電動機のロータ構造

【課題】電動機を製造する際の工数を減少させつつ磁石とコアとの接触により発生する渦電流による損失を抑制する。

【解決手段】磁石40に接触する凸部34a〜34dが形成された第2の磁石孔を有する第2のコア部材30を1枚だけ積層体の略中央に配置されるよう磁石40に接触しない程度のクリアランスをもって形成された第1の磁石孔を有する第1のコア部材30を磁石孔が整合するように多数積層し、積層体の磁石孔に磁石40を配置して磁石孔と磁石40とのクリアランス(隙間)に樹脂を充填して磁石40を固定する。予め樹脂により磁石40の表面をコーティングする必要がないため、電動機を製造する際の工数を減少させることができ、磁石40は第2のコア部材30の第2の磁石孔の凸部34a〜34dにだけ接触するから、その分だけに渦電流の発生を抑制し、これによる損失を抑制することができる。

【解決手段】磁石40に接触する凸部34a〜34dが形成された第2の磁石孔を有する第2のコア部材30を1枚だけ積層体の略中央に配置されるよう磁石40に接触しない程度のクリアランスをもって形成された第1の磁石孔を有する第1のコア部材30を磁石孔が整合するように多数積層し、積層体の磁石孔に磁石40を配置して磁石孔と磁石40とのクリアランス(隙間)に樹脂を充填して磁石40を固定する。予め樹脂により磁石40の表面をコーティングする必要がないため、電動機を製造する際の工数を減少させることができ、磁石40は第2のコア部材30の第2の磁石孔の凸部34a〜34dにだけ接触するから、その分だけに渦電流の発生を抑制し、これによる損失を抑制することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電動機のロータ構造に関し、詳しくは、電磁鋼板により略円環状に形成されたコア部材を積層してなるロータコアを有するロータと、内径がロータコアの外径よりも若干大きくなるよう形成されたステータコアを有するステータと、を備える電動機のロータ構造に関する。

【背景技術】

【0002】

従来、この種の電動機のロータ構造としては、外表面を樹脂でコーティングした磁石をロータコアの磁石孔に挿入した状態で、磁石孔と磁石との隙間を樹脂を充填して磁石を固定することによりロータを形成するものが提案されている(例えば、特許文献1参照)。この電動機のロータ構造では、磁石の外表面を樹脂でコーティングすることにより、磁石とコアとの接触を防止し、磁石とコアとの接触することによって渦電流が発生し、損失が大きくなるのを抑制している。

【0003】

また、磁石をロータコアの磁石孔に挿入した状態で、磁石と磁石孔の隙間に非導電性材料により形成された粒子を混在させた樹脂を充填して磁石を固定することによりロータを形成するものも提案されている(例えば、特許文献2参照)。この電動機のロータ構造では、磁石と磁石孔との隙間に非導電性材料により形成された粒子が介在することにより、磁石とコアとの接触を防止し、磁石とコアとの接触することによって渦電流が発生し、損失が大きくなるのを抑制している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−094845号公報

【特許文献2】特開2002−272033号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、外表面を樹脂でコーティングした磁石をロータコアの磁石孔に挿入する前者の電動機のロータ構造では、予め磁石の外表面を樹脂でコーティングする必要があり、電動機を製造する工数が増加してしまう。また、コーティングの厚みの分だけ、磁石孔を大きく形成する必要があり、磁石とコアとのクリアランスが増加してしまう。磁石とコアとのクリアランスが増加すると、電動機からの出力トルクが低下する場合が生じ、電動機の性能の低下させてしまう。

【0006】

また、非導電性材料により形成された粒子を混在させた樹脂により磁石を固定する後者の電動機のロータ構造では、非導電性材料により形成された粒子を磁石と磁石孔との隙間に均等に混在させる必要から、磁石孔を大きく形成する必要があり、磁石とコアとのクリアランスが増加し、電動機の性能を低下させてしまう。

【0007】

本発明の電動機のロータ構造は、電動機を製造する際の工数を減少させつつ磁石とコアとの接触により発生する渦電流による損失を抑制することを主目的とする。

【課題を解決するための手段】

【0008】

本発明の電動機のロータ構造は、上述の主目的を達成するために以下の手段を採った。

【0009】

本発明の電動機のロータ構造は、

電磁鋼板により略円環状に形成されたコア部材を積層してなるロータコアを有するロータと、内径が前記ロータコアの外径よりも若干大きくなるよう形成されたステータコアを有するステータと、を備える電動機のロータ構造において、

前記コア部材は、磁石を埋め込むための磁石孔が磁石を埋め込んだときに磁石に接触しない程度のクリアランスを有するよう第1の磁石孔形状に形成された第1のコア部材と、磁石を埋め込むための磁石孔が磁石を埋め込んだときに磁石に一部が接触して磁石を保持するよう第2の磁石孔形状に形成されていると共に磁石孔の形状以外は前記第1のコア部材と同一形状に形成された第2のコア部材と、の少なくとも2種類であり、

前記ロータコアは、複数の前記第1のコア部材と少なくとも1枚の第2のコア部材とを磁石孔が整合するよう積層し、該積層した状態で磁石孔に磁石を配置した状態で磁石孔と磁石との隙間に樹脂を充填してなる、

ことを要旨とする。

【0010】

この本発明の電動機のロータ構造では、磁石を埋め込むための磁石孔が磁石を埋め込んだときに磁石に接触しない程度のクリアランスを有するよう第1の磁石孔形状に形成された第1のコア部材と、磁石を埋め込むための磁石孔が磁石を埋め込んだときに磁石に一部が接触して磁石を保持するよう第2の磁石孔形状に形成されていると共に磁石孔の形状以外は第1のコア部材と同一形状に形成された第2のコア部材と、を予め準備しておき、複数の第1のコア部材と少なくとも1枚の第2のコア部材とを磁石孔が整合するよう積層して積層体を形成し、この積層体の磁石孔に磁石を配置した状態で磁石孔と磁石との隙間に樹脂を充填して磁石を固定することにより、ロータコアを製造する。積層体には、第2のコア部材が少なくとも1枚混在するため、積層体の磁石孔に磁石を配置したときには、磁石は第2のコア部材の磁石孔に接触することにより、多数の第1のコア部材の磁石孔とは接触しないよう位置決めされる。この位置決めされた状態で磁石孔と磁石との隙間に樹脂が充填されて磁石が固定されるため、磁石は第2のコア部材に接触しているものの多数の第1のコア部材とは接触しないよう固定されることになる。磁石とコアとの接触により生じる渦電流による損失(渦損)は磁石とコアとの接触面積の2乗に比例するから、本発明の電動機のロータ構造における渦損は、第1のコア部材の磁石孔と磁石との接触面積に応じたものとなる。したがって、本発明の電動機のロータ構造では、磁石の位置決めを行なわずに樹脂を充填して固定することにより磁石が多くのコアに接触した状態で固定されたものに比して、渦損を小さく抑制することができる。また、予め磁石の外表面を樹脂でコーティングするものではないから、こうしたコーティングを施すものに比して、ロータの製造工数、即ち電動機の製造する際の工数を減少させることができる。さらに、磁石孔は磁石を固定するために必要な隙間だけ磁石のサイズより大きく形成されていればよいから、磁石孔と磁石とのクリアランスを必要以上に大きくする必要がない。このため、磁石孔と磁石とのクリアランスが増加することにより電動機の性能が低下するのを抑制することができる。

【0011】

こうした本発明の電動機のロータ構造において、前記第2のコア部材は前記ロータコアの略中央となるよう配置されてなる、ものとすることもできる。こうすれば、磁石の位置決めが容易なものとなる。また、本発明の電動機のロータ構造において、前記第2の磁石孔形状は、前記第2の磁石孔形状は、磁石に接触する接触部として前記第1の磁石孔形状に対して内側に凸となる凸部が複数形成された形状である、ものとすることもできる。こうすれば、磁石の位置決めが容易なものとなる。

【図面の簡単な説明】

【0012】

【図1】実施例の電動機のロータ構造に用いられる第1のコア部材20の構成の概略を示す構成図である。

【図2】実施例の電動機のロータ構造に用いられる第2のコア部材30の構成の概略を示す構成図である。

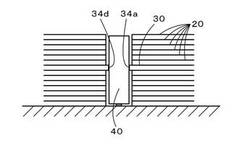

【図3】第2のコア部材30を1枚だけ第1のコア部材20を積層してなる積層体の略中央に配置して第1の磁石孔22と第2の磁石孔32とにより形成される磁石孔に磁石40を配置したときの構成の一部を模式的に示す構成図である。

【図4】図3における第2のコア部材30の面の第2の磁石孔32の部分を示す平面図である。

【図5】第2のコア部材30を用いずに第1のコア部材20だけを用いて得られた積層体の磁石孔に磁石40を配置したときの構成の一部を模式的に示す構成図である。

【図6】変形例の第2の磁石孔32Bを例示する説明図である。

【発明を実施するための形態】

【0013】

次に、本発明を実施するための形態を実施例を用いて説明する。

【実施例】

【0014】

本発明の一実施例としてのロータ構造を備える電動機は、電磁鋼板により略円環状に形成されたコア部材を積層してなるロータコアを有するロータと、内径がロータコアの外径よりも若干大きくなるよう形成されたステータコアを有するステータと、を備えるPM型同期発電電動機として構成されている。ロータコアは、複数の第1のコア部材20と少なくとも1枚の第2のコア部材30とを、第2のコア部材30が略中央に位置するように積層することにより形成される。ステータは、一般的な周知の構造として形成されており、本発明の中核をなさないため、その図示およびその詳細な説明は省略する。以下、本発明の中核をなすロータ、特にロータコアを構成するコア部材の構成について説明する。図1は実施例の電動機のロータ構造に用いられる第1のコア部材20の構成の概略を示す構成図であり、図2は実施例の電動機のロータ構造に用いられる第2のコア部材30の構成の概略を示す構成図である。

【0015】

第1のコア部材20は、図1に示すように、無方向性電磁鋼板を打ち抜き加工等により略円管状に形成されており、外周縁近傍には、2個一対で計16個の矩形形状の第1の磁石孔22a〜22pが形成されている。第1の磁石孔22a〜22pは、同一形状に形成されており、ここに挿入する磁石40の外形に対して樹脂を充填して磁石40を固定するのに必要なクリアランス(隙間)が設けることができるサイズに調整されている。なお、第1の磁石孔22a〜22pを代表して称するときには第1の磁石孔22と記す。

【0016】

第2のコア部材30は、図2に示すように、第1のコア部材20と同一の無方向性電磁鋼板を打ち抜き加工等により第2の磁石孔32a〜32pの形状を除いて第1のコア部材20と同一形状となるよう形成されている。第2の磁石孔32a〜32pは、矩形形状の第1のコア部材20の第1の磁石孔22a〜22pの2つの長辺に凸部34a〜34dが形成された形状をしている。第2の磁石孔32a〜32pは、同一形状に形成されており、ここに磁石40を挿入すると、凸部34a〜34dが磁石40に接触するように凸部34a〜34dのサイズが調整されている。なお、第2の磁石孔32a〜32pを代表して称するときには第2の磁石孔32と記す。

【0017】

実施例の電動機のロータは、第2のコア部材30を1枚だけ積層体の略中央に配置されるよう多数の第1のコア部材30を第1の磁石孔22a〜22pおよび第2の磁石孔32a〜32pが整合するように積層して積層体を構成し、第1の磁石孔22a〜22pおよび第2の磁石孔32a〜32pにより形成された多数の第1のコア部材20および1枚の第2のコア部材20を貫通する磁石孔に磁石40を配置して磁石孔と磁石40とのクリアランス(隙間)に樹脂を充填して磁石40を固定することによりロータコアを形成し、このロータコアに回転軸を取り付けることによって構成されている。図3は、第2のコア部材30を1枚だけ積層体の略中央に配されるように多数の第1のコア部材20を第1の磁石孔22および第2の磁石孔32が整合するよう積層体を構成し、磁石孔に磁石40を配置したときの構成の一部を模式的に示す構成図であり、図4は図3における第2のコア部材30の面の第2の磁石孔32の部分を部分的に示す平面図である。図3に示すように、磁石40は、積層体の略中央に配置された第2のコア部材30の凸部34a〜34dが接触することにより、軸方向の芯出しが行なわれる。実施例では、この状態で磁石40と磁石孔との隙間に樹脂を充填して磁石40を固定する。したがって、磁石40は、第2のコア部材30の凸部34a〜34dが接触することにより軸方向の芯出しが行なわれた状態で、即ち積層体を構成する第2のコア部材30以外の多数の第1のコア部材20とは接触していない状態で樹脂により固定される。樹脂は、第2のコア部材30の第2の磁石孔32a〜32pでは、凸部34a〜34dの間の隙間を通って下方の第1のコア部材30の第1の磁石孔22a〜22pと磁石40との隙間に充填される。

【0018】

図5は、第2のコア部材30を用いずに第1のコア部材20だけを用いて第1の磁石孔22a〜22pが整合するように積層体を構成し、磁石孔に磁石40を配置したときの構成の一部を模式的に示す構成図である。図示するように、第1のコア部材20だけを用いて積層体を構成したときには、磁石40は磁石孔の一辺または二辺に接触した状態となり易く、そのままの状態で樹脂が充填されて固定される場合も生じる。このように、図5に例示する比較例では、磁石40が第1のコア部材30の多くに接触するため、発生する渦電流による損失(渦損)も大きくなり、電動機の性能を低下させる。一方、実施例では、図3に示すように、磁石40は第2のコア部材30に接触するものの、多数の第1のコア部材20には接触しないため、第2のコア部材30に接触する面積に応じた渦損だけに止まる。

【0019】

以上説明した実施例の電動機のロータ構造によれば、磁石40に接触するように凸部34a〜34dが形成された第2の磁石孔32a〜32pを有する第2のコア部材30を1枚だけ積層体の略中央に配置されるよう磁石40に接触しない程度のクリアランスをもって形成された矩形形状の第1の磁石孔22a〜22pを有する第1のコア部材30を第1の磁石孔22a〜22pおよび第2の磁石孔32a〜32pが整合するように多数積層して積層体を構成し、第1の磁石孔22a〜22pおよび第2の磁石孔32a〜32pにより形成された磁石孔に磁石40を配置して磁石孔と磁石40とのクリアランス(隙間)に樹脂を充填して磁石40を固定してロータコアを形成することにより、磁石40は第2のコア部材30の第2の磁石孔32a〜32pの凸部34a〜34dには接触するが多数の第1のコア部材20の第1の磁石孔22a〜22pには接触しない状態とし、磁石40が第2のコア部材30の第2の磁石孔32a〜32pの凸部34a〜34dに接触することによる渦電流は生じるものの、磁石40が多数の第1のコア部材20の第1の磁石孔22a〜22pに接触することによる渦電流の発生を抑制することができる。渦電流による損失(渦損)は、磁石40と第1のコア部材20や第2のコア部材30との接触面積の2乗に比例するから、磁石40と第2のコア部材30との接触面積の2乗に応じたものに抑制することができる。これにより、渦電流による損失(渦損)を抑制し、電動機の性能が低下するのを抑制することができる。しかも、磁石40の外表面に樹脂によるコーティングを施す必要がないから、電動機を製造する際の工数を減少させることができる。また、外表面に樹脂によるコーティングを施した磁石を磁石孔に配置するものや、非導電性材料により形成された粒子を樹脂に混在させたものを磁石と磁石孔との隙間に充填するものでは、磁石孔と磁石とのクリアランス(隙間)が大きくなるため、電動機のトルクが低下するという電動機の性能を低下させるが、実施例の電動機のロータ構造では、磁石孔と磁石とのクリアランスは樹脂を充填できる程度でよいから、磁石孔と磁石とのクリアランスを大きくすることによって生じる電動機のトルクの低下や電動機の性能の低下を抑制することができる。

【0020】

実施例の電動機のロータ構造に用いる第2のコア部材30では、第2の磁石孔32a〜32pに磁石40に接触するための4つの凸部34a〜34dが形成されているものとしたが、図6の変形例の第2の磁石孔32Bに例示するように、磁石40Bに接触するための3つの凸部34Ba〜34Bcが形成されているものとしてもよい。

【0021】

実施例の電動機のロータ構造では、第2のコア部材30を1枚だけ積層体の略中央に配置されるよう多数の第1のコア部材30を積層して積層体を構成するものとしたが、第2のコア部材30の積層体における配置は、略中央に限定されるものではなく、上から1/4の位置や1/3の位置、下から1/4の位置や1/3の位置など、種々の位置としてもよい。

【0022】

実施例の電動機のロータ構造では、第2のコア部材30を1枚だけ積層体の略中央に配置されるよう多数の第1のコア部材30を積層して積層体を構成し、磁石孔に磁石40を配置して樹脂の充填により磁石40を固定することにより得られるロータコアを備えるものとしたが、第2のコア部材30を2枚または3枚あるいは数枚だけ積層体に適当に配置されるよう多数の第1のコア部材30を積層して積層体を構成し、形成された磁石孔に磁石40を配置して樹脂の充填により磁石40を固定することにより得られるロータコアを備えるものとしてもよい。この場合、第2のコア部材30の積層体における配置は、略中央に限られず、如何なる位置に配置するものとしてもよい。

【0023】

実施例の主要な要素と課題を解決するための手段の欄に記載した発明の主要な要素との対応関係について説明する。実施例では、第1のコア部材20が「第1のコア部材」に相当し、第2のコア部材30が「第2のコア部材」に相当し、第2のコア部材30を1枚だけ積層体の略中央に配置されるよう多数の第1のコア部材30を積層して積層体を構成し、形成された磁石孔に磁石40を配置して樹脂の充填により磁石40を固定することにより得られるロータコアが「ロータコア」に相当する。

【0024】

なお、実施例の主要な要素と課題を解決するための手段の欄に記載した発明の主要な要素との対応関係は、実施例が課題を解決するための手段の欄に記載した発明を実施するための形態を具体的に説明するための一例であることから、課題を解決するための手段の欄に記載した発明の要素を限定するものではない。即ち、課題を解決するための手段の欄に記載した発明についての解釈はその欄の記載に基づいて行なわれるべきものであり、実施例は課題を解決するための手段の欄に記載した発明の具体的な一例に過ぎないものである。

【0025】

以上、本発明を実施するための形態について実施例を用いて説明したが、本発明はこうした実施例に何等限定されるものではなく、本発明の要旨を逸脱しない範囲内において、種々なる形態で実施し得ることは勿論である。

【産業上の利用可能性】

【0026】

本発明は、電動機の製造産業などに利用可能である。

【符号の説明】

【0027】

20 第1のコア部材、22、22a〜22p 第1の磁石孔、30 第2のコア部材、32,32a〜32p,32B 第2の磁石孔、34a〜34d,34Ba〜34Bc 凸部、40,40B 磁石。

【技術分野】

【0001】

本発明は、電動機のロータ構造に関し、詳しくは、電磁鋼板により略円環状に形成されたコア部材を積層してなるロータコアを有するロータと、内径がロータコアの外径よりも若干大きくなるよう形成されたステータコアを有するステータと、を備える電動機のロータ構造に関する。

【背景技術】

【0002】

従来、この種の電動機のロータ構造としては、外表面を樹脂でコーティングした磁石をロータコアの磁石孔に挿入した状態で、磁石孔と磁石との隙間を樹脂を充填して磁石を固定することによりロータを形成するものが提案されている(例えば、特許文献1参照)。この電動機のロータ構造では、磁石の外表面を樹脂でコーティングすることにより、磁石とコアとの接触を防止し、磁石とコアとの接触することによって渦電流が発生し、損失が大きくなるのを抑制している。

【0003】

また、磁石をロータコアの磁石孔に挿入した状態で、磁石と磁石孔の隙間に非導電性材料により形成された粒子を混在させた樹脂を充填して磁石を固定することによりロータを形成するものも提案されている(例えば、特許文献2参照)。この電動機のロータ構造では、磁石と磁石孔との隙間に非導電性材料により形成された粒子が介在することにより、磁石とコアとの接触を防止し、磁石とコアとの接触することによって渦電流が発生し、損失が大きくなるのを抑制している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−094845号公報

【特許文献2】特開2002−272033号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、外表面を樹脂でコーティングした磁石をロータコアの磁石孔に挿入する前者の電動機のロータ構造では、予め磁石の外表面を樹脂でコーティングする必要があり、電動機を製造する工数が増加してしまう。また、コーティングの厚みの分だけ、磁石孔を大きく形成する必要があり、磁石とコアとのクリアランスが増加してしまう。磁石とコアとのクリアランスが増加すると、電動機からの出力トルクが低下する場合が生じ、電動機の性能の低下させてしまう。

【0006】

また、非導電性材料により形成された粒子を混在させた樹脂により磁石を固定する後者の電動機のロータ構造では、非導電性材料により形成された粒子を磁石と磁石孔との隙間に均等に混在させる必要から、磁石孔を大きく形成する必要があり、磁石とコアとのクリアランスが増加し、電動機の性能を低下させてしまう。

【0007】

本発明の電動機のロータ構造は、電動機を製造する際の工数を減少させつつ磁石とコアとの接触により発生する渦電流による損失を抑制することを主目的とする。

【課題を解決するための手段】

【0008】

本発明の電動機のロータ構造は、上述の主目的を達成するために以下の手段を採った。

【0009】

本発明の電動機のロータ構造は、

電磁鋼板により略円環状に形成されたコア部材を積層してなるロータコアを有するロータと、内径が前記ロータコアの外径よりも若干大きくなるよう形成されたステータコアを有するステータと、を備える電動機のロータ構造において、

前記コア部材は、磁石を埋め込むための磁石孔が磁石を埋め込んだときに磁石に接触しない程度のクリアランスを有するよう第1の磁石孔形状に形成された第1のコア部材と、磁石を埋め込むための磁石孔が磁石を埋め込んだときに磁石に一部が接触して磁石を保持するよう第2の磁石孔形状に形成されていると共に磁石孔の形状以外は前記第1のコア部材と同一形状に形成された第2のコア部材と、の少なくとも2種類であり、

前記ロータコアは、複数の前記第1のコア部材と少なくとも1枚の第2のコア部材とを磁石孔が整合するよう積層し、該積層した状態で磁石孔に磁石を配置した状態で磁石孔と磁石との隙間に樹脂を充填してなる、

ことを要旨とする。

【0010】

この本発明の電動機のロータ構造では、磁石を埋め込むための磁石孔が磁石を埋め込んだときに磁石に接触しない程度のクリアランスを有するよう第1の磁石孔形状に形成された第1のコア部材と、磁石を埋め込むための磁石孔が磁石を埋め込んだときに磁石に一部が接触して磁石を保持するよう第2の磁石孔形状に形成されていると共に磁石孔の形状以外は第1のコア部材と同一形状に形成された第2のコア部材と、を予め準備しておき、複数の第1のコア部材と少なくとも1枚の第2のコア部材とを磁石孔が整合するよう積層して積層体を形成し、この積層体の磁石孔に磁石を配置した状態で磁石孔と磁石との隙間に樹脂を充填して磁石を固定することにより、ロータコアを製造する。積層体には、第2のコア部材が少なくとも1枚混在するため、積層体の磁石孔に磁石を配置したときには、磁石は第2のコア部材の磁石孔に接触することにより、多数の第1のコア部材の磁石孔とは接触しないよう位置決めされる。この位置決めされた状態で磁石孔と磁石との隙間に樹脂が充填されて磁石が固定されるため、磁石は第2のコア部材に接触しているものの多数の第1のコア部材とは接触しないよう固定されることになる。磁石とコアとの接触により生じる渦電流による損失(渦損)は磁石とコアとの接触面積の2乗に比例するから、本発明の電動機のロータ構造における渦損は、第1のコア部材の磁石孔と磁石との接触面積に応じたものとなる。したがって、本発明の電動機のロータ構造では、磁石の位置決めを行なわずに樹脂を充填して固定することにより磁石が多くのコアに接触した状態で固定されたものに比して、渦損を小さく抑制することができる。また、予め磁石の外表面を樹脂でコーティングするものではないから、こうしたコーティングを施すものに比して、ロータの製造工数、即ち電動機の製造する際の工数を減少させることができる。さらに、磁石孔は磁石を固定するために必要な隙間だけ磁石のサイズより大きく形成されていればよいから、磁石孔と磁石とのクリアランスを必要以上に大きくする必要がない。このため、磁石孔と磁石とのクリアランスが増加することにより電動機の性能が低下するのを抑制することができる。

【0011】

こうした本発明の電動機のロータ構造において、前記第2のコア部材は前記ロータコアの略中央となるよう配置されてなる、ものとすることもできる。こうすれば、磁石の位置決めが容易なものとなる。また、本発明の電動機のロータ構造において、前記第2の磁石孔形状は、前記第2の磁石孔形状は、磁石に接触する接触部として前記第1の磁石孔形状に対して内側に凸となる凸部が複数形成された形状である、ものとすることもできる。こうすれば、磁石の位置決めが容易なものとなる。

【図面の簡単な説明】

【0012】

【図1】実施例の電動機のロータ構造に用いられる第1のコア部材20の構成の概略を示す構成図である。

【図2】実施例の電動機のロータ構造に用いられる第2のコア部材30の構成の概略を示す構成図である。

【図3】第2のコア部材30を1枚だけ第1のコア部材20を積層してなる積層体の略中央に配置して第1の磁石孔22と第2の磁石孔32とにより形成される磁石孔に磁石40を配置したときの構成の一部を模式的に示す構成図である。

【図4】図3における第2のコア部材30の面の第2の磁石孔32の部分を示す平面図である。

【図5】第2のコア部材30を用いずに第1のコア部材20だけを用いて得られた積層体の磁石孔に磁石40を配置したときの構成の一部を模式的に示す構成図である。

【図6】変形例の第2の磁石孔32Bを例示する説明図である。

【発明を実施するための形態】

【0013】

次に、本発明を実施するための形態を実施例を用いて説明する。

【実施例】

【0014】

本発明の一実施例としてのロータ構造を備える電動機は、電磁鋼板により略円環状に形成されたコア部材を積層してなるロータコアを有するロータと、内径がロータコアの外径よりも若干大きくなるよう形成されたステータコアを有するステータと、を備えるPM型同期発電電動機として構成されている。ロータコアは、複数の第1のコア部材20と少なくとも1枚の第2のコア部材30とを、第2のコア部材30が略中央に位置するように積層することにより形成される。ステータは、一般的な周知の構造として形成されており、本発明の中核をなさないため、その図示およびその詳細な説明は省略する。以下、本発明の中核をなすロータ、特にロータコアを構成するコア部材の構成について説明する。図1は実施例の電動機のロータ構造に用いられる第1のコア部材20の構成の概略を示す構成図であり、図2は実施例の電動機のロータ構造に用いられる第2のコア部材30の構成の概略を示す構成図である。

【0015】

第1のコア部材20は、図1に示すように、無方向性電磁鋼板を打ち抜き加工等により略円管状に形成されており、外周縁近傍には、2個一対で計16個の矩形形状の第1の磁石孔22a〜22pが形成されている。第1の磁石孔22a〜22pは、同一形状に形成されており、ここに挿入する磁石40の外形に対して樹脂を充填して磁石40を固定するのに必要なクリアランス(隙間)が設けることができるサイズに調整されている。なお、第1の磁石孔22a〜22pを代表して称するときには第1の磁石孔22と記す。

【0016】

第2のコア部材30は、図2に示すように、第1のコア部材20と同一の無方向性電磁鋼板を打ち抜き加工等により第2の磁石孔32a〜32pの形状を除いて第1のコア部材20と同一形状となるよう形成されている。第2の磁石孔32a〜32pは、矩形形状の第1のコア部材20の第1の磁石孔22a〜22pの2つの長辺に凸部34a〜34dが形成された形状をしている。第2の磁石孔32a〜32pは、同一形状に形成されており、ここに磁石40を挿入すると、凸部34a〜34dが磁石40に接触するように凸部34a〜34dのサイズが調整されている。なお、第2の磁石孔32a〜32pを代表して称するときには第2の磁石孔32と記す。

【0017】

実施例の電動機のロータは、第2のコア部材30を1枚だけ積層体の略中央に配置されるよう多数の第1のコア部材30を第1の磁石孔22a〜22pおよび第2の磁石孔32a〜32pが整合するように積層して積層体を構成し、第1の磁石孔22a〜22pおよび第2の磁石孔32a〜32pにより形成された多数の第1のコア部材20および1枚の第2のコア部材20を貫通する磁石孔に磁石40を配置して磁石孔と磁石40とのクリアランス(隙間)に樹脂を充填して磁石40を固定することによりロータコアを形成し、このロータコアに回転軸を取り付けることによって構成されている。図3は、第2のコア部材30を1枚だけ積層体の略中央に配されるように多数の第1のコア部材20を第1の磁石孔22および第2の磁石孔32が整合するよう積層体を構成し、磁石孔に磁石40を配置したときの構成の一部を模式的に示す構成図であり、図4は図3における第2のコア部材30の面の第2の磁石孔32の部分を部分的に示す平面図である。図3に示すように、磁石40は、積層体の略中央に配置された第2のコア部材30の凸部34a〜34dが接触することにより、軸方向の芯出しが行なわれる。実施例では、この状態で磁石40と磁石孔との隙間に樹脂を充填して磁石40を固定する。したがって、磁石40は、第2のコア部材30の凸部34a〜34dが接触することにより軸方向の芯出しが行なわれた状態で、即ち積層体を構成する第2のコア部材30以外の多数の第1のコア部材20とは接触していない状態で樹脂により固定される。樹脂は、第2のコア部材30の第2の磁石孔32a〜32pでは、凸部34a〜34dの間の隙間を通って下方の第1のコア部材30の第1の磁石孔22a〜22pと磁石40との隙間に充填される。

【0018】

図5は、第2のコア部材30を用いずに第1のコア部材20だけを用いて第1の磁石孔22a〜22pが整合するように積層体を構成し、磁石孔に磁石40を配置したときの構成の一部を模式的に示す構成図である。図示するように、第1のコア部材20だけを用いて積層体を構成したときには、磁石40は磁石孔の一辺または二辺に接触した状態となり易く、そのままの状態で樹脂が充填されて固定される場合も生じる。このように、図5に例示する比較例では、磁石40が第1のコア部材30の多くに接触するため、発生する渦電流による損失(渦損)も大きくなり、電動機の性能を低下させる。一方、実施例では、図3に示すように、磁石40は第2のコア部材30に接触するものの、多数の第1のコア部材20には接触しないため、第2のコア部材30に接触する面積に応じた渦損だけに止まる。

【0019】

以上説明した実施例の電動機のロータ構造によれば、磁石40に接触するように凸部34a〜34dが形成された第2の磁石孔32a〜32pを有する第2のコア部材30を1枚だけ積層体の略中央に配置されるよう磁石40に接触しない程度のクリアランスをもって形成された矩形形状の第1の磁石孔22a〜22pを有する第1のコア部材30を第1の磁石孔22a〜22pおよび第2の磁石孔32a〜32pが整合するように多数積層して積層体を構成し、第1の磁石孔22a〜22pおよび第2の磁石孔32a〜32pにより形成された磁石孔に磁石40を配置して磁石孔と磁石40とのクリアランス(隙間)に樹脂を充填して磁石40を固定してロータコアを形成することにより、磁石40は第2のコア部材30の第2の磁石孔32a〜32pの凸部34a〜34dには接触するが多数の第1のコア部材20の第1の磁石孔22a〜22pには接触しない状態とし、磁石40が第2のコア部材30の第2の磁石孔32a〜32pの凸部34a〜34dに接触することによる渦電流は生じるものの、磁石40が多数の第1のコア部材20の第1の磁石孔22a〜22pに接触することによる渦電流の発生を抑制することができる。渦電流による損失(渦損)は、磁石40と第1のコア部材20や第2のコア部材30との接触面積の2乗に比例するから、磁石40と第2のコア部材30との接触面積の2乗に応じたものに抑制することができる。これにより、渦電流による損失(渦損)を抑制し、電動機の性能が低下するのを抑制することができる。しかも、磁石40の外表面に樹脂によるコーティングを施す必要がないから、電動機を製造する際の工数を減少させることができる。また、外表面に樹脂によるコーティングを施した磁石を磁石孔に配置するものや、非導電性材料により形成された粒子を樹脂に混在させたものを磁石と磁石孔との隙間に充填するものでは、磁石孔と磁石とのクリアランス(隙間)が大きくなるため、電動機のトルクが低下するという電動機の性能を低下させるが、実施例の電動機のロータ構造では、磁石孔と磁石とのクリアランスは樹脂を充填できる程度でよいから、磁石孔と磁石とのクリアランスを大きくすることによって生じる電動機のトルクの低下や電動機の性能の低下を抑制することができる。

【0020】

実施例の電動機のロータ構造に用いる第2のコア部材30では、第2の磁石孔32a〜32pに磁石40に接触するための4つの凸部34a〜34dが形成されているものとしたが、図6の変形例の第2の磁石孔32Bに例示するように、磁石40Bに接触するための3つの凸部34Ba〜34Bcが形成されているものとしてもよい。

【0021】

実施例の電動機のロータ構造では、第2のコア部材30を1枚だけ積層体の略中央に配置されるよう多数の第1のコア部材30を積層して積層体を構成するものとしたが、第2のコア部材30の積層体における配置は、略中央に限定されるものではなく、上から1/4の位置や1/3の位置、下から1/4の位置や1/3の位置など、種々の位置としてもよい。

【0022】

実施例の電動機のロータ構造では、第2のコア部材30を1枚だけ積層体の略中央に配置されるよう多数の第1のコア部材30を積層して積層体を構成し、磁石孔に磁石40を配置して樹脂の充填により磁石40を固定することにより得られるロータコアを備えるものとしたが、第2のコア部材30を2枚または3枚あるいは数枚だけ積層体に適当に配置されるよう多数の第1のコア部材30を積層して積層体を構成し、形成された磁石孔に磁石40を配置して樹脂の充填により磁石40を固定することにより得られるロータコアを備えるものとしてもよい。この場合、第2のコア部材30の積層体における配置は、略中央に限られず、如何なる位置に配置するものとしてもよい。

【0023】

実施例の主要な要素と課題を解決するための手段の欄に記載した発明の主要な要素との対応関係について説明する。実施例では、第1のコア部材20が「第1のコア部材」に相当し、第2のコア部材30が「第2のコア部材」に相当し、第2のコア部材30を1枚だけ積層体の略中央に配置されるよう多数の第1のコア部材30を積層して積層体を構成し、形成された磁石孔に磁石40を配置して樹脂の充填により磁石40を固定することにより得られるロータコアが「ロータコア」に相当する。

【0024】

なお、実施例の主要な要素と課題を解決するための手段の欄に記載した発明の主要な要素との対応関係は、実施例が課題を解決するための手段の欄に記載した発明を実施するための形態を具体的に説明するための一例であることから、課題を解決するための手段の欄に記載した発明の要素を限定するものではない。即ち、課題を解決するための手段の欄に記載した発明についての解釈はその欄の記載に基づいて行なわれるべきものであり、実施例は課題を解決するための手段の欄に記載した発明の具体的な一例に過ぎないものである。

【0025】

以上、本発明を実施するための形態について実施例を用いて説明したが、本発明はこうした実施例に何等限定されるものではなく、本発明の要旨を逸脱しない範囲内において、種々なる形態で実施し得ることは勿論である。

【産業上の利用可能性】

【0026】

本発明は、電動機の製造産業などに利用可能である。

【符号の説明】

【0027】

20 第1のコア部材、22、22a〜22p 第1の磁石孔、30 第2のコア部材、32,32a〜32p,32B 第2の磁石孔、34a〜34d,34Ba〜34Bc 凸部、40,40B 磁石。

【特許請求の範囲】

【請求項1】

電磁鋼板により略円環状に形成されたコア部材を積層してなるロータコアを有するロータと、内径が前記ロータコアの外径よりも若干大きくなるよう形成されたステータコアを有するステータと、を備える電動機のロータ構造において、

前記コア部材は、磁石を埋め込むための磁石孔が磁石を埋め込んだときに磁石に接触しない程度のクリアランスを有するよう第1の磁石孔形状に形成された第1のコア部材と、磁石を埋め込むための磁石孔が磁石を埋め込んだときに磁石に一部が接触して磁石を保持するよう第2の磁石孔形状に形成されていると共に磁石孔の形状以外は前記第1のコア部材と同一形状に形成された第2のコア部材と、の少なくとも2種類であり、

前記ロータコアは、複数の前記第1のコア部材と少なくとも1枚の第2のコア部材とを磁石孔が整合するよう積層し、該積層した状態で磁石孔に磁石を配置した状態で磁石孔と磁石との隙間に樹脂を充填してなる、

電動機のロータ構造。

【請求項2】

請求項1記載の電動機のロータ構造であって、

前記第2のコア部材は、前記ロータコアの略中央となるよう配置されてなる、

電動機のロータ構造。

【請求項3】

請求項1または2記載の電動機のロータ構造であって、

前記第2の磁石孔形状は、磁石に接触する接触部として前記第1の磁石孔形状に対して内側に凸となる凸部が複数形成された形状である、

電動機のロータ構造。

【請求項1】

電磁鋼板により略円環状に形成されたコア部材を積層してなるロータコアを有するロータと、内径が前記ロータコアの外径よりも若干大きくなるよう形成されたステータコアを有するステータと、を備える電動機のロータ構造において、

前記コア部材は、磁石を埋め込むための磁石孔が磁石を埋め込んだときに磁石に接触しない程度のクリアランスを有するよう第1の磁石孔形状に形成された第1のコア部材と、磁石を埋め込むための磁石孔が磁石を埋め込んだときに磁石に一部が接触して磁石を保持するよう第2の磁石孔形状に形成されていると共に磁石孔の形状以外は前記第1のコア部材と同一形状に形成された第2のコア部材と、の少なくとも2種類であり、

前記ロータコアは、複数の前記第1のコア部材と少なくとも1枚の第2のコア部材とを磁石孔が整合するよう積層し、該積層した状態で磁石孔に磁石を配置した状態で磁石孔と磁石との隙間に樹脂を充填してなる、

電動機のロータ構造。

【請求項2】

請求項1記載の電動機のロータ構造であって、

前記第2のコア部材は、前記ロータコアの略中央となるよう配置されてなる、

電動機のロータ構造。

【請求項3】

請求項1または2記載の電動機のロータ構造であって、

前記第2の磁石孔形状は、磁石に接触する接触部として前記第1の磁石孔形状に対して内側に凸となる凸部が複数形成された形状である、

電動機のロータ構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−110827(P2013−110827A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−252977(P2011−252977)

【出願日】平成23年11月18日(2011.11.18)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000000011)アイシン精機株式会社 (5,421)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月18日(2011.11.18)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000000011)アイシン精機株式会社 (5,421)

【Fターム(参考)】

[ Back to top ]