電動機の駆動制御方法

【課題】モータに所定以上の負荷が作用したまま負荷保持動作に移行している間、各相コイルの発熱温度を均一化するように駆動制御する電動機の駆動制御方法を提供する。

【解決手段】制御回路7はモータコイル3に通電状態で、かつモータ負荷が所定負荷以上で負荷保持状態に移行し、当該負荷保持状態に移行している間、任意のロータ回転位置から所定電気角±((180/n)°;nは相数)だけ正逆回転する動作を繰り返す。

【解決手段】制御回路7はモータコイル3に通電状態で、かつモータ負荷が所定負荷以上で負荷保持状態に移行し、当該負荷保持状態に移行している間、任意のロータ回転位置から所定電気角±((180/n)°;nは相数)だけ正逆回転する動作を繰り返す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電動機の駆動制御方法に関する。

【背景技術】

【0002】

電動機にはロータとステータが設けられている。ステータには、モータコイルがインシュレータを介してティース部に巻きつけられるステータコアが設けられている。

例えば車両用に用いられる電動機は、クラッチやブレーキなどに用いられておりモータの回転運動を負荷に対する直線運動に変換して伝達するようになっている。

【0003】

例えば、クラッチの踏み込み量に応じて電動モータを駆動してアシスト部材を進退動させてクラッチ板を押し当ててクラッチを接続したりあるいはクラッチの接続を解除したりするクラッチ機構や、ブレーキペダルの踏み込み量に応じて電動モータを駆動することでアシスト部材を進退動させてマスタシリンダにブレーキ液圧を作用させるブレーキ機構などが提案されている。

【0004】

上記クラッチシステムやブレーキシステムにおいては、ペダルを押し込んだ状態、例えば3相の電動モータのモータコイルに通電したままの状態(負荷保持状態)で回転停止状態を維持することがあり、各相電流のうち特定の1相だけ通電電流が大きくなるおそれがある。このような電動モータの温度上昇をサーミスタ等の温度センサを1個設けて、各相コイルの温度を演算により推定し、特定の相のコイル温度が所定値より上がりすぎた場合には最も大きな電流が流れる相の電流値(絶対値)をピーク値より外れるように回転位置を移動するように駆動制御する。具体的には、例えばモータ停止状態でW相に大電流が流れる場合、W相のピーク値より低下したV相と同等の電流値となりU相電流が零となる位置まで更に回転させることでW相のコイルの温度上昇を防ぐことができる(特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−220807号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上述したモータ駆動装置においては、負荷保持するためモータを停止すると各相コイル温度が異なる可能性が高い。したがって、熱劣化により製品寿命が短くなる可能性が高い。また、モータハウジングに設けた温度センサよりコイル間の熱伝達特性を利用して温度検出を行なっているが、熱伝達のばらつきにより温度の検出誤差が発生し易い。また、温度センサの検出温度により各相コイルの温度を演算により推定する温度推定処理を行なっており、複雑な演算処理が必要になり制御動作が複雑になるうえに、温度センサを設ける分だけ部品コストも嵩む。

また、一定負荷以上でモータを停止して保持する場合通電量が多く必要になるためコイルや駆動回路が発熱し、モータ動作を開始するとこれらが更に温度上昇するため、使用温度範囲やモータサイズに制約があった。

【0007】

本発明はこれらの課題を解決すべくなされたものであり、その目的とするところは、モータに所定以上の負荷が作用したまま負荷保持動作に移行している間、各相コイルの発熱量を均等にし、各相コイルの発熱量の総和も特定コイルに電流量が集中する場合に比べて低減した電動機の駆動制御方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明は上記目的を達成するため、次の構成を備える。

多相モータをアシスト機構の駆動源として用いる電動機の駆動制御方法であって、前記多相モータとそのモータ駆動回路を含む制御回路を具備し、前記制御回路はモータコイルに通電状態で、かつモータ負荷が所定負荷以上で負荷保持状態に移行し、当該負荷保持状態に移行している間、任意のロータ回転位置から所定電気角±((180/n)°;nは相数)だけ正逆回転する動作を繰り返すことを特徴とする。

これによれば、モータ負荷が所定負荷以上となっている間はロータを任意のロータ回転位置から正逆回転する負荷保持状態に移行するため、コイルの温度検出やロータの回転電気角についての複雑な制御が不要であり、簡易な構成で特定コイルの発熱を防ぐことができる。また、温度センサが不要であるので熱伝達特性のばらつきの影響も受けないので、使用環境にも影響されない。

【0009】

また、前記ロータ回転位置が任意の負荷保持動作開始位置から負荷保持動作終了に至るまでロータを所定電気角度だけ所定速度で正逆回転する回転動作を繰り返す駆動制御を行うことを特徴とする。

これによれば、負荷保持状態に移行した後は任意のロータ回転位置から常に所定電気角だけ正逆回転させるだけで特定コイルの温度上昇を抑えることができ、各相コイルの発熱量を均等にし、各相コイルの発熱量の総和も特定コイルに電流量が集中する場合に比べて低減することができる。

【0010】

また、前記負荷保持動作中のロータ回転速度は、負荷が加重する方向に速く、負荷が軽減する方向に遅くなるように駆動制御することを特徴とする。

これによれば、負荷保持状態に移行した後は、より発熱量が増える負荷加重方向への通電時間が短く、負荷軽減方向への通電時間がそれより長くなるため、各相コイルの発熱量の総和は回転速度一定の場合に比べて更に低減することができる。

【発明の効果】

【0011】

上述した電動機の駆動制御方法を用いれば、モータに所定以上の負荷が作用したまま負荷保持動作に移行している間、各相コイルの発熱量を均等にし、各相コイルの発熱量の総和も特定コイルに電流量が集中する場合に比べて低減することができる。

【図面の簡単な説明】

【0012】

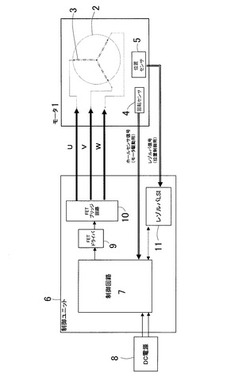

【図1】電動機の駆動制御回路のブロック構成図である。

【図2】負荷保持状態におけるモータ動作パターンを示すタイムチャート図である。

【図3】他例に係る負荷保持状態におけるモータ動作パターンを示すタイムチャート図である。

【図4】図2及び図3の負荷保持状態におけるモータ動作パターンにおける発熱量比較を示すためのシミュレーションデータの図表である。

【図5】図4の負荷保持状態におけるモータ動作パターンにおけるコイルの温度変化を対比したグラフ図である。

【図6】三相コイルに流れる電流が最大となる電気角を示す電流波形図と表である。

【図7】図6のU相コイルを負荷保持停止位置に決めた場合の、6サイクル間に負荷保持停止位置(1)における停止時間を示すタイミングチャートである。

【図8】6サイクル間の通電範囲内で、U相の負荷保持停止位置に停止した回数を示す表図である。

【図9】特定の負荷保持位置のコイルの温度上昇を示すグラフ図である。

【発明を実施するための形態】

【0013】

以下、本発明に係る電動機駆動制御方法の実施形態について、添付図面を参照しながら説明する。本実施形態では、電動機として車載用の三相DCブラシレスモータを用いた駆動制御方法について例示する。

【0014】

図1のブロック図を参照して、電動機の概略構成について説明する。

電動モータ1は、クラッチペダルの踏み込み力をアシストする動力を発生させる。クラッチペダルの踏み込み動作及び戻り動作に応じて電動モータ1が正逆回転駆動することで、アシスト機構を構成するボールねじを介してクラッチ板どうしを接離動させる回転‐直線運動に変換することによりクラッチの接続・接続解除が行われる。このクラッチペダルを踏み込んで電動モータ1に通電したまま停止状態となる(負荷保持停止状態)ことで、特定相のモータコイル3に最大電流が流れて加熱損傷するおそれがある。

【0015】

ロータ2は、図示しないシャフトにロータマグネットが一体に組み付けられて回転可能に軸支されている。ロータマグネットはシャフトの中途部に一体に組み付けられ、両側を軸受部(ボールベアリング)により回転可能に支持されている。

【0016】

図示しないロータマグネットと対向配置されたステータコアには、三相(U相,V相,W相)のモータコイル3が巻き付けられている。各相モータコイル3は、後述する制御回路により所定のタイミングでモータ電流が流れる。本実施例では、各相モータコイル3はY結線されている。尚、モータコイル3の結線方法はY結線に限定されるものではなく、デルタ結線でも本発明を実施できることは言うまでもない。

【0017】

ロータマグネットの磁極位置を回転センサ(ホールセンサ)4により検出することによりロータ2の回転位置が検出される。また、電動モータ1の回転変位から、車体に対するクラッチ板の絶対変位を検出する位置センサ(レゾルバ)5が設けられている。

【0018】

上記回転センサ4及び位置センサ5は制御ユニット6(車載用ECU)に接続されている。制御ユニット6は、CPU,ROM,RAMなどの各種制御素子を備えた制御回路7により電動モータ1の駆動を制御する。制御回路7は、バッテリーなどの直流電源8より直流電源電圧が供給されて動作する。

回転センサ4で検出された検出信号は制御回路7に供給される。制御回路7は、ロータ回転位置に応じて、FETドライバ9を通じてFETブリッジ回路10を通じて各相モータコイル3のうちいずれか2相に電流方向を変えて流すことにより、ロータ2の回転を付勢するように通電制御する。

【0019】

また、レゾルバLSI(大規模集積回路)11は、位置センサ5の検出信号から、駆動停止した電動モータ1の回転角を検出する。このレゾルバLSI11によってモータコイル3に通電状態で、かつモータ負荷が所定負荷以上で負荷保持状態に移行し、任意のロータ回転位置から制御回路7はFETドライバ9を通じてFETブリッジ回路10を通じて所定電気角±((180/n)°;nは相数)だけ正逆回転する動作を繰り返す。

【0020】

具体的には、三相モータの各相モータコイル3に通電状態でロータ2の回転が所定負荷以上になっている間、当該各相モータコイル3に供給される各相電流が、任意の直前回転位置に対して電気角で60°(180/n;nは相数であって、2以上の整数)だけ正転及び逆転させる正逆回転運動を繰り返すように制御する。

【0021】

これによりモータ負荷が所定負荷以上となっている間はロータを正逆回転する負荷保持状態に移行するため、コイルの温度検出やロータの回転電気角についての複雑な制御が不要であり、簡易な構成で特定コイルの発熱を防ぐことができる。また、温度センサが不要であるので熱伝達特性のばらつきの影響も受けないので、使用環境にも影響されない。

【0022】

U,V,Wの各相コイルの発熱量Q(J)は、抵抗値R(Ω),電流値I(A),通電時間t(s)とすると、Q=I2Rtで与えられる。よって、特定の負荷保持停止状態でのロータ位置(以下、負荷保持停止位置という)からロータを所定回転させて前記の特定の負荷保持停止位置に戻るまでを1サイクルとすると、1サイクル若しくは複数サイクル間の通電範囲内で各停止位置における停止時間tが同一であれば、U,V,Wの各相コイルに流れる電流が順番に最大となり発熱量Qが平均化される。よって、基準位置は不問であり、任意の直前回転位置に対して三相の場合、可変電気角を60°×N(Nは整数であって3の倍数を除く)とすることで、発熱量Qを平均化することができる。

【0023】

ロータ回転位置が任意の負荷保持動作開始位置から負荷保持動作終了に至るまでロータを所定電気角度だけ所定速度で正逆回転する回転動作を繰り返すことにより、各相コイルへの通電時間の総和が同一になるよう駆動制御する。これによれば、負荷保持状態に移行した後は任意のロータ回転位置から常に所定電気角だけ正逆回転させるだけで特定コイルの温度上昇を抑えることができ、各相コイルの発熱量を均等にし、各相コイルの発熱量の総和も特定コイルに電流量が集中する場合に比べて低減することができる。

【0024】

また、負荷保持動作中のロータ回転速度は、負荷が加重する方向に速く、負荷が軽減する方向に遅くなるように駆動制御するとよい。これによれば、負荷保持状態に移行した後は、より発熱量が増える負荷加重方向への通電時間が短く、負荷軽減方向への通電時間がそれより長くなるため、各相コイルの発熱量の総和は回転速度一定の場合と比べて更に低減することができる。

【0025】

尚、可変電気角を60°×3N(Nは整数)では、同相コイルに流れる電流の向きが変わるだけで同じ電流値の電流が流れたまま停止するため特定相のモータコイル3の発熱量Qが増大する。

【0026】

以下、通電動作パターン例について図2乃至図5を参照して説明する。

図2は、三相モータコイル3において、モータ負荷が所定負荷以上になり負荷保持状態に移行している間にロータが任意の回転位置から正逆回転する電気角を各々α(中間位置)β(反転位置)γ(正転位置)で示した回転位置とモータ速度を示すタイミングチャートである。

クラッチペダルの踏み込み動作と戻り動作が繰り返し行われるため、踏み込み時を正回転とすると戻り時には逆回転となる。本実施例では正転時と逆転時とは同じ回転速度で回転するものとする。尚、負荷保持状態は、モータ負荷が所定以上になれば継続され、それ以外は、通常のモータ駆動及び駆動停止動作が行われる。

以上のように負荷保持状態に移行した後は任意のロータ回転位置から常に所定電気角だけ正逆回転させるだけで特定コイルの温度上昇を抑えることができ、制御動作を簡略化することができる。

【0027】

図3は、三相モータコイル3において、モータ負荷が所定負荷以上になり負荷保持状態に移行している間にロータが任意の回転位置から正逆回転する電気角を各々α(中間位置)β(反転位置)γ(正転位置)で示した回転位置とモータ速度を示すタイミングチャートである。図2と異なり、負荷保持動作中のロータ回転速度は、負荷が加重する方向(電気角β⇒電気角α⇒電気角γ)に速く(通電時間が短く)、負荷が軽減する方向(電気角γ⇒電気角α⇒電気角β)に遅く(通電時間が長く)なるように駆動制御される。

【0028】

図2と図3の負荷保持状態における電気角一定速度制御と電気角可変速度制御と発熱量との関係をシミュレーションした結果を図4の比較図に示す。

図4(a)は、モータ1回転当たりの回転時間を示す。一定速度制御の場合、負荷加重方向(正転)及び負荷軽減方向(逆転)において1050(ms/回転)で一定である。可変速度制御の場合、負荷加重方向には70(ms/回転)で回転し負荷軽減方向には7000(ms/回転)で回転する。

【0029】

図4(b)は、一定速度制御と可変速度制御とで同一回転時間212100(ms)内における回転方向と回転数との関係を示す。一定速度制御の場合には、101回転し、負荷加重方向(正転)及び負荷軽減方向(逆転)において106050(ms)で等しくなる。可変速度制御の場合には、30回転し、負荷加重方向には2100(ms)間回転し負荷軽減方向には210000(ms)間で回転する。

【0030】

図4(c)は、一定速度制御と可変速度制御とでコイルに流れる電流値を示す。一定速度制御の場合には、負荷加重方向(正転)に35(A)、負荷軽減方向(逆転)に30(A)流れる。また、可変速度制御の場合には、負荷加重方向(正転)に40(A)、負荷軽減方向(逆転)に30(A)流れる。いずれも負荷加重方向に回転する場合には負荷軽減方向に回転する場合に比べて大電流が流れることが分かる。

【0031】

図4(d)は、一定速度制御と可変速度制御とで単位時間あたりのコイルの発熱量(Q(J)/t(ms))と回転方向との関係を示す。一定速度制御の場合には、負荷加重方向(正転)で1225(J/ms)、負荷軽減方向(逆転)において900(J/ms)となる。可変速度制御の場合には、負荷加重方向には1600(J/ms)、負荷軽減方向には900(J/ms)発熱する。いずれも負荷加重方向に回転する場合には負荷軽減方向に回転する場合に比べて単位時間あたりの発熱量が多くなることが分かる。

【0032】

図4(e)は負荷保持状態における一定速度制御と可変速度制御とでトータルのコイルの発熱量Q(J)と回転方向との関係を示す。一定速度制御の場合には、負荷加重方向(正転)で129911250(J)、負荷軽減方向(逆転)において95445000(J)となるため、トータル発熱量は225356250(J)となる。一方可変速度制御の場合には、負荷加重方向(正転)で3360000(J)、負荷軽減方向(逆転)において189000000(J)となるため、トータル発熱量は192360000(J)となる。

よって差引で32996250(J)(温度低減率14.64%)だけ可変速度制御の方がより発熱量を低減できることになる。

【0033】

実際に三相コイルを用いて負荷保持状態における一定速度制御と可変速度制御との温度上昇の時間変化をグラフ化したのが図5である。

図5によれば、一定速度制御した場合に、コイル温度は102℃に抑えることができたが、可変速度制御にした場合には、89℃と更にコイル温度を抑制することができることが判明した。一定速度制御と可変速度制御を行なった結果の温度差は13Kであり、温度低減比率は12.7%となり、図4(e)のシミュレーション結果とほぼ一致することが判明した。

これによれば、負荷保持状態に移行した後は、より発熱量が増える負荷加重方向への通電時間が短く、負荷軽減方向への通電時間がそれより長くなるため、各相コイルの発熱量の総和を回転速度一定の場合と比べて更に低減することができる。

【0034】

一方、図6乃至図8は、本願発明の対比例を示すもので、特定相のコイルに負荷保持停止状態を決めたときの各相コイルの経時的な温度変化を説明する対比図である。

図6は三相コイルに流れる電流が最大となる電気角を示す電流波形図と表である。

図7は図6のU相コイルを負荷保持停止位置に決めた場合の、6サイクル間に負荷保持停止位置(1)における停止時間を示すタイミングチャートである。

図7の通電動作パターンは、1回目の負荷保持停止位置はU相コイルに通電状態で1T停止し、その後ロータ回転位置に応じてV相コイル乃至W相コイルに通電している時でもU相コイルへ通電する負荷保持停止位置(1)まで回転して停止するため以降はこのパターンを繰り返すことになる。

【0035】

図8は6サイクル間の通電範囲内で、U相の負荷保持停止位置に停止した回数を示す表図である。通電パターンが異なる1〜6のサイクルにおいていずれもU相の負荷保持停止位置(1)に停止するため、停止回数は6回となる。

【0036】

このため、負荷保持停止位置(1)がU相コイルのみに偏っているため、図9に示す各相コイルの発熱量は、U相コイルの温度上昇が他相コイルよりも増大してしまう。これを本発明と比較すると、図5では、可変速度一定の場合でもコイルV相の102℃(温度上昇値)が最も高い温度であるのに対して、図9のU相は120℃に達し、18℃も高温(本発明に対して17.6%も上昇)になってしまうことがわかる。

【0037】

上述した負荷保持状態に移行する負荷トルクの値は任意に設定可能である。

また、本実施例では三相モータについて説明したが、二相モータ、四相モータ等であっても良い。

また、電動モータは、インナーロータ型のDCブラシレスモータであってもアウターロータ型のDCブラシレスモータであってもいずれでもよい。

【符号の説明】

【0038】

1 電動モータ

2 ロータ

3 モータコイル

4 回転センサ

5 位置センサ

6 制御ユニット

7 制御回路

8 直流電源

9 FETドライバ

10 FETブリッジ回路

11 レゾルバLSI

【技術分野】

【0001】

本発明は、電動機の駆動制御方法に関する。

【背景技術】

【0002】

電動機にはロータとステータが設けられている。ステータには、モータコイルがインシュレータを介してティース部に巻きつけられるステータコアが設けられている。

例えば車両用に用いられる電動機は、クラッチやブレーキなどに用いられておりモータの回転運動を負荷に対する直線運動に変換して伝達するようになっている。

【0003】

例えば、クラッチの踏み込み量に応じて電動モータを駆動してアシスト部材を進退動させてクラッチ板を押し当ててクラッチを接続したりあるいはクラッチの接続を解除したりするクラッチ機構や、ブレーキペダルの踏み込み量に応じて電動モータを駆動することでアシスト部材を進退動させてマスタシリンダにブレーキ液圧を作用させるブレーキ機構などが提案されている。

【0004】

上記クラッチシステムやブレーキシステムにおいては、ペダルを押し込んだ状態、例えば3相の電動モータのモータコイルに通電したままの状態(負荷保持状態)で回転停止状態を維持することがあり、各相電流のうち特定の1相だけ通電電流が大きくなるおそれがある。このような電動モータの温度上昇をサーミスタ等の温度センサを1個設けて、各相コイルの温度を演算により推定し、特定の相のコイル温度が所定値より上がりすぎた場合には最も大きな電流が流れる相の電流値(絶対値)をピーク値より外れるように回転位置を移動するように駆動制御する。具体的には、例えばモータ停止状態でW相に大電流が流れる場合、W相のピーク値より低下したV相と同等の電流値となりU相電流が零となる位置まで更に回転させることでW相のコイルの温度上昇を防ぐことができる(特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−220807号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上述したモータ駆動装置においては、負荷保持するためモータを停止すると各相コイル温度が異なる可能性が高い。したがって、熱劣化により製品寿命が短くなる可能性が高い。また、モータハウジングに設けた温度センサよりコイル間の熱伝達特性を利用して温度検出を行なっているが、熱伝達のばらつきにより温度の検出誤差が発生し易い。また、温度センサの検出温度により各相コイルの温度を演算により推定する温度推定処理を行なっており、複雑な演算処理が必要になり制御動作が複雑になるうえに、温度センサを設ける分だけ部品コストも嵩む。

また、一定負荷以上でモータを停止して保持する場合通電量が多く必要になるためコイルや駆動回路が発熱し、モータ動作を開始するとこれらが更に温度上昇するため、使用温度範囲やモータサイズに制約があった。

【0007】

本発明はこれらの課題を解決すべくなされたものであり、その目的とするところは、モータに所定以上の負荷が作用したまま負荷保持動作に移行している間、各相コイルの発熱量を均等にし、各相コイルの発熱量の総和も特定コイルに電流量が集中する場合に比べて低減した電動機の駆動制御方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明は上記目的を達成するため、次の構成を備える。

多相モータをアシスト機構の駆動源として用いる電動機の駆動制御方法であって、前記多相モータとそのモータ駆動回路を含む制御回路を具備し、前記制御回路はモータコイルに通電状態で、かつモータ負荷が所定負荷以上で負荷保持状態に移行し、当該負荷保持状態に移行している間、任意のロータ回転位置から所定電気角±((180/n)°;nは相数)だけ正逆回転する動作を繰り返すことを特徴とする。

これによれば、モータ負荷が所定負荷以上となっている間はロータを任意のロータ回転位置から正逆回転する負荷保持状態に移行するため、コイルの温度検出やロータの回転電気角についての複雑な制御が不要であり、簡易な構成で特定コイルの発熱を防ぐことができる。また、温度センサが不要であるので熱伝達特性のばらつきの影響も受けないので、使用環境にも影響されない。

【0009】

また、前記ロータ回転位置が任意の負荷保持動作開始位置から負荷保持動作終了に至るまでロータを所定電気角度だけ所定速度で正逆回転する回転動作を繰り返す駆動制御を行うことを特徴とする。

これによれば、負荷保持状態に移行した後は任意のロータ回転位置から常に所定電気角だけ正逆回転させるだけで特定コイルの温度上昇を抑えることができ、各相コイルの発熱量を均等にし、各相コイルの発熱量の総和も特定コイルに電流量が集中する場合に比べて低減することができる。

【0010】

また、前記負荷保持動作中のロータ回転速度は、負荷が加重する方向に速く、負荷が軽減する方向に遅くなるように駆動制御することを特徴とする。

これによれば、負荷保持状態に移行した後は、より発熱量が増える負荷加重方向への通電時間が短く、負荷軽減方向への通電時間がそれより長くなるため、各相コイルの発熱量の総和は回転速度一定の場合に比べて更に低減することができる。

【発明の効果】

【0011】

上述した電動機の駆動制御方法を用いれば、モータに所定以上の負荷が作用したまま負荷保持動作に移行している間、各相コイルの発熱量を均等にし、各相コイルの発熱量の総和も特定コイルに電流量が集中する場合に比べて低減することができる。

【図面の簡単な説明】

【0012】

【図1】電動機の駆動制御回路のブロック構成図である。

【図2】負荷保持状態におけるモータ動作パターンを示すタイムチャート図である。

【図3】他例に係る負荷保持状態におけるモータ動作パターンを示すタイムチャート図である。

【図4】図2及び図3の負荷保持状態におけるモータ動作パターンにおける発熱量比較を示すためのシミュレーションデータの図表である。

【図5】図4の負荷保持状態におけるモータ動作パターンにおけるコイルの温度変化を対比したグラフ図である。

【図6】三相コイルに流れる電流が最大となる電気角を示す電流波形図と表である。

【図7】図6のU相コイルを負荷保持停止位置に決めた場合の、6サイクル間に負荷保持停止位置(1)における停止時間を示すタイミングチャートである。

【図8】6サイクル間の通電範囲内で、U相の負荷保持停止位置に停止した回数を示す表図である。

【図9】特定の負荷保持位置のコイルの温度上昇を示すグラフ図である。

【発明を実施するための形態】

【0013】

以下、本発明に係る電動機駆動制御方法の実施形態について、添付図面を参照しながら説明する。本実施形態では、電動機として車載用の三相DCブラシレスモータを用いた駆動制御方法について例示する。

【0014】

図1のブロック図を参照して、電動機の概略構成について説明する。

電動モータ1は、クラッチペダルの踏み込み力をアシストする動力を発生させる。クラッチペダルの踏み込み動作及び戻り動作に応じて電動モータ1が正逆回転駆動することで、アシスト機構を構成するボールねじを介してクラッチ板どうしを接離動させる回転‐直線運動に変換することによりクラッチの接続・接続解除が行われる。このクラッチペダルを踏み込んで電動モータ1に通電したまま停止状態となる(負荷保持停止状態)ことで、特定相のモータコイル3に最大電流が流れて加熱損傷するおそれがある。

【0015】

ロータ2は、図示しないシャフトにロータマグネットが一体に組み付けられて回転可能に軸支されている。ロータマグネットはシャフトの中途部に一体に組み付けられ、両側を軸受部(ボールベアリング)により回転可能に支持されている。

【0016】

図示しないロータマグネットと対向配置されたステータコアには、三相(U相,V相,W相)のモータコイル3が巻き付けられている。各相モータコイル3は、後述する制御回路により所定のタイミングでモータ電流が流れる。本実施例では、各相モータコイル3はY結線されている。尚、モータコイル3の結線方法はY結線に限定されるものではなく、デルタ結線でも本発明を実施できることは言うまでもない。

【0017】

ロータマグネットの磁極位置を回転センサ(ホールセンサ)4により検出することによりロータ2の回転位置が検出される。また、電動モータ1の回転変位から、車体に対するクラッチ板の絶対変位を検出する位置センサ(レゾルバ)5が設けられている。

【0018】

上記回転センサ4及び位置センサ5は制御ユニット6(車載用ECU)に接続されている。制御ユニット6は、CPU,ROM,RAMなどの各種制御素子を備えた制御回路7により電動モータ1の駆動を制御する。制御回路7は、バッテリーなどの直流電源8より直流電源電圧が供給されて動作する。

回転センサ4で検出された検出信号は制御回路7に供給される。制御回路7は、ロータ回転位置に応じて、FETドライバ9を通じてFETブリッジ回路10を通じて各相モータコイル3のうちいずれか2相に電流方向を変えて流すことにより、ロータ2の回転を付勢するように通電制御する。

【0019】

また、レゾルバLSI(大規模集積回路)11は、位置センサ5の検出信号から、駆動停止した電動モータ1の回転角を検出する。このレゾルバLSI11によってモータコイル3に通電状態で、かつモータ負荷が所定負荷以上で負荷保持状態に移行し、任意のロータ回転位置から制御回路7はFETドライバ9を通じてFETブリッジ回路10を通じて所定電気角±((180/n)°;nは相数)だけ正逆回転する動作を繰り返す。

【0020】

具体的には、三相モータの各相モータコイル3に通電状態でロータ2の回転が所定負荷以上になっている間、当該各相モータコイル3に供給される各相電流が、任意の直前回転位置に対して電気角で60°(180/n;nは相数であって、2以上の整数)だけ正転及び逆転させる正逆回転運動を繰り返すように制御する。

【0021】

これによりモータ負荷が所定負荷以上となっている間はロータを正逆回転する負荷保持状態に移行するため、コイルの温度検出やロータの回転電気角についての複雑な制御が不要であり、簡易な構成で特定コイルの発熱を防ぐことができる。また、温度センサが不要であるので熱伝達特性のばらつきの影響も受けないので、使用環境にも影響されない。

【0022】

U,V,Wの各相コイルの発熱量Q(J)は、抵抗値R(Ω),電流値I(A),通電時間t(s)とすると、Q=I2Rtで与えられる。よって、特定の負荷保持停止状態でのロータ位置(以下、負荷保持停止位置という)からロータを所定回転させて前記の特定の負荷保持停止位置に戻るまでを1サイクルとすると、1サイクル若しくは複数サイクル間の通電範囲内で各停止位置における停止時間tが同一であれば、U,V,Wの各相コイルに流れる電流が順番に最大となり発熱量Qが平均化される。よって、基準位置は不問であり、任意の直前回転位置に対して三相の場合、可変電気角を60°×N(Nは整数であって3の倍数を除く)とすることで、発熱量Qを平均化することができる。

【0023】

ロータ回転位置が任意の負荷保持動作開始位置から負荷保持動作終了に至るまでロータを所定電気角度だけ所定速度で正逆回転する回転動作を繰り返すことにより、各相コイルへの通電時間の総和が同一になるよう駆動制御する。これによれば、負荷保持状態に移行した後は任意のロータ回転位置から常に所定電気角だけ正逆回転させるだけで特定コイルの温度上昇を抑えることができ、各相コイルの発熱量を均等にし、各相コイルの発熱量の総和も特定コイルに電流量が集中する場合に比べて低減することができる。

【0024】

また、負荷保持動作中のロータ回転速度は、負荷が加重する方向に速く、負荷が軽減する方向に遅くなるように駆動制御するとよい。これによれば、負荷保持状態に移行した後は、より発熱量が増える負荷加重方向への通電時間が短く、負荷軽減方向への通電時間がそれより長くなるため、各相コイルの発熱量の総和は回転速度一定の場合と比べて更に低減することができる。

【0025】

尚、可変電気角を60°×3N(Nは整数)では、同相コイルに流れる電流の向きが変わるだけで同じ電流値の電流が流れたまま停止するため特定相のモータコイル3の発熱量Qが増大する。

【0026】

以下、通電動作パターン例について図2乃至図5を参照して説明する。

図2は、三相モータコイル3において、モータ負荷が所定負荷以上になり負荷保持状態に移行している間にロータが任意の回転位置から正逆回転する電気角を各々α(中間位置)β(反転位置)γ(正転位置)で示した回転位置とモータ速度を示すタイミングチャートである。

クラッチペダルの踏み込み動作と戻り動作が繰り返し行われるため、踏み込み時を正回転とすると戻り時には逆回転となる。本実施例では正転時と逆転時とは同じ回転速度で回転するものとする。尚、負荷保持状態は、モータ負荷が所定以上になれば継続され、それ以外は、通常のモータ駆動及び駆動停止動作が行われる。

以上のように負荷保持状態に移行した後は任意のロータ回転位置から常に所定電気角だけ正逆回転させるだけで特定コイルの温度上昇を抑えることができ、制御動作を簡略化することができる。

【0027】

図3は、三相モータコイル3において、モータ負荷が所定負荷以上になり負荷保持状態に移行している間にロータが任意の回転位置から正逆回転する電気角を各々α(中間位置)β(反転位置)γ(正転位置)で示した回転位置とモータ速度を示すタイミングチャートである。図2と異なり、負荷保持動作中のロータ回転速度は、負荷が加重する方向(電気角β⇒電気角α⇒電気角γ)に速く(通電時間が短く)、負荷が軽減する方向(電気角γ⇒電気角α⇒電気角β)に遅く(通電時間が長く)なるように駆動制御される。

【0028】

図2と図3の負荷保持状態における電気角一定速度制御と電気角可変速度制御と発熱量との関係をシミュレーションした結果を図4の比較図に示す。

図4(a)は、モータ1回転当たりの回転時間を示す。一定速度制御の場合、負荷加重方向(正転)及び負荷軽減方向(逆転)において1050(ms/回転)で一定である。可変速度制御の場合、負荷加重方向には70(ms/回転)で回転し負荷軽減方向には7000(ms/回転)で回転する。

【0029】

図4(b)は、一定速度制御と可変速度制御とで同一回転時間212100(ms)内における回転方向と回転数との関係を示す。一定速度制御の場合には、101回転し、負荷加重方向(正転)及び負荷軽減方向(逆転)において106050(ms)で等しくなる。可変速度制御の場合には、30回転し、負荷加重方向には2100(ms)間回転し負荷軽減方向には210000(ms)間で回転する。

【0030】

図4(c)は、一定速度制御と可変速度制御とでコイルに流れる電流値を示す。一定速度制御の場合には、負荷加重方向(正転)に35(A)、負荷軽減方向(逆転)に30(A)流れる。また、可変速度制御の場合には、負荷加重方向(正転)に40(A)、負荷軽減方向(逆転)に30(A)流れる。いずれも負荷加重方向に回転する場合には負荷軽減方向に回転する場合に比べて大電流が流れることが分かる。

【0031】

図4(d)は、一定速度制御と可変速度制御とで単位時間あたりのコイルの発熱量(Q(J)/t(ms))と回転方向との関係を示す。一定速度制御の場合には、負荷加重方向(正転)で1225(J/ms)、負荷軽減方向(逆転)において900(J/ms)となる。可変速度制御の場合には、負荷加重方向には1600(J/ms)、負荷軽減方向には900(J/ms)発熱する。いずれも負荷加重方向に回転する場合には負荷軽減方向に回転する場合に比べて単位時間あたりの発熱量が多くなることが分かる。

【0032】

図4(e)は負荷保持状態における一定速度制御と可変速度制御とでトータルのコイルの発熱量Q(J)と回転方向との関係を示す。一定速度制御の場合には、負荷加重方向(正転)で129911250(J)、負荷軽減方向(逆転)において95445000(J)となるため、トータル発熱量は225356250(J)となる。一方可変速度制御の場合には、負荷加重方向(正転)で3360000(J)、負荷軽減方向(逆転)において189000000(J)となるため、トータル発熱量は192360000(J)となる。

よって差引で32996250(J)(温度低減率14.64%)だけ可変速度制御の方がより発熱量を低減できることになる。

【0033】

実際に三相コイルを用いて負荷保持状態における一定速度制御と可変速度制御との温度上昇の時間変化をグラフ化したのが図5である。

図5によれば、一定速度制御した場合に、コイル温度は102℃に抑えることができたが、可変速度制御にした場合には、89℃と更にコイル温度を抑制することができることが判明した。一定速度制御と可変速度制御を行なった結果の温度差は13Kであり、温度低減比率は12.7%となり、図4(e)のシミュレーション結果とほぼ一致することが判明した。

これによれば、負荷保持状態に移行した後は、より発熱量が増える負荷加重方向への通電時間が短く、負荷軽減方向への通電時間がそれより長くなるため、各相コイルの発熱量の総和を回転速度一定の場合と比べて更に低減することができる。

【0034】

一方、図6乃至図8は、本願発明の対比例を示すもので、特定相のコイルに負荷保持停止状態を決めたときの各相コイルの経時的な温度変化を説明する対比図である。

図6は三相コイルに流れる電流が最大となる電気角を示す電流波形図と表である。

図7は図6のU相コイルを負荷保持停止位置に決めた場合の、6サイクル間に負荷保持停止位置(1)における停止時間を示すタイミングチャートである。

図7の通電動作パターンは、1回目の負荷保持停止位置はU相コイルに通電状態で1T停止し、その後ロータ回転位置に応じてV相コイル乃至W相コイルに通電している時でもU相コイルへ通電する負荷保持停止位置(1)まで回転して停止するため以降はこのパターンを繰り返すことになる。

【0035】

図8は6サイクル間の通電範囲内で、U相の負荷保持停止位置に停止した回数を示す表図である。通電パターンが異なる1〜6のサイクルにおいていずれもU相の負荷保持停止位置(1)に停止するため、停止回数は6回となる。

【0036】

このため、負荷保持停止位置(1)がU相コイルのみに偏っているため、図9に示す各相コイルの発熱量は、U相コイルの温度上昇が他相コイルよりも増大してしまう。これを本発明と比較すると、図5では、可変速度一定の場合でもコイルV相の102℃(温度上昇値)が最も高い温度であるのに対して、図9のU相は120℃に達し、18℃も高温(本発明に対して17.6%も上昇)になってしまうことがわかる。

【0037】

上述した負荷保持状態に移行する負荷トルクの値は任意に設定可能である。

また、本実施例では三相モータについて説明したが、二相モータ、四相モータ等であっても良い。

また、電動モータは、インナーロータ型のDCブラシレスモータであってもアウターロータ型のDCブラシレスモータであってもいずれでもよい。

【符号の説明】

【0038】

1 電動モータ

2 ロータ

3 モータコイル

4 回転センサ

5 位置センサ

6 制御ユニット

7 制御回路

8 直流電源

9 FETドライバ

10 FETブリッジ回路

11 レゾルバLSI

【特許請求の範囲】

【請求項1】

多相モータをアシスト機構の駆動源として用いる電動機の駆動制御方法であって、

前記多相モータとそのモータ駆動回路を含む制御回路を具備し、前記制御回路はモータコイルに通電状態で、かつモータ負荷が所定負荷以上で負荷保持状態に移行し、当該負荷保持状態に移行している間、任意のロータ回転位置から所定電気角±((180/n)°;nは相数)だけ正逆回転する動作を繰り返すことを特徴とする電動機の駆動制御方法。

【請求項2】

前記ロータ回転位置が任意の負荷保持動作開始位置から負荷保持動作終了に至るまでロータを所定電気角度だけ所定速度で正逆回転する回転動作を繰り返すことにより、各相コイルの発熱量の総和が低減するよう駆動制御する請求項1記載の電動機の駆動制御方法。

【請求項3】

前記負荷保持動作中のロータ回転速度は、負荷が加重する方向に速く、負荷が軽減する方向に遅くなるように駆動制御することを特徴とする請求項1又は2記載の電動機の駆動制御方法。

【請求項1】

多相モータをアシスト機構の駆動源として用いる電動機の駆動制御方法であって、

前記多相モータとそのモータ駆動回路を含む制御回路を具備し、前記制御回路はモータコイルに通電状態で、かつモータ負荷が所定負荷以上で負荷保持状態に移行し、当該負荷保持状態に移行している間、任意のロータ回転位置から所定電気角±((180/n)°;nは相数)だけ正逆回転する動作を繰り返すことを特徴とする電動機の駆動制御方法。

【請求項2】

前記ロータ回転位置が任意の負荷保持動作開始位置から負荷保持動作終了に至るまでロータを所定電気角度だけ所定速度で正逆回転する回転動作を繰り返すことにより、各相コイルの発熱量の総和が低減するよう駆動制御する請求項1記載の電動機の駆動制御方法。

【請求項3】

前記負荷保持動作中のロータ回転速度は、負荷が加重する方向に速く、負荷が軽減する方向に遅くなるように駆動制御することを特徴とする請求項1又は2記載の電動機の駆動制御方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−80667(P2012−80667A)

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願番号】特願2010−223478(P2010−223478)

【出願日】平成22年10月1日(2010.10.1)

【出願人】(000106944)シナノケンシ株式会社 (316)

【Fターム(参考)】

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願日】平成22年10月1日(2010.10.1)

【出願人】(000106944)シナノケンシ株式会社 (316)

【Fターム(参考)】

[ Back to top ]