電子タグ利用の充填確認方法及びシステム

【課題】広範囲にわたる空隙内の充填状況を簡単に確認できる充填確認方法及びシステムを提供する。

【解決手段】液状物質Cを注入する空隙1内の複数の所定部位Piに、それぞれ無線識別信号Siを送信するIC回路13及びアンテナ12を有し且つ液状物質Cの接触又は圧力により送信機能を失う電子タグユニット10iを取り付ける。空隙1の外側で各電子タグユニット10iの識別信号Siを繰り返し読み取り、空隙1内への液状物質Cの注入時又は後に、読み取りの停止した識別信号Siによりその識別信号Siの電子タグユニット10iの取り付け部位Piへの液状物質Cの充填を確認する。好ましくは、電子タグユニット10iに、IC回路13及びアンテナ12を有する電子タグ本体11と、液状物質Cの接触又は圧力により溶解又は破壊される電子タグ本体11の止水カバー18とを含める。

【解決手段】液状物質Cを注入する空隙1内の複数の所定部位Piに、それぞれ無線識別信号Siを送信するIC回路13及びアンテナ12を有し且つ液状物質Cの接触又は圧力により送信機能を失う電子タグユニット10iを取り付ける。空隙1の外側で各電子タグユニット10iの識別信号Siを繰り返し読み取り、空隙1内への液状物質Cの注入時又は後に、読み取りの停止した識別信号Siによりその識別信号Siの電子タグユニット10iの取り付け部位Piへの液状物質Cの充填を確認する。好ましくは、電子タグユニット10iに、IC回路13及びアンテナ12を有する電子タグ本体11と、液状物質Cの接触又は圧力により溶解又は破壊される電子タグ本体11の止水カバー18とを含める。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は電子タグ利用の充填確認方法及びシステムに関し、とくにコンクリートやグラウト等の液状物質の注入による空隙の充填確認方法及びシステムに関する。

【背景技術】

【0002】

鉄筋コンクリート構造(RC構造)の柱、梁、壁等を構築する場合は、例えば図1に示すように、型枠2で囲まれた空隙1内にコンクリートCを隅々まで打設する。未充填部分をなくすため、打設後のコンクリートCをバイブレータ等で振動させ締固める方法や、バイブレータ等が使用できない場合は流動性を高めた超流動コンクリートCを用いる方法等が実施されているが、型枠2の内側は目視で確認できないため、施工・品質管理の観点からコンクリートの充填完了をなんらかの方法で確認することが要求される場合がある。

【0003】

従来、型枠2の内側のような目視で確認できない空隙1の充填完了を確認する場合に、例えばX線等の大型計測機器を用いて施工後に型枠2の外側から検査を行なうことがある。しかし、施工後の検査では、未充填部分が発見された場合に再度施工しなおす等の対処に非常に手間と時間がかかる。簡単な作業で未充填部分をなくすためには、打設時又は直後に型枠2内の充填状況をリアルタイムに確認することが有効である。

【0004】

型枠2内の充填状況をリアルタイムに確認する方法として、超流動性コンクリートの施工モデル実験等では、アクリル樹脂等の透明型枠が用いられている。しかし透明型枠は高価であり、実施工での実用化は難しい。これに対し例えば特許文献1及び2は、図6に示すように、コンクリート型枠2の内面の所定部位にリード線44、44付きの電気接点41、42が取り付けられた薄い絶縁シート43からなる電極40を配設し、リード線44、44の間に電源46及び導電検出素子(例えば、発光ダイオード等)45を接続し、打設コンクリートCと電気接点41、42との間の導通を導電検出素子45により検知する方法を提案している。型枠2が金属製である場合は、電気接点41、42の一方を金属製型枠2としてもよい。また特許文献3は、図6の電極46に代えて、コンクリートCが流入可能な小間隙を介して発光部と受光部とが設けられた小型・軽量の光センサを用いることを提案している。

【0005】

図6の充填検知方法において、型枠2の電極40(又は光センサ)の配設部位にコンクリートCが充填された場合は、電極40の電気接点41、42間の電気抵抗が小さくなり(又は光センサの発光部と受光部との間の光が遮断されて)導電検出素子45に電流が流れる。電極40の配設部位に空気溜まり47が残った場合は、電極40に導通が生じず導電検出素子45に電流が流れないので、コンクリート未充填として検出される。空気溜まり47等のコンクリート未充填が検出された場合は、例えば同図(B)のように型枠1に空気抜き孔48を設けて空気Aを逃がすことにより、未充填部分を解消する。なお、打設コンクリートの表面水の電気抵抗も空気のそれに比してかなり小さいが、コンクリート充実部分と表面水との間には抵抗値の差が存在するので、その抵抗値の差を検知することにより、電極40の配設部位にコンクリート表面水が残存して生じるコンクリート未充填をも検出することが可能である(特許文献2参照)。

【0006】

【特許文献1】特許第2744400号公報

【特許文献2】特許第2858725号公報

【特許文献3】特許第3246530号公報

【特許文献4】特開平6−194275号公報

【特許文献5】特開2002−039810号公報

【非特許文献1】総務省「ユビキタスネットワーク時代における電子タグの高度利活用に関する調査研究会」最終報告書、平成16年3月

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、特許文献1〜3の充填検出方法は、電極40の導通(又は光センサの遮断)を検知するために型枠2の内外を貫いてリード線44を配線しなければならず、リード線44の配線に手間がかかる問題点がある。このため、実際の施工現場で広い型枠2内の全体に多数の電極40を配置することは難しく、型枠2内の限られた難充填部位の充填状況のみを確認しているのが現実である。また、多数の電極40を相互に近接させて配置して特定部位の充填状況を詳細に検討することも容易ではない。施工・品質管理の観点からは型枠2内の全体的な充填状況を詳細に確認できることが望ましく、広範囲にわたる充填状況を簡単に確認できるシステムの開発が望まれている。

【0008】

そこで本発明の目的は、広範囲にわたる空隙内の充填状況を簡単に確認できる充填確認方法及びシステムを提供することにある。

【課題を解決するための手段】

【0009】

本発明者は、最近の電子タグ技術の発達に注目した。電子タグはIC回路とアンテナとを内蔵した標識(タグ)であり、電磁波を利用してIC回路内に格納した個別の識別情報を非接触で読み取り又は読み書きすることができる(非特許文献1参照)。最近では数mm〜数十mmの寸法の小型で安価な電子タグが開発されており、機能センサと組み合わせてトンネル・橋梁等の土木構造物やビルディング等の建築構造物に埋め込んで構造物の状態をモニタリングするシステム等も提案されている(特許文献4及び5参照)。電子タグを用いてコンクリートの充填を確認できれば、型枠内のコンクリート充填状況を非接触で簡単に把握することが期待できる。本発明は、この着想に基づき完成に至ったものである。

【0010】

図1の実施例を参照するに、本発明による電子タグ利用の充填確認方法は、液状物質Cを注入する空隙1内の複数の所定部位Piにそれぞれ無線識別信号Siを送信するIC回路13及びアンテナ12(図5参照)を有し且つ液状物質Cの接触又は圧力により送信機能を失う電子タグユニット10iを取り付け、空隙1の外側で各電子タグユニット10iの識別信号Siを繰り返し読み取り、空隙1内への液状物質Cの注入時又は後に読み取りの停止した識別信号Siによりその識別信号Siの電子タグユニット10iの取り付け部位Piへの液状物質Cの充填を確認してなるものである。

【0011】

また図1の実施例を参照するに、本発明による電子タグ利用の充填確認システムは、無線識別信号Siを送信するIC回路13及びアンテナ12(図5参照)を有し且つ液状物質Cを注入する空隙1内の複数の所定部位Piに取り付けられ液状物質Cの接触又は圧力により通信機能を失う電子タグユニット10iの群、並びに各電子タグユニット10iの識別信号Siを繰り返し読み取る読み取り手段27と、読み取り手段27による読み取りの停止した識別信号Siを表示する表示手段29とを有する充填検出装置20を備えてなるものである。

【0012】

好ましくは、充填検出装置20に、各電子タグユニット10iの取り付け部位Pi及び識別信号Siを記憶する記憶手段26と、読み取り手段26による読み取りの停止した識別信号Siの電子タグユニット10iの取り付け部位Piを検出する読み取り停止部位検出手段28とを設ける。更に好ましくは、電子タグユニット10iに、IC回路13及びアンテナ12を有する電子タグ本体(例えばインレット)11と液状物質Cの接触又は圧力により溶解又は破壊される電子タグ本体11の止水カバー18とを含める。電子タグ本体11は、図5に示すように、空隙1の外側からの無線読み出し信号Rにより起動され無線識別信号Siを送信するパッシブ型電子タグとすることができる。

【発明の効果】

【0013】

本発明による電子タグ利用の充填確認方法及びシステムは、液状物質Cを注入する空隙1内の複数の所定部位Piにそれぞれ液状物質Cの接触又は圧力により送信機能を失う電子タグユニット10iを取り付け、空隙1内への液状物質Cの注入時又は後に読み取りの停止した識別信号Siによりその識別信号Siの電子タグユニット10iの取り付け部位Piへの液状物質Cの充填を確認するので、次の顕著な効果を奏する。

【0014】

(イ)空隙内の必要な部位に電子タグユニットを取り付ける簡単な作業で空隙内の充填状況をリアルタイムに確認できる。

(ロ)リード線等の配線を必要せず、空隙内の全域に多数の電子タグユニットを簡単に取り付けることができるので、空隙内の全体的な充填分布や充填進捗状況等を確認することができる。

(ハ)また、空隙内の特定部位に複数の電子タグユニットを相互に近接させて取り付けることができ、空隙内の部分的な充填状況を詳細に確認することも可能である。

(ニ)型枠で囲まれた空隙へのコンクリート充填、シース内に通したPC鋼棒周囲の空隙へのグラウト充填、シールドセグメントと周囲地盤との間の空隙へのグラウト充填等、土木・建築分野における目視で確認できない様々な空隙内への液状物質の充填確認に利用することが期待できる。

【発明を実施するための最良の形態】

【0015】

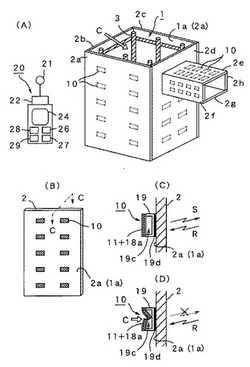

図1は、この場合コンクリートである液状物質Cを、鉄筋3が組み立てられコンクリート型枠2a〜2hで囲まれた空隙1内に充填する場合に適用した本発明の充填確認システムの実施例を示す。図示例の充填確認システムは、空隙1内の複数の所定部位Piに取り付けられて無線識別信号Siを送信する電子タグユニット10iの群と、各電子タグユニット10iからの識別信号Siを読み取って所定部位Pi毎に液状物質Cの充填を検出する充填検出装置20とを有する。図示例では、電子タグユニット10iの群をコンクリート型枠2a〜2hのコンクリート打設面である内面2a(空隙1の内面1a)上に貼り付けているが、電子タグユニット10iの取り付け部位は型枠2の内面2a上に限定されるものではなく、充填検出装置20に無線識別信号Siが到達する範囲内であれば、例えば空隙1内に組み立てた鉄筋3上に電子タグユニット10iを取り付けることも可能である。

【0016】

図1(B)は、複数の電子タグユニット10を取り付けたコンクリート型枠2のコンクリート打設面2aを示す。各電子タグユニット10は、無線識別信号Sを送信する電子タグ本体11と、液状物質Cの接触又は圧力により破壊又は溶解される電子タグ11本体の止水カバー18とを有する。電子タグ本体11には、例えば図5に示すように、IC回路13とアンテナ12とが組込まれている。図示例の電子タグ本体11は、無線読み出し信号Rにより起動されて無線識別信号Siを送信するパッシブ型のものであり、この場合のIC回路13には電源回路14と制御回路15と記憶回路16と送受信回路17とが含まれる。ただし電子タグ本体11は、電池等を内蔵して自発的に識別信号Siを送信できるアクティブ型のものとしてもよい。また本発明において電子タグ本体11の形状にとくに制限はなく、取り付け部位Piに応じて円板形、円筒形、ラベル形、カード形等の任意の形状の電子タグ本体11を選択することができる。

【0017】

図5の電子タグ本体11は、充填検出装置20から送信された電磁波の読み出し信号Rをアンテナ12で受信し、読み出し信号Rの受信時の電磁誘導又は共振によって電源回路14に電力が充電され、その電力により制御回路15が記憶回路16に記憶された識別信号Siを読み出し、読み出した識別信号Siを送受信回路17によりアンテナ12から送信する。液状物質Cが充填される空隙1内に配置する電子タグ本体11は、止水カバー18により保護されている間は送信機能を維持するが(図1(C)参照)、止水カバー18が破壊又は溶解して電子タグ本体11が液状物質C中に浸漬すると絶縁が破壊されて送信機能を喪失する(図1(D)参照)。止水カバー18が液状物質Cの充填に応じて破壊又は溶解するように設計しておけば、識別信号Siの送信停止により電子タグユニット10iの取り付け部位Piにおける液状物質Cの充填を検出できる。

【0018】

図4(A)は、液状物質Cの機械的な充填圧力によって止水カバー18が破壊される電子タグユニット10の一例を示す。図示例の電子タグユニット10は、電子タグ本体11を被覆する止水カバー18aと、止水カバー18aの一端又は両端を型枠2の内面2a上に片持はり又は固定はり状に支持する台座19とを有する。台座19は、例えば円形又は四角形である底部19aとその周囲に立ち上げた脚部19bとを有し、底部19aが接着剤19d等により型枠2の内面2a上に固定され、脚部19bの頂端に止水カバー18aで被覆された電子タグ本体11を型枠2の内面2aと平行に間隙19aを介して固定はり状に支持する。台座19は、読み出し信号R及び識別信号Siの送受信に影響を与えない例えばプラスチック等の材料製とすることが望ましい。なお、型枠2の内面2aから間隙19aを介して取り付けることにより、型枠2が金属製であっても、型枠2による送受信の影響は小さく抑えることができる。

【0019】

液状物質Cの充填時に型枠2の内面2aに加わる圧力は、その組成等に応じて予め試験的又は実験的に求めることができるので、片持はり又は固定はり状に支持した止水カバー18の強度(曲げ強さ)を、その液状物質Cの充填時に型枠2の内面2aに加わる圧力の曲げモーメントによって破壊されるように設計しておけば、液状物質Cの充填に応じて止水カバー18を破壊して電子タグ本体11の送信機能を停止させることができる。台座19は、止水カバー18aで被覆された電子タグ本体11を片持はり又は固定はり状に支持できるものであれば足り、例えば図4(B)及び(C)に示すように、止水カバー18aの両端部のみを支持する底部19a又は脚部19bのみからなるものとしてもよい。台座19及び止水カバー18aの大きさは、できるだけ小さい方が望ましいが、液状物質Cの充填時に加わる圧力で破損するように適当に選択することができる。また、例えば図2(D)に示すように、場合によっては型枠2内に電子タグユニット10を埋め込むことも可能である。例えば図4(A)〜(C)のような電子タグユニット10を工場等で量産し、施工現場においてコンクリート型枠2の打設面2a上の複数の所定部位Piにそれぞれ接着剤19bで貼り付けるか又は埋め込む。予め打設面2a上に電子タグユニット10が取り付けられたコンクリート型枠2を工場等で製造することもできる。

【0020】

図4(D)は、液状物質Cとの接触により止水カバー18cが溶解する電子タグユニット10の一例を示す。図示例の止水カバー18cは、液状物質Cに溶解する材料製の膜状シールであり、電子タグ本体11を被覆すると共に型枠2の内面2a上に固定することができる。例えばアルカリ性のコンクリート中に一定時間以上浸漬することにより止水カバー18cが溶解し、電子タグ本体11の送信機能を停止させる。この場合の止水カバー18cの厚さは、液状物質Cの組成等に応じて予め試験的又は実験的に求めることができる。例えば図4(D)のような止水カバー18cを工場等で量産し、施工現場においてコンクリート型枠2の打設面2a上の複数の所定部位Piにそれぞれ電子タグ本体11を包んで貼り付ける。

【0021】

充填検出装置20には、各電子タグユニット10iの識別信号Siを読み取る読み取り手段27と、読み取り手段27による読み取りの停止した識別信号Siを表示する表示手段29とを設ける。図示例の充填検出装置20は、読み取り手段27及び表示手段29に加えて、各電子タグユニット10iの取り付け部位Pi及び識別信号Siを記憶する記憶手段26と、読み取り手段27による読み取りの停止した識別信号Siの電子タグユニット10iの取り付け部位Piを検出する読み取り停止部位検出手段28とを有している。充填検出装置20の一例は、アンテナ21及び送受信部22が接続されたコンピュータであり、記憶手段26をコンピュータのメモリとし、読み取り手段27、表示手段29及び読み取り停止部位検出手段28をコンピュータの内蔵プログラムすることができる(図5も参照)。また図示例の充填検出装置20はディスプレイ24を有し、表示手段29が、読み取りの停止した識別信号Si又は読み取り停止部位検出手段28の検出した読み取り停止部位Piをディスプレイ24に表示する。例えば充填検出装置20を可搬型の携帯コンピュータとし、作業員が型枠2の周囲を持ち歩きながら型枠2の内側の充填状況を確認することができる。

【0022】

型枠2内のコンクリート充填を確認するため、図1(A)及び(B)のようにコンクリート打設前に型枠2の内面2aの複数の所定部位Piにそれぞれ、図4のような電子タグユニット10を取り付ける。各電子タグユニット10の取り付け部位Piは、各電子タグユニット10の識別信号Siと共に、充填検出装置20の記憶手段26に記憶しておく。ただし、例えば型枠2の外側に電子タグユニット10の識別信号Si及び取り付け部位Piを表示できる場合は、充填検出装置20に取り付け部位Piを記憶しておかなくとも、その表示と後述する読み取りの停止した識別信号Siとから充填状況を確認することができる。

【0023】

電子タグユニット10が取り付けられた型枠2を組み立てたのち、図1(C)に示すように、型枠2の外側に設けた充填検出装置20の読み取り手段27から送受信手段22及びアンテナ21を介して読み出し信号Rを送信し、各電子タグユニット10iの応答する識別信号Siを送受信手段22及びアンテナ21を介して読み取り手段27により読み取る。コンクリート打設前の段階では、型枠2の内面2aに取り付けた全ての電子タグユニット10からの識別信号Siを読み取れるはずであるが、識別信号Siを読み取れることができない電子タグユニット10は故障と判断する。例えば各取り付け部位Piに複数の電子タグユニット10を相互に近接させて取り付けておくことにより、一部分の電子タグユニット10の識別信号Siを読み取れることができない場合でも、各取り付け部位Piの充填状況は十分確認できる。

【0024】

そして型枠2内にコンクリートを打設する際又は充填直後に、読み取り手段27により各電子タグユニット10iの識別信号Siを繰り返し読み取り、読み取りの停止した識別信号Siを検出する。図1(D)に示すように、識別信号Siの読み取りの停止は、その識別信号Siを送信する電子タグユニット10iが液状物質Cに浸漬して止水カバー18が破壊又は溶解したことを示す。その読み取りの停止した識別信号Siを表示手段29によりディスプレイ24に表示することにより、型枠2の外側の作業員は、ディスプレイ24に表示された識別信号Siと型枠2の外側に表示された識別信号Siとを対比しながら、型枠2の内側のコンクリート充填状況を確認することができる。また、記憶手段26に記憶した各電子タグユニット10iの取り付け部位Pi及び識別信号Siに基づき、読み取りの停止した識別信号Siの電子タグユニット10iの取り付け部位Piを読み取り停止部位検出手段28により検出し、その取り付け部位Piを表示手段29によりディスプレイ24に表示することができる。この場合作業員は、ディスプレイ24に表示された読み取り停止部位Piを観察することにより、型枠2の内側のコンクリート充填状況を確認できる。

【0025】

本発明によれば、液状物質Cを充填する空隙1内の必要な部位に電子タグユニット10を取り付けるだけで、空隙1内の液状物質Cの充填状況をリアルタイムに確認することができ、空隙1内の全域に多数の電子タグユニット10を取り付けることにより空隙1内の全体的な充填分布等を確認することができる。また、空隙1内の特定部位に複数の電子タグユニット10を相互に近接させて取り付けることにより、たとえ一部分の電子タグユニット10に故障等が発生した場合でも、充填状況を確認できる。

【0026】

こうして本発明の目的である「広範囲にわたる空隙内の充填状況を簡単に確認できる充填確認方法及びシステム」の提供を達成することができる。

【実施例1】

【0027】

以上、型枠2で囲まれた空隙1にコンクリートCを充填する場合について説明したが、本発明の充填確認システムは、目視で確認できない様々な空隙内の液状物質の充填確認に利用することができる。図2は、プレストレス・コンクリート構造(以下、PC構造という)において、シース部4に通したPC鋼棒5の周囲の空隙1にグラウトCを注入する場合に適用した実施例を示す。図示例では、シース部4の内面(グラウト打設面)4aに図4のような電子タグユニット10を取り付け、シース部4に通したPC鋼棒5に張力Fを加えながらPC鋼棒5とシース4との空隙1にグラウトCを注入し、その注入時の充填状況をシース部4の外側に設けた充填検出装置20で確認している。同図(D)に示すように、例えばシース部4の環状壁面内に電子タグユニット10を埋め込むことができるが、図1(C)のようにシース部4の内面4aに電子タグユニット10を貼り付けてもよい。また、シース部4だけでなく、PC鋼棒5の表面に電子タグユニット10を取り付けることも可能である。

【0028】

従来、図2のようなPC構造のシース部4へのグラウトCの充填をリアルタイムに確認する適当な方法がなかったため、流動性を高めたグラウトCを使用した場合でもシース部4の内面に空気が残留し、グラウト施工後にX線等の大型計測機器を用いた検査によって始めて確認され、施工後の対処に手間がかかることが経験されている。本発明によれば、図2(B)及び(C)に示すようにシース部4の周囲及び長さ方向の全体にわたり多数の電子タグユニット10を配置しておくことにより、シース部4内の全体的な充填状況を容易にリアルタイムで確認し、グラウトCの注入時又は直後に未充填部位から適当な方法で残留空気を取り除くことができる。

【実施例2】

【0029】

図3は、本発明の充填確認システムを、シールド掘削機で地盤中に掘削したトンネルの周囲を覆工するシールドセグメント7と周囲地盤Eとの間の空隙1に、裏込め材であるグラウトCを充填する場合に適用した実施例を示す。シールドセグメント7と周囲地盤Eとの間の空隙1に裏込め材Cの未充填部分があるとトンネル上方の地盤沈下等の原因となりうるため、従来は裏込め材Cの注入量又は注入圧力等から空隙1内の充填を確認しているが、目視できない空隙1内の全体的な充填状況は十分に確認できていないのが現実である。

【0030】

図3の実施例では、同図(B)に示すように、シールドセグメント7の周囲地盤との対向面7aに電子タグユニット10を取り付け、シールドセグメント7と周囲地盤Eとの間の空隙1への裏込め材Cの充填状況を、セグメント7で覆工されたトンネル内部又はシールド掘削機の内部に設けた充填検出装置20によりリアルタイムに確認している。例えば図4のような台座19付きの電子タグユニット10を使用することも可能であるが、図示例では、セグメント7の地盤対向面7aに穿った止水カバー18b付きの窪み8内に電子タグ本体11を封入している。この場合、窪み8の蓋となる止水カバー18の強度(曲げ強さ)を、裏込め材Cの充填時にセグメント7の地盤対向面7aに加わる圧力の曲げモーメントによって破壊されるように設計しておくことにより、裏込め材Cの充填に応じて止水カバー18bを破壊して電子タグ本体11の送信機能を停止させることができる(図3(D)参照)。裏込め材Cが地盤対向面7aに加える圧力は、裏込め材Cの組成等に応じて予め試験的又は実験的に求めることができる。

【0031】

止水カバー18は、窪み8の入口を防水する例えばプラスチック製の蓋とすることができる。窪み8及び止水カバー18の大きさW(図3(C)参照)は、できるだけ小さい方が望ましいが、裏込め材Cの充填圧力に応じて止水カバー18が破壊されるように、適当に選択することができる。また窪み8の深さd(図3(C)参照)は、セグメント7の厚さ(D−d)を介して識別信号Si及び/又は読み出し信号Rが届くように、適当に設計することができる。この場合、窪み8の周囲が強度的な弱点とならないように、鉄筋等で補強することが望ましい。セグメント7の厚さDが大きい場合は、トンネル内部の充填検出装置20に識別信号Siが届かないことも考えられるので、識別信号Siの読み取り距離ができるだけ長い電子タグユニット10を使用することが望ましく、例えば電池等を内蔵したアクティブ型の電子タグユニット10を利用してもよい。アクティブ型の電子タグユニット10は、電池の寿命後はパッシブ型の電子タグユニット10として利用することができるので、施工後に無線による不具合はなくなる。また、パッシブ型のメモリーに資材情報等を保管することもできる。

【図面の簡単な説明】

【0032】

【図1】本発明の一実施例の説明図である。

【図2】本発明の他の実施例の説明図である。

【図3】本発明の更に他の実施例の説明図である。

【図4】本発明で用いる電子タグユニットの一例の説明図である。

【図5】電子タグ本体と充填検出装置との通信方法の一例の説明図である。

【図6】従来の充填検出センサの説明図である。

【符号の説明】

【0033】

1…空隙 1a…空隙内面

2…コンクリート型枠 2a…コンクリート打設面

3…鉄筋 4…シース

4a…グラウト打設面 5…PC鋼棒

6…止め部材 7…シールドセグメント

7a…裏込め材打設面 8…窪み

10…電子タグユニット 11…電子タグ本体

12…アンテナ 13…IC回路

14…電源回路 15…制御回路

16…記憶回路 17…送受信回路

18…カバー 18a…止水カバー

18b…止水(防水)カバー 18c…止水膜

19…台座 19a…底部

19b…脚部 19c…間隙

19d…接着材

20…充填検出装置 21…アンテナ

22…送受信部 23…電源部

24…ディスプレイ 25…制御部

26…記憶手段 27…読み取り手段

28…読み取り停止部位検出手段

29…表示手段

40…電極 41、42…電気接点

43…絶縁シート 44…リード線(ケーブル線)

45…導電検出素子 46…電源

47…空気溜まり 48…空気抜き孔

A…空気 C…液状物質

D…セグメントの厚さ d…孔の深さ

E…地盤 F…張力

R…読み出し信号 S…識別信号

W…孔の幅

【技術分野】

【0001】

本発明は電子タグ利用の充填確認方法及びシステムに関し、とくにコンクリートやグラウト等の液状物質の注入による空隙の充填確認方法及びシステムに関する。

【背景技術】

【0002】

鉄筋コンクリート構造(RC構造)の柱、梁、壁等を構築する場合は、例えば図1に示すように、型枠2で囲まれた空隙1内にコンクリートCを隅々まで打設する。未充填部分をなくすため、打設後のコンクリートCをバイブレータ等で振動させ締固める方法や、バイブレータ等が使用できない場合は流動性を高めた超流動コンクリートCを用いる方法等が実施されているが、型枠2の内側は目視で確認できないため、施工・品質管理の観点からコンクリートの充填完了をなんらかの方法で確認することが要求される場合がある。

【0003】

従来、型枠2の内側のような目視で確認できない空隙1の充填完了を確認する場合に、例えばX線等の大型計測機器を用いて施工後に型枠2の外側から検査を行なうことがある。しかし、施工後の検査では、未充填部分が発見された場合に再度施工しなおす等の対処に非常に手間と時間がかかる。簡単な作業で未充填部分をなくすためには、打設時又は直後に型枠2内の充填状況をリアルタイムに確認することが有効である。

【0004】

型枠2内の充填状況をリアルタイムに確認する方法として、超流動性コンクリートの施工モデル実験等では、アクリル樹脂等の透明型枠が用いられている。しかし透明型枠は高価であり、実施工での実用化は難しい。これに対し例えば特許文献1及び2は、図6に示すように、コンクリート型枠2の内面の所定部位にリード線44、44付きの電気接点41、42が取り付けられた薄い絶縁シート43からなる電極40を配設し、リード線44、44の間に電源46及び導電検出素子(例えば、発光ダイオード等)45を接続し、打設コンクリートCと電気接点41、42との間の導通を導電検出素子45により検知する方法を提案している。型枠2が金属製である場合は、電気接点41、42の一方を金属製型枠2としてもよい。また特許文献3は、図6の電極46に代えて、コンクリートCが流入可能な小間隙を介して発光部と受光部とが設けられた小型・軽量の光センサを用いることを提案している。

【0005】

図6の充填検知方法において、型枠2の電極40(又は光センサ)の配設部位にコンクリートCが充填された場合は、電極40の電気接点41、42間の電気抵抗が小さくなり(又は光センサの発光部と受光部との間の光が遮断されて)導電検出素子45に電流が流れる。電極40の配設部位に空気溜まり47が残った場合は、電極40に導通が生じず導電検出素子45に電流が流れないので、コンクリート未充填として検出される。空気溜まり47等のコンクリート未充填が検出された場合は、例えば同図(B)のように型枠1に空気抜き孔48を設けて空気Aを逃がすことにより、未充填部分を解消する。なお、打設コンクリートの表面水の電気抵抗も空気のそれに比してかなり小さいが、コンクリート充実部分と表面水との間には抵抗値の差が存在するので、その抵抗値の差を検知することにより、電極40の配設部位にコンクリート表面水が残存して生じるコンクリート未充填をも検出することが可能である(特許文献2参照)。

【0006】

【特許文献1】特許第2744400号公報

【特許文献2】特許第2858725号公報

【特許文献3】特許第3246530号公報

【特許文献4】特開平6−194275号公報

【特許文献5】特開2002−039810号公報

【非特許文献1】総務省「ユビキタスネットワーク時代における電子タグの高度利活用に関する調査研究会」最終報告書、平成16年3月

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、特許文献1〜3の充填検出方法は、電極40の導通(又は光センサの遮断)を検知するために型枠2の内外を貫いてリード線44を配線しなければならず、リード線44の配線に手間がかかる問題点がある。このため、実際の施工現場で広い型枠2内の全体に多数の電極40を配置することは難しく、型枠2内の限られた難充填部位の充填状況のみを確認しているのが現実である。また、多数の電極40を相互に近接させて配置して特定部位の充填状況を詳細に検討することも容易ではない。施工・品質管理の観点からは型枠2内の全体的な充填状況を詳細に確認できることが望ましく、広範囲にわたる充填状況を簡単に確認できるシステムの開発が望まれている。

【0008】

そこで本発明の目的は、広範囲にわたる空隙内の充填状況を簡単に確認できる充填確認方法及びシステムを提供することにある。

【課題を解決するための手段】

【0009】

本発明者は、最近の電子タグ技術の発達に注目した。電子タグはIC回路とアンテナとを内蔵した標識(タグ)であり、電磁波を利用してIC回路内に格納した個別の識別情報を非接触で読み取り又は読み書きすることができる(非特許文献1参照)。最近では数mm〜数十mmの寸法の小型で安価な電子タグが開発されており、機能センサと組み合わせてトンネル・橋梁等の土木構造物やビルディング等の建築構造物に埋め込んで構造物の状態をモニタリングするシステム等も提案されている(特許文献4及び5参照)。電子タグを用いてコンクリートの充填を確認できれば、型枠内のコンクリート充填状況を非接触で簡単に把握することが期待できる。本発明は、この着想に基づき完成に至ったものである。

【0010】

図1の実施例を参照するに、本発明による電子タグ利用の充填確認方法は、液状物質Cを注入する空隙1内の複数の所定部位Piにそれぞれ無線識別信号Siを送信するIC回路13及びアンテナ12(図5参照)を有し且つ液状物質Cの接触又は圧力により送信機能を失う電子タグユニット10iを取り付け、空隙1の外側で各電子タグユニット10iの識別信号Siを繰り返し読み取り、空隙1内への液状物質Cの注入時又は後に読み取りの停止した識別信号Siによりその識別信号Siの電子タグユニット10iの取り付け部位Piへの液状物質Cの充填を確認してなるものである。

【0011】

また図1の実施例を参照するに、本発明による電子タグ利用の充填確認システムは、無線識別信号Siを送信するIC回路13及びアンテナ12(図5参照)を有し且つ液状物質Cを注入する空隙1内の複数の所定部位Piに取り付けられ液状物質Cの接触又は圧力により通信機能を失う電子タグユニット10iの群、並びに各電子タグユニット10iの識別信号Siを繰り返し読み取る読み取り手段27と、読み取り手段27による読み取りの停止した識別信号Siを表示する表示手段29とを有する充填検出装置20を備えてなるものである。

【0012】

好ましくは、充填検出装置20に、各電子タグユニット10iの取り付け部位Pi及び識別信号Siを記憶する記憶手段26と、読み取り手段26による読み取りの停止した識別信号Siの電子タグユニット10iの取り付け部位Piを検出する読み取り停止部位検出手段28とを設ける。更に好ましくは、電子タグユニット10iに、IC回路13及びアンテナ12を有する電子タグ本体(例えばインレット)11と液状物質Cの接触又は圧力により溶解又は破壊される電子タグ本体11の止水カバー18とを含める。電子タグ本体11は、図5に示すように、空隙1の外側からの無線読み出し信号Rにより起動され無線識別信号Siを送信するパッシブ型電子タグとすることができる。

【発明の効果】

【0013】

本発明による電子タグ利用の充填確認方法及びシステムは、液状物質Cを注入する空隙1内の複数の所定部位Piにそれぞれ液状物質Cの接触又は圧力により送信機能を失う電子タグユニット10iを取り付け、空隙1内への液状物質Cの注入時又は後に読み取りの停止した識別信号Siによりその識別信号Siの電子タグユニット10iの取り付け部位Piへの液状物質Cの充填を確認するので、次の顕著な効果を奏する。

【0014】

(イ)空隙内の必要な部位に電子タグユニットを取り付ける簡単な作業で空隙内の充填状況をリアルタイムに確認できる。

(ロ)リード線等の配線を必要せず、空隙内の全域に多数の電子タグユニットを簡単に取り付けることができるので、空隙内の全体的な充填分布や充填進捗状況等を確認することができる。

(ハ)また、空隙内の特定部位に複数の電子タグユニットを相互に近接させて取り付けることができ、空隙内の部分的な充填状況を詳細に確認することも可能である。

(ニ)型枠で囲まれた空隙へのコンクリート充填、シース内に通したPC鋼棒周囲の空隙へのグラウト充填、シールドセグメントと周囲地盤との間の空隙へのグラウト充填等、土木・建築分野における目視で確認できない様々な空隙内への液状物質の充填確認に利用することが期待できる。

【発明を実施するための最良の形態】

【0015】

図1は、この場合コンクリートである液状物質Cを、鉄筋3が組み立てられコンクリート型枠2a〜2hで囲まれた空隙1内に充填する場合に適用した本発明の充填確認システムの実施例を示す。図示例の充填確認システムは、空隙1内の複数の所定部位Piに取り付けられて無線識別信号Siを送信する電子タグユニット10iの群と、各電子タグユニット10iからの識別信号Siを読み取って所定部位Pi毎に液状物質Cの充填を検出する充填検出装置20とを有する。図示例では、電子タグユニット10iの群をコンクリート型枠2a〜2hのコンクリート打設面である内面2a(空隙1の内面1a)上に貼り付けているが、電子タグユニット10iの取り付け部位は型枠2の内面2a上に限定されるものではなく、充填検出装置20に無線識別信号Siが到達する範囲内であれば、例えば空隙1内に組み立てた鉄筋3上に電子タグユニット10iを取り付けることも可能である。

【0016】

図1(B)は、複数の電子タグユニット10を取り付けたコンクリート型枠2のコンクリート打設面2aを示す。各電子タグユニット10は、無線識別信号Sを送信する電子タグ本体11と、液状物質Cの接触又は圧力により破壊又は溶解される電子タグ11本体の止水カバー18とを有する。電子タグ本体11には、例えば図5に示すように、IC回路13とアンテナ12とが組込まれている。図示例の電子タグ本体11は、無線読み出し信号Rにより起動されて無線識別信号Siを送信するパッシブ型のものであり、この場合のIC回路13には電源回路14と制御回路15と記憶回路16と送受信回路17とが含まれる。ただし電子タグ本体11は、電池等を内蔵して自発的に識別信号Siを送信できるアクティブ型のものとしてもよい。また本発明において電子タグ本体11の形状にとくに制限はなく、取り付け部位Piに応じて円板形、円筒形、ラベル形、カード形等の任意の形状の電子タグ本体11を選択することができる。

【0017】

図5の電子タグ本体11は、充填検出装置20から送信された電磁波の読み出し信号Rをアンテナ12で受信し、読み出し信号Rの受信時の電磁誘導又は共振によって電源回路14に電力が充電され、その電力により制御回路15が記憶回路16に記憶された識別信号Siを読み出し、読み出した識別信号Siを送受信回路17によりアンテナ12から送信する。液状物質Cが充填される空隙1内に配置する電子タグ本体11は、止水カバー18により保護されている間は送信機能を維持するが(図1(C)参照)、止水カバー18が破壊又は溶解して電子タグ本体11が液状物質C中に浸漬すると絶縁が破壊されて送信機能を喪失する(図1(D)参照)。止水カバー18が液状物質Cの充填に応じて破壊又は溶解するように設計しておけば、識別信号Siの送信停止により電子タグユニット10iの取り付け部位Piにおける液状物質Cの充填を検出できる。

【0018】

図4(A)は、液状物質Cの機械的な充填圧力によって止水カバー18が破壊される電子タグユニット10の一例を示す。図示例の電子タグユニット10は、電子タグ本体11を被覆する止水カバー18aと、止水カバー18aの一端又は両端を型枠2の内面2a上に片持はり又は固定はり状に支持する台座19とを有する。台座19は、例えば円形又は四角形である底部19aとその周囲に立ち上げた脚部19bとを有し、底部19aが接着剤19d等により型枠2の内面2a上に固定され、脚部19bの頂端に止水カバー18aで被覆された電子タグ本体11を型枠2の内面2aと平行に間隙19aを介して固定はり状に支持する。台座19は、読み出し信号R及び識別信号Siの送受信に影響を与えない例えばプラスチック等の材料製とすることが望ましい。なお、型枠2の内面2aから間隙19aを介して取り付けることにより、型枠2が金属製であっても、型枠2による送受信の影響は小さく抑えることができる。

【0019】

液状物質Cの充填時に型枠2の内面2aに加わる圧力は、その組成等に応じて予め試験的又は実験的に求めることができるので、片持はり又は固定はり状に支持した止水カバー18の強度(曲げ強さ)を、その液状物質Cの充填時に型枠2の内面2aに加わる圧力の曲げモーメントによって破壊されるように設計しておけば、液状物質Cの充填に応じて止水カバー18を破壊して電子タグ本体11の送信機能を停止させることができる。台座19は、止水カバー18aで被覆された電子タグ本体11を片持はり又は固定はり状に支持できるものであれば足り、例えば図4(B)及び(C)に示すように、止水カバー18aの両端部のみを支持する底部19a又は脚部19bのみからなるものとしてもよい。台座19及び止水カバー18aの大きさは、できるだけ小さい方が望ましいが、液状物質Cの充填時に加わる圧力で破損するように適当に選択することができる。また、例えば図2(D)に示すように、場合によっては型枠2内に電子タグユニット10を埋め込むことも可能である。例えば図4(A)〜(C)のような電子タグユニット10を工場等で量産し、施工現場においてコンクリート型枠2の打設面2a上の複数の所定部位Piにそれぞれ接着剤19bで貼り付けるか又は埋め込む。予め打設面2a上に電子タグユニット10が取り付けられたコンクリート型枠2を工場等で製造することもできる。

【0020】

図4(D)は、液状物質Cとの接触により止水カバー18cが溶解する電子タグユニット10の一例を示す。図示例の止水カバー18cは、液状物質Cに溶解する材料製の膜状シールであり、電子タグ本体11を被覆すると共に型枠2の内面2a上に固定することができる。例えばアルカリ性のコンクリート中に一定時間以上浸漬することにより止水カバー18cが溶解し、電子タグ本体11の送信機能を停止させる。この場合の止水カバー18cの厚さは、液状物質Cの組成等に応じて予め試験的又は実験的に求めることができる。例えば図4(D)のような止水カバー18cを工場等で量産し、施工現場においてコンクリート型枠2の打設面2a上の複数の所定部位Piにそれぞれ電子タグ本体11を包んで貼り付ける。

【0021】

充填検出装置20には、各電子タグユニット10iの識別信号Siを読み取る読み取り手段27と、読み取り手段27による読み取りの停止した識別信号Siを表示する表示手段29とを設ける。図示例の充填検出装置20は、読み取り手段27及び表示手段29に加えて、各電子タグユニット10iの取り付け部位Pi及び識別信号Siを記憶する記憶手段26と、読み取り手段27による読み取りの停止した識別信号Siの電子タグユニット10iの取り付け部位Piを検出する読み取り停止部位検出手段28とを有している。充填検出装置20の一例は、アンテナ21及び送受信部22が接続されたコンピュータであり、記憶手段26をコンピュータのメモリとし、読み取り手段27、表示手段29及び読み取り停止部位検出手段28をコンピュータの内蔵プログラムすることができる(図5も参照)。また図示例の充填検出装置20はディスプレイ24を有し、表示手段29が、読み取りの停止した識別信号Si又は読み取り停止部位検出手段28の検出した読み取り停止部位Piをディスプレイ24に表示する。例えば充填検出装置20を可搬型の携帯コンピュータとし、作業員が型枠2の周囲を持ち歩きながら型枠2の内側の充填状況を確認することができる。

【0022】

型枠2内のコンクリート充填を確認するため、図1(A)及び(B)のようにコンクリート打設前に型枠2の内面2aの複数の所定部位Piにそれぞれ、図4のような電子タグユニット10を取り付ける。各電子タグユニット10の取り付け部位Piは、各電子タグユニット10の識別信号Siと共に、充填検出装置20の記憶手段26に記憶しておく。ただし、例えば型枠2の外側に電子タグユニット10の識別信号Si及び取り付け部位Piを表示できる場合は、充填検出装置20に取り付け部位Piを記憶しておかなくとも、その表示と後述する読み取りの停止した識別信号Siとから充填状況を確認することができる。

【0023】

電子タグユニット10が取り付けられた型枠2を組み立てたのち、図1(C)に示すように、型枠2の外側に設けた充填検出装置20の読み取り手段27から送受信手段22及びアンテナ21を介して読み出し信号Rを送信し、各電子タグユニット10iの応答する識別信号Siを送受信手段22及びアンテナ21を介して読み取り手段27により読み取る。コンクリート打設前の段階では、型枠2の内面2aに取り付けた全ての電子タグユニット10からの識別信号Siを読み取れるはずであるが、識別信号Siを読み取れることができない電子タグユニット10は故障と判断する。例えば各取り付け部位Piに複数の電子タグユニット10を相互に近接させて取り付けておくことにより、一部分の電子タグユニット10の識別信号Siを読み取れることができない場合でも、各取り付け部位Piの充填状況は十分確認できる。

【0024】

そして型枠2内にコンクリートを打設する際又は充填直後に、読み取り手段27により各電子タグユニット10iの識別信号Siを繰り返し読み取り、読み取りの停止した識別信号Siを検出する。図1(D)に示すように、識別信号Siの読み取りの停止は、その識別信号Siを送信する電子タグユニット10iが液状物質Cに浸漬して止水カバー18が破壊又は溶解したことを示す。その読み取りの停止した識別信号Siを表示手段29によりディスプレイ24に表示することにより、型枠2の外側の作業員は、ディスプレイ24に表示された識別信号Siと型枠2の外側に表示された識別信号Siとを対比しながら、型枠2の内側のコンクリート充填状況を確認することができる。また、記憶手段26に記憶した各電子タグユニット10iの取り付け部位Pi及び識別信号Siに基づき、読み取りの停止した識別信号Siの電子タグユニット10iの取り付け部位Piを読み取り停止部位検出手段28により検出し、その取り付け部位Piを表示手段29によりディスプレイ24に表示することができる。この場合作業員は、ディスプレイ24に表示された読み取り停止部位Piを観察することにより、型枠2の内側のコンクリート充填状況を確認できる。

【0025】

本発明によれば、液状物質Cを充填する空隙1内の必要な部位に電子タグユニット10を取り付けるだけで、空隙1内の液状物質Cの充填状況をリアルタイムに確認することができ、空隙1内の全域に多数の電子タグユニット10を取り付けることにより空隙1内の全体的な充填分布等を確認することができる。また、空隙1内の特定部位に複数の電子タグユニット10を相互に近接させて取り付けることにより、たとえ一部分の電子タグユニット10に故障等が発生した場合でも、充填状況を確認できる。

【0026】

こうして本発明の目的である「広範囲にわたる空隙内の充填状況を簡単に確認できる充填確認方法及びシステム」の提供を達成することができる。

【実施例1】

【0027】

以上、型枠2で囲まれた空隙1にコンクリートCを充填する場合について説明したが、本発明の充填確認システムは、目視で確認できない様々な空隙内の液状物質の充填確認に利用することができる。図2は、プレストレス・コンクリート構造(以下、PC構造という)において、シース部4に通したPC鋼棒5の周囲の空隙1にグラウトCを注入する場合に適用した実施例を示す。図示例では、シース部4の内面(グラウト打設面)4aに図4のような電子タグユニット10を取り付け、シース部4に通したPC鋼棒5に張力Fを加えながらPC鋼棒5とシース4との空隙1にグラウトCを注入し、その注入時の充填状況をシース部4の外側に設けた充填検出装置20で確認している。同図(D)に示すように、例えばシース部4の環状壁面内に電子タグユニット10を埋め込むことができるが、図1(C)のようにシース部4の内面4aに電子タグユニット10を貼り付けてもよい。また、シース部4だけでなく、PC鋼棒5の表面に電子タグユニット10を取り付けることも可能である。

【0028】

従来、図2のようなPC構造のシース部4へのグラウトCの充填をリアルタイムに確認する適当な方法がなかったため、流動性を高めたグラウトCを使用した場合でもシース部4の内面に空気が残留し、グラウト施工後にX線等の大型計測機器を用いた検査によって始めて確認され、施工後の対処に手間がかかることが経験されている。本発明によれば、図2(B)及び(C)に示すようにシース部4の周囲及び長さ方向の全体にわたり多数の電子タグユニット10を配置しておくことにより、シース部4内の全体的な充填状況を容易にリアルタイムで確認し、グラウトCの注入時又は直後に未充填部位から適当な方法で残留空気を取り除くことができる。

【実施例2】

【0029】

図3は、本発明の充填確認システムを、シールド掘削機で地盤中に掘削したトンネルの周囲を覆工するシールドセグメント7と周囲地盤Eとの間の空隙1に、裏込め材であるグラウトCを充填する場合に適用した実施例を示す。シールドセグメント7と周囲地盤Eとの間の空隙1に裏込め材Cの未充填部分があるとトンネル上方の地盤沈下等の原因となりうるため、従来は裏込め材Cの注入量又は注入圧力等から空隙1内の充填を確認しているが、目視できない空隙1内の全体的な充填状況は十分に確認できていないのが現実である。

【0030】

図3の実施例では、同図(B)に示すように、シールドセグメント7の周囲地盤との対向面7aに電子タグユニット10を取り付け、シールドセグメント7と周囲地盤Eとの間の空隙1への裏込め材Cの充填状況を、セグメント7で覆工されたトンネル内部又はシールド掘削機の内部に設けた充填検出装置20によりリアルタイムに確認している。例えば図4のような台座19付きの電子タグユニット10を使用することも可能であるが、図示例では、セグメント7の地盤対向面7aに穿った止水カバー18b付きの窪み8内に電子タグ本体11を封入している。この場合、窪み8の蓋となる止水カバー18の強度(曲げ強さ)を、裏込め材Cの充填時にセグメント7の地盤対向面7aに加わる圧力の曲げモーメントによって破壊されるように設計しておくことにより、裏込め材Cの充填に応じて止水カバー18bを破壊して電子タグ本体11の送信機能を停止させることができる(図3(D)参照)。裏込め材Cが地盤対向面7aに加える圧力は、裏込め材Cの組成等に応じて予め試験的又は実験的に求めることができる。

【0031】

止水カバー18は、窪み8の入口を防水する例えばプラスチック製の蓋とすることができる。窪み8及び止水カバー18の大きさW(図3(C)参照)は、できるだけ小さい方が望ましいが、裏込め材Cの充填圧力に応じて止水カバー18が破壊されるように、適当に選択することができる。また窪み8の深さd(図3(C)参照)は、セグメント7の厚さ(D−d)を介して識別信号Si及び/又は読み出し信号Rが届くように、適当に設計することができる。この場合、窪み8の周囲が強度的な弱点とならないように、鉄筋等で補強することが望ましい。セグメント7の厚さDが大きい場合は、トンネル内部の充填検出装置20に識別信号Siが届かないことも考えられるので、識別信号Siの読み取り距離ができるだけ長い電子タグユニット10を使用することが望ましく、例えば電池等を内蔵したアクティブ型の電子タグユニット10を利用してもよい。アクティブ型の電子タグユニット10は、電池の寿命後はパッシブ型の電子タグユニット10として利用することができるので、施工後に無線による不具合はなくなる。また、パッシブ型のメモリーに資材情報等を保管することもできる。

【図面の簡単な説明】

【0032】

【図1】本発明の一実施例の説明図である。

【図2】本発明の他の実施例の説明図である。

【図3】本発明の更に他の実施例の説明図である。

【図4】本発明で用いる電子タグユニットの一例の説明図である。

【図5】電子タグ本体と充填検出装置との通信方法の一例の説明図である。

【図6】従来の充填検出センサの説明図である。

【符号の説明】

【0033】

1…空隙 1a…空隙内面

2…コンクリート型枠 2a…コンクリート打設面

3…鉄筋 4…シース

4a…グラウト打設面 5…PC鋼棒

6…止め部材 7…シールドセグメント

7a…裏込め材打設面 8…窪み

10…電子タグユニット 11…電子タグ本体

12…アンテナ 13…IC回路

14…電源回路 15…制御回路

16…記憶回路 17…送受信回路

18…カバー 18a…止水カバー

18b…止水(防水)カバー 18c…止水膜

19…台座 19a…底部

19b…脚部 19c…間隙

19d…接着材

20…充填検出装置 21…アンテナ

22…送受信部 23…電源部

24…ディスプレイ 25…制御部

26…記憶手段 27…読み取り手段

28…読み取り停止部位検出手段

29…表示手段

40…電極 41、42…電気接点

43…絶縁シート 44…リード線(ケーブル線)

45…導電検出素子 46…電源

47…空気溜まり 48…空気抜き孔

A…空気 C…液状物質

D…セグメントの厚さ d…孔の深さ

E…地盤 F…張力

R…読み出し信号 S…識別信号

W…孔の幅

【特許請求の範囲】

【請求項1】

液状物質を注入する空隙内の複数の所定部位にそれぞれ無線識別信号を送信するIC回路及びアンテナを有し且つ液状物質の接触又は圧力により送信機能を失う電子タグユニットを取り付け、前記空隙外側で各電子タグユニットの識別信号を繰り返し読み取り、前記空隙内への液状物質の注入時又は後に読み取りの停止した識別信号により当該識別信号の電子タグユニットの取り付け部位への液状物質の充填を確認してなる電子タグ利用の充填確認方法。

【請求項2】

請求項1の充填確認方法において、前記電子タグユニットに、前記IC回路及びアンテナを有する電子タグ本体と前記液状物質の接触又は圧力により溶解又は破壊される電子タグ本体の止水カバーとを含めてなる電子タグ利用の充填確認方法。

【請求項3】

請求項2の充填確認方法において、前記電子タグユニットに、前記電子タグ本体を被覆する止水カバーと当該止水カバーの一端又は両端を空隙内面上に片持はり又は固定はり状に支持する台座とを含め、前記止水カバーを液状物質の充填時に空隙内面に加わる圧力により破壊される強度としてなる電子タグ利用の充填確認方法。

【請求項4】

請求項2の充填確認方法において、前記電子タグ本体を空隙内面に穿った止水カバー付き窪み内に封入し、前記止水カバーを液状物質の充填時に空隙内面に加わる圧力により破壊される強度としてなる電子タグ利用の充填確認方法。

【請求項5】

請求項2から4の何れかの充填確認方法において、前記電子タグ本体を、前記空隙外側からの無線読み出信号により起動され無線識別信号を送信するパッシブ型電子タグとしてなる電子タグ利用の充填確認方法。

【請求項6】

無線識別信号を送信するIC回路及びアンテナを有し且つ液状物質を注入する空隙内の複数の所定部位に取り付けられ液状物質の接触又は圧力により通信機能を失う電子タグユニットの群、並びに前記各電子タグユニットの識別信号を繰り返し読み取る読み取り手段と前記読み取り手段による読み取りの停止した識別信号を表示する表示手段とを有する充填検出装置を備えてなる電子タグ利用の充填確認システム。

【請求項7】

請求項6のシステムにおいて、前記充填検出手段に、前記各電子タグユニットの取り付け部位及び識別信号を記憶する記憶手段と、前記読み取り手段による読み取りの停止した識別信号の電子タグユニットの取り付け部位を検出する読み取り停止部位検出手段とを設けてなる電子タグ利用の充填確認システム。

【請求項8】

請求項6又は7のシステムにおいて、前記電子タグユニットに、前記IC回路及びアンテナを有する電子タグ本体と前記液状物質の接触又は圧力により溶解又は破壊される電子タグ本体の止水カバーとを含めてなる電子タグ利用の充填確認システム。

【請求項9】

請求項6又は7のシステムにおいて、前記電子タグユニットに、前記電子タグ本体を被覆する止水カバーと当該止水カバーの一端又は両端を空隙内面上に片持はり又は固定はり状に支持する台座とを含め、前記止水カバーを液状物質の充填時に空隙内面に加わる圧力により破壊される強度としてなる電子タグ利用の充填確認システム。

【請求項10】

請求項6又は7のシステムにおいて、前記電子タグ本体を空隙内面に穿った止水カバー付き窪み内に封入し、前記止水カバーを液状物質の充填時に空隙内面に加わる圧力により破壊される強度としてなる電子タグ利用の充填確認システム。

【請求項11】

コンクリートを打設する空隙を囲うコンクリート型枠において、コンクリートを打設する面上に、無線識別信号を送信するIC回路及びアンテナを有する電子タグ本体と前記コンクリートの接触又は圧力により溶解又は破壊される電子タグ本体の止水カバーとを有する電子タグユニットが取り付けられたコンクリート型枠。

【請求項12】

請求項11の型枠において、前記電子タグユニットに、前記電子タグ本体を被覆する止水カバーと当該止水カバーの一端又は両端をコンクリート打設面上に片持はり又は固定はり状に支持する台座とを含め、前記止水カバーをコンクリートの充填時にコンクリート打設面に加わる圧力により破壊される強度としてなるコンクリート型枠。

【請求項13】

地盤中に掘削したシールドトンネルを覆工し且つ周囲地盤との間の空隙に裏込め材を注入するセグメントにおいて、周囲地盤と対向する面上に、無線識別信号を送信するIC回路及びアンテナを有する電子タグ本体と前記裏込め材の接触又は圧力により溶解又は破壊される電子タグ本体の止水カバーとを有する電子タグユニットが取り付けられたシールドトンネル用セグメント。

【請求項14】

請求項13のセグメントにおいて、前記電子タグ本体を地盤対向面に穿った止水カバー付き窪み内に封入し、前記止水カバーを裏込め材の充填時に地盤対向面に加わる圧力により破壊される強度としてなるシールドトンネル用セグメント。

【請求項1】

液状物質を注入する空隙内の複数の所定部位にそれぞれ無線識別信号を送信するIC回路及びアンテナを有し且つ液状物質の接触又は圧力により送信機能を失う電子タグユニットを取り付け、前記空隙外側で各電子タグユニットの識別信号を繰り返し読み取り、前記空隙内への液状物質の注入時又は後に読み取りの停止した識別信号により当該識別信号の電子タグユニットの取り付け部位への液状物質の充填を確認してなる電子タグ利用の充填確認方法。

【請求項2】

請求項1の充填確認方法において、前記電子タグユニットに、前記IC回路及びアンテナを有する電子タグ本体と前記液状物質の接触又は圧力により溶解又は破壊される電子タグ本体の止水カバーとを含めてなる電子タグ利用の充填確認方法。

【請求項3】

請求項2の充填確認方法において、前記電子タグユニットに、前記電子タグ本体を被覆する止水カバーと当該止水カバーの一端又は両端を空隙内面上に片持はり又は固定はり状に支持する台座とを含め、前記止水カバーを液状物質の充填時に空隙内面に加わる圧力により破壊される強度としてなる電子タグ利用の充填確認方法。

【請求項4】

請求項2の充填確認方法において、前記電子タグ本体を空隙内面に穿った止水カバー付き窪み内に封入し、前記止水カバーを液状物質の充填時に空隙内面に加わる圧力により破壊される強度としてなる電子タグ利用の充填確認方法。

【請求項5】

請求項2から4の何れかの充填確認方法において、前記電子タグ本体を、前記空隙外側からの無線読み出信号により起動され無線識別信号を送信するパッシブ型電子タグとしてなる電子タグ利用の充填確認方法。

【請求項6】

無線識別信号を送信するIC回路及びアンテナを有し且つ液状物質を注入する空隙内の複数の所定部位に取り付けられ液状物質の接触又は圧力により通信機能を失う電子タグユニットの群、並びに前記各電子タグユニットの識別信号を繰り返し読み取る読み取り手段と前記読み取り手段による読み取りの停止した識別信号を表示する表示手段とを有する充填検出装置を備えてなる電子タグ利用の充填確認システム。

【請求項7】

請求項6のシステムにおいて、前記充填検出手段に、前記各電子タグユニットの取り付け部位及び識別信号を記憶する記憶手段と、前記読み取り手段による読み取りの停止した識別信号の電子タグユニットの取り付け部位を検出する読み取り停止部位検出手段とを設けてなる電子タグ利用の充填確認システム。

【請求項8】

請求項6又は7のシステムにおいて、前記電子タグユニットに、前記IC回路及びアンテナを有する電子タグ本体と前記液状物質の接触又は圧力により溶解又は破壊される電子タグ本体の止水カバーとを含めてなる電子タグ利用の充填確認システム。

【請求項9】

請求項6又は7のシステムにおいて、前記電子タグユニットに、前記電子タグ本体を被覆する止水カバーと当該止水カバーの一端又は両端を空隙内面上に片持はり又は固定はり状に支持する台座とを含め、前記止水カバーを液状物質の充填時に空隙内面に加わる圧力により破壊される強度としてなる電子タグ利用の充填確認システム。

【請求項10】

請求項6又は7のシステムにおいて、前記電子タグ本体を空隙内面に穿った止水カバー付き窪み内に封入し、前記止水カバーを液状物質の充填時に空隙内面に加わる圧力により破壊される強度としてなる電子タグ利用の充填確認システム。

【請求項11】

コンクリートを打設する空隙を囲うコンクリート型枠において、コンクリートを打設する面上に、無線識別信号を送信するIC回路及びアンテナを有する電子タグ本体と前記コンクリートの接触又は圧力により溶解又は破壊される電子タグ本体の止水カバーとを有する電子タグユニットが取り付けられたコンクリート型枠。

【請求項12】

請求項11の型枠において、前記電子タグユニットに、前記電子タグ本体を被覆する止水カバーと当該止水カバーの一端又は両端をコンクリート打設面上に片持はり又は固定はり状に支持する台座とを含め、前記止水カバーをコンクリートの充填時にコンクリート打設面に加わる圧力により破壊される強度としてなるコンクリート型枠。

【請求項13】

地盤中に掘削したシールドトンネルを覆工し且つ周囲地盤との間の空隙に裏込め材を注入するセグメントにおいて、周囲地盤と対向する面上に、無線識別信号を送信するIC回路及びアンテナを有する電子タグ本体と前記裏込め材の接触又は圧力により溶解又は破壊される電子タグ本体の止水カバーとを有する電子タグユニットが取り付けられたシールドトンネル用セグメント。

【請求項14】

請求項13のセグメントにおいて、前記電子タグ本体を地盤対向面に穿った止水カバー付き窪み内に封入し、前記止水カバーを裏込め材の充填時に地盤対向面に加わる圧力により破壊される強度としてなるシールドトンネル用セグメント。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−299604(P2006−299604A)

【公開日】平成18年11月2日(2006.11.2)

【国際特許分類】

【出願番号】特願2005−121118(P2005−121118)

【出願日】平成17年4月19日(2005.4.19)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【Fターム(参考)】

【公開日】平成18年11月2日(2006.11.2)

【国際特許分類】

【出願日】平成17年4月19日(2005.4.19)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【Fターム(参考)】

[ Back to top ]