電子デバイスおよびその製造方法、並びに、電子機器

【課題】高い信頼性を有する電子デバイスを提供する。

【解決手段】本発明に係る電子デバイス100は、基体10と、基体10上に載置されている機能素子102と、基体10上に機能素子102を覆って載置されているシリコンの蓋体20と、を含み、蓋体20には、貫通孔40と、貫通孔40を塞ぐ封止部材60と、が設けられ、貫通孔60は、基体10側の第1開口41の面積よりも、第1開口41と反対側の第2開口42の面積の方が大きく、貫通孔40の体積に対する封止部材60の体積の比率は、35%以上87%以下である。

【解決手段】本発明に係る電子デバイス100は、基体10と、基体10上に載置されている機能素子102と、基体10上に機能素子102を覆って載置されているシリコンの蓋体20と、を含み、蓋体20には、貫通孔40と、貫通孔40を塞ぐ封止部材60と、が設けられ、貫通孔60は、基体10側の第1開口41の面積よりも、第1開口41と反対側の第2開口42の面積の方が大きく、貫通孔40の体積に対する封止部材60の体積の比率は、35%以上87%以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子デバイスおよびその製造方法、並びに、電子機器に関する。

【背景技術】

【0002】

近年、例えばシリコンMEMS(Micro Electro Mechanical System)技術を用いて物理量を検出する慣性センサーなどの電子デバイスが開発されてきている。このような慣性センサーのうち角速度を検出するジャイロセンサー(角速度センサー)は、デジタルスチルカメラ(DSC)の手ぶれ補正機能や、ゲーム機のモーションセンシング機能などに用いられる。

【0003】

一般に、構造体を振動させコリオリ力を検出する振動型ジャイロセンサーは、真空雰囲気にて封止されていることが望ましい。何故なら、振動型ジャイロセンサーはコリオリ力を検知するために常に振動しており、振動型ジャイロセンサーを収容するパッケージ内(キャビティー)に空気(あるいは、その他のガス等)が存在した場合、空気粘性によって、その振動現象が減衰してしまうからである。

【0004】

パッケージ内を真空に封止する技術としては、特許文献1等のレーザーを用いた技術が挙げられる。より具体的には、特許文献1に記載の技術では、シリコンからなるパッケージ上蓋の貫通孔内に、球状の封止材を配置し、レーザーによって封止材を溶融させることにより、貫通孔内部を埋めている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−64024号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

シリコン基板は、例えば、セラミックスや水晶の基板に比べて微細加工可能であり、慣性センサーなどの機能素子を収容するパッケージを小型化する際に、好適に用いられる。しかしながら、例えば、シリコン基板を加工して形成されたパッケージの貫通孔に封止部材を配置し、該封止部材を溶融させて貫通孔を塞いだ場合に、貫通孔周辺のパッケージにクラックが発生することがある。このようなクラックは、シリコン基板を用いた場合に、特に顕著に発生する。クラックが発生したパッケージを用いると、機能素子をパッケージ内に収容してなる電子デバイスの信頼性が低下する場合がある。

【0007】

本発明のいくつかの態様に係る目的の1つは、高い信頼性を有する電子デバイスおよびその製造方法を提供することにある。また、本発明のいくつかの態様に係る目的の1つは、上記電子デバイスを含む電子機器を提供することにある。

【課題を解決するための手段】

【0008】

[適用例1]

本発明に係る電子デバイスは、

基体と、

前記基体上に載置されている機能素子と、

前記基体上に前記機能素子を覆って載置されているシリコンの蓋体と、

を含み、

前記蓋体には、貫通孔と、前記貫通孔を塞ぐ封止部材と、が設けられ、

前記貫通孔は、前記基体側の第1開口の面積よりも、前記第1開口と反対側の第2開口の面積の方が大きく、

前記貫通孔の体積に対する前記封止部材の体積の比率は、35%以上87%以下である。

【0009】

このような電子デバイスによれば、封止部材によって貫通孔を塞ぐことができ、かつ、貫通孔周辺の蓋体にクラックが発生することを抑制できる(詳細は後述)。その結果、このような電子デバイスは、高い信頼性を有することができる。

【0010】

[適用例2]

本発明に係る電子デバイスにおいて、

前記貫通孔の体積に対する前記封止部材の体積の比率は、35%以上58%以下であってもよい。

【0011】

このような電子デバイスによれば、例えば封止部材をレーザー等のエネルギービームで溶融する際に、エネルギービームのパワーに拠らず、より確実に、封止部材によって貫通孔を塞ぐことができ、かつ、貫通孔周辺の蓋体にクラックが発生することを抑制できる。

【0012】

[適用例3]

本発明に係る電子デバイスにおいて、

前記第1開口の形状は、多角形であってもよい。

【0013】

このような電子デバイスによれば、例えば球状の封止部材を貫通孔内に配置した状態で、封止部材と貫通孔の側面との間に間隙を設けることができる。これにより、機能素子が収容されるキャビティー内部を減圧状態にする際に、封止部材が飛び出すことを抑制できる。例えば、球状の封止部材を貫通孔内に配置した状態で、間隙が設けられていないと、パッケージ内外の圧力差によって、封止部材がパッケージ外部に飛び出してしまう場合がある。

【0014】

[適用例4]

本発明に係る電子デバイスにおいて、

前記第2開口の角部には、前記封止部材が充填されていなくてもよい。

【0015】

このような電子デバイスによれば、第2開口の角部からクラックが発生し難くなり、機密性に優れた電子デバイスを実現できる。

【0016】

[適用例5]

本発明に係る電子デバイスにおいて、

前記機能素子は、平面視で前記第1開口と重ならない位置に配置されていてもよい。

【0017】

このような電子デバイスによれば、封止部材をレーザー等のエネルギービームの照射によって溶融させる際に、仮に、封止部材の一部がキャビティーに飛散したとしても、飛散した封止部材が、機能素子に付着することを抑制できる。また、封止部材をエネルギービームが貫通した際に、貫通孔の直下に機能素子が無いので、機能素子を破損するのを防止することができる。

【0018】

[適用例6]

本発明に係る電子デバイスにおいて、

前記貫通孔の側面には金属層が設けられ、

前記封止部材の材質は、前記金属層に含まれる元素を含む合金であってもよい。

【0019】

このような電子デバイスによれば、封止部材を溶融した際に、溶融した封止部材が貫通孔の側面をつたって固着するので、気密性の高い電子デバイスを実現することができる。

【0020】

[適用例7]

本発明に係る電子デバイスにおいて、

前記基体は、ガラスであり、

前記機能素子は、シリコンを用いたジャイロセンサーであってもよい。

【0021】

このような電子デバイスによれば、基体と機能素子、および、基体と蓋体とを陽極接合を用いて容易に接合することができる。また、ジャイロセンサーをシリコンのMEMS加工で形成する場合に、基体をシリコンとすると、例えばジャイロセンサーと基体間の絶縁性を保つために絶縁膜を介在させる必要があるが、基体をガラスにすることにより絶縁膜を介在させる必要が無く、容易に絶縁分離をすることができる。

【0022】

[適用例8]

本発明に係る電子デバイスの製造方法は、

基体に機能素子を載置する工程と、

シリコンの蓋体に貫通孔を形成する工程と、

前記基体上に前記蓋体を載置して前記機能素子を収容する工程と、

前記貫通孔に封止部材を配置する工程と、

前記封止部材をエネルギービームで溶融して前記貫通孔を塞ぐ工程と、

を含み、

前記貫通孔は、前記基体側の第1開口の面積よりも、前記第1開口と反対側の第2開口の面積の方が大きくなるように形成され、

前記貫通孔の体積に対する前記封止部材の体積の比率は、35%以上87%以下である。

【0023】

このような電子デバイスの製造方法によれば、封止部材によって貫通孔を塞ぐことができ、かつ、貫通孔周辺の蓋体にクラックが発生することを抑制できる(詳細は後述)。その結果、高い信頼性を有する電子デバイスを形成することができる。

【0024】

[適用例9]

本発明に係る電子デバイスの製造方法において、

前記貫通孔を塞ぐ工程では、

前記貫通孔を通して前記機能素子側の雰囲気を減圧した後に、前記封止部材を溶融してもよい。

【0025】

このような電子デバイスの製造方法によれば、キャビティーを減圧状態として密閉することができ、空気粘性によって、機能素子(より具体的には、ジャイロセンサー)の振動が減衰し、精度が低下することを抑制できる。

【0026】

[適用例10]

本発明に係る電子機器は、

本発明に係る電子デバイスを含む。

【0027】

このような電子機器によれば、本発明に係る電子デバイスを含むので、高い信頼性を有することができる。

【図面の簡単な説明】

【0028】

【図1】本実施形態に係る電子デバイスを模式的に示す断面図。

【図2】本実施形態に係る電子デバイスを模式的に示す平面図。

【図3】本実施形態に係る電子デバイスの蓋体を模式的に示す断面斜視図。

【図4】本実施形態に係る電子デバイスの機能素子を模式的に示す平面図。

【図5】本実施形態に係る電子デバイスの機能素子の動作を説明するための図。

【図6】本実施形態に係る電子デバイスの機能素子の動作を説明するための図。

【図7】本実施形態に係る電子デバイスの機能素子の動作を説明するための図。

【図8】本実施形態に係る電子デバイスの機能素子の動作を説明するための図。

【図9】本実施形態に係る電子デバイスの製造工程を模式的に示す断面図。

【図10】本実施形態に係る電子デバイスの製造工程を模式的に示す断面図。

【図11】本実施形態に係る電子デバイスの製造工程を模式的に示す断面図。

【図12】本実施形態に係る電子デバイスの製造工程を模式的に示す断面図。

【図13】本実施形態に係る電子デバイスの製造工程を模式的に示す断面図および平面図。

【図14】比較例1の封止部材を用いた場合の蓋体を模式的に示す平面図。

【図15】実施例1の封止部材を用いた場合の蓋体を模式的に示す平面図。

【図16】実施例2の封止部材を用いた場合の蓋体を模式的に示す平面図。

【図17】実施例2の封止部材を用いた場合の蓋体を模式的に示す平面図。

【図18】比較例2の封止部材を用いた場合の蓋体を模式的に示す平面図。

【図19】本実施形態に係る電子機器を模式的に示す斜視図。

【図20】本実施形態に係る電子機器を模式的に示す斜視図。

【図21】本実施形態に係る電子機器を模式的に示す斜視図。

【発明を実施するための形態】

【0029】

以下、本発明の好適な実施形態について、図面を参照しながら説明する。

【0030】

1. 電子デバイス

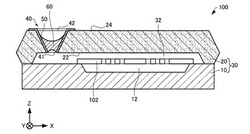

まず、本実施形態に係る電子デバイスについて、図面を参照しながら説明する。図1は、本実施形態に係る電子デバイス100を模式的に示す断面図である。図2は、本実施形態に係る電子デバイス100を模式的に示す平面図である。図3は、本実施形態に係る電子デバイス100を模式的に示す断面斜視図である。なお、図1は図2のA−A線断面図であり、図3は図2のA−A線断面斜視図である。

【0031】

電子デバイス100は、図1〜図3に示すように、基体10および蓋体20を有するパッケージ30と、封止部材60と、機能素子102と、を含む。電子デバイス100は、さらに、金属層50を含むことができる。なお、便宜上、図1および図2では、機能素子102を簡略化して図示している。また、図2では、封止部材60の図示を省略している。また、図3では、蓋体20および金属層50以外の部材の図示を省略している。

【0032】

基体10としては、例えば、ガラス基板、シリコン基板、水晶基板を用いることができる。基体10は、機能素子102を支持することができる。基体10には、例えば、凹部12が形成されており、凹部12の上方に機能素子102が配置されている。凹部12によって、機能素子102は、基体10に妨害されることなく、予め定められた方向にのみ可動することができる。

【0033】

蓋体20は、基体10上に機能素子102を覆って載置されている。蓋体20は、基体10に接合されていてもよい。場合によっては、機能素子102の一部に接合されていてもよい。蓋体20としては、シリコン基板を用いる。基体10としてガラス基板を用いた場合、基体10と蓋体20とは、陽極接合によって接合されていてもよい。

【0034】

なお、基体10と蓋体20との接合方法は、特に限定されず、例えば、低融点ガラス(ガラスペースト)による接合でもよいし、半田による接合でもよい。または、基体10および蓋体20の各々の接合部分に金属薄膜(図示せず)を形成し、該金属薄膜同士を共晶接合させることにより、基体10と蓋体20とを接合させてもよい。

【0035】

基体10および蓋体20は、機能素子102を収容するキャビティー32を形成している。図示の例では、蓋体20に凹部が形成されており、該凹部は、基体10によって封止されてキャビティー32となる。基体10および蓋体20の平面形状(Z軸方向から見た形状)は、キャビティー32に機能素子102を収容できれば特に限定されないが、図2に示す例では、矩形(より具体的には長方形)である。

【0036】

キャビティー32は、減圧状態や不活性ガス(例えば窒素ガス)雰囲気で密閉されている。特に、機能素子102としてジャイロセンサーを用いる場合、キャビティー32は、減圧状態(より好ましくは真空状態)であることが望ましい。これにより、ジャイロセンサーの振動が空気粘性によって減衰することを抑制できる。

【0037】

なお、図示の例では、キャビティー32となる凹部は、蓋体20に形成されているが、基体10に形成されていてもよく、基体10に形成された凹部12に機能素子102を収容し、凹部12を蓋体20によって封止することによって、キャビティー32を形成してもよい。

【0038】

蓋体20には、貫通孔40が形成されている。貫通孔40は、キャビティー32と連通している。図示の例では、貫通孔40は、蓋体20をZ軸方向に貫通している。貫通孔40は、キャビティー32側の(すなわち基体10側の)第1開口41の面積よりも、第1開口41と反対側の第2開口42の面積の方が大きい形状を有している。第1開口41は、キャビティー32を区画する蓋体20の第1面22に設けられた開口である。第2開口42は、蓋体20の第1面22と反対側の面であって、パッケージ30の外形を形成する第2面24に設けられた開口である。図2に示すように平面視において(Z軸方向から見て)、第1開口41は、第2開口42の外周の内側に配置されている。貫通孔40は、第1開口41から第2開口42に向けて、徐々に開口の面積が大きくなるような形状を有している。

【0039】

第1開口41の形状は、図2に示すように、多角形である。図示の例では、第1開口41の形状は、矩形(より具体的には正方形)である。第2開口42の形状は、特に限定されず、例えば円形でもよいが、図示の例では、第1開口41と同様に矩形(より具体的には正方形)である。第1開口41は、図2に示すように平面視において、機能素子102と重ならない位置に配置されている。すなわち、第1開口41は、機能素子102の外周の外側に配置されている。

【0040】

貫通孔40の側面(貫通孔40を区画する蓋体20の面)は、例えば、4つの平坦面43,44,45,46によって構成されている。(100)シリコン基板からなる蓋体20をウェットエッチングすることによって貫通孔40を形成する場合、平坦面43,44,45,46は、(111)面の結晶面を有する。この場合、平坦面43,44,45,46は、蓋体20の第1面22に対して、所定の角度(54.7°程度)傾いて形成されている。

【0041】

図3に示すように、第1開口41の開口径L1は、例えば、100μm程度である。第2開口42の開口径L2は、例えば、426μm程度である。蓋体20の第1面22と第2面24との間の距離Dは、例えば、230μm程度である。キャビティー32となる蓋体20の凹部32aの深さHは、例えば、50μm程度である。なお、開口径L1とは、例えば、平坦面43および第1面22の接合部となる辺と、平坦面45および第1面22の接合部となる辺と、の間の距離である。また、開口径L2とは、例えば、平坦面43および第2面24の接合部となる辺と、平坦面45および第2面24の接合部となる辺と、の間の距離である。

【0042】

金属層50は、図1および図3に示すように、少なくとも貫通孔40の側面に形成されている。金属層50としては、例えば、貫通孔40の側面側から、クロム層および金層をこの順で積層されたものを用いることができる。金属層50によって、貫通孔40の側面と封止部材60との密着性を向上させることができる。

【0043】

なお、金属層50の材質は、封止部材60の材質によって、適宜変更されることができる。また、図示はしないが、金属層50は、貫通孔40の側面の他に蓋体20の表面全面に形成されていてもよい。

【0044】

封止部材60は、貫通孔40に配置され、貫通孔40を塞いでいる。封止部材60によって、キャビティー32を密閉することができる。図1に示す例では、封止部材60は、第2開口42の角部を覆っていない。すなわち、封止部材60は、第2開口42の角部を充填していない。封止部材60の材質は、例えば、金属層50に含まれる元素を含む合金である。より具体的には封止部材60の材質は、AuGe、AuSi、AuSn、SnPb、PbAg、SnAgCu、SnZnBiなどの合金である。

【0045】

貫通孔40の体積に対する封止部材60の体積の比率は、35%以上87%以下であり、より好ましくは、35%以上58%以下である。これにより、封止部材60によって貫通孔40周辺の蓋体20にクラックが発生することなく貫通穴40を塞ぐことができる(詳細は後述)。

【0046】

なお、上述の例では、蓋体20に貫通孔40が形成されている例について説明したが、貫通孔40は、基体10に形成されていてもよい。この場合、基体10としては、シリコン基板を用いることができる。

【0047】

機能素子102は、基体10上に載置(搭載)されている。機能素子102は、例えば、陽極接合や直接接合によって、基体10に接合されていてもよい。機能素子102の形態としては、減圧状態や不活性ガス雰囲気で密閉されたキャビティー32内で動作するものであれば、特に限定されず、例えば、ジャイロセンサー、加速度センサー、振動子、SAW(弾性表面波)素子、マイクロアクチュエーターなどの各種の機能素子を挙げることができる。

【0048】

以下では、機能素子102として、ジャイロセンサーを用いた例について、説明する。図4は、本実施形態に係る電子デバイス100の機能素子102を模式的に示す平面図である。

【0049】

機能素子102は、図4に示すように、振動系構造体104と、駆動用固定電極130と、検出用固定電極140と、固定部150と、を有することができる。

【0050】

振動系構造体104は、例えば、基体10に固定されたシリコン基板を加工することにより、一体的に形成されている。これにより、シリコン半導体デバイスの製造に用いられる微細な加工技術の適用が可能となり、振動系構造体104の小型化を図ることができる。

【0051】

振動系構造体104は、基体10(図1参照)に固定された固定部150によって、支持されており、基体10と離間して配置されている。振動系構造体104は、第1振動体106と、第2振動体108と、を有することができる。第1振動体106および第2振動体108は、X軸に沿って互いに連結されている。

【0052】

第1振動体106および第2振動体108は、両者の境界線B(Y軸に沿った直線)に対して、対称となる形状を有することができる。したがって、以下では、第1振動体106の構成について説明し、第2振動体108の構成の説明については、省略する。

【0053】

第1振動体106は、駆動部110と、検出部120と、を有する。駆動部110は、駆動用支持部112と、駆動用バネ部114と、駆動用可動電極116と、を有することができる。

【0054】

駆動用支持部112は、例えば、フレーム状の形状を有し、駆動用支持部112の内側には、検出部120が配置されている。図示の例では、駆動用支持部112は、X軸に沿って延在する第1延在部112aと、Y軸に沿って延在する第2延在部112bと、によって構成されている。

【0055】

駆動用バネ部114は、駆動用支持部112の外側に配置されている。図示の例では、駆動用バネ部114の一端は、駆動用支持部112の角部(第1延在部112aと第2延在部112bとの接続部)近傍に接続されている。駆動用バネ部114の他端は、固定部150に接続されている。

【0056】

図示の例では、駆動用バネ部114は、第1振動体106において、4つ設けられている。そのため、第1振動体106は、4つの固定部150によって、支持されている。なお、第1振動体106と第2振動体108との境界線B上の固定部150は、設けられていなくてもよい。

【0057】

駆動用バネ部114は、Y軸に沿って往復しながらX軸に沿って延在する形状を有している。複数の駆動用バネ部114は、駆動用支持部112の中心を通るX軸に沿った仮想線、および駆動用支持部112の中心を通るY軸に沿った仮想線に対して、対称に設けられている。駆動用バネ部114を上記のような形状とすることにより、駆動用バネ部114が、Y軸方向およびZ軸方向に変形することを抑制し、駆動用バネ部114を、駆動部110の振動方向であるX軸方向にスムーズに伸縮させることができる。そして、駆動用バネ部114の伸縮に伴い、駆動用支持部112を(駆動部110を)、X軸に沿って振動させることができる。なお、駆動用バネ部114は、駆動用支持部112をX軸に沿って振動させることができれば、その数は特に限定されない。

【0058】

駆動用可動電極116は、駆動用支持部112の外側に、駆動用支持部112に接続されて配置されている。より具体的には、駆動用可動電極116は、駆動用支持部112の第1延在部112aに接続されている。

【0059】

駆動用固定電極130は、駆動用支持部112の外側に配置されている。駆動用固定電極130は、基体10(図1参照)上に固定されている。図示の例では、駆動用固定電極130は、複数設けられ、駆動用可動電極116を介して、対向配置されている。図示の例では、駆動用固定電極130は、櫛歯状の形状を有しており、駆動用可動電極116は、駆動用固定電極130の櫛歯の間に挿入可能な突出部116aを有している。駆動用固定電極130と突出部116aとの間の距離(ギャップ)を小さくすることにより、駆動用固定電極130と駆動用可動電極116との間に作用する静電力を、大きくすることができる。

【0060】

駆動用固定電極130および駆動用可動電極116に、電圧を印加すると、駆動用固定電極130と駆動用可動電極116との間に静電力を発生させることができる。これにより、駆動用バネ部114をX軸に沿って伸縮させつつ、駆動用支持部112(駆動部110)を、X軸に沿って振動させることができる。

【0061】

なお、図示の例では、駆動用可動電極116は、第1振動体106において、4つ設けられているが、駆動用支持部116をX軸に沿って振動させることができれば、その数は特に限定されない。また、図示の例では、駆動用固定電極130は、駆動用可動電極116を介して、対向配置されているが、駆動用支持部112をX軸に沿って振動させることができれば、駆動用固定電極130は、駆動用可動電極116の一方側にのみ配置されていてもよい。

【0062】

検出部120は、駆動部110に連結されている。図示の例では、検出部120は、駆動用支持部112の内側に配置されている。検出部120は、検出用支持部122と、検出用バネ部124と、検出用可動電極126と、を有することができる。なお、図示はしないが、検出部120は、駆動部110に連結されていれば、駆動用支持部112の外側に配置されていてもよい。

【0063】

検出用支持部122は、例えば、フレーム状の形状を有している。図示の例では、検出用支持部122は、X軸に沿って延在する第3延在部122aと、Y軸に沿って延在する第4延在部122bと、によって構成されている。

【0064】

検出用バネ部124は、検出用支持部122の外側に配置されている。検出用バネ部124は、検出用支持部122と駆動用支持部112とを接続している。より具体的には、検出用バネ部124の一端は、検出用支持部122の角部(第3延在部122aと第4延在部122bとの接続部)近傍に接続されている。検出用バネ部124の他端は、駆動用支持部112の第1延在部112aに接続されている。

【0065】

検出用バネ部124は、X軸に沿って往復しながらY軸に沿って延在する形状を有している。図示の例では、検出用バネ部124は、第1振動体106において、4つ設けられている。複数の検出用バネ部124は、検出用支持部122の中心を通るX軸に沿った仮想線、および検出用支持部122の中心を通るY軸に沿った仮想線に対して、対称に設けられている。検出用バネ部124を上記のような形状とすることにより、検出用バネ部124が、X軸方向およびZ軸方向に変形することを抑制し、検出用バネ部124を、検出部120の振動方向であるY軸方向にスムーズに伸縮させることができる。そして、検出用バネ部124の伸縮に伴い、検出用支持部122を(検出部120を)、Y軸に沿って変位させることができる。なお、検出用バネ部124は、検出用支持部122をY軸に沿って変位させることができれば、その数は特に限定されない。

【0066】

検出用可動電極126は、検出用支持部122の内側に、検出用支持部122に接続されて配置されている。図示の例では、検出用可動電極126は、X軸に沿って延在しており、検出用支持部122の2つの第4延在部122bに、接続されている。

【0067】

検出用固定電極140は、検出用支持部122の内側に配置されている。検出用固定電極140は、基体10(図1参照)上に固定されている。図示の例では、検出用固定電極140は、複数設けられ、検出用可動電極126を介して、対向配置されている。

【0068】

検出用可動電極126および検出用固定電極140の数および形状は、検出用可動電極126と検出用固定電極140との間の静電容量の変化を検出することができれば、特に限定されない。

【0069】

次に、機能素子102の動作について説明する。図5〜図8は、本実施形態に係る電子デバイス100の機能素子102の動作を説明するための図である。なお、便宜上、図5〜図8では、機能素子102の各部分を、簡略化して図示している。

【0070】

駆動用固定電極130および駆動用可動電極116に、図示しない電源によって、電圧を印加すると、駆動用固定電極130と駆動用可動電極116との間に静電力を発生させることができる。これにより、図5および図6に示すように、駆動用バネ部114をX軸に沿って伸縮させることができ、駆動部110をX軸に沿って振動させることができる。

【0071】

より具体的には、第1振動体106の駆動用可動電極116と固定電極130との間に第1交番電圧を印加し、第2振動体108の駆動用可動電極116と固定電極130との間に第1交番電圧と位相が180度ずれた第2交番電圧を印加する。これにより、第1振動体106の第1駆動部110a、および第2振動体108の第2駆動部110bを、互いに逆位相でかつ所定の周波数で、X軸に沿って振動させることができる。すなわち、X軸に沿って互いに連結された第1駆動部110aおよび第2駆動部110bは、X軸に沿って、互いに逆位相で振動する。図5に示す例では、第1駆動部110aは、α1方向に変位し、第2駆動部110bは、α1方向と反対方向のα2方向に変位している。図6に示す例では、第1駆動部110aは、α2方向に変位し、第2駆動部110bは、α1方向に変位している。

【0072】

なお、検出部120は、駆動部110に連結されているため、検出部120も駆動部110の振動に伴い、X軸に沿って振動する。すなわち、第1振動体106および第2振動体108は、X軸に沿って、互いに反対方向に変位する。

【0073】

図7および図8に示すように、駆動部110a,110bが第1振動を行っている状態で、機能素子102にZ軸回りの角速度ωが加わると、コリオリの力が働き、検出部120は、Y軸に沿って変位する。すなわち、第1駆動部110aに連結された第1検出部120a、および第2駆動部110bに連結された第2検出部120bは、第1振動およびコリオリ力によって、Y軸に沿って、互いに反対方向に変位する。図7に示す例では、第1検出部120aは、β1方向に変位し、第2検出部120bは、β1方向と反対方向のβ2方向に変位している。図8に示す例では、第1検出120aは、β2方向に変位し、第2検出部120bは、β1方向に変位している。

【0074】

検出部120a,120bがY軸に沿って変位することにより、検出用可動電極126と検出用固定電極140との間の距離Lは、変化する。そのため、検出用可動電極126と検出用固定電極140との間の静電容量は、変化する。機能素子102では、検出用可動電極126および検出用固定電極140に電圧を印加することにより、検出用可動電極126と検出用固定電極140との間の静電容量の変化量を検出し、Z軸回りの角速度ωを求めることができる。

【0075】

なお、上記では、静電力によって、駆動部110を駆動させる形態(静電駆動方式)について説明したが、駆動部110を駆動させる方法は、特に限定されず、圧電駆動方式や、磁場のローレンツ力を利用した電磁駆動方式等を適用することができる。

【0076】

本実施形態に係る電子デバイス100は、例えば、以下の特徴を有する。

【0077】

電子デバイス100によれば、貫通孔40の体積に対する封止部材60の体積の比率は、35%以上87%以下であり、より好ましくは、35%以上58%以下である。これにより、封止部材60によって貫通孔40を塞ぐことができ、かつ、貫通孔40周辺の蓋体20にクラックが発生することを抑制できる(詳細は後述)。その結果、電子デバイス100は、高い信頼性を有することができる。

【0078】

電子デバイス100によれば、第1開口41の形状を多角形(より具体的には矩形)とすることができる。そのため、球状の封止部材60aを貫通孔40内に配置した状態で、封止部材60aと貫通孔40の側面との間に(封止部材60aと金属層50との間に)間隙48を設けることができる(図13(b)参照)。これにより、機能素子102が収容されるキャビティー32内部を減圧状態にする際に、封止部材60aが飛び出すことを抑制できる。例えば、球状の封止部材を貫通孔内に配置した状態で、間隙が設けられていないと、パッケージ内外の圧力差によって、封止部材がパッケージ外部に飛び出してしまう場合がある。

【0079】

電子デバイス100によれば、第2開口42の角部には、封止部材60が充填されていない。これにより、第2開口42の角部からクラックが発生し難くなり、気密性を向上させることができる。

【0080】

電子デバイス100によれば、第1開口41と機能素子102とは、平面視において、重なっていない。これにより、球状の封止部材をレーザー等のエネルギービームの照射によって溶融させる際に、仮に、封止部材の一部がキャビティー32に飛散したとしても、飛散した封止部材が、機能素子102に付着することを抑制できる。また、封止部材をエネルギービームが貫通した際に、貫通孔40の直下に機能素子102が無いので、機能素子102が破損するのを防止することができる。

【0081】

電子デバイス100によれば、貫通孔40の側面には金属層50が設けられ、封止部材60の材質は、金属層50に含まれる元素を含む合金である。これにより、封止部材を溶融した際に、溶融した封止部材が貫通孔40の側面をつたって固着するので、気密性を向上させることができる。

【0082】

電子デバイス100によれば、基体10の材質は、ガラスであり、機能素子102は、シリコンを用いたジャイロセンサーである。そのため、基体10と機能素子102、および、基体10と蓋体20とを陽極接合を用いて容易に接合することができる。また、ジャイロセンサーをシリコンのMEMS加工で形成する場合に、基体をシリコンとすると、例えばジャイロセンサーと基体間の絶縁性を保つために絶縁膜を介在させる必要があるが、基体10をガラスにすることにより絶縁膜を介在させる必要が無く、容易に絶縁分離をすることができる。

【0083】

2. 電子デバイスの製造方法

次に、本実施形態に係る電子デバイスの製造方法について、図面を参照しながら説明する。図9〜図13は、本実施形態に係る電子デバイス100の製造工程を模式的に示す断面図である。なお、図13では、断面図(図13(a))の他に、電子デバイス100の製造工程を模式的に示す平面図(図13(b))も示している。また、便宜上、図10,12,13では、機能素子102を簡略化して図示している。

【0084】

図9に示すように、例えばガラス基板をパターニングして、凹部12を形成し、基体10を得る。次に、基体10に、シリコン基板102aを接合させる。基体10とシリコン基板102aとの接合は、例えば、陽極接合を用いる。

【0085】

図10に示すように、シリコン基板102aを、研削機によって研削して薄膜化させた後、所望の形状にパターニングして機能素子102を形成する。これにより、基体10に機能素子102を載置(搭載)することができる。パターニングは、フォトリソグラフィー技術およびエッチング技術によって行われ、より具体的なエッチング技術として、ボッシュ(Bosch)法を用いることができる。これにより、微細な加工が可能となり、機能素子102の小型化を図ることができる。

【0086】

図11に示すように、シリコン基板をパターニングして、貫通孔40およびキャビティー32となる凹部32aを形成し、蓋体20を得る。パターニングは、フォトリソグラフィー技術およびエッチング技術によって行われ、より具体的なエッチング技術としては、ウェットエッチングを用いることができる。貫通孔40は、第2面24側からウェットエッチングされることにより形成され、凹部32aは、第1面22側からウェットエッチングされることにより形成される。該ウェットエッチングにより、貫通孔40の側面を、(111)面の結晶面を有する平坦面とすることができる。また、貫通孔40を、第1開口41の面積よりも、第2開口42の面積の方が大きくなるように形成することができる。なお、貫通孔40と凹部32aとは、同時に形成されてもよいし、別々の工程で形成されてもよい。

【0087】

次に、貫通孔40の側面に金属層50を形成する。金属層50は、例えば、スパッタ法によって導電層(図示せず)を成膜し、該導電層をパターニングすることによって形成される。

【0088】

図12に示すように、基体10上に蓋体20を載置して、基体10および蓋体20によって形成されるキャビティー32に機能素子102を収容する。蓋体20は、基体10に接合されていてもよい。基体10と蓋体20との接合は、例えば、陽極接合を用いる。

【0089】

図13に示すように、貫通孔40内に、球状の封止部材60aを配置する。封止部材60aとしては、その直径が第1開口41の開口径L1よりも大きいものを用いる。これにより、封止部材60aがキャビティー32内に落下することを抑制できる。封止部材60aとしては、貫通孔40の体積に対する封止部材60aの体積の比率が、35%以上87%以下であるものを用い、より好ましくは、35%以上58%以下であるものを用いる。

【0090】

次に、封止部材60aを、エネルギービーム(例えばレーザー)照射によって溶融させ、貫通孔40を塞ぐ(図1参照)。これにより、キャビティー32を密閉することができる。レーザーの種類としては、特に限定されず、例えばYAGレーザーを用いることができる。

【0091】

図13(b)に示すように平面視において、第1開口41と機能素子102とは、重ならない位置に配置されている。これにより、球状の封止部材60aをレーザー照射によって溶融させる際に、仮に、封止部材60aの一部がキャビティー32に飛散したとしても、飛散した封止部材が、機能素子102に付着することを抑制できる。また、封止部材をエネルギービームが貫通した際に、貫通孔40の直下に機能素子102が無いので、機能素子102が破損するのを防止することができる。

【0092】

封止部材60aの溶融は、例えば、貫通孔40を通してキャビティー32(機能素子12側の雰囲気)を減圧した後に(真空引きした後に)行われる。より具体的には、真空チャンバー内で、レーザーを照射して封止部材60aを溶融させ、貫通孔40を塞ぐことができる。

【0093】

或いは、封止部材60aの溶融は、例えば、貫通孔40を通してキャビティー32を窒素封止した状態で行われる。より具体的には、真空チャンバー内を一旦減圧した後に窒素を導入し、レーザーを照射して封止部材60aを溶融させ、貫通孔40を塞ぐことで窒素封止ができる。

【0094】

図13(b)に示すように、第1開口41の形状は、多角形(より具体的には矩形)である。そのため、球状の封止部材60aを貫通孔40内に配置した状態で、封止部材60aと貫通孔40の側面との間に(封止部材60aと金属層50との間に)間隙48を設けることができる。これにより、キャビティー32を減圧状態にする際に、封止部材60aが飛び出すことを抑制できる。例えば、球状の封止部材を貫通孔内に配置した状態で、間隙が設けられていないと、パッケージ内外の圧力差によって、封止部材がパッケージ外部に飛び出してしまう場合がある。

【0095】

以上の工程により、電子デバイス100を製造することができる。

【0096】

本実施形態に係る電子デバイス100の製造方法は、例えば、以下の特徴を有する。

【0097】

電子デバイス100の製造方法によれば、封止部材60aとして、貫通孔40の体積に対する封止部材60aの体積の比率が、35%以上87%以下であるものを用い、より好ましくは、35%以上58%以下であるものを用いる。これにより、封止部材60によって貫通孔40を塞ぐことができ、かつ、貫通孔40周辺の蓋体20にクラックが発生することを抑制できる(詳細は後述)。その結果、高い信頼性を有する電子デバイス100を形成することができる。

【0098】

電子デバイス100の製造方法によれば、貫通孔40を通してキャビティー32を減圧しながら、封止部材60aを溶融することができる。これにより、キャビティー32を減圧状態として密閉することができ、空気粘性によって、機能素子102(より具体的には、ジャイロセンサー)の振動が減衰し、精度が低下することを抑制できる。

【0099】

3. 実験例

以下に実験例を示し、本発明をより具体的に説明する。なお、本発明は、以下の実験例によって何ら限定されるものではない。

【0100】

実験例として、以下のような蓋体(例えば図3参照)を形成した。

【0101】

厚み280μmの(100)シリコン基板をウェットエッチングにより加工して、キャビティーとなる凹部を形成した。凹部の深さHは、50μmとした。

【0102】

次に、キャビティーと連通するように貫通孔を形成した。貫通孔は、ウェットエッチングにより加工した。これにより、貫通孔の側面として、(111)面の結晶面を有する平坦面を形成した。また、貫通孔の第1開口(キャビティー側の開口)の開口径L1を、100μmとし、貫通孔の第2開口(第1開口と反対側の開口)の開口径L2を、426μmとした。次に、スパッタ法により、クロム層および金層をこの順で成膜し、貫通孔の側面に金属層を形成した。このときクロム層の厚さは10nm〜50nm、金層の厚さは50nm〜100nmとした。

【0103】

次に、上記のような蓋体の貫通孔に、AuGeからなる球状の封止部材を配置し、レーザー照射によって封止部材を溶融させて、貫通孔を塞いだ。貫通孔を塞ぐ工程では、封止部材の直径(直径170μm〜360μm中心)、およびレーザー強度を変化させて行った。尚、封止部材としてAuGeを用いたのは、貫通孔側面の金層と密着性を高めるためである。その他に、AuSi、AuSn、などを封止部材として用いてもよい。

【0104】

表1は、封止部材の直径に対する、貫通孔およびその周辺の蓋体の状態を示したものである。貫通孔およびその周辺の蓋体の状態は、顕微鏡観察により判断した。表1において、「直径」の欄には、封止部材の直径の設計値およびその誤差を記載している。「体積比率」とは、貫通孔の体積に対する封止部材の体積の比率を示している。また、表1において、「貫通」とは、貫通孔が塞がっていない状態を示している。「クラック」とは、貫通孔周辺の蓋体にクラックが発生している状態を示している。「○」は封止部材によって貫通孔が塞がり、かつ、貫通孔周辺の蓋体にクラックが発生していない状態を示している。

【0105】

【表1】

【0106】

表1に示すように、実施例1(直径250μm中心)では、レーザーの強度によらず、封止部材によって貫通孔を塞ぐことができ、かつ、貫通孔周辺の蓋体にクラックが発生することを抑制できた。実施例2(直径300μm中心)では、レーザー強度を所望の条件に調整することにより、封止部材によって貫通孔を塞ぐことができ、かつ、貫通孔周辺の蓋体にクラックが発生することを抑制できた。すなわち、貫通孔の体積に対する封止部材の体積の比率が35%以上87%以下では、レーザー強度を所望の条件に調整することにより、クラックが発生することを抑制できる。つまり、貫通孔の体積に対する封止部材の体積の比率を、35%以上87%以下、より好ましくは、35%以上58%以下とすることにより、封止部材によって貫通孔を塞ぐことができ、かつ、貫通孔周辺の蓋体にクラックが発生することを抑制できることがわかった。

【0107】

ここで、図14は、比較例1(直径170μm中心)の封止部材を用いた場合の、貫通孔およびその周辺の蓋体を模式的に示す平面図である。図15は、実施例1(直径250μm中心)の封止部材を用いた場合の、貫通孔およびその周辺の蓋体を模式的に示す平面図である。図16は、実施例2(直径300μm中心)の封止部材を用いてレーザー強度をI0×2.5とした場合の、貫通孔およびその周辺の蓋体を模式的に示す平面図である。図17は、実施例2の封止部材を用いてレーザー強度をI0×3.5とした場合の、貫通孔およびその周辺の蓋体を模式的に示す平面図である。図18は、比較例2(直径350μm中心)の封止部材を用いた場合の、貫通孔およびその周辺の蓋体を模式的に示す平面図である。なお、便宜上、図14〜図18では、金属層の図示を省略している。

【0108】

比較例1では、図14に示すように、封止部材が不足してしまい第1開口を充填することができなかった。封止部材の大部分は貫通孔側面に這い上がる状態で融着しており、貫通孔の第1開口は開口された状態のままであった。実施例1では、図15に示すように、封止部材によって第1開口を塞ぐことができ、かつ貫通孔周辺の蓋体にクラックが発生していないことが確認された。実施例2では、図17に示すように、レーザーの強度によって一部蓋体のクラックが発生した。特にレーザー強度を強くしすぎると、封止部材が第2開口の角部頂点にまで拡がりクラックを発生させることがわかった。実施例2では、図16に示すように、レーザー強度を調整することにより、クラックの発生を抑制できることがわかった。比較例2では、図18に示すように、封止部材が第2開口からはみ出し、角部頂点を発端とするクラックを発生させてしまう。クラックは、第2開口の角部頂点から蓋体に対し放射状に伸びている。この比較例2では第2開口の4つの角部頂点に封止部材がはみ出したため、4つの角部頂点からクラックが蓋体へ拡がっている。

【0109】

クラックが発生してしまう原因は、応力が集中しやすい第2開口の角部に封止部材が充填される(覆われる)ことで発生するものと考えられる。特に、貫通孔の側面同士の境界はシリコンの(110)面と同一なので壁開し易い傾向にある。従って、この第2開口角部の頂点に封止部材が溶融されて熱収縮すると、この角部を発端とするクラックが発生するものと考えられる。

【0110】

なお、上記説明では、レーザーにより封止部材を溶融させているが、レーザーに限らず電子ビーム等のエネルギービームでも適用可能である。

【0111】

4. 電子機器

次に、本実施形態に係る電子機器について、図面を参照しながら説明する。本実施形態に係る電子機器は、本発明に係る電子デバイスを含む。以下では、本発明に係る電子デバイスとして、電子デバイス100を含む電子機器について、説明する。

【0112】

図19は、本実施形態に係る電子機器として、モバイル型(またはノート型)のパーソナルコンピューター1100を模式的に示す斜視図である。

【0113】

図19に示すように、パーソナルコンピューター1100は、キーボード1102を備えた本体部1104と、表示部1108を有する表示ユニット1106とにより構成され、表示ユニット1106は、本体部1104に対しヒンジ構造部を介して回動可能に支持されている。

【0114】

このようなパーソナルコンピューター1100には、電子デバイス100が内蔵されている。

【0115】

図20は、本実施形態に係る電子機器として、携帯電話機(PHSも含む)1200を模式的に示す斜視図である。

【0116】

図20に示すように、携帯電話機1200は、複数の操作ボタン1202、受話口1204および送話口1206を備え、操作ボタン1202と受話口1204との間には、表示部1208が配置されている。

【0117】

このような携帯電話機1200には、電子デバイス100が内蔵されている。

【0118】

図21は、本実施形態に係る電子機器として、デジタルスチルカメラ1300を模式的に示す斜視図である。なお、図21には、外部機器との接続についても簡易的に示している。

【0119】

ここで、通常のカメラは、被写体の光像により銀塩写真フィルムを感光するのに対し、デジタルスチルカメラ1300は、被写体の光像をCCD(Charge Coupled Device)などの撮像素子により光電変換して撮像信号(画像信号)を生成する。

【0120】

デジタルスチルカメラ1300におけるケース(ボディー)1302の背面には、表示部1310が設けられ、CCDによる撮像信号に基づいて表示を行う構成になっており、表示部1310は、被写体を電子画像として表示するファインダーとして機能する。

【0121】

また、ケース1302の正面側(図中裏面側)には、光学レンズ(撮像光学系)やCCDなどを含む受光ユニット1304が設けられている。

【0122】

撮影者が表示部1310に表示された被写体像を確認し、シャッターボタン1306を押下すると、その時点におけるCCDの撮像信号が、メモリー1308に転送・格納される。

【0123】

また、このデジタルスチルカメラ1300においては、ケース1302の側面に、ビデオ信号出力端子1312と、データ通信用の入出力端子1314とが設けられている。そして、ビデオ信号出力端子1312には、テレビモニター1430が、データ通信用の入出力端子1314には、パーソナルコンピューター1440が、それぞれ必要に応じて接続される。さらに、所定の操作により、メモリー1308に格納された撮像信号が、テレビモニター1430や、パーソナルコンピューター1440に出力される構成になっている。

【0124】

このようなデジタルスチルカメラ1300には、電子デバイス100が内蔵されている。

【0125】

以上のような電子機器1100,1200,1300は、信頼性の高い電子デバイス100を含む。そのため、電子機器1100,1200,1300は、高い信頼性を有することができる。

【0126】

なお、上記電子デバイス100を備えた電子機器は、図19に示すパーソナルコンピューター(モバイル型パーソナルコンピューター)、図20に示す携帯電話機、図21に示すデジタルスチルカメラの他にも、例えば、インクジェット式吐出装置(例えばインクジェットプリンター)、ラップトップ型パーソナルコンピューター、テレビ、ビデオカメラ、ビデオテープレコーダー、各種ナビゲーション装置、ページャー、電子手帳(通信機能付も含む)、電子辞書、電卓、電子ゲーム機器、ワードプロセッサー、ワークステーション、テレビ電話、防犯用テレビモニター、電子双眼鏡、POS端末、医療機器(例えば電子体温計、血圧計、血糖計、心電図計測装置、超音波診断装置、電子内視鏡)、魚群探知機、各種測定機器、計器類(例えば、車両、航空機、船舶の計器類)、フライトシミュレーターなどに適用することができる。

【0127】

上述した実施形態および変形例は一例であって、これらに限定されるわけではない。例えば、各実施形態および各変形例を適宜組み合わせることも可能である。

【0128】

本発明は、実施の形態で説明した構成と実質的に同一の構成(例えば、機能、方法及び結果が同一の構成、あるいは目的及び効果が同一の構成)を含む。また、本発明は、実施の形態で説明した構成の本質的でない部分を置き換えた構成を含む。また、本発明は、実施の形態で説明した構成と同一の作用効果を奏する構成又は同一の目的を達成することができる構成を含む。また、本発明は、実施の形態で説明した構成に公知技術を付加した構成を含む。

【符号の説明】

【0129】

10 基体、12 凹部、20 蓋体、22 第1面、24 第2面、

30 パッケージ、32 キャビティー、32a 凹部、40 貫通孔、

41 第1開口、42 第2開口、43〜46 平坦面、48 間隙、50 金属層、

60 封止部材、60a 封止部材、100 電子デバイス、102 機能素子、

102a シリコン基板、104 振動系構造体、106 第1振動体、

108 第2振動体、110 駆動部、112 駆動用支持部、112a 第1延在部、

112b 第2延在部、114 駆動用バネ部、116 駆動用可動電極、

116a 突出部、120 検出部、122 検出用支持部、122a 第3延在部、

122b 第4延在部、124 検出用バネ部、126 検出用可動電極、

130 駆動用固定電極、140 検出用固定電極、150 固定部、

1100 パーソナルコンピューター、1102 キーボード、1104 本体部、

1106 表示ユニット、1108 表示部、1200 携帯電話機、

1202 操作ボタン、1204 受話口、1206 送話口、1208 表示部、

1300 デジタルスチルカメラ、1302 ケース、1304 受光ユニット、

1306 シャッターボタン、1308 メモリー、1310 表示部、

1312 ビデオ信号出力端子、1314 入出力端子、1430 テレビモニター、

1440 パーソナルコンピューター

【技術分野】

【0001】

本発明は、電子デバイスおよびその製造方法、並びに、電子機器に関する。

【背景技術】

【0002】

近年、例えばシリコンMEMS(Micro Electro Mechanical System)技術を用いて物理量を検出する慣性センサーなどの電子デバイスが開発されてきている。このような慣性センサーのうち角速度を検出するジャイロセンサー(角速度センサー)は、デジタルスチルカメラ(DSC)の手ぶれ補正機能や、ゲーム機のモーションセンシング機能などに用いられる。

【0003】

一般に、構造体を振動させコリオリ力を検出する振動型ジャイロセンサーは、真空雰囲気にて封止されていることが望ましい。何故なら、振動型ジャイロセンサーはコリオリ力を検知するために常に振動しており、振動型ジャイロセンサーを収容するパッケージ内(キャビティー)に空気(あるいは、その他のガス等)が存在した場合、空気粘性によって、その振動現象が減衰してしまうからである。

【0004】

パッケージ内を真空に封止する技術としては、特許文献1等のレーザーを用いた技術が挙げられる。より具体的には、特許文献1に記載の技術では、シリコンからなるパッケージ上蓋の貫通孔内に、球状の封止材を配置し、レーザーによって封止材を溶融させることにより、貫通孔内部を埋めている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−64024号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

シリコン基板は、例えば、セラミックスや水晶の基板に比べて微細加工可能であり、慣性センサーなどの機能素子を収容するパッケージを小型化する際に、好適に用いられる。しかしながら、例えば、シリコン基板を加工して形成されたパッケージの貫通孔に封止部材を配置し、該封止部材を溶融させて貫通孔を塞いだ場合に、貫通孔周辺のパッケージにクラックが発生することがある。このようなクラックは、シリコン基板を用いた場合に、特に顕著に発生する。クラックが発生したパッケージを用いると、機能素子をパッケージ内に収容してなる電子デバイスの信頼性が低下する場合がある。

【0007】

本発明のいくつかの態様に係る目的の1つは、高い信頼性を有する電子デバイスおよびその製造方法を提供することにある。また、本発明のいくつかの態様に係る目的の1つは、上記電子デバイスを含む電子機器を提供することにある。

【課題を解決するための手段】

【0008】

[適用例1]

本発明に係る電子デバイスは、

基体と、

前記基体上に載置されている機能素子と、

前記基体上に前記機能素子を覆って載置されているシリコンの蓋体と、

を含み、

前記蓋体には、貫通孔と、前記貫通孔を塞ぐ封止部材と、が設けられ、

前記貫通孔は、前記基体側の第1開口の面積よりも、前記第1開口と反対側の第2開口の面積の方が大きく、

前記貫通孔の体積に対する前記封止部材の体積の比率は、35%以上87%以下である。

【0009】

このような電子デバイスによれば、封止部材によって貫通孔を塞ぐことができ、かつ、貫通孔周辺の蓋体にクラックが発生することを抑制できる(詳細は後述)。その結果、このような電子デバイスは、高い信頼性を有することができる。

【0010】

[適用例2]

本発明に係る電子デバイスにおいて、

前記貫通孔の体積に対する前記封止部材の体積の比率は、35%以上58%以下であってもよい。

【0011】

このような電子デバイスによれば、例えば封止部材をレーザー等のエネルギービームで溶融する際に、エネルギービームのパワーに拠らず、より確実に、封止部材によって貫通孔を塞ぐことができ、かつ、貫通孔周辺の蓋体にクラックが発生することを抑制できる。

【0012】

[適用例3]

本発明に係る電子デバイスにおいて、

前記第1開口の形状は、多角形であってもよい。

【0013】

このような電子デバイスによれば、例えば球状の封止部材を貫通孔内に配置した状態で、封止部材と貫通孔の側面との間に間隙を設けることができる。これにより、機能素子が収容されるキャビティー内部を減圧状態にする際に、封止部材が飛び出すことを抑制できる。例えば、球状の封止部材を貫通孔内に配置した状態で、間隙が設けられていないと、パッケージ内外の圧力差によって、封止部材がパッケージ外部に飛び出してしまう場合がある。

【0014】

[適用例4]

本発明に係る電子デバイスにおいて、

前記第2開口の角部には、前記封止部材が充填されていなくてもよい。

【0015】

このような電子デバイスによれば、第2開口の角部からクラックが発生し難くなり、機密性に優れた電子デバイスを実現できる。

【0016】

[適用例5]

本発明に係る電子デバイスにおいて、

前記機能素子は、平面視で前記第1開口と重ならない位置に配置されていてもよい。

【0017】

このような電子デバイスによれば、封止部材をレーザー等のエネルギービームの照射によって溶融させる際に、仮に、封止部材の一部がキャビティーに飛散したとしても、飛散した封止部材が、機能素子に付着することを抑制できる。また、封止部材をエネルギービームが貫通した際に、貫通孔の直下に機能素子が無いので、機能素子を破損するのを防止することができる。

【0018】

[適用例6]

本発明に係る電子デバイスにおいて、

前記貫通孔の側面には金属層が設けられ、

前記封止部材の材質は、前記金属層に含まれる元素を含む合金であってもよい。

【0019】

このような電子デバイスによれば、封止部材を溶融した際に、溶融した封止部材が貫通孔の側面をつたって固着するので、気密性の高い電子デバイスを実現することができる。

【0020】

[適用例7]

本発明に係る電子デバイスにおいて、

前記基体は、ガラスであり、

前記機能素子は、シリコンを用いたジャイロセンサーであってもよい。

【0021】

このような電子デバイスによれば、基体と機能素子、および、基体と蓋体とを陽極接合を用いて容易に接合することができる。また、ジャイロセンサーをシリコンのMEMS加工で形成する場合に、基体をシリコンとすると、例えばジャイロセンサーと基体間の絶縁性を保つために絶縁膜を介在させる必要があるが、基体をガラスにすることにより絶縁膜を介在させる必要が無く、容易に絶縁分離をすることができる。

【0022】

[適用例8]

本発明に係る電子デバイスの製造方法は、

基体に機能素子を載置する工程と、

シリコンの蓋体に貫通孔を形成する工程と、

前記基体上に前記蓋体を載置して前記機能素子を収容する工程と、

前記貫通孔に封止部材を配置する工程と、

前記封止部材をエネルギービームで溶融して前記貫通孔を塞ぐ工程と、

を含み、

前記貫通孔は、前記基体側の第1開口の面積よりも、前記第1開口と反対側の第2開口の面積の方が大きくなるように形成され、

前記貫通孔の体積に対する前記封止部材の体積の比率は、35%以上87%以下である。

【0023】

このような電子デバイスの製造方法によれば、封止部材によって貫通孔を塞ぐことができ、かつ、貫通孔周辺の蓋体にクラックが発生することを抑制できる(詳細は後述)。その結果、高い信頼性を有する電子デバイスを形成することができる。

【0024】

[適用例9]

本発明に係る電子デバイスの製造方法において、

前記貫通孔を塞ぐ工程では、

前記貫通孔を通して前記機能素子側の雰囲気を減圧した後に、前記封止部材を溶融してもよい。

【0025】

このような電子デバイスの製造方法によれば、キャビティーを減圧状態として密閉することができ、空気粘性によって、機能素子(より具体的には、ジャイロセンサー)の振動が減衰し、精度が低下することを抑制できる。

【0026】

[適用例10]

本発明に係る電子機器は、

本発明に係る電子デバイスを含む。

【0027】

このような電子機器によれば、本発明に係る電子デバイスを含むので、高い信頼性を有することができる。

【図面の簡単な説明】

【0028】

【図1】本実施形態に係る電子デバイスを模式的に示す断面図。

【図2】本実施形態に係る電子デバイスを模式的に示す平面図。

【図3】本実施形態に係る電子デバイスの蓋体を模式的に示す断面斜視図。

【図4】本実施形態に係る電子デバイスの機能素子を模式的に示す平面図。

【図5】本実施形態に係る電子デバイスの機能素子の動作を説明するための図。

【図6】本実施形態に係る電子デバイスの機能素子の動作を説明するための図。

【図7】本実施形態に係る電子デバイスの機能素子の動作を説明するための図。

【図8】本実施形態に係る電子デバイスの機能素子の動作を説明するための図。

【図9】本実施形態に係る電子デバイスの製造工程を模式的に示す断面図。

【図10】本実施形態に係る電子デバイスの製造工程を模式的に示す断面図。

【図11】本実施形態に係る電子デバイスの製造工程を模式的に示す断面図。

【図12】本実施形態に係る電子デバイスの製造工程を模式的に示す断面図。

【図13】本実施形態に係る電子デバイスの製造工程を模式的に示す断面図および平面図。

【図14】比較例1の封止部材を用いた場合の蓋体を模式的に示す平面図。

【図15】実施例1の封止部材を用いた場合の蓋体を模式的に示す平面図。

【図16】実施例2の封止部材を用いた場合の蓋体を模式的に示す平面図。

【図17】実施例2の封止部材を用いた場合の蓋体を模式的に示す平面図。

【図18】比較例2の封止部材を用いた場合の蓋体を模式的に示す平面図。

【図19】本実施形態に係る電子機器を模式的に示す斜視図。

【図20】本実施形態に係る電子機器を模式的に示す斜視図。

【図21】本実施形態に係る電子機器を模式的に示す斜視図。

【発明を実施するための形態】

【0029】

以下、本発明の好適な実施形態について、図面を参照しながら説明する。

【0030】

1. 電子デバイス

まず、本実施形態に係る電子デバイスについて、図面を参照しながら説明する。図1は、本実施形態に係る電子デバイス100を模式的に示す断面図である。図2は、本実施形態に係る電子デバイス100を模式的に示す平面図である。図3は、本実施形態に係る電子デバイス100を模式的に示す断面斜視図である。なお、図1は図2のA−A線断面図であり、図3は図2のA−A線断面斜視図である。

【0031】

電子デバイス100は、図1〜図3に示すように、基体10および蓋体20を有するパッケージ30と、封止部材60と、機能素子102と、を含む。電子デバイス100は、さらに、金属層50を含むことができる。なお、便宜上、図1および図2では、機能素子102を簡略化して図示している。また、図2では、封止部材60の図示を省略している。また、図3では、蓋体20および金属層50以外の部材の図示を省略している。

【0032】

基体10としては、例えば、ガラス基板、シリコン基板、水晶基板を用いることができる。基体10は、機能素子102を支持することができる。基体10には、例えば、凹部12が形成されており、凹部12の上方に機能素子102が配置されている。凹部12によって、機能素子102は、基体10に妨害されることなく、予め定められた方向にのみ可動することができる。

【0033】

蓋体20は、基体10上に機能素子102を覆って載置されている。蓋体20は、基体10に接合されていてもよい。場合によっては、機能素子102の一部に接合されていてもよい。蓋体20としては、シリコン基板を用いる。基体10としてガラス基板を用いた場合、基体10と蓋体20とは、陽極接合によって接合されていてもよい。

【0034】

なお、基体10と蓋体20との接合方法は、特に限定されず、例えば、低融点ガラス(ガラスペースト)による接合でもよいし、半田による接合でもよい。または、基体10および蓋体20の各々の接合部分に金属薄膜(図示せず)を形成し、該金属薄膜同士を共晶接合させることにより、基体10と蓋体20とを接合させてもよい。

【0035】

基体10および蓋体20は、機能素子102を収容するキャビティー32を形成している。図示の例では、蓋体20に凹部が形成されており、該凹部は、基体10によって封止されてキャビティー32となる。基体10および蓋体20の平面形状(Z軸方向から見た形状)は、キャビティー32に機能素子102を収容できれば特に限定されないが、図2に示す例では、矩形(より具体的には長方形)である。

【0036】

キャビティー32は、減圧状態や不活性ガス(例えば窒素ガス)雰囲気で密閉されている。特に、機能素子102としてジャイロセンサーを用いる場合、キャビティー32は、減圧状態(より好ましくは真空状態)であることが望ましい。これにより、ジャイロセンサーの振動が空気粘性によって減衰することを抑制できる。

【0037】

なお、図示の例では、キャビティー32となる凹部は、蓋体20に形成されているが、基体10に形成されていてもよく、基体10に形成された凹部12に機能素子102を収容し、凹部12を蓋体20によって封止することによって、キャビティー32を形成してもよい。

【0038】

蓋体20には、貫通孔40が形成されている。貫通孔40は、キャビティー32と連通している。図示の例では、貫通孔40は、蓋体20をZ軸方向に貫通している。貫通孔40は、キャビティー32側の(すなわち基体10側の)第1開口41の面積よりも、第1開口41と反対側の第2開口42の面積の方が大きい形状を有している。第1開口41は、キャビティー32を区画する蓋体20の第1面22に設けられた開口である。第2開口42は、蓋体20の第1面22と反対側の面であって、パッケージ30の外形を形成する第2面24に設けられた開口である。図2に示すように平面視において(Z軸方向から見て)、第1開口41は、第2開口42の外周の内側に配置されている。貫通孔40は、第1開口41から第2開口42に向けて、徐々に開口の面積が大きくなるような形状を有している。

【0039】

第1開口41の形状は、図2に示すように、多角形である。図示の例では、第1開口41の形状は、矩形(より具体的には正方形)である。第2開口42の形状は、特に限定されず、例えば円形でもよいが、図示の例では、第1開口41と同様に矩形(より具体的には正方形)である。第1開口41は、図2に示すように平面視において、機能素子102と重ならない位置に配置されている。すなわち、第1開口41は、機能素子102の外周の外側に配置されている。

【0040】

貫通孔40の側面(貫通孔40を区画する蓋体20の面)は、例えば、4つの平坦面43,44,45,46によって構成されている。(100)シリコン基板からなる蓋体20をウェットエッチングすることによって貫通孔40を形成する場合、平坦面43,44,45,46は、(111)面の結晶面を有する。この場合、平坦面43,44,45,46は、蓋体20の第1面22に対して、所定の角度(54.7°程度)傾いて形成されている。

【0041】

図3に示すように、第1開口41の開口径L1は、例えば、100μm程度である。第2開口42の開口径L2は、例えば、426μm程度である。蓋体20の第1面22と第2面24との間の距離Dは、例えば、230μm程度である。キャビティー32となる蓋体20の凹部32aの深さHは、例えば、50μm程度である。なお、開口径L1とは、例えば、平坦面43および第1面22の接合部となる辺と、平坦面45および第1面22の接合部となる辺と、の間の距離である。また、開口径L2とは、例えば、平坦面43および第2面24の接合部となる辺と、平坦面45および第2面24の接合部となる辺と、の間の距離である。

【0042】

金属層50は、図1および図3に示すように、少なくとも貫通孔40の側面に形成されている。金属層50としては、例えば、貫通孔40の側面側から、クロム層および金層をこの順で積層されたものを用いることができる。金属層50によって、貫通孔40の側面と封止部材60との密着性を向上させることができる。

【0043】

なお、金属層50の材質は、封止部材60の材質によって、適宜変更されることができる。また、図示はしないが、金属層50は、貫通孔40の側面の他に蓋体20の表面全面に形成されていてもよい。

【0044】

封止部材60は、貫通孔40に配置され、貫通孔40を塞いでいる。封止部材60によって、キャビティー32を密閉することができる。図1に示す例では、封止部材60は、第2開口42の角部を覆っていない。すなわち、封止部材60は、第2開口42の角部を充填していない。封止部材60の材質は、例えば、金属層50に含まれる元素を含む合金である。より具体的には封止部材60の材質は、AuGe、AuSi、AuSn、SnPb、PbAg、SnAgCu、SnZnBiなどの合金である。

【0045】

貫通孔40の体積に対する封止部材60の体積の比率は、35%以上87%以下であり、より好ましくは、35%以上58%以下である。これにより、封止部材60によって貫通孔40周辺の蓋体20にクラックが発生することなく貫通穴40を塞ぐことができる(詳細は後述)。

【0046】

なお、上述の例では、蓋体20に貫通孔40が形成されている例について説明したが、貫通孔40は、基体10に形成されていてもよい。この場合、基体10としては、シリコン基板を用いることができる。

【0047】

機能素子102は、基体10上に載置(搭載)されている。機能素子102は、例えば、陽極接合や直接接合によって、基体10に接合されていてもよい。機能素子102の形態としては、減圧状態や不活性ガス雰囲気で密閉されたキャビティー32内で動作するものであれば、特に限定されず、例えば、ジャイロセンサー、加速度センサー、振動子、SAW(弾性表面波)素子、マイクロアクチュエーターなどの各種の機能素子を挙げることができる。

【0048】

以下では、機能素子102として、ジャイロセンサーを用いた例について、説明する。図4は、本実施形態に係る電子デバイス100の機能素子102を模式的に示す平面図である。

【0049】

機能素子102は、図4に示すように、振動系構造体104と、駆動用固定電極130と、検出用固定電極140と、固定部150と、を有することができる。

【0050】

振動系構造体104は、例えば、基体10に固定されたシリコン基板を加工することにより、一体的に形成されている。これにより、シリコン半導体デバイスの製造に用いられる微細な加工技術の適用が可能となり、振動系構造体104の小型化を図ることができる。

【0051】

振動系構造体104は、基体10(図1参照)に固定された固定部150によって、支持されており、基体10と離間して配置されている。振動系構造体104は、第1振動体106と、第2振動体108と、を有することができる。第1振動体106および第2振動体108は、X軸に沿って互いに連結されている。

【0052】

第1振動体106および第2振動体108は、両者の境界線B(Y軸に沿った直線)に対して、対称となる形状を有することができる。したがって、以下では、第1振動体106の構成について説明し、第2振動体108の構成の説明については、省略する。

【0053】

第1振動体106は、駆動部110と、検出部120と、を有する。駆動部110は、駆動用支持部112と、駆動用バネ部114と、駆動用可動電極116と、を有することができる。

【0054】

駆動用支持部112は、例えば、フレーム状の形状を有し、駆動用支持部112の内側には、検出部120が配置されている。図示の例では、駆動用支持部112は、X軸に沿って延在する第1延在部112aと、Y軸に沿って延在する第2延在部112bと、によって構成されている。

【0055】

駆動用バネ部114は、駆動用支持部112の外側に配置されている。図示の例では、駆動用バネ部114の一端は、駆動用支持部112の角部(第1延在部112aと第2延在部112bとの接続部)近傍に接続されている。駆動用バネ部114の他端は、固定部150に接続されている。

【0056】

図示の例では、駆動用バネ部114は、第1振動体106において、4つ設けられている。そのため、第1振動体106は、4つの固定部150によって、支持されている。なお、第1振動体106と第2振動体108との境界線B上の固定部150は、設けられていなくてもよい。

【0057】

駆動用バネ部114は、Y軸に沿って往復しながらX軸に沿って延在する形状を有している。複数の駆動用バネ部114は、駆動用支持部112の中心を通るX軸に沿った仮想線、および駆動用支持部112の中心を通るY軸に沿った仮想線に対して、対称に設けられている。駆動用バネ部114を上記のような形状とすることにより、駆動用バネ部114が、Y軸方向およびZ軸方向に変形することを抑制し、駆動用バネ部114を、駆動部110の振動方向であるX軸方向にスムーズに伸縮させることができる。そして、駆動用バネ部114の伸縮に伴い、駆動用支持部112を(駆動部110を)、X軸に沿って振動させることができる。なお、駆動用バネ部114は、駆動用支持部112をX軸に沿って振動させることができれば、その数は特に限定されない。

【0058】

駆動用可動電極116は、駆動用支持部112の外側に、駆動用支持部112に接続されて配置されている。より具体的には、駆動用可動電極116は、駆動用支持部112の第1延在部112aに接続されている。

【0059】

駆動用固定電極130は、駆動用支持部112の外側に配置されている。駆動用固定電極130は、基体10(図1参照)上に固定されている。図示の例では、駆動用固定電極130は、複数設けられ、駆動用可動電極116を介して、対向配置されている。図示の例では、駆動用固定電極130は、櫛歯状の形状を有しており、駆動用可動電極116は、駆動用固定電極130の櫛歯の間に挿入可能な突出部116aを有している。駆動用固定電極130と突出部116aとの間の距離(ギャップ)を小さくすることにより、駆動用固定電極130と駆動用可動電極116との間に作用する静電力を、大きくすることができる。

【0060】

駆動用固定電極130および駆動用可動電極116に、電圧を印加すると、駆動用固定電極130と駆動用可動電極116との間に静電力を発生させることができる。これにより、駆動用バネ部114をX軸に沿って伸縮させつつ、駆動用支持部112(駆動部110)を、X軸に沿って振動させることができる。

【0061】

なお、図示の例では、駆動用可動電極116は、第1振動体106において、4つ設けられているが、駆動用支持部116をX軸に沿って振動させることができれば、その数は特に限定されない。また、図示の例では、駆動用固定電極130は、駆動用可動電極116を介して、対向配置されているが、駆動用支持部112をX軸に沿って振動させることができれば、駆動用固定電極130は、駆動用可動電極116の一方側にのみ配置されていてもよい。

【0062】

検出部120は、駆動部110に連結されている。図示の例では、検出部120は、駆動用支持部112の内側に配置されている。検出部120は、検出用支持部122と、検出用バネ部124と、検出用可動電極126と、を有することができる。なお、図示はしないが、検出部120は、駆動部110に連結されていれば、駆動用支持部112の外側に配置されていてもよい。

【0063】

検出用支持部122は、例えば、フレーム状の形状を有している。図示の例では、検出用支持部122は、X軸に沿って延在する第3延在部122aと、Y軸に沿って延在する第4延在部122bと、によって構成されている。

【0064】

検出用バネ部124は、検出用支持部122の外側に配置されている。検出用バネ部124は、検出用支持部122と駆動用支持部112とを接続している。より具体的には、検出用バネ部124の一端は、検出用支持部122の角部(第3延在部122aと第4延在部122bとの接続部)近傍に接続されている。検出用バネ部124の他端は、駆動用支持部112の第1延在部112aに接続されている。

【0065】

検出用バネ部124は、X軸に沿って往復しながらY軸に沿って延在する形状を有している。図示の例では、検出用バネ部124は、第1振動体106において、4つ設けられている。複数の検出用バネ部124は、検出用支持部122の中心を通るX軸に沿った仮想線、および検出用支持部122の中心を通るY軸に沿った仮想線に対して、対称に設けられている。検出用バネ部124を上記のような形状とすることにより、検出用バネ部124が、X軸方向およびZ軸方向に変形することを抑制し、検出用バネ部124を、検出部120の振動方向であるY軸方向にスムーズに伸縮させることができる。そして、検出用バネ部124の伸縮に伴い、検出用支持部122を(検出部120を)、Y軸に沿って変位させることができる。なお、検出用バネ部124は、検出用支持部122をY軸に沿って変位させることができれば、その数は特に限定されない。

【0066】

検出用可動電極126は、検出用支持部122の内側に、検出用支持部122に接続されて配置されている。図示の例では、検出用可動電極126は、X軸に沿って延在しており、検出用支持部122の2つの第4延在部122bに、接続されている。

【0067】

検出用固定電極140は、検出用支持部122の内側に配置されている。検出用固定電極140は、基体10(図1参照)上に固定されている。図示の例では、検出用固定電極140は、複数設けられ、検出用可動電極126を介して、対向配置されている。

【0068】

検出用可動電極126および検出用固定電極140の数および形状は、検出用可動電極126と検出用固定電極140との間の静電容量の変化を検出することができれば、特に限定されない。

【0069】

次に、機能素子102の動作について説明する。図5〜図8は、本実施形態に係る電子デバイス100の機能素子102の動作を説明するための図である。なお、便宜上、図5〜図8では、機能素子102の各部分を、簡略化して図示している。

【0070】

駆動用固定電極130および駆動用可動電極116に、図示しない電源によって、電圧を印加すると、駆動用固定電極130と駆動用可動電極116との間に静電力を発生させることができる。これにより、図5および図6に示すように、駆動用バネ部114をX軸に沿って伸縮させることができ、駆動部110をX軸に沿って振動させることができる。

【0071】

より具体的には、第1振動体106の駆動用可動電極116と固定電極130との間に第1交番電圧を印加し、第2振動体108の駆動用可動電極116と固定電極130との間に第1交番電圧と位相が180度ずれた第2交番電圧を印加する。これにより、第1振動体106の第1駆動部110a、および第2振動体108の第2駆動部110bを、互いに逆位相でかつ所定の周波数で、X軸に沿って振動させることができる。すなわち、X軸に沿って互いに連結された第1駆動部110aおよび第2駆動部110bは、X軸に沿って、互いに逆位相で振動する。図5に示す例では、第1駆動部110aは、α1方向に変位し、第2駆動部110bは、α1方向と反対方向のα2方向に変位している。図6に示す例では、第1駆動部110aは、α2方向に変位し、第2駆動部110bは、α1方向に変位している。

【0072】

なお、検出部120は、駆動部110に連結されているため、検出部120も駆動部110の振動に伴い、X軸に沿って振動する。すなわち、第1振動体106および第2振動体108は、X軸に沿って、互いに反対方向に変位する。

【0073】

図7および図8に示すように、駆動部110a,110bが第1振動を行っている状態で、機能素子102にZ軸回りの角速度ωが加わると、コリオリの力が働き、検出部120は、Y軸に沿って変位する。すなわち、第1駆動部110aに連結された第1検出部120a、および第2駆動部110bに連結された第2検出部120bは、第1振動およびコリオリ力によって、Y軸に沿って、互いに反対方向に変位する。図7に示す例では、第1検出部120aは、β1方向に変位し、第2検出部120bは、β1方向と反対方向のβ2方向に変位している。図8に示す例では、第1検出120aは、β2方向に変位し、第2検出部120bは、β1方向に変位している。

【0074】

検出部120a,120bがY軸に沿って変位することにより、検出用可動電極126と検出用固定電極140との間の距離Lは、変化する。そのため、検出用可動電極126と検出用固定電極140との間の静電容量は、変化する。機能素子102では、検出用可動電極126および検出用固定電極140に電圧を印加することにより、検出用可動電極126と検出用固定電極140との間の静電容量の変化量を検出し、Z軸回りの角速度ωを求めることができる。

【0075】

なお、上記では、静電力によって、駆動部110を駆動させる形態(静電駆動方式)について説明したが、駆動部110を駆動させる方法は、特に限定されず、圧電駆動方式や、磁場のローレンツ力を利用した電磁駆動方式等を適用することができる。

【0076】

本実施形態に係る電子デバイス100は、例えば、以下の特徴を有する。

【0077】

電子デバイス100によれば、貫通孔40の体積に対する封止部材60の体積の比率は、35%以上87%以下であり、より好ましくは、35%以上58%以下である。これにより、封止部材60によって貫通孔40を塞ぐことができ、かつ、貫通孔40周辺の蓋体20にクラックが発生することを抑制できる(詳細は後述)。その結果、電子デバイス100は、高い信頼性を有することができる。

【0078】

電子デバイス100によれば、第1開口41の形状を多角形(より具体的には矩形)とすることができる。そのため、球状の封止部材60aを貫通孔40内に配置した状態で、封止部材60aと貫通孔40の側面との間に(封止部材60aと金属層50との間に)間隙48を設けることができる(図13(b)参照)。これにより、機能素子102が収容されるキャビティー32内部を減圧状態にする際に、封止部材60aが飛び出すことを抑制できる。例えば、球状の封止部材を貫通孔内に配置した状態で、間隙が設けられていないと、パッケージ内外の圧力差によって、封止部材がパッケージ外部に飛び出してしまう場合がある。

【0079】

電子デバイス100によれば、第2開口42の角部には、封止部材60が充填されていない。これにより、第2開口42の角部からクラックが発生し難くなり、気密性を向上させることができる。

【0080】

電子デバイス100によれば、第1開口41と機能素子102とは、平面視において、重なっていない。これにより、球状の封止部材をレーザー等のエネルギービームの照射によって溶融させる際に、仮に、封止部材の一部がキャビティー32に飛散したとしても、飛散した封止部材が、機能素子102に付着することを抑制できる。また、封止部材をエネルギービームが貫通した際に、貫通孔40の直下に機能素子102が無いので、機能素子102が破損するのを防止することができる。

【0081】

電子デバイス100によれば、貫通孔40の側面には金属層50が設けられ、封止部材60の材質は、金属層50に含まれる元素を含む合金である。これにより、封止部材を溶融した際に、溶融した封止部材が貫通孔40の側面をつたって固着するので、気密性を向上させることができる。

【0082】

電子デバイス100によれば、基体10の材質は、ガラスであり、機能素子102は、シリコンを用いたジャイロセンサーである。そのため、基体10と機能素子102、および、基体10と蓋体20とを陽極接合を用いて容易に接合することができる。また、ジャイロセンサーをシリコンのMEMS加工で形成する場合に、基体をシリコンとすると、例えばジャイロセンサーと基体間の絶縁性を保つために絶縁膜を介在させる必要があるが、基体10をガラスにすることにより絶縁膜を介在させる必要が無く、容易に絶縁分離をすることができる。

【0083】

2. 電子デバイスの製造方法

次に、本実施形態に係る電子デバイスの製造方法について、図面を参照しながら説明する。図9〜図13は、本実施形態に係る電子デバイス100の製造工程を模式的に示す断面図である。なお、図13では、断面図(図13(a))の他に、電子デバイス100の製造工程を模式的に示す平面図(図13(b))も示している。また、便宜上、図10,12,13では、機能素子102を簡略化して図示している。

【0084】

図9に示すように、例えばガラス基板をパターニングして、凹部12を形成し、基体10を得る。次に、基体10に、シリコン基板102aを接合させる。基体10とシリコン基板102aとの接合は、例えば、陽極接合を用いる。

【0085】

図10に示すように、シリコン基板102aを、研削機によって研削して薄膜化させた後、所望の形状にパターニングして機能素子102を形成する。これにより、基体10に機能素子102を載置(搭載)することができる。パターニングは、フォトリソグラフィー技術およびエッチング技術によって行われ、より具体的なエッチング技術として、ボッシュ(Bosch)法を用いることができる。これにより、微細な加工が可能となり、機能素子102の小型化を図ることができる。

【0086】

図11に示すように、シリコン基板をパターニングして、貫通孔40およびキャビティー32となる凹部32aを形成し、蓋体20を得る。パターニングは、フォトリソグラフィー技術およびエッチング技術によって行われ、より具体的なエッチング技術としては、ウェットエッチングを用いることができる。貫通孔40は、第2面24側からウェットエッチングされることにより形成され、凹部32aは、第1面22側からウェットエッチングされることにより形成される。該ウェットエッチングにより、貫通孔40の側面を、(111)面の結晶面を有する平坦面とすることができる。また、貫通孔40を、第1開口41の面積よりも、第2開口42の面積の方が大きくなるように形成することができる。なお、貫通孔40と凹部32aとは、同時に形成されてもよいし、別々の工程で形成されてもよい。

【0087】

次に、貫通孔40の側面に金属層50を形成する。金属層50は、例えば、スパッタ法によって導電層(図示せず)を成膜し、該導電層をパターニングすることによって形成される。

【0088】

図12に示すように、基体10上に蓋体20を載置して、基体10および蓋体20によって形成されるキャビティー32に機能素子102を収容する。蓋体20は、基体10に接合されていてもよい。基体10と蓋体20との接合は、例えば、陽極接合を用いる。

【0089】

図13に示すように、貫通孔40内に、球状の封止部材60aを配置する。封止部材60aとしては、その直径が第1開口41の開口径L1よりも大きいものを用いる。これにより、封止部材60aがキャビティー32内に落下することを抑制できる。封止部材60aとしては、貫通孔40の体積に対する封止部材60aの体積の比率が、35%以上87%以下であるものを用い、より好ましくは、35%以上58%以下であるものを用いる。

【0090】

次に、封止部材60aを、エネルギービーム(例えばレーザー)照射によって溶融させ、貫通孔40を塞ぐ(図1参照)。これにより、キャビティー32を密閉することができる。レーザーの種類としては、特に限定されず、例えばYAGレーザーを用いることができる。

【0091】

図13(b)に示すように平面視において、第1開口41と機能素子102とは、重ならない位置に配置されている。これにより、球状の封止部材60aをレーザー照射によって溶融させる際に、仮に、封止部材60aの一部がキャビティー32に飛散したとしても、飛散した封止部材が、機能素子102に付着することを抑制できる。また、封止部材をエネルギービームが貫通した際に、貫通孔40の直下に機能素子102が無いので、機能素子102が破損するのを防止することができる。

【0092】

封止部材60aの溶融は、例えば、貫通孔40を通してキャビティー32(機能素子12側の雰囲気)を減圧した後に(真空引きした後に)行われる。より具体的には、真空チャンバー内で、レーザーを照射して封止部材60aを溶融させ、貫通孔40を塞ぐことができる。

【0093】

或いは、封止部材60aの溶融は、例えば、貫通孔40を通してキャビティー32を窒素封止した状態で行われる。より具体的には、真空チャンバー内を一旦減圧した後に窒素を導入し、レーザーを照射して封止部材60aを溶融させ、貫通孔40を塞ぐことで窒素封止ができる。

【0094】

図13(b)に示すように、第1開口41の形状は、多角形(より具体的には矩形)である。そのため、球状の封止部材60aを貫通孔40内に配置した状態で、封止部材60aと貫通孔40の側面との間に(封止部材60aと金属層50との間に)間隙48を設けることができる。これにより、キャビティー32を減圧状態にする際に、封止部材60aが飛び出すことを抑制できる。例えば、球状の封止部材を貫通孔内に配置した状態で、間隙が設けられていないと、パッケージ内外の圧力差によって、封止部材がパッケージ外部に飛び出してしまう場合がある。

【0095】

以上の工程により、電子デバイス100を製造することができる。

【0096】

本実施形態に係る電子デバイス100の製造方法は、例えば、以下の特徴を有する。

【0097】

電子デバイス100の製造方法によれば、封止部材60aとして、貫通孔40の体積に対する封止部材60aの体積の比率が、35%以上87%以下であるものを用い、より好ましくは、35%以上58%以下であるものを用いる。これにより、封止部材60によって貫通孔40を塞ぐことができ、かつ、貫通孔40周辺の蓋体20にクラックが発生することを抑制できる(詳細は後述)。その結果、高い信頼性を有する電子デバイス100を形成することができる。

【0098】

電子デバイス100の製造方法によれば、貫通孔40を通してキャビティー32を減圧しながら、封止部材60aを溶融することができる。これにより、キャビティー32を減圧状態として密閉することができ、空気粘性によって、機能素子102(より具体的には、ジャイロセンサー)の振動が減衰し、精度が低下することを抑制できる。

【0099】

3. 実験例

以下に実験例を示し、本発明をより具体的に説明する。なお、本発明は、以下の実験例によって何ら限定されるものではない。

【0100】

実験例として、以下のような蓋体(例えば図3参照)を形成した。

【0101】

厚み280μmの(100)シリコン基板をウェットエッチングにより加工して、キャビティーとなる凹部を形成した。凹部の深さHは、50μmとした。

【0102】

次に、キャビティーと連通するように貫通孔を形成した。貫通孔は、ウェットエッチングにより加工した。これにより、貫通孔の側面として、(111)面の結晶面を有する平坦面を形成した。また、貫通孔の第1開口(キャビティー側の開口)の開口径L1を、100μmとし、貫通孔の第2開口(第1開口と反対側の開口)の開口径L2を、426μmとした。次に、スパッタ法により、クロム層および金層をこの順で成膜し、貫通孔の側面に金属層を形成した。このときクロム層の厚さは10nm〜50nm、金層の厚さは50nm〜100nmとした。

【0103】

次に、上記のような蓋体の貫通孔に、AuGeからなる球状の封止部材を配置し、レーザー照射によって封止部材を溶融させて、貫通孔を塞いだ。貫通孔を塞ぐ工程では、封止部材の直径(直径170μm〜360μm中心)、およびレーザー強度を変化させて行った。尚、封止部材としてAuGeを用いたのは、貫通孔側面の金層と密着性を高めるためである。その他に、AuSi、AuSn、などを封止部材として用いてもよい。

【0104】

表1は、封止部材の直径に対する、貫通孔およびその周辺の蓋体の状態を示したものである。貫通孔およびその周辺の蓋体の状態は、顕微鏡観察により判断した。表1において、「直径」の欄には、封止部材の直径の設計値およびその誤差を記載している。「体積比率」とは、貫通孔の体積に対する封止部材の体積の比率を示している。また、表1において、「貫通」とは、貫通孔が塞がっていない状態を示している。「クラック」とは、貫通孔周辺の蓋体にクラックが発生している状態を示している。「○」は封止部材によって貫通孔が塞がり、かつ、貫通孔周辺の蓋体にクラックが発生していない状態を示している。

【0105】

【表1】

【0106】

表1に示すように、実施例1(直径250μm中心)では、レーザーの強度によらず、封止部材によって貫通孔を塞ぐことができ、かつ、貫通孔周辺の蓋体にクラックが発生することを抑制できた。実施例2(直径300μm中心)では、レーザー強度を所望の条件に調整することにより、封止部材によって貫通孔を塞ぐことができ、かつ、貫通孔周辺の蓋体にクラックが発生することを抑制できた。すなわち、貫通孔の体積に対する封止部材の体積の比率が35%以上87%以下では、レーザー強度を所望の条件に調整することにより、クラックが発生することを抑制できる。つまり、貫通孔の体積に対する封止部材の体積の比率を、35%以上87%以下、より好ましくは、35%以上58%以下とすることにより、封止部材によって貫通孔を塞ぐことができ、かつ、貫通孔周辺の蓋体にクラックが発生することを抑制できることがわかった。

【0107】

ここで、図14は、比較例1(直径170μm中心)の封止部材を用いた場合の、貫通孔およびその周辺の蓋体を模式的に示す平面図である。図15は、実施例1(直径250μm中心)の封止部材を用いた場合の、貫通孔およびその周辺の蓋体を模式的に示す平面図である。図16は、実施例2(直径300μm中心)の封止部材を用いてレーザー強度をI0×2.5とした場合の、貫通孔およびその周辺の蓋体を模式的に示す平面図である。図17は、実施例2の封止部材を用いてレーザー強度をI0×3.5とした場合の、貫通孔およびその周辺の蓋体を模式的に示す平面図である。図18は、比較例2(直径350μm中心)の封止部材を用いた場合の、貫通孔およびその周辺の蓋体を模式的に示す平面図である。なお、便宜上、図14〜図18では、金属層の図示を省略している。

【0108】

比較例1では、図14に示すように、封止部材が不足してしまい第1開口を充填することができなかった。封止部材の大部分は貫通孔側面に這い上がる状態で融着しており、貫通孔の第1開口は開口された状態のままであった。実施例1では、図15に示すように、封止部材によって第1開口を塞ぐことができ、かつ貫通孔周辺の蓋体にクラックが発生していないことが確認された。実施例2では、図17に示すように、レーザーの強度によって一部蓋体のクラックが発生した。特にレーザー強度を強くしすぎると、封止部材が第2開口の角部頂点にまで拡がりクラックを発生させることがわかった。実施例2では、図16に示すように、レーザー強度を調整することにより、クラックの発生を抑制できることがわかった。比較例2では、図18に示すように、封止部材が第2開口からはみ出し、角部頂点を発端とするクラックを発生させてしまう。クラックは、第2開口の角部頂点から蓋体に対し放射状に伸びている。この比較例2では第2開口の4つの角部頂点に封止部材がはみ出したため、4つの角部頂点からクラックが蓋体へ拡がっている。

【0109】

クラックが発生してしまう原因は、応力が集中しやすい第2開口の角部に封止部材が充填される(覆われる)ことで発生するものと考えられる。特に、貫通孔の側面同士の境界はシリコンの(110)面と同一なので壁開し易い傾向にある。従って、この第2開口角部の頂点に封止部材が溶融されて熱収縮すると、この角部を発端とするクラックが発生するものと考えられる。

【0110】

なお、上記説明では、レーザーにより封止部材を溶融させているが、レーザーに限らず電子ビーム等のエネルギービームでも適用可能である。

【0111】

4. 電子機器

次に、本実施形態に係る電子機器について、図面を参照しながら説明する。本実施形態に係る電子機器は、本発明に係る電子デバイスを含む。以下では、本発明に係る電子デバイスとして、電子デバイス100を含む電子機器について、説明する。

【0112】

図19は、本実施形態に係る電子機器として、モバイル型(またはノート型)のパーソナルコンピューター1100を模式的に示す斜視図である。

【0113】

図19に示すように、パーソナルコンピューター1100は、キーボード1102を備えた本体部1104と、表示部1108を有する表示ユニット1106とにより構成され、表示ユニット1106は、本体部1104に対しヒンジ構造部を介して回動可能に支持されている。

【0114】

このようなパーソナルコンピューター1100には、電子デバイス100が内蔵されている。

【0115】

図20は、本実施形態に係る電子機器として、携帯電話機(PHSも含む)1200を模式的に示す斜視図である。

【0116】

図20に示すように、携帯電話機1200は、複数の操作ボタン1202、受話口1204および送話口1206を備え、操作ボタン1202と受話口1204との間には、表示部1208が配置されている。

【0117】

このような携帯電話機1200には、電子デバイス100が内蔵されている。

【0118】

図21は、本実施形態に係る電子機器として、デジタルスチルカメラ1300を模式的に示す斜視図である。なお、図21には、外部機器との接続についても簡易的に示している。

【0119】

ここで、通常のカメラは、被写体の光像により銀塩写真フィルムを感光するのに対し、デジタルスチルカメラ1300は、被写体の光像をCCD(Charge Coupled Device)などの撮像素子により光電変換して撮像信号(画像信号)を生成する。

【0120】

デジタルスチルカメラ1300におけるケース(ボディー)1302の背面には、表示部1310が設けられ、CCDによる撮像信号に基づいて表示を行う構成になっており、表示部1310は、被写体を電子画像として表示するファインダーとして機能する。

【0121】

また、ケース1302の正面側(図中裏面側)には、光学レンズ(撮像光学系)やCCDなどを含む受光ユニット1304が設けられている。

【0122】

撮影者が表示部1310に表示された被写体像を確認し、シャッターボタン1306を押下すると、その時点におけるCCDの撮像信号が、メモリー1308に転送・格納される。

【0123】

また、このデジタルスチルカメラ1300においては、ケース1302の側面に、ビデオ信号出力端子1312と、データ通信用の入出力端子1314とが設けられている。そして、ビデオ信号出力端子1312には、テレビモニター1430が、データ通信用の入出力端子1314には、パーソナルコンピューター1440が、それぞれ必要に応じて接続される。さらに、所定の操作により、メモリー1308に格納された撮像信号が、テレビモニター1430や、パーソナルコンピューター1440に出力される構成になっている。

【0124】

このようなデジタルスチルカメラ1300には、電子デバイス100が内蔵されている。

【0125】

以上のような電子機器1100,1200,1300は、信頼性の高い電子デバイス100を含む。そのため、電子機器1100,1200,1300は、高い信頼性を有することができる。

【0126】

なお、上記電子デバイス100を備えた電子機器は、図19に示すパーソナルコンピューター(モバイル型パーソナルコンピューター)、図20に示す携帯電話機、図21に示すデジタルスチルカメラの他にも、例えば、インクジェット式吐出装置(例えばインクジェットプリンター)、ラップトップ型パーソナルコンピューター、テレビ、ビデオカメラ、ビデオテープレコーダー、各種ナビゲーション装置、ページャー、電子手帳(通信機能付も含む)、電子辞書、電卓、電子ゲーム機器、ワードプロセッサー、ワークステーション、テレビ電話、防犯用テレビモニター、電子双眼鏡、POS端末、医療機器(例えば電子体温計、血圧計、血糖計、心電図計測装置、超音波診断装置、電子内視鏡)、魚群探知機、各種測定機器、計器類(例えば、車両、航空機、船舶の計器類)、フライトシミュレーターなどに適用することができる。

【0127】

上述した実施形態および変形例は一例であって、これらに限定されるわけではない。例えば、各実施形態および各変形例を適宜組み合わせることも可能である。

【0128】

本発明は、実施の形態で説明した構成と実質的に同一の構成(例えば、機能、方法及び結果が同一の構成、あるいは目的及び効果が同一の構成)を含む。また、本発明は、実施の形態で説明した構成の本質的でない部分を置き換えた構成を含む。また、本発明は、実施の形態で説明した構成と同一の作用効果を奏する構成又は同一の目的を達成することができる構成を含む。また、本発明は、実施の形態で説明した構成に公知技術を付加した構成を含む。

【符号の説明】

【0129】

10 基体、12 凹部、20 蓋体、22 第1面、24 第2面、

30 パッケージ、32 キャビティー、32a 凹部、40 貫通孔、

41 第1開口、42 第2開口、43〜46 平坦面、48 間隙、50 金属層、

60 封止部材、60a 封止部材、100 電子デバイス、102 機能素子、

102a シリコン基板、104 振動系構造体、106 第1振動体、

108 第2振動体、110 駆動部、112 駆動用支持部、112a 第1延在部、

112b 第2延在部、114 駆動用バネ部、116 駆動用可動電極、

116a 突出部、120 検出部、122 検出用支持部、122a 第3延在部、

122b 第4延在部、124 検出用バネ部、126 検出用可動電極、

130 駆動用固定電極、140 検出用固定電極、150 固定部、

1100 パーソナルコンピューター、1102 キーボード、1104 本体部、

1106 表示ユニット、1108 表示部、1200 携帯電話機、

1202 操作ボタン、1204 受話口、1206 送話口、1208 表示部、

1300 デジタルスチルカメラ、1302 ケース、1304 受光ユニット、

1306 シャッターボタン、1308 メモリー、1310 表示部、

1312 ビデオ信号出力端子、1314 入出力端子、1430 テレビモニター、

1440 パーソナルコンピューター

【特許請求の範囲】

【請求項1】

基体と、

前記基体上に載置されている機能素子と、

前記基体上に前記機能素子を覆って載置されているシリコンの蓋体と、

を含み、

前記蓋体には、貫通孔と、前記貫通孔を塞ぐ封止部材と、が設けられ、

前記貫通孔は、前記基体側の第1開口の面積よりも、前記第1開口と反対側の第2開口の面積の方が大きく、

前記貫通孔の体積に対する前記封止部材の体積の比率は、35%以上87%以下である、電子デバイス。

【請求項2】

請求項1において、

前記貫通孔の体積に対する前記封止部材の体積の比率は、35%以上58%以下である、電子デバイス。

【請求項3】

請求項1または2において、

前記第1開口の形状は、多角形である、電子デバイス。

【請求項4】

請求項3において、

前記第2開口の角部には、前記封止部材が充填されていない、電子デバイス。

【請求項5】

請求項1ないし4のいずれか1項において、

前記機能素子は、平面視で前記第1開口と重ならない位置に配置されている、電子デバイス。

【請求項6】

請求項1ないし5のいずれか1項において、

前記貫通孔の側面には金属層が設けられ、

前記封止部材の材質は、前記金属層に含まれる元素を含む合金である、電子デバイス。

【請求項7】

請求項1ないし6のいずれか1項において、

前記基体は、ガラスであり、

前記機能素子は、シリコンを用いたジャイロセンサーである、電子デバイス。

【請求項8】

基体に機能素子を載置する工程と、

シリコンの蓋体に貫通孔を形成する工程と、

前記基体上に前記蓋体を載置して前記機能素子を収容する工程と、

前記貫通孔に封止部材を配置する工程と、

前記封止部材をエネルギービームで溶融して前記貫通孔を塞ぐ工程と、

を含み、

前記貫通孔は、前記基体側の第1開口の面積よりも、前記第1開口と反対側の第2開口の面積の方が大きくなるように形成され、

前記貫通孔の体積に対する前記封止部材の体積の比率は、35%以上87%以下である、電子デバイスの製造方法。

【請求項9】

請求項8において、

前記貫通孔を塞ぐ工程では、

前記貫通孔を通して前記機能素子側の雰囲気を減圧した後に、前記封止部材を溶融する、電子デバイスの製造方法。

【請求項10】

請求項1ないし7のいずれか1項に記載の電子デバイスを含む、電子機器。

【請求項1】

基体と、

前記基体上に載置されている機能素子と、

前記基体上に前記機能素子を覆って載置されているシリコンの蓋体と、

を含み、

前記蓋体には、貫通孔と、前記貫通孔を塞ぐ封止部材と、が設けられ、

前記貫通孔は、前記基体側の第1開口の面積よりも、前記第1開口と反対側の第2開口の面積の方が大きく、

前記貫通孔の体積に対する前記封止部材の体積の比率は、35%以上87%以下である、電子デバイス。

【請求項2】

請求項1において、

前記貫通孔の体積に対する前記封止部材の体積の比率は、35%以上58%以下である、電子デバイス。

【請求項3】

請求項1または2において、

前記第1開口の形状は、多角形である、電子デバイス。

【請求項4】

請求項3において、

前記第2開口の角部には、前記封止部材が充填されていない、電子デバイス。

【請求項5】

請求項1ないし4のいずれか1項において、

前記機能素子は、平面視で前記第1開口と重ならない位置に配置されている、電子デバイス。

【請求項6】

請求項1ないし5のいずれか1項において、

前記貫通孔の側面には金属層が設けられ、

前記封止部材の材質は、前記金属層に含まれる元素を含む合金である、電子デバイス。

【請求項7】

請求項1ないし6のいずれか1項において、

前記基体は、ガラスであり、

前記機能素子は、シリコンを用いたジャイロセンサーである、電子デバイス。

【請求項8】

基体に機能素子を載置する工程と、

シリコンの蓋体に貫通孔を形成する工程と、

前記基体上に前記蓋体を載置して前記機能素子を収容する工程と、

前記貫通孔に封止部材を配置する工程と、

前記封止部材をエネルギービームで溶融して前記貫通孔を塞ぐ工程と、

を含み、

前記貫通孔は、前記基体側の第1開口の面積よりも、前記第1開口と反対側の第2開口の面積の方が大きくなるように形成され、

前記貫通孔の体積に対する前記封止部材の体積の比率は、35%以上87%以下である、電子デバイスの製造方法。

【請求項9】

請求項8において、

前記貫通孔を塞ぐ工程では、

前記貫通孔を通して前記機能素子側の雰囲気を減圧した後に、前記封止部材を溶融する、電子デバイスの製造方法。

【請求項10】

請求項1ないし7のいずれか1項に記載の電子デバイスを含む、電子機器。

【図1】

【図2】

【図3】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−69858(P2013−69858A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−207262(P2011−207262)

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]