電子デバイスおよび電子機器

【課題】有機半導体層同士間におけるキャリアの受け渡しを円滑に行え得る寸法精度に優れた中間層を備え、特性に優れた電子デバイス、かかる電子デバイスを備えた信頼性の高い電子機器を提供すること。

【解決手段】有機EL素子1は、陽極3と、陰極5と、陽極3と陰極5と(一対の電極)の間に、陽極3側から順次積層された、正孔輸送材料(第1の有機半導体材料)を主材料として構成される正孔輸送層(第1の有機半導体層)41と、中間層42と、発光材料(第2の有機半導体材料)を主材料として構成される発光層(第2の有機半導体層)43と、電子輸送層44とからなる積層体4を有する。中間層42は、主として正孔輸送材料と発光材料とを含む粒子421で構成されている。

【解決手段】有機EL素子1は、陽極3と、陰極5と、陽極3と陰極5と(一対の電極)の間に、陽極3側から順次積層された、正孔輸送材料(第1の有機半導体材料)を主材料として構成される正孔輸送層(第1の有機半導体層)41と、中間層42と、発光材料(第2の有機半導体材料)を主材料として構成される発光層(第2の有機半導体層)43と、電子輸送層44とからなる積層体4を有する。中間層42は、主として正孔輸送材料と発光材料とを含む粒子421で構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子デバイスおよび電子機器に関するものである。

【背景技術】

【0002】

複数の有機半導体層が積層された積層体を備える電子デバイスとして、例えば、有機エレクトロルミネッセンス素子(以下、単に「有機EL素子」という。)や、太陽電池のような光電変換素子等がある。

これらのうち、有機EL素子は、固体発光型の安価な大面積フルカラー表示装置が備える表示素子(発光素子)としての用途が有望視され、多くの開発が行われている。

【0003】

一般に、有機EL素子は、陰極と陽極との間に有機半導体材料で構成される発光層を有する構成であり、陰極と陽極との間に電界を印加すると、発光層に陰極側から電子が注入され、陽極側から正孔が注入される。

そして、注入された電子と正孔とが発光層において再結合し、エネルギー準位が伝導帯から価電子帯に戻る際の励起エネルギーを光エネルギーとして放出することにより、発光層が発光する。

このような有機EL素子において、有機EL素子の高効率化、すなわち、高い発光を得るためには、電子または正孔のキャリア輸送性の異なる有機半導体材料(キャリア輸送材料)で構成されるキャリア輸送層を、発光層と、陰極および/または陽極との間に積層する素子構造が有効であることが判っている。

【0004】

そこで、発光層とキャリア輸送層(以下、これらを併せて「有機半導体層」という。)とを、陽極と陰極との間に積層した構成の有機EL素子において、より優れた発光効率等の特性を得ることを目的に、発光材料およびキャリア輸送材料(以下、これらを併せて「有機半導体材料」という。)の分子構造、さらには、有機半導体層の積層する数や位置等について検討が行われている。

【0005】

しかしながら、このような構成の有機EL素子においても、発光効率等の特性の向上が期待するほど得られていないのが実情であった(例えば、特許文献1参照。)。

そして、このことは、隣接する有機半導体層同士間の密着性が十分に得られないために、これらの層同士間でキャリアの受け渡しが円滑に行われていないことに起因していることが判ってきた。

【0006】

このような問題を解決する方法として、これらの有機半導体層同士の間に双方の有機半導体材料(構成材料)を含む中間層を設けることにより、双方の有機半導体層と中間層との密着性を向上させる方法が開示されている(例えば、特許文献2および特許文献3参照。)。

しかしながら、これらの方法を用いた場合、中間層の形成は、双方の有機半導体材料を溶解し得る溶媒を用い、これらの有機半導体層同士を相溶解させることにより行われているため、すなわち、自由の拡散に委ねて行われているため、中間層の膜厚および中間層に含まれる双方の有機半導体材料の濃度比率等の制御が行いづらいという問題が生じる。

このような問題は、太陽電池等にも同様に生じることが懸念されている。

【0007】

【特許文献1】特開平9−255774号公報

【特許文献2】特開平10−162955号公報

【特許文献3】特開2002−289325号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の目的は、有機半導体層同士間におけるキャリアの受け渡しを円滑に行え得る寸法精度に優れた中間層を備え、特性に優れた電子デバイス、かかる電子デバイスを備えた信頼性の高い電子機器を提供することにある。

【課題を解決するための手段】

【0009】

このような目的は、下記の本発明により達成される。

本発明の電子デバイスは、第1の有機半導体材料を主材料として構成される第1の有機半導体層と、第2の有機半導体材料を主材料として構成される第2の有機半導体層と、前記第1の有機半導体層と前記第2の有機半導体層との間に、これらの双方に接触するように設けられた中間層とを有する積層体を一対の電極間に有してなる電子デバイスであって、

前記中間層は、主として前記第1の有機半導体材料と前記第2の有機半導体材料とを含む粒子で構成されていることを特徴とする。

これにより、有機半導体層同士間におけるキャリアの受け渡しを円滑に行え得る寸法精度に優れた中間層を備え、特性に優れた電子デバイスとすることができる。

【0010】

本発明の電子デバイスでは、前記粒子は、前記中間層の厚さ方向において、複数個重なるように配置されていることが好ましい。

これにより、中間層の膜厚の制御をより容易に行うことができる。

本発明の電子デバイスでは、前記中間層は、その厚さ方向において、前記第1の有機半導体材料と前記第2の有機半導体材料との比率の異なる粒子を前記厚さ方向の異なる位置に配設することにより、前記第2の有機半導体層側より前記第1の有機半導体層側において、第1の有機半導体材料が多く、前記第1の有機半導体層側より前記第2の有機半導体層側において、第2の有機半導体材料が多くなっていることが好ましい。

これにより、第1の有機半導体層と中間層との密着性および第2の有機半導体層と中間層との密着性をより向上させて、中間層を介した、第1の有機半導体層から第2の有機半導体層へのキャリアの輸送をより円滑に行うことができることとなる。

【0011】

本発明の電子デバイスでは、前記粒子の平均粒径は、2〜200nmであることが好ましい。

これにより、中間層を介した第1の有機半導体層から第2の有機半導体層へのキャリアの受け渡しを確実に行いつつ、有機EL素子の薄型化を図ることができる。

本発明の電子デバイスでは、前記中間層の空隙率が30%以下であることが好ましい。

これにより、中間層において、中間層同士の間に形成される空間が占める割合が大きくなるのを防止して、中間層を介した第1の有機半導体層から第2の有機半導体層へのキャリアの受け渡しをより確実に行うことができる。

【0012】

本発明の電子デバイスでは、前記粒子は、その少なくとも表面付近が前記第1の有機半導体材料および前記第2の有機半導体材料を主材料として構成されていることが好ましい。

これにより、粒子を第1の有機半導体層および第2の有機半導体層に対して、優れた密着性を有するものとすることができる。

本発明の電子デバイスでは、前記粒子は、粒状の多孔質担体に、前記第1の有機半導体材料と前記第2の有機半導体材料とを担持させてなるものであることが好ましい。

これにより、粒子を第1の有機半導体層および第2の有機半導体層に対して、優れた密着性を有するものとすることができる。

【0013】

本発明の電子デバイスでは、前記多孔質担体の空孔率は、20〜75%であることが好ましい。

これにより、多孔質担体の機械的強度が低下するのを防止しつつ、多孔質担体の空孔内に、より多くの第1の有機半導体材料および第2の有機半導体材料を充填させることができる。

本発明の電子デバイスでは、前記多孔質担体は、主として無機酸化物により構成されていることが好ましい。

これにより、第1の有機半導体材料および第2の有機半導体材料の特性に対し、影響を与えない多孔質担体を、比較的容易に得ることができる。

【0014】

本発明の電子デバイスでは、前記無機酸化物は、SiO2、Al2O3、ZnO、SnO2、CeO2、TiO2、CuO、Fe2O3、CoO、Y2O3またはこれらのうちの少なくとも1種を含む複合酸化物であることが好ましい。

これにより、第1の有機半導体材料および第2の有機半導体材料の特性に対し、影響を与えない担体を、より容易に得ることができる。

【0015】

本発明の電子デバイスでは、前記粒子同士の間の空間には、前記第1の有機半導体材料および前記第2の有機半導体材料のうちの少なくとも一方を含む充填物が充填されていることが好ましい。

これにより、中間層を介した第1の有機半導体層から第2の有機半導体層へのキャリアの受け渡しをより円滑に行うことができる。

【0016】

本発明の電子デバイスは、有機エレクトロルミネッセンス素子であり、

前記第1の有機半導体層および前記第2の有機半導体層が、それぞれ、正孔輸送層および発光層であることが好ましい。

これにより、発光効率等の特性により優れた有機EL素子とすることができる。

本発明の電子機器は、本発明の電子デバイスを備えることを特徴とする。

これにより、信頼性の高い電子機器が得られる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の電子デバイスおよび電子機器を添付図面に示す好適実施形態に基づいて詳細に説明する。

なお、以下では、本発明の電子デバイスを有機エレクトロルミネッセンス素子(以下、単に「有機EL素子」という。)に適用した場合を一例として説明する。

<有機エレクトロルミネッセンス素子>

以下、有機EL素子の好適な実施形態について説明する。

【0018】

<<第1実施形態>>

まず、有機EL素子の第1実施形態について説明する。

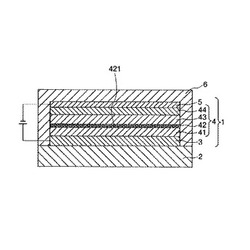

図1は、有機EL素子の第1実施形態を示した縦断面図、図2は、図1に示す有機EL素子の第1実施形態の正孔輸送層と発光層との界面付近の拡大縦断面図である。なお、以下の説明では、図1および図2中の上側を「上」、下側を「下」と言う。

【0019】

図1に示す有機EL素子1は、陽極3と、陰極5と、陽極3と陰極5と(一対の電極)の間に、陽極3側から順次積層された、正孔輸送層(第1の有機半導体層)41と、中間層42と、発光層(第2の有機半導体層)43と、電子輸送層44とからなる積層体4を備えるものである。そして、有機EL素子1は、その全体が基板2上に設けられるとともに、保護層6で封止されている。

【0020】

基板2は、有機EL素子1の支持体となるものである。有機EL素子1が基板2と反対側から光を取り出す構成(トップエミッション型)である場合、基板2および陽極3には、それぞれ、透明性は、特に要求されない。また、有機EL素子1が基板2側から光を取り出す構成(ボトムエミッション型)である場合、基板2および陽極3には、それぞれ、実質的に透明(無色透明、着色透明、半透明)性を有するものが用いられる。

【0021】

基板2としては、例えば、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリプロピレン、シクロオレフィンポリマー、ポリアミド、ポリエーテルサルフォン、ポリメチルメタクリレート、ポリカーボネート、ポリアリレートのような樹脂材料や、石英ガラス、ソーダガラスのようなガラス材料等で構成される透明基板や、アルミナのようなセラミックス材料で構成された基板、ステンレス鋼のような金属基板の表面に酸化膜(絶縁膜)を形成したもの、不透明な樹脂材料で構成された基板のような不透明基板を用いることができる。

基板2の厚さ(平均)は、特に限定されないが、0.1〜30mm程度であるのが好ましく、0.1〜10mm程度であるのがより好ましい。

【0022】

陽極3は、後述する正孔輸送層41に正孔を注入する電極である。

陽極3の構成材料(陽極材料)としては、正孔を注入するという観点から、仕事関数が大きく、導電性に優れる材料を用いるのが好ましい。

このような陽極材料としては、例えば、ITO(Indium Tin Oxide)、IZO(Indium Zinc Oxide)、In3O3、SnO2、Sb含有SnO2、Al含有ZnO等の酸化物、Au、Pt、Ag、Cu、Alまたはこれらを含む合金等が挙げられ、これらのうちの少なくとも1種を用いることができる。

【0023】

このような陽極3の平均厚さは、特に限定されないが、10〜200nm程度であるのが好ましく、50〜150nm程度であるのがより好ましい。陽極3の厚さが薄すぎると、陽極3としての機能が充分に発揮されなくなるおそれがあり、一方、陽極3が厚すぎると、有機EL素子1の発光効率が低下するおそれがある。

また、陽極3の表面抵抗は、低い程好ましく、具体的には、100Ω/□以下であるのが好ましく、50Ω/□以下であるのがより好ましい。表面抵抗の下限値は、特に限定されないが、通常0.1Ω/□程度であるのが好ましい。

なお、陽極材料には、例えば、ポリチオフェン、ポリピロール等の導電性樹脂材料を用いることもできる。

【0024】

一方、陰極5は、後述する電子輸送層44に電子を注入する電極である。この陰極5の構成材料としては、仕事関数の小さい材料を用いるのが好ましい。

陰極5の構成材料としては、例えば、酸化セシウム、炭酸セシウムの熱分解物、Li、Na、K、Rb、Cs、Be、Mg、Ca、Sr、Ba、Sc、Y、La、Ce、Eu、Er、Yb、Ag、Zn、Cu、Alまたはこれらを含む合金等が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

特に、陰極5の構成材料として合金を用いる場合には、Ag、Al、Cu等の安定な金属元素を含む合金、具体的には、MgAg、AlLi、CuLi等の合金を用いるのが好ましい。かかる合金を陰極5の構成材料として用いることにより、陰極5の電子注入効率および安定性の向上を図ることができる。

【0025】

なお、陰極5は、複数層の積層構造とすることもできる。この場合、電子輸送層44に近い側の層を、より仕事関数が低い陰極材料で構成するのが好ましい。例えば、陰極5を2層の積層構成とする場合、電子輸送層44から遠い側の層をCaを主材料として構成し、電子輸送層44に近い側の層を、Al、Agまたはこれらを含む合金を主材料として構成することができる。

【0026】

このような陰極5の平均厚さは、特に限定されないが、1〜1000nm程度であるのが好ましく、100〜400nm程度であるのがより好ましい。陰極5の厚さが薄すぎると比抵抗が高くなって電圧降下を生じたり、酸化反応により電気導電特性が不安定となり、陰極5としての機能が充分に発揮されなくなるおそれがある。一方、陰極5が厚過ぎると、真空蒸着法やスパッタリング法等を用いて陰極5を形成する際に、膜中の温度が著しく上昇したり、残留応力が増加して、後述する下層として設けられている電子輸送層44を破壊したり、陰極5や電子輸送層44が剥れてしまい、有機EL素子1の発光効率が低下するおそれがある。

また、陰極5の表面抵抗も低い程好ましく、具体的には、50Ω/□以下であるのが好ましく、20Ω/□以下であるのがより好ましい。表面抵抗の下限値は、特に限定されないが、通常0.1Ω/□程度であるのが好ましい。

【0027】

さて、陽極(第1の電極)3と陰極(第2の電極)5との間には、正孔輸送層41と中間層42と発光層43と電子輸送層44とがこの順で陽極3側から積層された積層体4が陽極3と陰極5とに接触するように形成されている。

正孔輸送層41は、陽極3から注入された正孔を中間層42まで輸送する機能を有するものである。

正孔輸送層41の構成材料は、正孔輸送能力を有するものであればいかなるのもであっても良いが、以下に示すような、各種低分子の正孔輸送材料、各種高分子の正孔輸送材料を基本構造とし、共役系の化合物であるのが好ましい。共役系の化合物は、その特有な電子雲の広がりによる性質上、極めて円滑に正孔を輸送できるため、正孔輸送能力に特に優れる。

【0028】

なお、低分子の正孔輸送材料を用いることにより緻密な正孔輸送層41が得られるため、正孔輸送層41の正孔輸送効率は向上する。また、正孔輸送層41に高分子の正孔輸送材料を用いると比較的容易に溶剤に溶解させることができるため、インクジェット印刷法やスピンコート印刷法等の各種塗布法による正孔輸送層41の形成を容易に行うことができる。さらに、低分子の正孔輸送材料と高分子の正孔輸送材料とを組み合わせて用いることにより、すなわち、緻密かつ正孔輸送効率に優れる正孔輸送層41を、インクジェット印刷法等の各種塗布法により、容易に形成できるという効果が得られる。

【0029】

低分子の正孔輸送材料としては、1,1−ビス(4−ジ−パラ−トリアミノフェニル)シクロへキサン、1,1’−ビス(4−ジ−パラ−トリルアミノフェニル)−4−フェニル−シクロヘキサンのようなアリールシクロアルカン系化合物、4,4’,4’’−トリメチルトリフェニルアミン、N,N,N’,N’−テトラフェニル−1,1’−ビフェニル−4,4’−ジアミン、N,N’−ジフェニル−N,N’−ビス(3−メチルフェニル)−1,1’−ビフェニル−4,4’−ジアミン(TPD1)、N,N’−ジフェニル−N,N’−ビス(4−メトキシフェニル)−1,1’−ビフェニル−4,4’−ジアミン(TPD2)、N,N,N’,N’−テトラキス(4−メトキシフェニル)−1,1’−ビフェニル−4,4’−ジアミン(TPD3)、N,N’−ジ(1−ナフチル)−N,N’−ジフェニル−1,1’−ビフェニル−4,4’−ジアミン(α−NPD)、TPTEのようなアリールアミン系化合物、N,N,N’,N’−テトラフェニル−パラ−フェニレンジアミン、N,N,N’,N’−テトラ(パラ−トリル)−パラ−フェニレンジアミン、N,N,N’,N’−テトラ(メタ−トリル)−メタ−フェニレンジアミン(PDA)のようなフェニレンジアミン系化合物、カルバゾール、N−イソプロピルカルバゾール、N−フェニルカルバゾールのようなカルバゾール系化合物、スチルベン、4−ジ−パラ−トリルアミノスチルベンのようなスチルベン系化合物、OxZのようなオキサゾール系化合物、トリフェニルメタンm−MTDATAのようなトリフェニルメタン系化合物、1−フェニル−3−(パラ−ジメチルアミノフェニル)ピラゾリンのようなピラゾリン系化合物、ベンジン(シクロヘキサジエン)系化合物、トリアゾールのようなトリアゾール系化合物、イミダゾールのようなイミダゾール系化合物、1,3,4−オキサジアゾール、2,5−ジ(4−ジメチルアミノフェニル)−1,3,4,−オキサジアゾールのようなオキサジアゾール系化合物、アントラセン、9−(4−ジエチルアミノスチリル)アントラセンのようなアントラセン系化合物、フルオレノン、2,4,7,−トリニトロ−9−フルオレノン、2,7−ビス(2−ヒドロキシ−3−(2−クロロフェニルカルバモイル)−1−ナフチルアゾ)フルオレノンのようなフルオレノン系化合物、ポリアニリンのようなアニリン系化合物、シラン系化合物、ポリチオフェン、ポリ(チオフェンビニレン)のようなチオフェン系化合物、ポリ(2,2’−チエニルピロール)、1,4−ジチオケト−3,6−ジフェニル−ピロロ−(3,4−c)ピロロピロールのようなピロール系化合物、フローレンのようなフローレン系化合物、ポルフィリン、金属テトラフェニルポルフィリンのようなポルフィリン系化合物、キナクリドンのようなキナクリドン系化合物、フタロシアニン、銅フタロシアニン、テトラ(t−ブチル)銅フタロシアニン、鉄フタロシアニンのような金属または無金属のフタロシアニン系化合物、銅ナフタロシアニン、バナジルナフタロシアニン、モノクロロガリウムナフタロシアニンのような金属または無金属のナフタロシアニン系化合物、N,N’−ジ(ナフタレン−1−イル)−N,N’−ジフェニル−ベンジジン、N,N,N’,N’−テトラフェニルベンジジンのようなベンジジン系化合物等が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。これらのものは、いずれも、高い正孔輸送能を有している。

【0030】

高分子の正孔輸送材料としては、例えば、正孔輸送能を有する化合物に重合性基を導入したものを、この重合性基において重合させることにより、高分子化させたものが挙げられる。

また、このような化合物としては、例えば、前述した低分子の正孔輸送材料に重合性基を導入したものの他、後述する一般式(A1)または一般式(A2)で表される化合物のうち正孔輸送能を有するもの等が挙げられる。ここで、一般式(A1)または一般式(A2)で表される化合物のうち正孔輸送能を有するものの高分子は、より優れた正孔輸送能を発揮するものであることから、正孔輸送材料として用いるのが特に好ましい。

【0031】

なお、重合性基としては、例えば、光重合性または熱重合性を有する重合性基が挙げられる。

ここで、光重合性を有する重合性基としては、例えば、(メタ)アクリロイル基、ビニル基、エポキシ基等が挙げられ、熱重合性を有する重合性基としては、例えば、エポキシ基等が挙げられる。

【0032】

さらに、その他の高分子の正孔輸送材料としては、例えば、ポリ(3,4−エチレンジオキシチオフェン/スチレンスルホン酸)(PEDOT/PSS)のようなポリ(チオフェン/スチレンスルホン酸)系化合物等を用いることもできる。このものは、高い正孔輸送能を有している。

また、このような正孔輸送層41は、その体積抵抗率が10Ω・cm以上であるのが好ましく、102Ω・cm以上であるのがより好ましい。これにより、発光効率のより高い有機EL素子1を得ることができる。

【0033】

正孔輸送層41の厚さ(平均)は、特に限定されないが、10〜150nm程度であるのが好ましく、50〜100nm程度であるのがより好ましい。正孔輸送層41の厚さが薄すぎると、ピンホールが生じるおそれがあり、一方、正孔輸送層41が厚過ぎると、正孔輸送層41の透過率が悪くなる原因となり、有機EL素子1の発光色の色度(色相)が変化してしまうおそれがある。

中間層42は、正孔輸送層41から注入された正孔を中間層42まで輸送する機能を有するものであり、本発明の電子デバイスでは、この中間層42の構成に特徴を有する。

中間層42については、後に詳述する。

【0034】

電子輸送層44は、陰極5から注入された電子を発光層43まで輸送する機能を有するものである。陰極5と発光層43との間に、このような電子輸送層44を設けることにより、陽極3と陰極5とからそれぞれ放出された正孔と電子とを発光層43中において再結合されるように比較的容易に制御することができる。

電子輸送層44の構成材料(電子輸送材料)としては、例えば、1,3,5−トリス[(3−フェニル−6−トリ−フルオロメチル)キノキサリン−2−イル]ベンゼン(TPQ1)、1,3,5−トリス[{3−(4−t−ブチルフェニル)−6−トリスフルオロメチル}キノキサリン−2−イル]ベンゼン(TPQ2)のようなベンゼン系化合物(スターバースト系化合物)、ナフタレンのようなナフタレン系化合物、フェナントレンのようなフェナントレン系化合物、クリセンのようなクリセン系化合物、ペリレンのようなペリレン系化合物、アントラセンのようなアントラセン系化合物、ピレンのようなピレン系化合物、アクリジンのようなアクリジン系化合物、スチルベンのようなスチルベン系化合物、BBOTのようなチオフェン系化合物、ブタジエンのようなブタジエン系化合物、クマリンのようなクマリン系化合物、キノリンのようなキノリン系化合物、ビスチリルのようなビスチリル系化合物、ピラジン、ジスチリルピラジンのようなピラジン系化合物、キノキサリンのようなキノキサリン系化合物、ベンゾキノン、2,5−ジフェニル−パラ−ベンゾキノンのようなベンゾキノン系化合物、ナフトキノンのようなナフトキノン系化合物、アントラキノンのようなアントラキノン系化合物、オキサジアゾール、2−(4−ビフェニリル)−5−(4−t−ブチルフェニル)−1,3,4−オキサジアゾール(PBD)、BMD、BND、BDD、BAPDのようなオキサジアゾール系化合物、トリアゾール、3,4,5−トリフェニル−1,2,4−トリアゾールのようなトリアゾール系化合物、オキサゾール系化合物、アントロンのようなアントロン系化合物、フルオレノン、1,3,8−トリニトロ−フルオレノン(TNF)のようなフルオレノン系化合物、ジフェノキノン、MBDQのようなジフェノキノン系化合物、スチルベンキノン、MBSQのようなスチルベンキノン系化合物、アントラキノジメタン系化合物、チオピランジオキシド系化合物、フルオレニリデンメタン系化合物、ジフェニルジシアノエチレン系化合物、フローレンのようなフローレン系化合物、フタロシアニン、銅フタロシアニン、鉄フタロシアニンのような金属または無金属のフタロシアニン系化合物、(8−ヒドロキシキノリン)アルミニウム(Alq3)、ベンゾオキサゾールやベンゾチアゾールを配位子とする錯体のような各種金属錯体等が挙げられ、これらのうちの少なくとも1種を用いることができる。

これらの化合物の他、電子輸送層44の構成材料(電子輸送材料)としては、例えば、オキサジアゾール系高分子(ポリオキサジアゾール)、トリアゾール系高分子(ポリトリアゾール)等の高分子系の材料や、後述する一般式(A1)または一般式(A2)で表される化合物のうち電子輸送能を有するものの高分子を用いることもできる。

【0035】

電子輸送層44の厚さ(平均)は、特に限定されないが、1〜100nm程度であるのが好ましく、20〜50nm程度であるのがより好ましい。電子輸送層44の厚さが薄すぎると、ピンホールが生じショートするおそれがあり、一方、電子輸送層44が厚過ぎると、抵抗値が高くなるおそれがある。

ここで、陽極3と陰極5との間に通電(電圧を印加)すると、陽極3から注入された正孔が正孔輸送層41中および中間層42中を移動するとともに、陰極5から注入された電子が電子輸送層44中を移動し、発光層43において正孔と電子とが再結合する。そして、発光層43では、この再結合に際して放出されたエネルギーによりエキシトン(励起子)が生成し、このエキシトンが基底状態に戻る際にエネルギー(蛍光やりん光)を放出(発光)する。

この発光層43の構成材料(発光材料)としては、電圧印加時に陽極3側から正孔を、また、陰極5側から電子を注入することができ、正孔と電子が再結合する場を提供できるものであれば、いかなるものであってもよい。

【0036】

このような発光材料には、以下に示すような、各種低分子の発光材料、各種高分子の発光材料があり、これらのうちの少なくとも1種を用いることができる。

なお、低分子の発光材料を用いることにより、緻密な発光層43が得られるため、発光層43の発光効率が向上する。また、高分子の発光材料を用いることにより、比較的容易に溶剤へ溶解させることができるため、インクジェット印刷法等の各種塗布法による発光層43の形成を容易に行うことができる。さらに、低分子の発光材料と高分子の発光材料とを組み合わせて用いることにより、低分子の発光材料および高分子の発光材料を用いる効果を併有すること、すなわち、緻密かつ発光効率に優れる発光層43を、インクジェット印刷法等の各種塗布法により、容易に形成することができるという効果が得られる。

【0037】

低分子の発光材料としては、例えば、ジスチリルベンゼン(DSB)、ジアミノジスチリルベンゼン(DADSB)のようなベンゼン系化合物、ナフタレン、ナイルレッドのようなナフタレン系化合物、フェナントレンのようなフェナントレン系化合物、クリセン、6−ニトロクリセンのようなクリセン系化合物、ペリレン、N,N’−ビス(2,5−ジ−t−ブチルフェニル)−3,4,9,10−ペリレン−ジ−カルボキシイミド(BPPC)のようなペリレン系化合物、コロネンのようなコロネン系化合物、アントラセン、ビススチリルアントラセンのようなアントラセン系化合物、ピレンのようなピレン系化合物、4−(ジ−シアノメチレン)−2−メチル−6−(パラ−ジメチルアミノスチリル)−4H−ピラン(DCM)のようなピラン系化合物、アクリジンのようなアクリジン系化合物、スチルベンのようなスチルベン系化合物、2,5−ジベンゾオキサゾールチオフェンのようなチオフェン系化合物、ベンゾオキサゾールのようなベンゾオキサゾール系化合物、ベンゾイミダゾールのようなベンゾイミダゾール系化合物、2,2’−(パラ−フェニレンジビニレン)−ビスベンゾチアゾールのようなベンゾチアゾール系化合物、ビスチリル(1,4−ジフェニル−1,3−ブタジエン)、テトラフェニルブタジエンのようなブタジエン系化合物、ナフタルイミドのようなナフタルイミド系化合物、クマリンのようなクマリン系化合物、ペリノンのようなペリノン系化合物、オキサジアゾールのようなオキサジアゾール系化合物、アルダジン系化合物、1,2,3,4,5−ペンタフェニル−1,3−シクロペンタジエン(PPCP)のようなシクロペンタジエン系化合物、キナクリドン、キナクリドンレッドのようなキナクリドン系化合物、ピロロピリジン、チアジアゾロピリジンのようなピリジン系化合物、2,2’,7,7’−テトラフェニル−9,9’−スピロビフルオレンのようなスピロ化合物、フタロシアニン(H2Pc)、銅フタロシアニンのような金属または無金属のフタロシアニン系化合物、フローレンのようなフローレン系化合物、(8−ヒドロキシキノリン)アルミニウム(Alq3)、トリス(4−メチル−8キノリノレート)アルミニウム(III)(Almq3)、(8−ヒドロキシキノリン)亜鉛(Znq2)、(1,10−フェナントロリン)−トリス−(4,4,4−トリフルオロ−1−(2−チエニル)−ブタン−1,3−ジオネート)ユーロピウム(III)(Eu(TTA)3(phen))、ファクトリス(2−フェニルピリジン)イリジウム(Ir(ppy)3)、(2,3,7,8,12,13,17,18−オクタエチル−21H,23H−ポルフィン)プラチナム(II)のような各種金属錯体等が挙げられる。

【0038】

高分子の発光材料としては、例えば、トランス型ポリアセチレン、シス型ポリアセチレン、ポリ(ジ−フェニルアセチレン)(PDPA)、ポリ(アルキル,フェニルアセチレン)(PAPA)のようなポリアセチレン系化合物、ポリ(パラ−フェンビニレン)(PPV)、ポリ(2,5−ジアルコキシ−パラ−フェニレンビニレン)(RO−PPV)、シアノ−置換−ポリ(パラ−フェンビニレン)(CN−PPV)、ポリ(2−ジメチルオクチルシリル−パラ−フェニレンビニレン)(DMOS−PPV)、ポリ(2−メトキシ,5−(2’−エチルヘキソキシ)−パラ−フェニレンビニレン)(MEH−PPV)のようなポリパラフェニレンビニレン系化合物、ポリ(3−アルキルチオフェン)(PAT)、ポリ(オキシプロピレン)トリオール(POPT)のようなポリチオフェン系化合物、ポリ(9,9−ジアルキルフルオレン)(PDAF)、α,ω−ビス[N,N’−ジ(メチルフェニル)アミノフェニル]−ポリ[9,9−ビス(2−エチルヘキシル)フルオレン−2,7−ジル](PF2/6am4)、ポリ(9,9−ジオクチル−2,7−ジビニレンフルオレニル−オルト−コ(アントラセン−9,10−ジイル)のようなポリフルオレン系化合物、ポリ(パラ−フェニレン)(PPP)、ポリ(1,5−ジアルコキシ−パラ−フェニレン)(RO−PPP)のようなポリパラフェニレン系化合物、ポリ(N−ビニルカルバゾール)(PVK)のようなポリカルバゾール系化合物、ポリ(メチルフェニルシラン)(PMPS)、ポリ(ナフチルフェニルシラン)(PNPS)、ポリ(ビフェニリルフェニルシラン)(PBPS)のようなポリシラン系化合物の他、後述する一般式(A1)または一般式(A2)で表される化合物のうち発光能を有するものの高分子が挙げられる。

【0039】

発光層43の厚さ(平均)は、特に限定されないが、10〜150nm程度であるのが好ましく、50〜100nm程度であるのがより好ましい。発光層の厚さを前記範囲とすることにより、正孔と電子との再結合が効率よくなされ、発光層43の発光効率をより向上させることができる。

保護層6は、陽極3、積層体4および陰極5で構成される有機EL素子1を覆うように設けられ、これらを気密的に封止し、酸素や水分を遮断する機能を有する。保護層6を設けることにより、特に陰極5の酸化を抑制または防止して,有機EL素子1の信頼性の向上や、変質・劣化の防止(耐久性向上)等の効果が得られる。

【0040】

保護層6の構成材料としては、例えば、Al、Au、Cr、Nb、Ta、Tiまたはこれらを含む合金、酸化シリコン、各種樹脂材料等を挙げることができる。なお、保護層6の構成材料として導電性を有する材料を用いる場合には、短絡を防止するために、保護層6と各層3、4、5との間には、必要に応じて、絶縁膜を設けるのが好ましい。

また、保護層6は、平板状として、基板2と対向させ、これらの間を、例えば熱硬化性樹脂等のシール材で封止するようにしてもよい。

【0041】

さて、本発明の電子デバイスは、第1の有機半導体材料を主材料として構成される第1の有機半導体層と、第2の有機半導体材料を主材料として構成される第2の有機半導体層と、第1の有機半導体層と第2の有機半導体層との間に、これらの双方に接触するように設けられた中間層とを有する積層体を一対の電極間に有してなるものであり、前記中間層が、主として第1の有機半導体材料と前記第2の有機半導体材料とを含む粒子で構成されていることに特徴を有する。

【0042】

本実施形態では、図1および図2に示すように、正孔輸送材料により構成される正孔輸送層41と、発光材料により構成される発光層43との間に、これらの双方に接触するように中間層42が設けられ、この中間層42が主として正孔輸送材料と発光材料とを含む粒子421で構成されている。そして、粒子421が中間層42の厚さ方向において重なることなく、中間層42の面方向に一列に配設されている。

【0043】

ここで、中間層42を設けることなく正孔輸送層41と発光層43とを接触させて形成すると、正孔輸送材料および発光材料すなわち異種の材料同士の相互作用よりもそれぞれの材料同士すなわち同種の材料同士の相互作用が大きいため、これらの層同士が接触する界面において、正孔輸送材料と発光材料との間に反発力(界面張力)が生じることとなる。その結果、正孔輸送材料と発光材料との間の距離が大きくなることにより、正孔輸送層41と発光層43との間に十分な密着性が得られなくなる。これにより、これらの層同士間での抵抗値が大きくなり、層同士間の正孔の受け渡しが円滑に行われないという問題が生じる。

【0044】

それに対して、正孔輸送層41と発光層43との間に、主として正孔輸送材料と発光材料とを含む粒子421で構成される中間層42を設けることにより、異種の材料で構成される層同士を接触させた際に生じる反発力を比較的小さくすることができる。その結果、正孔輸送層41と中間層42との密着性および発光層43と中間層42との密着性を向上させることができる。これにより、中間層42を介した、正孔輸送層41から発光層43への正孔の輸送を円滑に行うことができることとなる。その結果、かかる中間層42を備える有機EL素子1は、比較的低い駆動電圧においても優れた発光効率等の特性を発揮することから、有機EL素子1の寿命を長くすることができる。

【0045】

粒子421は、図2に示すように、中間層42中に比較的密に存在している。これにより、粒子421同士の間に形成される空間の大きさが小さくなり、中間層42を介した、正孔輸送層41から発光層43への正孔の輸送を円滑に行うことができる。

粒子421において、正孔輸送材料と発光材料の比率は、同一であってもよく異なっていてもよいが、発光材料よりも正孔輸送材料が多く含まれるように設定するのが好ましい。これにより、中間層42の正孔輸送能が低減するのを確実に防止しつつ、粒子421と正孔輸送層41および発光層43との密着性を向上させることができる。

【0046】

また、粒子421の形状は、特に限定されず、図1および図2に示すような、球体状をなしているものの他、例えば、多角体状をなしているものとすることもできる。粒子421として、球体状または多角体状をなすものを選択することにより、前記空間の大きさをより小さくすることができるとともに、中間層42の膜厚をより均一なものとすることができる。

【0047】

なお、球体状以外の形状の粒子421を用いる場合、これらの粒子421は、その最大長さと最小長さとの和の2分の1の平均値が後述する平均粒径の範囲となるようにするのが好ましい。

また、粒子421は、より均一な膜厚の中間層42を形成するという観点からは、単一の形状のものを用いるのが好ましいが、2種以上の異なる形状のものを組み合わせて用いるようにしてもよい。

【0048】

ここで、正孔輸送層41と発光層43とを溶解し得る溶媒を用いて相溶解させることにより、正孔輸送材料と発光材料とを含む中間層を形成すると、中間層が自由(自然)の拡散に委ねて形成されることから、その膜厚の制御を行うことは、特に困難であった。すなわち、中間層を形成する際の温度、雰囲気の圧力、時間等の条件によって、正孔輸送層41と発光層43とが相溶解する程度が如何様にも変わり得るものであった。

【0049】

これに対して、本実施形態では、粒子421は、前述したように、中間層42の厚さ方向において重なることなく、中間層42の面方向に一列に配設されている。かかる構成の中間層42において、粒子421の粒径を適宜調整することにより、中間層42の膜厚を比較的容易かつ確実に所望の大きさに設定することができる。

具体的には、粒子421の粒径は、特に限定されないが、その平均粒径が2〜200nm程度であるのが好ましく、10〜100nm程度であるのがより好ましい。これにより、中間層42を介した正孔輸送層41から発光層43への正孔の受け渡しを確実に行いつつ、有機EL素子1の薄型化を図ることができる。

【0050】

また、粒子421は、正孔輸送層41と発光層43との離間距離を規定する機能を有するものであり、粒子421の粒径を適宜設定して、中間層42の膜厚を制御することにより、正孔が中間層42中を通過する時間(速さ)を調整して、正孔と電子とを発光層43中において確実に再結合させることができる。

このような中間層42において、その空隙率は、特に限定されないが、40%以下であるのが好ましく、10〜30%程度であるのがより好ましい。これにより、中間層42において、中間層42同士の間に形成される空間が占める割合が大きくなるのを防止して、中間層42を介した正孔輸送層41から発光層43への正孔の受け渡しをより確実に行うことができる。

【0051】

このような粒子421は、正孔輸送層41の構成材料と同一の正孔輸送材料(第1の有機半導体材料)と、発光層43の構成材料と同一の発光材料(第2の有機半導体材料)を含んでいればよく、特に限定されるものではないが、例えば、I:その少なくとも表面付近が正孔輸送材料および発光材料を主材料として構成されているものや、II:粒状の多孔質担体に、正孔輸送材料と発光材料を担持させた構成のもの等が挙げられる。粒子421をかかる構成のものとすることにより、粒子421を正孔輸送層41および発光層43に対して、優れた密着性を有するものとすることができる。

【0052】

なお、粒子421をIIの構成のものとすることにより、粒子421に優れた強度を付与することができるとともに、多孔質担体の空孔内に正孔輸送材料と発光材料を入り込むようにして担持させることができることから、多孔質担体と正孔輸送材料および発光材料との密着性を向上させ、かつ、多孔質担体の空孔内において、正孔(キャリア)の輸送を行うことができるようになる。

また、IIの構成のものとした場合には、多孔質担体の大きさを調整することにより、粒子421の粒径を比較的容易に制御することができる、すなわち、より微細な粒子を形成できるようになるという利点も得られる。

【0053】

このような多孔質担体は、その機械的強度が著しく低下しない範囲で、空孔率が大きくなるように設定するのが好ましく、具体的には、20〜75%程度であるのが好ましく、35〜60%程度であるのがより好ましい。これにより、担体の機械的強度が低下するのを防止しつつ、多孔質担体の空孔内に、より多くの正孔輸送材料および発光材料を充填させることができる。

なお、粒子421には、多孔質担体の他、緻密質担体を含むようにしてもよい。この場合、緻密質担体の表面に主として正孔輸送材料および発光材料で構成されるの被膜を形成することにより、Iの構成の粒子421を得ることができる。

【0054】

多孔質担体および緻密質担体(以下、これらを総称して「担体」ということもある。)の構成材料としては、担体に担持させる正孔輸送材料が有する正孔輸送能および発光材料が有する発光能に影響を与えないもの、すなわち、正孔輸送能および発光能を低減させない特性を有するものであればいかなるものであってもよいが、特に、無機酸化物を主材料とするのが好ましい。これにより、上述したような特性を有する担体を比較的容易に得ることができる。

【0055】

無機酸化物としては、例えば、Si、Al、Zn、Sn、Li、Be、B、Na、Mg、K、Ca、Sc、V、Cr、Mn、Co、Ni、Ga、Rb、Sr、Y、Zr、Nb、Mo、Cd、Sb、Cs、Ba、La、Hf、Ta、W、Tl、Pb、Bi、Ce、Pr、Nd、Pm、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、Lu、In、Ti、Cu、Fe等の元素(原子)のうちの少なくとも1種を含む酸化物が挙げられる。

【0056】

これらの中でも、無機酸化物としては、SiO2、Al2O3、ZnO、SnO2、CeO2、TiO2、CuO、Fe2O3、CoO、Y2O3またはこれらのうちの少なくとも1種を含むITO、ATO(アンチモンティンオキサイド)、IZO(インジウムジンクオキサイド)のような複合酸化物により構成されるのが好ましく、SiO2、Al2O3、ZnOおよびSnO2のうちの少なくとも1種により構成されるのがより好ましい。これらの無機酸化物は、化学的に特に安定な化合物であることから、前述したような特性を有する担体をより容易に得ることができる。

また、以上のような担体は、1種類を単独で用いてもよく、2種類以上を組み合わせて用いるようにしてもよい。

【0057】

このような有機EL素子1は、例えば、次のようにして製造することができる。

[1]陽極形成工程

まず、基板2を用意し、この基板2上に陽極3を形成する。

陽極3は、例えば、プラズマCVD、熱CVD、レーザーCVDのような化学蒸着法(CVD)、真空蒸着、スパッタリング、イオンプレーティング等の乾式メッキ法、電解メッキ、浸漬メッキ、無電解メッキ等の湿式メッキ法、溶射法、ゾル・ゲル法、MOD法、金属箔の接合等を用いて形成することができる。

【0058】

[2]正孔輸送層形成工程

次に、陽極3上に正孔輸送層41を形成する。

[2−1] まず、正孔輸送材料(第1の有機半導体材料)またはその前駆体を含有する正孔輸送層形成用材料を陽極3上に供給して、液状被膜を形成する。

この正孔輸送層形成用材料の供給には、スピンコート法、キャスティング法、マイクログラビアコート法、グラビアコート法、バーコート法、ロールコート法、ワイヤーバーコート法、ディップコート法、スプレーコート法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、インクジェット印刷法等の各種塗布法を用いることができる。かかる塗布法によれば、陽極3上に液状被膜を比較的容易に形成することができる。

【0059】

正孔輸送層形成用材料を調製する際に用いる溶媒または分散媒としては、例えば、硝酸、硫酸、アンモニア、過酸化水素、水、二硫化炭素、四塩化炭素、エチレンカーボネイト等の無機溶媒や、メチルエチルケトン(MEK)、アセトン、ジエチルケトン、メチルイソブチルケトン(MIBK)、メチルイソプロピルケトン(MIPK)、シクロヘキサノン等のケトン系溶媒、メタノール、エタノール、イソプロパノール(IPA)、エチレングリコール、ジエチレングリコール(DEG)、グリセリン等のアルコール系溶媒、ジエチルエーテル、ジイソプロピルエーテル、1,2−ジメトキシエタン(DME)、1,4−ジオキサン、テトラヒドロフラン(THF)、テトラヒドロピラン(THP)、アニソール、ジエチレングリコールジメチルエーテル(ジグリム)、ジエチレングリコールエチルエーテル(カルビトール)等のエーテル系溶媒、メチルセロソルブ、エチルセロソルブ、フェニルセロソルブ等のセロソルブ系溶媒、ヘキサン、ペンタン、ヘプタン、シクロヘキサン等の脂肪族炭化水素系溶媒、トルエン、キシレン、ベンゼン等の芳香族炭化水素系溶媒、ピリジン、ピラジン、フラン、ピロール、チオフェン、メチルピロリドン等の芳香族複素環化合物系溶媒、N,N−ジメチルホルムアミド(DMF)、N,N−ジメチルアセトアミド(DMA)等のアミド系溶媒、ジクロロメタン、クロロホルム、1,2−ジクロロエタン等のハロゲン化合物系溶媒、酢酸エチル、酢酸メチル、ギ酸エチル等のエステル系溶媒、ジメチルスルホキシド(DMSO)、スルホラン等の硫黄化合物系溶媒、アセトニトリル、プロピオニトリル、アクリロニトリル等のニトリル系溶媒、ギ酸、酢酸、トリクロロ酢酸、トリフルオロ酢酸等の有機酸系溶媒のような各種有機溶媒、または、これらを含む混合溶媒等が挙げられる。

また、正孔輸送材料の前駆体として、前述したような重合性基を有する化合物を用いる場合には、正孔輸送層形成用材料に、重合開始剤を添加するのが好ましい。これにより、後工程[2−2]において、加熱処理や光照射処理のような処理を施すことにより、重合性基同士による重合反応を促進させることができる。

【0060】

重合開始剤としては、特に限定されないが、例えば、光カチオン重合開始剤や光ラジカル重合開始剤のような光重合開始剤、熱重合開始剤および嫌気重合開始剤等が挙げられる。

光カチオン重合開始剤としては、例えば、芳香族スルホニウム塩系、芳香族ヨードニウム塩系、芳香族ジアゾニウム塩系、ピリジウム塩系および芳香族ホスホニウム塩系等のオニウム塩系の光カチオン重合開始剤や、鉄アレーン錯体およびスルホン酸エステル等の非イオン系の光カチオン重合開始剤を用いることができる。

【0061】

光ラジカル重合開始剤としては、例えば、ベンゾフェノン系、ベンゾイン系、アセトフェノン系、ベンジケタール系、ミヒラーズケトン系、アシルフォスフィンオキサイド系、ケトクマリン系、キサンテン系およびチオキサントン系等の光ラジカル重合開始剤を用いることができる。

さらに、重合開始剤として光重合開始剤を用いる場合には、光重合開始剤に適した増感剤を半導体層形成用材料に添加してもよい。

【0062】

[2−2] 次に、陽極3上に供給された液状塗膜(正孔輸送層形成用材料)から溶媒または分散媒を除去する。これにより、陽極3上に正孔輸送層41が形成される。

この溶媒または分散媒を除去する方法としては、例えば、加熱による方法、真空(減圧)乾燥、不活性ガスを吹き付ける方法等が挙げられ、これらの中でも、加熱による方法を用いるのが好ましい。加熱によれば、溶媒または分散媒を比較的容易かつ確実に除去することができる。

なお、正孔輸送材料の前駆体が、前述したような重合性基を有する化合物である場合には、この工程の後に、重合性基同士を重合させることにより、この前駆体を高分子の正孔輸送材料とする。

【0063】

この重合性基同士を重合させる方法としては、各種の方法が用いられ、例えば、光照射する方法、加熱処理法、および嫌気処理法等が挙げられる。

また、正孔輸送材料の前駆体に光照射する光としては、例えば、赤外線、可視光線、紫外線およびX線等が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。これらの中でも、紫外線を用いるのが特に好ましい。これにより、重合性基同士の重合反応を容易かつ確実に進行させることができる。

【0064】

光照射する紫外線の波長は、100〜420nm程度であるのが好ましく、150〜400nm程度であるのがより好ましい。

また、紫外線の照射強度は、1〜600mW/cm2程度であるのが好ましく、1〜300mW/cm2程度であるのがより好ましい。

さらに、紫外線の照射時間は、60〜600秒程度であるのが好ましく、90〜500秒程度であるのがより好ましい。

紫外線の波長、照射強度および照射時間をかかる範囲にすることにより、重合性基の重合反応の進行を比較的容易に制御することができる。

【0065】

[3]中間層形成工程

次に、正孔輸送層41上に中間層42を形成する。

[3−1] まず、主として正孔輸送材料と発光材料とを含む粒子421を含有する中間層形成用材料を用意する。

中間層形成用材料は、例えば、[A]正孔輸送材料と発光材料とを含む粒子421を分散媒中に分散させる方法、[B]正孔輸送材料および発光材料、または、それらの前駆体を含有する溶液または分散液中に多孔質担体を分散させる方法等により得ることができる。

【0066】

なお、[A]の方法を用いる場合、前述したようなIの構成を有する粒子421は、例えば、正孔輸送材料および発光材料を含有する固形物を粉砕すること、正孔輸送材料および発光材料を含有する分散液からこれらのものを凝集させることなく分散媒を除去すること、正孔輸送材料および発光材料を含有する溶液を噴霧し、この噴霧された溶液から溶媒を除去すること、および、緻密質担体に正孔輸送材料および発光材料を含有する溶液を供給し、この供給された溶液から溶媒を除去すること等により得ることができる。

【0067】

また、IIの構成を有する粒子421は、例えば、正孔輸送材料および発光材料またはそれらの前駆体を含有する液状材料中に多孔質担体を分散させた後、分散媒を除去することにより得ることができる。なお、分散媒を除去する際には、減圧下で攪拌や超音波等により振動を付与するのが好ましい。これにより、空孔内に正孔輸送材料および発光材料を確実に入り込ませることができる。

【0068】

また、[B]の方法を用いる場合、多孔質担体を分散させた分散媒に、減圧下で振動を付与することにより中間層形成用材料を得るようにするのが好ましい。これにより、前述したのと同様に、正孔輸送材料および発光材料、または、これらの前駆体を空孔内に確実に入り込ませることができる。

なお、[A]の方法および[B]の方法とも、中間層形成用材料を調製する際に用いる溶媒または分散媒としては、前記工程[2−1]で説明したのと同様のものを用いることができるが、正孔輸送層41が溶解しないような溶媒または分散媒を選択するのが好ましい。これにより、中間層形成用材料が正孔輸送層41を溶解するのを確実に防止することができる。その結果、正孔輸送層41と形成される中間層42との界面が乱れるのが確実に防止されることから、この界面が平滑なものとなる。

【0069】

[3−2] 次に、正孔輸送層41上に、中間層形成用材料を供給して液状被膜(塗膜)を形成する。

この中間層形成用材料の供給は、前記工程[2−1]で説明したのと同様の方法により行うことができる。

【0070】

[3−3] 次に、正孔輸送層41上に供給された液状塗膜(中間層形成用材料)から分散媒を除去する。

これにより、正孔輸送層41上に粒子421を配設して、中間層42を形成することができる。

この分散媒を除去する方法としては、前記工程[2−2]で説明したのと同様のものを用いることができる。

【0071】

ここで、正孔輸送材料および/または発光材料の前駆体として重合性基を有する化合物を用いた場合には、前記工程[2−2]で説明したのと同様の方法により、これらの前駆体を高分子の正孔輸送材料および/または高分子の発光材料とする。これにより、正孔輸送材料および発光材料を多孔質担体の空孔内により確実に担持させることができる。

さらに、上述したような中間層形成用材料を用いて粒子421を配設する方法の他、多孔質体を含む粒子421を正孔輸送層41上に配設する場合には、例えば、次のような方法によっても行うことができる。

【0072】

[3’−1] まず、正孔輸送層41上に、多孔質担体を分散(配設)させる。

多孔質担体を分散させる方法としては、特に限定されないが、例えば、多孔質担体を含有する分散液を正孔輸送層41上に供給した後、分散媒を除去することにより行うことができる。かかる方法によれば、比較的容易かつ確実に正孔輸送層41上に多孔質担体を分散させることができる。

このような分散媒、分散媒を供給する方法および分散媒を除去する方法としては、それぞれ、前記工程[3−1]で説明したのと同様のものを用いることができる。

【0073】

[3’−2] 次に、この多孔質担体に、正孔輸送材料および発光材料、または、これらの前駆体を含有する液状材料を供給して、液状材料中に含まれる正孔輸送材料および発光材料、または、これらの前駆体を多孔質担体に含浸(浸透)させる。

液状材料を供給する方法としては、前記工程[2]で説明したのと同様のものを用いることができる。

また、液状材料を調製する際に用いる溶媒または分散媒としては、前記工程[3−1]で説明したのと同様のものを用いることができる。

【0074】

なお、多孔質担体に含浸される正孔輸送材料および発光材料、または、これらの前駆体の比率は、液状材料に含まれるこれらの材料の比率に依存することから、液状材料中のこれらの材料の比率を適宜設定することにより、粒子421中に含まれるこれらの材料の比率を容易に調整することができる。

なお、正孔輸送材料および発光材料、または、これらの前駆体を含有する液状材料を用いる方法の他、正孔輸送材料または発光材料のいずれか一方を含む液状材料を多孔質担体に供給した後、他方を含む液状材料を多孔質担体に供給するような方法によっても前記と同様に、正孔輸送材料および発光材料を多孔質担体に含浸させることができる。

【0075】

[3’−3] 次に、多孔質担体に含浸させた液状材料から溶媒または分散媒を除去する。これにより、前記工程[3−1]〜前記工程[3−3]で説明したのと同様に、正孔輸送層41上に、粒子421を配設して、中間層42を形成することができる。

この分散媒を除去する方法としては、前記工程[2]で説明したのと同様のものを用いることができる。

なお、正孔輸送材料および発光材料の前駆体が重合性基を有する化合物である場合には、前記工程[2−2]で説明したのと同様の方法により、重合性基同士を重合させて、この前駆体を高分子の正孔輸送材料および発光材料とする。

【0076】

[4]発光層形成工程

次に、中間層42上に、発光層43を形成する。

発光層43は、例えば、前述したような発光材料(第2の有機半導体材料)を溶媒に溶解または分散媒に分散してなる発光材料(発光層形成用材料)を、粒子421が配設された正孔輸送層41上に塗布して形成することができる。

発光材料を溶解または分散させる溶媒または分散媒としては、正孔輸送層41を形成する際に用いた溶媒または分散媒と同様のものを用いることができる。

【0077】

なお、発光層形成用材料の粘度を、発光材料の濃度、および、溶媒または分散媒の種類等を適宜設定することにより、発光層形成用材料が中間層42の空間すなわち粒子421同士の間に入り込むようになるのを確実に防止することができる。

なお、このような溶媒または分散媒の中でも、粒子421に含まれる発光材料が溶解しないような溶媒または分散媒を選択するのが好ましい。これにより、発光層形成用材料が粒子421に含まれる発光材料を膨潤または溶解するのを確実に防止することができる。

また、発光材料を、正孔輸送層41上に塗布する方法としては、正孔輸送層41を形成する際に用いた塗布方法と同様の方法を用いることができる。

【0078】

[5]電子輸送層形成工程

次に、発光層43上に電子輸送層44を形成する。

電子輸送層44は、発光層43と同様にして形成することができる。すなわち、電子輸送層44は、前述したような電子輸送材料を用いて、発光層43で説明したような方法により形成することができる。

【0079】

なお、電子輸送材料を溶解または分散させる分散媒としては、発光材料すなわち発光層43が溶解しないような溶媒または分散媒を選択するのが好ましい。これにより、発光材料と電子輸送材料とが相溶解して、発光層43と電子輸送層44との界面が乱れるのを確実に防止することができることから、この界面を平滑なものとすることができる。

また、スパッタリング法や真空蒸着法などの乾式プロセスによって電子輸送層44を形成してもよい。

【0080】

[6]陰極形成工程

次に、電子輸送層44上に陰極5を形成する。

陰極5は、例えば、真空蒸着法、スパッタリング法、金属箔の接合等を用いて形成することができる。

【0081】

[7]保護層形成工程

次に、陽極3、積層体4および陰極5を覆うように、保護層6を形成する。

保護層6は、例えば、前述したような材料で構成される箱状の保護カバーを、各種硬化性樹脂(接着剤)で接合すること等により形成する(設ける)ことができる。

硬化性樹脂には、熱硬化性樹脂、光硬化性樹脂、反応性硬化樹脂、嫌気性硬化樹脂のいずれも使用可能である。

【0082】

以上のような工程を経て、有機EL素子1が製造される。

なお、本実施形態では、有機EL素子1を、基板2上に各層3、4、5、を順次積層して製造する方法について説明したが、このような方法に限定されず、次のようにして製造するようにしてもよい。

例えば、基板2上に陰極5、電子輸送層44および発光層43を順次積層し、この発光層43上に正孔輸送材料と発光材料とを含む粒子を配設して中間層42を形成する。次に、中間層42上に正孔輸送材料を供給して正孔輸送層41を形成する。次に、正孔輸送層41上に陽極3を形成した後、各層5、4、3を覆うように保護層6を設ける。以上のような工程を経て、有機EL素子を製造するようにしてもよい。

【0083】

また、基板2上に陽極3と正孔輸送層41と中間層42とがこの順で積層された積層体と、平板状の保護層6上に陰極5と電子輸送層44と発光層43とがこの順で積層された積層体とをそれぞれ用意し、中間層42と発光層43とを対向させた状態で、これらを加熱しつつ接触させて貼り合せることにより有機EL素子1を製造するようにしてもよい。

また、本実施形態では、中間層42が正孔輸送層41と発光層43との間に存在する場合について説明したが、このような場合に限定されず、主として発光材料と電子輸送材料とを含む粒子で構成される中間層が電子輸送層44と発光層43との間に存在するようにしてもよい。

ただし、本発明者の検討では、各層の構成材料にもよるが、発光層43と電子輸送層44との間に中間層を存在させるよりも、正孔輸送層41と発光層43との間に中間層42を存在させると、発光輝度(発光効率)がより向上する傾向を示すことが確認されている。

【0084】

<<第2実施形態>>

次に、有機EL素子の第2実施形態について説明する。

図3は、有機EL素子の第2実施形態の正孔輸送層と発光層との界面付近の拡大縦断面図である。なお、以下の説明では、図3中の上側を「上」、下側を「下」と言う。

以下、第2実施形態について、前記第1実施形態との相違点を中心に説明し、同様の事項については、その説明を省略する。

【0085】

第2実施形態の有機EL素子では、中間層42’の構成が異なり、それ以外は、前記第1の実施形態の有機EL素子1と同様である。

すなわち、図3に示す中間層42’では、粒子421同士の間の空間に、正孔輸送材料および発光材料のうちの少なくとも一方を含む充填物422が充填されている。

ここで、充填物422が正孔輸送材料および発光材料の双方を含む場合には、充填物422を粒子421と同一の機能を有するものとすることができる。その結果、正孔輸送層41と中間層42’との接触面積および発光層43と中間層42’との接触面積が、それぞれ、増大することとなる。これにより、中間層42’を介した正孔輸送層41から発光層43への正孔の受け渡しをより円滑に行うことができるようになる。

【0086】

また、充填物422が主として正孔輸送材料を含む場合には、充填物422を正孔輸送層41の一部として機能させることができる。その結果、粒子421と正孔輸送層41との接触面積が増大するのと同様の効果を得ることができ、正孔輸送層41と中間層42’との間の正孔の受け渡しを円滑に行うことができ、前記と同様の効果を得ることができる。

充填物422が主として発光材料を含む場合には、充填物422を発光層43の一部として機能させることができる。その結果、粒子421と発光層43との接触面積が増大するのと同様の効果を得ることができ、発光層43と中間層42’との間の正孔の受け渡しを円滑に行うことができ、前記と同様の効果を得ることができる。

【0087】

さらに、発光層43と接触する側の充填物422が主として発光材料を含み、正孔輸送層41と接触する側の充填物422が主として正孔輸送材料を含む場合には、それぞれの充填物422を、発光層43および正孔輸送層41の一部として機能させることができる。その結果、粒子421と発光層43との接触面積、および、粒子421と正孔輸送層41との接触面積が増大するのと同様の効果を得ることができ、発光層43と中間層42’との間の正孔の受け渡しをより円滑に行うことができ、前記と同様の効果をより確実に得ることができる。

【0088】

<<第3実施形態>>

次に、有機EL素子の第3実施形態について説明する。

図4は、有機EL素子の第3実施形態の正孔輸送層と発光層との界面付近の拡大縦断面図である。なお、以下の説明では、図4中の上側を「上」、下側を「下」と言う。

以下、第3実施形態について、前記第1実施形態との相違点を中心に説明し、同様の事項については、その説明を省略する。

【0089】

第3実施形態の有機EL素子では、中間層42”の構成が異なり、それ以外は、前記第1の実施形態の有機EL素子1と同様である。

すなわち、図4に示す中間層42”では、中間層42”の厚さ方向において、粒子421が複数個重なるように配置されている。すなわち、中間層42”の厚さが、粒子421の平均粒径よりも大きくなっている。中間層42”をかかる構成のものとすることにより、粒子421の粒径の大きさを調整する他に、重なる粒子421の数を適宜設定して、中間層42”の膜厚を制御することができる。その結果、中間層42”の膜厚の制御をより容易に行うことができるようになる。

【0090】

また、かかる構成の中間層42”では、発光層43側より正孔輸送層41において、正孔輸送材料が多く、正孔輸送層41側より発光層43側において、発光材料が多くなっているのが好ましい。これにより、異種の材料で構成される層同士を接触させた際に生じる反発力をより小さくすることができる。その結果、正孔輸送層41と中間層42との密着性および発光層43と中間層42との密着性がより向上することとなる。これにより、中間層42”を介した、正孔輸送層41から発光層43への正孔の輸送をより円滑に行うことができることとなる。

【0091】

このような中間層42”は、例えば、その厚さ方向において、正孔輸送材料と発光材料との比率の異なる粒子421を、中間層42”の厚さ方向の異なる位置に配設することにより形成することができる。

すなわち、中間層42”の正孔輸送層41と接触する側の面付近には、正孔輸送材料が多く含まれる粒子421を、中間層42”の発光層43と接触する側の面付近には、発光材料が多く含まれる粒子421を配設するようにすればよい。

【0092】

なお、かかる構成の中間層42”には、正孔輸送材料または発光材料のいずれか一方のみが含まれる粒子421を含んでいてもよいが、粒子421は、他方の材料が微量であっても正孔輸送材料および発光材料の双方を含んでいるのが好ましい。また、中間層42”において、正孔輸送材料または発光材料のいずれか一方のみが含まれる粒子421の比率は、できるだけ小さく設定するのが好ましい。これにより、中間層42”を介した正孔輸送層41から発光層43への正孔の受け渡しを確実に行うことができる。

また、本実施形態では、粒子421の粒径が同一である場合について説明したが、このような場合に限定されず、中間層には、粒子の粒径が異なるものが含まれていてもよい。これにより粒子同士の間の空間を小さくして、より緻密な中間層を形成することができる。

【0093】

<<第4実施形態>>

次に、有機EL素子の第4実施形態について説明する。

図5は、有機EL素子の第4実施形態の正孔輸送層と発光層との界面付近の拡大縦断面図である。なお、以下の説明では、図4中の上側を「上」、下側を「下」と言う。

以下、第4実施形態について、各実施形態との相違点を中心に説明し、同様の事項については、その説明を省略する。

【0094】

第3実施形態の有機EL素子では、中間層42'''の構成が異なり、それ以外は、各実施形態の有機EL素子と同様である。

すなわち、図5に示す中間層42'''は、前記第3実施形態で示した中間層42”の構成に、前記第2実施形態で示した中間層42’の構成を適用したものである。

すなわち、図5に示す中間層42'''では、その厚さ方向に粒子421が複数個重なるように配置されるとともに、粒子421同士の間の空間に充填物422が充填されている。

かかる構成の中間層42'''において、粒子421中に含まれる正孔輸送材料および発光材料の比率と、充填物422中に含まれる正孔輸送材料および発光材料の比率とが異なる場合、その厚さ方向に対する粒子421の数を適宜設定することにより、中間層42'''における厚さ方向の正孔輸送材料と発光材料との含有率を調整することができる。

【0095】

また、充填物422に含まれる正孔輸送材料と発光材料とを、発光層43側より正孔輸送層41において、正孔輸送材料が多く、正孔輸送層41側より発光層43側において、発光材料が多く含まれるようにすることによっても、中間層42'''における厚さ方向の正孔輸送材料と発光材料との含有率を調整することができる。

なお、各層3、4、5同士の間には、任意の目的の層が設けられていてもよい。例えば、正孔輸送層41と陽極3との間には正孔注入層を、また、電子輸送層44と陰極5との間には電子注入層等を設けることができる。このように、有機EL素子1に正孔注入層を設ける場合には、この正孔注入層に、前述したような正孔輸送材料を用いることができる。かかる構成の有機EL素子1においては、主として正孔輸送層を構成する正孔輸送材料と正孔注入層を構成する正孔輸送材料とを含む粒子で構成される中間層が正孔輸送層41と正孔注入層との間に存在するようにしてもよい。

【0096】

また、有機EL素子1に電子注入層を設ける場合には、この電子注入層には、前述したような電子輸送材料の他、例えばLiFのようなアルカリハライド等を用いることができる。

なお、発光層43は、電子輸送層44と別個に設けられているが、電子輸送層44と発光層43とを兼ねた電子輸送性発光層とすることもできる。

【0097】

各実施例で説明した有機EL素子1は、例えばディスプレイ装置用として用いることができるが、その他にも光源等としても使用可能であり、種々の光学的用途等に用いることが可能である。

また、有機EL素子1をディスプレイ装置用に用いる場合、複数の有機EL素子1がディスプレイ装置に設けられるが、このようなディスプレイ装置は、例えば、次のようなものが挙げられる。

【0098】

図6は、有機EL素子を複数備えるディスプレイ装置を示す縦断面図である。

図6に示すディスプレイ装置100は、基体20と、この基体20上に設けられた複数の有機EL素子1とで構成されている。

基体20は、基板21と、この基板21上に形成された回路部22とを有している。

回路部22は、基板21上に形成された、例えば酸化シリコン層からなる保護層23と、保護層23上に形成された駆動用TFT(スイッチング素子)24と、第1層間絶縁層25と、第2層間絶縁層26とを有している。

【0099】

駆動用TFT24は、シリコンからなる半導体層241と、半導体層241上に形成されたゲート絶縁層242と、ゲート絶縁層242上に形成されたゲート電極243と、ソース電極244と、ドレイン電極245とを有している。

このような回路部22上に、各駆動用TFT24に対応して、それぞれ、有機EL素子1が設けられている。また、隣接する有機EL素子1同士は、第1隔壁部31および第2隔壁部32により区画されている。

【0100】

本実施形態では、各有機EL素子1の陽極3は、画素電極を構成し、各駆動用TFT24のドレイン電極245に配線27により電気的に接続されている。また、各有機EL素子1の陰極5は、共通電極とされている。

そして、各有機EL素子1を覆うように封止部材(図示せず)が基体20に接合され、各有機EL素子1が封止されている。

【0101】

ディスプレイ装置100は、単色表示であってもよく、各有機EL素子1に用いる発光材料を選択することにより、カラー表示も可能である。

なお、有機EL素子1をディスプレイ装置用に適用する場合、その駆動方式としては、上述したようなアクティブマトリックス方式のものに限定されず、パッシブマトリックス方式のものであってもよい。

【0102】

<一般式(A1)または一般式(A2)で表される化合物>

次に、正孔輸送材料、発光材料および電子輸送材料で説明した下記一般式(A1)で表される化合物(以下、単に「化合物(A1)」という。)と下記一般式(A2)で表される化合物(以下、単に「化合物(A2)」という。)とについて説明する。

【0103】

【化1】

[式中、2つのR1は、それぞれ独立して、炭素数2〜8の直鎖アルキル基を表し、同一であっても、異なっていてもよい。4つのR2は、それぞれ独立して、水素原子、メチル基またはエチル基を表し、同一であっても、異なっていてもよい。2つのX1は、下記一般式(B1)〜下記一般式(B3)で表される置換基のうちのいずれかを示す。ただし、2つのX1は、同種の置換基であるが、その炭素数は、同一であっても異なっていてもよい。Yは、置換もしくは無置換の芳香族炭化水素環、または、置換もしくは無置換の複素環を少なくとも1つ含む基を表す。]

【0104】

【化2】

[式中、8つのR3は、それぞれ独立して、水素原子、メチル基またはエチル基を表し、同一であっても、異なっていてもよい。X2、X3、X4およびX5は、下記一般式(B1)〜下記一般式(B3)で表される置換基のうちのいずれかを示す。ただし、これらX2、X3、X4およびX5は、同種の置換基であるが、その炭素数は、同一であっても、異なっていてもよい。Yは、置換もしくは無置換の芳香族炭化水素環、または、置換もしくは無置換の複素環を少なくとも1つ含む基を表す。]

【0105】

【化3】

[これらの式中、n1は、2〜8の整数を表す。n2は、3〜8の整数を表し、mは、0〜3の整数を表す。Z1は、水素原子またはメチル基を表し、Z2は、水素原子、メチル基またはエチル基を表す。]

【0106】

ここで、重合性基とは、化合物(A1)において、置換基X1を表し、化合物(A2)において、置換基X2、置換基X3、置換基X4および置換基X5(以下、これらのものを総称して「置換基X2〜5」ということもある。)を表す。

なお、化合物(A1)および化合物(A2)は、それぞれが備える重合性基において重合していない状態でも優れたキャリア輸送能を発揮するが、それぞれの化合物同士を重合性基X2〜5において重合させた高分子は、より優れたキャリア輸送能を発揮するものとなる。

そのため、化合物(A1)または化合物(A2)を重合させた高分子を各層41〜43の主材料として用いることにより、各層41〜43は、それぞれ、より優れた特性(キャリア輸送能や発光能等)を発揮するものとなる。

【0107】

以下、これらの高分子の特徴について説明する。

これらの高分子(ポリマー)は、化合物(A1)または化合物(A2)(ジフェニルアミン誘導体)同士を、それぞれが有する重合性基において重合反応させて得られたもの、すなわち、重合性基以外の主骨格(ジフェニルアミン骨格)同士を、重合性基を反応させて得られた化学構造(以下、この化学構造を「連結構造」という。)により連結してなるものである。

【0108】

まず、化合物(A1)により得られた高分子について説明する。

ここで、化合物(A1)同士を、置換基X1において重合反応させて得られた高分子では、連結構造を介して前記主骨格が繰り返して結合する構成、すなわち、主骨格が所定の距離を離間して繰り返し存在している構成となっていることから、隣接する主骨格同士の相互作用が低減する。

また、前記主骨格は、共役系の化学構造を有し、その特有な電子雲の広がりにより、高分子における円滑なキャリア輸送に寄与する。

【0109】

このようなことから、この高分子は、優れたキャリア輸送能を発揮し、かかる高分子を主材料として得られた層は、キャリア輸送能に優れたものとなる。

なお、このような高分子において、主骨格同士の離間距離が短くなり過ぎると、隣接する主骨格同士の相互作用が大きくなる傾向を示し、主骨格の離間距離が長くなり過ぎると、主骨格同士間におけるキャリアの受け渡しが困難となり、高分子のキャリア輸送能が低減する傾向を示す。

【0110】

かかる観点から、置換基X1の構造を設定するのが好ましく、置換基X1として上記一般式(B1)または(B2)のものを選択した場合には、n1が2〜8、特に3〜6の直鎖状の炭素−炭素結合のものが好ましく、上記一般式(B3)のものを選択した場合には、n2が3〜8、および、mが0〜3の直鎖状の炭素−炭素結合のものが好ましく、特にn2が4〜6、および、mが1または2の直鎖状の炭素−炭素結合のものが好ましい。

かかる関係を満足するより、主骨格同士の距離を適度に保つことが可能となり、高分子中において、隣接する主骨格同士の相互作用をより確実に低減することができるとともに、主骨格同士間におけるキャリアの受け渡しがより確実に行われることから、高分子のキャリア輸送能が優れたものとなる。

【0111】

ここで、置換基X1として(B1)および(B2)のものを選択した場合には、その末端に、それぞれ、(メタ)アクリロイル基およびエポキシ基が存在する。(メタ)アクリロイル基およびエポキシ基は、高い反応性および結合安定性を有することから、比較的容易に置換基X同士を重合反応させて、鎖長の長い高分子を形成することができる。

さらに、(メタ)アクリロイル基を用いて重合反応させることにより生じた連結構造中には、酸素原子と炭素原子との内に二重結合(π結合)が2つ存在することとなる。これにより、主骨格同士の距離が比較的長くなった場合においても、この2つのπ結合(共役系の結合)を介して、主骨格同士間におけるキャリアの受け渡しを確実に行うことができる。

【0112】

また、2つのπ結合と主骨格との間には直鎖状の炭素−炭素結合(アルキレン基)が存在することから、主骨格同士の相互作用の増強を防止することができる。

また、エポキシ基を用いて重合反応させることにより生じた連結構造中には、エーテル結合と、直鎖状の炭素−炭素結合(アルキレン基)とが存在することとなる。このような構造を有する連結構造中においては、電子の移動が抑制されることとなる。これにより、主骨格同士の距離が比較的短くなった場合においても、主骨格同士の相互作用が増強するのを防止または抑制することができる。

なお、例えば、ベンゼン環のように、π結合の中でも共役系の結合が多い構造が存在すると、この構造を介して隣接する主骨格同士が相互作用を及ぼすようになり、主骨格同士を離間することによる効果が相殺されてしまう。

【0113】

ところで、置換基X1として(B3)のものを選択した場合には、置換基X1が、上記一般式(B3)に示すように、その末端に官能基として、スチレン基に置換基Zを導入したスチレン誘導体基を有していることから、連結構造中には、ベンゼン環が存在することとなる。

そのため、ベンゼン環と共役系の化学構造を有する主骨格とが接近しすぎる場合、例えば、ベンゼン環と主骨格とがエーテル結合により結合している場合や、n2とmとの合計数が2の場合等では、このベンゼン環を介して隣接する主骨格同士が相互作用を及ぼすようになる。

【0114】

ところが、この高分子では、主骨格とこのベンゼン環との結合がn2とmとの合計数が3以上、すなわち3つ以上のメチレン基とエーテル結合とを介して形成される。これにより、主骨格とベンゼン環との離間距離が好適な状態に保たれることとなる。その結果、隣接する主骨格同士が相互作用を及ぼしあうのを好適に抑制または防止にすることができる。

【0115】

また、置換基Z2は、水素原子、メチル基またはエチル基であるが、置換基Z2は、n2とmとの合計数、すなわちメチレン基の合計数に応じて選択すればよい。

例えば、前記合計数が小さい場合には、置換基Z2としては、メチル基もしくはエチル基を選択すればよい。ここで、メチル基とエチル基が電子供与性の置換基であることから、置換基Z2として、メチル基およびエチル基を選択することにより、電子を主骨格側に偏らせることができる。その結果、ベンゼン環を介して隣接する主骨格同士が相互作用を及ぼすようになるのを好適に防止することができる。

【0116】

また、2つの置換基X1は、ほぼ同一の炭素数のものであるのが好ましく、同一の炭素数のものであるのがより好ましい。これにより、隣接する主骨格同士の離間距離をほぼ一定とすることができる。その結果、この高分子中において電子密度に偏りが生じるのを好適に防止することができる。これにより、高分子のキャリア輸送能を向上させることができる。

また、置換基X1は、ベンゼン環の2位から6位のいかなる位置に結合してもよいが、特に、3位、4位または5位のうちのいずれかに結合しているのが好ましい。これにより、隣接する主骨格同士の結合を置換基X1を介して行うことの効果をより顕著に発揮させることができる。すなわち、隣接する主骨格同士をより確実に離間させることができる。

【0117】

次に、置換基R1は、炭素数2〜8の直鎖アルキル基であるが、特に、炭素数3〜6の直鎖アルキル基であるのが好ましい。その結果、この置換基R1による立体障害により、隣接する高分子同士が接近しすぎるのを阻止して、これらの距離を適度に保つことができる。その結果、形成される層において、異なる高分子が有する主骨格同士の間での相互作用を確実に低減することができ、層のキャリア輸送能を優れたものにすることができる。

【0118】

また、2つの置換基R1は、ほぼ同一の炭素数のものであるのが好ましく、同一の炭素数のものであるのがより好ましい。これにより、形成される層において、隣接する高分子同士の距離をほぼ一定の間隔に保つことができる。その結果、層中の高分子の密度が一定なものとなる。

また、置換基R1は、ベンゼン環の2位から6位のいかなる位置に結合してもよいが、特に、4位に結合しているのが好ましい。これにより、置換基R1を導入することの効果をより顕著に発揮させることができる。すなわち、隣接する高分子同士が接近しすぎるのをより確実に阻止することができる。

さらに、置換基R2は、水素原子、メチル基またはエチル基であり、置換基R2は、置換基R1の炭素数に応じて選択すればよい。すなわち、置換基R1の炭素数が大きい場合には、置換基R2としては、水素原子を選択し、置換基R1の炭素数が小さい場合には、置換基R2としては、メチル基もしくはエチル基を選択すればよい。

【0119】

ここで、この化合物(A1)において、基(結合基)Yの化学構造を適宜設定することにより、高分子のキャリア輸送能の特性を変化させることができる。

これは、キャリア輸送に寄与する主骨格における電子雲の広がり(電子の分布状態)が変化することに伴って、高分子において、例えば、その価電子帯および伝導帯のエネルギー準位やバンドギャップ(禁止帯幅)の大きさ等が変化することに起因すると考えられる。

【0120】

化合物(A1)では、基Yに置換もしくは無置換の芳香族炭化水素環、または、置換もしくは無置換の複素環が少なくとも1つ含まれており、これらの芳香族炭化水素環および/または複素環の種類を適宜選択することにより、高分子におけるキャリア輸送能の特性を比較的容易に調整することができる。

例えば、基(結合基)Yとして、置換もしくは無置換の芳香族炭化水素環により構成されるものを選択することにより、得られる高分子を、正孔輸送能を発揮するものとすることができ、これらの高分子を前述した正孔輸送材料として用いることができる。

具体的には、無置換の芳香族炭化水素環により構成される構造としては、例えば、下記化学式(C1)〜(C17)で表されるものが挙げられる。

【0121】

【化4】

【0122】

また、基Yの総炭素数は、6〜30であるのが好ましく、10〜25であるのがより好ましく、10〜20であるのがさらに好ましい。

さらに、基Yにおいて、芳香族炭化水素環の数は、1〜5であるのが好ましく、2〜5であるのがより好ましく、2または3であるのがさらに好ましい。

これらのことを考慮すると、化合物(A1)において、基Yとしては、前記化学式(C1)で表されるビフェニレン基またはその誘導体が特に好ましい構造である。

かかる基を選択することにより、高分子の正孔輸送能が優れたものとなり、形成される層は、正孔輸送能に優れたものとなる。

【0123】

次に、基(結合基)Yとして、置換もしくは無置換の複素環により構成されるものを選択することにより、得られる高分子におけるキャリア輸送能の特性をより容易に調整することができる。

このような複素環としては、特に、窒素、酸素、硫黄、セレンおよびテルルのうちの少なくとも1種のヘテロ原子を含有するものを選択するのが好ましい。かかる種類のヘテロ原子を含有する複素環を選択することにより、高分子の価電子帯および伝導帯のエネルギー準位やバンドギャップ(禁止帯幅)の大きさ等を変化させることが特に容易となる。

また、複素環は、芳香族系および非芳香族系のいずれであってもよいが、芳香族系のものであるのが好ましい。これにより、主骨格の共役系の化学構造における電子密度の偏り、すなわち、π電子の局在化を好適に防止して、高分子のキャリア輸送能の低下を防止することができる。

【0124】

基Yは、同一または異なる複素環を1〜5つ含むものが好ましく、1〜3つ含むものがより好ましい。基Yにこのような数の複素環が存在すれば、高分子の価電子帯および伝導帯のエネルギー準位やバンドギャップ(禁止帯幅)の大きさ等を十分に変化させることができる。

また、基Yの総炭素数は、2〜75であるのが好ましく、2〜50であるのがより好ましい。基Yの総炭素数が多すぎると、置換基Xの種類によっては、化合物(A1)の溶媒に対する溶解度が低下する傾向を示すおそれがある。

【0125】

また、基Yの総炭素数をかかる範囲内とすることにより、主骨格における平面性が保たれることから、高分子におけるキャリア輸送能が低下するのを確実に防止することができる。

これらのことを考慮すると、無置換の複素環により構成される構造としては、例えば、下記化学式(D1)〜(D17)で表されるものが特に好ましい構造である。

【0126】

【化5−A】

【0127】

【化5−B】

[これらの式中、各Q1は、それぞれ独立して、N−T1、S、O、SeまたはTe(ただし、T1は、H、CH3またはPhを表す。)を表し、同一であっても、異なっていてもよい。各Q2は、それぞれ独立して、SまたはOを表し、同一であっても、異なっていてもよい。Q3は、N−T3、S、O、SeまたはTe(ただし、T3は、H、CH3、C2H5またはPhを表す。)を表す。]

【0128】

さらに、基(結合基)Yとして、置換もしくは無置換の芳香族炭化水素環および置換もしくは無置換の複素環により構成されるものを選択することにより、前述したようなそれぞれの特性を相乗的に付与することができる。

このような基Yは、化合物(A1)中の各Nにそれぞれ、直接結合する芳香族炭化水素環と、これらの芳香族炭化水素環の間に存在する少なくとも1つの複素環とを含むものであるのが、特に好ましい。これにより、高分子中における電子密度に偏りが生じるのを確実に防止することができる。その結果、高分子のキャリア輸送能が均一なものとなる。

このことを考慮すると、無置換の芳香族炭化水素環および無置換の複素環により構成される構造としては、例えば、下記化学式(E1)〜(E3)で表されるものが特に好ましい構造である。

【0129】

【化6】

[これらの式中、各Q1は、それぞれ独立して、N−T1、S、O、SeまたはTe(ただし、T1は、H、CH3またはPhを表す。)を表し、同一であっても、異なっていてもよい。]

【0130】

このように、基Yの化学構造を適宜設定することにより、例えば、基Yとして前記化学式(D2)、(D16)、(E1)および(E3)を選択して得られる高分子は、前記化学式(D17)を選択して得られる高分子に対して優れた正孔輸送能を発揮し、前記化学式(D8)および(E2)を選択して得られる高分子に対して特に優れた正孔輸送能を発揮するものとなる。

これとは逆に、基Yとして前記化学式(D8)、(D17)および(E2)を選択して得られる高分子は、前記化学式(D2)および(D16)を選択して得られる高分子に対して優れた電子輸送能を発揮し、前記化学式(E1)および(E3)を選択して得られる高分子に対して特に優れた電子輸送能を発揮するものとなる。

【0131】

これらのことから、例えば、正孔輸送材料として、基Yとして前記化学式(D2)、(D16)、(E1)および(E3)を選択して得られる高分子を用いた場合には、電子輸送材料として、基Yとして前記化学式(E2)、(D8)および(D17)を選択して得られる高分子を用いることができる。

なお、正孔輸送材料と電子輸送材料との組み合わせによっては、発光材料としてこの高分子を用いることもできる。

【0132】

例えば、正孔輸送材料として、ポリ(3,4−エチレンジオキシチオフェン/スチレンスルホン酸)のようなポリ(チオフェン/スチレンスルホン酸)、N,N’−ビス(1−ナフチル)−N,N’−ジフェニル−ベンジジン(α−NPD)のようなアリールアミン化合物等を用い、電子輸送材料として3,4,5−トリフェニル−1,2,4−トリアゾールのようなトリアゾール系化合物、2−(4−t−ブチルフェニル)−5−(ビフェニル−4−イル)−1,3,5−オキサジアゾール(PBD)のようなオキサジアゾール化合物等を用いた場合には、発光材料として基Yとして前記化学式(D12)および(D14)等を選択して得られる高分子を用いることができる。

また、基Yに含まれる無置換の芳香族炭化水素環や無置換の複素環には、主骨格における平面性が大きく阻害されないような置換基が導入されていてもよい。このような置換基としては、例えば、メチル基またはエチル基のような比較的炭素数の少ないアルキル基やハロゲン基等が挙げられる。

【0133】

次に、化合物(A2)により得られた高分子について説明する。

以下、化合物(A1)により得られた高分子との相違点を中心に説明し、同様の事項については、その説明を省略する。

化合物(A1)では、置換基X1と置換基R1とをそれぞれ2つ有し、置換基R2を4つ有するのに対して、化合物(A2)では、置換基X2〜5を4つ有し、置換基R3を8つ有する点が異なりそれ以外は、化合物(A2)は、化合物(A1)と同様である。

【0134】

置換基X2〜5としては、前述した置換基X1と同様の構造を有するものが選択され、化合物(A2)では、この置換基X2〜5を4つ有することから、2次元的なネットワークが形成されやすくなる。

置換基X2と置換基X4とは、ほぼ同一の炭素数のものであるのが好ましく、同一の炭素数のものであるのがより好ましい。これにより、この置換基X2〜5(置換基X2または置換基X4)の重合反応により連結される主骨格同士の離間距離のばらつきを小さくすることができる。すなわち、高分子中における主骨格同士の離間距離のばらつきを小さくすることができる。その結果、この高分子中の電子密度に偏りが生じるのを好適に防止できる。これにより、高分子のキャリア輸送能を向上させることができる。

【0135】

かかる観点から、置換基X3と置換基X5とも、ほぼ同一の炭素数のものであるのが好ましく、同一の炭素数のものであるのがより好ましい。これにより、前記効果がより向上し、高分子のキャリア輸送能をより向上させることができる。

さらには、置換基X2、置換基X3、置換基X4および置換基X5を、好ましくは、ほぼ同一の炭素数、より好ましくは、同一の炭素数とすることにより、前記効果が特に顕著に発揮される。また、主骨格から突出している置換基X2〜5の長さがほぼ同一(特に同一)となることから、置換基X2〜5による立体障害が生じる可能性を低減させることができる。これにより、置換基X2〜5同士の重合反応を確実に行うことができる。すなわち、高分子の形成を確実に行うことができる。その結果、高分子のキャリア輸送能をさらに向上させることができる。

【0136】

置換基R3は、水素原子、メチル基またはエチル基であり、この置換基R3は、置換基X2〜5の炭素数に応じて選択すればよい。例えば、置換基X2〜5の炭素数が大きい場合には、置換基R3としては、水素原子を選択し、置換基X2〜5の炭素数が小さい場合には、置換基R2としては、メチル基もしくはエチル基を選択すればよい。

ところで、置換基X1または置換基X2〜5(以下、これらを総称して「置換基X」という。)として、前記一般式(B1)〜前記一般式(B3)で表されるものに代えて、下記一般式(B4)で表されるものを選択することもできる。この場合、置換基Xにおいて重合反応させて高分子を得るには、置換基Xと置換基Xとの間に、化学式COCl2で表されるホスゲンおよび/またはその誘導体を介在させた状態で、重縮合反応させて下記一般式(B5)で表される化学構造を形成することにより行うことができる。

【0137】

【化7】

[これらの式中、各n1は、それぞれ独立して、2〜8の整数を表し、同一であっても、異なっていてもよい。]

【0138】

このような高分子は、前記一般式(B5)で表される化学構造、すなわち2つの直鎖状の炭素−炭素結合(アルキレン基)がカーボネート結合により連結する化学構造を介して前記主骨格が繰り返して存在する構成となっている。この化学構造の存在により、置換基Xとして、前記一般式(B1)〜前記一般式(B3)で表されるものを用いた場合と同様に、主骨格同士を所定の距離離間して存在させることができ、隣接する主骨格同士の相互作用が低減することとなる。

また、ホスゲンおよび/またはその誘導体としては、置換基Xの末端の水酸基と重縮合反応することにより、前記一般式(B5)で表される化学構造が形成されるものであれば、特に限定されないが、特に、ホスゲンおよび/または下記一般式(B6)で表される化合物を主成分とするものを用いるのが好ましい。

【0139】

【化8】

[式中、2つのZ3は、それぞれ独立して、炭素数1〜6のアルキル基、フェニル基またはベンジル基を表し、同一であっても、異なっていてもよい。]

【0140】

ここで、置換基X(水酸化アルキル基)とホスゲンおよび/またはその誘導体とが重縮合反応すると、副生成物が生成することとなる。このような重縮合反応において、ホスゲンおよび/または前記化合物(B6)を用いることにより、形成された層中から前記副生成物を比較的容易に除去することができる。これにより、層中において前記副生成物によりキャリア(正孔や電子)が捕捉されるのを確実に阻止することができる。その結果、層のキャリア輸送能が低減することを好適に防止することができる。

【0141】

さて、以上のような化合物(A1)または化合物(A2)から得られた高分子には、必要に応じて架橋剤が添加されていてもよい。

すなわち、化合物(A1)または化合物(A2)が備える置換基X同士の重合反応を架橋剤を介して行うようにしてもよい。

このような架橋剤としては、例えば、アクリル系架橋剤やジビニルベンゼンのようなビニル化合物およびエポキシ架橋剤等が挙げられる。

【0142】

ここで、置換基Xとして、前記一般式(B1)〜前記一般式(B3)で表されるものを選択する場合、置換基X同士の重合反応を架橋剤を介在させた状態で行うことは、特に有効である。これにより、置換基Xとして、その炭素数が比較的小さいもの、換言すれば、その鎖長が比較的短いものを選択した場合においても、主骨格同士の離間距離が小さくなりすぎるのを好適に防止することができる。その結果、主骨格同士の離間距離が適切な大きさに保たれて、主骨格同士の相互作用が増強するのを確実に防止することができる。

【0143】

置換基Xとして、前記一般式(B1)で表されるものを選択した場合、架橋剤としては、例えば、ポリエステル(メタ)アクリレート架橋剤、エポキシ(メタ)アクリレート架橋剤およびポリウレタン(メタ)アクリレート架橋剤等のアクリル系架橋剤のうちの少なくとも1種を用いるのが好ましい。

なお、ポリエステル(メタ)アクリレート架橋剤としては、例えば、下記一般式(F1)〜(F3)で表される化合物が挙げられる。

エポキシ(メタ)アクリレート架橋剤としては、例えば、下記一般式(F4)〜(F8)で表される化合物が挙げられる。

ポリウレタン(メタ)アクリレート架橋剤としては、例えば、下記一般式(F9)で表される化合物が挙げられる。

【0144】

【化9−A】

【0145】

【化9−B】

[これらの式中、n3は、4500以下の整数を表す。n4は、1〜3の整数を表す。n5は、0〜1500の整数を表す。各n6は、それぞれ独立して、1〜10の整数を表し、同一であっても、異なっていてもよい。n7は、1〜40の整数を表す。n8は、1〜100の整数を表す。各R3は、それぞれ独立して、炭素数が1〜10のアルキレン基を表し、同一であっても、異なっていてもよい。R4は、炭素数が1〜100のアルキレン基を表す。各A1は、それぞれ独立して、水素原子またはメチル基を表し、同一であっても、異なっていてもよい。各A2は、それぞれ独立して、ジイソシアネート化合物から2つのイソシアネート基を除いた基を表し、同一であっても、異なっていてもよい。]

【0146】

また、前記一般式(B2)で表されるものを選択した場合、架橋剤としては、例えば、(メタ)アクリル酸エステル系エポキシ架橋剤、ビスフェノール型エポキシ架橋剤、グリシジルエステル系エポキシ架橋剤、脂環式系エポキシ架橋剤、ウレタン変性エポキシ架橋剤、ケイ素含有エポキシ架橋剤、多官能性フェノール系エポキシ架橋剤およびグリシジルアミン系エポキシ架橋剤等のエポキシ架橋剤のうちの少なくとも1種を用いるのが好ましい。

なお、(メタ)アクリル酸エステル系エポキシ架橋剤としては、例えば、下記一般式(G1)で表される化合物が挙げられる。

【0147】

ビスフェノール型エポキシ架橋剤としては、例えば、下記一般式(G2)〜(G6)で表される化合物が挙げられる。

グリシジルエステル系エポキシ架橋剤としては、例えば、下記一般式(G7)〜(G8)で表される化合物が挙げられる。

脂環式系エポキシ架橋剤としては、例えば、下記一般式(G9)〜(G12)で表される化合物が挙げられる。

【0148】

ウレタン変性エポキシ架橋剤としては、例えば、下記一般式(G13)で表される化合物が挙げられる。

ケイ素含有エポキシ架橋剤としては、例えば、下記一般式(G14)で表される化合物が挙げられる。

多官能性フェノール系エポキシ架橋剤としては、例えば、下記一般式(G15)〜(G22)で表される化合物が挙げられる。

グリシジルアミン系エポキシ架橋剤としては、例えば、下記一般式(G23)〜(G25)で表される化合物が挙げられる。

【0149】

【化10−A】

【0150】

【化10−B】

【0151】

【化10−C】

【0152】

【化10−D】

[これらの式中、A1は、水素原子またはメチル基を表す。各n6は、それぞれ独立して、0〜10の整数を表し、同一であっても、異なっていてもよい。各n9は、それぞれ独立して、1〜20の整数を表し、同一であっても、異なっていてもよい。n10は、1〜30の整数を表す。n11は、0〜8の整数を表す。A2は、ジイソシアネート化合物から2つのイソシアネート基を取り除いた基を表し、各A1は、それぞれ独立して、ジオール化合物から2つの水酸基を取り除いた基を表し、同一であっても異なっていてもよい。]

【0153】

さらに、前記一般式(B3)で表されるものを選択した場合、架橋剤としては、例えば、下記一般式(H1)で表されるポリエチレングリコールジ(メタ)アクリレートやジビニルベンゼンのようなビニル化合物のうちの少なくとも1種を用いるのが好ましい。

【0154】

【化11】

[式中、n12は、5〜15の整数を表し、各A1は、それぞれ独立して、水素原子またはメチル基を表し、同一であっても、異なっていてもよい。]

【0155】

<電子機器>

このようなディスプレイ装置100(本発明の電子デバイス)は、各種の電子機器に組み込むことができる。

図7は、本発明の電子機器を適用したモバイル型(またはノート型)のパーソナルコンピュータの構成を示す斜視図である。

【0156】

この図において、パーソナルコンピュータ1100は、キーボード1102を備えた本体部1104と、表示部を備える表示ユニット1106とにより構成され、表示ユニット1106は、本体部1104に対しヒンジ構造部を介して回動可能に支持されている。

このパーソナルコンピュータ1100において、表示ユニット1106が備える表示部が前述のディスプレイ装置100で構成されている。

【0157】

図8は、本発明の電子機器を適用した携帯電話機(PHSも含む)の構成を示す斜視図である。

この図において、携帯電話機1200は、複数の操作ボタン1202、受話口1204および送話口1206とともに、表示部を備えている。

携帯電話機1200において、この表示部が前述のディスプレイ装置100で構成されている。

【0158】

図9は、本発明の電子機器を適用したディジタルスチルカメラの構成を示す斜視図である。なお、この図には、外部機器との接続についても簡易的に示されている。

ここで、通常のカメラは、被写体の光像により銀塩写真フィルムを感光するのに対し、ディジタルスチルカメラ1300は、被写体の光像をCCD(Charge Coupled Device)などの撮像素子により光電変換して撮像信号(画像信号)を生成する。

【0159】

ディジタルスチルカメラ1300におけるケース(ボディー)1302の背面には、表示部が設けられ、CCDによる撮像信号に基づいて表示を行う構成になっており、被写体を電子画像として表示するファインダとして機能する。

ディジタルスチルカメラ1300において、この表示部が前述のディスプレイ装置100で構成されている。

【0160】

ケースの内部には、回路基板1308が設置されている。この回路基板1308は、撮像信号を格納(記憶)し得るメモリが設置されている。

また、ケース1302の正面側(図示の構成では裏面側)には、光学レンズ(撮像光学系)やCCDなどを含む受光ユニット1304が設けられている。

撮影者が表示部に表示された被写体像を確認し、シャッタボタン1306を押下すると、その時点におけるCCDの撮像信号が、回路基板1308のメモリに転送・格納される。

【0161】

また、このディジタルスチルカメラ1300においては、ケース1302の側面に、ビデオ信号出力端子1312と、データ通信用の入出力端子1314とが設けられている。そして、図示のように、ビデオ信号出力端子1312にはテレビモニタ1430が、デ−タ通信用の入出力端子1314にはパーソナルコンピュータ1440が、それぞれ必要に応じて接続される。さらに、所定の操作により、回路基板1308のメモリに格納された撮像信号が、テレビモニタ1430や、パーソナルコンピュータ1440に出力される構成になっている。

【0162】

なお、本発明の電子機器は、図7のパーソナルコンピュータ(モバイル型パーソナルコンピュータ)、図8の携帯電話機、図9のディジタルスチルカメラの他にも、例えば、テレビや、ビデオカメラ、ビューファインダ型、モニタ直視型のビデオテープレコーダ、ラップトップ型パーソナルコンピュータ、カーナビゲーション装置、ページャ、電子手帳(通信機能付も含む)、電子辞書、電卓、電子ゲーム機器、ワードプロセッサ、ワークステーション、テレビ電話、防犯用テレビモニタ、電子双眼鏡、POS端末、タッチパネルを備えた機器(例えば金融機関のキャッシュディスペンサー、自動券売機)、医療機器(例えば電子体温計、血圧計、血糖計、心電表示装置、超音波診断装置、内視鏡用表示装置)、魚群探知機、各種測定機器、計器類(例えば、車両、航空機、船舶の計器類)、フライトシュミレータ、その他各種モニタ類、プロジェクター等の投射型表示装置等に適用することができる。

以上、本発明の電子デバイスおよび電子機器を、図示の実施形態に基づいて説明したが、本発明はこれらに限定されるものでない。

例えば、本発明の電子デバイスは、上述した有機EL素子に適用することができる他、例えば、太陽電池のような光電変換素子等に適用することができる。

【実施例】

【0163】

次に、本発明の具体的実施例について説明する。

1.化合物の合成

まず、以下に示すような化合物(A)〜(G)を用意した。

<化合物(A)>

4−ヘキシルアニリン1molを酢酸150mLに溶解し、室温で無水酢酸を滴下後、撹拌した。反応終了後、析出した固体をろ過し、水洗後、乾燥した。

【0164】

次に、得られた物質0.37mol、1−ブロモ−4−ヘキシルベンゼン0.66mol、炭酸カリウム1.1mol、銅粉、ヨウ素を混合し、200℃で加熱した。放冷後、イソアミルアルコール130mL、純水50mL、水酸化カリウム0.73molを加え撹拌後、乾燥した。

さらに、そこで得られた化合物130mmol、4,4’−ジヨードビフェニル62mmol、酢酸パラジウム1.3mmol、t−ブチルホスフィン5.2mmol、t−ブトキシナトリム260mmol、キシレン700mLを混合して、120℃で撹拌した。その後、放冷し、結晶化して化合物を得た。

そして、質量スペクトル(MS)法、1H-核磁気共鳴(1H-NMR)スペクトル法、13C-核磁気共鳴(13C-NMR)スペクトル法、およびフーリエ変換赤外吸収(FT−IR)スペクトル法により、得られた化合物が下記化合物(A)であることを確認した。

【0165】

<化合物(B)>

6−(p−アミノフェニル)ヘキサノールを無水ジメチルホルムアミド中で、4−メトキシベンジルブロミドと水素化ナトリウムで処理し、ヒドロキシル基をベンジルエーテル基に変換し保護した。

次に、その得られた化合物1molを酢酸150mLに溶解し、室温で無水酢酸を滴下後、撹拌した。反応終了後、析出した固体をろ過し、水洗後、乾燥した。

【0166】

次に、その得られた物質0.37mol、1−ブロモ−4−ヘキシルベンゼン0.66mol、炭酸カリウム1.1mol、銅粉、ヨウ素を混合し、200℃で加熱した。放冷後、イソアミルアルコール130mL、純水50mL、水酸化カリウム0.73molを加え撹拌後、乾燥した。

さらに、そこで得られた化合物130mmol、4,4’−ジヨードビフェニル62mmol、酢酸パラジウム1.3mmol、t−ブチルホスフィン5.2mmol、t−ブトキシナトリム260mmol、キシレン700mLを混合して、120℃で撹拌した。

その後、放冷し、結晶化した。

その得られた化合物を、Pd−C触媒下水素ガスで還元し、ベンジルエーテル基からヒドロキシル基へ変換し脱保護した。

【0167】

次に、その化合物100mmolとエピクロルヒドリン2000mmolを少量のテトラ−n−ブチルアンモニウム硫酸水素塩(相間移動触媒)を添加した50%水酸化ナトリウム水溶液中に加え、室温下で10時間攪拌した後、放冷し結晶化して化合物を得た。

そして、MS法、1H-NMR法、13C-NMR法、およびFT−IR法により、得られた化合物が下記化合物(B)であることを確認した。

【0168】

<化合物(C)>

4,4’−ジヨードビフェニルに代えて2,5−ビス(4−ヨードフェニル)−チオフェンを用いた以外は、前記化合物(B)と同様にして、化合物(C)を得た。

<化合物(D)>

4,4’−ジヨードビフェニルに代えて3,5−ジヨード−1,2,4−トリアゾールを用いた以外は、前記化合物(A)と同様にして、化合物(D)を得た。

【0169】

<化合物(E)>

下記化合物(E)として、ポリ(3,4−エチレンジオキシチオフェン/スチレンスルホン酸)(バイエル社製、「バイトロンP」)を用意した。

<化合物(F)>

下記化合物(F)として、ポリ(9,9−ジオクチル−2,7−ジビニレンフルオレニル−オルト−コ(アントラセン−9,10−ジイル)(American Dye Source社製)を用意した。

<化合物(G)>

下記化合物(G)として、3,5−ビス(4−tert−ブチル−フェニル),4−フェニル−1,2,4−トリアゾール(トスコ社製、「OPA2938」)を用意した。

【0170】

【化12−A】

【0171】

【化12−B】

【0172】

2.有機EL素子の製造

以下の各実施例および比較例において、有機EL素子を5個ずつ製造した。

(実施例1A)

[中間層形成用材料の調製]

多孔質担体として平均粒径25nmのSiO2微粒子(シーアイ化成(株)社製)を、正孔輸送材料として化合物(A)を、発光材料として化合物(F)を用意した。そして、化合物(A)と化合物(F)とをモル比で7:3の比率で混合した混合物と、SiO2微粒子とを重量比で9:1の比率でキシレンに混合した後、10Torrの減圧下で超音波を1時間付与した。その後、さらに減圧してキシレンを除去することにより、多孔質担体の空孔内に化合物(A)と化合物(F)とが担持された粒子を得た。

そして、得られた粒子をイソプロパノールに分散させることにより中間層形成用材料を調製した。

ただし、高分子で構成される材料(発光材料)のモル数は、(サンプル重量)/(単位ユニットの分子量)として換算した。

【0173】

[有機EL素子の製造]

−1A− まず、平均厚さ0.5mmの透明なガラス基板上に、真空蒸着法により、平均厚さ100nmのITO電極(陽極)を形成した。

−2A− 次に、ITO電極上に、化合物(A)のキシレン溶液を、スピンコート法により塗布した後、乾燥して、平均厚さ50nmの正孔輸送層を形成した。

−3A− 次に、正孔輸送層上に、前記中間層形成用材料を、スピンコート法により塗布した後、乾燥して、平均厚さ26nmの中間層を形成した。

【0174】

−4A− 次に、中間層上に、化合物(F)のキシレン溶液を、スピンコート法により塗布した後、乾燥して、平均厚さ50nmの発光層を形成した。

−5A− 次に、発光層上に、化合物(G)を真空蒸着し、平均厚さ50nmの電子輸送層を形成した。

−6A− 次に、電子輸送層上に、真空蒸着法により、平均厚さ300nmのAlLi電極(陰極)を形成した。

−7A− 次に、形成した各層を覆うように、ポリカーボネート製の保護カバーを被せ、紫外線硬化性樹脂により固定、封止して、有機EL素子を完成した。

【0175】

(実施例2A、3A)

化合物(A)と化合物(F)とのモル比が表1に示す値となるように混合物を調製した以外は、前記実施例1Aと同様にして、中間層形成用材料を調製した後、有機EL素子を製造した。

【0176】

(実施例4A)

[中間層形成用材料の調製]

多孔質担体として平均粒径25nmのSiO2微粒子(シーアイ化成(株)社製)を、正孔輸送材料の前駆体として化合物(B)を、発光材料として化合物(F)を用意した。そして、化合物(B)と化合物(F)とをモル比で7:3の比率で混合した混合物と、SiO2微粒子と、光カチオン重合開始剤(住友スリーエム社製、「FC−508」)とを重量比で89:10:1の比率でキシレンに混合した後、10Torrの減圧下で超音波を1時間付与した。その後、さらに減圧してキシレンを除去することにより、多孔質担体の空孔内に化合物(B)と化合物(F)とが担持された粒子を得た。

そして、得られた粒子をイソプロパノールに分散させることにより中間層形成用材料を調製した。

ただし、高分子で構成される材料(発光材料)のモル数は、(サンプル重量)/(単位ユニットの分子量)として換算した。

【0177】

[有機EL素子の製造]

−1B− まず、前記工程−1A−と同様にして、ガラス基板上にITO電極(陽極)を形成した。

−2B− 次に、ITO電極上に、化合物(B)と光カチオン重合開始剤(住友スリーエム社製、「FC−508」)とを含有するキシレン溶液(化合物(B)と光カチオン重合開始剤との重量比が99:1)を、スピンコート法により塗布し、乾燥させて、乾燥塗膜を形成した。

【0178】

−3B− 次に、乾燥塗膜上に、ここで調製した中間層形成用材料を、スピンコート法により塗布し、乾燥させた後、水銀ランプ(ウシオ電機社製、「UM−452型式」)からフィルターを介して、乾燥大気中で波長365nm、照射強度500mW/cm2の紫外線を30秒間照射後、110℃で60分間加熱することにより、化合物(B)同士を重合反応させて、平均厚さ50nmの正孔輸送層と平均厚さ25nmの中間層とをほぼ同時に形成した。

【0179】

−4B− 次に、前記工程−4A−と同様にして、中間層上に発光層を形成した。

−5B− 次に、前記工程−5A−と同様にして、発光層上に電子輸送層を形成した。

−6B− 次に、前記工程−6A−と同様にして、電子輸送層上にAlLi電極(陰極)を形成した。

−7B− 次に、前記工程−7A−と同様にして、ポリカーボネート製の保護カバーを被せ、紫外線硬化性樹脂により固定、封止して、有機EL素子を完成した。

【0180】

(実施例5A)

[中間層形成用材料の調製]

多孔質担体として平均粒径25nmのSiO2微粒子(シーアイ化成(株)社製)を、正孔輸送材料として化合物(A)を、発光材料として化合物(F)を用意した。なお、化合物(A)と化合物(F)とがモル比で7:3となるように、化合物(A)および化合物(F)の合計重量とSiO2微粒子の重量との比(重量比)が9:1となるように、それぞれ、用意した。

次に、化合物(A)と化合物(F)とを、それぞれ、同量のキシレン中に溶解させた。

次に、化合物(A)のキシレン溶液中に、SiO2微粒子を混合した後、100Torrの減圧下で超音波を1時間付与した。その後、さらに減圧してキシレンを除去することにより、SiO2微粒子の空孔内に化合物(A)を担持させた。

次に、化合物(F)のキシレン溶液中に、このSiO2微粒子を混合した後、10Torrの減圧下で超音波を1時間付与した。その後、さらに減圧してキシレンを除去することにより、多孔質担体の空孔内に化合物(A)と化合物(F)とが担持された粒子を得た。

ただし、高分子で構成される材料(発光材料)のモル数は、(サンプル重量)/(単位ユニットの分子量)として換算した。

[有機EL素子の製造]

前記工程−3A−において、ここで調製した中間層形成用材料を用いた以外は、前記実施例1Aと同様にして有機EL素子を製造した。

【0181】

(実施例6A)

[中間層形成用材料の調製]

化合物(A)とSiO2微粒子とのキシレン混合液に、超音波を付与する際の雰囲気を50Torrの減圧下とした以外は、前記実施例5Aと同様にして中間層形成用材料を調製した。

[有機EL素子の製造]

前記工程−3A−において、ここで調製した中間層形成用材料を用いた以外は、前記実施例1Aと同様にして有機EL素子を製造した。

【0182】

(実施例7A)

[中間層形成用材料の調製]

多孔質担体として平均粒径25nmのSiO2微粒子(シーアイ化成(株)社製)を、正孔輸送材料として化合物(A)を、発光材料として化合物(F)を用意した。なお、化合物(A)と化合物(F)とがモル比で7:3となるように、化合物(A)および化合物(F)の合計重量とSiO2微粒子の重量との比(重量比)が9:1となるように、それぞれ、用意した。

次に、化合物(A)と化合物(F)とを、それぞれ、同量のキシレン中に溶解させた。

次に、化合物(F)のキシレン溶液中に、SiO2微粒子を混合した後、100Torrの減圧下で超音波を1時間付与した。その後、さらに減圧してキシレンを除去することにより、SiO2微粒子の空孔内に化合物(F)を担持させた。

次に、化合物(A)のキシレン溶液中に、このSiO2微粒子を混合した後、10Torrの減圧下で超音波を1時間付与した。その後、さらに減圧してキシレンを除去することにより、多孔質担体の空孔内に化合物(A)と化合物(F)とが担持された粒子を得た。

ただし、高分子で構成される材料(発光材料)のモル数は、(サンプル重量)/(単位ユニットの分子量)として換算した。

[有機EL素子の製造]

前記工程−3A−において、ここで調製した中間層形成用材料を用いた以外は、前記実施例1Aと同様にして有機EL素子を製造した。

【0183】

(実施例8A)

[中間層形成用材料の調製]

化合物(F)とSiO2微粒子とのキシレン混合液に、超音波を付与する際の雰囲気を50Torrの減圧下とした以外は、前記実施例7Aと同様にして中間層形成用材料を調製した。

[有機EL素子の製造]

前記工程−3A−において、ここで調製した中間層形成用材料を用いた以外は、前記実施例1Aと同様にして有機EL素子を製造した。

【0184】

(実施例9A)

[中間層形成用材料の調製]

多孔質担体として平均粒径31nmのAl2O3微粒子(シーアイ化成(株)社製)を用いた以外は、前記実施例1Aと同様にして中間層形成用材料を調製した。

[有機EL素子の製造]

前記工程−3A−において、ここで調製した中間層形成用材料を用いた以外は、前記実施例1Aと同様にして有機EL素子を製造した。

【0185】

(実施例10A)

[中間層形成用材料の調製]

多孔質担体として平均粒径31nmのAl2O3微粒子(シーアイ化成(株)社製)を用いた以外は、前記実施例8Aと同様にして中間層形成用材料を調製した。

[有機EL素子の製造]

前記工程−3A−において、ここで調製した中間層形成用材料を用いた以外は、前記実施例1Aと同様にして有機EL素子を製造した。

【0186】

(実施例11A)

[中間層形成用材料の調製]

多孔質担体として平均粒径25nmのSiO2微粒子(シーアイ化成(株)社製)を、正孔輸送材料として化合物(C)を、発光材料として化合物(F)を用意した。そして、化合物(C)と化合物(F)とをモル比で4:1の比率で混合した混合物と、SiO2微粒子とを重量比で9:1の比率でキシレンに混合した後、10Torrの減圧下で超音波を1時間付与した。その後、さらに減圧してキシレンを除去することにより、多孔質担体の空孔内に化合物(C)と化合物(F)とが担持された第1の粒子を得た。

そして、得られた第1の粒子をイソプロパノールに分散させることにより第1の中間層形成用材料を調製した。

【0187】

次に、化合物(C)と化合物(F)とをモル比で3:2の比率で混合した混合物を用いた以外は、上記と同様にして、第2の粒子を得た後、第2の中間層形成用材料を調製した。

ただし、高分子で構成される材料(発光材料)のモル数は、(サンプル重量)/(単位ユニットの分子量)として換算した。

【0188】

[有機EL素子の製造]

前記工程−3B−において、第1の中間層形成用材料を塗布した後に、さらに、第2の中間層形成用材料を塗布するようにし、前記工程−5B−において、化合物(D)のテトラヒドロフラン溶液をスピンコート法により塗布した後、乾燥して電子輸送層を形成した以外は、前記実施例4Aと同様にして有機EL素子を製造した。

なお、中間層の平均厚さは、49nmであった。

【0189】

(実施例1B)

[中間層形成用材料の調製]

多孔質担体として平均粒径25nmのSiO2微粒子(シーアイ化成(株)社製)を、正孔輸送材料の前駆体として化合物(B)を、発光材料として化合物(F)を用意した。そして、化合物(B)と化合物(F)とモル比で7:3の比率で混合した混合物と、SiO2微粒子と、光カチオン重合開始剤(住友スリーエム社製、「FC−508」)とを重量比で89:10:1の比率でキシレンに混合した後、10Torrの減圧下で超音波を1時間付与することにより中間層形成用材料を調製した。

ただし、高分子で構成される材料(発光材料)のモル数は、(サンプル重量)/(単位ユニットの分子量)として換算した。

【0190】

[有機EL素子の製造]

−1C− まず、前記工程−1A−と同様にして、ガラス基板上にITO電極(陽極)を形成した。

−2C− 次に、ITO電極上に、化合物(B)と光カチオン重合開始剤(住友スリーエム社製、「FC−508」)とを含有するキシレン溶液(化合物(B)と光カチオン重合開始剤との重量比が99:1)を、スピンコート法により塗布し、乾燥させた後、水銀ランプ(ウシオ電機社製、「UM−452型式」)からフィルターを介して、乾燥大気中で波長365nm、照射強度500mW/cm2の紫外線を20秒間照射後、110℃で60分間加熱することにより重合反応させて、平均厚さ50nmの正孔輸送層を形成した。

【0191】

−3C− 次に、乾燥塗膜上に、ここで調製した中間層形成用材料を、スピンコート法により塗布し、乾燥させた後、水銀ランプ(ウシオ電機社製、「UM−452型式」)からフィルターを介して、乾燥大気中で波長365nm、照射強度500mW/cm2の紫外線を20秒間照射後、110℃で60分間加熱することにより、化合物(B)同士を重合反応させて、平均厚さ25nmの中間層を形成した。

【0192】

−4C− 次に、前記工程−4A−と同様にして、中間層上に発光層を形成した。

−5C− 次に、前記工程−5A−と同様にして、発光層上に電子輸送層を形成した。

−6C− 次に、前記工程−6A−と同様にして、電子輸送層上にAlLi電極(陰極)を形成した。

−7C− 次に、前記工程−7A−と同様にして、ポリカーボネート製の保護カバーを被せ、紫外線硬化性樹脂により固定、封止して、有機EL素子を完成した。

【0193】

(実施例2B、3B)

化合物(B)と化合物(F)とのモル比が表1に示す値となるように混合物を調製した以外は、前記実施例1Bと同様にして、中間層形成用材料を調製した後、有機EL素子を製造した。

【0194】

(実施例1C)

[中間層形成用材料の調製]

多孔質担体として平均粒径25nmのSiO2微粒子(シーアイ化成(株)社製)を、発光材料として化合物(F)を、電子輸送材料として化合物(G)を用意した。そして、化合物(F)と化合物(G)とをモル比で3:7の比率で混合した混合物と、SiO2微粒子とを重量比で9:1の比率でキシレンに混合した後、10Torrの減圧下で超音波を1時間付与した。その後、さらに減圧してキシレンを除去することにより、多孔質担体の空孔内に化合物(F)と化合物(G)とが担持された粒子を得た。

そして、得られた粒子をイソプロパノールに分散させることにより中間層形成用材料を調製した。

ただし、高分子で構成される材料(発光材料)のモル数は、(サンプル重量)/(単位ユニットの分子量)として換算した。

【0195】

[有機EL素子の製造]

−1D− まず、前記工程−1A−と同様にして、透明なガラス基板上にITO電極(陽極)を形成した。

−2D− 次に、前記工程−2C−と同様にして、ITO電極上に、正孔輸送層を形成した。

−3D− 次に、前記工程−4A−と同様にして、正孔輸送層上に、発光層を形成した。

【0196】

−4D− 次に、発光層上に、ここで調製した中間層形成用材料を、スピンコート法により塗布した後、乾燥して、粒子を配設し、平均厚さ26nmの中間層を形成した。

−5D− 次に、前記工程−5A−と同様にして、中間層上に、電子輸送層を形成した。

−6D− 次に、前記工程−6A−と同様にして、電子輸送層上に、AlLi電極(陰極)を形成した。

−7D− 次に、前記工程−7A−と同様にして、ポリカーボネート製の保護カバーを被せ、紫外線硬化性樹脂により固定、封止して、有機EL素子を完成した。

【0197】

(実施例1D)

[中間層形成用材料の調製]

正孔輸送材料として化合物(E)を、発光材料として化合物(F)を用い、化合物(E)と化合物(F)とがモル比で7:3の比率で混合した固形物を用意した。そして、この固形物を粉砕して、平均粒径25nmの粒子を得た。

そして、得られた粒子をイソプロパノールに分散させることにより中間層形成用材料を調製した。

ただし、高分子で構成される材料(発光材料)のモル数は、(サンプル重量)/(単位ユニットの分子量)として換算した。

また、化合物(E)としては、3,4−エチレンジオキシチオフェンとスチレンスルホン酸との比率が、重量比で1:20のものを用いた。

[有機EL素子の製造]

前記工程−2A−において、化合物(E)の純水分散液を用い、前記工程−3A−において、ここで調製した中間層形成用材料を用いた以外は、前記実施例1Aと同様にして有機EL素子を製造した。

【0198】

(実施例1E)

[担体分散用材料の調製]

多孔質担体として、平均粒径25nmのSiO2微粒子(シーアイ化成(株)社製)を用い、このSiO2微粒子をイソプロピルアルコールに分散して担体分散用材料を調製した。

[混合材料の調製]

正孔輸送材料として化合物(A)を、発光材料として化合物(F)を用い、化合物(A)と化合物(F)とがモル比で7:3の比率となるようにキシレン中に溶解して混合材料を調製した。

【0199】

[有機EL素子の製造]

−1E− まず、前記工程−1A−と同様にして、透明なガラス基板上にITO電極(陽極)を形成した。

−2E− 次に、前記工程−2A−と同様にして、ITO電極上に、正孔輸送層を形成した。

−3E− 次に、正孔輸送層上に、前記担体分散用材料を、スピンコート法により塗布した後、乾燥して、担体を分散させた。

−4E− 次に、正孔輸送層上に、前記混合材料を、スピンコート法により塗布して、前記担体の空孔に含浸させた後、乾燥して、平均厚さ26nmの中間層を形成した。

【0200】

−5E− 次に、前記工程−4A−と同様にして、中間層上に発光層を形成した。

−6E− 次に、前記工程−5A−と同様にして、発光層上に電子輸送層を形成した。

−7E− 次に、前記工程−6A−と同様にして、電子輸送層上にAlLi電極(陰極)を形成した。

−8E− 次に、前記工程−7A−と同様にして、ポリカーボネート製の保護カバーを被せ、紫外線硬化性樹脂により固定、封止して、有機EL素子を完成した。

【0201】

(実施例2E)

多孔質粒子として平均粒径31nmのAl2O3微粒子(シーアイ化成(株)社製)を用いた以外は、前記実施例1Eと同様にして担体分散用材料および混合材料を調製した後、有機EL素子を製造した。

【0202】

(実施例1F〜4F)

前記工程−4A−で用いた、化合物(F)のキシレン溶液の粘度を低く設定した以外は、前記実施例1A〜前記実施例4Aと同様にして中間層形成用材料を調製した後、有機EL素子を製造した。

(実施例5F)

前記工程−4A−で用いた、化合物(F)のキシレン溶液の粘度を低く設定した以外は、前記実施例11Aと同様にして中間層形成用材料を調製した後、有機EL素子を製造した。

(比較例)

中間層の形成を省略した以外は、前記実施例1Dと同様にして、有機EL素子を製造した。

【0203】

3.評価

各実施例および比較例の有機EL素子について、それぞれ、発光輝度(cd/m2)、最大発光効率(lm/W)を測定すると共に、発光輝度が初期値の半分になる時間(半減期)を測定した。

【0204】

なお、発光輝度の測定は、ITO電極とAlLi電極との間に6Vの電圧を印加することで行った。

そして、比較例で測定された各測定値(発光輝度、最大発光効率、半減期)を基準値として、各実施例で測定された各測定値を、それぞれ、以下の4段階の基準に従って評価した。

【0205】

◎:比較例の測定値に対し、1.50倍以上である

○:比較例の測定値に対し、1.25倍以上、1.50倍未満である

△:比較例の測定値に対し、1.00倍以上、1.25倍未満である

×:比較例の測定値に対し、0.75倍以上、1.00倍未満である

これらの評価結果を、それぞれ、以下の表1に示す。

【0206】

【表1】

【0207】

表1に示すように、各実施例の有機EL素子は、いずれも、比較例の有機EL素子と比較して、発光輝度、最大発光効率および半減期ともに、優れた結果が得られた。

これにより、本発明の有機EL素子は、第1の有機半導体層と第2の有機半導体層との間に各実施例で用いたような中間層を設けることにより、中間層を介した第1の有機半導体層から第2の有機半導体層へのキャリアの輸送が円滑に行われていることが明らかとなった。

【図面の簡単な説明】

【0208】

【図1】有機EL素子の第1実施形態を示した縦断面図である。

【図2】図1に示す有機EL素子の第1実施形態の正孔輸送層と発光層との界面付近の拡大縦断面図である。

【図3】有機EL素子の第2実施形態の正孔輸送層と発光層との界面付近の拡大縦断面図である。

【図4】有機EL素子の第3実施形態の正孔輸送層と発光層との界面付近の拡大縦断面図である。

【図5】有機EL素子の第4実施形態の正孔輸送層と発光層との界面付近の拡大縦断面図である。

【図6】有機EL素子を複数備えるディスプレイ装置を示す縦断面図である。

【図7】本発明の電子機器を適用したモバイル型(またはノート型)のパーソナルコンピュータの構成を示す斜視図である。

【図8】本発明の電子機器を適用した携帯電話機(PHSも含む)の構成を示す斜視図である。

【図9】本発明の電子機器を適用したディジタルスチルカメラの構成を示す斜視図である。

【符号の説明】

【0209】

1‥‥有機EL素子 2‥‥基板 3‥‥陽極 4‥‥積層体 41‥‥正孔輸送層 42、42’、42”、42'''‥‥中間層 421‥‥粒子 422‥‥充填物 43‥‥発光層 44‥‥電子輸送層 5‥‥陰極 6‥‥保護層 100‥‥ディスプレイ装置 20‥‥基体 21‥‥基板 22‥‥回路部 23‥‥保護層 24‥‥駆動用TFT 241‥‥半導体層 242‥‥ゲート絶縁層 243‥‥ゲート電極 244‥‥ソース電極 245‥‥ドレイン電極 25‥‥第1層間絶縁層 26‥‥第2層間絶縁層 27‥‥配線 31‥‥第1隔壁部 32‥‥第2隔壁部 1100‥‥パーソナルコンピュータ 1102‥‥キーボード 1104‥‥本体部 1106‥‥表示ユニット 1200‥‥携帯電話機 1202‥‥操作ボタン 1204‥‥受話口 1206‥‥送話口 1300‥‥ディジタルスチルカメラ 1302‥‥ケース(ボディー) 1304‥‥受光ユニット 1306‥‥シャッタボタン 1308‥‥回路基板 1312‥‥ビデオ信号出力端子 1314‥‥データ通信用の入出力端子 1430‥‥テレビモニタ 1440‥‥パーソナルコンピュータ

【技術分野】

【0001】

本発明は、電子デバイスおよび電子機器に関するものである。

【背景技術】

【0002】

複数の有機半導体層が積層された積層体を備える電子デバイスとして、例えば、有機エレクトロルミネッセンス素子(以下、単に「有機EL素子」という。)や、太陽電池のような光電変換素子等がある。

これらのうち、有機EL素子は、固体発光型の安価な大面積フルカラー表示装置が備える表示素子(発光素子)としての用途が有望視され、多くの開発が行われている。

【0003】

一般に、有機EL素子は、陰極と陽極との間に有機半導体材料で構成される発光層を有する構成であり、陰極と陽極との間に電界を印加すると、発光層に陰極側から電子が注入され、陽極側から正孔が注入される。

そして、注入された電子と正孔とが発光層において再結合し、エネルギー準位が伝導帯から価電子帯に戻る際の励起エネルギーを光エネルギーとして放出することにより、発光層が発光する。

このような有機EL素子において、有機EL素子の高効率化、すなわち、高い発光を得るためには、電子または正孔のキャリア輸送性の異なる有機半導体材料(キャリア輸送材料)で構成されるキャリア輸送層を、発光層と、陰極および/または陽極との間に積層する素子構造が有効であることが判っている。

【0004】

そこで、発光層とキャリア輸送層(以下、これらを併せて「有機半導体層」という。)とを、陽極と陰極との間に積層した構成の有機EL素子において、より優れた発光効率等の特性を得ることを目的に、発光材料およびキャリア輸送材料(以下、これらを併せて「有機半導体材料」という。)の分子構造、さらには、有機半導体層の積層する数や位置等について検討が行われている。

【0005】

しかしながら、このような構成の有機EL素子においても、発光効率等の特性の向上が期待するほど得られていないのが実情であった(例えば、特許文献1参照。)。

そして、このことは、隣接する有機半導体層同士間の密着性が十分に得られないために、これらの層同士間でキャリアの受け渡しが円滑に行われていないことに起因していることが判ってきた。

【0006】

このような問題を解決する方法として、これらの有機半導体層同士の間に双方の有機半導体材料(構成材料)を含む中間層を設けることにより、双方の有機半導体層と中間層との密着性を向上させる方法が開示されている(例えば、特許文献2および特許文献3参照。)。

しかしながら、これらの方法を用いた場合、中間層の形成は、双方の有機半導体材料を溶解し得る溶媒を用い、これらの有機半導体層同士を相溶解させることにより行われているため、すなわち、自由の拡散に委ねて行われているため、中間層の膜厚および中間層に含まれる双方の有機半導体材料の濃度比率等の制御が行いづらいという問題が生じる。

このような問題は、太陽電池等にも同様に生じることが懸念されている。

【0007】

【特許文献1】特開平9−255774号公報

【特許文献2】特開平10−162955号公報

【特許文献3】特開2002−289325号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の目的は、有機半導体層同士間におけるキャリアの受け渡しを円滑に行え得る寸法精度に優れた中間層を備え、特性に優れた電子デバイス、かかる電子デバイスを備えた信頼性の高い電子機器を提供することにある。

【課題を解決するための手段】

【0009】

このような目的は、下記の本発明により達成される。

本発明の電子デバイスは、第1の有機半導体材料を主材料として構成される第1の有機半導体層と、第2の有機半導体材料を主材料として構成される第2の有機半導体層と、前記第1の有機半導体層と前記第2の有機半導体層との間に、これらの双方に接触するように設けられた中間層とを有する積層体を一対の電極間に有してなる電子デバイスであって、

前記中間層は、主として前記第1の有機半導体材料と前記第2の有機半導体材料とを含む粒子で構成されていることを特徴とする。

これにより、有機半導体層同士間におけるキャリアの受け渡しを円滑に行え得る寸法精度に優れた中間層を備え、特性に優れた電子デバイスとすることができる。

【0010】

本発明の電子デバイスでは、前記粒子は、前記中間層の厚さ方向において、複数個重なるように配置されていることが好ましい。

これにより、中間層の膜厚の制御をより容易に行うことができる。

本発明の電子デバイスでは、前記中間層は、その厚さ方向において、前記第1の有機半導体材料と前記第2の有機半導体材料との比率の異なる粒子を前記厚さ方向の異なる位置に配設することにより、前記第2の有機半導体層側より前記第1の有機半導体層側において、第1の有機半導体材料が多く、前記第1の有機半導体層側より前記第2の有機半導体層側において、第2の有機半導体材料が多くなっていることが好ましい。

これにより、第1の有機半導体層と中間層との密着性および第2の有機半導体層と中間層との密着性をより向上させて、中間層を介した、第1の有機半導体層から第2の有機半導体層へのキャリアの輸送をより円滑に行うことができることとなる。

【0011】

本発明の電子デバイスでは、前記粒子の平均粒径は、2〜200nmであることが好ましい。

これにより、中間層を介した第1の有機半導体層から第2の有機半導体層へのキャリアの受け渡しを確実に行いつつ、有機EL素子の薄型化を図ることができる。

本発明の電子デバイスでは、前記中間層の空隙率が30%以下であることが好ましい。

これにより、中間層において、中間層同士の間に形成される空間が占める割合が大きくなるのを防止して、中間層を介した第1の有機半導体層から第2の有機半導体層へのキャリアの受け渡しをより確実に行うことができる。

【0012】

本発明の電子デバイスでは、前記粒子は、その少なくとも表面付近が前記第1の有機半導体材料および前記第2の有機半導体材料を主材料として構成されていることが好ましい。

これにより、粒子を第1の有機半導体層および第2の有機半導体層に対して、優れた密着性を有するものとすることができる。

本発明の電子デバイスでは、前記粒子は、粒状の多孔質担体に、前記第1の有機半導体材料と前記第2の有機半導体材料とを担持させてなるものであることが好ましい。

これにより、粒子を第1の有機半導体層および第2の有機半導体層に対して、優れた密着性を有するものとすることができる。

【0013】

本発明の電子デバイスでは、前記多孔質担体の空孔率は、20〜75%であることが好ましい。

これにより、多孔質担体の機械的強度が低下するのを防止しつつ、多孔質担体の空孔内に、より多くの第1の有機半導体材料および第2の有機半導体材料を充填させることができる。

本発明の電子デバイスでは、前記多孔質担体は、主として無機酸化物により構成されていることが好ましい。

これにより、第1の有機半導体材料および第2の有機半導体材料の特性に対し、影響を与えない多孔質担体を、比較的容易に得ることができる。

【0014】

本発明の電子デバイスでは、前記無機酸化物は、SiO2、Al2O3、ZnO、SnO2、CeO2、TiO2、CuO、Fe2O3、CoO、Y2O3またはこれらのうちの少なくとも1種を含む複合酸化物であることが好ましい。

これにより、第1の有機半導体材料および第2の有機半導体材料の特性に対し、影響を与えない担体を、より容易に得ることができる。

【0015】

本発明の電子デバイスでは、前記粒子同士の間の空間には、前記第1の有機半導体材料および前記第2の有機半導体材料のうちの少なくとも一方を含む充填物が充填されていることが好ましい。

これにより、中間層を介した第1の有機半導体層から第2の有機半導体層へのキャリアの受け渡しをより円滑に行うことができる。

【0016】

本発明の電子デバイスは、有機エレクトロルミネッセンス素子であり、

前記第1の有機半導体層および前記第2の有機半導体層が、それぞれ、正孔輸送層および発光層であることが好ましい。

これにより、発光効率等の特性により優れた有機EL素子とすることができる。

本発明の電子機器は、本発明の電子デバイスを備えることを特徴とする。

これにより、信頼性の高い電子機器が得られる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の電子デバイスおよび電子機器を添付図面に示す好適実施形態に基づいて詳細に説明する。

なお、以下では、本発明の電子デバイスを有機エレクトロルミネッセンス素子(以下、単に「有機EL素子」という。)に適用した場合を一例として説明する。

<有機エレクトロルミネッセンス素子>

以下、有機EL素子の好適な実施形態について説明する。

【0018】

<<第1実施形態>>

まず、有機EL素子の第1実施形態について説明する。

図1は、有機EL素子の第1実施形態を示した縦断面図、図2は、図1に示す有機EL素子の第1実施形態の正孔輸送層と発光層との界面付近の拡大縦断面図である。なお、以下の説明では、図1および図2中の上側を「上」、下側を「下」と言う。

【0019】

図1に示す有機EL素子1は、陽極3と、陰極5と、陽極3と陰極5と(一対の電極)の間に、陽極3側から順次積層された、正孔輸送層(第1の有機半導体層)41と、中間層42と、発光層(第2の有機半導体層)43と、電子輸送層44とからなる積層体4を備えるものである。そして、有機EL素子1は、その全体が基板2上に設けられるとともに、保護層6で封止されている。

【0020】

基板2は、有機EL素子1の支持体となるものである。有機EL素子1が基板2と反対側から光を取り出す構成(トップエミッション型)である場合、基板2および陽極3には、それぞれ、透明性は、特に要求されない。また、有機EL素子1が基板2側から光を取り出す構成(ボトムエミッション型)である場合、基板2および陽極3には、それぞれ、実質的に透明(無色透明、着色透明、半透明)性を有するものが用いられる。

【0021】

基板2としては、例えば、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリプロピレン、シクロオレフィンポリマー、ポリアミド、ポリエーテルサルフォン、ポリメチルメタクリレート、ポリカーボネート、ポリアリレートのような樹脂材料や、石英ガラス、ソーダガラスのようなガラス材料等で構成される透明基板や、アルミナのようなセラミックス材料で構成された基板、ステンレス鋼のような金属基板の表面に酸化膜(絶縁膜)を形成したもの、不透明な樹脂材料で構成された基板のような不透明基板を用いることができる。

基板2の厚さ(平均)は、特に限定されないが、0.1〜30mm程度であるのが好ましく、0.1〜10mm程度であるのがより好ましい。

【0022】

陽極3は、後述する正孔輸送層41に正孔を注入する電極である。

陽極3の構成材料(陽極材料)としては、正孔を注入するという観点から、仕事関数が大きく、導電性に優れる材料を用いるのが好ましい。

このような陽極材料としては、例えば、ITO(Indium Tin Oxide)、IZO(Indium Zinc Oxide)、In3O3、SnO2、Sb含有SnO2、Al含有ZnO等の酸化物、Au、Pt、Ag、Cu、Alまたはこれらを含む合金等が挙げられ、これらのうちの少なくとも1種を用いることができる。

【0023】

このような陽極3の平均厚さは、特に限定されないが、10〜200nm程度であるのが好ましく、50〜150nm程度であるのがより好ましい。陽極3の厚さが薄すぎると、陽極3としての機能が充分に発揮されなくなるおそれがあり、一方、陽極3が厚すぎると、有機EL素子1の発光効率が低下するおそれがある。

また、陽極3の表面抵抗は、低い程好ましく、具体的には、100Ω/□以下であるのが好ましく、50Ω/□以下であるのがより好ましい。表面抵抗の下限値は、特に限定されないが、通常0.1Ω/□程度であるのが好ましい。

なお、陽極材料には、例えば、ポリチオフェン、ポリピロール等の導電性樹脂材料を用いることもできる。

【0024】

一方、陰極5は、後述する電子輸送層44に電子を注入する電極である。この陰極5の構成材料としては、仕事関数の小さい材料を用いるのが好ましい。

陰極5の構成材料としては、例えば、酸化セシウム、炭酸セシウムの熱分解物、Li、Na、K、Rb、Cs、Be、Mg、Ca、Sr、Ba、Sc、Y、La、Ce、Eu、Er、Yb、Ag、Zn、Cu、Alまたはこれらを含む合金等が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

特に、陰極5の構成材料として合金を用いる場合には、Ag、Al、Cu等の安定な金属元素を含む合金、具体的には、MgAg、AlLi、CuLi等の合金を用いるのが好ましい。かかる合金を陰極5の構成材料として用いることにより、陰極5の電子注入効率および安定性の向上を図ることができる。

【0025】

なお、陰極5は、複数層の積層構造とすることもできる。この場合、電子輸送層44に近い側の層を、より仕事関数が低い陰極材料で構成するのが好ましい。例えば、陰極5を2層の積層構成とする場合、電子輸送層44から遠い側の層をCaを主材料として構成し、電子輸送層44に近い側の層を、Al、Agまたはこれらを含む合金を主材料として構成することができる。

【0026】

このような陰極5の平均厚さは、特に限定されないが、1〜1000nm程度であるのが好ましく、100〜400nm程度であるのがより好ましい。陰極5の厚さが薄すぎると比抵抗が高くなって電圧降下を生じたり、酸化反応により電気導電特性が不安定となり、陰極5としての機能が充分に発揮されなくなるおそれがある。一方、陰極5が厚過ぎると、真空蒸着法やスパッタリング法等を用いて陰極5を形成する際に、膜中の温度が著しく上昇したり、残留応力が増加して、後述する下層として設けられている電子輸送層44を破壊したり、陰極5や電子輸送層44が剥れてしまい、有機EL素子1の発光効率が低下するおそれがある。

また、陰極5の表面抵抗も低い程好ましく、具体的には、50Ω/□以下であるのが好ましく、20Ω/□以下であるのがより好ましい。表面抵抗の下限値は、特に限定されないが、通常0.1Ω/□程度であるのが好ましい。

【0027】

さて、陽極(第1の電極)3と陰極(第2の電極)5との間には、正孔輸送層41と中間層42と発光層43と電子輸送層44とがこの順で陽極3側から積層された積層体4が陽極3と陰極5とに接触するように形成されている。

正孔輸送層41は、陽極3から注入された正孔を中間層42まで輸送する機能を有するものである。

正孔輸送層41の構成材料は、正孔輸送能力を有するものであればいかなるのもであっても良いが、以下に示すような、各種低分子の正孔輸送材料、各種高分子の正孔輸送材料を基本構造とし、共役系の化合物であるのが好ましい。共役系の化合物は、その特有な電子雲の広がりによる性質上、極めて円滑に正孔を輸送できるため、正孔輸送能力に特に優れる。

【0028】

なお、低分子の正孔輸送材料を用いることにより緻密な正孔輸送層41が得られるため、正孔輸送層41の正孔輸送効率は向上する。また、正孔輸送層41に高分子の正孔輸送材料を用いると比較的容易に溶剤に溶解させることができるため、インクジェット印刷法やスピンコート印刷法等の各種塗布法による正孔輸送層41の形成を容易に行うことができる。さらに、低分子の正孔輸送材料と高分子の正孔輸送材料とを組み合わせて用いることにより、すなわち、緻密かつ正孔輸送効率に優れる正孔輸送層41を、インクジェット印刷法等の各種塗布法により、容易に形成できるという効果が得られる。

【0029】

低分子の正孔輸送材料としては、1,1−ビス(4−ジ−パラ−トリアミノフェニル)シクロへキサン、1,1’−ビス(4−ジ−パラ−トリルアミノフェニル)−4−フェニル−シクロヘキサンのようなアリールシクロアルカン系化合物、4,4’,4’’−トリメチルトリフェニルアミン、N,N,N’,N’−テトラフェニル−1,1’−ビフェニル−4,4’−ジアミン、N,N’−ジフェニル−N,N’−ビス(3−メチルフェニル)−1,1’−ビフェニル−4,4’−ジアミン(TPD1)、N,N’−ジフェニル−N,N’−ビス(4−メトキシフェニル)−1,1’−ビフェニル−4,4’−ジアミン(TPD2)、N,N,N’,N’−テトラキス(4−メトキシフェニル)−1,1’−ビフェニル−4,4’−ジアミン(TPD3)、N,N’−ジ(1−ナフチル)−N,N’−ジフェニル−1,1’−ビフェニル−4,4’−ジアミン(α−NPD)、TPTEのようなアリールアミン系化合物、N,N,N’,N’−テトラフェニル−パラ−フェニレンジアミン、N,N,N’,N’−テトラ(パラ−トリル)−パラ−フェニレンジアミン、N,N,N’,N’−テトラ(メタ−トリル)−メタ−フェニレンジアミン(PDA)のようなフェニレンジアミン系化合物、カルバゾール、N−イソプロピルカルバゾール、N−フェニルカルバゾールのようなカルバゾール系化合物、スチルベン、4−ジ−パラ−トリルアミノスチルベンのようなスチルベン系化合物、OxZのようなオキサゾール系化合物、トリフェニルメタンm−MTDATAのようなトリフェニルメタン系化合物、1−フェニル−3−(パラ−ジメチルアミノフェニル)ピラゾリンのようなピラゾリン系化合物、ベンジン(シクロヘキサジエン)系化合物、トリアゾールのようなトリアゾール系化合物、イミダゾールのようなイミダゾール系化合物、1,3,4−オキサジアゾール、2,5−ジ(4−ジメチルアミノフェニル)−1,3,4,−オキサジアゾールのようなオキサジアゾール系化合物、アントラセン、9−(4−ジエチルアミノスチリル)アントラセンのようなアントラセン系化合物、フルオレノン、2,4,7,−トリニトロ−9−フルオレノン、2,7−ビス(2−ヒドロキシ−3−(2−クロロフェニルカルバモイル)−1−ナフチルアゾ)フルオレノンのようなフルオレノン系化合物、ポリアニリンのようなアニリン系化合物、シラン系化合物、ポリチオフェン、ポリ(チオフェンビニレン)のようなチオフェン系化合物、ポリ(2,2’−チエニルピロール)、1,4−ジチオケト−3,6−ジフェニル−ピロロ−(3,4−c)ピロロピロールのようなピロール系化合物、フローレンのようなフローレン系化合物、ポルフィリン、金属テトラフェニルポルフィリンのようなポルフィリン系化合物、キナクリドンのようなキナクリドン系化合物、フタロシアニン、銅フタロシアニン、テトラ(t−ブチル)銅フタロシアニン、鉄フタロシアニンのような金属または無金属のフタロシアニン系化合物、銅ナフタロシアニン、バナジルナフタロシアニン、モノクロロガリウムナフタロシアニンのような金属または無金属のナフタロシアニン系化合物、N,N’−ジ(ナフタレン−1−イル)−N,N’−ジフェニル−ベンジジン、N,N,N’,N’−テトラフェニルベンジジンのようなベンジジン系化合物等が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。これらのものは、いずれも、高い正孔輸送能を有している。

【0030】

高分子の正孔輸送材料としては、例えば、正孔輸送能を有する化合物に重合性基を導入したものを、この重合性基において重合させることにより、高分子化させたものが挙げられる。

また、このような化合物としては、例えば、前述した低分子の正孔輸送材料に重合性基を導入したものの他、後述する一般式(A1)または一般式(A2)で表される化合物のうち正孔輸送能を有するもの等が挙げられる。ここで、一般式(A1)または一般式(A2)で表される化合物のうち正孔輸送能を有するものの高分子は、より優れた正孔輸送能を発揮するものであることから、正孔輸送材料として用いるのが特に好ましい。

【0031】

なお、重合性基としては、例えば、光重合性または熱重合性を有する重合性基が挙げられる。

ここで、光重合性を有する重合性基としては、例えば、(メタ)アクリロイル基、ビニル基、エポキシ基等が挙げられ、熱重合性を有する重合性基としては、例えば、エポキシ基等が挙げられる。

【0032】

さらに、その他の高分子の正孔輸送材料としては、例えば、ポリ(3,4−エチレンジオキシチオフェン/スチレンスルホン酸)(PEDOT/PSS)のようなポリ(チオフェン/スチレンスルホン酸)系化合物等を用いることもできる。このものは、高い正孔輸送能を有している。

また、このような正孔輸送層41は、その体積抵抗率が10Ω・cm以上であるのが好ましく、102Ω・cm以上であるのがより好ましい。これにより、発光効率のより高い有機EL素子1を得ることができる。

【0033】

正孔輸送層41の厚さ(平均)は、特に限定されないが、10〜150nm程度であるのが好ましく、50〜100nm程度であるのがより好ましい。正孔輸送層41の厚さが薄すぎると、ピンホールが生じるおそれがあり、一方、正孔輸送層41が厚過ぎると、正孔輸送層41の透過率が悪くなる原因となり、有機EL素子1の発光色の色度(色相)が変化してしまうおそれがある。

中間層42は、正孔輸送層41から注入された正孔を中間層42まで輸送する機能を有するものであり、本発明の電子デバイスでは、この中間層42の構成に特徴を有する。

中間層42については、後に詳述する。

【0034】

電子輸送層44は、陰極5から注入された電子を発光層43まで輸送する機能を有するものである。陰極5と発光層43との間に、このような電子輸送層44を設けることにより、陽極3と陰極5とからそれぞれ放出された正孔と電子とを発光層43中において再結合されるように比較的容易に制御することができる。

電子輸送層44の構成材料(電子輸送材料)としては、例えば、1,3,5−トリス[(3−フェニル−6−トリ−フルオロメチル)キノキサリン−2−イル]ベンゼン(TPQ1)、1,3,5−トリス[{3−(4−t−ブチルフェニル)−6−トリスフルオロメチル}キノキサリン−2−イル]ベンゼン(TPQ2)のようなベンゼン系化合物(スターバースト系化合物)、ナフタレンのようなナフタレン系化合物、フェナントレンのようなフェナントレン系化合物、クリセンのようなクリセン系化合物、ペリレンのようなペリレン系化合物、アントラセンのようなアントラセン系化合物、ピレンのようなピレン系化合物、アクリジンのようなアクリジン系化合物、スチルベンのようなスチルベン系化合物、BBOTのようなチオフェン系化合物、ブタジエンのようなブタジエン系化合物、クマリンのようなクマリン系化合物、キノリンのようなキノリン系化合物、ビスチリルのようなビスチリル系化合物、ピラジン、ジスチリルピラジンのようなピラジン系化合物、キノキサリンのようなキノキサリン系化合物、ベンゾキノン、2,5−ジフェニル−パラ−ベンゾキノンのようなベンゾキノン系化合物、ナフトキノンのようなナフトキノン系化合物、アントラキノンのようなアントラキノン系化合物、オキサジアゾール、2−(4−ビフェニリル)−5−(4−t−ブチルフェニル)−1,3,4−オキサジアゾール(PBD)、BMD、BND、BDD、BAPDのようなオキサジアゾール系化合物、トリアゾール、3,4,5−トリフェニル−1,2,4−トリアゾールのようなトリアゾール系化合物、オキサゾール系化合物、アントロンのようなアントロン系化合物、フルオレノン、1,3,8−トリニトロ−フルオレノン(TNF)のようなフルオレノン系化合物、ジフェノキノン、MBDQのようなジフェノキノン系化合物、スチルベンキノン、MBSQのようなスチルベンキノン系化合物、アントラキノジメタン系化合物、チオピランジオキシド系化合物、フルオレニリデンメタン系化合物、ジフェニルジシアノエチレン系化合物、フローレンのようなフローレン系化合物、フタロシアニン、銅フタロシアニン、鉄フタロシアニンのような金属または無金属のフタロシアニン系化合物、(8−ヒドロキシキノリン)アルミニウム(Alq3)、ベンゾオキサゾールやベンゾチアゾールを配位子とする錯体のような各種金属錯体等が挙げられ、これらのうちの少なくとも1種を用いることができる。

これらの化合物の他、電子輸送層44の構成材料(電子輸送材料)としては、例えば、オキサジアゾール系高分子(ポリオキサジアゾール)、トリアゾール系高分子(ポリトリアゾール)等の高分子系の材料や、後述する一般式(A1)または一般式(A2)で表される化合物のうち電子輸送能を有するものの高分子を用いることもできる。

【0035】

電子輸送層44の厚さ(平均)は、特に限定されないが、1〜100nm程度であるのが好ましく、20〜50nm程度であるのがより好ましい。電子輸送層44の厚さが薄すぎると、ピンホールが生じショートするおそれがあり、一方、電子輸送層44が厚過ぎると、抵抗値が高くなるおそれがある。

ここで、陽極3と陰極5との間に通電(電圧を印加)すると、陽極3から注入された正孔が正孔輸送層41中および中間層42中を移動するとともに、陰極5から注入された電子が電子輸送層44中を移動し、発光層43において正孔と電子とが再結合する。そして、発光層43では、この再結合に際して放出されたエネルギーによりエキシトン(励起子)が生成し、このエキシトンが基底状態に戻る際にエネルギー(蛍光やりん光)を放出(発光)する。

この発光層43の構成材料(発光材料)としては、電圧印加時に陽極3側から正孔を、また、陰極5側から電子を注入することができ、正孔と電子が再結合する場を提供できるものであれば、いかなるものであってもよい。

【0036】

このような発光材料には、以下に示すような、各種低分子の発光材料、各種高分子の発光材料があり、これらのうちの少なくとも1種を用いることができる。

なお、低分子の発光材料を用いることにより、緻密な発光層43が得られるため、発光層43の発光効率が向上する。また、高分子の発光材料を用いることにより、比較的容易に溶剤へ溶解させることができるため、インクジェット印刷法等の各種塗布法による発光層43の形成を容易に行うことができる。さらに、低分子の発光材料と高分子の発光材料とを組み合わせて用いることにより、低分子の発光材料および高分子の発光材料を用いる効果を併有すること、すなわち、緻密かつ発光効率に優れる発光層43を、インクジェット印刷法等の各種塗布法により、容易に形成することができるという効果が得られる。

【0037】

低分子の発光材料としては、例えば、ジスチリルベンゼン(DSB)、ジアミノジスチリルベンゼン(DADSB)のようなベンゼン系化合物、ナフタレン、ナイルレッドのようなナフタレン系化合物、フェナントレンのようなフェナントレン系化合物、クリセン、6−ニトロクリセンのようなクリセン系化合物、ペリレン、N,N’−ビス(2,5−ジ−t−ブチルフェニル)−3,4,9,10−ペリレン−ジ−カルボキシイミド(BPPC)のようなペリレン系化合物、コロネンのようなコロネン系化合物、アントラセン、ビススチリルアントラセンのようなアントラセン系化合物、ピレンのようなピレン系化合物、4−(ジ−シアノメチレン)−2−メチル−6−(パラ−ジメチルアミノスチリル)−4H−ピラン(DCM)のようなピラン系化合物、アクリジンのようなアクリジン系化合物、スチルベンのようなスチルベン系化合物、2,5−ジベンゾオキサゾールチオフェンのようなチオフェン系化合物、ベンゾオキサゾールのようなベンゾオキサゾール系化合物、ベンゾイミダゾールのようなベンゾイミダゾール系化合物、2,2’−(パラ−フェニレンジビニレン)−ビスベンゾチアゾールのようなベンゾチアゾール系化合物、ビスチリル(1,4−ジフェニル−1,3−ブタジエン)、テトラフェニルブタジエンのようなブタジエン系化合物、ナフタルイミドのようなナフタルイミド系化合物、クマリンのようなクマリン系化合物、ペリノンのようなペリノン系化合物、オキサジアゾールのようなオキサジアゾール系化合物、アルダジン系化合物、1,2,3,4,5−ペンタフェニル−1,3−シクロペンタジエン(PPCP)のようなシクロペンタジエン系化合物、キナクリドン、キナクリドンレッドのようなキナクリドン系化合物、ピロロピリジン、チアジアゾロピリジンのようなピリジン系化合物、2,2’,7,7’−テトラフェニル−9,9’−スピロビフルオレンのようなスピロ化合物、フタロシアニン(H2Pc)、銅フタロシアニンのような金属または無金属のフタロシアニン系化合物、フローレンのようなフローレン系化合物、(8−ヒドロキシキノリン)アルミニウム(Alq3)、トリス(4−メチル−8キノリノレート)アルミニウム(III)(Almq3)、(8−ヒドロキシキノリン)亜鉛(Znq2)、(1,10−フェナントロリン)−トリス−(4,4,4−トリフルオロ−1−(2−チエニル)−ブタン−1,3−ジオネート)ユーロピウム(III)(Eu(TTA)3(phen))、ファクトリス(2−フェニルピリジン)イリジウム(Ir(ppy)3)、(2,3,7,8,12,13,17,18−オクタエチル−21H,23H−ポルフィン)プラチナム(II)のような各種金属錯体等が挙げられる。

【0038】

高分子の発光材料としては、例えば、トランス型ポリアセチレン、シス型ポリアセチレン、ポリ(ジ−フェニルアセチレン)(PDPA)、ポリ(アルキル,フェニルアセチレン)(PAPA)のようなポリアセチレン系化合物、ポリ(パラ−フェンビニレン)(PPV)、ポリ(2,5−ジアルコキシ−パラ−フェニレンビニレン)(RO−PPV)、シアノ−置換−ポリ(パラ−フェンビニレン)(CN−PPV)、ポリ(2−ジメチルオクチルシリル−パラ−フェニレンビニレン)(DMOS−PPV)、ポリ(2−メトキシ,5−(2’−エチルヘキソキシ)−パラ−フェニレンビニレン)(MEH−PPV)のようなポリパラフェニレンビニレン系化合物、ポリ(3−アルキルチオフェン)(PAT)、ポリ(オキシプロピレン)トリオール(POPT)のようなポリチオフェン系化合物、ポリ(9,9−ジアルキルフルオレン)(PDAF)、α,ω−ビス[N,N’−ジ(メチルフェニル)アミノフェニル]−ポリ[9,9−ビス(2−エチルヘキシル)フルオレン−2,7−ジル](PF2/6am4)、ポリ(9,9−ジオクチル−2,7−ジビニレンフルオレニル−オルト−コ(アントラセン−9,10−ジイル)のようなポリフルオレン系化合物、ポリ(パラ−フェニレン)(PPP)、ポリ(1,5−ジアルコキシ−パラ−フェニレン)(RO−PPP)のようなポリパラフェニレン系化合物、ポリ(N−ビニルカルバゾール)(PVK)のようなポリカルバゾール系化合物、ポリ(メチルフェニルシラン)(PMPS)、ポリ(ナフチルフェニルシラン)(PNPS)、ポリ(ビフェニリルフェニルシラン)(PBPS)のようなポリシラン系化合物の他、後述する一般式(A1)または一般式(A2)で表される化合物のうち発光能を有するものの高分子が挙げられる。

【0039】

発光層43の厚さ(平均)は、特に限定されないが、10〜150nm程度であるのが好ましく、50〜100nm程度であるのがより好ましい。発光層の厚さを前記範囲とすることにより、正孔と電子との再結合が効率よくなされ、発光層43の発光効率をより向上させることができる。

保護層6は、陽極3、積層体4および陰極5で構成される有機EL素子1を覆うように設けられ、これらを気密的に封止し、酸素や水分を遮断する機能を有する。保護層6を設けることにより、特に陰極5の酸化を抑制または防止して,有機EL素子1の信頼性の向上や、変質・劣化の防止(耐久性向上)等の効果が得られる。

【0040】

保護層6の構成材料としては、例えば、Al、Au、Cr、Nb、Ta、Tiまたはこれらを含む合金、酸化シリコン、各種樹脂材料等を挙げることができる。なお、保護層6の構成材料として導電性を有する材料を用いる場合には、短絡を防止するために、保護層6と各層3、4、5との間には、必要に応じて、絶縁膜を設けるのが好ましい。

また、保護層6は、平板状として、基板2と対向させ、これらの間を、例えば熱硬化性樹脂等のシール材で封止するようにしてもよい。

【0041】

さて、本発明の電子デバイスは、第1の有機半導体材料を主材料として構成される第1の有機半導体層と、第2の有機半導体材料を主材料として構成される第2の有機半導体層と、第1の有機半導体層と第2の有機半導体層との間に、これらの双方に接触するように設けられた中間層とを有する積層体を一対の電極間に有してなるものであり、前記中間層が、主として第1の有機半導体材料と前記第2の有機半導体材料とを含む粒子で構成されていることに特徴を有する。

【0042】

本実施形態では、図1および図2に示すように、正孔輸送材料により構成される正孔輸送層41と、発光材料により構成される発光層43との間に、これらの双方に接触するように中間層42が設けられ、この中間層42が主として正孔輸送材料と発光材料とを含む粒子421で構成されている。そして、粒子421が中間層42の厚さ方向において重なることなく、中間層42の面方向に一列に配設されている。

【0043】

ここで、中間層42を設けることなく正孔輸送層41と発光層43とを接触させて形成すると、正孔輸送材料および発光材料すなわち異種の材料同士の相互作用よりもそれぞれの材料同士すなわち同種の材料同士の相互作用が大きいため、これらの層同士が接触する界面において、正孔輸送材料と発光材料との間に反発力(界面張力)が生じることとなる。その結果、正孔輸送材料と発光材料との間の距離が大きくなることにより、正孔輸送層41と発光層43との間に十分な密着性が得られなくなる。これにより、これらの層同士間での抵抗値が大きくなり、層同士間の正孔の受け渡しが円滑に行われないという問題が生じる。

【0044】

それに対して、正孔輸送層41と発光層43との間に、主として正孔輸送材料と発光材料とを含む粒子421で構成される中間層42を設けることにより、異種の材料で構成される層同士を接触させた際に生じる反発力を比較的小さくすることができる。その結果、正孔輸送層41と中間層42との密着性および発光層43と中間層42との密着性を向上させることができる。これにより、中間層42を介した、正孔輸送層41から発光層43への正孔の輸送を円滑に行うことができることとなる。その結果、かかる中間層42を備える有機EL素子1は、比較的低い駆動電圧においても優れた発光効率等の特性を発揮することから、有機EL素子1の寿命を長くすることができる。

【0045】

粒子421は、図2に示すように、中間層42中に比較的密に存在している。これにより、粒子421同士の間に形成される空間の大きさが小さくなり、中間層42を介した、正孔輸送層41から発光層43への正孔の輸送を円滑に行うことができる。

粒子421において、正孔輸送材料と発光材料の比率は、同一であってもよく異なっていてもよいが、発光材料よりも正孔輸送材料が多く含まれるように設定するのが好ましい。これにより、中間層42の正孔輸送能が低減するのを確実に防止しつつ、粒子421と正孔輸送層41および発光層43との密着性を向上させることができる。

【0046】

また、粒子421の形状は、特に限定されず、図1および図2に示すような、球体状をなしているものの他、例えば、多角体状をなしているものとすることもできる。粒子421として、球体状または多角体状をなすものを選択することにより、前記空間の大きさをより小さくすることができるとともに、中間層42の膜厚をより均一なものとすることができる。

【0047】

なお、球体状以外の形状の粒子421を用いる場合、これらの粒子421は、その最大長さと最小長さとの和の2分の1の平均値が後述する平均粒径の範囲となるようにするのが好ましい。

また、粒子421は、より均一な膜厚の中間層42を形成するという観点からは、単一の形状のものを用いるのが好ましいが、2種以上の異なる形状のものを組み合わせて用いるようにしてもよい。

【0048】

ここで、正孔輸送層41と発光層43とを溶解し得る溶媒を用いて相溶解させることにより、正孔輸送材料と発光材料とを含む中間層を形成すると、中間層が自由(自然)の拡散に委ねて形成されることから、その膜厚の制御を行うことは、特に困難であった。すなわち、中間層を形成する際の温度、雰囲気の圧力、時間等の条件によって、正孔輸送層41と発光層43とが相溶解する程度が如何様にも変わり得るものであった。

【0049】

これに対して、本実施形態では、粒子421は、前述したように、中間層42の厚さ方向において重なることなく、中間層42の面方向に一列に配設されている。かかる構成の中間層42において、粒子421の粒径を適宜調整することにより、中間層42の膜厚を比較的容易かつ確実に所望の大きさに設定することができる。

具体的には、粒子421の粒径は、特に限定されないが、その平均粒径が2〜200nm程度であるのが好ましく、10〜100nm程度であるのがより好ましい。これにより、中間層42を介した正孔輸送層41から発光層43への正孔の受け渡しを確実に行いつつ、有機EL素子1の薄型化を図ることができる。

【0050】

また、粒子421は、正孔輸送層41と発光層43との離間距離を規定する機能を有するものであり、粒子421の粒径を適宜設定して、中間層42の膜厚を制御することにより、正孔が中間層42中を通過する時間(速さ)を調整して、正孔と電子とを発光層43中において確実に再結合させることができる。

このような中間層42において、その空隙率は、特に限定されないが、40%以下であるのが好ましく、10〜30%程度であるのがより好ましい。これにより、中間層42において、中間層42同士の間に形成される空間が占める割合が大きくなるのを防止して、中間層42を介した正孔輸送層41から発光層43への正孔の受け渡しをより確実に行うことができる。

【0051】

このような粒子421は、正孔輸送層41の構成材料と同一の正孔輸送材料(第1の有機半導体材料)と、発光層43の構成材料と同一の発光材料(第2の有機半導体材料)を含んでいればよく、特に限定されるものではないが、例えば、I:その少なくとも表面付近が正孔輸送材料および発光材料を主材料として構成されているものや、II:粒状の多孔質担体に、正孔輸送材料と発光材料を担持させた構成のもの等が挙げられる。粒子421をかかる構成のものとすることにより、粒子421を正孔輸送層41および発光層43に対して、優れた密着性を有するものとすることができる。

【0052】

なお、粒子421をIIの構成のものとすることにより、粒子421に優れた強度を付与することができるとともに、多孔質担体の空孔内に正孔輸送材料と発光材料を入り込むようにして担持させることができることから、多孔質担体と正孔輸送材料および発光材料との密着性を向上させ、かつ、多孔質担体の空孔内において、正孔(キャリア)の輸送を行うことができるようになる。

また、IIの構成のものとした場合には、多孔質担体の大きさを調整することにより、粒子421の粒径を比較的容易に制御することができる、すなわち、より微細な粒子を形成できるようになるという利点も得られる。

【0053】

このような多孔質担体は、その機械的強度が著しく低下しない範囲で、空孔率が大きくなるように設定するのが好ましく、具体的には、20〜75%程度であるのが好ましく、35〜60%程度であるのがより好ましい。これにより、担体の機械的強度が低下するのを防止しつつ、多孔質担体の空孔内に、より多くの正孔輸送材料および発光材料を充填させることができる。

なお、粒子421には、多孔質担体の他、緻密質担体を含むようにしてもよい。この場合、緻密質担体の表面に主として正孔輸送材料および発光材料で構成されるの被膜を形成することにより、Iの構成の粒子421を得ることができる。

【0054】

多孔質担体および緻密質担体(以下、これらを総称して「担体」ということもある。)の構成材料としては、担体に担持させる正孔輸送材料が有する正孔輸送能および発光材料が有する発光能に影響を与えないもの、すなわち、正孔輸送能および発光能を低減させない特性を有するものであればいかなるものであってもよいが、特に、無機酸化物を主材料とするのが好ましい。これにより、上述したような特性を有する担体を比較的容易に得ることができる。

【0055】

無機酸化物としては、例えば、Si、Al、Zn、Sn、Li、Be、B、Na、Mg、K、Ca、Sc、V、Cr、Mn、Co、Ni、Ga、Rb、Sr、Y、Zr、Nb、Mo、Cd、Sb、Cs、Ba、La、Hf、Ta、W、Tl、Pb、Bi、Ce、Pr、Nd、Pm、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、Lu、In、Ti、Cu、Fe等の元素(原子)のうちの少なくとも1種を含む酸化物が挙げられる。

【0056】

これらの中でも、無機酸化物としては、SiO2、Al2O3、ZnO、SnO2、CeO2、TiO2、CuO、Fe2O3、CoO、Y2O3またはこれらのうちの少なくとも1種を含むITO、ATO(アンチモンティンオキサイド)、IZO(インジウムジンクオキサイド)のような複合酸化物により構成されるのが好ましく、SiO2、Al2O3、ZnOおよびSnO2のうちの少なくとも1種により構成されるのがより好ましい。これらの無機酸化物は、化学的に特に安定な化合物であることから、前述したような特性を有する担体をより容易に得ることができる。

また、以上のような担体は、1種類を単独で用いてもよく、2種類以上を組み合わせて用いるようにしてもよい。

【0057】

このような有機EL素子1は、例えば、次のようにして製造することができる。

[1]陽極形成工程

まず、基板2を用意し、この基板2上に陽極3を形成する。

陽極3は、例えば、プラズマCVD、熱CVD、レーザーCVDのような化学蒸着法(CVD)、真空蒸着、スパッタリング、イオンプレーティング等の乾式メッキ法、電解メッキ、浸漬メッキ、無電解メッキ等の湿式メッキ法、溶射法、ゾル・ゲル法、MOD法、金属箔の接合等を用いて形成することができる。

【0058】

[2]正孔輸送層形成工程

次に、陽極3上に正孔輸送層41を形成する。

[2−1] まず、正孔輸送材料(第1の有機半導体材料)またはその前駆体を含有する正孔輸送層形成用材料を陽極3上に供給して、液状被膜を形成する。

この正孔輸送層形成用材料の供給には、スピンコート法、キャスティング法、マイクログラビアコート法、グラビアコート法、バーコート法、ロールコート法、ワイヤーバーコート法、ディップコート法、スプレーコート法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、インクジェット印刷法等の各種塗布法を用いることができる。かかる塗布法によれば、陽極3上に液状被膜を比較的容易に形成することができる。

【0059】

正孔輸送層形成用材料を調製する際に用いる溶媒または分散媒としては、例えば、硝酸、硫酸、アンモニア、過酸化水素、水、二硫化炭素、四塩化炭素、エチレンカーボネイト等の無機溶媒や、メチルエチルケトン(MEK)、アセトン、ジエチルケトン、メチルイソブチルケトン(MIBK)、メチルイソプロピルケトン(MIPK)、シクロヘキサノン等のケトン系溶媒、メタノール、エタノール、イソプロパノール(IPA)、エチレングリコール、ジエチレングリコール(DEG)、グリセリン等のアルコール系溶媒、ジエチルエーテル、ジイソプロピルエーテル、1,2−ジメトキシエタン(DME)、1,4−ジオキサン、テトラヒドロフラン(THF)、テトラヒドロピラン(THP)、アニソール、ジエチレングリコールジメチルエーテル(ジグリム)、ジエチレングリコールエチルエーテル(カルビトール)等のエーテル系溶媒、メチルセロソルブ、エチルセロソルブ、フェニルセロソルブ等のセロソルブ系溶媒、ヘキサン、ペンタン、ヘプタン、シクロヘキサン等の脂肪族炭化水素系溶媒、トルエン、キシレン、ベンゼン等の芳香族炭化水素系溶媒、ピリジン、ピラジン、フラン、ピロール、チオフェン、メチルピロリドン等の芳香族複素環化合物系溶媒、N,N−ジメチルホルムアミド(DMF)、N,N−ジメチルアセトアミド(DMA)等のアミド系溶媒、ジクロロメタン、クロロホルム、1,2−ジクロロエタン等のハロゲン化合物系溶媒、酢酸エチル、酢酸メチル、ギ酸エチル等のエステル系溶媒、ジメチルスルホキシド(DMSO)、スルホラン等の硫黄化合物系溶媒、アセトニトリル、プロピオニトリル、アクリロニトリル等のニトリル系溶媒、ギ酸、酢酸、トリクロロ酢酸、トリフルオロ酢酸等の有機酸系溶媒のような各種有機溶媒、または、これらを含む混合溶媒等が挙げられる。

また、正孔輸送材料の前駆体として、前述したような重合性基を有する化合物を用いる場合には、正孔輸送層形成用材料に、重合開始剤を添加するのが好ましい。これにより、後工程[2−2]において、加熱処理や光照射処理のような処理を施すことにより、重合性基同士による重合反応を促進させることができる。

【0060】

重合開始剤としては、特に限定されないが、例えば、光カチオン重合開始剤や光ラジカル重合開始剤のような光重合開始剤、熱重合開始剤および嫌気重合開始剤等が挙げられる。

光カチオン重合開始剤としては、例えば、芳香族スルホニウム塩系、芳香族ヨードニウム塩系、芳香族ジアゾニウム塩系、ピリジウム塩系および芳香族ホスホニウム塩系等のオニウム塩系の光カチオン重合開始剤や、鉄アレーン錯体およびスルホン酸エステル等の非イオン系の光カチオン重合開始剤を用いることができる。

【0061】