電子デバイスの製造方法及び支持部材

【課題】信頼性の高い電子デバイスの製造方法、及び、信頼性の高い電子デバイスを製造することができる支持部材を提供する。

【解決手段】電子デバイスの製造方法は、電極12を有する電子部品(半導体チップ10)を用意する工程と、支持面32と、支持面32の側方であって支持面よりも低い位置に配置された吸気口34とを有する支持部材30の支持面32で、電子部品が吸気口34に接触しないように、かつ、電子部品の前記支持面と対向する面の一部が支持面32から露出するように電子部品を支持して、吸気口34で電子部品における支持面32から露出した領域を吸引することによって電子部品を支持部材30に固定する工程と、電子部品を支持部材に固定した状態で、電極12と導電パターン(配線パターン22)とを電気的に接続する工程と、を含む。

【解決手段】電子デバイスの製造方法は、電極12を有する電子部品(半導体チップ10)を用意する工程と、支持面32と、支持面32の側方であって支持面よりも低い位置に配置された吸気口34とを有する支持部材30の支持面32で、電子部品が吸気口34に接触しないように、かつ、電子部品の前記支持面と対向する面の一部が支持面32から露出するように電子部品を支持して、吸気口34で電子部品における支持面32から露出した領域を吸引することによって電子部品を支持部材30に固定する工程と、電子部品を支持部材に固定した状態で、電極12と導電パターン(配線パターン22)とを電気的に接続する工程と、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子デバイスの製造方法及び支持部材に関する。

【背景技術】

【0002】

電子デバイスを製造する工程で、電子部品を支持する支持部材によって当該電子部品を固定することが知られている。また、支持部材に形成された吸気口で電子部品を吸引し、電子部品を吸気口に吸着させることによって、電子部品を支持部材に固定することが知られている。さらに、吸気口に吸着した電子部品を支持部材から解放するために、吸気口から電子部品に向かって空気(圧縮空気)を送ることが知られている。

【特許文献1】特開2006−86214号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

近年では、電子デバイスの小型化・薄型化が進んでおり、これを構成する電子部品の小型化・薄型化も進んでいる。電子部品が小型化・薄型化すれば、電子部品の強度は低下するため、その取り扱いが難しくなる。

【0004】

本発明の目的は、信頼性の高い電子デバイスを効率よく製造する方法、及び、信頼性の高い電子デバイスを製造することができる支持部材を提供することにある。

【課題を解決するための手段】

【0005】

(1)本発明に係る電子デバイスの製造方法は、

電極を有する電子部品を用意する工程と、

支持面と、前記支持面の側方であって前記支持面よりも低い位置に配置された吸気口とを有する支持部材の前記支持面で、前記電子部品が前記吸気口に接触しないように、かつ、前記電子部品の前記支持面と対向する面の一部が前記支持面から露出するように前記電子部品を支持して、前記吸気口で前記電子部品における前記支持面から露出した領域を吸引することによって前記電子部品を前記支持部材に固定する工程と、

前記電子部品を前記支持部材に固定した状態で、前記電極と導電パターンとを電気的に接続する工程と、

を含む。

【0006】

本発明に係る電子デバイスの製造方法によると、電子部品が吸気口に接触しないように電子部品を支持し、吸気口で電子部品を吸引することによって、電子部品を支持部材に固定する。すなわち、本発明によると、電子部品が吸気口に接触(密着)しないように、電子部品を支持部材に固定することができる。そのため、本発明によると、吸気口から電子部品に向けて空気(圧縮空気)を送ることなく、電子部品が支持部材に固定された状態を解除することができる。すなわち、電子部品に大きな力を加えることなく、電子部品を支持部材から解放することができる。

【0007】

また、本発明に係る電子デバイスの製造方法によると、電子部品が吸気口に密着しないように電子部品を吸引する。そのため、吸気口が電子部品を吸引する力が大きくなりすぎることを防止することができる。

【0008】

このことから、本発明によると、電子デバイスの製造工程で電子部品にかかるストレスを軽減することが可能で、信頼性の高い電子デバイスを製造することができる電子デバイスの製造方法を提供することができる。

【0009】

(2)この電子デバイスの製造方法において、

前記支持面で、前記電子部品の前記電極が形成された面とは反対の面における前記電極と重複する領域を支持してもよい。

【0010】

(3)この電子デバイスの製造方法において、

前記支持面で前記電子部品の中央領域を支持し、

前記吸気口で前記電子部品の端部領域を吸引してもよい。

【0011】

(4)この電子デバイスの製造方法において、

前記支持面で前記電子部品の端部領域を支持し、

前記吸気口で前記電子部品の中央領域を吸引してもよい。

【0012】

(5)この電子デバイスの製造方法において、

前記支持面は凸部の上端面であり、

前記凸部は、前記吸気口を囲まないように形成されていてもよい。

【0013】

(6)本発明に係る支持部材は、

電子部品を支持する支持面と、

前記支持面の側方であって、前記支持面よりも低い位置に配置された吸気口と、

を含み、

前記支持面で、前記電子部品が前記吸気口に接触しないように、かつ、前記電子部品の前記支持面と対向する面の一部が前記支持面から露出するように前記電子部品を支持して、前記吸気口で前記電子部品における前記支持面から露出した領域を吸引することによって前記電子部品を前記支持面に固定する。

【0014】

本発明に係る支持部材によると、電子部品が吸気口に接触しないように電子部品を支持し、吸気口で電子部品を吸引することによって、電子部品を固定する。すなわち、本発明によると、電子部品が吸気口に接触(密着)しないように、電子部品を固定することができる。そのため、本発明によると、吸気口から電子部品に向けて空気(圧縮空気)を送ることなく、電子部品が固定された状態を解除することができる。すなわち、電子部品に大きな力を加えることなく、電子部品を支持部材から解放することができる。

【0015】

また、本発明に係る支持部材によると、電子部品が吸気口に密着しないように電子部品を吸引する。そのため、吸気口が電子部品を吸引する力が大きくなりすぎることを防止することができる。

【0016】

このことから、本発明によると、電子デバイスの製造工程で電子部品にかかるストレスを軽減することが可能で、信頼性の高い電子デバイスを製造することができる支持部材を提供することができる。

【0017】

(7)この支持部材において、

前記電子部品には電極が形成されており、

前記支持面で、前記電子部品の前記電極が形成された面とは反対の面における前記電極と重複する領域を支持してもよい。

【0018】

(8)この支持部材において、

前記支持面で前記電子部品の中央領域を支持し、

前記吸気口で前記電子部品の端部領域を吸引してもよい。

【0019】

(9)この支持部材において、

前記支持面で前記電子部品の端部領域を支持し、

前記吸気口で前記電子部品の中央領域を吸引してもよい。

【0020】

(10)この支持部材において、

前記支持面は凸部の上端面であって、

前記凸部は、前記吸気口を囲まないように形成されていてもよい。

【発明を実施するための最良の形態】

【0021】

以下、本発明を適用した実施の形態について、図面を参照して説明する。ただし、本発明は以下の実施の形態に限られるものではない。また、本発明は、以下の内容を自由に組み合わせたものを含むものとする。

【0022】

(第1の実施の形態)

以下、図1〜図5を参照して、本発明を適用した第1の実施の形態に係る電子デバイスの製造方法について説明する。なお、図1〜図5は、本実施の形態に係る電子デバイスの製造方法について説明するための図である。

【0023】

本実施の形態に係る電子デバイスの製造方法は、電極を有する電子部品を用意することを含む。本実施の形態では、電子部品として、図1に示す半導体チップ10を例に挙げて説明する。

【0024】

半導体チップ10(広義には電子部品)は、例えばシリコンチップであってもよい。半導体チップ10は、図示しない集積回路を有する。集積回路の構成は特に限定されないが、例えば、トランジスタ等の能動素子や、抵抗、コイル、コンデンサ等の受動素子を含んでいてもよい。また、半導体チップ10は複数の電極12を有する。電極12は、半導体チップ10の内部と電気的に接続されていてもよい。電極12は、集積回路と電気的に接続されていてもよい。あるいは、集積回路に電気的に接続されていない電極を含めて、電極12と称してもよい。電極12は、アルミニウム又は銅等の金属で形成されていてもよい。本実施の形態では、図1に示すように、電極12は、半導体チップ10の中央領域に配置されていてもよい。このとき、電極12は、集積回路上に形成されていてもよく、集積回路を避けて形成されていてもよい。

【0025】

ただし、本実施の形態に適用可能な電子部品は、半導体チップに限られるものではない。電子部品として、例えば、リジッド基板(基材)を有するいずれかの電子部品(例えば圧電デバイス素子)を利用してもよい。

【0026】

本実施の形態に係る電子デバイスの製造方法は、図2に示す、配線基板20を用意することを含んでいてもよい。配線基板20の材料や構造は特に限定されず、既に公知となっているいずれかの基板を利用してもよい。

【0027】

配線基板20は、フレキシブル基板であってもよく、リジッド基板であってもよい。あるいは、配線基板20は、テープ基板であってもよい。配線基板20としてFPC(Flexible Printed Circuit)や、TAB(Tape Automated Bonding)技術で使用されるテープ基板を使用してもよい。配線基板20は、積層型の基板であってもよく、あるいは、単層の基板であってもよい。また、配線基板20の外形も特に限定されるものではない。配線基板20は、図2に示すように、配線パターン22を有する。配線パターン22は、導電パターンと称してもよい。配線パターン22の構造や材料は、特に限定されず、既に公知となっているいずれかの配線を利用してもよい。例えば、配線パターン22は、銅(Cu)、クローム(Cr)、チタン(Ti)、ニッケル(Ni)、チタンタングステン(Ti−W)、金(Au)、アルミニウム(Al)、ニッケルバナジウム(NiV)、タングステン(W)のうちのいずれかを積層して、あるいはいずれかの一層で形成されていてもよい。また、配線基板20は、図2に示すように、デバイスホールを有する構成をなしていてもよい。ただし、配線基板20は、デバイスホールを有しない配線基板であってもよい(図示せず)。

【0028】

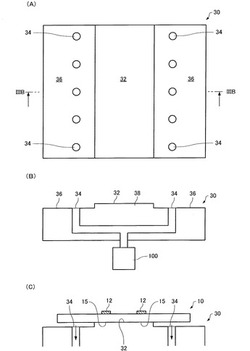

本実施の形態に係る電子デバイスの製造方法は、図3(A)〜図3(C)に示すように、支持部材30の支持面32で半導体チップ10を支持し、吸気口34で半導体チップ10を吸引することによって、半導体チップ10を支持部材30(支持面32)に固定することを含む。以下、図3(A)〜図3(C)を参照して、この工程について説明する。なお、図3(A)は、支持部材30の上視図であり、図3(B)は図3(A)のIIIB−IIIB線断面図であり、図3(C)は支持部材30に半導体チップ10が固定された状態を説明するための図である。

【0029】

はじめに、図3(A)及び図3(B)を参照して、支持部材30について説明する。

【0030】

支持部材30は支持面32を有する。支持面32は、電子部品(半導体チップ10)を支持する面である。支持面32は、半導体チップ10が吸気口34に接触しないように、かつ、半導体チップ10の支持面32と対向する面の一部が支持面32から露出するように、半導体チップ10を支持する。詳しくは、支持面32は、半導体チップ10が吸気口32に接触しないように、かつ、半導体チップ10の支持面32と対向する面の一部が支持面32と接触しないように(言い換えると、半導体チップの10の支持面32と対向する面の全てではなく、一部のみで)、半導体チップ10を支持してもよい。支持面32は、吸気口34から突出した位置に配置されていてもよい。また、支持面32の外形は、半導体チップ10の外形よりも小さくなっていてもよい。

【0031】

支持部材30は、半導体チップ10を吸引する吸気口34を含む。吸気口34は、支持面32の側方に配置される。吸気口34は、また、支持面32よりも低い位置に配置される。詳しくは、吸気口34は、支持面32から、支持面32が向く方向とは反対方向にずれた位置に配置されていてもよい。吸気口34は、また、支持面32が向く方向と同じ方向を向くように(半導体チップ10を向くように)設けられていてもよい。

【0032】

支持部材30は、図3(A)及び図3(B)に示すように、複数の吸気口34を含んでいてもよい。このとき、複数の吸気口34は、上視図において、支持面32の中心を通る仮想の直線に対して線対称となるように配置されていてもよい。あるいは、複数の吸気口34は、上視図において、支持面32の中心点に対して点対称となるように配置されていてもよい。複数の吸気口34は、支持面32の周囲に、支持面32を囲むように配列されていてもよい。ただし、支持部材30は、1つの吸気口34のみを含む構成をなしていてもよい。

【0033】

本実施の形態の支持部材30では、上視図において、支持面32が支持部材30の中央領域に配置され、吸気口34が支持部材30の端部領域に配置されていてもよい。すなわち、上視図において、吸気口34は、支持面32よりも外側の領域に配置されていてもよい。この支持部材30よると、支持面32で半導体チップ10の中央領域を支持し、吸気口34で半導体チップ10の端部領域を吸引することによって、半導体チップ10を固定する。

【0034】

支持部材30は、図3(A)及び図3(B)に示すように、支持面32よりも低い位置に配置された基面36を有していてもよい。基面36は、支持面32と同じ方向を向く面であってもよい。基面36は、支持面32よりも外側に配置されていてもよい。そして、吸気口34は、基面36に形成された開口であってもよい。なお、支持面32は、基面36から突出している。すなわち、支持面32は、基面36から突出する凸部38の上端面であってもよい。そして、凸部38(凸部38の側面)は、吸気口34を囲まないように形成されている。すなわち、支持面32は、上視図において、吸気口34を囲まないように形成されていてもよい。

【0035】

そして、本実施の形態では、図3(C)に示すように、支持面32によって半導体チップ10を支持し、吸気口34で半導体チップ10を吸引することによって、半導体チップ10を支持部材30に固定する。

【0036】

本実施の形態では、支持部材30(支持面32)は、半導体チップ10が吸気口34に接触しないように、かつ、半導体チップ10の支持面32と対向する面の一部が支持面32から露出するように、半導体チップ10を支持する。詳しくは、支持面32は、半導体チップ10が吸気口32に接触しないように、かつ、半導体チップ10の支持面32と対向する面の一部が支持面32と接触しないように(言い換えると、半導体チップの10の支持面32と対向する面の全てではなく、一部のみで)、半導体チップ10を支持してもよい。支持部材30は、半導体チップ10(半導体チップ10の支持面32と対向する面)の一部が吸気口34と対向するように、半導体チップ10を支持(配置)してもよい。なお、半導体チップ10は、上視図において、吸気口32が半導体チップ10から露出しないように配置してもよい。あるいは、半導体チップ10は、上視図において、吸気口32の一部が半導体チップ10から露出するように配置してもよい。支持面32で、半導体チップ10の電極12が形成された面とは反対側の面における電極12と重複する領域15を支持してもよい。

【0037】

また、本実施の形態では、吸気口34で、半導体チップ10(例えば、半導体チップ10の支持面32と対向する面)における支持面32からの露出領域を吸引する。例えば、吸気装置100(真空ポンプなど)によって吸気口34から空気を吸気し、半導体チップ10(支持面32から露出した領域)と吸気口34との間を低圧状態(減圧状態)にすることによって、半導体チップ10を吸引し、支持部材30に固定してもよい。

【0038】

本実施の形態に係る電子デバイスの製造方法は、図4(A)及び図4(B)に示すように、半導体チップ10(電子部品)を支持部材30に固定した状態で、電極12と配線パターン22とを電気的に接続することを含む。本工程は、例えば、図4(A)に示すように、半導体チップ10の電極12と配線基板20の配線パターン22とが対向するように、半導体チップ10と配線基板20とを位置合わせし、図4(B)に示すように、半導体チップ10と配線基板20とを近接させて電極12と配線パターン22とを接触させ、両者を電気的に接続してもよい。このとき、電極12と配線パターン22とを接触させ、必要に応じて加熱・加圧し、超音波振動を印加することによって、両者を電気的・物理的に接続してもよい。支持面32で、半導体チップ10の電極12と重複する領域15を支持することによって、電極12と配線パターン22とを押し付けることができるため、信頼性の高い電子デバイスを製造することができる。

【0039】

本実施の形態に係る電子デバイスの製造方法は、吸気口34の吸気動作(吸気装置100の動作)を止めることによって、半導体チップ10と吸気口34との間の低圧状態(減圧状態)を解除し、図5に示すように、半導体チップ10を支持部材30から解放することを含む。本実施の形態では、吸気装置100の動作を止めることにより、吸気口34から半導体チップ10に向かって空気を吹き出す(空気を送る)ことなく、半導体チップ10が支持部材30に固定された状態を解除してもよい。そして、半導体チップ10を移動させ、検査工程や、フォーミング工程をさらに経て、電子デバイス(半導体装置)を製造してもよい。

【0040】

この電子デバイスの製造方法によると、信頼性の高い電子デバイスを効率よく製造することが可能になる。以下、その効果について説明する。

【0041】

先に説明したように、本実施の形態に係る電子デバイスの製造方法によると、支持面32で半導体チップ10が吸気口34に接触しないように半導体チップ10を支持し、吸気口34で半導体チップ10を吸引することによって、半導体チップ10を支持部材30(支持面32)に固定する。すなわち、本実施の形態に係る電子デバイスの製造方法では、半導体チップ10で吸気口34をふさがないように、半導体チップ10を支持部材30に固定する。言い換えると、本実施の形態に係る電子デバイスの製造方法では、半導体チップ10が吸気口34に(支持部材30に)密着しないように、半導体チップ10を支持部材30に固定する。

【0042】

そのため、この電子デバイスの製造方法によると、吸気装置100の吸気動作を止めるだけで(あるいは、吸気装置100の吸気圧力を低くするだけで)、吸気口34から、半導体チップ10に向けて空気(圧縮空気)を送り出すことなく、半導体チップ10が支持部材30に固定された状態を解除することができる。そのため、半導体チップ10を固定状態から開放する際に、半導体チップ10(吸気口34)の近辺で急激な圧力変化が生じることを防止することができ、半導体チップ10に外力がかかることを防止することができる。そのため、この方法によると(あるいは、この支持部30を利用すると)、強度の弱い半導体チップ10であってもこれを破損することなく、電子デバイスを製造することができる。

【0043】

また、本実施の形態に係る電子デバイスの製造方法によると、半導体チップ10が吸気口34をふさぐことなく、半導体チップ10を支持部材30に固定することから、半導体チップ10に大きな吸引力がかかることを防止することができる。そのため、半導体チップ10にかかる圧力が大きくなりすぎることを容易に、かつ、確実に防止することができるため、半導体チップ10を破損することなく電子デバイスを製造することが可能になる。

【0044】

さらに、本実施の形態に係る電子デバイスの製造方法によると、支持部材30の支持面32を小さくすることができる。そのため、支持面32に異物が付着する可能性が低くなり、信頼性の高い電子デバイスを製造することができる。

【0045】

この方法で製造された電子デバイスを有する電子機器の一例として、図6にはノート型パーソナルコンピュータ1000を、図7には携帯電話を、それぞれ示す。

【0046】

(第2の実施の形態)

以下、本発明を適用した第2の実施の形態に係る電子デバイスの製造方法について、図面を参照して説明する。

【0047】

本実施の形態に係る電子デバイスの製造方法は、図8に示す、電子部品40を用意することを含む。電子部品40は、複数の電極42を有する。複数の電極42は、図8に示すように、電子部品の端部領域(のみ)に形成されていてもよい。

【0048】

本実施の形態に係る電子デバイスの製造方法は、図9(A)〜図9(C)に示すように、支持部材50で電子部品40を支持して、支持部材50に電子部品40を固定することを含む。ここで、支持部材50は、電子部品40を支持する支持面52と、支持面52の側方であって支持面52よりも低い位置に配置された吸気口54とを有する。なお、本実施の形態では、支持面52は支持部材50の端部領域に配置されており、吸気口54は支持部材50の中央領域に配置されている。なお、支持面52は、上視図において、吸気口54を囲まないように形成されている。そして、本実施の形態では、支持面52で電子部品40の端部領域(電極42が形成された領域)を支持し、吸気口54で電子部品40の中央領域を吸引することによって、電子部品40を支持部材50に固定する。

【0049】

本実施の形態に係る電子デバイスの製造方法は、図10に示すように、電子部品40を支持部材50に固定した状態で、電極42と導電パターン60とを電気的に接続することを含む。図10に示すように、本実施の形態では、導電パターン60は、ワイヤであってもよい。すなわち、電子部品40を支持部材50に固定した状態で、ワイヤボンディング工程を行って、電極42と導電パターン60とを電気的に接続してもよい。

【0050】

そして、吸気装置の吸気動作を止めることによって電子部品40を支持部材50から解放して、電子部品40を移動させて検査工程やフォーミング工程を行って、電子デバイスを製造してもよい。

【0051】

この支持部材50を利用した場合でも、吸気口54に電子部品40が接触(密着)しないように、電子部品40を支持部材50に固定することができる。そのため、上述した支持部材30と同様の効果を得ることができるため、信頼性の高い電子デバイスを効率よく製造することが可能になる。

【0052】

なお、本発明は、上述した実施の形態に限定されるものではなく、種々の変形が可能である。例えば、本発明は、実施の形態で説明した構成と実質的に同一の構成(例えば、機能、方法及び結果が同一の構成、あるいは目的及び効果が同一の構成)を含む。また、本発明は、実施の形態で説明した構成の本質的でない部分を置き換えた構成を含む。また、本発明は、実施の形態で説明した構成と同一の作用効果を奏する構成又は同一の目的を達成することができる構成を含む。また、本発明は、実施の形態で説明した構成に公知技術を付加した構成を含む。

【図面の簡単な説明】

【0053】

【図1】第1の実施の形態に係る電子デバイスの製造方法を説明するための図。

【図2】第1の実施の形態に係る電子デバイスの製造方法を説明するための図。

【図3】第1の実施の形態に係る電子デバイスの製造方法を説明するための図。

【図4】第1の実施の形態に係る電子デバイスの製造方法を説明するための図。

【図5】第1の実施の形態に係る電子デバイスの製造方法を説明するための図。

【図6】第1の実施の形態に係る電子デバイスの製造方法を説明するための図。

【図7】第1の実施の形態に係る電子デバイスの製造方法を説明するための図。

【図8】第2の実施の形態に係る電子デバイスの製造方法を説明するための図。

【図9】第2の実施の形態に係る電子デバイスの製造方法を説明するための図。

【図10】第2の実施の形態に係る電子デバイスの製造方法を説明するための図。

【符号の説明】

【0054】

10…半導体チップ、 12…電極、 15…領域、 20…配線基板、 22…配線パターン、 30…支持部材、 32…支持面、 34…吸気口、 36…基面、 38…凸部、 40…電子部品、 42…電極、 50…支持部材、 52…支持面、 54…吸気口、 60…導電パターン、 100…吸気装置

【技術分野】

【0001】

本発明は、電子デバイスの製造方法及び支持部材に関する。

【背景技術】

【0002】

電子デバイスを製造する工程で、電子部品を支持する支持部材によって当該電子部品を固定することが知られている。また、支持部材に形成された吸気口で電子部品を吸引し、電子部品を吸気口に吸着させることによって、電子部品を支持部材に固定することが知られている。さらに、吸気口に吸着した電子部品を支持部材から解放するために、吸気口から電子部品に向かって空気(圧縮空気)を送ることが知られている。

【特許文献1】特開2006−86214号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

近年では、電子デバイスの小型化・薄型化が進んでおり、これを構成する電子部品の小型化・薄型化も進んでいる。電子部品が小型化・薄型化すれば、電子部品の強度は低下するため、その取り扱いが難しくなる。

【0004】

本発明の目的は、信頼性の高い電子デバイスを効率よく製造する方法、及び、信頼性の高い電子デバイスを製造することができる支持部材を提供することにある。

【課題を解決するための手段】

【0005】

(1)本発明に係る電子デバイスの製造方法は、

電極を有する電子部品を用意する工程と、

支持面と、前記支持面の側方であって前記支持面よりも低い位置に配置された吸気口とを有する支持部材の前記支持面で、前記電子部品が前記吸気口に接触しないように、かつ、前記電子部品の前記支持面と対向する面の一部が前記支持面から露出するように前記電子部品を支持して、前記吸気口で前記電子部品における前記支持面から露出した領域を吸引することによって前記電子部品を前記支持部材に固定する工程と、

前記電子部品を前記支持部材に固定した状態で、前記電極と導電パターンとを電気的に接続する工程と、

を含む。

【0006】

本発明に係る電子デバイスの製造方法によると、電子部品が吸気口に接触しないように電子部品を支持し、吸気口で電子部品を吸引することによって、電子部品を支持部材に固定する。すなわち、本発明によると、電子部品が吸気口に接触(密着)しないように、電子部品を支持部材に固定することができる。そのため、本発明によると、吸気口から電子部品に向けて空気(圧縮空気)を送ることなく、電子部品が支持部材に固定された状態を解除することができる。すなわち、電子部品に大きな力を加えることなく、電子部品を支持部材から解放することができる。

【0007】

また、本発明に係る電子デバイスの製造方法によると、電子部品が吸気口に密着しないように電子部品を吸引する。そのため、吸気口が電子部品を吸引する力が大きくなりすぎることを防止することができる。

【0008】

このことから、本発明によると、電子デバイスの製造工程で電子部品にかかるストレスを軽減することが可能で、信頼性の高い電子デバイスを製造することができる電子デバイスの製造方法を提供することができる。

【0009】

(2)この電子デバイスの製造方法において、

前記支持面で、前記電子部品の前記電極が形成された面とは反対の面における前記電極と重複する領域を支持してもよい。

【0010】

(3)この電子デバイスの製造方法において、

前記支持面で前記電子部品の中央領域を支持し、

前記吸気口で前記電子部品の端部領域を吸引してもよい。

【0011】

(4)この電子デバイスの製造方法において、

前記支持面で前記電子部品の端部領域を支持し、

前記吸気口で前記電子部品の中央領域を吸引してもよい。

【0012】

(5)この電子デバイスの製造方法において、

前記支持面は凸部の上端面であり、

前記凸部は、前記吸気口を囲まないように形成されていてもよい。

【0013】

(6)本発明に係る支持部材は、

電子部品を支持する支持面と、

前記支持面の側方であって、前記支持面よりも低い位置に配置された吸気口と、

を含み、

前記支持面で、前記電子部品が前記吸気口に接触しないように、かつ、前記電子部品の前記支持面と対向する面の一部が前記支持面から露出するように前記電子部品を支持して、前記吸気口で前記電子部品における前記支持面から露出した領域を吸引することによって前記電子部品を前記支持面に固定する。

【0014】

本発明に係る支持部材によると、電子部品が吸気口に接触しないように電子部品を支持し、吸気口で電子部品を吸引することによって、電子部品を固定する。すなわち、本発明によると、電子部品が吸気口に接触(密着)しないように、電子部品を固定することができる。そのため、本発明によると、吸気口から電子部品に向けて空気(圧縮空気)を送ることなく、電子部品が固定された状態を解除することができる。すなわち、電子部品に大きな力を加えることなく、電子部品を支持部材から解放することができる。

【0015】

また、本発明に係る支持部材によると、電子部品が吸気口に密着しないように電子部品を吸引する。そのため、吸気口が電子部品を吸引する力が大きくなりすぎることを防止することができる。

【0016】

このことから、本発明によると、電子デバイスの製造工程で電子部品にかかるストレスを軽減することが可能で、信頼性の高い電子デバイスを製造することができる支持部材を提供することができる。

【0017】

(7)この支持部材において、

前記電子部品には電極が形成されており、

前記支持面で、前記電子部品の前記電極が形成された面とは反対の面における前記電極と重複する領域を支持してもよい。

【0018】

(8)この支持部材において、

前記支持面で前記電子部品の中央領域を支持し、

前記吸気口で前記電子部品の端部領域を吸引してもよい。

【0019】

(9)この支持部材において、

前記支持面で前記電子部品の端部領域を支持し、

前記吸気口で前記電子部品の中央領域を吸引してもよい。

【0020】

(10)この支持部材において、

前記支持面は凸部の上端面であって、

前記凸部は、前記吸気口を囲まないように形成されていてもよい。

【発明を実施するための最良の形態】

【0021】

以下、本発明を適用した実施の形態について、図面を参照して説明する。ただし、本発明は以下の実施の形態に限られるものではない。また、本発明は、以下の内容を自由に組み合わせたものを含むものとする。

【0022】

(第1の実施の形態)

以下、図1〜図5を参照して、本発明を適用した第1の実施の形態に係る電子デバイスの製造方法について説明する。なお、図1〜図5は、本実施の形態に係る電子デバイスの製造方法について説明するための図である。

【0023】

本実施の形態に係る電子デバイスの製造方法は、電極を有する電子部品を用意することを含む。本実施の形態では、電子部品として、図1に示す半導体チップ10を例に挙げて説明する。

【0024】

半導体チップ10(広義には電子部品)は、例えばシリコンチップであってもよい。半導体チップ10は、図示しない集積回路を有する。集積回路の構成は特に限定されないが、例えば、トランジスタ等の能動素子や、抵抗、コイル、コンデンサ等の受動素子を含んでいてもよい。また、半導体チップ10は複数の電極12を有する。電極12は、半導体チップ10の内部と電気的に接続されていてもよい。電極12は、集積回路と電気的に接続されていてもよい。あるいは、集積回路に電気的に接続されていない電極を含めて、電極12と称してもよい。電極12は、アルミニウム又は銅等の金属で形成されていてもよい。本実施の形態では、図1に示すように、電極12は、半導体チップ10の中央領域に配置されていてもよい。このとき、電極12は、集積回路上に形成されていてもよく、集積回路を避けて形成されていてもよい。

【0025】

ただし、本実施の形態に適用可能な電子部品は、半導体チップに限られるものではない。電子部品として、例えば、リジッド基板(基材)を有するいずれかの電子部品(例えば圧電デバイス素子)を利用してもよい。

【0026】

本実施の形態に係る電子デバイスの製造方法は、図2に示す、配線基板20を用意することを含んでいてもよい。配線基板20の材料や構造は特に限定されず、既に公知となっているいずれかの基板を利用してもよい。

【0027】

配線基板20は、フレキシブル基板であってもよく、リジッド基板であってもよい。あるいは、配線基板20は、テープ基板であってもよい。配線基板20としてFPC(Flexible Printed Circuit)や、TAB(Tape Automated Bonding)技術で使用されるテープ基板を使用してもよい。配線基板20は、積層型の基板であってもよく、あるいは、単層の基板であってもよい。また、配線基板20の外形も特に限定されるものではない。配線基板20は、図2に示すように、配線パターン22を有する。配線パターン22は、導電パターンと称してもよい。配線パターン22の構造や材料は、特に限定されず、既に公知となっているいずれかの配線を利用してもよい。例えば、配線パターン22は、銅(Cu)、クローム(Cr)、チタン(Ti)、ニッケル(Ni)、チタンタングステン(Ti−W)、金(Au)、アルミニウム(Al)、ニッケルバナジウム(NiV)、タングステン(W)のうちのいずれかを積層して、あるいはいずれかの一層で形成されていてもよい。また、配線基板20は、図2に示すように、デバイスホールを有する構成をなしていてもよい。ただし、配線基板20は、デバイスホールを有しない配線基板であってもよい(図示せず)。

【0028】

本実施の形態に係る電子デバイスの製造方法は、図3(A)〜図3(C)に示すように、支持部材30の支持面32で半導体チップ10を支持し、吸気口34で半導体チップ10を吸引することによって、半導体チップ10を支持部材30(支持面32)に固定することを含む。以下、図3(A)〜図3(C)を参照して、この工程について説明する。なお、図3(A)は、支持部材30の上視図であり、図3(B)は図3(A)のIIIB−IIIB線断面図であり、図3(C)は支持部材30に半導体チップ10が固定された状態を説明するための図である。

【0029】

はじめに、図3(A)及び図3(B)を参照して、支持部材30について説明する。

【0030】

支持部材30は支持面32を有する。支持面32は、電子部品(半導体チップ10)を支持する面である。支持面32は、半導体チップ10が吸気口34に接触しないように、かつ、半導体チップ10の支持面32と対向する面の一部が支持面32から露出するように、半導体チップ10を支持する。詳しくは、支持面32は、半導体チップ10が吸気口32に接触しないように、かつ、半導体チップ10の支持面32と対向する面の一部が支持面32と接触しないように(言い換えると、半導体チップの10の支持面32と対向する面の全てではなく、一部のみで)、半導体チップ10を支持してもよい。支持面32は、吸気口34から突出した位置に配置されていてもよい。また、支持面32の外形は、半導体チップ10の外形よりも小さくなっていてもよい。

【0031】

支持部材30は、半導体チップ10を吸引する吸気口34を含む。吸気口34は、支持面32の側方に配置される。吸気口34は、また、支持面32よりも低い位置に配置される。詳しくは、吸気口34は、支持面32から、支持面32が向く方向とは反対方向にずれた位置に配置されていてもよい。吸気口34は、また、支持面32が向く方向と同じ方向を向くように(半導体チップ10を向くように)設けられていてもよい。

【0032】

支持部材30は、図3(A)及び図3(B)に示すように、複数の吸気口34を含んでいてもよい。このとき、複数の吸気口34は、上視図において、支持面32の中心を通る仮想の直線に対して線対称となるように配置されていてもよい。あるいは、複数の吸気口34は、上視図において、支持面32の中心点に対して点対称となるように配置されていてもよい。複数の吸気口34は、支持面32の周囲に、支持面32を囲むように配列されていてもよい。ただし、支持部材30は、1つの吸気口34のみを含む構成をなしていてもよい。

【0033】

本実施の形態の支持部材30では、上視図において、支持面32が支持部材30の中央領域に配置され、吸気口34が支持部材30の端部領域に配置されていてもよい。すなわち、上視図において、吸気口34は、支持面32よりも外側の領域に配置されていてもよい。この支持部材30よると、支持面32で半導体チップ10の中央領域を支持し、吸気口34で半導体チップ10の端部領域を吸引することによって、半導体チップ10を固定する。

【0034】

支持部材30は、図3(A)及び図3(B)に示すように、支持面32よりも低い位置に配置された基面36を有していてもよい。基面36は、支持面32と同じ方向を向く面であってもよい。基面36は、支持面32よりも外側に配置されていてもよい。そして、吸気口34は、基面36に形成された開口であってもよい。なお、支持面32は、基面36から突出している。すなわち、支持面32は、基面36から突出する凸部38の上端面であってもよい。そして、凸部38(凸部38の側面)は、吸気口34を囲まないように形成されている。すなわち、支持面32は、上視図において、吸気口34を囲まないように形成されていてもよい。

【0035】

そして、本実施の形態では、図3(C)に示すように、支持面32によって半導体チップ10を支持し、吸気口34で半導体チップ10を吸引することによって、半導体チップ10を支持部材30に固定する。

【0036】

本実施の形態では、支持部材30(支持面32)は、半導体チップ10が吸気口34に接触しないように、かつ、半導体チップ10の支持面32と対向する面の一部が支持面32から露出するように、半導体チップ10を支持する。詳しくは、支持面32は、半導体チップ10が吸気口32に接触しないように、かつ、半導体チップ10の支持面32と対向する面の一部が支持面32と接触しないように(言い換えると、半導体チップの10の支持面32と対向する面の全てではなく、一部のみで)、半導体チップ10を支持してもよい。支持部材30は、半導体チップ10(半導体チップ10の支持面32と対向する面)の一部が吸気口34と対向するように、半導体チップ10を支持(配置)してもよい。なお、半導体チップ10は、上視図において、吸気口32が半導体チップ10から露出しないように配置してもよい。あるいは、半導体チップ10は、上視図において、吸気口32の一部が半導体チップ10から露出するように配置してもよい。支持面32で、半導体チップ10の電極12が形成された面とは反対側の面における電極12と重複する領域15を支持してもよい。

【0037】

また、本実施の形態では、吸気口34で、半導体チップ10(例えば、半導体チップ10の支持面32と対向する面)における支持面32からの露出領域を吸引する。例えば、吸気装置100(真空ポンプなど)によって吸気口34から空気を吸気し、半導体チップ10(支持面32から露出した領域)と吸気口34との間を低圧状態(減圧状態)にすることによって、半導体チップ10を吸引し、支持部材30に固定してもよい。

【0038】

本実施の形態に係る電子デバイスの製造方法は、図4(A)及び図4(B)に示すように、半導体チップ10(電子部品)を支持部材30に固定した状態で、電極12と配線パターン22とを電気的に接続することを含む。本工程は、例えば、図4(A)に示すように、半導体チップ10の電極12と配線基板20の配線パターン22とが対向するように、半導体チップ10と配線基板20とを位置合わせし、図4(B)に示すように、半導体チップ10と配線基板20とを近接させて電極12と配線パターン22とを接触させ、両者を電気的に接続してもよい。このとき、電極12と配線パターン22とを接触させ、必要に応じて加熱・加圧し、超音波振動を印加することによって、両者を電気的・物理的に接続してもよい。支持面32で、半導体チップ10の電極12と重複する領域15を支持することによって、電極12と配線パターン22とを押し付けることができるため、信頼性の高い電子デバイスを製造することができる。

【0039】

本実施の形態に係る電子デバイスの製造方法は、吸気口34の吸気動作(吸気装置100の動作)を止めることによって、半導体チップ10と吸気口34との間の低圧状態(減圧状態)を解除し、図5に示すように、半導体チップ10を支持部材30から解放することを含む。本実施の形態では、吸気装置100の動作を止めることにより、吸気口34から半導体チップ10に向かって空気を吹き出す(空気を送る)ことなく、半導体チップ10が支持部材30に固定された状態を解除してもよい。そして、半導体チップ10を移動させ、検査工程や、フォーミング工程をさらに経て、電子デバイス(半導体装置)を製造してもよい。

【0040】

この電子デバイスの製造方法によると、信頼性の高い電子デバイスを効率よく製造することが可能になる。以下、その効果について説明する。

【0041】

先に説明したように、本実施の形態に係る電子デバイスの製造方法によると、支持面32で半導体チップ10が吸気口34に接触しないように半導体チップ10を支持し、吸気口34で半導体チップ10を吸引することによって、半導体チップ10を支持部材30(支持面32)に固定する。すなわち、本実施の形態に係る電子デバイスの製造方法では、半導体チップ10で吸気口34をふさがないように、半導体チップ10を支持部材30に固定する。言い換えると、本実施の形態に係る電子デバイスの製造方法では、半導体チップ10が吸気口34に(支持部材30に)密着しないように、半導体チップ10を支持部材30に固定する。

【0042】

そのため、この電子デバイスの製造方法によると、吸気装置100の吸気動作を止めるだけで(あるいは、吸気装置100の吸気圧力を低くするだけで)、吸気口34から、半導体チップ10に向けて空気(圧縮空気)を送り出すことなく、半導体チップ10が支持部材30に固定された状態を解除することができる。そのため、半導体チップ10を固定状態から開放する際に、半導体チップ10(吸気口34)の近辺で急激な圧力変化が生じることを防止することができ、半導体チップ10に外力がかかることを防止することができる。そのため、この方法によると(あるいは、この支持部30を利用すると)、強度の弱い半導体チップ10であってもこれを破損することなく、電子デバイスを製造することができる。

【0043】

また、本実施の形態に係る電子デバイスの製造方法によると、半導体チップ10が吸気口34をふさぐことなく、半導体チップ10を支持部材30に固定することから、半導体チップ10に大きな吸引力がかかることを防止することができる。そのため、半導体チップ10にかかる圧力が大きくなりすぎることを容易に、かつ、確実に防止することができるため、半導体チップ10を破損することなく電子デバイスを製造することが可能になる。

【0044】

さらに、本実施の形態に係る電子デバイスの製造方法によると、支持部材30の支持面32を小さくすることができる。そのため、支持面32に異物が付着する可能性が低くなり、信頼性の高い電子デバイスを製造することができる。

【0045】

この方法で製造された電子デバイスを有する電子機器の一例として、図6にはノート型パーソナルコンピュータ1000を、図7には携帯電話を、それぞれ示す。

【0046】

(第2の実施の形態)

以下、本発明を適用した第2の実施の形態に係る電子デバイスの製造方法について、図面を参照して説明する。

【0047】

本実施の形態に係る電子デバイスの製造方法は、図8に示す、電子部品40を用意することを含む。電子部品40は、複数の電極42を有する。複数の電極42は、図8に示すように、電子部品の端部領域(のみ)に形成されていてもよい。

【0048】

本実施の形態に係る電子デバイスの製造方法は、図9(A)〜図9(C)に示すように、支持部材50で電子部品40を支持して、支持部材50に電子部品40を固定することを含む。ここで、支持部材50は、電子部品40を支持する支持面52と、支持面52の側方であって支持面52よりも低い位置に配置された吸気口54とを有する。なお、本実施の形態では、支持面52は支持部材50の端部領域に配置されており、吸気口54は支持部材50の中央領域に配置されている。なお、支持面52は、上視図において、吸気口54を囲まないように形成されている。そして、本実施の形態では、支持面52で電子部品40の端部領域(電極42が形成された領域)を支持し、吸気口54で電子部品40の中央領域を吸引することによって、電子部品40を支持部材50に固定する。

【0049】

本実施の形態に係る電子デバイスの製造方法は、図10に示すように、電子部品40を支持部材50に固定した状態で、電極42と導電パターン60とを電気的に接続することを含む。図10に示すように、本実施の形態では、導電パターン60は、ワイヤであってもよい。すなわち、電子部品40を支持部材50に固定した状態で、ワイヤボンディング工程を行って、電極42と導電パターン60とを電気的に接続してもよい。

【0050】

そして、吸気装置の吸気動作を止めることによって電子部品40を支持部材50から解放して、電子部品40を移動させて検査工程やフォーミング工程を行って、電子デバイスを製造してもよい。

【0051】

この支持部材50を利用した場合でも、吸気口54に電子部品40が接触(密着)しないように、電子部品40を支持部材50に固定することができる。そのため、上述した支持部材30と同様の効果を得ることができるため、信頼性の高い電子デバイスを効率よく製造することが可能になる。

【0052】

なお、本発明は、上述した実施の形態に限定されるものではなく、種々の変形が可能である。例えば、本発明は、実施の形態で説明した構成と実質的に同一の構成(例えば、機能、方法及び結果が同一の構成、あるいは目的及び効果が同一の構成)を含む。また、本発明は、実施の形態で説明した構成の本質的でない部分を置き換えた構成を含む。また、本発明は、実施の形態で説明した構成と同一の作用効果を奏する構成又は同一の目的を達成することができる構成を含む。また、本発明は、実施の形態で説明した構成に公知技術を付加した構成を含む。

【図面の簡単な説明】

【0053】

【図1】第1の実施の形態に係る電子デバイスの製造方法を説明するための図。

【図2】第1の実施の形態に係る電子デバイスの製造方法を説明するための図。

【図3】第1の実施の形態に係る電子デバイスの製造方法を説明するための図。

【図4】第1の実施の形態に係る電子デバイスの製造方法を説明するための図。

【図5】第1の実施の形態に係る電子デバイスの製造方法を説明するための図。

【図6】第1の実施の形態に係る電子デバイスの製造方法を説明するための図。

【図7】第1の実施の形態に係る電子デバイスの製造方法を説明するための図。

【図8】第2の実施の形態に係る電子デバイスの製造方法を説明するための図。

【図9】第2の実施の形態に係る電子デバイスの製造方法を説明するための図。

【図10】第2の実施の形態に係る電子デバイスの製造方法を説明するための図。

【符号の説明】

【0054】

10…半導体チップ、 12…電極、 15…領域、 20…配線基板、 22…配線パターン、 30…支持部材、 32…支持面、 34…吸気口、 36…基面、 38…凸部、 40…電子部品、 42…電極、 50…支持部材、 52…支持面、 54…吸気口、 60…導電パターン、 100…吸気装置

【特許請求の範囲】

【請求項1】

電極を有する電子部品を用意する工程と、

支持面と、前記支持面の側方であって前記支持面よりも低い位置に配置された吸気口とを有する支持部材の前記支持面で、前記電子部品が前記吸気口に接触しないように、かつ、前記電子部品の前記支持面と対向する面の一部が前記支持面から露出するように前記電子部品を支持して、前記吸気口で前記電子部品における前記支持面から露出した領域を吸引することによって前記電子部品を前記支持部材に固定する工程と、

前記電子部品を前記支持部材に固定した状態で、前記電極と導電パターンとを電気的に接続する工程と、

を含む電子デバイスの製造方法。

【請求項2】

請求項1記載の電子デバイスの製造方法において、

前記支持面で、前記電子部品の前記電極が形成された面とは反対の面における前記電極と重複する領域を支持する電子デバイスの製造方法。

【請求項3】

請求項1又は請求項2記載の電子デバイスの製造方法において、

前記支持面で前記電子部品の中央領域を支持し、

前記吸気口で前記電子部品の端部領域を吸引する電子デバイスの製造方法。

【請求項4】

請求項1又は請求項2記載の電子デバイスの製造方法において、

前記支持面で前記電子部品の端部領域を支持し、

前記吸気口で前記電子部品の中央領域を吸引する電子デバイスの製造方法。

【請求項5】

請求項1から請求項4のいずれかに記載の電子デバイスの製造方法において、

前記支持面は凸部の上端面であり、

前記凸部は、前記吸気口を囲まないように形成されている電子デバイスの製造方法。

【請求項6】

電子部品を支持する支持面と、

前記支持面の側方であって、前記支持面よりも低い位置に配置された吸気口と、

を含み、

前記支持面で、前記電子部品が前記吸気口に接触しないように、かつ、前記電子部品の前記支持面と対向する面の一部が前記支持面から露出するように前記電子部品を支持して、前記吸気口で前記電子部品における前記支持面から露出した領域を吸引することによって前記電子部品を前記支持面に固定する支持部材。

【請求項7】

請求項6記載の支持部材において、

前記電子部品には電極が形成されており、

前記支持面で、前記電子部品の前記電極が形成された面とは反対の面における前記電極と重複する領域を支持する支持部材。

【請求項8】

請求項6又は請求項7記載の支持部材において、

前記支持面で前記電子部品の中央領域を支持し、

前記吸気口で前記電子部品の端部領域を吸引する支持部材。

【請求項9】

請求項6又は請求項7記載の支持部材において、

前記支持面で前記電子部品の端部領域を支持し、

前記吸気口で前記電子部品の中央領域を吸引する支持部材。

【請求項10】

請求項6から請求項8のいずれかに記載の支持部材において、

前記支持面は凸部の上端面であって、

前記凸部は、前記吸気口を囲まないように形成されている支持部材。

【請求項1】

電極を有する電子部品を用意する工程と、

支持面と、前記支持面の側方であって前記支持面よりも低い位置に配置された吸気口とを有する支持部材の前記支持面で、前記電子部品が前記吸気口に接触しないように、かつ、前記電子部品の前記支持面と対向する面の一部が前記支持面から露出するように前記電子部品を支持して、前記吸気口で前記電子部品における前記支持面から露出した領域を吸引することによって前記電子部品を前記支持部材に固定する工程と、

前記電子部品を前記支持部材に固定した状態で、前記電極と導電パターンとを電気的に接続する工程と、

を含む電子デバイスの製造方法。

【請求項2】

請求項1記載の電子デバイスの製造方法において、

前記支持面で、前記電子部品の前記電極が形成された面とは反対の面における前記電極と重複する領域を支持する電子デバイスの製造方法。

【請求項3】

請求項1又は請求項2記載の電子デバイスの製造方法において、

前記支持面で前記電子部品の中央領域を支持し、

前記吸気口で前記電子部品の端部領域を吸引する電子デバイスの製造方法。

【請求項4】

請求項1又は請求項2記載の電子デバイスの製造方法において、

前記支持面で前記電子部品の端部領域を支持し、

前記吸気口で前記電子部品の中央領域を吸引する電子デバイスの製造方法。

【請求項5】

請求項1から請求項4のいずれかに記載の電子デバイスの製造方法において、

前記支持面は凸部の上端面であり、

前記凸部は、前記吸気口を囲まないように形成されている電子デバイスの製造方法。

【請求項6】

電子部品を支持する支持面と、

前記支持面の側方であって、前記支持面よりも低い位置に配置された吸気口と、

を含み、

前記支持面で、前記電子部品が前記吸気口に接触しないように、かつ、前記電子部品の前記支持面と対向する面の一部が前記支持面から露出するように前記電子部品を支持して、前記吸気口で前記電子部品における前記支持面から露出した領域を吸引することによって前記電子部品を前記支持面に固定する支持部材。

【請求項7】

請求項6記載の支持部材において、

前記電子部品には電極が形成されており、

前記支持面で、前記電子部品の前記電極が形成された面とは反対の面における前記電極と重複する領域を支持する支持部材。

【請求項8】

請求項6又は請求項7記載の支持部材において、

前記支持面で前記電子部品の中央領域を支持し、

前記吸気口で前記電子部品の端部領域を吸引する支持部材。

【請求項9】

請求項6又は請求項7記載の支持部材において、

前記支持面で前記電子部品の端部領域を支持し、

前記吸気口で前記電子部品の中央領域を吸引する支持部材。

【請求項10】

請求項6から請求項8のいずれかに記載の支持部材において、

前記支持面は凸部の上端面であって、

前記凸部は、前記吸気口を囲まないように形成されている支持部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2008−41705(P2008−41705A)

【公開日】平成20年2月21日(2008.2.21)

【国際特許分類】

【出願番号】特願2006−210027(P2006−210027)

【出願日】平成18年8月1日(2006.8.1)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成20年2月21日(2008.2.21)

【国際特許分類】

【出願日】平成18年8月1日(2006.8.1)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]