電子デバイスの製造方法及び電子デバイス

【課題】歩留まりよく製造することが可能な電子デバイスの製造方法を提供する。

【解決手段】第1〜第14デバイス形成部材2a〜2nは、シート状の絶縁部材8と、該絶縁部材8上に蛇行状に形成された導体パターンとしての熱電対群9と、熱電対群9が形成された側の面から絶縁部材8の厚さ方向に突出する導線12cと、絶縁部材8を貫通する貫通孔13cとを備えている。第1〜第14デバイス形成部材2a〜2nの熱電対群9は、その導線12cを隣り合う他の第1〜第14デバイス形成部材2a〜2nの貫通孔13c内に配置した状態で、貫通孔13cの第1デバイス形成部材2aとは反対側から半田付けされる。

【解決手段】第1〜第14デバイス形成部材2a〜2nは、シート状の絶縁部材8と、該絶縁部材8上に蛇行状に形成された導体パターンとしての熱電対群9と、熱電対群9が形成された側の面から絶縁部材8の厚さ方向に突出する導線12cと、絶縁部材8を貫通する貫通孔13cとを備えている。第1〜第14デバイス形成部材2a〜2nの熱電対群9は、その導線12cを隣り合う他の第1〜第14デバイス形成部材2a〜2nの貫通孔13c内に配置した状態で、貫通孔13cの第1デバイス形成部材2aとは反対側から半田付けされる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子デバイスの製造方法及び電子デバイスに関する。

【背景技術】

【0002】

従来、電子デバイスとして、例えば特許文献1に示されるような熱電変換デバイスがある。この熱電変換デバイスは、可撓性を有し断面波形状とされた電気絶縁性シートと、該電気絶縁シート上に同電気絶縁性シートの屈曲部を跨いで設けられた複数の熱電対と、該熱電対が形成された電気絶縁性シートを狭持する第1及び第2シート状部材とを備えている。このような熱電変換デバイスにおいて、熱電対は、電気絶縁性シート上に蒸着により形成されるが、断面波形状に形成された電気絶縁性シートに適切に蒸着することは困難であるため、平面状に形成された電気絶縁性シートに熱電対を蒸着により形成した後に、該熱電対が形成された電気絶縁性シートを折り曲げるようになっている。

【特許文献1】特開2005−328000号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、このような従来の構成によれば、電気絶縁性シートに複数の熱電対が一括して形成されるため、熱電対を蒸着する際に埃等が付着した場合には、熱電対の一部に不具合が発生しただけにも関わらず、熱電変換デバイス全体として不良品となってしまう。このため、歩留まりが悪くなってしまう。

【0004】

本発明は、こうした実情に鑑みてなされたものであって、その目的は、歩留まりよく製造することが可能な電子デバイスの製造方法及び電子デバイスを提供することにある。

【課題を解決するための手段】

【0005】

請求項1に記載の発明は、シート状の絶縁部材に導体パターンが形成されるとともに、前記導体パターンの端部に前記絶縁部材の厚さ方向に突出する突出部が設けられた第1デバイス形成部材と、シート状の絶縁部材に導体パターンが形成されるとともに、前記絶縁部材を貫通しその周縁部に前記導体パターンが配置される貫通孔が設けられた第2デバイス形成部材と、を生成するデバイス生成工程と、前記突出部を前記貫通孔内に配置した状態で、前記第1デバイス形成部材の前記導体パターン及び前記第2デバイス形成部材の前記導体パターンを、前記貫通孔の前記第1デバイス形成部材とは反対側から半田付けするデバイス接続工程とを備えたことをその要旨とする電子デバイスの製造方法である。

【0006】

本発明によれば、第1デバイス形成部材の導体パターン及び第2デバイス形成部材の導体パターンを半田付けする際、溶融した半田は、貫通孔内に配置された突出部をつたって、第2デバイス形成部材の第1デバイス形成部材とは反対側から第1デバイス形成部材側へ導かれる。よって、第1デバイス形成部材の導体パターン及び第2デバイス形成部材の導体パターンを、第2デバイスの第1デバイス形成部材とは反対側から電気的に接続することができる。また、第1デバイス形成部材及び第2デバイス形成部材は別部材から構成されるため、良品を選択した後に第1デバイス形成部材の導体パターン及び第2デバイス形成部材の導体パターンを接続することができる。このため、電子デバイスを歩留まりよく製造することができる。

【0007】

請求項2に記載の発明は、前記突出部は、導電性材料からなり、前記第1デバイス形成部材の前記導体パターンと電気的に接続されていることをその要旨とする。

本発明によれば、導電性材料からなる突出部が第1デバイス形成部材の導体パターンと電気的に接続されるため、第1デバイス形成部材の導体パターン及び第2デバイス形成部材の導体パターンを、より確実に電気的に接続することができる。

【0008】

請求項3に記載の発明は、前記デバイス接続工程は、前記突出部を、前記貫通孔から前記第1デバイス形成部材とは反対側へ突出させた状態で、前記第1デバイス形成部材の前記導体パターン及び前記第2デバイス形成部材の前記導体パターンを接続することをその要旨とする。

【0009】

本発明によれば、突出部を貫通孔から第1デバイス形成部材とは反対側へ突出させることにより、溶融した半田を、突出部に確実に接触させることができる。このため、溶融した半田を、第2デバイス形成部材の第1デバイス形成部材とは反対側から第1デバイス形成部材側へより導き易くなり、第1デバイス形成部材の導体パターン及び第2デバイス形成部材の導体パターンを、第1デバイス形成部材とは反対側からより確実に接続することができる。

【0010】

請求項4に記載の発明は、前記デバイス接続工程は、前記第1デバイス形成部材及び前記第2デバイス形成部材の間に絶縁材料からなるスペーサ部材を配置した状態で、前記第1デバイス形成部材の前記導体パターン及び前記第2デバイス形成部材の前記導体パターンを接続することをその要旨とする。

【0011】

本発明によれば、第1デバイス形成部材の導体パターン及び第2デバイス形成部材の導体パターンを半田付けする際に、それら導体パターンをスペーサ部材によって保護することができる。よって、導体パターンに半田が付着してしまうことを防止することができる。

【0012】

請求項5に記載の発明は、前記導体パターンは、直列に接続された複数の熱電対を構成することをその要旨とする。

本発明によれば、直列に接続された複数の熱電対を備えた熱電変換デバイスを、歩留まりよく製造することができる。

【0013】

請求項6に記載の発明は、前記デバイス生成工程は、シート状の絶縁部材に導体パターンが形成されるとともに前記突出部及び前記貫通孔をそれぞれ備えた複数のデバイス形成部材を生成し、前記デバイス接続工程は、前記複数のデバイス形成部材の前記導体パターンを接続することをその要旨とする。

【0014】

本発明によれば、多数のデバイス形成部材によって、集積度の高い電子デバイスを得ることができる。

請求項7に記載の発明は、シート状の絶縁部材に導体パターンが形成されるとともに、前記導体パターンの端部に前記絶縁部材の厚さ方向に突出する突出部が設けられた第1デバイス形成部材と、シート状の絶縁部材に導体パターンが形成されるとともに、前記絶縁部材を貫通しその周縁部に前記導体パターンが配置される貫通孔が設けられた第2デバイス形成部材と、を備え、前記突出部が前記貫通孔内に配置された状態で、前記第1デバイス形成部材の前記導体パターン及び前記第2デバイス形成部材の前記導体パターンが、前記貫通孔の前記第1デバイス形成部材とは反対側から半田付けされたことをその要旨とする電子デバイスである。

【0015】

本発明によれば、第1デバイス形成部材の導体パターン及び第2デバイス形成部材の導体パターンを半田付けする際、溶融した半田は、貫通孔内に配置された突出部をつたって、第2デバイス形成部材の第1デバイス形成部材とは反対側から第1デバイス形成部材側へ導かれる。よって、第1デバイス形成部材の導体パターン及び第2デバイス形成部材の導体パターンを、第2デバイスの第1デバイス形成部材とは反対側から電気的に接続することができる。また、第1デバイス形成部材及び第2デバイス形成部材は別部材から構成されるため、良品を選択した後に第1デバイス形成部材の導体パターン及び第2デバイス形成部材の導体パターンを接続することができる。このため、電子デバイスを歩留まりよく製造することができる。

【発明の効果】

【0016】

本発明によれば、歩留まりよく製造することが可能な電子デバイスの製造方法及び電子デバイスを提供することができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明を熱電変換デバイスに具体化した一実施の形態を図面に従って説明する。

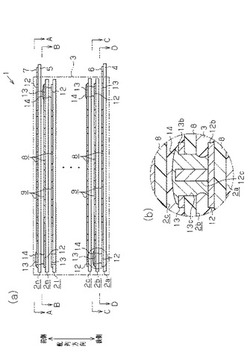

図1に示すように、電子デバイスとしての熱電変換デバイス1は、帯状に形成された14個の第1〜第14デバイス形成部材2a〜2nと、可撓性を有する絶縁性材料(例えば、シリコーン樹脂)により直方体状に形成されるとともに第1〜第14デバイス形成部材2a〜2nを封止する封止体3とを備えている。第1〜第14デバイス形成部材2a〜2nは、それらの厚さ方向に等間隔で配列されている。第1〜第14デバイス形成部材2a〜2nにおいて、最も後側(図1中、紙面奥側)に配置された第1デバイス形成部材2a、及び最も前側(図1中、紙面手前側)に配置された第14デバイス形成部材2nの長手方向一端(図1中、右側)には、封止体3から突出する端子形成部4,5がそれぞれ設けられている。各端子形成部4,5には、外部接続のための端子パターン6,7が形成されている。

【0018】

次に、第1〜第14デバイス形成部材2a〜2nについて詳細に説明する。図2(a)に示すように、第1〜第14デバイス形成部材2a〜2nは、可撓性を有するシート状の絶縁部材8と、該絶縁部材8の前側(図2(a)中、上側)の面上に蛇行状に形成された導体パターンを構成する熱電対群9とをそれぞれ備えている。

【0019】

図3(a)〜(d)に示すように、各熱電対群9は、絶縁部材8の長手方向(図3(a)〜(d)中、左右方向)に配列された複数の熱電対10と、隣り合う熱電対10を直列に接続する第1導電性部材11とを備えている。図3(a)に示すように、各熱電対10は、p型ビスマステルルからなる第1導体10aと、n型ビスマステルルからなる第2導体10bと、第1導体10a及び第2導体10bを電気的に接続する第2導電性部材10cとを備えている。第1導電性部材11及び第2導電性部材10cは、第1導体10a及び第2導体10bよりも導電性の高い金属(例えば金)により形成されている。

【0020】

また、図3(a)〜(d)に示すように、各第1〜第14デバイス形成部材2a〜2nにおいて熱電対群9の長手方向両端には、導体パターンを構成する第1接続部12及び第2接続部13が設けられている。第1〜第14デバイス形成部材2a〜2nは、それらの配列方向において第1接続部12及び第2接続部13が互い違いになるように配置されている。詳しくは、図2(a)に示すように、奇数番目に配置された第1,3,…,13デバイス形成部材2a,2c,…,2mは、第2接続部13が封止体3の端子形成部4,5が突出する面側(図2(a)中、右側)になるように配置されている。また、偶数番目に配置された第2,…,12,14デバイス形成部材2b,…,2l,2nは、第1接続部12が封止体3の端子形成部4,5が突出する面側になるように配置されている。第1〜第14デバイス形成部材2a〜2nの熱電対群9は、半田14により直列に接続されている。

【0021】

詳述すると、図3(a)〜(d)に示すように、第1接続部12は、熱電対群9から長手方向(図3(a)〜(d)中、左右方向)に延設された第1延出部12aと、該第1延出部12aの端部に設けられた円形部12bとを備えている。第1延出部12a及び円形部12bは、金属等の導電性材料により形成されている。図3(a)に示すように、第14デバイス形成部材2nの第1接続部12には、前記端子形成部5に設けられた端子パターン7が接続されている。図3(b)〜(d)に示すように、第1〜第13デバイス形成部材2a〜2mの円形部12bの中央には、絶縁部材8の厚さ方向(図3(b)〜(d)中、紙面手前側)に突出する突出部としての導線12cが立設されている。導線12cは、金属等の導電性材料から形成されている。

【0022】

図3(a)〜(d)に示すように、第2接続部13は、熱電対群9から長手方向に延設された第2延出部13aと、該第2延出部13aの端部に設けられた前記導線12cの直径よりも大きな内径を有する円環状の環状部13bとを備えている。第2延出部13a及び環状部13bは、金属等の導電性材料により形成されている。図3(d)に示すように、第1デバイス形成部材2aの第2接続部13には、前記端子形成部4に設けられた端子パターン6が接続されている。図3(a)〜(d)に示すように、第1〜第14デバイス形成部材2a〜2nの絶縁部材8において環状部13bの中央に対応する部位には、絶縁部材8を貫通する断面円形状の貫通孔13cが設けられている。貫通孔13cは、環状部13bの内径と略等しい、言い換えれば前記導線12cの直径よりも大きな直径を有しており、その全周囲に、熱電対群9に接続された環状部13bが設けられている。

【0023】

図2(b)に示すように、第1〜第13デバイス形成部材2a〜2mは、その導線12cが、その前側(図2(b)中、上側)の第2〜第14デバイス形成部材2b〜2nの貫通孔13cから突出するように対向されている。そして、第1〜第14デバイス形成部材2a〜2nの熱電対群9は、対応する貫通孔13cを通じて半田付けされることによって電気的に直列接続されている。

【0024】

<熱電変換デバイスの製造方法>

次に、このように構成される熱電変換デバイスの製造方法について説明する。本実施の形態の熱電変換デバイス1の製造方法は、前述した第1〜第14デバイス形成部材2a〜2nを生成するデバイス生成工程と、該デバイス生成工程にて生成した第1〜第14デバイス形成部材2a〜2nを接続するデバイス接続工程と、接続した第1〜第14デバイス形成部材2a〜2nを前記封止体3に封止するデバイス封止工程とを備えている。

【0025】

<デバイス生成工程>

先ず、デバイス生成工程について説明する。本実施の形態では、図4に示すように、可撓性を有する絶縁材料からなる略長方形状の絶縁シート20の所定の部位に、端子パターン6,7と貫通孔13cとを形成する。詳述すると、絶縁シート20には、前記第1〜第14デバイス形成部材2a〜2nに対応する第1〜第14形成領域20a〜20nが図4中下側から上側へ順に設けられている。また、絶縁シート20の両端の第1形成領域20a及び第14形成領域20nの一端部(図4中、右側の部分)には、前記端子形成部4,5に対応する延設部4a,5aがそれぞれ設けられている。端子パターン6,7は、延設部4a,5aに、例えばスパッタリング法により形成される。

【0026】

次に、絶縁シート20に複数の熱電対群9と、第1接続部12(第1延出部12a及び円形部12b)と、第2接続部13(第2延出部13a及び環状部13b)とを、蒸着法等により形成する。次に、円形部12bに対応する部分に、導線12cを半田付けする。次に、絶縁シート20を、図4中、2点鎖線で示す第1形成領域20a及び第2形成領域20bの境界部分で分割する。これにより、図3(a)〜(d)に示す第1〜第14デバイス形成部材2a〜2nが形成される。

【0027】

<デバイス接続工程>

次に、デバイス接続工程について説明する。本実施の形態では、まず、図5に示すように、前記封止体3と同様の絶縁材料(シリコーン樹脂)からなる平板状のスペーサ部材21を、第1デバイス形成部材2aの熱電対群9等を形成した側の面に、同熱電対群9を覆うように配置する。

【0028】

次に、図6(a)に示すように、第2デバイス形成部材2bを、第1デバイス形成部材2aの導線12cを第2デバイス形成部材2bの貫通孔13cに挿通した状態でスペーサ部材21の上面に載置する。このとき、第1デバイス形成部材2aの導線12cは、第2デバイス形成部材2bの貫通孔13cから、第1デバイス形成部材2aとは反対側(図6(a)中、上側)へ突出する。そして、この状態で、第2デバイス形成部材2bの貫通孔13cに、第1デバイス形成部材2aとは反対側から、溶融した半田22を流す。溶融した半田22は、その表面張力により第2デバイス形成部材2bの第2接続部13において略半球状となるとともに、貫通孔13cを介して第1デバイス形成部材2aの第1接続部12に至る。その際、図6(b)に示すように、溶融した半田22は、第2デバイス形成部材2bの貫通孔13c内に配置された第1デバイス形成部材2aの導線12cに接触し、該導線12cをつたって、第1デバイス形成部材2a側へ円滑に導かれる。また、第1デバイス形成部材2aの導線12cは、第2デバイス形成部材2bの貫通孔13cから、第1デバイス形成部材2aとは反対側へ突出しているため、溶融した半田22を、導線12cに接触させ易くなっている。このため、溶融した半田22は、第2デバイス形成部材2bの貫通孔13cを介してその第1デバイス形成部材2aとは反対側から第1デバイス形成部材2a側へより容易に導かれる。これにより、第1デバイス形成部材2a及び第2デバイス形成部材2bの間にスペーサ部材21が配置された状態で、第1デバイス形成部材2a及び第2デバイス形成部材2bの熱電対群9を確実に直列接続することができる。

【0029】

次に、図7に示すように、平板状のスペーサ部材21を、第2デバイス形成部材2bの熱電対群9等を形成した側の面に、同熱電対群9を覆うように配置する。次に、第3デバイス形成部材2cを、第2デバイス形成部材2bの導線12cを第3デバイス形成部材2cの貫通孔13cに挿通した状態でスペーサ部材21の上面に載置する。このとき、第2デバイス形成部材2bの導線12cは、第3デバイス形成部材2cの貫通孔13cから、第2デバイス形成部材2bとは反対側(図7中、上側)へ突出する。そして、この状態で、第3デバイス形成部材2cの貫通孔13cに、第2デバイス形成部材2bとは反対側から、溶融した半田22を流し、第2デバイス形成部材2b及び第3デバイス形成部材2cの熱電対群9を接続する。すなわち、第1デバイス形成部材2a及び第2デバイス形成部材2bの熱電対群9を接続したのと同一方向から、第2デバイス形成部材2b及び第3デバイス形成部材2cの熱電対群9を接続することができる。

【0030】

このようにして、第1〜第13デバイス形成部材2a〜2mの第1接続部12及び第2接続部13を順次接続し、最後に第14デバイス形成部材2nを接続する。これにより、第1〜第14デバイス形成部材2a〜2nの熱電対群9が直列に接続される。

【0031】

<デバイス封止工程>

次に、デバイス封止工程について説明する。本実施の形態では、熱電対群9が直列に接続された第1〜第14デバイス形成部材2a〜2nを、前記端子形成部4,5に対応する部分を突出させた状態で図示しない成形型内に配置する。そして、該成形型内に硬化前の樹脂(シリコーン樹脂)を注入する。このとき、該樹脂と第1〜第14デバイス形成部材2a〜2nの間に配置したスペーサ部材21とが一体となる。これにより、前記封止体3が構成され、該封止体3に第1〜第14デバイス形成部材2a〜2nが封止された熱電変換デバイス1が製造される。

【0032】

次に、上記実施の形態の作用効果を以下に記載する。

(1)第1デバイス形成部材(後側のデバイス形成部材)2aの導線12cを第2デバイス形成部材(前側のデバイス形成部材)2bの貫通孔13c内に配置した状態で、第1デバイス形成部材2aの熱電対群9及び第2デバイス形成部材2bの熱電対群9が、貫通孔13cの第1デバイス形成部材2aとは反対側から半田付けされる。このような構成によれば、第1デバイス形成部材2aの熱電対群9及び第2デバイス形成部材2bの熱電対群9を半田付けする際、溶融した半田22は、貫通孔13c内に配置された導線12cをつたって、第2デバイス形成部材2bの第1デバイス形成部材2aとは反対側から第1デバイス形成部材2a側へ導かれる。よって、第1デバイス形成部材2aの熱電対群9及び第2デバイス形成部材2bの熱電対群9を、貫通孔13cの第1デバイス形成部材2aとは反対側から電気的に接続することができる。また、第1デバイス形成部材2a及び第2デバイス形成部材2bは別部材から構成されるため、良品を選択した後に第1デバイス形成部材2aの熱電対群9及び第2デバイス形成部材2bの熱電対群9を接続することができる。このため、熱電変換デバイス1を歩留まりよく製造することができる。

【0033】

(2)また、第1〜第13デバイス形成部材2a〜2mの導線12cは、貫通孔13cから同一方向へ突出するため、第1〜第14デバイス形成部材2a〜2nを同一方向から接続することができる。このため、第1〜第14デバイス形成部材2a〜2nを熱電対群9を効率よく接続することができる。

【0034】

(3)第1デバイス形成部材2aの熱電対群9及び第2デバイス形成部材2bの熱電対群9を、貫通孔13cの第1デバイス形成部材2aとは反対側から電気的に接続することができるため、第1デバイス形成部材2a及び第2デバイス形成部材2bの間の距離が狭くても、溶融した半田22を貫通孔13cに確実に流すことができる。このため、第1デバイス形成部材2a及び第2デバイス形成部材2bの熱電対群9を容易に接続することができる。また、第1〜第14デバイス形成部材2a〜2nの間隔を狭くすることができるため、熱電変換デバイス1の集積度を向上させることができる。

【0035】

(4)導電性材料からなる導線12cが第1デバイス形成部材2aの熱電対群9と電気的に接続されるため、第1デバイス形成部材2aの熱電対群9及び第2デバイス形成部材2bの熱電対群9を、より確実に電気的に接続することができる。

【0036】

(5)導線12cを貫通孔13cから第1デバイス形成部材2aとは反対側へ突出させることにより、溶融した半田22を、導線12cに確実に接触させることができる。このため、溶融した半田22を、第2デバイス形成部材2bの第1デバイス形成部材2aとは反対側から第1デバイス形成部材2a側へより導き易くなり、第1デバイス形成部材2aの熱電対群9及び第2デバイス形成部材2bの熱電対群9を、第1デバイス形成部材2aとは反対側からより確実に接続することができる。

【0037】

(6)第1デバイス形成部材2a及び第2デバイス形成部材2bの間にスペーサ部材21を配置した状態で、第1デバイス形成部材2aの熱電対群9及び第2デバイス形成部材2bの熱電対群9を接続するため、半田付けする際に、それら熱電対群9をスペーサ部材21によって保護することができる。よって、熱電対群9に半田が付着してしまうことを防止することができる。また、第2デバイス形成部材2bの熱電対群9が形成された部分が撓んでしまうことを、好適に防止することができる。

【0038】

(7)また、スペーサ部材21により、第1デバイス形成部材2a及び第2デバイス形成部材2bを離間させた状態で半田付けするため、溶融した半田22が第1デバイス形成部材2a及び第2デバイス形成部材2bの間に広がってしまう(毛細管現象)ことを好適に防止することができる。なお、溶融した半田22は、導線12cをつたって第2デバイス形成部材2bの第1デバイス形成部材2aとは反対側から第1デバイス形成部材2a側へ導かれるため、第1デバイス形成部材2a及び第2デバイス形成部材2bを離間させても、第1デバイス形成部材2a及び第2デバイス形成部材2bの熱電対群9を確実に接続することができる。

【0039】

(8)また、スペーサ部材21を封止体3と同様の材料から形成したため、第1〜第14デバイス形成部材2a〜2nを効率よく封止することができる。

尚、本発明の実施形態は、以下のように変更してもよい。

【0040】

・上記実施の形態では、導線12cの全周囲に第1接続部12を配置したが、導線12cの周囲の一部のみに第1接続部12を配置してもよい。また、貫通孔13cの全周囲に第2接続部13を配置したが、貫通孔13cの周囲の一部のみに第2接続部13を配置してもよい。

【0041】

・上記実施の形態では、突出部として導線12cを立設したが、突出部として例えばバンプを形成してもよく、絶縁部材8の厚さ方向に突出する形状であれば、適宜変更可能である。

【0042】

・上記実施の形態では、突出部として導電性材料からなる導線12cを設けたが、非導電性材料からなる突出部を設けてもよい。

・上記実施の形態では、導線12cを貫通孔13cから突出させたが、第1〜第14デバイス形成部材2a〜2nを半田付けする際に導線12cに溶融した半田22を接触させることが可能であれば、導線12cを突出させなくてもよい。この場合においても、溶融した半田22を導線12cに接触させることによって、溶融した半田22を、第1デバイス形成部材2aとは反対側から第1デバイス形成部材2a側へ導くことができる。このため、導線12cが貫通孔13c内に配置されていない場合と比較して、第1〜第14デバイス形成部材2a〜2nの熱電対群9を容易に接続することができる。

【0043】

・上記実施の形態では、封止体3と同様の材料からなるスペーサ部材21を用いたが、封止体3と異なる材料からなるスペーサ部材21を用いてもよい。

・上記実施の形態では、第1〜第14デバイス形成部材2a〜2nの間のスペーサ部材21を配置したが、スペーサ部材21を省略してもよい。

【0044】

・上記実施の形態では、第1〜第14デバイス形成部材2a〜2nの熱電対群9を直列に接続したが、並列に接続してもよい。

・上記実施の形態では、熱電対群9を蛇行状に形成したが、直線状に形成してもよい。

【0045】

・上記実施の形態では、第1〜第14デバイス形成部材2a〜2nの熱電対群9が前側になるように第1〜第14デバイス形成部材2a〜2nを配列したが、このような態様に限定されない。例えば、第1〜第14デバイス形成部材2a〜2nの両面に熱電対群9を形成してもよい。

【0046】

・上記実施の形態では、デバイス生成工程において絶縁シート20の第1形成領域20a及び第14形成領域20nの一端部に、端子形成部4,5に対応する延設部4a,5aを予め設けたが、このような態様に限定されない。例えば、絶縁シート20の第1〜第14形成領域20a〜20nの一端部に端子形成部4,5に対応する部分を設け、絶縁シート20を分割した後に、端子パターン6,7が不要な部材の端子形成部4,5に対応する部分を切り落とすようにしてもよい。

【0047】

・上記実施の形態では、デバイス生成工程において、絶縁シート20に導線12cを設けた後に絶縁シート20を分割したが、絶縁シート20を分割した後に導線12cを設けてもよい。

【0048】

・上記実施の形態では、デバイス生成工程において、絶縁シート20に複数の熱電対群9と、第1接続部12(第1延出部12a及び円形部12b)と、第2接続部13(第2延出部13a及び環状部13b)とを、蒸着法等により形成したが、エッチング等により形成してもよい。

【0049】

・上記実施の形態では、14個の第1〜第14デバイス形成部材2a〜2nを接続したが、接続するデバイス形成部材の数は適宜変更可能である。

・上記実施の形態では、偶数個の第1〜第14デバイス形成部材2a〜2nを接続し、端子形成部4,5の封止体3からの突出方向を一致させたが、奇数個(但し、3個以上)のデバイス形成部材を接続し、端子形成部4,5の突出方向を反対方向にしてもよい。

【0050】

・上記実施の形態では、封止体3を設けたが、該封止体3を省略してもよい。

・上記実施の形態では、可撓性を有するシート状の絶縁部材8を用いて第1〜第14デバイス形成部材2a〜2nを形成したが、可撓性を有していない絶縁部材を用いてもよい。

【0051】

・上記実施の形態では、熱電変換デバイス1に具体化したが、他の電子デバイスに具体化してもよい。

【図面の簡単な説明】

【0052】

【図1】本実施の形態の熱電変換デバイスの斜視図。

【図2】(a)熱電変換デバイスの側面図、(b)熱電変換デバイスの一部断面図。

【図3】(a)図2(a)のA−A断面図、(b)図2(a)のB−B断面図、(c)図2(a)のC−C断面図、(d)図2(a)のD−D断面図。

【図4】熱電変換デバイスの製造方法を説明するための平面図。

【図5】熱電変換デバイスの製造方法を説明するための斜視図。

【図6】(a)熱電変換デバイスの製造方法を説明するための斜視図、(b)熱電変換デバイスの製造方法を説明するための一部断面図。

【図7】熱電変換デバイスの製造方法を説明するための斜視図。

【符号の説明】

【0053】

1…電子デバイスとしての熱電変換デバイス、2a…第1デバイス形成部材、2b…第2デバイス形成部材、8…絶縁部材、9…導体パターンとしての熱電対群、10…熱電対、12…導体パターンを構成する第1接続部、12c…突出部としての導線、13…導体パターンを構成する第2接続部、13c…貫通孔、14…半田、21…スペーサ部材、22…溶融した半田。

【技術分野】

【0001】

本発明は、電子デバイスの製造方法及び電子デバイスに関する。

【背景技術】

【0002】

従来、電子デバイスとして、例えば特許文献1に示されるような熱電変換デバイスがある。この熱電変換デバイスは、可撓性を有し断面波形状とされた電気絶縁性シートと、該電気絶縁シート上に同電気絶縁性シートの屈曲部を跨いで設けられた複数の熱電対と、該熱電対が形成された電気絶縁性シートを狭持する第1及び第2シート状部材とを備えている。このような熱電変換デバイスにおいて、熱電対は、電気絶縁性シート上に蒸着により形成されるが、断面波形状に形成された電気絶縁性シートに適切に蒸着することは困難であるため、平面状に形成された電気絶縁性シートに熱電対を蒸着により形成した後に、該熱電対が形成された電気絶縁性シートを折り曲げるようになっている。

【特許文献1】特開2005−328000号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、このような従来の構成によれば、電気絶縁性シートに複数の熱電対が一括して形成されるため、熱電対を蒸着する際に埃等が付着した場合には、熱電対の一部に不具合が発生しただけにも関わらず、熱電変換デバイス全体として不良品となってしまう。このため、歩留まりが悪くなってしまう。

【0004】

本発明は、こうした実情に鑑みてなされたものであって、その目的は、歩留まりよく製造することが可能な電子デバイスの製造方法及び電子デバイスを提供することにある。

【課題を解決するための手段】

【0005】

請求項1に記載の発明は、シート状の絶縁部材に導体パターンが形成されるとともに、前記導体パターンの端部に前記絶縁部材の厚さ方向に突出する突出部が設けられた第1デバイス形成部材と、シート状の絶縁部材に導体パターンが形成されるとともに、前記絶縁部材を貫通しその周縁部に前記導体パターンが配置される貫通孔が設けられた第2デバイス形成部材と、を生成するデバイス生成工程と、前記突出部を前記貫通孔内に配置した状態で、前記第1デバイス形成部材の前記導体パターン及び前記第2デバイス形成部材の前記導体パターンを、前記貫通孔の前記第1デバイス形成部材とは反対側から半田付けするデバイス接続工程とを備えたことをその要旨とする電子デバイスの製造方法である。

【0006】

本発明によれば、第1デバイス形成部材の導体パターン及び第2デバイス形成部材の導体パターンを半田付けする際、溶融した半田は、貫通孔内に配置された突出部をつたって、第2デバイス形成部材の第1デバイス形成部材とは反対側から第1デバイス形成部材側へ導かれる。よって、第1デバイス形成部材の導体パターン及び第2デバイス形成部材の導体パターンを、第2デバイスの第1デバイス形成部材とは反対側から電気的に接続することができる。また、第1デバイス形成部材及び第2デバイス形成部材は別部材から構成されるため、良品を選択した後に第1デバイス形成部材の導体パターン及び第2デバイス形成部材の導体パターンを接続することができる。このため、電子デバイスを歩留まりよく製造することができる。

【0007】

請求項2に記載の発明は、前記突出部は、導電性材料からなり、前記第1デバイス形成部材の前記導体パターンと電気的に接続されていることをその要旨とする。

本発明によれば、導電性材料からなる突出部が第1デバイス形成部材の導体パターンと電気的に接続されるため、第1デバイス形成部材の導体パターン及び第2デバイス形成部材の導体パターンを、より確実に電気的に接続することができる。

【0008】

請求項3に記載の発明は、前記デバイス接続工程は、前記突出部を、前記貫通孔から前記第1デバイス形成部材とは反対側へ突出させた状態で、前記第1デバイス形成部材の前記導体パターン及び前記第2デバイス形成部材の前記導体パターンを接続することをその要旨とする。

【0009】

本発明によれば、突出部を貫通孔から第1デバイス形成部材とは反対側へ突出させることにより、溶融した半田を、突出部に確実に接触させることができる。このため、溶融した半田を、第2デバイス形成部材の第1デバイス形成部材とは反対側から第1デバイス形成部材側へより導き易くなり、第1デバイス形成部材の導体パターン及び第2デバイス形成部材の導体パターンを、第1デバイス形成部材とは反対側からより確実に接続することができる。

【0010】

請求項4に記載の発明は、前記デバイス接続工程は、前記第1デバイス形成部材及び前記第2デバイス形成部材の間に絶縁材料からなるスペーサ部材を配置した状態で、前記第1デバイス形成部材の前記導体パターン及び前記第2デバイス形成部材の前記導体パターンを接続することをその要旨とする。

【0011】

本発明によれば、第1デバイス形成部材の導体パターン及び第2デバイス形成部材の導体パターンを半田付けする際に、それら導体パターンをスペーサ部材によって保護することができる。よって、導体パターンに半田が付着してしまうことを防止することができる。

【0012】

請求項5に記載の発明は、前記導体パターンは、直列に接続された複数の熱電対を構成することをその要旨とする。

本発明によれば、直列に接続された複数の熱電対を備えた熱電変換デバイスを、歩留まりよく製造することができる。

【0013】

請求項6に記載の発明は、前記デバイス生成工程は、シート状の絶縁部材に導体パターンが形成されるとともに前記突出部及び前記貫通孔をそれぞれ備えた複数のデバイス形成部材を生成し、前記デバイス接続工程は、前記複数のデバイス形成部材の前記導体パターンを接続することをその要旨とする。

【0014】

本発明によれば、多数のデバイス形成部材によって、集積度の高い電子デバイスを得ることができる。

請求項7に記載の発明は、シート状の絶縁部材に導体パターンが形成されるとともに、前記導体パターンの端部に前記絶縁部材の厚さ方向に突出する突出部が設けられた第1デバイス形成部材と、シート状の絶縁部材に導体パターンが形成されるとともに、前記絶縁部材を貫通しその周縁部に前記導体パターンが配置される貫通孔が設けられた第2デバイス形成部材と、を備え、前記突出部が前記貫通孔内に配置された状態で、前記第1デバイス形成部材の前記導体パターン及び前記第2デバイス形成部材の前記導体パターンが、前記貫通孔の前記第1デバイス形成部材とは反対側から半田付けされたことをその要旨とする電子デバイスである。

【0015】

本発明によれば、第1デバイス形成部材の導体パターン及び第2デバイス形成部材の導体パターンを半田付けする際、溶融した半田は、貫通孔内に配置された突出部をつたって、第2デバイス形成部材の第1デバイス形成部材とは反対側から第1デバイス形成部材側へ導かれる。よって、第1デバイス形成部材の導体パターン及び第2デバイス形成部材の導体パターンを、第2デバイスの第1デバイス形成部材とは反対側から電気的に接続することができる。また、第1デバイス形成部材及び第2デバイス形成部材は別部材から構成されるため、良品を選択した後に第1デバイス形成部材の導体パターン及び第2デバイス形成部材の導体パターンを接続することができる。このため、電子デバイスを歩留まりよく製造することができる。

【発明の効果】

【0016】

本発明によれば、歩留まりよく製造することが可能な電子デバイスの製造方法及び電子デバイスを提供することができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明を熱電変換デバイスに具体化した一実施の形態を図面に従って説明する。

図1に示すように、電子デバイスとしての熱電変換デバイス1は、帯状に形成された14個の第1〜第14デバイス形成部材2a〜2nと、可撓性を有する絶縁性材料(例えば、シリコーン樹脂)により直方体状に形成されるとともに第1〜第14デバイス形成部材2a〜2nを封止する封止体3とを備えている。第1〜第14デバイス形成部材2a〜2nは、それらの厚さ方向に等間隔で配列されている。第1〜第14デバイス形成部材2a〜2nにおいて、最も後側(図1中、紙面奥側)に配置された第1デバイス形成部材2a、及び最も前側(図1中、紙面手前側)に配置された第14デバイス形成部材2nの長手方向一端(図1中、右側)には、封止体3から突出する端子形成部4,5がそれぞれ設けられている。各端子形成部4,5には、外部接続のための端子パターン6,7が形成されている。

【0018】

次に、第1〜第14デバイス形成部材2a〜2nについて詳細に説明する。図2(a)に示すように、第1〜第14デバイス形成部材2a〜2nは、可撓性を有するシート状の絶縁部材8と、該絶縁部材8の前側(図2(a)中、上側)の面上に蛇行状に形成された導体パターンを構成する熱電対群9とをそれぞれ備えている。

【0019】

図3(a)〜(d)に示すように、各熱電対群9は、絶縁部材8の長手方向(図3(a)〜(d)中、左右方向)に配列された複数の熱電対10と、隣り合う熱電対10を直列に接続する第1導電性部材11とを備えている。図3(a)に示すように、各熱電対10は、p型ビスマステルルからなる第1導体10aと、n型ビスマステルルからなる第2導体10bと、第1導体10a及び第2導体10bを電気的に接続する第2導電性部材10cとを備えている。第1導電性部材11及び第2導電性部材10cは、第1導体10a及び第2導体10bよりも導電性の高い金属(例えば金)により形成されている。

【0020】

また、図3(a)〜(d)に示すように、各第1〜第14デバイス形成部材2a〜2nにおいて熱電対群9の長手方向両端には、導体パターンを構成する第1接続部12及び第2接続部13が設けられている。第1〜第14デバイス形成部材2a〜2nは、それらの配列方向において第1接続部12及び第2接続部13が互い違いになるように配置されている。詳しくは、図2(a)に示すように、奇数番目に配置された第1,3,…,13デバイス形成部材2a,2c,…,2mは、第2接続部13が封止体3の端子形成部4,5が突出する面側(図2(a)中、右側)になるように配置されている。また、偶数番目に配置された第2,…,12,14デバイス形成部材2b,…,2l,2nは、第1接続部12が封止体3の端子形成部4,5が突出する面側になるように配置されている。第1〜第14デバイス形成部材2a〜2nの熱電対群9は、半田14により直列に接続されている。

【0021】

詳述すると、図3(a)〜(d)に示すように、第1接続部12は、熱電対群9から長手方向(図3(a)〜(d)中、左右方向)に延設された第1延出部12aと、該第1延出部12aの端部に設けられた円形部12bとを備えている。第1延出部12a及び円形部12bは、金属等の導電性材料により形成されている。図3(a)に示すように、第14デバイス形成部材2nの第1接続部12には、前記端子形成部5に設けられた端子パターン7が接続されている。図3(b)〜(d)に示すように、第1〜第13デバイス形成部材2a〜2mの円形部12bの中央には、絶縁部材8の厚さ方向(図3(b)〜(d)中、紙面手前側)に突出する突出部としての導線12cが立設されている。導線12cは、金属等の導電性材料から形成されている。

【0022】

図3(a)〜(d)に示すように、第2接続部13は、熱電対群9から長手方向に延設された第2延出部13aと、該第2延出部13aの端部に設けられた前記導線12cの直径よりも大きな内径を有する円環状の環状部13bとを備えている。第2延出部13a及び環状部13bは、金属等の導電性材料により形成されている。図3(d)に示すように、第1デバイス形成部材2aの第2接続部13には、前記端子形成部4に設けられた端子パターン6が接続されている。図3(a)〜(d)に示すように、第1〜第14デバイス形成部材2a〜2nの絶縁部材8において環状部13bの中央に対応する部位には、絶縁部材8を貫通する断面円形状の貫通孔13cが設けられている。貫通孔13cは、環状部13bの内径と略等しい、言い換えれば前記導線12cの直径よりも大きな直径を有しており、その全周囲に、熱電対群9に接続された環状部13bが設けられている。

【0023】

図2(b)に示すように、第1〜第13デバイス形成部材2a〜2mは、その導線12cが、その前側(図2(b)中、上側)の第2〜第14デバイス形成部材2b〜2nの貫通孔13cから突出するように対向されている。そして、第1〜第14デバイス形成部材2a〜2nの熱電対群9は、対応する貫通孔13cを通じて半田付けされることによって電気的に直列接続されている。

【0024】

<熱電変換デバイスの製造方法>

次に、このように構成される熱電変換デバイスの製造方法について説明する。本実施の形態の熱電変換デバイス1の製造方法は、前述した第1〜第14デバイス形成部材2a〜2nを生成するデバイス生成工程と、該デバイス生成工程にて生成した第1〜第14デバイス形成部材2a〜2nを接続するデバイス接続工程と、接続した第1〜第14デバイス形成部材2a〜2nを前記封止体3に封止するデバイス封止工程とを備えている。

【0025】

<デバイス生成工程>

先ず、デバイス生成工程について説明する。本実施の形態では、図4に示すように、可撓性を有する絶縁材料からなる略長方形状の絶縁シート20の所定の部位に、端子パターン6,7と貫通孔13cとを形成する。詳述すると、絶縁シート20には、前記第1〜第14デバイス形成部材2a〜2nに対応する第1〜第14形成領域20a〜20nが図4中下側から上側へ順に設けられている。また、絶縁シート20の両端の第1形成領域20a及び第14形成領域20nの一端部(図4中、右側の部分)には、前記端子形成部4,5に対応する延設部4a,5aがそれぞれ設けられている。端子パターン6,7は、延設部4a,5aに、例えばスパッタリング法により形成される。

【0026】

次に、絶縁シート20に複数の熱電対群9と、第1接続部12(第1延出部12a及び円形部12b)と、第2接続部13(第2延出部13a及び環状部13b)とを、蒸着法等により形成する。次に、円形部12bに対応する部分に、導線12cを半田付けする。次に、絶縁シート20を、図4中、2点鎖線で示す第1形成領域20a及び第2形成領域20bの境界部分で分割する。これにより、図3(a)〜(d)に示す第1〜第14デバイス形成部材2a〜2nが形成される。

【0027】

<デバイス接続工程>

次に、デバイス接続工程について説明する。本実施の形態では、まず、図5に示すように、前記封止体3と同様の絶縁材料(シリコーン樹脂)からなる平板状のスペーサ部材21を、第1デバイス形成部材2aの熱電対群9等を形成した側の面に、同熱電対群9を覆うように配置する。

【0028】

次に、図6(a)に示すように、第2デバイス形成部材2bを、第1デバイス形成部材2aの導線12cを第2デバイス形成部材2bの貫通孔13cに挿通した状態でスペーサ部材21の上面に載置する。このとき、第1デバイス形成部材2aの導線12cは、第2デバイス形成部材2bの貫通孔13cから、第1デバイス形成部材2aとは反対側(図6(a)中、上側)へ突出する。そして、この状態で、第2デバイス形成部材2bの貫通孔13cに、第1デバイス形成部材2aとは反対側から、溶融した半田22を流す。溶融した半田22は、その表面張力により第2デバイス形成部材2bの第2接続部13において略半球状となるとともに、貫通孔13cを介して第1デバイス形成部材2aの第1接続部12に至る。その際、図6(b)に示すように、溶融した半田22は、第2デバイス形成部材2bの貫通孔13c内に配置された第1デバイス形成部材2aの導線12cに接触し、該導線12cをつたって、第1デバイス形成部材2a側へ円滑に導かれる。また、第1デバイス形成部材2aの導線12cは、第2デバイス形成部材2bの貫通孔13cから、第1デバイス形成部材2aとは反対側へ突出しているため、溶融した半田22を、導線12cに接触させ易くなっている。このため、溶融した半田22は、第2デバイス形成部材2bの貫通孔13cを介してその第1デバイス形成部材2aとは反対側から第1デバイス形成部材2a側へより容易に導かれる。これにより、第1デバイス形成部材2a及び第2デバイス形成部材2bの間にスペーサ部材21が配置された状態で、第1デバイス形成部材2a及び第2デバイス形成部材2bの熱電対群9を確実に直列接続することができる。

【0029】

次に、図7に示すように、平板状のスペーサ部材21を、第2デバイス形成部材2bの熱電対群9等を形成した側の面に、同熱電対群9を覆うように配置する。次に、第3デバイス形成部材2cを、第2デバイス形成部材2bの導線12cを第3デバイス形成部材2cの貫通孔13cに挿通した状態でスペーサ部材21の上面に載置する。このとき、第2デバイス形成部材2bの導線12cは、第3デバイス形成部材2cの貫通孔13cから、第2デバイス形成部材2bとは反対側(図7中、上側)へ突出する。そして、この状態で、第3デバイス形成部材2cの貫通孔13cに、第2デバイス形成部材2bとは反対側から、溶融した半田22を流し、第2デバイス形成部材2b及び第3デバイス形成部材2cの熱電対群9を接続する。すなわち、第1デバイス形成部材2a及び第2デバイス形成部材2bの熱電対群9を接続したのと同一方向から、第2デバイス形成部材2b及び第3デバイス形成部材2cの熱電対群9を接続することができる。

【0030】

このようにして、第1〜第13デバイス形成部材2a〜2mの第1接続部12及び第2接続部13を順次接続し、最後に第14デバイス形成部材2nを接続する。これにより、第1〜第14デバイス形成部材2a〜2nの熱電対群9が直列に接続される。

【0031】

<デバイス封止工程>

次に、デバイス封止工程について説明する。本実施の形態では、熱電対群9が直列に接続された第1〜第14デバイス形成部材2a〜2nを、前記端子形成部4,5に対応する部分を突出させた状態で図示しない成形型内に配置する。そして、該成形型内に硬化前の樹脂(シリコーン樹脂)を注入する。このとき、該樹脂と第1〜第14デバイス形成部材2a〜2nの間に配置したスペーサ部材21とが一体となる。これにより、前記封止体3が構成され、該封止体3に第1〜第14デバイス形成部材2a〜2nが封止された熱電変換デバイス1が製造される。

【0032】

次に、上記実施の形態の作用効果を以下に記載する。

(1)第1デバイス形成部材(後側のデバイス形成部材)2aの導線12cを第2デバイス形成部材(前側のデバイス形成部材)2bの貫通孔13c内に配置した状態で、第1デバイス形成部材2aの熱電対群9及び第2デバイス形成部材2bの熱電対群9が、貫通孔13cの第1デバイス形成部材2aとは反対側から半田付けされる。このような構成によれば、第1デバイス形成部材2aの熱電対群9及び第2デバイス形成部材2bの熱電対群9を半田付けする際、溶融した半田22は、貫通孔13c内に配置された導線12cをつたって、第2デバイス形成部材2bの第1デバイス形成部材2aとは反対側から第1デバイス形成部材2a側へ導かれる。よって、第1デバイス形成部材2aの熱電対群9及び第2デバイス形成部材2bの熱電対群9を、貫通孔13cの第1デバイス形成部材2aとは反対側から電気的に接続することができる。また、第1デバイス形成部材2a及び第2デバイス形成部材2bは別部材から構成されるため、良品を選択した後に第1デバイス形成部材2aの熱電対群9及び第2デバイス形成部材2bの熱電対群9を接続することができる。このため、熱電変換デバイス1を歩留まりよく製造することができる。

【0033】

(2)また、第1〜第13デバイス形成部材2a〜2mの導線12cは、貫通孔13cから同一方向へ突出するため、第1〜第14デバイス形成部材2a〜2nを同一方向から接続することができる。このため、第1〜第14デバイス形成部材2a〜2nを熱電対群9を効率よく接続することができる。

【0034】

(3)第1デバイス形成部材2aの熱電対群9及び第2デバイス形成部材2bの熱電対群9を、貫通孔13cの第1デバイス形成部材2aとは反対側から電気的に接続することができるため、第1デバイス形成部材2a及び第2デバイス形成部材2bの間の距離が狭くても、溶融した半田22を貫通孔13cに確実に流すことができる。このため、第1デバイス形成部材2a及び第2デバイス形成部材2bの熱電対群9を容易に接続することができる。また、第1〜第14デバイス形成部材2a〜2nの間隔を狭くすることができるため、熱電変換デバイス1の集積度を向上させることができる。

【0035】

(4)導電性材料からなる導線12cが第1デバイス形成部材2aの熱電対群9と電気的に接続されるため、第1デバイス形成部材2aの熱電対群9及び第2デバイス形成部材2bの熱電対群9を、より確実に電気的に接続することができる。

【0036】

(5)導線12cを貫通孔13cから第1デバイス形成部材2aとは反対側へ突出させることにより、溶融した半田22を、導線12cに確実に接触させることができる。このため、溶融した半田22を、第2デバイス形成部材2bの第1デバイス形成部材2aとは反対側から第1デバイス形成部材2a側へより導き易くなり、第1デバイス形成部材2aの熱電対群9及び第2デバイス形成部材2bの熱電対群9を、第1デバイス形成部材2aとは反対側からより確実に接続することができる。

【0037】

(6)第1デバイス形成部材2a及び第2デバイス形成部材2bの間にスペーサ部材21を配置した状態で、第1デバイス形成部材2aの熱電対群9及び第2デバイス形成部材2bの熱電対群9を接続するため、半田付けする際に、それら熱電対群9をスペーサ部材21によって保護することができる。よって、熱電対群9に半田が付着してしまうことを防止することができる。また、第2デバイス形成部材2bの熱電対群9が形成された部分が撓んでしまうことを、好適に防止することができる。

【0038】

(7)また、スペーサ部材21により、第1デバイス形成部材2a及び第2デバイス形成部材2bを離間させた状態で半田付けするため、溶融した半田22が第1デバイス形成部材2a及び第2デバイス形成部材2bの間に広がってしまう(毛細管現象)ことを好適に防止することができる。なお、溶融した半田22は、導線12cをつたって第2デバイス形成部材2bの第1デバイス形成部材2aとは反対側から第1デバイス形成部材2a側へ導かれるため、第1デバイス形成部材2a及び第2デバイス形成部材2bを離間させても、第1デバイス形成部材2a及び第2デバイス形成部材2bの熱電対群9を確実に接続することができる。

【0039】

(8)また、スペーサ部材21を封止体3と同様の材料から形成したため、第1〜第14デバイス形成部材2a〜2nを効率よく封止することができる。

尚、本発明の実施形態は、以下のように変更してもよい。

【0040】

・上記実施の形態では、導線12cの全周囲に第1接続部12を配置したが、導線12cの周囲の一部のみに第1接続部12を配置してもよい。また、貫通孔13cの全周囲に第2接続部13を配置したが、貫通孔13cの周囲の一部のみに第2接続部13を配置してもよい。

【0041】

・上記実施の形態では、突出部として導線12cを立設したが、突出部として例えばバンプを形成してもよく、絶縁部材8の厚さ方向に突出する形状であれば、適宜変更可能である。

【0042】

・上記実施の形態では、突出部として導電性材料からなる導線12cを設けたが、非導電性材料からなる突出部を設けてもよい。

・上記実施の形態では、導線12cを貫通孔13cから突出させたが、第1〜第14デバイス形成部材2a〜2nを半田付けする際に導線12cに溶融した半田22を接触させることが可能であれば、導線12cを突出させなくてもよい。この場合においても、溶融した半田22を導線12cに接触させることによって、溶融した半田22を、第1デバイス形成部材2aとは反対側から第1デバイス形成部材2a側へ導くことができる。このため、導線12cが貫通孔13c内に配置されていない場合と比較して、第1〜第14デバイス形成部材2a〜2nの熱電対群9を容易に接続することができる。

【0043】

・上記実施の形態では、封止体3と同様の材料からなるスペーサ部材21を用いたが、封止体3と異なる材料からなるスペーサ部材21を用いてもよい。

・上記実施の形態では、第1〜第14デバイス形成部材2a〜2nの間のスペーサ部材21を配置したが、スペーサ部材21を省略してもよい。

【0044】

・上記実施の形態では、第1〜第14デバイス形成部材2a〜2nの熱電対群9を直列に接続したが、並列に接続してもよい。

・上記実施の形態では、熱電対群9を蛇行状に形成したが、直線状に形成してもよい。

【0045】

・上記実施の形態では、第1〜第14デバイス形成部材2a〜2nの熱電対群9が前側になるように第1〜第14デバイス形成部材2a〜2nを配列したが、このような態様に限定されない。例えば、第1〜第14デバイス形成部材2a〜2nの両面に熱電対群9を形成してもよい。

【0046】

・上記実施の形態では、デバイス生成工程において絶縁シート20の第1形成領域20a及び第14形成領域20nの一端部に、端子形成部4,5に対応する延設部4a,5aを予め設けたが、このような態様に限定されない。例えば、絶縁シート20の第1〜第14形成領域20a〜20nの一端部に端子形成部4,5に対応する部分を設け、絶縁シート20を分割した後に、端子パターン6,7が不要な部材の端子形成部4,5に対応する部分を切り落とすようにしてもよい。

【0047】

・上記実施の形態では、デバイス生成工程において、絶縁シート20に導線12cを設けた後に絶縁シート20を分割したが、絶縁シート20を分割した後に導線12cを設けてもよい。

【0048】

・上記実施の形態では、デバイス生成工程において、絶縁シート20に複数の熱電対群9と、第1接続部12(第1延出部12a及び円形部12b)と、第2接続部13(第2延出部13a及び環状部13b)とを、蒸着法等により形成したが、エッチング等により形成してもよい。

【0049】

・上記実施の形態では、14個の第1〜第14デバイス形成部材2a〜2nを接続したが、接続するデバイス形成部材の数は適宜変更可能である。

・上記実施の形態では、偶数個の第1〜第14デバイス形成部材2a〜2nを接続し、端子形成部4,5の封止体3からの突出方向を一致させたが、奇数個(但し、3個以上)のデバイス形成部材を接続し、端子形成部4,5の突出方向を反対方向にしてもよい。

【0050】

・上記実施の形態では、封止体3を設けたが、該封止体3を省略してもよい。

・上記実施の形態では、可撓性を有するシート状の絶縁部材8を用いて第1〜第14デバイス形成部材2a〜2nを形成したが、可撓性を有していない絶縁部材を用いてもよい。

【0051】

・上記実施の形態では、熱電変換デバイス1に具体化したが、他の電子デバイスに具体化してもよい。

【図面の簡単な説明】

【0052】

【図1】本実施の形態の熱電変換デバイスの斜視図。

【図2】(a)熱電変換デバイスの側面図、(b)熱電変換デバイスの一部断面図。

【図3】(a)図2(a)のA−A断面図、(b)図2(a)のB−B断面図、(c)図2(a)のC−C断面図、(d)図2(a)のD−D断面図。

【図4】熱電変換デバイスの製造方法を説明するための平面図。

【図5】熱電変換デバイスの製造方法を説明するための斜視図。

【図6】(a)熱電変換デバイスの製造方法を説明するための斜視図、(b)熱電変換デバイスの製造方法を説明するための一部断面図。

【図7】熱電変換デバイスの製造方法を説明するための斜視図。

【符号の説明】

【0053】

1…電子デバイスとしての熱電変換デバイス、2a…第1デバイス形成部材、2b…第2デバイス形成部材、8…絶縁部材、9…導体パターンとしての熱電対群、10…熱電対、12…導体パターンを構成する第1接続部、12c…突出部としての導線、13…導体パターンを構成する第2接続部、13c…貫通孔、14…半田、21…スペーサ部材、22…溶融した半田。

【特許請求の範囲】

【請求項1】

シート状の絶縁部材に導体パターンが形成されるとともに、前記導体パターンの端部に前記絶縁部材の厚さ方向に突出する突出部が設けられた第1デバイス形成部材と、シート状の絶縁部材に導体パターンが形成されるとともに、前記絶縁部材を貫通しその周縁部に前記導体パターンが配置される貫通孔が設けられた第2デバイス形成部材と、を生成するデバイス生成工程と、

前記突出部を前記貫通孔内に配置した状態で、前記第1デバイス形成部材の前記導体パターン及び前記第2デバイス形成部材の前記導体パターンを、前記貫通孔の前記第1デバイス形成部材とは反対側から半田付けするデバイス接続工程と

を備えたことを特徴とする電子デバイスの製造方法。

【請求項2】

請求項1に記載の電子デバイスの製造方法において、

前記突出部は、導電性材料からなり、前記第1デバイス形成部材の前記導体パターンと電気的に接続されていることを特徴とする電子デバイスの製造方法。

【請求項3】

請求項1又は2に記載の電子デバイスの製造方法において、

前記デバイス接続工程は、前記突出部を、前記貫通孔から前記第1デバイス形成部材とは反対側へ突出させた状態で、前記第1デバイス形成部材の前記導体パターン及び前記第2デバイス形成部材の前記導体パターンを接続することを特徴とする電子デバイスの製造方法。

【請求項4】

請求項1〜3の何れか1項に記載の電子デバイスの製造方法において、

前記デバイス接続工程は、前記第1デバイス形成部材及び前記第2デバイス形成部材の間に絶縁材料からなるスペーサ部材を配置した状態で、前記第1デバイス形成部材の前記導体パターン及び前記第2デバイス形成部材の前記導体パターンを接続することを特徴とする電子デバイスの製造方法。

【請求項5】

請求項1〜4の何れか1項に記載の電子デバイスの製造方法において、

前記導体パターンは、直列に接続された複数の熱電対を構成することを特徴とする電子デバイスの製造方法。

【請求項6】

請求項1〜5の何れか1項に記載の電子デバイスの製造方法において、

前記デバイス生成工程は、シート状の絶縁部材に導体パターンが形成されるとともに前記突出部及び前記貫通孔をそれぞれ備えた複数のデバイス形成部材を生成し、

前記デバイス接続工程は、前記複数のデバイス形成部材の前記導体パターンを接続することを特徴とする電子デバイスの製造方法。

【請求項7】

シート状の絶縁部材に導体パターンが形成されるとともに、前記導体パターンの端部に前記絶縁部材の厚さ方向に突出する突出部が設けられた第1デバイス形成部材と、

シート状の絶縁部材に導体パターンが形成されるとともに、前記絶縁部材を貫通しその周縁部に前記導体パターンが配置される貫通孔が設けられた第2デバイス形成部材と、を備え、

前記突出部が前記貫通孔内に配置された状態で、前記第1デバイス形成部材の前記導体パターン及び前記第2デバイス形成部材の前記導体パターンが、前記貫通孔の前記第1デバイス形成部材とは反対側から半田付けされたことを特徴とする電子デバイス。

【請求項1】

シート状の絶縁部材に導体パターンが形成されるとともに、前記導体パターンの端部に前記絶縁部材の厚さ方向に突出する突出部が設けられた第1デバイス形成部材と、シート状の絶縁部材に導体パターンが形成されるとともに、前記絶縁部材を貫通しその周縁部に前記導体パターンが配置される貫通孔が設けられた第2デバイス形成部材と、を生成するデバイス生成工程と、

前記突出部を前記貫通孔内に配置した状態で、前記第1デバイス形成部材の前記導体パターン及び前記第2デバイス形成部材の前記導体パターンを、前記貫通孔の前記第1デバイス形成部材とは反対側から半田付けするデバイス接続工程と

を備えたことを特徴とする電子デバイスの製造方法。

【請求項2】

請求項1に記載の電子デバイスの製造方法において、

前記突出部は、導電性材料からなり、前記第1デバイス形成部材の前記導体パターンと電気的に接続されていることを特徴とする電子デバイスの製造方法。

【請求項3】

請求項1又は2に記載の電子デバイスの製造方法において、

前記デバイス接続工程は、前記突出部を、前記貫通孔から前記第1デバイス形成部材とは反対側へ突出させた状態で、前記第1デバイス形成部材の前記導体パターン及び前記第2デバイス形成部材の前記導体パターンを接続することを特徴とする電子デバイスの製造方法。

【請求項4】

請求項1〜3の何れか1項に記載の電子デバイスの製造方法において、

前記デバイス接続工程は、前記第1デバイス形成部材及び前記第2デバイス形成部材の間に絶縁材料からなるスペーサ部材を配置した状態で、前記第1デバイス形成部材の前記導体パターン及び前記第2デバイス形成部材の前記導体パターンを接続することを特徴とする電子デバイスの製造方法。

【請求項5】

請求項1〜4の何れか1項に記載の電子デバイスの製造方法において、

前記導体パターンは、直列に接続された複数の熱電対を構成することを特徴とする電子デバイスの製造方法。

【請求項6】

請求項1〜5の何れか1項に記載の電子デバイスの製造方法において、

前記デバイス生成工程は、シート状の絶縁部材に導体パターンが形成されるとともに前記突出部及び前記貫通孔をそれぞれ備えた複数のデバイス形成部材を生成し、

前記デバイス接続工程は、前記複数のデバイス形成部材の前記導体パターンを接続することを特徴とする電子デバイスの製造方法。

【請求項7】

シート状の絶縁部材に導体パターンが形成されるとともに、前記導体パターンの端部に前記絶縁部材の厚さ方向に突出する突出部が設けられた第1デバイス形成部材と、

シート状の絶縁部材に導体パターンが形成されるとともに、前記絶縁部材を貫通しその周縁部に前記導体パターンが配置される貫通孔が設けられた第2デバイス形成部材と、を備え、

前記突出部が前記貫通孔内に配置された状態で、前記第1デバイス形成部材の前記導体パターン及び前記第2デバイス形成部材の前記導体パターンが、前記貫通孔の前記第1デバイス形成部材とは反対側から半田付けされたことを特徴とする電子デバイス。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−105324(P2009−105324A)

【公開日】平成21年5月14日(2009.5.14)

【国際特許分類】

【出願番号】特願2007−277809(P2007−277809)

【出願日】平成19年10月25日(2007.10.25)

【出願人】(593006630)学校法人立命館 (359)

【出願人】(000003551)株式会社東海理化電機製作所 (3,198)

【公開日】平成21年5月14日(2009.5.14)

【国際特許分類】

【出願日】平成19年10月25日(2007.10.25)

【出願人】(593006630)学校法人立命館 (359)

【出願人】(000003551)株式会社東海理化電機製作所 (3,198)

[ Back to top ]