電子デバイスの製造方法

【課題】電子部品と外部電極との導通を安定して保ち、且つ、容易に貫通電極を形成可能な電子デバイスの製造方法を提供する。

【解決手段】電子デバイス1の製造方法において、ベース10を上下に亘って貫通する貫通孔を形成する貫通孔形成工程と、ベース10の上下何れか一方の面を覆うように犠牲材11を貼付し、貫通孔の一端を犠牲材11で塞ぐ貼付工程と、貫通孔にビアフィルめっき処理を施すことにより、当該貫通孔を導電材からなるめっき層21で充填する充填工程と、犠牲材11をベース10より除去する除去工程と、ベース10に電子部品50を実装する実装工程と、を備えるように構成した。

【解決手段】電子デバイス1の製造方法において、ベース10を上下に亘って貫通する貫通孔を形成する貫通孔形成工程と、ベース10の上下何れか一方の面を覆うように犠牲材11を貼付し、貫通孔の一端を犠牲材11で塞ぐ貼付工程と、貫通孔にビアフィルめっき処理を施すことにより、当該貫通孔を導電材からなるめっき層21で充填する充填工程と、犠牲材11をベース10より除去する除去工程と、ベース10に電子部品50を実装する実装工程と、を備えるように構成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水晶振動子や圧電素子に代表される電子デバイスの製造方法に関する。

【背景技術】

【0002】

水晶振動子は周波数特性に優れているため、デバイス、具体的にプリント基板実装部品の一つとして多用されている。ここで、上記水晶振動子の特性を安定させるには、外気の影響を遮断する必要があるので、密封容器に入れることが望ましい。このようなパッケージ構造の例としては、後述の「ガラス−セラミック複合体およびそれを用いたフラットパッケージ型圧電部品」などが提案されている(特許文献1)。

【0003】

この特許文献1に記載のパッケージは、ベースに水晶振動子片を納め、キャップを被せてなる電子デバイスにおいて、水晶振動子片とほぼ同じ熱膨張率の材料であるセラミックとガラス粉末とを混合したものを用いて、パッケージが構成されることを特徴とする。しかし、このパッケージは、ガラス−セラミック複合体であるため、1個のベースに水晶振動子片を載せ、キャップを被せることによる単品生産によってなるため、生産性が著しく低い。加えて、このパッケージは、ガラス−セラミック複合体の加工が難しいため、生産コストが嵩む。

【0004】

これらの欠点を解消するべく、パッケージを加工容易なガラスで製造する方法が提案されており、一例として、後述の「電子部品パッケージ」などが知られている(特許文献2)。

【0005】

図7を用いて特許文献2記載の電子部品パッケージの概要を説明する。当該電子部品パッケージでは、ベース110に貫通孔を作製する工程(a)、貫通孔に低融点ガラスを流し込み、金属ピン120をはめ込む工程(b)、金属ピン120を押し込むと共に、ガラス板を凹状に加工する工程(c)、電極130を印刷によって形成する工程(d)、水晶振動子等の部品140を金属ピン120に搭載する工程(e)、封止材150を介してキャップ160とベース110を封止接合する工程(f)を経て、電子デバイス100が製造されている。ここで、(c)の工程において、加熱温度をガラスの軟化点温度(約1000℃)以上にしてガラスを溶着させることで、ベース110に密着固定した金属ピン120を得ることができるため、(f)の工程で確実に機密性を保つことが可能となり、低コストで電子デバイス100を製造できるというものである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−302034号公報

【特許文献2】特開2003−209198号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、図7を用いて説明した電子デバイス100の製造方法は、工程(c)において、図8に示す課題がある。ここで、図8は、工程(c)の金属ピン部分の拡大図である。即ち、図8(c−1)に示すように、金属ピン120が短い場合や、または、押し込み量が少ない場合には、金属ピン120が低融点ガラス170に包まれてしまう。このため、工程(d)で形成する電極130と金属ピン120との電気的接続が確保できないという課題がある。また、図8(c−2)に示すように、仮に設計通りに金属ピン120を押し込めたとしても、ベース110が低融点ガラス170の軟化点以上の温度にさらされているため、低融点ガラス170が金属ピン120の先端をカバーする可能性がある。さらには、図8(c−3)に示すように、金属ピン120が約1000℃の温度にさらされる結果、金属ピン120の周囲で酸化膜180が成長し、電極130と電子部品140とが導通しなくなるという課題がある。そこで、本発明は、これらの課題を解決することを目的とする。

【課題を解決するための手段】

【0008】

上述した課題を解決するために、本発明は以下の手段を提供する。

請求項1記載の発明は、電子デバイスの製造方法であって、ガラス製のベースを上下に亘って貫通する貫通孔を形成する貫通孔形成工程と、前記ベースの上下何れか一方の面を覆うように犠牲材を貼付し、前記貫通孔の一端を前記犠牲材で塞ぐ貼付工程と、前記貫通孔にビアフィルめっき処理を施すことにより、当該貫通孔を導電材からなるめっき層で充填する充填工程と、前記犠牲材を前記ベースより除去する除去工程と、前記ベースに電子部品を実装する実装工程と、を備えることを特徴とする。

【0009】

請求項2記載の発明は、請求項1に記載の電子デバイスの製造方法において、前記充填工程は、前記貫通孔とともに前記ベースの前記一方の面と対向する面にビアフィルめっき処理を施すことにより、前記対向する面にめっき層を形成し、前記充填工程により前記対向する面に形成しためっき層のうち、前記貫通孔の他端上部を除く部分を除去することにより、当該他端上部のめっき層と前記貫通孔に充填されためっき層とからなる第1の電極を形成する第1の電極形成工程をさらに備えることを特徴とする。

【0010】

請求項3記載の発明は、請求項2に記載の電子デバイスの製造方法において、前記実装工程は、前記電子部品を前記第1の電極と電気的に導通するように実装し、前記ベースと接合可能であり、接合した状態で前記ベースとともに外気と遮断された空洞部を形成するカバーを、前記電子部品の実装されたベースに接合して当該電子部品を前記空洞部に密封するカバー接合工程と、前記ベースの前記犠牲材が除去された面に、前記めっき層の充填された貫通孔の一端と当接するように第2の電極を形成する第2の電極形成工程と、をさらに備えることを特徴とする。

【0011】

請求項4記載の発明は、請求項2に記載の電子デバイスの製造方法において、前記ベースの前記犠牲材が除去された面に、前記めっき層の充填された貫通孔の一端と当接するように第3の電極を形成する第3の電極形成工程と、前記実装工程は、前記電子部品を前記第3の電極と電気的に導通するように実装し、前記ベースと接合可能であり、接合した状態で前記ベースとともに外気と遮断された空洞部を形成するカバーを、前記電子部品の実装されたベースに接合して当該電子部品を前記空洞部に密封するカバー接合工程と、をさらに備えることを特徴とする。

【0012】

請求項5記載の発明は、請求項1に記載の電子デバイスの製造方法において、前記充填工程は、前記貫通孔とともに前記ベースの前記一方の面と対向する面にビアフィルめっき処理を施すことにより、前記対向する面にめっき層を形成し、前記ベースの前記犠牲材が除去された面に、前記めっき層の充填された貫通孔の一端と当接するように第3の電極を形成する第3の電極形成工程を有し、前記実装工程は、前記電子部品を前記第3の電極と電気的に導通するように実装し、前記ベースと接合可能であり、接合した状態で前記ベースとともに外気と遮断された空洞部を形成するカバーを、前記電子部品の実装されたベースに接合して当該電子部品を前記空洞部に密封するカバー接合工程と、前記充填工程により前記対向する面に形成しためっき層のうち、前記貫通孔の他端上部を除く部分を除去することにより、当該他端上部のめっき層と前記貫通孔に充填されためっき層とからなる第4の電極を形成する第4の電極形成工程と、をさらに備えることを特徴とする。

【0013】

請求項6記載の発明は、請求項1から5の何れか一項に記載の電子デバイスの製造方法において、1つの前記ベース上に複数の電子デバイスを一括形成した後、前記電子デバイスを個片化する個片化工程をさらに備えることを特徴とする。

請求項7記載の発明は、請求項1から6の何れか一項に記載の電子デバイスの製造方法において、前記導電材は銅であることを特徴とする。

【0014】

請求項8記載の発明は、請求項1から6の何れか一項に記載の電子デバイスの製造方法において、前記導電材は合金からなることを特徴とする。

請求項9記載の発明は、請求項8に記載の電子デバイスの製造方法において、前記合金は鉄―ニッケル系合金からなることを特徴とする。

【発明の効果】

【0015】

本発明によれば、貫通電極を形成する上で、ベース材に形成された貫通孔にビアフィルめっき処理を施す工程を用いており、金属ピンをはめ込む/押し込む工程を用いない。そのため、本発明では、金属ピンが低融点ガラスに包まれる事態や金属ピンの周囲に酸化膜が形成されるなどの事態を避けることができるので、電子部品と外部電極との電気的導通を安定して保つことができる。さらに、本発明では、貫通孔にビアフィルめっき処理を施して、犠牲材を除去するだけで容易に貫通電極を形成することができる。

【0016】

以上により、本発明は、電子部品と外部電極との導通を安定して保ち、且つ、容易に貫通電極を形成可能な電子デバイスの製造方法を提供できるという効果を奏する。

【図面の簡単な説明】

【0017】

【図1】本発明に係る電子デバイスの断面図である。

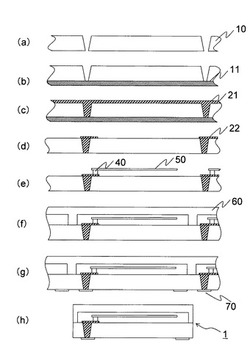

【図2】本発明の実施形態1に係る電子デバイスの製造工程を示す図である。

【図3】本発明の実施形態2に係る電子デバイスの製造工程を示す図である。

【図4】本発明の実施形態3に係る電子デバイスの製造工程を示す図である。

【図5】本発明の実施形態4に係る電子デバイスの製造工程を示す図である。

【図6】本発明の実施形態4に係る電子デバイスの別の製造工程を示す図である。

【図7】従来例の製造工程を示す図である。

【図8】従来例の金属ピン部の拡大断面図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施形態を図に基づいて詳細に説明する。

図1は本発明に係る電子デバイスの断面図である。電子デバイス1は、ガラス製のベース10及びカバー材60で囲まれた、外気と遮断された空洞部に電子部品50が搭載されている。そして、電子部品50は、実装部40、内部配線一体型貫通電極22を介して、基板に実装される端子である外部電極70と電気的に接続されている。ここで、カバー60としては、ガラス製に限らず、例えば、電子デバイス1が圧力センサなどのMEMSデバイスの場合はシリコン製のもの等を用いることができる。また、カバー60はアルミ製のものを用いることもできる。

【0019】

図1に示す電子デバイス1は、電子部品50として音叉型の水晶振動子片を搭載した水晶振動子である。本願発明において、電子デバイス1は、これに限らず、圧電素子、ATカット水晶振動子、半導体回路、LED、各種センサなど、ベース10上に搭載可能な各種の電子部品を搭載したものを含む。また、電子デバイス1は、電子部品としてLEDなどを搭載する場合、カバー60を有しなくてもよい。

【0020】

内部配線一体型貫通電極22は、銅で形成される。当該内部配線一体型貫通電極22は、銅に限定されるものではなく、例えば、ベースとの熱膨張係数を考慮し、鉄−ニッケル合金、等を用いてもよい。なお、内部配線一体型貫通電極22とは、空洞部の内部に設けられ、電子部品50を実装するための内部配線と、ベース10を上下に貫通する貫通電極とが一体的に形成されたものである。

【0021】

内部配線一体型貫通電極22、外部電極70は、それぞれ金属膜で形成され、最表面が金、銀、白金等の貴金属を使用した層状からなる。ここで、貴金属は、イオン化傾向が小さく、耐腐食性があるため、内部配線一体型貫通電極22、外部電極70の長期的劣化を抑えることができるので、本願発明を用いた電子デバイス1の信頼性を向上させることができる。なお、金属拡散を防ぐための拡散防止層として、貴金属で形成された表面層の下地にニッケル等の金属層を形成しても良い。

【0022】

ここで、内部配線一体型貫通電極22は、ベース10を上下に貫通する貫通孔についてビアフィルめっき処理を施した後に、フォトリソグラフィ処理により形成される。一方、外部電極70の形成方法は、スパッタ法が一般的である。また、外部電極70の各金属膜の形成方法にはめっき法を用いることができる。

【0023】

また、内部配線一体型貫通電極22の上面に形成した、内部配線一体型貫通電極22と電子部品50とを接続する実装部40は、例えば銀ペースト等の導電接着剤を用いることができる。その場合、内部配線一体型貫通電極22と電子部品50とは、接続部である銀ペースト等の導電接着剤(実装部40)を焼成して接合される。しかし、電子部品50の構成によっては、接続部として導電接着剤を用いなくても良い。例えば、内部配線30の最表面に金の膜(金膜)を形成した場合、電子部品50上に形成した金バンプ(図示しない)を実装部40として用いることができる。その場合、電子部品50上に形成した金バンプと内部配線30の金膜とを熱圧着によって接合する金−金接合などを導電接着剤の代わりに用いて接合することができる。

【0024】

また、外部電極70は、基板実装時の応力を緩和する銀ペースト等の導電性接着剤で形成することもできる。

【0025】

(電子デバイスの製造方法)

次に、本実施形態に係る電子デバイス1の製造方法について、図2を用いて説明する。

図2は、ウェハーレベルで作製され、最後にダイシング等で切断されて得られる電子デバイスの製造方法を示す図である。なお、本実施形態に係る電子デバイス1は、これに限定されず、はじめから個別パッケージで形成されてもよい。

【0026】

図2は、本発明に係る電子デバイスの製造工程を示す図である。

図2(a)は、ベース10に当該ベース10を上下に亘って貫通する貫通孔を形成する工程を説明するための図である(貫通孔形成工程)。貫通孔は、サンドブラスト、レーザー加工、ドリル加工、熱プレス加工等で製造する。

【0027】

図2(b)は、ベース10の上下何れか一方の面(図2(b)に示す下面)を覆うように(ベース10に形成された貫通孔の一端を塞ぐように)犠牲材11を貼付し、貫通孔の一端(下端)を犠牲材11で塞ぐ工程を説明するための図である(貼付工程)。犠牲材11には、例えば、接着層を有するフィルムや、ドライレジスト等を使用する。

【0028】

図2(c)は、ベース10(貫通孔)にビアフィルめっき処理を施すことにより、貫通孔及びベース10の上記一方の面と対向する面(上面)にめっき層21を形成する(貫通孔をめっき層21で充填する)工程を説明するための図である(充填工程)。ここで、めっき層21は、銅材や鉄―ニッケル系合金等の合金材、などからなる導電材で形成される。このとき、ビアフィルめっき処理を行う直前にスパッタによる金属層を形成してもよい。

【0029】

図2(d)は、内部配線一体型貫通電極22(第1の電極)を形成する工程を説明するための図である(除去工程、第1の電極形成工程)。内部配線一体型貫通電極22は、めっき層21をフォトリソグラフィ処理等によって所望する形状に加工(めっき層21のうち、貫通孔の他端(上端)上部近傍を除く部分を除去)して形成する。また、実装部40を考慮して、フォトリソグラフィ処理を施した後、内部配線一体型貫通電極22に金等でめっきをしてもよい。その後、ベース10から犠牲材11を剥離(除去)することで、本工程は完了する。ここで、剥離方法としては、犠牲材11の構成にしたがって、接着層からの引き剥がしを行う方法や、犠牲材11そのものをエッチングにより除去する方法がある。

【0030】

このようにすることで、貫通電極と内部配線とを一体化した内部配線一体型貫通電極22を形成することができるので、配線抵抗の小さい品質のよい電子デバイス1を製造することが可能となる。

【0031】

図2(e)は、電子部品50を設置し、内部配線一体型貫通電極22と電子部品50とを実装部40を介して電気的に導通するように接続する、電子部品接続工程を説明するための図である(実装工程)。

【0032】

ここで、内部配線一体型貫通電極22と電子部品50とを接続する実装部40は、例えば銀ペースト等の導電接着剤を用いることができる。その場合、内部配線一体型貫通電極22と電子部品50とは、接続部である銀ペースト等の導電接着剤を焼成して接合される。また、電子部品50の構成によっては、接続部として導電接着剤を用いなくても良い。例えば、内部配線一体型貫通電極22の最表面に金を使用した場合、電子部品50上に形成した金バンプを実装部40として用いることができる。その場合、電子部品40上に形成した金バンプと内部配線一体型貫通電極22の金膜とを熱圧着によって接合する金−金接合などを導電接着剤の代わりに用いて接合することができる。

【0033】

図2(f)は、ベース10に搭載された電子部品50を保護するため、凹状に加工したカバー60をベース10と接合する工程を説明するための図である(カバー接合工程)。この工程において、ベース10の上述した一の面とカバー60の凹状箇所とで外気と遮断された空洞部を形成する。これにより、空洞部に電子部品を密封した状態で配設できる。また、カバー60の材質は、接合方法や、真空度やコスト等などの電子部品50に要求される仕様を考慮して、例えばシリコン、ガラス、アルミニウム等を、適宜に選択すればよい。例えば、電子部品50が水晶振動子片であり、ベース10とカバー60との接合後に周波数調整をする場合には、カバー60にはガラス製の部材を選択することが望ましい。また、カバー60とベース10との接合方法としては、例えば接着や陽極接合、金−金接合等を用いることができる。なお、ベース10が凹状に加工されている場合、カバー60は凹状に形成される必要はない。この場合、ベース10の凹状箇所とカバー60の一方の面(下面)とで空洞部が形成されるので、電子部品は当該空洞部に設けられていればよい。

【0034】

図2(g)は外部電極70(第2の電極)をベース10の犠牲材11が除去された面(下面)上にスパッタ法を用いて形成する工程を説明するための図である(第2の電極形成工程)。ここで、外部電極70はスパッタ法、蒸着法とフォトリソ法を組み合わせて形成してもよい。

【0035】

図2(h)は、パッケージを個片化する工程を説明するための図である(個片化工程)。すなわち、図2(h)が示唆する工程は、1つのベース10上に複数の電子デバイスを一括形成した後、電子デバイスを個片化する工程である。この工程において、カバー60の材質によって.個片化する方法は変わるが、一例として、ダイシング、またはレーザーカットによって電子デバイスの個片化を行うことができる。

【0036】

以上、本実施形態に係る電子デバイス1の製造方法によれば、貫通電極(内部配線一体型貫通電極22)を形成する上で、ベース10に形成された貫通孔にビアフィルめっき処理を施す工程を用いており、金属ピンをはめ込む/押し込む工程を用いない。そのため、電子デバイス1では、金属ピンが低融点ガラスに包まれる事態や金属ピンの周囲に酸化膜が形成されるなどの事態を避けることができるので、電子部品50と外部電極70との電気的導通を安定して保つことができる。さらに、本発明では、貫通孔にビアフィルめっき処理を施して、犠牲材11を除去するだけで容易に貫通電極を形成することができる。

【0037】

したがって、本発明は、電子部品と外部電極との導通を安定して保ち、且つ、容易に貫通電極を形成可能な電子デバイスの製造方法といえる。

【0038】

また、本実施形態に係る電子デバイス1の製造方法によれば、貫通電極と電子部品50を実装するための内部配線とを内部配線一体型貫通電極22として一体的に形成することが出来る。そのため、電子デバイス1の製造方法では、貫通電極と内部配線とをそれぞれ形成する場合に比べて製造工程が簡易化されるとともに、貫通電極と内部配線との確実な電気的導通性を確保することが出来る。

【0039】

また、本実施形態に係る電子デバイス1の製造方法によれば、めっき層21は、銅材や鉄−ニッケル系合金等の合金材、などからなる導電材で形成される。つまり、めっき層21に銅材を用いた場合、低抵抗値からなる貫通電極を作製できる。そして、めっき層21に合金を用いた場合、めっき層21の堅さを変更することが可能となるので、貫通電極の強度を適宜に変更することが可能となる。さらに、合金として鉄−ニッケル系合金を用いた場合、貫通電極をベース10の熱膨張係数に近づけることができるので、より安定した電子デバイス1を製造できる。

【0040】

(実施形態2)

次に、本発明に係る電子デバイスの製造方法の第2の実施形態について、図3を用いて説明する。なお、第2の実施形態について、第1の実施形態に係る図2と同一の工程についてはその説明を省略し、図2と異なる工程のみを説明する。図3は、本実施形態に係る電子デバイスの製造工程を示す図である。ここで、図3(a)、図3(b)、図3(c)、図3(f)、図3(h)は、それぞれ先に述べた図2(a)、図2(b)、図2(c)、図2(f)、図2(h)と同一工程を表す。

【0041】

図3(d)は、ベース10より犠牲材11を除去する工程を説明するための図である。つまり、本工程では、図2(d)で述べた工程のように、めっき層21に対するフォトリソグラフィ処理を行わない。なお、図3(d)に示すベース10は、図3(c)に示す状態より上下方向に反転した状態で配置される。

【0042】

図3(e)は、図3(d)に示すベース10に内部配線30(第3の電極)を形成し、実装部40を介して当該内部配線30と電気的に導通するように電子部品50を実装する工程を説明するための図である(第3の電極形成工程)。ここで、内部配線30は、一般に、導電性部材に対するスパッタ法によって形成するが、その他の手法として蒸着法とフォトリソグラフィ処理とを組み合わせて形成してもよい。また、フォトリソグラフィ処理後に実装部40を考慮し、内部配線30に金等のめっきをしてもよい。実装部40を介して電子部品50を実装する工程は図2と同様であるため、省略する。

【0043】

図3(g)は、めっき層21より貫通電極と外部電極とを一体化した外部電極一体型貫通電極23(第4の電極)を形成する工程を説明するための図である(第4の電極形成工程)。具体的には、外部電極一体型貫通電極23は、めっき層21をフォトリソグラフィ処理等により加工して形成する。また、外部電極一体型貫通電極23の最表面には、金、銀、白金等の貴金属の表面層を形成してもよい。

【0044】

以上、本実施形態に係る電子デバイス1の製造方法によれば、実施形態1に係る電子デバイス1の製造方法と同一の効果が得られることは勿論、貫通電極と外部電極を一体化することができるので、配線抵抗の小さく、外部電極の剥離が生じない品質のよい電子デバイス1を提供することができる。

【0045】

(実施形態3)

次に、本発明に係る電子デバイスの製造方法の第3の実施形態について図4を用いて説明する。なお、第3の実施形態について、第1の実施形態に係る図2や第2の実施形態に係る図3と同一の工程についてはその説明を省略し、図2,3と異なる工程のみを説明する。具体的には、本実施形態に係る電子デバイスの製造方法では、第1の実施形態におけるめっき層21を形成した後の、内部配線一体型貫通電極22を形成する図2(d)の工程にかえて、外部電極一体型貫通電極23(第1の電極)を形成する工程を用いる点が相違する。

【0046】

図4は、本実施形態に係る電子デバイスの製造工程を示す図である。ここで、図4(a)−図4(c)は、図2(a)−図2(c)と同一工程を表し、図4(f),(g)は、図3(g),(h)と同一工程を表す。

【0047】

図4(d)は、外部電極一体型貫通電極23(第1の電極)を形成する工程を説明するための図である(第1の電極形成工程)。具体的には、外部電極一体型貫通電極23は、図2(d)や図3(g)で説明した工程と同様に、めっき層21をフォトリソグラフィ処理等によって所望する形状に加工して形成する。また、外部電極一体型貫通電極23の最表面には、金、銀、白金等の貴金属の表面層を形成してもよい。

【0048】

図4(e)は、図3(d)で説明した工程と同様であり、図4(d)に示すベース10に内部配線30(第3の電極)を形成し、実装部40を介して当該内部配線30と電気的に導通するように電子部品50を実装する工程を説明するための図である(第3の電極形成工程)。なお、図4(e)に示すベース10は、図4(d)に示す状態より上下方向に反転した状態で配置される。

【0049】

以上、本実施形態に係る電子デバイス1の製造方法によれば、実施形態1や実施形態2に係る電子デバイス1の製造方法と同一の効果が得られることは勿論、実施形態2と異なり、電子部品50を空洞部に配置する前に、予め外部電極一体型貫通電極23を形成しておくことができる。

【0050】

(実施形態4)

次に、本発明に係る電子デバイスの製造方法の第4の実施形態について、図5を用いて説明する。なお、第4の実施形態について、図2〜図4に示す工程と同一の工程についてはその説明を省略し、図2〜図4と異なる点についてのみ説明する。図5は、本実施形態に係る電子デバイスの製造工程を示す図である。

【0051】

ここで、図5(d)、図5(e)、図5(f)、図5(g)は、それぞれ先に述べた図3(e)、図3(f)、図2(g)、図2(h)と同一の工程である。

図5(a)は、ベース10に凹形状の窪みを形成する工程である。窪みは、サンドブラスト、レーザー加工、ドリル加工、熱プレス加工等で製造する。

【0052】

図5(b)は、図5(a)にて形成した窪みにめっき層21をビアフィルめっき処理により、形成する工程を説明するための図である。このとき、ビアフィルめっき処理を行う直前にスパッタによる金属層を窪みに形成してもよい。

【0053】

図5(c)は、めっき層21を形成したベース10を研磨する工程を説明するための図である。具体的には、ベース10の上下の面とめっき層21の上下端面とが同じ高さ位置で且つ平行な面となるように研磨することにより、窪みに充填されためっき層21が、貫

通電極20として機能する。

【0054】

以上、本実施形態に係る電子デバイス1の製造方法によれば、実施形態1〜3に係る電子デバイス1の製造方法と同一の効果が得られることは勿論、実施形態1〜3と異なり、犠牲材11を用いることなく貫通電極をベース10に形成することができるので、電子デバイス1の製造コストを低減することができる。

【0055】

なお、設計上の都合により、図5(a)(f)で示される凹形状の窪みの開口部側に外部電極70を配置することが困難な場合、図6(a)(d)に示すように、凹形状の窪みの開口部側に内部配線30を配置することができる。つまり、図6(c)に示される窪みの研磨により露出する側の端部へ外部電極70を配置してもよい。

【0056】

本発明の電子デバイスは、例えば、本発明の電子デバイスを発振子として用いた発振器又は時計、本発明の電子デバイスを計時部に備えた携帯情報機器、本発明の電子デバイスを時刻情報などの電波を受信部に備えた電波時計等の電子機器に用いることができる。

【符号の説明】

【0057】

(実施形態1)

1 電子デバイス

10 ベース

11 犠牲材

21 めっき層

22 内部配線一体型貫通電極(第1の電極)

40 実装部

50 電子部品

60 カバー材

70 外部電極(第2の電極)

100 電子デバイス

110 ベース

120 金属ピン

130 電極

140 電子部品

150 封止材

160 キャップ

170 低融点ガラス

180 酸化膜

(実施形態2)

23 外部電極一体型貫通電極(第4の電極)

30 内部配線(第3の電極)

(実施形態3)

23 外部電極一体型貫通電極(第1の電極)

30 内部配線(第3の電極)

(実施形態4)

20 貫通電極

【技術分野】

【0001】

本発明は、水晶振動子や圧電素子に代表される電子デバイスの製造方法に関する。

【背景技術】

【0002】

水晶振動子は周波数特性に優れているため、デバイス、具体的にプリント基板実装部品の一つとして多用されている。ここで、上記水晶振動子の特性を安定させるには、外気の影響を遮断する必要があるので、密封容器に入れることが望ましい。このようなパッケージ構造の例としては、後述の「ガラス−セラミック複合体およびそれを用いたフラットパッケージ型圧電部品」などが提案されている(特許文献1)。

【0003】

この特許文献1に記載のパッケージは、ベースに水晶振動子片を納め、キャップを被せてなる電子デバイスにおいて、水晶振動子片とほぼ同じ熱膨張率の材料であるセラミックとガラス粉末とを混合したものを用いて、パッケージが構成されることを特徴とする。しかし、このパッケージは、ガラス−セラミック複合体であるため、1個のベースに水晶振動子片を載せ、キャップを被せることによる単品生産によってなるため、生産性が著しく低い。加えて、このパッケージは、ガラス−セラミック複合体の加工が難しいため、生産コストが嵩む。

【0004】

これらの欠点を解消するべく、パッケージを加工容易なガラスで製造する方法が提案されており、一例として、後述の「電子部品パッケージ」などが知られている(特許文献2)。

【0005】

図7を用いて特許文献2記載の電子部品パッケージの概要を説明する。当該電子部品パッケージでは、ベース110に貫通孔を作製する工程(a)、貫通孔に低融点ガラスを流し込み、金属ピン120をはめ込む工程(b)、金属ピン120を押し込むと共に、ガラス板を凹状に加工する工程(c)、電極130を印刷によって形成する工程(d)、水晶振動子等の部品140を金属ピン120に搭載する工程(e)、封止材150を介してキャップ160とベース110を封止接合する工程(f)を経て、電子デバイス100が製造されている。ここで、(c)の工程において、加熱温度をガラスの軟化点温度(約1000℃)以上にしてガラスを溶着させることで、ベース110に密着固定した金属ピン120を得ることができるため、(f)の工程で確実に機密性を保つことが可能となり、低コストで電子デバイス100を製造できるというものである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−302034号公報

【特許文献2】特開2003−209198号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、図7を用いて説明した電子デバイス100の製造方法は、工程(c)において、図8に示す課題がある。ここで、図8は、工程(c)の金属ピン部分の拡大図である。即ち、図8(c−1)に示すように、金属ピン120が短い場合や、または、押し込み量が少ない場合には、金属ピン120が低融点ガラス170に包まれてしまう。このため、工程(d)で形成する電極130と金属ピン120との電気的接続が確保できないという課題がある。また、図8(c−2)に示すように、仮に設計通りに金属ピン120を押し込めたとしても、ベース110が低融点ガラス170の軟化点以上の温度にさらされているため、低融点ガラス170が金属ピン120の先端をカバーする可能性がある。さらには、図8(c−3)に示すように、金属ピン120が約1000℃の温度にさらされる結果、金属ピン120の周囲で酸化膜180が成長し、電極130と電子部品140とが導通しなくなるという課題がある。そこで、本発明は、これらの課題を解決することを目的とする。

【課題を解決するための手段】

【0008】

上述した課題を解決するために、本発明は以下の手段を提供する。

請求項1記載の発明は、電子デバイスの製造方法であって、ガラス製のベースを上下に亘って貫通する貫通孔を形成する貫通孔形成工程と、前記ベースの上下何れか一方の面を覆うように犠牲材を貼付し、前記貫通孔の一端を前記犠牲材で塞ぐ貼付工程と、前記貫通孔にビアフィルめっき処理を施すことにより、当該貫通孔を導電材からなるめっき層で充填する充填工程と、前記犠牲材を前記ベースより除去する除去工程と、前記ベースに電子部品を実装する実装工程と、を備えることを特徴とする。

【0009】

請求項2記載の発明は、請求項1に記載の電子デバイスの製造方法において、前記充填工程は、前記貫通孔とともに前記ベースの前記一方の面と対向する面にビアフィルめっき処理を施すことにより、前記対向する面にめっき層を形成し、前記充填工程により前記対向する面に形成しためっき層のうち、前記貫通孔の他端上部を除く部分を除去することにより、当該他端上部のめっき層と前記貫通孔に充填されためっき層とからなる第1の電極を形成する第1の電極形成工程をさらに備えることを特徴とする。

【0010】

請求項3記載の発明は、請求項2に記載の電子デバイスの製造方法において、前記実装工程は、前記電子部品を前記第1の電極と電気的に導通するように実装し、前記ベースと接合可能であり、接合した状態で前記ベースとともに外気と遮断された空洞部を形成するカバーを、前記電子部品の実装されたベースに接合して当該電子部品を前記空洞部に密封するカバー接合工程と、前記ベースの前記犠牲材が除去された面に、前記めっき層の充填された貫通孔の一端と当接するように第2の電極を形成する第2の電極形成工程と、をさらに備えることを特徴とする。

【0011】

請求項4記載の発明は、請求項2に記載の電子デバイスの製造方法において、前記ベースの前記犠牲材が除去された面に、前記めっき層の充填された貫通孔の一端と当接するように第3の電極を形成する第3の電極形成工程と、前記実装工程は、前記電子部品を前記第3の電極と電気的に導通するように実装し、前記ベースと接合可能であり、接合した状態で前記ベースとともに外気と遮断された空洞部を形成するカバーを、前記電子部品の実装されたベースに接合して当該電子部品を前記空洞部に密封するカバー接合工程と、をさらに備えることを特徴とする。

【0012】

請求項5記載の発明は、請求項1に記載の電子デバイスの製造方法において、前記充填工程は、前記貫通孔とともに前記ベースの前記一方の面と対向する面にビアフィルめっき処理を施すことにより、前記対向する面にめっき層を形成し、前記ベースの前記犠牲材が除去された面に、前記めっき層の充填された貫通孔の一端と当接するように第3の電極を形成する第3の電極形成工程を有し、前記実装工程は、前記電子部品を前記第3の電極と電気的に導通するように実装し、前記ベースと接合可能であり、接合した状態で前記ベースとともに外気と遮断された空洞部を形成するカバーを、前記電子部品の実装されたベースに接合して当該電子部品を前記空洞部に密封するカバー接合工程と、前記充填工程により前記対向する面に形成しためっき層のうち、前記貫通孔の他端上部を除く部分を除去することにより、当該他端上部のめっき層と前記貫通孔に充填されためっき層とからなる第4の電極を形成する第4の電極形成工程と、をさらに備えることを特徴とする。

【0013】

請求項6記載の発明は、請求項1から5の何れか一項に記載の電子デバイスの製造方法において、1つの前記ベース上に複数の電子デバイスを一括形成した後、前記電子デバイスを個片化する個片化工程をさらに備えることを特徴とする。

請求項7記載の発明は、請求項1から6の何れか一項に記載の電子デバイスの製造方法において、前記導電材は銅であることを特徴とする。

【0014】

請求項8記載の発明は、請求項1から6の何れか一項に記載の電子デバイスの製造方法において、前記導電材は合金からなることを特徴とする。

請求項9記載の発明は、請求項8に記載の電子デバイスの製造方法において、前記合金は鉄―ニッケル系合金からなることを特徴とする。

【発明の効果】

【0015】

本発明によれば、貫通電極を形成する上で、ベース材に形成された貫通孔にビアフィルめっき処理を施す工程を用いており、金属ピンをはめ込む/押し込む工程を用いない。そのため、本発明では、金属ピンが低融点ガラスに包まれる事態や金属ピンの周囲に酸化膜が形成されるなどの事態を避けることができるので、電子部品と外部電極との電気的導通を安定して保つことができる。さらに、本発明では、貫通孔にビアフィルめっき処理を施して、犠牲材を除去するだけで容易に貫通電極を形成することができる。

【0016】

以上により、本発明は、電子部品と外部電極との導通を安定して保ち、且つ、容易に貫通電極を形成可能な電子デバイスの製造方法を提供できるという効果を奏する。

【図面の簡単な説明】

【0017】

【図1】本発明に係る電子デバイスの断面図である。

【図2】本発明の実施形態1に係る電子デバイスの製造工程を示す図である。

【図3】本発明の実施形態2に係る電子デバイスの製造工程を示す図である。

【図4】本発明の実施形態3に係る電子デバイスの製造工程を示す図である。

【図5】本発明の実施形態4に係る電子デバイスの製造工程を示す図である。

【図6】本発明の実施形態4に係る電子デバイスの別の製造工程を示す図である。

【図7】従来例の製造工程を示す図である。

【図8】従来例の金属ピン部の拡大断面図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施形態を図に基づいて詳細に説明する。

図1は本発明に係る電子デバイスの断面図である。電子デバイス1は、ガラス製のベース10及びカバー材60で囲まれた、外気と遮断された空洞部に電子部品50が搭載されている。そして、電子部品50は、実装部40、内部配線一体型貫通電極22を介して、基板に実装される端子である外部電極70と電気的に接続されている。ここで、カバー60としては、ガラス製に限らず、例えば、電子デバイス1が圧力センサなどのMEMSデバイスの場合はシリコン製のもの等を用いることができる。また、カバー60はアルミ製のものを用いることもできる。

【0019】

図1に示す電子デバイス1は、電子部品50として音叉型の水晶振動子片を搭載した水晶振動子である。本願発明において、電子デバイス1は、これに限らず、圧電素子、ATカット水晶振動子、半導体回路、LED、各種センサなど、ベース10上に搭載可能な各種の電子部品を搭載したものを含む。また、電子デバイス1は、電子部品としてLEDなどを搭載する場合、カバー60を有しなくてもよい。

【0020】

内部配線一体型貫通電極22は、銅で形成される。当該内部配線一体型貫通電極22は、銅に限定されるものではなく、例えば、ベースとの熱膨張係数を考慮し、鉄−ニッケル合金、等を用いてもよい。なお、内部配線一体型貫通電極22とは、空洞部の内部に設けられ、電子部品50を実装するための内部配線と、ベース10を上下に貫通する貫通電極とが一体的に形成されたものである。

【0021】

内部配線一体型貫通電極22、外部電極70は、それぞれ金属膜で形成され、最表面が金、銀、白金等の貴金属を使用した層状からなる。ここで、貴金属は、イオン化傾向が小さく、耐腐食性があるため、内部配線一体型貫通電極22、外部電極70の長期的劣化を抑えることができるので、本願発明を用いた電子デバイス1の信頼性を向上させることができる。なお、金属拡散を防ぐための拡散防止層として、貴金属で形成された表面層の下地にニッケル等の金属層を形成しても良い。

【0022】

ここで、内部配線一体型貫通電極22は、ベース10を上下に貫通する貫通孔についてビアフィルめっき処理を施した後に、フォトリソグラフィ処理により形成される。一方、外部電極70の形成方法は、スパッタ法が一般的である。また、外部電極70の各金属膜の形成方法にはめっき法を用いることができる。

【0023】

また、内部配線一体型貫通電極22の上面に形成した、内部配線一体型貫通電極22と電子部品50とを接続する実装部40は、例えば銀ペースト等の導電接着剤を用いることができる。その場合、内部配線一体型貫通電極22と電子部品50とは、接続部である銀ペースト等の導電接着剤(実装部40)を焼成して接合される。しかし、電子部品50の構成によっては、接続部として導電接着剤を用いなくても良い。例えば、内部配線30の最表面に金の膜(金膜)を形成した場合、電子部品50上に形成した金バンプ(図示しない)を実装部40として用いることができる。その場合、電子部品50上に形成した金バンプと内部配線30の金膜とを熱圧着によって接合する金−金接合などを導電接着剤の代わりに用いて接合することができる。

【0024】

また、外部電極70は、基板実装時の応力を緩和する銀ペースト等の導電性接着剤で形成することもできる。

【0025】

(電子デバイスの製造方法)

次に、本実施形態に係る電子デバイス1の製造方法について、図2を用いて説明する。

図2は、ウェハーレベルで作製され、最後にダイシング等で切断されて得られる電子デバイスの製造方法を示す図である。なお、本実施形態に係る電子デバイス1は、これに限定されず、はじめから個別パッケージで形成されてもよい。

【0026】

図2は、本発明に係る電子デバイスの製造工程を示す図である。

図2(a)は、ベース10に当該ベース10を上下に亘って貫通する貫通孔を形成する工程を説明するための図である(貫通孔形成工程)。貫通孔は、サンドブラスト、レーザー加工、ドリル加工、熱プレス加工等で製造する。

【0027】

図2(b)は、ベース10の上下何れか一方の面(図2(b)に示す下面)を覆うように(ベース10に形成された貫通孔の一端を塞ぐように)犠牲材11を貼付し、貫通孔の一端(下端)を犠牲材11で塞ぐ工程を説明するための図である(貼付工程)。犠牲材11には、例えば、接着層を有するフィルムや、ドライレジスト等を使用する。

【0028】

図2(c)は、ベース10(貫通孔)にビアフィルめっき処理を施すことにより、貫通孔及びベース10の上記一方の面と対向する面(上面)にめっき層21を形成する(貫通孔をめっき層21で充填する)工程を説明するための図である(充填工程)。ここで、めっき層21は、銅材や鉄―ニッケル系合金等の合金材、などからなる導電材で形成される。このとき、ビアフィルめっき処理を行う直前にスパッタによる金属層を形成してもよい。

【0029】

図2(d)は、内部配線一体型貫通電極22(第1の電極)を形成する工程を説明するための図である(除去工程、第1の電極形成工程)。内部配線一体型貫通電極22は、めっき層21をフォトリソグラフィ処理等によって所望する形状に加工(めっき層21のうち、貫通孔の他端(上端)上部近傍を除く部分を除去)して形成する。また、実装部40を考慮して、フォトリソグラフィ処理を施した後、内部配線一体型貫通電極22に金等でめっきをしてもよい。その後、ベース10から犠牲材11を剥離(除去)することで、本工程は完了する。ここで、剥離方法としては、犠牲材11の構成にしたがって、接着層からの引き剥がしを行う方法や、犠牲材11そのものをエッチングにより除去する方法がある。

【0030】

このようにすることで、貫通電極と内部配線とを一体化した内部配線一体型貫通電極22を形成することができるので、配線抵抗の小さい品質のよい電子デバイス1を製造することが可能となる。

【0031】

図2(e)は、電子部品50を設置し、内部配線一体型貫通電極22と電子部品50とを実装部40を介して電気的に導通するように接続する、電子部品接続工程を説明するための図である(実装工程)。

【0032】

ここで、内部配線一体型貫通電極22と電子部品50とを接続する実装部40は、例えば銀ペースト等の導電接着剤を用いることができる。その場合、内部配線一体型貫通電極22と電子部品50とは、接続部である銀ペースト等の導電接着剤を焼成して接合される。また、電子部品50の構成によっては、接続部として導電接着剤を用いなくても良い。例えば、内部配線一体型貫通電極22の最表面に金を使用した場合、電子部品50上に形成した金バンプを実装部40として用いることができる。その場合、電子部品40上に形成した金バンプと内部配線一体型貫通電極22の金膜とを熱圧着によって接合する金−金接合などを導電接着剤の代わりに用いて接合することができる。

【0033】

図2(f)は、ベース10に搭載された電子部品50を保護するため、凹状に加工したカバー60をベース10と接合する工程を説明するための図である(カバー接合工程)。この工程において、ベース10の上述した一の面とカバー60の凹状箇所とで外気と遮断された空洞部を形成する。これにより、空洞部に電子部品を密封した状態で配設できる。また、カバー60の材質は、接合方法や、真空度やコスト等などの電子部品50に要求される仕様を考慮して、例えばシリコン、ガラス、アルミニウム等を、適宜に選択すればよい。例えば、電子部品50が水晶振動子片であり、ベース10とカバー60との接合後に周波数調整をする場合には、カバー60にはガラス製の部材を選択することが望ましい。また、カバー60とベース10との接合方法としては、例えば接着や陽極接合、金−金接合等を用いることができる。なお、ベース10が凹状に加工されている場合、カバー60は凹状に形成される必要はない。この場合、ベース10の凹状箇所とカバー60の一方の面(下面)とで空洞部が形成されるので、電子部品は当該空洞部に設けられていればよい。

【0034】

図2(g)は外部電極70(第2の電極)をベース10の犠牲材11が除去された面(下面)上にスパッタ法を用いて形成する工程を説明するための図である(第2の電極形成工程)。ここで、外部電極70はスパッタ法、蒸着法とフォトリソ法を組み合わせて形成してもよい。

【0035】

図2(h)は、パッケージを個片化する工程を説明するための図である(個片化工程)。すなわち、図2(h)が示唆する工程は、1つのベース10上に複数の電子デバイスを一括形成した後、電子デバイスを個片化する工程である。この工程において、カバー60の材質によって.個片化する方法は変わるが、一例として、ダイシング、またはレーザーカットによって電子デバイスの個片化を行うことができる。

【0036】

以上、本実施形態に係る電子デバイス1の製造方法によれば、貫通電極(内部配線一体型貫通電極22)を形成する上で、ベース10に形成された貫通孔にビアフィルめっき処理を施す工程を用いており、金属ピンをはめ込む/押し込む工程を用いない。そのため、電子デバイス1では、金属ピンが低融点ガラスに包まれる事態や金属ピンの周囲に酸化膜が形成されるなどの事態を避けることができるので、電子部品50と外部電極70との電気的導通を安定して保つことができる。さらに、本発明では、貫通孔にビアフィルめっき処理を施して、犠牲材11を除去するだけで容易に貫通電極を形成することができる。

【0037】

したがって、本発明は、電子部品と外部電極との導通を安定して保ち、且つ、容易に貫通電極を形成可能な電子デバイスの製造方法といえる。

【0038】

また、本実施形態に係る電子デバイス1の製造方法によれば、貫通電極と電子部品50を実装するための内部配線とを内部配線一体型貫通電極22として一体的に形成することが出来る。そのため、電子デバイス1の製造方法では、貫通電極と内部配線とをそれぞれ形成する場合に比べて製造工程が簡易化されるとともに、貫通電極と内部配線との確実な電気的導通性を確保することが出来る。

【0039】

また、本実施形態に係る電子デバイス1の製造方法によれば、めっき層21は、銅材や鉄−ニッケル系合金等の合金材、などからなる導電材で形成される。つまり、めっき層21に銅材を用いた場合、低抵抗値からなる貫通電極を作製できる。そして、めっき層21に合金を用いた場合、めっき層21の堅さを変更することが可能となるので、貫通電極の強度を適宜に変更することが可能となる。さらに、合金として鉄−ニッケル系合金を用いた場合、貫通電極をベース10の熱膨張係数に近づけることができるので、より安定した電子デバイス1を製造できる。

【0040】

(実施形態2)

次に、本発明に係る電子デバイスの製造方法の第2の実施形態について、図3を用いて説明する。なお、第2の実施形態について、第1の実施形態に係る図2と同一の工程についてはその説明を省略し、図2と異なる工程のみを説明する。図3は、本実施形態に係る電子デバイスの製造工程を示す図である。ここで、図3(a)、図3(b)、図3(c)、図3(f)、図3(h)は、それぞれ先に述べた図2(a)、図2(b)、図2(c)、図2(f)、図2(h)と同一工程を表す。

【0041】

図3(d)は、ベース10より犠牲材11を除去する工程を説明するための図である。つまり、本工程では、図2(d)で述べた工程のように、めっき層21に対するフォトリソグラフィ処理を行わない。なお、図3(d)に示すベース10は、図3(c)に示す状態より上下方向に反転した状態で配置される。

【0042】

図3(e)は、図3(d)に示すベース10に内部配線30(第3の電極)を形成し、実装部40を介して当該内部配線30と電気的に導通するように電子部品50を実装する工程を説明するための図である(第3の電極形成工程)。ここで、内部配線30は、一般に、導電性部材に対するスパッタ法によって形成するが、その他の手法として蒸着法とフォトリソグラフィ処理とを組み合わせて形成してもよい。また、フォトリソグラフィ処理後に実装部40を考慮し、内部配線30に金等のめっきをしてもよい。実装部40を介して電子部品50を実装する工程は図2と同様であるため、省略する。

【0043】

図3(g)は、めっき層21より貫通電極と外部電極とを一体化した外部電極一体型貫通電極23(第4の電極)を形成する工程を説明するための図である(第4の電極形成工程)。具体的には、外部電極一体型貫通電極23は、めっき層21をフォトリソグラフィ処理等により加工して形成する。また、外部電極一体型貫通電極23の最表面には、金、銀、白金等の貴金属の表面層を形成してもよい。

【0044】

以上、本実施形態に係る電子デバイス1の製造方法によれば、実施形態1に係る電子デバイス1の製造方法と同一の効果が得られることは勿論、貫通電極と外部電極を一体化することができるので、配線抵抗の小さく、外部電極の剥離が生じない品質のよい電子デバイス1を提供することができる。

【0045】

(実施形態3)

次に、本発明に係る電子デバイスの製造方法の第3の実施形態について図4を用いて説明する。なお、第3の実施形態について、第1の実施形態に係る図2や第2の実施形態に係る図3と同一の工程についてはその説明を省略し、図2,3と異なる工程のみを説明する。具体的には、本実施形態に係る電子デバイスの製造方法では、第1の実施形態におけるめっき層21を形成した後の、内部配線一体型貫通電極22を形成する図2(d)の工程にかえて、外部電極一体型貫通電極23(第1の電極)を形成する工程を用いる点が相違する。

【0046】

図4は、本実施形態に係る電子デバイスの製造工程を示す図である。ここで、図4(a)−図4(c)は、図2(a)−図2(c)と同一工程を表し、図4(f),(g)は、図3(g),(h)と同一工程を表す。

【0047】

図4(d)は、外部電極一体型貫通電極23(第1の電極)を形成する工程を説明するための図である(第1の電極形成工程)。具体的には、外部電極一体型貫通電極23は、図2(d)や図3(g)で説明した工程と同様に、めっき層21をフォトリソグラフィ処理等によって所望する形状に加工して形成する。また、外部電極一体型貫通電極23の最表面には、金、銀、白金等の貴金属の表面層を形成してもよい。

【0048】

図4(e)は、図3(d)で説明した工程と同様であり、図4(d)に示すベース10に内部配線30(第3の電極)を形成し、実装部40を介して当該内部配線30と電気的に導通するように電子部品50を実装する工程を説明するための図である(第3の電極形成工程)。なお、図4(e)に示すベース10は、図4(d)に示す状態より上下方向に反転した状態で配置される。

【0049】

以上、本実施形態に係る電子デバイス1の製造方法によれば、実施形態1や実施形態2に係る電子デバイス1の製造方法と同一の効果が得られることは勿論、実施形態2と異なり、電子部品50を空洞部に配置する前に、予め外部電極一体型貫通電極23を形成しておくことができる。

【0050】

(実施形態4)

次に、本発明に係る電子デバイスの製造方法の第4の実施形態について、図5を用いて説明する。なお、第4の実施形態について、図2〜図4に示す工程と同一の工程についてはその説明を省略し、図2〜図4と異なる点についてのみ説明する。図5は、本実施形態に係る電子デバイスの製造工程を示す図である。

【0051】

ここで、図5(d)、図5(e)、図5(f)、図5(g)は、それぞれ先に述べた図3(e)、図3(f)、図2(g)、図2(h)と同一の工程である。

図5(a)は、ベース10に凹形状の窪みを形成する工程である。窪みは、サンドブラスト、レーザー加工、ドリル加工、熱プレス加工等で製造する。

【0052】

図5(b)は、図5(a)にて形成した窪みにめっき層21をビアフィルめっき処理により、形成する工程を説明するための図である。このとき、ビアフィルめっき処理を行う直前にスパッタによる金属層を窪みに形成してもよい。

【0053】

図5(c)は、めっき層21を形成したベース10を研磨する工程を説明するための図である。具体的には、ベース10の上下の面とめっき層21の上下端面とが同じ高さ位置で且つ平行な面となるように研磨することにより、窪みに充填されためっき層21が、貫

通電極20として機能する。

【0054】

以上、本実施形態に係る電子デバイス1の製造方法によれば、実施形態1〜3に係る電子デバイス1の製造方法と同一の効果が得られることは勿論、実施形態1〜3と異なり、犠牲材11を用いることなく貫通電極をベース10に形成することができるので、電子デバイス1の製造コストを低減することができる。

【0055】

なお、設計上の都合により、図5(a)(f)で示される凹形状の窪みの開口部側に外部電極70を配置することが困難な場合、図6(a)(d)に示すように、凹形状の窪みの開口部側に内部配線30を配置することができる。つまり、図6(c)に示される窪みの研磨により露出する側の端部へ外部電極70を配置してもよい。

【0056】

本発明の電子デバイスは、例えば、本発明の電子デバイスを発振子として用いた発振器又は時計、本発明の電子デバイスを計時部に備えた携帯情報機器、本発明の電子デバイスを時刻情報などの電波を受信部に備えた電波時計等の電子機器に用いることができる。

【符号の説明】

【0057】

(実施形態1)

1 電子デバイス

10 ベース

11 犠牲材

21 めっき層

22 内部配線一体型貫通電極(第1の電極)

40 実装部

50 電子部品

60 カバー材

70 外部電極(第2の電極)

100 電子デバイス

110 ベース

120 金属ピン

130 電極

140 電子部品

150 封止材

160 キャップ

170 低融点ガラス

180 酸化膜

(実施形態2)

23 外部電極一体型貫通電極(第4の電極)

30 内部配線(第3の電極)

(実施形態3)

23 外部電極一体型貫通電極(第1の電極)

30 内部配線(第3の電極)

(実施形態4)

20 貫通電極

【特許請求の範囲】

【請求項1】

ガラス製のベースを上下に亘って貫通する貫通孔を形成する貫通孔形成工程と、

前記ベースの上下何れか一方の面を覆うように犠牲材を貼付し、前記貫通孔の一端を前記犠牲材で塞ぐ貼付工程と、

前記貫通孔にビアフィルめっき処理を施すことにより、当該貫通孔を導電材からなるめっき層で充填する充填工程と、

前記犠牲材を前記ベースより除去する除去工程と、

前記ベースに電子部品を実装する実装工程と、

を備えることを特徴とする電子デバイスの製造方法。

【請求項2】

請求項1に記載の電子デバイスの製造方法において、

前記充填工程は、前記貫通孔とともに前記ベースの前記一方の面と対向する面にビアフィルめっき処理を施すことにより、前記対向する面にめっき層を形成し、

前記充填工程により前記対向する面に形成しためっき層のうち、前記貫通孔の他端上部を除く部分を除去することにより、当該他端上部のめっき層と前記貫通孔に充填されためっき層とからなる第1の電極を形成する第1の電極形成工程をさらに備えることを特徴とする電子デバイスの製造方法。

【請求項3】

請求項2に記載の電子デバイスの製造方法において、

前記実装工程は、前記電子部品を前記第1の電極と電気的に導通するように実装し、

前記ベースと接合可能であり、接合した状態で前記ベースとともに外気と遮断された空洞部を形成するカバーを、前記電子部品の実装されたベースに接合して当該電子部品を前記空洞部に密封するカバー接合工程と、

前記ベースの前記犠牲材が除去された面に、前記めっき層の充填された貫通孔の一端と当接するように第2の電極を形成する第2の電極形成工程と、

をさらに備えることを特徴とする電子デバイスの製造方法。

【請求項4】

請求項2に記載の電子デバイスの製造方法において、

前記ベースの前記犠牲材が除去された面に、前記めっき層の充填された貫通孔の一端と当接するように第3の電極を形成する第3の電極形成工程と、

前記実装工程は、前記電子部品を前記第3の電極と電気的に導通するように実装し、

前記ベースと接合可能であり、接合した状態で前記ベースとともに外気と遮断された空洞部を形成するカバーを、前記電子部品の実装されたベースに接合して当該電子部品を前記空洞部に密封するカバー接合工程と、

をさらに備えることを特徴とする電子デバイスの製造方法。

【請求項5】

請求項1に記載の電子デバイスの製造方法において、

前記充填工程は、前記貫通孔とともに前記ベースの前記一方の面と対向する面にビアフィルめっき処理を施すことにより、前記対向する面にめっき層を形成し、

前記ベースの前記犠牲材が除去された面に、前記めっき層の充填された貫通孔の一端と当接するように第3の電極を形成する第3の電極形成工程を有し、

前記実装工程は、前記電子部品を前記第3の電極と電気的に導通するように実装し、

前記ベースと接合可能であり、接合した状態で前記ベースとともに外気と遮断された空洞部を形成するカバーを、前記電子部品の実装されたベースに接合して当該電子部品を前記空洞部に密封するカバー接合工程と、

前記充填工程により前記対向する面に形成しためっき層のうち、前記貫通孔の他端上部を除く部分を除去することにより、当該他端上部のめっき層と前記貫通孔に充填されためっき層とからなる第4の電極を形成する第4の電極形成工程と、をさらに備えることを特徴とする電子デバイスの製造方法。

【請求項6】

請求項1から5の何れか一項に記載の電子デバイスの製造方法において、

1つの前記ベース上に複数の電子デバイスを一括形成した後、前記電子デバイスを個片化する個片化工程をさらに備えることを特徴とする電子デバイスの製造方法。

【請求項7】

請求項1から6の何れか一項に記載の電子デバイスの製造方法において、

前記導電材は銅であることを特徴とする電子デバイスの製造方法。

【請求項8】

請求項1から6の何れか一項に記載の電子デバイスの製造方法において、

前記導電材は合金からなることを特徴とする電子デバイスの製造方法。

【請求項9】

請求項8に記載の電子デバイスの製造方法において、

前記合金は鉄−ニッケル系合金からなることを特徴とする電子デバイスの製造方法。

【請求項1】

ガラス製のベースを上下に亘って貫通する貫通孔を形成する貫通孔形成工程と、

前記ベースの上下何れか一方の面を覆うように犠牲材を貼付し、前記貫通孔の一端を前記犠牲材で塞ぐ貼付工程と、

前記貫通孔にビアフィルめっき処理を施すことにより、当該貫通孔を導電材からなるめっき層で充填する充填工程と、

前記犠牲材を前記ベースより除去する除去工程と、

前記ベースに電子部品を実装する実装工程と、

を備えることを特徴とする電子デバイスの製造方法。

【請求項2】

請求項1に記載の電子デバイスの製造方法において、

前記充填工程は、前記貫通孔とともに前記ベースの前記一方の面と対向する面にビアフィルめっき処理を施すことにより、前記対向する面にめっき層を形成し、

前記充填工程により前記対向する面に形成しためっき層のうち、前記貫通孔の他端上部を除く部分を除去することにより、当該他端上部のめっき層と前記貫通孔に充填されためっき層とからなる第1の電極を形成する第1の電極形成工程をさらに備えることを特徴とする電子デバイスの製造方法。

【請求項3】

請求項2に記載の電子デバイスの製造方法において、

前記実装工程は、前記電子部品を前記第1の電極と電気的に導通するように実装し、

前記ベースと接合可能であり、接合した状態で前記ベースとともに外気と遮断された空洞部を形成するカバーを、前記電子部品の実装されたベースに接合して当該電子部品を前記空洞部に密封するカバー接合工程と、

前記ベースの前記犠牲材が除去された面に、前記めっき層の充填された貫通孔の一端と当接するように第2の電極を形成する第2の電極形成工程と、

をさらに備えることを特徴とする電子デバイスの製造方法。

【請求項4】

請求項2に記載の電子デバイスの製造方法において、

前記ベースの前記犠牲材が除去された面に、前記めっき層の充填された貫通孔の一端と当接するように第3の電極を形成する第3の電極形成工程と、

前記実装工程は、前記電子部品を前記第3の電極と電気的に導通するように実装し、

前記ベースと接合可能であり、接合した状態で前記ベースとともに外気と遮断された空洞部を形成するカバーを、前記電子部品の実装されたベースに接合して当該電子部品を前記空洞部に密封するカバー接合工程と、

をさらに備えることを特徴とする電子デバイスの製造方法。

【請求項5】

請求項1に記載の電子デバイスの製造方法において、

前記充填工程は、前記貫通孔とともに前記ベースの前記一方の面と対向する面にビアフィルめっき処理を施すことにより、前記対向する面にめっき層を形成し、

前記ベースの前記犠牲材が除去された面に、前記めっき層の充填された貫通孔の一端と当接するように第3の電極を形成する第3の電極形成工程を有し、

前記実装工程は、前記電子部品を前記第3の電極と電気的に導通するように実装し、

前記ベースと接合可能であり、接合した状態で前記ベースとともに外気と遮断された空洞部を形成するカバーを、前記電子部品の実装されたベースに接合して当該電子部品を前記空洞部に密封するカバー接合工程と、

前記充填工程により前記対向する面に形成しためっき層のうち、前記貫通孔の他端上部を除く部分を除去することにより、当該他端上部のめっき層と前記貫通孔に充填されためっき層とからなる第4の電極を形成する第4の電極形成工程と、をさらに備えることを特徴とする電子デバイスの製造方法。

【請求項6】

請求項1から5の何れか一項に記載の電子デバイスの製造方法において、

1つの前記ベース上に複数の電子デバイスを一括形成した後、前記電子デバイスを個片化する個片化工程をさらに備えることを特徴とする電子デバイスの製造方法。

【請求項7】

請求項1から6の何れか一項に記載の電子デバイスの製造方法において、

前記導電材は銅であることを特徴とする電子デバイスの製造方法。

【請求項8】

請求項1から6の何れか一項に記載の電子デバイスの製造方法において、

前記導電材は合金からなることを特徴とする電子デバイスの製造方法。

【請求項9】

請求項8に記載の電子デバイスの製造方法において、

前記合金は鉄−ニッケル系合金からなることを特徴とする電子デバイスの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−55115(P2013−55115A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−190576(P2011−190576)

【出願日】平成23年9月1日(2011.9.1)

【出願人】(000002325)セイコーインスツル株式会社 (3,629)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月1日(2011.9.1)

【出願人】(000002325)セイコーインスツル株式会社 (3,629)

[ Back to top ]