電子デバイスの製造方法

【課題】転写歩留まりを向上することが可能な電子デバイスの製造方法を提供することを目的とする。

【解決手段】薄膜トランジスタ(TFT)19の製造方法において、スタンプ5の半導体膜8および絶縁膜9が形成される側の面とは反対側の面5aにガスバリア層7が形成されている。そのため、ガスバリア層7側からスタンプ5を空気で加圧する際に、スタンプ5の半導体膜8および絶縁膜9が形成される側の面とは反対側の面5aから、半導体膜8および絶縁膜9が形成される面に、加圧した空気が抜けにくくなる。これにより、スタンプ5を基板1に押し付けることを持続することができるので、スタンプ5に形成された半導体膜8および絶縁膜9と基板1との密着性を増すことができる。したがって、基板1に転写されない半導体膜8および絶縁膜9が減少し、薄膜転写の歩留まりを向上させることができる。

【解決手段】薄膜トランジスタ(TFT)19の製造方法において、スタンプ5の半導体膜8および絶縁膜9が形成される側の面とは反対側の面5aにガスバリア層7が形成されている。そのため、ガスバリア層7側からスタンプ5を空気で加圧する際に、スタンプ5の半導体膜8および絶縁膜9が形成される側の面とは反対側の面5aから、半導体膜8および絶縁膜9が形成される面に、加圧した空気が抜けにくくなる。これにより、スタンプ5を基板1に押し付けることを持続することができるので、スタンプ5に形成された半導体膜8および絶縁膜9と基板1との密着性を増すことができる。したがって、基板1に転写されない半導体膜8および絶縁膜9が減少し、薄膜転写の歩留まりを向上させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薄膜トランジスタやコンデンサなどの電子デバイスの製造方法に係り、特に、転写印刷用のスタンプに形成された薄膜(転写物)を転写する技術に関する。

【背景技術】

【0002】

画像表示ディスプレイやイメージセンサなどの光マトリックスデバイスは、薄膜トランジスタやコンデンサなどの多数の電子デバイスが組み合わされて構成されている。これら電子デバイスの製造方法は、リソグラフィ法以外にも印刷技術を応用した方法で行われている。例えば、凹凸パターンが形成された転写印刷用のスタンプ(転写型ともいう)に真空蒸着法などにより薄膜を形成する。そして、スタンプに形成された薄膜を、対向して配置される対向基板上に転写することで、対向基板上に微細パターンを形成している(例えば、特許文献1参照)。

【0003】

転写印刷用のスタンプは、そのスタンプに形成された薄膜を対向基板に転写する際に、スタンプおよび対向基板の両方とも硬い材料を用いると、一部分が当たって他部分が当たらないことがあり、薄膜を対向基板にきれいに転写することができない。そのため、スタンプには、柔らかい材料、例えばPDMS(Polydimethylsiloxane)が用いられる。スタンプの凹凸パターンは、ナノインプリント法により形成される。スタンプは、原版に樹脂(PDMS)をコーティングして樹脂を硬化させ、硬化させた樹脂を原版から剥離することで凹凸パターンが形成される。なお、出願人は、特願2010−269431号において、転写印刷用スタンプの製造方法等について提案している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−267719号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、このような従来例の場合には、次のような問題がある。図15を参照する。スタンプ105に形成された薄膜110を転写するために、チャンバ111内において、スタンプ105の薄膜110が形成される側の面とは反対側の面105a(以下適宜「背面」と称する)から圧縮空気によるプレスを行う。これにより、薄膜110を対向基板101に転写している。例えば、スタンプ105の背面105aから部材を押し当てて加圧する場合、その部材の表面形状により、部材とスタンプ105との接触面内で加圧にばらつきが生じてしまう。スタンプ105の背面105aを空気で加圧することにより、例えば、スタンプ105のマトリックス状に配置した凸部に形成された複数の薄膜110と対向基板101とを接触面内で均一に加圧することができる。しかしながら、このようなスタンプ105の背面105aを空気で加圧しても薄膜110が十分に転写されなく、転写歩留まりが悪いという問題がある。

【0006】

本発明は、このような事情に鑑みてなされたものであって、転写歩留まりを向上することが可能な電子デバイスの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

発明者は、上記の問題を解決するために鋭意研究した結果、次のような知見を得た。転写印刷用スタンプ105は、上述のように、主にシリコーン樹脂(PDMS)で構成される。シリコーン樹脂は、通気性があり、ガスバリア性が十分でないことが判明した。そのため、スタンプ105の背面105aを空気で加圧しても、図16に示すように、スタンプ105の凹凸パターンの段差部分、または凹部分の薄膜110の割れ目crを通過して、空気が背面105aから薄膜110が形成される前面に抜けてしまう。そのため、十分な圧力が加わらなく、スタンプ105の凸部の薄膜110が対向基板101に密着しない。なお、図16中において、空気の流れを破線の矢印で示す。

【0008】

具体的に説明する。スタンプ105の背面105aを空気で加圧する際、図17(a)に示すように、例えば0.4MPa(4気圧)で加圧し、スタンプ105と対向基板101との接触面側に形成される空間sp1の圧力が、例えば0.1MPa(1気圧)であるとする。この圧力差により、スタンプ105を加圧している。しかしながら、スタンプ105の背面105aから前面に空気が抜けてしまうと、図17(b)に示すように、圧力差が小さくなったり、同じになったりする。そのため、スタンプ105を対向基板101に十分に押し付けているとは言えなく、きれいに転写することができない。これにより、転写の歩留まりが悪くなる。なお、スタンプ105の背面105aの加圧は、例えば6〜24時間ほどで実施される。すなわち、スタンプ105の前面に徐々に空気が抜けていくと考えられている。

【0009】

このような知見に基づく本発明は、次のような構成をとる。すなわち、本発明に係る電子デバイスの製造方法は、スタンプの薄膜が形成される側の面とは反対側の面にガスバリア層を形成する工程と、前記薄膜を対向基板に転写するために前記ガスバリア層側から前記スタンプを気体で加圧する工程と、を備えていることを特徴とするものである。

【0010】

本発明に係る電子デバイスの製造方法によれば、スタンプの薄膜が形成される側の面とは反対側の面にガスバリア層が形成されている。そのため、ガスバリア層側からスタンプを気体で加圧する際に、スタンプの薄膜が形成される側の面とは反対側の面から、薄膜が形成される面に、加圧した気体が抜けにくくなる。これにより、スタンプを対向基板に押し付けることを持続することができるので、スタンプに形成された薄膜と対向基板との密着性を増すことができる。したがって、対向基板に転写されない薄膜が減少し、薄膜転写の歩留まりを向上させることができる。

【0011】

また、本発明に係る電子デバイスの製造方法において、前記ガスバリア層の一例は、前記ガスバリア層は、前記スタンプおよび前記対向基板を覆うように形成されることである。これにより、スタンプを気体で加圧する際に、スタンプの薄膜が形成される側の面とは反対側の面から、薄膜が形成される面に、加圧した気体をより抜けにくくすることができる。そのため、スタンプと基板とで囲まれた空間の気密性を向上させることができる。

【0012】

また、本発明に係る電子デバイスの製造方法において、前記スタンプと前記対向基板との間を減圧しながら、前記スタンプを前記対向基板に載置する工程を備えていることが好ましい。これにより、スタンプと対向基板との接触面側に形成される空間と、この空間とガスバリア層で隔てた外部の空間との圧力差を大きくすることができる。したがって、スタンプに形成された薄膜と対向基板とを強く密着させることができる。

【0013】

また、本発明に係る電子デバイスの製造方法において、前記ガスバリア層の一例は、無機材料で形成されることである。また、前記無機材料の一例は、金属材料であることである。また、前記ガスバリア層の一例は、ガスバリア性を有する有機材料で形成されることである。これらにより、無機材料や、金属、ガスバリア性を有する有機材料のガスバリア層により、ガスバリア層側からスタンプを気体で加圧する際に、スタンプの薄膜が形成される側の面とは反対側の面から、薄膜が形成される面に、加圧した気体を抜けにくくすることができる。

【0014】

また、本発明に係る電子デバイスの製造方法において、前記ガスバリア層の一例は、前記ガスバリア層は、予めフィルム状に形成されたガスバリアフィルムであることである。これにより、予めシート状に構成されたガスバリアフィルムを用いるので、例えばスタンプの薄膜が形成される側の面とは反対側の面を覆うことを容易に行うことができる。

【発明の効果】

【0015】

本発明に係る電子デバイスの製造方法によれば、スタンプの薄膜が形成される側の面とは反対側の面にガスバリア層が形成されている。そのため、ガスバリア層側からスタンプを気体で加圧する際に、スタンプの薄膜が形成される側の面とは反対側の面から、薄膜が形成される面に、加圧した気体が抜けにくくなる。これにより、スタンプを対向基板に押し付けることを持続することができるので、スタンプに形成された薄膜と対向基板との密着性を増すことができる。したがって、対向基板に転写されない薄膜が減少し、薄膜転写の歩留まりを向上させることができる。

【図面の簡単な説明】

【0016】

【図1】実施例1に係る薄膜トランジスタの製造工程を示すフローチャートである。

【図2】ゲート電極形成、接着膜の形成、接着膜の硬化および活性化の工程を示す縦断面図である。

【図3】(a)は原版に形成されたスタンプを示す縦断面図であり、(b)は原版から剥離されたスタンプを示す縦断面図である。

【図4】ガスバリア層の形成の工程を示す縦断面図である。

【図5】半導体膜の形成、絶縁膜の形成および活性化の工程を示す縦断面図である。

【図6】スタンプの載置の工程を示す縦断面図である。

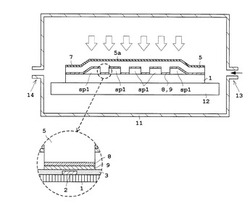

【図7】スタンプの加圧の工程を示す縦断面図である。

【図8】基板の接着膜に転写された半導体膜および絶縁膜を示す縦断面図である。

【図9】レジスト膜の形成および露光の工程を示す縦断面図である。

【図10】現像の工程を示す縦断面図である。

【図11】水素イオンのドープ処理およびソース電極・ドレイン電極の形成の工程を示す縦断面図である。

【図12】実施例2に係るガスバリア層の形成および加圧の工程を示す縦断面図である。

【図13】実施例2に係る薄膜トランジスタの製造工程を示すフローチャートである。

【図14】実施例3に係るスタンプの載置の工程を示す縦断面図である。

【図15】従来のスタンプの加圧の工程を示す縦断面図である。

【図16】従来のスタンプ加圧の説明に供する図である。

【図17】(a)はスタンプと対向基板とで囲まれた空間とその外部空間との圧力差を示す図であり、(b)は(a)の時間経過後の状態を示す図である。

【実施例1】

【0017】

以下、図面を参照して本発明の実施例1を説明する。なお、電子デバイスの製造方法として薄膜トランジスタ(TFT)の製造方法を説明する。図1は、実施例1に係る薄膜トランジスタの製造工程を示すフローチャートである。図2〜図11は、実施例1に係る薄膜トランジスタ(TFT)の製造工程を示す図である。

【0018】

図1に示すように、本実施例における薄膜トランジスタの製造方法は、ステップS21のスタンプの載置の工程の前に並行する2つの工程がある。1つは、基板側の工程(ステップS01〜S04)であり、もう1つは、転写印刷用のスタンプ側の工程(ステップS11〜S15)である。

【0019】

〔ステップS01〕ゲート電極形成

図2に示すように、基板1の表面上にインクジェット法によりゲート電極2を形成する。基板1は、ガラスや合成樹脂等で構成される。合成樹脂の場合は、PI(ポリイミド)、PEN(ポリエチレンナフタレート)、PES(ポリエーテルスルホン)、PET(ポリエチレンテレフタレート)等で構成される。基板1が合成樹脂等の有機物であれば、フレキシブルな基板とすることもできる。なお、基板1は、本発明の対向基板に相当する。

【0020】

〔ステップS02〕接着膜の形成

基板1上に形成されたゲート電極2を覆うように接着膜3を形成する。接着膜3は、インクジェット法、ディスペンサ法、スピンコート法等で形成される。厚みは、0.1〜1.0μmの範囲内であることが好ましい。接着膜3は、有機物であっても無機物であってもよい。あるいは、有機物と無機物との混合物でもよい。接着膜3が無機物の場合は、Si(ケイ素)の酸化膜であるSiOX、や窒化膜であるSiNXが好ましい。また、TiO2(酸化チタン)やHfO2(酸化ハフニウム)などでもよい。これらの無機物を有機溶剤中に浮遊させた状態で基板1上に塗布(コーティング)する。接着膜3が有機物の場合は、アクリル系の樹脂やPIなどの合成樹脂で形成される。なお、本実施例では、接着膜3としてSiO2を用いる。

【0021】

〔ステップS03〕接着膜の硬化

基板1上にゲート電極2を覆うように形成された接着膜3を硬化する。硬化は、熱硬化型の場合では電気炉などで加熱して行い、紫外線硬化型の場合ではUV照射を行う。硬化後の接着膜3は絶縁膜として機能する。硬化後の接着膜3のヤング率は、後述するスタンプ5のヤング率の100倍以上であることが好ましい。例えば、PETフィルムなどの有機物のヤング率は0.1〜10GPaであり、SiO2などのガラスのヤング率100GPa程度である。

【0022】

〔ステップS04〕活性化

硬化後の接着層3に対してAr(アルゴン)プラズマ処理、またはO2(酸素)プラズマ処理を実施する。このプラズマ処理により、接着膜3の膜表面に−OH基がより多く形成される。活性化処理は、プラズマ処理以外にもUVオゾン処理やHF(フッ化水素)により接着膜3の表面をエッチングする処理でもよい。

【0023】

次に、上記ステップS01〜S04とは別工程であって、転写印刷用のスタンプ側の工程について説明する。

【0024】

〔ステップS11〕スタンプの準備

転写印刷用にスタンプ5を準備する。スタンプ5は、弾力性を有するシリコーン系の有機材料であり、例えばシリコーン樹脂(PDMS)で構成される。スタンプ5は、図3(a)に示すように、凹凸パターンを有する原版6にシリコーン樹脂をコーティングして硬化させ、図3(b)に示すように、原版6から剥離することで作製される。スタンプ5は、例えば、厚みが100μm程で、前面または背面側の面積がA4サイズ程度の大きさである。なお、シリコーン樹脂(PDMS)のヤング率は1〜2MPaである。

【0025】

〔ステップS12〕ガスバリア層の形成

図4に示すように、スタンプ5の半導体膜および絶縁膜などの薄膜が形成される側の面とは反対側の面(背面)5aに、ガスバリア層7を形成する。ガスバリア層7は、ガスバリア性を有する無機材料または有機材料で形成される。無機材料としては、AuやAlなどの金属材料やSiO2(シリカ)が挙げられる。また、有機材料としては、パリレンが挙げられる。ガスバリア層7は、スパッタリング法、真空蒸着法、イオンプレーティング法、PECVD法等で形成される。また、ガスバリア層7は、複数の材料を積層させて構成してもよい。また、ガスバリア性を有する無機材料または有機材料で形成されるガスバリア層7は、予めフィルム状に形成されたガスバリアフィルム、例えば、三菱樹脂株式会社製のテックバリア(登録商標)であってもよい。ガスバリアフィルムをガスバリア層7として用い、スタンプ5の背面5aに接着などして形成してもよい。なお、ガスバリア層7は、スタンプ5の背面5aを全て覆うものであってもよいし、ガスバリア性が十分に保たれる程度に部分的に覆うものであってもよい。

【0026】

〔ステップS13〕半導体膜の形成

図5に示すように、スタンプ5の凹凸パターンを有する前面に真空中にて半導体膜8を形成する。半導体膜8の形成は、真空チャンバ内にスタンプ5を収容した状態で行う。真空チャンバ内の真空度は、約1Pa以下が好ましい。あるいは、約0.1Pa以下に真空引きした後、Ar(アルゴン)、O2(酸素)、N2(窒素)等のガスを別途供給することで、約1Pa以下の減圧雰囲気にするものであってもよい。形成方法としては、スパッタリング法、真空蒸着法、イオンプレーティング法、PECVD法等が挙げられる。半導体膜8の材料としては、In(インジウム)、Ga(ガリウム)、Zn(亜鉛)の少なくとも一つを有する酸化物半導体、例えば、ZnO(酸化亜鉛)、InGaZnO4(ガリウム・インジウム酸化亜鉛)、a−Si(アモルファスシリコン)、GaAs(ガリウム・アーセナイド)等が挙げられる。また、その他にペンタセン等の有機半導体であっても良い。

【0027】

〔ステップS14〕絶縁膜の形成

スタンプ5に形成された半導体膜8に真空中にて連続して絶縁膜9を形成する。絶縁膜9の形成は、引き続き真空チャンバ内にスタンプ5を収容した状態で行う。形成方法としては、スパッタリング法、真空蒸着法、イオンプレーティング法、PECVD法等が挙げられる。絶縁膜9は、有機物であればPIやアクリル系樹脂、無機物であれば、SiOXやSiNXが用いられる。TiO2、HfO2、Al2O3(アルミナ)等の金属酸化物を用いてもよい。

【0028】

上述のように、スタンプ5を真空チャンバ内に収容し、真空チャンバ内を真空にしてスタンプ5に連続して半導体膜8と絶縁膜9を形成する。これにより、半導体膜8と絶縁膜9との界面に有機物等の汚れが付着することで生じる界面の欠陥の欠陥密度を低下させることができる。

【0029】

〔ステップS15〕活性化

スタンプ5上に積層された絶縁膜9に対してArプラズマ処理またはO2プラズマ処理を実施する。このプラズマ処理により、絶縁膜9の膜表面に−OH基がより数多く形成される。活性化処理は、プラズマ処理以外にもUVオゾン処理や、HFにより絶縁膜9の表面をエッチングする処理でもよい。

【0030】

次に、ステップS11〜S15によりスタンプ5に形成した半導体膜8および絶縁膜9の薄膜を、ステップS04後の基板1に転写する工程について説明する。転写する工程は、スタンプ5を基板1に載置する工程(ステップS21)と、載置されたスタンプ5を加圧する工程(ステップS22)とを備えている。

【0031】

〔ステップS21〕スタンプの載置

図6に示すように、基板1に形成されたゲート電極2上に接着膜3を介して、ガスバリア層7や、半導体膜8、絶縁膜9が形成されたスタンプ5を載置する。基板1は、チャンバ11内の支持台12に支持しておく。すなわち、スタンプ5の前面を基板1に対向させて、ゲート電極2上の所定の位置に位置合わせしながらスタンプ5を載置する。

【0032】

〔ステップS22〕スタンプの加圧

図7に示すように、半導体膜8および絶縁膜9を基板1のゲート電極2上に転写するためにガスバリア層7側からスタンプ5を、例えば空気(大気)で加圧する。加圧は、チャンバ11内を例えば、0.4MPa(4気圧)にすることにより行う。なお、スタンプ5と基板1とで囲まれた空間sp1の圧力は、0.1MPa(1気圧)である。なお、チャンバ11は、チャンバ11内にポンプ等の動力により圧縮された圧縮空気を供給する供給口13と、チャンバ11内から空気を排気する排気口14とが設けられている。供給口13および排気口14は、必要に応じて開閉するようになっている。

【0033】

基板1(接着膜3)にスタンプ5(絶縁膜9)を接触させた状態で、6〜24時間ほど放置する。硬化された接着膜3と絶縁膜9との界面において、各膜の表面が−OH基で終端されているので、下式(1)の様な脱水縮合反応が生じる。

【0034】

Si−OH+Si−OH → Si−O−Si + H2O. …(1)

【0035】

接着膜3と絶縁膜9との接触面において脱水縮合反応が生じ、強固なSi−O−Si結合が形成される。すなわち、接着膜3と絶縁膜9との界面でSiO2バルク内の原子間結合と同じ結合が形成される。

【0036】

また、硬化された接着膜3がスタンプ5の弾性よりも小さい、すなわち、ヤング率が大きいので、押圧時に接着膜3よりもスタンプ5が変形しやすい。この結果として、接着膜3の膜厚を一定に保つことができる。接着膜3とこれに結合する絶縁膜9との膜厚が一定であるので、接着膜3と絶縁膜9とから構成されるゲート絶縁膜の膜厚を一定に保つことができ、薄膜トランジスタの性能を均一に保つことができる。

【0037】

接着膜3に押圧された半導体膜8と絶縁膜9は、絶縁膜9が接着膜3に脱水結合しているので、スタンプ5を離型する際に、スタンプ5と半導体膜8との界面で剥離して転写される。これにより、基板1のゲート電極2上に、接着膜3を介して、絶縁膜9と半導体膜8が形成される(図8)。

【0038】

〔ステップS23〕レジスト膜形成

図9に示すように、基板1に転写された半導体膜8および絶縁膜9上にレジスト膜16を形成する。レジスト膜16は、インクジェット法やディスペンサ法を用いることにより、半導体膜8および絶縁膜9を覆うように形成する。

【0039】

なお、レジスト膜16をスピンコート法により基板1全面に形成する場合は、ステップS01において、TFTが形成される部分(ゲート電極)以外のゲート配線を、透明な導電性材料、例えば、ITOで形成することが好ましい。それにより、基板1全面にレジスト膜16をおおった場合でも、後述する現像により、所定のパターンに形成することができる。

【0040】

〔ステップS24〕露光

レジスト膜16を形成した後、基板1を挟んでレジスト膜16の反対側から紫外線(UV)を照射して露光を行う。この場合、ゲート電極2がマスクとなる。レジスト膜16のゲート電極2の影になる部分では、ゲート電極2により紫外線が遮られ紫外線が照射されず、レジスト膜16のゲート電極2の影にならない部分では、紫外線が照射される。なお、半導体膜8、絶縁膜9および接着膜3は、紫外線が透過する材料を使用し、または紫外線が透過するように厚みが調整されている。これにより、基板1を挟んでレジスト膜16の反対側から、露光することができる。

【0041】

〔ステップS25〕現像

図10に示すように、露光されたレジスト膜16を現像する。これにより、ゲート電極2でマスクされた部分を除いてレジスト膜16が除去される。現像方法としては、パドル式、ディップ式、またはシャワー式が挙げられる。パドル式では、スピン機構上で現像、洗浄、乾燥を一か所で行うことができる。

【0042】

〔ステップS26〕水素イオンのドープ処理

図10に示す状態で、半導体膜8に水素イオン(H+)をドープする処理を行う。水素イオンをドープする処理は、Ar(アルゴン)ガスなどの不活性ガスと、H2(水素)ガスとを供給してプラズマ処理して行われる。ArガスとH2ガスを供給して電磁波を印加することにより、ArとH2が励起されプラズマ状態になり、Arイオンと水素イオンが生成される。Arイオンは、半導体膜8の表面に衝突することで半導体膜8表面上の有機物等の汚れを除去することができる。一方、水素イオンは、電子を供給するドナーとして半導体膜8内にドープされる。そのため、酸化物半導体である半導体膜8の抵抗率を低下させることができる。すなわち、半導体膜8表面を洗浄することができるとともに、半導体膜8の抵抗率を低下させることができる。

【0043】

なお、半導体膜8は、図11に示すように、レジスト膜16によりマスクされて、水素イオンをドープする上述の処理がされていない部分(ゲートチャネルに相当する)を未処理部分8aとして示し、上述の処理がされて低抵抗化された部分(ソース・ドレイン部分に相当する)を処理部分8bとして示す。

【0044】

水素イオンのドープする処理は、ゲート電極2の直上に形成されたレジスト膜16により、半導体膜8内のチャネル部分はマスクされ、ソース・ドレイン部分にのみ選択的に行われる。なお、ArガスとH2ガスは、同時に供給してプラズマ化して処理してもよいし、Arガスを供給してプラズマ化して処理した後に、H2ガスを供給してプラズマ化して処理してもよい。

【0045】

なお、上述のArガスとH2ガスのプラズマ処理よる水素イオンをドープする処理は、基板1をチャンバ内に収容して所定の圧力にし、ArガスとH2ガスを供給してプラズマ状態にして行ってもよい。また、大気圧中でArガスとH2ガスを供給してプラズマ状態にしたものを照射して行ってもよい。これにより、大きな真空チャンバが必要なくなり、装置の設置スペースを抑えることができる等の効果がある。

【0046】

〔ステップS27〕ソース電極・ドレイン電極の形成

水素イオンをドープする処理がされた半導体膜8上に、ゲート電極2を挟んで、ドレイン電極17とソース電極18を形成する。ドレイン電極17およびソース電極18を形成する導電体は、Ag、Au、Cu、Al等の金属をペースト状にした金属インクで形成したものでもよいし、ITOインクや、ポリスチレンスルホン酸をドープしたポリエチレンジオキシチオフェンなどに代表される光電導性の有機物インクを印刷することで形成してもよい。また、ITOとAu薄膜などの構成でもよい。ドレイン電極17およびソース電極18の形成方法は、インクジェット法、凸版印刷法、凹版印刷法、平版印刷法などの印刷法を用いて形成することができる。

【0047】

なお、半導体膜8に対向する部分のゲート電極2と、半導体膜8に接続するドレイン電極17と、半導体膜8に接続するソース電極18と、半導体膜8と、絶縁膜9と、接着膜3とでTFT19を構成する。ドレイン電極17とソース電極18の形成後、ゲート電極2直上のレジスト膜16は、除去してもよいし、除去せずにそのまま封止用のキャップとしてもよい。以上により、TFT19が製造される。

【0048】

上述した実施例1に係る薄膜トランジスタ(TFT)19の製造方法によれば、スタンプ5の半導体膜8および絶縁膜9が形成される側の面とは反対側の背面5aにガスバリア層7が形成されている。そのため、ガスバリア層7(背面5a)側からスタンプ5を空気で加圧する際に、スタンプ5の背面5aから、半導体膜8および絶縁膜9が形成される前面に、加圧した空気が抜けにくくなる。これにより、スタンプ5を基板1に押し付けることを持続することができるので、スタンプ5に形成された半導体膜8および絶縁膜9と基板1との密着性を増すことができる。したがって、基板1に転写されない半導体膜8および絶縁膜9が減少し、薄膜転写の歩留まりを向上させることができる。

【実施例2】

【0049】

次に、図面を参照して本発明の実施例2を説明する。図12は、実施例2に係るガスバリア層の形成および加圧の工程を示す縦断面図である。図13は、実施例2に係る薄膜トランジスタの製造工程を示すフローチャートである。なお、各実施例と重複する部分の説明は省略する。

【0050】

実施例1において、ガスバリア層7は、スタンプ5の背面5aに形成されている。実施例2では、図12に示すように、ガスバリア層21は、スタンプ5および基板1を覆うように形成される。この場合、図1のステップS12におけるガスバリア層7形成の工程は、図13のように変更される。なお、図13のステップS31〜S34およびステップS41は、図1のステップS11〜S15およびステップS21に対して、ガスバリア層7が形成されないことが異なり、その他は同じである。次に、スタンプ5に形成された半導体膜8および絶縁膜9を基板1のゲート電極2上に転写する工程(ステップS41〜S43)を説明する。

【0051】

〔ステップS41〕スタンプの載置

基板1に形成されたゲート電極2上に接着膜3を介して、半導体膜8および絶縁膜9が形成されたスタンプ5を載置する。

【0052】

〔ステップS42〕ガスバリア層の形成

スタンプ5の半導体膜8および絶縁膜9が形成される側の面とは反対側の面(背面)5aを含み、支持台12上のスタンプ5および基板1を全て覆うようにガスバリア層21を形成する。ガスバリア層21は、予めフィルム(またはシートともいう)状に形成されたガスバリアフィルムが用いられる。これにより、スタンプ5の側面や、スタンプ5および基板1の平面において、それらの周囲で空間sp1を密閉するためのスタンプ5と基板1との接触部分を覆うことができる。そのため、スタンプ5と基板1とで囲まれた空間sp1の気密性が向上される。

【0053】

〔ステップS43〕スタンプの加圧

図12に示すように、ガスバリア層21側からスタンプ5を空気で加圧する。これにより、半導体膜8および絶縁膜9を基板1のゲート電極2上に転写する。

【0054】

上述した実施例2に係る薄膜トランジスタ(TFT)19の製造方法によれば、スタンプ5を空気で加圧する際に、スタンプ5の半導体膜8および絶縁膜9が形成される側の面とは反対側の背面5aから、薄膜が形成される前面に、加圧した空気をより抜けにくくすることができる。そのため、スタンプ5と基板1とで囲まれた空間sp1の気密性を向上させることができる。

【実施例3】

【0055】

次に、図面を参照して本発明の実施例3を説明する。図14は、実施例3に係るスタンプの載置の工程を示す縦断面図である。なお、各実施例と重複する部分の説明は省略する。

【0056】

実施例1のステップS21、または実施例2のステップS41において、スタンプ5を載置する工程の際に、0.1MPa(1気圧)すなわち大気圧中で、基板1にスタンプ5を載置していた。しかしながら、実施例3では、スタンプ5と基板1との間sp2を減圧しながら、スタンプ5を基板1に載置する。

【0057】

スタンプ5と基板1との間sp2における減圧は、図14に示すように、チャンバ11の排気口14からポンプ等の動力により、チャンバ11内の空気を排気することで行われる。スタンプ5と基板1との間sp2を減圧状態にすることで、転写の障害となる、ダストや水分、浮遊有機物を除去できる効果がある。また、スタンプ5を載置する工程の際、スタンプ5は薄く柔らかいので、例えば、スタンプ5の周囲は枠材23で固定され、枠材23は枠材保持部24で保持される。枠材保持部24による枠材23の保持は、ねじで固定したり、枠材23に接する枠材保持部24の面に空気を通す配管を設け、その配管内を陰圧にして枠材23を吸着させたりすることで行う。なお、枠材23および枠材保持部24は、スタンプ5の加圧時に取り外してもよいし、そのままでもよい。

【0058】

枠材23および枠材保持部24で保持されたスタンプ5は、ゆっくりと基板1の接着膜3に近づけて接触させる。このとき、スタンプ5と基板1との間sp2の方が、スタンプ5の背面5aのスタンプ5と枠材保持部24等で囲まれた空間(スタンプ5背面5aの空間)sp3よりも気圧が低い。そのため、図14中の矢印beのように、スタンプ5の中央がたわむので、スタンプ5の中央から順番に接触してスタンプ5を基板1にきれいに載置することができる。なお、スタンプ5背面5aの空間sp3の気圧を高くしてスタンプ5の中央をたわませるようにしてもよい。

【0059】

上述した実施例3に係るTFTによれば、このようにスタンプ5と基板1との間sp2を減圧しながら、スタンプ5を基板1に載置することで、図7に示すスタンプ5と基板1との接触面側に形成される空間sp1の圧力を例えば、0.01MPa(0.1気圧)以下にすることができる。そのため、スタンプ5と基板1との接触面側に形成される空間sp1の圧力(例えば0.01MPa)と、この空間sp1とガスバリア層7,21で隔てた外部の加圧する圧力(例えば0.4MPa)との圧力差を大きくすることができる。したがって、スタンプに形成された薄膜と対向基板とを強く密着させることができる。

【0060】

また、スタンプ5を載置する際に、スタンプ5と基板1との間sp2の方がスタンプ5の背面5a側(sp3)よりも気圧が低くなるので、スタンプ5の中央がたわむ。そのため、スタンプ5の中央から基板1に接触してスタンプ5を基板1にきれいに載置することができる。また、スタンプ5と基板1との間sp2を減圧状態にすることで、転写の障害となる、ダストや水分、浮遊有機物を除去できることができる。

【0061】

本発明は、上記実施形態に限られることはなく、下記のように変形実施することができる。

【0062】

(1)上述した実施例1または3において、ガスバリア層7を半導体膜8および絶縁膜9の薄膜が形成される前に、スタンプ5に形成していた。しかしながら、半導体膜8および絶縁膜9の薄膜が形成された後に、ガスバリア層7をスタンプ5に形成してよい。この場合、図1において、例えば、ステップS12とステップS13,S14との工程が入れ換えられる。

【0063】

(2)上述した各実施例では、スタンプ5に半導体膜8および絶縁膜9を形成して、基板1のゲート電極2上に、接着膜3を介して転写していたが、転写する薄膜は、半導体膜8および絶縁膜9に限定されない。例えば、ゲート電極2をスタンプ5に形成して、基板1に転写するようにしてもよい。また、転写する薄膜は、真空蒸着にて成膜されるものに限定されるものではなく、液体インク状の材料を直接スタンプに塗布して形成されるものであっても良い。

【0064】

(3)上述した各実施例では、電子デバイスの一例としてTFTの製造方法を説明しているが、これに限定されない。例えば、コンデンサや抵抗やダイオードなど、TFT以外の電子デバイスを製造してもよい。また、このような電子デバイスで構成されるパソコンやテレビなどの画像表示ディスプレイやX線画像を検出するなどのイメージセンサを製造してもよい。この画像表示ディスプレイやイメージセンサは、フレキシブルなものであっても、そうでなくともよい。

【0065】

(4)上述した各実施例では、スタンプ5を空気で加圧したが、加圧用の気体は空気に限らず、N2(窒素)ガスやArガスなどであってもよい。

【符号の説明】

【0066】

1 … 基板

5 … スタンプ

7,21 … ガスバリア層

8 … 半導体膜

9 … 絶縁膜

11 … チャンバ

12 … 支持台

13 … 供給口

14 … 排気口

19 … TFT

【技術分野】

【0001】

本発明は、薄膜トランジスタやコンデンサなどの電子デバイスの製造方法に係り、特に、転写印刷用のスタンプに形成された薄膜(転写物)を転写する技術に関する。

【背景技術】

【0002】

画像表示ディスプレイやイメージセンサなどの光マトリックスデバイスは、薄膜トランジスタやコンデンサなどの多数の電子デバイスが組み合わされて構成されている。これら電子デバイスの製造方法は、リソグラフィ法以外にも印刷技術を応用した方法で行われている。例えば、凹凸パターンが形成された転写印刷用のスタンプ(転写型ともいう)に真空蒸着法などにより薄膜を形成する。そして、スタンプに形成された薄膜を、対向して配置される対向基板上に転写することで、対向基板上に微細パターンを形成している(例えば、特許文献1参照)。

【0003】

転写印刷用のスタンプは、そのスタンプに形成された薄膜を対向基板に転写する際に、スタンプおよび対向基板の両方とも硬い材料を用いると、一部分が当たって他部分が当たらないことがあり、薄膜を対向基板にきれいに転写することができない。そのため、スタンプには、柔らかい材料、例えばPDMS(Polydimethylsiloxane)が用いられる。スタンプの凹凸パターンは、ナノインプリント法により形成される。スタンプは、原版に樹脂(PDMS)をコーティングして樹脂を硬化させ、硬化させた樹脂を原版から剥離することで凹凸パターンが形成される。なお、出願人は、特願2010−269431号において、転写印刷用スタンプの製造方法等について提案している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−267719号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、このような従来例の場合には、次のような問題がある。図15を参照する。スタンプ105に形成された薄膜110を転写するために、チャンバ111内において、スタンプ105の薄膜110が形成される側の面とは反対側の面105a(以下適宜「背面」と称する)から圧縮空気によるプレスを行う。これにより、薄膜110を対向基板101に転写している。例えば、スタンプ105の背面105aから部材を押し当てて加圧する場合、その部材の表面形状により、部材とスタンプ105との接触面内で加圧にばらつきが生じてしまう。スタンプ105の背面105aを空気で加圧することにより、例えば、スタンプ105のマトリックス状に配置した凸部に形成された複数の薄膜110と対向基板101とを接触面内で均一に加圧することができる。しかしながら、このようなスタンプ105の背面105aを空気で加圧しても薄膜110が十分に転写されなく、転写歩留まりが悪いという問題がある。

【0006】

本発明は、このような事情に鑑みてなされたものであって、転写歩留まりを向上することが可能な電子デバイスの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

発明者は、上記の問題を解決するために鋭意研究した結果、次のような知見を得た。転写印刷用スタンプ105は、上述のように、主にシリコーン樹脂(PDMS)で構成される。シリコーン樹脂は、通気性があり、ガスバリア性が十分でないことが判明した。そのため、スタンプ105の背面105aを空気で加圧しても、図16に示すように、スタンプ105の凹凸パターンの段差部分、または凹部分の薄膜110の割れ目crを通過して、空気が背面105aから薄膜110が形成される前面に抜けてしまう。そのため、十分な圧力が加わらなく、スタンプ105の凸部の薄膜110が対向基板101に密着しない。なお、図16中において、空気の流れを破線の矢印で示す。

【0008】

具体的に説明する。スタンプ105の背面105aを空気で加圧する際、図17(a)に示すように、例えば0.4MPa(4気圧)で加圧し、スタンプ105と対向基板101との接触面側に形成される空間sp1の圧力が、例えば0.1MPa(1気圧)であるとする。この圧力差により、スタンプ105を加圧している。しかしながら、スタンプ105の背面105aから前面に空気が抜けてしまうと、図17(b)に示すように、圧力差が小さくなったり、同じになったりする。そのため、スタンプ105を対向基板101に十分に押し付けているとは言えなく、きれいに転写することができない。これにより、転写の歩留まりが悪くなる。なお、スタンプ105の背面105aの加圧は、例えば6〜24時間ほどで実施される。すなわち、スタンプ105の前面に徐々に空気が抜けていくと考えられている。

【0009】

このような知見に基づく本発明は、次のような構成をとる。すなわち、本発明に係る電子デバイスの製造方法は、スタンプの薄膜が形成される側の面とは反対側の面にガスバリア層を形成する工程と、前記薄膜を対向基板に転写するために前記ガスバリア層側から前記スタンプを気体で加圧する工程と、を備えていることを特徴とするものである。

【0010】

本発明に係る電子デバイスの製造方法によれば、スタンプの薄膜が形成される側の面とは反対側の面にガスバリア層が形成されている。そのため、ガスバリア層側からスタンプを気体で加圧する際に、スタンプの薄膜が形成される側の面とは反対側の面から、薄膜が形成される面に、加圧した気体が抜けにくくなる。これにより、スタンプを対向基板に押し付けることを持続することができるので、スタンプに形成された薄膜と対向基板との密着性を増すことができる。したがって、対向基板に転写されない薄膜が減少し、薄膜転写の歩留まりを向上させることができる。

【0011】

また、本発明に係る電子デバイスの製造方法において、前記ガスバリア層の一例は、前記ガスバリア層は、前記スタンプおよび前記対向基板を覆うように形成されることである。これにより、スタンプを気体で加圧する際に、スタンプの薄膜が形成される側の面とは反対側の面から、薄膜が形成される面に、加圧した気体をより抜けにくくすることができる。そのため、スタンプと基板とで囲まれた空間の気密性を向上させることができる。

【0012】

また、本発明に係る電子デバイスの製造方法において、前記スタンプと前記対向基板との間を減圧しながら、前記スタンプを前記対向基板に載置する工程を備えていることが好ましい。これにより、スタンプと対向基板との接触面側に形成される空間と、この空間とガスバリア層で隔てた外部の空間との圧力差を大きくすることができる。したがって、スタンプに形成された薄膜と対向基板とを強く密着させることができる。

【0013】

また、本発明に係る電子デバイスの製造方法において、前記ガスバリア層の一例は、無機材料で形成されることである。また、前記無機材料の一例は、金属材料であることである。また、前記ガスバリア層の一例は、ガスバリア性を有する有機材料で形成されることである。これらにより、無機材料や、金属、ガスバリア性を有する有機材料のガスバリア層により、ガスバリア層側からスタンプを気体で加圧する際に、スタンプの薄膜が形成される側の面とは反対側の面から、薄膜が形成される面に、加圧した気体を抜けにくくすることができる。

【0014】

また、本発明に係る電子デバイスの製造方法において、前記ガスバリア層の一例は、前記ガスバリア層は、予めフィルム状に形成されたガスバリアフィルムであることである。これにより、予めシート状に構成されたガスバリアフィルムを用いるので、例えばスタンプの薄膜が形成される側の面とは反対側の面を覆うことを容易に行うことができる。

【発明の効果】

【0015】

本発明に係る電子デバイスの製造方法によれば、スタンプの薄膜が形成される側の面とは反対側の面にガスバリア層が形成されている。そのため、ガスバリア層側からスタンプを気体で加圧する際に、スタンプの薄膜が形成される側の面とは反対側の面から、薄膜が形成される面に、加圧した気体が抜けにくくなる。これにより、スタンプを対向基板に押し付けることを持続することができるので、スタンプに形成された薄膜と対向基板との密着性を増すことができる。したがって、対向基板に転写されない薄膜が減少し、薄膜転写の歩留まりを向上させることができる。

【図面の簡単な説明】

【0016】

【図1】実施例1に係る薄膜トランジスタの製造工程を示すフローチャートである。

【図2】ゲート電極形成、接着膜の形成、接着膜の硬化および活性化の工程を示す縦断面図である。

【図3】(a)は原版に形成されたスタンプを示す縦断面図であり、(b)は原版から剥離されたスタンプを示す縦断面図である。

【図4】ガスバリア層の形成の工程を示す縦断面図である。

【図5】半導体膜の形成、絶縁膜の形成および活性化の工程を示す縦断面図である。

【図6】スタンプの載置の工程を示す縦断面図である。

【図7】スタンプの加圧の工程を示す縦断面図である。

【図8】基板の接着膜に転写された半導体膜および絶縁膜を示す縦断面図である。

【図9】レジスト膜の形成および露光の工程を示す縦断面図である。

【図10】現像の工程を示す縦断面図である。

【図11】水素イオンのドープ処理およびソース電極・ドレイン電極の形成の工程を示す縦断面図である。

【図12】実施例2に係るガスバリア層の形成および加圧の工程を示す縦断面図である。

【図13】実施例2に係る薄膜トランジスタの製造工程を示すフローチャートである。

【図14】実施例3に係るスタンプの載置の工程を示す縦断面図である。

【図15】従来のスタンプの加圧の工程を示す縦断面図である。

【図16】従来のスタンプ加圧の説明に供する図である。

【図17】(a)はスタンプと対向基板とで囲まれた空間とその外部空間との圧力差を示す図であり、(b)は(a)の時間経過後の状態を示す図である。

【実施例1】

【0017】

以下、図面を参照して本発明の実施例1を説明する。なお、電子デバイスの製造方法として薄膜トランジスタ(TFT)の製造方法を説明する。図1は、実施例1に係る薄膜トランジスタの製造工程を示すフローチャートである。図2〜図11は、実施例1に係る薄膜トランジスタ(TFT)の製造工程を示す図である。

【0018】

図1に示すように、本実施例における薄膜トランジスタの製造方法は、ステップS21のスタンプの載置の工程の前に並行する2つの工程がある。1つは、基板側の工程(ステップS01〜S04)であり、もう1つは、転写印刷用のスタンプ側の工程(ステップS11〜S15)である。

【0019】

〔ステップS01〕ゲート電極形成

図2に示すように、基板1の表面上にインクジェット法によりゲート電極2を形成する。基板1は、ガラスや合成樹脂等で構成される。合成樹脂の場合は、PI(ポリイミド)、PEN(ポリエチレンナフタレート)、PES(ポリエーテルスルホン)、PET(ポリエチレンテレフタレート)等で構成される。基板1が合成樹脂等の有機物であれば、フレキシブルな基板とすることもできる。なお、基板1は、本発明の対向基板に相当する。

【0020】

〔ステップS02〕接着膜の形成

基板1上に形成されたゲート電極2を覆うように接着膜3を形成する。接着膜3は、インクジェット法、ディスペンサ法、スピンコート法等で形成される。厚みは、0.1〜1.0μmの範囲内であることが好ましい。接着膜3は、有機物であっても無機物であってもよい。あるいは、有機物と無機物との混合物でもよい。接着膜3が無機物の場合は、Si(ケイ素)の酸化膜であるSiOX、や窒化膜であるSiNXが好ましい。また、TiO2(酸化チタン)やHfO2(酸化ハフニウム)などでもよい。これらの無機物を有機溶剤中に浮遊させた状態で基板1上に塗布(コーティング)する。接着膜3が有機物の場合は、アクリル系の樹脂やPIなどの合成樹脂で形成される。なお、本実施例では、接着膜3としてSiO2を用いる。

【0021】

〔ステップS03〕接着膜の硬化

基板1上にゲート電極2を覆うように形成された接着膜3を硬化する。硬化は、熱硬化型の場合では電気炉などで加熱して行い、紫外線硬化型の場合ではUV照射を行う。硬化後の接着膜3は絶縁膜として機能する。硬化後の接着膜3のヤング率は、後述するスタンプ5のヤング率の100倍以上であることが好ましい。例えば、PETフィルムなどの有機物のヤング率は0.1〜10GPaであり、SiO2などのガラスのヤング率100GPa程度である。

【0022】

〔ステップS04〕活性化

硬化後の接着層3に対してAr(アルゴン)プラズマ処理、またはO2(酸素)プラズマ処理を実施する。このプラズマ処理により、接着膜3の膜表面に−OH基がより多く形成される。活性化処理は、プラズマ処理以外にもUVオゾン処理やHF(フッ化水素)により接着膜3の表面をエッチングする処理でもよい。

【0023】

次に、上記ステップS01〜S04とは別工程であって、転写印刷用のスタンプ側の工程について説明する。

【0024】

〔ステップS11〕スタンプの準備

転写印刷用にスタンプ5を準備する。スタンプ5は、弾力性を有するシリコーン系の有機材料であり、例えばシリコーン樹脂(PDMS)で構成される。スタンプ5は、図3(a)に示すように、凹凸パターンを有する原版6にシリコーン樹脂をコーティングして硬化させ、図3(b)に示すように、原版6から剥離することで作製される。スタンプ5は、例えば、厚みが100μm程で、前面または背面側の面積がA4サイズ程度の大きさである。なお、シリコーン樹脂(PDMS)のヤング率は1〜2MPaである。

【0025】

〔ステップS12〕ガスバリア層の形成

図4に示すように、スタンプ5の半導体膜および絶縁膜などの薄膜が形成される側の面とは反対側の面(背面)5aに、ガスバリア層7を形成する。ガスバリア層7は、ガスバリア性を有する無機材料または有機材料で形成される。無機材料としては、AuやAlなどの金属材料やSiO2(シリカ)が挙げられる。また、有機材料としては、パリレンが挙げられる。ガスバリア層7は、スパッタリング法、真空蒸着法、イオンプレーティング法、PECVD法等で形成される。また、ガスバリア層7は、複数の材料を積層させて構成してもよい。また、ガスバリア性を有する無機材料または有機材料で形成されるガスバリア層7は、予めフィルム状に形成されたガスバリアフィルム、例えば、三菱樹脂株式会社製のテックバリア(登録商標)であってもよい。ガスバリアフィルムをガスバリア層7として用い、スタンプ5の背面5aに接着などして形成してもよい。なお、ガスバリア層7は、スタンプ5の背面5aを全て覆うものであってもよいし、ガスバリア性が十分に保たれる程度に部分的に覆うものであってもよい。

【0026】

〔ステップS13〕半導体膜の形成

図5に示すように、スタンプ5の凹凸パターンを有する前面に真空中にて半導体膜8を形成する。半導体膜8の形成は、真空チャンバ内にスタンプ5を収容した状態で行う。真空チャンバ内の真空度は、約1Pa以下が好ましい。あるいは、約0.1Pa以下に真空引きした後、Ar(アルゴン)、O2(酸素)、N2(窒素)等のガスを別途供給することで、約1Pa以下の減圧雰囲気にするものであってもよい。形成方法としては、スパッタリング法、真空蒸着法、イオンプレーティング法、PECVD法等が挙げられる。半導体膜8の材料としては、In(インジウム)、Ga(ガリウム)、Zn(亜鉛)の少なくとも一つを有する酸化物半導体、例えば、ZnO(酸化亜鉛)、InGaZnO4(ガリウム・インジウム酸化亜鉛)、a−Si(アモルファスシリコン)、GaAs(ガリウム・アーセナイド)等が挙げられる。また、その他にペンタセン等の有機半導体であっても良い。

【0027】

〔ステップS14〕絶縁膜の形成

スタンプ5に形成された半導体膜8に真空中にて連続して絶縁膜9を形成する。絶縁膜9の形成は、引き続き真空チャンバ内にスタンプ5を収容した状態で行う。形成方法としては、スパッタリング法、真空蒸着法、イオンプレーティング法、PECVD法等が挙げられる。絶縁膜9は、有機物であればPIやアクリル系樹脂、無機物であれば、SiOXやSiNXが用いられる。TiO2、HfO2、Al2O3(アルミナ)等の金属酸化物を用いてもよい。

【0028】

上述のように、スタンプ5を真空チャンバ内に収容し、真空チャンバ内を真空にしてスタンプ5に連続して半導体膜8と絶縁膜9を形成する。これにより、半導体膜8と絶縁膜9との界面に有機物等の汚れが付着することで生じる界面の欠陥の欠陥密度を低下させることができる。

【0029】

〔ステップS15〕活性化

スタンプ5上に積層された絶縁膜9に対してArプラズマ処理またはO2プラズマ処理を実施する。このプラズマ処理により、絶縁膜9の膜表面に−OH基がより数多く形成される。活性化処理は、プラズマ処理以外にもUVオゾン処理や、HFにより絶縁膜9の表面をエッチングする処理でもよい。

【0030】

次に、ステップS11〜S15によりスタンプ5に形成した半導体膜8および絶縁膜9の薄膜を、ステップS04後の基板1に転写する工程について説明する。転写する工程は、スタンプ5を基板1に載置する工程(ステップS21)と、載置されたスタンプ5を加圧する工程(ステップS22)とを備えている。

【0031】

〔ステップS21〕スタンプの載置

図6に示すように、基板1に形成されたゲート電極2上に接着膜3を介して、ガスバリア層7や、半導体膜8、絶縁膜9が形成されたスタンプ5を載置する。基板1は、チャンバ11内の支持台12に支持しておく。すなわち、スタンプ5の前面を基板1に対向させて、ゲート電極2上の所定の位置に位置合わせしながらスタンプ5を載置する。

【0032】

〔ステップS22〕スタンプの加圧

図7に示すように、半導体膜8および絶縁膜9を基板1のゲート電極2上に転写するためにガスバリア層7側からスタンプ5を、例えば空気(大気)で加圧する。加圧は、チャンバ11内を例えば、0.4MPa(4気圧)にすることにより行う。なお、スタンプ5と基板1とで囲まれた空間sp1の圧力は、0.1MPa(1気圧)である。なお、チャンバ11は、チャンバ11内にポンプ等の動力により圧縮された圧縮空気を供給する供給口13と、チャンバ11内から空気を排気する排気口14とが設けられている。供給口13および排気口14は、必要に応じて開閉するようになっている。

【0033】

基板1(接着膜3)にスタンプ5(絶縁膜9)を接触させた状態で、6〜24時間ほど放置する。硬化された接着膜3と絶縁膜9との界面において、各膜の表面が−OH基で終端されているので、下式(1)の様な脱水縮合反応が生じる。

【0034】

Si−OH+Si−OH → Si−O−Si + H2O. …(1)

【0035】

接着膜3と絶縁膜9との接触面において脱水縮合反応が生じ、強固なSi−O−Si結合が形成される。すなわち、接着膜3と絶縁膜9との界面でSiO2バルク内の原子間結合と同じ結合が形成される。

【0036】

また、硬化された接着膜3がスタンプ5の弾性よりも小さい、すなわち、ヤング率が大きいので、押圧時に接着膜3よりもスタンプ5が変形しやすい。この結果として、接着膜3の膜厚を一定に保つことができる。接着膜3とこれに結合する絶縁膜9との膜厚が一定であるので、接着膜3と絶縁膜9とから構成されるゲート絶縁膜の膜厚を一定に保つことができ、薄膜トランジスタの性能を均一に保つことができる。

【0037】

接着膜3に押圧された半導体膜8と絶縁膜9は、絶縁膜9が接着膜3に脱水結合しているので、スタンプ5を離型する際に、スタンプ5と半導体膜8との界面で剥離して転写される。これにより、基板1のゲート電極2上に、接着膜3を介して、絶縁膜9と半導体膜8が形成される(図8)。

【0038】

〔ステップS23〕レジスト膜形成

図9に示すように、基板1に転写された半導体膜8および絶縁膜9上にレジスト膜16を形成する。レジスト膜16は、インクジェット法やディスペンサ法を用いることにより、半導体膜8および絶縁膜9を覆うように形成する。

【0039】

なお、レジスト膜16をスピンコート法により基板1全面に形成する場合は、ステップS01において、TFTが形成される部分(ゲート電極)以外のゲート配線を、透明な導電性材料、例えば、ITOで形成することが好ましい。それにより、基板1全面にレジスト膜16をおおった場合でも、後述する現像により、所定のパターンに形成することができる。

【0040】

〔ステップS24〕露光

レジスト膜16を形成した後、基板1を挟んでレジスト膜16の反対側から紫外線(UV)を照射して露光を行う。この場合、ゲート電極2がマスクとなる。レジスト膜16のゲート電極2の影になる部分では、ゲート電極2により紫外線が遮られ紫外線が照射されず、レジスト膜16のゲート電極2の影にならない部分では、紫外線が照射される。なお、半導体膜8、絶縁膜9および接着膜3は、紫外線が透過する材料を使用し、または紫外線が透過するように厚みが調整されている。これにより、基板1を挟んでレジスト膜16の反対側から、露光することができる。

【0041】

〔ステップS25〕現像

図10に示すように、露光されたレジスト膜16を現像する。これにより、ゲート電極2でマスクされた部分を除いてレジスト膜16が除去される。現像方法としては、パドル式、ディップ式、またはシャワー式が挙げられる。パドル式では、スピン機構上で現像、洗浄、乾燥を一か所で行うことができる。

【0042】

〔ステップS26〕水素イオンのドープ処理

図10に示す状態で、半導体膜8に水素イオン(H+)をドープする処理を行う。水素イオンをドープする処理は、Ar(アルゴン)ガスなどの不活性ガスと、H2(水素)ガスとを供給してプラズマ処理して行われる。ArガスとH2ガスを供給して電磁波を印加することにより、ArとH2が励起されプラズマ状態になり、Arイオンと水素イオンが生成される。Arイオンは、半導体膜8の表面に衝突することで半導体膜8表面上の有機物等の汚れを除去することができる。一方、水素イオンは、電子を供給するドナーとして半導体膜8内にドープされる。そのため、酸化物半導体である半導体膜8の抵抗率を低下させることができる。すなわち、半導体膜8表面を洗浄することができるとともに、半導体膜8の抵抗率を低下させることができる。

【0043】

なお、半導体膜8は、図11に示すように、レジスト膜16によりマスクされて、水素イオンをドープする上述の処理がされていない部分(ゲートチャネルに相当する)を未処理部分8aとして示し、上述の処理がされて低抵抗化された部分(ソース・ドレイン部分に相当する)を処理部分8bとして示す。

【0044】

水素イオンのドープする処理は、ゲート電極2の直上に形成されたレジスト膜16により、半導体膜8内のチャネル部分はマスクされ、ソース・ドレイン部分にのみ選択的に行われる。なお、ArガスとH2ガスは、同時に供給してプラズマ化して処理してもよいし、Arガスを供給してプラズマ化して処理した後に、H2ガスを供給してプラズマ化して処理してもよい。

【0045】

なお、上述のArガスとH2ガスのプラズマ処理よる水素イオンをドープする処理は、基板1をチャンバ内に収容して所定の圧力にし、ArガスとH2ガスを供給してプラズマ状態にして行ってもよい。また、大気圧中でArガスとH2ガスを供給してプラズマ状態にしたものを照射して行ってもよい。これにより、大きな真空チャンバが必要なくなり、装置の設置スペースを抑えることができる等の効果がある。

【0046】

〔ステップS27〕ソース電極・ドレイン電極の形成

水素イオンをドープする処理がされた半導体膜8上に、ゲート電極2を挟んで、ドレイン電極17とソース電極18を形成する。ドレイン電極17およびソース電極18を形成する導電体は、Ag、Au、Cu、Al等の金属をペースト状にした金属インクで形成したものでもよいし、ITOインクや、ポリスチレンスルホン酸をドープしたポリエチレンジオキシチオフェンなどに代表される光電導性の有機物インクを印刷することで形成してもよい。また、ITOとAu薄膜などの構成でもよい。ドレイン電極17およびソース電極18の形成方法は、インクジェット法、凸版印刷法、凹版印刷法、平版印刷法などの印刷法を用いて形成することができる。

【0047】

なお、半導体膜8に対向する部分のゲート電極2と、半導体膜8に接続するドレイン電極17と、半導体膜8に接続するソース電極18と、半導体膜8と、絶縁膜9と、接着膜3とでTFT19を構成する。ドレイン電極17とソース電極18の形成後、ゲート電極2直上のレジスト膜16は、除去してもよいし、除去せずにそのまま封止用のキャップとしてもよい。以上により、TFT19が製造される。

【0048】

上述した実施例1に係る薄膜トランジスタ(TFT)19の製造方法によれば、スタンプ5の半導体膜8および絶縁膜9が形成される側の面とは反対側の背面5aにガスバリア層7が形成されている。そのため、ガスバリア層7(背面5a)側からスタンプ5を空気で加圧する際に、スタンプ5の背面5aから、半導体膜8および絶縁膜9が形成される前面に、加圧した空気が抜けにくくなる。これにより、スタンプ5を基板1に押し付けることを持続することができるので、スタンプ5に形成された半導体膜8および絶縁膜9と基板1との密着性を増すことができる。したがって、基板1に転写されない半導体膜8および絶縁膜9が減少し、薄膜転写の歩留まりを向上させることができる。

【実施例2】

【0049】

次に、図面を参照して本発明の実施例2を説明する。図12は、実施例2に係るガスバリア層の形成および加圧の工程を示す縦断面図である。図13は、実施例2に係る薄膜トランジスタの製造工程を示すフローチャートである。なお、各実施例と重複する部分の説明は省略する。

【0050】

実施例1において、ガスバリア層7は、スタンプ5の背面5aに形成されている。実施例2では、図12に示すように、ガスバリア層21は、スタンプ5および基板1を覆うように形成される。この場合、図1のステップS12におけるガスバリア層7形成の工程は、図13のように変更される。なお、図13のステップS31〜S34およびステップS41は、図1のステップS11〜S15およびステップS21に対して、ガスバリア層7が形成されないことが異なり、その他は同じである。次に、スタンプ5に形成された半導体膜8および絶縁膜9を基板1のゲート電極2上に転写する工程(ステップS41〜S43)を説明する。

【0051】

〔ステップS41〕スタンプの載置

基板1に形成されたゲート電極2上に接着膜3を介して、半導体膜8および絶縁膜9が形成されたスタンプ5を載置する。

【0052】

〔ステップS42〕ガスバリア層の形成

スタンプ5の半導体膜8および絶縁膜9が形成される側の面とは反対側の面(背面)5aを含み、支持台12上のスタンプ5および基板1を全て覆うようにガスバリア層21を形成する。ガスバリア層21は、予めフィルム(またはシートともいう)状に形成されたガスバリアフィルムが用いられる。これにより、スタンプ5の側面や、スタンプ5および基板1の平面において、それらの周囲で空間sp1を密閉するためのスタンプ5と基板1との接触部分を覆うことができる。そのため、スタンプ5と基板1とで囲まれた空間sp1の気密性が向上される。

【0053】

〔ステップS43〕スタンプの加圧

図12に示すように、ガスバリア層21側からスタンプ5を空気で加圧する。これにより、半導体膜8および絶縁膜9を基板1のゲート電極2上に転写する。

【0054】

上述した実施例2に係る薄膜トランジスタ(TFT)19の製造方法によれば、スタンプ5を空気で加圧する際に、スタンプ5の半導体膜8および絶縁膜9が形成される側の面とは反対側の背面5aから、薄膜が形成される前面に、加圧した空気をより抜けにくくすることができる。そのため、スタンプ5と基板1とで囲まれた空間sp1の気密性を向上させることができる。

【実施例3】

【0055】

次に、図面を参照して本発明の実施例3を説明する。図14は、実施例3に係るスタンプの載置の工程を示す縦断面図である。なお、各実施例と重複する部分の説明は省略する。

【0056】

実施例1のステップS21、または実施例2のステップS41において、スタンプ5を載置する工程の際に、0.1MPa(1気圧)すなわち大気圧中で、基板1にスタンプ5を載置していた。しかしながら、実施例3では、スタンプ5と基板1との間sp2を減圧しながら、スタンプ5を基板1に載置する。

【0057】

スタンプ5と基板1との間sp2における減圧は、図14に示すように、チャンバ11の排気口14からポンプ等の動力により、チャンバ11内の空気を排気することで行われる。スタンプ5と基板1との間sp2を減圧状態にすることで、転写の障害となる、ダストや水分、浮遊有機物を除去できる効果がある。また、スタンプ5を載置する工程の際、スタンプ5は薄く柔らかいので、例えば、スタンプ5の周囲は枠材23で固定され、枠材23は枠材保持部24で保持される。枠材保持部24による枠材23の保持は、ねじで固定したり、枠材23に接する枠材保持部24の面に空気を通す配管を設け、その配管内を陰圧にして枠材23を吸着させたりすることで行う。なお、枠材23および枠材保持部24は、スタンプ5の加圧時に取り外してもよいし、そのままでもよい。

【0058】

枠材23および枠材保持部24で保持されたスタンプ5は、ゆっくりと基板1の接着膜3に近づけて接触させる。このとき、スタンプ5と基板1との間sp2の方が、スタンプ5の背面5aのスタンプ5と枠材保持部24等で囲まれた空間(スタンプ5背面5aの空間)sp3よりも気圧が低い。そのため、図14中の矢印beのように、スタンプ5の中央がたわむので、スタンプ5の中央から順番に接触してスタンプ5を基板1にきれいに載置することができる。なお、スタンプ5背面5aの空間sp3の気圧を高くしてスタンプ5の中央をたわませるようにしてもよい。

【0059】

上述した実施例3に係るTFTによれば、このようにスタンプ5と基板1との間sp2を減圧しながら、スタンプ5を基板1に載置することで、図7に示すスタンプ5と基板1との接触面側に形成される空間sp1の圧力を例えば、0.01MPa(0.1気圧)以下にすることができる。そのため、スタンプ5と基板1との接触面側に形成される空間sp1の圧力(例えば0.01MPa)と、この空間sp1とガスバリア層7,21で隔てた外部の加圧する圧力(例えば0.4MPa)との圧力差を大きくすることができる。したがって、スタンプに形成された薄膜と対向基板とを強く密着させることができる。

【0060】

また、スタンプ5を載置する際に、スタンプ5と基板1との間sp2の方がスタンプ5の背面5a側(sp3)よりも気圧が低くなるので、スタンプ5の中央がたわむ。そのため、スタンプ5の中央から基板1に接触してスタンプ5を基板1にきれいに載置することができる。また、スタンプ5と基板1との間sp2を減圧状態にすることで、転写の障害となる、ダストや水分、浮遊有機物を除去できることができる。

【0061】

本発明は、上記実施形態に限られることはなく、下記のように変形実施することができる。

【0062】

(1)上述した実施例1または3において、ガスバリア層7を半導体膜8および絶縁膜9の薄膜が形成される前に、スタンプ5に形成していた。しかしながら、半導体膜8および絶縁膜9の薄膜が形成された後に、ガスバリア層7をスタンプ5に形成してよい。この場合、図1において、例えば、ステップS12とステップS13,S14との工程が入れ換えられる。

【0063】

(2)上述した各実施例では、スタンプ5に半導体膜8および絶縁膜9を形成して、基板1のゲート電極2上に、接着膜3を介して転写していたが、転写する薄膜は、半導体膜8および絶縁膜9に限定されない。例えば、ゲート電極2をスタンプ5に形成して、基板1に転写するようにしてもよい。また、転写する薄膜は、真空蒸着にて成膜されるものに限定されるものではなく、液体インク状の材料を直接スタンプに塗布して形成されるものであっても良い。

【0064】

(3)上述した各実施例では、電子デバイスの一例としてTFTの製造方法を説明しているが、これに限定されない。例えば、コンデンサや抵抗やダイオードなど、TFT以外の電子デバイスを製造してもよい。また、このような電子デバイスで構成されるパソコンやテレビなどの画像表示ディスプレイやX線画像を検出するなどのイメージセンサを製造してもよい。この画像表示ディスプレイやイメージセンサは、フレキシブルなものであっても、そうでなくともよい。

【0065】

(4)上述した各実施例では、スタンプ5を空気で加圧したが、加圧用の気体は空気に限らず、N2(窒素)ガスやArガスなどであってもよい。

【符号の説明】

【0066】

1 … 基板

5 … スタンプ

7,21 … ガスバリア層

8 … 半導体膜

9 … 絶縁膜

11 … チャンバ

12 … 支持台

13 … 供給口

14 … 排気口

19 … TFT

【特許請求の範囲】

【請求項1】

スタンプの薄膜が形成される側の面とは反対側の面にガスバリア層を形成する工程と、

前記薄膜を対向基板に転写するために前記ガスバリア層側から前記スタンプを気体で加圧する工程と、

を備えていることを特徴とする電子デバイスの製造方法。

【請求項2】

請求項1に記載の電子デバイスの製造方法において、

前記ガスバリア層は、前記スタンプおよび前記対向基板を覆うように形成されることを特徴とする電子デバイスの製造方法。

【請求項3】

請求項1または2に記載の電子デバイスの製造方法において、

前記スタンプと前記対向基板との間を減圧しながら、前記スタンプを前記対向基板に載置する工程を備えていることを特徴とする電子デバイスの製造方法。

【請求項4】

請求項1から3のいずれかに記載の電子デバイスの製造方法において、

前記ガスバリア層は、無機材料で形成されること特徴とする電子デバイスの製造方法。

【請求項5】

請求項4に記載の電子デバイスの製造方法において、

前記無機材料は、金属材料であること特徴とする電子デバイスの製造方法。

【請求項6】

請求項1から3のいずれかに記載の電子デバイスの製造方法において、

前記ガスバリア層は、ガスバリア性を有する有機材料で形成されることを特徴とする電子デバイスの製造方法。

【請求項7】

請求項1から6のいずれかに記載の電子デバイスの製造方法において、

前記ガスバリア層は、予めフィルム状に構成されたガスバリアフィルムであることを特徴とする電子デバイスの製造方法。

【請求項1】

スタンプの薄膜が形成される側の面とは反対側の面にガスバリア層を形成する工程と、

前記薄膜を対向基板に転写するために前記ガスバリア層側から前記スタンプを気体で加圧する工程と、

を備えていることを特徴とする電子デバイスの製造方法。

【請求項2】

請求項1に記載の電子デバイスの製造方法において、

前記ガスバリア層は、前記スタンプおよび前記対向基板を覆うように形成されることを特徴とする電子デバイスの製造方法。

【請求項3】

請求項1または2に記載の電子デバイスの製造方法において、

前記スタンプと前記対向基板との間を減圧しながら、前記スタンプを前記対向基板に載置する工程を備えていることを特徴とする電子デバイスの製造方法。

【請求項4】

請求項1から3のいずれかに記載の電子デバイスの製造方法において、

前記ガスバリア層は、無機材料で形成されること特徴とする電子デバイスの製造方法。

【請求項5】

請求項4に記載の電子デバイスの製造方法において、

前記無機材料は、金属材料であること特徴とする電子デバイスの製造方法。

【請求項6】

請求項1から3のいずれかに記載の電子デバイスの製造方法において、

前記ガスバリア層は、ガスバリア性を有する有機材料で形成されることを特徴とする電子デバイスの製造方法。

【請求項7】

請求項1から6のいずれかに記載の電子デバイスの製造方法において、

前記ガスバリア層は、予めフィルム状に構成されたガスバリアフィルムであることを特徴とする電子デバイスの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2013−55282(P2013−55282A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−193714(P2011−193714)

【出願日】平成23年9月6日(2011.9.6)

【出願人】(000001993)株式会社島津製作所 (3,708)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月6日(2011.9.6)

【出願人】(000001993)株式会社島津製作所 (3,708)

【Fターム(参考)】

[ Back to top ]