電子デバイスの製造方法

【課題】基板に貼り付けられた補強シートを容易に剥離することができ、且つ、剥離対象の変更に容易に対応できる電子デバイスの製造方法を提供すること。

【解決手段】電子デバイスの製造方法は、補強シートで補強された基板上に電子デバイス用部材を形成する第1の工程と、電子デバイス用部材を形成した基板と、補強シートとを剥離する第2の工程とを有する。第2の工程は、基板及び補強シートを含む積層体の一方の主面を支持すると共に、積層体の他方の主面が一端側から順次撓み変形するように制御装置により複数のロッドの位置を制御するステップを有する。該ステップにおいて、各パッドを、各パッドと継手を介して連結されたロッドの中心線と、補強シート上の基板側の面又は基板上の補強シート側の面との交点近傍を中心として回動させる。

【解決手段】電子デバイスの製造方法は、補強シートで補強された基板上に電子デバイス用部材を形成する第1の工程と、電子デバイス用部材を形成した基板と、補強シートとを剥離する第2の工程とを有する。第2の工程は、基板及び補強シートを含む積層体の一方の主面を支持すると共に、積層体の他方の主面が一端側から順次撓み変形するように制御装置により複数のロッドの位置を制御するステップを有する。該ステップにおいて、各パッドを、各パッドと継手を介して連結されたロッドの中心線と、補強シート上の基板側の面又は基板上の補強シート側の面との交点近傍を中心として回動させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子デバイスの製造方法に関する。

【背景技術】

【0002】

近年、表示パネル、太陽電池、薄膜2次電池等の電子デバイスの薄型化、軽量化が進行しており、これらの電子デバイスに用いられるガラス基板の薄板化が進行している。薄板化によりガラス基板の強度が低下すると、ガラス基板のハンドリング性が低下するので、ガラス基板上に電子デバイス用部材(例えば、薄膜トランジスタやカラーフィルタ)を形成するのが難しくなる。

【0003】

これに対し、特許文献1には、ガラス基板に補強シートを剥離可能に貼り付けた積層体が開示されている。ガラス基板上の補強シート側と反対側の面に電子デバイス用部材を形成した後、ガラス基板に貼り付けられた補強シートを剥離することにより、ガラス基板の強度の低下を補うことができる。

【0004】

また、特許文献1には、ガラス基板に貼り付けられた補強シートを剥離するため、ガラス基板と補強シートとの間に剃刀の刃等を刺入して初期剥離を行うことが記載されている。初期剥離を行うことで、その後の剥離を容易に行うことができる。

【0005】

一方、特許文献2には、吸着部材に貼り付けたガラス基板を剥離する剥離装置として、ガラス基板上に板状の可撓性部材を取付け、可撓性部材上に固定された複数のロッドをロッド毎にロッドの軸方向に伸縮させることにより、ガラス基板を両端側から順次撓み変形させて剥離する装置が提案されている。

【0006】

また、特許文献3には、樹脂基板に貼り付けられた補強シートを剥離する剥離装置として、回転体を回転させつつ、回転体の曲面を補強シートの上面に順次接触させて、接触した部分から補強シートを順次撓み変形させて剥離する装置が記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】国際公開第08/007622号パンフレット

【特許文献2】日本国特開2000−84844号公報

【特許文献3】日本国特開2004−142878号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1では、初期剥離後の剥離方法について具体的な説明がない。そこで、初期剥離後の剥離方法として、特許文献2に記載の剥離装置を用いることが考えられる。例えば、補強シート上に板状の可撓性部材を取付け、可撓性部材上に固定された複数のロッドをロッド毎に軸方向に伸縮させて、補強シートを一端側から(即ち、初期剥離を行った位置から)順次撓み変形させて剥離することが考えられる。

【0009】

しかしながら、特許文献2に記載の剥離装置では、各ロッドが軸直交方向には移動できないので、補強シートの撓み変形が妨げられることがある。補強シートの撓み変形が小さいと、補強シートと基板とが略平行に剥離されるので、剥離するための力が大きくなり、剥離するのが困難になる。このため、補強シートが樹脂層を含む場合であって、該樹脂層と基板とが密着している場合、剥離の際に樹脂層が凝集破壊して基板に付着する虞がある。

【0010】

一方、特許文献3では、回転体の曲面形状によって、補強シートの撓み変形の程度が決まっているので、剥離対象の変更に対応するのが困難である。

【0011】

本発明は、上記課題に鑑みてなされたものであって、基板に貼り付けられた補強シートを容易に剥離することができ、且つ、剥離対象の変更に容易に対応できる電子デバイスの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記課題を解決するため、本発明の一態様によれば、

補強シートで補強された基板上に電子デバイス用部材を形成する第1の工程と、

該電子デバイス用部材を形成した前記基板と、前記補強シートとを剥離する第2の工程とを有する、電子デバイスの製造方法であって、

該第2の工程は、

前記基板及び前記補強シートを含む積層体の一方の主面を支持する支持ユニットと、

前記積層体の他方の主面に取付けられる板状の可撓性部材と、

前記可撓性部材上の前記積層体側と反対側の面に固定された複数のパッドと、

それぞれが、前記複数のパッドのいずれかに継手を介して連結された複数のロッドと、

前記複数のロッドをロッド毎にロッドの軸方向に移動させるための複数の駆動装置と、

前記複数のロッドの位置をロッド毎に制御する制御装置とを備えた剥離装置を用い、前記支持ユニットにより前記積層体の一方の主面を支持すると共に、前記積層体の他方の主面が一端側から順次撓み変形するように前記制御装置により前記複数のロッドの位置を制御するステップを有し、

該ステップにおいて、前記各パッドを、前記各パッドと継手を介して連結されたロッドの中心線と、前記補強シート上の前記基板側の面又は前記基板上の前記補強シート側の面との交点近傍を中心として回動させる。

【発明の効果】

【0013】

本発明によれば、基板に貼り付けられた補強シートを容易に剥離することができ、且つ、剥離対象の変更に容易に対応できる電子デバイスの製造方法を提供することができる。

【図面の簡単な説明】

【0014】

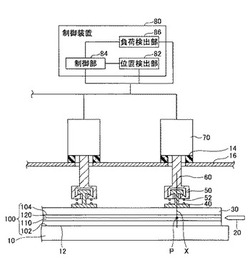

【図1】図1は、第1実施形態における電子デバイスの製造方法で用いられる剥離装置を示す一部断面側面図である。

【図2】図2は、図1の剥離装置の動作を示す一部断面側面図である。

【図3】図3は、補強シート120の一例を示す側面図である。

【図4】図4は、図3の変形例を示す側面図である。

【図5】図5は、積層体100の一例を示す側面図である。

【図6】図6は、剥離刃20の一例を示す側面図である。

【図7】図7(a)および7(b)は、可撓性部材30の一例を示す全体図である。

【図8】図8は、パッド40の配置例を示す上面図である。

【図9】図9は、第2実施形態における電子デバイスの製造方法で用いられる剥離装置を示す一部断面側面図である。

【図10】図10は、図9の剥離装置の動作を示す一部断面側面図である。

【図11】図11(a)〜11(f)は、第2実施形態における剥離方法を示す工程図である。

【図12】図12(a)〜12(f)は、第3実施形態における剥離方法を示す工程図である。

【発明を実施するための形態】

【0015】

以下、本発明を実施するための形態について図面を参照して説明する。

(第1実施形態)

図1は、第1実施形態における電子デバイスの製造方法で用いられる剥離装置を示す一部断面側面図である。図2は、図1の剥離装置の動作を示す一部断面側面図である。

【0016】

剥離装置は、ガラス基板110に貼り付けられた補強シート120を剥離する装置である。剥離装置は、ガラス基板110及び補強シート120を含む積層体100の第1主面102を支持すると共に積層体100の第2主面104を一端側から順次撓み変形させる。このようにして、剥離装置は、ガラス基板110を平坦に保持すると共に補強シート120を一端側から順次撓み変形させて剥離する。

【0017】

尚、本実施形態では、剥離装置は、ガラス基板110を平坦に保持すると共に補強シート120を一端側から順次撓み変形させて剥離するとしたが、本発明はこれに限定されない。例えば、剥離装置は、補強シート120を平坦に保持すると共にガラス基板110を一端側から順次撓み変形させて剥離してもよい。

【0018】

次に、積層体100について説明する。

【0019】

積層体100は、少なくともガラス基板110及び補強シート120により構成される。ガラス基板110上の補強シート120側と反対側の面には、上述の如く、電子デバイス用部材が形成されていてもよい。

【0020】

ここで、電子デバイスとは、表示パネル、太陽電池、薄膜2次電池等の電子部品をいう。表示パネルは、TFT−LCDやSTN−LCD等の液晶パネル、有機ELパネル、プラズマディスプレイパネル、フィールドエミッションパネル等を含んでいる。

【0021】

ガラス基板110は、無アルカリガラス基板であってもよいし、アルカリガラス基板であってもよく、適用される電子デバイス及びその製造工程に基づいて適宜選択されるが、熱収縮率が小さいことから、無アルカリガラス基板であることが好ましい。

【0022】

ガラス基板110の厚さは、特に限定されないが、薄板化の観点から、好ましくは0.3mm以下であり、より好ましくは0.15mm以下である。0.3mm以下の場合、ガラス基板110に良好なフレキシブル性を与えることが可能である。0.15mm以下の場合、ガラス基板110をロール状に巻き取ることが可能である。

【0023】

補強シート120は、加熱冷却時の反りや剥離を抑制するため、ガラス基板110との線膨張係数差の絶対値の小さいものが好ましく、少なくともガラスシートを含むものが好ましい。ガラスシートは、ガラス基板110と同じ材料で形成されてもよいし、異なる材料で形成されてもよいが、同じ材料で形成されることが好ましい。

【0024】

図3は、補強シート120の一例を示す側面図である。

【0025】

図3に示す例では、補強シート120は、ガラスシート121のみからなる。この場合、ガラスのシラノール基(Si−OH)同士の結合力やファンデルワールス力等により補強シート120とガラス基板110とを剥離可能に貼り付けることができる。

【0026】

図4は、図3の変形例を示す側面図である。

【0027】

図4に示す例では、補強シート120は、ガラスシート121とガラスシート121上に形成された樹脂層122とからなる。この場合、樹脂層122とガラス基板110との間に作用するファンデルワールス力や樹脂層122の粘着力等により樹脂層122とガラス基板110とを剥離可能に貼り付けることができる。

【0028】

樹脂層122は、フレキシブル性や耐衝撃性の観点から、少なくとも、アクリル樹脂、ポリオレフィン樹脂、エポキシ樹脂、ポリウレタン樹脂、及びシリコーン樹脂のいずれか1種を含むことが好ましい。樹脂層122は、耐熱性の観点から、シリコーン樹脂からなることがより好ましい。

【0029】

尚、図4に示す例では、補強シート120がガラスシート121と樹脂層122とからなるとしたが、ガラスシート121上の樹脂層122側と反対側の面に、別の樹脂層が更に形成されていてもよい。

【0030】

図5は、積層体100の一例を示す側面図である。

【0031】

図5に示す例では、積層体100は、補強シート120A、ガラス基板110A、液晶層130、ガラス基板110B、補強シート120Bが順次配置された構成である。この積層体100は、TFT−LCDに用いられるものであって、ガラス基板110A上の液晶層130側の面には不図示の薄膜トランジスタ(TFT)が形成されており、ガラス基板110B上の液晶層130側の面には不図示のカラーフィルタが形成されている。

【0032】

尚、図5に示す例では、積層体100は、両側に補強シートが配置されている構成としたが、片側にのみ補強シートが配置されている構成であってもよい。

【0033】

次に、剥離装置の詳細について図1及び図2を再度参照して説明する。

【0034】

剥離装置は、ステージ10(支持ユニット)、剥離刃20、可撓性部材30、複数のパッド40、複数の継手50、複数のロッド60、複数の駆動装置70、制御装置80等により構成される。

【0035】

ステージ10は、積層体100の第1主面102を支持して、ガラス基板110を平坦に保持する。

【0036】

尚、本実施形態では、ステージ10は、積層体100の第1主面102を支持して、ガラス基板110を平坦に保持するとしたが、積層体100の第2主面104を支持して、補強シート120を平坦に保持してもよい。

【0037】

ステージ10は、積層体100の第1主面102を真空吸着する。尚、真空吸着する代わりに、静電吸着してもよいし、着脱可能に接着してもよい。

【0038】

剥離刃20は、初期剥離を行うためのものであって、手動又は適当な駆動装置により、ガラス基板110と補強シート120との間に刺入される。例えば、剥離刃20は、積層体100の角部においてガラス基板110と補強シート120との間に刺入され、ガラス基板110と補強シート120との界面に沿って所定量移動される。

【0039】

図6は、剥離刃20の一例を示す側面図である。

【0040】

剥離刃20の先端部において、ガラス基板110側の刃面22は、図6に示すように、先端に行くほどガラス基板110から離れるように構成されている。これにより、剥離刃20の刺入によるガラス基板110の損傷を抑制することができる。

【0041】

同様に、剥離刃20の先端部において、補強シート120側の刃面24は、先端に行くほど補強シート120から離れるように構成されている。これにより、剥離刃20の刺入による補強シート120の損傷を抑制することができる。補強シート120が樹脂層122を含んでいる場合であって、該樹脂層122がガラス基板110と密着している場合、樹脂層122はガラスシート121に比較して耐傷付き性が低いので、特に有効である。

【0042】

図6に示す例では、補強シート120側の刃面24は、2つの傾斜面26、28により構成されている。刃面22と傾斜面26とのなす角αは65°に設定され、刃面22と傾斜面28とのなす角βは12°に設定されている。傾斜面26の長さL1は35μmに設定され、傾斜面28の長さL2は290μmに設定されている。

【0043】

可撓性部材30は、板状であって、積層体100の第2主面104に取付けられる部材である。即ち、可撓性部材30は、補強シート120上のガラス基板110と反対側の面104に取り付けられる部材である。可撓性部材30は、積層体100の第2主面104に取外し可能に取付けられてよい。

【0044】

尚、本実施形態では、可撓性部材30は、積層体100の第2主面104に取付けられるとしたが、積層体100の第1主面102に取付けられてもよい。

【0045】

可撓性部材30を介さずに、後述のパッド40を積層体100の第2主面104に直接取付ける場合、パッド40の移動開始時に該パッド40の直下において補強シート120とガラス基板110とが略平行に剥離されるので、剥離のための力が大きくなり、剥離するのが困難になる。このため、補強シート120が樹脂層122を含む場合であって、該樹脂層122とガラス基板110とが密着している場合、剥離の際に樹脂層122が凝集破壊してガラス基板110に付着する虞がある。

【0046】

図7は、可撓性部材30の一例を示す全体図であって、図7(a)は平面図であり、図7(b)は図7(a)のA−A'線に沿った断面図である。

【0047】

図7に示す例では、可撓性部材30は、取付部32と、規定部34とにより構成される。取付部32は、積層体100の第2主面104に取外し可能に取付けられる部位である。取付部32には、溝部36が形成されており、規定部34の貫通孔38と連通している。貫通孔38に接続された真空ポンプ等により、溝部36内を減圧して、積層体100の第2主面104を取付部32に真空吸着する。尚、真空吸着する代わりに、静電吸着してもよいし、取外し可能に接着してもよい。

【0048】

取付部32の材料は、特に限定されないが、密着性の観点から、ゴムが好ましい。ゴムとしては、剥離性の観点から、シリコーンゴムが好ましい。

【0049】

シリコーンゴムの代わりに、シリコーンゲルを用いることも可能であるが、この場合、積層体100に取付けた取付部32を取外す際に、シリコーンゲルが凝集破壊して積層体100に付着することがある。

【0050】

取付部32の表面には、剥離性を向上する目的で、コーティングを施してもよい。

【0051】

取付部32の厚さT1は、好ましくは1mm以上であり、より好ましくは2mm以上である。取付部32の厚さT1が1mm未満の場合、取付部32の変形代が小さいので、取付部32と積層体100との密着性を十分に得るのが困難になる。また、取付部32の厚さT1は30mm以下であることが好ましい。取付部32の厚さT1が30mmを超えると、取付部32の変形代が大きいので、積層体100の第2主面104の撓み変形を制御するのが難しくなる。

【0052】

規定部34は、可撓性部材30の曲げ剛性を規定する部位である。可撓性部材30の単位幅(1mm)あたりの曲げ剛性は、1000〜40000N・mm2/mmであることが好ましい。言い換えると、可撓部材30の曲げ剛性は、1000〜40000N・mm2であることが好ましい。

【0053】

可撓性部材30の単位幅(1mm)あたりの曲げ剛性が1000N・mm2/mm未満の場合、可撓性部材30が柔らかくなり、補強シート120が剥離の際に折れ曲がるようになる。

【0054】

一方、可撓性部材30の単位幅(1mm)あたりの曲げ剛性が40000N・mm2/mmを超える場合、可撓性部材30が撓みにくくなり、補強シート120の撓み変形が行いにくくなる。

【0055】

規定部34の材料は、可撓性部材30の単位幅(1mm)あたりの曲げ剛性が1000〜40000N・mm2/mmである限り、特に限定されないが、例えばポリ塩化ビニル(PVC)樹脂、アクリル樹脂、ポリアセタール(POM)樹脂等の樹脂板の他、金属板が用いられる。

【0056】

複数のパッド40は、可撓性部材30上の積層体100側と反対側の面に固定されている。複数のパッド40は、可撓性部材30上に吸着固定されてもよいし、接着固定されてもよい。

【0057】

図8は、複数のパッド40の配置例を示す上面図である。

【0058】

図8に示す例では、複数のパッド40が等ピッチ(例えば、中心間距離P=98mm)で碁盤目状に配置されている。パッド40の大きさは、可撓性部材30の撓み変形を妨げないように設定され、図8に示す例では直径が29mmに設定されている。

【0059】

尚、本実施形態では、複数のパッド40が等ピッチで碁盤目状に配置されているとしたが、本発明はこれに限定されない。例えば、不等ピッチで配置されてもよいし、千鳥状に配置されてもよい。

【0060】

複数のパッド40は、複数の継手50のいずれかを介して、複数のロッド60のいずれかに連結され、連結されたロッド60の中心線Xと、補強シート120上のガラス基板110側の面との交点P近傍(交点Pから±15mm以内、より好ましくは、交点Pから±5mm以内)を中心として回動可能とされている。これにより、図2に示すように、パッド40とロッド60との連結部分においてパッド40側がロッド60の軸直交方向に移動することができ、可撓性部材30の撓み変形に追従することができる。

【0061】

このような継手50としては、例えば図1に示す球面継手、リンク等がある。これらの中でも、構造の比較的簡単な球面継手が好ましい。

【0062】

ボールジョイントを介して、パッド40とロッド60とが連結されている場合、連結部分においてパッド40側がロッド60の軸直交方向に移動できないので、可撓性部材30の撓み変形が妨げられ、積層体100の第2主面104の撓み変形が妨げられることがある。積層体100の第2主面104の撓み変形が小さいと、補強シート120とガラス基板110とが略平行に剥離されるので、剥離するための力が大きくなり、剥離するのが困難になる。このため、補強シート120が樹脂層122を含む場合であって、該樹脂層122とガラス基板110とが密着している場合、剥離の際に樹脂層122が凝集破壊してガラス基板110に付着する虞がある。

【0063】

これに対し、本実施形態では、継手50により、各パッド40を可撓性部材30の撓み変形に追従させることができるので、ガラス基板110に貼り付けられた補強シート120を容易に剥離することができる。このため、補強シート120が樹脂層122を含む場合であって、該樹脂層122とガラス基板110とが密着している場合、剥離の際の破損を抑制することができる。

【0064】

尚、パッド40と継手50との間には、コイルバネ52が若干縮んだ状態で介装されている。コイルバネ52の復元力により、パッド40とロッド60の連結部分のがたつきをなくすことができる。

【0065】

複数の駆動装置70は、1つの制御装置80による制御下で、複数のロッド60をステージ10に対して接近、離間する方向にロッド60毎に移動させるためのものである。言い換えると、複数の駆動装置70は、1つの制御装置80による制御下で、複数のロッド60をロッド60毎に軸方向に伸縮させるためのものである。駆動装置70は、ロッド60毎に1つずつ設置されている。駆動装置70としては、特に限定されないが、エアシリンダやサーボモータが用いられることが好ましい。

【0066】

複数の駆動装置70は、複数のクッション部材14のいずれかを介して、フレーム16に連結されていることが好ましい。クッション部材14の材質は、特に限定されないが、例えばウレタンゴム等が挙げられる。尚、フレーム16は、ステージ10に対して接近、離間する方向に相対的に移動可能なものである。

【0067】

このように、各駆動装置70とフレーム16との間にクッション部材14が介在しているので、各ロッド60を軸直交方向にわずかに傾動させることが可能であり、各パッド40を可撓性部材30の撓み変形に追従させるのが容易である。

【0068】

制御装置80は、マイクロコンピュータ等で構成され、ステージ10に対する複数のロッド60の位置をロッド60毎に制御する。図2に示すように、制御装置80は、ガラス基板110が平坦に支持された状態で、初期剥離を行った位置(剥離刃20を刺入した位置)から補強シート120を順次撓み変形させるように、複数のロッド60の位置を制御する。このため、複数のロッド60の位置を剥離対象(ガラス基板110や補強シート120)の厚さや種類等に応じて設定することができ、剥離対象の変更に容易に対応することができる。

【0069】

図2に示すように、制御装置80は、順次撓み変形される補強シート120上のガラス基板110側の面を剥離領域124と未剥離領域126とに分ける剥離前線128付近において、剥離領域124の曲率半径が250mm〜2500mm、より好ましくは500mm〜1000mmとなるように複数のロッド60の位置を制御する。ここで、剥離前線128付近とは、剥離前線128から50mm以内の領域をいう。

【0070】

剥離前線128付近において、剥離領域124の曲率半径が250mm未満であると、補強シート120が折れて破損することがある。特に、補強シート120がガラスシート121を含む場合に問題となる。

【0071】

一方、剥離前線128付近において、剥離領域124の曲率半径が2500mmを超えると、補強シート120とガラス基板110とが略平行に剥離されるので、剥離のための力が大きくなり、剥離するのが困難になる。このため、積層体100と可撓性部材30との吸着が外れることがある。また、補強シート120が樹脂層122を含む場合であって、該樹脂層122とガラス基板110とが密着している場合、剥離の際に樹脂層122が凝集破壊してガラス基板110に付着する虞がある。

【0072】

尚、剥離前線128付近以外の剥離領域124では、補強シート120が折れて損傷しない限り、補強シート120の形状に限定はなく、例えば平板状であってよい。

【0073】

制御装置80は、駆動装置70としてサーボモータを用いた場合、図1、図2に示すように、位置検出部82と、制御部84とを備える。位置検出部82は、サーボモータの回転数に基づいて複数のロッド60の現在位置をロッド60毎に検出する。制御部84は、位置検出部82により検出された現在位置が予め設定された目標位置に近づくように、複数のサーボモータへの供給電力をサーボモータ毎に制御する。ここで、目標位置は、制御を開始してからの時間Tに応じてロッド60毎に変化するものであって、ロッド60毎に記録媒体に予め記録されたものを読み出して用いる。また、時間Tは、制御装置80に組み込まれたタイマー等により検出される。

【0074】

このようにして、制御装置80は、複数のロッド60の位置をロッド60毎に正確に制御することができると共に、複数のロッド60の位置を互いに対応付けて正確に制御することができる。その結果、補強シート120の剥離前線128の移動速度を一定に保つことが可能である。

【0075】

剥離前線128の移動速度が変動すると、剥離のための力が変動するので、補強シート120に局所的に過度な負荷がかかることがある。

【0076】

また、制御装置80は、駆動装置70としてサーボモータを用いた場合、図1、図2に示すように、負荷検出部86を更に備えてもよい。負荷検出部86は、複数のサーボモータの負荷トルク(例えば、複数のサーボモータへの供給電流)をサーボモータ毎に検出する。この場合、制御部84は、負荷検出部86の検出結果に基づいて複数のロッド60の目標位置をロッド60毎に修正し、記録媒体に記録する。例えば、n回目(nは1以上の自然数)の制御時に、一のサーボモータの負荷トルクが閾値を超えたとき、該一のサーボモータにより移動されるロッド60の目標位置の時間Tを所定時間(例えば、0.06秒)遅らせるように修正し、記録媒体に記録する。n+1回目の制御時には、n回目の制御時に用いられた目標位置の代わりに、n回目の制御後に修正、記録された目標位置に基づいて、複数のサーボモータへの供給電力をサーボモータ毎に制御する。これにより、n+1回目の制御時に、補強シート120に過度な負荷がかかるのを抑制することができ、補強シート120の損傷を抑制することができる。

【0077】

次に、上記剥離装置を用いた剥離方法について説明する。

【0078】

図5に示す積層体100を補強シート120Aが上側になるようにしてステージ10に載置し真空吸着する。この状態で、ステージ10に対して昇降可能なフレーム16を下降して板状の可撓性部材30を補強シート120Aに押しつける。その後、フレーム16を停止し、補強シート120Aを可撓性部材30に真空吸着する。この状態では、図1に示すように、可撓性部材30は平板状になっている。

【0079】

図1に示す状態から、積層体100の補強シート120Aとガラス基板110Aとの間に剥離刃20を刺入して初期剥離を行う。続いて、図2に示すように、複数のロッド60をロッド60毎に移動して、可撓性部材30を一端側から順次撓み変形させ、補強シート120Aを一端側から(初期剥離を行った位置から)順次撓み変形させガラス基板110Aから全面剥離する。

【0080】

全面剥離の際、補強シート120Aの剥離前線付近において、剥離領域の曲率半径が250mm〜2500mm、より好ましくは500mm〜1000mmとなるように剥離する。これにより、容易に剥離することができると共に、剥離の際の破損を抑制することができる。

【0081】

補強シート120Aを剥離後、フレーム16を所定位置まで上昇し、可撓性部材30による真空吸着を解除したうえで補強シート120Aを取外し、ステージ10による真空吸着を解除したうえで積層体100を取外す。

【0082】

その後、補強シート120Aが剥離された積層体100を、補強シート120Bが上側になるようにしてステージ10に載置し真空吸着した後、同様にして、補強シート120Bを一端側から(初期剥離を行った位置から)順次撓み変形させガラス基板110Bから剥離する。

【0083】

このようにして、積層体100から補強シート120A、120Bを容易に剥離することができ、且つ、剥離の際の損傷を抑制することができる。

【0084】

尚、本実施形態では、補強シート120を一端側から順次撓み変形させて剥離するとしたが、本発明はこれに限定されない。例えば、補強シート120を両端側から順次撓み変形させて剥離してもよい。

【0085】

尚、本実施形態では、ステージ10が固定されフレーム16が昇降する構成としたが、ステージ10が昇降しフレーム16が固定される構成であってもよいし、ステージ10とフレーム16の両方が昇降する構成であってもよい。要は、ステージ10とフレーム16とが相対的に移動する構成であればよい。

【0086】

(第2実施形態)

図9は、第2実施形態における電子デバイスの製造方法で用いられる剥離装置を示す一部断面側面図である。図10は、図9の剥離装置の動作を示す一部断面側面図である。

【0087】

上記第1実施形態では、積層体100の片側に、板状の可撓性部材30、複数のパッド40、複数のロッド60、複数の駆動装置70等が配置されていた。

【0088】

これに対し、本実施形態の剥離装置は、積層体100の両側に、板状の可撓性部材30、複数のパッド40、複数のロッド60、複数の駆動装置70等が配置されている。

【0089】

即ち、本実施形態の剥離装置は、図9、図10に示すように、積層体100の一方の片側に、板状の可撓性部材30A、複数のパッド40A、複数のロッド60A、複数の駆動装置70等が配置されており、積層体100の他方の片側に、板状の可撓性部材30B、複数のパッド40B、複数のロッド60B、複数の駆動装置70B等が配置されている。

【0090】

可撓性部材30Aは、積層体100の一方の主面104に取り付けられる部材である。一方、可撓性部材30Bは、積層体100の他方の主面102に取り付けられる部材である。

【0091】

複数のパッド40Aは、可撓性部材30A上の積層体100側と反対側の面に固定されている。一方、複数のパッド40Bは、可撓性部材30B上の積層体100側と反対側の面に固定されている。

【0092】

複数のパッド40Aは、複数の継手50Aのいずれかを介して、複数のロッド60Aのいずれかに連結され、連結されたロッド60Aの中心線Xと、補強シート120上のガラス基板110側の面との交点P近傍を中心として回動可能とされている。一方、複数のパッド40Bは、複数の継手50Bのいずれかを介して、複数のロッド60Bのいずれかに連結され、連結されたロッド60Bの中心線Yと、ガラス基板110上の補強シート120側の面との交点Q近傍を中心として回動可能とされている。

【0093】

尚、パッド40Aと継手50Aとの間には、コイルバネ52Aが若干縮んだ状態で介装されている。コイルバネ52Aの復元力により、パッド40Aとロッド60Aの連結部分のがたつきをなくすことができる。一方、パッド40Bと継手50Bとの間には、コイルバネ52Bが若干縮んだ状態で介装されている。コイルバネ52Bの復元力により、パッド40Bとロッド60Bの連結部分のがたつきをなくすことができる。

複数の駆動装置70Aは、1つの制御装置80による制御下で、複数のロッド60Aをロッド60A毎に軸方向に伸縮させるためのものである。駆動装置70Aは、ロッド60A毎に1つずつ設置されている。複数の駆動装置70Aは、複数のクッション部材14Aのいずれかを介して、フレーム16Aに連結されている。一方、複数の駆動装置70Bは、1つの制御装置80による制御下で、複数のロッド60Bをロッド60B毎に軸方向に伸縮させるためのものである。駆動装置70Bは、ロッド60B毎に1つずつ設置されている。複数の駆動装置70Bは、複数のクッション部材14Bのいずれかを介して、フレーム16Bに連結されている。

【0094】

制御装置80は、マイクロコンピュータ等で構成され、複数のロッド60Aの位置をロッド60A毎に制御すると共に、複数のロッド60Bの位置をロッド60B毎に制御する。図9および図10に示すように、制御装置80は、初期剥離を行った位置(剥離刃20を刺入した位置)から補強シート120を順次撓み変形させるように、複数のロッド60Aの位置を制御すると共に、初期剥離を行った位置からガラス基板110を順次撓み変形させるように、複数のロッド60Bの位置を制御する。このようにして、ガラス基板110と補強シート120とを互いに反対方向に撓み変形させて、剥離を行う。尚、ガラス基板110と補強シート120とを略対称に撓み変形させてもよいし、非対称に撓み変形させてもよい。

【0095】

ところで、撓み変形の程度が大きいと、ガラス基板110や補強シート120が折れて破損する可能性がある。一方、撓み変形の程度が小さいと、ガラス基板110と補強シート120とが略平行に剥離されるので、剥離のための力が大きくなり、剥離するのが困難になる。

【0096】

本実施形態では、剥離の際に、ガラス基板110及び補強シート120の両方を互いに反対方向に撓み変形させるので、いずれか一方を平坦に保持し他方を撓み変形させる場合に比較して、ガラス基板110と補強シート120とが略平行になり難い。このため、破損を効果的に抑制したり、剥離力を低減することができる。

【0097】

例えば、剥離の際に、ガラス基板110と補強シート120とを略対称に撓み変形させる場合、いずれか一方を平坦に保持し他方を撓み変形させる場合に比較して、剥離領域の曲率半径を略2倍に設定することにより、剥離力を同等に維持しつつ、破損を効果的に抑制することができる。

【0098】

また、ガラス基板110と補強シート120とを略対称に撓み変形させる場合、いずれか一方を平坦に保持し他方を撓み変形させる場合に比較して、剥離領域の曲率半径を略同一に設定することにより、破損を同等に抑制しつつ、剥離力を低減することができる。

【0099】

次に、上記剥離装置を用いた剥離方法について説明する。

【0100】

図11(a)〜図11(f)は、第2実施形態における剥離方法を示す工程図である。

【0101】

図5に示す積層体100を補強シート120Aが上側になるようにして板状の可撓性部材30Bに載置し真空吸着する。この状態で、フレーム16Bに対して昇降可能なフレーム16Aを下降して、板状の可撓性部材30Aを補強シート120Aに押しつける。その後、フレーム16Aを停止し、補強シート120Aを可撓性部材30Aに真空吸着する。この状態では、図11(a)に示すように、可撓性部材30A及び可撓性部材30Bは平板状になっている。

【0102】

続いて、積層体100の補強シート120Aとガラス基板110Aとの間に剥離刃20を刺入して初期剥離を行う。その後、図11(b)及び図11(c)に示すように、可撓性部材30Aを一端側から順次撓み変形させ、補強シート120Aを一端側から(初期剥離を行った位置から)順次撓み変形させる。この際、可撓性部材30Bを一端側から順次撓み変形させ、ガラス基板110Aを一端側から(初期剥離を行った位置から)順次撓み変形させる。このようにして、補強シート120Aをガラス基板110Aから全面剥離する。

【0103】

補強シート120Aを剥離後、フレーム16Aを所定位置まで上昇し、一方の可撓性部材30Aによる真空吸着を解除したうえで補強シート120Aを取外す。次いで、可撓性部材30Aを下降させてガラス基板110Aに押しつける。その後、ガラス基板110Aを可撓性部材30Aに真空吸着する。この状態では、図11(d)に示すように、可撓性部材30A及び可撓性部材30Bは平板状になっている。

【0104】

続いて、補強シート120Bとガラス基板110Bとの間に剥離刃20を刺入して初期剥離を行う。続いて、図11(e)及び図11(f)に示すように、可撓性部材30Bを一端側から順次撓み変形させ、補強シート120Bを一端側から(初期剥離を行った位置から)順次撓み変形させる。この際、可撓性部材30Aを一端側から順次撓み変形させ、ガラス基板110Bを一端側から(初期剥離を行った位置から)順次撓み変形させる。このようにして、補強シート120Bをガラス基板110Bから全面剥離する。

【0105】

このようにして、積層体100から補強シート120A、120Bを容易に剥離することができ、且つ、剥離の際の損傷を抑制することができる。

【0106】

尚、本実施形態では、フレーム16Bが固定されフレーム16Aが昇降する構成としたが、フレーム16Bが昇降しフレーム16Aが固定される構成であってもよいし、フレーム16Bとフレーム16Aの両方が昇降する構成であってもよい。要は、フレーム16Bとフレーム16Aとが相対的に移動する構成であればよい。

【0107】

(第3実施形態)

本実施形態では、図9に示す剥離装置を用いて剥離を行うが、剥離装置の動作が異なる。

【0108】

図12(a)〜図12(f)は、第3実施形態における剥離方法を示す工程図である。

【0109】

図5に示す積層体100を補強シート120Aが上側になるようにして可撓性部材30Bに載置し真空吸着する。この状態で、フレーム16Bに対して昇降可能なフレーム16Aを下降して、板状の可撓性部材30Aを補強シート120Aに押しつける。その後、フレーム16Aを停止し、補強シート120Aを可撓性部材30Aに真空吸着する。この状態では、図12(a)に示すように、可撓性部材30A及び可撓性部材30Bは平板状になっている。

【0110】

続いて、積層体100の補強シート120Aとガラス基板110Aとの間に剥離刃20を刺入して初期剥離を行う。その後、図12(b)及び図12(c)に示すように、ガラス基板110Aを平坦に保持した状態で、可撓性部材30Aを一端側から順次撓み変形させ、補強シート120Aを一端側から(初期剥離を行った位置から)順次撓み変形させガラス基板110Aから全面剥離する。

【0111】

全面剥離の際、補強シート120Aの剥離前線付近において、剥離領域の曲率半径が250mm〜2500mm、より好ましくは500mm〜1000mmとなるように剥離する。これにより、容易に剥離することができると共に、剥離の際の破損を抑制することができる。

【0112】

補強シート120Aを剥離後、可撓性部材30Aを所定位置まで上昇させ、可撓性部材30Aによる真空吸着を解除したうえで補強シート120Aを取外す。次いで、可撓性部材30Aを下降させてガラス基板110Aに押しつける。その後、ガラス基板110Aを可撓性部材30Aに真空吸着する。この状態では、図12(d)に示すように、可撓性部材30A及び可撓性部材30Bは平板状になっている。

【0113】

続いて、補強シート120Bとガラス基板110Bとの間に剥離刃20を刺入して初期剥離を行う。続いて、図12(e)及び図12(f)に示すように、ガラス基板110Bを平坦に保持した状態で、可撓性部材30Bを一端側から順次撓み変形させ、補強シート120Bを一端側から(初期剥離を行った位置から)順次撓み変形させガラス基板110Bから全面剥離する。

【0114】

全面剥離の際、補強シート120Bの剥離前線付近において、剥離領域の曲率半径が250mm〜2500mm、より好ましくは500mm〜1000mmとなるように剥離する。これにより、容易に剥離することができると共に、剥離の際の破損を抑制することができる。

【0115】

このようにして、積層体100から補強シート120A、120Bを容易に剥離することができ、且つ、剥離の際の損傷を抑制することができる。

【0116】

尚、本実施形態では、補強シート120A、120Bを一端側から順次撓み変形させて剥離するとしたが、本発明はこれに限定されない。例えば、補強シート120A、120Bを両端側から順次撓み変形させて剥離してもよい。

【0117】

尚、本実施形態では、フレーム16Bが固定されフレーム16Aが昇降する構成としたが、フレーム16Bが昇降しフレーム16Aが固定される構成であってもよいし、フレーム16Bとフレーム16Aの両方が昇降する構成であってもよい。要は、フレーム16Bとフレーム16Aとが相対的に移動する構成であればよい。

【0118】

以上、本発明の実施の形態について説明したが、本発明は上述した実施の形態に制限されることはなく、本発明の範囲を逸脱することなく、上述した実施の形態に種々の変形及び置換を加えることができる。

【0119】

例えば、上述した実施の形態において、剥離刃20を用いて初期剥離を行うとしたが、本発明はこれに限定されない。例えば、圧縮空気や液体を吹き付けて初期剥離を行ってもよい。

【0120】

また、上述した実施の形態において、剥離装置は、ガラス基板110に貼り付けられた補強シート120を剥離する装置であるとしたが、本発明はこれに限定されない。例えば、剥離装置は、シリコンウエハや金属基板、プラスチック基板等の基板に貼り付けられた補強シートを剥離する装置であってもよい。金属基板の材料としては、特に限定されないが、例えばステンレス鋼、銅等が挙げられる。プラスチック基板の材料としては、特に制限はないが、透明な樹脂として、例えばポリエチレンテレフタレート樹脂、ポリカーボネート樹脂、ポリエーテルスルホン樹脂、ポリエチレンナフタレート樹脂、ポリアクリル樹脂、ポリシリコーン樹脂、透明フッ素樹脂などが挙げられ、不透明な樹脂として、ポリイミド樹脂、フッ素樹脂、ポリアミド樹脂、ポリアラミド樹脂、ポリエーテルケトン樹脂、ポリエーテルエーテルケトン樹脂、各種液晶ポリマー樹脂などが挙げられる。これらの中でも、耐熱性の観点から、ポリイミド樹脂、フッ素樹脂、ポリアミド樹脂、ポリアラミド樹脂、ポリエーテルスルホン樹脂、ポリエーテルケトン樹脂、ポリエーテルエーテルケトン樹脂、ポリエチレンナフタレート樹脂、各種液晶ポリマー樹脂等が好ましい。これらの材料は、5%加熱重量減温度が300℃以上であるので、基板上に薄膜トランジスタ(TFT)などを形成することが可能である。より好ましい5%加熱重量減温度は、350℃以上である。

この場合、耐熱性の点では上記したガラス基板はどれも当てはまる。

耐熱性の観点でより好ましいプラスチック基板としては、ポリイミド樹脂、フッ素樹脂、ポリアミド樹脂、ポリアラミド樹脂、ポリエーテルスルホン樹脂、ポリエーテルケトン樹脂、ポリエーテルエーテルケトン樹脂、ポリエチレンナフタレート樹脂、各種液晶ポリマー樹脂等が例示される。

また、基板はガラス基板、シリコンウェハ、金属板、プラスチック基板等、同じ材質、または異なる材質を積層した積層基板であってもよい。例えば、ガラス基板とプラスチック基板の積層体、プラスチック基板、ガラス、プラスチック基板の順に積層した積層体、2枚以上のガラス基板同士、あるいは2枚以上のプラスチック基板同士の積層体などでもよい。

【0121】

また、上述した実施の形態において、補強シート120は、ガラスシート121のみからなる、又は、ガラスシート121とガラスシート121上に形成された樹脂層122とからなるとしたが、本発明はこれに限定されない。例えば、ガラスシート121の代わりに、シリコンウエハや金属シート、プラスチックシートを用いてもよい。金属シートの材料としては、特に限定されないが、例えばステンレス鋼、銅等が挙げられる。一方、プラスチックシートの材料としては、特に制限はないが、例えば、ポリエチレンテレフタレート樹脂、ポリカーボネート樹脂、ポリイミド樹脂、フッ素樹脂、ポリアミド樹脂、ポリアラミド樹脂、ポリエーテルスルホン樹脂、ポリエーテルケトン樹脂、ポリエーテルエーテルケトン樹脂、ポリエチレンナフタレート樹脂、ポリアクリル樹脂、各種液晶ポリマー樹脂、ポリシリコーン樹脂などが例示される。これらの中でも、耐熱性の観点から、ポリイミド樹脂、フッ素樹脂、ポリアミド樹脂、ポリアラミド樹脂、ポリエーテルスルホン樹脂、ポリエーテルケトン樹脂、ポリエーテルエーテルケトン樹脂、ポリエチレンナフタレート樹脂、各種液晶ポリマー樹脂等が好ましい。これらの材料は、5%加熱重量減温度が300℃以上であるので、基板上に薄膜トランジスタ(TFT)などを形成することが可能である。より好ましい5%加熱重量減温度は、350℃以上である。

【実施例】

【0122】

以下に、実施例により本発明を具体的に説明するが、本発明は以下の実施例によって限定されるものではない。

[実施例1]

(補強シートの作製)

縦350mm、横300mm、厚さ0.4mmのガラスシート(旭硝子社製、AN100)をアルカリ洗浄し、純水で超音波洗浄した後、80℃のIPA蒸気を10分間あてて乾燥を行った。乾燥後のガラスシート上に、付加反応型の液状シリコーン(信越シリコーン社製、KNS−320A)100質量部と白金系触媒(信越シリコーン社製、CAT−PL−56)2質量部との混合物をスピンコータにより塗工した(塗工量30g/m2)。次いで、180℃にて10分間大気中で加熱硬化して、ガラスシートとシリコーン樹脂層とからなる補強シートを作製した。

(ガラス基板と補強シートの貼り付け)

縦350mm、横300mm、厚さ0.3mmのガラス基板(旭硝子社製、AN100)をアルカリ洗浄、純水洗浄した後、80℃のIPA蒸気を10分間あてて乾燥を行った。乾燥後のガラス基板と補強シートとを真空中でプレス装置により貼り付け、ガラス基板とシリコーン樹脂層とを密着させた。

(積層体の作製)

このようにして貼り合わせたガラス基板/補強シートを2組用意し、ガラス基板同士を両面テープにより貼り合わせて積層体を作製した。この積層体は、補強シート、ガラス基板、両面テープ(接着剤層)、ガラス基板、補強シートが順次配置された構成である。尚、接着剤層は、図5に示す液晶層130に代わるものである。

(剥離試験)

上記積層体を、図1、図2に示す剥離装置を用いて剥離した。具体的には、積層体の第1主面をステージ10上に真空吸着し、積層体の第2主面に可撓性部材30を真空吸着した。

【0123】

続いて、積層体の第2主面側の補強シートとガラス基板との間に剥離刃20を刺入して初期剥離を行い、複数のロッド60をロッド60毎に移動して可撓性部材30を一端側から順次撓み変形させ、補強シートを一端側から(初期剥離を行った位置から)順次撓み変形させガラス基板から全面剥離した。

【0124】

補強シートの剥離前線付近における剥離領域の曲率半径Rを、剥離試験の結果と共に表1に示す。尚、補強シートの剥離前線の平均移動速度は、0.4m/秒に設定した。

【0125】

【表1】

実施例1では、剥離後の補強シートに破損は認められなかった。

【0126】

[実施例2〜3、比較例1〜2]

実施例2〜3、比較例1〜2では、曲率半径Rを表1に記載の条件に変更した以外は、実施例1と同様に、積層体を作製し、ガラス基板に貼り付けた補強シートを剥離した。結果を表1に示す。

【0127】

実施例2〜3では、剥離後の補強シートに破損は認められなかった。一方、比較例1では、剥離の際に補強シートに含まれるガラスシートが折れた。また、比較例2では、剥離のための力が大きくなり、剥離の際に可撓性部材30と補強シートとの吸着が外れてしまった。

【0128】

[実施例4〜6、比較例3〜4]

実施例4〜6、比較例3〜4では、補強シートとして、ガラスシートのみを用い、曲率半径Rを表1に記載の条件に変更した以外は、実施例1と同様に、積層体を作製し、ガラス基板に貼り付けた補強シートを剥離した。結果を表1に示す。

【0129】

尚、補強シートであるガラスシートには、縦350mm、横300mm、厚さ0.4mmのガラスシート(旭硝子社製、AN100)をアルカリ洗浄し、純水で超音波洗浄した後、80℃のIPA蒸気を10分間あてて乾燥を行ったものを用いた。

【0130】

実施例4〜6では、剥離後の補強シートに破損は認められなかった。一方、比較例3では、剥離の際に補強シートであるガラスシートが折れた。また、比較例4では、剥離のための力が大きくなり、剥離の際に可撓性部材30と補強シートとの吸着が外れてしまった。

【0131】

[実施例7]

実施例7では、縦350mm、横300mm、厚さ0.4mmのガラスシート(旭硝子社製、AN100)からなる補強シートを、厚さ0.1mmのポリエチレンテレフタラート樹脂板に貼り付けた以外は、実施例3と同様に積層体を作製し、ポリエチレンテレフタラート樹脂板に貼り付けた補強シートを剥離した。剥離後の補強シートに破損は認められなかった。

【0132】

[実施例8]

実施例8では、縦350mm、横300mm、厚さ0.4mmのガラスシート(旭硝子社製、AN100)からなる補強シートを、厚さ0.1mmの鏡面処理を施したステンレス基板(SUS304)に貼り付けた以外は、実施例3と同様に積層体を作製し、ステンレス基板に貼り付けた補強シートを剥離した。剥離後の補強シートに破損は認められなかった。

【0133】

[実施例9]

実施例9では、縦350mm、横300mm、厚さ0.4mmのガラスシート(旭硝子社製、AN100)からなる補強シートを、厚さ0.05mmのポリイミド基板(東レ・デュポン製、カプトン200HV)に貼り付けた以外は、実施例3と同様に積層体を作製し、ポリイミド基板に貼り付けた補強シートを剥離した。剥離後の補強シートに破損は認められなかった。

【0134】

[実施例10]

実施例10では、初めに縦350mm、横300mm、板厚0.08mm、線膨張係数38×10−7/℃のガラス基板(旭硝子社製、AN100、無アルカリガラス基板)を、洗浄装置を用いてアルカリ洗剤で洗浄を行い、表面を清浄化した。さらにガラス基板表面にγ−メルカプトプロピルトリメトキシシランの0.1%メタノール溶液を噴霧し、続いて80℃で3分乾燥させ、積層用ガラスフィルムとして準備した。一方で、縦350mm、横300mm、板厚0.05mmのポリイミド基板(東レ・デュポン社製、カプトン200HV)の表面をプラズマ処理した物を準備した。そして、前記積層用ガラスフィルムと前記ポリイミド基板とを重ね合わせ、320℃に加熱したプレス装置を用いて両者を積層し、ガラス/樹脂積層基板とした。

縦350mm、横300mm、厚さ0.4mmのガラスシート(旭硝子社製、AN100)からなる補強シートを、前記ガラス/樹脂積層基板の樹脂面に貼り付けた以外は、実施例3と同様に積層体を作製し、ガラス/樹脂積層基板に貼り付けた補強シートを剥離した。剥離後の補強シートに破損は認められなかった。

【0135】

本発明を詳細にまた特定の実施態様を参照して説明したが、本発明の精神と範囲を逸脱することなく様々な変更や修正を加えることができることは、当業者にとって明らかである。

【0136】

本出願は、2009年8月31日出願の日本特許出願2009−200914に基づくものであり、その内容はここに参照として取り込まれる。

【産業上の利用可能性】

【0137】

本発明によれば、基板に貼り付けられた補強シートを容易に剥離することができ、且つ、剥離対象の変更に容易に対応できる剥離装置を提供することができる。

【符号の説明】

【0138】

10 支持ユニット(ステージ)

20 剥離刃

30 可撓性部材

32 取付部

34 規定部

40 パッド

50 球面継手

60 ロッド

70 駆動装置

80 制御装置

100 積層体

110 ガラス基板

120 補強シート

121 ガラスシート

122 樹脂層

124 剥離領域

126 未剥離領域

128 剥離前線

【技術分野】

【0001】

本発明は、電子デバイスの製造方法に関する。

【背景技術】

【0002】

近年、表示パネル、太陽電池、薄膜2次電池等の電子デバイスの薄型化、軽量化が進行しており、これらの電子デバイスに用いられるガラス基板の薄板化が進行している。薄板化によりガラス基板の強度が低下すると、ガラス基板のハンドリング性が低下するので、ガラス基板上に電子デバイス用部材(例えば、薄膜トランジスタやカラーフィルタ)を形成するのが難しくなる。

【0003】

これに対し、特許文献1には、ガラス基板に補強シートを剥離可能に貼り付けた積層体が開示されている。ガラス基板上の補強シート側と反対側の面に電子デバイス用部材を形成した後、ガラス基板に貼り付けられた補強シートを剥離することにより、ガラス基板の強度の低下を補うことができる。

【0004】

また、特許文献1には、ガラス基板に貼り付けられた補強シートを剥離するため、ガラス基板と補強シートとの間に剃刀の刃等を刺入して初期剥離を行うことが記載されている。初期剥離を行うことで、その後の剥離を容易に行うことができる。

【0005】

一方、特許文献2には、吸着部材に貼り付けたガラス基板を剥離する剥離装置として、ガラス基板上に板状の可撓性部材を取付け、可撓性部材上に固定された複数のロッドをロッド毎にロッドの軸方向に伸縮させることにより、ガラス基板を両端側から順次撓み変形させて剥離する装置が提案されている。

【0006】

また、特許文献3には、樹脂基板に貼り付けられた補強シートを剥離する剥離装置として、回転体を回転させつつ、回転体の曲面を補強シートの上面に順次接触させて、接触した部分から補強シートを順次撓み変形させて剥離する装置が記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】国際公開第08/007622号パンフレット

【特許文献2】日本国特開2000−84844号公報

【特許文献3】日本国特開2004−142878号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1では、初期剥離後の剥離方法について具体的な説明がない。そこで、初期剥離後の剥離方法として、特許文献2に記載の剥離装置を用いることが考えられる。例えば、補強シート上に板状の可撓性部材を取付け、可撓性部材上に固定された複数のロッドをロッド毎に軸方向に伸縮させて、補強シートを一端側から(即ち、初期剥離を行った位置から)順次撓み変形させて剥離することが考えられる。

【0009】

しかしながら、特許文献2に記載の剥離装置では、各ロッドが軸直交方向には移動できないので、補強シートの撓み変形が妨げられることがある。補強シートの撓み変形が小さいと、補強シートと基板とが略平行に剥離されるので、剥離するための力が大きくなり、剥離するのが困難になる。このため、補強シートが樹脂層を含む場合であって、該樹脂層と基板とが密着している場合、剥離の際に樹脂層が凝集破壊して基板に付着する虞がある。

【0010】

一方、特許文献3では、回転体の曲面形状によって、補強シートの撓み変形の程度が決まっているので、剥離対象の変更に対応するのが困難である。

【0011】

本発明は、上記課題に鑑みてなされたものであって、基板に貼り付けられた補強シートを容易に剥離することができ、且つ、剥離対象の変更に容易に対応できる電子デバイスの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記課題を解決するため、本発明の一態様によれば、

補強シートで補強された基板上に電子デバイス用部材を形成する第1の工程と、

該電子デバイス用部材を形成した前記基板と、前記補強シートとを剥離する第2の工程とを有する、電子デバイスの製造方法であって、

該第2の工程は、

前記基板及び前記補強シートを含む積層体の一方の主面を支持する支持ユニットと、

前記積層体の他方の主面に取付けられる板状の可撓性部材と、

前記可撓性部材上の前記積層体側と反対側の面に固定された複数のパッドと、

それぞれが、前記複数のパッドのいずれかに継手を介して連結された複数のロッドと、

前記複数のロッドをロッド毎にロッドの軸方向に移動させるための複数の駆動装置と、

前記複数のロッドの位置をロッド毎に制御する制御装置とを備えた剥離装置を用い、前記支持ユニットにより前記積層体の一方の主面を支持すると共に、前記積層体の他方の主面が一端側から順次撓み変形するように前記制御装置により前記複数のロッドの位置を制御するステップを有し、

該ステップにおいて、前記各パッドを、前記各パッドと継手を介して連結されたロッドの中心線と、前記補強シート上の前記基板側の面又は前記基板上の前記補強シート側の面との交点近傍を中心として回動させる。

【発明の効果】

【0013】

本発明によれば、基板に貼り付けられた補強シートを容易に剥離することができ、且つ、剥離対象の変更に容易に対応できる電子デバイスの製造方法を提供することができる。

【図面の簡単な説明】

【0014】

【図1】図1は、第1実施形態における電子デバイスの製造方法で用いられる剥離装置を示す一部断面側面図である。

【図2】図2は、図1の剥離装置の動作を示す一部断面側面図である。

【図3】図3は、補強シート120の一例を示す側面図である。

【図4】図4は、図3の変形例を示す側面図である。

【図5】図5は、積層体100の一例を示す側面図である。

【図6】図6は、剥離刃20の一例を示す側面図である。

【図7】図7(a)および7(b)は、可撓性部材30の一例を示す全体図である。

【図8】図8は、パッド40の配置例を示す上面図である。

【図9】図9は、第2実施形態における電子デバイスの製造方法で用いられる剥離装置を示す一部断面側面図である。

【図10】図10は、図9の剥離装置の動作を示す一部断面側面図である。

【図11】図11(a)〜11(f)は、第2実施形態における剥離方法を示す工程図である。

【図12】図12(a)〜12(f)は、第3実施形態における剥離方法を示す工程図である。

【発明を実施するための形態】

【0015】

以下、本発明を実施するための形態について図面を参照して説明する。

(第1実施形態)

図1は、第1実施形態における電子デバイスの製造方法で用いられる剥離装置を示す一部断面側面図である。図2は、図1の剥離装置の動作を示す一部断面側面図である。

【0016】

剥離装置は、ガラス基板110に貼り付けられた補強シート120を剥離する装置である。剥離装置は、ガラス基板110及び補強シート120を含む積層体100の第1主面102を支持すると共に積層体100の第2主面104を一端側から順次撓み変形させる。このようにして、剥離装置は、ガラス基板110を平坦に保持すると共に補強シート120を一端側から順次撓み変形させて剥離する。

【0017】

尚、本実施形態では、剥離装置は、ガラス基板110を平坦に保持すると共に補強シート120を一端側から順次撓み変形させて剥離するとしたが、本発明はこれに限定されない。例えば、剥離装置は、補強シート120を平坦に保持すると共にガラス基板110を一端側から順次撓み変形させて剥離してもよい。

【0018】

次に、積層体100について説明する。

【0019】

積層体100は、少なくともガラス基板110及び補強シート120により構成される。ガラス基板110上の補強シート120側と反対側の面には、上述の如く、電子デバイス用部材が形成されていてもよい。

【0020】

ここで、電子デバイスとは、表示パネル、太陽電池、薄膜2次電池等の電子部品をいう。表示パネルは、TFT−LCDやSTN−LCD等の液晶パネル、有機ELパネル、プラズマディスプレイパネル、フィールドエミッションパネル等を含んでいる。

【0021】

ガラス基板110は、無アルカリガラス基板であってもよいし、アルカリガラス基板であってもよく、適用される電子デバイス及びその製造工程に基づいて適宜選択されるが、熱収縮率が小さいことから、無アルカリガラス基板であることが好ましい。

【0022】

ガラス基板110の厚さは、特に限定されないが、薄板化の観点から、好ましくは0.3mm以下であり、より好ましくは0.15mm以下である。0.3mm以下の場合、ガラス基板110に良好なフレキシブル性を与えることが可能である。0.15mm以下の場合、ガラス基板110をロール状に巻き取ることが可能である。

【0023】

補強シート120は、加熱冷却時の反りや剥離を抑制するため、ガラス基板110との線膨張係数差の絶対値の小さいものが好ましく、少なくともガラスシートを含むものが好ましい。ガラスシートは、ガラス基板110と同じ材料で形成されてもよいし、異なる材料で形成されてもよいが、同じ材料で形成されることが好ましい。

【0024】

図3は、補強シート120の一例を示す側面図である。

【0025】

図3に示す例では、補強シート120は、ガラスシート121のみからなる。この場合、ガラスのシラノール基(Si−OH)同士の結合力やファンデルワールス力等により補強シート120とガラス基板110とを剥離可能に貼り付けることができる。

【0026】

図4は、図3の変形例を示す側面図である。

【0027】

図4に示す例では、補強シート120は、ガラスシート121とガラスシート121上に形成された樹脂層122とからなる。この場合、樹脂層122とガラス基板110との間に作用するファンデルワールス力や樹脂層122の粘着力等により樹脂層122とガラス基板110とを剥離可能に貼り付けることができる。

【0028】

樹脂層122は、フレキシブル性や耐衝撃性の観点から、少なくとも、アクリル樹脂、ポリオレフィン樹脂、エポキシ樹脂、ポリウレタン樹脂、及びシリコーン樹脂のいずれか1種を含むことが好ましい。樹脂層122は、耐熱性の観点から、シリコーン樹脂からなることがより好ましい。

【0029】

尚、図4に示す例では、補強シート120がガラスシート121と樹脂層122とからなるとしたが、ガラスシート121上の樹脂層122側と反対側の面に、別の樹脂層が更に形成されていてもよい。

【0030】

図5は、積層体100の一例を示す側面図である。

【0031】

図5に示す例では、積層体100は、補強シート120A、ガラス基板110A、液晶層130、ガラス基板110B、補強シート120Bが順次配置された構成である。この積層体100は、TFT−LCDに用いられるものであって、ガラス基板110A上の液晶層130側の面には不図示の薄膜トランジスタ(TFT)が形成されており、ガラス基板110B上の液晶層130側の面には不図示のカラーフィルタが形成されている。

【0032】

尚、図5に示す例では、積層体100は、両側に補強シートが配置されている構成としたが、片側にのみ補強シートが配置されている構成であってもよい。

【0033】

次に、剥離装置の詳細について図1及び図2を再度参照して説明する。

【0034】

剥離装置は、ステージ10(支持ユニット)、剥離刃20、可撓性部材30、複数のパッド40、複数の継手50、複数のロッド60、複数の駆動装置70、制御装置80等により構成される。

【0035】

ステージ10は、積層体100の第1主面102を支持して、ガラス基板110を平坦に保持する。

【0036】

尚、本実施形態では、ステージ10は、積層体100の第1主面102を支持して、ガラス基板110を平坦に保持するとしたが、積層体100の第2主面104を支持して、補強シート120を平坦に保持してもよい。

【0037】

ステージ10は、積層体100の第1主面102を真空吸着する。尚、真空吸着する代わりに、静電吸着してもよいし、着脱可能に接着してもよい。

【0038】

剥離刃20は、初期剥離を行うためのものであって、手動又は適当な駆動装置により、ガラス基板110と補強シート120との間に刺入される。例えば、剥離刃20は、積層体100の角部においてガラス基板110と補強シート120との間に刺入され、ガラス基板110と補強シート120との界面に沿って所定量移動される。

【0039】

図6は、剥離刃20の一例を示す側面図である。

【0040】

剥離刃20の先端部において、ガラス基板110側の刃面22は、図6に示すように、先端に行くほどガラス基板110から離れるように構成されている。これにより、剥離刃20の刺入によるガラス基板110の損傷を抑制することができる。

【0041】

同様に、剥離刃20の先端部において、補強シート120側の刃面24は、先端に行くほど補強シート120から離れるように構成されている。これにより、剥離刃20の刺入による補強シート120の損傷を抑制することができる。補強シート120が樹脂層122を含んでいる場合であって、該樹脂層122がガラス基板110と密着している場合、樹脂層122はガラスシート121に比較して耐傷付き性が低いので、特に有効である。

【0042】

図6に示す例では、補強シート120側の刃面24は、2つの傾斜面26、28により構成されている。刃面22と傾斜面26とのなす角αは65°に設定され、刃面22と傾斜面28とのなす角βは12°に設定されている。傾斜面26の長さL1は35μmに設定され、傾斜面28の長さL2は290μmに設定されている。

【0043】

可撓性部材30は、板状であって、積層体100の第2主面104に取付けられる部材である。即ち、可撓性部材30は、補強シート120上のガラス基板110と反対側の面104に取り付けられる部材である。可撓性部材30は、積層体100の第2主面104に取外し可能に取付けられてよい。

【0044】

尚、本実施形態では、可撓性部材30は、積層体100の第2主面104に取付けられるとしたが、積層体100の第1主面102に取付けられてもよい。

【0045】

可撓性部材30を介さずに、後述のパッド40を積層体100の第2主面104に直接取付ける場合、パッド40の移動開始時に該パッド40の直下において補強シート120とガラス基板110とが略平行に剥離されるので、剥離のための力が大きくなり、剥離するのが困難になる。このため、補強シート120が樹脂層122を含む場合であって、該樹脂層122とガラス基板110とが密着している場合、剥離の際に樹脂層122が凝集破壊してガラス基板110に付着する虞がある。

【0046】

図7は、可撓性部材30の一例を示す全体図であって、図7(a)は平面図であり、図7(b)は図7(a)のA−A'線に沿った断面図である。

【0047】

図7に示す例では、可撓性部材30は、取付部32と、規定部34とにより構成される。取付部32は、積層体100の第2主面104に取外し可能に取付けられる部位である。取付部32には、溝部36が形成されており、規定部34の貫通孔38と連通している。貫通孔38に接続された真空ポンプ等により、溝部36内を減圧して、積層体100の第2主面104を取付部32に真空吸着する。尚、真空吸着する代わりに、静電吸着してもよいし、取外し可能に接着してもよい。

【0048】

取付部32の材料は、特に限定されないが、密着性の観点から、ゴムが好ましい。ゴムとしては、剥離性の観点から、シリコーンゴムが好ましい。

【0049】

シリコーンゴムの代わりに、シリコーンゲルを用いることも可能であるが、この場合、積層体100に取付けた取付部32を取外す際に、シリコーンゲルが凝集破壊して積層体100に付着することがある。

【0050】

取付部32の表面には、剥離性を向上する目的で、コーティングを施してもよい。

【0051】

取付部32の厚さT1は、好ましくは1mm以上であり、より好ましくは2mm以上である。取付部32の厚さT1が1mm未満の場合、取付部32の変形代が小さいので、取付部32と積層体100との密着性を十分に得るのが困難になる。また、取付部32の厚さT1は30mm以下であることが好ましい。取付部32の厚さT1が30mmを超えると、取付部32の変形代が大きいので、積層体100の第2主面104の撓み変形を制御するのが難しくなる。

【0052】

規定部34は、可撓性部材30の曲げ剛性を規定する部位である。可撓性部材30の単位幅(1mm)あたりの曲げ剛性は、1000〜40000N・mm2/mmであることが好ましい。言い換えると、可撓部材30の曲げ剛性は、1000〜40000N・mm2であることが好ましい。

【0053】

可撓性部材30の単位幅(1mm)あたりの曲げ剛性が1000N・mm2/mm未満の場合、可撓性部材30が柔らかくなり、補強シート120が剥離の際に折れ曲がるようになる。

【0054】

一方、可撓性部材30の単位幅(1mm)あたりの曲げ剛性が40000N・mm2/mmを超える場合、可撓性部材30が撓みにくくなり、補強シート120の撓み変形が行いにくくなる。

【0055】

規定部34の材料は、可撓性部材30の単位幅(1mm)あたりの曲げ剛性が1000〜40000N・mm2/mmである限り、特に限定されないが、例えばポリ塩化ビニル(PVC)樹脂、アクリル樹脂、ポリアセタール(POM)樹脂等の樹脂板の他、金属板が用いられる。

【0056】

複数のパッド40は、可撓性部材30上の積層体100側と反対側の面に固定されている。複数のパッド40は、可撓性部材30上に吸着固定されてもよいし、接着固定されてもよい。

【0057】

図8は、複数のパッド40の配置例を示す上面図である。

【0058】

図8に示す例では、複数のパッド40が等ピッチ(例えば、中心間距離P=98mm)で碁盤目状に配置されている。パッド40の大きさは、可撓性部材30の撓み変形を妨げないように設定され、図8に示す例では直径が29mmに設定されている。

【0059】

尚、本実施形態では、複数のパッド40が等ピッチで碁盤目状に配置されているとしたが、本発明はこれに限定されない。例えば、不等ピッチで配置されてもよいし、千鳥状に配置されてもよい。

【0060】

複数のパッド40は、複数の継手50のいずれかを介して、複数のロッド60のいずれかに連結され、連結されたロッド60の中心線Xと、補強シート120上のガラス基板110側の面との交点P近傍(交点Pから±15mm以内、より好ましくは、交点Pから±5mm以内)を中心として回動可能とされている。これにより、図2に示すように、パッド40とロッド60との連結部分においてパッド40側がロッド60の軸直交方向に移動することができ、可撓性部材30の撓み変形に追従することができる。

【0061】

このような継手50としては、例えば図1に示す球面継手、リンク等がある。これらの中でも、構造の比較的簡単な球面継手が好ましい。

【0062】

ボールジョイントを介して、パッド40とロッド60とが連結されている場合、連結部分においてパッド40側がロッド60の軸直交方向に移動できないので、可撓性部材30の撓み変形が妨げられ、積層体100の第2主面104の撓み変形が妨げられることがある。積層体100の第2主面104の撓み変形が小さいと、補強シート120とガラス基板110とが略平行に剥離されるので、剥離するための力が大きくなり、剥離するのが困難になる。このため、補強シート120が樹脂層122を含む場合であって、該樹脂層122とガラス基板110とが密着している場合、剥離の際に樹脂層122が凝集破壊してガラス基板110に付着する虞がある。

【0063】

これに対し、本実施形態では、継手50により、各パッド40を可撓性部材30の撓み変形に追従させることができるので、ガラス基板110に貼り付けられた補強シート120を容易に剥離することができる。このため、補強シート120が樹脂層122を含む場合であって、該樹脂層122とガラス基板110とが密着している場合、剥離の際の破損を抑制することができる。

【0064】

尚、パッド40と継手50との間には、コイルバネ52が若干縮んだ状態で介装されている。コイルバネ52の復元力により、パッド40とロッド60の連結部分のがたつきをなくすことができる。

【0065】

複数の駆動装置70は、1つの制御装置80による制御下で、複数のロッド60をステージ10に対して接近、離間する方向にロッド60毎に移動させるためのものである。言い換えると、複数の駆動装置70は、1つの制御装置80による制御下で、複数のロッド60をロッド60毎に軸方向に伸縮させるためのものである。駆動装置70は、ロッド60毎に1つずつ設置されている。駆動装置70としては、特に限定されないが、エアシリンダやサーボモータが用いられることが好ましい。

【0066】

複数の駆動装置70は、複数のクッション部材14のいずれかを介して、フレーム16に連結されていることが好ましい。クッション部材14の材質は、特に限定されないが、例えばウレタンゴム等が挙げられる。尚、フレーム16は、ステージ10に対して接近、離間する方向に相対的に移動可能なものである。

【0067】

このように、各駆動装置70とフレーム16との間にクッション部材14が介在しているので、各ロッド60を軸直交方向にわずかに傾動させることが可能であり、各パッド40を可撓性部材30の撓み変形に追従させるのが容易である。

【0068】

制御装置80は、マイクロコンピュータ等で構成され、ステージ10に対する複数のロッド60の位置をロッド60毎に制御する。図2に示すように、制御装置80は、ガラス基板110が平坦に支持された状態で、初期剥離を行った位置(剥離刃20を刺入した位置)から補強シート120を順次撓み変形させるように、複数のロッド60の位置を制御する。このため、複数のロッド60の位置を剥離対象(ガラス基板110や補強シート120)の厚さや種類等に応じて設定することができ、剥離対象の変更に容易に対応することができる。

【0069】

図2に示すように、制御装置80は、順次撓み変形される補強シート120上のガラス基板110側の面を剥離領域124と未剥離領域126とに分ける剥離前線128付近において、剥離領域124の曲率半径が250mm〜2500mm、より好ましくは500mm〜1000mmとなるように複数のロッド60の位置を制御する。ここで、剥離前線128付近とは、剥離前線128から50mm以内の領域をいう。

【0070】

剥離前線128付近において、剥離領域124の曲率半径が250mm未満であると、補強シート120が折れて破損することがある。特に、補強シート120がガラスシート121を含む場合に問題となる。

【0071】

一方、剥離前線128付近において、剥離領域124の曲率半径が2500mmを超えると、補強シート120とガラス基板110とが略平行に剥離されるので、剥離のための力が大きくなり、剥離するのが困難になる。このため、積層体100と可撓性部材30との吸着が外れることがある。また、補強シート120が樹脂層122を含む場合であって、該樹脂層122とガラス基板110とが密着している場合、剥離の際に樹脂層122が凝集破壊してガラス基板110に付着する虞がある。

【0072】

尚、剥離前線128付近以外の剥離領域124では、補強シート120が折れて損傷しない限り、補強シート120の形状に限定はなく、例えば平板状であってよい。

【0073】

制御装置80は、駆動装置70としてサーボモータを用いた場合、図1、図2に示すように、位置検出部82と、制御部84とを備える。位置検出部82は、サーボモータの回転数に基づいて複数のロッド60の現在位置をロッド60毎に検出する。制御部84は、位置検出部82により検出された現在位置が予め設定された目標位置に近づくように、複数のサーボモータへの供給電力をサーボモータ毎に制御する。ここで、目標位置は、制御を開始してからの時間Tに応じてロッド60毎に変化するものであって、ロッド60毎に記録媒体に予め記録されたものを読み出して用いる。また、時間Tは、制御装置80に組み込まれたタイマー等により検出される。

【0074】

このようにして、制御装置80は、複数のロッド60の位置をロッド60毎に正確に制御することができると共に、複数のロッド60の位置を互いに対応付けて正確に制御することができる。その結果、補強シート120の剥離前線128の移動速度を一定に保つことが可能である。

【0075】

剥離前線128の移動速度が変動すると、剥離のための力が変動するので、補強シート120に局所的に過度な負荷がかかることがある。

【0076】

また、制御装置80は、駆動装置70としてサーボモータを用いた場合、図1、図2に示すように、負荷検出部86を更に備えてもよい。負荷検出部86は、複数のサーボモータの負荷トルク(例えば、複数のサーボモータへの供給電流)をサーボモータ毎に検出する。この場合、制御部84は、負荷検出部86の検出結果に基づいて複数のロッド60の目標位置をロッド60毎に修正し、記録媒体に記録する。例えば、n回目(nは1以上の自然数)の制御時に、一のサーボモータの負荷トルクが閾値を超えたとき、該一のサーボモータにより移動されるロッド60の目標位置の時間Tを所定時間(例えば、0.06秒)遅らせるように修正し、記録媒体に記録する。n+1回目の制御時には、n回目の制御時に用いられた目標位置の代わりに、n回目の制御後に修正、記録された目標位置に基づいて、複数のサーボモータへの供給電力をサーボモータ毎に制御する。これにより、n+1回目の制御時に、補強シート120に過度な負荷がかかるのを抑制することができ、補強シート120の損傷を抑制することができる。

【0077】

次に、上記剥離装置を用いた剥離方法について説明する。

【0078】

図5に示す積層体100を補強シート120Aが上側になるようにしてステージ10に載置し真空吸着する。この状態で、ステージ10に対して昇降可能なフレーム16を下降して板状の可撓性部材30を補強シート120Aに押しつける。その後、フレーム16を停止し、補強シート120Aを可撓性部材30に真空吸着する。この状態では、図1に示すように、可撓性部材30は平板状になっている。

【0079】

図1に示す状態から、積層体100の補強シート120Aとガラス基板110Aとの間に剥離刃20を刺入して初期剥離を行う。続いて、図2に示すように、複数のロッド60をロッド60毎に移動して、可撓性部材30を一端側から順次撓み変形させ、補強シート120Aを一端側から(初期剥離を行った位置から)順次撓み変形させガラス基板110Aから全面剥離する。

【0080】

全面剥離の際、補強シート120Aの剥離前線付近において、剥離領域の曲率半径が250mm〜2500mm、より好ましくは500mm〜1000mmとなるように剥離する。これにより、容易に剥離することができると共に、剥離の際の破損を抑制することができる。

【0081】

補強シート120Aを剥離後、フレーム16を所定位置まで上昇し、可撓性部材30による真空吸着を解除したうえで補強シート120Aを取外し、ステージ10による真空吸着を解除したうえで積層体100を取外す。

【0082】

その後、補強シート120Aが剥離された積層体100を、補強シート120Bが上側になるようにしてステージ10に載置し真空吸着した後、同様にして、補強シート120Bを一端側から(初期剥離を行った位置から)順次撓み変形させガラス基板110Bから剥離する。

【0083】

このようにして、積層体100から補強シート120A、120Bを容易に剥離することができ、且つ、剥離の際の損傷を抑制することができる。

【0084】

尚、本実施形態では、補強シート120を一端側から順次撓み変形させて剥離するとしたが、本発明はこれに限定されない。例えば、補強シート120を両端側から順次撓み変形させて剥離してもよい。

【0085】

尚、本実施形態では、ステージ10が固定されフレーム16が昇降する構成としたが、ステージ10が昇降しフレーム16が固定される構成であってもよいし、ステージ10とフレーム16の両方が昇降する構成であってもよい。要は、ステージ10とフレーム16とが相対的に移動する構成であればよい。

【0086】

(第2実施形態)

図9は、第2実施形態における電子デバイスの製造方法で用いられる剥離装置を示す一部断面側面図である。図10は、図9の剥離装置の動作を示す一部断面側面図である。

【0087】

上記第1実施形態では、積層体100の片側に、板状の可撓性部材30、複数のパッド40、複数のロッド60、複数の駆動装置70等が配置されていた。

【0088】

これに対し、本実施形態の剥離装置は、積層体100の両側に、板状の可撓性部材30、複数のパッド40、複数のロッド60、複数の駆動装置70等が配置されている。

【0089】

即ち、本実施形態の剥離装置は、図9、図10に示すように、積層体100の一方の片側に、板状の可撓性部材30A、複数のパッド40A、複数のロッド60A、複数の駆動装置70等が配置されており、積層体100の他方の片側に、板状の可撓性部材30B、複数のパッド40B、複数のロッド60B、複数の駆動装置70B等が配置されている。

【0090】

可撓性部材30Aは、積層体100の一方の主面104に取り付けられる部材である。一方、可撓性部材30Bは、積層体100の他方の主面102に取り付けられる部材である。

【0091】

複数のパッド40Aは、可撓性部材30A上の積層体100側と反対側の面に固定されている。一方、複数のパッド40Bは、可撓性部材30B上の積層体100側と反対側の面に固定されている。

【0092】

複数のパッド40Aは、複数の継手50Aのいずれかを介して、複数のロッド60Aのいずれかに連結され、連結されたロッド60Aの中心線Xと、補強シート120上のガラス基板110側の面との交点P近傍を中心として回動可能とされている。一方、複数のパッド40Bは、複数の継手50Bのいずれかを介して、複数のロッド60Bのいずれかに連結され、連結されたロッド60Bの中心線Yと、ガラス基板110上の補強シート120側の面との交点Q近傍を中心として回動可能とされている。

【0093】

尚、パッド40Aと継手50Aとの間には、コイルバネ52Aが若干縮んだ状態で介装されている。コイルバネ52Aの復元力により、パッド40Aとロッド60Aの連結部分のがたつきをなくすことができる。一方、パッド40Bと継手50Bとの間には、コイルバネ52Bが若干縮んだ状態で介装されている。コイルバネ52Bの復元力により、パッド40Bとロッド60Bの連結部分のがたつきをなくすことができる。

複数の駆動装置70Aは、1つの制御装置80による制御下で、複数のロッド60Aをロッド60A毎に軸方向に伸縮させるためのものである。駆動装置70Aは、ロッド60A毎に1つずつ設置されている。複数の駆動装置70Aは、複数のクッション部材14Aのいずれかを介して、フレーム16Aに連結されている。一方、複数の駆動装置70Bは、1つの制御装置80による制御下で、複数のロッド60Bをロッド60B毎に軸方向に伸縮させるためのものである。駆動装置70Bは、ロッド60B毎に1つずつ設置されている。複数の駆動装置70Bは、複数のクッション部材14Bのいずれかを介して、フレーム16Bに連結されている。

【0094】

制御装置80は、マイクロコンピュータ等で構成され、複数のロッド60Aの位置をロッド60A毎に制御すると共に、複数のロッド60Bの位置をロッド60B毎に制御する。図9および図10に示すように、制御装置80は、初期剥離を行った位置(剥離刃20を刺入した位置)から補強シート120を順次撓み変形させるように、複数のロッド60Aの位置を制御すると共に、初期剥離を行った位置からガラス基板110を順次撓み変形させるように、複数のロッド60Bの位置を制御する。このようにして、ガラス基板110と補強シート120とを互いに反対方向に撓み変形させて、剥離を行う。尚、ガラス基板110と補強シート120とを略対称に撓み変形させてもよいし、非対称に撓み変形させてもよい。

【0095】

ところで、撓み変形の程度が大きいと、ガラス基板110や補強シート120が折れて破損する可能性がある。一方、撓み変形の程度が小さいと、ガラス基板110と補強シート120とが略平行に剥離されるので、剥離のための力が大きくなり、剥離するのが困難になる。

【0096】

本実施形態では、剥離の際に、ガラス基板110及び補強シート120の両方を互いに反対方向に撓み変形させるので、いずれか一方を平坦に保持し他方を撓み変形させる場合に比較して、ガラス基板110と補強シート120とが略平行になり難い。このため、破損を効果的に抑制したり、剥離力を低減することができる。

【0097】

例えば、剥離の際に、ガラス基板110と補強シート120とを略対称に撓み変形させる場合、いずれか一方を平坦に保持し他方を撓み変形させる場合に比較して、剥離領域の曲率半径を略2倍に設定することにより、剥離力を同等に維持しつつ、破損を効果的に抑制することができる。

【0098】

また、ガラス基板110と補強シート120とを略対称に撓み変形させる場合、いずれか一方を平坦に保持し他方を撓み変形させる場合に比較して、剥離領域の曲率半径を略同一に設定することにより、破損を同等に抑制しつつ、剥離力を低減することができる。

【0099】

次に、上記剥離装置を用いた剥離方法について説明する。

【0100】

図11(a)〜図11(f)は、第2実施形態における剥離方法を示す工程図である。

【0101】

図5に示す積層体100を補強シート120Aが上側になるようにして板状の可撓性部材30Bに載置し真空吸着する。この状態で、フレーム16Bに対して昇降可能なフレーム16Aを下降して、板状の可撓性部材30Aを補強シート120Aに押しつける。その後、フレーム16Aを停止し、補強シート120Aを可撓性部材30Aに真空吸着する。この状態では、図11(a)に示すように、可撓性部材30A及び可撓性部材30Bは平板状になっている。

【0102】

続いて、積層体100の補強シート120Aとガラス基板110Aとの間に剥離刃20を刺入して初期剥離を行う。その後、図11(b)及び図11(c)に示すように、可撓性部材30Aを一端側から順次撓み変形させ、補強シート120Aを一端側から(初期剥離を行った位置から)順次撓み変形させる。この際、可撓性部材30Bを一端側から順次撓み変形させ、ガラス基板110Aを一端側から(初期剥離を行った位置から)順次撓み変形させる。このようにして、補強シート120Aをガラス基板110Aから全面剥離する。

【0103】

補強シート120Aを剥離後、フレーム16Aを所定位置まで上昇し、一方の可撓性部材30Aによる真空吸着を解除したうえで補強シート120Aを取外す。次いで、可撓性部材30Aを下降させてガラス基板110Aに押しつける。その後、ガラス基板110Aを可撓性部材30Aに真空吸着する。この状態では、図11(d)に示すように、可撓性部材30A及び可撓性部材30Bは平板状になっている。

【0104】

続いて、補強シート120Bとガラス基板110Bとの間に剥離刃20を刺入して初期剥離を行う。続いて、図11(e)及び図11(f)に示すように、可撓性部材30Bを一端側から順次撓み変形させ、補強シート120Bを一端側から(初期剥離を行った位置から)順次撓み変形させる。この際、可撓性部材30Aを一端側から順次撓み変形させ、ガラス基板110Bを一端側から(初期剥離を行った位置から)順次撓み変形させる。このようにして、補強シート120Bをガラス基板110Bから全面剥離する。

【0105】

このようにして、積層体100から補強シート120A、120Bを容易に剥離することができ、且つ、剥離の際の損傷を抑制することができる。

【0106】

尚、本実施形態では、フレーム16Bが固定されフレーム16Aが昇降する構成としたが、フレーム16Bが昇降しフレーム16Aが固定される構成であってもよいし、フレーム16Bとフレーム16Aの両方が昇降する構成であってもよい。要は、フレーム16Bとフレーム16Aとが相対的に移動する構成であればよい。

【0107】

(第3実施形態)

本実施形態では、図9に示す剥離装置を用いて剥離を行うが、剥離装置の動作が異なる。

【0108】

図12(a)〜図12(f)は、第3実施形態における剥離方法を示す工程図である。

【0109】

図5に示す積層体100を補強シート120Aが上側になるようにして可撓性部材30Bに載置し真空吸着する。この状態で、フレーム16Bに対して昇降可能なフレーム16Aを下降して、板状の可撓性部材30Aを補強シート120Aに押しつける。その後、フレーム16Aを停止し、補強シート120Aを可撓性部材30Aに真空吸着する。この状態では、図12(a)に示すように、可撓性部材30A及び可撓性部材30Bは平板状になっている。

【0110】

続いて、積層体100の補強シート120Aとガラス基板110Aとの間に剥離刃20を刺入して初期剥離を行う。その後、図12(b)及び図12(c)に示すように、ガラス基板110Aを平坦に保持した状態で、可撓性部材30Aを一端側から順次撓み変形させ、補強シート120Aを一端側から(初期剥離を行った位置から)順次撓み変形させガラス基板110Aから全面剥離する。

【0111】

全面剥離の際、補強シート120Aの剥離前線付近において、剥離領域の曲率半径が250mm〜2500mm、より好ましくは500mm〜1000mmとなるように剥離する。これにより、容易に剥離することができると共に、剥離の際の破損を抑制することができる。

【0112】

補強シート120Aを剥離後、可撓性部材30Aを所定位置まで上昇させ、可撓性部材30Aによる真空吸着を解除したうえで補強シート120Aを取外す。次いで、可撓性部材30Aを下降させてガラス基板110Aに押しつける。その後、ガラス基板110Aを可撓性部材30Aに真空吸着する。この状態では、図12(d)に示すように、可撓性部材30A及び可撓性部材30Bは平板状になっている。

【0113】

続いて、補強シート120Bとガラス基板110Bとの間に剥離刃20を刺入して初期剥離を行う。続いて、図12(e)及び図12(f)に示すように、ガラス基板110Bを平坦に保持した状態で、可撓性部材30Bを一端側から順次撓み変形させ、補強シート120Bを一端側から(初期剥離を行った位置から)順次撓み変形させガラス基板110Bから全面剥離する。

【0114】

全面剥離の際、補強シート120Bの剥離前線付近において、剥離領域の曲率半径が250mm〜2500mm、より好ましくは500mm〜1000mmとなるように剥離する。これにより、容易に剥離することができると共に、剥離の際の破損を抑制することができる。

【0115】

このようにして、積層体100から補強シート120A、120Bを容易に剥離することができ、且つ、剥離の際の損傷を抑制することができる。

【0116】

尚、本実施形態では、補強シート120A、120Bを一端側から順次撓み変形させて剥離するとしたが、本発明はこれに限定されない。例えば、補強シート120A、120Bを両端側から順次撓み変形させて剥離してもよい。

【0117】

尚、本実施形態では、フレーム16Bが固定されフレーム16Aが昇降する構成としたが、フレーム16Bが昇降しフレーム16Aが固定される構成であってもよいし、フレーム16Bとフレーム16Aの両方が昇降する構成であってもよい。要は、フレーム16Bとフレーム16Aとが相対的に移動する構成であればよい。

【0118】

以上、本発明の実施の形態について説明したが、本発明は上述した実施の形態に制限されることはなく、本発明の範囲を逸脱することなく、上述した実施の形態に種々の変形及び置換を加えることができる。

【0119】

例えば、上述した実施の形態において、剥離刃20を用いて初期剥離を行うとしたが、本発明はこれに限定されない。例えば、圧縮空気や液体を吹き付けて初期剥離を行ってもよい。

【0120】

また、上述した実施の形態において、剥離装置は、ガラス基板110に貼り付けられた補強シート120を剥離する装置であるとしたが、本発明はこれに限定されない。例えば、剥離装置は、シリコンウエハや金属基板、プラスチック基板等の基板に貼り付けられた補強シートを剥離する装置であってもよい。金属基板の材料としては、特に限定されないが、例えばステンレス鋼、銅等が挙げられる。プラスチック基板の材料としては、特に制限はないが、透明な樹脂として、例えばポリエチレンテレフタレート樹脂、ポリカーボネート樹脂、ポリエーテルスルホン樹脂、ポリエチレンナフタレート樹脂、ポリアクリル樹脂、ポリシリコーン樹脂、透明フッ素樹脂などが挙げられ、不透明な樹脂として、ポリイミド樹脂、フッ素樹脂、ポリアミド樹脂、ポリアラミド樹脂、ポリエーテルケトン樹脂、ポリエーテルエーテルケトン樹脂、各種液晶ポリマー樹脂などが挙げられる。これらの中でも、耐熱性の観点から、ポリイミド樹脂、フッ素樹脂、ポリアミド樹脂、ポリアラミド樹脂、ポリエーテルスルホン樹脂、ポリエーテルケトン樹脂、ポリエーテルエーテルケトン樹脂、ポリエチレンナフタレート樹脂、各種液晶ポリマー樹脂等が好ましい。これらの材料は、5%加熱重量減温度が300℃以上であるので、基板上に薄膜トランジスタ(TFT)などを形成することが可能である。より好ましい5%加熱重量減温度は、350℃以上である。

この場合、耐熱性の点では上記したガラス基板はどれも当てはまる。

耐熱性の観点でより好ましいプラスチック基板としては、ポリイミド樹脂、フッ素樹脂、ポリアミド樹脂、ポリアラミド樹脂、ポリエーテルスルホン樹脂、ポリエーテルケトン樹脂、ポリエーテルエーテルケトン樹脂、ポリエチレンナフタレート樹脂、各種液晶ポリマー樹脂等が例示される。

また、基板はガラス基板、シリコンウェハ、金属板、プラスチック基板等、同じ材質、または異なる材質を積層した積層基板であってもよい。例えば、ガラス基板とプラスチック基板の積層体、プラスチック基板、ガラス、プラスチック基板の順に積層した積層体、2枚以上のガラス基板同士、あるいは2枚以上のプラスチック基板同士の積層体などでもよい。

【0121】

また、上述した実施の形態において、補強シート120は、ガラスシート121のみからなる、又は、ガラスシート121とガラスシート121上に形成された樹脂層122とからなるとしたが、本発明はこれに限定されない。例えば、ガラスシート121の代わりに、シリコンウエハや金属シート、プラスチックシートを用いてもよい。金属シートの材料としては、特に限定されないが、例えばステンレス鋼、銅等が挙げられる。一方、プラスチックシートの材料としては、特に制限はないが、例えば、ポリエチレンテレフタレート樹脂、ポリカーボネート樹脂、ポリイミド樹脂、フッ素樹脂、ポリアミド樹脂、ポリアラミド樹脂、ポリエーテルスルホン樹脂、ポリエーテルケトン樹脂、ポリエーテルエーテルケトン樹脂、ポリエチレンナフタレート樹脂、ポリアクリル樹脂、各種液晶ポリマー樹脂、ポリシリコーン樹脂などが例示される。これらの中でも、耐熱性の観点から、ポリイミド樹脂、フッ素樹脂、ポリアミド樹脂、ポリアラミド樹脂、ポリエーテルスルホン樹脂、ポリエーテルケトン樹脂、ポリエーテルエーテルケトン樹脂、ポリエチレンナフタレート樹脂、各種液晶ポリマー樹脂等が好ましい。これらの材料は、5%加熱重量減温度が300℃以上であるので、基板上に薄膜トランジスタ(TFT)などを形成することが可能である。より好ましい5%加熱重量減温度は、350℃以上である。

【実施例】

【0122】

以下に、実施例により本発明を具体的に説明するが、本発明は以下の実施例によって限定されるものではない。

[実施例1]

(補強シートの作製)

縦350mm、横300mm、厚さ0.4mmのガラスシート(旭硝子社製、AN100)をアルカリ洗浄し、純水で超音波洗浄した後、80℃のIPA蒸気を10分間あてて乾燥を行った。乾燥後のガラスシート上に、付加反応型の液状シリコーン(信越シリコーン社製、KNS−320A)100質量部と白金系触媒(信越シリコーン社製、CAT−PL−56)2質量部との混合物をスピンコータにより塗工した(塗工量30g/m2)。次いで、180℃にて10分間大気中で加熱硬化して、ガラスシートとシリコーン樹脂層とからなる補強シートを作製した。

(ガラス基板と補強シートの貼り付け)

縦350mm、横300mm、厚さ0.3mmのガラス基板(旭硝子社製、AN100)をアルカリ洗浄、純水洗浄した後、80℃のIPA蒸気を10分間あてて乾燥を行った。乾燥後のガラス基板と補強シートとを真空中でプレス装置により貼り付け、ガラス基板とシリコーン樹脂層とを密着させた。

(積層体の作製)

このようにして貼り合わせたガラス基板/補強シートを2組用意し、ガラス基板同士を両面テープにより貼り合わせて積層体を作製した。この積層体は、補強シート、ガラス基板、両面テープ(接着剤層)、ガラス基板、補強シートが順次配置された構成である。尚、接着剤層は、図5に示す液晶層130に代わるものである。

(剥離試験)

上記積層体を、図1、図2に示す剥離装置を用いて剥離した。具体的には、積層体の第1主面をステージ10上に真空吸着し、積層体の第2主面に可撓性部材30を真空吸着した。

【0123】

続いて、積層体の第2主面側の補強シートとガラス基板との間に剥離刃20を刺入して初期剥離を行い、複数のロッド60をロッド60毎に移動して可撓性部材30を一端側から順次撓み変形させ、補強シートを一端側から(初期剥離を行った位置から)順次撓み変形させガラス基板から全面剥離した。

【0124】

補強シートの剥離前線付近における剥離領域の曲率半径Rを、剥離試験の結果と共に表1に示す。尚、補強シートの剥離前線の平均移動速度は、0.4m/秒に設定した。

【0125】

【表1】

実施例1では、剥離後の補強シートに破損は認められなかった。

【0126】

[実施例2〜3、比較例1〜2]

実施例2〜3、比較例1〜2では、曲率半径Rを表1に記載の条件に変更した以外は、実施例1と同様に、積層体を作製し、ガラス基板に貼り付けた補強シートを剥離した。結果を表1に示す。

【0127】

実施例2〜3では、剥離後の補強シートに破損は認められなかった。一方、比較例1では、剥離の際に補強シートに含まれるガラスシートが折れた。また、比較例2では、剥離のための力が大きくなり、剥離の際に可撓性部材30と補強シートとの吸着が外れてしまった。

【0128】

[実施例4〜6、比較例3〜4]

実施例4〜6、比較例3〜4では、補強シートとして、ガラスシートのみを用い、曲率半径Rを表1に記載の条件に変更した以外は、実施例1と同様に、積層体を作製し、ガラス基板に貼り付けた補強シートを剥離した。結果を表1に示す。

【0129】

尚、補強シートであるガラスシートには、縦350mm、横300mm、厚さ0.4mmのガラスシート(旭硝子社製、AN100)をアルカリ洗浄し、純水で超音波洗浄した後、80℃のIPA蒸気を10分間あてて乾燥を行ったものを用いた。

【0130】

実施例4〜6では、剥離後の補強シートに破損は認められなかった。一方、比較例3では、剥離の際に補強シートであるガラスシートが折れた。また、比較例4では、剥離のための力が大きくなり、剥離の際に可撓性部材30と補強シートとの吸着が外れてしまった。

【0131】

[実施例7]

実施例7では、縦350mm、横300mm、厚さ0.4mmのガラスシート(旭硝子社製、AN100)からなる補強シートを、厚さ0.1mmのポリエチレンテレフタラート樹脂板に貼り付けた以外は、実施例3と同様に積層体を作製し、ポリエチレンテレフタラート樹脂板に貼り付けた補強シートを剥離した。剥離後の補強シートに破損は認められなかった。

【0132】

[実施例8]

実施例8では、縦350mm、横300mm、厚さ0.4mmのガラスシート(旭硝子社製、AN100)からなる補強シートを、厚さ0.1mmの鏡面処理を施したステンレス基板(SUS304)に貼り付けた以外は、実施例3と同様に積層体を作製し、ステンレス基板に貼り付けた補強シートを剥離した。剥離後の補強シートに破損は認められなかった。

【0133】

[実施例9]

実施例9では、縦350mm、横300mm、厚さ0.4mmのガラスシート(旭硝子社製、AN100)からなる補強シートを、厚さ0.05mmのポリイミド基板(東レ・デュポン製、カプトン200HV)に貼り付けた以外は、実施例3と同様に積層体を作製し、ポリイミド基板に貼り付けた補強シートを剥離した。剥離後の補強シートに破損は認められなかった。

【0134】

[実施例10]

実施例10では、初めに縦350mm、横300mm、板厚0.08mm、線膨張係数38×10−7/℃のガラス基板(旭硝子社製、AN100、無アルカリガラス基板)を、洗浄装置を用いてアルカリ洗剤で洗浄を行い、表面を清浄化した。さらにガラス基板表面にγ−メルカプトプロピルトリメトキシシランの0.1%メタノール溶液を噴霧し、続いて80℃で3分乾燥させ、積層用ガラスフィルムとして準備した。一方で、縦350mm、横300mm、板厚0.05mmのポリイミド基板(東レ・デュポン社製、カプトン200HV)の表面をプラズマ処理した物を準備した。そして、前記積層用ガラスフィルムと前記ポリイミド基板とを重ね合わせ、320℃に加熱したプレス装置を用いて両者を積層し、ガラス/樹脂積層基板とした。

縦350mm、横300mm、厚さ0.4mmのガラスシート(旭硝子社製、AN100)からなる補強シートを、前記ガラス/樹脂積層基板の樹脂面に貼り付けた以外は、実施例3と同様に積層体を作製し、ガラス/樹脂積層基板に貼り付けた補強シートを剥離した。剥離後の補強シートに破損は認められなかった。

【0135】

本発明を詳細にまた特定の実施態様を参照して説明したが、本発明の精神と範囲を逸脱することなく様々な変更や修正を加えることができることは、当業者にとって明らかである。

【0136】

本出願は、2009年8月31日出願の日本特許出願2009−200914に基づくものであり、その内容はここに参照として取り込まれる。

【産業上の利用可能性】

【0137】

本発明によれば、基板に貼り付けられた補強シートを容易に剥離することができ、且つ、剥離対象の変更に容易に対応できる剥離装置を提供することができる。

【符号の説明】

【0138】

10 支持ユニット(ステージ)

20 剥離刃

30 可撓性部材

32 取付部

34 規定部

40 パッド

50 球面継手

60 ロッド

70 駆動装置

80 制御装置

100 積層体

110 ガラス基板

120 補強シート

121 ガラスシート

122 樹脂層

124 剥離領域

126 未剥離領域

128 剥離前線

【特許請求の範囲】

【請求項1】

補強シートで補強された基板上に電子デバイス用部材を形成する第1の工程と、

該電子デバイス用部材を形成した前記基板と、前記補強シートとを剥離する第2の工程とを有する、電子デバイスの製造方法であって、

該第2の工程は、

前記基板及び前記補強シートを含む積層体の一方の主面を支持する支持ユニットと、

前記積層体の他方の主面に取付けられる板状の可撓性部材と、

前記可撓性部材上の前記積層体側と反対側の面に固定された複数のパッドと、

それぞれが、前記複数のパッドのいずれかに継手を介して連結された複数のロッドと、

前記複数のロッドをロッド毎にロッドの軸方向に移動させるための複数の駆動装置と、

前記複数のロッドの位置をロッド毎に制御する制御装置とを備えた剥離装置を用い、前記支持ユニットにより前記積層体の一方の主面を支持すると共に、前記積層体の他方の主面が一端側から順次撓み変形するように前記制御装置により前記複数のロッドの位置を制御するステップを有し、

該ステップにおいて、前記各パッドを、前記各パッドと継手を介して連結されたロッドの中心線と、前記補強シート上の前記基板側の面又は前記基板上の前記補強シート側の面との交点近傍を中心として回動させる、電子デバイスの製造方法。

【請求項2】

前記継手は、球面継手である請求項1に記載の電子デバイスの製造方法。

【請求項3】

前記複数の駆動装置のそれぞれは、複数のクッション部材のいずれかを介して、1つのフレームに連結される請求項1又は2に記載の電子デバイスの製造方法。

【請求項4】

前記駆動装置は、サーボモータである請求項1〜3のいずれか一項に記載の電子デバイスの製造方法。

【請求項5】

前記可撓性部材は、前記積層体の他方の主面に取外し可能に取付けられる取付部、及び前記可撓性部材の曲げ剛性を規定する規定部により構成される請求項1〜4のいずれか一項に記載の電子デバイスの製造方法。

【請求項6】

前記取付部は、ゴムからなる請求項5に記載の電子デバイスの製造方法。

【請求項7】

前記補強シートは、少なくともガラスシートを含む請求項1〜6のいずれか一項に記載の電子デバイスの製造方法。

【請求項8】

補強シートで補強された基板上に電子デバイス用部材を形成する第1の工程と、

該電子デバイス用部材を形成した前記基板と、前記補強シートとを剥離する第2の工程とを有する、電子デバイスの製造方法であって、

該第2の工程は、

前記基板及び前記補強シートを含む積層体の両方の主面に取付けられる板状の可撓性部材と、

前記可撓性部材上の前記積層体側と反対側の面に固定された複数のパッドと、

それぞれが、前記複数のパッドのいずれかに継手を介して連結された複数のロッドと、

前記複数のロッドをロッド毎にロッドの軸方向に移動させるための複数の駆動装置と、

前記複数のロッドの位置をロッド毎に制御する制御装置とを備えた剥離装置を用い、前記積層体の一方の主面が一端側から順次撓み変形するように前記制御装置により前記複数のロッドの位置を制御し、前記積層体の他方の主面が一端側から順次撓み変形するように前記制御装置により前記複数のロッドの位置を制御するステップを有し、

該ステップにおいて、前記各パッドを、前記各パッドと継手を介して連結されたロッドの中心線と、前記補強シート上の前記基板側の面又は前記基板上の前記補強シート側の面との交点近傍を中心として回動させる、電子デバイスの製造方法。

【請求項9】

前記電子デバイス用部材は、表示パネルに用いられる部材、太陽電池に用いられる部材、又は薄膜2次電池に用いられる部材である、請求項1〜8のいずれか1項に記載の電子デバイスの製造方法。

【請求項10】

前記表示パネルは、液晶パネル、有機ELパネル、プラズマディスプレイパネル、又はフィールドエミッションパネルである、請求項9に記載の電子デバイスの製造方法。

【請求項1】

補強シートで補強された基板上に電子デバイス用部材を形成する第1の工程と、

該電子デバイス用部材を形成した前記基板と、前記補強シートとを剥離する第2の工程とを有する、電子デバイスの製造方法であって、

該第2の工程は、

前記基板及び前記補強シートを含む積層体の一方の主面を支持する支持ユニットと、

前記積層体の他方の主面に取付けられる板状の可撓性部材と、

前記可撓性部材上の前記積層体側と反対側の面に固定された複数のパッドと、

それぞれが、前記複数のパッドのいずれかに継手を介して連結された複数のロッドと、

前記複数のロッドをロッド毎にロッドの軸方向に移動させるための複数の駆動装置と、

前記複数のロッドの位置をロッド毎に制御する制御装置とを備えた剥離装置を用い、前記支持ユニットにより前記積層体の一方の主面を支持すると共に、前記積層体の他方の主面が一端側から順次撓み変形するように前記制御装置により前記複数のロッドの位置を制御するステップを有し、

該ステップにおいて、前記各パッドを、前記各パッドと継手を介して連結されたロッドの中心線と、前記補強シート上の前記基板側の面又は前記基板上の前記補強シート側の面との交点近傍を中心として回動させる、電子デバイスの製造方法。

【請求項2】

前記継手は、球面継手である請求項1に記載の電子デバイスの製造方法。

【請求項3】

前記複数の駆動装置のそれぞれは、複数のクッション部材のいずれかを介して、1つのフレームに連結される請求項1又は2に記載の電子デバイスの製造方法。

【請求項4】

前記駆動装置は、サーボモータである請求項1〜3のいずれか一項に記載の電子デバイスの製造方法。

【請求項5】

前記可撓性部材は、前記積層体の他方の主面に取外し可能に取付けられる取付部、及び前記可撓性部材の曲げ剛性を規定する規定部により構成される請求項1〜4のいずれか一項に記載の電子デバイスの製造方法。

【請求項6】

前記取付部は、ゴムからなる請求項5に記載の電子デバイスの製造方法。

【請求項7】

前記補強シートは、少なくともガラスシートを含む請求項1〜6のいずれか一項に記載の電子デバイスの製造方法。

【請求項8】

補強シートで補強された基板上に電子デバイス用部材を形成する第1の工程と、

該電子デバイス用部材を形成した前記基板と、前記補強シートとを剥離する第2の工程とを有する、電子デバイスの製造方法であって、

該第2の工程は、

前記基板及び前記補強シートを含む積層体の両方の主面に取付けられる板状の可撓性部材と、

前記可撓性部材上の前記積層体側と反対側の面に固定された複数のパッドと、

それぞれが、前記複数のパッドのいずれかに継手を介して連結された複数のロッドと、

前記複数のロッドをロッド毎にロッドの軸方向に移動させるための複数の駆動装置と、

前記複数のロッドの位置をロッド毎に制御する制御装置とを備えた剥離装置を用い、前記積層体の一方の主面が一端側から順次撓み変形するように前記制御装置により前記複数のロッドの位置を制御し、前記積層体の他方の主面が一端側から順次撓み変形するように前記制御装置により前記複数のロッドの位置を制御するステップを有し、

該ステップにおいて、前記各パッドを、前記各パッドと継手を介して連結されたロッドの中心線と、前記補強シート上の前記基板側の面又は前記基板上の前記補強シート側の面との交点近傍を中心として回動させる、電子デバイスの製造方法。

【請求項9】

前記電子デバイス用部材は、表示パネルに用いられる部材、太陽電池に用いられる部材、又は薄膜2次電池に用いられる部材である、請求項1〜8のいずれか1項に記載の電子デバイスの製造方法。

【請求項10】

前記表示パネルは、液晶パネル、有機ELパネル、プラズマディスプレイパネル、又はフィールドエミッションパネルである、請求項9に記載の電子デバイスの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−56774(P2013−56774A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2012−259414(P2012−259414)

【出願日】平成24年11月28日(2012.11.28)

【分割の表示】特願2011−528751(P2011−528751)の分割

【原出願日】平成22年8月18日(2010.8.18)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成24年11月28日(2012.11.28)

【分割の表示】特願2011−528751(P2011−528751)の分割

【原出願日】平成22年8月18日(2010.8.18)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

[ Back to top ]