電子デバイスの製造方法

【課題】比較的簡単な方法で、電子デバイスを構成する部材間の接合強度をより高めることが可能な電子デバイスの製造方法を提供する。

【解決手段】半導体基体2と、半導体基体2を実装する基体1と、半導体基体2を基体1側に接合する接合部3とを備えた電子デバイス10の製造方法であって、接合部3がAuを含む接合材料からなり、半導体基体2の接合部3側が接合材料を構成する元素以外から構成される母材材料からなり、基体1に設けた接合部3を溶融する温度以上に加熱して液相状態にした接合材料と固相状態の母材材料とを接触させる接触工程と、接触工程後に、Auと母材材料を構成する元素との合金の融点の温度以上に加熱して、半導体基体2を基体1側に接合する接合工程とを有する。

【解決手段】半導体基体2と、半導体基体2を実装する基体1と、半導体基体2を基体1側に接合する接合部3とを備えた電子デバイス10の製造方法であって、接合部3がAuを含む接合材料からなり、半導体基体2の接合部3側が接合材料を構成する元素以外から構成される母材材料からなり、基体1に設けた接合部3を溶融する温度以上に加熱して液相状態にした接合材料と固相状態の母材材料とを接触させる接触工程と、接触工程後に、Auと母材材料を構成する元素との合金の融点の温度以上に加熱して、半導体基体2を基体1側に接合する接合工程とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、内部に気密空間を有する電子デバイスの製造方法に関するものである。

【背景技術】

【0002】

従来より、加速度センサ装置、ジャイロセンサ装置や圧力センサ装置などの各種のMEMS(Micro Electro MechanicalSystems)や赤外線センサ装置などの電子デバイスは、機能素子が配される内部の空間を気密空間とするものがある。電子デバイスは、電子デバイスの内部を気密空間とすることにより、外部からの異物の混入を抑制し、内部の機能素子の保護などを行うことができる。

【0003】

この種の電子デバイスとしては、たとえば、機能素子を備えたシリコン基板と、機能素子を覆い内部に空間を形成する保護キャップとを備え、シリコン基板と、保護キャップに設けたAu膜からなる接合層とを接触させて、AuSi共晶温度の363℃以上に加熱して接合するものが知られている(たとえば、特許文献1参照。)。

【0004】

また、別の電子デバイスとして、機能素子たるMEMSデバイスを備えたMEMS基板と、MEMSデバイスを囲む枠部と、MEMS基板と枠部とで囲まれたキャビティ内にMEMSデバイスを密閉状態で収容させるIC基板とを備え、MEMS基板と枠部とIC基板とが、各々重ね合わされる接合面に予め形成させた金属膜を利用したAuSi共晶接合やAuSn共晶接合などにより、接合されたものも知られている(たとえば、特許文献2参照。)。

【0005】

電子デバイスは、アウトガスの放出により、電子デバイスの内部の気密空間の気密性を阻害する有機材料からなる接着剤を用いることなく、電子デバイスを構成する部材間を接合している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平8−316497号公報

【特許文献2】特開2009−59941号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、電子デバイスは、電子デバイスを構成する部材間のAuSi共晶接合により電子デバイスの内部の空間を気密空間とする場合、接合面の表面の粗度が高ければ未接合領域が生じやすい。この場合、電子デバイスは、十分な接合強度を備えた接合や気密空間の気密性を維持することが困難な場合がある。

【0008】

また、電子デバイスは、電子デバイスを構成する部材間をAuSn共晶接合することにより電子デバイスを製造する場合、部材間の対向する一方の接合面にAuSn膜を設け、他方の接合面にAu等の金属膜を予め形成しておく必要がある。そのため、電子デバイスは、製造コストの増加を招くという弊害がある。

【0009】

本発明は、上記事由に鑑みて為されたものであり、比較的簡単な方法で、電子デバイスを構成する部材間の接合強度をより高めることが可能な電子デバイスの製造方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明の電子デバイスの製造方法は、半導体基体と、該半導体基体を実装する基体と、上記半導体基体を上記基体側に接合する接合部とを備えた電子デバイスの内部の気密空間に、上記接合部の一部が露出する電子デバイスの製造方法であって、上記接合部がAuを含む接合材料からなり、上記半導体基体の上記接合部側が上記接合材料を構成する元素以外から構成される母材材料からなり、上記基体に設けた上記接合部を溶融する温度以上に加熱して液相状態にした上記接合材料と固相状態の上記母材材料とを接触させる接触工程と、該接触工程後に、Auと上記母材材料を構成する元素との合金の融点の温度以上に加熱して、上記半導体基体を上記基体側に接合する接合工程とを有することを特徴とする。

【0011】

この電子デバイスの製造方法において、上記半導体基体の側面と、上記基体上の上記接合部とを接合させることが好ましい。

【0012】

この電子デバイスの製造方法において、上記半導体基体は、上記接合部との接触にあたって、上記接合部との接合面が予めダイシング処理またはエッチング処理により、上記母材材料が露出されていることが好ましい。

【0013】

この電子デバイスの製造方法において、上記Auを含む接合材料がAu−Snであり、上記母材材料がSiであることが好ましい。

【発明の効果】

【0014】

本発明の電子デバイスの製造方法は、比較的簡単な方法で、電子デバイスを構成する部材間の接合強度をより高めることが可能となる。

【図面の簡単な説明】

【0015】

【図1】実施形態1の電子デバイスの製造方法を示す要部の概略断面図である。

【図2】同上の電子デバイスの製造方法を示す別の要部の概略断面図である。

【図3】同上における電子デバイスの概略断面図である。

【図4】同上における電子デバイスの要部を示し、(a)は部分平面図、(b)は(a)の部分拡大図、(c)は(b)のAA’概略断面図である。

【図5】同上の他の電子デバイスの製造方法を示す要部の概略断面図である。

【図6】同上の別の電子デバイスの製造方法を示す要部の概略断面図である。

【図7】実施形態2の電子デバイスの製造方法を示す要部の概略断面図である。

【図8】同上の電子デバイスの製造方法を示す別の要部の概略断面図である。

【図9】同上の他の電子デバイスの製造方法を示す要部の概略断面図である。

【図10】実施形態3の電子デバイスの製造方法を示す要部の概略断面図である。

【図11】実施形態4の電子デバイスの製造方法を示す概略断面図である。

【図12】同上の電子デバイスの製造方法を示す別の概略断面図である。

【発明を実施するための形態】

【0016】

(実施形態1)

本実施形態の電子デバイス10の製造方法の一例として、図3に示す構造の電子デバイス10たる赤外線センサ装置10Aの製造方法を説明する。まず、赤外線センサ装置10Aの構造について図3を用いて説明する。また、赤外線センサ装置10Aの内部の気密空間10aに配される赤外線アレイセンサ2aについて、図4を用いて説明する。

【0017】

図3に示す赤外線センサ装置10Aは、凹状のセラミック製のパッケージ1aを備えている。パッケージ1aは、接合部3を用いて、凹状のパッケージ1aの内底面1abに赤外線アレイセンサ2aを実装している。すなわち、電子デバイス10である赤外線センサ装置10Aは、半導体基体2である赤外線アレイセンサ2aと、赤外線アレイセンサ2aを実装する基体1たるパッケージ1aとを接合部3により接合している。

【0018】

また、赤外線センサ装置10Aは、金属製の蓋体に貫通孔1baが貫設されたリッド1bを備えている。赤外線センサ装置10Aは、接合部3を用いて貫通孔1baを覆うように、半導体材料により形成された赤外線通過部2cをリッド1bに接合している。言い換えれば、赤外線センサ装置10Aは、半導体基体2である赤外線透過部材2cと、赤外線透過部材2cを実装する基体1たるリッド1bとを接合部3により接合している。

【0019】

なお、赤外線透過部材2cは、Siにより形成されており、外部からの赤外線を集光して赤外線アレイセンサ2aに照射できるように平凸レンズ形状に形成されている。また、赤外線透過部材2cは、赤外線透過部材2cの赤外線入射面側に、所定の赤外線を透過させる誘電体多層膜により形成させたフィルタ2caを備えている。同様に、赤外線透過部材2cは、赤外線透過部材2cの赤外線出射面側に、所定の赤外線を透過させる誘電体多層膜により形成させたフィルタ2cbを備えている。

【0020】

赤外線センサ装置10Aは、赤外線透過部材2cを備えたリッド1bが凹状のパッケージ1aを覆うようにシーム溶接されている。赤外線センサ装置10Aは、赤外線透過部材2cを備えたリッド1bと凹状のパッケージ1aとで囲まれた空間を気密空間10aとしている。なお、赤外線センサ装置10Aは、赤外線センサ装置10Aの内部の気密空間10aに、赤外線アレイセンサ2aをパッケージ1a側に接合する接合部3の一部および赤外線透過部材2cをリッド1b側に接合する接合部3の一部が露出している。

【0021】

赤外線センサ装置10Aは、ワイヤ6(たとえば、金線やアルミニウム線)により、赤外線アレイセンサ2aと、パッケージ1a上の回路パターン(図示していない)とを電気的に接続させている。赤外線センサ装置10Aは、赤外線アレイセンサ2aの検知出力をワイヤ6や回路パターンを介して赤外線センサ装置10Aの外部へ出力できるように構成している。

【0022】

以下、本実施形態に用いられる赤外線センサ装置10Aの各構成について、詳述する。

【0023】

赤外線センサ装置10Aのパッケージ1aは、たとえば、パッケージ1aの内底面1ab側に赤外線アレイセンサ2aが実装可能なものであり、セラミックなどから構成することができる。パッケージ1aは、たとえば、アルミナを主成分としたセラミックにより形成することができる。パッケージ1aは、アルミナを主成分としたセラミックだけでなく、アルミナにガラス系材質を加えることで、たとえば900℃以下のより低い温度で焼成されたLTCC(Low Temperature Co-fired Ceramics)を用いることができる。パッケージ1aは、LTCCの材料として、具体的には、アルミノケイ酸塩系(Na2O−Al2O3−Ba2O3−SiO2系)のガラス組成物を用いることができる。

【0024】

パッケージ1aは、不活性ガスを封入したり真空排気させるなど気密封止のため、ガスバリア性が高いことが要求される。そのため、パッケージ1aは、パッケージ1aの材料として、窒化アルミニウム、アルミナやシリカ系セラミックを用いることがより好ましい。また、パッケージ1aは、金属やシリコン材料により形成させてもよい。パッケージ1aは、凹状のセラミック製のパッケージ1aの構成だけに限定されず、キャンパッケージに使用されるステムでもよし、半導体ウエハを利用するものでもよい。

【0025】

赤外線センサ装置10Aは、赤外線透過部材2cを備えたリッド1bを蓋体として、リッド1bと、赤外線アレイセンサ2aが実装されたパッケージ1aとを接合して気密封止することで、赤外線センサ装置10Aの内部を気密空間としている。金属製のリッド1bとセラミック製のパッケージ1aとを気密性よく強固に接合するためには、たとえば、抵抗シーム溶接を行えばよい。そのため、パッケージ1aは、パッケージ1a上にリッド1bと抵抗シーム溶接が可能なように、たとえば、コバールからなるシームリング(図示していない)が設けられている。なお、パッケージ1aは、リッド1bと抵抗シーム溶接する場合、シームリングと当接するパッケージ1a上にシーム溶接用金属膜(たとえば、W膜、Niメッキ膜およびAuメッキ膜など)を予め形成しておくことが好ましい。

【0026】

次に、赤外線アレイセンサ2aは、赤外線イメージセンサなどに用いられるものであり、図4(a)の平面視において、m×n個(図示例では、2×2個)の熱型赤外線検出部40aを2次元アレイ状に配置して構成している。熱型赤外線検出部40aは、図4(c)の断面図で示すように、シリコン基板41の一表面側に形成されたシリコン酸化膜42aと、シリコン酸化膜42a上に形成されたシリコン窒化膜42bと、シリコン窒化膜42b上に形成されたセンシングエレメント20と、シリコン窒化膜42bの表面側でセンシングエレメント20を覆うように形成された層間絶縁膜42gと、層間絶縁膜42g上に形成されたパッシベーション膜42iとの積層構造をパターニングすることで赤外線センサ薄膜42を形成してある。

【0027】

ここにおいて、赤外線センサ薄膜42の一部は、シリコン基板41における一表面側から形成された空洞45によってシリコン基板41と空間的に分離されている。また、赤外線センサ薄膜42には、空洞45と連通するスリット44が赤外線センサ薄膜42の厚み方向に貫設されている。熱型赤外線検出部40aは、赤外線センサ薄膜42のうちシリコン基板41から空間的に分離された部分が赤外線を吸収する赤外線吸収部21を構成している。

【0028】

熱型赤外線検出部40aは、BPSG(Boro-Phospho SilicateGlass)膜により層間絶縁膜42gを構成している。熱型赤外線検出部40aは、PSG(PhosphoSilicate Glass)膜とPSG膜上のNSG(Non-doped Silicate Glass)膜との積層膜によりパッシベーション膜42iを構成している。熱型赤外線検出部40aは、層間絶縁膜42gとパッシベーション膜42iとの積層膜が赤外線吸収膜22を兼ねている。

【0029】

ここで、熱型赤外線検出部40aは、赤外線吸収膜22の屈折率をn、検出対象の赤外線の中心波長をλとするとき、赤外線吸収膜22の厚さtをλ/4nに設定すると、検出対象の波長(たとえば、8〜12μm)の赤外線の吸収効率を高めることができ高感度化を図ることができる。赤外線吸収膜22は、たとえば、n=1.4、λ=10μmである場合にはt≒1.8μmとすればよく、層間絶縁膜42gの膜厚を0.8μm、PSG膜の膜厚を0.5μm、NSG膜の膜厚を0.5μmとしてある。なお、パッシベーション膜42iは、PSG膜とNSG膜の積層膜に限らず、たとえば、シリコン窒化膜で形成してもよい。

【0030】

熱型赤外線検出部40aのセンシングエレメント(感温部)20は、サーモパイルを備えている。サーモパイルは、図4(b)における、中央部側の赤外線吸収部21と外周部側の空洞45を囲むシリコン基板41とに跨って形成されたp型ポリシリコン層42eおよびn型ポリシリコン層42cを有している。また、サーモパイルは、赤外線吸収部21の赤外線入射面側でp型ポリシリコン層42eの一端部とn型ポリシリコン層42cの一端部とを電気的に接合した金属材料(たとえば、Al−Siなど)からなる接続部23を有している。ここで、サーモパイルは、シリコン基板41の一表面側で互いに隣り合う熱電対のp型ポリシリコン層42eの他端部とn型ポリシリコン層42cの他端部とが金属材料(たとえば、Al−Siなど)からなる配線42hで接合することにより、4個の熱電対が直列接続されている。

【0031】

サーモパイルは、n型ポリシリコン層42cの一端部とp型ポリシリコン層42eの一端部と接続部23とで赤外線吸収部21側の温接点を構成し、p型ポリシリコン層42eの他端部とn型ポリシリコン層42cの他端部と配線42hとでシリコン基板41側の冷接点を構成している。

【0032】

なお、接続部23は、n型ポリシリコン層42cおよびp型ポリシリコン層42eに対して、層間絶縁膜42gに形成したコンタクトホール25を通してそれぞれ、電気的に接続させてある。赤外線吸収部21となる矩形領域の四隅には、赤外線センサ薄膜42の厚み方向に貫通するスリット44をシリコン基板41の一表面側からエッチングにより形成している。スリット44は、各熱電対を熱的に分離させ熱型赤外線検出部40aのセンサ感度を向上させることができる。

【0033】

さらに、赤外線アレイセンサ2aは、赤外線吸収部21の赤外線入射面側に、赤外線センサ薄膜42の応力バランスの均一性を高めることが可能なn型補償ポリシリコン層42dおよび電気的に中性なp型補償ポリシリコン層42fを好適に備えている。n型補償ポリシリコン層42dやp型補償ポリシリコン層42fは、n型ポリシリコン層42cおよびp型ポリシリコン層42eの形成時に、n型ポリシリコン層42cやp型ポリシリコン層42eと同様に成膜などして形成することができる。

【0034】

赤外線センサ薄膜42の厚みは、シリコン基板41の厚みと比較して十分に薄く形成している。赤外線センサ薄膜42の厚みは、上述した赤外線吸収膜22等により構成された赤外線センサ薄膜42の厚みに限られず、たとえば、0.1μm〜10μm程度の厚みとすることもできる。なお、赤外線アレイセンサ2aは、個別電極24と共通電極26とを介して、検知出力を外部に出力させることができる。

【0035】

次に、赤外線センサ装置10Aに用いられるリッド1dは、パッケージ1aに実装された赤外線アレイセンサ2aを囲ってパッケージ1aと気密封止が可能なものである。リッド1bには、パッケージ1aの内底面1ab側に実装させた赤外線アレイセンサ2aに対して窓となる貫通孔1baを有し、貫通孔1baを覆うように赤外線アレイセンサ2aに赤外線を入射させるレンズ形状の赤外線透過部材2cが気密接合してある。なお、赤外線センサ装置10Aは、蓋体として、パッケージ1aを封止するリッド1bだけに限らずキャンパッケージに用いられるキャップでもよし、半導体ウエハを利用するものでもよい。

【0036】

リッド1bは、ノイズの原因となる不要な赤外線が赤外線アレイセンサ2aに入射することを抑制し、パッケージ1aと気密接合することが可能なものが好ましい。リッド1bとパッケージ1aとをシーム溶接する場合、リッド1bは、導電性を有することが好ましい。リッド1bは、リッド1bの材料として、コバール、ステンレスや鉄などを用いることができる。

【0037】

また、赤外線センサ装置10Aは、リッド1bをパッケージ1aにシーム溶接させる場合、リッド1bがパッケージ1a或いはシームリングと当接するリッド1bの表面にNiメッキ層を設けることが好ましい。

【0038】

次に、接合部3は、Auを含む接合材料から構成している。接合部3は、Auを含む接合材料として、たとえば、278℃以上で溶融するAuSn、356℃以上で溶融するAuGeや300℃以上で焼結を生ずるAuペーストなどを好適に用いることができる。なお、接合部3は、接合部3の接合材料として、Auペーストを利用する場合、サブミクロンオーダのAu粒子と、有機溶剤と、界面活性剤とを混ぜ合わせたスラリーを用いることができる。Auペーストを接合材料とする接合部3は、Auの融点が通常、1064℃であるに対し、300℃の低温においても溶融させることができる。

【0039】

本実施形態の赤外線センサ装置10Aに用いられる赤外線透過部材2cは、リッド1bの貫通孔1baを封止するように接合され、図3に示すように平凸レンズ形状に形成している。赤外線透過部材2cは、赤外線透過部材2cの形状として、平凸レンズ形状に限られず、たとえば、凹レンズ、シリンドリカルレンズ、楕円球面レンズ、フレネルレンズや回折レンズなどのレンズ形状や板状の平板形状としてもよい。

【0040】

また、赤外線透過部材2cの材料としては、赤外線が透過可能なSiやGeなど半導体材料が好適に用いられるが、これに限られない。なお、赤外線透過部材2cは、赤外線透過部材2cの形状をレンズ形状とするには、たとえば、陽極酸化技術を応用した半導体レンズの形成方法により形成することができる。

【0041】

より具体的には、陽極酸化技術を応用して赤外線透過部材2cとなる半導体レンズを形成するために、所望のレンズ形状に応じてパターン設計した陽極を半導体基板(たとえば、シリコン基板)の一表面側に半導体基板とオーミック接触をなすように形成する。たとえば、凸レンズ形状の赤外線透過部材2cを形成するために、半導体基板は、半導体基板の一表面上に陽極の基礎となる導電性層を形成した後、導電性層に円形状に開口した部位を設け半導体基板の一表面の一部が円形状に露出するようにパターニングを行う。

【0042】

次に、半導体基板の構成元素の酸化物をエッチング除去可能な電解液中に、半導体基板の他表面における多孔質部の形成予定領域全域を浸す。

【0043】

その後、半導体基板の他表面側に対向配置される陰極と陽極との間に通電させ、半導体基板の他表面側に所望形状の多孔質部を酸化により形成する。続いて、半導体基板に形成された多孔質部をエッチングなどにより除去することで、凸レンズ形状の赤外線透過部材2cを形成することができる。

【0044】

なお、所望のレンズ形状に応じてパターン設計した陽極の代わりに、所望のレンズ形状に応じてパターン設計した絶縁層を半導体基板の一表面側に形成し、絶縁層を有する半導体基板の一表面側に導電層を形成する、或いは絶縁層を有する半導体基板の一表面側と電解液を介して通電用電極を対向配置することで、半導体基板の他表面側に、後に除去される多孔質部を形成することもできる。また、導電性層に円形状に開口した部位を設ける代わりに、平面形状が長方形状の陽極を形成すれば、赤外線透過部材2cとして平凹型のシリンドリカルレンズを形成することもできる。赤外線透過部材2cは、ウエハレベルの半導体基板に複数個のレンズ形状を形成し、ダイシングにより格別に個片化することで形成することができる。

【0045】

次に、本実施形態の赤外線センサ装置10Aの製造方法について説明する。赤外線センサ装置10Aの製造方法は、赤外線アレイセンサ2aをパッケージ1a側に接合させるに先立って、メッキ法により、Auを含む接合材料としてAu−Snの接合部3をパッケージ1aの内底面1abに設けている(図1(a)を参照)。なお、接合部3は、メッキ法により形成させるだけでなく、スパッタ法や蒸着法により形成させたものでもよい。また、接合部3は、Au−Snからなるリボン状の薄膜をレーザ溶着により溶融させて、パッケージ1aに設けたものでもよい。本実施形態の赤外線センサ装置10Aでは、接合部3がAuを含む接合材料としてAu−Snからなり、赤外線アレイセンサ2aの接合部3側となるシリコン基板41が接合部3を構成する元素(ここでは、AuとSn)以外から構成される母材材料(ここでは、Si)からなっている。

【0046】

赤外線センサ装置10Aの製造方法は、たとえば、内部を所定の真空雰囲気とした加熱炉の真空チャンバ(図示していない)内で、パッケージ1aに設けたAu−Snからなる接合部3を溶融する温度(ここでは、278℃)以上に加熱する。加熱炉は、パッケージ1aごと接合部3を加熱して接合材料を溶融し液相状態にすることができる。続いて、赤外線センサ装置10Aの製造方法は、真空チャンバ内において、加熱による溶融により液相状態にした接合材料に、赤外線アレイセンサ2aの固相状態であるシリコン基板41を接触させる接触工程を行う。なお、接触工程において、シリコン基板41は、液相状態の接合材料に載置させるだけでなく、液相状態の接合材料に押圧してもよい。また、接合部3を溶融する加熱は、加熱炉によるものだけに限られない。したがって、接合部3は、たとえば、レーザを照射して液相状態に溶融させることもできる。

【0047】

続いて、接触工程後に、加熱炉の温度を上昇させ、Auと赤外線アレイセンサ2aにおけるシリコン基板41の母材材料を構成する元素(ここでは、Si)との合金(ここでは、Au−Si)の融点(ここでは、363℃)の温度以上に加熱して赤外線アレイセンサ2aをパッケージ1a側に接合する接合工程を行う(図1(b)を参照)。ここで、赤外線アレイセンサ2aと接合部3との固液界面近傍では、AuSn中にSiが析出などする、あるいはSi中にAuやSnが析出などする。これにより、赤外線アレイセンサ2aと接合部3との固液界面近傍は、図1(b)中の破線により模式的に例示した接合反応部3a(たとえば、Au−Si(−Sn)など)が形成される。

【0048】

これにより、赤外線センサ装置10Aの製造方法では、凹状のパッケージ1aの内底面1abに赤外線アレイセンサ2aを実装することができる。

【0049】

なお、赤外線センサ装置10Aは、液相状態の接合部3と固相状態の赤外線アレイセンサ2aとを接触して反応させる固液反応により接合している。そのため、赤外線センサ装置10Aは、赤外線アレイセンサ2aの他表面側に凹凸があっても液相状態の接合部3が凹凸を埋め込んで接合することができる。これにより、赤外線センサ装置10Aは、赤外線アレイセンサ2aの他表面側に凹凸があっても、接合部3との接触面積を増やすことができる。そのため、赤外線センサ装置10Aは、赤外線アレイセンサ2aと接合部3との接合強度を高めることが可能となる。なお、接合部3は、赤外線アレイセンサ2aと電気的に接続させるパッケージ1aの内底面1abに形成させた回路パターンと共有してもよい。

【0050】

続いて、赤外線センサ装置10Aの製造方法では、ワイヤ6により、赤外線アレイセンサ2aの個別電極24や共通電極26と、回路パターンとをワイヤボンディングして電気的に接続する。

【0051】

また、赤外線センサ装置10Aの製造方法では、赤外線アレイセンサ2aをパッケージ1aに実装することとは別途に、赤外線透過部材2cをリッド1dに接合させている。

【0052】

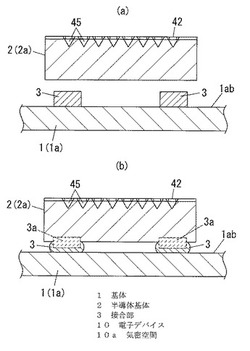

本実施形態の赤外線センサ装置10Aの製造方法は、赤外線透過部材2cをリッド1d側に接合させるに先立って、メッキ法により、Auを含む接合材料としてAu−Snの接合部3を、リッド1b上に設けている(図2(a)を参照)。接合部3は、リッド1bに貫設された貫通孔1baの周部であって、リッド1bに形成された金属からなる下地層1bb上に設けている。なお、接合部3は、メッキ法により形成させるだけでなく、スパッタ法や蒸着法により形成させたものでもよい。また、接合部3は、Au−Snからなるリボン状の薄膜をレーザ溶着により溶融させて、リッド1dに設けたものでもよい。本実施形態の赤外線センサ装置10Aでは、接合部3がAuを含む接合材料としてAu−Snからなり、赤外線透過部材2cが接合部3を構成する元素(ここでは、AuとSn)以外から構成される母材材料(ここでは、Si)からなっている。なお、赤外線透過部材2cは、赤外線透過部材2cの赤外線入射面側に、誘電体多層膜により形成させたフィルタ2caが形成され、赤外線透過部材2cの赤外線出射面側に、誘電体多層膜により形成させたフィルタ2cbが形成されている。また、赤外線透過部材2cは、赤外線透過部材2cの側面2ccにおける接合部3側で母材材料が露出している。

【0053】

赤外線センサ装置10Aの製造方法は、たとえば、内部を所定の真空雰囲気とした加熱炉の真空チャンバ(図示していない)内で、リッド1dに設けたAu−Snからなる接合部3を溶融する温度(ここでは、278℃)以上に加熱する。加熱炉は、リッド1dごと接合部3を加熱して接合材料を溶融し液相状態にすることができる。続いて、赤外線センサ装置10Aの製造方法は、真空チャンバ内において、加熱による溶融により液相状態にした接合材料に、固相状態である赤外線透過部材2cの側面2ccを接触させる接触工程を行う。なお、接合部3を溶融する加熱は、加熱炉によるものだけに限られない。したがって、接合部3は、たとえば、レーザを照射して液相状態に溶融させることもできる。

【0054】

続いて、接触工程後に、加熱炉の温度を上昇させ、Auと赤外線透過部材2cの母材材料を構成する元素(ここでは、Si)との合金(ここでは、Au−Si)の融点(ここでは、363℃)の温度以上に加熱して赤外線透過部材2cをリッド1d側に接合する接合工程を行う(図2(b)を参照)。ここで、赤外線透過部材2cと接合部3との固液界面近傍では、AuSn中にSiが析出などする、あるいはSi中にAuやSnが析出などする。これにより、赤外線透過部材2cと接合部3との固液界面近傍では、図2(b)中の破線により模式的に例示した接合反応部3a(たとえば、Au−Si(−Sn)など)が形成される。

【0055】

これにより、赤外線センサ装置10Aの製造方法では、リッド1dの貫通孔1baを覆って塞ぐように、赤外線透過部材2cをリッド1dに接合することができる。

【0056】

その後、赤外線センサ装置10Aの内部に気密空間10aを形成するように、パッケージ1aと、赤外線透過部材2cを備えたリッド1bとをシーム溶接する。具体的には、赤外線センサ装置10Aの製造方法は、赤外線アレイセンサ2aなどが実装されたパッケージ1aを覆うように、シームリングを介して、リッド1bを真空雰囲気でシーム溶接し気密封止する。赤外線センサ装置10Aの製造方法は、気密封止工程により赤外線センサ装置10Aを形成することができる(図3を参照)。

【0057】

また、図1で示した本実施形態の赤外線センサ装置10Aの製造方法では、液相状態にした接合材料と接触する母材材料として、赤外線アレイセンサ2aの他表面側となるシリコン基板41を用いているが、これのみに限られるものではない。

【0058】

したがって、赤外線センサ装置10Aは、たとえば、図5に示すように、赤外線アレイセンサ2aのパッケージ1a側に液相状態にした接合材料と接合させる母材材料を反応層2bとして設けたものでもよい。

【0059】

反応層2bは、たとえば、SiやGeなどを母材材料とするものが挙げられる。反応層2bは、各種のCVD法を用いて、赤外線アレイセンサ2aのパッケージ1a側に比較的簡単に形成することができる。反応層2bは、赤外線アレイセンサ2aの他表面側に直接設けてもよいし、SiO2やSiNなどの絶縁層2aaを介して、赤外線アレイセンサ2aの他表面側に設けてもよい。なお、図5に示す赤外線センサ装置10Aでは、パッケージ1a上に設けたWやTiなどの高融点金属などからなる下地層1aa上に接合部3を設けている。

【0060】

また、図6(a),(b)に示す本実施形態の赤外線センサ装置10Aの製造方法は、図2(a),(b)で示した赤外線透過部材2cとリッド1bとの接合と同様に、赤外線アレイセンサ2aの側面2acを液相状態にした接合材料と接触させて接合するものでもよい。

【0061】

これにより、赤外線センサ装置10Aの製造方法は、赤外線アレイセンサ2aの他表面側に設けた絶縁膜2aaを除去することなしに、赤外線アレイセンサ2aをパッケージ1a側に接合することができる。

【0062】

(実施形態2)

図7ないし図9に示す本実施形態の赤外線センサ装置10Aは、図3に示す実施形態1の赤外線センサ装置10Aと略同一の構造としている。本実施形態の赤外線センサ装置10Aの製造方法は、赤外線アレイセンサ2aや赤外線透過部材2cが、液相状態にした接合材料と接触する前に、接合部3との接合面を予めダイシング処理またはエッチング処理されている点が相違する。なお、実施形態1と同様の構成要素については、同一の符号を付して説明を適宜省略している。

【0063】

本実施形態の赤外線センサ装置10Aの製造方法において、パッケージ1a側では、図7(a)に示すように、赤外線アレイセンサ2aをパッケージ1a側に実装できるように、Au−Snよりなる接合部3が、下地層1aaを介してパッケージ1aに設けられている。

【0064】

ここで、赤外線アレイセンサ2aは、赤外線アレイセンサ2aのパッケージ1a側にSiO2やSiNなどの絶縁層2aaを備えている。赤外線アレイセンサ2aは、接合部3側との接合面が予めダイサー(図示していない)によるダイシング処理により、絶縁層2aaごと部分的に除去した溝部2aeを備えている。赤外線アレイセンサ2aは、ダイシング処理により、溝部2aeの内周面においてSiからなる母材材料を露出させている。

【0065】

本実施形態の赤外線センサ装置10Aの製造方法は、パッケージ1aに設けた接合部3を溶融する温度(ここでは、278℃)以上に加熱して液相状態にした接合材料(ここでは、Au−Sn)と、赤外線アレイセンサ2aの溝部2ae内で露出した固相状態の母材材料を構成する元素(ここでは、Si)とを接触させる接触工程を行う。接触工程において、接合部3は、加熱により液相状態としているため、比較的簡単に赤外線アレイセンサ2aの溝部2ae内に入り込むことができる(図7(b)を参照)。

【0066】

接触工程後に、Auと母材材料を構成する元素(ここでは、Si)との合金(Au−Si)の融点(ここでは、363℃)以上に加熱して、赤外線アレイセンサ2aをパッケージ1a側に接合する接合工程を行うことができる。

【0067】

また、本実施形態の赤外線センサ装置10Aの製造方法において、リッド1b側では、図8(a)に示すように、赤外線透過部材2cをリッド1b側に接合できるように、Au−Siよりなる接合部3が、下地層1bbを介してリッド1bに設けられている。

【0068】

ここで、赤外線透過部材2cは、赤外線透過部材2cの赤外線入射面側に、誘電体多層膜(たとえば、Ta2O5、SiO2、MgF2などの金属酸化物や弗化物などの積層膜)により形成させたフィルタ2caを備えている。同様に、赤外線透過部材2cは、赤外線透過部材2cの赤外線出射面側に、誘電体多層膜(たとえば、Ta2O5、SiO2、MgF2などの金属酸化物や弗化物などの積層膜)により形成させたフィルタ2cbを備えている。赤外線透過部材2cは、接合部3側の外周部がダイシング処理により、フィルタ2cbごと部分的に除去された切欠部2cdが形成されている。

【0069】

本実施形態の赤外線センサ装置10Aの製造方法は、リッド1bに設けた接合部3を溶融する温度(ここでは、278℃)以上に加熱して液相状態する。赤外線センサ装置10Aの製造方法は、液相状態にした接合材料(ここでは、Au−Sn)と、赤外線透過部材2cの切欠部2cdで露出した固相状態の母材材料を構成する元素(ここでは、Si)とを接触させる接触工程を行う。接触工程において、接合部3は、加熱により液相状態としているため、比較的簡単に赤外線透過部材2cの切欠部2cdに入り込む(図8(b)を参照)。

【0070】

続いて、本実施形態の赤外線センサ装置10Aの製造方法は、接触工程後に、Auと母材材料を構成する元素との合金(Au−Si)の融点(ここでは、363℃)以上に加熱して、赤外線透過部材2cをリッド1b側に接合する接合工程を行うことができる。

【0071】

なお、赤外線透過部材2cは、図8の赤外線透過部材2cのように、赤外線透過部材2cの外周部に切欠部2cdを設けたものだけでなく、図9に示すごとく、接合部3と接する赤外線透過部材2cの接合部3側に複数個の溝部2ceを予め形成したものでもよい。

【0072】

本実施形態の赤外線センサ装置10Aの製造方法は、接合部3との接合面が予めダイシング処理やエッチング処理により、母材材料が露出されていることにより、半導体基体2と接合部3との接合面積を広く得ることができる。そのため、本実施形態の赤外線センサ装置10Aの製造方法は、赤外線アレイセンサ2aの接合面の表面に凹凸があっても気密性を確保しながら接合強度を向上することも可能となる。

【0073】

(実施形態3)

本実施形態の電子デバイス10たる加速度センサ装置10Bの製造方法は、図3に示す実施形態1の赤外線アレイセンサ2aを備えた赤外線センサ装置10Aを製造する代わりに、図10に示す加速度センサ素子2dを備えた加速度センサ装置10Bを製造する点が異なる。なお、実施形態1と同様の構成要素には、同一の符号を付して説明を適宜省略する。

【0074】

以下、図10に示す加速度センサ装置10Bおよび加速度センサ素子2dについて説明する。

【0075】

加速度センサ素子2dは、図10に示すように、支持部2daと、支持部2daに揺動自在に支持されたカンチレバー部2dbとを備えたベース基板と、ベース基板の一表面側においてカンチレバー部2dbに形成されカンチレバー部2dbの撓みに応じて抵抗値が変化する歪検知センサ部2ddとを備えている。歪検知センサ部2ddは、図示していないが、それぞれ歪み検出素子として2個ずつのピエゾ抵抗が形成されており、ブリッジ回路を構成するように接続されている。なお、ベース基板は、カンチレバー部2dbを介して、支持部2daと対向する側に錘部2dcを備えている。

【0076】

加速度センサ素子2dは、外力(すなわち、加速度)が作用すると、支持部2daと錘部2dcとの位置が相対的に変位し、カンチレバー部2dbが撓むことによって、歪検知センサ部2ddにおけるピエゾ抵抗の抵抗値が変化する。加速度センサ素子2dは、ピエゾ抵抗の抵抗値の変化を検出することにより加速度を検出することができる。

【0077】

ここで、加速度センサ素子2dのベース基板は、たとえば、SOI基板や単結晶のシリコン基板などを用いて形成している。したがって、図1に示す実施形態1の赤外線アレイセンサ2aをパッケージ1a側に接合する代わりに、図10に示す加速度センサ素子2dをパッケージ1a側に接合することができる。

【0078】

具体的には、本実施形態の加速度センサ装置10Bの製造方法は、パッケージ1aの内底面1abに設けたAu−Snからなる接合部3を溶融する温度(ここでは、278℃)以上に加熱する。続いて、加速度センサ装置10Bの製造方法は、加熱して液相状態にした接合材料と、加速度センサ素子2dの固相状態であるベース基板とを接触させる接触工程を行う。

【0079】

続いて、接触工程後に、Auと加速度センサ素子2dにおけるベース基板の母材材料を構成する元素(ここでは、Si)との合金(ここでは、Au−Si)の融点(ここでは、363℃)の温度以上に加熱して加速度センサ素子2dをパッケージ1a側に接合する接合工程を行う。これにより、加速度センサ装置10Aは、パッケージ1aに加速度センサ素子2dを実装することができる。なお、加速度センサ装置10Bは、赤外線センサ装置10Aのように赤外線を透過させる必要がないため、金属製の平板状のリッド1bをパッケージ1aとシーム溶接させている。

【0080】

本実施形態により製造された加速度センサ装置10Bは、パッケージ1aとリッド1bとの間の気密空間10aにおいて、エポキシ樹脂やシリコーン樹脂などのダイボンド材によりパッケージ1aに加速度センサ素子2dを実装するものと比較して、ダイボンド材からアウトガスが放出されることがない。そのため、加速度センサ装置10Bは、放出されたアウトガスが内部の気密空間10aの高真空化の阻害要因となることもなく、加速度センサ素子2dの性能劣化を引き起こすことも抑制される。

【0081】

また、本実施形態の加速度センサ装置10Bの製造方法で製造された加速度センサ装置10Bは、一般に、400℃以上の加熱が必要となるガラスフリットを用いて加速度センサ素子2dを実装したものと比較して、より低温の400℃未満で加速度センサ素子2dを実装することも可能となる。

【0082】

なお、本実施形態の電子デバイス10の製造方法は、加速度センサ装置10Bや上述の実施形態1で説明した赤外線センサ装置10Aだけでなく、ジャイロセンサ装置、圧力センサ装置、振動発電装置、MEMS光スキャナなどの製造方法にも適用できることは、いうまでもない。

【0083】

(実施形態4)

本実施形態の電子デバイス10は、図3に示す実施形態1の赤外線透過部材2cを備えたリッド1bとパッケージ1aとの間の気密空間10aにおいて赤外線アレイセンサ2aを接合部3により実装した赤外線センサ装置10Aの代わりに、図11に示すように、凹所2eeを備えた半導体カバー2eと赤外線アレイセンサ1cとを接合させて凹所2ee内を気密空間10aとする赤外線センサ装置10Cを形成する点が相違する。なお、実施形態1と同様の構成要素には、同一の符号を付して説明を適宜省略する。

【0084】

図11(a),(b)に示した電子デバイス10たる赤外線センサ装置10Cは、半導体カバー2eの基礎となるカバーウエハ2fと、赤外線アレイセンサ1cの基礎となる半導体素子ウエハ1fとを用いて形成している。なお、カバーウエハ2fは、赤外線センサ薄膜42を保護する凹所2eeを備えたシリコンウエハを用いればよい。また、半導体素子ウエハ1fは、たとえば、実施形態1で説明した赤外線アレイセンサ2aを個片化により形成する前のウエハを用いればよい。ここで、カバーウエハ2fと、半導体素子ウエハ1fとは、Au−Snを接合材料とする接合部3により接合する。また、接合部3は、絶縁層1acを介して、半導体素子ウエハ1fに設けている(図11(a)を参照)。

【0085】

本実施形態の赤外線センサ装置10Cの製造方法は、まず、半導体素子ウエハ1fに設けたAu−Snからなる接合部3を溶融する温度(ここでは、278℃)以上に加熱する。続いて、赤外線センサ装置10Cの製造方法は、加熱して液相状態にした接合材料と、固相状態であるカバーウエハ2fとを接触させる接触工程を行う。

【0086】

続いて、接触工程後に、Auとカバーウエハ2fの母材材料を構成する元素(ここでは、Si)との合金(ここでは、Au−Si)の融点(ここでは、363℃)の温度以上に加熱して、カバーウエハ2fを半導体素子ウエハ1f側に接合する接合工程を行う。これにより、赤外線センサ装置10Cは、カバーウエハ2fと、半導体素子ウエハ1fとを接合することができる。赤外線センサ装置10Cの製造方法は、カバーウエハ2fと、半導体素子ウエハ1fとを接合する接合工程が終了するまでをウェハレベルで行う。最後に、赤外線センサ装置10Cの製造方法は、カバーウエハ2fと、半導体素子ウエハ1fとが接合されたものをダイシングするダイシング工程を行うことにより、個片化した赤外線センサ装置10Cを形成することができる。ダイシング工程は、カバーウエハ2fと半導体素子ウエハ1fとが接合されたものを、ダイシングレーン(図11(b)で例示する破線)に沿ってダイシングすればよい。

【0087】

なお、本実施形態の赤外線センサ装置10Cの製造方法は、図12に示すように、カバーウエハ2fと半導体素子ウエハ1fとを絶縁層1acを設けることなく、接合部3により接合させている。図12に示す赤外線センサ装置10Cの製造方法では、カバーウエハ2fと半導体素子ウエハ1fとの両方に接合反応部3a(たとえば、Au−Si(−Sn)など)を形成させることができる。

【0088】

これにより、本実施形態の赤外線センサ装置10Cの製造方法は、比較的簡単な方法で、赤外線センサ装置10Cを構成する部材間の接合強度をより高めることが可能となる。

【符号の説明】

【0089】

1 基体

2 半導体基体

3 接合部

10 電子デバイス

10a 気密空間

【技術分野】

【0001】

本発明は、内部に気密空間を有する電子デバイスの製造方法に関するものである。

【背景技術】

【0002】

従来より、加速度センサ装置、ジャイロセンサ装置や圧力センサ装置などの各種のMEMS(Micro Electro MechanicalSystems)や赤外線センサ装置などの電子デバイスは、機能素子が配される内部の空間を気密空間とするものがある。電子デバイスは、電子デバイスの内部を気密空間とすることにより、外部からの異物の混入を抑制し、内部の機能素子の保護などを行うことができる。

【0003】

この種の電子デバイスとしては、たとえば、機能素子を備えたシリコン基板と、機能素子を覆い内部に空間を形成する保護キャップとを備え、シリコン基板と、保護キャップに設けたAu膜からなる接合層とを接触させて、AuSi共晶温度の363℃以上に加熱して接合するものが知られている(たとえば、特許文献1参照。)。

【0004】

また、別の電子デバイスとして、機能素子たるMEMSデバイスを備えたMEMS基板と、MEMSデバイスを囲む枠部と、MEMS基板と枠部とで囲まれたキャビティ内にMEMSデバイスを密閉状態で収容させるIC基板とを備え、MEMS基板と枠部とIC基板とが、各々重ね合わされる接合面に予め形成させた金属膜を利用したAuSi共晶接合やAuSn共晶接合などにより、接合されたものも知られている(たとえば、特許文献2参照。)。

【0005】

電子デバイスは、アウトガスの放出により、電子デバイスの内部の気密空間の気密性を阻害する有機材料からなる接着剤を用いることなく、電子デバイスを構成する部材間を接合している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平8−316497号公報

【特許文献2】特開2009−59941号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、電子デバイスは、電子デバイスを構成する部材間のAuSi共晶接合により電子デバイスの内部の空間を気密空間とする場合、接合面の表面の粗度が高ければ未接合領域が生じやすい。この場合、電子デバイスは、十分な接合強度を備えた接合や気密空間の気密性を維持することが困難な場合がある。

【0008】

また、電子デバイスは、電子デバイスを構成する部材間をAuSn共晶接合することにより電子デバイスを製造する場合、部材間の対向する一方の接合面にAuSn膜を設け、他方の接合面にAu等の金属膜を予め形成しておく必要がある。そのため、電子デバイスは、製造コストの増加を招くという弊害がある。

【0009】

本発明は、上記事由に鑑みて為されたものであり、比較的簡単な方法で、電子デバイスを構成する部材間の接合強度をより高めることが可能な電子デバイスの製造方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明の電子デバイスの製造方法は、半導体基体と、該半導体基体を実装する基体と、上記半導体基体を上記基体側に接合する接合部とを備えた電子デバイスの内部の気密空間に、上記接合部の一部が露出する電子デバイスの製造方法であって、上記接合部がAuを含む接合材料からなり、上記半導体基体の上記接合部側が上記接合材料を構成する元素以外から構成される母材材料からなり、上記基体に設けた上記接合部を溶融する温度以上に加熱して液相状態にした上記接合材料と固相状態の上記母材材料とを接触させる接触工程と、該接触工程後に、Auと上記母材材料を構成する元素との合金の融点の温度以上に加熱して、上記半導体基体を上記基体側に接合する接合工程とを有することを特徴とする。

【0011】

この電子デバイスの製造方法において、上記半導体基体の側面と、上記基体上の上記接合部とを接合させることが好ましい。

【0012】

この電子デバイスの製造方法において、上記半導体基体は、上記接合部との接触にあたって、上記接合部との接合面が予めダイシング処理またはエッチング処理により、上記母材材料が露出されていることが好ましい。

【0013】

この電子デバイスの製造方法において、上記Auを含む接合材料がAu−Snであり、上記母材材料がSiであることが好ましい。

【発明の効果】

【0014】

本発明の電子デバイスの製造方法は、比較的簡単な方法で、電子デバイスを構成する部材間の接合強度をより高めることが可能となる。

【図面の簡単な説明】

【0015】

【図1】実施形態1の電子デバイスの製造方法を示す要部の概略断面図である。

【図2】同上の電子デバイスの製造方法を示す別の要部の概略断面図である。

【図3】同上における電子デバイスの概略断面図である。

【図4】同上における電子デバイスの要部を示し、(a)は部分平面図、(b)は(a)の部分拡大図、(c)は(b)のAA’概略断面図である。

【図5】同上の他の電子デバイスの製造方法を示す要部の概略断面図である。

【図6】同上の別の電子デバイスの製造方法を示す要部の概略断面図である。

【図7】実施形態2の電子デバイスの製造方法を示す要部の概略断面図である。

【図8】同上の電子デバイスの製造方法を示す別の要部の概略断面図である。

【図9】同上の他の電子デバイスの製造方法を示す要部の概略断面図である。

【図10】実施形態3の電子デバイスの製造方法を示す要部の概略断面図である。

【図11】実施形態4の電子デバイスの製造方法を示す概略断面図である。

【図12】同上の電子デバイスの製造方法を示す別の概略断面図である。

【発明を実施するための形態】

【0016】

(実施形態1)

本実施形態の電子デバイス10の製造方法の一例として、図3に示す構造の電子デバイス10たる赤外線センサ装置10Aの製造方法を説明する。まず、赤外線センサ装置10Aの構造について図3を用いて説明する。また、赤外線センサ装置10Aの内部の気密空間10aに配される赤外線アレイセンサ2aについて、図4を用いて説明する。

【0017】

図3に示す赤外線センサ装置10Aは、凹状のセラミック製のパッケージ1aを備えている。パッケージ1aは、接合部3を用いて、凹状のパッケージ1aの内底面1abに赤外線アレイセンサ2aを実装している。すなわち、電子デバイス10である赤外線センサ装置10Aは、半導体基体2である赤外線アレイセンサ2aと、赤外線アレイセンサ2aを実装する基体1たるパッケージ1aとを接合部3により接合している。

【0018】

また、赤外線センサ装置10Aは、金属製の蓋体に貫通孔1baが貫設されたリッド1bを備えている。赤外線センサ装置10Aは、接合部3を用いて貫通孔1baを覆うように、半導体材料により形成された赤外線通過部2cをリッド1bに接合している。言い換えれば、赤外線センサ装置10Aは、半導体基体2である赤外線透過部材2cと、赤外線透過部材2cを実装する基体1たるリッド1bとを接合部3により接合している。

【0019】

なお、赤外線透過部材2cは、Siにより形成されており、外部からの赤外線を集光して赤外線アレイセンサ2aに照射できるように平凸レンズ形状に形成されている。また、赤外線透過部材2cは、赤外線透過部材2cの赤外線入射面側に、所定の赤外線を透過させる誘電体多層膜により形成させたフィルタ2caを備えている。同様に、赤外線透過部材2cは、赤外線透過部材2cの赤外線出射面側に、所定の赤外線を透過させる誘電体多層膜により形成させたフィルタ2cbを備えている。

【0020】

赤外線センサ装置10Aは、赤外線透過部材2cを備えたリッド1bが凹状のパッケージ1aを覆うようにシーム溶接されている。赤外線センサ装置10Aは、赤外線透過部材2cを備えたリッド1bと凹状のパッケージ1aとで囲まれた空間を気密空間10aとしている。なお、赤外線センサ装置10Aは、赤外線センサ装置10Aの内部の気密空間10aに、赤外線アレイセンサ2aをパッケージ1a側に接合する接合部3の一部および赤外線透過部材2cをリッド1b側に接合する接合部3の一部が露出している。

【0021】

赤外線センサ装置10Aは、ワイヤ6(たとえば、金線やアルミニウム線)により、赤外線アレイセンサ2aと、パッケージ1a上の回路パターン(図示していない)とを電気的に接続させている。赤外線センサ装置10Aは、赤外線アレイセンサ2aの検知出力をワイヤ6や回路パターンを介して赤外線センサ装置10Aの外部へ出力できるように構成している。

【0022】

以下、本実施形態に用いられる赤外線センサ装置10Aの各構成について、詳述する。

【0023】

赤外線センサ装置10Aのパッケージ1aは、たとえば、パッケージ1aの内底面1ab側に赤外線アレイセンサ2aが実装可能なものであり、セラミックなどから構成することができる。パッケージ1aは、たとえば、アルミナを主成分としたセラミックにより形成することができる。パッケージ1aは、アルミナを主成分としたセラミックだけでなく、アルミナにガラス系材質を加えることで、たとえば900℃以下のより低い温度で焼成されたLTCC(Low Temperature Co-fired Ceramics)を用いることができる。パッケージ1aは、LTCCの材料として、具体的には、アルミノケイ酸塩系(Na2O−Al2O3−Ba2O3−SiO2系)のガラス組成物を用いることができる。

【0024】

パッケージ1aは、不活性ガスを封入したり真空排気させるなど気密封止のため、ガスバリア性が高いことが要求される。そのため、パッケージ1aは、パッケージ1aの材料として、窒化アルミニウム、アルミナやシリカ系セラミックを用いることがより好ましい。また、パッケージ1aは、金属やシリコン材料により形成させてもよい。パッケージ1aは、凹状のセラミック製のパッケージ1aの構成だけに限定されず、キャンパッケージに使用されるステムでもよし、半導体ウエハを利用するものでもよい。

【0025】

赤外線センサ装置10Aは、赤外線透過部材2cを備えたリッド1bを蓋体として、リッド1bと、赤外線アレイセンサ2aが実装されたパッケージ1aとを接合して気密封止することで、赤外線センサ装置10Aの内部を気密空間としている。金属製のリッド1bとセラミック製のパッケージ1aとを気密性よく強固に接合するためには、たとえば、抵抗シーム溶接を行えばよい。そのため、パッケージ1aは、パッケージ1a上にリッド1bと抵抗シーム溶接が可能なように、たとえば、コバールからなるシームリング(図示していない)が設けられている。なお、パッケージ1aは、リッド1bと抵抗シーム溶接する場合、シームリングと当接するパッケージ1a上にシーム溶接用金属膜(たとえば、W膜、Niメッキ膜およびAuメッキ膜など)を予め形成しておくことが好ましい。

【0026】

次に、赤外線アレイセンサ2aは、赤外線イメージセンサなどに用いられるものであり、図4(a)の平面視において、m×n個(図示例では、2×2個)の熱型赤外線検出部40aを2次元アレイ状に配置して構成している。熱型赤外線検出部40aは、図4(c)の断面図で示すように、シリコン基板41の一表面側に形成されたシリコン酸化膜42aと、シリコン酸化膜42a上に形成されたシリコン窒化膜42bと、シリコン窒化膜42b上に形成されたセンシングエレメント20と、シリコン窒化膜42bの表面側でセンシングエレメント20を覆うように形成された層間絶縁膜42gと、層間絶縁膜42g上に形成されたパッシベーション膜42iとの積層構造をパターニングすることで赤外線センサ薄膜42を形成してある。

【0027】

ここにおいて、赤外線センサ薄膜42の一部は、シリコン基板41における一表面側から形成された空洞45によってシリコン基板41と空間的に分離されている。また、赤外線センサ薄膜42には、空洞45と連通するスリット44が赤外線センサ薄膜42の厚み方向に貫設されている。熱型赤外線検出部40aは、赤外線センサ薄膜42のうちシリコン基板41から空間的に分離された部分が赤外線を吸収する赤外線吸収部21を構成している。

【0028】

熱型赤外線検出部40aは、BPSG(Boro-Phospho SilicateGlass)膜により層間絶縁膜42gを構成している。熱型赤外線検出部40aは、PSG(PhosphoSilicate Glass)膜とPSG膜上のNSG(Non-doped Silicate Glass)膜との積層膜によりパッシベーション膜42iを構成している。熱型赤外線検出部40aは、層間絶縁膜42gとパッシベーション膜42iとの積層膜が赤外線吸収膜22を兼ねている。

【0029】

ここで、熱型赤外線検出部40aは、赤外線吸収膜22の屈折率をn、検出対象の赤外線の中心波長をλとするとき、赤外線吸収膜22の厚さtをλ/4nに設定すると、検出対象の波長(たとえば、8〜12μm)の赤外線の吸収効率を高めることができ高感度化を図ることができる。赤外線吸収膜22は、たとえば、n=1.4、λ=10μmである場合にはt≒1.8μmとすればよく、層間絶縁膜42gの膜厚を0.8μm、PSG膜の膜厚を0.5μm、NSG膜の膜厚を0.5μmとしてある。なお、パッシベーション膜42iは、PSG膜とNSG膜の積層膜に限らず、たとえば、シリコン窒化膜で形成してもよい。

【0030】

熱型赤外線検出部40aのセンシングエレメント(感温部)20は、サーモパイルを備えている。サーモパイルは、図4(b)における、中央部側の赤外線吸収部21と外周部側の空洞45を囲むシリコン基板41とに跨って形成されたp型ポリシリコン層42eおよびn型ポリシリコン層42cを有している。また、サーモパイルは、赤外線吸収部21の赤外線入射面側でp型ポリシリコン層42eの一端部とn型ポリシリコン層42cの一端部とを電気的に接合した金属材料(たとえば、Al−Siなど)からなる接続部23を有している。ここで、サーモパイルは、シリコン基板41の一表面側で互いに隣り合う熱電対のp型ポリシリコン層42eの他端部とn型ポリシリコン層42cの他端部とが金属材料(たとえば、Al−Siなど)からなる配線42hで接合することにより、4個の熱電対が直列接続されている。

【0031】

サーモパイルは、n型ポリシリコン層42cの一端部とp型ポリシリコン層42eの一端部と接続部23とで赤外線吸収部21側の温接点を構成し、p型ポリシリコン層42eの他端部とn型ポリシリコン層42cの他端部と配線42hとでシリコン基板41側の冷接点を構成している。

【0032】

なお、接続部23は、n型ポリシリコン層42cおよびp型ポリシリコン層42eに対して、層間絶縁膜42gに形成したコンタクトホール25を通してそれぞれ、電気的に接続させてある。赤外線吸収部21となる矩形領域の四隅には、赤外線センサ薄膜42の厚み方向に貫通するスリット44をシリコン基板41の一表面側からエッチングにより形成している。スリット44は、各熱電対を熱的に分離させ熱型赤外線検出部40aのセンサ感度を向上させることができる。

【0033】

さらに、赤外線アレイセンサ2aは、赤外線吸収部21の赤外線入射面側に、赤外線センサ薄膜42の応力バランスの均一性を高めることが可能なn型補償ポリシリコン層42dおよび電気的に中性なp型補償ポリシリコン層42fを好適に備えている。n型補償ポリシリコン層42dやp型補償ポリシリコン層42fは、n型ポリシリコン層42cおよびp型ポリシリコン層42eの形成時に、n型ポリシリコン層42cやp型ポリシリコン層42eと同様に成膜などして形成することができる。

【0034】

赤外線センサ薄膜42の厚みは、シリコン基板41の厚みと比較して十分に薄く形成している。赤外線センサ薄膜42の厚みは、上述した赤外線吸収膜22等により構成された赤外線センサ薄膜42の厚みに限られず、たとえば、0.1μm〜10μm程度の厚みとすることもできる。なお、赤外線アレイセンサ2aは、個別電極24と共通電極26とを介して、検知出力を外部に出力させることができる。

【0035】

次に、赤外線センサ装置10Aに用いられるリッド1dは、パッケージ1aに実装された赤外線アレイセンサ2aを囲ってパッケージ1aと気密封止が可能なものである。リッド1bには、パッケージ1aの内底面1ab側に実装させた赤外線アレイセンサ2aに対して窓となる貫通孔1baを有し、貫通孔1baを覆うように赤外線アレイセンサ2aに赤外線を入射させるレンズ形状の赤外線透過部材2cが気密接合してある。なお、赤外線センサ装置10Aは、蓋体として、パッケージ1aを封止するリッド1bだけに限らずキャンパッケージに用いられるキャップでもよし、半導体ウエハを利用するものでもよい。

【0036】

リッド1bは、ノイズの原因となる不要な赤外線が赤外線アレイセンサ2aに入射することを抑制し、パッケージ1aと気密接合することが可能なものが好ましい。リッド1bとパッケージ1aとをシーム溶接する場合、リッド1bは、導電性を有することが好ましい。リッド1bは、リッド1bの材料として、コバール、ステンレスや鉄などを用いることができる。

【0037】

また、赤外線センサ装置10Aは、リッド1bをパッケージ1aにシーム溶接させる場合、リッド1bがパッケージ1a或いはシームリングと当接するリッド1bの表面にNiメッキ層を設けることが好ましい。

【0038】

次に、接合部3は、Auを含む接合材料から構成している。接合部3は、Auを含む接合材料として、たとえば、278℃以上で溶融するAuSn、356℃以上で溶融するAuGeや300℃以上で焼結を生ずるAuペーストなどを好適に用いることができる。なお、接合部3は、接合部3の接合材料として、Auペーストを利用する場合、サブミクロンオーダのAu粒子と、有機溶剤と、界面活性剤とを混ぜ合わせたスラリーを用いることができる。Auペーストを接合材料とする接合部3は、Auの融点が通常、1064℃であるに対し、300℃の低温においても溶融させることができる。

【0039】

本実施形態の赤外線センサ装置10Aに用いられる赤外線透過部材2cは、リッド1bの貫通孔1baを封止するように接合され、図3に示すように平凸レンズ形状に形成している。赤外線透過部材2cは、赤外線透過部材2cの形状として、平凸レンズ形状に限られず、たとえば、凹レンズ、シリンドリカルレンズ、楕円球面レンズ、フレネルレンズや回折レンズなどのレンズ形状や板状の平板形状としてもよい。

【0040】

また、赤外線透過部材2cの材料としては、赤外線が透過可能なSiやGeなど半導体材料が好適に用いられるが、これに限られない。なお、赤外線透過部材2cは、赤外線透過部材2cの形状をレンズ形状とするには、たとえば、陽極酸化技術を応用した半導体レンズの形成方法により形成することができる。

【0041】

より具体的には、陽極酸化技術を応用して赤外線透過部材2cとなる半導体レンズを形成するために、所望のレンズ形状に応じてパターン設計した陽極を半導体基板(たとえば、シリコン基板)の一表面側に半導体基板とオーミック接触をなすように形成する。たとえば、凸レンズ形状の赤外線透過部材2cを形成するために、半導体基板は、半導体基板の一表面上に陽極の基礎となる導電性層を形成した後、導電性層に円形状に開口した部位を設け半導体基板の一表面の一部が円形状に露出するようにパターニングを行う。

【0042】

次に、半導体基板の構成元素の酸化物をエッチング除去可能な電解液中に、半導体基板の他表面における多孔質部の形成予定領域全域を浸す。

【0043】

その後、半導体基板の他表面側に対向配置される陰極と陽極との間に通電させ、半導体基板の他表面側に所望形状の多孔質部を酸化により形成する。続いて、半導体基板に形成された多孔質部をエッチングなどにより除去することで、凸レンズ形状の赤外線透過部材2cを形成することができる。

【0044】

なお、所望のレンズ形状に応じてパターン設計した陽極の代わりに、所望のレンズ形状に応じてパターン設計した絶縁層を半導体基板の一表面側に形成し、絶縁層を有する半導体基板の一表面側に導電層を形成する、或いは絶縁層を有する半導体基板の一表面側と電解液を介して通電用電極を対向配置することで、半導体基板の他表面側に、後に除去される多孔質部を形成することもできる。また、導電性層に円形状に開口した部位を設ける代わりに、平面形状が長方形状の陽極を形成すれば、赤外線透過部材2cとして平凹型のシリンドリカルレンズを形成することもできる。赤外線透過部材2cは、ウエハレベルの半導体基板に複数個のレンズ形状を形成し、ダイシングにより格別に個片化することで形成することができる。

【0045】

次に、本実施形態の赤外線センサ装置10Aの製造方法について説明する。赤外線センサ装置10Aの製造方法は、赤外線アレイセンサ2aをパッケージ1a側に接合させるに先立って、メッキ法により、Auを含む接合材料としてAu−Snの接合部3をパッケージ1aの内底面1abに設けている(図1(a)を参照)。なお、接合部3は、メッキ法により形成させるだけでなく、スパッタ法や蒸着法により形成させたものでもよい。また、接合部3は、Au−Snからなるリボン状の薄膜をレーザ溶着により溶融させて、パッケージ1aに設けたものでもよい。本実施形態の赤外線センサ装置10Aでは、接合部3がAuを含む接合材料としてAu−Snからなり、赤外線アレイセンサ2aの接合部3側となるシリコン基板41が接合部3を構成する元素(ここでは、AuとSn)以外から構成される母材材料(ここでは、Si)からなっている。

【0046】

赤外線センサ装置10Aの製造方法は、たとえば、内部を所定の真空雰囲気とした加熱炉の真空チャンバ(図示していない)内で、パッケージ1aに設けたAu−Snからなる接合部3を溶融する温度(ここでは、278℃)以上に加熱する。加熱炉は、パッケージ1aごと接合部3を加熱して接合材料を溶融し液相状態にすることができる。続いて、赤外線センサ装置10Aの製造方法は、真空チャンバ内において、加熱による溶融により液相状態にした接合材料に、赤外線アレイセンサ2aの固相状態であるシリコン基板41を接触させる接触工程を行う。なお、接触工程において、シリコン基板41は、液相状態の接合材料に載置させるだけでなく、液相状態の接合材料に押圧してもよい。また、接合部3を溶融する加熱は、加熱炉によるものだけに限られない。したがって、接合部3は、たとえば、レーザを照射して液相状態に溶融させることもできる。

【0047】

続いて、接触工程後に、加熱炉の温度を上昇させ、Auと赤外線アレイセンサ2aにおけるシリコン基板41の母材材料を構成する元素(ここでは、Si)との合金(ここでは、Au−Si)の融点(ここでは、363℃)の温度以上に加熱して赤外線アレイセンサ2aをパッケージ1a側に接合する接合工程を行う(図1(b)を参照)。ここで、赤外線アレイセンサ2aと接合部3との固液界面近傍では、AuSn中にSiが析出などする、あるいはSi中にAuやSnが析出などする。これにより、赤外線アレイセンサ2aと接合部3との固液界面近傍は、図1(b)中の破線により模式的に例示した接合反応部3a(たとえば、Au−Si(−Sn)など)が形成される。

【0048】

これにより、赤外線センサ装置10Aの製造方法では、凹状のパッケージ1aの内底面1abに赤外線アレイセンサ2aを実装することができる。

【0049】

なお、赤外線センサ装置10Aは、液相状態の接合部3と固相状態の赤外線アレイセンサ2aとを接触して反応させる固液反応により接合している。そのため、赤外線センサ装置10Aは、赤外線アレイセンサ2aの他表面側に凹凸があっても液相状態の接合部3が凹凸を埋め込んで接合することができる。これにより、赤外線センサ装置10Aは、赤外線アレイセンサ2aの他表面側に凹凸があっても、接合部3との接触面積を増やすことができる。そのため、赤外線センサ装置10Aは、赤外線アレイセンサ2aと接合部3との接合強度を高めることが可能となる。なお、接合部3は、赤外線アレイセンサ2aと電気的に接続させるパッケージ1aの内底面1abに形成させた回路パターンと共有してもよい。

【0050】

続いて、赤外線センサ装置10Aの製造方法では、ワイヤ6により、赤外線アレイセンサ2aの個別電極24や共通電極26と、回路パターンとをワイヤボンディングして電気的に接続する。

【0051】

また、赤外線センサ装置10Aの製造方法では、赤外線アレイセンサ2aをパッケージ1aに実装することとは別途に、赤外線透過部材2cをリッド1dに接合させている。

【0052】

本実施形態の赤外線センサ装置10Aの製造方法は、赤外線透過部材2cをリッド1d側に接合させるに先立って、メッキ法により、Auを含む接合材料としてAu−Snの接合部3を、リッド1b上に設けている(図2(a)を参照)。接合部3は、リッド1bに貫設された貫通孔1baの周部であって、リッド1bに形成された金属からなる下地層1bb上に設けている。なお、接合部3は、メッキ法により形成させるだけでなく、スパッタ法や蒸着法により形成させたものでもよい。また、接合部3は、Au−Snからなるリボン状の薄膜をレーザ溶着により溶融させて、リッド1dに設けたものでもよい。本実施形態の赤外線センサ装置10Aでは、接合部3がAuを含む接合材料としてAu−Snからなり、赤外線透過部材2cが接合部3を構成する元素(ここでは、AuとSn)以外から構成される母材材料(ここでは、Si)からなっている。なお、赤外線透過部材2cは、赤外線透過部材2cの赤外線入射面側に、誘電体多層膜により形成させたフィルタ2caが形成され、赤外線透過部材2cの赤外線出射面側に、誘電体多層膜により形成させたフィルタ2cbが形成されている。また、赤外線透過部材2cは、赤外線透過部材2cの側面2ccにおける接合部3側で母材材料が露出している。

【0053】

赤外線センサ装置10Aの製造方法は、たとえば、内部を所定の真空雰囲気とした加熱炉の真空チャンバ(図示していない)内で、リッド1dに設けたAu−Snからなる接合部3を溶融する温度(ここでは、278℃)以上に加熱する。加熱炉は、リッド1dごと接合部3を加熱して接合材料を溶融し液相状態にすることができる。続いて、赤外線センサ装置10Aの製造方法は、真空チャンバ内において、加熱による溶融により液相状態にした接合材料に、固相状態である赤外線透過部材2cの側面2ccを接触させる接触工程を行う。なお、接合部3を溶融する加熱は、加熱炉によるものだけに限られない。したがって、接合部3は、たとえば、レーザを照射して液相状態に溶融させることもできる。

【0054】

続いて、接触工程後に、加熱炉の温度を上昇させ、Auと赤外線透過部材2cの母材材料を構成する元素(ここでは、Si)との合金(ここでは、Au−Si)の融点(ここでは、363℃)の温度以上に加熱して赤外線透過部材2cをリッド1d側に接合する接合工程を行う(図2(b)を参照)。ここで、赤外線透過部材2cと接合部3との固液界面近傍では、AuSn中にSiが析出などする、あるいはSi中にAuやSnが析出などする。これにより、赤外線透過部材2cと接合部3との固液界面近傍では、図2(b)中の破線により模式的に例示した接合反応部3a(たとえば、Au−Si(−Sn)など)が形成される。

【0055】

これにより、赤外線センサ装置10Aの製造方法では、リッド1dの貫通孔1baを覆って塞ぐように、赤外線透過部材2cをリッド1dに接合することができる。

【0056】

その後、赤外線センサ装置10Aの内部に気密空間10aを形成するように、パッケージ1aと、赤外線透過部材2cを備えたリッド1bとをシーム溶接する。具体的には、赤外線センサ装置10Aの製造方法は、赤外線アレイセンサ2aなどが実装されたパッケージ1aを覆うように、シームリングを介して、リッド1bを真空雰囲気でシーム溶接し気密封止する。赤外線センサ装置10Aの製造方法は、気密封止工程により赤外線センサ装置10Aを形成することができる(図3を参照)。

【0057】

また、図1で示した本実施形態の赤外線センサ装置10Aの製造方法では、液相状態にした接合材料と接触する母材材料として、赤外線アレイセンサ2aの他表面側となるシリコン基板41を用いているが、これのみに限られるものではない。

【0058】

したがって、赤外線センサ装置10Aは、たとえば、図5に示すように、赤外線アレイセンサ2aのパッケージ1a側に液相状態にした接合材料と接合させる母材材料を反応層2bとして設けたものでもよい。

【0059】

反応層2bは、たとえば、SiやGeなどを母材材料とするものが挙げられる。反応層2bは、各種のCVD法を用いて、赤外線アレイセンサ2aのパッケージ1a側に比較的簡単に形成することができる。反応層2bは、赤外線アレイセンサ2aの他表面側に直接設けてもよいし、SiO2やSiNなどの絶縁層2aaを介して、赤外線アレイセンサ2aの他表面側に設けてもよい。なお、図5に示す赤外線センサ装置10Aでは、パッケージ1a上に設けたWやTiなどの高融点金属などからなる下地層1aa上に接合部3を設けている。

【0060】

また、図6(a),(b)に示す本実施形態の赤外線センサ装置10Aの製造方法は、図2(a),(b)で示した赤外線透過部材2cとリッド1bとの接合と同様に、赤外線アレイセンサ2aの側面2acを液相状態にした接合材料と接触させて接合するものでもよい。

【0061】

これにより、赤外線センサ装置10Aの製造方法は、赤外線アレイセンサ2aの他表面側に設けた絶縁膜2aaを除去することなしに、赤外線アレイセンサ2aをパッケージ1a側に接合することができる。

【0062】

(実施形態2)

図7ないし図9に示す本実施形態の赤外線センサ装置10Aは、図3に示す実施形態1の赤外線センサ装置10Aと略同一の構造としている。本実施形態の赤外線センサ装置10Aの製造方法は、赤外線アレイセンサ2aや赤外線透過部材2cが、液相状態にした接合材料と接触する前に、接合部3との接合面を予めダイシング処理またはエッチング処理されている点が相違する。なお、実施形態1と同様の構成要素については、同一の符号を付して説明を適宜省略している。

【0063】

本実施形態の赤外線センサ装置10Aの製造方法において、パッケージ1a側では、図7(a)に示すように、赤外線アレイセンサ2aをパッケージ1a側に実装できるように、Au−Snよりなる接合部3が、下地層1aaを介してパッケージ1aに設けられている。

【0064】

ここで、赤外線アレイセンサ2aは、赤外線アレイセンサ2aのパッケージ1a側にSiO2やSiNなどの絶縁層2aaを備えている。赤外線アレイセンサ2aは、接合部3側との接合面が予めダイサー(図示していない)によるダイシング処理により、絶縁層2aaごと部分的に除去した溝部2aeを備えている。赤外線アレイセンサ2aは、ダイシング処理により、溝部2aeの内周面においてSiからなる母材材料を露出させている。

【0065】

本実施形態の赤外線センサ装置10Aの製造方法は、パッケージ1aに設けた接合部3を溶融する温度(ここでは、278℃)以上に加熱して液相状態にした接合材料(ここでは、Au−Sn)と、赤外線アレイセンサ2aの溝部2ae内で露出した固相状態の母材材料を構成する元素(ここでは、Si)とを接触させる接触工程を行う。接触工程において、接合部3は、加熱により液相状態としているため、比較的簡単に赤外線アレイセンサ2aの溝部2ae内に入り込むことができる(図7(b)を参照)。

【0066】

接触工程後に、Auと母材材料を構成する元素(ここでは、Si)との合金(Au−Si)の融点(ここでは、363℃)以上に加熱して、赤外線アレイセンサ2aをパッケージ1a側に接合する接合工程を行うことができる。

【0067】

また、本実施形態の赤外線センサ装置10Aの製造方法において、リッド1b側では、図8(a)に示すように、赤外線透過部材2cをリッド1b側に接合できるように、Au−Siよりなる接合部3が、下地層1bbを介してリッド1bに設けられている。

【0068】

ここで、赤外線透過部材2cは、赤外線透過部材2cの赤外線入射面側に、誘電体多層膜(たとえば、Ta2O5、SiO2、MgF2などの金属酸化物や弗化物などの積層膜)により形成させたフィルタ2caを備えている。同様に、赤外線透過部材2cは、赤外線透過部材2cの赤外線出射面側に、誘電体多層膜(たとえば、Ta2O5、SiO2、MgF2などの金属酸化物や弗化物などの積層膜)により形成させたフィルタ2cbを備えている。赤外線透過部材2cは、接合部3側の外周部がダイシング処理により、フィルタ2cbごと部分的に除去された切欠部2cdが形成されている。

【0069】

本実施形態の赤外線センサ装置10Aの製造方法は、リッド1bに設けた接合部3を溶融する温度(ここでは、278℃)以上に加熱して液相状態する。赤外線センサ装置10Aの製造方法は、液相状態にした接合材料(ここでは、Au−Sn)と、赤外線透過部材2cの切欠部2cdで露出した固相状態の母材材料を構成する元素(ここでは、Si)とを接触させる接触工程を行う。接触工程において、接合部3は、加熱により液相状態としているため、比較的簡単に赤外線透過部材2cの切欠部2cdに入り込む(図8(b)を参照)。

【0070】

続いて、本実施形態の赤外線センサ装置10Aの製造方法は、接触工程後に、Auと母材材料を構成する元素との合金(Au−Si)の融点(ここでは、363℃)以上に加熱して、赤外線透過部材2cをリッド1b側に接合する接合工程を行うことができる。

【0071】

なお、赤外線透過部材2cは、図8の赤外線透過部材2cのように、赤外線透過部材2cの外周部に切欠部2cdを設けたものだけでなく、図9に示すごとく、接合部3と接する赤外線透過部材2cの接合部3側に複数個の溝部2ceを予め形成したものでもよい。

【0072】

本実施形態の赤外線センサ装置10Aの製造方法は、接合部3との接合面が予めダイシング処理やエッチング処理により、母材材料が露出されていることにより、半導体基体2と接合部3との接合面積を広く得ることができる。そのため、本実施形態の赤外線センサ装置10Aの製造方法は、赤外線アレイセンサ2aの接合面の表面に凹凸があっても気密性を確保しながら接合強度を向上することも可能となる。

【0073】

(実施形態3)

本実施形態の電子デバイス10たる加速度センサ装置10Bの製造方法は、図3に示す実施形態1の赤外線アレイセンサ2aを備えた赤外線センサ装置10Aを製造する代わりに、図10に示す加速度センサ素子2dを備えた加速度センサ装置10Bを製造する点が異なる。なお、実施形態1と同様の構成要素には、同一の符号を付して説明を適宜省略する。

【0074】

以下、図10に示す加速度センサ装置10Bおよび加速度センサ素子2dについて説明する。

【0075】

加速度センサ素子2dは、図10に示すように、支持部2daと、支持部2daに揺動自在に支持されたカンチレバー部2dbとを備えたベース基板と、ベース基板の一表面側においてカンチレバー部2dbに形成されカンチレバー部2dbの撓みに応じて抵抗値が変化する歪検知センサ部2ddとを備えている。歪検知センサ部2ddは、図示していないが、それぞれ歪み検出素子として2個ずつのピエゾ抵抗が形成されており、ブリッジ回路を構成するように接続されている。なお、ベース基板は、カンチレバー部2dbを介して、支持部2daと対向する側に錘部2dcを備えている。

【0076】

加速度センサ素子2dは、外力(すなわち、加速度)が作用すると、支持部2daと錘部2dcとの位置が相対的に変位し、カンチレバー部2dbが撓むことによって、歪検知センサ部2ddにおけるピエゾ抵抗の抵抗値が変化する。加速度センサ素子2dは、ピエゾ抵抗の抵抗値の変化を検出することにより加速度を検出することができる。

【0077】

ここで、加速度センサ素子2dのベース基板は、たとえば、SOI基板や単結晶のシリコン基板などを用いて形成している。したがって、図1に示す実施形態1の赤外線アレイセンサ2aをパッケージ1a側に接合する代わりに、図10に示す加速度センサ素子2dをパッケージ1a側に接合することができる。

【0078】

具体的には、本実施形態の加速度センサ装置10Bの製造方法は、パッケージ1aの内底面1abに設けたAu−Snからなる接合部3を溶融する温度(ここでは、278℃)以上に加熱する。続いて、加速度センサ装置10Bの製造方法は、加熱して液相状態にした接合材料と、加速度センサ素子2dの固相状態であるベース基板とを接触させる接触工程を行う。

【0079】

続いて、接触工程後に、Auと加速度センサ素子2dにおけるベース基板の母材材料を構成する元素(ここでは、Si)との合金(ここでは、Au−Si)の融点(ここでは、363℃)の温度以上に加熱して加速度センサ素子2dをパッケージ1a側に接合する接合工程を行う。これにより、加速度センサ装置10Aは、パッケージ1aに加速度センサ素子2dを実装することができる。なお、加速度センサ装置10Bは、赤外線センサ装置10Aのように赤外線を透過させる必要がないため、金属製の平板状のリッド1bをパッケージ1aとシーム溶接させている。

【0080】

本実施形態により製造された加速度センサ装置10Bは、パッケージ1aとリッド1bとの間の気密空間10aにおいて、エポキシ樹脂やシリコーン樹脂などのダイボンド材によりパッケージ1aに加速度センサ素子2dを実装するものと比較して、ダイボンド材からアウトガスが放出されることがない。そのため、加速度センサ装置10Bは、放出されたアウトガスが内部の気密空間10aの高真空化の阻害要因となることもなく、加速度センサ素子2dの性能劣化を引き起こすことも抑制される。

【0081】

また、本実施形態の加速度センサ装置10Bの製造方法で製造された加速度センサ装置10Bは、一般に、400℃以上の加熱が必要となるガラスフリットを用いて加速度センサ素子2dを実装したものと比較して、より低温の400℃未満で加速度センサ素子2dを実装することも可能となる。

【0082】

なお、本実施形態の電子デバイス10の製造方法は、加速度センサ装置10Bや上述の実施形態1で説明した赤外線センサ装置10Aだけでなく、ジャイロセンサ装置、圧力センサ装置、振動発電装置、MEMS光スキャナなどの製造方法にも適用できることは、いうまでもない。

【0083】

(実施形態4)

本実施形態の電子デバイス10は、図3に示す実施形態1の赤外線透過部材2cを備えたリッド1bとパッケージ1aとの間の気密空間10aにおいて赤外線アレイセンサ2aを接合部3により実装した赤外線センサ装置10Aの代わりに、図11に示すように、凹所2eeを備えた半導体カバー2eと赤外線アレイセンサ1cとを接合させて凹所2ee内を気密空間10aとする赤外線センサ装置10Cを形成する点が相違する。なお、実施形態1と同様の構成要素には、同一の符号を付して説明を適宜省略する。

【0084】

図11(a),(b)に示した電子デバイス10たる赤外線センサ装置10Cは、半導体カバー2eの基礎となるカバーウエハ2fと、赤外線アレイセンサ1cの基礎となる半導体素子ウエハ1fとを用いて形成している。なお、カバーウエハ2fは、赤外線センサ薄膜42を保護する凹所2eeを備えたシリコンウエハを用いればよい。また、半導体素子ウエハ1fは、たとえば、実施形態1で説明した赤外線アレイセンサ2aを個片化により形成する前のウエハを用いればよい。ここで、カバーウエハ2fと、半導体素子ウエハ1fとは、Au−Snを接合材料とする接合部3により接合する。また、接合部3は、絶縁層1acを介して、半導体素子ウエハ1fに設けている(図11(a)を参照)。

【0085】

本実施形態の赤外線センサ装置10Cの製造方法は、まず、半導体素子ウエハ1fに設けたAu−Snからなる接合部3を溶融する温度(ここでは、278℃)以上に加熱する。続いて、赤外線センサ装置10Cの製造方法は、加熱して液相状態にした接合材料と、固相状態であるカバーウエハ2fとを接触させる接触工程を行う。

【0086】

続いて、接触工程後に、Auとカバーウエハ2fの母材材料を構成する元素(ここでは、Si)との合金(ここでは、Au−Si)の融点(ここでは、363℃)の温度以上に加熱して、カバーウエハ2fを半導体素子ウエハ1f側に接合する接合工程を行う。これにより、赤外線センサ装置10Cは、カバーウエハ2fと、半導体素子ウエハ1fとを接合することができる。赤外線センサ装置10Cの製造方法は、カバーウエハ2fと、半導体素子ウエハ1fとを接合する接合工程が終了するまでをウェハレベルで行う。最後に、赤外線センサ装置10Cの製造方法は、カバーウエハ2fと、半導体素子ウエハ1fとが接合されたものをダイシングするダイシング工程を行うことにより、個片化した赤外線センサ装置10Cを形成することができる。ダイシング工程は、カバーウエハ2fと半導体素子ウエハ1fとが接合されたものを、ダイシングレーン(図11(b)で例示する破線)に沿ってダイシングすればよい。

【0087】

なお、本実施形態の赤外線センサ装置10Cの製造方法は、図12に示すように、カバーウエハ2fと半導体素子ウエハ1fとを絶縁層1acを設けることなく、接合部3により接合させている。図12に示す赤外線センサ装置10Cの製造方法では、カバーウエハ2fと半導体素子ウエハ1fとの両方に接合反応部3a(たとえば、Au−Si(−Sn)など)を形成させることができる。

【0088】

これにより、本実施形態の赤外線センサ装置10Cの製造方法は、比較的簡単な方法で、赤外線センサ装置10Cを構成する部材間の接合強度をより高めることが可能となる。

【符号の説明】

【0089】

1 基体

2 半導体基体

3 接合部

10 電子デバイス

10a 気密空間

【特許請求の範囲】

【請求項1】

半導体基体と、該半導体基体を実装する基体と、前記半導体基体を前記基体側に接合する接合部とを備えた電子デバイスの内部の気密空間に、前記接合部の一部が露出する電子デバイスの製造方法であって、

前記接合部がAuを含む接合材料からなり、前記半導体基体の前記接合部側が前記接合材料を構成する元素以外から構成される母材材料からなり、

前記基体に設けた前記接合部を溶融する温度以上に加熱して液相状態にした前記接合材料と固相状態の前記母材材料とを接触させる接触工程と、

該接触工程後に、Auと前記母材材料を構成する元素との合金の融点の温度以上に加熱して、前記半導体基体を前記基体側に接合する接合工程とを有することを特徴とする電子デバイスの製造方法。

【請求項2】

前記半導体基体の側面と、前記基体上の前記接合部とを接合させることを特徴とする請求項1に記載の電子デバイスの製造方法。

【請求項3】

前記半導体基体は、前記接合部との接触にあたって、前記接合部との接合面が予めダイシング処理またはエッチング処理により、前記母材材料が露出されていることを特徴とする請求項1に記載の電子デバイスの製造方法。

【請求項4】

前記接合材料がAu−Snであり、前記母材材料がSiであることを特徴とする請求項1ないし請求項3のいずれか1項に記載の電子デバイスの製造方法。

【請求項1】

半導体基体と、該半導体基体を実装する基体と、前記半導体基体を前記基体側に接合する接合部とを備えた電子デバイスの内部の気密空間に、前記接合部の一部が露出する電子デバイスの製造方法であって、

前記接合部がAuを含む接合材料からなり、前記半導体基体の前記接合部側が前記接合材料を構成する元素以外から構成される母材材料からなり、

前記基体に設けた前記接合部を溶融する温度以上に加熱して液相状態にした前記接合材料と固相状態の前記母材材料とを接触させる接触工程と、

該接触工程後に、Auと前記母材材料を構成する元素との合金の融点の温度以上に加熱して、前記半導体基体を前記基体側に接合する接合工程とを有することを特徴とする電子デバイスの製造方法。

【請求項2】

前記半導体基体の側面と、前記基体上の前記接合部とを接合させることを特徴とする請求項1に記載の電子デバイスの製造方法。

【請求項3】

前記半導体基体は、前記接合部との接触にあたって、前記接合部との接合面が予めダイシング処理またはエッチング処理により、前記母材材料が露出されていることを特徴とする請求項1に記載の電子デバイスの製造方法。

【請求項4】

前記接合材料がAu−Snであり、前記母材材料がSiであることを特徴とする請求項1ないし請求項3のいずれか1項に記載の電子デバイスの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−8720(P2013−8720A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−138514(P2011−138514)

【出願日】平成23年6月22日(2011.6.22)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月22日(2011.6.22)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]