電子デバイス用エピタキシャル基板およびその製造方法ならびにIII族窒化物電子デバイス用エピタキシャル基板

【課題】シリコン基板の所定領域にアルミニウム拡散領域を設け、表面粗さを適正範囲に設定することにより、その上方に成長されるIII族窒化物半導体の結晶性を向上させることができる電子デバイス用エピタキシャル基板およびその製造方法ならびにIII族窒化物電子デバイス用エピタキシャル基板を提供する。

【解決手段】シリコン基板2と、該シリコン基板上に形成した窒化アルミニウム単結晶核生成層と、該窒化アルミニウム単結晶層3上に形成した、少なくとも一組以上の超格子層4を含むバッファ構造体とを具える電子デバイス用エピタキシャル基板であって、前記シリコン基板の表層部には、前記窒化アルミニウム単結晶層と接する表面から基板厚さ方向に広がるアルミニウム拡散領域5が設けられ、前記シリコン基板の、前記窒化アルミニウム単結晶層と接する表面の表面粗さRaは、0.2〜1nmの範囲であることを特徴とする。

【解決手段】シリコン基板2と、該シリコン基板上に形成した窒化アルミニウム単結晶核生成層と、該窒化アルミニウム単結晶層3上に形成した、少なくとも一組以上の超格子層4を含むバッファ構造体とを具える電子デバイス用エピタキシャル基板であって、前記シリコン基板の表層部には、前記窒化アルミニウム単結晶層と接する表面から基板厚さ方向に広がるアルミニウム拡散領域5が設けられ、前記シリコン基板の、前記窒化アルミニウム単結晶層と接する表面の表面粗さRaは、0.2〜1nmの範囲であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子デバイス用エピタキシャル基板およびその製造方法に関し、特に、III族窒化物電子デバイス用エピタキシャル基板に関する。

【背景技術】

【0002】

近年、一般に、Al、Ga、InなどとNとの化合物からなるIII族窒化物半導体は、発光素子や電子デバイス用素子等に広く用いられている。このようなデバイスの特性は、III族窒化物半導体の結晶性に大きく影響されるため、結晶性の高いIII族窒化物半導体を成長させるための技術が求められている。

【0003】

III族窒化物半導体は、従来、サファイア基板上にエピタキシャル成長させることによって形成されていた。しかしながら、III族窒化物半導体とサファイア基板とは、格子定数が大きく異なるため、この格子定数の差に起因する転位が生じ、サファイア基板上に成長させたIII族窒化物半導体の結晶品質が低下してしまうという問題があった。また、サファイア基板は熱伝導率が小さいために放熱性が悪く、高出力デバイスの作成には適さないという問題もあった。

【0004】

そのため、近年、III族窒化物半導体の結晶成長基板として、シリコン基板を用いる技術が提案されている。シリコン基板は、上記サファイア基板よりも放熱性が良いため高出力デバイスの作成に適しており、また、安価であることから、製造コストを抑えることができるという利点を有している。しかしながら、サファイア基板と同様に、シリコン基板はIII族窒化物半導体とは格子定数が異なり、このシリコン基板上に、直接III族窒化物半導体を成長させても、結晶性の高いIII族窒化物半導体を得ることは期待できなかった。

【0005】

そこで、特許文献1には、シリコン単結晶基板上に金属アルミニウムの単結晶層を堆積し、この金属アルミニウム単結晶層が融解しない程度の温度で加熱した後、表面を窒化させ、その上に、III族窒化物半導体を成長させることにより、III族窒化物半導体の結晶性を向上させる技術が開示されている。

【0006】

また、特許文献2には、シリコン基板上に、アルミニウム層および窒化アルミニウム多結晶核生成層を順に堆積させ、その上にバッファ構造を介して窒化ガリウム層を成長させることにより、優れた結晶性を有する窒化ガリウムを成長させる技術が開示されている。

【0007】

しかしながら、これら特許文献1および2で開示される技術は、いずれもシリコン基板上にアルミニウム層を単層として形成したものであり、アルミニウム層上に直接積層する窒化アルミニウム多結晶などのIII族窒化物半導体のエピタキシャル成長時の温度は、最大でも900℃であった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平10−107317号公報

【特許文献2】特表2005−527988号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明者らは、シリコン基板に窒化アルミニウムのバッファ層を形成する場合、低温成長による多結晶ではなく、高温成長による単結晶を形成することで、より結晶性の高いIII族窒化物半導体を得る技術を得た。しかし、シリコン基板上にアルミニウム単層を形成するという技術を適用した場合、このアルミニウム層上に例えば1000℃で単結晶の窒化アルミニウムを直接形成しようとすると、結果として大量の欠陥が発生し、結晶性が著しく悪化することが分かった。本発明者らによる鋭意研究の結果、これは、窒化アルミニウムの結晶成長中の高温によって、当初形成したアルミニウム層とシリコンとが反応することが原因であることが分かった。

【0010】

したがって、本発明の目的は、上記問題を解決し、結晶性の高いIII族窒化物半導体を成長させることができる電子デバイス用エピタキシャル基板およびその製造方法ならびにIII族窒化物電子デバイス用エピタキシャル基板を提供することにある。

【課題を解決するための手段】

【0011】

上記目的を達成するため、本発明の要旨構成は以下のとおりである。

(1)シリコン基板と、該シリコン基板上に形成した窒化アルミニウム単結晶層と、該窒化アルミニウム単結晶層上に形成した、少なくとも一組以上の超格子層を含むバッファ構造体とを具える電子デバイス用エピタキシャル基板であって、前記シリコン基板の表層部には、前記窒化アルミニウム単結晶層と接する表面から基板厚さ方向に広がるアルミニウム拡散領域が設けられ、前記シリコン基板の、前記窒化アルミニウム単結晶層と接する表面の表面粗さRaは、0.2〜1nmの範囲であることを特徴とする電子デバイス用エピタキシャル基板。

【0012】

(2)前記アルミニウム拡散領域は、その拡散長が、前記シリコン基板の、前記窒化アルミニウム単結晶層と接する表面を基準として、シリコン基板の深さ方向へ0.3〜1.0μmの範囲である上記(1)に記載の電子デバイス用エピタキシャル基板。

【0013】

(3)前記アルミニウム拡散領域におけるAl濃度は、1×1015〜1×1020atoms/cm3の範囲である上記(1)または(2)に記載の電子デバイス用エピタキシャル基板。

【0014】

(4)前記バッファ構造体は、絶縁性を有する上記(1)、(2)または(3)に記載の電子デバイス用エピタキシャル基板。

【0015】

(5)前記バッファ構造体は、Ba1Alb1Gac1Ind1N(0≦a1≦1, 0≦b1≦1, 0≦c1≦1, 0≦d1≦1, a1+b1+c1+d1=1)材料からなる第1超格子層および該第1超格子層とはバンドギャップの異なるBa2Alb2Gac2Ind2N(0≦a2≦1, 0≦b2≦1, 0≦c2≦1, 0≦d2≦1, a2+b2+c2+d2=1)材料からなる第2超格子層を交互に積層してなる超格子積層体を有する上記(1)〜(4)のいずれか一に記載の電子デバイス用エピタキシャル基板。

【0016】

(6)上記(1)〜(5)に記載のバッファ構造体上に、窒化ガリウム層を具えるIII族窒化物電子デバイス用エピタキシャル基板。

【0017】

(7)シリコン基板の表層部にアルミニウム拡散領域を形成する工程と、前記シリコン基板上に窒化アルミニウム単結晶層をエピタキシャル形成する工程と、該窒化アルミニウム単結晶層上にバッファ構造体を形成する工程とを具える電子デバイス用エピタキシャル基板の製造方法であって、前記アルミニウム拡散領域を形成する工程は、前記シリコン基板を、基板温度950℃以上でAl(CH3)3ガス雰囲気下で暴露処理することを含む電子デバイス用エピタキシャル基板の製造方法。

【0018】

(8)前記窒化アルミニウム単結晶層は、前記暴露処理と同じ基板温度950℃以上で成長される上記(7)に記載の電子デバイス用エピタキシャル基板。

【発明の効果】

【0019】

本発明によれば、シリコン基板にアルミニウム拡散領域を設け、表面粗さを適正範囲に設定することにより、その上方に成長するIII族窒化物半導体の結晶性を向上させることができる電子デバイス用エピタキシャル基板およびその製造方法ならびにIII族窒化物電子デバイス用エピタキシャル基板を提供することができる。

【図面の簡単な説明】

【0020】

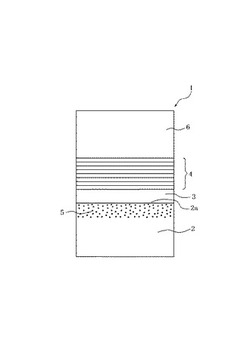

【図1】図1は、本発明に従う電子デバイス用エピタキシャル基板の模式的断面図である。

【図2】図2は、実施例1の二次イオン質量分析計(SIMS)による結果を示すグラフである。

【図3】図3は、比較例1の二次イオン質量分析計(SIMS)による結果を示すグラフである。

【図4】図4(a)〜(c)は、サンプルを原子間力顕微鏡(AFM)で観察した結果を示す写真である。

【図5】図5(a),(b)は、サンプルのX線ロッキングカーブの半値幅を測定した結果をプロットしたグラフである。

【発明を実施するための形態】

【0021】

次に、本発明の電子デバイス用エピタキシャル基板の実施形態について図面を参照しながら説明する。図1は、本発明に従う電子デバイス用エピタキシャル基板の断面構造を模式的に示したものである。なお、図1は、説明の便宜上、厚さ方向を誇張して描いたものである。

【0022】

本発明に従う電子デバイス用エピタキシャル基板1は、一例として図1に示されるように、シリコン基板2と、このシリコン基板2上に形成した窒化アルミニウム単結晶層3と、この窒化アルミニウム単結晶層3上に形成した、少なくとも一組以上の超格子層を含むバッファ構造体4とを具え、シリコン基板2の表層部には、窒化アルミニウム単結晶層3と接する表面2aから基板厚さ方向に広がるアルミニウム拡散領域5が設けられ、シリコン基板2の、窒化アルミニウム単結晶層3と接する表面2aの表面粗さRaは、0.2〜1nmの範囲であることを特徴とする。本発明は、かかる構成を有し、特に、シリコン基板2の表面粗さを適正範囲とする結果、その上で窒化アルミニウム単結晶層3を成長させる際に横方向成長を誘起することにより、転位を低減することができるので、結果としてその上のIII族窒化物半導体6の結晶性を向上させることができるものである。また、本発明の電子デバイス用エピタキシャル基板1において、シリコン基板1を高温で暴露処理することによりアルミニウムはすべてシリコン基板1に拡散し、単層として残っていないため、その後の窒化アルミニウム単結晶層3以降のエピタキシャル成長を高温で行っても途中でアルミニウムとシリコン基板とが接する界面の状態が変化し、結晶性が悪化するおそれがないという利点も有する。

【0023】

ここで、表面粗さRaとは、算術平均粗さのことをいい、シリコン基板2の、窒化アルミニウム単結晶層3と接する表面2aの表面粗さRaが0.2nm未満では、上記転位低減の効果が得られず、むしろ転位が増加してしまい、一方、表面粗さRaが1nmを超えると、ピットの発生によりIII族窒化物層の品質が劣化してしまうことから、表面粗さRaは0.2〜1nmの範囲とする。

【0024】

アルミニウム拡散領域5は、シリコン基板2の、窒化アルミニウム単結晶層3と接する表面2aを基準として、シリコン基板2への深さ方向の拡散長が0.3〜1.0μmであるのが好ましい。拡散長が0.3μm未満であると、転位低減の効果が十分発揮されないか、むしろ転位が増加するおそれがあり、拡散長が1.0μmを超えると、アルミニウム拡散領域5に起因するピットが発生してしまうおそれがあるためである。なお、上記の拡散長とは、シリコン基板上に窒化アルミニウム単結晶層を形成後にSIMS(二次イオン質量分析計)にて測定したSi基板内のAl濃度が1×1015atoms/cm3以上となっている部分の、Si基板と窒化アルミニウム単結晶層との界面からの深さとする。

【0025】

また、アルミニウム拡散領域5におけるAl濃度は、1×1020atoms/cm3以下とするのが好ましい。濃度が1×1020atoms/cm3を超えると、拡散領域よりピットが発生したり、拡散領域に起因する転位が発生したりするおそれがあるためである。

【0026】

バッファ構造体4は、用途に応じて、絶縁性を有するものとすることができる。例えば、高電子移動度トランジスタ(HEMT)のような横方向を主電流導通方向とするようなデバイスに用いる場合には、縦方向に電流が流れないよう、バッファ構造体4は絶縁性を有するのが好ましい。このとき、バッファ構造体4の抵抗値は、105Ω・cm以上であるのが好ましい。

【0027】

このバッファ構造体4は、Ba1Alb1Gac1Ind1N(0≦a1≦1, 0≦b1≦1, 0≦c1≦1, 0≦d1≦1, a1+b1+c1+d1=1)材料からなる第1超格子層4aおよび第1超格子層4aとはバンドギャップの異なるBa2Alb2Gac2Ind2N(0≦a2≦1, 0≦b2≦1, 0≦c2≦1, 0≦d2≦1, a2+b2+c2+d2=1)材料からなる第2超格子層4bを交互に積層してなる超格子積層体を有するのが好ましい。絶縁性のバッファ構造体の厚膜化により、耐圧向上が可能となり、上記超格子積層体とすることにより、III族窒化物膜内の応力を効果的に緩和することができ、厚膜化した際のクラックの発生を抑制できるためである。これは、バッファ構造体4の厚みを2μm以上にする際に十分な効果を発揮する。

【0028】

また、バッファ構造体4および窒化物半導体6のバッファ4側の部分のC濃度はいずれも1×1018/cm3以上とするのが好ましい。バッファ構造体4のC濃度を1×1018/cm3以上とすることにより、縦方向耐圧を向上させることができ、窒化物半導体6のバッファ4側の部分のC濃度を1×1018/cm3以上とすることにより、横方向耐圧を向上させることができるとともに、横方向リーク電流を抑制することができるためである。なお、不純物を増加させすぎることによるピットの発生を防止するため、これらのC濃度は1×1020/cm3未満とするのが好ましい。その他の不純物量については、特に指定されるものではないが、不純物準位の浅いドナー不純物(Si, Ge)の混入は抑制することが好ましい。なお、不純物濃度は、SIMS分析を用いて、表面側からエッチングしながら、深さ方向の不純物濃度分布を測定することにより同定した。

【0029】

次に、本発明に従う電子デバイス用エピタキシャル基板1の製造方法の実施形態について図面を参照しながら説明する。

【0030】

本発明に従う電子デバイス用エピタキシャル基板の製造方法は、一例として図1に示されるように、シリコン基板2の表層部にアルミニウム拡散領域5を形成する工程と、シリコン基板2上に窒化アルミニウム単結晶層3をエピタキシャル形成する工程と、窒化アルミニウム単結晶層3上にバッファ構造体4を形成する工程とを具え、アルミニウム拡散領域5を形成する工程は、シリコン基板2を、基板温度950℃以上、より好ましくは1000℃以上でAl(CH3)3ガス雰囲気下で暴露処理すること(TMAプレフロー)を含み、かかる構成を有することにより、シリコン基板2上の表面粗さを適度な範囲とできる結果、窒化アルミニウム単結晶層3の成長の際に横方向成長を誘起することにより転位を低減できるので、この上方に成長されるIII族窒化物半導体6の結晶性を向上させることができるものである。

【0031】

シリコン基板2の面方位は特に指定されず、(111),(100),(110)面等を使用することができるが、III族窒化物の(0001)面を表面平坦性よく成長させるためには、(111)面を使用することが望ましい。また、p型、n型いずれの伝導型としてもよい。Si単結晶基板2の導電性については、10000Ω・cm以上の絶縁性の高い高比抵抗基板から、0.001Ω・cm程度までの低比抵抗基板まで、用途に応じて適宜使用することができる。このSi単結晶基板2の製法としては、CZ法・FZ法等各種方法を用いることができ、基板表面にSiをエピタキシャル成長することもできる。また、基板表面に酸化膜・窒化膜・炭化膜からなる薄膜が本発明のアルミニウム拡散に影響を与えない範囲で形成されているものを用いることも可能である。なお、窒化アルミニウム単結晶層3も、前記暴露処理と同じ基板温度950℃以上で成長されることができる。

【0032】

上記暴露処理の時間は、40秒以上とするのが好ましい。暴露処理の時間が40秒未満だと、シリコン基板2の表面2aを十分に荒らすことができないためである。一方、暴露処理の時間が160秒を超えると、ピットが発生してしまうことから、暴露処理の時間は160秒以下とするのがより好ましい。また、上記の暴露処理のAl(CH3)3ガスの流量等は、製造装置によって、表面粗さが所定の範囲となるように適宜設定することができる。

【0033】

なお、図1は、代表的な実施形態の例を示したものであって、本発明はこの実施形態に限定されるものではない。たとえば、各層の間に本発明の効果に悪影響を与えない程度の中間層を挿入したり、他の超格子層を挿入したり、組成に傾斜をつけたりすることは可能である。また、Si基板の表面に、窒化膜、炭化膜などを形成することもできる。さらに、各層の厚さは用途に応じて適宜設定することができる。

【実施例】

【0034】

(実施例1)

5000Ω・cmの比抵抗を持ち、FZ法により作製された4インチシリコン基板を、基板温度1025℃で、圧力10kPaにて、4μmol/minの供給量のAl(CH3)3ガス雰囲気(キャリアガス:水素および窒素)に90秒間暴露することにより、基板の表層部にアルミニウム拡散領域を形成した後、同じく基板温度1025℃で、圧力10kPaにて、120μmol/minの供給量のAl(CH3)3ガスと12SLMの供給量のNH3ガス雰囲気で7分間流すことにより窒化アルミニウム単結晶層(厚さ:0.1μm)をエピタキシャル形成した。

この窒化アルミニウム単結晶層上に、超格子積層体(1025℃、10kPa、第1超格子層:Al0.15GaN0.85N、膜厚22.5nm、第2超格子層:AlN、膜厚3nm、合計120組)を成長させて絶縁性のバッファ構造体を形成し、この超格子積層体上に、耐圧層(1025℃、10kPa、GaN材料、厚さ:0.2μm)、チャネル層(1075℃、100kPa、GaN材料,厚さ:1.3μm)および電子供給層(Al0.25Ga0.75N材料、厚さ:25nm)からなるIII族窒化物半導体をエピタキシャル成長させてIII族窒化物電子デバイス用エピタキシャル基板を形成した。成長方法としてはMOCVD法を用い、III族原料としては、TMA(トリメチルアルミニウム:Al(CH3)3)・TMG(トリメチルガリウム:Al(CH3)3)、V族原料としてはアンモニアを用い、キャリアガスとして、水素および窒素ガスを用いた。

【0035】

(比較例1)

シリコン単結晶基板をAl(CH3)3ガス雰囲気に暴露しないこと以外は、実施例1と同様の方法によりIII族窒化物電子デバイス用エピタキシャル基板を形成した。

【0036】

(比較例2)

暴露時間を30秒としたこと以外は、実施例1と同様の方法によりIII族窒化物電子デバイス用エピタキシャル基板を形成した。

【0037】

(比較例3)

暴露時間を180秒としたこと以外は、実施例1と同様の方法によりIII族窒化物電子デバイス用エピタキシャル基板を形成した。

【0038】

(評価)

実施例1および比較例1のシリコン基板について、上記III族窒化物半導体をエピタキシャル形成した段階のサンプルについて、SIMSを用いてシリコン基板中のAl濃度を分析した。これらの結果をそれぞれ図2および図3に示す。なお、Al濃度のSIMS測定は、シリコン基板を適切な厚さまでエッチング除去し、シリコン基板側から窒化アルミニウム単結晶層側へ測定されるように行った。なお、比較し易いように、横軸の深さ情報を、窒化アルミニウム単結晶層3と接する界面を基準(0μm)となるように修正している。

【0039】

図2および図3に示す結果から明らかなように、比較例1のシリコン基板にはアルミニウム拡散領域が形成されていない(図3)のに対し、本発明に従う実施例1のシリコン基板には、シリコン基板2の、窒化アルミニウム単結晶層3と接する界面(0μm)から0.7μmの深さ位置までの範囲に、Al濃度が1×1015atoms/cm3以上のアルミニウム拡散領域が形成されていることがわかる(図2)。すなわち、拡散長は0.7μmであった。

【0040】

なお、図には示されないが、比較例2のシリコン基板には、Al濃度が1×1015atoms/cm3以上のアルミニウム拡散領域が0.2μmの深さ位置までの範囲に形成され(拡散長0.2μm)、比較例3のシリコン基板には、Al濃度が1×1015atoms/cm3以上のアルミニウム拡散領域が、1.2μmの深さまでの範囲に形成されていた(拡散長1.2μm)。

【0041】

また、SIMSを用いて同様にして窒素濃度の分析を行った。Al濃度とは同時分析できないため図には示されないが、窒素と同時に測定した酸素や水素濃度の挙動により判明するシリコン基板と窒化アルミニウム単結晶層3との接する界面よりSi基板側において窒素ピークの立ち上がりが見られ、界面より先は窒化アルミニウムとして存在していることが確認された。これにより、Al層が存在しないこと、さらに窒化アルミニウム単結晶層形成時のアンモニアによるSi基板表面への窒素混入が推察できる。さらに、窒化アルミニウム単結晶層3は、TEM回折像より異軸成長に由来する回折パターンが観察されないことにより、単結晶であることが確認された。

【0042】

図4(a)〜(c)は、比較例2、実施例1、および比較例3のAl(CH3)3ガス雰囲気による暴露を行った段階でのサンプルについて、原子間力顕微鏡(AFM)で観察した結果をそれぞれ示したものである。供給時間の増大により、表面粗さが増大していることがわかる。このとき、それぞれの表面粗さRaは0.17m,0.37nm,1.30nmであった。これら表面粗さの変化は、SiとAlが反応し、Alがシリコン基板内に侵入した結果であり、単層としてのAl層は形成されていなかった。なお、比較例1のAl(CH3)3ガス雰囲気に暴露しないシリコン基板の表面粗さRaは0.10nmである。

【0043】

さらに、これら実施例1および比較例1〜3のIII族窒化物電子デバイス用エピタキシャル基板のIII族窒化物半導体表面からの(002)面および(102)面におけるX線ロッキングカーブの半値幅を測定した結果を図5(a),(b)に示す。図中、各プロットが上記図4(a)〜(c)のいずれかに対応するかが示されている。また、比較例1は図中のTMAプレフロー時間が0secのプロットである。図5(a),(b)から分かるように、本発明に従う実施例1(グラフ中(b)で示される)のIII族窒化物半導体は、TMAプレフローによる表面粗さRaが0.17nmと小さいシリコン基板上の比較例2(グラフ中(a)で示される)およびTMAプレフローをしない比較例1のIII族窒化物半導体よりも結晶性が良いことがわかる。また、TMAプレフローによる表面粗さRaが1.30nmと大きいシリコン基板上の比較例3(グラフ中(c)で示される)のIII族窒化物半導体は、結晶性はよいものの、表面にピットが観察された。さらに、比較例2のIII族窒化物半導体は、TMAプレフローをしなかった比較例1よりも、結晶性が悪化していることがわかる。これは、表面凹凸化による転位増加分に対し、上層の横方向成長による低転位化が、不十分な表面凹凸化により有効に働かなかったためであると考えられる。

【0044】

なお、上記実施例・比較例においては、5000Ω・cmの比抵抗を持つFZ法にて製造したシリコン基板を用いているが、20Ω・cmの比抵抗を持つCZ法にて製造したPドープn型シリコン基板およびBドープp型シリコン基板でも同様の効果が得られた。

【産業上の利用可能性】

【0045】

本発明によれば、シリコン基板にアルミニウム拡散領域を設け、表面粗さを適正範囲に設定することにより、その上方に成長するIII族窒化物半導体の結晶性を向上させることができる電子デバイス用エピタキシャル基板およびその製造方法ならびにIII族窒化物電子デバイス用エピタキシャル基板を提供することができる。

【符号の説明】

【0046】

1 電子デバイス用エピタキシャル基板

2 シリコン基板

3 窒化アルミニウム単結晶層

4 バッファ構造体

4a 第1超格子層

4b 第2超格子層

5 アルミニウム拡散領域

6 III族窒化物半導体

【技術分野】

【0001】

本発明は、電子デバイス用エピタキシャル基板およびその製造方法に関し、特に、III族窒化物電子デバイス用エピタキシャル基板に関する。

【背景技術】

【0002】

近年、一般に、Al、Ga、InなどとNとの化合物からなるIII族窒化物半導体は、発光素子や電子デバイス用素子等に広く用いられている。このようなデバイスの特性は、III族窒化物半導体の結晶性に大きく影響されるため、結晶性の高いIII族窒化物半導体を成長させるための技術が求められている。

【0003】

III族窒化物半導体は、従来、サファイア基板上にエピタキシャル成長させることによって形成されていた。しかしながら、III族窒化物半導体とサファイア基板とは、格子定数が大きく異なるため、この格子定数の差に起因する転位が生じ、サファイア基板上に成長させたIII族窒化物半導体の結晶品質が低下してしまうという問題があった。また、サファイア基板は熱伝導率が小さいために放熱性が悪く、高出力デバイスの作成には適さないという問題もあった。

【0004】

そのため、近年、III族窒化物半導体の結晶成長基板として、シリコン基板を用いる技術が提案されている。シリコン基板は、上記サファイア基板よりも放熱性が良いため高出力デバイスの作成に適しており、また、安価であることから、製造コストを抑えることができるという利点を有している。しかしながら、サファイア基板と同様に、シリコン基板はIII族窒化物半導体とは格子定数が異なり、このシリコン基板上に、直接III族窒化物半導体を成長させても、結晶性の高いIII族窒化物半導体を得ることは期待できなかった。

【0005】

そこで、特許文献1には、シリコン単結晶基板上に金属アルミニウムの単結晶層を堆積し、この金属アルミニウム単結晶層が融解しない程度の温度で加熱した後、表面を窒化させ、その上に、III族窒化物半導体を成長させることにより、III族窒化物半導体の結晶性を向上させる技術が開示されている。

【0006】

また、特許文献2には、シリコン基板上に、アルミニウム層および窒化アルミニウム多結晶核生成層を順に堆積させ、その上にバッファ構造を介して窒化ガリウム層を成長させることにより、優れた結晶性を有する窒化ガリウムを成長させる技術が開示されている。

【0007】

しかしながら、これら特許文献1および2で開示される技術は、いずれもシリコン基板上にアルミニウム層を単層として形成したものであり、アルミニウム層上に直接積層する窒化アルミニウム多結晶などのIII族窒化物半導体のエピタキシャル成長時の温度は、最大でも900℃であった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平10−107317号公報

【特許文献2】特表2005−527988号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明者らは、シリコン基板に窒化アルミニウムのバッファ層を形成する場合、低温成長による多結晶ではなく、高温成長による単結晶を形成することで、より結晶性の高いIII族窒化物半導体を得る技術を得た。しかし、シリコン基板上にアルミニウム単層を形成するという技術を適用した場合、このアルミニウム層上に例えば1000℃で単結晶の窒化アルミニウムを直接形成しようとすると、結果として大量の欠陥が発生し、結晶性が著しく悪化することが分かった。本発明者らによる鋭意研究の結果、これは、窒化アルミニウムの結晶成長中の高温によって、当初形成したアルミニウム層とシリコンとが反応することが原因であることが分かった。

【0010】

したがって、本発明の目的は、上記問題を解決し、結晶性の高いIII族窒化物半導体を成長させることができる電子デバイス用エピタキシャル基板およびその製造方法ならびにIII族窒化物電子デバイス用エピタキシャル基板を提供することにある。

【課題を解決するための手段】

【0011】

上記目的を達成するため、本発明の要旨構成は以下のとおりである。

(1)シリコン基板と、該シリコン基板上に形成した窒化アルミニウム単結晶層と、該窒化アルミニウム単結晶層上に形成した、少なくとも一組以上の超格子層を含むバッファ構造体とを具える電子デバイス用エピタキシャル基板であって、前記シリコン基板の表層部には、前記窒化アルミニウム単結晶層と接する表面から基板厚さ方向に広がるアルミニウム拡散領域が設けられ、前記シリコン基板の、前記窒化アルミニウム単結晶層と接する表面の表面粗さRaは、0.2〜1nmの範囲であることを特徴とする電子デバイス用エピタキシャル基板。

【0012】

(2)前記アルミニウム拡散領域は、その拡散長が、前記シリコン基板の、前記窒化アルミニウム単結晶層と接する表面を基準として、シリコン基板の深さ方向へ0.3〜1.0μmの範囲である上記(1)に記載の電子デバイス用エピタキシャル基板。

【0013】

(3)前記アルミニウム拡散領域におけるAl濃度は、1×1015〜1×1020atoms/cm3の範囲である上記(1)または(2)に記載の電子デバイス用エピタキシャル基板。

【0014】

(4)前記バッファ構造体は、絶縁性を有する上記(1)、(2)または(3)に記載の電子デバイス用エピタキシャル基板。

【0015】

(5)前記バッファ構造体は、Ba1Alb1Gac1Ind1N(0≦a1≦1, 0≦b1≦1, 0≦c1≦1, 0≦d1≦1, a1+b1+c1+d1=1)材料からなる第1超格子層および該第1超格子層とはバンドギャップの異なるBa2Alb2Gac2Ind2N(0≦a2≦1, 0≦b2≦1, 0≦c2≦1, 0≦d2≦1, a2+b2+c2+d2=1)材料からなる第2超格子層を交互に積層してなる超格子積層体を有する上記(1)〜(4)のいずれか一に記載の電子デバイス用エピタキシャル基板。

【0016】

(6)上記(1)〜(5)に記載のバッファ構造体上に、窒化ガリウム層を具えるIII族窒化物電子デバイス用エピタキシャル基板。

【0017】

(7)シリコン基板の表層部にアルミニウム拡散領域を形成する工程と、前記シリコン基板上に窒化アルミニウム単結晶層をエピタキシャル形成する工程と、該窒化アルミニウム単結晶層上にバッファ構造体を形成する工程とを具える電子デバイス用エピタキシャル基板の製造方法であって、前記アルミニウム拡散領域を形成する工程は、前記シリコン基板を、基板温度950℃以上でAl(CH3)3ガス雰囲気下で暴露処理することを含む電子デバイス用エピタキシャル基板の製造方法。

【0018】

(8)前記窒化アルミニウム単結晶層は、前記暴露処理と同じ基板温度950℃以上で成長される上記(7)に記載の電子デバイス用エピタキシャル基板。

【発明の効果】

【0019】

本発明によれば、シリコン基板にアルミニウム拡散領域を設け、表面粗さを適正範囲に設定することにより、その上方に成長するIII族窒化物半導体の結晶性を向上させることができる電子デバイス用エピタキシャル基板およびその製造方法ならびにIII族窒化物電子デバイス用エピタキシャル基板を提供することができる。

【図面の簡単な説明】

【0020】

【図1】図1は、本発明に従う電子デバイス用エピタキシャル基板の模式的断面図である。

【図2】図2は、実施例1の二次イオン質量分析計(SIMS)による結果を示すグラフである。

【図3】図3は、比較例1の二次イオン質量分析計(SIMS)による結果を示すグラフである。

【図4】図4(a)〜(c)は、サンプルを原子間力顕微鏡(AFM)で観察した結果を示す写真である。

【図5】図5(a),(b)は、サンプルのX線ロッキングカーブの半値幅を測定した結果をプロットしたグラフである。

【発明を実施するための形態】

【0021】

次に、本発明の電子デバイス用エピタキシャル基板の実施形態について図面を参照しながら説明する。図1は、本発明に従う電子デバイス用エピタキシャル基板の断面構造を模式的に示したものである。なお、図1は、説明の便宜上、厚さ方向を誇張して描いたものである。

【0022】

本発明に従う電子デバイス用エピタキシャル基板1は、一例として図1に示されるように、シリコン基板2と、このシリコン基板2上に形成した窒化アルミニウム単結晶層3と、この窒化アルミニウム単結晶層3上に形成した、少なくとも一組以上の超格子層を含むバッファ構造体4とを具え、シリコン基板2の表層部には、窒化アルミニウム単結晶層3と接する表面2aから基板厚さ方向に広がるアルミニウム拡散領域5が設けられ、シリコン基板2の、窒化アルミニウム単結晶層3と接する表面2aの表面粗さRaは、0.2〜1nmの範囲であることを特徴とする。本発明は、かかる構成を有し、特に、シリコン基板2の表面粗さを適正範囲とする結果、その上で窒化アルミニウム単結晶層3を成長させる際に横方向成長を誘起することにより、転位を低減することができるので、結果としてその上のIII族窒化物半導体6の結晶性を向上させることができるものである。また、本発明の電子デバイス用エピタキシャル基板1において、シリコン基板1を高温で暴露処理することによりアルミニウムはすべてシリコン基板1に拡散し、単層として残っていないため、その後の窒化アルミニウム単結晶層3以降のエピタキシャル成長を高温で行っても途中でアルミニウムとシリコン基板とが接する界面の状態が変化し、結晶性が悪化するおそれがないという利点も有する。

【0023】

ここで、表面粗さRaとは、算術平均粗さのことをいい、シリコン基板2の、窒化アルミニウム単結晶層3と接する表面2aの表面粗さRaが0.2nm未満では、上記転位低減の効果が得られず、むしろ転位が増加してしまい、一方、表面粗さRaが1nmを超えると、ピットの発生によりIII族窒化物層の品質が劣化してしまうことから、表面粗さRaは0.2〜1nmの範囲とする。

【0024】

アルミニウム拡散領域5は、シリコン基板2の、窒化アルミニウム単結晶層3と接する表面2aを基準として、シリコン基板2への深さ方向の拡散長が0.3〜1.0μmであるのが好ましい。拡散長が0.3μm未満であると、転位低減の効果が十分発揮されないか、むしろ転位が増加するおそれがあり、拡散長が1.0μmを超えると、アルミニウム拡散領域5に起因するピットが発生してしまうおそれがあるためである。なお、上記の拡散長とは、シリコン基板上に窒化アルミニウム単結晶層を形成後にSIMS(二次イオン質量分析計)にて測定したSi基板内のAl濃度が1×1015atoms/cm3以上となっている部分の、Si基板と窒化アルミニウム単結晶層との界面からの深さとする。

【0025】

また、アルミニウム拡散領域5におけるAl濃度は、1×1020atoms/cm3以下とするのが好ましい。濃度が1×1020atoms/cm3を超えると、拡散領域よりピットが発生したり、拡散領域に起因する転位が発生したりするおそれがあるためである。

【0026】

バッファ構造体4は、用途に応じて、絶縁性を有するものとすることができる。例えば、高電子移動度トランジスタ(HEMT)のような横方向を主電流導通方向とするようなデバイスに用いる場合には、縦方向に電流が流れないよう、バッファ構造体4は絶縁性を有するのが好ましい。このとき、バッファ構造体4の抵抗値は、105Ω・cm以上であるのが好ましい。

【0027】

このバッファ構造体4は、Ba1Alb1Gac1Ind1N(0≦a1≦1, 0≦b1≦1, 0≦c1≦1, 0≦d1≦1, a1+b1+c1+d1=1)材料からなる第1超格子層4aおよび第1超格子層4aとはバンドギャップの異なるBa2Alb2Gac2Ind2N(0≦a2≦1, 0≦b2≦1, 0≦c2≦1, 0≦d2≦1, a2+b2+c2+d2=1)材料からなる第2超格子層4bを交互に積層してなる超格子積層体を有するのが好ましい。絶縁性のバッファ構造体の厚膜化により、耐圧向上が可能となり、上記超格子積層体とすることにより、III族窒化物膜内の応力を効果的に緩和することができ、厚膜化した際のクラックの発生を抑制できるためである。これは、バッファ構造体4の厚みを2μm以上にする際に十分な効果を発揮する。

【0028】

また、バッファ構造体4および窒化物半導体6のバッファ4側の部分のC濃度はいずれも1×1018/cm3以上とするのが好ましい。バッファ構造体4のC濃度を1×1018/cm3以上とすることにより、縦方向耐圧を向上させることができ、窒化物半導体6のバッファ4側の部分のC濃度を1×1018/cm3以上とすることにより、横方向耐圧を向上させることができるとともに、横方向リーク電流を抑制することができるためである。なお、不純物を増加させすぎることによるピットの発生を防止するため、これらのC濃度は1×1020/cm3未満とするのが好ましい。その他の不純物量については、特に指定されるものではないが、不純物準位の浅いドナー不純物(Si, Ge)の混入は抑制することが好ましい。なお、不純物濃度は、SIMS分析を用いて、表面側からエッチングしながら、深さ方向の不純物濃度分布を測定することにより同定した。

【0029】

次に、本発明に従う電子デバイス用エピタキシャル基板1の製造方法の実施形態について図面を参照しながら説明する。

【0030】

本発明に従う電子デバイス用エピタキシャル基板の製造方法は、一例として図1に示されるように、シリコン基板2の表層部にアルミニウム拡散領域5を形成する工程と、シリコン基板2上に窒化アルミニウム単結晶層3をエピタキシャル形成する工程と、窒化アルミニウム単結晶層3上にバッファ構造体4を形成する工程とを具え、アルミニウム拡散領域5を形成する工程は、シリコン基板2を、基板温度950℃以上、より好ましくは1000℃以上でAl(CH3)3ガス雰囲気下で暴露処理すること(TMAプレフロー)を含み、かかる構成を有することにより、シリコン基板2上の表面粗さを適度な範囲とできる結果、窒化アルミニウム単結晶層3の成長の際に横方向成長を誘起することにより転位を低減できるので、この上方に成長されるIII族窒化物半導体6の結晶性を向上させることができるものである。

【0031】

シリコン基板2の面方位は特に指定されず、(111),(100),(110)面等を使用することができるが、III族窒化物の(0001)面を表面平坦性よく成長させるためには、(111)面を使用することが望ましい。また、p型、n型いずれの伝導型としてもよい。Si単結晶基板2の導電性については、10000Ω・cm以上の絶縁性の高い高比抵抗基板から、0.001Ω・cm程度までの低比抵抗基板まで、用途に応じて適宜使用することができる。このSi単結晶基板2の製法としては、CZ法・FZ法等各種方法を用いることができ、基板表面にSiをエピタキシャル成長することもできる。また、基板表面に酸化膜・窒化膜・炭化膜からなる薄膜が本発明のアルミニウム拡散に影響を与えない範囲で形成されているものを用いることも可能である。なお、窒化アルミニウム単結晶層3も、前記暴露処理と同じ基板温度950℃以上で成長されることができる。

【0032】

上記暴露処理の時間は、40秒以上とするのが好ましい。暴露処理の時間が40秒未満だと、シリコン基板2の表面2aを十分に荒らすことができないためである。一方、暴露処理の時間が160秒を超えると、ピットが発生してしまうことから、暴露処理の時間は160秒以下とするのがより好ましい。また、上記の暴露処理のAl(CH3)3ガスの流量等は、製造装置によって、表面粗さが所定の範囲となるように適宜設定することができる。

【0033】

なお、図1は、代表的な実施形態の例を示したものであって、本発明はこの実施形態に限定されるものではない。たとえば、各層の間に本発明の効果に悪影響を与えない程度の中間層を挿入したり、他の超格子層を挿入したり、組成に傾斜をつけたりすることは可能である。また、Si基板の表面に、窒化膜、炭化膜などを形成することもできる。さらに、各層の厚さは用途に応じて適宜設定することができる。

【実施例】

【0034】

(実施例1)

5000Ω・cmの比抵抗を持ち、FZ法により作製された4インチシリコン基板を、基板温度1025℃で、圧力10kPaにて、4μmol/minの供給量のAl(CH3)3ガス雰囲気(キャリアガス:水素および窒素)に90秒間暴露することにより、基板の表層部にアルミニウム拡散領域を形成した後、同じく基板温度1025℃で、圧力10kPaにて、120μmol/minの供給量のAl(CH3)3ガスと12SLMの供給量のNH3ガス雰囲気で7分間流すことにより窒化アルミニウム単結晶層(厚さ:0.1μm)をエピタキシャル形成した。

この窒化アルミニウム単結晶層上に、超格子積層体(1025℃、10kPa、第1超格子層:Al0.15GaN0.85N、膜厚22.5nm、第2超格子層:AlN、膜厚3nm、合計120組)を成長させて絶縁性のバッファ構造体を形成し、この超格子積層体上に、耐圧層(1025℃、10kPa、GaN材料、厚さ:0.2μm)、チャネル層(1075℃、100kPa、GaN材料,厚さ:1.3μm)および電子供給層(Al0.25Ga0.75N材料、厚さ:25nm)からなるIII族窒化物半導体をエピタキシャル成長させてIII族窒化物電子デバイス用エピタキシャル基板を形成した。成長方法としてはMOCVD法を用い、III族原料としては、TMA(トリメチルアルミニウム:Al(CH3)3)・TMG(トリメチルガリウム:Al(CH3)3)、V族原料としてはアンモニアを用い、キャリアガスとして、水素および窒素ガスを用いた。

【0035】

(比較例1)

シリコン単結晶基板をAl(CH3)3ガス雰囲気に暴露しないこと以外は、実施例1と同様の方法によりIII族窒化物電子デバイス用エピタキシャル基板を形成した。

【0036】

(比較例2)

暴露時間を30秒としたこと以外は、実施例1と同様の方法によりIII族窒化物電子デバイス用エピタキシャル基板を形成した。

【0037】

(比較例3)

暴露時間を180秒としたこと以外は、実施例1と同様の方法によりIII族窒化物電子デバイス用エピタキシャル基板を形成した。

【0038】

(評価)

実施例1および比較例1のシリコン基板について、上記III族窒化物半導体をエピタキシャル形成した段階のサンプルについて、SIMSを用いてシリコン基板中のAl濃度を分析した。これらの結果をそれぞれ図2および図3に示す。なお、Al濃度のSIMS測定は、シリコン基板を適切な厚さまでエッチング除去し、シリコン基板側から窒化アルミニウム単結晶層側へ測定されるように行った。なお、比較し易いように、横軸の深さ情報を、窒化アルミニウム単結晶層3と接する界面を基準(0μm)となるように修正している。

【0039】

図2および図3に示す結果から明らかなように、比較例1のシリコン基板にはアルミニウム拡散領域が形成されていない(図3)のに対し、本発明に従う実施例1のシリコン基板には、シリコン基板2の、窒化アルミニウム単結晶層3と接する界面(0μm)から0.7μmの深さ位置までの範囲に、Al濃度が1×1015atoms/cm3以上のアルミニウム拡散領域が形成されていることがわかる(図2)。すなわち、拡散長は0.7μmであった。

【0040】

なお、図には示されないが、比較例2のシリコン基板には、Al濃度が1×1015atoms/cm3以上のアルミニウム拡散領域が0.2μmの深さ位置までの範囲に形成され(拡散長0.2μm)、比較例3のシリコン基板には、Al濃度が1×1015atoms/cm3以上のアルミニウム拡散領域が、1.2μmの深さまでの範囲に形成されていた(拡散長1.2μm)。

【0041】

また、SIMSを用いて同様にして窒素濃度の分析を行った。Al濃度とは同時分析できないため図には示されないが、窒素と同時に測定した酸素や水素濃度の挙動により判明するシリコン基板と窒化アルミニウム単結晶層3との接する界面よりSi基板側において窒素ピークの立ち上がりが見られ、界面より先は窒化アルミニウムとして存在していることが確認された。これにより、Al層が存在しないこと、さらに窒化アルミニウム単結晶層形成時のアンモニアによるSi基板表面への窒素混入が推察できる。さらに、窒化アルミニウム単結晶層3は、TEM回折像より異軸成長に由来する回折パターンが観察されないことにより、単結晶であることが確認された。

【0042】

図4(a)〜(c)は、比較例2、実施例1、および比較例3のAl(CH3)3ガス雰囲気による暴露を行った段階でのサンプルについて、原子間力顕微鏡(AFM)で観察した結果をそれぞれ示したものである。供給時間の増大により、表面粗さが増大していることがわかる。このとき、それぞれの表面粗さRaは0.17m,0.37nm,1.30nmであった。これら表面粗さの変化は、SiとAlが反応し、Alがシリコン基板内に侵入した結果であり、単層としてのAl層は形成されていなかった。なお、比較例1のAl(CH3)3ガス雰囲気に暴露しないシリコン基板の表面粗さRaは0.10nmである。

【0043】

さらに、これら実施例1および比較例1〜3のIII族窒化物電子デバイス用エピタキシャル基板のIII族窒化物半導体表面からの(002)面および(102)面におけるX線ロッキングカーブの半値幅を測定した結果を図5(a),(b)に示す。図中、各プロットが上記図4(a)〜(c)のいずれかに対応するかが示されている。また、比較例1は図中のTMAプレフロー時間が0secのプロットである。図5(a),(b)から分かるように、本発明に従う実施例1(グラフ中(b)で示される)のIII族窒化物半導体は、TMAプレフローによる表面粗さRaが0.17nmと小さいシリコン基板上の比較例2(グラフ中(a)で示される)およびTMAプレフローをしない比較例1のIII族窒化物半導体よりも結晶性が良いことがわかる。また、TMAプレフローによる表面粗さRaが1.30nmと大きいシリコン基板上の比較例3(グラフ中(c)で示される)のIII族窒化物半導体は、結晶性はよいものの、表面にピットが観察された。さらに、比較例2のIII族窒化物半導体は、TMAプレフローをしなかった比較例1よりも、結晶性が悪化していることがわかる。これは、表面凹凸化による転位増加分に対し、上層の横方向成長による低転位化が、不十分な表面凹凸化により有効に働かなかったためであると考えられる。

【0044】

なお、上記実施例・比較例においては、5000Ω・cmの比抵抗を持つFZ法にて製造したシリコン基板を用いているが、20Ω・cmの比抵抗を持つCZ法にて製造したPドープn型シリコン基板およびBドープp型シリコン基板でも同様の効果が得られた。

【産業上の利用可能性】

【0045】

本発明によれば、シリコン基板にアルミニウム拡散領域を設け、表面粗さを適正範囲に設定することにより、その上方に成長するIII族窒化物半導体の結晶性を向上させることができる電子デバイス用エピタキシャル基板およびその製造方法ならびにIII族窒化物電子デバイス用エピタキシャル基板を提供することができる。

【符号の説明】

【0046】

1 電子デバイス用エピタキシャル基板

2 シリコン基板

3 窒化アルミニウム単結晶層

4 バッファ構造体

4a 第1超格子層

4b 第2超格子層

5 アルミニウム拡散領域

6 III族窒化物半導体

【特許請求の範囲】

【請求項1】

シリコン基板と、

該シリコン基板上に形成した窒化アルミニウム単結晶層と、

該窒化アルミニウム単結晶層上に形成した、少なくとも一組以上の超格子層を含むバッファ構造体と

を具える電子デバイス用エピタキシャル基板であって、

前記シリコン基板の表層部には、前記窒化アルミニウム単結晶層と接する表面から基板厚さ方向に広がるアルミニウム拡散領域が設けられ、

前記シリコン基板の、前記窒化アルミニウム単結晶層と接する表面の表面粗さRaは、0.2〜1nmの範囲であることを特徴とする電子デバイス用エピタキシャル基板。

【請求項2】

前記アルミニウム拡散領域は、その拡散長が、前記シリコン基板の、前記窒化アルミニウム単結晶層と接する表面を基準として、シリコン基板の深さ方向へ0.3〜1.0μmの範囲である請求項1に記載の電子デバイス用エピタキシャル基板。

【請求項3】

前記アルミニウム拡散領域におけるAl濃度は、1×1015〜1×1020atoms/cm3の範囲である請求項1または2に記載の電子デバイス用エピタキシャル基板。

【請求項4】

前記バッファ構造体は、絶縁性を有する請求項1、2または3に記載の電子デバイス用エピタキシャル基板。

【請求項5】

前記バッファ構造体は、Ba1Alb1Gac1Ind1N(0≦a1≦1, 0≦b1≦1, 0≦c1≦1, 0≦d1≦1, a1+b1+c1+d1=1)材料からなる第1超格子層および該第1超格子層とはバンドギャップの異なるBa2Alb2Gac2Ind2N(0≦a2≦1, 0≦b2≦1, 0≦c2≦1, 0≦d2≦1, a2+b2+c2+d2=1)材料からなる第2超格子層を交互に積層してなる超格子積層体を有する請求項1〜4のいずれか一項に記載の電子デバイス用エピタキシャル基板。

【請求項6】

請求項1〜5に記載のバッファ構造体上に、窒化ガリウム層を具えるIII族窒化物電子デバイス用エピタキシャル基板。

【請求項7】

シリコン基板の表層部にアルミニウム拡散領域を形成する工程と、

前記シリコン基板上に窒化アルミニウム単結晶層をエピタキシャル形成する工程と、

該窒化アルミニウム単結晶層上にバッファ構造体を形成する工程と

を具える電子デバイス用エピタキシャル基板の製造方法であって、

前記アルミニウム拡散領域を形成する工程は、前記シリコン基板を、基板温度950℃以上でAl(CH3)3ガス雰囲気下で暴露処理することを含む電子デバイス用エピタキシャル基板の製造方法。

【請求項8】

前記窒化アルミニウム単結晶層は、前記暴露処理と同じ基板温度950℃以上で成長される請求項7に記載の電子デバイス用エピタキシャル基板。

【請求項1】

シリコン基板と、

該シリコン基板上に形成した窒化アルミニウム単結晶層と、

該窒化アルミニウム単結晶層上に形成した、少なくとも一組以上の超格子層を含むバッファ構造体と

を具える電子デバイス用エピタキシャル基板であって、

前記シリコン基板の表層部には、前記窒化アルミニウム単結晶層と接する表面から基板厚さ方向に広がるアルミニウム拡散領域が設けられ、

前記シリコン基板の、前記窒化アルミニウム単結晶層と接する表面の表面粗さRaは、0.2〜1nmの範囲であることを特徴とする電子デバイス用エピタキシャル基板。

【請求項2】

前記アルミニウム拡散領域は、その拡散長が、前記シリコン基板の、前記窒化アルミニウム単結晶層と接する表面を基準として、シリコン基板の深さ方向へ0.3〜1.0μmの範囲である請求項1に記載の電子デバイス用エピタキシャル基板。

【請求項3】

前記アルミニウム拡散領域におけるAl濃度は、1×1015〜1×1020atoms/cm3の範囲である請求項1または2に記載の電子デバイス用エピタキシャル基板。

【請求項4】

前記バッファ構造体は、絶縁性を有する請求項1、2または3に記載の電子デバイス用エピタキシャル基板。

【請求項5】

前記バッファ構造体は、Ba1Alb1Gac1Ind1N(0≦a1≦1, 0≦b1≦1, 0≦c1≦1, 0≦d1≦1, a1+b1+c1+d1=1)材料からなる第1超格子層および該第1超格子層とはバンドギャップの異なるBa2Alb2Gac2Ind2N(0≦a2≦1, 0≦b2≦1, 0≦c2≦1, 0≦d2≦1, a2+b2+c2+d2=1)材料からなる第2超格子層を交互に積層してなる超格子積層体を有する請求項1〜4のいずれか一項に記載の電子デバイス用エピタキシャル基板。

【請求項6】

請求項1〜5に記載のバッファ構造体上に、窒化ガリウム層を具えるIII族窒化物電子デバイス用エピタキシャル基板。

【請求項7】

シリコン基板の表層部にアルミニウム拡散領域を形成する工程と、

前記シリコン基板上に窒化アルミニウム単結晶層をエピタキシャル形成する工程と、

該窒化アルミニウム単結晶層上にバッファ構造体を形成する工程と

を具える電子デバイス用エピタキシャル基板の製造方法であって、

前記アルミニウム拡散領域を形成する工程は、前記シリコン基板を、基板温度950℃以上でAl(CH3)3ガス雰囲気下で暴露処理することを含む電子デバイス用エピタキシャル基板の製造方法。

【請求項8】

前記窒化アルミニウム単結晶層は、前記暴露処理と同じ基板温度950℃以上で成長される請求項7に記載の電子デバイス用エピタキシャル基板。

【図1】

【図2】

【図3】

【図5】

【図4】

【図2】

【図3】

【図5】

【図4】

【公開番号】特開2011−66333(P2011−66333A)

【公開日】平成23年3月31日(2011.3.31)

【国際特許分類】

【出願番号】特願2009−217684(P2009−217684)

【出願日】平成21年9月18日(2009.9.18)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

【公開日】平成23年3月31日(2011.3.31)

【国際特許分類】

【出願日】平成21年9月18日(2009.9.18)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

[ Back to top ]