電子デバイス用防湿フィルム

【課題】変性粘土結晶を配向させ、緻密に積層させることにより、自立膜として利用可能な機械的強度を有した、電子デバイス用防湿フィルムを提供する。

【解決手段】変性粘土を主要構成成分とする粘土膜であって、変性粘土と添加物から構成され、水蒸気バリア性を有し、水蒸気透過度が、0.2グラム/m2/day未満(40℃ 相対湿度90%)である防湿フィルムであり、変性粘土が、粘土にシリル化反応をさせたものであり、添加物が、ポリアミドあるいはポリイミドであり、変性粘土の交換性イオンの少なくとも90モルパーセント以上をリチウムイオンとする防湿フィルム、その製造方法及び用途。

【効果】上記防湿フィルムは、耐候性、ガスバリア性、水蒸気バリア性、柔軟性、耐熱性、電気絶縁性及び耐水性の要件を全て満たす新規素材である。

【解決手段】変性粘土を主要構成成分とする粘土膜であって、変性粘土と添加物から構成され、水蒸気バリア性を有し、水蒸気透過度が、0.2グラム/m2/day未満(40℃ 相対湿度90%)である防湿フィルムであり、変性粘土が、粘土にシリル化反応をさせたものであり、添加物が、ポリアミドあるいはポリイミドであり、変性粘土の交換性イオンの少なくとも90モルパーセント以上をリチウムイオンとする防湿フィルム、その製造方法及び用途。

【効果】上記防湿フィルムは、耐候性、ガスバリア性、水蒸気バリア性、柔軟性、耐熱性、電気絶縁性及び耐水性の要件を全て満たす新規素材である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子デバイス用防湿フィルムに関するものであり、更に詳しくは、柔軟性があって、水蒸気バリア性、及びガスバリア性に優れ、自立膜として利用可能な機械的強度を有する、電子デバイス用防湿フィルムに関するものである。本発明は、自立膜として用いることができ、例えば、150℃を超える高温においても、化学的に安定で、ガスバリア性を保つことが可能で、例えば、LCD用基板フィルム、LED用フィルム、太陽電池のバックシートなどの電子デバイス用の基板や保護フィルムとして、好適に用いることができる電子デバイス用防湿フィルムに関する新技術・新製品を提供するものである。

【背景技術】

【0002】

これまで、柔軟性に優れ、ガスバリア性、水蒸気バリア性に優れた電子デバイス用防湿フィルムは、ほとんどの場合、有機高分子材料をベースとして製造されてきた。ガスバリア性を有するフィルムは、高分子樹脂フィルムを基材として、該高分子樹脂フィルムの片面又は両面に、ガスバリア層を形成する方法が一般的であり、酸化アルミ、酸化ケイ素や窒化ケイ素などが、CVD法及びPVD法などの様々な方式で、形成されている。

【0003】

しかし、ガスバリア性を有するフィルムは、その水蒸気バリア性、ガスバリア性は、完璧とはいえない。また、耐熱性は、最も高いエンジニアリングプラスチックで、約350℃であり、これ以上の温度でのガスバリア材料としては、無機系シートあるいは金属シートを用いなければならなかった。

【0004】

これらのうち、無機系シートは、マイカやバーミキュライトなどの天然あるいは合成鉱物をシート状に加工したものであり、これらは、高い耐熱性を有し、グランドパッキンとして、一応のガスシール部材として用いられている。しかし、これらは、緻密に成型できていないため、微小なガス分子の流れるパスを完全に遮断できず、ガスバリア性がそれほど高くはない。また、金属シートは、ガスバリア性は優れているものの、耐候性、電気絶縁性、耐薬品性などに難点があり、その用途が限られる。

【0005】

例えば、太陽電池など過酷な環境下で用いられるデバイスの保護膜や、バックシートでは、耐候性、すなわち耐紫外線、耐湿、耐熱、耐塩害など、更に、水蒸気バリア性、電気絶縁性、機械的強度、耐薬品性、封止材との接着性、などが要求される。ガスバリア性に対しても、従来材料より、厳しい環境下で用いることが可能なフィルムが求められている。

【0006】

一方、種々の高分子樹脂が、成形材料のほか、分散剤、増粘剤、結合剤として、無機材料に配合され、ガスバリア材料として用いられている。例えば、ポリアクリル酸などの、分子中に2個以上のカルボキシル基を持つカルボキシル基含有高水素ガス結合性樹脂(A)と、澱粉類などの分子鎖中に2個以上の水酸基を持つ水酸基含有高水素ガス結合性樹脂(B)の混合物と、粘土鉱物などで構成される組成物がある。

【0007】

例えば、上記樹脂Aと、樹脂Bの重量比A/B=80/20〜60/40の混合物100重量部と、粘土鉱物などの無機層状化合物1〜10重量部とで、組成物を形成し、この組成物から作製した、厚み0.1〜50マイクロメートルの皮膜に、熱処理・電子線処理をすると、その皮膜は、ガスバリア性を示すことが知られている(特許文献1参照)。しかし、この場合には、添加物の樹脂が、主成分であり、耐熱性が劣るという問題がある。

【0008】

また、二つのポリオレフィン系樹脂層の間に、無機層状化合物と樹脂とを含む樹脂組成物からなる層を積層することにより、防湿性やガスバリア性に優れ、食品包装などにも適用可能な積層フィルムを得ることができる(特許文献2参照)。しかし、この場合には、無機層状化合物を含む樹脂組成物の層は、多層膜の一部として用いられているに過ぎず、自立膜として、単独で用いられるものではない。また、この種の積層膜の耐熱性は、該積層膜に含まれる最も耐熱性の低い有機物材料、すなわち、この場合は、ポリオレフィンにより決定されるため、この種の材料は、一般には、高耐熱性とはなり得ない。

【0009】

有機高分子であるプラスチックの耐熱性や、ガスバリア性の向上を目的として、スメクタイト、マイカ、タルク、バーミキュライトなどの種々の粘土が、フィラーとして、プラスチックに添加されている。水分散性の高いスメクタイトは、親水性であるため、疎水性のプラスチックに対する親和性が低く、そのままプラスチックに高分散化して複合化することが困難である。

【0010】

そこで、疎水性プラスチックと複合化させる場合は、粘土を改質し、親水性/疎水性をコントロールした変性粘土を用いることが知られている(非特許文献1参照)。変性粘土の製造方法は、二種類ある。その一つは、第四級アンモニウムカチオンあるいは第四級ホスホニウムカチオンによるイオン交換である。これらの有機カチオンの種類、導入するカチオンの割合によって、親水性/疎水性をコントロールすることが可能である(非特許文献2参照)。

【0011】

もう一つは、シリル化である。粘土結晶の末端には水酸基が存在し、この水酸基と添加したシリル化剤が反応して、末端を疎水化することが可能である。こちらの場合も、シリル化剤の種類、導入するシリル化剤の割合によって、親水性/疎水性をコントロールすることが可能である。この二種類の改質方法は、両者を併用することも可能である。

【0012】

製膜方法には、ラングミュアーブロジェット法(Langmuir−Blodgett Method)を応用した無機層状化合物薄膜の作製方法がある(例えば、非特許文献3参照)。他にも、機能性無機層状化合物薄膜などを調製する方法が、種々報告されている。例えば、ハイドロタルサイト系層間化合物の水分散液を膜状化して乾燥することからなる粘土薄膜の製造方法(特許文献3参照)がある。

【0013】

また、他の先行技術として、例えば、粘土鉱物と燐酸又は燐酸基との反応を利用し、その反応を促進させる熱処理を施すことにより、粘土鉱物が持つ結合構造を配向、固定した粘土鉱物薄膜の製造方法(特許文献4参照)、スメクタイト系粘土鉱物と2価以上の金属の錯化合物を含有する皮膜処理用水性組成物(特許文献5参照)などをはじめ、多数の事例が存在する。

【0014】

しかしながら、いずれの方法においても、これまで、自立膜として利用可能な機械的強度を有し、粘土粒子の積層を高度に配向させてガスバリア性を付与した、無機層状化合物配向自立膜は、得られてはいない。本発明者らは、これまで、以下に示すような、簡便な手段で、粘土自立膜を作る基本的な方法を開示している(例えば、特許文献6参照)。

【0015】

(1)粘土粒子を、分散媒である液体に分散し、均一な粘土分散液を調製する。

(2)この均一な粘土分散液を、トレイなどに流入し、静置して、粘土粒子を沈積させ、分散媒である液体を固液分離手段で分離して、粘土膜を形成する。

(3)この粘土膜を、任意に、110〜300℃の温度条件下で、乾燥し、粘土自立膜を製作する。

【0016】

これまでに、本発明者らは、包装材、封止材、電気絶縁材などの分野において、粘土を改質した変性粘土を主成分に、少量の添加物を加え、ガスバリア性及び水蒸気バリア性を有し、かつ、耐水性を有し、自立膜として利用可能な機械的強度を有する、変性粘土膜からなる素材を提案している(特許文献7参照)。しかしながら、ディスプレイ、燃料電池、太陽電池のなどの電子デバイス分野においては、更なるガスバリア性及び水蒸気バリア性、柔軟性と機械的強度、高耐熱性、耐水性、耐候性が要求される。しかしながら、このような要求を満たすことができる粘土膜は未開発であり、これらは、未だ、実用化には至ってはいない。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】特開平10−231434号公報

【特許文献2】特開平7−251489号公報

【特許文献3】特開平6−95290号公報

【特許文献4】特開平5−254824号公報

【特許文献5】特開2002−30255号公報

【特許文献6】特開2005−110550号公報

【特許文献7】特開2007−277078号公報

【非特許文献】

【0018】

【非特許文献1】鬼形正信 SMECTITE 第8巻、第2号、8−13(1998)

【非特許文献2】鬼形正信 SMECTITE 第13巻、第1号、2−15(2003)

【非特許文献3】梅沢泰史 粘土科学、第42巻、第4号、218−222(2003)

【発明の概要】

【発明が解決しようとする課題】

【0019】

このような状況の中で、本発明者らは、上記従来技術に鑑みて、自立膜として利用可能な機械的強度を有し、耐候性があり、しかも、優れたフレキシビリティーを有し、200℃を超える高温度条件下で使用できる新しいガスバリア膜を開発することを目標として鋭意研究を積み重ねる過程で、先に、開示した変性粘土を用いた膜材を大幅に改善し、好ましい変性粘土と、これに、好適な添加物、変性粘土と添加物の好適な混合比率、分散液の好適な固液比、好ましい支持体材料、好ましい分散方法などの大幅な改良を加えることで、膜の柔軟性、耐水性及び耐熱性を一段と向上させることが可能な電子デバイス用防湿フィルムを開発することに成功し、本発明を完成するに至った。

【0020】

本発明は、変性粘土結晶を配向させ、更に、これを緻密に積層させることにより、自立膜として利用可能な機械的強度を有し、しかも、ガスバリア性、水蒸気バリア性、耐水性を向上させた、かつ熱安定性に優れた電子デバイス用防湿フィルム、その製造方法及び用途を提供することを目的とするものである。

【課題を解決するための手段】

【0021】

上記課題を解決するための本発明は、以下の技術的手段から構成される。

(1)変性粘土を主要構成成分とする粘土膜であって、1)変性粘土と添加物から構成され、2)水蒸気バリア性を有し、水蒸気透過度が、0.2グラム/m2/day未満(40℃ 相対湿度90%)であることを特徴とする防湿フィルム。

(2)自立膜として利用可能な柔軟性と機械的強度を有し、曲げ半径3ミリメートルで、クラックが発生せずに、使用可能であり、酸素ガスに対する透過係数が、室温において、4.0×10−15cm2s−1cmHg−1未満である、前記(1)記載の防湿フィルム。

(3)粘土膜の厚みが、0.003ミリメートル以上、0.1ミリメートル以下である、前記(1)に記載の防湿フィルム。

(4)変性粘土が、天然粘土、あるいは合成粘土を用いたものである、前記(1)に記載の防湿フィルム。

(5)変性粘土に用いられる粘土が、雲母、バーミキュライト、モンモリロナイト、バイデライト、サポナイト、ヘクトライト、スチーブンサイト、マガディアイト、アイラライト、カネマイト、イライト、セリサイトのうちの一種以上である、前記(1)に記載の防湿フィルム。

(6)変性粘土が、粘土にシリル化剤を反応させたものである、前記(1)から(5)のいずれかに記載の防湿フィルム。

(7)変性粘土において、粘土とシリル化剤に対するシリル化剤の組成が、30重量パーセント未満である、前記(6)に記載の防湿フィルム。

(8)添加物が、ポリアミド又はポリイミドである、前記(1)に記載の防湿フィルム。

(9)変性粘土の交換性イオンの少なくとも90モルパーセントが、リチウムイオンである、前記(1)に記載の防湿フィルム。

(10)温度150℃の過熱水に、1時間、浸漬処理後に、視覚的に、膜形状に損傷が観察されない、前記(1)から(9)のいずれかに記載の防湿フィルム。

(11)変性粘土膜の熱重量測定において、5パーセント減量温度が、300℃以上760℃以下である、前記(1)から(10)いずれかに記載の防湿フィルム。

(12)前記(1)から(11)のいずれかに記載の防湿フィルムからなることを特徴とする電子デバイス用防湿フィルム。

(13)前記(1)記載の粘土膜からなる防湿フィルムを製造する方法であって、変性粘土に、プレゲル用の溶媒を加え、混練して変性粘土プレゲルを作製し、その後、極性溶媒を加え、更に、添加物を加えることを特徴とする防湿フィルムの製造方法。

(14)極性溶媒を加えた後、更に、添加物を加え、混合した粘土ペーストの粘度が、1から30Pa・sである、前記(13)に記載の防湿フィルムの製造方法。

(15)プレゲル用の溶媒が、水である、前記(13)又は(14)に記載の防湿フィルムの製造方法。

(16)極性溶媒が、エタノール又はジメチルアセトアミドである、前記(13)又は(14)に記載の防湿フィルムの製造方法。

【0022】

次に、本発明について更に詳細に説明する。

本発明は、変性粘土を主要構成成分とする粘土膜からなる電子デバイス用防湿フィルムであって、(1)変性粘土と添加物から構成され、(2)水蒸気バリア性を有し、水蒸気透過度が、0.2グラム/m2/day未満(40℃ 相対湿度90%)であることを特徴とするものである。本発明では、自立膜として利用可能な柔軟性と機械的強度を有し、曲げ半径3ミリメートルで、クラックが発生せずに、使用可能であり、酸素ガスに対する透過係数が、室温において、4.0×10−15cm2s−1cmHg−1未満であること、粘土膜の厚みが、0.003ミリメートル以上、0.1ミリメートル以下であること、を好ましい実施の態様としている、

【0023】

また、本発明では、変性粘土が、粘土にシリル化剤を反応させたものであること、変性粘土において、粘土とシリル化剤に対するシリル化剤の組成が、30重量パーセント未満であること、添加物が、ポリアミド又はポリイミドであること、変性粘土の交換性イオンの少なくとも90モルパーセントが、リチウムイオンであること、温度150℃の過熱水に、1時間、浸漬処理後に、視覚的に、膜形状に損傷が観察されないこと、変性粘土膜の熱重量測定において、5パーセント減量温度が、300℃以上760℃以下であること、を好ましい実施の態様としている。

【0024】

また、本発明は、上記電子デバイス用防湿フィルムを製造する方法であって、変性粘土に、プレゲル用の溶媒を加え、混練して変性粘土プレゲルを作製し、その後、極性溶媒を加え、更に、添加物を加えることを特徴とするものである。本発明では、極性溶媒を加えた後、更に、添加物を加え、混合した粘土ペーストの粘度が、1から30Pa・sであること、プレゲル用の溶媒が、水であること、極性溶媒が、エタノール又はジメチルアセトアミドであること、を好ましい実施の態様としている。

【0025】

また、本発明は、耐水性の高い有機粘土と、少量の耐水性の高い添加物を、溶剤に分散させ、ダマを含まない均一な分散液を得た後、この分散液を、表面が平坦な支持体に塗布し、分散媒である溶剤を、適宜の固液分離方法で分離し、膜状に成形した後、これを、必要に応じて、乾燥・加熱・冷却するなどの方法により、支持体から剥離することで、粘土結晶が配向し、耐水性が高く、柔軟性に優れ、ガスバリア性に優れ、耐熱性も高い変性粘土膜からなる、電子デバイス用防湿フィルムを製造する方法、である。

【0026】

この場合、上記固液分離方法としては、例えば、遠心分離、ろ過、真空乾燥、凍結真空乾燥又は加熱蒸発法などが例示されるが、これらに制限されるものではない。本発明においては、好適な変性粘土と添加物、変性粘土と添加物の混合比率、分散液の固液比、好適な支持体材料、好適な分散方法などを任意に設定することが可能であり、それにより、膜の柔軟性、耐水性及び耐熱性を向上させた膜材を得ることができる。

【0027】

すなわち、本発明では、耐水性の高い変性粘土及び少量の耐水性の高い添加物を用い、表面を平坦に成型し、変性粘土を配向して、緻密に積層し、内部クラックやダマに起因する不均一性を最小限に抑え、均一な厚さで、自立膜として利用可能な機械的強度を得るための好適な製造条件を採用することが重要である。それにより、耐水性を有し、熱安定性、ガスバリア性に優れたフレキシブルな膜を、自立膜として得ることができる。

【0028】

本発明で用いる変性粘土に用いられる粘土としては、天然あるいは合成物、好適には、例えば、雲母、バーミキュライト、モンモリロナイト、バイデライト、サポナイト、ヘクトライト、スチーブンサイト、マガディアイト、アイラライト、カネマイト、イライト、セリサイトのうちの1種以上、更に好適には、それらの天然あるいは合成物の何れか、あるいはそれらの混合物が用いられる。本発明では、変性粘土として、粘土に、シリル化剤を反応させたものが例示される。その際の、粘土とシリル化剤の総重量に対するシリル化剤組成は、30重量パーセント未満である。

【0029】

本発明の変性粘土に含まれるシリル化剤としては、特に制限されるものではないが、メチルトリメトキシシラン、メチルトリエトキシシラン、プロピルトリメトキシシラン、ブチルトリメトキシシラン、ヘキシルトリメトキシシラン、オクチルトリメトキシシラン、ドデシルトリメトキシシラン、オクタデシルトリメトキシシランを例示することができる。粘土へのシリル化剤の導入方法としては、例えば、原料粘土と、原料粘土に対して、2重量パーセントのシリル化剤を混合し、それらを、ボールミルにより一時間ミルすることによって製造される。

【0030】

また、本発明では、添加物として、ポリアミド及びポリイミドを例示されるが、これらに限定されるものではない。例えば、熱可塑性樹脂のポリエチレン、ポリプロピレン、ポリ塩化ビニル、ポリスチレン、ABC樹脂、PET樹脂などの汎用プラスチック、ポリカーボネート、フッ素樹脂及びアセタール樹脂などのいわゆるエンジニアリングプラスチック、また、熱硬化性樹脂である、フェノール樹脂、メラミン樹脂、ユリア樹脂、ポリウレタン、エポキシ樹脂、不飽和ポリエステルなど、主なプラスチックは、本発明の添加物として、有効である。

【0031】

粘土の層間イオンをリチウム化して、加熱処理することによって、層間のリチウムが、粘土八面体層内に移動し、層間のイオン成分が減少することにより、耐水性が向上する。この耐水性の向上は、層間のイオン性物質のうち、リチウムイオンを90モルパーセント以上にすることによって、顕著に現れる。熱処理は、通常、製膜後であり、温度条件は、通常、230℃以上であることが好ましく、300℃以上であることが更に好ましく、350℃以上であることが最も好適である。800℃を超えると、粘土が劣化するため、好ましくない。熱処理時間は、20分以上、24時間以内である。低温の場合は、より長時間の処理が必要になる傾向がある。

【0032】

シリル化粘土を調製する場合のシリル化剤には、種々のものが市販されており、その中には、反応性官能基を有するものがある。例えば、エポキシ基、アクリル基、アミノ基、ハロゲン基などである。このような反応性末端を有するシリル化剤を用いて調製されたシリル化粘土は、その末端に反応性末端を有する。

【0033】

この場合、製膜中あるいは製膜後の処理によって、付加反応、縮合反応、重合反応などの化学反応を行わせ、新たな化学結合を生じさせて、光透過性、ガスバリア性、水蒸気バリア性あるいは機械的強度を改善することが可能である。特に、シリル化粘土が、エポキシ末端を有する場合、製膜中あるいは製膜後の処理で、エポキシ反応させ、粘土間に共有結合を形成させることが可能である。

【0034】

本発明では、上述のように、種々の異なる反応性末端を有するシリル化粘土が調製できることから、ある反応性末端を有するシリル化粘土Aと、別の反応性末端を有するシリル化粘土Bを混合し、これを原料として、製膜し、製膜中あるいは製膜後の処理で、粘土Aと粘土Bのそれぞれの反応性末端同士を、化学結合させることが可能であり、これにより、光透過性、ガスバリア性、水蒸気バリア性あるいは機械的強度を改善することが可能である。

【0035】

本発明で用いる変性粘土は、有機溶剤によく分散する場合がある。このような添加物と変性粘土とは、互いの親和性があり、両者を有機溶剤中で混合すると、容易に結合し、複合化する。本発明の粘土膜の製造方法においては、最初に、有機溶剤に、変性粘土及び添加物を加えた、均一な分散液を調製する。

【0036】

この分散液の調製方法としては、変性粘土を分散させてから、添加物を加える方法、添加物を含む溶液に、変性粘土を分散させる方法、並びに変性粘土及び添加物を、同時に上記分散媒に加えて分散液とする方法、変性粘土及び添加物を、それぞれ別に分散液とし、それらを混合する方法などが例示される。分散の容易さから、変性粘土を、有機溶剤に分散させてから、添加物を加えるか、変性粘土及び添加物を、それぞれ別に分散液とし、それらを混合することが好ましい。

【0037】

この場合、先ず、変性粘土を、溶剤に加え、希薄で、均一な変性粘土分散液を調製する。この変性粘土分散液における変性粘土濃度は、好適には0.3から15重量パーセント、より好ましくは、1から10重量パーセントである。このとき、変性粘土の濃度が薄過ぎる場合、乾燥に時間がかかり過ぎるという問題がある。また、逆に、変性粘土の濃度が濃過ぎると、変性粘土が良好に分散しないため、ダマが発生しやすく、均一な膜ができず、乾燥時に、収縮によるクラックや表面荒れ、膜厚の不均一性などの問題が生じる。成膜前の変性粘土分散液の粘度は、1〜30Pa.s、より好ましくは1〜20Pa.sである。

【0038】

次に、添加物あるいはそれを含む溶液を秤量して、上記変性粘土分散液に加え、変性粘土及び添加物を含む均一な分散液を調製する。上述のように、変性粘土及び添加物は、ある種の有機溶剤によく分散する。また、変性粘土及び添加物は、互いに親和性があるので、両者は、溶剤中で混合すると、容易に相互作用し、複合化する。添加物の、全固体に対する重量割合は、30パーセント未満であり、好ましくは5パーセントから20パーセントである。

【0039】

用いる溶剤としては、変性粘土が分散し、添加物が溶解するものであれば、特に限定されることはなく、種々の極性の溶剤を用いることが可能である。好適には、例えば、エタノール、エーテル、ジメチルホルムアミド、テトラヒドロフラン、アセトン、トルエンなどが例示される。このとき、添加物の割合が低過ぎる場合、使用の効果が現れず、添加物の割合が高過ぎる場合、得られる膜の耐熱性が低下する。

【0040】

分散方法としては、できるだけ激しく分散できる方法であれば、特に限定されるものではないが、撹拌翼を備えた撹拌装置、振とう撹拌装置、ホモジナイザーなどを用いる方法が好適である。特に、小さなダマをなくすためには、分散の最終段階で、ホモジナイザーを用いる方法が好ましい。ダマが、分散液に残存している場合、膜表面の荒れあるいは膜組成の不均一の原因となる。

【0041】

次に、分散液を、必要に応じて、脱気処理する。脱気処理の方法としては、例えば、真空引き、加熱、遠心などによる方法があるが、真空引きを含む方法がより好ましい。次に、分散液を、支持体表面に、一定の厚みで塗布する。次に、分散媒である溶剤を、ゆっくりと蒸発させ、残部を、膜状に成形する。このようにして形成された複合無機層状化合物膜は、好適には、例えば、遠心分離、ろ過、真空乾燥、凍結真空乾燥及び加熱蒸発法の何れか、あるいはこれらの方法を組み合わせて乾燥される。

【0042】

これらの方法のうち、例えば、加熱蒸発法を用いる場合、分散液を、平坦なトレイ、例えば、真鍮、ポリプロピレン、テフロン(登録商標)などのトレイなどの支持体に塗布し、水平を保った状態で、強制送風式オーブン中において、30℃から90℃の温度条件下、好ましくは30℃から60℃の温度条件下で、10分から24時間程度、溶媒を徐々に蒸発させる。

【0043】

このとき、膜材料との剥離性が十分でない場合は、膜が、支持体に貼りついた状態になり、剥離させることが困難になるという問題点がある。剥離性を良くするために、支持体表面に、何らかの表面加工をすることができ、例えば、金属材料上へのフッ素膜加工などである。支持体表面は、できるかぎり平坦であることが望ましい。平坦でない場合には、膜表面に、支持体表面の荒れが転写され、膜表面の平滑性が低下する原因となる。

【0044】

分散液を、事前に脱気処理しない場合は、得られる複合無機層状化合物膜に、気泡に由来する孔が生ずる場合がある。複合変性粘土膜に気泡が含まれる場合、膜の均一性が低下する他、光の内部散乱の原因となり、膜が曇るという問題点がある。また、乾燥条件は、液体分を蒸発によって取り除くのに十分であるように設定される。このとき、温度が低過ぎると、乾燥に時間がかかるという問題がある。また、温度が高過ぎると、分散液の対流が起こり、膜が均一な厚みにならず、また、変性粘土粒子の配向度が低下するという問題が生ずる。

【0045】

本発明の膜の厚さについては、分散液に用いる固体重量を増減することによって、任意の厚さの膜を得ることができる。膜の厚みについては、薄く成膜した方が、表面平滑性に優れる傾向がある。その他、膜が厚くなることによって、柔軟性が低下するという問題があり、厚みは、0.2ミリメートル以下であることが望ましい。

【0046】

本発明において、変性粘土粒子の積層を、高度に配向させるとは、変性粘土粒子の単位構造層(厚さ約1ナノメートルから1.5ナノメートル)を、層面の向きを一にして、積み重ね、層面に垂直な方向に、高い周期性を持たせることを意味するものとして定義される。このような変性粘土粒子の配向を得るためには、変性粘土及び添加物を含む、希薄で、均一な分散液を、支持体に塗布し、分散媒である液体を、ゆっくりと蒸発させ、変性粘土粒子が、緻密に積層した膜状に成形することが重要である。

【0047】

この製膜の好適な製造条件を示すと、変性粘土分散液中の変性粘土の濃度は、好ましくは0.3から15重量パーセント、より好ましくは、1から10重量パーセントであり、また、加熱乾燥法による乾燥条件は、用いる溶剤の種類によるが、室温から90℃の温度条件下、より好ましくは、30℃から60℃の温度条件下で、10分から24時間程度の乾燥、溶媒が完全に蒸発する時間を設定する。

【0048】

また、添加物複合変性粘土膜が、トレイなどの支持体から自然に剥離しない場合は、好適には、例えば、約80℃から200℃の温度条件下で乾燥し、剥離を容易にして、自立膜を得る。乾燥時間は、一時間あれば十分である。このとき、温度が低過ぎる場合には、剥離が起こりにくいという問題がある。また、温度が高過ぎる場合には、添加物が劣化し、結果として、膜の着色が起る、機械的強度が低減する、及びガスバリア性が低減する、などの問題が生じる。

【0049】

本発明の防湿フィルムの膜自体は、変性粘土を主原料として用い、基本構成として、好適には、例えば、層厚約1から2ナノメートル、粒子径〜5マイクロメートル、分子の大きさ〜数ナノメートルの、天然又は合成の低分子・高分子の添加物が、〜30重量%の範囲で構成された粘土膜である。この粘土膜は、例えば、厚さ約1から1.5ナノメートルの変性粘土層状結晶を、同じ向きに配向させて、緻密に積層することで作製される。

【0050】

得られた粘土膜は、膜厚が3〜100マイクロメートル、好適には3〜80マイクロメートルであり、ガスバリア性能は、室温における酸素ガスの透過係数は、4.0×10−15cm2s−1cmHg−1未満であり、面積は、100×40センチメートル以上に大面積化することが可能である。

【0051】

高耐熱性を有し、150℃で、1時間の加熱処理後も、ガスバリア性の低下はみられず、高耐水性を有し、室温で、1時間、水に浸漬後も、ガスバリア性の低下はみられず、高耐熱水性を有し、150℃の水に、1時間浸漬後も、ガスバリア性の低下がみられない。この粘土膜は、膜の垂直方向への体積抵抗率が、10メガオーム以上であり、その電気絶縁性を生かして、電気絶縁膜として広範に用いることが可能である。

【0052】

本発明の防湿フィルムは、フレキシビリティー、加工性に優れていることから、ロールトゥロールプロセスの適用も可能である。例えば、はさみ、カッターなどで、容易に、円、正方形、長方形などの任意の大きさ、形状に、切り取ることができ、また、打ち抜き加工性にも優れている。

【0053】

本発明の膜は、ケイ酸塩が主成分であることから、プラスチック材料よりも、耐放射線性に優れており、ガンマ線、電子線などを用いた放射線殺菌を用いる医薬品包装材料として、使用可能である。本発明の防湿フィルムは、他材料への接着が容易であり、一般的な接着剤を用いることが可能であり、表面コーティングが可能であり、表面コーティング及びラミネートすることにより、ガスバリア性・水蒸気バリア性・耐水性・耐熱性・難燃性などの向上が可能である。

【0054】

多層膜として、本発明の防湿フィルムを、金属ホイル、プラスチックフィルム、紙などと多層化したものが例示される。また、この場合、プラスチックフィルムとして、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、ポリアミド、フッ素樹脂、アクリル樹脂、ポリイミドが例示される。

【0055】

表面コーティングされる材料としては、金属、金属酸化物、セラミックス、プラスチック、プラスチック発泡材、木材、石膏ボード、ゴムなどが例示される。本発明のフィルムの表面コーティングにより、抗酸化性、耐食性、耐候性、ガスバリア性、水蒸気バリア性、耐水性、耐熱性、耐薬品性、防炎性などを向上させることが可能である。

【0056】

したがって、本発明の防湿フィルムは、高温条件下で、フレキシビリティーに優れ、ガスバリア性、水蒸気バリア性に優れた自立膜として、広範に使用することができる。本発明の防湿フィルムは、例えば、150℃を超える高温においても、化学的に安定で、耐水性を保つことが可能な、柔軟な包装材料・封止材料・絶縁材料・燃料電池隔膜材料などとして用いることができる。

【0057】

また、本発明の防湿フィルムは、添加物変性粘土と相互作用し、フレキシビィリティー、強度、耐水性の点で優れた薄膜を生成する。そのため、変性粘土薄膜の引っ張り、捩れなどによる容易な破壊が抑えられ、それにより、自立膜として利用可能な、優れた特性を有する防湿フィルムが得られる。

【0058】

本発明の防湿フィルムは、例えば、LCD用基板フィルム、有機EL用基板フィルム、電子ペーパー用基板フィルム、電子デバイス用封止フィルム、PDP用フィルム、LED用フィルム、光通信用部材、各種機能性フィルムの基板フィルム、ICタグ用フィルム、その他電子機器用フレキシブルフィルムとして、用いることが可能である。

【0059】

本発明の防湿フィルムは、燃料電池用封止フィルム、太陽電池用保護フィルム、太陽電池用バックシートなどの電子デバイス、電子機器関連の基板、封止、保護フィルムとして、また、食品包装用フィルム、飲料包装用フィルム、医薬品包装用フィルム、日用品包装用フィルム、工業製品包装用フィルム、その他各種製品包装用フィルムとして、用いることが可能である。更に、本発明の防湿フィルムは、二酸化炭素及び水素を含むガス種に対するガスバリアシール材として、広範に用いることが可能である。

【発明の効果】

【0060】

本発明により、次のような効果が奏される。

(1)本発明の防湿フィルムは、耐候性に優れ、ガスバリア性、水蒸気バリア性、柔軟性、耐熱性、電気絶縁性、及び耐水性の要件を全て満たすことを可能とする。

(2)本発明の防湿フィルムは、自立膜として用いることができ、例えば、150℃を超える高温においても、化学的に安定で、ガスバリア性を保つことができる。

(3)本発明の防湿フィルムは、例えば、LCD用基板フィルム、LED用フィルム、太陽電池のバックシートなどの電子デバイス用の基板や保護フィルムとして、好適に用いることができる。

(4)本発明の防湿フィルムは、柔軟なガスシール材料、包装材料、封止材料、電気絶縁材料などとしても、好適に用いることができる。

(5)本発明の防湿フィルムは、例えば、金属、プラスチック、ゴム、紙、セラミックなどの表面に塗布することによって、多層膜として、広範に用いることが可能である。

(6)本発明の防湿フィルムは、例えば、金属、金属酸化物、セラミックス、プラスチック、プラスチック発泡材、木材、石膏ボード、ゴムなどの表面に塗布することによって、表面保護膜として、広範に用いることが可能である。

(7)本発明の防湿フィルムは、耐熱性に優れているので、熱プレスにより、種々のプラスチックフィルムとダイレクトに積層が可能である。

(8)本発明の防湿フィルムをベースフィルムとして、押出しラミネート法により、レジン(樹脂)類の積層が可能である。

【図面の簡単な説明】

【0061】

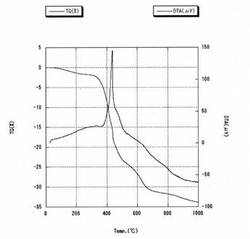

【図1】本発明の実施例1における、TG−DTAチャートを示す説明図である。

【図2】本発明の実施例2における、TG−DTAチャートを示す説明図である。

【発明を実施するための形態】

【0062】

次に、実施例に基づいて本発明を具体的に説明するが、本発明は、以下の実施例によって何ら限定されるものではない。

【実施例1】

【0063】

(1)変性粘土の作製

天然の精製ベントナイト、クニピアF(クニミネ工業株式会社製)を、オーブンで、110℃以上の温度で、十分乾燥させた。当該ベントナイト300グラムを、アルミナボールとともに、ボールミル用ポットに入れた。次に、これに、シリル化剤(チッソ株式会社製 サイラエースS330)6グラムを加え、ポット内を、窒素ガスに置換し、1時間ボールミル処理を行うことにより、変性粘土を得た。

【0064】

シリル化剤としては、端末にアミノ基を持つシリル化剤を用いた。変性粘土24グラムを、0.5規定の硝酸リチウム水溶液400ミリリットルに加え、振とうにより、混合分散させた。2時間、振とう分散して、粘土の層間イオンを、リチウムイオンに交換した。

【0065】

次に、上記分散物について、遠心分離により、固液分離し、得られた固体を、280グラムの蒸留水と120グラムのエタノールの混合溶液で洗浄し、過剰の塩分を除いた。この洗浄操作を、二回以上繰り返した。得られた生成物を、オーブンで、十分乾燥した後、解砕して、リチウム交換変性粘土を得た。

【0066】

(2)粘土ペーストの作製

上記リチウム交換変性粘土10グラムを秤量し、容器に入れた。そこへ、純水20ミリリットルを加え、10分程度、放置し、該粘土に純水をなじませた。その後、ステンレス製スパチュラで、軽く混練した。ミキサーで、2000rpm、10分間、混合処理を行った。これに、再度、純水を20ミリリットル加え、全体に純水が行き渡る様に、混練し、全体が一つにまとまる程度まで練り込んだ。

【0067】

混合モードで、2000rpm、10分間、処理を行った。1回目の混合処理に比べ、全体がまとまった粘土プレゲルになった。そこへ、残りの純水50ミリリットル全量を加え、ステンレス製スパチュラでよく混練した。大きなダマ(ゲルの塊)があれば極力つぶした。再度、2000rpm、10分間、混合処理を行った。

【0068】

得られたゲルを、ホモジナイザー(IKA社製 ULUTRA TURRAX T50)を使って、エタノールに分散させた。適当な容器に、エタノールを、粘土の25倍重量(250グラム)入れて、ホモジナイザーで撹拌しながら、上記粘土プレゲルを入れた。これを、約7000rpmで、約30分間、撹拌を続けた。

【0069】

ホモジナイザー処理後、この分散液を、120グラム程度、別の容器に分取した。そこへ、Nメトキシメチル化ナイロン(ナガセケムテックス社製 トレジンFS350)を4.71グラム加えた。ミキサーで、混合モード、2000rpm×10分間、脱泡モードで、2200rpm×10分間、脱泡した。

【0070】

このときの粘度は、1.0〜1.2Pa・s、平均値で、1.1Pa・s(東機産業(株)製 TVB−22L)であった。その後、テフロン(登録商標)シートに、ペーストを流し込み、均一の厚みになるように、キャスティングナイフでペーストを伸延した。ここでは、ペーストの厚みを2ミリメートルとした。

【0071】

(3)防湿フィルムの作製

次に、上記ペーストを、強制対流式オーブン内で、60℃の温度条件で、一晩乾燥し、テフロン(登録商標)シートから剥離して、加熱炉内で、加熱処理した。この加熱処理において、300℃まで、100℃/時間で昇温し、その後、300℃で、2時間、保持した。この加熱処理によって、厚み約30マイクロメートルのリチウム交換変性粘土膜から構成された防湿フィルムを得た。

【0072】

(4)防湿フィルムの特性

得られた防湿フィルムについて、マンドレル型屈曲試験機を用い、柔軟性を測定した(ISO1519)。この膜を、直径2ミリメートルに曲げても、クラックなど何の欠陥も生じなかった。また、水蒸気透過度は、0.17グラム/m2/day(MOCON Aquatran Model−1で測定;等圧法)未満であった。

【0073】

また、200℃×1時間、処理した後の、室温での引張強度は、39.5MPa、伸び率は、2.6パーセント(試験片1センチメートル幅の短冊状試験片)であった。更に、室温における酸素ガスの透過係数は、3.05×10−15cm2s−1cmHg−1(日本分光株式会社製Gasperm−100で測定)未満であることを確認した。

【0074】

(5)防湿フィルムの熱分析

昇温速度、10℃毎分、通常空気フロー雰囲気下で、熱分析(Rigaku Thermoplus TG8120)を行った。図1に、TG−DTAチャートを示す。TG曲線から、室温から250℃までに、吸着水の脱水による、約2パーセントの重量減少が観察され、500℃付近に、DTA曲線のシャープなピークが見られ、300℃から700℃にかけて、有機物の熱分解に伴う重量減少が、約20パーセント観察された。5パーセント減量温度は、約350℃であった。

【実施例2】

【0075】

(1)粘土ペーストの作製

実施例1と同様にして、リチウム交換変性粘土を得た。この変性粘土1重量部に対して、9重量部の純水を加え、混合して練ることにより、粘土プレゲルを調製した。得られたゲルを、ホモジナイザー(IKA社製 ULUTRA TURRAX T50、シャフトは、同社製 S50N−G45F)を使って、ジメチルアセトアミドに分散させた。

【0076】

適当な容器に、ジメチルアセトアミドを、粘土の35倍重量(350グラム)入れて、ホモジナイザーで撹拌しながら、そこへ、上記粘土プレゲルを入れた。約7000rpmで、約30分間、撹拌を続けた。ホモジナイザー処理後、この分散液を、120グラム程度、別の容器に分取した。そこへ、ポリイミドワニス(宇部興産(株)製 U−ワニスA)を、4.76グラム加えた。

【0077】

ミキサーで、混合モード、2000rpm×10分間、脱泡モードで、2200rpm×10分間、脱泡した。このときの粘度は、1.3〜2.0Pa・s、平均値で、1.4Pa・s(東機産業(株)製 TVB−22L)であった。その後、テフロン(登録商標)シートに、ペーストを流し込み、均一の厚みになるように、キャスティングナイフで、ペーストを伸延した。ここでは、ペーストの厚みを1ミリメートルとした。

【0078】

(2)防湿フィルムの作製

次に、上記ペーストを、強制対流式オーブン内で、60℃の温度条件で、一晩乾燥し、テフロン(登録商標)シートから剥離して、加熱炉内で加熱処理した。この加熱処理において、150℃まで、100℃/時間で昇温し、150℃で2時間保持した。次に、230℃まで、100℃/時間で昇温し、その後、230℃で、24時間、保持した。この加熱処理によって、厚み約20マイクロメートルのリチウム交換変性粘土膜からなる防湿フィルムを得た。

【0079】

(3)防湿フィルムの特性

得られた防湿フィルムについて、マンドレル型屈曲試験機を用い、柔軟性を測定した(ISO1519)。この膜を、直径2ミリメートルに曲げても、クラックなど何の欠陥も生じなかった。また、水蒸気透過度は、3.0×10−2グラム/m2/day(MOCON Aquatran Model−1で測定;等圧法))未満であった。また、200℃×1時間、処理した後の、室温での引張強度は、60.6MPa、伸び率は、5.5パーセント(試験片1センチメートル幅の短冊状試験片)であった。

【0080】

(4)防湿フィルムの熱分析

昇温速度10/毎分、通常空気フロー雰囲気下で、熱分析(Rigaku Thermoplus TG8120 )を行った。図2に、TG−DTAチャートを示す。TG曲線から、室温から300℃までに、重量変化はなく、400℃から700℃にかけて、有機物の熱分解に伴う重量減少が、約20パーセント観察された。5パーセント減量温度は、500℃であった。

【0081】

(5)防湿フィルムの耐熱性

試作した防湿フィルムを、オートクレーブに入れ、蒸留水を注ぎ、フィルムが浸漬するようにした。このオートクレーブを、電気炉内に置き、加熱した。室温から150℃まで、約20分で昇温した。次に、これを、150℃で、1時間、保持した後、電気炉内で放冷した。これを、一時間、蒸留水に浸漬した。

【0082】

この処理の後、肉眼では、ピンホール・クラックの発生などの異常は、観察されなかった。この膜の酸素の透過係数を、日本分光株式会社製Gasperm−100で測定した。その結果、室温における酸素ガスの透過係数は、3.05×10−15cm2s−1cmHg−1未満であることを確認した。

【0083】

比較例1

(1)粘土ペースト及び粘土膜の製造

粘土として、2.5グラムの天然モンモリロナイト(クニピア P、クニミネ工業株式会社製)と、0.7グラムの合成雲母(ソマシフME−100、コープケミカル株式会社製)とを、94ミリリットルの蒸留水に加え、プラスチック製密封容器に、テフロン(登録商標)回転子とともに入れ、25℃で、2時間、激しく振とうし、均一な分散液を得た。

【0084】

この分散液に、添加物として、メチルビニルエーテル・無水マレイン酸共重合体(ダイセル化学工業株式会社製)を、0.18グラム加え、激しく振とうし、天然モンモリロナイト及びイプシロンカプロラクタムを含む均一な分散液を得た。これを、徐々に乾燥させて、粘土ペーストを得た。次いで、真空脱泡装置により、この粘土ペーストの脱気を行った。

【0085】

次に、この粘土ペーストを、テフロン(登録商標)シートに流延し、キャスティングナイフを用いて、塗布した。ここでは、厚みが2ミリメートルの均一厚の粘土ペースト膜を成型した。このトレイを、強制送風式オーブン中において、60℃の温度条件下で、1時間、乾燥することにより、厚さ約40マイクロメートルの均一な添加物複合粘土膜を得た。生成した粘土膜を、トレイから剥離して、自立した、フレキシビリティーに優れた粘土膜を得た。

【0086】

(2)粘土膜の特性

得られた粘土膜を、蒸留水に、一時間、浸漬したところ、膜を構成する粘土が、水に再分散し、膜形状を失った。カップ法により測定された、40℃、相対湿度90パーセントにおける、水蒸気透過度(JIS Z0208−1976)は、71.9グラム/m2/dayであった。

【産業上の利用可能性】

【0087】

以上詳述したように、本発明は、変性粘土を主要構成成分とする防湿フィルムに係るものであり、本発明により、自立膜として用いることが可能であり、また、150℃を超える高温条件下で使用が可能であり、かつ、耐水性に優れ、フレキシビリティーに優れており、更に、ガスバリア性、水蒸気バリア性に優れ、他素材フィルムとの積層による多層フィルム、また、他素材の表面保護膜として使用できるなどの特徴を有するものである。更に、本発明の防湿フィルムは、イオン伝導性を有するものである。

【0088】

本発明の防湿フィルムは、LCD用基板フィルム、有機EL用基板フィルム、電子ペーパー用基板フィルム、電子デバイス用封止フィルム、PDP用フィルム、LED用フィルム、ICタグ用フィルム、太陽電池用バックシート、太陽電池用保護フィルムなどの電子デバイス関連フィルム、光通信用部材、その他電子機器用フレキシブルフィルム、燃料電池用隔膜、燃料電池用封止フィルム、各種機能性フィルムの基板フィルムとして、また、食品包装用フィルム、飲料包装用フィルム、医薬品包装用フィルム、日用品包装用フィルム、工業製品包装用フィルム、その他各種製品の包装用フィルム、更に、二酸化炭素及び水素を含むガス種に対するガスバリアシールテープ、多層包装フィルム、抗酸化皮膜、耐食性皮膜、耐候性皮膜、不燃性皮膜、耐熱性皮膜、耐薬品性皮膜など、多くの製品に利用することができる。

【技術分野】

【0001】

本発明は、電子デバイス用防湿フィルムに関するものであり、更に詳しくは、柔軟性があって、水蒸気バリア性、及びガスバリア性に優れ、自立膜として利用可能な機械的強度を有する、電子デバイス用防湿フィルムに関するものである。本発明は、自立膜として用いることができ、例えば、150℃を超える高温においても、化学的に安定で、ガスバリア性を保つことが可能で、例えば、LCD用基板フィルム、LED用フィルム、太陽電池のバックシートなどの電子デバイス用の基板や保護フィルムとして、好適に用いることができる電子デバイス用防湿フィルムに関する新技術・新製品を提供するものである。

【背景技術】

【0002】

これまで、柔軟性に優れ、ガスバリア性、水蒸気バリア性に優れた電子デバイス用防湿フィルムは、ほとんどの場合、有機高分子材料をベースとして製造されてきた。ガスバリア性を有するフィルムは、高分子樹脂フィルムを基材として、該高分子樹脂フィルムの片面又は両面に、ガスバリア層を形成する方法が一般的であり、酸化アルミ、酸化ケイ素や窒化ケイ素などが、CVD法及びPVD法などの様々な方式で、形成されている。

【0003】

しかし、ガスバリア性を有するフィルムは、その水蒸気バリア性、ガスバリア性は、完璧とはいえない。また、耐熱性は、最も高いエンジニアリングプラスチックで、約350℃であり、これ以上の温度でのガスバリア材料としては、無機系シートあるいは金属シートを用いなければならなかった。

【0004】

これらのうち、無機系シートは、マイカやバーミキュライトなどの天然あるいは合成鉱物をシート状に加工したものであり、これらは、高い耐熱性を有し、グランドパッキンとして、一応のガスシール部材として用いられている。しかし、これらは、緻密に成型できていないため、微小なガス分子の流れるパスを完全に遮断できず、ガスバリア性がそれほど高くはない。また、金属シートは、ガスバリア性は優れているものの、耐候性、電気絶縁性、耐薬品性などに難点があり、その用途が限られる。

【0005】

例えば、太陽電池など過酷な環境下で用いられるデバイスの保護膜や、バックシートでは、耐候性、すなわち耐紫外線、耐湿、耐熱、耐塩害など、更に、水蒸気バリア性、電気絶縁性、機械的強度、耐薬品性、封止材との接着性、などが要求される。ガスバリア性に対しても、従来材料より、厳しい環境下で用いることが可能なフィルムが求められている。

【0006】

一方、種々の高分子樹脂が、成形材料のほか、分散剤、増粘剤、結合剤として、無機材料に配合され、ガスバリア材料として用いられている。例えば、ポリアクリル酸などの、分子中に2個以上のカルボキシル基を持つカルボキシル基含有高水素ガス結合性樹脂(A)と、澱粉類などの分子鎖中に2個以上の水酸基を持つ水酸基含有高水素ガス結合性樹脂(B)の混合物と、粘土鉱物などで構成される組成物がある。

【0007】

例えば、上記樹脂Aと、樹脂Bの重量比A/B=80/20〜60/40の混合物100重量部と、粘土鉱物などの無機層状化合物1〜10重量部とで、組成物を形成し、この組成物から作製した、厚み0.1〜50マイクロメートルの皮膜に、熱処理・電子線処理をすると、その皮膜は、ガスバリア性を示すことが知られている(特許文献1参照)。しかし、この場合には、添加物の樹脂が、主成分であり、耐熱性が劣るという問題がある。

【0008】

また、二つのポリオレフィン系樹脂層の間に、無機層状化合物と樹脂とを含む樹脂組成物からなる層を積層することにより、防湿性やガスバリア性に優れ、食品包装などにも適用可能な積層フィルムを得ることができる(特許文献2参照)。しかし、この場合には、無機層状化合物を含む樹脂組成物の層は、多層膜の一部として用いられているに過ぎず、自立膜として、単独で用いられるものではない。また、この種の積層膜の耐熱性は、該積層膜に含まれる最も耐熱性の低い有機物材料、すなわち、この場合は、ポリオレフィンにより決定されるため、この種の材料は、一般には、高耐熱性とはなり得ない。

【0009】

有機高分子であるプラスチックの耐熱性や、ガスバリア性の向上を目的として、スメクタイト、マイカ、タルク、バーミキュライトなどの種々の粘土が、フィラーとして、プラスチックに添加されている。水分散性の高いスメクタイトは、親水性であるため、疎水性のプラスチックに対する親和性が低く、そのままプラスチックに高分散化して複合化することが困難である。

【0010】

そこで、疎水性プラスチックと複合化させる場合は、粘土を改質し、親水性/疎水性をコントロールした変性粘土を用いることが知られている(非特許文献1参照)。変性粘土の製造方法は、二種類ある。その一つは、第四級アンモニウムカチオンあるいは第四級ホスホニウムカチオンによるイオン交換である。これらの有機カチオンの種類、導入するカチオンの割合によって、親水性/疎水性をコントロールすることが可能である(非特許文献2参照)。

【0011】

もう一つは、シリル化である。粘土結晶の末端には水酸基が存在し、この水酸基と添加したシリル化剤が反応して、末端を疎水化することが可能である。こちらの場合も、シリル化剤の種類、導入するシリル化剤の割合によって、親水性/疎水性をコントロールすることが可能である。この二種類の改質方法は、両者を併用することも可能である。

【0012】

製膜方法には、ラングミュアーブロジェット法(Langmuir−Blodgett Method)を応用した無機層状化合物薄膜の作製方法がある(例えば、非特許文献3参照)。他にも、機能性無機層状化合物薄膜などを調製する方法が、種々報告されている。例えば、ハイドロタルサイト系層間化合物の水分散液を膜状化して乾燥することからなる粘土薄膜の製造方法(特許文献3参照)がある。

【0013】

また、他の先行技術として、例えば、粘土鉱物と燐酸又は燐酸基との反応を利用し、その反応を促進させる熱処理を施すことにより、粘土鉱物が持つ結合構造を配向、固定した粘土鉱物薄膜の製造方法(特許文献4参照)、スメクタイト系粘土鉱物と2価以上の金属の錯化合物を含有する皮膜処理用水性組成物(特許文献5参照)などをはじめ、多数の事例が存在する。

【0014】

しかしながら、いずれの方法においても、これまで、自立膜として利用可能な機械的強度を有し、粘土粒子の積層を高度に配向させてガスバリア性を付与した、無機層状化合物配向自立膜は、得られてはいない。本発明者らは、これまで、以下に示すような、簡便な手段で、粘土自立膜を作る基本的な方法を開示している(例えば、特許文献6参照)。

【0015】

(1)粘土粒子を、分散媒である液体に分散し、均一な粘土分散液を調製する。

(2)この均一な粘土分散液を、トレイなどに流入し、静置して、粘土粒子を沈積させ、分散媒である液体を固液分離手段で分離して、粘土膜を形成する。

(3)この粘土膜を、任意に、110〜300℃の温度条件下で、乾燥し、粘土自立膜を製作する。

【0016】

これまでに、本発明者らは、包装材、封止材、電気絶縁材などの分野において、粘土を改質した変性粘土を主成分に、少量の添加物を加え、ガスバリア性及び水蒸気バリア性を有し、かつ、耐水性を有し、自立膜として利用可能な機械的強度を有する、変性粘土膜からなる素材を提案している(特許文献7参照)。しかしながら、ディスプレイ、燃料電池、太陽電池のなどの電子デバイス分野においては、更なるガスバリア性及び水蒸気バリア性、柔軟性と機械的強度、高耐熱性、耐水性、耐候性が要求される。しかしながら、このような要求を満たすことができる粘土膜は未開発であり、これらは、未だ、実用化には至ってはいない。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】特開平10−231434号公報

【特許文献2】特開平7−251489号公報

【特許文献3】特開平6−95290号公報

【特許文献4】特開平5−254824号公報

【特許文献5】特開2002−30255号公報

【特許文献6】特開2005−110550号公報

【特許文献7】特開2007−277078号公報

【非特許文献】

【0018】

【非特許文献1】鬼形正信 SMECTITE 第8巻、第2号、8−13(1998)

【非特許文献2】鬼形正信 SMECTITE 第13巻、第1号、2−15(2003)

【非特許文献3】梅沢泰史 粘土科学、第42巻、第4号、218−222(2003)

【発明の概要】

【発明が解決しようとする課題】

【0019】

このような状況の中で、本発明者らは、上記従来技術に鑑みて、自立膜として利用可能な機械的強度を有し、耐候性があり、しかも、優れたフレキシビリティーを有し、200℃を超える高温度条件下で使用できる新しいガスバリア膜を開発することを目標として鋭意研究を積み重ねる過程で、先に、開示した変性粘土を用いた膜材を大幅に改善し、好ましい変性粘土と、これに、好適な添加物、変性粘土と添加物の好適な混合比率、分散液の好適な固液比、好ましい支持体材料、好ましい分散方法などの大幅な改良を加えることで、膜の柔軟性、耐水性及び耐熱性を一段と向上させることが可能な電子デバイス用防湿フィルムを開発することに成功し、本発明を完成するに至った。

【0020】

本発明は、変性粘土結晶を配向させ、更に、これを緻密に積層させることにより、自立膜として利用可能な機械的強度を有し、しかも、ガスバリア性、水蒸気バリア性、耐水性を向上させた、かつ熱安定性に優れた電子デバイス用防湿フィルム、その製造方法及び用途を提供することを目的とするものである。

【課題を解決するための手段】

【0021】

上記課題を解決するための本発明は、以下の技術的手段から構成される。

(1)変性粘土を主要構成成分とする粘土膜であって、1)変性粘土と添加物から構成され、2)水蒸気バリア性を有し、水蒸気透過度が、0.2グラム/m2/day未満(40℃ 相対湿度90%)であることを特徴とする防湿フィルム。

(2)自立膜として利用可能な柔軟性と機械的強度を有し、曲げ半径3ミリメートルで、クラックが発生せずに、使用可能であり、酸素ガスに対する透過係数が、室温において、4.0×10−15cm2s−1cmHg−1未満である、前記(1)記載の防湿フィルム。

(3)粘土膜の厚みが、0.003ミリメートル以上、0.1ミリメートル以下である、前記(1)に記載の防湿フィルム。

(4)変性粘土が、天然粘土、あるいは合成粘土を用いたものである、前記(1)に記載の防湿フィルム。

(5)変性粘土に用いられる粘土が、雲母、バーミキュライト、モンモリロナイト、バイデライト、サポナイト、ヘクトライト、スチーブンサイト、マガディアイト、アイラライト、カネマイト、イライト、セリサイトのうちの一種以上である、前記(1)に記載の防湿フィルム。

(6)変性粘土が、粘土にシリル化剤を反応させたものである、前記(1)から(5)のいずれかに記載の防湿フィルム。

(7)変性粘土において、粘土とシリル化剤に対するシリル化剤の組成が、30重量パーセント未満である、前記(6)に記載の防湿フィルム。

(8)添加物が、ポリアミド又はポリイミドである、前記(1)に記載の防湿フィルム。

(9)変性粘土の交換性イオンの少なくとも90モルパーセントが、リチウムイオンである、前記(1)に記載の防湿フィルム。

(10)温度150℃の過熱水に、1時間、浸漬処理後に、視覚的に、膜形状に損傷が観察されない、前記(1)から(9)のいずれかに記載の防湿フィルム。

(11)変性粘土膜の熱重量測定において、5パーセント減量温度が、300℃以上760℃以下である、前記(1)から(10)いずれかに記載の防湿フィルム。

(12)前記(1)から(11)のいずれかに記載の防湿フィルムからなることを特徴とする電子デバイス用防湿フィルム。

(13)前記(1)記載の粘土膜からなる防湿フィルムを製造する方法であって、変性粘土に、プレゲル用の溶媒を加え、混練して変性粘土プレゲルを作製し、その後、極性溶媒を加え、更に、添加物を加えることを特徴とする防湿フィルムの製造方法。

(14)極性溶媒を加えた後、更に、添加物を加え、混合した粘土ペーストの粘度が、1から30Pa・sである、前記(13)に記載の防湿フィルムの製造方法。

(15)プレゲル用の溶媒が、水である、前記(13)又は(14)に記載の防湿フィルムの製造方法。

(16)極性溶媒が、エタノール又はジメチルアセトアミドである、前記(13)又は(14)に記載の防湿フィルムの製造方法。

【0022】

次に、本発明について更に詳細に説明する。

本発明は、変性粘土を主要構成成分とする粘土膜からなる電子デバイス用防湿フィルムであって、(1)変性粘土と添加物から構成され、(2)水蒸気バリア性を有し、水蒸気透過度が、0.2グラム/m2/day未満(40℃ 相対湿度90%)であることを特徴とするものである。本発明では、自立膜として利用可能な柔軟性と機械的強度を有し、曲げ半径3ミリメートルで、クラックが発生せずに、使用可能であり、酸素ガスに対する透過係数が、室温において、4.0×10−15cm2s−1cmHg−1未満であること、粘土膜の厚みが、0.003ミリメートル以上、0.1ミリメートル以下であること、を好ましい実施の態様としている、

【0023】

また、本発明では、変性粘土が、粘土にシリル化剤を反応させたものであること、変性粘土において、粘土とシリル化剤に対するシリル化剤の組成が、30重量パーセント未満であること、添加物が、ポリアミド又はポリイミドであること、変性粘土の交換性イオンの少なくとも90モルパーセントが、リチウムイオンであること、温度150℃の過熱水に、1時間、浸漬処理後に、視覚的に、膜形状に損傷が観察されないこと、変性粘土膜の熱重量測定において、5パーセント減量温度が、300℃以上760℃以下であること、を好ましい実施の態様としている。

【0024】

また、本発明は、上記電子デバイス用防湿フィルムを製造する方法であって、変性粘土に、プレゲル用の溶媒を加え、混練して変性粘土プレゲルを作製し、その後、極性溶媒を加え、更に、添加物を加えることを特徴とするものである。本発明では、極性溶媒を加えた後、更に、添加物を加え、混合した粘土ペーストの粘度が、1から30Pa・sであること、プレゲル用の溶媒が、水であること、極性溶媒が、エタノール又はジメチルアセトアミドであること、を好ましい実施の態様としている。

【0025】

また、本発明は、耐水性の高い有機粘土と、少量の耐水性の高い添加物を、溶剤に分散させ、ダマを含まない均一な分散液を得た後、この分散液を、表面が平坦な支持体に塗布し、分散媒である溶剤を、適宜の固液分離方法で分離し、膜状に成形した後、これを、必要に応じて、乾燥・加熱・冷却するなどの方法により、支持体から剥離することで、粘土結晶が配向し、耐水性が高く、柔軟性に優れ、ガスバリア性に優れ、耐熱性も高い変性粘土膜からなる、電子デバイス用防湿フィルムを製造する方法、である。

【0026】

この場合、上記固液分離方法としては、例えば、遠心分離、ろ過、真空乾燥、凍結真空乾燥又は加熱蒸発法などが例示されるが、これらに制限されるものではない。本発明においては、好適な変性粘土と添加物、変性粘土と添加物の混合比率、分散液の固液比、好適な支持体材料、好適な分散方法などを任意に設定することが可能であり、それにより、膜の柔軟性、耐水性及び耐熱性を向上させた膜材を得ることができる。

【0027】

すなわち、本発明では、耐水性の高い変性粘土及び少量の耐水性の高い添加物を用い、表面を平坦に成型し、変性粘土を配向して、緻密に積層し、内部クラックやダマに起因する不均一性を最小限に抑え、均一な厚さで、自立膜として利用可能な機械的強度を得るための好適な製造条件を採用することが重要である。それにより、耐水性を有し、熱安定性、ガスバリア性に優れたフレキシブルな膜を、自立膜として得ることができる。

【0028】

本発明で用いる変性粘土に用いられる粘土としては、天然あるいは合成物、好適には、例えば、雲母、バーミキュライト、モンモリロナイト、バイデライト、サポナイト、ヘクトライト、スチーブンサイト、マガディアイト、アイラライト、カネマイト、イライト、セリサイトのうちの1種以上、更に好適には、それらの天然あるいは合成物の何れか、あるいはそれらの混合物が用いられる。本発明では、変性粘土として、粘土に、シリル化剤を反応させたものが例示される。その際の、粘土とシリル化剤の総重量に対するシリル化剤組成は、30重量パーセント未満である。

【0029】

本発明の変性粘土に含まれるシリル化剤としては、特に制限されるものではないが、メチルトリメトキシシラン、メチルトリエトキシシラン、プロピルトリメトキシシラン、ブチルトリメトキシシラン、ヘキシルトリメトキシシラン、オクチルトリメトキシシラン、ドデシルトリメトキシシラン、オクタデシルトリメトキシシランを例示することができる。粘土へのシリル化剤の導入方法としては、例えば、原料粘土と、原料粘土に対して、2重量パーセントのシリル化剤を混合し、それらを、ボールミルにより一時間ミルすることによって製造される。

【0030】

また、本発明では、添加物として、ポリアミド及びポリイミドを例示されるが、これらに限定されるものではない。例えば、熱可塑性樹脂のポリエチレン、ポリプロピレン、ポリ塩化ビニル、ポリスチレン、ABC樹脂、PET樹脂などの汎用プラスチック、ポリカーボネート、フッ素樹脂及びアセタール樹脂などのいわゆるエンジニアリングプラスチック、また、熱硬化性樹脂である、フェノール樹脂、メラミン樹脂、ユリア樹脂、ポリウレタン、エポキシ樹脂、不飽和ポリエステルなど、主なプラスチックは、本発明の添加物として、有効である。

【0031】

粘土の層間イオンをリチウム化して、加熱処理することによって、層間のリチウムが、粘土八面体層内に移動し、層間のイオン成分が減少することにより、耐水性が向上する。この耐水性の向上は、層間のイオン性物質のうち、リチウムイオンを90モルパーセント以上にすることによって、顕著に現れる。熱処理は、通常、製膜後であり、温度条件は、通常、230℃以上であることが好ましく、300℃以上であることが更に好ましく、350℃以上であることが最も好適である。800℃を超えると、粘土が劣化するため、好ましくない。熱処理時間は、20分以上、24時間以内である。低温の場合は、より長時間の処理が必要になる傾向がある。

【0032】

シリル化粘土を調製する場合のシリル化剤には、種々のものが市販されており、その中には、反応性官能基を有するものがある。例えば、エポキシ基、アクリル基、アミノ基、ハロゲン基などである。このような反応性末端を有するシリル化剤を用いて調製されたシリル化粘土は、その末端に反応性末端を有する。

【0033】

この場合、製膜中あるいは製膜後の処理によって、付加反応、縮合反応、重合反応などの化学反応を行わせ、新たな化学結合を生じさせて、光透過性、ガスバリア性、水蒸気バリア性あるいは機械的強度を改善することが可能である。特に、シリル化粘土が、エポキシ末端を有する場合、製膜中あるいは製膜後の処理で、エポキシ反応させ、粘土間に共有結合を形成させることが可能である。

【0034】

本発明では、上述のように、種々の異なる反応性末端を有するシリル化粘土が調製できることから、ある反応性末端を有するシリル化粘土Aと、別の反応性末端を有するシリル化粘土Bを混合し、これを原料として、製膜し、製膜中あるいは製膜後の処理で、粘土Aと粘土Bのそれぞれの反応性末端同士を、化学結合させることが可能であり、これにより、光透過性、ガスバリア性、水蒸気バリア性あるいは機械的強度を改善することが可能である。

【0035】

本発明で用いる変性粘土は、有機溶剤によく分散する場合がある。このような添加物と変性粘土とは、互いの親和性があり、両者を有機溶剤中で混合すると、容易に結合し、複合化する。本発明の粘土膜の製造方法においては、最初に、有機溶剤に、変性粘土及び添加物を加えた、均一な分散液を調製する。

【0036】

この分散液の調製方法としては、変性粘土を分散させてから、添加物を加える方法、添加物を含む溶液に、変性粘土を分散させる方法、並びに変性粘土及び添加物を、同時に上記分散媒に加えて分散液とする方法、変性粘土及び添加物を、それぞれ別に分散液とし、それらを混合する方法などが例示される。分散の容易さから、変性粘土を、有機溶剤に分散させてから、添加物を加えるか、変性粘土及び添加物を、それぞれ別に分散液とし、それらを混合することが好ましい。

【0037】

この場合、先ず、変性粘土を、溶剤に加え、希薄で、均一な変性粘土分散液を調製する。この変性粘土分散液における変性粘土濃度は、好適には0.3から15重量パーセント、より好ましくは、1から10重量パーセントである。このとき、変性粘土の濃度が薄過ぎる場合、乾燥に時間がかかり過ぎるという問題がある。また、逆に、変性粘土の濃度が濃過ぎると、変性粘土が良好に分散しないため、ダマが発生しやすく、均一な膜ができず、乾燥時に、収縮によるクラックや表面荒れ、膜厚の不均一性などの問題が生じる。成膜前の変性粘土分散液の粘度は、1〜30Pa.s、より好ましくは1〜20Pa.sである。

【0038】

次に、添加物あるいはそれを含む溶液を秤量して、上記変性粘土分散液に加え、変性粘土及び添加物を含む均一な分散液を調製する。上述のように、変性粘土及び添加物は、ある種の有機溶剤によく分散する。また、変性粘土及び添加物は、互いに親和性があるので、両者は、溶剤中で混合すると、容易に相互作用し、複合化する。添加物の、全固体に対する重量割合は、30パーセント未満であり、好ましくは5パーセントから20パーセントである。

【0039】

用いる溶剤としては、変性粘土が分散し、添加物が溶解するものであれば、特に限定されることはなく、種々の極性の溶剤を用いることが可能である。好適には、例えば、エタノール、エーテル、ジメチルホルムアミド、テトラヒドロフラン、アセトン、トルエンなどが例示される。このとき、添加物の割合が低過ぎる場合、使用の効果が現れず、添加物の割合が高過ぎる場合、得られる膜の耐熱性が低下する。

【0040】

分散方法としては、できるだけ激しく分散できる方法であれば、特に限定されるものではないが、撹拌翼を備えた撹拌装置、振とう撹拌装置、ホモジナイザーなどを用いる方法が好適である。特に、小さなダマをなくすためには、分散の最終段階で、ホモジナイザーを用いる方法が好ましい。ダマが、分散液に残存している場合、膜表面の荒れあるいは膜組成の不均一の原因となる。

【0041】

次に、分散液を、必要に応じて、脱気処理する。脱気処理の方法としては、例えば、真空引き、加熱、遠心などによる方法があるが、真空引きを含む方法がより好ましい。次に、分散液を、支持体表面に、一定の厚みで塗布する。次に、分散媒である溶剤を、ゆっくりと蒸発させ、残部を、膜状に成形する。このようにして形成された複合無機層状化合物膜は、好適には、例えば、遠心分離、ろ過、真空乾燥、凍結真空乾燥及び加熱蒸発法の何れか、あるいはこれらの方法を組み合わせて乾燥される。

【0042】

これらの方法のうち、例えば、加熱蒸発法を用いる場合、分散液を、平坦なトレイ、例えば、真鍮、ポリプロピレン、テフロン(登録商標)などのトレイなどの支持体に塗布し、水平を保った状態で、強制送風式オーブン中において、30℃から90℃の温度条件下、好ましくは30℃から60℃の温度条件下で、10分から24時間程度、溶媒を徐々に蒸発させる。

【0043】

このとき、膜材料との剥離性が十分でない場合は、膜が、支持体に貼りついた状態になり、剥離させることが困難になるという問題点がある。剥離性を良くするために、支持体表面に、何らかの表面加工をすることができ、例えば、金属材料上へのフッ素膜加工などである。支持体表面は、できるかぎり平坦であることが望ましい。平坦でない場合には、膜表面に、支持体表面の荒れが転写され、膜表面の平滑性が低下する原因となる。

【0044】

分散液を、事前に脱気処理しない場合は、得られる複合無機層状化合物膜に、気泡に由来する孔が生ずる場合がある。複合変性粘土膜に気泡が含まれる場合、膜の均一性が低下する他、光の内部散乱の原因となり、膜が曇るという問題点がある。また、乾燥条件は、液体分を蒸発によって取り除くのに十分であるように設定される。このとき、温度が低過ぎると、乾燥に時間がかかるという問題がある。また、温度が高過ぎると、分散液の対流が起こり、膜が均一な厚みにならず、また、変性粘土粒子の配向度が低下するという問題が生ずる。

【0045】

本発明の膜の厚さについては、分散液に用いる固体重量を増減することによって、任意の厚さの膜を得ることができる。膜の厚みについては、薄く成膜した方が、表面平滑性に優れる傾向がある。その他、膜が厚くなることによって、柔軟性が低下するという問題があり、厚みは、0.2ミリメートル以下であることが望ましい。

【0046】

本発明において、変性粘土粒子の積層を、高度に配向させるとは、変性粘土粒子の単位構造層(厚さ約1ナノメートルから1.5ナノメートル)を、層面の向きを一にして、積み重ね、層面に垂直な方向に、高い周期性を持たせることを意味するものとして定義される。このような変性粘土粒子の配向を得るためには、変性粘土及び添加物を含む、希薄で、均一な分散液を、支持体に塗布し、分散媒である液体を、ゆっくりと蒸発させ、変性粘土粒子が、緻密に積層した膜状に成形することが重要である。

【0047】

この製膜の好適な製造条件を示すと、変性粘土分散液中の変性粘土の濃度は、好ましくは0.3から15重量パーセント、より好ましくは、1から10重量パーセントであり、また、加熱乾燥法による乾燥条件は、用いる溶剤の種類によるが、室温から90℃の温度条件下、より好ましくは、30℃から60℃の温度条件下で、10分から24時間程度の乾燥、溶媒が完全に蒸発する時間を設定する。

【0048】

また、添加物複合変性粘土膜が、トレイなどの支持体から自然に剥離しない場合は、好適には、例えば、約80℃から200℃の温度条件下で乾燥し、剥離を容易にして、自立膜を得る。乾燥時間は、一時間あれば十分である。このとき、温度が低過ぎる場合には、剥離が起こりにくいという問題がある。また、温度が高過ぎる場合には、添加物が劣化し、結果として、膜の着色が起る、機械的強度が低減する、及びガスバリア性が低減する、などの問題が生じる。

【0049】

本発明の防湿フィルムの膜自体は、変性粘土を主原料として用い、基本構成として、好適には、例えば、層厚約1から2ナノメートル、粒子径〜5マイクロメートル、分子の大きさ〜数ナノメートルの、天然又は合成の低分子・高分子の添加物が、〜30重量%の範囲で構成された粘土膜である。この粘土膜は、例えば、厚さ約1から1.5ナノメートルの変性粘土層状結晶を、同じ向きに配向させて、緻密に積層することで作製される。

【0050】

得られた粘土膜は、膜厚が3〜100マイクロメートル、好適には3〜80マイクロメートルであり、ガスバリア性能は、室温における酸素ガスの透過係数は、4.0×10−15cm2s−1cmHg−1未満であり、面積は、100×40センチメートル以上に大面積化することが可能である。

【0051】

高耐熱性を有し、150℃で、1時間の加熱処理後も、ガスバリア性の低下はみられず、高耐水性を有し、室温で、1時間、水に浸漬後も、ガスバリア性の低下はみられず、高耐熱水性を有し、150℃の水に、1時間浸漬後も、ガスバリア性の低下がみられない。この粘土膜は、膜の垂直方向への体積抵抗率が、10メガオーム以上であり、その電気絶縁性を生かして、電気絶縁膜として広範に用いることが可能である。

【0052】

本発明の防湿フィルムは、フレキシビリティー、加工性に優れていることから、ロールトゥロールプロセスの適用も可能である。例えば、はさみ、カッターなどで、容易に、円、正方形、長方形などの任意の大きさ、形状に、切り取ることができ、また、打ち抜き加工性にも優れている。

【0053】

本発明の膜は、ケイ酸塩が主成分であることから、プラスチック材料よりも、耐放射線性に優れており、ガンマ線、電子線などを用いた放射線殺菌を用いる医薬品包装材料として、使用可能である。本発明の防湿フィルムは、他材料への接着が容易であり、一般的な接着剤を用いることが可能であり、表面コーティングが可能であり、表面コーティング及びラミネートすることにより、ガスバリア性・水蒸気バリア性・耐水性・耐熱性・難燃性などの向上が可能である。

【0054】

多層膜として、本発明の防湿フィルムを、金属ホイル、プラスチックフィルム、紙などと多層化したものが例示される。また、この場合、プラスチックフィルムとして、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、ポリアミド、フッ素樹脂、アクリル樹脂、ポリイミドが例示される。

【0055】

表面コーティングされる材料としては、金属、金属酸化物、セラミックス、プラスチック、プラスチック発泡材、木材、石膏ボード、ゴムなどが例示される。本発明のフィルムの表面コーティングにより、抗酸化性、耐食性、耐候性、ガスバリア性、水蒸気バリア性、耐水性、耐熱性、耐薬品性、防炎性などを向上させることが可能である。

【0056】

したがって、本発明の防湿フィルムは、高温条件下で、フレキシビリティーに優れ、ガスバリア性、水蒸気バリア性に優れた自立膜として、広範に使用することができる。本発明の防湿フィルムは、例えば、150℃を超える高温においても、化学的に安定で、耐水性を保つことが可能な、柔軟な包装材料・封止材料・絶縁材料・燃料電池隔膜材料などとして用いることができる。

【0057】

また、本発明の防湿フィルムは、添加物変性粘土と相互作用し、フレキシビィリティー、強度、耐水性の点で優れた薄膜を生成する。そのため、変性粘土薄膜の引っ張り、捩れなどによる容易な破壊が抑えられ、それにより、自立膜として利用可能な、優れた特性を有する防湿フィルムが得られる。

【0058】

本発明の防湿フィルムは、例えば、LCD用基板フィルム、有機EL用基板フィルム、電子ペーパー用基板フィルム、電子デバイス用封止フィルム、PDP用フィルム、LED用フィルム、光通信用部材、各種機能性フィルムの基板フィルム、ICタグ用フィルム、その他電子機器用フレキシブルフィルムとして、用いることが可能である。

【0059】

本発明の防湿フィルムは、燃料電池用封止フィルム、太陽電池用保護フィルム、太陽電池用バックシートなどの電子デバイス、電子機器関連の基板、封止、保護フィルムとして、また、食品包装用フィルム、飲料包装用フィルム、医薬品包装用フィルム、日用品包装用フィルム、工業製品包装用フィルム、その他各種製品包装用フィルムとして、用いることが可能である。更に、本発明の防湿フィルムは、二酸化炭素及び水素を含むガス種に対するガスバリアシール材として、広範に用いることが可能である。

【発明の効果】

【0060】

本発明により、次のような効果が奏される。

(1)本発明の防湿フィルムは、耐候性に優れ、ガスバリア性、水蒸気バリア性、柔軟性、耐熱性、電気絶縁性、及び耐水性の要件を全て満たすことを可能とする。

(2)本発明の防湿フィルムは、自立膜として用いることができ、例えば、150℃を超える高温においても、化学的に安定で、ガスバリア性を保つことができる。

(3)本発明の防湿フィルムは、例えば、LCD用基板フィルム、LED用フィルム、太陽電池のバックシートなどの電子デバイス用の基板や保護フィルムとして、好適に用いることができる。

(4)本発明の防湿フィルムは、柔軟なガスシール材料、包装材料、封止材料、電気絶縁材料などとしても、好適に用いることができる。

(5)本発明の防湿フィルムは、例えば、金属、プラスチック、ゴム、紙、セラミックなどの表面に塗布することによって、多層膜として、広範に用いることが可能である。

(6)本発明の防湿フィルムは、例えば、金属、金属酸化物、セラミックス、プラスチック、プラスチック発泡材、木材、石膏ボード、ゴムなどの表面に塗布することによって、表面保護膜として、広範に用いることが可能である。

(7)本発明の防湿フィルムは、耐熱性に優れているので、熱プレスにより、種々のプラスチックフィルムとダイレクトに積層が可能である。

(8)本発明の防湿フィルムをベースフィルムとして、押出しラミネート法により、レジン(樹脂)類の積層が可能である。

【図面の簡単な説明】

【0061】

【図1】本発明の実施例1における、TG−DTAチャートを示す説明図である。

【図2】本発明の実施例2における、TG−DTAチャートを示す説明図である。

【発明を実施するための形態】

【0062】

次に、実施例に基づいて本発明を具体的に説明するが、本発明は、以下の実施例によって何ら限定されるものではない。

【実施例1】

【0063】

(1)変性粘土の作製

天然の精製ベントナイト、クニピアF(クニミネ工業株式会社製)を、オーブンで、110℃以上の温度で、十分乾燥させた。当該ベントナイト300グラムを、アルミナボールとともに、ボールミル用ポットに入れた。次に、これに、シリル化剤(チッソ株式会社製 サイラエースS330)6グラムを加え、ポット内を、窒素ガスに置換し、1時間ボールミル処理を行うことにより、変性粘土を得た。

【0064】

シリル化剤としては、端末にアミノ基を持つシリル化剤を用いた。変性粘土24グラムを、0.5規定の硝酸リチウム水溶液400ミリリットルに加え、振とうにより、混合分散させた。2時間、振とう分散して、粘土の層間イオンを、リチウムイオンに交換した。

【0065】

次に、上記分散物について、遠心分離により、固液分離し、得られた固体を、280グラムの蒸留水と120グラムのエタノールの混合溶液で洗浄し、過剰の塩分を除いた。この洗浄操作を、二回以上繰り返した。得られた生成物を、オーブンで、十分乾燥した後、解砕して、リチウム交換変性粘土を得た。

【0066】

(2)粘土ペーストの作製

上記リチウム交換変性粘土10グラムを秤量し、容器に入れた。そこへ、純水20ミリリットルを加え、10分程度、放置し、該粘土に純水をなじませた。その後、ステンレス製スパチュラで、軽く混練した。ミキサーで、2000rpm、10分間、混合処理を行った。これに、再度、純水を20ミリリットル加え、全体に純水が行き渡る様に、混練し、全体が一つにまとまる程度まで練り込んだ。

【0067】

混合モードで、2000rpm、10分間、処理を行った。1回目の混合処理に比べ、全体がまとまった粘土プレゲルになった。そこへ、残りの純水50ミリリットル全量を加え、ステンレス製スパチュラでよく混練した。大きなダマ(ゲルの塊)があれば極力つぶした。再度、2000rpm、10分間、混合処理を行った。

【0068】

得られたゲルを、ホモジナイザー(IKA社製 ULUTRA TURRAX T50)を使って、エタノールに分散させた。適当な容器に、エタノールを、粘土の25倍重量(250グラム)入れて、ホモジナイザーで撹拌しながら、上記粘土プレゲルを入れた。これを、約7000rpmで、約30分間、撹拌を続けた。

【0069】

ホモジナイザー処理後、この分散液を、120グラム程度、別の容器に分取した。そこへ、Nメトキシメチル化ナイロン(ナガセケムテックス社製 トレジンFS350)を4.71グラム加えた。ミキサーで、混合モード、2000rpm×10分間、脱泡モードで、2200rpm×10分間、脱泡した。

【0070】

このときの粘度は、1.0〜1.2Pa・s、平均値で、1.1Pa・s(東機産業(株)製 TVB−22L)であった。その後、テフロン(登録商標)シートに、ペーストを流し込み、均一の厚みになるように、キャスティングナイフでペーストを伸延した。ここでは、ペーストの厚みを2ミリメートルとした。

【0071】

(3)防湿フィルムの作製

次に、上記ペーストを、強制対流式オーブン内で、60℃の温度条件で、一晩乾燥し、テフロン(登録商標)シートから剥離して、加熱炉内で、加熱処理した。この加熱処理において、300℃まで、100℃/時間で昇温し、その後、300℃で、2時間、保持した。この加熱処理によって、厚み約30マイクロメートルのリチウム交換変性粘土膜から構成された防湿フィルムを得た。

【0072】

(4)防湿フィルムの特性

得られた防湿フィルムについて、マンドレル型屈曲試験機を用い、柔軟性を測定した(ISO1519)。この膜を、直径2ミリメートルに曲げても、クラックなど何の欠陥も生じなかった。また、水蒸気透過度は、0.17グラム/m2/day(MOCON Aquatran Model−1で測定;等圧法)未満であった。

【0073】

また、200℃×1時間、処理した後の、室温での引張強度は、39.5MPa、伸び率は、2.6パーセント(試験片1センチメートル幅の短冊状試験片)であった。更に、室温における酸素ガスの透過係数は、3.05×10−15cm2s−1cmHg−1(日本分光株式会社製Gasperm−100で測定)未満であることを確認した。

【0074】

(5)防湿フィルムの熱分析

昇温速度、10℃毎分、通常空気フロー雰囲気下で、熱分析(Rigaku Thermoplus TG8120)を行った。図1に、TG−DTAチャートを示す。TG曲線から、室温から250℃までに、吸着水の脱水による、約2パーセントの重量減少が観察され、500℃付近に、DTA曲線のシャープなピークが見られ、300℃から700℃にかけて、有機物の熱分解に伴う重量減少が、約20パーセント観察された。5パーセント減量温度は、約350℃であった。

【実施例2】

【0075】

(1)粘土ペーストの作製

実施例1と同様にして、リチウム交換変性粘土を得た。この変性粘土1重量部に対して、9重量部の純水を加え、混合して練ることにより、粘土プレゲルを調製した。得られたゲルを、ホモジナイザー(IKA社製 ULUTRA TURRAX T50、シャフトは、同社製 S50N−G45F)を使って、ジメチルアセトアミドに分散させた。

【0076】

適当な容器に、ジメチルアセトアミドを、粘土の35倍重量(350グラム)入れて、ホモジナイザーで撹拌しながら、そこへ、上記粘土プレゲルを入れた。約7000rpmで、約30分間、撹拌を続けた。ホモジナイザー処理後、この分散液を、120グラム程度、別の容器に分取した。そこへ、ポリイミドワニス(宇部興産(株)製 U−ワニスA)を、4.76グラム加えた。

【0077】

ミキサーで、混合モード、2000rpm×10分間、脱泡モードで、2200rpm×10分間、脱泡した。このときの粘度は、1.3〜2.0Pa・s、平均値で、1.4Pa・s(東機産業(株)製 TVB−22L)であった。その後、テフロン(登録商標)シートに、ペーストを流し込み、均一の厚みになるように、キャスティングナイフで、ペーストを伸延した。ここでは、ペーストの厚みを1ミリメートルとした。

【0078】

(2)防湿フィルムの作製

次に、上記ペーストを、強制対流式オーブン内で、60℃の温度条件で、一晩乾燥し、テフロン(登録商標)シートから剥離して、加熱炉内で加熱処理した。この加熱処理において、150℃まで、100℃/時間で昇温し、150℃で2時間保持した。次に、230℃まで、100℃/時間で昇温し、その後、230℃で、24時間、保持した。この加熱処理によって、厚み約20マイクロメートルのリチウム交換変性粘土膜からなる防湿フィルムを得た。

【0079】

(3)防湿フィルムの特性

得られた防湿フィルムについて、マンドレル型屈曲試験機を用い、柔軟性を測定した(ISO1519)。この膜を、直径2ミリメートルに曲げても、クラックなど何の欠陥も生じなかった。また、水蒸気透過度は、3.0×10−2グラム/m2/day(MOCON Aquatran Model−1で測定;等圧法))未満であった。また、200℃×1時間、処理した後の、室温での引張強度は、60.6MPa、伸び率は、5.5パーセント(試験片1センチメートル幅の短冊状試験片)であった。

【0080】

(4)防湿フィルムの熱分析

昇温速度10/毎分、通常空気フロー雰囲気下で、熱分析(Rigaku Thermoplus TG8120 )を行った。図2に、TG−DTAチャートを示す。TG曲線から、室温から300℃までに、重量変化はなく、400℃から700℃にかけて、有機物の熱分解に伴う重量減少が、約20パーセント観察された。5パーセント減量温度は、500℃であった。

【0081】

(5)防湿フィルムの耐熱性

試作した防湿フィルムを、オートクレーブに入れ、蒸留水を注ぎ、フィルムが浸漬するようにした。このオートクレーブを、電気炉内に置き、加熱した。室温から150℃まで、約20分で昇温した。次に、これを、150℃で、1時間、保持した後、電気炉内で放冷した。これを、一時間、蒸留水に浸漬した。

【0082】

この処理の後、肉眼では、ピンホール・クラックの発生などの異常は、観察されなかった。この膜の酸素の透過係数を、日本分光株式会社製Gasperm−100で測定した。その結果、室温における酸素ガスの透過係数は、3.05×10−15cm2s−1cmHg−1未満であることを確認した。

【0083】

比較例1

(1)粘土ペースト及び粘土膜の製造

粘土として、2.5グラムの天然モンモリロナイト(クニピア P、クニミネ工業株式会社製)と、0.7グラムの合成雲母(ソマシフME−100、コープケミカル株式会社製)とを、94ミリリットルの蒸留水に加え、プラスチック製密封容器に、テフロン(登録商標)回転子とともに入れ、25℃で、2時間、激しく振とうし、均一な分散液を得た。

【0084】

この分散液に、添加物として、メチルビニルエーテル・無水マレイン酸共重合体(ダイセル化学工業株式会社製)を、0.18グラム加え、激しく振とうし、天然モンモリロナイト及びイプシロンカプロラクタムを含む均一な分散液を得た。これを、徐々に乾燥させて、粘土ペーストを得た。次いで、真空脱泡装置により、この粘土ペーストの脱気を行った。

【0085】

次に、この粘土ペーストを、テフロン(登録商標)シートに流延し、キャスティングナイフを用いて、塗布した。ここでは、厚みが2ミリメートルの均一厚の粘土ペースト膜を成型した。このトレイを、強制送風式オーブン中において、60℃の温度条件下で、1時間、乾燥することにより、厚さ約40マイクロメートルの均一な添加物複合粘土膜を得た。生成した粘土膜を、トレイから剥離して、自立した、フレキシビリティーに優れた粘土膜を得た。

【0086】

(2)粘土膜の特性

得られた粘土膜を、蒸留水に、一時間、浸漬したところ、膜を構成する粘土が、水に再分散し、膜形状を失った。カップ法により測定された、40℃、相対湿度90パーセントにおける、水蒸気透過度(JIS Z0208−1976)は、71.9グラム/m2/dayであった。

【産業上の利用可能性】

【0087】

以上詳述したように、本発明は、変性粘土を主要構成成分とする防湿フィルムに係るものであり、本発明により、自立膜として用いることが可能であり、また、150℃を超える高温条件下で使用が可能であり、かつ、耐水性に優れ、フレキシビリティーに優れており、更に、ガスバリア性、水蒸気バリア性に優れ、他素材フィルムとの積層による多層フィルム、また、他素材の表面保護膜として使用できるなどの特徴を有するものである。更に、本発明の防湿フィルムは、イオン伝導性を有するものである。

【0088】

本発明の防湿フィルムは、LCD用基板フィルム、有機EL用基板フィルム、電子ペーパー用基板フィルム、電子デバイス用封止フィルム、PDP用フィルム、LED用フィルム、ICタグ用フィルム、太陽電池用バックシート、太陽電池用保護フィルムなどの電子デバイス関連フィルム、光通信用部材、その他電子機器用フレキシブルフィルム、燃料電池用隔膜、燃料電池用封止フィルム、各種機能性フィルムの基板フィルムとして、また、食品包装用フィルム、飲料包装用フィルム、医薬品包装用フィルム、日用品包装用フィルム、工業製品包装用フィルム、その他各種製品の包装用フィルム、更に、二酸化炭素及び水素を含むガス種に対するガスバリアシールテープ、多層包装フィルム、抗酸化皮膜、耐食性皮膜、耐候性皮膜、不燃性皮膜、耐熱性皮膜、耐薬品性皮膜など、多くの製品に利用することができる。

【特許請求の範囲】

【請求項1】

変性粘土を主要構成成分とする粘土膜であって、(1)変性粘土と添加物から構成され、(2)水蒸気バリア性を有し、水蒸気透過度が、0.2グラム/m2/day未満(40℃ 相対湿度90%)であることを特徴とする防湿フィルム。

【請求項2】

自立膜として利用可能な柔軟性と機械的強度を有し、曲げ半径3ミリメートルで、クラックが発生せずに、使用可能であり、酸素ガスに対する透過係数が、室温において、4.0×10−15cm2s−1cmHg−1未満である、請求項1記載の防湿フィルム。

【請求項3】

粘土膜の厚みが、0.003ミリメートル以上、0.1ミリメートル以下である、請求項1に記載の防湿フィルム。

【請求項4】

変性粘土が、天然粘土、あるいは合成粘土を用いたものである、請求項1に記載の防湿フィルム。

【請求項5】

変性粘土に用いられる粘土が、雲母、バーミキュライト、モンモリロナイト、バイデライト、サポナイト、ヘクトライト、スチーブンサイト、マガディアイト、アイラライト、カネマイト、イライト、セリサイトのうちの一種以上である、請求項1に記載の防湿フィルム。

【請求項6】

変性粘土が、粘土にシリル化剤を反応させたものである、請求項1から5のいずれかに記載の防湿フィルム。

【請求項7】

変性粘土において、粘土とシリル化剤に対するシリル化剤の組成が、30重量パーセント未満である、請求項6に記載の防湿フィルム。

【請求項8】

添加物が、ポリアミド又はポリイミドである、請求項1に記載の防湿フィルム。

【請求項9】

変性粘土の交換性イオンの少なくとも90モルパーセントが、リチウムイオンである、請求項1に記載の防湿フィルム。

【請求項10】

温度150℃の過熱水に、1時間、浸漬処理後に、視覚的に、膜形状に損傷が観察されない、請求項1から9のいずれかに記載の防湿フィルム。

【請求項11】

変性粘土膜の熱重量測定において、5パーセント減量温度が、300℃以上760℃以下である、請求項1から10いずれかに記載の防湿フィルム。

【請求項12】

請求項1から11のいずれかに記載の防湿フィルムからなることを特徴とする電子デバイス用防湿フィルム。

【請求項13】

請求項1記載の粘土膜からなる防湿フィルムを製造する方法であって、変性粘土に、プレゲル用の溶媒を加え、混練して変性粘土プレゲルを作製し、その後、極性溶媒を加え、更に、添加物を加えることを特徴とする防湿フィルムの製造方法。

【請求項14】

極性溶媒を加えた後、更に、添加物を加え、混合した粘土ペーストの粘度が、1から30Pa・sである、請求項13に記載の防湿フィルムの製造方法。

【請求項15】

プレゲル用の溶媒が、水である、請求項13又は14に記載の防湿フィルムの製造方法。

【請求項16】

極性溶媒が、エタノール又はジメチルアセトアミドである、請求項13又は14に記載の防湿フィルムの製造方法。

【請求項1】

変性粘土を主要構成成分とする粘土膜であって、(1)変性粘土と添加物から構成され、(2)水蒸気バリア性を有し、水蒸気透過度が、0.2グラム/m2/day未満(40℃ 相対湿度90%)であることを特徴とする防湿フィルム。

【請求項2】

自立膜として利用可能な柔軟性と機械的強度を有し、曲げ半径3ミリメートルで、クラックが発生せずに、使用可能であり、酸素ガスに対する透過係数が、室温において、4.0×10−15cm2s−1cmHg−1未満である、請求項1記載の防湿フィルム。

【請求項3】

粘土膜の厚みが、0.003ミリメートル以上、0.1ミリメートル以下である、請求項1に記載の防湿フィルム。

【請求項4】

変性粘土が、天然粘土、あるいは合成粘土を用いたものである、請求項1に記載の防湿フィルム。

【請求項5】

変性粘土に用いられる粘土が、雲母、バーミキュライト、モンモリロナイト、バイデライト、サポナイト、ヘクトライト、スチーブンサイト、マガディアイト、アイラライト、カネマイト、イライト、セリサイトのうちの一種以上である、請求項1に記載の防湿フィルム。

【請求項6】

変性粘土が、粘土にシリル化剤を反応させたものである、請求項1から5のいずれかに記載の防湿フィルム。

【請求項7】

変性粘土において、粘土とシリル化剤に対するシリル化剤の組成が、30重量パーセント未満である、請求項6に記載の防湿フィルム。

【請求項8】

添加物が、ポリアミド又はポリイミドである、請求項1に記載の防湿フィルム。

【請求項9】

変性粘土の交換性イオンの少なくとも90モルパーセントが、リチウムイオンである、請求項1に記載の防湿フィルム。

【請求項10】

温度150℃の過熱水に、1時間、浸漬処理後に、視覚的に、膜形状に損傷が観察されない、請求項1から9のいずれかに記載の防湿フィルム。

【請求項11】

変性粘土膜の熱重量測定において、5パーセント減量温度が、300℃以上760℃以下である、請求項1から10いずれかに記載の防湿フィルム。

【請求項12】

請求項1から11のいずれかに記載の防湿フィルムからなることを特徴とする電子デバイス用防湿フィルム。

【請求項13】

請求項1記載の粘土膜からなる防湿フィルムを製造する方法であって、変性粘土に、プレゲル用の溶媒を加え、混練して変性粘土プレゲルを作製し、その後、極性溶媒を加え、更に、添加物を加えることを特徴とする防湿フィルムの製造方法。

【請求項14】

極性溶媒を加えた後、更に、添加物を加え、混合した粘土ペーストの粘度が、1から30Pa・sである、請求項13に記載の防湿フィルムの製造方法。

【請求項15】

プレゲル用の溶媒が、水である、請求項13又は14に記載の防湿フィルムの製造方法。

【請求項16】

極性溶媒が、エタノール又はジメチルアセトアミドである、請求項13又は14に記載の防湿フィルムの製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2011−1237(P2011−1237A)

【公開日】平成23年1月6日(2011.1.6)

【国際特許分類】

【出願番号】特願2009−147055(P2009−147055)

【出願日】平成21年6月19日(2009.6.19)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

【公開日】平成23年1月6日(2011.1.6)

【国際特許分類】

【出願日】平成21年6月19日(2009.6.19)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

[ Back to top ]