電子パスポート用レーザーマーキング積層体用複合ヒンジシート及び電子パスポート用レーザーマーキング積層体及び電子パスポート

【課題】引裂、引張強度に優れ、かつ、この綴じ部の耐光、耐熱性を有し、更には、繰り返し曲げに対する抵抗性に優れた複合ヒンジシートを提供する。

【解決手段】多数の開口部を備える織物状シート3の両面に、熱可塑性樹脂からなる熱可塑性樹脂層5を形成してなる複合ヒンジシートであって、織物状シート3は、ポリエステル、ナイロン、ポリプロピレンから選ばれる少なくとも1種のメッシュクロスまたは不織布からなり、熱可塑性樹脂層5は、表面硬度 ショアAが85以上、ショアDが70未満の柔軟性を有する樹脂を原料として形成されてなり、熱可塑性樹脂の一部が織物状シート5の開口部に浸入して開口部の全てを閉塞し織物状シート3に熱可塑性樹脂層5が一体化されてなる複合ヒンジシートC。

【解決手段】多数の開口部を備える織物状シート3の両面に、熱可塑性樹脂からなる熱可塑性樹脂層5を形成してなる複合ヒンジシートであって、織物状シート3は、ポリエステル、ナイロン、ポリプロピレンから選ばれる少なくとも1種のメッシュクロスまたは不織布からなり、熱可塑性樹脂層5は、表面硬度 ショアAが85以上、ショアDが70未満の柔軟性を有する樹脂を原料として形成されてなり、熱可塑性樹脂の一部が織物状シート5の開口部に浸入して開口部の全てを閉塞し織物状シート3に熱可塑性樹脂層5が一体化されてなる複合ヒンジシートC。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子パスポートに用いられる複合ヒンジシート、複合ヒンジシートを用いた電子パスポート用レーザーマーキング積層体、及び電子パスポートに関する。とりわけ、加熱融着性、耐久性、折り曲げ性、加工性に優れた複合ヒンジシート、及びレーザー光線照射により多層シートに損傷なくマーキングされ、かつ、生地色と印字部とのコントラストが高く、鮮明な文字、記号、画像が得られ、耐熱性及び生産性にも優れた電子パスポート用レーザーマーキング積層体、及び電子パスポート用レーザーマーキング積層体を用いた電子パスポートに関するものである。

【背景技術】

【0002】

国際交流が進展する中で、人材の移動も活発化している昨今、個人を特定し身元を証明する手段として、個人情報を記録したパスポートの重要性が高まっている。とくに、パスポートは、公的機関でもあり信頼性を有する国が発行するいわゆる身分証(身元照明証等)としての役割を果たすようになっている。

【0003】

とりわけ、2001年9月 世界同時多発テロ事件以降、各国の入出国管理を厳しくするために国連の専門機関 ICAO(International Civil Aviation Organization)が標準規格を制定して電子パスポート導入の取り組みが開始された。この取り組みの中で偽造防止が重要であり、そのために個人名、記号、文字、写真などをレーザーマーキングする技術が注目されてきている。

【0004】

ところで、この電子パスポートは、個人を特定し証明し得るものであるから、国(或いは国の代行機関)以外の第三者が、個人情報の改竄や偽造等を容易に行えるものであれば、身分証への信頼性は落ち、国際交流の進展や人材の世界規模での移動に支障を与えることになりかねない。

【0005】

そこで、前述の電子パスポートでは、如何に改竄や偽造を防止するかが重要な問題となっている。また、電子パスポートは、軽薄短小な規格からなるものであるため、個人名、記号、文字、写真等を、如何にコントラストが高く、鮮明に表示できるかは重要となり、さらに、コントラストが高く、鮮明な表示を実現できるかは、改竄や偽造等の未然防止にも繋がるため、市場の期待も大きい。

【0006】

また、改竄や偽造等に加えて、電子パスポートは世界の至る所に携帯するものであり、耐久性が求められる。特にヒンジシートを介して、個人を特定し得るデータを電子パスポートに取り付けることが多いことから、ヒンジシートが損傷し難い耐久性を備えること、すなわち、ヒンジシートが電子パスポート本体より引きちぎれる等のダメージを未然に防ぐような耐久性を備えさせることが求められる。このような耐久性を備えさせることによって、発行者である公的機関等を除いた第三者が、ヒンジシート等を意図的に(故意に)別のものに交換する等といった改竄や偽造を確実に防ぐことできるため、早急の対応が求められている。

【0007】

このような問題に対して、個人名、記号、文字、写真などをレーザーマーキングする技術、具体的にはレーザーマーキング用積層体が注目されており、たとえば、以下の特許文献1、2がある。

【0008】

特許文献1では、外観の損傷がなく、コントラストが良好で、表面平滑性の優れたレーザーマーキングできる多層シートを得ることを目的に、少なくとも表層及び内層からなる多層シートであって、(A)透明の熱可塑性樹脂からなる表層と、(B)(b−1)熱可塑性樹脂100重量部に対し、(b−2)レーザー光線を吸収するエネルギー吸収体0.01〜5重量部および(b−3)着色剤0.5〜7重量部を含有する熱可塑性樹脂組成物からなる内層とを、溶融共押し出しにて形成したレーザーマーキング用多層シートが開示されている。

【0009】

特許文献2では、外観の損傷がなく、コントラストが良好で、表面平滑性の優れたレーザーマーキングでき、耐熱性の優れた多層シートを得ることを目的に、第一の表層/内層/第二の表層からなる多層シートであって、(A)透明の熱可塑性樹脂100重量部に対し、雲母及び/又はカーボンブラックを0.001〜5重量部を含有する熱可塑性樹脂組成物からなる透明な第一及び第二の表層と、(B)熱可塑性樹脂100重量部に対し、レーザー光線を吸収するエネルギー吸収体0.001〜3重量部を含有する熱可塑性樹脂組成物からなる内層とから形成され、第一の表層/内層/第二の表層のシートの厚み構成比が1:4:1〜1:10:1であり、第一の表層/内層/第二の表層を、溶融共押し出しにて形成されたレーザーマーキング用多層シートが開示されている。

【0010】

さらに、ヒンジシートが、情報ページを他のページ等と表紙に綴じこむためのシートとして開示された、たとえば、以下の特許文献3〜9がある。

【0011】

また、特許文献3では、印刷物シート等を糸綴じする際に綴じ代を設けて綴じる技術が開示されている。また、特許文献4では、透明層/着色層/透明層からなる情報ページを綴じる際に、透明層/着色層/透明層の両外層である透明層を張り出させて絞込み、この部分を綴じ代とする技術が開示されている。また、特許文献5では、フェイスフィルムとバックフィルムを絞り込み、その絞り込んだ部分を綴じ代とする技術が開示されている。

【0012】

また、特許文献6では、プラスチックシートからなるプラスチックインレイを包むカバーフォイルからなる情報ページを他のページと共に綴じこむ技術が開示されている。また、特許文献7では、数枚の紙のシートを表紙に綴じる技術が開示されている。

【0013】

また、特許文献8、9では、積層体の中央部に綴じるためのシート、すなわちヒンジシートを設ける技術が開示されている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2002−273832号公報

【特許文献2】特許第3889431号公報

【特許文献3】特開平09−123636号公報

【特許文献4】国際公開第98/19870号パンフレット

【特許文献5】特開2001−213072号公報

【特許文献6】米国特許第006135503A号明細書

【特許文献7】特開2000−203174号公報

【特許文献8】欧州特許第1592565B1号明細書

【特許文献9】欧州特許第1502765B1号明細書

【発明の概要】

【発明が解決しようとする課題】

【0015】

確かに、特許文献1、2におけるレーザーマーキング用多層シートでは、これらの多層シート同士や例えば、PETGシートやABS樹脂シート等の熱可塑性樹脂シートとの加熱融着性に優れ、レーザー光照射によるレーザーマーキングにより文字、数字を印字するには充分な印字性が得られ、評価に値するものである。しかし、特許文献1では内層に着色剤0.5〜7重量部を含有しており、前述のような個人情報を記録したパスポートのような、いわゆる身分証では中間層であるインレイ層に印刷をする場合が一般的である。その場合には、最外層(オーバーレイ)に該多層シートを用いると、着色剤含有の影響で透明性が充分でない。そのため、印刷部分の画像鮮明性が阻害されるという問題があった。特許文献2の多層シートでは表層にもレーザー光吸収剤である雲母及び/又はカーボンブラックが含有されているため、前述のような個人情報を記録したパスポートのような、いわゆる身分証の最外層(オーバーレイ)に該多層シートを用いると、レーザー光照射により、表層に含有されているレーザー光吸収剤がレーザー光エネルギーを吸収して発泡等の現象が生じるため、表面の平滑性が低下する等の問題があった。

【0016】

さらに、特許文献3では、積層体を他のシートと共に綴じる技術は開示されていない。また、特許文献4では、透明層/着色層/透明層の厚みと綴じ代部の厚みが異なるために、この様な積層体を大量に安定的に生産するのが困難である。また、特許文献5では、この技術についても、その製造方法に上記同様の問題があり、この様な積層体を大量に安定的に生産するのが困難である。また、特許文献6では、情報ページ部からカバーフォイルを複数枚張り出させて絞込み綴じ部とするために、上記同様の問題点がある。また、特許文献7では、数枚の紙のシートを合成樹脂のバンドで表紙に取り付けるものであり、綴じ部が厚くなり、製本した際に開いてくる問題があり、パスポートの様に大量に製本するには適さない。

【0017】

さらに、特許文献8では、他と接続するためのシートが積層体の中央部ではあるが部分挿入しかされておらず、これでは積層体を加熱積層時に接続するためのシートが挿入された部分とそうでない部分とで厚み差が生じ、言い換えると、接続するためのシートが挿入された部分はそうでない部分より盛り上がる事になり、これが原因で製本されたパスポートが開いてくる事や、製本されたパスポートを複数冊立てた際に扇型となるために、それを1冊ずつ次工程である印字工程に送る際に送れない問題が生じてくる。更に、接合部のシート材料の記載としては一般的に層構造であり表層がPE、コア層がPETと記載されているが、情報ページのシート材料がPCと記載されている事から、PCシートと接合部の表層PEとは加熱接着しないため、何らかの接着剤を必要とするが、それについては特に記載がなく、表紙等と高温活性接着剤を用いて接着する旨の記載のみである。従って、当該開示技術では、何らかの接着剤を接合部のシート材料の両面の表面に予め塗布しておく等の方法が必要であり、生産工程上煩雑である上に、この部分の接着強度についての記載がなく、開示技術としては不明確である。

【0018】

さらに、特許文献9では、開口部を有する可とう性層を積層体の中央部全面または部分的に挿入ないしは可とう性層を積層体の最外層に設ける技術が開示されている。可とう性層の部分挿入及び可とう性層の積層体の最外層に設ける技術については前記問題点を含んでいる事は既に述べたが、開口部を有する可とう性層を積層体の中央部全面に設ける技術については、開口部を有する可とう性層としては織物を使用する旨が当該特許に記載されている。しかし、その織物をあるサイズに切断する場合に切断部の糸が解れてくる問題があり、このままでは使用できない。この問題に対しては、切断時に糸が解れない様に接着剤を塗布する、高温で糸を溶かして接着して糸の解れ防止をする等の方法が必要である事、また、一定の寸法に切断する際にも織物である故に寸法精度が悪い等の問題があり、これが積層体の寸法精度を低下させる要因にもなり生産上問題である。更に、当該特許には綴じ部の技術である開口部を有する可とう性層の技術は開示されているが、積層体の技術はほとんど開示されていない。

【0019】

このように、いずれの特許文献においても、十分な問題解決には至っておらず、早期の改良が求められている。

【0020】

本発明は上記問題点を解決すべくなされたものであり、加熱融着性、及び、電子パスポート用レーザーマーキング積層体の寸法精度に優れ、かつ表紙等と綴じて製本後に柔軟で繰り返し曲げに対する抵抗性に優れ、加えて、綴じ部の引裂、引張強度に優れ、実際の使用時における耐光劣化性等の経時安定性に優れた複合ヒンジシートを提供できる。とりわけ、複層構造の電子パスポート用レーザーマーキング積層体に好適に用いることができる。

【0021】

また、レーザーマーキング性に優れ、かつ、生地色と印字部とのコントラストが高く、鮮明な文字、記号、画像が得られるとともに、多層シートの積層工程における加熱融着性に優れ、更には、全光線透過率の点からの透明性の向上、シートの搬送性、熱プレス後の金型からの離型性、耐熱性、折り曲げ性、耐摩耗性を兼ね揃えた電子パスポート用レーザーマーキング積層体を提供することにある。さらに、そのような電子パスポート用レーザーマーキング積層体を使用した電子パスポートを提供する。とりわけ、改竄防止、偽造防止に優れている。

【0022】

さらに、前述の電子パスポート用レーザーマーキング積層体を使用して電子パスポートを製造するに際し、ミシン掛け等の簡単な製造工程にて電子パスポート表紙または裏表紙に綴じるために、電子パスポート用レーザーマーキング積層体の中心部に強度性、柔軟性及び透明性を有するラミフィルムを用いた積層構造を有する電子パスポート用レーザーマーキング積層体、及び電子パスポート用レーザーマーキング積層体を用いた電子パスポートの製造方法を提供することにある。

【課題を解決するための手段】

【0023】

本発明により、以下の複合ヒンジシート及び電子パスポート用レーザーマーキング積層体及び電子パスポートが提供される。

【0024】

[1] 多数の開口部を備える織物状シートの両面に、熱可塑性樹脂からなる熱可塑性樹脂層を形成してなる複合ヒンジシートであって、前記織物状シートは、ポリエステル、ナイロン、ポリプロピレンから選ばれる少なくとも1種のメッシュクロスまたは不織布からなり、前記熱可塑性樹脂層は、表面硬度 ショアAが85以上、ショアDが70未満の柔軟性を有する樹脂を原料として形成されてなり、前記熱可塑性樹脂の一部が前記織物状シートの前記開口部に浸入して、前記開口部の全てを閉塞し前記織物状シートに前記熱可塑性樹脂層が一体化されてなる複合ヒンジシートC。

【0025】

[2] 前記熱可塑性樹脂をTダイ付の押出機でシート状に溶融押出させた直後に、前記織物状シートと加熱、及び加圧接触させることにより、前記織物状シートに前記熱可塑性樹脂層が一体化されてなる[1]に記載の複合ヒンジシートC。

【0026】

[3] 前記織物状シートの、厚さが60μm以上200μm以下であり、線径が40〜100μmであり、且つ、開口率が50%以上、80%未満であり、前記織物状シートの前記開口部は、溶融させた前記熱可塑性樹脂の一部が浸入して非開口化されると共に、前記熱可塑性樹脂層と前記織物状シートとの界面の一部が渾然一体化して形成され、更に前記織物状シートの両面の表面には前記熱可塑性樹脂層が均一に形成されてなる[1]又は[2]に記載の複合ヒンジシートC。

【0027】

[4] 前記熱可塑性樹脂層が、QUV促進耐侯性試験において100時間経過後の色差△Eが6以下である前記熱可塑性エラストマーまたは非晶性ポリエステル樹脂から選ばれる少なくとも1種からなる[1]〜[3]のいずれかに記載の複合ヒンジシートC。

【0028】

[5] 透明レーザーマーキングシートA/多層シートB/[1]〜[4]のいずれかに記載の複合ヒンジシートC/多層シートB/透明レーザーマーキングシートAの5層を積層してなる電子パスポート用レーザーマーキング積層体であり、前記透明レーザーマーキングシートAは、溶融押出成形により成形された透明レーザーマーキングシートであって、ポリカーボネート樹脂を主成分とする透明熱可塑性樹脂100質量部に対して、レーザー光エネルギー吸収材を0.0005〜1質量部含む透明ポリカーボネート樹脂組成物からなる単層シート、又は、前記透明レーザーマーキングシートAは、溶融押出成形により成形された透明レーザーマーキングシートであって、スキン層とコア層を有し、溶融押出成形により少なくとも3層のシートが積層されて形成され、両最外層である前記スキン層が、非結晶性の芳香族ポリエステル系樹脂を主成分とする樹脂からなり、且つ、前記コア層が、ポリカーボネート樹脂を主成分とする透明熱可塑性樹脂100質量部に対して、レーザー光エネルギー吸収材を0.0005〜1質量部含む透明ポリカーボネート樹脂組成物からなり、さらに、前記透明レーザーマーキングシートAの全厚みが50〜200μm、コア層厚み比率が30〜85%未満である多層シート1、又は、前記透明レーザーマーキングシートAは、溶融押出成形により成形された透明レーザーマーキングシートであって、スキン層とコア層を有し、溶融押出成形により少なくとも3層のシートが積層されて形成され、両最外層である前記スキン層が、ポリカーボネート樹脂を主成分とする透明樹脂からなり、且つ、前記コア層が、ポリカーボネート樹脂を主成分とする透明樹脂100質量部に対して、レーザー光エネルギー吸収材を0.0005〜1質量部含む透明ポリカーボネート樹脂組成物からなり、さらに、前記透明レーザーマーキングシートAの全厚みが50〜200μm、コア層厚み比率が30〜85%未満である多層シート2、として構成され、前記多層シートBは、スキン層とコア層を有し、溶融押出成形により少なくとも3層のシートが積層されて形成される多層シートであって、前記多層シートBの両最外層である前記スキン層が、非結晶性の芳香族ポリエステル系樹脂を主成分とする樹脂からなるとともに、前記多層シートBのコア層が、ポリカーボネート樹脂を主成分とする透明熱可塑性樹脂からなり、前記多層シートBのスキン層及び/又はコア層には、前記共重合ポリエステル樹脂100質量部及び/又は前記ポリカーボネート樹脂100質量部に対して、着色剤の少なくとも1種以上を1質量部以上含有させてなり、更に、前記多層シートBの全厚さが100〜300μmであるとともに、前記コア層の厚さの、前記多層シートBの全厚さに対して占める厚み比率が30%以上、85%未満である着色多層シートとして構成され、前記複合ヒンジシートCの厚さが80〜250μmである電子パスポート用レーザーマーキング積層体。

【0029】

[6] さらに、前記透明レーザーマーキングシートAの、前記単層シートが、透明熱可塑性樹脂100質量部に対して、滑剤0.01〜3質量部を含有するとともに、酸化防止剤及び/又は着色防止剤0.1〜5質量部、及び紫外線吸収剤及び/又は光安定剤0.1〜5質量部含有する透明レーザーマーキングシート、又は、前記透明レーザーマーキングシートAの、多層シート2における前記スキン層が、前記透明熱可塑性樹脂100質量部に対して、滑剤0.01〜3質量部を含有するとともに、レーザー光エネルギー吸収材を0.0005〜1質量部、酸化防止剤及び/又は着色防止剤0.1〜5質量部、及び紫外線吸収剤及び/又は光安定剤0.1〜5質量部含有する透明レーザーマーキングシートとして構成されている[5]に記載の電子パスポート用レーザーマーキング積層体。

【0030】

[7] 前記透明レーザーマーキングシートAのレーザー光エネルギー吸収材が、カーボンブラック、チタンブラック、及び金属酸化物からなる群より選択される少なくとも1種または2種以上を含有してなる[5]又は[6]に記載の電子パスポート用レーザーマーキング積層体。

【0031】

[8] 前記多層シートBのコア層及び/又はスキン層が熱可塑性樹脂100質量部に対して、酸化防止剤及び/又は着色防止剤0.1〜5質量部、及び紫外線吸収剤及び/又は光安定剤0.1〜5質量部含有する[5]〜[7]のいずれかに記載の電子パスポート用レーザーマーキング積層体。

【0032】

[9] 前記複合ヒンジシートCの一端が前記透明レーザーマーキングシートA及び前記多層シートBよりも5〜100mm長い張り出し部を有する[5]〜[8]のいずれかに記載の電子パスポート用レーザーマーキング積層体。

【0033】

[10] 前記透明レーザーマーキングシートA、及び/又は多層シートBの表面には平均粗さ(Ra)0.1〜5μmのマット加工が施されている[5]〜[9]のいずれかに記載の電子パスポート用レーザーマーキング積層体。

【0034】

[11] さらに、偽造防止形成部が形成されている[5]〜[10]のいずれかに記載の電子パスポート用レーザーマーキング積層体。

【0035】

[12] [9]〜[11]のいずれかに記載の電子パスポート用レーザーマーキング積層体を使用して成形される電子パスポートであって、前記複合ヒンジシートCの張り出し部が、電子パスポートの表紙または裏表紙にミシン綴じ及び/または接着してなる電子パスポート。

【0036】

[13] [5]〜[11]のいずれかに記載の電子パスポート用レーザーマーキング積層体又は[12]に記載の電子パスポートに、レーザーマーキングする方法であって、前記電子パスポート用レーザーマーキング積層体に積層した透明レーザーマーキングシートA側からレーザー光線を照射して印字する、レーザーマーキング方法。

【発明の効果】

【0037】

本発明によれば、加熱融着性、寸法精度、柔軟性、繰り返し曲げ抵抗性、引裂、引張等の強度特性、経時劣化安定性に優れた複合ヒンジシート提供できるという優れた効果を奏する。さらに、電子パスポート用レーザーマーキング積層体、及び電子パスポートに好適に用いることができる。さらに、レーザーマーキング性に優れ、かつ、生地色と印字部とのコントラストが高く、鮮明な文字、記号、画像が得られるとともに、多層シートの積層工程における加熱融着性に優れ、更には、全光線透過率の点からの透明性を向上し、さらに、シートの搬送性、熱プレス後の金型からの離型性、耐熱性、折り曲げ性,耐摩耗性を兼ね揃えた電子パスポート用レーザーマーキング積層体及び電子パスポートを提供できるという優れた効果を奏する。とりわけ、改竄防止、偽造防止に優れている。

【0038】

加えて、前述の電子パスポート用レーザーマーキング積層体を使用して電子パスポートを製造するに際し、ミシン掛け等の簡単な製造工程にて電子パスポート表紙または裏表紙に綴じるために、電子パスポート用レーザーマーキング積層体の中心部に強度性、柔軟性及び透明性を有するポリエステルやナイロンのメッシュクロスを用いた積層構造を有する電子パスポート用レーザーマーキング積層体及び、電子パスポート用レーザーマーキング多層シートを用いた電子パスポートの製造方法を提供できるという優れた効果を奏する。

【図面の簡単な説明】

【0039】

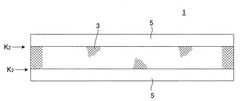

【図1】本発明の複合ヒンジシートの一実施形態を示す断面図であって、織物状シートに熱可塑性樹脂層が一体化させた状態を模式的に示した図である。

【図2】織物状シートの平面図を模式的に示した図である。

【図3】図2に示されるA−A‘線で断面した際の織物状シートの状態を模式的に示した断面図である。

【図4】本発明の電子パスポート用レーザーマーキング積層体の一実施形態を示す模式図であって、透明レーザーマーキングシートAが単層からなる透明レーザーマーキングシートであって、電子パスポート用レーザーマーキング積層体の断面を模式的に示した図である。

【図5】本発明の電子パスポート用レーザーマーキング積層体の別の実施形態を示す模式図であって、透明レーザーマーキングシートAが3層からなる透明レーザーマーキングシートであって、電子パスポート用レーザーマーキング積層体の断面を模式的に示した図である。

【図6】本発明の電子パスポート用レーザーマーキング積層体の別の実施形態を示す模式図であって、透明レーザーマーキングシートAが3層からなる透明レーザーマーキングシートであって、電子パスポート用レーザーマーキング積層体の断面を模式的に示した図である。

【図7】本発明の電子パスポート用レーザーマーキング積層体に張り出し部を設けた状態を断面で示すとともに、模式的に示した図である。

【図8】本発明の電子パスポート用レーザーマーキング積層体を、電子パスポートに使用する場合の一例を示す模式図である。

【図9A】シートの柔軟性を測定する様子を模式的に示した側面図である。

【図9B】シートの柔軟性を測定する様子を模式的に示した側面図である。

【図10】ミシン部強度を測定するための引張試験を模式的示す側面図である。

【図11A】織物状シートに形成される開口部の開口率の求め方を模式的に示す図である。

【図11B】図11Aの模式図を部分的に拡大するとともに、一部省略して模式的に示す図である。

【発明を実施するための形態】

【0040】

以下、本発明の複合ヒンジシート、電子パスポート用レーザーマーキング積層体、及び電子パスポートを実施するための形態について具体的に説明する。但し、本発明はその発明特定事項を備える複合ヒンジシート、電子パスポート用レーザーマーキング積層体、及び電子パスポートを広く包含するものであり、以下の実施形態に限定されるものではない。

【0041】

[1]本発明の複合ヒンジシートの構成:

本発明の複合ヒンジシートは、図1に示されるように、多数の開口部を備える織物状シート3の両面に、熱可塑性樹脂からなる熱可塑性樹脂層5を形成してなる複合ヒンジシートであって、織物状シート3は、ポリエステル、ナイロン、ポリプロピレンから選ばれる少なくとも1種のメッシュクロスまたは不織布からなり、熱可塑性樹脂層5は、表面硬度 ショアAが85以上、ショアDが70未満の柔軟性を有する樹脂を原料として形成されてなり、熱可塑性樹脂の一部が織物状シート5の開口部に浸入して開口部の全てを閉塞し織物状シート3に熱可塑性樹脂層5が一体化されてなる複合ヒンジシートCとして構成されている。

【0042】

すなわち、本発明の複合ヒンジシートは、ヒンジシートを介して、個人を特定し得るデータ等を備えさせる(後述の)電子パスポート用レーザーマーキング積層体を電子パスポートに綴じやすくするために用いられる。以下、織物状シート、熱可塑性樹脂層を説明した後、夫々の関係について説明する。

【0043】

[1−1]織物状シート:

本発明の複合ヒンジシートを構成する織物状シートは、多数の開口部を備えるものとして形成されていることが望ましい。このように、多数の開口部を備えることで、後述の熱可塑性樹脂の一部が多数の開口部に浸入し、開口部の全てを閉塞しやすくなり、織物状シートと一体化させやすくなるからである。すなわち、後述の溶融熱可塑性樹脂の一部を織物状シートの開口部に溶融状態にて加圧下で浸入させることによって、織物状シートの開口部に浸入した熱可塑性樹脂が開口部を介して織物状シートの両面に熱可塑性樹脂の層を形成することにより、織物状シートと熱可塑性樹脂が一体化した平坦な表面を有する新規な複合シートが得られる。

【0044】

ここで、「開口部」の形状は、特に限定されるものではなく、たとえば、四角形網目状(四角形メッシュ状)のもの、六角形網目状(六角形メッシュ状)のもの、孔形状の穴明きシートなどが含まれる。また、開口部は、織物状シートを(一方から他方の面に向かって)貫通するように形成されていてもよいし、織物状シートの網目模様に形成される間隙を経由して貫通するように形成されていてもよい。

【0045】

また、この織物状シートの原料(材質)としては、前記織物状シートは、ポリエステル、ナイロン、ポリプロピレンから選ばれる少なくとも1種のメッシュクロスまたは不織布から形成される。電子パスポートのヒンジ部として使用されることから、加熱融着性、加工性に優れるだけでなく、耐久性、折り曲げ性にも優れたものが望まれ、前述の材料から形成されることで、実現しやすくなるからである。さらに、所望の材料から選ばれる少なくとも1種のメッシュクロスまたは不織布として多数の開口部を備えさせることによって、一体化させやすくなる。

【0046】

具体的には、織物状シートとしては、シート表面に多数の開口部が形成されており、たとえば図2、図3に示されるように、編み目状(メッシュ状)に開口部が形成されているものを例示できる。ここで、図2は、織物状シートの平面図を模式的に示した図であり、図3は、図2に示されるA−A‘線で断面した際の状態を模式的に示した断面図である。ただし、このようなものに限定されるものではない。

【0047】

また、織物状シートは、(開口部の)開口率が十分な大きさに形成されていることが好ましい。織物状シートに形成される開口部の開口率は、織物状シートと熱可塑性樹脂層との複合(一体化)にとり重要である。この開口率が小さいと溶融状態の熱可塑性樹脂が浸入する場合の抵抗が大きく、織物状シートの開口部全てに充分浸入できず、開口部を閉塞できない。その結果、織物状シートの片側に熱可塑性樹脂がシート状にはりついた構造しか形成できなかったり、浸入できたとしても、その反対面までに樹脂が浸入せず、開口部全てを閉塞できない。したがって、複合シートの表面は、熱可塑性樹脂の層が厚く形成されている面と織物状シートの網面が残存している凹凸面からなる不均一な複合シートしか得られなくなる。この様な複合シートでは、加熱積層工程での加熱融着性にバラツキが生じることや、電子パスポート用レーザーマーキング積層体を成形する際に、その総厚みの減少が生じること等から好ましくないばかりでなく、複合シートのソリ発生や断裁工程での端部からの織物のホツレや熱可塑性樹脂層と織物のはくり等が生じることになり好ましくない。

【0048】

なお、この開口率とは、開口率=オープニング/(オープニング+繊維面積)×100(%)で表される値をいい、一般的には、開口率=〔オープニング×2/(線径+オープニング)×2〕×100(%)で示される値である。

【0049】

たとえば、図11Aに示されるように、開口部69の周囲を繊維71で囲むように連続的に連なって形成されている織物状シート3の場合であって、図11Bに示されるように、開口部69(オープニング)の縦辺の長さをP1、開口部の横辺の長さをP2で示し、開口部の周囲に配置される繊維の直径(繊維径)をLで示した際には、開口率は、図11Aの太線で囲まれる四角形の、破線で囲まれる四角形に対する割合であり、式(1)で求められる。

開口率(%)=P1×P2/(L/2+P1+L/2)×(L/2+P1+L/2)×100(式1)

【0050】

なお、上記(式1)における「L/2」は繊維の中心までの長さ、すなわち、繊維の直径の1/2の長さを示すものである。また、図11Bに示されるように、点線で囲まれる領域における、開口部69の面積の割合を求めることで、開口率を求めることができる。

【0051】

なお、図11Aは、織物状シートの平面図であって、模式的に示したものであり、図11Bは、図11Aの部分的拡大図であって、繊維の重なり部分を一部省略して図示する模式図である。

【0052】

さらに、開口部を形成することにより織物状シートと、熱可塑性樹脂シートとを、予め一体化させることができ、後述の透明レーザーマーキングシートA/多層シートB等との一体化による熱処理から生じ得る厚み変形を生じさせることもない。すなわち、ヒンジシートを織物状シートとして構成する場合には、所謂インレイ、オーバーレイとの熱プレス処理による一体化の際に、厚み変形が生じるため、厚みのばらつきが生じてしまい、成形品の規格が厳格に求められるパスポートを製造するにあたり問題となることが多いが、所望厚みに形成できるため、このような問題を無くすことができるため好ましい。

【0053】

[1−2]熱可塑性樹脂層:

本発明の複合ヒンジシートを構成する熱可塑性樹脂層は、表面硬度 ショアAが85以上、ショアDが70未満の柔軟性を有する熱可塑性樹脂を原料として形成されている。このような熱可塑性樹脂を用いることにより、織物状シートと一体化させた複合シートに柔軟性及び低温時の柔軟性を確保できる。更に、電子パスポート用レーザーマーキング積層体を成形する際の加熱プレス工程で、多層シートBとの加熱融着性を確保できる。この熱可塑性樹脂層は、織物状シートの開口部に、熱可塑性エラストマー等の熱可塑性樹脂を溶融充填した後、非開口化された織物状シートの両面に層状となって形成される。

【0054】

このような表面硬度 ショアAが85以上、ショアDが70未満の柔軟性を有する熱可塑性樹脂としては、たとえば、熱可塑性ポリウレタンエラストマー(TPU)、水添スチレン系エラストマー(SEPS)等を例示できる。

【0055】

また、熱可塑性樹脂層を形成する際に、その機能を阻害しない範囲内で、無機フィラー、有機フィラー、他の熱可塑性樹脂等を混合してもよい。更に、滑剤、安定剤、光安定剤、酸化防止剤、紫外線吸収剤、顔料、染料などの着色剤等を添加、混合してもよい。具体的には、無機フィラーとしては雲母、マイカ、ミクロマイカ、シリカ、炭酸カルシウム等が挙げられ、有機フィラーとしては、ポリエステル繊維、PPS繊維、ナイロン繊維などの有機繊維等が挙げられる。他の熱可塑性樹脂としては、アクリロニトリル−スチレン共重合体樹脂(AS樹脂)、ポリプロピレン樹脂、ABS樹脂、アクリル樹脂、ポリカーボネート樹脂等が挙げられる。

【0056】

より具体的には、断裁加工性及び耐熱性を向上させる目的で、AS樹脂、ポリプロピレン樹脂、ABS樹脂、アクリル樹脂、ポリカーボネート樹脂等を少量配合することがある。または、無機フィラーとしては雲母、マイカ、ミクロマイカ、シリカを同目的で配合することがある。更に着色の目的で顔料、染料などの着色剤を配合、成形加工時や使用時の安定性を向上させる目的で滑剤、安定剤、光安定剤、酸化防止剤、紫外線吸収剤等を配合することがある。

【0057】

[1−3]複合ヒンジシート:

本実施形態の複合ヒンジシートは、前述のように、織物状シートと熱可塑性樹脂層とから構成される。すなわち、本実施形態の複合ヒンジシートでは、前述のような織物状シートの開口部に熱可塑性樹脂が溶融状態で浸入して一体化する事で、両者の特性を併せ持った複合シート、換言すれば、熱可塑性エラストマー等の熱可塑性樹が備える柔軟性と織物状シートが備える強度、剛性及び耐熱性が両立してなる新規な複合シートとなっている。

【0058】

この複合ヒンジシートCは、(後述の)シートAにレーザーマーキングにより書き込んだ画像、文字等の情報、及び、(後述の)シートBに印刷等により印刷した画像、文字等の情報、更には後述するようないわゆるインレットシートに配設するICチップ等の記憶媒体に記憶させた各種の情報を、パスポートの表紙と他のビザシート等と一体に堅固に綴じるために、非常に重要な役割を担うシートである。そのためシートBとの堅固な加熱融着性、適度な柔軟性、加熱融着工程での耐熱性等が必要となる。加えて、例えば、この複合ヒンジシートCを(パスポートの)表紙等にミシン綴じをする場合には、ミシン部の引裂、引張強度に優れ、かつ、この綴じ部の耐光、耐熱性を有し、更には、繰り返し曲げに対する抵抗性、言い換えるとヒンジ特性に優れる事が要求される。したがって、このような目的に合致する複合ヒンジシートCとして前記素材が好適に用いられる。

【0059】

好ましい複合ヒンジシートの構成としては、織物状シートの開口部に溶融状態の熱可塑性樹脂が浸入して非開口されると共に、それにより織物状シートの両面に熱可塑性樹脂層が形成され、織物状シートと熱可塑性樹脂が渾然一体化された構造である。この様な構造をとることにより、織物状シートにより強化された、所謂熱可塑性複合シートが得られる。また、織物状シートの有する強度、剛性、耐熱性と熱可塑性樹脂の有する柔軟性、低温特性、熱可塑性を併せ持つ新規な所謂熱可塑性複合シートを得ることができる。この複合ヒンジシートを、後述のような電子パスポート用レーザーマーキング積層体のヒンジシートに使用することにより、多層シートBとの加熱融着性に優れる事から、多層シートB/複合ヒンジシート/多層シートB間の層間のはくり強度を充分なものにできる。また、複合ヒンジシートを介してパスポートの表紙等をミシン綴じする場合、この部分での繰り返し曲げに絶え得るヒンジ特性、及びミシン部の耐破壊強度に優れたものになる。更には、国内外を問わず世界の低温地域でのパスポート使用に耐え得るといった低温時のヒンジ特性や、シン部の耐破壊強度、及び高温地域におけるヒンジ特性やミシン部の耐破壊強度に優れたものになる。加えて、10年使用等の長期間においても、経時劣化安定性に優れるため、あらゆる地域での長期間の使用に耐えうる特性を有する。

【0060】

ここで、複合シートの製造法としては、例えば、熱可塑性樹脂をTダイ付の押出機で各樹脂所定の溶融温度にて溶融させて、Tダイからシート状に溶融押出させた直後に前記織物状シートと加熱・加圧接触させて、前記熱可塑性樹脂層と前記織物状シートが一体化して製造した複合ヒンジシートであることが好ましい。具体例として、熱可塑性ポリウレタンエラストマーの場合は170〜240℃にて、溶融押出させることが好ましい。

【0061】

より具体的には、たとえば、1台のTダイ付押出機から溶融状態の熱可塑性樹脂を溶融押出させ、織物状シートと接触、加圧、加熱により、織物状シートの開口部に溶融状態の熱可塑性樹脂が浸入し反対側まで達することにより、熱可塑性樹脂と織物状シートが完全に一体化され、その層構造は熱可塑性樹脂層内に織物状シートが配置された対象構造(構成)の複合シートを製造する方法を挙げることができる。また、たとえば、1台のTダイ付押出機から溶融状態の熱可塑性樹脂を溶融押出させ、その両面から織物状シートを接触、加圧、加熱により、前記同様の構造を有する複合シートを製造する方法、更には、2台のTダイ付押出機から溶融状態の熱可塑性樹脂を溶融押出させ、その間に織物状シートを挿入し、接触、加圧、加熱により、前記同様の構造を有する複合シートを製造する方法を挙げることができる。ただし、これらの製造方法に限定されるものではなく、本発明の趣旨を逸脱しない範囲で、公知の手法を適用できる。

【0062】

なお、複合ヒンジシートの形状、大きさ等は、電子パスポート用レーザーマーキング積層体を綴じ込みしやすい形状、大きさ等であれば、とくに形状や、長さ寸法等は限定されるものではなく、必要に応じて適宜選択されることが好ましい。

【0063】

なお、後述のように、この複合ヒンジシートCを、パスポートに使用する場合にも、予め複合ヒンジシートCを成形した後に、パスポート本体に連結等の取り付け処理を行う。しかし、この連結等の取り付け処理において、電子パスポート用レーザーマーキング積層体の総厚さの低減を生じさせないといった利点がある。

【0064】

例えば、織物状シートのみをヒンジシートとして使用して、加熱プレス処理する場合には、比較的大きな圧力で加熱積層することにより、織物状シートの開口部にこれと隣接しているシートの一部が浸入することがある。この浸入に伴い電子パスポート用レーザーマーキング積層体の総厚みが減少するため、加熱積層時の加圧力の変動により電子パスポート用レーザーマーキング積層体の総厚みのバラツキが大きいという問題が生じやすい。また、前述の織物状シートのみをヒンジシートとして使用する場合には、加熱積層時の加圧力が不足すると織物状シートと隣接するシートとの間(界面)が、点接触に近い状態となり、この織物状シートと隣接するシートとの界面でのはくり強度が大きく低下するという問題も生じやすい。

【0065】

更に、前述のように織物状シートのみをヒンジシートとして使用する場合には、このヒンジシートと隣接するシートとの加熱融着は、互いのシート材料である熱可塑性樹脂が加熱して軟化することにより達成されることになる。そのため、熱可塑性樹脂は加熱融着温度では軟化している事が必要である。換言すれば、熱可塑性樹脂から構成される熱可塑性樹脂シートだけをヒンジシートに使用した場合には、加熱積層時の加圧力により熱可塑性樹脂シートが電子パスポート用レーザーマーキング積層体よりはみ出される事になり、ヒンジシート以外のシートよりはみ出している部分(綴じ部)に、“しわ”が発生する。そのため、ミシン綴じに支障が生じるといった弊害を生じやすい。更には、この綴じ部以外の部分にもはみ出しが発生するため、寸法精度にも問題が生じ、このはみ出しがあるため、電子パスポート用レーザーマーキング積層体の総厚みの減少が生じやすい。

【0066】

一方、本実施形態のような複合ヒンジシートを使用する場合には、加熱積層工程にて熱可塑性樹脂が軟化して隣接する多層シートBと加熱融着する時点で、熱可塑性樹脂と多層シートBのスキン層樹脂との相溶性が良好となる。そのため、比較的低圧にて加熱融着させることができる。更に、複合一体化している織物状シートが軟化しないため前記の様な“樹脂のはみ出し”がなく、そのため電子パスポート用レーザーマーキング積層体の総厚さの低減が全くみられない。

【0067】

ここで、織物状シートの厚さは、60μm以上200μm以下が好ましい。織物状シートの厚さが60μm未満では、複合シートの全体積中の織物状シートの占有率が小さすぎて、複合シートのミシン部強度、剛性、耐熱性不足が生じる。また、織物状シートの厚さが200μmを超えると、電子パスポート用レーザーマーキング積層体の総厚みが規定されているなかで、複合ヒンジシートの厚み比率が大きくなる。これでは、後述のような透明レーザーマーキングシートA(以下、適宜「多層シートA」という)及び多層シートBを積層させて電子パスポート用レーザーマーキング積層体として構成する場合には、多層シートA及び多層シートBを薄くしなければならない。多層シートAの厚みを下げる(薄くする)とレーザー発色性の低下が生じたり、多層シートBの厚みを下げる(薄くする)と印刷工程でのシート送りに問題が生じたりするため、隠蔽性の不足が生じたりして好ましくない。

【0068】

また、織物状シートの開口率が50%以上、80%未満であることが好ましい。開口率が50%未満では、織物状シートの開口部への熱可塑性樹脂の浸入がうまくいかず、開口部が一部残存したり、また、浸入したとしても、浸入した方の反対側へ(浸入した面と反対側の面へ)樹脂が到達せず、PETメッシュクロスとTPUが一体化した複合ヒンジシートが得られず、好ましくない。また、断裁工程で切削が困難であったり、加熱積層工程で複合ヒンジシートが“カール”してしまい好ましくない。開口率が80%を超えた場合には、織物状シートとしての工業製品は存在しない。おそらく、開口部が広すぎて織る工程で問題が生じるか、織物として得られたとしても、織物の交点が少なすぎて、織物の交点がずれる事、いわゆる“目がずれる”ため、工業製品にはならないのではないかと推測する。

【0069】

また、繊維径は約40〜100μmであることが好ましい。線径が40μm未満ではPETメッシュクロスによる強度性、耐熱性向上効果に乏しく、100μmを超えると、必然的にPETメッシュクロスの厚みが200μmを超えてしまうので好ましくない。

【0070】

より好ましいのは、前記織物状シートの、厚さが60μm以上200μm以下であり、線径が40〜100μmであり、且つ、開口率が50%以上、80%未満であり、前記織物状シートの前記開口部は、溶融させた前記熱可塑性樹脂の一部が浸入して非開口化されると共に、前記熱可塑性樹脂層と前記織物状シートとの界面の一部が渾然一体化して形成され、更に前記織物状シートの両面の表面には前記熱可塑性樹脂層が均一に形成されてなることである。このように、前述した所望の厚さ、所望の線径、且つ、所望の開口率であると、夫々が相俟って、確実に、加熱融着性、寸法精度、柔軟性、繰り返し曲げ抵抗性、引裂、引張等の強度特性、経時劣化安定性に優れた複合ヒンジシートを成形できるため好ましい。

【0071】

ここで、「織物状シートの開口部は、溶融させた熱可塑性樹脂の一部が浸入して非開口化され」とは、織物状シートに形成された多数の開口部に、溶融させた熱可塑性樹脂の一部が浸入して、全ての開口部を塞いでしまい非開口化された状態となることを意味する。

【0072】

たとえば、図1に示されるように、複合ヒンジシートC(1)が織物状シートの開口部に熱可塑性樹脂を溶融充填した複合シートであって、熱可塑性樹脂層/織物状シート/熱可塑性樹脂層からなる複合体として構成されているものを例示できる。すなわち、本実施形態の複合ヒンジシートは、所謂PET織物の開口部を熱可塑性エラストマーで溶融充填した複合ヒンジシートであって、前述の熱可塑性樹脂層が複合ヒンジシート両面の、謂わば、ポリマー層として構成されるものである。これらの複合ヒンジシートでは、織物状シートの開口部に、溶融させた熱可塑性樹脂の一部が浸入して非開口化されるため、図1A、図1Bに示されるような、界面(K1,K2)の一部が渾然一体化して形成されている。

【0073】

ただし、後述のように、電子パスポート用レーザーマーキング積層体、電子パスポート等に使用される場合には、複合ヒンジシートCの厚みが80〜250μm、さらに、好ましくは100〜200μmである。

【0074】

すなわち、PETメッシュクロスとして工業的に製造されている最低厚みが48μmであるため、ヒンジシートの厚みが50μm未満の複合ヒンジシートを成形することできず、成形可能な最低厚みは80μmである。さらに、ヒンジシートの厚みが薄いと取扱、断裁、加熱積層工程でのシワ発生が起こりやすくなるため、100μm以上の厚みに形成されることが好ましい。

【0075】

一方、ヒンジシートの厚みが300μmに形成されると、データページの総厚みが500μm前後、乃至は、薄い方がパスポートの厚みが薄くなり取扱い易くなるため好ましい。たとえば、透明レーザーマーキングシートAの全厚みが50〜200μm、シートBが100〜300μmの規定を入れて計算すると、ヒンジシートを除く他の4枚のシート、すなわち、オーバーシート/インレイシート/(ヒンジシート)/インレイシート/オーバーシートとでは、50μm/100μm/(300μm)/100μm/50μm、の合計=600μmとなる。また、ヒンジシートが250μmでは、50μm/100μm/(250μm)/100μm/50μm、の合計=550μmとなり、使用可能範囲となる。従って、薄さを要求されるデータページの総厚みを考慮して、ヒンジシートの最大厚みは、前述のように規定されている。

【0076】

なお、電子パスポートの個人情報を記載するプラスチックシートには現在いくつかの種類データページ、e−Card、e−Cover等があり、このうちe−Cardのみ800μm前後と決まっているが、各国において一様とまでは言えず不確定要素も多い。しかしながら、これらは可能な限り薄い方が好ましく、そのために、ヒンジシートも可能な限り薄いものが望まれている。但し、PETメッシュクロスはその強度や生産性等から、厚みが48μm未満のものは工業的に生産されておらず、厚みが48μmのPETメッシュクロスを使用して複合ヒンジシートを成形すると、工業的には80μm程度の総厚みになってしまう。更に、作業性や断裁加工性及び加熱積層工程でのシワ発生等を考慮すると、100μmの厚みが必要となる。

【0077】

また、複合ヒンジシートCの一端が、透明レーザーマーキングシートA及び多層シートBよりも5〜100mm長い張り出し部を有することが好ましい(図7符合29の張り出し部参照)。複合ヒンジシートCに張り出し部を形成することにより電子パスポートに組み付けやすくなるからである。すなわち、張り出し部は、複合ヒンジシートCの長手方向の一端を透明レーザーマーキングシートA及び多層シートBよりも長い張り出し部を用いてミシン綴じ及び/または接着により電子パスポートに組み付けるためのものである。

【0078】

複合ヒンジシートCに張り出し部を形成する場合に、張り出し部の長さは、ミシン綴じ及び/または接着作業性とミシン綴じ部の強度及び接着強度により決められることが好ましい。ただし、後述のように、電子パスポート用レーザーマーキング積層体、電子パスポート等に使用される場合には、張り出し部の寸法は、5〜100mmであることが好ましく、より好ましくは5〜50mm、更に好ましくは5〜20mmである。

【0079】

このように、張り出し部を形成することにより、より一層(この張り出し部を用いて)ミシン綴じ及び/または接着により電子パスポートに組み付けしやすくなる。

【0080】

なお、複合ヒンジシートCに張り出し部を設けると、後述する、透明レーザーマーキングシートA/多層シートB/複合ヒンジシートC/多層シートB/透明レーザーマーキングシートA の5層積層シート、又は透明レーザーマーキングシートA/多層シートB/インレットシートE/多層シートB/透明レーザーマーキングシートA の5層積層シートを、電子パスポート表紙または裏表紙にミシン綴じ及び/または接着してなる電子パスポートとして成形し易くなるから好ましい。

【0081】

[2]本発明の電子パスポート用レーザーマーキング積層体の構成:

また、これまで説明した複合ヒンジシートを使用する電子パスポート用レーザーマーキング積層体であって、透明レーザーマーキングシートA/多層シートB/前記複合ヒンジシートC/多層シートB/透明レーザーマーキングシートAの5層を積層してなる電子パスポート用レーザーマーキング積層体であり、前記透明レーザーマーキングシートAは、溶融押出成形により成形された透明レーザーマーキングシートであって、ポリカーボネート樹脂を主成分とする透明熱可塑性樹脂100質量部に対して、レーザー光エネルギー吸収材を0.0005〜1質量部含む透明ポリカーボネート樹脂組成物からなる単層シート、又は、前記透明レーザーマーキングシートAは、溶融押出成形により成形された透明レーザーマーキングシートであって、スキン層とコア層を有し、溶融押出成形により少なくとも3層のシートが積層されて形成され、両最外層である前記スキン層が、非結晶性の芳香族ポリエステル系樹脂を主成分とする樹脂からなり、且つ、前記コア層が、ポリカーボネート樹脂を主成分とする透明熱可塑性樹脂100質量部に対して、レーザー光エネルギー吸収材を0.0005〜1質量部含む透明ポリカーボネート樹脂組成物からなり、さらに、前記透明レーザーマーキングシートAの全厚みが50〜200μm、コア層厚み比率が30〜85%未満である多層シート1、又は、前記透明レーザーマーキングシートAは、溶融押出成形により成形された透明レーザーマーキングシートであって、スキン層とコア層を有し、溶融押出成形により少なくとも3層のシートが積層されて形成され、両最外層である前記スキン層が、ポリカーボネート樹脂を主成分とする透明樹脂からなり、且つ、前記コア層が、ポリカーボネート樹脂を主成分とする透明樹脂100質量部に対して、レーザー光エネルギー吸収材を0.0005〜1質量部含む透明ポリカーボネート樹脂組成物からなり、さらに、前記透明レーザーマーキングシートAの全厚みが50〜200μm、コア層厚み比率が30〜85%未満である多層シート2、として構成され、前記多層シートBは、スキン層とコア層を有し、溶融押出成形により少なくとも3層のシートが積層されて形成される多層シートであって、前記多層シートBの両最外層である前記スキン層が、非結晶性の芳香族ポリエステル系樹脂を主成分とする樹脂からなるとともに、前記多層シートBのコア層が、ポリカーボネート樹脂を主成分とする透明熱可塑性樹脂からなり、前記多層シートBのスキン層及び/又はコア層には、前記共重合ポリエステル樹脂100質量部及び/又は前記ポリカーボネート樹脂100質量部に対して、染料、顔料等の樹脂の着色剤の少なくとも1種以上を1質量部以上含有させてなり、更に、前記多層シートBの全厚さが100〜300μmであるとともに、前記コア層の厚さの、前記多層シートBの全厚さに対して占める厚み比率が30%以上、85%未満である着色多層シートとして構成され、前記複合ヒンジシートCの厚さが80〜250μmである電子パスポート用レーザーマーキング積層体として構成されることが好ましい。

【0082】

[2−1]本発明の電子パスポート用レーザーマーキング積層体の構成:

すなわち、第1の発明の電子パスポート用レーザーマーキング積層体としては、図4に示されるように、これまで説明した複合ヒンジシートCを使用する電子パスポート用レーザーマーキング積層体であって、透明レーザーマーキングシートA/多層シートB/前記複合ヒンジシートC/多層シートB/透明レーザーマーキングシートAの5層を積層してなる電子パスポート用レーザーマーキング積層体であり、前記透明レーザーマーキングシートA(符号13)は、溶融押出成形により成形された透明レーザーマーキングシートであって、ポリカーボネート樹脂を主成分とする透明熱可塑性樹脂100質量部に対して、レーザー光エネルギー吸収材を0.0005〜1質量部含む透明ポリカーボネート樹脂組成物からなる単層シートとして構成され、前記多層シートB(符号15)は、スキン層15aとコア層15bを有し、溶融押出成形により少なくとも3層のシートが積層されて形成される多層シートであって、前記多層シートB(符号15)の両最外層である前記スキン層15aが、非結晶性の芳香族ポリエステル系樹脂を主成分とする樹脂からなり、具体例としては、テレフタル酸単位を主とするジカルボン酸単位とエチレングリコール単位(I)、及び、1,4−シクロヘキサンジメタノール単位(II)を主とするグリコール単位からなるポリエステルであって、かつ、エチレングリコール単位(I)と1,4−シクロヘキサンジメタノール単位(II)とが、(I)/(II)=90〜30/10〜70モル%である共重合ポリエステル樹脂を主成分とする透明共重合ポリエステル樹脂、或いは前記共重合ポリエステル樹脂を主成分とする透明共重合ポリエステル樹脂組成物からなるとともに、前記多層シートB(符号15)のコア層15bが、ポリカーボネート樹脂を主成分とする透明熱可塑性樹脂からなり、前記多層シートBのスキン層及び/又はコア層には、前記共重合ポリエステル樹脂100質量部及び/又は前記ポリカーボネート樹脂100質量部に対して、染料、顔料等の樹脂の着色剤の少なくとも1種以上を1質量部以上含有させてなり、更に、前記多層シートBの全厚さが100〜300μmであるとともに、前記コア層の厚さの、前記多層シートBの全厚さに対して占める厚み比率が30%以上、85%未満である着色多層シートとして構成され、前記複合ヒンジシートCの厚さが80〜250μmである電子パスポート用レーザーマーキング積層体11Aとして構成される。

【0083】

[2−2]本発明の電子パスポート用レーザーマーキング積層体の構成:

また、第2の発明の電子パスポート用レーザーマーキング積層体としては、図5に示されるように、これまで説明した複合ヒンジシートCを使用する電子パスポート用レーザーマーキング積層体であって、透明レーザーマーキングシートA/多層シートB/前記複合ヒンジシートC/多層シートB/透明レーザーマーキングシートAの5層を積層してなる電子パスポート用レーザーマーキング積層体であり、前記透明レーザーマーキングシートA(符号23)は、溶融押出成形により成形された透明レーザーマーキングシートであって、スキン層23aとコア層23bを有し、溶融押出成形により少なくとも3層のシートが積層されて形成され、両最外層である前記スキン層23aが、非結晶性の芳香族ポリエステル系樹脂を主成分とする樹脂からなり、具体例としては、テレフタル酸単位を主とするジカルボン酸単位とエチレングリコール単位(I)、及び、1,4−シクロヘキサンジメタノール単位(II)を主とするグリコール単位からなるポリエステルであって、かつ、エチレングリコール単位(I)と1,4−シクロヘキサンジメタノール単位(II)とが、(I)/(II)=90〜30/10〜70モル%である共重合ポリエステル樹脂を主成分とする透明共重合ポリエステル樹脂、或いは前記共重合ポリエステル樹脂を主成分とする透明共重合ポリエステル樹脂組成物からなり、且つ、前記コア層23bが、ポリカーボネート樹脂を主成分とする透明熱可塑性樹脂100質量部に対して、レーザー光エネルギー吸収材を0.0005〜1質量部含む透明ポリカーボネート樹脂組成物からなり、さらに、前記透明レーザーマーキングシートAの全厚みが50〜200μm、コア層厚み比率が30〜85%未満である多層シート1、として構成され、前記多層シートB(符号15)は、スキン層15aとコア層15bを有し、溶融押出成形により少なくとも3層のシートが積層されて形成される多層シートであって、前記多層シートBの両最外層である前記スキン層15aが、非結晶性の芳香族ポリエステル系樹脂を主成分とする樹脂からなり、具体例としては、テレフタル酸単位を主とするジカルボン酸単位とエチレングリコール単位(I)、及び、1,4−シクロヘキサンジメタノール単位(II)を主とするグリコール単位からなるポリエステルであって、かつ、エチレングリコール単位(I)と1,4−シクロヘキサンジメタノール単位(II)とが、(I)/(II)=90〜30/10〜70モル%である共重合ポリエステル樹脂を主成分とする透明共重合ポリエステル樹脂、或いは前記共重合ポリエステル樹脂を主成分とする透明共重合ポリエステル樹脂組成物からなるとともに、前記多層シートBのコア層15bが、ポリカーボネート樹脂を主成分とする透明熱可塑性樹脂からなり、前記多層シートBのスキン層及び/又はコア層には、前記共重合ポリエステル樹脂100質量部及び/又は前記ポリカーボネート樹脂100質量部に対して、染料、顔料等の樹脂の着色剤の少なくとも1種以上を1質量部以上含有させてなり、更に、前記多層シートBの全厚さが100〜300μmであるとともに、前記コア層の厚さの、前記多層シートBの全厚さに対して占める厚み比率が30%以上、85%未満である着色多層シートとして構成され、前記複合ヒンジシートCの厚さが80〜250μmである電子パスポート用レーザーマーキング積層体11Bとして構成される。

【0084】

[2−3]本発明の電子パスポート用レーザーマーキング積層体の構成:

また、第3の発明の電子パスポート用レーザーマーキング積層体としては、図6に示されるように、これまで説明した複合ヒンジシートCを使用する電子パスポート用レーザーマーキング積層体であって、透明レーザーマーキングシートA/多層シートB/前記複合ヒンジシートC/多層シートB/透明レーザーマーキングシートAの5層を積層してなる電子パスポート用レーザーマーキング積層体であり、前記透明レーザーマーキングシートA(符号33)は、溶融押出成形により成形された透明レーザーマーキングシートであって、スキン層とコア層を有し、溶融押出成形により少なくとも3層のシートが積層されて形成され、両最外層である前記スキン層が、ポリカーボネート樹脂を主成分とする透明樹脂からなり、且つ、前記コア層が、ポリカーボネート樹脂を主成分とする透明樹脂100質量部に対して、レーザー光エネルギー吸収材を0.0005〜1質量部含む透明ポリカーボネート樹脂組成物からなり、さらに、前記透明レーザーマーキングシートAの全厚みが50〜200μmコア層厚み比率が30〜85%未満である多層シート2、として構成され、前記多層シートB(符号15)は、スキン層15aとコア層15bを有し、溶融押出成形により少なくとも3層のシートが積層されて形成される多層シートであって、前記多層シートBの両最外層である前記スキン層15aが、非結晶性の芳香族ポリエステル系樹脂を主成分とする樹脂からなり、具体例としては、テレフタル酸単位を主とするジカルボン酸単位とエチレングリコール単位(I)、及び、1,4−シクロヘキサンジメタノール単位(II)を主とするグリコール単位からなるポリエステルであって、かつ、エチレングリコール単位(I)と1,4−シクロヘキサンジメタノール単位(II)とが、(I)/(II)=90〜30/10〜70モル%である共重合ポリエステル樹脂を主成分とする透明共重合ポリエステル樹脂、或いは前記共重合ポリエステル樹脂を主成分とする透明共重合ポリエステル樹脂組成物からなるとともに、前記多層シートBのコア層15bが、ポリカーボネート樹脂を主成分とする透明熱可塑性樹脂からなり、前記多層シートBのスキン層及び/又はコア層には、前記共重合ポリエステル樹脂100質量部及び/又は前記ポリカーボネート樹脂100質量部に対して、染料、顔料等の樹脂の着色剤の少なくとも1種以上を1質量部以上含有させてなり、更に、前記多層シートBの全厚さが100〜300μmであるとともに、前記コア層の厚さの、前記多層シートBの全厚さに対して占める厚み比率が30%以上、85%未満である着色多層シートとして構成され、前記複合ヒンジシートCの厚さが80〜250μmである電子パスポート用レーザーマーキング積層体11Cとして構成される。

【0085】

以下、電子パスポート用レーザーマーキング多層シート11A、11B、及び11Cの各構成について説明する。

【0086】

[A]透明レーザーマーキングシートA:

本発明の透明レーザーマーキングシートAは、コア層のみの単層透明レーザーマーキングシートまたはスキン層とコア層を少なくとも3層から構成される透明レーザーマーキングシートのいずれかであり、溶融させて溶融押出成形により積層される透明多層シートである。

【0087】

[A−1]透明レーザーマーキングシートAの構成:

透明レーザーマーキングシートAが、単層構造の単層シートとして構成される場合には、溶融押出成形により成形されることが好ましい。

【0088】

また、透明レーザーマーキングシートAが、単層シートとして構成される場合には、ポリカーボネート樹脂(PC)、特に透明なポリカーボネート樹脂を主成分とする透明樹脂層から形成される。ただし、使用されるポリカーボネート樹脂は特に制限はないが、メルトボリュームレイトが4〜20のものを好適に使用できる。メルトボリュームレイトが4未満では、シートのタフネス性が向上するという点では意味はあるものの、成形加工性が劣ることから、実際の使用に難があるため好ましくない。また、メルトボリュームレイトが20を超えると、シートのタフネス性に劣ることから、好ましくない。このように透明レーザーマーキングシートAを、ポリカーボネート樹脂(PC)を主成分とする透明樹脂層から形成することによって、レーザー光照射によるマーキング部の発泡による、いわゆる「フクレ」を抑制及びレーザー光照射によるマーキング部分の耐磨耗性を向上させることができる。

【0089】

また、透明レーザーマーキングシートAが、単層シートとして構成される場合には、高い透明性を有している事が重要である。単層シートとして構成される透明レーザーマーキングシートAの原料としては、ポリカーボネート樹脂の透明性を阻害しない樹脂、フィラー等であれば特に制限はないが、耐傷性を向上または耐熱性を向上させる目的で、汎用ポリカーボネート樹脂と特殊ポリカーボネート樹脂とのブレンドまたはポリカーボネート樹脂とポリアリレート樹脂とのブレンド等が挙げられる。

【0090】

より好ましいのは、透明レーザーマーキングシートAは、スキン層とコア層とからなる「少なくとも3層」構造の多層シートとして構成されることである。ただし、この「3層シート」とは、「少なくとも3層」を意味するものであって、3層構造のシートに限られるものではない。換言すれば、透明レーザーマーキングシートAにおいて、「3層シート」と言うのは、説明の便宜を図るものであり、「3層シート」とは、「少なくとも3層以上の層からなるシート」を意味するものであって、「3層」から成るシートに限定する趣旨ではない。つまり、3層以上の構成からなれば、5層から構成されても、7層から構成されても、或いは、それ以上の奇数層から形成されていても、多層シートとして本透明レーザーマーキングシートAに含まれる。

【0091】

また、透明レーザーマーキングシートAが、スキン層とコア層とからなる「少なくとも3層」構造の多層シートとして構成される場合には、溶融押出成形により積層形成されることが好ましい。

【0092】

なお、上述した「少なくとも3層」といった多層構造の多層シートとして、透明レーザーマーキングシートAが構成される場合には、後述する透明レーザーマーキングシートAのスキン層は、多層構造から構成される多層シートの最も外側の位置に配されるとともに、そのシートの両面に配され、さらに、両スキン層(の間)に、コア層が挟まれるように配されることが必要となる。なお、透明レーザーマーキングシートAのスキン層の厚さは、特に限定されるものではないが、より好ましいのは、後述の所定範囲の厚さに形成されることである。

【0093】

ただし、透明レーザーマーキングシートAが上述の「それ以上の奇数層」から構成される場合であっても、あまりに多層構造からなる場合には、配されるスキン層とコア層との一層あたりの層厚が薄くなり過ぎてしまうと、積層時の加熱プレス工程での、いわゆる金型スティックが発生してしまうおそれがある。したがって、好ましいのは5層から、より好ましいのは3層から構成される多層シートである。

【0094】

すなわち、本実施形態における透明レーザーマーキングシートAが前述のように奇数層から構成されるのは、偶数層からなる多層シートは、必ず奇数層からなる多層シートと同じ構成となるからである。例えば、4層からなる透明レーザーマーキングシートでは、スキン層(PETG)/コア層(PC)/コア層(PC)/スキン層(PETG)、といった層の配置となったり、スキン層(PC)/コア層(PC)/コア層(PC)/スキン層(PC)、といった層の配置となり、結局のところ、奇数層から構成される透明レーザーマーキングシートと同様の構成となるからである。

【0095】

たとえば、3層(いわゆる「3層シート」)から構成される透明レーザーマーキングシートAを例にすると、スキン層(PETG)/コア層(PC)/スキン層(PETG)、といった層の配列がなされるように、或いは、スキン層(PC)/コア層(PC)/スキン層(PC)、といった層の配列がなされるように、一方と他方の両最外側に2つのスキン層が配され、その2つのスキン層に挟まれるように、コア層が1層配されて多層シートが形成されることになる。また、5層から構成される多層シートを例にすると、スキン層(PETG)/コア層(PC)/スキン層(PETG)/コア層(PC)/スキン層(PETG)、といった層の配列がなされるように、或いは、スキン層(PC)/コア層(PC)/スキン層(PC)/コア層(PC)/スキン層(PC)、といった層の配列がなされるように、一方と他方の両最外側に2つのスキン層が配され、かつ、交互にスキン層とコア層を配列して、透明レーザーマーキングシートAを形成してもよい。ここで、前述のように、コア層のみの単層透明レーザーマーキングシートとして構成しても、充分なレーザー発色性を有し、本発明の効果を奏することができるが、より好ましいのは、前述のような多層構造を有する多層シート1又は多層シート2として、透明レーザーマーキングシートAを形成することである。このような多層構造有する多層シート2として透明レーザーマーキングシートAを構成することにより、コア層のみの単層シートとして形成される透明レーザーマーキングシートよりも更に、高パワーでレーザー光照射し、レーザーマーキング部の濃度を高めることができ、加えて、コア層マーキング部の発泡による、いわゆる「フクレ」が抑制でき表面平滑性を維持できるからである。その上、コア層マーキング部分の上層にスキン層が積層されているために、スキン層の無い場合と比較してマーキング部分の耐磨耗性がより向上するといった相乗効果も奏することができる。また、多層シート1として透明レーザーマーキングシートAを構成することにより、充分な加熱融着性が確保でき、積層工程におけるシートの搬送性、熱プレス後の金型からの離型性、折り曲げ性、透明性等の点で、微調整が可能となる。

【0096】

また、透明レーザーマーキングシートAの全厚さ(総厚さ)は、単層シート或いは3層シート(多層シート1,多層シート2)のいずれでも、50〜200μmであることが好ましい。透明レーザーマーキングシートAの全厚さが、50μm未満であると、レーザーマーキング性が不十分となり好ましくない。また、多層シート1の場合には、多層シート積層工程における加熱融着時に金型に多層シートが貼りつくという、いわゆる金型スティックの問題が発生しやすくなる。このような支障を取り除くためには、加熱融着温度や、加熱融着時のプレス圧力、加熱融着時間等を制御する必要がある。しかし、この制御は煩雑となり、成形工程に支障をきたしやすいため、好ましくない。また、透明レーザーマーキングシートAの全厚さが200μmを超えると、たとえば、その200μmを超えた透明レーザーマーキングシートAと多層シートBを使用して、電子パスポート用レーザーマーキング積層体を積層成型した場合には、一般的な電子パスポートの全最大厚さを超えるため、実用性に乏しいとの問題が生じる。織物状シートの厚みも複合シートの総厚みが規定されている中で、あまりに薄いと織物状シートの複合効果(別の表現ではインサートとも言えるが)は少なく、あまりに厚いと、複合シートの総厚みが厚くなり、電子パスポート用レーザーマーキング積層体の総厚み規定を外れる。たとえば、ICチップとアンテナ無しのいわゆる「データページ」を、電子パスポート(或いは電子パスポート用積層体)に使用する場合には、電子パスポートの取扱から、可能な限り薄い方が好ましいが、ヒンジシートを除く他のシートの最低厚みも考慮すると、500μm前後となってしまうので、ヒンジシートは最大でも250μm以下におさえなければならない。

【0097】

さらに、透明レーザーマーキングシートAがスキン層とコア層からなる多層シート(いわゆる3層シート)の場合であって、多層シート2の場合には、透明レーザーマーキングシートAの全厚さ(総厚さ)は、50〜200μmであるともに、当該多層シートの全シート厚さに対して占める前記コア層の厚さの割合が30%以上、85%未満であることが好ましい。コア層の厚みが30%未満では、レーザーマーキング性が劣り好ましくない。また、85%を超えると、スキン層が薄くなりすぎ、高パワーでレーザー光を照射した場合に、コア層に配合したレーザー光エネルギー吸収剤がレーザー光エネルギーを吸収して熱に変換することにより、高熱が発生し、レーザー光照射部における、いわゆる「フクレ発生」を抑制する効果に乏しくなり好ましくない。また、仮に、レーザー光エネルギーを調整して、好ましいレーザー発色を得たとしても、スキン層の厚みが前述の所望範囲内であるものと比較して、レーザーマーキング部の耐磨耗性が充分でなく好ましくない。

【0098】

また、透明レーザーマーキングシートAがスキン層とコア層からなる多層シート(いわゆる3層シート)の場合であって、多層シート1の場合には、透明レーザーマーキングシートAの全厚さ(総厚さ)は、50〜200μmであるともに、当該多層シートの全シート厚さに対して占める前記コア層の厚さの割合が、30%以上、85%未満であることが好ましい。スキン層の厚さがあまりにも薄いと、金型スティックの発生及び熱融着性の低下が生じてしまい、他方、スキン層の厚さがあまりにも大きすぎると、後述するコア層の厚さが、必然的に薄くなってしまい、レーザーマーキング性が劣ったり、多層シート積層後にそりが発生したりするなどの問題が生じて望ましくないからである。

【0099】

このように単層シート或いは多層シート1,2(3層シート)からなる透明レーザーマーキングシートAにおける全体の厚さを所望の厚さとすることにより、透明レーザーマーキングシートAの特性といった局所的な特性を引き出しやすくなる。さらに、この3層シート全体の総厚さだけに限らず、3層シートを構成するスキン層及びコア層の3層シートに占める厚さの割合も前述の所望の割合にすることにより、3層シート全体の厚さを所望範囲内にすることと相俟って、レーザーマーキング性を向上させやすくなる等、本発明の効果をより発揮させるため好ましい。

【0100】

また、前記透明レーザーマーキングシートAの全光線透過率が70%以上であることが好ましく、より好ましいのは85%以上である。たとえば、本実施形態の電子パスポート用レーザーマーキング積層体を、電子パスポートに使用する場合には、この用途では印刷を施すことが一般的である。そのため、透明レーザーマーキングシートAの下部に、たとえば、文字、図形等の印刷を施した白色シート(以下、文字、図形等の印刷を施した白色シートの印刷を、適宜「印刷部」という)を積層するなどして、最外層である透明レーザーマーキングシートAの非印刷部にレーザー光を照射し、黒色発色させて、画像や文字をマーキングさせ、印刷部でのデザイン性とレーザーマーキングによる偽造防止を組み合わせて使用する事が多い。このように組み合わせて製造し使用することで、その下地層が白い故に、印刷部の鮮明性及びレーザーマーキング部の黒/白コントラストにより鮮明な画像を得ることができる。すなわち、白色シート等を積層する場合には、この最外層の透明性を前述の所望範囲の全光線透過率にすることにより、これらの効果を最大限に発揮させられる(黒/白コントラストの鮮明性を際立たせることができる)。換言すれば、この最外層の透明性は印刷部の鮮明性及びレーザーマーキング部の黒/白コントラストの鮮明性を確保する上で重要であり、全光線透過率が70%未満では黒/白コントラストが不十分となり充分なマーキング性が確保できない問題が生じることと、印刷は下地白色シート上に施すために、この印刷の視認性に問題を生じるため好ましくない。

【0101】

ここで、「全光線透過率」とは、膜等に入射した光のうち、透過する光の割合を示す指標であり、入射した光がすべて透過する場合の全光線透過率は100%である。なお、本明細書中の、「全光線透過率」は、JIS−K7105(光線透過率及び全光線反射率)に準拠して測定した値を示したものであり、この全光線透過率の測定は、たとえば、日本電色工業製のヘイズメーター(商品名:「NDH 2000」)、分光光度計(商品名「EYE7000」マクベス社製)等を用いて測定できる。

【0102】

[A−1−1]透明レーザーマーキングシートAにおけるスキン層:

透明レーザーマーキングシートAにスキン層を形成する場合、すなわち「3層構造」としての多層構造から多層シートが構成される場合には、そのスキン層は、多層シート(3層シート)の外側に配される両最外層として構成される。すなわち、このスキン層は、後述する多層シートにおけるコア層の両端面側(外側)から、挟み込むように配される、多層シート(3層シート)の表層(両最外層)としての役割を担っている。

【0103】

ここで、スキン層の厚さは、それぞれ同一であることが好ましい。たとえば、多層シート2を構成するスキン層の場合であって、それぞれ異なる厚さのスキン層から多層シートとして透明レーザーマーキングシートAを構成すると、電子パスポート用レーザーマーキング積層体やカードでは表と裏からレーザーマーキングする事が一般的となるため、この場合に前記積層体の最表層と最裏層であるスキン層の厚みが異なる事で、レーザー光照射によるコア層マーキングの発泡による、いわゆる「フクレ」抑制効果及びマーキング部の耐磨耗性効果が異なるため好ましくないからである。また、例えば、スキン層(PC)/コア層(PC)/スキン層(PC)といった3層から多層シートとして透明レーザーマーキングシートAが構成される場合であって、コア層の厚さが30%以上、85%未満である場合には、スキン層は両面で15%以上、70%未満となる。スキン層の厚さが15%未満であると、レーザー光照射によるコア層マーキング部の発泡による、いわゆる「フクレ」が抑制及びレーザー光照射によるマーキング部分の耐磨耗性が向上する効果が十分でない。他方、スキン層の厚さがあまりにも大きすぎると、レーザーマーキング層であるコア層の厚さが、必然的に薄くなってしまい、レーザーマーキング性が劣るため好ましくない。

【0104】

また、たとえば、多層シート1を構成するスキン層の場合であって、それぞれ異なる厚さのスキン層から多層シートAを構成すると、前述したように、多層シートのプレス工程等でシートのソリが生じて好ましくないからである。また、例えば、スキン層(PETG)/コア層(PC)/スキン層(PETG)といった3層から多層シートAが構成される場合であって、コア層の厚さが30%以上、85%未満である場合には、スキン層は両面で15%以上、70%未満となる。スキン層の厚さがあまりにも薄いと金型スティックの発生及び熱融着性の低下が生じてしまい、他方、スキン層の厚さがあまりにも大きすぎると、後述するコア層の厚さが、必然的に薄くなってしまい、レーザーマーキング性が劣ったり、多層シート積層後にそりが発生したりするなどの問題が生じて好ましくないから、所望の厚さに形成されることが好ましい。

【0105】

また、多層シート2の場合には、このスキン層は、ポリカーボネート樹脂(PC)、特に透明なポリカーボネート樹脂を主成分とする透明樹脂層から形成されることが好ましい。ただし、使用されるポリカーボネート樹脂は特に制限はないが、メルトボリュームレイトが4〜20のものを好適に使用できる。メルトボリュームレイトが4未満では、シートのタフネス性が向上するという点では意味はあるものの、成形加工性が劣ることから、実際の使用に難があるため好ましくない。また、メルトボリュームレイトが20を超えると、シートのタフネス性に劣ることから、好ましくない。このようにスキン層を、ポリカーボネート樹脂(PC)を主成分とする透明樹脂層から形成することによって、レーザー光照射によるコア層マーキング部の発泡による、いわゆる「フクレ」を抑制及びレーザー光照射によるマーキング部分の耐磨耗性を向上させることができる。

【0106】

また、多層シート2の場合には、スキン層は高い透明性を有している事が重要であり、ポリカーボネート樹脂の透明性を阻害しない樹脂、フィラー等であれば特に制限はないが、スキン層の耐傷性を向上または耐熱性を向上させる目的で、汎用ポリカーボネート樹脂と特殊ポリカーボネート樹脂とのブレンドまたはポリカーボネート樹脂とポリアリレート樹脂とのブレンド等が挙げられる。

【0107】

また、多層シート1の場合には、スキン層を形成する素材としては、ポリエステル系樹脂組成物、すなわち、後述の共重合ポリエステル樹脂と、後述の滑剤と、を調製した、後述する実質的に非結晶性の芳香族ポリエステル系樹脂組成物からなる層として形成される。

【0108】

(共重合ポリエステル樹脂)

多層シート1に用いられる共重合ポリエステル樹脂は、非結晶性の芳香族ポリエステル系樹脂組成物の主要な成分として配合されていることが好ましい。ここでいうポリエステル樹脂とは、芳香族ジカルボン酸とジオールの脱水縮合体をいい、本発明に用いられる実質的に非結晶性の芳香族ポリエステル樹脂とは、芳香族ポリエステル樹脂の中でも特に結晶性の低いものをいう。これらは、加熱プレス等で頻繁に加熱成形加工を行っても、結晶化による白濁や融着性の低下をおこさないものである。この共重合ポリエステル樹脂の具体例としては、スキン層には、テレフタル酸単位を主とするジカルボン酸単位とエチレングリコール単位(I)、及び、1,4−シクロヘキサンジメタノール単位(II)を主とするグリコール単位からなるポリエステルであって、かつ、エチレングリコール単位(I)と1,4−シクロヘキサンジメタノール単位(II)とが、(I)/(II)=90〜30/10〜70モル%である共重合ポリエステル樹脂が使用される。この共重合ポリエステル樹脂に含まれる、エチレングリコールと、1,4−シクロヘキサンジメタノールと、の成分量を調製する理由は、共重合ポリエステル樹脂において、エチレングリコール成分の置換量が10モル%未満で得られる樹脂では十分な非晶性にならず、熱融着後の冷却工程で再結晶化が進み、熱融着性が劣るからである。また、70モル%を超えて得られる樹脂では十分な非晶性にならず、熱融着後の冷却工程で再結晶化が進み、熱融着性が劣るからである。したがって、本実施形態のように、エチレングリコールと、1,4−シクロヘキサンジメタノールと、の成分量を調製して得られる樹脂は、十分な非晶性になり、熱融着性の点で優れているため、好ましい樹脂といえる。

【0109】

この共重合ポリエステル樹脂としては、例えば、ポリエチレンテレフタレートにおけるエチレングリコール成分の約30モル%を1,4−シクロヘキサンジメタノールで置換した実質的に非結晶性の芳香族ポリエステル系樹脂(略称「PETG」、(商品名 「イースター コポリエステル」、イーストマンケミカル社製))が商業的に入手可能なものとして挙げられる。

【0110】

[A−1−2]透明レーザーマーキングシートAにおけるコア層:

コア層は、前述のように、透明レーザーマーキングシートAを3層シート(多層シート1,2)からなる構成として、最外層にスキン層を形成する場合には、その3層シートの中心に配される、いわゆる核層として構成される。すなわち、3層シートから構成する場合には、コア層は、最外側に配された2つのスキン層に挟み込まれるように、3層シートの中核層として形成されている。

【0111】

ここで、多層シート2のコア層の厚さとしては、全シート中に占める厚さの割合が、30%以上、85%未満になるよう形成されることが好ましい。コア層の厚み比率が30%以上となると、レーザー光照射によるコア層マーキング部の厚み効果により下地白色層による未発色部とのコントラストが高まり、マーキング部の視認性、鮮明性が向上する。他方、コア層の厚み比率が85%を超えると、レーザー光照射によるコア層マーキングの発泡による、いわゆる「フクレ」抑制効果及びレーザー光照射によるマーキング部分の耐磨耗性が向上する効果が十分でない。また、コア層の厚み比率が30%未満では、レーザーマーキング性が劣るため好ましくない。

【0112】

また、多層シート1のコア層の厚さとしては、全シート中に占める厚さの割合が、30%以上、85%未満になるよう形成されることが好ましい。コア層の厚み比率が85%以上となると、透明レーザーマーキングシートAの総厚みが50〜150μmと薄いため、相対的にスキン層も薄くなってしまい、仮に、スキン層に滑剤が混合されていても、積層工程における加熱プレス工程にて透明レーザーマーキングシートAが金型に貼りつくという金型スティックの問題が発生するので好ましくない。また、コア層の厚み比率が30%未満では積層工程において、スキン層が厚いため金型スティックの問題が発生しないが、レーザーマーキング性が劣ったり、耐熱性が乏しくなるためシートのソリが生じて好ましくない。

【0113】

より好ましいのは、多層シート1,2のコア層の厚さの、全シート中に占める厚さの割合が、40%以上85%未満であることである。所謂3層透明レーザーオーバーシートの場合のコア層厚み比率は、レーザー発色性(コントラスト性)の主要因子となる。すなわち、PC/PC(レーザーマーク対応)/PC の3層構造でも、PETG/PC(レーザーマーク対応)/PETG の3層構造でも、コア層厚みがレーザーマーキング性の主因子であり、レーザーマーキング性からはコア層が厚い方が好ましい。また、スキン層の厚みは、インレイ層との加熱融着性に寄与するため、薄い方が好ましい。従って、3層透明レーザーマーキングオーバーシートのコア層厚み比率の規定は40%以上〜85%未満がより好ましい。この点、85%以上となる3層透明レーザーマーキングオーバーシートでは、余りにもスキン層が薄くなるために、2種3層共押出成形において、スキン層の厚み制御が困難となり、安定的に成形するのは困難となる。

【0114】

コア層を構成する材料(素材)としては、ポリカーボネート樹脂、特に透明なポリカーボネート樹脂が使用される。ただし、使用されるポリカーボネート樹脂は特に制限はないが、メルトボリュームレイトが4〜20のものを好適に使用できる。メルトボリュームレイトが4未満では、シートのタフネス性が向上するという点では意味はあるものの、成形加工性が劣ることから、実際の使用に難があるため好ましくない。また、メルトボリュームレイトが20を超えると、シートのタフネス性に劣ることから、好ましくない。

【0115】

[A−1−3]レーザー光エネルギー吸収材:

また、透明レーザーマーキングシートAが単層構造である単層シートとして構成される場合には、透明レーザーマーキングシートAには、或いは透明レーザーマーキングシートAが少なくとも3層シートである多層シート1,2として構成される場合には、そのコア層には、ポリカーボネート樹脂を主成分とする透明樹脂100質量部に対して、レーザー光エネルギー吸収材を0.0005〜1質量部が含まれることが好ましい。このように構成することにより、レーザーマークした際のレーザー発色性に優れ、生地色と印字部とのコントラストが高くなり、鮮明な文字、記号、画像が得られるので好ましい。

【0116】

また、レーザー光エネルギー吸収材としては、カーボンブラック、チタンブラック、金属酸化物、金属硫化物、及び金属窒化物からなる群から選ばれた少なくとも1種が挙げられる。より好ましいのは、レーザー光エネルギー吸収材が、単層シート、または多層シート1,2のコア層にカーボンブラック、チタンブラック、及び金属酸化物からなる群から選ばれた少なくとも1種または2種以上を含有しているものである。

【0117】

ここで、多層シート2に添加するカーボンブラック、チタンブラック、金属酸化物、金属硫化物、金属窒化物の平均粒子径は、150nm未満であることが好ましく、より好ましいのは100nm未満であり、さらに、平均粒径が10〜90nmで、ジブチルフタレート(DBT)吸油量60〜170ml/100grのカーボンブラックまたは該カーボンブラックと平均粒子径が、150nm未満のチタンブラックまたは金属酸化物の併用が好ましい。カーボンブラック、チタンブラック、金属酸化物、金属硫化物、金属窒化物の平均粒径が150nmを超えるとシートの透明性が低下したり、シート表面に大きな凹凸が発生したりする事があり好ましくない。さらに、カーボンブラックの平均粒径が10nm未満ではレーザー発色性が低下すると共に、微細すぎて取扱いに難があり、好ましくない。また、DBT吸油量が60ml/100gr未満では分散性が悪く、170ml/100grを超えると隠蔽性に劣るため好ましくない。

【0118】

また、多層シート1に添加する、チタンブラック、金属酸化物、金属硫化物、金属窒化物の平均粒子径は、前述した多層シート1と同様であるが、多層シート1に添加する、カーボンブラックの平均粒径は、10〜90nmで、ジブチルフタレート(DBT)吸油量60〜170ml/100grのカーボンブラックが好ましい。カーボンブラックの平均粒径が10nm未満ではレーザー発色性が低下すると共に、微細すぎ取扱に難があり、90nmを超えるとシートの透明性が低下したり、シート表面に大きな凹凸が発生したりする事があり好ましくない。また、DBT吸油量が60ml/100gr未満では分散性が悪く、170ml/100grを超えるといんぺい性に劣るため好ましくない。

【0119】

また、多層シート1,2に添加する金属酸化物としては、酸化物を形成する金属として、亜鉛、マグネシウム、アルミニウム、鉄、チタン、珪素、アンチモン、錫、銅、マンガン、コバルト、バナジウム、ビスマス、ニオブ、モリブデン、ルテニウム、タングステン、パラジウム、銀、白金などが挙げられる。更に、複合金属酸化物としてITO、ATO、AZO等が挙げられる。

【0120】

また、多層シート1,2に添加する金属硫化物としては、硫化亜鉛、硫化カドミニウムなどが挙げられる。さらに、金属窒化物としては窒化チタンなどが挙げられる。

【0121】

このように、多層シート1,2に添加するエネルギー吸収体としては、カーボンブラック、金属酸化物、及び複合金属酸化物が好適に用いられ、各々単独または併用して用いられる。

【0122】

さらに、多層シート2へのエネルギー吸収体には、カーボンブラックが0.0005〜1質量部添加(配合)されることが好ましく、より好ましくは0.0008〜0.1質量部である。また、カーボンブラックと平均粒子径150nm未満の金属酸化物、金属硫化物、金属窒化物から選ばれた少なくとも1種とを併用する場合にはその混合物の配合量が0.0005〜1質量部配合されることが更に好ましく、最も好ましいのは0.0008〜0.5質量部である。

【0123】

ここで、多層シート2へのエネルギー吸収体の添加量(配合量)を所望量に調製するのは、透明レーザーマーキングシートAは透明であることが好ましいからである。すなわち、電子パスポート用レーザーマーキング積層体や、電子パスポートに使用する場合、印刷を施した白色シート(インレイとよばれる層)上に、透明レーザーマーキングシート(オーバーレイとよばれる層)を積層するなどして使用されるが、印刷部を施していない部分のオーバーレイにレーザー光を照射し、黒色発色させて、画像や文字をマーキングさせ、印刷部でのデザイン性とレーザーマーキングによる偽造防止効果を組み合わせて使用する事が多い。このように組み合わせて製造し使用することで、その下地層が白い故に、印刷部の鮮明性及びレーザーマーキング部の黒/白コントラストにより鮮明な画像を得ることができる。換言すれば、前述のインレイ層上に積層されるオーバーレイ層の透明性が劣ると、印刷された画像、文字等が不鮮明となること、及びレーザーマーキング部の黒/白コントラストが劣ること等から実用上問題となる。そのために平均粒子径の小さいカーボンブラックが好ましく用いられ、また、カーボンブラックと他の金属酸化物、金属硫化物、金属炭酸塩及び金属ケイ酸塩から選ばれた少なくとも1種との混合物をレーザーエネルギー吸収剤として用いる場合も、これら金属酸化物、金属硫化物の平均粒子径が少なくとも150nm未満、好ましくは100nm未満とするのである。

【0124】

したがって、多層シート2に添加する、前述のレーザーエネルギー吸収体の平均粒子径が150nmを超えると透明レーザーマーキングシートAの透明性が低下して好ましくない。また、これらレーザーエネルギー吸収体の配合量も1質量部を超えると透明レーザーマーキングシートA(多層シート)の透明性が低下すると共に、吸収エネルギー量が多過ぎてしまい、樹脂を劣化させてしまう。その結果、充分なコントラストが得られない。他方、レーザーエネルギー吸収体の添加量が0.0005質量部未満では充分なコントラストが得られず好ましくない。更に、レーザーエネルギー吸収体の添加量が1質量部を超えると、透明レーザーマーキングシートAの透明性が低下して好ましくないだけでなく、異常な発熱を生じることにより、樹脂の分解・発泡が発生し、所望のレーザーマーキングができない。

【0125】

また、多層シート1へのエネルギー吸収体には、カーボンブラックが0.0001〜3質量部添加(配合)されることが好ましく、より好ましくは0.0001〜1質量部である。また、カーボンブラックと平均粒子径150nm未満の金属酸化物、金属硫化物、金属炭酸塩及び金属ケイ酸塩から選ばれた少なくとも1種とを併用する場合にはその混合物の配合量が0.0001〜6質量部配合され、より好ましくは0.0001〜3質量部である。このように、エネルギー吸収体の添加量(配合量)を調製するのは次の理由のためである。すなわち、透明レーザーマーキングシートAは透明であることが好ましく、透明レーザーマーキングシートAの下層である着色レーザーマーキング多層シートBに印刷を施す場合が多く、その場合に透明レーザーマーキングシートAの透明性が劣ると印刷された画像、文字などが不鮮明となり実用上問題となる。そのために平均粒子径の小さいカーボンブラックが好ましく用いられ、また、カーボンブラックと他の金属酸化物、金属硫化物、金属炭酸塩及び金属ケイ酸塩から選ばれた少なくとも1種との混合物をレーザーエネルギー吸収剤として用いる場合も、これら金属酸化物、金属硫化物、金属炭酸塩及び金属ケイ酸塩の平均粒子径が少なくとも150nm未満、好ましくは100nm未満、更に好ましくは50nm未満とするのである。

【0126】

したがって、多層シート1に添加する、レーザーエネルギー吸収剤の平均粒子径が150nmを超えると透明レーザーマーキングシートAの透明性が低下して好ましくない。また、レーザーエネルギー吸収剤の配合量も6質量部を超えると透明レーザーマーキングシートA(多層シート1)の透明性が低下すると共に、吸収エネルギー量が多すぎ樹脂を劣化させてしまい充分なコントラストが得られない。他方、レーザーエネルギー吸収体の添加量が0.0001質量部未満では充分なコントラストが得られず好ましくない。

【0127】

[A−1−4]滑材、酸化防止剤及び/または着色防止剤:

また、本実施形態では、単層シート、又は多層シート1,2として構成される透明レーザーマーキングシートAに滑剤を含有させることが好ましく、透明レーザーマーキングシートAがいわゆる3層シートからなる場合には、スキン層に滑剤を含有させることが好ましい。滑剤を含有させることにより、加熱プレス時にプレス板に融着を防ぐことができるからである。

【0128】

さらに、本実施形態では、単層シート、又は多層シート1,2として構成される透明レーザーマーキングシートAに必要に応じて、酸化防止剤及び/又は着色防止剤、及び紫外線吸収剤及び/又は光安定剤を含有させることも好ましく、透明レーザーマーキングシートAがいわゆる3層シート(多層シート)からなる場合には、スキン層及び/またはコア層に、必要に応じて、酸化防止剤及び/又は着色防止剤、及び紫外線吸収剤及び/又は光安定剤を含有させることも好ましい。酸化防止剤及び/または着色防止剤の添加(配合)は成形加工時における分子量低下による物性低下及び色相安定化に有効に作用する。この酸化防止剤及び/又は着色防止剤としては、フェノール系酸化防止剤や亜燐酸エステル系着色防止剤が使用される。また、紫外線吸収剤及び/又は光安定剤の添加(配合)は透明レーザーマーキングシートAの保管時及び最終製品である電子パスポートの実際の使用時における耐光劣化性の抑制に有効に作用する。

【0129】

フェノール系酸化防止剤の例としては、例えば、α−トコフェロール、ブチルヒドロキシトルエン、シナピルアルコール、ビタミンE、n−オクタデシル−3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート、3−5−ジ−t−ブチル−4−ヒドロキシトルエン;ペンタエリスリチル−テトラキス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート〕、トリエチレングリコール−ビス〔3−(3−t−ブチル−5−メチル−4−ヒドロキシフェニル)プロピオネート〕、1,6−ヘキサンジオール−ビス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート〕、2−tert−ブチル−6−(3’−tert−ブチル−5’−メチル−2’−ヒドロキシベンジル)−4−メチルフェニルアクリレート、2,6−ジ−tert−ブチル−4−(N,N−ジメチルアミノメチル)フェノール、3,5−ジ−tert−ブチル−4−ヒドロキシベンジルホスホネートジエチルエステル、2,2’−メチレンビス(4−メチル−6−tert−ブチルフェノール)、2,2’−メチレンビス(4−エチル−6−tert−ブチルフェノール)、4,4’−メチレンビス(2,6−ジ−tert−ブチルフェノール)、2,2’−メチレンビス(4−メチル−6−シクロヘキシルフェノール)、2,2’−ジメチレン−ビス(6−α−メチル−ベンジル−p−クレゾール)、2,2’−エチリデン−ビス(4,6−ジ−tert−ブチルフェノール)、2,2’−ブチリデン−ビス(4−メチル−6−tert−ブチルフェノール)、4,4’−ブチリデンビス(3−メチル−6−tert−ブチルフェノール)、トリエチレングリコール−N−ビス−3−(3−tert−ブチル−4−ヒドロキシ−5−メチルフェニル)プロピオネート、1,6−へキサンジオールビス[3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネート]、ビス[2−tert−ブチル−4−メチル6−(3−tert−ブチル−5−メチル−2−ヒドロキシベンジル)フェニル]テレフタレート、3,9−ビス{2−[3−(3−tert−ブチル−4−ヒドロキシ−5−メチルフェニル)プロピオニルオキシ]−1,1,−ジメチルエチル}−2,4,8,10−テトラオキサスピロ[5,5]ウンデカン、4,4’−チオビス(6−tert−ブチル−m−クレゾール)、4,4’−チオビス(3−メチル−6−tert−ブチルフェノール)、2,2’−チオビス(4−メチル−6−tert−ブチルフェノール)、ビス(3,5−ジ−tert−ブチル−4−ヒドロキシベンジル)スルフィド、4,4’−ジ−チオビス(2,6−ジ−tert−ブチルフェノール)、4,4’−トリ−チオビス(2,6−ジ−tert−ブチルフェノール)、2,2−チオジエチレンビス−[3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネート]、2,4−ビス(n−オクチルチオ)−6−(4−ヒドロキシ−3’,5’−ジ−tert−ブチルアニリノ)−1,3,5−トリアジン、N,N’−ヘキサメチレンビス−(3,5−ジ−tert−ブチル−4−ヒドロキシヒドロシンナミド)、N,N’−ビス[3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオニル]ヒドラジン、1,1,3−トリス(2−メチル−4−ヒドロキシ−5−tert−ブチルフェニル)ブタン、1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−tert−ブチル−4−ヒドロキシベンジル)ベンゼン、トリス(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)イソシアヌレート、トリス(3,5−ジ−tert−ブチル−4−ヒドロキシベンジル)イソシアヌレート、1,3,5−トリス(3,5−ジ−tert−ブチル−4−ヒドロキシベンジル)イソシアヌレート、1,3,5−トリス(4−tert−ブチル−3−ヒドロキシ−2,6−ジメチルベンジル)イソシアヌレート、1,3,5−トリス2[3(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオニルオキシ]エチルイソシアヌレート、およびテトラキス[3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオニルオキシメチル]メタンなどが挙げられる。

【0130】

なお、これらの例示の中でも、とりわけ、n−オクタデシル−3−(3,5−ジ−tert−ブチル−ヒドロキシフェニル)プロピオネート、1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−tert−ブチル−4−ヒドロキシベンジル)ベンゼン、1,3,5−トリス(3,5−ジ−tert−ブチル−4−ヒドロキシベンジル)イソシアヌレート、テトラキス[3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオニルオキシメチル]メタンが好適であり、特にn−オクタデシル−3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネートが好適である。上記ヒンダードフェノール系酸化防止剤は、単独でまたは2種以上を組合せて使用することができる。

【0131】

亜燐酸エステル系着色防止剤としては、例えば、トリフェニルホスファイト、トリス(ノニルフェニル)ホスファイト、トリデシルホスファイト、トリオクチルホスファイト、トリオクタデシルホスファイト、ジデシルモノフェニルホスファイト、ジオクチルモノフェニルホスファイト、ジイソプロピルモノフェニルホスファイト、モノブチルジフェニルホスファイト、モノデシルジフェニルホスファイト、モノオクチルジフェニルホスファイト、2,2−メチレンビス(4,6−ジ−tert−ブチルフェニル)オクチルホスファイト、トリス(ジエチルフェニル)ホスファイト、トリス(ジ−iso−プロピルフェニル)ホスファイト、トリス(ジ−n−ブチルフェニル)ホスファイト、トリス(2,4−ジ−tert−ブチルフェニル)ホスファイト、トリス(2,6−ジ−tert−ブチルフェニル)ホスファイト、ジステアリルペンタエリスリトールジホスファイト、ビス(2,4−ジ−tert−ブチルフェニル)ペンタエリスリトールジホスファイト、ビス(2,6−ジ−tert−ブチル−4−メチルフェニル)ペンタエリスリトールジホスファイト、ビス(2,6−ジ−tert−ブチル−4−エチルフェニル)ペンタエリスリトールジホスファイト、フェニルビスフェノールAペンタエリスリトールジホスファイト、ビス(ノニルフェニル)ペンタエリスリトールジホスファイト、ジシクロヘキシルペンタエリスリトールジホスファイトなどが挙げられる。

【0132】

さらに、他のホスファイト化合物としては二価フェノール類と反応し環状構造を有するものも使用できる。例えば、2,2’−メチレンビス(4,6−ジ−tert−ブチルフェニル)(2,4−ジ−tert−ブチルフェニル)ホスファイト、2,2’−メチレンビス(4,6−ジ−tert−ブチルフェニル)(2−tert−ブチル−4−メチルフェニル)ホスファイト、2,2’−メチレンビス(4−メチル−6−tert−ブチルフェニル)(2−tert−ブチル−4−メチルフェニル)ホスファイト、2,2’−エチリデンビス(4−メチル−6−tert−ブチルフェニル)(2−tert−ブチル−4−メチルフェニル)ホスファイトなどを挙げることができる。

【0133】

上記の中でもトリス(2,4−ジ−tert−ブチルフェニル)ホスファイトが特に好ましい。亜燐酸エステル系着色防止剤は、1種もしくは2種以上を混合して用いてもよい。また、フェノール系酸化防止剤と併用してもよい。

【0134】

紫外線吸収剤としては、例えば2−(2’−ヒドロキシ−5’−メチルフェニル)ベンゾトリアゾール、2−(2’−ヒドロキシ−3’,5’−ジ−tert−アミルフェニル)ベンゾトリアゾール、2−(2’−ヒドロキシ−3’,5’−ビス(α,α’−ジメチルベンジル)フェニルベンゾトリアゾール、2,2’メチレンビス[4−(1,1,3,3−テトラメチルブチル)−6−(2H−ベンゾトリアゾール−2−イル)フェノール]、メチル−3−[3−tert−ブチル−5−(2H−ベンゾトリアゾール−2−イル)−4−ヒドロキシフェニルプロピオネート−ポリエチレングリコールとの縮合物に代表されるベンゾトリアゾール系化合物を挙げることができる。

【0135】

更に、紫外線吸収剤としては、例えば、2−(4,6−ジフェニル−1,3,5−トリアジン−2−イル)−5−ヘキシルオキシフェノール、2−(4,6−ビス(2,4−ジメチルフェニル)−1,3,5−トリアジン−2−イル)−5−ヘキシルオキシフェノールなどのヒドロキシフェニルトリアジン系化合物を挙げることができる。

【0136】

さらに、紫外線吸収剤としては、例えば、2,2’−p−フェニレンビス(3,1−ベンゾオキサジン−4−オン)、2,2’−m−フェニレンビス(3,1−ベンゾオキサジン−4−オン)、および2,2’−p,p’−ジフェニレンビス(3,1−ベンゾオキサジン−4−オン)などの環状イミノエステル系化合物を挙げることができる。

【0137】

また、光安定剤としては、ビス(2,2,6,6−テトラメチル−4−ピペリジル)セバケート、ビス(1,2,2,6,6−ペンタメチル−4−ピペリジル)セバケート、テトラキス(2,2,6,6−テトラメチル−4−ピペリジル)−1,2,3,4−ブタンテトラカルボキシレート、テトラキス(1,2,2,6,6−ペンタメチル−4−ピペリジル)−1,2,3,4−ブタンテトラカルボキシレート、ポリ{[6−(1,1,3,3−テトラメチルブチル)アミノ−1,3,5−トリアジン−2,4−ジイル][(2,2,6,6−テトラメチルピペリジル)イミノ]ヘキサメチレン[(2,2,6,6−テトラメチルピペリジル)イミノ]}、ポリメチルプロピル3−オキシ−[4−(2,2,6,6−テトラメチル)ピペリジニル]シロキサンなどに代表されるヒンダードアミン系のものも含むことができ、かかる光安定剤は前記紫外線吸収剤や場合によっては各種酸化防止剤との併用において、耐候性などの点においてより良好な性能を発揮する。

【0138】

滑材としては、脂肪酸エステル、脂肪酸アミド、脂肪酸金属塩が挙げられ、それらから選ばれる少なくとも1種の滑剤が添加されることが好ましい。

【0139】

脂肪酸エステル系滑剤としては、ブチルステアレート、セチルパルミレート、ステアリン酸モノグリセライド、ステアリン酸ジグリセライド、ステアリン酸トリグリセライド、モンタンワックス酸のエステル、ロウエステル、ジカルボン酸エステル、複合エステル等が挙げられ、脂肪酸アマイド系滑剤としては、ステアリン酸アマイド、エチレンビスステアリルアマイド等が挙げられる。また、脂肪酸金属塩系滑剤としては、ステアリン酸カルシウム、ステアリン酸マグネシウム、ステアリン酸亜鉛、ステアリン酸アルミウム、ステアリン酸バリウム等が挙げられる。

【0140】

さらに、前記透明レーザーマーキングシートAの、単層シートが、透明熱可塑性樹脂100質量部に対して、滑剤0.01〜3質量部を含有するとともに、酸化防止剤及び/又は着色防止剤0.1〜5質量部、及び紫外線吸収剤及び/又は光安定剤0.1〜5質量部含有する透明レーザーマーキングシート、又は、前記透明レーザーマーキングシートAの、多層シート2における前記スキン層が、透明熱可塑性樹脂100質量部に対して、滑剤0.01〜3質量部を含有するとともに、レーザー光エネルギー吸収材を0.0005〜1質量部、酸化防止剤及び/又は着色防止剤0.1〜5質量部、及び紫外線吸収剤及び/又は光安定剤0.1〜5質量部含有する透明レーザーマーキングシートとして構成されていることが好ましい。

【0141】

ここで、滑剤の添加量としては、単層シート、多層シート1,2とともに0.01〜3質量部添加されることが好ましく、より好ましくは0.05〜1.5質量部である。0.01質量部未満では加熱プレス時にプレス板に融着してしまい、3質量部を超えると電子パスポートやカードの多層積層加熱プレス時に層間熱融着性に問題が生じるため好ましくない。さらに、酸化防止剤及び/又は着色防止剤が0.1質量部未満では、溶融し押出させて成形する工程でのポリカーボネート樹脂の熱酸化反応及びそれに起因する熱変色といった不具合が生じやすく、5質量部を超えると、これら添加剤のブリードといった不具合が生じやすいため好ましくない。さらに、紫外線吸収剤及び/又は光安定剤が、0.1質量部未満では、その効果に乏しく耐光劣化、それに伴う変色といった不具合が生じやすく、5質量部を超えると、これら添加剤のブリードといった不具合が生じやすいため好ましくない。

【0142】

[B]多層シートBの構成:

本発明の多層シートBは、スキン層とコア層とからなる少なくとも3層構造のシートとして構成され、溶融押出成形により積層形成される。なお、本実施形態に係る3層シートは、「少なくとも3層」であって、3層構造のシートに限られたものではない。すなわち、本実施形態における多層シートBにおいて、「3層シート」と言うのは、説明の便宜を図るものであり、「3層シート」とは「少なくとも3層以上の層からなるシート」を意味するものであって、「3層」から成るシートに限定する趣旨ではない。換言すれば、3層以上の構成からなれば、5層から構成されても、7層から構成されても、或いは、それ以上の奇数層から形成されていても、本実施形態の多層シートBに含まれる。

【0143】

ただし、上述した多層構造から本実施形態の多層シートBが構成される場合にも、後述するスキン層は、多層構造から構成されるシートの最も外側の位置に配されるとともに、そのシートの両面に配され、さらに、両スキン層(の間)に、コア層が挟まれるように配されることが必要となる。なお、スキン層の厚さは、特に限定されるものではないが、より好ましいのは、後述の所定範囲の厚さに形成されることである。

【0144】

他方、多層シートBが上述の「それ以上の奇数層」から構成される場合であっても、あまりに多層構造からなる場合には、配されるスキン層とコア層との一層あたりの層厚が薄くなり過ぎてしまうと、透明レーザーマーキングシートAとの加熱融着性が劣る問題が発生する。したがって、好ましいのは5層から、より好ましいのは3層から構成されるである。

【0145】

ここで、多層シートBが前述のように奇数層から構成されるのは、偶数層からなる多層シートは、必ず奇数層からなる多層シートと同じ構成となるからである。例えば、4層からなる多層シートでは、スキン層(PETG)/コア層(PC)/コア層(PC)/スキン層(PETG)、といった層の配置となり、結局のところ、奇数層から構成される多層シートと同様の構成となるからである。

【0146】

また、たとえば、3層から構成される多層シートを例にすると、スキン層(PETG)/コア層(PC)/スキン層(PETG)、といった層の配列がなされるように、一方と他方の両最外側に2つのスキン層が配され、その2つのスキン層に挟まれるように、コア層が1層配されて多層シートが形成されることになる。また、5層から構成される多層シートを例にすると、スキン層(PETG)/コア層(PC)/スキン層(PETG)/コア層(PC)/スキン層(PETG)、といった層の配列がなされるように、一方と他方の両最外側に2つのスキン層が配され、かつ、交互にスキン層とコア層を配列して、多層シートを形成してもよい。このように多層構造を有する多層シートを形成することにより、充分な加熱融着性が確保できる。

【0147】

また、3層シート(多層シートB)の全厚さ(総厚さ)は、全厚さが100〜300μmからなるともに、コア層の厚さの、多層シートBの全厚さに対して占める厚み比率(厚さの割合)が30%以上、85%未満からなることが好ましい。3層シート(多層シートB)の全厚さが、100μm未満であると、必然的に多層シートBのスキン層であるPETG層が薄くなり、多層シート積層工程における加熱融着時に最外層に積層される透明レーザーマーキングシートA(「単層シート」及びいわゆる「3層シートの両方を含む」と多層シートB間の加熱融着性が確保できない。また、3層シート(多層シートB)の全厚さが300μmを超えると、その300μmを超えた3層シートを用いて電子パスポート用レーザーマーキング積層体を成形した場合、前述のようにICチップとアンテナ無しのいわゆる「データページ」では全最大厚さが400〜500μm、また、ICチップとアンテナを挿入したインレット層を有する場合は全最大厚さが700〜800μmであるため、その全最大厚さを超えるために実用性に乏しいとの問題が生じる。さらに、多層シートBは、全厚さに対して占めるコア層の厚さの割合が30%以上、85%未満からなることが好ましいのは、多層シートB上に印刷する場合のいんぺい性の確保や、マーキング部の視認性、鮮明性を確保するためである。すなわち、スキン層の厚さがあまりにも薄いと多層シート積層工程における加熱融着時に最外層に積層される透明レーザーマーキングシートA(「単層シート」及びいわゆる「3層シートの両方を含む)と多層シートB間の加熱融着性が確保できない。他方、スキン層の厚さがあまりにも大きすぎると、後述するコア層の厚さが、必然的に薄くなってしまい、多層シートB上に印刷する場合のいんぺい性の確保ができず、更には、スキン層に着色剤を入れない場合には、最外層である透明レーザーマーキングシートにレーザー光照射により黒色マーキングを行った場合のコントラストを確保できず、また、マーキング部の視認性、鮮明性を確保することができないという問題が生じて好ましくないからである。

【0148】

このように3層シート全体の厚さを所望の厚さとすることにより、多層シートBの特性といった局所的な特性を引き出しやすくなるのみならず、本実施形態の電子パスポート用レーザーマーキング積層体の特性を引き出しやすくなる。さらに、この3層シート全体の総厚さだけに限らず、3層シートを構成するスキン層及びコア層の3層シートに占める厚さの割合も前述の所望の割合にすることにより、3層シート全体の厚さを所望範囲内にすることと相俟って、コントラスト性を向上させやすくなる等、本発明の効果をより発揮させるため好ましい。

【0149】

なお、多層シートの融着性といんぺい性、(透明レーザーマーキングシートAの)レーザーマーキング部とのコントラストは多層シートの実用化や生産性、市場のニーズに応え得るものであるか等極めて重要な要素となるため、さらに後段にて、3層シート全体の総厚さと、スキン層、及びコア層との厚さとの関係について詳述する。

【0150】

[B−1]多層シートBにおけるスキン層:

多層シートBにおけるスキン層は、3層シートの外側に配される両最外層として構成される。すなわち、このスキン層は、後述する多層シートBにおけるコア層の両端面側(外側)から、挟み込むように配される、3層シートの表層(両最外層)としての役割を担っている。

【0151】

スキン層の厚さは、それぞれ同一であることが好ましい。それぞれ異なる厚さのスキン層から多層シートBを構成すると、多層シート積層工程における加熱融着時に最外層の透明レーザーマーキングシートAと多層シートB間の加熱融着性のバラツキの要因となり好ましくないばかりか、加熱プレス後の積層体(電子パスポート用レーザーマーキング積層体)に“ソリ”が発生する事があり好ましくない。また、例えば、スキン層(PETG)/コア層(PC)/スキン層(PETG)といった3層から多層シートBが構成される場合であって、コア層の厚さが30%以上、85%未満である場合には、スキン層は両面で15%以上、70%未満となる。スキン層の厚さがあまりにも薄いと熱融着性の低下が生じてしまい、他方、スキン層の厚さがあまりにも厚すぎると、後述するコア層の厚さが、必然的に薄くなってしまい、コア層のみに着色剤を配合すると、1台の押出機のみに着色剤入りの樹脂を投入するだけでよいので、スキン層とコア層に着色剤を配合した場合よりも洗浄が極端にいえば半分の手間で済むが、多層シートB上に、部分または全面印刷した場合のいんぺい性が不足する。また、スキン層とコア層に着色剤を配合すると、前述したいんぺい性の問題は生じないが、例えば、2種の樹脂による3層シート溶融押出成形には2台の押出機を使用するが、この2台の押出機には着色剤入りの樹脂を投入する事となり、2種3層溶融押出成形により成形されたシート生産後のクリーンアップには着色剤の洗浄にはかなりの手間がかかり、生産性とコスト的な問題が生じやすい。したがって、前述のような所望範囲内で、3層シート(多層シートB)の全厚さ(総厚さ)及び、全厚さに対して占めるコア層の厚さの割合が形成されることが好ましい。

【0152】

このスキン層を形成する素材としては、ポリエステル系樹脂組成物、すなわち、後述の共重合ポリエステル樹脂であって、これらの材料を調製した、後述する実質的に非結晶性の芳香族ポリエステル系樹脂組成物からなる層として形成されることが好ましい。

【0153】

[B−1−1]共重合ポリエステル樹脂:

本実施形態に用いられる共重合ポリエステル樹脂は、非結晶性の芳香族ポリエステル系樹脂組成物の主要な成分として配合されていることが好ましい。ここでいうポリエステル樹脂とは、芳香族ジカルボン酸とジオールの脱水縮合体をいい、本発明に用いられる実質的に非結晶性の芳香族ポリエステル樹脂とは、芳香族ポリエステル樹脂の中でも特に結晶性の低いものをいう。これらは、加熱プレス等で頻繁に加熱成形加工を行っても、結晶化による白濁や融着性の低下をおこさないものである。この共重合ポリエステル樹脂の具体例としては、スキン層には、テレフタル酸単位を主とするジカルボン酸単位及びエチレングリコール単位(I)[以下、「エチレングリコール単位(I)」という]、及び、1,4−シクロヘキサンジメタノール単位(II)を主とするグリコール単位からなるポリエステルであって、かつ、エチレングリコール単位(I)と1,4−シクロヘキサンジメタノール単位(II)とが、(I)/(II)=90〜30/10〜70モル%である共重合ポリエステル樹脂が使用される。この共重合ポリエステル樹脂に含まれる、エチレングリコールと、1,4−シクロヘキサンジメタノールと、の成分量を調製する理由は、共重合ポリエステル樹脂において、エチレングリコール成分の置換量が10モル%未満で得られる樹脂では十分な非晶性にならず、熱融着後の冷却工程で再結晶化が進み、熱融着性が劣るからである。また、70モル%を超えて得られる樹脂では十分な非晶性にならず、熱融着後の冷却工程で再結晶化が進み、熱融着性が劣るからである。したがって、本実施形態のように、エチレングリコールと、1,4−シクロヘキサンジメタノールと、の成分量を調製して得られる樹脂は、十分な非晶性になり、熱融着性の点で優れているため、好ましい樹脂といえる。

【0154】

さらに、この共重合ポリエステル樹脂としては、例えば、ポリエチレンテレフタレートにおけるエチレングリコール成分の約30モル%を1,4−シクロヘキサンジメタノールで置換した実質的に非結晶性の芳香族ポリエステル系樹脂(略称「PETG」、(商品名 「イースター コポリエステル」、イーストマンケミカル社製))が商業的に入手可能なものとして挙げられる。

【0155】

[B−2]多層シートBにおけるコア層:

コア層は、3層シートの中心に配される、いわゆる核層として構成される。すなわち、このコア層は、最外側に配された2つのスキン層に挟み込まれるように、3層シートの中核層として形成されている。このコア層の厚さとしては、全シート中に占める厚さの割合が、30%以上、85%未満になるよう形成されることが好ましい。より好ましいのは、40%以上80%未満である。コア層の厚み比率が85%以上となると、多層シートBの総厚みが100〜300μmと薄いため、相対的にスキン層も薄くなってしまい、多層シート積層工程における加熱融着時に最外層である透明レーザーマーキングシートA(「単層シート」及びいわゆる「3層シートの両方を含む)と多層シートB間の加熱融着性のバラツキの要因となり好ましくない。また、コア層の厚み比率が30%未満では多層シートB上に印刷する場合のいんぺい性が確保できず、更には最外層である透明レーザーマーキングシートA(「単層シート」及びいわゆる「3層シートの両方を含む)にレーザー光照射により黒色マーキングを行った場合のコントラストを確保できず、また、マーキング部の視認性、鮮明性を確保することができないという問題が生じて好ましくない。

【0156】

コア層を構成する材料(素材)としては、ポリカーボネート樹脂、特に透明なポリカーボネート樹脂が使用される。ただし、使用されるポリカーボネート樹脂は特に制限はないが、メルトボリュームレイトが4〜20のものを好適に使用できる。メルトボリュームレイトが4未満では、シートのタフネス性が向上するという点では意味はあるものの、成形加工性が劣ることから、実際の使用に難があるため好ましくない。また、メルトボリュームレイトが20を超えると、シートのタフネス性に劣ることから、好ましくない。

【0157】

[B−2−1]染料、顔料等の樹脂の着色剤:

多層シートBは、着色多層シートであり、多層シートBのスキン層及び/又はコア層には、前記共重合ポリエステル樹脂100質量部及び/又は前記ポリカーボネート樹脂100質量部に対して、染料、顔料等の樹脂の着色剤の少なくとも1種以上を1質量部以上含有させていることが好ましい。この点で、透明レーザーマーキングシートAと異なる。このように着色系染料、顔料等の樹脂の着色剤を1質量部以上配合するのは、後述するように、透明レーザーマーキングシートAと着色多層シートBの積層体シートを積層させた後レーザー光を照射してマーキングする場合にコントラストが良好になるためと、着色多層シートB上に印刷する場合のいんぺい性を確保するためである。

【0158】

この着色系染料、顔料等の樹脂の着色剤としては、白色顔料として酸化チタン、酸化バリウム、酸化亜鉛、黄色顔料として酸化鉄、チタンイエロー、赤色顔料として、酸化鉄、青色顔料としてコバルトブルー群青などが挙げられる。ただし、コントラスト性を高めるため、薄い色付、淡彩色系となるものが好ましい。

【0159】

より好ましいのは、コントラスト性の際立つ、白色系染料、顔料等の樹脂の着色剤が添加されることである。

【0160】

[B−3]滑材、酸化防止剤及び/または着色防止剤:

また、前述した単層シート及び多層シート(いわゆる3層シート)を含めた多層シートBのコア層及び/又はスキン層が熱可塑性樹脂100質量部に対して、酸化防止剤及び/又は着色防止剤0.1〜5質量部、及び紫外線吸収剤及び/又は光安定剤0.1〜5質量部含有することも好ましい形態の一つである。酸化防止剤及び/または着色防止剤を添加(配合)させる場合には、成形加工時における分子量低下による物性低下及び色相安定化に有効に作用し、紫外線吸収剤及び/又は光安定剤を添加(配合)させる場合には、電子パスポート用レーザーマーキング積層体の保管時及び最終製品である電子パスポートの実際の使用時における耐光劣化性の抑制に有効に作用するから好ましい。すなわち、このような構成にすることにより、適宜選択的に、酸化防止剤及び/又は着色防止剤、及び紫外線吸収剤及び/又は光安定剤を所望量含有させることができることに加えて、適宜、含有させる領域を選択できるため、シート全体として相乗的に本発明の効果をより奏することができる。

【0161】

なお、多層シートBの滑材、酸化防止剤及び/または着色防止剤は、透明レーザーマーキングシートAに含有される滑材、酸化防止剤及び/または着色防止剤と同じである。したがって、透明レーザーマーキングシートAの説明(滑材、酸化防止剤及び/または着色防止剤)を参照されたい。

【0162】

[2−4]透明レーザーマーキングシートAと多層シートBの関係:

前述のように、透明レーザーマーキングシートAと多層シートBを積層することにより、本発明の効果を奏することができる。すなわち、透明レーザーマーキングシートAは、PC(レーザーマーク対応)透明単層シートまたはPC/PC(レーザーマーク対応)/PCからなる透明なレーザーマーク3層シート(多層シート2)として構成される場合には、その透明レーザーマーキングシートAのレーザーを照射する面と反対の面には、さらに、PETG/PC(白色系着色剤配合)/PETG、からなる着色多層シートBを積層することにより、上層(透明レーザーマーキングシートA)にレーザー照射してコア層PCが黒発色した場合にコントラストを確保しマーキング部の視認性、鮮明性を発揮させるためである。更には、着色多層シートB上に画像、文字等を印刷することは一般的に為されるため、その印刷部分の鮮明性や印刷部の保護、すなわち、最外層に印刷を施した場合は、なんらかの摩擦、摩耗が発生した場合に印刷部が磨り減り視認性が大きく低下するが、透明レーザーマーキングシートAの下層である多層シートBの表面に印刷する事により、この問題を解決できるため重要である。

【0163】

また、多層シートAが、PETG/PC(レーザーマーク対応)/PETG からなる透明なレーザーマーク3層シートとして構成される場合には、その多層シートAのレーザーを照射する面と反対の面には、さらに、PETG/PC(着色レーザーマーク対応)/PETG、からなる着色レーザーマーク多層シートBを積層することにより、上層(多層シートA)にレーザー照射してコア層PCが黒発色しても、レーザー光は更に通過して下層(多層シートB)のコア層PCも黒発色を生成する。これにより、レーザー光で発色した部分の黒化度が向上する。

【0164】

このように、レーザーマーキングによる画像(たとえば、人の顔等)の鮮明性を十分に引き出すには、反射率やコントラストを制御することが重要となる。たとえば、反射率が不十分であったり、コントラストが低かったりすると、画像の鮮明性が低下してしまうためである。また、たとえば、前述の多層シートA(PETG/PC(レーザーマーク対応)/PETG透明なレーザーマーク3層シート)に、レーザーマーク対応でないPETG/PC(白)/PETG の3層シートを加熱融着させて、電子パスポート用レーザーマーキング積層体を形成する場合には、下層の3層シートにPETG透明層があるため反射率が不十分となってしまい好ましくない。さらに、反射率やコントラストを考慮し、PC(白)シートを前述のPETG/PC(白)/PETG の3層シートに代えて、多層シートAの下層に用いると、反射率がPETG/PC(白)/PETG の3層シートより向上するとともに、上層(多層シートA)のレーザーマーキングによる黒発色と下層(PCシート)の白とのコントラストが向上する事で画像の鮮明性がよくなる。しかし、下層がPC(白)シートでは上層との加熱融着性の問題が発生し、120〜150℃程度の低温での加熱融着性が悪い。210〜240℃に温度を上げれば加熱融着するが、これでは上層のPETG層が軟化、溶融してしまい電子パスポート用レーザーマーキング積層体を得ることができない。

【0165】

したがって、下層にもレーザーマーキング対応とする事で、上層にレーザー照射してコア層PCが黒発色しても、レーザー光は更に通過して下層のコア層PCも黒発色を生成する。これにより、レーザー光で発色した部分の黒化度が向上することにより、下層にPC(白)シートを使用した場合と同等のコントラストが得られることにより、画像を鮮明にでき、しかも、加熱融着性における問題も生じさせないようにした。このように、本発明は所望の多層シートAと多層シートBとの組み合わせにより、相乗的に本発明の効果を発揮するものである。

【0166】

なお、前述では、本実施形態体の電子パスポート用レーザーマーキング積層体において、透明レーザーマーキングシートAの下層に多層シートBを積層する配置パターンついて説明したが、このような配置に限られるものではない。すなわち、必ずしも上層に透明レーザーマーキングシートAを配置し、下層に多層シートBを配置するものに限定されるものではない。たとえば、透明レーザーマーキングシートAを下層に配置し、多層シートBを上層に配置してもよい。このように、透明レーザーマーキングシートA(或いは多層シートB)を、上層又は下層に配置してもよいのは、レーザーマークした画像等を目視する位置(方向)が、上下方向に限られないからである。換言すれば、たとえば、パスポートのように冊子形式で、本実施形態体における電子パスポート用レーザーマーキング積層体を使用する場合には、見開き状にして平面視した場合に、上層に透明レーザーマーキングシートAを配置し下層に多層シートBを配置しても、次ページを開いて平面視した場合には、その透明レーザーマーキングシートAと多層シートBの配置位置は、丁度、上層に多層シートBを配置し下層に透明レーザーマーキングシートAを配置したことになってしまうからである。したがって、ここでの上層、下層は、説明の便宜を図るために用いたものであって、レーザー照射する側に透明レーザーマーキングシートAが配置されることを意味する。このように配置されることにより、レーザーマークされた後の透明レーザーマーキングシートAと多層シートBとの、画像等の鮮明さや高コントラストを得ることができ、本発明の効果を奏することできるのである。

【0167】

さらに、本実施形態体における電子パスポート用レーザーマーキング積層体には、透明レーザーマーキングシートA/多層シートBと積層させる場合に限らない。たとえば、多層シートBの表面に各種印刷等を施した後、透明レーザーマーキングシートA/(印刷した)多層シートB/複合ヒンジシートC/(印刷した)多層シートB/透明レーザーマーキングシートAと積層する場合、透明レーザーマーキングシートA/多層シートB/複合ヒンジシートC/多層シートB/透明レーザーマーキングシートAと積層する場合、多層シートB/ヒンジシートC/多層シートBの積層体シートを加熱融着させて、この積層体シート表面に印刷等をした後、更に透明レーザーマーキングシートA/該積層体シート/透明レーザーマーキングシートAを積層させる場合なども広く含まれる。使用目的や使用方法に応じて柔軟に対応可能となり、本発明の効果を奏することができる。

【0168】

[3]透明レーザーマーキングシートA及び多層シートBの成形方法:

本発明において、透明レーザーマーキングシートA及び着色多層シートBを得るには、例えば、各層の樹脂組成物を溶融押出成形して積層する方法、各層をフィルム状に形成し、これをラミネートする方法、2層を溶融押出して形成し、これに別途形成したフィルムをラミネートする方法等があるが、生産性、コストの面から溶融押出成形により積層することが好ましい。

【0169】

具体的には、各層の樹脂組成物をそれぞれ配合し、あるいは必要に応じてペレット状にして、Tダイを共有連結した3層Tダイ押出機の各ホッパーにそれぞれ投入し、温度200℃〜300℃の範囲で溶融して3層Tダイ溶融押出成形し、冷却ロール等で冷却固化して、3層積層体を形成することができる。なお、本発明における、透明レーザーマーキングシートA及び着色多層シートBは、上記方法に限定されることなく、公知の方法により形成することができ、例えば、特開平10−71763号公報第(6)〜(7)頁の記載に従って得ることができる。

【0170】

上述のようにして得られた透明レーザーマーキングシートA、多層シートBを所定の寸法に切断した後、積層し、所望時間、所望圧力で、所望温度で加熱融着等によって接合して、電子パスポート用レーザーマーキング積層体を得ることができる。また、透明レーザーマーキングシートAおよび多層シートBを各々溶融共押出成形にて2種3層シートを押出した後、ロール状に巻き取りしたロール状シートを所定温度に加熱した加熱ローラー間に、例えば、透明レーザーマーキングシートA/多層シートB/透明レーザーマーキングシートA、または多層シートB/ポリエステルエラストマー等のシート/多層シートBを通して加熱ローラーにて加熱、加圧により長尺の積層体シートを製造した後所定の寸法にカットする方法などによって製造するとよい。更に、前記透明レーザーマーキングシートAおよび多層シートBを所定の寸法にカットした後、加熱プレス機により、前述同様、例えば、透明レーザーマーキングシートA/多層シートB/透明レーザーマーキングシートA、透明レーザーマーキングシートA/多層シートB/ポリエステルエラストマー等のシートまたはポリエステルメッシュクロス/多層シートB/透明レーザーマーキングシートA、または多層シートB/他のシート/多層シートBの枚葉積層体シートを製造することもできる。

【0171】

ここで、所望時間、所望圧力、所望温度は、特に限定されるものではない。所望時間、所望圧力、所望温度は、必要に応じて適宜選択されることが好ましい。なお、一般的なものとして、所望時間は10秒〜6分程度、所望圧力1〜20MPa、所望温度120〜170℃を一例として挙げることができる。

【0172】

[4]その他の積層体:

前述のように、本発明の電子パスポート用レーザーマーキング積層体は、透明レーザーマーキングシートA/多層シートB/複合ヒンジシートC/多層シートB/透明レーザーマーキングシートA からなる5層積層体として構成されることが好ましい。すなわち、透明レーザーマーキングシートA/多層シートBの積層体として構成することで、画像などの鮮明性を向上できる。また、電子パスポートでは、多層シートBの片面に(透明レーザーマーキング層側に)、国などの固有の固定情報を印刷するが、その場合、白色系の多層シートB上に印刷した方が、画像などの鮮明性が際立つ。例えば、茶色や黒色などの濃色系の多層シートB上に印刷するより、前者の方が下地色の影響を受けずに鮮明な印刷ができるため好ましい。更に、この固定情報を多層シートB上に印刷した後に、透明レーザーマーキング層に、個人情報や個人画像等の可変情報をレーザーマーキングにて黒発色させる場合にも、固定情報印刷を白い部分の多い淡彩色とする事で、下地淡彩色とのコントラストが大きくなり鮮明な画像と文字が得られる。従って、着色された多層シートB(着色シートB)の色は白等の淡彩色がより好ましい。

【0173】

また、透明レーザーマーキングシートA/多層シートB/複合ヒンジシートC/多層シートB/透明レーザーマーキングシートA の5層積層体として構成する事で、表面及び/または裏面のどちらからでもレーザーマーキングする事ができる。また、これら5層積層体を加熱プレス成形により加熱融着した場合に、得られた5層積層体には、そりがほとんど発生しないことも特長といえる。なお、各層の厚みは、透明レーザーマーキングシートAが50〜200μm、多層シートBが100〜300μm、複合ヒンジシートCが80〜250μmであることが好ましい。

【0174】

好ましいのは、透明レーザーマーキングシートA/多層シートB/複合ヒンジシートC/多層シートB/透明レーザーマーキングシートA の5層積層体構成であって、透明レーザーマーキングシートAが、前述した、いわゆる3層構造からなるものである(なお、透明レーザーマーキングシートAの、いわゆる3層構造からなるものついては、透明レーザーマーキングシートAの説明を参照されたい)。

【0175】

ここで、本実施形態のような5層積層体は種々の方法で製造できる。例えば、透明レーザーマーキングシートA/多層シートB/複合ヒンジシートC/多層シートB/透明レーザーマーキングシートA を積層した後、加熱プレスにて熱融着(熱ラミネーション)させる事で5層積層体を製造できる。

【0176】

また、前述の様な積層体に印刷を施したい場合には、多層シートBの片面に光または熱硬化型インクで印刷・硬化した後、さらに、透明レーザーマーキングシートA/印刷多層シートB/複合ヒンジシートC/印刷多層シートB/透明レーザーマーキングシートA を積層した後、加熱プレスにて熱融着(熱ラミネーション)させるか、または、多層シートB/複合ヒンジシートC/多層シートBを加熱プレスにて熱融着により積層した後、この積層体表面に印刷した後、透明レーザーマーキングシートAを透明レーザーマーキングシートA/(多層シートB/複合ヒンジシートC/多層シートB)積層体/透明レーザーマーキングシートA と積層して加熱プレスする事によっても製造できる。

【0177】

更に、多層シートBの片面に光または熱硬化型インクで印刷・硬化した後、その印刷面に接着剤の1種であるバーニッシュを薄く塗布、必要に応じて乾燥後に、透明レーザーマーキングシートA/バーニッシュ塗布印刷多層シートB/複合ヒンジシートC/バーニッシュ塗布印刷多層シートB/透明レーザーマーキングシートA を積層して加熱プレスする事によって強固に加熱融着させる事ができる。

【0178】

また、透明レーザーマーキングシートAの片面(多層シートBの印刷面と加熱融着させる面)に熱活性型接着剤を3〜20μm、好ましくは3〜10μm、更に好ましくは5〜10μmの乾燥厚みに予め塗布しておき、前記同様、透明レーザーマーキングシートA(片面熱活性型接着剤層)/多層シートB/複合ヒンジシートC/多層シートB/透明レーザーマーキングシートA(片面熱活性型接着剤層)を積層した後、加熱プレスにて熱融着(熱ラミネーション)する事により強固に加熱融着させる事ができる。

【0179】

また、この様な積層体に印刷を施す場合に、より好ましいのは、多層シートBの片面に光または熱硬化型インクで印刷・硬化した後、透明レーザーマーキングシートA/印刷多層シートB/複合ヒンジシートC/印刷多層シートB/透明レーザーマーキングシートA を積層させ、その後加熱プレスにて熱融着(熱ラミネーション)させるか、または、多層シートBの片面に光または熱硬化型インクで印刷・硬化した後、その印刷面に接着剤の1種であるバーニッシュを薄く塗布、必要に応じて乾燥後に、透明レーザーマーキングシートA/バーニッシュ塗布印刷多層シートB/複合ヒンジシートC/バーニッシュ塗布印刷多層シートB/透明レーザーマーキングシートA を積層して加熱プレスする事によって、電子パスポート用レーザーマーキング積層体を形成することである。本発明の効果を奏するだけでなく、成形しやすい等の利便性が向上するためである。

【0180】

ただし、このようなもの限定されるものではなく、本発明の構成、効果を逸脱しない範囲内で、前述の5層積層体を形成してもよい。

【0181】

また、熱融着(熱ラミネーション)の場合の加熱プレス温度は複合ヒンジシートCの種類によっても異なるが、100〜170℃、好ましくは130〜160℃である。加熱プレス温度が100℃未満では接着不良が生じることがあり、170℃を超えると5層積層体のソリ、チヂミまたはシートのはみ出しなどの異常が生じて好ましくない。

【0182】

[5]マット加工:

また、透明レーザーマーキングシートA、及び/又は多層シートBの表面には平均粗さ(Ra)0.1〜5μmのマット加工が施されていることが好ましい。このように、前述の夫々のシート表面に、適宜選択的に、マット加工を形成する理由は、例えば、透明レーザーマーキングシートAと多層シートBを加熱プレス成形する場合、前述のようにマット加工が施されていると、透明レーザーマーキングシートAと多層シートBの間の空気が抜けやすくなるからである。他方、積層工程に搬送する場合に、これらのシートがマット加工していないと、吸引・吸着して搬送して、これらのシートを位置合わせして積層した後、空気を注入して多層シートを脱着する際、脱着困難であったり、脱着できても積層位置がずれたりするなどの問題が生じやすい傾向がある。また、マット加工の平均粗さ(Ra)が5μmを超えると、透明レーザーマーキングシートAと、多層シートBとの間の熱融着性が低下しやすくなる傾向がある。さらに、適宜選択可能とすることにより、電子パスポート用レーザーマーキング積層体全体として、調整しやすくなるから好ましい。

【0183】

さらに、表面の平均粗さ(Ra)が0.1μm未満では前述したようにシート搬送時・積層時に、シートが搬送機に貼りつくという問題等が発生しやすい傾向がある。

【0184】

[6]インレットシート:

また、必要に応じて、インレットシートを用いてICチップ(「IC−Chip」ともいう)とアンテナを配置させることも好ましい。たとえば、通常はPETG等の原料から成形されるシートに、IC−Chipとアンテナ(「Antenna」ともいう)を配置し、これをインレットシートとするとともに、このインレットシートを複合ヒンジシートの片側に配置するが、これまで説明した複合ヒンジシートCに、直接IC−Chipとアンテナを配置したインレットシート兼用複合ヒンジシートとして構成してもよい。ICチップ及びアンテナを配設させやすく、また、いわゆるICチップ内蔵型の電子パスポート用レーザーマーキング積層体として対応できるからである。

【0185】

また、200〜300μm程度のPETG等の熱可塑性樹脂シートを切削してIC−ChipとAntennaを挿入してインレットシートを作成し、オーバーシート/インレイシート/インレットシート/複合ヒンジシート/インレイシート/オーバーシートの構成として使用してもよい。さらに、オーバーシート/インレイシート/複合ヒンジシート/インレットシート/インレイシート/オーバーシートの構成としてe−Card対応にしてもよい。

【0186】

なお、インレットシートを、前述のインレットシート兼用複合ヒンジシートのように兼用として構成せずに、別体として構成する場合には、たとえば、実質的に非結晶性の芳香族ポリエステル系樹脂、或いは前記樹脂組成物からなる熱可塑性樹脂シート、具体的には、テレフタル酸単位を主とするジカルボン酸単位とエチレングリコール単位(I)、及び、1,4−シクロヘキサンジメタノール単位(II)を主とするグリコール単位からなるポリエステルであって、かつ、エチレングリコール単位(I)と1,4−シクロヘキサンジメタノール単位(II)とが、(I)/(II)=90〜30/10〜70モル%である共重合ポリエステル樹脂からなる熱可塑性樹脂シートに、ICチップとアンテナを配置したシートを配設してインレットシートを形成し、そのインレットシートEを、ICチップ及びアンテナを被覆するように、複合ヒンジシートの片面に積層して、インレットシートを形成した後、透明レーザーマーキングシートA、多層シートBの夫々を積層させて、加熱プレスすると、積層体が形成できる。更には、透明レーザーマーキングシートA/多層シートB/複合ヒンジシート/インレットシートE/多層シートB/透明レーザーマーキングシートAの様に構成した後、加熱プレスによる積層体を形成してもよい。なお、これらのように構成をとることにより加熱プレス時の応力や熱等からICチップ及びアンテナが損傷することを防ぐことができるため好ましい。

【0187】

ただし、この例に限定されるものではなく、本発明の趣旨を逸脱しない範囲で、適宜、変更、修正が行われるものも、本発明に含まれる。

【0188】

なお、インレットシートを積層させる場合には、複合ヒンジシートC(或いは、インレットシート兼用複合ヒンジシート)の一端に、透明レーザーマーキングシートA及び多層シートBよりも5〜100mm長い張り出し部を備えさせるとともに、その張り出し部用いて(介して)、インレットシートが電子パスポートにミシン綴じ及び/または接着されて電子パスポートに組み付けられるように構成されることも好ましい形態の一つである。

【0189】

また、インレットシートの材料として、前述の実質的に非結晶性の芳香族ポリエステル系樹脂、或いは前記樹脂組成物からなる熱可塑性樹脂シート、具体的には、「テレフタル酸単位を主とするジカルボン酸単位とエチレングリコール単位(I)、及び、1,4−シクロヘキサンジメタノール単位(II)を主とするグリコール単位からなるポリエステルであって、かつ、エチレングリコール単位(I)と1,4−シクロヘキサンジメタノール単位(II)とが、(I)/(II)=90〜30/10〜70モル%である共重合ポリエステル樹脂」の代わりに、たとえば、接着性シートを使用することも好ましい。その後の、インレットシートを成形する加熱プレス工程を省略できるだけでなく、過度の加熱プレス時に負荷されやすい応力や熱等から、ICチップ及びアンテナが損傷すること低減できるからである。このような接着性シートとしては、たとえば、厚さが約30μm程度のポリエステル系接着性シート(例えば、東亜合成株式会社製 アロンメルトPES−111EEシート)などを挙げることができるが、このようなものに限定されるものではない。なお、前述の共重合ポリエステル樹脂、或いは、接着性シートを使用する場合にも、インレットの厚みは、全体として前述の所望範囲内であることが好ましい。

【0190】

また、これまで前述した電子パスポート用レーザーマーキング積層体であって、多層シートBの表面に印刷した後、前記透明レーザーマーキングシートA/多層シートB/複合ヒンジシートC/多層シートB/透明レーザーマーキングシートA の5層積層体、又は、前記透明レーザーマーキングシートA/多層シートB/インレットシートE/複合ヒンジシートC/多層シートB/透明レーザーマーキングシートA の6層積層体として形成されることも好ましい。このように電子パスポート用レーザーマーキング積層体を成形することにより、レーザーマーキング性に優れ、かつ、生地色と印字部とのコントラストが高く、鮮明な文字、記号、画像が得られるため、本発明の効果を奏することができる。

【0191】

たとえば、IC−Chipとアンテナを配置したe−カード(e−Card)においては、IC−Chipとアンテナを配置したインレットシートEを使用する場合には、前述のデータページでの基本構成である透明レーザーマーキングシートA/多層シートB/ヒンジシートC/多層シートB/透明レーザーマーキングシートAの5層積層体(5層からなる電子パスポート用レーザーマーキング積層体)のヒンジシートの片側に配置されることになる。より具体的には、透明レーザーマーキングシートA/多層シートB/インレットシートE/ヒンジシートC/多層シートB/透明レーザーマーキングシートAの6層積層体(6層からなる電子パスポート用レーザーマーキング積層体)の構成となる。更に、ヒンジシートにIC−Chipとアンテナを配置してインレットシートとヒンジシートを兼ね備えたヒンジシートC(以下、適宜ヒンジシートC(2)という)を用いる場合には、透明レーザーマーキングシートA/多層シートB/インレットシートE/ヒンジシートC(2)/多層シートB/透明レーザーマーキングシートAの5層積層体としてもよい。

【0192】

[7]電子パスポート:

また、前述した電子パスポート用レーザーマーキング積層体を使用して成形される電子パスポートであって、前記複合ヒンジシートCの張り出し部が、電子パスポートの表紙または裏表紙にミシン綴じ及び/または接着してなる電子パスポートとして成形することが好ましい。このように構成することにより、電子パスポートを成形し易くなるため好ましい。たとえば、前述した電子パスポート用レーザーマーキング積層体を用いるとともに、前記透明レーザーマーキングシートA/多層シートB/複合ヒンジシートC/多層シートB/透明レーザーマーキングシートA の5層積層シート、又は前記透明レーザーマーキングシートA/多層シートB/インレットシートE/複合ヒンジシートC/多層シートB/透明レーザーマーキングシートA の6層積層シートとして構成される場合には、複合ヒンジシートCの張り出し部を用いて電子パスポート表紙または裏表紙にミシン綴じ及び/または接着してなる電子パスポートとして成形することできる。

【0193】

具体的には、図8に示されるようなパスポートを例示できる。このパスポートは、図4〜6に示されるような電子パスポート用レーザーマーキング積層体を用意し、図7に示されるように、必要に応じてミシン綴じ部27等を形成するとともに、さらに図8に示されるような、表紙49、本実施形態を用いた積層体51、ビザシート53、ICチップ55等を配置して作成されている。ただし、これは一例であって、必ずしもこのような構成、作成方法等に限られるものではない。

【0194】

[8]偽造防止形成部:

さらに、偽造防止形成部が形成されていることが好ましい。偽造防止形成部が施される(設けられる)ことにより、前述までの特徴と相俟って、確実に偽造等を防止できるからである。ここで、偽造防止形成部としては、レーザー照射による文字、画像(人物画像)の他、たとえば、ホログラム、マイクロ文字、マイクロウェーブ文字、エンボス文字、斜め印刷(斜め文字等)、レンチキュラ、ブラックライト印刷、パール印刷等を透明レーザーマーキングシートA、多層シートB、複合ヒンジシートC、インレットシートの少なくとも一つに施したものを例示できる。

【0195】

[9]レーザーマーキング方法:

本実施形態における電子パスポート用レーザーマーキング積層体は、レーザー光線を照射して発色させるものであるが、レーザー光としては、He−Neレーザー、Arレーザー、CO2レーザー、エキシマレーザー等の気体レーザー、YAGレーザー、Nd・YVO4レーザー等の固体レーザー、半導体レーザー、色素レーザー等が挙げられる。これらのうち、YAGレーザー、Nd・YVO4レーザーが好ましい。

【0196】

なお、前述したように、上記樹脂組成物には、必要に応じて、その特性を損なわない範囲で、他の添加剤、例えば離型剤、安定剤、酸化防止剤、紫外線吸収剤、強化剤などを添加することができる。

【0197】

本実施形態のレーザーマーキング方法において、レーザー光線としては、レーザビームは、シングルモードでもマルチモードでもよく、また、ビーム径が20〜40μmのように絞ったもののほか、ビーム径が80〜100μmのごとく広いものについても用いることができるが、シングルモードで、ビーム径が20〜40μmの方が、印字発色部と下地のコントラストを3以上とし、コントラストが良好な印字品質を得る点で好ましい。

【0198】

このように本実施形態の電子パスポート用レーザーマーキング積層体に、レーザー光線を照射すると、単層シート、多層シート2の場合には、レーザーマーキング多層シートを構成する透明レーザーマーキングシートAが発色するが、この透明レーザーマーキングシートAは耐熱性の高いポリカーボネート樹脂が主成分であるから、高パワーのレーザー光を照射することが可能であり、それによって容易かつより鮮明に画像等を描くことができる。とりわけ、透明レーザーマーキングシートAをPC/PC(レーザー発色層)/PCの3層とする多層シート2の場合には、PCレーザー発色層上にPC透明スキン層を設けることにより、PCレーザー発色層単層では更なる高パワーのレーザー光を照射によって“発泡”によってシート表面の「フクレ」現象が発生する条件においても、PC透明スキン層効果により「フクレ」現象が抑制されるため、更に鮮明に画像等を描くことができる。このPC透明スキン層効果はこれだけにとどまらず、PCレーザー発色層単層の場合は該シートが外部との摩擦によりマーキング部が直接削られていくのに対して、PC透明スキン層を付与することによりPC透明スキン層が削られてもレーザーマーキング部は削られないため、レーザーマーキング部の耐擦傷性や耐磨耗性はより優れるといえる。

【0199】

更に、ポリカーボネート樹脂からなるシートは耐熱性が高い故に、該樹脂シートの多層積層体では加熱融着温度を200〜230℃という高温にする必要があり、加熱プレス工程の生産性にも問題が生じるが、それにもまして、通常電子パスポートのプラスチックデータシートでは、インレイ層といわれる中間層上に種々の印刷を施すことが一般的であるが、インレイ層に印刷を施してから多層積層加熱プレス工程において加熱融着温度を200〜230℃という高温にした場合、印刷が“ヤケル”ことが多々あり、印刷した文字、画像が変退色を生じることがあり好ましくない。

【0200】

この問題に対して、オーバーレイであるPCレーザー発色層透明単層シートまたはPC/PC(レーザー発色層)/PCの透明3層シートの下地層であるインレイに本発明のPETG/PC(着色)/PETG 着色3層シートを積層することにより、PETGのガラス転移温度が約80℃とポリカーボネート樹脂のそれより約60〜70℃低いために、加熱融着温度を150〜170℃と約50〜60℃程度下げることができる。そのため、前記印刷層の印刷した文字、画像の変退色を抑制することができる。したがって、本実施形態の電子パスポート用レーザーマーキング積層体は、レーザーマーク性に優れ、その表層、又は表層のコア層にレーザー光照射により黒色発色をさせて画像や文字をマーキングさせるが、その下地層が白い故に黒/白コントラストにより鮮明な文字、画像を描くことができる。

【0201】

また、透明レーザーマーキングオーバーシート(オーバーレイ)に、PETG/PC(レーザー発色層)/PETG 3層共押出シート(多層シート1)を用いることにより、PETGスキン層によるコア層PC(レーザー発色層)のマーキングの耐擦傷性や耐磨耗性に優れる点の他、PETGスキン層による印刷インレイ層との加熱融着性、特に、150〜170℃での比較的低い加熱温度下での加熱融着性に優れるという効果がある。このように本実施形態の透明レーザーマーキング単層及び多層シートを用いることで、レーザーマーク性に優れ、透明レーザーマーキング層自体に深くマーキングでき、印字濃度及びマーキング部の耐擦傷性や耐磨耗性に優れるマーキングが可能となる。

【0202】

より好ましいのは、前述の電子パスポート用レーザーマーキング積層体に、レーザーマーキングする方法であって、図4、6に示されるように電子パスポート用レーザーマーキング積層体に積層した(電子パスポート用レーザーマーキング積層体を構成する)透明レーザーマーキングシートA側から(単層シート、又は多層シート2の透明レーザーマーキングシートA側から)、或いは図5に示されるように電子パスポート用レーザーマーキング積層体に積層した(電子パスポート用レーザーマーキング積層体を構成する)多層シートA側から(多層シート1の透明レーザーマーキングシートA側から)、レーザー光線を照射して印字することである。このように本実施形態の透明レーザーマーキング(多層)シート側から、所望のレーザー光線7を照射することにより、容易かつ鮮明に画像等を描くことができる。したがって、単層シート、又は多層シート2を使用することによって、多層シートB、及び/又は複合ヒンジシートC、及び/又はインレットシートEと相俟って、レーザーマーキング性、加熱融着性に優れ、更にマーキング部の耐磨耗性にも優れたものとすることができる。また、多層シート1を使用することによって、多層シートB、及び/又は複合ヒンジシートC、及び/又はインレットシートEと相俟って、レーザーマーク性に優れ、その表面、又は支持体と被覆体の界面部にレーザー光線で黒下地に白文字、白色記号及び白色図柄などを、より一層容易かつ鮮明に描くことが出来、特に、バーコード等の情報コードを解像度よくマーキングすることが可能となる。

【0203】

[10]用途:

また、本実施形態における電子パスポート用レーザーマーキング積層体は、電子パスポートに好適に用いることができる。

【0204】

たとえば、電子パスポートとして用いる場合には、透明レーザーマーキングシートA、及び多層シートBを2つずつ用意する。さらに、複合ヒンジシートCを用意する。複合ヒンジシートCは、前述の透明レーザーマーキングシートA、多層シートB、透明レーザーマーキングシートA、及び多層シートBの順に配列させた際に、透明レーザーマーキングシートA/多層シートB/複合ヒンジシートC/多層シートB/透明レーザーマーキングシートAの順になるように配置する。こうして、積層一体化させることにより、電子パスポート用レーザーマーキング積層体となる。このように複合ヒンジシートCを使用することで、電子パスポート用レーザーマーキング積層体を綴じやすくできる。また、必要に応じてミシン綴じ部等を形成するとともに、さらに、図8に示されるような、表紙49、本実施形態を用いた積層体51、ビザシート53、ICチップ55等を配置し、電子パスポートを作成してもよい。ただし、これは一例であって、必ずしもこのような構成に限られるものではない。

【実施例】

【0205】

以下、本発明を実施例によってさらに具体的に説明するが、本発明はこれによって限定されるものではない。また、実施例における各種の評価、測定は、下記方法により実施した。

【0206】

[1]複合ヒンジシート:

以下の実施例1〜6、比較例1〜6について、[1−1]カットシート作業性、[1−2]シートの柔軟性、[1−3]ミシン部強度、[1−4]シートのそり、[1−5]シート耐熱性、[1−6]経時劣化安定性について下記の実験を行った。更に、加熱積層体での評価も行うために、[1−7]加熱融着性、[1−8]耐熱性、[1−9]積層体の厚み均一性の実験を行った。

【0207】

[1−1]カットシート作業性:

110×300mmに打ち抜き刃でカット時のカット性とその後の加熱積層工程に搬入する際の作業性を以下の判定基準で評価して、カットシート作業性を評価した。

《判定基準》

○:カット性と作業性良好である。

△:カット性良好であるが、作業性に問題有り。

△△:カット性は普通であり、作業性に問題有り。

×:カット性に問題あり。作業性は問題なし。

××:カット性と作業性に問題あり。

【0208】

[1−2]シートの柔軟性:

幅10mm×長さ100mmのカットシートを作製、そのカットシートを図9Aの様に、台より5cmの長さで貼り出した後、試験片であるカットシートの貼りだし部の垂れる程度を測定して、以下の判定基準で評価して、シートの柔軟性を評価した。より具体的には、図9Aに示されるように、カットシート61を、水平台63に載置し、そのカットシート61の上部を支持板65で押さえて、図9Bに示されるように、カットシート61の貼りだし部61aの垂れる程度を測定した。

《判定基準》

◎:シートの“垂れ”が、2cm以上となり優れている。

○:シートの“垂れ”が、1〜2cm未満となり良好である。

△:シートの“垂れ”が、0.4〜1cm未満となり不具合が生じやすい。

×:シートの“垂れ”が、0.4cm未満となり悪い。

【0209】

[1−3]ミシン部強度:

図10に示されるように、20×100mmのヒンジシート試験片を作製し、その下に紙を敷き、工業用ミシンにて、ピッチ=5mmでミシン穴67をあけ、その後、紙を除去した後、試験速度=300mm/minで図に示される矢印X,Y方向に引っ張る引張試験を行い、ミシン部強度(N/cm)を測定し、以下の判定基準にて評価した。

《判定基準》

◎:ミシン部強度=40(N/cm)以上、または、ミシン部以外で破壊が生じ、その強度が、強度=40(N/cm)以上であり極めて優れている。

○:ミシン部強度=20(N/cm)以上、40(N/cm)未満であり良い。

△:ミシン部強度=10(N/cm)以上、20(N/cm)未満であり不具合が生じやすい。

△△:ミシン部強度=10(N/cm)以上、15(N/cm)未満であり、不具合が若干見られる。

×:ミシン部強度=10(N/cm)未満であり悪い。

【0210】

[1−4]シートのそり:

300×300mmにカットした後、水平台上にシートをおき、端部が水平台より持ち上がっている高さを測定して、以下の基準により評価した。

《判定基準》

◎:各端部の高さが0.1mm以下であり極めて優れている。

○:各端部の高さが1mm未満であり良い。

△:各端部の高さが3mm以未満であり不具合が生じやすい。

×:各端部の高さが3mm以上であり悪い。

【0211】

[1−5]シート耐熱性:

300×300mmにカットした後、1mm厚のテフロンシートの上に、水平にシートをおき、150℃×10分後の状態を観察して、以下の基準により評価した。

《判定基準》

◎:シートに全く“カール”がみられない。

○:シートにわずかに“カール”が認められるが、問題なく使用できる。

△:シートの“カール”が大であり、ミシン綴じに不具合が生じる。

△△:筒状にカールするまではならいないものの、シートの“カール”が大であり、

ミシン綴じに不具合が生じている。

×:シートが“筒状にカール”し、使用不可である。

【0212】

[1−6]経時劣化安定性:

50×90mmにカットした後、QUV促進耐侯性試験機を用いて、100時間試験を行った後、取り出して、未試験品との色差(△E)及びシートの柔軟性を指触試験により評価し、以下の基準により経時劣化安定性を評価した。なお、このQUV促進耐侯性試験条件としては、照射エネルギー=1.6mW/cm2、温度=63℃にて行った。

◎:△Eが3未満で極めて優れ、かつ、柔軟性においても極めて優れている。

○:△Eが6未満で良く、かつ、柔軟性も良い。

△:△Eが6以上で不具合が生じやすいが、柔軟性は良く、全体として支障が生じやすい、若しくは、△Eが6未満で良いが、柔軟性で不具合が生じやすく、全体として支障が生じやすい。

×:△Eが6以上で不具合が生じやすく、さらに柔軟性で不具合が生じやすく、全体として悪い。

【0213】

また、QUV促進耐侯性試験後のシートの柔軟性は以下の基準で評価した。

《判定基準》

◎:未試験品と差がみられなく極めて優れている。

○:未試験品よりわずかに変化がみられるが、充分な柔軟性を有し良い。

△:未試験品と比べて柔軟性の変化が大きく不具合が生じやすい。

×:シートにクラックが発生しており脆く、悪い。

【0214】

[1−7]加熱融着性:

透明レーザーマーキングシートAと多層シートBを100×300mmにカット、ヒンジシートを110×300mmにカットした。次に、透明レーザーマーキングシートA及び多層シートBの一端に離型剤を塗布した後、透明レーザーマーキングシートA/多層シートB/ヒンジシート/多層シートB/透明レーザーマーキングシートAの5枚のシートを2枚のクロムメッキ鋼板で挟み、ロータリー真空プレス機(日精樹脂工業製)を用いて、100℃にて90秒間予熱後、160℃、実面圧力20kgf/cm2にて90秒間加圧した。さらに、90秒間冷却した後、積層体シートを取り出し、離型剤塗布部分を含め、幅20mmの試験片を切り出し、試験速度300mm/minにてはくり試験を行い、ヒンジシートと多層シートBとの加熱融着性を以下の判定基準にて評価した。尚、透明レーザーマーキングシートAは、後述の(製造例1)透明レーザーマーキングシートA〔1〕を、多層シートBは、後述の(製造例11)多層シートB〔1〕を使用した。

《判定基準》

◎:はくり強度が50N/cm以上またはシートの材料破壊が見られ極めて良好である。

○:はくり強度が20N/cm以上50N/cm未満であり良好である。

△:はくり強度が10N/cm以上20N/cm未満で不具合が生じやすい。

×:はくり強度が10N/cm未満であり、悪い。

××:加熱融着せず(手で簡単にはくり可能なため)、製造できない。

【0215】

[1−8]耐熱性:

前記、加熱融着試験後の積層体にて、透明レーザーマーキングシートA及び多層シートBよりヒンジシートが積層体の一端にて10mm張り出している部分の外観を目視評価して、加熱融着積層工程におけるヒンジシートの耐熱性を評価した。

《判定基準》

◎:シワ発生もみられず良好である。

○:わずかにシワ発生がみられるが、問題のないレベルである。

△:シワ発生がみられる。

△△:シワ発生が大きくみられ一部軟化している。

×:シワ発生大または一部軟化して垂れがみられ悪い。

××:軟化して垂れているため非常に悪い。

【0216】

[1−9]積層体の厚み均一性:

加熱融着試験後の積層体にて、積層体の総厚みを測定し、以下の基準にて積層体の厚み均一性評価した。

《判定基準》

○:総厚みの減少が3%未満であり良好である。

△:3〜6%未満であり支障が生じやすい。

×:総厚みの減少が6%以上であり悪い。

【0217】

(実施例1)複合ヒンジシートC〔1〕:

熱可塑性ポリウレタンエラストマー(TPU)として、日本ミラクトラン株式会社製 無黄変タイプ 「ミラクトラン XN−2004」、硬度(ショアA(以下、適宜「Shore−A」ともいう)95、を使用すると共に、ポリエステルメッシュクロス(以下、適宜「PET−mesh」或いは、「PET−mesh cloth」ともいう)として、日本特殊織物株式会社製 モノフィラメント ポリエステル「TNo−80−48」、線径48μm、厚さ80μm、開口率72%を使用した。そして、TPUを185℃にてTダイ押出機から溶融押出すると共に、Tダイ出口にてPET−meshとロール圧着させ、TPU/PET−meshからなるTPUがPET−mesh と完全一体化し、PET−meshの両面にTPUスキン層を形成した総厚みが150μmのTPU/PET−mesh複合ヒンジシートを成形した。

【0218】

(実施例2)複合ヒンジシートC〔2〕:

実施例1と同様のTPU及びPET−meshを使用した。さらに、実施例1と同様に、2台のTダイ付押出機を用いて、TPUを185℃にてTダイ押出機から溶融押出すると共に、Tダイ出口直後にて、TPU/PET−mesh/TPUの構成にてロール圧着させ、TPUがPET−meshと完全一体化した総厚みが150μmのTPU/PET−mesh複合ヒンジシートを成形した。

【0219】

(実施例3)複合ヒンジシートC〔3〕:

実施例1のPET−meshに代えて、ナイロンメッシュクロス(以下、適宜「ナイロン−mesh」ともいう)、日本特殊織物株式会社製 モノフィラメント ナイロン「NNo−100M」、線径71μm、厚さ125μm、開口率52%を使用した。その他は実施例1と同様にして、TPU/ナイロン−meshからなる完全一体化した総厚みが150μmのTPU/ナイロン−mesh複合ヒンジシートを成形した。

【0220】

(実施例4)複合ヒンジシートC〔4〕:

実施例1のTPUに代えて、水添スチレン系エラストマー(SEPS)、クラレ株式会社製、「セプトン 2104」、硬度(Shore−A)98を用いると共に、実施例1のPET−meshを使用した。さらに、230℃にてTダイ押出機から溶融押出すると共に、Tダイ出口にてPET−meshとロール圧着させ、SEPS/PET−meshからなる完全一体化した総厚みが150μmのSEPS/PET−mesh複合ヒンジシートを成形した。

【0221】

(実施例5)複合ヒンジシートC〔5〕:

日本特殊織物株式会社製 モノフィラメント ポリエステルメッシュクロス「TNo−250SS」、線径30μm、開口率50%、厚さ47μmを使用すると共に、実施例1と同様のTPUを使用した。さらに、実施例1同様にしてTPUがPET−mesh

と完全一体化し、PET−meshの両面にTPUスキン層を形成した総厚みが150μmのTPU/PET−mesh複合ヒンジシートを成形した。

【0222】

(実施例6)ヒンジシートC〔6〕:

日本特殊織物株式会社製 モノフィラメント ポリエステルメッシュクロス「TNo―250SS」、線径30μm、開口率50%、厚さ47μmを使用し、実施例1と同様にしてTPUとPET−mesh clothとが完全一体化し、PET−mesh clothの両面にTPUスキン層を形成した総厚みが70μmのTPU/PET−mesh cloth複合ヒンジシートを成形した。

【0223】

(比較例1)ヒンジシートC〔7〕:

日本特殊織物株式会社製 モノフィラメント ポリエステルメッシュクロス「TNo―150T」、線径54μm、開口率46%、厚さ84μmを使用すると共に、実施例1のTPUを使用した。さらに、実施例1と同様にしてヒンジシートを試作したが、ポリエステルメッシュクロスの開口率が小さいためにメッシュクロスの開口部にTPUが十分浸入できず、TPUがポリエステルメッシュクロスの開口部に一部浸入しただけで開口部の全てが閉塞しないTPUとPETメッシュクロスからなる2層積層構造に近い総厚みが150μmのTPU/PET−meshヒンジシートを成形した。

【0224】

(比較例2)ヒンジシートC〔8〕:

実施例1の熱可塑性ポリウレタンエラストマー(TPU)の代わりに、特殊プロピレン系エラストマー(TAF) 住友化学(株)「タフセレン T3522」 硬度(ショアD(以下、適宜「Shore−D」ともいう)78を使用すると共に、実施例1のPET−meshを使用した。さらに、溶融押出温度200℃にてTダイ押出機を用いて、実施例1と同様にしてPETGがPET−meshと完全一体化し、PET−meshの両面にTAFスキン層を形成した総厚みが150μmのTAF/PET−meshヒンジシートを成形した。

【0225】

(比較例3)ヒンジシートC〔9〕:

熱可塑性ポリウレタンエラストマー(TPU)として、日本ミラクトラン株式会社製 無黄変タイプ 「ミラクトラン XN−2004」、硬度(Shore−A)95を使用して、185℃にてTダイ押出機にて厚み150μmのTPU単独シートとしてのヒンジシートを得た。

【0226】

(比較例4)ヒンジシートC〔10〕:

熱可塑性ポリウレタンエラストマー(TPU)として、日本ミラクトラン株式会社製 無黄変タイプ 「ミラクトラン XN−2004」、硬度(Shore−A)95、を使用するとともに、ポリエステルメッシュクロス(PET−mesh)として、日本特殊織物株式会社製 モノフィラメント ポリエステル「TNo−80−48」、線径48μm、厚さ80μm、開口率72%を使用した。さらに、TPUを185℃にてTダイ押出機から溶融押出した後、PET−meshと接触させ、軽くロール圧着させることにより、TPUとPET−meshが互いの界面で接しただけで、TPUがポリエステルメッシュクロスの開口部に浸入せずに開口部が閉塞しない積層構造を有する、総厚みが150μmの積層シートとしてのヒンジシートを得た。

【0227】

(比較例5)ヒンジシートC〔11〕:

熱可塑性ポリエステルエラストマー(TPEE)として、デュポン株式会社製 「ハイトレル 7272」、硬度(Shore―D)72、を使用すると共に、実施例1のPET−meshを使用した。さらに、実施例1と同様に、TPEEを230℃にてTダイ押出機から溶融押出すると共に、Tダイ出口にてPET−meshとロール圧着させ、TPEE/PET−meshからなるTPUがPET−meshと完全一体化した総厚みが150μmのTPEE/PET−meshヒンジシートを成形した。

【0228】

(比較例6)ヒンジシートC〔12〕:

水添スチレン系エラストマー(SEPS)、クラレ株式会社製、「セプトン 4033」硬度(Shore−A)76を使用した。実施例1のPET−meshを使用した。さらに、実施例4と同様にして総厚みが150μmのSEPS/PET−meshヒンジシートを成形した。

【0229】

上述の実施例1〜6、比較例1〜6につき、前述の[1−1]〜[1−9]の各種評価を行った。その結果を表1及び表2に示す。

【0230】

【表1】

【0231】

【表2】

【0232】

(考察1)

表1、表2に示すように、実施例1〜4は、カットシートの作業性に優れ、シートの柔軟性、ミシン部強度に優れ、シートのそりがなく、ヒンジシートの耐熱性にも優れ、更には経時劣化安定性にも優れるため、パスポートの様に10年間の長期にわたり安心して使用できるものであった。更に、加熱積層工程においても、加熱融着性、耐熱性及び厚み均一性に優れ、パスポート用積層体として実用化に供することができるものであった。なお、実施例1〜4と比較して実施例5のヒンジシートでは、ポリエステルメッシュクロスの線径が小さく、厚みも薄いために、TPUへのポリエステルメッシュクロスの強化効果に乏しく、具体的には、ミシン部強度に劣るものであり、加熱積層工程においては耐熱性に劣るものであった。実施例6では、層厚みが70μmと薄くカットシート作業性が悪く、ミシン部強度に劣るものであり、シート耐熱性及び、加熱積層工程における耐熱性に劣るものであった。ただし、前述の[1−1]〜[1−9]の各種評価におけるバランスという意味では比較例よりも好ましく、この点で、実施例に含まれる。

【0233】

これに対して、比較例1のヒンジシートでは、ポリエステルメッシュクロスの開口率が46%と小さいために、メッシュクロスの開口部にTPUが十分浸入できず、TPUがポリエステルメッシュクロスの開口部に部分的に浸入しただけのTPUとPETメッシュクロスからなる2層積層構造であるために、カットシート作業性が悪く、しかもヒンジシートのソリが大きく、更に、ヒンジシートの耐熱性試験にて大きなカールが発生するため、使用し難いものであった。そのために加熱積層工程においては耐熱性と厚み均一性に劣るものであった。比較例2のヒンジシートでは、硬度の高い特殊プロピレン系エラストマー(TAF)をTPUに代えて使用したため、ヒンジシートの柔軟性に乏しく、かつ加熱融着性にも劣ることが確認できた。このため、ミシン綴じにて製本する場合のヒンジシートとして実現性が乏しいものであることが実証された。

【0234】

また、比較例3のヒンジシートでは、TPU単独のシートであるために、シートの柔軟性に優れるが、カットシートの作業性と加熱積層工程においては耐熱性に劣るために、実用困難である。比較例4のヒンジシートでは、TPUとPET−meshが界面で接した積層構造シートとして構成されているため、比較例1のヒンジシートと同様、カットシート作業性が悪く、しかもシートのソリが大きく、更に、シートの耐熱性試験にて大きなカールが発生するため、加熱積層工程においては耐熱性と厚み均一性に劣り実用に乏しいであった。比較例5のヒンジシートでは、実施例1のTPUに代えてTPEEとしてハイトレル7272を使用したため、経時劣化安定性が不十分であるために、長期にわたり安心して使用できるものではなかった。比較例6のヒンジシートでは、硬度の小さいSEPSを実施例1のTPUに変えて使用したために、カットシートの作業性が悪く、加熱積層工程においては耐熱性に劣り使用し難いものであった。

【0235】

このように、比較例1〜6のヒンジシートを使用する場合には、積層体の製造工程で問題が生じて実用化困難である他、仮に生産したとしても、パスポートの通常に伴うページ等の折畳み等、通常の使用に支障を生じる他、経時劣化安定性等の問題も生じ得ることが上記実験より実証されており、実現性の乏しいものであることが確認された。

【0236】

[2]電子パスポート用レーザーマーキング積層体及び電子パスポート:

次に、前述の複合ヒンジシートと、後述の透明レーザーマーキングシートA、多層シートBを使用した実施例7〜13と、比較例7〜15について、下記の実験を行った。

【0237】

[2−1]透明レーザーマーキングシートAの透明性:

透明レーザーマーキングシートAの全光線透過率を、分光光度計(商品名「EYE7000」マクベス社製)を用いて測定した。

《判定基準》

○:全光線透過率80%以上であり良好である、△:全光線透過率60%以上80%未満であり不具合が生じる虞がある、×:全光線透過率60%未満であり悪い。

【0238】

[2−2]シートの搬送性:

透明レーザーマーキングシートを100×300mmにカットした後、シート搬送機で搬送し、加熱プレス機金型に該シートを所定位置に載せる際、以下の判定基準にてシートの搬送性を評価した。

《判定基準》

○:良好であり問題なし、

△:シートを吸着→搬送→脱着時、シートが吸着部より脱着しにくくシートがずれる、

×:シートが吸着部より脱着困難。

【0239】

[2−3]積層加熱プレス成形後の離型性:

真空プレス機(日精樹脂工業製)を用いて、積層したシートを2枚のクロムメッキ鋼板で挟み、プレス温度100℃で2分間予熱後、170℃、実面圧力12kgf/cm2にて2分間保持した。その後、室温まで冷却した後、クロムメッキ鋼板で挟んだ試料をクロムメッキ鋼板ごと取り出し、試料からクロムメッキ鋼板を引き剥がした際の金型離型性を以下のように評価した。

《判定基準》

○:容易にはくり可、△:金型にわずかに付着し、剥がす事は可能であるがシート表面に傷が生じて使用不可、×:金型に付着。

【0240】

[2−4]気泡抜け性:

前記のように加熱プレス後の積層体中の残存気泡状態を観察して、気泡抜け性を以下のように評価した。

《判定基準》

○:積層体中に気泡なし良好である、△:積層体中わずかに気泡残存し不具合が生じやすい、×:積層体中に多量の気泡残存し悪い。

【0241】

[2−5]加熱融着性:

透明レーザーマーキングシートAと多層シートBの一端に離型剤を塗布した後、透明レーザーマーキングシートA/多層シートB/ヒンジシートC/多層シートB/透明レーザーマーキングシートAの5枚のシートを2枚のクロムメッキ鋼板で挟み、真空プレス機(日精樹脂工業製)を用いてプレス温度100℃で2分間予熱後、160℃、実面圧力12kgf/cm2にて2分間保持した。その後、室温まで冷却した後、積層体シートを取り出し、離型剤塗布部分から手で引き剥がして積層体間の加熱融着性を以下の様に評価した。

《判定基準》

◎:はくりが無く加熱融着性に優れる、○:ごく一部をはくりできるが、シート破壊が生じる。(材料破壊)、△:かなりの強い力でははくり可能。×:全面はくり、××:加熱プレス後にはくり発生またはごく小さい力で全面はくりが生じた。

【0242】

[2−6]レーザーマーキング性:

前記加熱積層体シートを用いて、Nd・YVO4レーザー(商品名「LT−100SA」、レーザーテクノロジー社製及び、商品名「RSM103D」、ロフィンシナール社製)を使用して、レーザーマーキング性を評価した。具体的には、レーザーマーキング性は400mm/secのレーザー照射速度にてマーキングを行い、画像の鮮明性とマーキング部の表面状態から以下のように判定した。

《判定基準》

◎:鮮明性に優れる、レーザー光照射部のフクレ等異常無し、

○:鮮明性良好、レーザー光照射部のフクレ等異常無し、

△:鮮明性不十分、または、レーザー光照射部にわずかなフクレ、

×:鮮明性悪い、または、レーザー光照射部のフクレ大。

【0243】

[2−7]コントラスト性:

多層シートBに印刷した後、前記[2−5]、[2−6]の工程処理をし、レーザーマーキングによる画像等と、印刷による画像等のコントラストを目視評価にて判定した。

《判定基準》

○:レーザーマーキングによる画像と、印刷による画像の鮮明性、視認性に変化なし、

△:レーザーマーキングによる画像と、印刷による画像との鮮明性、視認性が低下、