電子ビーム又はレーザ溶接のための溶接プレップジョイント

【課題】一対の軸方向に位置合わせした第1及び第2の機械ロータ鍛造品(14、16)を溶接するための溶接プレップジョイント(22)を提供する。

【解決手段】本溶接プレップジョイントは、第1の半径方向溶接面(26)と第1の軸方向ラベット面(28)とを備えた、第1のロータ鍛造品(14)の端部における第1の溶接ジョイント構成部と、第1の半径方向溶接面(26)に係合するようになった第2の半径方向溶接面(30)と第1の軸方向ラベット面(28)に係合するようになった第2の軸方向ラベット面(34)と第2のラベット面(34)の半径方向内側で延びかつ第2の半径方向溶接面(30)から軸方向にオフセットした第3の半径方向非溶接面(33)とを備えた、第2のロータ鍛造品(16)の端部における第2の溶接ジョイント構成部とを含む。

【解決手段】本溶接プレップジョイントは、第1の半径方向溶接面(26)と第1の軸方向ラベット面(28)とを備えた、第1のロータ鍛造品(14)の端部における第1の溶接ジョイント構成部と、第1の半径方向溶接面(26)に係合するようになった第2の半径方向溶接面(30)と第1の軸方向ラベット面(28)に係合するようになった第2の軸方向ラベット面(34)と第2のラベット面(34)の半径方向内側で延びかつ第2の半径方向溶接面(30)から軸方向にオフセットした第3の半径方向非溶接面(33)とを備えた、第2のロータ鍛造品(16)の端部における第2の溶接ジョイント構成部とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子ビーム又はレーザ溶接に関し、具体的には、集束高エネルギービームを用いて、軸方向に位置合わせしたロータ鍛造品のワンパス完全溶込み融合溶接を可能にするように構成された蒸気タービンロータ溶接プレップジョイントに関する。

【背景技術】

【0002】

一部のタービンロータは、単一部品「一体」鍛造品で構成されている。より最近では、製造、輸送及び組立を容易にするために、別個のロータ構成部品又は鍛造品を互いに溶接して、元の単一鍛造品に似たものを製作するようになってきた。しかしながら、溶接ロータは、溶接用の端面を位置合わせしまた事前製作するのが困難なために、必ずしも完全に満足できるものではなかった。

【特許文献1】米国特許第4,628,575号公報

【特許文献2】米国特許第6,152,697号公報

【特許文献3】米国特許第6,454,531号公報

【特許文献4】米国特許第6,499,946号公報

【発明の開示】

【課題を解決するための手段】

【0003】

本発明は、特に利点がある2つの幾何学的態様を有する、ロータ鍛造品のための独特な溶接プレップジョイントを提供する。第1に、溶接プレップジョイントは、溶接に先立って、軸方向に位置合わせしたロータ鍛造構成部品を整合させた状態で同心に組立てるためのラベット締まりばめを形成するように構成される。第2に、溶接することになる半径方向面はラベット面からオフセットしており、ラベット面が支持面として作用し、従って溶落ち及び垂下り材料がロータボア面に形成されるのを防止し、それによってロータ内部表面の再加工を排除する。

【0004】

例示的な実施形態では、ロータ構成部品は、それら2つの構成部品の各々上に、軸方向に位置合わせした鍛造構成部品間の同心締まりばめを構成し、それによってロータ振動を排除する軸方向ラベット合わせ面を形成するように機械加工される。この構成はまた、溶接作業に先立って、2つの構成部品の相対的な軸方向移動を可能にする。

【0005】

より具体的には、ロータ鍛造構成部品の1つには、第1の軸方向ラベット面と半径方向溶接面とが設けられる。他方のロータ鍛造構成部品は、第1の構成部品の軸方向ラベット面にかみ合う第2の軸方向ラベット面を有する下にある軸方向リップと第1のロータ鍛造品の第1の半径方向溶接面に係合するようになった第2の半径方向溶接面とを備えるように機械加工される。レーザ又は電子ビーム溶接法により、第1及び第2の半径方向溶接面に沿いかつ第2のロータ鍛造構成部品のリップ部分内にも延びた半径方向に延びる溶接区域が生成される。溶接区域がラベット合わせ面の半径方向内側まで(すなわち、低応力区域内に)延びることによって、ラベット面接合部における応力割れの可能性が最小になる。

【0006】

従って、1つの態様では、本発明は、一対の軸方向に位置合わせした第1及び第2の機械ロータ鍛造品を溶接するための溶接プレップジョイントに関し、本溶接プレップジョイントは、第1の半径方向溶接面と第1の軸方向ラベット面とを備えた、第1のロータ鍛造品の端部における第1の溶接ジョイント構成部と、第1の半径方向溶接面に係合するようになった第2の半径方向溶接面と第1の軸方向ラベット面に係合するようになった第2の軸方向ラベット面と第2のラベット面の半径方向内側で延びかつ第2の半径方向溶接面から軸方向にオフセットした第3の半径方向非溶接面とを備えた、第2のロータ鍛造品の端部における第2の溶接ジョイント構成部とを含む。

【0007】

別の態様では、本発明は、一対の軸方向に位置合わせした溶接プレップジョイントにより形成された円周方向に延びる溶接区域によって接合された一対の軸方向に位置合わせしたロータ鍛造品を含む溶接ロータ組立体に関し、一対の軸方向に位置合わせした溶接プレップジョイントは、第1の半径方向溶接面と第1の軸方向ラベット面とを有する、第1のロータ鍛造品の端部における第1の溶接ジョイント構成部と、第1の半径方向溶接面に係合した第2の半径方向溶接面と第1の軸方向ラベット面に係合した第2の軸方向ラベット面と第2のラベット面の半径方向内側で延びかつ第2の半径方向溶接面から軸方向にオフセットした第3の半径方向非溶接面とを備えた、第2のロータ鍛造品の端部における第2の溶接ジョイント構成部とを含む。

【0008】

さらに別の態様では、本発明は、一対の軸方向に位置合わせしたロータ鍛造品を溶接する方法に関し、本方法は、(a)その1つが第1の半径方向溶接面と第1の軸方向ラベット面とを備えまたその他方が第2の半径方向溶接面と第2の軸方向ラベット面とを備えた溶接プレップジョイントを、ロータ鍛造品の対向する端部上に製作する段階と、(b)第1及び第2の半径方向溶接面を係合させた状態で第1及び第2の軸方向ラベット面間の同心締まりばめによってロータ鍛造品を軸方向に接合する段階と、(c)レーザ又は電子ビーム溶接機械を使用して、少なくとも第1及び第2の半径方向溶接面に沿って溶接区域を形成するようにロータ鍛造品を互いに溶接する段階とを含む。

【0009】

次に、本明細書の末尾に特定した図面に関連させて本発明を詳細に説明する。

【発明を実施するための最良の形態】

【0010】

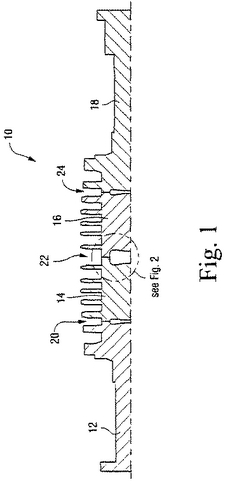

図1及び図2を参照すると、タービン(例えば、蒸気タービン)用のロータ10は、3つの溶接ジョイント20、22及び24において接合された4つのロータ鍛造構成部品(又は、簡単には鍛造品)12、14、16及び18の溶接組立体として構成される。例示的な実施形態におけるそれらの溶接ジョイントは、実質的に同一であり、ここでは1つのみを詳細に説明する必要があろう。構成部品14及び16間の溶接ジョイントは、図2の拡大詳細図において最も良く分かる。ロータ鍛造構成部品14は、溶接プレップ(溶接前処理)工程においてロータの縦方向軸線に対して垂直な第1の半径方向溶接面26とその縦方向軸線と平行に軸方向に延びる第1の環状のラベット面28(図3)とを備えるように機械加工される。

【0011】

ロータ鍛造構成部品16は、第1の溶接面26と係合するようになった第2の半径方向溶接面30と、第1のラベット面28の半径方向内側の環状の軸方向リップ32とを備えるように機械加工される。リップ32は、ラベット面28と係合するようになった第2の環状の軸方向に延びるラベット面34と、該リップの軸方向終端面を形成する半径方向高さが2インチ又はそれ以上の前向き面33とを備えるように形成される。従って、面30と面33とは、リップ32の長さに等しい距離だけ軸方向にオフセットしている。

【0012】

より具体的には、ラベット合わせ面28、34は、軸方向に位置合わせした鍛造構成部品14、16間に同心締まりばめを得るように機械加工される。同時に、半径方向の向き合った面26、30は、リップ32が鍛造構成部品の残りの部分に接合する位置において互いに当接する、すなわち半径方向溶接面26、30の接合面における溶接位置は、ラベット合わせ面28、34から軸方向にオフセットしており、その結果、そうでなければ溶接工程による溶落ち及び/又は垂下り材料を除去するために再加工を必要とすることになる完全溶込み溶接の必要性がなくなる。ラベット面34と半径方向溶接面30との接合部における環状溝36は、溶接工程時の溶融金属のためのレセプタを構成し、リップ内部における溶接区域の終端位置を制御するのに役立つと思われる。

【0013】

鍛造構成部品を図2及び図3に示すように配置した場合には、ロータの周りでレーザ又は電子ビーム溶接具(図示せず)を回転させて、半径方向接合面に沿って構成部品を溶接する。図3は、溶接工程時に溶融されかつ溶接部を形成した構成部品の溶接区域38を示す。例示的な実施形態では、溶接部は、面24、30における半径方向接合面の各側に約0.200インチほど軸方向に溶込む。同時に、溶接部は、面26、30の接合面に沿って9インチ又はそれ以上半径方向に延びまたリップ32の高さの約1/2まで半径方向内向きに延びる。溶接部の半径方向深さが、ラベット合わせ面の下方に、従って比較的高い応力位置の下方まで延びることは重要である。つまり、ラベット面の半径方向下方であるリップ32の内部における区域のような低応力区域で溶接部が終端する場合には、割れが伝播する可能性がはるかに少なくなる。

【0014】

現在最も実用的かつ好ましい実施形態であると考えられるものに関して本発明を説明してきたが、本発明は開示した実施形態に限定されるものではなく、逆に特許請求の範囲の技術思想及び技術的範囲内に属する様々な変更及び均等な構成を保護しようとするものであることを理解されたい。

【図面の簡単な説明】

【0015】

【図1】3つの溶接ジョイントを有する低圧タービンロータの軸方向部分断面図。

【図2】図1から取った拡大詳細図。

【図3】図2から取った拡大詳細図。

【符号の説明】

【0016】

10 タービンロータ

12、14、16、18 ロータ鍛造構成部品

20、22、24 溶接ジョイント

26 第1の半径方向溶接面

28 第1のラベット面

30 第2の半径方向溶接面

32 リップ

34 第2のラベット面

36 環状溝

38 溶接区域

【技術分野】

【0001】

本発明は、電子ビーム又はレーザ溶接に関し、具体的には、集束高エネルギービームを用いて、軸方向に位置合わせしたロータ鍛造品のワンパス完全溶込み融合溶接を可能にするように構成された蒸気タービンロータ溶接プレップジョイントに関する。

【背景技術】

【0002】

一部のタービンロータは、単一部品「一体」鍛造品で構成されている。より最近では、製造、輸送及び組立を容易にするために、別個のロータ構成部品又は鍛造品を互いに溶接して、元の単一鍛造品に似たものを製作するようになってきた。しかしながら、溶接ロータは、溶接用の端面を位置合わせしまた事前製作するのが困難なために、必ずしも完全に満足できるものではなかった。

【特許文献1】米国特許第4,628,575号公報

【特許文献2】米国特許第6,152,697号公報

【特許文献3】米国特許第6,454,531号公報

【特許文献4】米国特許第6,499,946号公報

【発明の開示】

【課題を解決するための手段】

【0003】

本発明は、特に利点がある2つの幾何学的態様を有する、ロータ鍛造品のための独特な溶接プレップジョイントを提供する。第1に、溶接プレップジョイントは、溶接に先立って、軸方向に位置合わせしたロータ鍛造構成部品を整合させた状態で同心に組立てるためのラベット締まりばめを形成するように構成される。第2に、溶接することになる半径方向面はラベット面からオフセットしており、ラベット面が支持面として作用し、従って溶落ち及び垂下り材料がロータボア面に形成されるのを防止し、それによってロータ内部表面の再加工を排除する。

【0004】

例示的な実施形態では、ロータ構成部品は、それら2つの構成部品の各々上に、軸方向に位置合わせした鍛造構成部品間の同心締まりばめを構成し、それによってロータ振動を排除する軸方向ラベット合わせ面を形成するように機械加工される。この構成はまた、溶接作業に先立って、2つの構成部品の相対的な軸方向移動を可能にする。

【0005】

より具体的には、ロータ鍛造構成部品の1つには、第1の軸方向ラベット面と半径方向溶接面とが設けられる。他方のロータ鍛造構成部品は、第1の構成部品の軸方向ラベット面にかみ合う第2の軸方向ラベット面を有する下にある軸方向リップと第1のロータ鍛造品の第1の半径方向溶接面に係合するようになった第2の半径方向溶接面とを備えるように機械加工される。レーザ又は電子ビーム溶接法により、第1及び第2の半径方向溶接面に沿いかつ第2のロータ鍛造構成部品のリップ部分内にも延びた半径方向に延びる溶接区域が生成される。溶接区域がラベット合わせ面の半径方向内側まで(すなわち、低応力区域内に)延びることによって、ラベット面接合部における応力割れの可能性が最小になる。

【0006】

従って、1つの態様では、本発明は、一対の軸方向に位置合わせした第1及び第2の機械ロータ鍛造品を溶接するための溶接プレップジョイントに関し、本溶接プレップジョイントは、第1の半径方向溶接面と第1の軸方向ラベット面とを備えた、第1のロータ鍛造品の端部における第1の溶接ジョイント構成部と、第1の半径方向溶接面に係合するようになった第2の半径方向溶接面と第1の軸方向ラベット面に係合するようになった第2の軸方向ラベット面と第2のラベット面の半径方向内側で延びかつ第2の半径方向溶接面から軸方向にオフセットした第3の半径方向非溶接面とを備えた、第2のロータ鍛造品の端部における第2の溶接ジョイント構成部とを含む。

【0007】

別の態様では、本発明は、一対の軸方向に位置合わせした溶接プレップジョイントにより形成された円周方向に延びる溶接区域によって接合された一対の軸方向に位置合わせしたロータ鍛造品を含む溶接ロータ組立体に関し、一対の軸方向に位置合わせした溶接プレップジョイントは、第1の半径方向溶接面と第1の軸方向ラベット面とを有する、第1のロータ鍛造品の端部における第1の溶接ジョイント構成部と、第1の半径方向溶接面に係合した第2の半径方向溶接面と第1の軸方向ラベット面に係合した第2の軸方向ラベット面と第2のラベット面の半径方向内側で延びかつ第2の半径方向溶接面から軸方向にオフセットした第3の半径方向非溶接面とを備えた、第2のロータ鍛造品の端部における第2の溶接ジョイント構成部とを含む。

【0008】

さらに別の態様では、本発明は、一対の軸方向に位置合わせしたロータ鍛造品を溶接する方法に関し、本方法は、(a)その1つが第1の半径方向溶接面と第1の軸方向ラベット面とを備えまたその他方が第2の半径方向溶接面と第2の軸方向ラベット面とを備えた溶接プレップジョイントを、ロータ鍛造品の対向する端部上に製作する段階と、(b)第1及び第2の半径方向溶接面を係合させた状態で第1及び第2の軸方向ラベット面間の同心締まりばめによってロータ鍛造品を軸方向に接合する段階と、(c)レーザ又は電子ビーム溶接機械を使用して、少なくとも第1及び第2の半径方向溶接面に沿って溶接区域を形成するようにロータ鍛造品を互いに溶接する段階とを含む。

【0009】

次に、本明細書の末尾に特定した図面に関連させて本発明を詳細に説明する。

【発明を実施するための最良の形態】

【0010】

図1及び図2を参照すると、タービン(例えば、蒸気タービン)用のロータ10は、3つの溶接ジョイント20、22及び24において接合された4つのロータ鍛造構成部品(又は、簡単には鍛造品)12、14、16及び18の溶接組立体として構成される。例示的な実施形態におけるそれらの溶接ジョイントは、実質的に同一であり、ここでは1つのみを詳細に説明する必要があろう。構成部品14及び16間の溶接ジョイントは、図2の拡大詳細図において最も良く分かる。ロータ鍛造構成部品14は、溶接プレップ(溶接前処理)工程においてロータの縦方向軸線に対して垂直な第1の半径方向溶接面26とその縦方向軸線と平行に軸方向に延びる第1の環状のラベット面28(図3)とを備えるように機械加工される。

【0011】

ロータ鍛造構成部品16は、第1の溶接面26と係合するようになった第2の半径方向溶接面30と、第1のラベット面28の半径方向内側の環状の軸方向リップ32とを備えるように機械加工される。リップ32は、ラベット面28と係合するようになった第2の環状の軸方向に延びるラベット面34と、該リップの軸方向終端面を形成する半径方向高さが2インチ又はそれ以上の前向き面33とを備えるように形成される。従って、面30と面33とは、リップ32の長さに等しい距離だけ軸方向にオフセットしている。

【0012】

より具体的には、ラベット合わせ面28、34は、軸方向に位置合わせした鍛造構成部品14、16間に同心締まりばめを得るように機械加工される。同時に、半径方向の向き合った面26、30は、リップ32が鍛造構成部品の残りの部分に接合する位置において互いに当接する、すなわち半径方向溶接面26、30の接合面における溶接位置は、ラベット合わせ面28、34から軸方向にオフセットしており、その結果、そうでなければ溶接工程による溶落ち及び/又は垂下り材料を除去するために再加工を必要とすることになる完全溶込み溶接の必要性がなくなる。ラベット面34と半径方向溶接面30との接合部における環状溝36は、溶接工程時の溶融金属のためのレセプタを構成し、リップ内部における溶接区域の終端位置を制御するのに役立つと思われる。

【0013】

鍛造構成部品を図2及び図3に示すように配置した場合には、ロータの周りでレーザ又は電子ビーム溶接具(図示せず)を回転させて、半径方向接合面に沿って構成部品を溶接する。図3は、溶接工程時に溶融されかつ溶接部を形成した構成部品の溶接区域38を示す。例示的な実施形態では、溶接部は、面24、30における半径方向接合面の各側に約0.200インチほど軸方向に溶込む。同時に、溶接部は、面26、30の接合面に沿って9インチ又はそれ以上半径方向に延びまたリップ32の高さの約1/2まで半径方向内向きに延びる。溶接部の半径方向深さが、ラベット合わせ面の下方に、従って比較的高い応力位置の下方まで延びることは重要である。つまり、ラベット面の半径方向下方であるリップ32の内部における区域のような低応力区域で溶接部が終端する場合には、割れが伝播する可能性がはるかに少なくなる。

【0014】

現在最も実用的かつ好ましい実施形態であると考えられるものに関して本発明を説明してきたが、本発明は開示した実施形態に限定されるものではなく、逆に特許請求の範囲の技術思想及び技術的範囲内に属する様々な変更及び均等な構成を保護しようとするものであることを理解されたい。

【図面の簡単な説明】

【0015】

【図1】3つの溶接ジョイントを有する低圧タービンロータの軸方向部分断面図。

【図2】図1から取った拡大詳細図。

【図3】図2から取った拡大詳細図。

【符号の説明】

【0016】

10 タービンロータ

12、14、16、18 ロータ鍛造構成部品

20、22、24 溶接ジョイント

26 第1の半径方向溶接面

28 第1のラベット面

30 第2の半径方向溶接面

32 リップ

34 第2のラベット面

36 環状溝

38 溶接区域

【特許請求の範囲】

【請求項1】

一対の軸方向に位置合わせした第1及び第2の機械ロータ鍛造品(14、16)を溶接するための溶接プレップジョイント(22)であって、

第1の半径方向溶接面(26)と第1の軸方向ラベット面(28)とを備えた、前記第1のロータ鍛造品(14)の端部における第1の溶接ジョイント構成部と、

前記第2のロータ鍛造品(16)の端部における第2の溶接ジョイント構成部であって、

前記第1の半径方向溶接面(26)に係合するようになった第2の半径方向溶接面(30)と、

前記第1の軸方向ラベット面(28)に係合するようになった第2の軸方向ラベット面(34)と、

前記第2のラベット面(34)の半径方向内側で延びかつ前記第2の半径方向溶接面(30)から軸方向にオフセットした第3の半径方向非溶接面(33)とを備えた第2の溶接ジョイント構成部と、

を具備することを特徴とする溶接プレップジョイント。

【請求項2】

前記第1及び第2の半径方向溶接面(26、30)が、前記ロータ鍛造品(14、16)の縦方向軸線に対して垂直に延びることを特徴とする請求項1記載の溶接プレップジョイント。

【請求項3】

前記第3の半径方向非溶接面(33)が、前記第1及び第2の半径方向溶接面(26、30)と平行に延びることを特徴とする請求項2記載の溶接プレップジョイント。

【請求項4】

前記第3の半径方向非溶接面(33)が、2インチ又はそれ以上の半径方向長さを有することを特徴とする請求項1記載の溶接プレップジョイント。

【請求項5】

前記第1及び第2の半径方向溶接面(26、30)が、9インチ又はそれ以上の半径方向長さを有することを特徴とする請求項1記載の溶接プレップジョイント。

【請求項6】

前記第1及び第2の半径方向溶接面(26、30)が、9インチ又はそれ以上の半径方向長さを有することを特徴とする請求項4記載の溶接プレップジョイント。

【請求項7】

前記第2の半径方向溶接面(30)と前記第2の軸方向ラベット面(34)との交差部に円周方向溝(36)をさらに含むことを特徴とする請求項1記載の溶接プレップジョイント。

【請求項8】

一対の軸方向に位置合わせしたロータ鍛造品(14、16)を溶接する方法であって、

(a)前記ロータ鍛造品の対向する端部上に設けられた溶接プレップジョイントであって、その一方が第1の半径方向溶接面(26)と第1の軸方向ラベット面(28)とを備え、その他方が第2の半径方向溶接面(30)と第2の軸方向ラベット面(28)とを備える、溶接プレップジョイントを製作する段階と、

(b)前記第1及び第2の半径方向溶接面を係合させた状態で前記第1及び第2の軸方向ラベット面間の同心締まりばめによって前記ロータ鍛造品を軸方向に接合する段階と、

(c)レーザ又は電子ビーム溶接機械を使用して、少なくとも前記第1及び第2の半径方向溶接面に沿って溶接区域を形成するように前記ロータ鍛造品を互いに溶接する段階と、

を含むことを特徴とする溶接方法。

【請求項9】

前記溶接区域が、前記第1及び第2の軸方向ラベット面(28、34)の半径方向内側まで延びることを特徴とする請求項8記載の方法。

【請求項10】

前記第1及び第2の半径方向溶接面(26、30)が、前記ロータ鍛造品(14、16)の縦方向軸線に対して垂直に延びることを特徴とする請求項8記載の方法。

【請求項1】

一対の軸方向に位置合わせした第1及び第2の機械ロータ鍛造品(14、16)を溶接するための溶接プレップジョイント(22)であって、

第1の半径方向溶接面(26)と第1の軸方向ラベット面(28)とを備えた、前記第1のロータ鍛造品(14)の端部における第1の溶接ジョイント構成部と、

前記第2のロータ鍛造品(16)の端部における第2の溶接ジョイント構成部であって、

前記第1の半径方向溶接面(26)に係合するようになった第2の半径方向溶接面(30)と、

前記第1の軸方向ラベット面(28)に係合するようになった第2の軸方向ラベット面(34)と、

前記第2のラベット面(34)の半径方向内側で延びかつ前記第2の半径方向溶接面(30)から軸方向にオフセットした第3の半径方向非溶接面(33)とを備えた第2の溶接ジョイント構成部と、

を具備することを特徴とする溶接プレップジョイント。

【請求項2】

前記第1及び第2の半径方向溶接面(26、30)が、前記ロータ鍛造品(14、16)の縦方向軸線に対して垂直に延びることを特徴とする請求項1記載の溶接プレップジョイント。

【請求項3】

前記第3の半径方向非溶接面(33)が、前記第1及び第2の半径方向溶接面(26、30)と平行に延びることを特徴とする請求項2記載の溶接プレップジョイント。

【請求項4】

前記第3の半径方向非溶接面(33)が、2インチ又はそれ以上の半径方向長さを有することを特徴とする請求項1記載の溶接プレップジョイント。

【請求項5】

前記第1及び第2の半径方向溶接面(26、30)が、9インチ又はそれ以上の半径方向長さを有することを特徴とする請求項1記載の溶接プレップジョイント。

【請求項6】

前記第1及び第2の半径方向溶接面(26、30)が、9インチ又はそれ以上の半径方向長さを有することを特徴とする請求項4記載の溶接プレップジョイント。

【請求項7】

前記第2の半径方向溶接面(30)と前記第2の軸方向ラベット面(34)との交差部に円周方向溝(36)をさらに含むことを特徴とする請求項1記載の溶接プレップジョイント。

【請求項8】

一対の軸方向に位置合わせしたロータ鍛造品(14、16)を溶接する方法であって、

(a)前記ロータ鍛造品の対向する端部上に設けられた溶接プレップジョイントであって、その一方が第1の半径方向溶接面(26)と第1の軸方向ラベット面(28)とを備え、その他方が第2の半径方向溶接面(30)と第2の軸方向ラベット面(28)とを備える、溶接プレップジョイントを製作する段階と、

(b)前記第1及び第2の半径方向溶接面を係合させた状態で前記第1及び第2の軸方向ラベット面間の同心締まりばめによって前記ロータ鍛造品を軸方向に接合する段階と、

(c)レーザ又は電子ビーム溶接機械を使用して、少なくとも前記第1及び第2の半径方向溶接面に沿って溶接区域を形成するように前記ロータ鍛造品を互いに溶接する段階と、

を含むことを特徴とする溶接方法。

【請求項9】

前記溶接区域が、前記第1及び第2の軸方向ラベット面(28、34)の半径方向内側まで延びることを特徴とする請求項8記載の方法。

【請求項10】

前記第1及び第2の半径方向溶接面(26、30)が、前記ロータ鍛造品(14、16)の縦方向軸線に対して垂直に延びることを特徴とする請求項8記載の方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−289500(P2006−289500A)

【公開日】平成18年10月26日(2006.10.26)

【国際特許分類】

【出願番号】特願2006−104768(P2006−104768)

【出願日】平成18年4月6日(2006.4.6)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【氏名又は名称原語表記】GENERAL ELECTRIC COMPANY

【Fターム(参考)】

【公開日】平成18年10月26日(2006.10.26)

【国際特許分類】

【出願日】平成18年4月6日(2006.4.6)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【氏名又は名称原語表記】GENERAL ELECTRIC COMPANY

【Fターム(参考)】

[ Back to top ]