電子ビーム照射により表面改質した成形機、成形機用のスクリュ及び成形機用のプランジャ

【課題】成形材料との接触面に対して電子ビームを照射することでその表面を改質し、特に耐腐食性や耐摩耗性を高めた成形機、成形機用のスクリュ及び成形機用のプランジャを提供する。

【解決手段】成形材料を押し出して又は金型に充填して又は金型に供給して成形する成形機において、前記成形材料との接触面の一部又はその全部に電子ビームを照射して表面改質する。電子ビーム照射により高い耐食性や耐摩耗性を有する金属元素(例えばクロム、モリブデン、コバルト等)が表層に析出するので、当該表面の耐食性や耐摩耗性を向上させることができる。

【解決手段】成形材料を押し出して又は金型に充填して又は金型に供給して成形する成形機において、前記成形材料との接触面の一部又はその全部に電子ビームを照射して表面改質する。電子ビーム照射により高い耐食性や耐摩耗性を有する金属元素(例えばクロム、モリブデン、コバルト等)が表層に析出するので、当該表面の耐食性や耐摩耗性を向上させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プラスチック等の樹脂や金属等を成形材料とする射出成形機、押出成形機ならびに圧縮成形機などの各種成形機において、成形材料と接触している箇所、例えばスクリュや流路等の表面に電子ビームを照射することでその表面を改質し、特に耐腐食性や耐摩耗性を高めた成形機、成形機用のスクリュ及び成形機用のプランジャに関する。

【背景技術】

【0002】

プラスチック等の樹脂や金属等を成形材料とする射出成形機、押出成形機ならびに圧縮成形機などの各種成形機(本明細書では単に「成形機」とよぶ)において、成形材料との接触面(例えば、スクリュや溶融樹脂流路の表面)では、物理的摩耗や樹脂の分解ガスによる化学的腐食が生じる結果、金属粉が成形品に混入したり、成形品に黒点、焼け、コンタミ、黄変などの種々の成形不良が発生する問題があった。

そこで、例えば特許文献1には、成形材料との接触面に耐摩耗性の金属、金属酸化物、金属窒化物、金属酸化物のうちの少なくとも一種からなる薄膜を乾式めっき方法により形成した射出成形機が提案されている。また、CVD(化学的蒸着)法やPVD(物理的蒸着)法によるコーティングも知られている。

また、例えば特許文献2には、成形材料との接触面にディンプル加工(サンドブラストやショットピーニングなど)を施すことで、スクリュ表面の成形材料に対する食い込みを良好なものとし、また、流路表面に対する成形材料の吸着を防止すると共に、流路表面の摩耗、腐食に関して物理的、化学的特性を改善した射出成形機が提案されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭60−34821号公報

【特許文献2】特許2577672号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところが、上記従来の技術では以下のような問題があった。

すなわち、成形材料との接触面にめっきやコーティングなどの薄膜を形成する方法では、薄膜にピンホールが存在したり、薄膜が剥離した場合に耐摩耗性や耐腐食性が急激に低下するという問題がある。

また、成形材料との接触面にディンプル加工を施す方法のみでは、成形材料の特性によっては接触面の耐腐食性や耐摩耗性が十分確保できないという問題がある。

【0005】

本発明はこのような問題に鑑み、成形材料との接触面に対して電子ビームを照射することでその表面を改質し、特に耐腐食性や耐摩耗性を高めた成形機、成形機用のスクリュ及び成形機用のプランジャを提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の成形機は、成形材料を押し出して又は金型に充填して又は金型に供給して成形する成形機において、前記成形材料との接触面の一部又はその全部に電子ビームを照射して表面改質したことを特徴とする。

また、前記成形材料をスクリュにより可塑化溶融又は混錬又は混合して、そのスクリュ又はプランジャにより押し出して又は金型に充填して又は金型に供給して成形する前記成形機であって、前記接触面が、そのスクリュの表面又はそのプランジャの表面又は成形材料流路の表面のうちの少なくともいずれか一つであることを特徴とする。

また、前記接触面にディンプル加工を施した上で電子ビームを照射することで、ディンプル加工の凹部も含めた接触面全体を改質したことを特徴とする。

【0007】

本発明の成形機用のスクリュは、成形材料を押し出して又は金型に充填して又は金型に供給して成形する成形機に用いられるスクリュにおいて、前記成形材料との接触面の一部又はその全部に電子ビームを照射して表面改質したことを特徴とする。

また、前記接触面にディンプル加工を施した上で電子ビームを照射することで、ディンプル加工の凹部も含めた接触面全体を改質したことを特徴とする。

本発明の成形機用のプランジャは、成形材料を押し出して又は金型に充填して又は金型に供給して成形する成形機に用いられるプランジャにおいて、前記成形材料との接触面の一部又はその全部に電子ビームを照射して表面改質したことを特徴とする。

また、前記接触面にディンプル加工を施した上で電子ビームを照射することで、ディンプル加工の凹部も含めた接触面全体を改質したことを特徴とする。

【発明の効果】

【0008】

本発明の成形機は、成形材料との接触面に電子ビームを照射することにより、当該接触面を改質するものである。

表面改質を行う接触面としてはスクリュの表面、プランジャの表面又は成形材料流路の表面が特に好ましい。

成形材料との接触面に電子ビームを照射すると、当該表面を構成する材料のうち高い耐食性や耐摩耗性を有する金属元素(例えばクロム、モリブデン、コバルト等)が表層に析出するので、当該表面の耐食性や耐摩耗性を向上させることができる。また、結果的に成形機及び成形機に使用する部品のメンテナンス期間や耐用年数を延ばすことができ、これらに要するコストを抑えることができる。

【0009】

ここで、接触面の材質によって表層に析出する金属元素が異なるため、電子ビーム照射による効果も異なるものとなる。例えば、ある熱間工具鋼では、その材料に含まれるクロムが表層に析出するため耐熱性と耐摩耗性の向上という効果を得られる場合がある。また、ある超硬合金では、その材料に含まれる結晶バインダのコバルトが析出するため、耐食性と耐摩耗性の向上という効果を得られる場合がある。その他にも、クロム族元素の仲間であるモリブデンが析出する材料では、耐食性や耐摩耗性の向上という効果を得られる場合がある。

【0010】

また、改質したあとの表面は、部品製造時の研磨で生じた僅かな凹凸が均一化され滑らかになる。すなわち、通常、部品表面には研磨による研磨面とは言え、極微細には同一方向に複数の溝が整列するように凹凸が形成されており、そこに電子ビームを照射することにより、部品表面、特に凸部分が溶融して表面が平滑化されるので、耐熱性と耐磨耗性を向上させることができる。

【0011】

また、改質した後の表面は改質層となる。改質層はメッキ等による鍍金層とは異なり、表面全体を均等に覆って剥離することがないため、剥離した金属粉が成形品に混入したり、成形品に黒点、焼け、コンタミ、黄変などの種々の成形不良が発生する事態を防止できる。

また、成形材料の種類によっては、表面が平滑化されて溶融した成形材料の滑りが良くなり、その表面に成形材料が吸着することがなくなることで、その成形材料の流動性が良くなる。

また、接触面の表面のみを改質する、すなわち、スクリュ、プランジャ、成形材料流路等の部品全体の材料ではなく、その表面のみを改質するので、腐食防止効果や摩耗防止効果を高めるために要するコストを抑えることができる。

【0012】

なお、成形材料流路とは、成形材料の態様(固体、液体)に関わらず、成形材料が通過する箇所を指すものであり、成形材料の一部が気化した場合には、当該気体が接触する箇所も成形材料流路に含むものとする。

成形材料としては熱可塑性及び熱硬化性樹脂全般、金属、金属粉末とバインダー(結合剤)との混合物などが挙げられる。

【0013】

また、本明細書中における「スクリュ」とは、少なくとも成形材料を可塑化又は混錬又は混合するために用いる部材を指す。

ここで、成形機のうち射出成形機は、1本のインラインスクリュで可塑化と射出充填の両方を行うインラインスクリュ式射出装置と、可塑化スクリュで可塑化を行うとともに射出プランジャで射出充填を行うスクリュプリプラ式射出装置に大別される。したがって、成形機が射出成形機の場合には、「スクリュ」には上記インラインスクリュ及び可塑化スクリュを含むものとする。

【0014】

また、接触面にディンプル加工を施した上で電子ビームを照射し、ディンプル加工の凹部も含め、表面改質すれば、スクリュ表面の成形材料に対する食い込みが良くなると共に、溶融した成形材料が流路表面に吸着することを防止できるというディンプル加工による相乗効果を得られる。

ディンプル加工の方法としてはサンドブラストやショットピーニングなど、表面改質を行う表面の性質に応じて適宜周知の方法を用いることができる。

電子ビームの照射方式は、被照射体の表面に耐食性や耐摩耗性を有する金属元素を析出できるもの、又は、研磨などで生じた僅かな凹凸が均一化され滑らかにできるもののうちのどちらか一方又は両方ができるものであれば特に限定されるものではなく、被照射体の性質によって適宜選択可能であるが、以下、代表的な2つの方式について例示する。

【0015】

一つは例えば特開2004−1086号公報や特開2006−344387号公報に開示されているような技術に代表されるものであり、説明の便宜上「大面積照射方式」とよぶ。他の一つは例えば特開2008−91230号公報に開示されているような技術に代表されるものであり、説明の便宜上「走査線方式」とよぶ。ここで、本明細書中では照射する電子ビームの断面積が10mm2以上の場合を大面積照射方式と定義する。

大面積照射方式は、粒子線束の断面積が大きく比較的低エネルギ密度で大きな電流の電子ビームを照射する。大面積照射方式では、電子ビームが低エネルギ密度であるので、被照射体を表面から数μmを超えて侵食させない。そのため、被照射体の表面全面に均一に改質できる利点がある。改質層は、被照射体の表層に均一に数μm程度の厚み寸法で形成される。また、改質層の特性は被照射体の材質によって異なるが、基本的には金属製品の耐久性を向上させる。また、被照射体の表面には研削や研磨による凹凸が実質的に存在しなくなる。

【0016】

例えば、本出願人による実験では、大面積照射方式において、スクリュ表面を改質した場合には、被照射体の表層に3μm程度の厚み寸法の改質層が形成された。

大面積照射方式では電子ビームを照射する範囲を所定ピッチずつずらしながら照射することになるが、その際に、すでに改質されている表面とこれから電子ビームが照射される表面が部分的に重なるよう、すなわち改質されない面または改質が不十分な面ができないよう電子ビームを重畳的に照射して、より均一な改質を行うようにするのが好ましい。

【0017】

走査線方式は、粒子線束を集束して断面積が小さく高エネルギ密度の電子ビームを走査しながら照射する。走査線方式には電子ビームの照射方向を操作できる利点がある。ただし、被照射体の表面から20μm〜30μmの深さまで侵食するので、表面に走査線の痕跡が残り、広範囲に均質な改質面を得ることが難しい。また、広い領域を改質させるためには長時間を要する。

【図面の簡単な説明】

【0018】

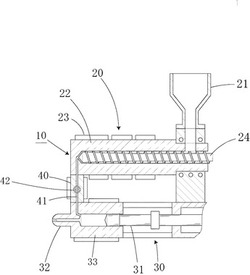

【図1】スクリュプリプラ式の射出機構を示す図

【図2】インラインスクリュ式の射出機構を示す図

【発明を実施するための形態】

【0019】

本発明の成形機は成形材料との接触面に電子ビームを照射して表面改質することで得られる。したがって、成形機の主な機構は、従来からの射出成形機(例えば、図1と図2の射出機構)、押出成形機(図示省略)、または、圧縮成形機(図示省略)などの各種成形機とかわらない。以下、代表的な成形機の概要を、熱可塑性樹脂材料を扱う場合を例にして説明する。

【0020】

例えば、一般的に射出成形機は、型締機構と射出機構とを備える。そして、その射出機構は、スクリュプリプラ式の射出機構(例えば、図1)と、インラインスクリュ式の射出機構(例えば、図2)とに大別される。

【0021】

スクリュプリプラ式の射出機構10は、可塑化ユニット20と射出ユニット30に分けられそれらが連結部材40で連結されている。可塑化ユニット20は、ホッパ21から可塑化シリンダ22内に供給される成形材料を、そのシリンダ22の外周に巻き回されたヒータ23による加熱とそのシリンダ22の中で回転する可塑化スクリュ24による剪断発熱で可塑化溶融して、連結部材40内の連通路41を介して射出ユニット30の射出シリンダ33に送り出す。射出ユニット30では、送られてくる溶融状態の成形材料を、射出シリンダ33内の射出プランジャ31が後退した距離で計量したあと、連通路41を逆流防止手段42で閉じた状態で射出プランジャ31を前進させて、射出ノズル32を通して、図示省略された金型内に射出充填する。なお、逆流防止手段42は、図1で示すロータリバルブに限定されない。

【0022】

インラインスクリュ式の射出機構50は、ホッパ51からシリンダ52内に供給された成形材料を、そのシリンダ52の外周に巻き回されたヒータ53による加熱とそのシリンダ52内の中で回転するインラインスクリュ54による剪断発熱で可塑化溶融して、溶融状態の成形材料をインラインスクリュ54の前方に送り出して、インラインスクリュ54自体が後退した距離で計量したあと、インラインスクリュ54を前進させて、射出ノズル55を通して、図示省略された金型内に射出充填する。インラインスクリュ54の先端部には、その部分の成形材料の流路を開閉するためのチェックリング56を備えている。

【0023】

押出成形機は、シリンダ内に供給された成形材料を、そのシリンダの外周に巻き回されたヒータによる加熱とそのシリンダ内に備えた少なくとも1軸のスクリュによる剪断発熱で可塑化溶融し、その溶融と混錬を行いながらそのスクリュの前方に向けて送り出し、そのシリンダの先端のダイスと呼ばれる型から押し出して、断面の一定した成形品を連続的に成形する。

【0024】

圧縮成形機は、型締機構と材料供給機構を備えている。材料供給機構は、例えば、前述の射出成形機の射出機構や押出成形機を利用することができる。それで、その圧縮成形機は、型締機構により上型と下型を開いて、その間に材料供給機構のノズル部分を前進させて、上方から下型の所定箇所に向けて可塑化溶融した所定量の成形材料を供給し、供給したらそのノズル部分を後退させて、金型を閉じて成形材料を圧縮して成形する。

【0025】

その他にも、例えば、金属材料を熔解する熔解ユニットから金属の溶湯を射出ユニットの射出シリンダに供給して、射出シリンダ内の射出プランジャで射出する金属射出成形機や、複数の液状の熱硬化性樹脂をスタティックミキサで混合したあと射出ユニットの射出シリンダに供給して、射出シリンダ内の射出プランジャで射出する液状樹脂射出成形機などもあり、それら以外にも様々な成形機が存在する。

【0026】

本発明の成形機は、例えば、上記のような成形機において、供給された成形材料が接触する接触面の少なくとも一部又は全部に、電子ビームを照射して表面改質することで得られる。

接触面としては、成形材料との接触による摩耗や腐食が顕著に発生し得る箇所が好ましく、例えば成形機が図1に示すようなスクリュプリプラ式の射出機構を備える射出成形機の場合、可塑化スクリュの表面、射出プランジャの表面及び成形材料流路の表面が特に好ましい。

【0027】

また、図2に示すようなインラインスクリュ式の射出機構を備える射出成形機の場合、インラインスクリュ及び成形材料流路の表面が特に好ましい。

【0028】

また、接触面にディンプル加工を施した上で電子ビームを照射することで、ディンプル加工の凹部も含めた接触面全体を改質するのが好ましい。その際に、ディンプル加工の凹部の寸法は、電子ビームを照射しても、その凹部が埋まらない寸法に予め形成される。また、その接触面にディンプル加工を施した場合には、例えば剛球などの投射材を衝突させて、ディンプル加工を行うので、投射材が衝突した部分が凹むとともにその凹んだ部分の周りが盛り上がる。その盛り上がった部分は、ディンプル加工のあとに行う電子ビームの照射によって平滑化することができる。また、例えば、ディンプルの開口寸法が数μm程度(例えば、円形の開口であればその直径寸法)のディンプル加工を施す場合には、接触面の表層の数μm程度しか浸食させない大面積照射方式によって電子ビームの照射を行うことで、ディンプル加工による凹み部分が埋まることなく表面改質することが可能である。もちろん、凹み部分の中の表面も研磨などで生じた僅かな凹凸が均一化され滑らかな面が形成される。また、ディンプルの開口寸法は、成形材料等によって、適宜決められれば良いが、例えば、数μm程度、さらに好ましくは2μm程度に形成されると良い。

【0029】

ここで、成形機内で成形材料と接触する接触面は、通常、研削加工又は研磨加工、さらには場合に応じてバフによる研磨加工が施されていることが多い。これは、その接触面に成形材料が付着しないようにして成形材料の流動性を良くする目的や、シリンダ内を少なくとも回転するスクリュや進退するプランジャの動作を妨げないようにする目的もあって行われていることが多い。したがって、本発明では、研削加工又は研磨加工を施した接触面に対して電子ビームの照射を施した上で、又は、研削加工又は研磨加工接触面に対してディンプル加工を施した上で電子ビームの照射を施すとなお良い。また、さらには、本発明では、バフによる研磨加工を施した接触面に対して電子ビームの照射を施した上で、又は、バフによる研磨加工を施した接触面に対してディンプル加工を施した上で電子ビームの照射を施すとさらに良い。

【0030】

次に、電子ビームの照射方式として大面積照射方式を採用する場合の表面改質装置(図示省略)の構成例について説明する。

表面改質装置は主にチャンバと、移動装置と、真空装置と、希ガス供給装置と、電源装置を含む電子ビーム発生装置とを含んでなる。

チャンバは被照射体を内部に収容するための耐真空構造の容器であり、基台の上に設置されている。

【0031】

移動装置は被照射体を移動させるために設けられており、第一移動体及び第二移動体から概略構成されている。

第一移動体はモータなどの周知の駆動装置によってX軸方向に移動する。第一移動体の上には昇降装置を介してテーブル(後述)が載置されており、被照射体をテーブルに直接または冶具によって被照射体を取り付けて固定するようになっている。

第二移動体は第一移動体の下側に配置されており、モータなどの周知の駆動装置によって水平面内でX軸方向に直交するY軸方向に移動する。第一移動体、第二移動体及び昇降装置の駆動は制御装置で制御される。

【0032】

真空装置は密閉されたチャンバの内部を真空に近い状態にする手段である。真空装置は真空ポンプによってチャンバの中の空気を抜く、いわゆる真空引きによりチャンバ内を減圧する。真空ポンプは被照射体に電子ビームを照射している間、チャンバ内を排気し、真空に近い状態を維持している。

希ガス供給装置はチャンバ内に希ガスを供給する手段である。希ガス(不活性ガス)としては長周期表第18族元素であるヘリウム,ネオン,アルゴン,クリプトン,キセノン,ラドンが挙げられるが、電子ビームによる表面改質方法ではアルゴンガスを使用することが多い。

【0033】

電子ビーム発生装置は電子銃であるカソード電極と、環状のアノード電極と、被照射体に通電するためのテーブル(コレクタ)と、磁場を形成するためのソレノイドとを含んでなる。

テーブルはチャンバにグランドラインでアースされている。また、テーブルと通電する被照射体とカソード電極の両極間に電子ビーム発生用電源装置が設けられており、高圧電源を用いて両極間に電圧パルスを印加することで電子ビームが発生する。

また、アノード電極は、照射した電子が散乱しないように、電子を収束させるためのプラズマを発生する機能を有しており、アノード電極とテーブルの間にプラズマ発生用電源装置が設けられている。

【0034】

次に、上記表面改質装置による電子ビームの照射方法について説明する。

まず、清浄なチャンバの内部を真空引きして希ガスを供給する。次に、ソレノイドで磁場を形成しアノード電極に所定の電圧パルスを印加してプラズマを発生させる。カソード電極とコレクタ(被照射体)との間に電圧パルスを印加して電子ビームを発生させる。数回の電子ビームの照射の後でチャンバの中に残留する滓を除去する。

【0035】

なお、上記に説明した表面改質装置およびその装置による電子ビーム照射方法は、一例でありそれに限定されるものではなく、電子ビームを照射する被照射体の性質や形状に応じて、上記一例以外の大面積照射方式における表面改質装置の構成やその電子ビームの照射方法が適用されても良い。また、表面改質装置およびその装置による電子ビームの照射方式は、大面積照射方式に限定されることはなく、被照射体の表面に耐食性や耐摩耗性を有する金属元素を析出できるもの、又は、研磨などで生じた僅かな凹凸が均一化され滑らかにできるもののうちのどちらか一方又は両方ができるものであれば、特に限定されるものではない。

【産業上の利用可能性】

【0036】

本発明は、成形材料との接触面に対して電子ビームを照射することでその表面を改質し、特に耐腐食性や耐摩耗性を高めた成形機、成形機用のスクリュ及び成形機用のプランジャに関するものであり、産業上の利用可能性を有する。

【符号の説明】

【0037】

10 スクリュプリプラ式の射出機構

20 可塑化ユニット

21 ホッパ

22 可塑化シリンダ

23 ヒータ

24 可塑化スクリュ

30 射出ユニット

31 射出プランジャ

32 射出ノズル

33 射出シリンダ

40 連結部材

41 連通路

42 逆流防止手段

50 インラインスクリュ式の射出機構

51 ホッパ

52 シリンダ

53 ヒータ

54 インラインスクリュ

55 射出ノズル

56 チェックリング

【技術分野】

【0001】

本発明は、プラスチック等の樹脂や金属等を成形材料とする射出成形機、押出成形機ならびに圧縮成形機などの各種成形機において、成形材料と接触している箇所、例えばスクリュや流路等の表面に電子ビームを照射することでその表面を改質し、特に耐腐食性や耐摩耗性を高めた成形機、成形機用のスクリュ及び成形機用のプランジャに関する。

【背景技術】

【0002】

プラスチック等の樹脂や金属等を成形材料とする射出成形機、押出成形機ならびに圧縮成形機などの各種成形機(本明細書では単に「成形機」とよぶ)において、成形材料との接触面(例えば、スクリュや溶融樹脂流路の表面)では、物理的摩耗や樹脂の分解ガスによる化学的腐食が生じる結果、金属粉が成形品に混入したり、成形品に黒点、焼け、コンタミ、黄変などの種々の成形不良が発生する問題があった。

そこで、例えば特許文献1には、成形材料との接触面に耐摩耗性の金属、金属酸化物、金属窒化物、金属酸化物のうちの少なくとも一種からなる薄膜を乾式めっき方法により形成した射出成形機が提案されている。また、CVD(化学的蒸着)法やPVD(物理的蒸着)法によるコーティングも知られている。

また、例えば特許文献2には、成形材料との接触面にディンプル加工(サンドブラストやショットピーニングなど)を施すことで、スクリュ表面の成形材料に対する食い込みを良好なものとし、また、流路表面に対する成形材料の吸着を防止すると共に、流路表面の摩耗、腐食に関して物理的、化学的特性を改善した射出成形機が提案されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭60−34821号公報

【特許文献2】特許2577672号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところが、上記従来の技術では以下のような問題があった。

すなわち、成形材料との接触面にめっきやコーティングなどの薄膜を形成する方法では、薄膜にピンホールが存在したり、薄膜が剥離した場合に耐摩耗性や耐腐食性が急激に低下するという問題がある。

また、成形材料との接触面にディンプル加工を施す方法のみでは、成形材料の特性によっては接触面の耐腐食性や耐摩耗性が十分確保できないという問題がある。

【0005】

本発明はこのような問題に鑑み、成形材料との接触面に対して電子ビームを照射することでその表面を改質し、特に耐腐食性や耐摩耗性を高めた成形機、成形機用のスクリュ及び成形機用のプランジャを提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の成形機は、成形材料を押し出して又は金型に充填して又は金型に供給して成形する成形機において、前記成形材料との接触面の一部又はその全部に電子ビームを照射して表面改質したことを特徴とする。

また、前記成形材料をスクリュにより可塑化溶融又は混錬又は混合して、そのスクリュ又はプランジャにより押し出して又は金型に充填して又は金型に供給して成形する前記成形機であって、前記接触面が、そのスクリュの表面又はそのプランジャの表面又は成形材料流路の表面のうちの少なくともいずれか一つであることを特徴とする。

また、前記接触面にディンプル加工を施した上で電子ビームを照射することで、ディンプル加工の凹部も含めた接触面全体を改質したことを特徴とする。

【0007】

本発明の成形機用のスクリュは、成形材料を押し出して又は金型に充填して又は金型に供給して成形する成形機に用いられるスクリュにおいて、前記成形材料との接触面の一部又はその全部に電子ビームを照射して表面改質したことを特徴とする。

また、前記接触面にディンプル加工を施した上で電子ビームを照射することで、ディンプル加工の凹部も含めた接触面全体を改質したことを特徴とする。

本発明の成形機用のプランジャは、成形材料を押し出して又は金型に充填して又は金型に供給して成形する成形機に用いられるプランジャにおいて、前記成形材料との接触面の一部又はその全部に電子ビームを照射して表面改質したことを特徴とする。

また、前記接触面にディンプル加工を施した上で電子ビームを照射することで、ディンプル加工の凹部も含めた接触面全体を改質したことを特徴とする。

【発明の効果】

【0008】

本発明の成形機は、成形材料との接触面に電子ビームを照射することにより、当該接触面を改質するものである。

表面改質を行う接触面としてはスクリュの表面、プランジャの表面又は成形材料流路の表面が特に好ましい。

成形材料との接触面に電子ビームを照射すると、当該表面を構成する材料のうち高い耐食性や耐摩耗性を有する金属元素(例えばクロム、モリブデン、コバルト等)が表層に析出するので、当該表面の耐食性や耐摩耗性を向上させることができる。また、結果的に成形機及び成形機に使用する部品のメンテナンス期間や耐用年数を延ばすことができ、これらに要するコストを抑えることができる。

【0009】

ここで、接触面の材質によって表層に析出する金属元素が異なるため、電子ビーム照射による効果も異なるものとなる。例えば、ある熱間工具鋼では、その材料に含まれるクロムが表層に析出するため耐熱性と耐摩耗性の向上という効果を得られる場合がある。また、ある超硬合金では、その材料に含まれる結晶バインダのコバルトが析出するため、耐食性と耐摩耗性の向上という効果を得られる場合がある。その他にも、クロム族元素の仲間であるモリブデンが析出する材料では、耐食性や耐摩耗性の向上という効果を得られる場合がある。

【0010】

また、改質したあとの表面は、部品製造時の研磨で生じた僅かな凹凸が均一化され滑らかになる。すなわち、通常、部品表面には研磨による研磨面とは言え、極微細には同一方向に複数の溝が整列するように凹凸が形成されており、そこに電子ビームを照射することにより、部品表面、特に凸部分が溶融して表面が平滑化されるので、耐熱性と耐磨耗性を向上させることができる。

【0011】

また、改質した後の表面は改質層となる。改質層はメッキ等による鍍金層とは異なり、表面全体を均等に覆って剥離することがないため、剥離した金属粉が成形品に混入したり、成形品に黒点、焼け、コンタミ、黄変などの種々の成形不良が発生する事態を防止できる。

また、成形材料の種類によっては、表面が平滑化されて溶融した成形材料の滑りが良くなり、その表面に成形材料が吸着することがなくなることで、その成形材料の流動性が良くなる。

また、接触面の表面のみを改質する、すなわち、スクリュ、プランジャ、成形材料流路等の部品全体の材料ではなく、その表面のみを改質するので、腐食防止効果や摩耗防止効果を高めるために要するコストを抑えることができる。

【0012】

なお、成形材料流路とは、成形材料の態様(固体、液体)に関わらず、成形材料が通過する箇所を指すものであり、成形材料の一部が気化した場合には、当該気体が接触する箇所も成形材料流路に含むものとする。

成形材料としては熱可塑性及び熱硬化性樹脂全般、金属、金属粉末とバインダー(結合剤)との混合物などが挙げられる。

【0013】

また、本明細書中における「スクリュ」とは、少なくとも成形材料を可塑化又は混錬又は混合するために用いる部材を指す。

ここで、成形機のうち射出成形機は、1本のインラインスクリュで可塑化と射出充填の両方を行うインラインスクリュ式射出装置と、可塑化スクリュで可塑化を行うとともに射出プランジャで射出充填を行うスクリュプリプラ式射出装置に大別される。したがって、成形機が射出成形機の場合には、「スクリュ」には上記インラインスクリュ及び可塑化スクリュを含むものとする。

【0014】

また、接触面にディンプル加工を施した上で電子ビームを照射し、ディンプル加工の凹部も含め、表面改質すれば、スクリュ表面の成形材料に対する食い込みが良くなると共に、溶融した成形材料が流路表面に吸着することを防止できるというディンプル加工による相乗効果を得られる。

ディンプル加工の方法としてはサンドブラストやショットピーニングなど、表面改質を行う表面の性質に応じて適宜周知の方法を用いることができる。

電子ビームの照射方式は、被照射体の表面に耐食性や耐摩耗性を有する金属元素を析出できるもの、又は、研磨などで生じた僅かな凹凸が均一化され滑らかにできるもののうちのどちらか一方又は両方ができるものであれば特に限定されるものではなく、被照射体の性質によって適宜選択可能であるが、以下、代表的な2つの方式について例示する。

【0015】

一つは例えば特開2004−1086号公報や特開2006−344387号公報に開示されているような技術に代表されるものであり、説明の便宜上「大面積照射方式」とよぶ。他の一つは例えば特開2008−91230号公報に開示されているような技術に代表されるものであり、説明の便宜上「走査線方式」とよぶ。ここで、本明細書中では照射する電子ビームの断面積が10mm2以上の場合を大面積照射方式と定義する。

大面積照射方式は、粒子線束の断面積が大きく比較的低エネルギ密度で大きな電流の電子ビームを照射する。大面積照射方式では、電子ビームが低エネルギ密度であるので、被照射体を表面から数μmを超えて侵食させない。そのため、被照射体の表面全面に均一に改質できる利点がある。改質層は、被照射体の表層に均一に数μm程度の厚み寸法で形成される。また、改質層の特性は被照射体の材質によって異なるが、基本的には金属製品の耐久性を向上させる。また、被照射体の表面には研削や研磨による凹凸が実質的に存在しなくなる。

【0016】

例えば、本出願人による実験では、大面積照射方式において、スクリュ表面を改質した場合には、被照射体の表層に3μm程度の厚み寸法の改質層が形成された。

大面積照射方式では電子ビームを照射する範囲を所定ピッチずつずらしながら照射することになるが、その際に、すでに改質されている表面とこれから電子ビームが照射される表面が部分的に重なるよう、すなわち改質されない面または改質が不十分な面ができないよう電子ビームを重畳的に照射して、より均一な改質を行うようにするのが好ましい。

【0017】

走査線方式は、粒子線束を集束して断面積が小さく高エネルギ密度の電子ビームを走査しながら照射する。走査線方式には電子ビームの照射方向を操作できる利点がある。ただし、被照射体の表面から20μm〜30μmの深さまで侵食するので、表面に走査線の痕跡が残り、広範囲に均質な改質面を得ることが難しい。また、広い領域を改質させるためには長時間を要する。

【図面の簡単な説明】

【0018】

【図1】スクリュプリプラ式の射出機構を示す図

【図2】インラインスクリュ式の射出機構を示す図

【発明を実施するための形態】

【0019】

本発明の成形機は成形材料との接触面に電子ビームを照射して表面改質することで得られる。したがって、成形機の主な機構は、従来からの射出成形機(例えば、図1と図2の射出機構)、押出成形機(図示省略)、または、圧縮成形機(図示省略)などの各種成形機とかわらない。以下、代表的な成形機の概要を、熱可塑性樹脂材料を扱う場合を例にして説明する。

【0020】

例えば、一般的に射出成形機は、型締機構と射出機構とを備える。そして、その射出機構は、スクリュプリプラ式の射出機構(例えば、図1)と、インラインスクリュ式の射出機構(例えば、図2)とに大別される。

【0021】

スクリュプリプラ式の射出機構10は、可塑化ユニット20と射出ユニット30に分けられそれらが連結部材40で連結されている。可塑化ユニット20は、ホッパ21から可塑化シリンダ22内に供給される成形材料を、そのシリンダ22の外周に巻き回されたヒータ23による加熱とそのシリンダ22の中で回転する可塑化スクリュ24による剪断発熱で可塑化溶融して、連結部材40内の連通路41を介して射出ユニット30の射出シリンダ33に送り出す。射出ユニット30では、送られてくる溶融状態の成形材料を、射出シリンダ33内の射出プランジャ31が後退した距離で計量したあと、連通路41を逆流防止手段42で閉じた状態で射出プランジャ31を前進させて、射出ノズル32を通して、図示省略された金型内に射出充填する。なお、逆流防止手段42は、図1で示すロータリバルブに限定されない。

【0022】

インラインスクリュ式の射出機構50は、ホッパ51からシリンダ52内に供給された成形材料を、そのシリンダ52の外周に巻き回されたヒータ53による加熱とそのシリンダ52内の中で回転するインラインスクリュ54による剪断発熱で可塑化溶融して、溶融状態の成形材料をインラインスクリュ54の前方に送り出して、インラインスクリュ54自体が後退した距離で計量したあと、インラインスクリュ54を前進させて、射出ノズル55を通して、図示省略された金型内に射出充填する。インラインスクリュ54の先端部には、その部分の成形材料の流路を開閉するためのチェックリング56を備えている。

【0023】

押出成形機は、シリンダ内に供給された成形材料を、そのシリンダの外周に巻き回されたヒータによる加熱とそのシリンダ内に備えた少なくとも1軸のスクリュによる剪断発熱で可塑化溶融し、その溶融と混錬を行いながらそのスクリュの前方に向けて送り出し、そのシリンダの先端のダイスと呼ばれる型から押し出して、断面の一定した成形品を連続的に成形する。

【0024】

圧縮成形機は、型締機構と材料供給機構を備えている。材料供給機構は、例えば、前述の射出成形機の射出機構や押出成形機を利用することができる。それで、その圧縮成形機は、型締機構により上型と下型を開いて、その間に材料供給機構のノズル部分を前進させて、上方から下型の所定箇所に向けて可塑化溶融した所定量の成形材料を供給し、供給したらそのノズル部分を後退させて、金型を閉じて成形材料を圧縮して成形する。

【0025】

その他にも、例えば、金属材料を熔解する熔解ユニットから金属の溶湯を射出ユニットの射出シリンダに供給して、射出シリンダ内の射出プランジャで射出する金属射出成形機や、複数の液状の熱硬化性樹脂をスタティックミキサで混合したあと射出ユニットの射出シリンダに供給して、射出シリンダ内の射出プランジャで射出する液状樹脂射出成形機などもあり、それら以外にも様々な成形機が存在する。

【0026】

本発明の成形機は、例えば、上記のような成形機において、供給された成形材料が接触する接触面の少なくとも一部又は全部に、電子ビームを照射して表面改質することで得られる。

接触面としては、成形材料との接触による摩耗や腐食が顕著に発生し得る箇所が好ましく、例えば成形機が図1に示すようなスクリュプリプラ式の射出機構を備える射出成形機の場合、可塑化スクリュの表面、射出プランジャの表面及び成形材料流路の表面が特に好ましい。

【0027】

また、図2に示すようなインラインスクリュ式の射出機構を備える射出成形機の場合、インラインスクリュ及び成形材料流路の表面が特に好ましい。

【0028】

また、接触面にディンプル加工を施した上で電子ビームを照射することで、ディンプル加工の凹部も含めた接触面全体を改質するのが好ましい。その際に、ディンプル加工の凹部の寸法は、電子ビームを照射しても、その凹部が埋まらない寸法に予め形成される。また、その接触面にディンプル加工を施した場合には、例えば剛球などの投射材を衝突させて、ディンプル加工を行うので、投射材が衝突した部分が凹むとともにその凹んだ部分の周りが盛り上がる。その盛り上がった部分は、ディンプル加工のあとに行う電子ビームの照射によって平滑化することができる。また、例えば、ディンプルの開口寸法が数μm程度(例えば、円形の開口であればその直径寸法)のディンプル加工を施す場合には、接触面の表層の数μm程度しか浸食させない大面積照射方式によって電子ビームの照射を行うことで、ディンプル加工による凹み部分が埋まることなく表面改質することが可能である。もちろん、凹み部分の中の表面も研磨などで生じた僅かな凹凸が均一化され滑らかな面が形成される。また、ディンプルの開口寸法は、成形材料等によって、適宜決められれば良いが、例えば、数μm程度、さらに好ましくは2μm程度に形成されると良い。

【0029】

ここで、成形機内で成形材料と接触する接触面は、通常、研削加工又は研磨加工、さらには場合に応じてバフによる研磨加工が施されていることが多い。これは、その接触面に成形材料が付着しないようにして成形材料の流動性を良くする目的や、シリンダ内を少なくとも回転するスクリュや進退するプランジャの動作を妨げないようにする目的もあって行われていることが多い。したがって、本発明では、研削加工又は研磨加工を施した接触面に対して電子ビームの照射を施した上で、又は、研削加工又は研磨加工接触面に対してディンプル加工を施した上で電子ビームの照射を施すとなお良い。また、さらには、本発明では、バフによる研磨加工を施した接触面に対して電子ビームの照射を施した上で、又は、バフによる研磨加工を施した接触面に対してディンプル加工を施した上で電子ビームの照射を施すとさらに良い。

【0030】

次に、電子ビームの照射方式として大面積照射方式を採用する場合の表面改質装置(図示省略)の構成例について説明する。

表面改質装置は主にチャンバと、移動装置と、真空装置と、希ガス供給装置と、電源装置を含む電子ビーム発生装置とを含んでなる。

チャンバは被照射体を内部に収容するための耐真空構造の容器であり、基台の上に設置されている。

【0031】

移動装置は被照射体を移動させるために設けられており、第一移動体及び第二移動体から概略構成されている。

第一移動体はモータなどの周知の駆動装置によってX軸方向に移動する。第一移動体の上には昇降装置を介してテーブル(後述)が載置されており、被照射体をテーブルに直接または冶具によって被照射体を取り付けて固定するようになっている。

第二移動体は第一移動体の下側に配置されており、モータなどの周知の駆動装置によって水平面内でX軸方向に直交するY軸方向に移動する。第一移動体、第二移動体及び昇降装置の駆動は制御装置で制御される。

【0032】

真空装置は密閉されたチャンバの内部を真空に近い状態にする手段である。真空装置は真空ポンプによってチャンバの中の空気を抜く、いわゆる真空引きによりチャンバ内を減圧する。真空ポンプは被照射体に電子ビームを照射している間、チャンバ内を排気し、真空に近い状態を維持している。

希ガス供給装置はチャンバ内に希ガスを供給する手段である。希ガス(不活性ガス)としては長周期表第18族元素であるヘリウム,ネオン,アルゴン,クリプトン,キセノン,ラドンが挙げられるが、電子ビームによる表面改質方法ではアルゴンガスを使用することが多い。

【0033】

電子ビーム発生装置は電子銃であるカソード電極と、環状のアノード電極と、被照射体に通電するためのテーブル(コレクタ)と、磁場を形成するためのソレノイドとを含んでなる。

テーブルはチャンバにグランドラインでアースされている。また、テーブルと通電する被照射体とカソード電極の両極間に電子ビーム発生用電源装置が設けられており、高圧電源を用いて両極間に電圧パルスを印加することで電子ビームが発生する。

また、アノード電極は、照射した電子が散乱しないように、電子を収束させるためのプラズマを発生する機能を有しており、アノード電極とテーブルの間にプラズマ発生用電源装置が設けられている。

【0034】

次に、上記表面改質装置による電子ビームの照射方法について説明する。

まず、清浄なチャンバの内部を真空引きして希ガスを供給する。次に、ソレノイドで磁場を形成しアノード電極に所定の電圧パルスを印加してプラズマを発生させる。カソード電極とコレクタ(被照射体)との間に電圧パルスを印加して電子ビームを発生させる。数回の電子ビームの照射の後でチャンバの中に残留する滓を除去する。

【0035】

なお、上記に説明した表面改質装置およびその装置による電子ビーム照射方法は、一例でありそれに限定されるものではなく、電子ビームを照射する被照射体の性質や形状に応じて、上記一例以外の大面積照射方式における表面改質装置の構成やその電子ビームの照射方法が適用されても良い。また、表面改質装置およびその装置による電子ビームの照射方式は、大面積照射方式に限定されることはなく、被照射体の表面に耐食性や耐摩耗性を有する金属元素を析出できるもの、又は、研磨などで生じた僅かな凹凸が均一化され滑らかにできるもののうちのどちらか一方又は両方ができるものであれば、特に限定されるものではない。

【産業上の利用可能性】

【0036】

本発明は、成形材料との接触面に対して電子ビームを照射することでその表面を改質し、特に耐腐食性や耐摩耗性を高めた成形機、成形機用のスクリュ及び成形機用のプランジャに関するものであり、産業上の利用可能性を有する。

【符号の説明】

【0037】

10 スクリュプリプラ式の射出機構

20 可塑化ユニット

21 ホッパ

22 可塑化シリンダ

23 ヒータ

24 可塑化スクリュ

30 射出ユニット

31 射出プランジャ

32 射出ノズル

33 射出シリンダ

40 連結部材

41 連通路

42 逆流防止手段

50 インラインスクリュ式の射出機構

51 ホッパ

52 シリンダ

53 ヒータ

54 インラインスクリュ

55 射出ノズル

56 チェックリング

【特許請求の範囲】

【請求項1】

成形材料を押し出して又は金型に充填して又は金型に供給して成形する成形機において、

前記成形材料との接触面の一部又はその全部に電子ビームを照射して表面改質したことを特徴とする成形機。

【請求項2】

前記成形材料をスクリュにより可塑化溶融又は混錬又は混合して、そのスクリュ又はプランジャにより押し出して又は金型に充填して又は金型に供給して成形する前記成形機であって、

前記接触面が、そのスクリュの表面又はそのプランジャの表面又は成形材料流路の表面のうちの少なくともいずれか一つであることを特徴とする請求項1に記載の成形機。

【請求項3】

前記接触面にディンプル加工を施した上で電子ビームを照射することで、ディンプル加工の凹部も含め、表面改質したことを特徴とする請求項1又は2に記載の成形機。

【請求項4】

成形材料を押し出して又は金型に充填して又は金型に供給して成形する成形機に用いられるスクリュにおいて、

前記成形材料との接触面の一部又はその全部に電子ビームを照射して表面改質したことを特徴とする成形機用のスクリュ。

【請求項5】

前記接触面にディンプル加工を施した上で電子ビームを照射することで、ディンプル加工の凹部も含め、表面改質したことを特徴とする請求項4に記載の成形機用のスクリュ。

【請求項6】

成形材料を押し出して又は金型に充填して又は金型に供給して成形する成形機に用いられるプランジャにおいて、

前記成形材料との接触面の一部又はその全部に電子ビームを照射して表面改質したことを特徴とする成形機用のプランジャ。

【請求項7】

前記接触面にディンプル加工を施した上で電子ビームを照射することで、ディンプル加工の凹部も含め、表面改質したことを特徴とする請求項6記載の成形機用のプランジャ。

【請求項1】

成形材料を押し出して又は金型に充填して又は金型に供給して成形する成形機において、

前記成形材料との接触面の一部又はその全部に電子ビームを照射して表面改質したことを特徴とする成形機。

【請求項2】

前記成形材料をスクリュにより可塑化溶融又は混錬又は混合して、そのスクリュ又はプランジャにより押し出して又は金型に充填して又は金型に供給して成形する前記成形機であって、

前記接触面が、そのスクリュの表面又はそのプランジャの表面又は成形材料流路の表面のうちの少なくともいずれか一つであることを特徴とする請求項1に記載の成形機。

【請求項3】

前記接触面にディンプル加工を施した上で電子ビームを照射することで、ディンプル加工の凹部も含め、表面改質したことを特徴とする請求項1又は2に記載の成形機。

【請求項4】

成形材料を押し出して又は金型に充填して又は金型に供給して成形する成形機に用いられるスクリュにおいて、

前記成形材料との接触面の一部又はその全部に電子ビームを照射して表面改質したことを特徴とする成形機用のスクリュ。

【請求項5】

前記接触面にディンプル加工を施した上で電子ビームを照射することで、ディンプル加工の凹部も含め、表面改質したことを特徴とする請求項4に記載の成形機用のスクリュ。

【請求項6】

成形材料を押し出して又は金型に充填して又は金型に供給して成形する成形機に用いられるプランジャにおいて、

前記成形材料との接触面の一部又はその全部に電子ビームを照射して表面改質したことを特徴とする成形機用のプランジャ。

【請求項7】

前記接触面にディンプル加工を施した上で電子ビームを照射することで、ディンプル加工の凹部も含め、表面改質したことを特徴とする請求項6記載の成形機用のプランジャ。

【図1】

【図2】

【図2】

【公開番号】特開2013−86401(P2013−86401A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−230216(P2011−230216)

【出願日】平成23年10月20日(2011.10.20)

【出願人】(000132725)株式会社ソディック (197)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月20日(2011.10.20)

【出願人】(000132725)株式会社ソディック (197)

【Fターム(参考)】

[ Back to top ]