電子レンジ加熱対応の小麦粉加工品の製造方法及びこの方法で製造した小麦粉加工品

【課題】製造工程中に蒸し工程を含む小麦粉加工品の製造方法であって、風味を変化させる添加物や、原料コストを増す原材料などを使用することなく、冷凍状態のままでも電子レンジ加熱対応可能な、小麦粉加工品の製造方法を提供する。

【課題の解決手段】蒸し工程を有する小麦粉加工品の製造工程において、1回目の蒸し工程の後に、冷蔵及び/又は冷凍工程を施し、さらに2回目の蒸し工程を施した後に、個包装工程を施す小麦粉加工品の製造方法であって、個包装工程は、水蒸気透過度11g/m2・day以下の包装資材を使用して行なうものである。

【課題の解決手段】蒸し工程を有する小麦粉加工品の製造工程において、1回目の蒸し工程の後に、冷蔵及び/又は冷凍工程を施し、さらに2回目の蒸し工程を施した後に、個包装工程を施す小麦粉加工品の製造方法であって、個包装工程は、水蒸気透過度11g/m2・day以下の包装資材を使用して行なうものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、製造工程に蒸し工程を有する、例えば中華饅頭のような小麦粉加工品における電子レンジ加熱対応品の製造方法及びこの製造方法による小麦粉加工品に関する。

【背景技術】

【0002】

製造工程に蒸し工程を有する代表的な小麦粉加工品として、中華饅頭を挙げることができるが、スーパーマーケット等の量販店において販売されている中華饅頭は、購入後自宅等で加熱してから喫食することになる。この際、従来においては、自宅等で蒸し器を使用して加熱するのが一般的であったが、近年は電子レンジにより加熱して喫食することが増えている。

【0003】

ところで、中華饅頭のような蒸し工程を経て製造された小麦粉加工品を電子レンジで加熱すると、電子レンジ加熱の際に過加熱による水分の散逸で、小麦粉加工品は、生地の硬化(いわゆるヒキ)が生じたり、乾燥した感じになってしまうという問題がある。

【0004】

これを防ぐ従来行なわれている一般的な方法としては、生地の表面に少量の水をかけた後にラップで包んで加熱する方法が知られているが、水をかける量やかけ方により生地への水分補充量にバラツキが生じて均一的に生地への水分補充が出来ず、電子レンジ加熱時に加熱ムラが生じて部分的に生地の硬化が生ずる問題がある。

【0005】

別の一般的な方法としては、電子レンジ用の蒸し器を使用して中華饅頭を加熱する方法もあるが、この場合この蒸し器を別に用意する必要があり、煩雑であるとともに、経済性にも劣るという問題がある。

【0006】

従来においても、これらの問題を解決する技術として種々のものが提案されている。例えば、寒天やペクチン等を添加して電子レンジでの加熱時の逸失水分を蒸し前の生地に補充をする方法(特許文献1)や、ゼラチンを添加して電子レンジでの加熱時に、その蒸発する水分を抑制した小麦加工食品(特許文献2)が提案されている。また、例えば、電子レンジ加熱後のヒキを抑制し良好な食感を得るためのものとして、穀粉のタンパク質量を調製した中華まん(特許文献3)や、油脂、保湿剤、乳化剤を組み合わせて配合したパン類(特許文献4)や、油脂、卵白を配合した中華まんじゅう(特許文献5)が提案されている。さらに、例えば、電子レンジ加熱によるヒキや収縮を風味に影響なく抑制するものとして、中華まん類の生地に水溶性ヘミセルロースを添加して蒸す製法(特許文献6)や、モチ性小麦を含有する穀類を用いて製造された蒸し饅頭(特許文献7)や、澱粉湿熱処理物を含有する冷凍ベーカリー製品(特許文献8)や、食物繊維の粉末、乳化料を添加した電子レンジ食品(特許文献9)が提案されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−67985号公報

【特許文献2】特開2000−253806号公報

【特許文献3】特開2008−167713号公報

【特許文献4】特開2006−311855号公報

【特許文献5】特許平2−222669号公報

【特許文献6】特開平11−169138号公報

【特許文献7】特開平10−66511号公報

【特許文献8】特開平7−147946号公報

【特許文献9】特許平3−22941号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、これらの提案は、いずれも新たな成分を加えることによって、電子レンジでの加熱によるヒキや乾燥を抑制しようとするものであるが、添加成分による風味への影響、原材料コストの増加、管理コストの増加に加え、添加成分によっては調製による手間と調製技術取得の困難性、などの多くの問題がある。また、これら提案で調製した冷凍品を、そのまま電子レンジで解凍加熱を行った場合には、ヒキなどの食感の低下を十分には解決できないという問題がある。

【0009】

本発明は、このような事情に鑑みてなされたもので、小麦粉加工品、特に製造工程中に蒸し工程を含む小麦粉加工品を、電子レンジ加熱対応とするために、風味を変化させる成分の添加物、原料コストを増す原材料などを使用することなく製造する方法及びこの方法で製造した小麦粉加工品を提供することを目的とする。

【課題を解決するための手段】

【0010】

この目的を達成するために本発明者らは、小麦粉加工品の水分量の調整には、蒸し工程が重要であり、また、保存中及び電子レンジによる加熱時の水分逸失を防ぐには、小麦粉加工品の包装が重要であることに着目し、鋭意研究の結果、本発明の完成に至ったものである。

【0011】

即ち、本発明の請求項1に係る電子レンジ加熱対応の小麦粉加工品の製造方法は、蒸し工程を有する小麦粉加工品の製造工程において、1回目の蒸し工程の後に、冷蔵及び/又は冷凍工程、即ち、冷蔵工程、あるいは冷凍工程、あるいは冷蔵後に冷凍する冷蔵・冷凍工程のいずれかの工程を施した後、2回目の蒸し工程を施し、その後、個包装工程を施すことを特徴とする。

【0012】

ここで、本発明でいう小麦粉加工品とは、小麦粉を主原材料とする混捏生地を使用するもので、混捏の際に一般的に生地の保水性に効果があるとされている砂糖や油脂等の副原材料を公知の範囲内で添加した公知のベーカリー製法等による生地製法で生成され、生地生成後の工程も、公知のベーカリー製法にあるフロアータイム、ベンチタイム、ホイロ等の工程をとった後、蒸し工程で仕上げる加工品である。例えば蒸しパン、中華饅頭、シュウマイ、花巻、小龍包など挙げることができるが、特にこれらに限定されるものではない。

【0013】

また、本発明の各蒸し工程は、具体的には、相対湿度70%〜100%の蒸気を使用して連続式蒸し器かセイロに入れて品温が60℃〜95℃になるまで蒸すのが好ましい。より好ましくは、相対湿度95%〜100%で温度が80℃〜100℃の蒸気で蒸すものである。

【0014】

さらに、本発明の個包装は、2回目の蒸し工程を行った小麦粉加工品を、透湿性の低い包装素材を用いて加工品を個々に包装するものである。包装形態や包装素材などに限定されないが、好ましくは、包装形態は一つの加工品にほぼその大きさの半分程度の空間を有して、電子レンジ加熱時に加工品へ密着することなく包装袋内に空間が保持できる包装形態であり、包装素材としてはOPP等を挙げることができる。

【0015】

またさらに、本発明の冷蔵や冷凍の温度は特に限定されないが、好ましくは2回目の蒸し工程での加熱における製品と雰囲気の温度差が大きく、生地の老化抑制が高い冷凍が望ましく、冷凍コストや既存設備の利用を考慮すると一般的な冷凍庫の温度である−20℃付近での冷凍が望ましい。

【0016】

より具体的には、1回目の蒸し工程の後の小麦粉加工品を、例えば包装するなどして、短時間で小麦粉加工品の水分逸失を極力抑えた状態で放冷し、品温を約25℃〜30℃に冷却した(1回目冷却工程)後、冷蔵及び/又は冷凍保持、すなわち、好ましくは5℃以下で1〜5時間冷蔵保持し(冷蔵工程)、あるいは−15℃〜−30℃で1〜50日間冷凍保持し(冷凍工程)、あるいは5℃以下で1〜5時間保持した後、−15℃〜−30℃で1〜50日間冷凍保持する(冷蔵・冷凍工程)。

【0017】

また、請求項2に係る電子レンジ加熱対応の小麦粉加工品の製造方法は、請求項1発明における個包装工程を、水蒸気透過度11g/m2・day以下の包装資材を使用して行なうことを特徴とする。

【0018】

より具体的には、2回目の蒸し工程を行った小麦粉加工品を、好ましくは25℃〜30℃まで冷却した(2回目冷却工程)後、透湿性が水蒸気透過度11g/m2・day以下、より好ましくは6g/m2・day以下のフィルムで個々に包装を行う。

【0019】

さらにまた、請求項3に係る電子レンジ加熱対応の小麦粉加工品は、上記請求項1または2の製造方法で得られた小麦粉加工品であることを特徴とする。個包装後された小麦加工品は、−15℃〜−30℃までに冷凍、あるいは5℃以下で冷蔵後、前記温度範囲で冷凍して保存すると好適である。

【0020】

(発明の作用)

本発明は、製造工程における1回目の蒸し工程の後、冷蔵及び/又は冷凍工程、すなわち、冷蔵工程、あるいは冷凍工程、あるいは冷蔵・冷凍工程のいずれかの工程を施した後、2回目の蒸し工程を行い、続いて個包装工程を行なうことにより、1回目の蒸し工程で生地中の澱粉やタンパク質は一定の糊化や熱変性によって生地骨格を形成し、2回目の蒸し工程で生地は水分のより均一な補充と澱粉の糊化促進とタンパク質の熱変性を生起し、生地骨格を強固に補完する。1回目の蒸し工程と2回目の蒸し工程の間に、上述の冷蔵及び/又は冷凍工程を入れると、温度差を大きくして糊化の促進と水分の均一な浸透、タンパク質の熱変性をより促進することができる。

【0021】

また、2回目の蒸し工程の後、個包装工程を施すことで、一つの小麦粉加工品から蒸発した水分は個包装中に封じ込められ、また、冷凍品としたときなどの保存中に気化した水分は包装資材の内側に結氷して、外部への逸失が防止される。また、個包装状態で小麦粉加工品を電子レンジ加熱すると、電子レンジの加熱によって蒸発あるいは気化した水分を再び小麦粉加工品に戻せるものである。

【0022】

本発明の小麦粉加工品は、個包装された状態で冷蔵または冷凍の環境で保存されたものを、その保存状態のまま、または常温に戻した後、包装状態のまま、または蒸気がこもる程度に開けた状態、例えば、包装資材側面などに楊枝のようなもので複数の小孔を蒸気がこもる程度に開けた状態で、直接電子レンジで加熱加温すると、喫食可能状態となる。冷凍食品の喫食には、一度自然解凍した後電子レンジ加熱を行う方法と、自然解凍せずに直接電子レンジ加熱を行う方法があるが、本発明に係る冷凍状態の小麦粉加工品では、直接電子レンジ加熱を行う方法がより有効である。

【発明の効果】

【0023】

本発明によれば、製造工程中に蒸し工程を伴う小麦粉加工品において、電子レンジ加熱を行った場合に、生地の水分逸失による硬化に伴う食感の低下がない小麦粉加工品を得ることができるという効果を奏する。

【図面の簡単な説明】

【0024】

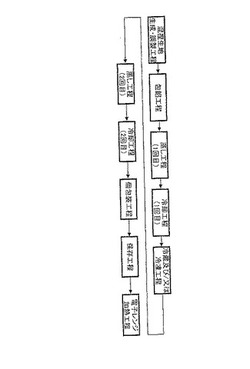

【図1】中華饅頭の製造工程から喫食のための電子レンジ加熱工程までの一連の工程を示す概略工程図。

【発明を実施するための形態】

【0025】

ここで、本発明について小麦粉加工品の代表である中華饅頭を例に挙げて詳細に説明する。

【0026】

小麦粉をはじめとする原料を常法により生成、調製して混捏生地を得た(混捏生地生成・調製工程)後、餡や肉の具材を包み(包餡工程)、ホイロ発酵後に蒸し(1回目蒸し工程)、常温まで冷却する(1回目冷却工程)。前記1回目の蒸し工程の蒸し条件は、相対湿度95%〜100%、温度80℃〜100℃の蒸気で、蒸し時間は15分程度が好ましい。ここまでの工程は従来と同様であり、従来はこの段階で中華饅頭として完成品となる。

【0027】

本発明においてはさらに、以下の各工程を施すものである。すなわち、常温まで冷却した製品を、冷蔵、あるいは冷凍、あるいは冷蔵の後冷凍する、冷蔵及び/又は冷凍工程を施す。具体的には、例えば5℃以下の冷蔵庫で冷蔵し(冷蔵工程)、あるいは0℃以下の冷凍庫で冷凍し(冷凍工程)、あるいは5℃以下の冷蔵庫で冷蔵した後、0℃以下の冷凍庫で冷凍する(冷蔵・冷凍工程)。好ましくは、製品を板重等に並べた状態で水分の蒸発を防ぐ為に全体を包装した状態で冷蔵した後、食品工場等に一般的に設置されている−20℃程度の冷凍庫で冷凍し24時間以上保持する。

【0028】

次いで、2回目の蒸し工程を施す。この際の蒸し条件は、相対湿度95%〜100%、温度80℃〜100℃の蒸気で、蒸し時間は4分以上が好ましい。さらに好ましくは、この2回目の蒸し工程における蒸し時間は、4分以上30分までの範囲内である。4分未満では品温が十分に上がらず、製品への水分移行も少ない一方、30分を超えると品温が98℃以上となり、蒸気から生地への余分な水分移行がありレンジ加熱後の製品の食感が低下する。

【0029】

続いて、25℃まで冷却した(2回目冷却工程)後、個包装工程を施し、本発明に係る中華饅頭が完成する。個包装に用いる包装資材については冷凍耐性があり、水蒸気透過度が11g/m2・day以下が望ましい。水蒸気透過度がこれより大きい包装資材では、長期間(40日程度)の冷凍保存で気化した水蒸気が逃げてしまい、包装内の氷結晶が少ないか、できなくなる。

【0030】

一般に、包装された製品を冷凍保管していると、包装内に霜が溜まることがあるが、これは保管中の包装内の製品(固体)と包装内の空間(気体)の温度変化に伴い移動した生地中の水分が、包装内表面に凍結することが主な原因である。これにより、生地の水分減少と乾燥が促進される。

【0031】

水蒸気透過度が小さい包装資材で個包装することで、一旦生地から散逸した水分が包装内に留まり、水分の逸失が防止される。個包装のまま、または蒸気がこもる程度に開けた状態で、電子レンジ加熱すると包装内で蒸される状態となり水分が生地に戻る。その結果、製品全体が蒸されることとなり加熱ムラがなくなり、水分が戻ることで生地の硬化も生じない。

【0032】

また、個包装でなく集合包装のように、複数個をひとまとめにして包装する形態では、包装内で重なったり、くっついたりしてしまいさらに保存中の水分蒸発量にもバラツキが生じ、電子レンジ加熱した場合に均一に水分を戻すことが出来ない。その結果、生地の加熱ムラや部分的な硬化が起きてしまう。なお、集合包装する場合には、個包装したものをさらに集合包装するとよい。

【0033】

本発明に係る中華饅頭をスーパーマーケット等で購入した後、家庭等で冷凍保存した(保存工程)ものでも、冷凍状態から個包装のまま電子レンジ加熱する(電子レンジ加熱工程)ことで、生地の硬化や加熱ムラの無い中華饅頭を喫食できる。電子レンジ加熱を行う時は、包装状態のまま又は包装内に蒸気がこもる程度に開けた状態で加熱する。これらの状態での加熱により、包装内の冷凍保存時に発生した霜等の水分が蒸気状態となって、熱膨張で膨らんだ包装内で均一に蒸される状態を作り出し、加熱ムラをなくすことができる。

【実施例】

【0034】

以下、本発明の好適な実施例について詳細に説明する。但し、本発明は以下の各実施例に何ら限定されるものではない。

【0035】

はじめに、中華饅頭に適用した実施例を説明するが、まず、各実施例及び比較例で使用する、本発明に係る中華饅頭の中間製品である中華饅頭の製造方法について説明する。

【0036】

表1は中間製品である中華饅頭原料の中種法による配合を示し、上が中種配合、下が本捏配合のそれぞれの割合を示す。これらの割合で小麦粉、砂糖、イースト、油脂等と、水を加えてよく混合して、混捏する。捏ね上げた生地は醗酵させて膨化させる。生地に安定性を持たせるため中種法により生地調製を行う(混捏生地生成・調製工程)。

【0037】

【表1】

【0038】

完成した生地は手作業又は機械により内包材(肉具材又は餡)を包餡し(包餡工程)、ホイロ醗酵を経て、90℃〜100℃の飽和に近い蒸気を使用し、15分間蒸した(1回目蒸し工程)。この1回目蒸し工程終了後、常温まで冷却し(1回目冷却工程)、中間製品の中華饅頭を得た。

【0039】

(実施例1〜5,比較例1)

前記中間製品で内包材に肉具材を使用した中華肉饅頭(以下、中間製品の中華肉饅頭という)を、冷蔵及び/又は冷凍工程において、5℃での冷蔵時間を、1時間(実施例1)、2時間(実施例2)、3時間(実施例3)、4時間(実施例4)、5時間(実施例5)の各条件で行なった冷蔵工程を施した。次いで、蒸し器(株式会社フジ製)で、それぞれ90℃〜100℃の飽和に近い蒸気を使用し、10分間蒸した(2回目蒸し工程)後、25℃まで冷却した(2回目冷却工程)。続いて、OPP製(水蒸気透過度6g/m2・day)の包装資材で中間製品の中華肉饅頭の大きさの半分程度の空間を有するように個包装を行って(個包装工程)、本発明に係る中華肉饅頭を完成した。

【0040】

その後、完成した中華肉饅頭を−40℃で急速冷凍し、−20℃の冷凍庫に10日間保存した(保存工程)。一方、前記中間製品の中華肉饅頭に、前記各実施例1〜5と同一の個包装工程及び保存工程を施したものを比較例1として用意した。

【0041】

各実施例1〜5及び比較例1の中華肉饅頭を、個包装のまま出力600Wの電子レンジに入れ、そのまま90秒間解凍加熱を行った(電子レンジ加熱工程、品温70℃〜80℃)。そして、10人のパネラーで生地の硬化具合と饅頭の部位の加熱ムラについて評価を行った。なお、評価方法は各実施例1〜5と同一条件の電子レンジ加熱を行った比較例1を+3点とし、比較例1を蒸し器で10分間蒸したものを−3点として、官能試験で比較評価を行った。

【0042】

評価の結果を表2に示す。この結果からわかるように実施例3,4,5は蒸し器で蒸したものより若干劣るが生地硬化(ヒキ)や加熱ムラのない食感であった。一方、実施例1,2は蒸し器で蒸したものより多少劣り、生地硬化(ヒキ)及び加熱ムラが人によっては若干ある食感であった。冷蔵時間が3時間に満たないと良好な評価は得られないものの、比較例1との比較により、2回目蒸し工程の有効性と、1時間以上の冷蔵工程の優越性が確認され、各実施例1〜5の食感は十分実用に耐えうることが認められた。

【0043】

【表2】

ただし、+3:非常に強くある 〜 +1:僅かにある

−1:ほとんどない 〜 −3:まったくない

【0044】

(実施例6〜9、比較例2,3)

前記中間製品の中華肉饅頭に、冷蔵及び/又は冷凍工程において、−20℃での冷凍日数を、14日(実施例6,8)、28日(実施例7,9)の各条件で行なった冷凍工程を施した。次いで、蒸し器(株式会社フジ製)で、それぞれ90℃〜100℃の飽和に近い蒸気を使用し、10分間蒸した(2回目蒸し工程)後、25℃まで冷却した(2回目冷却工程)。続いて、OPP製(水蒸気透過度6g/m2・day)の包装資材で中間製品の中華肉饅頭の大きさの半分程度の空間を有するように個包装を行って(個包装工程)、本発明に係る中華肉饅頭を完成した。なお、前記実施例8,9については、個包装した4個ずつを、前記包装資材と同一の包装資材を用いて、各個包装内の空間を維持可能な余裕を持たせて、さらに集合包装を行なった。

【0045】

その後、完成した中華肉饅頭を−40℃で急速冷凍し、−20℃の冷凍庫に7日間(実施例6)、14日間(実施例7)、28日間(実施例8)、42日間(実施例9)の各条件で保存した(保存工程)。一方、前記中間製品の中華肉饅頭に、前記実施例7と同一の個包装工程及び保存工程を施したものを比較例2、前記実施例9と同一の個包装工程(集合包装含む)及び保存工程を施したものを比較例3として用意した。

【0046】

各実施例6〜9及び各比較例2,3の中華肉饅頭を、各実施例8,9及び比較例3は集合包装より取り出し、すべて個包装のまま出力600Wの電子レンジに入れ、そのまま90秒間解凍加熱(電子レンジ加熱工程)を行ったもの(品温70℃〜80℃)を10人のパネラーで生地の硬化具合と饅頭の部位の加熱ムラについて評価を行った。なお評価方法は、各実施例6〜9と同一条件の電子レンジ加熱を行った比較例2を+3点とし、比較例2を蒸し器で10分間蒸したものを−3点とし官能試験で比較評価を行った。

【0047】

評価の結果を表3に示す。この結果からわかるように実施例6〜9は蒸し器で蒸したものと同様の食感であり、冷凍工程、保存工程における各冷凍日数の相違に拘わらず高い評価であった。また、個包装のみの各実施例6,7と個包装後に集合包装を行なった各実施例8,9との間には差異は見られなかった。このように、比較例2,3との比較によって、2回目蒸し工程と、冷凍工程の有効性が確認された。

【0048】

【表3】

ただし、+3:非常に強くある 〜 +1:僅かにある

−1:ほとんどない 〜 −3:まったくない

【0049】

(実施例10〜13、比較例4)

前記中間製品で内包材に餡を使用した中華餡饅頭(以下、中間製品の中華餡饅頭という)に、冷蔵及び/又は冷凍工程において、5℃での冷蔵工程及びそれに続く−20℃での冷凍工程を、それぞれ1時間及び7日(実施例10)、5時間及び14日(実施例11)、5時間及び7日(実施例12)、1時間及び14日(実施例13)の各条件で行なった冷蔵・冷凍工程を施した。次いで、蒸し器(株式会社フジ製)で、それぞれ90℃〜100℃の飽和に近い蒸気を使用し、10分間蒸した(2回目蒸し工程)後、25℃まで冷却した(2回目冷却工程)。続いて、OPP製(水蒸気透過度6g/m2・day)の包装資材で中間製品の中華餡饅頭の大きさの半分程度の空間を有するように個包装を行って(個包装工程)、本発明に係る中華餡饅頭を完成した。

【0050】

その後、完成した中華餡饅頭を−40℃で急速冷凍し、−20℃の冷凍庫に7日間保存した(保存工程)。一方、上記中間製品の中華餡饅頭に、前記各実施例10〜13と同一の個包装工程及び保存工程を施したものを比較例4として用意した。

【0051】

各実施例10〜13及び比較例4の中華餡饅頭を、それぞれ個包装のまま出力600Wの電子レンジに入れ、そのまま90秒間解凍加熱(電子レンジ加熱工程)を行ったもの(品温70℃〜80℃)を10人のパネラーで生地の硬化具合と饅頭の部位の加熱ムラについて評価を行った。なお評価方法は各実施例10〜13と同一条件の電子レンジ加熱を行った比較例4を+3点とし、比較例4を蒸し器で10分間蒸したものを−3点とし官能試験で比較評価を行った。

【0052】

評価の結果を表4に示す。この結果からわかるように実施例10〜13は蒸し器で蒸したものと同様の食感であった。各実施例10〜13において、冷蔵時間と冷凍日数に関わりなく高い評価が得られたことは、実施例1〜5の評価を勘案すると、冷凍工程の有効性が認められる。また、比較例4との比較において、2回目蒸し工程と、冷蔵・冷凍工程の有効性が確認された。

【0053】

【表4】

ただし、+3:非常に強くある 〜 +1:僅かにある

−1:ほとんどない 〜 −3:まったくない

【0054】

(実施例14〜17、比較例5)

前記中間製品の中華餡饅頭に、冷蔵及び/又は冷凍工程において、−20℃で2日間の冷凍工程を施した。次いで、蒸し器(株式会社フジ製)で、それぞれ90℃〜100℃の飽和に近い蒸気を使用した2回目蒸し工程において、蒸し時間を、4分間(実施例14)、10分間(実施例15)、20分間(実施例16)、30分間(実施例17)の各条件で施した後、25℃まで冷却した(2回目冷却工程)。続いて、OPP製(水蒸気透過度6g/m2・day)の包装資材で中間製品の中華餡饅頭の大きさの半分程度の空間を有するように個包装を行って(個包装工程)、本発明に係る中華餡饅頭を完成した。

【0055】

その後、完成した中華餡饅頭を−40℃で急速冷凍し、−20℃の冷凍庫に21日間保存した(保存工程)。一方、前記中間製品の中華餡饅頭に、前記各実施例14〜17と同一の個包装工程及び保存工程を施したものを比較例5として用意した。

【0056】

各実施例14〜17及び比較例5の中華餡饅頭を、個包装のまま出力600Wの電子レンジに入れ、そのまま90秒間解凍加熱(電子レンジ加熱工程)を行ったもの(品温70℃〜80℃)を10人のパネラーで生地の硬化具合と饅頭の部位の加熱ムラについて評価を行った。なお評価方法は各実施例14〜17と同一条件の電子レンジ加熱を行った比較例5を+3点とし、比較例5を蒸し器で10分間蒸したものを−3点とし、官能試験で比較評価を行った。

【0057】

また、2回目蒸し工程後における生地温度と生地水分の増加量を測定した。水分量の測定は105℃常圧乾燥法を用いて生地の水分を測定し、前記2回目蒸し工程の前後における水分量差で見た。

【0058】

評価の結果を表5に示す。この結果からわかるように2回目蒸し工程を行うことで、蒸し時間の長さに応じた生地温度の上昇及び生地水分の増加が見られた。官能評価では実施例15,16,17は蒸し器で蒸したものと同様の食感となり、生地硬化及び加熱ムラのない食感であった。実施例14は蒸し器で蒸したものより若干劣るが、生地硬化(ヒキ)及び加熱ムラない食感であった。比較例5と各実施例14〜17との比較によって、冷凍工程と2回目蒸し工程の有効性が認められ、また、2回目蒸し工程の蒸し時間は、4分〜30分間で有効であるが、10分〜30分間がより好ましいことが確認できた。

【0059】

【表5】

ただし、+3:非常に強くある 〜 +1:僅かにある

−1:ほとんどない 〜 −3:まったくない

【0060】

(実施例18〜20、比較例6)

上記中間製品の中華肉饅頭に、冷蔵及び/又は冷凍工程として、−20℃で10日間冷凍する冷凍工程を施し、蒸し器(株式会社フジ製)を使用して、それぞれ90℃〜100℃の飽和に近い蒸気使用して10分間蒸した(2回目蒸し工程)後、25℃まで冷却し(2回目冷却工程)、OPP製(水蒸気透過度6g/m2・day)の包装資材で中華肉饅頭の大きさの半分程度の空間を有するように個包装を行って(個包装工程)、本発明に係る中華肉饅頭を完成した(実施例18〜20)。

【0061】

その後、完成した中華肉饅頭を−40℃で急速冷凍し、−20℃の冷凍庫に10日間保存した(保存工程)。また、各実施例18〜20と同一条件で個包装工程及び保存工程を施したものを比較例6として用意した。

【0062】

実施例18と比較例6は冷凍状態のまま個包装から出した状態、実施例19は個包装内に蒸気がこもる程度に開いた状態、実施例20は個包装のままの状態で、出力600Wの電子レンジに入れ、90秒間加熱(電子レンジ加熱工程)を行ったもの(品温70℃〜80℃)を10人のパネラーで生地の硬化具合と饅頭の部位の加熱ムラについて評価を行った。なお評価方法は実施例18と同一条件で電子レンジ加熱を行った比較例6を+3点とし、比較例6を蒸し器で10分間蒸したものを−3点とし官能試験で比較評価を行った。

【0063】

評価の結果を表6に示す。この結果からわかるように実施例20は蒸し器で蒸したものと同等の食感となり、実施例19は蒸し器で蒸したものより若干劣るが生地硬化(ヒキ)及び加熱ムラのない食感であった。一方、実施例18は比較例6よりはよいが、生地硬化(ヒキ)及び加熱ムラが僅かにある食感であった。これによって、本発明の2回目蒸し工程を施すことで、電子レンジ加熱で起こる食感の低下の抑制効果が認められるとともに、個包装で電子レンジ加熱することでさらにその効果が向上することが認められた。

【0064】

【表6】

ただし、+3:非常に強くある 〜 +1:僅かにある

−1:ほとんどない 〜 −3:まったくない

【0065】

(実施例21〜23、比較例7)

前記実施例18〜20と同一の各工程により、中間製品の中華肉饅頭から本発明に係る完成品を得た後、同じく同一の保存工程を施した(実施例21〜23)。また、前記比較例6と同一の比較例7を用意した。

【0066】

各実施例21〜23及び比較例7を保存工程の冷凍状態から常温に戻し、個包装から出した状態(実施例21)、個包装内に蒸気がこもる程度に開封した状態(実施例22)、個包装のままの状態(実施例23)で出力600Wの電子レンジに入れ、40秒間加熱(電子レンジ加熱工程)を行ったもの(品温70℃〜80℃)を10人のパネラーで生地の硬化具合と饅頭の部位の加熱ムラについて評価を行った。なお、評価方法は実施例21と同一条件で電子レンジ加熱を行った比較例7を+3点とし、比較例7を蒸し器で10分間蒸したものを−3点とし官能試験で比較評価を行った。なお、これら実施例21〜23と前記各実施例18〜20との相違は、電子レンジ加熱工程の前に常温に戻すか否かと、同工程における出力及び加熱時間である。

【0067】

評価の結果を表7に示す。この結果からわかるように実施例22.23は蒸し器で蒸したものと同等の食感となる一方、実施例21は比較例7よりはよいが、生地硬化(ヒキ)及び加熱ムラが僅かにある食感であった。これによって、本発明の2回目蒸し工程を施すことで、電子レンジ加熱で起こる食感の低下の抑制効果が認められるとともに、個包装で電子レンジ加熱することでさらにその効果が向上することが認められた。また、常温状態に戻した状態での電子レンジ加熱では、電子レンジ加熱時間が短いため冷凍品からの加熱よりは、各実施例22,23における生地の硬化と加熱ムラの抑制効果の差がなくなることを確認した。

【0068】

【表7】

ただし、+3:非常に強くある 〜 +1:僅かにある

−1:ほとんどない 〜 −3:まったくない

【0069】

(実施例24〜26、比較例8)

前記中間製品の中華肉饅頭に、冷蔵及び/又は冷凍工程として、−20℃で10日間冷凍する冷凍工程を施し、蒸し器(株式会社フジ製)を使用して、それぞれ90℃〜100℃の飽和に近い蒸気で10分間蒸した(2回目蒸し工程)後、25℃まで冷却し(2回目冷却工程)、水蒸気透過度18g/m2・day(実施例24)、水蒸気透過度11g/m2・day(実施例25)、水蒸気透過度6g/m2・day(実施例26)のOPP製包装資材で中華肉饅頭の大きさの半分程度の空間を有するように個包装を行って(個包装工程)、中華肉饅頭を完成した。その後、−40℃で急速冷凍を行い、−20℃の冷凍庫に30日間保存した(保存工程)。また、上記中間製品の中華肉饅頭に、実施例26と同一条件の個包装工程及び保存工程を施した比較例8を用意した。

【0070】

各実施例24〜26と比較例8を、それぞれ個包装状態のまま出力600Wの電子レンジに入れ、90秒間加熱(電子レンジ加熱工程)を行ったもの(品温70℃〜80℃)を10人のパネラーで生地の硬化具合と饅頭の部位の加熱ムラについて評価を行った。なお、評価方法は電子レンジで各実施例24〜26と同一条件で加熱した比較例8を+3点とし、比較例8を蒸し器で10分間蒸したものを−3点とし官能試験で比較評価を行った。

【0071】

評価の結果を表8に示す。この結果からわかるように実施例26は蒸し器で蒸したものと同等の食感となり、実施例25は蒸し器で蒸したものよりやや劣るが、生地の硬化と加熱ムラはほとんどないものであった。また、実施例24は生地硬化(ヒキ)及び加熱ムラが人によっては若干ある食感であったが、比較例8よりは格段によい評価であった。これによって、各実施例25,26における2回目蒸し工程と包装資材の水蒸気透過度11g/m2・day以下の有効性が認められた。比較例8で理解できるように、包装資材が水蒸気透過度6g/m2・day以下であっても、2回目蒸し工程を施さないものは、生地の硬化と加熱ムラが非常に強い食感となった。

【0072】

【表8】

ただし、+3:非常に強くある 〜 +1:僅かにある

−1:ほとんどない 〜 −3:まったくない

【0073】

(実施例27〜29、比較例9)

上記中間製品の中華肉饅頭に、冷蔵及び/又は冷凍工程として、−20℃で10日間冷凍する冷凍工程を施し、蒸し器(株式会社フジ製)を使用して、それぞれ90℃〜100℃の飽和に近い蒸気で10分間蒸した(2回目蒸し工程)後、25℃まで冷却し(2回目冷却工程)、水蒸気透過度18g/m2・day(実施例27)、水蒸気透過度11g/m2・day(実施例28)、水蒸気透過度6g/m2・day(実施例29)のOPP製包装資材で中華肉饅頭の大きさの半分程度の空間を有するように個包装を行って(個包装工程)、本発明に係る中華肉饅頭を完成した。

【0074】

その後、完成した中華肉饅頭を−40℃で急速冷凍し、−20℃の冷凍庫に40日間保存した(保存工程)。また、前記中間製品の中華肉饅頭に、実施例29と同一の個包装工程及び保存工程を施した比較例9を用意した。

【0075】

各実施例27〜29及び比較例9を、個包装状態のまま出力600Wの電子レンジに入れ、90秒間加熱(電子レンジ加熱工程)を行ったもの(品温70℃〜80℃)を10人のパネラーで生地の硬化具合と饅頭の部位の加熱ムラについて評価を行った。なお、評価方法は電子レンジで各実施例27〜29と同一条件で加熱した比較例9を+3点とし、比較例9を蒸し器で10分間蒸したものを−3点とし官能試験で比較評価を行った。これら各実施例27〜29と前記各実施例24〜26との相違は、保存工程の期間だけである。

【0076】

評価の結果を表9に示す。この結果からわかるように実施例29は蒸し器で蒸したものと同等の食感となり、実施例28は蒸し器で蒸したものより多少劣るが、生地の硬化と加熱ムラはほとんどない食感であった。一方、実施例27は蒸し器で蒸したものより明らかに劣り、生地の硬化と加熱ムラが僅かに感じられる食感であったが、比較例9よりは良好な評価であった。これによって、各実施例28,29における2回目の蒸し工程と包装資材の水蒸気透過度11g/m2・day以下の有効性が認められた。比較例9で理解できるように、包装資材が水蒸気透過度6g/m2・day以下であっても、2回目の蒸し工程を施さないものは、低い評価になる。また、実施例24に対して保存工程での冷凍期間が10日間延びた実施例27は、同一の水蒸気透過度を有する包装資材を使用していても、前記実施例24よりも評価が低いものとなった。そして、保存期間が40日に達する場合には、包装資材の水蒸気透過度が11g/m2・day以下であれば、本発明の効果を得られることが確認できた。実施例27と実施例24の評価を見ると、保存期間が短期間の場合には、包装資材の水蒸気透過度はさほど問題にならないことが理解できる。

【0077】

【表9】

ただし、+3:非常に強くある 〜 +1:僅かにある

−1:ほとんどない 〜 −3:まったくない

【0078】

(実施例30,31、比較例10,11)

前記中間製品の中華肉饅頭に、冷蔵及び/又は冷凍工程として、−20℃で10日間冷凍する冷凍工程を施し、蒸し器(株式会社フジ製)を使用して、それぞれ90℃〜100℃の飽和に近い蒸気で10分間蒸した(2回目蒸し工程)後、25℃まで冷却し(2回目冷却工程)、OPP製(水蒸気透過度6g/m2・day)の包装資材で中間製品の中華肉饅頭の大きさの半分程度の空間を有するように個包装を行って(個包装工程)、本発明に係る中華肉饅頭を完成した。

【0079】

その後、完成した中華饅頭を−40℃で急速冷凍し、−20℃の冷凍庫に12日間保存した(保存工程)。また、各実施例30,31と同条件で個包装工程及び保存工程を施したものを比較例10,11として用意した。

【0080】

実施例30及び比較例10は、個包装のまま出力600Wの電子レンジに入れ、90秒間加熱を行い(電子レンジ加熱工程、品温70℃〜80℃)、実施例31及び比較例11は、個包装のまま出力1500Wの電子レンジに入れ、25秒間加熱を行い(電子レンジ加熱工程、品温70℃〜80℃)、これらを10人のパネラーで生地の硬化具合と饅頭の部位の加熱ムラについて評価を行った。なお、評価方法は比較例10を出力600Wの電子レンジで90秒間加熱したものを+3点とし、比較例10を蒸し器で10分間蒸したものを−3点とし官能試験で比較評価を行った。

【0081】

評価の結果を表10に示す。この結果からわかるように実施例30,31は蒸し器で蒸したものと同等の食感であった。このように、本発明の効果は電子レンジの出力に影響されないことが確認された。

【0082】

【表10】

ただし、+3:非常に強くある 〜 +1:僅かにある

−1:ほとんどない 〜 −3:まったくない

【0083】

(実施例32〜35、比較例12)

本実施例及び比較例は、花巻に関するものである。

表11は直捏法による花巻の配合を示し、この割合で小麦粉、砂糖、イースト、ベーキングパウダ、油脂等と、水を加えてよく混合し混捏する。捏ね上げた生地は醗酵をとって膨化させる。

【0084】

完成した生地は手作業又は機械により花巻に成型し、ホイロ醗酵の工程を経て、90℃〜100℃の飽和に近い蒸気を使用し、15分間蒸した1回目蒸し工程を施した。この1回目蒸し工程終了後、1回目の冷却工程に移行し、常温まで冷却して、中間製品の花巻を得た。

【0085】

【表11】

【0086】

前記中間製品の花巻に冷蔵及び/又は冷凍工程として、−20℃で5日間冷凍する冷凍工程を施した。次いで、蒸し器(株式会社フジ製)で、それぞれ90℃〜100℃の飽和に近い蒸気を使用した2回目蒸し工程を施すに際し、蒸し時間を、4分間(実施例32)、10分間(実施例33)、20分間(実施例34)、30分間(実施例35)の各条件で行い、その後、25℃まで冷却した(2回目冷却工程)。続いて、OPP製(水蒸気透過度6g/m2・day)の包装資材で中間製品の花巻の大きさの半分程度の空間を有するように個包装を行って(個包装工程)、本発明に係る花巻を完成した。

【0087】

その後、−40℃で急速冷凍を行い、−20℃の冷凍庫に10日間保存した(保存工程)。一方、上記中間製品の花巻に、前記各実施例32〜35と同一の個包装工程及び保存工程を施したものを比較例12として用意した。

【0088】

各実施例32〜35と比較例12の花巻を、個包装のまま出力600Wの電子レンジに入れ、そのまま90秒間解凍加熱(電子レンジ加熱工程)を行ったもの(品温70℃〜80℃)を10人のパネラーで生地の硬化具合と花巻の部位の加熱ムラについて評価を行った。なお、評価方法は各実施例32〜35と同一条件の電子レンジ加熱を行った比較例12を+3点とし、比較例12を蒸し器で10分間蒸したものを−3点とし官能試験で比較評価を行った。

【0089】

評価の結果を表12に示す。この結果からわかるように実施例33〜35は蒸し器で蒸したものと同等の食感となり、実施例32は蒸し器で蒸したものよりは若干劣るが生地硬化(ヒキ)及び加熱ムラのない食感であった。内包材の無い生地だけの花巻においても、中華饅頭のように内包材のある小麦粉加工品と同様の結果であることが確認された。

【0090】

【表12】

ただし、+3:非常に強くある 〜 +1:僅かにある

−1:ほとんどない 〜 −3:まったくない

【技術分野】

【0001】

本発明は、製造工程に蒸し工程を有する、例えば中華饅頭のような小麦粉加工品における電子レンジ加熱対応品の製造方法及びこの製造方法による小麦粉加工品に関する。

【背景技術】

【0002】

製造工程に蒸し工程を有する代表的な小麦粉加工品として、中華饅頭を挙げることができるが、スーパーマーケット等の量販店において販売されている中華饅頭は、購入後自宅等で加熱してから喫食することになる。この際、従来においては、自宅等で蒸し器を使用して加熱するのが一般的であったが、近年は電子レンジにより加熱して喫食することが増えている。

【0003】

ところで、中華饅頭のような蒸し工程を経て製造された小麦粉加工品を電子レンジで加熱すると、電子レンジ加熱の際に過加熱による水分の散逸で、小麦粉加工品は、生地の硬化(いわゆるヒキ)が生じたり、乾燥した感じになってしまうという問題がある。

【0004】

これを防ぐ従来行なわれている一般的な方法としては、生地の表面に少量の水をかけた後にラップで包んで加熱する方法が知られているが、水をかける量やかけ方により生地への水分補充量にバラツキが生じて均一的に生地への水分補充が出来ず、電子レンジ加熱時に加熱ムラが生じて部分的に生地の硬化が生ずる問題がある。

【0005】

別の一般的な方法としては、電子レンジ用の蒸し器を使用して中華饅頭を加熱する方法もあるが、この場合この蒸し器を別に用意する必要があり、煩雑であるとともに、経済性にも劣るという問題がある。

【0006】

従来においても、これらの問題を解決する技術として種々のものが提案されている。例えば、寒天やペクチン等を添加して電子レンジでの加熱時の逸失水分を蒸し前の生地に補充をする方法(特許文献1)や、ゼラチンを添加して電子レンジでの加熱時に、その蒸発する水分を抑制した小麦加工食品(特許文献2)が提案されている。また、例えば、電子レンジ加熱後のヒキを抑制し良好な食感を得るためのものとして、穀粉のタンパク質量を調製した中華まん(特許文献3)や、油脂、保湿剤、乳化剤を組み合わせて配合したパン類(特許文献4)や、油脂、卵白を配合した中華まんじゅう(特許文献5)が提案されている。さらに、例えば、電子レンジ加熱によるヒキや収縮を風味に影響なく抑制するものとして、中華まん類の生地に水溶性ヘミセルロースを添加して蒸す製法(特許文献6)や、モチ性小麦を含有する穀類を用いて製造された蒸し饅頭(特許文献7)や、澱粉湿熱処理物を含有する冷凍ベーカリー製品(特許文献8)や、食物繊維の粉末、乳化料を添加した電子レンジ食品(特許文献9)が提案されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−67985号公報

【特許文献2】特開2000−253806号公報

【特許文献3】特開2008−167713号公報

【特許文献4】特開2006−311855号公報

【特許文献5】特許平2−222669号公報

【特許文献6】特開平11−169138号公報

【特許文献7】特開平10−66511号公報

【特許文献8】特開平7−147946号公報

【特許文献9】特許平3−22941号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、これらの提案は、いずれも新たな成分を加えることによって、電子レンジでの加熱によるヒキや乾燥を抑制しようとするものであるが、添加成分による風味への影響、原材料コストの増加、管理コストの増加に加え、添加成分によっては調製による手間と調製技術取得の困難性、などの多くの問題がある。また、これら提案で調製した冷凍品を、そのまま電子レンジで解凍加熱を行った場合には、ヒキなどの食感の低下を十分には解決できないという問題がある。

【0009】

本発明は、このような事情に鑑みてなされたもので、小麦粉加工品、特に製造工程中に蒸し工程を含む小麦粉加工品を、電子レンジ加熱対応とするために、風味を変化させる成分の添加物、原料コストを増す原材料などを使用することなく製造する方法及びこの方法で製造した小麦粉加工品を提供することを目的とする。

【課題を解決するための手段】

【0010】

この目的を達成するために本発明者らは、小麦粉加工品の水分量の調整には、蒸し工程が重要であり、また、保存中及び電子レンジによる加熱時の水分逸失を防ぐには、小麦粉加工品の包装が重要であることに着目し、鋭意研究の結果、本発明の完成に至ったものである。

【0011】

即ち、本発明の請求項1に係る電子レンジ加熱対応の小麦粉加工品の製造方法は、蒸し工程を有する小麦粉加工品の製造工程において、1回目の蒸し工程の後に、冷蔵及び/又は冷凍工程、即ち、冷蔵工程、あるいは冷凍工程、あるいは冷蔵後に冷凍する冷蔵・冷凍工程のいずれかの工程を施した後、2回目の蒸し工程を施し、その後、個包装工程を施すことを特徴とする。

【0012】

ここで、本発明でいう小麦粉加工品とは、小麦粉を主原材料とする混捏生地を使用するもので、混捏の際に一般的に生地の保水性に効果があるとされている砂糖や油脂等の副原材料を公知の範囲内で添加した公知のベーカリー製法等による生地製法で生成され、生地生成後の工程も、公知のベーカリー製法にあるフロアータイム、ベンチタイム、ホイロ等の工程をとった後、蒸し工程で仕上げる加工品である。例えば蒸しパン、中華饅頭、シュウマイ、花巻、小龍包など挙げることができるが、特にこれらに限定されるものではない。

【0013】

また、本発明の各蒸し工程は、具体的には、相対湿度70%〜100%の蒸気を使用して連続式蒸し器かセイロに入れて品温が60℃〜95℃になるまで蒸すのが好ましい。より好ましくは、相対湿度95%〜100%で温度が80℃〜100℃の蒸気で蒸すものである。

【0014】

さらに、本発明の個包装は、2回目の蒸し工程を行った小麦粉加工品を、透湿性の低い包装素材を用いて加工品を個々に包装するものである。包装形態や包装素材などに限定されないが、好ましくは、包装形態は一つの加工品にほぼその大きさの半分程度の空間を有して、電子レンジ加熱時に加工品へ密着することなく包装袋内に空間が保持できる包装形態であり、包装素材としてはOPP等を挙げることができる。

【0015】

またさらに、本発明の冷蔵や冷凍の温度は特に限定されないが、好ましくは2回目の蒸し工程での加熱における製品と雰囲気の温度差が大きく、生地の老化抑制が高い冷凍が望ましく、冷凍コストや既存設備の利用を考慮すると一般的な冷凍庫の温度である−20℃付近での冷凍が望ましい。

【0016】

より具体的には、1回目の蒸し工程の後の小麦粉加工品を、例えば包装するなどして、短時間で小麦粉加工品の水分逸失を極力抑えた状態で放冷し、品温を約25℃〜30℃に冷却した(1回目冷却工程)後、冷蔵及び/又は冷凍保持、すなわち、好ましくは5℃以下で1〜5時間冷蔵保持し(冷蔵工程)、あるいは−15℃〜−30℃で1〜50日間冷凍保持し(冷凍工程)、あるいは5℃以下で1〜5時間保持した後、−15℃〜−30℃で1〜50日間冷凍保持する(冷蔵・冷凍工程)。

【0017】

また、請求項2に係る電子レンジ加熱対応の小麦粉加工品の製造方法は、請求項1発明における個包装工程を、水蒸気透過度11g/m2・day以下の包装資材を使用して行なうことを特徴とする。

【0018】

より具体的には、2回目の蒸し工程を行った小麦粉加工品を、好ましくは25℃〜30℃まで冷却した(2回目冷却工程)後、透湿性が水蒸気透過度11g/m2・day以下、より好ましくは6g/m2・day以下のフィルムで個々に包装を行う。

【0019】

さらにまた、請求項3に係る電子レンジ加熱対応の小麦粉加工品は、上記請求項1または2の製造方法で得られた小麦粉加工品であることを特徴とする。個包装後された小麦加工品は、−15℃〜−30℃までに冷凍、あるいは5℃以下で冷蔵後、前記温度範囲で冷凍して保存すると好適である。

【0020】

(発明の作用)

本発明は、製造工程における1回目の蒸し工程の後、冷蔵及び/又は冷凍工程、すなわち、冷蔵工程、あるいは冷凍工程、あるいは冷蔵・冷凍工程のいずれかの工程を施した後、2回目の蒸し工程を行い、続いて個包装工程を行なうことにより、1回目の蒸し工程で生地中の澱粉やタンパク質は一定の糊化や熱変性によって生地骨格を形成し、2回目の蒸し工程で生地は水分のより均一な補充と澱粉の糊化促進とタンパク質の熱変性を生起し、生地骨格を強固に補完する。1回目の蒸し工程と2回目の蒸し工程の間に、上述の冷蔵及び/又は冷凍工程を入れると、温度差を大きくして糊化の促進と水分の均一な浸透、タンパク質の熱変性をより促進することができる。

【0021】

また、2回目の蒸し工程の後、個包装工程を施すことで、一つの小麦粉加工品から蒸発した水分は個包装中に封じ込められ、また、冷凍品としたときなどの保存中に気化した水分は包装資材の内側に結氷して、外部への逸失が防止される。また、個包装状態で小麦粉加工品を電子レンジ加熱すると、電子レンジの加熱によって蒸発あるいは気化した水分を再び小麦粉加工品に戻せるものである。

【0022】

本発明の小麦粉加工品は、個包装された状態で冷蔵または冷凍の環境で保存されたものを、その保存状態のまま、または常温に戻した後、包装状態のまま、または蒸気がこもる程度に開けた状態、例えば、包装資材側面などに楊枝のようなもので複数の小孔を蒸気がこもる程度に開けた状態で、直接電子レンジで加熱加温すると、喫食可能状態となる。冷凍食品の喫食には、一度自然解凍した後電子レンジ加熱を行う方法と、自然解凍せずに直接電子レンジ加熱を行う方法があるが、本発明に係る冷凍状態の小麦粉加工品では、直接電子レンジ加熱を行う方法がより有効である。

【発明の効果】

【0023】

本発明によれば、製造工程中に蒸し工程を伴う小麦粉加工品において、電子レンジ加熱を行った場合に、生地の水分逸失による硬化に伴う食感の低下がない小麦粉加工品を得ることができるという効果を奏する。

【図面の簡単な説明】

【0024】

【図1】中華饅頭の製造工程から喫食のための電子レンジ加熱工程までの一連の工程を示す概略工程図。

【発明を実施するための形態】

【0025】

ここで、本発明について小麦粉加工品の代表である中華饅頭を例に挙げて詳細に説明する。

【0026】

小麦粉をはじめとする原料を常法により生成、調製して混捏生地を得た(混捏生地生成・調製工程)後、餡や肉の具材を包み(包餡工程)、ホイロ発酵後に蒸し(1回目蒸し工程)、常温まで冷却する(1回目冷却工程)。前記1回目の蒸し工程の蒸し条件は、相対湿度95%〜100%、温度80℃〜100℃の蒸気で、蒸し時間は15分程度が好ましい。ここまでの工程は従来と同様であり、従来はこの段階で中華饅頭として完成品となる。

【0027】

本発明においてはさらに、以下の各工程を施すものである。すなわち、常温まで冷却した製品を、冷蔵、あるいは冷凍、あるいは冷蔵の後冷凍する、冷蔵及び/又は冷凍工程を施す。具体的には、例えば5℃以下の冷蔵庫で冷蔵し(冷蔵工程)、あるいは0℃以下の冷凍庫で冷凍し(冷凍工程)、あるいは5℃以下の冷蔵庫で冷蔵した後、0℃以下の冷凍庫で冷凍する(冷蔵・冷凍工程)。好ましくは、製品を板重等に並べた状態で水分の蒸発を防ぐ為に全体を包装した状態で冷蔵した後、食品工場等に一般的に設置されている−20℃程度の冷凍庫で冷凍し24時間以上保持する。

【0028】

次いで、2回目の蒸し工程を施す。この際の蒸し条件は、相対湿度95%〜100%、温度80℃〜100℃の蒸気で、蒸し時間は4分以上が好ましい。さらに好ましくは、この2回目の蒸し工程における蒸し時間は、4分以上30分までの範囲内である。4分未満では品温が十分に上がらず、製品への水分移行も少ない一方、30分を超えると品温が98℃以上となり、蒸気から生地への余分な水分移行がありレンジ加熱後の製品の食感が低下する。

【0029】

続いて、25℃まで冷却した(2回目冷却工程)後、個包装工程を施し、本発明に係る中華饅頭が完成する。個包装に用いる包装資材については冷凍耐性があり、水蒸気透過度が11g/m2・day以下が望ましい。水蒸気透過度がこれより大きい包装資材では、長期間(40日程度)の冷凍保存で気化した水蒸気が逃げてしまい、包装内の氷結晶が少ないか、できなくなる。

【0030】

一般に、包装された製品を冷凍保管していると、包装内に霜が溜まることがあるが、これは保管中の包装内の製品(固体)と包装内の空間(気体)の温度変化に伴い移動した生地中の水分が、包装内表面に凍結することが主な原因である。これにより、生地の水分減少と乾燥が促進される。

【0031】

水蒸気透過度が小さい包装資材で個包装することで、一旦生地から散逸した水分が包装内に留まり、水分の逸失が防止される。個包装のまま、または蒸気がこもる程度に開けた状態で、電子レンジ加熱すると包装内で蒸される状態となり水分が生地に戻る。その結果、製品全体が蒸されることとなり加熱ムラがなくなり、水分が戻ることで生地の硬化も生じない。

【0032】

また、個包装でなく集合包装のように、複数個をひとまとめにして包装する形態では、包装内で重なったり、くっついたりしてしまいさらに保存中の水分蒸発量にもバラツキが生じ、電子レンジ加熱した場合に均一に水分を戻すことが出来ない。その結果、生地の加熱ムラや部分的な硬化が起きてしまう。なお、集合包装する場合には、個包装したものをさらに集合包装するとよい。

【0033】

本発明に係る中華饅頭をスーパーマーケット等で購入した後、家庭等で冷凍保存した(保存工程)ものでも、冷凍状態から個包装のまま電子レンジ加熱する(電子レンジ加熱工程)ことで、生地の硬化や加熱ムラの無い中華饅頭を喫食できる。電子レンジ加熱を行う時は、包装状態のまま又は包装内に蒸気がこもる程度に開けた状態で加熱する。これらの状態での加熱により、包装内の冷凍保存時に発生した霜等の水分が蒸気状態となって、熱膨張で膨らんだ包装内で均一に蒸される状態を作り出し、加熱ムラをなくすことができる。

【実施例】

【0034】

以下、本発明の好適な実施例について詳細に説明する。但し、本発明は以下の各実施例に何ら限定されるものではない。

【0035】

はじめに、中華饅頭に適用した実施例を説明するが、まず、各実施例及び比較例で使用する、本発明に係る中華饅頭の中間製品である中華饅頭の製造方法について説明する。

【0036】

表1は中間製品である中華饅頭原料の中種法による配合を示し、上が中種配合、下が本捏配合のそれぞれの割合を示す。これらの割合で小麦粉、砂糖、イースト、油脂等と、水を加えてよく混合して、混捏する。捏ね上げた生地は醗酵させて膨化させる。生地に安定性を持たせるため中種法により生地調製を行う(混捏生地生成・調製工程)。

【0037】

【表1】

【0038】

完成した生地は手作業又は機械により内包材(肉具材又は餡)を包餡し(包餡工程)、ホイロ醗酵を経て、90℃〜100℃の飽和に近い蒸気を使用し、15分間蒸した(1回目蒸し工程)。この1回目蒸し工程終了後、常温まで冷却し(1回目冷却工程)、中間製品の中華饅頭を得た。

【0039】

(実施例1〜5,比較例1)

前記中間製品で内包材に肉具材を使用した中華肉饅頭(以下、中間製品の中華肉饅頭という)を、冷蔵及び/又は冷凍工程において、5℃での冷蔵時間を、1時間(実施例1)、2時間(実施例2)、3時間(実施例3)、4時間(実施例4)、5時間(実施例5)の各条件で行なった冷蔵工程を施した。次いで、蒸し器(株式会社フジ製)で、それぞれ90℃〜100℃の飽和に近い蒸気を使用し、10分間蒸した(2回目蒸し工程)後、25℃まで冷却した(2回目冷却工程)。続いて、OPP製(水蒸気透過度6g/m2・day)の包装資材で中間製品の中華肉饅頭の大きさの半分程度の空間を有するように個包装を行って(個包装工程)、本発明に係る中華肉饅頭を完成した。

【0040】

その後、完成した中華肉饅頭を−40℃で急速冷凍し、−20℃の冷凍庫に10日間保存した(保存工程)。一方、前記中間製品の中華肉饅頭に、前記各実施例1〜5と同一の個包装工程及び保存工程を施したものを比較例1として用意した。

【0041】

各実施例1〜5及び比較例1の中華肉饅頭を、個包装のまま出力600Wの電子レンジに入れ、そのまま90秒間解凍加熱を行った(電子レンジ加熱工程、品温70℃〜80℃)。そして、10人のパネラーで生地の硬化具合と饅頭の部位の加熱ムラについて評価を行った。なお、評価方法は各実施例1〜5と同一条件の電子レンジ加熱を行った比較例1を+3点とし、比較例1を蒸し器で10分間蒸したものを−3点として、官能試験で比較評価を行った。

【0042】

評価の結果を表2に示す。この結果からわかるように実施例3,4,5は蒸し器で蒸したものより若干劣るが生地硬化(ヒキ)や加熱ムラのない食感であった。一方、実施例1,2は蒸し器で蒸したものより多少劣り、生地硬化(ヒキ)及び加熱ムラが人によっては若干ある食感であった。冷蔵時間が3時間に満たないと良好な評価は得られないものの、比較例1との比較により、2回目蒸し工程の有効性と、1時間以上の冷蔵工程の優越性が確認され、各実施例1〜5の食感は十分実用に耐えうることが認められた。

【0043】

【表2】

ただし、+3:非常に強くある 〜 +1:僅かにある

−1:ほとんどない 〜 −3:まったくない

【0044】

(実施例6〜9、比較例2,3)

前記中間製品の中華肉饅頭に、冷蔵及び/又は冷凍工程において、−20℃での冷凍日数を、14日(実施例6,8)、28日(実施例7,9)の各条件で行なった冷凍工程を施した。次いで、蒸し器(株式会社フジ製)で、それぞれ90℃〜100℃の飽和に近い蒸気を使用し、10分間蒸した(2回目蒸し工程)後、25℃まで冷却した(2回目冷却工程)。続いて、OPP製(水蒸気透過度6g/m2・day)の包装資材で中間製品の中華肉饅頭の大きさの半分程度の空間を有するように個包装を行って(個包装工程)、本発明に係る中華肉饅頭を完成した。なお、前記実施例8,9については、個包装した4個ずつを、前記包装資材と同一の包装資材を用いて、各個包装内の空間を維持可能な余裕を持たせて、さらに集合包装を行なった。

【0045】

その後、完成した中華肉饅頭を−40℃で急速冷凍し、−20℃の冷凍庫に7日間(実施例6)、14日間(実施例7)、28日間(実施例8)、42日間(実施例9)の各条件で保存した(保存工程)。一方、前記中間製品の中華肉饅頭に、前記実施例7と同一の個包装工程及び保存工程を施したものを比較例2、前記実施例9と同一の個包装工程(集合包装含む)及び保存工程を施したものを比較例3として用意した。

【0046】

各実施例6〜9及び各比較例2,3の中華肉饅頭を、各実施例8,9及び比較例3は集合包装より取り出し、すべて個包装のまま出力600Wの電子レンジに入れ、そのまま90秒間解凍加熱(電子レンジ加熱工程)を行ったもの(品温70℃〜80℃)を10人のパネラーで生地の硬化具合と饅頭の部位の加熱ムラについて評価を行った。なお評価方法は、各実施例6〜9と同一条件の電子レンジ加熱を行った比較例2を+3点とし、比較例2を蒸し器で10分間蒸したものを−3点とし官能試験で比較評価を行った。

【0047】

評価の結果を表3に示す。この結果からわかるように実施例6〜9は蒸し器で蒸したものと同様の食感であり、冷凍工程、保存工程における各冷凍日数の相違に拘わらず高い評価であった。また、個包装のみの各実施例6,7と個包装後に集合包装を行なった各実施例8,9との間には差異は見られなかった。このように、比較例2,3との比較によって、2回目蒸し工程と、冷凍工程の有効性が確認された。

【0048】

【表3】

ただし、+3:非常に強くある 〜 +1:僅かにある

−1:ほとんどない 〜 −3:まったくない

【0049】

(実施例10〜13、比較例4)

前記中間製品で内包材に餡を使用した中華餡饅頭(以下、中間製品の中華餡饅頭という)に、冷蔵及び/又は冷凍工程において、5℃での冷蔵工程及びそれに続く−20℃での冷凍工程を、それぞれ1時間及び7日(実施例10)、5時間及び14日(実施例11)、5時間及び7日(実施例12)、1時間及び14日(実施例13)の各条件で行なった冷蔵・冷凍工程を施した。次いで、蒸し器(株式会社フジ製)で、それぞれ90℃〜100℃の飽和に近い蒸気を使用し、10分間蒸した(2回目蒸し工程)後、25℃まで冷却した(2回目冷却工程)。続いて、OPP製(水蒸気透過度6g/m2・day)の包装資材で中間製品の中華餡饅頭の大きさの半分程度の空間を有するように個包装を行って(個包装工程)、本発明に係る中華餡饅頭を完成した。

【0050】

その後、完成した中華餡饅頭を−40℃で急速冷凍し、−20℃の冷凍庫に7日間保存した(保存工程)。一方、上記中間製品の中華餡饅頭に、前記各実施例10〜13と同一の個包装工程及び保存工程を施したものを比較例4として用意した。

【0051】

各実施例10〜13及び比較例4の中華餡饅頭を、それぞれ個包装のまま出力600Wの電子レンジに入れ、そのまま90秒間解凍加熱(電子レンジ加熱工程)を行ったもの(品温70℃〜80℃)を10人のパネラーで生地の硬化具合と饅頭の部位の加熱ムラについて評価を行った。なお評価方法は各実施例10〜13と同一条件の電子レンジ加熱を行った比較例4を+3点とし、比較例4を蒸し器で10分間蒸したものを−3点とし官能試験で比較評価を行った。

【0052】

評価の結果を表4に示す。この結果からわかるように実施例10〜13は蒸し器で蒸したものと同様の食感であった。各実施例10〜13において、冷蔵時間と冷凍日数に関わりなく高い評価が得られたことは、実施例1〜5の評価を勘案すると、冷凍工程の有効性が認められる。また、比較例4との比較において、2回目蒸し工程と、冷蔵・冷凍工程の有効性が確認された。

【0053】

【表4】

ただし、+3:非常に強くある 〜 +1:僅かにある

−1:ほとんどない 〜 −3:まったくない

【0054】

(実施例14〜17、比較例5)

前記中間製品の中華餡饅頭に、冷蔵及び/又は冷凍工程において、−20℃で2日間の冷凍工程を施した。次いで、蒸し器(株式会社フジ製)で、それぞれ90℃〜100℃の飽和に近い蒸気を使用した2回目蒸し工程において、蒸し時間を、4分間(実施例14)、10分間(実施例15)、20分間(実施例16)、30分間(実施例17)の各条件で施した後、25℃まで冷却した(2回目冷却工程)。続いて、OPP製(水蒸気透過度6g/m2・day)の包装資材で中間製品の中華餡饅頭の大きさの半分程度の空間を有するように個包装を行って(個包装工程)、本発明に係る中華餡饅頭を完成した。

【0055】

その後、完成した中華餡饅頭を−40℃で急速冷凍し、−20℃の冷凍庫に21日間保存した(保存工程)。一方、前記中間製品の中華餡饅頭に、前記各実施例14〜17と同一の個包装工程及び保存工程を施したものを比較例5として用意した。

【0056】

各実施例14〜17及び比較例5の中華餡饅頭を、個包装のまま出力600Wの電子レンジに入れ、そのまま90秒間解凍加熱(電子レンジ加熱工程)を行ったもの(品温70℃〜80℃)を10人のパネラーで生地の硬化具合と饅頭の部位の加熱ムラについて評価を行った。なお評価方法は各実施例14〜17と同一条件の電子レンジ加熱を行った比較例5を+3点とし、比較例5を蒸し器で10分間蒸したものを−3点とし、官能試験で比較評価を行った。

【0057】

また、2回目蒸し工程後における生地温度と生地水分の増加量を測定した。水分量の測定は105℃常圧乾燥法を用いて生地の水分を測定し、前記2回目蒸し工程の前後における水分量差で見た。

【0058】

評価の結果を表5に示す。この結果からわかるように2回目蒸し工程を行うことで、蒸し時間の長さに応じた生地温度の上昇及び生地水分の増加が見られた。官能評価では実施例15,16,17は蒸し器で蒸したものと同様の食感となり、生地硬化及び加熱ムラのない食感であった。実施例14は蒸し器で蒸したものより若干劣るが、生地硬化(ヒキ)及び加熱ムラない食感であった。比較例5と各実施例14〜17との比較によって、冷凍工程と2回目蒸し工程の有効性が認められ、また、2回目蒸し工程の蒸し時間は、4分〜30分間で有効であるが、10分〜30分間がより好ましいことが確認できた。

【0059】

【表5】

ただし、+3:非常に強くある 〜 +1:僅かにある

−1:ほとんどない 〜 −3:まったくない

【0060】

(実施例18〜20、比較例6)

上記中間製品の中華肉饅頭に、冷蔵及び/又は冷凍工程として、−20℃で10日間冷凍する冷凍工程を施し、蒸し器(株式会社フジ製)を使用して、それぞれ90℃〜100℃の飽和に近い蒸気使用して10分間蒸した(2回目蒸し工程)後、25℃まで冷却し(2回目冷却工程)、OPP製(水蒸気透過度6g/m2・day)の包装資材で中華肉饅頭の大きさの半分程度の空間を有するように個包装を行って(個包装工程)、本発明に係る中華肉饅頭を完成した(実施例18〜20)。

【0061】

その後、完成した中華肉饅頭を−40℃で急速冷凍し、−20℃の冷凍庫に10日間保存した(保存工程)。また、各実施例18〜20と同一条件で個包装工程及び保存工程を施したものを比較例6として用意した。

【0062】

実施例18と比較例6は冷凍状態のまま個包装から出した状態、実施例19は個包装内に蒸気がこもる程度に開いた状態、実施例20は個包装のままの状態で、出力600Wの電子レンジに入れ、90秒間加熱(電子レンジ加熱工程)を行ったもの(品温70℃〜80℃)を10人のパネラーで生地の硬化具合と饅頭の部位の加熱ムラについて評価を行った。なお評価方法は実施例18と同一条件で電子レンジ加熱を行った比較例6を+3点とし、比較例6を蒸し器で10分間蒸したものを−3点とし官能試験で比較評価を行った。

【0063】

評価の結果を表6に示す。この結果からわかるように実施例20は蒸し器で蒸したものと同等の食感となり、実施例19は蒸し器で蒸したものより若干劣るが生地硬化(ヒキ)及び加熱ムラのない食感であった。一方、実施例18は比較例6よりはよいが、生地硬化(ヒキ)及び加熱ムラが僅かにある食感であった。これによって、本発明の2回目蒸し工程を施すことで、電子レンジ加熱で起こる食感の低下の抑制効果が認められるとともに、個包装で電子レンジ加熱することでさらにその効果が向上することが認められた。

【0064】

【表6】

ただし、+3:非常に強くある 〜 +1:僅かにある

−1:ほとんどない 〜 −3:まったくない

【0065】

(実施例21〜23、比較例7)

前記実施例18〜20と同一の各工程により、中間製品の中華肉饅頭から本発明に係る完成品を得た後、同じく同一の保存工程を施した(実施例21〜23)。また、前記比較例6と同一の比較例7を用意した。

【0066】

各実施例21〜23及び比較例7を保存工程の冷凍状態から常温に戻し、個包装から出した状態(実施例21)、個包装内に蒸気がこもる程度に開封した状態(実施例22)、個包装のままの状態(実施例23)で出力600Wの電子レンジに入れ、40秒間加熱(電子レンジ加熱工程)を行ったもの(品温70℃〜80℃)を10人のパネラーで生地の硬化具合と饅頭の部位の加熱ムラについて評価を行った。なお、評価方法は実施例21と同一条件で電子レンジ加熱を行った比較例7を+3点とし、比較例7を蒸し器で10分間蒸したものを−3点とし官能試験で比較評価を行った。なお、これら実施例21〜23と前記各実施例18〜20との相違は、電子レンジ加熱工程の前に常温に戻すか否かと、同工程における出力及び加熱時間である。

【0067】

評価の結果を表7に示す。この結果からわかるように実施例22.23は蒸し器で蒸したものと同等の食感となる一方、実施例21は比較例7よりはよいが、生地硬化(ヒキ)及び加熱ムラが僅かにある食感であった。これによって、本発明の2回目蒸し工程を施すことで、電子レンジ加熱で起こる食感の低下の抑制効果が認められるとともに、個包装で電子レンジ加熱することでさらにその効果が向上することが認められた。また、常温状態に戻した状態での電子レンジ加熱では、電子レンジ加熱時間が短いため冷凍品からの加熱よりは、各実施例22,23における生地の硬化と加熱ムラの抑制効果の差がなくなることを確認した。

【0068】

【表7】

ただし、+3:非常に強くある 〜 +1:僅かにある

−1:ほとんどない 〜 −3:まったくない

【0069】

(実施例24〜26、比較例8)

前記中間製品の中華肉饅頭に、冷蔵及び/又は冷凍工程として、−20℃で10日間冷凍する冷凍工程を施し、蒸し器(株式会社フジ製)を使用して、それぞれ90℃〜100℃の飽和に近い蒸気で10分間蒸した(2回目蒸し工程)後、25℃まで冷却し(2回目冷却工程)、水蒸気透過度18g/m2・day(実施例24)、水蒸気透過度11g/m2・day(実施例25)、水蒸気透過度6g/m2・day(実施例26)のOPP製包装資材で中華肉饅頭の大きさの半分程度の空間を有するように個包装を行って(個包装工程)、中華肉饅頭を完成した。その後、−40℃で急速冷凍を行い、−20℃の冷凍庫に30日間保存した(保存工程)。また、上記中間製品の中華肉饅頭に、実施例26と同一条件の個包装工程及び保存工程を施した比較例8を用意した。

【0070】

各実施例24〜26と比較例8を、それぞれ個包装状態のまま出力600Wの電子レンジに入れ、90秒間加熱(電子レンジ加熱工程)を行ったもの(品温70℃〜80℃)を10人のパネラーで生地の硬化具合と饅頭の部位の加熱ムラについて評価を行った。なお、評価方法は電子レンジで各実施例24〜26と同一条件で加熱した比較例8を+3点とし、比較例8を蒸し器で10分間蒸したものを−3点とし官能試験で比較評価を行った。

【0071】

評価の結果を表8に示す。この結果からわかるように実施例26は蒸し器で蒸したものと同等の食感となり、実施例25は蒸し器で蒸したものよりやや劣るが、生地の硬化と加熱ムラはほとんどないものであった。また、実施例24は生地硬化(ヒキ)及び加熱ムラが人によっては若干ある食感であったが、比較例8よりは格段によい評価であった。これによって、各実施例25,26における2回目蒸し工程と包装資材の水蒸気透過度11g/m2・day以下の有効性が認められた。比較例8で理解できるように、包装資材が水蒸気透過度6g/m2・day以下であっても、2回目蒸し工程を施さないものは、生地の硬化と加熱ムラが非常に強い食感となった。

【0072】

【表8】

ただし、+3:非常に強くある 〜 +1:僅かにある

−1:ほとんどない 〜 −3:まったくない

【0073】

(実施例27〜29、比較例9)

上記中間製品の中華肉饅頭に、冷蔵及び/又は冷凍工程として、−20℃で10日間冷凍する冷凍工程を施し、蒸し器(株式会社フジ製)を使用して、それぞれ90℃〜100℃の飽和に近い蒸気で10分間蒸した(2回目蒸し工程)後、25℃まで冷却し(2回目冷却工程)、水蒸気透過度18g/m2・day(実施例27)、水蒸気透過度11g/m2・day(実施例28)、水蒸気透過度6g/m2・day(実施例29)のOPP製包装資材で中華肉饅頭の大きさの半分程度の空間を有するように個包装を行って(個包装工程)、本発明に係る中華肉饅頭を完成した。

【0074】

その後、完成した中華肉饅頭を−40℃で急速冷凍し、−20℃の冷凍庫に40日間保存した(保存工程)。また、前記中間製品の中華肉饅頭に、実施例29と同一の個包装工程及び保存工程を施した比較例9を用意した。

【0075】

各実施例27〜29及び比較例9を、個包装状態のまま出力600Wの電子レンジに入れ、90秒間加熱(電子レンジ加熱工程)を行ったもの(品温70℃〜80℃)を10人のパネラーで生地の硬化具合と饅頭の部位の加熱ムラについて評価を行った。なお、評価方法は電子レンジで各実施例27〜29と同一条件で加熱した比較例9を+3点とし、比較例9を蒸し器で10分間蒸したものを−3点とし官能試験で比較評価を行った。これら各実施例27〜29と前記各実施例24〜26との相違は、保存工程の期間だけである。

【0076】

評価の結果を表9に示す。この結果からわかるように実施例29は蒸し器で蒸したものと同等の食感となり、実施例28は蒸し器で蒸したものより多少劣るが、生地の硬化と加熱ムラはほとんどない食感であった。一方、実施例27は蒸し器で蒸したものより明らかに劣り、生地の硬化と加熱ムラが僅かに感じられる食感であったが、比較例9よりは良好な評価であった。これによって、各実施例28,29における2回目の蒸し工程と包装資材の水蒸気透過度11g/m2・day以下の有効性が認められた。比較例9で理解できるように、包装資材が水蒸気透過度6g/m2・day以下であっても、2回目の蒸し工程を施さないものは、低い評価になる。また、実施例24に対して保存工程での冷凍期間が10日間延びた実施例27は、同一の水蒸気透過度を有する包装資材を使用していても、前記実施例24よりも評価が低いものとなった。そして、保存期間が40日に達する場合には、包装資材の水蒸気透過度が11g/m2・day以下であれば、本発明の効果を得られることが確認できた。実施例27と実施例24の評価を見ると、保存期間が短期間の場合には、包装資材の水蒸気透過度はさほど問題にならないことが理解できる。

【0077】

【表9】

ただし、+3:非常に強くある 〜 +1:僅かにある

−1:ほとんどない 〜 −3:まったくない

【0078】

(実施例30,31、比較例10,11)

前記中間製品の中華肉饅頭に、冷蔵及び/又は冷凍工程として、−20℃で10日間冷凍する冷凍工程を施し、蒸し器(株式会社フジ製)を使用して、それぞれ90℃〜100℃の飽和に近い蒸気で10分間蒸した(2回目蒸し工程)後、25℃まで冷却し(2回目冷却工程)、OPP製(水蒸気透過度6g/m2・day)の包装資材で中間製品の中華肉饅頭の大きさの半分程度の空間を有するように個包装を行って(個包装工程)、本発明に係る中華肉饅頭を完成した。

【0079】

その後、完成した中華饅頭を−40℃で急速冷凍し、−20℃の冷凍庫に12日間保存した(保存工程)。また、各実施例30,31と同条件で個包装工程及び保存工程を施したものを比較例10,11として用意した。

【0080】

実施例30及び比較例10は、個包装のまま出力600Wの電子レンジに入れ、90秒間加熱を行い(電子レンジ加熱工程、品温70℃〜80℃)、実施例31及び比較例11は、個包装のまま出力1500Wの電子レンジに入れ、25秒間加熱を行い(電子レンジ加熱工程、品温70℃〜80℃)、これらを10人のパネラーで生地の硬化具合と饅頭の部位の加熱ムラについて評価を行った。なお、評価方法は比較例10を出力600Wの電子レンジで90秒間加熱したものを+3点とし、比較例10を蒸し器で10分間蒸したものを−3点とし官能試験で比較評価を行った。

【0081】

評価の結果を表10に示す。この結果からわかるように実施例30,31は蒸し器で蒸したものと同等の食感であった。このように、本発明の効果は電子レンジの出力に影響されないことが確認された。

【0082】

【表10】

ただし、+3:非常に強くある 〜 +1:僅かにある

−1:ほとんどない 〜 −3:まったくない

【0083】

(実施例32〜35、比較例12)

本実施例及び比較例は、花巻に関するものである。

表11は直捏法による花巻の配合を示し、この割合で小麦粉、砂糖、イースト、ベーキングパウダ、油脂等と、水を加えてよく混合し混捏する。捏ね上げた生地は醗酵をとって膨化させる。

【0084】

完成した生地は手作業又は機械により花巻に成型し、ホイロ醗酵の工程を経て、90℃〜100℃の飽和に近い蒸気を使用し、15分間蒸した1回目蒸し工程を施した。この1回目蒸し工程終了後、1回目の冷却工程に移行し、常温まで冷却して、中間製品の花巻を得た。

【0085】

【表11】

【0086】

前記中間製品の花巻に冷蔵及び/又は冷凍工程として、−20℃で5日間冷凍する冷凍工程を施した。次いで、蒸し器(株式会社フジ製)で、それぞれ90℃〜100℃の飽和に近い蒸気を使用した2回目蒸し工程を施すに際し、蒸し時間を、4分間(実施例32)、10分間(実施例33)、20分間(実施例34)、30分間(実施例35)の各条件で行い、その後、25℃まで冷却した(2回目冷却工程)。続いて、OPP製(水蒸気透過度6g/m2・day)の包装資材で中間製品の花巻の大きさの半分程度の空間を有するように個包装を行って(個包装工程)、本発明に係る花巻を完成した。

【0087】

その後、−40℃で急速冷凍を行い、−20℃の冷凍庫に10日間保存した(保存工程)。一方、上記中間製品の花巻に、前記各実施例32〜35と同一の個包装工程及び保存工程を施したものを比較例12として用意した。

【0088】

各実施例32〜35と比較例12の花巻を、個包装のまま出力600Wの電子レンジに入れ、そのまま90秒間解凍加熱(電子レンジ加熱工程)を行ったもの(品温70℃〜80℃)を10人のパネラーで生地の硬化具合と花巻の部位の加熱ムラについて評価を行った。なお、評価方法は各実施例32〜35と同一条件の電子レンジ加熱を行った比較例12を+3点とし、比較例12を蒸し器で10分間蒸したものを−3点とし官能試験で比較評価を行った。

【0089】

評価の結果を表12に示す。この結果からわかるように実施例33〜35は蒸し器で蒸したものと同等の食感となり、実施例32は蒸し器で蒸したものよりは若干劣るが生地硬化(ヒキ)及び加熱ムラのない食感であった。内包材の無い生地だけの花巻においても、中華饅頭のように内包材のある小麦粉加工品と同様の結果であることが確認された。

【0090】

【表12】

ただし、+3:非常に強くある 〜 +1:僅かにある

−1:ほとんどない 〜 −3:まったくない

【特許請求の範囲】

【請求項1】

蒸し工程を有する小麦粉加工品の製造工程において、1回目の蒸し工程の後に、冷蔵及び/又は冷凍工程を施し、さらに2回目の蒸し工程を施した後に、個包装工程を施すことを特徴とする電子レンジ加熱対応の小麦粉加工品の製造方法。

【請求項2】

前記個包装工程を、水蒸気透過度11g/m2・day以下の包装資材を使用して行なうことを特徴とする請求項1記載の電子レンジ加熱対応の小麦粉加工品の製造方法。

【請求項3】

前記請求項1または2に記載の製造方法で得られた小麦粉加工品であることを特徴とする電子レンジ加熱対応の小麦粉加工品。

【請求項1】

蒸し工程を有する小麦粉加工品の製造工程において、1回目の蒸し工程の後に、冷蔵及び/又は冷凍工程を施し、さらに2回目の蒸し工程を施した後に、個包装工程を施すことを特徴とする電子レンジ加熱対応の小麦粉加工品の製造方法。

【請求項2】

前記個包装工程を、水蒸気透過度11g/m2・day以下の包装資材を使用して行なうことを特徴とする請求項1記載の電子レンジ加熱対応の小麦粉加工品の製造方法。

【請求項3】

前記請求項1または2に記載の製造方法で得られた小麦粉加工品であることを特徴とする電子レンジ加熱対応の小麦粉加工品。

【図1】

【公開番号】特開2011−234636(P2011−234636A)

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願番号】特願2010−106723(P2010−106723)

【出願日】平成22年5月6日(2010.5.6)

【出願人】(000150361)株式会社中村屋 (2)

【Fターム(参考)】

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願日】平成22年5月6日(2010.5.6)

【出願人】(000150361)株式会社中村屋 (2)

【Fターム(参考)】

[ Back to top ]