電子・イオン混合伝導性膜およびそれを用いた過酸化水素の製造方法

【課題】新規の電子・イオン混合伝導性膜およびこれを用いた化学反応装置の提供、及び当該装置により、純粋な過酸化水素の水溶液を製造する。

【解決手段】電子伝導体及び固体イオン伝導体を含む電子・イオン混合伝導性膜の一方の面に酸化触媒膜、他方の面に還元触媒膜を積層させたユニット膜6を提供することができる。また、該ユニット膜6で酸化触媒膜側の酸化室8、還元触媒膜側の還元室7に区画された構造を有する化学反応装置を用い、酸素から過酸化水素を製造することができる。ここで生成する過酸化水素は、純粋な過酸化水素の水溶液である。

【解決手段】電子伝導体及び固体イオン伝導体を含む電子・イオン混合伝導性膜の一方の面に酸化触媒膜、他方の面に還元触媒膜を積層させたユニット膜6を提供することができる。また、該ユニット膜6で酸化触媒膜側の酸化室8、還元触媒膜側の還元室7に区画された構造を有する化学反応装置を用い、酸素から過酸化水素を製造することができる。ここで生成する過酸化水素は、純粋な過酸化水素の水溶液である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子・イオン混合伝導性膜、電子・イオン混合伝導性膜を用いた化学反応装置およびそれを用いた化合物の製造方法、特に過酸化水素の製造方法に関する。

【背景技術】

【0002】

電子・イオン混合伝導性膜とは、電子とイオンを同時に伝導できる膜であり、ポリアニリン、ポリ安息香酸等の高分子、カーボン誘導体(特許文献1参照)、ガラス(特許文献2参照)、セラミック(特許文献3参照)などが提案されている。用途としては、二次電池、燃料電池、酸素選択透過膜、分子センサーなど、多種に及ぶ。

電子・イオン伝導性物質を用いて化合物を製造する方法としては、カーボン粉末と結着剤で作製した膜にリン酸水溶液を染み込ませて電子・イオン伝導性膜とし、その両面に触媒を塗布した膜を用いて、エチレンを酸素で安全に酸化する装置が発表されている(非特許文献1)。この電子・イオン伝導性膜は、イオン伝導体がリン酸であり、またカーボン粉末の隙間に存在しているのみであるため、微少なプロトン伝導能しか得られない、リン酸の保持量が不安定といった問題がある。さらに、リン酸は液体であるために、生成物が液体の場合はリン酸と混合してしまうという問題もある。

【0003】

ところで、従来の過酸化水素の製造方法としては、例えば、(I)アルキルアントラキノンを用いた自動酸化法(非特許文献2参照)、(II)アルカリ金属水酸化物中で酸素を陰極還元する電解法(特許文献4参照)、(III)硫酸又は塩酸水溶液中に懸濁もしくは溶解した白金族系の触媒を用いて水素と酸素を触媒的に反応させる方法(特許文献5参照)などが知られており、工業的には主に上記(I)の方法が用いられていることは周知のところである。

しかしながら、これらの従来公知の方法においては、例えば、上記(I)の方法では、大量の有機溶媒の添加を必要とし、また、多くの副生物や触媒の劣化が生じるので、さまざまな分離工程や再生工程を必要とする等の経済的に不利な点があり、より安価な製造法の開発が求められている。また、上記(II)の方法においては、高価な電力エネルギーを必要とする問題点がある。さらに上記(III)の方法においては、同一反応器内において水素と酸素を混合させる必要があり、爆発危険性等の安全上の問題を有し、工業的製造法としては難点がある。

【0004】

一方、近年、燃料電池システムを用いて、温和な条件で種々の有用な化合物を製造する研究が進められている。燃料電池とは燃料を電解質膜で隔てて電気化学的に完全燃焼させ、その反応過程の自由エネルギー変化を直接電力エネルギーに変換することを目的としたシステムである。すなわち、電子の放出反応と受容反応をそれぞれアノード、カソードで行わせ、両極を結ぶ外部回路を通る電子の移動を電力として利用するものである。このような燃料電池を有機合成の立場から化学反応器とみると、原理的には電力と共に有用な化合物の製造が可能である。

燃料電池システムを応用した化学合成法は、以下の1)〜4)に述べるような、工業生産においても有利な特徴を有している。1)活性種の分離や特殊反応場を形成させることができるため、通常の触媒反応では困難な選択反応を可能にする。2)反応速度や選択性を電気的に容易に制御することができる。3)外部回路に負荷を置けば、目的とした化合物と共に電力を得ることができる。4)酸素などの酸化性物質と水素などの還元性物質が隔膜で分離されているので爆発の危険性を低減できる。

【0005】

燃料電池システムの化学合成への応用例としては、(IV)エチレンおよびプロピレンの部分酸化反応(非特許文献3参照)、(V)ベンゼンの水酸化反応(非特許文献4参照)、(VI)メタノールの酸化的カルボニル化反応(非特許文献5参照)などが提案されている。

本発明者らは、先に燃料電池システムを応用して、(VII)水素と酸素から過酸化水素を製造する方法(非特許文献6参照)を提案してきた。この方法は、ナフィオン(デュポン社の登録商標)を隔膜とし、膜のアノード側は白金黒を、カソード側は金メッシュもしくはグラファイトを触媒電極とし、アノード室に水素ガスを吹き込み、塩酸水溶液が導入されたカソード室に酸素ガスを吹き込むことによって過酸化水素を製造する。しかしながら、この方法では、上記1)〜4)などの利点を有するものの、得られる過酸化水素の濃度が低く、また、経時的に過酸化水素の生成が頭打ちになるなどの難点があった。このような問題点を改善すべく、本発明者らは、新たな構造からなる燃料電池型反応装置を用いて水素と酸素から過酸化水素を製造する方法(特許文献6〜8参照)を提案した。この方法は、アノードおよびカソードによりアノード室、中間室、カソード室に区画され、中間室に電解質溶液を存在させ、両極間を電子伝導体で外部短絡された構造を有する装置もしくは該中間室がカチオン交換膜によって区画された構造を有する装置を用いて、アノード室に水素、カソード室に酸素を供給して、中間室の電解質溶液中に過酸化水素を発生させる方法である。しかしながら、この方法では、過酸化水素の生成速度が向上するものの、過酸化水素の蓄積濃度の点において必ずしも満足できるものではなく、また得られた過酸化水素に電解質が必然的に含まれてしまうという問題点があった。

【0006】

また、燃料電池の還元側で過酸化水素を生成し、電解質の含まれない過酸化水素を取り出す方法も開示されている(特許文献9)。この方法は、外部配線を施した燃料電池に、湿潤酸素および湿潤水素を供給し、酸素が還元されて生じる過酸化水素を捕集する方法である。高分子電解質膜が厚い方が好ましいとされている。

化学工業界においては、これら過酸化水素の製造方法に限らず、有用な化学薬品をより効率的に製造するための反応方法や触媒の開発が常に求められている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−265638号公報

【特許文献2】特開2004−331416号公報

【特許文献3】特開2005−067915号公報

【特許文献4】米国特許第4,431,494号公報

【特許文献5】米国特許第4,009,252号公報

【特許文献6】特開2001−236968号公報

【特許文献7】特開2005−076043号公報

【特許文献8】特開2005−281057号公報

【特許文献9】特表2004−510060号公報

【非特許文献】

【0008】

【非特許文献1】Catalysis Today,71,189−197,2001

【非特許文献2】化学便覧、応用化学編I 、日本化学会編、302ページ、1986年

【非特許文献3】触媒,31,48ページ,1989

【非特許文献4】J.Chem.Soc.,Faraday Trance.,90,451,1994

【非特許文献5】Electrochimica Acta,Vol.39,No.14,2109,1994

【非特許文献6】Electrochimica Acta,Vol.35,No.2,319,1990

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の目的は、新規の電子・イオン混合伝導性膜を提案し、有用な化学薬品を、穏和な条件で選択性高く、効率的かつ経済的な方法で製造するために、従来の触媒プロセスが抱える問題点を克服する事が可能で、簡便な構造の化学反応装置を提供することである。また、本発明の目的は、該反応装置を用いて、有用な化学薬品を穏和な条件で選択性高く、効率的かつ経済的に製造すること、特に、該反応装置を用いて、水素と酸素から過酸化水素を製造することにより、従来の製造法における大量の有機溶媒の使用、製造工程の煩雑さ、電力エネルギーの大量消費、水素と酸素の混合による爆発危険性の問題点を解決することである。

【課題を解決するための手段】

【0010】

本発明者らは、燃料電池型反応装置を用いた化合物の製造方法について鋭意検討した結果、電子伝導体及び固体イオン伝導体を含む電子・イオン混合伝導性膜を発明し、該電子・イオン混合伝導性膜に還元触媒膜と酸化触媒膜を積層したユニット膜を設置した化学反応装置を用いると、外部配線を施すことなく燃料電池型の酸化還元反応を効率よく行い、純度の高い生成物を簡便に取り出せることを見出し、本発明を完成するに至った。

すなわち、本発明は、次のような態様の電子・イオン混合伝導性膜、ユニット膜、化学反応装置、化合物の製造方法および過酸化水素の製造方法を提供する。

(1)電子伝導体及び固体イオン伝導体を含むことを特徴とする電子・イオン混合伝導性膜、

(2)前記固体イオン伝導体が固体高分子電解質である、上記(1)に記載の電子・イオン混合伝導性膜、

(3)前記固体高分子電解質がフッ素樹脂を含むイオン交換樹脂である、上記(2)に記載の電子・イオン混合伝導性膜、

(4)前記電子伝導体が、カーボン、導電性高分子及び金属からなる群より選択される1種または2種以上である、上記(1)から(3)のいずれかに記載の電子・イオン混合伝導性膜、

(5)前記金属が金または金メッキ金属である、上記(4)に記載の電子・イオン混合伝導性膜、

(6)前記電子伝導体が、紙状、布状、網状、ポーラス状、格子状、枠状、線状あるいは点状の形態である、上記(1)から(5)のいずれかに記載の電子・イオン混合伝導性膜、

(7)上記(1)から(6)のいずれかに記載の電子・イオン混合伝導性膜の一方の面に酸化触媒膜を積層させ、他方の面に還元触媒膜を積層させたことを特徴とするユニット膜、

(8)前記酸化触媒膜および還元触媒膜が集電されている、上記(7)に記載のユニット膜、

(9)上記(7)又は(8)に記載のユニット膜、酸化室及び還元室を有し、前記酸化室および還元室は前記ユニット膜により区画され、前記酸化室は前記ユニット膜の酸化触媒膜側に配置され、前記還元室は前記ユニット膜の還元触媒膜側に配置された構造であることを特徴とする化学反応装置、

(10)前記酸化室及び/又は還元室に水、水溶液あるいは水蒸気が存在する、上記(9)に記載の化学反応装置、

(11)前記酸化室に還元性物質を供給する供給口、及び前記還元室に酸化性物質を供給する供給口を有し、前記酸化触媒膜あるいは還元触媒膜中に反応生成物を発生させるように構成されてなる、上記(9)又は(10)に記載の化学反応装置、

(12)上記(9)から(11)のいずれかに記載の化学反応装置を用い、酸化室に還元性物質を導入し、還元室に酸化性物質を導入し、酸化還元反応によって化合物を製造することを特徴とする化合物の製造方法、

(13)上記(9)から(11)のいずれかに記載の化学反応装置を用い、酸化室に水素供与体を導入し、還元室に酸素ガスを導入し、酸化還元反応によって還元触媒膜で過酸化水素を製造することを特徴とする過酸化水素の製造方法、

(14)前記水素供与体が、水素ガス、メタノール、エタノール又はジメチルエーテルである、上記(13)に記載の過酸化水素の製造方法、

(15)前記化学反応装置における酸化触媒膜を構成する酸化触媒が、水素供与体からプロトンを発生させる触媒である、上記(13)又は(14)に記載の過酸化水素の製造方法、

(16)前記酸化触媒が、白金、パラジウム又は白金−ルテニウム合金を含有する、上記(15)に記載の過酸化水素の製造方法、

(17)前記化学反応装置における還元触媒膜を構成する還元触媒が、酸素とプロトンと電子から過酸化水素を発生させる触媒である、上記(13)から(16)のいずれかに記載の過酸化水素の製造方法、

(18)前記還元触媒が、金属ポルフィリン類及び導電性炭素材料を含み、これらの混合物を熱処理することによって得られたものである、上記(17)に記載の過酸化水素の製造方法、及び

(19)前記導電性炭素材料が、活性炭、カーボンファイバー、グラファイト、カーボンウィスカー、カーボンブラックおよびアセチレンブラックからなる群より選択される1種または2種以上の炭素材料である、上記(18)に記載の過酸化水素の製造方法。

【発明の効果】

【0011】

本発明の電子伝導体と固体イオン伝導体を含む電子・イオン伝導性膜は、種々の電子伝導体と固体イオン伝導体を、任意の組み合わせ、任意の割合で作製することが可能であり、選択的なイオン伝導や動作温度の選定など、より高性能の電子・イオン伝導性膜を容易に製造することが可能となった。さらに、電子・イオン伝導性膜が固体であるために、生成物との分離が容易である。また、本発明の電子・イオン伝導性膜を用いると、従来の燃料電池型反応装置では必須であった外部配線回路を省略することができる。外部配線回路の導線抵抗や接触抵抗は、起電力が小さく電流の大きい燃料電池反応にとって、大きな障害であった。さらに、本発明の化学反応装置を用いると、高純度の過酸化水素を簡便に製造することができる。

【図面の簡単な説明】

【0012】

【図1】図1は、電子伝導体にイオン伝導体を含浸させ固体とした状態を観念的に図示した本発明の電子・イオン混合伝導性膜の一実施形態の概略図である。

【図2】図2は、図1の電子・イオン混合伝導性膜の一方の面に酸化触媒膜を積層させ、他方の面に還元触媒膜を積層させた本発明のユニット膜の一実施形態の概略図である。

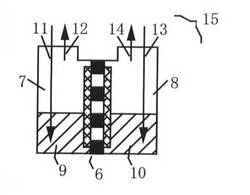

【図3】図3は、図2のユニット膜を備えた本発明の化学反応装置の一実施形態の概略図である。

【図4】図4は、本発明の過酸化水素の製造方法の一実施形態によって、過酸化水素を製造する過程をイメージした概略図である。

【発明を実施するための形態】

【0013】

以下に本発明を詳しく説明する。

本発明の電子・イオン混合伝導性膜は、電子伝導体及び固体イオン伝導体を含み、好ましくは、電子の移動できる電子伝導体と、イオンの移動できる固体のイオン伝導体が並列に存在する複合膜である。両伝導体とも膜の表裏に接合されている必要がある。イオン伝導体が固体であるため、形状や物性に安定性がある。なお、岩波・理化学辞典・第5版によれば、「固体」とは「物質の3態の1つで、定まった形をもつ状態をいう。固体を構成する各原子または分子相互の配置関係はほぼ一定しており、相互作用を及ぼしあう。構造論的には原子または分子の配列が規則正しい周期性をもつ結晶と規則性をもたない非晶質とがある」と定義されている。本願明細書で使用される「固体」という用語(固体イオン伝導体のほか、固体高分子電解質など)は、上記辞典で記載される意味のほか、形状が安定していることを意味し、ゲル状物質や5Pa・S以上、好ましくは100Pa・S以上の高粘度流体も含まれる。本発明の電子・イオン混合伝導性膜は固体であるために、反応生成物との分離が容易であるというメリットがある。

【0014】

本発明に用いられる固体イオン伝導体は、形状が安定していて反応生成物と分離しやすい固体イオン伝導体が用いられる。固体のイオン伝導体としては、イオン伝導ガラス、イオン伝導セラミックス、イオン伝導高分子等が好ましく挙げられ、そのいずれも用いることができる。中でも、加工がしやすく低温でも動作が可能な固体高分子電解質が好ましく用いられる。固体高分子電解質にはカチオン伝導体とアニオン伝導体があるが、目的の反応によって適宜選択される。例えば、過酸化水素の製造反応のようにプロトン伝導を行いたい場合は、カチオン伝導体を用いる。

【0015】

カチオン伝導体としては、例えばポリエチレンスルホン酸、フラーレン架橋ポリスルホン酸やポリアクリル酸のような炭化水素樹脂系のポリスルホン酸類やカルボン酸類、パーフルオロエチレンスルホン酸のようなフッ素樹脂系のスルホン酸類やカルボン酸類などが好ましく挙げられる。中でも、パーフルオロエチレンスルホン酸樹脂であるナフィオン(デュポン社の登録商標)やフレミオン(旭硝子社の登録商標)などのカチオン伝導樹脂が好ましく用いられる。その他のカチオン伝導体として、SiO2−P2O5のようなリン酸ガラス類、ケイタングステン酸やリンタングステン酸のようなヘテロポリ酸類、BaZr1-XCeXO3-αで表される組成を有するペロブスカイト型酸化物等のセラミックス類等も用いることができる。これらのカチオン伝導体には、プロトン伝導能力しか有しないものも含まれるが、本発明の用途により適宜選択される。

【0016】

一方、アニオン伝導体としては、アニオンを選択的に伝導する樹脂として、例えばポリ(スチリルメチルトリメチルアンモニウムクロリド)のような4級アンモニウム塩を有する樹脂やポリエーテル類等が好ましく挙げられる。このようなアニオン伝導樹脂として、セレミオン(旭硝子社の登録商標)やネオセプタAM(アストム社の登録商標)等が好ましく用いられる。その他のアニオン伝導体として、珪酸鉛ガラス系やセリウム酸化物系のセラミックス類等を用いることもできる。

【0017】

本発明に用いられる電子伝導体としては、電子伝導性があり酸化還元による腐食に強ければ、材質はいずれでも良い。このような物質として、カーボン、導電性高分子、金のような各種金属(各種金メッキ金属を含む)を好ましく用いることができる。中でも、カーボン、金及び金メッキ金属は、導電性や耐腐食性に特に優れており、好ましく用いられる。

本発明に用いられる電子伝導体の形状は、電子・イオン混合伝導性膜の両面を貫通する形状であればいずれでも良く、点状、線状、枠状、格子状、網状、ポーラス状、布状、紙状といずれでも良い。固体イオン伝導体の面積を広くとりたい場合は、点状、線状、枠状や格子状のように電子伝導体の面積を狭いものを選ぶことができる。また、電子伝導体で電子・イオン混合伝導性膜の形状を安定させる必要がある場合は、枠状、格子状、網状、ポーラス状、布状、紙状等の、形状の強固なものを選ぶことができる。

【0018】

本発明に用いられる電子伝導体の厚さは薄いものが好ましく用いられる。厚さは電極間距離となるため、薄い方が電子移動効率やイオン移動効率が良くなるが、薄すぎると材料によっては強度が問題となる。また、後述するイオン伝導体の選択によっては、未反応の還元性物質や酸化性物質が通過してしまうクロスオーバー現象が生じる。そのため、好ましい厚さは0.01mm〜2mm、より好ましくは0.05mm〜0.5mmである。形状が強固でありこのような厚さの電子伝導体として、炭素繊維を編んだ構造であるカーボンペーパーあるいはカーボンシート、純金製の網あるいは格子、金属製の網あるいは格子の金メッキ品等が好ましく挙げられる。

【0019】

上述の電子伝導体の隙間に、イオン伝導体を隙間なく導入する。隙間があると、化学反応装置に用いた場合、電子・イオン混合伝導性膜で分離すべき酸化性物質又は還元性物質の通過、混合が起こり、反応選択性の低下および爆発の危険性が生じる恐れがある。

本発明に用いられる固体イオン伝導体には、反応生成物と分離しやすい固体電解質が好ましく用いられるが、固体そのままでは、電子伝導体の隙間に隙間なく設置するのが困難である。そこで、固体電解質の溶解液、溶融液や原料ゾル液等を電子伝導体に染み込ませ、乾燥や焼結させて当該液状物質を固体とする方法で、隙間の無い設置が可能になる。このようにして、本発明の電子・イオン混合伝導性膜を作製することができる。

【0020】

本発明のユニット膜は、上記電子・イオン混合伝導性膜の一方の面に酸化触媒膜を積層させ、他方の面に還元触媒膜を積層させてなる。

本発明で用いる酸化触媒膜は、触媒の役割を果たす酸化触媒活性物質からなりイオン伝導性又は活性種伝導性を有するものである。また、本発明で用いる還元触媒膜は、触媒の役割を果たす還元触媒活性物質からなりイオン伝導性又は活性種伝導性を有するものである。

【0021】

酸化触媒膜の形成方法は、各種溶剤および結着剤でペースト状にした酸化触媒活性物質を電子・イオン混合伝導性膜に塗布し乾燥する方法や、結着剤等を混合してあらかじめ膜状に成形した酸化触媒膜を電子・イオン混合伝導性膜上でプレスする方法等がある。ここで用いられる溶剤としては、揮発性の溶剤であればいずれでもよく、水、アルコール類、脂肪族炭化水素類、芳香族炭化水素類、エーテル類等が用いられる。また、結着剤としては、テフロン(登録商標)類、シリコン類、ナフィオン(登録商標)類等が用いられるが、中でもナフィオン(登録商標)溶液が好ましく用いられる。ナフィオン(登録商標)溶液を用いると、触媒活性物質粒子表面の全面にプロトン伝導層が形成されるため、より広面積の反応場が形成され好ましい。還元触媒膜も同様の方法で形成することができる。このような方法で、酸化触媒膜、電子・イオン混合伝導性膜及び還元触媒膜を積層させたユニット膜が完成する。

【0022】

本発明のユニット膜は、酸化触媒膜及び還元触媒膜の電子伝導性が低い場合は、これらの触媒膜を集電することが好ましい。好ましい集電の方法は、これらの触媒膜上に導電性の枠状、網目状あるいは格子状の集電膜を積層することで行うことができる。このような集電膜として、各種金属製の網や格子、カーボンペーパー、カーボンシート等を好ましく用いることができる。材質としては、腐食に強い、カーボン、金や金メッキ金属がより好ましく用いられる。また、集電の方法として、これらの触媒膜に積極的に導電性の粒子を混合する方法もある。導電性の粒子の材質としては、腐食に強い、カーボン、金や金メッキ金属が好ましく用いられる。

【0023】

本発明の化学反応装置は、上記の電子・イオン混合伝導性膜の一方の面に酸化触媒膜を積層させ、他方の面に還元触媒膜を積層させたユニット膜により、酸化触媒膜側の酸化室、還元触媒膜側の還元室に区画された構造を有する。

上記ユニット膜の酸化触媒膜側に還元性物質を供給する酸化室、還元触媒膜側に酸化性物質を供給する還元室を設置することにより、本発明の化学反応装置が完成する。

【0024】

本発明の化学反応装置の酸化室又は還元室又はその両室には、酸化性物質や還元性物質の他に水、水溶液あるいは水蒸気を導入することが好ましい。水分導入により以下の効果がある。(i)固体イオン伝導体のイオン伝導能を高める。固体イオン伝導体はイオンと同時に水和水も伝導する場合がある。また、加湿状態でなければイオン伝導性を示さないものもある。(ii)反応による発熱を抑える温度制御の効果がある。(iii)反応生成物の効率的な抽出ができる。なお、水や水溶液を用いる場合、その水面高さは任意に選択することができる。ユニット膜全面を水や水溶液で浸しても良く、この場合、酸化性物質や還元性物質が気体であっても、気泡あるいは水に溶解した成分が反応するため問題ない。水面高さは反応速度や反応選択性に影響する因子となる。

【0025】

本発明の化合物の製造方法は、上記化学反応装置を用い、酸化室に還元性物質を導入し、還元室に酸化性物質を導入し、酸化還元反応によって化合物を製造する。

本発明で用いる還元性物質としては、電子供与能力を有する化合物が用いられる。この還元性物質の酸化物が目的生成物になることもあるし、副生成物となることもある。特に、副生成物になる場合は、安価な還元性物質が好ましく用いられる。具体的には、水素、アルコール類、ハイドロキノン類、さらには飽和炭化水素等が好ましく挙げられ、更に好ましくは工業的に安価な水素が挙げられる。また、これらの還元性物質は、窒素、ヘリウム、アルゴン、二酸化炭素等の不活性ガスとの混合ガスとして用いてもよく、また水蒸気や水との混合でもよい。

【0026】

本発明で用いる酸化性物質としては、電子受容能力を有する化合物が用いられる。この酸化性物質の還元生成物が目的生成物になることもあるし、副生成物となることもある。特に、副生成物になる場合は、安価な酸化性物質が好ましく用いられる、例えば空気、酸素、酸化窒素などが好ましく挙げられ、更に好ましくは空気又は酸素が挙げられる。また、これら酸化性物質は必ずしも純粋である必要はなく、窒素、ヘリウム、アルゴン等の不活性ガスとの混合物であってもよく、また水蒸気や水との混合でもよい。なお、後述するが、酸素は有用な反応生成物である過酸化水素の原料ともなる。

【0027】

本発明における反応条件として、反応温度は、固体のイオン伝導体のイオン伝導能や熱安定性および原料や反応生成物の熱安定性を考慮すれば任意に設定可能である。例えば、セラミックスイオン伝導体の場合、通常数百℃の高温においてイオン伝導が可能であるが、固体高分子イオン伝導体の場合、20℃以下の低温においても、イオン伝導が可能である。

本発明における反応条件として還元性物質及び酸化性物質の圧力は、常圧で行うことができるが、所望により、加圧下でも減圧下でも実施することができる。加圧下で行う場合は、常圧を超えて10MPa以下とすることができる。減圧下で行う場合は、常圧未満で10-5MPa以上とすることができる。

【0028】

また、反応形式としては、回分的又は連続的に行うことが可能である。回分的の場合、反応時間は、反応生成物の選択率や収率の実質的な目標値を定め、適宜選択すればよく、特に制限されないが、通常、数秒ないし数時間である。反応を連続的に行う場合には、適当な装置を併用し、酸化室あるいは還元室に形成される反応混合物を連続的に抜き出しながら、必要に応じて水もしくは電解質水溶液等の液体を酸化室あるいは還元室に連続的に導入すればよい。具体的には、例えば、酸化室あるいは還元室に新たに生成物が含まれる液体の排出口を設置して、液体を連続的に導入してもよい。反応生成物の濃度や収率は、電極面積、滞留時間、原料液組成等で任意に調節可能である。

【0029】

以下、還元性物質に水素供与体、酸化性物質に酸素ガス、生成する化合物に過酸化水素を例に挙げて、本発明による化合物の製造方法を説明する。なお、この場合、電子・イオン混合伝導性膜としては、電子とイオンの両者を伝導する膜であればいずれでもよく、上述のように製造した電子・イオン混合伝導性膜を用いることもできるし、電子伝導性とイオン伝導性を有する導電性ガラスや導電性高分子等を用いることもできる。ただし、過酸化水素は通常高温で不安定なため、イオン伝導体は常温でも動作可能な固体高分子電解質が好ましく用いられる。さらに、より効率良く反応できるイオン伝導体として、プロトン伝導体であるカチオン伝導体が好ましく用いられる。

過酸化水素を製造する場合、酸化室には水素供与体を導入し、酸化触媒膜を形成する酸化触媒活性物質には水素供与体からプロトンを発生する触媒が好ましく用いられる。

【0030】

ここで用いられる水素供与体とは、酸化触媒活性物質上で電子とプロトンを放出することが可能な物質であり、具体的には、水素、アルコール類、ハイドロキノン類、さらには飽和炭化水素等が好ましく挙げられ、更に好ましくは工業的に安価であり、容易に反応する物質として、水素ガス、メタノール、エタノール又はジメチルエーテルが挙げられる。炭化水素等の改質により生成した水素ガスを用いることもできる。また、これらの水素供与体は、窒素、ヘリウム、アルゴン等の不活性ガスとの混合ガスとして用いてもよいし、水や水蒸気との混合でもよい。

【0031】

ここで用いられる酸化触媒活性物質としては、水素ガスをプロトンにするための公知な触媒、例えば、周期律表の8〜10族から選ばれる金属、好ましくは白金、パラジウムなどの金属又はこれらの化合物が用いられる。また、アルコール等の水素以外の水素供与体を用いる場合は、副生する一酸化炭素による触媒の被毒を避けるため、白金−ルテニウム合金等が好ましく用いられる。これらの触媒は単独で用いることもできるし、より高分散させるために、炭素やアルミナ、チタニア等の担体に担持した形で用いることもできる。

過酸化水素を製造する場合、酸化性物質には酸素ガスを用いる。酸素ガスは、純粋であってもよく空気であってもよい。また、窒素、ヘリウム、アルゴン等の不活性ガスとの混合物であってもよく、水蒸気や水との混合でもよい。

【0032】

ここで用いられる還元触媒膜を形成する還元触媒活性物質としては、酸素とプロトンと電子から過酸化水素を生成する物質が好ましく用いられる。このような物質としては、各種金属、金属化合物及び導電性炭素材料から選ばれる少なくとも1種又は2種以上を含むものが使用できる。

還元触媒活性物質として用いる金属としては、好ましくは周期律表第4周期から第6周期の7〜16族から選ばれる少なくとも1種の金属である。例えば、バナジウム、クロム、マンガン、鉄、コバルト、ニッケル、銅、亜鉛、ジルコニウム、ニオブ、モリブデン、ルテニウム、ロジウム、パラジウム、銀、カドニウム、インジウム、錫、テルル、ランタン、タングステン、レニウム、イリジウム、白金、金、鉛、ビスマスが挙げられる。これらの金属は単独もしくは2種以上の混合物として用いてもよい。また、これら金属の無機化合物、有機金属化合物等の化合物を使用することができ、好ましくは金属ハロゲン化物、金属酸化物、金属水酸化物、金属硝酸塩、金属硫酸塩、金属酢酸塩、金属リン酸塩、金属カルボニル、金属アセチルアセトナト、金属ポルフィリン類、金属フタロシアニン類等を使用することができる。

【0033】

本発明においては、還元触媒活性物質として用いる金属化合物として、好ましくは金属ポルフィリン類を含むものが用いられる。

ここで、金属ポルフィリン類としては、ポルフィリン環の中心に金属原子を有する化合物であればよく、各種のものがある。ポルフィリン環には様々な置換基(フェニル基、置換(メチル、カルボキシル、臭素、フッ素、ヒドロキシル、アミノ、スルホン)フェニル基等)が結合したものでもよく、また無置換のものでもよい。好ましくは、ポルフィリン、テトラフェニルポルフィリン、オクタエチルポルフィリン、プロトポルフィリン、テトラキス(カルボキシフェニル)ポルフィリン、テトラ(1−メチル−4−ピリジル)ポルフィリン等のポルフィリン類が用いられる。

また、ポルフィリン類の中心に存在する金属原子としては、マンガン、ニッケル、錫、亜鉛、コバルト、銅、カドニウム、鉄あるいはバナジウム等が好ましく挙げられ、そのうち特にコバルトが最適である。

上記金属ポルフィリン類の好ましい例としては、テトラフェニルポルフィリンコバルトやオクタエチルポルフィリンコバルトなどが挙げられる。

【0034】

本発明においては、還元触媒活性物質として、導電性炭素材料も好ましく用いられる。導電性炭素材料としては、電気伝導性を有する種々の炭素材料が使用できるが、活性炭、カーボンブラック、アセチレンブラック、グラファイト、カーボンファイバー、カーボンウィスカー等の炭素材料が好ましく用いられる。これら炭素材料は、単独もしくは2種以上の混合物として用いてもよい。

また、本発明において還元触媒活性物質として金属ポルフィリン類を用いる場合は、金属ポルフィリン類と導電性炭素材料との混合物が好ましく用いられる。

金属ポルフィリン類と導電性炭素材料の混合方法としては、例えば、金属ポルフィリン類と粒子状の導電性炭素材料を均一に物理混合するか、金属ポルフィリン類と粒子状の導電性炭素材料を溶媒に溶解または分散させた後、溶媒を留去して金属ポルフィリン類を導電性炭素材料に含浸担持する方法などが挙げられる。

【0035】

この場合、溶媒としては、ジメチルホルムアミド、キノリン、アセトン、ジクロロメタンあるいは水などを使用することができる。その他の方法としては、金属ポルフィリン類を導電性炭素材料にスパッタ法あるいは蒸着法により付与することもできる。

これらの混合物は、そのままの状態でもカソード活物質として使用できるが、好ましくは上記混合物を熱処理したものを使用する。熱処理は、酸素、空気または不活性ガス中で行うことができるが、窒素、ヘリウム、アルゴン等の不活性ガス中で熱処理を行うことが好ましい。熱処理温度は、100〜1000℃、好ましくは400〜1000℃、さらに好ましくは500〜900℃である。

【0036】

本発明において生成する化合物が過酸化水素の場合も、酸化室や還元室に、水、水溶液あるいは水蒸気を導入することが好ましい。酸化室に水分を導入することにより、プロトン伝導が促進される。また。還元室に水分を導入することにより、還元触媒活性物質近傍のイオン伝導体を湿潤させることができ、また、生成した過酸化水素を安定的に抽出することが可能である。また、本反応は発熱反応のため、温度制御の効果もある。ここで用いる水が純水であれば、取り出せる過酸化水素は中性の純過酸化水素水溶液となる。なお、水や水溶液を用いる場合の水面高さは任意に選択することができる。ユニット膜全面を水や水溶液で浸しても良く、この場合、酸化性物質や還元性物質が酸素や水素のような気体であっても、気泡あるいは水に溶解した成分が反応するため問題ない。水面高さは反応速度や反応選択性に影響する因子となる。

【0037】

本発明の過酸化水素の製造における反応条件としては、反応温度は、通常−20〜200℃、好ましくは−5〜120℃、より好ましくは0〜80℃の範囲から選択される。反応温度が高い場合、イオン伝導能が高くなり反応促進の効果があるが、同時に熱に不安定な過酸化水素の分解の問題も生じる。

また、反応時の還元性物質及び酸化性物質の圧力は、常圧で行うことができるが、所望により、加圧下でも減圧下でも実施することができる。加圧下で行う場合は、常圧を超えて10MPa以下とすることができる。減圧下で行う場合は、常圧未満で10-5MPa以上とすることができる。

【0038】

また、反応形式としては、回分的又は連続的に行うことが可能である。回分的の場合、反応時間は、反応生成物の選択率や収率の実質的な目標値を定め、適宜選択すればよく、特に制限されないが、通常、数秒ないし数時間である。反応を連続的に行う場合には、適当な装置を併用し、還元室に形成される反応混合物を連続的に抜き出しながら、必要に応じて水もしくは電解質水溶液等の液体を還元室に連続的に導入すればよい。具体的には、例えば、還元室に新たに生成物が含まれる液体の排出口を設置して、液体を連続的に導入してもよい。また、反応生成物の濃度や収率は、電極面積、滞留時間、原料液組成等で任意に調節可能である。

【0039】

以下、本発明の電子・イオン混合伝導性膜、ユニット膜および化学反応装置のそれぞれの一実施形態を図面を用いて説明する。

図1は、本発明の電子・イオン混合伝導性膜3の一実施形態の概略図であり、電子伝導体1にイオン伝導体2を含浸させ乾燥させるなどによって固体とした状態を観念的に図示したものである。本発明では、電子伝導体1の隙間に、固体イオン伝導体2が導入されていればよく、図1に示されるように固体イオン伝導体2が規則正しく含浸されている必要はない。

図2は、本発明のユニット膜6の一実施形態の概略図であり、本発明の電子・イオン混合伝導性膜3の一実施形態の一方の面に酸化触媒膜5を積層させ、他方の面に還元触媒膜4を積層させた状態を図示したものである。

【0040】

図3は、本発明の化学反応装置15の一実施形態の概略図である。この化学反応装置15は、ユニット膜6、酸化室8及び還元室7を有し、酸化室8および還元室7はユニット膜6により区画され、酸化室8はユニット膜6の酸化触媒膜5側に配置され、還元室7はユニット膜6の還元触媒膜4側に配置された構造を有している。還元室7には、ユニット膜6の高さの半分以下の位置までイオン交換水9が入れられ、酸化室8にも、ユニット膜6の高さの半分以下の位置までイオン交換水10が入れられている。還元室7の上方には、酸化性物質の入口11と酸化性物質の出口12が設けられ、酸化室8の上方には、還元性物質の入口13と還元性物質の出口14が設けられている。本発明では、水面高さは任意であり、図3のように半分以下の位置に限定する必要はない。また、図3では酸化性物質の入口11および還元性物質の入口13は水面下とした構造になっているが、酸化性物質や還元性物質は必ずしも水面下から導入する必要はなく、水面上としても良い。

【0041】

図4は、本発明の過酸化水素の製造方法の一実施形態によって、過酸化水素を製造する過程をイメージした概略図である。この図では、電子伝導体としてカーボンペーパーを用いている。これにナフィオン(登録商標)液を緻密に含浸することでプロトン伝導性を付与し、電子・プロトン混合伝導膜16を作製した。この膜16の両面にO2還元触媒17とH2酸化触媒18のインクを塗布し、乾燥させて膜触媒を作製した。この膜触媒をフランジ型セルにセットし、イオン交換水を入れ、O2とH2ガスをそれぞれ導入し反応を行うことができる。

【実施例】

【0042】

以下に、実施例を挙げて本発明を更に詳しく説明するが、本発明はこれらの実施例によって何ら限定されるものではない。

(実施例1)

<電子・イオン混合伝導性膜の作製>

東レ社製カーボンペーパー(TGP−H−060、厚さおよそ0.2mm)を直径24mmの円形状に切り抜いた。これにデュポン社製ナフィオン(登録商標)5%分散液0.3mlと2−プロパノール0.9mlの混合液を含浸し、乾燥させ、電子伝導体および固体イオン伝導体を含む電子・イオン混合伝導性膜(図1参照)を作製した。

<ユニット膜の作製>

酸化触媒膜を形成する酸化触媒活性物質として、Pt/カーボンブラック(Cabot社製、XC−72、Pt50重量%)を用いた。該Pt/カーボンブラック2mg、5%ナフィオン(登録商標)分散液(デュポン社製)0.1mlおよび2−プロパノール0.3mlを超音波攪拌し、ピペットで上記で作製した電子・イオン混合伝導性膜の片面に塗布し、乾燥した。

還元触媒膜を形成する還元触媒活性物質として、テトラフェニルポルフィリンコバルト(アルドリッチ社製)とカーボンファイバー粉末(昭和電工社製、VGCF)をジクロロメタン中に溶解、分散させた後、ジクロロメタンを留去してテトラフェニルポルフィリンコバルトをカーボンファイバー粉末上に含浸担持した混合粉末をヘリウム気流中150℃で1時間乾燥させた後、700℃で2時間熱処理活性化して得たコバルト−テトラフェニルポルフィリン/カーボンファイバー粉末(コバルト−テトラフェニルポルフィリンの担持量は、コバルト金属基準で0.05重量%)を用いた。該コバルト−テトラフェニルポルフィリン/カーボンファイバー2mg、5%ナフィオン(登録商標)分散液(デュポン社製)0.1mlおよび2−プロパノール0.3mlを超音波攪拌し、ピペットで上記片面塗布済みの電子・イオン混合伝導性膜のもう一方の面に塗布し、乾燥して、ユニット膜(図2参照)を製造した。

【0043】

<過酸化水素の製造>

上記ユニット膜を設置した図3に示すような化学反応装置を使用した。化学反応装置の酸化室および還元室にイオン交換水をユニット膜の1/3高さまで入れた。還元室のイオン交換水を攪拌子で攪拌しながら、還元室のイオン交換水に酸素ガスを、酸化室のイオン交換水に水素ガスを、それぞれ30ml/minの流量で1時間バブリングしたところ、還元室のイオン交換水中に過酸化水素が生成した。過マンガン酸カリウムで滴定分析したところ、過酸化水素量は2.1mg(62μmol)であった。得られた生成液は、過酸化水素と水のみからなる純過酸化水素水溶液であった。

【0044】

(実施例2)

<電子・イオン混合伝導性膜の作製>

東レ社製カーボンペーパー(TGP−H−060、厚さおよそ0.2mm)を直径24mmの円形状に切り抜いた。これをデュポン社製ナフィオン(登録商標)5%分散液0.5mlと2−プロパノール1.0mlの混合液中に浸し、そのまま加熱乾燥した。表面に残留した樹脂はへらで削って除去し、平滑な面にして、電子・イオン混合伝導性膜を作製した。

<ユニット膜の作製>

酸化触媒膜を形成する酸化触媒活性物質として、Pt/カーボンブラック(Cabot社製、XC−72、Pt50重量%)を用いた。該Pt/カーボンブラック2mg、5%ナフィオン(登録商標)分散液(デュポン社製)20μlおよび2−プロパノール180μlを超音波攪拌し、ピペットで上記で作製した電子・イオン混合伝導性膜の片面に塗布し、乾燥した。

還元触媒膜を形成する還元触媒活性物質として、テトラフェニルポルフィリンコバルト(アルドリッチ製)とカーボンファイバー粉末(昭和電工社製、VGCF)をジクロロメタン中に溶解、分散させた後、ジクロロメタンを留去してテトラフェニルポルフィリンコバルトをカーボンファイバー粉末上に含浸担持した混合粉末をヘリウム気流中150℃で1時間乾燥させた後、700℃で2時間熱処理活性化して得たコバルト−テトラフェニルポルフィリン/カーボンファイバー粉末(コバルト−テトラフェニルポルフィリンの担持量は、コバルト金属基準で0.05重量%)を用いた。該コバルト−テトラフェニルポルフィリン/カーボンファイバー2mg、5%ナフィオン(登録商標)分散液(デュポン社製)20μlおよび2−プロパノール180μlを超音波攪拌し、ピペットで上記片面塗布済みの電子・イオン混合伝導性膜の他方の面に塗布し、乾燥して、ユニット膜(図2)を製造した。

【0045】

<過酸化水素の製造>

上記ユニット膜を設置した図3に示すような化学反応装置を使用した。化学反応装置の酸化室および還元室にイオン交換水をユニット膜の1/3高さまで入れた。還元室のイオン交換水を攪拌子で攪拌しながら、還元室のイオン交換水に酸素ガスを、酸化室のイオン交換水に水素ガスを、それぞれ30ml/minの流量で1時間バブリングしたところ、還元室のイオン交換水中に過酸化水素が生成した。過マンガン酸カリウムで滴定分析したところ、過酸化水素量は5.3mg(156μmol)であった。得られた生成液は、過酸化水素と水のみからなる純過酸化水素水溶液であった。

【0046】

(実施例3)

以下の点を変更した以外は、実施例2と同様に実施した。即ち、酸素ガスおよび水素ガスの導入を、それぞれ還元室および酸化室へ、イオン交換水へのバブリングをせずに導入した。その結果、還元室のイオン交換水中に過酸化水素が生成した。過マンガン酸カリウムで滴定分析したところ、過酸化水素量は4.0mg(120μmol)であった。得られた生成液は、過酸化水素と水のみからなる純過酸化水素水溶液であった。

【0047】

(比較例1)

カーボンペーパー(固体イオン伝導体を含まない)に酸化触媒膜および還元触媒膜を塗布したユニット膜を用いた以外は、実施例1と同様にして反応を行った。その結果、反応は進行せず、過酸化水素の生成は認められなかった。

【0048】

(比較例2)

デュポン社製のナフィオン(登録商標)膜(電子伝導体を含まない)に酸化触媒膜および還元触媒膜を塗布したユニット膜を用いた以外は、実施例1と同様にして反応を行った。その結果、反応は進行せず、過酸化水素の生成は認められなかった。

【0049】

(比較例3)

還元触媒膜を塗布していないユニット膜を用いた以外は、実施例1と同様にして反応を行った。その結果、反応は進行せず、過酸化水素の生成は認められなかった。

【0050】

(比較例4)

酸化室に水素ガスと酸素ガスの混合ガスを供給し、還元室に窒素を供給した以外は、実施例1と同様にして反応を行った。その結果、反応は進行するが、過酸化水素は生成せず、得られた生成物は水のみであった。

【0051】

(比較例5)

還元室に水素ガスと酸素ガスの混合ガスを供給し、還元室に窒素を供給した以外は、実施例1と同様にして反応を行った。その結果、反応は進行せず、過酸化水素の生成は認められなかった。

【0052】

比較例1〜5の結果より、本発明の電子伝導体と固体イオン伝導体を含む膜が電子・イオン混合伝導膜として機能し、過酸化水素の生成が燃料電池型反応によって進行したことが明白である。

【産業上の利用可能性】

【0053】

本発明の電子・イオン混合伝導性膜は、二次電池、燃料電池、酸素選択透過膜、分子センサーなどに利用可能であり、特に、本発明の電子・イオン混合伝導性膜を備えた化学反応装置は、過酸化水素の製造方法に好適に利用される。

【符号の説明】

【0054】

1 電子伝導体

2 固体イオン伝導体

3 電子・イオン混合伝導性膜

4 還元触媒膜

5 酸化触媒膜

6 ユニット膜

7 還元室

8 酸化室

9 還元室のイオン交換水

10 酸化室のイオン交換水

11 酸化性物質の入口

12 酸化性物質の出口

13 還元性物質の入口

14 還元性物質の出口

15 化学反応装置

16 電子・プロトン混合伝導膜

17 O2還元触媒

18 H2酸化触媒

【技術分野】

【0001】

本発明は、電子・イオン混合伝導性膜、電子・イオン混合伝導性膜を用いた化学反応装置およびそれを用いた化合物の製造方法、特に過酸化水素の製造方法に関する。

【背景技術】

【0002】

電子・イオン混合伝導性膜とは、電子とイオンを同時に伝導できる膜であり、ポリアニリン、ポリ安息香酸等の高分子、カーボン誘導体(特許文献1参照)、ガラス(特許文献2参照)、セラミック(特許文献3参照)などが提案されている。用途としては、二次電池、燃料電池、酸素選択透過膜、分子センサーなど、多種に及ぶ。

電子・イオン伝導性物質を用いて化合物を製造する方法としては、カーボン粉末と結着剤で作製した膜にリン酸水溶液を染み込ませて電子・イオン伝導性膜とし、その両面に触媒を塗布した膜を用いて、エチレンを酸素で安全に酸化する装置が発表されている(非特許文献1)。この電子・イオン伝導性膜は、イオン伝導体がリン酸であり、またカーボン粉末の隙間に存在しているのみであるため、微少なプロトン伝導能しか得られない、リン酸の保持量が不安定といった問題がある。さらに、リン酸は液体であるために、生成物が液体の場合はリン酸と混合してしまうという問題もある。

【0003】

ところで、従来の過酸化水素の製造方法としては、例えば、(I)アルキルアントラキノンを用いた自動酸化法(非特許文献2参照)、(II)アルカリ金属水酸化物中で酸素を陰極還元する電解法(特許文献4参照)、(III)硫酸又は塩酸水溶液中に懸濁もしくは溶解した白金族系の触媒を用いて水素と酸素を触媒的に反応させる方法(特許文献5参照)などが知られており、工業的には主に上記(I)の方法が用いられていることは周知のところである。

しかしながら、これらの従来公知の方法においては、例えば、上記(I)の方法では、大量の有機溶媒の添加を必要とし、また、多くの副生物や触媒の劣化が生じるので、さまざまな分離工程や再生工程を必要とする等の経済的に不利な点があり、より安価な製造法の開発が求められている。また、上記(II)の方法においては、高価な電力エネルギーを必要とする問題点がある。さらに上記(III)の方法においては、同一反応器内において水素と酸素を混合させる必要があり、爆発危険性等の安全上の問題を有し、工業的製造法としては難点がある。

【0004】

一方、近年、燃料電池システムを用いて、温和な条件で種々の有用な化合物を製造する研究が進められている。燃料電池とは燃料を電解質膜で隔てて電気化学的に完全燃焼させ、その反応過程の自由エネルギー変化を直接電力エネルギーに変換することを目的としたシステムである。すなわち、電子の放出反応と受容反応をそれぞれアノード、カソードで行わせ、両極を結ぶ外部回路を通る電子の移動を電力として利用するものである。このような燃料電池を有機合成の立場から化学反応器とみると、原理的には電力と共に有用な化合物の製造が可能である。

燃料電池システムを応用した化学合成法は、以下の1)〜4)に述べるような、工業生産においても有利な特徴を有している。1)活性種の分離や特殊反応場を形成させることができるため、通常の触媒反応では困難な選択反応を可能にする。2)反応速度や選択性を電気的に容易に制御することができる。3)外部回路に負荷を置けば、目的とした化合物と共に電力を得ることができる。4)酸素などの酸化性物質と水素などの還元性物質が隔膜で分離されているので爆発の危険性を低減できる。

【0005】

燃料電池システムの化学合成への応用例としては、(IV)エチレンおよびプロピレンの部分酸化反応(非特許文献3参照)、(V)ベンゼンの水酸化反応(非特許文献4参照)、(VI)メタノールの酸化的カルボニル化反応(非特許文献5参照)などが提案されている。

本発明者らは、先に燃料電池システムを応用して、(VII)水素と酸素から過酸化水素を製造する方法(非特許文献6参照)を提案してきた。この方法は、ナフィオン(デュポン社の登録商標)を隔膜とし、膜のアノード側は白金黒を、カソード側は金メッシュもしくはグラファイトを触媒電極とし、アノード室に水素ガスを吹き込み、塩酸水溶液が導入されたカソード室に酸素ガスを吹き込むことによって過酸化水素を製造する。しかしながら、この方法では、上記1)〜4)などの利点を有するものの、得られる過酸化水素の濃度が低く、また、経時的に過酸化水素の生成が頭打ちになるなどの難点があった。このような問題点を改善すべく、本発明者らは、新たな構造からなる燃料電池型反応装置を用いて水素と酸素から過酸化水素を製造する方法(特許文献6〜8参照)を提案した。この方法は、アノードおよびカソードによりアノード室、中間室、カソード室に区画され、中間室に電解質溶液を存在させ、両極間を電子伝導体で外部短絡された構造を有する装置もしくは該中間室がカチオン交換膜によって区画された構造を有する装置を用いて、アノード室に水素、カソード室に酸素を供給して、中間室の電解質溶液中に過酸化水素を発生させる方法である。しかしながら、この方法では、過酸化水素の生成速度が向上するものの、過酸化水素の蓄積濃度の点において必ずしも満足できるものではなく、また得られた過酸化水素に電解質が必然的に含まれてしまうという問題点があった。

【0006】

また、燃料電池の還元側で過酸化水素を生成し、電解質の含まれない過酸化水素を取り出す方法も開示されている(特許文献9)。この方法は、外部配線を施した燃料電池に、湿潤酸素および湿潤水素を供給し、酸素が還元されて生じる過酸化水素を捕集する方法である。高分子電解質膜が厚い方が好ましいとされている。

化学工業界においては、これら過酸化水素の製造方法に限らず、有用な化学薬品をより効率的に製造するための反応方法や触媒の開発が常に求められている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−265638号公報

【特許文献2】特開2004−331416号公報

【特許文献3】特開2005−067915号公報

【特許文献4】米国特許第4,431,494号公報

【特許文献5】米国特許第4,009,252号公報

【特許文献6】特開2001−236968号公報

【特許文献7】特開2005−076043号公報

【特許文献8】特開2005−281057号公報

【特許文献9】特表2004−510060号公報

【非特許文献】

【0008】

【非特許文献1】Catalysis Today,71,189−197,2001

【非特許文献2】化学便覧、応用化学編I 、日本化学会編、302ページ、1986年

【非特許文献3】触媒,31,48ページ,1989

【非特許文献4】J.Chem.Soc.,Faraday Trance.,90,451,1994

【非特許文献5】Electrochimica Acta,Vol.39,No.14,2109,1994

【非特許文献6】Electrochimica Acta,Vol.35,No.2,319,1990

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の目的は、新規の電子・イオン混合伝導性膜を提案し、有用な化学薬品を、穏和な条件で選択性高く、効率的かつ経済的な方法で製造するために、従来の触媒プロセスが抱える問題点を克服する事が可能で、簡便な構造の化学反応装置を提供することである。また、本発明の目的は、該反応装置を用いて、有用な化学薬品を穏和な条件で選択性高く、効率的かつ経済的に製造すること、特に、該反応装置を用いて、水素と酸素から過酸化水素を製造することにより、従来の製造法における大量の有機溶媒の使用、製造工程の煩雑さ、電力エネルギーの大量消費、水素と酸素の混合による爆発危険性の問題点を解決することである。

【課題を解決するための手段】

【0010】

本発明者らは、燃料電池型反応装置を用いた化合物の製造方法について鋭意検討した結果、電子伝導体及び固体イオン伝導体を含む電子・イオン混合伝導性膜を発明し、該電子・イオン混合伝導性膜に還元触媒膜と酸化触媒膜を積層したユニット膜を設置した化学反応装置を用いると、外部配線を施すことなく燃料電池型の酸化還元反応を効率よく行い、純度の高い生成物を簡便に取り出せることを見出し、本発明を完成するに至った。

すなわち、本発明は、次のような態様の電子・イオン混合伝導性膜、ユニット膜、化学反応装置、化合物の製造方法および過酸化水素の製造方法を提供する。

(1)電子伝導体及び固体イオン伝導体を含むことを特徴とする電子・イオン混合伝導性膜、

(2)前記固体イオン伝導体が固体高分子電解質である、上記(1)に記載の電子・イオン混合伝導性膜、

(3)前記固体高分子電解質がフッ素樹脂を含むイオン交換樹脂である、上記(2)に記載の電子・イオン混合伝導性膜、

(4)前記電子伝導体が、カーボン、導電性高分子及び金属からなる群より選択される1種または2種以上である、上記(1)から(3)のいずれかに記載の電子・イオン混合伝導性膜、

(5)前記金属が金または金メッキ金属である、上記(4)に記載の電子・イオン混合伝導性膜、

(6)前記電子伝導体が、紙状、布状、網状、ポーラス状、格子状、枠状、線状あるいは点状の形態である、上記(1)から(5)のいずれかに記載の電子・イオン混合伝導性膜、

(7)上記(1)から(6)のいずれかに記載の電子・イオン混合伝導性膜の一方の面に酸化触媒膜を積層させ、他方の面に還元触媒膜を積層させたことを特徴とするユニット膜、

(8)前記酸化触媒膜および還元触媒膜が集電されている、上記(7)に記載のユニット膜、

(9)上記(7)又は(8)に記載のユニット膜、酸化室及び還元室を有し、前記酸化室および還元室は前記ユニット膜により区画され、前記酸化室は前記ユニット膜の酸化触媒膜側に配置され、前記還元室は前記ユニット膜の還元触媒膜側に配置された構造であることを特徴とする化学反応装置、

(10)前記酸化室及び/又は還元室に水、水溶液あるいは水蒸気が存在する、上記(9)に記載の化学反応装置、

(11)前記酸化室に還元性物質を供給する供給口、及び前記還元室に酸化性物質を供給する供給口を有し、前記酸化触媒膜あるいは還元触媒膜中に反応生成物を発生させるように構成されてなる、上記(9)又は(10)に記載の化学反応装置、

(12)上記(9)から(11)のいずれかに記載の化学反応装置を用い、酸化室に還元性物質を導入し、還元室に酸化性物質を導入し、酸化還元反応によって化合物を製造することを特徴とする化合物の製造方法、

(13)上記(9)から(11)のいずれかに記載の化学反応装置を用い、酸化室に水素供与体を導入し、還元室に酸素ガスを導入し、酸化還元反応によって還元触媒膜で過酸化水素を製造することを特徴とする過酸化水素の製造方法、

(14)前記水素供与体が、水素ガス、メタノール、エタノール又はジメチルエーテルである、上記(13)に記載の過酸化水素の製造方法、

(15)前記化学反応装置における酸化触媒膜を構成する酸化触媒が、水素供与体からプロトンを発生させる触媒である、上記(13)又は(14)に記載の過酸化水素の製造方法、

(16)前記酸化触媒が、白金、パラジウム又は白金−ルテニウム合金を含有する、上記(15)に記載の過酸化水素の製造方法、

(17)前記化学反応装置における還元触媒膜を構成する還元触媒が、酸素とプロトンと電子から過酸化水素を発生させる触媒である、上記(13)から(16)のいずれかに記載の過酸化水素の製造方法、

(18)前記還元触媒が、金属ポルフィリン類及び導電性炭素材料を含み、これらの混合物を熱処理することによって得られたものである、上記(17)に記載の過酸化水素の製造方法、及び

(19)前記導電性炭素材料が、活性炭、カーボンファイバー、グラファイト、カーボンウィスカー、カーボンブラックおよびアセチレンブラックからなる群より選択される1種または2種以上の炭素材料である、上記(18)に記載の過酸化水素の製造方法。

【発明の効果】

【0011】

本発明の電子伝導体と固体イオン伝導体を含む電子・イオン伝導性膜は、種々の電子伝導体と固体イオン伝導体を、任意の組み合わせ、任意の割合で作製することが可能であり、選択的なイオン伝導や動作温度の選定など、より高性能の電子・イオン伝導性膜を容易に製造することが可能となった。さらに、電子・イオン伝導性膜が固体であるために、生成物との分離が容易である。また、本発明の電子・イオン伝導性膜を用いると、従来の燃料電池型反応装置では必須であった外部配線回路を省略することができる。外部配線回路の導線抵抗や接触抵抗は、起電力が小さく電流の大きい燃料電池反応にとって、大きな障害であった。さらに、本発明の化学反応装置を用いると、高純度の過酸化水素を簡便に製造することができる。

【図面の簡単な説明】

【0012】

【図1】図1は、電子伝導体にイオン伝導体を含浸させ固体とした状態を観念的に図示した本発明の電子・イオン混合伝導性膜の一実施形態の概略図である。

【図2】図2は、図1の電子・イオン混合伝導性膜の一方の面に酸化触媒膜を積層させ、他方の面に還元触媒膜を積層させた本発明のユニット膜の一実施形態の概略図である。

【図3】図3は、図2のユニット膜を備えた本発明の化学反応装置の一実施形態の概略図である。

【図4】図4は、本発明の過酸化水素の製造方法の一実施形態によって、過酸化水素を製造する過程をイメージした概略図である。

【発明を実施するための形態】

【0013】

以下に本発明を詳しく説明する。

本発明の電子・イオン混合伝導性膜は、電子伝導体及び固体イオン伝導体を含み、好ましくは、電子の移動できる電子伝導体と、イオンの移動できる固体のイオン伝導体が並列に存在する複合膜である。両伝導体とも膜の表裏に接合されている必要がある。イオン伝導体が固体であるため、形状や物性に安定性がある。なお、岩波・理化学辞典・第5版によれば、「固体」とは「物質の3態の1つで、定まった形をもつ状態をいう。固体を構成する各原子または分子相互の配置関係はほぼ一定しており、相互作用を及ぼしあう。構造論的には原子または分子の配列が規則正しい周期性をもつ結晶と規則性をもたない非晶質とがある」と定義されている。本願明細書で使用される「固体」という用語(固体イオン伝導体のほか、固体高分子電解質など)は、上記辞典で記載される意味のほか、形状が安定していることを意味し、ゲル状物質や5Pa・S以上、好ましくは100Pa・S以上の高粘度流体も含まれる。本発明の電子・イオン混合伝導性膜は固体であるために、反応生成物との分離が容易であるというメリットがある。

【0014】

本発明に用いられる固体イオン伝導体は、形状が安定していて反応生成物と分離しやすい固体イオン伝導体が用いられる。固体のイオン伝導体としては、イオン伝導ガラス、イオン伝導セラミックス、イオン伝導高分子等が好ましく挙げられ、そのいずれも用いることができる。中でも、加工がしやすく低温でも動作が可能な固体高分子電解質が好ましく用いられる。固体高分子電解質にはカチオン伝導体とアニオン伝導体があるが、目的の反応によって適宜選択される。例えば、過酸化水素の製造反応のようにプロトン伝導を行いたい場合は、カチオン伝導体を用いる。

【0015】

カチオン伝導体としては、例えばポリエチレンスルホン酸、フラーレン架橋ポリスルホン酸やポリアクリル酸のような炭化水素樹脂系のポリスルホン酸類やカルボン酸類、パーフルオロエチレンスルホン酸のようなフッ素樹脂系のスルホン酸類やカルボン酸類などが好ましく挙げられる。中でも、パーフルオロエチレンスルホン酸樹脂であるナフィオン(デュポン社の登録商標)やフレミオン(旭硝子社の登録商標)などのカチオン伝導樹脂が好ましく用いられる。その他のカチオン伝導体として、SiO2−P2O5のようなリン酸ガラス類、ケイタングステン酸やリンタングステン酸のようなヘテロポリ酸類、BaZr1-XCeXO3-αで表される組成を有するペロブスカイト型酸化物等のセラミックス類等も用いることができる。これらのカチオン伝導体には、プロトン伝導能力しか有しないものも含まれるが、本発明の用途により適宜選択される。

【0016】

一方、アニオン伝導体としては、アニオンを選択的に伝導する樹脂として、例えばポリ(スチリルメチルトリメチルアンモニウムクロリド)のような4級アンモニウム塩を有する樹脂やポリエーテル類等が好ましく挙げられる。このようなアニオン伝導樹脂として、セレミオン(旭硝子社の登録商標)やネオセプタAM(アストム社の登録商標)等が好ましく用いられる。その他のアニオン伝導体として、珪酸鉛ガラス系やセリウム酸化物系のセラミックス類等を用いることもできる。

【0017】

本発明に用いられる電子伝導体としては、電子伝導性があり酸化還元による腐食に強ければ、材質はいずれでも良い。このような物質として、カーボン、導電性高分子、金のような各種金属(各種金メッキ金属を含む)を好ましく用いることができる。中でも、カーボン、金及び金メッキ金属は、導電性や耐腐食性に特に優れており、好ましく用いられる。

本発明に用いられる電子伝導体の形状は、電子・イオン混合伝導性膜の両面を貫通する形状であればいずれでも良く、点状、線状、枠状、格子状、網状、ポーラス状、布状、紙状といずれでも良い。固体イオン伝導体の面積を広くとりたい場合は、点状、線状、枠状や格子状のように電子伝導体の面積を狭いものを選ぶことができる。また、電子伝導体で電子・イオン混合伝導性膜の形状を安定させる必要がある場合は、枠状、格子状、網状、ポーラス状、布状、紙状等の、形状の強固なものを選ぶことができる。

【0018】

本発明に用いられる電子伝導体の厚さは薄いものが好ましく用いられる。厚さは電極間距離となるため、薄い方が電子移動効率やイオン移動効率が良くなるが、薄すぎると材料によっては強度が問題となる。また、後述するイオン伝導体の選択によっては、未反応の還元性物質や酸化性物質が通過してしまうクロスオーバー現象が生じる。そのため、好ましい厚さは0.01mm〜2mm、より好ましくは0.05mm〜0.5mmである。形状が強固でありこのような厚さの電子伝導体として、炭素繊維を編んだ構造であるカーボンペーパーあるいはカーボンシート、純金製の網あるいは格子、金属製の網あるいは格子の金メッキ品等が好ましく挙げられる。

【0019】

上述の電子伝導体の隙間に、イオン伝導体を隙間なく導入する。隙間があると、化学反応装置に用いた場合、電子・イオン混合伝導性膜で分離すべき酸化性物質又は還元性物質の通過、混合が起こり、反応選択性の低下および爆発の危険性が生じる恐れがある。

本発明に用いられる固体イオン伝導体には、反応生成物と分離しやすい固体電解質が好ましく用いられるが、固体そのままでは、電子伝導体の隙間に隙間なく設置するのが困難である。そこで、固体電解質の溶解液、溶融液や原料ゾル液等を電子伝導体に染み込ませ、乾燥や焼結させて当該液状物質を固体とする方法で、隙間の無い設置が可能になる。このようにして、本発明の電子・イオン混合伝導性膜を作製することができる。

【0020】

本発明のユニット膜は、上記電子・イオン混合伝導性膜の一方の面に酸化触媒膜を積層させ、他方の面に還元触媒膜を積層させてなる。

本発明で用いる酸化触媒膜は、触媒の役割を果たす酸化触媒活性物質からなりイオン伝導性又は活性種伝導性を有するものである。また、本発明で用いる還元触媒膜は、触媒の役割を果たす還元触媒活性物質からなりイオン伝導性又は活性種伝導性を有するものである。

【0021】

酸化触媒膜の形成方法は、各種溶剤および結着剤でペースト状にした酸化触媒活性物質を電子・イオン混合伝導性膜に塗布し乾燥する方法や、結着剤等を混合してあらかじめ膜状に成形した酸化触媒膜を電子・イオン混合伝導性膜上でプレスする方法等がある。ここで用いられる溶剤としては、揮発性の溶剤であればいずれでもよく、水、アルコール類、脂肪族炭化水素類、芳香族炭化水素類、エーテル類等が用いられる。また、結着剤としては、テフロン(登録商標)類、シリコン類、ナフィオン(登録商標)類等が用いられるが、中でもナフィオン(登録商標)溶液が好ましく用いられる。ナフィオン(登録商標)溶液を用いると、触媒活性物質粒子表面の全面にプロトン伝導層が形成されるため、より広面積の反応場が形成され好ましい。還元触媒膜も同様の方法で形成することができる。このような方法で、酸化触媒膜、電子・イオン混合伝導性膜及び還元触媒膜を積層させたユニット膜が完成する。

【0022】

本発明のユニット膜は、酸化触媒膜及び還元触媒膜の電子伝導性が低い場合は、これらの触媒膜を集電することが好ましい。好ましい集電の方法は、これらの触媒膜上に導電性の枠状、網目状あるいは格子状の集電膜を積層することで行うことができる。このような集電膜として、各種金属製の網や格子、カーボンペーパー、カーボンシート等を好ましく用いることができる。材質としては、腐食に強い、カーボン、金や金メッキ金属がより好ましく用いられる。また、集電の方法として、これらの触媒膜に積極的に導電性の粒子を混合する方法もある。導電性の粒子の材質としては、腐食に強い、カーボン、金や金メッキ金属が好ましく用いられる。

【0023】

本発明の化学反応装置は、上記の電子・イオン混合伝導性膜の一方の面に酸化触媒膜を積層させ、他方の面に還元触媒膜を積層させたユニット膜により、酸化触媒膜側の酸化室、還元触媒膜側の還元室に区画された構造を有する。

上記ユニット膜の酸化触媒膜側に還元性物質を供給する酸化室、還元触媒膜側に酸化性物質を供給する還元室を設置することにより、本発明の化学反応装置が完成する。

【0024】

本発明の化学反応装置の酸化室又は還元室又はその両室には、酸化性物質や還元性物質の他に水、水溶液あるいは水蒸気を導入することが好ましい。水分導入により以下の効果がある。(i)固体イオン伝導体のイオン伝導能を高める。固体イオン伝導体はイオンと同時に水和水も伝導する場合がある。また、加湿状態でなければイオン伝導性を示さないものもある。(ii)反応による発熱を抑える温度制御の効果がある。(iii)反応生成物の効率的な抽出ができる。なお、水や水溶液を用いる場合、その水面高さは任意に選択することができる。ユニット膜全面を水や水溶液で浸しても良く、この場合、酸化性物質や還元性物質が気体であっても、気泡あるいは水に溶解した成分が反応するため問題ない。水面高さは反応速度や反応選択性に影響する因子となる。

【0025】

本発明の化合物の製造方法は、上記化学反応装置を用い、酸化室に還元性物質を導入し、還元室に酸化性物質を導入し、酸化還元反応によって化合物を製造する。

本発明で用いる還元性物質としては、電子供与能力を有する化合物が用いられる。この還元性物質の酸化物が目的生成物になることもあるし、副生成物となることもある。特に、副生成物になる場合は、安価な還元性物質が好ましく用いられる。具体的には、水素、アルコール類、ハイドロキノン類、さらには飽和炭化水素等が好ましく挙げられ、更に好ましくは工業的に安価な水素が挙げられる。また、これらの還元性物質は、窒素、ヘリウム、アルゴン、二酸化炭素等の不活性ガスとの混合ガスとして用いてもよく、また水蒸気や水との混合でもよい。

【0026】

本発明で用いる酸化性物質としては、電子受容能力を有する化合物が用いられる。この酸化性物質の還元生成物が目的生成物になることもあるし、副生成物となることもある。特に、副生成物になる場合は、安価な酸化性物質が好ましく用いられる、例えば空気、酸素、酸化窒素などが好ましく挙げられ、更に好ましくは空気又は酸素が挙げられる。また、これら酸化性物質は必ずしも純粋である必要はなく、窒素、ヘリウム、アルゴン等の不活性ガスとの混合物であってもよく、また水蒸気や水との混合でもよい。なお、後述するが、酸素は有用な反応生成物である過酸化水素の原料ともなる。

【0027】

本発明における反応条件として、反応温度は、固体のイオン伝導体のイオン伝導能や熱安定性および原料や反応生成物の熱安定性を考慮すれば任意に設定可能である。例えば、セラミックスイオン伝導体の場合、通常数百℃の高温においてイオン伝導が可能であるが、固体高分子イオン伝導体の場合、20℃以下の低温においても、イオン伝導が可能である。

本発明における反応条件として還元性物質及び酸化性物質の圧力は、常圧で行うことができるが、所望により、加圧下でも減圧下でも実施することができる。加圧下で行う場合は、常圧を超えて10MPa以下とすることができる。減圧下で行う場合は、常圧未満で10-5MPa以上とすることができる。

【0028】

また、反応形式としては、回分的又は連続的に行うことが可能である。回分的の場合、反応時間は、反応生成物の選択率や収率の実質的な目標値を定め、適宜選択すればよく、特に制限されないが、通常、数秒ないし数時間である。反応を連続的に行う場合には、適当な装置を併用し、酸化室あるいは還元室に形成される反応混合物を連続的に抜き出しながら、必要に応じて水もしくは電解質水溶液等の液体を酸化室あるいは還元室に連続的に導入すればよい。具体的には、例えば、酸化室あるいは還元室に新たに生成物が含まれる液体の排出口を設置して、液体を連続的に導入してもよい。反応生成物の濃度や収率は、電極面積、滞留時間、原料液組成等で任意に調節可能である。

【0029】

以下、還元性物質に水素供与体、酸化性物質に酸素ガス、生成する化合物に過酸化水素を例に挙げて、本発明による化合物の製造方法を説明する。なお、この場合、電子・イオン混合伝導性膜としては、電子とイオンの両者を伝導する膜であればいずれでもよく、上述のように製造した電子・イオン混合伝導性膜を用いることもできるし、電子伝導性とイオン伝導性を有する導電性ガラスや導電性高分子等を用いることもできる。ただし、過酸化水素は通常高温で不安定なため、イオン伝導体は常温でも動作可能な固体高分子電解質が好ましく用いられる。さらに、より効率良く反応できるイオン伝導体として、プロトン伝導体であるカチオン伝導体が好ましく用いられる。

過酸化水素を製造する場合、酸化室には水素供与体を導入し、酸化触媒膜を形成する酸化触媒活性物質には水素供与体からプロトンを発生する触媒が好ましく用いられる。

【0030】

ここで用いられる水素供与体とは、酸化触媒活性物質上で電子とプロトンを放出することが可能な物質であり、具体的には、水素、アルコール類、ハイドロキノン類、さらには飽和炭化水素等が好ましく挙げられ、更に好ましくは工業的に安価であり、容易に反応する物質として、水素ガス、メタノール、エタノール又はジメチルエーテルが挙げられる。炭化水素等の改質により生成した水素ガスを用いることもできる。また、これらの水素供与体は、窒素、ヘリウム、アルゴン等の不活性ガスとの混合ガスとして用いてもよいし、水や水蒸気との混合でもよい。

【0031】

ここで用いられる酸化触媒活性物質としては、水素ガスをプロトンにするための公知な触媒、例えば、周期律表の8〜10族から選ばれる金属、好ましくは白金、パラジウムなどの金属又はこれらの化合物が用いられる。また、アルコール等の水素以外の水素供与体を用いる場合は、副生する一酸化炭素による触媒の被毒を避けるため、白金−ルテニウム合金等が好ましく用いられる。これらの触媒は単独で用いることもできるし、より高分散させるために、炭素やアルミナ、チタニア等の担体に担持した形で用いることもできる。

過酸化水素を製造する場合、酸化性物質には酸素ガスを用いる。酸素ガスは、純粋であってもよく空気であってもよい。また、窒素、ヘリウム、アルゴン等の不活性ガスとの混合物であってもよく、水蒸気や水との混合でもよい。

【0032】

ここで用いられる還元触媒膜を形成する還元触媒活性物質としては、酸素とプロトンと電子から過酸化水素を生成する物質が好ましく用いられる。このような物質としては、各種金属、金属化合物及び導電性炭素材料から選ばれる少なくとも1種又は2種以上を含むものが使用できる。

還元触媒活性物質として用いる金属としては、好ましくは周期律表第4周期から第6周期の7〜16族から選ばれる少なくとも1種の金属である。例えば、バナジウム、クロム、マンガン、鉄、コバルト、ニッケル、銅、亜鉛、ジルコニウム、ニオブ、モリブデン、ルテニウム、ロジウム、パラジウム、銀、カドニウム、インジウム、錫、テルル、ランタン、タングステン、レニウム、イリジウム、白金、金、鉛、ビスマスが挙げられる。これらの金属は単独もしくは2種以上の混合物として用いてもよい。また、これら金属の無機化合物、有機金属化合物等の化合物を使用することができ、好ましくは金属ハロゲン化物、金属酸化物、金属水酸化物、金属硝酸塩、金属硫酸塩、金属酢酸塩、金属リン酸塩、金属カルボニル、金属アセチルアセトナト、金属ポルフィリン類、金属フタロシアニン類等を使用することができる。

【0033】

本発明においては、還元触媒活性物質として用いる金属化合物として、好ましくは金属ポルフィリン類を含むものが用いられる。

ここで、金属ポルフィリン類としては、ポルフィリン環の中心に金属原子を有する化合物であればよく、各種のものがある。ポルフィリン環には様々な置換基(フェニル基、置換(メチル、カルボキシル、臭素、フッ素、ヒドロキシル、アミノ、スルホン)フェニル基等)が結合したものでもよく、また無置換のものでもよい。好ましくは、ポルフィリン、テトラフェニルポルフィリン、オクタエチルポルフィリン、プロトポルフィリン、テトラキス(カルボキシフェニル)ポルフィリン、テトラ(1−メチル−4−ピリジル)ポルフィリン等のポルフィリン類が用いられる。

また、ポルフィリン類の中心に存在する金属原子としては、マンガン、ニッケル、錫、亜鉛、コバルト、銅、カドニウム、鉄あるいはバナジウム等が好ましく挙げられ、そのうち特にコバルトが最適である。

上記金属ポルフィリン類の好ましい例としては、テトラフェニルポルフィリンコバルトやオクタエチルポルフィリンコバルトなどが挙げられる。

【0034】

本発明においては、還元触媒活性物質として、導電性炭素材料も好ましく用いられる。導電性炭素材料としては、電気伝導性を有する種々の炭素材料が使用できるが、活性炭、カーボンブラック、アセチレンブラック、グラファイト、カーボンファイバー、カーボンウィスカー等の炭素材料が好ましく用いられる。これら炭素材料は、単独もしくは2種以上の混合物として用いてもよい。

また、本発明において還元触媒活性物質として金属ポルフィリン類を用いる場合は、金属ポルフィリン類と導電性炭素材料との混合物が好ましく用いられる。

金属ポルフィリン類と導電性炭素材料の混合方法としては、例えば、金属ポルフィリン類と粒子状の導電性炭素材料を均一に物理混合するか、金属ポルフィリン類と粒子状の導電性炭素材料を溶媒に溶解または分散させた後、溶媒を留去して金属ポルフィリン類を導電性炭素材料に含浸担持する方法などが挙げられる。

【0035】

この場合、溶媒としては、ジメチルホルムアミド、キノリン、アセトン、ジクロロメタンあるいは水などを使用することができる。その他の方法としては、金属ポルフィリン類を導電性炭素材料にスパッタ法あるいは蒸着法により付与することもできる。

これらの混合物は、そのままの状態でもカソード活物質として使用できるが、好ましくは上記混合物を熱処理したものを使用する。熱処理は、酸素、空気または不活性ガス中で行うことができるが、窒素、ヘリウム、アルゴン等の不活性ガス中で熱処理を行うことが好ましい。熱処理温度は、100〜1000℃、好ましくは400〜1000℃、さらに好ましくは500〜900℃である。

【0036】

本発明において生成する化合物が過酸化水素の場合も、酸化室や還元室に、水、水溶液あるいは水蒸気を導入することが好ましい。酸化室に水分を導入することにより、プロトン伝導が促進される。また。還元室に水分を導入することにより、還元触媒活性物質近傍のイオン伝導体を湿潤させることができ、また、生成した過酸化水素を安定的に抽出することが可能である。また、本反応は発熱反応のため、温度制御の効果もある。ここで用いる水が純水であれば、取り出せる過酸化水素は中性の純過酸化水素水溶液となる。なお、水や水溶液を用いる場合の水面高さは任意に選択することができる。ユニット膜全面を水や水溶液で浸しても良く、この場合、酸化性物質や還元性物質が酸素や水素のような気体であっても、気泡あるいは水に溶解した成分が反応するため問題ない。水面高さは反応速度や反応選択性に影響する因子となる。

【0037】

本発明の過酸化水素の製造における反応条件としては、反応温度は、通常−20〜200℃、好ましくは−5〜120℃、より好ましくは0〜80℃の範囲から選択される。反応温度が高い場合、イオン伝導能が高くなり反応促進の効果があるが、同時に熱に不安定な過酸化水素の分解の問題も生じる。

また、反応時の還元性物質及び酸化性物質の圧力は、常圧で行うことができるが、所望により、加圧下でも減圧下でも実施することができる。加圧下で行う場合は、常圧を超えて10MPa以下とすることができる。減圧下で行う場合は、常圧未満で10-5MPa以上とすることができる。

【0038】

また、反応形式としては、回分的又は連続的に行うことが可能である。回分的の場合、反応時間は、反応生成物の選択率や収率の実質的な目標値を定め、適宜選択すればよく、特に制限されないが、通常、数秒ないし数時間である。反応を連続的に行う場合には、適当な装置を併用し、還元室に形成される反応混合物を連続的に抜き出しながら、必要に応じて水もしくは電解質水溶液等の液体を還元室に連続的に導入すればよい。具体的には、例えば、還元室に新たに生成物が含まれる液体の排出口を設置して、液体を連続的に導入してもよい。また、反応生成物の濃度や収率は、電極面積、滞留時間、原料液組成等で任意に調節可能である。

【0039】

以下、本発明の電子・イオン混合伝導性膜、ユニット膜および化学反応装置のそれぞれの一実施形態を図面を用いて説明する。

図1は、本発明の電子・イオン混合伝導性膜3の一実施形態の概略図であり、電子伝導体1にイオン伝導体2を含浸させ乾燥させるなどによって固体とした状態を観念的に図示したものである。本発明では、電子伝導体1の隙間に、固体イオン伝導体2が導入されていればよく、図1に示されるように固体イオン伝導体2が規則正しく含浸されている必要はない。

図2は、本発明のユニット膜6の一実施形態の概略図であり、本発明の電子・イオン混合伝導性膜3の一実施形態の一方の面に酸化触媒膜5を積層させ、他方の面に還元触媒膜4を積層させた状態を図示したものである。

【0040】

図3は、本発明の化学反応装置15の一実施形態の概略図である。この化学反応装置15は、ユニット膜6、酸化室8及び還元室7を有し、酸化室8および還元室7はユニット膜6により区画され、酸化室8はユニット膜6の酸化触媒膜5側に配置され、還元室7はユニット膜6の還元触媒膜4側に配置された構造を有している。還元室7には、ユニット膜6の高さの半分以下の位置までイオン交換水9が入れられ、酸化室8にも、ユニット膜6の高さの半分以下の位置までイオン交換水10が入れられている。還元室7の上方には、酸化性物質の入口11と酸化性物質の出口12が設けられ、酸化室8の上方には、還元性物質の入口13と還元性物質の出口14が設けられている。本発明では、水面高さは任意であり、図3のように半分以下の位置に限定する必要はない。また、図3では酸化性物質の入口11および還元性物質の入口13は水面下とした構造になっているが、酸化性物質や還元性物質は必ずしも水面下から導入する必要はなく、水面上としても良い。

【0041】

図4は、本発明の過酸化水素の製造方法の一実施形態によって、過酸化水素を製造する過程をイメージした概略図である。この図では、電子伝導体としてカーボンペーパーを用いている。これにナフィオン(登録商標)液を緻密に含浸することでプロトン伝導性を付与し、電子・プロトン混合伝導膜16を作製した。この膜16の両面にO2還元触媒17とH2酸化触媒18のインクを塗布し、乾燥させて膜触媒を作製した。この膜触媒をフランジ型セルにセットし、イオン交換水を入れ、O2とH2ガスをそれぞれ導入し反応を行うことができる。

【実施例】

【0042】

以下に、実施例を挙げて本発明を更に詳しく説明するが、本発明はこれらの実施例によって何ら限定されるものではない。

(実施例1)

<電子・イオン混合伝導性膜の作製>

東レ社製カーボンペーパー(TGP−H−060、厚さおよそ0.2mm)を直径24mmの円形状に切り抜いた。これにデュポン社製ナフィオン(登録商標)5%分散液0.3mlと2−プロパノール0.9mlの混合液を含浸し、乾燥させ、電子伝導体および固体イオン伝導体を含む電子・イオン混合伝導性膜(図1参照)を作製した。

<ユニット膜の作製>

酸化触媒膜を形成する酸化触媒活性物質として、Pt/カーボンブラック(Cabot社製、XC−72、Pt50重量%)を用いた。該Pt/カーボンブラック2mg、5%ナフィオン(登録商標)分散液(デュポン社製)0.1mlおよび2−プロパノール0.3mlを超音波攪拌し、ピペットで上記で作製した電子・イオン混合伝導性膜の片面に塗布し、乾燥した。

還元触媒膜を形成する還元触媒活性物質として、テトラフェニルポルフィリンコバルト(アルドリッチ社製)とカーボンファイバー粉末(昭和電工社製、VGCF)をジクロロメタン中に溶解、分散させた後、ジクロロメタンを留去してテトラフェニルポルフィリンコバルトをカーボンファイバー粉末上に含浸担持した混合粉末をヘリウム気流中150℃で1時間乾燥させた後、700℃で2時間熱処理活性化して得たコバルト−テトラフェニルポルフィリン/カーボンファイバー粉末(コバルト−テトラフェニルポルフィリンの担持量は、コバルト金属基準で0.05重量%)を用いた。該コバルト−テトラフェニルポルフィリン/カーボンファイバー2mg、5%ナフィオン(登録商標)分散液(デュポン社製)0.1mlおよび2−プロパノール0.3mlを超音波攪拌し、ピペットで上記片面塗布済みの電子・イオン混合伝導性膜のもう一方の面に塗布し、乾燥して、ユニット膜(図2参照)を製造した。

【0043】

<過酸化水素の製造>

上記ユニット膜を設置した図3に示すような化学反応装置を使用した。化学反応装置の酸化室および還元室にイオン交換水をユニット膜の1/3高さまで入れた。還元室のイオン交換水を攪拌子で攪拌しながら、還元室のイオン交換水に酸素ガスを、酸化室のイオン交換水に水素ガスを、それぞれ30ml/minの流量で1時間バブリングしたところ、還元室のイオン交換水中に過酸化水素が生成した。過マンガン酸カリウムで滴定分析したところ、過酸化水素量は2.1mg(62μmol)であった。得られた生成液は、過酸化水素と水のみからなる純過酸化水素水溶液であった。

【0044】

(実施例2)

<電子・イオン混合伝導性膜の作製>

東レ社製カーボンペーパー(TGP−H−060、厚さおよそ0.2mm)を直径24mmの円形状に切り抜いた。これをデュポン社製ナフィオン(登録商標)5%分散液0.5mlと2−プロパノール1.0mlの混合液中に浸し、そのまま加熱乾燥した。表面に残留した樹脂はへらで削って除去し、平滑な面にして、電子・イオン混合伝導性膜を作製した。

<ユニット膜の作製>

酸化触媒膜を形成する酸化触媒活性物質として、Pt/カーボンブラック(Cabot社製、XC−72、Pt50重量%)を用いた。該Pt/カーボンブラック2mg、5%ナフィオン(登録商標)分散液(デュポン社製)20μlおよび2−プロパノール180μlを超音波攪拌し、ピペットで上記で作製した電子・イオン混合伝導性膜の片面に塗布し、乾燥した。

還元触媒膜を形成する還元触媒活性物質として、テトラフェニルポルフィリンコバルト(アルドリッチ製)とカーボンファイバー粉末(昭和電工社製、VGCF)をジクロロメタン中に溶解、分散させた後、ジクロロメタンを留去してテトラフェニルポルフィリンコバルトをカーボンファイバー粉末上に含浸担持した混合粉末をヘリウム気流中150℃で1時間乾燥させた後、700℃で2時間熱処理活性化して得たコバルト−テトラフェニルポルフィリン/カーボンファイバー粉末(コバルト−テトラフェニルポルフィリンの担持量は、コバルト金属基準で0.05重量%)を用いた。該コバルト−テトラフェニルポルフィリン/カーボンファイバー2mg、5%ナフィオン(登録商標)分散液(デュポン社製)20μlおよび2−プロパノール180μlを超音波攪拌し、ピペットで上記片面塗布済みの電子・イオン混合伝導性膜の他方の面に塗布し、乾燥して、ユニット膜(図2)を製造した。

【0045】

<過酸化水素の製造>

上記ユニット膜を設置した図3に示すような化学反応装置を使用した。化学反応装置の酸化室および還元室にイオン交換水をユニット膜の1/3高さまで入れた。還元室のイオン交換水を攪拌子で攪拌しながら、還元室のイオン交換水に酸素ガスを、酸化室のイオン交換水に水素ガスを、それぞれ30ml/minの流量で1時間バブリングしたところ、還元室のイオン交換水中に過酸化水素が生成した。過マンガン酸カリウムで滴定分析したところ、過酸化水素量は5.3mg(156μmol)であった。得られた生成液は、過酸化水素と水のみからなる純過酸化水素水溶液であった。

【0046】

(実施例3)

以下の点を変更した以外は、実施例2と同様に実施した。即ち、酸素ガスおよび水素ガスの導入を、それぞれ還元室および酸化室へ、イオン交換水へのバブリングをせずに導入した。その結果、還元室のイオン交換水中に過酸化水素が生成した。過マンガン酸カリウムで滴定分析したところ、過酸化水素量は4.0mg(120μmol)であった。得られた生成液は、過酸化水素と水のみからなる純過酸化水素水溶液であった。

【0047】

(比較例1)

カーボンペーパー(固体イオン伝導体を含まない)に酸化触媒膜および還元触媒膜を塗布したユニット膜を用いた以外は、実施例1と同様にして反応を行った。その結果、反応は進行せず、過酸化水素の生成は認められなかった。

【0048】

(比較例2)

デュポン社製のナフィオン(登録商標)膜(電子伝導体を含まない)に酸化触媒膜および還元触媒膜を塗布したユニット膜を用いた以外は、実施例1と同様にして反応を行った。その結果、反応は進行せず、過酸化水素の生成は認められなかった。

【0049】

(比較例3)

還元触媒膜を塗布していないユニット膜を用いた以外は、実施例1と同様にして反応を行った。その結果、反応は進行せず、過酸化水素の生成は認められなかった。

【0050】

(比較例4)

酸化室に水素ガスと酸素ガスの混合ガスを供給し、還元室に窒素を供給した以外は、実施例1と同様にして反応を行った。その結果、反応は進行するが、過酸化水素は生成せず、得られた生成物は水のみであった。

【0051】

(比較例5)

還元室に水素ガスと酸素ガスの混合ガスを供給し、還元室に窒素を供給した以外は、実施例1と同様にして反応を行った。その結果、反応は進行せず、過酸化水素の生成は認められなかった。

【0052】

比較例1〜5の結果より、本発明の電子伝導体と固体イオン伝導体を含む膜が電子・イオン混合伝導膜として機能し、過酸化水素の生成が燃料電池型反応によって進行したことが明白である。

【産業上の利用可能性】

【0053】

本発明の電子・イオン混合伝導性膜は、二次電池、燃料電池、酸素選択透過膜、分子センサーなどに利用可能であり、特に、本発明の電子・イオン混合伝導性膜を備えた化学反応装置は、過酸化水素の製造方法に好適に利用される。

【符号の説明】

【0054】

1 電子伝導体

2 固体イオン伝導体

3 電子・イオン混合伝導性膜

4 還元触媒膜

5 酸化触媒膜

6 ユニット膜

7 還元室

8 酸化室

9 還元室のイオン交換水

10 酸化室のイオン交換水

11 酸化性物質の入口

12 酸化性物質の出口

13 還元性物質の入口

14 還元性物質の出口

15 化学反応装置

16 電子・プロトン混合伝導膜

17 O2還元触媒

18 H2酸化触媒

【特許請求の範囲】

【請求項1】

電子伝導体及び固体イオン伝導体を含むことを特徴とする電子・イオン混合伝導性膜。

【請求項2】

前記固体イオン伝導体が固体高分子電解質である、請求項1に記載の電子・イオン混合伝導性膜。

【請求項3】

前記固体高分子電解質がフッ素樹脂を含むイオン交換樹脂である、請求項2に記載の電子・イオン混合伝導性膜。

【請求項4】

前記電子伝導体が、カーボン、導電性高分子及び金属からなる群より選択される1種または2種以上である、請求項1から3のいずれかに記載の電子・イオン混合伝導性膜。

【請求項5】

前記金属が金または金メッキ金属である、請求項4に記載の電子・イオン混合伝導性膜。

【請求項6】

前記電子伝導体が、紙状、布状、網状、ポーラス状、格子状、枠状、線状あるいは点状の形態である、請求項1から5のいずれかに記載の電子・イオン混合伝導性膜。

【請求項7】

請求項1から6のいずれかに記載の電子・イオン混合伝導性膜の一方の面に酸化触媒膜を積層させ、他方の面に還元触媒膜を積層させたことを特徴とするユニット膜。

【請求項8】

前記酸化触媒膜および還元触媒膜が集電されている、請求項7に記載のユニット膜。

【請求項9】

請求項7又は8に記載のユニット膜、酸化室及び還元室を有し、前記酸化室および還元室は前記ユニット膜により区画され、前記酸化室は前記ユニット膜の酸化触媒膜側に配置され、前記還元室は前記ユニット膜の還元触媒膜側に配置された構造であることを特徴とする化学反応装置。

【請求項10】

前記酸化室及び/又は還元室に水、水溶液あるいは水蒸気が存在する、請求項9に記載の化学反応装置。

【請求項11】

前記酸化室に還元性物質を供給する供給口、及び前記還元室に酸化性物質を供給する供給口を有し、前記酸化触媒膜あるいは還元触媒膜中に反応生成物を発生させるように構成されてなる、請求項9又は10に記載の化学反応装置。

【請求項12】

請求項9から11のいずれかに記載の化学反応装置を用い、酸化室に還元性物質を導入し、還元室に酸化性物質を導入し、酸化還元反応によって化合物を製造することを特徴とする化合物の製造方法。

【請求項13】

請求項9から11のいずれかに記載の化学反応装置を用い、酸化室に水素供与体を導入し、還元室に酸素ガスを導入し、酸化還元反応によって還元触媒膜で過酸化水素を製造することを特徴とする過酸化水素の製造方法。

【請求項14】

前記水素供与体が、水素ガス、メタノール、エタノール又はジメチルエーテルである、請求項13に記載の過酸化水素の製造方法。

【請求項15】

前記化学反応装置における酸化触媒膜を構成する酸化触媒が、水素供与体からプロトンを発生させる触媒である、請求項13又は14に記載の過酸化水素の製造方法。

【請求項16】

前記酸化触媒が、白金、パラジウム又は白金−ルテニウム合金を含有する、請求項15に記載の過酸化水素の製造方法。

【請求項17】

前記化学反応装置における還元触媒膜を構成する還元触媒が、酸素とプロトンと電子から過酸化水素を発生させる触媒である、請求項13から16のいずれかに記載の過酸化水素の製造方法。

【請求項18】

前記還元触媒が、金属ポルフィリン類及び導電性炭素材料を含み、これらの混合物を熱処理することによって得られたものである、請求項17に記載の過酸化水素の製造方法。

【請求項19】

前記導電性炭素材料が、活性炭、カーボンファイバー、グラファイト、カーボンウィスカー、カーボンブラックおよびアセチレンブラックからなる群より選択される1種または2種以上の炭素材料である、請求項18に記載の過酸化水素の製造方法。

【請求項1】

電子伝導体及び固体イオン伝導体を含むことを特徴とする電子・イオン混合伝導性膜。

【請求項2】

前記固体イオン伝導体が固体高分子電解質である、請求項1に記載の電子・イオン混合伝導性膜。

【請求項3】

前記固体高分子電解質がフッ素樹脂を含むイオン交換樹脂である、請求項2に記載の電子・イオン混合伝導性膜。

【請求項4】

前記電子伝導体が、カーボン、導電性高分子及び金属からなる群より選択される1種または2種以上である、請求項1から3のいずれかに記載の電子・イオン混合伝導性膜。

【請求項5】

前記金属が金または金メッキ金属である、請求項4に記載の電子・イオン混合伝導性膜。

【請求項6】

前記電子伝導体が、紙状、布状、網状、ポーラス状、格子状、枠状、線状あるいは点状の形態である、請求項1から5のいずれかに記載の電子・イオン混合伝導性膜。

【請求項7】

請求項1から6のいずれかに記載の電子・イオン混合伝導性膜の一方の面に酸化触媒膜を積層させ、他方の面に還元触媒膜を積層させたことを特徴とするユニット膜。

【請求項8】

前記酸化触媒膜および還元触媒膜が集電されている、請求項7に記載のユニット膜。

【請求項9】

請求項7又は8に記載のユニット膜、酸化室及び還元室を有し、前記酸化室および還元室は前記ユニット膜により区画され、前記酸化室は前記ユニット膜の酸化触媒膜側に配置され、前記還元室は前記ユニット膜の還元触媒膜側に配置された構造であることを特徴とする化学反応装置。

【請求項10】

前記酸化室及び/又は還元室に水、水溶液あるいは水蒸気が存在する、請求項9に記載の化学反応装置。

【請求項11】

前記酸化室に還元性物質を供給する供給口、及び前記還元室に酸化性物質を供給する供給口を有し、前記酸化触媒膜あるいは還元触媒膜中に反応生成物を発生させるように構成されてなる、請求項9又は10に記載の化学反応装置。

【請求項12】

請求項9から11のいずれかに記載の化学反応装置を用い、酸化室に還元性物質を導入し、還元室に酸化性物質を導入し、酸化還元反応によって化合物を製造することを特徴とする化合物の製造方法。

【請求項13】

請求項9から11のいずれかに記載の化学反応装置を用い、酸化室に水素供与体を導入し、還元室に酸素ガスを導入し、酸化還元反応によって還元触媒膜で過酸化水素を製造することを特徴とする過酸化水素の製造方法。

【請求項14】

前記水素供与体が、水素ガス、メタノール、エタノール又はジメチルエーテルである、請求項13に記載の過酸化水素の製造方法。

【請求項15】

前記化学反応装置における酸化触媒膜を構成する酸化触媒が、水素供与体からプロトンを発生させる触媒である、請求項13又は14に記載の過酸化水素の製造方法。

【請求項16】

前記酸化触媒が、白金、パラジウム又は白金−ルテニウム合金を含有する、請求項15に記載の過酸化水素の製造方法。

【請求項17】

前記化学反応装置における還元触媒膜を構成する還元触媒が、酸素とプロトンと電子から過酸化水素を発生させる触媒である、請求項13から16のいずれかに記載の過酸化水素の製造方法。

【請求項18】

前記還元触媒が、金属ポルフィリン類及び導電性炭素材料を含み、これらの混合物を熱処理することによって得られたものである、請求項17に記載の過酸化水素の製造方法。

【請求項19】

前記導電性炭素材料が、活性炭、カーボンファイバー、グラファイト、カーボンウィスカー、カーボンブラックおよびアセチレンブラックからなる群より選択される1種または2種以上の炭素材料である、請求項18に記載の過酸化水素の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−215744(P2010−215744A)

【公開日】平成22年9月30日(2010.9.30)

【国際特許分類】

【出願番号】特願2009−62433(P2009−62433)

【出願日】平成21年3月16日(2009.3.16)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 触媒学会 「第102回触媒討論会」 2008年9月23日

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【出願人】(000004466)三菱瓦斯化学株式会社 (1,281)

【Fターム(参考)】

【公開日】平成22年9月30日(2010.9.30)

【国際特許分類】

【出願日】平成21年3月16日(2009.3.16)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 触媒学会 「第102回触媒討論会」 2008年9月23日

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【出願人】(000004466)三菱瓦斯化学株式会社 (1,281)

【Fターム(参考)】

[ Back to top ]