電子写真機器用導電性ロール

【課題】低硬度、安価で、耐ヘタリ性に優れる電子写真機器用導電性ロールを提供すること。

【解決手段】導電性シャフト12の外周に、発泡ゴム層14が形成され、発泡ゴム層14の外周にゴム層16が形成され、ゴム層16の外周に表層18が形成され、発泡ゴム層14とゴム層16とが接着されていない導電性ロール10とする。例えば、発泡ゴム層14とゴム層16のいずれか一方または両方が、シリコーンゴムを含有するゴム組成物よりなり、発泡ゴム層14とゴム層16とを接着剤などで接着しないようにする。また、発泡ゴム層14とゴム層16の両方がシリコーンゴムを含有しないゴム組成物よりなる場合には、発泡ゴム層14とゴム層16との間にシリコーンオイルなどの離型剤を塗布すると良い。

【解決手段】導電性シャフト12の外周に、発泡ゴム層14が形成され、発泡ゴム層14の外周にゴム層16が形成され、ゴム層16の外周に表層18が形成され、発泡ゴム層14とゴム層16とが接着されていない導電性ロール10とする。例えば、発泡ゴム層14とゴム層16のいずれか一方または両方が、シリコーンゴムを含有するゴム組成物よりなり、発泡ゴム層14とゴム層16とを接着剤などで接着しないようにする。また、発泡ゴム層14とゴム層16の両方がシリコーンゴムを含有しないゴム組成物よりなる場合には、発泡ゴム層14とゴム層16との間にシリコーンオイルなどの離型剤を塗布すると良い。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真機器用導電性ロールに関するものである。

【背景技術】

【0002】

近年、電子写真方式を採用する複写機、プリンター、ファクシミリなどの電子写真機器が広く使用されるようになってきている。通常、電子写真機器の内部には、感光ドラムが組み込まれており、その周囲には、帯電ロール、現像ロール、転写ロール、トナー供給ロールなどの導電性ロールが配設されている。

【0003】

この種の電子写真機器では、例えば、感光ドラム表面にトナー像を形成する方法としては、接触現像方式が採用されている。すなわち、この現像方式では、現像ロールのロール表面に押し当てた層形成ブレードによりトナー層が形成される。そして、このトナー層を有するロール表面を感光ドラム表面に直接接触させることにより、感光ドラム表面にトナー像が形成される。

【0004】

また、例えば、帯電ロールのロール表面を感光ドラム表面に直接接触させることにより、感光ドラム表面を帯電させる接触帯電方式が採用されている。

【0005】

上記導電性ロールの表面硬度が高いと、導電性ロールは相手部材やトナーへのストレスになり、耐久時の画像悪化へとつながる。そのため、導電性ロールには、ロール表面の低硬度化が求められている。

【0006】

このような要求特性を満足させるため、例えば、特許文献1には、軸体の外周に、シリコーンゴム層が形成された導電性ロールが開示されている。

【0007】

また、特許文献2には、軸体の外周に、発泡ゴム層と、シリコーンゴム層とが、接着剤を介して順に積層されてなる導電性ロールが開示されている。

【0008】

【特許文献1】特開2001−140854号公報

【特許文献2】特開2000−120655号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1の導電性ロールは、ロール表面の硬度を低くするために、ゴムの肉厚を十分に確保する必要がある。そのため、シリコーンゴムの使用量が増大し、コストが高くなるという問題があった。

【0010】

また、特許文献2の導電性ロールのように、軸体の外周に、発泡ゴム層と、シリコーンゴム層とが接着剤を介して順に積層されてなる導電性ロールは、耐ヘタリ性が悪いという問題があった。

【0011】

すなわち、接触現像方式や接触帯電方式が採用されている導電性ロールなどでは、静置状態において、層形成ブレードや感光ドラムなどの相手部材に押し当てられた状態にある。画出し開始時に、その押し当て跡がすぐに回復しない(耐ヘタリ性が悪い)と、この押し当て跡が画像上に現れる不具合が発生する。

【0012】

上記構成の導電性ロールでは、画出し開始時に、その押し当て跡がすぐに回復しにくく、耐ヘタリ性が悪いという問題があった。

【0013】

本発明が解決しようとする課題は、低硬度、安価で、耐ヘタリ性に優れる電子写真機器用導電性ロールを提供することにある。

【課題を解決するための手段】

【0014】

本発明者らは、鋭意検討した結果、導電性ロールの層構成を工夫すれば、低硬度、安価で、耐ヘタリ性に優れる導電性ロールにすることが可能であるとの知見を得た。

【0015】

すなわち、本発明に係る電子写真機器用導電性ロールは、軸体の外周に、少なくとも、発泡ゴム層と、ゴム層とが順に積層され、前記発泡ゴム層と前記ゴム層とが、接着されていないことを要旨とする。

【0016】

この場合、前記発泡ゴム層および/または前記ゴム層としては、シリコーンゴムを含有するゴム組成物よりなるものを好適に示すことができる。

【0017】

また、前記発泡ゴム層と前記ゴム層との間には、離型剤が塗布されているものを好適に示すことができる。

【発明の効果】

【0018】

従来の電子写真機器用導電性ロールでは、相手部材による押し当て跡がすぐには回復しなかった。その要因としては、ゴム発泡層とシリコーンゴム層とが接着剤を介して接着されていることにより、これらが一緒に変形するためであると推察される。

【0019】

すなわち、導電性ロールが相手部材に押し当てられたときには、発泡ゴム層はシリコーンゴム層に引張られて一緒に伸びる。その後、相手部材の圧力が解放されたときには、シリコーンゴム層はすぐに回復しようとするが、回復の遅い発泡ゴム層に引張られるために、シリコーンゴム層の回復が阻害されるためであると推察される。

【0020】

これに対し、本発明に係る電子写真機器用導電性ロールは、軸体の外周に、少なくとも、発泡ゴム層と、ゴム層とが順に積層されており、発泡ゴム層とゴム層とが、接着されていない。すなわち、発泡ゴム層とゴム層とを、積極的に未接着の状態にしている。

【0021】

そのため、発泡ゴム層とゴム層とが、それぞれ単独で変形する。導電性ロールが相手部材に押し当てられたときには、その変形応力はゴム層に集中し、発泡ゴム層がゴム層に引張られなくなる。一方、相手部材の圧力が解放されたときには、ゴム層は発泡ゴム層に引張られないので、ゴム層の回復は発泡ゴム層により阻害されない。これにより、ゴム層は早く回復することができ、耐ヘタリ性が向上する。

【0022】

また、本発明に係る電子写真機器用導電性ロールは、発泡ゴム層を有しているので、低硬度である。さらに、発泡ゴム層を有しているので、発泡ゴム層とゴム層の両方にシリコーンゴムを使用した場合でも、シリコーンゴムの使用量が多くなり過ぎない。これにより、製造コストを抑えることができる。

【0023】

この場合、前記発泡ゴム層および/または前記ゴム層が、シリコーンゴムを含有するゴム組成物よりなると、離型剤を塗布することなく、発泡ゴム層とゴム層とを、接着されていない状態にすることができる。

【0024】

また、前記発泡ゴム層と前記ゴム層との間に、離型剤が塗布されていると、発泡ゴム層とゴム層とを、確実に接着されていない状態にすることができる。

【発明を実施するための最良の形態】

【0025】

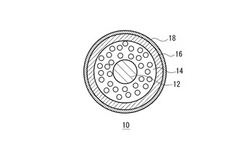

次に、本発明の実施形態に係る電子写真機器用導電性ロールについて、図を参照しつつ、詳細に説明する。図1は、一実施形態に係る導電性ロールを表す周方向断面図である。

【0026】

図1に示すように、一実施形態に係る導電性ロール10は、軸体を形成する導電性シャフト12の外周に、発泡ゴム層14と、ゴム層16と、表層18とが順に積層されてなる。

【0027】

導電性シャフト12と発泡ゴム層14との間には、必要に応じて、接着剤やプライマーなどを塗布して、接着層を形成しても良い。接着剤やプライマーなどの材料としては、例えば、エポキシ樹脂やシランカップリング剤などを例示することができる。接着層の厚みは、適宜定めることができる。

【0028】

導電性シャフト12は、金属製の中実体よりなる芯金、内部を中空にくり抜いた金属製の円筒体、またはこれらにめっきが施されたものなどが挙げられる。

【0029】

発泡ゴム層14は、導電剤を配合したゴム組成物の発泡体よりなる。発泡ゴム層14を形成するゴムとしては、例えば、シリコーンゴム、エチレン−プロピレン−ジエンゴム(EPDM)、アクリロニトリル−ブタジエンゴム(NBR)、水素添加アクリロニトリル−ブタジエンゴム(H−NBR)、スチレン−ブタジエンゴム(SBR)、ブタジエンゴム(BR)、イソプレンゴム(IR)、アクリルゴム(ACM)、クロロプレンゴム(CR)、ウレタンゴム、エピクロロヒドリンゴム(ECO)、天然ゴム(NR)などを例示することができる。これらは、1種または2種以上混合されていても良い。なかでも、低硬度で耐ヘタリ性が良好であるなどの観点から、シリコーンゴム、エチレン−プロピレン−ジエンゴム(EPDM)を好適に用いることができる。

【0030】

発泡ゴム層14は、上記ゴム以外に、導電剤(カーボンブラックなどの電子導電剤や第4級アンモニウム塩などのイオン導電剤)を含有していると良い。導電剤の含有量は、発泡ゴム層14の体積抵抗率が、好ましくは、1×102〜1×105Ω・cm、より好ましくは、1×103〜1×104Ω・cmの範囲内になるように、適宜調整すれば良い。

【0031】

発泡ゴム層14は、上記導電剤以外にも、必要に応じて、充填剤、増量剤、補強剤、加工助剤、硬化剤、加硫促進剤、架橋剤、架橋助剤、酸化防止剤、可塑剤、紫外線吸収剤、顔料、シリコーンオイル、助剤、界面活性剤、発泡剤、発泡助剤などの各種添加剤を1種または2種以上適宜含有していても良い。

【0032】

発泡ゴム層14の厚みは、0.5〜3.0mmの範囲内にあることが好ましい。より好ましくは、1.0〜2.5mmの範囲内である。

【0033】

発泡ゴム層14は、導電性ロール10の表面硬度を低くするなどの観点から、低硬度であることが好ましい。導電性ロールの表面硬度が高いと、導電性ロールが相手部材やトナーへのストレスになり、耐久時の画像悪化へとつながりやすい。

【0034】

発泡ゴム層14の表面硬度は、5°〜50°の範囲内にあることが好ましい。より好ましくは、10°〜40°の範囲内である。発泡ゴム層14の表面硬度が50°を超えると、導電性ロール10の表面が硬くなりすぎるおそれがある。発泡ゴム層14の表面硬度が5°未満になると、導電性ロール10の表面が軟らかくなりすぎるおそれがある。

【0035】

発泡ゴム層14の表面硬度は、発泡度、厚み、充填剤の添加などにより、適宜調整することができる。表面硬度は、MD−1硬度計(高分子計器(株)製、「マイクロゴム硬度計MD−1型」)により測定することができる。

【0036】

ゴム層16は、導電性ロール10の耐ヘタリ性向上の観点から、比較的高硬度であることが好ましい。そのため、導電剤を配合したゴム組成物の非発泡体であることが好ましい。

【0037】

ゴム層16を形成するゴムとしては、例えば、シリコーンゴム、ブタジエンゴム(BR)、スチレン−ブタジエンゴム(SBR)、イソプレンゴム(IR)、ヒドリンゴム、ウレタンなどを例示することができる。これらは1種または2種以上混合されていても良い。

【0038】

好ましくは、耐ヘタリ性が良好であるなどの観点から、シリコーンゴム、ブタジエンゴム(BR)、スチレン−ブタジエンゴム(SBR)、イソプレンゴム(IR)、ヒドリンゴム、ウレタンである。

【0039】

ゴム層16は、耐ヘタリ性が向上するなどの観点から、比較的高硬度であることが好ましい。そのため、ゴム層16は、充填剤(フィラー)を含有していることが好ましい。充填剤としては、シリカ、炭酸カルシウム、カーボン、マイカなどを例示することができる。

【0040】

充填剤の含有量は、好ましくは、ゴム層16の表面硬度が5°〜50°の範囲内、より好ましくは、10°〜40°の範囲内になるように、適宜調整すれば良い。表面硬度は、MD−1硬度計(高分子計器(株)製、「マイクロゴム硬度計MD−1型」)により測定することができる。

【0041】

ゴム層16は、導電剤(カーボンブラックなどの電子導電剤や第4級アンモニウム塩などのイオン導電剤)を含有していると良い。導電剤の含有量は、上記ゴム弾性層の体積抵抗率が、好ましくは、1×102〜1×105Ω・cm、より好ましくは、1×103〜1×104Ω・cmの範囲内になるように、適宜調整すれば良い。

【0042】

ゴム層16は、充填剤、導電剤以外にも、必要に応じて、増量剤、補強剤、加工助剤、硬化剤、加硫促進剤、架橋剤、架橋助剤、酸化防止剤、可塑剤、紫外線吸収剤、顔料、シリコーンオイル、助剤、界面活性剤などの各種添加剤を1種または2種以上含有していても良い。

【0043】

ゴム層16の厚みは、0.1〜2.0mmの範囲内にあることが好ましい。より好ましくは、0.5〜1.5mmの範囲内である。

【0044】

ここで、発泡ゴム層14とゴム層16とは、接着されていない。

【0045】

発泡ゴム層14とゴム層16とを接着されていない状態にするには、例えば、発泡ゴム層14とゴム層16のいずれか一方または両方が、シリコーンゴムを含有するゴム組成物よりなると良い。このとき、発泡ゴム層14とゴム層16との間に、接着剤またはプライマーなどを、意図的に介在させないようにする。

【0046】

また、例えば、発泡ゴム層14とゴム層16の両方が、シリコーンゴムを含有しないゴム組成物よりなる場合には、発泡ゴム層14とゴム層16との間に、離型剤を介在させると良い。離型剤としては、例えば、シリコーンオイル、フッ素系化合物などを例示することができる。

【0047】

さらに、例えば、導電性ロール10の形成方法を工夫することによっても、発泡ゴム層14とゴム層16とを接着されていない状態にすることができる。すなわち、導電性シャフト12上に発泡ゴム層14を形成し、形成した発泡ゴム層14の上に、別途用意したゴムチューブを被せる。このとき、ゴムチューブの内面と発泡ゴム層14の表面の両方に、接着剤またはプライマーなどを塗布しないようにする。

【0048】

発泡ゴム層14とゴム層16とが接着されていない状態であると、発泡ゴム層14とゴム層16とはそれぞれ単独で変形することができる。そのため、導電性ロール10は、以下の作用効果を発揮すると考えられる。

【0049】

すなわち、図2(b)に示すように、導電性ロール10に負荷がかかると、ロール表面は変形する。このとき、発泡ゴム層14とゴム層16とは接着されていないので、発泡ゴム層14がゴム層16に引張られて一緒に伸びることはなく、それぞれ単独で変形する。

【0050】

その後、導電性ロール10への負荷が解放されると、発泡ゴム層14およびゴム層16はそれぞれ変形から回復しようとする。図2(c)に示すように、発泡ゴム層14はゴム層16よりも回復が遅くなるが、発泡ゴム層14とゴム層16とは接着されていないので、ゴム層16が発泡ゴム層14に引張られてゴム層16の回復が発泡ゴム層14により阻害されることはない。そのため、ゴム層16は早く回復することができる。これにより、導電性ロール10の耐ヘタリ性が向上する。

【0051】

これに対し、従来の導電性ロールの一例として、導電性シャフト12の外周に、発泡ゴム層14とゴム層16とが積層され、発泡ゴム層14とゴム層16とが接着されているものがある。この場合、導電性ロール10とは異なり、発泡ゴム層14とゴム層16とは一緒に変形する。

【0052】

この場合、図3(b)に示すように、導電性ロールに負荷がかかると、発泡ゴム層14はゴム層16に引張られて一緒に伸びる。その後、負荷が解放されると、図3(c)に示すように、ゴム層16はすぐに回復しようとする。ところが、発泡ゴム層14はゴム層16よりも回復が遅いため、発泡ゴム層14に引張られて、ゴム層16の回復は阻害される。そのため、図3に示す従来の導電性ロールは、耐ヘタリ性が悪くなると推察される。

【0053】

なお、発泡ゴム層14とゴム層16とが接着されていなくても、発泡ゴム層14とゴム層16との間の摩擦により、導電性ロール10の使用時(回転時)に、発泡ゴム層14とゴム層16との間の滑りを抑えることができる。

【0054】

表層18は、ロール表面を摩耗などから保護する。表層18を形成するポリマーとしては、例えば、ウレタン樹脂、ポリアミド樹脂、アクリル樹脂、アクリルシリコーン樹脂、ブチラール樹脂、アルキッド樹脂、ポリエステル樹脂、フッ素ゴム、フッ素樹脂、フッ素樹脂とフッ素ゴムとの混合物、シリコーン樹脂、アクリル変性シリコーン樹脂、シリコーン変性アクリル樹脂、フッ素変性アクリル樹脂、ニトリルゴム、ウレタンゴム、これらを架橋した樹脂などを例示することができる。これらは1種または2種以上混合されていても良い。とりわけ、耐摩耗性に優れるなどの観点から、架橋ウレタン樹脂、アクリル樹脂、アクリルシリコーン樹脂、フッ素変性アクリル樹脂、ウレタンゴムなどを好適に用いることができる。

【0055】

表層18の厚みとしては、好ましくは、1〜20μmの範囲内、より好ましくは、3〜15μmの範囲内になるように、適宜調整すれば良い。

【0056】

表層18は、導電剤(電子導電剤および/またはイオン導電剤)を含有していると良い。また、必要に応じて、粗さ形成剤、可塑剤、レベリング剤などの各種添加剤を1種または2種以上適宜含有していても良い。

【0057】

本ロールは、表面硬度が、10°〜45°の範囲内にあることが好ましい。

【0058】

なお、本発明に係る導電性ロールは、図1に示す構造に限定されるものではない。例えば、表層18がない構造であっても良い。

【0059】

本発明に係る導電性ロールは、電子写真機器の現像ロール、帯電ロール、トナー供給ロール、転写ロールなどの導電性ロールとして好適に用いることができる。好ましくは、ロール表面に他部材が圧接されて使用される機会の多い現像ロール、帯電ロールとして好適に用いることができる。

【0060】

次に、導電性ロール10の製造方法の一例について説明する。

【0061】

導電性ロール10を得るには、まず、発泡ゴム層14の形成材料を準備し、これらをニーダー等の混練機を用いて混練して、発泡ゴム層14の形成材料を調製する。次いで、ゴム層16を形成するゴムチューブを用意する。ゴムチューブは、ゴム層16の形成材料を押出によりチューブ成型して用いても良いし、市販のゴムチューブを用いることもできる。

【0062】

次いで、ゴムチューブ内で、発泡ゴム層14の形成材料を発泡硬化させる。具体的には、金型内にゴムチューブを挿入し、ゴムチューブの中空部に、接着剤、プライマーなどを任意に塗布した導電性シャフト12をセットする。次いで、ゴムチューブと導電性シャフト12の空隙部に、発泡ゴム層14の形成材料を注入した後、加熱発泡させて、脱型する。

【0063】

このとき、発泡ゴム層14とゴム層16との間には、接着剤またはプライマーなどの接着成分を意図的に介在させないようにする。発泡ゴム層14とゴム層16の両方が、シリコーンゴムを含有しないゴム組成物よりなる場合には、発泡ゴム層14の形成材料を注入する前に、ゴムチューブの内面に離型剤を塗布しておく。

【0064】

次いで、ゴム層16の外周に表層18を形成する。表層18を形成するには、ゴム層16の外周に、表層18を形成する材料を塗工するなどの方法により行なうことができる。塗工方法には、ロールコーティング法、ディッピング法、スプレーコート法などがある。上記材料を塗工後、塗工された材料を乾燥(硬化)させて、表層18を形成する。

【0065】

表層18を形成する材料は、メチルエチルケトン(MEK)やメチルイソブチルケトン(MIBK)などの有機溶剤により、表層18を形成するポリマーなどを適度な濃度に希釈した塗工液であると良い。

【0066】

また、他の製造方法としては、例えば、接着剤、プライマーなどを任意に塗布した導電性シャフト12を金型内にセットする。次いで、金型内に、発泡ゴム層14の形成材料を注入した後、加熱発泡させて、脱型する。次いで、形成した発泡ゴム層14の外周にゴムチューブを被せて、ゴム層16を形成する。このとき、発泡ゴム層14とゴム層16との間には、接着剤またはプライマーなどの接着成分を意図的に介在させないようにする。次いで、ゴム層16外周に、上記方法と同様にして、表層18を形成する方法などを採用することができる。

【0067】

このとき、ゴムチューブの内径は、発泡ゴム層14の外径よりも小さいことが好ましい。発泡ゴム層14の外周にゴムチューブを被せたときに、発泡ゴム層14の表面にゴムチューブを密着させることができる。

【0068】

具体的には、ゴムチューブの内径と発泡ゴム層14の外径との差が、0.1〜0.3mmの範囲内にあることが好ましい。0.1mm未満では、発泡ゴム層14とゴムチューブ層16との間の密着性が低くなりやすい。一方、0.3mmを超えると、発泡ゴム層14の外周にゴムチューブを被せにくくなる。

【0069】

以上のようにして、発泡ゴム層14とゴム層16とが接着されていない導電性ロール10を製造することができる。

【実施例】

【0070】

以下、実施例を用いて本発明を詳細に説明する。なお、以下では、本発明を現像ロールに適用した場合について例示するが、これに限定されるものではない。

【0071】

(実施例1)

<導電性シャフト>

外径6mm、長さ250mmの鉄製で、表面にNiめっきが施されている中実円柱状の導電性シャフトを準備した。

【0072】

<発泡ゴム層組成物の調製>

シリコーンゴム(信越化学工業(株)製、「X34−270A/B」)100重量部と、カーボンブラック(キャボット・ジャパン(株)製、「ショウブラックN220」)30重量部と、充填剤(白石カルシウム(株)製、「ホワイトンSB」)20重量部とをニーダーでゴム練りし、更に機械発泡することにより、発泡ゴム層組成物<1>を調製した。

【0073】

<ゴム層組成物の調製>

シリコーンゴム(信越化学工業(株)製、「X34−270A/B」)100重量部と、上記カーボンブラック30重量部と、充填剤(白石カルシウム(株)製、「ホワイトンSB」)50重量部とをニーダーでゴム練りすることにより、ゴム層組成物<1>を調製した。

【0074】

<表層塗工液の調製>

ウレタン樹脂(日本ポリウレタン(株)製、「ニッポラン2304」)100重量部と、上記カーボンブラック10重量部と、硫化剤(大日本インキ化学工業(株)製、「バーノックD−750」)25重量部とをボールミルで混練した後、MEK400重量部を加えて混合、撹拌することにより、表層塗工液を調製した。

【0075】

<現像ロールの作製>

ゴム層組成物<1>を、押出機を用いて、外径12mm、内径10mmのチューブ状に成形した後、加熱・硬化させて、厚さ1mmのゴムチューブを得た。次いで、内径12.5mmの円筒型キャビティを有する金型内に、このゴムチューブを挿入した。次いで、導電性シャフトの表面に、厚さ0.5μmに、接着剤<1>(シランカップリング剤、信越化学工業(株)製、「プライマーNo.101A/B」)を塗布し、この導電性シャフトを、ゴムチューブの中空部にセットした。

【0076】

次いで、ゴムチューブと導電性シャフトの空隙部に、発泡ゴム層組成物<1>を注入し、150℃、1時間で加熱発泡させて、厚さ2mmの発泡ゴム層を形成した。次いで、脱型後、ゴム層の表面上に、表層塗工液をロールコーティング法により塗布し、乾燥させて、厚さ10μmの表層を形成した。以上のようにして、実施例1に係る現像ロールを作製した。

【0077】

(実施例2)

EPDM(住友化学(株)製、「エスプレン601」)100重量部と、カーボンブラック(キャボット・ジャパン(株)製、「ショウブラックN220」)30重量部と、充填剤(白石カルシウム(株)製、「ホワイトンSB」)50重量部と、発泡剤(三協化成(株)製、「セルマイクA」)6重量部と、硫黄(加硫剤)1重量部と、ステアリン酸(加硫助剤)2重量部とを、ニーダーでゴム練りすることにより、発泡ゴム層組成物<2>を調製した。

【0078】

次いで、現像ロールを作製した。実施例1に係る現像ロールの作製において、発泡ゴム層組成物<1>に代えて発泡ゴム層組成物<2>を用いた点、接着剤<1>に代えて接着剤<2>(エポキシ樹脂、東亞合成(株)製、「P−100」)を導電性シャフトの表面に塗布した点以外は、実施例1と同様にして、実施例2に係る現像ロールを作製した。

【0079】

(比較例1)

シリコーンゴム(信越化学工業(株)製、「X34−270A/B」)100重量部と、上記カーボンブラック30重量部と、充填剤(白石カルシウム(株)製、「ホワイトンSB」)20重量部とをニーダーでゴム練りすることにより、ゴム層組成物<2>を調製した。

【0080】

次いで、導電性シャフトの表面に、厚さ0.5μmに、接着剤<1>を塗布し、この導電性シャフトの外周表面に、ゴム層組成物<2>を押出成形して、非発泡の低硬度シリコーンゴムで厚さ3mmのゴム層を形成した。次いで、このゴム層の表面上に、表層塗工液をロールコーティング法により塗布し、乾燥させて、厚さ10μmの表層を形成した。以上のようにして、比較例1に係る現像ロールを作製した。

【0081】

(比較例2)

シリコーンゴム(信越化学工業(株)製、「X34−270A/B」)100重量部と、上記カーボンブラック30重量部と、充填剤(白石カルシウム(株)製、「ホワイトンSB」)50重量部とをニーダーでゴム練りすることにより、ゴム層組成物<3>を調製した。

【0082】

次いで、現像ロールを作製した。比較例1に係る現像ロールの作製において、ゴム層組成物<2>に代えてゴム層組成物<3>を用い、高硬度シリコーンゴムでゴム層を形成した点以外は、比較例1と同様にして、比較例2に係る現像ロールを作製した。

【0083】

(比較例3)

比較例1に係る現像ロールの作製において、ゴム層組成物<2>に代えて発泡ゴム層組成物<1>を用い、発泡シリコーンゴムで発泡ゴム層を形成した点以外は、比較例1と同様にして、比較例3に係る現像ロールを作製した。

【0084】

(比較例4)

EPDM(住友化学(株)製、「エスプレン601」)100重量部と、カーボンブラック(キャボット・ジャパン(株)製、「ショウブラックN220」)30重量部と、充填剤(白石カルシウム(株)製、「ホワイトンSB」)50重量部と、硫黄(加硫剤)1.5重量部と、ステアリン酸(加硫助剤)2重量部とを、ニーダーでゴム練りすることにより、ゴム層組成物<4>を調製した。

【0085】

次いで、現像ロールを作製した。比較例1に係る現像ロールの作製において、ゴム層組成物<2>に代えてゴム層組成物<4>を用い、高硬度EPDMでゴム層を形成した点、接着剤<1>に代えて接着剤<2>を導電性シャフトの表面に塗布した点以外は、比較例1と同様にして、比較例4に係る現像ロールを作製した。

【0086】

(比較例5)

比較例4に係る現像ロールの作製において、ゴム層組成物<4>に代えて発泡ゴム層組成物<2>を用い、発泡EPDMで発泡ゴム層を形成した点以外は、比較例4と同様にして、比較例5に係る現像ロールを作製した。

【0087】

(比較例6)

ゴム層組成物<1>を、押出機を用いて、外径12mm、内径10mmのチューブ状に成形した後、加熱・硬化させて、厚さ1mmのゴムチューブを得た。このゴムチューブの内面に、接着剤<1>を0.5μm厚で塗布した。

【0088】

次いで、内径12.5mmの円筒型キャビティを有する金型内に、このゴムチューブを挿入した。次いで、導電性シャフトの表面に、厚さ0.5μmに、接着剤<1>を塗布し、この導電性シャフトを、ゴムチューブの中空部にセットした。

【0089】

次いで、ゴムチューブと導電性シャフトの空隙部に、発泡ゴム層組成物<1>を注入し、150℃、1時間で加熱発泡させて、厚さ2mmの発泡ゴム層を形成した。次いで、脱型後、ゴム層の表面上に、表層塗工液をロールコーティング法により塗布し、乾燥させて、厚さ10μmの表層を形成した。以上のようにして、比較例6に係る現像ロールを作製した。

【0090】

(比較例7)

比較例6に係る現像ロールの作製において、発泡ゴム層組成物<1>に代えて発泡ゴム層組成物<2>を用いた点、接着剤<1>に代えて接着剤<2>を導電性シャフトの表面に塗布した点以外は、比較例6と同様にして、比較例7に係る現像ロールを作製した。

【0091】

<各現像ロールの評価>

実施例および比較例に係る各現像ロールについて、表面硬度、コスト、耐ヘタリ性を評価した。以下に、表面硬度、耐ヘタリ性の測定方法、評価基準を示す。

【0092】

(表面硬度)

MD−1硬度計(高分子計器(株)製、「マイクロゴム硬度計MD−1型」)により測定(N=3)した。従来の表面硬度(比較例1)と同等の場合を合格「○」とし、従来の表面硬度よりも表面硬度が高くなる場合を不合格「×」とした。

【0093】

(耐ヘタリ性)

各現像ロールを、φ30mmの金属ロールに対して軸平行の状態で接触させ、両端の導電性シャフトにそれぞれ片端当たり1.5Nの荷重をかけて、金属ロールに対して押し当てた状態で、40℃×95%RHの環境下で、1週間放置した。その後、荷重を取り除き、30分経過した後に、ヘタリ量(押し当て前からの外径差)を測定した。ヘタリ量が0〜30μmのものを「◎」、31〜60μmのものを「○」、61〜80μmのものを「×」とした。

【0094】

また、表面硬度が製品性能に与える影響について、耐カブリ性と耐トナーフィルミング性の観点から評価した。以下に、これらの評価基準を示す。

【0095】

(耐カブリ性および耐トナーフィルミング性)

各現像ロールを、市販のカラーレーザープリンター(キヤノン(株)製、「LBP−2510」)に組み込み、15℃×10%RHの環境下で、画像出しを6500枚(A4サイズ)行ない、耐久試験後の画像およびロール表面を目視にて確認した。その結果、プリント画像に問題がなく、細線にいたるまで鮮明にプリントされ、かつ、ロール表面の汚染もほとんどないものを「○」、ロール表面にトナーの付着が見られ、ロール表面の汚染が全面に行き渡り、プリント画像にも濃度むらがみられたものを「×」とした。

【0096】

表1に、各現像ロールの層構成および評価結果をまとめたものを示す。

【0097】

【表1】

【0098】

表1によれば、各比較例に係る現像ロールは、表面硬度が高いか、コストが高いか、耐ヘタリ性に劣っていることが分かる。

【0099】

比較例1に係る現像ロールは、非発泡の低硬度シリコーンゴムでゴム層を形成しているため、シリコーンゴムの使用量が増大し、コストが高くなっている。比較例2に係る現像ロールは、高硬度シリコーンゴムでゴム層を形成しているため、表面硬度が高くなっている。比較例3に係る現像ロールは、発泡シリコーンゴムで発泡ゴム層を形成しているため、耐ヘタリ性に劣っている。

【0100】

比較例4に係る現像ロールは、高硬度EPDMでゴム層を形成しているため、表面硬度が高くなっている。比較例5に係る現像ロールは、発泡EPDMで発泡ゴム層を形成しているため、耐ヘタリ性に劣っている。

【0101】

比較例6に係る現像ロールは、発泡シリコーンゴムの発泡ゴム層と、高硬度シリコーンゴムのゴム層とを含む層構成になっているが、発泡ゴム層とゴム層とは、接着剤<1>(シランカップリング剤)により接着されている。そのため、耐ヘタリ性に劣っている。同様に、比較例7に係る現像ロールは、発泡EPDMの発泡ゴム層と、高硬度EPDMのゴム層とが接着剤<2>(エポキシ樹脂)により接着されているので、耐ヘタリ性に劣っている。

【0102】

これに対し、各実施例に係る現像ロールは、発泡ゴム層とゴム層とを含む層構成になっており、発泡ゴム層とゴム層とは接着されていない。そのため、表面硬度が、従来の現像ロール(比較例1)と同等の低硬度になっている。また、シリコーンゴムの使用量が増大せず、コストは低く抑えられている。さらに、耐ヘタリ性に優れている。

【0103】

このように、表面硬度が従来の現像ロールと同等に低いため、製品特性としての耐カブリ性および耐トナーフィルミング性に優れることを確認できた。すなわち、製品性能にも問題がないことを確認できた。

【0104】

以上、本発明の実施形態について詳細に説明したが、本発明は上記実施例に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の改変が可能である。

【図面の簡単な説明】

【0105】

【図1】一実施形態に係る電子写真機器用導電性ロールを表す周方向断面図である。

【図2】本発明に係る電子写真機器用導電性ロールのヘタリ回復を説明する図である。

【図3】従来の電子写真機器用導電性ロールのヘタリ回復を説明する図である。

【符号の説明】

【0106】

10 導電性ロール

12 導電性シャフト

14 発泡ゴム層

16 ゴム層

18 表層

【技術分野】

【0001】

本発明は、電子写真機器用導電性ロールに関するものである。

【背景技術】

【0002】

近年、電子写真方式を採用する複写機、プリンター、ファクシミリなどの電子写真機器が広く使用されるようになってきている。通常、電子写真機器の内部には、感光ドラムが組み込まれており、その周囲には、帯電ロール、現像ロール、転写ロール、トナー供給ロールなどの導電性ロールが配設されている。

【0003】

この種の電子写真機器では、例えば、感光ドラム表面にトナー像を形成する方法としては、接触現像方式が採用されている。すなわち、この現像方式では、現像ロールのロール表面に押し当てた層形成ブレードによりトナー層が形成される。そして、このトナー層を有するロール表面を感光ドラム表面に直接接触させることにより、感光ドラム表面にトナー像が形成される。

【0004】

また、例えば、帯電ロールのロール表面を感光ドラム表面に直接接触させることにより、感光ドラム表面を帯電させる接触帯電方式が採用されている。

【0005】

上記導電性ロールの表面硬度が高いと、導電性ロールは相手部材やトナーへのストレスになり、耐久時の画像悪化へとつながる。そのため、導電性ロールには、ロール表面の低硬度化が求められている。

【0006】

このような要求特性を満足させるため、例えば、特許文献1には、軸体の外周に、シリコーンゴム層が形成された導電性ロールが開示されている。

【0007】

また、特許文献2には、軸体の外周に、発泡ゴム層と、シリコーンゴム層とが、接着剤を介して順に積層されてなる導電性ロールが開示されている。

【0008】

【特許文献1】特開2001−140854号公報

【特許文献2】特開2000−120655号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1の導電性ロールは、ロール表面の硬度を低くするために、ゴムの肉厚を十分に確保する必要がある。そのため、シリコーンゴムの使用量が増大し、コストが高くなるという問題があった。

【0010】

また、特許文献2の導電性ロールのように、軸体の外周に、発泡ゴム層と、シリコーンゴム層とが接着剤を介して順に積層されてなる導電性ロールは、耐ヘタリ性が悪いという問題があった。

【0011】

すなわち、接触現像方式や接触帯電方式が採用されている導電性ロールなどでは、静置状態において、層形成ブレードや感光ドラムなどの相手部材に押し当てられた状態にある。画出し開始時に、その押し当て跡がすぐに回復しない(耐ヘタリ性が悪い)と、この押し当て跡が画像上に現れる不具合が発生する。

【0012】

上記構成の導電性ロールでは、画出し開始時に、その押し当て跡がすぐに回復しにくく、耐ヘタリ性が悪いという問題があった。

【0013】

本発明が解決しようとする課題は、低硬度、安価で、耐ヘタリ性に優れる電子写真機器用導電性ロールを提供することにある。

【課題を解決するための手段】

【0014】

本発明者らは、鋭意検討した結果、導電性ロールの層構成を工夫すれば、低硬度、安価で、耐ヘタリ性に優れる導電性ロールにすることが可能であるとの知見を得た。

【0015】

すなわち、本発明に係る電子写真機器用導電性ロールは、軸体の外周に、少なくとも、発泡ゴム層と、ゴム層とが順に積層され、前記発泡ゴム層と前記ゴム層とが、接着されていないことを要旨とする。

【0016】

この場合、前記発泡ゴム層および/または前記ゴム層としては、シリコーンゴムを含有するゴム組成物よりなるものを好適に示すことができる。

【0017】

また、前記発泡ゴム層と前記ゴム層との間には、離型剤が塗布されているものを好適に示すことができる。

【発明の効果】

【0018】

従来の電子写真機器用導電性ロールでは、相手部材による押し当て跡がすぐには回復しなかった。その要因としては、ゴム発泡層とシリコーンゴム層とが接着剤を介して接着されていることにより、これらが一緒に変形するためであると推察される。

【0019】

すなわち、導電性ロールが相手部材に押し当てられたときには、発泡ゴム層はシリコーンゴム層に引張られて一緒に伸びる。その後、相手部材の圧力が解放されたときには、シリコーンゴム層はすぐに回復しようとするが、回復の遅い発泡ゴム層に引張られるために、シリコーンゴム層の回復が阻害されるためであると推察される。

【0020】

これに対し、本発明に係る電子写真機器用導電性ロールは、軸体の外周に、少なくとも、発泡ゴム層と、ゴム層とが順に積層されており、発泡ゴム層とゴム層とが、接着されていない。すなわち、発泡ゴム層とゴム層とを、積極的に未接着の状態にしている。

【0021】

そのため、発泡ゴム層とゴム層とが、それぞれ単独で変形する。導電性ロールが相手部材に押し当てられたときには、その変形応力はゴム層に集中し、発泡ゴム層がゴム層に引張られなくなる。一方、相手部材の圧力が解放されたときには、ゴム層は発泡ゴム層に引張られないので、ゴム層の回復は発泡ゴム層により阻害されない。これにより、ゴム層は早く回復することができ、耐ヘタリ性が向上する。

【0022】

また、本発明に係る電子写真機器用導電性ロールは、発泡ゴム層を有しているので、低硬度である。さらに、発泡ゴム層を有しているので、発泡ゴム層とゴム層の両方にシリコーンゴムを使用した場合でも、シリコーンゴムの使用量が多くなり過ぎない。これにより、製造コストを抑えることができる。

【0023】

この場合、前記発泡ゴム層および/または前記ゴム層が、シリコーンゴムを含有するゴム組成物よりなると、離型剤を塗布することなく、発泡ゴム層とゴム層とを、接着されていない状態にすることができる。

【0024】

また、前記発泡ゴム層と前記ゴム層との間に、離型剤が塗布されていると、発泡ゴム層とゴム層とを、確実に接着されていない状態にすることができる。

【発明を実施するための最良の形態】

【0025】

次に、本発明の実施形態に係る電子写真機器用導電性ロールについて、図を参照しつつ、詳細に説明する。図1は、一実施形態に係る導電性ロールを表す周方向断面図である。

【0026】

図1に示すように、一実施形態に係る導電性ロール10は、軸体を形成する導電性シャフト12の外周に、発泡ゴム層14と、ゴム層16と、表層18とが順に積層されてなる。

【0027】

導電性シャフト12と発泡ゴム層14との間には、必要に応じて、接着剤やプライマーなどを塗布して、接着層を形成しても良い。接着剤やプライマーなどの材料としては、例えば、エポキシ樹脂やシランカップリング剤などを例示することができる。接着層の厚みは、適宜定めることができる。

【0028】

導電性シャフト12は、金属製の中実体よりなる芯金、内部を中空にくり抜いた金属製の円筒体、またはこれらにめっきが施されたものなどが挙げられる。

【0029】

発泡ゴム層14は、導電剤を配合したゴム組成物の発泡体よりなる。発泡ゴム層14を形成するゴムとしては、例えば、シリコーンゴム、エチレン−プロピレン−ジエンゴム(EPDM)、アクリロニトリル−ブタジエンゴム(NBR)、水素添加アクリロニトリル−ブタジエンゴム(H−NBR)、スチレン−ブタジエンゴム(SBR)、ブタジエンゴム(BR)、イソプレンゴム(IR)、アクリルゴム(ACM)、クロロプレンゴム(CR)、ウレタンゴム、エピクロロヒドリンゴム(ECO)、天然ゴム(NR)などを例示することができる。これらは、1種または2種以上混合されていても良い。なかでも、低硬度で耐ヘタリ性が良好であるなどの観点から、シリコーンゴム、エチレン−プロピレン−ジエンゴム(EPDM)を好適に用いることができる。

【0030】

発泡ゴム層14は、上記ゴム以外に、導電剤(カーボンブラックなどの電子導電剤や第4級アンモニウム塩などのイオン導電剤)を含有していると良い。導電剤の含有量は、発泡ゴム層14の体積抵抗率が、好ましくは、1×102〜1×105Ω・cm、より好ましくは、1×103〜1×104Ω・cmの範囲内になるように、適宜調整すれば良い。

【0031】

発泡ゴム層14は、上記導電剤以外にも、必要に応じて、充填剤、増量剤、補強剤、加工助剤、硬化剤、加硫促進剤、架橋剤、架橋助剤、酸化防止剤、可塑剤、紫外線吸収剤、顔料、シリコーンオイル、助剤、界面活性剤、発泡剤、発泡助剤などの各種添加剤を1種または2種以上適宜含有していても良い。

【0032】

発泡ゴム層14の厚みは、0.5〜3.0mmの範囲内にあることが好ましい。より好ましくは、1.0〜2.5mmの範囲内である。

【0033】

発泡ゴム層14は、導電性ロール10の表面硬度を低くするなどの観点から、低硬度であることが好ましい。導電性ロールの表面硬度が高いと、導電性ロールが相手部材やトナーへのストレスになり、耐久時の画像悪化へとつながりやすい。

【0034】

発泡ゴム層14の表面硬度は、5°〜50°の範囲内にあることが好ましい。より好ましくは、10°〜40°の範囲内である。発泡ゴム層14の表面硬度が50°を超えると、導電性ロール10の表面が硬くなりすぎるおそれがある。発泡ゴム層14の表面硬度が5°未満になると、導電性ロール10の表面が軟らかくなりすぎるおそれがある。

【0035】

発泡ゴム層14の表面硬度は、発泡度、厚み、充填剤の添加などにより、適宜調整することができる。表面硬度は、MD−1硬度計(高分子計器(株)製、「マイクロゴム硬度計MD−1型」)により測定することができる。

【0036】

ゴム層16は、導電性ロール10の耐ヘタリ性向上の観点から、比較的高硬度であることが好ましい。そのため、導電剤を配合したゴム組成物の非発泡体であることが好ましい。

【0037】

ゴム層16を形成するゴムとしては、例えば、シリコーンゴム、ブタジエンゴム(BR)、スチレン−ブタジエンゴム(SBR)、イソプレンゴム(IR)、ヒドリンゴム、ウレタンなどを例示することができる。これらは1種または2種以上混合されていても良い。

【0038】

好ましくは、耐ヘタリ性が良好であるなどの観点から、シリコーンゴム、ブタジエンゴム(BR)、スチレン−ブタジエンゴム(SBR)、イソプレンゴム(IR)、ヒドリンゴム、ウレタンである。

【0039】

ゴム層16は、耐ヘタリ性が向上するなどの観点から、比較的高硬度であることが好ましい。そのため、ゴム層16は、充填剤(フィラー)を含有していることが好ましい。充填剤としては、シリカ、炭酸カルシウム、カーボン、マイカなどを例示することができる。

【0040】

充填剤の含有量は、好ましくは、ゴム層16の表面硬度が5°〜50°の範囲内、より好ましくは、10°〜40°の範囲内になるように、適宜調整すれば良い。表面硬度は、MD−1硬度計(高分子計器(株)製、「マイクロゴム硬度計MD−1型」)により測定することができる。

【0041】

ゴム層16は、導電剤(カーボンブラックなどの電子導電剤や第4級アンモニウム塩などのイオン導電剤)を含有していると良い。導電剤の含有量は、上記ゴム弾性層の体積抵抗率が、好ましくは、1×102〜1×105Ω・cm、より好ましくは、1×103〜1×104Ω・cmの範囲内になるように、適宜調整すれば良い。

【0042】

ゴム層16は、充填剤、導電剤以外にも、必要に応じて、増量剤、補強剤、加工助剤、硬化剤、加硫促進剤、架橋剤、架橋助剤、酸化防止剤、可塑剤、紫外線吸収剤、顔料、シリコーンオイル、助剤、界面活性剤などの各種添加剤を1種または2種以上含有していても良い。

【0043】

ゴム層16の厚みは、0.1〜2.0mmの範囲内にあることが好ましい。より好ましくは、0.5〜1.5mmの範囲内である。

【0044】

ここで、発泡ゴム層14とゴム層16とは、接着されていない。

【0045】

発泡ゴム層14とゴム層16とを接着されていない状態にするには、例えば、発泡ゴム層14とゴム層16のいずれか一方または両方が、シリコーンゴムを含有するゴム組成物よりなると良い。このとき、発泡ゴム層14とゴム層16との間に、接着剤またはプライマーなどを、意図的に介在させないようにする。

【0046】

また、例えば、発泡ゴム層14とゴム層16の両方が、シリコーンゴムを含有しないゴム組成物よりなる場合には、発泡ゴム層14とゴム層16との間に、離型剤を介在させると良い。離型剤としては、例えば、シリコーンオイル、フッ素系化合物などを例示することができる。

【0047】

さらに、例えば、導電性ロール10の形成方法を工夫することによっても、発泡ゴム層14とゴム層16とを接着されていない状態にすることができる。すなわち、導電性シャフト12上に発泡ゴム層14を形成し、形成した発泡ゴム層14の上に、別途用意したゴムチューブを被せる。このとき、ゴムチューブの内面と発泡ゴム層14の表面の両方に、接着剤またはプライマーなどを塗布しないようにする。

【0048】

発泡ゴム層14とゴム層16とが接着されていない状態であると、発泡ゴム層14とゴム層16とはそれぞれ単独で変形することができる。そのため、導電性ロール10は、以下の作用効果を発揮すると考えられる。

【0049】

すなわち、図2(b)に示すように、導電性ロール10に負荷がかかると、ロール表面は変形する。このとき、発泡ゴム層14とゴム層16とは接着されていないので、発泡ゴム層14がゴム層16に引張られて一緒に伸びることはなく、それぞれ単独で変形する。

【0050】

その後、導電性ロール10への負荷が解放されると、発泡ゴム層14およびゴム層16はそれぞれ変形から回復しようとする。図2(c)に示すように、発泡ゴム層14はゴム層16よりも回復が遅くなるが、発泡ゴム層14とゴム層16とは接着されていないので、ゴム層16が発泡ゴム層14に引張られてゴム層16の回復が発泡ゴム層14により阻害されることはない。そのため、ゴム層16は早く回復することができる。これにより、導電性ロール10の耐ヘタリ性が向上する。

【0051】

これに対し、従来の導電性ロールの一例として、導電性シャフト12の外周に、発泡ゴム層14とゴム層16とが積層され、発泡ゴム層14とゴム層16とが接着されているものがある。この場合、導電性ロール10とは異なり、発泡ゴム層14とゴム層16とは一緒に変形する。

【0052】

この場合、図3(b)に示すように、導電性ロールに負荷がかかると、発泡ゴム層14はゴム層16に引張られて一緒に伸びる。その後、負荷が解放されると、図3(c)に示すように、ゴム層16はすぐに回復しようとする。ところが、発泡ゴム層14はゴム層16よりも回復が遅いため、発泡ゴム層14に引張られて、ゴム層16の回復は阻害される。そのため、図3に示す従来の導電性ロールは、耐ヘタリ性が悪くなると推察される。

【0053】

なお、発泡ゴム層14とゴム層16とが接着されていなくても、発泡ゴム層14とゴム層16との間の摩擦により、導電性ロール10の使用時(回転時)に、発泡ゴム層14とゴム層16との間の滑りを抑えることができる。

【0054】

表層18は、ロール表面を摩耗などから保護する。表層18を形成するポリマーとしては、例えば、ウレタン樹脂、ポリアミド樹脂、アクリル樹脂、アクリルシリコーン樹脂、ブチラール樹脂、アルキッド樹脂、ポリエステル樹脂、フッ素ゴム、フッ素樹脂、フッ素樹脂とフッ素ゴムとの混合物、シリコーン樹脂、アクリル変性シリコーン樹脂、シリコーン変性アクリル樹脂、フッ素変性アクリル樹脂、ニトリルゴム、ウレタンゴム、これらを架橋した樹脂などを例示することができる。これらは1種または2種以上混合されていても良い。とりわけ、耐摩耗性に優れるなどの観点から、架橋ウレタン樹脂、アクリル樹脂、アクリルシリコーン樹脂、フッ素変性アクリル樹脂、ウレタンゴムなどを好適に用いることができる。

【0055】

表層18の厚みとしては、好ましくは、1〜20μmの範囲内、より好ましくは、3〜15μmの範囲内になるように、適宜調整すれば良い。

【0056】

表層18は、導電剤(電子導電剤および/またはイオン導電剤)を含有していると良い。また、必要に応じて、粗さ形成剤、可塑剤、レベリング剤などの各種添加剤を1種または2種以上適宜含有していても良い。

【0057】

本ロールは、表面硬度が、10°〜45°の範囲内にあることが好ましい。

【0058】

なお、本発明に係る導電性ロールは、図1に示す構造に限定されるものではない。例えば、表層18がない構造であっても良い。

【0059】

本発明に係る導電性ロールは、電子写真機器の現像ロール、帯電ロール、トナー供給ロール、転写ロールなどの導電性ロールとして好適に用いることができる。好ましくは、ロール表面に他部材が圧接されて使用される機会の多い現像ロール、帯電ロールとして好適に用いることができる。

【0060】

次に、導電性ロール10の製造方法の一例について説明する。

【0061】

導電性ロール10を得るには、まず、発泡ゴム層14の形成材料を準備し、これらをニーダー等の混練機を用いて混練して、発泡ゴム層14の形成材料を調製する。次いで、ゴム層16を形成するゴムチューブを用意する。ゴムチューブは、ゴム層16の形成材料を押出によりチューブ成型して用いても良いし、市販のゴムチューブを用いることもできる。

【0062】

次いで、ゴムチューブ内で、発泡ゴム層14の形成材料を発泡硬化させる。具体的には、金型内にゴムチューブを挿入し、ゴムチューブの中空部に、接着剤、プライマーなどを任意に塗布した導電性シャフト12をセットする。次いで、ゴムチューブと導電性シャフト12の空隙部に、発泡ゴム層14の形成材料を注入した後、加熱発泡させて、脱型する。

【0063】

このとき、発泡ゴム層14とゴム層16との間には、接着剤またはプライマーなどの接着成分を意図的に介在させないようにする。発泡ゴム層14とゴム層16の両方が、シリコーンゴムを含有しないゴム組成物よりなる場合には、発泡ゴム層14の形成材料を注入する前に、ゴムチューブの内面に離型剤を塗布しておく。

【0064】

次いで、ゴム層16の外周に表層18を形成する。表層18を形成するには、ゴム層16の外周に、表層18を形成する材料を塗工するなどの方法により行なうことができる。塗工方法には、ロールコーティング法、ディッピング法、スプレーコート法などがある。上記材料を塗工後、塗工された材料を乾燥(硬化)させて、表層18を形成する。

【0065】

表層18を形成する材料は、メチルエチルケトン(MEK)やメチルイソブチルケトン(MIBK)などの有機溶剤により、表層18を形成するポリマーなどを適度な濃度に希釈した塗工液であると良い。

【0066】

また、他の製造方法としては、例えば、接着剤、プライマーなどを任意に塗布した導電性シャフト12を金型内にセットする。次いで、金型内に、発泡ゴム層14の形成材料を注入した後、加熱発泡させて、脱型する。次いで、形成した発泡ゴム層14の外周にゴムチューブを被せて、ゴム層16を形成する。このとき、発泡ゴム層14とゴム層16との間には、接着剤またはプライマーなどの接着成分を意図的に介在させないようにする。次いで、ゴム層16外周に、上記方法と同様にして、表層18を形成する方法などを採用することができる。

【0067】

このとき、ゴムチューブの内径は、発泡ゴム層14の外径よりも小さいことが好ましい。発泡ゴム層14の外周にゴムチューブを被せたときに、発泡ゴム層14の表面にゴムチューブを密着させることができる。

【0068】

具体的には、ゴムチューブの内径と発泡ゴム層14の外径との差が、0.1〜0.3mmの範囲内にあることが好ましい。0.1mm未満では、発泡ゴム層14とゴムチューブ層16との間の密着性が低くなりやすい。一方、0.3mmを超えると、発泡ゴム層14の外周にゴムチューブを被せにくくなる。

【0069】

以上のようにして、発泡ゴム層14とゴム層16とが接着されていない導電性ロール10を製造することができる。

【実施例】

【0070】

以下、実施例を用いて本発明を詳細に説明する。なお、以下では、本発明を現像ロールに適用した場合について例示するが、これに限定されるものではない。

【0071】

(実施例1)

<導電性シャフト>

外径6mm、長さ250mmの鉄製で、表面にNiめっきが施されている中実円柱状の導電性シャフトを準備した。

【0072】

<発泡ゴム層組成物の調製>

シリコーンゴム(信越化学工業(株)製、「X34−270A/B」)100重量部と、カーボンブラック(キャボット・ジャパン(株)製、「ショウブラックN220」)30重量部と、充填剤(白石カルシウム(株)製、「ホワイトンSB」)20重量部とをニーダーでゴム練りし、更に機械発泡することにより、発泡ゴム層組成物<1>を調製した。

【0073】

<ゴム層組成物の調製>

シリコーンゴム(信越化学工業(株)製、「X34−270A/B」)100重量部と、上記カーボンブラック30重量部と、充填剤(白石カルシウム(株)製、「ホワイトンSB」)50重量部とをニーダーでゴム練りすることにより、ゴム層組成物<1>を調製した。

【0074】

<表層塗工液の調製>

ウレタン樹脂(日本ポリウレタン(株)製、「ニッポラン2304」)100重量部と、上記カーボンブラック10重量部と、硫化剤(大日本インキ化学工業(株)製、「バーノックD−750」)25重量部とをボールミルで混練した後、MEK400重量部を加えて混合、撹拌することにより、表層塗工液を調製した。

【0075】

<現像ロールの作製>

ゴム層組成物<1>を、押出機を用いて、外径12mm、内径10mmのチューブ状に成形した後、加熱・硬化させて、厚さ1mmのゴムチューブを得た。次いで、内径12.5mmの円筒型キャビティを有する金型内に、このゴムチューブを挿入した。次いで、導電性シャフトの表面に、厚さ0.5μmに、接着剤<1>(シランカップリング剤、信越化学工業(株)製、「プライマーNo.101A/B」)を塗布し、この導電性シャフトを、ゴムチューブの中空部にセットした。

【0076】

次いで、ゴムチューブと導電性シャフトの空隙部に、発泡ゴム層組成物<1>を注入し、150℃、1時間で加熱発泡させて、厚さ2mmの発泡ゴム層を形成した。次いで、脱型後、ゴム層の表面上に、表層塗工液をロールコーティング法により塗布し、乾燥させて、厚さ10μmの表層を形成した。以上のようにして、実施例1に係る現像ロールを作製した。

【0077】

(実施例2)

EPDM(住友化学(株)製、「エスプレン601」)100重量部と、カーボンブラック(キャボット・ジャパン(株)製、「ショウブラックN220」)30重量部と、充填剤(白石カルシウム(株)製、「ホワイトンSB」)50重量部と、発泡剤(三協化成(株)製、「セルマイクA」)6重量部と、硫黄(加硫剤)1重量部と、ステアリン酸(加硫助剤)2重量部とを、ニーダーでゴム練りすることにより、発泡ゴム層組成物<2>を調製した。

【0078】

次いで、現像ロールを作製した。実施例1に係る現像ロールの作製において、発泡ゴム層組成物<1>に代えて発泡ゴム層組成物<2>を用いた点、接着剤<1>に代えて接着剤<2>(エポキシ樹脂、東亞合成(株)製、「P−100」)を導電性シャフトの表面に塗布した点以外は、実施例1と同様にして、実施例2に係る現像ロールを作製した。

【0079】

(比較例1)

シリコーンゴム(信越化学工業(株)製、「X34−270A/B」)100重量部と、上記カーボンブラック30重量部と、充填剤(白石カルシウム(株)製、「ホワイトンSB」)20重量部とをニーダーでゴム練りすることにより、ゴム層組成物<2>を調製した。

【0080】

次いで、導電性シャフトの表面に、厚さ0.5μmに、接着剤<1>を塗布し、この導電性シャフトの外周表面に、ゴム層組成物<2>を押出成形して、非発泡の低硬度シリコーンゴムで厚さ3mmのゴム層を形成した。次いで、このゴム層の表面上に、表層塗工液をロールコーティング法により塗布し、乾燥させて、厚さ10μmの表層を形成した。以上のようにして、比較例1に係る現像ロールを作製した。

【0081】

(比較例2)

シリコーンゴム(信越化学工業(株)製、「X34−270A/B」)100重量部と、上記カーボンブラック30重量部と、充填剤(白石カルシウム(株)製、「ホワイトンSB」)50重量部とをニーダーでゴム練りすることにより、ゴム層組成物<3>を調製した。

【0082】

次いで、現像ロールを作製した。比較例1に係る現像ロールの作製において、ゴム層組成物<2>に代えてゴム層組成物<3>を用い、高硬度シリコーンゴムでゴム層を形成した点以外は、比較例1と同様にして、比較例2に係る現像ロールを作製した。

【0083】

(比較例3)

比較例1に係る現像ロールの作製において、ゴム層組成物<2>に代えて発泡ゴム層組成物<1>を用い、発泡シリコーンゴムで発泡ゴム層を形成した点以外は、比較例1と同様にして、比較例3に係る現像ロールを作製した。

【0084】

(比較例4)

EPDM(住友化学(株)製、「エスプレン601」)100重量部と、カーボンブラック(キャボット・ジャパン(株)製、「ショウブラックN220」)30重量部と、充填剤(白石カルシウム(株)製、「ホワイトンSB」)50重量部と、硫黄(加硫剤)1.5重量部と、ステアリン酸(加硫助剤)2重量部とを、ニーダーでゴム練りすることにより、ゴム層組成物<4>を調製した。

【0085】

次いで、現像ロールを作製した。比較例1に係る現像ロールの作製において、ゴム層組成物<2>に代えてゴム層組成物<4>を用い、高硬度EPDMでゴム層を形成した点、接着剤<1>に代えて接着剤<2>を導電性シャフトの表面に塗布した点以外は、比較例1と同様にして、比較例4に係る現像ロールを作製した。

【0086】

(比較例5)

比較例4に係る現像ロールの作製において、ゴム層組成物<4>に代えて発泡ゴム層組成物<2>を用い、発泡EPDMで発泡ゴム層を形成した点以外は、比較例4と同様にして、比較例5に係る現像ロールを作製した。

【0087】

(比較例6)

ゴム層組成物<1>を、押出機を用いて、外径12mm、内径10mmのチューブ状に成形した後、加熱・硬化させて、厚さ1mmのゴムチューブを得た。このゴムチューブの内面に、接着剤<1>を0.5μm厚で塗布した。

【0088】

次いで、内径12.5mmの円筒型キャビティを有する金型内に、このゴムチューブを挿入した。次いで、導電性シャフトの表面に、厚さ0.5μmに、接着剤<1>を塗布し、この導電性シャフトを、ゴムチューブの中空部にセットした。

【0089】

次いで、ゴムチューブと導電性シャフトの空隙部に、発泡ゴム層組成物<1>を注入し、150℃、1時間で加熱発泡させて、厚さ2mmの発泡ゴム層を形成した。次いで、脱型後、ゴム層の表面上に、表層塗工液をロールコーティング法により塗布し、乾燥させて、厚さ10μmの表層を形成した。以上のようにして、比較例6に係る現像ロールを作製した。

【0090】

(比較例7)

比較例6に係る現像ロールの作製において、発泡ゴム層組成物<1>に代えて発泡ゴム層組成物<2>を用いた点、接着剤<1>に代えて接着剤<2>を導電性シャフトの表面に塗布した点以外は、比較例6と同様にして、比較例7に係る現像ロールを作製した。

【0091】

<各現像ロールの評価>

実施例および比較例に係る各現像ロールについて、表面硬度、コスト、耐ヘタリ性を評価した。以下に、表面硬度、耐ヘタリ性の測定方法、評価基準を示す。

【0092】

(表面硬度)

MD−1硬度計(高分子計器(株)製、「マイクロゴム硬度計MD−1型」)により測定(N=3)した。従来の表面硬度(比較例1)と同等の場合を合格「○」とし、従来の表面硬度よりも表面硬度が高くなる場合を不合格「×」とした。

【0093】

(耐ヘタリ性)

各現像ロールを、φ30mmの金属ロールに対して軸平行の状態で接触させ、両端の導電性シャフトにそれぞれ片端当たり1.5Nの荷重をかけて、金属ロールに対して押し当てた状態で、40℃×95%RHの環境下で、1週間放置した。その後、荷重を取り除き、30分経過した後に、ヘタリ量(押し当て前からの外径差)を測定した。ヘタリ量が0〜30μmのものを「◎」、31〜60μmのものを「○」、61〜80μmのものを「×」とした。

【0094】

また、表面硬度が製品性能に与える影響について、耐カブリ性と耐トナーフィルミング性の観点から評価した。以下に、これらの評価基準を示す。

【0095】

(耐カブリ性および耐トナーフィルミング性)

各現像ロールを、市販のカラーレーザープリンター(キヤノン(株)製、「LBP−2510」)に組み込み、15℃×10%RHの環境下で、画像出しを6500枚(A4サイズ)行ない、耐久試験後の画像およびロール表面を目視にて確認した。その結果、プリント画像に問題がなく、細線にいたるまで鮮明にプリントされ、かつ、ロール表面の汚染もほとんどないものを「○」、ロール表面にトナーの付着が見られ、ロール表面の汚染が全面に行き渡り、プリント画像にも濃度むらがみられたものを「×」とした。

【0096】

表1に、各現像ロールの層構成および評価結果をまとめたものを示す。

【0097】

【表1】

【0098】

表1によれば、各比較例に係る現像ロールは、表面硬度が高いか、コストが高いか、耐ヘタリ性に劣っていることが分かる。

【0099】

比較例1に係る現像ロールは、非発泡の低硬度シリコーンゴムでゴム層を形成しているため、シリコーンゴムの使用量が増大し、コストが高くなっている。比較例2に係る現像ロールは、高硬度シリコーンゴムでゴム層を形成しているため、表面硬度が高くなっている。比較例3に係る現像ロールは、発泡シリコーンゴムで発泡ゴム層を形成しているため、耐ヘタリ性に劣っている。

【0100】

比較例4に係る現像ロールは、高硬度EPDMでゴム層を形成しているため、表面硬度が高くなっている。比較例5に係る現像ロールは、発泡EPDMで発泡ゴム層を形成しているため、耐ヘタリ性に劣っている。

【0101】

比較例6に係る現像ロールは、発泡シリコーンゴムの発泡ゴム層と、高硬度シリコーンゴムのゴム層とを含む層構成になっているが、発泡ゴム層とゴム層とは、接着剤<1>(シランカップリング剤)により接着されている。そのため、耐ヘタリ性に劣っている。同様に、比較例7に係る現像ロールは、発泡EPDMの発泡ゴム層と、高硬度EPDMのゴム層とが接着剤<2>(エポキシ樹脂)により接着されているので、耐ヘタリ性に劣っている。

【0102】

これに対し、各実施例に係る現像ロールは、発泡ゴム層とゴム層とを含む層構成になっており、発泡ゴム層とゴム層とは接着されていない。そのため、表面硬度が、従来の現像ロール(比較例1)と同等の低硬度になっている。また、シリコーンゴムの使用量が増大せず、コストは低く抑えられている。さらに、耐ヘタリ性に優れている。

【0103】

このように、表面硬度が従来の現像ロールと同等に低いため、製品特性としての耐カブリ性および耐トナーフィルミング性に優れることを確認できた。すなわち、製品性能にも問題がないことを確認できた。

【0104】

以上、本発明の実施形態について詳細に説明したが、本発明は上記実施例に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の改変が可能である。

【図面の簡単な説明】

【0105】

【図1】一実施形態に係る電子写真機器用導電性ロールを表す周方向断面図である。

【図2】本発明に係る電子写真機器用導電性ロールのヘタリ回復を説明する図である。

【図3】従来の電子写真機器用導電性ロールのヘタリ回復を説明する図である。

【符号の説明】

【0106】

10 導電性ロール

12 導電性シャフト

14 発泡ゴム層

16 ゴム層

18 表層

【特許請求の範囲】

【請求項1】

軸体の外周に、少なくとも、発泡ゴム層と、ゴム層とが順に積層され、

前記発泡ゴム層と前記ゴム層とが、接着されていないことを特徴とする電子写真機器用導電性ロール。

【請求項2】

前記発泡ゴム層および/または前記ゴム層は、シリコーンゴムを含有するゴム組成物よりなることを特徴とする請求項1に記載の電子写真機器用導電性ロール。

【請求項3】

前記発泡ゴム層と前記ゴム層との間には、離型剤が塗布されていることを特徴とする請求項1に記載の電子写真機器用導電性ロール。

【請求項1】

軸体の外周に、少なくとも、発泡ゴム層と、ゴム層とが順に積層され、

前記発泡ゴム層と前記ゴム層とが、接着されていないことを特徴とする電子写真機器用導電性ロール。

【請求項2】

前記発泡ゴム層および/または前記ゴム層は、シリコーンゴムを含有するゴム組成物よりなることを特徴とする請求項1に記載の電子写真機器用導電性ロール。

【請求項3】

前記発泡ゴム層と前記ゴム層との間には、離型剤が塗布されていることを特徴とする請求項1に記載の電子写真機器用導電性ロール。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−233504(P2008−233504A)

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願番号】特願2007−72516(P2007−72516)

【出願日】平成19年3月20日(2007.3.20)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願日】平成19年3月20日(2007.3.20)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

[ Back to top ]