電子写真機器用帯電ロールおよび電子写真機器用帯電ロールの製造方法

【課題】小径で低硬度の電子写真機器用帯電ロールおよび電子写真機器用帯電ロールの製造方法を提供すること。

【解決手段】導電性シャフト12の外周にゴム弾性層14とゴムチューブ層16と表層18とが順に積層された帯電ロール10とする。ゴム弾性層14とゴムチューブ層16とは互いに接した状態にあり、いずれか一方または両方には滑剤が含有されている。ゴム弾性層14を形成した状態でのロール表面のアスカ−C硬度は、63〜80の範囲内にあり、ゴム弾性層14とゴムチューブ層16とを積層した状態でのロール表面のアスカ−C硬度は、65〜82の範囲内にあると良い。ロール外径は12mm以下であると良い。また、導電性シャフト12の外周にゴム弾性層14を形成し、ゴム弾性層14の外周にゴムチューブ16を被せる工程を備え、ゴム弾性層14とゴムチューブ16のいずれか一方または両方に滑剤が含有されている帯電ロールの製造方法とする。

【解決手段】導電性シャフト12の外周にゴム弾性層14とゴムチューブ層16と表層18とが順に積層された帯電ロール10とする。ゴム弾性層14とゴムチューブ層16とは互いに接した状態にあり、いずれか一方または両方には滑剤が含有されている。ゴム弾性層14を形成した状態でのロール表面のアスカ−C硬度は、63〜80の範囲内にあり、ゴム弾性層14とゴムチューブ層16とを積層した状態でのロール表面のアスカ−C硬度は、65〜82の範囲内にあると良い。ロール外径は12mm以下であると良い。また、導電性シャフト12の外周にゴム弾性層14を形成し、ゴム弾性層14の外周にゴムチューブ16を被せる工程を備え、ゴム弾性層14とゴムチューブ16のいずれか一方または両方に滑剤が含有されている帯電ロールの製造方法とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真機器用帯電ロールおよび電子写真機器用帯電ロールの製造方法に関するものである。

【背景技術】

【0002】

近年、電子写真方式を採用する複写機、プリンター、ファクシミリなどの電子写真機器が広く使用されるようになってきている。通常、電子写真機器の内部には、感光ドラムが組み込まれており、その周囲には、帯電ロール、現像ロール、転写ロール、トナー供給ロールなどの導電性ロールが配設されている。

【0003】

この種の電子写真機器では、例えば、帯電ロールのロール表面を感光ドラム表面に直接接触させることにより、感光ドラム表面を帯電させる接触帯電方式が採用されている。そのため、帯電ロールには、優れた帯電性と、適度な弾性が必要とされる。

【0004】

これらの要求特性を満足させるため、例えば、特許文献1には、軸体上にヒドリンゴムなどのゴム層を押出成形し、さらにその外周に保護層を形成してなる帯電ロールが開示されている。

【0005】

【特許文献1】特開2004−125823号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

近年、電子写真機器の小型化が進められており、これに対応して、帯電ロールの小径化が求められている。

【0007】

帯電ロールが小径化されると、感光ドラム表面との接地面積が小さくなる。そうなると、帯電性能が低下し、画像不具合が生じる。したがって、この場合には、感光ドラム表面との接地面積を大きくする必要があり、そのためには、帯電ロールの硬度を小さくする必要がある。

【0008】

しかしながら、従来の帯電ロールでは、低硬度化を妨げる以下の問題があった。すなわち、帯電ロールを構成するゴム層を押出成形すると、ゴム層のゴムが収縮して押出表面の平滑性を損ねやすい。そこで、押出表面の平滑性を得るために、通常、ゴム層中には、シリカなどのフィラーが多く配合される。このフィラーは、ゴム層を硬くする。その結果、ロール表面の硬度が大きくなり、帯電ロールの低硬度化を妨げるという問題があった。

【0009】

また、このように、ロール表面の硬度が大きくなると、トナーへのストレスが増すので、トナーをつぶしやすくなり、ロール表面の汚れにもつながる。

【0010】

本発明が解決しようとする課題は、小径で低硬度の電子写真機器用帯電ロールを提供することにある。また、他の課題は、電子写真機器用帯電ロールの製造方法を提供することにある。

【課題を解決するための手段】

【0011】

上記課題を解決するために本発明に係る電子写真機器用帯電ロールは、軸体の外周に、少なくとも、ゴム弾性層とゴムチューブ層とが互いに接した状態で順に積層され、前記ゴム弾性層と前記ゴムチューブ層のいずれか一方または両方に滑剤が含有されていることを要旨とする。

【0012】

この場合、前記ゴム弾性層および前記ゴムチューブ層は、それぞれ無発泡ゴムよりなることが望ましい。

【0013】

また、ロール外径が12mm以下であり、前記ゴム弾性層の厚みは、0.5〜2.9mmの範囲内にあり、前記ゴムチューブ層の厚みは、0.1〜2.5mmの範囲内にあることが望ましい。

【0014】

さらに、軸体の外周にゴム弾性層を形成した状態でのロール表面のアスカ−C硬度は、63〜80の範囲内にあり、軸体の外周にゴム弾性層とゴムチューブ層とを積層した状態でのロール表面のアスカ−C硬度は、65〜82の範囲内にあると良い。

【0015】

一方、本発明に係る電子写真機器用帯電ロールの製造方法は、軸体の外周にゴム弾性層を形成し、前記ゴム弾性層の外周にゴムチューブを被せる工程を備え、前記ゴム弾性層と前記ゴムチューブのいずれか一方または両方に滑剤が含有されていることを要旨とする。

【発明の効果】

【0016】

本発明に係る電子写真機器用帯電ロールは、軸体の外周に、少なくとも、ゴム弾性層とゴムチューブ層とが互いに接した状態で順に積層されており、ゴム弾性層の表面がゴムチューブ層で覆われている。

【0017】

そのため、ゴム弾性層には、表面の平滑性を得るためのフィラーを少なくすることができ、ゴム弾性層の硬度を低く抑えることができる。そして、このゴム弾性層が、その外周に積層されるゴムチューブ層などの層の硬さを和らげるので、ロール表面が低硬度になる。これにより、ロールを小径にしても硬度を小さくすることができるため、小径で低硬度の帯電ロールとなる。

【0018】

このとき、前記ゴム弾性層と前記ゴムチューブ層のいずれか一方または両方に滑剤が含有されているので、ゴム弾性層の外周に、ゴムチューブ層を形成するゴムチューブを容易に被せることができ、帯電ロールの成形性にも優れる。

【0019】

この場合、前記ゴム弾性層および前記ゴムチューブ層が、それぞれ無発泡ゴムよりなると、ゴム弾性層とゴムチューブとの間のすべりが良くなり、さらに、帯電ロールの成形性に優れる。また、ゴム弾性層やゴムチューブの寸法も制御しやすくなる。

【0020】

そして、前記ゴム弾性層の厚みが、0.5〜2.9mmの範囲内にあり、前記ゴムチューブ層の厚みが、0.1〜2.5mmの範囲内にあると、小径化と低硬度化とのバランスに優れる。

【0021】

さらに、軸体の外周にゴム弾性層を形成した状態でのロール表面のアスカ−C硬度が、63〜80の範囲内にあり、軸体の外周にゴム弾性層とゴムチューブ層とを積層した状態でのロール表面のアスカ−C硬度が、65〜82の範囲内にあると、ロール表面が適度な弾性を有するので、帯電性に優れる。

【0022】

一方、本発明に係る電子写真機器用帯電ロールの製造方法においては、軸体の外周にゴム弾性層を形成し、前記ゴム弾性層の外周にゴムチューブを被せる工程を備え、前記ゴム弾性層と前記ゴムチューブのいずれか一方または両方に滑剤が含有されている。そのため、帯電ロールの成形性に優れ、小径で低硬度の帯電ロールの生産性が向上する。

【発明を実施するための最良の形態】

【0023】

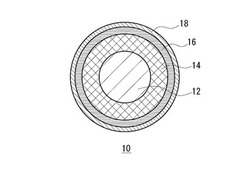

次に、本発明に係る電子写真機器用帯電ロールについて、図を参照しつつ、詳細に説明する。図1は、本発明の一実施形態に係る帯電ロールの断面図である。

【0024】

図1に示すように、一実施形態に係る帯電ロール10は、導電性シャフト12の外周に、ゴム弾性層14、ゴムチューブ層16、表層18が順に積層されたものよりなる。帯電ロール10は、好ましくはロール外径が12mm以下、より好ましくは9mm以下となる小径の帯電ロールである。

【0025】

なお、本発明に係る帯電ロールは、導電性シャフト12の外周に、少なくとも、ゴム弾性層14と、ゴムチューブ層16とが互いに接した状態で順に積層されていれば良く、表層18が形成されていなくても良い。また、表層18のすぐ下に、さらに、抵抗調整層が形成されていても良い。

【0026】

導電性シャフト12は、金属製の中実体よりなる芯金、内部を中空にくり抜いた金属製の円筒体、またはこれらにめっきが施されたものなどが挙げられる。芯金の外径は、10mm以下であることが好ましい。より好ましくは、8mm以下、さらに好ましくは、6mm以下である。反対に、芯金の外径は、4mm以上であることが好ましい。4mm未満であると、強度が不十分になりやすいからである。

【0027】

ゴム弾性層14を形成するゴムとしては、例えば、ブタジエンゴム(BR)、スチレン−ブタジエンゴム(SBR)、エチレン−プロピレンゴム(EPDM)、シリコーンゴム(VMQ)、ニトリルゴム(NBR)、イソプレンゴム(IR)などを例示することができる。これらは1種または2種以上混合されていても良い。

【0028】

より好ましくは、ブタジエンゴム(BR)、スチレン−ブタジエンゴム(SBR)、エチレン−プロピレンゴム(EPDM)、シリコーンゴム(VMQ)である。これらの材料は安価であり、帯電ロール10の製造コストを低減することができる。

【0029】

また、これらの材料は、従来よりロールのベースを構成するゴムとして良く用いられているヒドリンゴム(ECO、CO)やアクリロニトリル−ブタジエンゴム(NBR)などと比較して低硬度である。ゴム弾性層14として、例えば、ブタジエンゴム(BR)やスチレン−ブタジエンゴム(SBR)などを用いると、従来よりも硬度を低くすることができる。

【0030】

ゴム弾性層14は、上記ゴム以外に、導電剤(カーボンブラックなどの電子導電剤や第4級アンモニウム塩などのイオン導電剤)を含有していると良い。導電剤の含有量は、通常、ゴム弾性層14の体積抵抗率が、好ましくは、1×102〜1×105Ω・cm、より好ましくは、1×103〜1×104Ω・cmの範囲内になるように、適宜調整すれば良い。

【0031】

ゴム弾性層14は、上記導電剤以外にも、必要に応じて、充填剤(フィラー)、増量剤、補強剤、加工助剤、硬化剤、加硫促進剤、架橋剤、架橋助剤、酸化防止剤、可塑剤、紫外線吸収剤、顔料、シリコーンオイル、助剤、界面活性剤などの各種添加剤を1種または2種以上適宜含有していても良い。

【0032】

ゴム弾性層14は、硬度を低くする観点から、シリカなどのフィラーの含有量が少ないことが好ましい。例えば、ゴム弾性層14を形成するゴム100重量部に対して、フィラーの含有量を20重量部以下にすることが好ましい。フィラーの含有量を20重量部以下にすると、導電性シャフト12の外周にゴム弾性層14を形成した状態でのロール表面のアスカ−C硬度を、63〜80の範囲内にしやすくなる。

【0033】

ゴム弾性層14中のフィラーを少なくした場合、ゴム弾性層14表面の平滑性は低下しやすいが、ゴム弾性層14はゴムチューブ層16に覆われているため、ゴム弾性層14表面の平滑性が帯電ロール10表面の平滑性に与える影響は少なくなる。すなわち、ゴム弾性層14中のフィラーを少なくしても、帯電ロール10表面の平滑性は損なわれにくくなる。

【0034】

したがって、ゴム弾性層14中のフィラー含有量を少なくして、ゴム弾性層14の硬度を低く抑えることができる。ゴム弾性層14の硬度が低いと、その外周に積層されるゴムチューブ層16の硬さを和らげるので、ロール表面が低硬度になる。これにより、ロールを小径にしても硬度を小さくすることができるため、帯電ロール10は、小径で低硬度のロールにすることができる。

【0035】

ゴム弾性層14の厚みは、0.5〜2.9mmの範囲内にあることが好ましい。帯電ロール10の表面硬度を低くするとともに、帯電ロール10を小径にすることができるからである。より好ましくは、0.8〜2.5mmの範囲内である。

【0036】

導電性シャフト12の外周にゴム弾性層14を形成した状態でのロール表面のアスカ−C硬度は、63〜80の範囲内にあることが好ましい。導電性シャフト12の外周にゴム弾性層14とゴムチューブ層16とを積層した状態でのロール表面のアスカ−C硬度を65〜82の範囲内の低硬度にすることができるからである。

【0037】

ゴムチューブ層16を形成するゴムとしては、例えば、ヒドリンゴム(ECO、CO)、アクリロニトリル−ブタジエンゴム(NBR)、水素添加アクリロニトリル−ブタジエンゴム(H−NBR)などを例示することができる。これらは1種または2種以上混合されていても良い。

【0038】

より好ましくは、ヒドリンゴム(ECO、CO)、アクリロニトリル−ブタジエンゴム(NBR)である。

【0039】

ゴムチューブ層16は、導電剤(カーボンブラックなどの電子導電剤や第4級アンモニウム塩などのイオン導電剤)を含有していると良い。導電剤の含有量は、通常、上記ゴム弾性層の体積抵抗率が、好ましくは、1×102〜1×105Ω・cm、より好ましくは、1×103〜1×104Ω・cmの範囲内になるように、適宜調整すれば良い。

【0040】

ゴムチューブ層16は、上記導電剤以外にも、必要に応じて、充填剤(フィラー)、増量剤、補強剤、加工助剤、硬化剤、加硫促進剤、架橋剤、架橋助剤、酸化防止剤、可塑剤、紫外線吸収剤、顔料、シリコーンオイル、助剤、界面活性剤などの各種添加剤を1種または2種以上含有していても良い。

【0041】

ゴムチューブ層16は、シリカなどのフィラーを多く含有していることが好ましい。ゴムチューブ層16の表面平滑性を得ることができるからである。例えば、ゴムチューブ層16を形成するゴム100重量部に対して、フィラーの量を25重量部以上にすることが好ましい。

【0042】

ゴムチューブ層16の厚みは、0.1〜2.5mmの範囲内にあることが好ましい。帯電ロール10の表面硬度を低くするとともに帯電ロール10を小径にすることができるからである。より好ましくは、0.2〜1.5mmの範囲内である。

【0043】

ゴム弾性層14およびゴムチューブ層16を形成するゴムは、それぞれ無発泡ゴムであることが好ましい。これにより、ゴム弾性層14とゴムチューブ層16との間のすべりが良くなり、帯電ロール10の成形性が向上する。また、ゴム弾性層14およびゴムチューブ層16の寸法制御がしやすくなる。

【0044】

ここで、ゴム弾性層14およびゴムチューブ層16のいずれか一方または両方には、滑剤が含有されている。滑剤が含有されていると、ゴム弾性層14とゴムチューブ層16との間の摩擦が小さくなる。

【0045】

そのため、ゴムチューブ層16を形成するゴムチューブ16をゴム弾性層14の外周に被せるときに、ゴムチューブ16に歪みが発生しにくくなる。これにより、ゴム弾性層14の外周にゴムチューブ16を容易に被せることができ、帯電ロール10の成形性に優れる。また、帯電ロール10の外観にも優れる。

【0046】

また、上述するように、ゴム弾性層14中のフィラーの量が少ないと、ゴム弾性層14を押出成形したときに、ゴム弾性層14が収縮して、表面の肌が荒れやすくなる。ゴム弾性層14表面の肌が荒れていると、余計に、ゴム弾性層14の外周にゴムチューブ16を被せにくくなる。このような場合でも、ゴム弾性層14およびゴムチューブ層16のいずれか一方または両方に滑剤が含有されていると、ゴム弾性層14の外周にゴムチューブ16を容易に被せることができる。

【0047】

滑剤としては、例えば、正リン酸エステル系滑剤、脂肪族二塩基酸エステル系滑剤、フタル酸エステル系滑剤などを例示することができる。

【0048】

上記滑剤の添加量としては、ゴム弾性層14またはゴムチューブを形成するゴム100重量部に対して、2.0〜6.0重量部の範囲内にあることが好ましい。2.0重量部未満では、滑剤の添加効果が発揮されにくく、一方、6.0重量部を超えると、滑剤のブリードの発生が起こりやすいからである。より好ましくは、2.0〜5.0重量部の範囲内である。

【0049】

表層18の厚みとしては、好ましくは、3〜18μmの範囲内、より好ましくは、5〜15μmの範囲内になるように、適宜調整すれば良い。

【0050】

表層18を形成するポリマーとしては、例えば、ウレタン樹脂、ポリアミド樹脂、アクリル樹脂、アクリルシリコーン樹脂、ブチラール樹脂、アルキッド樹脂、ポリエステル樹脂、フッ素ゴム、フッ素樹脂、フッ素樹脂とフッ素ゴムとの混合物、シリコーン樹脂、アクリル変性シリコーン樹脂、シリコーン変性アクリル樹脂、フッ素変性アクリル樹脂、ニトリルゴム、ウレタンゴム、これらを架橋した樹脂などを例示することができる。これらは1種または2種以上混合されていても良い。とりわけ、耐摩耗性に優れるなどの観点から、架橋ウレタン樹脂、アクリル樹脂、アクリルシリコーン樹脂、フッ素変性アクリル樹脂などを好適に用いることができる。

【0051】

表層18は、導電剤(電子導電剤および/またはイオン導電剤)を含有していると良い。また、必要に応じて、粗さ形成剤、可塑剤、レベリング剤などの各種添加剤を1種または2種以上適宜含有していても良い。

【0052】

表層18の下に抵抗調整層を設ける場合には、必要に応じて1層または2層以上の層を設けても良い。抵抗調整層を形成するポリマーとしては、例えば、ヒドリンゴム(ECO)、アクリロニトリル−ブタジエンゴム(NBR)、水素添加アクリロニトリル−ブタジエンゴム(H−NBR)などを例示することができる。

【0053】

上記抵抗調整層は、導電剤(電子導電剤および/またはイオン導電剤)を含有していると良い。また、必要に応じて、充填剤、増量剤、補強剤、加工助剤、硬化剤、加硫促進剤、架橋剤、架橋助剤、酸化防止剤、可塑剤、紫外線吸収剤、顔料、シリコーンオイル、助剤、界面活性剤などの各種添加剤を1種または2種以上適宜含有していても良い。

【0054】

帯電ロール10は、ゴム弾性層14、ゴムチューブ層16などを上記構成にすることにより、ロール表面のアスカ−C硬度が、65〜82の範囲内にあることが好ましい。

【0055】

次に、本実施形態に係る帯電ロールの製造方法(以下、「本製造方法」ということがある。)について説明する。

【0056】

本製造方法では、導電性シャフト12の外周にゴム弾性層14を形成する。具体的には、例えば、接着剤、プライマーなどを任意に塗布した導電性シャフト12の表面に、ゴム弾性層14を形成する材料を押出成形する方法、導電性シャフト12をロール成形金型の中空部に同軸的に設置し、ゴム弾性層14を形成する材料を注入して加熱・硬化させた後、脱型する方法などにより、導電性シャフト12の外周にゴム弾性層14を形成することができる。

【0057】

次いで、ゴムチューブ16を用意する。ゴムチューブ16は、押出によりチューブ成型して用いても良いし、市販のゴムチューブを用いても良い。

【0058】

次いで、形成したゴム弾性層14の外周にゴムチューブ16を被せて、ゴムチューブ層16を形成する。図2は、ゴム弾性層14の外周にゴムチューブ16を被せる工程の一例を説明する図である。

【0059】

図2に示すように、例えば、ゴム弾性層14が形成された導電性シャフト12をゴムチューブ16内に挿入する方法を採用することができる。反対に、導電性シャフト12の外周に形成されたゴム弾性層14の外周にゴムチューブ16を移動させて、ゴム弾性層14の外周にゴムチューブ16を被せるようにしても良い。

【0060】

ゴムチューブ16を被せるには、例えば、ゴムチューブ16を硬質の筒体に挿入し、この筒体中でゴムチューブ16を拡げた後、ゴム弾性層14が形成された導電性シャフト12をゴムチューブ16に挿入すると良い。

【0061】

硬質の筒体を用いると、ゴムチューブ16を、その軸方向およびその周方向に均一に膨らませることが可能であること、必要以上にゴムチューブ16が膨らまないことなどの利点がある。なお、ゴムチューブ16を被せる方法は、筒体を用いる方法に限定されるものではない。

【0062】

硬質の筒体は、円筒でも良いし、角筒でも良い。好ましくは、ゴムチューブを周方向に均一に拡げることができる点において、円筒である。上記筒体中でゴムチューブ16を拡げるため、ゴムチューブ16の外径よりも大きい内径を有する筒体を用いると良い。

【0063】

ゴムチューブ16を拡げるには、例えば、ゴムチューブ16を硬質の筒体に挿入した状態で、ゴムチューブ16内にガスを供給して、ゴムチューブ16を膨らませると良い。ガスの種類は、特に限定されるものではなく、エアーや窒素ガスなどを例示することができる。また、供給するガスの圧力を、適宜選択すると良い。

【0064】

なお、ゴムチューブ16を拡げる方法は、ガスにより拡げる方法に限定されるものではない。その他にも、器具を用いることによりゴムチューブ16を拡げることも可能である。

【0065】

ゴムチューブ16の内径は、ゴム弾性層14の外径よりも小さいことが好ましい。ゴム弾性層14の外周にゴムチューブ16を被せたときに、ゴム弾性層14の表面にゴムチューブ16を密着させることができるからである。

【0066】

具体的には、ゴムチューブ16の内径とゴム弾性層14の外径との差が、0.1〜0.3mmの範囲内にあることが好ましい。0.1mm未満では、ゴム弾性層14とゴムチューブ層16との間の密着性が低くなる。一方、0.3mmを超えると、ゴム弾性層14の外周にゴムチューブ16を被せにくくなるからである。

【0067】

ここで、ゴム弾性層14とゴムチューブ16のいずれか一方または両方に滑剤が含有されている。滑剤が含有されていると、ゴムチューブ層16とゴム弾性層14との間の摩擦が小さくなる。

【0068】

そのため、ゴム弾性層14の外周にゴムチューブ16を被せたときに、ゴムチューブ16に歪みが発生しにくくなる。これにより、ゴムチューブ16を容易に被せることができ、帯電ロール10の生産性が向上する。

【0069】

ゴムチューブ層16の外周に表層18を形成するには、例えば、ゴムチューブ層16の外周に表層18を形成する材料を塗工するなどの方法により行なうことができる。塗工方法には、ロールコーティング法、ディッピング法、スプレーコート法などがある。上記材料を塗工後、塗工された材料を乾燥(硬化)させて、表層18を形成する。

【0070】

表層18の下に抵抗調整層を形成する場合には、例えば、ゴム弾性層14を形成する方法や、表層18を形成する方法に準じた操作などを行なうことにより、抵抗調整層を形成することができる。

【実施例】

【0071】

以下、実施例を用いて本発明を詳細に説明する。

【0072】

(実施例1)

<導電性シャフト>

外径6mm、長さ250mmの鉄製で、表面にNiめっきが施されている中実円柱状の導電性シャフトを準備した。

【0073】

<ゴム弾性層組成物の調製>

ブタジエンゴム(BR)(JSR(株)製、「JSR HP752」)100重量部と、カーボンブラック(キャボット・ジャパン(株)製、「ショウブラックN220」)15重量部と、ステアリン酸1重量部と、酸化亜鉛(ZnO)5重量部と、滑剤(正リン酸エステル系滑剤、トリブチルホスフェート(O=P(OC4H9)3)2重量部と、粉末硫黄0.8重量部とを、ニーダーでゴム練りすることにより、ゴム弾性層組成物を調製した。

【0074】

<ゴムチューブ層組成物の調製>

エピクロロヒドリンゴム(ECO)(日本ゼオン(株)製、「Hydrin C2000」)70重量部と、アクリロニトリル−ブタジエンゴム(NBR)(日本ゼオン(株)製、「ニポールDN101」)30重量部と、ステアリン酸1重量部と、酸化亜鉛(ZnO)5重量部と、シリカ(日本シリカ工業(株)製、「ニプシールVN3」)50重量部と、粉末硫黄0.8重量部とを、ニーダーでゴム練りすることにより、ゴムチューブ層組成物を調製した。

【0075】

<表層塗工液の調製>

N−メトキシメチル化ナイロン(帝国化学産業(株)製、「トレジンEF30T」)100重量部と、トリメチロールメラミン(住友化学(株)製、「スミカフレックスM3」)30重量部と、カーボンブラック(ケッチェンブラックインターナショナル製、「ケッチェンブラックEC」)15重量部とを、メタノール−トルエン混合溶液(メタノール:トルエン=7:3)500重量部に混合撹拌して、表層塗工液を調製した。

【0076】

<帯電ロールの作製>

上記導電性シャフトの表面に上記ゴム弾性層組成物を押出成形し、オーブン加硫(180℃、40分)して、上記導電性シャフトの外周に、外径7.8mm、厚さ0.9mmのゴム弾性層を形成した。

【0077】

次いで、上記ゴムチューブ層組成物を押出によりチューブ成型し、オーブン加硫(180℃、50分)して、内径7.6mm、厚さ0.4mmのゴムチューブを形成した。

【0078】

次いで、上記ゴムチューブを内径10mmの円筒内に挿入し、上記ゴムチューブをエアーで膨らませた状態で、このゴムチューブ内に上記ゴム弾性層が形成された上記導電性シャフトを挿入した。エアー供給を停止し、ゴム弾性層とゴムチューブとを密着させて、上記ゴム弾性層の外周に、ゴムチューブ層を形成した。

【0079】

次いで、このゴムチューブ層の表面上に、上記表層塗工液をロールコーティング法により塗布し、乾燥させて、上記ゴムチューブ層の外周に表層を形成した。以上のようにして、実施例1に係る帯電ロールを作製した。

【0080】

(実施例2〜3)

上記実施例1のゴム弾性層組成物の調製において、滑剤の配合量を表1に示す量に変えた点以外は、実施例1と同様にして、実施例2〜3に係る帯電ロールを作製した。

【0081】

(実施例4)

実施例1のゴム弾性層組成物の調製において、滑剤の配合量を表1に示す量に変えた点、実施例1の帯電ロールの作製において、導電性シャフトの外周に、外径9.2mm、厚さ1.6mmのゴム弾性層を形成した点、内径9.0mm、厚さ0.4mmのゴムチューブを形成した点、このゴムチューブを内径12mmの円筒内に挿入した点以外は、実施例1と同様にして、実施例4に係る帯電ロールを作製した。

【0082】

(実施例5)

実施例1のゴム弾性層組成物の調製において、滑剤の配合量を表1に示す量に変えた点、実施例1の帯電ロールの作製において、導電性シャフトの外周に、外径11.2mm、厚さ2.6mmのゴム弾性層を形成した点、内径11.0mm、厚さ0.4mmのゴムチューブを形成した点、このゴムチューブを内径14mmの円筒内に挿入した点以外は、実施例1と同様にして、実施例5に係る帯電ロールを作製した。

【0083】

(比較例1)

上記実施例1のゴム弾性層組成物の調製において表1に示す組成とした点、ゴム弾性層の厚さを1.3mmとした点、ゴムチューブ層を形成しなかった点以外は、実施例1と同様にして、比較例1に係る帯電ロールを作製した。すなわち、比較例1に係る帯電ロールは、導電性シャフトの外周にゴム弾性層と表層とが積層されたものよりなる。

【0084】

(比較例2)

上記実施例1のゴム弾性層組成物の調製において、滑剤を配合しなかった点以外は、実施例1と同様にして、比較例2に係る帯電ロールを作製した。

【0085】

<測定方法>

(アスカ−C硬度)

ゴム硬度計(高分子計器(株)、「アスカ−C」)を用い、JIS K7312に準拠して測定した。アスカーC硬度は、それぞれ、ロール面長の中央において、周方向に等間隔で3箇所につき測定した値の平均値である。また、測定温度は、何れも25℃である。

【0086】

(ニップ幅)

図3に示す方法にてニップ幅を測定した。すなわち、各帯電ロールを、市販のカートリッジ(ヒューレットパッカード(株)製、「HP LBP−4650」)に組み込み、23℃×53%RHの環境下で、感光ドラム20、帯電ロール10とも回転させずに、外部より3000Hz、2.5kVpp、−600Vの電圧を5分間印加した(図3(a))。帯電ロール10から感光ドラム20への放電(図3(b))による帯電ロール10表面の放電幅B、Bの間にできるニップ幅A(図3(c)(d))を、帯電ロール10の中央部および端部でそれぞれ測定した。なお、図3(d)は図3(c)のX部分の拡大図である。

【0087】

(感光ドラム表面電位)

各帯電ロールを、市販のカートリッジ(ヒューレットパッカード(株)製、「HP LBP−4650」)に組み込み、15℃×10%RHの環境下で、感光ドラム、帯電ロールとも回転させながら、外部より直流電源のみ(−800V、−900V、−1000V、−1100V)印加した。このとき、図4に示すように、感光ドラムから2mm離した位置に、トレックジャパン(株)製の表面電位計「MODEL−370」のプローブ22を配置し、暗所で感光ドラム中央部の表面電位を測定した。

【0088】

<各帯電ロールの評価>

実施例および比較例に係る各帯電ロールについて、表面硬度、成形性、コストについて評価した。なお、以下に、成形性の評価基準を示す。

【0089】

(成形性)

上記ゴム弾性層の外周に上記ゴムチューブを被せるときの作業性を評価した。すなわち、ゴムチューブ内にゴム弾性層が形成された導電性シャフトを挿入可能であった場合を合格とした。このとき、被せたゴムチューブに歪みがほとんど発生していない場合を優れる「◎」とし、被せたゴムチューブに歪みがやや発生した場合を合格「○」とした。一方、上記ゴムチューブ内に上記導電性シャフトを挿入困難であった場合を不合格「×」とした。

【0090】

また、ロール表面の硬度が製品性能に与える影響について、耐久試験後の画像評価および耐久試験後のロール汚れの観点から評価した。以下に、これらの評価基準を示す。

【0091】

(耐久画像出し試験後の画像評価)

耐久画像出し試験として、各帯電ロールを、市販のカラーレーザープリンター(ヒューレットパッカード(株)製、「HP LBP−4650」)に組み込み、15℃×10%RHの環境下で、文字画像出しを6500枚(A4サイズ)行なった。この耐久画像出し試験後に、シアンのハーフトーン画像を1枚出し、これを目視にて確認した。その結果、横スジがなかったものを合格「○」とし、横スジが発生したものを不合格「×」とした。

【0092】

(耐久画像出し試験後のロール汚れ)

上記耐久画像出し試験後、帯電ロールの外観を確認した。すなわち、このような耐久試験を行うと、トナーから外れたシリカなどの外添剤がロール表面に付着する現象が生じてくる。

【0093】

ここでは、上記耐久画像出し試験後、ロール表面上に白粉がほとんどのっていないもの、または、うっすらと白粉がのっている箇所が部分的にあるもの、あるいは、ロール表面全面にうっすらと白粉がのった状態のものを合格とした。このうち、ロール表面上に白粉がほとんどのっていないものを特に優れる「◎」とし、うっすらと白粉がのっている箇所が部分的にあるもの、あるいは、ロール表面全面にうっすらと白粉がのった状態のものを良好「○」とした。一方、耐久評価後に、ロール表面全面に白粉が付着しており、灰色を越え、白く見えるものを不合格「×」とした。

【0094】

表1に、各帯電ロールのゴム弾性層、ゴムチューブ層、および表層の形成材料の配合、評価結果をまとめたものを示す。

【0095】

【表1】

【0096】

比較例1に係る帯電ロールは、従来の帯電ロールの一例であり、ゴムチューブ層を有しておらず、軸体の外周に、ゴム弾性層と表層とが積層されたものからなる。ゴム弾性層中には、押出表面の平滑性を得るために、シリカが多く配合されている。そのため、ゴム弾性層の硬度は高く、帯電ロール表面の硬度が高いことが分かる(表1より、ロール表面のアスカ−C硬度=85)。

【0097】

また、比較例1に係る帯電ロールの構成では、比較的高価なヒドリンゴムなどの使用量が多くなるため、材料コストが高くなる。

【0098】

比較例2に係る帯電ロールは、ゴム弾性層の外周にゴムチューブ層を有しているが、ゴム弾性層とゴムチューブ層のいずれにも滑剤が含有されていない。そのため、ゴム弾性層の外周にゴムチューブを被せるのが困難となり、成形性に劣ることが分かる。

【0099】

これに対し、実施例1〜5に係る帯電ロールは、ゴム弾性層の外周にゴムチューブ層を有している。ゴムチューブ層中には、押出表面の平滑性を得るために、シリカを多く配合しているが、ゴム弾性層中には、シリカを配合していない。また、ゴム弾性層のゴムにはSBRやBRを用いており、ゴムチューブ層に使用しているECOより低硬度である。

【0100】

そのため、ゴム弾性層の硬度は低く抑えられており(表1より、導電性シャフトの外周にゴム弾性層を形成した状態でのロール表面のアスカ−C硬度=75.5〜76)、比較例1のゴム弾性層の硬度よりも小さくなっている。このゴム弾性層は、その外周に積層されているゴムチューブ層の硬さを和らげている。その結果、ロール表面の硬度を小さくすることができ、従来の帯電ロールよりもロール表面の硬度が小さくなることが確認できた(表1より、アスカ−C硬度=79〜80)。

【0101】

特に、実施例4および5は、実施例1と比較してゴム弾性層の厚みなどを厚くしてロール外径を大きくしたものであり、ゴム弾性層の硬度が一層低くなり、ロール表面の硬度が一層小さくなっている。

【0102】

なお、実施例1〜5に係る帯電ロールは、ゴム弾性層中にシリカは配合されていないが、その外周はゴムチューブ層で覆われている。そのため、ゴムチューブ層表面の平滑性により、帯電ロール表面の平滑性は確保されている。

【0103】

また、実施例1〜5に係る帯電ロールの構成にすれば、比較的高価なヒドリンゴムやニトリルゴムなどの使用量を減らして、比較的安価なブタジエンゴムなどを使用することで、材料コストを低減することができる。そのため、材料コストにも優れる。

【0104】

さらに、実施例1〜5に係る帯電ロールは、ゴム弾性層中に滑剤が含有されている。そのため、ゴム弾性層の外周にゴムチューブを被せるときに、ゴム弾性層とゴムチューブとの間の摩擦が小さくなる。これにより、ゴム弾性層の外周にゴムチューブを被せやすくなり、成形性に優れることが確認できた。

【0105】

次に、ロール表面の硬度が製品性能に与える影響についてみると、実施例1および3では、比較例1よりも、ニップ幅および感光ドラム表面の表面電位が大きくなっている。そのため、実施例1および3に係る帯電ロールは、比較例1に係る帯電ロールよりも帯電性に優れていることが分かる。また、実施例1および3に係る帯電ロールは、比較例1に係る帯電ロールよりも、耐久画像出し試験後の画像に優れ、ロール汚れも生じにくくなっていることが確認できた。このように、実施例1および3に係る帯電ロールを製品に組み込んだときには、優れた機能を発揮することが確認できた。

【0106】

また、実施例1と比較してロール外径を大きくした実施例4および5では、実施例1以上に、ニップ幅および感光ドラム表面の表面電位が大きくなっており、より帯電性に優れていることが分かる。そして、耐久画像出し試験後の画像に優れ、ロール汚れも生じにくくなっていることが確認できた。

【0107】

なお、実施例2に係る帯電ロールも、実施例1に係る帯電ロールの表面硬度と同程度に表面硬度が小さくなっている。そのため、実施例2に係る帯電ロールにおいても、実施例1に係る帯電ロールと同程度に、ニップ幅、感光ドラム表面の表面電位が大きくなると考えられる。また、実施例1に係る帯電ロールと同様、耐久試験後の画像に優れ、ロール汚れも生じにくくなると考えられる。したがって、実施例2に係る帯電ロールを製品に組み込んだときにも、優れた機能を発揮すると考えられる。

【0108】

本実施例では、ゴム弾性層中に滑剤が含有されている例を示しているが、ゴムチューブ中に滑剤が含有されている場合、ゴム弾性層とゴムチューブの両方に滑剤が含有されている場合であっても同様の効果が得られるのは勿論である。

【0109】

以上、本発明の実施形態について詳細に説明したが、本発明は上記実施例に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の改変が可能である。

【図面の簡単な説明】

【0110】

【図1】一実施形態に係る帯電ロールを表す断面図である。

【図2】ゴム弾性層の外周にゴムチューブを被せる工程の一例を説明する図である。

【図3】ニップ幅を測定する方法を説明する図である。

【図4】感光ドラム表面電位を測定する方法を説明する図である。

【符号の説明】

【0111】

10 帯電ロール

12 導電性シャフト

14 ゴム弾性層

16 ゴムチューブ層

18 表層

【技術分野】

【0001】

本発明は、電子写真機器用帯電ロールおよび電子写真機器用帯電ロールの製造方法に関するものである。

【背景技術】

【0002】

近年、電子写真方式を採用する複写機、プリンター、ファクシミリなどの電子写真機器が広く使用されるようになってきている。通常、電子写真機器の内部には、感光ドラムが組み込まれており、その周囲には、帯電ロール、現像ロール、転写ロール、トナー供給ロールなどの導電性ロールが配設されている。

【0003】

この種の電子写真機器では、例えば、帯電ロールのロール表面を感光ドラム表面に直接接触させることにより、感光ドラム表面を帯電させる接触帯電方式が採用されている。そのため、帯電ロールには、優れた帯電性と、適度な弾性が必要とされる。

【0004】

これらの要求特性を満足させるため、例えば、特許文献1には、軸体上にヒドリンゴムなどのゴム層を押出成形し、さらにその外周に保護層を形成してなる帯電ロールが開示されている。

【0005】

【特許文献1】特開2004−125823号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

近年、電子写真機器の小型化が進められており、これに対応して、帯電ロールの小径化が求められている。

【0007】

帯電ロールが小径化されると、感光ドラム表面との接地面積が小さくなる。そうなると、帯電性能が低下し、画像不具合が生じる。したがって、この場合には、感光ドラム表面との接地面積を大きくする必要があり、そのためには、帯電ロールの硬度を小さくする必要がある。

【0008】

しかしながら、従来の帯電ロールでは、低硬度化を妨げる以下の問題があった。すなわち、帯電ロールを構成するゴム層を押出成形すると、ゴム層のゴムが収縮して押出表面の平滑性を損ねやすい。そこで、押出表面の平滑性を得るために、通常、ゴム層中には、シリカなどのフィラーが多く配合される。このフィラーは、ゴム層を硬くする。その結果、ロール表面の硬度が大きくなり、帯電ロールの低硬度化を妨げるという問題があった。

【0009】

また、このように、ロール表面の硬度が大きくなると、トナーへのストレスが増すので、トナーをつぶしやすくなり、ロール表面の汚れにもつながる。

【0010】

本発明が解決しようとする課題は、小径で低硬度の電子写真機器用帯電ロールを提供することにある。また、他の課題は、電子写真機器用帯電ロールの製造方法を提供することにある。

【課題を解決するための手段】

【0011】

上記課題を解決するために本発明に係る電子写真機器用帯電ロールは、軸体の外周に、少なくとも、ゴム弾性層とゴムチューブ層とが互いに接した状態で順に積層され、前記ゴム弾性層と前記ゴムチューブ層のいずれか一方または両方に滑剤が含有されていることを要旨とする。

【0012】

この場合、前記ゴム弾性層および前記ゴムチューブ層は、それぞれ無発泡ゴムよりなることが望ましい。

【0013】

また、ロール外径が12mm以下であり、前記ゴム弾性層の厚みは、0.5〜2.9mmの範囲内にあり、前記ゴムチューブ層の厚みは、0.1〜2.5mmの範囲内にあることが望ましい。

【0014】

さらに、軸体の外周にゴム弾性層を形成した状態でのロール表面のアスカ−C硬度は、63〜80の範囲内にあり、軸体の外周にゴム弾性層とゴムチューブ層とを積層した状態でのロール表面のアスカ−C硬度は、65〜82の範囲内にあると良い。

【0015】

一方、本発明に係る電子写真機器用帯電ロールの製造方法は、軸体の外周にゴム弾性層を形成し、前記ゴム弾性層の外周にゴムチューブを被せる工程を備え、前記ゴム弾性層と前記ゴムチューブのいずれか一方または両方に滑剤が含有されていることを要旨とする。

【発明の効果】

【0016】

本発明に係る電子写真機器用帯電ロールは、軸体の外周に、少なくとも、ゴム弾性層とゴムチューブ層とが互いに接した状態で順に積層されており、ゴム弾性層の表面がゴムチューブ層で覆われている。

【0017】

そのため、ゴム弾性層には、表面の平滑性を得るためのフィラーを少なくすることができ、ゴム弾性層の硬度を低く抑えることができる。そして、このゴム弾性層が、その外周に積層されるゴムチューブ層などの層の硬さを和らげるので、ロール表面が低硬度になる。これにより、ロールを小径にしても硬度を小さくすることができるため、小径で低硬度の帯電ロールとなる。

【0018】

このとき、前記ゴム弾性層と前記ゴムチューブ層のいずれか一方または両方に滑剤が含有されているので、ゴム弾性層の外周に、ゴムチューブ層を形成するゴムチューブを容易に被せることができ、帯電ロールの成形性にも優れる。

【0019】

この場合、前記ゴム弾性層および前記ゴムチューブ層が、それぞれ無発泡ゴムよりなると、ゴム弾性層とゴムチューブとの間のすべりが良くなり、さらに、帯電ロールの成形性に優れる。また、ゴム弾性層やゴムチューブの寸法も制御しやすくなる。

【0020】

そして、前記ゴム弾性層の厚みが、0.5〜2.9mmの範囲内にあり、前記ゴムチューブ層の厚みが、0.1〜2.5mmの範囲内にあると、小径化と低硬度化とのバランスに優れる。

【0021】

さらに、軸体の外周にゴム弾性層を形成した状態でのロール表面のアスカ−C硬度が、63〜80の範囲内にあり、軸体の外周にゴム弾性層とゴムチューブ層とを積層した状態でのロール表面のアスカ−C硬度が、65〜82の範囲内にあると、ロール表面が適度な弾性を有するので、帯電性に優れる。

【0022】

一方、本発明に係る電子写真機器用帯電ロールの製造方法においては、軸体の外周にゴム弾性層を形成し、前記ゴム弾性層の外周にゴムチューブを被せる工程を備え、前記ゴム弾性層と前記ゴムチューブのいずれか一方または両方に滑剤が含有されている。そのため、帯電ロールの成形性に優れ、小径で低硬度の帯電ロールの生産性が向上する。

【発明を実施するための最良の形態】

【0023】

次に、本発明に係る電子写真機器用帯電ロールについて、図を参照しつつ、詳細に説明する。図1は、本発明の一実施形態に係る帯電ロールの断面図である。

【0024】

図1に示すように、一実施形態に係る帯電ロール10は、導電性シャフト12の外周に、ゴム弾性層14、ゴムチューブ層16、表層18が順に積層されたものよりなる。帯電ロール10は、好ましくはロール外径が12mm以下、より好ましくは9mm以下となる小径の帯電ロールである。

【0025】

なお、本発明に係る帯電ロールは、導電性シャフト12の外周に、少なくとも、ゴム弾性層14と、ゴムチューブ層16とが互いに接した状態で順に積層されていれば良く、表層18が形成されていなくても良い。また、表層18のすぐ下に、さらに、抵抗調整層が形成されていても良い。

【0026】

導電性シャフト12は、金属製の中実体よりなる芯金、内部を中空にくり抜いた金属製の円筒体、またはこれらにめっきが施されたものなどが挙げられる。芯金の外径は、10mm以下であることが好ましい。より好ましくは、8mm以下、さらに好ましくは、6mm以下である。反対に、芯金の外径は、4mm以上であることが好ましい。4mm未満であると、強度が不十分になりやすいからである。

【0027】

ゴム弾性層14を形成するゴムとしては、例えば、ブタジエンゴム(BR)、スチレン−ブタジエンゴム(SBR)、エチレン−プロピレンゴム(EPDM)、シリコーンゴム(VMQ)、ニトリルゴム(NBR)、イソプレンゴム(IR)などを例示することができる。これらは1種または2種以上混合されていても良い。

【0028】

より好ましくは、ブタジエンゴム(BR)、スチレン−ブタジエンゴム(SBR)、エチレン−プロピレンゴム(EPDM)、シリコーンゴム(VMQ)である。これらの材料は安価であり、帯電ロール10の製造コストを低減することができる。

【0029】

また、これらの材料は、従来よりロールのベースを構成するゴムとして良く用いられているヒドリンゴム(ECO、CO)やアクリロニトリル−ブタジエンゴム(NBR)などと比較して低硬度である。ゴム弾性層14として、例えば、ブタジエンゴム(BR)やスチレン−ブタジエンゴム(SBR)などを用いると、従来よりも硬度を低くすることができる。

【0030】

ゴム弾性層14は、上記ゴム以外に、導電剤(カーボンブラックなどの電子導電剤や第4級アンモニウム塩などのイオン導電剤)を含有していると良い。導電剤の含有量は、通常、ゴム弾性層14の体積抵抗率が、好ましくは、1×102〜1×105Ω・cm、より好ましくは、1×103〜1×104Ω・cmの範囲内になるように、適宜調整すれば良い。

【0031】

ゴム弾性層14は、上記導電剤以外にも、必要に応じて、充填剤(フィラー)、増量剤、補強剤、加工助剤、硬化剤、加硫促進剤、架橋剤、架橋助剤、酸化防止剤、可塑剤、紫外線吸収剤、顔料、シリコーンオイル、助剤、界面活性剤などの各種添加剤を1種または2種以上適宜含有していても良い。

【0032】

ゴム弾性層14は、硬度を低くする観点から、シリカなどのフィラーの含有量が少ないことが好ましい。例えば、ゴム弾性層14を形成するゴム100重量部に対して、フィラーの含有量を20重量部以下にすることが好ましい。フィラーの含有量を20重量部以下にすると、導電性シャフト12の外周にゴム弾性層14を形成した状態でのロール表面のアスカ−C硬度を、63〜80の範囲内にしやすくなる。

【0033】

ゴム弾性層14中のフィラーを少なくした場合、ゴム弾性層14表面の平滑性は低下しやすいが、ゴム弾性層14はゴムチューブ層16に覆われているため、ゴム弾性層14表面の平滑性が帯電ロール10表面の平滑性に与える影響は少なくなる。すなわち、ゴム弾性層14中のフィラーを少なくしても、帯電ロール10表面の平滑性は損なわれにくくなる。

【0034】

したがって、ゴム弾性層14中のフィラー含有量を少なくして、ゴム弾性層14の硬度を低く抑えることができる。ゴム弾性層14の硬度が低いと、その外周に積層されるゴムチューブ層16の硬さを和らげるので、ロール表面が低硬度になる。これにより、ロールを小径にしても硬度を小さくすることができるため、帯電ロール10は、小径で低硬度のロールにすることができる。

【0035】

ゴム弾性層14の厚みは、0.5〜2.9mmの範囲内にあることが好ましい。帯電ロール10の表面硬度を低くするとともに、帯電ロール10を小径にすることができるからである。より好ましくは、0.8〜2.5mmの範囲内である。

【0036】

導電性シャフト12の外周にゴム弾性層14を形成した状態でのロール表面のアスカ−C硬度は、63〜80の範囲内にあることが好ましい。導電性シャフト12の外周にゴム弾性層14とゴムチューブ層16とを積層した状態でのロール表面のアスカ−C硬度を65〜82の範囲内の低硬度にすることができるからである。

【0037】

ゴムチューブ層16を形成するゴムとしては、例えば、ヒドリンゴム(ECO、CO)、アクリロニトリル−ブタジエンゴム(NBR)、水素添加アクリロニトリル−ブタジエンゴム(H−NBR)などを例示することができる。これらは1種または2種以上混合されていても良い。

【0038】

より好ましくは、ヒドリンゴム(ECO、CO)、アクリロニトリル−ブタジエンゴム(NBR)である。

【0039】

ゴムチューブ層16は、導電剤(カーボンブラックなどの電子導電剤や第4級アンモニウム塩などのイオン導電剤)を含有していると良い。導電剤の含有量は、通常、上記ゴム弾性層の体積抵抗率が、好ましくは、1×102〜1×105Ω・cm、より好ましくは、1×103〜1×104Ω・cmの範囲内になるように、適宜調整すれば良い。

【0040】

ゴムチューブ層16は、上記導電剤以外にも、必要に応じて、充填剤(フィラー)、増量剤、補強剤、加工助剤、硬化剤、加硫促進剤、架橋剤、架橋助剤、酸化防止剤、可塑剤、紫外線吸収剤、顔料、シリコーンオイル、助剤、界面活性剤などの各種添加剤を1種または2種以上含有していても良い。

【0041】

ゴムチューブ層16は、シリカなどのフィラーを多く含有していることが好ましい。ゴムチューブ層16の表面平滑性を得ることができるからである。例えば、ゴムチューブ層16を形成するゴム100重量部に対して、フィラーの量を25重量部以上にすることが好ましい。

【0042】

ゴムチューブ層16の厚みは、0.1〜2.5mmの範囲内にあることが好ましい。帯電ロール10の表面硬度を低くするとともに帯電ロール10を小径にすることができるからである。より好ましくは、0.2〜1.5mmの範囲内である。

【0043】

ゴム弾性層14およびゴムチューブ層16を形成するゴムは、それぞれ無発泡ゴムであることが好ましい。これにより、ゴム弾性層14とゴムチューブ層16との間のすべりが良くなり、帯電ロール10の成形性が向上する。また、ゴム弾性層14およびゴムチューブ層16の寸法制御がしやすくなる。

【0044】

ここで、ゴム弾性層14およびゴムチューブ層16のいずれか一方または両方には、滑剤が含有されている。滑剤が含有されていると、ゴム弾性層14とゴムチューブ層16との間の摩擦が小さくなる。

【0045】

そのため、ゴムチューブ層16を形成するゴムチューブ16をゴム弾性層14の外周に被せるときに、ゴムチューブ16に歪みが発生しにくくなる。これにより、ゴム弾性層14の外周にゴムチューブ16を容易に被せることができ、帯電ロール10の成形性に優れる。また、帯電ロール10の外観にも優れる。

【0046】

また、上述するように、ゴム弾性層14中のフィラーの量が少ないと、ゴム弾性層14を押出成形したときに、ゴム弾性層14が収縮して、表面の肌が荒れやすくなる。ゴム弾性層14表面の肌が荒れていると、余計に、ゴム弾性層14の外周にゴムチューブ16を被せにくくなる。このような場合でも、ゴム弾性層14およびゴムチューブ層16のいずれか一方または両方に滑剤が含有されていると、ゴム弾性層14の外周にゴムチューブ16を容易に被せることができる。

【0047】

滑剤としては、例えば、正リン酸エステル系滑剤、脂肪族二塩基酸エステル系滑剤、フタル酸エステル系滑剤などを例示することができる。

【0048】

上記滑剤の添加量としては、ゴム弾性層14またはゴムチューブを形成するゴム100重量部に対して、2.0〜6.0重量部の範囲内にあることが好ましい。2.0重量部未満では、滑剤の添加効果が発揮されにくく、一方、6.0重量部を超えると、滑剤のブリードの発生が起こりやすいからである。より好ましくは、2.0〜5.0重量部の範囲内である。

【0049】

表層18の厚みとしては、好ましくは、3〜18μmの範囲内、より好ましくは、5〜15μmの範囲内になるように、適宜調整すれば良い。

【0050】

表層18を形成するポリマーとしては、例えば、ウレタン樹脂、ポリアミド樹脂、アクリル樹脂、アクリルシリコーン樹脂、ブチラール樹脂、アルキッド樹脂、ポリエステル樹脂、フッ素ゴム、フッ素樹脂、フッ素樹脂とフッ素ゴムとの混合物、シリコーン樹脂、アクリル変性シリコーン樹脂、シリコーン変性アクリル樹脂、フッ素変性アクリル樹脂、ニトリルゴム、ウレタンゴム、これらを架橋した樹脂などを例示することができる。これらは1種または2種以上混合されていても良い。とりわけ、耐摩耗性に優れるなどの観点から、架橋ウレタン樹脂、アクリル樹脂、アクリルシリコーン樹脂、フッ素変性アクリル樹脂などを好適に用いることができる。

【0051】

表層18は、導電剤(電子導電剤および/またはイオン導電剤)を含有していると良い。また、必要に応じて、粗さ形成剤、可塑剤、レベリング剤などの各種添加剤を1種または2種以上適宜含有していても良い。

【0052】

表層18の下に抵抗調整層を設ける場合には、必要に応じて1層または2層以上の層を設けても良い。抵抗調整層を形成するポリマーとしては、例えば、ヒドリンゴム(ECO)、アクリロニトリル−ブタジエンゴム(NBR)、水素添加アクリロニトリル−ブタジエンゴム(H−NBR)などを例示することができる。

【0053】

上記抵抗調整層は、導電剤(電子導電剤および/またはイオン導電剤)を含有していると良い。また、必要に応じて、充填剤、増量剤、補強剤、加工助剤、硬化剤、加硫促進剤、架橋剤、架橋助剤、酸化防止剤、可塑剤、紫外線吸収剤、顔料、シリコーンオイル、助剤、界面活性剤などの各種添加剤を1種または2種以上適宜含有していても良い。

【0054】

帯電ロール10は、ゴム弾性層14、ゴムチューブ層16などを上記構成にすることにより、ロール表面のアスカ−C硬度が、65〜82の範囲内にあることが好ましい。

【0055】

次に、本実施形態に係る帯電ロールの製造方法(以下、「本製造方法」ということがある。)について説明する。

【0056】

本製造方法では、導電性シャフト12の外周にゴム弾性層14を形成する。具体的には、例えば、接着剤、プライマーなどを任意に塗布した導電性シャフト12の表面に、ゴム弾性層14を形成する材料を押出成形する方法、導電性シャフト12をロール成形金型の中空部に同軸的に設置し、ゴム弾性層14を形成する材料を注入して加熱・硬化させた後、脱型する方法などにより、導電性シャフト12の外周にゴム弾性層14を形成することができる。

【0057】

次いで、ゴムチューブ16を用意する。ゴムチューブ16は、押出によりチューブ成型して用いても良いし、市販のゴムチューブを用いても良い。

【0058】

次いで、形成したゴム弾性層14の外周にゴムチューブ16を被せて、ゴムチューブ層16を形成する。図2は、ゴム弾性層14の外周にゴムチューブ16を被せる工程の一例を説明する図である。

【0059】

図2に示すように、例えば、ゴム弾性層14が形成された導電性シャフト12をゴムチューブ16内に挿入する方法を採用することができる。反対に、導電性シャフト12の外周に形成されたゴム弾性層14の外周にゴムチューブ16を移動させて、ゴム弾性層14の外周にゴムチューブ16を被せるようにしても良い。

【0060】

ゴムチューブ16を被せるには、例えば、ゴムチューブ16を硬質の筒体に挿入し、この筒体中でゴムチューブ16を拡げた後、ゴム弾性層14が形成された導電性シャフト12をゴムチューブ16に挿入すると良い。

【0061】

硬質の筒体を用いると、ゴムチューブ16を、その軸方向およびその周方向に均一に膨らませることが可能であること、必要以上にゴムチューブ16が膨らまないことなどの利点がある。なお、ゴムチューブ16を被せる方法は、筒体を用いる方法に限定されるものではない。

【0062】

硬質の筒体は、円筒でも良いし、角筒でも良い。好ましくは、ゴムチューブを周方向に均一に拡げることができる点において、円筒である。上記筒体中でゴムチューブ16を拡げるため、ゴムチューブ16の外径よりも大きい内径を有する筒体を用いると良い。

【0063】

ゴムチューブ16を拡げるには、例えば、ゴムチューブ16を硬質の筒体に挿入した状態で、ゴムチューブ16内にガスを供給して、ゴムチューブ16を膨らませると良い。ガスの種類は、特に限定されるものではなく、エアーや窒素ガスなどを例示することができる。また、供給するガスの圧力を、適宜選択すると良い。

【0064】

なお、ゴムチューブ16を拡げる方法は、ガスにより拡げる方法に限定されるものではない。その他にも、器具を用いることによりゴムチューブ16を拡げることも可能である。

【0065】

ゴムチューブ16の内径は、ゴム弾性層14の外径よりも小さいことが好ましい。ゴム弾性層14の外周にゴムチューブ16を被せたときに、ゴム弾性層14の表面にゴムチューブ16を密着させることができるからである。

【0066】

具体的には、ゴムチューブ16の内径とゴム弾性層14の外径との差が、0.1〜0.3mmの範囲内にあることが好ましい。0.1mm未満では、ゴム弾性層14とゴムチューブ層16との間の密着性が低くなる。一方、0.3mmを超えると、ゴム弾性層14の外周にゴムチューブ16を被せにくくなるからである。

【0067】

ここで、ゴム弾性層14とゴムチューブ16のいずれか一方または両方に滑剤が含有されている。滑剤が含有されていると、ゴムチューブ層16とゴム弾性層14との間の摩擦が小さくなる。

【0068】

そのため、ゴム弾性層14の外周にゴムチューブ16を被せたときに、ゴムチューブ16に歪みが発生しにくくなる。これにより、ゴムチューブ16を容易に被せることができ、帯電ロール10の生産性が向上する。

【0069】

ゴムチューブ層16の外周に表層18を形成するには、例えば、ゴムチューブ層16の外周に表層18を形成する材料を塗工するなどの方法により行なうことができる。塗工方法には、ロールコーティング法、ディッピング法、スプレーコート法などがある。上記材料を塗工後、塗工された材料を乾燥(硬化)させて、表層18を形成する。

【0070】

表層18の下に抵抗調整層を形成する場合には、例えば、ゴム弾性層14を形成する方法や、表層18を形成する方法に準じた操作などを行なうことにより、抵抗調整層を形成することができる。

【実施例】

【0071】

以下、実施例を用いて本発明を詳細に説明する。

【0072】

(実施例1)

<導電性シャフト>

外径6mm、長さ250mmの鉄製で、表面にNiめっきが施されている中実円柱状の導電性シャフトを準備した。

【0073】

<ゴム弾性層組成物の調製>

ブタジエンゴム(BR)(JSR(株)製、「JSR HP752」)100重量部と、カーボンブラック(キャボット・ジャパン(株)製、「ショウブラックN220」)15重量部と、ステアリン酸1重量部と、酸化亜鉛(ZnO)5重量部と、滑剤(正リン酸エステル系滑剤、トリブチルホスフェート(O=P(OC4H9)3)2重量部と、粉末硫黄0.8重量部とを、ニーダーでゴム練りすることにより、ゴム弾性層組成物を調製した。

【0074】

<ゴムチューブ層組成物の調製>

エピクロロヒドリンゴム(ECO)(日本ゼオン(株)製、「Hydrin C2000」)70重量部と、アクリロニトリル−ブタジエンゴム(NBR)(日本ゼオン(株)製、「ニポールDN101」)30重量部と、ステアリン酸1重量部と、酸化亜鉛(ZnO)5重量部と、シリカ(日本シリカ工業(株)製、「ニプシールVN3」)50重量部と、粉末硫黄0.8重量部とを、ニーダーでゴム練りすることにより、ゴムチューブ層組成物を調製した。

【0075】

<表層塗工液の調製>

N−メトキシメチル化ナイロン(帝国化学産業(株)製、「トレジンEF30T」)100重量部と、トリメチロールメラミン(住友化学(株)製、「スミカフレックスM3」)30重量部と、カーボンブラック(ケッチェンブラックインターナショナル製、「ケッチェンブラックEC」)15重量部とを、メタノール−トルエン混合溶液(メタノール:トルエン=7:3)500重量部に混合撹拌して、表層塗工液を調製した。

【0076】

<帯電ロールの作製>

上記導電性シャフトの表面に上記ゴム弾性層組成物を押出成形し、オーブン加硫(180℃、40分)して、上記導電性シャフトの外周に、外径7.8mm、厚さ0.9mmのゴム弾性層を形成した。

【0077】

次いで、上記ゴムチューブ層組成物を押出によりチューブ成型し、オーブン加硫(180℃、50分)して、内径7.6mm、厚さ0.4mmのゴムチューブを形成した。

【0078】

次いで、上記ゴムチューブを内径10mmの円筒内に挿入し、上記ゴムチューブをエアーで膨らませた状態で、このゴムチューブ内に上記ゴム弾性層が形成された上記導電性シャフトを挿入した。エアー供給を停止し、ゴム弾性層とゴムチューブとを密着させて、上記ゴム弾性層の外周に、ゴムチューブ層を形成した。

【0079】

次いで、このゴムチューブ層の表面上に、上記表層塗工液をロールコーティング法により塗布し、乾燥させて、上記ゴムチューブ層の外周に表層を形成した。以上のようにして、実施例1に係る帯電ロールを作製した。

【0080】

(実施例2〜3)

上記実施例1のゴム弾性層組成物の調製において、滑剤の配合量を表1に示す量に変えた点以外は、実施例1と同様にして、実施例2〜3に係る帯電ロールを作製した。

【0081】

(実施例4)

実施例1のゴム弾性層組成物の調製において、滑剤の配合量を表1に示す量に変えた点、実施例1の帯電ロールの作製において、導電性シャフトの外周に、外径9.2mm、厚さ1.6mmのゴム弾性層を形成した点、内径9.0mm、厚さ0.4mmのゴムチューブを形成した点、このゴムチューブを内径12mmの円筒内に挿入した点以外は、実施例1と同様にして、実施例4に係る帯電ロールを作製した。

【0082】

(実施例5)

実施例1のゴム弾性層組成物の調製において、滑剤の配合量を表1に示す量に変えた点、実施例1の帯電ロールの作製において、導電性シャフトの外周に、外径11.2mm、厚さ2.6mmのゴム弾性層を形成した点、内径11.0mm、厚さ0.4mmのゴムチューブを形成した点、このゴムチューブを内径14mmの円筒内に挿入した点以外は、実施例1と同様にして、実施例5に係る帯電ロールを作製した。

【0083】

(比較例1)

上記実施例1のゴム弾性層組成物の調製において表1に示す組成とした点、ゴム弾性層の厚さを1.3mmとした点、ゴムチューブ層を形成しなかった点以外は、実施例1と同様にして、比較例1に係る帯電ロールを作製した。すなわち、比較例1に係る帯電ロールは、導電性シャフトの外周にゴム弾性層と表層とが積層されたものよりなる。

【0084】

(比較例2)

上記実施例1のゴム弾性層組成物の調製において、滑剤を配合しなかった点以外は、実施例1と同様にして、比較例2に係る帯電ロールを作製した。

【0085】

<測定方法>

(アスカ−C硬度)

ゴム硬度計(高分子計器(株)、「アスカ−C」)を用い、JIS K7312に準拠して測定した。アスカーC硬度は、それぞれ、ロール面長の中央において、周方向に等間隔で3箇所につき測定した値の平均値である。また、測定温度は、何れも25℃である。

【0086】

(ニップ幅)

図3に示す方法にてニップ幅を測定した。すなわち、各帯電ロールを、市販のカートリッジ(ヒューレットパッカード(株)製、「HP LBP−4650」)に組み込み、23℃×53%RHの環境下で、感光ドラム20、帯電ロール10とも回転させずに、外部より3000Hz、2.5kVpp、−600Vの電圧を5分間印加した(図3(a))。帯電ロール10から感光ドラム20への放電(図3(b))による帯電ロール10表面の放電幅B、Bの間にできるニップ幅A(図3(c)(d))を、帯電ロール10の中央部および端部でそれぞれ測定した。なお、図3(d)は図3(c)のX部分の拡大図である。

【0087】

(感光ドラム表面電位)

各帯電ロールを、市販のカートリッジ(ヒューレットパッカード(株)製、「HP LBP−4650」)に組み込み、15℃×10%RHの環境下で、感光ドラム、帯電ロールとも回転させながら、外部より直流電源のみ(−800V、−900V、−1000V、−1100V)印加した。このとき、図4に示すように、感光ドラムから2mm離した位置に、トレックジャパン(株)製の表面電位計「MODEL−370」のプローブ22を配置し、暗所で感光ドラム中央部の表面電位を測定した。

【0088】

<各帯電ロールの評価>

実施例および比較例に係る各帯電ロールについて、表面硬度、成形性、コストについて評価した。なお、以下に、成形性の評価基準を示す。

【0089】

(成形性)

上記ゴム弾性層の外周に上記ゴムチューブを被せるときの作業性を評価した。すなわち、ゴムチューブ内にゴム弾性層が形成された導電性シャフトを挿入可能であった場合を合格とした。このとき、被せたゴムチューブに歪みがほとんど発生していない場合を優れる「◎」とし、被せたゴムチューブに歪みがやや発生した場合を合格「○」とした。一方、上記ゴムチューブ内に上記導電性シャフトを挿入困難であった場合を不合格「×」とした。

【0090】

また、ロール表面の硬度が製品性能に与える影響について、耐久試験後の画像評価および耐久試験後のロール汚れの観点から評価した。以下に、これらの評価基準を示す。

【0091】

(耐久画像出し試験後の画像評価)

耐久画像出し試験として、各帯電ロールを、市販のカラーレーザープリンター(ヒューレットパッカード(株)製、「HP LBP−4650」)に組み込み、15℃×10%RHの環境下で、文字画像出しを6500枚(A4サイズ)行なった。この耐久画像出し試験後に、シアンのハーフトーン画像を1枚出し、これを目視にて確認した。その結果、横スジがなかったものを合格「○」とし、横スジが発生したものを不合格「×」とした。

【0092】

(耐久画像出し試験後のロール汚れ)

上記耐久画像出し試験後、帯電ロールの外観を確認した。すなわち、このような耐久試験を行うと、トナーから外れたシリカなどの外添剤がロール表面に付着する現象が生じてくる。

【0093】

ここでは、上記耐久画像出し試験後、ロール表面上に白粉がほとんどのっていないもの、または、うっすらと白粉がのっている箇所が部分的にあるもの、あるいは、ロール表面全面にうっすらと白粉がのった状態のものを合格とした。このうち、ロール表面上に白粉がほとんどのっていないものを特に優れる「◎」とし、うっすらと白粉がのっている箇所が部分的にあるもの、あるいは、ロール表面全面にうっすらと白粉がのった状態のものを良好「○」とした。一方、耐久評価後に、ロール表面全面に白粉が付着しており、灰色を越え、白く見えるものを不合格「×」とした。

【0094】

表1に、各帯電ロールのゴム弾性層、ゴムチューブ層、および表層の形成材料の配合、評価結果をまとめたものを示す。

【0095】

【表1】

【0096】

比較例1に係る帯電ロールは、従来の帯電ロールの一例であり、ゴムチューブ層を有しておらず、軸体の外周に、ゴム弾性層と表層とが積層されたものからなる。ゴム弾性層中には、押出表面の平滑性を得るために、シリカが多く配合されている。そのため、ゴム弾性層の硬度は高く、帯電ロール表面の硬度が高いことが分かる(表1より、ロール表面のアスカ−C硬度=85)。

【0097】

また、比較例1に係る帯電ロールの構成では、比較的高価なヒドリンゴムなどの使用量が多くなるため、材料コストが高くなる。

【0098】

比較例2に係る帯電ロールは、ゴム弾性層の外周にゴムチューブ層を有しているが、ゴム弾性層とゴムチューブ層のいずれにも滑剤が含有されていない。そのため、ゴム弾性層の外周にゴムチューブを被せるのが困難となり、成形性に劣ることが分かる。

【0099】

これに対し、実施例1〜5に係る帯電ロールは、ゴム弾性層の外周にゴムチューブ層を有している。ゴムチューブ層中には、押出表面の平滑性を得るために、シリカを多く配合しているが、ゴム弾性層中には、シリカを配合していない。また、ゴム弾性層のゴムにはSBRやBRを用いており、ゴムチューブ層に使用しているECOより低硬度である。

【0100】

そのため、ゴム弾性層の硬度は低く抑えられており(表1より、導電性シャフトの外周にゴム弾性層を形成した状態でのロール表面のアスカ−C硬度=75.5〜76)、比較例1のゴム弾性層の硬度よりも小さくなっている。このゴム弾性層は、その外周に積層されているゴムチューブ層の硬さを和らげている。その結果、ロール表面の硬度を小さくすることができ、従来の帯電ロールよりもロール表面の硬度が小さくなることが確認できた(表1より、アスカ−C硬度=79〜80)。

【0101】

特に、実施例4および5は、実施例1と比較してゴム弾性層の厚みなどを厚くしてロール外径を大きくしたものであり、ゴム弾性層の硬度が一層低くなり、ロール表面の硬度が一層小さくなっている。

【0102】

なお、実施例1〜5に係る帯電ロールは、ゴム弾性層中にシリカは配合されていないが、その外周はゴムチューブ層で覆われている。そのため、ゴムチューブ層表面の平滑性により、帯電ロール表面の平滑性は確保されている。

【0103】

また、実施例1〜5に係る帯電ロールの構成にすれば、比較的高価なヒドリンゴムやニトリルゴムなどの使用量を減らして、比較的安価なブタジエンゴムなどを使用することで、材料コストを低減することができる。そのため、材料コストにも優れる。

【0104】

さらに、実施例1〜5に係る帯電ロールは、ゴム弾性層中に滑剤が含有されている。そのため、ゴム弾性層の外周にゴムチューブを被せるときに、ゴム弾性層とゴムチューブとの間の摩擦が小さくなる。これにより、ゴム弾性層の外周にゴムチューブを被せやすくなり、成形性に優れることが確認できた。

【0105】

次に、ロール表面の硬度が製品性能に与える影響についてみると、実施例1および3では、比較例1よりも、ニップ幅および感光ドラム表面の表面電位が大きくなっている。そのため、実施例1および3に係る帯電ロールは、比較例1に係る帯電ロールよりも帯電性に優れていることが分かる。また、実施例1および3に係る帯電ロールは、比較例1に係る帯電ロールよりも、耐久画像出し試験後の画像に優れ、ロール汚れも生じにくくなっていることが確認できた。このように、実施例1および3に係る帯電ロールを製品に組み込んだときには、優れた機能を発揮することが確認できた。

【0106】

また、実施例1と比較してロール外径を大きくした実施例4および5では、実施例1以上に、ニップ幅および感光ドラム表面の表面電位が大きくなっており、より帯電性に優れていることが分かる。そして、耐久画像出し試験後の画像に優れ、ロール汚れも生じにくくなっていることが確認できた。

【0107】

なお、実施例2に係る帯電ロールも、実施例1に係る帯電ロールの表面硬度と同程度に表面硬度が小さくなっている。そのため、実施例2に係る帯電ロールにおいても、実施例1に係る帯電ロールと同程度に、ニップ幅、感光ドラム表面の表面電位が大きくなると考えられる。また、実施例1に係る帯電ロールと同様、耐久試験後の画像に優れ、ロール汚れも生じにくくなると考えられる。したがって、実施例2に係る帯電ロールを製品に組み込んだときにも、優れた機能を発揮すると考えられる。

【0108】

本実施例では、ゴム弾性層中に滑剤が含有されている例を示しているが、ゴムチューブ中に滑剤が含有されている場合、ゴム弾性層とゴムチューブの両方に滑剤が含有されている場合であっても同様の効果が得られるのは勿論である。

【0109】

以上、本発明の実施形態について詳細に説明したが、本発明は上記実施例に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の改変が可能である。

【図面の簡単な説明】

【0110】

【図1】一実施形態に係る帯電ロールを表す断面図である。

【図2】ゴム弾性層の外周にゴムチューブを被せる工程の一例を説明する図である。

【図3】ニップ幅を測定する方法を説明する図である。

【図4】感光ドラム表面電位を測定する方法を説明する図である。

【符号の説明】

【0111】

10 帯電ロール

12 導電性シャフト

14 ゴム弾性層

16 ゴムチューブ層

18 表層

【特許請求の範囲】

【請求項1】

軸体の外周に、少なくとも、ゴム弾性層とゴムチューブ層とが互いに接した状態で順に積層され、

前記ゴム弾性層と前記ゴムチューブ層のいずれか一方または両方に滑剤が含有されていることを特徴とする電子写真機器用帯電ロール。

【請求項2】

前記ゴム弾性層および前記ゴムチューブ層は、それぞれ無発泡ゴムよりなることを特徴とする請求項1に記載の電子写真機器用帯電ロール。

【請求項3】

ロール外径が12mm以下であり、

前記ゴム弾性層の厚みは、0.5〜2.9mmの範囲内にあり、

前記ゴムチューブ層の厚みは、0.1〜2.5mmの範囲内にあることを特徴とする請求項1または2に記載の電子写真機器用帯電ロール。

【請求項4】

軸体の外周にゴム弾性層を形成した状態でのロール表面のアスカ−C硬度は、63〜80の範囲内にあり、

軸体の外周にゴム弾性層とゴムチューブ層とを積層した状態でのロール表面のアスカ−C硬度は、65〜82の範囲内にあることを特徴とする請求項1から3のいずれかに記載の電子写真機器用帯電ロール。

【請求項5】

軸体の外周にゴム弾性層を形成し、前記ゴム弾性層の外周にゴムチューブを被せる工程を備え、

前記ゴム弾性層と前記ゴムチューブのいずれか一方または両方に滑剤が含有されていることを特徴とする電子写真機器用帯電ロールの製造方法。

【請求項1】

軸体の外周に、少なくとも、ゴム弾性層とゴムチューブ層とが互いに接した状態で順に積層され、

前記ゴム弾性層と前記ゴムチューブ層のいずれか一方または両方に滑剤が含有されていることを特徴とする電子写真機器用帯電ロール。

【請求項2】

前記ゴム弾性層および前記ゴムチューブ層は、それぞれ無発泡ゴムよりなることを特徴とする請求項1に記載の電子写真機器用帯電ロール。

【請求項3】

ロール外径が12mm以下であり、

前記ゴム弾性層の厚みは、0.5〜2.9mmの範囲内にあり、

前記ゴムチューブ層の厚みは、0.1〜2.5mmの範囲内にあることを特徴とする請求項1または2に記載の電子写真機器用帯電ロール。

【請求項4】

軸体の外周にゴム弾性層を形成した状態でのロール表面のアスカ−C硬度は、63〜80の範囲内にあり、

軸体の外周にゴム弾性層とゴムチューブ層とを積層した状態でのロール表面のアスカ−C硬度は、65〜82の範囲内にあることを特徴とする請求項1から3のいずれかに記載の電子写真機器用帯電ロール。

【請求項5】

軸体の外周にゴム弾性層を形成し、前記ゴム弾性層の外周にゴムチューブを被せる工程を備え、

前記ゴム弾性層と前記ゴムチューブのいずれか一方または両方に滑剤が含有されていることを特徴とする電子写真機器用帯電ロールの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−242338(P2008−242338A)

【公開日】平成20年10月9日(2008.10.9)

【国際特許分類】

【出願番号】特願2007−86218(P2007−86218)

【出願日】平成19年3月29日(2007.3.29)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

【公開日】平成20年10月9日(2008.10.9)

【国際特許分類】

【出願日】平成19年3月29日(2007.3.29)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

[ Back to top ]