電子写真機器用帯電ロール

【課題】均一な帯電性を確保して良好な画像が得られると共に、通電耐久性の優れた帯電ロールを提供する。

【解決手段】中空円筒状の軸体2の外周に沿って導電性弾性層3を形成し、該導電性弾性層3の外周に沿ってエピクロルヒドリンゴムとポリメチルメタクリレート樹脂粒子を含む抵抗調整層4を形成し、該抵抗調整層4の外周に沿って保護層5を形成し帯電ロール1を構成した。

【解決手段】中空円筒状の軸体2の外周に沿って導電性弾性層3を形成し、該導電性弾性層3の外周に沿ってエピクロルヒドリンゴムとポリメチルメタクリレート樹脂粒子を含む抵抗調整層4を形成し、該抵抗調整層4の外周に沿って保護層5を形成し帯電ロール1を構成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真機器に用いられる、帯電ロールに関するものである。

【背景技術】

【0002】

従来、電子写真方式を利用した複写機、プリンター、ファクシミリ等の電子写真機器において、像坦持体面となる感光体に接触或いは近接して該感光体を帯電させるために、半導電性のゴムローラ型の帯電ロールが用いられている。この帯電ロールは、表面の電気抵抗の調整等を目的として、金属製芯金の外周面上に抵抗調整層が設けられている。

【0003】

帯電ロールにおいて、表面粗度は、トナー付着量軽減、放電特性制御等に関与する重要な要因の一つである。従来、帯電ロールの表面粗度を制御するために、最外層となる表層を構成する組成物に適度な大きさの粒子を添加して、帯電ロールの表面を最適な表面粗度としていた。

【0004】

しかし、帯電ロールの表層に粒子を添加した場合、表層の粒子の存在する部分と、存在しない部分とでは、表層の樹脂の膜厚が異なることになる。このような状態で、帯電ロールが使用されると、粒子の存在する部分の表層削れによる画像不良を引き起こすおそれがあった。そこで、表層の下層に粒子を添加して、表層に粒子を添加せずに構成した帯電ロールが公知である(例えば、特許文献1参照)。

【0005】

【特許文献1】特開2005−274768号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記特許文献1に記載の帯電ロールは、表層に粒子を添加していないので、耐久時の画像不良を引き起こすおそれがない。しかしながら、上記特許文献1に記載の帯電ロールにおいて、表層の下層にシリカ粒子を添加して表面粗度を調整してなる帯電ロールは、電気特性の一つである通電耐久性が低下してしまい、カートリッジライフに対し、十分な耐久性が得られない場合があるという問題があった。

【0007】

そこで、本発明が解決しようとする課題は、均一な帯電性を確保して良好な画像が得られると共に、通電耐久性の優れた帯電ロールを提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するため、本発明に係る電子写真機器用帯電ロールは、

少なくとも軸体と該軸体の外周に設けられている抵抗調整層とを有する電子写真機器用帯電ロールにおいて、

前記抵抗調整層が、少なくともイオン導電性ポリマー及び粗さ形成用粒子を含有し、

前記イオン導電性ポリマーが、エピクロルヒドリンゴム及び/又はアクリロニトリル−ブタジエンゴムであり、

前記粗さ形成用粒子が、ポリアミド樹脂粒子及び/又は(メタ)アクリル樹脂粒子であることを要旨とする。

【0009】

上記電子写真機器用帯電ロールは、抵抗調整層の外周に保護層が設けられ、該保護層が粗さ形成用粒子を含まないように構成することが好ましい。

【0010】

上記電子写真機器用帯電ロールは、前記粗さ形成用粒子の配合量が、イオン導電性ポリマー100質量部に対して1〜50質量部の範囲であることが好ましい。

【0011】

上記電子写真機器用帯電ロールは、前記粗さ形成用粒子の粒径が、1〜30μmであることが好ましい。

【0012】

上記電子写真機器用帯電ロールは、前記抵抗調整層の厚みが、10〜500μmであることが好ましい。

【発明の効果】

【0013】

本発明に係る電子写真機器用帯電ロールは、前記イオン導電性ポリマーが、エピクロルヒドリンゴム及び/又はアクリロニトリル−ブタジエンゴムであり、前記粗さ形成用粒子が、ポリアミド樹脂粒子及び/又は(メタ)アクリル樹脂粒子を含有する抵抗調整層を有することから、均一な帯電性を確保することができ、初期及び耐久後に良好な画像が得られると共に、通電耐久性に優れたものである。

【発明を実施するための最良の形態】

【0014】

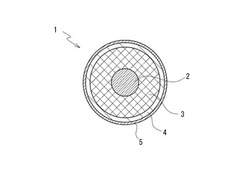

以下、本実施形態に係る帯電ロールについて詳細に説明する。図1は本発明の電子写真機器用帯電ロールの一例を示す周方向断面図である。図1に示す電子写真機器用帯電ロール1(以下、単に帯電ロールという)は、中実円筒状の軸体2の外周に沿って導電性弾性層3が形成され、該導電性弾性層3の外周に沿って抵抗調整層4が形成され、さらに該抵抗調整層4の外周に沿って保護層5が形成されて構成されている。本発明帯電ロール1は、抵抗調整層4が、少なくとも、アクリロニトリル−ブタジエンゴム(NBR)及び/又はエピクロルヒドリンゴムからなるイオン導電性ポリマーと、ポリアミド樹脂粒子及び/又は(メタ)アクリル樹脂粒子からなる粗さ形成用粒子とを含み、この粗さ形成用粒子により、表面が粗面に形成されている。そして保護層5は、帯電ロールの最表面に位置し、粗さ形成用粒子を含有しない。帯電ロール1の最表面の保護層5表面は、抵抗調整層の表面粗さと略同じ表面粗さに形成されている。

【0015】

軸体2は、アルミニウム、ステンレスなどの金属製の中実体よりなる芯金、内部を中空にくり抜いた金属製の円筒体、又はこれらにめっきが施された導電性シャフト等が用いられる。また必要に応じ、軸体2表面に接着剤、プライマー等を塗布しても良い。上記接着剤、プライマーなどには、必要に応じて導電化を行っても良い。

【0016】

導電性弾性層3は、導電性及び弾性を有するものであればよく、非発泡体(ソリッド状)又は発泡体(スポンジ状)のいずれでも良い。また導電性弾性層3は複数層から構成しても良い。導電性弾性層3の厚みは、特に限定されないが、通常、好ましくは0.1〜10mm、より好ましくは1〜5mmの範囲に形成することができる。

【0017】

導電性弾性層3は、例えば主成分として、ポリノルボルネンゴム、シリコーンゴム、エチレン−プロピレン−ジエンゴム(EPDM)、アクリロニトリル−ブタジエンゴム(NBR)、水素化アクリロニトリル−ブタジエンゴム(H−NBR)、スチレン−ブタジエンゴム(SBR)、ブタジエンゴム(BR)、イソプレンゴム(IR)、天然ゴム(NR)等のゴム成分が用いられる。これらは1種又は2種以上混合されていても良い。

【0018】

導電性弾性層3には、導電性付与のため、カーボンブラック、グラファイト、チタン酸カリウム、酸化鉄、c−TiO2、c−ZnO、c−SnO2、イオン導電剤(四級アンモニウム塩、ホウ酸塩、界面活性剤等)等の公知の導電剤を、上記材料中に適宜添加することができる。さらに、必要に応じて、発泡剤、架橋剤、架橋促進剤、オイル等を適宜添加しても良い。

【0019】

抵抗調整層4は、イオン導電性ポリマーを主成分とし、粗さ形成用粒子を含む抵抗調整層組成物を用いて成型し、ソリッド体(非発泡体)として形成されている。抵抗調整層組成物には、上記成分以外に、導電剤(電子導電剤及び/又はイオン導電剤)、増量剤、補強剤、加工助剤、硬化剤、加硫促進剤、架橋剤、架橋助剤、酸化防止剤、可塑剤、紫外線吸収剤、オイル、滑剤、助剤、界面活性剤などの各種添加剤を1種又は2種以上含有していても良い。

【0020】

抵抗調整層4の上記イオン導電性ポリマーとしては、アクリロニトリル−ブタジエンゴム(NBR)、又はエピクロルヒドリンゴムを用いる。上記エピクロルヒドリンゴムは、エピクロルヒドリンの単独重合体(CO)、エピクロルヒドリンとエチレンオキシドとの共重合体(ECO)、エピクロルヒドリンとアリルグリシジルエーテルとの共重合体(GCO)、エピクロルヒドリンとエチレンオキシドとアリルグリシジルエーテルとの共重合体(GECO)等が挙げられる。これらのイオン導電性ゴムは単独で使用しても、あるいは2種以上混合して使用しても良い。抵抗調整層4は、主成分として上記のイオン導電性ゴムを用いることにより、低へたり性、導電性、柔軟性などの優れた特性を備えるものである。

【0021】

抵抗調整層4に用いる粗さ形成用粒子は、ポリアミド樹脂粒子、又は(メタ)アクリル樹脂粒子が用いられる。これらの樹脂粒子は、単独で用いても良いし、2種以上混合して用いても良い。上記ポリアミド樹脂としては、ポリアミド6、ポリアミド66、ポリアミド610、ポリアミド11、ポリアミド12、共重合ポリアミド等が挙げられる。上記(メタ)アクリル樹脂は、アクリル酸エステル樹脂、メタクリル酸エステル樹脂等のアクリル酸、メタクリル酸およびこれらのアルキルエステル等の重合体を包含する。(メタ)アクリル樹脂としては、例えば、ポリメチルメタクリレートが挙げられる。

【0022】

抵抗調整層4は、抵抗調整層4の組成物に添加されている粗さ形成用粒子(樹脂粒子)の種類、粒子径、添加量等を適宜調節することで、所望の表面粗さに形成することができる。抵抗調整層4の表面粗さ(Rz)は、2〜20μmの範囲となるように形成するのが好ましい。表面粗さが2μm未満であると、表面が平滑すぎて粗面化が不十分となるおそれがある。また表面粗さが20μmを超えると、粗面度合いが大きくなりすぎて、電子写真機器において形成される画像にムラが発生するおそれがある。抵抗調整層4のより好ましい表面粗さの範囲は、3〜12μmである。上記表面粗さ(Rz)は、JIS−B−0601の表面粗さの測定方法に準じて測定することができる。

【0023】

本発明の帯電ロール1は、上記したように、特定のイオン導電性ポリマーと特定の樹脂粒子とからなる抵抗調整層4を備えることにより、通電耐久性が優れている。その理由は以下の通りである。帯電ロール1が電子写真機器の帯電ロール1として組み込まれて使用される場合、負(マイナス)側に帯電させて用いられる。帯電ロール1には、マイナス電流を流すためにマイナス電圧が印加される。さらに帯電ロール1が回転すると、摩擦や剥離により電荷が発生し帯電する。帯電ロール1が通電されて使用されると、抵抗調整層4が経時変化して、帯電特性が低下する。抵抗調整層4の帯電性が低下すると、帯電ロール1の電流値が低下する。帯電ロール1において、所定の帯電性を維持するためには、低下電流に応じて印加電圧を上げて高い電圧を加える必要がある。しかし、印加電圧が高くなると、抵抗調整層4の主成分となるイオン導電性ポリマーの劣化が促進されて、帯電ロール1の通電耐久性が悪化する。

【0024】

帯電ロール1の通電耐久性は、特に抵抗調整層4を構成する成分に大きく依存する。抵抗調整層4のイオン導電性ポリマーに、アクリロニトリル−ブタジエンゴム(NBR)及び/又はエピクロルヒドリンゴムを用いて、粗さ形成用粒子を添加すると、粗さ形成用粒子の種類によっては通電耐久性が低下する場合があることが判った。すなわち抵抗調整層4に添加する粗さ形成用粒子が、比較的マイナス側に帯電しやすい粒子を用いる場合よりも、比較的プラス側に帯電し易い粒子を用いた方が、通電耐久性の優れた帯電ロールが得られることが判った。このプラス側に帯電し易い粗さ形成用粒子が、ポリアミド樹脂粒子、又は(メタ)アクリル樹脂粒子である。

【0025】

図2は、後述する実施例1〜2、比較例1、参考例1の通電耐久性評価のグラフである。図2のグラフは、帯電ロールの構成として、抵抗調整層4に粒子を添加しないもの(参考例1)、抵抗調整層4にポリメチルメタクリレート樹脂粒子を添加したもの(実施例1)、抵抗調整層4にポリアミド樹脂粒子を添加したもの(実施例2)、抵抗調子層4にウレタン樹脂粒子を添加したもの(比較例1)について通電耐久性の試験を行った場合の、時間と印加電圧の関係を示すグラフである。図2のグラフは、実施例1及び2の特定の樹脂粒子を添加した場合には、参考例とほぼ同等の通電耐久性が得られるが、比較例1の様にウレタン樹脂粒子を用いた場合には、短時間に印加電圧(絶対値)の上昇が見られ、通電耐久性が低下していることを示している。

【0026】

抵抗調整層4の粗さ形成用粒子は、粒子径が1〜30μmの範囲であることが好ましい。粒子径が上記範囲であれば、得られる帯電ロール1において、所望の表面粗さが容易に得られる。粗さ形成用粒子の粒子径は、5〜25μmの範囲であるのが、より好ましい。

【0027】

抵抗調整層組成物における上記粗さ形成用粒子の配合量は、イオン導電性ポリマー100質量部に対し、1〜50質量部の範囲であることが好ましい。更に好ましい上記粗さ形成用粒子の配合量は、5〜30質量部である。上記配合量であれば、帯電ロール1における抵抗調整層4の表面粗さを均一に形成することが更に容易である。

【0028】

抵抗調整層4の厚みは、10〜500μmに形成するのが好ましい。より好ましい抵抗調整層4の厚みは、50〜300μmの範囲である。抵抗調整層4の厚みを上記範囲とすることで、帯電ロール1の表面における表面粗さを均一に形成し易く、所望の導電性が確実に得られる。

【0029】

抵抗調整層4は、有機溶剤等の溶剤中に上記抵抗調整層組成物を溶解・分散してなる抵抗調整層コーティング液を塗工し、乾燥、硬化させることで形成することができる。上記有機溶剤としては、メチルエチルケトン(MEK)、メタノール、トルエン、イソプロピルアルコール、メチルセロソルブ、ジメチルホルムアミド等が挙げられる。こららは混合して使用しても良い。

【0030】

保護層5は、帯電ロール1の最表面に位置し、表面保護のために形成されるものであり、凹凸形成用粒子を含まず、少なくとも、主成分となるポリマー、或いはポリマーを構成するモノマー及び/又はオリゴマー等の成分を含む保護層組成物により構成されている。

【0031】

保護層5は表面粗さ(Rz)が2〜20μmの範囲となるように形成するのが好ましい。表面粗さが2μm未満であると、表面が平滑すぎて粗面化が不十分となるおそれがある。また表面粗さが20μmを超えると、粗面度合いが大きくなりすぎて、電子写真機器において形成される画像にむらが発生するおそれがある。保護層5のより好ましい表面粗さの範囲は、3〜12μmである。上記表面粗さ(Rz)は、JIS−B−0601の表面粗さの測定方法に準じて測定することができる。

【0032】

保護層5は、帯電ロールの最表面に位置するので、保護層5の表面粗さが、図1の帯電ロール1の表面粗さとなる。保護層5の表面は、抵抗調整層4の表面の凹凸形状に沿った表面凹凸形状に形成されている。そのため保護層5の表面粗さは、その下層の抵抗調整層4の表面粗さに依存する。前述したように、抵抗調整層4の表面粗さは、抵抗調整層4の組成物に添加されている粗さ形成用粒子(樹脂粒子)の種類、粒子径、添加量等を適宜調節することで、所望の表面粗さに形成することができる。

【0033】

保護層5の厚みは、帯電ロール1の導電性及び耐摩耗性等に応じて、適宜選択することができる。保護層5の厚みの上限は、抵抗調整層の電気抵抗を低く維持できる観点から、13μm以下とするのが好ましく、より好ましくは5μm以下である。一方、保護層5の厚みの下限は、耐摩耗性の観点から、1μm以上とするのが好ましく、より好ましくは3μm以上である。

【0034】

保護層5の上記ポリマーとしては、例えば、シリコーン系樹脂、フッ素系樹脂、ポリメチルメタクリレート(PMMA)、ポリカーボネート、ポリアミド系樹脂、ウレタン系樹脂などの樹脂、アクリロニトリル−ブタジエンゴム(NBR)、エピクロルヒドリンゴム等のゴム、これらをシリコーン、フッ素等で変性した変性物等が挙げられる。これらは1種又は2種以上含まれていても良い。

【0035】

上記保護層組成物中には、導電剤(カーボンブラックなどの電子系導電剤、及び/又は、第4級アンモニウム塩などのイオン系導電剤)、離型剤、硬化剤などの添加剤が1種又は2種以上含有されていても良い。

【0036】

保護層5は、有機溶剤等の溶剤中に上記保護層組成物を溶解・分散させてなる保護層コーティング液を塗工し、乾燥或いは硬化させることで形成することができる。保護層コーティング液に用いられる上記有機溶媒は、例えば、メチルエチルケトン(MEK)、メタノール、トルエン、イソプロピルアルコール、メチルセロソルブ、ジメチルホルムアミド等が挙げられる。こららは混合して使用しても良い。

【0037】

以下、上記帯電ロール1の製造方法について説明する。まず、上記導電性弾性層2の各成分をニーダー等の混練機で混練し、導電性弾性層組成物を準備する。次いで、円筒状の芯金からなる軸体2の外周表面に導電性弾性層3を形成する。

導電性弾性層3の形成は、軸体2の表面に導電性弾性層組成物を押出成形するか、あるいは、軸体2をロール成形用円筒状金型の中空部に同軸的に設置し、上記円筒状金型と軸体2との間の空隙部に導電性弾性層組成物を注入した後、加熱・硬化させてゴム成分を架橋させ、その後、上記金型から脱型すればよい。このようにして、軸体2の外周に導電性弾性層3が形成されたロールが得られる。また、導電性弾性層3を複数層形成する場合には、上記方法に準じた操作を繰り返し行えば良い。

【0038】

一方、抵抗調整層コーティング液及び保護層コーティング液をそれぞれ準備する。導電性弾性層3を形成したロールの外周に、抵抗調整層コーティング液を塗工し、加熱して架橋・硬化させて抵抗調整層4を形成する。次いで、抵抗調整層4の外周に保護層コーティング液を塗工し、加熱して架橋・硬化させて保護層5を形成することで帯電ロール1が得られる。

【0039】

抵抗調整層コーティング液及び保護層コーティング液のコーティング方法としては、例えば、ロールコーティング法、ディッピング法、スプレーコート法等が挙げられる。

【0040】

なお本発明の帯電ロール1は、図1に示す態様の帯電ロールの層構造に限定されず、少なくとも軸体2と抵抗調整層4を備えるものであれば良い。また帯電ロール1は、上記導電性弾性層3と抵抗調整層4との間に、導電性弾性層3から軟化剤成分等がブリードして移行してくるのを防止するための軟化剤抑制層等を設けても良い。上記軟化剤抑制層には、例えばポリアミド樹脂等が用いられる。

【実施例】

【0041】

以下、実施例を用いて本発明を更に詳細に説明する。

実施例1

〔導電性弾性層組成物の調製〕

EPDM(三井化学社製、EPT4045)100質量部(以下、質量部を単に部と略記する。)、カーボンブラック(ケッチェンブラックEC)20部と、酸化亜鉛5部と、ステアリン酸1部と、プロセスオイル(出光石油化学社製、ダイアナプロセスPW380)30部と、硫黄1部と、ジベンゾチアゾールジスルフィド(架橋促進剤)2部と、テトラメチルチウラムモノサルファイド(架橋促進剤)1部とを配合して、ロールを用いて混練して、導電性弾性層組成物を調製した

【0042】

〔抵抗調整層コーティング液の調製〕

エピクロルヒドリン−エチレンオキシド−アリルグリシジルエーテル共重合体(ダイソー社製、エピクロマーCG102)100部と、テトラブチルアンモニウムパークロレート1部、酸化亜鉛5部、ステアリン酸(花王社製、ルナックS−30)1部と、加硫促進剤(大内新興化学工業社製、ノクセラーDM)0.5部と、加硫促進剤(大内新興化学工業社製、ノクセラーTT)0.5部と、加硫促進剤(大内新興化学工業社製、ノクセラーTRA)0.5部とを配合し、ロールを用いて混練した。さらに上記混練物をMEKに溶解・分散した後、ポリメチルメタクリレート(PMMA)粒子(積水化学社製、テクポリマーMB20X5:5μm)30部を添加し、所定粘度に調整して、抵抗調整層コーティング液とした。

【0043】

〔保護層コーティング液の調製〕

フッ素化ポリオレフィン系樹脂(アトフィナジャパン社製、カイナーSL)100部、導電性酸化チタン(石原テクノ社製、タイベークET−300W)100部とを、MEK200部に溶解し、サンドミルを用いて分散を行い、保護層コーティング液とした。

【0044】

〔帯電ロールの作製〕

軸体として直径6mmの芯金外周面に接着剤を塗布した後、該芯金を所定の金型内に装填し、金型内の中空部に上記導電性弾性層組成物を注型した。金型を閉じて、加熱して加硫硬化させ、金型から脱型することで、芯金の外周面に導電性弾性層(厚み2.85mm)が形成されたロールを作製した。次に、このロールの導電性弾性層外周面に、上記抵抗調整層コーティング液をディッピング法により塗工して、加熱処理(160℃×30分)を行い、抵抗調整層(厚み140μm)が形成されたロールを形成した。次に、このロールの抵抗調整層外周面に上記保護層コーティング液をロールコーティング法により塗布し、乾燥した後に加熱架橋(150℃×60分)を行い、保護層(厚み6μm)を形成し、実施例1の帯電ロールを得た。

【0045】

実施例2

実施例1における抵抗調整層コーティング液の粗さ形成用粒子として用いたポリメチルメタクリレート(PMMA)粒子の変わりに、ポリアミド粒子(アトケムジャパン社製、オルガソール2001UDNAT1:5μm)30部を添加して抵抗調整層コーティング液とした。その他については、実施例1と同様の操作により帯電ロールを作製した。

【0046】

比較例1

粗さ形成用粒子の効果を比較するために、実施例1における抵抗調整層コーティング液のポリメチルメタクリレート(PMMA)粒子の代わりに、ウレタン粒子(根上工業社製、アートパールC−800:6μm)30部を添加し、抵抗調整層コーティング液とした。その他については、実施例1と同様の操作により帯電ロールを作製した。

【0047】

参考例1

参考のために、実施例1における抵抗調整層コーティング液から、ポリメチルメタクリレート(PMMA)粒子を除き、粗さ形成用粒子を含まないコーティング液とした。その他については、実施例1と同様の操作により帯電ロールを作製した。

【0048】

参考例2

参考のために、実施例1における抵抗調整層コーティング液のポリメチルメタクリレート(PMMA)粒子を除き、抵抗調整層コーティング液とした。一方、保護層コーティング液に、実施例1における抵抗調整層コーティング液で用いたポリメチルメタクリレート(PMMA)粒子(積水化学社製、テクポリマーMB20X5:5μm)30部を添加し、保護層コーティング液とした。その他については、実施例1と同様の操作により帯電ロールを作製した。

【0049】

実施例3

実施例1における抵抗調整層コーティング液の、イオン導電性ポリマーとして用いたエピクロルヒドリン−エチレンオキシド−アリルグリシジルエーテル共重合体100部の代わりに、アクリロニトリル−ブタジエンゴム(NBR:日本ゼオン社製、ニポールDN3335)100部を用いて、抵抗調整層コーティング液とした。その他については、実施例1と同様の操作により帯電ロールを作製した。

【0050】

実施例4

実施例3における抵抗調整層コーティング液の、粗さ形成用粒子として用いたポリメチルメタクリレート(PMMA)粒子の変わりに、ポリアミド粒子(アトケムジャパン社製、オルガソール2001UDNAT1:5μm)30部を添加して抵抗調整層コーティング液とした。その他については、実施例1と同様の操作により帯電ロールを作製した。

【0051】

比較例2

粗さ形成用粒子の効果を比較するために、実施例3における抵抗調整層コーティング液のポリメチルメタクリレート(PMMA)粒子の代わりに、ウレタン粒子(根上工業社製、アートパールC−800:6μm)30部を添加し、抵抗調整層コーティング液とした。その他については、実施例3と同様の操作により帯電ロールを作製した。

【0052】

参考例3

参考のために、実施例3における抵抗調整層コーティング液から、ポリメチルメタクリレート(PMMA)粒子を除き、粗さ形成用粒子を含まないコーティング液とした。その他については、実施例1と同様の操作により帯電ロールを作製した。

【0053】

参考例4

参考のために、実施例3における抵抗調整層コーティング液のポリメチルメタクリレート(PMMA)粒子を除き、抵抗調整層コーティング液とした。一方、保護層コーティング液に、実施例3における抵抗調整層コーティング液で用いたポリメチルメタクリレート(PMMA)粒子(積水化学社製、テクポリマーMB20X5:5μm)30部を添加し、保護層コーティング液とした。その他については、実施例3と同様の操作により帯電ロールを作製した。

【0054】

このようにして得られた実施例1〜4、比較例1〜2、参考例1〜4の帯電ロールについて、画像及び通電耐久性の評価を行った。試験結果を表1及び表2に示す。試験方法及び評価基準は以下の通りである。

【0055】

〔画像の試験方法〕

画像の試験は、作製した帯電ロールを低温・低湿環境(温度15℃、湿度10%)で24時間養生した後、帯電ロールを直流帯電方式プリンタ(キヤノン社製、LASER SHOT LBP−2510:10〜20プリント/分)に組み込んで、低温・低湿環境(温度15℃、湿度10%)で、文字文書の実機耐久10000枚の印刷を実施した後、評価対象画像を印刷して画像の評価を行った。上記対象画像は表計算ソフトウエアにて25%濃度の塗りつぶし設定にて作成した画像を用いた。また画像の評価は、初期の画像のスジ、耐久後の画像のロール汚れ、耐久後の画像の濃度について行った。画像の評価基準は以下の通りである。

【0056】

〔画像の評価基準〕

初期の画像のスジ:画像上に毛髪状の微細な黒(又は白)スジが発生しない場合を○とし、発生した場合を×とした。

耐久後の画像のロール汚れ:ロール汚れによる画像汚れがない場合を○とし、ロール汚れによる画像汚れがある場合を×とした。

耐久後の濃度:耐久前後の画像濃度に変化がない場合を○とし、変化がある場合を×とした。

【0057】

〔通電耐久性の試験方法〕

帯電ロールを低温・低湿環境(温度15℃、湿度10%)で24時間養生した後、同環境下で、金属ロールに接触させ、下記の条件で定電流制御での連続通電耐久試験を行い、印加電圧と通電時間の関係を測定し、その耐久性について評価を行った。通電耐久性の評価基準は以下の通りである。

試験条件:金属ロール径φ30mm、回転数30rpm、300μA定電流制御

【0058】

〔通電耐久性の評価基準〕

参考例1の通電耐久性を基準として、同等以上の場合を○とし、同等未満のものを×とした。

【0059】

【表1】

【0060】

【表2】

【0061】

表1及び表2に示すように、本発明の実施例1〜4は、画像及び通電耐久性のいずれの評価も良好なものであった。これに対し、本発明の特定の樹脂粒子以外の樹脂粒子を用いた比較例1及び2は、いずれも耐久後の画像の濃度の評価及び通電耐久性が不良であった。

【0062】

なお、参考例1及び参考例3の様に、抵抗調整層及び保護層に粗さ形成用粒子を添加しない場合は、通電耐久性が良好な結果が得られる。しかし、このように帯電ロールの表面粗度が調整されていないので、トナー付着量や放電特性を制御できず、初期の画像においてスジが発生してしまい、初期の状態から良好な画像を得ることができなかった。

【0063】

また参考例2及び参考例4の様に、粗さ形成用粒子を抵抗調整層ではなく、最表面の保護層に添加した場合には、耐久後のロール汚れに起因する画像汚れが発生してしまい、耐久時に画像不良を生じてしまうものであった。

【図面の簡単な説明】

【0064】

【図1】本発明の帯電ロールの一例を示す周方向断面図である。

【図2】帯電ロールの通電耐久性評価のグラフである。

【符号の説明】

【0065】

1 帯電ロール

2 軸体

3 導電性弾性層

4 抵抗調整層

5 保護層

【技術分野】

【0001】

本発明は、電子写真機器に用いられる、帯電ロールに関するものである。

【背景技術】

【0002】

従来、電子写真方式を利用した複写機、プリンター、ファクシミリ等の電子写真機器において、像坦持体面となる感光体に接触或いは近接して該感光体を帯電させるために、半導電性のゴムローラ型の帯電ロールが用いられている。この帯電ロールは、表面の電気抵抗の調整等を目的として、金属製芯金の外周面上に抵抗調整層が設けられている。

【0003】

帯電ロールにおいて、表面粗度は、トナー付着量軽減、放電特性制御等に関与する重要な要因の一つである。従来、帯電ロールの表面粗度を制御するために、最外層となる表層を構成する組成物に適度な大きさの粒子を添加して、帯電ロールの表面を最適な表面粗度としていた。

【0004】

しかし、帯電ロールの表層に粒子を添加した場合、表層の粒子の存在する部分と、存在しない部分とでは、表層の樹脂の膜厚が異なることになる。このような状態で、帯電ロールが使用されると、粒子の存在する部分の表層削れによる画像不良を引き起こすおそれがあった。そこで、表層の下層に粒子を添加して、表層に粒子を添加せずに構成した帯電ロールが公知である(例えば、特許文献1参照)。

【0005】

【特許文献1】特開2005−274768号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記特許文献1に記載の帯電ロールは、表層に粒子を添加していないので、耐久時の画像不良を引き起こすおそれがない。しかしながら、上記特許文献1に記載の帯電ロールにおいて、表層の下層にシリカ粒子を添加して表面粗度を調整してなる帯電ロールは、電気特性の一つである通電耐久性が低下してしまい、カートリッジライフに対し、十分な耐久性が得られない場合があるという問題があった。

【0007】

そこで、本発明が解決しようとする課題は、均一な帯電性を確保して良好な画像が得られると共に、通電耐久性の優れた帯電ロールを提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するため、本発明に係る電子写真機器用帯電ロールは、

少なくとも軸体と該軸体の外周に設けられている抵抗調整層とを有する電子写真機器用帯電ロールにおいて、

前記抵抗調整層が、少なくともイオン導電性ポリマー及び粗さ形成用粒子を含有し、

前記イオン導電性ポリマーが、エピクロルヒドリンゴム及び/又はアクリロニトリル−ブタジエンゴムであり、

前記粗さ形成用粒子が、ポリアミド樹脂粒子及び/又は(メタ)アクリル樹脂粒子であることを要旨とする。

【0009】

上記電子写真機器用帯電ロールは、抵抗調整層の外周に保護層が設けられ、該保護層が粗さ形成用粒子を含まないように構成することが好ましい。

【0010】

上記電子写真機器用帯電ロールは、前記粗さ形成用粒子の配合量が、イオン導電性ポリマー100質量部に対して1〜50質量部の範囲であることが好ましい。

【0011】

上記電子写真機器用帯電ロールは、前記粗さ形成用粒子の粒径が、1〜30μmであることが好ましい。

【0012】

上記電子写真機器用帯電ロールは、前記抵抗調整層の厚みが、10〜500μmであることが好ましい。

【発明の効果】

【0013】

本発明に係る電子写真機器用帯電ロールは、前記イオン導電性ポリマーが、エピクロルヒドリンゴム及び/又はアクリロニトリル−ブタジエンゴムであり、前記粗さ形成用粒子が、ポリアミド樹脂粒子及び/又は(メタ)アクリル樹脂粒子を含有する抵抗調整層を有することから、均一な帯電性を確保することができ、初期及び耐久後に良好な画像が得られると共に、通電耐久性に優れたものである。

【発明を実施するための最良の形態】

【0014】

以下、本実施形態に係る帯電ロールについて詳細に説明する。図1は本発明の電子写真機器用帯電ロールの一例を示す周方向断面図である。図1に示す電子写真機器用帯電ロール1(以下、単に帯電ロールという)は、中実円筒状の軸体2の外周に沿って導電性弾性層3が形成され、該導電性弾性層3の外周に沿って抵抗調整層4が形成され、さらに該抵抗調整層4の外周に沿って保護層5が形成されて構成されている。本発明帯電ロール1は、抵抗調整層4が、少なくとも、アクリロニトリル−ブタジエンゴム(NBR)及び/又はエピクロルヒドリンゴムからなるイオン導電性ポリマーと、ポリアミド樹脂粒子及び/又は(メタ)アクリル樹脂粒子からなる粗さ形成用粒子とを含み、この粗さ形成用粒子により、表面が粗面に形成されている。そして保護層5は、帯電ロールの最表面に位置し、粗さ形成用粒子を含有しない。帯電ロール1の最表面の保護層5表面は、抵抗調整層の表面粗さと略同じ表面粗さに形成されている。

【0015】

軸体2は、アルミニウム、ステンレスなどの金属製の中実体よりなる芯金、内部を中空にくり抜いた金属製の円筒体、又はこれらにめっきが施された導電性シャフト等が用いられる。また必要に応じ、軸体2表面に接着剤、プライマー等を塗布しても良い。上記接着剤、プライマーなどには、必要に応じて導電化を行っても良い。

【0016】

導電性弾性層3は、導電性及び弾性を有するものであればよく、非発泡体(ソリッド状)又は発泡体(スポンジ状)のいずれでも良い。また導電性弾性層3は複数層から構成しても良い。導電性弾性層3の厚みは、特に限定されないが、通常、好ましくは0.1〜10mm、より好ましくは1〜5mmの範囲に形成することができる。

【0017】

導電性弾性層3は、例えば主成分として、ポリノルボルネンゴム、シリコーンゴム、エチレン−プロピレン−ジエンゴム(EPDM)、アクリロニトリル−ブタジエンゴム(NBR)、水素化アクリロニトリル−ブタジエンゴム(H−NBR)、スチレン−ブタジエンゴム(SBR)、ブタジエンゴム(BR)、イソプレンゴム(IR)、天然ゴム(NR)等のゴム成分が用いられる。これらは1種又は2種以上混合されていても良い。

【0018】

導電性弾性層3には、導電性付与のため、カーボンブラック、グラファイト、チタン酸カリウム、酸化鉄、c−TiO2、c−ZnO、c−SnO2、イオン導電剤(四級アンモニウム塩、ホウ酸塩、界面活性剤等)等の公知の導電剤を、上記材料中に適宜添加することができる。さらに、必要に応じて、発泡剤、架橋剤、架橋促進剤、オイル等を適宜添加しても良い。

【0019】

抵抗調整層4は、イオン導電性ポリマーを主成分とし、粗さ形成用粒子を含む抵抗調整層組成物を用いて成型し、ソリッド体(非発泡体)として形成されている。抵抗調整層組成物には、上記成分以外に、導電剤(電子導電剤及び/又はイオン導電剤)、増量剤、補強剤、加工助剤、硬化剤、加硫促進剤、架橋剤、架橋助剤、酸化防止剤、可塑剤、紫外線吸収剤、オイル、滑剤、助剤、界面活性剤などの各種添加剤を1種又は2種以上含有していても良い。

【0020】

抵抗調整層4の上記イオン導電性ポリマーとしては、アクリロニトリル−ブタジエンゴム(NBR)、又はエピクロルヒドリンゴムを用いる。上記エピクロルヒドリンゴムは、エピクロルヒドリンの単独重合体(CO)、エピクロルヒドリンとエチレンオキシドとの共重合体(ECO)、エピクロルヒドリンとアリルグリシジルエーテルとの共重合体(GCO)、エピクロルヒドリンとエチレンオキシドとアリルグリシジルエーテルとの共重合体(GECO)等が挙げられる。これらのイオン導電性ゴムは単独で使用しても、あるいは2種以上混合して使用しても良い。抵抗調整層4は、主成分として上記のイオン導電性ゴムを用いることにより、低へたり性、導電性、柔軟性などの優れた特性を備えるものである。

【0021】

抵抗調整層4に用いる粗さ形成用粒子は、ポリアミド樹脂粒子、又は(メタ)アクリル樹脂粒子が用いられる。これらの樹脂粒子は、単独で用いても良いし、2種以上混合して用いても良い。上記ポリアミド樹脂としては、ポリアミド6、ポリアミド66、ポリアミド610、ポリアミド11、ポリアミド12、共重合ポリアミド等が挙げられる。上記(メタ)アクリル樹脂は、アクリル酸エステル樹脂、メタクリル酸エステル樹脂等のアクリル酸、メタクリル酸およびこれらのアルキルエステル等の重合体を包含する。(メタ)アクリル樹脂としては、例えば、ポリメチルメタクリレートが挙げられる。

【0022】

抵抗調整層4は、抵抗調整層4の組成物に添加されている粗さ形成用粒子(樹脂粒子)の種類、粒子径、添加量等を適宜調節することで、所望の表面粗さに形成することができる。抵抗調整層4の表面粗さ(Rz)は、2〜20μmの範囲となるように形成するのが好ましい。表面粗さが2μm未満であると、表面が平滑すぎて粗面化が不十分となるおそれがある。また表面粗さが20μmを超えると、粗面度合いが大きくなりすぎて、電子写真機器において形成される画像にムラが発生するおそれがある。抵抗調整層4のより好ましい表面粗さの範囲は、3〜12μmである。上記表面粗さ(Rz)は、JIS−B−0601の表面粗さの測定方法に準じて測定することができる。

【0023】

本発明の帯電ロール1は、上記したように、特定のイオン導電性ポリマーと特定の樹脂粒子とからなる抵抗調整層4を備えることにより、通電耐久性が優れている。その理由は以下の通りである。帯電ロール1が電子写真機器の帯電ロール1として組み込まれて使用される場合、負(マイナス)側に帯電させて用いられる。帯電ロール1には、マイナス電流を流すためにマイナス電圧が印加される。さらに帯電ロール1が回転すると、摩擦や剥離により電荷が発生し帯電する。帯電ロール1が通電されて使用されると、抵抗調整層4が経時変化して、帯電特性が低下する。抵抗調整層4の帯電性が低下すると、帯電ロール1の電流値が低下する。帯電ロール1において、所定の帯電性を維持するためには、低下電流に応じて印加電圧を上げて高い電圧を加える必要がある。しかし、印加電圧が高くなると、抵抗調整層4の主成分となるイオン導電性ポリマーの劣化が促進されて、帯電ロール1の通電耐久性が悪化する。

【0024】

帯電ロール1の通電耐久性は、特に抵抗調整層4を構成する成分に大きく依存する。抵抗調整層4のイオン導電性ポリマーに、アクリロニトリル−ブタジエンゴム(NBR)及び/又はエピクロルヒドリンゴムを用いて、粗さ形成用粒子を添加すると、粗さ形成用粒子の種類によっては通電耐久性が低下する場合があることが判った。すなわち抵抗調整層4に添加する粗さ形成用粒子が、比較的マイナス側に帯電しやすい粒子を用いる場合よりも、比較的プラス側に帯電し易い粒子を用いた方が、通電耐久性の優れた帯電ロールが得られることが判った。このプラス側に帯電し易い粗さ形成用粒子が、ポリアミド樹脂粒子、又は(メタ)アクリル樹脂粒子である。

【0025】

図2は、後述する実施例1〜2、比較例1、参考例1の通電耐久性評価のグラフである。図2のグラフは、帯電ロールの構成として、抵抗調整層4に粒子を添加しないもの(参考例1)、抵抗調整層4にポリメチルメタクリレート樹脂粒子を添加したもの(実施例1)、抵抗調整層4にポリアミド樹脂粒子を添加したもの(実施例2)、抵抗調子層4にウレタン樹脂粒子を添加したもの(比較例1)について通電耐久性の試験を行った場合の、時間と印加電圧の関係を示すグラフである。図2のグラフは、実施例1及び2の特定の樹脂粒子を添加した場合には、参考例とほぼ同等の通電耐久性が得られるが、比較例1の様にウレタン樹脂粒子を用いた場合には、短時間に印加電圧(絶対値)の上昇が見られ、通電耐久性が低下していることを示している。

【0026】

抵抗調整層4の粗さ形成用粒子は、粒子径が1〜30μmの範囲であることが好ましい。粒子径が上記範囲であれば、得られる帯電ロール1において、所望の表面粗さが容易に得られる。粗さ形成用粒子の粒子径は、5〜25μmの範囲であるのが、より好ましい。

【0027】

抵抗調整層組成物における上記粗さ形成用粒子の配合量は、イオン導電性ポリマー100質量部に対し、1〜50質量部の範囲であることが好ましい。更に好ましい上記粗さ形成用粒子の配合量は、5〜30質量部である。上記配合量であれば、帯電ロール1における抵抗調整層4の表面粗さを均一に形成することが更に容易である。

【0028】

抵抗調整層4の厚みは、10〜500μmに形成するのが好ましい。より好ましい抵抗調整層4の厚みは、50〜300μmの範囲である。抵抗調整層4の厚みを上記範囲とすることで、帯電ロール1の表面における表面粗さを均一に形成し易く、所望の導電性が確実に得られる。

【0029】

抵抗調整層4は、有機溶剤等の溶剤中に上記抵抗調整層組成物を溶解・分散してなる抵抗調整層コーティング液を塗工し、乾燥、硬化させることで形成することができる。上記有機溶剤としては、メチルエチルケトン(MEK)、メタノール、トルエン、イソプロピルアルコール、メチルセロソルブ、ジメチルホルムアミド等が挙げられる。こららは混合して使用しても良い。

【0030】

保護層5は、帯電ロール1の最表面に位置し、表面保護のために形成されるものであり、凹凸形成用粒子を含まず、少なくとも、主成分となるポリマー、或いはポリマーを構成するモノマー及び/又はオリゴマー等の成分を含む保護層組成物により構成されている。

【0031】

保護層5は表面粗さ(Rz)が2〜20μmの範囲となるように形成するのが好ましい。表面粗さが2μm未満であると、表面が平滑すぎて粗面化が不十分となるおそれがある。また表面粗さが20μmを超えると、粗面度合いが大きくなりすぎて、電子写真機器において形成される画像にむらが発生するおそれがある。保護層5のより好ましい表面粗さの範囲は、3〜12μmである。上記表面粗さ(Rz)は、JIS−B−0601の表面粗さの測定方法に準じて測定することができる。

【0032】

保護層5は、帯電ロールの最表面に位置するので、保護層5の表面粗さが、図1の帯電ロール1の表面粗さとなる。保護層5の表面は、抵抗調整層4の表面の凹凸形状に沿った表面凹凸形状に形成されている。そのため保護層5の表面粗さは、その下層の抵抗調整層4の表面粗さに依存する。前述したように、抵抗調整層4の表面粗さは、抵抗調整層4の組成物に添加されている粗さ形成用粒子(樹脂粒子)の種類、粒子径、添加量等を適宜調節することで、所望の表面粗さに形成することができる。

【0033】

保護層5の厚みは、帯電ロール1の導電性及び耐摩耗性等に応じて、適宜選択することができる。保護層5の厚みの上限は、抵抗調整層の電気抵抗を低く維持できる観点から、13μm以下とするのが好ましく、より好ましくは5μm以下である。一方、保護層5の厚みの下限は、耐摩耗性の観点から、1μm以上とするのが好ましく、より好ましくは3μm以上である。

【0034】

保護層5の上記ポリマーとしては、例えば、シリコーン系樹脂、フッ素系樹脂、ポリメチルメタクリレート(PMMA)、ポリカーボネート、ポリアミド系樹脂、ウレタン系樹脂などの樹脂、アクリロニトリル−ブタジエンゴム(NBR)、エピクロルヒドリンゴム等のゴム、これらをシリコーン、フッ素等で変性した変性物等が挙げられる。これらは1種又は2種以上含まれていても良い。

【0035】

上記保護層組成物中には、導電剤(カーボンブラックなどの電子系導電剤、及び/又は、第4級アンモニウム塩などのイオン系導電剤)、離型剤、硬化剤などの添加剤が1種又は2種以上含有されていても良い。

【0036】

保護層5は、有機溶剤等の溶剤中に上記保護層組成物を溶解・分散させてなる保護層コーティング液を塗工し、乾燥或いは硬化させることで形成することができる。保護層コーティング液に用いられる上記有機溶媒は、例えば、メチルエチルケトン(MEK)、メタノール、トルエン、イソプロピルアルコール、メチルセロソルブ、ジメチルホルムアミド等が挙げられる。こららは混合して使用しても良い。

【0037】

以下、上記帯電ロール1の製造方法について説明する。まず、上記導電性弾性層2の各成分をニーダー等の混練機で混練し、導電性弾性層組成物を準備する。次いで、円筒状の芯金からなる軸体2の外周表面に導電性弾性層3を形成する。

導電性弾性層3の形成は、軸体2の表面に導電性弾性層組成物を押出成形するか、あるいは、軸体2をロール成形用円筒状金型の中空部に同軸的に設置し、上記円筒状金型と軸体2との間の空隙部に導電性弾性層組成物を注入した後、加熱・硬化させてゴム成分を架橋させ、その後、上記金型から脱型すればよい。このようにして、軸体2の外周に導電性弾性層3が形成されたロールが得られる。また、導電性弾性層3を複数層形成する場合には、上記方法に準じた操作を繰り返し行えば良い。

【0038】

一方、抵抗調整層コーティング液及び保護層コーティング液をそれぞれ準備する。導電性弾性層3を形成したロールの外周に、抵抗調整層コーティング液を塗工し、加熱して架橋・硬化させて抵抗調整層4を形成する。次いで、抵抗調整層4の外周に保護層コーティング液を塗工し、加熱して架橋・硬化させて保護層5を形成することで帯電ロール1が得られる。

【0039】

抵抗調整層コーティング液及び保護層コーティング液のコーティング方法としては、例えば、ロールコーティング法、ディッピング法、スプレーコート法等が挙げられる。

【0040】

なお本発明の帯電ロール1は、図1に示す態様の帯電ロールの層構造に限定されず、少なくとも軸体2と抵抗調整層4を備えるものであれば良い。また帯電ロール1は、上記導電性弾性層3と抵抗調整層4との間に、導電性弾性層3から軟化剤成分等がブリードして移行してくるのを防止するための軟化剤抑制層等を設けても良い。上記軟化剤抑制層には、例えばポリアミド樹脂等が用いられる。

【実施例】

【0041】

以下、実施例を用いて本発明を更に詳細に説明する。

実施例1

〔導電性弾性層組成物の調製〕

EPDM(三井化学社製、EPT4045)100質量部(以下、質量部を単に部と略記する。)、カーボンブラック(ケッチェンブラックEC)20部と、酸化亜鉛5部と、ステアリン酸1部と、プロセスオイル(出光石油化学社製、ダイアナプロセスPW380)30部と、硫黄1部と、ジベンゾチアゾールジスルフィド(架橋促進剤)2部と、テトラメチルチウラムモノサルファイド(架橋促進剤)1部とを配合して、ロールを用いて混練して、導電性弾性層組成物を調製した

【0042】

〔抵抗調整層コーティング液の調製〕

エピクロルヒドリン−エチレンオキシド−アリルグリシジルエーテル共重合体(ダイソー社製、エピクロマーCG102)100部と、テトラブチルアンモニウムパークロレート1部、酸化亜鉛5部、ステアリン酸(花王社製、ルナックS−30)1部と、加硫促進剤(大内新興化学工業社製、ノクセラーDM)0.5部と、加硫促進剤(大内新興化学工業社製、ノクセラーTT)0.5部と、加硫促進剤(大内新興化学工業社製、ノクセラーTRA)0.5部とを配合し、ロールを用いて混練した。さらに上記混練物をMEKに溶解・分散した後、ポリメチルメタクリレート(PMMA)粒子(積水化学社製、テクポリマーMB20X5:5μm)30部を添加し、所定粘度に調整して、抵抗調整層コーティング液とした。

【0043】

〔保護層コーティング液の調製〕

フッ素化ポリオレフィン系樹脂(アトフィナジャパン社製、カイナーSL)100部、導電性酸化チタン(石原テクノ社製、タイベークET−300W)100部とを、MEK200部に溶解し、サンドミルを用いて分散を行い、保護層コーティング液とした。

【0044】

〔帯電ロールの作製〕

軸体として直径6mmの芯金外周面に接着剤を塗布した後、該芯金を所定の金型内に装填し、金型内の中空部に上記導電性弾性層組成物を注型した。金型を閉じて、加熱して加硫硬化させ、金型から脱型することで、芯金の外周面に導電性弾性層(厚み2.85mm)が形成されたロールを作製した。次に、このロールの導電性弾性層外周面に、上記抵抗調整層コーティング液をディッピング法により塗工して、加熱処理(160℃×30分)を行い、抵抗調整層(厚み140μm)が形成されたロールを形成した。次に、このロールの抵抗調整層外周面に上記保護層コーティング液をロールコーティング法により塗布し、乾燥した後に加熱架橋(150℃×60分)を行い、保護層(厚み6μm)を形成し、実施例1の帯電ロールを得た。

【0045】

実施例2

実施例1における抵抗調整層コーティング液の粗さ形成用粒子として用いたポリメチルメタクリレート(PMMA)粒子の変わりに、ポリアミド粒子(アトケムジャパン社製、オルガソール2001UDNAT1:5μm)30部を添加して抵抗調整層コーティング液とした。その他については、実施例1と同様の操作により帯電ロールを作製した。

【0046】

比較例1

粗さ形成用粒子の効果を比較するために、実施例1における抵抗調整層コーティング液のポリメチルメタクリレート(PMMA)粒子の代わりに、ウレタン粒子(根上工業社製、アートパールC−800:6μm)30部を添加し、抵抗調整層コーティング液とした。その他については、実施例1と同様の操作により帯電ロールを作製した。

【0047】

参考例1

参考のために、実施例1における抵抗調整層コーティング液から、ポリメチルメタクリレート(PMMA)粒子を除き、粗さ形成用粒子を含まないコーティング液とした。その他については、実施例1と同様の操作により帯電ロールを作製した。

【0048】

参考例2

参考のために、実施例1における抵抗調整層コーティング液のポリメチルメタクリレート(PMMA)粒子を除き、抵抗調整層コーティング液とした。一方、保護層コーティング液に、実施例1における抵抗調整層コーティング液で用いたポリメチルメタクリレート(PMMA)粒子(積水化学社製、テクポリマーMB20X5:5μm)30部を添加し、保護層コーティング液とした。その他については、実施例1と同様の操作により帯電ロールを作製した。

【0049】

実施例3

実施例1における抵抗調整層コーティング液の、イオン導電性ポリマーとして用いたエピクロルヒドリン−エチレンオキシド−アリルグリシジルエーテル共重合体100部の代わりに、アクリロニトリル−ブタジエンゴム(NBR:日本ゼオン社製、ニポールDN3335)100部を用いて、抵抗調整層コーティング液とした。その他については、実施例1と同様の操作により帯電ロールを作製した。

【0050】

実施例4

実施例3における抵抗調整層コーティング液の、粗さ形成用粒子として用いたポリメチルメタクリレート(PMMA)粒子の変わりに、ポリアミド粒子(アトケムジャパン社製、オルガソール2001UDNAT1:5μm)30部を添加して抵抗調整層コーティング液とした。その他については、実施例1と同様の操作により帯電ロールを作製した。

【0051】

比較例2

粗さ形成用粒子の効果を比較するために、実施例3における抵抗調整層コーティング液のポリメチルメタクリレート(PMMA)粒子の代わりに、ウレタン粒子(根上工業社製、アートパールC−800:6μm)30部を添加し、抵抗調整層コーティング液とした。その他については、実施例3と同様の操作により帯電ロールを作製した。

【0052】

参考例3

参考のために、実施例3における抵抗調整層コーティング液から、ポリメチルメタクリレート(PMMA)粒子を除き、粗さ形成用粒子を含まないコーティング液とした。その他については、実施例1と同様の操作により帯電ロールを作製した。

【0053】

参考例4

参考のために、実施例3における抵抗調整層コーティング液のポリメチルメタクリレート(PMMA)粒子を除き、抵抗調整層コーティング液とした。一方、保護層コーティング液に、実施例3における抵抗調整層コーティング液で用いたポリメチルメタクリレート(PMMA)粒子(積水化学社製、テクポリマーMB20X5:5μm)30部を添加し、保護層コーティング液とした。その他については、実施例3と同様の操作により帯電ロールを作製した。

【0054】

このようにして得られた実施例1〜4、比較例1〜2、参考例1〜4の帯電ロールについて、画像及び通電耐久性の評価を行った。試験結果を表1及び表2に示す。試験方法及び評価基準は以下の通りである。

【0055】

〔画像の試験方法〕

画像の試験は、作製した帯電ロールを低温・低湿環境(温度15℃、湿度10%)で24時間養生した後、帯電ロールを直流帯電方式プリンタ(キヤノン社製、LASER SHOT LBP−2510:10〜20プリント/分)に組み込んで、低温・低湿環境(温度15℃、湿度10%)で、文字文書の実機耐久10000枚の印刷を実施した後、評価対象画像を印刷して画像の評価を行った。上記対象画像は表計算ソフトウエアにて25%濃度の塗りつぶし設定にて作成した画像を用いた。また画像の評価は、初期の画像のスジ、耐久後の画像のロール汚れ、耐久後の画像の濃度について行った。画像の評価基準は以下の通りである。

【0056】

〔画像の評価基準〕

初期の画像のスジ:画像上に毛髪状の微細な黒(又は白)スジが発生しない場合を○とし、発生した場合を×とした。

耐久後の画像のロール汚れ:ロール汚れによる画像汚れがない場合を○とし、ロール汚れによる画像汚れがある場合を×とした。

耐久後の濃度:耐久前後の画像濃度に変化がない場合を○とし、変化がある場合を×とした。

【0057】

〔通電耐久性の試験方法〕

帯電ロールを低温・低湿環境(温度15℃、湿度10%)で24時間養生した後、同環境下で、金属ロールに接触させ、下記の条件で定電流制御での連続通電耐久試験を行い、印加電圧と通電時間の関係を測定し、その耐久性について評価を行った。通電耐久性の評価基準は以下の通りである。

試験条件:金属ロール径φ30mm、回転数30rpm、300μA定電流制御

【0058】

〔通電耐久性の評価基準〕

参考例1の通電耐久性を基準として、同等以上の場合を○とし、同等未満のものを×とした。

【0059】

【表1】

【0060】

【表2】

【0061】

表1及び表2に示すように、本発明の実施例1〜4は、画像及び通電耐久性のいずれの評価も良好なものであった。これに対し、本発明の特定の樹脂粒子以外の樹脂粒子を用いた比較例1及び2は、いずれも耐久後の画像の濃度の評価及び通電耐久性が不良であった。

【0062】

なお、参考例1及び参考例3の様に、抵抗調整層及び保護層に粗さ形成用粒子を添加しない場合は、通電耐久性が良好な結果が得られる。しかし、このように帯電ロールの表面粗度が調整されていないので、トナー付着量や放電特性を制御できず、初期の画像においてスジが発生してしまい、初期の状態から良好な画像を得ることができなかった。

【0063】

また参考例2及び参考例4の様に、粗さ形成用粒子を抵抗調整層ではなく、最表面の保護層に添加した場合には、耐久後のロール汚れに起因する画像汚れが発生してしまい、耐久時に画像不良を生じてしまうものであった。

【図面の簡単な説明】

【0064】

【図1】本発明の帯電ロールの一例を示す周方向断面図である。

【図2】帯電ロールの通電耐久性評価のグラフである。

【符号の説明】

【0065】

1 帯電ロール

2 軸体

3 導電性弾性層

4 抵抗調整層

5 保護層

【特許請求の範囲】

【請求項1】

少なくとも軸体と該軸体の外周に設けられている抵抗調整層とを有する電子写真機器用帯電ロールにおいて、

前記抵抗調整層が、少なくともイオン導電性ポリマー及び粗さ形成用粒子を含有し、

前記イオン導電性ポリマーが、エピクロルヒドリンゴム及び/又はアクリロニトリル−ブタジエンゴムであり、

前記粗さ形成用粒子が、ポリアミド樹脂粒子及び/又は(メタ)アクリル樹脂粒子であることを特徴とする電子写真機器用帯電ロール。

【請求項2】

抵抗調整層の外周に保護層が設けられ、該保護層が粗さ形成用粒子を含まないことを特徴とする請求項1記載の電子写真機器用帯電ロール。

【請求項3】

前記粗さ形成用粒子の配合量が、イオン導電性ポリマー100質量部に対して1〜50質量部の範囲であることを特徴とする請求項1又は2記載の電子写真機器用帯電ロール。

【請求項4】

前記粗さ形成用粒子の粒径が、1〜30μmであることを特徴とする請求項1〜3のいずれか1に記載の電子写真機器用帯電ロール。

【請求項5】

前記抵抗調整層の厚みが、10〜500μmであることを特徴とする請求項1〜4のいずれか1に記載の電子写真機器用帯電ロール。

【請求項1】

少なくとも軸体と該軸体の外周に設けられている抵抗調整層とを有する電子写真機器用帯電ロールにおいて、

前記抵抗調整層が、少なくともイオン導電性ポリマー及び粗さ形成用粒子を含有し、

前記イオン導電性ポリマーが、エピクロルヒドリンゴム及び/又はアクリロニトリル−ブタジエンゴムであり、

前記粗さ形成用粒子が、ポリアミド樹脂粒子及び/又は(メタ)アクリル樹脂粒子であることを特徴とする電子写真機器用帯電ロール。

【請求項2】

抵抗調整層の外周に保護層が設けられ、該保護層が粗さ形成用粒子を含まないことを特徴とする請求項1記載の電子写真機器用帯電ロール。

【請求項3】

前記粗さ形成用粒子の配合量が、イオン導電性ポリマー100質量部に対して1〜50質量部の範囲であることを特徴とする請求項1又は2記載の電子写真機器用帯電ロール。

【請求項4】

前記粗さ形成用粒子の粒径が、1〜30μmであることを特徴とする請求項1〜3のいずれか1に記載の電子写真機器用帯電ロール。

【請求項5】

前記抵抗調整層の厚みが、10〜500μmであることを特徴とする請求項1〜4のいずれか1に記載の電子写真機器用帯電ロール。

【図1】

【図2】

【図2】

【公開番号】特開2009−69590(P2009−69590A)

【公開日】平成21年4月2日(2009.4.2)

【国際特許分類】

【出願番号】特願2007−239087(P2007−239087)

【出願日】平成19年9月14日(2007.9.14)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

【公開日】平成21年4月2日(2009.4.2)

【国際特許分類】

【出願日】平成19年9月14日(2007.9.14)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

[ Back to top ]