電子写真機器用帯電ロール

【課題】セット性が良好であり、帯電音が悪化せず、ドラム/トナーへのストレスを低減することが可能な電子写真機器用帯電ロールを提供する。

【解決手段】軸体2と、軸体2の外周に沿って導電性発泡層3、電極層4、抵抗調整層5が順次積層されており、前記電極層4が基材樹脂と導電剤と架橋剤とを配合した組成物が架橋されて形成されたものであり、前記電極層4の架橋後のマルテンス硬さを20〜200の範囲内として、電子写真機器用帯電ロール1を構成した。

【解決手段】軸体2と、軸体2の外周に沿って導電性発泡層3、電極層4、抵抗調整層5が順次積層されており、前記電極層4が基材樹脂と導電剤と架橋剤とを配合した組成物が架橋されて形成されたものであり、前記電極層4の架橋後のマルテンス硬さを20〜200の範囲内として、電子写真機器用帯電ロール1を構成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真機器用帯電ロールに関するものである。

【背景技術】

【0002】

近年、電子写真方式を採用する複写機、プリンター、ファクシミリ等の電子写真機器が広く使用されている。これら電子写真機器の内部には、静電潜像が形成される感光ドラム等の感光体が組み込まれている。感光体に静電潜像を形成するためには、予め感光体表面を帯電させる必要がある。そこで、この感光体を帯電させるために、一般的に半導電性の帯電ロールが使用されている。

【0003】

上記帯電ロールとして、導電性を有する軸体の外周に、導電性弾性体層、電極層、抵抗調整層、保護層等が順次設けられているものが公知である(例えば特許文献1参照)。帯電ロールにおいて、導電性弾性体層は、感光ドラム表面へのトナー融着の抑制や、交流・直流重畳機においては帯電音を低下させるといった観点から、低硬度に形成されていることが望ましい。そのため従来の帯電ロールは、導電性弾性体層を発泡体からなる導電性発泡層として低硬度化して構成することが一般的に行われていた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3196532号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら上記従来の導電性発泡層を設けた帯電ロールは、硬度が低いため、反発弾性が低くなってセット性(耐ヘタリ性)が低下するという問題があった。

【0006】

上記の問題を解決するために、導電性発泡層の硬度を上げると、帯電音が悪化してしまう。また、導電性発泡層の上層の中間層(抵抗調整層)の硬度を上げると、感光ドラム/トナーへのストレスが増大してしまうために、硬度を上げることができなかった。

【0007】

本発明が解決しようとする課題は、上記問題点を解決しようとするものであり、セット性が良好であり、帯電音が悪化せず、ドラム/トナーへのストレスを低減することが可能な電子写真機器用帯電ロールを提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するため、本発明に係る電子写真機器用帯電ロールは、軸体と、軸体の外周に沿って導電性発泡層、電極層、抵抗調整層が順次積層されており、前記電極層が基材樹脂と導電剤と架橋剤とを配合した組成物が架橋されて形成されたものであり、前記電極層の架橋後のマルテンス硬さが20〜200の範囲内であることを要旨とする。

【0009】

上記電子写真機器用帯電ロールにおいて、前記電極層の基材樹脂がポリウレタン樹脂であることや、前記電極層の基材樹脂がN−メトキシメチル化ナイロンであることや、前記電極層の体積固有抵抗率が1×104Ω・cm以下であることや、前記電極層の導電剤が電子導電剤であることが好ましい。

【発明の効果】

【0010】

本発明に係る電子写真機器用帯電ロールによれば、前記電極層が基材樹脂と導電剤と架橋剤とを配合した組成物が架橋されて形成されたものであり、前記電極層の架橋後のマルテンス硬さが20〜200の範囲内としたことにより、導電性発泡層の硬度を上げなくてもセット性が良いので、帯電音が悪化しない。更に、抵抗調整層等の中間層の硬度を上げなくてもセット性が良いので、ドラム/トナーへのストレスを低減することができる。

【図面の簡単な説明】

【0011】

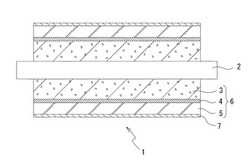

【図1】本発明の電子写真機器用帯電ロールの一例を示す外観斜視図である。

【図2】図1のA−A線断面を示す軸方向断面図である。

【図3】図1のB−B線断面を示す周方向断面図である。

【図4】実施例の帯電音測定方法の説明図である。

【発明を実施するための形態】

【0012】

以下、図面を用いて本発明の電子写真機器用帯電ロール(以下、帯電ロールということもある)について詳細に説明する。図1は、本発明の帯電ロールの一例を示す外観斜視図であり、図2は図1のA−A線断面を示す軸方向断面図であり、図3は図1のB−B線断面を示す周方向断面図である。図1〜図3に示すように帯電ロール1は、軸体2の外周に沿って導電性発泡層3が形成されており、この導電性発泡層3の外周に沿って電極層4が形成され、この電極層4の外周に沿って抵抗調整層5が形成されている。導電性発泡層3、電極層4、抵抗調整層5からロール体6が構成されている。これらの各層は、ロール体6の内側から外側に順次積層されている。図1の帯電ロール1は、更に、ロール体6の表面の抵抗調整層5の外周に保護層7が設けられている。

【0013】

軸体2は、導電性を有するものであればよく、具体的には、鉄、ステンレス、アルミニウム等の金属製の中実体、中空体からなる芯金等を用いることができる。

【0014】

導電性発泡層3は、少なくとも弾性発泡体を主成分として導電剤が配合された導電性弾性発泡体から構成されている。弾性発泡体を構成する弾性材料としては、例えば、エチレン−プロピレンゴム(EPDM)、スチレン−ブタジエンゴム(SBR)、シリコーンゴム、ブタジエンゴム(BR)、イソプレンゴム(IR)、アクリルゴム(ACM)、クロロプレンゴム(CR)、ウレタンゴム、フッ素ゴム、ヒドリンゴム(ECO、CO)、ウレタン系エラストマー、天然ゴム(NR)、アクリロニトリル−ブタジエンゴム(NBR)、水素添加アクリロニトリル−ブタジエンゴム(H−NBR)等を用いることができる。これらは1種単独で使用しても、或いは2種以上混合してもいずれでも良い。

【0015】

導電性発泡層3の導電剤としては、ケッチェンブラック、アセチレンブラック等のカーボンブラック、グラファイト、チタン酸カリウム、酸化鉄、c−TiO2 、c−ZnO、c−SnO2 等の電子導電剤、或いはトリメチルオクタデシルアンモニウムパークロレート、ベンジルトリメチルアンモニウムクロリド等の第4級アンモニウム塩、過塩素酸リチウム、過塩素酸カリウム等のイオン導電剤が挙げられる。なお、上記「c−」は、導電性を有するという意味である。

【0016】

導電性発泡層3は、電子導電剤が配合されてなる電子導電系弾性体材料を用いることが好ましい。導電性発泡層3は、体積抵抗率が1×101〜1×105Ω・cmの範囲内であるのが好ましい。導電性発泡層3は、導電剤の配合量を適宜調節することで、体積抵抗率を所定の範囲とすることができる。

【0017】

導電性発泡層3において、上記の導電剤以外に、必要に応じて、増量剤、補強剤、加工助剤、硬化剤、加硫促進剤、架橋剤、架橋助剤、発泡剤、酸化防止剤、可塑剤、紫外線吸収剤、シリコーンオイル、滑剤、助剤、界面活性剤等の各種添加剤を1種又は2種以上適宜含有していても良い。

【0018】

導電性発泡層3の厚さは、特に限定されるものではないが、通常、0.1〜10mm程度に形成され、より好ましくは1〜5mmの範囲である。また、導電性発泡層3は、単層から構成されていても良いし、複数層から構成されていても良い。

【0019】

電極層4は、架橋後のマルテンス硬さが20以上〜200以下の範囲内である導電性合成樹脂材料から形成される。本発明は電極層4として、マルテンス硬さを特定の範囲としたことにより、帯電ロール1においてバルク硬度を上昇させることなくセット性を向上させることができた。電極層4のマルテンス硬さが20未満の場合には、セット性が悪くなってしまう。一方、電極層4のマルテンス硬さが200を超えると、感光ドラムに圧接した際、電極層を構成する塗膜が硬くなりすぎて、ひび割れたりする虞があり、電極層4形成による効果は得られない。好ましい電極層4のマルテンス硬さは、22〜180の範囲内である。

【0020】

電極層4は、基材樹脂に導電剤と架橋剤を配合した組成物を架橋して形成したものであり、基材樹脂を架橋剤で架橋することにより、電極層4のマルテンス硬さを所定の範囲とすることができる。本明細書におけるマルテンス硬さは、電極層の組成物のみを架橋させ形成した塗膜を、以下の方法を用いて測定した値のことである。マルテンス硬さの測定方法は、測定装置としてフィッシャー・インストルメンツ社の商品名「フィッシャースコープH−100」を用い、この測定装置に装着する圧子として先端が正方形(50μm×50μm)の平坦な形状のものを用い、圧子の押し込み荷重を1.0mNとし、押し込み深さを0.5mmとして測定した。尚、表1〜表3に記載したマルテンス硬さの数値は、10点測定した平均値を示した。

【0021】

電極層4の体積抵抗率は、104Ω・cm以下であることが、電極層形成の効果が確実に得られることから好ましい。電極層4の体積抵抗率が104Ω・cmを超えると、電極層4を形成することによる効果が不十分となる虞がある。また電極層4は、環境依存性が小さく、導電性を安定して発揮できる点から、電子導電剤を添加した電子導電系樹脂から形成することが好ましい。電極層4に用いられる電子導電剤としては、導電性発泡層3の説明で例示したものを用いることができる。カーボンブラックは電子導電剤として好適に用いることができるもののひとつである。電極層4は、導電剤の配合量を調整することで、体積抵抗率を所定の範囲内とすることができる。

【0022】

電極層4の基材樹脂としては、架橋剤による架橋後のマルテンス硬さが上記の特定の範囲となる樹脂であればよく、特に限定されないが、柔軟性を有する樹脂が好ましい。このような樹脂として例えば、ポリウレタン樹脂、N−メトキシメチル化ナイロン、NR等が挙げられる。上記ポリウレタン樹脂としては、柔軟性に優れ、ひび割れが生じ難いなどの観点から、その骨格がエーテル/エステル系、エーテル系、ポリカーボネート系、エステル系等であるポリウレタン樹脂が好ましく、より好ましくは、その骨格がエーテル/エステル系、エーテル系、ポリカーボネート系であるポリウレタン樹脂である。さらに、低VOC化を図りやすくなるなどの観点から、上記ポリウレタン樹脂は水系ポリウレタン樹脂であることが好ましい。

【0023】

電極層4に用いられる架橋剤としては、上記基材樹脂を架橋可能なものであればよい。電極層4の基材樹脂にN−メトキシ化ナイロンを用いた場合、架橋剤としては、メラミン樹脂、イソシアネート、酸等を用いることができる。電極層4の基材樹脂にポリウレタン樹脂を用いた場合、架橋剤としては、メラミン樹脂、エポキシ樹脂、カルボジイミド等を用いることができる。

【0024】

電極層4の厚さは、特に限定されないが、通常、3〜25μmの範囲内に形成される。電極層4の厚さは、好ましくは、7〜20μm、より好ましくは、10〜15μmである。電極層4の厚さが3μm以上であれば、均一な低抵抗層が得られ易く、また、未発泡の導電性発泡層3を発泡成形する際に、亀裂が生じ難い。電極層4の厚さが25μm以下であれば、抵抗値の制御が容易である。電極層4は単層で構成しても複数層で構成してもいずれでもよい。

【0025】

抵抗調整層5は、主成分となる基材樹脂に導電剤が配合されて構成されている。基材樹脂としては、例えば、ヒドリンゴム(ECO)、アクリロニトリル−ブタジエンゴム(NBR)、水素添加アクリロニトリル−ブタジエンゴム(H−NBR)等を用いることができる。抵抗調整層5の導電剤としては、例えば、導電性発泡層3の導電剤として例示した材料が使用できる。導電剤の配合量は、十分な抵抗値の制御が可能であればよい。抵抗調整層5の導電剤としては、イオン導電剤を用いることが好ましい。またブリードが抑えられる点から、導電剤の配合量は、基材樹脂100質量部に対して、0.3〜3.0質量部の範囲が好ましい。

【0026】

さらに、抵抗調整層5には、必要に応じて、加硫促進剤、架橋剤、架橋助剤、オイル等を適宜添加しても良い。また、抵抗調整層5は、単層から構成されていても良いし、複数層から構成されていても良い。抵抗調整層5の厚さは、十分な強度を有し、感光ドラムとの、良好な接触を保つことができることから、300〜700μm程度に形成するのが好ましい。

【0027】

保護層7は、主成分として、例えば、アクリル樹脂、アクリルシリコーン樹脂、ウレタン樹脂、ポリアミド樹脂、ブチラール樹脂、アルキッド樹脂、ポリエステル樹脂、フッ素ゴム、フッ素樹脂、フッ素樹脂とフッ素ゴムとの混合物、シリコーン樹脂、アクリル変性シリコーン樹脂、シリコーン変性アクリル樹脂、フッ素変性アクリル樹脂、ニトリルゴム、ウレタンゴム、これらを架橋した樹脂等を例示することができる。これらは1種または2種以上混合されていても良い。とりわけ、耐摩耗性に優れる等の観点から、架橋ウレタン樹脂、アクリル樹脂、アクリルシリコーン樹脂、フッ素変性アクリル樹脂等を好適に用いることができる。

【0028】

保護層7は、導電剤を含有していても良い。また保護層7には、必要に応じて粗さ形成剤、可塑剤、レベリング剤等の各種添加剤を1種または2種以上適宜含有していても良い。また、保護層7は、単層から構成されていても良いし、複数層から構成されていても良い。保護層7の厚さは、特に限定されるものではないが、抵抗値を上昇させ難い等の観点から、0.01〜100μmの範囲が好ましい。

【0029】

以下、図1の上記帯電ロール1の製造方法について説明する。先ず、未発泡の導電性発泡層形成材料を調製し、これを軸体2の外周に押出成形等により形成する。そして、この未発泡の導電性発泡層形成材料の外周に、電極層形成材料をロールコーティング法、ディッピング法、スプレーコート法等により塗工して電極層4を形成する。

【0030】

次いで、抵抗調整層形成材料を調製し、例えば、これを押し出しによりチューブ状に成型し、抵抗調整層5として用いる。チューブ状の抵抗調整層5を金型内に挿し、この抵抗調整層5の中空部に、上記電極層4及び未発泡の導電性発泡層形成材料が外周に形成された軸体2を同軸にセットし、金型内で未発泡の導電性発泡層形成材料を発泡成形して導電性発泡層3を形成した後、脱型することで、軸体2にロール体6を形成することができる。更にロール体6の抵抗調整層5の外周面上に、保護層形成材料を公知の塗工法を用いて保護層7を形成する。このようにして図1に示す帯電ロール1を製造することができる。

【0031】

尚、電極層形成材料は、未発泡の導電性発泡層形成材料の外周に塗工するのではなく、チューブ状に形成された抵抗調整層5の内周面に塗工して形成しても良い。また帯電ロール1は、例えば、電極層形成材料と抵抗調整層形成材料とを、軸体2外周に形成された未発泡の導電性発泡層形成材料の外周に、同時に押出成形して、製造することもできる。

【実施例】

【0032】

以下、本発明の実施例、比較例を示す。

【0033】

実施例1

押出し機を用いて下記の抵抗調整層形成材料B−1を円筒状に成形し所定の長さに切断し、厚さ0.5mm×外径14mm×長さ240mmのゴム弾性体からなる抵抗調整層を形成した。次いでこの円筒状の抵抗調整層の内側に下記の電極層形成材料C−1を、ディッピング法でコーティングして未架橋の電極層を形成した。一方、直径6mmの金属製シャフトからなる外周面に接着剤を塗布した芯金を用意した。次に上記の円筒状の抵抗調整層と芯金を金型内にセットし、この芯金と円筒状の抵抗調整層との間に、下記の導電性発泡層形成材料A−1を注型し、金型の蓋を閉め170℃、30分間加熱して、架橋、発泡を行った。その結果、芯金の外周面に、スポンジ状の導電性発泡体層(厚さ3.5mm)、架橋された電極層(厚さ10μm)、抵抗調整層(厚さ500μm)が順次形成されてなるロール体を得た。更に該ロール体の抵抗調整層の外周面上に、下記の保護層形成材料を用いて、ディッピング法により塗布して、乾燥することでロール体の表面に保護層(厚さ5μm)を形成し、実施例1の帯電ロールを得た。

【0034】

[導電性発泡層形成材料A−1]

ムーニー粘度(ML1+4100℃)が45であるEPDM(三井化学社製、「EPT4045」)100質量部、酸化亜鉛(三井金属社製、「酸化亜鉛2種」)6質量部、滑剤としてステアリン酸(花王社製、「ルナックS30」)2質量部、カーボンブラック(ケッチェンブラックインターナショナル社製、「ケッチェンブラックEC」)10質量部、軟化剤としてパラフィンオイル(出光石油化学社製、「ダイアナプロセスPW380」)70質量部、加硫促進剤1(大内新興化学社製、「ノクセラーBZ」)1質量部、加硫促進剤2(大内新興化学社製、「ノクセラーDM」)1質量部、加硫促進剤3(大内新興化学社製、「ノクセラーTET」)1質量部、加硫促進剤4(大内新興化学社製、「ノクセラーCZ」)1質量部、加硫促進剤5(大内新興化学社製、「ノクセラーTS」)1質量部、発泡剤として炭酸水素ナトリウム(永和化成工業社製)20質量部、発泡剤としてp,p′−オキシビス(ベンゼンスルホニルヒドラジド)(永和化成工業社製)2質量部、硫黄(鶴見化学工業社製)1質量部を配合し、ロールを用いて混練して、導電性発泡層形成材料を調製した。

【0035】

[抵抗調整層形成材料B−1]

エピクロルヒドリンゴム(日本ゼオン社製、「ハイドリンT3102」)100質量部、イオン導電剤(テトラブチルアンモニウムクロライド)1質量部、シリカ(日本シリカ社製、「ニプシールVN−3」)50質量部、加硫剤(イオウ)1質量部、加硫促進剤(ジベンゾチアゾールジスルフィド)1.5質量部、加硫促進剤(テトラメチルチウラムモノサルファイド)0.5質量部、ステアリン酸(花王社製、「ルナックS−30」)1質量部、受酸剤(協和化学工業社、DHT4T)8質量部を配合し、ロールを用いて混練して、抵抗調整層形成材料を調製した。

【0036】

[電極層形成材料C−1]

N−メトキシメチル化ナイロン(ナガセケムテックス社製、「トレジンEF30T」)100質量部、導電性カーボンブラック(ケッチェンブラックインターナショナル社製、「ケッチェンブラックEC300J」)15質量部、架橋剤としてメラミン樹脂1(住友化学社製、「スミテックスレジンM3」)40質量部を配合し、サンドミルを用いて分散処理し、電極層形成材料を調製した。尚、この材料より形成された電極層のマルテンス硬さは、22であった。

【0037】

[保護層形成材料]

アクリルフッ素樹脂(エルフアトケムジャパン社製、「カイナーSL」)100質量部、グラフトカーボン30質量部、MEK200質量部を配合し、サンドミルを用いて分散処理し、表層形成材料を調製した。

【0038】

実施例2

表1に示すように実施例1の電極層形成材料C−1の架橋剤をメラミン樹脂2(三和ケミカル社製、「ニカラックMX−706」)に変更した電極層形成材料C−2を使用した以外は、実施例1と同様にして帯電ロールを得た。この電極層のマルテンス硬さは、32であった。

【0039】

実施例3

表1に示すように実施例1の電極層形成材料C−1の架橋剤をイソシアネート(日本ポリウレタン社製、「アクアネートAQ210」)に変更した電極層形成材料C−3を使用した以外は、実施例1と同様にして実施例3の帯電ロールを得た。この電極層のマルテンス硬さは、35であった。

【0040】

実施例4

表1に示すように実施例1の電極層形成材料C−1のN−メトキシメチル化ナイロンを「FS350E5AS」(ナガセケムテックス社製)に変更した電極層形成材料C−4を使用した以外は、実施例1と同様にして実施例4の帯電ロールを得た。この電極層のマルテンス硬さは、62であった。

【0041】

実施例5

表1に示すように実施例4の電極層形成材料C−4に架橋剤として更にクエン酸を2質量部配合した電極層形成材料C−5を使用した以外は、実施例1と同様にして実施例5の帯電ロールを得た。この電極層のマルテンス硬さは、180であった。

【0042】

実施例6

導電性発泡層形成材料A−1の発泡剤1の配合量を20質量部から30質量部に変更した導電性発泡層形成材料A−2を用いて、低硬度化した導電性発泡層を形成した以外は、実施例1と同様にして実施例6の帯電ロールを得た。

【0043】

実施例7

抵抗調整層形成材料B−1のシリカの配合量を50質量部から35質量部に変更した抵抗調整層形成材料B−2を用いて、抵抗調整層を低硬度化した以外は、実施例1と同様にして実施例7の帯電のロールを得た。

【0044】

実施例8

水系ポリウレタン樹脂(ADEKA社製、「アデカボンタイターHUX−350」、骨格:エーテル系)100質量部、導電性カーボンブラック(ケッチェンブラックインターナショナル社製、「ケッチェンブラックEC300J」)20質量部、架橋剤としてカルボジイミド(日清紡績社製、「カルボジライトV−02」)2質量部を配合し、サンドミルを用いて分散処理し、電極層形成材料C−9を調製した。

表3に示すように実施例1の電極層形成材料C−1に代えて上記調製した電極層形成材料C−9を使用した以外は、実施例1と同様にして帯電ロールを得た。この電極層のマルテンス硬さは、41であった。

【0045】

実施例9

表3に示すように実施例8の電極層形成材料C−9において架橋剤であるカルボジイミド:2質量部をメラミン樹脂(住友化学社製、「スミテックスレジンM3」):20質量部に変更した電極層形成材料C−10を使用した以外は、実施例8と同様にして帯電ロールを得た。この電極層のマルテンス硬さは、66であった。

【0046】

実施例10

表3に示すように実施例8の電極層形成材料C−9において架橋剤であるカルボジイミド:2質量部をエポキシ樹脂(ナガセケムテックス社製、「デナコール EX−841」):20質量部に変更した電極層形成材料C−11を使用した以外は、実施例8と同様にして帯電ロールを得た。この電極層のマルテンス硬さは、23であった。

【0047】

実施例11

表3に示すように実施例8の電極層形成材料C−9において水系ポリウレタン樹脂を「アデカボンタイターHUX−320」(ADEKA社製、骨格:エーテル/エステル系)に変更するととともに、架橋剤であるカルボジイミド:2質量部をメラミン樹脂1:55質量部に変更した電極層形成材料C−12を使用した以外は、実施例8と同様にして帯電ロールを得た。この電極層のマルテンス硬さは、178であった。

【0048】

実施例12

表3に示すように実施例8の電極層形成材料C−9において水系ポリウレタン樹脂を「アデカボンタイターHUX−386」(ADEKA社製、骨格:ポリカーボネート)に変更するととともに、架橋剤であるカルボジイミド:2質量部をメラミン樹脂1:20質量部に変更した電極層形成材料C−13を使用した以外は、実施例8と同様にして帯電ロールを得た。この電極層のマルテンス硬さは、25であった。

【0049】

実施例13

導電性発泡層形成材料A−1の発泡剤1の配合量を20質量部から30質量部に変更した導電性発泡層形成材料A−2を用いて、低硬度化した導電性発泡層を形成した以外は、実施例8と同様にして実施例13の帯電ロールを得た。

【0050】

実施例14

抵抗調整層形成材料B−1のシリカの配合量を50質量部から35質量部に変更した抵抗調整層形成材料B−2を用いて、抵抗調整層を低硬度化した以外は、実施例8と同様にして実施例14の帯電のロールを得た。

【0051】

比較例1

表1に示すように実施例1の電極層形成材料C−1において架橋剤を添加しない電極層形成材料C−6を使用した以外は、実施例1と同様にして帯電ロールを得た。この電極層のマルテンス硬さは、6.5であった。

【0052】

比較例2

実施例1の導電性発泡層形成材料A−1のカーボンブラックの配合量を10質量部から15質量部に変更し、発泡剤(1)の配合量を20質量部から15質量部に変更した導電性発泡層形成材料A−3を用いて、高硬度化した導電発泡層を形成した以外は、比較例1と同様にして帯電ロールを得た。

【0053】

比較例3

抵抗調整層形成材料B−1のシリカの配合量を50質量部から55質量部に変更した抵抗調整層形成材料B−3を用いて、抵抗調整層を高硬度化した以外は、比較例1と同様にして比較例3の帯電のロールを得た。

【0054】

比較例4

実施例1の電極層形成材料C−1のN−メトキシメチル化ナイロンをより柔軟な基材樹脂「M−20K」(ナガセケムテックス社製)に変更して、架橋剤のメラミン樹脂を添加した電極層形成材料C−7を使用した以外は、比較例1と同様にして比較例4の帯電ロールを得た。この電極層は架橋剤を加えているが基材樹脂が柔らかいため、マルテンス硬さは、6.5であった。

【0055】

比較例5

実施例1の電極層形成材料C−1の架橋剤をクエン酸2質量部に変更した電極層形成材料C−8を用いて電極層を形成した以外は、実施例1と同様にして比較例5の帯電ロールを得た。この電極層のマルテンス硬さは、10であった。

【0056】

比較例6

電極層を形成しなかった以外は、実施例1と同様にして比較例6の帯電ロールを得た。

【0057】

比較例7

表3に示すように実施例8の電極層形成材料C−9において水系ポリウレタン樹脂を「アデカボンタイターHUX−386」(ADEKA社製、骨格:ポリカーボネート)に変更するととともに、架橋剤を添加しない電極層形成材料C−10を使用した以外は、実施例8と同様にして帯電ロールを得た。この電極層のマルテンス硬さは、9.3であった。

【0058】

実施例1〜14、比較例1〜7の帯電ロールについて、硬度、セット性、帯電音、ドラム削れの各特性について試験した。各試験方法は下記の通りである。試験の結果を表1〜3に示す。

【0059】

〔アスカーC硬度〕

JIS S 6050に準拠した規格を有するスプリング式硬さ試験機(高分子計器社製、「ゴム・プラスチック硬度計・アスカーC型」)を用い、Vブロックにて両端が支持された状態で水平に保持された各帯電ロールの軸方向中央部の表面に、該硬さ試験機の押針の先端を接触させ、更に該試験機を1kgの荷重(試験機を含む全荷重)で垂直に加圧して、直ちに目盛りを読み取ることにより測定した。

【0060】

〔マイクロゴム硬度〕

片持ち梁形板バネ式の荷重方式のスプリング式硬さ試験機(高分子計器社製、「マイクロゴム硬度計・MD−1型」)を用い、アスカーC硬度の測定時と同様にして、保持された各帯電ロールの軸方向中央部の表面に、該硬さ試験機の押針の先端を接触させ、更に該試験機を33.85gの荷重で垂直に加圧して、直ちに目盛りを読み取ることにより測定した。

【0061】

〔セット性〕

アールの付いた金属面に2kgの荷重を加えて帯電ロールを圧接させ、温度40℃湿度95%の環境に1週間放置した後の永久圧縮歪の量を測定した。永久圧縮歪みの量が、40μm未満を◎、40〜70μmを○、71〜90μmを△、90μm超を×として評価した。

【0062】

〔帯電音〕

図4に示すように、レーザービームプリンタ(ヒューレッドパッカード社製、「Laser Jet 4350」)11のカートリッジ容器12内の現像部と、感光体13内部のアルミ製円筒棒を取り外す一方、該カートリッジ容器12内に帯電ロール14を取り付け、更に、信号発生器(NF回路ブロック社製、「NF1731」)15を高圧アンプ(トレック社製、「609C」)16に接続すると共に、該高圧アンプ16をアースさせた状態で、高圧ケーブルにてカートリッジ容器12の電極端子に接続した。そして、感光体13を30rpmにて回転させる一方、帯電ロール14に2kVp−p−600Vの電圧を、200〜2000Hzの間で周波数を変化させつつ印加して、感光体13を帯電させ、その際に生ずる帯電音を、種々の周波数毎に、感光体13と帯電ロール14の当接位置と水平で、且つ感光体13の軸方向と直角になる方向において、かかる当接位置から100mm離隔した位置で、リニアコーダ(リオン社製、「LR04」)17が接続された騒音計(リオン社製、「NL01A」)18により測定した。測定した1500〜3000Hzの平均帯電音が55db未満を◎、55〜60dbを○、60db超を×として評価した。

【0063】

〔ドラム削れ〕

感光ドラムに帯電ロールを1kgにて圧接させ、30rpmにて回転させながら1800Hz、−500V、1.2kVp−p印加して100時間経過後の感光ドラム絶縁膜の削れ量を測定した。削れ量が、10μm未満を◎、10〜15μmを○、16〜20μmを△、20μm超を×として評価した。

【0064】

【表1】

【0065】

【表2】

【0066】

【表3】

【0067】

表1、表3に示すように実施例1〜14の帯電ロールはいずれもセット性、帯電音、ドラム削れのいずれの評価も良好であった。これに対し、表2、表3に示すように、比較例1〜7はいずれも、セット性、帯電音、ドラム割れの全ての特性を満足する帯電ロールが得られなかった。すなわち比較例1の帯電ロールは、電極層に架橋剤を配合せずマルテンス硬さが20未満であるから、セット性が不良であった。比較例2は、導電性発泡層を高硬度化したことで、比較例1に対しセット性及びドラム割れは改良されたが、帯電音は不良であった。比較例3は、抵抗調整層を高硬度化したことで、比較例1に対しセット性及び帯電音は改良されたが、ドラム削れは不良であった。比較例4は、電極層は架橋されたものであるが、基材樹脂を柔軟な材料に変更しているのでマルテンス硬さが20未満であるから、帯電音、ドラム割れは改良されたが、セット性が不良であった。比較例6は、電極層を形成しなかったため、セット性が不良であった。比較例7は、電極層に架橋剤を配合せずマルテンス硬さが20未満であるから、セット性が不良であった。

【符号の説明】

【0068】

1 電子写真機器用帯電ロール

2 軸体

3 導電性発泡層

4 電極層

5 抵抗調整層

【技術分野】

【0001】

本発明は、電子写真機器用帯電ロールに関するものである。

【背景技術】

【0002】

近年、電子写真方式を採用する複写機、プリンター、ファクシミリ等の電子写真機器が広く使用されている。これら電子写真機器の内部には、静電潜像が形成される感光ドラム等の感光体が組み込まれている。感光体に静電潜像を形成するためには、予め感光体表面を帯電させる必要がある。そこで、この感光体を帯電させるために、一般的に半導電性の帯電ロールが使用されている。

【0003】

上記帯電ロールとして、導電性を有する軸体の外周に、導電性弾性体層、電極層、抵抗調整層、保護層等が順次設けられているものが公知である(例えば特許文献1参照)。帯電ロールにおいて、導電性弾性体層は、感光ドラム表面へのトナー融着の抑制や、交流・直流重畳機においては帯電音を低下させるといった観点から、低硬度に形成されていることが望ましい。そのため従来の帯電ロールは、導電性弾性体層を発泡体からなる導電性発泡層として低硬度化して構成することが一般的に行われていた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3196532号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら上記従来の導電性発泡層を設けた帯電ロールは、硬度が低いため、反発弾性が低くなってセット性(耐ヘタリ性)が低下するという問題があった。

【0006】

上記の問題を解決するために、導電性発泡層の硬度を上げると、帯電音が悪化してしまう。また、導電性発泡層の上層の中間層(抵抗調整層)の硬度を上げると、感光ドラム/トナーへのストレスが増大してしまうために、硬度を上げることができなかった。

【0007】

本発明が解決しようとする課題は、上記問題点を解決しようとするものであり、セット性が良好であり、帯電音が悪化せず、ドラム/トナーへのストレスを低減することが可能な電子写真機器用帯電ロールを提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するため、本発明に係る電子写真機器用帯電ロールは、軸体と、軸体の外周に沿って導電性発泡層、電極層、抵抗調整層が順次積層されており、前記電極層が基材樹脂と導電剤と架橋剤とを配合した組成物が架橋されて形成されたものであり、前記電極層の架橋後のマルテンス硬さが20〜200の範囲内であることを要旨とする。

【0009】

上記電子写真機器用帯電ロールにおいて、前記電極層の基材樹脂がポリウレタン樹脂であることや、前記電極層の基材樹脂がN−メトキシメチル化ナイロンであることや、前記電極層の体積固有抵抗率が1×104Ω・cm以下であることや、前記電極層の導電剤が電子導電剤であることが好ましい。

【発明の効果】

【0010】

本発明に係る電子写真機器用帯電ロールによれば、前記電極層が基材樹脂と導電剤と架橋剤とを配合した組成物が架橋されて形成されたものであり、前記電極層の架橋後のマルテンス硬さが20〜200の範囲内としたことにより、導電性発泡層の硬度を上げなくてもセット性が良いので、帯電音が悪化しない。更に、抵抗調整層等の中間層の硬度を上げなくてもセット性が良いので、ドラム/トナーへのストレスを低減することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の電子写真機器用帯電ロールの一例を示す外観斜視図である。

【図2】図1のA−A線断面を示す軸方向断面図である。

【図3】図1のB−B線断面を示す周方向断面図である。

【図4】実施例の帯電音測定方法の説明図である。

【発明を実施するための形態】

【0012】

以下、図面を用いて本発明の電子写真機器用帯電ロール(以下、帯電ロールということもある)について詳細に説明する。図1は、本発明の帯電ロールの一例を示す外観斜視図であり、図2は図1のA−A線断面を示す軸方向断面図であり、図3は図1のB−B線断面を示す周方向断面図である。図1〜図3に示すように帯電ロール1は、軸体2の外周に沿って導電性発泡層3が形成されており、この導電性発泡層3の外周に沿って電極層4が形成され、この電極層4の外周に沿って抵抗調整層5が形成されている。導電性発泡層3、電極層4、抵抗調整層5からロール体6が構成されている。これらの各層は、ロール体6の内側から外側に順次積層されている。図1の帯電ロール1は、更に、ロール体6の表面の抵抗調整層5の外周に保護層7が設けられている。

【0013】

軸体2は、導電性を有するものであればよく、具体的には、鉄、ステンレス、アルミニウム等の金属製の中実体、中空体からなる芯金等を用いることができる。

【0014】

導電性発泡層3は、少なくとも弾性発泡体を主成分として導電剤が配合された導電性弾性発泡体から構成されている。弾性発泡体を構成する弾性材料としては、例えば、エチレン−プロピレンゴム(EPDM)、スチレン−ブタジエンゴム(SBR)、シリコーンゴム、ブタジエンゴム(BR)、イソプレンゴム(IR)、アクリルゴム(ACM)、クロロプレンゴム(CR)、ウレタンゴム、フッ素ゴム、ヒドリンゴム(ECO、CO)、ウレタン系エラストマー、天然ゴム(NR)、アクリロニトリル−ブタジエンゴム(NBR)、水素添加アクリロニトリル−ブタジエンゴム(H−NBR)等を用いることができる。これらは1種単独で使用しても、或いは2種以上混合してもいずれでも良い。

【0015】

導電性発泡層3の導電剤としては、ケッチェンブラック、アセチレンブラック等のカーボンブラック、グラファイト、チタン酸カリウム、酸化鉄、c−TiO2 、c−ZnO、c−SnO2 等の電子導電剤、或いはトリメチルオクタデシルアンモニウムパークロレート、ベンジルトリメチルアンモニウムクロリド等の第4級アンモニウム塩、過塩素酸リチウム、過塩素酸カリウム等のイオン導電剤が挙げられる。なお、上記「c−」は、導電性を有するという意味である。

【0016】

導電性発泡層3は、電子導電剤が配合されてなる電子導電系弾性体材料を用いることが好ましい。導電性発泡層3は、体積抵抗率が1×101〜1×105Ω・cmの範囲内であるのが好ましい。導電性発泡層3は、導電剤の配合量を適宜調節することで、体積抵抗率を所定の範囲とすることができる。

【0017】

導電性発泡層3において、上記の導電剤以外に、必要に応じて、増量剤、補強剤、加工助剤、硬化剤、加硫促進剤、架橋剤、架橋助剤、発泡剤、酸化防止剤、可塑剤、紫外線吸収剤、シリコーンオイル、滑剤、助剤、界面活性剤等の各種添加剤を1種又は2種以上適宜含有していても良い。

【0018】

導電性発泡層3の厚さは、特に限定されるものではないが、通常、0.1〜10mm程度に形成され、より好ましくは1〜5mmの範囲である。また、導電性発泡層3は、単層から構成されていても良いし、複数層から構成されていても良い。

【0019】

電極層4は、架橋後のマルテンス硬さが20以上〜200以下の範囲内である導電性合成樹脂材料から形成される。本発明は電極層4として、マルテンス硬さを特定の範囲としたことにより、帯電ロール1においてバルク硬度を上昇させることなくセット性を向上させることができた。電極層4のマルテンス硬さが20未満の場合には、セット性が悪くなってしまう。一方、電極層4のマルテンス硬さが200を超えると、感光ドラムに圧接した際、電極層を構成する塗膜が硬くなりすぎて、ひび割れたりする虞があり、電極層4形成による効果は得られない。好ましい電極層4のマルテンス硬さは、22〜180の範囲内である。

【0020】

電極層4は、基材樹脂に導電剤と架橋剤を配合した組成物を架橋して形成したものであり、基材樹脂を架橋剤で架橋することにより、電極層4のマルテンス硬さを所定の範囲とすることができる。本明細書におけるマルテンス硬さは、電極層の組成物のみを架橋させ形成した塗膜を、以下の方法を用いて測定した値のことである。マルテンス硬さの測定方法は、測定装置としてフィッシャー・インストルメンツ社の商品名「フィッシャースコープH−100」を用い、この測定装置に装着する圧子として先端が正方形(50μm×50μm)の平坦な形状のものを用い、圧子の押し込み荷重を1.0mNとし、押し込み深さを0.5mmとして測定した。尚、表1〜表3に記載したマルテンス硬さの数値は、10点測定した平均値を示した。

【0021】

電極層4の体積抵抗率は、104Ω・cm以下であることが、電極層形成の効果が確実に得られることから好ましい。電極層4の体積抵抗率が104Ω・cmを超えると、電極層4を形成することによる効果が不十分となる虞がある。また電極層4は、環境依存性が小さく、導電性を安定して発揮できる点から、電子導電剤を添加した電子導電系樹脂から形成することが好ましい。電極層4に用いられる電子導電剤としては、導電性発泡層3の説明で例示したものを用いることができる。カーボンブラックは電子導電剤として好適に用いることができるもののひとつである。電極層4は、導電剤の配合量を調整することで、体積抵抗率を所定の範囲内とすることができる。

【0022】

電極層4の基材樹脂としては、架橋剤による架橋後のマルテンス硬さが上記の特定の範囲となる樹脂であればよく、特に限定されないが、柔軟性を有する樹脂が好ましい。このような樹脂として例えば、ポリウレタン樹脂、N−メトキシメチル化ナイロン、NR等が挙げられる。上記ポリウレタン樹脂としては、柔軟性に優れ、ひび割れが生じ難いなどの観点から、その骨格がエーテル/エステル系、エーテル系、ポリカーボネート系、エステル系等であるポリウレタン樹脂が好ましく、より好ましくは、その骨格がエーテル/エステル系、エーテル系、ポリカーボネート系であるポリウレタン樹脂である。さらに、低VOC化を図りやすくなるなどの観点から、上記ポリウレタン樹脂は水系ポリウレタン樹脂であることが好ましい。

【0023】

電極層4に用いられる架橋剤としては、上記基材樹脂を架橋可能なものであればよい。電極層4の基材樹脂にN−メトキシ化ナイロンを用いた場合、架橋剤としては、メラミン樹脂、イソシアネート、酸等を用いることができる。電極層4の基材樹脂にポリウレタン樹脂を用いた場合、架橋剤としては、メラミン樹脂、エポキシ樹脂、カルボジイミド等を用いることができる。

【0024】

電極層4の厚さは、特に限定されないが、通常、3〜25μmの範囲内に形成される。電極層4の厚さは、好ましくは、7〜20μm、より好ましくは、10〜15μmである。電極層4の厚さが3μm以上であれば、均一な低抵抗層が得られ易く、また、未発泡の導電性発泡層3を発泡成形する際に、亀裂が生じ難い。電極層4の厚さが25μm以下であれば、抵抗値の制御が容易である。電極層4は単層で構成しても複数層で構成してもいずれでもよい。

【0025】

抵抗調整層5は、主成分となる基材樹脂に導電剤が配合されて構成されている。基材樹脂としては、例えば、ヒドリンゴム(ECO)、アクリロニトリル−ブタジエンゴム(NBR)、水素添加アクリロニトリル−ブタジエンゴム(H−NBR)等を用いることができる。抵抗調整層5の導電剤としては、例えば、導電性発泡層3の導電剤として例示した材料が使用できる。導電剤の配合量は、十分な抵抗値の制御が可能であればよい。抵抗調整層5の導電剤としては、イオン導電剤を用いることが好ましい。またブリードが抑えられる点から、導電剤の配合量は、基材樹脂100質量部に対して、0.3〜3.0質量部の範囲が好ましい。

【0026】

さらに、抵抗調整層5には、必要に応じて、加硫促進剤、架橋剤、架橋助剤、オイル等を適宜添加しても良い。また、抵抗調整層5は、単層から構成されていても良いし、複数層から構成されていても良い。抵抗調整層5の厚さは、十分な強度を有し、感光ドラムとの、良好な接触を保つことができることから、300〜700μm程度に形成するのが好ましい。

【0027】

保護層7は、主成分として、例えば、アクリル樹脂、アクリルシリコーン樹脂、ウレタン樹脂、ポリアミド樹脂、ブチラール樹脂、アルキッド樹脂、ポリエステル樹脂、フッ素ゴム、フッ素樹脂、フッ素樹脂とフッ素ゴムとの混合物、シリコーン樹脂、アクリル変性シリコーン樹脂、シリコーン変性アクリル樹脂、フッ素変性アクリル樹脂、ニトリルゴム、ウレタンゴム、これらを架橋した樹脂等を例示することができる。これらは1種または2種以上混合されていても良い。とりわけ、耐摩耗性に優れる等の観点から、架橋ウレタン樹脂、アクリル樹脂、アクリルシリコーン樹脂、フッ素変性アクリル樹脂等を好適に用いることができる。

【0028】

保護層7は、導電剤を含有していても良い。また保護層7には、必要に応じて粗さ形成剤、可塑剤、レベリング剤等の各種添加剤を1種または2種以上適宜含有していても良い。また、保護層7は、単層から構成されていても良いし、複数層から構成されていても良い。保護層7の厚さは、特に限定されるものではないが、抵抗値を上昇させ難い等の観点から、0.01〜100μmの範囲が好ましい。

【0029】

以下、図1の上記帯電ロール1の製造方法について説明する。先ず、未発泡の導電性発泡層形成材料を調製し、これを軸体2の外周に押出成形等により形成する。そして、この未発泡の導電性発泡層形成材料の外周に、電極層形成材料をロールコーティング法、ディッピング法、スプレーコート法等により塗工して電極層4を形成する。

【0030】

次いで、抵抗調整層形成材料を調製し、例えば、これを押し出しによりチューブ状に成型し、抵抗調整層5として用いる。チューブ状の抵抗調整層5を金型内に挿し、この抵抗調整層5の中空部に、上記電極層4及び未発泡の導電性発泡層形成材料が外周に形成された軸体2を同軸にセットし、金型内で未発泡の導電性発泡層形成材料を発泡成形して導電性発泡層3を形成した後、脱型することで、軸体2にロール体6を形成することができる。更にロール体6の抵抗調整層5の外周面上に、保護層形成材料を公知の塗工法を用いて保護層7を形成する。このようにして図1に示す帯電ロール1を製造することができる。

【0031】

尚、電極層形成材料は、未発泡の導電性発泡層形成材料の外周に塗工するのではなく、チューブ状に形成された抵抗調整層5の内周面に塗工して形成しても良い。また帯電ロール1は、例えば、電極層形成材料と抵抗調整層形成材料とを、軸体2外周に形成された未発泡の導電性発泡層形成材料の外周に、同時に押出成形して、製造することもできる。

【実施例】

【0032】

以下、本発明の実施例、比較例を示す。

【0033】

実施例1

押出し機を用いて下記の抵抗調整層形成材料B−1を円筒状に成形し所定の長さに切断し、厚さ0.5mm×外径14mm×長さ240mmのゴム弾性体からなる抵抗調整層を形成した。次いでこの円筒状の抵抗調整層の内側に下記の電極層形成材料C−1を、ディッピング法でコーティングして未架橋の電極層を形成した。一方、直径6mmの金属製シャフトからなる外周面に接着剤を塗布した芯金を用意した。次に上記の円筒状の抵抗調整層と芯金を金型内にセットし、この芯金と円筒状の抵抗調整層との間に、下記の導電性発泡層形成材料A−1を注型し、金型の蓋を閉め170℃、30分間加熱して、架橋、発泡を行った。その結果、芯金の外周面に、スポンジ状の導電性発泡体層(厚さ3.5mm)、架橋された電極層(厚さ10μm)、抵抗調整層(厚さ500μm)が順次形成されてなるロール体を得た。更に該ロール体の抵抗調整層の外周面上に、下記の保護層形成材料を用いて、ディッピング法により塗布して、乾燥することでロール体の表面に保護層(厚さ5μm)を形成し、実施例1の帯電ロールを得た。

【0034】

[導電性発泡層形成材料A−1]

ムーニー粘度(ML1+4100℃)が45であるEPDM(三井化学社製、「EPT4045」)100質量部、酸化亜鉛(三井金属社製、「酸化亜鉛2種」)6質量部、滑剤としてステアリン酸(花王社製、「ルナックS30」)2質量部、カーボンブラック(ケッチェンブラックインターナショナル社製、「ケッチェンブラックEC」)10質量部、軟化剤としてパラフィンオイル(出光石油化学社製、「ダイアナプロセスPW380」)70質量部、加硫促進剤1(大内新興化学社製、「ノクセラーBZ」)1質量部、加硫促進剤2(大内新興化学社製、「ノクセラーDM」)1質量部、加硫促進剤3(大内新興化学社製、「ノクセラーTET」)1質量部、加硫促進剤4(大内新興化学社製、「ノクセラーCZ」)1質量部、加硫促進剤5(大内新興化学社製、「ノクセラーTS」)1質量部、発泡剤として炭酸水素ナトリウム(永和化成工業社製)20質量部、発泡剤としてp,p′−オキシビス(ベンゼンスルホニルヒドラジド)(永和化成工業社製)2質量部、硫黄(鶴見化学工業社製)1質量部を配合し、ロールを用いて混練して、導電性発泡層形成材料を調製した。

【0035】

[抵抗調整層形成材料B−1]

エピクロルヒドリンゴム(日本ゼオン社製、「ハイドリンT3102」)100質量部、イオン導電剤(テトラブチルアンモニウムクロライド)1質量部、シリカ(日本シリカ社製、「ニプシールVN−3」)50質量部、加硫剤(イオウ)1質量部、加硫促進剤(ジベンゾチアゾールジスルフィド)1.5質量部、加硫促進剤(テトラメチルチウラムモノサルファイド)0.5質量部、ステアリン酸(花王社製、「ルナックS−30」)1質量部、受酸剤(協和化学工業社、DHT4T)8質量部を配合し、ロールを用いて混練して、抵抗調整層形成材料を調製した。

【0036】

[電極層形成材料C−1]

N−メトキシメチル化ナイロン(ナガセケムテックス社製、「トレジンEF30T」)100質量部、導電性カーボンブラック(ケッチェンブラックインターナショナル社製、「ケッチェンブラックEC300J」)15質量部、架橋剤としてメラミン樹脂1(住友化学社製、「スミテックスレジンM3」)40質量部を配合し、サンドミルを用いて分散処理し、電極層形成材料を調製した。尚、この材料より形成された電極層のマルテンス硬さは、22であった。

【0037】

[保護層形成材料]

アクリルフッ素樹脂(エルフアトケムジャパン社製、「カイナーSL」)100質量部、グラフトカーボン30質量部、MEK200質量部を配合し、サンドミルを用いて分散処理し、表層形成材料を調製した。

【0038】

実施例2

表1に示すように実施例1の電極層形成材料C−1の架橋剤をメラミン樹脂2(三和ケミカル社製、「ニカラックMX−706」)に変更した電極層形成材料C−2を使用した以外は、実施例1と同様にして帯電ロールを得た。この電極層のマルテンス硬さは、32であった。

【0039】

実施例3

表1に示すように実施例1の電極層形成材料C−1の架橋剤をイソシアネート(日本ポリウレタン社製、「アクアネートAQ210」)に変更した電極層形成材料C−3を使用した以外は、実施例1と同様にして実施例3の帯電ロールを得た。この電極層のマルテンス硬さは、35であった。

【0040】

実施例4

表1に示すように実施例1の電極層形成材料C−1のN−メトキシメチル化ナイロンを「FS350E5AS」(ナガセケムテックス社製)に変更した電極層形成材料C−4を使用した以外は、実施例1と同様にして実施例4の帯電ロールを得た。この電極層のマルテンス硬さは、62であった。

【0041】

実施例5

表1に示すように実施例4の電極層形成材料C−4に架橋剤として更にクエン酸を2質量部配合した電極層形成材料C−5を使用した以外は、実施例1と同様にして実施例5の帯電ロールを得た。この電極層のマルテンス硬さは、180であった。

【0042】

実施例6

導電性発泡層形成材料A−1の発泡剤1の配合量を20質量部から30質量部に変更した導電性発泡層形成材料A−2を用いて、低硬度化した導電性発泡層を形成した以外は、実施例1と同様にして実施例6の帯電ロールを得た。

【0043】

実施例7

抵抗調整層形成材料B−1のシリカの配合量を50質量部から35質量部に変更した抵抗調整層形成材料B−2を用いて、抵抗調整層を低硬度化した以外は、実施例1と同様にして実施例7の帯電のロールを得た。

【0044】

実施例8

水系ポリウレタン樹脂(ADEKA社製、「アデカボンタイターHUX−350」、骨格:エーテル系)100質量部、導電性カーボンブラック(ケッチェンブラックインターナショナル社製、「ケッチェンブラックEC300J」)20質量部、架橋剤としてカルボジイミド(日清紡績社製、「カルボジライトV−02」)2質量部を配合し、サンドミルを用いて分散処理し、電極層形成材料C−9を調製した。

表3に示すように実施例1の電極層形成材料C−1に代えて上記調製した電極層形成材料C−9を使用した以外は、実施例1と同様にして帯電ロールを得た。この電極層のマルテンス硬さは、41であった。

【0045】

実施例9

表3に示すように実施例8の電極層形成材料C−9において架橋剤であるカルボジイミド:2質量部をメラミン樹脂(住友化学社製、「スミテックスレジンM3」):20質量部に変更した電極層形成材料C−10を使用した以外は、実施例8と同様にして帯電ロールを得た。この電極層のマルテンス硬さは、66であった。

【0046】

実施例10

表3に示すように実施例8の電極層形成材料C−9において架橋剤であるカルボジイミド:2質量部をエポキシ樹脂(ナガセケムテックス社製、「デナコール EX−841」):20質量部に変更した電極層形成材料C−11を使用した以外は、実施例8と同様にして帯電ロールを得た。この電極層のマルテンス硬さは、23であった。

【0047】

実施例11

表3に示すように実施例8の電極層形成材料C−9において水系ポリウレタン樹脂を「アデカボンタイターHUX−320」(ADEKA社製、骨格:エーテル/エステル系)に変更するととともに、架橋剤であるカルボジイミド:2質量部をメラミン樹脂1:55質量部に変更した電極層形成材料C−12を使用した以外は、実施例8と同様にして帯電ロールを得た。この電極層のマルテンス硬さは、178であった。

【0048】

実施例12

表3に示すように実施例8の電極層形成材料C−9において水系ポリウレタン樹脂を「アデカボンタイターHUX−386」(ADEKA社製、骨格:ポリカーボネート)に変更するととともに、架橋剤であるカルボジイミド:2質量部をメラミン樹脂1:20質量部に変更した電極層形成材料C−13を使用した以外は、実施例8と同様にして帯電ロールを得た。この電極層のマルテンス硬さは、25であった。

【0049】

実施例13

導電性発泡層形成材料A−1の発泡剤1の配合量を20質量部から30質量部に変更した導電性発泡層形成材料A−2を用いて、低硬度化した導電性発泡層を形成した以外は、実施例8と同様にして実施例13の帯電ロールを得た。

【0050】

実施例14

抵抗調整層形成材料B−1のシリカの配合量を50質量部から35質量部に変更した抵抗調整層形成材料B−2を用いて、抵抗調整層を低硬度化した以外は、実施例8と同様にして実施例14の帯電のロールを得た。

【0051】

比較例1

表1に示すように実施例1の電極層形成材料C−1において架橋剤を添加しない電極層形成材料C−6を使用した以外は、実施例1と同様にして帯電ロールを得た。この電極層のマルテンス硬さは、6.5であった。

【0052】

比較例2

実施例1の導電性発泡層形成材料A−1のカーボンブラックの配合量を10質量部から15質量部に変更し、発泡剤(1)の配合量を20質量部から15質量部に変更した導電性発泡層形成材料A−3を用いて、高硬度化した導電発泡層を形成した以外は、比較例1と同様にして帯電ロールを得た。

【0053】

比較例3

抵抗調整層形成材料B−1のシリカの配合量を50質量部から55質量部に変更した抵抗調整層形成材料B−3を用いて、抵抗調整層を高硬度化した以外は、比較例1と同様にして比較例3の帯電のロールを得た。

【0054】

比較例4

実施例1の電極層形成材料C−1のN−メトキシメチル化ナイロンをより柔軟な基材樹脂「M−20K」(ナガセケムテックス社製)に変更して、架橋剤のメラミン樹脂を添加した電極層形成材料C−7を使用した以外は、比較例1と同様にして比較例4の帯電ロールを得た。この電極層は架橋剤を加えているが基材樹脂が柔らかいため、マルテンス硬さは、6.5であった。

【0055】

比較例5

実施例1の電極層形成材料C−1の架橋剤をクエン酸2質量部に変更した電極層形成材料C−8を用いて電極層を形成した以外は、実施例1と同様にして比較例5の帯電ロールを得た。この電極層のマルテンス硬さは、10であった。

【0056】

比較例6

電極層を形成しなかった以外は、実施例1と同様にして比較例6の帯電ロールを得た。

【0057】

比較例7

表3に示すように実施例8の電極層形成材料C−9において水系ポリウレタン樹脂を「アデカボンタイターHUX−386」(ADEKA社製、骨格:ポリカーボネート)に変更するととともに、架橋剤を添加しない電極層形成材料C−10を使用した以外は、実施例8と同様にして帯電ロールを得た。この電極層のマルテンス硬さは、9.3であった。

【0058】

実施例1〜14、比較例1〜7の帯電ロールについて、硬度、セット性、帯電音、ドラム削れの各特性について試験した。各試験方法は下記の通りである。試験の結果を表1〜3に示す。

【0059】

〔アスカーC硬度〕

JIS S 6050に準拠した規格を有するスプリング式硬さ試験機(高分子計器社製、「ゴム・プラスチック硬度計・アスカーC型」)を用い、Vブロックにて両端が支持された状態で水平に保持された各帯電ロールの軸方向中央部の表面に、該硬さ試験機の押針の先端を接触させ、更に該試験機を1kgの荷重(試験機を含む全荷重)で垂直に加圧して、直ちに目盛りを読み取ることにより測定した。

【0060】

〔マイクロゴム硬度〕

片持ち梁形板バネ式の荷重方式のスプリング式硬さ試験機(高分子計器社製、「マイクロゴム硬度計・MD−1型」)を用い、アスカーC硬度の測定時と同様にして、保持された各帯電ロールの軸方向中央部の表面に、該硬さ試験機の押針の先端を接触させ、更に該試験機を33.85gの荷重で垂直に加圧して、直ちに目盛りを読み取ることにより測定した。

【0061】

〔セット性〕

アールの付いた金属面に2kgの荷重を加えて帯電ロールを圧接させ、温度40℃湿度95%の環境に1週間放置した後の永久圧縮歪の量を測定した。永久圧縮歪みの量が、40μm未満を◎、40〜70μmを○、71〜90μmを△、90μm超を×として評価した。

【0062】

〔帯電音〕

図4に示すように、レーザービームプリンタ(ヒューレッドパッカード社製、「Laser Jet 4350」)11のカートリッジ容器12内の現像部と、感光体13内部のアルミ製円筒棒を取り外す一方、該カートリッジ容器12内に帯電ロール14を取り付け、更に、信号発生器(NF回路ブロック社製、「NF1731」)15を高圧アンプ(トレック社製、「609C」)16に接続すると共に、該高圧アンプ16をアースさせた状態で、高圧ケーブルにてカートリッジ容器12の電極端子に接続した。そして、感光体13を30rpmにて回転させる一方、帯電ロール14に2kVp−p−600Vの電圧を、200〜2000Hzの間で周波数を変化させつつ印加して、感光体13を帯電させ、その際に生ずる帯電音を、種々の周波数毎に、感光体13と帯電ロール14の当接位置と水平で、且つ感光体13の軸方向と直角になる方向において、かかる当接位置から100mm離隔した位置で、リニアコーダ(リオン社製、「LR04」)17が接続された騒音計(リオン社製、「NL01A」)18により測定した。測定した1500〜3000Hzの平均帯電音が55db未満を◎、55〜60dbを○、60db超を×として評価した。

【0063】

〔ドラム削れ〕

感光ドラムに帯電ロールを1kgにて圧接させ、30rpmにて回転させながら1800Hz、−500V、1.2kVp−p印加して100時間経過後の感光ドラム絶縁膜の削れ量を測定した。削れ量が、10μm未満を◎、10〜15μmを○、16〜20μmを△、20μm超を×として評価した。

【0064】

【表1】

【0065】

【表2】

【0066】

【表3】

【0067】

表1、表3に示すように実施例1〜14の帯電ロールはいずれもセット性、帯電音、ドラム削れのいずれの評価も良好であった。これに対し、表2、表3に示すように、比較例1〜7はいずれも、セット性、帯電音、ドラム割れの全ての特性を満足する帯電ロールが得られなかった。すなわち比較例1の帯電ロールは、電極層に架橋剤を配合せずマルテンス硬さが20未満であるから、セット性が不良であった。比較例2は、導電性発泡層を高硬度化したことで、比較例1に対しセット性及びドラム割れは改良されたが、帯電音は不良であった。比較例3は、抵抗調整層を高硬度化したことで、比較例1に対しセット性及び帯電音は改良されたが、ドラム削れは不良であった。比較例4は、電極層は架橋されたものであるが、基材樹脂を柔軟な材料に変更しているのでマルテンス硬さが20未満であるから、帯電音、ドラム割れは改良されたが、セット性が不良であった。比較例6は、電極層を形成しなかったため、セット性が不良であった。比較例7は、電極層に架橋剤を配合せずマルテンス硬さが20未満であるから、セット性が不良であった。

【符号の説明】

【0068】

1 電子写真機器用帯電ロール

2 軸体

3 導電性発泡層

4 電極層

5 抵抗調整層

【特許請求の範囲】

【請求項1】

軸体と、軸体の外周に沿って導電性発泡層、電極層、抵抗調製層が順次積層されており、前記電極層が基材樹脂と導電剤と架橋剤とを配合した組成物が架橋されて形成されたものであり、前記電極層の架橋後のマルテンス硬さが20〜200の範囲内であることを特徴とする電子写真機器用帯電ロール。

【請求項2】

前記電極層の基材樹脂がポリウレタン樹脂であることを特徴とする請求項1記載の電子写真機器用帯電ロール。

【請求項3】

前記電極層の基材樹脂がN−メトキシメチル化ナイロンであることを特徴とする請求項1記載の電子写真機器用帯電ロール。

【請求項4】

前記電極層の体積固有抵抗率が1×104Ω・cm以下であることを特徴とする請求項1から3のいずれか1項に記載の電子写真機器用帯電ロール。

【請求項5】

前記電極層の導電剤が電子導電剤であることを特徴とする請求項1〜4のいずれか1項に記載の電子写真機器用帯電ロール。

【請求項1】

軸体と、軸体の外周に沿って導電性発泡層、電極層、抵抗調製層が順次積層されており、前記電極層が基材樹脂と導電剤と架橋剤とを配合した組成物が架橋されて形成されたものであり、前記電極層の架橋後のマルテンス硬さが20〜200の範囲内であることを特徴とする電子写真機器用帯電ロール。

【請求項2】

前記電極層の基材樹脂がポリウレタン樹脂であることを特徴とする請求項1記載の電子写真機器用帯電ロール。

【請求項3】

前記電極層の基材樹脂がN−メトキシメチル化ナイロンであることを特徴とする請求項1記載の電子写真機器用帯電ロール。

【請求項4】

前記電極層の体積固有抵抗率が1×104Ω・cm以下であることを特徴とする請求項1から3のいずれか1項に記載の電子写真機器用帯電ロール。

【請求項5】

前記電極層の導電剤が電子導電剤であることを特徴とする請求項1〜4のいずれか1項に記載の電子写真機器用帯電ロール。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−102292(P2010−102292A)

【公開日】平成22年5月6日(2010.5.6)

【国際特許分類】

【出願番号】特願2009−63003(P2009−63003)

【出願日】平成21年3月16日(2009.3.16)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

【公開日】平成22年5月6日(2010.5.6)

【国際特許分類】

【出願日】平成21年3月16日(2009.3.16)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

[ Back to top ]