電子写真機器用帯電ロール

【課題】定電圧印加方式に用いたときに、環境変動による帯電量の変化を抑制できる電子写真機器用帯電ロールを提供すること。

【解決手段】導電性シャフト12の外周にベース層14を有し、ベース層14の外周に表層16が塗工形成された帯電ロール10であって、表層16は、N−メトキシメチル化ナイロンやシリコーングラフト(メタ)アクリルポリマーなどのマトリックスポリマーと、含フッ素界面活性剤などの疎水性界面活性剤とを少なくとも含有し、マトリックスポリマーと疎水性界面活性剤とは同じ溶媒に可溶なものよりなる。

【解決手段】導電性シャフト12の外周にベース層14を有し、ベース層14の外周に表層16が塗工形成された帯電ロール10であって、表層16は、N−メトキシメチル化ナイロンやシリコーングラフト(メタ)アクリルポリマーなどのマトリックスポリマーと、含フッ素界面活性剤などの疎水性界面活性剤とを少なくとも含有し、マトリックスポリマーと疎水性界面活性剤とは同じ溶媒に可溶なものよりなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真機器用帯電ロールに関するものである。

【背景技術】

【0002】

近年、電子写真方式を採用する複写機、プリンター、ファクシミリなどの電子写真機器が広く用いられるようになってきている。電子写真機器においては、感光ドラムなどの像担持体表面に静電潜像を形成し、静電潜像にトナーを接触させてトナー像を形成した後、トナー像を印画紙などに転写することにより像が形成される。静電潜像を形成する際には、帯電ロールを用いて像担持体表面に帯電処理が行なわれる。

【0003】

従来、帯電ロールとしては、例えば、N−メトキシメチル化ナイロン100重量部に対しメラミン系樹脂を20〜80重量部の割合で含有する樹脂組成物を表層材料に用いたものが開示されている(特許文献1)。

【0004】

また、特許文献2には、親水性のシリコーン樹脂を含有する表面層を形成し、表面の水接触角を小さくした帯電ロールが開示されている。これにより、帯電ロール表面に水の薄層を形成し、一定量の水を安定的に供給して、使用環境に影響されずに帯電処理を行なうことが示されている。

【0005】

また、特許文献3には、含フッ素界面活性剤を含有する帯電層を表層に設けた帯電ロールが開示されている。帯電層が含フッ素界面活性剤を含有するため、紙粉や塵埃の付着を低減し、帯電ロール上に発生するトナーフィルミングを防止することが示されている。

【0006】

【特許文献1】特開2006−163059号公報

【特許文献2】特開2003−202733号公報

【特許文献3】特許第3024791号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

近年、電子写真機器の低価格化等の要求に伴い、帯電ロールにおいて定電圧印加方式が採用される傾向がある。

【0008】

この場合、特許文献1の構成の帯電ロールでは、表層材料として用いられるN−メトキシメチル化ナイロンが吸湿しやすいため、高温高湿環境下では表層内の水分量が増加する。そのため、水による注入帯電量が大きくなり、帯電効率が上昇する。これに対し、低温低湿環境下では表層内の水分量が増加しないため、これによる帯電効率の上昇はない。したがって、高温高湿環境下と低温低湿環境下との間における環境変動によって像担持体表面に帯電される帯電量の変化が大きくなるという問題がある。帯電効率の上昇により過剰帯電されると、トナー消費量の増大が懸念される。また、帯電不足であれば画像不良が懸念される。

【0009】

また、特許文献2の構成の帯電ロールにおいては、水の供給・制御を行なう方法が複雑すぎるため、実用化が難しく、また、低価格化の要求にそぐわない。また、特許文献3には、トナーフィルミングを防止するために帯電層に含フッ素界面活性剤を含有させることは記載されているものの、上記環境変動による帯電量の変化を抑制することについての具体的な方策の提示はない。

【0010】

本発明が解決しようとする課題は、定電圧印加方式に用いたときに、環境変動による帯電量の変化を抑制できる電子写真機器用帯電ロールを提供することにある。

【課題を解決するための手段】

【0011】

本発明者らが鋭意検討した結果、表層中に疎水性界面活性剤を含有させるとともに、表層中のマトリックスポリマーと疎水性界面活性剤とが特定の関係にある場合に、環境変動の影響を受けにくいことをつきとめて本発明を完成するに至った。

【0012】

すなわち、本発明に係る電子写真機器用帯電ロールは、マトリックスポリマーと疎水性界面活性剤とを含有する表層を備え、前記マトリックスポリマーと前記疎水性界面活性剤とは同じ溶媒に可溶であることを要旨とするものである。

【0013】

この際、前記疎水性界面活性剤は含フッ素界面活性剤であると良い。また、前記マトリックスポリマーはN−メトキシメチル化ナイロン、または、シリコーングラフト(メタ)アクリルポリマーであると良い。

【発明の効果】

【0014】

本発明に係る電子写真機器用帯電ロールは、マトリックスポリマーと疎水性界面活性剤とを含有する表層を備え、マトリックスポリマーと疎水性界面活性剤とは同じ溶媒に可溶である。そのため、表層において疎水性界面活性剤の凝集が抑えられ、疎水性界面活性剤はマトリックスポリマー内に均一に溶存する。これにより、表層は吸水しにくくなり、高温高湿環境下において表層に含まれる水分量が増大するのを抑える。その結果、表層から析出する水分量が減少するため、水を媒体とした注入帯電を防止し、これによる過剰帯電を抑制する。そのため、高温高湿環境下と低温低湿環境下との間における環境変動による帯電量の変化を抑制することができる。

【0015】

この際、疎水性界面活性剤が含フッ素界面活性剤であると、表層に疎水性を付与し、表層が吸水しにくくなる。そして、マトリックスポリマーがN−メトキシメチル化ナイロン、または、シリコーングラフト(メタ)アクリルポリマーであると、耐トナー付着性と耐久性とを満足することができ、長期にわたり良好な画像を得ることができる。

【発明を実施するための最良の形態】

【0016】

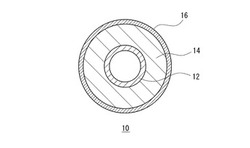

次に、本発明に係る電子写真機器用帯電ロール(以下、帯電ロールということがある。)について、図を参照して詳細に説明する。図1は、一実施形態に係る帯電ロールを表す軸方向の断面図である。帯電ロールは、電子写真方式を採用する複写機、プリンター、ファクシミリなどの電子写真機器に組み込まれるものである。

【0017】

図1に示すように、帯電ロール10は、導電性シャフト12と、導電性シャフト12の外周に形成されたベース層14と、ベース層14の外周に形成された表層16とを備えている。

【0018】

帯電ロール10において表層16は少なくともマトリックスポリマーと疎水性界面活性剤とを含有する組成物よりなる。表層16を形成する組成物は、各成分を混合し、溶媒を用いて液状に調製される。このとき、マトリックスポリマーと疎水性界面活性剤とは同じ溶媒に可溶なものである。そのため、各成分のうち、少なくともマトリックスポリマーと疎水性界面活性剤は溶媒に溶解され、均一にされる。したがって、上記組成物を塗工して形成された表層16においては、疎水性界面活性剤の凝集が抑えられ、疎水性界面活性剤はマトリックスポリマー内に均一に溶存している。これにより、表層16全体にわたって疎水性界面活性剤による疎水性効果が発揮されるため、表層16は吸水しにくいものとなる。

【0019】

したがって、表層16においては水分の含有量が過度に多くなるのが抑えられる。そのため、例えば高温高湿環境下においても表層に含まれる水分量が増大するのが抑えられる。これにより、表層から析出する水分量は減少し、水を媒体とした注入帯電が抑制されて、これによる過剰帯電が抑制される。その結果、高温高湿環境下と低温低湿環境下との間における環境変動による帯電量の変化が抑制される。

【0020】

このとき、マトリックスポリマーとしては、例えば、ポリアミド系樹脂、(メタ)アクリル系樹脂、フッ素系樹脂、シリコーン系樹脂、ポリカーボネート系樹脂、ウレタン系樹脂、メラミン樹脂などの樹脂、ニトリルゴム(NBR)、ヒドリンゴム(CO、ECO等)などのゴム、これら樹脂やゴムをシリコーン、フッ素などで変性した変性物などを例示することができる。これらは1種または2種以上混合されていても良い。より好ましくは、ポリアミド系樹脂、(メタ)アクリル系樹脂である。

【0021】

ポリアミド系樹脂において好ましくは、N−メトキシメチル化ナイロン等のN−アルコキシメチル化ナイロンである。また、(メタ)アクリル系樹脂において好ましくは、シリコーングラフト(メタ)アクリルポリマー、ウレタン−アクリル共重合体である。これらの場合、帯電ロールの表面を低硬度にすることができる。また、メタノールやメチルエチルケトン、トルエン、イソプロピルアルコールなどの溶媒に溶けやすく、表層16を形成する組成物を調製しやすい。

【0022】

マトリックスポリマーは架橋されていても良い。架橋剤としては、例えばメラミン樹脂、イソシアネートなどを例示することができる。架橋剤の配合量としては、マトリックスポリマー100質量部に対して、20〜80質量部の範囲内にあることが好ましい。

【0023】

疎水性界面活性剤としては、上記マトリックスポリマーと同じ溶媒に可溶であり、かつ、疎水性を有するものであれば特に限定されない。好ましくは、疎水性を付与できる観点から含フッ素界面活性剤が良い。より好ましくは、メタノール、メチルエチルケトン、イソプロピルアルコールに可溶な疎水性界面活性剤である。このような疎水性界面活性剤としては、具体的には、例えば大日本インキ化学工業(株)のメガファックシリーズや、住友3M社のNOVECシリーズなどを例示することができる。

【0024】

疎水性界面活性剤の配合量としては、上記マトリックスポリマー100質量部に対して、好ましくは、0.1〜10質量部の範囲内、より好ましくは、0.5〜2質量部の範囲内である。疎水性界面活性剤の配合量が0.1質量部未満では、表層を吸水しにくくする効果が低下しやすい。一方、疎水性界面活性剤の配合量が10質量部を超えると、表面にブリードアウトしやすい。

【0025】

表層16の厚みは特に限定されるものではないが、帯電性能を十分に付与できる厚さである、塗工可能な厚さである、吸水を抑える効果に優れる厚さであるなどの観点から、1〜30μmの範囲内にあることが好ましい。より好ましくは、5〜15μmの範囲内である。

【0026】

表層16中には、導電剤(カーボンブラックなどの電子系導電剤、第4級アンモニウム塩などのイオン系導電剤)、離型剤、硬化剤などの添加剤が1種または2種以上含有されていても良い。導電剤の配合量としては、導電性を確保するなどの観点から、上記マトリックスポリマー100質量部に対して、10〜50質量部の範囲内にあることが好ましい。

【0027】

導電性シャフト12としては、例えば、ステンレス、アルミニウム、鉄、またはこれらの合金等の金属製の中実体よりなる芯金、内部を中空にくり抜いた金属製の円筒体、またはこれらにめっきが施されたものなどが挙げられる。また、導電性樹脂よりなる中実体や円筒体を用いることもできる。さらに、基材には導電性または非導電性の樹脂等よりなる中実体や円筒体を用い、これに金属めっきしたものを用いることもできる。より好ましくは、ステンレス、アルミニウム等の金属製の中実体、円筒体である。

【0028】

ベース層14を形成する主材料としては、例えば、スチレン−ブタジエンゴム(SBR)、ポリノルボルネンゴム、エチレン−プロピレン−ジエンゴム(EPDM)、アクリロニトリル−ブタジエンゴム(NBR)、水素化アクリロニトリル−ブタジエンゴム(H−NBR)、ヒドリンゴム(CO、ECO等)、ブタジエンゴム(BR)、イソプレンゴム(IR)、天然ゴム(NR)、シリコーンゴム等を例示することができる。より好ましくは、ヒドリンゴム、NBRである。これらは1種または2種以上併用することができる。ベース層14は、発泡体であっても良いし、充実体であっても良い。

【0029】

ベース層14を例えばヒドリンゴムなどの比較的吸水しやすい材料により形成する場合であっても、上記表層16を備えるため、ベース層14から表層16を通過してロール表面に水分が析出するのを抑制することができる。

【0030】

ベース層14中には、導電性付与のため、カーボンブラック、グラファイト、チタン酸カリウム、酸化鉄、c−TiO2、c−ZnO、c−SnO2等の電子導電剤や、四級アンモニウム塩、ホウ酸塩、界面活性剤等のイオン導電剤等の従来公知の導電剤が適宜添加される。さらに、必要に応じて、発泡剤、架橋剤、架橋促進剤、オイル等を適宜添加してもよい。

【0031】

ベース層14の厚みは、特に限定されるものではない。例えば帯電ロールを低硬度にするなどの観点から、0.1〜10mmの範囲内にあることが好ましい。より好ましくは、1〜5mmの範囲内である。

【0032】

ベース層14を形成するには、例えば、まず、ベース層14を構成する成分をニーダー等の混練機で混練して形成材料を調製する。その後、導電性シャフト12を円筒状金型の中空部にセットし、形成材料を注型した後、金型に蓋をし、加熱して、形成材料を架橋させる。その後、上記円筒状金型から脱型することにより、導電性シャフト12の外周にベース層14を形成することができる。

【0033】

表層16を形成するには、例えば、まず、構成成分を混合し、溶媒により液状にして塗工液を調製する。次いで、塗工液をベース層14の外周面に塗工した後、乾燥、加熱架橋処理すれば、表層を形成することができる。コーティング方法は、特に制限されるものではなく、ディッピング法、スプレー法、ロールコート法などの一般的な方法を適用することができる。

【0034】

溶媒としては、例えば、メタノール、メチルエチルケトン(MEK)、トルエン、イソプロピルアルコール、メチルセロソルブ、ジメチルホルムアミド等があげられる。これらは1種または2種以上併用することができる。特に、材料各成分の溶解性などの観点で、メタノール、MEKが好ましい。上記溶媒は、水と混合するものであれば、適宜調整された割合で水を含んでいても良い。

【0035】

本発明に係る帯電ロールとしては、図1に示す層構成の帯電ロール10に限定されるものではない。例えば、帯電ロール10においてベース層14を有しない構成の帯電ロールであっても良い。また、帯電ロール10においてベース層14と表層16との間に、1層以上の中間層が介在されていても良い。中間層としては、例えば、軟化剤移行防止層や、抵抗調整層などが挙げられる。中間層としては、軟化剤移行防止層のみであっても良いし、抵抗調整層のみであっても良い。また、両層を備えた構成であっても良い。中間層を形成する材料や中間層の厚みなどは、適宜定めることができる。

【実施例】

【0036】

以下、実施例を用いて本発明を詳細に説明する。

【0037】

[原材料]

・N−メトキシメチル化ナイロン(帝国化学社製、「EF30T」)

・シリコーングラフトアクリルポリマー(東亞合成社製、「サイマックUS270」)

・メラミン樹脂(住友化学社製、「スミテックレジンM3」)

・イソシアネート(日本ポリウレタン工業社製、「C2512」)

・疎水性界面活性剤<1>(大日本インキ化学工業(株)製、「メガファックF444」)

・疎水性界面活性剤<2>(住友3M社製、「NOVEC FC4430」)

・疎水性界面活性剤<3>(日本油脂社製、「モディパF200」)

・ヒドリンゴム(ダイソー社製、「エピクロマーCG」)

【0038】

疎水性界面活性剤<1>は、N−メトキシメチル化ナイロンが可溶な溶媒(メタノール:水=3:1混合溶媒)に可溶なものであり、疎水性界面活性剤<2>は、シリコーングラフトアクリルポリマーが可溶な溶媒(メチルエチルケトン)に可溶なものである。一方、疎水性界面活性剤<3>は、N−メトキシメチル化ナイロンが可溶な溶媒(メタノール:水=3:1混合溶媒)に不溶なものである。

【0039】

<ベース層組成物の調製>

ヒドリンゴム100質量部と、四級アンモニウム塩(和光純薬社製、TBAHS)1質量部とを混合し、ニーダー等の混練機により混練することによりベース層組成物を調製した。

【0040】

<表層組成物の調製>

表1および表2に示す配合量(質量部)の各成分を溶媒500質量部に溶解させることにより各表層組成物を調製した。溶媒としては、N−メトキシメチル化ナイロンを用いた場合にはメタノール:水=3:1混合溶媒とし、シリコーングラフトアクリルポリマー用いた場合にはメチルエチルケトン(MEK)とした。

【0041】

<帯電ロールの作製>

導電性シャフト(φ6mm)をセットした円筒状金型内にベース層組成物を注入し、180℃で30分間加熱した後、冷却、脱型した。これにより、導電性シャフトの外周に厚さ1.75mmのベース層を有するロール体を作製した。次いで、このロール体の表面に表層組成物をロールコーティング法により塗工した後、乾燥・硬化させ、厚さ9μmの表層を形成した。以上により、帯電ロールを作製した。

【0042】

(予備実験)

表1に示す材料により形成した表層を有する各帯電ロールについて、環境変動による含水率の変化を調べた。すなわち、低温低湿環境下における帯電ロールの質量と高温高湿環境下における帯電ロールの質量との差から質量変化を測定し、低温低湿環境下における帯電ロールの質量に対する割合で表わされる質量変化率を算出した。低温低湿環境下における帯電ロールの質量は、10℃、15%RH環境下で48時間養生後の帯電ロールの質量とし、高温高湿環境下における帯電ロールの質量は、32.5℃、85%RH環境下で100時間養生後の帯電ロールの質量とした。

【0043】

この際、溶媒への溶解性は、マトリックスポリマーであるN−メトキシメチル化ナイロンが溶解する溶媒(メタノール:水=3:1混合溶媒)への疎水性界面活性剤の溶解性を表わしている。「○」は溶解することを表わし、「×」は溶解しないことを表わしている。

【0044】

【表1】

【0045】

予備実験において、疎水性界面活性剤<3>を用いた場合、表層組成物の調製の際に疎水性界面活性剤<3>は凝集してしまい、均一に成膜することができなかった。これに対し、疎水性界面活性剤<1>を用いた場合、疎水性界面活性剤<1>は表層組成物中に溶解しており、均一な塗工液が形成された。そして、この塗工液を塗工して得られた表層は均一な膜になった。

【0046】

また、表1に示す予備実験の結果によれば、溶媒に溶解する疎水性界面活性剤<1>を用いたときには、質量変化率が低下し、環境変動による含水率の変化が小さくなることが分かった。一方、溶媒に溶解しない疎水性界面活性剤<3>を用いたときには、疎水性界面活性剤<3>を配合しないときと比較して質量変化率はほとんど変化していない。これより、疎水性界面活性剤<3>を用いたときには、環境変動による含水率の変化が大きいことが分かった。すなわち、疎水性界面活性剤<3>を用いたときには、表層が疎水性の膜としての機能を果たさないことが分かった。

【0047】

この結果から、疎水性界面活性剤であっても、マトリックスポリマーと同じ溶媒に可溶なものでないと、環境変動による含水率の変化を小さくすることはできないことが分かった。そして、マトリックスポリマーと同じ溶媒に可溶な疎水性界面活性剤を用いると、環境変動による含水率の変化を小さくする効果があることが確認できた。

【0048】

(実施例および比較例)

表2に示す材料により形成した表層を有する各帯電ロールについて、環境変動による帯電量の変化を調べた。すなわち、低温低湿環境下における−500〜−600Vドラム帯電時の印加電圧レンジと、高温高湿環境下における−500〜−600Vドラム帯電時の印加電圧レンジとを求め、低温低湿環境下における−500Vドラム帯電時の印加電圧(V)と、高温高湿環境下における−600Vドラム帯電時の印加電圧(V)との差(V)を求めた。低温低湿環境下の帯電ロールとは、10℃、15%RH環境下で24時間以上養生した後のものであり、高温高湿環境下の帯電ロールとは、32.5℃、85%環境下で24時間以上養生した後のものである。

【0049】

(帯電量の測定方法)

図2に示すように、回転治具6にリコー社製「IPSIO−SP220」カートリッジの感光ドラム1を組み付け、その上に各帯電ロール2を接触させ、帯電ロール2の両端に合わせて1kgの荷重を負荷する。この際、全体をボックスで囲んで遮光する。帯電ロール2に接続した高圧電源3から直流電圧のみを印加し、感光ドラム1を1周回転させた後のドラム電位を、高圧プローブ4を備えた表面電位計5により測定する。本測定においては、感光ドラム1を60rpmで回転させ、露光後、遮光した状態でドラム電位が0Vの状態から、回転の1周目に表面電位計5が−500Vと−600Vを示す高圧電源3の直流印加電圧の値を測定した。

【0050】

【表2】

【0051】

表2に示す実験結果によれば、本発明に従う疎水性界面活性剤を含有していない表層を有する比較例の帯電ロールでは、環境変動による帯電量の変化が70〜83Vと、非常に大きいことが分かった。これに対し、本発明に従う疎水性界面活性剤を含有する表層を有する実施例の帯電ロールでは、比較例のものと比較して、環境変動による帯電量の変化が非常に小さくなっていることが分かる。特に、表層のマトリックスポリマーがシリコーングラフトアクリルポリマーよりなる場合には、より一層、環境変動による帯電量の変化が小さくなっていることが分かる。

【0052】

したがって、本実施例に係る帯電ロールを用いれば、環境変動によって感光ドラム表面に帯電される帯電量の変化が小さいため、環境変動がある場合にも、過剰帯電や帯電不足による画像不良を防止することができる。

【0053】

以上、本発明の実施形態について詳細に説明したが、本発明は上記実施例に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の改変が可能である。

【図面の簡単な説明】

【0054】

【図1】一実施形態に係る電子写真機器用帯電ロールを表す軸方向断面図である。

【図2】ドラム帯電量の測定方法を表わす図である。

【符号の説明】

【0055】

10 電子写真機器用帯電ロール

12 導電性シャフト

14 ベース層

16 表層

【技術分野】

【0001】

本発明は、電子写真機器用帯電ロールに関するものである。

【背景技術】

【0002】

近年、電子写真方式を採用する複写機、プリンター、ファクシミリなどの電子写真機器が広く用いられるようになってきている。電子写真機器においては、感光ドラムなどの像担持体表面に静電潜像を形成し、静電潜像にトナーを接触させてトナー像を形成した後、トナー像を印画紙などに転写することにより像が形成される。静電潜像を形成する際には、帯電ロールを用いて像担持体表面に帯電処理が行なわれる。

【0003】

従来、帯電ロールとしては、例えば、N−メトキシメチル化ナイロン100重量部に対しメラミン系樹脂を20〜80重量部の割合で含有する樹脂組成物を表層材料に用いたものが開示されている(特許文献1)。

【0004】

また、特許文献2には、親水性のシリコーン樹脂を含有する表面層を形成し、表面の水接触角を小さくした帯電ロールが開示されている。これにより、帯電ロール表面に水の薄層を形成し、一定量の水を安定的に供給して、使用環境に影響されずに帯電処理を行なうことが示されている。

【0005】

また、特許文献3には、含フッ素界面活性剤を含有する帯電層を表層に設けた帯電ロールが開示されている。帯電層が含フッ素界面活性剤を含有するため、紙粉や塵埃の付着を低減し、帯電ロール上に発生するトナーフィルミングを防止することが示されている。

【0006】

【特許文献1】特開2006−163059号公報

【特許文献2】特開2003−202733号公報

【特許文献3】特許第3024791号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

近年、電子写真機器の低価格化等の要求に伴い、帯電ロールにおいて定電圧印加方式が採用される傾向がある。

【0008】

この場合、特許文献1の構成の帯電ロールでは、表層材料として用いられるN−メトキシメチル化ナイロンが吸湿しやすいため、高温高湿環境下では表層内の水分量が増加する。そのため、水による注入帯電量が大きくなり、帯電効率が上昇する。これに対し、低温低湿環境下では表層内の水分量が増加しないため、これによる帯電効率の上昇はない。したがって、高温高湿環境下と低温低湿環境下との間における環境変動によって像担持体表面に帯電される帯電量の変化が大きくなるという問題がある。帯電効率の上昇により過剰帯電されると、トナー消費量の増大が懸念される。また、帯電不足であれば画像不良が懸念される。

【0009】

また、特許文献2の構成の帯電ロールにおいては、水の供給・制御を行なう方法が複雑すぎるため、実用化が難しく、また、低価格化の要求にそぐわない。また、特許文献3には、トナーフィルミングを防止するために帯電層に含フッ素界面活性剤を含有させることは記載されているものの、上記環境変動による帯電量の変化を抑制することについての具体的な方策の提示はない。

【0010】

本発明が解決しようとする課題は、定電圧印加方式に用いたときに、環境変動による帯電量の変化を抑制できる電子写真機器用帯電ロールを提供することにある。

【課題を解決するための手段】

【0011】

本発明者らが鋭意検討した結果、表層中に疎水性界面活性剤を含有させるとともに、表層中のマトリックスポリマーと疎水性界面活性剤とが特定の関係にある場合に、環境変動の影響を受けにくいことをつきとめて本発明を完成するに至った。

【0012】

すなわち、本発明に係る電子写真機器用帯電ロールは、マトリックスポリマーと疎水性界面活性剤とを含有する表層を備え、前記マトリックスポリマーと前記疎水性界面活性剤とは同じ溶媒に可溶であることを要旨とするものである。

【0013】

この際、前記疎水性界面活性剤は含フッ素界面活性剤であると良い。また、前記マトリックスポリマーはN−メトキシメチル化ナイロン、または、シリコーングラフト(メタ)アクリルポリマーであると良い。

【発明の効果】

【0014】

本発明に係る電子写真機器用帯電ロールは、マトリックスポリマーと疎水性界面活性剤とを含有する表層を備え、マトリックスポリマーと疎水性界面活性剤とは同じ溶媒に可溶である。そのため、表層において疎水性界面活性剤の凝集が抑えられ、疎水性界面活性剤はマトリックスポリマー内に均一に溶存する。これにより、表層は吸水しにくくなり、高温高湿環境下において表層に含まれる水分量が増大するのを抑える。その結果、表層から析出する水分量が減少するため、水を媒体とした注入帯電を防止し、これによる過剰帯電を抑制する。そのため、高温高湿環境下と低温低湿環境下との間における環境変動による帯電量の変化を抑制することができる。

【0015】

この際、疎水性界面活性剤が含フッ素界面活性剤であると、表層に疎水性を付与し、表層が吸水しにくくなる。そして、マトリックスポリマーがN−メトキシメチル化ナイロン、または、シリコーングラフト(メタ)アクリルポリマーであると、耐トナー付着性と耐久性とを満足することができ、長期にわたり良好な画像を得ることができる。

【発明を実施するための最良の形態】

【0016】

次に、本発明に係る電子写真機器用帯電ロール(以下、帯電ロールということがある。)について、図を参照して詳細に説明する。図1は、一実施形態に係る帯電ロールを表す軸方向の断面図である。帯電ロールは、電子写真方式を採用する複写機、プリンター、ファクシミリなどの電子写真機器に組み込まれるものである。

【0017】

図1に示すように、帯電ロール10は、導電性シャフト12と、導電性シャフト12の外周に形成されたベース層14と、ベース層14の外周に形成された表層16とを備えている。

【0018】

帯電ロール10において表層16は少なくともマトリックスポリマーと疎水性界面活性剤とを含有する組成物よりなる。表層16を形成する組成物は、各成分を混合し、溶媒を用いて液状に調製される。このとき、マトリックスポリマーと疎水性界面活性剤とは同じ溶媒に可溶なものである。そのため、各成分のうち、少なくともマトリックスポリマーと疎水性界面活性剤は溶媒に溶解され、均一にされる。したがって、上記組成物を塗工して形成された表層16においては、疎水性界面活性剤の凝集が抑えられ、疎水性界面活性剤はマトリックスポリマー内に均一に溶存している。これにより、表層16全体にわたって疎水性界面活性剤による疎水性効果が発揮されるため、表層16は吸水しにくいものとなる。

【0019】

したがって、表層16においては水分の含有量が過度に多くなるのが抑えられる。そのため、例えば高温高湿環境下においても表層に含まれる水分量が増大するのが抑えられる。これにより、表層から析出する水分量は減少し、水を媒体とした注入帯電が抑制されて、これによる過剰帯電が抑制される。その結果、高温高湿環境下と低温低湿環境下との間における環境変動による帯電量の変化が抑制される。

【0020】

このとき、マトリックスポリマーとしては、例えば、ポリアミド系樹脂、(メタ)アクリル系樹脂、フッ素系樹脂、シリコーン系樹脂、ポリカーボネート系樹脂、ウレタン系樹脂、メラミン樹脂などの樹脂、ニトリルゴム(NBR)、ヒドリンゴム(CO、ECO等)などのゴム、これら樹脂やゴムをシリコーン、フッ素などで変性した変性物などを例示することができる。これらは1種または2種以上混合されていても良い。より好ましくは、ポリアミド系樹脂、(メタ)アクリル系樹脂である。

【0021】

ポリアミド系樹脂において好ましくは、N−メトキシメチル化ナイロン等のN−アルコキシメチル化ナイロンである。また、(メタ)アクリル系樹脂において好ましくは、シリコーングラフト(メタ)アクリルポリマー、ウレタン−アクリル共重合体である。これらの場合、帯電ロールの表面を低硬度にすることができる。また、メタノールやメチルエチルケトン、トルエン、イソプロピルアルコールなどの溶媒に溶けやすく、表層16を形成する組成物を調製しやすい。

【0022】

マトリックスポリマーは架橋されていても良い。架橋剤としては、例えばメラミン樹脂、イソシアネートなどを例示することができる。架橋剤の配合量としては、マトリックスポリマー100質量部に対して、20〜80質量部の範囲内にあることが好ましい。

【0023】

疎水性界面活性剤としては、上記マトリックスポリマーと同じ溶媒に可溶であり、かつ、疎水性を有するものであれば特に限定されない。好ましくは、疎水性を付与できる観点から含フッ素界面活性剤が良い。より好ましくは、メタノール、メチルエチルケトン、イソプロピルアルコールに可溶な疎水性界面活性剤である。このような疎水性界面活性剤としては、具体的には、例えば大日本インキ化学工業(株)のメガファックシリーズや、住友3M社のNOVECシリーズなどを例示することができる。

【0024】

疎水性界面活性剤の配合量としては、上記マトリックスポリマー100質量部に対して、好ましくは、0.1〜10質量部の範囲内、より好ましくは、0.5〜2質量部の範囲内である。疎水性界面活性剤の配合量が0.1質量部未満では、表層を吸水しにくくする効果が低下しやすい。一方、疎水性界面活性剤の配合量が10質量部を超えると、表面にブリードアウトしやすい。

【0025】

表層16の厚みは特に限定されるものではないが、帯電性能を十分に付与できる厚さである、塗工可能な厚さである、吸水を抑える効果に優れる厚さであるなどの観点から、1〜30μmの範囲内にあることが好ましい。より好ましくは、5〜15μmの範囲内である。

【0026】

表層16中には、導電剤(カーボンブラックなどの電子系導電剤、第4級アンモニウム塩などのイオン系導電剤)、離型剤、硬化剤などの添加剤が1種または2種以上含有されていても良い。導電剤の配合量としては、導電性を確保するなどの観点から、上記マトリックスポリマー100質量部に対して、10〜50質量部の範囲内にあることが好ましい。

【0027】

導電性シャフト12としては、例えば、ステンレス、アルミニウム、鉄、またはこれらの合金等の金属製の中実体よりなる芯金、内部を中空にくり抜いた金属製の円筒体、またはこれらにめっきが施されたものなどが挙げられる。また、導電性樹脂よりなる中実体や円筒体を用いることもできる。さらに、基材には導電性または非導電性の樹脂等よりなる中実体や円筒体を用い、これに金属めっきしたものを用いることもできる。より好ましくは、ステンレス、アルミニウム等の金属製の中実体、円筒体である。

【0028】

ベース層14を形成する主材料としては、例えば、スチレン−ブタジエンゴム(SBR)、ポリノルボルネンゴム、エチレン−プロピレン−ジエンゴム(EPDM)、アクリロニトリル−ブタジエンゴム(NBR)、水素化アクリロニトリル−ブタジエンゴム(H−NBR)、ヒドリンゴム(CO、ECO等)、ブタジエンゴム(BR)、イソプレンゴム(IR)、天然ゴム(NR)、シリコーンゴム等を例示することができる。より好ましくは、ヒドリンゴム、NBRである。これらは1種または2種以上併用することができる。ベース層14は、発泡体であっても良いし、充実体であっても良い。

【0029】

ベース層14を例えばヒドリンゴムなどの比較的吸水しやすい材料により形成する場合であっても、上記表層16を備えるため、ベース層14から表層16を通過してロール表面に水分が析出するのを抑制することができる。

【0030】

ベース層14中には、導電性付与のため、カーボンブラック、グラファイト、チタン酸カリウム、酸化鉄、c−TiO2、c−ZnO、c−SnO2等の電子導電剤や、四級アンモニウム塩、ホウ酸塩、界面活性剤等のイオン導電剤等の従来公知の導電剤が適宜添加される。さらに、必要に応じて、発泡剤、架橋剤、架橋促進剤、オイル等を適宜添加してもよい。

【0031】

ベース層14の厚みは、特に限定されるものではない。例えば帯電ロールを低硬度にするなどの観点から、0.1〜10mmの範囲内にあることが好ましい。より好ましくは、1〜5mmの範囲内である。

【0032】

ベース層14を形成するには、例えば、まず、ベース層14を構成する成分をニーダー等の混練機で混練して形成材料を調製する。その後、導電性シャフト12を円筒状金型の中空部にセットし、形成材料を注型した後、金型に蓋をし、加熱して、形成材料を架橋させる。その後、上記円筒状金型から脱型することにより、導電性シャフト12の外周にベース層14を形成することができる。

【0033】

表層16を形成するには、例えば、まず、構成成分を混合し、溶媒により液状にして塗工液を調製する。次いで、塗工液をベース層14の外周面に塗工した後、乾燥、加熱架橋処理すれば、表層を形成することができる。コーティング方法は、特に制限されるものではなく、ディッピング法、スプレー法、ロールコート法などの一般的な方法を適用することができる。

【0034】

溶媒としては、例えば、メタノール、メチルエチルケトン(MEK)、トルエン、イソプロピルアルコール、メチルセロソルブ、ジメチルホルムアミド等があげられる。これらは1種または2種以上併用することができる。特に、材料各成分の溶解性などの観点で、メタノール、MEKが好ましい。上記溶媒は、水と混合するものであれば、適宜調整された割合で水を含んでいても良い。

【0035】

本発明に係る帯電ロールとしては、図1に示す層構成の帯電ロール10に限定されるものではない。例えば、帯電ロール10においてベース層14を有しない構成の帯電ロールであっても良い。また、帯電ロール10においてベース層14と表層16との間に、1層以上の中間層が介在されていても良い。中間層としては、例えば、軟化剤移行防止層や、抵抗調整層などが挙げられる。中間層としては、軟化剤移行防止層のみであっても良いし、抵抗調整層のみであっても良い。また、両層を備えた構成であっても良い。中間層を形成する材料や中間層の厚みなどは、適宜定めることができる。

【実施例】

【0036】

以下、実施例を用いて本発明を詳細に説明する。

【0037】

[原材料]

・N−メトキシメチル化ナイロン(帝国化学社製、「EF30T」)

・シリコーングラフトアクリルポリマー(東亞合成社製、「サイマックUS270」)

・メラミン樹脂(住友化学社製、「スミテックレジンM3」)

・イソシアネート(日本ポリウレタン工業社製、「C2512」)

・疎水性界面活性剤<1>(大日本インキ化学工業(株)製、「メガファックF444」)

・疎水性界面活性剤<2>(住友3M社製、「NOVEC FC4430」)

・疎水性界面活性剤<3>(日本油脂社製、「モディパF200」)

・ヒドリンゴム(ダイソー社製、「エピクロマーCG」)

【0038】

疎水性界面活性剤<1>は、N−メトキシメチル化ナイロンが可溶な溶媒(メタノール:水=3:1混合溶媒)に可溶なものであり、疎水性界面活性剤<2>は、シリコーングラフトアクリルポリマーが可溶な溶媒(メチルエチルケトン)に可溶なものである。一方、疎水性界面活性剤<3>は、N−メトキシメチル化ナイロンが可溶な溶媒(メタノール:水=3:1混合溶媒)に不溶なものである。

【0039】

<ベース層組成物の調製>

ヒドリンゴム100質量部と、四級アンモニウム塩(和光純薬社製、TBAHS)1質量部とを混合し、ニーダー等の混練機により混練することによりベース層組成物を調製した。

【0040】

<表層組成物の調製>

表1および表2に示す配合量(質量部)の各成分を溶媒500質量部に溶解させることにより各表層組成物を調製した。溶媒としては、N−メトキシメチル化ナイロンを用いた場合にはメタノール:水=3:1混合溶媒とし、シリコーングラフトアクリルポリマー用いた場合にはメチルエチルケトン(MEK)とした。

【0041】

<帯電ロールの作製>

導電性シャフト(φ6mm)をセットした円筒状金型内にベース層組成物を注入し、180℃で30分間加熱した後、冷却、脱型した。これにより、導電性シャフトの外周に厚さ1.75mmのベース層を有するロール体を作製した。次いで、このロール体の表面に表層組成物をロールコーティング法により塗工した後、乾燥・硬化させ、厚さ9μmの表層を形成した。以上により、帯電ロールを作製した。

【0042】

(予備実験)

表1に示す材料により形成した表層を有する各帯電ロールについて、環境変動による含水率の変化を調べた。すなわち、低温低湿環境下における帯電ロールの質量と高温高湿環境下における帯電ロールの質量との差から質量変化を測定し、低温低湿環境下における帯電ロールの質量に対する割合で表わされる質量変化率を算出した。低温低湿環境下における帯電ロールの質量は、10℃、15%RH環境下で48時間養生後の帯電ロールの質量とし、高温高湿環境下における帯電ロールの質量は、32.5℃、85%RH環境下で100時間養生後の帯電ロールの質量とした。

【0043】

この際、溶媒への溶解性は、マトリックスポリマーであるN−メトキシメチル化ナイロンが溶解する溶媒(メタノール:水=3:1混合溶媒)への疎水性界面活性剤の溶解性を表わしている。「○」は溶解することを表わし、「×」は溶解しないことを表わしている。

【0044】

【表1】

【0045】

予備実験において、疎水性界面活性剤<3>を用いた場合、表層組成物の調製の際に疎水性界面活性剤<3>は凝集してしまい、均一に成膜することができなかった。これに対し、疎水性界面活性剤<1>を用いた場合、疎水性界面活性剤<1>は表層組成物中に溶解しており、均一な塗工液が形成された。そして、この塗工液を塗工して得られた表層は均一な膜になった。

【0046】

また、表1に示す予備実験の結果によれば、溶媒に溶解する疎水性界面活性剤<1>を用いたときには、質量変化率が低下し、環境変動による含水率の変化が小さくなることが分かった。一方、溶媒に溶解しない疎水性界面活性剤<3>を用いたときには、疎水性界面活性剤<3>を配合しないときと比較して質量変化率はほとんど変化していない。これより、疎水性界面活性剤<3>を用いたときには、環境変動による含水率の変化が大きいことが分かった。すなわち、疎水性界面活性剤<3>を用いたときには、表層が疎水性の膜としての機能を果たさないことが分かった。

【0047】

この結果から、疎水性界面活性剤であっても、マトリックスポリマーと同じ溶媒に可溶なものでないと、環境変動による含水率の変化を小さくすることはできないことが分かった。そして、マトリックスポリマーと同じ溶媒に可溶な疎水性界面活性剤を用いると、環境変動による含水率の変化を小さくする効果があることが確認できた。

【0048】

(実施例および比較例)

表2に示す材料により形成した表層を有する各帯電ロールについて、環境変動による帯電量の変化を調べた。すなわち、低温低湿環境下における−500〜−600Vドラム帯電時の印加電圧レンジと、高温高湿環境下における−500〜−600Vドラム帯電時の印加電圧レンジとを求め、低温低湿環境下における−500Vドラム帯電時の印加電圧(V)と、高温高湿環境下における−600Vドラム帯電時の印加電圧(V)との差(V)を求めた。低温低湿環境下の帯電ロールとは、10℃、15%RH環境下で24時間以上養生した後のものであり、高温高湿環境下の帯電ロールとは、32.5℃、85%環境下で24時間以上養生した後のものである。

【0049】

(帯電量の測定方法)

図2に示すように、回転治具6にリコー社製「IPSIO−SP220」カートリッジの感光ドラム1を組み付け、その上に各帯電ロール2を接触させ、帯電ロール2の両端に合わせて1kgの荷重を負荷する。この際、全体をボックスで囲んで遮光する。帯電ロール2に接続した高圧電源3から直流電圧のみを印加し、感光ドラム1を1周回転させた後のドラム電位を、高圧プローブ4を備えた表面電位計5により測定する。本測定においては、感光ドラム1を60rpmで回転させ、露光後、遮光した状態でドラム電位が0Vの状態から、回転の1周目に表面電位計5が−500Vと−600Vを示す高圧電源3の直流印加電圧の値を測定した。

【0050】

【表2】

【0051】

表2に示す実験結果によれば、本発明に従う疎水性界面活性剤を含有していない表層を有する比較例の帯電ロールでは、環境変動による帯電量の変化が70〜83Vと、非常に大きいことが分かった。これに対し、本発明に従う疎水性界面活性剤を含有する表層を有する実施例の帯電ロールでは、比較例のものと比較して、環境変動による帯電量の変化が非常に小さくなっていることが分かる。特に、表層のマトリックスポリマーがシリコーングラフトアクリルポリマーよりなる場合には、より一層、環境変動による帯電量の変化が小さくなっていることが分かる。

【0052】

したがって、本実施例に係る帯電ロールを用いれば、環境変動によって感光ドラム表面に帯電される帯電量の変化が小さいため、環境変動がある場合にも、過剰帯電や帯電不足による画像不良を防止することができる。

【0053】

以上、本発明の実施形態について詳細に説明したが、本発明は上記実施例に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の改変が可能である。

【図面の簡単な説明】

【0054】

【図1】一実施形態に係る電子写真機器用帯電ロールを表す軸方向断面図である。

【図2】ドラム帯電量の測定方法を表わす図である。

【符号の説明】

【0055】

10 電子写真機器用帯電ロール

12 導電性シャフト

14 ベース層

16 表層

【特許請求の範囲】

【請求項1】

マトリックスポリマーと疎水性界面活性剤とを含有する表層を備え、

前記マトリックスポリマーと前記疎水性界面活性剤とは同じ溶媒に可溶であることを特徴とする電子写真機器用帯電ロール。

【請求項2】

前記疎水性界面活性剤は、含フッ素界面活性剤であることを特徴とする請求項1に記載の電子写真機器用帯電ロール。

【請求項3】

前記マトリックスポリマーは、N−メトキシメチル化ナイロン、または、シリコーングラフト(メタ)アクリルポリマーであることを特徴とする請求項1または2に記載の電子写真機器用帯電ロール。

【請求項1】

マトリックスポリマーと疎水性界面活性剤とを含有する表層を備え、

前記マトリックスポリマーと前記疎水性界面活性剤とは同じ溶媒に可溶であることを特徴とする電子写真機器用帯電ロール。

【請求項2】

前記疎水性界面活性剤は、含フッ素界面活性剤であることを特徴とする請求項1に記載の電子写真機器用帯電ロール。

【請求項3】

前記マトリックスポリマーは、N−メトキシメチル化ナイロン、または、シリコーングラフト(メタ)アクリルポリマーであることを特徴とする請求項1または2に記載の電子写真機器用帯電ロール。

【図1】

【図2】

【図2】

【公開番号】特開2010−72405(P2010−72405A)

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願番号】特願2008−240567(P2008−240567)

【出願日】平成20年9月19日(2008.9.19)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願日】平成20年9月19日(2008.9.19)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

[ Back to top ]