電子写真現像剤用キャリア芯材およびその製造方法

【課題】長期間使用してもキャリアのトナーへの帯電付与能力が劣化しない電子写真現像剤用キャリア芯材およびその製造方法を提供する。

【解決手段】原料として鉄化合物粉末とマンガン化合物粉末とリン化合物粉末とを水などの溶媒中で混合および攪拌して得られたスラリーを乾燥して造粒した後、得られた造粒物を不活性ガス雰囲気下において1100〜1300℃、好ましくは1100℃より高く且つ1200℃以下の温度で焼成する。

【解決手段】原料として鉄化合物粉末とマンガン化合物粉末とリン化合物粉末とを水などの溶媒中で混合および攪拌して得られたスラリーを乾燥して造粒した後、得られた造粒物を不活性ガス雰囲気下において1100〜1300℃、好ましくは1100℃より高く且つ1200℃以下の温度で焼成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真現像剤用キャリア芯材およびその製造方法に関し、特に、複写機やプリンタなどの現像機において電子写真現像に使用される電子写真現像剤用キャリア芯材およびその製造方法に関する。

【背景技術】

【0002】

従来、複写機やプリンタなどの現像機において、電子写真現像方法としてカスケード法や磁気ブラシ現像法などの方法が用いられている。磁気ブラシ現像法は、近年一般的に使用されている方法であり、感光体ドラム上に形成された静電潜像に磁気ブラシを介してトナー像を顕像化させた後、熱定着させて画像を得る方法である。最近の磁気ブラシ現像法では、磁気ブラシをトナーのみで形成する一成分系現像剤よりも、電子写真現像剤用キャリア(以下、「キャリア」という)の粒子上にトナーを静電的に配向させて磁気ブラシを形成する二成分系現像剤が多用されている。

【0003】

二成分系現像剤では、キャリア粒子を構成する芯材(以下、「キャリア芯材」という)の表面に、トナーと逆帯電性の樹脂を被覆させたキャリアが用いられている。この二成分系現像剤を用いた磁気ブラシ現像法では、キャリア粒子とトナー粒子を現像機内で混合および撹拌することによって、トナー粒子を帯電させてキャリア粒子に付着させる。次に、帯電したトナー粒子は、キャリア粒子によって形成される磁気ブラシから、感光体や静電記録体上に形成された静電潜像に移動して付着する。この静電潜像上に付着したトナーを紙面に転写することによって画像を得ることができる。そのため、攪拌時におけるキャリア粒子のトナーへの帯電付与能力が、画像の形成に大きく関わっている。

【0004】

また、キャリア粒子の帯電量が高ければ、現像機自体に多くのメリットがある。例えば、高帯電量のキャリア粒子を使用することによって、必要なキャリア粒子の量を減らすことができるため、現像機の軽量化や、磁気ドラムにかかる負荷を軽減することができる。また、キャリア粒子の帯電量を高めるためには、キャリア芯材を被覆する樹脂の種類や厚さを変更したり、適宜添加物などを加えるのが一般的であるが、キャリア粒子の帯電量は、下地となるキャリア芯材の特性によっても影響を受ける。

【0005】

二成分現像剤では、トナー粒子は現像する度に供給されて消費され、常に新しいトナー粒子に置き換えられるのに対して、キャリア粒子は現像機内に留まって繰り返し使用される。そのため、キャリア粒子には、長期間の繰り返し使用に対して特性が変化しないこと、すなわち耐久性が求められる。

【0006】

キャリア粒子の帯電量を維持するために、コア粒子(キャリア芯材)の異形粒子を少なくし、粒子のグレイン径を揃えて粒子を均一にすることによって、キャリア粒子間のストレスを減らすことが提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−96977号公報(段落番号0034−0040)

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、本発明者らが検討した結果、特許文献1のキャリア粒子では、繰り返し現像することによりキャリアのトナーへの帯電付与能力が低下し、長期にわたって安定した画像を得ることができないことがわかった。この原因は、現像機内で攪拌と混合が繰り返し行われることにより、キャリア粒子を被覆している樹脂皮膜の磨耗や剥離が生じ、下地であるキャリア芯材が露出したり、トナースペントによりキャリア粒子の有効面積が減少するためであると考えられる。

【0009】

したがって、本発明は、このような従来の問題点に鑑み、長期間使用してもキャリアのトナーへの帯電付与能力が劣化しない電子写真現像剤用キャリア芯材およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を解決するために鋭意研究した結果、鉄化合物粉末とマンガン化合物粉末とリン化合物粉末とを溶媒中で混合および攪拌して得られた混合物を乾燥して造粒した後、得られた造粒物を不活性ガス雰囲気下において1100〜1300℃、好ましくは1100℃より高く且つ1200℃以下の温度で焼成することにより、長期間使用してもキャリアのトナーへの帯電付与能力が劣化しない電子写真現像剤用キャリア芯材を製造することができることを見出し、本発明を完成するに至った。

【0011】

すなわち、本発明による電子写真現像剤用キャリア芯材の製造方法は、鉄化合物粉末とマンガン化合物粉末とリン化合物粉末とを溶媒中で混合および攪拌して得られた混合物を乾燥して造粒した後、得られた造粒物を不活性ガス雰囲気下において1100〜1300℃、好ましくは1100℃より高く且つ1200℃以下の温度で焼成することを特徴とする。この電子写真現像剤用キャリア芯材の製造方法において、不活性ガス雰囲気中の酸素濃度が1質量%以下であるのが好ましい。また、鉄化合物として、金属Fe、Fe3O4およびFe2O3からなる群から選ばれる1種以上を使用することができ、鉄化合物が酸化鉄であるのが好ましい。また、マンガン化合物が、金属Mn、MnO2、Mn2O3、Mn3O4およびMnCO3からなる群から選ばれる1種以上であるのが好ましく、リン化合物が、リン単体、P2O5およびCa3(PO4)2からなる群から選ばれる1種以上であるのが好ましく、リン化合物の量が混合物中に0.1〜5質量%であるのが好ましい。また、溶媒が水であるのが好ましい。

【0012】

また、本発明による電子写真現像剤用キャリア芯材は、MnxFe3−xO4(但し、0<x≦1)で表記されるソフトフェライトを含み、粒子の表面を分割する粒界面にマンガン元素とリン元素が偏析していることを特徴とする。この電子写真現像剤用キャリア芯材において、リン元素の量がキャリア芯材に対して0.1〜5質量%であるのが好ましい。また、キャリア芯材の粒子の表面を分割する粒界面における溝深さが0.2μm以上であるのが好ましい。さらに、キャリア芯材の外部磁場1000Oeにおける磁化が65emu/g以上であるのが好ましく、粒子径が10〜100μmであるのが好ましい。

【0013】

また、本発明による電子写真現像剤用キャリアは、上記のいずれかの電子写真現像用キャリア芯材と、このキャリア芯材を被覆した樹脂とからなることを特徴とする。さらに、本発明による電子写真現像剤は、上記の電子写真現像用キャリアと、このキャリアと混合したトナーとからなることを特徴とする。

【発明の効果】

【0014】

本発明によれば、長期間使用してもキャリアのトナーへの帯電付与能力が劣化しない電子写真現像剤用キャリア芯材を製造することができる。

【図面の簡単な説明】

【0015】

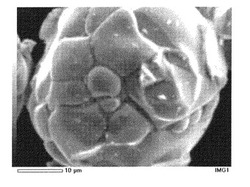

【図1】実施例2で得られたキャリア芯材の走査型電子顕微鏡写真(SEM像)である。

【図2】比較例1で得られたキャリア芯材のSEM像である。

【図3】比較例2で得られたキャリア芯材のSEM像である。

【図4】比較例3で得られたキャリア芯材のSEM像である。

【図5A】実施例2で得られたキャリア芯材の表面におけるマンガン元素のマッピング像である。

【図5B】実施例2で得られたキャリア芯材の表面におけるリン元素のマッピング像である。

【図6A】比較例1で得られたキャリア芯材の表面におけるマンガン元素のマッピング像である。

【図6B】比較例1で得られたキャリア芯材の表面におけるリン元素のマッピング像である。

【図7A】比較例2で得られたキャリア芯材の表面におけるマンガン元素のマッピング像である。

【図7B】比較例2で得られたキャリア芯材の表面におけるリン元素のマッピング像である。

【図8A】比較例3で得られたキャリア芯材の表面におけるマンガン元素のマッピング像である。

【図8B】比較例3で得られたキャリア芯材の表面におけるリン元素のマッピング像である。

【発明を実施するための形態】

【0016】

本発明による電子写真現像剤用キャリア芯材の製造方法の実施の形態は、原料として鉄化合物粉末とマンガン化合物粉末とリン化合物粉末とを用意する工程(原料調整工程)と、これらの原料を溶媒中で混合および攪拌してスラリーを作製する工程(混合・スラリー化工程)と、得られたスラリーを乾燥して造粒する工程(造粒工程)と、得られた造粒物を不活性ガス雰囲気下において1100〜1300℃、好ましくは1100℃より高く且つ1200℃以下の温度で焼成する工程(焼成工程)とを備えている。以下、これらの工程について詳細に説明する。

【0017】

(原料調整工程)

まず、キャリア芯材の原料として、鉄化合物とマンガン化合物とリン化合物を用意する。鉄化合物としては、金属Fe、Fe3O4、Fe2O3などを使用するのが好ましい。マンガン化合物としては、金属Mn、MnO2、Mn2O3、Mn3O4、MnCO3などを使用するのが好ましい。リン化合物としては、リン単体やP2O5、Ca3(PO4)2などを使用するのが好ましい。これらの原料は粉末の形態で使用することが好ましく、各原料の一次粒径が3.0μm以下であるのが好ましい。原料の粒径が細かいと、各原料同士を十分に混合し易く、均一な組成のキャリア芯材を製造することができるからである。

【0018】

これらの原料は、焼成後のキャリア芯材が所望の特性を満たすように計量して使用する。例えば、キャリア芯材としてMnFe2O4で表される組成のフェライト磁性粒子を製造する場合には、原料中のマンガン元素と鉄元素の比率が1:2になるようにマンガン化合物と鉄化合物を計量して使用すればよい。また、リン化合物は、原料中に0.1〜5.0質量%になるように計量して使用すればよい。

【0019】

(混合・スラリー化工程)

次に、上記のように計量した原料を溶媒中に分散させて攪拌することにより、原料を混合したスラリーを作製する。溶媒としては、取り扱いの観点から水を使用するのが好ましく、必要に応じて溶媒に分散剤などを添加するのが好ましい。また、原料を均一に混合するために、原料のスラリーに対して機械的な分散処理を行ってもよい。

【0020】

(造粒工程)

次に、得られたスラリーを乾燥風中に噴霧して造粒することにより、10〜100μmの略球状の造粒粉を得る。この造粒には、乾燥風を供給してスラリーを噴霧可能な一般的な噴霧乾燥装置を使用すればよい。

【0021】

(焼成工程)

次に、得られた造粒粉(前駆体粒子)を焼成して、磁性相を有する磁性粉末を得る。この焼成は、加熱した炉に造粒粉を投入して所定時間加熱することによって行われる。焼成温度は、目的とする磁性相が生成する温度範囲に設定すればよいが、1100〜1300℃の温度に設定するのが好ましく、1100℃より高く且つ1200℃以下の温度に設定するのがさらに好ましい。この温度範囲で焼成することにより、粒子の表面を分割する粒界面にマンガン−リン化合物が偏析した形態のキャリア芯材を得ることができる。焼成時の炉内の雰囲気は、磁性相の分解を防ぐために、窒素ガスやアルゴンガスなどの不活性ガスを流すことにより、酸素濃度が1質量%以下になるように調整するのが好ましい。また、焼成物は焼結により硬化しているので、粉砕機などで解粒した後に篩で分級することにより、目的とする粒度分布の磁性粉末を得るのが好ましい。

【0022】

(キャリアおよび電子写真現像剤の製造)

上述したキャリア芯材の製造方法の実施の形態によって製造されたキャリア芯材の表面をシリコーン系樹脂などの樹脂で被覆することにより、キャリアを製造する。このようにキャリア芯材を樹脂で被覆することにより、トナーへの帯電付与能力および耐久性を向上させることができる。なお、キャリア芯材の表面を被覆する樹脂に帯電量調整剤や導電性粉末を添加してもよい。また、このようにして製造されたキャリアを所望の粒径のトナーと混合することによって、二成分系電子写真現像剤を製造する。

【0023】

(キャリア芯材)

上述したキャリア芯材の製造方法の実施の形態によって製造されたキャリア芯材は、MnxFe3−xO4(但し、0<x≦1)で表記されるソフトフェライトを含み、粒子の表面を分割する粒界面にマンガン元素とリン元素が偏析している。

【0024】

このようなソフトフェライトを含むキャリア芯材は高い磁化を示す。また、本発明者らの検討の結果、キャリア芯材の粒子の表面を分割する粒界面にマンガン元素とリン元素が偏析していると、その粒界面にトナーへの帯電付与能力が高い物質が局在化した形態のキャリア芯材になることがわかった。すなわち、マンガン元素とリン元素が偏析することによって生じるマンガン−リン化合物は極めて高い帯電性を有し、この化合物をキャリア芯材の粒子の表面に分散させることにより、キャリア芯材自体のトナーへの帯電付与能力を向上させることができることがわかった。

【0025】

また、キャリア芯材の粒子の表面を分割する粒界面における溝深さが0.2μm以上であるのが好ましい。このように溝深さが0.2μm以上であれば、優れた帯電性のマンガン−リン化合物が、キャリア芯材の粒子の表面の凹部に十分な深さで存在することができる。

【0026】

また、キャリア芯材の粒子の表面の凹部は、現像機内における攪拌および混合の際に、キャリア粒子同士が衝突する頻度が少なく、樹脂皮膜の磨耗および剥離が生じ難く、キャリア芯材の表面が露出し難いのでトナースペントが生じ難い領域であると考えられる。したがって、この凹部にトナーへの帯電付与能力が高い化合物が偏析していると、たとえ粒子の凸部で樹脂皮膜の磨耗やトナースペントが生じても、凹部におけるトナーへの帯電付与能力が高いまま残るため、全体としてのキャリア粒子のトナーへの帯電付与能力が維持されると考えられる。

【0027】

また、キャリア芯材の外部磁場1000Oeにおける磁化が65emu/g以上であるのが好ましい。この磁化の値が65emu/g以上であれば、現像機内の磁気ドラム上でキャリア粒子が遠心力を受けて感光体側に飛散する所謂キャリア飛散現象を抑制することができる。

【0028】

また、キャリア芯材の粒子径が10〜100μmであるのが好ましい。粒子径が10μm以下であると、キャリア飛散現象を抑制することが困難であり、一方、粒子径が100μm以上であると、所望の画像特性を得難くなる。

【0029】

また、キャリア芯材の表面を樹脂などで被覆して電子写真現像剤用キャリアを製造することにより、トナーへの帯電付与能力および耐久性を向上させることができる。このキャリアを適当なトナーと混合することにより、二成分系電子写真現像剤を製造することができる。

【0030】

上述したように、樹脂被覆前のキャリア芯材自体のトナーへの帯電付与能力を高くすることにより、被覆皮膜の磨耗や剥離が生じてもキャリア芯材のトナーへの帯電付与能力が劣化し難くなり、また、トナーへの帯電付与能力が高い領域をキャリア芯材の粒子の表面の凹部に局在させることにより、トナーへの帯電付与能力の劣化を著しく抑制することができる。その結果、耐久性に優れ、長期間繰り返し現像に使用してもキャリア芯材のトナーへの帯電付与能力が低下しないキャリアを製造することができる。このキャリアは、トナー粒子の感光体への搬送量が低下しないので、画像の品質の低下を防ぐことができる。

【実施例】

【0031】

以下、本発明による電子写真現像剤用キャリア芯材およびその製造方法の実施例について詳細に説明する。

【0032】

[実施例1]

出発原料としてのFe2O3(平均粒径0.6μm)6.8kgとMn3O4(平均粒径0.9μm)3.2kgと赤燐粉末15gを純水3.0kgに分散させるとともに、ポリカルボン酸アンモニウム系分散剤60gを添加して混合した。この混合物を湿式ボールミル(メディア径2mm)により粉砕処理し、Fe2O3とMn3O4と赤燐の混合スラリーを得た。なお、出発原料の混合比は、フェライトの組成式MnFe2O4になるように算出した。

【0033】

このようにして得られたスラリーに、還元剤としてカーボンブラック(三菱化学株式会社製の三菱カーボンブラックMA7)30gを添加した後、スプレードライヤーによって約130℃の熱風中に噴霧し、粒径10〜100μmの乾燥造粒粉を得た。

【0034】

この造粒粉から粒径が100μmを超える造粒粉を篩により除去した後、電気炉に投入して1200℃で3時間焼成した。この焼成では、電気炉内に酸素と窒素の混合ガスを流して酸素濃度を100ppmにした。このようにして得られた焼成物を粉砕した後に篩により分級して、平均粒径35μmのキャリア芯材を得た。

【0035】

[実施例2]

出発原料としてFe2O3(平均粒径0.6μm)7.2kgとMn3O4(平均粒径0.9μm)2.8kgと赤燐粉末15gを使用した以外は、実施例1と同様の方法により、平均粒径35μmのキャリア芯材を得た。なお、出発原料の混合比は、フェライトの組成式Mn0.85Fe2.15O4になるように算出した。

【0036】

[実施例3]

出発原料としてFe2O3(平均粒径0.6μm)7.2kgとMn3O4(平均粒径0.9μm)2.8kgと赤燐粉末30gを使用した以外は、実施例1と同様の方法により、平均粒径35μmのキャリア芯材を得た。

【0037】

[実施例4]

出発原料としてFe2O3(平均粒径0.6μm)8.4kgとMn3O4(平均粒径0.9μm)1.6kgと赤燐粉末15gを使用した以外は、実施例1と同様の方法により、平均粒径35μmのキャリア芯材を得た。なお、出発原料の混合比は、フェライトの組成式Mn0.5Fe2.5O4になるように算出した。

【0038】

[比較例1]

出発原料としてFe2O3(平均粒径0.6μm)7.2kgとMn3O4(平均粒径0.9μm)2.8kgを使用し、赤燐粉末を加えなかった以外は、実施例2と同様の方法により、平均粒径35μmのキャリア芯材を得た。

【0039】

[比較例2]

焼成時の温度を1100℃とした以外は、実施例2と同様に方法により、平均粒径35μmのキャリア芯材を得た。

【0040】

[比較例3]

出発原料としてFe2O3(平均粒径0.6μm)10.0kgと赤燐粉末15gを使用した以外は、実施例1と同様の方法により、平均粒径35μmのキャリア芯材を得た。なお、出発原料の混合比は、マグネタイトの組成式Fe3O4になるように算出した。

【0041】

このようにして実施例1〜4および比較例1〜3で得られたキャリア芯材について、以下のように組成分析、粒径の測定、磁気特性の評価、平均溝深さの算出、帯電量の算出を行った。

【0042】

(組成分析)

実施例1〜4および比較例1〜3で得られたキャリア芯材を塩酸に完全に溶解して得られた溶液から、ICP分析(島津製作所製のICPS−7510)によってリンの定量分析を行った。その結果、キャリア芯材中のリンの分析値は0.33質量%(実施例1)、0.14質量%(実施例2)、0.26質量%(実施例3)、0.25質量%(実施例4)、0.02質量%(比較例1)、0.26質量%(比較例2)、0.28質量%(比較例3)であった。

【0043】

(粒径)

実施例1〜4および比較例1〜3で得られたキャリア芯材の粒度分布について、マイクロトラック(日機装株式会社製のModel−9320−X100)を用いて測定した。その結果、キャリア芯材の粒径(体積率50%までの積算粒径D50の値)は、35.5μm(実施例1)、34.7μm(実施例2)、34.5μm(実施例3)、34.5μm(実施例4)、36.2μm(比較例1)、35.3μm(比較例2)、34.2μm(比較例3)であった。

【0044】

(磁気特性)

実施例1〜4および比較例1〜3で得られたキャリア芯材の磁気特性として、VSM(東英工業株式会社製のVSM−P7)を用いて磁化の測定を行い、外部磁場1000Oe

における磁化σ1000(emu/g)を得た。その結果、磁化σ1000は、69.7emu/g(実施例1)、69.6emu/g(実施例2)、69.6emu/g(実施例3)、72.6emu/g(実施例4)、70.9emu/g(比較例1)、70.9emu/g(比較例2)、67.1emu/g(比較例3)であった。

【0045】

(溝深さ)

実施例1〜4および比較例1〜3で得られたキャリア芯材の粒子の表面を分割する粒界面における溝の深さについて、粒子の中央付近の10μm四方の範囲に対して高さ測定を行い、平均線より最も深い場所での高さを溝深さとし、粒子50個分の溝深さを平均化して平均溝深さとした。この溝深さの値は、レーザー顕微鏡(オリンパス株式会社製のOLS30−LSU)を使用して、粒子の表面をスキャンすることによって算出した。その結果、キャリア芯材の平均溝深さは、0.34μm(実施例1)、0.38μm(実施例2)、0.42μm(実施例3)、0.28μm(実施例4)、0.31μm(比較例1)、0.15μm(比較例2)、0.28μm(比較例3)であった。

【0046】

(芯材帯電量)

実施例1〜4および比較例1〜3で得られたそれぞれのキャリア芯材38gと市販のトナー(モノクロ用の粒径6μmの一般的なトナー)2.0gをガラス瓶に入れ、振とう機に装填して20分間攪拌して帯電量測定用試料とした。この帯電量測定用試料500mgに対して、吸引法によりキャリア芯材がトナーに与えた電荷を測定して、帯電量(μC/g)を算出した。 なお、電荷の測定は、電荷測定装置(日本パイオテク株式会社製のSTC−1−C1型)を使用し、吸引圧力を7.0kPaとし、吸引用メッシュとして750メッシュのSUS網を使用した。その結果、芯材帯電量は、18.3μC/g(実施例1)、21.1μC/g(実施例2)、19.5μC/g(実施例3)、17.2μC/g(実施例4)、14.5μC/g(j比較例1)、11.4μC/g(比較例2)、9.2μC/g(比較例3)であった。

【0047】

これらのキャリア芯材の特性評価結果を表1に示す。

【0048】

【表1】

【0049】

(表面性状)

実施例1〜4および比較例1〜3で得られたキャリア芯材の表面の元素の構成元素の分布状態(析出状態)を評価するために、SEM−EDS(日本電子株式会社製のJSM−6510LAおよびJED−2300)を用いて、キャリア芯材の表面の走査型電子顕微鏡写真(SEM像)からキャリア芯材の表面における元素マッピングを行った。

【0050】

図1〜図4は、それぞれ実施例2および比較例1〜3で得られたキャリア芯材のSEM像であり、これらのSEM像から、いずれのキャリア芯材でも、粒子の表面が数μmから10数μm程度の大きさの領域に分割されており、その粒界面は表面より高さの低い溝状になっているのがわかる。

【0051】

図5Aおよび図5Bは、実施例2で得られたキャリア芯材に対して、図1のSEM像と同一視野におけるマンガンおよびリンの元素マッピングを行った結果を示している。図5Aおよび図5Bから、実施例2で得られたキャリア芯材では、粒子の表面を分割している溝の領域にマンガンおよびリンが偏析しているのがわかる。マンガン元素とリン元素が同一の箇所に偏析していることから、実施例2で得られたキャリア芯材では、粒子の表面の溝部にマンガン−リン化合物が析出していると考えられる。このような粒子の表面のマンガン−リン化合物の偏析状態は、実施例1〜4で得られたいずれのキャリア芯材でも認められた。

【0052】

図6Aおよび図6Bは、比較例1で得られたキャリア芯材に対して、図2のSEM像と同一視野におけるマンガンおよびリンの元素マッピングを行った結果を示している。図6Aおよび図6Bから、出発原料にリン化合物を加えなかった以外は実施例2と同様の方法である比較例1で得られたキャリア芯材では、リン元素は検出されず、バックグラウンド程度のシグナルが得られるのみであった。また、マンガン元素については、偏析は見られず、粒子の表面に均一に分布していた。この結果から、前駆体となる出発原料の粒子中にリン元素が存在しないと、焼成後にマンガン元素の偏析が起こらないことがわかった。

【0053】

図7Aおよび図7Bは、比較例2で得られたキャリア芯材に対して、図3のSEM像と同一視野におけるマンガンおよびリンの元素マッピングを行った結果を示している。図7Aおよび図7Bから、焼成温度を低くした以外は実施例2と同様の方法である比較例2で得られたキャリア芯材では、マンガン元素およびリン元素の偏析が見られず、粒子の表面に均一に分散していた。この結果から、前駆体となる出発原料の粒子中にリン元素が存在していても、焼成温度が低過ぎると、原子の移動が起こり難く、マンガン−リン化合物の偏析が起こらないことがわかった。

【0054】

図8Aおよび図8Bは、比較例3で得られたキャリア芯材に対して、図4のSEM像と同一視野におけるマンガンおよびリンの元素マッピングを行った結果を示している。図8Aおよび図8Bから、出発原料にマンガン化合物を加えなかった以外は実施例2と同様の方法である比較例3で得られたキャリア芯材では、マンガン元素の検出はされず、バックグラウンド程度のシグナルが得られるのみであった。また、リン元素の偏析も見られなかった。この結果から、前駆体となる出発原料の粒子中にマンガン元素が存在しないと、リン元素の偏析も起こらないことがわかった。

【0055】

これらの結果から、実施例1〜4で得られたキャリア芯材では、粒子の表面を分割する粒界面にマンガン−リン化合物が偏析していることが確認された。

【0056】

なお、実施例1〜4および比較例1〜3で得られたキャリア芯材の表面の平均溝深さは0.2〜0.4μm程度であったが、SEM像による粒子の表面性状から推測すると、この平均溝深さは、キャリア芯材の粒子の表面を分割する粒界面における溝の深さに相当すると考えられる。また、元素マッピングの結果まで考慮すると、実施例1〜4で得られたキャリア芯材では、この0.2μm以上の深さの凹部にマンガン−リン化合物が偏析していると判断することができる。一方、比較例1〜3で得られたキャリア芯材では、凹部に特定の化合物の偏析が生じていないことを確認することができる。

【0057】

また、実施例1〜4で得られたキャリア芯材では、比較例1〜3で得られたキャリア芯材と比べて、高い帯電特性を有していることがわかる。これは、実施例1〜4で得られたキャリア芯材では、マンガン−リン化合物の偏析部分が高い帯電特性を有しているためであると考えられる。

【0058】

(キャリア帯電量)

実施例1〜4および比較例1〜3で得られたキャリア芯材に対して、以下のように樹脂コート処理を行った。すなわち、シリコーン系樹脂(東レダウコーニングシリコーン株式会社製のSR−2411)をトルエンに溶解させて濃度30%の樹脂被覆用の樹脂溶液を用意し、この樹脂溶液と実施例1〜4および比較例1〜3で得られたキャリア芯材とを質量比1:9の割合で撹拌機に装填し、樹脂溶液にキャリア芯材を浸漬しながら、150〜250℃で3時間加熱および撹拌して、キャリア芯材100質量部に対して樹脂3.0質量部の割合でキャリア芯材を樹脂で被覆した。この樹脂で被覆されたキャリア芯材を熱風循環式加熱装置によって250℃で5時間加熱することにより、樹脂被覆層を硬化させてキャリアを得た。

【0059】

このようにして得られた樹脂被覆後のそれぞれのキャリア38gと市販のトナー2.0gをガラス瓶に入れ、振とう機に装填して20分間攪拌して帯電量測定用試料とした。この帯電量測定用試料に対して、上述した芯材帯電量の測定と同様の方法により、キャリアがトナーに与えた電荷を測定して、帯電量(μC/g)を算出した。この帯電量をキャリアの初期帯電量とした。また、帯電量測定用試料を振とう機によってさらに24時間連続して攪拌した後、同様の方法により帯電量を算出し、この24時間撹拌後の帯電量と初期帯電量との差(初期帯電量−24時間撹拌後の帯電量)を帯電量の変化量(μC/g)として、キャリアの耐久性の指標とした。これらの結果を表2に示す。

【0060】

【表2】

【0061】

表2に示すように、実施例1〜4および比較例1〜3のキャリア芯材から得られたキャリアでは、いずれも初期帯電量が20〜30μC/g程度であるが、比較例1〜3のキャリア芯材から得られたキャリアでは、24時間攪拌した場合の帯電量が大きく減少しており、初期帯電量の80%以下になっている。これに対して、実施例1〜4のキャリア芯材から得られたキャリアでは、24時間攪拌した場合でも帯電量の劣化が小さく、初期帯電量の95%程度の帯電量を維持している。これは、実施例1〜4のキャリア芯材から得られたキャリアを現像剤として使用すると、長期間の現像の繰り返しにより現像機内で長時間キャリアとトナーが混合および攪拌されても、トナーの帯電特性が変化せず、安定した画像特性を得ることができることを意味している。

【産業上の利用可能性】

【0062】

本発明に係る電子写真現像剤用キャリアは、長期間使用しても帯電量を維持して安定した画質の画像を得ることができるキャリアとして、複写機やプリンタなどの現像機などに利用することができる。

【技術分野】

【0001】

本発明は、電子写真現像剤用キャリア芯材およびその製造方法に関し、特に、複写機やプリンタなどの現像機において電子写真現像に使用される電子写真現像剤用キャリア芯材およびその製造方法に関する。

【背景技術】

【0002】

従来、複写機やプリンタなどの現像機において、電子写真現像方法としてカスケード法や磁気ブラシ現像法などの方法が用いられている。磁気ブラシ現像法は、近年一般的に使用されている方法であり、感光体ドラム上に形成された静電潜像に磁気ブラシを介してトナー像を顕像化させた後、熱定着させて画像を得る方法である。最近の磁気ブラシ現像法では、磁気ブラシをトナーのみで形成する一成分系現像剤よりも、電子写真現像剤用キャリア(以下、「キャリア」という)の粒子上にトナーを静電的に配向させて磁気ブラシを形成する二成分系現像剤が多用されている。

【0003】

二成分系現像剤では、キャリア粒子を構成する芯材(以下、「キャリア芯材」という)の表面に、トナーと逆帯電性の樹脂を被覆させたキャリアが用いられている。この二成分系現像剤を用いた磁気ブラシ現像法では、キャリア粒子とトナー粒子を現像機内で混合および撹拌することによって、トナー粒子を帯電させてキャリア粒子に付着させる。次に、帯電したトナー粒子は、キャリア粒子によって形成される磁気ブラシから、感光体や静電記録体上に形成された静電潜像に移動して付着する。この静電潜像上に付着したトナーを紙面に転写することによって画像を得ることができる。そのため、攪拌時におけるキャリア粒子のトナーへの帯電付与能力が、画像の形成に大きく関わっている。

【0004】

また、キャリア粒子の帯電量が高ければ、現像機自体に多くのメリットがある。例えば、高帯電量のキャリア粒子を使用することによって、必要なキャリア粒子の量を減らすことができるため、現像機の軽量化や、磁気ドラムにかかる負荷を軽減することができる。また、キャリア粒子の帯電量を高めるためには、キャリア芯材を被覆する樹脂の種類や厚さを変更したり、適宜添加物などを加えるのが一般的であるが、キャリア粒子の帯電量は、下地となるキャリア芯材の特性によっても影響を受ける。

【0005】

二成分現像剤では、トナー粒子は現像する度に供給されて消費され、常に新しいトナー粒子に置き換えられるのに対して、キャリア粒子は現像機内に留まって繰り返し使用される。そのため、キャリア粒子には、長期間の繰り返し使用に対して特性が変化しないこと、すなわち耐久性が求められる。

【0006】

キャリア粒子の帯電量を維持するために、コア粒子(キャリア芯材)の異形粒子を少なくし、粒子のグレイン径を揃えて粒子を均一にすることによって、キャリア粒子間のストレスを減らすことが提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−96977号公報(段落番号0034−0040)

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、本発明者らが検討した結果、特許文献1のキャリア粒子では、繰り返し現像することによりキャリアのトナーへの帯電付与能力が低下し、長期にわたって安定した画像を得ることができないことがわかった。この原因は、現像機内で攪拌と混合が繰り返し行われることにより、キャリア粒子を被覆している樹脂皮膜の磨耗や剥離が生じ、下地であるキャリア芯材が露出したり、トナースペントによりキャリア粒子の有効面積が減少するためであると考えられる。

【0009】

したがって、本発明は、このような従来の問題点に鑑み、長期間使用してもキャリアのトナーへの帯電付与能力が劣化しない電子写真現像剤用キャリア芯材およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を解決するために鋭意研究した結果、鉄化合物粉末とマンガン化合物粉末とリン化合物粉末とを溶媒中で混合および攪拌して得られた混合物を乾燥して造粒した後、得られた造粒物を不活性ガス雰囲気下において1100〜1300℃、好ましくは1100℃より高く且つ1200℃以下の温度で焼成することにより、長期間使用してもキャリアのトナーへの帯電付与能力が劣化しない電子写真現像剤用キャリア芯材を製造することができることを見出し、本発明を完成するに至った。

【0011】

すなわち、本発明による電子写真現像剤用キャリア芯材の製造方法は、鉄化合物粉末とマンガン化合物粉末とリン化合物粉末とを溶媒中で混合および攪拌して得られた混合物を乾燥して造粒した後、得られた造粒物を不活性ガス雰囲気下において1100〜1300℃、好ましくは1100℃より高く且つ1200℃以下の温度で焼成することを特徴とする。この電子写真現像剤用キャリア芯材の製造方法において、不活性ガス雰囲気中の酸素濃度が1質量%以下であるのが好ましい。また、鉄化合物として、金属Fe、Fe3O4およびFe2O3からなる群から選ばれる1種以上を使用することができ、鉄化合物が酸化鉄であるのが好ましい。また、マンガン化合物が、金属Mn、MnO2、Mn2O3、Mn3O4およびMnCO3からなる群から選ばれる1種以上であるのが好ましく、リン化合物が、リン単体、P2O5およびCa3(PO4)2からなる群から選ばれる1種以上であるのが好ましく、リン化合物の量が混合物中に0.1〜5質量%であるのが好ましい。また、溶媒が水であるのが好ましい。

【0012】

また、本発明による電子写真現像剤用キャリア芯材は、MnxFe3−xO4(但し、0<x≦1)で表記されるソフトフェライトを含み、粒子の表面を分割する粒界面にマンガン元素とリン元素が偏析していることを特徴とする。この電子写真現像剤用キャリア芯材において、リン元素の量がキャリア芯材に対して0.1〜5質量%であるのが好ましい。また、キャリア芯材の粒子の表面を分割する粒界面における溝深さが0.2μm以上であるのが好ましい。さらに、キャリア芯材の外部磁場1000Oeにおける磁化が65emu/g以上であるのが好ましく、粒子径が10〜100μmであるのが好ましい。

【0013】

また、本発明による電子写真現像剤用キャリアは、上記のいずれかの電子写真現像用キャリア芯材と、このキャリア芯材を被覆した樹脂とからなることを特徴とする。さらに、本発明による電子写真現像剤は、上記の電子写真現像用キャリアと、このキャリアと混合したトナーとからなることを特徴とする。

【発明の効果】

【0014】

本発明によれば、長期間使用してもキャリアのトナーへの帯電付与能力が劣化しない電子写真現像剤用キャリア芯材を製造することができる。

【図面の簡単な説明】

【0015】

【図1】実施例2で得られたキャリア芯材の走査型電子顕微鏡写真(SEM像)である。

【図2】比較例1で得られたキャリア芯材のSEM像である。

【図3】比較例2で得られたキャリア芯材のSEM像である。

【図4】比較例3で得られたキャリア芯材のSEM像である。

【図5A】実施例2で得られたキャリア芯材の表面におけるマンガン元素のマッピング像である。

【図5B】実施例2で得られたキャリア芯材の表面におけるリン元素のマッピング像である。

【図6A】比較例1で得られたキャリア芯材の表面におけるマンガン元素のマッピング像である。

【図6B】比較例1で得られたキャリア芯材の表面におけるリン元素のマッピング像である。

【図7A】比較例2で得られたキャリア芯材の表面におけるマンガン元素のマッピング像である。

【図7B】比較例2で得られたキャリア芯材の表面におけるリン元素のマッピング像である。

【図8A】比較例3で得られたキャリア芯材の表面におけるマンガン元素のマッピング像である。

【図8B】比較例3で得られたキャリア芯材の表面におけるリン元素のマッピング像である。

【発明を実施するための形態】

【0016】

本発明による電子写真現像剤用キャリア芯材の製造方法の実施の形態は、原料として鉄化合物粉末とマンガン化合物粉末とリン化合物粉末とを用意する工程(原料調整工程)と、これらの原料を溶媒中で混合および攪拌してスラリーを作製する工程(混合・スラリー化工程)と、得られたスラリーを乾燥して造粒する工程(造粒工程)と、得られた造粒物を不活性ガス雰囲気下において1100〜1300℃、好ましくは1100℃より高く且つ1200℃以下の温度で焼成する工程(焼成工程)とを備えている。以下、これらの工程について詳細に説明する。

【0017】

(原料調整工程)

まず、キャリア芯材の原料として、鉄化合物とマンガン化合物とリン化合物を用意する。鉄化合物としては、金属Fe、Fe3O4、Fe2O3などを使用するのが好ましい。マンガン化合物としては、金属Mn、MnO2、Mn2O3、Mn3O4、MnCO3などを使用するのが好ましい。リン化合物としては、リン単体やP2O5、Ca3(PO4)2などを使用するのが好ましい。これらの原料は粉末の形態で使用することが好ましく、各原料の一次粒径が3.0μm以下であるのが好ましい。原料の粒径が細かいと、各原料同士を十分に混合し易く、均一な組成のキャリア芯材を製造することができるからである。

【0018】

これらの原料は、焼成後のキャリア芯材が所望の特性を満たすように計量して使用する。例えば、キャリア芯材としてMnFe2O4で表される組成のフェライト磁性粒子を製造する場合には、原料中のマンガン元素と鉄元素の比率が1:2になるようにマンガン化合物と鉄化合物を計量して使用すればよい。また、リン化合物は、原料中に0.1〜5.0質量%になるように計量して使用すればよい。

【0019】

(混合・スラリー化工程)

次に、上記のように計量した原料を溶媒中に分散させて攪拌することにより、原料を混合したスラリーを作製する。溶媒としては、取り扱いの観点から水を使用するのが好ましく、必要に応じて溶媒に分散剤などを添加するのが好ましい。また、原料を均一に混合するために、原料のスラリーに対して機械的な分散処理を行ってもよい。

【0020】

(造粒工程)

次に、得られたスラリーを乾燥風中に噴霧して造粒することにより、10〜100μmの略球状の造粒粉を得る。この造粒には、乾燥風を供給してスラリーを噴霧可能な一般的な噴霧乾燥装置を使用すればよい。

【0021】

(焼成工程)

次に、得られた造粒粉(前駆体粒子)を焼成して、磁性相を有する磁性粉末を得る。この焼成は、加熱した炉に造粒粉を投入して所定時間加熱することによって行われる。焼成温度は、目的とする磁性相が生成する温度範囲に設定すればよいが、1100〜1300℃の温度に設定するのが好ましく、1100℃より高く且つ1200℃以下の温度に設定するのがさらに好ましい。この温度範囲で焼成することにより、粒子の表面を分割する粒界面にマンガン−リン化合物が偏析した形態のキャリア芯材を得ることができる。焼成時の炉内の雰囲気は、磁性相の分解を防ぐために、窒素ガスやアルゴンガスなどの不活性ガスを流すことにより、酸素濃度が1質量%以下になるように調整するのが好ましい。また、焼成物は焼結により硬化しているので、粉砕機などで解粒した後に篩で分級することにより、目的とする粒度分布の磁性粉末を得るのが好ましい。

【0022】

(キャリアおよび電子写真現像剤の製造)

上述したキャリア芯材の製造方法の実施の形態によって製造されたキャリア芯材の表面をシリコーン系樹脂などの樹脂で被覆することにより、キャリアを製造する。このようにキャリア芯材を樹脂で被覆することにより、トナーへの帯電付与能力および耐久性を向上させることができる。なお、キャリア芯材の表面を被覆する樹脂に帯電量調整剤や導電性粉末を添加してもよい。また、このようにして製造されたキャリアを所望の粒径のトナーと混合することによって、二成分系電子写真現像剤を製造する。

【0023】

(キャリア芯材)

上述したキャリア芯材の製造方法の実施の形態によって製造されたキャリア芯材は、MnxFe3−xO4(但し、0<x≦1)で表記されるソフトフェライトを含み、粒子の表面を分割する粒界面にマンガン元素とリン元素が偏析している。

【0024】

このようなソフトフェライトを含むキャリア芯材は高い磁化を示す。また、本発明者らの検討の結果、キャリア芯材の粒子の表面を分割する粒界面にマンガン元素とリン元素が偏析していると、その粒界面にトナーへの帯電付与能力が高い物質が局在化した形態のキャリア芯材になることがわかった。すなわち、マンガン元素とリン元素が偏析することによって生じるマンガン−リン化合物は極めて高い帯電性を有し、この化合物をキャリア芯材の粒子の表面に分散させることにより、キャリア芯材自体のトナーへの帯電付与能力を向上させることができることがわかった。

【0025】

また、キャリア芯材の粒子の表面を分割する粒界面における溝深さが0.2μm以上であるのが好ましい。このように溝深さが0.2μm以上であれば、優れた帯電性のマンガン−リン化合物が、キャリア芯材の粒子の表面の凹部に十分な深さで存在することができる。

【0026】

また、キャリア芯材の粒子の表面の凹部は、現像機内における攪拌および混合の際に、キャリア粒子同士が衝突する頻度が少なく、樹脂皮膜の磨耗および剥離が生じ難く、キャリア芯材の表面が露出し難いのでトナースペントが生じ難い領域であると考えられる。したがって、この凹部にトナーへの帯電付与能力が高い化合物が偏析していると、たとえ粒子の凸部で樹脂皮膜の磨耗やトナースペントが生じても、凹部におけるトナーへの帯電付与能力が高いまま残るため、全体としてのキャリア粒子のトナーへの帯電付与能力が維持されると考えられる。

【0027】

また、キャリア芯材の外部磁場1000Oeにおける磁化が65emu/g以上であるのが好ましい。この磁化の値が65emu/g以上であれば、現像機内の磁気ドラム上でキャリア粒子が遠心力を受けて感光体側に飛散する所謂キャリア飛散現象を抑制することができる。

【0028】

また、キャリア芯材の粒子径が10〜100μmであるのが好ましい。粒子径が10μm以下であると、キャリア飛散現象を抑制することが困難であり、一方、粒子径が100μm以上であると、所望の画像特性を得難くなる。

【0029】

また、キャリア芯材の表面を樹脂などで被覆して電子写真現像剤用キャリアを製造することにより、トナーへの帯電付与能力および耐久性を向上させることができる。このキャリアを適当なトナーと混合することにより、二成分系電子写真現像剤を製造することができる。

【0030】

上述したように、樹脂被覆前のキャリア芯材自体のトナーへの帯電付与能力を高くすることにより、被覆皮膜の磨耗や剥離が生じてもキャリア芯材のトナーへの帯電付与能力が劣化し難くなり、また、トナーへの帯電付与能力が高い領域をキャリア芯材の粒子の表面の凹部に局在させることにより、トナーへの帯電付与能力の劣化を著しく抑制することができる。その結果、耐久性に優れ、長期間繰り返し現像に使用してもキャリア芯材のトナーへの帯電付与能力が低下しないキャリアを製造することができる。このキャリアは、トナー粒子の感光体への搬送量が低下しないので、画像の品質の低下を防ぐことができる。

【実施例】

【0031】

以下、本発明による電子写真現像剤用キャリア芯材およびその製造方法の実施例について詳細に説明する。

【0032】

[実施例1]

出発原料としてのFe2O3(平均粒径0.6μm)6.8kgとMn3O4(平均粒径0.9μm)3.2kgと赤燐粉末15gを純水3.0kgに分散させるとともに、ポリカルボン酸アンモニウム系分散剤60gを添加して混合した。この混合物を湿式ボールミル(メディア径2mm)により粉砕処理し、Fe2O3とMn3O4と赤燐の混合スラリーを得た。なお、出発原料の混合比は、フェライトの組成式MnFe2O4になるように算出した。

【0033】

このようにして得られたスラリーに、還元剤としてカーボンブラック(三菱化学株式会社製の三菱カーボンブラックMA7)30gを添加した後、スプレードライヤーによって約130℃の熱風中に噴霧し、粒径10〜100μmの乾燥造粒粉を得た。

【0034】

この造粒粉から粒径が100μmを超える造粒粉を篩により除去した後、電気炉に投入して1200℃で3時間焼成した。この焼成では、電気炉内に酸素と窒素の混合ガスを流して酸素濃度を100ppmにした。このようにして得られた焼成物を粉砕した後に篩により分級して、平均粒径35μmのキャリア芯材を得た。

【0035】

[実施例2]

出発原料としてFe2O3(平均粒径0.6μm)7.2kgとMn3O4(平均粒径0.9μm)2.8kgと赤燐粉末15gを使用した以外は、実施例1と同様の方法により、平均粒径35μmのキャリア芯材を得た。なお、出発原料の混合比は、フェライトの組成式Mn0.85Fe2.15O4になるように算出した。

【0036】

[実施例3]

出発原料としてFe2O3(平均粒径0.6μm)7.2kgとMn3O4(平均粒径0.9μm)2.8kgと赤燐粉末30gを使用した以外は、実施例1と同様の方法により、平均粒径35μmのキャリア芯材を得た。

【0037】

[実施例4]

出発原料としてFe2O3(平均粒径0.6μm)8.4kgとMn3O4(平均粒径0.9μm)1.6kgと赤燐粉末15gを使用した以外は、実施例1と同様の方法により、平均粒径35μmのキャリア芯材を得た。なお、出発原料の混合比は、フェライトの組成式Mn0.5Fe2.5O4になるように算出した。

【0038】

[比較例1]

出発原料としてFe2O3(平均粒径0.6μm)7.2kgとMn3O4(平均粒径0.9μm)2.8kgを使用し、赤燐粉末を加えなかった以外は、実施例2と同様の方法により、平均粒径35μmのキャリア芯材を得た。

【0039】

[比較例2]

焼成時の温度を1100℃とした以外は、実施例2と同様に方法により、平均粒径35μmのキャリア芯材を得た。

【0040】

[比較例3]

出発原料としてFe2O3(平均粒径0.6μm)10.0kgと赤燐粉末15gを使用した以外は、実施例1と同様の方法により、平均粒径35μmのキャリア芯材を得た。なお、出発原料の混合比は、マグネタイトの組成式Fe3O4になるように算出した。

【0041】

このようにして実施例1〜4および比較例1〜3で得られたキャリア芯材について、以下のように組成分析、粒径の測定、磁気特性の評価、平均溝深さの算出、帯電量の算出を行った。

【0042】

(組成分析)

実施例1〜4および比較例1〜3で得られたキャリア芯材を塩酸に完全に溶解して得られた溶液から、ICP分析(島津製作所製のICPS−7510)によってリンの定量分析を行った。その結果、キャリア芯材中のリンの分析値は0.33質量%(実施例1)、0.14質量%(実施例2)、0.26質量%(実施例3)、0.25質量%(実施例4)、0.02質量%(比較例1)、0.26質量%(比較例2)、0.28質量%(比較例3)であった。

【0043】

(粒径)

実施例1〜4および比較例1〜3で得られたキャリア芯材の粒度分布について、マイクロトラック(日機装株式会社製のModel−9320−X100)を用いて測定した。その結果、キャリア芯材の粒径(体積率50%までの積算粒径D50の値)は、35.5μm(実施例1)、34.7μm(実施例2)、34.5μm(実施例3)、34.5μm(実施例4)、36.2μm(比較例1)、35.3μm(比較例2)、34.2μm(比較例3)であった。

【0044】

(磁気特性)

実施例1〜4および比較例1〜3で得られたキャリア芯材の磁気特性として、VSM(東英工業株式会社製のVSM−P7)を用いて磁化の測定を行い、外部磁場1000Oe

における磁化σ1000(emu/g)を得た。その結果、磁化σ1000は、69.7emu/g(実施例1)、69.6emu/g(実施例2)、69.6emu/g(実施例3)、72.6emu/g(実施例4)、70.9emu/g(比較例1)、70.9emu/g(比較例2)、67.1emu/g(比較例3)であった。

【0045】

(溝深さ)

実施例1〜4および比較例1〜3で得られたキャリア芯材の粒子の表面を分割する粒界面における溝の深さについて、粒子の中央付近の10μm四方の範囲に対して高さ測定を行い、平均線より最も深い場所での高さを溝深さとし、粒子50個分の溝深さを平均化して平均溝深さとした。この溝深さの値は、レーザー顕微鏡(オリンパス株式会社製のOLS30−LSU)を使用して、粒子の表面をスキャンすることによって算出した。その結果、キャリア芯材の平均溝深さは、0.34μm(実施例1)、0.38μm(実施例2)、0.42μm(実施例3)、0.28μm(実施例4)、0.31μm(比較例1)、0.15μm(比較例2)、0.28μm(比較例3)であった。

【0046】

(芯材帯電量)

実施例1〜4および比較例1〜3で得られたそれぞれのキャリア芯材38gと市販のトナー(モノクロ用の粒径6μmの一般的なトナー)2.0gをガラス瓶に入れ、振とう機に装填して20分間攪拌して帯電量測定用試料とした。この帯電量測定用試料500mgに対して、吸引法によりキャリア芯材がトナーに与えた電荷を測定して、帯電量(μC/g)を算出した。 なお、電荷の測定は、電荷測定装置(日本パイオテク株式会社製のSTC−1−C1型)を使用し、吸引圧力を7.0kPaとし、吸引用メッシュとして750メッシュのSUS網を使用した。その結果、芯材帯電量は、18.3μC/g(実施例1)、21.1μC/g(実施例2)、19.5μC/g(実施例3)、17.2μC/g(実施例4)、14.5μC/g(j比較例1)、11.4μC/g(比較例2)、9.2μC/g(比較例3)であった。

【0047】

これらのキャリア芯材の特性評価結果を表1に示す。

【0048】

【表1】

【0049】

(表面性状)

実施例1〜4および比較例1〜3で得られたキャリア芯材の表面の元素の構成元素の分布状態(析出状態)を評価するために、SEM−EDS(日本電子株式会社製のJSM−6510LAおよびJED−2300)を用いて、キャリア芯材の表面の走査型電子顕微鏡写真(SEM像)からキャリア芯材の表面における元素マッピングを行った。

【0050】

図1〜図4は、それぞれ実施例2および比較例1〜3で得られたキャリア芯材のSEM像であり、これらのSEM像から、いずれのキャリア芯材でも、粒子の表面が数μmから10数μm程度の大きさの領域に分割されており、その粒界面は表面より高さの低い溝状になっているのがわかる。

【0051】

図5Aおよび図5Bは、実施例2で得られたキャリア芯材に対して、図1のSEM像と同一視野におけるマンガンおよびリンの元素マッピングを行った結果を示している。図5Aおよび図5Bから、実施例2で得られたキャリア芯材では、粒子の表面を分割している溝の領域にマンガンおよびリンが偏析しているのがわかる。マンガン元素とリン元素が同一の箇所に偏析していることから、実施例2で得られたキャリア芯材では、粒子の表面の溝部にマンガン−リン化合物が析出していると考えられる。このような粒子の表面のマンガン−リン化合物の偏析状態は、実施例1〜4で得られたいずれのキャリア芯材でも認められた。

【0052】

図6Aおよび図6Bは、比較例1で得られたキャリア芯材に対して、図2のSEM像と同一視野におけるマンガンおよびリンの元素マッピングを行った結果を示している。図6Aおよび図6Bから、出発原料にリン化合物を加えなかった以外は実施例2と同様の方法である比較例1で得られたキャリア芯材では、リン元素は検出されず、バックグラウンド程度のシグナルが得られるのみであった。また、マンガン元素については、偏析は見られず、粒子の表面に均一に分布していた。この結果から、前駆体となる出発原料の粒子中にリン元素が存在しないと、焼成後にマンガン元素の偏析が起こらないことがわかった。

【0053】

図7Aおよび図7Bは、比較例2で得られたキャリア芯材に対して、図3のSEM像と同一視野におけるマンガンおよびリンの元素マッピングを行った結果を示している。図7Aおよび図7Bから、焼成温度を低くした以外は実施例2と同様の方法である比較例2で得られたキャリア芯材では、マンガン元素およびリン元素の偏析が見られず、粒子の表面に均一に分散していた。この結果から、前駆体となる出発原料の粒子中にリン元素が存在していても、焼成温度が低過ぎると、原子の移動が起こり難く、マンガン−リン化合物の偏析が起こらないことがわかった。

【0054】

図8Aおよび図8Bは、比較例3で得られたキャリア芯材に対して、図4のSEM像と同一視野におけるマンガンおよびリンの元素マッピングを行った結果を示している。図8Aおよび図8Bから、出発原料にマンガン化合物を加えなかった以外は実施例2と同様の方法である比較例3で得られたキャリア芯材では、マンガン元素の検出はされず、バックグラウンド程度のシグナルが得られるのみであった。また、リン元素の偏析も見られなかった。この結果から、前駆体となる出発原料の粒子中にマンガン元素が存在しないと、リン元素の偏析も起こらないことがわかった。

【0055】

これらの結果から、実施例1〜4で得られたキャリア芯材では、粒子の表面を分割する粒界面にマンガン−リン化合物が偏析していることが確認された。

【0056】

なお、実施例1〜4および比較例1〜3で得られたキャリア芯材の表面の平均溝深さは0.2〜0.4μm程度であったが、SEM像による粒子の表面性状から推測すると、この平均溝深さは、キャリア芯材の粒子の表面を分割する粒界面における溝の深さに相当すると考えられる。また、元素マッピングの結果まで考慮すると、実施例1〜4で得られたキャリア芯材では、この0.2μm以上の深さの凹部にマンガン−リン化合物が偏析していると判断することができる。一方、比較例1〜3で得られたキャリア芯材では、凹部に特定の化合物の偏析が生じていないことを確認することができる。

【0057】

また、実施例1〜4で得られたキャリア芯材では、比較例1〜3で得られたキャリア芯材と比べて、高い帯電特性を有していることがわかる。これは、実施例1〜4で得られたキャリア芯材では、マンガン−リン化合物の偏析部分が高い帯電特性を有しているためであると考えられる。

【0058】

(キャリア帯電量)

実施例1〜4および比較例1〜3で得られたキャリア芯材に対して、以下のように樹脂コート処理を行った。すなわち、シリコーン系樹脂(東レダウコーニングシリコーン株式会社製のSR−2411)をトルエンに溶解させて濃度30%の樹脂被覆用の樹脂溶液を用意し、この樹脂溶液と実施例1〜4および比較例1〜3で得られたキャリア芯材とを質量比1:9の割合で撹拌機に装填し、樹脂溶液にキャリア芯材を浸漬しながら、150〜250℃で3時間加熱および撹拌して、キャリア芯材100質量部に対して樹脂3.0質量部の割合でキャリア芯材を樹脂で被覆した。この樹脂で被覆されたキャリア芯材を熱風循環式加熱装置によって250℃で5時間加熱することにより、樹脂被覆層を硬化させてキャリアを得た。

【0059】

このようにして得られた樹脂被覆後のそれぞれのキャリア38gと市販のトナー2.0gをガラス瓶に入れ、振とう機に装填して20分間攪拌して帯電量測定用試料とした。この帯電量測定用試料に対して、上述した芯材帯電量の測定と同様の方法により、キャリアがトナーに与えた電荷を測定して、帯電量(μC/g)を算出した。この帯電量をキャリアの初期帯電量とした。また、帯電量測定用試料を振とう機によってさらに24時間連続して攪拌した後、同様の方法により帯電量を算出し、この24時間撹拌後の帯電量と初期帯電量との差(初期帯電量−24時間撹拌後の帯電量)を帯電量の変化量(μC/g)として、キャリアの耐久性の指標とした。これらの結果を表2に示す。

【0060】

【表2】

【0061】

表2に示すように、実施例1〜4および比較例1〜3のキャリア芯材から得られたキャリアでは、いずれも初期帯電量が20〜30μC/g程度であるが、比較例1〜3のキャリア芯材から得られたキャリアでは、24時間攪拌した場合の帯電量が大きく減少しており、初期帯電量の80%以下になっている。これに対して、実施例1〜4のキャリア芯材から得られたキャリアでは、24時間攪拌した場合でも帯電量の劣化が小さく、初期帯電量の95%程度の帯電量を維持している。これは、実施例1〜4のキャリア芯材から得られたキャリアを現像剤として使用すると、長期間の現像の繰り返しにより現像機内で長時間キャリアとトナーが混合および攪拌されても、トナーの帯電特性が変化せず、安定した画像特性を得ることができることを意味している。

【産業上の利用可能性】

【0062】

本発明に係る電子写真現像剤用キャリアは、長期間使用しても帯電量を維持して安定した画質の画像を得ることができるキャリアとして、複写機やプリンタなどの現像機などに利用することができる。

【特許請求の範囲】

【請求項1】

鉄化合物粉末とマンガン化合物粉末とリン化合物粉末とを溶媒中で混合および攪拌して得られた混合物を乾燥して造粒した後、得られた造粒物を不活性ガス雰囲気下において1100〜1300℃の温度で焼成することを特徴とする、電子写真現像剤用キャリア芯材の製造方法。

【請求項2】

前記焼成の温度が1100℃より高く且つ1200℃以下であることを特徴とする、請求項1に記載の電子写真現像剤用キャリア芯材の製造方法。

【請求項3】

前記不活性ガス雰囲気中の酸素濃度が1質量%以下であることを特徴とする、請求項1または2に記載の電子写真現像剤用キャリア芯材の製造方法。

【請求項4】

前記鉄化合物が酸化鉄であることを特徴とする、請求項1乃至3のいずれかに記載の電子写真現像剤用キャリア芯材の製造方法。

【請求項5】

前記鉄化合物が金属Fe、Fe3O4およびFe2O3からなる群から選ばれる1種以上であることを特徴とする、請求項1乃至4のいずれかに記載の電子写真現像剤用キャリア芯材の製造方法。

【請求項6】

前記マンガン化合物が金属Mn、MnO2、Mn2O3、Mn3O4およびMnCO3からなる群から選ばれる1種以上であることを特徴とする、請求項1乃至5のいずれかに記載の電子写真現像剤用キャリア芯材の製造方法。

【請求項7】

前記リン化合物がリン単体、P2O5およびCa3(PO4)2からなる群から選ばれる1種以上であることを特徴とする、請求項1乃至6のいずれかに記載の電子写真現像剤用キャリア芯材の製造方法。

【請求項8】

前記リン化合物の量が前記混合物中に0.1〜5質量%であることを特徴とする、請求項1乃至7のいずれかに記載の電子写真現像剤用キャリア芯材の製造方法。

【請求項9】

前記溶媒が水であることを特徴とする、請求項1乃至8のいずれかに記載の電子写真現像剤用キャリア芯材の製造方法。

【請求項10】

MnxFe3−xO4(但し、0<x≦1)で表記されるソフトフェライトを含み、粒子の表面を分割する粒界面にマンガン元素とリン元素が偏析していることを特徴とする、電子写真現像剤用キャリア芯材。

【請求項11】

前記リン元素の量が前記キャリア芯材に対して0.1〜5質量%であることを特徴とする、請求項10に記載の電子写真現像剤量キャリア芯材。

【請求項12】

前記粒子の表面を分割する粒界面における溝深さが0.2μm以上であることを特徴とする、請求項10または11に記載の電子写真現像剤用キャリア芯材。

【請求項13】

外部磁場1000Oeにおける磁化が65emu/g以上であることを特徴とする、請求項10乃至12のいずれかに記載の電子写真現像剤用キャリア芯材。

【請求項14】

粒子径が10〜100μmであることを特徴とする、請求項10乃至13のいずれかに記載の電子写真現像剤用キャリア芯材。

【請求項15】

請求項10乃至14のいずれかに記載の電子写真現像用キャリア芯材と、このキャリア芯材を被覆した樹脂とからなることを特徴とする、電子写真現像剤用キャリア。

【請求項16】

請求項15に記載の電子写真現像用キャリアと、このキャリアと混合したトナーとからなることを特徴とする、電子写真現像剤。

【請求項1】

鉄化合物粉末とマンガン化合物粉末とリン化合物粉末とを溶媒中で混合および攪拌して得られた混合物を乾燥して造粒した後、得られた造粒物を不活性ガス雰囲気下において1100〜1300℃の温度で焼成することを特徴とする、電子写真現像剤用キャリア芯材の製造方法。

【請求項2】

前記焼成の温度が1100℃より高く且つ1200℃以下であることを特徴とする、請求項1に記載の電子写真現像剤用キャリア芯材の製造方法。

【請求項3】

前記不活性ガス雰囲気中の酸素濃度が1質量%以下であることを特徴とする、請求項1または2に記載の電子写真現像剤用キャリア芯材の製造方法。

【請求項4】

前記鉄化合物が酸化鉄であることを特徴とする、請求項1乃至3のいずれかに記載の電子写真現像剤用キャリア芯材の製造方法。

【請求項5】

前記鉄化合物が金属Fe、Fe3O4およびFe2O3からなる群から選ばれる1種以上であることを特徴とする、請求項1乃至4のいずれかに記載の電子写真現像剤用キャリア芯材の製造方法。

【請求項6】

前記マンガン化合物が金属Mn、MnO2、Mn2O3、Mn3O4およびMnCO3からなる群から選ばれる1種以上であることを特徴とする、請求項1乃至5のいずれかに記載の電子写真現像剤用キャリア芯材の製造方法。

【請求項7】

前記リン化合物がリン単体、P2O5およびCa3(PO4)2からなる群から選ばれる1種以上であることを特徴とする、請求項1乃至6のいずれかに記載の電子写真現像剤用キャリア芯材の製造方法。

【請求項8】

前記リン化合物の量が前記混合物中に0.1〜5質量%であることを特徴とする、請求項1乃至7のいずれかに記載の電子写真現像剤用キャリア芯材の製造方法。

【請求項9】

前記溶媒が水であることを特徴とする、請求項1乃至8のいずれかに記載の電子写真現像剤用キャリア芯材の製造方法。

【請求項10】

MnxFe3−xO4(但し、0<x≦1)で表記されるソフトフェライトを含み、粒子の表面を分割する粒界面にマンガン元素とリン元素が偏析していることを特徴とする、電子写真現像剤用キャリア芯材。

【請求項11】

前記リン元素の量が前記キャリア芯材に対して0.1〜5質量%であることを特徴とする、請求項10に記載の電子写真現像剤量キャリア芯材。

【請求項12】

前記粒子の表面を分割する粒界面における溝深さが0.2μm以上であることを特徴とする、請求項10または11に記載の電子写真現像剤用キャリア芯材。

【請求項13】

外部磁場1000Oeにおける磁化が65emu/g以上であることを特徴とする、請求項10乃至12のいずれかに記載の電子写真現像剤用キャリア芯材。

【請求項14】

粒子径が10〜100μmであることを特徴とする、請求項10乃至13のいずれかに記載の電子写真現像剤用キャリア芯材。

【請求項15】

請求項10乃至14のいずれかに記載の電子写真現像用キャリア芯材と、このキャリア芯材を被覆した樹脂とからなることを特徴とする、電子写真現像剤用キャリア。

【請求項16】

請求項15に記載の電子写真現像用キャリアと、このキャリアと混合したトナーとからなることを特徴とする、電子写真現像剤。

【図1】

【図2】

【図3】

【図4】

【図5A】

【図5B】

【図6A】

【図6B】

【図7A】

【図7B】

【図8A】

【図8B】

【図2】

【図3】

【図4】

【図5A】

【図5B】

【図6A】

【図6B】

【図7A】

【図7B】

【図8A】

【図8B】

【公開番号】特開2011−75594(P2011−75594A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2009−223719(P2009−223719)

【出願日】平成21年9月29日(2009.9.29)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【出願人】(000224802)DOWA IPクリエイション株式会社 (96)

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成21年9月29日(2009.9.29)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【出願人】(000224802)DOWA IPクリエイション株式会社 (96)

【Fターム(参考)】

[ Back to top ]