電子写真現像用の磁性キャリア芯材およびその製造方法、磁性キャリア並びに電子写真現像剤

【課題】本発明は、上述の状況の下でなされたものであり、その解決しようとする課題は、磁力と破砕強度とが高い電子写真現像用の磁性キャリア芯材を、Cu,Zn,Mn,Co,Crなどの高環境負荷元素を含有させることなく提供する。

【解決手段】基本組成が鉄と酸素である鉄系酸化物であって、当該鉄の平均原子価数が2.57〜2.67となるよう調整された電子写真現像剤用の磁性キャリア芯材を作製した。

【解決手段】基本組成が鉄と酸素である鉄系酸化物であって、当該鉄の平均原子価数が2.57〜2.67となるよう調整された電子写真現像剤用の磁性キャリア芯材を作製した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真現像剤に用いられる磁性キャリア芯材およびその製造方法、当該磁性キャリア芯材を用いた磁性キャリア、並びに電子写真現像剤に関する。

【背景技術】

【0002】

電子写真の乾式現像法は、電子写真現像剤から粉体のトナーを感光体上の静電潜像に付着させ、当該付着したトナーを所定の紙等の媒体へ転写して現像する方法である。この方法は、電子写真現像剤として、トナーのみを含む1成分系現像剤を用いる方法と、トナーと磁性キャリアとを含む2成分系現像剤を用いる方法とに大別される。近年では、トナーの荷電制御が容易で安定した高画質が得ることができ、かつ高速現像が可能な2成分系現像法が電子写真現像法の主流となっている。

【0003】

電子写真現像の高速・高画質化に伴い、電子写真現像機内の現像スリーブ上における細かい穂立ちを達成するため、磁性キャリアの粒子径の小粒径化が行われている。

しかし、単に磁性キャリアの小粒径化を実施しても、1粒子当りの磁力が低下するため現像スリーブ上での磁気的な拘束力が弱くなり、磁性キャリアが像担持体上へ飛散し画像劣化するという問題(所謂、キャリア飛散)が同時に発生する。

さらには、近年の環境負荷関連の規制(PRTR法・Rohs指令・カリフォルニア州法等)に対応して、Cu,Zn,Mn,Co,Crなどの環境負荷性の大きな元素を含有しない磁性キャリア粉組成で、上記問題点を解決することが必須となってきている。

【0004】

このように磁性キャリアの高磁力化・低環境負荷性が望まれる現状下で有望な材料として、純酸化鉄系の材料Fe3O4(マグネタイト)がある。一般にFe酸化物としては、Fe1−δO,Fe3O4,Fe2O3が知られている。特に磁性を持つことを前提とした磁性キャリア粉に関しては、Fe3O4で表記されるスピネル構造のマグネタイトが用いられている。

例えば、特許文献1は、磁性キャリア芯材におけるFeOとFe2O3の存在比率を規定し、さらにMgの添加により磁力を弱磁化させた静電現像機用磁性キャリア粉を提案し、画像を改良したとしている。

特許文献2は、組成式(FeO)x(Fe2O3)yで表されるマグネタイトにリン(P)を添加し、磁性キャリア自身の機械的強度を増すことを提案している。当該機械的強度の増加により、その後の樹脂被覆工程での機械攪拌による磁性キャリア粉割れにより発生する不定形キャリアを低減させ、それを用いて形成される静電画像機での画像不良を低減するとしている。

【0005】

【特許文献1】特開平11−84740号公報

【特許文献2】特開平10−20561号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

近年、印刷速度の高速化に伴い磁性キャリアの電子写真現像機内での攪拌速度が増加する傾向にある。そして当該高速攪拌に伴う、磁性キャリア粉粒子の破砕、当該破砕による不定形の微粉発生、当該不定形微粉発生に起因する、さらなるキャリア飛散の増加など技術的課題は多い。

【0007】

ところが本発明者らの検討によると、上述した従来の技術に係る磁性キャリアでは、磁

力・破砕強度の向上の観点において、満足すべきものではなかった。ここで、本発明者らは、上記技術的課題を解決するためには、磁性キャリア一粒子当りの磁力を高くして現像スリーブ上での付着力を増加させること、電子写真現像機内で不必要な微粉を増加させないよう磁性キャリア粒子の破砕を少なくすることを同時に行う必要があると考えた。しかし、上述した環境負荷関連の規制等の制約のため、磁性キャリアの磁力・破砕強度の向上のために行使できる手段が限定され、上記目的の改良が難しいものとなっている。

【0008】

本発明は、このような状況の下でなされたものであり、その解決しようとする課題は、磁力と破砕強度とが高い電子写真現像用の磁性キャリア芯材を、Cu,Zn,Mn,Co,Crなどの高環境負荷元素を含有させることなく提供することにある。

【課題を解決するための手段】

【0009】

上述の課題を解決するため、本発明者らが鋭意研究を行った結果、鉄−酸素の組成を有する2元系酸化鉄磁性キャリアにおいて、当該磁性キャリアの芯材中のFeの原子価状態を制御することで、当該2元系酸化鉄磁性キャリアの磁力と破砕強度とを、同時に高水準で維持出来るという画期的な知見を得て本発明に至った。

【0010】

すなわち、上述の改題を解決するための第1の発明は、

鉄と酸素とを含み、当該鉄の平均原子価数が2.57〜2.67であることを特徴とする電子写真現像剤用の磁性キャリア芯材である。

【0011】

第2の発明は、

Alの含有量が3質量%以下であることを特徴とする第1の発明に記載の電子写真現像剤用の磁性キャリア芯材である。

【0012】

第3の発明は、

Siの含有量が3質量%以下であることを特徴とする第1の発明に記載の電子写真現像剤用の磁性キャリア芯材である。

【0013】

第4の発明は、

飽和磁化σsが65emu/g以上、95emu/g以下であることを特徴とする第1から第3のいずれかの発明に記載の電子写真現像剤用の磁性キャリア芯材である。

【0014】

第5の発明は、

印加磁場1000Oeにおける磁化σ1kが50emu/g以上、75emu/g以下であることを特徴とする第1から第3のいずれかの発明に記載の電子写真現像剤用の磁性キャリア芯材である。

【0015】

第6の発明は、

印加磁場500Oeにおける磁化σ500が30emu/g以上、50emu/g以下であることを特徴とする第1から第3のいずれかの発明に記載の電子写真現像剤用の磁性キャリア芯材である。

【0016】

第7の発明は、

サンプルミルを用いた、回転数16000rpm、120秒間の磁性キャリア芯材破砕試験後における粒径が22μm以下の微粉発生率が、当該粉砕試験前の磁性キャリア芯材重量の6wt%以下であることを特徴とする第1から第6の発明のいずれかに記載の電子写真現像剤用の磁性キャリア芯材である。

【0017】

第8の発明は、

Fe原料とCとを混合して、所定の平均原子価数を有するFe酸化物を生成するように成分調整されたスラリーを得る工程と、

当該スラリーを噴霧乾燥させて造粒物を得る工程と、

当該造粒物を、酸素濃度を1%以下とした窒素雰囲気の焼成炉内にて焼成し、磁性相を有する焼成物を得る工程と、

得られた焼成物に解粒処理を行って粉末化し、その後に所定の粒度分布を持たせる工程と、を有することを特徴とする第1から第7の発明のいずれかに記載の電子写真現像剤用の磁性キャリア芯材の製造方法である。

【0018】

第9の発明は、

第1から第7の発明のいずれかに記載の電子写真現像剤用磁性キャリア芯材に、樹脂が充填または被覆されていることを特徴とする電子写真現像用の磁性キャリアである。

【0019】

第10の発明は、

第9の発明に記載の電子写真現像剤用磁性キャリアと、トナーとを含むことを特徴とする電子写真現像剤である。

【発明の効果】

【0020】

本発明に係る電子写真現像剤用の磁性キャリア芯材を用いて製造した磁性キャリアは、高環境負荷元素を含有しておらず、且つ、磁力および破砕強度が高い。

【発明を実施するための最良の形態】

【0021】

以下、本発明について詳細に説明する。

本発明者らは、磁性キャリアの磁力調整に関して鋭意研究を行った。当該研究の結果、本発明者らは、磁性キャリア芯材における磁性の発生起源である、鉄−酸素2元系におけるFeの電子状態が重要であることに想到した。さらに当該Feの電子状態を直接示す指標として、Feの平均原子価数に注目した。そして、当該Feの平均原子価数を2.57〜2.67、より好ましくは2.60〜2.65の範囲に制御した磁性キャリア芯材が、Cu,Zn,Mn,Co,Crなどの環境負荷性の大きな元素を含有することなく、高い破砕強度を発揮するとともに、十分な磁力を保持することを知見したものである。

【0022】

上記知見から、本発明者らは、Fe2O3を主原料とする造粒出発原料に、還元剤として炭素を所定量添加し、以下に記載する反応を用いて、N2フロー雰囲気等では実現不可能なFeの還元度合いの制御を行うことを実現した。そして、当該Feの還元度合いの制御を行うことで、Feの平均原子価数を制御出来ることに想到した。

併せて、本発明者らは、磁性キャリア芯材におけるFeの平均原子価数を精度良く検出する分析方法を見出した。そして、当該分析方法と、上述したFeの平均原子価数の制御方法とを組み合わせる、即ち、当該分析結果を製造条件へフィードバックさせることに想到した。

そして、当該フィードバックの実施により、初めて、磁性キャリア芯材を構成する酸化鉄粉の平均原子価数を、2.57〜2.67の範囲に制御するという精密合成が可能となった。

【0023】

上述のFe2O3の還元反応「3Fe2O3+C=2Fe3O4+CO(g)」において、具体的には、Cはカーボン粉であり還元剤である。当該還元剤は酸化鉄粒子のごく近傍に存在するため、直接還元反応が進行するものと考えられる。そこで、当該還元剤の量を制御することで、酸化鉄粒子の還元量を制御することが出来る。

【0024】

つまり、本発明者らは試行錯誤を重ねた結果、造粒用スラリー工程にて、原料酸化鉄に混在させる炭素粉末量の制御によって、酸化鉄中のFeの平均原子価数を制御し、所望の

磁力に調整された酸化鉄磁性キャリアを得ることが出来ることを見いだした。

さらに本発明者らは、上記Feの平均原子価数を、所定範囲内に制御した磁性キャリア粉においては、その重要な特性である磁力と破砕強度とが、当該Feの平均原子価数と連動して変化することを知見した。ここで本発明者らは、当該Feの平均原子価数と、磁力および破砕強度との関連について検討を行い、高環境負荷元素を含有させることなく、磁力および破砕強度が高い磁性キャリア芯材を提供することが出来た。

【0025】

これに対し、例えば、従来の技術に係る特許文献1、2他、において上述の内容は考慮されず、Fe3O4を生成するための雰囲気としてN2雰囲気を用いるとの記載に留まっている。これでは、平均原子価数が2.57〜2.67の範囲に制御された磁性キャリア芯材を得ることが出来ない。

【0026】

以下、具体的な態様について詳細に説明する。

[磁性キャリア芯材の原料]

本発明に係る磁性キャリア芯材の組成は、Feの酸化物である。従って、磁性キャリア芯材の原料は、常温常圧下で安定に存在するFe2O3が好ましい。

上記Fe2O3に配合する還元剤としては、1次粒子径25nmのカーボンブラックが好ましく、還元性の度合いを考慮して配合比を決定する。

【0027】

尚、当該還元性の度合いを考慮した配合比を決定するためには、還元剤の配合量を段階的に変化させた磁性キャリア芯材試料を、以下の工程により製造する。そして製造された磁性キャリア芯材試料に対し、後述するFe価数分析をおこない、還元剤の配合比を定めれば良い。

【0028】

[スラリー化工程〕

上記Fe2O3と還元剤との原料混合物に水を加え、造粒に好適な粘度になるよう濃度を調整したものを、以下のスラリー原料とする。このスラリー原料を秤量した後、これらを媒体液中で混合撹拌することによってスラリー化する。尚、スラリー化前に、必要に応じて、原料混合物へ乾式で粉砕処理を加えてもよい。原料混合物と媒体液との混合比は、スラリーの固形分濃度が50〜90質量%になるようにすることが望ましい。媒体液としては、水にバインダー、分散剤等を添加したものを用意する。混合攪拌して得られたスラリーに対し、さらに湿式粉砕を施すことが好ましい。

【0029】

〔造粒工程〕

造粒は、上記スラリーを噴霧乾燥機に導入することによって好適に実施できる。噴霧乾燥時の雰囲気温度は100〜300℃程度とすればよい。これにより、概ね、粒子径が10〜200μmの造粒粉を得ることができる。得られた造粒粉は製品最終粒径を考慮し、振動ふるい等を用いて粗大粒子や微粉を除去することにより、粒度調整することが望ましい。

【0030】

〔焼成工程〕

次に、造粒粉を700〜1500℃、好ましくは950〜1200℃に加熱した炉に投入して、ソフトフェライトを合成するための焼成を行い、磁性キャリア芯材を製造する。

本発明では、Feの平均原子価数を所定の値に調整するために、先の「磁性キャリア芯材の原料」で説明したように、酸化鉄原料にカーボンを還元剤として添加している。ところが、炉内の酸素濃度が高すぎると、当該添加された還元剤をも酸化されてしまう恐れがある。当該添加された還元剤が酸化されてしまうと、本来の目的である酸化鉄の還元調整が出来なくなるため、焼成炉内の酸素濃度は1%以下に制御する。

【0031】

焼成温度に関しては、700℃以上あれば工業化時に十分な生産性を確保できる。一方

、1500℃以下であれば粒子同士の過剰焼結を回避出来、粉体の形態で焼成物を得ることが出来る。さらに、作製される磁性キャリア芯材の磁気特性や破砕強度を確保する観点からは950〜1200℃で焼成することが好ましい。

【0032】

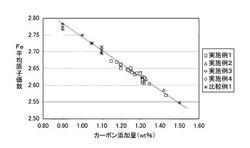

添加するカーボン量は、炉の形状、大きさ等で最適値が異なる場合がある。そこで、実施例の図1にて後述する、カーボン添加量とFe平均原子価数との検量線を作成し、当該検量線に基づいてカーボン添加量を決定するのが良い。

【0033】

得られた焼成物は、この段階で粒度調整することが望ましい。例えば、焼成物をハンマーミル等で粗解粒し、次に気流分級機で1次分級し、さらに、振動ふるいまたは超音波ふるいで粒度を揃える処理を行うことにより、粒度調整された焼成物である磁性キャリア芯材を製造することが出来る。尚、当該粒度調整後、さらに磁力選別機による処理を行い、非磁性粒子を除去しておくことが望ましい。

【0034】

〔磁性キャリアの製造〕

得られた磁性キャリア芯材に、樹脂被覆を施すことで磁性キャリアを得ることが出来る。被覆の方式としては、乾式法、流動床法、浸漬法等を用いることが出来る。中でも、磁性キャリア芯材内部に樹脂を充填させる観点から、浸漬法や乾式法がより好ましい。

ここでは浸漬法を例に挙げ説明する。被覆樹脂としては、シリコーン系樹脂やアクリル樹脂が好ましい。被覆樹脂を溶剤(トルエン等)に20〜40質量%程度溶解させ、樹脂溶液を調製する。被覆操作は、磁性キャリア芯材に対して固形分で0.7〜10%の範囲となるように容器中で混合した後、150〜250℃にて加熱撹拌することにより実施できる。上記の樹脂溶液の濃度、および、樹脂溶液と磁性キャリア芯材との混合比によって、樹脂の被覆量をコントロールすることができる。当該樹脂被覆後、さらに加熱処理を施して樹脂被覆層を硬化させることによって、本発明に係る磁性キャリア粉が得られる。

【0035】

〔Fe価数分析〕

本発明に係る磁性キャリア芯材における、Feの平均原子価分析方法について説明する。

当該平均原子価分析方法の根本は酸化還元滴定であり、〈1〉Fe2+の定量、〈2〉総Fe量の定量、〈3〉Feの平均原子価数の算出、からなる。

【0036】

以下、具体的方法を示す。

〈1〉Fe2+の定量

分析試料である本発明に係る磁性キャリア芯材を、還元性の酸である塩酸(HCl)水溶液に溶解させると、磁性キャリア芯材中のFeは、その磁性キャリア芯材中での存在Fe価数を保持したまま溶解する。ここで、溶解したFe2+の空気酸化を抑制するために、塩酸水溶液へCO2やN2をバブリングする。この時点で、溶解液中にはFe2+とFe3+とが混在して溶解している。そして、Fe2+の空気酸化速度は、その後、酸化還元滴定をおこなうのに十分な程度遅いので、このFe2+を過マンガン酸カリウム溶液を用いた電位差滴定で定量分析することができる。当該電位差滴定の反応式を示す。

5Fe2++8H++MnO4−→5Fe3++Mn2++4H2O

また、当該電位差滴定の際 Al,Si,Mg,Ca,Ba,Sr,Li,Na etcのように、原子価の数を1つしか有しない元素は検出されないので、本発明に係る磁性キャリア芯材において、Fe2+が選択的に定量される。

【0037】

〈2〉総Fe量の定量

分析試料である本発明に係る磁性キャリア芯材を、上述した[〈1〉Fe2+定量]と同量秤取り、塩酸酸と硝酸との混酸水に溶解させると、試料中のFeは混酸水中にイオン化して溶解する。当該試料溶液を蒸発乾固後、乾固物へ硫酸水を添加して再溶解させ加熱

して、過剰な塩酸と硝酸とを揮発させる。

この時点で試料溶液中のFeイオンは、Fe2+とFe3+の不定比の混合状態である。そこで、当該試料溶液中へ、固体のAlを添加して試料溶液中のFe3+をFe2+に還元する。

3Fe3++Al→3Fe2++Al3+

続いてこの試料溶液中のFe2+を、[〈1〉Fe2+定量]で説明した電位差滴定で定量分析し、総Fe量を得る。

5Fe2++8H++MnO4−→5Fe3++Mn2++4H2O

【0038】

〈3〉Feの平均原子価の算出

上述した〈1〉の滴定量はFe2+量を表し、〈2〉の滴定量は総Fe量を表すので、[〈2〉の滴定量−〈1〉の滴定量]はFe3+量を表す。従って、以下の計算式によりFeの平均原子価数を算出出来る。

Fe平均価数=[3×(〈2〉の滴定量−〈1〉の滴定量)+2×(〈1〉の滴定量)]/(〈2〉の滴定量)

上記の方法以外にも、Feの平均原子価数を定量出来る他の酸化還元滴定法が存在する。しかし、上記方法は反応が単純であり得られた結果の解釈が容易であり、一般に用いられる試薬および分析装置で十分な精度が得られ、分析者の熟練を要しないことなどから優れた方法である。他方、固体スペクトル分析法のXPS(ESCA)やメスバウアー分光法を用いた、固体中におけるFe原子価数の定量法も提案されているが。しかし、これら分析方法は高価な分析機器を必要とすること、分析の領域が極微少領域に限られること、分光スペクトルとの相対分析であることを勘案すると、絶対分析である本発明に係る上記測定方法は、分析精度・感度・再現性、および、得られた結果に対する解釈の一意性の面で優れている。

【0039】

〔磁気特性測定〕

本発明に係る磁性キャリア芯材の磁気特性測定は、VSM(東英工業株式会社製、VSM−P7)を用いて行った。磁性キャリア芯材に対して、外部磁場を0〜10000(Oe)まで連続的に印加し、磁化の測定を行って、磁化σ500(emu/g),σ1000(emu/g),σs(emu/g)を得た。また、飽和磁化σsは印加磁場10000Oeの時の磁化で表記している。

【0040】

[破砕強度試験]

本発明に係る磁性キャリア芯材の破砕強度試験は、本発明に係る磁性キャリア芯材100gをサンプルミル(協立理工株式会社 SK―M10型)に投入し、回転数16000rpm、120秒間の破砕試験により行った。そして、当該破砕試験後における粒径が22μm以下の微粉発生量を、レーザー回折式粒度分布測定装置(日機装株式会社製マイクロトラック、Model 9320−X100)により測定した。そして、当該粉砕試験前の磁性キャリア芯材重量に対する、当該粒径が22μm以下の微粉発生率を算出して、当該破砕試験前と破砕試験後とにおける粒径22μm以下である粉体の発生率(以下、−22μm発生率と記載する場合がある。)とした。

本発明者らの検討によれば、後述する実施例の結果から 、当該22μm発生率が6%

以下の場合、キャリア飛散量が10ppm以下になる。

【0041】

[キャリア飛散の評価]

本発明に係る磁性キャリア芯材が、キャリア飛散を起こし難いことを確認するための評価試験を行った。

具体的には、直径50mm、表面磁力1000Gaussの磁気ドラムにキャリア芯材を充填し、当該磁気ドラムを270rpmで30分間回転させた。そして、当該磁気ドラムから飛散した粒子を回収して重量を測定し、当初充填したキャリア芯材から飛散した粒

子の割合をキャリア飛散量として算定した。

もちろん、キャリア飛散量が0ppmであることが最も好ましい。しかし、本発明者らの検討によれば、キャリア飛散量が10ppm以下であれば、実際の電子写真現像においても特に問題が起きないことを確認している。

【実施例】

【0042】

(実施例1)

Fe2O310kgを純水3kg中に分散し、分散剤としてポリカルボン酸アンモニウム系分散剤60gを添加して混合攪拌しスラリーとし、ここへ、カーボンブラック(三菱化学社製 三菱カーボンブラックMA7)を、1.15〜1.43wt%の範囲で11段階に調整して添加し18種のスラリー試料を調製した。当該各スラリー試料を湿式ボールミルにて湿式粉砕し、しばらく攪拌した後、スプレードライヤーにて190℃の熱風中に噴霧し、粒径10〜200μmの18種の乾燥造粒物を得た。

【0043】

得られた18種の乾燥造粒物から、網目60μmと25μmとの篩網を用いて、粗粒、微粒を分離した。この粗粒、微粒分離後の造粒物を、1000℃、窒素雰囲気下(ジルコニア式酸素センサーによる酸素濃度の測定値が、450ppmである窒素雰囲気を用いた。)で5hr焼成し焼成物を得た。この焼成物をハンマーミルで解粒し、風力分級機を用いて微粉を除去し、網目45μmの振動ふるいで粒度調整し、平均粒径35μmの実施例1に係る19種の磁性キャリア芯材を得た。

得られた実施例1に係る18種の磁性キャリア芯材において、全Fe量は71.29〜72.70ppmであり、Feの平均原子価数の分析結果は2.570〜2.672の範囲にあった。

【0044】

ここで、実施例1に係る磁性キャリア芯材の磁気特性を測定した結果は、σs:75.68〜91.82(emu/g)、σ1k:54.17〜71.32(emu/g)、σ500:35.36〜45.45(emu/g)であった。この試料の破砕強度試験を行った結果は、−22μm発生率は0〜6.00%であった。さらに、キャリア飛散量を測定したところ0〜6.6ppmであり、いずれも実用上問題ない水準であることが判明した。

当該試料の製造条件および測定結果を表1に記載する。尚、表1においてCBとはカーボンブラック、TFeとは総Fe量のことである。

【0045】

(比較例1)

カーボンブラック添加量を、0〜1.10wt%の範囲で5段階、および1.50wt%に調整して添加し12種のスラリー試料を調製した。当該12種のスラリー試料の内、カーボンブラック添加量1.10wt%の試料(試料12)を除く、他の試料を実施例1と同様の操作をおこなって、粒径10〜200μmの11種の乾燥造粒物を得た。尚、試料12は、焼成温度を1200℃とした以外は実施例1と同様の操作をおこなって、乾燥造粒物を得た。

得られた比較例1に係る12種の磁性キャリア芯材において、全Fe量は69.20〜72.10ppmであった。しかし、Feの平均原子価数の分析結果は、カーボンブラック添加量により変化した。例えば、カーボンブラック添加量0wt%の試料1ではFeの平均原子価数は2.966と大きかった。そしてカーボンブラック添加量の増加とともにFeの平均原子価数は減少していき、添加量1.5wt%の試料11ではFeの平均原子価数は2.548になった。

【0046】

比較例1に係る試料の破砕強度試験を行った結果は、−22μm発生率が7.41〜76%であった。さらに、キャリア飛散量を測定したところ12〜741.3ppmであり、いずれも実用上問題がある水準であることが判明した。

当該試料の製造条件および測定結果を表1に記載する。

【0047】

(実施例2)

焼成における焼成温度を950〜1200℃の範囲で4段階に変化させ対外は実施例1と同様の操作を行い、実施例2に係る4種類の磁性キャリア芯材試料を得た。

当該実施例2に係る4試料の磁性キャリア芯材の焼成温度、組成、Fe平均原子価数、磁気特性測定結果、破砕強度測定結果を表1に示した。

【0048】

実施例2の結果から、焼成温度が950〜1200℃の間である場合、カーボンブラック添加量の調整により、Feの平均価数を2.585〜2.643の範囲に収めることが出来ることが判明した。そしてFeの平均価数が2.57〜2.67の範囲に収められた実施例2に係る磁性キャリア芯材試料のσs:78.94〜88.99(emu/g)、σ1k:57.32〜67.24(emu/g)、σ500:38.16〜41.03であった。さらに当該キャリア芯材の−22μm発生率は0.20〜4.99%で、十分な破砕強度を有していることが判明した。

【0049】

(実施例3)

Al濃度を540〜30000ppmの範囲で7段階に変化させた以外は実施例1と同様の操作を行い、実施例3に係る7種類の磁性キャリア芯材試料を得た。

当該実施例3に係る7試料の磁性キャリア芯材の焼成温度、組成、Fe平均原子価数、磁気特性測定結果、破砕強度測定結果を表1に示した。

尚、上記Al濃度の調整は、所定量のAl2O3をスラリーに添加することで行った。そして、上記Al濃度は、焼成後の焼成物に対し、ICP発光分光分析にて定量分析を行って定量したものである。

【0050】

実施例3の結果から、Al濃度が540〜30000ppmの間である場合、カーボンブラック添加量が適正であれば、Feの平均価数を2.606〜2.625の範囲に収めることが出来ることが判明した。そしてFeの平均価数が2.57〜2.67の範囲に収められた実施例3に係る磁性キャリア芯材試料のσs:80.30〜85.98(emu/g)、σ1k:56.53〜63.65(emu/g)、σ500:36.95〜40.80であった。さらに当該キャリア芯材の−22μm発生率は2.00〜4.20%で、十分な破砕強度を有していることが判明した。

【0051】

(実施例4)

Si濃度を633〜29970ppmの範囲で8段階に変化させ対外は実施例1と同様の操作を行い、実施例4に係る8種類の磁性キャリア芯材試料を得た。

当該実施例4に係る8試料の磁性キャリア芯材の焼成温度、組成、Fe平均原子価数、磁気特性測定結果、破砕強度測定結果を表1に示した。

尚、上記Si濃度の調整は、所定量のSiO2をスラリーに添加することで行った。そして、上記Si濃度は、焼成後の焼成物に対し、湿式の重量分析法にて定量分析を行って定量したものである。

【0052】

実施例4の結果から、Si濃度が633〜29970ppmの間である場合、カーボンブラック添加量が適正であれば、Feの平均価数を2.603〜2.618の範囲に収めることが出来ることが判明した。そしてFeの平均価数が2.57〜2.67の範囲に収められた実施例4に係る磁性キャリア芯材試料のσs:82.56〜85.98(emu/g)、σ1k:59.48〜63.65(emu/g)、σ500:38.34〜41.00であった。さらに当該キャリア芯材の−22μm発生率は0.56〜2.63%で、十分な破砕強度を有していることが判明した。

【0053】

【表1】

【0054】

(実施例1〜4および比較例1のまとめ)

〈1〉カーボン添加量、焼成温度とFeの平均原子価数との関係

本発明に係る磁性キャリア芯材において、カーボン添加量とFeの平均原子価数との関

係について検討するため、表1のデータから実施例1から4および比較例1のデータを基に、図1を作図した。

図1は、縦軸にFeの平均原子価数をとり、横軸にカーボン添加量をとり、実施例1〜4、および、比較例1に係るデータをプロットしたグラフである。但し、実施例1を□、実施例2を△、実施例3を◇、実施例4を○、比較例1を*でプロットした。

図1より、カーボン添加量に比例して、Feの平均原子価数が連続的に変化することが確認された。即ち、カーボンブラックの添加量を調整することで、磁性キャリア粉におけるFeの平均原子価数を任意に調整できることが判明した。

一方、焼成温度が950〜1200℃の範囲であれば、当該焼成温度の差が、磁性キャリア粉におけるFeの平均原子価数へ与える影響は少ないことが判明した。

【0055】

〈2〉Al、Si含有量とFeの平均原子価数との関係

本発明に係る磁性キャリア芯材において、不純物として含有されるAl、Si両元素の影響について検討するため、表1における実施例3、4のデータから、図2を作図した。

尚、実施例1〜3に含有される300ppmのAlと、400ppmのSiとは、一般の酸化鉄原料から不可避不純物として含有される通常の含有量である。

図2は、縦軸にFeの平均原子価数をとり、横軸に、実施例3に係る試料についてはAl濃度を、実施例4に係る試料についてはSi濃度をとり、実施例3、4に係るデータをプロットしたグラフである。但し、実施例3を◇、実施例4を○でプロットした。

図2より、磁性キャリア芯材において、含有されるAl濃度が30000ppm以下、含有されるSi濃度が29970ppm以下の範囲において、Al、Si元素の存在が、磁性キャリア粉におけるFeの平均原子価数へ与える影響は少ないことが判明した。

従って、本発明に係る磁性キャリア芯材においてAl濃度が3質量%以下であれば、キャリア芯材として好ましい磁気特性や機械的特性を得ることが出来ると考えられる。

また、試料作製のバラツキも考えると、本発明に係る磁性キャリア芯材においてSi濃度が3質量%以下であれば、キャリア芯材として好ましい磁気特性や機械的特性を得ることが出来ると考えられる。

【0056】

〈3〉Feの平均原子価数と磁気特性との関係

本発明に係る磁性キャリア芯材において、Feの平均原子価数と磁気特性との関係について検討するため、表1における実施例1〜4、および、比較例1のデータから、図3を作図した。

図3は、縦軸に磁力をとり、横軸にFeの平均原子価数をとり、実施例1〜4、および、比較例1に係るデータをプロットしたグラフである。但し、実施例1を□、実施例2を△、実施例3を◇、実施例4を○、比較例1を*でプロットした。

図3より、磁力(σs,σ1k,σ500いずれも)は、Fe平均原子価数2.67付近を最大値とする山形のパターンを描くことが判明した。さらに、図3より、Al濃度30000ppm以下、Si濃度29970ppm以下の範囲において、Al、Siの含有が、磁性キャリア芯材の磁気特性へ与える影響は少ないことが判明した。

【0057】

〈4〉Feの平均原子価数と破砕強度との関係

本発明に係る磁性キャリア芯材において、Feの平均原子価数と破砕強度との関係について検討するため、表1における実施例1〜4、および、比較例1のデータから、図4を作図した。

図4は、縦軸に−22μm発生率をとり、横軸にFeの平均原子価数をとり、実施例1〜4、および、比較例1に係るデータをプロットしたグラフである。但し、実施例1を□、実施例2を△、実施例3を◇、実施例4を○、比較例1を*でプロットした。

図4より、−22μm発生率は、Fe平均原子価数2.57〜2.67の範囲で6.0%以下、より好ましくは2.60〜2.65の範囲で3.52%以下という最小値をとる谷形のパターンを描くことが判明した。

【0058】

〈5〉Al、Si含有量と磁気特性との関係

図3より、Al含有量30000ppm以下、Si含有量29970ppm以下の範囲において、Al、Siの添加量と磁気特性の関係をプロットした結果、これら不純物が磁性キャリア粉の磁気特性へ与える影響は少ないことが判明した。すなわちキャリア粉の磁気特性は、Al,Siなどの不純物による影響は小さく、Feの平均価数が最も基本的な磁力調整要因であることが理解される。

【0059】

〈6〉Al、Si含有量と破砕強度との関係

図5は、縦軸に破砕強度の指標である−22μm粉発生率をとり、横軸に、実施例3、4に係るAl含有量とSi含有量をとり、実施例3、4に係るデータをプロットしたグラフである。但し、実施例3を◇、実施例4を○でプロットした。

図5より、Al、Si含有量と破砕強度の間には明快な関係は見られず、この例においても、Feの平均価数が本質的な破砕強度制御要因であることが理解される。当該観点から、Al含有量30000ppm以下、Si含有量29970ppm以下の範囲であれば破砕強度に影響しないことが判明した。

【0060】

〈7〉まとめ

上記結果より、磁気特性を最も重要な特性とする鉄-酸素2元系磁気キャリア芯材にお

いて、磁力はFeの平均価数に依存しており、そのFe価数は造粒前スラリーへのカーボン添加量によって調整可能であることが判明した。また、通常の酸化鉄原料に存在する不可避不純物Al、Si分の存在は、Fe平均価数に影響せず、その結果キャリア芯材の磁力にも大きな影響を与えないことが判明した。

さらには、Fe平均価数を調整することで、写真現像機用キャリア粉として使用した際の攪拌時において、割れ欠けの少ない高粉砕強度キャリア芯材が提供されることを見出した。

具体的には、鉄−酸素2元系のFeの平均原子価数を2.57〜2.67、より好ましくは2.60〜2.65の範囲に調整すると、磁気特性と破砕強度とを兼ね備えた理想的な磁性キャリア芯材を得ることが出来ることを見出した。

【図面の簡単な説明】

【0061】

【図1】Feの平均原子価数と、カーボン添加量との関係を示すグラフである。

【図2】Feの平均原子価数と、Al濃度、Si濃度との関係を示すグラフである。

【図3】Feの平均原子価数と、磁気特性との関係を示すグラフである。

【図4】Feの平均原子価数と、関係を示すグラフである。

【図5】Al濃度、Si濃度と、破砕強度との関係を示すグラフである。

【技術分野】

【0001】

本発明は、電子写真現像剤に用いられる磁性キャリア芯材およびその製造方法、当該磁性キャリア芯材を用いた磁性キャリア、並びに電子写真現像剤に関する。

【背景技術】

【0002】

電子写真の乾式現像法は、電子写真現像剤から粉体のトナーを感光体上の静電潜像に付着させ、当該付着したトナーを所定の紙等の媒体へ転写して現像する方法である。この方法は、電子写真現像剤として、トナーのみを含む1成分系現像剤を用いる方法と、トナーと磁性キャリアとを含む2成分系現像剤を用いる方法とに大別される。近年では、トナーの荷電制御が容易で安定した高画質が得ることができ、かつ高速現像が可能な2成分系現像法が電子写真現像法の主流となっている。

【0003】

電子写真現像の高速・高画質化に伴い、電子写真現像機内の現像スリーブ上における細かい穂立ちを達成するため、磁性キャリアの粒子径の小粒径化が行われている。

しかし、単に磁性キャリアの小粒径化を実施しても、1粒子当りの磁力が低下するため現像スリーブ上での磁気的な拘束力が弱くなり、磁性キャリアが像担持体上へ飛散し画像劣化するという問題(所謂、キャリア飛散)が同時に発生する。

さらには、近年の環境負荷関連の規制(PRTR法・Rohs指令・カリフォルニア州法等)に対応して、Cu,Zn,Mn,Co,Crなどの環境負荷性の大きな元素を含有しない磁性キャリア粉組成で、上記問題点を解決することが必須となってきている。

【0004】

このように磁性キャリアの高磁力化・低環境負荷性が望まれる現状下で有望な材料として、純酸化鉄系の材料Fe3O4(マグネタイト)がある。一般にFe酸化物としては、Fe1−δO,Fe3O4,Fe2O3が知られている。特に磁性を持つことを前提とした磁性キャリア粉に関しては、Fe3O4で表記されるスピネル構造のマグネタイトが用いられている。

例えば、特許文献1は、磁性キャリア芯材におけるFeOとFe2O3の存在比率を規定し、さらにMgの添加により磁力を弱磁化させた静電現像機用磁性キャリア粉を提案し、画像を改良したとしている。

特許文献2は、組成式(FeO)x(Fe2O3)yで表されるマグネタイトにリン(P)を添加し、磁性キャリア自身の機械的強度を増すことを提案している。当該機械的強度の増加により、その後の樹脂被覆工程での機械攪拌による磁性キャリア粉割れにより発生する不定形キャリアを低減させ、それを用いて形成される静電画像機での画像不良を低減するとしている。

【0005】

【特許文献1】特開平11−84740号公報

【特許文献2】特開平10−20561号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

近年、印刷速度の高速化に伴い磁性キャリアの電子写真現像機内での攪拌速度が増加する傾向にある。そして当該高速攪拌に伴う、磁性キャリア粉粒子の破砕、当該破砕による不定形の微粉発生、当該不定形微粉発生に起因する、さらなるキャリア飛散の増加など技術的課題は多い。

【0007】

ところが本発明者らの検討によると、上述した従来の技術に係る磁性キャリアでは、磁

力・破砕強度の向上の観点において、満足すべきものではなかった。ここで、本発明者らは、上記技術的課題を解決するためには、磁性キャリア一粒子当りの磁力を高くして現像スリーブ上での付着力を増加させること、電子写真現像機内で不必要な微粉を増加させないよう磁性キャリア粒子の破砕を少なくすることを同時に行う必要があると考えた。しかし、上述した環境負荷関連の規制等の制約のため、磁性キャリアの磁力・破砕強度の向上のために行使できる手段が限定され、上記目的の改良が難しいものとなっている。

【0008】

本発明は、このような状況の下でなされたものであり、その解決しようとする課題は、磁力と破砕強度とが高い電子写真現像用の磁性キャリア芯材を、Cu,Zn,Mn,Co,Crなどの高環境負荷元素を含有させることなく提供することにある。

【課題を解決するための手段】

【0009】

上述の課題を解決するため、本発明者らが鋭意研究を行った結果、鉄−酸素の組成を有する2元系酸化鉄磁性キャリアにおいて、当該磁性キャリアの芯材中のFeの原子価状態を制御することで、当該2元系酸化鉄磁性キャリアの磁力と破砕強度とを、同時に高水準で維持出来るという画期的な知見を得て本発明に至った。

【0010】

すなわち、上述の改題を解決するための第1の発明は、

鉄と酸素とを含み、当該鉄の平均原子価数が2.57〜2.67であることを特徴とする電子写真現像剤用の磁性キャリア芯材である。

【0011】

第2の発明は、

Alの含有量が3質量%以下であることを特徴とする第1の発明に記載の電子写真現像剤用の磁性キャリア芯材である。

【0012】

第3の発明は、

Siの含有量が3質量%以下であることを特徴とする第1の発明に記載の電子写真現像剤用の磁性キャリア芯材である。

【0013】

第4の発明は、

飽和磁化σsが65emu/g以上、95emu/g以下であることを特徴とする第1から第3のいずれかの発明に記載の電子写真現像剤用の磁性キャリア芯材である。

【0014】

第5の発明は、

印加磁場1000Oeにおける磁化σ1kが50emu/g以上、75emu/g以下であることを特徴とする第1から第3のいずれかの発明に記載の電子写真現像剤用の磁性キャリア芯材である。

【0015】

第6の発明は、

印加磁場500Oeにおける磁化σ500が30emu/g以上、50emu/g以下であることを特徴とする第1から第3のいずれかの発明に記載の電子写真現像剤用の磁性キャリア芯材である。

【0016】

第7の発明は、

サンプルミルを用いた、回転数16000rpm、120秒間の磁性キャリア芯材破砕試験後における粒径が22μm以下の微粉発生率が、当該粉砕試験前の磁性キャリア芯材重量の6wt%以下であることを特徴とする第1から第6の発明のいずれかに記載の電子写真現像剤用の磁性キャリア芯材である。

【0017】

第8の発明は、

Fe原料とCとを混合して、所定の平均原子価数を有するFe酸化物を生成するように成分調整されたスラリーを得る工程と、

当該スラリーを噴霧乾燥させて造粒物を得る工程と、

当該造粒物を、酸素濃度を1%以下とした窒素雰囲気の焼成炉内にて焼成し、磁性相を有する焼成物を得る工程と、

得られた焼成物に解粒処理を行って粉末化し、その後に所定の粒度分布を持たせる工程と、を有することを特徴とする第1から第7の発明のいずれかに記載の電子写真現像剤用の磁性キャリア芯材の製造方法である。

【0018】

第9の発明は、

第1から第7の発明のいずれかに記載の電子写真現像剤用磁性キャリア芯材に、樹脂が充填または被覆されていることを特徴とする電子写真現像用の磁性キャリアである。

【0019】

第10の発明は、

第9の発明に記載の電子写真現像剤用磁性キャリアと、トナーとを含むことを特徴とする電子写真現像剤である。

【発明の効果】

【0020】

本発明に係る電子写真現像剤用の磁性キャリア芯材を用いて製造した磁性キャリアは、高環境負荷元素を含有しておらず、且つ、磁力および破砕強度が高い。

【発明を実施するための最良の形態】

【0021】

以下、本発明について詳細に説明する。

本発明者らは、磁性キャリアの磁力調整に関して鋭意研究を行った。当該研究の結果、本発明者らは、磁性キャリア芯材における磁性の発生起源である、鉄−酸素2元系におけるFeの電子状態が重要であることに想到した。さらに当該Feの電子状態を直接示す指標として、Feの平均原子価数に注目した。そして、当該Feの平均原子価数を2.57〜2.67、より好ましくは2.60〜2.65の範囲に制御した磁性キャリア芯材が、Cu,Zn,Mn,Co,Crなどの環境負荷性の大きな元素を含有することなく、高い破砕強度を発揮するとともに、十分な磁力を保持することを知見したものである。

【0022】

上記知見から、本発明者らは、Fe2O3を主原料とする造粒出発原料に、還元剤として炭素を所定量添加し、以下に記載する反応を用いて、N2フロー雰囲気等では実現不可能なFeの還元度合いの制御を行うことを実現した。そして、当該Feの還元度合いの制御を行うことで、Feの平均原子価数を制御出来ることに想到した。

併せて、本発明者らは、磁性キャリア芯材におけるFeの平均原子価数を精度良く検出する分析方法を見出した。そして、当該分析方法と、上述したFeの平均原子価数の制御方法とを組み合わせる、即ち、当該分析結果を製造条件へフィードバックさせることに想到した。

そして、当該フィードバックの実施により、初めて、磁性キャリア芯材を構成する酸化鉄粉の平均原子価数を、2.57〜2.67の範囲に制御するという精密合成が可能となった。

【0023】

上述のFe2O3の還元反応「3Fe2O3+C=2Fe3O4+CO(g)」において、具体的には、Cはカーボン粉であり還元剤である。当該還元剤は酸化鉄粒子のごく近傍に存在するため、直接還元反応が進行するものと考えられる。そこで、当該還元剤の量を制御することで、酸化鉄粒子の還元量を制御することが出来る。

【0024】

つまり、本発明者らは試行錯誤を重ねた結果、造粒用スラリー工程にて、原料酸化鉄に混在させる炭素粉末量の制御によって、酸化鉄中のFeの平均原子価数を制御し、所望の

磁力に調整された酸化鉄磁性キャリアを得ることが出来ることを見いだした。

さらに本発明者らは、上記Feの平均原子価数を、所定範囲内に制御した磁性キャリア粉においては、その重要な特性である磁力と破砕強度とが、当該Feの平均原子価数と連動して変化することを知見した。ここで本発明者らは、当該Feの平均原子価数と、磁力および破砕強度との関連について検討を行い、高環境負荷元素を含有させることなく、磁力および破砕強度が高い磁性キャリア芯材を提供することが出来た。

【0025】

これに対し、例えば、従来の技術に係る特許文献1、2他、において上述の内容は考慮されず、Fe3O4を生成するための雰囲気としてN2雰囲気を用いるとの記載に留まっている。これでは、平均原子価数が2.57〜2.67の範囲に制御された磁性キャリア芯材を得ることが出来ない。

【0026】

以下、具体的な態様について詳細に説明する。

[磁性キャリア芯材の原料]

本発明に係る磁性キャリア芯材の組成は、Feの酸化物である。従って、磁性キャリア芯材の原料は、常温常圧下で安定に存在するFe2O3が好ましい。

上記Fe2O3に配合する還元剤としては、1次粒子径25nmのカーボンブラックが好ましく、還元性の度合いを考慮して配合比を決定する。

【0027】

尚、当該還元性の度合いを考慮した配合比を決定するためには、還元剤の配合量を段階的に変化させた磁性キャリア芯材試料を、以下の工程により製造する。そして製造された磁性キャリア芯材試料に対し、後述するFe価数分析をおこない、還元剤の配合比を定めれば良い。

【0028】

[スラリー化工程〕

上記Fe2O3と還元剤との原料混合物に水を加え、造粒に好適な粘度になるよう濃度を調整したものを、以下のスラリー原料とする。このスラリー原料を秤量した後、これらを媒体液中で混合撹拌することによってスラリー化する。尚、スラリー化前に、必要に応じて、原料混合物へ乾式で粉砕処理を加えてもよい。原料混合物と媒体液との混合比は、スラリーの固形分濃度が50〜90質量%になるようにすることが望ましい。媒体液としては、水にバインダー、分散剤等を添加したものを用意する。混合攪拌して得られたスラリーに対し、さらに湿式粉砕を施すことが好ましい。

【0029】

〔造粒工程〕

造粒は、上記スラリーを噴霧乾燥機に導入することによって好適に実施できる。噴霧乾燥時の雰囲気温度は100〜300℃程度とすればよい。これにより、概ね、粒子径が10〜200μmの造粒粉を得ることができる。得られた造粒粉は製品最終粒径を考慮し、振動ふるい等を用いて粗大粒子や微粉を除去することにより、粒度調整することが望ましい。

【0030】

〔焼成工程〕

次に、造粒粉を700〜1500℃、好ましくは950〜1200℃に加熱した炉に投入して、ソフトフェライトを合成するための焼成を行い、磁性キャリア芯材を製造する。

本発明では、Feの平均原子価数を所定の値に調整するために、先の「磁性キャリア芯材の原料」で説明したように、酸化鉄原料にカーボンを還元剤として添加している。ところが、炉内の酸素濃度が高すぎると、当該添加された還元剤をも酸化されてしまう恐れがある。当該添加された還元剤が酸化されてしまうと、本来の目的である酸化鉄の還元調整が出来なくなるため、焼成炉内の酸素濃度は1%以下に制御する。

【0031】

焼成温度に関しては、700℃以上あれば工業化時に十分な生産性を確保できる。一方

、1500℃以下であれば粒子同士の過剰焼結を回避出来、粉体の形態で焼成物を得ることが出来る。さらに、作製される磁性キャリア芯材の磁気特性や破砕強度を確保する観点からは950〜1200℃で焼成することが好ましい。

【0032】

添加するカーボン量は、炉の形状、大きさ等で最適値が異なる場合がある。そこで、実施例の図1にて後述する、カーボン添加量とFe平均原子価数との検量線を作成し、当該検量線に基づいてカーボン添加量を決定するのが良い。

【0033】

得られた焼成物は、この段階で粒度調整することが望ましい。例えば、焼成物をハンマーミル等で粗解粒し、次に気流分級機で1次分級し、さらに、振動ふるいまたは超音波ふるいで粒度を揃える処理を行うことにより、粒度調整された焼成物である磁性キャリア芯材を製造することが出来る。尚、当該粒度調整後、さらに磁力選別機による処理を行い、非磁性粒子を除去しておくことが望ましい。

【0034】

〔磁性キャリアの製造〕

得られた磁性キャリア芯材に、樹脂被覆を施すことで磁性キャリアを得ることが出来る。被覆の方式としては、乾式法、流動床法、浸漬法等を用いることが出来る。中でも、磁性キャリア芯材内部に樹脂を充填させる観点から、浸漬法や乾式法がより好ましい。

ここでは浸漬法を例に挙げ説明する。被覆樹脂としては、シリコーン系樹脂やアクリル樹脂が好ましい。被覆樹脂を溶剤(トルエン等)に20〜40質量%程度溶解させ、樹脂溶液を調製する。被覆操作は、磁性キャリア芯材に対して固形分で0.7〜10%の範囲となるように容器中で混合した後、150〜250℃にて加熱撹拌することにより実施できる。上記の樹脂溶液の濃度、および、樹脂溶液と磁性キャリア芯材との混合比によって、樹脂の被覆量をコントロールすることができる。当該樹脂被覆後、さらに加熱処理を施して樹脂被覆層を硬化させることによって、本発明に係る磁性キャリア粉が得られる。

【0035】

〔Fe価数分析〕

本発明に係る磁性キャリア芯材における、Feの平均原子価分析方法について説明する。

当該平均原子価分析方法の根本は酸化還元滴定であり、〈1〉Fe2+の定量、〈2〉総Fe量の定量、〈3〉Feの平均原子価数の算出、からなる。

【0036】

以下、具体的方法を示す。

〈1〉Fe2+の定量

分析試料である本発明に係る磁性キャリア芯材を、還元性の酸である塩酸(HCl)水溶液に溶解させると、磁性キャリア芯材中のFeは、その磁性キャリア芯材中での存在Fe価数を保持したまま溶解する。ここで、溶解したFe2+の空気酸化を抑制するために、塩酸水溶液へCO2やN2をバブリングする。この時点で、溶解液中にはFe2+とFe3+とが混在して溶解している。そして、Fe2+の空気酸化速度は、その後、酸化還元滴定をおこなうのに十分な程度遅いので、このFe2+を過マンガン酸カリウム溶液を用いた電位差滴定で定量分析することができる。当該電位差滴定の反応式を示す。

5Fe2++8H++MnO4−→5Fe3++Mn2++4H2O

また、当該電位差滴定の際 Al,Si,Mg,Ca,Ba,Sr,Li,Na etcのように、原子価の数を1つしか有しない元素は検出されないので、本発明に係る磁性キャリア芯材において、Fe2+が選択的に定量される。

【0037】

〈2〉総Fe量の定量

分析試料である本発明に係る磁性キャリア芯材を、上述した[〈1〉Fe2+定量]と同量秤取り、塩酸酸と硝酸との混酸水に溶解させると、試料中のFeは混酸水中にイオン化して溶解する。当該試料溶液を蒸発乾固後、乾固物へ硫酸水を添加して再溶解させ加熱

して、過剰な塩酸と硝酸とを揮発させる。

この時点で試料溶液中のFeイオンは、Fe2+とFe3+の不定比の混合状態である。そこで、当該試料溶液中へ、固体のAlを添加して試料溶液中のFe3+をFe2+に還元する。

3Fe3++Al→3Fe2++Al3+

続いてこの試料溶液中のFe2+を、[〈1〉Fe2+定量]で説明した電位差滴定で定量分析し、総Fe量を得る。

5Fe2++8H++MnO4−→5Fe3++Mn2++4H2O

【0038】

〈3〉Feの平均原子価の算出

上述した〈1〉の滴定量はFe2+量を表し、〈2〉の滴定量は総Fe量を表すので、[〈2〉の滴定量−〈1〉の滴定量]はFe3+量を表す。従って、以下の計算式によりFeの平均原子価数を算出出来る。

Fe平均価数=[3×(〈2〉の滴定量−〈1〉の滴定量)+2×(〈1〉の滴定量)]/(〈2〉の滴定量)

上記の方法以外にも、Feの平均原子価数を定量出来る他の酸化還元滴定法が存在する。しかし、上記方法は反応が単純であり得られた結果の解釈が容易であり、一般に用いられる試薬および分析装置で十分な精度が得られ、分析者の熟練を要しないことなどから優れた方法である。他方、固体スペクトル分析法のXPS(ESCA)やメスバウアー分光法を用いた、固体中におけるFe原子価数の定量法も提案されているが。しかし、これら分析方法は高価な分析機器を必要とすること、分析の領域が極微少領域に限られること、分光スペクトルとの相対分析であることを勘案すると、絶対分析である本発明に係る上記測定方法は、分析精度・感度・再現性、および、得られた結果に対する解釈の一意性の面で優れている。

【0039】

〔磁気特性測定〕

本発明に係る磁性キャリア芯材の磁気特性測定は、VSM(東英工業株式会社製、VSM−P7)を用いて行った。磁性キャリア芯材に対して、外部磁場を0〜10000(Oe)まで連続的に印加し、磁化の測定を行って、磁化σ500(emu/g),σ1000(emu/g),σs(emu/g)を得た。また、飽和磁化σsは印加磁場10000Oeの時の磁化で表記している。

【0040】

[破砕強度試験]

本発明に係る磁性キャリア芯材の破砕強度試験は、本発明に係る磁性キャリア芯材100gをサンプルミル(協立理工株式会社 SK―M10型)に投入し、回転数16000rpm、120秒間の破砕試験により行った。そして、当該破砕試験後における粒径が22μm以下の微粉発生量を、レーザー回折式粒度分布測定装置(日機装株式会社製マイクロトラック、Model 9320−X100)により測定した。そして、当該粉砕試験前の磁性キャリア芯材重量に対する、当該粒径が22μm以下の微粉発生率を算出して、当該破砕試験前と破砕試験後とにおける粒径22μm以下である粉体の発生率(以下、−22μm発生率と記載する場合がある。)とした。

本発明者らの検討によれば、後述する実施例の結果から 、当該22μm発生率が6%

以下の場合、キャリア飛散量が10ppm以下になる。

【0041】

[キャリア飛散の評価]

本発明に係る磁性キャリア芯材が、キャリア飛散を起こし難いことを確認するための評価試験を行った。

具体的には、直径50mm、表面磁力1000Gaussの磁気ドラムにキャリア芯材を充填し、当該磁気ドラムを270rpmで30分間回転させた。そして、当該磁気ドラムから飛散した粒子を回収して重量を測定し、当初充填したキャリア芯材から飛散した粒

子の割合をキャリア飛散量として算定した。

もちろん、キャリア飛散量が0ppmであることが最も好ましい。しかし、本発明者らの検討によれば、キャリア飛散量が10ppm以下であれば、実際の電子写真現像においても特に問題が起きないことを確認している。

【実施例】

【0042】

(実施例1)

Fe2O310kgを純水3kg中に分散し、分散剤としてポリカルボン酸アンモニウム系分散剤60gを添加して混合攪拌しスラリーとし、ここへ、カーボンブラック(三菱化学社製 三菱カーボンブラックMA7)を、1.15〜1.43wt%の範囲で11段階に調整して添加し18種のスラリー試料を調製した。当該各スラリー試料を湿式ボールミルにて湿式粉砕し、しばらく攪拌した後、スプレードライヤーにて190℃の熱風中に噴霧し、粒径10〜200μmの18種の乾燥造粒物を得た。

【0043】

得られた18種の乾燥造粒物から、網目60μmと25μmとの篩網を用いて、粗粒、微粒を分離した。この粗粒、微粒分離後の造粒物を、1000℃、窒素雰囲気下(ジルコニア式酸素センサーによる酸素濃度の測定値が、450ppmである窒素雰囲気を用いた。)で5hr焼成し焼成物を得た。この焼成物をハンマーミルで解粒し、風力分級機を用いて微粉を除去し、網目45μmの振動ふるいで粒度調整し、平均粒径35μmの実施例1に係る19種の磁性キャリア芯材を得た。

得られた実施例1に係る18種の磁性キャリア芯材において、全Fe量は71.29〜72.70ppmであり、Feの平均原子価数の分析結果は2.570〜2.672の範囲にあった。

【0044】

ここで、実施例1に係る磁性キャリア芯材の磁気特性を測定した結果は、σs:75.68〜91.82(emu/g)、σ1k:54.17〜71.32(emu/g)、σ500:35.36〜45.45(emu/g)であった。この試料の破砕強度試験を行った結果は、−22μm発生率は0〜6.00%であった。さらに、キャリア飛散量を測定したところ0〜6.6ppmであり、いずれも実用上問題ない水準であることが判明した。

当該試料の製造条件および測定結果を表1に記載する。尚、表1においてCBとはカーボンブラック、TFeとは総Fe量のことである。

【0045】

(比較例1)

カーボンブラック添加量を、0〜1.10wt%の範囲で5段階、および1.50wt%に調整して添加し12種のスラリー試料を調製した。当該12種のスラリー試料の内、カーボンブラック添加量1.10wt%の試料(試料12)を除く、他の試料を実施例1と同様の操作をおこなって、粒径10〜200μmの11種の乾燥造粒物を得た。尚、試料12は、焼成温度を1200℃とした以外は実施例1と同様の操作をおこなって、乾燥造粒物を得た。

得られた比較例1に係る12種の磁性キャリア芯材において、全Fe量は69.20〜72.10ppmであった。しかし、Feの平均原子価数の分析結果は、カーボンブラック添加量により変化した。例えば、カーボンブラック添加量0wt%の試料1ではFeの平均原子価数は2.966と大きかった。そしてカーボンブラック添加量の増加とともにFeの平均原子価数は減少していき、添加量1.5wt%の試料11ではFeの平均原子価数は2.548になった。

【0046】

比較例1に係る試料の破砕強度試験を行った結果は、−22μm発生率が7.41〜76%であった。さらに、キャリア飛散量を測定したところ12〜741.3ppmであり、いずれも実用上問題がある水準であることが判明した。

当該試料の製造条件および測定結果を表1に記載する。

【0047】

(実施例2)

焼成における焼成温度を950〜1200℃の範囲で4段階に変化させ対外は実施例1と同様の操作を行い、実施例2に係る4種類の磁性キャリア芯材試料を得た。

当該実施例2に係る4試料の磁性キャリア芯材の焼成温度、組成、Fe平均原子価数、磁気特性測定結果、破砕強度測定結果を表1に示した。

【0048】

実施例2の結果から、焼成温度が950〜1200℃の間である場合、カーボンブラック添加量の調整により、Feの平均価数を2.585〜2.643の範囲に収めることが出来ることが判明した。そしてFeの平均価数が2.57〜2.67の範囲に収められた実施例2に係る磁性キャリア芯材試料のσs:78.94〜88.99(emu/g)、σ1k:57.32〜67.24(emu/g)、σ500:38.16〜41.03であった。さらに当該キャリア芯材の−22μm発生率は0.20〜4.99%で、十分な破砕強度を有していることが判明した。

【0049】

(実施例3)

Al濃度を540〜30000ppmの範囲で7段階に変化させた以外は実施例1と同様の操作を行い、実施例3に係る7種類の磁性キャリア芯材試料を得た。

当該実施例3に係る7試料の磁性キャリア芯材の焼成温度、組成、Fe平均原子価数、磁気特性測定結果、破砕強度測定結果を表1に示した。

尚、上記Al濃度の調整は、所定量のAl2O3をスラリーに添加することで行った。そして、上記Al濃度は、焼成後の焼成物に対し、ICP発光分光分析にて定量分析を行って定量したものである。

【0050】

実施例3の結果から、Al濃度が540〜30000ppmの間である場合、カーボンブラック添加量が適正であれば、Feの平均価数を2.606〜2.625の範囲に収めることが出来ることが判明した。そしてFeの平均価数が2.57〜2.67の範囲に収められた実施例3に係る磁性キャリア芯材試料のσs:80.30〜85.98(emu/g)、σ1k:56.53〜63.65(emu/g)、σ500:36.95〜40.80であった。さらに当該キャリア芯材の−22μm発生率は2.00〜4.20%で、十分な破砕強度を有していることが判明した。

【0051】

(実施例4)

Si濃度を633〜29970ppmの範囲で8段階に変化させ対外は実施例1と同様の操作を行い、実施例4に係る8種類の磁性キャリア芯材試料を得た。

当該実施例4に係る8試料の磁性キャリア芯材の焼成温度、組成、Fe平均原子価数、磁気特性測定結果、破砕強度測定結果を表1に示した。

尚、上記Si濃度の調整は、所定量のSiO2をスラリーに添加することで行った。そして、上記Si濃度は、焼成後の焼成物に対し、湿式の重量分析法にて定量分析を行って定量したものである。

【0052】

実施例4の結果から、Si濃度が633〜29970ppmの間である場合、カーボンブラック添加量が適正であれば、Feの平均価数を2.603〜2.618の範囲に収めることが出来ることが判明した。そしてFeの平均価数が2.57〜2.67の範囲に収められた実施例4に係る磁性キャリア芯材試料のσs:82.56〜85.98(emu/g)、σ1k:59.48〜63.65(emu/g)、σ500:38.34〜41.00であった。さらに当該キャリア芯材の−22μm発生率は0.56〜2.63%で、十分な破砕強度を有していることが判明した。

【0053】

【表1】

【0054】

(実施例1〜4および比較例1のまとめ)

〈1〉カーボン添加量、焼成温度とFeの平均原子価数との関係

本発明に係る磁性キャリア芯材において、カーボン添加量とFeの平均原子価数との関

係について検討するため、表1のデータから実施例1から4および比較例1のデータを基に、図1を作図した。

図1は、縦軸にFeの平均原子価数をとり、横軸にカーボン添加量をとり、実施例1〜4、および、比較例1に係るデータをプロットしたグラフである。但し、実施例1を□、実施例2を△、実施例3を◇、実施例4を○、比較例1を*でプロットした。

図1より、カーボン添加量に比例して、Feの平均原子価数が連続的に変化することが確認された。即ち、カーボンブラックの添加量を調整することで、磁性キャリア粉におけるFeの平均原子価数を任意に調整できることが判明した。

一方、焼成温度が950〜1200℃の範囲であれば、当該焼成温度の差が、磁性キャリア粉におけるFeの平均原子価数へ与える影響は少ないことが判明した。

【0055】

〈2〉Al、Si含有量とFeの平均原子価数との関係

本発明に係る磁性キャリア芯材において、不純物として含有されるAl、Si両元素の影響について検討するため、表1における実施例3、4のデータから、図2を作図した。

尚、実施例1〜3に含有される300ppmのAlと、400ppmのSiとは、一般の酸化鉄原料から不可避不純物として含有される通常の含有量である。

図2は、縦軸にFeの平均原子価数をとり、横軸に、実施例3に係る試料についてはAl濃度を、実施例4に係る試料についてはSi濃度をとり、実施例3、4に係るデータをプロットしたグラフである。但し、実施例3を◇、実施例4を○でプロットした。

図2より、磁性キャリア芯材において、含有されるAl濃度が30000ppm以下、含有されるSi濃度が29970ppm以下の範囲において、Al、Si元素の存在が、磁性キャリア粉におけるFeの平均原子価数へ与える影響は少ないことが判明した。

従って、本発明に係る磁性キャリア芯材においてAl濃度が3質量%以下であれば、キャリア芯材として好ましい磁気特性や機械的特性を得ることが出来ると考えられる。

また、試料作製のバラツキも考えると、本発明に係る磁性キャリア芯材においてSi濃度が3質量%以下であれば、キャリア芯材として好ましい磁気特性や機械的特性を得ることが出来ると考えられる。

【0056】

〈3〉Feの平均原子価数と磁気特性との関係

本発明に係る磁性キャリア芯材において、Feの平均原子価数と磁気特性との関係について検討するため、表1における実施例1〜4、および、比較例1のデータから、図3を作図した。

図3は、縦軸に磁力をとり、横軸にFeの平均原子価数をとり、実施例1〜4、および、比較例1に係るデータをプロットしたグラフである。但し、実施例1を□、実施例2を△、実施例3を◇、実施例4を○、比較例1を*でプロットした。

図3より、磁力(σs,σ1k,σ500いずれも)は、Fe平均原子価数2.67付近を最大値とする山形のパターンを描くことが判明した。さらに、図3より、Al濃度30000ppm以下、Si濃度29970ppm以下の範囲において、Al、Siの含有が、磁性キャリア芯材の磁気特性へ与える影響は少ないことが判明した。

【0057】

〈4〉Feの平均原子価数と破砕強度との関係

本発明に係る磁性キャリア芯材において、Feの平均原子価数と破砕強度との関係について検討するため、表1における実施例1〜4、および、比較例1のデータから、図4を作図した。

図4は、縦軸に−22μm発生率をとり、横軸にFeの平均原子価数をとり、実施例1〜4、および、比較例1に係るデータをプロットしたグラフである。但し、実施例1を□、実施例2を△、実施例3を◇、実施例4を○、比較例1を*でプロットした。

図4より、−22μm発生率は、Fe平均原子価数2.57〜2.67の範囲で6.0%以下、より好ましくは2.60〜2.65の範囲で3.52%以下という最小値をとる谷形のパターンを描くことが判明した。

【0058】

〈5〉Al、Si含有量と磁気特性との関係

図3より、Al含有量30000ppm以下、Si含有量29970ppm以下の範囲において、Al、Siの添加量と磁気特性の関係をプロットした結果、これら不純物が磁性キャリア粉の磁気特性へ与える影響は少ないことが判明した。すなわちキャリア粉の磁気特性は、Al,Siなどの不純物による影響は小さく、Feの平均価数が最も基本的な磁力調整要因であることが理解される。

【0059】

〈6〉Al、Si含有量と破砕強度との関係

図5は、縦軸に破砕強度の指標である−22μm粉発生率をとり、横軸に、実施例3、4に係るAl含有量とSi含有量をとり、実施例3、4に係るデータをプロットしたグラフである。但し、実施例3を◇、実施例4を○でプロットした。

図5より、Al、Si含有量と破砕強度の間には明快な関係は見られず、この例においても、Feの平均価数が本質的な破砕強度制御要因であることが理解される。当該観点から、Al含有量30000ppm以下、Si含有量29970ppm以下の範囲であれば破砕強度に影響しないことが判明した。

【0060】

〈7〉まとめ

上記結果より、磁気特性を最も重要な特性とする鉄-酸素2元系磁気キャリア芯材にお

いて、磁力はFeの平均価数に依存しており、そのFe価数は造粒前スラリーへのカーボン添加量によって調整可能であることが判明した。また、通常の酸化鉄原料に存在する不可避不純物Al、Si分の存在は、Fe平均価数に影響せず、その結果キャリア芯材の磁力にも大きな影響を与えないことが判明した。

さらには、Fe平均価数を調整することで、写真現像機用キャリア粉として使用した際の攪拌時において、割れ欠けの少ない高粉砕強度キャリア芯材が提供されることを見出した。

具体的には、鉄−酸素2元系のFeの平均原子価数を2.57〜2.67、より好ましくは2.60〜2.65の範囲に調整すると、磁気特性と破砕強度とを兼ね備えた理想的な磁性キャリア芯材を得ることが出来ることを見出した。

【図面の簡単な説明】

【0061】

【図1】Feの平均原子価数と、カーボン添加量との関係を示すグラフである。

【図2】Feの平均原子価数と、Al濃度、Si濃度との関係を示すグラフである。

【図3】Feの平均原子価数と、磁気特性との関係を示すグラフである。

【図4】Feの平均原子価数と、関係を示すグラフである。

【図5】Al濃度、Si濃度と、破砕強度との関係を示すグラフである。

【特許請求の範囲】

【請求項1】

鉄と酸素とを含み、当該鉄の平均原子価数が2.57〜2.67であることを特徴とする電子写真現像剤用の磁性キャリア芯材。

【請求項2】

Alの含有量が3質量%以下であることを特徴とする請求項1に記載の電子写真現像剤用の磁性キャリア芯材。

【請求項3】

Siの含有量が3質量%以下であることを特徴とする請求項1に記載の電子写真現像剤用の磁性キャリア芯材。

【請求項4】

飽和磁化σsが65emu/g以上、95emu/g以下であることを特徴とする請求項1から3のいずれかに記載の電子写真現像剤用の磁性キャリア芯材。

【請求項5】

印加磁場1000Oeにおける磁化σ1kが50emu/g以上、75emu/g以下であることを特徴とする請求項1から3のいずれかに記載の電子写真現像剤用の磁性キャリア芯材。

【請求項6】

印加磁場500Oeにおける磁化σ500が30emu/g以上、50emu/g以下であることを特徴とする請求項1から3のいずれかに記載の電子写真現像剤用の磁性キャリア芯材。

【請求項7】

サンプルミルを用いた、回転数16000rpm、120秒間の磁性キャリア芯材破砕試験後における粒径が22μm以下の微粉発生率が、当該粉砕試験前の磁性キャリア芯材重量の6wt%以下であることを特徴とする請求項1から6のいずれかに記載の電子写真現像剤用の磁性キャリア芯材。

【請求項8】

Fe原料とCとを混合して、所定の平均原子価数を有するFe酸化物を生成するように成分調整されたスラリーを得る工程と、

当該スラリーを噴霧乾燥させて造粒物を得る工程と、

当該造粒物を、酸素濃度を1%以下とした窒素雰囲気の焼成炉内にて焼成し、磁性相を有する焼成物を得る工程と、

得られた焼成物に解粒処理を行って粉末化し、その後に所定の粒度分布を持たせる工程とを、有することを特徴とする請求項1〜7のいずれかに記載の電子写真現像剤用の磁性キャリア芯材の製造方法。

【請求項9】

請求項1〜7のいずれかに記載の電子写真現像剤用磁性キャリア芯材に、樹脂が充填または被覆されていることを特徴とする電子写真現像用の磁性キャリア。

【請求項10】

請求項9に記載の電子写真現像剤用磁性キャリアと、トナーとを含むことを特徴とする電子写真現像剤。

【請求項1】

鉄と酸素とを含み、当該鉄の平均原子価数が2.57〜2.67であることを特徴とする電子写真現像剤用の磁性キャリア芯材。

【請求項2】

Alの含有量が3質量%以下であることを特徴とする請求項1に記載の電子写真現像剤用の磁性キャリア芯材。

【請求項3】

Siの含有量が3質量%以下であることを特徴とする請求項1に記載の電子写真現像剤用の磁性キャリア芯材。

【請求項4】

飽和磁化σsが65emu/g以上、95emu/g以下であることを特徴とする請求項1から3のいずれかに記載の電子写真現像剤用の磁性キャリア芯材。

【請求項5】

印加磁場1000Oeにおける磁化σ1kが50emu/g以上、75emu/g以下であることを特徴とする請求項1から3のいずれかに記載の電子写真現像剤用の磁性キャリア芯材。

【請求項6】

印加磁場500Oeにおける磁化σ500が30emu/g以上、50emu/g以下であることを特徴とする請求項1から3のいずれかに記載の電子写真現像剤用の磁性キャリア芯材。

【請求項7】

サンプルミルを用いた、回転数16000rpm、120秒間の磁性キャリア芯材破砕試験後における粒径が22μm以下の微粉発生率が、当該粉砕試験前の磁性キャリア芯材重量の6wt%以下であることを特徴とする請求項1から6のいずれかに記載の電子写真現像剤用の磁性キャリア芯材。

【請求項8】

Fe原料とCとを混合して、所定の平均原子価数を有するFe酸化物を生成するように成分調整されたスラリーを得る工程と、

当該スラリーを噴霧乾燥させて造粒物を得る工程と、

当該造粒物を、酸素濃度を1%以下とした窒素雰囲気の焼成炉内にて焼成し、磁性相を有する焼成物を得る工程と、

得られた焼成物に解粒処理を行って粉末化し、その後に所定の粒度分布を持たせる工程とを、有することを特徴とする請求項1〜7のいずれかに記載の電子写真現像剤用の磁性キャリア芯材の製造方法。

【請求項9】

請求項1〜7のいずれかに記載の電子写真現像剤用磁性キャリア芯材に、樹脂が充填または被覆されていることを特徴とする電子写真現像用の磁性キャリア。

【請求項10】

請求項9に記載の電子写真現像剤用磁性キャリアと、トナーとを含むことを特徴とする電子写真現像剤。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−157078(P2009−157078A)

【公開日】平成21年7月16日(2009.7.16)

【国際特許分類】

【出願番号】特願2007−334866(P2007−334866)

【出願日】平成19年12月26日(2007.12.26)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【出願人】(000224802)DOWA IPクリエイション株式会社 (96)

【Fターム(参考)】

【公開日】平成21年7月16日(2009.7.16)

【国際特許分類】

【出願日】平成19年12月26日(2007.12.26)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【出願人】(000224802)DOWA IPクリエイション株式会社 (96)

【Fターム(参考)】

[ Back to top ]