電子写真現像装置及び現像方法

【課題】定着性に優れたトナーにおいても、部品点数の増加やシステムの複雑化を生み出さずに規制ブレードに対する固着を抑制し、安定して高品質な画像を形成する現像ローラ、該現像ローラを有する現像装置及び画像形成装置と画像形成方法を提供すること。

【解決手段】少なくとも、芯金と該芯金の外周に導電性の弾性ゴム層を有した現像ローラにおいて、該現像ローラの最表面層がトナー搬送手段兼トナー層規制ブレード付着トナー掻取手段を有し、該トナー掻取手段が、一周方向に傾斜したうねりの凹凸部であり、該凹凸部のうち凸部は、ローラ回転方向上流側の凹部から前記うねりの頂部まで斜め壁状に急傾斜で立ち上がる前面と、頂部から下流方向端部に位置する前記凹部に向かって緩やかに低くなる緩傾斜の後面とを有するものであり、さらに前記現像ローラ表面の同一周方向において、微小硬度測定法によって得られた押込み仕事率の差が10〜21%であることを特徴とする現像ローラ。

【解決手段】少なくとも、芯金と該芯金の外周に導電性の弾性ゴム層を有した現像ローラにおいて、該現像ローラの最表面層がトナー搬送手段兼トナー層規制ブレード付着トナー掻取手段を有し、該トナー掻取手段が、一周方向に傾斜したうねりの凹凸部であり、該凹凸部のうち凸部は、ローラ回転方向上流側の凹部から前記うねりの頂部まで斜め壁状に急傾斜で立ち上がる前面と、頂部から下流方向端部に位置する前記凹部に向かって緩やかに低くなる緩傾斜の後面とを有するものであり、さらに前記現像ローラ表面の同一周方向において、微小硬度測定法によって得られた押込み仕事率の差が10〜21%であることを特徴とする現像ローラ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、改良された現像ローラ現像装置及びこれを用いた画像形成方法に関し、特に、トナー薄層形成のための規制ブレード上に付着したトナーの掻取能力が著しく改良された現像ローラを有する現像装置及び静電潜像現像方法に関する。

【背景技術】

【0002】

低価格や省スペース、簡易システムなどが売りである一成分接触現像方式のレーザープリンターにおいて、良好な画像を経時で安定して得るために、表面にトナー薄層を担持しつつ回転して現像部位にトナーを供給する現像ローラ上に均一な帯電量で均一量のトナー薄層をいかに安定的に形成できるかが重要な技術となっている点は既に知られている。

しかし、今までの現像ローラでは、トナー薄層の形成過程において、印刷枚数の増加に伴い規制ニップを通過したトナーがローラ表面を磨耗し、それによって現像ローラが規制ブレード上のトナーを掻き取る能力が減衰、その結果、トナーが規制ブレード上に固着(融着)してしまう。固着の原因としては現像ローラの掻き取り性の低下もあるが、トナーそのものの性質にも大きく左右され、中には固着しやすいものもある。固着が発生すると、その部分をトナーの通過が妨げられるので、画像上で白スジとなってトナーが抜けた画像が現れる。

【0003】

規制ブレードに対する固着を改善するために、多種多様な技術手段が提案されているが、その中には部品点数の増加や現像システムの複雑化を生み出すものが多い。現像ローラと規制ブレードという基本的な系で、かつ現像ローラの表面形状で解決を図るケースが少ないという問題があった。

【0004】

例えば、特許文献1の特開平06−175476号公報には、現像装置の長寿命化を目的として、現像ローラの表面に、回転方向に対して後退する非対称な傾斜をもつ凹凸があり、それによってトナーの均一かつ充分な搬送や感光体やトナーとの接触面積を低減することで長寿命化を達成する構成が開示されている。

しかし、この特許文献1記載の技術におけるローラ表面の凹部は、トナー掬い上げ及び保持を確実にするため回転方向の上流側に鋭角に聳え立つ前部の掬い面と、下流側に、感光体の潜像面に滑らかに接触してトナーを放出し易いよう、前記のように、回転方向の下流側から緩く傾斜している後部の逃げ面を有する点を特徴とするものであり、規制ブレードに対するトナー固着という問題は解消できていない。

【発明の概要】

【発明が解決しようとする課題】

【0005】

したがって、本発明の目的は、定着性に優れたトナーにおいても、部品点数の増加やシステムの複雑化を生み出さずに規制ブレードに対する固着を抑制し、安定して高品質な画像を形成する現像ローラ、該現像ローラを有する現像装置及び画像形成装置と画像形成方法を提供することにある。

【課題を解決するための手段】

【0006】

上記目的は、以下の(1)〜(12)記載の「現像ローラ」、「現像装置」、「プロセスカートリッジ」、「画像形成装置」及び「画像形成方法」を包含する本発明によって、解決される。

(1)「少なくとも、芯金と該芯金の外周に導電性の弾性ゴム層を有した現像ローラにおいて、該現像ローラの最表面層が、トナー搬送手段兼トナー層規制ブレード付着トナー掻取手段を有し、該トナー掻取手段が、一周方向に傾斜したうねりの凹凸部であり、該凹凸のうち凸部は、ローラ回転方向上流側の凹部から前記うねりの頂部まで斜め壁状に急傾斜で立ち上がる前面と、頂部から下流方向端部に位置する前記凹部に向かって緩やかに低くなる緩傾斜の後面とを有するものであり、さらに前記現像ローラ表面の同一周方向において、微小硬度測定法によって得られた押込み仕事率の差が10〜21%であることを特徴とする現像ローラ。」

(2)「前記凹凸部における間隔が平均100〜250μmであり、最大高低差が平均11〜15μmであることを特徴とする前記(1)項に記載の現像ローラ。」

(3)「前記導電性の弾性層は、JIS−A硬度で30〜45度の低硬度ゴムであることを特徴とする前記(1)項又は(2)項に記載の現像ローラ。」

(4)「前記傾斜した微小なうねりの凹凸は、導電性の弾性ゴム表面を研磨目が逆目になるように研磨することにより形成されたことを特徴とする前記(1)項乃至(3)項のいずれかに記載の現像ローラ。」

(5)「前記導電性の弾性層には、有機系球状微粒子が分散し表面から一部露出していることを特徴とする前記(1)項乃至(4)項のいずれかに記載の現像ローラ。」

(6)「前記有機系球状微粒子の平均粒径は3〜10μmであることを特徴とする前記(5)項に記載の現像ローラ。」

(7)「像担持体に供給する現像剤を表面に担持して表面移動する現像ローラと、該現像剤を前記現像ローラ表面に供給する現像剤供給部材と、前記現像ローラの表面に担持された現像剤を薄層化する現像剤層規制部材と、現像剤を収納する現像剤収納器とを備える現像装置において、前記現像ローラが前記(1)項乃至(6)項のいずれかに記載の現像ローラであることを特徴とする現像装置。」

(8)「潜像担持体と、少なくとも潜像担持体上の潜像を現像剤で現像する現像装置とを一体化して画像形成装置に対して着脱可能に構成したプロセスカートリッジにおいて、現像装置として、前記(7)項に記載の現像装置を用いることを特徴とするプロセスカートリッジ。」

(9)「潜像を担持する潜像担持体と、潜像担持体表面に均一に帯電を施す帯電手段と、帯電した該潜像担持体の表面に画像データに基づいて露光し、静電潜像を書き込む露光手段と、潜像担持体表面に形成された静電潜像にトナーを供給し可視像化する現像手段と、潜像担持体表面の可視像を被転写体に転写する転写手段と、被転写体上の可視像を定着させる定着手段と、を備える画像形成装置であって、現像手段が、前記(7)項の現像装置であることを特徴とする画像形成装置。」

(10)「潜像担持体表面に均一に帯電を施す帯電工程と、帯電した潜像担持体の表面に画像データに基づいて露光し、静電潜像を書き込む露光工程と、現像装置の現像ローラ上に現像剤層規制部材により所定層厚の現像剤層を形成し、現像剤層を介して潜像担持体表面に形成された静電潜像を現像し、可視像化する現像工程と、潜像担持体表面の可視像を被転写体に転写する転写工程と、被転写体上の可視像を定着させる定着工程と、を有し、前記(1)項乃至(6)項のいずれかに記載の現像ローラ、前記(7)項に記載の現像装置、前記(8)項に記載のプロセスカートリッジ、又は、前記(9)項に記載の画像形成装置を用いることを特徴とする画像形成方法。」

さらに、本発明は、次のような態様の[現像ローラ]を,好ましいものとして包含する。

(11)「前記導電性の弾性ゴム層は、エピクロルヒドリンゴム(ECO)、アクリロニトリルブタジエンゴム(NBR)、クロロプレンゴム(CR)から成る群から選択された成分を主成分とするものであることを特徴とする前記(1)項乃至(6)項のいずれかに記載の現像ローラ。」

(12)「前記導電性の弾性層の凹凸部は、低沸点溶剤に溶かした該トナー担持層を構成するインク液を、前記研磨済み導電性の弾性ゴム付き芯金を鉛直方向に立て、前記凹凸部の傾斜方向に回転させながら、該研磨済み導電性の弾性ゴム付き芯金と垂直方向からスプレー塗装を行い、もしくは、前記有機系球状微粒子を含む該トナー担持層を構成するインク液を、該研磨済み導電性の弾性ゴム付き芯金を地面と平行方向に設置し、該研磨済み導電性の弾性ゴム付き芯金の長手方向にスプレー塗装を行い、該トナー担持層が塗装された弾性ゴム付き芯金を該凹凸部の傾斜方向に回転させながら焼成を行い加工されたことを特徴とする前記(1)項乃至(6)項のいずれか又は前記(11)項に記載の現像ローラ。」

なお、本明細書における「主成分とする」とは、全成分のうち、少なくとも50重量%以上を占める成分量であることを意味する。

【発明の効果】

【0007】

以下の詳細かつ具体的な説明から理解されるように、本発明によれば、定着性に優れたトナーにおいても、部品点数の増加やシステムの複雑化を生み出さずに規制ブレードに対する固着を抑制し、安定して高品質な画像を提供することができるという極めて優れた効果が発揮される。

【図面の簡単な説明】

【0008】

【図1】本発明の現像ローラを具備する画像形成装置の一例を示す図である。

【図2】本発明の現像ローラの一例を説明する図である。

【図3】前記現像ローラの最表面層が有する凹凸の一例の断面を説明する図である。

【図4】前記現像ローラの最表面層が有する凹凸の他の一例の断面を説明する図である。

【図5】本発明の現像ローラの更に他の一例を説明する図である。

【図6】図5に示される現像ローラの最表面層が有する凹凸の一例の断面を説明する図である。

【図7】本発明に係る現像ローラを作製するための一例を示す図である。

【図8】本発明に係る現像ローラの作製法と従来の現像ローラの作製法の違いによるトナー層規制ブレード上のトナー掻取能の違いを説明する図である。

【図9】レーザー顕微鏡による本発明現像ローラ表面観察画像と表面プロフィルを示す図である。

【図10】本発明に係る現像ローラの高弾性率領域と低弾性率領域を選択的に設ける方法例を説明する図である。

【発明を実施するための形態】

【0009】

以下、図面に基いて、本発明を詳細に説明する。

図1は、本発明における画像形成装置の一例を示す。この例の画像形成装置(1)においてはドラム状の電子写真感光体(3)の周囲に、帯電手段(4)、図示しない像露光手段からのビーム露光(6)、プロセスカートリッジ型の現像手段(現像装置)(5)、転写手段(7)、クリーニングブレード(8b)を含むクリーニング手段(8)、加熱ローラ(12a)及び加圧ローラ(12b)から基本的になる定着手段(12)等を有し、現像装置(5)は、現像剤攪拌手段(19)を有する現像剤容器(21)の開口部(20)から現像剤を現像剤供給ローラ(18)に供給し、現像剤供給ローラ(18)から供給された層状の現像剤を現像部位に導く現像ローラ(14)、現像ローラ(14)上に供給される現像剤の層形成のためのドクター(17)等により構成されている。図中、符号(10)は記録媒体、符号(8a)はクリーニングブラシを表わす。

【0010】

この例の画像形成装置においては、電子写真感光体(3)表面がローラ状の帯電手段(4)により帯電され、像露光手段からのビーム露光(6)により選択的に潜像域が形成され、プロセスカートリッジ型の現像手段(5)により前記潜像が現像され、現像されたトナー像は、転写手段(7)により記録媒体(10)上に転写され、記録媒体(10)上のトナー像は、定着手段(12)により定着される。一方、電子写真感光体(3)上の残存トナーはクリーニング手段(8)によりクリーニングされた後、再度造形性工程に付される。

【0011】

図2は、本発明の現像ローラの一例を示す。この例の現像ローラ(14)は、芯金(141)の外周に導電性の弾性ゴム層(142)を有する。この点は、他の例においても同様である。

一般的に、本発明の現像ローラの芯金(141)には、鋼管、アルミニウム管、銅管等、各種金属管や、金属棒を用いることができ、また、例えば硬質樹脂管を、例えば鍍金被覆した管や棒を用いることができる。

【0012】

また、弾性ゴム層(142)には、例えば、ポリウレタン、EPDM、天然ゴム、ブチルゴム、二トリルゴム、NBR、ポリイソプレンゴム、ポリブタジエンゴム、シリコーンゴム、スチレン−ブタジエンゴム、エピクロルヒドリンゴム、エチレン−プロピレンゴムクロロピレンゴム、アクリルゴム、フッ素系ゴム等、及び、これらのブレンドゴムを用いることができ、また、硬いことで知られるスチレンゴムの円筒上に例えばニトリルゴム層を積層した2重構造のものを用いることができ、その場合、これらゴム又はエラストマー材料には、架橋させるための架橋剤、加硫剤を添加することができ、またその際、加硫助剤、加硫促進剤、加硫遅延剤を併用することができる。また、これらゴム又はエラストマー材料には、発泡剤、軟化剤、粘着付与剤、粘着防止剤、離型剤、着色剤等の成分を、ローラの特性を損なわない範囲で添加することができる。

そして、これらゴム又はエラストマー材料のうち、エピクロルヒドリンゴム(ECO)、アクリロニトリルブタジエンゴム(NBR)、クロロプレンゴム(CR)は、好ましく用いることができる。

【0013】

本発明の現像ローラにおいては、トナー搬送兼付着トナー掻取手段としてうねりある凹凸部を有し、該凹凸部のうち凸部は、上流方向の凹部から前記うねりの頂部まで斜め壁状に急傾斜で立ち上がる前面と、頂部から下流方向端部に位置する前記凹部に向かって緩やかに低くなる緩傾斜の後面とを有するものであるが、特に、最表面層に設けられた凹凸のうち、少なくとも凸部がトナー層規制のためのブレード先端部に摺擦してトナーを掻き落とす働きが強く、その意味で、現像部位へのトナー運搬能に加えて、該凸部はブレードの摺擦能や傷付け難さ、自己耐久性等に関係する形状、構造及び性質が重要であり、特に、凸部の回転方向上流側前部(つまり、ブレード表面を最初に圧接する凸部の前部)は、充分なトナー掻落し能のため、先行する凹部の谷底から傾斜状に急激に立ち上がる壁面を有し、凸部の頂部から後側は下流方向の凹部に向かって緩やかに低くなる緩傾斜面を有するものである。このように、凸部のブレード端に接触するフロントとしての上流側が、トナー層規制のためのブレード端部に摺擦してトナーを掻き落とす作用が強く重要である。しかし、後述するように、凸部の後部も、前部の円滑な働きをサポートするものであるので、非常に重要である。

したがって、例えばこれら部分を構成するこれらゴム又はエラストマー材料には、トナーの削り取りを可能にする硬さ、ブレードを傷めない弾力性、及び自体の形復元力、高耐久度を担保する靭性等が同時に求められるが、エピクロルヒドリンゴム(ECO)、アクリロニトリルブタジエンゴム(NBR)、クロロプレンゴム(CR)を用いる場合には、これら要求を比較的簡単に満たし易い。したがって、少なくともこれらを主成分(50重量%以上)とすること(その余のゴム又はエラストマー材料は50重量%未満とすること)が、より好ましい。

【0014】

これらは、電気抵抗を調節するため、成型時、ゴム又はエラストマー材料中に各種導電性付与剤を配合することが好ましい。また、ロールに成型後に、その最表面層形成材料として、導電性付与剤を配合した最表面層形成材料を施すことにより電気抵抗を調節してもよい。

前記導電性付与剤に関し、粉体材料としては、例えば、ケッチェンブラックEC、アセチレンブラック等の導電性カーボン、SAF、ISAF、HAF,FEF、GPF、SRF,FT,MT等のゴム用カーボン、酸化処理等を施したカラー用カーボン、熱分解カーボン、インジウムドープド酸化スズ(ITO)、酸化スズ、酸化チタン、酸化亜鉛、銅、銀、ゲルマニウム等の金属及び金属(亜)酸化物、ポリアニリン、ポリピロール、ポリアセチレン等の導電性ポリマーが挙げられる。また、イオン導電性材料として、例えば過塩素酸ナトリウム、過塩素酸リチウム、過塩素酸カルシウム、塩化リチウム等の無機イオン性導電物質,変性脂肪酸ジメチルアンモニウムエトサルファート、ステアリン酸アンモニウムアセテート、ラウリル酸アンモニウムアセテート、オクタデシルトリメチルアンモニウム過塩素酸等の有機イオン性導電性材料がある。

【0015】

再び図2に戻って、この例の現像ローラにおいては弾性ゴム層(142)に、「一周方向に傾斜したうねりの凹凸部」として、ローラ軸(143)方向にほぼ沿った谷状又は溝状の凹部(d)の間の縞状の凸部(H)が交互に設けられており、凸部(H)は微小なうねりを有している。凹部(d)は、むろん、細長い谷状や溝状に限られず、例えば後に図示されるように孔形状のものであってもよい。

【0016】

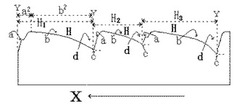

そして、図3に示されるように、該凹凸部の凸部(H)を構成する面のうち、矢印(X)で示されるローラの回転方向前方側の前側表面(a)は凹部(d)の谷底(c)から頂上まで回転方向下流側に比較的鋭く立ち上がる急峻な傾斜を有し、その後方側の後側表面(b)は回転方向下流側に緩やかに下降する傾斜を有し、その尾端は後ろ側の凹部(d)の壁を構成している。前側表面(a)は、図中右から2番目の前側表面(a)、最も左側前側表面(a)に見られるように途中段差があってもよい。このように、現像ローラ最表面凸部(H)の前側表面(a)は、凸部の頂部に向かって傾斜している。ブレードに付着したトナーの良好な掻き落しには、両傾斜面(a)及び(b)のうち、最初にブレードに当接する前傾斜面(a)が、急峻(法線(Y)に対して、より小角度)であることが好ましい。これは、換言すれば,前面(a)の領域(a2)は、後面(b)の領域(b2)よりも狭いことを意味する

また、現像ローラ最表面凸の両面(a)及び(b)は、必ずしも平坦である必要はなく、図4の傾斜面(a)のように下方向に反っていてもよく、傾斜面(b)のように上方向に反っていてもよい。本発明において、凹部が回転しながらも特定範囲のトナー保持能を有し、かつ、ブレードに付着したトナーを掻き落とす、という目的が達成されればよく、そのためには、傾斜面(a)を後ろで支え、その弾力性及び復元力を支える傾斜面(b)の働きも重要と思われる。

そして、傾斜面(a)の頂部(a1)は、凹凸作製の際、材料の変形移動(めくれ等)により形成されるが、これも、ブレードへの充分な当接及び摺擦のためには有効と思われる。

したがって、加工時の材料変形により、めくり上がった頂部(a1)を形成し、その後、この部分(a1)を、基材弾性材料にブレンドされた架橋性材料の架橋によりさらに硬化させてもよい。

【0017】

また仮に、凹凸部が一部筋状又は縞状のものであったにしても、これら筋又は縞は、ローラの軸に必ずしも沿った方向のものである必要はなく、斜め方向(軸と直交しない方向)に設けられていればよい。

【0018】

そして、図2乃至図4に示されるような各凸部の間に谷状又は筋状の凹部が設けられている現像ローラの場合、後ほど詳述する実施例及び比較例から理解されるように、該凹凸部における間隔は100〜250μmであることが好ましく、また、最大高低差は11〜15μmが好ましいことが、本発明において見出された。最大高低差つまり凹部(d)の深さは、凸部(H)の前側(a)がブレード表面によく接触するような柔軟性に寄与しているものと思われ、また、凹凸部における間隔は、傾斜面(a)を後ろで支え、その弾力性及び復元力を支える傾斜面(b)の適切な働きを保障する。ここで、凹凸における間隔、及び、最大高低差は、図3、4から理解されるように、普通、一様ではなく、バラつきがあるので、それそれの間隔及び高低差の平均値である。

【0019】

しかしながら、本発明における現像ローラ最表面の凹凸は、必ずしも、このような筋状又は縞状のものでなくてもよい。実際、後ほど具体例で示されるように、例えば回転砥石を用いて又はサンドブラスト法により、表面に凹凸を作成する場合には、個々の凹部が独立した穴状となる場合もある。そして、このような加工法により形成された前側(上流方向)の前傾斜面(a)の頂部(a1)は、最表面材料の粘弾性による変形(材料変位)のためか、図に示されるように、その部分(a1)が若干盛り上がっているものもあり、これにより、ブレードに付着したトナーを掻き落とす能力が更に増してくるものも多い。

【0020】

図5は、本発明に係わる更に別の現像ローラ例を示す。この例の現像ローラにおいては、ローラ最表面に、凹(d)が凸(H)の海中に島状に各個独立してランダムに分布している。このような現像ローラは、例えば、導電性の弾性ゴム層(142)表面を鋭角の斜め方向からのサンドブラスト処理によっても得ることができる。

図6は、上記図5の現像ローラ例における最表面の凹部(d)の一例を示す。

【0021】

図7は、本発明に係る現像ローラを作製するための方法の1例を示すものである。通常、

「順目」は、ローラの研磨目が砥石の回転方向と同じである研磨を意味し、「逆目」はローラの研磨目が砥石の回転方向と逆である研磨を意味するが、本明細書においては、このような通常の研磨目の定義だけでなく、むしろ、「順目」とは、凹凸作製時のローラの回転方向と、現像時に用いる際のローラの回転方向が同じ方向であることを意味し、「逆目」とは凹凸作製時のローラの回転方向と、現像手段に用いる際のローラの回転方向が逆の方向であることを意味している。

【0022】

図8は、研磨目の違いによるトナー掻き取り性能差を説明する図である。図から理解されるように、逆目研磨の場合には、現像ローラの周方向に傾斜したうねりがトナーを安定して搬送するとともに、規制ブレードに滞留したトナーの掻き取りを行うが、順目研磨になると、微小なうねりは現像ローラの周方向とは逆の方向に傾斜した形で形成され、トナー搬送性は安定されるものの、規制ブレード上のトナーの掻き取り性は乏しくなる。

本発明の現像ローラにおける凹凸は、これに限られる訳ではないが、例えば、導電性の弾性ゴム表面を研磨目が逆目になるように研磨することにより形成されたものでることができる。

【0023】

また、本発明の現像ローラは、前記ブレード表面への充分な接触適合を可能にする柔軟性、及び、硬度や靭性、復元力に寄与する弾力性等各性質を簡単、確実に満足するため、前記導電性の弾性層が、JIS−A硬度で30〜45度の低硬度ゴムであることが好ましい。

【0024】

図9には、本発明の現像ローラの表面状態の一例をレーザー顕微鏡(キーエンス社製のVk−9500)にて観測した表面プロフィルの写真と、表面プロフィル測定の結果データチャートが示される。この図9によれば、本発明における現像ローラの凹部、及び凸部の一例、特に凸部(H)におけるうねりの前部(a)と後部(b)、両者(a)(b)の先端及び後端が形成する凹部(d)の典型的なプロフィル例がよく理解される。

【0025】

このような本発明の現像ローラは、また他の表面形状によっても得ることができる。たとえば、図10には、そのような他の形状及びそれを得るための製作法の例が示される。

上記構成のその余の構成の一つは、前記凹凸に加えて、弾性率の大なる部分と小なる部分とを選択的に形成するものである。これは、例えば図示されるように、基材ゴム表面上にさらに表層として、硬化膜を、領域により厚さを変えて選択的に設けることにより達成することができる。

更にその余の構成として、前記凹凸に加えて、基材ゴム自体或いは基材ゴム上の表面層に、硬度の大なる部分と小なる部分とを選択的に形成するものである。図には、使用材料中には配合するフィラー領域により選択的に偏在させることにより、領域によって弾性率を変えて選択的に設けることにより達成することができる。

【0026】

現像ローラの研磨目が砥石の回転方向に対して逆目になるように研磨すると、現像ローラ表面に一周方向に傾斜した微小なうねりの凹凸(100〜250μm程度の間隔)が形成され、その凸部分が規制ニップを通過するときに規制ブレードに滞留したトナーを掻き取ることができる。さらに各うねりの凸部分と凹部分で弾性率に差をもたす(凸部分の方が高い)ことで、凸部分が規制ニップの通過時に擦られて凹んでも弾性率が高いために元の状態に戻り、耐久しても一定のトナー掻き取り性を保持することができる。

要するに、規制ブレードに対する固着性能を上げるため、研磨方向の違いでトナー掻き取り性が有利な表面凹凸形状を有し、さらに各凹凸の中で弾性率に差をもたすことで耐久しても固着性能が低下しない現像ローラが提供される。

【0027】

前記導電性の弾性層の凹凸は、低沸点溶剤に溶かした該トナー担持層を構成するインク液を、前記研磨済み導電性の弾性ゴム付き芯金を鉛直方向に立て、前記凹凸の傾斜方向に回転させながら、該研磨済み導電性の弾性ゴム付き芯金と垂直方向からスプレー塗装を行い、もしくは、前記有機系球状微粒子を含む該トナー担持層を構成するインク液を、該研磨済み導電性の弾性ゴム付き芯金を地面と平行方向に設置し、該研磨済み導電性の弾性ゴム付き芯金の長手方向にスプレー塗装を行い、該トナー担持層が塗装された弾性ゴム付き芯金を該凹凸の傾斜方向に回転させながら焼成を行い加工することによって、作製することができる。

低沸点溶剤に関して、沸点の低い溶剤で室温でも比較的早く乾燥する。アセトンやジメチルエーテル、酢酸エチルなどが候補として挙げられる。例えば、溶剤に酢酸エチルと酢酸ブチルの2種類を用いた場合、表層に速乾性をもたす役割を酢酸エチルが担い、酢酸ブチルは酢酸エチルよりも沸点が高いので、膜表面の平坦性を向上させる役割をもつ。

【0028】

この場合、導電性の弾性層には、有機系球状微粒子が分散し表面から一部露出しているように弾性層を形成することが好ましい。

また、前記有機系球状微粒子の平均粒径は3〜10μmであることが好ましい。

【実施例】

【0029】

以下、実施例に基いて、本発明をさらに詳細かつ具体的に説明するが、これら実施例は本発明についての理解を助けるためのものであって、本発明を限定するためのものではない。以下の各例中、「部」及び「%」は、別段の断りないかぎり、「重量部」及び「重量%」を意味する。

【0030】

[実施例1]

(基材)

6φの金属シャフト表面に日本ゼオン社製エピクロロヒドリンゴムHydrin T3106を肉厚3mm載せた基材で、研磨は逆目方向に水口製作所製のLEO−600−F4L−BMEで行った。

【0031】

(表層)

三井化学社製ヘキサメチレンジイソシアネートD170Nを1重量部、同社製ポリウレタンポリオールA2789を0.14重量部、ライオン社製ケッチェンブラックEC600JDを1.07重量部、メチルエチルケトン0.14重量部、酢酸ブチル2重量部、酢酸エチル18重量部の混合溶媒に溶解させ、触媒に日東化成社製ネオスタンU−820を0.02両部添加して、塗液を調整した。基材の付いたローラを鉛直方向に立てて逆目方向に500rpmで回転させ、ローラに対して垂直方向からスプレーコート法により塗膜を作製し、130℃で0.5時間、145℃で1時間アニール処理して塗膜を熱硬化させた。

【0032】

[実施例2]

(基材)

6φの金属シャフト表面に日本ゼオン社製エピクロロヒドリンゴムHydrin T3106を肉厚3mm載せた基材で、研磨は逆目方向に水口製作所製のLEO−600−F4L−BMEで行った。

【0033】

(表層)

三井化学社製ヘキサメチレンジイソシアネートD170Nを1重量部、同社製ポリウレタンポリオールA2789を0.14重量部、キャボットジャパン社製ショウブラックN220を1.07重量部、メチルエチルケトン0.14重量部、積水化成品工業社製PMMA球状微粒子MB30X−5を0.12重量部、酢酸ブチル2重量部、酢酸エチル18重量部の混合溶媒に溶解させ、触媒に日東化成社製ネオスタンU−600を0.02重両部添加して、塗液を調整した。基材の付いたローラを地面と平行方向に設置して、ローラの長手方向からスプレーコート法により塗膜を作製し、塗装したローラを逆目方向に500rpmで回転させながら130℃で0.5時間、145℃で1時間アニール処理して塗膜を熱硬化させた。

【0034】

[実施例3]

(基材)

6φの金属シャフト表面に日本ゼオン社製エピクロロヒドリンゴムHydrin T3106を60%、同社製アクリロニトリルブタジエンゴムDN401Lを40%混ぜて肉厚3mm載せた基材で、研磨は逆目方向に水口製作所製のLEO−600−F4L−BMEで行った。

【0035】

(表層)

三井化学社製ヘキサメチレンジイソシアネートD170Nを1重量部、同社製ポリウレタンポリオールA2789を0.34重量部、ライオン社製ケッチェンブラックEC600JDを1.22重量部、メチルエチルケトン0.34重量部、酢酸ブチル2重量部、酢酸エチル18重量部の混合溶媒に溶解させ、触媒に日東化成社製ネオスタンU−820を0.06重両部添加して、塗液を調整した。基材の付いたローラを鉛直方向に立てて逆目方向に500rpmで回転させ、ローラに対して垂直方向からスプレーコート法により塗膜を作製し、130℃で0.5時間、145℃で1時間アニール処理して塗膜を熱硬化させた。

【0036】

[実施例4]

(基材)

6φの金属シャフト表面に日本ゼオン社製エピクロロヒドリンゴムHydrin T3106を60%、同社製アクリロニトリルブタジエンゴムDN401Lを40%混ぜて肉厚3mm載せた基材で、研磨は逆目方向に水口製作所製のLEO−600−F4L−BMEで行った。

【0037】

(表層)

三井化学社製ヘキサメチレンジイソシアネートD170Nを1重量部、同社製ポリウレタンポリオールA2789を0.34重量部、キャボットジャパン社製ショウブラックN330を1.22重量部、メチルエチルケトン0.34重量部、日産化学社製メラミンとシリカの複合球状微粒子オプトビーズ3500Mを0.14重量部、酢酸ブチル2重量部、酢酸エチル18重量部の混合溶媒に溶解させ、触媒に日東化成社製ネオスタンU−600を0.06重両部添加して、塗液を調整した。基材の付いたローラを地面と平行方向に設置して、ローラの長手方向からスプレーコート法により塗膜を作製し、塗装したローラを逆目方向に600rpmで回転させながら130℃で0.5時間、145℃で1時間アニール処理して塗膜を熱硬化させた。

【0038】

[実施例5]

(基材)

6φの金属シャフト表面にダイソー社製エピクロルヒドリンゴムCG102を50%、昭和電工社製クロロプレンゴムWRTを40%、日本ゼオン社製アクリロニトリルブタジエンゴムDN3335を10%混ぜて肉厚3mm載せた基材で、研磨は逆目方向に水口製作所製のLEO−600−F4L−BMEで行った。

【0039】

(表層)

三井化学社製ヘキサメチレンジイソシアネートD160Nを1重量部、同社製ポリウレタンポリオールA2789を0.14重量部、キャボットジャパン社製ショウブラックN220を0.32重量部、メチルエチルケトン0.14重量部、酢酸ブチル2重量部、酢酸エチル18重量部の混合溶媒に溶解させ、触媒に日東化成社製ネオスタンU−820を0.02重両部添加して、塗液を調整した。基材の付いたローラを鉛直方向に立てて逆目方向に500rpmで回転させ、ローラに対して垂直方向からスプレーコート法により塗膜を作製し、130℃で0.5時間、145℃で1時間アニール処理して塗膜を熱硬化させた。

【0040】

[実施例6]

(基材)

6φの金属シャフト表面に日本ゼオン社製エピクロロヒドリンゴムHydrin T3106を30%、昭和電工社製クロロプレンゴムWRTを60%、日本ゼオン社製アクリロニトリルブタジエンゴムDN2850を10%混ぜて肉厚3mm載せた基材で、研磨は逆目方向に水口製作所製のLEO−600−F4L−BMEで行った。

【0041】

(表層)

三井化学社製ヘキサメチレンジイソシアネートD127Nを1重量部、同社製ポリウレタンポリオールA2789を0.14重量部、ライオン社製ケッチェンブラックEC600JDを0.32重量部、メチルエチルケトン0.14重量部、酢酸ブチル2重量部、酢酸エチル18重量部の混合溶媒に溶解させ、触媒に日東化成社製ネオスタンU−820を0.02重両部添加して、塗液を調整した。基材の付いたローラを鉛直方向に立てて逆目方向に500rpmで回転させ、ローラに対して垂直方向からスプレーコート法により塗膜を作製し、130℃で0.5時間、145℃で1時間アニール処理して塗膜を熱硬化させた。

【0042】

[実施例7]

(基材)

6φの金属シャフト表面に日本ゼオン社製エピクロロヒドリンゴムHydrin T3106を60%、同社製アクリロニトリルブタジエンゴムDN401Lを40%混ぜて肉厚3mm載せた基材で、研磨は逆目方向に水口製作所製のLEO−600−F4L−BMEで行った。

【0043】

(表層)

なし(コートせず基材のゴム単体)

【0044】

[比較例1]

(基材)

6φの金属シャフト表面に日本ゼオン社製エピクロロヒドリンゴムHydrin T3106を60%、同社製アクリロニトリルブタジエンゴムDN401Lを40%混ぜて肉厚3mm載せた基材で、研磨は順目方向に水口製作所製のLEO−600−F4L−BMEおよび、SZCで行った。

【0045】

(表層)

なし(コートせず基材のゴム単体)

【0046】

[比較例2]

(基材)

6φの金属シャフト表面に日本ゼオン社製エピクロロヒドリンゴムHydrin T3106を30%、昭和電工社製クロロプレンゴムWRTを60%、日本ゼオン社製アクリロニトリルブタジエンゴムDN2850を10%混ぜて肉厚3mm載せた基材で、研磨は順目方向に水口製作所製のLEO−600−F4L−BMEで行った。

【0047】

(表層)

三井化学社製ヘキサメチレンジイソシアネートD170Nを0.5重量部、同社製ポリウレタンポリオールA2789を1.47重量部、キャボットジャパン社製ショウブラックN330を1.61重量部、メチルエチルケトン1.47重量部、積水化成品工業社製PMMA球状微粒子MB30X−5を0.18重量部、酢酸ブチル2.04重量部、酢酸エチル18.36重量部の混合溶媒に溶解させ、触媒に日東化成社製ネオスタンU−600を0.06重両部添加して、塗液を調整した。基材の付いたローラを地面と平行方向に設置して、ローラの長手方向からスプレーコート法により塗膜を作製し、塗装したローラを逆目方向に500rpmで回転させながら130℃で0.5時間、145℃で1時間アニール処理して塗膜を熱硬化させた。

【0048】

[表面形状]

レーザー顕微鏡(キーエンス社製Vk−9500)を用いて、凸の前面領域(a2)と後面領域(b2)の平均長さ(測定点=5)を比較し、また、微小なうねりの凹凸1周期分における凹凸の最大高低差と1周期の長さを任意に30ヶ所測定したときの平均値を測定した。結果を表1に示す。

【0049】

【表1】

*評価基準

○;全ての5測定箇所で(a2)<(b2)の条件を満たす。

△;(a2)<(b2)の条件を満たさない箇所が1つ以上あった。

×;全ての5測定箇所で(a2)<(b2)の条件を満たさない。

【0050】

〔弾性率の差〕

超微小硬度計(島津社製DUH−211)を用いてローラの中央部における同周上を3°間隔で120箇所測定したときの押込み仕事率ηitの最大値(Max ηit)と最小値(Min ηit)の差(ηit=100%だと押込んだ量と同じ量だけ復元する)を測定した。結果は表2に示される。

【0051】

【表2】

【0052】

〔実機評価(i)〕

使用機種:リコー社製画像形成装置 IPSIO SP C310

評価方法:NN環境下において、幅6mmの縦帯チャートを用いて連続3000枚までの耐久試験を実施。1000枚ごとにチェックポイントを設け、初期から減った分だけのトナーを追加補給。3000枚の耐久後にハーフトーンの画像を印刷し、白スジの有無をチェック。評価結果は次表に示される。

【0053】

【表3】

【0054】

〔実機評価(ii)〕

使用機種:リコー社製画像形成装置 IPSIO SP C310

評価方法:HH環境下において、幅6mmの縦帯チャートを用いて連続5000枚までの耐久試験を実施。1000枚ごとにチェックポイントを設け、現像ローラ上のトナー薄層の量M/Aを測定し、耐久に伴うM/Aの変化を追跡した。尚、トナーはチェックポイントごとに前回のチェックポイントから減った分だけを追加した。評価結果は次表に示される。

【0055】

【表4】

【符号の説明】

【0056】

(図1について)

1 画像形成装置

3 電子写真感光体

4 帯電手段

5 現像手段 現像装置

6 ビーム露光

7 転写手段

8 クリーニング手段

8a クリーニングブラシ

8b クリーニングブレード

10 記録媒体

12 定着手段

12a 加熱ローラ

12b 加圧ローラ

14 現像ローラ

17 ドクター

18 現像剤供給ローラ

19 現像剤攪拌手段

20 開口部

21 現像剤容器

(図2〜図6について)

14 現像ローラ

141 芯金

142 弾性ゴム層

143 ローラ軸

d 凹部

H 凸部

【先行技術文献】

【特許文献】

【0057】

【特許文献1】特開平06−175476号公報

【技術分野】

【0001】

本発明は、改良された現像ローラ現像装置及びこれを用いた画像形成方法に関し、特に、トナー薄層形成のための規制ブレード上に付着したトナーの掻取能力が著しく改良された現像ローラを有する現像装置及び静電潜像現像方法に関する。

【背景技術】

【0002】

低価格や省スペース、簡易システムなどが売りである一成分接触現像方式のレーザープリンターにおいて、良好な画像を経時で安定して得るために、表面にトナー薄層を担持しつつ回転して現像部位にトナーを供給する現像ローラ上に均一な帯電量で均一量のトナー薄層をいかに安定的に形成できるかが重要な技術となっている点は既に知られている。

しかし、今までの現像ローラでは、トナー薄層の形成過程において、印刷枚数の増加に伴い規制ニップを通過したトナーがローラ表面を磨耗し、それによって現像ローラが規制ブレード上のトナーを掻き取る能力が減衰、その結果、トナーが規制ブレード上に固着(融着)してしまう。固着の原因としては現像ローラの掻き取り性の低下もあるが、トナーそのものの性質にも大きく左右され、中には固着しやすいものもある。固着が発生すると、その部分をトナーの通過が妨げられるので、画像上で白スジとなってトナーが抜けた画像が現れる。

【0003】

規制ブレードに対する固着を改善するために、多種多様な技術手段が提案されているが、その中には部品点数の増加や現像システムの複雑化を生み出すものが多い。現像ローラと規制ブレードという基本的な系で、かつ現像ローラの表面形状で解決を図るケースが少ないという問題があった。

【0004】

例えば、特許文献1の特開平06−175476号公報には、現像装置の長寿命化を目的として、現像ローラの表面に、回転方向に対して後退する非対称な傾斜をもつ凹凸があり、それによってトナーの均一かつ充分な搬送や感光体やトナーとの接触面積を低減することで長寿命化を達成する構成が開示されている。

しかし、この特許文献1記載の技術におけるローラ表面の凹部は、トナー掬い上げ及び保持を確実にするため回転方向の上流側に鋭角に聳え立つ前部の掬い面と、下流側に、感光体の潜像面に滑らかに接触してトナーを放出し易いよう、前記のように、回転方向の下流側から緩く傾斜している後部の逃げ面を有する点を特徴とするものであり、規制ブレードに対するトナー固着という問題は解消できていない。

【発明の概要】

【発明が解決しようとする課題】

【0005】

したがって、本発明の目的は、定着性に優れたトナーにおいても、部品点数の増加やシステムの複雑化を生み出さずに規制ブレードに対する固着を抑制し、安定して高品質な画像を形成する現像ローラ、該現像ローラを有する現像装置及び画像形成装置と画像形成方法を提供することにある。

【課題を解決するための手段】

【0006】

上記目的は、以下の(1)〜(12)記載の「現像ローラ」、「現像装置」、「プロセスカートリッジ」、「画像形成装置」及び「画像形成方法」を包含する本発明によって、解決される。

(1)「少なくとも、芯金と該芯金の外周に導電性の弾性ゴム層を有した現像ローラにおいて、該現像ローラの最表面層が、トナー搬送手段兼トナー層規制ブレード付着トナー掻取手段を有し、該トナー掻取手段が、一周方向に傾斜したうねりの凹凸部であり、該凹凸のうち凸部は、ローラ回転方向上流側の凹部から前記うねりの頂部まで斜め壁状に急傾斜で立ち上がる前面と、頂部から下流方向端部に位置する前記凹部に向かって緩やかに低くなる緩傾斜の後面とを有するものであり、さらに前記現像ローラ表面の同一周方向において、微小硬度測定法によって得られた押込み仕事率の差が10〜21%であることを特徴とする現像ローラ。」

(2)「前記凹凸部における間隔が平均100〜250μmであり、最大高低差が平均11〜15μmであることを特徴とする前記(1)項に記載の現像ローラ。」

(3)「前記導電性の弾性層は、JIS−A硬度で30〜45度の低硬度ゴムであることを特徴とする前記(1)項又は(2)項に記載の現像ローラ。」

(4)「前記傾斜した微小なうねりの凹凸は、導電性の弾性ゴム表面を研磨目が逆目になるように研磨することにより形成されたことを特徴とする前記(1)項乃至(3)項のいずれかに記載の現像ローラ。」

(5)「前記導電性の弾性層には、有機系球状微粒子が分散し表面から一部露出していることを特徴とする前記(1)項乃至(4)項のいずれかに記載の現像ローラ。」

(6)「前記有機系球状微粒子の平均粒径は3〜10μmであることを特徴とする前記(5)項に記載の現像ローラ。」

(7)「像担持体に供給する現像剤を表面に担持して表面移動する現像ローラと、該現像剤を前記現像ローラ表面に供給する現像剤供給部材と、前記現像ローラの表面に担持された現像剤を薄層化する現像剤層規制部材と、現像剤を収納する現像剤収納器とを備える現像装置において、前記現像ローラが前記(1)項乃至(6)項のいずれかに記載の現像ローラであることを特徴とする現像装置。」

(8)「潜像担持体と、少なくとも潜像担持体上の潜像を現像剤で現像する現像装置とを一体化して画像形成装置に対して着脱可能に構成したプロセスカートリッジにおいて、現像装置として、前記(7)項に記載の現像装置を用いることを特徴とするプロセスカートリッジ。」

(9)「潜像を担持する潜像担持体と、潜像担持体表面に均一に帯電を施す帯電手段と、帯電した該潜像担持体の表面に画像データに基づいて露光し、静電潜像を書き込む露光手段と、潜像担持体表面に形成された静電潜像にトナーを供給し可視像化する現像手段と、潜像担持体表面の可視像を被転写体に転写する転写手段と、被転写体上の可視像を定着させる定着手段と、を備える画像形成装置であって、現像手段が、前記(7)項の現像装置であることを特徴とする画像形成装置。」

(10)「潜像担持体表面に均一に帯電を施す帯電工程と、帯電した潜像担持体の表面に画像データに基づいて露光し、静電潜像を書き込む露光工程と、現像装置の現像ローラ上に現像剤層規制部材により所定層厚の現像剤層を形成し、現像剤層を介して潜像担持体表面に形成された静電潜像を現像し、可視像化する現像工程と、潜像担持体表面の可視像を被転写体に転写する転写工程と、被転写体上の可視像を定着させる定着工程と、を有し、前記(1)項乃至(6)項のいずれかに記載の現像ローラ、前記(7)項に記載の現像装置、前記(8)項に記載のプロセスカートリッジ、又は、前記(9)項に記載の画像形成装置を用いることを特徴とする画像形成方法。」

さらに、本発明は、次のような態様の[現像ローラ]を,好ましいものとして包含する。

(11)「前記導電性の弾性ゴム層は、エピクロルヒドリンゴム(ECO)、アクリロニトリルブタジエンゴム(NBR)、クロロプレンゴム(CR)から成る群から選択された成分を主成分とするものであることを特徴とする前記(1)項乃至(6)項のいずれかに記載の現像ローラ。」

(12)「前記導電性の弾性層の凹凸部は、低沸点溶剤に溶かした該トナー担持層を構成するインク液を、前記研磨済み導電性の弾性ゴム付き芯金を鉛直方向に立て、前記凹凸部の傾斜方向に回転させながら、該研磨済み導電性の弾性ゴム付き芯金と垂直方向からスプレー塗装を行い、もしくは、前記有機系球状微粒子を含む該トナー担持層を構成するインク液を、該研磨済み導電性の弾性ゴム付き芯金を地面と平行方向に設置し、該研磨済み導電性の弾性ゴム付き芯金の長手方向にスプレー塗装を行い、該トナー担持層が塗装された弾性ゴム付き芯金を該凹凸部の傾斜方向に回転させながら焼成を行い加工されたことを特徴とする前記(1)項乃至(6)項のいずれか又は前記(11)項に記載の現像ローラ。」

なお、本明細書における「主成分とする」とは、全成分のうち、少なくとも50重量%以上を占める成分量であることを意味する。

【発明の効果】

【0007】

以下の詳細かつ具体的な説明から理解されるように、本発明によれば、定着性に優れたトナーにおいても、部品点数の増加やシステムの複雑化を生み出さずに規制ブレードに対する固着を抑制し、安定して高品質な画像を提供することができるという極めて優れた効果が発揮される。

【図面の簡単な説明】

【0008】

【図1】本発明の現像ローラを具備する画像形成装置の一例を示す図である。

【図2】本発明の現像ローラの一例を説明する図である。

【図3】前記現像ローラの最表面層が有する凹凸の一例の断面を説明する図である。

【図4】前記現像ローラの最表面層が有する凹凸の他の一例の断面を説明する図である。

【図5】本発明の現像ローラの更に他の一例を説明する図である。

【図6】図5に示される現像ローラの最表面層が有する凹凸の一例の断面を説明する図である。

【図7】本発明に係る現像ローラを作製するための一例を示す図である。

【図8】本発明に係る現像ローラの作製法と従来の現像ローラの作製法の違いによるトナー層規制ブレード上のトナー掻取能の違いを説明する図である。

【図9】レーザー顕微鏡による本発明現像ローラ表面観察画像と表面プロフィルを示す図である。

【図10】本発明に係る現像ローラの高弾性率領域と低弾性率領域を選択的に設ける方法例を説明する図である。

【発明を実施するための形態】

【0009】

以下、図面に基いて、本発明を詳細に説明する。

図1は、本発明における画像形成装置の一例を示す。この例の画像形成装置(1)においてはドラム状の電子写真感光体(3)の周囲に、帯電手段(4)、図示しない像露光手段からのビーム露光(6)、プロセスカートリッジ型の現像手段(現像装置)(5)、転写手段(7)、クリーニングブレード(8b)を含むクリーニング手段(8)、加熱ローラ(12a)及び加圧ローラ(12b)から基本的になる定着手段(12)等を有し、現像装置(5)は、現像剤攪拌手段(19)を有する現像剤容器(21)の開口部(20)から現像剤を現像剤供給ローラ(18)に供給し、現像剤供給ローラ(18)から供給された層状の現像剤を現像部位に導く現像ローラ(14)、現像ローラ(14)上に供給される現像剤の層形成のためのドクター(17)等により構成されている。図中、符号(10)は記録媒体、符号(8a)はクリーニングブラシを表わす。

【0010】

この例の画像形成装置においては、電子写真感光体(3)表面がローラ状の帯電手段(4)により帯電され、像露光手段からのビーム露光(6)により選択的に潜像域が形成され、プロセスカートリッジ型の現像手段(5)により前記潜像が現像され、現像されたトナー像は、転写手段(7)により記録媒体(10)上に転写され、記録媒体(10)上のトナー像は、定着手段(12)により定着される。一方、電子写真感光体(3)上の残存トナーはクリーニング手段(8)によりクリーニングされた後、再度造形性工程に付される。

【0011】

図2は、本発明の現像ローラの一例を示す。この例の現像ローラ(14)は、芯金(141)の外周に導電性の弾性ゴム層(142)を有する。この点は、他の例においても同様である。

一般的に、本発明の現像ローラの芯金(141)には、鋼管、アルミニウム管、銅管等、各種金属管や、金属棒を用いることができ、また、例えば硬質樹脂管を、例えば鍍金被覆した管や棒を用いることができる。

【0012】

また、弾性ゴム層(142)には、例えば、ポリウレタン、EPDM、天然ゴム、ブチルゴム、二トリルゴム、NBR、ポリイソプレンゴム、ポリブタジエンゴム、シリコーンゴム、スチレン−ブタジエンゴム、エピクロルヒドリンゴム、エチレン−プロピレンゴムクロロピレンゴム、アクリルゴム、フッ素系ゴム等、及び、これらのブレンドゴムを用いることができ、また、硬いことで知られるスチレンゴムの円筒上に例えばニトリルゴム層を積層した2重構造のものを用いることができ、その場合、これらゴム又はエラストマー材料には、架橋させるための架橋剤、加硫剤を添加することができ、またその際、加硫助剤、加硫促進剤、加硫遅延剤を併用することができる。また、これらゴム又はエラストマー材料には、発泡剤、軟化剤、粘着付与剤、粘着防止剤、離型剤、着色剤等の成分を、ローラの特性を損なわない範囲で添加することができる。

そして、これらゴム又はエラストマー材料のうち、エピクロルヒドリンゴム(ECO)、アクリロニトリルブタジエンゴム(NBR)、クロロプレンゴム(CR)は、好ましく用いることができる。

【0013】

本発明の現像ローラにおいては、トナー搬送兼付着トナー掻取手段としてうねりある凹凸部を有し、該凹凸部のうち凸部は、上流方向の凹部から前記うねりの頂部まで斜め壁状に急傾斜で立ち上がる前面と、頂部から下流方向端部に位置する前記凹部に向かって緩やかに低くなる緩傾斜の後面とを有するものであるが、特に、最表面層に設けられた凹凸のうち、少なくとも凸部がトナー層規制のためのブレード先端部に摺擦してトナーを掻き落とす働きが強く、その意味で、現像部位へのトナー運搬能に加えて、該凸部はブレードの摺擦能や傷付け難さ、自己耐久性等に関係する形状、構造及び性質が重要であり、特に、凸部の回転方向上流側前部(つまり、ブレード表面を最初に圧接する凸部の前部)は、充分なトナー掻落し能のため、先行する凹部の谷底から傾斜状に急激に立ち上がる壁面を有し、凸部の頂部から後側は下流方向の凹部に向かって緩やかに低くなる緩傾斜面を有するものである。このように、凸部のブレード端に接触するフロントとしての上流側が、トナー層規制のためのブレード端部に摺擦してトナーを掻き落とす作用が強く重要である。しかし、後述するように、凸部の後部も、前部の円滑な働きをサポートするものであるので、非常に重要である。

したがって、例えばこれら部分を構成するこれらゴム又はエラストマー材料には、トナーの削り取りを可能にする硬さ、ブレードを傷めない弾力性、及び自体の形復元力、高耐久度を担保する靭性等が同時に求められるが、エピクロルヒドリンゴム(ECO)、アクリロニトリルブタジエンゴム(NBR)、クロロプレンゴム(CR)を用いる場合には、これら要求を比較的簡単に満たし易い。したがって、少なくともこれらを主成分(50重量%以上)とすること(その余のゴム又はエラストマー材料は50重量%未満とすること)が、より好ましい。

【0014】

これらは、電気抵抗を調節するため、成型時、ゴム又はエラストマー材料中に各種導電性付与剤を配合することが好ましい。また、ロールに成型後に、その最表面層形成材料として、導電性付与剤を配合した最表面層形成材料を施すことにより電気抵抗を調節してもよい。

前記導電性付与剤に関し、粉体材料としては、例えば、ケッチェンブラックEC、アセチレンブラック等の導電性カーボン、SAF、ISAF、HAF,FEF、GPF、SRF,FT,MT等のゴム用カーボン、酸化処理等を施したカラー用カーボン、熱分解カーボン、インジウムドープド酸化スズ(ITO)、酸化スズ、酸化チタン、酸化亜鉛、銅、銀、ゲルマニウム等の金属及び金属(亜)酸化物、ポリアニリン、ポリピロール、ポリアセチレン等の導電性ポリマーが挙げられる。また、イオン導電性材料として、例えば過塩素酸ナトリウム、過塩素酸リチウム、過塩素酸カルシウム、塩化リチウム等の無機イオン性導電物質,変性脂肪酸ジメチルアンモニウムエトサルファート、ステアリン酸アンモニウムアセテート、ラウリル酸アンモニウムアセテート、オクタデシルトリメチルアンモニウム過塩素酸等の有機イオン性導電性材料がある。

【0015】

再び図2に戻って、この例の現像ローラにおいては弾性ゴム層(142)に、「一周方向に傾斜したうねりの凹凸部」として、ローラ軸(143)方向にほぼ沿った谷状又は溝状の凹部(d)の間の縞状の凸部(H)が交互に設けられており、凸部(H)は微小なうねりを有している。凹部(d)は、むろん、細長い谷状や溝状に限られず、例えば後に図示されるように孔形状のものであってもよい。

【0016】

そして、図3に示されるように、該凹凸部の凸部(H)を構成する面のうち、矢印(X)で示されるローラの回転方向前方側の前側表面(a)は凹部(d)の谷底(c)から頂上まで回転方向下流側に比較的鋭く立ち上がる急峻な傾斜を有し、その後方側の後側表面(b)は回転方向下流側に緩やかに下降する傾斜を有し、その尾端は後ろ側の凹部(d)の壁を構成している。前側表面(a)は、図中右から2番目の前側表面(a)、最も左側前側表面(a)に見られるように途中段差があってもよい。このように、現像ローラ最表面凸部(H)の前側表面(a)は、凸部の頂部に向かって傾斜している。ブレードに付着したトナーの良好な掻き落しには、両傾斜面(a)及び(b)のうち、最初にブレードに当接する前傾斜面(a)が、急峻(法線(Y)に対して、より小角度)であることが好ましい。これは、換言すれば,前面(a)の領域(a2)は、後面(b)の領域(b2)よりも狭いことを意味する

また、現像ローラ最表面凸の両面(a)及び(b)は、必ずしも平坦である必要はなく、図4の傾斜面(a)のように下方向に反っていてもよく、傾斜面(b)のように上方向に反っていてもよい。本発明において、凹部が回転しながらも特定範囲のトナー保持能を有し、かつ、ブレードに付着したトナーを掻き落とす、という目的が達成されればよく、そのためには、傾斜面(a)を後ろで支え、その弾力性及び復元力を支える傾斜面(b)の働きも重要と思われる。

そして、傾斜面(a)の頂部(a1)は、凹凸作製の際、材料の変形移動(めくれ等)により形成されるが、これも、ブレードへの充分な当接及び摺擦のためには有効と思われる。

したがって、加工時の材料変形により、めくり上がった頂部(a1)を形成し、その後、この部分(a1)を、基材弾性材料にブレンドされた架橋性材料の架橋によりさらに硬化させてもよい。

【0017】

また仮に、凹凸部が一部筋状又は縞状のものであったにしても、これら筋又は縞は、ローラの軸に必ずしも沿った方向のものである必要はなく、斜め方向(軸と直交しない方向)に設けられていればよい。

【0018】

そして、図2乃至図4に示されるような各凸部の間に谷状又は筋状の凹部が設けられている現像ローラの場合、後ほど詳述する実施例及び比較例から理解されるように、該凹凸部における間隔は100〜250μmであることが好ましく、また、最大高低差は11〜15μmが好ましいことが、本発明において見出された。最大高低差つまり凹部(d)の深さは、凸部(H)の前側(a)がブレード表面によく接触するような柔軟性に寄与しているものと思われ、また、凹凸部における間隔は、傾斜面(a)を後ろで支え、その弾力性及び復元力を支える傾斜面(b)の適切な働きを保障する。ここで、凹凸における間隔、及び、最大高低差は、図3、4から理解されるように、普通、一様ではなく、バラつきがあるので、それそれの間隔及び高低差の平均値である。

【0019】

しかしながら、本発明における現像ローラ最表面の凹凸は、必ずしも、このような筋状又は縞状のものでなくてもよい。実際、後ほど具体例で示されるように、例えば回転砥石を用いて又はサンドブラスト法により、表面に凹凸を作成する場合には、個々の凹部が独立した穴状となる場合もある。そして、このような加工法により形成された前側(上流方向)の前傾斜面(a)の頂部(a1)は、最表面材料の粘弾性による変形(材料変位)のためか、図に示されるように、その部分(a1)が若干盛り上がっているものもあり、これにより、ブレードに付着したトナーを掻き落とす能力が更に増してくるものも多い。

【0020】

図5は、本発明に係わる更に別の現像ローラ例を示す。この例の現像ローラにおいては、ローラ最表面に、凹(d)が凸(H)の海中に島状に各個独立してランダムに分布している。このような現像ローラは、例えば、導電性の弾性ゴム層(142)表面を鋭角の斜め方向からのサンドブラスト処理によっても得ることができる。

図6は、上記図5の現像ローラ例における最表面の凹部(d)の一例を示す。

【0021】

図7は、本発明に係る現像ローラを作製するための方法の1例を示すものである。通常、

「順目」は、ローラの研磨目が砥石の回転方向と同じである研磨を意味し、「逆目」はローラの研磨目が砥石の回転方向と逆である研磨を意味するが、本明細書においては、このような通常の研磨目の定義だけでなく、むしろ、「順目」とは、凹凸作製時のローラの回転方向と、現像時に用いる際のローラの回転方向が同じ方向であることを意味し、「逆目」とは凹凸作製時のローラの回転方向と、現像手段に用いる際のローラの回転方向が逆の方向であることを意味している。

【0022】

図8は、研磨目の違いによるトナー掻き取り性能差を説明する図である。図から理解されるように、逆目研磨の場合には、現像ローラの周方向に傾斜したうねりがトナーを安定して搬送するとともに、規制ブレードに滞留したトナーの掻き取りを行うが、順目研磨になると、微小なうねりは現像ローラの周方向とは逆の方向に傾斜した形で形成され、トナー搬送性は安定されるものの、規制ブレード上のトナーの掻き取り性は乏しくなる。

本発明の現像ローラにおける凹凸は、これに限られる訳ではないが、例えば、導電性の弾性ゴム表面を研磨目が逆目になるように研磨することにより形成されたものでることができる。

【0023】

また、本発明の現像ローラは、前記ブレード表面への充分な接触適合を可能にする柔軟性、及び、硬度や靭性、復元力に寄与する弾力性等各性質を簡単、確実に満足するため、前記導電性の弾性層が、JIS−A硬度で30〜45度の低硬度ゴムであることが好ましい。

【0024】

図9には、本発明の現像ローラの表面状態の一例をレーザー顕微鏡(キーエンス社製のVk−9500)にて観測した表面プロフィルの写真と、表面プロフィル測定の結果データチャートが示される。この図9によれば、本発明における現像ローラの凹部、及び凸部の一例、特に凸部(H)におけるうねりの前部(a)と後部(b)、両者(a)(b)の先端及び後端が形成する凹部(d)の典型的なプロフィル例がよく理解される。

【0025】

このような本発明の現像ローラは、また他の表面形状によっても得ることができる。たとえば、図10には、そのような他の形状及びそれを得るための製作法の例が示される。

上記構成のその余の構成の一つは、前記凹凸に加えて、弾性率の大なる部分と小なる部分とを選択的に形成するものである。これは、例えば図示されるように、基材ゴム表面上にさらに表層として、硬化膜を、領域により厚さを変えて選択的に設けることにより達成することができる。

更にその余の構成として、前記凹凸に加えて、基材ゴム自体或いは基材ゴム上の表面層に、硬度の大なる部分と小なる部分とを選択的に形成するものである。図には、使用材料中には配合するフィラー領域により選択的に偏在させることにより、領域によって弾性率を変えて選択的に設けることにより達成することができる。

【0026】

現像ローラの研磨目が砥石の回転方向に対して逆目になるように研磨すると、現像ローラ表面に一周方向に傾斜した微小なうねりの凹凸(100〜250μm程度の間隔)が形成され、その凸部分が規制ニップを通過するときに規制ブレードに滞留したトナーを掻き取ることができる。さらに各うねりの凸部分と凹部分で弾性率に差をもたす(凸部分の方が高い)ことで、凸部分が規制ニップの通過時に擦られて凹んでも弾性率が高いために元の状態に戻り、耐久しても一定のトナー掻き取り性を保持することができる。

要するに、規制ブレードに対する固着性能を上げるため、研磨方向の違いでトナー掻き取り性が有利な表面凹凸形状を有し、さらに各凹凸の中で弾性率に差をもたすことで耐久しても固着性能が低下しない現像ローラが提供される。

【0027】

前記導電性の弾性層の凹凸は、低沸点溶剤に溶かした該トナー担持層を構成するインク液を、前記研磨済み導電性の弾性ゴム付き芯金を鉛直方向に立て、前記凹凸の傾斜方向に回転させながら、該研磨済み導電性の弾性ゴム付き芯金と垂直方向からスプレー塗装を行い、もしくは、前記有機系球状微粒子を含む該トナー担持層を構成するインク液を、該研磨済み導電性の弾性ゴム付き芯金を地面と平行方向に設置し、該研磨済み導電性の弾性ゴム付き芯金の長手方向にスプレー塗装を行い、該トナー担持層が塗装された弾性ゴム付き芯金を該凹凸の傾斜方向に回転させながら焼成を行い加工することによって、作製することができる。

低沸点溶剤に関して、沸点の低い溶剤で室温でも比較的早く乾燥する。アセトンやジメチルエーテル、酢酸エチルなどが候補として挙げられる。例えば、溶剤に酢酸エチルと酢酸ブチルの2種類を用いた場合、表層に速乾性をもたす役割を酢酸エチルが担い、酢酸ブチルは酢酸エチルよりも沸点が高いので、膜表面の平坦性を向上させる役割をもつ。

【0028】

この場合、導電性の弾性層には、有機系球状微粒子が分散し表面から一部露出しているように弾性層を形成することが好ましい。

また、前記有機系球状微粒子の平均粒径は3〜10μmであることが好ましい。

【実施例】

【0029】

以下、実施例に基いて、本発明をさらに詳細かつ具体的に説明するが、これら実施例は本発明についての理解を助けるためのものであって、本発明を限定するためのものではない。以下の各例中、「部」及び「%」は、別段の断りないかぎり、「重量部」及び「重量%」を意味する。

【0030】

[実施例1]

(基材)

6φの金属シャフト表面に日本ゼオン社製エピクロロヒドリンゴムHydrin T3106を肉厚3mm載せた基材で、研磨は逆目方向に水口製作所製のLEO−600−F4L−BMEで行った。

【0031】

(表層)

三井化学社製ヘキサメチレンジイソシアネートD170Nを1重量部、同社製ポリウレタンポリオールA2789を0.14重量部、ライオン社製ケッチェンブラックEC600JDを1.07重量部、メチルエチルケトン0.14重量部、酢酸ブチル2重量部、酢酸エチル18重量部の混合溶媒に溶解させ、触媒に日東化成社製ネオスタンU−820を0.02両部添加して、塗液を調整した。基材の付いたローラを鉛直方向に立てて逆目方向に500rpmで回転させ、ローラに対して垂直方向からスプレーコート法により塗膜を作製し、130℃で0.5時間、145℃で1時間アニール処理して塗膜を熱硬化させた。

【0032】

[実施例2]

(基材)

6φの金属シャフト表面に日本ゼオン社製エピクロロヒドリンゴムHydrin T3106を肉厚3mm載せた基材で、研磨は逆目方向に水口製作所製のLEO−600−F4L−BMEで行った。

【0033】

(表層)

三井化学社製ヘキサメチレンジイソシアネートD170Nを1重量部、同社製ポリウレタンポリオールA2789を0.14重量部、キャボットジャパン社製ショウブラックN220を1.07重量部、メチルエチルケトン0.14重量部、積水化成品工業社製PMMA球状微粒子MB30X−5を0.12重量部、酢酸ブチル2重量部、酢酸エチル18重量部の混合溶媒に溶解させ、触媒に日東化成社製ネオスタンU−600を0.02重両部添加して、塗液を調整した。基材の付いたローラを地面と平行方向に設置して、ローラの長手方向からスプレーコート法により塗膜を作製し、塗装したローラを逆目方向に500rpmで回転させながら130℃で0.5時間、145℃で1時間アニール処理して塗膜を熱硬化させた。

【0034】

[実施例3]

(基材)

6φの金属シャフト表面に日本ゼオン社製エピクロロヒドリンゴムHydrin T3106を60%、同社製アクリロニトリルブタジエンゴムDN401Lを40%混ぜて肉厚3mm載せた基材で、研磨は逆目方向に水口製作所製のLEO−600−F4L−BMEで行った。

【0035】

(表層)

三井化学社製ヘキサメチレンジイソシアネートD170Nを1重量部、同社製ポリウレタンポリオールA2789を0.34重量部、ライオン社製ケッチェンブラックEC600JDを1.22重量部、メチルエチルケトン0.34重量部、酢酸ブチル2重量部、酢酸エチル18重量部の混合溶媒に溶解させ、触媒に日東化成社製ネオスタンU−820を0.06重両部添加して、塗液を調整した。基材の付いたローラを鉛直方向に立てて逆目方向に500rpmで回転させ、ローラに対して垂直方向からスプレーコート法により塗膜を作製し、130℃で0.5時間、145℃で1時間アニール処理して塗膜を熱硬化させた。

【0036】

[実施例4]

(基材)

6φの金属シャフト表面に日本ゼオン社製エピクロロヒドリンゴムHydrin T3106を60%、同社製アクリロニトリルブタジエンゴムDN401Lを40%混ぜて肉厚3mm載せた基材で、研磨は逆目方向に水口製作所製のLEO−600−F4L−BMEで行った。

【0037】

(表層)

三井化学社製ヘキサメチレンジイソシアネートD170Nを1重量部、同社製ポリウレタンポリオールA2789を0.34重量部、キャボットジャパン社製ショウブラックN330を1.22重量部、メチルエチルケトン0.34重量部、日産化学社製メラミンとシリカの複合球状微粒子オプトビーズ3500Mを0.14重量部、酢酸ブチル2重量部、酢酸エチル18重量部の混合溶媒に溶解させ、触媒に日東化成社製ネオスタンU−600を0.06重両部添加して、塗液を調整した。基材の付いたローラを地面と平行方向に設置して、ローラの長手方向からスプレーコート法により塗膜を作製し、塗装したローラを逆目方向に600rpmで回転させながら130℃で0.5時間、145℃で1時間アニール処理して塗膜を熱硬化させた。

【0038】

[実施例5]

(基材)

6φの金属シャフト表面にダイソー社製エピクロルヒドリンゴムCG102を50%、昭和電工社製クロロプレンゴムWRTを40%、日本ゼオン社製アクリロニトリルブタジエンゴムDN3335を10%混ぜて肉厚3mm載せた基材で、研磨は逆目方向に水口製作所製のLEO−600−F4L−BMEで行った。

【0039】

(表層)

三井化学社製ヘキサメチレンジイソシアネートD160Nを1重量部、同社製ポリウレタンポリオールA2789を0.14重量部、キャボットジャパン社製ショウブラックN220を0.32重量部、メチルエチルケトン0.14重量部、酢酸ブチル2重量部、酢酸エチル18重量部の混合溶媒に溶解させ、触媒に日東化成社製ネオスタンU−820を0.02重両部添加して、塗液を調整した。基材の付いたローラを鉛直方向に立てて逆目方向に500rpmで回転させ、ローラに対して垂直方向からスプレーコート法により塗膜を作製し、130℃で0.5時間、145℃で1時間アニール処理して塗膜を熱硬化させた。

【0040】

[実施例6]

(基材)

6φの金属シャフト表面に日本ゼオン社製エピクロロヒドリンゴムHydrin T3106を30%、昭和電工社製クロロプレンゴムWRTを60%、日本ゼオン社製アクリロニトリルブタジエンゴムDN2850を10%混ぜて肉厚3mm載せた基材で、研磨は逆目方向に水口製作所製のLEO−600−F4L−BMEで行った。

【0041】

(表層)

三井化学社製ヘキサメチレンジイソシアネートD127Nを1重量部、同社製ポリウレタンポリオールA2789を0.14重量部、ライオン社製ケッチェンブラックEC600JDを0.32重量部、メチルエチルケトン0.14重量部、酢酸ブチル2重量部、酢酸エチル18重量部の混合溶媒に溶解させ、触媒に日東化成社製ネオスタンU−820を0.02重両部添加して、塗液を調整した。基材の付いたローラを鉛直方向に立てて逆目方向に500rpmで回転させ、ローラに対して垂直方向からスプレーコート法により塗膜を作製し、130℃で0.5時間、145℃で1時間アニール処理して塗膜を熱硬化させた。

【0042】

[実施例7]

(基材)

6φの金属シャフト表面に日本ゼオン社製エピクロロヒドリンゴムHydrin T3106を60%、同社製アクリロニトリルブタジエンゴムDN401Lを40%混ぜて肉厚3mm載せた基材で、研磨は逆目方向に水口製作所製のLEO−600−F4L−BMEで行った。

【0043】

(表層)

なし(コートせず基材のゴム単体)

【0044】

[比較例1]

(基材)

6φの金属シャフト表面に日本ゼオン社製エピクロロヒドリンゴムHydrin T3106を60%、同社製アクリロニトリルブタジエンゴムDN401Lを40%混ぜて肉厚3mm載せた基材で、研磨は順目方向に水口製作所製のLEO−600−F4L−BMEおよび、SZCで行った。

【0045】

(表層)

なし(コートせず基材のゴム単体)

【0046】

[比較例2]

(基材)

6φの金属シャフト表面に日本ゼオン社製エピクロロヒドリンゴムHydrin T3106を30%、昭和電工社製クロロプレンゴムWRTを60%、日本ゼオン社製アクリロニトリルブタジエンゴムDN2850を10%混ぜて肉厚3mm載せた基材で、研磨は順目方向に水口製作所製のLEO−600−F4L−BMEで行った。

【0047】

(表層)

三井化学社製ヘキサメチレンジイソシアネートD170Nを0.5重量部、同社製ポリウレタンポリオールA2789を1.47重量部、キャボットジャパン社製ショウブラックN330を1.61重量部、メチルエチルケトン1.47重量部、積水化成品工業社製PMMA球状微粒子MB30X−5を0.18重量部、酢酸ブチル2.04重量部、酢酸エチル18.36重量部の混合溶媒に溶解させ、触媒に日東化成社製ネオスタンU−600を0.06重両部添加して、塗液を調整した。基材の付いたローラを地面と平行方向に設置して、ローラの長手方向からスプレーコート法により塗膜を作製し、塗装したローラを逆目方向に500rpmで回転させながら130℃で0.5時間、145℃で1時間アニール処理して塗膜を熱硬化させた。

【0048】

[表面形状]

レーザー顕微鏡(キーエンス社製Vk−9500)を用いて、凸の前面領域(a2)と後面領域(b2)の平均長さ(測定点=5)を比較し、また、微小なうねりの凹凸1周期分における凹凸の最大高低差と1周期の長さを任意に30ヶ所測定したときの平均値を測定した。結果を表1に示す。

【0049】

【表1】

*評価基準

○;全ての5測定箇所で(a2)<(b2)の条件を満たす。

△;(a2)<(b2)の条件を満たさない箇所が1つ以上あった。

×;全ての5測定箇所で(a2)<(b2)の条件を満たさない。

【0050】

〔弾性率の差〕

超微小硬度計(島津社製DUH−211)を用いてローラの中央部における同周上を3°間隔で120箇所測定したときの押込み仕事率ηitの最大値(Max ηit)と最小値(Min ηit)の差(ηit=100%だと押込んだ量と同じ量だけ復元する)を測定した。結果は表2に示される。

【0051】

【表2】

【0052】

〔実機評価(i)〕

使用機種:リコー社製画像形成装置 IPSIO SP C310

評価方法:NN環境下において、幅6mmの縦帯チャートを用いて連続3000枚までの耐久試験を実施。1000枚ごとにチェックポイントを設け、初期から減った分だけのトナーを追加補給。3000枚の耐久後にハーフトーンの画像を印刷し、白スジの有無をチェック。評価結果は次表に示される。

【0053】

【表3】

【0054】

〔実機評価(ii)〕

使用機種:リコー社製画像形成装置 IPSIO SP C310

評価方法:HH環境下において、幅6mmの縦帯チャートを用いて連続5000枚までの耐久試験を実施。1000枚ごとにチェックポイントを設け、現像ローラ上のトナー薄層の量M/Aを測定し、耐久に伴うM/Aの変化を追跡した。尚、トナーはチェックポイントごとに前回のチェックポイントから減った分だけを追加した。評価結果は次表に示される。

【0055】

【表4】

【符号の説明】

【0056】

(図1について)

1 画像形成装置

3 電子写真感光体

4 帯電手段

5 現像手段 現像装置

6 ビーム露光

7 転写手段

8 クリーニング手段

8a クリーニングブラシ

8b クリーニングブレード

10 記録媒体

12 定着手段

12a 加熱ローラ

12b 加圧ローラ

14 現像ローラ

17 ドクター

18 現像剤供給ローラ

19 現像剤攪拌手段

20 開口部

21 現像剤容器

(図2〜図6について)

14 現像ローラ

141 芯金

142 弾性ゴム層

143 ローラ軸

d 凹部

H 凸部

【先行技術文献】

【特許文献】

【0057】

【特許文献1】特開平06−175476号公報

【特許請求の範囲】

【請求項1】

少なくとも、芯金と該芯金の外周に導電性の弾性ゴム層を有した現像ローラにおいて、該現像ローラの最表面層がトナー搬送手段兼トナー層規制ブレード付着トナー掻取手段を有し、該トナー掻取手段が、一周方向に傾斜したうねりの凹凸部であり、該凹凸部のうち凸部は、ローラ回転方向上流側の凹部から前記うねりの頂部まで斜め壁状に急傾斜で立ち上がる前面と、頂部から下流方向端部に位置する前記凹部に向かって緩やかに低くなる緩傾斜の後面とを有するものであり、さらに前記現像ローラ表面の同一周方向において、微小硬度測定法によって得られた押込み仕事率の差が10〜21%であることを特徴とする現像ローラ。

【請求項2】

前記凹凸における間隔が平均100〜250μmであり、最大高低差が平均11〜15μmであることを特徴とする請求項1に記載の現像ローラ。

【請求項3】

前記導電性の弾性ゴム層は、JIS−A硬度で30〜45度の低硬度ゴムであることを特徴とする請求項1又は請求項2に記載の現像ローラ。

【請求項4】

前記傾斜したうねりの凹凸部は、導電性の弾性ゴム表面を研磨目が逆目になるように研磨することにより形成されたことを特徴とする請求項1乃至3のいずれかに記載の現像ローラ。

【請求項5】

前記導電性の弾性ゴム層の表面には、有機系球状微粒子が分散し表面から一部露出していることを特徴とする請求項1乃至請求項4のいずれかに記載の現像ローラ。

【請求項6】

前記有機系球状微粒子の平均粒径は3〜10μmであることを特徴とする請求項5に記載の現像ローラ。

【請求項7】

像担持体に供給する現像剤を表面に担持して表面移動する現像ローラと、該現像剤を前記現像ローラ表面に供給する現像剤供給部材と、前記現像ローラの表面に担持された現像剤を薄層化する現像剤層規制部材と、現像剤を収納する現像剤収納器とを備える現像装置において、前記現像ローラが請求項1乃至請求項6のいずれかに記載の現像ローラであることを特徴とする現像装置。

【請求項8】

潜像担持体と、少なくとも潜像担持体上の潜像を現像剤で現像する現像装置とを一体化して画像形成装置に対して着脱可能に構成したプロセスカートリッジにおいて、現像装置として、請求項7に記載の現像装置を用いることを特徴とするプロセスカートリッジ。

【請求項9】

潜像を担持する潜像担持体と、潜像担持体表面に均一に帯電を施す帯電手段と、帯電した該潜像担持体の表面に画像データに基づいて露光し、静電潜像を書き込む露光手段と、潜像担持体表面に形成された静電潜像にトナーを供給し可視像化する現像手段と、潜像担持体表面の可視像を被転写体に転写する転写手段と、被転写体上の可視像を定着させる定着手段と、を備える画像形成装置であって、現像手段が、請求項7の現像装置であることを特徴とする画像形成装置。

【請求項10】

潜像担持体表面に均一に帯電を施す帯電工程と、帯電した潜像担持体の表面に画像データに基づいて露光し、静電潜像を書き込む露光工程と、現像装置の現像ローラ上に現像剤層規制部材により所定層厚の現像剤層を形成し、現像剤層を介して潜像担持体表面に形成された静電潜像を現像し、可視像化する現像工程と、潜像担持体表面の可視像を被転写体に転写する転写工程と、被転写体上の可視像を定着させる定着工程と、を有し、請求項1乃至請求項6のいずれかに記載の現像ローラ、請求項7に記載の現像装置、請求項8に記載のプロセスカートリッジ、又は、請求項9に記載の画像形装置のいずれかを用いることを特徴とする画像形成方法。

【請求項1】

少なくとも、芯金と該芯金の外周に導電性の弾性ゴム層を有した現像ローラにおいて、該現像ローラの最表面層がトナー搬送手段兼トナー層規制ブレード付着トナー掻取手段を有し、該トナー掻取手段が、一周方向に傾斜したうねりの凹凸部であり、該凹凸部のうち凸部は、ローラ回転方向上流側の凹部から前記うねりの頂部まで斜め壁状に急傾斜で立ち上がる前面と、頂部から下流方向端部に位置する前記凹部に向かって緩やかに低くなる緩傾斜の後面とを有するものであり、さらに前記現像ローラ表面の同一周方向において、微小硬度測定法によって得られた押込み仕事率の差が10〜21%であることを特徴とする現像ローラ。

【請求項2】

前記凹凸における間隔が平均100〜250μmであり、最大高低差が平均11〜15μmであることを特徴とする請求項1に記載の現像ローラ。

【請求項3】

前記導電性の弾性ゴム層は、JIS−A硬度で30〜45度の低硬度ゴムであることを特徴とする請求項1又は請求項2に記載の現像ローラ。

【請求項4】

前記傾斜したうねりの凹凸部は、導電性の弾性ゴム表面を研磨目が逆目になるように研磨することにより形成されたことを特徴とする請求項1乃至3のいずれかに記載の現像ローラ。

【請求項5】

前記導電性の弾性ゴム層の表面には、有機系球状微粒子が分散し表面から一部露出していることを特徴とする請求項1乃至請求項4のいずれかに記載の現像ローラ。

【請求項6】

前記有機系球状微粒子の平均粒径は3〜10μmであることを特徴とする請求項5に記載の現像ローラ。

【請求項7】

像担持体に供給する現像剤を表面に担持して表面移動する現像ローラと、該現像剤を前記現像ローラ表面に供給する現像剤供給部材と、前記現像ローラの表面に担持された現像剤を薄層化する現像剤層規制部材と、現像剤を収納する現像剤収納器とを備える現像装置において、前記現像ローラが請求項1乃至請求項6のいずれかに記載の現像ローラであることを特徴とする現像装置。

【請求項8】

潜像担持体と、少なくとも潜像担持体上の潜像を現像剤で現像する現像装置とを一体化して画像形成装置に対して着脱可能に構成したプロセスカートリッジにおいて、現像装置として、請求項7に記載の現像装置を用いることを特徴とするプロセスカートリッジ。

【請求項9】

潜像を担持する潜像担持体と、潜像担持体表面に均一に帯電を施す帯電手段と、帯電した該潜像担持体の表面に画像データに基づいて露光し、静電潜像を書き込む露光手段と、潜像担持体表面に形成された静電潜像にトナーを供給し可視像化する現像手段と、潜像担持体表面の可視像を被転写体に転写する転写手段と、被転写体上の可視像を定着させる定着手段と、を備える画像形成装置であって、現像手段が、請求項7の現像装置であることを特徴とする画像形成装置。

【請求項10】

潜像担持体表面に均一に帯電を施す帯電工程と、帯電した潜像担持体の表面に画像データに基づいて露光し、静電潜像を書き込む露光工程と、現像装置の現像ローラ上に現像剤層規制部材により所定層厚の現像剤層を形成し、現像剤層を介して潜像担持体表面に形成された静電潜像を現像し、可視像化する現像工程と、潜像担持体表面の可視像を被転写体に転写する転写工程と、被転写体上の可視像を定着させる定着工程と、を有し、請求項1乃至請求項6のいずれかに記載の現像ローラ、請求項7に記載の現像装置、請求項8に記載のプロセスカートリッジ、又は、請求項9に記載の画像形装置のいずれかを用いることを特徴とする画像形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−54194(P2013−54194A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−191935(P2011−191935)

【出願日】平成23年9月2日(2011.9.2)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月2日(2011.9.2)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]