電子写真用の導電性部材

【課題】長期間の使用によっても電気抵抗が変化しにくい電子写真用の導電性部材の提供。

【解決手段】導電性の軸芯体と導電層とを有し、該導電層は、(1)バインダー樹脂と、(2)非導電性粒子の表面にアニオン交換基を有する第1の粒子と、非導電性粒子の表面にカチオン交換基を有する第2の粒子との凝集体とを含有していることを特徴とする電子写真用の導電性部材。

【解決手段】導電性の軸芯体と導電層とを有し、該導電層は、(1)バインダー樹脂と、(2)非導電性粒子の表面にアニオン交換基を有する第1の粒子と、非導電性粒子の表面にカチオン交換基を有する第2の粒子との凝集体とを含有していることを特徴とする電子写真用の導電性部材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は電子写真装置に用いられる導電性部材に関する。

【背景技術】

【0002】

電子写真装置において帯電ローラや現像ローラ等に用いられる、導電層を備えた導電性部材に対しては均一で安定した電気特性が要求されている。かかる導電層に所定の導電性を付与するために用いられる導電剤として4級アンモニウム塩等のイオン導電剤がある。イオン導電剤を用いて導電化した導電層は、カーボンブラックなどの電子導電剤と比較して、添加量の変動や加工履歴への電気抵抗値の依存性が少ない。

【0003】

その一方で、イオン導電剤は導電層のマトリクスをなすゴム等に分子レベルで分散されるため、長期の使用によって、イオン導電剤が導電層中を移動して表面に浸みだし易い(ブリード)。イオン導電剤が導電層中を移動することにより、導電性部材の電気抵抗値が経時的に変化してしまうことがある。また、表面にブリードしたイオン導電剤は、導電性部材に当接している感光体等の表面に付着し、電子写真画像の品位に影響を与えることがある。

【0004】

特許文献1では、このような課題に対し、水酸基を有する4級アンモニウム塩を用いることで、イオン導電剤のブリードの抑制を図っている。

【0005】

また、特許文献2では、金属酸化物粒子にシランカップリング剤によって表面にスルホン酸基が導入された導電性粒子が提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−273815号公報

【特許文献2】特開平10−7932号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、本発明者らの検討によれば、特許文献1の技術は、イオン導電剤によって導電化されてなる導電層の電気抵抗値の経時的変化の抑制には未だ改善の余地があるとの認識を得た。そこで、本発明者らは、特許文献2に記載されている導電性粒子をゴムに分散させたゴム組成物を用いて導電層を形成し評価した。その結果、4級アンモニウム塩などのイオン導電剤と比較して、電気抵抗値の経時的変化はある程度は抑えられるものの、未だ不十分であった。

【0008】

本発明の目的は、長期間の使用によっても電気抵抗が変化しにくい電子写真用の導電性部材の提供にある。

【課題を解決するための手段】

【0009】

本発明によれば、導電性の軸芯体と導電層とを有し、該導電層は、

(1)バインダー樹脂と、

(2)非導電性粒子の表面にアニオン交換基を有する第1の粒子と、非導電性粒子の表面にカチオン交換基を有する第2の粒子との凝集体と、を含有している電子写真用の導電性部材が提供される。

【発明の効果】

【0010】

本発明によれば、長期間の使用によっても電気抵抗が変化しにくい電子写真用の導電性部材を得ることができる。

【図面の簡単な説明】

【0011】

【図1】本発明の導電性部材の一例を示す断面図である。

【図2】導電性粒子を用いた際の凝集状態を説明するための概略図である。

【図3】従来の導電性粒子を含有する導電性部材の経時的な電気抵抗の変化を説明するための図である。

【図4】本発明に用いる凝集体を説明するための概略図である。

【発明を実施するための形態】

【0012】

本発明者らは、特許文献2に係る導電性粒子を含有させた導電層を有する導電性部材が、経時的な電気抵抗の変化を示す理由を以下のように推定している。即ち、イオン導電剤と比較すればモビリティは低下しているものの、長期間に亘って直流電圧が印加されることにより、図3に示すように、導電性粒子が陽極側に移動していき、電気抵抗値が変化してしまうものと考えられる。さらに、電子写真装置の高速化に伴い直流印加電圧が増加した場合においては、特に、導電性粒子の移動が顕著となる。

【0013】

そこで、本発明者らは、導電性をできる限り維持しつつ、導電層に長期に亘って直流電圧が印加されたときの導電性粒子のモビリティを低下させることについて検討を重ねた。

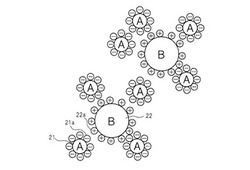

その結果、図4に示すように、非導電性粒子の表面にアニオン交換基を有する第1の粒子21と、非導電性粒子の表面にカチオン交換基を有する第2の粒子22とをイオン間相互作用により凝集させることによって、導電性粒子のモビリティを低下させることができることを見出した。また、かかる構成を採用した場合にも導電層は良好な導電性を示す。これは、バインダー樹脂中に、非導電性粒子の表面に固定されてなるアニオン交換基およびカチオン交換基の各々のカウンターイオン(21a及び22a)が、直流電圧の印加によって移動可能な状態で存在していることによるものと考えらえる。

【0014】

次に、本発明にかかる電子写真用の導電性部材について詳細に説明する。

本発明に係る導電性部材は、導電性の軸芯体と導電層とを有している。そして、導電層は、

(1)バインダー樹脂と、

(2)非導電性粒子の表面にアニオン交換基を有する第1の粒子と、非導電性粒子の表面にカチオン交換基を有する第2の粒子との凝集体と、を含有している。

【0015】

なお、本発明において、導電性とは、物質中に電場を印加したとき、電荷の移動、すなわち電流が流れるという性質(電気伝導性)を意味する。また、非導電性とは、物質中に電場を印加しても電流が流れない(電気伝導性を有さない)性質を意味する。

【0016】

本発明にかかる第1の粒子及び第2の粒子は各々非導電性粒子の表面にアニオン交換基およびカチオン交換基を有している。すなわち、非導電性粒子同士が静電気力によって凝集したとしても非導電性粒子間では電荷は移動しない。一方、表面のカチオン交換基とアニオン交換基との間では、イオンの授受が行われるため、それぞれの粒子が電荷の移動に寄与し、導電剤として機能することができる。また、凝集体とは、静電気的に凝集した粒子の集まりを意味する。

【0017】

<導電性部材>

本発明にかかる導電性部材は、電子写真装置等の画像形成装置や、感光体及び導電性弾性部材を一体的にカートリッジ化し、画像形成装置本体に対して着脱自在としたプロセスカートリッジにおいて、感光体等の被帯電部材に当接して使用される帯電部材として好適である。本発明の導電性部材を使用しうる電子写真装置としては、複写機、レーザービームプリンター、LEDプリンター、あるいは、電子写真製版システム等の電子写真応用装置等が挙げられる。また、本発明の導電性部材は、帯電部材以外に、現像部材、転写部材、除電部材としても使用可能である。さらに、導電性部材の形状としては、ローラ形状(導電性ローラ)、およびブレード形状(導電性ブレード)とすることができる。

【0018】

なお、以降、非導電性粒子の表面にアニオン交換基を有する粒子(第1の粒子)をカチオン性粒子と称し、非導電性粒子の表面にカチオン交換基を有する粒子(第2の粒子)をアニオン性粒子と称する。

【0019】

図1に本発明に係る導電性部材の一例の断面図を示す。図1(a)に示すように、導電性軸芯体としての芯金11とその外周に設けられた導電層12からなる単層構成であっても良い。また、図1(b)に示すような、導電層12の外側に表面層13を配置した2層構成であってもよく、更に導電層12と表面層13との間に中間層や接着層を何層か配置した多層構成であってもよい。

【0020】

以下に導電性部材を構成する各要素について説明する。

【0021】

<導電性軸芯体>

導電性軸芯体とは、導電層を支え、かつ導電性を有する剛体を意味し、導電性の軸芯体としては、例えば、ステンレスを挙げることができる。

【0022】

<導電層>

導電層は、導電性弾性層であることができ、導電性部材の抵抗の調整を行うことができる。導電層12は、(1)バインダー樹脂と、(2)カチオン性粒子とアニオン性粒子との凝集体と、を含有している。

【0023】

本発明においては、アニオン性粒子である第2の粒子と、カチオン性粒子である第1の粒子の異なる極性の電荷を表面に有する粒子を用いる。この場合、カチオン性粒子のみ(図2(I))や、アニオン性粒子のみを用いた場合と比較して、アニオン性粒子とカチオン性粒子間に働く引力によって、粒子同士が凝集体を形成し易くなる。通電によって移動する高い導電性を有する粒径の小さな粒子を用いた場合においても、アニオン性粒子とカチオン性粒子を併用して、これらの粒子同士を凝集させることで、粒子の移動を抑制することができる。その結果、導電性部材として所望の導電性を保持しつつも、導電性粒子の移動が抑制されるため、電気抵抗の経時的変化が低減される(図2(II))。

【0024】

なお、本発明において、第1の粒子および第2の粒子全てが凝集体を形成していなくても良く、図2(II)に示すように、第1の粒子21の一部や第2の粒子22の一部がバインダー樹脂中にそれぞれ単独で存在していても良い。

【0025】

また、本発明では、イオン交換基同士(アニオン交換基とカチオン交換基)が反応し失活するのを防ぐため、それぞれのイオン交換基を粒子に固定することができる。そのため粒子同士の接点のみでしかイオン交換基同士の反応は起こらず、大部分のイオン交換基はイオン伝導に寄与できるかたちで存在する。

【0026】

次に導電層に用いる各材料について説明する。

【0027】

<バインダー樹脂>

まず、本発明に用いるバインダー樹脂について説明する。なお、バインダー樹脂は、後述する原料ゴムからなることができる。

【0028】

導電層用のバインダー樹脂に用いる原料ゴムとしては、特に限定されるものではないが、イオン導電性の観点から、極性を有するポリマーを使用することが好ましい。

【0029】

極性ポリマーとしては、例えば、エピクロルヒドリンホモポリマー、エピクロルヒドリン−エチレンオキサイド共重合体、エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル3元共重合体、アクリロニトリル−ブタジエン共重合体、アクリロニトリル−ブタジエン共重合体の水素添加物、クロロプレンゴム、アクリルゴム及びウレタンゴムが挙げられる。なお、原料ゴムは、1種を用いても、2種以上を併用してもよい。

【0030】

また、本発明で用いるバインダー樹脂として、架橋密度の高いものを用いることで、さらに通電劣化を抑制させることができる。本発明において、バインダー樹脂中に添加した第1の粒子と第2の粒子は、凝集体を形作って存在しているが、凝集体の大きさは必ずしも一定ではなく、小さな凝集体も存在している。よって、長時間の通電を行った際に、導電性粒子の移動をより効果的に抑制する観点から、ゴムの力学特性に影響を与えない範囲において、ゴムの架橋密度が高い方が好ましい。具体的には、導電性部材としてのバインダー樹脂の架橋密度は、300mol/m3以上2000mol/m3以下、特に、500mol/m3以上1500mol/m3以下であることが望ましい。バインダー樹脂の架橋密度は、バインダー樹脂を架橋する際に、必要に応じて添加する硫黄、加硫助剤の添加量によって制御することが可能である。なお、バインダー樹脂の架橋密度は、ゴム技術の基礎、P.352「膨潤法」(日本ゴム協会編)に従い算出することができる。

【0031】

<カチオン性粒子(第1の粒子)、アニオン性粒子(第2の粒子)>

次に、本発明に用いるカチオン性粒子およびアニオン性粒子について説明する。

【0032】

本発明において第1の粒子および第2の粒子の核となる非導電性粒子(核用粒子)は、表面に極性基を有する非導電性粒子であることができ、表面に極性基を有する、無機粒子、有機粒子、有機−無機ハイブリッド粒子のいずれも用いることができる。

【0033】

なお、極性基としては、例えば、水酸基、エポキシ基、カルボキシ基、および4級アンモニウム基を挙げることができる。非導電性粒子は、物質中に電場を印加しても電流が流れず、電気伝導性を有さない無機粒子、有機粒子、有機−無機ハイブリッドの粒子であることができる。

【0034】

この核用粒子の表面にイオン交換基(例えば、スルホン酸基、アミノ基)を導入することにより、第1の粒子および第2の粒子を得ることができる。

【0035】

例えば、アニオン性粒子およびカチオン性粒子の核として、金属粒子やカーボン粒子などの電子導電性の粒子を用いた場合、結果的に導電層は電子導電剤によって導電化されたこととなる。このため、前述した含有量のわずかな変動や加工履歴によって電気抵抗値が変動しやすいという電子導電剤の抱える課題が生じることとなる。また、アニオン性粒子、カチオン性粒子の核として、イオン導電性の粒子を用いた場合、使用環境による水分量の変化により粒子の膨潤や収縮が起こることがある。その結果、粒子の凝集構造が崩れることがあり、一部の導電性粒子の移動による電気抵抗値の変化が発生することがある。このため、本発明に用いるアニオン性粒子、カチオン性粒子の核は、非導電性粒子でなければならない。

【0036】

無機粒子の例としては、Si、Mg、Al、Ti、Zr、V、Cr、Mn、Fe、Co、Ni、Cu、Sn及びZnからなる群から選ばれる1種類または複数種類の金属の酸化物粒子が挙げられる。金属酸化物粒子は単体であっても良いし、複数種類の金属元素又はそれらの酸化物を含有していても良い。金属酸化物粒子は、形状(球状、棒状、針状、板状、無定形状等)、粒子構造(多孔質、無孔質等)、いずれのものも使用することができる。

【0037】

具体的には、シリカ、酸化チタン、酸化アルミニウム、アルミナゾル、酸化ジルコニウム、酸化鉄、酸化クロム等の球状、あるいは針状の粒子、ケイ酸塩鉱物、リン酸塩鉱物、チタン酸塩鉱物、マンガン酸塩鉱物、ニオブ酸塩鉱等の層状粘土鉱物、多孔質酸化チタン、ゼオライト、メソポーラスシリカ、多孔質アルミナ、多孔質シリカアルミナ、珪藻土等の多孔質粒子を核用粒子として使用することができる。

【0038】

本発明において、核用粒子表面の水酸基、カルボキシル基等の極性基の含有量は、イオン導電性に影響を及ぼす。つまり、本発明に用いる導電性粒子が表面に有するイオン交換基は、核用粒子表面に元から存在する極性基との置換反応によって導入されるため、表面の極性基の数が多い核用粒子ほどよい。

【0039】

極性基である水酸基を表面に多く有する核用粒子の例としては、シリカ、酸化チタン等が挙げられる。シリカの具体例としては、フュームドシリカ、コロイダルシリカ、沈降シリカ、結晶シリカ、粉砕シリカ、溶融シリカ等が挙げられる。

【0040】

また、チタニアの具体例としては、チタニアゾル等が挙げられる。

【0041】

層状粘土鉱物としては、ケイ酸塩鉱物等が挙げられ、その具体例としては、雲母族(白雲母、黒雲母、鉄雲母、金雲母、白水雲母、ソーダ雲母、シデロフィライト、イーストナイト、ポリリシオ雲母、トリリシオ雲母、リチア雲母、チンワルド雲母、マーガライト、イライト、海縁石)、スメクタイト族(モンモリロナイト、バイデライト、ノントロナイト、サポナイト、ヘクトライト、スティブンサイト、タルク)、カオリン族(カオリナイト、ハロイサイト)、バーミキュライト、マガディアイト、カネマイト、ケニヤアイトなどが挙げられる。その中では、特にモンモリロナイト、マガディアイト、カネマイト、ケニヤアイトが好ましい。

【0042】

有機粒子の例としては、ポリスチレン、ポリイミド、ポリスルホン、ポリメタクリル酸メチル、ポリアリルアミン、ポリビニルアミン、ポリイミン、ポリビニルピロリドン、ポリエチレンイミン、ポリビニルピリジン、アミノアセタール化ポリビニルアルコール、イオネンポリマー、ポリビニルイミダゾール、ポリビニルベンジルホスホニウム、ポリアルキルアリルアンモニウム、ポリアミジン、ポリアミンスルホンが挙げられる。

【0043】

前述の有機粒子と無機粒子を組み合わせた有機−無機ハイブリッド粒子を用いることもできる。

【0044】

またいずれの核用粒子も、必要に応じて、UV処理、水熱処理等を行い、表面の極性基量を増加させても構わない。特に、有機粒子の場合はその効果が大きい。このような処理をすることでイオン交換基導入度を容易に調節することができる。

【0045】

核用粒子へのイオン交換基導入法とイオン交換基導入度について述べる。

【0046】

核用粒子へのイオン交換基の導入法の例としては、シランカップリング反応が挙げられる。シランカップリング反応では、例えば、メルカプトプロピルトリメトキシシランを用いる方法がある。シランカップリング剤のアルコキシル基は水中にて加水分解し、続いて、シラノール基間の脱水縮合が起こり、オリゴマー状シロキサンが生成する。生成したシロキサンは、脱水縮合によって粒子表面と共有結合により結合される。このようにして得られた、表面に生成したシラノール基を所望のイオン交換性基と置換することによって、第1の粒子および第2の粒子を得ることができる。

【0047】

また、スルホン酸基を導入する場合は、スルトンを用いたスルホン化、スルホン酸基を有するアルキルハロゲンと金属酸化物粒子表面の水酸基との求核置換反応、カチオン交換基であるスルホン酸基を導入する手法等を用いることできる。スルホン化反応では、例えば、1、3−プロパンスルトン、1、3−プロペンスルトン、1、4−ブタンスルトン、2、4−ブタンスルトンを用いることができる。核用粒子表面の水酸基中の酸素原子は、スルトンの酸素原子に隣接する炭素原子に対して求核置換反応を起こし、その結果、表面にスルホン酸基を有する第2の粒子を得ることができる。

【0048】

また、アミノ基を導入する場合は、粒子表面のエポキシ基をアンモニア水溶液中で反応させ、アニオン交換基であるアミンを導入する手法等、どのような導入法も用いることができる。

【0049】

イオン交換基の導入度は、前述のとおり、UV処理、水熱処理等を行う方法、また、シランカップリング剤を用いて導入させる場合は、シランカップリング剤の添加量を増減させる方法によって、調節することができる。なお、このようにして得られた第1の粒子および第2の粒子をドライブレンドで混合することにより静電的に凝集させて、第1および第2の粒子の凝集体である導電性粒子を得ることができる。

【0050】

本発明において、第1および第2の粒子の粒径は電気特性に影響を及ぼす。粒径が極端に大きい場合、それに伴い第1および第2の粒子の単位質量あたりの表面積が減少し、イオン交換基の導入度が減少する傾向となる。これにより、高抵抗化を引き起こすことがある。よって、これらの粒子の平均粒径は第1の粒子および第2の粒子の少なくともどちらか一方の平均粒径が、100nm以下、特には、25nm以下であることが好ましい。また、長時間の使用により第1および第2の粒子のブリードを、より良く抑制するうえで、5nm以上であることが好ましく、7nm以上であることがより好ましい。

【0051】

それに伴い、第1の粒子の核用粒子、および第2の粒子の核用粒子の少なくともどちらか一方の平均粒径が、98nm以下、特には、23nm以下であることが好ましい。また、凝集体(導電性粒子)の平均粒径は、500nm以下、特には、200nm以下であることが好ましい。

【0052】

これらの核用粒子の粒径および第1および第2の粒子の粒径は、Mei散乱理論に基づくレーザー回折法による粒度分布測定によって決定でき、粒子数50%の粒子径をもって表すことができる。導電性部材中での凝集体(導電性粒子)の粒径は、走査型電子顕微鏡(SEM)、或いは、透過型電子顕微鏡(TEM)を用いた観察で確認することができる。

【0053】

導電層の体積固有抵抗率の目安としては、電圧印加により電子写真感光体を帯電処理することができるように、1×105〜1×109Ω・cmの範囲とすることが好ましい。導電性部材中の導電性粒子の含有量は、導電層の体積固有抵抗率に応じて適宜調整することができる。

【0054】

バインダー樹脂100質量部に対する、導電性粒子の配合量の目安としては、0.5質量部以上30質量部以下、特には、1質量部以上10質量部以下が好ましい。

なお、導電性粒子の質量部数は、第1の粒子および第2の粒子の合計質量部数と一致する。

【0055】

次に、本発明に用いる第1の粒子と第2の粒子の組み合わせについて説明する。

第1の粒子、第2の粒子のそれぞれの核となる非導電性粒子は、同一の種類の粒子を用いても異なる種類の粒子を用いてもよい。

【0056】

また、第1の粒子中のアニオン交換基としては、例えば、アミノ基、および4級アンモニウム塩基を挙げることができる。イオン交換基の導入のし易さの観点から、アニオン交換基はアミノ基であることが好ましい。第2の粒子中のカチオン交換基としては、例えば、スルホン酸基、およびカルボニル基を挙げることができる。こちらも同じくイオン交換基の導入のし易さの観点から、カチオン交換基はスルホン酸基であることが好ましい。

【0057】

カチオン交換基としてスルホン酸基、アニオン交換基としてアミノ基を用いた場合、以下のことが可能となる。即ち、第2の粒子の表面に導入されたスルホン酸基の方が、第1の粒子表面のアミノ基よりもイオン伝導性能が高いため、相対的に表面積の大きな小粒径の粒子にスルホン酸基を固定することで、導電性ローラの低抵抗化が容易に可能となる。

【0058】

この導電性ローラの低抵抗化が容易に可能となるという観点から、粒径については、アニオン性粒子である第2の粒子よりもカチオン性粒子である第1の粒子の方が大きいことが好ましい。

【0059】

また、小粒径の粒子は前述の通り通電により移動する可能性があるが、大粒径の第1の粒子の周りに小粒径の第2の粒子を固定化させて大きな凝集体とすることができ、小粒径粒子の移動を防ぐことが容易に可能となる。

【0060】

第2の粒子の表面に導入されたスルホン酸基は、第1の粒子表面のアミノ基よりもイオン伝導性能が高いため、ローラの低抵抗化に効果がある。このことから、第1の粒子と第2の粒子それぞれの混合比については、アニオン性粒子である第2の粒子の添加質量部数が、カチオン性粒子である第1の粒子の添加質量部数よりも多いことが好ましい。より具体的には、第1の粒子と第2の粒子の比は2対8から4対6であることが好ましい。両粒子の比をこの範囲内にすることにより、導電性ローラの抵抗値を、1×105Ω・cm以上、1×109Ω・cm以下の値に容易にすることができる。なお、本発明の導電性部材を帯電ローラとして用いる場合、抵抗値は1.0×108Ω・cm未満とすることが好ましく、5.0×107Ω・cm未満とすることがより好ましく、1.0×107Ω・cm未満とすることが更に好ましい。この抵抗値は、温度23℃/湿度50%R.H.(相対湿度)環境下にて、金属ドラムに帯電ローラを当接(片側500gの両端荷重)させ、芯金と金属ドラムの間に直流200Vの電圧を印加した際の帯電ローラの電気抵抗値を求めることにより算出できる。

【0061】

<配合剤>

更に、本発明に用いる導電層には、発明の効果を著しく損なわない範囲内で必要に応じて、ゴムの配合剤として一般に用いられている充填剤、軟化剤、加工助剤、架橋助剤、架橋促進剤、架橋促進助剤、架橋遅延剤、粘着付与剤、分散剤、発泡剤等を添加することができる。

【0062】

これら原料(バインダー樹脂、導電性粒子(または第1および第2の粒子)並びに必要に応じて配合剤)の混合方法としては、以下の方法を例示することができる。即ち、バンバリーミキサーや加圧式ニーダーといった密閉型混合機を使用した混合方法や、オープンロールのような開放型の混合機を使用した混合方法を例示することができる。なお、第1の粒子および第2の粒子は、予め凝集体を形成させてから他の材料と混合しても良く、そのまま他の材料と混合しても良い。

【0063】

本発明の導電性部材を例えば帯電部材として用いる際、その最外部の感光体と接する部分を、トナーや外添剤の付着を防止する目的で、非粘着処理することができる。

【0064】

最外部の非粘着処理としては、帯電部材表面に電子線、紫外線、X線及びマイクロウェーブ等のエネルギー線を照射して表面を硬化し非粘着性とする方法や、アクリル樹脂、ポリウレタン、ポリアミド、ポリエステル、ポリオレフィン及びシリコーン樹脂等の非粘着性樹脂を表面層として形成してもよい。

【0065】

表面層を形成する場合には、先述した非粘着性樹脂に対して、必要に応じて、カーボンブラック、グラファイト、酸化チタン及び酸化錫等の金属酸化物や、銅、銀等の金属や、酸化物や金属を粒子表面に被覆して導電性を付与した導電性粒子、好ましくは本発明に用いる導電性粒子を適当量分散させることにより、所望の電気抵抗値としたものを用いることができる。

【0066】

また、導電性部材を他の用途(例えば、現像ローラ)として用いる際も上記表面層を有することができる。

【実施例】

【0067】

以下、本発明の具体的な実施例について説明する。

【0068】

導電剤に用いる、アニオン性粒子である第2の粒子と、カチオン性粒子である第1の粒子を以下の手法でそれぞれ作製した。

【0069】

<アニオン性粒子(第2の粒子)の合成>

(合成例1−1−1)

水1.8ml、35質量%塩酸(和光純薬工業社製)100μl、およびエタノール(和光純薬工業社製)10mlの混合溶液中にメルカプトプロピルトリメトキシシラン2mlを徐々に滴下し、50℃で1時間攪拌した。

【0070】

上記溶液と、核用粒子として非導電性粒子である、数平均粒径7nm、BET比表面積390m2/gの球状フュームドシリカ(商品名:AEROSIL・380、AEROSIL社製)10.0gをエタノール10ml中に分散させた分散液とを混合し、70℃で13時間攪拌し、メルカプト基を有するシリカを得た。このシリカ10.0gをエタノール40mlと過酸化水素水(和光純薬工業社製)10mlの混合溶液中、70℃で2時間攪拌することにより、メルカプト基をカチオン交換基であるスルホン酸基に置換し、第2の粒子である、スルホン酸基が導入されたシリカ(第2の粒子)を作製した。スルホン基導入後のシリカの数平均粒径は、7nmであった。なお、攪拌には、ホットプレート付きマグネチックスターラーを用いた。

【0071】

合成したシリカのスルホン酸基濃度を、フーリエ変換型赤外分光光度計(FT−IR)を用いて算出した結果、0.78mmol/gであった。

【0072】

(合成例1−1−2)

核用粒子として、数平均粒径25nm、BET比表面積275m2/gの球状フュームドシリカ(商品名:AEROSIL・300SP、AEROSIL社製)を用いた以外は、合成例1−1−1に従い、スルホン酸基が導入されたシリカを作製した。合成したシリカのスルホン酸基濃度は、0.74mmol/gであった。

【0073】

(合成例1−1−3)

核用粒子として、数平均粒径50nm、BET比表面積200m2/gの球状フュームドシリカ(商品名:AEROSIL・200、AEROSIL社製)を用いた以外は、合成例1−1−1に従い、スルホン酸基が導入されたシリカを作製した。合成したシリカのスルホン酸基濃度は、0.68mmol/gであった。

【0074】

(合成例1−1−4)

核用粒子として、数平均粒径100nm、BET比表面積150m2/gの球状フュームドシリカ(商品名:AEROSIL・150、AEROSIL社製)を用いた以外は、合成例1−1−1に従い、スルホン酸基が導入されたシリカを作製した。合成したシリカのスルホン酸基濃度は、0.63mmol/gであった。

【0075】

(合成例1−1−5)

核用粒子として、数平均粒径25nm、BET比表面積120m2/gの酸化チタン(石原産業社製)を用いた以外は、合成例1−1−1に従い、スルホン酸基が導入された酸化チタンを作製した。合成した酸化チタンのスルホン酸基濃度は、0.65mmol/gであった。

【0076】

(合成例1−1−6)

核用粒子として、モンモリロナイト10.0gを用いた以外は、合成例1−1−1に従い、端面にスルホン酸基が導入されたモンモリロナイトを作製した。合成したモンモリロナイトのスルホン酸基濃度は、0.28mmol/gであった。

【0077】

(合成例1−1−7)

核用粒子として、マカディアイトを用いた以外は、合成例1−1−1に従い、スルホン酸基が導入されたマカディアイトを作製した。合成したマカディアイトのスルホン酸基濃度は、0.71mmol/gであった。

【0078】

(合成例1−1−8)

核用粒子として、針状酸化チタン(繊維径0.05〜0.15μm、繊維長3〜12μm)を用いた以外は、合成例1−1−1に従い、スルホン酸基が導入された針状酸化チタンを作製した。合成した針状酸化チタンのスルホン酸基濃度は、0.61mmol/gであった。

【0079】

(合成例1−1−9)

核用粒子として、BET比表面積が500m2/gのメソポーラスシリカを用いた以外は、合成例1−1−1に従い、スルホン酸基が導入されたメソポーラスシリカを作製した。合成したメソポーラスシリカのスルホン酸基濃度は、0.62mmol/gであった。

【0080】

(合成例1−1−10)

核用粒子として、後述する粒子表面に水酸基を有するPS(ポリスチレン)微粒子を用いた以外は、合成例1−1−1と同様の手法により、粒子表面にスルホン酸基を有するPS微粒子を得た。動的光散乱(DLS)装置を用い、合成した粒子表面にスルホン酸基を有するPS微粒子の数平均粒径を測定した結果、100nm、スルホン酸基濃度は、0.58mmol/gであった。

【0081】

以下に、PS微粒子の合成方法を具体的に説明する。

【0082】

まず、表面に水酸基を有するポリスチレン(PS)からなる微粒子をソープフリー乳化重合により合成した。純水300ml中、開始剤として4,4’−アゾビス(4−シアノペンタノイック酸)0.5gを用い、スチレン16.6g、メタクリル酸2−ヒドロキシエチル1.30g、架橋剤としてエチレングリコールジメチルアクリレート7.92gを添加した後、室温で高速ホモジナイザーと、超音波振動機を用い、添加したモノマーを乳化分散させた。乳化分散後、80℃で15時間、攪拌しながら反応させ、粒子表面に水酸基を有するPS微粒子を得た。反応後のPS微粒子が分散した水分散液は、セルロース膜を用いて純水中で透析を行い、未反応のモノマーと開始剤を除去した。引き続き、合成例1−1−1と同様の手法により、粒子表面にスルホン酸基を有するPS微粒子を得た。

【0083】

(合成例1−1−11)

ソープフリー乳化重合のモノマーとして、スチレン16.6gの代わりにメタクリル酸メチル16gを用いた以外は、合成例1−1−10に従い、スルホン酸基が導入されたポリメタクリル酸メチル(PMMA)微粒子を作製した。合成したPMMA微粒子の数平均粒径は、100nm、スルホン酸基濃度は、0.55mmol/gであった。

【0084】

(合成例1−2−1)

メルカプトプロピルトリメトキシシランの添加量を1mlに変更した以外は、合成例1−1−1に従い、スルホン酸基が導入されたシリカを作製した。合成したシリカのスルホン酸基濃度は、0.14mmol/gであった。

【0085】

(合成例1−2−2)

数平均粒径7nm、BET比表面積390m2/gの球状フュームドシリカに対し、オートクレーブを用いて170℃で24時間の水熱処理を行い、表面に水酸基を付加した。核用粒子として、この水酸基を付加したシリカを用いた以外は、合成例1−1−1に従い、スルホン酸基が導入されたシリカを作製した。合成したシリカのスルホン酸基濃度は、1.22mmol/gであった。

【0086】

(合成例1−3)

ソープフリー乳化重合のモノマーとして、スチレン16.6gおよびメタクリル酸2−ヒドロキシエチル1.30gの代わりに、スチレン19.8gおよびアクリル酸(AA)0.72gを用いた以外は、合成例1−1−10に従い、粒子表面にカルボキシル基を有するPS微粒子を得た。合成したPS微粒子の数平均粒径は100nm、カルボキシル基濃度は、0.69mmol/gであった。

【0087】

<カチオン性粒子(第1の粒子)の合成>

(合成例2−1−1)

水1.8ml、35質量%塩酸100μl、エタノール10mlの混合溶液中にアミノプロピルトリメトキシシラン2mlを徐々に滴下し、50℃で1時間攪拌した。次に、この溶液に、核用粒子として非導電性粒子である、数平均粒径25nm、BET比表面積275m2/gの球状フュームドシリカ10.0gをエタノール中に分散させた分散液を混合し、70℃で13時間攪拌した。これにより、アニオン交換基としてアミノ酸基が導入されたシリカ(第1の粒子)を作製した。

【0088】

合成したシリカのアミノ基濃度を、フーリエ変換型赤外分光光度計(FT−IR)を用いて算出した結果、0.74mmol/gであった。

【0089】

(合成例2−1−2)

核用粒子として、数平均粒径7nm、BET比表面積390m2/gの球状フュームドシリカを用いた以外は、合成例2−1−1に従い、アミノ基が導入されたシリカを作製した。合成したシリカのアミノ基濃度は、0.78mmol/gであった。

【0090】

(合成例2−1−3)

核用粒子として、数平均粒径50nm、BET比表面積200m2/gの球状フュームドシリカを用いた以外は、合成例2−1−1に従い、アミノ基が導入されたシリカを作製した。合成したシリカのアミノ基濃度は、0.74mmol/gであった。

【0091】

(合成例2−1−4)

核用粒子として、数平均粒径100nm、BET比表面積150m2/gの球状フュームドシリカを用いた以外は、合成例2−1−1に従い、アミノ基が導入されたシリカを作製した。合成したシリカのアミノ基濃度は、0.68mmol/gであった。

【0092】

(合成例2−1−5)

核用粒子として、数平均粒径25nm、BET比表面積120m2/gの酸化チタンを用いた以外は、合成例2−1−1に従い、アミノ基が導入された酸化チタンを作製した。合成した酸化チタンのアミノ基濃度は、0.65mmol/gであった。

【0093】

(合成例2−1−6)

核用粒子として、数平均粒径25nm、BET比表面積210m2/gの酸化ジルコニウムを用いた以外は、合成例2−1−1に従い、アミノ基が導入された酸化ジルコニウムを作製した。合成した酸化ジルコニウムのアミノ基濃度は、0.58mmol/gであった。

【0094】

(合成例2−1−7)

核用粒子として、モンモリロナイトを用いた以外は、合成例2−1−1に従い、アミノ基が導入されたモンモリロナイトを作製した。合成したモンモリロナイトのアミノ基濃度は、0.31mmol/gであった。

【0095】

(合成例2−1−8)

核用粒子として、マカディアイトを用いた以外は、合成例2−1−1に従い、アミノ基が導入されたマカディアイトを作製した。合成したマカディアイトのアミノ基濃度は、

0.71mmol/gであった。

【0096】

(合成例2−1−9)

核用粒子として、針状酸化チタン(繊維径0.05〜0.15μm、繊維長3〜12μm)を用いた以外は、合成例2−1−1に従い、アミノ基が導入された針状酸化チタンを作製した。合成した針状酸化チタンのアミノ基濃度は、0.69mmol/gであった。

【0097】

(合成例2−1−10)

核用粒子として、BET比表面積が500m2/gのメソポーラスシリカを用いた以外は、合成例2−1−1に従い、アミノ基が導入されたメソポーラスシリカを作製した。合成したメソポーラスシリカのアミノ基濃度は、0.66mmol/gであった。

【0098】

(合成例2−1−11)

ソープフリー乳化重合のモノマーとして、スチレン16.6gおよびメタクリル酸2−ヒドロキシエチル1.30gの代わりに、スチレン19.8g、メタクリル酸グリシジル(GMA)1.42gを用いた以外は、合成例1−1−10に従い、粒子表面にエポキシ基を有するPS微粒子を得た。次に、粒子表面にエポキシ基を有するPS微粒子20gに28質量%のアンモニア水を加え、60℃で24時間反応させ、アミノ基を有するPS微粒子を得た。合成したPS微粒子の数平均粒径は100nm、アミノ基濃度は、0.58mmol/gであった。

【0099】

(合成例2−1−12)

ソープフリー乳化重合のモノマーとして、スチレン19.8gの代わりにメタクリル酸メチル19gを用いた以外は、合成例2−1−11に従い、アミノ基が導入されたPMMA微粒子を作製した。合成したメタクリル酸メチル微粒子の数平均粒径は100nm、アミノ基濃度は、0.66mmol/gであった。

【0100】

(合成例2−2−1)

アミノプロピルトリメトキシシランの添加量を1mlに変更した以外は、合成例2−1−1に従い、アミノ基が導入されたシリカを作製した。合成したシリカのアミノ基濃度は、0.12mmol/gであった。

【0101】

(合成例2−2−2)

数平均粒径7nm、BET比表面積390m2/gの球状フュームドシリカに対し、オートクレーブを用いて170℃で24時間の水熱処理を行い、表面に水酸基を付加した。核用粒子(金属酸化物粒子)として、この水酸基を付加したシリカを用いた以外は、合成例2−1−1に従い、アミノ基が導入されたシリカを作製した。合成したシリカのアミノ基濃度は、1.08mmol/gであった。

【0102】

(実施例1)

<帯電部材の作製>

以下の手順で、実施例1に係る帯電ローラを作製した。まず、合成例2−1−1で調製した第1の粒子(カチオン性粒子)と、合成例1−1−1で調製した第2の粒子(アニオン性粒子)とをドライブレンドし、第1の粒子と第2の粒子との凝集体(導電性粒子)を形成した。次いで、下記表1に記載の材料をオープンロールにて混合し、導電性組成物である未加硫ゴム組成物を得た。

【0103】

【表1】

【0104】

次に、クロスヘッド押し出し機に芯金の供給機構、帯電ローラの排出機構を有する装置を用意した。そして、芯金の搬送速度を60mm/secに設定し、クロスヘッドに内径がφ(直径)9.0mmのダイスを取り付け、押出し機とクロスヘッドを80℃に調整した。芯金としては、SUS304(ステンレス鋼)製のφ6mm、全長258mmのものを用いた。クロスヘッドに上記芯金を連続的に供給すると共に、押し出し機より上記未加硫ゴム組成物を供給し、芯金の周囲に未加硫ゴム組成物の層を形成した。

【0105】

次いで、周面を未加硫ゴム組成物の層で被覆した芯金を、温度170℃の熱風加硫炉の中に投入し、60分間加熱した。その後、ゴムの長さが228mmになるように端部の余分なゴムを切断・除去処理を行った。最後に、ゴム部分の表面を回転砥石で研磨することによって、中央部直径8.5mm、中央部から±90mm位置の直径8.45mmのローラを作製した。

【0106】

(表面層の形成)

カプロラクトン変性アクリルポリオール溶液にメチルイソブチルケトンを加え、固形分が18質量%となるように調整した。前述のアクリルポリオール溶液の固形分100質量部に対して、カーボンブラック(HAF)16質量部、針状ルチル型酸化チタン微粒子35質量部、変性ジメチルシリコーンオイル0.1質量部、ヘキサメチレンジイソシアネート(HDI)とイソホロンジイソシアネート(IPDI)の各ブタノンオキシムブロック体の7:3(質量比)の混合物、80.14質量部を入れ混合液を調整した。このとき、ブロックHDIとブロックIPDIの混合物は、NCO/OH=1.0となるように添加した。

【0107】

450mLのガラス瓶に上記混合液210gと、メディアとして平均粒径0.8mmのガラスビーズ200gを混合し、ペイントシェーカー分散機を用いて24時間分散した。分散後、樹脂粒子として架橋タイプアクリル粒子「MR50G」(商品名、綜研化学製)を5.44質量部(アクリルポリオール100重量部に対して20質量部相当量)を添加した後、更に30分間分散して表面層形成用塗料を得た。

【0108】

得られた表面層形成用塗料を、導電性弾性ローラに1回ディッピング塗布し、常温で30分間以上風乾した。次いで90℃に設定した熱風循環乾燥機にて1時間乾燥し、更に160℃に設定した熱風循環乾燥機にて1時間乾燥して、上記ローラ上に表面層を形成した。ディッピング塗布浸漬時間は9秒、ディッピング塗布引き上げ速度は、初期速度が20mm/sec、最終速度が2mm/secになるように調節し、20mm/secから2mm/secの間は、時間に対して直線的に速度を変化させた。以上のようにして、表面層を有する帯電ローラを作製した。

【0109】

<帯電ローラの評価>

(凝集体の平均粒子径測定)

導電性ローラの長手方向の中央部を鋭利な刃物で切断、試料片を採取した。得られた試料片は、クライオミクロトームを用い断面を切り出し、走査型電子顕微鏡(SEM)(日立製S−4800(商品名))を用い2万倍でSEM画像を撮影した。得られたSEM画像を二値化処理して凝集体の平均粒子径を測定した。なお、平均粒子径とは、SEM画像上で任意に粒子を10個選び、直線距離で最長の部分を計測した算術平均値である。

【0110】

(電気抵抗測定)

温度23℃/湿度50%R.H.(相対湿度)環境下にて、金属ドラムに帯電ローラを当接(片側500gの両端荷重)させ、芯金と金属ドラムの間に直流200Vの電圧を印加し、帯電ローラの電気抵抗を求めた。導電剤の導電性付与能力を、以下の基準で評価した。

A:ローラ抵抗値が1.0×107Ω・cm未満のもの。

B:ローラ抵抗値が1.0×107Ω・cm以上、5.0×107Ω・cm未満のもの。

C:ローラ抵抗値が5.0×107Ω・cm以上、1.0×108Ω・cm未満のもの。

D:ローラ抵抗値が1.0×108Ω・cm以上のもの。

【0111】

(横スジ画像による通電耐久性評価)

画像評価は、帯電能力が不足した場合に生じるハーフトーン画像(感光体の回転方向と垂直方向に幅1ドット、間隔2ドットの横線を描く画像)の横スジ状画像の発生状況によりランク付けを行った。この評価では、電子写真式レーザープリンターとして、キヤノン製LBP5400(商品名)のプロセススピードを300mm/secに改造したものを用いた。評価環境は温度15℃、湿度10%R.H.環境下にて行った。なお、1日当たりの耐久枚数は5000枚とした。

【0112】

作製した帯電ローラを、前述のレーザープリンターにセットし、画像を1枚出力後、電子写真装置の回転を停止させ、画像形成動作を再開する動作を繰り返し(E文字1%印字画像を間欠耐久)、40000枚の画像出力耐久試験を行った。

【0113】

40000枚の耐久試験後、帯電ローラを水洗浄し、再び40000枚の画像出力耐久試験を行った。2巡目の40000枚目の出力画像(ハーフトーン画像)を用い、その出力画像中に観察される横スジ画像により評価した。評価の基準は以下の通りである。

【0114】

[横スジ画像評価ランク]

A:ハーフトーン画像に横スジ状画像が観察されないもの。

B:ハーフトーン画像のごく一部に軽微な横スジ状画像が観察されるもの。

C:ハーフトーン画像の一部に横スジ状画像が観察されるが、目立たないもの。

D:ハーフトーン画像の一部に横スジ状画像が観察され、目立つもの。

【0115】

(実施例2〜47)

導電層の処方を表2〜表6に記載したように変更した以外は実施例1と同様にして実施例2〜47に係る帯電ローラを作製した。なお、実施例46及び実施例47については、表6に示す添加質量部数の第1の粒子と第2の粒子を、予めドライブレンドすることなく他の材料と混合した。また、実施例44〜45においては、バインダー樹脂として、エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル3元共重合体(GECO)(商品名:エピクロマーCG−104、ダイソー社製)を用いた。また、実施例42においては、バインダー樹脂として、アクリロニトリル−ブタジエン共重合体(NBR)(商品名:Nipol DN219、日本ゼオン社製)を用いた。実施例2〜47に係る帯電ローラを実施例1と同様に評価した。評価結果を表2から6に併せて示す。

【0116】

【表2】

【0117】

【表3】

【0118】

【表4】

【0119】

【表5】

【0120】

【表6】

【0121】

(比較例1)

バインダー樹脂としてヒドリンゴム(エピクロマーCG−104)を100質量部用い、導電剤(第1および第2の粒子)は添加しなかった以外は実施例1と同様にして帯電ローラを作製し、評価した。

【0122】

(比較例2)

バインダー樹脂としてヒドリンゴム(エピクロマーCG−104)を100質量部、導電剤(第1および第2の粒子)として、合成例1−1−1で得られたアニオン性粒子のみを10質量部用いた以外は実施例1と同様にして帯電ローラを作製し、評価した。この帯電ローラを走査型電子顕微鏡を用いて観察すると、導電性粒子はバインダー樹脂内では凝集体を形成していないことが確認できた。

【0123】

(比較例3)

バインダー樹脂としてヒドリンゴム(エピクロマーCG−104)を100質量部、導電剤(第1および第2の粒子)として合成例2−1−1で得られたカチオン性粒子のみを10質量部用いた以外は、実施例1と同様にして帯電ローラを作製した。この帯電ローラを走査型電子顕微鏡を用いて観察すると、導電性粒子はバインダー樹脂内では凝集体を形成していないことが確認できた。

【0124】

(比較例4)

バインダー樹脂としてヒドリンゴム(エピクロマーCG−104)を100質量部、導電剤(第1および第2の粒子)として合成例1−1−4で得られたアニオン性粒子のみを10質量部用いた以外は実施例1と同様にして帯電ローラを作製した。この帯電ローラを走査型電子顕微鏡を用いて観察すると、導電性粒子はバインダー樹脂内では凝集体を形成していないことが確認できた。

【0125】

(比較例5)

バインダー樹脂としてヒドリンゴム(エピクロマーCG−104)を100質量部用いた。また、導電剤として、第1および第2の粒子の代わりに、アニオン性のイオン導電剤であるラウリル硫酸ナトリウムを2.5質量部、カチオン性のイオン導電剤であるテトラエチルアンモニウムクロライドを5質量部用いた以外は実施例1と同様にして帯電ローラを作製した。

【0126】

比較例1〜5に係る各帯電ローラの導電層の組成および評価結果を表7に記載した。

【0127】

【表7】

【0128】

(実施例48)

<現像部材の作製>

以下の手順で、導電性部材として表8に示す現像ローラを作製した。

【0129】

(弾性層の形成)

まず、実施例1と同様にして未加硫ゴム組成物を調製した。

【0130】

次に、クロスヘッド押し出し機に芯金の供給機構、現像ローラの排出機構を有する装置を用意し、芯金の搬送速度を60mm/sec、押出し機とクロスヘッドを80℃に調整した。芯金としては、SUS304(ステンレス鋼)製のφ6mmの軸芯体にプライマ−(商品名:DY35−051;東レダウコーニングシリコーン社製)を塗布、焼付けしたものを用いた。

【0131】

次いで、周面を未加硫ゴム組成物の層で被覆した芯金を、温度170℃の熱風加硫炉の中に投入し、60分間加熱した。その後、ゴムの長さが228mmになるように端部の余分なゴムを切断・除去処理を行った。最後に、ゴム部分の表面を回転砥石で研磨することによって、中央部直径12mmのローラを作製した。

【0132】

(表面層の形成)

アクリルポリオール(商品名:ヒタロイド3001、日立化成工業社製)100.0質量部に対し、ポリイソシアネート(商品名:コロネートL、日本ポリウレタン工業社製)12.1質量部、カーボンブラックMA230(商品名、三菱化学社製)16.7質量部を撹拌混合した。その後、総固形分比30質量%になるようにメチルエチルケトンに溶解、混合の後、サンドミルにて均一に分散して表面層形成用塗料を得た。更に、この表面層形成用塗料を粘度10〜13mPa・s(cps)になるようメチルエチルケトンで希釈後、前記弾性層上に液循環型浸漬塗工装置を用いて浸漬塗工した後乾燥させた。その後、温度150℃にて1時間加熱処理することで弾性層外周に膜厚約20μmの表面層を設け、現像ローラを得た。

【0133】

<現像部材の評価>

(画像濃度ムラの評価)

画像評価は、帯電能力が不足した場合に生じるハーフトーン画像(感光体の回転方向と垂直方向に幅1ドット、間隔2ドットの横線を描く画像)の画像濃度ムラの発生状況によりランク付けを行った。この評価では、電子写真式レーザープリンターとして、キヤノン製LBP5400(商品名)を使用した。評価環境は、温度15℃、湿度10%R.H.にて行った。なお、1日当たりの耐久枚数は5000枚とした。

【0134】

作製した現像ローラを、このレーザープリンターに現像ローラとして取り付け、耐久試験を行った。画像を1枚出力後、電子写真装置の回転を停止させ、画像形成動作を再開する動作を繰り返し(E文字1%印字画像を間欠耐久)、10000枚の画像出力耐久試験を行った。10000枚目の出力画像(ハーフトーン画像)を用い、その出力画像中に観察される画像濃度ムラにより評価した。評価の基準は以下の通りである。

【0135】

[画像ムラ評価ランク]

A:ローラピッチ濃度ムラがほとんど見られない。

B:ローラピッチ濃度ムラが微かに見られる。

C:ローラピッチ濃度ムラが目立つレベルにある。

D:ローラピッチ濃度ムラが画像のほぼ全域にわたって発生するレベルにある。

【0136】

(実施例49〜51)

導電層の処方を表8に記載したように変更した以外は実施例48と同様にして実施例49〜51の現像ローラを作製した。各実施例の現像ローラに使用したバインダー樹脂、導電性粒子の種類及び添加量、評価結果を表8に記載した。

【0137】

(比較例6)

バインダー樹脂としてNBRを100質量部用い、導電剤(第1の粒子および第2の粒子)は添加しなかった以外は実施例48と同様にして現像ローラを作製し、評価した。

【0138】

(比較例7)

バインダー樹脂としてNBRを100質量部用い、さらに導電剤(第1の粒子および第2の粒子)として合成例1−1−4で得られたアニオン性粒子のみを10質量部用いた以外は実施例48と同様の方法で現像ローラを作製し、評価した。

【0139】

上記実施例48〜51および比較例6〜7の評価結果を表8に示す。

【0140】

【表8】

【符号の説明】

【0141】

11 芯金

12 導電性層

13 表層

21 カチオン性粒子(第1の粒子)

21a アニオン交換基のカウンターイオン

22 アニオン性粒子(第2の粒子)

22a カチオン交換基のカウンターイオン

【技術分野】

【0001】

本発明は電子写真装置に用いられる導電性部材に関する。

【背景技術】

【0002】

電子写真装置において帯電ローラや現像ローラ等に用いられる、導電層を備えた導電性部材に対しては均一で安定した電気特性が要求されている。かかる導電層に所定の導電性を付与するために用いられる導電剤として4級アンモニウム塩等のイオン導電剤がある。イオン導電剤を用いて導電化した導電層は、カーボンブラックなどの電子導電剤と比較して、添加量の変動や加工履歴への電気抵抗値の依存性が少ない。

【0003】

その一方で、イオン導電剤は導電層のマトリクスをなすゴム等に分子レベルで分散されるため、長期の使用によって、イオン導電剤が導電層中を移動して表面に浸みだし易い(ブリード)。イオン導電剤が導電層中を移動することにより、導電性部材の電気抵抗値が経時的に変化してしまうことがある。また、表面にブリードしたイオン導電剤は、導電性部材に当接している感光体等の表面に付着し、電子写真画像の品位に影響を与えることがある。

【0004】

特許文献1では、このような課題に対し、水酸基を有する4級アンモニウム塩を用いることで、イオン導電剤のブリードの抑制を図っている。

【0005】

また、特許文献2では、金属酸化物粒子にシランカップリング剤によって表面にスルホン酸基が導入された導電性粒子が提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−273815号公報

【特許文献2】特開平10−7932号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、本発明者らの検討によれば、特許文献1の技術は、イオン導電剤によって導電化されてなる導電層の電気抵抗値の経時的変化の抑制には未だ改善の余地があるとの認識を得た。そこで、本発明者らは、特許文献2に記載されている導電性粒子をゴムに分散させたゴム組成物を用いて導電層を形成し評価した。その結果、4級アンモニウム塩などのイオン導電剤と比較して、電気抵抗値の経時的変化はある程度は抑えられるものの、未だ不十分であった。

【0008】

本発明の目的は、長期間の使用によっても電気抵抗が変化しにくい電子写真用の導電性部材の提供にある。

【課題を解決するための手段】

【0009】

本発明によれば、導電性の軸芯体と導電層とを有し、該導電層は、

(1)バインダー樹脂と、

(2)非導電性粒子の表面にアニオン交換基を有する第1の粒子と、非導電性粒子の表面にカチオン交換基を有する第2の粒子との凝集体と、を含有している電子写真用の導電性部材が提供される。

【発明の効果】

【0010】

本発明によれば、長期間の使用によっても電気抵抗が変化しにくい電子写真用の導電性部材を得ることができる。

【図面の簡単な説明】

【0011】

【図1】本発明の導電性部材の一例を示す断面図である。

【図2】導電性粒子を用いた際の凝集状態を説明するための概略図である。

【図3】従来の導電性粒子を含有する導電性部材の経時的な電気抵抗の変化を説明するための図である。

【図4】本発明に用いる凝集体を説明するための概略図である。

【発明を実施するための形態】

【0012】

本発明者らは、特許文献2に係る導電性粒子を含有させた導電層を有する導電性部材が、経時的な電気抵抗の変化を示す理由を以下のように推定している。即ち、イオン導電剤と比較すればモビリティは低下しているものの、長期間に亘って直流電圧が印加されることにより、図3に示すように、導電性粒子が陽極側に移動していき、電気抵抗値が変化してしまうものと考えられる。さらに、電子写真装置の高速化に伴い直流印加電圧が増加した場合においては、特に、導電性粒子の移動が顕著となる。

【0013】

そこで、本発明者らは、導電性をできる限り維持しつつ、導電層に長期に亘って直流電圧が印加されたときの導電性粒子のモビリティを低下させることについて検討を重ねた。

その結果、図4に示すように、非導電性粒子の表面にアニオン交換基を有する第1の粒子21と、非導電性粒子の表面にカチオン交換基を有する第2の粒子22とをイオン間相互作用により凝集させることによって、導電性粒子のモビリティを低下させることができることを見出した。また、かかる構成を採用した場合にも導電層は良好な導電性を示す。これは、バインダー樹脂中に、非導電性粒子の表面に固定されてなるアニオン交換基およびカチオン交換基の各々のカウンターイオン(21a及び22a)が、直流電圧の印加によって移動可能な状態で存在していることによるものと考えらえる。

【0014】

次に、本発明にかかる電子写真用の導電性部材について詳細に説明する。

本発明に係る導電性部材は、導電性の軸芯体と導電層とを有している。そして、導電層は、

(1)バインダー樹脂と、

(2)非導電性粒子の表面にアニオン交換基を有する第1の粒子と、非導電性粒子の表面にカチオン交換基を有する第2の粒子との凝集体と、を含有している。

【0015】

なお、本発明において、導電性とは、物質中に電場を印加したとき、電荷の移動、すなわち電流が流れるという性質(電気伝導性)を意味する。また、非導電性とは、物質中に電場を印加しても電流が流れない(電気伝導性を有さない)性質を意味する。

【0016】

本発明にかかる第1の粒子及び第2の粒子は各々非導電性粒子の表面にアニオン交換基およびカチオン交換基を有している。すなわち、非導電性粒子同士が静電気力によって凝集したとしても非導電性粒子間では電荷は移動しない。一方、表面のカチオン交換基とアニオン交換基との間では、イオンの授受が行われるため、それぞれの粒子が電荷の移動に寄与し、導電剤として機能することができる。また、凝集体とは、静電気的に凝集した粒子の集まりを意味する。

【0017】

<導電性部材>

本発明にかかる導電性部材は、電子写真装置等の画像形成装置や、感光体及び導電性弾性部材を一体的にカートリッジ化し、画像形成装置本体に対して着脱自在としたプロセスカートリッジにおいて、感光体等の被帯電部材に当接して使用される帯電部材として好適である。本発明の導電性部材を使用しうる電子写真装置としては、複写機、レーザービームプリンター、LEDプリンター、あるいは、電子写真製版システム等の電子写真応用装置等が挙げられる。また、本発明の導電性部材は、帯電部材以外に、現像部材、転写部材、除電部材としても使用可能である。さらに、導電性部材の形状としては、ローラ形状(導電性ローラ)、およびブレード形状(導電性ブレード)とすることができる。

【0018】

なお、以降、非導電性粒子の表面にアニオン交換基を有する粒子(第1の粒子)をカチオン性粒子と称し、非導電性粒子の表面にカチオン交換基を有する粒子(第2の粒子)をアニオン性粒子と称する。

【0019】

図1に本発明に係る導電性部材の一例の断面図を示す。図1(a)に示すように、導電性軸芯体としての芯金11とその外周に設けられた導電層12からなる単層構成であっても良い。また、図1(b)に示すような、導電層12の外側に表面層13を配置した2層構成であってもよく、更に導電層12と表面層13との間に中間層や接着層を何層か配置した多層構成であってもよい。

【0020】

以下に導電性部材を構成する各要素について説明する。

【0021】

<導電性軸芯体>

導電性軸芯体とは、導電層を支え、かつ導電性を有する剛体を意味し、導電性の軸芯体としては、例えば、ステンレスを挙げることができる。

【0022】

<導電層>

導電層は、導電性弾性層であることができ、導電性部材の抵抗の調整を行うことができる。導電層12は、(1)バインダー樹脂と、(2)カチオン性粒子とアニオン性粒子との凝集体と、を含有している。

【0023】

本発明においては、アニオン性粒子である第2の粒子と、カチオン性粒子である第1の粒子の異なる極性の電荷を表面に有する粒子を用いる。この場合、カチオン性粒子のみ(図2(I))や、アニオン性粒子のみを用いた場合と比較して、アニオン性粒子とカチオン性粒子間に働く引力によって、粒子同士が凝集体を形成し易くなる。通電によって移動する高い導電性を有する粒径の小さな粒子を用いた場合においても、アニオン性粒子とカチオン性粒子を併用して、これらの粒子同士を凝集させることで、粒子の移動を抑制することができる。その結果、導電性部材として所望の導電性を保持しつつも、導電性粒子の移動が抑制されるため、電気抵抗の経時的変化が低減される(図2(II))。

【0024】

なお、本発明において、第1の粒子および第2の粒子全てが凝集体を形成していなくても良く、図2(II)に示すように、第1の粒子21の一部や第2の粒子22の一部がバインダー樹脂中にそれぞれ単独で存在していても良い。

【0025】

また、本発明では、イオン交換基同士(アニオン交換基とカチオン交換基)が反応し失活するのを防ぐため、それぞれのイオン交換基を粒子に固定することができる。そのため粒子同士の接点のみでしかイオン交換基同士の反応は起こらず、大部分のイオン交換基はイオン伝導に寄与できるかたちで存在する。

【0026】

次に導電層に用いる各材料について説明する。

【0027】

<バインダー樹脂>

まず、本発明に用いるバインダー樹脂について説明する。なお、バインダー樹脂は、後述する原料ゴムからなることができる。

【0028】

導電層用のバインダー樹脂に用いる原料ゴムとしては、特に限定されるものではないが、イオン導電性の観点から、極性を有するポリマーを使用することが好ましい。

【0029】

極性ポリマーとしては、例えば、エピクロルヒドリンホモポリマー、エピクロルヒドリン−エチレンオキサイド共重合体、エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル3元共重合体、アクリロニトリル−ブタジエン共重合体、アクリロニトリル−ブタジエン共重合体の水素添加物、クロロプレンゴム、アクリルゴム及びウレタンゴムが挙げられる。なお、原料ゴムは、1種を用いても、2種以上を併用してもよい。

【0030】

また、本発明で用いるバインダー樹脂として、架橋密度の高いものを用いることで、さらに通電劣化を抑制させることができる。本発明において、バインダー樹脂中に添加した第1の粒子と第2の粒子は、凝集体を形作って存在しているが、凝集体の大きさは必ずしも一定ではなく、小さな凝集体も存在している。よって、長時間の通電を行った際に、導電性粒子の移動をより効果的に抑制する観点から、ゴムの力学特性に影響を与えない範囲において、ゴムの架橋密度が高い方が好ましい。具体的には、導電性部材としてのバインダー樹脂の架橋密度は、300mol/m3以上2000mol/m3以下、特に、500mol/m3以上1500mol/m3以下であることが望ましい。バインダー樹脂の架橋密度は、バインダー樹脂を架橋する際に、必要に応じて添加する硫黄、加硫助剤の添加量によって制御することが可能である。なお、バインダー樹脂の架橋密度は、ゴム技術の基礎、P.352「膨潤法」(日本ゴム協会編)に従い算出することができる。

【0031】

<カチオン性粒子(第1の粒子)、アニオン性粒子(第2の粒子)>

次に、本発明に用いるカチオン性粒子およびアニオン性粒子について説明する。

【0032】

本発明において第1の粒子および第2の粒子の核となる非導電性粒子(核用粒子)は、表面に極性基を有する非導電性粒子であることができ、表面に極性基を有する、無機粒子、有機粒子、有機−無機ハイブリッド粒子のいずれも用いることができる。

【0033】

なお、極性基としては、例えば、水酸基、エポキシ基、カルボキシ基、および4級アンモニウム基を挙げることができる。非導電性粒子は、物質中に電場を印加しても電流が流れず、電気伝導性を有さない無機粒子、有機粒子、有機−無機ハイブリッドの粒子であることができる。

【0034】

この核用粒子の表面にイオン交換基(例えば、スルホン酸基、アミノ基)を導入することにより、第1の粒子および第2の粒子を得ることができる。

【0035】

例えば、アニオン性粒子およびカチオン性粒子の核として、金属粒子やカーボン粒子などの電子導電性の粒子を用いた場合、結果的に導電層は電子導電剤によって導電化されたこととなる。このため、前述した含有量のわずかな変動や加工履歴によって電気抵抗値が変動しやすいという電子導電剤の抱える課題が生じることとなる。また、アニオン性粒子、カチオン性粒子の核として、イオン導電性の粒子を用いた場合、使用環境による水分量の変化により粒子の膨潤や収縮が起こることがある。その結果、粒子の凝集構造が崩れることがあり、一部の導電性粒子の移動による電気抵抗値の変化が発生することがある。このため、本発明に用いるアニオン性粒子、カチオン性粒子の核は、非導電性粒子でなければならない。

【0036】

無機粒子の例としては、Si、Mg、Al、Ti、Zr、V、Cr、Mn、Fe、Co、Ni、Cu、Sn及びZnからなる群から選ばれる1種類または複数種類の金属の酸化物粒子が挙げられる。金属酸化物粒子は単体であっても良いし、複数種類の金属元素又はそれらの酸化物を含有していても良い。金属酸化物粒子は、形状(球状、棒状、針状、板状、無定形状等)、粒子構造(多孔質、無孔質等)、いずれのものも使用することができる。

【0037】

具体的には、シリカ、酸化チタン、酸化アルミニウム、アルミナゾル、酸化ジルコニウム、酸化鉄、酸化クロム等の球状、あるいは針状の粒子、ケイ酸塩鉱物、リン酸塩鉱物、チタン酸塩鉱物、マンガン酸塩鉱物、ニオブ酸塩鉱等の層状粘土鉱物、多孔質酸化チタン、ゼオライト、メソポーラスシリカ、多孔質アルミナ、多孔質シリカアルミナ、珪藻土等の多孔質粒子を核用粒子として使用することができる。

【0038】

本発明において、核用粒子表面の水酸基、カルボキシル基等の極性基の含有量は、イオン導電性に影響を及ぼす。つまり、本発明に用いる導電性粒子が表面に有するイオン交換基は、核用粒子表面に元から存在する極性基との置換反応によって導入されるため、表面の極性基の数が多い核用粒子ほどよい。

【0039】

極性基である水酸基を表面に多く有する核用粒子の例としては、シリカ、酸化チタン等が挙げられる。シリカの具体例としては、フュームドシリカ、コロイダルシリカ、沈降シリカ、結晶シリカ、粉砕シリカ、溶融シリカ等が挙げられる。

【0040】

また、チタニアの具体例としては、チタニアゾル等が挙げられる。

【0041】

層状粘土鉱物としては、ケイ酸塩鉱物等が挙げられ、その具体例としては、雲母族(白雲母、黒雲母、鉄雲母、金雲母、白水雲母、ソーダ雲母、シデロフィライト、イーストナイト、ポリリシオ雲母、トリリシオ雲母、リチア雲母、チンワルド雲母、マーガライト、イライト、海縁石)、スメクタイト族(モンモリロナイト、バイデライト、ノントロナイト、サポナイト、ヘクトライト、スティブンサイト、タルク)、カオリン族(カオリナイト、ハロイサイト)、バーミキュライト、マガディアイト、カネマイト、ケニヤアイトなどが挙げられる。その中では、特にモンモリロナイト、マガディアイト、カネマイト、ケニヤアイトが好ましい。

【0042】

有機粒子の例としては、ポリスチレン、ポリイミド、ポリスルホン、ポリメタクリル酸メチル、ポリアリルアミン、ポリビニルアミン、ポリイミン、ポリビニルピロリドン、ポリエチレンイミン、ポリビニルピリジン、アミノアセタール化ポリビニルアルコール、イオネンポリマー、ポリビニルイミダゾール、ポリビニルベンジルホスホニウム、ポリアルキルアリルアンモニウム、ポリアミジン、ポリアミンスルホンが挙げられる。

【0043】

前述の有機粒子と無機粒子を組み合わせた有機−無機ハイブリッド粒子を用いることもできる。

【0044】

またいずれの核用粒子も、必要に応じて、UV処理、水熱処理等を行い、表面の極性基量を増加させても構わない。特に、有機粒子の場合はその効果が大きい。このような処理をすることでイオン交換基導入度を容易に調節することができる。

【0045】

核用粒子へのイオン交換基導入法とイオン交換基導入度について述べる。

【0046】

核用粒子へのイオン交換基の導入法の例としては、シランカップリング反応が挙げられる。シランカップリング反応では、例えば、メルカプトプロピルトリメトキシシランを用いる方法がある。シランカップリング剤のアルコキシル基は水中にて加水分解し、続いて、シラノール基間の脱水縮合が起こり、オリゴマー状シロキサンが生成する。生成したシロキサンは、脱水縮合によって粒子表面と共有結合により結合される。このようにして得られた、表面に生成したシラノール基を所望のイオン交換性基と置換することによって、第1の粒子および第2の粒子を得ることができる。

【0047】

また、スルホン酸基を導入する場合は、スルトンを用いたスルホン化、スルホン酸基を有するアルキルハロゲンと金属酸化物粒子表面の水酸基との求核置換反応、カチオン交換基であるスルホン酸基を導入する手法等を用いることできる。スルホン化反応では、例えば、1、3−プロパンスルトン、1、3−プロペンスルトン、1、4−ブタンスルトン、2、4−ブタンスルトンを用いることができる。核用粒子表面の水酸基中の酸素原子は、スルトンの酸素原子に隣接する炭素原子に対して求核置換反応を起こし、その結果、表面にスルホン酸基を有する第2の粒子を得ることができる。

【0048】

また、アミノ基を導入する場合は、粒子表面のエポキシ基をアンモニア水溶液中で反応させ、アニオン交換基であるアミンを導入する手法等、どのような導入法も用いることができる。

【0049】

イオン交換基の導入度は、前述のとおり、UV処理、水熱処理等を行う方法、また、シランカップリング剤を用いて導入させる場合は、シランカップリング剤の添加量を増減させる方法によって、調節することができる。なお、このようにして得られた第1の粒子および第2の粒子をドライブレンドで混合することにより静電的に凝集させて、第1および第2の粒子の凝集体である導電性粒子を得ることができる。

【0050】

本発明において、第1および第2の粒子の粒径は電気特性に影響を及ぼす。粒径が極端に大きい場合、それに伴い第1および第2の粒子の単位質量あたりの表面積が減少し、イオン交換基の導入度が減少する傾向となる。これにより、高抵抗化を引き起こすことがある。よって、これらの粒子の平均粒径は第1の粒子および第2の粒子の少なくともどちらか一方の平均粒径が、100nm以下、特には、25nm以下であることが好ましい。また、長時間の使用により第1および第2の粒子のブリードを、より良く抑制するうえで、5nm以上であることが好ましく、7nm以上であることがより好ましい。

【0051】

それに伴い、第1の粒子の核用粒子、および第2の粒子の核用粒子の少なくともどちらか一方の平均粒径が、98nm以下、特には、23nm以下であることが好ましい。また、凝集体(導電性粒子)の平均粒径は、500nm以下、特には、200nm以下であることが好ましい。

【0052】

これらの核用粒子の粒径および第1および第2の粒子の粒径は、Mei散乱理論に基づくレーザー回折法による粒度分布測定によって決定でき、粒子数50%の粒子径をもって表すことができる。導電性部材中での凝集体(導電性粒子)の粒径は、走査型電子顕微鏡(SEM)、或いは、透過型電子顕微鏡(TEM)を用いた観察で確認することができる。

【0053】

導電層の体積固有抵抗率の目安としては、電圧印加により電子写真感光体を帯電処理することができるように、1×105〜1×109Ω・cmの範囲とすることが好ましい。導電性部材中の導電性粒子の含有量は、導電層の体積固有抵抗率に応じて適宜調整することができる。

【0054】

バインダー樹脂100質量部に対する、導電性粒子の配合量の目安としては、0.5質量部以上30質量部以下、特には、1質量部以上10質量部以下が好ましい。

なお、導電性粒子の質量部数は、第1の粒子および第2の粒子の合計質量部数と一致する。

【0055】

次に、本発明に用いる第1の粒子と第2の粒子の組み合わせについて説明する。

第1の粒子、第2の粒子のそれぞれの核となる非導電性粒子は、同一の種類の粒子を用いても異なる種類の粒子を用いてもよい。

【0056】

また、第1の粒子中のアニオン交換基としては、例えば、アミノ基、および4級アンモニウム塩基を挙げることができる。イオン交換基の導入のし易さの観点から、アニオン交換基はアミノ基であることが好ましい。第2の粒子中のカチオン交換基としては、例えば、スルホン酸基、およびカルボニル基を挙げることができる。こちらも同じくイオン交換基の導入のし易さの観点から、カチオン交換基はスルホン酸基であることが好ましい。

【0057】

カチオン交換基としてスルホン酸基、アニオン交換基としてアミノ基を用いた場合、以下のことが可能となる。即ち、第2の粒子の表面に導入されたスルホン酸基の方が、第1の粒子表面のアミノ基よりもイオン伝導性能が高いため、相対的に表面積の大きな小粒径の粒子にスルホン酸基を固定することで、導電性ローラの低抵抗化が容易に可能となる。

【0058】

この導電性ローラの低抵抗化が容易に可能となるという観点から、粒径については、アニオン性粒子である第2の粒子よりもカチオン性粒子である第1の粒子の方が大きいことが好ましい。

【0059】

また、小粒径の粒子は前述の通り通電により移動する可能性があるが、大粒径の第1の粒子の周りに小粒径の第2の粒子を固定化させて大きな凝集体とすることができ、小粒径粒子の移動を防ぐことが容易に可能となる。

【0060】

第2の粒子の表面に導入されたスルホン酸基は、第1の粒子表面のアミノ基よりもイオン伝導性能が高いため、ローラの低抵抗化に効果がある。このことから、第1の粒子と第2の粒子それぞれの混合比については、アニオン性粒子である第2の粒子の添加質量部数が、カチオン性粒子である第1の粒子の添加質量部数よりも多いことが好ましい。より具体的には、第1の粒子と第2の粒子の比は2対8から4対6であることが好ましい。両粒子の比をこの範囲内にすることにより、導電性ローラの抵抗値を、1×105Ω・cm以上、1×109Ω・cm以下の値に容易にすることができる。なお、本発明の導電性部材を帯電ローラとして用いる場合、抵抗値は1.0×108Ω・cm未満とすることが好ましく、5.0×107Ω・cm未満とすることがより好ましく、1.0×107Ω・cm未満とすることが更に好ましい。この抵抗値は、温度23℃/湿度50%R.H.(相対湿度)環境下にて、金属ドラムに帯電ローラを当接(片側500gの両端荷重)させ、芯金と金属ドラムの間に直流200Vの電圧を印加した際の帯電ローラの電気抵抗値を求めることにより算出できる。

【0061】

<配合剤>

更に、本発明に用いる導電層には、発明の効果を著しく損なわない範囲内で必要に応じて、ゴムの配合剤として一般に用いられている充填剤、軟化剤、加工助剤、架橋助剤、架橋促進剤、架橋促進助剤、架橋遅延剤、粘着付与剤、分散剤、発泡剤等を添加することができる。

【0062】

これら原料(バインダー樹脂、導電性粒子(または第1および第2の粒子)並びに必要に応じて配合剤)の混合方法としては、以下の方法を例示することができる。即ち、バンバリーミキサーや加圧式ニーダーといった密閉型混合機を使用した混合方法や、オープンロールのような開放型の混合機を使用した混合方法を例示することができる。なお、第1の粒子および第2の粒子は、予め凝集体を形成させてから他の材料と混合しても良く、そのまま他の材料と混合しても良い。

【0063】

本発明の導電性部材を例えば帯電部材として用いる際、その最外部の感光体と接する部分を、トナーや外添剤の付着を防止する目的で、非粘着処理することができる。

【0064】

最外部の非粘着処理としては、帯電部材表面に電子線、紫外線、X線及びマイクロウェーブ等のエネルギー線を照射して表面を硬化し非粘着性とする方法や、アクリル樹脂、ポリウレタン、ポリアミド、ポリエステル、ポリオレフィン及びシリコーン樹脂等の非粘着性樹脂を表面層として形成してもよい。

【0065】

表面層を形成する場合には、先述した非粘着性樹脂に対して、必要に応じて、カーボンブラック、グラファイト、酸化チタン及び酸化錫等の金属酸化物や、銅、銀等の金属や、酸化物や金属を粒子表面に被覆して導電性を付与した導電性粒子、好ましくは本発明に用いる導電性粒子を適当量分散させることにより、所望の電気抵抗値としたものを用いることができる。

【0066】

また、導電性部材を他の用途(例えば、現像ローラ)として用いる際も上記表面層を有することができる。

【実施例】

【0067】

以下、本発明の具体的な実施例について説明する。

【0068】

導電剤に用いる、アニオン性粒子である第2の粒子と、カチオン性粒子である第1の粒子を以下の手法でそれぞれ作製した。

【0069】

<アニオン性粒子(第2の粒子)の合成>

(合成例1−1−1)

水1.8ml、35質量%塩酸(和光純薬工業社製)100μl、およびエタノール(和光純薬工業社製)10mlの混合溶液中にメルカプトプロピルトリメトキシシラン2mlを徐々に滴下し、50℃で1時間攪拌した。

【0070】

上記溶液と、核用粒子として非導電性粒子である、数平均粒径7nm、BET比表面積390m2/gの球状フュームドシリカ(商品名:AEROSIL・380、AEROSIL社製)10.0gをエタノール10ml中に分散させた分散液とを混合し、70℃で13時間攪拌し、メルカプト基を有するシリカを得た。このシリカ10.0gをエタノール40mlと過酸化水素水(和光純薬工業社製)10mlの混合溶液中、70℃で2時間攪拌することにより、メルカプト基をカチオン交換基であるスルホン酸基に置換し、第2の粒子である、スルホン酸基が導入されたシリカ(第2の粒子)を作製した。スルホン基導入後のシリカの数平均粒径は、7nmであった。なお、攪拌には、ホットプレート付きマグネチックスターラーを用いた。

【0071】

合成したシリカのスルホン酸基濃度を、フーリエ変換型赤外分光光度計(FT−IR)を用いて算出した結果、0.78mmol/gであった。

【0072】

(合成例1−1−2)

核用粒子として、数平均粒径25nm、BET比表面積275m2/gの球状フュームドシリカ(商品名:AEROSIL・300SP、AEROSIL社製)を用いた以外は、合成例1−1−1に従い、スルホン酸基が導入されたシリカを作製した。合成したシリカのスルホン酸基濃度は、0.74mmol/gであった。

【0073】

(合成例1−1−3)

核用粒子として、数平均粒径50nm、BET比表面積200m2/gの球状フュームドシリカ(商品名:AEROSIL・200、AEROSIL社製)を用いた以外は、合成例1−1−1に従い、スルホン酸基が導入されたシリカを作製した。合成したシリカのスルホン酸基濃度は、0.68mmol/gであった。

【0074】

(合成例1−1−4)

核用粒子として、数平均粒径100nm、BET比表面積150m2/gの球状フュームドシリカ(商品名:AEROSIL・150、AEROSIL社製)を用いた以外は、合成例1−1−1に従い、スルホン酸基が導入されたシリカを作製した。合成したシリカのスルホン酸基濃度は、0.63mmol/gであった。

【0075】

(合成例1−1−5)

核用粒子として、数平均粒径25nm、BET比表面積120m2/gの酸化チタン(石原産業社製)を用いた以外は、合成例1−1−1に従い、スルホン酸基が導入された酸化チタンを作製した。合成した酸化チタンのスルホン酸基濃度は、0.65mmol/gであった。

【0076】

(合成例1−1−6)

核用粒子として、モンモリロナイト10.0gを用いた以外は、合成例1−1−1に従い、端面にスルホン酸基が導入されたモンモリロナイトを作製した。合成したモンモリロナイトのスルホン酸基濃度は、0.28mmol/gであった。

【0077】

(合成例1−1−7)

核用粒子として、マカディアイトを用いた以外は、合成例1−1−1に従い、スルホン酸基が導入されたマカディアイトを作製した。合成したマカディアイトのスルホン酸基濃度は、0.71mmol/gであった。

【0078】

(合成例1−1−8)

核用粒子として、針状酸化チタン(繊維径0.05〜0.15μm、繊維長3〜12μm)を用いた以外は、合成例1−1−1に従い、スルホン酸基が導入された針状酸化チタンを作製した。合成した針状酸化チタンのスルホン酸基濃度は、0.61mmol/gであった。

【0079】

(合成例1−1−9)

核用粒子として、BET比表面積が500m2/gのメソポーラスシリカを用いた以外は、合成例1−1−1に従い、スルホン酸基が導入されたメソポーラスシリカを作製した。合成したメソポーラスシリカのスルホン酸基濃度は、0.62mmol/gであった。

【0080】

(合成例1−1−10)

核用粒子として、後述する粒子表面に水酸基を有するPS(ポリスチレン)微粒子を用いた以外は、合成例1−1−1と同様の手法により、粒子表面にスルホン酸基を有するPS微粒子を得た。動的光散乱(DLS)装置を用い、合成した粒子表面にスルホン酸基を有するPS微粒子の数平均粒径を測定した結果、100nm、スルホン酸基濃度は、0.58mmol/gであった。

【0081】

以下に、PS微粒子の合成方法を具体的に説明する。

【0082】

まず、表面に水酸基を有するポリスチレン(PS)からなる微粒子をソープフリー乳化重合により合成した。純水300ml中、開始剤として4,4’−アゾビス(4−シアノペンタノイック酸)0.5gを用い、スチレン16.6g、メタクリル酸2−ヒドロキシエチル1.30g、架橋剤としてエチレングリコールジメチルアクリレート7.92gを添加した後、室温で高速ホモジナイザーと、超音波振動機を用い、添加したモノマーを乳化分散させた。乳化分散後、80℃で15時間、攪拌しながら反応させ、粒子表面に水酸基を有するPS微粒子を得た。反応後のPS微粒子が分散した水分散液は、セルロース膜を用いて純水中で透析を行い、未反応のモノマーと開始剤を除去した。引き続き、合成例1−1−1と同様の手法により、粒子表面にスルホン酸基を有するPS微粒子を得た。

【0083】

(合成例1−1−11)

ソープフリー乳化重合のモノマーとして、スチレン16.6gの代わりにメタクリル酸メチル16gを用いた以外は、合成例1−1−10に従い、スルホン酸基が導入されたポリメタクリル酸メチル(PMMA)微粒子を作製した。合成したPMMA微粒子の数平均粒径は、100nm、スルホン酸基濃度は、0.55mmol/gであった。

【0084】

(合成例1−2−1)

メルカプトプロピルトリメトキシシランの添加量を1mlに変更した以外は、合成例1−1−1に従い、スルホン酸基が導入されたシリカを作製した。合成したシリカのスルホン酸基濃度は、0.14mmol/gであった。

【0085】

(合成例1−2−2)

数平均粒径7nm、BET比表面積390m2/gの球状フュームドシリカに対し、オートクレーブを用いて170℃で24時間の水熱処理を行い、表面に水酸基を付加した。核用粒子として、この水酸基を付加したシリカを用いた以外は、合成例1−1−1に従い、スルホン酸基が導入されたシリカを作製した。合成したシリカのスルホン酸基濃度は、1.22mmol/gであった。

【0086】

(合成例1−3)

ソープフリー乳化重合のモノマーとして、スチレン16.6gおよびメタクリル酸2−ヒドロキシエチル1.30gの代わりに、スチレン19.8gおよびアクリル酸(AA)0.72gを用いた以外は、合成例1−1−10に従い、粒子表面にカルボキシル基を有するPS微粒子を得た。合成したPS微粒子の数平均粒径は100nm、カルボキシル基濃度は、0.69mmol/gであった。

【0087】

<カチオン性粒子(第1の粒子)の合成>

(合成例2−1−1)

水1.8ml、35質量%塩酸100μl、エタノール10mlの混合溶液中にアミノプロピルトリメトキシシラン2mlを徐々に滴下し、50℃で1時間攪拌した。次に、この溶液に、核用粒子として非導電性粒子である、数平均粒径25nm、BET比表面積275m2/gの球状フュームドシリカ10.0gをエタノール中に分散させた分散液を混合し、70℃で13時間攪拌した。これにより、アニオン交換基としてアミノ酸基が導入されたシリカ(第1の粒子)を作製した。

【0088】

合成したシリカのアミノ基濃度を、フーリエ変換型赤外分光光度計(FT−IR)を用いて算出した結果、0.74mmol/gであった。

【0089】

(合成例2−1−2)

核用粒子として、数平均粒径7nm、BET比表面積390m2/gの球状フュームドシリカを用いた以外は、合成例2−1−1に従い、アミノ基が導入されたシリカを作製した。合成したシリカのアミノ基濃度は、0.78mmol/gであった。

【0090】

(合成例2−1−3)

核用粒子として、数平均粒径50nm、BET比表面積200m2/gの球状フュームドシリカを用いた以外は、合成例2−1−1に従い、アミノ基が導入されたシリカを作製した。合成したシリカのアミノ基濃度は、0.74mmol/gであった。

【0091】

(合成例2−1−4)

核用粒子として、数平均粒径100nm、BET比表面積150m2/gの球状フュームドシリカを用いた以外は、合成例2−1−1に従い、アミノ基が導入されたシリカを作製した。合成したシリカのアミノ基濃度は、0.68mmol/gであった。

【0092】

(合成例2−1−5)

核用粒子として、数平均粒径25nm、BET比表面積120m2/gの酸化チタンを用いた以外は、合成例2−1−1に従い、アミノ基が導入された酸化チタンを作製した。合成した酸化チタンのアミノ基濃度は、0.65mmol/gであった。

【0093】

(合成例2−1−6)

核用粒子として、数平均粒径25nm、BET比表面積210m2/gの酸化ジルコニウムを用いた以外は、合成例2−1−1に従い、アミノ基が導入された酸化ジルコニウムを作製した。合成した酸化ジルコニウムのアミノ基濃度は、0.58mmol/gであった。

【0094】

(合成例2−1−7)

核用粒子として、モンモリロナイトを用いた以外は、合成例2−1−1に従い、アミノ基が導入されたモンモリロナイトを作製した。合成したモンモリロナイトのアミノ基濃度は、0.31mmol/gであった。

【0095】

(合成例2−1−8)

核用粒子として、マカディアイトを用いた以外は、合成例2−1−1に従い、アミノ基が導入されたマカディアイトを作製した。合成したマカディアイトのアミノ基濃度は、

0.71mmol/gであった。

【0096】

(合成例2−1−9)

核用粒子として、針状酸化チタン(繊維径0.05〜0.15μm、繊維長3〜12μm)を用いた以外は、合成例2−1−1に従い、アミノ基が導入された針状酸化チタンを作製した。合成した針状酸化チタンのアミノ基濃度は、0.69mmol/gであった。

【0097】

(合成例2−1−10)

核用粒子として、BET比表面積が500m2/gのメソポーラスシリカを用いた以外は、合成例2−1−1に従い、アミノ基が導入されたメソポーラスシリカを作製した。合成したメソポーラスシリカのアミノ基濃度は、0.66mmol/gであった。

【0098】

(合成例2−1−11)

ソープフリー乳化重合のモノマーとして、スチレン16.6gおよびメタクリル酸2−ヒドロキシエチル1.30gの代わりに、スチレン19.8g、メタクリル酸グリシジル(GMA)1.42gを用いた以外は、合成例1−1−10に従い、粒子表面にエポキシ基を有するPS微粒子を得た。次に、粒子表面にエポキシ基を有するPS微粒子20gに28質量%のアンモニア水を加え、60℃で24時間反応させ、アミノ基を有するPS微粒子を得た。合成したPS微粒子の数平均粒径は100nm、アミノ基濃度は、0.58mmol/gであった。

【0099】

(合成例2−1−12)

ソープフリー乳化重合のモノマーとして、スチレン19.8gの代わりにメタクリル酸メチル19gを用いた以外は、合成例2−1−11に従い、アミノ基が導入されたPMMA微粒子を作製した。合成したメタクリル酸メチル微粒子の数平均粒径は100nm、アミノ基濃度は、0.66mmol/gであった。

【0100】

(合成例2−2−1)

アミノプロピルトリメトキシシランの添加量を1mlに変更した以外は、合成例2−1−1に従い、アミノ基が導入されたシリカを作製した。合成したシリカのアミノ基濃度は、0.12mmol/gであった。

【0101】

(合成例2−2−2)

数平均粒径7nm、BET比表面積390m2/gの球状フュームドシリカに対し、オートクレーブを用いて170℃で24時間の水熱処理を行い、表面に水酸基を付加した。核用粒子(金属酸化物粒子)として、この水酸基を付加したシリカを用いた以外は、合成例2−1−1に従い、アミノ基が導入されたシリカを作製した。合成したシリカのアミノ基濃度は、1.08mmol/gであった。

【0102】

(実施例1)

<帯電部材の作製>

以下の手順で、実施例1に係る帯電ローラを作製した。まず、合成例2−1−1で調製した第1の粒子(カチオン性粒子)と、合成例1−1−1で調製した第2の粒子(アニオン性粒子)とをドライブレンドし、第1の粒子と第2の粒子との凝集体(導電性粒子)を形成した。次いで、下記表1に記載の材料をオープンロールにて混合し、導電性組成物である未加硫ゴム組成物を得た。

【0103】

【表1】

【0104】

次に、クロスヘッド押し出し機に芯金の供給機構、帯電ローラの排出機構を有する装置を用意した。そして、芯金の搬送速度を60mm/secに設定し、クロスヘッドに内径がφ(直径)9.0mmのダイスを取り付け、押出し機とクロスヘッドを80℃に調整した。芯金としては、SUS304(ステンレス鋼)製のφ6mm、全長258mmのものを用いた。クロスヘッドに上記芯金を連続的に供給すると共に、押し出し機より上記未加硫ゴム組成物を供給し、芯金の周囲に未加硫ゴム組成物の層を形成した。

【0105】

次いで、周面を未加硫ゴム組成物の層で被覆した芯金を、温度170℃の熱風加硫炉の中に投入し、60分間加熱した。その後、ゴムの長さが228mmになるように端部の余分なゴムを切断・除去処理を行った。最後に、ゴム部分の表面を回転砥石で研磨することによって、中央部直径8.5mm、中央部から±90mm位置の直径8.45mmのローラを作製した。

【0106】

(表面層の形成)

カプロラクトン変性アクリルポリオール溶液にメチルイソブチルケトンを加え、固形分が18質量%となるように調整した。前述のアクリルポリオール溶液の固形分100質量部に対して、カーボンブラック(HAF)16質量部、針状ルチル型酸化チタン微粒子35質量部、変性ジメチルシリコーンオイル0.1質量部、ヘキサメチレンジイソシアネート(HDI)とイソホロンジイソシアネート(IPDI)の各ブタノンオキシムブロック体の7:3(質量比)の混合物、80.14質量部を入れ混合液を調整した。このとき、ブロックHDIとブロックIPDIの混合物は、NCO/OH=1.0となるように添加した。

【0107】

450mLのガラス瓶に上記混合液210gと、メディアとして平均粒径0.8mmのガラスビーズ200gを混合し、ペイントシェーカー分散機を用いて24時間分散した。分散後、樹脂粒子として架橋タイプアクリル粒子「MR50G」(商品名、綜研化学製)を5.44質量部(アクリルポリオール100重量部に対して20質量部相当量)を添加した後、更に30分間分散して表面層形成用塗料を得た。

【0108】

得られた表面層形成用塗料を、導電性弾性ローラに1回ディッピング塗布し、常温で30分間以上風乾した。次いで90℃に設定した熱風循環乾燥機にて1時間乾燥し、更に160℃に設定した熱風循環乾燥機にて1時間乾燥して、上記ローラ上に表面層を形成した。ディッピング塗布浸漬時間は9秒、ディッピング塗布引き上げ速度は、初期速度が20mm/sec、最終速度が2mm/secになるように調節し、20mm/secから2mm/secの間は、時間に対して直線的に速度を変化させた。以上のようにして、表面層を有する帯電ローラを作製した。

【0109】

<帯電ローラの評価>

(凝集体の平均粒子径測定)

導電性ローラの長手方向の中央部を鋭利な刃物で切断、試料片を採取した。得られた試料片は、クライオミクロトームを用い断面を切り出し、走査型電子顕微鏡(SEM)(日立製S−4800(商品名))を用い2万倍でSEM画像を撮影した。得られたSEM画像を二値化処理して凝集体の平均粒子径を測定した。なお、平均粒子径とは、SEM画像上で任意に粒子を10個選び、直線距離で最長の部分を計測した算術平均値である。

【0110】

(電気抵抗測定)

温度23℃/湿度50%R.H.(相対湿度)環境下にて、金属ドラムに帯電ローラを当接(片側500gの両端荷重)させ、芯金と金属ドラムの間に直流200Vの電圧を印加し、帯電ローラの電気抵抗を求めた。導電剤の導電性付与能力を、以下の基準で評価した。

A:ローラ抵抗値が1.0×107Ω・cm未満のもの。

B:ローラ抵抗値が1.0×107Ω・cm以上、5.0×107Ω・cm未満のもの。

C:ローラ抵抗値が5.0×107Ω・cm以上、1.0×108Ω・cm未満のもの。

D:ローラ抵抗値が1.0×108Ω・cm以上のもの。

【0111】

(横スジ画像による通電耐久性評価)

画像評価は、帯電能力が不足した場合に生じるハーフトーン画像(感光体の回転方向と垂直方向に幅1ドット、間隔2ドットの横線を描く画像)の横スジ状画像の発生状況によりランク付けを行った。この評価では、電子写真式レーザープリンターとして、キヤノン製LBP5400(商品名)のプロセススピードを300mm/secに改造したものを用いた。評価環境は温度15℃、湿度10%R.H.環境下にて行った。なお、1日当たりの耐久枚数は5000枚とした。

【0112】

作製した帯電ローラを、前述のレーザープリンターにセットし、画像を1枚出力後、電子写真装置の回転を停止させ、画像形成動作を再開する動作を繰り返し(E文字1%印字画像を間欠耐久)、40000枚の画像出力耐久試験を行った。

【0113】

40000枚の耐久試験後、帯電ローラを水洗浄し、再び40000枚の画像出力耐久試験を行った。2巡目の40000枚目の出力画像(ハーフトーン画像)を用い、その出力画像中に観察される横スジ画像により評価した。評価の基準は以下の通りである。

【0114】

[横スジ画像評価ランク]

A:ハーフトーン画像に横スジ状画像が観察されないもの。

B:ハーフトーン画像のごく一部に軽微な横スジ状画像が観察されるもの。

C:ハーフトーン画像の一部に横スジ状画像が観察されるが、目立たないもの。

D:ハーフトーン画像の一部に横スジ状画像が観察され、目立つもの。

【0115】

(実施例2〜47)

導電層の処方を表2〜表6に記載したように変更した以外は実施例1と同様にして実施例2〜47に係る帯電ローラを作製した。なお、実施例46及び実施例47については、表6に示す添加質量部数の第1の粒子と第2の粒子を、予めドライブレンドすることなく他の材料と混合した。また、実施例44〜45においては、バインダー樹脂として、エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル3元共重合体(GECO)(商品名:エピクロマーCG−104、ダイソー社製)を用いた。また、実施例42においては、バインダー樹脂として、アクリロニトリル−ブタジエン共重合体(NBR)(商品名:Nipol DN219、日本ゼオン社製)を用いた。実施例2〜47に係る帯電ローラを実施例1と同様に評価した。評価結果を表2から6に併せて示す。

【0116】

【表2】

【0117】

【表3】

【0118】

【表4】

【0119】

【表5】

【0120】

【表6】

【0121】

(比較例1)

バインダー樹脂としてヒドリンゴム(エピクロマーCG−104)を100質量部用い、導電剤(第1および第2の粒子)は添加しなかった以外は実施例1と同様にして帯電ローラを作製し、評価した。

【0122】

(比較例2)

バインダー樹脂としてヒドリンゴム(エピクロマーCG−104)を100質量部、導電剤(第1および第2の粒子)として、合成例1−1−1で得られたアニオン性粒子のみを10質量部用いた以外は実施例1と同様にして帯電ローラを作製し、評価した。この帯電ローラを走査型電子顕微鏡を用いて観察すると、導電性粒子はバインダー樹脂内では凝集体を形成していないことが確認できた。

【0123】

(比較例3)

バインダー樹脂としてヒドリンゴム(エピクロマーCG−104)を100質量部、導電剤(第1および第2の粒子)として合成例2−1−1で得られたカチオン性粒子のみを10質量部用いた以外は、実施例1と同様にして帯電ローラを作製した。この帯電ローラを走査型電子顕微鏡を用いて観察すると、導電性粒子はバインダー樹脂内では凝集体を形成していないことが確認できた。

【0124】

(比較例4)

バインダー樹脂としてヒドリンゴム(エピクロマーCG−104)を100質量部、導電剤(第1および第2の粒子)として合成例1−1−4で得られたアニオン性粒子のみを10質量部用いた以外は実施例1と同様にして帯電ローラを作製した。この帯電ローラを走査型電子顕微鏡を用いて観察すると、導電性粒子はバインダー樹脂内では凝集体を形成していないことが確認できた。

【0125】

(比較例5)

バインダー樹脂としてヒドリンゴム(エピクロマーCG−104)を100質量部用いた。また、導電剤として、第1および第2の粒子の代わりに、アニオン性のイオン導電剤であるラウリル硫酸ナトリウムを2.5質量部、カチオン性のイオン導電剤であるテトラエチルアンモニウムクロライドを5質量部用いた以外は実施例1と同様にして帯電ローラを作製した。

【0126】

比較例1〜5に係る各帯電ローラの導電層の組成および評価結果を表7に記載した。

【0127】

【表7】

【0128】

(実施例48)

<現像部材の作製>

以下の手順で、導電性部材として表8に示す現像ローラを作製した。

【0129】

(弾性層の形成)

まず、実施例1と同様にして未加硫ゴム組成物を調製した。

【0130】

次に、クロスヘッド押し出し機に芯金の供給機構、現像ローラの排出機構を有する装置を用意し、芯金の搬送速度を60mm/sec、押出し機とクロスヘッドを80℃に調整した。芯金としては、SUS304(ステンレス鋼)製のφ6mmの軸芯体にプライマ−(商品名:DY35−051;東レダウコーニングシリコーン社製)を塗布、焼付けしたものを用いた。

【0131】

次いで、周面を未加硫ゴム組成物の層で被覆した芯金を、温度170℃の熱風加硫炉の中に投入し、60分間加熱した。その後、ゴムの長さが228mmになるように端部の余分なゴムを切断・除去処理を行った。最後に、ゴム部分の表面を回転砥石で研磨することによって、中央部直径12mmのローラを作製した。

【0132】

(表面層の形成)

アクリルポリオール(商品名:ヒタロイド3001、日立化成工業社製)100.0質量部に対し、ポリイソシアネート(商品名:コロネートL、日本ポリウレタン工業社製)12.1質量部、カーボンブラックMA230(商品名、三菱化学社製)16.7質量部を撹拌混合した。その後、総固形分比30質量%になるようにメチルエチルケトンに溶解、混合の後、サンドミルにて均一に分散して表面層形成用塗料を得た。更に、この表面層形成用塗料を粘度10〜13mPa・s(cps)になるようメチルエチルケトンで希釈後、前記弾性層上に液循環型浸漬塗工装置を用いて浸漬塗工した後乾燥させた。その後、温度150℃にて1時間加熱処理することで弾性層外周に膜厚約20μmの表面層を設け、現像ローラを得た。

【0133】

<現像部材の評価>

(画像濃度ムラの評価)

画像評価は、帯電能力が不足した場合に生じるハーフトーン画像(感光体の回転方向と垂直方向に幅1ドット、間隔2ドットの横線を描く画像)の画像濃度ムラの発生状況によりランク付けを行った。この評価では、電子写真式レーザープリンターとして、キヤノン製LBP5400(商品名)を使用した。評価環境は、温度15℃、湿度10%R.H.にて行った。なお、1日当たりの耐久枚数は5000枚とした。

【0134】

作製した現像ローラを、このレーザープリンターに現像ローラとして取り付け、耐久試験を行った。画像を1枚出力後、電子写真装置の回転を停止させ、画像形成動作を再開する動作を繰り返し(E文字1%印字画像を間欠耐久)、10000枚の画像出力耐久試験を行った。10000枚目の出力画像(ハーフトーン画像)を用い、その出力画像中に観察される画像濃度ムラにより評価した。評価の基準は以下の通りである。

【0135】

[画像ムラ評価ランク]

A:ローラピッチ濃度ムラがほとんど見られない。

B:ローラピッチ濃度ムラが微かに見られる。

C:ローラピッチ濃度ムラが目立つレベルにある。

D:ローラピッチ濃度ムラが画像のほぼ全域にわたって発生するレベルにある。

【0136】

(実施例49〜51)

導電層の処方を表8に記載したように変更した以外は実施例48と同様にして実施例49〜51の現像ローラを作製した。各実施例の現像ローラに使用したバインダー樹脂、導電性粒子の種類及び添加量、評価結果を表8に記載した。

【0137】

(比較例6)

バインダー樹脂としてNBRを100質量部用い、導電剤(第1の粒子および第2の粒子)は添加しなかった以外は実施例48と同様にして現像ローラを作製し、評価した。

【0138】

(比較例7)

バインダー樹脂としてNBRを100質量部用い、さらに導電剤(第1の粒子および第2の粒子)として合成例1−1−4で得られたアニオン性粒子のみを10質量部用いた以外は実施例48と同様の方法で現像ローラを作製し、評価した。

【0139】

上記実施例48〜51および比較例6〜7の評価結果を表8に示す。

【0140】

【表8】

【符号の説明】

【0141】

11 芯金

12 導電性層

13 表層

21 カチオン性粒子(第1の粒子)

21a アニオン交換基のカウンターイオン

22 アニオン性粒子(第2の粒子)

22a カチオン交換基のカウンターイオン

【特許請求の範囲】

【請求項1】

導電性の軸芯体と導電層とを有し、

該導電層は、

(1)バインダー樹脂と、

(2)非導電性粒子の表面にアニオン交換基を有する第1の粒子と、非導電性粒子の表面にカチオン交換基を有する第2の粒子との凝集体と、

を含有していることを特徴とする電子写真用の導電性部材。

【請求項2】

前記カチオン交換基がスルホン酸基であり、前記アニオン交換基がアミノ基である請求項1に記載の電子写真用の導電性部材。

【請求項1】

導電性の軸芯体と導電層とを有し、

該導電層は、

(1)バインダー樹脂と、

(2)非導電性粒子の表面にアニオン交換基を有する第1の粒子と、非導電性粒子の表面にカチオン交換基を有する第2の粒子との凝集体と、

を含有していることを特徴とする電子写真用の導電性部材。

【請求項2】

前記カチオン交換基がスルホン酸基であり、前記アニオン交換基がアミノ基である請求項1に記載の電子写真用の導電性部材。

【図3】

【図4】

【図1】

【図2】

【図4】

【図1】

【図2】

【公開番号】特開2012−194334(P2012−194334A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2011−57795(P2011−57795)

【出願日】平成23年3月16日(2011.3.16)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成23年3月16日(2011.3.16)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]