電子写真用キャリアの製造方法、電子写真用キャリアの製造装置、電子写真用キャリア、電子写真用現像剤、及び電子写真用プロセスカートリッジ。

【課題】長期間に亘り、抵抗及び帯電特性の変動がなく、画像部へのキャリア付着、及び、非画像部への地肌かぶりのない高耐久な電子写真用キャリア、および該電子写真用キャリアの製造方法を提供すること。

【解決手段】少なくとも、芯材及び被覆層を有する電子写真用キャリアの製造方法であって、前記芯材に被覆層形成用塗工液を塗工する工程を有し、該被覆層形成用塗工液を塗工する工程は、芯材に被覆層形成用塗工液を塗工しながら、マイクロ波を照射し、かつ、揮発した物質を系内から除去するものであることを特徴とする電子写真用キャリアの製造方法。

【解決手段】少なくとも、芯材及び被覆層を有する電子写真用キャリアの製造方法であって、前記芯材に被覆層形成用塗工液を塗工する工程を有し、該被覆層形成用塗工液を塗工する工程は、芯材に被覆層形成用塗工液を塗工しながら、マイクロ波を照射し、かつ、揮発した物質を系内から除去するものであることを特徴とする電子写真用キャリアの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真用キャリアの製造方法、電子写真用キャリアの製造装置、電子写真用キャリア、電子写真用現像剤、及び 電子写真用プロセスカートリッジに関する。

【背景技術】

【0002】

電子写真方式による画像形成では、光導電性物質等の像担持体上に、静電荷による静電潜像を形成し、この静電潜像に対して、帯電したトナー粒子を付着させて可視像を形成した後、該トナー像を紙等の記録媒体に転写し、定着して画像を形成する。

近年、電子写真方式を用いたコピアやプリンタの技術は、モノクロからフルカラーへの展開が急速になりつつあり、フルカラーの市場は拡大する傾向にある。フルカラー電子写真法によるカラー画像形成は、一般に3原色であるイエロー、マゼンタ、シアンの3色のカラートナーまたはそれに黒色を加えた4色のカラートナーを積層させて全ての色の再現を行なう。

【0003】

したがって、色再現性に優れ、鮮明なフルカラー画像を得るためには、定着されたトナー画像の表面をある程度平滑にして光散乱を減少させる必要がある。このような理由から従来のフルカラー複写機等の画像光沢は10〜50%の中〜高光沢のものが多かった。

一般に、乾式のトナー像を記録媒体に定着する方法としては、平滑な表面を持ったローラやベルトを加熱し、トナーを圧着する接触加熱定着方法が多用されている。

【0004】

この方法は、熱効率が高く、高速定着が可能であり、カラートナーに光沢や透明性を与えることが可能であるという利点がある反面、加熱定着部材表面と溶融状態のトナーとを加圧下で接触させた後、加熱定着部材表面から剥離する際、トナー像の一部が加熱定着部材表面に付着し、該トナー像が別の画像上に転移する、いわゆるオフセット現象が生じる。

【0005】

このオフセット現象を防止することを目的として、加熱定着部材表面を離型性に優れたシリコーンゴムやフッ素樹脂で形成し、さらにその加熱定着部材表面にシリコーンオイル等の離型オイルを塗布する方法が一般に採用されていた。

しかしこの方法は、トナーのオフセットを防止する点では極めて有効であるが、離型オイルを供給するための装置が必要であり、定着装置が大型化しマシンの小型化に不向きである。このためモノクロトナーでは、溶融したトナーが内部破断しないように結着樹脂の分子量分布の調整等でトナーの溶融時の粘弾性を高め、さらにトナー中にワックス等の離型剤を含有させることにより、定着ローラに離型オイルを塗布しない(オイルレス化)、或いはオイル塗布量をごく微量とする方法が採用される傾向にある。

【0006】

また、カラートナーにおいてもモノクロトナー同様、マシンの小型化、構成の簡素化の目的でオイルレス化の傾向が見られている。しかし、前述したようにカラートナーでは色再現性を向上させるために定着画像の表面を平滑にする必要があるため、溶融時の粘弾性を低下させねばならず、光沢のないモノクロトナーよりオフセットが発生し易く、定着装置のオイルレス化や微量塗布化がより困難となる。

【0007】

また、トナー粒子中に離型剤を含有させると、トナー粒子の付着性が高まり転写紙への転写性が低下し、さらにトナー粒子中の離型剤がキャリア等の摩擦帯電部材を汚染し帯電性を低下させることにより耐久性が低下するという問題を生じる。

【0008】

また、キャリアに関しては、画像形成をより美しくという要望の高まりから小粒径化が進み、さらに使用期間中にトナーに対して、所望の帯電付与能力を絶えず維持することが要求されている。その一方で、近年、マシンの高速化が進み、キャリアが受けるストレスも飛躍的に増大している。

【0009】

このため、キャリアの耐久性、帯電安定性を向上させるために、キャリアの芯材表面を種々の樹脂で被覆した樹脂被覆キャリアが汎用されている。

しかしながら、従来から用いられている現像剤は、攪拌によるキャリア粒子同士の衝突や、現像ボックスとキャリア粒子間の摩擦等、ストレスを受けてキャリア粒子の被覆層が削れたり、もしくは芯材表面から剥離したりすることで種々の不都合が生じている。

【0010】

例えば、キャリア粒子の被覆層が削れて内部の被覆層が露出することによって、キャリア粒子の表面特性にバラツキが生じ、トナー粒子の帯電量が変動し、地肌かぶりを生じ易い。また、キャリアの被覆層が深く削れたり、剥離することによって芯材が露出すると、抵抗に変化をきたし、キャリア付着を生じ易くなる。

【0011】

上述したようなキャリアの被覆層の削れや、剥離の原因の一つとして、被覆層形成用塗工液に含まれていた溶媒がキャリアの被覆層中に残留することが挙げられる。

すなわち、キャリアの被覆層中に残留溶媒があることで、被覆層の強度が低下するため被覆層が削れ易くなる。また、芯材と被覆形成材料との間に、残留溶媒が存在することで、芯材と被覆形成材料との密着力が低下し、被覆層の剥離が生じ易くなる。

【0012】

従来から利用されてきた熱風やヒーター等による外部加熱方式では、キャリアの被覆層の外側からの伝熱によって、被覆層の外周部が先に乾燥するので、被覆層の芯材側の溶媒は、被覆層を通って被覆層の外側に出ていくことができず、溶媒が残留し易い。

【0013】

このような問題に対し、特許文献1の特許第3133854号公報には、キャリア芯材に被覆層形成用塗工液を塗付した後、マイクロ波を照射して焼成することが開示されている。これは、マイクロ波で加熱焼成することにより、被覆層の内部から均一に熱を伝え、被覆層のキャリア芯材に対する密着性を向上させるものである。

【発明の概要】

【発明が解決しようとする課題】

【0014】

しかしながら、特許文献1の発明では、被覆層中の溶媒を除去するために重要な塗工工程でマイクロ波加熱を用いず、焼成工程だけでマイクロ波加熱を用いている。そのため、塗工工程中の被覆層の固化により芯材側に溶媒が閉じ込められ易く、焼成工程だけでマイクロ波加熱を用いても残留溶媒の除去が未だ不十分であることが判明した。

【0015】

そこで本発明は、長期間に亘り、抵抗及び帯電特性の変動がなく、画像部へのキャリア付着、及び、非画像部への地肌かぶりのない高耐久な電子写真用キャリア、および該電子写真用キャリアの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

本発明者らが鋭意検討した結果、芯材に被覆層形成用塗工液を塗工しながら、マイクロ波を照射し、かつ、揮発した物質を系内から除去することで、キャリア芯材と被覆層との密着性が向上し、かつ高耐久な被覆層を形成できることを見出した。本発明は係る知見に基き完成したものである。

すなわち、上記課題は、本発明の下記(1)〜(9)によって解決される。

(1)「少なくとも、芯材及び被覆層を有する電子写真用キャリアの製造方法であって、前記芯材に被覆層形成用塗工液を塗工する工程を有し、該被覆層形成用塗工液を塗工する工程は、芯材に被覆層形成用塗工液を塗工しながら、マイクロ波を照射し、かつ、揮発した物質を系内から除去するものであることを特徴とする電子写真用キャリアの製造方法」、

(2)「前記揮発した物質を系内から除去する方法が、減圧または乾燥エアーの流通により行なうことを特徴とする前記第(1)に記載の電子写真用キャリアの製造方法」、

(3)「前記マイクロ波の照射が、マイクロ波の出力を任意に変動させることを特徴とする、前記(1)又は(2)に記載の電子写真用キャリアの製造方法」、

(4)「前記芯材に被覆層形成用塗工液を塗工する工程は、前記芯材を攪拌しながら行うものであることを特徴とする前記第(1)乃至(3)に記載の電子写真用キャリアの製造方法」、

(5)「前記芯材に被覆層形成用塗工液を塗工する工程の後、焼成工程を有する製造方法であって、焼成工程でマイクロ波を照射して加熱処理することを特徴とする、前記第(1)乃至(4)のいずれかに記載の電子写真用キャリアの製造方法」、

(6)「少なくとも、コーティング槽、該コーティング槽内に被覆層形成用塗工液を塗工する手段、前記コーティング槽から空気を排出する排出手段、及び、前記コーティング槽内にマイクロ波を照射するマイクロ波発生装置を有する電子写真用キャリアの製造装置であって、マイクロ波を照射し、かつ揮発溶媒を系内から除去しながら、キャリア芯材に被覆層形成用塗工液を塗工することを特徴とする電子写真用キャリアの製造装置」、

(7)「前記(1)〜(5)のいずれかに記載の製造方法により製造されたことを特徴とする、電子写真用キャリア」、

(8)「少なくとも、前記第(7)に記載の電子写真用キャリアとトナーからなることを特徴とする、電子写真用現像剤」、

(9)「少なくとも、前記第(8)に記載の電子写真用現像剤を含むことを特徴とする、電子写真用プロセスカートリッジ」。

【発明の効果】

【0017】

以下の詳細かつ具体的な説明から理解されるように、本発明によれば、経時での抵抗及び帯電変動に伴うベタ画像部におけるキャリア付着が生じず、非画像部における地肌かぶりが生じない高耐久な電子写真用キャリア、及び該電子写真用キャリアの製造方法が提供される。

【図面の簡単な説明】

【0018】

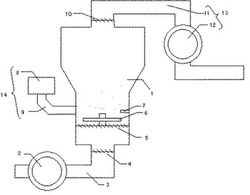

【図1】本発明の電子写真用キャリアの製造装置の一例を示す概略図である。

【図2】本発明の電子写真用キャリアの製造装置の一例を示す概略図である。

【図3】本発明のプロセスカートリッジの一例を示す概略図である。

【発明を実施するための形態】

【0019】

まず、本発明の電子写真用キャリアの製造方法について説明する。

本発明の電子写真用キャリアの製造方法は、芯材に被覆層形成用塗工液を塗工しながら、マイクロ波を照射し、かつ、揮発溶媒を系内から除去するものである。

【0020】

本発明の製法により、被覆層中に残留する溶媒の量を大幅に低減させることができ、キャリア芯材と被覆樹脂とを強固に密着させ、かつ強靭な被覆層を形成でき、長期に亘り、被覆層の削れや被覆層の剥離を低減することができる。

【0021】

被覆層の削れや被覆層の剥離を低減するには、被覆層中に残留する溶媒の量をできるだけ少なくする必要があるが、上記のように、溶媒の揮発により被覆層は表面から硬化するため、芯材側の溶媒は、被覆層表面から揮発できずに被覆層内に閉じ込められてしまう。逆に溶媒が揮発しなければ被覆層が硬化しないため、被覆層の硬化と残留溶媒の除去とを両立させることは困難である。

【0022】

本発明における電子写真用キャリアの製造方法よれば、被覆層の硬化と残留溶媒の除去とを両立でき、被覆層の削れや被覆層の剥離を低減できる理由は明らかではないが、マイクロ波を照射することにより、芯材自体が発熱するため、元々、接着性を低下させる揮発性成分がキャリア芯材に付着していたとしても除去され、被覆形成成分の密着性が向上する。

【0023】

一方、被覆形成用塗工液は、内部から発熱するため、外側に溶媒の揮発を妨げる被膜を形成することなく粘度を上昇させながら、加熱された芯材に付着し、前記芯材に付着した被覆形成用塗工液中の溶媒は、芯材からの熱も受け取って急速に揮発する。

【0024】

さらに、本発明においては、揮発した物質を系内から除去しているため、揮発した物質の分圧が蒸気圧に達することなく、被覆層の乾燥が促進されるため、被覆層中に溶媒が残留し難いと考えられる。

【0025】

特にスプレー塗工であると、被覆形成用塗工液の霧滴は、芯材粒子に付着すると速やかに溶媒が揮発し、該霧滴中の溶媒が揮発した後に次の霧滴が付着するため、溶媒の揮発が妨げられることがないと考えられる。

【0026】

また、本発明の被覆層形成用塗工液を塗工する工程では、溶媒が残留し難いため、溶剤の含有量が多い、低粘度の被覆形成用塗工液を使用可能であり、安定したスプレー塗工が可能であり、均一な被覆層を形成できる。

【0027】

ここで、マイクロ波による加熱とは、所謂、電子レンジに利用されている原理による加熱方法である。

すなわち、誘電体に対してマイクロ波を照射することにより、誘電体内のいたるところで分極が起こり、誘電体の表面には電荷が生じる。このとき、速い速度(高い周波数)で電界の向きが変わると双極子は反転して周囲の分子との間で摩擦を受け、電界の変化の速度に追従できなくなり、その結果、エネルギーが誘電体内部で消費され、発生する熱により加熱する方法である。

【0028】

本発明のマイクロ波の周波数としては、周波数300MHzから30GHzの範囲の電磁波を使用できるが、工業目的で利用できる周波数はISMバンド(Industry−Science−Medical)の範囲内に規制されているので、マイクロ波の周波数は、915MHz±25MHz、または、2450MHz±50MHzあることが好ましい。

【0029】

本発明のマイクロ波の出力としては、芯材の処理量等にもよるが、1kW以上10kW以下であることが好ましく、3kW以上5kW以下であることが好ましい。1kW未満では溶媒が充分揮発せず残留することがあり、10kWを超えると溶媒が揮発して芯材に付着し難くなることがある。また、PD値(単位重量当りのマイクロ波電力量;W/kg)を適切に設定しないとクラックが入ることがある。

【0030】

また、本発明の被覆層形成用塗工液の塗工は、揮発した物質を系内から除去しながら行なわれる。

前記揮発した物質の系内からの除去は、系内の揮発した物質を除去できれば、どのような方法でもかなわない。例えば、減圧による方法や、系内へのエアーの流通、吸着剤の使用等が挙げられるが、減圧または系内へのエアーの流通により、揮発した物質を系内から除去することが好ましい。

【0031】

前記減圧の方法としては、揮発した物質を系内から除去することができればどのような方法でも構わないが、例えば、真空ポンプ等が挙げられる。

系内を減圧することで、揮発性物質の沸点が低下し、揮発性物質の揮発除去が促進され、かつ、揮発した物質は圧力差によって、系内から系外へ積極的に排出され、系内の揮発した物質が飽和状態にはならず、被覆層に含まれる残留溶媒量が格段に低減される。

【0032】

また、エアーの流通の方法としては、揮発した物質を系内から除去することができればどんな方法でも構わないが、例えば、流動層装置等が挙げられる。

系内にエアーを流通させることでも、揮発した物質の系内からの除去が促進される。

流通させるエアーは外気をそのまま使用することもできるが、乾燥エアーであることが好ましい。また、流通させるエアーの温度は30℃〜60℃であることが好ましいが目的によってその温度は異なるため、特に限定されるものではない。

さらに、前記マイクロ波の照射が、マイクロ波の出力を任意に変動させることが好ましい。目的によってマイクロ波の出力の変動方法は異なるため特に限定はしないが、例えばマイクロ波の出力を任意に変動させることで、芯材と被膜形成材料を過加熱することなく目標の温度まで素早く昇温でき、被覆層に含まれる残留溶媒は格段に低減される。

【0033】

さらに、被覆層形成用塗工液の塗工は、芯材を攪拌させながら、行うことが好ましい。芯材を攪拌しながら被覆層形成用塗工液を塗工することで、芯材及び被覆層形成用塗工液に対して、マイクロ波を満遍なく照射することができ、キャリアの被覆層の乾燥状態を均一にすることができる。攪拌方法としては、芯材を攪拌できればどのような方法でも構わないが、例えば、回転式の攪拌羽根等の利用が挙げられる。

【0034】

本発明のキャリア芯材表面への被覆層形成用塗工液の塗工方法としては、従来公知の方法を使用することができ、例えば、スプレー法、浸漬法、刷毛塗り等挙げることができ、特に限定するものではないが、スプレー塗工が好ましい。

【0035】

本発明の電子写真用キャリアの製造方法においては、芯材の表面に被覆層形成用塗工液を塗工した後に、加熱し焼成する工程を有してもよく、焼成方法は、電気炉等による外部加熱方式や、マイクロ波を照射する加熱方法を使用できる。

【0036】

特に、マイクロ波を照射して加熱処理する方法で焼成すると、被覆層に含まれる残留溶媒が格段に低減されるため好ましい。

マイクロ波を照射する加熱処理には、芯材表面に被覆層形成用塗工液を塗工する工程で使用するマイクロ波を照射する装置をそのまま使用することができ、前記装置をそのまま使用することで被覆層形成用塗工液の塗工から焼成までを連読して行うことができる。

【0037】

また、焼成温度としては、使用する被覆層用樹脂によって異なるため、一概に決められるものではないが、120℃〜350℃が好ましく、被覆用樹脂の分解温度以下の温度が好ましく、220℃程度までの上限温度がより好ましく、焼成時間としては、5分間〜120分間が好ましい。

【0038】

次に本発明の電子写真用キャリア製造装置の一実施形態について説明する。

本発明のキャリア製造装置は、コーティング槽、塗工する手段、マイクロ波発生装置、及び、排気経路を有し、マイクロ波を照射し、かつ揮発溶媒を系内から除去しながら、キャリア芯材に被覆層形成用塗工液を塗工するものである。

図1に本発明のキャリア製造装置の概略図を示す。

【0039】

コーティング装置は、図1に示すように、キャリア流動層を形成するコーティング槽(1)と、コーティング槽(1)内にその下方から空気を供給する入気ブロワー(2)と入気経路(3)、該入気経路(3)の吐出側に配備されたエアー加熱装置(図略)及び遮蔽網(4)を有する空気供給手段と、コーティング槽(1)内に被覆層形成用塗工液を噴霧するスプレーノズル(7)と、コーティング槽(1)から空気を排出する、排気ブロワー(12)と排気経路(11)及び遮蔽網(10)を有する排出手段(13)を備える。

また、コーティング槽(1)の下部にはキャリアを旋回させるための攪拌羽根(6)及び流動床メッシュ(5)を有し、さらに、コーティング槽(1)内にマイクロ波を照射する、発振機(8)及び動波管(9)を有するマイクロ波発生装置(14)を有する。

【0040】

このコーティング装置による塗工工程においては、コーティング槽(1)内にキャリア芯材を供給し、入気ブロアー(2)により、空気を入気経路(3)を介して攪拌羽根(6)の下方からコーティング槽(1)内に供給し、粉体流動層を形成させる。そして、この粉体流動層内に位置するスプレーノズル(7)から被覆層形成用塗工液の液滴を噴霧しながら、マイクロ波発生装置(14)よりマイクロ波を照射し、キャリア芯材への噴霧コーティングを行い、得られた造粒品(キャリア芯材表面に樹脂をコートし、乾燥したもの)を回収して次工程に供給する。

【0041】

前記入気経路(3)から供給された空気は、排出手段(13)によって排出される。

入気経路(3)から供給する空気量と排出手段(13)によって排出される空気量を調節することによりコーティング槽(1)内を減圧することができる。

また、図2に示すように、トラップ管(15)を設け循環経路(16)により入気経路(3)に戻し、一部を循環させてもよい。

【0042】

次に本発明のキャリアについて説明する。

本発明の製法により得られる電子写真用キャリアは、少なくとも、芯材及び被覆層を有するものであり、好ましくは、該被覆層中に残留する残留溶媒量が30ppm未満のものである。被覆層の残留溶媒量が30ppm未満であると、架橋樹脂がより強靭なものになると共に、キャリア芯材との密着性が向上し、耐削れ性及び耐剥離性に優れ、長期に亘り安定した帯電特性を得ることができる。

【0043】

本発明のキャリアの被覆層を形成する架橋樹脂は、誘電体あれば一般的にキャリアの被覆層に用いられている樹脂を使用することができ、例えば、シリコン樹脂、フッ素樹脂、アクリル樹脂等が挙げることができるが、シリコーン樹脂が好適である。該シリコーン樹脂は、下記一般式で示される繰り返し単位の少なくとも一つを含有するものである。

【0044】

【化1】

ここで、前記一般式中、R1は水素原子、ハロゲン基、ヒドロキシ基、メトキシ基、炭素数1〜4の低級アルキル基又はアリール基(フェニル基、トリル基等)であり、R2は、炭素数1〜4のアルキレン基又はアリーレン基(フェニレン基等)である。

【0045】

アリール基の炭素数は、6〜20であることが好ましく、6〜14がより好ましい。

アリール基としては、ベンゼン由来のアリール基(フェニル基)の他、ナフタレン、フェナントレン、アントラセン等の縮合多環式芳香族炭化水素由来のアリール基、ビフェニル、ターフェニル等の鎖状多環式芳香族炭化水素由来のアリール基等が包含される。なお、アリール基は、各種の置換基で置換されていてもよい。

【0046】

アリーレン基の炭素数は、6〜20であることが好ましく、6〜14がより好ましい。

アリーレン基としては、ベンゼン由来のアリーレン基(フェニレン基)の他、ナフタレン、フェナントレン、アントラセン等の縮合多環式芳香族炭化水素由来のアリーレン基、ビフェニル、ターフェニル等の鎖状多環式芳香族炭化水素由来のアリーレン基等が包含される。なお、アリーレン基は、各種の置換基で置換されていてもよい。

【0047】

前記シリコーン樹脂としては、前記一般式で示される構成単位を有する、オルガノシロキサン結合のみからなるストレートシリコーン樹脂、又はアルキド、ポリエステル、エポキシ、アクリル、ウレタン等で変性したシリコーン樹脂などが挙げられる。

前記ストレートシリコーン樹脂としては、市販品を用いることができ、該市販品としては、例えば、KR271、KR272、KR282、KR252、KR255、KR152(信越化学工業株式会社製);SR2400、SR2406、SR2411(東レダウコーニングシリコーン株式会社製)、などが挙げられる。

【0048】

前記変性シリコーン樹脂としては、例えばエポキシ変性シリコーン樹脂、アクリル変性シリコーン樹脂、フェノール変性シリコーン樹脂、ウレタン変性シリコーン樹脂、ポリエステル変性シリコーン樹脂、アルキッド変性シリコーン樹脂などが挙げられる。

前記変性シリコーン樹脂の市販品としては、エポキシ変性物(例えばES−1001N)、アクリル変性シリコーン(例えばKR−5208)、ポリエステル変性物(例えばKR−5203)、アルキッド変性物(例えばKR−206)、ウレタン変性物(例えばKR−305)(いずれも、信越化学工業株式会社製);エポキシ変性物(例えばSR2115)、アルキッド変性物(例えばSR2110)(いずれも、東レ・ダウコーニングシリコーン株式会社製)、などが挙げられる。

【0049】

前記被覆層は、上記シリコーン樹脂と他の樹脂とを併用することもでき、シリコーン樹脂の他の樹脂の使用量は結着樹脂全体のうち40質量%未満であることが好ましい。

前記他の樹脂としては、ポリスチレン、ポリクロロスチレン、ポリ(α−メチルスチレン)、スチレン−クロロスチレン共重合体、スチレン−プロピレン共重合体、スチレン−ブタジエン共重合体、スチレン−塩化ビニル共重合体、スチレン−酢酸ビニル共重合体、スチレン−マレイン酸共重合体、スチレン−アクリル酸エステル共重合体(スチレン−アクリル酸メチル共重合体、スチレン−アクリル酸エチル共重合体、スチレン−アクリル酸ブチル共重合体、スチレン−アクリル酸オクチル共重合体、スチレン−アクリル酸フェニル共重合体等)、スチレン−メタクリル酸エステル共重合体(スチレン−メタクリル酸メチル共重合体、スチレン−メタクリル酸エチル共重合体、スチレン−メタクリル酸ブチル共重合体、スチレン−メタクリル酸フェニル共重合体等)、スチレン−α−クロロアクリル酸メチル共重合体、スチレン−アクリロニトリル−アクリル酸エステル共重合体等のスチレン系樹脂、エポキシ樹脂、ポリエステル樹脂、ポリエチレン、ポリプロピレン、アイオノマー樹脂、ポリウレタン樹脂、ケトン樹脂、アクリル樹脂、エチレン−アクリル酸エチル共重合体、キシレン樹脂、ポリアミド樹脂、フェノール樹脂、ポリカーボネート樹脂、メラミン樹脂、フッ素系樹脂などを挙げることができるが、アクリル系樹脂であることが好ましい。

【0050】

アクリル系樹脂骨格を有することによって、芯材及び被覆層に含有される後述する微粒子との密着性を強固にすることができ、被覆層の剥離防止に対して非常に優れた性質を付与し、被覆層の膜削れや膜剥がれといった劣化が発生し難く、被覆層を安定的に維持することが可能である。また、アクリル系樹脂骨格は、強い接着性により芯材や導電性粒子など被覆層中に含有する粒子を強固に保持することができる。

【0051】

前記微粒子を含有することにより、被覆層を補強することが可能となる。前記微粒子としては、金属酸化物からなる微粒子が、粒子径の均一性が高く、被覆層の補強効果が大きいため、好ましく用いられる。

また、金属酸化物は、Siの酸化物、Tiの酸化物又はAlの酸化物であることが好ましく、これらは、1種単独又は二種以上混合して用いることができる。

【0052】

前記被覆層中の微粒子の含有量は、被覆層質量のうちの樹脂固形分質量に対して5質量%〜100質量%が好ましく、10質量%〜70質量%がより好ましい。

前記含有量は、微粒子の粒径、比表面積によって適宜選択すればよいが、5質量%未満では、被覆層の耐摩耗性を向上させる効果が発現しにくくなることがあり、100質量%を超えると、微粒子の脱離が発生しやすくなり、経時帯電性が低下することがある。

【0053】

本発明において、被覆層は、平均膜厚が0.05〜4μmであることが好ましい。平均膜厚が0.05μm未満であると、被覆層が破壊されやすくなり、膜が削れてしまうことがあり、4μmを超えると、被服層は磁性体でないため、画像にキャリア付着し易くなる。

【0054】

本発明のキャリア用芯材粒子は、使用目的に合わせ、電子写真用二成分キャリアとして公知のものを使用することができるが、誘電体であることが好ましい。

例えば、鉄、フェライト、マグネタイト、ヘマタイト、コバルト、鉄系、マグネタイト系、Mn−Mg−Sr系フェライト、Mn系フェライト、Mn−Mgフェライト、Li系フェライト、Mn−Zn系フェライト、Cu−Zn系フェライト、Ni−Zn系フェライト、Ba系フェライト、等を使用できる。

【0055】

本発明において、芯材粒子は、重量平均粒径が20〜65μmであることが好ましい。

重量平均粒径が20μm未満であると、キャリア付着が発生することがあり、65μmを超えると、画像細部の再現性が低下し、精細な画像を形成できなくなることがある。

なお、重量平均粒径は、マイクロトラック粒度分布計モデルHRA9320―X100(日機装社製)を用いて測定することができる。

【0056】

また、本発明のキャリアは、1kOe(106/4π[A/m])の磁場における磁化が、40〜90Am2/kgであることが好ましい。この磁化が40Am2/kg未満であると、画像にキャリアが付着することがあり、90Am2/kgを超えると、磁性穂が硬くなり、画像カスレが発生することがある。

なお、磁化は、VSM−P7−15(東英工業社製)を用いて測定することができる。

【0057】

本発明のトナーは、従来から用いられている混練粉砕型のトナーや、近年用いられるようになってきた重合トナー等を使用でき、モノクロトナー、カラートナー、フルカラートナーを問わず、一般的にいうトナーを用いることができる。

【0058】

また、離型剤を含有するトナー、いわゆるオイルレストナーも用いることができる。

一般的に、オイルレストナーは離型剤を含有するため、この離型剤がキャリア表面に移行するいわゆるスペントが生じやすいが、本発明のキャリアは耐スペント性が優れているため、長期にわたり良好な品質を維持できる。また、オイルレスフルカラートナーは、高い光沢を出すために軟らかい結着樹脂が用いられるため、一般的にスペントし易いが、本発明のキャリアはこれらのトナーと組合せて好ましく使用できる。

【0059】

本発明のトナーに用いる結着樹脂としては、公知のものが使用でき、単独あるいは混合して使用できる。

【0060】

また、本発明で用いるトナーには、上記結着樹脂、着色剤、帯電制御剤の他に、定着助剤を含有することもできる。これにより、定着ロールにトナー固着防止用オイルを塗布しない定着システム、いわゆるオイルレスシステムにおいても使用できる。定着助剤としては、公知のものが使用できる。

【0061】

本発明のカラートナー等のトナーに用いられる着色剤としては、イエロー、マゼンタ、シアン、ブラック各色のトナーを得ることが可能な公知の顔料や染料が使用でき、1種または2種以上を使用することができる。

【0062】

本発明のカラートナー等のトナーには必要に応じ帯電制御剤をトナー中に含有させることができる。帯電制御剤としては、公知のものが使用できる。

【0063】

外添剤については、シリカや酸化チタン、アルミナ、炭化珪素、窒化珪素、窒化ホウ素等の無機微粒子や樹脂微粒子を母体トナー粒子に外添することにより転写性、耐久性をさらに向上させている。転写性や耐久性を低下させるワックスをこれらの外添剤で覆い隠すこととトナー粒子表面が微粒子で覆われることによる接触面積が低下することによりこの効果が得られる。これらの無機微粒子はその表面が疎水化処理されていることが好ましく、疎水化処理されたシリカや酸化チタン、といった金属酸化物微粒子が好適に用いられる。

樹脂微粒子としては、ソープフリー乳化重合法により得られた平均粒径0.05〜1μm程度のポリメチルメタクリレートやポリスチレン微粒子が好適に用いられる。

さらに、疎水化処理されたシリカ及び疎水化処理された酸化チタンを併用し、疎水化処理されたシリカの外添量より疎水化処理された酸化チタンの外添量を多くすることにより湿度に対する帯電の安定性にも優れたトナーとすることができる。上記の無機微粒子と併用して、比表面積20〜50m2/gのシリカや平均粒径がトナーの平均粒径の1/100〜1/8である樹脂微粒子のように従来用いられていた外添剤より大きな粒径の外添剤をトナーに外添することにより耐久性を向上させることができる。

【0064】

これはトナーが現像装置内でキャリアと混合・攪拌され帯電し現像に供される過程でトナーに外添された金属酸化物微粒子は母体トナー粒子に埋め込まれていく傾向にあるが、これらの金属酸化物微粒子より大きな粒径の外添剤をトナーに外添することにより金属酸化物微粒子が埋め込まれることを抑制することができるためである。

上記した無機微粒子や樹脂微粒子はトナー中に含有(内添)させることにより外添した場合より効果は減少するが転写性や耐久性を向上させる効果が得られるとともにトナーの粉砕性を向上させることができる。また、外添と内添を併用することにより外添した微粒子が埋め込まれることを抑制することができるため優れた転写性が安定して得られるとともに耐久性も向上する。

【0065】

本発明におけるトナーの製造には粉砕法、重合法など従来公知の方法が適用できる。例えば粉砕法の場合、トナーを混練する装置としては、バッチ式の2本ロール、バンバリーミキサーや連続式の2軸押出し機、例えば神戸製鋼所社製KTK型2軸押出し機、東芝機械社製TEM型2軸押出し機、KCK社製2軸押出し機、池貝鉄工社製PCM型2軸押出し機、栗本鉄工所社製KEX型2軸押出し機や、連続式の1軸混練機、例えばブッス社製コ・ニーダ等が好適に用いられる。以上により得られた溶融混練物は冷却した後粉砕されるが、粉砕は、例えば、ハンマーミルやロートプレックス等を用いて粗粉砕し、更にジェット気流を用いた微粉砕機や機械式の微粉砕機などを使用することができる。粉砕は、平均粒径が3〜15μmになるように行うのが望ましい。さらに、粉砕物は風力式分級機等により、5〜20μmに粒度調整されることが好ましい。

【0066】

次いで、外添剤の母体トナー粒子へ外添が行われるが、母体トナー粒子と外添剤をミキサー類を用い混合・攪拌することにより外添剤が解砕されながらトナー粒子表面に被覆される。この時、無機微粒子や樹脂微粒子等の外添剤が均一にかつ強固に母体トナー粒子に付着させることが耐久性の点で重要である。以上はあくまでも例でありこれに限るものではない。

【0067】

(プロセスカートリッジ)

プロセスカートリッジとは、像担持体(感光体)を内蔵し、他に帯電手段、露光手段、現像手段、転写手段、クリーニング手段から選ばれた手段を含んだ1つの装置(部品)である。必要に応じてその他の手段、例えば、除電手段を含んでもよい。プロセスカートリッジの形状等は多く挙げられるが、一般的な例として、図3に示すものが挙げられる。ここで、上記プロセスカートリッジは、感光体(101)を内蔵し、帯電手段(102)、露光手段(103)、現像手段(104)、クリーニング手段(107)を含み、更に、必要に応じてその他の手段を有してなる。図中、(105)は記録媒体(転写体)、(108)は転写手段である。

【実施例】

【0068】

以下、本発明を実施例により詳細に説明するが、本発明は下記実施例に限定されるものではない。

【0069】

〔実施例1〕

(キャリアの作製)

下記の材料をホモミキサーで10分間分散して、被覆層形成用塗工液を調製した。

アクリル樹脂溶液(固形分率;50質量%) 70質量部

グアナミン溶液(固形分率;70質量%) 20質量部

酸性触媒(固形分率;40質量%) 1質量部

シリコン樹脂溶液(固形分率;20質量%) 350質量部

アミノシラン(固形分率;100質量%) 5質量部

導電処理酸化チタン粒子 165質量部

(表面;ITO処理,1次粒子径;50nm,体積固有抵抗;1.0×102Ω・cm)

トルエン 700質量部

芯材粒子として平均粒径;35μm焼成フェライト粉[DFC−400M(Mnフェライト,DOWA IP クリエイション株式会社製)]を用いた。

次に、スピラーコーター(岡田精工社製)内部に向けてマイクロ波を照射する、マイクロ波発生機(ミクロ電子)を接続した改造機を使用し芯材表面に被覆層を形成した。

芯材の被覆層の膜厚が0.3μmになるように、芯材表面に被覆層形成用塗工液をスプレー法で塗布しながら、入気ブロワーと排気ブロワーを使ってスピラーコーター内に30℃の外気エアーを流通させ、周波数が2450MHz、出力が3kWのマイクロ波を照射し、塗布完了後も同じ状態を2分間維持した。

ここで得られた被覆層形成後のキャリアの温度は60℃だった。このキャリアを電気炉に入れ、200℃、1時間の条件で焼成した。

その後、焼成したキャリアを冷却後、目開き63μmの篩を用いて解砕し、帯電量:38(−μc/g)、体積固有抵抗:14.0[Log(Ω・cm)]、残留溶媒:15[ppm]の[キャリア1]を得た。

【0070】

(トナーの作製)

マスターバッチの作製

下記の材料を混合し、2本ロールを使用し温度70℃で混練した。その後ロール温度を120℃まで上げて、水を蒸発させマスターバッチを作製した。

結着樹脂:ポリエステル樹脂 8質量部

着色剤:C.I.P.Y.180 8質量部

水 4質量部

下記材料をヘンシェルミキサーにより混合し、2本ロールで120℃で40分溶融混練し、冷却後、ハンマーミルで粗粉砕後、エアージェット粉砕機で微粉砕し得られた微粉末を分級して重量平均粒径5μmのトナー母体粒子を得た。

結着樹脂:ポリエステル樹脂 92質量部

離型剤:カルナウバワックス 5質量部

帯電制御剤:E−84[オリエント化学工業社製] 1質量部

マスターバッチ 16質量部

さらに、このトナー母体粒子100部に対し、表面を疎水化処理したシリカ:1部、表面を疎水化処理した酸化チタン:1部を添加し、ヘンシェルミキサーで混合することでイエロートナーである[トナー1]を得た。

前記[トナー1]7部と[キャリア1]93部を混合攪拌し、トナー濃度7wt%の現像剤を作製した。

【0071】

〔実施例2〕

実施例1において、入気ブロワーと排気ブロワーの出力を調整し、スピラーコーター内の静圧が−500kPaになるように変更したこと以外は同様にして芯材表面に被覆層を形成した。

ここで得られた被覆層形成後のキャリアの温度は60℃だった。

その後、実施例1と同様にして焼成し、帯電量:37(−μc/g)、体積固有抵抗:13.9[Log(Ω・cm)]、残留溶媒量:10[ppm]の[キャリア2]を得た。

前記[キャリア2]と[トナー1]を、実施例1と同様の方法により現像剤を作製した。

【0072】

〔実施例3〕

スピラーコーターに流通させる30℃の外気エアーを、30℃の乾燥エアーに変更したこと以外は実施例1と同様にして芯材表面に被覆層を形成した。

ここで得られた被覆層形成後のキャリアの温度は60℃だった。

その後、実施例1と同様にして焼成し、帯電量:38(−μc/g),体積固有抵抗:14.5[Log(Ω・cm)]、残量溶媒量:11[ppm]の[キャリア3]を得た。 前記[キャリア3]と[トナー1]を、実施例1と同様の方法により現像剤を作製した。

【0073】

〔実施例4〕

実施例3において、マイクロ波の周波数が2450MHzから2405MHzへ変更したこと以外は同様にして芯材表面に被覆層を形成した。

ここで得られた被覆層形成後のキャリアの温度は55℃だった。

その後、実施例3と同様にして焼成し、帯電量:37(−μc/g),体積固有抵抗:14.0[Log(Ω・cm)]、残量溶媒量:14[ppm]の[キャリア4]を得た。 前記[キャリア4]と[トナー1]を、実施例1と同様の方法により現像剤を作製した。

【0074】

〔実施例5〕

実施例3において、マイクロ波の周波数が2450MHzから2495MHzへ変更したこと以外は同様にして芯材表面に被覆層を形成した。

ここで得られた被覆層形成後のキャリアの温度は56℃だった。

その後、実施例3と同様にして焼成し、帯電量:37(−μc/g),体積固有抵抗:14.1[Log(Ω・cm)]、残量溶媒量:13[ppm]の[キャリア5]を得た。 前記[キャリア5]と[トナー1]を、実施例1と同様の方法により現像剤を作製した。

【0075】

〔実施例6〕

実施例3において、芯材と被覆層形成用塗工液の温度が、加熱開始後の30秒で60℃となるようにマイクロ波の出力を5kWとし、その後60℃を維持するように、マイクロ波の出力を0〜5kWの間で任意に制御するように変更したこと以外は同様にして芯材表面に被覆層を形成した。

ここで得られた被覆層形成後のキャリアの温度は60℃だった。

その後、実施例3と同様にして焼成し、帯電量:36(−μc/g),体積固有抵抗:14.3[Log(Ω・cm)]、残留溶媒量:5[ppm]の[キャリア6]を得た。

前記[キャリア6]と[トナー1]を、実施例1と同様の方法により現像剤を作製した。

【0076】

〔実施例7〕

実施例6において、スピラーコーターの床部に攪拌羽根を追加して、攪拌を実施したこと以外は同様にして芯材表面に被覆層を形成した。ここで得られた被覆層形成後のキャリアの温度は60℃だった。

その後、実施例6と同様にして焼成し、帯電量:37(−μc/g),体積固有抵抗:14.1[Log(Ω・cm)]、残留溶媒量:1[ppm]の[キャリア7]を得た。

前記[キャリア7]と[トナー1]を、実施例1と同様の方法により現像剤を作製した。

【0077】

〔実施例8〕

実施例7において、焼成工程を電気炉からマイクロ波加熱に変更する以外は、実施例7と同様にして芯材表面に被覆層を形成し[キャリア8]を得た。

マイクロ波加熱は、スピラーコーターの改造機を使用し、周波数が2450MHz、出力が5kW、照射時間が10分の条件で実施した。

焼成後のキャリアの温度は200℃であり、[キャリア8]は、帯電量:36(−μc/g),体積固有抵抗:14.2[Log(Ω・cm)]、残留溶媒量:0.3[ppm]であった。

前記[キャリア8]と[トナー1]を、実施例1と同様の方法により現像剤を作製した。

【0078】

〔実施例9〕

実施例1において、芯材と被覆層形成用塗工液の温度が、加熱開始後の30秒で60℃となるようにマイクロ波の出力を5kWとし、その後60℃を維持するように、マイクロ波の出力を0〜5kWの間で任意に制御するように変更したこと以外は同様にして芯材表面に被覆層を形成した。

ここで得られた被覆層形成後のキャリアの温度は60℃だった。

その後、実施例1と同様にして焼成し、帯電量:37(−μc/g),体積固有抵抗:14.1[Log(Ω・cm)]、残留溶媒量:6[ppm]の[キャリア9]を得た。

前記[キャリア9]と[トナー1]を、実施例1と同様の方法により現像剤を作製した。

【0079】

〔実施例10〕

実施例1において、焼成工程を電気炉からマイクロ波加熱に変更する以外は、実施例1と同様にして芯材表面に被覆層を形成し[キャリア10]を得た。

マイクロ波加熱は、スピラーコーターの改造機を使用し、周波数が2450MHz、出力が5kW、照射時間が10分の条件で実施した。

焼成後のキャリアの温度は200℃であり、[キャリア10]は、帯電量:38(−μc/g),体積固有抵抗:14.1[Log(Ω・cm)]、残留溶媒量:0.8[ppm]であった。

前記[キャリア10]と[トナー1]を、実施例1と同様の方法により現像剤を作製した。

【0080】

〔実施例11〕

実施例1において、コーティング装置をマイクロウェーブグラニュレータドライヤ(アーステクニカ社製)に変更した。コーティング槽内に芯材および被覆層形成用塗工液を入れて浸漬させ、静圧を−500kPaに減圧させた状態で、攪拌羽根とチョッパー羽根を回転させながら、周波数が2450MHz、出力が3kWのマイクロ波を8分間照射して、[キャリア11]を得た。

ここで得られたキャリアの温度は57℃だった。

その後、実施例1と同様に焼成し、帯電量:33(−μc/g),体積固有抵抗:13.5[Log(Ω・cm)]、残留溶媒:27[ppm]の[キャリア11]を得た。

前記[キャリア11]と[トナー1]を、実施例1と同様の方法により現像剤を作製した。

【0081】

〔比較例1〕

実施例1において、30℃の外気エアーの流通を停止したこと以外は同様にして芯材表面に被覆層を形成した。

ここで得られた被覆層形成後のキャリアの温度は60℃だった。

その後、実施例1と同様に焼成し、帯電量:38(−μc/g),体積固有抵抗:14.2[Log(Ω・cm)]、残留溶媒:34[ppm]の[キャリア12]を得た。

前記[キャリア12]と[トナー1]を、実施例1と同様の方法により現像剤を作製した。

【0082】

〔比較例2〕

実施例3において、芯材表面に被覆層を形成する工程で、マイクロ波の照射を停止し、乾燥エアーが30℃から60℃に変更したこと以外は同様にして被覆層を形成した。

ここで得られたキャリアの温度は60℃だった。

その後、実施例3と同様に焼成し、帯電量:36(−μc/g),体積固有抵抗:14.3[Log(Ω・cm)]、残留溶媒量:152[ppm]の[キャリア13]を得た。

前記[キャリア13]と[トナー1]を、実施例1と同様の方法により現像剤を作製した。

【0083】

〔比較例3〕

比較例2において、焼成工程を電気炉からマイクロ波加熱に変更する以外は、実施例1と同様にして芯材表面に被覆層を形成し[キャリア14]を得た。

マイクロ波加熱は、スピラーコーターの改造機を使用し、周波数が2450MHz、出力が5kW、照射時間が10分の条件で実施した。

焼成後のキャリアの温度は200℃であり、[キャリア14]は、帯電量:35(−μc/g),体積固有抵抗:14.0[Log(Ω・cm)]、残留溶媒量:91[ppm]であった。

前記[キャリア14]と[トナー1]を、実施例1と同様の方法により現像剤を作製した。

【0084】

上記実施例1〜11及び比較例1〜3で調製した現像剤の経時ベタ画像キャリア付着、地肌かぶりを以下の方法により評価した。

評価結果を表1に示す。

【0085】

【表1】

【0086】

〔帯電量測定方法〕

帯電量は、キャリア93重量%に対しトナー7重量%の割合で混合攪拌して、摩擦帯電させ、ブローオフ法[東芝ケミカル(株)製、TB−200]にて測定した。

【0087】

〔体積固有抵抗測定方法〕

体積固有抵抗は、ギャップ2mmを隔てた平行電極間にキャリアを投入しタッピングした後、両電極間にDC1000Vを印加し、30sec後の抵抗値をハイレジスト計で計測した値を体積抵抗率に変換して求めた。

なお、ハイレジスト計の測定可能下限を下回った場合には、実質的には体積固有抵抗値は得られず、ブレークダウンしたものとして扱かった。

【0088】

〔残留溶媒量測定方法〕

残量溶媒量は、焼成上りキャリア1gをガスクロマトグラフ質量分析計[(株)島津製作所製、GCMS−QP2010]に入れ、被覆材料に含まれる溶媒(実施例、比較例の場合はトルエン)に起因したピーク強度値を測定した後、強度値と溶媒の含有量の関係を示した検量線を使い定量化した。

【0089】

〔経時ベタ画像キャリア付着評価方法〕

市販のデジタルフルカラープリンター(株式会社リコー製、imagio MP C5000)改造機に現像剤をセットし、単色によるベタ画像を400,000枚ランニングし、評価を行った。そして、このランニングを終えた現像剤のベタキャリア付着を評価した。

ベタ画像のキャリア付着評価方法については、上記複写機を用いて、地肌ポテンシャルを150Vに固定し、A3サイズ用紙に全面ベタ画像を現像し、画像上の白抜け個所の個数及び実際に付着しているキャリアの個数の総数をルーペで数えることにより評価した。

画像上の白抜け個所の個数及び実際に付着しているキャリアの個数の総数

◎:0個、

○:1〜5個

△:6〜10個

×:11個以上

◎、○、△を合格とし、×を不合格とした。

【0090】

〔地肌かぶり評価方法〕

市販のデジタルフルカラープリンター(株式会社リコー製、imagio MP C5000)改造機に現像剤をセットし、画像面積5%のA4画像を1枚/JOBで1000枚出力した後、画像面積0%のA3画像を出力し、地肌部のトナーかぶり状態を観察して行った。

◎:トナーかぶり全くなし、

○:殆ど判らない

△:若干見られる

×:はっきりと見られる

◎、○、△を合格とし、×を不合格とした。

表1で示す評価結果から、本発明による実施例1〜11による現像剤は、比較例1〜3と比較して経時ベタ画像キャリア付着、地肌かぶりが抑制されていることが明らかである。

【符号の説明】

【0091】

1 コーティング槽

2 入気ブロワー

3 入気経路

4 遮蔽網

5 流動床メッシュ

6 攪拌羽根

7 スプレーノズル

8 発振機

9 導波管

10 遮蔽網

11 排気経路

12 排気ブロワー

13 排出手段

14 マイクロ波発生装置

15 トラップ管

16 循環経路

101 感光体

102 帯電手段

103 露光手段

104 現像手段

105 記録媒体

107 クリーニング手段

108 転写手段

【先行技術文献】

【特許文献】

【0092】

【特許文献1】特許第3133854号公報

【技術分野】

【0001】

本発明は、電子写真用キャリアの製造方法、電子写真用キャリアの製造装置、電子写真用キャリア、電子写真用現像剤、及び 電子写真用プロセスカートリッジに関する。

【背景技術】

【0002】

電子写真方式による画像形成では、光導電性物質等の像担持体上に、静電荷による静電潜像を形成し、この静電潜像に対して、帯電したトナー粒子を付着させて可視像を形成した後、該トナー像を紙等の記録媒体に転写し、定着して画像を形成する。

近年、電子写真方式を用いたコピアやプリンタの技術は、モノクロからフルカラーへの展開が急速になりつつあり、フルカラーの市場は拡大する傾向にある。フルカラー電子写真法によるカラー画像形成は、一般に3原色であるイエロー、マゼンタ、シアンの3色のカラートナーまたはそれに黒色を加えた4色のカラートナーを積層させて全ての色の再現を行なう。

【0003】

したがって、色再現性に優れ、鮮明なフルカラー画像を得るためには、定着されたトナー画像の表面をある程度平滑にして光散乱を減少させる必要がある。このような理由から従来のフルカラー複写機等の画像光沢は10〜50%の中〜高光沢のものが多かった。

一般に、乾式のトナー像を記録媒体に定着する方法としては、平滑な表面を持ったローラやベルトを加熱し、トナーを圧着する接触加熱定着方法が多用されている。

【0004】

この方法は、熱効率が高く、高速定着が可能であり、カラートナーに光沢や透明性を与えることが可能であるという利点がある反面、加熱定着部材表面と溶融状態のトナーとを加圧下で接触させた後、加熱定着部材表面から剥離する際、トナー像の一部が加熱定着部材表面に付着し、該トナー像が別の画像上に転移する、いわゆるオフセット現象が生じる。

【0005】

このオフセット現象を防止することを目的として、加熱定着部材表面を離型性に優れたシリコーンゴムやフッ素樹脂で形成し、さらにその加熱定着部材表面にシリコーンオイル等の離型オイルを塗布する方法が一般に採用されていた。

しかしこの方法は、トナーのオフセットを防止する点では極めて有効であるが、離型オイルを供給するための装置が必要であり、定着装置が大型化しマシンの小型化に不向きである。このためモノクロトナーでは、溶融したトナーが内部破断しないように結着樹脂の分子量分布の調整等でトナーの溶融時の粘弾性を高め、さらにトナー中にワックス等の離型剤を含有させることにより、定着ローラに離型オイルを塗布しない(オイルレス化)、或いはオイル塗布量をごく微量とする方法が採用される傾向にある。

【0006】

また、カラートナーにおいてもモノクロトナー同様、マシンの小型化、構成の簡素化の目的でオイルレス化の傾向が見られている。しかし、前述したようにカラートナーでは色再現性を向上させるために定着画像の表面を平滑にする必要があるため、溶融時の粘弾性を低下させねばならず、光沢のないモノクロトナーよりオフセットが発生し易く、定着装置のオイルレス化や微量塗布化がより困難となる。

【0007】

また、トナー粒子中に離型剤を含有させると、トナー粒子の付着性が高まり転写紙への転写性が低下し、さらにトナー粒子中の離型剤がキャリア等の摩擦帯電部材を汚染し帯電性を低下させることにより耐久性が低下するという問題を生じる。

【0008】

また、キャリアに関しては、画像形成をより美しくという要望の高まりから小粒径化が進み、さらに使用期間中にトナーに対して、所望の帯電付与能力を絶えず維持することが要求されている。その一方で、近年、マシンの高速化が進み、キャリアが受けるストレスも飛躍的に増大している。

【0009】

このため、キャリアの耐久性、帯電安定性を向上させるために、キャリアの芯材表面を種々の樹脂で被覆した樹脂被覆キャリアが汎用されている。

しかしながら、従来から用いられている現像剤は、攪拌によるキャリア粒子同士の衝突や、現像ボックスとキャリア粒子間の摩擦等、ストレスを受けてキャリア粒子の被覆層が削れたり、もしくは芯材表面から剥離したりすることで種々の不都合が生じている。

【0010】

例えば、キャリア粒子の被覆層が削れて内部の被覆層が露出することによって、キャリア粒子の表面特性にバラツキが生じ、トナー粒子の帯電量が変動し、地肌かぶりを生じ易い。また、キャリアの被覆層が深く削れたり、剥離することによって芯材が露出すると、抵抗に変化をきたし、キャリア付着を生じ易くなる。

【0011】

上述したようなキャリアの被覆層の削れや、剥離の原因の一つとして、被覆層形成用塗工液に含まれていた溶媒がキャリアの被覆層中に残留することが挙げられる。

すなわち、キャリアの被覆層中に残留溶媒があることで、被覆層の強度が低下するため被覆層が削れ易くなる。また、芯材と被覆形成材料との間に、残留溶媒が存在することで、芯材と被覆形成材料との密着力が低下し、被覆層の剥離が生じ易くなる。

【0012】

従来から利用されてきた熱風やヒーター等による外部加熱方式では、キャリアの被覆層の外側からの伝熱によって、被覆層の外周部が先に乾燥するので、被覆層の芯材側の溶媒は、被覆層を通って被覆層の外側に出ていくことができず、溶媒が残留し易い。

【0013】

このような問題に対し、特許文献1の特許第3133854号公報には、キャリア芯材に被覆層形成用塗工液を塗付した後、マイクロ波を照射して焼成することが開示されている。これは、マイクロ波で加熱焼成することにより、被覆層の内部から均一に熱を伝え、被覆層のキャリア芯材に対する密着性を向上させるものである。

【発明の概要】

【発明が解決しようとする課題】

【0014】

しかしながら、特許文献1の発明では、被覆層中の溶媒を除去するために重要な塗工工程でマイクロ波加熱を用いず、焼成工程だけでマイクロ波加熱を用いている。そのため、塗工工程中の被覆層の固化により芯材側に溶媒が閉じ込められ易く、焼成工程だけでマイクロ波加熱を用いても残留溶媒の除去が未だ不十分であることが判明した。

【0015】

そこで本発明は、長期間に亘り、抵抗及び帯電特性の変動がなく、画像部へのキャリア付着、及び、非画像部への地肌かぶりのない高耐久な電子写真用キャリア、および該電子写真用キャリアの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

本発明者らが鋭意検討した結果、芯材に被覆層形成用塗工液を塗工しながら、マイクロ波を照射し、かつ、揮発した物質を系内から除去することで、キャリア芯材と被覆層との密着性が向上し、かつ高耐久な被覆層を形成できることを見出した。本発明は係る知見に基き完成したものである。

すなわち、上記課題は、本発明の下記(1)〜(9)によって解決される。

(1)「少なくとも、芯材及び被覆層を有する電子写真用キャリアの製造方法であって、前記芯材に被覆層形成用塗工液を塗工する工程を有し、該被覆層形成用塗工液を塗工する工程は、芯材に被覆層形成用塗工液を塗工しながら、マイクロ波を照射し、かつ、揮発した物質を系内から除去するものであることを特徴とする電子写真用キャリアの製造方法」、

(2)「前記揮発した物質を系内から除去する方法が、減圧または乾燥エアーの流通により行なうことを特徴とする前記第(1)に記載の電子写真用キャリアの製造方法」、

(3)「前記マイクロ波の照射が、マイクロ波の出力を任意に変動させることを特徴とする、前記(1)又は(2)に記載の電子写真用キャリアの製造方法」、

(4)「前記芯材に被覆層形成用塗工液を塗工する工程は、前記芯材を攪拌しながら行うものであることを特徴とする前記第(1)乃至(3)に記載の電子写真用キャリアの製造方法」、

(5)「前記芯材に被覆層形成用塗工液を塗工する工程の後、焼成工程を有する製造方法であって、焼成工程でマイクロ波を照射して加熱処理することを特徴とする、前記第(1)乃至(4)のいずれかに記載の電子写真用キャリアの製造方法」、

(6)「少なくとも、コーティング槽、該コーティング槽内に被覆層形成用塗工液を塗工する手段、前記コーティング槽から空気を排出する排出手段、及び、前記コーティング槽内にマイクロ波を照射するマイクロ波発生装置を有する電子写真用キャリアの製造装置であって、マイクロ波を照射し、かつ揮発溶媒を系内から除去しながら、キャリア芯材に被覆層形成用塗工液を塗工することを特徴とする電子写真用キャリアの製造装置」、

(7)「前記(1)〜(5)のいずれかに記載の製造方法により製造されたことを特徴とする、電子写真用キャリア」、

(8)「少なくとも、前記第(7)に記載の電子写真用キャリアとトナーからなることを特徴とする、電子写真用現像剤」、

(9)「少なくとも、前記第(8)に記載の電子写真用現像剤を含むことを特徴とする、電子写真用プロセスカートリッジ」。

【発明の効果】

【0017】

以下の詳細かつ具体的な説明から理解されるように、本発明によれば、経時での抵抗及び帯電変動に伴うベタ画像部におけるキャリア付着が生じず、非画像部における地肌かぶりが生じない高耐久な電子写真用キャリア、及び該電子写真用キャリアの製造方法が提供される。

【図面の簡単な説明】

【0018】

【図1】本発明の電子写真用キャリアの製造装置の一例を示す概略図である。

【図2】本発明の電子写真用キャリアの製造装置の一例を示す概略図である。

【図3】本発明のプロセスカートリッジの一例を示す概略図である。

【発明を実施するための形態】

【0019】

まず、本発明の電子写真用キャリアの製造方法について説明する。

本発明の電子写真用キャリアの製造方法は、芯材に被覆層形成用塗工液を塗工しながら、マイクロ波を照射し、かつ、揮発溶媒を系内から除去するものである。

【0020】

本発明の製法により、被覆層中に残留する溶媒の量を大幅に低減させることができ、キャリア芯材と被覆樹脂とを強固に密着させ、かつ強靭な被覆層を形成でき、長期に亘り、被覆層の削れや被覆層の剥離を低減することができる。

【0021】

被覆層の削れや被覆層の剥離を低減するには、被覆層中に残留する溶媒の量をできるだけ少なくする必要があるが、上記のように、溶媒の揮発により被覆層は表面から硬化するため、芯材側の溶媒は、被覆層表面から揮発できずに被覆層内に閉じ込められてしまう。逆に溶媒が揮発しなければ被覆層が硬化しないため、被覆層の硬化と残留溶媒の除去とを両立させることは困難である。

【0022】

本発明における電子写真用キャリアの製造方法よれば、被覆層の硬化と残留溶媒の除去とを両立でき、被覆層の削れや被覆層の剥離を低減できる理由は明らかではないが、マイクロ波を照射することにより、芯材自体が発熱するため、元々、接着性を低下させる揮発性成分がキャリア芯材に付着していたとしても除去され、被覆形成成分の密着性が向上する。

【0023】

一方、被覆形成用塗工液は、内部から発熱するため、外側に溶媒の揮発を妨げる被膜を形成することなく粘度を上昇させながら、加熱された芯材に付着し、前記芯材に付着した被覆形成用塗工液中の溶媒は、芯材からの熱も受け取って急速に揮発する。

【0024】

さらに、本発明においては、揮発した物質を系内から除去しているため、揮発した物質の分圧が蒸気圧に達することなく、被覆層の乾燥が促進されるため、被覆層中に溶媒が残留し難いと考えられる。

【0025】

特にスプレー塗工であると、被覆形成用塗工液の霧滴は、芯材粒子に付着すると速やかに溶媒が揮発し、該霧滴中の溶媒が揮発した後に次の霧滴が付着するため、溶媒の揮発が妨げられることがないと考えられる。

【0026】

また、本発明の被覆層形成用塗工液を塗工する工程では、溶媒が残留し難いため、溶剤の含有量が多い、低粘度の被覆形成用塗工液を使用可能であり、安定したスプレー塗工が可能であり、均一な被覆層を形成できる。

【0027】

ここで、マイクロ波による加熱とは、所謂、電子レンジに利用されている原理による加熱方法である。

すなわち、誘電体に対してマイクロ波を照射することにより、誘電体内のいたるところで分極が起こり、誘電体の表面には電荷が生じる。このとき、速い速度(高い周波数)で電界の向きが変わると双極子は反転して周囲の分子との間で摩擦を受け、電界の変化の速度に追従できなくなり、その結果、エネルギーが誘電体内部で消費され、発生する熱により加熱する方法である。

【0028】

本発明のマイクロ波の周波数としては、周波数300MHzから30GHzの範囲の電磁波を使用できるが、工業目的で利用できる周波数はISMバンド(Industry−Science−Medical)の範囲内に規制されているので、マイクロ波の周波数は、915MHz±25MHz、または、2450MHz±50MHzあることが好ましい。

【0029】

本発明のマイクロ波の出力としては、芯材の処理量等にもよるが、1kW以上10kW以下であることが好ましく、3kW以上5kW以下であることが好ましい。1kW未満では溶媒が充分揮発せず残留することがあり、10kWを超えると溶媒が揮発して芯材に付着し難くなることがある。また、PD値(単位重量当りのマイクロ波電力量;W/kg)を適切に設定しないとクラックが入ることがある。

【0030】

また、本発明の被覆層形成用塗工液の塗工は、揮発した物質を系内から除去しながら行なわれる。

前記揮発した物質の系内からの除去は、系内の揮発した物質を除去できれば、どのような方法でもかなわない。例えば、減圧による方法や、系内へのエアーの流通、吸着剤の使用等が挙げられるが、減圧または系内へのエアーの流通により、揮発した物質を系内から除去することが好ましい。

【0031】

前記減圧の方法としては、揮発した物質を系内から除去することができればどのような方法でも構わないが、例えば、真空ポンプ等が挙げられる。

系内を減圧することで、揮発性物質の沸点が低下し、揮発性物質の揮発除去が促進され、かつ、揮発した物質は圧力差によって、系内から系外へ積極的に排出され、系内の揮発した物質が飽和状態にはならず、被覆層に含まれる残留溶媒量が格段に低減される。

【0032】

また、エアーの流通の方法としては、揮発した物質を系内から除去することができればどんな方法でも構わないが、例えば、流動層装置等が挙げられる。

系内にエアーを流通させることでも、揮発した物質の系内からの除去が促進される。

流通させるエアーは外気をそのまま使用することもできるが、乾燥エアーであることが好ましい。また、流通させるエアーの温度は30℃〜60℃であることが好ましいが目的によってその温度は異なるため、特に限定されるものではない。

さらに、前記マイクロ波の照射が、マイクロ波の出力を任意に変動させることが好ましい。目的によってマイクロ波の出力の変動方法は異なるため特に限定はしないが、例えばマイクロ波の出力を任意に変動させることで、芯材と被膜形成材料を過加熱することなく目標の温度まで素早く昇温でき、被覆層に含まれる残留溶媒は格段に低減される。

【0033】

さらに、被覆層形成用塗工液の塗工は、芯材を攪拌させながら、行うことが好ましい。芯材を攪拌しながら被覆層形成用塗工液を塗工することで、芯材及び被覆層形成用塗工液に対して、マイクロ波を満遍なく照射することができ、キャリアの被覆層の乾燥状態を均一にすることができる。攪拌方法としては、芯材を攪拌できればどのような方法でも構わないが、例えば、回転式の攪拌羽根等の利用が挙げられる。

【0034】

本発明のキャリア芯材表面への被覆層形成用塗工液の塗工方法としては、従来公知の方法を使用することができ、例えば、スプレー法、浸漬法、刷毛塗り等挙げることができ、特に限定するものではないが、スプレー塗工が好ましい。

【0035】

本発明の電子写真用キャリアの製造方法においては、芯材の表面に被覆層形成用塗工液を塗工した後に、加熱し焼成する工程を有してもよく、焼成方法は、電気炉等による外部加熱方式や、マイクロ波を照射する加熱方法を使用できる。

【0036】

特に、マイクロ波を照射して加熱処理する方法で焼成すると、被覆層に含まれる残留溶媒が格段に低減されるため好ましい。

マイクロ波を照射する加熱処理には、芯材表面に被覆層形成用塗工液を塗工する工程で使用するマイクロ波を照射する装置をそのまま使用することができ、前記装置をそのまま使用することで被覆層形成用塗工液の塗工から焼成までを連読して行うことができる。

【0037】

また、焼成温度としては、使用する被覆層用樹脂によって異なるため、一概に決められるものではないが、120℃〜350℃が好ましく、被覆用樹脂の分解温度以下の温度が好ましく、220℃程度までの上限温度がより好ましく、焼成時間としては、5分間〜120分間が好ましい。

【0038】

次に本発明の電子写真用キャリア製造装置の一実施形態について説明する。

本発明のキャリア製造装置は、コーティング槽、塗工する手段、マイクロ波発生装置、及び、排気経路を有し、マイクロ波を照射し、かつ揮発溶媒を系内から除去しながら、キャリア芯材に被覆層形成用塗工液を塗工するものである。

図1に本発明のキャリア製造装置の概略図を示す。

【0039】

コーティング装置は、図1に示すように、キャリア流動層を形成するコーティング槽(1)と、コーティング槽(1)内にその下方から空気を供給する入気ブロワー(2)と入気経路(3)、該入気経路(3)の吐出側に配備されたエアー加熱装置(図略)及び遮蔽網(4)を有する空気供給手段と、コーティング槽(1)内に被覆層形成用塗工液を噴霧するスプレーノズル(7)と、コーティング槽(1)から空気を排出する、排気ブロワー(12)と排気経路(11)及び遮蔽網(10)を有する排出手段(13)を備える。

また、コーティング槽(1)の下部にはキャリアを旋回させるための攪拌羽根(6)及び流動床メッシュ(5)を有し、さらに、コーティング槽(1)内にマイクロ波を照射する、発振機(8)及び動波管(9)を有するマイクロ波発生装置(14)を有する。

【0040】

このコーティング装置による塗工工程においては、コーティング槽(1)内にキャリア芯材を供給し、入気ブロアー(2)により、空気を入気経路(3)を介して攪拌羽根(6)の下方からコーティング槽(1)内に供給し、粉体流動層を形成させる。そして、この粉体流動層内に位置するスプレーノズル(7)から被覆層形成用塗工液の液滴を噴霧しながら、マイクロ波発生装置(14)よりマイクロ波を照射し、キャリア芯材への噴霧コーティングを行い、得られた造粒品(キャリア芯材表面に樹脂をコートし、乾燥したもの)を回収して次工程に供給する。

【0041】

前記入気経路(3)から供給された空気は、排出手段(13)によって排出される。

入気経路(3)から供給する空気量と排出手段(13)によって排出される空気量を調節することによりコーティング槽(1)内を減圧することができる。

また、図2に示すように、トラップ管(15)を設け循環経路(16)により入気経路(3)に戻し、一部を循環させてもよい。

【0042】

次に本発明のキャリアについて説明する。

本発明の製法により得られる電子写真用キャリアは、少なくとも、芯材及び被覆層を有するものであり、好ましくは、該被覆層中に残留する残留溶媒量が30ppm未満のものである。被覆層の残留溶媒量が30ppm未満であると、架橋樹脂がより強靭なものになると共に、キャリア芯材との密着性が向上し、耐削れ性及び耐剥離性に優れ、長期に亘り安定した帯電特性を得ることができる。

【0043】

本発明のキャリアの被覆層を形成する架橋樹脂は、誘電体あれば一般的にキャリアの被覆層に用いられている樹脂を使用することができ、例えば、シリコン樹脂、フッ素樹脂、アクリル樹脂等が挙げることができるが、シリコーン樹脂が好適である。該シリコーン樹脂は、下記一般式で示される繰り返し単位の少なくとも一つを含有するものである。

【0044】

【化1】

ここで、前記一般式中、R1は水素原子、ハロゲン基、ヒドロキシ基、メトキシ基、炭素数1〜4の低級アルキル基又はアリール基(フェニル基、トリル基等)であり、R2は、炭素数1〜4のアルキレン基又はアリーレン基(フェニレン基等)である。

【0045】

アリール基の炭素数は、6〜20であることが好ましく、6〜14がより好ましい。

アリール基としては、ベンゼン由来のアリール基(フェニル基)の他、ナフタレン、フェナントレン、アントラセン等の縮合多環式芳香族炭化水素由来のアリール基、ビフェニル、ターフェニル等の鎖状多環式芳香族炭化水素由来のアリール基等が包含される。なお、アリール基は、各種の置換基で置換されていてもよい。

【0046】

アリーレン基の炭素数は、6〜20であることが好ましく、6〜14がより好ましい。

アリーレン基としては、ベンゼン由来のアリーレン基(フェニレン基)の他、ナフタレン、フェナントレン、アントラセン等の縮合多環式芳香族炭化水素由来のアリーレン基、ビフェニル、ターフェニル等の鎖状多環式芳香族炭化水素由来のアリーレン基等が包含される。なお、アリーレン基は、各種の置換基で置換されていてもよい。

【0047】

前記シリコーン樹脂としては、前記一般式で示される構成単位を有する、オルガノシロキサン結合のみからなるストレートシリコーン樹脂、又はアルキド、ポリエステル、エポキシ、アクリル、ウレタン等で変性したシリコーン樹脂などが挙げられる。

前記ストレートシリコーン樹脂としては、市販品を用いることができ、該市販品としては、例えば、KR271、KR272、KR282、KR252、KR255、KR152(信越化学工業株式会社製);SR2400、SR2406、SR2411(東レダウコーニングシリコーン株式会社製)、などが挙げられる。

【0048】

前記変性シリコーン樹脂としては、例えばエポキシ変性シリコーン樹脂、アクリル変性シリコーン樹脂、フェノール変性シリコーン樹脂、ウレタン変性シリコーン樹脂、ポリエステル変性シリコーン樹脂、アルキッド変性シリコーン樹脂などが挙げられる。

前記変性シリコーン樹脂の市販品としては、エポキシ変性物(例えばES−1001N)、アクリル変性シリコーン(例えばKR−5208)、ポリエステル変性物(例えばKR−5203)、アルキッド変性物(例えばKR−206)、ウレタン変性物(例えばKR−305)(いずれも、信越化学工業株式会社製);エポキシ変性物(例えばSR2115)、アルキッド変性物(例えばSR2110)(いずれも、東レ・ダウコーニングシリコーン株式会社製)、などが挙げられる。

【0049】

前記被覆層は、上記シリコーン樹脂と他の樹脂とを併用することもでき、シリコーン樹脂の他の樹脂の使用量は結着樹脂全体のうち40質量%未満であることが好ましい。

前記他の樹脂としては、ポリスチレン、ポリクロロスチレン、ポリ(α−メチルスチレン)、スチレン−クロロスチレン共重合体、スチレン−プロピレン共重合体、スチレン−ブタジエン共重合体、スチレン−塩化ビニル共重合体、スチレン−酢酸ビニル共重合体、スチレン−マレイン酸共重合体、スチレン−アクリル酸エステル共重合体(スチレン−アクリル酸メチル共重合体、スチレン−アクリル酸エチル共重合体、スチレン−アクリル酸ブチル共重合体、スチレン−アクリル酸オクチル共重合体、スチレン−アクリル酸フェニル共重合体等)、スチレン−メタクリル酸エステル共重合体(スチレン−メタクリル酸メチル共重合体、スチレン−メタクリル酸エチル共重合体、スチレン−メタクリル酸ブチル共重合体、スチレン−メタクリル酸フェニル共重合体等)、スチレン−α−クロロアクリル酸メチル共重合体、スチレン−アクリロニトリル−アクリル酸エステル共重合体等のスチレン系樹脂、エポキシ樹脂、ポリエステル樹脂、ポリエチレン、ポリプロピレン、アイオノマー樹脂、ポリウレタン樹脂、ケトン樹脂、アクリル樹脂、エチレン−アクリル酸エチル共重合体、キシレン樹脂、ポリアミド樹脂、フェノール樹脂、ポリカーボネート樹脂、メラミン樹脂、フッ素系樹脂などを挙げることができるが、アクリル系樹脂であることが好ましい。

【0050】

アクリル系樹脂骨格を有することによって、芯材及び被覆層に含有される後述する微粒子との密着性を強固にすることができ、被覆層の剥離防止に対して非常に優れた性質を付与し、被覆層の膜削れや膜剥がれといった劣化が発生し難く、被覆層を安定的に維持することが可能である。また、アクリル系樹脂骨格は、強い接着性により芯材や導電性粒子など被覆層中に含有する粒子を強固に保持することができる。

【0051】

前記微粒子を含有することにより、被覆層を補強することが可能となる。前記微粒子としては、金属酸化物からなる微粒子が、粒子径の均一性が高く、被覆層の補強効果が大きいため、好ましく用いられる。

また、金属酸化物は、Siの酸化物、Tiの酸化物又はAlの酸化物であることが好ましく、これらは、1種単独又は二種以上混合して用いることができる。

【0052】

前記被覆層中の微粒子の含有量は、被覆層質量のうちの樹脂固形分質量に対して5質量%〜100質量%が好ましく、10質量%〜70質量%がより好ましい。

前記含有量は、微粒子の粒径、比表面積によって適宜選択すればよいが、5質量%未満では、被覆層の耐摩耗性を向上させる効果が発現しにくくなることがあり、100質量%を超えると、微粒子の脱離が発生しやすくなり、経時帯電性が低下することがある。

【0053】

本発明において、被覆層は、平均膜厚が0.05〜4μmであることが好ましい。平均膜厚が0.05μm未満であると、被覆層が破壊されやすくなり、膜が削れてしまうことがあり、4μmを超えると、被服層は磁性体でないため、画像にキャリア付着し易くなる。

【0054】

本発明のキャリア用芯材粒子は、使用目的に合わせ、電子写真用二成分キャリアとして公知のものを使用することができるが、誘電体であることが好ましい。

例えば、鉄、フェライト、マグネタイト、ヘマタイト、コバルト、鉄系、マグネタイト系、Mn−Mg−Sr系フェライト、Mn系フェライト、Mn−Mgフェライト、Li系フェライト、Mn−Zn系フェライト、Cu−Zn系フェライト、Ni−Zn系フェライト、Ba系フェライト、等を使用できる。

【0055】

本発明において、芯材粒子は、重量平均粒径が20〜65μmであることが好ましい。

重量平均粒径が20μm未満であると、キャリア付着が発生することがあり、65μmを超えると、画像細部の再現性が低下し、精細な画像を形成できなくなることがある。

なお、重量平均粒径は、マイクロトラック粒度分布計モデルHRA9320―X100(日機装社製)を用いて測定することができる。

【0056】

また、本発明のキャリアは、1kOe(106/4π[A/m])の磁場における磁化が、40〜90Am2/kgであることが好ましい。この磁化が40Am2/kg未満であると、画像にキャリアが付着することがあり、90Am2/kgを超えると、磁性穂が硬くなり、画像カスレが発生することがある。

なお、磁化は、VSM−P7−15(東英工業社製)を用いて測定することができる。

【0057】

本発明のトナーは、従来から用いられている混練粉砕型のトナーや、近年用いられるようになってきた重合トナー等を使用でき、モノクロトナー、カラートナー、フルカラートナーを問わず、一般的にいうトナーを用いることができる。

【0058】

また、離型剤を含有するトナー、いわゆるオイルレストナーも用いることができる。

一般的に、オイルレストナーは離型剤を含有するため、この離型剤がキャリア表面に移行するいわゆるスペントが生じやすいが、本発明のキャリアは耐スペント性が優れているため、長期にわたり良好な品質を維持できる。また、オイルレスフルカラートナーは、高い光沢を出すために軟らかい結着樹脂が用いられるため、一般的にスペントし易いが、本発明のキャリアはこれらのトナーと組合せて好ましく使用できる。

【0059】

本発明のトナーに用いる結着樹脂としては、公知のものが使用でき、単独あるいは混合して使用できる。

【0060】

また、本発明で用いるトナーには、上記結着樹脂、着色剤、帯電制御剤の他に、定着助剤を含有することもできる。これにより、定着ロールにトナー固着防止用オイルを塗布しない定着システム、いわゆるオイルレスシステムにおいても使用できる。定着助剤としては、公知のものが使用できる。

【0061】

本発明のカラートナー等のトナーに用いられる着色剤としては、イエロー、マゼンタ、シアン、ブラック各色のトナーを得ることが可能な公知の顔料や染料が使用でき、1種または2種以上を使用することができる。

【0062】

本発明のカラートナー等のトナーには必要に応じ帯電制御剤をトナー中に含有させることができる。帯電制御剤としては、公知のものが使用できる。

【0063】

外添剤については、シリカや酸化チタン、アルミナ、炭化珪素、窒化珪素、窒化ホウ素等の無機微粒子や樹脂微粒子を母体トナー粒子に外添することにより転写性、耐久性をさらに向上させている。転写性や耐久性を低下させるワックスをこれらの外添剤で覆い隠すこととトナー粒子表面が微粒子で覆われることによる接触面積が低下することによりこの効果が得られる。これらの無機微粒子はその表面が疎水化処理されていることが好ましく、疎水化処理されたシリカや酸化チタン、といった金属酸化物微粒子が好適に用いられる。

樹脂微粒子としては、ソープフリー乳化重合法により得られた平均粒径0.05〜1μm程度のポリメチルメタクリレートやポリスチレン微粒子が好適に用いられる。

さらに、疎水化処理されたシリカ及び疎水化処理された酸化チタンを併用し、疎水化処理されたシリカの外添量より疎水化処理された酸化チタンの外添量を多くすることにより湿度に対する帯電の安定性にも優れたトナーとすることができる。上記の無機微粒子と併用して、比表面積20〜50m2/gのシリカや平均粒径がトナーの平均粒径の1/100〜1/8である樹脂微粒子のように従来用いられていた外添剤より大きな粒径の外添剤をトナーに外添することにより耐久性を向上させることができる。

【0064】

これはトナーが現像装置内でキャリアと混合・攪拌され帯電し現像に供される過程でトナーに外添された金属酸化物微粒子は母体トナー粒子に埋め込まれていく傾向にあるが、これらの金属酸化物微粒子より大きな粒径の外添剤をトナーに外添することにより金属酸化物微粒子が埋め込まれることを抑制することができるためである。

上記した無機微粒子や樹脂微粒子はトナー中に含有(内添)させることにより外添した場合より効果は減少するが転写性や耐久性を向上させる効果が得られるとともにトナーの粉砕性を向上させることができる。また、外添と内添を併用することにより外添した微粒子が埋め込まれることを抑制することができるため優れた転写性が安定して得られるとともに耐久性も向上する。

【0065】

本発明におけるトナーの製造には粉砕法、重合法など従来公知の方法が適用できる。例えば粉砕法の場合、トナーを混練する装置としては、バッチ式の2本ロール、バンバリーミキサーや連続式の2軸押出し機、例えば神戸製鋼所社製KTK型2軸押出し機、東芝機械社製TEM型2軸押出し機、KCK社製2軸押出し機、池貝鉄工社製PCM型2軸押出し機、栗本鉄工所社製KEX型2軸押出し機や、連続式の1軸混練機、例えばブッス社製コ・ニーダ等が好適に用いられる。以上により得られた溶融混練物は冷却した後粉砕されるが、粉砕は、例えば、ハンマーミルやロートプレックス等を用いて粗粉砕し、更にジェット気流を用いた微粉砕機や機械式の微粉砕機などを使用することができる。粉砕は、平均粒径が3〜15μmになるように行うのが望ましい。さらに、粉砕物は風力式分級機等により、5〜20μmに粒度調整されることが好ましい。

【0066】

次いで、外添剤の母体トナー粒子へ外添が行われるが、母体トナー粒子と外添剤をミキサー類を用い混合・攪拌することにより外添剤が解砕されながらトナー粒子表面に被覆される。この時、無機微粒子や樹脂微粒子等の外添剤が均一にかつ強固に母体トナー粒子に付着させることが耐久性の点で重要である。以上はあくまでも例でありこれに限るものではない。

【0067】

(プロセスカートリッジ)

プロセスカートリッジとは、像担持体(感光体)を内蔵し、他に帯電手段、露光手段、現像手段、転写手段、クリーニング手段から選ばれた手段を含んだ1つの装置(部品)である。必要に応じてその他の手段、例えば、除電手段を含んでもよい。プロセスカートリッジの形状等は多く挙げられるが、一般的な例として、図3に示すものが挙げられる。ここで、上記プロセスカートリッジは、感光体(101)を内蔵し、帯電手段(102)、露光手段(103)、現像手段(104)、クリーニング手段(107)を含み、更に、必要に応じてその他の手段を有してなる。図中、(105)は記録媒体(転写体)、(108)は転写手段である。

【実施例】

【0068】

以下、本発明を実施例により詳細に説明するが、本発明は下記実施例に限定されるものではない。

【0069】

〔実施例1〕

(キャリアの作製)

下記の材料をホモミキサーで10分間分散して、被覆層形成用塗工液を調製した。

アクリル樹脂溶液(固形分率;50質量%) 70質量部

グアナミン溶液(固形分率;70質量%) 20質量部

酸性触媒(固形分率;40質量%) 1質量部

シリコン樹脂溶液(固形分率;20質量%) 350質量部

アミノシラン(固形分率;100質量%) 5質量部

導電処理酸化チタン粒子 165質量部

(表面;ITO処理,1次粒子径;50nm,体積固有抵抗;1.0×102Ω・cm)

トルエン 700質量部

芯材粒子として平均粒径;35μm焼成フェライト粉[DFC−400M(Mnフェライト,DOWA IP クリエイション株式会社製)]を用いた。

次に、スピラーコーター(岡田精工社製)内部に向けてマイクロ波を照射する、マイクロ波発生機(ミクロ電子)を接続した改造機を使用し芯材表面に被覆層を形成した。

芯材の被覆層の膜厚が0.3μmになるように、芯材表面に被覆層形成用塗工液をスプレー法で塗布しながら、入気ブロワーと排気ブロワーを使ってスピラーコーター内に30℃の外気エアーを流通させ、周波数が2450MHz、出力が3kWのマイクロ波を照射し、塗布完了後も同じ状態を2分間維持した。

ここで得られた被覆層形成後のキャリアの温度は60℃だった。このキャリアを電気炉に入れ、200℃、1時間の条件で焼成した。

その後、焼成したキャリアを冷却後、目開き63μmの篩を用いて解砕し、帯電量:38(−μc/g)、体積固有抵抗:14.0[Log(Ω・cm)]、残留溶媒:15[ppm]の[キャリア1]を得た。

【0070】

(トナーの作製)

マスターバッチの作製

下記の材料を混合し、2本ロールを使用し温度70℃で混練した。その後ロール温度を120℃まで上げて、水を蒸発させマスターバッチを作製した。

結着樹脂:ポリエステル樹脂 8質量部

着色剤:C.I.P.Y.180 8質量部

水 4質量部

下記材料をヘンシェルミキサーにより混合し、2本ロールで120℃で40分溶融混練し、冷却後、ハンマーミルで粗粉砕後、エアージェット粉砕機で微粉砕し得られた微粉末を分級して重量平均粒径5μmのトナー母体粒子を得た。

結着樹脂:ポリエステル樹脂 92質量部

離型剤:カルナウバワックス 5質量部

帯電制御剤:E−84[オリエント化学工業社製] 1質量部

マスターバッチ 16質量部

さらに、このトナー母体粒子100部に対し、表面を疎水化処理したシリカ:1部、表面を疎水化処理した酸化チタン:1部を添加し、ヘンシェルミキサーで混合することでイエロートナーである[トナー1]を得た。

前記[トナー1]7部と[キャリア1]93部を混合攪拌し、トナー濃度7wt%の現像剤を作製した。

【0071】

〔実施例2〕

実施例1において、入気ブロワーと排気ブロワーの出力を調整し、スピラーコーター内の静圧が−500kPaになるように変更したこと以外は同様にして芯材表面に被覆層を形成した。

ここで得られた被覆層形成後のキャリアの温度は60℃だった。

その後、実施例1と同様にして焼成し、帯電量:37(−μc/g)、体積固有抵抗:13.9[Log(Ω・cm)]、残留溶媒量:10[ppm]の[キャリア2]を得た。

前記[キャリア2]と[トナー1]を、実施例1と同様の方法により現像剤を作製した。

【0072】

〔実施例3〕

スピラーコーターに流通させる30℃の外気エアーを、30℃の乾燥エアーに変更したこと以外は実施例1と同様にして芯材表面に被覆層を形成した。

ここで得られた被覆層形成後のキャリアの温度は60℃だった。

その後、実施例1と同様にして焼成し、帯電量:38(−μc/g),体積固有抵抗:14.5[Log(Ω・cm)]、残量溶媒量:11[ppm]の[キャリア3]を得た。 前記[キャリア3]と[トナー1]を、実施例1と同様の方法により現像剤を作製した。

【0073】

〔実施例4〕

実施例3において、マイクロ波の周波数が2450MHzから2405MHzへ変更したこと以外は同様にして芯材表面に被覆層を形成した。

ここで得られた被覆層形成後のキャリアの温度は55℃だった。

その後、実施例3と同様にして焼成し、帯電量:37(−μc/g),体積固有抵抗:14.0[Log(Ω・cm)]、残量溶媒量:14[ppm]の[キャリア4]を得た。 前記[キャリア4]と[トナー1]を、実施例1と同様の方法により現像剤を作製した。

【0074】

〔実施例5〕

実施例3において、マイクロ波の周波数が2450MHzから2495MHzへ変更したこと以外は同様にして芯材表面に被覆層を形成した。

ここで得られた被覆層形成後のキャリアの温度は56℃だった。

その後、実施例3と同様にして焼成し、帯電量:37(−μc/g),体積固有抵抗:14.1[Log(Ω・cm)]、残量溶媒量:13[ppm]の[キャリア5]を得た。 前記[キャリア5]と[トナー1]を、実施例1と同様の方法により現像剤を作製した。

【0075】

〔実施例6〕

実施例3において、芯材と被覆層形成用塗工液の温度が、加熱開始後の30秒で60℃となるようにマイクロ波の出力を5kWとし、その後60℃を維持するように、マイクロ波の出力を0〜5kWの間で任意に制御するように変更したこと以外は同様にして芯材表面に被覆層を形成した。

ここで得られた被覆層形成後のキャリアの温度は60℃だった。

その後、実施例3と同様にして焼成し、帯電量:36(−μc/g),体積固有抵抗:14.3[Log(Ω・cm)]、残留溶媒量:5[ppm]の[キャリア6]を得た。

前記[キャリア6]と[トナー1]を、実施例1と同様の方法により現像剤を作製した。

【0076】

〔実施例7〕

実施例6において、スピラーコーターの床部に攪拌羽根を追加して、攪拌を実施したこと以外は同様にして芯材表面に被覆層を形成した。ここで得られた被覆層形成後のキャリアの温度は60℃だった。

その後、実施例6と同様にして焼成し、帯電量:37(−μc/g),体積固有抵抗:14.1[Log(Ω・cm)]、残留溶媒量:1[ppm]の[キャリア7]を得た。

前記[キャリア7]と[トナー1]を、実施例1と同様の方法により現像剤を作製した。

【0077】

〔実施例8〕

実施例7において、焼成工程を電気炉からマイクロ波加熱に変更する以外は、実施例7と同様にして芯材表面に被覆層を形成し[キャリア8]を得た。

マイクロ波加熱は、スピラーコーターの改造機を使用し、周波数が2450MHz、出力が5kW、照射時間が10分の条件で実施した。

焼成後のキャリアの温度は200℃であり、[キャリア8]は、帯電量:36(−μc/g),体積固有抵抗:14.2[Log(Ω・cm)]、残留溶媒量:0.3[ppm]であった。

前記[キャリア8]と[トナー1]を、実施例1と同様の方法により現像剤を作製した。

【0078】

〔実施例9〕

実施例1において、芯材と被覆層形成用塗工液の温度が、加熱開始後の30秒で60℃となるようにマイクロ波の出力を5kWとし、その後60℃を維持するように、マイクロ波の出力を0〜5kWの間で任意に制御するように変更したこと以外は同様にして芯材表面に被覆層を形成した。

ここで得られた被覆層形成後のキャリアの温度は60℃だった。

その後、実施例1と同様にして焼成し、帯電量:37(−μc/g),体積固有抵抗:14.1[Log(Ω・cm)]、残留溶媒量:6[ppm]の[キャリア9]を得た。

前記[キャリア9]と[トナー1]を、実施例1と同様の方法により現像剤を作製した。

【0079】

〔実施例10〕

実施例1において、焼成工程を電気炉からマイクロ波加熱に変更する以外は、実施例1と同様にして芯材表面に被覆層を形成し[キャリア10]を得た。

マイクロ波加熱は、スピラーコーターの改造機を使用し、周波数が2450MHz、出力が5kW、照射時間が10分の条件で実施した。

焼成後のキャリアの温度は200℃であり、[キャリア10]は、帯電量:38(−μc/g),体積固有抵抗:14.1[Log(Ω・cm)]、残留溶媒量:0.8[ppm]であった。

前記[キャリア10]と[トナー1]を、実施例1と同様の方法により現像剤を作製した。

【0080】

〔実施例11〕

実施例1において、コーティング装置をマイクロウェーブグラニュレータドライヤ(アーステクニカ社製)に変更した。コーティング槽内に芯材および被覆層形成用塗工液を入れて浸漬させ、静圧を−500kPaに減圧させた状態で、攪拌羽根とチョッパー羽根を回転させながら、周波数が2450MHz、出力が3kWのマイクロ波を8分間照射して、[キャリア11]を得た。

ここで得られたキャリアの温度は57℃だった。

その後、実施例1と同様に焼成し、帯電量:33(−μc/g),体積固有抵抗:13.5[Log(Ω・cm)]、残留溶媒:27[ppm]の[キャリア11]を得た。

前記[キャリア11]と[トナー1]を、実施例1と同様の方法により現像剤を作製した。

【0081】

〔比較例1〕

実施例1において、30℃の外気エアーの流通を停止したこと以外は同様にして芯材表面に被覆層を形成した。

ここで得られた被覆層形成後のキャリアの温度は60℃だった。

その後、実施例1と同様に焼成し、帯電量:38(−μc/g),体積固有抵抗:14.2[Log(Ω・cm)]、残留溶媒:34[ppm]の[キャリア12]を得た。

前記[キャリア12]と[トナー1]を、実施例1と同様の方法により現像剤を作製した。

【0082】

〔比較例2〕

実施例3において、芯材表面に被覆層を形成する工程で、マイクロ波の照射を停止し、乾燥エアーが30℃から60℃に変更したこと以外は同様にして被覆層を形成した。

ここで得られたキャリアの温度は60℃だった。

その後、実施例3と同様に焼成し、帯電量:36(−μc/g),体積固有抵抗:14.3[Log(Ω・cm)]、残留溶媒量:152[ppm]の[キャリア13]を得た。

前記[キャリア13]と[トナー1]を、実施例1と同様の方法により現像剤を作製した。

【0083】

〔比較例3〕

比較例2において、焼成工程を電気炉からマイクロ波加熱に変更する以外は、実施例1と同様にして芯材表面に被覆層を形成し[キャリア14]を得た。

マイクロ波加熱は、スピラーコーターの改造機を使用し、周波数が2450MHz、出力が5kW、照射時間が10分の条件で実施した。

焼成後のキャリアの温度は200℃であり、[キャリア14]は、帯電量:35(−μc/g),体積固有抵抗:14.0[Log(Ω・cm)]、残留溶媒量:91[ppm]であった。

前記[キャリア14]と[トナー1]を、実施例1と同様の方法により現像剤を作製した。

【0084】

上記実施例1〜11及び比較例1〜3で調製した現像剤の経時ベタ画像キャリア付着、地肌かぶりを以下の方法により評価した。

評価結果を表1に示す。

【0085】

【表1】

【0086】

〔帯電量測定方法〕

帯電量は、キャリア93重量%に対しトナー7重量%の割合で混合攪拌して、摩擦帯電させ、ブローオフ法[東芝ケミカル(株)製、TB−200]にて測定した。

【0087】

〔体積固有抵抗測定方法〕

体積固有抵抗は、ギャップ2mmを隔てた平行電極間にキャリアを投入しタッピングした後、両電極間にDC1000Vを印加し、30sec後の抵抗値をハイレジスト計で計測した値を体積抵抗率に変換して求めた。

なお、ハイレジスト計の測定可能下限を下回った場合には、実質的には体積固有抵抗値は得られず、ブレークダウンしたものとして扱かった。

【0088】

〔残留溶媒量測定方法〕

残量溶媒量は、焼成上りキャリア1gをガスクロマトグラフ質量分析計[(株)島津製作所製、GCMS−QP2010]に入れ、被覆材料に含まれる溶媒(実施例、比較例の場合はトルエン)に起因したピーク強度値を測定した後、強度値と溶媒の含有量の関係を示した検量線を使い定量化した。

【0089】

〔経時ベタ画像キャリア付着評価方法〕

市販のデジタルフルカラープリンター(株式会社リコー製、imagio MP C5000)改造機に現像剤をセットし、単色によるベタ画像を400,000枚ランニングし、評価を行った。そして、このランニングを終えた現像剤のベタキャリア付着を評価した。

ベタ画像のキャリア付着評価方法については、上記複写機を用いて、地肌ポテンシャルを150Vに固定し、A3サイズ用紙に全面ベタ画像を現像し、画像上の白抜け個所の個数及び実際に付着しているキャリアの個数の総数をルーペで数えることにより評価した。

画像上の白抜け個所の個数及び実際に付着しているキャリアの個数の総数

◎:0個、

○:1〜5個

△:6〜10個

×:11個以上

◎、○、△を合格とし、×を不合格とした。

【0090】

〔地肌かぶり評価方法〕

市販のデジタルフルカラープリンター(株式会社リコー製、imagio MP C5000)改造機に現像剤をセットし、画像面積5%のA4画像を1枚/JOBで1000枚出力した後、画像面積0%のA3画像を出力し、地肌部のトナーかぶり状態を観察して行った。

◎:トナーかぶり全くなし、

○:殆ど判らない

△:若干見られる

×:はっきりと見られる

◎、○、△を合格とし、×を不合格とした。

表1で示す評価結果から、本発明による実施例1〜11による現像剤は、比較例1〜3と比較して経時ベタ画像キャリア付着、地肌かぶりが抑制されていることが明らかである。

【符号の説明】

【0091】

1 コーティング槽

2 入気ブロワー

3 入気経路

4 遮蔽網

5 流動床メッシュ

6 攪拌羽根

7 スプレーノズル

8 発振機

9 導波管

10 遮蔽網

11 排気経路

12 排気ブロワー

13 排出手段

14 マイクロ波発生装置

15 トラップ管

16 循環経路

101 感光体

102 帯電手段

103 露光手段

104 現像手段

105 記録媒体

107 クリーニング手段

108 転写手段

【先行技術文献】

【特許文献】

【0092】

【特許文献1】特許第3133854号公報

【特許請求の範囲】

【請求項1】

少なくとも、芯材及び被覆層を有する電子写真用キャリアの製造方法であって、前記芯材に被覆層形成用塗工液を塗工する工程を有し、該被覆層形成用塗工液を塗工する工程は、芯材に被覆層形成用塗工液を塗工しながら、マイクロ波を照射し、かつ、揮発した物質を系内から除去するものであることを特徴とする電子写真用キャリアの製造方法。

【請求項2】

前記揮発した物質を系内から除去する方法が、減圧または乾燥エアーの流通により行なうことを特徴とする請求項1に記載の電子写真用キャリアの製造方法。

【請求項3】

前記マイクロ波の照射が、マイクロ波の出力を任意に変動させることを特徴とする、請求項1又は2に記載の電子写真用キャリアの製造方法。

【請求項4】

前記芯材に被覆層形成用塗工液を塗工する工程は、前記芯材を攪拌しながら行うものであることを特徴とする請求項1乃至3に記載の電子写真用キャリアの製造方法。

【請求項5】

前記芯材に被覆層形成用塗工液を塗工する工程の後、焼成工程を有する製造方法であって、焼成工程でマイクロ波を照射して加熱処理することを特徴とする、請求項1乃至4のいずれかに記載の電子写真用キャリアの製造方法。

【請求項6】

少なくとも、コーティング槽、該コーティング槽内に被覆層形成用塗工液を塗工する手段、前記コーティング槽から空気を排出する排出手段、及び、前記コーティング槽内にマイクロ波を照射するマイクロ波発生装置を有する電子写真用キャリアの製造装置であって、マイクロ波を照射し、かつ揮発溶媒を系内から除去しながら、キャリア芯材に被覆層形成用塗工液を塗工することを特徴とする電子写真用キャリアの製造装置。

【請求項7】

請求項1乃至5のいずれかに記載の製造方法により製造されたことを特徴とする、電子写真用キャリア。

【請求項8】

少なくとも、請求項7に記載の電子写真用キャリアとトナーからなることを特徴とする、電子写真用現像剤。

【請求項9】

少なくとも、請求項8に記載の電子写真用現像剤を含むことを特徴とする、電子写真用プロセスカートリッジ。

【請求項1】

少なくとも、芯材及び被覆層を有する電子写真用キャリアの製造方法であって、前記芯材に被覆層形成用塗工液を塗工する工程を有し、該被覆層形成用塗工液を塗工する工程は、芯材に被覆層形成用塗工液を塗工しながら、マイクロ波を照射し、かつ、揮発した物質を系内から除去するものであることを特徴とする電子写真用キャリアの製造方法。

【請求項2】

前記揮発した物質を系内から除去する方法が、減圧または乾燥エアーの流通により行なうことを特徴とする請求項1に記載の電子写真用キャリアの製造方法。

【請求項3】

前記マイクロ波の照射が、マイクロ波の出力を任意に変動させることを特徴とする、請求項1又は2に記載の電子写真用キャリアの製造方法。

【請求項4】

前記芯材に被覆層形成用塗工液を塗工する工程は、前記芯材を攪拌しながら行うものであることを特徴とする請求項1乃至3に記載の電子写真用キャリアの製造方法。

【請求項5】

前記芯材に被覆層形成用塗工液を塗工する工程の後、焼成工程を有する製造方法であって、焼成工程でマイクロ波を照射して加熱処理することを特徴とする、請求項1乃至4のいずれかに記載の電子写真用キャリアの製造方法。

【請求項6】

少なくとも、コーティング槽、該コーティング槽内に被覆層形成用塗工液を塗工する手段、前記コーティング槽から空気を排出する排出手段、及び、前記コーティング槽内にマイクロ波を照射するマイクロ波発生装置を有する電子写真用キャリアの製造装置であって、マイクロ波を照射し、かつ揮発溶媒を系内から除去しながら、キャリア芯材に被覆層形成用塗工液を塗工することを特徴とする電子写真用キャリアの製造装置。

【請求項7】

請求項1乃至5のいずれかに記載の製造方法により製造されたことを特徴とする、電子写真用キャリア。

【請求項8】

少なくとも、請求項7に記載の電子写真用キャリアとトナーからなることを特徴とする、電子写真用現像剤。

【請求項9】

少なくとも、請求項8に記載の電子写真用現像剤を含むことを特徴とする、電子写真用プロセスカートリッジ。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−113861(P2013−113861A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−257014(P2011−257014)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]