電子写真用ゴムローラの製造方法

【課題】高品位な電子写真用ゴムローラの製造方法の提供。

【解決手段】芯金と芯金の周囲を被覆しているゴム層とを有する電子写真用ゴムローラ1dの製造方法であって(1)クロスヘッドから芯金と未加硫ゴム混合物とを共押し出しして芯金の周囲が未加硫ゴム混合物の層で被覆された未加硫ゴムローラ1aの複数本を連続して製造する工程と、(2)未加硫ゴム混合物の層を加硫してゴム層を形成する工程とを有し、工程(1)は工程(ア)未加硫ゴム混合物の層の周面に対して紫外線または電子線を照射して未加硫ゴム混合物の層の表面を架橋させる工程と、工程(イ)未加硫ゴムローラ1aを水を入れた水槽に導入し水を介して超音波を照射して未加硫ゴムローラ1aの外径寸法を測定する工程と、工程(ウ)外径寸法を工程(1)の共押し出しの条件にフィードバックする工程とを含む。

【解決手段】芯金と芯金の周囲を被覆しているゴム層とを有する電子写真用ゴムローラ1dの製造方法であって(1)クロスヘッドから芯金と未加硫ゴム混合物とを共押し出しして芯金の周囲が未加硫ゴム混合物の層で被覆された未加硫ゴムローラ1aの複数本を連続して製造する工程と、(2)未加硫ゴム混合物の層を加硫してゴム層を形成する工程とを有し、工程(1)は工程(ア)未加硫ゴム混合物の層の周面に対して紫外線または電子線を照射して未加硫ゴム混合物の層の表面を架橋させる工程と、工程(イ)未加硫ゴムローラ1aを水を入れた水槽に導入し水を介して超音波を照射して未加硫ゴムローラ1aの外径寸法を測定する工程と、工程(ウ)外径寸法を工程(1)の共押し出しの条件にフィードバックする工程とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は電子写真用ゴムローラの製造方法に関する。

【背景技術】

【0002】

電子写真用ゴムローラを生産性よく製造する方法として、クロスヘッドに芯金を連続的に供給すると共に、押し出し成形機から熔融ゴムをクロスヘッドに供給し、芯金の周囲に未加硫ゴム層を連続的に形成する方法が知られている(特許文献1)。このようにして製造される未加硫ゴムローラの芯金周囲のゴム層の軸方向での外径を正確に制御し、その結果を熔融ゴムの押し出し量や芯金の搬送速度等の成形条件にフィードバックすることは、高品位なゴムローラを安定して製造する上で有効である。特許文献2には、被検査管を液体中に浸漬し、被検査管に超音波を照射してその寸法を測定する管用超音波寸法検査装置が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第2731694号公報

【特許文献2】特公昭63−45042号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明者らは、未加硫ゴムローラの軸方向の外径及び未加硫ゴム層の肉厚等(以降「外径等」と略す)の測定に特許文献2に記載された技術を用いることについて検討した。その結果、次のような課題を見出すに至った。すなわち、未加硫ゴムローラを水中に導き、この水中で未加硫ゴムローラの外径等を測定すべく超音波を照射したところ、未加硫ゴム層が水中で膨潤したり、超音波の照射によって未加硫ゴム層が変形してしまうことがあった。そのため、未加硫ゴムローラの外径等の正確な測定が困難な場合があった。そこで、本発明の目的は、水中での超音波照射によっても未加硫ゴムローラの膨潤や変形が生じにくく、未加硫ゴムローラの外径等を正確に測定することができ、その結果として、高品位な電子写真用ゴムローラを製造することのできる方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明に係る電子写真用ゴムローラの製造方法は、

芯金と、該芯金の周囲を被覆しているゴム層とを有する電子写真用ゴムローラの製造方法であって、

(1)クロスヘッドから該芯金と未加硫ゴム混合物とを共押し出しして、該芯金の周囲が該未加硫ゴム混合物の層で被覆された未加硫ゴムローラの複数本を連続して製造する工程と、

(2)該未加硫ゴムローラの該未加硫ゴム混合物の層を加硫して該ゴム層を形成する工程とを有する電子写真用ゴムローラの製造方法であって、

該工程(1)は、

(ア)該未加硫ゴムローラの該未加硫ゴム混合物の層の周面に対して紫外線または電子線を照射して該未加硫ゴム混合物の層の表面を架橋させる工程と、

(イ)該工程(ア)によって得られた未加硫ゴムローラを水を入れた水槽に導入し、水を介して超音波を照射して該未加硫ゴムローラの外径寸法を測定する工程と、

(ウ)該工程(イ)によって得た外径寸法を該工程(1)の共押し出しの条件にフィードバックする工程と、を含むことを特徴とする。

【発明の効果】

【0006】

本発明により水中での超音波照射によっても未加硫ゴムローラの膨潤や変形が生じにくく、未加硫ゴムローラの外径等を正確に測定することができ、その結果として、高品位な電子写真用ゴムローラを製造することのできる方法が提供される。

【図面の簡単な説明】

【0007】

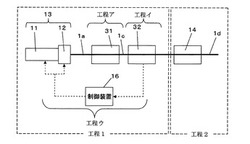

【図1】本発明に用いる電子写真用ゴムローラ製造装置の構成の一例を示す模式図である。

【図2】ストレートダイの断面の一例を示す模式図である。

【図3】オフセットダイの断面の一例を示す模式図である。

【図4】クロスヘッドダイの断面の一例を示す模式図である。

【図5】内部貫通孔を有するマンドレルの断面を示す模式図である。

【図6】探触子の配置の一例を示す模式図である。

【図7】押出形状規制部材の保持機構の一例を示す断面模式図である。

【発明を実施するための形態】

【0008】

本発明では、水中での超音波を用いた外径測定の際の未加硫ゴムローラの膨潤や変形が抑えることができ、未加硫ゴムローラの外径等を正確に測定できる。また、その結果を未加硫ゴムローラの成形条件にフィードバックすることで、高品位で高精度な電子写真用ゴムローラを生産性良く製造することができる。

【0009】

本発明は、芯金と、芯金の周囲を被覆しているゴム層とを有する電子写真用ゴムローラの製造方法であり、以下の工程を有する。

(1)クロスヘッドから芯金と未加硫ゴム混合物とを共押し出しして、前記芯金の周囲が前記未加硫ゴム混合物の層で被覆された未加硫ゴムローラの複数本を連続して製造する工程。

(2)前記未加硫ゴムローラの未加硫ゴム混合物の層を加硫してゴム層を形成する工程。

また、工程(1)は、以下の工程を含む。

(ア)前記未加硫ゴムローラの未加硫ゴム混合物の層の周面に対して紫外線または電子線を照射して未加硫ゴム混合物の層の表面を架橋させる工程。

(イ)工程(ア)によって得られた未加硫ゴムローラを水を入れた水槽に導入し、水を介して超音波を照射してその外径寸法を測定する工程。

(ウ)工程(イ)によって得た外径寸法を工程(1)の共押し出しの条件にフィードバックする工程。

【0010】

<1.電子写真用ゴムローラの製造装置>

図1は本発明に用いる電子写真用ゴムローラの製造装置の説明図であり、この製造装置は、押出成形機13、エネルギー線照射手段31、超音波測定手段32、制御手段16、熱架橋手段14を有する。図1に示すように芯金と未加硫ゴム混合物とを共押し出しして、未加硫ゴムローラを作製する。未加硫ゴムローラ1aの未加硫ゴム混合物の層の周面にエネルギー線照射装置31を用いて紫外線または電子線を照射して未加硫ゴム混合物の層の表面を架橋する。超音波測定手段32により水を介して表面を硬化させた未加硫ゴムローラ1cに超音波を照射して、その外径寸法、未加硫ゴム混合物の層の肉厚および偏肉等を測定する。測定後、未加硫ゴムローラの未加硫ゴム混合物の層を熱架橋手段14を用いて架橋する。これにより電子写真用ゴムローラ1dを得る。また、外径等測定結果を上述の工程1の共押し出しの条件にフィードバックすることで、外径等のバラツキの少ない電子写真用ゴムローラを製造することができる。以下に、本発明について詳しく説明する。

【0011】

[押出成形装置]

押出成形装機13は、押出機11と押出金型12とを有する。押出機11は、一般にゴム押出成形に用いられる押出機であり、スクリュー式押出機やコニーダーにギヤポンプを組み合わせたものなどを用いることができる。押出金型12には、図2のようなストレートダイ、図3に示したオフセットダイなどを適用可能である。押出金型は、押出方向と垂直な向きに移動可能なマンドレル21およびダイス23を有している。また、ダイス23と独立して偏肉調整リング22を有していてもよい。更に、押出金型として図4に示したクロスヘッドダイを用いることもできる。クロスヘッドダイは、図5のようにマンドレル21の内部に芯金が通過可能な貫通孔21aを有する。クロスヘッドダイからは、軸体供給装置81から供給された芯金91と未加硫ゴム混合物2とが共押し出しされ、芯金の周囲が未加硫ゴム混合物の層で被覆された未加硫ゴムローラ1aが複数本連続して形成される。

【0012】

<工程(ア)>

[エネルギー線照射装置]

クロスヘッドから押出されてきた未加硫ゴムローラ1aは、水を満たした水槽中に導入し、水中で超音波を用いた外径寸法、未加硫ゴム混合物の層の肉厚および偏肉の測定(算出)を行なう(工程イ)。その際に、未加硫ゴム混合物の層の膨潤、変形を抑制するために、工程イに先立って以下の工程アを行なう。即ち、工程イを実施する水槽への未加硫ゴムローラの導入に先立って、未加硫ゴム混合物の層の表面に紫外線または電子線を照射して表面を架橋させる(工程ア)。紫外線または電子線の照射装置31は、未加硫ゴム混合物の層の全周にわたり照射されるように配置される。紫外線の照射には例えば高圧水銀ランプ、メタルハライドランプ、低圧水銀ランプ、エキシマUVランプを用いることができる。このうち、高圧水銀ランプやメタルハライドランプは、365nmの波長を代表とする、近紫外線領域の近紫外線を発光する。低圧水銀ランプは、近紫外線よりも波長が短い、185nm及び254nmの波長を代表とする、短波長紫外線を発光する。また、エキシマUVランプは、短波長紫外線の中でもより波長の短い172nmにピークがあり、その他にピークを有さない紫外線を発光する。紫外線の照射については、低圧水銀ランプ、エキシマUVランプを用いることが好ましい。未加硫ゴム混合物の層の表面の架橋の程度は、後述する水中での超音波測定の際に、未加硫ゴムの種類、水中に存在させる時間、超音波の強度に応じて、未加硫ゴム混合物の層の膨潤や変形が抑えられる程度に適宜調整することができる。ここで、未加硫ゴム混合物の層の表面の架橋に紫外線または電子線を用いる理由は、紫外線や電子線が未加硫ゴム混合物の層の深部にまでは浸透しにくい点にある。すなわち、この過程において、未加硫ゴム混合物の層の全厚さにわたり加硫させた場合、ゴムローラは収縮する。そのため、加硫に伴って収縮したゴムローラの外径等の測定結果に基づいて、未加硫ゴムローラの成形条件を調整しても、未加硫ゴムローラの寸法制御の精度は相対的に低下する。そのため、水中での膨潤、変形や超音波照射による寸法変形が生じない程度に表面または表面とその近傍のみを架橋させることには意義がある。そして、そのような目的に紫外線や電子線は適合するものである。

なお、紫外線の積算光量は、下記で定義される。

【0013】

紫外線積算光量(mJ/cm2)=紫外線強度(mW/cm2)×照射時間(sec)。

【0014】

紫外線の積算光量については、超音波肉厚測定において未加硫ゴム混合物の層の膨潤、変形を抑制できるように適宜調節する。その調節は、照射時間、ランプ出力、ランプとローラとの距離を調整することで可能であり、所望の積算光量が得られるように決めればよい。また、照射時間内で積算光量に勾配をつけても良い。また、原料ゴム円筒体の表面に直接、紫外線を照射する場合の積算光量の目安としては、2000mJ/cm2よりも大きくすることが好ましい。その理由は、紫外線の積算光量が2000mJ/cm2よりも大きいと未加硫ゴム混合物の層の表面の硬化を容易に行ない得る。

【0015】

電子線の照射時には電子線のエネルギー減衰を防ぐために照射環境の窒素ガスパージをすることが好ましい。なお、電子線の線量は、下記で定義される。

【0016】

線量(kGy)=[装置定数×電子電流(mA)]/処理スピード(m/min)。

【0017】

電子線の線量については、超音波肉厚測定において未加硫ゴムローラの変形を抑制できるように適宜調節する。その調節は、電子電流、処理スピードのいずれでも行う事が可能である。

【0018】

このように超音波肉厚測定前(工程イの前)に、未加硫ゴム混合物の層の周面に紫外線または電子線を照射し、未加硫ゴム混合物の層の表面を架橋させることで、後の水中での超音波を用いた外径等の測定時の未加硫ゴム混合物の層の膨潤、変形が有効に抑えられる。

【0019】

<工程イ>

工程アを経て得られた未加硫ゴム混合物の層の表面を紫外線または電子線で硬化させた未加硫ゴムローラ1cを水を入れた水槽中に導入する。水槽中には、図6に示したように、未加硫ゴムローラの外径、未加硫ゴム混合物の層の偏肉を測定するための超音波測定装置32が配置されている。

【0020】

[超音波測定装置]

超音波測定装置には一般に外径寸法や肉厚の測定に用いられる超音波測定装置を用いることができる。図6に概略を示した超音波測定装置32により、表面を硬化させた未加硫ゴムローラの外径寸法、さらには未加硫ゴム混合物の層の肉厚を測定および算出することができる。例えば、超音波の照射、および受信を行うための探触子(送受信用探触子)35は、少なくとも一つ、表面を硬化させた未加硫ゴムローラ外周面へ向けて設置される。また偏肉測定のためには、表面を硬化させた未加硫ゴムローラを周方向に2ヵ所以上測定することが求められる。そのため、探触子が表面を硬化させた未加硫ゴムローラの周方向に移動可能に設置したり、或いは、複数の探触子を表面を硬化させた未加硫ゴムローラの周方向に設置する。表面を硬化させた未加硫ゴムローラの肉厚、外径の測定を迅速に行うためには、複数の探触子を設置することが望ましい。超音波肉厚測定方法はパルス・エコー方式、エコー・エコー方式、インターフェース・エコー方式などの公知の測定方法を適宜用い得る。探触子は直接接触式のほか、遅延材つきの探触子についても、表面を硬化させた未加硫ゴムローラに応じて適宜使用できる。また、接触媒体としては水を用いる。接触媒体や探触子などの配置については接触媒体の表面を硬化させた未加硫ゴムローラとの接触ムラなどによる測定精度の低下を防ぐために、以下のようにすることが望ましい。つまり、接触媒体で満たした槽中、すなわち接触媒体槽の中に探触子と表面を硬化させた未加硫ゴムローラとを設置して肉厚測定を実施することが望ましい。

【0021】

<工程ウ>

[制御手段]

超音波測定装置32を用いて、表面を架橋させた未加硫ゴムローラの外径等を測定し、所期の形状との偏差を算出する。その結果を公知の制御方法により未加硫ゴム混合物の押し出し条件(工程1の共押し出しの条件)にフィードバックし、芯金の外周面に被覆される未加硫ゴム混合物の層の厚みを調整する。なお、共押し出しの条件として、具体的には熔融ゴム(未加硫ゴム)の吐出量、芯金のヘッドへの供給速度、原料ゴム円筒体形状規制部材の位置の調節等を挙げることができる。原料ゴム円筒体形状規制部材の位置の調節としては、例えば、偏肉調整リング22、ダイス23およびマンドレル21のうちの少なくともいずれか一つを、押出方向に垂直な方向に変化させて、未加硫ゴム混合物の層の厚みを調整することが挙げられる。

【0022】

以下に制御装置についてさらに詳しく説明する。制御装置16は、超音波肉厚測定装置32で測定した表面を硬化させたゴムローラ1cの未加硫ゴム混合物の層の肉厚および偏肉の測定結果に基づいて、目標とする肉厚や偏肉の程度との偏差を計算して、所望の未加硫ゴム混合物の層の肉厚および偏肉の程度が得られるように押出成形装置を調整する。調整における制御方式としてはPID方式などに代表される公知の制御方法を用いることができる。本発明における具体的な前記押出成形装置の調整対象としては、押出機のスクリュー回転数や押出機温度のほかに、押出機による未加硫ゴム混合物の押出方向と垂直な方向における未加硫ゴム混合物を押し出す際の形状を規制する部材(マンドレルや偏肉調整リング、ダイスなど)の位置などが挙げられる。押出機のスクリュー回転数と押出機温度は押出機からの未加硫ゴム混合物の押出量を変化させるために調整する。未加硫ゴム混合物の押し出す際の形状規制部材は押出方向と垂直な方向に移動させることで、未加硫ゴム混合物の層の内周面と外周面の同軸度を変化させて偏肉を制御することができる。当該規制部材は任意に組合せて移動させて偏肉の調整を行うことも出来るし、任意の一つの前記部材を単独で移動させて使用することもできる。原料ゴム円筒体形状規制部材を押出方向と垂直な方向に移動させる手段としては、図7に示したように原料ゴム円筒体形状規制部材を押出方向と垂直な方向から原料ゴム円筒体形状規制部材保持具29ではさみこんで移動、固定させる方法が挙げられる。原料ゴム円筒体形状規制部材保持具29としては、ボルトや油圧、エアシリンダ、モータなどに代表される公知の原料ゴム円筒体形状規制部材の移動、固定のための保持具を用いることができる。

【0023】

[架橋手段]

外径寸法測定を終えた、表面を架橋させた未加硫ゴムローラは、架橋手段14により未加硫ゴム混合物の層を加硫させてゴムローラ1dを得る。架橋手段の例としては、加硫缶、加熱水蒸気炉、電気熱風炉、ガス熱風炉、遠赤外線炉などを挙げることができる。

【0024】

[切断手段]

本発明の製造方法では、架橋ゴム円筒体1dを、所定寸法に切断するための切断機を設置することができる。以上の工程を経ることで、高品位で高精度な電子写真用ゴムローラを製造することができる。

【0025】

<2.ゴム円筒体原材料>

未加硫ゴムの例を以下に挙げる。天然ゴム、ブタジエンゴム、スチレンブタジエンゴム(SBR)、ニトリルゴム、エチレンプロピレンゴム(EPDM)、クロロプレンゴム(CR)、ニトリルブタジエンゴム(NBR)、エピクロルヒドリンゴム、ブチルゴム、シリコーンゴム、ウレタンゴム等。本発明に用いる未加硫ゴムは、1種類の未加硫ゴムを用いても良いし、複数の未加硫ゴムを混合して用いることもできる。未加硫ゴム層は、導電性粒子を分散させて導電性とすることもできる。すなわち、未加硫ゴムには、さらに導電性粒子を添加することができる。導電性粒子としては、カーボンブラック、グラファイト、金酸化物粒子、金属粉等が挙げられる。また、未加硫ゴムに導電性粒子等の添加剤を混合したものを未加硫ゴム混合物と称する。

【0026】

<3.芯金>

本発明に用いる芯金には、電子写真用ゴムローラの分野で公知の芯金を適宜用いることができる。

【実施例】

【0027】

(実施例1)

[押出成形装置]

直径が50mmのシリンダを有し、スクリューL/D(スクリューの有効長さ(L)とスクリュー直径(D)との比)が16である、脱気装置付きの押出機11を用いた。押出金型は、図3のように押出方向と垂直な方向に移動可能なマンドレル21、偏肉調整リング22、ダイ23を有するゴムチューブ成形用のオフセットダイを用いた。マンドレル21、偏肉調整リング22、ダイス23はそれぞれ駆動のために、図示しない減速機およびモータに接続されていた。マンドレル21の外径はφ(直径)5.5mm、ダイス内径はφ9mmであった。押出機11と押出金型(オフセットダイ)12の間には、シリンダ内の背圧上昇と原料組成物(後述の未加硫ゴム混合物)中の異物除去を目的として、#100メッシュを二枚設置した。押出成形温度は、押出機シリンダとスクリューの温度を共に90℃、押出金型の温度を80℃に設定した。押出機の初期回転数を10r.p.m.で、押出成形速度を1250mm/分で原料ゴム円筒体1aを成形した。なお、後述の超音波肉厚測定装置による外径寸法(肉厚)測定結果に基づいて押出機原料組成物吐出量のみを押出機のスクリューの回転数を調整して、原料ゴム円筒体の肉厚を制御した。原料ゴム円筒体の偏肉調整については、マンドレル、偏肉調整リング、ダイスによる調整および制御を行っていない。すなわち、偏肉調整は押出装置組立時に目視にてマンドレル、偏肉調整リング、ダイスが同心となるように組付けるだけとした。

【0028】

[エネルギー線照射装置]

エネルギー線として低圧水銀ランプから照射される紫外線を用いた。低圧水銀ランプに関しては、ハリソン東芝ライティング(株)製の低圧水銀ランプを使用した。そして、紫外線の積算光量をウシオ電機株式会社製のUIT−150−A(商品名)、UVD−S254(商品名)の紫外線積算光量計を用いて測定し、原料ゴム円筒体外周面において、15000mJ/cm2の積算光量を持つ紫外線を照射した。これにより、表面硬化ゴム円筒体1cを作製した。

【0029】

[超音波肉厚測定装置]

超音波肉厚測定装置は図6に示すように、表面硬化ゴム円筒体1cの円周方向90°毎に探触子35を設置し、超音波を送受信して、外径寸法(肉厚および偏肉)を4方向から同時に測定する構造とした。なお、超音波肉厚測定機はZUMBACH社製のUMAC ECOWALL(商品名)を使用し、接触媒体を水として、探触子35と表面硬化ゴム円筒体1cの両者を水中に設置して、表面硬化ゴム円筒体1cの外形寸法(肉厚および偏肉)を測定した。これにより、寸法測定後ゴム円筒体を得た。

【0030】

[熱架橋装置]

熱架橋装置14にガス燃焼型連続式加硫炉を用いた。外径寸法(肉厚および偏肉)測定後の表面硬化ゴム円筒体(寸法測定後ゴム円筒体)を、ガス燃焼型連続式加硫炉中にて雰囲気温度160℃で60分間の熱架橋を行い、架橋ゴム円筒体1dを作製した。

【0031】

[切断機]

熱架橋装置から排出された架橋ゴム円筒体1dを、所定寸法に切断するための切断機(不図示)を設置し、電子写真用ゴムローラを作製した。

【0032】

[制御装置]

制御装置16を用いて、超音波肉厚測定装置32で測定した表面硬化ゴム円筒体1cの肉厚および偏肉に基づいて、目標肉厚や偏肉との偏差を計算して、所望の表面硬化ゴム円筒体の肉厚および偏肉が得られるべく押出成形装置を調整した。なお、調整に用いる制御方式として、PID方式を用いた。

【0033】

[原料組成物(未加硫ゴム混合物)の作製]

下記表1に示した原料をオープンロールで混錬して未加硫ゴム混合物を得た。

【0034】

【表1】

【0035】

[電子写真用ゴムローラの作製]

上記未加硫ゴム混合物と芯金とから上述の押出成形装置、エネルギー線照射装置、超音波肉厚測定装置、熱架橋装置、切断機および制御装置を用いて電子写真用ゴムローラを500本製作した。なお、前記電子写真用ゴムローラのゴム層の設計寸法は外径が8.9±0.1mm、内径が6±0.1mmであり、肉厚が1.475±0.075mm、全長(軸方向の長さ)が250mmである。電子写真用ゴムローラを製造する際に、表面硬化ゴム円筒体500本の外径寸法を上述の超音波肉厚測定機にて測定して、肉厚および偏肉を測定(算出)した。肉厚および偏肉については得られた電子写真用ゴムローラの各ゴム円筒体断面をマイクロメータを用いて測定した。結果を表3に示す。

【0036】

表面硬化ゴム円筒体の外周面の硬化に関する確認は以下のように実施した。すなわち、前記製造条件にて製作した表面硬化ゴム円筒体1cについて、前記超音波肉厚測定機にて使用する接触媒体である水に、前記表面硬化ゴム円筒体中央部(表面硬化ゴム円筒体軸方向の端部から125mm内側の部分)を1分間漬浸した。そして、前記表面硬化ゴム円筒体中央部の外径変化率を測定した。外径変化率は、(漬浸後の表面硬化ゴム円筒体中央部の外径−漬浸前の表面硬化ゴム円筒体中央部の外径)÷ 漬浸前の表面硬化ゴム円筒体中央部の外径×100で求めた。外径変化率が1%未満のものについて「変形無し」、同外径変化率が1%以上のものを「変形あり」と評価した。

【0037】

(実施例2)

実施例1の紫外線照射強度(積算光量)を5000mJ/cm2に変更した。それ以外は実施例1と同様にして電子写真用ゴムローラを製作し、その寸法(肉厚および偏肉)測定および評価を行った。結果を表3に示す。

【0038】

(実施例3)

実施例1の照射するエネルギー線を電子線に変更した。電子線の照射には、加速電圧150kV・電子電流40mAの電子線照射装置(岩崎電気株式会社製)を用いた。また、照射時には照射装置内を窒素ガスパージした。前記電子線照射装置では加速電圧80〜150kV・電子電流5〜40mAの範囲で電子線強度を調整することができる。実施例3では電子線照射強度を800KGy(加速電圧を150kV・電子電流20mA、照射速度を1m/min)とした。それ以外は実施例1と同様にして電子写真用ゴムローラを製作し、その寸法測定および評価を行った。結果を表3に示す。

【0039】

(実施例4)

実施例3の電子線照射強度を400KGyに変更した。それ以外は実施例3と同様にして電子写真用ゴムローラを製作し、その寸法測定および評価を行った。結果を表3に示す。

【0040】

(実施例5)

実施例1の原料組成物を表2に示す組成のものに変更した。さらに表面硬化ゴム円筒体の外径(肉厚)の測定結果を基に、押出機のスクリューの回転数を調整して押出機原料組成物吐出量による肉厚の偏差の調節と、ダイス23を押出方向と垂直な方向に移動させて偏肉調整とを行った。それ以外は実施例1と同様にして電子写真用ゴムローラを製作し、その寸法測定および評価を行った。結果を表3に示す。

【0041】

[原料組成物]

下記表2に示した原料をオープンロールにて混合し、弾性体の未加硫原料組成物(未加硫ゴム混合物)を得た。

【0042】

【表2】

【0043】

(実施例6)

実施例2の原料組成物を実施例5にて使用した原料組成物に変更した。さらに表面硬化ゴム円筒体の外径(肉厚)の測定結果を基に、押出機のスクリューの回転数を調整して押出機原料組成物吐出量の調節による肉厚の偏差の調節と、偏肉調整リング22を押出方向と垂直な方向に移動させて偏肉調整とを行った。それ以外は実施例2と同様にして電子写真用ゴムローラを製作し、その寸法測定および評価を行った。結果を表3に示す。

【0044】

(実施例7)

実施例3の原料組成物を実施例5にて使用した原料組成物に変更した。さらに表面硬化ゴム円筒体の外径(肉厚)の測定結果を基に、押出機のスクリューの回転数を調整して押出機原料組成物吐出量の調節による肉厚の偏差の調節と、マンドレル22を押出方向と垂直な方向に移動させて偏肉調整とを行った。それ以外は実施例3同様にして電子写真用ゴムローラを製作し、その寸法測定および評価を行った。結果を表3に示す。

【0045】

(実施例8)

実施例4の原料組成物を実施例5にて使用した原料組成物に変更した。それ以外は実施例4と同様にして電子写真用ゴムローラを製作し、その寸法測定および評価を行った。結果を表3に示す。

【0046】

(実施例9)

実施例1の表面硬化ゴム円筒体の外径寸法測定結果を基に、押出機のスクリューの回転数を調整して押出機原料組成物吐出量の調節による肉厚の偏差の調節と、偏肉調整リング22を押出方向と垂直な方向に移動させて偏肉調整とを行った。それ以外は実施例1と同様にして電子写真用ゴムローラを製作し、その寸法測定および評価を行った。結果を表3に示す。

【0047】

(比較例1)

実施例1のエネルギー線の照射をしなかった。それ以外は実施例1と同様にして電子写真用ゴムローラを製作し、その寸法測定および評価を行った。結果を表3に示す。

【0048】

(比較例2)

実施例8のエネルギー線の照射をしなかった。それ以外は実施例8と同様にして電子写真用ゴムローラを製作し、その寸法測定および評価を行った。結果を表3に示す。

【0049】

【表3】

【符号の説明】

【0050】

1a未加硫ゴムローラ

1c表面を硬化させた未加硫ゴムローラ

1d電子写真用ゴムローラ

11押出機

12押出金型

13押出成形装置

14架橋装置

16制御装置

31エネルギー線照射手段

32超音波測定手段

【技術分野】

【0001】

本発明は電子写真用ゴムローラの製造方法に関する。

【背景技術】

【0002】

電子写真用ゴムローラを生産性よく製造する方法として、クロスヘッドに芯金を連続的に供給すると共に、押し出し成形機から熔融ゴムをクロスヘッドに供給し、芯金の周囲に未加硫ゴム層を連続的に形成する方法が知られている(特許文献1)。このようにして製造される未加硫ゴムローラの芯金周囲のゴム層の軸方向での外径を正確に制御し、その結果を熔融ゴムの押し出し量や芯金の搬送速度等の成形条件にフィードバックすることは、高品位なゴムローラを安定して製造する上で有効である。特許文献2には、被検査管を液体中に浸漬し、被検査管に超音波を照射してその寸法を測定する管用超音波寸法検査装置が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第2731694号公報

【特許文献2】特公昭63−45042号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明者らは、未加硫ゴムローラの軸方向の外径及び未加硫ゴム層の肉厚等(以降「外径等」と略す)の測定に特許文献2に記載された技術を用いることについて検討した。その結果、次のような課題を見出すに至った。すなわち、未加硫ゴムローラを水中に導き、この水中で未加硫ゴムローラの外径等を測定すべく超音波を照射したところ、未加硫ゴム層が水中で膨潤したり、超音波の照射によって未加硫ゴム層が変形してしまうことがあった。そのため、未加硫ゴムローラの外径等の正確な測定が困難な場合があった。そこで、本発明の目的は、水中での超音波照射によっても未加硫ゴムローラの膨潤や変形が生じにくく、未加硫ゴムローラの外径等を正確に測定することができ、その結果として、高品位な電子写真用ゴムローラを製造することのできる方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明に係る電子写真用ゴムローラの製造方法は、

芯金と、該芯金の周囲を被覆しているゴム層とを有する電子写真用ゴムローラの製造方法であって、

(1)クロスヘッドから該芯金と未加硫ゴム混合物とを共押し出しして、該芯金の周囲が該未加硫ゴム混合物の層で被覆された未加硫ゴムローラの複数本を連続して製造する工程と、

(2)該未加硫ゴムローラの該未加硫ゴム混合物の層を加硫して該ゴム層を形成する工程とを有する電子写真用ゴムローラの製造方法であって、

該工程(1)は、

(ア)該未加硫ゴムローラの該未加硫ゴム混合物の層の周面に対して紫外線または電子線を照射して該未加硫ゴム混合物の層の表面を架橋させる工程と、

(イ)該工程(ア)によって得られた未加硫ゴムローラを水を入れた水槽に導入し、水を介して超音波を照射して該未加硫ゴムローラの外径寸法を測定する工程と、

(ウ)該工程(イ)によって得た外径寸法を該工程(1)の共押し出しの条件にフィードバックする工程と、を含むことを特徴とする。

【発明の効果】

【0006】

本発明により水中での超音波照射によっても未加硫ゴムローラの膨潤や変形が生じにくく、未加硫ゴムローラの外径等を正確に測定することができ、その結果として、高品位な電子写真用ゴムローラを製造することのできる方法が提供される。

【図面の簡単な説明】

【0007】

【図1】本発明に用いる電子写真用ゴムローラ製造装置の構成の一例を示す模式図である。

【図2】ストレートダイの断面の一例を示す模式図である。

【図3】オフセットダイの断面の一例を示す模式図である。

【図4】クロスヘッドダイの断面の一例を示す模式図である。

【図5】内部貫通孔を有するマンドレルの断面を示す模式図である。

【図6】探触子の配置の一例を示す模式図である。

【図7】押出形状規制部材の保持機構の一例を示す断面模式図である。

【発明を実施するための形態】

【0008】

本発明では、水中での超音波を用いた外径測定の際の未加硫ゴムローラの膨潤や変形が抑えることができ、未加硫ゴムローラの外径等を正確に測定できる。また、その結果を未加硫ゴムローラの成形条件にフィードバックすることで、高品位で高精度な電子写真用ゴムローラを生産性良く製造することができる。

【0009】

本発明は、芯金と、芯金の周囲を被覆しているゴム層とを有する電子写真用ゴムローラの製造方法であり、以下の工程を有する。

(1)クロスヘッドから芯金と未加硫ゴム混合物とを共押し出しして、前記芯金の周囲が前記未加硫ゴム混合物の層で被覆された未加硫ゴムローラの複数本を連続して製造する工程。

(2)前記未加硫ゴムローラの未加硫ゴム混合物の層を加硫してゴム層を形成する工程。

また、工程(1)は、以下の工程を含む。

(ア)前記未加硫ゴムローラの未加硫ゴム混合物の層の周面に対して紫外線または電子線を照射して未加硫ゴム混合物の層の表面を架橋させる工程。

(イ)工程(ア)によって得られた未加硫ゴムローラを水を入れた水槽に導入し、水を介して超音波を照射してその外径寸法を測定する工程。

(ウ)工程(イ)によって得た外径寸法を工程(1)の共押し出しの条件にフィードバックする工程。

【0010】

<1.電子写真用ゴムローラの製造装置>

図1は本発明に用いる電子写真用ゴムローラの製造装置の説明図であり、この製造装置は、押出成形機13、エネルギー線照射手段31、超音波測定手段32、制御手段16、熱架橋手段14を有する。図1に示すように芯金と未加硫ゴム混合物とを共押し出しして、未加硫ゴムローラを作製する。未加硫ゴムローラ1aの未加硫ゴム混合物の層の周面にエネルギー線照射装置31を用いて紫外線または電子線を照射して未加硫ゴム混合物の層の表面を架橋する。超音波測定手段32により水を介して表面を硬化させた未加硫ゴムローラ1cに超音波を照射して、その外径寸法、未加硫ゴム混合物の層の肉厚および偏肉等を測定する。測定後、未加硫ゴムローラの未加硫ゴム混合物の層を熱架橋手段14を用いて架橋する。これにより電子写真用ゴムローラ1dを得る。また、外径等測定結果を上述の工程1の共押し出しの条件にフィードバックすることで、外径等のバラツキの少ない電子写真用ゴムローラを製造することができる。以下に、本発明について詳しく説明する。

【0011】

[押出成形装置]

押出成形装機13は、押出機11と押出金型12とを有する。押出機11は、一般にゴム押出成形に用いられる押出機であり、スクリュー式押出機やコニーダーにギヤポンプを組み合わせたものなどを用いることができる。押出金型12には、図2のようなストレートダイ、図3に示したオフセットダイなどを適用可能である。押出金型は、押出方向と垂直な向きに移動可能なマンドレル21およびダイス23を有している。また、ダイス23と独立して偏肉調整リング22を有していてもよい。更に、押出金型として図4に示したクロスヘッドダイを用いることもできる。クロスヘッドダイは、図5のようにマンドレル21の内部に芯金が通過可能な貫通孔21aを有する。クロスヘッドダイからは、軸体供給装置81から供給された芯金91と未加硫ゴム混合物2とが共押し出しされ、芯金の周囲が未加硫ゴム混合物の層で被覆された未加硫ゴムローラ1aが複数本連続して形成される。

【0012】

<工程(ア)>

[エネルギー線照射装置]

クロスヘッドから押出されてきた未加硫ゴムローラ1aは、水を満たした水槽中に導入し、水中で超音波を用いた外径寸法、未加硫ゴム混合物の層の肉厚および偏肉の測定(算出)を行なう(工程イ)。その際に、未加硫ゴム混合物の層の膨潤、変形を抑制するために、工程イに先立って以下の工程アを行なう。即ち、工程イを実施する水槽への未加硫ゴムローラの導入に先立って、未加硫ゴム混合物の層の表面に紫外線または電子線を照射して表面を架橋させる(工程ア)。紫外線または電子線の照射装置31は、未加硫ゴム混合物の層の全周にわたり照射されるように配置される。紫外線の照射には例えば高圧水銀ランプ、メタルハライドランプ、低圧水銀ランプ、エキシマUVランプを用いることができる。このうち、高圧水銀ランプやメタルハライドランプは、365nmの波長を代表とする、近紫外線領域の近紫外線を発光する。低圧水銀ランプは、近紫外線よりも波長が短い、185nm及び254nmの波長を代表とする、短波長紫外線を発光する。また、エキシマUVランプは、短波長紫外線の中でもより波長の短い172nmにピークがあり、その他にピークを有さない紫外線を発光する。紫外線の照射については、低圧水銀ランプ、エキシマUVランプを用いることが好ましい。未加硫ゴム混合物の層の表面の架橋の程度は、後述する水中での超音波測定の際に、未加硫ゴムの種類、水中に存在させる時間、超音波の強度に応じて、未加硫ゴム混合物の層の膨潤や変形が抑えられる程度に適宜調整することができる。ここで、未加硫ゴム混合物の層の表面の架橋に紫外線または電子線を用いる理由は、紫外線や電子線が未加硫ゴム混合物の層の深部にまでは浸透しにくい点にある。すなわち、この過程において、未加硫ゴム混合物の層の全厚さにわたり加硫させた場合、ゴムローラは収縮する。そのため、加硫に伴って収縮したゴムローラの外径等の測定結果に基づいて、未加硫ゴムローラの成形条件を調整しても、未加硫ゴムローラの寸法制御の精度は相対的に低下する。そのため、水中での膨潤、変形や超音波照射による寸法変形が生じない程度に表面または表面とその近傍のみを架橋させることには意義がある。そして、そのような目的に紫外線や電子線は適合するものである。

なお、紫外線の積算光量は、下記で定義される。

【0013】

紫外線積算光量(mJ/cm2)=紫外線強度(mW/cm2)×照射時間(sec)。

【0014】

紫外線の積算光量については、超音波肉厚測定において未加硫ゴム混合物の層の膨潤、変形を抑制できるように適宜調節する。その調節は、照射時間、ランプ出力、ランプとローラとの距離を調整することで可能であり、所望の積算光量が得られるように決めればよい。また、照射時間内で積算光量に勾配をつけても良い。また、原料ゴム円筒体の表面に直接、紫外線を照射する場合の積算光量の目安としては、2000mJ/cm2よりも大きくすることが好ましい。その理由は、紫外線の積算光量が2000mJ/cm2よりも大きいと未加硫ゴム混合物の層の表面の硬化を容易に行ない得る。

【0015】

電子線の照射時には電子線のエネルギー減衰を防ぐために照射環境の窒素ガスパージをすることが好ましい。なお、電子線の線量は、下記で定義される。

【0016】

線量(kGy)=[装置定数×電子電流(mA)]/処理スピード(m/min)。

【0017】

電子線の線量については、超音波肉厚測定において未加硫ゴムローラの変形を抑制できるように適宜調節する。その調節は、電子電流、処理スピードのいずれでも行う事が可能である。

【0018】

このように超音波肉厚測定前(工程イの前)に、未加硫ゴム混合物の層の周面に紫外線または電子線を照射し、未加硫ゴム混合物の層の表面を架橋させることで、後の水中での超音波を用いた外径等の測定時の未加硫ゴム混合物の層の膨潤、変形が有効に抑えられる。

【0019】

<工程イ>

工程アを経て得られた未加硫ゴム混合物の層の表面を紫外線または電子線で硬化させた未加硫ゴムローラ1cを水を入れた水槽中に導入する。水槽中には、図6に示したように、未加硫ゴムローラの外径、未加硫ゴム混合物の層の偏肉を測定するための超音波測定装置32が配置されている。

【0020】

[超音波測定装置]

超音波測定装置には一般に外径寸法や肉厚の測定に用いられる超音波測定装置を用いることができる。図6に概略を示した超音波測定装置32により、表面を硬化させた未加硫ゴムローラの外径寸法、さらには未加硫ゴム混合物の層の肉厚を測定および算出することができる。例えば、超音波の照射、および受信を行うための探触子(送受信用探触子)35は、少なくとも一つ、表面を硬化させた未加硫ゴムローラ外周面へ向けて設置される。また偏肉測定のためには、表面を硬化させた未加硫ゴムローラを周方向に2ヵ所以上測定することが求められる。そのため、探触子が表面を硬化させた未加硫ゴムローラの周方向に移動可能に設置したり、或いは、複数の探触子を表面を硬化させた未加硫ゴムローラの周方向に設置する。表面を硬化させた未加硫ゴムローラの肉厚、外径の測定を迅速に行うためには、複数の探触子を設置することが望ましい。超音波肉厚測定方法はパルス・エコー方式、エコー・エコー方式、インターフェース・エコー方式などの公知の測定方法を適宜用い得る。探触子は直接接触式のほか、遅延材つきの探触子についても、表面を硬化させた未加硫ゴムローラに応じて適宜使用できる。また、接触媒体としては水を用いる。接触媒体や探触子などの配置については接触媒体の表面を硬化させた未加硫ゴムローラとの接触ムラなどによる測定精度の低下を防ぐために、以下のようにすることが望ましい。つまり、接触媒体で満たした槽中、すなわち接触媒体槽の中に探触子と表面を硬化させた未加硫ゴムローラとを設置して肉厚測定を実施することが望ましい。

【0021】

<工程ウ>

[制御手段]

超音波測定装置32を用いて、表面を架橋させた未加硫ゴムローラの外径等を測定し、所期の形状との偏差を算出する。その結果を公知の制御方法により未加硫ゴム混合物の押し出し条件(工程1の共押し出しの条件)にフィードバックし、芯金の外周面に被覆される未加硫ゴム混合物の層の厚みを調整する。なお、共押し出しの条件として、具体的には熔融ゴム(未加硫ゴム)の吐出量、芯金のヘッドへの供給速度、原料ゴム円筒体形状規制部材の位置の調節等を挙げることができる。原料ゴム円筒体形状規制部材の位置の調節としては、例えば、偏肉調整リング22、ダイス23およびマンドレル21のうちの少なくともいずれか一つを、押出方向に垂直な方向に変化させて、未加硫ゴム混合物の層の厚みを調整することが挙げられる。

【0022】

以下に制御装置についてさらに詳しく説明する。制御装置16は、超音波肉厚測定装置32で測定した表面を硬化させたゴムローラ1cの未加硫ゴム混合物の層の肉厚および偏肉の測定結果に基づいて、目標とする肉厚や偏肉の程度との偏差を計算して、所望の未加硫ゴム混合物の層の肉厚および偏肉の程度が得られるように押出成形装置を調整する。調整における制御方式としてはPID方式などに代表される公知の制御方法を用いることができる。本発明における具体的な前記押出成形装置の調整対象としては、押出機のスクリュー回転数や押出機温度のほかに、押出機による未加硫ゴム混合物の押出方向と垂直な方向における未加硫ゴム混合物を押し出す際の形状を規制する部材(マンドレルや偏肉調整リング、ダイスなど)の位置などが挙げられる。押出機のスクリュー回転数と押出機温度は押出機からの未加硫ゴム混合物の押出量を変化させるために調整する。未加硫ゴム混合物の押し出す際の形状規制部材は押出方向と垂直な方向に移動させることで、未加硫ゴム混合物の層の内周面と外周面の同軸度を変化させて偏肉を制御することができる。当該規制部材は任意に組合せて移動させて偏肉の調整を行うことも出来るし、任意の一つの前記部材を単独で移動させて使用することもできる。原料ゴム円筒体形状規制部材を押出方向と垂直な方向に移動させる手段としては、図7に示したように原料ゴム円筒体形状規制部材を押出方向と垂直な方向から原料ゴム円筒体形状規制部材保持具29ではさみこんで移動、固定させる方法が挙げられる。原料ゴム円筒体形状規制部材保持具29としては、ボルトや油圧、エアシリンダ、モータなどに代表される公知の原料ゴム円筒体形状規制部材の移動、固定のための保持具を用いることができる。

【0023】

[架橋手段]

外径寸法測定を終えた、表面を架橋させた未加硫ゴムローラは、架橋手段14により未加硫ゴム混合物の層を加硫させてゴムローラ1dを得る。架橋手段の例としては、加硫缶、加熱水蒸気炉、電気熱風炉、ガス熱風炉、遠赤外線炉などを挙げることができる。

【0024】

[切断手段]

本発明の製造方法では、架橋ゴム円筒体1dを、所定寸法に切断するための切断機を設置することができる。以上の工程を経ることで、高品位で高精度な電子写真用ゴムローラを製造することができる。

【0025】

<2.ゴム円筒体原材料>

未加硫ゴムの例を以下に挙げる。天然ゴム、ブタジエンゴム、スチレンブタジエンゴム(SBR)、ニトリルゴム、エチレンプロピレンゴム(EPDM)、クロロプレンゴム(CR)、ニトリルブタジエンゴム(NBR)、エピクロルヒドリンゴム、ブチルゴム、シリコーンゴム、ウレタンゴム等。本発明に用いる未加硫ゴムは、1種類の未加硫ゴムを用いても良いし、複数の未加硫ゴムを混合して用いることもできる。未加硫ゴム層は、導電性粒子を分散させて導電性とすることもできる。すなわち、未加硫ゴムには、さらに導電性粒子を添加することができる。導電性粒子としては、カーボンブラック、グラファイト、金酸化物粒子、金属粉等が挙げられる。また、未加硫ゴムに導電性粒子等の添加剤を混合したものを未加硫ゴム混合物と称する。

【0026】

<3.芯金>

本発明に用いる芯金には、電子写真用ゴムローラの分野で公知の芯金を適宜用いることができる。

【実施例】

【0027】

(実施例1)

[押出成形装置]

直径が50mmのシリンダを有し、スクリューL/D(スクリューの有効長さ(L)とスクリュー直径(D)との比)が16である、脱気装置付きの押出機11を用いた。押出金型は、図3のように押出方向と垂直な方向に移動可能なマンドレル21、偏肉調整リング22、ダイ23を有するゴムチューブ成形用のオフセットダイを用いた。マンドレル21、偏肉調整リング22、ダイス23はそれぞれ駆動のために、図示しない減速機およびモータに接続されていた。マンドレル21の外径はφ(直径)5.5mm、ダイス内径はφ9mmであった。押出機11と押出金型(オフセットダイ)12の間には、シリンダ内の背圧上昇と原料組成物(後述の未加硫ゴム混合物)中の異物除去を目的として、#100メッシュを二枚設置した。押出成形温度は、押出機シリンダとスクリューの温度を共に90℃、押出金型の温度を80℃に設定した。押出機の初期回転数を10r.p.m.で、押出成形速度を1250mm/分で原料ゴム円筒体1aを成形した。なお、後述の超音波肉厚測定装置による外径寸法(肉厚)測定結果に基づいて押出機原料組成物吐出量のみを押出機のスクリューの回転数を調整して、原料ゴム円筒体の肉厚を制御した。原料ゴム円筒体の偏肉調整については、マンドレル、偏肉調整リング、ダイスによる調整および制御を行っていない。すなわち、偏肉調整は押出装置組立時に目視にてマンドレル、偏肉調整リング、ダイスが同心となるように組付けるだけとした。

【0028】

[エネルギー線照射装置]

エネルギー線として低圧水銀ランプから照射される紫外線を用いた。低圧水銀ランプに関しては、ハリソン東芝ライティング(株)製の低圧水銀ランプを使用した。そして、紫外線の積算光量をウシオ電機株式会社製のUIT−150−A(商品名)、UVD−S254(商品名)の紫外線積算光量計を用いて測定し、原料ゴム円筒体外周面において、15000mJ/cm2の積算光量を持つ紫外線を照射した。これにより、表面硬化ゴム円筒体1cを作製した。

【0029】

[超音波肉厚測定装置]

超音波肉厚測定装置は図6に示すように、表面硬化ゴム円筒体1cの円周方向90°毎に探触子35を設置し、超音波を送受信して、外径寸法(肉厚および偏肉)を4方向から同時に測定する構造とした。なお、超音波肉厚測定機はZUMBACH社製のUMAC ECOWALL(商品名)を使用し、接触媒体を水として、探触子35と表面硬化ゴム円筒体1cの両者を水中に設置して、表面硬化ゴム円筒体1cの外形寸法(肉厚および偏肉)を測定した。これにより、寸法測定後ゴム円筒体を得た。

【0030】

[熱架橋装置]

熱架橋装置14にガス燃焼型連続式加硫炉を用いた。外径寸法(肉厚および偏肉)測定後の表面硬化ゴム円筒体(寸法測定後ゴム円筒体)を、ガス燃焼型連続式加硫炉中にて雰囲気温度160℃で60分間の熱架橋を行い、架橋ゴム円筒体1dを作製した。

【0031】

[切断機]

熱架橋装置から排出された架橋ゴム円筒体1dを、所定寸法に切断するための切断機(不図示)を設置し、電子写真用ゴムローラを作製した。

【0032】

[制御装置]

制御装置16を用いて、超音波肉厚測定装置32で測定した表面硬化ゴム円筒体1cの肉厚および偏肉に基づいて、目標肉厚や偏肉との偏差を計算して、所望の表面硬化ゴム円筒体の肉厚および偏肉が得られるべく押出成形装置を調整した。なお、調整に用いる制御方式として、PID方式を用いた。

【0033】

[原料組成物(未加硫ゴム混合物)の作製]

下記表1に示した原料をオープンロールで混錬して未加硫ゴム混合物を得た。

【0034】

【表1】

【0035】

[電子写真用ゴムローラの作製]

上記未加硫ゴム混合物と芯金とから上述の押出成形装置、エネルギー線照射装置、超音波肉厚測定装置、熱架橋装置、切断機および制御装置を用いて電子写真用ゴムローラを500本製作した。なお、前記電子写真用ゴムローラのゴム層の設計寸法は外径が8.9±0.1mm、内径が6±0.1mmであり、肉厚が1.475±0.075mm、全長(軸方向の長さ)が250mmである。電子写真用ゴムローラを製造する際に、表面硬化ゴム円筒体500本の外径寸法を上述の超音波肉厚測定機にて測定して、肉厚および偏肉を測定(算出)した。肉厚および偏肉については得られた電子写真用ゴムローラの各ゴム円筒体断面をマイクロメータを用いて測定した。結果を表3に示す。

【0036】

表面硬化ゴム円筒体の外周面の硬化に関する確認は以下のように実施した。すなわち、前記製造条件にて製作した表面硬化ゴム円筒体1cについて、前記超音波肉厚測定機にて使用する接触媒体である水に、前記表面硬化ゴム円筒体中央部(表面硬化ゴム円筒体軸方向の端部から125mm内側の部分)を1分間漬浸した。そして、前記表面硬化ゴム円筒体中央部の外径変化率を測定した。外径変化率は、(漬浸後の表面硬化ゴム円筒体中央部の外径−漬浸前の表面硬化ゴム円筒体中央部の外径)÷ 漬浸前の表面硬化ゴム円筒体中央部の外径×100で求めた。外径変化率が1%未満のものについて「変形無し」、同外径変化率が1%以上のものを「変形あり」と評価した。

【0037】

(実施例2)

実施例1の紫外線照射強度(積算光量)を5000mJ/cm2に変更した。それ以外は実施例1と同様にして電子写真用ゴムローラを製作し、その寸法(肉厚および偏肉)測定および評価を行った。結果を表3に示す。

【0038】

(実施例3)

実施例1の照射するエネルギー線を電子線に変更した。電子線の照射には、加速電圧150kV・電子電流40mAの電子線照射装置(岩崎電気株式会社製)を用いた。また、照射時には照射装置内を窒素ガスパージした。前記電子線照射装置では加速電圧80〜150kV・電子電流5〜40mAの範囲で電子線強度を調整することができる。実施例3では電子線照射強度を800KGy(加速電圧を150kV・電子電流20mA、照射速度を1m/min)とした。それ以外は実施例1と同様にして電子写真用ゴムローラを製作し、その寸法測定および評価を行った。結果を表3に示す。

【0039】

(実施例4)

実施例3の電子線照射強度を400KGyに変更した。それ以外は実施例3と同様にして電子写真用ゴムローラを製作し、その寸法測定および評価を行った。結果を表3に示す。

【0040】

(実施例5)

実施例1の原料組成物を表2に示す組成のものに変更した。さらに表面硬化ゴム円筒体の外径(肉厚)の測定結果を基に、押出機のスクリューの回転数を調整して押出機原料組成物吐出量による肉厚の偏差の調節と、ダイス23を押出方向と垂直な方向に移動させて偏肉調整とを行った。それ以外は実施例1と同様にして電子写真用ゴムローラを製作し、その寸法測定および評価を行った。結果を表3に示す。

【0041】

[原料組成物]

下記表2に示した原料をオープンロールにて混合し、弾性体の未加硫原料組成物(未加硫ゴム混合物)を得た。

【0042】

【表2】

【0043】

(実施例6)

実施例2の原料組成物を実施例5にて使用した原料組成物に変更した。さらに表面硬化ゴム円筒体の外径(肉厚)の測定結果を基に、押出機のスクリューの回転数を調整して押出機原料組成物吐出量の調節による肉厚の偏差の調節と、偏肉調整リング22を押出方向と垂直な方向に移動させて偏肉調整とを行った。それ以外は実施例2と同様にして電子写真用ゴムローラを製作し、その寸法測定および評価を行った。結果を表3に示す。

【0044】

(実施例7)

実施例3の原料組成物を実施例5にて使用した原料組成物に変更した。さらに表面硬化ゴム円筒体の外径(肉厚)の測定結果を基に、押出機のスクリューの回転数を調整して押出機原料組成物吐出量の調節による肉厚の偏差の調節と、マンドレル22を押出方向と垂直な方向に移動させて偏肉調整とを行った。それ以外は実施例3同様にして電子写真用ゴムローラを製作し、その寸法測定および評価を行った。結果を表3に示す。

【0045】

(実施例8)

実施例4の原料組成物を実施例5にて使用した原料組成物に変更した。それ以外は実施例4と同様にして電子写真用ゴムローラを製作し、その寸法測定および評価を行った。結果を表3に示す。

【0046】

(実施例9)

実施例1の表面硬化ゴム円筒体の外径寸法測定結果を基に、押出機のスクリューの回転数を調整して押出機原料組成物吐出量の調節による肉厚の偏差の調節と、偏肉調整リング22を押出方向と垂直な方向に移動させて偏肉調整とを行った。それ以外は実施例1と同様にして電子写真用ゴムローラを製作し、その寸法測定および評価を行った。結果を表3に示す。

【0047】

(比較例1)

実施例1のエネルギー線の照射をしなかった。それ以外は実施例1と同様にして電子写真用ゴムローラを製作し、その寸法測定および評価を行った。結果を表3に示す。

【0048】

(比較例2)

実施例8のエネルギー線の照射をしなかった。それ以外は実施例8と同様にして電子写真用ゴムローラを製作し、その寸法測定および評価を行った。結果を表3に示す。

【0049】

【表3】

【符号の説明】

【0050】

1a未加硫ゴムローラ

1c表面を硬化させた未加硫ゴムローラ

1d電子写真用ゴムローラ

11押出機

12押出金型

13押出成形装置

14架橋装置

16制御装置

31エネルギー線照射手段

32超音波測定手段

【特許請求の範囲】

【請求項1】

芯金と、該芯金の周囲を被覆しているゴム層とを有する電子写真用ゴムローラの製造方法であって、

(1)クロスヘッドから該芯金と未加硫ゴム混合物とを共押し出しして、該芯金の周囲が該未加硫ゴム混合物の層で被覆された未加硫ゴムローラの複数本を連続して製造する工程と、

(2)該未加硫ゴムローラの該未加硫ゴム混合物の層を加硫して該ゴム層を形成する工程とを有する電子写真用ゴムローラの製造方法であって、

該工程(1)は、

(ア)該未加硫ゴムローラの該未加硫ゴム混合物の層の周面に対して紫外線または電子線を照射して該未加硫ゴム混合物の層の表面を架橋させる工程と、

(イ)該工程(ア)によって得られた未加硫ゴムローラを水を入れた水槽に導入し、水を介して超音波を照射して該未加硫ゴムローラの外径寸法を測定する工程と、

(ウ)該工程(イ)によって得た外径寸法を該工程(1)の共押し出しの条件にフィードバックする工程と、を含むことを特徴とする電子写真用ゴムローラの製造方法。

【請求項1】

芯金と、該芯金の周囲を被覆しているゴム層とを有する電子写真用ゴムローラの製造方法であって、

(1)クロスヘッドから該芯金と未加硫ゴム混合物とを共押し出しして、該芯金の周囲が該未加硫ゴム混合物の層で被覆された未加硫ゴムローラの複数本を連続して製造する工程と、

(2)該未加硫ゴムローラの該未加硫ゴム混合物の層を加硫して該ゴム層を形成する工程とを有する電子写真用ゴムローラの製造方法であって、

該工程(1)は、

(ア)該未加硫ゴムローラの該未加硫ゴム混合物の層の周面に対して紫外線または電子線を照射して該未加硫ゴム混合物の層の表面を架橋させる工程と、

(イ)該工程(ア)によって得られた未加硫ゴムローラを水を入れた水槽に導入し、水を介して超音波を照射して該未加硫ゴムローラの外径寸法を測定する工程と、

(ウ)該工程(イ)によって得た外径寸法を該工程(1)の共押し出しの条件にフィードバックする工程と、を含むことを特徴とする電子写真用ゴムローラの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−154178(P2011−154178A)

【公開日】平成23年8月11日(2011.8.11)

【国際特許分類】

【出願番号】特願2010−15395(P2010−15395)

【出願日】平成22年1月27日(2010.1.27)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成23年8月11日(2011.8.11)

【国際特許分類】

【出願日】平成22年1月27日(2010.1.27)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]