電子写真用ローラの製造方法

【課題】長期間の使用においても、端部の形状変化を抑えた発泡層を含む発泡弾性層を有する弾性ローラを提供する。

【解決手段】導電性基体上に、少なくとも独立気泡を有する発泡層を含む弾性層を形成する工程1、該弾性層の両端部を切断する工程2、該弾性層を研磨する工程3を、この順に有する弾性ローラの製造方法において、工程2と工程3の間に、減圧処理により弾性層を膨張させる工程4を有することを特徴とする弾性ローラの製造方法。前記工程3の後の弾性層にバインダーを含む塗布液を塗工し、加熱を施して表面層を形成する工程5を有することが好ましい。発泡層は熱可塑性樹脂をシェルとする独立気泡を有することが好ましい。

【解決手段】導電性基体上に、少なくとも独立気泡を有する発泡層を含む弾性層を形成する工程1、該弾性層の両端部を切断する工程2、該弾性層を研磨する工程3を、この順に有する弾性ローラの製造方法において、工程2と工程3の間に、減圧処理により弾性層を膨張させる工程4を有することを特徴とする弾性ローラの製造方法。前記工程3の後の弾性層にバインダーを含む塗布液を塗工し、加熱を施して表面層を形成する工程5を有することが好ましい。発泡層は熱可塑性樹脂をシェルとする独立気泡を有することが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真装置に用いられる電子写真用ローラの製造方法に関する。

【背景技術】

【0002】

電子写真装置において、帯電ローラや現像ローラとして用いられる電子写真用ローラには弾性層が設けられているのが一般的である。このような電子写真用ローラの製造方法として、特許文献1には、芯金の周面に形成した円筒状のゴム層の幅方向両端部を切断刃を用いて切断し、弾性層の幅方向のサイズを所定の値とする工程を有する方法が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−178021号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、電子写真用ローラの弾性層には、独立気泡を含む発泡層を含むものが知られている。このような弾性層は、ソリッド(中実)な層のみからなる弾性層と比較して、より柔軟化させやすい。

【0005】

本発明者らは、このような発泡層を含む弾性層を有する電子写真用ローラの製造方法として、発泡層を含む弾性層を芯金上に予め幅広く形成し、次いで、該弾性層の幅方向両端部を切断刃で切断し、その後、当該弾性層の表面を研磨等することで、例えば、クラウン状あるいは逆クラウン状の形状の弾性層を有する電子写真用ローラの製造方法について検討した。その結果、得られた電子写真用ローラには以下のような課題が存することを見出した。すなわち、上記の工程を経て得られた電子写真用ローラの弾性層の両端部の外径が経時的に増大していくことがあった。このように、弾性層の端部の外径が増大した電子写真用ローラを帯電ローラとして接触帯電に用いた場合、弾性層の外径の増大部分において、感光体ドラムへの当接圧が大きくなるため、感光体ドラムの表面を磨耗させてしまうことがある。

【0006】

そこで、本発明の目的は、幅方向端部の切断工程を経て形成されてなる発泡層を含む弾性層を備えているにも関わらず、当該弾性層の幅方向端部における外径の経時的な増加が生じにくい電子写真用ローラの製造方法の提供にある。

【課題を解決するための手段】

【0007】

本発明によれば、

(1)導電性基体上に、少なくとも独立気泡を有する発泡層を含む弾性層を形成する工程、

(2)該弾性層の両端部を切断刃を用いて切断する工程、および、

(3)該弾性層を研磨する工程、

をこの順に有する電子写真用ローラの製造方法であって、更に、工程(4)として、減圧処理により弾性層を膨張させる工程を、該工程(2)と該工程(3)との間に有する電子写真用ローラの製造方法が提供される。

【発明の効果】

【0008】

本発明によれば、発泡層の切断の際に独立気泡に生じた歪みを製造時に回復させることで、電子写真用ローラとなった後における、当該独立気泡に蓄積された歪みの経時的な解放に起因する弾性層端部の拡径を抑制することができる。

【図面の簡単な説明】

【0009】

【図1】導電性基体上に発泡層を一層形成する工程の概略図である。

【図2】導電性基体上に発泡層を二層形成する工程の概略図である。

【図3】発泡層の端部を切断する工程の概略図である。

【図4】発泡層を研磨する工程の概略図である。

【図5】発泡層を減圧処理する工程の概略図である。

【図6】研磨工程後の発泡層に塗工液を塗工する工程の概略図である。

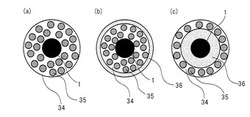

【図7】本発明の電子写真用ローラの弾性層の概略横断面図である。(a)は、発泡弾性層が発泡層のみからなる構成例である。(b)は、発泡弾性層の下層が発泡層、上層が非発泡層からなる構成例である。(c)は、発泡弾性層の下層が非発泡層、上層が発泡層からなる構成例である。

【図8】本発明の電子写真用ローラを用いた電子写真装置の1例を示す概略図である。

【発明を実施するための形態】

【0010】

本発明者らは、幅方向端部の切断工程を経て形成されてなる発泡層を含む弾性層を備えた電子写真用ローラの当該弾性層の端部に生じる経時的な拡径の発生原因について検討を行った。その結果、弾性層を形成する際の切断工程において、発泡層端部の独立気泡に蓄積される歪みが原因の一つであると推定した。すなわち、切断工程において、独立気泡に蓄積された内部応力が、経時的に開放されることによって、電子写真用ローラとして使用中に、弾性層の幅方向の端部に拡径が生じるものと推定した。

【0011】

そこで、本発明者らは、更なる検討を重ね、弾性層中の気泡に蓄積された歪みを、製造工程において解放することで、電子写真用ローラとしての使用時における弾性層端部の拡径を抑えられることを見出した。

【0012】

[発泡弾性層形成工程1]

(導電性基体)

工程1において用いられる導電性基体は、導電性を有し、その上に設けられる発泡弾性層を支持する機能を有するものである。材質としては、例えば、鉄、銅、ステンレス鋼、アルミニウム、ニッケル等の金属やその合金を挙げることができる。また、これらの表面に耐傷性を目的として、導電性を損なわない範囲で、メッキ処理等を施してもよい。

【0013】

(弾性層)

発泡層を含む弾性層の構造としては、例えば、図7(a)に示す弾性層が発泡層のみからなるもの、図7(b)に示す弾性層の下層が発泡層で上層が非発泡層からなるもの、図7(c)に示す発泡層の下層が非発泡層で上層が発泡層からなるものが挙げられる。この発泡層は独立気泡を有するが、独立気泡とは、発泡体のセルがほぼセル壁で完全に囲まれており、隣接するセルと独立しているものである。

【0014】

(弾性層の形成)

工程1においては、導電性基体上には少なくとも独立気泡を有する発泡層を含む弾性層が形成される。弾性層の原料としては、ゴム組成物が好適である。先ず、ゴムと発泡剤、導電剤等の添加剤を配合、混錬して原料ゴム組成物が製造される。得られた原料ゴム組成物は、例えばクロスヘッド3を備えた押出装置を用いて、原料ゴム組成物と導電性基体を同時に押し出され、弾性ローラ予備成形体5が成形される。図1は押出し工程の概略図である。押出し機2は、単層クロスヘッド3を備えている。クロスヘッドは、一般に電線や針金の被覆に用いられている装置であり、押出機のシリンダのゴム排出部に取り付けて使用されるものである。

【0015】

送りローラ4を用いて単層クロスヘッド3に導電性基体を挿入し、導電性基体と原料ゴム組成物を同時に押し出すことにより、導電性基体の周囲を原料ゴム組成物で被覆した弾性ローラ予備成形体が得られる。また、図2に示すように2台の押出し機と二層用クロスヘッド6を用いることにより、二種類の原料ゴム組成物が二層に積層された弾性ローラ予備成形体を得ることもできる。このようにして得られた弾性ローラ予備成形体を、熱風炉、UHF炉、遠赤外線加熱炉などを通過させて、ゴム組成物の層を加硫及び発泡させることにより、導電性基体上に発泡層を含む発泡弾性層が形成される。これらの操作によって端部未切断弾性ローラが得られる。

【0016】

(発泡層の材料)

発泡層の原料となるゴムとしては、例えば以下のものが挙げられる。エピクロルヒドリンゴム、アクリロニトリル−ブタジエンゴム、クロロプレンゴム、ウレタンゴム、スチレン−ブタジエンゴム、エチレン−プロピレン−ジエンゴム、イソプレンゴム、ブチルゴム等の合成ゴム。または、スチレン・ブタジエン・スチレン−ブロックコポリマー、スチレン・エチレン・ブチレン・スチレン−ブロックコポリマー等の熱可塑性エラストマー。これらのゴムは単独で又は2種以上を組み合わせて用いることができる。本発明においては、後述する工程4において、発泡層中に含まれる気体を膨張させるため、気体透過性の低いゴムを用いることがより好ましい。

【0017】

原料ゴム組成物中に配合される発泡剤としては、化学発泡剤及び物理発泡剤が挙げられる。化学発泡剤は、加熱により分解し、ガスを発生する。物理発泡剤は、熱膨張性マイクロカプセルの如き、カプセル中の有機溶剤を沸点以上に加熱し、有機溶剤が液体から気体へと物理的変化することによりカプセルが体積膨張し、発泡剤として作用する。化学発泡剤としては、例えば、アゾジカルボンアミド(ADCA)、アゾビスイソブチロニトリル(AIBN)、ジニトロソペンタメチレンテトラミン(DPT)、P,P’−オキシビス(ベンゼンスルホニルヒドラジド)(OBSH)等が挙げられる。物理発泡剤としては、例えば、ペンタン、ヘキサンをコアとし、気体透過性の低い塩化ビニリデン樹脂やアクリル樹脂等の熱可塑性樹脂をシェルとする熱膨張性マイクロカプセルが挙げられる。

【0018】

本発明においては、前述したとおり、発泡層中に含まれる気体を膨張させるため、独立気泡を含む発泡層を製造するに有効である熱膨張性マイクロカプセルを用いることが好ましい。また、発泡層は熱可塑性樹脂をシェルとする独立気泡を有することが好ましい。

【0019】

原料ゴム組成物中に配合される導電剤としては、イオン導電剤または電子導電剤を用いることができる。イオン導電剤としては、イオン導電性を示すイオン導電剤であれば特に限定されるものではなく、例えば以下のものが挙げられる。過塩素酸リチウム、過塩素酸ナトリウム、過塩素酸カルシウム等の無機イオン物質;ラウリルトリメチルアンモニウムクロライド、ステアリルトリメチルアンモニウムクロライド、過塩素酸テトラブチルアンモニウム等の四級アンモニウム塩;及び、トリフルオロメタンスルホン酸リチウム、パーフルオロブタンスルホン酸カリウム等の有機酸無機塩。これらは単独で又は2種類以上を組み合わせて用いることができる。イオン導電剤の中でも、環境変化に対して抵抗が安定なことから特に過塩素酸四級アンモニウム塩が好適に用いられる。電子導電剤としては、電子導電性を示す導電性粒子であれば特に限定されるものではなく、例えば以下のものが挙げられる。ファーネスブラック、サーマルブラック、アセチレンブラック、ケッチェンブラック等のカーボンブラック;酸化チタン、酸化錫、酸化亜鉛等の金属酸化物系導電性粒子;及び、アルミニウム、鉄、銅、銀等の金属系導電性粒子。これら導電剤は、単独で又は2種以上を組み合わせて用いることができる。

【0020】

また、原料ゴム組成物を架橋させるための添加剤として、加硫剤、加硫促進剤を用いることができる。加硫剤としては、公知の加硫剤を適宜使用することができ、粉末硫黄、有機過酸化物が挙げられる。粉末硫黄を加硫剤として使用する場合は、加硫促進剤として、公知の加硫促進剤を適宜使用することができ、例えばチアゾール系、ジチオカルバミン酸塩系、スルフェンアミド系、チウラム系などが挙げられる。

【0021】

[両端部切断工程2]

次に、このようにして得られた端部未切断弾性層の幅方向両端を、切断刃を備えた切断装置を用いて切断して、弾性層の幅方向を所定の寸法に加工する。図3は切断工程の概略図である。切断装置は、弾性ローラ保持手段9にて端部未切断弾性ローラの両端を保持し、端部未切断弾性ローラを所定の回転速度にて回転させる。これに切断用丸刃8を押し付けることによって端部未切断弾性ローラの両端が切断される。なお、二つの切断用丸刃8の間隔Xは弾性ローラの発泡弾性層の長さLに相当するものであり、例えば220〜350mm程度である。切断した破片を取り外すと、端部切断後弾性ローラ10を得ることができる。

【0022】

[減圧処理工程4]

端部未切断弾性層の両端部の切断工程2と、弾性層の研磨工程との間に、減圧処理により発泡層中の独立気泡を膨張させる工程4を設ける。

【0023】

図5に示すようにチャンバー12内に端部切断後弾性ローラ10が配置される。次に、チャンバーに接続した真空ポンプ13によりチャンバー内の気圧を低下させる。チャンバー内の気圧を低下させることにより、発泡層中の独立気泡は膨張し、切断時に独立気泡に加わった歪みが緩和される。また、切断時の応力が残留したゴム高分子が強制的に引き伸ばされ、発泡層に残留していた応力が緩和される。

【0024】

減圧条件は、製造する弾性ローラ、処理時間にあわせて、適宜設定すればよい。具体的な減圧処理時の気圧としては50kPa以下が好ましく、より好ましくは25kPa以下である。気圧が低いほど発泡弾性層の膨張力が得られる。また、具体的な減圧処理時の温度としては、室温以上100℃以下が好ましく、より好ましくは80℃以下である。温度が高くなると、一般的にゴムや樹脂の気体透過性が増加するため、減圧による発泡弾性層の膨張力が低下する方向である。また、具体的な処理時間としては、1分間から30分間程度が好ましい。

【0025】

[研磨工程3]

減圧処理工程4の後に、発泡層を研磨する(工程3)。弾性ローラの外径を所定の寸法とするために、発泡弾性層の外周面は円筒研磨機等で研磨仕上げされる。一般に弾性ローラは、導電性基体の端部をバネで他部材に均一に当接させるため、弾性ローラの当接による撓みを考慮し、一般にクラウン形状と呼ばれる中央部の外径が端部の外径より太い形状に仕上げられる。円筒金型を用いてこのような形状に仕上げようとする場合は脱型することが困難であるため、研磨機を用いて仕上げるのが好ましい。減圧処理工程4にて発泡弾性層の端部に残留していた応力を低減したことにより、外径寸法が安定した発泡弾性層に仕上げることができる。円筒研磨機としては、トラバース方式のNC研磨機や、プランジカット方式のNC円筒研磨機を用いることができる。プランジカット方式のNC研磨機はトラバース方式に比べて幅広な研削砥石を用いており、発泡弾性層の長手方向全域を同時に研磨できるため、加工時間の短縮を図ることができ、好ましく用いられる。図4は、プランジカット方式の円筒研磨機による研磨工程の概略図である。

【0026】

[表面層形成工程5]

本発明の弾性ローラの製造方法においては、必要に応じて発泡層上にバインダーを含む塗布液を塗工し、加熱を施して表面層を形成する工程5を行うこともできる。表面層は、弾性ローラの更なる高機能化、高耐久化を目的として形成される。例えば、表面層を電気抵抗値の調整層として機能させることで、弾性ローラを帯電ローラとして用いた場合に、帯電均一性や耐リーク性を向上させることができる。

【0027】

表面層の原料として用いられるバインダーとしては、熱硬化性樹脂、熱可塑性樹脂等の樹脂が挙げられる。中でも、アクリル樹脂、ポリウレタン樹脂、シリコーン樹脂等がより好ましい。ゴムからなる発泡弾性層の上層に樹脂からなる表面層を設けることにより、弾性ローラ表面の耐摩耗性を向上させることができる。

【0028】

また、表面層にイオン導電剤、電子導電剤等の導電剤を加え、調整し、電気抵抗値の調整層として機能させることにより、耐リーク性を向上させることができる。

【0029】

発泡弾性層上に表面層を形成する方法としては、静電スプレー塗布やディッピング塗布等の塗布法が挙げられる。または、予め所定の膜厚に成膜されたシート形状又はチューブ形状の層を接着又は被覆する方法が挙げられる。あるいは、型内で所定の形状に材料を硬化、成形する方法も用いることができる。この中でも、塗布法によって塗料を塗工し、塗膜を形成する方法が好ましい。図6にディップ法による塗布工程の概略図を示す。

【0030】

塗布法によって表面層を形成する場合、塗布液に用いられる溶剤としては、バインダー樹脂を溶解することができる溶剤であればよく、具体的には以下のものが挙げられる。メタノール、エタノール、イソプロパノール等のアルコール類;アセトン、メチルエチルケトン、シクロヘキサノン等のケトン類;N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド等のアミド類;ジメチルスルホキシド等のスルホキシド類;テトラヒドロフラン、ジオキサン、エチレングリコールモノメチルエーテル等のエーテル類;酢酸メチル、酢酸エチル等のエステル類;及び、キシレン、リグロイン、クロロベンゼン、ジクロロベンゼン等の芳香族化合物など。これらの溶剤は、使用するバインダー樹脂に応じて適宜選択される。

【0031】

塗布液に、バインダーや粒子等を分散する方法としては、ボールミル、サンドミル、ペイントシェーカー、ダイノミル、パールミル等の公知の溶液分散手段を用いることができる。

【0032】

[電子写真装置]

本発明に従い製造した弾性ローラを帯電ローラとして備えた電子写真装置の一例の概略構成を図8に示す。電子写真装置は、感光体、感光体を帯電する帯電装置、露光を行う潜像形成装置、トナー像に現像する現像装置、転写材に転写する転写装置、感光体上の転写トナーを回収するクリーニング装置、トナー像を定着する定着装置等から構成されている。

【0033】

感光体21は、導電性基体上に感光層を有する回転ドラム型である。感光体は矢示の方向に所定の周速度(プロセススピード)で回転駆動される。帯電装置は、感光体21に所定の押圧力で当接されることにより接触配置される接触式の帯電ローラ22を有する。帯電ローラ22は、感光体の回転に従い回転する従動回転であり、帯電用電源32から所定の電圧を印加することにより、感光体を所定の電位に帯電する。感光体21に静電潜像を形成する潜像形成装置28としては、例えばレーザービームスキャナーなどの露光装置が用いられる。一様に帯電された感光体に画像情報に対応した露光を行うことにより、静電潜像が形成される。

【0034】

現像装置は、感光体21に近接又は接触して配設される現像ローラ23を有する。感光体帯電極性と同極性に静電的処理されたトナーを反転現像により、静電潜像をトナー像に可視化現像する。転写装置は、接触式の転写ローラ25を有する。感光体からトナー像を普通紙などの印刷メディア24に転写する。印刷メディアは、搬送部材を有する給紙システムにより搬送される。

【0035】

クリーニング装置は、ブレード型のクリーニング部材27、回収容器を有し、転写した後、感光体上に残留する転写残トナーを機械的に掻き落とし回収する。ここで、現像装置にて転写残トナーを回収する現像同時クリーニング方式を採用することにより、クリーニング装置を省くことも可能である。定着装置26は、加熱されたローラ等で構成され、転写されたトナー像を印刷メディア24に定着し、機外に排出する。

【実施例】

【0036】

以下に、具体的な実施例を挙げて本発明を更に詳細に説明する。

【0037】

<製造例1>

[1.発泡層の作成]

下記の表1に示す「成分1」を80℃に調節した密閉型ミキサーにて15分間混練した。これに、下記の表1に示す「成分2」を、25℃に冷却した二本ロール機にて20分間混錬し、原料ゴム組成物を得た。

【0038】

【表1】

【0039】

直径6mm、長さ258mmのステンレス鋼製の棒に、熱硬化性接着剤(商品名:メタロックU−20、東洋化学研究所製)を塗布し、180℃に調節した熱風炉内にて30分間静置して導電性基体を得た。

【0040】

続いて、図1に示すクロスヘッドを具備する押出成形装置を用いて、導電性基体を中心軸として同軸上に円筒状に原料ゴム組成物を被覆して、原料ゴム組成物層の外径が9.4mmである弾性ローラ予備成形体を得た。これを、160℃に調節した熱風炉内にて60分間加熱し、発泡及び加硫を行ない、外径が13.0mmである端部未切断発泡層を形成した。この発泡層の発泡倍率は2.5倍であった。

【0041】

次いで、図3に示す切断装置を用いて、端部未切断発泡層の両端部を切断した。発泡層の幅方向の長さは228mmであった。これを、50℃に調節した真空オーブン(ヤマト科学製 DP32)に投入し、10kPaに減圧して、15分間静置して減圧処理した。その後、常圧に戻しオーブンから取出した。次いで、図4に示す円筒研磨機を用いて、減圧処理後の弾性ローラの外周面を研磨して、外径12.0mmに調整した。クラウン量は100μmであった。

【0042】

(1−1.発泡倍率の測定方法)

発泡倍率は、以下に示す様に発泡前と発泡後の比重(g/cm3)を用い、次式にて算出した。

発泡倍率=(加硫発泡前の比重)/(加硫発泡後の比重)

(1-2.クラウン量の測定方法)

外径測定機(商品名:LS−7030、キーエンス社製)を用いて、長手方向の中央部と、中央部より両端方向に各90mm部の3箇所の外径を測定した。中央部の外径をD2、両端方向に各90mm部の外径をそれぞれD1、D3とし、クラウン量Dは、次式にて算出した。

D=D2−(D1+D3)/2

[2.表面層の作成]

カプロラクトン変性アクリルポリオール溶液にメチルイソブチルケトンを加え、固形分が18質量%となるよう調製した。この溶液555.6質量部(アクリルポリオール固形分100質量部)に対して、下記表2の成分を加え、ウレタン樹脂の混合溶液を調製した。

【0043】

【表2】

【0044】

内容積450mLのガラス瓶に上記混合溶液200gを、メディアとしての平均粒径0.8mmのガラスビーズ200gと共に入れ、ペイントシェーカー分散機を用いて12時間分散した。分散した後、ガラスビーズを除去して表面層用塗布溶液1を得た。

【0045】

この表面層用塗布溶液1を用いて、図6に示す塗布装置を用いて、弾性ローラに1回ディッピング塗布を行った。ここで、ディッピング塗布方法は以下の通りである。浸漬時間9秒、ディッピング塗布引き上げ速度は、初期速度20mm/s、最終速度2mm/s、その間は時間に対して直線的に速度を変化させて行った。塗布後に常温で30分間以上風乾し、熱風循環乾燥機にて80℃で1時間、更に160℃で1時間乾燥し、発泡層上に表面層を形成した電子写真用ローラ1を得た。

【0046】

<製造例2〜18>

減圧処理条件を表6に示す条件にしたこと以外は、製造例1と同様にして電子写真用ローラ2〜18を製造した。

【0047】

<製造例19〜23>

製造例5において、表3に示す原料ゴム組成物を用いた以外は、製造例5と同様にして電子写真用ローラ19〜23を得た。

【0048】

【表3】

【0049】

<製造例24〜31>

製造例1において、表4に示す原料ゴム組成物を用いた以外は、製造例1と同様にして電子写真用ローラ24〜31を得た。

【0050】

【表4】

【0051】

<製造例32>

この製造例は弾性層が二層構造の例である。発泡層の表面に上層を設けた弾性層を有するローラを、以下のとおり製造した。発泡層となる原料ゴム組成物としては、下記表5に示す「成分1」を用いて製造例1と同様にして原料ゴム組成物32-1を得た。また上層となる原料ゴム組成物としては、下記表5に示す「成分2」を用いて製造例1と同様にして原料ゴム組成物32−2を得た。

【0052】

【表5】

【0053】

製造例1と同様にして導電性基体を得た。続いて、図2に示すクロスヘッドを具備する2層押出成形装置を用いて、導電性基体を中心軸として同軸上に円筒状に原料ゴム組成物32−1及び原料ゴム組成物32−2を順次被覆して、原料ゴム組成物層の外径を10.0mmとした。

【0054】

これを、160℃に調節した熱風炉内にて60分間加熱し、原料ゴム組成物層の発泡及び加硫を行ない、外径が13.0mmである端部未切断の弾性層を得た。弾性層中の上層の厚さは1.0mmであった。発泡層の発泡倍率は2.5倍であった。その後は、製造例1と同様にして電子写真用ローラ32を得た。

【0055】

<製造例33>

製造例11において、表4に示す原料ゴム組成物を用いた以外は、製造例11と同様にして電子写真用ローラ33を得た。

【0056】

<製造例34>

製造例1において、表面層を塗工しないこと以外は、製造例1と同様にして電子写真用性ローラ34を得た。

【0057】

<製造例35>

製造例24において、表面層を塗工しないこと以外は、製造例1と同様にして電子写真用ローラ35を得た。

【0058】

<製造例36>

製造例25において、表面層を塗工しないこと以外は、製造例1と同様にして電子写真用ローラ36を得た。

【0059】

<製造例37>

製造例26において、表面層を塗工しないこと以外は、製造例1と同様にして電子写真用ローラ37を得た。

【0060】

<製造例38>

製造例1において、減圧処理をしないこと以外は、製造例1と同様にして電子写真用ローラ38を得た。

【0061】

【表6】

【0062】

〔実施例1〕

製造例1にて製造した電子写真用ローラ1について以下の評価を行った。

【0063】

(1.発泡弾性層の端部の経時的な拡径の有無およびその程度の評価)

外径測定機(商品名:LS−7030、キーエンス社製)を用いて、弾性層の端部から0.2mmおよび2mmの位置の外径測定し、以下の式により弾性層の端部の拡径量を算出した。

端部拡径量(μm)=(0.2mm位置の外径)−(2mm位置の外径)

0.2mm位置の外径が2mm位置の外径より小さい場合は、「端部ハネなし」とした。

測定結果を表7に示す。

【0064】

(2.画像評価試験)

図8に示す構成を有する電子写真装置である日本ヒューレットパッカード製レーザージェットプリンター(LaserJetP4515n)を用いた。帯電バイアス条件はDC電圧−600V、AC電圧1.8kV、AC周波数2.9kHzである。感光体21は感光層を含む全膜厚が40μmである有機感光体ドラムを用いた。上記電子写真装置から帯電ローラを取り外し、電子写真用ローラ1を帯電ローラとして装着した。

【0065】

当該電子写真用ローラは感光体に対し、一端で4.9N、両端で合計9.8Nのバネによる押し圧力で当接させた。

【0066】

この電子写真装置を高温高湿環境(30℃、80%RH環境)に6時間置いた後、通紙耐久評価を行った。評価方法は、50000枚通紙後にハーフトーン画像(感光体の回転方向と長手方向に幅1ドット、間隔2ドットの直線を描いた画像)出力し、リークによる白帯画像を評価した。測定結果を以下の基準でA〜Cにランク付けした。結果を表7に示す。

A:白帯画像が発生しない。

B:ハーフトーンの一部に、軽微な白帯画像を確認できるが、実使用上問題のない画像である。

C:ハーフトーン画像上に白帯画像が目立ち、画質の低下が認められる画像である。

【0067】

〔実施例2〜37〕

電子写真用ローラ2〜37について、実施例1と同様にして評価を行った。結果を表7に示す。

【0068】

〔比較例1〕

製造例38にて製造した電子写真用ローラ38を実施例1と同様にして評価を行った。結果を表7に示す。

【0069】

【表7】

【符号の説明】

【0070】

1.導電性基体

2.押出し機

3.単層クロスヘッド

4.送りロール

5.単層の弾性ローラ予備成形体

6.二層クロスヘッド

7.二層の弾性ローラ予備成形体

8.切断用丸刃

9.弾性ローラ保持手段

10.端部切断後弾性ローラ

11.砥石

12.チャンバー

13.真空ポンプ

14.研磨後の弾性ローラ

15.昇降装置

16.塗料循環機

17.ディップ槽

21.電子写真感光体

22.帯電ローラ

23.現像ローラ

24.印刷メディア

25.転写ローラ

26.定着部材

27.クリーニングブレード

28.露光

29.弾性規制ブレード

30.トナー供給ローラ

31、32、33.電源

34.発泡層

35.独立気泡

36.非発泡層

【技術分野】

【0001】

本発明は、電子写真装置に用いられる電子写真用ローラの製造方法に関する。

【背景技術】

【0002】

電子写真装置において、帯電ローラや現像ローラとして用いられる電子写真用ローラには弾性層が設けられているのが一般的である。このような電子写真用ローラの製造方法として、特許文献1には、芯金の周面に形成した円筒状のゴム層の幅方向両端部を切断刃を用いて切断し、弾性層の幅方向のサイズを所定の値とする工程を有する方法が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−178021号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、電子写真用ローラの弾性層には、独立気泡を含む発泡層を含むものが知られている。このような弾性層は、ソリッド(中実)な層のみからなる弾性層と比較して、より柔軟化させやすい。

【0005】

本発明者らは、このような発泡層を含む弾性層を有する電子写真用ローラの製造方法として、発泡層を含む弾性層を芯金上に予め幅広く形成し、次いで、該弾性層の幅方向両端部を切断刃で切断し、その後、当該弾性層の表面を研磨等することで、例えば、クラウン状あるいは逆クラウン状の形状の弾性層を有する電子写真用ローラの製造方法について検討した。その結果、得られた電子写真用ローラには以下のような課題が存することを見出した。すなわち、上記の工程を経て得られた電子写真用ローラの弾性層の両端部の外径が経時的に増大していくことがあった。このように、弾性層の端部の外径が増大した電子写真用ローラを帯電ローラとして接触帯電に用いた場合、弾性層の外径の増大部分において、感光体ドラムへの当接圧が大きくなるため、感光体ドラムの表面を磨耗させてしまうことがある。

【0006】

そこで、本発明の目的は、幅方向端部の切断工程を経て形成されてなる発泡層を含む弾性層を備えているにも関わらず、当該弾性層の幅方向端部における外径の経時的な増加が生じにくい電子写真用ローラの製造方法の提供にある。

【課題を解決するための手段】

【0007】

本発明によれば、

(1)導電性基体上に、少なくとも独立気泡を有する発泡層を含む弾性層を形成する工程、

(2)該弾性層の両端部を切断刃を用いて切断する工程、および、

(3)該弾性層を研磨する工程、

をこの順に有する電子写真用ローラの製造方法であって、更に、工程(4)として、減圧処理により弾性層を膨張させる工程を、該工程(2)と該工程(3)との間に有する電子写真用ローラの製造方法が提供される。

【発明の効果】

【0008】

本発明によれば、発泡層の切断の際に独立気泡に生じた歪みを製造時に回復させることで、電子写真用ローラとなった後における、当該独立気泡に蓄積された歪みの経時的な解放に起因する弾性層端部の拡径を抑制することができる。

【図面の簡単な説明】

【0009】

【図1】導電性基体上に発泡層を一層形成する工程の概略図である。

【図2】導電性基体上に発泡層を二層形成する工程の概略図である。

【図3】発泡層の端部を切断する工程の概略図である。

【図4】発泡層を研磨する工程の概略図である。

【図5】発泡層を減圧処理する工程の概略図である。

【図6】研磨工程後の発泡層に塗工液を塗工する工程の概略図である。

【図7】本発明の電子写真用ローラの弾性層の概略横断面図である。(a)は、発泡弾性層が発泡層のみからなる構成例である。(b)は、発泡弾性層の下層が発泡層、上層が非発泡層からなる構成例である。(c)は、発泡弾性層の下層が非発泡層、上層が発泡層からなる構成例である。

【図8】本発明の電子写真用ローラを用いた電子写真装置の1例を示す概略図である。

【発明を実施するための形態】

【0010】

本発明者らは、幅方向端部の切断工程を経て形成されてなる発泡層を含む弾性層を備えた電子写真用ローラの当該弾性層の端部に生じる経時的な拡径の発生原因について検討を行った。その結果、弾性層を形成する際の切断工程において、発泡層端部の独立気泡に蓄積される歪みが原因の一つであると推定した。すなわち、切断工程において、独立気泡に蓄積された内部応力が、経時的に開放されることによって、電子写真用ローラとして使用中に、弾性層の幅方向の端部に拡径が生じるものと推定した。

【0011】

そこで、本発明者らは、更なる検討を重ね、弾性層中の気泡に蓄積された歪みを、製造工程において解放することで、電子写真用ローラとしての使用時における弾性層端部の拡径を抑えられることを見出した。

【0012】

[発泡弾性層形成工程1]

(導電性基体)

工程1において用いられる導電性基体は、導電性を有し、その上に設けられる発泡弾性層を支持する機能を有するものである。材質としては、例えば、鉄、銅、ステンレス鋼、アルミニウム、ニッケル等の金属やその合金を挙げることができる。また、これらの表面に耐傷性を目的として、導電性を損なわない範囲で、メッキ処理等を施してもよい。

【0013】

(弾性層)

発泡層を含む弾性層の構造としては、例えば、図7(a)に示す弾性層が発泡層のみからなるもの、図7(b)に示す弾性層の下層が発泡層で上層が非発泡層からなるもの、図7(c)に示す発泡層の下層が非発泡層で上層が発泡層からなるものが挙げられる。この発泡層は独立気泡を有するが、独立気泡とは、発泡体のセルがほぼセル壁で完全に囲まれており、隣接するセルと独立しているものである。

【0014】

(弾性層の形成)

工程1においては、導電性基体上には少なくとも独立気泡を有する発泡層を含む弾性層が形成される。弾性層の原料としては、ゴム組成物が好適である。先ず、ゴムと発泡剤、導電剤等の添加剤を配合、混錬して原料ゴム組成物が製造される。得られた原料ゴム組成物は、例えばクロスヘッド3を備えた押出装置を用いて、原料ゴム組成物と導電性基体を同時に押し出され、弾性ローラ予備成形体5が成形される。図1は押出し工程の概略図である。押出し機2は、単層クロスヘッド3を備えている。クロスヘッドは、一般に電線や針金の被覆に用いられている装置であり、押出機のシリンダのゴム排出部に取り付けて使用されるものである。

【0015】

送りローラ4を用いて単層クロスヘッド3に導電性基体を挿入し、導電性基体と原料ゴム組成物を同時に押し出すことにより、導電性基体の周囲を原料ゴム組成物で被覆した弾性ローラ予備成形体が得られる。また、図2に示すように2台の押出し機と二層用クロスヘッド6を用いることにより、二種類の原料ゴム組成物が二層に積層された弾性ローラ予備成形体を得ることもできる。このようにして得られた弾性ローラ予備成形体を、熱風炉、UHF炉、遠赤外線加熱炉などを通過させて、ゴム組成物の層を加硫及び発泡させることにより、導電性基体上に発泡層を含む発泡弾性層が形成される。これらの操作によって端部未切断弾性ローラが得られる。

【0016】

(発泡層の材料)

発泡層の原料となるゴムとしては、例えば以下のものが挙げられる。エピクロルヒドリンゴム、アクリロニトリル−ブタジエンゴム、クロロプレンゴム、ウレタンゴム、スチレン−ブタジエンゴム、エチレン−プロピレン−ジエンゴム、イソプレンゴム、ブチルゴム等の合成ゴム。または、スチレン・ブタジエン・スチレン−ブロックコポリマー、スチレン・エチレン・ブチレン・スチレン−ブロックコポリマー等の熱可塑性エラストマー。これらのゴムは単独で又は2種以上を組み合わせて用いることができる。本発明においては、後述する工程4において、発泡層中に含まれる気体を膨張させるため、気体透過性の低いゴムを用いることがより好ましい。

【0017】

原料ゴム組成物中に配合される発泡剤としては、化学発泡剤及び物理発泡剤が挙げられる。化学発泡剤は、加熱により分解し、ガスを発生する。物理発泡剤は、熱膨張性マイクロカプセルの如き、カプセル中の有機溶剤を沸点以上に加熱し、有機溶剤が液体から気体へと物理的変化することによりカプセルが体積膨張し、発泡剤として作用する。化学発泡剤としては、例えば、アゾジカルボンアミド(ADCA)、アゾビスイソブチロニトリル(AIBN)、ジニトロソペンタメチレンテトラミン(DPT)、P,P’−オキシビス(ベンゼンスルホニルヒドラジド)(OBSH)等が挙げられる。物理発泡剤としては、例えば、ペンタン、ヘキサンをコアとし、気体透過性の低い塩化ビニリデン樹脂やアクリル樹脂等の熱可塑性樹脂をシェルとする熱膨張性マイクロカプセルが挙げられる。

【0018】

本発明においては、前述したとおり、発泡層中に含まれる気体を膨張させるため、独立気泡を含む発泡層を製造するに有効である熱膨張性マイクロカプセルを用いることが好ましい。また、発泡層は熱可塑性樹脂をシェルとする独立気泡を有することが好ましい。

【0019】

原料ゴム組成物中に配合される導電剤としては、イオン導電剤または電子導電剤を用いることができる。イオン導電剤としては、イオン導電性を示すイオン導電剤であれば特に限定されるものではなく、例えば以下のものが挙げられる。過塩素酸リチウム、過塩素酸ナトリウム、過塩素酸カルシウム等の無機イオン物質;ラウリルトリメチルアンモニウムクロライド、ステアリルトリメチルアンモニウムクロライド、過塩素酸テトラブチルアンモニウム等の四級アンモニウム塩;及び、トリフルオロメタンスルホン酸リチウム、パーフルオロブタンスルホン酸カリウム等の有機酸無機塩。これらは単独で又は2種類以上を組み合わせて用いることができる。イオン導電剤の中でも、環境変化に対して抵抗が安定なことから特に過塩素酸四級アンモニウム塩が好適に用いられる。電子導電剤としては、電子導電性を示す導電性粒子であれば特に限定されるものではなく、例えば以下のものが挙げられる。ファーネスブラック、サーマルブラック、アセチレンブラック、ケッチェンブラック等のカーボンブラック;酸化チタン、酸化錫、酸化亜鉛等の金属酸化物系導電性粒子;及び、アルミニウム、鉄、銅、銀等の金属系導電性粒子。これら導電剤は、単独で又は2種以上を組み合わせて用いることができる。

【0020】

また、原料ゴム組成物を架橋させるための添加剤として、加硫剤、加硫促進剤を用いることができる。加硫剤としては、公知の加硫剤を適宜使用することができ、粉末硫黄、有機過酸化物が挙げられる。粉末硫黄を加硫剤として使用する場合は、加硫促進剤として、公知の加硫促進剤を適宜使用することができ、例えばチアゾール系、ジチオカルバミン酸塩系、スルフェンアミド系、チウラム系などが挙げられる。

【0021】

[両端部切断工程2]

次に、このようにして得られた端部未切断弾性層の幅方向両端を、切断刃を備えた切断装置を用いて切断して、弾性層の幅方向を所定の寸法に加工する。図3は切断工程の概略図である。切断装置は、弾性ローラ保持手段9にて端部未切断弾性ローラの両端を保持し、端部未切断弾性ローラを所定の回転速度にて回転させる。これに切断用丸刃8を押し付けることによって端部未切断弾性ローラの両端が切断される。なお、二つの切断用丸刃8の間隔Xは弾性ローラの発泡弾性層の長さLに相当するものであり、例えば220〜350mm程度である。切断した破片を取り外すと、端部切断後弾性ローラ10を得ることができる。

【0022】

[減圧処理工程4]

端部未切断弾性層の両端部の切断工程2と、弾性層の研磨工程との間に、減圧処理により発泡層中の独立気泡を膨張させる工程4を設ける。

【0023】

図5に示すようにチャンバー12内に端部切断後弾性ローラ10が配置される。次に、チャンバーに接続した真空ポンプ13によりチャンバー内の気圧を低下させる。チャンバー内の気圧を低下させることにより、発泡層中の独立気泡は膨張し、切断時に独立気泡に加わった歪みが緩和される。また、切断時の応力が残留したゴム高分子が強制的に引き伸ばされ、発泡層に残留していた応力が緩和される。

【0024】

減圧条件は、製造する弾性ローラ、処理時間にあわせて、適宜設定すればよい。具体的な減圧処理時の気圧としては50kPa以下が好ましく、より好ましくは25kPa以下である。気圧が低いほど発泡弾性層の膨張力が得られる。また、具体的な減圧処理時の温度としては、室温以上100℃以下が好ましく、より好ましくは80℃以下である。温度が高くなると、一般的にゴムや樹脂の気体透過性が増加するため、減圧による発泡弾性層の膨張力が低下する方向である。また、具体的な処理時間としては、1分間から30分間程度が好ましい。

【0025】

[研磨工程3]

減圧処理工程4の後に、発泡層を研磨する(工程3)。弾性ローラの外径を所定の寸法とするために、発泡弾性層の外周面は円筒研磨機等で研磨仕上げされる。一般に弾性ローラは、導電性基体の端部をバネで他部材に均一に当接させるため、弾性ローラの当接による撓みを考慮し、一般にクラウン形状と呼ばれる中央部の外径が端部の外径より太い形状に仕上げられる。円筒金型を用いてこのような形状に仕上げようとする場合は脱型することが困難であるため、研磨機を用いて仕上げるのが好ましい。減圧処理工程4にて発泡弾性層の端部に残留していた応力を低減したことにより、外径寸法が安定した発泡弾性層に仕上げることができる。円筒研磨機としては、トラバース方式のNC研磨機や、プランジカット方式のNC円筒研磨機を用いることができる。プランジカット方式のNC研磨機はトラバース方式に比べて幅広な研削砥石を用いており、発泡弾性層の長手方向全域を同時に研磨できるため、加工時間の短縮を図ることができ、好ましく用いられる。図4は、プランジカット方式の円筒研磨機による研磨工程の概略図である。

【0026】

[表面層形成工程5]

本発明の弾性ローラの製造方法においては、必要に応じて発泡層上にバインダーを含む塗布液を塗工し、加熱を施して表面層を形成する工程5を行うこともできる。表面層は、弾性ローラの更なる高機能化、高耐久化を目的として形成される。例えば、表面層を電気抵抗値の調整層として機能させることで、弾性ローラを帯電ローラとして用いた場合に、帯電均一性や耐リーク性を向上させることができる。

【0027】

表面層の原料として用いられるバインダーとしては、熱硬化性樹脂、熱可塑性樹脂等の樹脂が挙げられる。中でも、アクリル樹脂、ポリウレタン樹脂、シリコーン樹脂等がより好ましい。ゴムからなる発泡弾性層の上層に樹脂からなる表面層を設けることにより、弾性ローラ表面の耐摩耗性を向上させることができる。

【0028】

また、表面層にイオン導電剤、電子導電剤等の導電剤を加え、調整し、電気抵抗値の調整層として機能させることにより、耐リーク性を向上させることができる。

【0029】

発泡弾性層上に表面層を形成する方法としては、静電スプレー塗布やディッピング塗布等の塗布法が挙げられる。または、予め所定の膜厚に成膜されたシート形状又はチューブ形状の層を接着又は被覆する方法が挙げられる。あるいは、型内で所定の形状に材料を硬化、成形する方法も用いることができる。この中でも、塗布法によって塗料を塗工し、塗膜を形成する方法が好ましい。図6にディップ法による塗布工程の概略図を示す。

【0030】

塗布法によって表面層を形成する場合、塗布液に用いられる溶剤としては、バインダー樹脂を溶解することができる溶剤であればよく、具体的には以下のものが挙げられる。メタノール、エタノール、イソプロパノール等のアルコール類;アセトン、メチルエチルケトン、シクロヘキサノン等のケトン類;N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド等のアミド類;ジメチルスルホキシド等のスルホキシド類;テトラヒドロフラン、ジオキサン、エチレングリコールモノメチルエーテル等のエーテル類;酢酸メチル、酢酸エチル等のエステル類;及び、キシレン、リグロイン、クロロベンゼン、ジクロロベンゼン等の芳香族化合物など。これらの溶剤は、使用するバインダー樹脂に応じて適宜選択される。

【0031】

塗布液に、バインダーや粒子等を分散する方法としては、ボールミル、サンドミル、ペイントシェーカー、ダイノミル、パールミル等の公知の溶液分散手段を用いることができる。

【0032】

[電子写真装置]

本発明に従い製造した弾性ローラを帯電ローラとして備えた電子写真装置の一例の概略構成を図8に示す。電子写真装置は、感光体、感光体を帯電する帯電装置、露光を行う潜像形成装置、トナー像に現像する現像装置、転写材に転写する転写装置、感光体上の転写トナーを回収するクリーニング装置、トナー像を定着する定着装置等から構成されている。

【0033】

感光体21は、導電性基体上に感光層を有する回転ドラム型である。感光体は矢示の方向に所定の周速度(プロセススピード)で回転駆動される。帯電装置は、感光体21に所定の押圧力で当接されることにより接触配置される接触式の帯電ローラ22を有する。帯電ローラ22は、感光体の回転に従い回転する従動回転であり、帯電用電源32から所定の電圧を印加することにより、感光体を所定の電位に帯電する。感光体21に静電潜像を形成する潜像形成装置28としては、例えばレーザービームスキャナーなどの露光装置が用いられる。一様に帯電された感光体に画像情報に対応した露光を行うことにより、静電潜像が形成される。

【0034】

現像装置は、感光体21に近接又は接触して配設される現像ローラ23を有する。感光体帯電極性と同極性に静電的処理されたトナーを反転現像により、静電潜像をトナー像に可視化現像する。転写装置は、接触式の転写ローラ25を有する。感光体からトナー像を普通紙などの印刷メディア24に転写する。印刷メディアは、搬送部材を有する給紙システムにより搬送される。

【0035】

クリーニング装置は、ブレード型のクリーニング部材27、回収容器を有し、転写した後、感光体上に残留する転写残トナーを機械的に掻き落とし回収する。ここで、現像装置にて転写残トナーを回収する現像同時クリーニング方式を採用することにより、クリーニング装置を省くことも可能である。定着装置26は、加熱されたローラ等で構成され、転写されたトナー像を印刷メディア24に定着し、機外に排出する。

【実施例】

【0036】

以下に、具体的な実施例を挙げて本発明を更に詳細に説明する。

【0037】

<製造例1>

[1.発泡層の作成]

下記の表1に示す「成分1」を80℃に調節した密閉型ミキサーにて15分間混練した。これに、下記の表1に示す「成分2」を、25℃に冷却した二本ロール機にて20分間混錬し、原料ゴム組成物を得た。

【0038】

【表1】

【0039】

直径6mm、長さ258mmのステンレス鋼製の棒に、熱硬化性接着剤(商品名:メタロックU−20、東洋化学研究所製)を塗布し、180℃に調節した熱風炉内にて30分間静置して導電性基体を得た。

【0040】

続いて、図1に示すクロスヘッドを具備する押出成形装置を用いて、導電性基体を中心軸として同軸上に円筒状に原料ゴム組成物を被覆して、原料ゴム組成物層の外径が9.4mmである弾性ローラ予備成形体を得た。これを、160℃に調節した熱風炉内にて60分間加熱し、発泡及び加硫を行ない、外径が13.0mmである端部未切断発泡層を形成した。この発泡層の発泡倍率は2.5倍であった。

【0041】

次いで、図3に示す切断装置を用いて、端部未切断発泡層の両端部を切断した。発泡層の幅方向の長さは228mmであった。これを、50℃に調節した真空オーブン(ヤマト科学製 DP32)に投入し、10kPaに減圧して、15分間静置して減圧処理した。その後、常圧に戻しオーブンから取出した。次いで、図4に示す円筒研磨機を用いて、減圧処理後の弾性ローラの外周面を研磨して、外径12.0mmに調整した。クラウン量は100μmであった。

【0042】

(1−1.発泡倍率の測定方法)

発泡倍率は、以下に示す様に発泡前と発泡後の比重(g/cm3)を用い、次式にて算出した。

発泡倍率=(加硫発泡前の比重)/(加硫発泡後の比重)

(1-2.クラウン量の測定方法)

外径測定機(商品名:LS−7030、キーエンス社製)を用いて、長手方向の中央部と、中央部より両端方向に各90mm部の3箇所の外径を測定した。中央部の外径をD2、両端方向に各90mm部の外径をそれぞれD1、D3とし、クラウン量Dは、次式にて算出した。

D=D2−(D1+D3)/2

[2.表面層の作成]

カプロラクトン変性アクリルポリオール溶液にメチルイソブチルケトンを加え、固形分が18質量%となるよう調製した。この溶液555.6質量部(アクリルポリオール固形分100質量部)に対して、下記表2の成分を加え、ウレタン樹脂の混合溶液を調製した。

【0043】

【表2】

【0044】

内容積450mLのガラス瓶に上記混合溶液200gを、メディアとしての平均粒径0.8mmのガラスビーズ200gと共に入れ、ペイントシェーカー分散機を用いて12時間分散した。分散した後、ガラスビーズを除去して表面層用塗布溶液1を得た。

【0045】

この表面層用塗布溶液1を用いて、図6に示す塗布装置を用いて、弾性ローラに1回ディッピング塗布を行った。ここで、ディッピング塗布方法は以下の通りである。浸漬時間9秒、ディッピング塗布引き上げ速度は、初期速度20mm/s、最終速度2mm/s、その間は時間に対して直線的に速度を変化させて行った。塗布後に常温で30分間以上風乾し、熱風循環乾燥機にて80℃で1時間、更に160℃で1時間乾燥し、発泡層上に表面層を形成した電子写真用ローラ1を得た。

【0046】

<製造例2〜18>

減圧処理条件を表6に示す条件にしたこと以外は、製造例1と同様にして電子写真用ローラ2〜18を製造した。

【0047】

<製造例19〜23>

製造例5において、表3に示す原料ゴム組成物を用いた以外は、製造例5と同様にして電子写真用ローラ19〜23を得た。

【0048】

【表3】

【0049】

<製造例24〜31>

製造例1において、表4に示す原料ゴム組成物を用いた以外は、製造例1と同様にして電子写真用ローラ24〜31を得た。

【0050】

【表4】

【0051】

<製造例32>

この製造例は弾性層が二層構造の例である。発泡層の表面に上層を設けた弾性層を有するローラを、以下のとおり製造した。発泡層となる原料ゴム組成物としては、下記表5に示す「成分1」を用いて製造例1と同様にして原料ゴム組成物32-1を得た。また上層となる原料ゴム組成物としては、下記表5に示す「成分2」を用いて製造例1と同様にして原料ゴム組成物32−2を得た。

【0052】

【表5】

【0053】

製造例1と同様にして導電性基体を得た。続いて、図2に示すクロスヘッドを具備する2層押出成形装置を用いて、導電性基体を中心軸として同軸上に円筒状に原料ゴム組成物32−1及び原料ゴム組成物32−2を順次被覆して、原料ゴム組成物層の外径を10.0mmとした。

【0054】

これを、160℃に調節した熱風炉内にて60分間加熱し、原料ゴム組成物層の発泡及び加硫を行ない、外径が13.0mmである端部未切断の弾性層を得た。弾性層中の上層の厚さは1.0mmであった。発泡層の発泡倍率は2.5倍であった。その後は、製造例1と同様にして電子写真用ローラ32を得た。

【0055】

<製造例33>

製造例11において、表4に示す原料ゴム組成物を用いた以外は、製造例11と同様にして電子写真用ローラ33を得た。

【0056】

<製造例34>

製造例1において、表面層を塗工しないこと以外は、製造例1と同様にして電子写真用性ローラ34を得た。

【0057】

<製造例35>

製造例24において、表面層を塗工しないこと以外は、製造例1と同様にして電子写真用ローラ35を得た。

【0058】

<製造例36>

製造例25において、表面層を塗工しないこと以外は、製造例1と同様にして電子写真用ローラ36を得た。

【0059】

<製造例37>

製造例26において、表面層を塗工しないこと以外は、製造例1と同様にして電子写真用ローラ37を得た。

【0060】

<製造例38>

製造例1において、減圧処理をしないこと以外は、製造例1と同様にして電子写真用ローラ38を得た。

【0061】

【表6】

【0062】

〔実施例1〕

製造例1にて製造した電子写真用ローラ1について以下の評価を行った。

【0063】

(1.発泡弾性層の端部の経時的な拡径の有無およびその程度の評価)

外径測定機(商品名:LS−7030、キーエンス社製)を用いて、弾性層の端部から0.2mmおよび2mmの位置の外径測定し、以下の式により弾性層の端部の拡径量を算出した。

端部拡径量(μm)=(0.2mm位置の外径)−(2mm位置の外径)

0.2mm位置の外径が2mm位置の外径より小さい場合は、「端部ハネなし」とした。

測定結果を表7に示す。

【0064】

(2.画像評価試験)

図8に示す構成を有する電子写真装置である日本ヒューレットパッカード製レーザージェットプリンター(LaserJetP4515n)を用いた。帯電バイアス条件はDC電圧−600V、AC電圧1.8kV、AC周波数2.9kHzである。感光体21は感光層を含む全膜厚が40μmである有機感光体ドラムを用いた。上記電子写真装置から帯電ローラを取り外し、電子写真用ローラ1を帯電ローラとして装着した。

【0065】

当該電子写真用ローラは感光体に対し、一端で4.9N、両端で合計9.8Nのバネによる押し圧力で当接させた。

【0066】

この電子写真装置を高温高湿環境(30℃、80%RH環境)に6時間置いた後、通紙耐久評価を行った。評価方法は、50000枚通紙後にハーフトーン画像(感光体の回転方向と長手方向に幅1ドット、間隔2ドットの直線を描いた画像)出力し、リークによる白帯画像を評価した。測定結果を以下の基準でA〜Cにランク付けした。結果を表7に示す。

A:白帯画像が発生しない。

B:ハーフトーンの一部に、軽微な白帯画像を確認できるが、実使用上問題のない画像である。

C:ハーフトーン画像上に白帯画像が目立ち、画質の低下が認められる画像である。

【0067】

〔実施例2〜37〕

電子写真用ローラ2〜37について、実施例1と同様にして評価を行った。結果を表7に示す。

【0068】

〔比較例1〕

製造例38にて製造した電子写真用ローラ38を実施例1と同様にして評価を行った。結果を表7に示す。

【0069】

【表7】

【符号の説明】

【0070】

1.導電性基体

2.押出し機

3.単層クロスヘッド

4.送りロール

5.単層の弾性ローラ予備成形体

6.二層クロスヘッド

7.二層の弾性ローラ予備成形体

8.切断用丸刃

9.弾性ローラ保持手段

10.端部切断後弾性ローラ

11.砥石

12.チャンバー

13.真空ポンプ

14.研磨後の弾性ローラ

15.昇降装置

16.塗料循環機

17.ディップ槽

21.電子写真感光体

22.帯電ローラ

23.現像ローラ

24.印刷メディア

25.転写ローラ

26.定着部材

27.クリーニングブレード

28.露光

29.弾性規制ブレード

30.トナー供給ローラ

31、32、33.電源

34.発泡層

35.独立気泡

36.非発泡層

【特許請求の範囲】

【請求項1】

(1)導電性基体上に、少なくとも独立気泡を有する発泡層を含む弾性層を形成する工程、

(2)該弾性層の両端部を切断刃を用いて切断する工程、および、

(3)該弾性層を研磨する工程、

をこの順に有する電子写真用ローラの製造方法であって、更に、工程(4)として、減圧処理により該弾性層を膨張させる工程を、該工程(2)と該工程(3)との間に有することを特徴とする電子写真用ローラの製造方法。

【請求項2】

前記工程(3)の後の弾性層に対して、バインダーを含む塗布液を塗工し、加熱を施して表面層を形成する工程(5)を更に有する請求項1記載の電子写真用ローラの製造方法。

【請求項3】

前記発泡層は熱可塑性樹脂をシェルとする独立気泡を有する請求項1または2に記載の電子写真用ローラの製造方法。

【請求項1】

(1)導電性基体上に、少なくとも独立気泡を有する発泡層を含む弾性層を形成する工程、

(2)該弾性層の両端部を切断刃を用いて切断する工程、および、

(3)該弾性層を研磨する工程、

をこの順に有する電子写真用ローラの製造方法であって、更に、工程(4)として、減圧処理により該弾性層を膨張させる工程を、該工程(2)と該工程(3)との間に有することを特徴とする電子写真用ローラの製造方法。

【請求項2】

前記工程(3)の後の弾性層に対して、バインダーを含む塗布液を塗工し、加熱を施して表面層を形成する工程(5)を更に有する請求項1記載の電子写真用ローラの製造方法。

【請求項3】

前記発泡層は熱可塑性樹脂をシェルとする独立気泡を有する請求項1または2に記載の電子写真用ローラの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−15629(P2013−15629A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−147370(P2011−147370)

【出願日】平成23年7月1日(2011.7.1)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年7月1日(2011.7.1)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]