電子写真用弾性部材の製造方法

【課題】電子写真プロセスを利用した画像形成装置に用いる弾性部材(ゴムローラ)の押出成形時の表面荒れを抑えて、表面粗さの均一性を保ちながら弾性部材を押出成形することができる弾性部材の製造方法を提供すること。

【解決手段】電子写真プロセスを利用した画像形成装置に用いる弾性部材(ゴムローラ)を押出成形する際に押出機クロスヘッド内部材料流路面を表面処理することにより、弾性部材の表面荒れを抑え、且つ、表面粗さの均一性を保ちながら押出成形が可能であることを特徴とする弾性部材の製造方法。

【解決手段】電子写真プロセスを利用した画像形成装置に用いる弾性部材(ゴムローラ)を押出成形する際に押出機クロスヘッド内部材料流路面を表面処理することにより、弾性部材の表面荒れを抑え、且つ、表面粗さの均一性を保ちながら押出成形が可能であることを特徴とする弾性部材の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、LBP(Laser Beam

Printer)、複写機、ファクシミリ等のOA機器において、電子写真プロセスを利用した画像形成装置に用いる弾性部材(帯電ローラ、現像ローラ等)の製造方法に関するものである。

【背景技術】

【0002】

従来、弾性部材(ゴムローラ)の表面粗さを制御する方法としては、ゴムローラの表面を研磨してその条件により表面粗さを制御する方法(例えば、特許文献1参照)や、ゴムローラを押出して成形する場合に用いる押出機の口金部分に凹凸を付けることにより表面粗さを制御する方法(例えば、特許文献2参照)や、ゴムローラの表面を予め加熱状態にある凹凸を有する金属製の部材に押し当てることにより表面粗さを制御する方法が検討されている。これは、材料によって単に押出したままの押出成形物の表面状態では電子写真用弾性部材として使用できず、例えば、帯電ローラの場合、表面に凹凸があると、この凹凸内にトナーが詰まって画像不良の原因となるため、均一な帯電を行うためにもローラ表面はできるだけ平滑であることが望ましいことが知られている。

【0003】

一方、芯金と共に円筒状に材料を同時押出したものをそのまま使うことも検討されているが、材料によっては、シャークスキンと呼ばれる表面現象(押出表面肌荒れ)が問題となり、その対策として押出温度を上げことによって押出物の粘度を低下させ、表面荒れを良化する方法が知られているが、スコーチという問題やエネルギーコストが高くなるという問題がある。又、押出速度を低くする方法も知られているが、生産能率が低くなるという問題がある。

【0004】

又、フィルム或はシート用のインフレーションダイ又はストレートダイの口金表面をテフロン加工(例えば、特許文献4参照)することで、材料の離型性を上げて押出物表面を改善することが提案されているが、テフロン自身の硬度が低いため口金にキズを生じ易い等の耐磨耗性の点で問題がある。

【0005】

他の方法として、フィルム或はシート用のインフレーションダイ又はストレートダイの口金表面をダイヤモンドライク炭素の薄層で被覆することが提案されているが、これは口金の押出し面にポリマーの劣化物や配合剤の一部、或はその酸化物、分解物等が「目ヤニ」のように付着し、成形中に口金の押出し面(先端外面)に蓄積固着し、更に熱劣化し、この固着物が口金から押出される成形品と接触して該成形品の表面にキズを付ける現象を生じることによる表面欠陥を低減する目的である。

【0006】

又、金、白金、タンタル等の貴金属から成るダイ(例えば、特許文献5,6参照)が提案されているが、これは材料が高価な上、材料の硬度が低いため、口金にキズを生じ易い等の問題があり、この口金のキズが表面欠陥を引き起こす問題がある。これらは、芯金と材料を一体成形する押出し成形法においてクロスヘッド部に表面処理を施すことによる押出し成形物そのものの表面性向上に関するものではない。

【0007】

【特許文献1】特開平9−160355号公報

【特許文献2】特開平8−074835号公報

【特許文献3】特開平1−187165号公報

【特許文献4】特開平10−119115号公報

【特許文献5】特開平1―281915号公報

【特許文献6】特開平2―162010号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

近年の画像形成装置は高速化・高耐久化に伴い、画像形成装置に使用される弾性部材等の部品に対しても高精度・高耐久化が要求されてきている。

【0009】

例えば、帯電ローラに関しては、帯電ローラのハーフトーン画像評価試験した場合に、帯電ローラの表面欠陥による不均一な帯電性のためにそのまま画像不良として現れる問題がある。又、帯電ローラを画像耐久試験した場合に耐久していくと共にトナー及び外添剤等によりローラ表面が汚れるという問題があり、その結果、画像不良が生じる。これらの問題の原因の1つにはローラの表面荒れが大きく、又、表面粗さ不均一であることが考えられる。従って、電子写真プロセスを利用した画像形成装置に用いる弾性部材(ゴムローラ)の表面荒れ及び表面粗さの均一な制御は非常に重要であることが分かる。

【0010】

本発明は上記事情に鑑みてなされたものであり、その目的とする処は、電子写真プロセスを利用した画像形成装置に用いる弾性部材(ゴムローラ)を押出成形時に表面荒れが少なく均一な表面粗さを持つ弾性部材を得ることで、その後の弾性部材表面の加工工程、例えば、研磨や面転写等を削減することにより、低コストに製造する方法を提供することであり、上記従来技術のような基本的な問題を有さず、口金の押出面への材料付着を軽減でき、清掃作業等によっても殆ど口金にキズを付けることなく、長期に亘って良好な製品を成形することができる電子写真用弾性部材の製造方法を提供することにある。

【課題を解決するための手段】

【0011】

上記目的を達成するため、請求項1記載の発明は、少なくともクロスヘッドの押出先端部表面がDLC(ダイヤモンドライクカーボン)で処理されている押出機による弾性体の押出成形工程を有すること特徴とする。

【0012】

請求項2記載発明は、請求項1記載の発明において、クロスヘッド押出機による芯金の外周上に弾性層を形成する押出成形であることを特徴とする。

【0013】

請求項3記載の発明は、請求項1又は2記載の発明において、前記クロスヘッドの少なくとも押出先端部の表面が、フッ素(F)含有ガスを含む雰囲気中でプラズマに曝すことにより、フッ素を含むDLC(ダイヤモンドライクカーボン)で処理されていることを特徴とする。

【0014】

請求項4記載の発明は、請求項1〜3の何れかに記載の発明において、前記クロスヘッドの少なくとも押出先端部の表面に中間層を設け、更にフッ素(F)含有ガスを含む雰囲気中でプラズマに曝すことにより、前記押出先端部表面が、フッ素を含むDLC(ダイヤモンドライクカーボン)で処理されていることを特徴とする。

【発明の効果】

【0015】

本発明によれば、電子写真プロセスを利用した画像形成装置に用いる弾性部材(ゴムローラ)を製造する場合に、少なくともクロスヘッド押出し先端部表面をDLC処理をすることにより、弾性部材の表面荒れを抑え、公知の押出成形機を使用して、表面状態の良好な弾性部材を安定に成形することができる。又、弾性部材の表面荒れや表面粗さを抑えることでその後の弾性部材表面の加工工程、例えば研磨や面転写工程を簡略化することができ、これにより製造コストを削減することもできる。

【発明を実施するための最良の形態】

【0016】

以下に本発明をゴムローラの例で更に詳細に説明する。

【0017】

先ず、芯金上にゴム層が設けられたゴムローラの成形方法としては、特に限定されるものではないが、芯金とゴム材料を一体に押出して円筒状のゴムローラを成形する押出成形等があり、表面荒れ及び表面粗さを均一に制御するためには芯金上のゴム層が未加硫ゴムであることが好ましく、未加硫ゴムを芯金と一体に押出すことで芯金上に未加硫ゴム層を成形する押出成形が好ましい。

【0018】

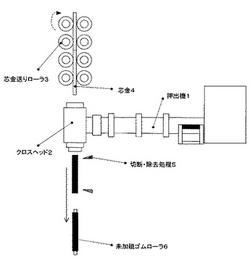

ここで、図1は本発明に用いる押出機の模式図を示す。

【0019】

押出機1はクロスヘッド2を備えている。クロスヘッド2は、芯金送りローラ3によって送られた芯金4を後ろから挿入でき、芯金4は図2の芯金通過路7を通り、芯金4と同時に円筒状の未加硫原料を一体に押出すことができる。芯金4の周囲に円筒状の未加硫ゴムを成形した後に、端部を切断・除去処理5を行い、未加硫ゴムローラ6とした。

【0020】

前記クロスヘッド2の内部模式図を図2に示す。

【0021】

本発明では、少なくともクロスヘッドの押出先端部表面(図2の9面及び10面)がDLCで処理されていることが必要であるが、クロスヘッド内の被押出材料流路8の表面の一部若しくは全面をDLCで処理しても良い。このDLCによる処理層は、水素や窒素等を含むアモルファスカーボン類から成る薄層で、その処理層は通常0.5〜5.0μmで形成され、その特徴としては、層の硬度が高く、低摩擦係数を実現し、且つ、耐磨耗性に優れている。前記クロスヘッドの押出先端部の処理前の表面性は特に制限されるものではないが、平滑な表面或は凹凸形状を有していても良い。

【0022】

前記DLC処理層を形成する方法としては、特に限定はされないが、物理蒸着(PVD)法や化学蒸着(CVD)法等の形成方法があるが、プラズマ化学気相蒸着法により形成されることがより好ましく、高周波変調電源を用いることで、基材温度の上昇を抑えたプラズマ化学気相蒸着法で形成することで、基材の変形に追従可能なフレキシブルDLC(以下、F−DLCとも言う)として形成されても良い。

【0023】

プラズマ化学気相蒸着法によりDLC処理層を形成する場合のプラズマ原料ガスとしては、DLC処理層形成に一般に用いられるメタン(CH4 )、エタン(C2 H6 )、プロパン(C3 H8 )、ブタン(C4 H10 )、アセチレン(C2 H2 )、ベンゼン(C6 H6 )等の炭化水素化合物ガス、及び必要に応じて、これらの炭化水素化合物ガスにキャリアガスとして水素ガス、不活性ガス等を混合したものを用いることができる。又、DLC処理層を形成する際にフッ素(F)含有ガスを含む雰囲気中でプラズマに曝すことにより、フッ素を含むDLC処理層を形成することができる。

【0024】

前記フッ素含有ガスとしては、フッ素(F2 )ガス、3フッ化窒素(NF3 )ガス、6フッ化硫黄(SF6 )ガス、4フッ化炭素(CF4 )ガス、4フッ化ケイ素(SiF4 )ガス、6フッ化2ケイ素(Si2 F6 )ガス、3フッ化塩素(ClF3 )ガス、フッ化水素(HF)ガス等を挙げることができる。又、一般に金属基材に直接フッ素を含むDLC処理層を形成した場合、通常のDLC処理層と比較して十分な密着性及び耐久性が得られない場合が多い。このようなときは、基材表面に例えば硬質クロムメッキやニッケルメッキ等の硬質金属層、窒化チタンや炭化チタン等の硬質セラミック層、又は通常のDLC処理層から成る中間層を形成し、この中間層の上に更にフッ素を含むDLC処理層を形成することで、十分な密着性及び耐久性を得ることができる。その中間層の概略断面の一例を図3に示す。

【0025】

又、DLC処理層の状態としては、均一な単一膜であっても良いが、微細なDLC層片が折り重なるようになっているものやシワ状になっているものでも良い。

【0026】

前記の未加硫ゴムローラの芯金として使用する材質は、ニッケルメッキやクロムメッキしたSUM材等の鋼材を含むステンレススチール棒、リン青銅棒、アルミニウム棒、耐熱樹脂棒が好ましい。又、芯金上に設けられたゴム層は導電性の弾性層であり、ポリマーとしては、天然ゴム、ブタジエンゴム、ヒドリンゴム、スチレン−ブタジエンゴム、ニトリルゴム、エチレン−プロピレンゴム、ブチルゴム、シリコーンゴム、ウレタンゴム、フッソゴム、塩素ゴム、熱可塑エラストマー等の何れでも良く、ポリマー中に分散させる導電粉としては、カーボンブラック、導電性カーボン等のカーボン類及び金属粉、導電性の繊維、或は酸化スズ等の半導電性金属酸化物粉体、更にこれらの混合物等の何れでも良い。

【0027】

未加硫ゴムローラの加熱方法に関しては、熱風炉、加硫缶、熱盤、遠・近赤外線、誘導加熱等の何れの方法を併用しても良く、140℃以上220℃以下の範囲の温度で10分以上120分以下の時間で加熱することが好ましい。

【0028】

本発明の実施の形態であるゴムローラの製造方法により得られたゴムローラは、LBP(Laser Beam Printer)、複写機及びファクシミリ等の画像形成装置に用いる帯電及び現像ローラとして用いられるが、その使用形態を図4に示した。

【0029】

画像形成装置は、回転ドラム型・転写方式の電子写真装置であって、11は像担持体としての電子写真感光体(感光ドラム)であり、時計方向に所定の周速度(プロセススピード)をもって回転駆動される。感光ドラムは、その回転過程で帯電手段としての電源E1から帯電バイアスを印加した帯電ローラ12により周面が所定の極性・電位(本実施の形態では−600V)に一様帯電処理され、次いで露光系13により目的の画像情報に対応したネガ画像露光(原稿像のアナログ露光、デジタル走査露光)を受けて周面に目的画像情報の静電潜像が形成される。

【0030】

次いで、その静電潜像がマイナストナーによる反転現像方式のトナー現像ローラ14によりトナー画像として現像される。そして、そのトナー画像が感光ドラムと転写手段としての転写ローラ15との間の転写部に不図示の給紙手段から所定のタイミングで転写材が給送され、転写ローラに対して電源E2から約+2〜3kVの転写バイアスが印加され、感光ドラム面の反転現像されたトナー像が転写材に対して順次転写されていく。トナー画像の転写を受けた転写材は、感光ドラム面から分離されて不図示の定着手段へ導入されて像定着処理を受ける。トナー画像転写後の感光ドラム面は、クリーニング手段16で転写残りトナー等の付着汚染物の除去処理を受けて清浄面化されて繰り返して作像に供される。

【0031】

以上説明したように、本発明の実施の形態であるゴムローラの製造方法によれば、クロスヘッド内部のゴム流路面を表面処理することにより、押出成形によるゴムローラの表面荒れを抑えて、表面粗さの均一性を保ちながらゴムローラを製造することができる。

【0032】

以下、本発明を実施例により更に具体的に説明するが、本発明はこれらに限定されない。

【実施例1】

【0033】

<未加硫ゴムローラの作製>

以下の原料をオープンロールで30分間混練した。

【0034】

・エピクロルヒドリンゴム 100質量部

(商品名「エピクロマーCG102」:ダイソー(株)製)

・MTカーボン 5質量部

(商品名「HTC#20」:新日化カーボン製)

・酸化亜鉛 5質量部

・ステアリン酸 1質量部

更に、加硫促進剤(DM:ジ−2−ベンゾチアゾリルジスルフィド)1質量部、加硫促進剤(TS:テトラメチルチウラムモノスルフィド)0.5質量部及び加硫剤としてイオウ1.2質量部を加えて、15分間オープンロールで混練して未加硫ゴム組成物を作製した。次いで、外径φ6mm、長さ258mmのステンレス棒の芯金を用意した。ここで、図1に模式的に示す押出機及び図2に模式的に示すクロスヘッド2において、その基材をS45Cとし、前記クロスヘッド2の押出先端部表面9及び10に高周波プラズマ化学気相蒸着法によりDLC層を2μmの層厚で処理したものを用いて芯金とゴムとを一体に押出すことで、芯金の周囲に円筒状の未加硫ゴム組成物を成形した。

【0035】

図2のクロスヘッド模式図及び本実施例では、押出先端部のみを表面処理しているが、クロスヘッド内の未加硫ゴム組成物の流路面全てをDLC処理しても良い。

【0036】

その後、未加硫ゴム組成物の長さが232mmになるように端部を切断・除去処理を行い未加硫ゴムローラを得た(未加硫ゴムローラ外径φ8.5mm)。前記未加硫ゴムローラを160℃、2時間熱風炉加熱加硫を行い、ゴムローラを得た。

【0037】

本発明によるゴムローラの表面性の評価として、ゴムローラの長手方向表面粗さをJIS B 0601における十点平均粗さ(Rz)評価に則した方法で測定を行った。その表面粗さはRz4.7μmであった。又、このゴムローラを帯電ローラとして電子写真用カートリッジに組み込み、感光ドラムの両端に500gずつの荷重を負荷した状態で圧接し、温度15℃湿度10%の環境条件にて、このゴムローラ(帯電ローラ)を用いてハーフトーンによる画像評価を行った。この評価において、本実施例のゴムローラ(帯電ローラ)により良好な画像を得ることができた。更に、前記環境条件にて画像耐久試験(6千枚連続印字)を行った結果でも、ゴムローラ(帯電ローラ)の汚れもなく良好な画像を得ることができた。その評価基準として目視にて、画像不良が全く認められないを◎、画像不良が僅かに認められたものを○、画像不良が認められたものを×とした。又、処理層の耐久性評価として、1万本のゴムローラ作製後に処理層表面にキズが認められなかったものを◎、処理層表面にキズは認められたがゴムローラ表面に影響を与えなかったものを○、表面にキズが認められ且つゴムローラ表面に影響を与えたものを×とした。その結果を表1に示す。

【実施例2】

【0038】

実施例1と同様に処理したクロスヘッドのDLC処理層表面に、更にフレキシブルダイアモンドライクカーボン(F−DLC)層を1μm層厚で処理したクロスヘッド用いる以外は実施例1と同様な方法でゴムローラを得た。このゴムローラについて実施例1と同様な評価を行った。結果を表1に示す。

【実施例3】

【0039】

実施例1と同様に処理したクロスヘッドのDLC処理層表面に、更にフッ素を含むフレキシブルダイアモンドライクカーボン(F−DLC)層を1μmの層厚で処理したクロスヘッド用いる以外は実施例1と同様な方法でゴムローラを得た。このゴムローラについて実施例1と同様な評価を行った。結果を表1に示す。

[比較例1]

実施例1と同様にクロスヘッドの押出先端部表面をテフロンコーティング処理したS45Cを基材とするクロスヘッドを用いる以外は実施例1と同様な方法でゴムローラを得た。このゴムローラについて実施例1と同様な評価を行った。結果を表1に示す。

[比較例2]

実施例1と同様にクロスヘッドの押出先端部表面を硬質クロムメッキ処理したS45Cを基材とするクロスヘッドを用いる以外は実施例1と同様な方法でゴムローラを得た。このゴムローラについて実施例1と同様な評価を行った。結果を表1に示す。

[比較例3]

実施例1と同様にクロスヘッドの押出先端部表面をニッケルメッキ処理したS45Cを基材とするクロスヘッドを用いる以外は実施例1と同様な方法でゴムローラを得た。このゴムローラについて実施例1と同様な評価を行った。結果を表1に示す。

[比較例4]

表面処理を全く行わないS45Cを基材とするクロスヘッドを用いる以外は実施例1と同様な方法でゴムローラを得た。このゴムローラについて実施例1と同様な評価を行った。結果を表1に示す。

【0040】

表1からも分かるように、各実施例とも、ローラ表面粗さ、画像評価、処理層耐久性共に比較例に比べて向上していることが分かり、本発明により表面荒れが少なく、均一な表面粗さの弾性部材を得ることができる。

【0041】

【表1】

【図面の簡単な説明】

【0042】

【図1】押出機の模式図である。

【図2】クロスヘッドの模式図である。

【図3】中間層の概略断面図である。

【図4】画像形成装置の概略構成図である。

【符号の説明】

【0043】

1 押出機

2 押出機のクロスヘッド

3 芯金送りローラ

4 芯金

5 切断・除去処理

6 未加硫ゴムローラ

7 芯金通過路

8 被押出材料流路

9 押出先端部表面

10 押出先端部表面

11 電子写真感光体(感光ドラム)

12 帯電ローラ(帯電手段)

13 露光系

14 現像ローラ(現像手段)

15 転写ローラ(転写手段)

16 クリーニング手段

E1,E2,E3 バイアス印加用電源

【技術分野】

【0001】

本発明は、LBP(Laser Beam

Printer)、複写機、ファクシミリ等のOA機器において、電子写真プロセスを利用した画像形成装置に用いる弾性部材(帯電ローラ、現像ローラ等)の製造方法に関するものである。

【背景技術】

【0002】

従来、弾性部材(ゴムローラ)の表面粗さを制御する方法としては、ゴムローラの表面を研磨してその条件により表面粗さを制御する方法(例えば、特許文献1参照)や、ゴムローラを押出して成形する場合に用いる押出機の口金部分に凹凸を付けることにより表面粗さを制御する方法(例えば、特許文献2参照)や、ゴムローラの表面を予め加熱状態にある凹凸を有する金属製の部材に押し当てることにより表面粗さを制御する方法が検討されている。これは、材料によって単に押出したままの押出成形物の表面状態では電子写真用弾性部材として使用できず、例えば、帯電ローラの場合、表面に凹凸があると、この凹凸内にトナーが詰まって画像不良の原因となるため、均一な帯電を行うためにもローラ表面はできるだけ平滑であることが望ましいことが知られている。

【0003】

一方、芯金と共に円筒状に材料を同時押出したものをそのまま使うことも検討されているが、材料によっては、シャークスキンと呼ばれる表面現象(押出表面肌荒れ)が問題となり、その対策として押出温度を上げことによって押出物の粘度を低下させ、表面荒れを良化する方法が知られているが、スコーチという問題やエネルギーコストが高くなるという問題がある。又、押出速度を低くする方法も知られているが、生産能率が低くなるという問題がある。

【0004】

又、フィルム或はシート用のインフレーションダイ又はストレートダイの口金表面をテフロン加工(例えば、特許文献4参照)することで、材料の離型性を上げて押出物表面を改善することが提案されているが、テフロン自身の硬度が低いため口金にキズを生じ易い等の耐磨耗性の点で問題がある。

【0005】

他の方法として、フィルム或はシート用のインフレーションダイ又はストレートダイの口金表面をダイヤモンドライク炭素の薄層で被覆することが提案されているが、これは口金の押出し面にポリマーの劣化物や配合剤の一部、或はその酸化物、分解物等が「目ヤニ」のように付着し、成形中に口金の押出し面(先端外面)に蓄積固着し、更に熱劣化し、この固着物が口金から押出される成形品と接触して該成形品の表面にキズを付ける現象を生じることによる表面欠陥を低減する目的である。

【0006】

又、金、白金、タンタル等の貴金属から成るダイ(例えば、特許文献5,6参照)が提案されているが、これは材料が高価な上、材料の硬度が低いため、口金にキズを生じ易い等の問題があり、この口金のキズが表面欠陥を引き起こす問題がある。これらは、芯金と材料を一体成形する押出し成形法においてクロスヘッド部に表面処理を施すことによる押出し成形物そのものの表面性向上に関するものではない。

【0007】

【特許文献1】特開平9−160355号公報

【特許文献2】特開平8−074835号公報

【特許文献3】特開平1−187165号公報

【特許文献4】特開平10−119115号公報

【特許文献5】特開平1―281915号公報

【特許文献6】特開平2―162010号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

近年の画像形成装置は高速化・高耐久化に伴い、画像形成装置に使用される弾性部材等の部品に対しても高精度・高耐久化が要求されてきている。

【0009】

例えば、帯電ローラに関しては、帯電ローラのハーフトーン画像評価試験した場合に、帯電ローラの表面欠陥による不均一な帯電性のためにそのまま画像不良として現れる問題がある。又、帯電ローラを画像耐久試験した場合に耐久していくと共にトナー及び外添剤等によりローラ表面が汚れるという問題があり、その結果、画像不良が生じる。これらの問題の原因の1つにはローラの表面荒れが大きく、又、表面粗さ不均一であることが考えられる。従って、電子写真プロセスを利用した画像形成装置に用いる弾性部材(ゴムローラ)の表面荒れ及び表面粗さの均一な制御は非常に重要であることが分かる。

【0010】

本発明は上記事情に鑑みてなされたものであり、その目的とする処は、電子写真プロセスを利用した画像形成装置に用いる弾性部材(ゴムローラ)を押出成形時に表面荒れが少なく均一な表面粗さを持つ弾性部材を得ることで、その後の弾性部材表面の加工工程、例えば、研磨や面転写等を削減することにより、低コストに製造する方法を提供することであり、上記従来技術のような基本的な問題を有さず、口金の押出面への材料付着を軽減でき、清掃作業等によっても殆ど口金にキズを付けることなく、長期に亘って良好な製品を成形することができる電子写真用弾性部材の製造方法を提供することにある。

【課題を解決するための手段】

【0011】

上記目的を達成するため、請求項1記載の発明は、少なくともクロスヘッドの押出先端部表面がDLC(ダイヤモンドライクカーボン)で処理されている押出機による弾性体の押出成形工程を有すること特徴とする。

【0012】

請求項2記載発明は、請求項1記載の発明において、クロスヘッド押出機による芯金の外周上に弾性層を形成する押出成形であることを特徴とする。

【0013】

請求項3記載の発明は、請求項1又は2記載の発明において、前記クロスヘッドの少なくとも押出先端部の表面が、フッ素(F)含有ガスを含む雰囲気中でプラズマに曝すことにより、フッ素を含むDLC(ダイヤモンドライクカーボン)で処理されていることを特徴とする。

【0014】

請求項4記載の発明は、請求項1〜3の何れかに記載の発明において、前記クロスヘッドの少なくとも押出先端部の表面に中間層を設け、更にフッ素(F)含有ガスを含む雰囲気中でプラズマに曝すことにより、前記押出先端部表面が、フッ素を含むDLC(ダイヤモンドライクカーボン)で処理されていることを特徴とする。

【発明の効果】

【0015】

本発明によれば、電子写真プロセスを利用した画像形成装置に用いる弾性部材(ゴムローラ)を製造する場合に、少なくともクロスヘッド押出し先端部表面をDLC処理をすることにより、弾性部材の表面荒れを抑え、公知の押出成形機を使用して、表面状態の良好な弾性部材を安定に成形することができる。又、弾性部材の表面荒れや表面粗さを抑えることでその後の弾性部材表面の加工工程、例えば研磨や面転写工程を簡略化することができ、これにより製造コストを削減することもできる。

【発明を実施するための最良の形態】

【0016】

以下に本発明をゴムローラの例で更に詳細に説明する。

【0017】

先ず、芯金上にゴム層が設けられたゴムローラの成形方法としては、特に限定されるものではないが、芯金とゴム材料を一体に押出して円筒状のゴムローラを成形する押出成形等があり、表面荒れ及び表面粗さを均一に制御するためには芯金上のゴム層が未加硫ゴムであることが好ましく、未加硫ゴムを芯金と一体に押出すことで芯金上に未加硫ゴム層を成形する押出成形が好ましい。

【0018】

ここで、図1は本発明に用いる押出機の模式図を示す。

【0019】

押出機1はクロスヘッド2を備えている。クロスヘッド2は、芯金送りローラ3によって送られた芯金4を後ろから挿入でき、芯金4は図2の芯金通過路7を通り、芯金4と同時に円筒状の未加硫原料を一体に押出すことができる。芯金4の周囲に円筒状の未加硫ゴムを成形した後に、端部を切断・除去処理5を行い、未加硫ゴムローラ6とした。

【0020】

前記クロスヘッド2の内部模式図を図2に示す。

【0021】

本発明では、少なくともクロスヘッドの押出先端部表面(図2の9面及び10面)がDLCで処理されていることが必要であるが、クロスヘッド内の被押出材料流路8の表面の一部若しくは全面をDLCで処理しても良い。このDLCによる処理層は、水素や窒素等を含むアモルファスカーボン類から成る薄層で、その処理層は通常0.5〜5.0μmで形成され、その特徴としては、層の硬度が高く、低摩擦係数を実現し、且つ、耐磨耗性に優れている。前記クロスヘッドの押出先端部の処理前の表面性は特に制限されるものではないが、平滑な表面或は凹凸形状を有していても良い。

【0022】

前記DLC処理層を形成する方法としては、特に限定はされないが、物理蒸着(PVD)法や化学蒸着(CVD)法等の形成方法があるが、プラズマ化学気相蒸着法により形成されることがより好ましく、高周波変調電源を用いることで、基材温度の上昇を抑えたプラズマ化学気相蒸着法で形成することで、基材の変形に追従可能なフレキシブルDLC(以下、F−DLCとも言う)として形成されても良い。

【0023】

プラズマ化学気相蒸着法によりDLC処理層を形成する場合のプラズマ原料ガスとしては、DLC処理層形成に一般に用いられるメタン(CH4 )、エタン(C2 H6 )、プロパン(C3 H8 )、ブタン(C4 H10 )、アセチレン(C2 H2 )、ベンゼン(C6 H6 )等の炭化水素化合物ガス、及び必要に応じて、これらの炭化水素化合物ガスにキャリアガスとして水素ガス、不活性ガス等を混合したものを用いることができる。又、DLC処理層を形成する際にフッ素(F)含有ガスを含む雰囲気中でプラズマに曝すことにより、フッ素を含むDLC処理層を形成することができる。

【0024】

前記フッ素含有ガスとしては、フッ素(F2 )ガス、3フッ化窒素(NF3 )ガス、6フッ化硫黄(SF6 )ガス、4フッ化炭素(CF4 )ガス、4フッ化ケイ素(SiF4 )ガス、6フッ化2ケイ素(Si2 F6 )ガス、3フッ化塩素(ClF3 )ガス、フッ化水素(HF)ガス等を挙げることができる。又、一般に金属基材に直接フッ素を含むDLC処理層を形成した場合、通常のDLC処理層と比較して十分な密着性及び耐久性が得られない場合が多い。このようなときは、基材表面に例えば硬質クロムメッキやニッケルメッキ等の硬質金属層、窒化チタンや炭化チタン等の硬質セラミック層、又は通常のDLC処理層から成る中間層を形成し、この中間層の上に更にフッ素を含むDLC処理層を形成することで、十分な密着性及び耐久性を得ることができる。その中間層の概略断面の一例を図3に示す。

【0025】

又、DLC処理層の状態としては、均一な単一膜であっても良いが、微細なDLC層片が折り重なるようになっているものやシワ状になっているものでも良い。

【0026】

前記の未加硫ゴムローラの芯金として使用する材質は、ニッケルメッキやクロムメッキしたSUM材等の鋼材を含むステンレススチール棒、リン青銅棒、アルミニウム棒、耐熱樹脂棒が好ましい。又、芯金上に設けられたゴム層は導電性の弾性層であり、ポリマーとしては、天然ゴム、ブタジエンゴム、ヒドリンゴム、スチレン−ブタジエンゴム、ニトリルゴム、エチレン−プロピレンゴム、ブチルゴム、シリコーンゴム、ウレタンゴム、フッソゴム、塩素ゴム、熱可塑エラストマー等の何れでも良く、ポリマー中に分散させる導電粉としては、カーボンブラック、導電性カーボン等のカーボン類及び金属粉、導電性の繊維、或は酸化スズ等の半導電性金属酸化物粉体、更にこれらの混合物等の何れでも良い。

【0027】

未加硫ゴムローラの加熱方法に関しては、熱風炉、加硫缶、熱盤、遠・近赤外線、誘導加熱等の何れの方法を併用しても良く、140℃以上220℃以下の範囲の温度で10分以上120分以下の時間で加熱することが好ましい。

【0028】

本発明の実施の形態であるゴムローラの製造方法により得られたゴムローラは、LBP(Laser Beam Printer)、複写機及びファクシミリ等の画像形成装置に用いる帯電及び現像ローラとして用いられるが、その使用形態を図4に示した。

【0029】

画像形成装置は、回転ドラム型・転写方式の電子写真装置であって、11は像担持体としての電子写真感光体(感光ドラム)であり、時計方向に所定の周速度(プロセススピード)をもって回転駆動される。感光ドラムは、その回転過程で帯電手段としての電源E1から帯電バイアスを印加した帯電ローラ12により周面が所定の極性・電位(本実施の形態では−600V)に一様帯電処理され、次いで露光系13により目的の画像情報に対応したネガ画像露光(原稿像のアナログ露光、デジタル走査露光)を受けて周面に目的画像情報の静電潜像が形成される。

【0030】

次いで、その静電潜像がマイナストナーによる反転現像方式のトナー現像ローラ14によりトナー画像として現像される。そして、そのトナー画像が感光ドラムと転写手段としての転写ローラ15との間の転写部に不図示の給紙手段から所定のタイミングで転写材が給送され、転写ローラに対して電源E2から約+2〜3kVの転写バイアスが印加され、感光ドラム面の反転現像されたトナー像が転写材に対して順次転写されていく。トナー画像の転写を受けた転写材は、感光ドラム面から分離されて不図示の定着手段へ導入されて像定着処理を受ける。トナー画像転写後の感光ドラム面は、クリーニング手段16で転写残りトナー等の付着汚染物の除去処理を受けて清浄面化されて繰り返して作像に供される。

【0031】

以上説明したように、本発明の実施の形態であるゴムローラの製造方法によれば、クロスヘッド内部のゴム流路面を表面処理することにより、押出成形によるゴムローラの表面荒れを抑えて、表面粗さの均一性を保ちながらゴムローラを製造することができる。

【0032】

以下、本発明を実施例により更に具体的に説明するが、本発明はこれらに限定されない。

【実施例1】

【0033】

<未加硫ゴムローラの作製>

以下の原料をオープンロールで30分間混練した。

【0034】

・エピクロルヒドリンゴム 100質量部

(商品名「エピクロマーCG102」:ダイソー(株)製)

・MTカーボン 5質量部

(商品名「HTC#20」:新日化カーボン製)

・酸化亜鉛 5質量部

・ステアリン酸 1質量部

更に、加硫促進剤(DM:ジ−2−ベンゾチアゾリルジスルフィド)1質量部、加硫促進剤(TS:テトラメチルチウラムモノスルフィド)0.5質量部及び加硫剤としてイオウ1.2質量部を加えて、15分間オープンロールで混練して未加硫ゴム組成物を作製した。次いで、外径φ6mm、長さ258mmのステンレス棒の芯金を用意した。ここで、図1に模式的に示す押出機及び図2に模式的に示すクロスヘッド2において、その基材をS45Cとし、前記クロスヘッド2の押出先端部表面9及び10に高周波プラズマ化学気相蒸着法によりDLC層を2μmの層厚で処理したものを用いて芯金とゴムとを一体に押出すことで、芯金の周囲に円筒状の未加硫ゴム組成物を成形した。

【0035】

図2のクロスヘッド模式図及び本実施例では、押出先端部のみを表面処理しているが、クロスヘッド内の未加硫ゴム組成物の流路面全てをDLC処理しても良い。

【0036】

その後、未加硫ゴム組成物の長さが232mmになるように端部を切断・除去処理を行い未加硫ゴムローラを得た(未加硫ゴムローラ外径φ8.5mm)。前記未加硫ゴムローラを160℃、2時間熱風炉加熱加硫を行い、ゴムローラを得た。

【0037】

本発明によるゴムローラの表面性の評価として、ゴムローラの長手方向表面粗さをJIS B 0601における十点平均粗さ(Rz)評価に則した方法で測定を行った。その表面粗さはRz4.7μmであった。又、このゴムローラを帯電ローラとして電子写真用カートリッジに組み込み、感光ドラムの両端に500gずつの荷重を負荷した状態で圧接し、温度15℃湿度10%の環境条件にて、このゴムローラ(帯電ローラ)を用いてハーフトーンによる画像評価を行った。この評価において、本実施例のゴムローラ(帯電ローラ)により良好な画像を得ることができた。更に、前記環境条件にて画像耐久試験(6千枚連続印字)を行った結果でも、ゴムローラ(帯電ローラ)の汚れもなく良好な画像を得ることができた。その評価基準として目視にて、画像不良が全く認められないを◎、画像不良が僅かに認められたものを○、画像不良が認められたものを×とした。又、処理層の耐久性評価として、1万本のゴムローラ作製後に処理層表面にキズが認められなかったものを◎、処理層表面にキズは認められたがゴムローラ表面に影響を与えなかったものを○、表面にキズが認められ且つゴムローラ表面に影響を与えたものを×とした。その結果を表1に示す。

【実施例2】

【0038】

実施例1と同様に処理したクロスヘッドのDLC処理層表面に、更にフレキシブルダイアモンドライクカーボン(F−DLC)層を1μm層厚で処理したクロスヘッド用いる以外は実施例1と同様な方法でゴムローラを得た。このゴムローラについて実施例1と同様な評価を行った。結果を表1に示す。

【実施例3】

【0039】

実施例1と同様に処理したクロスヘッドのDLC処理層表面に、更にフッ素を含むフレキシブルダイアモンドライクカーボン(F−DLC)層を1μmの層厚で処理したクロスヘッド用いる以外は実施例1と同様な方法でゴムローラを得た。このゴムローラについて実施例1と同様な評価を行った。結果を表1に示す。

[比較例1]

実施例1と同様にクロスヘッドの押出先端部表面をテフロンコーティング処理したS45Cを基材とするクロスヘッドを用いる以外は実施例1と同様な方法でゴムローラを得た。このゴムローラについて実施例1と同様な評価を行った。結果を表1に示す。

[比較例2]

実施例1と同様にクロスヘッドの押出先端部表面を硬質クロムメッキ処理したS45Cを基材とするクロスヘッドを用いる以外は実施例1と同様な方法でゴムローラを得た。このゴムローラについて実施例1と同様な評価を行った。結果を表1に示す。

[比較例3]

実施例1と同様にクロスヘッドの押出先端部表面をニッケルメッキ処理したS45Cを基材とするクロスヘッドを用いる以外は実施例1と同様な方法でゴムローラを得た。このゴムローラについて実施例1と同様な評価を行った。結果を表1に示す。

[比較例4]

表面処理を全く行わないS45Cを基材とするクロスヘッドを用いる以外は実施例1と同様な方法でゴムローラを得た。このゴムローラについて実施例1と同様な評価を行った。結果を表1に示す。

【0040】

表1からも分かるように、各実施例とも、ローラ表面粗さ、画像評価、処理層耐久性共に比較例に比べて向上していることが分かり、本発明により表面荒れが少なく、均一な表面粗さの弾性部材を得ることができる。

【0041】

【表1】

【図面の簡単な説明】

【0042】

【図1】押出機の模式図である。

【図2】クロスヘッドの模式図である。

【図3】中間層の概略断面図である。

【図4】画像形成装置の概略構成図である。

【符号の説明】

【0043】

1 押出機

2 押出機のクロスヘッド

3 芯金送りローラ

4 芯金

5 切断・除去処理

6 未加硫ゴムローラ

7 芯金通過路

8 被押出材料流路

9 押出先端部表面

10 押出先端部表面

11 電子写真感光体(感光ドラム)

12 帯電ローラ(帯電手段)

13 露光系

14 現像ローラ(現像手段)

15 転写ローラ(転写手段)

16 クリーニング手段

E1,E2,E3 バイアス印加用電源

【特許請求の範囲】

【請求項1】

少なくともクロスヘッドの押出先端部表面がDLC(ダイヤモンドライクカーボン)で処理されている押出機による弾性体の押出成形工程を有すること特徴とする電子写真用弾性部材の製造方法。

【請求項2】

クロスヘッド押出機による芯金の外周上に弾性層を形成する押出成形であることを特徴とする請求項1記載の電子写真用弾性部材の製造方法。

【請求項3】

前記クロスヘッドの少なくとも押出先端部の表面が、フッ素(F)含有ガスを含む雰囲気中でプラズマに曝すことにより、フッ素を含むDLC(ダイヤモンドライクカーボン)で処理されていることを特徴とする請求項1又は2記載の電子写真用弾性部材の製造方法。

【請求項4】

前記クロスヘッドの少なくとも押出先端部の表面に中間層を設け、更にフッ素(F)含有ガスを含む雰囲気中でプラズマに曝すことにより、前記押出先端部表面が、フッ素を含むDLC(ダイヤモンドライクカーボン)で処理されていることを特徴とする請求項1〜3の何れかに記載の電子写真用弾性部材の製造方法。

【請求項1】

少なくともクロスヘッドの押出先端部表面がDLC(ダイヤモンドライクカーボン)で処理されている押出機による弾性体の押出成形工程を有すること特徴とする電子写真用弾性部材の製造方法。

【請求項2】

クロスヘッド押出機による芯金の外周上に弾性層を形成する押出成形であることを特徴とする請求項1記載の電子写真用弾性部材の製造方法。

【請求項3】

前記クロスヘッドの少なくとも押出先端部の表面が、フッ素(F)含有ガスを含む雰囲気中でプラズマに曝すことにより、フッ素を含むDLC(ダイヤモンドライクカーボン)で処理されていることを特徴とする請求項1又は2記載の電子写真用弾性部材の製造方法。

【請求項4】

前記クロスヘッドの少なくとも押出先端部の表面に中間層を設け、更にフッ素(F)含有ガスを含む雰囲気中でプラズマに曝すことにより、前記押出先端部表面が、フッ素を含むDLC(ダイヤモンドライクカーボン)で処理されていることを特徴とする請求項1〜3の何れかに記載の電子写真用弾性部材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−30864(P2006−30864A)

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願番号】特願2004−213055(P2004−213055)

【出願日】平成16年7月21日(2004.7.21)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願日】平成16年7月21日(2004.7.21)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]