電子写真用画像形成装置

【課題】高温高湿下における連続画像出力後においてもかぶりを抑制可能な現像ローラを具備し、高品位な画像を提供可能な電子写真用画像形成装置の提供。

【解決手段】静電潜像担持体と、該静電潜像担持体に当接し、該静電潜像担持体表面にトナーを供給してトナー像を形成するための現像ローラ1と、該現像ローラに当接し、該現像ローラ上のトナー層を形成する現像剤量規制部材を備えた電子写真用画像形成装置であって、該現像ローラは導電性軸体2と、該導電性軸体の外周面上に形成されたシリコーンゴム弾性層3、及び、その外周面上に形成されたポリウレタン表面層4を有し、該シリコーンゴム弾性層が特定のシロキサンデシトリマー構造を側鎖に有する重合体ユニットをアクリル酸エステル重合体ユニットを有する化合物を含有する。

【解決手段】静電潜像担持体と、該静電潜像担持体に当接し、該静電潜像担持体表面にトナーを供給してトナー像を形成するための現像ローラ1と、該現像ローラに当接し、該現像ローラ上のトナー層を形成する現像剤量規制部材を備えた電子写真用画像形成装置であって、該現像ローラは導電性軸体2と、該導電性軸体の外周面上に形成されたシリコーンゴム弾性層3、及び、その外周面上に形成されたポリウレタン表面層4を有し、該シリコーンゴム弾性層が特定のシロキサンデシトリマー構造を側鎖に有する重合体ユニットをアクリル酸エステル重合体ユニットを有する化合物を含有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は電子写真用画像形成装置に関する。

【背景技術】

【0002】

複写機や光プリンタの如き電子写真用画像形成装置の画像形成方法としては、非磁性一成分のトナーを用いた現像方法が知られている。具体的には、回転可能な静電潜像担持体である感光体を帯電ローラの如き帯電手段により帯電し、帯電した感光体の表面にレーザー光を露光して静電潜像を形成する。次に、画像形成装置の現像装置において、現像剤容器内のトナーが現像剤供給ローラ及び現像剤量規制部材によって現像ローラ上に塗布され、感光体と現像ローラとの接触部でトナーによる静電潜像の現像が行われる。その後、感光体上のトナー像は転写部において中間転写体を介して、又は、介さずに記録材上に転写され、定着部において熱と圧力によりトナー像が記録材に定着され、定着画像を有する記録材が画像形成装置外へ排出される。

【0003】

このような画像形成方法において、現像装置としては、以下のような構成を有するものを挙げることができる。トナーを収納する現像剤容器の開口を閉塞し、且つ、一部を容器外に露出させ、この露出部分が感光体に対向するように現像ローラを設ける。現像剤容器内には、現像ローラにトナーを供給する現像剤供給ローラと、現像ローラ上にトナー層を形成し、現像ローラ上のトナーを一定量にする現像剤量規制部材とが設けられる。静電潜像の現像後、現像ローラ上に残留するトナーは現像剤供給ローラによって掻き取られ、現像剤容器内のトナーと混合される。

【0004】

このような非磁性一成分現像法で用いられる現像ローラは、トナー層を介して感光体や現像剤量規制部材から現像ローラ表面に対して押圧されている為、現像ローラ表面に対して垂直な方向に応力を受ける。また、画像形成時には現像ローラが回転するため、現像剤量規制部材との押圧部で摩擦力が発生し、現像ローラ表面に対して平行な方向にも応力を受ける。一般的に現像ローラは感光体と周速差をつけている為、感光体との押圧部でも摩擦力を受け、現像ローラ表面に対して平行な方向に応力を受ける。近年、電子写真用画像形成装置は高速化、高耐久化しており、このような現像ローラへの応力によるストレスは増大する方向である。

【0005】

非磁性一成分現像法で用いられる現像ローラの一例としては特許文献1のように、導電性軸体上に弾性層、更にその外周上に表面層を設けるような多層構成の現像ローラが挙げられる。多層構成の現像ローラは、高速、高耐久、高温、高湿といった過度のストレスがかかるような状況で画像出力することによって以下のような問題が発生することがあった。

【0006】

多層構成の現像ローラでは過度のストレスがかかると、層間に微小な剥がれが生じることがあった。高温高湿下でこのような現象が発生すると、水分が層間の微小な剥がれ部に浸入し、剥がれをより促進させる。また、高温高湿下では水が層間の剥がれ部に存在しつづける為、剥がれ部は抵抗が低下し、トナーの電荷を逃がしやすくなる。また、剥がれ部では、表面層が固定されないので、トナーとの摩擦帯電不良が発生し、トナーに対して電荷を与えにくくなる。以上の要因で、高温高湿下で長期間使用した場合、トナーが正常な電荷を持てず、帯電不良のトナーが非画像形成部に現像されてしまう画像(いわゆる、かぶり)が発生することがあった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平02−259785号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の課題は、高温高湿下における長期間の画像出力後においても現像ローラを構成する層間に微小な剥がれを生じず、その結果、かぶりを抑制することの出来る現像ローラを具備し、高品位な画像を提供することの出来る電子写真用画像形成装置を提供することにある。

【課題を解決するための手段】

【0009】

本発明者らは、シリコーンゴム弾性層、及び、シリコーンゴム弾性層の外周面上に形成されたポリウレタン表面層を有する現像ローラにおいて、シリコーンゴム弾性層に特定のユニットを有する化合物を含有させることにより、高温高湿下における長期間の画像出力後においても現像ローラを構成する層間に微小な剥がれを生じず、その結果、かぶりを抑制することが出来ることを見出した。かかる知見に基づき、本発明を完成するに至った。

【0010】

即ち、本発明は、静電潜像担持体と、該静電潜像担持体に当接しその表面にトナーを供給してトナー像を形成するための現像ローラと、該現像ローラに当接しその表面上にトナー層を形成する現像剤量規制部材とを備えた電子写真用画像形成装置であって、該現像ローラは導電性軸芯体と、該導電性軸芯体の外周面上に形成されたシリコーンゴム弾性層と、該シリコーンゴム弾性層の外周面上に形成されたポリウレタン表面層とを有し、該シリコーンゴム弾性層が下記の式(1)および式(2)で示されるユニットを有する高分子化合物を含有することを特徴とする電子写真用画像形成装置である。

【0011】

【化1】

【0012】

【化2】

【0013】

式(1)および式(2)中、R1及びR2は、それぞれ独立に水素原子または炭素原子数1以上4以下のアルキル基である。Gは、下記の式(3)で表わされる構造を有する基である。Jは、下記の式(8)で示される基である。

【0014】

【化3】

【0015】

式(8)中、R18は炭素原子数1以上6以下のアルキル基、または、メチル基およびエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基である。

【0016】

【化4】

【0017】

式(3)中、Aは炭素原子数2以上10以下のアルキレン基、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニレン基、下記の式(6)および式(7)で表わされる2価の基からなる群から選ばれる基を示す。aは0または1である。E1、E2およびE3は、それぞれ独立に下記の式(4)で表わされる基である。

【0018】

【化5】

【0019】

【化6】

【0020】

式(6)および式(7)中、R8およびR9はそれぞれ独立に、炭素原子数1以上5以下のアルキレン基、または、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニレン基である。

【0021】

【化7】

【0022】

式(4)中、kは0または1である。hは0以上3以下の整数である。Z1は炭素原子数2以上5以下のアルキレン基、または、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニレン基である。

【0023】

R3、R4、R6及びR7は、それぞれ独立に、炭素原子数1以上5以下のアルキル基、または、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基である。R5は、炭素原子数1以上10以下のアルコキシル基、メチル基およびエチル基から選ばれる少なくとも一方で置換されていてもよいフェノキシ基、または下記の式(9)で示される基である。

【0024】

Xは、水素原子、炭素原子数1以上10以下のアルキル基、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基、及び下記式(5)で表わされる基からなる群から選ばれる基である。

【0025】

【化8】

【0026】

式(5)中、rは0または1であり、sは0以上3以下の整数である。Z2は炭素原子数2以上5以下のアルキレン基、または、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニレン基である。R10、R11、R12及びR14は、それぞれ独立に、炭素原子数1以上5以下のアルキル基、または、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基である。R12は炭素原子数1以上10以下のアルコキシル基、メチル基およびエチル基から選ばれる少なくとも一方で置換されていてもよいフェノキシ基、または下記の式(9)で示される基である。

【0027】

X2は水素原子、炭素原子数1以上10以下のアルキル基、メチル基およびエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基、および上記式(5)で表わされる基からなる群から選ばれる基である。

【0028】

式(4)においてXが式(5)で表わされる基である場合における式(5)で表わされる基の繰り返しの数は1以上10以下であり、かつ、最末端を構成している式(5)中のX2は、水素原子、炭素原子数1以上10以下のアルキル基、または、メチル基およびエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基である。

【0029】

【化9】

【0030】

式(9)中、R15、R16及びR17は、それぞれ独立に炭素原子数1以上5以下のアルキル基、または、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基である。

【発明の効果】

【0031】

本発明によれば、高温高湿下における長期間の画像出力後においても現像ローラを構成する層間に微小な剥がれを生じず、その結果、かぶりを抑制することの出来る現像ローラを具備し、高品位な画像を提供することの出来る電子写真用画像形成装置を提供することができる。

【図面の簡単な説明】

【0032】

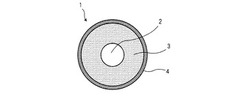

【図1】本発明の現像ローラの一例を示す概略断面図である。

【図2】本発明の現像ローラの浸漬塗工装置の一例を示す概略構成図である。

【図3】本発明に係る電子写真用画像形成装置の一例を示す概略構成図である。

【図4】本発明におけるトナーAの微小圧縮試験における荷重−変位曲線である。

【発明を実施するための形態】

【0033】

本発明は、静電潜像担持体と、該静電潜像担持体に当接しその表面にトナーを供給してトナー像を形成するための現像ローラと、該現像ローラに当接しその表面上にトナー層を形成する現像剤量規制部材とを備えた電子写真用画像形成装置であって、該現像ローラは導電性軸芯体と、該導電性軸芯体の外周面上に形成されたシリコーンゴム弾性層と、該シリコーンゴム弾性層の外周面上に形成されたポリウレタン表面層とを有し、該シリコーンゴム弾性層が式(1)および式(2)で示されるユニットを有する高分子化合物を含有することを特徴とする電子写真用画像形成装置である。

【0034】

本発明の現像ローラ1は、図1に示すような構成をとる。現像ローラ1は、導電性軸芯体2と、導電性軸芯体の外周面上に設けられたシリコーンゴム弾性層3と、シリコーンゴム弾性層の外周面上に形成されたポリウレタン表面層4を有する。

【0035】

本発明の現像ローラはシリコーンゴム弾性層が式(1)および式(2)で示されるユニットを有する高分子化合物(以下、適宜「本発明の高分子化合物」という)を含有することを特徴とする。式(1)で示されるユニットは、側鎖にシロキサンデンドリマー構造(ポリシロキサン構造を核とし、シロキサン結合とシルアルキレン結合が交互に配列した高分岐構造)を有し、バルキーなポリシロキサン構造を有するのが特徴である。一方、式(2)で示されるユニットは、側鎖に水素原子または1価の有機基を持つものであり非シリコーン系の構造である。式(1)のユニットはポリシロキサン構造がシリコーンゴムとの親和性に寄与し、非シリコーン系の式(2)のユニットはポリウレタン表面層との親和性に寄与すると考えている。また、式(1)のポリシロキサン構造はバルキーであり、高温下でも分子運動が小さく、シリコーンゴムとの親和性を維持することが出来る。その結果、高温高湿下での長期間の画像出力後もシリコーンゴム弾性層とポリウレタン表面層の密着力を維持し、かぶりを抑制できると考えている。

【0036】

<導電性軸芯体>

本発明の導電性軸芯体は、その外周面上に形成されるシリコーンゴム弾性層を支持可能な強度を有し、シリコーンゴム弾性層の電極として作用する導電性を有するものである。導電性軸芯体の材質としては、例えば、アルミニウム、銅合金及びステンレス鋼等の金属又は合金;クロム又はニッケルで鍍金処理を施した鉄;導電性を有する合成樹脂を挙げることができる。更に、金属製軸芯体にめっき、酸化処理等の防錆処理を行ったものであってもよい。

【0037】

導電性軸芯体の形状は円柱状、円筒状いずれであってもよく、必要に応じて表面にプライマー処理を行ってもよい。導電性軸芯体の外径は、例えば、直径4〜10mmの範囲を挙げることができる。

【0038】

<シリコーンゴム弾性層>

本発明のシリコーンゴム弾性層を構成する基材としては付加型シリコーンゴムを使用できる。付加型シリコーンゴムとしては下記の(S1)または(S2)で表される化合物を使用できる。

【0039】

【化10】

【0040】

【化11】

【0041】

式(S1)および式(S2)中のRは炭化水素基であり、具体的には以下のものが挙げられる。メチル、エチル、プロピル、ブチル、ペンチル、ヘキシル、オクチル、デシル、ドデシル等のアルキル基、シクロヘキシル等のシクロアルキル基、フェニル等のアリール基、2−フェニルエチル、2−フェニルプロピル等のアラルキル基、クロロメチル、クロロフェニル、3−シアノプロピル、3,3,3−トリフルオロプロピル等の置換炭化水素基。

【0042】

また、必要に応じて、無機充填フィラーを添加することができる。具体的には以下のものが挙げられる。乾式シリカ、湿式シリカ、炭酸カルシウム、タルク(含水けい酸マグネシウム)、酸化クロム、ベンガラ(酸化鉄)、硫酸アルミニウム、硫酸バリウム、リトポン、二硫化モリブデン、マイカ、メタけい酸カルシウム、石英粉、けいそう土、けい酸ジルコニウム、クレー、酸化チタン、酸化亜鉛、酸化マグネシウム、アルミナ、グラファイト等。

【0043】

本発明において、触媒は、その分子内の金属原子がビニル基等に配位し、Si−H基に作用することにより、反応を活性化させ、付加型シリコーンゴムの付加反応を促進させる。よって、触媒量が多いほど、反応速度が速くなる。白金単体、アルミナなどの単体に固体白金を担持させたもの、塩化白金酸(アルコールなどの錯体も含む)、白金の各種錯体、鉄、アルミニウム、チタンなどの金属の塩化物などを使用することができる。これらの中でも、触媒活性の点から塩化白金酸、白金−オレフイン錯体、白金−ビニルシロキサン錯体が好ましい。これらの触媒は単独で使用してもよく、また2種以上併用してもよい。なお、白金触媒を使用する場合、白金原子換算で0.1〜100ppmが好ましく、1〜50ppmがより好ましい。

【0044】

本発明において、付加型シリコーンゴムの硬化速度を調整するために硬化遅延剤を適宜使用することができる。硬化遅延剤がもつ非共有電子対が触媒に配位し、触媒がシリコーンゴムに配位するのを防止することにより反応を抑える。よって、硬化遅延剤が多いほど、硬化速度が遅くなる。硬化遅延剤としては、例えば以下のものが挙げられる。3−メチル−1−ブチン−3−オール、3、5−ジメチル−1−ヘキシン−3−オール、1−エチニル−1−シクロヘキサノール、フェニルブチノールのようなアルキンアルコール、3−メチル−3−ペンテン−1−イン、3、5−ジメチル−3−ヘキセン−1−インなどのエンイン化合物、1、3、5、7−テトラメチル−1、3、5、7−テトラビニルシクロテトラシロキサンなどのビニル基含有オルガノシロキサンオリゴマー、ベンゾトリアゾール、テトラメチルエチレンジアミンなどの窒素含有化合物。なお、硬化遅延剤の含有量は樹脂100質量部に対して、0.001〜5質量部が好ましく、より好ましい範囲は0.01〜0.3質量部である。

【0045】

シリコーンゴム弾性層は導電剤を含有させることにより半導電性にすることが好ましい。導電剤としては、イオン導電剤、電子導電剤が挙げられる。電子導電剤はイオン導電剤のように高温高湿下でも電気抵抗値が低下することが少なく、かぶりを防止するのに効果的であり好ましい。電子導電剤としては、カーボンブラック、グラファイトの如き炭素系物質;銅、ニッケル、鉄、アルミニウムの如き金属粉;酸化チタン、酸化亜鉛、酸化錫の如き金属酸化物粉;ポリアニリン、ポリピロール、ポリアセチレンの如き導電性高分子を挙げることができる。これらは、単独又は2種類以上を組み合わせて使用することができる。これらの導電剤は粉末状や繊維状の微粒子として用いることができる。これらのうち、カーボンブラックはシリコーンゴム中に均一に分散可能であり、且つ、低コストであることから好ましい。

【0046】

<ポリウレタン表面層>

本発明のポリウレタン表面層を構成する基材樹脂としてはエーテル系ポリウレタン樹脂、エステル系ポリウレタン樹脂、アクリル系ポリウレタン樹脂、カーボネート系ポリウレタン樹脂が挙げられる。これらの中でも、トナーとの摩擦によってトナーに負極性の電荷を付与しやすいポリエーテルポリウレタン樹脂が好ましい。

【0047】

ポリエーテルポリウレタン樹脂は公知のポリエーテルポリオールとイソシアネート化合物との反応により得ることができる。ポリエーテルポリオールとしては、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコールが挙げられる。また、これらのポリオール成分は必要に応じて予め2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート(TDI)、ジフェニルメタンジイソシアネート(MDI)、イソホロンジイソシアネート(IPDI)のようなイソシアネートにより鎖延長したプレポリマーとしてもよい。

【0048】

これらのポリオール成分と反応させるイソシアネート化合物としては特に限定されるものではないが、以下のものが挙げられる。エチレンジイソシアネート、1,6−ヘキサメチレンジイソシアネート(HDI)等の脂肪族ポリイソシアネート、イソホロンジイソシアネート(IPDI)、シクロヘキサン1,3−ジイソシアネート、シクロヘキサン1,4−ジイソシアネートの如き脂環族ポリイソシアネート、2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート(TDI)、ジフェニルメタンジイソシアネート(MDI)の如き芳香族ポリイソシアネート、及びこれらの変性物や共重合物、そのブロック体。

【0049】

〔本発明の高分子化合物〕

本発明のシリコーンゴム弾性層に含有させる高分子化合物は、式(1)および式(2)で示されるユニットを有する化合物である。この式(1)で示されるユニットは、シロキサンデンドリマー構造を有している。

【0050】

【化12】

【0051】

【化13】

【0052】

式(1)および式(2)中、R1及びR2は、それぞれ独立に水素原子または炭素原子数1以上4以下のアルキル基である。Gは、下記の式(3)で表わされる構造を有する基である。Jは、下記の式(8)で示される基である。

【0053】

式(1)で表わされる構成単位を有する樹脂は、ビニル基またはビニル重合体の側鎖に、シロキサンデンドリマー構造を有する。式(1)で示すR1としては、水素原子、メチル基、エチル基、プロピル基、イソプロピル基及びブチル基等が例示される。

【0054】

【化14】

【0055】

式(8)中、R18は炭素原子数1以上6以下のアルキル基、または、メチル基およびエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基である。これらの中でもメチル基が更に好ましい。

【0056】

【化15】

【0057】

式(3)中、Aは炭素原子数2以上10以下のアルキレン基、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニレン基,下記の式(6)および式(7)で表わされる2価の基からなる群から選ばれる基である。この中でも、下記式(6)および(7)で示される構造のうちの少なくとも1つであることが更に好ましい。aは0または1である。E1、E2およびE3は、それぞれ独立に下記の式(4)で表わされる基である。

【0058】

【化16】

【0059】

【化17】

【0060】

式(6)および式(7)中、R8およびR9はそれぞれ独立に、炭素原子数1以上5以下のアルキレン基、または、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいまたはフェニレン基である。R8及びR9としては、メチレン基、エチレン基、プロピレン基、ブチレン基、フェニレン等が例示され、この中でも、プロピレン基、ブチレン基、フェニレン基がより好ましい。

【0061】

【化18】

【0062】

式(4)中、kは0または1であり、好ましくは1である。hは0以上3以下の整数である。Z1は炭素原子数2以上5以下のアルキレン基、または、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニレン基である。この中でも、炭素原子数2以上4以下のアルキレン基がより好ましい。

【0063】

R3、R4、R6及びR7は、それぞれ独立に、炭素原子数1以上5以下のアルキル基または、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基である。これらの中でもメチル基が更に好ましい。R5は炭素原子数1以上10以下のアルコキシル基、メチル基およびエチル基から選ばれる少なくとも一方で置換されていてもよいフェノキシ基、または下記の式(9)で示される基である。これらの中でも下記の式(9)で示される基が更に好ましい。

【0064】

Xは、水素原子、炭素原子数1以上10以下のアルキル基、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基、及び下記式(5)で表わされる基からなる群から選ばれる基である。

【0065】

【化19】

【0066】

式(5)中、rは0または1であるが、0であることが更に好ましい。sは0以上3以下の整数である。Z2は炭素原子数2以上5以下のアルキレン基、または、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニレン基である。この中でも、炭素原子数2以上4以下のアルキレン基がより好ましい。R10、R11、R13及びR14は、それぞれ独立に、炭素原子数1以上5以下のアルキル基、または、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基である。これらの中でもメチル基が更に好ましい。R12は炭素原子数1以上10以下のアルコキシル基、メチル基およびエチル基から選ばれる少なくとも一方で置換されていてもよいフェノキシ基、または下記の式(9)で示される基である。これらの中でも下記の式(9)で示される基が更に好ましい。

【0067】

【化20】

【0068】

式(9)中、R15、R16及びR17は、それぞれ独立に炭素原子数1以上5以下のアルキル基、または、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基である。これらの中でもメチル基が更に好ましい。

【0069】

式(5)においてX2は、水素原子、炭素原子数1以上10以下のアルキル基、メチル基およびエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基、および上記式(5)で表わされる基からなる群から選ばれる基である。

【0070】

式(4)においてXが式(5)で表わされる基である場合における式(5)で表わされる基の繰り返しの数は1以上10以下であり、かつ、最末端を構成している式(5)中のX2は、水素原子、炭素原子数1以上10以下のアルキル基、または、メチル基およびエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基である。

【0071】

ここで、式(4)において、k=0であって、Xが式(5)で表わされる基であり、かつ、式(5)で表わされる基の繰り返しの数が1であるときの式(4)の構造を式(10)に示す。また、当該繰り返しの数が3であるときの式(4)の構造を式(11)に示す。

【0072】

【化21】

【0073】

【化22】

【0074】

式(4)の各々の基は、E1、E2およびE3において、前記定義を満たしていれば各々異なる基であってもよい。例えば、E1を構成する式(4)中のZ1と、E2を構成する式(4)中のZ1は、炭素原子数2以上5以下のアルキレン基、メチル基およびエチル基から選ばれる少なくとも一方で置換されていてもよいフェニレン基であれば、異なっていてもよい。

【0075】

本発明の高分子化合物は、下記の(A)、または(B)の構造であることがより好ましい。

(A)上記の式(4)においてhが3である。

(B)上記の式(4)においてhが0以上2以下であり、且つ、Xが上記の式(5)で表わされる基であって、式(5)で表わされる基の繰り返しの数が1または2である。

【0076】

式(1)のシロキサンデンドリマー構造の大きさを上記のようにすることにより前述したとおり、シリコーンゴム弾性層に含有させた際のシリコーンゴムに対する親和性とポリウレタン表面層との界面でのポリウレタン表面層との密着性をより発現させることが可能となる。

【0077】

本発明の高分子化合物の重量平均分子量は、2000〜2000000が好ましい。より好ましくは、5000〜1000000、更に好ましくは、10000〜700000である。これにより、シリコーンゴム弾性層との親和性を最適なものとすることができる。また、本発明の高分子化合物中における、式(1)で示されるユニットの含有量は、2.0質量%以上であることが好ましく、より好ましくは、3.0〜80質量%である。これにより、前述したとおり、シリコーンゴム弾性層に含有させた際のシリコーンゴムに対する親和性とポリウレタン表面層との界面でのポリウレタン表面層との密着性をより発現させることが可能となる。

【0078】

本発明の高分子化合物は、式(12)で示される化合物と、式(13)で示される化合物を重合反応させることにより得ることもできる。

【0079】

【化23】

【0080】

式(12)中、R1、A、a、E1、E2及びE3は、式(1)及び式(3)において示したものと同じである。式(12)で示される構造の一例を、式(14)及び式(15)に示す。

【0081】

【化24】

【0082】

式(13)中、R2及びJは、式(2)において示したものと同じである。

【0083】

【化25】

【0084】

【化26】

【0085】

また、式(12)で示される化合物と、式(13)で示される化合物との混合比率を調整することにより、本発明の高分子化合物における式(1)および式(2)で示されるユニットの存在比をn:mで表したときに、下記の数式(1)の条件が満たされることが好ましい。

【0086】

【数1】

【0087】

上記範囲とすることで、シリコーンゴム弾性層との親和性、ポリウレタン表面層との密着性のバランスを最適な範囲にすることができる。

【0088】

〔高分子化合物の製造方法〕

本発明の高分子化合物を得るための重合法としては、ラジカル重合法やイオン重合法が使用される。この中でも、ラジカル重合法がより好ましく、ラジカル重合法の中でも、溶液重合法が更に好ましい。溶液重合は、溶媒中で、式(10)で示す化合物のみ、あるいは、式(10)で示す化合物と式(11)で示す化合物とをラジカル重合開始剤の存在下、50から150℃の温度条件下で反応させることにより行われる。

【0089】

溶媒としては以下のものが用いられる。ヘキサン、オクタン、デカン、シクロヘキサン等の脂肪族炭化水素、ベンゼン、トルエン、キシレン等の芳香族炭化水素、ジエチルエーテル、ジブチルエーテル、テトラヒドロフラン、ジオキサン等のエーテル類、アセトン、メチルエチルケトン、メチルイソブチルケトン、ジイソブチルケトン等のケトン類、酢酸メチル、酢酸エチル、酢酸ブチル、酢酸イソブチル等のエステル類、メタノール、エタノール、イソプロピルアルコール、ブタノール等のアルコール類、オクタメチルテシクロテトラシロキサン、デカメチルシクロペンタシロキサン、ヘキサメチルジシロキサン、オクタメチルトリシロキサン等のオルガノシロキサンオリゴマー等。

【0090】

ラジカル重合開始剤としては、一般にラジカル重合法に使用される従来公知の化合物が用いられ、具体的には以下のものが挙げられる。2,2´−アゾビス(イソブチロニトリル)、2,2´−アゾビス(2−メチルブチロニトリル)、2,2´−アゾビス(2,4−ジメチルバレロニトリル)等のアゾビス系化合物、過酸化ベンゾイル、過酸化ラウロイル、tert−ブチルパーオキシベンゾエート、tert−ブチルパーオキシ−2−エチルヘキサノエート等の有機過酸化物等。ラジカル開始剤は、1種を単独で使用してもよく、また2種類以上を混合して使用してもよい。ラジカル重合開始剤の使用量は、単量体の合計を100質量部とした時、0.1〜5質量部の範囲であることが好ましい。

【0091】

また、重合に際しては連鎖移動剤を添加することができる。この連鎖移動剤として具体的には以下のものが挙げられる。2−メルカプトエタノール、ブチルメルカプタン、n−ドデシルメルカプタン、3−メルカプトプロピルトリメトキシシラン、メルカプトプロピル基を有するポリジメチルシロキサン等のメルカプト化合物、塩化メチレン、クロロホルム、臭化ブチル、3−クロロプロピルトリメトキシシラン等のハロゲン化物等。好ましくは、3−メルカプトプロピルトリメトキシシランである。このような連鎖移動剤の配合量は、単量体の合計100質量部に対して、好ましくは、0.001〜15質量部、さらに好ましくは、0.01〜10質量部である。なお、本発明の高分子化合物を製造する場合、重合後、加熱下、減圧処理して、残存する未反応のビニル系化合物を除去することが好ましい。

【0092】

シリコーンゴム弾性層100質量部中において、本発明の高分子化合物は0.5〜10質量部含有されていることが好ましい。この範囲とすることで、シリコーンゴム弾性層との親和性、表面層との密着性のバランスを最適な範囲にすることができる。この値は1〜3質量部であることがより好ましい。

【0093】

シリコーンゴム弾性層及びポリウレタン表面層には、それぞれの機能を阻害しない範囲で、必要に応じて架橋剤、可塑剤、充填剤、増量剤、加硫剤、加硫助剤、架橋助剤、酸化防止剤、老化防止剤、加工助剤の如き各種添加剤を含有させることができる。充填剤のうち非導電性充填剤としては、シリカ、石英粉末、酸化チタン、酸化亜鉛、及び炭酸カルシウムを挙げることができる。

【0094】

〔現像ローラの製造方法〕

本発明の現像ローラの製造方法として、導電性軸芯体上に形成したシリコーンゴム弾性層上にポリウレタン表面層を形成する方法を挙げることができる。

【0095】

シリコーンゴム弾性層の形成に際しては、シリコーンゴム材料、上記化合物、触媒、硬化剤、導電剤、必要に応じてその他添加物を混合してシリコーンゴム弾性層成型用シリコーンゴム材料を調製する。その際、混合方法としてミキサー、ロール、ニーダーを使用できる。次に、プライマーが塗布された導電性軸芯体を金型に配置し、金型内に形成されたキャビティに液状のシリコーンゴム材料を注入する。続いて、このシリコーンゴム材料を加熱して架橋硬化し、弾性層を形成する。硬化温度は90〜180℃であることが好ましく、100〜150℃であることがより好ましい。その後、冷却して脱型し例えば、シリコーンゴム弾性層が形成された弾性ローラを得る。

【0096】

ポリウレタン表面層の形成に際しては、ポリウレタン樹脂原料及び、カーボンブラック等の導電剤、溶媒、必要に応じてその他の添加物を混合し、表面層成形用樹脂組成物を調製する。これを用いて、押出成形法、型成形法、又は射出成形法を使用して成形、硬化することもできるが、塗工成形法が好ましい。塗工成形法としては、スプレー、浸漬、又はロールコート等を使用することができ、弾性ローラのシリコーンゴム弾性層上に塗膜を形成した後、これを乾燥して溶媒を除去し加熱硬化する方法を使用することができる。具体的には、硬化は加熱、電子線照射いずれの方法であってもよく、加熱による場合は、例えば、温度120〜180℃、硬化時間60〜300分間とすることができる。

【0097】

ポリウレタン表面層の形成に浸漬塗工成形法を使用する場合、一例として、図2のような塗工装置を用いることができる。図2において、塗工装置は、弾性ローラの外径よりわずかに大きな内径を有し、弾性ローラを軸方向に浸漬可能な深さを有する円筒形の浸漬槽26が備えられる。浸漬槽の上縁外周には環状の液受け部30が設けられており、攪拌タンク28と接続されている。また浸漬槽の底部は撹拌タンクと接続されている。

【0098】

撹拌タンクの塗料は、液送ポンプ27によって浸漬槽の底部に送り込まれる。浸漬槽の上端部からは、塗料がオーバーフローし、浸漬槽の上縁外周の液受け部を介して撹拌タンクに戻る。弾性ローラを昇降装置29に垂直に固定し、浸漬槽中に浸漬し、引き上げることで塗膜を形成する。塗膜の形成後、樹脂組成物塗膜を乾燥後、加熱硬化して、表面層を作製する。加熱硬化は、温度120〜180℃の環境下、60〜300分間行う。

【0099】

<電子写真用画像形成装置>

本発明の電子写真用画像形成装置の一例を図3に示す。図3において、イエロートナー、マゼンダトナー、シアントナー、ブラックトナーの各色トナー毎に設けられる画像形成ユニットa〜dが設けられる。各画像形成ユニットa〜dには、それぞれ矢印方向に回転する静電潜像担持体としての感光体5が設けられる。各感光体の周囲には、感光体を一様に帯電するための帯電装置11、一様に帯電処理した感光体にレーザー光10を照射して静電潜像を形成する露光手段、静電潜像を形成した感光体にトナーを供給し静電潜像を現像する現像装置9が設けられる。

【0100】

一方、給紙ローラ23により供給される紙等の記録材22を搬送する転写搬送ベルト20が駆動ローラ16、従動ローラ21、テンションローラ19に懸架されて設けられる。転写搬送ベルトには吸着ローラ24を介して吸着バイアス電源25の電荷が印加され、記録材を表面に静電気的に付着させて搬送するようになっている。

【0101】

各画像形成ユニットa〜dの感光体上のトナー像を、転写搬送ベルトによって搬送される記録材に転写するための電荷を印加する転写バイアス電源18が設けられる。転写バイアスは転写搬送ベルトの裏面に配置される転写ローラ17を介して印加される。各画像形成ユニットa〜dにおいて形成される各色のトナー像は、各画像形成ユニットa〜dに同期して可動される転写搬送ベルトによって搬送される記録材上に順次重畳して転写されるようになっている。

【0102】

更に、カラー電子写真用画像形成装置には、記録材上に重畳転写したトナー像を加熱などにより定着する定着装置15、画像形成された記録材を装置外に排出する搬送装置(不図示)が設けられる。

【0103】

一方、各画像形成ユニットa〜dには各感光体上に転写されずに残存する転写残トナーを除去し表面をクリーニングするクリーニングブレードを有するクリーニング装置12が設けられる。更に、その他感光体から掻き取られたトナーを収納する廃トナー容器が設けられる。クリーニングされた感光体は画像形成可能状態とされて待機するようになっている。

【0104】

上記各画像形成ユニットa〜dに設けられる現像装置9には、一成分現像剤として非磁性現像剤を収容した現像剤容器7と、現像剤容器の開口を閉塞するように設置され、現像剤容器から露出した部分で感光体と対向するように現像ローラ1が設けられる。

【0105】

現像剤容器内には、現像ローラにトナーを供給すると同時に、現像後現像ローラ上に使用されずに残留するトナーを掻き取るための現像剤供給ローラ7と、現像ローラ上のトナー層を形成すると共に、摩擦帯電する現像剤量規制部材8とが設けられている。これらはそれぞれ現像ローラに押圧されている。現像剤量規制部材を現像ローラの表面へ押圧する圧力は、15〜30gf/cmが好ましい。この範囲とすることにより本発明において高温高湿下におけるかぶり抑制に対してより効果を発現する。

【0106】

現像剤量規制部材には現像剤量規制部材バイアス電源13が接続され、現像ローラには現像ローラバイアス電源14が接続され、画像形成時において、現像剤量制部材と現像ローラ1にはそれぞれ電荷が印加される。現像剤量規制部材バイアス電源から出力される電圧は現像ローラバイアス電源から出力される電圧より50〜400V低い電圧が出力される。

【0107】

<トナー>

また、本発明においてはトナーが結着樹脂、着色剤及びワックス成分を少なくとも含有するトナー粒子と、無機微粉体とを有するトナーであって、前記トナーの個数平均粒径D1が3.0μm以上8.0μm以下であることが好ましい。また同時に、前記トナーに対する微小圧縮試験において測定されるトナーの粒子径をD(μm)、トナーの1粒子に負荷速度9.8×10-5N/secで、荷重9.8×10-4Nを負荷した時の最大変位量をX100(μm)、荷重2.0×10-4Nを負荷した時の変位量をX20(μm)としたとき、下記の数式(2)、数式(3)および数式(4)を満たし、フロー式粒子像分析装置で測定される前記トナーの円相当径(個数基準)2.0μm以上の粒子における平均円形度が0.970以上0.995以下であることが好ましい。

【0108】

【数2】

【0109】

本発明のトナーを上記の範囲とすることで、比較的小さな負荷ではほとんど変形せず形状を維持する為、現像装置内で受ける程度のストレスでトナーが劣化することが抑制される。その為、トナーが劣化し帯電性が低下することによるかぶり悪化を防止することが出来る。更に、トナーが劣化し流動性が低下することによる、現像ローラへのストレスの増大を抑制できる。その為、シリコーンゴム弾性層とポリウレタン表面層の密着性への影響を最低限に抑制し、高温高湿下におけるかぶり抑制に対してより効果を発揮する。

【0110】

本発明における微小圧縮試験は、(株)エリオニクス社製の超微小硬度計ENT1100を用いる。本装置は、圧子を試料へ押し込んだときの、圧子への負荷荷重と押し込み深さを負荷時、除荷時にわたり連続的に測定することにより、負荷荷重−押し込み深さ曲線を得、この曲線から微小圧縮硬度、弾性率等のデータを得るものである。この装置を用いた測定方法は、(株)エリオニクス発行のENT1100操作マニュアルに記載されているが、具体的には以下の通りである。

【0111】

20μm、20μm四方の平圧子を用い、測定環境は温度27℃、湿度60%RHとする。最大荷重を9.8×10-4Nに設定し、9.8×10-5N/secのスピードで荷重を掛ける。最大荷重(9.8×10-4N)に到達後、0.1secの間、その荷重で放置する。最大荷重到達後0.1sec経過時に変位している量を最大変位量X100(μm)とする。引き続き、上記最大荷重から9.8×10-5N/secのスピードで除荷し、荷重が0になったときの変位量(μm)を求める。上記最大変位量X100(μm)と荷重が0になったときの変位量(μm)の差を求め、弾性変位量Y(μm)とする。

【0112】

一方、最大荷重を9.8×10-4Nに設定し、9.8×10-5N/secのスピードで荷重を掛け、荷重が2.0×10-4Nに達したときの変位量をX20(μm)とする。

【0113】

実際の測定はセラミックセル上にトナーを塗布し、トナーがセル上に分散するように微小なエアーを吹き付ける。そのセルを装置にセットして測定する。

【0114】

測定は、装置付帯の顕微鏡を覗きながら測定用画面(横幅:160μm、縦幅:120μm)に無機微粉体を有するトナー粒子が1粒子で存在しているもの選択する。変位量の誤差を極力無くすため、トナー粒子径(D)が個数平均粒径D1の±0.20μmの範囲にあるもの(D1−0.20≦D≦D1+0.20)を選択して測定する。なお、測定用画面から任意の無機微粉体を有するトナー粒子を選択するが、トナー粒子径の測定手段は超微小硬度計ENT1100付帯のソフトを用いてトナー粒子の長径と短径を測定し、それらから求められるアスペクト比[(長径+短径)/2]をD(μm)とする。

【0115】

測定に際しては、トナー粒子径が上記条件を満たす、無機微粉体を有する任意のトナー粒子100個を選んで最大変位量X100を測定し、得られた最大変位量X100(μm)の最大値及び最小値から大きい順番又は小さい順番にそれぞれ10個のトナー粒子を除いた残り80個のトナー粒子をデータとして使用する。該選択されたトナー粒子80個についてそれぞれ最大変位量X100(μm)をトナー粒子径D(μm)で除し、80個のX100/Dの算術平均値を求め、X100/Dとする。X20/D、及びY/X100も同様に求める。

【0116】

本発明のトナー(実施例1のトナーA)の微小圧縮試験における荷重−変位曲線を表したグラフを図4に示す。また、トナーの平均円形度は、フロー式粒子像測定装置「FPIA−2100型」(東亜医用電子社製)を用い、この装置の操作マニュアルに従って下記項目の測定を行い、下記式を用いて算出する。

【0117】

【数3】

【0118】

また、トナーの個数平均粒径(D1)は、コールターマルチサイザー(コールター社製)を用い、個数分布、体積分布を出力するインターフェイス(日科機製)及びPC9801パーソナルコンピューター(NEC製)を接続し、この装置の操作マニュアルに従い測定する。

【0119】

具体的には、先ず、電解液として1級塩化ナトリウムを用いて1%NaCl水溶液を調製する。電解液としては、市販のISOTON R−II(コールターサイエンティフィックジャパン社製)も使用できる。前記電解水溶液100mlに測定試料(トナー)を5mg、及びコンタミノン水溶液(和光純薬工業株式会社製)0.1mlを加える。試料を懸濁した電解液は超音波分散器で約1分間分散処理を行い前記コールターマルチサイザーにより100μmアパーチャーを用いて、2.0μm以上のトナー粒子の体積、個数を測定して個数平均粒径(D1)を求める。

【0120】

上記微小圧縮試験に関する上記種々条件、及び平均円形度は、トナー粒子の製造方法や製造条件、及びワックス成分の物性等を調節することで満たすことが可能である。

【0121】

〔トナーの製造方法〕

本発明に用いられるトナー粒子は、どのような手法を用いて製造されても構わないが、懸濁重合法、乳化重合法、懸濁造粒法の如き、水系媒体中で造粒する製造法によって製造されることが好ましい。一般的な粉砕法により製造されるトナー粒子の場合、ワックス成分を多量にトナー粒子に添加することは、技術的難易度が非常に高い。水系媒体中でトナー粒子を造粒する製造法は、ワックス成分を多量にトナー粒子に添加しても、トナー粒子表面にワックス成分を存在させず、内包化することができる。これら製造法の中でも懸濁重合法はワックス成分のトナー粒子中への内包化による長期現像安定性、及び、溶剤を使用しないといった製造コスト面から最も好ましい製造方法の一つである。

【0122】

以下、本発明に用いられるトナー粒子を得る上で最も好適な懸濁重合法を例示して、該トナー粒子の製造方法を説明する。重合性単量体、着色剤、ワックス成分及び必要に応じて使用される他の添加物を、ホモジナイザー、ボールミル、コロイドミル、超音波分散機の如き分散機に依って均一に溶解または分散させ、これに重合開始剤を溶解し、重合性単量体組成物を調製する。次に、この重合性単量体組成物を分散安定剤含有の水系媒体中に懸濁して重合を行うことによってトナー粒子は製造される。

【0123】

懸濁重合法により得られるトナー粒子は、ワックス成分を内包化している完全カプセル構造を有している。本発明のトナーは、微小圧縮硬度が図4で示されるような荷重−変位曲線で屈曲点を有することが好ましい。この屈曲点は、トナー粒子の内部構造が関係し、該屈曲点までの傾きの大きい「荷重−変位曲線部」はシェル部、該屈曲点以降の傾きの小さい「荷重−変位曲線部」はコア部の変位を表していると推察される。更に、本発明のトナーにおいて、分子量分布、ワックス成分の種類、ワックス成分の含有量を好ましいものとすることで、微小圧縮試験時のシェル部とコア部の変位、及び弾性変位量Yを最適化することができ、微小圧縮硬度を最適化することができる。

【0124】

本発明に用いられるワックス成分は、炭化水素系ワックスを含み、且つ、該ワックス成分の含有量が結着樹脂の全量に対して4.0質量%以上25質量%以下であることが好ましい。ワックス成分の含有量が4.0質量%より小さいと、定着時の離型性効果が十分に発揮できず、定着体が低温になった場合に、転写紙の巻きつきが起こりやすくなる。一方、25質量%より大きいと、現像装置内において過剰な摩擦の如き機械的ストレスを受けた場合、ワックス成分がトナー粒子表面に偏在しやすくなりカブリや融着といった弊害を生じやすくなる。

【0125】

本発明に用いられるトナーのワックス成分としては、炭化水素系ワックスを含むことが好ましい。その他のワックス成分として、以下のものが挙げられる。アミドワックス、高級脂肪酸、長鎖アルコール、ケトンワックス、エステルワックス及びこれらのグラフト化合物、ブロック化合物の如き誘導体。必要に応じて2種以上のワックス成分を併用しても良い。

【0126】

本発明に用いられる炭化水素系ワックスとしては、以下のものが挙げられる。パラフィンワックスの如き石油系ワックス及びその誘導体;フィッシャートロプシュ法によるフィッシャートロプシュワックス及びその誘導体;ポリプロピレンワックスの如きポリオレフィンワックス及びその誘導体。誘導体には酸化物や、ビニルモノマーとのブロック共重合物、グラフト変性物も含まれる。これらワックス成分は単独で又は2種以上を併せて用いられる。

【0127】

これらの中でも、フィッシャートロプシュ法による炭化水素系ワックスを使用した場合、特に接触現像における現像性を長期にわたり良好に維持し、かぶりを抑制することができる。

【0128】

本発明に用いられるトナーの結着樹脂としては、一般的に用いられているスチレン−アクリル共重合体、スチレン−メタクリル共重合体、エポキシ樹脂、スチレン−ブタジエン共重合体が挙げられる。重合性単量体としては、ラジカル重合が可能なビニル系重合性単量体を用いることが可能である。ビニル系重合性単量体としては、単官能性重合性単量体或いは多官能性重合性単量体を使用することができる。

【0129】

結着樹脂を生成するための重合性単量体としては、以下のものが挙げられる。スチレン;o−(m−,p−)メチルスチレン、m−(p−)エチルスチレンの如きスチレン系単量体;アクリル酸プロピル、メタクリル酸プロピル、アクリル酸ブチル、メタクリル酸ブチル、アクリル酸オクチル、メタクリル酸オクチル、アクリル酸2−エチルヘキシル、メタクリル酸2−エチルヘキシルの如きアクリル酸エステル系単量体或いはメタクリル酸エステル系単量体。

【0130】

また、本発明のトナーに使用するトナー粒子を製造する場合においては、トナーのTHF可溶分が好ましい分子量分布を有するように、低分子量ポリマーを添加することが好ましい。低分子量ポリマーは、懸濁重合法によってトナー粒子を製造する場合には、重合性単量体組成物中に添加することができる。低分子量ポリマーとしては、ゲルパーミエーションクロマトグラフィー(GPC)により測定される重量平均分子量(Mw)が2,000以上5,000以下の範囲で、且つ、Mw/Mnが4.5未満、好ましくは3.0未満のものが好ましい。

【0131】

低分子量ポリマーの例としては、低分子量ポリスチレン、低分子量スチレン−アクリル酸エステル共重合体、低分子量スチレン−アクリル共重合体が挙げられる。

【0132】

本発明のトナーにおいて、上述の結着樹脂と共にポリエステル樹脂やポリカーボネート樹脂の如きカルボキシル基を有する極性樹脂を併用することができる。

【0133】

例えば、懸濁重合法により直接トナー粒子を製造する場合には、分散工程から重合工程に至る重合反応時に極性樹脂を添加することができる。その場合、トナー粒子となる重合性単量体組成物と水系分散媒体の呈する極性のバランスに応じて、添加した極性樹脂がトナー粒子の表面に薄層を形成したり、トナー粒子表面から中心に向け傾斜性をもって存在するように、極性樹脂の存在状態を制御することができる。即ち、極性樹脂を添加することによって、コアシェル構造のシェル部を強化することができるので、本発明のトナーの微小圧縮硬度を最適化することに貢献できる。

【0134】

本発明に用いられる極性樹脂としては、ポリエステル樹脂、エポキシ樹脂、スチレン−アクリル酸共重合体、スチレン−メタクリル酸共重合体、スチレン−マレイン酸共重合体が挙げられる。特に極性樹脂として、数平均分子量3,000以上10,000以下にメインピークの分子量を有するポリエステル樹脂がトナー粒子の流動性、負摩擦帯電特性を良好にし、かぶりを抑制することができるので好ましい。

【0135】

本発明のトナーの製造に用いられる重合開始剤としては、1,1,3,3−テトラメチルブチルパーオキシ2−エチルヘキサノエートの如き過酸化物系重合開始剤を使用できる。

【0136】

本発明のトナーは、着色力を付与するために着色剤を必須成分として含有する。本発明に好ましく使用される着色剤として、以下の有機顔料、有機染料、無機顔料が挙げられる。シアン系着色剤としての有機顔料又は有機染料としては、銅フタロシアニン化合物及びその誘導体、アントラキノン化合物、塩基染料レーキ化合物が挙げられる。マゼンタ系着色剤としての有機顔料又は有機染料としては、以下のものが挙げられる。縮合アゾ化合物、ジケトピロロピロール化合物、アントラキノン、キナクリドン化合物、塩基染料レーキ化合物、ナフトール化合物、ベンズイミダゾロン化合物、チオインジゴ化合物、ペリレン化合物。

【0137】

イエロー系着色剤としての有機顔料又は有機染料としては、縮合アゾ化合物、イソインドリノン化合物、アントラキノン化合物、アゾ金属錯体、メチン化合物、アリルアミド化合物に代表される化合物が挙げられる。黒色着色剤としては、カーボンブラック、上記イエロー系着色剤/マゼンタ系着色剤/シアン系着色剤を用い黒色に調色されたものが挙げられる。これらの着色剤は、単独又は混合し更には固溶体の状態で用いることができる。

【0138】

前記トナー製造時の水系媒体の調製時に使用する分散安定剤としては、公知の無機系及び有機系の分散安定剤が挙げられる。水系媒体調製時に使用する分散安定剤としては、無機系の難水溶性の分散安定剤が好ましく、しかも酸に可溶性である難水溶性無機分散安定剤を用いることが好ましい。難水溶性無機分散安定剤を用い、水系媒体を調製する場合に、これらの分散安定剤の使用量は重合性単量体100質量部に対して、0.2〜2.0質量部であることが好ましい。また、重合性単量体組成物100質量部に対して300〜3,000質量部の水を用いて水系媒体を調製することが好ましい。

【0139】

本発明において、上記のような難水溶性無機分散安定剤が分散された水系媒体を調製する場合には、市販の分散安定剤をそのまま用いて分散させてもよい。また、細かい均一な粒度を有する分散安定剤の粒子を得るために、水の如き液媒体中で、高速撹拌下、難水溶性無機分散安定剤を生成させて水系媒体を調製してもよい。例えば、リン酸三カルシウムを分散安定剤として使用する場合、高速撹拌下でリン酸ナトリウム水溶液と塩化カルシウム水溶液を混合してリン酸三カルシウムの微粒子を形成することで、好ましい分散安定剤を得ることができる。

【0140】

本発明のトナーにおいては、必要に応じて荷電制御剤をトナー粒子と混合して用いることも可能である。荷電制御剤を配合することにより、荷電特性を安定化、現像システムに応じた最適の摩擦帯電量のコントロールが可能となる。荷電制御剤としては、公知のものが利用でき、特に帯電スピードが速く、かつ、一定の帯電量を安定して維持できる荷電制御剤が好ましい。さらに、トナー粒子を直接重合法により製造する場合には、重合阻害性が低く、水系媒体への可溶化物を実質的に含まない荷電制御剤が特に好ましい。

【0141】

本発明の効果を十分に発揮するためには、金属を含有するサリチル酸系化合物が好ましく、特にその金属がアルミニウムまたはジルコニウムが好ましい。最も好ましい荷電制御剤としては、3,5−ジ−tert−ブチルサリチル酸アルミニウム化合物である。荷電制御剤の好ましい配合量は、重合性単量体又は結着樹脂100質量部に対して0.01〜20質量部、より好ましくは0.5〜10質量部である。

【0142】

本発明のトナー粒子には流動性向上剤として、無機微粉体が添加されている。トナー粒子に外添される無機微粉体としては、シリカ微粉体、酸化チタン微粉体、アルミナ微粉体またはそれらの複酸化物微粉体の如き微粉体が挙げられる。これらの中でもシリカ微粉体及び酸化チタン微粉体が好ましい。

【0143】

シリカ微粉体としては、ケイ素ハロゲン化物の蒸気相酸化により生成された乾式シリカ又はヒュームドシリカ、及び水ガラスから製造される湿式シリカが挙げられる。無機微粉体としては、表面及びシリカ微粉体の内部にあるシラノール基が少なく、またNa2O、SO32-の少ない乾式シリカの方が好ましい。また乾式シリカは、製造工程において、塩化アルミニウム、塩化チタン他の如き金属ハロゲン化合物をケイ素ハロゲン化合物と共に用いることによって製造された、シリカと他の金属酸化物の複合微粉体であっても良い。

【0144】

無機微粉体は、トナーの流動性改良及びトナー粒子の帯電均一化のためにトナー粒子に外添される。無機微粉体を疎水化処理することによって、トナーの帯電量の調整、環境安定性の向上、高湿環境下での特性の向上を達成することができるので、疎水化処理された無機微粉体を用いることが好ましい。トナーに添加された無機微粉体が吸湿すると、トナーとしての帯電量が低下し、現像性や転写性の低下が生じ易くなる。

【0145】

無機微粉体の疎水化処理の処理剤としては、未変性のシリコーンワニス、各種変性シリコーンワニス、未変性のシリコーンオイル、各種変性シリコーンオイル、シラン化合物、シランカップリング剤、その他有機ケイ素化合物、有機チタン化合物が挙げられる。これらの処理剤は単独で或いは併用して用いられても良い。

【0146】

その中でも、シリコーンオイルにより処理された無機微粉体が好ましい。より好ましくは、無機微粉体をカップリング剤で疎水化処理すると同時或いは処理した後に、シリコーンオイルにより処理したシリコーンオイル処理された疎水化処理無機微粉体が高湿環境下でもトナー粒子の帯電量を高く維持し、選択現像性を低減する上でよい。

【実施例】

【0147】

以下、実施例により本発明をより具体的に説明する。尚、重量平均分子量は、ゲルパーミュエーションクロマトグラフィー(GPC)によるポリスチレン換算重量平均分子量である。

<製造例>

製造例1〜12は高分子化合物1〜12の製造例、また製造例13〜17はトナー1〜5の製造例である。

【0148】

<製造例1>[高分子化合物1の作製]

攪拌機、冷却器および温度計を備えたガラス製の1リットルフラスコ中に、溶媒としてエタノール300質量部を投入した。攪拌下、温度を80℃に保ち、窒素ガスを通しながら、平均分子式が下記の式(A)で示される化合物50質量部、メチルメタクリレート1質量部、ラジカル重合開始剤(α,α’−アゾビスイソブチロニトリル)0.3質量部の混合物を1時間かけて滴下した。さらに、80℃で6時間重合反応を行った。このエタノール溶液の一部を多量のメタノール中に投入して、攪拌、静置し沈殿物を得た。沈殿物を減圧乾燥し、高分子化合物1を得た。

【0149】

【化27】

【0150】

このようにして得られた高分子化合物1を、29Si−NMR、13C−NMR及びFT−IRにより分析したところ、各単量体の炭素炭素間の二重結合が開裂した構造である、下記の式(A−1)で示されるαユニットおよびβユニットを有していた。また、高分子化合物1中におけるαユニットの含有量(モル%)は80.0%であり、式(5)で示される構造の繰返し数は1であった。重量平均分子量は約7000であった。

【0151】

【化28】

【0152】

<製造例2〜12>[高分子化合物2〜12の作製]

フラスコ中に滴下する混合物(単量体の種類および量、ラジカル重合開始剤の量)を表1に示す条件とした。それ以外の条件は製造例1と同様にして、高分子化合物2〜12を得て評価した。各単量体の炭素炭素間の二重結合が開裂した構造であるαユニットの含有量、並びに重量平均分子量を表1に示す。

【0153】

【化29】

【0154】

【化30】

【0155】

【化31】

【0156】

【化32】

【0157】

【化33】

【0158】

<製造例13>[トナーAの作製]

スチレン単量体100質量部に対して、C.I.Pigment Blue15:3を16.5質量部、ジ−ターシャリーブチルサリチル酸のアルミ化合物〔ボントロンE88(オリエント化学工業社製)〕を3.0質量部用意した。これらを、アトライター(三井鉱山社製)に導入し、半径1.25mmのジルコニアビーズ(140質量部)を用いて200rpmにて25℃で180分間撹拌を行い、マスターバッチ分散液1を調製した。

【0159】

一方、イオン交換水710質量部に0.1M−Na3PO4水溶液450質量部を投入し60℃に加温した後、1.0M−CaCl2水溶液67.7質量部を徐々に添加してリン酸カルシウム化合物を含む水系媒体を得た。

【0160】

次いで以下の6成分を65℃に加温し、TK式ホモミキサー(特殊機化工業製)を用いて、5,000rpmにて均一に溶解し分散した。

・マスターバッチ分散液1:40質量部、

・スチレン単量体:28質量部、

・n−ブチルアクリレート単量体:18質量部、

・低分子量ポリスチレン(Mw=3,000、Mn=1,050、Tg=55℃):20質量部、

・炭化水素系ワックス(フィッシャートロプシュワックス、最大吸熱ピーク=78℃、Mw=750):9質量部、

・ポリエステル樹脂(テレフタル酸:イソフタル酸:プロピレンオキサイド変性ビスフェノールA(2モル付加物):エチレンオキサイド変性ビスフェノールA(2モル付加物)=30:30:30:10の重縮合物、酸価11、Tg=74℃、Mw=11,000、Mn=4,000):5質量部。

【0161】

これに、重合開始剤1,1,3,3−テトラメチルブチルパーオキシ2−エチルヘキサノエートの70%トルエン溶液7.0質量部を溶解し、重合性単量体組成物を調製した。

【0162】

前記水系媒体中に上記重合性単量体組成物を投入し、温度65℃、窒素雰囲気下において、TK式ホモミキサーにて10,000rpmで10分間撹拌し重合性単量体組成物を造粒し、その後、パドル撹拌翼で撹拌しつつ温度67℃に昇温し、重合性ビニル系単量体の重合転化率が90%に達したところで、0.1モル/リットルの水酸化ナトリウム水溶液を添加して水系分散媒体のpHを9に調整した。更に昇温速度40℃/hで80℃に昇温し4時間反応させた。重合反応終了後、減圧下でトナー粒子の残存モノマーを留去した。水系媒体を冷却後、塩酸を加えpHを1.4にし、6時間撹拌することでリン酸カルシウム塩を溶解した。トナー粒子を濾別し水洗を行った後、温度40℃にて48時間乾燥し、シアン色のトナー粒子Aを得た。

【0163】

このトナー粒子A100質量部に対し、ヘキサメチルジシラザンで表面処理された疎水性シリカ微粉体1.0質量部(数平均一次粒子径:7nm)、ルチル型酸化チタン微粉体0.15質量部(数平均一次粒子径:30nm)をヘンシェルミキサー(三井鉱山社製)で5分間乾式混合して、本発明のトナーAを得た。トナー物性は、D1:5.1μm、X100/D:0.550、X20/D:0.040、平均円形度:0.982であった。

【0164】

<製造例14>[トナーBの作製]

トナーAのワックスの添加量を16質量部に変更した以外は、トナーAの場合と同様にしてトナーBを得た。トナー物性は、D1:5.2μm、X100/D:0.590、X20/D:0.038、平均円形度:0.978であった。

【0165】

<製造例15>[トナーCの作製]

トナーAの製造例13の重合性単量体組成物の調製において、低分子量ポリスチレン(Mw=3,000、Mn=1,050、Tg=55℃)の添加量を10質量部に、スチレン単量体の添加量を33.5質量部に、n−ブチルアクリレート単量体の添加量を22.5質量部に、重合開始剤溶液の添加量を7.2質量部に変更すること以外は、製造例13と同様にして、トナーCを得た。トナー物性は、D1:5.2μm、X100/D:0.530、X20/D:0.055、平均円形度:0.976であった。

【0166】

<製造例16>[トナーDの作製]

下記の4材料を予め混合物し、二軸エクストルーダーで溶融混練し、冷却した混練物をハンマーミルで粗粉砕し、粗粉砕物をジェットミルで微粉砕し、得られた微粉砕物を分級した。これを、更に、羽根が回転して機械式に処理を行う形式の表面処理装置を用いて球形化処理を行い、トナー粒子を得た。得られたトナー粒子に対して、製造例13のトナーAと同様にして無機微粉体を外添し、トナーDを得た。

・結着樹脂[スチレン−n−ブチルアクリレート共重合樹脂(Mw=30,000、Tg=62℃)]:100質量部、

・C.I.Pigment Blue15:3 :6質量部、

・ジ−ターシャリーブチルサリチル酸のアルミ化合物〔オリエント化学工業社製:ボントロンE88〕:2質量部、

・エステルワックス(ベヘン酸ベヘニル:最大吸熱ピーク=72℃、Mw=700):5.0質量部。

【0167】

トナー物性は、D1:5.4μm、X100/D:0.490、X20/D:0.111、平均円形度:0.965であった。

【0168】

<製造例17>[トナーEの作製]

製造例16と同様の4材料(使用量も同じ)を予め混合物し、二軸エクストルーダーで溶融混練し、冷却した混練物をハンマーミルで粗粉砕し、粗粉砕物をジェットミルで微粉砕し、得られた微粉砕物を分級してトナー粒子を得た。得られたトナー粒子に対して、製造例13のトナーAと同様にして無機微粉体を外添し、トナーEを得た。

【0169】

トナー物性は、D1:5.2μm、X100/D:0.630、X20/D:0.097、平均円形度:0.958であった。

【0170】

〔実施例1〕

<1.弾性ローラ1の作製>

外径8mm、長さ280mmのSUS304製の導電性軸芯体にプライマー(商品名:「DY35−051」、東レ・ダウコーニング(株)製)を塗布し、内径16mmの円筒状金型内に同心となるように設置した。該円筒状金型内に弾性層材料として液状シリコーンゴム材料(商品名:「SE6724A/B」、東レ・ダウコーニング(株)製)100.0質量部と、製造例1で得られた高分子化合物1:5.0質量部、カーボンブラック(商品名:「トーカブラック#7360SB」、東海カーボン(株)製):35.0質量部と、耐熱性付与剤としてシリカ粉体:0.2質量部と、白金触媒0.1:質量部を混合した付加型シリコーンゴム組成物を金型内に注入した。温度130℃で20分間加熱した後、金型を50℃まで冷却し、導電性軸芯体と一体となった弾性層を金型から取り出した。次にこの弾性層を温度200℃で2時間加熱して硬化反応を完結させ、厚み4mmのシリコーンゴム弾性層を有する弾性ローラ1を作製した。

【0171】

<2.ポリウレタン表面層の作製>

[2−1.ポリオールの合成]

結着樹脂成分として、ポリテトラメチレングリコールPTG1000SN(商品名、保土谷化学社製)100質量部に、イソシアネート化合物ミリオネートMT(商品名、日本ポリウレタン工業社製)20質量部をMEK溶媒中で段階的に混合し、窒素雰囲気下80℃にて7時間反応させて、水酸基価が20のポリエーテルポリオールを作製した。

【0172】

[2−2.イソシアネートの合成]

窒素雰囲気下、数平均分子量500のポリプロピレングリコール100質量部に対し、粗製MDI57質量部を90℃で2時間加熱反応した後、ブチルセロソルブを固形分70質量%になるように加え、固形分当たりのNCO%が5.0質量%のイソシアネート化合物を得た。その後、反応物温度50℃の条件下、MEKオキシム22質量部を滴下し、ブロックポリイソシアネートを得た。

【0173】

[2−3.表面層用塗料の作製]

このようにして作製したポリオールに対し、ブロックポリイソシアネートをNCO/OH基比が1.4になるように混合し、結着樹脂固形分100質量部に対し、カーボンブラック(商品名:MA100、三菱化学社製)30質量部を混合し、総固形分比が35質量%になるようにMEKに溶解、混合し、1.5mmの粒径のガラスビースを用いてサンドミルにて4時間分散して分散液1を作製した。上記原料混合液にポリウレタン樹脂粒子(商品名:アートパールC400(φ14μm)、根上工業(株)製)を20質量部加え、ボールミルで攪拌分散したものをポリウレタン表面層の原料液とした。

【0174】

このポリウレタン表面層の原料を、弾性ローラ1上にディッピングにより膜厚10.0μmとなるように塗布し、80℃のオーブンで15分間乾燥後、140℃のオーブンで2時間硬化し、現像ローラ1を作製した。

【0175】

<3.評価>

評価には図3に示す電子写真用画像形成装置の構成を有する日本ヒューレット・パッカード社製レーザービームプリンタ「CLJ4700dn」(商品名、プリント速度を30枚/分から40枚/分とした。また、カートリッジ内の現像剤量規制部材を厚さ80μmのSUS304製に変更した。以下、改造機及び、改造カートリッジという。)を用いた。

【0176】

[3−1.かぶり評価]

現像ローラ1及びトナーAを改造カートリッジに装填後、温度40℃湿度95%RHの超高温高湿環境に30日間放置した。その後、環境温度35℃湿度90%RHの高温高湿環境に移動し、24時間放置した。また、現像材料規制部材の押圧は20gf/cmとした。その後、同環境下、改造カートリッジを改造機に装填し、現像ローラにバイアス−300V、SUS304製現像剤規制部材にバイアス−500Vを印加し、40枚/分の速度で印字率0.5%にてLETTERサイズ紙を30000枚連続出力した後、同環境下で72時間放置した。その後、10枚/分の速度で白ベタ画像出力中にプリンターを停止し、かぶり評価を行った。結果を表1に示す。評価方法は以下の通りである。

【0177】

感光体上に付着したトナーを透明のテープ(商品名:「ポリエステルテープNo.550」、ニチバン(株)社製)で剥がしとった。次に、このテープを白色の紙(商品名:「Business Multipurpose 4200」、XEROX社製)に貼り付けて、反射濃度計(商品名:「TC−6DS/A」、東京電色社製)にて反射濃度を測定した。その際、フィルターにグリーンフィルターを使用した。透明テープのみを白色の紙に貼り付けて基準とし、基準に対する反射率の低下量(%)をかぶり値(%)とし、以下の基準によりかぶり評価を行った。

A:0.5%未満、

B:0.5%以上1.0%未満、

C:1.0%以上2.5%未満、

D:2.5%以上5.0%未満、

E:5%以上。

【0178】

[3−2.シリコーンゴム弾性層とポリウレタン表面層の密着性の評価]

前記かぶり評価に用いた現像ローラのトナーを清掃の後、1mm間隔で現像ローラの長手方向に11本、周方向に11本切り込みを入れた。その切り込みをすべて覆うように、前記テープ(商品名:「ポリエステルテープNo.550」、ニチバン(株)社製)を貼り付けた。テープを密着させた後、剥離し、切り込みによって形成された100マスのうち表面層が剥離した数でシリコーンゴム弾性層とポリウレタン表面層の密着性を評価した。評価結果を表2に示す。評価基準は以下の通りである。

A:5マス未満、

B:5マス以上10マス未満、

C:10マス以上25マス未満、

D:25マス以上50マス未満、

E:50マス以上。

【0179】

〔実施例2〜5〕

トナーの種類を表2のものに変更した以外は実施例1と同様に評価した。評価結果を表2に示す。

【0180】

〔実施例6〜9〕

現像材料規制部材の当接圧を表2の値に変更した以外は実施例1と同様に評価した。評価結果を表2に示す。

【0181】

〔実施例10〜14〕

現像ローラの弾性ローラ製造時の高分子化合物1の添加量を表2の値に変更した以外は実施例1と同様に現像ローラ10〜14を作製し、実施例1と同様に評価した。評価結果を表2に示す。

〔実施例15〜26〕

現像ローラの弾性ローラ製造時の高分子化合物の種類と添加量を表2の条件に変更した以外は実施例1と同様に現像ローラ15〜26を作製し、実施例1と同様に評価した。評価結果を表2に示す。

〔比較例1〕

現像ローラの弾性ローラ製造時に高分子化合物を添加しなかった以外は実施例1と同様に現像ローラ19を作製し、実施例1と同様に評価した。評価結果を表2に示す。

〔比較例2〕

現像ローラの弾性ローラ製造時において、高分子化合物1に代えて高分子化合物12を添加する以外は実施例1と同様に現像ローラ20を作製し、実施例1と同様に評価した。評価結果を表2に示す。

【0182】

以上の実施例および比較例の結果より、シリコーンゴム弾性層とポリウレタン表面層を有する現像ローラにおいてシリコーンゴム弾性層に特定のユニットを有する化合物を含有させることにより、高温高湿下における長期間の画像出力後においても現像ローラを構成する層間に微小な剥がれを生じず、その結果、かぶりを抑制することが出来ることが分かる。

【0183】

【表1】

【0184】

【表2】

【符号の説明】

【0185】

1‥‥現像ローラ

2‥‥導電性軸芯体

3‥‥シリコーンゴム弾性層

4‥‥ポリウレタン表面層

【技術分野】

【0001】

本発明は電子写真用画像形成装置に関する。

【背景技術】

【0002】

複写機や光プリンタの如き電子写真用画像形成装置の画像形成方法としては、非磁性一成分のトナーを用いた現像方法が知られている。具体的には、回転可能な静電潜像担持体である感光体を帯電ローラの如き帯電手段により帯電し、帯電した感光体の表面にレーザー光を露光して静電潜像を形成する。次に、画像形成装置の現像装置において、現像剤容器内のトナーが現像剤供給ローラ及び現像剤量規制部材によって現像ローラ上に塗布され、感光体と現像ローラとの接触部でトナーによる静電潜像の現像が行われる。その後、感光体上のトナー像は転写部において中間転写体を介して、又は、介さずに記録材上に転写され、定着部において熱と圧力によりトナー像が記録材に定着され、定着画像を有する記録材が画像形成装置外へ排出される。

【0003】

このような画像形成方法において、現像装置としては、以下のような構成を有するものを挙げることができる。トナーを収納する現像剤容器の開口を閉塞し、且つ、一部を容器外に露出させ、この露出部分が感光体に対向するように現像ローラを設ける。現像剤容器内には、現像ローラにトナーを供給する現像剤供給ローラと、現像ローラ上にトナー層を形成し、現像ローラ上のトナーを一定量にする現像剤量規制部材とが設けられる。静電潜像の現像後、現像ローラ上に残留するトナーは現像剤供給ローラによって掻き取られ、現像剤容器内のトナーと混合される。

【0004】

このような非磁性一成分現像法で用いられる現像ローラは、トナー層を介して感光体や現像剤量規制部材から現像ローラ表面に対して押圧されている為、現像ローラ表面に対して垂直な方向に応力を受ける。また、画像形成時には現像ローラが回転するため、現像剤量規制部材との押圧部で摩擦力が発生し、現像ローラ表面に対して平行な方向にも応力を受ける。一般的に現像ローラは感光体と周速差をつけている為、感光体との押圧部でも摩擦力を受け、現像ローラ表面に対して平行な方向に応力を受ける。近年、電子写真用画像形成装置は高速化、高耐久化しており、このような現像ローラへの応力によるストレスは増大する方向である。

【0005】

非磁性一成分現像法で用いられる現像ローラの一例としては特許文献1のように、導電性軸体上に弾性層、更にその外周上に表面層を設けるような多層構成の現像ローラが挙げられる。多層構成の現像ローラは、高速、高耐久、高温、高湿といった過度のストレスがかかるような状況で画像出力することによって以下のような問題が発生することがあった。

【0006】

多層構成の現像ローラでは過度のストレスがかかると、層間に微小な剥がれが生じることがあった。高温高湿下でこのような現象が発生すると、水分が層間の微小な剥がれ部に浸入し、剥がれをより促進させる。また、高温高湿下では水が層間の剥がれ部に存在しつづける為、剥がれ部は抵抗が低下し、トナーの電荷を逃がしやすくなる。また、剥がれ部では、表面層が固定されないので、トナーとの摩擦帯電不良が発生し、トナーに対して電荷を与えにくくなる。以上の要因で、高温高湿下で長期間使用した場合、トナーが正常な電荷を持てず、帯電不良のトナーが非画像形成部に現像されてしまう画像(いわゆる、かぶり)が発生することがあった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平02−259785号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の課題は、高温高湿下における長期間の画像出力後においても現像ローラを構成する層間に微小な剥がれを生じず、その結果、かぶりを抑制することの出来る現像ローラを具備し、高品位な画像を提供することの出来る電子写真用画像形成装置を提供することにある。

【課題を解決するための手段】

【0009】

本発明者らは、シリコーンゴム弾性層、及び、シリコーンゴム弾性層の外周面上に形成されたポリウレタン表面層を有する現像ローラにおいて、シリコーンゴム弾性層に特定のユニットを有する化合物を含有させることにより、高温高湿下における長期間の画像出力後においても現像ローラを構成する層間に微小な剥がれを生じず、その結果、かぶりを抑制することが出来ることを見出した。かかる知見に基づき、本発明を完成するに至った。

【0010】

即ち、本発明は、静電潜像担持体と、該静電潜像担持体に当接しその表面にトナーを供給してトナー像を形成するための現像ローラと、該現像ローラに当接しその表面上にトナー層を形成する現像剤量規制部材とを備えた電子写真用画像形成装置であって、該現像ローラは導電性軸芯体と、該導電性軸芯体の外周面上に形成されたシリコーンゴム弾性層と、該シリコーンゴム弾性層の外周面上に形成されたポリウレタン表面層とを有し、該シリコーンゴム弾性層が下記の式(1)および式(2)で示されるユニットを有する高分子化合物を含有することを特徴とする電子写真用画像形成装置である。

【0011】

【化1】

【0012】

【化2】

【0013】

式(1)および式(2)中、R1及びR2は、それぞれ独立に水素原子または炭素原子数1以上4以下のアルキル基である。Gは、下記の式(3)で表わされる構造を有する基である。Jは、下記の式(8)で示される基である。

【0014】

【化3】

【0015】

式(8)中、R18は炭素原子数1以上6以下のアルキル基、または、メチル基およびエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基である。

【0016】

【化4】

【0017】

式(3)中、Aは炭素原子数2以上10以下のアルキレン基、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニレン基、下記の式(6)および式(7)で表わされる2価の基からなる群から選ばれる基を示す。aは0または1である。E1、E2およびE3は、それぞれ独立に下記の式(4)で表わされる基である。

【0018】

【化5】

【0019】

【化6】

【0020】

式(6)および式(7)中、R8およびR9はそれぞれ独立に、炭素原子数1以上5以下のアルキレン基、または、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニレン基である。

【0021】

【化7】

【0022】

式(4)中、kは0または1である。hは0以上3以下の整数である。Z1は炭素原子数2以上5以下のアルキレン基、または、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニレン基である。

【0023】

R3、R4、R6及びR7は、それぞれ独立に、炭素原子数1以上5以下のアルキル基、または、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基である。R5は、炭素原子数1以上10以下のアルコキシル基、メチル基およびエチル基から選ばれる少なくとも一方で置換されていてもよいフェノキシ基、または下記の式(9)で示される基である。

【0024】

Xは、水素原子、炭素原子数1以上10以下のアルキル基、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基、及び下記式(5)で表わされる基からなる群から選ばれる基である。

【0025】

【化8】

【0026】

式(5)中、rは0または1であり、sは0以上3以下の整数である。Z2は炭素原子数2以上5以下のアルキレン基、または、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニレン基である。R10、R11、R12及びR14は、それぞれ独立に、炭素原子数1以上5以下のアルキル基、または、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基である。R12は炭素原子数1以上10以下のアルコキシル基、メチル基およびエチル基から選ばれる少なくとも一方で置換されていてもよいフェノキシ基、または下記の式(9)で示される基である。

【0027】

X2は水素原子、炭素原子数1以上10以下のアルキル基、メチル基およびエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基、および上記式(5)で表わされる基からなる群から選ばれる基である。

【0028】

式(4)においてXが式(5)で表わされる基である場合における式(5)で表わされる基の繰り返しの数は1以上10以下であり、かつ、最末端を構成している式(5)中のX2は、水素原子、炭素原子数1以上10以下のアルキル基、または、メチル基およびエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基である。

【0029】

【化9】

【0030】

式(9)中、R15、R16及びR17は、それぞれ独立に炭素原子数1以上5以下のアルキル基、または、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基である。

【発明の効果】

【0031】

本発明によれば、高温高湿下における長期間の画像出力後においても現像ローラを構成する層間に微小な剥がれを生じず、その結果、かぶりを抑制することの出来る現像ローラを具備し、高品位な画像を提供することの出来る電子写真用画像形成装置を提供することができる。

【図面の簡単な説明】

【0032】

【図1】本発明の現像ローラの一例を示す概略断面図である。

【図2】本発明の現像ローラの浸漬塗工装置の一例を示す概略構成図である。

【図3】本発明に係る電子写真用画像形成装置の一例を示す概略構成図である。

【図4】本発明におけるトナーAの微小圧縮試験における荷重−変位曲線である。

【発明を実施するための形態】

【0033】

本発明は、静電潜像担持体と、該静電潜像担持体に当接しその表面にトナーを供給してトナー像を形成するための現像ローラと、該現像ローラに当接しその表面上にトナー層を形成する現像剤量規制部材とを備えた電子写真用画像形成装置であって、該現像ローラは導電性軸芯体と、該導電性軸芯体の外周面上に形成されたシリコーンゴム弾性層と、該シリコーンゴム弾性層の外周面上に形成されたポリウレタン表面層とを有し、該シリコーンゴム弾性層が式(1)および式(2)で示されるユニットを有する高分子化合物を含有することを特徴とする電子写真用画像形成装置である。

【0034】

本発明の現像ローラ1は、図1に示すような構成をとる。現像ローラ1は、導電性軸芯体2と、導電性軸芯体の外周面上に設けられたシリコーンゴム弾性層3と、シリコーンゴム弾性層の外周面上に形成されたポリウレタン表面層4を有する。

【0035】

本発明の現像ローラはシリコーンゴム弾性層が式(1)および式(2)で示されるユニットを有する高分子化合物(以下、適宜「本発明の高分子化合物」という)を含有することを特徴とする。式(1)で示されるユニットは、側鎖にシロキサンデンドリマー構造(ポリシロキサン構造を核とし、シロキサン結合とシルアルキレン結合が交互に配列した高分岐構造)を有し、バルキーなポリシロキサン構造を有するのが特徴である。一方、式(2)で示されるユニットは、側鎖に水素原子または1価の有機基を持つものであり非シリコーン系の構造である。式(1)のユニットはポリシロキサン構造がシリコーンゴムとの親和性に寄与し、非シリコーン系の式(2)のユニットはポリウレタン表面層との親和性に寄与すると考えている。また、式(1)のポリシロキサン構造はバルキーであり、高温下でも分子運動が小さく、シリコーンゴムとの親和性を維持することが出来る。その結果、高温高湿下での長期間の画像出力後もシリコーンゴム弾性層とポリウレタン表面層の密着力を維持し、かぶりを抑制できると考えている。

【0036】

<導電性軸芯体>

本発明の導電性軸芯体は、その外周面上に形成されるシリコーンゴム弾性層を支持可能な強度を有し、シリコーンゴム弾性層の電極として作用する導電性を有するものである。導電性軸芯体の材質としては、例えば、アルミニウム、銅合金及びステンレス鋼等の金属又は合金;クロム又はニッケルで鍍金処理を施した鉄;導電性を有する合成樹脂を挙げることができる。更に、金属製軸芯体にめっき、酸化処理等の防錆処理を行ったものであってもよい。

【0037】

導電性軸芯体の形状は円柱状、円筒状いずれであってもよく、必要に応じて表面にプライマー処理を行ってもよい。導電性軸芯体の外径は、例えば、直径4〜10mmの範囲を挙げることができる。

【0038】

<シリコーンゴム弾性層>

本発明のシリコーンゴム弾性層を構成する基材としては付加型シリコーンゴムを使用できる。付加型シリコーンゴムとしては下記の(S1)または(S2)で表される化合物を使用できる。

【0039】

【化10】

【0040】

【化11】

【0041】

式(S1)および式(S2)中のRは炭化水素基であり、具体的には以下のものが挙げられる。メチル、エチル、プロピル、ブチル、ペンチル、ヘキシル、オクチル、デシル、ドデシル等のアルキル基、シクロヘキシル等のシクロアルキル基、フェニル等のアリール基、2−フェニルエチル、2−フェニルプロピル等のアラルキル基、クロロメチル、クロロフェニル、3−シアノプロピル、3,3,3−トリフルオロプロピル等の置換炭化水素基。

【0042】

また、必要に応じて、無機充填フィラーを添加することができる。具体的には以下のものが挙げられる。乾式シリカ、湿式シリカ、炭酸カルシウム、タルク(含水けい酸マグネシウム)、酸化クロム、ベンガラ(酸化鉄)、硫酸アルミニウム、硫酸バリウム、リトポン、二硫化モリブデン、マイカ、メタけい酸カルシウム、石英粉、けいそう土、けい酸ジルコニウム、クレー、酸化チタン、酸化亜鉛、酸化マグネシウム、アルミナ、グラファイト等。

【0043】

本発明において、触媒は、その分子内の金属原子がビニル基等に配位し、Si−H基に作用することにより、反応を活性化させ、付加型シリコーンゴムの付加反応を促進させる。よって、触媒量が多いほど、反応速度が速くなる。白金単体、アルミナなどの単体に固体白金を担持させたもの、塩化白金酸(アルコールなどの錯体も含む)、白金の各種錯体、鉄、アルミニウム、チタンなどの金属の塩化物などを使用することができる。これらの中でも、触媒活性の点から塩化白金酸、白金−オレフイン錯体、白金−ビニルシロキサン錯体が好ましい。これらの触媒は単独で使用してもよく、また2種以上併用してもよい。なお、白金触媒を使用する場合、白金原子換算で0.1〜100ppmが好ましく、1〜50ppmがより好ましい。

【0044】

本発明において、付加型シリコーンゴムの硬化速度を調整するために硬化遅延剤を適宜使用することができる。硬化遅延剤がもつ非共有電子対が触媒に配位し、触媒がシリコーンゴムに配位するのを防止することにより反応を抑える。よって、硬化遅延剤が多いほど、硬化速度が遅くなる。硬化遅延剤としては、例えば以下のものが挙げられる。3−メチル−1−ブチン−3−オール、3、5−ジメチル−1−ヘキシン−3−オール、1−エチニル−1−シクロヘキサノール、フェニルブチノールのようなアルキンアルコール、3−メチル−3−ペンテン−1−イン、3、5−ジメチル−3−ヘキセン−1−インなどのエンイン化合物、1、3、5、7−テトラメチル−1、3、5、7−テトラビニルシクロテトラシロキサンなどのビニル基含有オルガノシロキサンオリゴマー、ベンゾトリアゾール、テトラメチルエチレンジアミンなどの窒素含有化合物。なお、硬化遅延剤の含有量は樹脂100質量部に対して、0.001〜5質量部が好ましく、より好ましい範囲は0.01〜0.3質量部である。

【0045】

シリコーンゴム弾性層は導電剤を含有させることにより半導電性にすることが好ましい。導電剤としては、イオン導電剤、電子導電剤が挙げられる。電子導電剤はイオン導電剤のように高温高湿下でも電気抵抗値が低下することが少なく、かぶりを防止するのに効果的であり好ましい。電子導電剤としては、カーボンブラック、グラファイトの如き炭素系物質;銅、ニッケル、鉄、アルミニウムの如き金属粉;酸化チタン、酸化亜鉛、酸化錫の如き金属酸化物粉;ポリアニリン、ポリピロール、ポリアセチレンの如き導電性高分子を挙げることができる。これらは、単独又は2種類以上を組み合わせて使用することができる。これらの導電剤は粉末状や繊維状の微粒子として用いることができる。これらのうち、カーボンブラックはシリコーンゴム中に均一に分散可能であり、且つ、低コストであることから好ましい。

【0046】

<ポリウレタン表面層>

本発明のポリウレタン表面層を構成する基材樹脂としてはエーテル系ポリウレタン樹脂、エステル系ポリウレタン樹脂、アクリル系ポリウレタン樹脂、カーボネート系ポリウレタン樹脂が挙げられる。これらの中でも、トナーとの摩擦によってトナーに負極性の電荷を付与しやすいポリエーテルポリウレタン樹脂が好ましい。

【0047】

ポリエーテルポリウレタン樹脂は公知のポリエーテルポリオールとイソシアネート化合物との反応により得ることができる。ポリエーテルポリオールとしては、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコールが挙げられる。また、これらのポリオール成分は必要に応じて予め2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート(TDI)、ジフェニルメタンジイソシアネート(MDI)、イソホロンジイソシアネート(IPDI)のようなイソシアネートにより鎖延長したプレポリマーとしてもよい。

【0048】

これらのポリオール成分と反応させるイソシアネート化合物としては特に限定されるものではないが、以下のものが挙げられる。エチレンジイソシアネート、1,6−ヘキサメチレンジイソシアネート(HDI)等の脂肪族ポリイソシアネート、イソホロンジイソシアネート(IPDI)、シクロヘキサン1,3−ジイソシアネート、シクロヘキサン1,4−ジイソシアネートの如き脂環族ポリイソシアネート、2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート(TDI)、ジフェニルメタンジイソシアネート(MDI)の如き芳香族ポリイソシアネート、及びこれらの変性物や共重合物、そのブロック体。

【0049】

〔本発明の高分子化合物〕

本発明のシリコーンゴム弾性層に含有させる高分子化合物は、式(1)および式(2)で示されるユニットを有する化合物である。この式(1)で示されるユニットは、シロキサンデンドリマー構造を有している。

【0050】

【化12】

【0051】

【化13】

【0052】

式(1)および式(2)中、R1及びR2は、それぞれ独立に水素原子または炭素原子数1以上4以下のアルキル基である。Gは、下記の式(3)で表わされる構造を有する基である。Jは、下記の式(8)で示される基である。

【0053】

式(1)で表わされる構成単位を有する樹脂は、ビニル基またはビニル重合体の側鎖に、シロキサンデンドリマー構造を有する。式(1)で示すR1としては、水素原子、メチル基、エチル基、プロピル基、イソプロピル基及びブチル基等が例示される。

【0054】

【化14】

【0055】

式(8)中、R18は炭素原子数1以上6以下のアルキル基、または、メチル基およびエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基である。これらの中でもメチル基が更に好ましい。

【0056】

【化15】

【0057】

式(3)中、Aは炭素原子数2以上10以下のアルキレン基、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニレン基,下記の式(6)および式(7)で表わされる2価の基からなる群から選ばれる基である。この中でも、下記式(6)および(7)で示される構造のうちの少なくとも1つであることが更に好ましい。aは0または1である。E1、E2およびE3は、それぞれ独立に下記の式(4)で表わされる基である。

【0058】

【化16】

【0059】

【化17】

【0060】

式(6)および式(7)中、R8およびR9はそれぞれ独立に、炭素原子数1以上5以下のアルキレン基、または、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいまたはフェニレン基である。R8及びR9としては、メチレン基、エチレン基、プロピレン基、ブチレン基、フェニレン等が例示され、この中でも、プロピレン基、ブチレン基、フェニレン基がより好ましい。

【0061】

【化18】

【0062】

式(4)中、kは0または1であり、好ましくは1である。hは0以上3以下の整数である。Z1は炭素原子数2以上5以下のアルキレン基、または、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニレン基である。この中でも、炭素原子数2以上4以下のアルキレン基がより好ましい。

【0063】

R3、R4、R6及びR7は、それぞれ独立に、炭素原子数1以上5以下のアルキル基または、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基である。これらの中でもメチル基が更に好ましい。R5は炭素原子数1以上10以下のアルコキシル基、メチル基およびエチル基から選ばれる少なくとも一方で置換されていてもよいフェノキシ基、または下記の式(9)で示される基である。これらの中でも下記の式(9)で示される基が更に好ましい。

【0064】

Xは、水素原子、炭素原子数1以上10以下のアルキル基、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基、及び下記式(5)で表わされる基からなる群から選ばれる基である。

【0065】

【化19】

【0066】

式(5)中、rは0または1であるが、0であることが更に好ましい。sは0以上3以下の整数である。Z2は炭素原子数2以上5以下のアルキレン基、または、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニレン基である。この中でも、炭素原子数2以上4以下のアルキレン基がより好ましい。R10、R11、R13及びR14は、それぞれ独立に、炭素原子数1以上5以下のアルキル基、または、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基である。これらの中でもメチル基が更に好ましい。R12は炭素原子数1以上10以下のアルコキシル基、メチル基およびエチル基から選ばれる少なくとも一方で置換されていてもよいフェノキシ基、または下記の式(9)で示される基である。これらの中でも下記の式(9)で示される基が更に好ましい。

【0067】

【化20】

【0068】

式(9)中、R15、R16及びR17は、それぞれ独立に炭素原子数1以上5以下のアルキル基、または、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基である。これらの中でもメチル基が更に好ましい。

【0069】

式(5)においてX2は、水素原子、炭素原子数1以上10以下のアルキル基、メチル基およびエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基、および上記式(5)で表わされる基からなる群から選ばれる基である。

【0070】

式(4)においてXが式(5)で表わされる基である場合における式(5)で表わされる基の繰り返しの数は1以上10以下であり、かつ、最末端を構成している式(5)中のX2は、水素原子、炭素原子数1以上10以下のアルキル基、または、メチル基およびエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基である。

【0071】

ここで、式(4)において、k=0であって、Xが式(5)で表わされる基であり、かつ、式(5)で表わされる基の繰り返しの数が1であるときの式(4)の構造を式(10)に示す。また、当該繰り返しの数が3であるときの式(4)の構造を式(11)に示す。

【0072】

【化21】

【0073】

【化22】

【0074】

式(4)の各々の基は、E1、E2およびE3において、前記定義を満たしていれば各々異なる基であってもよい。例えば、E1を構成する式(4)中のZ1と、E2を構成する式(4)中のZ1は、炭素原子数2以上5以下のアルキレン基、メチル基およびエチル基から選ばれる少なくとも一方で置換されていてもよいフェニレン基であれば、異なっていてもよい。

【0075】

本発明の高分子化合物は、下記の(A)、または(B)の構造であることがより好ましい。

(A)上記の式(4)においてhが3である。

(B)上記の式(4)においてhが0以上2以下であり、且つ、Xが上記の式(5)で表わされる基であって、式(5)で表わされる基の繰り返しの数が1または2である。

【0076】

式(1)のシロキサンデンドリマー構造の大きさを上記のようにすることにより前述したとおり、シリコーンゴム弾性層に含有させた際のシリコーンゴムに対する親和性とポリウレタン表面層との界面でのポリウレタン表面層との密着性をより発現させることが可能となる。

【0077】

本発明の高分子化合物の重量平均分子量は、2000〜2000000が好ましい。より好ましくは、5000〜1000000、更に好ましくは、10000〜700000である。これにより、シリコーンゴム弾性層との親和性を最適なものとすることができる。また、本発明の高分子化合物中における、式(1)で示されるユニットの含有量は、2.0質量%以上であることが好ましく、より好ましくは、3.0〜80質量%である。これにより、前述したとおり、シリコーンゴム弾性層に含有させた際のシリコーンゴムに対する親和性とポリウレタン表面層との界面でのポリウレタン表面層との密着性をより発現させることが可能となる。

【0078】

本発明の高分子化合物は、式(12)で示される化合物と、式(13)で示される化合物を重合反応させることにより得ることもできる。

【0079】

【化23】

【0080】

式(12)中、R1、A、a、E1、E2及びE3は、式(1)及び式(3)において示したものと同じである。式(12)で示される構造の一例を、式(14)及び式(15)に示す。

【0081】

【化24】

【0082】

式(13)中、R2及びJは、式(2)において示したものと同じである。

【0083】

【化25】

【0084】

【化26】

【0085】

また、式(12)で示される化合物と、式(13)で示される化合物との混合比率を調整することにより、本発明の高分子化合物における式(1)および式(2)で示されるユニットの存在比をn:mで表したときに、下記の数式(1)の条件が満たされることが好ましい。

【0086】

【数1】

【0087】

上記範囲とすることで、シリコーンゴム弾性層との親和性、ポリウレタン表面層との密着性のバランスを最適な範囲にすることができる。

【0088】

〔高分子化合物の製造方法〕

本発明の高分子化合物を得るための重合法としては、ラジカル重合法やイオン重合法が使用される。この中でも、ラジカル重合法がより好ましく、ラジカル重合法の中でも、溶液重合法が更に好ましい。溶液重合は、溶媒中で、式(10)で示す化合物のみ、あるいは、式(10)で示す化合物と式(11)で示す化合物とをラジカル重合開始剤の存在下、50から150℃の温度条件下で反応させることにより行われる。

【0089】

溶媒としては以下のものが用いられる。ヘキサン、オクタン、デカン、シクロヘキサン等の脂肪族炭化水素、ベンゼン、トルエン、キシレン等の芳香族炭化水素、ジエチルエーテル、ジブチルエーテル、テトラヒドロフラン、ジオキサン等のエーテル類、アセトン、メチルエチルケトン、メチルイソブチルケトン、ジイソブチルケトン等のケトン類、酢酸メチル、酢酸エチル、酢酸ブチル、酢酸イソブチル等のエステル類、メタノール、エタノール、イソプロピルアルコール、ブタノール等のアルコール類、オクタメチルテシクロテトラシロキサン、デカメチルシクロペンタシロキサン、ヘキサメチルジシロキサン、オクタメチルトリシロキサン等のオルガノシロキサンオリゴマー等。

【0090】

ラジカル重合開始剤としては、一般にラジカル重合法に使用される従来公知の化合物が用いられ、具体的には以下のものが挙げられる。2,2´−アゾビス(イソブチロニトリル)、2,2´−アゾビス(2−メチルブチロニトリル)、2,2´−アゾビス(2,4−ジメチルバレロニトリル)等のアゾビス系化合物、過酸化ベンゾイル、過酸化ラウロイル、tert−ブチルパーオキシベンゾエート、tert−ブチルパーオキシ−2−エチルヘキサノエート等の有機過酸化物等。ラジカル開始剤は、1種を単独で使用してもよく、また2種類以上を混合して使用してもよい。ラジカル重合開始剤の使用量は、単量体の合計を100質量部とした時、0.1〜5質量部の範囲であることが好ましい。

【0091】

また、重合に際しては連鎖移動剤を添加することができる。この連鎖移動剤として具体的には以下のものが挙げられる。2−メルカプトエタノール、ブチルメルカプタン、n−ドデシルメルカプタン、3−メルカプトプロピルトリメトキシシラン、メルカプトプロピル基を有するポリジメチルシロキサン等のメルカプト化合物、塩化メチレン、クロロホルム、臭化ブチル、3−クロロプロピルトリメトキシシラン等のハロゲン化物等。好ましくは、3−メルカプトプロピルトリメトキシシランである。このような連鎖移動剤の配合量は、単量体の合計100質量部に対して、好ましくは、0.001〜15質量部、さらに好ましくは、0.01〜10質量部である。なお、本発明の高分子化合物を製造する場合、重合後、加熱下、減圧処理して、残存する未反応のビニル系化合物を除去することが好ましい。

【0092】

シリコーンゴム弾性層100質量部中において、本発明の高分子化合物は0.5〜10質量部含有されていることが好ましい。この範囲とすることで、シリコーンゴム弾性層との親和性、表面層との密着性のバランスを最適な範囲にすることができる。この値は1〜3質量部であることがより好ましい。

【0093】

シリコーンゴム弾性層及びポリウレタン表面層には、それぞれの機能を阻害しない範囲で、必要に応じて架橋剤、可塑剤、充填剤、増量剤、加硫剤、加硫助剤、架橋助剤、酸化防止剤、老化防止剤、加工助剤の如き各種添加剤を含有させることができる。充填剤のうち非導電性充填剤としては、シリカ、石英粉末、酸化チタン、酸化亜鉛、及び炭酸カルシウムを挙げることができる。

【0094】

〔現像ローラの製造方法〕

本発明の現像ローラの製造方法として、導電性軸芯体上に形成したシリコーンゴム弾性層上にポリウレタン表面層を形成する方法を挙げることができる。

【0095】

シリコーンゴム弾性層の形成に際しては、シリコーンゴム材料、上記化合物、触媒、硬化剤、導電剤、必要に応じてその他添加物を混合してシリコーンゴム弾性層成型用シリコーンゴム材料を調製する。その際、混合方法としてミキサー、ロール、ニーダーを使用できる。次に、プライマーが塗布された導電性軸芯体を金型に配置し、金型内に形成されたキャビティに液状のシリコーンゴム材料を注入する。続いて、このシリコーンゴム材料を加熱して架橋硬化し、弾性層を形成する。硬化温度は90〜180℃であることが好ましく、100〜150℃であることがより好ましい。その後、冷却して脱型し例えば、シリコーンゴム弾性層が形成された弾性ローラを得る。

【0096】

ポリウレタン表面層の形成に際しては、ポリウレタン樹脂原料及び、カーボンブラック等の導電剤、溶媒、必要に応じてその他の添加物を混合し、表面層成形用樹脂組成物を調製する。これを用いて、押出成形法、型成形法、又は射出成形法を使用して成形、硬化することもできるが、塗工成形法が好ましい。塗工成形法としては、スプレー、浸漬、又はロールコート等を使用することができ、弾性ローラのシリコーンゴム弾性層上に塗膜を形成した後、これを乾燥して溶媒を除去し加熱硬化する方法を使用することができる。具体的には、硬化は加熱、電子線照射いずれの方法であってもよく、加熱による場合は、例えば、温度120〜180℃、硬化時間60〜300分間とすることができる。

【0097】

ポリウレタン表面層の形成に浸漬塗工成形法を使用する場合、一例として、図2のような塗工装置を用いることができる。図2において、塗工装置は、弾性ローラの外径よりわずかに大きな内径を有し、弾性ローラを軸方向に浸漬可能な深さを有する円筒形の浸漬槽26が備えられる。浸漬槽の上縁外周には環状の液受け部30が設けられており、攪拌タンク28と接続されている。また浸漬槽の底部は撹拌タンクと接続されている。

【0098】

撹拌タンクの塗料は、液送ポンプ27によって浸漬槽の底部に送り込まれる。浸漬槽の上端部からは、塗料がオーバーフローし、浸漬槽の上縁外周の液受け部を介して撹拌タンクに戻る。弾性ローラを昇降装置29に垂直に固定し、浸漬槽中に浸漬し、引き上げることで塗膜を形成する。塗膜の形成後、樹脂組成物塗膜を乾燥後、加熱硬化して、表面層を作製する。加熱硬化は、温度120〜180℃の環境下、60〜300分間行う。

【0099】

<電子写真用画像形成装置>

本発明の電子写真用画像形成装置の一例を図3に示す。図3において、イエロートナー、マゼンダトナー、シアントナー、ブラックトナーの各色トナー毎に設けられる画像形成ユニットa〜dが設けられる。各画像形成ユニットa〜dには、それぞれ矢印方向に回転する静電潜像担持体としての感光体5が設けられる。各感光体の周囲には、感光体を一様に帯電するための帯電装置11、一様に帯電処理した感光体にレーザー光10を照射して静電潜像を形成する露光手段、静電潜像を形成した感光体にトナーを供給し静電潜像を現像する現像装置9が設けられる。

【0100】

一方、給紙ローラ23により供給される紙等の記録材22を搬送する転写搬送ベルト20が駆動ローラ16、従動ローラ21、テンションローラ19に懸架されて設けられる。転写搬送ベルトには吸着ローラ24を介して吸着バイアス電源25の電荷が印加され、記録材を表面に静電気的に付着させて搬送するようになっている。

【0101】

各画像形成ユニットa〜dの感光体上のトナー像を、転写搬送ベルトによって搬送される記録材に転写するための電荷を印加する転写バイアス電源18が設けられる。転写バイアスは転写搬送ベルトの裏面に配置される転写ローラ17を介して印加される。各画像形成ユニットa〜dにおいて形成される各色のトナー像は、各画像形成ユニットa〜dに同期して可動される転写搬送ベルトによって搬送される記録材上に順次重畳して転写されるようになっている。

【0102】

更に、カラー電子写真用画像形成装置には、記録材上に重畳転写したトナー像を加熱などにより定着する定着装置15、画像形成された記録材を装置外に排出する搬送装置(不図示)が設けられる。

【0103】

一方、各画像形成ユニットa〜dには各感光体上に転写されずに残存する転写残トナーを除去し表面をクリーニングするクリーニングブレードを有するクリーニング装置12が設けられる。更に、その他感光体から掻き取られたトナーを収納する廃トナー容器が設けられる。クリーニングされた感光体は画像形成可能状態とされて待機するようになっている。

【0104】

上記各画像形成ユニットa〜dに設けられる現像装置9には、一成分現像剤として非磁性現像剤を収容した現像剤容器7と、現像剤容器の開口を閉塞するように設置され、現像剤容器から露出した部分で感光体と対向するように現像ローラ1が設けられる。

【0105】

現像剤容器内には、現像ローラにトナーを供給すると同時に、現像後現像ローラ上に使用されずに残留するトナーを掻き取るための現像剤供給ローラ7と、現像ローラ上のトナー層を形成すると共に、摩擦帯電する現像剤量規制部材8とが設けられている。これらはそれぞれ現像ローラに押圧されている。現像剤量規制部材を現像ローラの表面へ押圧する圧力は、15〜30gf/cmが好ましい。この範囲とすることにより本発明において高温高湿下におけるかぶり抑制に対してより効果を発現する。

【0106】

現像剤量規制部材には現像剤量規制部材バイアス電源13が接続され、現像ローラには現像ローラバイアス電源14が接続され、画像形成時において、現像剤量制部材と現像ローラ1にはそれぞれ電荷が印加される。現像剤量規制部材バイアス電源から出力される電圧は現像ローラバイアス電源から出力される電圧より50〜400V低い電圧が出力される。

【0107】

<トナー>

また、本発明においてはトナーが結着樹脂、着色剤及びワックス成分を少なくとも含有するトナー粒子と、無機微粉体とを有するトナーであって、前記トナーの個数平均粒径D1が3.0μm以上8.0μm以下であることが好ましい。また同時に、前記トナーに対する微小圧縮試験において測定されるトナーの粒子径をD(μm)、トナーの1粒子に負荷速度9.8×10-5N/secで、荷重9.8×10-4Nを負荷した時の最大変位量をX100(μm)、荷重2.0×10-4Nを負荷した時の変位量をX20(μm)としたとき、下記の数式(2)、数式(3)および数式(4)を満たし、フロー式粒子像分析装置で測定される前記トナーの円相当径(個数基準)2.0μm以上の粒子における平均円形度が0.970以上0.995以下であることが好ましい。

【0108】

【数2】

【0109】

本発明のトナーを上記の範囲とすることで、比較的小さな負荷ではほとんど変形せず形状を維持する為、現像装置内で受ける程度のストレスでトナーが劣化することが抑制される。その為、トナーが劣化し帯電性が低下することによるかぶり悪化を防止することが出来る。更に、トナーが劣化し流動性が低下することによる、現像ローラへのストレスの増大を抑制できる。その為、シリコーンゴム弾性層とポリウレタン表面層の密着性への影響を最低限に抑制し、高温高湿下におけるかぶり抑制に対してより効果を発揮する。

【0110】

本発明における微小圧縮試験は、(株)エリオニクス社製の超微小硬度計ENT1100を用いる。本装置は、圧子を試料へ押し込んだときの、圧子への負荷荷重と押し込み深さを負荷時、除荷時にわたり連続的に測定することにより、負荷荷重−押し込み深さ曲線を得、この曲線から微小圧縮硬度、弾性率等のデータを得るものである。この装置を用いた測定方法は、(株)エリオニクス発行のENT1100操作マニュアルに記載されているが、具体的には以下の通りである。

【0111】

20μm、20μm四方の平圧子を用い、測定環境は温度27℃、湿度60%RHとする。最大荷重を9.8×10-4Nに設定し、9.8×10-5N/secのスピードで荷重を掛ける。最大荷重(9.8×10-4N)に到達後、0.1secの間、その荷重で放置する。最大荷重到達後0.1sec経過時に変位している量を最大変位量X100(μm)とする。引き続き、上記最大荷重から9.8×10-5N/secのスピードで除荷し、荷重が0になったときの変位量(μm)を求める。上記最大変位量X100(μm)と荷重が0になったときの変位量(μm)の差を求め、弾性変位量Y(μm)とする。

【0112】

一方、最大荷重を9.8×10-4Nに設定し、9.8×10-5N/secのスピードで荷重を掛け、荷重が2.0×10-4Nに達したときの変位量をX20(μm)とする。

【0113】

実際の測定はセラミックセル上にトナーを塗布し、トナーがセル上に分散するように微小なエアーを吹き付ける。そのセルを装置にセットして測定する。

【0114】

測定は、装置付帯の顕微鏡を覗きながら測定用画面(横幅:160μm、縦幅:120μm)に無機微粉体を有するトナー粒子が1粒子で存在しているもの選択する。変位量の誤差を極力無くすため、トナー粒子径(D)が個数平均粒径D1の±0.20μmの範囲にあるもの(D1−0.20≦D≦D1+0.20)を選択して測定する。なお、測定用画面から任意の無機微粉体を有するトナー粒子を選択するが、トナー粒子径の測定手段は超微小硬度計ENT1100付帯のソフトを用いてトナー粒子の長径と短径を測定し、それらから求められるアスペクト比[(長径+短径)/2]をD(μm)とする。

【0115】

測定に際しては、トナー粒子径が上記条件を満たす、無機微粉体を有する任意のトナー粒子100個を選んで最大変位量X100を測定し、得られた最大変位量X100(μm)の最大値及び最小値から大きい順番又は小さい順番にそれぞれ10個のトナー粒子を除いた残り80個のトナー粒子をデータとして使用する。該選択されたトナー粒子80個についてそれぞれ最大変位量X100(μm)をトナー粒子径D(μm)で除し、80個のX100/Dの算術平均値を求め、X100/Dとする。X20/D、及びY/X100も同様に求める。

【0116】

本発明のトナー(実施例1のトナーA)の微小圧縮試験における荷重−変位曲線を表したグラフを図4に示す。また、トナーの平均円形度は、フロー式粒子像測定装置「FPIA−2100型」(東亜医用電子社製)を用い、この装置の操作マニュアルに従って下記項目の測定を行い、下記式を用いて算出する。

【0117】

【数3】

【0118】

また、トナーの個数平均粒径(D1)は、コールターマルチサイザー(コールター社製)を用い、個数分布、体積分布を出力するインターフェイス(日科機製)及びPC9801パーソナルコンピューター(NEC製)を接続し、この装置の操作マニュアルに従い測定する。

【0119】

具体的には、先ず、電解液として1級塩化ナトリウムを用いて1%NaCl水溶液を調製する。電解液としては、市販のISOTON R−II(コールターサイエンティフィックジャパン社製)も使用できる。前記電解水溶液100mlに測定試料(トナー)を5mg、及びコンタミノン水溶液(和光純薬工業株式会社製)0.1mlを加える。試料を懸濁した電解液は超音波分散器で約1分間分散処理を行い前記コールターマルチサイザーにより100μmアパーチャーを用いて、2.0μm以上のトナー粒子の体積、個数を測定して個数平均粒径(D1)を求める。

【0120】

上記微小圧縮試験に関する上記種々条件、及び平均円形度は、トナー粒子の製造方法や製造条件、及びワックス成分の物性等を調節することで満たすことが可能である。

【0121】

〔トナーの製造方法〕

本発明に用いられるトナー粒子は、どのような手法を用いて製造されても構わないが、懸濁重合法、乳化重合法、懸濁造粒法の如き、水系媒体中で造粒する製造法によって製造されることが好ましい。一般的な粉砕法により製造されるトナー粒子の場合、ワックス成分を多量にトナー粒子に添加することは、技術的難易度が非常に高い。水系媒体中でトナー粒子を造粒する製造法は、ワックス成分を多量にトナー粒子に添加しても、トナー粒子表面にワックス成分を存在させず、内包化することができる。これら製造法の中でも懸濁重合法はワックス成分のトナー粒子中への内包化による長期現像安定性、及び、溶剤を使用しないといった製造コスト面から最も好ましい製造方法の一つである。

【0122】

以下、本発明に用いられるトナー粒子を得る上で最も好適な懸濁重合法を例示して、該トナー粒子の製造方法を説明する。重合性単量体、着色剤、ワックス成分及び必要に応じて使用される他の添加物を、ホモジナイザー、ボールミル、コロイドミル、超音波分散機の如き分散機に依って均一に溶解または分散させ、これに重合開始剤を溶解し、重合性単量体組成物を調製する。次に、この重合性単量体組成物を分散安定剤含有の水系媒体中に懸濁して重合を行うことによってトナー粒子は製造される。

【0123】

懸濁重合法により得られるトナー粒子は、ワックス成分を内包化している完全カプセル構造を有している。本発明のトナーは、微小圧縮硬度が図4で示されるような荷重−変位曲線で屈曲点を有することが好ましい。この屈曲点は、トナー粒子の内部構造が関係し、該屈曲点までの傾きの大きい「荷重−変位曲線部」はシェル部、該屈曲点以降の傾きの小さい「荷重−変位曲線部」はコア部の変位を表していると推察される。更に、本発明のトナーにおいて、分子量分布、ワックス成分の種類、ワックス成分の含有量を好ましいものとすることで、微小圧縮試験時のシェル部とコア部の変位、及び弾性変位量Yを最適化することができ、微小圧縮硬度を最適化することができる。

【0124】

本発明に用いられるワックス成分は、炭化水素系ワックスを含み、且つ、該ワックス成分の含有量が結着樹脂の全量に対して4.0質量%以上25質量%以下であることが好ましい。ワックス成分の含有量が4.0質量%より小さいと、定着時の離型性効果が十分に発揮できず、定着体が低温になった場合に、転写紙の巻きつきが起こりやすくなる。一方、25質量%より大きいと、現像装置内において過剰な摩擦の如き機械的ストレスを受けた場合、ワックス成分がトナー粒子表面に偏在しやすくなりカブリや融着といった弊害を生じやすくなる。

【0125】

本発明に用いられるトナーのワックス成分としては、炭化水素系ワックスを含むことが好ましい。その他のワックス成分として、以下のものが挙げられる。アミドワックス、高級脂肪酸、長鎖アルコール、ケトンワックス、エステルワックス及びこれらのグラフト化合物、ブロック化合物の如き誘導体。必要に応じて2種以上のワックス成分を併用しても良い。

【0126】

本発明に用いられる炭化水素系ワックスとしては、以下のものが挙げられる。パラフィンワックスの如き石油系ワックス及びその誘導体;フィッシャートロプシュ法によるフィッシャートロプシュワックス及びその誘導体;ポリプロピレンワックスの如きポリオレフィンワックス及びその誘導体。誘導体には酸化物や、ビニルモノマーとのブロック共重合物、グラフト変性物も含まれる。これらワックス成分は単独で又は2種以上を併せて用いられる。

【0127】

これらの中でも、フィッシャートロプシュ法による炭化水素系ワックスを使用した場合、特に接触現像における現像性を長期にわたり良好に維持し、かぶりを抑制することができる。

【0128】

本発明に用いられるトナーの結着樹脂としては、一般的に用いられているスチレン−アクリル共重合体、スチレン−メタクリル共重合体、エポキシ樹脂、スチレン−ブタジエン共重合体が挙げられる。重合性単量体としては、ラジカル重合が可能なビニル系重合性単量体を用いることが可能である。ビニル系重合性単量体としては、単官能性重合性単量体或いは多官能性重合性単量体を使用することができる。

【0129】

結着樹脂を生成するための重合性単量体としては、以下のものが挙げられる。スチレン;o−(m−,p−)メチルスチレン、m−(p−)エチルスチレンの如きスチレン系単量体;アクリル酸プロピル、メタクリル酸プロピル、アクリル酸ブチル、メタクリル酸ブチル、アクリル酸オクチル、メタクリル酸オクチル、アクリル酸2−エチルヘキシル、メタクリル酸2−エチルヘキシルの如きアクリル酸エステル系単量体或いはメタクリル酸エステル系単量体。

【0130】

また、本発明のトナーに使用するトナー粒子を製造する場合においては、トナーのTHF可溶分が好ましい分子量分布を有するように、低分子量ポリマーを添加することが好ましい。低分子量ポリマーは、懸濁重合法によってトナー粒子を製造する場合には、重合性単量体組成物中に添加することができる。低分子量ポリマーとしては、ゲルパーミエーションクロマトグラフィー(GPC)により測定される重量平均分子量(Mw)が2,000以上5,000以下の範囲で、且つ、Mw/Mnが4.5未満、好ましくは3.0未満のものが好ましい。

【0131】

低分子量ポリマーの例としては、低分子量ポリスチレン、低分子量スチレン−アクリル酸エステル共重合体、低分子量スチレン−アクリル共重合体が挙げられる。

【0132】

本発明のトナーにおいて、上述の結着樹脂と共にポリエステル樹脂やポリカーボネート樹脂の如きカルボキシル基を有する極性樹脂を併用することができる。

【0133】

例えば、懸濁重合法により直接トナー粒子を製造する場合には、分散工程から重合工程に至る重合反応時に極性樹脂を添加することができる。その場合、トナー粒子となる重合性単量体組成物と水系分散媒体の呈する極性のバランスに応じて、添加した極性樹脂がトナー粒子の表面に薄層を形成したり、トナー粒子表面から中心に向け傾斜性をもって存在するように、極性樹脂の存在状態を制御することができる。即ち、極性樹脂を添加することによって、コアシェル構造のシェル部を強化することができるので、本発明のトナーの微小圧縮硬度を最適化することに貢献できる。

【0134】

本発明に用いられる極性樹脂としては、ポリエステル樹脂、エポキシ樹脂、スチレン−アクリル酸共重合体、スチレン−メタクリル酸共重合体、スチレン−マレイン酸共重合体が挙げられる。特に極性樹脂として、数平均分子量3,000以上10,000以下にメインピークの分子量を有するポリエステル樹脂がトナー粒子の流動性、負摩擦帯電特性を良好にし、かぶりを抑制することができるので好ましい。

【0135】

本発明のトナーの製造に用いられる重合開始剤としては、1,1,3,3−テトラメチルブチルパーオキシ2−エチルヘキサノエートの如き過酸化物系重合開始剤を使用できる。

【0136】

本発明のトナーは、着色力を付与するために着色剤を必須成分として含有する。本発明に好ましく使用される着色剤として、以下の有機顔料、有機染料、無機顔料が挙げられる。シアン系着色剤としての有機顔料又は有機染料としては、銅フタロシアニン化合物及びその誘導体、アントラキノン化合物、塩基染料レーキ化合物が挙げられる。マゼンタ系着色剤としての有機顔料又は有機染料としては、以下のものが挙げられる。縮合アゾ化合物、ジケトピロロピロール化合物、アントラキノン、キナクリドン化合物、塩基染料レーキ化合物、ナフトール化合物、ベンズイミダゾロン化合物、チオインジゴ化合物、ペリレン化合物。

【0137】

イエロー系着色剤としての有機顔料又は有機染料としては、縮合アゾ化合物、イソインドリノン化合物、アントラキノン化合物、アゾ金属錯体、メチン化合物、アリルアミド化合物に代表される化合物が挙げられる。黒色着色剤としては、カーボンブラック、上記イエロー系着色剤/マゼンタ系着色剤/シアン系着色剤を用い黒色に調色されたものが挙げられる。これらの着色剤は、単独又は混合し更には固溶体の状態で用いることができる。

【0138】

前記トナー製造時の水系媒体の調製時に使用する分散安定剤としては、公知の無機系及び有機系の分散安定剤が挙げられる。水系媒体調製時に使用する分散安定剤としては、無機系の難水溶性の分散安定剤が好ましく、しかも酸に可溶性である難水溶性無機分散安定剤を用いることが好ましい。難水溶性無機分散安定剤を用い、水系媒体を調製する場合に、これらの分散安定剤の使用量は重合性単量体100質量部に対して、0.2〜2.0質量部であることが好ましい。また、重合性単量体組成物100質量部に対して300〜3,000質量部の水を用いて水系媒体を調製することが好ましい。

【0139】

本発明において、上記のような難水溶性無機分散安定剤が分散された水系媒体を調製する場合には、市販の分散安定剤をそのまま用いて分散させてもよい。また、細かい均一な粒度を有する分散安定剤の粒子を得るために、水の如き液媒体中で、高速撹拌下、難水溶性無機分散安定剤を生成させて水系媒体を調製してもよい。例えば、リン酸三カルシウムを分散安定剤として使用する場合、高速撹拌下でリン酸ナトリウム水溶液と塩化カルシウム水溶液を混合してリン酸三カルシウムの微粒子を形成することで、好ましい分散安定剤を得ることができる。

【0140】

本発明のトナーにおいては、必要に応じて荷電制御剤をトナー粒子と混合して用いることも可能である。荷電制御剤を配合することにより、荷電特性を安定化、現像システムに応じた最適の摩擦帯電量のコントロールが可能となる。荷電制御剤としては、公知のものが利用でき、特に帯電スピードが速く、かつ、一定の帯電量を安定して維持できる荷電制御剤が好ましい。さらに、トナー粒子を直接重合法により製造する場合には、重合阻害性が低く、水系媒体への可溶化物を実質的に含まない荷電制御剤が特に好ましい。

【0141】

本発明の効果を十分に発揮するためには、金属を含有するサリチル酸系化合物が好ましく、特にその金属がアルミニウムまたはジルコニウムが好ましい。最も好ましい荷電制御剤としては、3,5−ジ−tert−ブチルサリチル酸アルミニウム化合物である。荷電制御剤の好ましい配合量は、重合性単量体又は結着樹脂100質量部に対して0.01〜20質量部、より好ましくは0.5〜10質量部である。

【0142】

本発明のトナー粒子には流動性向上剤として、無機微粉体が添加されている。トナー粒子に外添される無機微粉体としては、シリカ微粉体、酸化チタン微粉体、アルミナ微粉体またはそれらの複酸化物微粉体の如き微粉体が挙げられる。これらの中でもシリカ微粉体及び酸化チタン微粉体が好ましい。

【0143】

シリカ微粉体としては、ケイ素ハロゲン化物の蒸気相酸化により生成された乾式シリカ又はヒュームドシリカ、及び水ガラスから製造される湿式シリカが挙げられる。無機微粉体としては、表面及びシリカ微粉体の内部にあるシラノール基が少なく、またNa2O、SO32-の少ない乾式シリカの方が好ましい。また乾式シリカは、製造工程において、塩化アルミニウム、塩化チタン他の如き金属ハロゲン化合物をケイ素ハロゲン化合物と共に用いることによって製造された、シリカと他の金属酸化物の複合微粉体であっても良い。

【0144】

無機微粉体は、トナーの流動性改良及びトナー粒子の帯電均一化のためにトナー粒子に外添される。無機微粉体を疎水化処理することによって、トナーの帯電量の調整、環境安定性の向上、高湿環境下での特性の向上を達成することができるので、疎水化処理された無機微粉体を用いることが好ましい。トナーに添加された無機微粉体が吸湿すると、トナーとしての帯電量が低下し、現像性や転写性の低下が生じ易くなる。

【0145】

無機微粉体の疎水化処理の処理剤としては、未変性のシリコーンワニス、各種変性シリコーンワニス、未変性のシリコーンオイル、各種変性シリコーンオイル、シラン化合物、シランカップリング剤、その他有機ケイ素化合物、有機チタン化合物が挙げられる。これらの処理剤は単独で或いは併用して用いられても良い。

【0146】

その中でも、シリコーンオイルにより処理された無機微粉体が好ましい。より好ましくは、無機微粉体をカップリング剤で疎水化処理すると同時或いは処理した後に、シリコーンオイルにより処理したシリコーンオイル処理された疎水化処理無機微粉体が高湿環境下でもトナー粒子の帯電量を高く維持し、選択現像性を低減する上でよい。

【実施例】

【0147】

以下、実施例により本発明をより具体的に説明する。尚、重量平均分子量は、ゲルパーミュエーションクロマトグラフィー(GPC)によるポリスチレン換算重量平均分子量である。

<製造例>

製造例1〜12は高分子化合物1〜12の製造例、また製造例13〜17はトナー1〜5の製造例である。

【0148】

<製造例1>[高分子化合物1の作製]

攪拌機、冷却器および温度計を備えたガラス製の1リットルフラスコ中に、溶媒としてエタノール300質量部を投入した。攪拌下、温度を80℃に保ち、窒素ガスを通しながら、平均分子式が下記の式(A)で示される化合物50質量部、メチルメタクリレート1質量部、ラジカル重合開始剤(α,α’−アゾビスイソブチロニトリル)0.3質量部の混合物を1時間かけて滴下した。さらに、80℃で6時間重合反応を行った。このエタノール溶液の一部を多量のメタノール中に投入して、攪拌、静置し沈殿物を得た。沈殿物を減圧乾燥し、高分子化合物1を得た。

【0149】

【化27】

【0150】

このようにして得られた高分子化合物1を、29Si−NMR、13C−NMR及びFT−IRにより分析したところ、各単量体の炭素炭素間の二重結合が開裂した構造である、下記の式(A−1)で示されるαユニットおよびβユニットを有していた。また、高分子化合物1中におけるαユニットの含有量(モル%)は80.0%であり、式(5)で示される構造の繰返し数は1であった。重量平均分子量は約7000であった。

【0151】

【化28】

【0152】

<製造例2〜12>[高分子化合物2〜12の作製]

フラスコ中に滴下する混合物(単量体の種類および量、ラジカル重合開始剤の量)を表1に示す条件とした。それ以外の条件は製造例1と同様にして、高分子化合物2〜12を得て評価した。各単量体の炭素炭素間の二重結合が開裂した構造であるαユニットの含有量、並びに重量平均分子量を表1に示す。

【0153】

【化29】

【0154】

【化30】

【0155】

【化31】

【0156】

【化32】

【0157】

【化33】

【0158】

<製造例13>[トナーAの作製]

スチレン単量体100質量部に対して、C.I.Pigment Blue15:3を16.5質量部、ジ−ターシャリーブチルサリチル酸のアルミ化合物〔ボントロンE88(オリエント化学工業社製)〕を3.0質量部用意した。これらを、アトライター(三井鉱山社製)に導入し、半径1.25mmのジルコニアビーズ(140質量部)を用いて200rpmにて25℃で180分間撹拌を行い、マスターバッチ分散液1を調製した。

【0159】

一方、イオン交換水710質量部に0.1M−Na3PO4水溶液450質量部を投入し60℃に加温した後、1.0M−CaCl2水溶液67.7質量部を徐々に添加してリン酸カルシウム化合物を含む水系媒体を得た。

【0160】

次いで以下の6成分を65℃に加温し、TK式ホモミキサー(特殊機化工業製)を用いて、5,000rpmにて均一に溶解し分散した。

・マスターバッチ分散液1:40質量部、

・スチレン単量体:28質量部、

・n−ブチルアクリレート単量体:18質量部、

・低分子量ポリスチレン(Mw=3,000、Mn=1,050、Tg=55℃):20質量部、

・炭化水素系ワックス(フィッシャートロプシュワックス、最大吸熱ピーク=78℃、Mw=750):9質量部、

・ポリエステル樹脂(テレフタル酸:イソフタル酸:プロピレンオキサイド変性ビスフェノールA(2モル付加物):エチレンオキサイド変性ビスフェノールA(2モル付加物)=30:30:30:10の重縮合物、酸価11、Tg=74℃、Mw=11,000、Mn=4,000):5質量部。

【0161】

これに、重合開始剤1,1,3,3−テトラメチルブチルパーオキシ2−エチルヘキサノエートの70%トルエン溶液7.0質量部を溶解し、重合性単量体組成物を調製した。

【0162】

前記水系媒体中に上記重合性単量体組成物を投入し、温度65℃、窒素雰囲気下において、TK式ホモミキサーにて10,000rpmで10分間撹拌し重合性単量体組成物を造粒し、その後、パドル撹拌翼で撹拌しつつ温度67℃に昇温し、重合性ビニル系単量体の重合転化率が90%に達したところで、0.1モル/リットルの水酸化ナトリウム水溶液を添加して水系分散媒体のpHを9に調整した。更に昇温速度40℃/hで80℃に昇温し4時間反応させた。重合反応終了後、減圧下でトナー粒子の残存モノマーを留去した。水系媒体を冷却後、塩酸を加えpHを1.4にし、6時間撹拌することでリン酸カルシウム塩を溶解した。トナー粒子を濾別し水洗を行った後、温度40℃にて48時間乾燥し、シアン色のトナー粒子Aを得た。

【0163】

このトナー粒子A100質量部に対し、ヘキサメチルジシラザンで表面処理された疎水性シリカ微粉体1.0質量部(数平均一次粒子径:7nm)、ルチル型酸化チタン微粉体0.15質量部(数平均一次粒子径:30nm)をヘンシェルミキサー(三井鉱山社製)で5分間乾式混合して、本発明のトナーAを得た。トナー物性は、D1:5.1μm、X100/D:0.550、X20/D:0.040、平均円形度:0.982であった。

【0164】

<製造例14>[トナーBの作製]

トナーAのワックスの添加量を16質量部に変更した以外は、トナーAの場合と同様にしてトナーBを得た。トナー物性は、D1:5.2μm、X100/D:0.590、X20/D:0.038、平均円形度:0.978であった。

【0165】

<製造例15>[トナーCの作製]

トナーAの製造例13の重合性単量体組成物の調製において、低分子量ポリスチレン(Mw=3,000、Mn=1,050、Tg=55℃)の添加量を10質量部に、スチレン単量体の添加量を33.5質量部に、n−ブチルアクリレート単量体の添加量を22.5質量部に、重合開始剤溶液の添加量を7.2質量部に変更すること以外は、製造例13と同様にして、トナーCを得た。トナー物性は、D1:5.2μm、X100/D:0.530、X20/D:0.055、平均円形度:0.976であった。

【0166】

<製造例16>[トナーDの作製]

下記の4材料を予め混合物し、二軸エクストルーダーで溶融混練し、冷却した混練物をハンマーミルで粗粉砕し、粗粉砕物をジェットミルで微粉砕し、得られた微粉砕物を分級した。これを、更に、羽根が回転して機械式に処理を行う形式の表面処理装置を用いて球形化処理を行い、トナー粒子を得た。得られたトナー粒子に対して、製造例13のトナーAと同様にして無機微粉体を外添し、トナーDを得た。

・結着樹脂[スチレン−n−ブチルアクリレート共重合樹脂(Mw=30,000、Tg=62℃)]:100質量部、

・C.I.Pigment Blue15:3 :6質量部、

・ジ−ターシャリーブチルサリチル酸のアルミ化合物〔オリエント化学工業社製:ボントロンE88〕:2質量部、

・エステルワックス(ベヘン酸ベヘニル:最大吸熱ピーク=72℃、Mw=700):5.0質量部。

【0167】

トナー物性は、D1:5.4μm、X100/D:0.490、X20/D:0.111、平均円形度:0.965であった。

【0168】

<製造例17>[トナーEの作製]

製造例16と同様の4材料(使用量も同じ)を予め混合物し、二軸エクストルーダーで溶融混練し、冷却した混練物をハンマーミルで粗粉砕し、粗粉砕物をジェットミルで微粉砕し、得られた微粉砕物を分級してトナー粒子を得た。得られたトナー粒子に対して、製造例13のトナーAと同様にして無機微粉体を外添し、トナーEを得た。

【0169】

トナー物性は、D1:5.2μm、X100/D:0.630、X20/D:0.097、平均円形度:0.958であった。

【0170】

〔実施例1〕

<1.弾性ローラ1の作製>

外径8mm、長さ280mmのSUS304製の導電性軸芯体にプライマー(商品名:「DY35−051」、東レ・ダウコーニング(株)製)を塗布し、内径16mmの円筒状金型内に同心となるように設置した。該円筒状金型内に弾性層材料として液状シリコーンゴム材料(商品名:「SE6724A/B」、東レ・ダウコーニング(株)製)100.0質量部と、製造例1で得られた高分子化合物1:5.0質量部、カーボンブラック(商品名:「トーカブラック#7360SB」、東海カーボン(株)製):35.0質量部と、耐熱性付与剤としてシリカ粉体:0.2質量部と、白金触媒0.1:質量部を混合した付加型シリコーンゴム組成物を金型内に注入した。温度130℃で20分間加熱した後、金型を50℃まで冷却し、導電性軸芯体と一体となった弾性層を金型から取り出した。次にこの弾性層を温度200℃で2時間加熱して硬化反応を完結させ、厚み4mmのシリコーンゴム弾性層を有する弾性ローラ1を作製した。

【0171】

<2.ポリウレタン表面層の作製>

[2−1.ポリオールの合成]

結着樹脂成分として、ポリテトラメチレングリコールPTG1000SN(商品名、保土谷化学社製)100質量部に、イソシアネート化合物ミリオネートMT(商品名、日本ポリウレタン工業社製)20質量部をMEK溶媒中で段階的に混合し、窒素雰囲気下80℃にて7時間反応させて、水酸基価が20のポリエーテルポリオールを作製した。

【0172】

[2−2.イソシアネートの合成]

窒素雰囲気下、数平均分子量500のポリプロピレングリコール100質量部に対し、粗製MDI57質量部を90℃で2時間加熱反応した後、ブチルセロソルブを固形分70質量%になるように加え、固形分当たりのNCO%が5.0質量%のイソシアネート化合物を得た。その後、反応物温度50℃の条件下、MEKオキシム22質量部を滴下し、ブロックポリイソシアネートを得た。

【0173】

[2−3.表面層用塗料の作製]

このようにして作製したポリオールに対し、ブロックポリイソシアネートをNCO/OH基比が1.4になるように混合し、結着樹脂固形分100質量部に対し、カーボンブラック(商品名:MA100、三菱化学社製)30質量部を混合し、総固形分比が35質量%になるようにMEKに溶解、混合し、1.5mmの粒径のガラスビースを用いてサンドミルにて4時間分散して分散液1を作製した。上記原料混合液にポリウレタン樹脂粒子(商品名:アートパールC400(φ14μm)、根上工業(株)製)を20質量部加え、ボールミルで攪拌分散したものをポリウレタン表面層の原料液とした。

【0174】

このポリウレタン表面層の原料を、弾性ローラ1上にディッピングにより膜厚10.0μmとなるように塗布し、80℃のオーブンで15分間乾燥後、140℃のオーブンで2時間硬化し、現像ローラ1を作製した。

【0175】

<3.評価>

評価には図3に示す電子写真用画像形成装置の構成を有する日本ヒューレット・パッカード社製レーザービームプリンタ「CLJ4700dn」(商品名、プリント速度を30枚/分から40枚/分とした。また、カートリッジ内の現像剤量規制部材を厚さ80μmのSUS304製に変更した。以下、改造機及び、改造カートリッジという。)を用いた。

【0176】

[3−1.かぶり評価]

現像ローラ1及びトナーAを改造カートリッジに装填後、温度40℃湿度95%RHの超高温高湿環境に30日間放置した。その後、環境温度35℃湿度90%RHの高温高湿環境に移動し、24時間放置した。また、現像材料規制部材の押圧は20gf/cmとした。その後、同環境下、改造カートリッジを改造機に装填し、現像ローラにバイアス−300V、SUS304製現像剤規制部材にバイアス−500Vを印加し、40枚/分の速度で印字率0.5%にてLETTERサイズ紙を30000枚連続出力した後、同環境下で72時間放置した。その後、10枚/分の速度で白ベタ画像出力中にプリンターを停止し、かぶり評価を行った。結果を表1に示す。評価方法は以下の通りである。

【0177】

感光体上に付着したトナーを透明のテープ(商品名:「ポリエステルテープNo.550」、ニチバン(株)社製)で剥がしとった。次に、このテープを白色の紙(商品名:「Business Multipurpose 4200」、XEROX社製)に貼り付けて、反射濃度計(商品名:「TC−6DS/A」、東京電色社製)にて反射濃度を測定した。その際、フィルターにグリーンフィルターを使用した。透明テープのみを白色の紙に貼り付けて基準とし、基準に対する反射率の低下量(%)をかぶり値(%)とし、以下の基準によりかぶり評価を行った。

A:0.5%未満、

B:0.5%以上1.0%未満、

C:1.0%以上2.5%未満、

D:2.5%以上5.0%未満、

E:5%以上。

【0178】

[3−2.シリコーンゴム弾性層とポリウレタン表面層の密着性の評価]

前記かぶり評価に用いた現像ローラのトナーを清掃の後、1mm間隔で現像ローラの長手方向に11本、周方向に11本切り込みを入れた。その切り込みをすべて覆うように、前記テープ(商品名:「ポリエステルテープNo.550」、ニチバン(株)社製)を貼り付けた。テープを密着させた後、剥離し、切り込みによって形成された100マスのうち表面層が剥離した数でシリコーンゴム弾性層とポリウレタン表面層の密着性を評価した。評価結果を表2に示す。評価基準は以下の通りである。

A:5マス未満、

B:5マス以上10マス未満、

C:10マス以上25マス未満、

D:25マス以上50マス未満、

E:50マス以上。

【0179】

〔実施例2〜5〕

トナーの種類を表2のものに変更した以外は実施例1と同様に評価した。評価結果を表2に示す。

【0180】

〔実施例6〜9〕

現像材料規制部材の当接圧を表2の値に変更した以外は実施例1と同様に評価した。評価結果を表2に示す。

【0181】

〔実施例10〜14〕

現像ローラの弾性ローラ製造時の高分子化合物1の添加量を表2の値に変更した以外は実施例1と同様に現像ローラ10〜14を作製し、実施例1と同様に評価した。評価結果を表2に示す。

〔実施例15〜26〕

現像ローラの弾性ローラ製造時の高分子化合物の種類と添加量を表2の条件に変更した以外は実施例1と同様に現像ローラ15〜26を作製し、実施例1と同様に評価した。評価結果を表2に示す。

〔比較例1〕

現像ローラの弾性ローラ製造時に高分子化合物を添加しなかった以外は実施例1と同様に現像ローラ19を作製し、実施例1と同様に評価した。評価結果を表2に示す。

〔比較例2〕

現像ローラの弾性ローラ製造時において、高分子化合物1に代えて高分子化合物12を添加する以外は実施例1と同様に現像ローラ20を作製し、実施例1と同様に評価した。評価結果を表2に示す。

【0182】

以上の実施例および比較例の結果より、シリコーンゴム弾性層とポリウレタン表面層を有する現像ローラにおいてシリコーンゴム弾性層に特定のユニットを有する化合物を含有させることにより、高温高湿下における長期間の画像出力後においても現像ローラを構成する層間に微小な剥がれを生じず、その結果、かぶりを抑制することが出来ることが分かる。

【0183】

【表1】

【0184】

【表2】

【符号の説明】

【0185】

1‥‥現像ローラ

2‥‥導電性軸芯体

3‥‥シリコーンゴム弾性層

4‥‥ポリウレタン表面層

【特許請求の範囲】

【請求項1】

静電潜像担持体と、該静電潜像担持体に当接しその表面にトナーを供給してトナー像を形成するための現像ローラと、該現像ローラに当接しその表面上にトナー層を形成する現像剤量規制部材とを備えた電子写真用画像形成装置であって、該現像ローラは導電性軸芯体と、該導電性軸芯体の外周面上に形成されたシリコーンゴム弾性層と、該シリコーンゴム弾性層の外周面上に形成されたポリウレタン表面層とを有し、該シリコーンゴム弾性層が下記の式(1)および式(2)で示されるユニットを有する高分子化合物を含有することを特徴とする電子写真用画像形成装置:

【化1】

【化2】

[式(1)および式(2)中、R1及びR2は、それぞれ独立に水素原子または炭素原子数1以上4以下のアルキル基である。Gは、下記の式(3)で表わされる構造を有する基である。Jは、下記の式(8)で示される基である。

【化3】

式(8)中、R18は炭素原子数1以上6以下のアルキル基、または、メチル基およびエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基である。

【化4】

式(3)中、Aは炭素原子数2以上10以下のアルキレン基、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニレン基、下記の式(6)および式(7)で表わされる2価の基からなる群から選ばれる基である。aは0または1である。E1、E2およびE3は、それぞれ独立に下記の式(4)で表わされる基である。

【化5】

【化6】

式(6)および式(7)中、R8およびR9はそれぞれ独立に、炭素原子数1以上5以下のアルキレン基、または、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニレン基である。

【化7】

式(4)中、kは0または1である。hは0以上3以下の整数である。Z1は炭素原子数2以上5以下のアルキレン基、または、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニレン基である。

R3、R4、R6及びR7は、それぞれ独立に、炭素原子数1以上5以下のアルキル基、または、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基である。R5は炭素原子数1以上10以下のアルコキシル基、メチル基およびエチル基から選ばれる少なくとも一方で置換されていてもよいフェノキシ基、または下記の式(9)で示される基である。

Xは、水素原子、炭素原子数1以上10以下のアルキル基、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基、及び下記式(5)で表わされる基からなる群から選ばれる基である。

【化8】

式(5)中、rは0または1であり、sは0以上3以下の整数である。Z2は炭素原子数2以上5以下のアルキレン基、または、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニレン基である。R10、R11、R13及びR14は、それぞれ独立に、炭素原子数1以上5以下のアルキル基、または、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基である。R12は炭素原子数1以上10以下のアルコキシル基、メチル基およびエチル基から選ばれる少なくとも一方で置換されていてもよいフェノキシ基、または下記の式(9)で示される基である。

X2は水素原子、炭素原子数1以上10以下のアルキル基、メチル基およびエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基、および上記式(5)で表わされる基からなる群から選ばれる基である。

式(4)においてXが式(5)で表わされる基である場合における式(5)で表わされる基の繰り返しの数は1以上10以下であり、かつ、最末端を構成している式(5)中のX2は、水素原子、炭素原子数1以上10以下のアルキル基、または、メチル基およびエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基である。

【化9】

式(9)中、R15、R16及びR17は、それぞれ独立に炭素原子数1以上5以下のアルキル基、または、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基である。]。

【請求項2】

前記高分子化合物が、下記の(A)、または(B)の構造であることを特徴とする請求項1に記載の電子写真用画像形成装置:

(A)前記の式(4)においてhが3である。

(B)前記の式(4)においてhが0以上2以下であり、且つ、Xが上記の式(5)で表わされる基であって、式(5)で表わされる基の繰り返しの数が1または2である。

【請求項3】

前記高分子化合物中における式(1)および式(2)で示されるユニットの存在比をn:mで表したときに、下記の数式(1)の条件が満たされることを特徴とする請求項1又は2に記載の電子写真用画像形成装置:

【数1】

【請求項4】

前記シリコーンゴム弾性層100質量部中に前記高分子化合物が0.5〜10質量部含有されていることを特徴とする請求項1〜3のいずれかの一項に記載の電子写真用画像形成装置。

【請求項5】

前記現像ローラと前記現像剤量規制部材の当接圧が15〜30gf/cmであることを特徴とする請求項1〜4のいずれかの一項に記載の電子写真用画像形成装置。

【請求項6】

前記トナーが、結着樹脂、着色剤及びワックス成分を少なくとも含有するトナー粒子と、無機微粉体とを有するトナーであって、前記トナーの個数平均粒径D1が3.0μm以上8.0μm以下であり、前記トナーに対する微小圧縮試験において測定されるトナーの粒子径をD(μm)、トナーの1粒子に負荷速度9.8×10-5N/secで、荷重9.8×10-4Nを負荷した時の最大変位量をX100(μm)、荷重2.0×10-4Nを負荷した時の変位量をX20(μm)としたとき、下記の数式(2)、数式(3)および数式(4)を満たし、フロー式粒子像分析装置で測定される前記トナーの円相当径(個数基準)2.0μm以上の粒子における平均円形度が0.970以上0.995以下であることを特徴とする、請求項1〜5のいずれかの一項に記載の電子写真用画像形成装置:

【数2】

【請求項1】

静電潜像担持体と、該静電潜像担持体に当接しその表面にトナーを供給してトナー像を形成するための現像ローラと、該現像ローラに当接しその表面上にトナー層を形成する現像剤量規制部材とを備えた電子写真用画像形成装置であって、該現像ローラは導電性軸芯体と、該導電性軸芯体の外周面上に形成されたシリコーンゴム弾性層と、該シリコーンゴム弾性層の外周面上に形成されたポリウレタン表面層とを有し、該シリコーンゴム弾性層が下記の式(1)および式(2)で示されるユニットを有する高分子化合物を含有することを特徴とする電子写真用画像形成装置:

【化1】

【化2】

[式(1)および式(2)中、R1及びR2は、それぞれ独立に水素原子または炭素原子数1以上4以下のアルキル基である。Gは、下記の式(3)で表わされる構造を有する基である。Jは、下記の式(8)で示される基である。

【化3】

式(8)中、R18は炭素原子数1以上6以下のアルキル基、または、メチル基およびエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基である。

【化4】

式(3)中、Aは炭素原子数2以上10以下のアルキレン基、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニレン基、下記の式(6)および式(7)で表わされる2価の基からなる群から選ばれる基である。aは0または1である。E1、E2およびE3は、それぞれ独立に下記の式(4)で表わされる基である。

【化5】

【化6】

式(6)および式(7)中、R8およびR9はそれぞれ独立に、炭素原子数1以上5以下のアルキレン基、または、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニレン基である。

【化7】

式(4)中、kは0または1である。hは0以上3以下の整数である。Z1は炭素原子数2以上5以下のアルキレン基、または、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニレン基である。

R3、R4、R6及びR7は、それぞれ独立に、炭素原子数1以上5以下のアルキル基、または、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基である。R5は炭素原子数1以上10以下のアルコキシル基、メチル基およびエチル基から選ばれる少なくとも一方で置換されていてもよいフェノキシ基、または下記の式(9)で示される基である。

Xは、水素原子、炭素原子数1以上10以下のアルキル基、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基、及び下記式(5)で表わされる基からなる群から選ばれる基である。

【化8】

式(5)中、rは0または1であり、sは0以上3以下の整数である。Z2は炭素原子数2以上5以下のアルキレン基、または、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニレン基である。R10、R11、R13及びR14は、それぞれ独立に、炭素原子数1以上5以下のアルキル基、または、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基である。R12は炭素原子数1以上10以下のアルコキシル基、メチル基およびエチル基から選ばれる少なくとも一方で置換されていてもよいフェノキシ基、または下記の式(9)で示される基である。

X2は水素原子、炭素原子数1以上10以下のアルキル基、メチル基およびエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基、および上記式(5)で表わされる基からなる群から選ばれる基である。

式(4)においてXが式(5)で表わされる基である場合における式(5)で表わされる基の繰り返しの数は1以上10以下であり、かつ、最末端を構成している式(5)中のX2は、水素原子、炭素原子数1以上10以下のアルキル基、または、メチル基およびエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基である。

【化9】

式(9)中、R15、R16及びR17は、それぞれ独立に炭素原子数1以上5以下のアルキル基、または、メチル基及びエチル基から選ばれる少なくとも一方で置換されていてもよいフェニル基である。]。

【請求項2】

前記高分子化合物が、下記の(A)、または(B)の構造であることを特徴とする請求項1に記載の電子写真用画像形成装置:

(A)前記の式(4)においてhが3である。

(B)前記の式(4)においてhが0以上2以下であり、且つ、Xが上記の式(5)で表わされる基であって、式(5)で表わされる基の繰り返しの数が1または2である。

【請求項3】

前記高分子化合物中における式(1)および式(2)で示されるユニットの存在比をn:mで表したときに、下記の数式(1)の条件が満たされることを特徴とする請求項1又は2に記載の電子写真用画像形成装置:

【数1】

【請求項4】

前記シリコーンゴム弾性層100質量部中に前記高分子化合物が0.5〜10質量部含有されていることを特徴とする請求項1〜3のいずれかの一項に記載の電子写真用画像形成装置。

【請求項5】

前記現像ローラと前記現像剤量規制部材の当接圧が15〜30gf/cmであることを特徴とする請求項1〜4のいずれかの一項に記載の電子写真用画像形成装置。

【請求項6】

前記トナーが、結着樹脂、着色剤及びワックス成分を少なくとも含有するトナー粒子と、無機微粉体とを有するトナーであって、前記トナーの個数平均粒径D1が3.0μm以上8.0μm以下であり、前記トナーに対する微小圧縮試験において測定されるトナーの粒子径をD(μm)、トナーの1粒子に負荷速度9.8×10-5N/secで、荷重9.8×10-4Nを負荷した時の最大変位量をX100(μm)、荷重2.0×10-4Nを負荷した時の変位量をX20(μm)としたとき、下記の数式(2)、数式(3)および数式(4)を満たし、フロー式粒子像分析装置で測定される前記トナーの円相当径(個数基準)2.0μm以上の粒子における平均円形度が0.970以上0.995以下であることを特徴とする、請求項1〜5のいずれかの一項に記載の電子写真用画像形成装置:

【数2】

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−103349(P2012−103349A)

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願番号】特願2010−250007(P2010−250007)

【出願日】平成22年11月8日(2010.11.8)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願日】平成22年11月8日(2010.11.8)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]