電子写真用部材およびフランジおよび円筒部材

【課題】 円筒部材の端部にフランジを挿入して該円筒部材とフランジ軸の同軸度を高精度に取り付ける際に、双方の嵌合隙間寸法を小さくすることが重要である。しかし、こうしたフランジを円筒部材の端部に挿入する際には、非常に高い同軸度を保った状態を維持しながら挿入するような高額な装置が必要になり、製造コストを低く抑えることは困難である。

【解決手段】 円筒部材の端部にフランジが取り付けられた電子写真用部材であって、フランジは、誘導部と嵌合部と突き当て部とを有し、円筒部材は、フランジの誘導部をガイドする誘導部と嵌合部と突き当て部とを有する。フランジを円筒部材の端部に挿入する際において円筒部材の誘導部がフランジの誘導部をガイドされている際は、円筒部材の嵌合部がフランジの嵌合部以外の何れの部分にも触れないような長さを有することを特徴とする電子写真用部材を提供する。

【解決手段】 円筒部材の端部にフランジが取り付けられた電子写真用部材であって、フランジは、誘導部と嵌合部と突き当て部とを有し、円筒部材は、フランジの誘導部をガイドする誘導部と嵌合部と突き当て部とを有する。フランジを円筒部材の端部に挿入する際において円筒部材の誘導部がフランジの誘導部をガイドされている際は、円筒部材の嵌合部がフランジの嵌合部以外の何れの部分にも触れないような長さを有することを特徴とする電子写真用部材を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、円筒部材の端部にフランジ等の継合部材を嵌合させて成る電子写真用部材に関する。特には、該嵌合に際して精度の向上を得る技術に関するものである。

【背景技術】

【0002】

従来、電子写真方式の複写機、レーザービームプリンター等の画像形成装置に用いる電子写真感光体ドラム、現像ローラ等の電子写真用部材は、押出し、引き抜き、時には外表面を切削加工等によって所定の寸法精度に仕上げられた円筒体を基体として用いる。そしてこれの外表面に感光層を形成、或いは所定の表面加工を施して円筒部材とし、更にその一端又は両端部にフランジ等の継合部材を組み付けて完成させる。このフランジ等の継合部材は、円筒部材の端部に自身の嵌合部を挿入することによって嵌め合って固定され、また画像形成プロセスにおいて画像形成装置本体からの回転駆動力を円筒部材に伝達する役目を果たす駆動伝達軸を有する。以降本明細書では、前記の円筒体の外表面に感光層を形成して成る部材を「ドラムシリンダー」、或いは前記の円筒体の外表面に所定の表面加工を施して成る部材を「現像スリーブ」と呼ぶこととする。そしてこれら「ドラムシリンダー」や「現像スリーブ」等の部材を「円筒部材」と呼ぶこととする。また、この継合部材を「フランジ」と呼ぶこととする。また、前記の円筒部材に前記のフランジを組みつけて成る部材を「電子写真用部材」と呼ぶこととする。

【0003】

近年では画像形成プロセスにおいてより高精細な画像を得るために、電子写真用部材の回転によるドラムシリンダー表面或いは現像スリーブ表面の変位を低く抑える、或いはドラムシリンダー表面と現像スリーブとのギャップをより一定に保つことが求められている。このためにドラムシリンダー或いは現像スリーブ等の円筒部材自身の外表面の寸法精度に加えて、これらと組み合わされるフランジの前記軸との同軸度が高いことが重要となっている。

【0004】

そしてこの高い同軸度を得るために最も重要な要素の一つとして、円筒部材とフランジを嵌め合わせる際の嵌合隙間寸法がある。この嵌合隙間寸法が小さく(狭く)抑えられれば、フランジが電子写真円筒部材の端部に嵌め合わされた時点での径方向のズレが少なくて済み、同軸度の低下を防ぐことができる。

【0005】

さらに、この嵌合隙間寸法を小さくする、すなわちより高精度に形成するための方法の一つとしては、円筒部材の端部内周面にインロー加工を施すことも一般的に行われている。

【0006】

また、さらに前記嵌合隙間寸法を小さくする或いは無くするための方法として、予め円筒部材の嵌合面を加熱して拡径した上でフランジを組み付け、その後に冷却して嵌合させる方法(特許文献1参照)も開示されている。そして前記冷却時に円筒部材の軸芯に対してフランジを調芯しつつ嵌入する方法(特許文献2参照)も開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭63−220207号公報

【特許文献2】特開平08−184977号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

こうした高精度な電子写真用部材を得るに際しては次の2つの課題が存在する。

【0009】

先ず、第一の課題について述べる。前記したように、嵌合隙間寸法を小さくすると、フランジを円筒部材の端部に挿入する場合には、非常に高い同軸度を保った状態を維持しながら挿入することが必要になる。この挿入時の同軸度が非常に高く保たれていない状態とは、フランジ側嵌合部の円筒中心軸が円筒部材側嵌合部の中心軸と略合致していない状態である。この状態でフランジを円筒部材端部に挿入すると、挿入途中で互いの嵌合部が強く擦りあって変形したり、またはひっかかって噛みついてしまうことがある。従って、前記の嵌合隙間寸法を小さく設定して同軸度を確保しようとした時は、組み付け工程の稼働率が低下してしまうか、或いは相当する精度を備えた高額な組み付け装置を用意せねばならず、いずれにしても製造コストを低く抑えることは困難である。

【0010】

次に第二の課題について述べる。前記したような予め円筒部材の嵌合面を加熱して拡径した上でフランジを組み付ける方法や、組み付け後の冷却時に調芯する方法などは、高い組み付け精度を得られる反面、加熱及び冷却手段が不可欠である。したがってこのような方法を用いる場合は、高額な設備投資が必要になり、加えて加工に要する時間として、加熱や冷却などの時間が必要であることから、製造コストを低く抑えることは困難である。

【0011】

以上の点から、高精度な電子写真用部材を製造するに際して最も好ましいのは、前記部材同士の嵌合隙間をより狭く設定し、かつ組み付けに際しては過熱や冷却などの工程を伴うことなく組み付けを行うことである。

【0012】

そこで、本発明は、上記の課題に鑑みてなされたものである。

【0013】

本発明の目的は、フランジを円筒部材に挿入する場合に、フランジと円筒部材の同軸度を高精度に保つ必要のない形状を有した事を特徴とする電子写真用部材、フランジ、円筒部材を提供する事である。

【0014】

また、本発明の目的は、フランジを円筒部材に挿入する場合に、フランジ嵌合部と円筒部材嵌合部を傷つけることなく互いを嵌合させることができる電子写真用部材、フランジ、円筒部材を提供する事である。

【課題を解決するための手段】

【0015】

本発明で提供する代表的な態様としては、円筒部材の軸線方向における少なくとも一方の端部にフランジが取り付けられた電子写真用部材であって、前記フランジは、円筒形状またはテーパー形状からなるフランジ誘導部と、前記フランジを前記円筒部材へ取り付ける際の挿入方向において、前記フランジ誘導部よりも上流側に位置するフランジ嵌合部と、前記挿入方向において、前記フランジ嵌合部よりも上流側に位置するフランジ突き当て部とを有し、前記円筒部材は、前記フランジを前記円筒部材へ取り付ける際に、前記フランジ誘導部をガイドする円筒部材誘導部と、前記円筒部材誘導部よりも前記軸線方向において前記端部側に位置し、前記フランジ嵌合部と嵌合して、前記円筒部材の軸線に交差する方向において、前記フランジを位置決めする円筒部材嵌合部と、前記円筒部材嵌合部よりも前記端部側に位置し、前記フランジ突き当て部と突き当たって、円筒部材の軸線方向において、前記フランジの位置決めをする円筒部材突き当て部とを有し、前記円筒部材の軸線方向における断面において、前記円筒部材嵌合部の前記挿入方向の最も下流側の部分と前記円筒部材誘導部を結ぶ線分と、前記円筒部材の軸線とのなす角θ1が下記の式で表され、

θ1≧θt+θ´

ここで、θ´は、cosθ´−sinθ´・tanθt=φf/φaから導かれる値であり、

φa:円筒部材誘導部の内径

φf:フランジ誘導部の挿入方向下流側の内径

θt:フランジ誘導部のテーパー角度

かつ、

L1f−La≧φa・sinθ´

La:前記軸線方向において、前記円筒部材突き当て部から前記円筒部材誘導部までの距離

L1f:前記軸線方向において、前記フランジ突き当て部から前記フランジ誘導部の最も遠い位置までの距離

の関係であることを特徴とする電子写真用部材を提供する。

【発明の効果】

【0016】

本発明によれば、フランジを円筒部材に挿入する場合に、フランジと円筒部材の同軸度を高精度に保つ必要のなく、フランジ嵌合部と円筒部材嵌合部を変形や損傷することなく互いを嵌合させることができる。

【図面の簡単な説明】

【0017】

【図1】本発明の電子写真用部材を例示する図である。

【図2】本発明のフランジと円筒部材の嵌合を例示する図である。

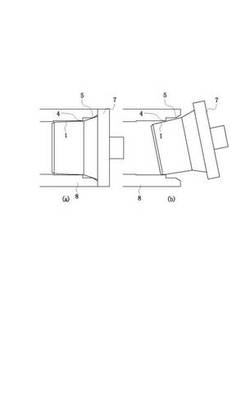

【図3】従来の円筒部材にフランジを挿入する図である。

【図4】本発明の円筒部材にフランジを挿入する図である。

【図5】図4(b)のフランジ誘導部1と円筒部材誘導部4、円筒部材嵌合部5に関する部分を拡大して示す図である。

【図6】図5で示す各数値要素を含む相似図形を表す図である。

【図7】本発明のフランジ嵌合部2及び円筒部材嵌合部5の嵌合形態を例示する図である。

【図8】実施例1の円筒部材及びフランジの形状を拡大して示す図である。

【図9】実施例2の円筒部材及びフランジの形状を拡大して示す図である。

【図10】実施例3の円筒部材及びフランジの形状を拡大して示す図である。

【図11】実施例4の円筒部材及びフランジの形状を拡大して示す図である。

【図12】実施例5の円筒部材及びフランジの形状を拡大して示す図である。

【図13】実施例6の円筒部材及びフランジの形状を拡大して示す図である。

【図14】実施例7の円筒部材及びフランジの形状を拡大して示す図である。

【発明を実施するための形態】

【0018】

以下に、本発明を実施するための最良の形態を図面に基づいて説明するが、本発明の効果を得る実施形態は、これに限定されるものではない。

【0019】

図1は、本発明の電子写真感光体ドラム、現像ローラ等の電子写真用部材を示し、ドラムシリンダーや現像スリーブ等の円筒部材8の端部にフランジ7が嵌め合わされて、電子写真用部材11を形成している。ここで、電子写真感光体ドラムは帯電手段(不図示)によって帯電し、露光手段(不図示)によって形成された静電潜像が形成されるものである。また、現像ローラは、電子写真感光体ドラムに形成された静電潜像を現像剤を用いて可視化像である現像像を形成するものである。

【0020】

図2は、本発明の一実施形態を示す図である。フランジ7は、円筒部材8の端部に嵌め合わされており、本発明では少なくともこれら2つの部材によって電子写真用部材11を形成する事によって効果を得る。また、図示しない円筒部材8の反対側の端部に図2と同様の形態、或いは図2と同様の効果を得る別の形態でフランジを挿入して電子写真用部材11を形成しても良い。

【0021】

フランジ7にはフランジ誘導部1と、フランジ嵌合部2と、フランジつき当て部3と、フランジ軸9が備えられている。また円筒部材8には円筒部材誘導部4と、円筒部材嵌合部5と、円筒部材つき当て部6と、円筒部材外周面10が備えられている。

【0022】

円筒部材誘導部4は、フランジ7を円筒部材8に挿入する際にフランジ誘導部1をガイドするためのものである。そしてフランジ誘導部1はそのガイドの目的から円筒形状かまたはテーパー形状であればよい。テーパー形状の場合は、特に挿入方向の下流から上流に向かって径を拡大するようなテーパー形状であれば、より挿入が容易になる。

【0023】

フランジ嵌合部2と円筒部材嵌合部5は、互いに当接し合ってフランジ7と円筒部材8の双方の円筒軸に交差する方向での位置関係を規制することで位置決めをおこなう。このとき、フランジ嵌合部2とフランジ軸9の同軸度と、円筒部材嵌合部5と円筒部材外周面10の同軸度のそれぞれが高ければ、フランジ軸9と円筒部材外周面10の互いの円筒軸を近づけて形成することができる。先ずフランジ嵌合部2とフランジ軸9の同軸度が高いフランジ7を得ることは、一般的な加工技術で可能である。一例を挙げれば、フランジ7の形状を加工する際に、旋盤でいったんフランジ7をチャックしてフランジ嵌合部2を加工し、チャックを解除することなくフランジ軸9を加工すれば、該2つの加工部の中心を略合致させる事が可能である。次に円筒部材嵌合部5と円筒部材外周面10の同軸度が高い円筒部材8を得ることも、一般的な加工技術で可能である。一例を挙げれば、いったん任意の円筒体の両端内周部に旋盤加工によって面取り等の円筒部材外周面10を加工するための把持基準部ならびに円筒部材嵌合部5を同時に施す。そしてこの円筒部材外周面10を加工するための把持基準部或いは円筒部材嵌合部5自体にテーパーチャックなどの把持具を当接させて把持して回転させ、円筒体の円筒部材外周面10を旋盤加工する事によって円筒部材8を得ることができる。

【0024】

フランジつき当て部3と円筒部材つき当て部6は、互いに当接し合ってフランジ7と円筒部材8の双方の円筒軸方向の位置関係と平行度を規制する。このとき、フランジつき当て部3とフランジ軸9の直角度と、円筒部材つき当て部6と円筒部材外周面10の直角度のそれぞれが高ければ、フランジ軸9と円筒部材外周面10の円筒軸同士の平行度を高く形成することができる。先ずフランジつき当て部3とフランジ軸9の直角度が高いフランジ7を得ることは、一般的な加工技術で可能である。一例を挙げれば、フランジ7の形状を加工する際に、旋盤でいったんフランジ7をチャックしてフランジつき当て部3を加工し、チャックを解除することなくフランジ軸9を加工すれば、該2つの加工部の直角度を非常に高く形成する事が可能である。次に円筒部材つき当て部6と円筒部材外周面10の直角度が高い円筒部材8を得ることも、一般的な加工技術で可能である。一例を挙げれば、任意の円筒体の内周部又は外周部を把持して回転させ、両端内周部に面取り等の円筒部材外周面10を加工するための把持基準部を旋盤加工によって施す。続いて前記把持を解除することなく端面に円筒部材つき当て部6を旋盤加工よって施す。そして前記両端内周部の円筒部材外周面10を加工するための把持基準部にテーパーチャックなどの把持具を当接させて把持して回転させ、円筒体の円筒部材外周面10を旋盤加工する事によって、前記直角度が非常に高い円筒部材8を得ることができる。

【0025】

このように、フランジ軸9と円筒部材外周面10は互いの円筒軸を近づけて形成することができ、かつ該円筒軸同士の平行度も高く形成することができることから、フランジ軸9と円筒部材外周面10の同軸度を高く形成することができる。

【0026】

このとき、この同軸度を構成する上で重要な要素は、これまで述べたようにフランジ嵌合部2と円筒部材嵌合部5、ならびにフランジつき当て部3と円筒部材つき当て部6の4つである。このうちフランジ7を円筒部材8に挿入する際にはフランジつき当て部3と円筒部材つき当て部6はいずれも挿入がほぼ終了する時点までは何かに触れられる事がない。従って高精度な組み付け装置を使用して組み付けなくとも擦れたり変形や損傷したりすることが極めて少ない。一方、フランジ嵌合部2と円筒部材嵌合部5は、挿入に際して双方が当接し合う以前に、相対する部材の何れかの部分が当接することがあり得る。

【0027】

これについて図3を用いて一例を述べる。フランジ7の挿入方向が、円筒部材8の円筒軸と略一致していない状態で挿入された場合は、フランジ誘導部1の挿入方向上流部の端部が、円筒部材嵌合部5を通過する前に円筒部材嵌合部5に当接してしまうことが発生する。その状態で挿入が継続されれば、円筒部材嵌合部5はフランジ誘導部1に擦られ、変形を生じたり、傷を受けたりすることがある。前述のように円筒部材嵌合部5はフランジ嵌合部2と互いに当接し合ってフランジ7と円筒部材8の双方の円筒軸に交差する方向での位置決めをする役目を果たす。したがって円筒部材嵌合部5が損傷を受けていると、円筒部材8の位置決め精度に影響を及ぼすことになる。

【0028】

次に、このような精度への影響を引き起こさない方法について、図4及び図5を用いて述べる。図4はフランジ7および円筒部材8の軸線方向における断面を示し、図4(a)はフランジ7および円筒部材8が嵌めあっている状態であり、図4(b)はフランジ7を円筒部材8に挿入している途中の状態を示している。また図5は、図4(b)のフランジ誘導部1と円筒部材誘導部4、円筒部材嵌合部5に関する部分を拡大して示している。説明に際し、円筒部材嵌合部5のフランジ7の挿入方向の最も下流側の部分と前記円筒部材誘導部を結ぶ線分と、前記円筒部材の軸線とのなす角をθ1とする。また、φaを円筒部材誘導部4の内径とし、φfをフランジ誘導部1の挿入方向下流側の内径とし、θtをフランジ誘導部2のテーパー角度とする。また、Laを円筒部材8の円筒軸方向における円筒部材突き当て部6から円筒部材誘導部4までの距離とする。また、L1fを円筒部材8の円筒軸方向において、フランジ突き当て部3からフランジ誘導部1の最も遠い位置までの距離とする。また、θ´を

cosθ´−sinθ´・tanθt=φf/φa

から導かれる値とする。このθ´は、図6に示す各数値要素を含む相似図形をもとに、下記のような式展開で求めた。

Δφt=Lt・tanθt

Lt=φa・sinθ´

Lt=φa・sinθ´・tanθt

cosθ´=(φf+Δφt)/φa

=(φf+φa・sinθ´・tanθt)/φa

φa・cosθ´=φf+φa・sinθ´・tanθt

このとき、角θ1が下記の式で表され、

θ1≧θt+θ´

かつ、

L1f−La≧φa・sinθ´

の関係であることが好ましい。このような各部の関係が満たされている場合には、前記のようなフランジ嵌合部2と円筒部材嵌合部5が、挿入に際して双方が当接し合う以前に、円筒部材嵌合部以外、または、フランジ嵌合部以外の何れかの部分が当接することを防ぐことができる。

【0029】

次に、フランジ嵌合部2及び円筒部材嵌合部5の形状について言及する。これらは互いに面状に当接し合ような、かつフランジ7の挿入方向下流から上流に向かって径を拡大するようなテーパー形状であることが好ましい。その理由は、予めフランジ嵌合部2及び円筒部材嵌合部5を形成する際の径公差を吸収し易いからである。なお、以降で述べるテーパー形状又は稜線形状でのフランジ嵌合部2の外径及び円筒部材嵌合部5の内径とは、双方を嵌めあっていない状態での、それぞれフランジつき当て部3または円筒部材つき当て部6からの軸方向の距離が同一な場所での外径及び内径である。

【0030】

一般的には加工に伴う径の誤差は避けられない。このことから、フランジ嵌合部2の外径寸法の加工ねらい値は、円筒部材嵌合部5の内径のそれよりも小さく設定し、フランジ嵌合部2の外径が円筒部材嵌合部5の内径よりも大きくなるのを防ぐ必要がある。そうする事によって双方の嵌合は可能になるものの、前記の径誤差を吸収するための隙間をほぼ常に存在させなければならない。これに対して、前記のように双方がテーパー形状であれば、フランジ嵌合部2の外径が円筒部材嵌合部5の内径よりも大きかった場合にも、その径差が適切な公差範囲内であれば、若干の円筒部材8の拡張によって正確に嵌めあうことが可能である。円筒部材8の拡張に際しては、フランジ嵌合部2から常に同心状に力を受けて径の拡張が発生するため、双方の当接部に生じる摩擦も分散され、変形や損傷をきたすことが少ない。そして、公差としての加工ねらい中心値を、フランジ嵌合部2の外径よりも円筒部材嵌合部5の内径を僅かに小さくすることも効果的である。また、加工における公差範囲が小さく設定できない場合は、前記両テーパーの角度を、それぞれの円筒軸に対して浅く設定することも効果的である。

【0031】

さらに、フランジ嵌合部2及び円筒部材嵌合部5の形状について別の態様について言及する。フランジ嵌合部2がフランジ7の挿入方向下流から上流に向かって径を拡大するようなテーパー形状であるとき、円筒部材嵌合部5は2つの加工面を接する事によって形成される稜線、又は凸形状である円弧の断面を有する形状であることが更に好ましい。このような構成の場合は、双方による当接部分が線状に形成され、前記したようにフランジ嵌合部2と円筒部材嵌合部5の径差を、円筒部材嵌合部5の拡張によって吸収する際の拡張代、ないしは摩擦の発生を軽減できる。このとき、フランジ7の材料を、円筒部材8よりも硬度が高いものなどの、より耐久性の高いものとして設定する事も好ましい。そうする事によってフランジ7と円筒部材8を組み付けて前記電子写真用部材として電子写真画像形成装置に使用し、円筒部材8が寿命を迎えた後に円筒部材8のみを廃棄してフランジ7を再利用することも可能である。

【0032】

フランジ嵌合部2及び円筒部材嵌合部5の形状について、さらに別の態様について言及する。円筒部材嵌合部5がフランジ7の挿入方向下流から上流に向かって径を拡大するようなテーパー形状であるとき、フランジ嵌合部2は2つの加工面を接する事によって形成される稜線、又は凸形状である円弧の断面を有する形状であることが更に好ましい。この場合も、双方による当接部分が線状に形成され、前記したようにフランジ嵌合部2と円筒部材嵌合部5の径差を、円筒部材嵌合部5の拡張によって吸収する際の拡張代、ないしは摩擦の発生を軽減できる。

【0033】

次に、図7を用いてフランジ嵌合部2及び円筒部材誘導部4および円筒部材嵌合部5の嵌合形態について言及する。図7(a)は、フランジ嵌合部2及び円筒部材嵌合部5の形状が互いに面状に当接し合うような、かつフランジ7の挿入方向下流から上流に向かって径を拡大するようなテーパー形状である場合の嵌合形態を例示する。この形態において、円筒部材8の円筒軸を含む断面上において、フランジ嵌合部2からなる線と円筒部材8の円筒軸との狭角をθ2としたとき、該θ2と前記θ1が、

θ1≦θ2

の関係にあることが好ましい。この関係にある事によってフランジ嵌合部2とフランジ誘導部1との間の何れの部分も、挿入が終了するまで円筒部材嵌合部5に当接することが無い。一方、θ1がθ2よりも大きければ、フランジ嵌合部2とフランジ誘導部1との間に少なからず凸部が生じることとなり、挿入中にこの凸部が円筒部材嵌合部5に当接して摩擦を生じ、前記したような変形や損傷をきたす可能性がある。

【0034】

また、前記θ2であるフランジ嵌合部2からなる線と円筒部材8の円筒軸との狭角について述べる。前記したように、フランジ7の加工に際しては旋盤にフランジ7を把持させて回転させ、一度も把持を解除することなくフランジ嵌合部2とフランジつき当て部3を旋盤加工する事が可能である。また、円筒部材8の加工に際しては旋盤に円筒部材8の内周面を把持させて回転させ、一度も把持を解除することなく円筒部材嵌合部5と円筒部材つき当て部6を旋盤加工する事が可能である。そうする事によってフランジ嵌合部2とフランジつき当て部3、及び円筒部材嵌合部5と円筒部材つき当て部6の直角度は非常に高く形成することができる。したがって、このようなフランジ7のフランジつき当て部3と円筒部材8の円筒部材つき当て部6を当接させた状態では、フランジ7と円筒部材8の同軸度は非常に高く保つことができる。ゆえに、円筒部材8の円筒軸を含む断面上においてテーパー形状であるフランジ嵌合部2からなる線と円筒部材8の円筒軸との狭角は、フランジ嵌合部2からなる線とフランジ7の円筒軸との狭角、すなわちフランジ嵌合部2のテーパー角度に等しい。

【0035】

図7(b)は、フランジ嵌合部2がフランジ7の挿入方向下流から上流に向かって径を拡大するようなテーパー形状で、円筒部材嵌合部5が2つの加工面を接する事によって形成される稜線、又は凸形である円弧の断面を有する形状である場合の嵌合形態を例示する。この形態においては、フランジ嵌合部2からなる線と円筒部材8の円筒軸との狭角をθ2としたとき、円筒部材8の円筒軸を含む断面上において、該θ2と前記θ1が

θ1≦θ2

の関係にあることが好ましい。この関係にある事によってフランジ嵌合部2とフランジ誘導部1との間の何れの部分も、挿入が終了するまで円筒部材嵌合部5に当接することが無い。一方、θ1がθ2よりも大きければ、フランジ嵌合部2とフランジ誘導部1との間に少なからず凸部が生じることとなり、挿入中にこの凸部が円筒部材嵌合部5に当接して摩擦を生じ、前記したような変形や損傷をきたす可能性がある。

【0036】

図7(c)は、円筒部材嵌合部5がフランジ7の挿入方向下流から上流に向かって径を拡大するようなテーパー形状で、フランジ嵌合部2が2つの加工面を接する事によって形成される稜線、又は凸形である円弧の断面を有する形状である場合の嵌合形態を例示する。この形態においては、円筒部材嵌合部5からなる線と円筒部材8の円筒軸との狭角をθ2としたとき、円筒部材8の円筒軸を含む断面上において、該狭角θ2と前記θ1が

θ1≦θ2

の関係にあることが好ましい。この関係にある事によってフランジ嵌合部2とフランジ誘導部1との間の何れの部分も、挿入が終了するまで円筒部材嵌合部5に当接することが無い。一方、θ1がθ2よりも大きければ、フランジ嵌合部2は挿入中に円筒部材嵌合部5よりも挿入方向上流側の部分に当接して摩擦を生じ、前記したような変形や損傷をきたす可能性がある。

【0037】

また、以上述べてきた加工方法は、下記のような工程で作成するドラムシリンダーなどの円筒部材の加工方法に合わせて用いても非常に効果的である。すなわち、工程1は、所定の回転軸を有し、円筒状基体の内周部を把持具で把持し、該把持具の回転軸を基準として該円筒状基体の両端部に切削加工基準部を形成する工程である。工程2は、該切削加工基準部を基準にして該円筒状基体を該工程1の回転軸と同一の回転軸で回転させて該円筒状基体の外面を切削加工する工程である。工程3は、該円筒状基体の外面に感光層を形成する工程である。工程4は、該円筒状基体の内周部を該把持具で把持し、該円筒状基体を該工程1の回転軸と同一の回転軸で回転させ、該円筒状基体の両端部にフランジを嵌合させるための嵌合基準部を形成して円筒部材を得る工程である。このような加工方法は、工程3において円筒状基体の外面に感光層を形成した際の円筒状基体の端部や内側に残留する塗膜の影響を受けないフランジ嵌合基準部を得られるという特徴がある。従って該円筒部材にフランジを嵌め合わせて電子写真用部材とし、この電子写真用部材が電子写真画像形成装置に使用されて寿命を迎えた後に、フランジを取り外して、そのフランジを再利用して新たな円筒部材に組み付けることが可能である。その際に、本発明で提供する電子写真用部材又はフランジ又は円筒部材を併せて用いることで、各部材の嵌合部の劣化を抑えることができ、非常に効果的である。

【0038】

(実施例1)

円筒状素管として10本の下記寸法のアルミニウム引抜円筒体(材質A6063)を、円筒体長さ372mmに切断して準備し、円筒状素管No1からNo10とした。

円筒状素管の外径:φ84.3mm

円筒状素管の内径:φ78.10mm

【0039】

円筒状素管No1の内周部を円筒形状の把持具で把持して、その円筒形状の把持具の円筒軸中心を中心に回転させ、その両端面を1mmずつ切削バイトで切削し、円筒状素管の長さを370mmとした。

【0040】

次に、前記の把持をしたまま切削バイトで一方の端部を図8(a)に示すような形状に切削加工し、円筒部材誘導部4及び円筒部材嵌合部5及び円筒部材つき当て部6を形成し、円筒部材No1とした。なお、L1dは、円筒部材つき当て部6から、円筒部材誘導部4を含む円筒形状部の、円筒中央側終端部までの距離である。また、φaは該円筒部材誘導部4を含む円筒形状部の内径である。Laは円筒部材つき当て部6から円筒部材誘導部4までの距離である。円筒部材嵌合部5は円筒部材誘導部4よりも円筒端部側に位置する円筒形状として形成した。L2dは円筒部材つき当て部6から円筒部材嵌合部5までの距離である。そして円筒部材No1の加工は以下の寸法になるように設定して行った。

L1d:3.5mm

La:2.0mm

L2d:0.5mm

φa:φ78.3mm

円筒部材嵌合部5の内径:φ78.56mm

【0041】

次に、円筒部材No.1の円筒形状の把持具で把持して、その円筒形状の把持具の円筒軸中心を中心に回転させ、外表面を切削加工した。

【0042】

また、図8(b)に示すような、アルミニウム製フランジ(材質A7003)を作成し、フランジ用部材No1とした。このフランジ用部材No1に、フランジ誘導部1及びフランジ誘導部2及びフランジつき当て部3及びフランジ軸9を切削加工により施し、フランジNo1とした。該切削加工ではフランジ用部材No1をフランジ用部材No1の円筒軸を中心に回転可能に把持して回転させ、一度も把持を解除することなく、フランジ誘導部1、フランジ誘導部2、フランジつき当て部3及びフランジ軸9を形成した。L1fは、フランジつき当て部3から挿入方向である図示左方向に形成した、面取り部を除くフランジ誘導部1の先端部までの距離である。φfは前記フランジ誘導部1の、面取り部を除く先端部の外径値である。また、フランジ誘導部1は、前記先端位置からフランジつき当て部3方向に向かって4mmの長さにわたってテーパー角度θtの角度で径が拡大するテーパー形状に形成した。フランジ嵌合部2は、フランジつき当て部3からフランジ誘導部1方向に向かって長さL2fの円筒形状部として形成した。そしてフランジNo1の加工は以下の寸法になるように設定して行った。

L1f:3.24mm

L2f:1.5mm

θt:3°

φf:φ77.0mm

フランジ嵌合部2の外径:φ78.55mm

【0043】

次に、このように作成した円筒部材No1とフランジNo1を手作業で嵌め合わせて組み付け、円筒ユニットNo1とした。なお嵌め合わせるに際しては、円筒部材No1の前記加工を施した端部の反対の端部にステ−を固定し、このステ−を使用してフランジNo1を図示しないネジ受け部を用いてネジ止めする方法を用いた。また、ネジを締めるに際しては、フランジつき当て部3と円筒部材つき当て部6の双方が全周にわたって当接する時点まで締めるようにした。そして、真円度測定機を用いてこの円筒ユニットNo1について、円筒部材No1外周面の端部から20mm位置と、フランジ軸外周面の同心度を測定した。なお、同心度測定のデータム軸は、円筒部材No1の外周面の円筒中心軸とした。

【0044】

続いて、円筒ユニットNo1をいったんフランジNo1と円筒部材No1に分解し、再度前記と同様の方法で組み付けた。そして前記と同様に測定を行った。

【0045】

さらに、以上の分解及び組み付け及び測定を、合計10回まで行った。

【0046】

そして、前記と同様の円筒ユニットの作成、及び各10回までの組み付けと測定を、No2からNo10まで行った。その測定結果を表1に示す。

【0047】

(実施例2)

端部形状が次の寸法及び形状であることを除いては全て実施例1と同様になるような円筒部材No1からNo10を作成した。その形状を図9(a)に示す。

【0048】

円筒部材嵌合部5は、円筒部材つき当て部6からL2d(=0.5mm)の位置から、長さ1.0mmにわたるテーパー形状であって、円筒部材つき当て部6からL2dの位置での内径がφ78.56mmで、かつテーパー角度が4.5°である形状とした。

【0049】

また、挿入部の形状が次の寸法及び形状であることを除いては全て実施例1と同様になるようなフランジNo1からNo10を作成した。その形状を図9(b)に示す。

【0050】

フランジ嵌合部2はフランジつき当て部3から0.5mmの位置から、長さ0.8mmにわたるテーパー形状であって、フランジつき当て部3から0.5mmの位置での外径がφ78.56mmで、かつテーパー角度が4.5°である形状とした。

【0051】

以降、実施例1と同様に、円筒ユニットの作成、及び各10回の組みつけと測定を、No1からNo10まで行った。その測定結果を表1に示す。

【0052】

(実施例3)

端部形状が次の寸法及び形状であることを除いては全て実施例2と同様になるような円筒部材No1からNo10を作成した。その形状を図10(a)に示す。

【0053】

円筒部材嵌合部5は、円筒部材つき当て部6から距離L2d(=0.8mm)円筒中央よりの位置までのテーパー角度が6°であるテーパー形状面と、同位置からさらに円筒中央よりに1.0mmにわたる円筒形状面が合わさる稜線とした。該稜線部の内径は、φ78.52mmとなるように加工した。

【0054】

また、実施例2と同様になるようなフランジNo1からNo10を作成した。その形状を図10(b)に示す。

【0055】

以降、実施例1と同様に、円筒ユニットの作成、及び各10回の組みつけと測定を、No1からNo10まで行った。その測定結果を表1に示す。

【0056】

(実施例4)

実施例2と同様になるような円筒部材No1からNo10を作成した。その形状を図11(a)に示す。

【0057】

また、挿入部の形状が次の寸法及び形状であることを除いては全て実施例2と同様になるようなフランジNo1からNo10を作成した。その形状を図11(b)に示す。

【0058】

フランジ嵌合部2は、フランジつき当て部3から距離L2f(=0.8mm)円筒中央よりの位置までの円筒形状面と、同位置からさらに円筒中央よりに1.0mmにわたるテーパー角度が6°のテーパー形状面が合わさる稜線とした。該稜線部の内径は、φ78.52mmとなるように加工した。

【0059】

以降、実施例1と同様に、円筒ユニットの作成、及び各10回の組みつけと測定を、No1からNo10まで行った。その測定結果を表1に示す。

【0060】

(実施例5)

端部形状が次の寸法及び形状であることを除いては全て実施例2と同様になるような円筒部材No1からNo10を作成した。その形状を図12(a)に示す。

【0061】

円筒部材つき当て部6から距離L2d(=1.2mm)円筒中央よりの位置までテーパー角度が6°のテーパー形状部を施して円筒部材嵌合部5とし、さらに同位置から円筒中央よりに0.5mmにわたる円筒形状部を施した。また前記テーパー形状部は、円筒部材つき当て部6から距離0.8mm円筒中央よりの位置の内径がφ78.49mmとなるように加工した。

【0062】

そして、挿入部の形状が次の寸法及び形状であることを除いては全て実施例2と同様になるようなフランジNo1からNo10を作成した。その形状を図12(b)に示す。

【0063】

フランジつき当て部3から距離0.3mmフランジ誘導部1よりの位置まで円筒形状部を施した。さらにその位置から、フランジつき当て部3から距離L2f(=1.4mm)フランジ誘導部1よりの位置まで、テーパー角度6°のテーパー形状部を施してフランジ嵌合部2とした。なお、前記テーパー形状部は、フランジつき当て部3から距離0.8mmフランジ誘導部1よりの位置の外径がφ78.49mmとなるように加工した。

【0064】

以降、実施例1と同様に、円筒ユニットの作成、及び各10回の組みつけと測定を、No1からNo10まで行った。その測定結果を表1に示す。

【0065】

(実施例6)

端部形状が次の寸法及び形状であることを除いては全て実施例5と同様になるような円筒部材No1からNo10を作成した。その形状を図13(a)に示す。

【0066】

円筒部材つき当て部6から距離L2d(=0.8mm)円筒中央よりの位置まで、テーパー角度7°のテーパー形状部を施し、さらに同位置から円筒中央よりに1.0mmにわたる円筒形状面を施した。そしてこれらが合わさる稜線部を円筒部材嵌合部5とした。なお、前記稜線部の内径は、φ78.49mmとなるように加工した。

【0067】

そして、実施例5と同様になるようなフランジNo1からNo10を作成した。その形状を図13(b)に示す。

【0068】

以降、実施例1と同様に、円筒ユニットの作成、及び各10回の組みつけと測定を、No1からNo10まで行った。その測定結果を表1に示す。

【0069】

(実施例7)

実施例5と同様になるような円筒部材No1からNo10を作成した。その形状を図14(a)に示す。

【0070】

そして、挿入部の形状が次の寸法及び形状であることを除いては全て実施例5と同様になるようなフランジNo1からNo10を作成した。その形状を図14(b)に示す。

【0071】

フランジつき当て部3から距離L2f(=0.8mm)フランジ誘導部1よりの位置まで円筒形状部を施し、その位置からさらにフランジつき当て部3から距離1.4mmフランジ誘導部1よりの位置まで、テーパー角度7°のテーパー形状部を施した。そしてこれらが合わさる稜線部をフランジ嵌合部2とした。なお、前記稜線部の外径はφ78.49mmとなるように加工した。

【0072】

以降、実施例1と同様に、円筒ユニットの作成、及び各10回の組みつけと測定を、No1からNo10まで行った。その測定結果を表1に示す。

【0073】

(比較例1)

各部寸法のうち、一部が下記のとおりであること以外は全て実施例1と同様な円筒部材No1〜No10、ならびにフランジNo1からNo10を作成した。

φf:φ75.395mm

L1f:4.7mm

以降、実施例1と同様に、円筒ユニットの作成、及び各10回の組みつけと測定を、No1からNo10まで行った。その測定結果を表1に示す。

【0074】

(比較例2)

各部寸法のうち、一部が下記のとおりであること以外は全て実施例1と同様な円筒部材No1〜No10、ならびにフランジNo1からNo10を作成した。

L1f:3.22mm

以降、実施例1と同様に、円筒ユニットの作成、及び各10回の組みつけと測定を、No1からNo10まで行った。その測定結果を表1に示す。

【0075】

(比較例3)

各部寸法のうち、一部が下記のとおりであること以外は全て実施例1と同様な円筒部材No1〜No10、ならびにフランジNo1からNo10を作成した。

φf:φ75.395mm

L1f:4.9mm

以降、実施例1と同様に、円筒ユニットの作成、及び各10回の組みつけと測定を、No1からNo10まで行った。その測定結果を表1に示す。

【0076】

なお、以上述べた実施例及び比較例では、それぞれ10組の円筒ユニットを作成し、かつ円筒ユニット毎に10回までの人手による組み付け及び測定を繰り返し行った。

【0077】

これについて表1には、1回目から5回目の測定結果として前記10組の全円筒ユニットの1回目から5回目までの測定の平均値を算出して記載した。これは繰り返し組み付け回数がそれほど多くない状態、すなわち人手による組み付けのダメージがそれほど多くない状態での組み付け精度の確認を目的とする。

【0078】

そして6回目から10回目までの測定結果として前記10組の全円筒ユニットの6回目から10回目までの測定の平均値を算出して記載した。これは繰り返し組み付け回数が比較的多い状態、すなわち人手による組み付けのダメージが比較的強く発生した状態での組み付け精度の確認を目的とする。

【0079】

【表1】

【0080】

(評価結果)

実施例1で得た同心度平均値は、比較例1から3の全ての結果よりも小さい数字であった。また、実施例1で得た同心度平均値は、組み付け回数6回目以降での平均値と5回目までの平均値の差が1.4μmであり、精度の影響は小さい。これにより、フランジ及び円筒部材の各嵌合部に強い変形や損傷が起きていない事によるものと思われる。なお、実施例1において円筒ユニット毎に10回目の組み付け及び精度測定を終了した時点で円筒ユニットを分解したところ、フランジの嵌合部の挿入方向下流側と、円筒部材の嵌合部の端部側に若干の擦り跡が目視にて認められた。

【0081】

これに対して比較例1から3では、何れも組み付け回数6回目以降での平均値が5回目までの平均値に比べて大きく増大している。また、比較例において円筒ユニット毎に10回目の組み付け及び精度測定を終了した時点で円筒ユニットを分解したところ、フランジの嵌合部の挿入方向下流側と、円筒部材の嵌合部の端部側に強い擦り跡が目視にて認められた。さらにそれら両嵌合部全体に擦り跡が見うけられた。

【0082】

実施例2から4で得た同心度平均値は、実施例1に比べて全体的に小さい数字であった。これは、円筒部材嵌合部内径とフランジ嵌合部外径の双方の加工ねらい値を同じにして加工しても、フランジと円筒部材の双方の嵌合部を互いに面状に当接するテーパー形状とした事によって吸収したものと考えられる。なお、実施例2において円筒ユニット毎に10回目の組み付け及び精度測定を終了した時点で円筒ユニットを分解したところ、フランジの嵌合部の挿入方向下流側と、円筒部材の嵌合部の端部側に若干の擦り跡が目視にて認められた。また、実施例3において円筒ユニット毎に10回目の組み付け及び精度測定を終了した時点で円筒ユニットを分解したところ、フランジの嵌合部の挿入方向下流側に若干の擦り跡が目視にて認められた。また、実施例4において円筒ユニット毎に10回目の組み付け及び精度測定を終了した時点で円筒ユニットを分解したところ、円筒部材の嵌合部の端部側に若干の擦り跡が目視にて認められた。

【0083】

実施例5から7で得た同心度平均値は、実施例2から4に比べて、組み付け回数5回目までの平均値では殆ど差がないが、6回目以降の平均値において5回目までの平均値からの増加が低減している。また、実施例5から7において円筒ユニット毎に10回目の組み付け及び精度測定を終了した時点で円筒ユニットを分解したところ、同様にフランジの嵌合部の挿入方向下流側と、円筒部材の嵌合部の端部側には非常に軽微な擦り跡しか目視で発見できなかった。

【産業上の利用可能性】

【0084】

本発明で提供する電子写真用部材、フランジ、円筒部材は、各嵌合部分とその周囲の形状によって、円筒部材の端部に組みつけられたフランジと該円筒部材の外周面との同軸度が高い。そしてフランジを円筒部材に挿入する際に、非常に高い同軸度を保つことを必要としないような形状を有している事から、製造工程において高額な高精度組み付け装置を用いる必要が無い。また、稼働率を低下させることが無いことから製造コストを低く抑えることができる。加えて述べれば、前記の挿入工程を人手で行うことも可能となる。

【符号の説明】

【0085】

1 フランジ誘導部

2 フランジ嵌合部

3 フランジつき当て部

4 円筒部材誘導部

5 円筒部材嵌合部

6 円筒部材つき当て部

7 フランジ

8 円筒部材

9 フランジ軸

10 円筒部材外周面

11 電子写真用部材

【技術分野】

【0001】

本発明は、円筒部材の端部にフランジ等の継合部材を嵌合させて成る電子写真用部材に関する。特には、該嵌合に際して精度の向上を得る技術に関するものである。

【背景技術】

【0002】

従来、電子写真方式の複写機、レーザービームプリンター等の画像形成装置に用いる電子写真感光体ドラム、現像ローラ等の電子写真用部材は、押出し、引き抜き、時には外表面を切削加工等によって所定の寸法精度に仕上げられた円筒体を基体として用いる。そしてこれの外表面に感光層を形成、或いは所定の表面加工を施して円筒部材とし、更にその一端又は両端部にフランジ等の継合部材を組み付けて完成させる。このフランジ等の継合部材は、円筒部材の端部に自身の嵌合部を挿入することによって嵌め合って固定され、また画像形成プロセスにおいて画像形成装置本体からの回転駆動力を円筒部材に伝達する役目を果たす駆動伝達軸を有する。以降本明細書では、前記の円筒体の外表面に感光層を形成して成る部材を「ドラムシリンダー」、或いは前記の円筒体の外表面に所定の表面加工を施して成る部材を「現像スリーブ」と呼ぶこととする。そしてこれら「ドラムシリンダー」や「現像スリーブ」等の部材を「円筒部材」と呼ぶこととする。また、この継合部材を「フランジ」と呼ぶこととする。また、前記の円筒部材に前記のフランジを組みつけて成る部材を「電子写真用部材」と呼ぶこととする。

【0003】

近年では画像形成プロセスにおいてより高精細な画像を得るために、電子写真用部材の回転によるドラムシリンダー表面或いは現像スリーブ表面の変位を低く抑える、或いはドラムシリンダー表面と現像スリーブとのギャップをより一定に保つことが求められている。このためにドラムシリンダー或いは現像スリーブ等の円筒部材自身の外表面の寸法精度に加えて、これらと組み合わされるフランジの前記軸との同軸度が高いことが重要となっている。

【0004】

そしてこの高い同軸度を得るために最も重要な要素の一つとして、円筒部材とフランジを嵌め合わせる際の嵌合隙間寸法がある。この嵌合隙間寸法が小さく(狭く)抑えられれば、フランジが電子写真円筒部材の端部に嵌め合わされた時点での径方向のズレが少なくて済み、同軸度の低下を防ぐことができる。

【0005】

さらに、この嵌合隙間寸法を小さくする、すなわちより高精度に形成するための方法の一つとしては、円筒部材の端部内周面にインロー加工を施すことも一般的に行われている。

【0006】

また、さらに前記嵌合隙間寸法を小さくする或いは無くするための方法として、予め円筒部材の嵌合面を加熱して拡径した上でフランジを組み付け、その後に冷却して嵌合させる方法(特許文献1参照)も開示されている。そして前記冷却時に円筒部材の軸芯に対してフランジを調芯しつつ嵌入する方法(特許文献2参照)も開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭63−220207号公報

【特許文献2】特開平08−184977号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

こうした高精度な電子写真用部材を得るに際しては次の2つの課題が存在する。

【0009】

先ず、第一の課題について述べる。前記したように、嵌合隙間寸法を小さくすると、フランジを円筒部材の端部に挿入する場合には、非常に高い同軸度を保った状態を維持しながら挿入することが必要になる。この挿入時の同軸度が非常に高く保たれていない状態とは、フランジ側嵌合部の円筒中心軸が円筒部材側嵌合部の中心軸と略合致していない状態である。この状態でフランジを円筒部材端部に挿入すると、挿入途中で互いの嵌合部が強く擦りあって変形したり、またはひっかかって噛みついてしまうことがある。従って、前記の嵌合隙間寸法を小さく設定して同軸度を確保しようとした時は、組み付け工程の稼働率が低下してしまうか、或いは相当する精度を備えた高額な組み付け装置を用意せねばならず、いずれにしても製造コストを低く抑えることは困難である。

【0010】

次に第二の課題について述べる。前記したような予め円筒部材の嵌合面を加熱して拡径した上でフランジを組み付ける方法や、組み付け後の冷却時に調芯する方法などは、高い組み付け精度を得られる反面、加熱及び冷却手段が不可欠である。したがってこのような方法を用いる場合は、高額な設備投資が必要になり、加えて加工に要する時間として、加熱や冷却などの時間が必要であることから、製造コストを低く抑えることは困難である。

【0011】

以上の点から、高精度な電子写真用部材を製造するに際して最も好ましいのは、前記部材同士の嵌合隙間をより狭く設定し、かつ組み付けに際しては過熱や冷却などの工程を伴うことなく組み付けを行うことである。

【0012】

そこで、本発明は、上記の課題に鑑みてなされたものである。

【0013】

本発明の目的は、フランジを円筒部材に挿入する場合に、フランジと円筒部材の同軸度を高精度に保つ必要のない形状を有した事を特徴とする電子写真用部材、フランジ、円筒部材を提供する事である。

【0014】

また、本発明の目的は、フランジを円筒部材に挿入する場合に、フランジ嵌合部と円筒部材嵌合部を傷つけることなく互いを嵌合させることができる電子写真用部材、フランジ、円筒部材を提供する事である。

【課題を解決するための手段】

【0015】

本発明で提供する代表的な態様としては、円筒部材の軸線方向における少なくとも一方の端部にフランジが取り付けられた電子写真用部材であって、前記フランジは、円筒形状またはテーパー形状からなるフランジ誘導部と、前記フランジを前記円筒部材へ取り付ける際の挿入方向において、前記フランジ誘導部よりも上流側に位置するフランジ嵌合部と、前記挿入方向において、前記フランジ嵌合部よりも上流側に位置するフランジ突き当て部とを有し、前記円筒部材は、前記フランジを前記円筒部材へ取り付ける際に、前記フランジ誘導部をガイドする円筒部材誘導部と、前記円筒部材誘導部よりも前記軸線方向において前記端部側に位置し、前記フランジ嵌合部と嵌合して、前記円筒部材の軸線に交差する方向において、前記フランジを位置決めする円筒部材嵌合部と、前記円筒部材嵌合部よりも前記端部側に位置し、前記フランジ突き当て部と突き当たって、円筒部材の軸線方向において、前記フランジの位置決めをする円筒部材突き当て部とを有し、前記円筒部材の軸線方向における断面において、前記円筒部材嵌合部の前記挿入方向の最も下流側の部分と前記円筒部材誘導部を結ぶ線分と、前記円筒部材の軸線とのなす角θ1が下記の式で表され、

θ1≧θt+θ´

ここで、θ´は、cosθ´−sinθ´・tanθt=φf/φaから導かれる値であり、

φa:円筒部材誘導部の内径

φf:フランジ誘導部の挿入方向下流側の内径

θt:フランジ誘導部のテーパー角度

かつ、

L1f−La≧φa・sinθ´

La:前記軸線方向において、前記円筒部材突き当て部から前記円筒部材誘導部までの距離

L1f:前記軸線方向において、前記フランジ突き当て部から前記フランジ誘導部の最も遠い位置までの距離

の関係であることを特徴とする電子写真用部材を提供する。

【発明の効果】

【0016】

本発明によれば、フランジを円筒部材に挿入する場合に、フランジと円筒部材の同軸度を高精度に保つ必要のなく、フランジ嵌合部と円筒部材嵌合部を変形や損傷することなく互いを嵌合させることができる。

【図面の簡単な説明】

【0017】

【図1】本発明の電子写真用部材を例示する図である。

【図2】本発明のフランジと円筒部材の嵌合を例示する図である。

【図3】従来の円筒部材にフランジを挿入する図である。

【図4】本発明の円筒部材にフランジを挿入する図である。

【図5】図4(b)のフランジ誘導部1と円筒部材誘導部4、円筒部材嵌合部5に関する部分を拡大して示す図である。

【図6】図5で示す各数値要素を含む相似図形を表す図である。

【図7】本発明のフランジ嵌合部2及び円筒部材嵌合部5の嵌合形態を例示する図である。

【図8】実施例1の円筒部材及びフランジの形状を拡大して示す図である。

【図9】実施例2の円筒部材及びフランジの形状を拡大して示す図である。

【図10】実施例3の円筒部材及びフランジの形状を拡大して示す図である。

【図11】実施例4の円筒部材及びフランジの形状を拡大して示す図である。

【図12】実施例5の円筒部材及びフランジの形状を拡大して示す図である。

【図13】実施例6の円筒部材及びフランジの形状を拡大して示す図である。

【図14】実施例7の円筒部材及びフランジの形状を拡大して示す図である。

【発明を実施するための形態】

【0018】

以下に、本発明を実施するための最良の形態を図面に基づいて説明するが、本発明の効果を得る実施形態は、これに限定されるものではない。

【0019】

図1は、本発明の電子写真感光体ドラム、現像ローラ等の電子写真用部材を示し、ドラムシリンダーや現像スリーブ等の円筒部材8の端部にフランジ7が嵌め合わされて、電子写真用部材11を形成している。ここで、電子写真感光体ドラムは帯電手段(不図示)によって帯電し、露光手段(不図示)によって形成された静電潜像が形成されるものである。また、現像ローラは、電子写真感光体ドラムに形成された静電潜像を現像剤を用いて可視化像である現像像を形成するものである。

【0020】

図2は、本発明の一実施形態を示す図である。フランジ7は、円筒部材8の端部に嵌め合わされており、本発明では少なくともこれら2つの部材によって電子写真用部材11を形成する事によって効果を得る。また、図示しない円筒部材8の反対側の端部に図2と同様の形態、或いは図2と同様の効果を得る別の形態でフランジを挿入して電子写真用部材11を形成しても良い。

【0021】

フランジ7にはフランジ誘導部1と、フランジ嵌合部2と、フランジつき当て部3と、フランジ軸9が備えられている。また円筒部材8には円筒部材誘導部4と、円筒部材嵌合部5と、円筒部材つき当て部6と、円筒部材外周面10が備えられている。

【0022】

円筒部材誘導部4は、フランジ7を円筒部材8に挿入する際にフランジ誘導部1をガイドするためのものである。そしてフランジ誘導部1はそのガイドの目的から円筒形状かまたはテーパー形状であればよい。テーパー形状の場合は、特に挿入方向の下流から上流に向かって径を拡大するようなテーパー形状であれば、より挿入が容易になる。

【0023】

フランジ嵌合部2と円筒部材嵌合部5は、互いに当接し合ってフランジ7と円筒部材8の双方の円筒軸に交差する方向での位置関係を規制することで位置決めをおこなう。このとき、フランジ嵌合部2とフランジ軸9の同軸度と、円筒部材嵌合部5と円筒部材外周面10の同軸度のそれぞれが高ければ、フランジ軸9と円筒部材外周面10の互いの円筒軸を近づけて形成することができる。先ずフランジ嵌合部2とフランジ軸9の同軸度が高いフランジ7を得ることは、一般的な加工技術で可能である。一例を挙げれば、フランジ7の形状を加工する際に、旋盤でいったんフランジ7をチャックしてフランジ嵌合部2を加工し、チャックを解除することなくフランジ軸9を加工すれば、該2つの加工部の中心を略合致させる事が可能である。次に円筒部材嵌合部5と円筒部材外周面10の同軸度が高い円筒部材8を得ることも、一般的な加工技術で可能である。一例を挙げれば、いったん任意の円筒体の両端内周部に旋盤加工によって面取り等の円筒部材外周面10を加工するための把持基準部ならびに円筒部材嵌合部5を同時に施す。そしてこの円筒部材外周面10を加工するための把持基準部或いは円筒部材嵌合部5自体にテーパーチャックなどの把持具を当接させて把持して回転させ、円筒体の円筒部材外周面10を旋盤加工する事によって円筒部材8を得ることができる。

【0024】

フランジつき当て部3と円筒部材つき当て部6は、互いに当接し合ってフランジ7と円筒部材8の双方の円筒軸方向の位置関係と平行度を規制する。このとき、フランジつき当て部3とフランジ軸9の直角度と、円筒部材つき当て部6と円筒部材外周面10の直角度のそれぞれが高ければ、フランジ軸9と円筒部材外周面10の円筒軸同士の平行度を高く形成することができる。先ずフランジつき当て部3とフランジ軸9の直角度が高いフランジ7を得ることは、一般的な加工技術で可能である。一例を挙げれば、フランジ7の形状を加工する際に、旋盤でいったんフランジ7をチャックしてフランジつき当て部3を加工し、チャックを解除することなくフランジ軸9を加工すれば、該2つの加工部の直角度を非常に高く形成する事が可能である。次に円筒部材つき当て部6と円筒部材外周面10の直角度が高い円筒部材8を得ることも、一般的な加工技術で可能である。一例を挙げれば、任意の円筒体の内周部又は外周部を把持して回転させ、両端内周部に面取り等の円筒部材外周面10を加工するための把持基準部を旋盤加工によって施す。続いて前記把持を解除することなく端面に円筒部材つき当て部6を旋盤加工よって施す。そして前記両端内周部の円筒部材外周面10を加工するための把持基準部にテーパーチャックなどの把持具を当接させて把持して回転させ、円筒体の円筒部材外周面10を旋盤加工する事によって、前記直角度が非常に高い円筒部材8を得ることができる。

【0025】

このように、フランジ軸9と円筒部材外周面10は互いの円筒軸を近づけて形成することができ、かつ該円筒軸同士の平行度も高く形成することができることから、フランジ軸9と円筒部材外周面10の同軸度を高く形成することができる。

【0026】

このとき、この同軸度を構成する上で重要な要素は、これまで述べたようにフランジ嵌合部2と円筒部材嵌合部5、ならびにフランジつき当て部3と円筒部材つき当て部6の4つである。このうちフランジ7を円筒部材8に挿入する際にはフランジつき当て部3と円筒部材つき当て部6はいずれも挿入がほぼ終了する時点までは何かに触れられる事がない。従って高精度な組み付け装置を使用して組み付けなくとも擦れたり変形や損傷したりすることが極めて少ない。一方、フランジ嵌合部2と円筒部材嵌合部5は、挿入に際して双方が当接し合う以前に、相対する部材の何れかの部分が当接することがあり得る。

【0027】

これについて図3を用いて一例を述べる。フランジ7の挿入方向が、円筒部材8の円筒軸と略一致していない状態で挿入された場合は、フランジ誘導部1の挿入方向上流部の端部が、円筒部材嵌合部5を通過する前に円筒部材嵌合部5に当接してしまうことが発生する。その状態で挿入が継続されれば、円筒部材嵌合部5はフランジ誘導部1に擦られ、変形を生じたり、傷を受けたりすることがある。前述のように円筒部材嵌合部5はフランジ嵌合部2と互いに当接し合ってフランジ7と円筒部材8の双方の円筒軸に交差する方向での位置決めをする役目を果たす。したがって円筒部材嵌合部5が損傷を受けていると、円筒部材8の位置決め精度に影響を及ぼすことになる。

【0028】

次に、このような精度への影響を引き起こさない方法について、図4及び図5を用いて述べる。図4はフランジ7および円筒部材8の軸線方向における断面を示し、図4(a)はフランジ7および円筒部材8が嵌めあっている状態であり、図4(b)はフランジ7を円筒部材8に挿入している途中の状態を示している。また図5は、図4(b)のフランジ誘導部1と円筒部材誘導部4、円筒部材嵌合部5に関する部分を拡大して示している。説明に際し、円筒部材嵌合部5のフランジ7の挿入方向の最も下流側の部分と前記円筒部材誘導部を結ぶ線分と、前記円筒部材の軸線とのなす角をθ1とする。また、φaを円筒部材誘導部4の内径とし、φfをフランジ誘導部1の挿入方向下流側の内径とし、θtをフランジ誘導部2のテーパー角度とする。また、Laを円筒部材8の円筒軸方向における円筒部材突き当て部6から円筒部材誘導部4までの距離とする。また、L1fを円筒部材8の円筒軸方向において、フランジ突き当て部3からフランジ誘導部1の最も遠い位置までの距離とする。また、θ´を

cosθ´−sinθ´・tanθt=φf/φa

から導かれる値とする。このθ´は、図6に示す各数値要素を含む相似図形をもとに、下記のような式展開で求めた。

Δφt=Lt・tanθt

Lt=φa・sinθ´

Lt=φa・sinθ´・tanθt

cosθ´=(φf+Δφt)/φa

=(φf+φa・sinθ´・tanθt)/φa

φa・cosθ´=φf+φa・sinθ´・tanθt

このとき、角θ1が下記の式で表され、

θ1≧θt+θ´

かつ、

L1f−La≧φa・sinθ´

の関係であることが好ましい。このような各部の関係が満たされている場合には、前記のようなフランジ嵌合部2と円筒部材嵌合部5が、挿入に際して双方が当接し合う以前に、円筒部材嵌合部以外、または、フランジ嵌合部以外の何れかの部分が当接することを防ぐことができる。

【0029】

次に、フランジ嵌合部2及び円筒部材嵌合部5の形状について言及する。これらは互いに面状に当接し合ような、かつフランジ7の挿入方向下流から上流に向かって径を拡大するようなテーパー形状であることが好ましい。その理由は、予めフランジ嵌合部2及び円筒部材嵌合部5を形成する際の径公差を吸収し易いからである。なお、以降で述べるテーパー形状又は稜線形状でのフランジ嵌合部2の外径及び円筒部材嵌合部5の内径とは、双方を嵌めあっていない状態での、それぞれフランジつき当て部3または円筒部材つき当て部6からの軸方向の距離が同一な場所での外径及び内径である。

【0030】

一般的には加工に伴う径の誤差は避けられない。このことから、フランジ嵌合部2の外径寸法の加工ねらい値は、円筒部材嵌合部5の内径のそれよりも小さく設定し、フランジ嵌合部2の外径が円筒部材嵌合部5の内径よりも大きくなるのを防ぐ必要がある。そうする事によって双方の嵌合は可能になるものの、前記の径誤差を吸収するための隙間をほぼ常に存在させなければならない。これに対して、前記のように双方がテーパー形状であれば、フランジ嵌合部2の外径が円筒部材嵌合部5の内径よりも大きかった場合にも、その径差が適切な公差範囲内であれば、若干の円筒部材8の拡張によって正確に嵌めあうことが可能である。円筒部材8の拡張に際しては、フランジ嵌合部2から常に同心状に力を受けて径の拡張が発生するため、双方の当接部に生じる摩擦も分散され、変形や損傷をきたすことが少ない。そして、公差としての加工ねらい中心値を、フランジ嵌合部2の外径よりも円筒部材嵌合部5の内径を僅かに小さくすることも効果的である。また、加工における公差範囲が小さく設定できない場合は、前記両テーパーの角度を、それぞれの円筒軸に対して浅く設定することも効果的である。

【0031】

さらに、フランジ嵌合部2及び円筒部材嵌合部5の形状について別の態様について言及する。フランジ嵌合部2がフランジ7の挿入方向下流から上流に向かって径を拡大するようなテーパー形状であるとき、円筒部材嵌合部5は2つの加工面を接する事によって形成される稜線、又は凸形状である円弧の断面を有する形状であることが更に好ましい。このような構成の場合は、双方による当接部分が線状に形成され、前記したようにフランジ嵌合部2と円筒部材嵌合部5の径差を、円筒部材嵌合部5の拡張によって吸収する際の拡張代、ないしは摩擦の発生を軽減できる。このとき、フランジ7の材料を、円筒部材8よりも硬度が高いものなどの、より耐久性の高いものとして設定する事も好ましい。そうする事によってフランジ7と円筒部材8を組み付けて前記電子写真用部材として電子写真画像形成装置に使用し、円筒部材8が寿命を迎えた後に円筒部材8のみを廃棄してフランジ7を再利用することも可能である。

【0032】

フランジ嵌合部2及び円筒部材嵌合部5の形状について、さらに別の態様について言及する。円筒部材嵌合部5がフランジ7の挿入方向下流から上流に向かって径を拡大するようなテーパー形状であるとき、フランジ嵌合部2は2つの加工面を接する事によって形成される稜線、又は凸形状である円弧の断面を有する形状であることが更に好ましい。この場合も、双方による当接部分が線状に形成され、前記したようにフランジ嵌合部2と円筒部材嵌合部5の径差を、円筒部材嵌合部5の拡張によって吸収する際の拡張代、ないしは摩擦の発生を軽減できる。

【0033】

次に、図7を用いてフランジ嵌合部2及び円筒部材誘導部4および円筒部材嵌合部5の嵌合形態について言及する。図7(a)は、フランジ嵌合部2及び円筒部材嵌合部5の形状が互いに面状に当接し合うような、かつフランジ7の挿入方向下流から上流に向かって径を拡大するようなテーパー形状である場合の嵌合形態を例示する。この形態において、円筒部材8の円筒軸を含む断面上において、フランジ嵌合部2からなる線と円筒部材8の円筒軸との狭角をθ2としたとき、該θ2と前記θ1が、

θ1≦θ2

の関係にあることが好ましい。この関係にある事によってフランジ嵌合部2とフランジ誘導部1との間の何れの部分も、挿入が終了するまで円筒部材嵌合部5に当接することが無い。一方、θ1がθ2よりも大きければ、フランジ嵌合部2とフランジ誘導部1との間に少なからず凸部が生じることとなり、挿入中にこの凸部が円筒部材嵌合部5に当接して摩擦を生じ、前記したような変形や損傷をきたす可能性がある。

【0034】

また、前記θ2であるフランジ嵌合部2からなる線と円筒部材8の円筒軸との狭角について述べる。前記したように、フランジ7の加工に際しては旋盤にフランジ7を把持させて回転させ、一度も把持を解除することなくフランジ嵌合部2とフランジつき当て部3を旋盤加工する事が可能である。また、円筒部材8の加工に際しては旋盤に円筒部材8の内周面を把持させて回転させ、一度も把持を解除することなく円筒部材嵌合部5と円筒部材つき当て部6を旋盤加工する事が可能である。そうする事によってフランジ嵌合部2とフランジつき当て部3、及び円筒部材嵌合部5と円筒部材つき当て部6の直角度は非常に高く形成することができる。したがって、このようなフランジ7のフランジつき当て部3と円筒部材8の円筒部材つき当て部6を当接させた状態では、フランジ7と円筒部材8の同軸度は非常に高く保つことができる。ゆえに、円筒部材8の円筒軸を含む断面上においてテーパー形状であるフランジ嵌合部2からなる線と円筒部材8の円筒軸との狭角は、フランジ嵌合部2からなる線とフランジ7の円筒軸との狭角、すなわちフランジ嵌合部2のテーパー角度に等しい。

【0035】

図7(b)は、フランジ嵌合部2がフランジ7の挿入方向下流から上流に向かって径を拡大するようなテーパー形状で、円筒部材嵌合部5が2つの加工面を接する事によって形成される稜線、又は凸形である円弧の断面を有する形状である場合の嵌合形態を例示する。この形態においては、フランジ嵌合部2からなる線と円筒部材8の円筒軸との狭角をθ2としたとき、円筒部材8の円筒軸を含む断面上において、該θ2と前記θ1が

θ1≦θ2

の関係にあることが好ましい。この関係にある事によってフランジ嵌合部2とフランジ誘導部1との間の何れの部分も、挿入が終了するまで円筒部材嵌合部5に当接することが無い。一方、θ1がθ2よりも大きければ、フランジ嵌合部2とフランジ誘導部1との間に少なからず凸部が生じることとなり、挿入中にこの凸部が円筒部材嵌合部5に当接して摩擦を生じ、前記したような変形や損傷をきたす可能性がある。

【0036】

図7(c)は、円筒部材嵌合部5がフランジ7の挿入方向下流から上流に向かって径を拡大するようなテーパー形状で、フランジ嵌合部2が2つの加工面を接する事によって形成される稜線、又は凸形である円弧の断面を有する形状である場合の嵌合形態を例示する。この形態においては、円筒部材嵌合部5からなる線と円筒部材8の円筒軸との狭角をθ2としたとき、円筒部材8の円筒軸を含む断面上において、該狭角θ2と前記θ1が

θ1≦θ2

の関係にあることが好ましい。この関係にある事によってフランジ嵌合部2とフランジ誘導部1との間の何れの部分も、挿入が終了するまで円筒部材嵌合部5に当接することが無い。一方、θ1がθ2よりも大きければ、フランジ嵌合部2は挿入中に円筒部材嵌合部5よりも挿入方向上流側の部分に当接して摩擦を生じ、前記したような変形や損傷をきたす可能性がある。

【0037】

また、以上述べてきた加工方法は、下記のような工程で作成するドラムシリンダーなどの円筒部材の加工方法に合わせて用いても非常に効果的である。すなわち、工程1は、所定の回転軸を有し、円筒状基体の内周部を把持具で把持し、該把持具の回転軸を基準として該円筒状基体の両端部に切削加工基準部を形成する工程である。工程2は、該切削加工基準部を基準にして該円筒状基体を該工程1の回転軸と同一の回転軸で回転させて該円筒状基体の外面を切削加工する工程である。工程3は、該円筒状基体の外面に感光層を形成する工程である。工程4は、該円筒状基体の内周部を該把持具で把持し、該円筒状基体を該工程1の回転軸と同一の回転軸で回転させ、該円筒状基体の両端部にフランジを嵌合させるための嵌合基準部を形成して円筒部材を得る工程である。このような加工方法は、工程3において円筒状基体の外面に感光層を形成した際の円筒状基体の端部や内側に残留する塗膜の影響を受けないフランジ嵌合基準部を得られるという特徴がある。従って該円筒部材にフランジを嵌め合わせて電子写真用部材とし、この電子写真用部材が電子写真画像形成装置に使用されて寿命を迎えた後に、フランジを取り外して、そのフランジを再利用して新たな円筒部材に組み付けることが可能である。その際に、本発明で提供する電子写真用部材又はフランジ又は円筒部材を併せて用いることで、各部材の嵌合部の劣化を抑えることができ、非常に効果的である。

【0038】

(実施例1)

円筒状素管として10本の下記寸法のアルミニウム引抜円筒体(材質A6063)を、円筒体長さ372mmに切断して準備し、円筒状素管No1からNo10とした。

円筒状素管の外径:φ84.3mm

円筒状素管の内径:φ78.10mm

【0039】

円筒状素管No1の内周部を円筒形状の把持具で把持して、その円筒形状の把持具の円筒軸中心を中心に回転させ、その両端面を1mmずつ切削バイトで切削し、円筒状素管の長さを370mmとした。

【0040】

次に、前記の把持をしたまま切削バイトで一方の端部を図8(a)に示すような形状に切削加工し、円筒部材誘導部4及び円筒部材嵌合部5及び円筒部材つき当て部6を形成し、円筒部材No1とした。なお、L1dは、円筒部材つき当て部6から、円筒部材誘導部4を含む円筒形状部の、円筒中央側終端部までの距離である。また、φaは該円筒部材誘導部4を含む円筒形状部の内径である。Laは円筒部材つき当て部6から円筒部材誘導部4までの距離である。円筒部材嵌合部5は円筒部材誘導部4よりも円筒端部側に位置する円筒形状として形成した。L2dは円筒部材つき当て部6から円筒部材嵌合部5までの距離である。そして円筒部材No1の加工は以下の寸法になるように設定して行った。

L1d:3.5mm

La:2.0mm

L2d:0.5mm

φa:φ78.3mm

円筒部材嵌合部5の内径:φ78.56mm

【0041】

次に、円筒部材No.1の円筒形状の把持具で把持して、その円筒形状の把持具の円筒軸中心を中心に回転させ、外表面を切削加工した。

【0042】

また、図8(b)に示すような、アルミニウム製フランジ(材質A7003)を作成し、フランジ用部材No1とした。このフランジ用部材No1に、フランジ誘導部1及びフランジ誘導部2及びフランジつき当て部3及びフランジ軸9を切削加工により施し、フランジNo1とした。該切削加工ではフランジ用部材No1をフランジ用部材No1の円筒軸を中心に回転可能に把持して回転させ、一度も把持を解除することなく、フランジ誘導部1、フランジ誘導部2、フランジつき当て部3及びフランジ軸9を形成した。L1fは、フランジつき当て部3から挿入方向である図示左方向に形成した、面取り部を除くフランジ誘導部1の先端部までの距離である。φfは前記フランジ誘導部1の、面取り部を除く先端部の外径値である。また、フランジ誘導部1は、前記先端位置からフランジつき当て部3方向に向かって4mmの長さにわたってテーパー角度θtの角度で径が拡大するテーパー形状に形成した。フランジ嵌合部2は、フランジつき当て部3からフランジ誘導部1方向に向かって長さL2fの円筒形状部として形成した。そしてフランジNo1の加工は以下の寸法になるように設定して行った。

L1f:3.24mm

L2f:1.5mm

θt:3°

φf:φ77.0mm

フランジ嵌合部2の外径:φ78.55mm

【0043】

次に、このように作成した円筒部材No1とフランジNo1を手作業で嵌め合わせて組み付け、円筒ユニットNo1とした。なお嵌め合わせるに際しては、円筒部材No1の前記加工を施した端部の反対の端部にステ−を固定し、このステ−を使用してフランジNo1を図示しないネジ受け部を用いてネジ止めする方法を用いた。また、ネジを締めるに際しては、フランジつき当て部3と円筒部材つき当て部6の双方が全周にわたって当接する時点まで締めるようにした。そして、真円度測定機を用いてこの円筒ユニットNo1について、円筒部材No1外周面の端部から20mm位置と、フランジ軸外周面の同心度を測定した。なお、同心度測定のデータム軸は、円筒部材No1の外周面の円筒中心軸とした。

【0044】

続いて、円筒ユニットNo1をいったんフランジNo1と円筒部材No1に分解し、再度前記と同様の方法で組み付けた。そして前記と同様に測定を行った。

【0045】

さらに、以上の分解及び組み付け及び測定を、合計10回まで行った。

【0046】

そして、前記と同様の円筒ユニットの作成、及び各10回までの組み付けと測定を、No2からNo10まで行った。その測定結果を表1に示す。

【0047】

(実施例2)

端部形状が次の寸法及び形状であることを除いては全て実施例1と同様になるような円筒部材No1からNo10を作成した。その形状を図9(a)に示す。

【0048】

円筒部材嵌合部5は、円筒部材つき当て部6からL2d(=0.5mm)の位置から、長さ1.0mmにわたるテーパー形状であって、円筒部材つき当て部6からL2dの位置での内径がφ78.56mmで、かつテーパー角度が4.5°である形状とした。

【0049】

また、挿入部の形状が次の寸法及び形状であることを除いては全て実施例1と同様になるようなフランジNo1からNo10を作成した。その形状を図9(b)に示す。

【0050】

フランジ嵌合部2はフランジつき当て部3から0.5mmの位置から、長さ0.8mmにわたるテーパー形状であって、フランジつき当て部3から0.5mmの位置での外径がφ78.56mmで、かつテーパー角度が4.5°である形状とした。

【0051】

以降、実施例1と同様に、円筒ユニットの作成、及び各10回の組みつけと測定を、No1からNo10まで行った。その測定結果を表1に示す。

【0052】

(実施例3)

端部形状が次の寸法及び形状であることを除いては全て実施例2と同様になるような円筒部材No1からNo10を作成した。その形状を図10(a)に示す。

【0053】

円筒部材嵌合部5は、円筒部材つき当て部6から距離L2d(=0.8mm)円筒中央よりの位置までのテーパー角度が6°であるテーパー形状面と、同位置からさらに円筒中央よりに1.0mmにわたる円筒形状面が合わさる稜線とした。該稜線部の内径は、φ78.52mmとなるように加工した。

【0054】

また、実施例2と同様になるようなフランジNo1からNo10を作成した。その形状を図10(b)に示す。

【0055】

以降、実施例1と同様に、円筒ユニットの作成、及び各10回の組みつけと測定を、No1からNo10まで行った。その測定結果を表1に示す。

【0056】

(実施例4)

実施例2と同様になるような円筒部材No1からNo10を作成した。その形状を図11(a)に示す。

【0057】

また、挿入部の形状が次の寸法及び形状であることを除いては全て実施例2と同様になるようなフランジNo1からNo10を作成した。その形状を図11(b)に示す。

【0058】

フランジ嵌合部2は、フランジつき当て部3から距離L2f(=0.8mm)円筒中央よりの位置までの円筒形状面と、同位置からさらに円筒中央よりに1.0mmにわたるテーパー角度が6°のテーパー形状面が合わさる稜線とした。該稜線部の内径は、φ78.52mmとなるように加工した。

【0059】

以降、実施例1と同様に、円筒ユニットの作成、及び各10回の組みつけと測定を、No1からNo10まで行った。その測定結果を表1に示す。

【0060】

(実施例5)

端部形状が次の寸法及び形状であることを除いては全て実施例2と同様になるような円筒部材No1からNo10を作成した。その形状を図12(a)に示す。

【0061】

円筒部材つき当て部6から距離L2d(=1.2mm)円筒中央よりの位置までテーパー角度が6°のテーパー形状部を施して円筒部材嵌合部5とし、さらに同位置から円筒中央よりに0.5mmにわたる円筒形状部を施した。また前記テーパー形状部は、円筒部材つき当て部6から距離0.8mm円筒中央よりの位置の内径がφ78.49mmとなるように加工した。

【0062】

そして、挿入部の形状が次の寸法及び形状であることを除いては全て実施例2と同様になるようなフランジNo1からNo10を作成した。その形状を図12(b)に示す。

【0063】

フランジつき当て部3から距離0.3mmフランジ誘導部1よりの位置まで円筒形状部を施した。さらにその位置から、フランジつき当て部3から距離L2f(=1.4mm)フランジ誘導部1よりの位置まで、テーパー角度6°のテーパー形状部を施してフランジ嵌合部2とした。なお、前記テーパー形状部は、フランジつき当て部3から距離0.8mmフランジ誘導部1よりの位置の外径がφ78.49mmとなるように加工した。

【0064】

以降、実施例1と同様に、円筒ユニットの作成、及び各10回の組みつけと測定を、No1からNo10まで行った。その測定結果を表1に示す。

【0065】

(実施例6)

端部形状が次の寸法及び形状であることを除いては全て実施例5と同様になるような円筒部材No1からNo10を作成した。その形状を図13(a)に示す。

【0066】

円筒部材つき当て部6から距離L2d(=0.8mm)円筒中央よりの位置まで、テーパー角度7°のテーパー形状部を施し、さらに同位置から円筒中央よりに1.0mmにわたる円筒形状面を施した。そしてこれらが合わさる稜線部を円筒部材嵌合部5とした。なお、前記稜線部の内径は、φ78.49mmとなるように加工した。

【0067】

そして、実施例5と同様になるようなフランジNo1からNo10を作成した。その形状を図13(b)に示す。

【0068】

以降、実施例1と同様に、円筒ユニットの作成、及び各10回の組みつけと測定を、No1からNo10まで行った。その測定結果を表1に示す。

【0069】

(実施例7)

実施例5と同様になるような円筒部材No1からNo10を作成した。その形状を図14(a)に示す。

【0070】

そして、挿入部の形状が次の寸法及び形状であることを除いては全て実施例5と同様になるようなフランジNo1からNo10を作成した。その形状を図14(b)に示す。

【0071】

フランジつき当て部3から距離L2f(=0.8mm)フランジ誘導部1よりの位置まで円筒形状部を施し、その位置からさらにフランジつき当て部3から距離1.4mmフランジ誘導部1よりの位置まで、テーパー角度7°のテーパー形状部を施した。そしてこれらが合わさる稜線部をフランジ嵌合部2とした。なお、前記稜線部の外径はφ78.49mmとなるように加工した。

【0072】

以降、実施例1と同様に、円筒ユニットの作成、及び各10回の組みつけと測定を、No1からNo10まで行った。その測定結果を表1に示す。

【0073】

(比較例1)

各部寸法のうち、一部が下記のとおりであること以外は全て実施例1と同様な円筒部材No1〜No10、ならびにフランジNo1からNo10を作成した。

φf:φ75.395mm

L1f:4.7mm

以降、実施例1と同様に、円筒ユニットの作成、及び各10回の組みつけと測定を、No1からNo10まで行った。その測定結果を表1に示す。

【0074】

(比較例2)

各部寸法のうち、一部が下記のとおりであること以外は全て実施例1と同様な円筒部材No1〜No10、ならびにフランジNo1からNo10を作成した。

L1f:3.22mm

以降、実施例1と同様に、円筒ユニットの作成、及び各10回の組みつけと測定を、No1からNo10まで行った。その測定結果を表1に示す。

【0075】

(比較例3)

各部寸法のうち、一部が下記のとおりであること以外は全て実施例1と同様な円筒部材No1〜No10、ならびにフランジNo1からNo10を作成した。

φf:φ75.395mm

L1f:4.9mm

以降、実施例1と同様に、円筒ユニットの作成、及び各10回の組みつけと測定を、No1からNo10まで行った。その測定結果を表1に示す。

【0076】

なお、以上述べた実施例及び比較例では、それぞれ10組の円筒ユニットを作成し、かつ円筒ユニット毎に10回までの人手による組み付け及び測定を繰り返し行った。

【0077】

これについて表1には、1回目から5回目の測定結果として前記10組の全円筒ユニットの1回目から5回目までの測定の平均値を算出して記載した。これは繰り返し組み付け回数がそれほど多くない状態、すなわち人手による組み付けのダメージがそれほど多くない状態での組み付け精度の確認を目的とする。

【0078】

そして6回目から10回目までの測定結果として前記10組の全円筒ユニットの6回目から10回目までの測定の平均値を算出して記載した。これは繰り返し組み付け回数が比較的多い状態、すなわち人手による組み付けのダメージが比較的強く発生した状態での組み付け精度の確認を目的とする。

【0079】

【表1】

【0080】

(評価結果)

実施例1で得た同心度平均値は、比較例1から3の全ての結果よりも小さい数字であった。また、実施例1で得た同心度平均値は、組み付け回数6回目以降での平均値と5回目までの平均値の差が1.4μmであり、精度の影響は小さい。これにより、フランジ及び円筒部材の各嵌合部に強い変形や損傷が起きていない事によるものと思われる。なお、実施例1において円筒ユニット毎に10回目の組み付け及び精度測定を終了した時点で円筒ユニットを分解したところ、フランジの嵌合部の挿入方向下流側と、円筒部材の嵌合部の端部側に若干の擦り跡が目視にて認められた。

【0081】

これに対して比較例1から3では、何れも組み付け回数6回目以降での平均値が5回目までの平均値に比べて大きく増大している。また、比較例において円筒ユニット毎に10回目の組み付け及び精度測定を終了した時点で円筒ユニットを分解したところ、フランジの嵌合部の挿入方向下流側と、円筒部材の嵌合部の端部側に強い擦り跡が目視にて認められた。さらにそれら両嵌合部全体に擦り跡が見うけられた。

【0082】

実施例2から4で得た同心度平均値は、実施例1に比べて全体的に小さい数字であった。これは、円筒部材嵌合部内径とフランジ嵌合部外径の双方の加工ねらい値を同じにして加工しても、フランジと円筒部材の双方の嵌合部を互いに面状に当接するテーパー形状とした事によって吸収したものと考えられる。なお、実施例2において円筒ユニット毎に10回目の組み付け及び精度測定を終了した時点で円筒ユニットを分解したところ、フランジの嵌合部の挿入方向下流側と、円筒部材の嵌合部の端部側に若干の擦り跡が目視にて認められた。また、実施例3において円筒ユニット毎に10回目の組み付け及び精度測定を終了した時点で円筒ユニットを分解したところ、フランジの嵌合部の挿入方向下流側に若干の擦り跡が目視にて認められた。また、実施例4において円筒ユニット毎に10回目の組み付け及び精度測定を終了した時点で円筒ユニットを分解したところ、円筒部材の嵌合部の端部側に若干の擦り跡が目視にて認められた。

【0083】

実施例5から7で得た同心度平均値は、実施例2から4に比べて、組み付け回数5回目までの平均値では殆ど差がないが、6回目以降の平均値において5回目までの平均値からの増加が低減している。また、実施例5から7において円筒ユニット毎に10回目の組み付け及び精度測定を終了した時点で円筒ユニットを分解したところ、同様にフランジの嵌合部の挿入方向下流側と、円筒部材の嵌合部の端部側には非常に軽微な擦り跡しか目視で発見できなかった。

【産業上の利用可能性】

【0084】

本発明で提供する電子写真用部材、フランジ、円筒部材は、各嵌合部分とその周囲の形状によって、円筒部材の端部に組みつけられたフランジと該円筒部材の外周面との同軸度が高い。そしてフランジを円筒部材に挿入する際に、非常に高い同軸度を保つことを必要としないような形状を有している事から、製造工程において高額な高精度組み付け装置を用いる必要が無い。また、稼働率を低下させることが無いことから製造コストを低く抑えることができる。加えて述べれば、前記の挿入工程を人手で行うことも可能となる。

【符号の説明】

【0085】

1 フランジ誘導部

2 フランジ嵌合部

3 フランジつき当て部

4 円筒部材誘導部

5 円筒部材嵌合部

6 円筒部材つき当て部

7 フランジ

8 円筒部材

9 フランジ軸

10 円筒部材外周面

11 電子写真用部材

【特許請求の範囲】

【請求項1】

円筒部材の軸線方向における少なくとも一方の端部にフランジが取り付けられた電子写真用部材であって、

前記フランジは、

円筒形状またはテーパー形状からなるフランジ誘導部と、

前記フランジを前記円筒部材へ取り付ける際の挿入方向において、前記フランジ誘導部よりも上流側に位置するフランジ嵌合部と、

前記挿入方向において、前記フランジ嵌合部よりも上流側に位置するフランジ突き当て部と、

を有し、

前記円筒部材は、

前記フランジを前記円筒部材へ取り付ける際に、前記フランジ誘導部をガイドする円筒部材誘導部と、

前記円筒部材誘導部よりも前記軸線方向において前記端部側に位置し、前記フランジ嵌合部と嵌合して、前記円筒部材の軸線に交差する方向において、前記フランジを位置決めする円筒部材嵌合部と、

前記円筒部材嵌合部よりも前記端部側に位置し、前記フランジ突き当て部と突き当たって、円筒部材の軸線方向において、前記フランジの位置決めをする円筒部材突き当て部と、

を有し、

前記円筒部材の軸線方向における断面において、前記円筒部材嵌合部の前記挿入方向の最も下流側の部分と前記円筒部材誘導部を結ぶ線分と、前記円筒部材の軸線とのなす角θ1が下記の式で表され、

θ1≧θt+θ´

ここで、θ´は、cosθ´−sinθ´・tanθt=φf/φaから導かれる値であり、

φa:円筒部材誘導部の内径

φf:フランジ誘導部の挿入方向下流側の内径

θt:フランジ誘導部のテーパー角度

かつ、

L1f−La≧φa・sinθ´

La:前記軸線方向において、前記円筒部材突き当て部から前記円筒部材誘導部までの距離

L1f:前記軸線方向において、前記フランジ突き当て部から前記フランジ誘導部の最も遠い位置までの距離

の関係であることを特徴とする電子写真用部材。

【請求項2】

前記フランジ嵌合部および円筒部材嵌合部は、互いに面状に当接し合う、前記挿入方向下流から上流に向かって径を拡大するようなテーパー形状であることを特徴とする請求項1に記載の電子写真用部材。

【請求項3】

前記フランジ嵌合部が前記挿入方向下流から上流に向かって径を拡大するようなテーパー形状で、前記円筒部材嵌合部が2つの加工面を接する事によって形成される稜線または凸形状である円弧の断面を有する形状であることを特徴とする請求項1に記載の電子写真用部材。

【請求項4】

前記円筒部材嵌合部が前記挿入方向下流から上流に向かって径を拡大するようなテーパー形状で、前記フランジ嵌合部が2つの加工面を接する事によって形成される稜線または凸形状である円弧の断面を有する形状であることを特徴とする請求項1に記載の電子写真用部材。

【請求項5】

前記円筒部材の円筒軸を含む断面上において、前記θ1と、前記フランジ嵌合部からなる線と該円筒部材の円筒軸との狭角θ2が、

θ1≦θ2

の関係にあることを特徴とする、請求項2に記載の電子写真用部材。

【請求項6】

前記円筒部材の円筒軸を含む断面上において、前記θ1と、前記フランジ嵌合部または前記円筒部材嵌合部を属せしめるテーパー形状からなる線と、該円筒部材の円筒軸との狭角θ2が、

θ1≦θ2

の関係にあることを特徴とする、請求項3または4に記載の電子写真用部材。

【請求項7】

前記円筒部材は、ドラムシリンダーであることを特徴とする請求項1乃至6のいずれか1項に記載の電子写真用部材。

【請求項8】

前記円筒部材は、現像スリーブであることを特徴とする請求項1乃至6のいずれか1項に記載の電子写真用部材。

【請求項9】

円筒部材誘導部と、円筒部材突き当て部と、前記円筒部材誘導部と円筒部材突き当て部との間に設けられた円筒部材嵌合部と、を有する円筒部材の軸線方向において少なくとも一方の端部に組みつけられた電子写真用部材を構成するフランジであって、

円筒形状またはテーパー形状からなるフランジ誘導部であって、前記フランジを前記円筒部材へ取り付ける際に前記円筒部材誘導部にガイドされるフランジ誘導部と、

前記フランジを前記円筒部材へ取り付ける際の挿入方向において、前記フランジ誘導部よりも上流側に位置するフランジ嵌合部であって、前記円筒部材嵌合部と嵌合して、前記軸線に交差する方向において、前記円筒部材嵌合部に位置決めされるフランジ嵌合部と、

前記挿入方向において、前記フランジ嵌合部よりも上流側に位置するフランジ突き当て部であって、前記円筒部材突き当て部と突き当たって、前記軸線方向の位置決めがなされるフランジ突き当て部と、

を有し、

前記円筒部材の軸線方向における断面において、前記円筒部材嵌合部の前記挿入方向の最も下流側の部分と前記円筒部材誘導部を結ぶ線分と、前記円筒部材の軸線とのなす角θ1が下記の式で表され、

θ1≧θt+θ´

ここで、θ´は、cosθ´−sinθ´・tanθt=φf/φaから導かれる値であり、

φa:円筒部材誘導部の内径

φf:フランジ誘導部の挿入方向下流側の内径

θt:フランジ誘導部のテーパー角度

かつ、

L1f−La≧φa・sinθ´

La:前記軸線方向において、前記円筒部材突き当て部から前記円筒部材誘導部までの距離

L1f:前記軸線方向において、前記フランジ突き当て部から前記フランジ誘導部の最も遠い位置までの距離

の関係であることを特徴とするフランジ。

【請求項10】

前記フランジ嵌合部は、前記円筒部材嵌合部と互いに面状に当接し合う、前記挿入方向下流から上流に向かって径を拡大するようなテーパー形状であることを特徴とする請求項9に記載のフランジ。

【請求項11】

前記フランジ嵌合部が前記挿入方向下流から上流に向かって径を拡大するようなテーパー形状で、2つの加工面を接する事によって形成される稜線または凸形状である円弧の断面を有する形状の前記円筒部材嵌合部に嵌合することを特徴とする請求項9に記載のフランジ。

【請求項12】

前記フランジ嵌合部が2つの加工面を接する事によって形成される稜線または凸形状である円弧の断面を有する形状で、前記挿入方向下流から上流に向かって径を拡大するようなテーパー形状の前記円筒部材嵌合部に嵌合することを特徴とする請求項9に記載のフランジ。

【請求項13】

前記円筒部材の円筒軸を含む断面上において、前記θ1と、前記フランジ嵌合部からなる線と該円筒部材の円筒軸との狭角θ2が、

θ1≦θ2

の関係にあることを特徴とする、請求項10に記載のフランジ。

【請求項14】

前記円筒部材の円筒軸を含む断面上において、前記θ1と、前記フランジ嵌合部または前記円筒部材嵌合部を属せしめるテーパー形状からなる線と、該円筒部材の円筒軸との狭角θ2が、

θ1≦θ2

の関係にあることを特徴とする、請求項11または12に記載のフランジ。

【請求項15】

円筒形状またはテーパー形状からなるフランジ誘導部と、フランジ突き当て部と、前記フランジ誘導部と前記フランジ突き当て部との間に設けられたフランジ嵌合部と、

を有するフランジが取り付けられた電子写真用部材を構成するための円筒部材であって、

前記フランジを前記円筒部材へ取り付ける際に、前記フランジ誘導部をガイドする円筒部材誘導部と、

前記円筒部材誘導部よりも前記円筒部材の軸線方向において端部側に位置し、前記フランジ嵌合部と嵌合して、前記円筒部材の軸線に交差する方向において、前記フランジを位置決めする円筒部材嵌合部と、

前記円筒部材嵌合部よりも前記端部側に位置し、前記フランジ突き当て部と突き当たって、前記円筒部材の軸線方向において、前記フランジの位置決めをする円筒部材突き当て部と、

を有し、

前記円筒部材の軸線方向における断面において、前記円筒部材嵌合部の挿入方向の最も下流側の部分と前記円筒部材誘導部を結ぶ線分と、前記円筒部材の軸線とのなす角θ1が下記の式で表され、

θ1≧θt+θ´

ここで、θ´は、cosθ´−sinθ´・tanθt=φf/φaから導かれる値であり、

φa:円筒部材誘導部の内径

φf:フランジ誘導部の挿入方向下流側の内径

θt:フランジ誘導部のテーパー角度

かつ、

L1f−La≧φa・sinθ´

La:前記軸線方向において、前記円筒部材突き当て部から前記円筒部材誘導部までの距離

L1f:前記軸線方向において、前記フランジ突き当て部から前記フランジ誘導部の最も遠い位置までの距離

の関係であることを特徴とする円筒部材。

【請求項16】

前記円筒部材嵌合部は、前記フランジ嵌合部と互いに面状に当接し合う、前記挿入方向下流から上流に向かって径を拡大するようなテーパー形状であることを特徴とする請求項15に記載の円筒部材。

【請求項17】

前記フランジ嵌合部が前記挿入方向下流から上流に向かって径を拡大するようなテーパー形状で、前記円筒部材嵌合部が2つの加工面を接する事によって形成される稜線または凸形状である円弧の断面を有する形状であることを特徴とする請求項15に記載の円筒部材。

【請求項18】

前記円筒部材嵌合部が前記挿入方向下流から上流に向かって径を拡大するようなテーパー形状で、2つの加工面を接する事によって形成される稜線または凸形状である円弧の断面を有する形状である前記フランジ嵌合部と嵌合することを特徴とする請求項15に記載の円筒部材。

【請求項19】

前記円筒部材の円筒軸を含む断面上において、前記θ1と、前記フランジ嵌合部からなる線と該円筒部材の円筒軸との狭角θ2が、

θ1≦θ2

の関係にあることを特徴とする、請求項16に記載の円筒部材。

【請求項20】

前記円筒部材の円筒軸を含む断面上において、前記θ1と、前記フランジ嵌合部または前記円筒部材嵌合部を属せしめるテーパー形状からなる線と、該円筒部材の円筒軸との狭角θ2が、

θ1≦θ2

の関係にあることを特徴とする、請求項17または18に記載の円筒部材。

【請求項21】

前記円筒部材は、ドラムシリンダーであることを特徴とする請求項15乃至20のいずれか1項に記載の円筒部材。

【請求項22】

前記円筒部材は、現像スリーブであることを特徴とする請求項15乃至20のいずれか1項に記載の円筒部材。

【請求項23】

円筒部材の軸線方向における少なくとも一方の端部にフランジが取り付けられた電子写真用部材であって、

前記フランジは、

円筒形状またはテーパー形状からなるフランジ誘導部と、

前記フランジを前記円筒部材へ取り付ける際の挿入方向において、前記フランジ誘導部よりも上流側に位置するフランジ嵌合部と、

前記挿入方向において、前記フランジ嵌合部よりも上流側に位置するフランジ突き当て部と、

を有し、

前記円筒部材は、

前記フランジを前記円筒部材へ取り付ける際に、前記フランジ誘導部をガイドする円筒部材誘導部と、

前記円筒部材誘導部よりも前記軸線方向の端部側に位置し、前記フランジ嵌合部と嵌合して、前記円筒部材の軸線に交差する方向において、前記フランジを位置決めする円筒部材嵌合部と、

前記円筒部材嵌合部よりも前記端部側に位置し、前記フランジ突き当て部と突き当たって、円筒部材の軸線方向において、前記フランジの位置決めをする円筒部材突き当て部と、

を有し、

前記フランジ誘導部の長さを、前記フランジを前記円筒部材の端部に挿入する場合において前記フランジ誘導部が前記円筒部材誘導部にガイドされている際は、前記フランジ嵌合部は該円筒部材嵌合部以外の何れの部分にも触れず、かつ、前記フランジを前記円筒部材の端部に挿入する場合において前記円筒部材誘導部が前記フランジ誘導部をガイドされている際は、前記円筒部材嵌合部が前記フランジ嵌合部以外の何れの部分にも触れないように構成したことを特徴とする電子写真用部材。

【請求項24】

円筒部材誘導部と、円筒部材突き当て部と、前記円筒部材誘導部と円筒部材突き当て部との間に設けられた円筒部材嵌合部と、を有する円筒部材の軸線方向において少なくとも一方の端部に組みつけられた、電子写真用部材を構成するフランジであって、

円筒形状またはテーパー形状からなるフランジ誘導部と、

前記フランジを前記円筒部材へ取り付ける際に挿入方向において、前記フランジ誘導部よりも上流側に位置するフランジ嵌合部と、

前記挿入方向において、前記フランジ嵌合部よりも上流側に位置し、円筒部材の軸線方向の位置決めをするフランジ突き当て部と、

を有し、

前記フランジ誘導部の長さは、前記フランジを前記円筒部材の端部に挿入する場合において前記フランジ誘導部が前記円筒部材誘導部にガイドされている際は、前記フランジ嵌合部は該円筒部材嵌合部以外の何れの部分にも触れず、かつ、前記フランジを前記円筒部材の端部に挿入する場合において前記円筒部材誘導部が前記フランジ誘導部をガイドされている際は、前記円筒部材嵌合部が前記フランジ嵌合部以外の何れの部分にも触れないように構成したことを特徴とするフランジ。

【請求項25】

円筒形状またはテーパー形状からなるフランジ誘導部と、フランジ突き当て部と、前記フランジ誘導部と、前記フランジ突き当て部との間に設けられたフランジ嵌合部と、を有するフランジが取り付けられた、電子写真用部材を構成するための円筒部材であって、

前記フランジを前記円筒部材へ取り付ける際に、前記フランジ誘導部をガイドする円筒部材誘導部と、

前記円筒部材誘導部よりも前記円筒部材の軸線方向において端部側に位置し、前記フランジ嵌合部と嵌合して、前記円筒部材の軸線に交差する方向において、前記フランジを位置決めする円筒部材嵌合部と、

前記円筒部材嵌合部よりも前記端部側に位置し、前記フランジ突き当て部と突き当たって、前記円筒部材の軸線方向において、前記フランジの位置決めをする円筒部材突き当て部と、

を有し、

前記フランジを前記円筒部材の端部に挿入する場合において前記フランジ誘導部が前記円筒部材誘導部にガイドされている際は、前記フランジ嵌合部は該円筒部材嵌合部以外の何れの部分にも触れず、かつ、前記フランジを前記円筒部材の端部に挿入する場合において前記円筒部材誘導部が前記フランジ誘導部をガイドされている際は、前記円筒部材嵌合部が前記フランジ嵌合部以外の何れの部分にも触れないような長さを有する前記フランジ誘導部を前記円筒部材誘導部がガイドすることを特徴とする円筒部材。

【請求項1】

円筒部材の軸線方向における少なくとも一方の端部にフランジが取り付けられた電子写真用部材であって、

前記フランジは、

円筒形状またはテーパー形状からなるフランジ誘導部と、

前記フランジを前記円筒部材へ取り付ける際の挿入方向において、前記フランジ誘導部よりも上流側に位置するフランジ嵌合部と、

前記挿入方向において、前記フランジ嵌合部よりも上流側に位置するフランジ突き当て部と、

を有し、

前記円筒部材は、

前記フランジを前記円筒部材へ取り付ける際に、前記フランジ誘導部をガイドする円筒部材誘導部と、

前記円筒部材誘導部よりも前記軸線方向において前記端部側に位置し、前記フランジ嵌合部と嵌合して、前記円筒部材の軸線に交差する方向において、前記フランジを位置決めする円筒部材嵌合部と、

前記円筒部材嵌合部よりも前記端部側に位置し、前記フランジ突き当て部と突き当たって、円筒部材の軸線方向において、前記フランジの位置決めをする円筒部材突き当て部と、

を有し、

前記円筒部材の軸線方向における断面において、前記円筒部材嵌合部の前記挿入方向の最も下流側の部分と前記円筒部材誘導部を結ぶ線分と、前記円筒部材の軸線とのなす角θ1が下記の式で表され、

θ1≧θt+θ´

ここで、θ´は、cosθ´−sinθ´・tanθt=φf/φaから導かれる値であり、

φa:円筒部材誘導部の内径

φf:フランジ誘導部の挿入方向下流側の内径

θt:フランジ誘導部のテーパー角度

かつ、

L1f−La≧φa・sinθ´

La:前記軸線方向において、前記円筒部材突き当て部から前記円筒部材誘導部までの距離

L1f:前記軸線方向において、前記フランジ突き当て部から前記フランジ誘導部の最も遠い位置までの距離

の関係であることを特徴とする電子写真用部材。

【請求項2】

前記フランジ嵌合部および円筒部材嵌合部は、互いに面状に当接し合う、前記挿入方向下流から上流に向かって径を拡大するようなテーパー形状であることを特徴とする請求項1に記載の電子写真用部材。

【請求項3】

前記フランジ嵌合部が前記挿入方向下流から上流に向かって径を拡大するようなテーパー形状で、前記円筒部材嵌合部が2つの加工面を接する事によって形成される稜線または凸形状である円弧の断面を有する形状であることを特徴とする請求項1に記載の電子写真用部材。

【請求項4】

前記円筒部材嵌合部が前記挿入方向下流から上流に向かって径を拡大するようなテーパー形状で、前記フランジ嵌合部が2つの加工面を接する事によって形成される稜線または凸形状である円弧の断面を有する形状であることを特徴とする請求項1に記載の電子写真用部材。

【請求項5】

前記円筒部材の円筒軸を含む断面上において、前記θ1と、前記フランジ嵌合部からなる線と該円筒部材の円筒軸との狭角θ2が、

θ1≦θ2

の関係にあることを特徴とする、請求項2に記載の電子写真用部材。

【請求項6】

前記円筒部材の円筒軸を含む断面上において、前記θ1と、前記フランジ嵌合部または前記円筒部材嵌合部を属せしめるテーパー形状からなる線と、該円筒部材の円筒軸との狭角θ2が、

θ1≦θ2

の関係にあることを特徴とする、請求項3または4に記載の電子写真用部材。

【請求項7】

前記円筒部材は、ドラムシリンダーであることを特徴とする請求項1乃至6のいずれか1項に記載の電子写真用部材。

【請求項8】

前記円筒部材は、現像スリーブであることを特徴とする請求項1乃至6のいずれか1項に記載の電子写真用部材。

【請求項9】

円筒部材誘導部と、円筒部材突き当て部と、前記円筒部材誘導部と円筒部材突き当て部との間に設けられた円筒部材嵌合部と、を有する円筒部材の軸線方向において少なくとも一方の端部に組みつけられた電子写真用部材を構成するフランジであって、

円筒形状またはテーパー形状からなるフランジ誘導部であって、前記フランジを前記円筒部材へ取り付ける際に前記円筒部材誘導部にガイドされるフランジ誘導部と、

前記フランジを前記円筒部材へ取り付ける際の挿入方向において、前記フランジ誘導部よりも上流側に位置するフランジ嵌合部であって、前記円筒部材嵌合部と嵌合して、前記軸線に交差する方向において、前記円筒部材嵌合部に位置決めされるフランジ嵌合部と、

前記挿入方向において、前記フランジ嵌合部よりも上流側に位置するフランジ突き当て部であって、前記円筒部材突き当て部と突き当たって、前記軸線方向の位置決めがなされるフランジ突き当て部と、

を有し、

前記円筒部材の軸線方向における断面において、前記円筒部材嵌合部の前記挿入方向の最も下流側の部分と前記円筒部材誘導部を結ぶ線分と、前記円筒部材の軸線とのなす角θ1が下記の式で表され、

θ1≧θt+θ´

ここで、θ´は、cosθ´−sinθ´・tanθt=φf/φaから導かれる値であり、

φa:円筒部材誘導部の内径

φf:フランジ誘導部の挿入方向下流側の内径

θt:フランジ誘導部のテーパー角度

かつ、

L1f−La≧φa・sinθ´

La:前記軸線方向において、前記円筒部材突き当て部から前記円筒部材誘導部までの距離

L1f:前記軸線方向において、前記フランジ突き当て部から前記フランジ誘導部の最も遠い位置までの距離

の関係であることを特徴とするフランジ。

【請求項10】

前記フランジ嵌合部は、前記円筒部材嵌合部と互いに面状に当接し合う、前記挿入方向下流から上流に向かって径を拡大するようなテーパー形状であることを特徴とする請求項9に記載のフランジ。

【請求項11】

前記フランジ嵌合部が前記挿入方向下流から上流に向かって径を拡大するようなテーパー形状で、2つの加工面を接する事によって形成される稜線または凸形状である円弧の断面を有する形状の前記円筒部材嵌合部に嵌合することを特徴とする請求項9に記載のフランジ。

【請求項12】

前記フランジ嵌合部が2つの加工面を接する事によって形成される稜線または凸形状である円弧の断面を有する形状で、前記挿入方向下流から上流に向かって径を拡大するようなテーパー形状の前記円筒部材嵌合部に嵌合することを特徴とする請求項9に記載のフランジ。

【請求項13】

前記円筒部材の円筒軸を含む断面上において、前記θ1と、前記フランジ嵌合部からなる線と該円筒部材の円筒軸との狭角θ2が、

θ1≦θ2

の関係にあることを特徴とする、請求項10に記載のフランジ。

【請求項14】

前記円筒部材の円筒軸を含む断面上において、前記θ1と、前記フランジ嵌合部または前記円筒部材嵌合部を属せしめるテーパー形状からなる線と、該円筒部材の円筒軸との狭角θ2が、

θ1≦θ2

の関係にあることを特徴とする、請求項11または12に記載のフランジ。

【請求項15】

円筒形状またはテーパー形状からなるフランジ誘導部と、フランジ突き当て部と、前記フランジ誘導部と前記フランジ突き当て部との間に設けられたフランジ嵌合部と、

を有するフランジが取り付けられた電子写真用部材を構成するための円筒部材であって、

前記フランジを前記円筒部材へ取り付ける際に、前記フランジ誘導部をガイドする円筒部材誘導部と、

前記円筒部材誘導部よりも前記円筒部材の軸線方向において端部側に位置し、前記フランジ嵌合部と嵌合して、前記円筒部材の軸線に交差する方向において、前記フランジを位置決めする円筒部材嵌合部と、

前記円筒部材嵌合部よりも前記端部側に位置し、前記フランジ突き当て部と突き当たって、前記円筒部材の軸線方向において、前記フランジの位置決めをする円筒部材突き当て部と、

を有し、

前記円筒部材の軸線方向における断面において、前記円筒部材嵌合部の挿入方向の最も下流側の部分と前記円筒部材誘導部を結ぶ線分と、前記円筒部材の軸線とのなす角θ1が下記の式で表され、

θ1≧θt+θ´

ここで、θ´は、cosθ´−sinθ´・tanθt=φf/φaから導かれる値であり、

φa:円筒部材誘導部の内径

φf:フランジ誘導部の挿入方向下流側の内径

θt:フランジ誘導部のテーパー角度

かつ、

L1f−La≧φa・sinθ´

La:前記軸線方向において、前記円筒部材突き当て部から前記円筒部材誘導部までの距離

L1f:前記軸線方向において、前記フランジ突き当て部から前記フランジ誘導部の最も遠い位置までの距離

の関係であることを特徴とする円筒部材。

【請求項16】

前記円筒部材嵌合部は、前記フランジ嵌合部と互いに面状に当接し合う、前記挿入方向下流から上流に向かって径を拡大するようなテーパー形状であることを特徴とする請求項15に記載の円筒部材。

【請求項17】

前記フランジ嵌合部が前記挿入方向下流から上流に向かって径を拡大するようなテーパー形状で、前記円筒部材嵌合部が2つの加工面を接する事によって形成される稜線または凸形状である円弧の断面を有する形状であることを特徴とする請求項15に記載の円筒部材。

【請求項18】

前記円筒部材嵌合部が前記挿入方向下流から上流に向かって径を拡大するようなテーパー形状で、2つの加工面を接する事によって形成される稜線または凸形状である円弧の断面を有する形状である前記フランジ嵌合部と嵌合することを特徴とする請求項15に記載の円筒部材。

【請求項19】

前記円筒部材の円筒軸を含む断面上において、前記θ1と、前記フランジ嵌合部からなる線と該円筒部材の円筒軸との狭角θ2が、

θ1≦θ2

の関係にあることを特徴とする、請求項16に記載の円筒部材。

【請求項20】

前記円筒部材の円筒軸を含む断面上において、前記θ1と、前記フランジ嵌合部または前記円筒部材嵌合部を属せしめるテーパー形状からなる線と、該円筒部材の円筒軸との狭角θ2が、

θ1≦θ2

の関係にあることを特徴とする、請求項17または18に記載の円筒部材。

【請求項21】

前記円筒部材は、ドラムシリンダーであることを特徴とする請求項15乃至20のいずれか1項に記載の円筒部材。

【請求項22】

前記円筒部材は、現像スリーブであることを特徴とする請求項15乃至20のいずれか1項に記載の円筒部材。

【請求項23】

円筒部材の軸線方向における少なくとも一方の端部にフランジが取り付けられた電子写真用部材であって、

前記フランジは、

円筒形状またはテーパー形状からなるフランジ誘導部と、

前記フランジを前記円筒部材へ取り付ける際の挿入方向において、前記フランジ誘導部よりも上流側に位置するフランジ嵌合部と、

前記挿入方向において、前記フランジ嵌合部よりも上流側に位置するフランジ突き当て部と、

を有し、

前記円筒部材は、

前記フランジを前記円筒部材へ取り付ける際に、前記フランジ誘導部をガイドする円筒部材誘導部と、

前記円筒部材誘導部よりも前記軸線方向の端部側に位置し、前記フランジ嵌合部と嵌合して、前記円筒部材の軸線に交差する方向において、前記フランジを位置決めする円筒部材嵌合部と、

前記円筒部材嵌合部よりも前記端部側に位置し、前記フランジ突き当て部と突き当たって、円筒部材の軸線方向において、前記フランジの位置決めをする円筒部材突き当て部と、

を有し、

前記フランジ誘導部の長さを、前記フランジを前記円筒部材の端部に挿入する場合において前記フランジ誘導部が前記円筒部材誘導部にガイドされている際は、前記フランジ嵌合部は該円筒部材嵌合部以外の何れの部分にも触れず、かつ、前記フランジを前記円筒部材の端部に挿入する場合において前記円筒部材誘導部が前記フランジ誘導部をガイドされている際は、前記円筒部材嵌合部が前記フランジ嵌合部以外の何れの部分にも触れないように構成したことを特徴とする電子写真用部材。

【請求項24】

円筒部材誘導部と、円筒部材突き当て部と、前記円筒部材誘導部と円筒部材突き当て部との間に設けられた円筒部材嵌合部と、を有する円筒部材の軸線方向において少なくとも一方の端部に組みつけられた、電子写真用部材を構成するフランジであって、

円筒形状またはテーパー形状からなるフランジ誘導部と、

前記フランジを前記円筒部材へ取り付ける際に挿入方向において、前記フランジ誘導部よりも上流側に位置するフランジ嵌合部と、

前記挿入方向において、前記フランジ嵌合部よりも上流側に位置し、円筒部材の軸線方向の位置決めをするフランジ突き当て部と、

を有し、

前記フランジ誘導部の長さは、前記フランジを前記円筒部材の端部に挿入する場合において前記フランジ誘導部が前記円筒部材誘導部にガイドされている際は、前記フランジ嵌合部は該円筒部材嵌合部以外の何れの部分にも触れず、かつ、前記フランジを前記円筒部材の端部に挿入する場合において前記円筒部材誘導部が前記フランジ誘導部をガイドされている際は、前記円筒部材嵌合部が前記フランジ嵌合部以外の何れの部分にも触れないように構成したことを特徴とするフランジ。

【請求項25】

円筒形状またはテーパー形状からなるフランジ誘導部と、フランジ突き当て部と、前記フランジ誘導部と、前記フランジ突き当て部との間に設けられたフランジ嵌合部と、を有するフランジが取り付けられた、電子写真用部材を構成するための円筒部材であって、

前記フランジを前記円筒部材へ取り付ける際に、前記フランジ誘導部をガイドする円筒部材誘導部と、

前記円筒部材誘導部よりも前記円筒部材の軸線方向において端部側に位置し、前記フランジ嵌合部と嵌合して、前記円筒部材の軸線に交差する方向において、前記フランジを位置決めする円筒部材嵌合部と、

前記円筒部材嵌合部よりも前記端部側に位置し、前記フランジ突き当て部と突き当たって、前記円筒部材の軸線方向において、前記フランジの位置決めをする円筒部材突き当て部と、

を有し、

前記フランジを前記円筒部材の端部に挿入する場合において前記フランジ誘導部が前記円筒部材誘導部にガイドされている際は、前記フランジ嵌合部は該円筒部材嵌合部以外の何れの部分にも触れず、かつ、前記フランジを前記円筒部材の端部に挿入する場合において前記円筒部材誘導部が前記フランジ誘導部をガイドされている際は、前記円筒部材嵌合部が前記フランジ嵌合部以外の何れの部分にも触れないような長さを有する前記フランジ誘導部を前記円筒部材誘導部がガイドすることを特徴とする円筒部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2010−185943(P2010−185943A)

【公開日】平成22年8月26日(2010.8.26)

【国際特許分類】

【出願番号】特願2009−28518(P2009−28518)

【出願日】平成21年2月10日(2009.2.10)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成22年8月26日(2010.8.26)

【国際特許分類】

【出願日】平成21年2月10日(2009.2.10)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]