電子写真画像定着装置用摺動部材

【課題】摺動面が初期において良好な摩擦係数を有するだけでなく、優れた耐摩耗性も有する電子写真画像定着装置用摺動部材(低摩擦シート)を提供すること。

【解決手段】 少なくとも摺動面が、ポリテトラフルオロエチレン樹脂60〜94重量%;ポリイミド樹脂5〜30重量%;および二硫化モリブテン、窒化ホウ素およびグラファイトからなる群から選択される1種類以上の無機微粒子1〜10重量%を配合してなる非多孔質状シートからなり、該摺動面の表面粗さRaが5.0〜50.0μmの範囲にあることを特徴とする電子写真画像定着装置用摺動部材。

【解決手段】 少なくとも摺動面が、ポリテトラフルオロエチレン樹脂60〜94重量%;ポリイミド樹脂5〜30重量%;および二硫化モリブテン、窒化ホウ素およびグラファイトからなる群から選択される1種類以上の無機微粒子1〜10重量%を配合してなる非多孔質状シートからなり、該摺動面の表面粗さRaが5.0〜50.0μmの範囲にあることを特徴とする電子写真画像定着装置用摺動部材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複写機、プリンタ、ファクシミリなどの電子写真装置において未定着画像を加熱加圧定着するのに用いられる定着装置に係り、特に、記録媒体を通過させるニップ部を形成するために定着用管状体内側から定着部材側に押圧する押圧部材と当該定着用管状体との間に介在させる電子写真画像定着装置用摺動部材(シート状摺動部材)に関する。

【背景技術】

【0002】

プリンタ−、複写機、ファクシミリ等における電子写真画像形成では、未定着トナー像を形成した記録紙等を画像定着装置に通して加熱加圧することにより、トナー像を定着させる過程を経ることが必要である。かかる画像定着装置として耐熱性プラスチック製のフィルム管状体を用いたベルトニップ方式が公知となっている。このベルトニップ方式では、駆動式の定着ロールにフィルム管状体を外接させ、その外接部位のフィルム管状体部分に対し弾性押圧部材を内接させ、これらの間に摺動シートを設置し、オイルを塗布し、定着ロールと前記フィルム管状体との間にニップ部を形成しており、記録紙が前記ニップ部を通過する間にトナー像が定着される。

【0003】

このようなベルトニップ方式において、優れた定着画像や定着性を保証するには、定着ロールと記録紙との間でのスリップ、記録紙とフィルム管状体との間でのスリップを防止することが不可欠である。このため、定着ロールと記録紙との間の摩擦係数をμa、記録紙とフィルム管状体との摩擦係数をμb、フィルム管状体と弾性押圧部材との間での摩擦係数をμcとすると、少なくとも、μa>μc、μb>μc関係を満たす必要がある。このように摩擦係数μcを低減するため、従来、フッ素樹脂を塗布・焼成したガラス繊維シートよりなる被覆層(低摩擦シート)を前記弾性押圧部材上に被覆し、かつその被覆層とフィルム管状体との間に潤滑剤を介在させることが提案されている(例えば、特許文献1、特許文献2)。

【0004】

このような、従来、使用されているフッ素樹脂を塗布・焼成したガラス繊維シートよりなる被覆層(低摩擦シート)は、以下に示す点が十分ではないことがわかってきた。

【0005】

即ち、長期の使用において最表層のコーティングされたフッ素樹脂層が摩耗し、補強基材であるガラス繊維シートが剥き出しとなり、この表面がベルト内面を摩耗させてしまう現象が発生し、ベルトの信頼性を損なうことや、摩耗紛の蓄積、ガラス繊維面とベルト内面との直接接触が起こり、フィルム管状体(エンドレスベルト)の内周面と低摩擦シート表面間の摩擦係数が増大し、駆動トルクが大きくなる。その結果、他の機構部品への負担が大きくなり、装置の破損の原因となる。また、低摩擦シートがフィルム管状体の回転を阻害するために、当該フィルム管状体と定着ロールとの間で記録紙等の記録媒体にしわが形成される。

【0006】

そこで、低摩擦シートにおける摺動面を非多孔質の耐熱性樹脂層で構成する技術が提案されている(特許文献3)。しかしながら、そのような技術において低摩擦シートの摺動面は、静摩擦係数が大きいため起動時の負荷が大きいことや、長期において十分に小さい摩擦係数を維持できず、または維持できたとしても耐摩耗性が十分ではなかった。そのため、長期の使用時において低摩擦シート摺動面の摩擦係数が上昇し、フィルム管状体の内周面と低摩擦シート表面との間の摩擦力が増大して、上記したような装置の破損や記録媒体へのしわの形成等の問題が起こった。

【特許文献1】特開平10−213984号公報

【特許文献2】特開2001−249558号公報

【特許文献3】特開2004−206105号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、摺動面が十分に小さい摩擦係数を有するだけでなく、優れた耐摩耗性も有する電子写真用摺動部材(低摩擦シート)を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、少なくとも摺動面が、

ポリテトラフルオロエチレン樹脂60〜94重量%;

ポリイミド樹脂5〜30重量%;および

二硫化モリブテン、窒化ホウ素およびグラファイトからなる群から選択される1種類以上の無機微粒子1〜10重量%

を配合してなる非多孔質状シートからなり、該摺動面の表面粗さRaが5.0〜50.0μmの範囲にあることを特徴とする電子写真画像定着装置用摺動部材に関する。

【発明の効果】

【0009】

本発明の電子写真画像定着装置用摺動部材(低摩擦シート)は、十分に小さい静摩擦係数を有するため、起動時の負荷が小さく、優れた耐摩耗性を有するので、長期にわたる使用が可能となる。また、動摩擦係数も小さく、長期使用時において、装置破損や記録媒体へのしわの形成等の問題は生じにくい。

【発明を実施するための最良の形態】

【0010】

本発明の電子写真画像定着装置用摺動部材(シート状摺動部材)は、定着用管状体を備えた定着装置での使用に適している。

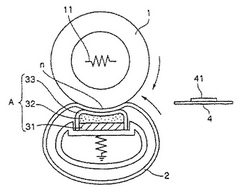

以下、本発明の電子写真画像定着装置用摺動部材を、当該摺動部材が使用されるのに適した帯電装置の一例の概略構成図を示す図1を参照して説明する。

【0011】

図1に示す定着装置は、駆動式の定着ロール1(駆動部材)に樹脂フィルム管状体2(定着用管状体)を外接させ、その外接部位の樹脂フィルム管状体2部分に対し、支持体31上に弾性体32を装着し本発明のシート状摺動部材33を被せて一体化させた押圧部材Aを内接させてなっている。定着ロール1は加熱源11で所定の温度に加熱されており、定着ロール1と前記樹脂フィルム管状体2との間にはニップ部nが形成されている。定着ロール1及び樹脂フィルム管状体2が、それぞれ矢印の方向に回転して、記録媒体4が前記ニップ部nを通過する間にトナー像41が定着される。

【0012】

シート状摺動部材33の樹脂フィルム管状体2に対する摺接面には潤滑剤が介在している。

【0013】

潤滑剤は、潤滑性が優れている点が重要であるが、この指標としては動粘度があり、定着装置で使用する場合、耐熱性、揮発性等を考慮する必要がある。この点より、シリコーンオイルが好ましく、更に濡れ性に優るアミノ変性シリコーンオイルがより好ましい。また、耐熱性により優れた性能が必要な場合、メチルフェニルシリコーンオイルを使用することも好適である。

【0014】

潤滑剤として具体的に適用可能なものを列挙すると、グリース、ジメチルシリコーンオイル、有機金属塩添加ジメチルシリコーンオイル、ヒンダードアミン添加ジメチルシリコーンオイル、有機金属塩及びヒンダードアミン添加ジメチルシリコーンオイル、メチルフェニルシリコーンオイル、有機金属塩添加アミノ変性シリコーンオイル、ヒンダードアミン添加アミノ変性シリコーンオイルなどが挙げられる。

【0015】

シート状摺動部材33は本発明の電子写真画像定着装置用摺動部材であって、少なくとも摺動面が特定の非多孔質状シートから構成されている。ここで摺動面とは、シート状摺動部材33における樹脂フィルム管状体2との摺接面を意味する。また非多孔質とは、潤滑剤が内部に含浸する孔が無いものを示す。多孔質シートでは、摺動面に介在する潤滑剤(オイルなど)を長期的に保持することができず、装置破損の原因となる。

【0016】

本発明において非多孔質状シートは、

ポリテトラフルオロエチレン樹脂(PTFE)が60〜94重量%、好ましくは70〜90重量%;

ポリイミド樹脂(PI)が5〜30重量%、好ましくは8〜25重量%;および

二硫化モリブテン、窒化ホウ素およびグラファイトからなる群から選択される1種類以上の無機微粒子が1〜10重量%、好ましくは3〜8重量%

配合されてなっている。

【0017】

PTFE、PIおよび上記無機微粒子を組み合わせてそれぞれ特定量だけ配合させることによって、摺動部材摺動面が初期において良好な摩擦係数を有するだけでなく、優れた耐摩耗性を発揮できる。すなわち、PIを配合することにより、摺動面の摩擦係数を上げることなく、耐摩耗性を向上させることができる。これによって、樹脂フィルム管状体の摩耗損傷を有効に防止でき、摺動面が長期にわたって良好な摩擦係数を維持できる。また上記無機微粒子を配合することにより、さらに耐摩耗性向上させ、摩擦係数を有効に低減できるだけでなく、潤滑剤の保持性を向上させる。

【0018】

PTFEの配合量が少なすぎたり、PIの配合量が多すぎると、摺動部材の摩擦係数が高くなってフィルム管状体の内周面と摺動部材表面との間の摩擦力が増大し、樹脂フィルム管状体と定着ロールとの間で記録媒体にしわが形成されたり、装置が破損する。PTFEの配合量が多すぎたり、PIの配合量が少なすぎると、耐摩耗性が悪化し、長期の使用時において摺動部材摺動面の摩擦係数が上昇し、フィルム管状体の内周面と摺動部材表面との間の摩擦力が増大して、上記したような装置の破損や記録媒体へのしわの形成等の問題が起こる。

無機微粒子の配合量が少なすぎると、摺動部材の摩擦係数が高くなってフィルム管状体の内周面と摺動部材表面との間の摩擦力が増大し、樹脂フィルム管状体と定着ロールとの間で記録媒体にしわが形成されたり、装置が破損する。無機微粒子の配合量が多すぎると、耐摩耗性が悪化し、長期の使用時において摺動部材摺動面の摩擦係数が上昇し、フィルム管状体の内周面と摺動部材表面との間の摩擦力が増大して、上記したような装置の破損や記録媒体へのしわの形成等の問題が起こる。

【0019】

PTFEは市販のものが使用可能であり、例えば、テフロン(R)7−J(三井デュポンフロロケミカル社製)や、フルオンPTFE G190(旭硝子製)として入手可能である。

【0020】

PTFEの代わりにPFA等を用いると、摺動部材の摩擦係数が高くなって、フィルム管状体の内周面と摺動部材表面の間の摩擦力が増大し、樹脂フィルム管状体と定着ロールとの間で記録媒体にしわが形成される等の問題が起こる。

【0021】

PIは熱硬化性のものが使用され、例えば、ビフェニルテトラカルボン酸無水物または/およびピロメリット酸無水物と、オキシジアニリンまたは/およびパラフェニレンジアミンとの反応物が使用される。PIは1種類を単独で使用されてもよいし、または2種類以上を組み合わせて使用されてもよい。後者の場合はそれらの合計量が上記配合量範囲であればよい。

PIは、初期の摩擦係数をより有効に低減し、かつ耐摩耗性をさらに向上させる観点から、ビフェニルテトラカルボン酸無水物とオキシジアニリンとの反応物であることが好ましい。

【0022】

PIは市販のものが使用可能であり、例えば、UIP−R(宇部興産社製)、UIP−S(宇部興産社製)として入手可能である。

【0023】

PIの代わりに、芳香族ポリアミド等他の耐熱性有機高分子を用いると、摩擦係数が非常に大きく、フィルム管状体の内周面と摺動部材表面との間の摩擦力が増大し、樹脂フィルム管状体と定着ロールとの間で記録媒体にしわが形成されたり、装置が破損する。

【0024】

上記した無機微粒子の中でも、長期的に、小さい摩擦係数を維持することと耐摩耗性の向上させることの観点からは、二硫化モリブテンを単独で配合させることが好ましい。

無機微粒子の平均一次粒径は特に制限されるものではないが、通常は0.2〜10μm、特に0.4〜2.0μmのものが使用される。

【0025】

上記した無機微粒子の代わりに、タルク等を用いると、耐摩耗性が悪化し、長期の使用時において摺動部材摺動面の摩擦係数が上昇し、フィルム管状体の内周面と摺動部材表面との間の摩擦力が増大して、上記したような装置の破損や記録媒体へのしわの形成等の問題が起こる。

【0026】

上記成分からなる非多孔質シートは、例えば、以下ようにして作製することがすることができる。まず、上記成分を十分混合した後、混合物を所定の金型に充填し、圧縮成型し、次いで融点以上の温度で加熱焼成し成型体を得る。その後、金属刃物によって所定の厚みにスカイビングし、シートを得る。非多孔質シートに後述のフィラーを充填する場合には上記成分と混合分散した後に同様の工程を得てシートを得る。

【0027】

非多孔質シートの表面、即ちシート状摺動部材33の摺動面における表面粗さRaは5.0〜50.0μmである。Raが小さすぎると、摺動面における潤滑剤保持効果が弱くなり摩擦抵抗が大きくなる。Raが大きすぎると、凹凸が激しすぎて定着画像に画像欠陥が発生する。摺動面で潤滑剤をより有効に保持する観点から、10.0μm〜50.0μmの範囲にあることが好ましく、より好ましくは、20.0〜35.0μmである。

【0028】

ここで、表面粗さRa(中心線平均粗さ)は、JIS規格B0601(1982年)に基づいて測定されるものであり、具体的には、シート表面を触診式の表面粗さ測定器(サーフテスト;ミツトヨ社製)を用いて測定される。そのときの測定条件は、カットオフ値2.5mm、測定長さ7.5mm、25℃/50%である。

【0029】

シート状摺動部材33が上記非多孔質シートの単層構成を有する場合、当該シートにエンボス加工を施すことによって上記表面粗さRaなどの表面形状を付与できる。例えば、非多孔質シートをプレス機により加熱加圧するに際し、一方のシート表面とプレス板との間にメッシュ金網を介在させることによって、シート表面に凹凸形状を付与できる。このとき、金網メッシュサイズを調整することにより、摺動面に所望の上記表面粗さRaを付与すればよい。

シート状摺動部材33が非多孔質シートの単層構成を有する場合の当該摺動部材の厚みは、本発明の目的を達成できる限り特に制限されず、通常は50〜200μm、特に100〜200μmが好適である。

【0030】

シート状摺動部材33は、上述のような非多孔質シートの単層構成に限られず、例えば、表面に凹凸を有する基材(以下、単に「基材」と称す)の片面または両面に、当該非多孔質シートを設けた複層構成でもよい。この基材上に、非多孔質シートを設けることで、基材表面の凹凸に沿った表面形状が非多孔質シート表面(摺動面)にも現れ、上記表面粗さRaなどの表面形状を付与することが可能となる。シート状摺動部材33を上記積層構造とすることで、非多孔質シート表面(摺動面)の上記表面粗さRaなどの表面形状を長期に渡って維持することが可能となる。なお、基材表面の凹凸の大きさは、所望とする非多孔質シートの上記表面粗さRaなどの表面形状によって適宜選択する。シート状摺動部材33は、高温使用時の強度の観点から、上記のような複層構成を有することが好ましい。

【0031】

ここで、基材に非多孔質シートを設ける場合、非多孔質シートの厚みは、積層する基材表面の凹凸に沿った表面形状が非多孔質シートの表面(摺動面)にも現れ易いように20〜150μmであることが好ましく、より好ましくは40〜100μmである。この厚みが厚過ぎると、十分に基材の凹凸が再現できず、薄すぎると摩耗等が発生した場合に、基材が剥き出しとなり、摺動抵抗の上昇につながることがある。

【0032】

このような表面に凹凸を有する基材としては、例えば、多孔質繊維シートが挙げられる。なお、多孔質繊維シートは繊維自体を多孔質化したものでなくとも、当該繊維を織ることによって、多孔質化された樹脂製の繊維織布から構成されたものでもよい。織布は、表面凹凸間隔が等間隔で有ることと、縦糸と横糸の繊維の太さを任意に設定することで、表面凹凸の制御がし易い点が利点として挙げられ、特に好適な形態である。

【0033】

基材の材質としては、例えばガラス繊維、アラミド繊維が強度を付加できる点から好ましく、特に好ましくはガラス繊維である。その他基材としては、ポリエチレン樹脂、PTFE(ポリテトラフルオロエチレン)、PFA(テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体)、FEP(テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体)等のフッ素樹脂等より適宜選定することが可能である。

【0034】

これらの観点から、基材としては、ガラス繊維の織布で構成することが最も好適である。

【0035】

表面に凹凸を有する基材上に当該非多孔質シートを設けた複層構成のシート状摺動部材33の製造方法としては、基材の表面に非多孔質シートを直接加熱圧着する方法や、基材の表面に非多孔質シートを接着剤により接着する方法、などが挙げられる。基材の表面に非多孔質シートを直接加熱圧着する方法では、非多孔質シートの一部が凹凸を有する基材に含浸し、通常基材凸部と接着するが、この方法では、必要なフィルム状の非多孔質材の厚みが確保できない場合や、基材表面の凹凸に沿った表面形状がフィルム状の非多孔質材の摺動面に現れ難い等の問題が生じることがある。また、反応性接着剤を用いる方法では、定着に際し加えられる熱に対して十分な耐熱性が確保できるものが少なく、且つ、反応性接着剤は保存安定に乏しい等、取り扱い上の制約があるのが現状である。また、溶剤を揮発させ接着性を発現させるタイプの接着剤を用いる方法では基材の表面形状を非多孔質シートの表面(摺動面)に現れさせる為に、圧着する必要が有る為、溶剤の揮発が十分でなかったり、ガスによる膨れが発生するなどの問題が生じることがある。

【0036】

このため、表面に凹凸を有する基材に熱可塑性樹脂を浸透させ、これを接着剤として、基材と非多孔質シートとを加熱・加圧することで圧着させ、積層させる方法が最も好ましい。

【0037】

この方法では、定着に際し加えられる熱に対して十分な耐熱性が確保できる熱可塑性樹脂を接着剤として用い、製造工程では熱可塑性を発現する温度にて加熱・圧着することで、定着部材として使用した際の耐熱性を確保することができる。

【0038】

また、この方法では熱可塑性樹脂を接着剤として使用するため、非多孔質シートの一部が凹凸を有する基材に含浸しにくく、必要な非多孔質シートの厚みが確保できない問題や、基材表面の凹凸に沿った表面形状が非多孔質シートの表面(摺動面)に現れ難い等の問題は発生しない。

【0039】

また、この方法では、基材に熱可塑性樹脂を浸透させ、これを接着剤として使用するため、反応性接着剤の保存安定に乏しい問題や取り扱い上の制約等が少なく、溶剤を揮発させる工程や溶剤の揮発が十分でない事によるガス膨れの発生等の問題が発生しない。

【0040】

また、この方法では、基材に熱可塑性樹脂を浸透させる為、基材強度の向上や基材織布の縦糸と横糸のズレや解れ(ほつれ)が回避できるとともに、シート状摺動部材33を定着装置に組み込む為に必要な形状に裁断する際に発生する断面からの潤滑剤の浸透を防止出来、潤滑剤のロスを防止できる。

【0041】

ここで、基材に熱可塑性樹脂を浸透させる方法としては、予め凹凸を有する基材に含浸乾燥させる方法や、フィルム状の熱可塑性樹脂シートを基材と非多孔質シートとの間に挟み、過熱下圧着する際に、熱可塑性樹脂を浸透させつつ接着加工する方法等が挙げられる。さらに、必要に応じて、非多孔質シートの接着面には化学的或いは物理的な処理を施しても良い。例えば、接着面積を大きくする為に微細な凹凸形状(無論凹凸を有する基材の凹凸よりはるかに小さな凹凸)を付与したり、化学処理や電子線処理或は紫外線処理等を施すこともできる。

【0042】

熱可塑性樹脂としては、例えば、低分子量のフッ素樹脂(PFA、PTFE、EFA、MFA、FEP)が挙げられる。なお、使用する熱可塑性樹脂の融点は、フィルム状の非多孔質材の融点以下であることは言うまでも無い。

【0043】

シート状摺動部材33が複層構成を有する場合の当該摺動部材の厚みは、本発明の目的を達成できる限り特に制限されず、通常は50〜200μm、特に100〜200μmが好適である。

【実施例】

【0044】

以下、本発明を、実施例を挙げてさらに具体的に説明するが、本発明は以下の実施例に制限されて解釈されるべきではない。

【0045】

実験例A

(実施例1A〜3Aおよび6A〜7A、および比較例1A〜9A)

表1に記載の材料からなる混合物を所定の金型に充填し、400kgf/cm2で圧縮成型し、370℃で8時間加熱焼成して成型体を得た。次いで、成型体を金属刃物でスカイビングすることによって50μm厚の薄膜シート(非多孔質シート)を得た。

【0046】

次いで、ガラスクロス(商品名:ファブリック(本多産業社製)に、PTFEディスパージョンを含浸させ、凹凸を有するガラスクロス基材を得た。

【0047】

表面に凹凸を有するガラスクロス基材を非多孔質シートで挟み込むように重ね合わせ、加熱温度300℃、プレス圧力10kgf/cm2および加圧時間60秒間の条件で加熱圧着を行った。この際、基材表面の凹凸に沿った表面形状が非多孔質シートの表面(摺動面)に現れ易いように、2mmの厚みのフッ素ゴムシートをプレス板とシート状摺動部材との間に挟んで加工を行い、シート状摺動部材を得た。

【0048】

(実施例4Aおよび5A)

表1に記載の材料からなる混合物を使用したこと、厚みを150μmに調整したこと以外、実施例1Aと同様の方法により、薄膜シートを得た。

【0049】

この薄膜シートをプレス機により加熱加圧した。その際、一方のシート表面とプレス板との間にメッシュ金網(♯40)を介在させて、シート表面に凹凸形状を付与し、シート状摺動部材を得た。プレス条件は加熱温度300℃、プレス圧力10kgf/cm2および加圧時間60秒間であった。また加熱加圧の際、金網とプレス板との間、および他方のシート表面とプレス板との間には、弾性体(2mmの厚みのフェルト)を挟んだ。

【0050】

【表1】

【0051】

表中の略号は以下の通りである。

PTFE;商品名:フルオンPTFE G190(旭硝子社製PTFE樹脂)

PFA;商品名:フルオンPFA P−66(旭硝子社製)

PI−S;商品名:UIP−R(宇部興産社製)

PI−A;商品名:UIP−S(宇部興産社製)

芳香族ポリアミド;商品名:トワロン(帝人社製)

MoS2;二硫化モリブテン;商品名:マイクロサイズパウダー(ダウコーニング製)

BN;窒化ホウ素;商品名:デンカボロンナイトライドGP(電気化学工業社製)

グラファイト;商品名:人造黒鉛微粉末 UF−G10(昭和電工社製)

タルク;商品名:ハイトロン(竹原化学工業社製)

【0052】

(評価)

シート状摺動部材を以下の項目について評価した。

・摩擦係数

シート状摺動部材の凹凸形成面における静摩擦係数をJIS−K7215(1999)(プラスチック−フィルム及びシート摩擦係数試験方法)に準拠して測定した。

動摩擦係数は、JIS−K7218(1999)A法(プラスチックの滑り摩耗試験方法)に準拠した方法において、試験荷重15.3kgfにより、摩擦力を測定し、動摩擦係数を得た。

静摩擦係数および動摩擦係数は小さいほど好ましい。

詳しくは、静摩擦係数は0.15以下であればよく、好ましくは0.14以下、より好ましくは0.12以下である。

動摩擦係数は0.22以下であればよく、好ましくは0.20以下、より好ましくは0.18以下である。

静摩擦係数が0.15を越えたり、動摩擦係数が0.22を越えると、当該摺動部材が定着用管状体の回転を阻害するために、当該定着用管状体と定着ロールとの間で記録媒体にしわが形成される。

【0053】

・比摩耗量

シート状摺動部材の凹凸形成面における比摩耗量をJIS−K7218(1999)A法(プラスチックの滑り摩耗試験方法)に準拠して測定した。なお、試験荷重は15.3kgfである。比摩耗量の単位は、cm3/(kgf・m/s・hr)である。

比摩耗量は小さいほど好ましい。

詳しくは、比摩耗量は8.5×10−4以下であればよく、好ましくは7×10−5以下、より好ましくは7×10−6以下である。

【0054】

【表2】

【0055】

実験例B

(実施例1B〜3B)

表3に記載の材料からなる混合物を使用したこと、および所定の摺動面表面粗さを有するようにプレス加工時のメッシュ金網サイズ以外、実施例1Aと同様の方法により、シート状摺動部材を得た。

【0056】

(比較例1B)

表3に記載の材料からなる混合物を使用したこと、およびプレス加工を行わずにスカイビングシートを使用したこと以外、実施例1Aと同様の方法により、シート状摺動部材を得た。

【0057】

(評価)

シート状摺動部材を以下の項目について評価した。

・摩擦係数

シート状摺動部材の凹凸形成面における動摩擦係数を、摺動面に潤滑油(シリコーンオイルKF−96−100cs:信越化学工業製)を介在させた以外は、実験例Aと同様の方法で測定した。この場合、試験中に潤滑油が摺動界面からなくなった場合、動摩擦係数が増加する。油潤滑試験では、動摩擦係数は、0.13以下であればよく、より好ましくは、0.10以下である。

【0058】

・オイル保持時間

試験中に潤滑油が摺動界面からなくなり、動摩擦係数が増加するまでの時間を測定した。潤滑油が摺動界面にある時間は、10時間以上あればよく、より好ましくは12時間以上である。

【0059】

【表3】

【図面の簡単な説明】

【0060】

【図1】本発明のシート状摺動部材が好ましく使用される定着装置を示す概略構成図である。

【符号の説明】

【0061】

1:定着ロール、2:樹脂フィルム管状体、4:記録媒体、11:加熱源、31:支持体、32:弾性体、33:シート状摺動部材、41:トナー像、A:押圧部材、n:ニップ部。

【技術分野】

【0001】

本発明は、複写機、プリンタ、ファクシミリなどの電子写真装置において未定着画像を加熱加圧定着するのに用いられる定着装置に係り、特に、記録媒体を通過させるニップ部を形成するために定着用管状体内側から定着部材側に押圧する押圧部材と当該定着用管状体との間に介在させる電子写真画像定着装置用摺動部材(シート状摺動部材)に関する。

【背景技術】

【0002】

プリンタ−、複写機、ファクシミリ等における電子写真画像形成では、未定着トナー像を形成した記録紙等を画像定着装置に通して加熱加圧することにより、トナー像を定着させる過程を経ることが必要である。かかる画像定着装置として耐熱性プラスチック製のフィルム管状体を用いたベルトニップ方式が公知となっている。このベルトニップ方式では、駆動式の定着ロールにフィルム管状体を外接させ、その外接部位のフィルム管状体部分に対し弾性押圧部材を内接させ、これらの間に摺動シートを設置し、オイルを塗布し、定着ロールと前記フィルム管状体との間にニップ部を形成しており、記録紙が前記ニップ部を通過する間にトナー像が定着される。

【0003】

このようなベルトニップ方式において、優れた定着画像や定着性を保証するには、定着ロールと記録紙との間でのスリップ、記録紙とフィルム管状体との間でのスリップを防止することが不可欠である。このため、定着ロールと記録紙との間の摩擦係数をμa、記録紙とフィルム管状体との摩擦係数をμb、フィルム管状体と弾性押圧部材との間での摩擦係数をμcとすると、少なくとも、μa>μc、μb>μc関係を満たす必要がある。このように摩擦係数μcを低減するため、従来、フッ素樹脂を塗布・焼成したガラス繊維シートよりなる被覆層(低摩擦シート)を前記弾性押圧部材上に被覆し、かつその被覆層とフィルム管状体との間に潤滑剤を介在させることが提案されている(例えば、特許文献1、特許文献2)。

【0004】

このような、従来、使用されているフッ素樹脂を塗布・焼成したガラス繊維シートよりなる被覆層(低摩擦シート)は、以下に示す点が十分ではないことがわかってきた。

【0005】

即ち、長期の使用において最表層のコーティングされたフッ素樹脂層が摩耗し、補強基材であるガラス繊維シートが剥き出しとなり、この表面がベルト内面を摩耗させてしまう現象が発生し、ベルトの信頼性を損なうことや、摩耗紛の蓄積、ガラス繊維面とベルト内面との直接接触が起こり、フィルム管状体(エンドレスベルト)の内周面と低摩擦シート表面間の摩擦係数が増大し、駆動トルクが大きくなる。その結果、他の機構部品への負担が大きくなり、装置の破損の原因となる。また、低摩擦シートがフィルム管状体の回転を阻害するために、当該フィルム管状体と定着ロールとの間で記録紙等の記録媒体にしわが形成される。

【0006】

そこで、低摩擦シートにおける摺動面を非多孔質の耐熱性樹脂層で構成する技術が提案されている(特許文献3)。しかしながら、そのような技術において低摩擦シートの摺動面は、静摩擦係数が大きいため起動時の負荷が大きいことや、長期において十分に小さい摩擦係数を維持できず、または維持できたとしても耐摩耗性が十分ではなかった。そのため、長期の使用時において低摩擦シート摺動面の摩擦係数が上昇し、フィルム管状体の内周面と低摩擦シート表面との間の摩擦力が増大して、上記したような装置の破損や記録媒体へのしわの形成等の問題が起こった。

【特許文献1】特開平10−213984号公報

【特許文献2】特開2001−249558号公報

【特許文献3】特開2004−206105号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、摺動面が十分に小さい摩擦係数を有するだけでなく、優れた耐摩耗性も有する電子写真用摺動部材(低摩擦シート)を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、少なくとも摺動面が、

ポリテトラフルオロエチレン樹脂60〜94重量%;

ポリイミド樹脂5〜30重量%;および

二硫化モリブテン、窒化ホウ素およびグラファイトからなる群から選択される1種類以上の無機微粒子1〜10重量%

を配合してなる非多孔質状シートからなり、該摺動面の表面粗さRaが5.0〜50.0μmの範囲にあることを特徴とする電子写真画像定着装置用摺動部材に関する。

【発明の効果】

【0009】

本発明の電子写真画像定着装置用摺動部材(低摩擦シート)は、十分に小さい静摩擦係数を有するため、起動時の負荷が小さく、優れた耐摩耗性を有するので、長期にわたる使用が可能となる。また、動摩擦係数も小さく、長期使用時において、装置破損や記録媒体へのしわの形成等の問題は生じにくい。

【発明を実施するための最良の形態】

【0010】

本発明の電子写真画像定着装置用摺動部材(シート状摺動部材)は、定着用管状体を備えた定着装置での使用に適している。

以下、本発明の電子写真画像定着装置用摺動部材を、当該摺動部材が使用されるのに適した帯電装置の一例の概略構成図を示す図1を参照して説明する。

【0011】

図1に示す定着装置は、駆動式の定着ロール1(駆動部材)に樹脂フィルム管状体2(定着用管状体)を外接させ、その外接部位の樹脂フィルム管状体2部分に対し、支持体31上に弾性体32を装着し本発明のシート状摺動部材33を被せて一体化させた押圧部材Aを内接させてなっている。定着ロール1は加熱源11で所定の温度に加熱されており、定着ロール1と前記樹脂フィルム管状体2との間にはニップ部nが形成されている。定着ロール1及び樹脂フィルム管状体2が、それぞれ矢印の方向に回転して、記録媒体4が前記ニップ部nを通過する間にトナー像41が定着される。

【0012】

シート状摺動部材33の樹脂フィルム管状体2に対する摺接面には潤滑剤が介在している。

【0013】

潤滑剤は、潤滑性が優れている点が重要であるが、この指標としては動粘度があり、定着装置で使用する場合、耐熱性、揮発性等を考慮する必要がある。この点より、シリコーンオイルが好ましく、更に濡れ性に優るアミノ変性シリコーンオイルがより好ましい。また、耐熱性により優れた性能が必要な場合、メチルフェニルシリコーンオイルを使用することも好適である。

【0014】

潤滑剤として具体的に適用可能なものを列挙すると、グリース、ジメチルシリコーンオイル、有機金属塩添加ジメチルシリコーンオイル、ヒンダードアミン添加ジメチルシリコーンオイル、有機金属塩及びヒンダードアミン添加ジメチルシリコーンオイル、メチルフェニルシリコーンオイル、有機金属塩添加アミノ変性シリコーンオイル、ヒンダードアミン添加アミノ変性シリコーンオイルなどが挙げられる。

【0015】

シート状摺動部材33は本発明の電子写真画像定着装置用摺動部材であって、少なくとも摺動面が特定の非多孔質状シートから構成されている。ここで摺動面とは、シート状摺動部材33における樹脂フィルム管状体2との摺接面を意味する。また非多孔質とは、潤滑剤が内部に含浸する孔が無いものを示す。多孔質シートでは、摺動面に介在する潤滑剤(オイルなど)を長期的に保持することができず、装置破損の原因となる。

【0016】

本発明において非多孔質状シートは、

ポリテトラフルオロエチレン樹脂(PTFE)が60〜94重量%、好ましくは70〜90重量%;

ポリイミド樹脂(PI)が5〜30重量%、好ましくは8〜25重量%;および

二硫化モリブテン、窒化ホウ素およびグラファイトからなる群から選択される1種類以上の無機微粒子が1〜10重量%、好ましくは3〜8重量%

配合されてなっている。

【0017】

PTFE、PIおよび上記無機微粒子を組み合わせてそれぞれ特定量だけ配合させることによって、摺動部材摺動面が初期において良好な摩擦係数を有するだけでなく、優れた耐摩耗性を発揮できる。すなわち、PIを配合することにより、摺動面の摩擦係数を上げることなく、耐摩耗性を向上させることができる。これによって、樹脂フィルム管状体の摩耗損傷を有効に防止でき、摺動面が長期にわたって良好な摩擦係数を維持できる。また上記無機微粒子を配合することにより、さらに耐摩耗性向上させ、摩擦係数を有効に低減できるだけでなく、潤滑剤の保持性を向上させる。

【0018】

PTFEの配合量が少なすぎたり、PIの配合量が多すぎると、摺動部材の摩擦係数が高くなってフィルム管状体の内周面と摺動部材表面との間の摩擦力が増大し、樹脂フィルム管状体と定着ロールとの間で記録媒体にしわが形成されたり、装置が破損する。PTFEの配合量が多すぎたり、PIの配合量が少なすぎると、耐摩耗性が悪化し、長期の使用時において摺動部材摺動面の摩擦係数が上昇し、フィルム管状体の内周面と摺動部材表面との間の摩擦力が増大して、上記したような装置の破損や記録媒体へのしわの形成等の問題が起こる。

無機微粒子の配合量が少なすぎると、摺動部材の摩擦係数が高くなってフィルム管状体の内周面と摺動部材表面との間の摩擦力が増大し、樹脂フィルム管状体と定着ロールとの間で記録媒体にしわが形成されたり、装置が破損する。無機微粒子の配合量が多すぎると、耐摩耗性が悪化し、長期の使用時において摺動部材摺動面の摩擦係数が上昇し、フィルム管状体の内周面と摺動部材表面との間の摩擦力が増大して、上記したような装置の破損や記録媒体へのしわの形成等の問題が起こる。

【0019】

PTFEは市販のものが使用可能であり、例えば、テフロン(R)7−J(三井デュポンフロロケミカル社製)や、フルオンPTFE G190(旭硝子製)として入手可能である。

【0020】

PTFEの代わりにPFA等を用いると、摺動部材の摩擦係数が高くなって、フィルム管状体の内周面と摺動部材表面の間の摩擦力が増大し、樹脂フィルム管状体と定着ロールとの間で記録媒体にしわが形成される等の問題が起こる。

【0021】

PIは熱硬化性のものが使用され、例えば、ビフェニルテトラカルボン酸無水物または/およびピロメリット酸無水物と、オキシジアニリンまたは/およびパラフェニレンジアミンとの反応物が使用される。PIは1種類を単独で使用されてもよいし、または2種類以上を組み合わせて使用されてもよい。後者の場合はそれらの合計量が上記配合量範囲であればよい。

PIは、初期の摩擦係数をより有効に低減し、かつ耐摩耗性をさらに向上させる観点から、ビフェニルテトラカルボン酸無水物とオキシジアニリンとの反応物であることが好ましい。

【0022】

PIは市販のものが使用可能であり、例えば、UIP−R(宇部興産社製)、UIP−S(宇部興産社製)として入手可能である。

【0023】

PIの代わりに、芳香族ポリアミド等他の耐熱性有機高分子を用いると、摩擦係数が非常に大きく、フィルム管状体の内周面と摺動部材表面との間の摩擦力が増大し、樹脂フィルム管状体と定着ロールとの間で記録媒体にしわが形成されたり、装置が破損する。

【0024】

上記した無機微粒子の中でも、長期的に、小さい摩擦係数を維持することと耐摩耗性の向上させることの観点からは、二硫化モリブテンを単独で配合させることが好ましい。

無機微粒子の平均一次粒径は特に制限されるものではないが、通常は0.2〜10μm、特に0.4〜2.0μmのものが使用される。

【0025】

上記した無機微粒子の代わりに、タルク等を用いると、耐摩耗性が悪化し、長期の使用時において摺動部材摺動面の摩擦係数が上昇し、フィルム管状体の内周面と摺動部材表面との間の摩擦力が増大して、上記したような装置の破損や記録媒体へのしわの形成等の問題が起こる。

【0026】

上記成分からなる非多孔質シートは、例えば、以下ようにして作製することがすることができる。まず、上記成分を十分混合した後、混合物を所定の金型に充填し、圧縮成型し、次いで融点以上の温度で加熱焼成し成型体を得る。その後、金属刃物によって所定の厚みにスカイビングし、シートを得る。非多孔質シートに後述のフィラーを充填する場合には上記成分と混合分散した後に同様の工程を得てシートを得る。

【0027】

非多孔質シートの表面、即ちシート状摺動部材33の摺動面における表面粗さRaは5.0〜50.0μmである。Raが小さすぎると、摺動面における潤滑剤保持効果が弱くなり摩擦抵抗が大きくなる。Raが大きすぎると、凹凸が激しすぎて定着画像に画像欠陥が発生する。摺動面で潤滑剤をより有効に保持する観点から、10.0μm〜50.0μmの範囲にあることが好ましく、より好ましくは、20.0〜35.0μmである。

【0028】

ここで、表面粗さRa(中心線平均粗さ)は、JIS規格B0601(1982年)に基づいて測定されるものであり、具体的には、シート表面を触診式の表面粗さ測定器(サーフテスト;ミツトヨ社製)を用いて測定される。そのときの測定条件は、カットオフ値2.5mm、測定長さ7.5mm、25℃/50%である。

【0029】

シート状摺動部材33が上記非多孔質シートの単層構成を有する場合、当該シートにエンボス加工を施すことによって上記表面粗さRaなどの表面形状を付与できる。例えば、非多孔質シートをプレス機により加熱加圧するに際し、一方のシート表面とプレス板との間にメッシュ金網を介在させることによって、シート表面に凹凸形状を付与できる。このとき、金網メッシュサイズを調整することにより、摺動面に所望の上記表面粗さRaを付与すればよい。

シート状摺動部材33が非多孔質シートの単層構成を有する場合の当該摺動部材の厚みは、本発明の目的を達成できる限り特に制限されず、通常は50〜200μm、特に100〜200μmが好適である。

【0030】

シート状摺動部材33は、上述のような非多孔質シートの単層構成に限られず、例えば、表面に凹凸を有する基材(以下、単に「基材」と称す)の片面または両面に、当該非多孔質シートを設けた複層構成でもよい。この基材上に、非多孔質シートを設けることで、基材表面の凹凸に沿った表面形状が非多孔質シート表面(摺動面)にも現れ、上記表面粗さRaなどの表面形状を付与することが可能となる。シート状摺動部材33を上記積層構造とすることで、非多孔質シート表面(摺動面)の上記表面粗さRaなどの表面形状を長期に渡って維持することが可能となる。なお、基材表面の凹凸の大きさは、所望とする非多孔質シートの上記表面粗さRaなどの表面形状によって適宜選択する。シート状摺動部材33は、高温使用時の強度の観点から、上記のような複層構成を有することが好ましい。

【0031】

ここで、基材に非多孔質シートを設ける場合、非多孔質シートの厚みは、積層する基材表面の凹凸に沿った表面形状が非多孔質シートの表面(摺動面)にも現れ易いように20〜150μmであることが好ましく、より好ましくは40〜100μmである。この厚みが厚過ぎると、十分に基材の凹凸が再現できず、薄すぎると摩耗等が発生した場合に、基材が剥き出しとなり、摺動抵抗の上昇につながることがある。

【0032】

このような表面に凹凸を有する基材としては、例えば、多孔質繊維シートが挙げられる。なお、多孔質繊維シートは繊維自体を多孔質化したものでなくとも、当該繊維を織ることによって、多孔質化された樹脂製の繊維織布から構成されたものでもよい。織布は、表面凹凸間隔が等間隔で有ることと、縦糸と横糸の繊維の太さを任意に設定することで、表面凹凸の制御がし易い点が利点として挙げられ、特に好適な形態である。

【0033】

基材の材質としては、例えばガラス繊維、アラミド繊維が強度を付加できる点から好ましく、特に好ましくはガラス繊維である。その他基材としては、ポリエチレン樹脂、PTFE(ポリテトラフルオロエチレン)、PFA(テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体)、FEP(テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体)等のフッ素樹脂等より適宜選定することが可能である。

【0034】

これらの観点から、基材としては、ガラス繊維の織布で構成することが最も好適である。

【0035】

表面に凹凸を有する基材上に当該非多孔質シートを設けた複層構成のシート状摺動部材33の製造方法としては、基材の表面に非多孔質シートを直接加熱圧着する方法や、基材の表面に非多孔質シートを接着剤により接着する方法、などが挙げられる。基材の表面に非多孔質シートを直接加熱圧着する方法では、非多孔質シートの一部が凹凸を有する基材に含浸し、通常基材凸部と接着するが、この方法では、必要なフィルム状の非多孔質材の厚みが確保できない場合や、基材表面の凹凸に沿った表面形状がフィルム状の非多孔質材の摺動面に現れ難い等の問題が生じることがある。また、反応性接着剤を用いる方法では、定着に際し加えられる熱に対して十分な耐熱性が確保できるものが少なく、且つ、反応性接着剤は保存安定に乏しい等、取り扱い上の制約があるのが現状である。また、溶剤を揮発させ接着性を発現させるタイプの接着剤を用いる方法では基材の表面形状を非多孔質シートの表面(摺動面)に現れさせる為に、圧着する必要が有る為、溶剤の揮発が十分でなかったり、ガスによる膨れが発生するなどの問題が生じることがある。

【0036】

このため、表面に凹凸を有する基材に熱可塑性樹脂を浸透させ、これを接着剤として、基材と非多孔質シートとを加熱・加圧することで圧着させ、積層させる方法が最も好ましい。

【0037】

この方法では、定着に際し加えられる熱に対して十分な耐熱性が確保できる熱可塑性樹脂を接着剤として用い、製造工程では熱可塑性を発現する温度にて加熱・圧着することで、定着部材として使用した際の耐熱性を確保することができる。

【0038】

また、この方法では熱可塑性樹脂を接着剤として使用するため、非多孔質シートの一部が凹凸を有する基材に含浸しにくく、必要な非多孔質シートの厚みが確保できない問題や、基材表面の凹凸に沿った表面形状が非多孔質シートの表面(摺動面)に現れ難い等の問題は発生しない。

【0039】

また、この方法では、基材に熱可塑性樹脂を浸透させ、これを接着剤として使用するため、反応性接着剤の保存安定に乏しい問題や取り扱い上の制約等が少なく、溶剤を揮発させる工程や溶剤の揮発が十分でない事によるガス膨れの発生等の問題が発生しない。

【0040】

また、この方法では、基材に熱可塑性樹脂を浸透させる為、基材強度の向上や基材織布の縦糸と横糸のズレや解れ(ほつれ)が回避できるとともに、シート状摺動部材33を定着装置に組み込む為に必要な形状に裁断する際に発生する断面からの潤滑剤の浸透を防止出来、潤滑剤のロスを防止できる。

【0041】

ここで、基材に熱可塑性樹脂を浸透させる方法としては、予め凹凸を有する基材に含浸乾燥させる方法や、フィルム状の熱可塑性樹脂シートを基材と非多孔質シートとの間に挟み、過熱下圧着する際に、熱可塑性樹脂を浸透させつつ接着加工する方法等が挙げられる。さらに、必要に応じて、非多孔質シートの接着面には化学的或いは物理的な処理を施しても良い。例えば、接着面積を大きくする為に微細な凹凸形状(無論凹凸を有する基材の凹凸よりはるかに小さな凹凸)を付与したり、化学処理や電子線処理或は紫外線処理等を施すこともできる。

【0042】

熱可塑性樹脂としては、例えば、低分子量のフッ素樹脂(PFA、PTFE、EFA、MFA、FEP)が挙げられる。なお、使用する熱可塑性樹脂の融点は、フィルム状の非多孔質材の融点以下であることは言うまでも無い。

【0043】

シート状摺動部材33が複層構成を有する場合の当該摺動部材の厚みは、本発明の目的を達成できる限り特に制限されず、通常は50〜200μm、特に100〜200μmが好適である。

【実施例】

【0044】

以下、本発明を、実施例を挙げてさらに具体的に説明するが、本発明は以下の実施例に制限されて解釈されるべきではない。

【0045】

実験例A

(実施例1A〜3Aおよび6A〜7A、および比較例1A〜9A)

表1に記載の材料からなる混合物を所定の金型に充填し、400kgf/cm2で圧縮成型し、370℃で8時間加熱焼成して成型体を得た。次いで、成型体を金属刃物でスカイビングすることによって50μm厚の薄膜シート(非多孔質シート)を得た。

【0046】

次いで、ガラスクロス(商品名:ファブリック(本多産業社製)に、PTFEディスパージョンを含浸させ、凹凸を有するガラスクロス基材を得た。

【0047】

表面に凹凸を有するガラスクロス基材を非多孔質シートで挟み込むように重ね合わせ、加熱温度300℃、プレス圧力10kgf/cm2および加圧時間60秒間の条件で加熱圧着を行った。この際、基材表面の凹凸に沿った表面形状が非多孔質シートの表面(摺動面)に現れ易いように、2mmの厚みのフッ素ゴムシートをプレス板とシート状摺動部材との間に挟んで加工を行い、シート状摺動部材を得た。

【0048】

(実施例4Aおよび5A)

表1に記載の材料からなる混合物を使用したこと、厚みを150μmに調整したこと以外、実施例1Aと同様の方法により、薄膜シートを得た。

【0049】

この薄膜シートをプレス機により加熱加圧した。その際、一方のシート表面とプレス板との間にメッシュ金網(♯40)を介在させて、シート表面に凹凸形状を付与し、シート状摺動部材を得た。プレス条件は加熱温度300℃、プレス圧力10kgf/cm2および加圧時間60秒間であった。また加熱加圧の際、金網とプレス板との間、および他方のシート表面とプレス板との間には、弾性体(2mmの厚みのフェルト)を挟んだ。

【0050】

【表1】

【0051】

表中の略号は以下の通りである。

PTFE;商品名:フルオンPTFE G190(旭硝子社製PTFE樹脂)

PFA;商品名:フルオンPFA P−66(旭硝子社製)

PI−S;商品名:UIP−R(宇部興産社製)

PI−A;商品名:UIP−S(宇部興産社製)

芳香族ポリアミド;商品名:トワロン(帝人社製)

MoS2;二硫化モリブテン;商品名:マイクロサイズパウダー(ダウコーニング製)

BN;窒化ホウ素;商品名:デンカボロンナイトライドGP(電気化学工業社製)

グラファイト;商品名:人造黒鉛微粉末 UF−G10(昭和電工社製)

タルク;商品名:ハイトロン(竹原化学工業社製)

【0052】

(評価)

シート状摺動部材を以下の項目について評価した。

・摩擦係数

シート状摺動部材の凹凸形成面における静摩擦係数をJIS−K7215(1999)(プラスチック−フィルム及びシート摩擦係数試験方法)に準拠して測定した。

動摩擦係数は、JIS−K7218(1999)A法(プラスチックの滑り摩耗試験方法)に準拠した方法において、試験荷重15.3kgfにより、摩擦力を測定し、動摩擦係数を得た。

静摩擦係数および動摩擦係数は小さいほど好ましい。

詳しくは、静摩擦係数は0.15以下であればよく、好ましくは0.14以下、より好ましくは0.12以下である。

動摩擦係数は0.22以下であればよく、好ましくは0.20以下、より好ましくは0.18以下である。

静摩擦係数が0.15を越えたり、動摩擦係数が0.22を越えると、当該摺動部材が定着用管状体の回転を阻害するために、当該定着用管状体と定着ロールとの間で記録媒体にしわが形成される。

【0053】

・比摩耗量

シート状摺動部材の凹凸形成面における比摩耗量をJIS−K7218(1999)A法(プラスチックの滑り摩耗試験方法)に準拠して測定した。なお、試験荷重は15.3kgfである。比摩耗量の単位は、cm3/(kgf・m/s・hr)である。

比摩耗量は小さいほど好ましい。

詳しくは、比摩耗量は8.5×10−4以下であればよく、好ましくは7×10−5以下、より好ましくは7×10−6以下である。

【0054】

【表2】

【0055】

実験例B

(実施例1B〜3B)

表3に記載の材料からなる混合物を使用したこと、および所定の摺動面表面粗さを有するようにプレス加工時のメッシュ金網サイズ以外、実施例1Aと同様の方法により、シート状摺動部材を得た。

【0056】

(比較例1B)

表3に記載の材料からなる混合物を使用したこと、およびプレス加工を行わずにスカイビングシートを使用したこと以外、実施例1Aと同様の方法により、シート状摺動部材を得た。

【0057】

(評価)

シート状摺動部材を以下の項目について評価した。

・摩擦係数

シート状摺動部材の凹凸形成面における動摩擦係数を、摺動面に潤滑油(シリコーンオイルKF−96−100cs:信越化学工業製)を介在させた以外は、実験例Aと同様の方法で測定した。この場合、試験中に潤滑油が摺動界面からなくなった場合、動摩擦係数が増加する。油潤滑試験では、動摩擦係数は、0.13以下であればよく、より好ましくは、0.10以下である。

【0058】

・オイル保持時間

試験中に潤滑油が摺動界面からなくなり、動摩擦係数が増加するまでの時間を測定した。潤滑油が摺動界面にある時間は、10時間以上あればよく、より好ましくは12時間以上である。

【0059】

【表3】

【図面の簡単な説明】

【0060】

【図1】本発明のシート状摺動部材が好ましく使用される定着装置を示す概略構成図である。

【符号の説明】

【0061】

1:定着ロール、2:樹脂フィルム管状体、4:記録媒体、11:加熱源、31:支持体、32:弾性体、33:シート状摺動部材、41:トナー像、A:押圧部材、n:ニップ部。

【特許請求の範囲】

【請求項1】

少なくとも摺動面が、

ポリテトラフルオロエチレン樹脂60〜94重量%;

ポリイミド樹脂5〜30重量%;および

二硫化モリブテン、窒化ホウ素およびグラファイトからなる群から選択される1種類以上の無機微粒子1〜10重量%

を配合してなる非多孔質状シートからなり、該摺動面の表面粗さRaが5.0〜50.0μmの範囲にあることを特徴とする電子写真画像定着装置用摺動部材。

【請求項2】

前記ポリイミド樹脂がビフェニルテトラカルボン酸無水物とオキシジアニリンとの反応物であることを特徴とする請求項1に記載の電子写真画像定着装置用摺動部材。

【請求項3】

前記摺動部材の厚みが50〜200μmであることを特徴とする請求項1または2に記載の電子写真画像定着装置用摺動部材。

【請求項4】

前記非多孔質状シートにおけるポリテトラフルオロエチレン樹脂の配合量が70〜90重量%であることを特徴とする請求項1〜3のいずれかに記載の電子写真用摺動部材。

【請求項5】

表面に凹凸を有する基材の片面または両面に、前記非多孔質シートが設けられてなることを特徴とする請求項1〜4のいずれかに記載の電子写真画像定着装置用摺動部材。

【請求項6】

前記基材がガラス繊維からなる織布で構成されることを特徴とする請求項5に記載の電子写真画像定着装置用摺動部材。

【請求項1】

少なくとも摺動面が、

ポリテトラフルオロエチレン樹脂60〜94重量%;

ポリイミド樹脂5〜30重量%;および

二硫化モリブテン、窒化ホウ素およびグラファイトからなる群から選択される1種類以上の無機微粒子1〜10重量%

を配合してなる非多孔質状シートからなり、該摺動面の表面粗さRaが5.0〜50.0μmの範囲にあることを特徴とする電子写真画像定着装置用摺動部材。

【請求項2】

前記ポリイミド樹脂がビフェニルテトラカルボン酸無水物とオキシジアニリンとの反応物であることを特徴とする請求項1に記載の電子写真画像定着装置用摺動部材。

【請求項3】

前記摺動部材の厚みが50〜200μmであることを特徴とする請求項1または2に記載の電子写真画像定着装置用摺動部材。

【請求項4】

前記非多孔質状シートにおけるポリテトラフルオロエチレン樹脂の配合量が70〜90重量%であることを特徴とする請求項1〜3のいずれかに記載の電子写真用摺動部材。

【請求項5】

表面に凹凸を有する基材の片面または両面に、前記非多孔質シートが設けられてなることを特徴とする請求項1〜4のいずれかに記載の電子写真画像定着装置用摺動部材。

【請求項6】

前記基材がガラス繊維からなる織布で構成されることを特徴とする請求項5に記載の電子写真画像定着装置用摺動部材。

【図1】

【公開番号】特開2006−133653(P2006−133653A)

【公開日】平成18年5月25日(2006.5.25)

【国際特許分類】

【出願番号】特願2004−324942(P2004−324942)

【出願日】平成16年11月9日(2004.11.9)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

【公開日】平成18年5月25日(2006.5.25)

【国際特許分類】

【出願日】平成16年11月9日(2004.11.9)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

[ Back to top ]