電子写真画像形成装置、及びプロセスカートリッジ

【課題】電子写真画像形成装置において、電子写真感光体の削れを低減できるようにする。

【解決手段】現像剤担持体22の両側端部に現像剤漏れを防止する現像シール部材Aを設る。クリーニング部材14の両側端部にL字状の現像剤漏れを防止するクリーニングシール部材Bを設ける。クリーニングシール部材Bの内側端の位置は、現像シール部材Aの内側端の位置と同じかそれよりも内側であり、クリーニングシール部材Bの外側端の位置は、現像シール部材Aの外側端の位置と同じかそれよりも外側である。

【解決手段】現像剤担持体22の両側端部に現像剤漏れを防止する現像シール部材Aを設る。クリーニング部材14の両側端部にL字状の現像剤漏れを防止するクリーニングシール部材Bを設ける。クリーニングシール部材Bの内側端の位置は、現像シール部材Aの内側端の位置と同じかそれよりも内側であり、クリーニングシール部材Bの外側端の位置は、現像シール部材Aの外側端の位置と同じかそれよりも外側である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真画像形成装置、及びプロセスカートリッジに関する。

【0002】

ここで、電子写真画像形成装置とは、電子写真画像形成方式を用いて記録媒体(例えば、記録紙、OHPシート、布等)に画像を形成するものである。電子写真画像形成装置の例としては、例えば、電子写真複写機、電子写真プリンタ(例えばレーザービームプリンタ、LEDプリンタ等)、ファクシミリ装置及びそれらの複合機(マルチファンクションプリンタ)等が含まれる。

【0003】

また、プロセスカートリッジとは、電子写真感光体と、この電子写真感光体に作用するプロセス手段としての帯電手段、現像手段、クリーニング手段の少なくとも1つを一体的にカートリッジ化したものである。そしてこのカートリッジを電子写真画像形成装置本体に対して着脱可能とするものである。

【背景技術】

【0004】

電子写真画像形成装置においては、ハーフトーン画像の再現性や、画像の過剰なエッジ効果の抑制などの利点から、接触現像方式が広く用いられている。接触現像方式とは、現像手段の有する現像剤担持体を電子写真感光体に接触させ、電子写真感光体に形成された潜像を現像剤(トナー)を用いて現像する方式を言う。

【0005】

接触現像方式の構成としては、電子写真感光体と現像剤担持体が電子写真感光体や現像剤担持体の回転軸方向で均一に密着するように、一方を弾性体(弾性体にバックアップされたシートなどを含む)とし、他方を剛体とすることが一般的である。最も簡易な構成は、電子写真感光体を剛体とし、現像剤担持体を弾性体(現像ローラ)とする構成である。特に画像形成装置本体に着脱可能なプロセスカートリッジとして、電子写真感光体及び現像剤担持体を含むように構成される場合に、上記の組合せで用いられることが多い。

【0006】

プロセスカートリッジの有する現像枠体の開口部に取り付けられる現像ローラにおいて、現像ローラの回転軸方向(以下、長手方向と呼ぶ)の端部での現像剤シール方法としては、現像ローラ周面シール方式が一般的である。

【0007】

この方式では、上記開口部の長手方向長さよりも長い現像ローラを用いる。そして現像枠体において現像ローラの周面と対向させて設けられた両端部を円弧状に形成して該両端部にフェルト材などの植毛材やパイル織物やモルトプレンのようなシール部材を貼り付ける。そしてそのシール部材を現像ローラの周面に押し当てて現像剤をシールする。

【0008】

そのため、現像ローラの周面に現像剤が担持されている領域(現像剤コート領域)と、担持されていない領域(現像剤非コート領域)とが生じる。また、電子写真感光体表面を一様帯電させるための帯電方法としては、接触帯電方式が広く用いられている。例えば、剛体である感光体に、弾性体である帯電ローラを当接させた帯電ローラ方式がある。そのなかでも、DC電圧を印加して帯電を行うDC接触帯電装置は、放電によって感光体表面が劣化して、クリーニング部材の当接によって感光体表面が削り取られる量(感光体削れ量)が少ないという利点を有する。

【0009】

さらに、転写に寄与せずに電子写真感光体に残る残留トナーをクリーニングする手段として、ゴムなどの弾性材料からなるクリーニングブレードによって残留トナーを除去するものがひろく実用されている。

【0010】

このクリーニングブレードの長手方向両端側においてシール手段を施すのが一般的である。例えば、フェルト材などの植毛材やパイル織物やモルトプレンのようなシール部材をブレードの側面、画像領域外の像担持体表面に当接させる。これにより、クリーニングブレードによってかき落とされたトナーやブレードエッジに沿って横走りしたトナーが外部に逸出するのを阻止するように構成したものがすでに提案されている。

【0011】

このような電子写真画像形成装置において、電子写真感光体と現像ローラとの接触領域端部での感光体表面削れが課題となっている。これに対して、本出願人は先に特許文献1のような電子写真画像形成装置及びプロセスカートリッジを提案している。これは「現像剤担持体長さ>クリーニングブレード長さ」とすることで、クリーニングブレードよりも長手外側であり感光体電子写真感光体と現像ローラが接触する領域での感光体表面削れを抑制するものである。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2008−209910号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかしながら、「現像剤担持体長さ>クリーニングブレード長さ」の構成としたとしても、現像ローラ端部に設けられたシール部材の領域に対向する感光体上の領域の表面削れが顕著に発生することが分かった。

【0014】

また、電子写真画像形成装置や現像装置、プロセスカートリッジの小型化やコストダウンの観点からは、必ずしも「現像剤担持体長さ>クリーニングブレード長さ」の構成をとることができない場合がある。

【0015】

そして、「クリーニングブレード長さ>現像剤担持体長さ」のような構成においても、現像ローラ端部に設けられたシール部材の領域に対向する感光体上の領域の表面削れが顕著に発生することが分かった。

【0016】

本発明の目的は、上記で説明した感光体表面削れを抑制・低減できる電子写真画像形成装置、及びプロセスカートリッジを提供することにある。

【課題を解決するための手段】

【0017】

上記目的を達成するための本発明に係る電子写真画像形成装置の代表的な構成は、記録媒体に画像を形成する電子写真画像形成装置であって、潜像が形成される回転可能な電子写真感光体と、現像剤を担持するとともに前記電子写真感光体と接触し前記現像剤を用いて前記潜像を現像する回転可能な現像剤担持体と、前記電子写真感光体と接触し前記電子写真感光体をクリーニングするクリーニングブレードと、前記現像剤担持体の端部に設けられ、現像剤漏れを防止する周面シール方式の現像シール部材と、前記クリーニングブレードの端部に設けられ、前記電子写真感光体と接触し現像剤を貯留可能な貯留部材と、を有し、電子写真感光体の長手方向において、前記現像シール部材は、前記クリーニングブレードが存在する領域に配置され、前記貯留部材の内側端の位置は、現像シール部材の内側端の位置と同じかそれよりも内側であり、前記貯留部材の外側端の位置は、前記現像シール部材の外側端の位置と同じかそれよりも外側であることを特徴とする。

【発明の効果】

【0018】

本発明によれば、電子写真感光体の削れを低減できる電子写真画像形成装置、及びプロセスカートリッジを提供することができる。

【図面の簡単な説明】

【0019】

【図1】実施例1の電子写真画像形成装置の一例の全体構成模型図

【図2】プロセスカートリッジの拡大図

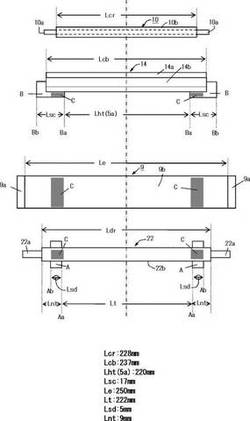

【図3】実施例1の長手方向の長さの関係の一例を表わす展開図

【図4】比較例1の長手方向の長さの関係の一例を表わす展開図

【図5】比較例1のドラム削れ量を表わす図

【図6】実施例1のドラム削れ量を表わす図

【図7】比較例2のドラム削れ量を表わす図

【図8】実施例2の長手方向の長さの関係の一例を表わす展開図

【図9】実施例2のドラム削れ量を表わす図

【図10】実施例3の長手方向の長さの関係の一例を表わす展開図

【図11】実施例4の長手方向の長さの関係の一例を表わす展開図

【図12】(a)は、本発明に係るクリーニングユニットの概略断面図である(b)は、図1(a)の長手一端部の詳細図である。

【図13】本発明に係る画像形成装置の一実施例の概略断面図である。

【図14】本発明に係るプロセスカートリッジ概略断面図である。

【図15】本発明に係るプロセスカートリッジの現像ユニット端部におけるシール構成を示す概略断面図である。

【図16】(a)は、本発明に係るプロセスカートリッジの現像ユニットにおける現像ローラを取り外した時の現像ユニットの概略斜視図である。(b)は、図16(a)の概略詳細図である。

【図17】本発明に係るプロセスカートリッジのクリーニングユニット端部におけるシール構成を示す概略断面図である。

【図18】(a)は、本発明に係るプロセスカートリッジの感光体ドラムを取り外した時のクリーニングユニットの外観斜視図である。(b)は、図7(a)の概略詳細図である。

【図19】(a)は、ドラム削れを抑制する対策のクリーニングユニットに感光体ドラムを取り付けた状態の概略断面図である。(b)は、図19(a)の概略詳細図である。

【図20】(a)は、本発明に係るクリーニングユニットの感光体ドラムと第二シール部材とを取り外した状態の概略斜視図である。(b)は、図20(a)の概略詳細図である。

【図21】(a)は、ドラム削れを抑制する対策のクリーニングユニットに感光体ドラムを取り付けた状態の概略斜視図である。(b)は、図21(a)の概略詳細図である。

【発明を実施するための形態】

【0020】

本発明を図面に基づいて説明する。この実施の形態に記載されている構成部品の寸法、材質、形状、その相対配置等は、特に特定的な記載がない限りは、この発明の範囲をそれらのみに限定する趣旨のものではない。

【0021】

[実施例1]

(1)電子写真画像形成装置例の全体構成

図1は本発明に係る電子写真画像形成装置100の一例の概略構成図である。この装置100はタンデム型の電子写真フルカラーレーザープリンタであり、マイコン等の外部ホスト装置200から制御回路部101に入力する電気的な画像情報に対応したフルカラー若しくはモノカラーの画像を記録媒体1に形成して出力することができる。

【0022】

装置100は、第1、第2、第3、第4の画像形成手段(プロセスステーション、作像ステーション)としての4つプロセスカートリッジ8(8M、8C、8Y、8K)が略鉛直方向(略重力方向)に下から上に順に積み重ねられた構成を備えている。各カートリッジ8は、像担持体である、潜像が形成される回転可能なドラム型の電子写真感光体(以下、ドラムと記す)9とこれに関わるプロセス手段を備えており、画像形成装置本体100Aの内部の所定の挿着部に対して所定の要領にて着脱自在である。

【0023】

第1のカートリッジ8Mは現像器12にマゼンタ(M)色の現像剤が収容されていてM色画像を形成する。第2のカートリッジ8Cは現像器12にシアン(C)色の現像剤が収容されていてC色画像を形成する。第3のカートリッジ8Yは現像器12にイエロー(Y)色の現像剤が収容されていてY色画像を形成する。第4のカートリッジ8Kは現像器12にブラック(K)色の現像剤が収容されていてK色画像を形成する。

【0024】

各カートリッジ8は上記のように現像器12に収容させている現像剤(トナー)の色が互いに異なるだけで構造は互いに同一である。図2は1つのカートリッジ8の拡大図である。カートリッジ8は、クリーニング枠体5と現像手段である現像器(現像ユニット)12とが結合されて構成されている。

【0025】

枠体5は、ドラム9、これに作用するプロセス手段である接触帯電ローラ(帯電手段)10、クリーニングブレード(クリーニング手段:クリーニング部材)14、などを保持している。現像器12は、現像枠体25と現像剤収容部としてのトナー容器26を有する。現像枠体25には、現像ローラ22、トナー供給ローラ23、現像ブレード24、などを有する。トナー容器26には現像剤であるトナーTが収納されている。また、トナー搬送機構21が配設されている。

【0026】

上記のクリーニング枠体5と現像器12とが結合部材としてのピン80によって回動自在に連結されてカートリッジ8とされている。本実施例において、上記の帯電ローラ10、現像器12、クリーニングブレード14がドラム9に関わるプロセス手段である。

【0027】

各カートリッジ8はそれぞれ装置本体100Aに所定に装着されている状態において、カートリッジ8のクリーニング枠体5が装置本体100Aに対して位置決めされて保持される。現像器12は装置本体100A側の揺動機構(不図示)によりピン80を中心にクリーニング枠体5に対して回動制御される。揺動機構は制御回路部101により制御される。

【0028】

即ち、現像器12は、現像実行時には、現像ローラ22がドラム9に対して所定の押圧力にて接触した現像可能状態になるように揺動機構によりピン80を中心に揺動されてその状態に保持される。また、非現像時には、現像ローラ22がドラム9から非接触に離れた離間状態になるように揺動機構によりピン80を中心に揺動されてその状態に保持される。

【0029】

フルカラー画像の形成動作は次のとおりである。ホスト装置200からの画像形成要求信号により、制御回路部101は各カートリッジ8に対する露光手段であるレーザースキャナー11(11M、11C、11Y、11K)の準備回転、各カートリッジ8のドラム9および転写搬送ベルト7の準備回転を始める。

【0030】

ドラム9は図1・図2において矢印の時計方向に所定の周速度で回転駆動される。帯電ローラ10はドラム9に所定の押圧力で接触しておりドラム9の回転に従動して回転する。ベルト7は複数本のローラ7a、7b、7c間に懸回張設されていて、図1において矢印の反時計方向にドラム9の周速度に対応した速度で回転駆動される。

【0031】

また、定着器15の温度調整回転を始める。また、給紙部2内の記録媒体である記録材(転写材、記録紙)1がピックアップローラ16によって1枚分離されて取り出されてレジストローラ17で一旦保持される。

【0032】

第1のカートリッジ8Mにおいて、ドラム9が帯電ローラ10によって一様帯電されると、M色の画像情報に応じたレーザー光Lがスキャナー11Mからドラム9に照射されて静電潜像が形成される。現像器12においては現像ローラ22が駆動されるとともに不図示の電源から現像バイアスが印加され、それと同時に、離間状態にある現像器12が揺動機構により現像可能状態に転換されて現像ローラ22がドラム9に当接する。これにより、M色トナーが潜像に対応してドラム9に転移してドラム9上にM色トナー像が形成される。

【0033】

一方、記録材1は、第1のカートリッジ8Mにおいてドラム9上のM色トナー像とタイミングをとられてレジストローラ17を通過し、通紙経路4を経てベルト7に給紙され、吸着手段である吸着ローラ35の作用によってベルト7に吸着担持される。さらにベルト7の回転駆動により転写部へと搬送され、転写器13Mの作用によってM色トナー像が記録材1上に転写される。

【0034】

第2〜第4のカートリッジ8C、8Y、8Kにおいても、第1のカートリッジ8Mと同様の動作にて、C色トナー像、Y色トナー像、K色トナー像が所定の制御タイミングにてそれぞれのドラム9上に形成される。そして、記録材1がベルト7によって第2〜第4のカートリッジ8C、8Y、8Kの各転写部に搬送されるに伴い、各転写器13C、13Y、13Kの作用によって上記各色のトナー像が同一の記録材1に順次に重ね転写される。

【0035】

最下流の第4のカートリッジ8KにおいてM色+C色+Y色+K色の4色分のトナー像が転写された記録材1は定着部15に搬送され、ここでトナー像が定着されて4色フルカラー画像形成物として排出部3へと搬送される。

【0036】

各カートリッジ8において記録材1に対するトナー像転写後のドラム9はそれぞれクリーニングブレード14によって残留トナーが除去され、次の画像形成に繰り返して供される。

【0037】

そして、所定の1枚或いは複数毎の画像形成ジョブが終了すると、制御回路部101は各カートリッジ8の露光手段11の回転、ドラム9およびベルト7の回転、定着器15の回転を停止する。現像器12を離間状態に転換する。この状態において、ホスト装置200からの次の画像形成要求信号の入力待ちをする。

【0038】

(2)プロセスカートリッジ8

カートリッジ8をさらに説明する。ここで、カートリッジ8あるいはカートリッジを構成している部材に関して長手方向とは回転体の回転軸線方向あるいはこれに並行な方向である。また、部材の一端部側と他端部側とは部材の長手方向において一方と他方の端部側である。図3にカートリッジ8を構成している各種部材の長手方向に関する寸法関係を示した。

【0039】

ドラム9は、剛性の基体9aを有する。基体9aとして、例えば直径24mmで厚さ0.7mmのアルミ素管を有する。その基体9aの外周面上(基体上)には、感光層9bとして有機光導電層を塗布している。感光層9bの材料はポリアリレート樹脂を含有した感光層を使用する。本実施例において、感光層9bの塗布領域Le(感光層9bの長手方向長さ)は、現像ローラ22の長手方向長さLdrと等しいもしくは長ければ良く250mmとした。

【0040】

現像器12は、前記のようにトナー容器26と、現像枠体25とを有する。トナー容器26内に収納されたトナーTは容器26内に設けられたトナー搬送機構21によって、現像枠体25に回転自在に保持されたトナー供給ローラ23へ送り込まれる。そして、送り込まれたトナーを現像ローラ22へ供給する。

【0041】

現像ローラ22は図2において矢印の反時計方向に所定の速度で回転駆動される。トナー供給ローラ23は現像ローラ22に接触していて矢印の反時計方向に所定の速度で回転駆動される。従って、現像ローラ22と供給ローラ23の接触部において現像ローラ22と供給ローラ23の表面の移動方向は逆方向である。これにより、供給ローラ23から現像ローラ22に対してトナーがコートされる。

【0042】

また、現像枠体25には、現像剤塗布部材としての現像ブレード24が設けてある。その現像ブレード24を現像ローラ22の表面に接触させている。これによって、現像ローラ22の表面に摩擦帯電されたトナーが均一に塗布される。

【0043】

本実施例のトナーTは、一成分現像剤としての負帯電性の略球形非磁性トナーである。中心粒径は約7μmとし、流動性付与剤として、疎水性シリカを1.5wt%外添した。トナー表面を外添剤によって被膜することで、負性帯電性能の向上、かつ、トナー間に微小な間隙を設けることによる、流動性の向上を達成した。

【0044】

現像枠体25は、長手方向にドラム9の表面側に開口部25aを有するとともに、その開口部25aの長手方向両側に現像ローラ22の両端部内側を保持する保持部25bを有する。その保持部25bの現像ローラ22側の面は円弧状に形成され、その円弧面上にはフェルト材などの植毛材やパイル織物やモルトプレンのようなシール部材(現像シール部材)Aが設けられている。そのシール部材Aの長手方向長さ(幅)Lsdは5mmである。

【0045】

そして、現像ローラ22は、外周面(表面)がシール部材Aに押し当てられた状態に現像枠体25の左右の側板(不図示)に回転自在に保持されている(現像ローラ周面シール方式)。即ち、現像ローラ22の一端部側と他端部側とにそれぞれ現像剤漏れを防止する周面シール方式のシール部材Aが設けられている。トナー供給ローラ23と現像ローラ22はそれぞれドラム9と平行に配設してある。

【0046】

本実施例に示す現像ローラ22は、SUSの芯金22aの外周面上に直径16mmとなるように導電性の弾性体22bを有している。−50V印加時の体積抵抗は、現像性、画質の観点から105〜106Ω程度とした。また硬度は、AskerC硬度で50°、MD1硬度で40°となっている。芯金22aの両端部は現像枠体25に回転可能に支持されている。そして、現像ローラ22がドラム9に対して現像可能状態に当接された状態においてドラム9の表面に対し弾性体22bが40μm侵入するように、所定の押圧力で圧接されている。

【0047】

現像ローラ22は、現像時にはドラムに対して140%の周速差をもって回転しドラム9上の静電潜像をトナーにより現像する。また、芯金22aの端部から現像時に300Vの現像バイアスを印加している。また、現像枠体25の長手方向両端部からのトナー漏れ(現像剤漏れ)を防止するために、弾性層22bの端部周面には前記のようにシール部材Aを接触させてある。

【0048】

本実施例においては、現像ローラ22の長手方向長さLdrは240mmである。現像ブレード24によってトナーが塗布される、シール部材A・Aの内側端Aa・Aaの間の距離であるトナーコート領域(現像剤を担持する担持領域:現像領域)Ltの長手方向長さは222mmとした。よって、シール部材Aの内側端Aaから外側をトナーが塗布されない非トナーコート領域(現像剤を担持しない非担持領域)Lnt(9mm)としている。

【0049】

本実施例においては現像ローラ22のトナーコート領域(現像領域)Ltが222mmであるので、A4サイズの記録材1を縦送り(A5サイズの記録材1を横送り)して通紙することが可能である。

【0050】

帯電手段10は接触帯電方式のものを使用する。本実施例において帯電手段10は、芯金10aの外周面上に導電性の弾性体10bを有している、ローラ状に形成された導電性ローラ(帯電ローラ)である。このローラ10をドラム9の表面に接触させ、そのローラ10の芯金10aの端部から帯電時に所定の帯電バイアスを印加している。これにより、ドラム9の表面を一様に帯電させる。ローラ10の長手方向長さLcrは228mmである。

【0051】

クリーニング手段14は、SUS板金14aと、その板金14aの先端に弾性を有するゴムチップを圧着させて設けられたクリーニング部材としての弾性ブレード14b(クリーニングブレード)と、を有する。ブレード14bの先端はドラム9の表面に対して所望の角度と侵入量で接触されている。ブレード14bによってドラム9の表面から転写残トナー等の残存付着物を除去し、ドラム9の表面をクリーニングする。

【0052】

クリーニング手段14は、良好なクリーニング性を確保する為に、ブレード14bのドラム9の表面に対する接触圧(当接圧)を、65〜120g/cmで設定する事が望ましい。

【0053】

クリーニング手段14、帯電手段10、ドラム9は、廃トナー収容容器を兼ねたクリーニング枠体5に備えられる。ブレード14bの長手方向両端部に密着して、例えば羊毛フェルトなどの植毛材やベロア材であるパイル織物、モルトプレン(ウレタンフォーム)のようなシール部材(クリーニングシール部材)BがL字および逆L字形状に設けられる。

【0054】

シール部材Bは、ドラム9からクリーニングしたトナーを貯留可能に設けられた貯留部材でもある。シール部材B・Bの内側端Ba・Baの間がクリーニング枠体5の開口部5aである。更に、このシール部材Bはドラム9に圧接されることで、周面シールの効果を備える。ドラム9の両端部内側を保持する保持部5bの面は円弧状に形成され、シール部材Bはその円弧面上に張り付けられる。

【0055】

即ち、クリーニング部材であるブレード14bの一端部側と他端部側とにそれぞれ現像剤漏れを防止するシール部材Bが設けられている。このシール部材BがL字および逆L字形状に構成することにより、ブレード14bによりドラム9の表面からかきとられた廃トナーがブレード長手方向に横走りし、クリーニング枠体5の外へこぼれ落ちることを防止できる。

【0056】

通常、シール部材Bのブレード14bの長手方向長さLscは、上記トナーこぼれ落ち防止を目的として決定される。本実施例においては、こぼれ落ち防止のみを目的とした場合、ブレード側端部で8mm、ブレード直下長手方向に4mmで十分である。しかし、本実施例においては、後述するようにドラム削れ抑制も同時に達成することを目的として決定され、シール部材Bのブレード14bの長手方向長さLscは17mmである。特にブレード端部で8mm、直下に位置する領域は9mmである。

【0057】

本実施例において、ブレード14bの長手方向長さLcbは237mmとした。よって、クリーニング枠体5の開口部5aである、シール部材B・Bの内側端Ba・Baの間の距離であるLhtは220mmである。

【0058】

後述するように、ブレード14bの長手方向長さLcbと現像ローラ22の長手方向長さLdrの関係をLdr>Lcbとするとともに、ブレード14bの長手方向長さLcbはトナーコート領域Ltよりも長くする。一般に、ブレード14bの長手方向長さLcbは、現像器12からのシール部材Aへ侵入したトナー漏れを回収できるように、現像領域Ltとその両側の周面シール部材Aの幅Lsdよりも長くする。

【0059】

(3)プロセスカートリッジの長手方向長さの関係

図3を参照して、カートリッジ8の長手方向長さについての構成を説明する。図3はドラム9、帯電ローラ10、現像ローラ22、シール部材A、ブレード14b、シール部材Bの長手方向長さを表わす展開図である。

【0060】

ブレード14bの長手方向長さLcbと現像ローラ22の長手方向長さLdrの関係をLdr>Lcbとすることで、クリーニングブレード14bの長手外側で現像ローラ22とドラム9と当接する領域における、感光体表面削れが抑制される。

【0061】

この理由を説明する。画像形成工程を繰り返すことで、ドラム9と現像ローラ22の間に感光層の削れ粉が介在するようになる。そして、この領域はクリーニングブレード14bの当接領域の外側であるため、感光層の削れ粉がドラム9上からクリーニングブレード14bで除去されることなく存在し続ける。よって、現像ローラ22とドラム9の摺擦・研磨を緩衝する効果が継続することで、感光体表面削れを抑制することができるからである。

【0062】

本実施例の形態において、ドラム削れはクリーニングブレード14bの長手内側(Lcbの領域)で、且つ、現像ローラ周面シール領域(Lsdの領域)において顕著に発生した。

【0063】

クリーニングブレード14bの長手Lcbに対向して、現像ローラ22にはトナーコート領域であるLtと、非トナーコート領域Lntが存在する。そしてドラム削れは、トナーコート領域Ltに対し、非トナーコート領域Lntで大きくなるという特徴を持つ。これは、トナーコート領域Ltでは、トナーが現像ローラ22とドラム9との間の介在物として存在することで摺擦を緩衝するのに対し、非トナーコート領域Lntではトナーが存在しないためである。

【0064】

特に、非トナーコート領域Lntの、現像ローラ周面シール領域Lsdでは、シール部材Aが現像ローラ上の介在物を除去する。このため、感光体ドラム表面と現像ローラ表面との間に介在物が存在せず、感光体ドラム表面と現像ローラ表面とが直接接して摺擦・研磨し合い、ドラム削れが大きくなる。

【0065】

そこで、シール部材B・Bの内側端Ba・Baの間の距離であるLhtと、シール部材A・Aの内側端Aa・Aaの間の距離であるLtの関係をLt≧Lhtとする。これにより、トナーコート領域Ltとシール部材Bが近接することになる。トナーコート領域Ltは転写工程後に転写残トナーが発生する領域であり、この転写残トナーを廃トナーとして回収する時に横走りしたトナーがシール部材Bに侵入しやすくなる。このトナーが侵入する位置を、シール部材Aの幅Lsdに対するように定め、結果、シール部材Bがシール部材Aをオーバーラップするように設定したことが、本実施例の特徴である。

【0066】

当然、シール部材Bの全幅Lscを適正化することで、廃トナーがブレード14bの長手方向に横走りし、クリーニング枠体5の外へこぼれ落ちるのを防止することは可能である。

【0067】

本実施例において、シール部材Aとシール部材Bは同一中心線(同一線)に対して対称に配置されている。よって、中心線からシール部材Aの内側端Aaまでの距離は1/2×Lt、中心線からシール部材Bの内側端Baまでの距離は1/2×Lhtである。

【0068】

シール部材B・Bの内側端Ba・Baの間の距離であるLhtと、シール部材A・Aの内側端Aa・Aaの間の距離であるLtの関係をLt≧Lhtとし、かつ、シール部材Aの全幅をLsd、シール部材Bの全幅をLscを、

(1/2×Lt+Lsd) ≦(1/2×Lht+Lsc)

とする。

【0069】

つまり、シール部材Bの内側端Baの位置は、シール部材Aの内側端Aaの位置と同じかそれよりも内側となるように配置する。また、シール部材Bの外側端Bbの位置は、シール部材Aの外側端の位置Abと同じかそれよりも外側となるように配置する。このようにすることで、シール部材Bがシール部材Aをオーバーラップするようになる。

【0070】

ドラム9の表面に圧接したシール部材Bとの間に侵入した廃トナーは、ブレード14bの直下において、廃トナーバッファーとしてある程度の廃トナーを蓄える効果をもつ。通常、ドラム9の表面からかきとられた廃トナーは、順次、廃トナー収容容器へ収容されるよう構成するため、ブレード14bの近傍には存在しない。逆に、ブレード近傍に絶えず廃トナーが存在すると、若干量ながら、ブレード14bを頻繁にすり抜ける、すり抜け機会が増えることが分かった。

【0071】

つまり、非トナーコート領域Lntの、特にシール部材幅Lsdに対して長手でオーバーラップするシール部材幅Lscに、廃トナーを適度に蓄えて(トナーの他、感光層9bの削れ粉p、トナー、外添剤等も蓄えられる)、ブレード14bをすり抜けさせる。即ち、シール部材Aの幅をLsdとし、シール部材Bの幅をLscとしたとき、長手位置においてLsdとLscが重なる領域において、シール部材Bはドラム9と圧接し、かつ、圧接した部位に現像剤を蓄える。

【0072】

つまり、シール部材Aと、シール部材Bとが重なる長手位置の領域において、シール部材Bはドラム9と圧接する。これにより、現像ローラ22の表面、又はドラム9の表面に、介在物Cとして継続的に若干量を供給し、感光層9bの削れを抑制(低減)する。

【0073】

(4)ドラム削れと解決策の検討

ドラム9の表面の削れが大きく発生すると、現像ローラ22に印加されたバイアスがドラム9の削れ部分に流れ込みリーク画像と呼ばれる画像不良が発生する。画像形成装置100においてドラム削れに起因して発生する画像不良(リーク画像)を改善する為、I)トナーコート領域Lt及び非トナーコート領域Lntにおけるドラム削れと、II)解決策について検討を行った。

【0074】

I)トナーコート領域Lt及び非トナーコート領域Lntのドラム削れ

比較例として、次のような設定のフルカラーレーザービームプリンタ(Color LaserJet CP3525dn)を用いて画像形成試験を行った。試験の条件は、23℃/50%Rh環境にて印字率1%の画像形成を2枚間欠で24000枚行った。上記のブレード14bの長手方向長さLcbと現像ローラ22の長手方向長さLdrの関係をLdr>Lcbに、トナーコート領域Ltと非トナーコート領域Lhtの関係をLht>Ltに設定したプリンタである。

【0075】

比較例の長手方向長さの関係を図4に、そのときのドラム削れを図5に示す。図5に示すように、ドラム削れは、トナーコート領域Ltに対し、非トナーコート領域Lntの現像ローラ周面シール領域Lsdで大きくなるという特徴を持つ。比較例のプリンタにおいて、トナーコート領域Ltには、ドラム9の表面と現像ローラ22の表面との間に、介在物Cとしてトナーが存在する。このため、ドラム9の表面と現像ローラ22の表面とが直接接して摺擦・研磨し合う領域が少なくなり、ドラム削れが少なくなる。

【0076】

一方、非トナーコート領域Lhtの、特に現像ローラ周面シール領域Lsdは、シールAが更に介在物を除去するため、感光体ドラム表面と現像ローラ表面との間に介在物が存在しない。このため、感光体ドラム表面と現像ローラ表面とが直接接して摺擦・研磨し合し、ドラム削れが大きくなる。

【0077】

II)解決策

上記のトナーコート領域Ltと非トナーコート領域Lhtの関係がLt≧Lhtである場合、現像ローラ周面シール領域Lsdにブレード14bの端部のシール部材Bに蓄えられた廃トナーが、ブレード14bをすり抜けて若干量供給される。その廃トナーを、現像ローラ22とドラム9の間の介在物Cとして作用させることにより、ドラム削れを大幅に抑制できる。

【0078】

実際に、Lht>Ltの場合のドラム削れ量とLt≧Lhtの場合のドラム削れ量を比較する実験を行った。実験条件は、フルカラーレーザービームプリンタ(Color LaserJet CP3525dn)において、23℃/50%Rh環境にて印字率1%の画像形成を2枚間欠で24000枚行うこととした。図6はその実験結果を表わす図である。図6には、図5に記載したLht>Ltの実験結果も記載してある。

【0079】

図6から明らかなように、Lt≧Lhtとすることで、非トナーコート領域Lntにおけるドラム削れが大幅に抑制された。本実施例によれば、上記のようにLt≧Lhtとしたので、非トナーコート領域Lntにおいて、ドラム9のドラム削れを低減でき、リーク画像の発生を抑えることができる。

【0080】

本実施例の画像形成装置においては、帯電ローラによる放電によって感光体表面が劣化し、クリーニング部材の当接によって感光体表面が削り取られることで発生する感光体の削れよりも、現像ローラの摺擦・摩擦による感光体の削れが主要因である。

【0081】

図2で説明したプロセスカートリッジにおいて、現像ローラ22と感光体ドラム9が離間状態と当接状態でのドラム削れ量を比較する実験を行った。

【0082】

実験条件は、フルカラーレーザービームプリンタ(Color LaserJet CP3525dn)において、23℃/50%Rh環境にて印字率1%の画像形成を2枚間欠で24000枚行うこととした。

【0083】

比較例2では、現像ローラと感光体ドラム9とを離間させて実験を行っているため、潜像を形成してもトナー像は形成されない。比較例2における印字率1%とは、1%の印字が可能な潜像の形成を意味しており、トナー像は形成されていない状態である。離間状態とするため、揺動機構を制御する制御回路部に工夫をし、常時離間状態を保持するようにした。当接状態の実験結果は図6に示した実施例1を引用する。図7は、その実験結果を表わす図である。

【0084】

比較例2に示す帯電ローラの端部よりも外側の領域且つ現像ローラ周面シール領域Lsdでのドラム削れは、当接状態(実施例1)でしか発生していない。この原因として、現像ローラが感光体ドラムと所定の圧力でもって、周速差をもって回転駆動していることが挙げられる。

【0085】

本実施例において、トナーコート領域Ltと非トナーコート領域Lhtの関係は、Lt≧Lhtとしている。このようにすることで、現像ローラ周面シール領域Lsdに、ブレード14bの端部のシール部材Bに蓄えられた廃トナーを、ブレード14bをすり抜けて若干量供給することができる。その廃トナーを、現像ローラ22とドラム9の間の介在物Cとして作用させることにより、ドラム削れを大幅に抑制できる。

【0086】

[実施例2]

本実施例においては、プロセスカートリッジをより小型化する為、ブレード14bの長手方向長さLcbと現像ローラ22の長手方向長さLdrの関係をLdr≦Lcbとする。

【0087】

図8に、具体的に説明する。感光層9bの塗布領域Le(感光層9bの長手方向長さ)は245mmとした。現像ローラ22の長手方向長さLdrは236mmとした。シール部材Aの長手方向長さ(幅)Lsdは5mmである。シール部材A・Aの内側端Aa・Aaの間の距離であるトナーコート領域Ltの長手方向長さは222mmである。よって、シール部材Aの内側端Aaから外側をトナーが塗布されない非トナーコート領域Lnt(7mm)である。クリーニングブレード14bの長手方向長さLcbは237mmとした。

【0088】

シール部材Bのブレード14bの長手方向長さLscは17mmである。特にブレード端部で8mm、直下に位置する領域は9mmである。よって、クリーニング枠体5の開口部5aである、シール部材B・Bの内側端Ba・Baの間の距離であるLhtは220mmである。その他の構成は実施例1と同様である。

【0089】

実施例1で説明したように、ドラム削れはクリーニングブレード14bの長手内側、つまりLcbの領域において発生する。実施例2では、ブレード14bの長手方向長さLcbと現像ローラ22の長手方向長さLdrの関係がLdr≦Lcbとすることで、小型を成し得ている。このとき、ドラム削れが発生するLcbの領域において、実施例1と実施例2の長手関係は同様である。即ち、シール部材Bの内側端Baの位置は、シール部材Aの内側端Aaの位置と同じかそれよりも内側となるように配置する。

【0090】

また、シール部材Bの外側端Bbの位置は、シール部材Aの外側端の位置Abと同じかそれよりも外側となるように配置する。実施例2においても、Lt≧Lhtとすることで、非トナーコート領域Lntにおけるドラム削れを大幅に抑制できる。

【0091】

本実施例の効果を検証するために、Lht>Ltの場合(比較例3)のドラム削れ量と、Lt≧Lhtの場合(実施例2)のドラム削れ量を比較する実験を行った。ブレード14bの長手方向長さLcbと現像ローラ22の長手方向長さLdrの関係は、比較例3、実施例2ともにLdr≦Lcbである。実験条件は、フルカラーレーザービームプリンタ(Color LaserJet CP3525dn)において、23℃/50%Rh環境にて印字率1%の画像形成を2枚間欠で24000枚行うこととした。

【0092】

図9はその実験結果を表わす図である。図9から明らかなように、Lt≧Lhtとすることで、現像ローラ周面シール領域Lsdにおけるドラム削れが大幅に抑制された。

【0093】

本実施例によれば、上記のようにLt≧Lhtとしたので、現像ローラ周面シール領域Lsdにおいて、ドラム9のドラム削れを低減でき、リーク画像の発生を抑えることができる。

【0094】

[実施例3]

図10によりカートリッジの他の例を説明する。本実施例では、実施例1と共通する部材・部分に同じ符号を付して再度の説明を省略する。図10の一番下の図は、Dの方向から見た、ドラム9とシール部材Bとの関係を示す図である。

【0095】

クリーニング手段14、帯電手段10、ドラム9は、廃トナー収容容器を兼ねたクリーニング枠体5に備えられる。ブレード14bの両端部に密着して、シール部材BがL字および逆L字形状に設けられる。シール部材B・Bの内側端Ba・Baの間がクリーニング枠体5の開口部5aである。更に、このシール部材Bはドラム9に圧接されることで、周面シールの効果を備える。クリーニング枠体5にはドラム9の両端部内側を保持する保持部5bが形成される。保持部5bの面は円弧状に形成され、シール部材Bはその円弧面上に取り付けられる。

【0096】

本実施例において、この保持部5bが、図10に示すように、長手方向に傾斜部5cを有していることを特徴とする。この傾斜部5cにより、横走りしたトナーをシール部材Bに侵入しやすくする。つまり、シール部材Bが取り付けられる保持部5bは、長手方向の端部に向かうほどドラム9に近づくような傾斜部5cが設けられている。

【0097】

このようにすることで、保持部5bに設けられたシール部材Bは、長手方向端部に行くほどドラム9と近づくこととなり、シール部材Bとドラム9の圧接力を長手方向の端部に向かうほど強くなるようになる。そのため、横走りしたトナーの侵入しやすさを制御することができる。

【0098】

そして、ブレード14bの直下において、廃トナーバッファーとしてある程度の廃トナーを蓄える効果を高める。つまり、ブレード14bの近傍に絶えず廃トナーが存在させ、若干量ながら、ブレード14bを頻繁にすり抜ける、すり抜け機会を増やす効果を高める。

【0099】

図10に示すように、シール部材B・Bの内側端Ba・Baの間の距離であるLhtと、トナーコート領域Ltの関係は、Lt≧Lhtとする。

【0100】

本実施例でも、実施例1と同様にシール部材Bの内側端Baの位置は、シール部材Aの内側端Aaの位置と同じかそれよりも内側となるように配置する。また、シール部材Bの外側端Bbの位置は、シール部材Aの外側端の位置Abと同じかそれよりも外側となるように配置する。

【0101】

保持部5bは、シール部材Aの幅Lsdに相当する長手位置において、長手方向に傾斜5cを有する。それよりも外側の、傾斜5cが終わりドラム9と平行に配する領域5dにおいては、廃トナーがブレード14bの長手方向に横走りし、クリーニング枠体5の外へこぼれ落ちるのを防止するよう、シール部材Bを介してドラム9所定圧にて圧接される。

【0102】

本実施例においては、シール部材Bのブレード14bの長手方向長さLscは17mmである。特にブレード端部で8mm、直下に位置する領域は9mmである。そのうち傾斜5cを有する領域が5mmである。

【0103】

この構成において、実施例1よりも、ブレード14b近傍に絶えず廃トナーを所定量存在させるよう制御しやすい。そして、Lt≧Lhtとすることで、非トナーコート領域Lntにおけるドラム削れが大幅に抑制された。本実施例によれば、上記のようにLt≧Lhtとしたので、非トナーコート領域Lntにおいて、ドラム9のドラム削れを低減でき、リーク画像の発生を抑えることができる。

【0104】

[実施例4]

図11によりカートリッジのさらに他の例を説明する。本実施例では、実施例1と共通する部材・部分に同じ符号を付して再度の説明を省略する。

【0105】

本実施例では、トナーコート領域Ltと非トナーコート領域Lhtの関係をLht>Ltとした構成において、シール部材Bにブレード14bの長手方向にて近接し幅Ltbを有するトナーバッファー部材(貯留部材)27を設けることを特徴とする。即ち、トナーの漏れ出しを防止するシール部材と、トナーを保持するためのトナーバッファー部材27とを別に設けている。

【0106】

即ち、ブレード14bの一端部側と他端部側とにそれぞれトナーバッファー部材27・27が設けられている。トナーバッファー部材27はフェルト材やモルトプレン(ウレタン)のようなトナーを一時的に貯めておくあるいは留めておくことができる機能を有する部材である。シール部材Aと、トナーバッファー部材27とが重なる長手位置の領域において、トナーバッファー部材27は感光体ドラム9と圧接する構成となっている。

【0107】

この場合、図8に示すように、トナーバッファー部材27の内側端27a・27aの間の距離がLhtに相当し、よって、トナーコート領域Ltとの関係はLt≧Lhtである。

【0108】

シール部材Bとトナーバッファー部材27は別部材であるため、シール部材Bが有する、シール部材Bよりも外側の領域に、廃トナーがブレード14bの長手方向に横走りすることでこぼれ落ちるのを防止する機能には問題ない。

【0109】

少なくとも、トナーバッファー部材27の幅Ltbの領域が、シール部材Aの幅Lsdの領域と重なっていればよい。つまり、シール部材A・Aの内側端Aa・Aaの間の距離をLt1とし、シール部材A・Aの外側端Ab・Abの間の距離をLt2とする。

【0110】

また、トナーバッファー部材27・27の内側端27a・27aの間の距離をLtb1とし、トナーバッファー部材27・27の外側端27b・27bの間の距離をLtb2とする。

【0111】

このとき、Lt1とLtb1は、Lt1≧Ltb1の関係であり、Lt2とLtb2は、Lt2≦Ltb2の関係である。本実施例においては、トナーバッファー部材27の幅Ltbを5mmとした。本実施例では、トナーバッファー部材27の内側端27aの位置は、シール部材Aの内側端Aaの位置と同じかそれよりも内側となるように配置する。また、トナーバッファー部材27の外側端27bの位置は、シール部材Aの外側端の位置Abと同じかそれよりも外側となるように配置する。このようにすることで、トナーバッファー部材27がシール部材Aをオーバーラップするようにしている。

【0112】

これにより、ブレード14bの直下において、トナーバッファー部材27にある程度の廃トナーを蓄える。ブレード14bの近傍に絶えず廃トナーが存在させ、若干量ながら、ブレード14bを頻繁にすり抜ける、すり抜け機会を増やす効果を高める。

【0113】

つまり、トナーバッファー部材27に蓄えられた廃トナーが、ブレード14bをすり抜けて若干量供給される。その廃トナーを、介在物Cとして作用させることにより、ドラム削れを大幅に抑制できる。

【0114】

なお、本実施例では、トナーバッファー部材27がシール部材Aをオーバーラップするようにしているがこれに限られるものではない。トナーバッファー部材27とクリーニングのシール部材Bを隣接して設ける構成とし、トナーバッファー部材27の内側端27aの位置は、シール部材Aの内側端Aaの位置と同じかそれよりも内側となるように配置する。そして、シール部材Bの外側端Bbの位置は、シール部材Aの外側端の位置Abと同じかそれよりも外側となるように配置するようにしてもよい。

【0115】

[実施例5]

さらに他の例を説明する。本実施例では、シール部材Bの貼り付け面に凹部がもうけられていることが特徴である。なお、シール部材Bとシール部材Aの配置関係は、実施例1と同様である。即ち、シール部材Bの内側端Baの位置は、シール部材Aの内側端Aaの位置と同じかそれよりも内側となるように配置する。また、シール部材Bの外側端Bbの位置は、シール部材Aの外側端の位置Abと同じかそれよりも外側となるように配置する。

【0116】

実施例5においても、Lt≧Lhtとすることで、非トナーコート領域Lntにおけるドラム削れを抑制している。その他、実施例1と共通する部分については説明を省略する。

【0117】

[画像形成装置例の全体構成]

本実施例に係る画像形成装置の全体構成について説明する。図13は、本実施例の画像形成装置100の概略断面図である。

【0118】

画像形成装置100は、複数の画像形成部として、それぞれイエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(K)の各色の画像を形成するための第1、第2、第3、第4の画像形成部SY、SM、SC、SKを有する。本実施例では、第1〜第4の画像形成部SY、SM、SC、SKは、鉛直方向と交差する方向に一列に配置されている。

【0119】

尚、本実施例では、第1〜第4の画像形成部の構成及び動作は、形成する画像の色が異なることを除いて実質的に同じである。従って、以下、特に区別を要しない場合は、Y、M、C、Kは省略して、総括的に説明する。

【0120】

即ち、本実施例では、画像形成装置100は、複数の像担持体として、鉛直方向と交差する方向に並設された4個の感光体ドラム9を有する。感光体ドラム9は、図示矢印G方向に回転する。感光体ドラム9の周囲には帯電ローラ10及びスキャナユニット(露光装置)11が配置されている。

【0121】

ここで、帯電ローラ10は、感光体ドラム9の表面を均一に帯電する帯電手段である。そして、スキャナユニット(露光装置)11は、画像情報に基づきレーザーを照射して感光体ドラム9上に静電像(静電潜像)を形成する露光手段である。又、感光体ドラム9の周囲には、現像ユニット12及びクリーニング部材14が配置されている。

【0122】

ここで、現像ユニット12は、静電像をトナー像として現像する現像手段である。また、クリーニング部材14は、転写後の感光体ドラム9の表面に残ったトナー(転写残トナー)を除去するクリーニング手段である。更に、4個の感光体ドラム9に対向して、感光体ドラム9上のトナー像を記録材1に転写するための中間転写体としての中間転写ベルト28が配置されている。

【0123】

尚、本実施例では、現像ユニット12は、現像剤として非磁性一成分現像剤、即ち、トナーを用いる。又、本実施例では、現像ユニット12は、現像剤担持体としての現像ローラ22を感光体ドラム9に対して接触させて接触現像を行うものである。

【0124】

本実施例では、感光体ドラム9と、感光体ドラム9に作用するプロセス手段としての帯電ローラ10、現像ユニット12及びクリーニング部材14とは、一体的にカートリッジ化されて、プロセスカートリッジ8を形成している。プロセスカートリッジ8は、画像形成装置100の本体に設けられた不図示の装着ガイド、位置決め部材などの装着手段を介して、画像形成装置100に着脱可能となっている。

【0125】

本実施例では、各色用のプロセスカートリッジ8は全て同一形状を有しており、各色用のプロセスカートリッジ8内には、それぞれイエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(K)の各色のトナーが収容されている。中間転写ベルト28は、全ての感光体ドラム9に当接し、図示矢印H方向に回転する。

【0126】

中間転写ベルト28は、複数の支持部材(駆動ローラ51、二次転写対向ローラ52、従動ローラ53)に掛け渡されている。中間転写ベルト28の内周面側には、各感光体ドラム9に対向するように、一次転写手段としての、4個の一次転写ローラ13が並設されている。又、中間転写ベルト28の外周面側において二次転写対向ローラ52に対向する位置には、二次転写手段としての二次転写ローラ32が配置されている。

【0127】

画像形成時には、先ず、感光体ドラム9の表面が帯電ローラ10によって一様に帯電される。次いで、スキャナユニット11から発された画像情報に応じたレーザー光によって、帯電した感光体ドラム9の表面が走査露光され、感光体ドラム9上に画像情報に従った静電像が形成される。次いで、感光体ドラム9上に形成された静電像は、現像ユニット12によってトナー像として現像される。感光体ドラム9上に形成されたトナー像は、一次転写ローラ13の作用によって中間転写ベルト28上に転写(一次転写)される。

【0128】

例えば、フルカラー画像の形成時には、上述のプロセスが、第1〜第4の画像形成部SY、SM、SC、SKにおいて順次に行われ、中間転写ベルト28上に各色のトナー像が順次に重ね合わせて一次転写される。その後、中間転写ベルト28の移動と同期して記録材1が二次転写部へと搬送される。そして、記録材1を介して中間転写ベルト28に当接している二次転写ローラ32の作用によって、中間転写ベルト28上の4色トナー像は、一括して記録材1上に二次転写される。

【0129】

トナー像が転写された記録材1は、定着手段としての定着装置15に搬送される。定着装置15において記録材1に熱及び圧力を加えられることで、記録材1にトナー像が定着される。又、一次転写工程後に感光体ドラム9上に残留した一次転写残トナーは、クリーニング部材14によって除去され、除去トナー室14cに回収される。また、二次転写工程後に中間転写ベルト28上に残留した二次転写残トナーは、中間転写ベルトクリーニング装置38によって除去される。

【0130】

尚、画像形成装置100は、所望の単独又はいくつか(全てではない)の画像形成部のみを用いて、単色又はマルチカラーの画像を形成することもできるようになっている。

【0131】

[プロセスカートリッジ]

次に、本実施例の画像形成装置100に装着されるプロセスカートリッジ8の全体構成について説明する。図14は、感光体ドラム9と現像ローラ22が当接した状態におけるプロセスカートリッジ8の概略断面図である。

【0132】

プロセスカートリッジ8は、感光体ドラム9等を備えたクリーニング枠体5と、現像ローラ22等を備えた現像ユニット12とを有する。クリーニング枠体5は、クリーニング枠体5内の各種要素を支持する枠体としての第一枠体(以下、クリーニング枠体)5を有する。クリーニング枠体5には、図示しない軸受を介して感光体ドラム9が図示矢印G方向に、回転可能に取り付けられている。クリーニング枠体5の感光体ドラム9には、画像形成装置本体に設けられたスキャナユニットより発せられたレーザー光Lが照射される。

【0133】

又、クリーニング枠体5には、感光体ドラム9の周面上に接触するように、帯電ローラ10、クリーニング部材14が配置されている。クリーニング部材14によって感光体ドラム9の表面から除去された転写残トナーは、除去トナー室14c内に落下するように構成されている。又、クリーニング枠体5には、帯電ローラ軸受33が、帯電ローラ10の回転中心と感光体ドラム9の回転中心とを通る線に沿って、取り付けられている。

【0134】

ここで、帯電ローラ軸受33は、図示矢印I方向に移動可能に取り付けられている。帯電ローラ10の回転軸10aは、帯電ローラ軸受33に回転可能に取り付けられている。そして、帯電ローラ軸受33は、付勢手段としての帯電ローラ加圧バネ34により感光体ドラム9に向かって付勢される。

【0135】

一方、現像ユニット12は、現像ユニット12内の各種要素を支持する現像枠体18を有する。現像ユニット12には、感光体ドラム9と接触して図示矢印D方向(反時計方向)に回転する現像剤担持体としての現像ローラ22が設けられている。現像ローラ22は、その長手方向(回転軸線方向)の両端部において、現像軸受(不図示)を介して、回転可能に現像枠体18に支持されている。ここで、現像軸受は、現像枠体18の両側部にそれぞれ取り付けられている。

【0136】

又、現像ユニット12は、現像剤収納室(以下、トナー収納室)18aと、現像ローラ22が配設された現像室18bと、を有する。トナー収納室18aと現像室18bを分離する隔壁には、開口18cが設けられている。プロセスカートリッジ8を出荷する際、開口18cの現像室18b側の面には、トナー収納室18a内のトナーがプロセスカートリッジ8の外部に飛散するのを防止する現像剤シール部材36が配設される。

【0137】

現像剤シール部材36は、プロセスカートリッジ8を画像形成装置100に装着後、プロセスカートリッジ8の駆動列(不図示)を介し、長手方向に引っ張られる。そして、開口18cが開封される。現像室18bには、現像ローラ22に接触して矢印E方向に回転する現像剤供給部材としてのトナー供給ローラ23と現像ローラ22のトナー層を規制するための現像剤規制部材としての現像ブレード24が配置されている。また、現像枠体18のトナー収納室18aには、収容されたトナーを撹拌するとともに前記トナー供給ローラ23へトナーを搬送するための撹拌部材24が設けられている。

【0138】

そして現像ユニット12は、軸受部材19R、19Lに設けられた、穴19Ra、19Lbに嵌合する嵌合軸25(25R、25L)を中心にしてクリーニング枠体5に回動自在に結合されている。また、現像ユニット12は、加圧バネ37により付勢されている。そのため、プロセスカートリッジ8の画像形成時においては、現像ユニット12は嵌合軸25を中心に矢印F方向に回転し、感光体ドラム9と現像ローラ22は当接する。

【0139】

[現像ユニットおよびクリーニングユニットのシール部材]

次に、図15〜18を用いて、現像ユニット12およびクリーニング枠体5の長手方向端部におけるシール構成について説明する。図15および図16は、現像ユニット12の端部における概略断面図および概略斜視図、図17および図18はクリーニング枠体5の端部における概略断面図および概略斜視図である。なお、現像ユニット12およびクリーニング枠体5に配設されたシール部材は両端において同じ構成であるため、一端側の構成のみを示し説明する。

【0140】

図15に示すように、現像ユニット12の長手両端部には、現像枠体18と現像ローラ22及び現像ブレード24との隙間を封止する、第一シール部材(現像シール部材)Aが配設されている。シール部材Aは、例えば羊毛フェルトなどの植毛材やウレタンフォーム、ラバーなどの可撓性材料からなる。シール部材A(AR、AL)は、現像枠体18に対し両面テープによって貼り付けられ、現像ローラ22の外周の一部を覆うように配設される。また、シール部材Aと現像枠体18との隙間は、例えばホットメルト90などの部材を流し込むことで、隙間を封止している。

【0141】

また図16に示すのは、現像ローラ22を外した時の現像ユニット12の外観図で、現像ブレード24とシール部材Aとは、現像ブレード24の長手方向において、幅Mの領域でオーバーラップした構成になっている。これにより、現像ローラ22を取り付けた時、現像ブレード24によってシール部材Aを一定量圧縮することで、現像ブレード24とシール部材A間のシール性を確保している。

【0142】

一方、図17に示すように、クリーニング枠体5の長手両端部には第一シール部材と同様、クリーニング枠体5と感光体ドラム9及びクリーニング部材14との隙間を封止する、第二シール部材(クリーニングシール部材)B(BR、BL)が配設されている。シール部材Bは、例えば羊毛フェルトなどの植毛材やウレタンフォーム、ラバーなどの可撓性材料からなる。シール部材Bは、クリーニング枠体5に対して両面テープなどによって貼り付けられ、感光体ドラム9の外周の一部を覆うように配設される。

【0143】

さらに、クリーニング枠体5の長手に亘っては、クリーニング部材14とクリーニング枠体5との隙間を封止する例えばホットメルトなどの部材からなる隙間封止部材29が配設されている。そして、クリーニング枠体5の長手両端部には、クリーニング枠体5とクリーニング部材14と隙間封止部材29の隙間を封止する例えばウレタンフォームと両面テープが一体となった部材の補助封止部材30が配設されている。

【0144】

また図18は、感光体ドラム9を外した時のクリーニング枠体5の外観斜視図で、クリーニング部材14と第二シール部材Bとはクリーニング部材14長手方向において幅Nの領域でオーバーラップした構成になっている。これにより、クリーニング枠体5に感光体ドラム9を取り付けた時、感光体ドラム9によってシール部材Bを一定量圧縮することで、クリーニング枠体5の長手方向の両端部におけるシール性を確保している。また、シール部材Bとクリーニング枠体5の隙間は、例えばホットメルト90などの部材を流し込むことで、隙間を封止している。

【0145】

次に、このドラム削れ対策におけるクリーニング枠体5の実際の構成について、図19および図21を用いて説明する。図19(a)、図19(b)に示すのは、クリーニング枠体5に感光体ドラム9を取り付けた時の概略断面図および詳細図である。また図21(a)、図21(b)に示すのは、感光体ドラム9を取り外した時のクリーニング枠体5の外観斜視図および詳細図である。

【0146】

図21に示すように、クリーニング枠体5の長手方向両端部には、シール部材B(BR,BL)およびシール貼り付け面(貼り付け面)31(31R,31L)が配設されている。シール部材B(BR,BL)は、シール部材Aとオーバーラップさせるために、従来の幅に対して長さBin内側に延伸している。そして、図19に示すように、クリーニング枠体5に配設されたシール部材B(BR,BL)は感光体ドラム9に対して矢印V方向に垂直抗力F1が働いている。

【0147】

この垂直抗力F1は、シール部材B(BR,BL)とドラム9とが当接している領域で働く。このとき、シール部材B(BR,BL)は、従来の構成と比較して長さBin延伸しているため、シール部材Bの感光体ドラムに対する面圧は延伸した領域分上昇する。これにより、感光体ドラムの回転方向の負荷が増大し、感光体ドラムの回転トルクが上昇する。

【0148】

そこで、本発明である、シール性を保ちつつ、シール部材B(BR,BL)の感光体ドラムに対する圧(トルク)上昇を抑制する構成について説明する。

【0149】

[本発明の圧上昇の抑制手段]

図20(a)および図20(b)に示すのは、本発明であるクリーニング枠体5で感光体ドラムとシール部材Bが取り外されている状態の概略斜視図および詳細図である。また図12(a)、(b)に示すのは、図20に示すクリーニング枠体5に感光体ドラム9と第二シール部材とを取り付けた状態の概略断面図である。

【0150】

図20に示すように、クリーニング枠体5の長手両端部にシール貼り付け面31(31R、31L)が、従来と比較して長さBin延伸して設けられ、さらに延伸した部分に凹部60(60R,60L)が形成されている。そして、図12に示すように、シール貼り付け面31(31R、31L)には、シール貼り付け面31に対して垂直方向に深さhの凹部60が配設されている。

【0151】

この深さhは、クリーニング枠体5に感光体ドラム9と取り付けた後に、シール部材Bと凹部60の底面とが当接しない深さである。ここで、前述したようにクリーニング枠体5に感光体ドラム9を取り付けた時、感光体ドラム9はシール部材Bを一定量圧縮する。

【0152】

そして、シール貼り付け面31において、凹部60が形成されていない領域では、シール貼り付け面31とシール部材Bとは当接している。そのため、感光体ドラム9により圧縮した状態のシール部材Bは、感光体ドラム9に対して矢印方向Vに垂直抗力F2が作用する。

【0153】

一方、シール貼り付け面31において、凹部60が形成されている領域では、シール貼り付け面31とシール部材Bとは当接していない。そのため、シール部材Bは感光体ドラム9により圧縮した状態ではないため、感光体ドラム9はシール部材Bからの当接圧が逃げることにより、シール部材Bによる感光体ドラム9への垂直抗力は低減する。これにより、シール部材Bの感光体ドラム9に対する垂直抗力F2は前述の垂直抗力F1よりも小さくなる。

【0154】

つまり、延伸した領域においてシール部材Bは、感光体ドラム9に対する当接圧の上昇を抑制することができる。これにより、感光体ドラム9の回転方向の負荷が増幅するのを抑制することができるため、感光体ドラム9の回転トルクの上昇を抑制することができる。また、前述のように、ドラム削れを抑制するため、シール部材Bに廃トナーを適度に蓄えながら少量ずつ、クリーニング部材14をすり抜けさせている。

【0155】

ここで、シール貼り付け面31は、長手方向においてシール部材Aとオーバーラップする領域において凹部を有している。言い換えれば、シール貼り付け面31は、長手方向においてシール部材Aの外側端の位置より内側で、且つシール部材Aの内側端よりも外側の領域において凹部を有している。シール部材Bのシール貼り付け面31に凹部60が形成されていることで、シール部材Bの感光体ドラム9に対する垂直抗力が小さくなる。

【0156】

そのため、感光体ドラム9とシール部材Bとの間に保持された廃トナーを少量ずつすり抜けやすくすることができる。これにより、感光体ドラム9の削れが発生しやすいシール部材Aの領域にトナーが行き易くなりドラム削れをより抑制することが出来る。さらに、シール貼り付け面31の凹部60は延伸した部分に設けられており、延伸していない部分は従来と同様の構成であるため、従来のシール性を確保することができる。

【0157】

なお、本実施例ではシール貼り付け面31を凹部60で形成したが、シール貼り付け面31の凹部60に、例えばモルトプレンなどの弾性部材を配設する構成でも、剛体で形成されたクリーニング枠体5と比べて圧の上昇を抑制することができる。

【0158】

なお、ブレード14bの長手方向長さLcbと現像ローラ22の長手方向長さLdrの関係は実施例1と同様のLdr>Lcbとしているがこれに限られるものではない。実施例2のようにLdr≦Lcbとした場合においても、凹部60を設けることにより同様の効果を得ることができる。

【0159】

[その他]

1)各実施例において、現像ローラ22は、感光体ドラム9に対し、感光層9bを磨耗させうる条件に設定されていれば良い。本実施例では、感光体ドラム9に対し周速差をもって接触している状態を表現する為に、弾性体22bを有する現像ローラ22を現像剤担持体として感光体ドラム9の表面に接触させた。現像剤担持体は感光層9bを磨耗する条件であれば、形状や材質その他を限定しない。

【0160】

2)プロセスカートリッジ8はドラム9と、このドラム9に関わるプロセス手段の少なくとも1つとが一体的に画像形成装置本体100Aに対して着脱自在の構成(取り外し可能に装着される構成)にされていればよい。

【0161】

3)また、画像形成装置100は、プロセスカートリッジ8の形態を採らずに、感光体ドラム9と、帯電手段10と、現像手段12と、クリーニング手段14を装置本体に直接設けた形態の装置であってもよい。単色の画像形成装置であってもよい。

【符号の説明】

【0162】

9:感光体ドラム、11:レーザースキャナユニット、14:クリーニングブレード、8:プロセスカートリッジ、22:現像ローラ、101:電子写真画像形成装置本体

【技術分野】

【0001】

本発明は、電子写真画像形成装置、及びプロセスカートリッジに関する。

【0002】

ここで、電子写真画像形成装置とは、電子写真画像形成方式を用いて記録媒体(例えば、記録紙、OHPシート、布等)に画像を形成するものである。電子写真画像形成装置の例としては、例えば、電子写真複写機、電子写真プリンタ(例えばレーザービームプリンタ、LEDプリンタ等)、ファクシミリ装置及びそれらの複合機(マルチファンクションプリンタ)等が含まれる。

【0003】

また、プロセスカートリッジとは、電子写真感光体と、この電子写真感光体に作用するプロセス手段としての帯電手段、現像手段、クリーニング手段の少なくとも1つを一体的にカートリッジ化したものである。そしてこのカートリッジを電子写真画像形成装置本体に対して着脱可能とするものである。

【背景技術】

【0004】

電子写真画像形成装置においては、ハーフトーン画像の再現性や、画像の過剰なエッジ効果の抑制などの利点から、接触現像方式が広く用いられている。接触現像方式とは、現像手段の有する現像剤担持体を電子写真感光体に接触させ、電子写真感光体に形成された潜像を現像剤(トナー)を用いて現像する方式を言う。

【0005】

接触現像方式の構成としては、電子写真感光体と現像剤担持体が電子写真感光体や現像剤担持体の回転軸方向で均一に密着するように、一方を弾性体(弾性体にバックアップされたシートなどを含む)とし、他方を剛体とすることが一般的である。最も簡易な構成は、電子写真感光体を剛体とし、現像剤担持体を弾性体(現像ローラ)とする構成である。特に画像形成装置本体に着脱可能なプロセスカートリッジとして、電子写真感光体及び現像剤担持体を含むように構成される場合に、上記の組合せで用いられることが多い。

【0006】

プロセスカートリッジの有する現像枠体の開口部に取り付けられる現像ローラにおいて、現像ローラの回転軸方向(以下、長手方向と呼ぶ)の端部での現像剤シール方法としては、現像ローラ周面シール方式が一般的である。

【0007】

この方式では、上記開口部の長手方向長さよりも長い現像ローラを用いる。そして現像枠体において現像ローラの周面と対向させて設けられた両端部を円弧状に形成して該両端部にフェルト材などの植毛材やパイル織物やモルトプレンのようなシール部材を貼り付ける。そしてそのシール部材を現像ローラの周面に押し当てて現像剤をシールする。

【0008】

そのため、現像ローラの周面に現像剤が担持されている領域(現像剤コート領域)と、担持されていない領域(現像剤非コート領域)とが生じる。また、電子写真感光体表面を一様帯電させるための帯電方法としては、接触帯電方式が広く用いられている。例えば、剛体である感光体に、弾性体である帯電ローラを当接させた帯電ローラ方式がある。そのなかでも、DC電圧を印加して帯電を行うDC接触帯電装置は、放電によって感光体表面が劣化して、クリーニング部材の当接によって感光体表面が削り取られる量(感光体削れ量)が少ないという利点を有する。

【0009】

さらに、転写に寄与せずに電子写真感光体に残る残留トナーをクリーニングする手段として、ゴムなどの弾性材料からなるクリーニングブレードによって残留トナーを除去するものがひろく実用されている。

【0010】

このクリーニングブレードの長手方向両端側においてシール手段を施すのが一般的である。例えば、フェルト材などの植毛材やパイル織物やモルトプレンのようなシール部材をブレードの側面、画像領域外の像担持体表面に当接させる。これにより、クリーニングブレードによってかき落とされたトナーやブレードエッジに沿って横走りしたトナーが外部に逸出するのを阻止するように構成したものがすでに提案されている。

【0011】

このような電子写真画像形成装置において、電子写真感光体と現像ローラとの接触領域端部での感光体表面削れが課題となっている。これに対して、本出願人は先に特許文献1のような電子写真画像形成装置及びプロセスカートリッジを提案している。これは「現像剤担持体長さ>クリーニングブレード長さ」とすることで、クリーニングブレードよりも長手外側であり感光体電子写真感光体と現像ローラが接触する領域での感光体表面削れを抑制するものである。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2008−209910号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかしながら、「現像剤担持体長さ>クリーニングブレード長さ」の構成としたとしても、現像ローラ端部に設けられたシール部材の領域に対向する感光体上の領域の表面削れが顕著に発生することが分かった。

【0014】

また、電子写真画像形成装置や現像装置、プロセスカートリッジの小型化やコストダウンの観点からは、必ずしも「現像剤担持体長さ>クリーニングブレード長さ」の構成をとることができない場合がある。

【0015】

そして、「クリーニングブレード長さ>現像剤担持体長さ」のような構成においても、現像ローラ端部に設けられたシール部材の領域に対向する感光体上の領域の表面削れが顕著に発生することが分かった。

【0016】

本発明の目的は、上記で説明した感光体表面削れを抑制・低減できる電子写真画像形成装置、及びプロセスカートリッジを提供することにある。

【課題を解決するための手段】

【0017】

上記目的を達成するための本発明に係る電子写真画像形成装置の代表的な構成は、記録媒体に画像を形成する電子写真画像形成装置であって、潜像が形成される回転可能な電子写真感光体と、現像剤を担持するとともに前記電子写真感光体と接触し前記現像剤を用いて前記潜像を現像する回転可能な現像剤担持体と、前記電子写真感光体と接触し前記電子写真感光体をクリーニングするクリーニングブレードと、前記現像剤担持体の端部に設けられ、現像剤漏れを防止する周面シール方式の現像シール部材と、前記クリーニングブレードの端部に設けられ、前記電子写真感光体と接触し現像剤を貯留可能な貯留部材と、を有し、電子写真感光体の長手方向において、前記現像シール部材は、前記クリーニングブレードが存在する領域に配置され、前記貯留部材の内側端の位置は、現像シール部材の内側端の位置と同じかそれよりも内側であり、前記貯留部材の外側端の位置は、前記現像シール部材の外側端の位置と同じかそれよりも外側であることを特徴とする。

【発明の効果】

【0018】

本発明によれば、電子写真感光体の削れを低減できる電子写真画像形成装置、及びプロセスカートリッジを提供することができる。

【図面の簡単な説明】

【0019】

【図1】実施例1の電子写真画像形成装置の一例の全体構成模型図

【図2】プロセスカートリッジの拡大図

【図3】実施例1の長手方向の長さの関係の一例を表わす展開図

【図4】比較例1の長手方向の長さの関係の一例を表わす展開図

【図5】比較例1のドラム削れ量を表わす図

【図6】実施例1のドラム削れ量を表わす図

【図7】比較例2のドラム削れ量を表わす図

【図8】実施例2の長手方向の長さの関係の一例を表わす展開図

【図9】実施例2のドラム削れ量を表わす図

【図10】実施例3の長手方向の長さの関係の一例を表わす展開図

【図11】実施例4の長手方向の長さの関係の一例を表わす展開図

【図12】(a)は、本発明に係るクリーニングユニットの概略断面図である(b)は、図1(a)の長手一端部の詳細図である。

【図13】本発明に係る画像形成装置の一実施例の概略断面図である。

【図14】本発明に係るプロセスカートリッジ概略断面図である。

【図15】本発明に係るプロセスカートリッジの現像ユニット端部におけるシール構成を示す概略断面図である。

【図16】(a)は、本発明に係るプロセスカートリッジの現像ユニットにおける現像ローラを取り外した時の現像ユニットの概略斜視図である。(b)は、図16(a)の概略詳細図である。

【図17】本発明に係るプロセスカートリッジのクリーニングユニット端部におけるシール構成を示す概略断面図である。

【図18】(a)は、本発明に係るプロセスカートリッジの感光体ドラムを取り外した時のクリーニングユニットの外観斜視図である。(b)は、図7(a)の概略詳細図である。

【図19】(a)は、ドラム削れを抑制する対策のクリーニングユニットに感光体ドラムを取り付けた状態の概略断面図である。(b)は、図19(a)の概略詳細図である。

【図20】(a)は、本発明に係るクリーニングユニットの感光体ドラムと第二シール部材とを取り外した状態の概略斜視図である。(b)は、図20(a)の概略詳細図である。

【図21】(a)は、ドラム削れを抑制する対策のクリーニングユニットに感光体ドラムを取り付けた状態の概略斜視図である。(b)は、図21(a)の概略詳細図である。

【発明を実施するための形態】

【0020】

本発明を図面に基づいて説明する。この実施の形態に記載されている構成部品の寸法、材質、形状、その相対配置等は、特に特定的な記載がない限りは、この発明の範囲をそれらのみに限定する趣旨のものではない。

【0021】

[実施例1]

(1)電子写真画像形成装置例の全体構成

図1は本発明に係る電子写真画像形成装置100の一例の概略構成図である。この装置100はタンデム型の電子写真フルカラーレーザープリンタであり、マイコン等の外部ホスト装置200から制御回路部101に入力する電気的な画像情報に対応したフルカラー若しくはモノカラーの画像を記録媒体1に形成して出力することができる。

【0022】

装置100は、第1、第2、第3、第4の画像形成手段(プロセスステーション、作像ステーション)としての4つプロセスカートリッジ8(8M、8C、8Y、8K)が略鉛直方向(略重力方向)に下から上に順に積み重ねられた構成を備えている。各カートリッジ8は、像担持体である、潜像が形成される回転可能なドラム型の電子写真感光体(以下、ドラムと記す)9とこれに関わるプロセス手段を備えており、画像形成装置本体100Aの内部の所定の挿着部に対して所定の要領にて着脱自在である。

【0023】

第1のカートリッジ8Mは現像器12にマゼンタ(M)色の現像剤が収容されていてM色画像を形成する。第2のカートリッジ8Cは現像器12にシアン(C)色の現像剤が収容されていてC色画像を形成する。第3のカートリッジ8Yは現像器12にイエロー(Y)色の現像剤が収容されていてY色画像を形成する。第4のカートリッジ8Kは現像器12にブラック(K)色の現像剤が収容されていてK色画像を形成する。

【0024】

各カートリッジ8は上記のように現像器12に収容させている現像剤(トナー)の色が互いに異なるだけで構造は互いに同一である。図2は1つのカートリッジ8の拡大図である。カートリッジ8は、クリーニング枠体5と現像手段である現像器(現像ユニット)12とが結合されて構成されている。

【0025】

枠体5は、ドラム9、これに作用するプロセス手段である接触帯電ローラ(帯電手段)10、クリーニングブレード(クリーニング手段:クリーニング部材)14、などを保持している。現像器12は、現像枠体25と現像剤収容部としてのトナー容器26を有する。現像枠体25には、現像ローラ22、トナー供給ローラ23、現像ブレード24、などを有する。トナー容器26には現像剤であるトナーTが収納されている。また、トナー搬送機構21が配設されている。

【0026】

上記のクリーニング枠体5と現像器12とが結合部材としてのピン80によって回動自在に連結されてカートリッジ8とされている。本実施例において、上記の帯電ローラ10、現像器12、クリーニングブレード14がドラム9に関わるプロセス手段である。

【0027】

各カートリッジ8はそれぞれ装置本体100Aに所定に装着されている状態において、カートリッジ8のクリーニング枠体5が装置本体100Aに対して位置決めされて保持される。現像器12は装置本体100A側の揺動機構(不図示)によりピン80を中心にクリーニング枠体5に対して回動制御される。揺動機構は制御回路部101により制御される。

【0028】

即ち、現像器12は、現像実行時には、現像ローラ22がドラム9に対して所定の押圧力にて接触した現像可能状態になるように揺動機構によりピン80を中心に揺動されてその状態に保持される。また、非現像時には、現像ローラ22がドラム9から非接触に離れた離間状態になるように揺動機構によりピン80を中心に揺動されてその状態に保持される。

【0029】

フルカラー画像の形成動作は次のとおりである。ホスト装置200からの画像形成要求信号により、制御回路部101は各カートリッジ8に対する露光手段であるレーザースキャナー11(11M、11C、11Y、11K)の準備回転、各カートリッジ8のドラム9および転写搬送ベルト7の準備回転を始める。

【0030】

ドラム9は図1・図2において矢印の時計方向に所定の周速度で回転駆動される。帯電ローラ10はドラム9に所定の押圧力で接触しておりドラム9の回転に従動して回転する。ベルト7は複数本のローラ7a、7b、7c間に懸回張設されていて、図1において矢印の反時計方向にドラム9の周速度に対応した速度で回転駆動される。

【0031】

また、定着器15の温度調整回転を始める。また、給紙部2内の記録媒体である記録材(転写材、記録紙)1がピックアップローラ16によって1枚分離されて取り出されてレジストローラ17で一旦保持される。

【0032】

第1のカートリッジ8Mにおいて、ドラム9が帯電ローラ10によって一様帯電されると、M色の画像情報に応じたレーザー光Lがスキャナー11Mからドラム9に照射されて静電潜像が形成される。現像器12においては現像ローラ22が駆動されるとともに不図示の電源から現像バイアスが印加され、それと同時に、離間状態にある現像器12が揺動機構により現像可能状態に転換されて現像ローラ22がドラム9に当接する。これにより、M色トナーが潜像に対応してドラム9に転移してドラム9上にM色トナー像が形成される。

【0033】

一方、記録材1は、第1のカートリッジ8Mにおいてドラム9上のM色トナー像とタイミングをとられてレジストローラ17を通過し、通紙経路4を経てベルト7に給紙され、吸着手段である吸着ローラ35の作用によってベルト7に吸着担持される。さらにベルト7の回転駆動により転写部へと搬送され、転写器13Mの作用によってM色トナー像が記録材1上に転写される。

【0034】

第2〜第4のカートリッジ8C、8Y、8Kにおいても、第1のカートリッジ8Mと同様の動作にて、C色トナー像、Y色トナー像、K色トナー像が所定の制御タイミングにてそれぞれのドラム9上に形成される。そして、記録材1がベルト7によって第2〜第4のカートリッジ8C、8Y、8Kの各転写部に搬送されるに伴い、各転写器13C、13Y、13Kの作用によって上記各色のトナー像が同一の記録材1に順次に重ね転写される。

【0035】

最下流の第4のカートリッジ8KにおいてM色+C色+Y色+K色の4色分のトナー像が転写された記録材1は定着部15に搬送され、ここでトナー像が定着されて4色フルカラー画像形成物として排出部3へと搬送される。

【0036】

各カートリッジ8において記録材1に対するトナー像転写後のドラム9はそれぞれクリーニングブレード14によって残留トナーが除去され、次の画像形成に繰り返して供される。

【0037】

そして、所定の1枚或いは複数毎の画像形成ジョブが終了すると、制御回路部101は各カートリッジ8の露光手段11の回転、ドラム9およびベルト7の回転、定着器15の回転を停止する。現像器12を離間状態に転換する。この状態において、ホスト装置200からの次の画像形成要求信号の入力待ちをする。

【0038】

(2)プロセスカートリッジ8

カートリッジ8をさらに説明する。ここで、カートリッジ8あるいはカートリッジを構成している部材に関して長手方向とは回転体の回転軸線方向あるいはこれに並行な方向である。また、部材の一端部側と他端部側とは部材の長手方向において一方と他方の端部側である。図3にカートリッジ8を構成している各種部材の長手方向に関する寸法関係を示した。

【0039】

ドラム9は、剛性の基体9aを有する。基体9aとして、例えば直径24mmで厚さ0.7mmのアルミ素管を有する。その基体9aの外周面上(基体上)には、感光層9bとして有機光導電層を塗布している。感光層9bの材料はポリアリレート樹脂を含有した感光層を使用する。本実施例において、感光層9bの塗布領域Le(感光層9bの長手方向長さ)は、現像ローラ22の長手方向長さLdrと等しいもしくは長ければ良く250mmとした。

【0040】

現像器12は、前記のようにトナー容器26と、現像枠体25とを有する。トナー容器26内に収納されたトナーTは容器26内に設けられたトナー搬送機構21によって、現像枠体25に回転自在に保持されたトナー供給ローラ23へ送り込まれる。そして、送り込まれたトナーを現像ローラ22へ供給する。

【0041】

現像ローラ22は図2において矢印の反時計方向に所定の速度で回転駆動される。トナー供給ローラ23は現像ローラ22に接触していて矢印の反時計方向に所定の速度で回転駆動される。従って、現像ローラ22と供給ローラ23の接触部において現像ローラ22と供給ローラ23の表面の移動方向は逆方向である。これにより、供給ローラ23から現像ローラ22に対してトナーがコートされる。

【0042】

また、現像枠体25には、現像剤塗布部材としての現像ブレード24が設けてある。その現像ブレード24を現像ローラ22の表面に接触させている。これによって、現像ローラ22の表面に摩擦帯電されたトナーが均一に塗布される。

【0043】

本実施例のトナーTは、一成分現像剤としての負帯電性の略球形非磁性トナーである。中心粒径は約7μmとし、流動性付与剤として、疎水性シリカを1.5wt%外添した。トナー表面を外添剤によって被膜することで、負性帯電性能の向上、かつ、トナー間に微小な間隙を設けることによる、流動性の向上を達成した。

【0044】

現像枠体25は、長手方向にドラム9の表面側に開口部25aを有するとともに、その開口部25aの長手方向両側に現像ローラ22の両端部内側を保持する保持部25bを有する。その保持部25bの現像ローラ22側の面は円弧状に形成され、その円弧面上にはフェルト材などの植毛材やパイル織物やモルトプレンのようなシール部材(現像シール部材)Aが設けられている。そのシール部材Aの長手方向長さ(幅)Lsdは5mmである。

【0045】

そして、現像ローラ22は、外周面(表面)がシール部材Aに押し当てられた状態に現像枠体25の左右の側板(不図示)に回転自在に保持されている(現像ローラ周面シール方式)。即ち、現像ローラ22の一端部側と他端部側とにそれぞれ現像剤漏れを防止する周面シール方式のシール部材Aが設けられている。トナー供給ローラ23と現像ローラ22はそれぞれドラム9と平行に配設してある。

【0046】

本実施例に示す現像ローラ22は、SUSの芯金22aの外周面上に直径16mmとなるように導電性の弾性体22bを有している。−50V印加時の体積抵抗は、現像性、画質の観点から105〜106Ω程度とした。また硬度は、AskerC硬度で50°、MD1硬度で40°となっている。芯金22aの両端部は現像枠体25に回転可能に支持されている。そして、現像ローラ22がドラム9に対して現像可能状態に当接された状態においてドラム9の表面に対し弾性体22bが40μm侵入するように、所定の押圧力で圧接されている。

【0047】

現像ローラ22は、現像時にはドラムに対して140%の周速差をもって回転しドラム9上の静電潜像をトナーにより現像する。また、芯金22aの端部から現像時に300Vの現像バイアスを印加している。また、現像枠体25の長手方向両端部からのトナー漏れ(現像剤漏れ)を防止するために、弾性層22bの端部周面には前記のようにシール部材Aを接触させてある。

【0048】

本実施例においては、現像ローラ22の長手方向長さLdrは240mmである。現像ブレード24によってトナーが塗布される、シール部材A・Aの内側端Aa・Aaの間の距離であるトナーコート領域(現像剤を担持する担持領域:現像領域)Ltの長手方向長さは222mmとした。よって、シール部材Aの内側端Aaから外側をトナーが塗布されない非トナーコート領域(現像剤を担持しない非担持領域)Lnt(9mm)としている。

【0049】

本実施例においては現像ローラ22のトナーコート領域(現像領域)Ltが222mmであるので、A4サイズの記録材1を縦送り(A5サイズの記録材1を横送り)して通紙することが可能である。

【0050】

帯電手段10は接触帯電方式のものを使用する。本実施例において帯電手段10は、芯金10aの外周面上に導電性の弾性体10bを有している、ローラ状に形成された導電性ローラ(帯電ローラ)である。このローラ10をドラム9の表面に接触させ、そのローラ10の芯金10aの端部から帯電時に所定の帯電バイアスを印加している。これにより、ドラム9の表面を一様に帯電させる。ローラ10の長手方向長さLcrは228mmである。

【0051】

クリーニング手段14は、SUS板金14aと、その板金14aの先端に弾性を有するゴムチップを圧着させて設けられたクリーニング部材としての弾性ブレード14b(クリーニングブレード)と、を有する。ブレード14bの先端はドラム9の表面に対して所望の角度と侵入量で接触されている。ブレード14bによってドラム9の表面から転写残トナー等の残存付着物を除去し、ドラム9の表面をクリーニングする。

【0052】

クリーニング手段14は、良好なクリーニング性を確保する為に、ブレード14bのドラム9の表面に対する接触圧(当接圧)を、65〜120g/cmで設定する事が望ましい。

【0053】

クリーニング手段14、帯電手段10、ドラム9は、廃トナー収容容器を兼ねたクリーニング枠体5に備えられる。ブレード14bの長手方向両端部に密着して、例えば羊毛フェルトなどの植毛材やベロア材であるパイル織物、モルトプレン(ウレタンフォーム)のようなシール部材(クリーニングシール部材)BがL字および逆L字形状に設けられる。

【0054】

シール部材Bは、ドラム9からクリーニングしたトナーを貯留可能に設けられた貯留部材でもある。シール部材B・Bの内側端Ba・Baの間がクリーニング枠体5の開口部5aである。更に、このシール部材Bはドラム9に圧接されることで、周面シールの効果を備える。ドラム9の両端部内側を保持する保持部5bの面は円弧状に形成され、シール部材Bはその円弧面上に張り付けられる。

【0055】

即ち、クリーニング部材であるブレード14bの一端部側と他端部側とにそれぞれ現像剤漏れを防止するシール部材Bが設けられている。このシール部材BがL字および逆L字形状に構成することにより、ブレード14bによりドラム9の表面からかきとられた廃トナーがブレード長手方向に横走りし、クリーニング枠体5の外へこぼれ落ちることを防止できる。

【0056】

通常、シール部材Bのブレード14bの長手方向長さLscは、上記トナーこぼれ落ち防止を目的として決定される。本実施例においては、こぼれ落ち防止のみを目的とした場合、ブレード側端部で8mm、ブレード直下長手方向に4mmで十分である。しかし、本実施例においては、後述するようにドラム削れ抑制も同時に達成することを目的として決定され、シール部材Bのブレード14bの長手方向長さLscは17mmである。特にブレード端部で8mm、直下に位置する領域は9mmである。

【0057】

本実施例において、ブレード14bの長手方向長さLcbは237mmとした。よって、クリーニング枠体5の開口部5aである、シール部材B・Bの内側端Ba・Baの間の距離であるLhtは220mmである。

【0058】

後述するように、ブレード14bの長手方向長さLcbと現像ローラ22の長手方向長さLdrの関係をLdr>Lcbとするとともに、ブレード14bの長手方向長さLcbはトナーコート領域Ltよりも長くする。一般に、ブレード14bの長手方向長さLcbは、現像器12からのシール部材Aへ侵入したトナー漏れを回収できるように、現像領域Ltとその両側の周面シール部材Aの幅Lsdよりも長くする。

【0059】

(3)プロセスカートリッジの長手方向長さの関係

図3を参照して、カートリッジ8の長手方向長さについての構成を説明する。図3はドラム9、帯電ローラ10、現像ローラ22、シール部材A、ブレード14b、シール部材Bの長手方向長さを表わす展開図である。

【0060】

ブレード14bの長手方向長さLcbと現像ローラ22の長手方向長さLdrの関係をLdr>Lcbとすることで、クリーニングブレード14bの長手外側で現像ローラ22とドラム9と当接する領域における、感光体表面削れが抑制される。

【0061】

この理由を説明する。画像形成工程を繰り返すことで、ドラム9と現像ローラ22の間に感光層の削れ粉が介在するようになる。そして、この領域はクリーニングブレード14bの当接領域の外側であるため、感光層の削れ粉がドラム9上からクリーニングブレード14bで除去されることなく存在し続ける。よって、現像ローラ22とドラム9の摺擦・研磨を緩衝する効果が継続することで、感光体表面削れを抑制することができるからである。

【0062】

本実施例の形態において、ドラム削れはクリーニングブレード14bの長手内側(Lcbの領域)で、且つ、現像ローラ周面シール領域(Lsdの領域)において顕著に発生した。

【0063】

クリーニングブレード14bの長手Lcbに対向して、現像ローラ22にはトナーコート領域であるLtと、非トナーコート領域Lntが存在する。そしてドラム削れは、トナーコート領域Ltに対し、非トナーコート領域Lntで大きくなるという特徴を持つ。これは、トナーコート領域Ltでは、トナーが現像ローラ22とドラム9との間の介在物として存在することで摺擦を緩衝するのに対し、非トナーコート領域Lntではトナーが存在しないためである。

【0064】

特に、非トナーコート領域Lntの、現像ローラ周面シール領域Lsdでは、シール部材Aが現像ローラ上の介在物を除去する。このため、感光体ドラム表面と現像ローラ表面との間に介在物が存在せず、感光体ドラム表面と現像ローラ表面とが直接接して摺擦・研磨し合い、ドラム削れが大きくなる。

【0065】

そこで、シール部材B・Bの内側端Ba・Baの間の距離であるLhtと、シール部材A・Aの内側端Aa・Aaの間の距離であるLtの関係をLt≧Lhtとする。これにより、トナーコート領域Ltとシール部材Bが近接することになる。トナーコート領域Ltは転写工程後に転写残トナーが発生する領域であり、この転写残トナーを廃トナーとして回収する時に横走りしたトナーがシール部材Bに侵入しやすくなる。このトナーが侵入する位置を、シール部材Aの幅Lsdに対するように定め、結果、シール部材Bがシール部材Aをオーバーラップするように設定したことが、本実施例の特徴である。

【0066】

当然、シール部材Bの全幅Lscを適正化することで、廃トナーがブレード14bの長手方向に横走りし、クリーニング枠体5の外へこぼれ落ちるのを防止することは可能である。

【0067】

本実施例において、シール部材Aとシール部材Bは同一中心線(同一線)に対して対称に配置されている。よって、中心線からシール部材Aの内側端Aaまでの距離は1/2×Lt、中心線からシール部材Bの内側端Baまでの距離は1/2×Lhtである。

【0068】

シール部材B・Bの内側端Ba・Baの間の距離であるLhtと、シール部材A・Aの内側端Aa・Aaの間の距離であるLtの関係をLt≧Lhtとし、かつ、シール部材Aの全幅をLsd、シール部材Bの全幅をLscを、

(1/2×Lt+Lsd) ≦(1/2×Lht+Lsc)

とする。

【0069】

つまり、シール部材Bの内側端Baの位置は、シール部材Aの内側端Aaの位置と同じかそれよりも内側となるように配置する。また、シール部材Bの外側端Bbの位置は、シール部材Aの外側端の位置Abと同じかそれよりも外側となるように配置する。このようにすることで、シール部材Bがシール部材Aをオーバーラップするようになる。

【0070】

ドラム9の表面に圧接したシール部材Bとの間に侵入した廃トナーは、ブレード14bの直下において、廃トナーバッファーとしてある程度の廃トナーを蓄える効果をもつ。通常、ドラム9の表面からかきとられた廃トナーは、順次、廃トナー収容容器へ収容されるよう構成するため、ブレード14bの近傍には存在しない。逆に、ブレード近傍に絶えず廃トナーが存在すると、若干量ながら、ブレード14bを頻繁にすり抜ける、すり抜け機会が増えることが分かった。

【0071】

つまり、非トナーコート領域Lntの、特にシール部材幅Lsdに対して長手でオーバーラップするシール部材幅Lscに、廃トナーを適度に蓄えて(トナーの他、感光層9bの削れ粉p、トナー、外添剤等も蓄えられる)、ブレード14bをすり抜けさせる。即ち、シール部材Aの幅をLsdとし、シール部材Bの幅をLscとしたとき、長手位置においてLsdとLscが重なる領域において、シール部材Bはドラム9と圧接し、かつ、圧接した部位に現像剤を蓄える。

【0072】

つまり、シール部材Aと、シール部材Bとが重なる長手位置の領域において、シール部材Bはドラム9と圧接する。これにより、現像ローラ22の表面、又はドラム9の表面に、介在物Cとして継続的に若干量を供給し、感光層9bの削れを抑制(低減)する。

【0073】

(4)ドラム削れと解決策の検討

ドラム9の表面の削れが大きく発生すると、現像ローラ22に印加されたバイアスがドラム9の削れ部分に流れ込みリーク画像と呼ばれる画像不良が発生する。画像形成装置100においてドラム削れに起因して発生する画像不良(リーク画像)を改善する為、I)トナーコート領域Lt及び非トナーコート領域Lntにおけるドラム削れと、II)解決策について検討を行った。

【0074】

I)トナーコート領域Lt及び非トナーコート領域Lntのドラム削れ

比較例として、次のような設定のフルカラーレーザービームプリンタ(Color LaserJet CP3525dn)を用いて画像形成試験を行った。試験の条件は、23℃/50%Rh環境にて印字率1%の画像形成を2枚間欠で24000枚行った。上記のブレード14bの長手方向長さLcbと現像ローラ22の長手方向長さLdrの関係をLdr>Lcbに、トナーコート領域Ltと非トナーコート領域Lhtの関係をLht>Ltに設定したプリンタである。

【0075】

比較例の長手方向長さの関係を図4に、そのときのドラム削れを図5に示す。図5に示すように、ドラム削れは、トナーコート領域Ltに対し、非トナーコート領域Lntの現像ローラ周面シール領域Lsdで大きくなるという特徴を持つ。比較例のプリンタにおいて、トナーコート領域Ltには、ドラム9の表面と現像ローラ22の表面との間に、介在物Cとしてトナーが存在する。このため、ドラム9の表面と現像ローラ22の表面とが直接接して摺擦・研磨し合う領域が少なくなり、ドラム削れが少なくなる。

【0076】

一方、非トナーコート領域Lhtの、特に現像ローラ周面シール領域Lsdは、シールAが更に介在物を除去するため、感光体ドラム表面と現像ローラ表面との間に介在物が存在しない。このため、感光体ドラム表面と現像ローラ表面とが直接接して摺擦・研磨し合し、ドラム削れが大きくなる。

【0077】

II)解決策

上記のトナーコート領域Ltと非トナーコート領域Lhtの関係がLt≧Lhtである場合、現像ローラ周面シール領域Lsdにブレード14bの端部のシール部材Bに蓄えられた廃トナーが、ブレード14bをすり抜けて若干量供給される。その廃トナーを、現像ローラ22とドラム9の間の介在物Cとして作用させることにより、ドラム削れを大幅に抑制できる。

【0078】

実際に、Lht>Ltの場合のドラム削れ量とLt≧Lhtの場合のドラム削れ量を比較する実験を行った。実験条件は、フルカラーレーザービームプリンタ(Color LaserJet CP3525dn)において、23℃/50%Rh環境にて印字率1%の画像形成を2枚間欠で24000枚行うこととした。図6はその実験結果を表わす図である。図6には、図5に記載したLht>Ltの実験結果も記載してある。

【0079】

図6から明らかなように、Lt≧Lhtとすることで、非トナーコート領域Lntにおけるドラム削れが大幅に抑制された。本実施例によれば、上記のようにLt≧Lhtとしたので、非トナーコート領域Lntにおいて、ドラム9のドラム削れを低減でき、リーク画像の発生を抑えることができる。

【0080】

本実施例の画像形成装置においては、帯電ローラによる放電によって感光体表面が劣化し、クリーニング部材の当接によって感光体表面が削り取られることで発生する感光体の削れよりも、現像ローラの摺擦・摩擦による感光体の削れが主要因である。

【0081】

図2で説明したプロセスカートリッジにおいて、現像ローラ22と感光体ドラム9が離間状態と当接状態でのドラム削れ量を比較する実験を行った。

【0082】

実験条件は、フルカラーレーザービームプリンタ(Color LaserJet CP3525dn)において、23℃/50%Rh環境にて印字率1%の画像形成を2枚間欠で24000枚行うこととした。

【0083】

比較例2では、現像ローラと感光体ドラム9とを離間させて実験を行っているため、潜像を形成してもトナー像は形成されない。比較例2における印字率1%とは、1%の印字が可能な潜像の形成を意味しており、トナー像は形成されていない状態である。離間状態とするため、揺動機構を制御する制御回路部に工夫をし、常時離間状態を保持するようにした。当接状態の実験結果は図6に示した実施例1を引用する。図7は、その実験結果を表わす図である。

【0084】

比較例2に示す帯電ローラの端部よりも外側の領域且つ現像ローラ周面シール領域Lsdでのドラム削れは、当接状態(実施例1)でしか発生していない。この原因として、現像ローラが感光体ドラムと所定の圧力でもって、周速差をもって回転駆動していることが挙げられる。

【0085】

本実施例において、トナーコート領域Ltと非トナーコート領域Lhtの関係は、Lt≧Lhtとしている。このようにすることで、現像ローラ周面シール領域Lsdに、ブレード14bの端部のシール部材Bに蓄えられた廃トナーを、ブレード14bをすり抜けて若干量供給することができる。その廃トナーを、現像ローラ22とドラム9の間の介在物Cとして作用させることにより、ドラム削れを大幅に抑制できる。

【0086】

[実施例2]

本実施例においては、プロセスカートリッジをより小型化する為、ブレード14bの長手方向長さLcbと現像ローラ22の長手方向長さLdrの関係をLdr≦Lcbとする。

【0087】

図8に、具体的に説明する。感光層9bの塗布領域Le(感光層9bの長手方向長さ)は245mmとした。現像ローラ22の長手方向長さLdrは236mmとした。シール部材Aの長手方向長さ(幅)Lsdは5mmである。シール部材A・Aの内側端Aa・Aaの間の距離であるトナーコート領域Ltの長手方向長さは222mmである。よって、シール部材Aの内側端Aaから外側をトナーが塗布されない非トナーコート領域Lnt(7mm)である。クリーニングブレード14bの長手方向長さLcbは237mmとした。

【0088】

シール部材Bのブレード14bの長手方向長さLscは17mmである。特にブレード端部で8mm、直下に位置する領域は9mmである。よって、クリーニング枠体5の開口部5aである、シール部材B・Bの内側端Ba・Baの間の距離であるLhtは220mmである。その他の構成は実施例1と同様である。

【0089】

実施例1で説明したように、ドラム削れはクリーニングブレード14bの長手内側、つまりLcbの領域において発生する。実施例2では、ブレード14bの長手方向長さLcbと現像ローラ22の長手方向長さLdrの関係がLdr≦Lcbとすることで、小型を成し得ている。このとき、ドラム削れが発生するLcbの領域において、実施例1と実施例2の長手関係は同様である。即ち、シール部材Bの内側端Baの位置は、シール部材Aの内側端Aaの位置と同じかそれよりも内側となるように配置する。

【0090】

また、シール部材Bの外側端Bbの位置は、シール部材Aの外側端の位置Abと同じかそれよりも外側となるように配置する。実施例2においても、Lt≧Lhtとすることで、非トナーコート領域Lntにおけるドラム削れを大幅に抑制できる。

【0091】

本実施例の効果を検証するために、Lht>Ltの場合(比較例3)のドラム削れ量と、Lt≧Lhtの場合(実施例2)のドラム削れ量を比較する実験を行った。ブレード14bの長手方向長さLcbと現像ローラ22の長手方向長さLdrの関係は、比較例3、実施例2ともにLdr≦Lcbである。実験条件は、フルカラーレーザービームプリンタ(Color LaserJet CP3525dn)において、23℃/50%Rh環境にて印字率1%の画像形成を2枚間欠で24000枚行うこととした。

【0092】

図9はその実験結果を表わす図である。図9から明らかなように、Lt≧Lhtとすることで、現像ローラ周面シール領域Lsdにおけるドラム削れが大幅に抑制された。

【0093】

本実施例によれば、上記のようにLt≧Lhtとしたので、現像ローラ周面シール領域Lsdにおいて、ドラム9のドラム削れを低減でき、リーク画像の発生を抑えることができる。

【0094】

[実施例3]

図10によりカートリッジの他の例を説明する。本実施例では、実施例1と共通する部材・部分に同じ符号を付して再度の説明を省略する。図10の一番下の図は、Dの方向から見た、ドラム9とシール部材Bとの関係を示す図である。

【0095】

クリーニング手段14、帯電手段10、ドラム9は、廃トナー収容容器を兼ねたクリーニング枠体5に備えられる。ブレード14bの両端部に密着して、シール部材BがL字および逆L字形状に設けられる。シール部材B・Bの内側端Ba・Baの間がクリーニング枠体5の開口部5aである。更に、このシール部材Bはドラム9に圧接されることで、周面シールの効果を備える。クリーニング枠体5にはドラム9の両端部内側を保持する保持部5bが形成される。保持部5bの面は円弧状に形成され、シール部材Bはその円弧面上に取り付けられる。

【0096】

本実施例において、この保持部5bが、図10に示すように、長手方向に傾斜部5cを有していることを特徴とする。この傾斜部5cにより、横走りしたトナーをシール部材Bに侵入しやすくする。つまり、シール部材Bが取り付けられる保持部5bは、長手方向の端部に向かうほどドラム9に近づくような傾斜部5cが設けられている。

【0097】

このようにすることで、保持部5bに設けられたシール部材Bは、長手方向端部に行くほどドラム9と近づくこととなり、シール部材Bとドラム9の圧接力を長手方向の端部に向かうほど強くなるようになる。そのため、横走りしたトナーの侵入しやすさを制御することができる。

【0098】

そして、ブレード14bの直下において、廃トナーバッファーとしてある程度の廃トナーを蓄える効果を高める。つまり、ブレード14bの近傍に絶えず廃トナーが存在させ、若干量ながら、ブレード14bを頻繁にすり抜ける、すり抜け機会を増やす効果を高める。

【0099】

図10に示すように、シール部材B・Bの内側端Ba・Baの間の距離であるLhtと、トナーコート領域Ltの関係は、Lt≧Lhtとする。

【0100】

本実施例でも、実施例1と同様にシール部材Bの内側端Baの位置は、シール部材Aの内側端Aaの位置と同じかそれよりも内側となるように配置する。また、シール部材Bの外側端Bbの位置は、シール部材Aの外側端の位置Abと同じかそれよりも外側となるように配置する。

【0101】

保持部5bは、シール部材Aの幅Lsdに相当する長手位置において、長手方向に傾斜5cを有する。それよりも外側の、傾斜5cが終わりドラム9と平行に配する領域5dにおいては、廃トナーがブレード14bの長手方向に横走りし、クリーニング枠体5の外へこぼれ落ちるのを防止するよう、シール部材Bを介してドラム9所定圧にて圧接される。

【0102】

本実施例においては、シール部材Bのブレード14bの長手方向長さLscは17mmである。特にブレード端部で8mm、直下に位置する領域は9mmである。そのうち傾斜5cを有する領域が5mmである。

【0103】

この構成において、実施例1よりも、ブレード14b近傍に絶えず廃トナーを所定量存在させるよう制御しやすい。そして、Lt≧Lhtとすることで、非トナーコート領域Lntにおけるドラム削れが大幅に抑制された。本実施例によれば、上記のようにLt≧Lhtとしたので、非トナーコート領域Lntにおいて、ドラム9のドラム削れを低減でき、リーク画像の発生を抑えることができる。

【0104】

[実施例4]

図11によりカートリッジのさらに他の例を説明する。本実施例では、実施例1と共通する部材・部分に同じ符号を付して再度の説明を省略する。

【0105】

本実施例では、トナーコート領域Ltと非トナーコート領域Lhtの関係をLht>Ltとした構成において、シール部材Bにブレード14bの長手方向にて近接し幅Ltbを有するトナーバッファー部材(貯留部材)27を設けることを特徴とする。即ち、トナーの漏れ出しを防止するシール部材と、トナーを保持するためのトナーバッファー部材27とを別に設けている。

【0106】

即ち、ブレード14bの一端部側と他端部側とにそれぞれトナーバッファー部材27・27が設けられている。トナーバッファー部材27はフェルト材やモルトプレン(ウレタン)のようなトナーを一時的に貯めておくあるいは留めておくことができる機能を有する部材である。シール部材Aと、トナーバッファー部材27とが重なる長手位置の領域において、トナーバッファー部材27は感光体ドラム9と圧接する構成となっている。

【0107】

この場合、図8に示すように、トナーバッファー部材27の内側端27a・27aの間の距離がLhtに相当し、よって、トナーコート領域Ltとの関係はLt≧Lhtである。

【0108】

シール部材Bとトナーバッファー部材27は別部材であるため、シール部材Bが有する、シール部材Bよりも外側の領域に、廃トナーがブレード14bの長手方向に横走りすることでこぼれ落ちるのを防止する機能には問題ない。

【0109】

少なくとも、トナーバッファー部材27の幅Ltbの領域が、シール部材Aの幅Lsdの領域と重なっていればよい。つまり、シール部材A・Aの内側端Aa・Aaの間の距離をLt1とし、シール部材A・Aの外側端Ab・Abの間の距離をLt2とする。

【0110】

また、トナーバッファー部材27・27の内側端27a・27aの間の距離をLtb1とし、トナーバッファー部材27・27の外側端27b・27bの間の距離をLtb2とする。

【0111】

このとき、Lt1とLtb1は、Lt1≧Ltb1の関係であり、Lt2とLtb2は、Lt2≦Ltb2の関係である。本実施例においては、トナーバッファー部材27の幅Ltbを5mmとした。本実施例では、トナーバッファー部材27の内側端27aの位置は、シール部材Aの内側端Aaの位置と同じかそれよりも内側となるように配置する。また、トナーバッファー部材27の外側端27bの位置は、シール部材Aの外側端の位置Abと同じかそれよりも外側となるように配置する。このようにすることで、トナーバッファー部材27がシール部材Aをオーバーラップするようにしている。

【0112】

これにより、ブレード14bの直下において、トナーバッファー部材27にある程度の廃トナーを蓄える。ブレード14bの近傍に絶えず廃トナーが存在させ、若干量ながら、ブレード14bを頻繁にすり抜ける、すり抜け機会を増やす効果を高める。

【0113】

つまり、トナーバッファー部材27に蓄えられた廃トナーが、ブレード14bをすり抜けて若干量供給される。その廃トナーを、介在物Cとして作用させることにより、ドラム削れを大幅に抑制できる。

【0114】

なお、本実施例では、トナーバッファー部材27がシール部材Aをオーバーラップするようにしているがこれに限られるものではない。トナーバッファー部材27とクリーニングのシール部材Bを隣接して設ける構成とし、トナーバッファー部材27の内側端27aの位置は、シール部材Aの内側端Aaの位置と同じかそれよりも内側となるように配置する。そして、シール部材Bの外側端Bbの位置は、シール部材Aの外側端の位置Abと同じかそれよりも外側となるように配置するようにしてもよい。

【0115】

[実施例5]

さらに他の例を説明する。本実施例では、シール部材Bの貼り付け面に凹部がもうけられていることが特徴である。なお、シール部材Bとシール部材Aの配置関係は、実施例1と同様である。即ち、シール部材Bの内側端Baの位置は、シール部材Aの内側端Aaの位置と同じかそれよりも内側となるように配置する。また、シール部材Bの外側端Bbの位置は、シール部材Aの外側端の位置Abと同じかそれよりも外側となるように配置する。

【0116】

実施例5においても、Lt≧Lhtとすることで、非トナーコート領域Lntにおけるドラム削れを抑制している。その他、実施例1と共通する部分については説明を省略する。

【0117】

[画像形成装置例の全体構成]

本実施例に係る画像形成装置の全体構成について説明する。図13は、本実施例の画像形成装置100の概略断面図である。

【0118】

画像形成装置100は、複数の画像形成部として、それぞれイエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(K)の各色の画像を形成するための第1、第2、第3、第4の画像形成部SY、SM、SC、SKを有する。本実施例では、第1〜第4の画像形成部SY、SM、SC、SKは、鉛直方向と交差する方向に一列に配置されている。

【0119】

尚、本実施例では、第1〜第4の画像形成部の構成及び動作は、形成する画像の色が異なることを除いて実質的に同じである。従って、以下、特に区別を要しない場合は、Y、M、C、Kは省略して、総括的に説明する。

【0120】

即ち、本実施例では、画像形成装置100は、複数の像担持体として、鉛直方向と交差する方向に並設された4個の感光体ドラム9を有する。感光体ドラム9は、図示矢印G方向に回転する。感光体ドラム9の周囲には帯電ローラ10及びスキャナユニット(露光装置)11が配置されている。

【0121】

ここで、帯電ローラ10は、感光体ドラム9の表面を均一に帯電する帯電手段である。そして、スキャナユニット(露光装置)11は、画像情報に基づきレーザーを照射して感光体ドラム9上に静電像(静電潜像)を形成する露光手段である。又、感光体ドラム9の周囲には、現像ユニット12及びクリーニング部材14が配置されている。

【0122】

ここで、現像ユニット12は、静電像をトナー像として現像する現像手段である。また、クリーニング部材14は、転写後の感光体ドラム9の表面に残ったトナー(転写残トナー)を除去するクリーニング手段である。更に、4個の感光体ドラム9に対向して、感光体ドラム9上のトナー像を記録材1に転写するための中間転写体としての中間転写ベルト28が配置されている。

【0123】

尚、本実施例では、現像ユニット12は、現像剤として非磁性一成分現像剤、即ち、トナーを用いる。又、本実施例では、現像ユニット12は、現像剤担持体としての現像ローラ22を感光体ドラム9に対して接触させて接触現像を行うものである。

【0124】

本実施例では、感光体ドラム9と、感光体ドラム9に作用するプロセス手段としての帯電ローラ10、現像ユニット12及びクリーニング部材14とは、一体的にカートリッジ化されて、プロセスカートリッジ8を形成している。プロセスカートリッジ8は、画像形成装置100の本体に設けられた不図示の装着ガイド、位置決め部材などの装着手段を介して、画像形成装置100に着脱可能となっている。

【0125】

本実施例では、各色用のプロセスカートリッジ8は全て同一形状を有しており、各色用のプロセスカートリッジ8内には、それぞれイエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(K)の各色のトナーが収容されている。中間転写ベルト28は、全ての感光体ドラム9に当接し、図示矢印H方向に回転する。

【0126】

中間転写ベルト28は、複数の支持部材(駆動ローラ51、二次転写対向ローラ52、従動ローラ53)に掛け渡されている。中間転写ベルト28の内周面側には、各感光体ドラム9に対向するように、一次転写手段としての、4個の一次転写ローラ13が並設されている。又、中間転写ベルト28の外周面側において二次転写対向ローラ52に対向する位置には、二次転写手段としての二次転写ローラ32が配置されている。

【0127】

画像形成時には、先ず、感光体ドラム9の表面が帯電ローラ10によって一様に帯電される。次いで、スキャナユニット11から発された画像情報に応じたレーザー光によって、帯電した感光体ドラム9の表面が走査露光され、感光体ドラム9上に画像情報に従った静電像が形成される。次いで、感光体ドラム9上に形成された静電像は、現像ユニット12によってトナー像として現像される。感光体ドラム9上に形成されたトナー像は、一次転写ローラ13の作用によって中間転写ベルト28上に転写(一次転写)される。

【0128】

例えば、フルカラー画像の形成時には、上述のプロセスが、第1〜第4の画像形成部SY、SM、SC、SKにおいて順次に行われ、中間転写ベルト28上に各色のトナー像が順次に重ね合わせて一次転写される。その後、中間転写ベルト28の移動と同期して記録材1が二次転写部へと搬送される。そして、記録材1を介して中間転写ベルト28に当接している二次転写ローラ32の作用によって、中間転写ベルト28上の4色トナー像は、一括して記録材1上に二次転写される。

【0129】

トナー像が転写された記録材1は、定着手段としての定着装置15に搬送される。定着装置15において記録材1に熱及び圧力を加えられることで、記録材1にトナー像が定着される。又、一次転写工程後に感光体ドラム9上に残留した一次転写残トナーは、クリーニング部材14によって除去され、除去トナー室14cに回収される。また、二次転写工程後に中間転写ベルト28上に残留した二次転写残トナーは、中間転写ベルトクリーニング装置38によって除去される。

【0130】

尚、画像形成装置100は、所望の単独又はいくつか(全てではない)の画像形成部のみを用いて、単色又はマルチカラーの画像を形成することもできるようになっている。

【0131】

[プロセスカートリッジ]

次に、本実施例の画像形成装置100に装着されるプロセスカートリッジ8の全体構成について説明する。図14は、感光体ドラム9と現像ローラ22が当接した状態におけるプロセスカートリッジ8の概略断面図である。

【0132】

プロセスカートリッジ8は、感光体ドラム9等を備えたクリーニング枠体5と、現像ローラ22等を備えた現像ユニット12とを有する。クリーニング枠体5は、クリーニング枠体5内の各種要素を支持する枠体としての第一枠体(以下、クリーニング枠体)5を有する。クリーニング枠体5には、図示しない軸受を介して感光体ドラム9が図示矢印G方向に、回転可能に取り付けられている。クリーニング枠体5の感光体ドラム9には、画像形成装置本体に設けられたスキャナユニットより発せられたレーザー光Lが照射される。

【0133】

又、クリーニング枠体5には、感光体ドラム9の周面上に接触するように、帯電ローラ10、クリーニング部材14が配置されている。クリーニング部材14によって感光体ドラム9の表面から除去された転写残トナーは、除去トナー室14c内に落下するように構成されている。又、クリーニング枠体5には、帯電ローラ軸受33が、帯電ローラ10の回転中心と感光体ドラム9の回転中心とを通る線に沿って、取り付けられている。

【0134】

ここで、帯電ローラ軸受33は、図示矢印I方向に移動可能に取り付けられている。帯電ローラ10の回転軸10aは、帯電ローラ軸受33に回転可能に取り付けられている。そして、帯電ローラ軸受33は、付勢手段としての帯電ローラ加圧バネ34により感光体ドラム9に向かって付勢される。

【0135】

一方、現像ユニット12は、現像ユニット12内の各種要素を支持する現像枠体18を有する。現像ユニット12には、感光体ドラム9と接触して図示矢印D方向(反時計方向)に回転する現像剤担持体としての現像ローラ22が設けられている。現像ローラ22は、その長手方向(回転軸線方向)の両端部において、現像軸受(不図示)を介して、回転可能に現像枠体18に支持されている。ここで、現像軸受は、現像枠体18の両側部にそれぞれ取り付けられている。

【0136】

又、現像ユニット12は、現像剤収納室(以下、トナー収納室)18aと、現像ローラ22が配設された現像室18bと、を有する。トナー収納室18aと現像室18bを分離する隔壁には、開口18cが設けられている。プロセスカートリッジ8を出荷する際、開口18cの現像室18b側の面には、トナー収納室18a内のトナーがプロセスカートリッジ8の外部に飛散するのを防止する現像剤シール部材36が配設される。

【0137】

現像剤シール部材36は、プロセスカートリッジ8を画像形成装置100に装着後、プロセスカートリッジ8の駆動列(不図示)を介し、長手方向に引っ張られる。そして、開口18cが開封される。現像室18bには、現像ローラ22に接触して矢印E方向に回転する現像剤供給部材としてのトナー供給ローラ23と現像ローラ22のトナー層を規制するための現像剤規制部材としての現像ブレード24が配置されている。また、現像枠体18のトナー収納室18aには、収容されたトナーを撹拌するとともに前記トナー供給ローラ23へトナーを搬送するための撹拌部材24が設けられている。

【0138】

そして現像ユニット12は、軸受部材19R、19Lに設けられた、穴19Ra、19Lbに嵌合する嵌合軸25(25R、25L)を中心にしてクリーニング枠体5に回動自在に結合されている。また、現像ユニット12は、加圧バネ37により付勢されている。そのため、プロセスカートリッジ8の画像形成時においては、現像ユニット12は嵌合軸25を中心に矢印F方向に回転し、感光体ドラム9と現像ローラ22は当接する。

【0139】

[現像ユニットおよびクリーニングユニットのシール部材]

次に、図15〜18を用いて、現像ユニット12およびクリーニング枠体5の長手方向端部におけるシール構成について説明する。図15および図16は、現像ユニット12の端部における概略断面図および概略斜視図、図17および図18はクリーニング枠体5の端部における概略断面図および概略斜視図である。なお、現像ユニット12およびクリーニング枠体5に配設されたシール部材は両端において同じ構成であるため、一端側の構成のみを示し説明する。

【0140】

図15に示すように、現像ユニット12の長手両端部には、現像枠体18と現像ローラ22及び現像ブレード24との隙間を封止する、第一シール部材(現像シール部材)Aが配設されている。シール部材Aは、例えば羊毛フェルトなどの植毛材やウレタンフォーム、ラバーなどの可撓性材料からなる。シール部材A(AR、AL)は、現像枠体18に対し両面テープによって貼り付けられ、現像ローラ22の外周の一部を覆うように配設される。また、シール部材Aと現像枠体18との隙間は、例えばホットメルト90などの部材を流し込むことで、隙間を封止している。

【0141】

また図16に示すのは、現像ローラ22を外した時の現像ユニット12の外観図で、現像ブレード24とシール部材Aとは、現像ブレード24の長手方向において、幅Mの領域でオーバーラップした構成になっている。これにより、現像ローラ22を取り付けた時、現像ブレード24によってシール部材Aを一定量圧縮することで、現像ブレード24とシール部材A間のシール性を確保している。

【0142】

一方、図17に示すように、クリーニング枠体5の長手両端部には第一シール部材と同様、クリーニング枠体5と感光体ドラム9及びクリーニング部材14との隙間を封止する、第二シール部材(クリーニングシール部材)B(BR、BL)が配設されている。シール部材Bは、例えば羊毛フェルトなどの植毛材やウレタンフォーム、ラバーなどの可撓性材料からなる。シール部材Bは、クリーニング枠体5に対して両面テープなどによって貼り付けられ、感光体ドラム9の外周の一部を覆うように配設される。

【0143】

さらに、クリーニング枠体5の長手に亘っては、クリーニング部材14とクリーニング枠体5との隙間を封止する例えばホットメルトなどの部材からなる隙間封止部材29が配設されている。そして、クリーニング枠体5の長手両端部には、クリーニング枠体5とクリーニング部材14と隙間封止部材29の隙間を封止する例えばウレタンフォームと両面テープが一体となった部材の補助封止部材30が配設されている。

【0144】

また図18は、感光体ドラム9を外した時のクリーニング枠体5の外観斜視図で、クリーニング部材14と第二シール部材Bとはクリーニング部材14長手方向において幅Nの領域でオーバーラップした構成になっている。これにより、クリーニング枠体5に感光体ドラム9を取り付けた時、感光体ドラム9によってシール部材Bを一定量圧縮することで、クリーニング枠体5の長手方向の両端部におけるシール性を確保している。また、シール部材Bとクリーニング枠体5の隙間は、例えばホットメルト90などの部材を流し込むことで、隙間を封止している。

【0145】

次に、このドラム削れ対策におけるクリーニング枠体5の実際の構成について、図19および図21を用いて説明する。図19(a)、図19(b)に示すのは、クリーニング枠体5に感光体ドラム9を取り付けた時の概略断面図および詳細図である。また図21(a)、図21(b)に示すのは、感光体ドラム9を取り外した時のクリーニング枠体5の外観斜視図および詳細図である。

【0146】

図21に示すように、クリーニング枠体5の長手方向両端部には、シール部材B(BR,BL)およびシール貼り付け面(貼り付け面)31(31R,31L)が配設されている。シール部材B(BR,BL)は、シール部材Aとオーバーラップさせるために、従来の幅に対して長さBin内側に延伸している。そして、図19に示すように、クリーニング枠体5に配設されたシール部材B(BR,BL)は感光体ドラム9に対して矢印V方向に垂直抗力F1が働いている。

【0147】

この垂直抗力F1は、シール部材B(BR,BL)とドラム9とが当接している領域で働く。このとき、シール部材B(BR,BL)は、従来の構成と比較して長さBin延伸しているため、シール部材Bの感光体ドラムに対する面圧は延伸した領域分上昇する。これにより、感光体ドラムの回転方向の負荷が増大し、感光体ドラムの回転トルクが上昇する。

【0148】

そこで、本発明である、シール性を保ちつつ、シール部材B(BR,BL)の感光体ドラムに対する圧(トルク)上昇を抑制する構成について説明する。

【0149】

[本発明の圧上昇の抑制手段]

図20(a)および図20(b)に示すのは、本発明であるクリーニング枠体5で感光体ドラムとシール部材Bが取り外されている状態の概略斜視図および詳細図である。また図12(a)、(b)に示すのは、図20に示すクリーニング枠体5に感光体ドラム9と第二シール部材とを取り付けた状態の概略断面図である。

【0150】

図20に示すように、クリーニング枠体5の長手両端部にシール貼り付け面31(31R、31L)が、従来と比較して長さBin延伸して設けられ、さらに延伸した部分に凹部60(60R,60L)が形成されている。そして、図12に示すように、シール貼り付け面31(31R、31L)には、シール貼り付け面31に対して垂直方向に深さhの凹部60が配設されている。

【0151】

この深さhは、クリーニング枠体5に感光体ドラム9と取り付けた後に、シール部材Bと凹部60の底面とが当接しない深さである。ここで、前述したようにクリーニング枠体5に感光体ドラム9を取り付けた時、感光体ドラム9はシール部材Bを一定量圧縮する。

【0152】

そして、シール貼り付け面31において、凹部60が形成されていない領域では、シール貼り付け面31とシール部材Bとは当接している。そのため、感光体ドラム9により圧縮した状態のシール部材Bは、感光体ドラム9に対して矢印方向Vに垂直抗力F2が作用する。

【0153】

一方、シール貼り付け面31において、凹部60が形成されている領域では、シール貼り付け面31とシール部材Bとは当接していない。そのため、シール部材Bは感光体ドラム9により圧縮した状態ではないため、感光体ドラム9はシール部材Bからの当接圧が逃げることにより、シール部材Bによる感光体ドラム9への垂直抗力は低減する。これにより、シール部材Bの感光体ドラム9に対する垂直抗力F2は前述の垂直抗力F1よりも小さくなる。

【0154】

つまり、延伸した領域においてシール部材Bは、感光体ドラム9に対する当接圧の上昇を抑制することができる。これにより、感光体ドラム9の回転方向の負荷が増幅するのを抑制することができるため、感光体ドラム9の回転トルクの上昇を抑制することができる。また、前述のように、ドラム削れを抑制するため、シール部材Bに廃トナーを適度に蓄えながら少量ずつ、クリーニング部材14をすり抜けさせている。

【0155】

ここで、シール貼り付け面31は、長手方向においてシール部材Aとオーバーラップする領域において凹部を有している。言い換えれば、シール貼り付け面31は、長手方向においてシール部材Aの外側端の位置より内側で、且つシール部材Aの内側端よりも外側の領域において凹部を有している。シール部材Bのシール貼り付け面31に凹部60が形成されていることで、シール部材Bの感光体ドラム9に対する垂直抗力が小さくなる。

【0156】

そのため、感光体ドラム9とシール部材Bとの間に保持された廃トナーを少量ずつすり抜けやすくすることができる。これにより、感光体ドラム9の削れが発生しやすいシール部材Aの領域にトナーが行き易くなりドラム削れをより抑制することが出来る。さらに、シール貼り付け面31の凹部60は延伸した部分に設けられており、延伸していない部分は従来と同様の構成であるため、従来のシール性を確保することができる。

【0157】

なお、本実施例ではシール貼り付け面31を凹部60で形成したが、シール貼り付け面31の凹部60に、例えばモルトプレンなどの弾性部材を配設する構成でも、剛体で形成されたクリーニング枠体5と比べて圧の上昇を抑制することができる。

【0158】

なお、ブレード14bの長手方向長さLcbと現像ローラ22の長手方向長さLdrの関係は実施例1と同様のLdr>Lcbとしているがこれに限られるものではない。実施例2のようにLdr≦Lcbとした場合においても、凹部60を設けることにより同様の効果を得ることができる。

【0159】

[その他]

1)各実施例において、現像ローラ22は、感光体ドラム9に対し、感光層9bを磨耗させうる条件に設定されていれば良い。本実施例では、感光体ドラム9に対し周速差をもって接触している状態を表現する為に、弾性体22bを有する現像ローラ22を現像剤担持体として感光体ドラム9の表面に接触させた。現像剤担持体は感光層9bを磨耗する条件であれば、形状や材質その他を限定しない。

【0160】

2)プロセスカートリッジ8はドラム9と、このドラム9に関わるプロセス手段の少なくとも1つとが一体的に画像形成装置本体100Aに対して着脱自在の構成(取り外し可能に装着される構成)にされていればよい。

【0161】

3)また、画像形成装置100は、プロセスカートリッジ8の形態を採らずに、感光体ドラム9と、帯電手段10と、現像手段12と、クリーニング手段14を装置本体に直接設けた形態の装置であってもよい。単色の画像形成装置であってもよい。

【符号の説明】

【0162】

9:感光体ドラム、11:レーザースキャナユニット、14:クリーニングブレード、8:プロセスカートリッジ、22:現像ローラ、101:電子写真画像形成装置本体

【特許請求の範囲】

【請求項1】

記録媒体に画像を形成する電子写真画像形成装置であって、

潜像が形成される回転可能な電子写真感光体と、

現像剤を担持するとともに前記電子写真感光体と接触し前記現像剤を用いて前記潜像を現像する回転可能な現像剤担持体と、

前記電子写真感光体と接触し前記電子写真感光体をクリーニングするクリーニングブレードと、

前記現像剤担持体の端部に設けられ、現像剤漏れを防止する周面シール方式の現像シール部材と、

前記クリーニングブレードの端部に設けられ、前記電子写真感光体と接触し現像剤を貯留可能な貯留部材と、

を有し、電子写真感光体の長手方向において、前記現像シール部材は、前記クリーニングブレードが存在する領域に配置され、前記貯留部材の内側端の位置は、現像シール部材の内側端の位置と同じかそれよりも内側であり、前記貯留部材の外側端の位置は、前記現像シール部材の外側端の位置と同じかそれよりも外側であることを特徴とする電子写真画像形成装置。

【請求項2】

前記現像剤担持体の前記電子写真感光体と接触する長手方向長さをLdr、前記クリーニングブレードの前記電子写真感光体と接触する長手方向長さをLcbとしたときに、Ldr>Lcbとすることを特徴とする請求項1に記載の電子写真画像形成装置。

【請求項3】

前記貯留部材は、前記クリーニングブレードでクリーニングした現像剤の現像剤漏れを防止するクリーニングシール部材であることを特徴とする請求項1又は2に記載の電子写真画像形成装置。

【請求項4】

前記貯留部材は、パイル織物、フェルト又はウレタンを備えることを特徴とする請求項1乃至3のいずれか一項に記載の電子写真画像形成装置。

【請求項5】

前記電子写真感光体の端部を保持する保持部があり、前記保持部に前記貯留部材は取り付けられ、前記貯留部材が取り付けられる前記保持部は長手方向の端部に向かうほど前記電子写真感光体に近づくような傾斜部が設けられていることを特徴とする請求項1乃至4のいずれか一項に記載の電子写真画像形成装置。

【請求項6】

前記クリーニングブレードと、前記貯留部材は、クリーニング枠体に設けられ、前記クリーニング枠体は前記貯留部材を貼り付ける貼り付け面を有し、前記貼り付け面は、前記長手方向において前記現像シール部材の外側端の位置より内側で、且つ前記現像シール部材の内側端よりも外側の領域において凹部を有することを特徴とする請求項1乃至5のいずれか一項に記載の電子写真画像形成装置。

【請求項7】

記録媒体に画像を形成する電子写真画像形成装置の画像形成装置本体に対して着脱自在のプロセスカートリッジであって、

潜像が形成される回転可能な電子写真感光体と、

現像剤を担持するとともに前記電子写真感光体と接触し前記現像剤を用いて前記潜像を現像する回転可能な現像剤担持体と、

前記電子写真感光体と接触し前記電子写真感光体をクリーニングするクリーニングブレードと、

前記現像剤担持体の端部に設けられ、現像剤漏れを防止する周面シール方式の現像シール部材と、

前記クリーニングブレードの端部に設けられ、前記電子写真感光体と接触し現像剤を貯留可能な貯留部材と、

を有し、電子写真感光体の長手方向において、前記現像シール部材は、前記クリーニングブレードが存在する領域に配置され、前記貯留部材の内側端の位置は、現像シール部材の内側端の位置と同じかそれよりも内側であり、前記貯留部材の外側端の位置は、前記現像シール部材の外側端の位置と同じかそれよりも外側であることを特徴とするプロセスカートリッジ。

【請求項8】

前記現像剤担持体の前記電子写真感光体と接触する長手方向長さをLdr、前記クリーニングブレードの前記電子写真感光体と接触する長手方向長さをLcbとしたときに、Ldr>Lcbとすることを特徴とする請求項7に記載のプロセスカートリッジ。

【請求項9】

前記貯留部材は、前記クリーニングブレードでクリーニングした現像剤の現像剤漏れを防止するクリーニングシール部材であることを特徴とする請求項7又は8に記載のプロセスカートリッジ。

【請求項10】

前記貯留部材は、パイル織物、フェルト又はウレタンを備えることを特徴とする請求項7乃至9のいずれか一項に記載のプロセスカートリッジ。

【請求項11】

前記電子写真感光体の端部を保持する保持部があり、前記保持部に前記貯留部材は取り付けられ、前記貯留部材が取り付けられる前記保持部は長手方向の端部に向かうほど前記電子写真感光体に近づくような傾斜部が設けられていることを特徴とする請求項7乃至10のいずれか一項に記載のプロセスカートリッジ。

【請求項12】

前記クリーニングブレードと、前記貯留部材は、クリーニング枠体に設けられ、前記クリーニング枠体は前記貯留部材を貼り付ける貼り付け面を有し、前記貼り付け面は、前記長手方向において前記現像シール部材の外側端の位置より内側で、且つ前記現像シール部材の内側端よりも外側の領域において凹部を有することを特徴とする請求項7乃至11のいずれか一項に記載のプロセスカートリッジ。

【請求項1】

記録媒体に画像を形成する電子写真画像形成装置であって、

潜像が形成される回転可能な電子写真感光体と、

現像剤を担持するとともに前記電子写真感光体と接触し前記現像剤を用いて前記潜像を現像する回転可能な現像剤担持体と、

前記電子写真感光体と接触し前記電子写真感光体をクリーニングするクリーニングブレードと、

前記現像剤担持体の端部に設けられ、現像剤漏れを防止する周面シール方式の現像シール部材と、

前記クリーニングブレードの端部に設けられ、前記電子写真感光体と接触し現像剤を貯留可能な貯留部材と、

を有し、電子写真感光体の長手方向において、前記現像シール部材は、前記クリーニングブレードが存在する領域に配置され、前記貯留部材の内側端の位置は、現像シール部材の内側端の位置と同じかそれよりも内側であり、前記貯留部材の外側端の位置は、前記現像シール部材の外側端の位置と同じかそれよりも外側であることを特徴とする電子写真画像形成装置。

【請求項2】

前記現像剤担持体の前記電子写真感光体と接触する長手方向長さをLdr、前記クリーニングブレードの前記電子写真感光体と接触する長手方向長さをLcbとしたときに、Ldr>Lcbとすることを特徴とする請求項1に記載の電子写真画像形成装置。

【請求項3】

前記貯留部材は、前記クリーニングブレードでクリーニングした現像剤の現像剤漏れを防止するクリーニングシール部材であることを特徴とする請求項1又は2に記載の電子写真画像形成装置。

【請求項4】

前記貯留部材は、パイル織物、フェルト又はウレタンを備えることを特徴とする請求項1乃至3のいずれか一項に記載の電子写真画像形成装置。

【請求項5】

前記電子写真感光体の端部を保持する保持部があり、前記保持部に前記貯留部材は取り付けられ、前記貯留部材が取り付けられる前記保持部は長手方向の端部に向かうほど前記電子写真感光体に近づくような傾斜部が設けられていることを特徴とする請求項1乃至4のいずれか一項に記載の電子写真画像形成装置。

【請求項6】

前記クリーニングブレードと、前記貯留部材は、クリーニング枠体に設けられ、前記クリーニング枠体は前記貯留部材を貼り付ける貼り付け面を有し、前記貼り付け面は、前記長手方向において前記現像シール部材の外側端の位置より内側で、且つ前記現像シール部材の内側端よりも外側の領域において凹部を有することを特徴とする請求項1乃至5のいずれか一項に記載の電子写真画像形成装置。

【請求項7】

記録媒体に画像を形成する電子写真画像形成装置の画像形成装置本体に対して着脱自在のプロセスカートリッジであって、

潜像が形成される回転可能な電子写真感光体と、

現像剤を担持するとともに前記電子写真感光体と接触し前記現像剤を用いて前記潜像を現像する回転可能な現像剤担持体と、

前記電子写真感光体と接触し前記電子写真感光体をクリーニングするクリーニングブレードと、

前記現像剤担持体の端部に設けられ、現像剤漏れを防止する周面シール方式の現像シール部材と、

前記クリーニングブレードの端部に設けられ、前記電子写真感光体と接触し現像剤を貯留可能な貯留部材と、

を有し、電子写真感光体の長手方向において、前記現像シール部材は、前記クリーニングブレードが存在する領域に配置され、前記貯留部材の内側端の位置は、現像シール部材の内側端の位置と同じかそれよりも内側であり、前記貯留部材の外側端の位置は、前記現像シール部材の外側端の位置と同じかそれよりも外側であることを特徴とするプロセスカートリッジ。

【請求項8】

前記現像剤担持体の前記電子写真感光体と接触する長手方向長さをLdr、前記クリーニングブレードの前記電子写真感光体と接触する長手方向長さをLcbとしたときに、Ldr>Lcbとすることを特徴とする請求項7に記載のプロセスカートリッジ。

【請求項9】

前記貯留部材は、前記クリーニングブレードでクリーニングした現像剤の現像剤漏れを防止するクリーニングシール部材であることを特徴とする請求項7又は8に記載のプロセスカートリッジ。

【請求項10】

前記貯留部材は、パイル織物、フェルト又はウレタンを備えることを特徴とする請求項7乃至9のいずれか一項に記載のプロセスカートリッジ。

【請求項11】

前記電子写真感光体の端部を保持する保持部があり、前記保持部に前記貯留部材は取り付けられ、前記貯留部材が取り付けられる前記保持部は長手方向の端部に向かうほど前記電子写真感光体に近づくような傾斜部が設けられていることを特徴とする請求項7乃至10のいずれか一項に記載のプロセスカートリッジ。

【請求項12】

前記クリーニングブレードと、前記貯留部材は、クリーニング枠体に設けられ、前記クリーニング枠体は前記貯留部材を貼り付ける貼り付け面を有し、前記貼り付け面は、前記長手方向において前記現像シール部材の外側端の位置より内側で、且つ前記現像シール部材の内側端よりも外側の領域において凹部を有することを特徴とする請求項7乃至11のいずれか一項に記載のプロセスカートリッジ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【公開番号】特開2013−61626(P2013−61626A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2012−97654(P2012−97654)

【出願日】平成24年4月23日(2012.4.23)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成24年4月23日(2012.4.23)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]