電子写真装置用ブレード部材の製造方法及び装置

【課題】ポリウレタン組成物をその流動性を維持し気泡の混入を抑制して成型キャビティに充填し、硬化むらを抑制し、厚さが一定で外観に優れ高品質の電子写真装置用ブレード部材を効率よく、安価に製造可能な製造方法やその装置を提供する。

【解決手段】成形ドラムの外周面に形成された成型用溝と、該成型用溝を覆うように該成形ドラムの外周面に当接するエンドレスベルトとにより形成される成型キャビティに、原材料を混合攪拌して得られたポリウレタン組成物を、連続して充填し、加熱硬化して得られる帯状の成形体を所定寸法に切断する電子写真装置用ブレード部材の製造方法であって、該ポリウレタン組成物を、エンドレスベルトが成形ドラムに当接して成型キャビティが形成される始点の位置より上流側のエンドレスベルト上に吐出し、ポリウレタン組成物の粘度を所定の粘度とする。

【解決手段】成形ドラムの外周面に形成された成型用溝と、該成型用溝を覆うように該成形ドラムの外周面に当接するエンドレスベルトとにより形成される成型キャビティに、原材料を混合攪拌して得られたポリウレタン組成物を、連続して充填し、加熱硬化して得られる帯状の成形体を所定寸法に切断する電子写真装置用ブレード部材の製造方法であって、該ポリウレタン組成物を、エンドレスベルトが成形ドラムに当接して成型キャビティが形成される始点の位置より上流側のエンドレスベルト上に吐出し、ポリウレタン組成物の粘度を所定の粘度とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真複写機、レーザービームプリンター、ファクシミリ等の電子写真プロセスを利用した電子写真装置に使用されるブレード部材の製造方法及び装置に関する。

【背景技術】

【0002】

従来から、電子写真プロセスを利用した電子写真装置には、各種ブレード部材が使用されている。具体的には、感光体上に形成された静電潜像に現像剤(トナーともいう。)を供給する現像ローラー周上のトナーを一定量にするための現像剤規制ブレードがある。また、現像されたトナー像を記録用紙等の転写材に転写した後に感光体上に残存するトナーを除去するためのクリーニングブレードがある。

【0003】

この種のブレード部材は、感光体や現像ローラー等の表面に当接されることから、これらの表面を損傷させないように、一般に、弾性体が適用され、必要に応じて、金属製の支持部材と一体化され、支持部材を介して電子写真装置に接続される。これらの弾性体には、耐磨耗性、機械的特性に優れることから、ポリウレタン樹脂が通常使用される。

【0004】

このようなポリウレタン樹脂からなる電子写真装置用ブレード部材を備える電子写真装置用ブレードは、一般的に下記の製造方法によって製造されていることが多い。

【0005】

一つは遠心成形法と呼ばれる製造方法で、円筒金型に原料を入れ、高速で回転させて遠心力により内周面に充填させ、加熱硬化させて薄肉円筒状のシートを成形する方法である。こうして得られた円筒状のシートを円筒金型から取り出し、必要に応じて二次架橋を行い所定寸法に切断することにより、電子写真装置用ブレード部材を作製する。それから、電子写真装置用ブレード部材の一側縁部を支持部材に接着剤等によって接着することにより、最終製品としてクリーニングブレードや現像剤量規制ブレードが完成する。

【0006】

二つ目の方法として、型成形法である。あらかじめ接着剤等を塗布した支持部材を分割金型内にセットし、原料を分割金型内に注入し、加熱硬化し支持部材と電子写真装置用ブレード部材を一体に成形する方法である。その後、分割金型を開放して成形体を取り出す。エッジ(稜線)精度を確保するため、成形後に一側面側を切断する場合もある。

【0007】

これらの方法には、次のような改善すべき点がある。まず遠心成形法ではバッチ処理になり、連続自動化が困難である。また、型成形法では、大量生産には相当数の金型を準備する必要があり、硬化炉も必要になる。その結果、装置全体大きさが大きくなり、スペースの確保、装置コストの増加につながる。

【0008】

また、従来のポリウレタンシートを連続的に成形する方法として、熱硬化型ポリウレタン原料成分であるポリウレタンプレポリマーの液状物と架橋剤の液状物とを混合攪拌し、加熱された断面凹状の連続した金型内に吐出した後、加熱、加圧して一定幅で帯状の電子写真装置用ブレード部材を連続成形する方法がある。この技術では、連続的に電子写真装置用ブレード部材を成形することが可能であり、製造工程の自動化が容易で、簡略化でき設備コストを安くできるとしている。

【0009】

このような製造方法として、加熱した成形ドラムの溝にポリウレタン組成物を注入し、ポリウレタン組成物が増粘したところで、エンドレスベルトで覆う方法が記載されている。しかしながら、この方法では、ポリウレタン組成物が成形ドラムの溝に接触した直後から硬化が開始され、エンドレスベルトの接触面側と、成形ドラムの接触面側間で、硬化の程度に差が生じ、硬化むらが生じる傾向にある。また、硬化速度が速い場合は、ポリウレタン組成物が成型溝全体に行き亘らずに、目的の形状に成形できない場合もある。(例えば、特許文献1)。

【0010】

また、従来のポリウレタン樹脂を使用するシートを連続的に成形する別の方法として、外周面の全周にわたり成形面を形成した成形ドラムと、成形ドラムの外周面の一部に圧接されたエンドレスベルトにより連続的にシートを成形する装置において、エンドレスベルトの背面から背圧ロールによって加圧する熱硬化エラストマー連続成形装置が記載されている。この装置は、気泡の混入を抑制できるものの、エンドレスベルトによる加圧前にポリウレタン組成物が増粘した場合、均一な厚さの成形体が得られないこともあり、背圧ロールをエンドレスベルトに押圧させる荷重装置等が必要になり、装置が複雑になる可能性もある。(例えば、特許文献2)。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特許第2645980号公報

【特許文献2】特開平10−15967号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、ポリウレタン組成物をその流動性を維持し気泡の混入を抑制して成型キャビティに充填し、硬化むらを抑制し、厚さが一定で外観に優れ高品質の電子写真装置用ブレード部材を効率よく、安価に製造可能な製造方法やその装置を提供することにある。

【課題を解決するための手段】

【0013】

本発明は、外周面に連続した成形用溝を形成した成形ドラムと該成形ドラムの外周面に当接されたエンドレスベルトとにより形成される成型キャビティを用いて、原材料を混合攪拌する工程、混合攪拌した材料を注入する工程、該成形ドラムと該エンドレスベルトの挟み込み部によって加熱硬化する工程、加熱硬化後の成形体を該成形ドラムと該エンドレスベルトから離型する工程、該成形体を所定寸法に切断する工程、を有する電子写真装置用ブレード部材の製造方法において、

該電子写真装置用ブレード部材は、ポリウレタン組成物を加熱硬化したポリウレタン樹脂で形成されたものであり、

かつ、該ポリウレタン組成物の混合攪拌終了後注入前の粘度をV1、該成形ドラムと該エンドレスベルトの挟み込み部にて、加熱硬化を始める時の該ポリウレタン組成物の粘度をV2とした時、V1が500mPa・s以上、3000mPa・s以下であり、V1とV2粘度比(V2/V1)が、1≦V2/V1≦1.5で表され、

かつ、注入工程における該ポリウレタン組成物の配置位置は、該成形ドラムと該エンドレスベルトが初めに接触する部分から該エンドレスベルトの移動方向に対して上流側の該エンドレスベルト上の該成形用溝に対向する位置にあることを特徴とする電子写真装置用ブレード部材の製造方法に関する。

【0014】

また、本発明は、外周面に連続した成形用溝を形成した成形ドラムと該成形ドラムの外周面に当接されたエンドレスベルトとにより形成される成型キャビティに、混合攪拌した材料を注入する手段、該成形ドラムと該エンドレスベルトの挟み込み部によって加熱硬化する手段、加熱硬化後の成形体を該成形ドラムと該エンドレスベルトから離型する手段、該成形体を所定寸法に切断する手段を有する電子写真装置用ブレード部材製造装置において、

該電子写真装置用ブレード部材はポリウレタン組成物を加熱硬化したポリウレタン樹脂で形成されたものであり、かつ、該ポリウレタン組成物の混合攪拌終了後の粘度をV1、該成形ドラムと該エンドレスベルトの挟み込み部によって加熱硬化を始める時の該ポリウレタン組成物の粘度をV2とした時、V1が500mPa・s以上、3000mPa・s以下であり、V1とV2粘度比(V2/V1)が、1≦V2/V1≦1.5で表され、

かつ、該ポリウレタン組成物の配置位置が、該成形ドラムと該エンドレスベルトとが初めに接触する位置から該エンドレスベルトの移動方向に対して上流側に5mm以上、350mm以内の該エンドレスベルト上であって、該成形用溝に対向する位置であり、かつ該ポリウレタン組成物の吐出位置が、該配置位置から垂直方向に上方に5mm以上、200mm以内であることを特徴とする電子写真装置用ブレード部材製造装置に関する。

【発明の効果】

【0015】

本発明の電子写真装置用ブレード部材の製造方法は、ポリウレタン組成物をその流動性を維持し気泡の混入を抑制して成型キャビティに充填し、硬化むらを抑制し、厚さが一定で、外観に優れ高品質の電子写真装置用ブレード部材を効率よく、安価に製造できる。

【図面の簡単な説明】

【0016】

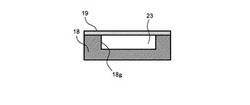

【図1】本発明の電子写真装置用ブレード部材の製造方法の一例に用いる成型キャビティを示す図である。

【図2】本発明の電子写真装置用ブレード部材の製造方法におけるポリウレタン組成物の吐出位置を説明する説明図である。

【図3】本発明の電子写真装置用ブレード部材の製造方法の一例に用いる成型用溝を示す図である。

【図4】本発明の電子写真装置用ブレード部材の製造装置の一例を示す概略構成図である。

【発明を実施するための形態】

【0017】

本発明の電子写真装置用ブレード部材の製造方法は、原材料を混合攪拌する工程、外周面に連続した成形用溝を形成した成形ドラムと該成形ドラムの外周面に当接されたエンドレスベルトとにより形成される成型キャビティに、混合攪拌した材料を注入する工程、該成形ドラムと該エンドレスベルトの挟み込み部によって加熱硬化する工程、加熱硬化後の成形体を該成形ドラムと該エンドレスベルトから離型する工程、該成形体を所定寸法に切断する工程を有する。

【0018】

[原材料]

上記原材料としては、ウレタン樹脂を形成するポリイソシアネートとポリオールとを挙げることができる。好ましくは、

(A)ポリイソシアネート

(B)数平均分子量が1000〜4000のアジペート系ポリエステルポリオール

(C)分子量200以下の鎖延長剤

(D)イソシアヌレート化触媒20ppm以上、500ppm以下とウレタン化触媒200ppm以上、1500ppm以下

を使用することが好ましい。

【0019】

(A)ポリイソシアネートとしては、例えば、具体的に以下のものを例示することができる。4,4′−ジフェニルメタンジイソシアネート(MDI)、イソホロンジイソシアネート(IPDI)、4,4′−ジシクロヘキシルメタンジイソシアネート(水添MDI)、トリメチルヘキサメチレンジイソシアネート(TMHDI)。トリレンジイソシアネート(TDI)、カルボジイミド変性MDI、ポリメチレンフェニルポリイソシアネート(PAPI)、オルトトルイジンジイソシアネート(TODI)、ナフチレンジイソシアネート(NDI)、キシレンジイソシアネート(XDI)。

【0020】

ヘキサメチレンジイソシアネート(HMDI)、パラフェニレンジイソシアネート(PDI)、リジンジイソシアネートメチルエステル(LDI)、ジメチルジイソシアネート(DDI)等。これらは単独で又は2種以上を組み合わせて用いることができる。これらの中、特に、MDIを用いることが好ましい。

【0021】

上記(B)アジペート系ポリエステルポリオールとしては、具体的に以下のものを例示することができる。ポリエチレンアジペートポリエステルポリオール、ポリブチレンアジペートポリエステルポリオール、ポリヘキシレンアジペートポリエステルポリオール、ポリエチレン−プロピレンアジペートポリエステルポリオール、ポリエチレン−ブチレンアジペートポリエステルポリオール、ポリエチレン−ネオペンチレンアジペートポリエステルポリオール。これらは数平均分子量が1000〜4000であることが好ましい。

【0022】

ポリオールの数平均分子量が1000以上であれば、得られるウレタン樹脂の物性が低下するのを抑制することができ、4000以下であればプレポリマーの粘度が増大し取扱が困難になるのを抑制することができ、ポリウレタンの硬化むらを抑制することができる。アジペート系ポリエステルポリオールの使用量は、質量%として、硬化体全質量に対して40〜80%であることが好ましい。

【0023】

上記(C)鎖延長剤としては、グリコール等の低分子量のポリオールを用いることができ、具体的には、以下のものを例示することができる。エチレングリコール(EG)、ジエチレングリコール(DEG)、プロピレングリコール(PG)、ジプロピレングリコール(DPG)、1,4−ブタンジオール(1,4−BD)、ヘキサンジオール(HD)、1,4−シクロヘキサンジオール。1,4−シクロヘキサンジメタノール、P−キシリレングリコール(テレフタリルアルコール)、トリエチレングリコール等。

【0024】

また、上記グリコールの他に、その他の多価アルコールを使用することができ、例えば、トリメチロールプロパン、グリセリン、ペンタエリスリトール、ソルビトール等を挙げることができる。これらは単独で又は2種以上を組み合わせて用いることもできる。鎖延長剤の分子量は200以下であることが、ハードセグメントの密度を高くすることができ、機械的特性の優れたブレード部材を形成することができる。鎖延長剤の使用量は、質量%として、硬化体全質量に対して2〜15%であることが好ましい。

【0025】

上記(D)イソシアヌレート化触媒は、硬化反応を促進させることができ、製造時間の短縮及び装置の小型化を図ることができ、製造効率を向上させ、装置が安価になる。また、感温性を持たせることによって、室温では反応を遅らせ、加温によって硬化を促進させることもできる。イソシアヌレート化触媒の使用量は、原材料中、20ppm以上、500ppm以下とすることが好ましい。イソシアヌレート触媒の使用量が20ppm以上であれば、硬化反応を促進させることができ、500ppm以下であれば、原材料の混合攪拌工程中に硬化反応が開始するのを抑制することができる。

【0026】

イソシアヌレート化触媒としては、例えば、以下のものを挙げることができる。N−エチルピペリジン、N,N’−ジメチルピペラジン、N−エチルモルフォリン等の第3級アミン。テトラメチルアンモニウム、テトラエチルアンモニウム、テトラブチルアンモニウム等のテトラアルキルアンモニウムのハイドロオキサイドや有機弱酸塩。トリメチルヒドロキシプロピルアンモニウム、トリエチルヒドロキシプロピルアンモニウム等のヒドロキシアルキルアンモニウムのハイドロオキサイドや有機弱酸塩。

【0027】

酢酸、プロピオン酸、酪酸、カプロン酸、カプリン酸、吉草酸、オクチル酸、ミリスチン酸、ナフテン酸等のカルボン酸の金属塩。これらは単独で、又は2種以上を組み合わせて用いることができる。これらの中では、加温によって硬化反応が開始される感温性を持ち、成形後にブルームして他の部品に影響を及ぼすことのないカルボン酸の金属塩が好ましい。

【0028】

ウレタン化触媒を用いることにより、ブレード部材として必要な弾性や柔軟性、機械的強度、耐摩擦性等の適正を有するブレード部材を得ることができる。ウレタン化触媒の使用量は、原材料中、200ppm以上、1500ppm以下であることが好ましく、より好ましくは、300ppm以上、1000ppm以下である。ウレタン化触媒の使用量が、200ppm以上であれば、ウレタン化反応を促進させ、ブレード部材として必要な特性を有するブレード部材を得ることができ、1500ppm以下であれば、原材料の混合攪拌工程中にウレタン化反応が開始するのを抑制することができる。

【0029】

ウレタン化触媒としては、例えば、以下のものを挙げることができる。ジメチルエタノールアミンなどのアミノアルコール、トリエチルアミンなどのトリアルキルアミン、N,N,N’,N’−テトラメチル−1,3−ブタンジアミンなどのテトラアルキルジアミン、トリエチレンジアミン、ピペラジン系、トリアジン系。ジブチル錫ジラウレートなどの金属触媒。これらは、単独で又は2種以上を組み合わせて用いることができる。

[電子写真装置用ブレード部材製造方法、製造装置]

以下、本発明における製造方法の実施の形態を製造装置と併せて図面に基づいて説明する。図1は電子写真装置用ブレード部材製造装置の一例を示す概略図である。

【0030】

(計量・混合・攪拌)

初めに、ポリウレタン組成物を計量、混合攪拌して混合物を調製する。図1に示すようにポリウレタン組成物を混合攪拌する装置は、少なくとも2台のタンク10及び11を備える。また、各タンク出口から計量ポンプ12及び13を介してミキシングヘッド16に接続され、吐出・循環用配管14及び15によってミキシングヘッド16とタンク10及び11を接続している。さらにミキシングヘッド16は液状物の導入口と吐出口を備えたチャンバー内に攪拌用回転子を備えた公知の構造からなり、ポリウレタン組成物を高精度に吐出できる。このような定量混合機を用い、計量ポンプにより一定量ミキシングヘッドに供給し、均一に混合攪拌を行う。

【0031】

(注入)

次に、図2に示すように、成形装置は、外周面に回転方向にブレード部材の原型体の連続した成形用溝18gを有した成形ドラム18と、成形ドラム18の外周面の一部に成形用溝18gを覆うように配置されたエンドレスベルト19を配設する構成をしている。また、成形ドラム18に内蔵または近接した位置、或いは、成形ドラム18とエンドレスベルト19の圧接された部分のエンドレスベルト19側に密接または近接に配置された加熱手段を備える。加熱手段により、図2に示す成形ドラム18上の成形用溝18gとエンドレスベルト19とに囲まれた成形キャビティ部23内で、成形用溝18g内に注液されたポリウレタン組成物を加熱硬化することができる。

【0032】

成形ドラム18は、例えば、硬質アルミニウム、鉄、ステンレス等からなり、成形ドラムの中心部は、水平な回転軸17により回転自在に支持され、駆動装置により所定速度で回転する。

【0033】

成形ドラム18の外周面に連続して形成されている成形用溝18gの形状としては、製造される電子写真装置用ブレード部材の形状に合わせて適宜選択される。例えば、図3(a)に示すように断面が長方形の形状であってもよく、図3(b)に示すように断面が台形の形状であってもよい。

【0034】

またエンドレスベルト19は、例えばステンレス等の金属帯板からなる。ステンレス以外の樹脂ベルトなどでも機構は、可能であるが、その時には、樹脂ベルトの外側から加熱可能な手段を用いることが好ましい。

【0035】

エンドレスベルト19は、成形ドラム18とは別の駆動機構をもつ駆動ロール20、エンドレスベルト走行を調整するガイドロール21、エンドレスベルト19に張力を付与するテンションロール22に掛け渡されている。成形ドラム18とエンドレスベルト19は同等の周速で回転する。

【0036】

また、成形ドラム18とエンドレスベルト19の駆動手段を別にすることが、エンドレスベルト19のテンションの低荷重化を図ることができるため好ましい。駆動手段としては、例えばモータ、クラッチ、ブレーキなどの組み合わせを行うことが考えられる。しかし、成形ドラム18の周速に合わせて、成形ドラム18とエンドレスベルト19のテンションを一定化するために、成形ドラム18は、モータによる駆動、エンドレスベルト19はパウダーブレーキとモータによる駆動が好ましい。尚、エンドレスベルト19のキズ、成形品の模様などを考慮しながら、成形ドラム18周速とエンドレスベルト19周速を設定することが好ましい。

【0037】

エンドレスベルト19に張力を付与するテンションロール22のテンションは、エンドレスベルト19駆動間テンションへの影響、エンドレスベルト19の折れなどを考慮しながらエンドレスベルト19が成形ドラム18に押し当てるテンションに対して同等以下にすることが好ましい。

(加熱方法)

前記加熱手段の加熱方法としては、外部または成形ドラム18内部からの加熱方法があるが、外部からでは、外乱(室温など)に影響を受けたりするために、成形ドラム18を直接加熱する内部加熱が好ましい。内部加熱を行う手段としては、ヒータ、オイル、水などの手段があるが、省スペース、温度管理の面から、ヒータが最適である。成形品への外観異常等を考慮しながら、所定温度±5度以内にすることが望ましい。

【0038】

図1に示す装置において、原料配置手段であるミキシングヘッド16にはポリウレタン組成物を所定速度で吐出できる吐出口28が設けられている。ミキシングヘッド16内のポリウレタン組成物は、吐出口28より吐出され、エンドレスベルト19上に配置される。この時、成形ドラム18およびエンドレスベルト19は所定の速度で回転しており、成形ドラム18とエンドレスベルト19によって形成される空間部(溝)に対応する必要量が連続的に注入される。なお、本発明において吐出口28の位置を吐出位置とする。

【0039】

[粘度の規定]

本発明に係る方法では、電子写真装置用ブレード部材を成形する場合、成形ドラム18の外周面に連続して形成されている成形用溝18gに、ポリウレタン組成物が効率よく流れることが必要である。本発明に示す少なくとも2種の原材料によるポリウレタン組成物は、混合攪拌することにより反応が開始され、増粘が進んでいくため、良好な流動性を得るためには、混合攪拌終了後注入前の粘度から、成形ドラム18とエンドレスベルト19の挟み込み部において、加熱硬化を始める時のポリウレタン組成物の粘度が重要な項目となる。計量ポンプ12及び13によって定量された原材料がミキシングヘッド16によって混合攪拌終了後注入前の粘度をV1とし、ミキシングヘッド16の吐出口より注入された原材料が、成形ドラム18とエンドレスベルト19の挟み込み部において、加熱硬化を始める時のポリウレタン組成物の粘度をV2とした時、V1とV2の粘度比V2/V1が、1≦V2/V1≦1.5で表される。ポリウレタン組成物の粘度をこの範囲にするには、ポリウレタン組成物の種類と配合比率、混合攪拌時の温度を調整して行うことが出来る。

【0040】

V1が500mPa・s未満ではエンドレスベルト上に配置する時点で、ポリウレタン組成物の流動性が高すぎる。このため、エンドレスベルト上で流れ広がってしまい、後に成形ドラムと接触しても成形ドラムの成形溝を充満できず、電子写真装置用ブレード部材として必要な大きさ、厚みを得られなくなってしまう。一方、V1が3000mPa・sより大きいとポリウレタン組成物の流動性が低すぎるため、成形溝へ広がらず、これもまた電子写真装置用ブレード部材として必要な大きさ、厚みが得られない。エンドレスベルト上での流れ性、成形ドラムへの充填性の観点から、より良好なのは、粘度V1が800mPa・s以上、2000mPa・s以下である。

【0041】

吐出直前の粘度V1は、混合攪拌直後にサンプリングを行い、測定した値をV1とした。測定は、ブルックフィールド製デジタル粘度計を使用し、測定用スピンドルの回転数10rpmにして測定を行った。

【0042】

V1とV2の粘度比V2/V1が1未満になると、成形ドラム18とエンドレスベルト19によって挟み込む時点での粘度が低下することになり、溝幅に広がらず、重力に従う方向に流れ出してしまい、必要なブレード幅を得られない場合がある。

【0043】

また、V1とV2の粘度比V2/V1が1.5より大きいと、成形ドラム18とエンドレスベルト19で挟み込む時点で必要以上に増粘しており、成形ドラム18の成形溝内に充分に流れきらず必要なブレード幅を得られない場合がある。また、増粘している材料を無理に成形ドラム18とエンドレスベルト19によって押しつぶすことになり、表面の模様の発生や物性のムラが生じてしまう。

【0044】

成型キャビティの始点におけるポリウレタン組成物の粘度V2を上記範囲に調整するには、エンドレスベルトの温度調整によっても達成することができる。エンドレスベルトの温度は、15℃〜60℃の範囲に調整することが好ましい。ここで、成形ドラム18とエンドレスベルト19の挟み込み部において、加熱硬化を始める時のポリウレタン組成物の粘度V2は、ポリウレタン組成物の配置位置から成形ドラムとエンドレスベルトの挟み込み開始位置までに要する時間を計測算出し、ポリウレタン組成物を混合攪拌後、ブルックフィールド製デジタル粘度計にセットしてから前述にて算出した時間が経過した時の粘度を測定した。

【0045】

[配置位置]

また、本発明に係る方法では、注入工程におけるポリウレタン組成物の配置位置は、成形ドラムとエンドレスベルトが初めに接触する部分からエンドレスベルトの移動方向に対して上流側のエンドレスベルト上の成形用溝に対向する位置にある。なお、本発明において該位置を配置位置とする。

【0046】

また、ポリウレタン組成物の配置位置は、成形ドラム18とエンドレスベルト19が初めに接触する部分からエンドレスベルト19の移動方向に対して上流側5mm以上、350mm以内のエンドレスベルト19上であって、前記成形用溝に対向する位置であることが好ましい。(図4中、aで示す)上記位置が5mm未満であると吐出されたポリウレタン組成物は、注入時の気泡混入や注入ムラが発生してしまうため所望のブレード部材が得られない場合がある。また、350mmより大きいと、吐出されたポリウレタン組成物が上記空間部(溝)の幅を超えて流れ広がってしまい、所望のブレード部材の大きさ(厚み)が得られない場合がある。本発明の配置位置は、エンドレスベルト19上の成形用溝に対向する位置に調整し、調整方法はシリンダー、NC、メカストッパー等、公知技術の中から選択すれば良い。

【0047】

[吐出位置]

ここで、定量混合機のミキシングヘッド16の吐出口位置(吐出位置)28はポリウレタン組成物配置位置から垂直方向上方に5mm以上、200mm以内のエンドレスベルト19上空に配置することが好ましい。(図4中、bで示す)5mm未満であると吐出口が吐出されたポリウレタン組成物と接触しやすくなり、吐出口が汚れてしまう場合があり、その結果、注入したポリウレタン組成物に異物が混入し、高品質な電子写真装置用ブレード部材が得られなくなってしまう可能性がある。200mmより高い位置から吐出すると、吐出口周辺の空気の流れ等、周囲環境の影響を受けやすく、吐出液の揺らぎ等が生じる。このため、成形用溝に対応するエンドレスベルト19上の適正位置にポリウレタン組成物がずれて配置されたり、ポリウレタン組成物への気泡の混入が発生してしまう場合がある。

【0048】

本発明に示すポリウレタン組成物は、加熱によって硬化反応が促進されるが、ポリウレタン組成物は、加熱機構を持たないエンドレスベルト19上に注入されることにより、熱で加速されるウレタン重合反応が進まず、増粘を抑えられる。エンドレスベルト19は加熱された成形ドラムと接触後、接触表面が即座に昇温し、エンドレスベルト19上に注入されたポリウレタン組成物は、成形ドラム18上の成形用溝に移動充填されると加熱かつ加圧され、ウレタン重合反応が開始される。これにより、ポリウレタン組成物をムラなく均一に硬化することができる。成形ドラム18上の溝部分にポリウレタン組成物を注入すると、初めに接触した面から硬化が進行するため、加熱された成形ドラム18接触面のみ先行して硬化が進行し、エンドレスベルト19接触面と硬化ムラによる表面模様、物性の不均一性が発生してしまう。成形ドラム18と接触していない部分にエンドレスベルト19を冷却する冷却機構を設けても良い。

【0049】

(硬化)

次に成形ドラム18の成形用溝とエンドレスベルト19により構成される空間部23にポリウレタン組成物を充満させながら所定の時間を加熱硬化する。これにより、ポリウレタン組成物のウレタン重合反応が成形ドラム18とエンドレスベルト19から離型可能な程度まで完了し、必要な幅と厚みおよび表面性を備えた電子写真装置用ブレード部材原型体が連続的に形成される。なお、図1に示す製造装置を用いた本実施形態においては、加熱温度は80〜200℃程度が好ましく、ウレタン重合反応の進行により、ポリウレタン組成物が成形ドラム18とエンドレスベルト19から離型可能な程度までかかる時間は20秒から90秒である。しかし、成形ドラム18とエンドレスベルト19から離型可能な程度までに硬化が終了していれば、離型を行うことが可能であるため、加熱温度、加熱時間はポリウレタン組成物の組成、製造装置の構成に合わせて適宜選択することができる。

【0050】

(離型・切断)

こうして加熱硬化終了したポリウレタン樹脂を、成形ドラム18とエンドレスベルト19から離型手段24により離型される。

成形ドラム18は少なくともポリウレタン組成物が接触する部分、例えば、成形用溝18gに離型処理を施すことが望ましい。離型処理は、離型剤処理装置等を用い、型表面に離型剤を塗布する方法、成形ドラム18の表面にPTFE、フッ素含有メッキ等のメッキ処理を行う方法、シリコン等離型性のある樹脂をコーティングする方法等が挙げられる。しかし、ウレタン樹脂の離型が可能であれば適したものを選択すれば良い。

【0051】

また、エンドレスベルト19についても、少なくともポリウレタン組成物が、接触する部分に離型処理を施すことが望ましい。離型処理の方法としては、前記成形ドラム18に対して行う離型処理と同様の方法により行うことができる。

【0052】

離型されたポリウレタン樹脂の帯状の成型体29を、搬送25し、所定の寸法に切断26され、ブレード部材30とする。切断は刃物によるNC切断、プレス抜き型等公知の方法から適したものを選択すれば良い。

【0053】

本発明の電子写真装置用ブレード部材製造装置は、以下の手段を有する。

外周面に連続した成形用溝を形成した成形ドラムと該成形ドラムの外周面に当接されたエンドレスベルトとにより形成される成型キャビティに、混合攪拌した材料を注入する手段。該成形ドラムと該エンドレスベルトの挟み込み部によって加熱硬化する手段。

加熱硬化後の成形体を該成形ドラムと該エンドレスベルトから離型する手段。

該成形体を所定寸法に切断する手段。

【0054】

該電子写真装置用ブレード部材はポリウレタン組成物を加熱硬化したポリウレタン樹脂で形成されたものである。かつ、該ポリウレタン組成物の混合攪拌終了後の粘度をV1、該成形ドラムと該エンドレスベルトの挟み込み部によって加熱硬化を始める時の該ポリウレタン組成物の粘度をV2とした時、V1が500mPa・s以上、3000mPa・s以下であり、V1とV2粘度比(V2/V1)が、1≦V2/V1≦1.5で表される。

【0055】

そして、該ポリウレタン組成物の配置位置が、該成形ドラムと該エンドレスベルトとが初めに接触する位置から該エンドレスベルトの移動方向に対して上流側に5mm以上、350mm以内の該エンドレスベルト上であって、該成形用溝に対向する位置である。更に、該ポリウレタン組成物の吐出位置が、該配置位置から垂直方向にエンドレスベルト上方5mm以上、200mm以下である。

【実施例】

【0056】

以下、本発明を実施例を挙げて詳細に説明する。

[実施例1]

[原材料の調製]

[プレポリマー]

4,4’−ジフェニルメタンジイソシアネート(MDI)32.0質量部と、分子量2000のポリブチレンアジペートポリエステルポリオール(PBA)61.0質量部を80℃窒素雰囲気下3時間反応させ、NCO8.8%のプレポリマーを得た。使用したMDIは、ミリオネートMT(日本ポリウレタン工業社製)、PBAは、ニッポラン4010(日本ポリウレタン工業社製)である。

【0057】

PBAの分子量は、下記式により算出した。また、式中の水酸基価は、JIS−K1557−1に準じて算出した。

【0058】

【数1】

【0059】

[硬化剤]

1,4−ブタンジオール(14BD)(三菱化学社製)3.9質量部、トリメチロールプロパン(TMP)(三菱ガス化学社製)3.2質量部及び硬化用触媒を混合し、硬化剤を得た。

[硬化用触媒]

イソシアヌレート化触媒として、酢酸カリウムのエチレングリコール(EG)溶液(P15:エアプロダクツジャパン社製)を、ポリウレタン組成物に対し配合量が80ppmとなるように、用意した。また、ウレタン化触媒として、トリエチレンジアミン(DABCO crystal:エアプロダクツジャパン社製)を、ポリウレタン組成物に対し配合量が340ppmになるように用意した。

【0060】

上記原材料を用い、図4に示す電子写真装置用ブレード部材製造装置により、電子写真装置用ブレード部材を調製した。成形ドラム18は、ステンレス製であり、外周部はフッ素含有メッキ処理を施されて、幅20mm、深さ1mmの連続した成型用溝を有し、1.5rpmで駆動回転させた。エンドレスベルト19は金属製であり、成型キャビティを成形する部分は、フッ素含有メッキ処理を施し、成形ドラムの周速と同速度で走行させた。エンドレスベルトは、40℃に、成型キャビティは135℃に調整した。成形体の切断装置にはトムソン刃の抜き型をセットした。

【0061】

得られたプレポリマーと硬化剤とをそれぞれタンク10、11に投入し、ポリウレタン組成物の吐出位置は、成型キャビティの始点より上流側に5mm、エンドレスベルト上方5mmとし、加熱硬化時間を40秒に調整した。粘度V1、V2を以下のように測定し、V2/V1を算出した。結果を表1に示す。

【0062】

得られた厚さ1mmのブレード部材を、接着剤としてフィルム状ホットメルト接着剤エルファン−UH(日本マタイ社製)を用いて、支持部材に加熱接着して、現像剤量規制ブレードを得た。得られた現像剤量規制ブレードについて、ゴム硬度・ゴム硬度差を測定し、硬化むらによる表面模様、気泡・異物の混入、画像について以下の基準により評価した。結果を表1に示す。

【0063】

[粘度]

粘度は、ブルックフィールド社製デジタル粘度計レオメータDV−IIIを用い測定を行った。測定は円盤形スピンドルを使用し、スピンドルの回転数を10rpmにて測定を行った。

【0064】

[厚さ]

デジタルシックネスゲージで小数桁2桁までの測定を行った。測定は成形した電子写真装置用ブレード部材の成形体を100mm毎に10箇所測定し、それらの最大値と最小値の差を示した。

【0065】

[ゴム硬度、ゴム硬度差]

国際ゴム硬度(IRHD)の測定はウォーレス(H.W,WALLACE)社製ウォーレス微小硬度計を用い、JIS K 6253に基づいて行った。測定は成形した電子写真装置用ブレード部材の成形体を500mm毎に5箇所測定し、それらの平均値をゴム硬度とし、それらの最大値と最小値の差を硬度差として示した。

【0066】

[硬度むら]

表面の硬化ムラは、電子写真装置用ブレード部材の表面を目視により確認し、以下の基準で評価した。

○:表面模様がない。

△:外観上識別できる表面模様がある。

×:画像不良が発生するレベルの表面模様がある。

【0067】

[気泡、異物の混入]

気泡の混入、異物の混入は、それぞれ電子写真装置用ブレード部材の表面を目視により確認し、以下の基準で評価した。

○:気泡・異物の混入がない。

×:気泡・異物の混入がある。

【0068】

[画像評価]

作製した現像剤量規制ブレードをLASER SHOT−LBP(キヤノン社製)用カートリッジに組み込み、ゴースト、画像スジについて以下の基準で評価した。

[ゴースト]

○:ゴーストの発生がない。

△:僅かにゴーストが確認される。

×:はっきりゴーストが確認される。

[画像スジ]

○:画像スジの発生がない。

△:画像スジが画像上の僅かな変化として確認される。

×:画像スジが画像上の大きな変化として確認される。

【0069】

[実施例2〜11、比較例1〜8]

プレポリマーに用いた4,4’−MDI、PBA、硬化剤に用いた1,4−BD、TMP、ポリオール、硬化用触媒に用いたP15、DABCOの使用量を表1、2に示すように変更した。また、ポリウレタン組成物の吐出位置(成型キャビティの始点から上流側の距離)、エンドレスベルトの温度を表1、2に示すように変更した。

【0070】

また、比較例7では、エンドレスベルトの温度をポリウレタン組成物の吐出位置では40℃、成型キャビティの始点では100℃になるように変化させ、比較例8では、ポリウレタン組成物の吐出位置を、成形ドラムの頂点(図4中、27で示す位置)とし、加熱硬化時間を90秒とした。

【0071】

これら以外は、実施例1と同様にして、現像剤量規制ブレードを調製し、評価を行なった。結果を表1、2に示す。

【0072】

【表1】

【0073】

【表2】

【0074】

尚、表中、分子量4000のPBA(実施例6)は試作品であり、分子量1000のPBAはニッポラン4009(日本ポリウレタン工業社製)を用いた。

【0075】

これらの結果から、実施例では、厚みの精度が良好で、硬度等物性のむらが減少し、外観上の模様や気泡混入の発生が低減し、画像評価も良好な結果が得られた。これに対して、比較例では、硬化後のポリウレタン組成物の硬度差が大きく、表面に硬化むら模様が発生し、気泡・異物の混入が発生し画像不良が発生した。

【0076】

また、深さ2mmの連続した成型用溝が形成されている成形ドラムを用いた他は、実施例1〜11、比較例1〜8と同様にして厚み2mmの電子写真装置用ブレード部材を作成し、クリーニングブレードを得た。得られたクリーニングブレードをLASER SHOT−LBP(キヤノン社製)用カートリッジに組み込み、画像形成を行った。その結果、実施例では良好なクリーニング機能が得られ、良好な画像が得られたが、比較例では、電子写真装置用ブレード部材エッジ部の欠けが発生し、トナーのすり抜けによるクリーニング不良による、画像スジが発生した。

【産業上の利用可能性】

【0077】

本発明は、成型キャビティに充填されるまで適切な流動性を有し、厚み精度が良好で、かつ、硬度等物性のむらが少なく、表面模様や気泡混入が低減された高品質な電子写真装置用ブレード部材を連続的に成形することができる。このため、電子写真装置用ブレードを生産効率よく、自動化製造により、安価に製造することができる。

【符号の説明】

【0078】

10、11 タンク

12、13 計量ポンプ

14、15 吐出・循環用配管

16 ミキシングへッド

17 成形ドラム駆動回転軸

18 成形ドラム

18g 成型用溝

19 エンドレスベルト

20 ベルト駆動ロール

21 ガイドロール

22 テンションロール

23 成形ドラムとエンドレスベルトにより構成される空間部

23s 成型キャビティの始点

23e 成型キャビティの終点

24 成形ドラムからの離型機構

25 搬送機構

26 切断装置

28 吐出口(吐出位置)

29 帯状の成形体

30 ブレード部材

【技術分野】

【0001】

本発明は、電子写真複写機、レーザービームプリンター、ファクシミリ等の電子写真プロセスを利用した電子写真装置に使用されるブレード部材の製造方法及び装置に関する。

【背景技術】

【0002】

従来から、電子写真プロセスを利用した電子写真装置には、各種ブレード部材が使用されている。具体的には、感光体上に形成された静電潜像に現像剤(トナーともいう。)を供給する現像ローラー周上のトナーを一定量にするための現像剤規制ブレードがある。また、現像されたトナー像を記録用紙等の転写材に転写した後に感光体上に残存するトナーを除去するためのクリーニングブレードがある。

【0003】

この種のブレード部材は、感光体や現像ローラー等の表面に当接されることから、これらの表面を損傷させないように、一般に、弾性体が適用され、必要に応じて、金属製の支持部材と一体化され、支持部材を介して電子写真装置に接続される。これらの弾性体には、耐磨耗性、機械的特性に優れることから、ポリウレタン樹脂が通常使用される。

【0004】

このようなポリウレタン樹脂からなる電子写真装置用ブレード部材を備える電子写真装置用ブレードは、一般的に下記の製造方法によって製造されていることが多い。

【0005】

一つは遠心成形法と呼ばれる製造方法で、円筒金型に原料を入れ、高速で回転させて遠心力により内周面に充填させ、加熱硬化させて薄肉円筒状のシートを成形する方法である。こうして得られた円筒状のシートを円筒金型から取り出し、必要に応じて二次架橋を行い所定寸法に切断することにより、電子写真装置用ブレード部材を作製する。それから、電子写真装置用ブレード部材の一側縁部を支持部材に接着剤等によって接着することにより、最終製品としてクリーニングブレードや現像剤量規制ブレードが完成する。

【0006】

二つ目の方法として、型成形法である。あらかじめ接着剤等を塗布した支持部材を分割金型内にセットし、原料を分割金型内に注入し、加熱硬化し支持部材と電子写真装置用ブレード部材を一体に成形する方法である。その後、分割金型を開放して成形体を取り出す。エッジ(稜線)精度を確保するため、成形後に一側面側を切断する場合もある。

【0007】

これらの方法には、次のような改善すべき点がある。まず遠心成形法ではバッチ処理になり、連続自動化が困難である。また、型成形法では、大量生産には相当数の金型を準備する必要があり、硬化炉も必要になる。その結果、装置全体大きさが大きくなり、スペースの確保、装置コストの増加につながる。

【0008】

また、従来のポリウレタンシートを連続的に成形する方法として、熱硬化型ポリウレタン原料成分であるポリウレタンプレポリマーの液状物と架橋剤の液状物とを混合攪拌し、加熱された断面凹状の連続した金型内に吐出した後、加熱、加圧して一定幅で帯状の電子写真装置用ブレード部材を連続成形する方法がある。この技術では、連続的に電子写真装置用ブレード部材を成形することが可能であり、製造工程の自動化が容易で、簡略化でき設備コストを安くできるとしている。

【0009】

このような製造方法として、加熱した成形ドラムの溝にポリウレタン組成物を注入し、ポリウレタン組成物が増粘したところで、エンドレスベルトで覆う方法が記載されている。しかしながら、この方法では、ポリウレタン組成物が成形ドラムの溝に接触した直後から硬化が開始され、エンドレスベルトの接触面側と、成形ドラムの接触面側間で、硬化の程度に差が生じ、硬化むらが生じる傾向にある。また、硬化速度が速い場合は、ポリウレタン組成物が成型溝全体に行き亘らずに、目的の形状に成形できない場合もある。(例えば、特許文献1)。

【0010】

また、従来のポリウレタン樹脂を使用するシートを連続的に成形する別の方法として、外周面の全周にわたり成形面を形成した成形ドラムと、成形ドラムの外周面の一部に圧接されたエンドレスベルトにより連続的にシートを成形する装置において、エンドレスベルトの背面から背圧ロールによって加圧する熱硬化エラストマー連続成形装置が記載されている。この装置は、気泡の混入を抑制できるものの、エンドレスベルトによる加圧前にポリウレタン組成物が増粘した場合、均一な厚さの成形体が得られないこともあり、背圧ロールをエンドレスベルトに押圧させる荷重装置等が必要になり、装置が複雑になる可能性もある。(例えば、特許文献2)。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特許第2645980号公報

【特許文献2】特開平10−15967号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、ポリウレタン組成物をその流動性を維持し気泡の混入を抑制して成型キャビティに充填し、硬化むらを抑制し、厚さが一定で外観に優れ高品質の電子写真装置用ブレード部材を効率よく、安価に製造可能な製造方法やその装置を提供することにある。

【課題を解決するための手段】

【0013】

本発明は、外周面に連続した成形用溝を形成した成形ドラムと該成形ドラムの外周面に当接されたエンドレスベルトとにより形成される成型キャビティを用いて、原材料を混合攪拌する工程、混合攪拌した材料を注入する工程、該成形ドラムと該エンドレスベルトの挟み込み部によって加熱硬化する工程、加熱硬化後の成形体を該成形ドラムと該エンドレスベルトから離型する工程、該成形体を所定寸法に切断する工程、を有する電子写真装置用ブレード部材の製造方法において、

該電子写真装置用ブレード部材は、ポリウレタン組成物を加熱硬化したポリウレタン樹脂で形成されたものであり、

かつ、該ポリウレタン組成物の混合攪拌終了後注入前の粘度をV1、該成形ドラムと該エンドレスベルトの挟み込み部にて、加熱硬化を始める時の該ポリウレタン組成物の粘度をV2とした時、V1が500mPa・s以上、3000mPa・s以下であり、V1とV2粘度比(V2/V1)が、1≦V2/V1≦1.5で表され、

かつ、注入工程における該ポリウレタン組成物の配置位置は、該成形ドラムと該エンドレスベルトが初めに接触する部分から該エンドレスベルトの移動方向に対して上流側の該エンドレスベルト上の該成形用溝に対向する位置にあることを特徴とする電子写真装置用ブレード部材の製造方法に関する。

【0014】

また、本発明は、外周面に連続した成形用溝を形成した成形ドラムと該成形ドラムの外周面に当接されたエンドレスベルトとにより形成される成型キャビティに、混合攪拌した材料を注入する手段、該成形ドラムと該エンドレスベルトの挟み込み部によって加熱硬化する手段、加熱硬化後の成形体を該成形ドラムと該エンドレスベルトから離型する手段、該成形体を所定寸法に切断する手段を有する電子写真装置用ブレード部材製造装置において、

該電子写真装置用ブレード部材はポリウレタン組成物を加熱硬化したポリウレタン樹脂で形成されたものであり、かつ、該ポリウレタン組成物の混合攪拌終了後の粘度をV1、該成形ドラムと該エンドレスベルトの挟み込み部によって加熱硬化を始める時の該ポリウレタン組成物の粘度をV2とした時、V1が500mPa・s以上、3000mPa・s以下であり、V1とV2粘度比(V2/V1)が、1≦V2/V1≦1.5で表され、

かつ、該ポリウレタン組成物の配置位置が、該成形ドラムと該エンドレスベルトとが初めに接触する位置から該エンドレスベルトの移動方向に対して上流側に5mm以上、350mm以内の該エンドレスベルト上であって、該成形用溝に対向する位置であり、かつ該ポリウレタン組成物の吐出位置が、該配置位置から垂直方向に上方に5mm以上、200mm以内であることを特徴とする電子写真装置用ブレード部材製造装置に関する。

【発明の効果】

【0015】

本発明の電子写真装置用ブレード部材の製造方法は、ポリウレタン組成物をその流動性を維持し気泡の混入を抑制して成型キャビティに充填し、硬化むらを抑制し、厚さが一定で、外観に優れ高品質の電子写真装置用ブレード部材を効率よく、安価に製造できる。

【図面の簡単な説明】

【0016】

【図1】本発明の電子写真装置用ブレード部材の製造方法の一例に用いる成型キャビティを示す図である。

【図2】本発明の電子写真装置用ブレード部材の製造方法におけるポリウレタン組成物の吐出位置を説明する説明図である。

【図3】本発明の電子写真装置用ブレード部材の製造方法の一例に用いる成型用溝を示す図である。

【図4】本発明の電子写真装置用ブレード部材の製造装置の一例を示す概略構成図である。

【発明を実施するための形態】

【0017】

本発明の電子写真装置用ブレード部材の製造方法は、原材料を混合攪拌する工程、外周面に連続した成形用溝を形成した成形ドラムと該成形ドラムの外周面に当接されたエンドレスベルトとにより形成される成型キャビティに、混合攪拌した材料を注入する工程、該成形ドラムと該エンドレスベルトの挟み込み部によって加熱硬化する工程、加熱硬化後の成形体を該成形ドラムと該エンドレスベルトから離型する工程、該成形体を所定寸法に切断する工程を有する。

【0018】

[原材料]

上記原材料としては、ウレタン樹脂を形成するポリイソシアネートとポリオールとを挙げることができる。好ましくは、

(A)ポリイソシアネート

(B)数平均分子量が1000〜4000のアジペート系ポリエステルポリオール

(C)分子量200以下の鎖延長剤

(D)イソシアヌレート化触媒20ppm以上、500ppm以下とウレタン化触媒200ppm以上、1500ppm以下

を使用することが好ましい。

【0019】

(A)ポリイソシアネートとしては、例えば、具体的に以下のものを例示することができる。4,4′−ジフェニルメタンジイソシアネート(MDI)、イソホロンジイソシアネート(IPDI)、4,4′−ジシクロヘキシルメタンジイソシアネート(水添MDI)、トリメチルヘキサメチレンジイソシアネート(TMHDI)。トリレンジイソシアネート(TDI)、カルボジイミド変性MDI、ポリメチレンフェニルポリイソシアネート(PAPI)、オルトトルイジンジイソシアネート(TODI)、ナフチレンジイソシアネート(NDI)、キシレンジイソシアネート(XDI)。

【0020】

ヘキサメチレンジイソシアネート(HMDI)、パラフェニレンジイソシアネート(PDI)、リジンジイソシアネートメチルエステル(LDI)、ジメチルジイソシアネート(DDI)等。これらは単独で又は2種以上を組み合わせて用いることができる。これらの中、特に、MDIを用いることが好ましい。

【0021】

上記(B)アジペート系ポリエステルポリオールとしては、具体的に以下のものを例示することができる。ポリエチレンアジペートポリエステルポリオール、ポリブチレンアジペートポリエステルポリオール、ポリヘキシレンアジペートポリエステルポリオール、ポリエチレン−プロピレンアジペートポリエステルポリオール、ポリエチレン−ブチレンアジペートポリエステルポリオール、ポリエチレン−ネオペンチレンアジペートポリエステルポリオール。これらは数平均分子量が1000〜4000であることが好ましい。

【0022】

ポリオールの数平均分子量が1000以上であれば、得られるウレタン樹脂の物性が低下するのを抑制することができ、4000以下であればプレポリマーの粘度が増大し取扱が困難になるのを抑制することができ、ポリウレタンの硬化むらを抑制することができる。アジペート系ポリエステルポリオールの使用量は、質量%として、硬化体全質量に対して40〜80%であることが好ましい。

【0023】

上記(C)鎖延長剤としては、グリコール等の低分子量のポリオールを用いることができ、具体的には、以下のものを例示することができる。エチレングリコール(EG)、ジエチレングリコール(DEG)、プロピレングリコール(PG)、ジプロピレングリコール(DPG)、1,4−ブタンジオール(1,4−BD)、ヘキサンジオール(HD)、1,4−シクロヘキサンジオール。1,4−シクロヘキサンジメタノール、P−キシリレングリコール(テレフタリルアルコール)、トリエチレングリコール等。

【0024】

また、上記グリコールの他に、その他の多価アルコールを使用することができ、例えば、トリメチロールプロパン、グリセリン、ペンタエリスリトール、ソルビトール等を挙げることができる。これらは単独で又は2種以上を組み合わせて用いることもできる。鎖延長剤の分子量は200以下であることが、ハードセグメントの密度を高くすることができ、機械的特性の優れたブレード部材を形成することができる。鎖延長剤の使用量は、質量%として、硬化体全質量に対して2〜15%であることが好ましい。

【0025】

上記(D)イソシアヌレート化触媒は、硬化反応を促進させることができ、製造時間の短縮及び装置の小型化を図ることができ、製造効率を向上させ、装置が安価になる。また、感温性を持たせることによって、室温では反応を遅らせ、加温によって硬化を促進させることもできる。イソシアヌレート化触媒の使用量は、原材料中、20ppm以上、500ppm以下とすることが好ましい。イソシアヌレート触媒の使用量が20ppm以上であれば、硬化反応を促進させることができ、500ppm以下であれば、原材料の混合攪拌工程中に硬化反応が開始するのを抑制することができる。

【0026】

イソシアヌレート化触媒としては、例えば、以下のものを挙げることができる。N−エチルピペリジン、N,N’−ジメチルピペラジン、N−エチルモルフォリン等の第3級アミン。テトラメチルアンモニウム、テトラエチルアンモニウム、テトラブチルアンモニウム等のテトラアルキルアンモニウムのハイドロオキサイドや有機弱酸塩。トリメチルヒドロキシプロピルアンモニウム、トリエチルヒドロキシプロピルアンモニウム等のヒドロキシアルキルアンモニウムのハイドロオキサイドや有機弱酸塩。

【0027】

酢酸、プロピオン酸、酪酸、カプロン酸、カプリン酸、吉草酸、オクチル酸、ミリスチン酸、ナフテン酸等のカルボン酸の金属塩。これらは単独で、又は2種以上を組み合わせて用いることができる。これらの中では、加温によって硬化反応が開始される感温性を持ち、成形後にブルームして他の部品に影響を及ぼすことのないカルボン酸の金属塩が好ましい。

【0028】

ウレタン化触媒を用いることにより、ブレード部材として必要な弾性や柔軟性、機械的強度、耐摩擦性等の適正を有するブレード部材を得ることができる。ウレタン化触媒の使用量は、原材料中、200ppm以上、1500ppm以下であることが好ましく、より好ましくは、300ppm以上、1000ppm以下である。ウレタン化触媒の使用量が、200ppm以上であれば、ウレタン化反応を促進させ、ブレード部材として必要な特性を有するブレード部材を得ることができ、1500ppm以下であれば、原材料の混合攪拌工程中にウレタン化反応が開始するのを抑制することができる。

【0029】

ウレタン化触媒としては、例えば、以下のものを挙げることができる。ジメチルエタノールアミンなどのアミノアルコール、トリエチルアミンなどのトリアルキルアミン、N,N,N’,N’−テトラメチル−1,3−ブタンジアミンなどのテトラアルキルジアミン、トリエチレンジアミン、ピペラジン系、トリアジン系。ジブチル錫ジラウレートなどの金属触媒。これらは、単独で又は2種以上を組み合わせて用いることができる。

[電子写真装置用ブレード部材製造方法、製造装置]

以下、本発明における製造方法の実施の形態を製造装置と併せて図面に基づいて説明する。図1は電子写真装置用ブレード部材製造装置の一例を示す概略図である。

【0030】

(計量・混合・攪拌)

初めに、ポリウレタン組成物を計量、混合攪拌して混合物を調製する。図1に示すようにポリウレタン組成物を混合攪拌する装置は、少なくとも2台のタンク10及び11を備える。また、各タンク出口から計量ポンプ12及び13を介してミキシングヘッド16に接続され、吐出・循環用配管14及び15によってミキシングヘッド16とタンク10及び11を接続している。さらにミキシングヘッド16は液状物の導入口と吐出口を備えたチャンバー内に攪拌用回転子を備えた公知の構造からなり、ポリウレタン組成物を高精度に吐出できる。このような定量混合機を用い、計量ポンプにより一定量ミキシングヘッドに供給し、均一に混合攪拌を行う。

【0031】

(注入)

次に、図2に示すように、成形装置は、外周面に回転方向にブレード部材の原型体の連続した成形用溝18gを有した成形ドラム18と、成形ドラム18の外周面の一部に成形用溝18gを覆うように配置されたエンドレスベルト19を配設する構成をしている。また、成形ドラム18に内蔵または近接した位置、或いは、成形ドラム18とエンドレスベルト19の圧接された部分のエンドレスベルト19側に密接または近接に配置された加熱手段を備える。加熱手段により、図2に示す成形ドラム18上の成形用溝18gとエンドレスベルト19とに囲まれた成形キャビティ部23内で、成形用溝18g内に注液されたポリウレタン組成物を加熱硬化することができる。

【0032】

成形ドラム18は、例えば、硬質アルミニウム、鉄、ステンレス等からなり、成形ドラムの中心部は、水平な回転軸17により回転自在に支持され、駆動装置により所定速度で回転する。

【0033】

成形ドラム18の外周面に連続して形成されている成形用溝18gの形状としては、製造される電子写真装置用ブレード部材の形状に合わせて適宜選択される。例えば、図3(a)に示すように断面が長方形の形状であってもよく、図3(b)に示すように断面が台形の形状であってもよい。

【0034】

またエンドレスベルト19は、例えばステンレス等の金属帯板からなる。ステンレス以外の樹脂ベルトなどでも機構は、可能であるが、その時には、樹脂ベルトの外側から加熱可能な手段を用いることが好ましい。

【0035】

エンドレスベルト19は、成形ドラム18とは別の駆動機構をもつ駆動ロール20、エンドレスベルト走行を調整するガイドロール21、エンドレスベルト19に張力を付与するテンションロール22に掛け渡されている。成形ドラム18とエンドレスベルト19は同等の周速で回転する。

【0036】

また、成形ドラム18とエンドレスベルト19の駆動手段を別にすることが、エンドレスベルト19のテンションの低荷重化を図ることができるため好ましい。駆動手段としては、例えばモータ、クラッチ、ブレーキなどの組み合わせを行うことが考えられる。しかし、成形ドラム18の周速に合わせて、成形ドラム18とエンドレスベルト19のテンションを一定化するために、成形ドラム18は、モータによる駆動、エンドレスベルト19はパウダーブレーキとモータによる駆動が好ましい。尚、エンドレスベルト19のキズ、成形品の模様などを考慮しながら、成形ドラム18周速とエンドレスベルト19周速を設定することが好ましい。

【0037】

エンドレスベルト19に張力を付与するテンションロール22のテンションは、エンドレスベルト19駆動間テンションへの影響、エンドレスベルト19の折れなどを考慮しながらエンドレスベルト19が成形ドラム18に押し当てるテンションに対して同等以下にすることが好ましい。

(加熱方法)

前記加熱手段の加熱方法としては、外部または成形ドラム18内部からの加熱方法があるが、外部からでは、外乱(室温など)に影響を受けたりするために、成形ドラム18を直接加熱する内部加熱が好ましい。内部加熱を行う手段としては、ヒータ、オイル、水などの手段があるが、省スペース、温度管理の面から、ヒータが最適である。成形品への外観異常等を考慮しながら、所定温度±5度以内にすることが望ましい。

【0038】

図1に示す装置において、原料配置手段であるミキシングヘッド16にはポリウレタン組成物を所定速度で吐出できる吐出口28が設けられている。ミキシングヘッド16内のポリウレタン組成物は、吐出口28より吐出され、エンドレスベルト19上に配置される。この時、成形ドラム18およびエンドレスベルト19は所定の速度で回転しており、成形ドラム18とエンドレスベルト19によって形成される空間部(溝)に対応する必要量が連続的に注入される。なお、本発明において吐出口28の位置を吐出位置とする。

【0039】

[粘度の規定]

本発明に係る方法では、電子写真装置用ブレード部材を成形する場合、成形ドラム18の外周面に連続して形成されている成形用溝18gに、ポリウレタン組成物が効率よく流れることが必要である。本発明に示す少なくとも2種の原材料によるポリウレタン組成物は、混合攪拌することにより反応が開始され、増粘が進んでいくため、良好な流動性を得るためには、混合攪拌終了後注入前の粘度から、成形ドラム18とエンドレスベルト19の挟み込み部において、加熱硬化を始める時のポリウレタン組成物の粘度が重要な項目となる。計量ポンプ12及び13によって定量された原材料がミキシングヘッド16によって混合攪拌終了後注入前の粘度をV1とし、ミキシングヘッド16の吐出口より注入された原材料が、成形ドラム18とエンドレスベルト19の挟み込み部において、加熱硬化を始める時のポリウレタン組成物の粘度をV2とした時、V1とV2の粘度比V2/V1が、1≦V2/V1≦1.5で表される。ポリウレタン組成物の粘度をこの範囲にするには、ポリウレタン組成物の種類と配合比率、混合攪拌時の温度を調整して行うことが出来る。

【0040】

V1が500mPa・s未満ではエンドレスベルト上に配置する時点で、ポリウレタン組成物の流動性が高すぎる。このため、エンドレスベルト上で流れ広がってしまい、後に成形ドラムと接触しても成形ドラムの成形溝を充満できず、電子写真装置用ブレード部材として必要な大きさ、厚みを得られなくなってしまう。一方、V1が3000mPa・sより大きいとポリウレタン組成物の流動性が低すぎるため、成形溝へ広がらず、これもまた電子写真装置用ブレード部材として必要な大きさ、厚みが得られない。エンドレスベルト上での流れ性、成形ドラムへの充填性の観点から、より良好なのは、粘度V1が800mPa・s以上、2000mPa・s以下である。

【0041】

吐出直前の粘度V1は、混合攪拌直後にサンプリングを行い、測定した値をV1とした。測定は、ブルックフィールド製デジタル粘度計を使用し、測定用スピンドルの回転数10rpmにして測定を行った。

【0042】

V1とV2の粘度比V2/V1が1未満になると、成形ドラム18とエンドレスベルト19によって挟み込む時点での粘度が低下することになり、溝幅に広がらず、重力に従う方向に流れ出してしまい、必要なブレード幅を得られない場合がある。

【0043】

また、V1とV2の粘度比V2/V1が1.5より大きいと、成形ドラム18とエンドレスベルト19で挟み込む時点で必要以上に増粘しており、成形ドラム18の成形溝内に充分に流れきらず必要なブレード幅を得られない場合がある。また、増粘している材料を無理に成形ドラム18とエンドレスベルト19によって押しつぶすことになり、表面の模様の発生や物性のムラが生じてしまう。

【0044】

成型キャビティの始点におけるポリウレタン組成物の粘度V2を上記範囲に調整するには、エンドレスベルトの温度調整によっても達成することができる。エンドレスベルトの温度は、15℃〜60℃の範囲に調整することが好ましい。ここで、成形ドラム18とエンドレスベルト19の挟み込み部において、加熱硬化を始める時のポリウレタン組成物の粘度V2は、ポリウレタン組成物の配置位置から成形ドラムとエンドレスベルトの挟み込み開始位置までに要する時間を計測算出し、ポリウレタン組成物を混合攪拌後、ブルックフィールド製デジタル粘度計にセットしてから前述にて算出した時間が経過した時の粘度を測定した。

【0045】

[配置位置]

また、本発明に係る方法では、注入工程におけるポリウレタン組成物の配置位置は、成形ドラムとエンドレスベルトが初めに接触する部分からエンドレスベルトの移動方向に対して上流側のエンドレスベルト上の成形用溝に対向する位置にある。なお、本発明において該位置を配置位置とする。

【0046】

また、ポリウレタン組成物の配置位置は、成形ドラム18とエンドレスベルト19が初めに接触する部分からエンドレスベルト19の移動方向に対して上流側5mm以上、350mm以内のエンドレスベルト19上であって、前記成形用溝に対向する位置であることが好ましい。(図4中、aで示す)上記位置が5mm未満であると吐出されたポリウレタン組成物は、注入時の気泡混入や注入ムラが発生してしまうため所望のブレード部材が得られない場合がある。また、350mmより大きいと、吐出されたポリウレタン組成物が上記空間部(溝)の幅を超えて流れ広がってしまい、所望のブレード部材の大きさ(厚み)が得られない場合がある。本発明の配置位置は、エンドレスベルト19上の成形用溝に対向する位置に調整し、調整方法はシリンダー、NC、メカストッパー等、公知技術の中から選択すれば良い。

【0047】

[吐出位置]

ここで、定量混合機のミキシングヘッド16の吐出口位置(吐出位置)28はポリウレタン組成物配置位置から垂直方向上方に5mm以上、200mm以内のエンドレスベルト19上空に配置することが好ましい。(図4中、bで示す)5mm未満であると吐出口が吐出されたポリウレタン組成物と接触しやすくなり、吐出口が汚れてしまう場合があり、その結果、注入したポリウレタン組成物に異物が混入し、高品質な電子写真装置用ブレード部材が得られなくなってしまう可能性がある。200mmより高い位置から吐出すると、吐出口周辺の空気の流れ等、周囲環境の影響を受けやすく、吐出液の揺らぎ等が生じる。このため、成形用溝に対応するエンドレスベルト19上の適正位置にポリウレタン組成物がずれて配置されたり、ポリウレタン組成物への気泡の混入が発生してしまう場合がある。

【0048】

本発明に示すポリウレタン組成物は、加熱によって硬化反応が促進されるが、ポリウレタン組成物は、加熱機構を持たないエンドレスベルト19上に注入されることにより、熱で加速されるウレタン重合反応が進まず、増粘を抑えられる。エンドレスベルト19は加熱された成形ドラムと接触後、接触表面が即座に昇温し、エンドレスベルト19上に注入されたポリウレタン組成物は、成形ドラム18上の成形用溝に移動充填されると加熱かつ加圧され、ウレタン重合反応が開始される。これにより、ポリウレタン組成物をムラなく均一に硬化することができる。成形ドラム18上の溝部分にポリウレタン組成物を注入すると、初めに接触した面から硬化が進行するため、加熱された成形ドラム18接触面のみ先行して硬化が進行し、エンドレスベルト19接触面と硬化ムラによる表面模様、物性の不均一性が発生してしまう。成形ドラム18と接触していない部分にエンドレスベルト19を冷却する冷却機構を設けても良い。

【0049】

(硬化)

次に成形ドラム18の成形用溝とエンドレスベルト19により構成される空間部23にポリウレタン組成物を充満させながら所定の時間を加熱硬化する。これにより、ポリウレタン組成物のウレタン重合反応が成形ドラム18とエンドレスベルト19から離型可能な程度まで完了し、必要な幅と厚みおよび表面性を備えた電子写真装置用ブレード部材原型体が連続的に形成される。なお、図1に示す製造装置を用いた本実施形態においては、加熱温度は80〜200℃程度が好ましく、ウレタン重合反応の進行により、ポリウレタン組成物が成形ドラム18とエンドレスベルト19から離型可能な程度までかかる時間は20秒から90秒である。しかし、成形ドラム18とエンドレスベルト19から離型可能な程度までに硬化が終了していれば、離型を行うことが可能であるため、加熱温度、加熱時間はポリウレタン組成物の組成、製造装置の構成に合わせて適宜選択することができる。

【0050】

(離型・切断)

こうして加熱硬化終了したポリウレタン樹脂を、成形ドラム18とエンドレスベルト19から離型手段24により離型される。

成形ドラム18は少なくともポリウレタン組成物が接触する部分、例えば、成形用溝18gに離型処理を施すことが望ましい。離型処理は、離型剤処理装置等を用い、型表面に離型剤を塗布する方法、成形ドラム18の表面にPTFE、フッ素含有メッキ等のメッキ処理を行う方法、シリコン等離型性のある樹脂をコーティングする方法等が挙げられる。しかし、ウレタン樹脂の離型が可能であれば適したものを選択すれば良い。

【0051】

また、エンドレスベルト19についても、少なくともポリウレタン組成物が、接触する部分に離型処理を施すことが望ましい。離型処理の方法としては、前記成形ドラム18に対して行う離型処理と同様の方法により行うことができる。

【0052】

離型されたポリウレタン樹脂の帯状の成型体29を、搬送25し、所定の寸法に切断26され、ブレード部材30とする。切断は刃物によるNC切断、プレス抜き型等公知の方法から適したものを選択すれば良い。

【0053】

本発明の電子写真装置用ブレード部材製造装置は、以下の手段を有する。

外周面に連続した成形用溝を形成した成形ドラムと該成形ドラムの外周面に当接されたエンドレスベルトとにより形成される成型キャビティに、混合攪拌した材料を注入する手段。該成形ドラムと該エンドレスベルトの挟み込み部によって加熱硬化する手段。

加熱硬化後の成形体を該成形ドラムと該エンドレスベルトから離型する手段。

該成形体を所定寸法に切断する手段。

【0054】

該電子写真装置用ブレード部材はポリウレタン組成物を加熱硬化したポリウレタン樹脂で形成されたものである。かつ、該ポリウレタン組成物の混合攪拌終了後の粘度をV1、該成形ドラムと該エンドレスベルトの挟み込み部によって加熱硬化を始める時の該ポリウレタン組成物の粘度をV2とした時、V1が500mPa・s以上、3000mPa・s以下であり、V1とV2粘度比(V2/V1)が、1≦V2/V1≦1.5で表される。

【0055】

そして、該ポリウレタン組成物の配置位置が、該成形ドラムと該エンドレスベルトとが初めに接触する位置から該エンドレスベルトの移動方向に対して上流側に5mm以上、350mm以内の該エンドレスベルト上であって、該成形用溝に対向する位置である。更に、該ポリウレタン組成物の吐出位置が、該配置位置から垂直方向にエンドレスベルト上方5mm以上、200mm以下である。

【実施例】

【0056】

以下、本発明を実施例を挙げて詳細に説明する。

[実施例1]

[原材料の調製]

[プレポリマー]

4,4’−ジフェニルメタンジイソシアネート(MDI)32.0質量部と、分子量2000のポリブチレンアジペートポリエステルポリオール(PBA)61.0質量部を80℃窒素雰囲気下3時間反応させ、NCO8.8%のプレポリマーを得た。使用したMDIは、ミリオネートMT(日本ポリウレタン工業社製)、PBAは、ニッポラン4010(日本ポリウレタン工業社製)である。

【0057】

PBAの分子量は、下記式により算出した。また、式中の水酸基価は、JIS−K1557−1に準じて算出した。

【0058】

【数1】

【0059】

[硬化剤]

1,4−ブタンジオール(14BD)(三菱化学社製)3.9質量部、トリメチロールプロパン(TMP)(三菱ガス化学社製)3.2質量部及び硬化用触媒を混合し、硬化剤を得た。

[硬化用触媒]

イソシアヌレート化触媒として、酢酸カリウムのエチレングリコール(EG)溶液(P15:エアプロダクツジャパン社製)を、ポリウレタン組成物に対し配合量が80ppmとなるように、用意した。また、ウレタン化触媒として、トリエチレンジアミン(DABCO crystal:エアプロダクツジャパン社製)を、ポリウレタン組成物に対し配合量が340ppmになるように用意した。

【0060】

上記原材料を用い、図4に示す電子写真装置用ブレード部材製造装置により、電子写真装置用ブレード部材を調製した。成形ドラム18は、ステンレス製であり、外周部はフッ素含有メッキ処理を施されて、幅20mm、深さ1mmの連続した成型用溝を有し、1.5rpmで駆動回転させた。エンドレスベルト19は金属製であり、成型キャビティを成形する部分は、フッ素含有メッキ処理を施し、成形ドラムの周速と同速度で走行させた。エンドレスベルトは、40℃に、成型キャビティは135℃に調整した。成形体の切断装置にはトムソン刃の抜き型をセットした。

【0061】

得られたプレポリマーと硬化剤とをそれぞれタンク10、11に投入し、ポリウレタン組成物の吐出位置は、成型キャビティの始点より上流側に5mm、エンドレスベルト上方5mmとし、加熱硬化時間を40秒に調整した。粘度V1、V2を以下のように測定し、V2/V1を算出した。結果を表1に示す。

【0062】

得られた厚さ1mmのブレード部材を、接着剤としてフィルム状ホットメルト接着剤エルファン−UH(日本マタイ社製)を用いて、支持部材に加熱接着して、現像剤量規制ブレードを得た。得られた現像剤量規制ブレードについて、ゴム硬度・ゴム硬度差を測定し、硬化むらによる表面模様、気泡・異物の混入、画像について以下の基準により評価した。結果を表1に示す。

【0063】

[粘度]

粘度は、ブルックフィールド社製デジタル粘度計レオメータDV−IIIを用い測定を行った。測定は円盤形スピンドルを使用し、スピンドルの回転数を10rpmにて測定を行った。

【0064】

[厚さ]

デジタルシックネスゲージで小数桁2桁までの測定を行った。測定は成形した電子写真装置用ブレード部材の成形体を100mm毎に10箇所測定し、それらの最大値と最小値の差を示した。

【0065】

[ゴム硬度、ゴム硬度差]

国際ゴム硬度(IRHD)の測定はウォーレス(H.W,WALLACE)社製ウォーレス微小硬度計を用い、JIS K 6253に基づいて行った。測定は成形した電子写真装置用ブレード部材の成形体を500mm毎に5箇所測定し、それらの平均値をゴム硬度とし、それらの最大値と最小値の差を硬度差として示した。

【0066】

[硬度むら]

表面の硬化ムラは、電子写真装置用ブレード部材の表面を目視により確認し、以下の基準で評価した。

○:表面模様がない。

△:外観上識別できる表面模様がある。

×:画像不良が発生するレベルの表面模様がある。

【0067】

[気泡、異物の混入]

気泡の混入、異物の混入は、それぞれ電子写真装置用ブレード部材の表面を目視により確認し、以下の基準で評価した。

○:気泡・異物の混入がない。

×:気泡・異物の混入がある。

【0068】

[画像評価]

作製した現像剤量規制ブレードをLASER SHOT−LBP(キヤノン社製)用カートリッジに組み込み、ゴースト、画像スジについて以下の基準で評価した。

[ゴースト]

○:ゴーストの発生がない。

△:僅かにゴーストが確認される。

×:はっきりゴーストが確認される。

[画像スジ]

○:画像スジの発生がない。

△:画像スジが画像上の僅かな変化として確認される。

×:画像スジが画像上の大きな変化として確認される。

【0069】

[実施例2〜11、比較例1〜8]

プレポリマーに用いた4,4’−MDI、PBA、硬化剤に用いた1,4−BD、TMP、ポリオール、硬化用触媒に用いたP15、DABCOの使用量を表1、2に示すように変更した。また、ポリウレタン組成物の吐出位置(成型キャビティの始点から上流側の距離)、エンドレスベルトの温度を表1、2に示すように変更した。

【0070】

また、比較例7では、エンドレスベルトの温度をポリウレタン組成物の吐出位置では40℃、成型キャビティの始点では100℃になるように変化させ、比較例8では、ポリウレタン組成物の吐出位置を、成形ドラムの頂点(図4中、27で示す位置)とし、加熱硬化時間を90秒とした。

【0071】

これら以外は、実施例1と同様にして、現像剤量規制ブレードを調製し、評価を行なった。結果を表1、2に示す。

【0072】

【表1】

【0073】

【表2】

【0074】

尚、表中、分子量4000のPBA(実施例6)は試作品であり、分子量1000のPBAはニッポラン4009(日本ポリウレタン工業社製)を用いた。

【0075】

これらの結果から、実施例では、厚みの精度が良好で、硬度等物性のむらが減少し、外観上の模様や気泡混入の発生が低減し、画像評価も良好な結果が得られた。これに対して、比較例では、硬化後のポリウレタン組成物の硬度差が大きく、表面に硬化むら模様が発生し、気泡・異物の混入が発生し画像不良が発生した。

【0076】

また、深さ2mmの連続した成型用溝が形成されている成形ドラムを用いた他は、実施例1〜11、比較例1〜8と同様にして厚み2mmの電子写真装置用ブレード部材を作成し、クリーニングブレードを得た。得られたクリーニングブレードをLASER SHOT−LBP(キヤノン社製)用カートリッジに組み込み、画像形成を行った。その結果、実施例では良好なクリーニング機能が得られ、良好な画像が得られたが、比較例では、電子写真装置用ブレード部材エッジ部の欠けが発生し、トナーのすり抜けによるクリーニング不良による、画像スジが発生した。

【産業上の利用可能性】

【0077】

本発明は、成型キャビティに充填されるまで適切な流動性を有し、厚み精度が良好で、かつ、硬度等物性のむらが少なく、表面模様や気泡混入が低減された高品質な電子写真装置用ブレード部材を連続的に成形することができる。このため、電子写真装置用ブレードを生産効率よく、自動化製造により、安価に製造することができる。

【符号の説明】

【0078】

10、11 タンク

12、13 計量ポンプ

14、15 吐出・循環用配管

16 ミキシングへッド

17 成形ドラム駆動回転軸

18 成形ドラム

18g 成型用溝

19 エンドレスベルト

20 ベルト駆動ロール

21 ガイドロール

22 テンションロール

23 成形ドラムとエンドレスベルトにより構成される空間部

23s 成型キャビティの始点

23e 成型キャビティの終点

24 成形ドラムからの離型機構

25 搬送機構

26 切断装置

28 吐出口(吐出位置)

29 帯状の成形体

30 ブレード部材

【特許請求の範囲】

【請求項1】

外周面に連続した成形用溝を形成した成形ドラムと該成形ドラムの外周面に当接されたエンドレスベルトとにより形成される成型キャビティを用いて、原材料を混合攪拌する工程、混合攪拌した材料を注入する工程、該成形ドラムと該エンドレスベルトの挟み込み部によって加熱硬化する工程、加熱硬化後の成形体を該成形ドラムと該エンドレスベルトから離型する工程、該成形体を所定寸法に切断する工程、を有する電子写真装置用ブレード部材の製造方法において、

該電子写真装置用ブレード部材は、ポリウレタン組成物を加熱硬化したポリウレタン樹脂で形成されたものであり、

かつ、該ポリウレタン組成物の混合攪拌終了後注入前の粘度をV1、該成形ドラムと該エンドレスベルトの挟み込み部にて、加熱硬化を始める時の該ポリウレタン組成物の粘度をV2とした時、V1が500mPa・s以上、3000mPa・s以下であり、V1とV2粘度比(V2/V1)が、1≦V2/V1≦1.5で表され、

かつ、注入工程における該ポリウレタン組成物の配置位置は、該成形ドラムと該エンドレスベルトが初めに接触する部分から該エンドレスベルトの移動方向に対して上流側の該エンドレスベルト上の該成形用溝に対向する位置にあることを特徴とする電子写真装置用ブレード部材の製造方法。

【請求項2】

該電子写真装置用ブレード部材は下記(A)から(D)を少なくとも含有するポリウレタン組成物を加熱硬化したポリウレタン樹脂で形成することを特徴とする請求項1に記載の電子写真装置用ブレード部材の製造方法。

(A)ポリイソシアネート

(B)数平均分子量が1000〜4000のアジペート系ポリエステルポリオール

(C)分子量200以下の鎖延長剤

(D)硬化用触媒としてイソシアヌレート化触媒が20ppm以上、500ppm以下であり、かつ、ウレタン化触媒が200ppm以上、1500ppm以下

【請求項3】

該ポリウレタン組成物の配置位置が、該成形ドラムと該エンドレスベルトとが初めに接触する位置から該エンドレスベルトの移動方向に対して上流側に5mm以上、350mm以内の該エンドレスベルト上であって、該成形用溝に対向する位置であり、かつ該ポリウレタン組成物の吐出位置が、該エンドレスベルト上方5mm以上、200mm以下の範囲に吐出することである請求項1から3いずれかに記載の電子写真装置用ブレード部材の製造方法。

【請求項4】

外周面に連続した成形用溝を形成した成形ドラムと該成形ドラムの外周面に当接されたエンドレスベルトとにより形成される成型キャビティに、混合攪拌した材料を注入する手段、該成形ドラムと該エンドレスベルトの挟み込み部によって加熱硬化する手段、加熱硬化後の成形体を該成形ドラムと該エンドレスベルトから離型する手段、該成形体を所定寸法に切断する手段を有する電子写真装置用ブレード部材製造装置において、

該電子写真装置用ブレード部材はポリウレタン組成物を加熱硬化したポリウレタン樹脂で形成されたものであり、かつ、該ポリウレタン組成物の混合攪拌終了後の粘度をV1、該成形ドラムと該エンドレスベルトの挟み込み部によって加熱硬化を始める時の該ポリウレタン組成物の粘度をV2とした時、V1が500mPa・s以上、3000mPa・s以下であり、V1とV2粘度比(V2/V1)が、1≦V2/V1≦1.5で表され、

かつ、該ポリウレタン組成物の配置位置が、該成形ドラムと該エンドレスベルトとが初めに接触する位置から該エンドレスベルトの移動方向に対して上流側に5mm以上、350mm以内の該エンドレスベルト上であって、該成形用溝に対向する位置であり、かつ該ポリウレタン組成物の吐出位置が、該配置位置から垂直方向に上方に5mm以上、200mm以下であることを特徴とする電子写真装置用ブレード部材製造装置。

【請求項1】

外周面に連続した成形用溝を形成した成形ドラムと該成形ドラムの外周面に当接されたエンドレスベルトとにより形成される成型キャビティを用いて、原材料を混合攪拌する工程、混合攪拌した材料を注入する工程、該成形ドラムと該エンドレスベルトの挟み込み部によって加熱硬化する工程、加熱硬化後の成形体を該成形ドラムと該エンドレスベルトから離型する工程、該成形体を所定寸法に切断する工程、を有する電子写真装置用ブレード部材の製造方法において、

該電子写真装置用ブレード部材は、ポリウレタン組成物を加熱硬化したポリウレタン樹脂で形成されたものであり、

かつ、該ポリウレタン組成物の混合攪拌終了後注入前の粘度をV1、該成形ドラムと該エンドレスベルトの挟み込み部にて、加熱硬化を始める時の該ポリウレタン組成物の粘度をV2とした時、V1が500mPa・s以上、3000mPa・s以下であり、V1とV2粘度比(V2/V1)が、1≦V2/V1≦1.5で表され、

かつ、注入工程における該ポリウレタン組成物の配置位置は、該成形ドラムと該エンドレスベルトが初めに接触する部分から該エンドレスベルトの移動方向に対して上流側の該エンドレスベルト上の該成形用溝に対向する位置にあることを特徴とする電子写真装置用ブレード部材の製造方法。

【請求項2】

該電子写真装置用ブレード部材は下記(A)から(D)を少なくとも含有するポリウレタン組成物を加熱硬化したポリウレタン樹脂で形成することを特徴とする請求項1に記載の電子写真装置用ブレード部材の製造方法。

(A)ポリイソシアネート

(B)数平均分子量が1000〜4000のアジペート系ポリエステルポリオール

(C)分子量200以下の鎖延長剤

(D)硬化用触媒としてイソシアヌレート化触媒が20ppm以上、500ppm以下であり、かつ、ウレタン化触媒が200ppm以上、1500ppm以下

【請求項3】

該ポリウレタン組成物の配置位置が、該成形ドラムと該エンドレスベルトとが初めに接触する位置から該エンドレスベルトの移動方向に対して上流側に5mm以上、350mm以内の該エンドレスベルト上であって、該成形用溝に対向する位置であり、かつ該ポリウレタン組成物の吐出位置が、該エンドレスベルト上方5mm以上、200mm以下の範囲に吐出することである請求項1から3いずれかに記載の電子写真装置用ブレード部材の製造方法。

【請求項4】

外周面に連続した成形用溝を形成した成形ドラムと該成形ドラムの外周面に当接されたエンドレスベルトとにより形成される成型キャビティに、混合攪拌した材料を注入する手段、該成形ドラムと該エンドレスベルトの挟み込み部によって加熱硬化する手段、加熱硬化後の成形体を該成形ドラムと該エンドレスベルトから離型する手段、該成形体を所定寸法に切断する手段を有する電子写真装置用ブレード部材製造装置において、

該電子写真装置用ブレード部材はポリウレタン組成物を加熱硬化したポリウレタン樹脂で形成されたものであり、かつ、該ポリウレタン組成物の混合攪拌終了後の粘度をV1、該成形ドラムと該エンドレスベルトの挟み込み部によって加熱硬化を始める時の該ポリウレタン組成物の粘度をV2とした時、V1が500mPa・s以上、3000mPa・s以下であり、V1とV2粘度比(V2/V1)が、1≦V2/V1≦1.5で表され、

かつ、該ポリウレタン組成物の配置位置が、該成形ドラムと該エンドレスベルトとが初めに接触する位置から該エンドレスベルトの移動方向に対して上流側に5mm以上、350mm以内の該エンドレスベルト上であって、該成形用溝に対向する位置であり、かつ該ポリウレタン組成物の吐出位置が、該配置位置から垂直方向に上方に5mm以上、200mm以下であることを特徴とする電子写真装置用ブレード部材製造装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−128199(P2012−128199A)

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願番号】特願2010−279809(P2010−279809)

【出願日】平成22年12月15日(2010.12.15)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願日】平成22年12月15日(2010.12.15)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

[ Back to top ]