電子写真装置

【課題】転写手段の下流側でかつ帯電手段の上流側に位置し電子写真感光体表面に当接されたブラシ繊維を有する電子写真装置において、不良画像や帯電手段の汚染を抑制する。

【解決手段】転写残トナーを捕集した後に、電子写真感光体1の表面に転写残トナーを塗布するブラシ繊維6,7と、を備えている電子写真装置であって、電子写真感光体1は、表面層に複数の凹形状部を有し、該凹形状部の深さRvは0.3μm以上かつ2.0μm以下であり、該凹形状部の電子写真感光体1の長手方向における長軸径Laと該ブラシ最長径Lcの関係は以下の式(1)

を満足し、凹形状部の短軸径は該トナーの重量平均粒径より小さく、かつ凹形状部の個数は100μm四方あたり60個以上であることを特徴とする。

【解決手段】転写残トナーを捕集した後に、電子写真感光体1の表面に転写残トナーを塗布するブラシ繊維6,7と、を備えている電子写真装置であって、電子写真感光体1は、表面層に複数の凹形状部を有し、該凹形状部の深さRvは0.3μm以上かつ2.0μm以下であり、該凹形状部の電子写真感光体1の長手方向における長軸径Laと該ブラシ最長径Lcの関係は以下の式(1)

を満足し、凹形状部の短軸径は該トナーの重量平均粒径より小さく、かつ凹形状部の個数は100μm四方あたり60個以上であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真装置に関する。特には、現像手段が現像と同時にクリーニングを行う画像形成装置に関する。

【背景技術】

【0002】

従来、複写機、プリンタ、ファクシミリ等の電子写真方式を用いた電子写真装置としては、次のような構成をしたものが実用化されている。潜像担持体である電子写真感光体と、この電子写真感光体を帯電処理する帯電手段と、電子写真感光体上に形成された静電潜像を現像剤であるトナーにより顕像化する現像手段と、が設けられている。そして、紙などの転写材に顕像化されたトナーを転写する転写手段、その後の電子写真感光体上に残された残留トナーをクリーニングするクリーニング手段、転写材上のトナーを定着させる定着手段なども設けられている。

【0003】

近年、クリーニング手段を廃し、転写後の電子写真感光体上の転写残トナーを、現像手段において「現像同時クリーニング」で電子写真感光体上から除去・回収し再利用するようにした画像形成装置がある。

【0004】

現像同時クリーニングは、次のような方法である。まず、転写後の電子写真感光体上の転写残トナーを次工程以降の現像工程時、すなわち引き続き電子写真感光体を帯電し、露光して静電潜像を形成する。そして、該静電潜像の現像工程過程時にかぶり取りバイアスによって、トナーで現像されるべきではない感光体面部分上(非画像部)に存在する転写残トナーを現像装置に回収する方法である。前記かぶり取りバイアスとは、現像装置に印加する直流電圧と感光体の表面電位間の電位差であるかぶり取り電位差Vbackのことである。この方法によれば、転写残トナーは現像装置に回収されて次工程以降の静電潜像の現像に再利用される。したがって、廃トナーをなくし、またメンテナンスに手を煩わせることも少なくすることができる。また、クリーナーレスであることで画像形成装置の小型化にも有利である。

【0005】

電子写真感光体上の転写残トナーを現像手段の現像同時クリーニングにて除去・回収するためには、帯電部を通過して現像部に持ち運ばれる転写残トナーの帯電極性が正規極性である必要がある。また、その帯電量が現像手段によって感光体の静電潜像を現像できるトナーの帯電量であることも必要である。反転トナーや帯電量が適切でないトナーについては、電子写真感光体上から現像手段に回収できず、不良画像の原因となってしまう。そこで、例えば、特許文献1や特許文献2に記載の装置が提案されている。それらの装置では、転写手段の下流側でかつ帯電手段の上流側にブラシ部材を電子写真感光体に接触配置させて捕集し、パターン状の転写残トナーを電子写真感光体表面上に分散分布化して非パターン化させている。また、転写残トナーの帯電極性を正規極性へと帯電付与して正規極性に揃えるとともに帯電量を均一化させている。そういった工程の後、再度電子写真感光体表面上に転写残トナーを戻している。

【特許文献1】特開2001−215798号公報

【特許文献2】特開2003−162179号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、近年写真画像といった印字比率の高い画像を連続で出力するニーズが増えており、転写残トナーが一度に大量に発生してしまう場合がある。また、電子写真プロセスの高速化も進んでいる。その場合、転写手段の下流側でかつ該帯電手段より上流に位置し、電子写真感光体表面に当接されたブラシ繊維を備えている電子写真装置においては、各種の問題が生じる。すなわち、転写残トナーによる不良画像や、接触帯電方式を用いた電子写真装置の場合は帯電手段へのトナー付着が発生してしまう場合があった。

【0007】

本発明の目的は、上記課題に鑑みてなされたものであり、転写手段の下流側でかつ帯電手段の上流側に位置し電子写真感光体表面に当接されたブラシ繊維を有する電子写真装置において、不良画像や帯電手段の汚染を抑制することである。

【課題を解決するための手段】

【0008】

本発明者らは、電子写真感光体表面に制御された微細な凹形状部を複数個形成することによって、上述の問題を改善することができることを見いだし、本発明に至った。

【0009】

すなわち、本発明は、電子写真感光体と、該電子写真感光体を帯電させる帯電手段と、帯電処理された該電子写真感光体に静電潜像を形成する露光手段と、該静電潜像をトナーより現像する現像手段と、トナー像を転写材に転写する転写手段と、該転写手段の下流側でかつ該帯電手段より上流に位置し、該電子写真感光体の表面に当接され、転写残トナーを捕集した後に、再度、該電子写真感光体の表面に該転写残トナーを塗布するブラシ繊維と、を備えている電子写真装置であって、該電子写真感光体は、表面層に複数の各々独立した凹形状部を有し、および、該凹形状部の深さRvは0.3μm以上2.0μm以下であり、該凹形状部の該電子写真感光体の長手方向における長軸径Laと該ブラシ最長径Lcの関係は以下の式(1)

【0010】

【数1】

【0011】

を満足しており、凹形状部の表面部における短軸径は該トナーの重量平均粒径より小さく、かつ凹形状部の個数は100μm四方あたり60個以上であることを特徴とする。また、前記現像手段は、転写材に転写した後に電子写真感光体表面に残留したトナーを回収するクリーニング手段を兼ねることを特徴とする。

【0012】

また、前記凹形状部は、エキシマレーザー照射による加工によって形成されたことを特徴とする。あるいは、前記凹形状部は、表面に凹凸形状を有するモールドを圧接処理することによって形成されたことを特徴とする。あるいは、前記凹形状部は、前記電子写真感光体の表面層形成時に表面を結露させる方法で形成されたことを特徴とする。

【0013】

本発明の電子写真感光体表面形状が効果を発揮する理由としては、ブラシ繊維の先端部が電子写真感光体の凹形状部によって微細に振動することにより、ブラシ内部に転写残トナーを取り込みやすくなり、パターン状の転写残トナーを感光体表面上に分散分布化して非パターン化させたり、転写残トナーの帯電量を均一化させたりする効果が向上したと推測される。それにより、転写残トナーによる不良画像や帯電手段へのトナー付着を抑制したと考えられる。

【0014】

また、本発明は、現像手段が転写後の残トナーを回収するクリーナーレス方式を用いた電子写真装置においては、転写残トナーによる不良画像や帯電装置の汚染が発生しやすいため、本発明はクリーナーレス方式の電子写真装置により好適である。

【発明の効果】

【0015】

本発明によれば、転写手段の下流側でかつ帯電手段の上流側に位置し電子写真感光体表面に当接されたブラシ繊維を有する電子写真装置において、印字比率の高い画像を連続で高速出力した場合でも不良画像や帯電手段の汚染を抑制することができる。

【発明を実施するための最良の形態】

【0016】

これより、本発明の電子写真装置について、図を参照しながら詳しく説明する。

【0017】

本発明における電子写真感光体は、表面層に複数の各々独立した凹形状部を有する。そして、該凹形状部の深さRvは、0.3μm以上2.0μm以下である。また、該凹形状部の該電子写真感光体長手方向における長軸径Laと該ブラシ最長径Lcの関係は、以下の式(1)を満足している。

【0018】

【数1】

【0019】

さらに、該凹形状部の表面部における短軸径は、該トナーの重量平均粒径より小さく、かつ凹形状部の個数は、100μm四方あたり60個以上であることを特徴とする。

【0020】

凹形状部の深さRvは0.3μm以上の場合、本発明の効果が得られやすく、好適である。凹形状部を電子写真感光体表面に形成することにより、感光体に接触しているブラシ繊維の先端が振動することで、本発明の効果が得られているものと考えられる。よって、凹形状部の深さが0.3μm未満の場合、ブラシ繊維先端の振動が十分に得られないので好ましくない。また、2.0μmを超えると、繰り返し使用においてブラシ部材との摺擦により傷として成長し、ハーフトーン画像上に白スジとして現れる問題が生じるため、Rvは2.0μm以下が好適である。

【0021】

また、凹形状部の電子写真感光体長手方向における長軸径Laは、式(1)を満たすことが好ましい。ここで、式(1)における0.3とは、凹形状部深さRvの最小深さであり、式(1)の左項はブラシ繊維先端部が凹形状部内に入るのに必要な感光体長手方向の長軸径Laの最小長さを意味している。Laが式(1)を満足することで、感光体に接触しているブラシ繊維の先端が振動することにより、本発明の効果が得られると考えられる。長軸径Laの最大径は、20μm以下であることがより好ましい。これは感光体表面部における凹形状部の個数を多くすることで、トナーと感光体表面の接触面積が減少し、転写効率が向上して本発明の効果がより得られやすくなるためと考えられる。また、凹形状部の表面部における短軸径は、トナーの重量平均粒径より小さいほうが好適である。というのも、トナーの重量平均粒径より小さい場合、トナーと感光体表面との接触面積が小さく、ブラシ繊維に取り込まれやすくなるためである。また、凹形状部の個数を100μm四方あたり60個以上とすることで、感光体表面部に占める凹形状部の面積の割合が大きくなるため、本発明の効果が得られやすい。

【0022】

図1には、独立した凹形状部を複数有する電子写真感光体表面の一例、および各凹形状部の具体的な形状に関して、その表面および断面の形状を示している。各々の凹形状部の表面の形状は、図1−bに示したように、円、楕円、正方形、長方形、三角形、六角形などの種々の形状が形成可能である。また、その断面形状は、図1−cに示したように、三角形、四角形、多角形などのエッジを有するもの、連続した曲線からなる波型、前記三角形、四角形、多角形のエッジの一部あるいは全部に曲線を複合させたものなどの種々の形状が形成可能である。

【0023】

電子写真感光体表面において形成される複数の凹形状部は、すべてが同一の形状、大きさ、深さであってもよいし、あるいはこれらが組み合わされたものでもよい。

【0024】

次に、短軸径について説明する。まず各凹形状における短軸径を、図1−bに示したように、各凹形状開口部を横切る直線のうち、最小となる直線の長さと定義する。例えば、円の場合は直径、楕円の場合は短径、四角形の場合は対角線のうち短い方を採用する。短軸径の測定にあたっては、例えば図1−c−3のように凹形状部と平坦部の境界が明瞭でない場合は、その断面形状も考慮した上で、粗面化する前の平滑面を基準とし、図のように凹形状部表面における最小長さを短軸径と定義する。さらに、図1−c−5のように粗面化する前の平滑面が不明瞭である場合は、隣り合う凹部同志の断面図において中心線を設け、短軸径を定義する。このようにして得られた単位面積当たりの凹形状各々の短軸径を統計処理することにより、その平均値を本発明における凹形状部の短軸径と定義する。

【0025】

また、電子写真感光体の長手方向における径についても短軸径と同様に、各凹形状開口部電子写真感光体長手方向に横切る直線の内、最大となる直線の長さと定義する。

【0026】

本発明においては、各々の凹形状の配置は任意であり、最適化が可能である。

【0027】

本発明においては、電子写真感光体表面の凹形状部の測定に、市販のレーザー顕微鏡を用いることが可能である。例えば、以下の機器や機器に付属した解析プログラムが利用可能である。(株)キーエンス製の超深度形状測定顕微鏡VK−8550、VK−9000。(株)菱化システム製の表面形状測定システムSurface Explorer SX−520DR。オリンパス(株)製の走査型共焦点レーザー顕微鏡OLS3000。レーザーテック(株)製のリアルカラーコンフォーカル顕微鏡オプリテクスC130、等。これらのレーザー顕微鏡を用いて、所定の倍率によりある視野における凹形状部の個数および凹形状部各々の短軸径、長手方向の長軸径を計測することができる。なお、光学顕微鏡、電子顕微鏡、原子間力顕微鏡、走査プローブ顕微鏡などによる観察および測定の利用も可能である。

【0028】

また、本発明におけるトナーの重量平均粒径は、細孔電気抵抗法によって好適に測定できる。本発明においては、トナーの重量平均粒径の測定に、コールターマルチサイザーII(コールター社製)を用いる。電解液は1級塩化ナトリウムを用いて調製した1%NaCl水溶液を用いればよく、例えば、ISOTON R−II(コールターサイエンティフィックジャパン社製)が使用できる。測定法としては、前記電解水溶液100〜150ml中に分散剤として界面活性剤(好ましくは、アルキルベンゼンスルホン酸塩)を0.3ml加え、さらに測定試料を2〜20mg加える。試料を懸濁した電解液を超音波分散器で約1〜3分間分散処理を行い、前記測定装置によりトナーの体積、個数を測定して体積分布と個数分布とを算出し、重量平均粒径(D4)(各チャンネルの中央値をチャンネル毎の代表値とする)を求める。重量平均粒径が、6.0μmより大きい場合には、100μmアパーチャーを用いて、2〜60μmの粒子を測定し、重量平均粒径3.0〜6.0μmの場合には、50μmアパーチャーを用い、1〜30μmの粒子を測定する。重量平均粒径が3.0μm未満の場合には、30μmアパーチャーを用い、0.6〜18μmの粒子を測定する。

【0029】

また、本発明におけるブラシ最長径とは、1本のブラシ繊維の電子写真感光体に接触しているブラシ部分における最大太さの平均値と定義する。

【0030】

次に、本発明による電子写真感光体の表面形状の形成方法について説明する。この表面形状の形成方法としては、上述の凹形状部に係る要件を満たし得る方法であれば、特に制限はないが、例えば、エキシマレーザー照射による加工が挙げられる。エキシマレーザーとは、以下の工程で放出されるレーザー光である。まず、Ar、Kr、Xeなどの希ガスと、F、Clなどのハロゲンガスとの混合気体に、放電、電子ビーム、X線などでエネルギーを与えて励起して結合させる。その後、基底状態に落ちることで解離する際、エキシマレーザー光が放出される。

【0031】

エキシマレーザーにおいて用いるガスとしては、ArF、KrF、XeCl、XeFが挙げられるが、いずれを用いてもよく、特にKrF、ArFが好ましい。凹みの形成方法としては、図2に示すような、レーザー光遮断部aとレーザー光透過部bとを適宣配列したマスクを使用する。マスクを透過したレーザー光のみがレンズで集光され、被加工物に照射されることにより、所望の形状と配列を有した凹みの形成が可能となる。一定面積内の多数の凹みを、凹みの形状、面積に関わらず瞬時に同時に加工できるため、工程は短時間ですむ。マスクを用いたレーザー照射により、1回照射当たり数mm2から数cm2が加工される。レーザー加工においては、図3に示すように、まず、ワーク回転用モーターdにより被加工物を自転させる。自転させながら、ワーク移動装置eによりレーザー照射位置を被加工物の軸方向上にずらしていくことにより、被加工物の表面全域に効率良く凹みを形成することができる。凹みの深さは、レーザー光の照射時間や照射回数などによって、前記所望の範囲内に調整が可能である。本発明によれば、凹みの大きさ、形状、配列の制御性が高く、高精度かつ自由度の高い粗面加工が実現できる。また、本発明による電子写真感光体は、同じマスクパターンを用いて上述の加工を施されてもよく、これにより、電子写真感光体表面全体における粗面均一性が高くなる。また、図4に示すように、電子写真感光体の任意の周方向線上に、凹み形成部hおよび凹み非形成部gの双方が存在する配列となるようにマスクパターンを形成してもよい。

【0032】

本発明による電子写真感光体の表面形状の形成方法として、上記の他、所定の凹凸形状を有するモールドを電子写真感光体の表面に圧接して形状転写を行うという圧接処理方法が挙げられる。

【0033】

図5は、本発明におけるモールドによる圧接形状転写加工装置の概略図の例を示す図である。加圧および解除が繰り返し行うことができる加圧装置Aに所定のモールドBを取り付けた後、電子写真感光体Cに対して所定の圧力でモールドBを当接させ形状転写を行う。その後、加圧を一旦解除し、電子写真感光体Cを回転させた後に、再度加圧そして形状転写工程を行う。この工程を繰り返すことにより、電子写真感光体全周にわたって所定の凹形状部を形成することが可能である。

【0034】

また、例えば図6に示したように、まず、加圧装置Aに電子写真感光体Cの全周長程度の所定のモールドBを取り付ける。その後、電子写真感光体Cに対して所定の圧力をかけながら、電子写真感光体を回転、移動させることにより、電子写真感光体全周にわたって所定の凹形状部を形成することが可能である。他の例として、シート状のモールドをロール状の加圧装置と電子写真感光体の間に挟み、モールドシートを送りながら表面加工することなども可能である。

【0035】

なお、形状転写を効率的に行う目的で、モールドや電子写真感光体を加熱してもよい。モールド自体の材質や大きさ、形状は適宜選択することができる。材質としては、例えば、次のものが挙げられる。微細表面加工された金属や樹脂フィルム、シリコンウエハーなどの表面にレジストによりパターンニングをしたもの、微粒子が分散された樹脂フィルム、所定の微細表面形状を有する樹脂フィルムに金属コーティングされたもの、等。モールド形状の一例を図7に示す。

【0036】

また、電子写真感光体に対して圧力の均一性を付与する目的で、モールドと加圧装置との間に弾性体を設置することも可能である。

【0037】

さらに、本発明による電子写真感光体の表面形状の形成方法として、電子写真感光体の表面層形成時に表面を結露させるという、表面の形成方法が挙げられる。

【0038】

電子写真感光体の表面層形成時における、表面を結露させることでなされる形成方法とは、次の工程よりなる。まず、結着樹脂および特定の芳香族有機溶剤を含有し、芳香族有機溶剤の含有量が表面層用塗布液中の全溶剤質量に対し50質量%以上80質量%以下で含有する表面層用塗布液を作製し、該塗布液を塗布する。次いで、該塗布液を塗布された支持体を保持し、該塗布液を塗布された支持体の表面を結露させる。その後、支持体を加熱乾燥し、表面に各々独立した凹形状部が形成された表面層を作製する。

【0039】

上記、支持体の表面を結露させる工程とは、表面層塗布液を塗布された支持体を、支持体の表面が結露する雰囲気下に一定時間保持することを示す。この表面形成方法における結露とは、水の作用により表面層塗布液を塗布された支持体に液滴が形成されたことを指す。支持体の表面を結露させる条件は、支持体を保持する雰囲気の相対湿度および塗布液溶剤の揮発条件(例えば、気化熱)に影響される。だが、表面層塗布液中に、芳香族有機溶剤を全溶剤質量に対し50質量%以上含有しているため、塗布液溶剤の揮発条件の影響は少なく、支持体を保持する雰囲気の相対湿度に主に依存する。支持体の表面を結露させる相対湿度は、40%〜100%である。さらに、相対湿度70%以上であることが好ましい。支持体保持工程には、結露による液滴形成が行われるのに必要な時間があればよい。生産性の観点から、好ましくは1秒〜300秒であり、さらには10秒から180秒程度であることがより好ましい。支持体を保持する工程には、相対湿度が重要であるが、雰囲気温度としては20℃以上80℃以下であることが好ましい。

【0040】

また、上記、加熱乾燥する工程により、支持体保持工程によって表面に生じた液滴を、電子写真感光体表面の凹形状部として形成できる。均一性の高い凹形状部を形成するためには、速やかな乾燥が重要であるため、加熱乾燥が行われる。乾燥工程における乾燥温度は、100℃〜150℃であることが好ましい。加熱乾燥する乾燥工程時間は、支持体上に塗布された塗布液中の溶剤および結露工程によって形成した水滴が除去される時間があればよい。乾燥工程時間は、20分〜120分であることが好ましく、さらには40分〜100分であることがより好ましい。

【0041】

以上のような電子写真感光体の表面層形成時に表面を結露させるという、表面の形成方法により、電子写真感光体の表面には、各々独立した凹形状部が形成される。電子写真感光体の表面層形成時に表面を結露させる、表面の形成方法は、水の作用により形成される液滴を、水との親和性の低い溶剤および結着樹脂を用いて凹形状部を形成する方法である。この製造方法により作製された電子写真感光体表面に形成された凹形状部の個々の形は、水の凝集力により形成されるため、均一性の高い凹形状部となっている。この製造方法は、液滴あるいは液滴が十分に成長した状態から液滴を除去する工程を経る製造方法であるため、電子写真感光体の表面の凹形状部は、例えば、液滴形状あるいはハニカム形状(六角形状)の凹形状部が形成される。液滴形状の凹形状部とは、感光体表面の観察では、例えば、円形状あるいは楕円形状に観察される凹形状部であり、電子写真感光体断面の観察では、例えば、部分円状あるいは部分楕円状に観察される凹形状部を示す。また、ハニカム形状(六角形状)の凹形状部とは、例えば、電子写真感光体の表面に液滴が最密充填されたことにより形成された凹形状部である。具体的には、電子写真感光体表面の観察では、例えば、凹形状部が円状、六角形状あるいは角の円い六角形状であり、電子写真感光体断面の観察では、例えば、部分円状あるいは角柱のような凹形状部を示す。

【0042】

上記の凹形状部は、製造方法で示した範囲内で製造条件の調整を行うことにより制御可能である。凹形状部は、例えば、本発明記載の表面層塗布液中の溶剤種、溶剤含有量、支持体保持工程における相対湿度、保持工程における保持時間、加熱乾燥温度により制御可能である。

【0043】

次に、本発明の電子写真感光体の構成について説明する。

【0044】

本発明の電子写真感光体は、支持体および該支持体上に設けられた有機感光層(以下、単に「感光層」とも呼ぶ)を有する電子写真感光体が好ましい。一般的には、円筒状支持体上に感光層を形成した円筒状有機電子写真感光体が広く用いられるが、ベルト状あるいはシート状などの形状も可能である。

【0045】

感光層は、電荷輸送物質と電荷発生物質を同一の層に含有する単層型感光層であっても、電荷発生物質を含有する電荷発生層と電荷輸送物質を含有する電荷輸送層とに分離した積層型感光層であってもよい。電子写真特性の観点からは、積層型感光層が好ましい。また、積層型感光層には、支持体側から電荷発生層、電荷輸送層の順に積層した順層型感光層と、支持体側から電荷輸送層、電荷発生層の順に積層した逆層型感光層があるが、電子写真特性の観点からは順層型感光層が好ましい。また、電荷発生層を積層構造としてもよいし、電荷輸送層を積層構成としてもよい。さらに、耐久性能向上等を目的として、感光層上に保護層を設けることも可能である。

【0046】

支持体としては、導電性を示すもの(導電性支持体)であればよい。例えば、鉄、銅、金、銀、アルミニウム、亜鉛、チタン、鉛、ニッケル、スズ、アンチモン、インジウム、クロム、アルミニウム合金、ステンレスなどの金属製(合金製)の支持体を用いることができる。また、アルミニウム、アルミニウム合金、酸化インジウム−酸化スズ合金などを真空蒸着によって被膜形成した層を有する上記金属製支持体やプラスチック製支持体を用いることもできる。また、カーボンブラック、酸化スズ粒子、酸化チタン粒子、銀粒子などの導電性粒子を適当な結着樹脂と共にプラスチックや紙に含浸した支持体や、導電性結着樹脂を有するプラスチック製の支持体などを用いることもできる。

【0047】

また、支持体の表面は、レーザー光などの散乱による干渉縞の防止などを目的として、切削処理、粗面化処理、アルマイト処理などを施してもよい。

【0048】

支持体と後述の中間層あるいは感光層(電荷発生層、電荷輸送層)との間には、レーザー光などの散乱による干渉縞の防止や、支持体の傷の被覆を目的とした導電層を設けてもよい。

【0049】

導電層は、カーボンブラック、導電性顔料や抵抗調節顔料を結着樹脂に分散および/または溶解させた導電層用塗布液を用いて形成することができる。導電層用塗布液には、加熱または放射線照射により硬化重合する化合物を添加してもよい。導電性顔料や抵抗調節顔料を分散させた導電層は、その表面が粗面化される傾向にある。

【0050】

導電層の膜厚は、0.2〜40μmであることが好ましく、さらには1〜35μmであることがより好ましく、さらには5〜30μmであることがより一層好ましい。

【0051】

導電層に用いられる結着樹脂としては、例えば、次のものが挙げられる。スチレン、酢酸ビニル、塩化ビニル、アクリル酸エステル、メタクリル酸エステル、フッ化ビニリデン、トリフルオロエチレンなどのビニル化合物の重合体/共重合体。また、ポリビニルアルコール、ポリビニルアセタール、ポリカーボネート、ポリエステル、ポリスルホン、ポリフェニレンオキサイド、ポリウレタン、セルロース樹脂、フェノール樹脂、メラミン樹脂、ケイ素樹脂、エポキシ樹脂、等。

【0052】

導電性顔料および抵抗調節顔料としては、例えば、アルミニウム、亜鉛、銅、クロム、ニッケル、銀、ステンレスなどの金属(合金)の粒子や、これらをプラスチックの粒子の表面に蒸着したものなどが挙げられる。また、酸化亜鉛、酸化チタン、酸化スズ、酸化アンチモン、酸化インジウム、酸化ビスマス、スズをドープした酸化インジウム、アンチモンやタンタルをドープした酸化スズなどの金属酸化物の粒子でもよい。これらは、単独で用いてもよいし、2種以上を組み合わせて用いてもよい。2種以上を組み合わせて用いる場合は、単に混合するだけでもよいし、固溶体や融着の形にしてもよい。

【0053】

支持体または導電層と感光層(電荷発生層、電荷輸送層)との間には、バリア機能や接着機能を有する中間層を設けてもよい。中間層は、感光層の接着性改良、塗工性改良、支持体からの電荷注入性改良、感光層の電気的破壊に対する保護などのために形成される。

【0054】

中間層の材料としては、例えば、次のものが挙げられる。ポリビニルアルコール、ポリ−N−ビニルイミダゾール、ポリエチレンオキシド、エチルセルロース、エチレン−アクリル酸共重合体、カゼイン、ポリアミド、N−メトキシメチル化6ナイロン、共重合ナイロン、にかわおよびゼラチン、等。中間層は、これらの材料を溶剤に溶解させることによって得られる中間層用塗布液を塗布し、これを乾燥させることによって形成することができる。

【0055】

中間層の膜厚は0.05〜7μmであることが好ましく、さらには0.1〜2μmであることがより好ましい。

【0056】

次に、本発明における感光層について説明する。

【0057】

本発明の感光層に用いられる電荷発生物質としては、例えば、次のものが挙げられる。セレン−テルル、ピリリウム、チアピリリウム系染料、各種の中心金属および各種の結晶系(α、β、γ、ε、X型など)を有するフタロシアニン顔料や、アントアントロン顔料や、ジベンズピレンキノン顔料や、ピラントロン顔料。また、モノアゾ、ジスアゾ、トリスアゾなどのアゾ顔料や、インジゴ顔料や、キナクリドン顔料や、非対称キノシアニン顔料や、キノシアニン顔料や、アモルファスシリコン、等。これら電荷発生物質は1種のみ用いてもよく、2種以上用いてもよい。

【0058】

本発明の感光層に用いられる電荷輸送物質としては、例えば、次のものが挙げられる。ピレン化合物、N−アルキルカルバゾール化合物、ヒドラゾン化合物、N,N−ジアルキルアニリン化合物、ジフェニルアミン化合物、トリフェニルアミン化合物、トリフェニルメタン化合物、ピラゾリン化合物、スチリル化合物、スチルベン化合物、等。

【0059】

感光層を電荷発生層と電荷輸送層とに機能分離する場合、電荷発生層は、次のように形成される。まず、電荷発生物質を0.3〜4倍量(質量比)の結着樹脂および溶剤とともに、ホモジナイザー、超音波分散、ボールミル、振動ボールミル、サンドミル、アトライターまたはロールミルなどを用いる方法で分散する。そのようにして得られる電荷発生層用塗布液を塗布し、これを乾燥させることによって形成することができる。また、電荷発生層は、電荷発生物質の蒸着膜としてもよい。

【0060】

電荷輸送層は、電荷輸送物質と結着樹脂を溶剤に溶解させることによって得られる電荷輸送層用塗布液を塗布し、これを乾燥させることによって形成することができる。また、上記電荷輸送物質のうち単独で成膜性を有するものは、結着樹脂を用いずにそれ単独で成膜し、電荷輸送層とすることもできる。

【0061】

電荷発生層および電荷輸送層に用いる結着樹脂としては、例えば、次のものが挙げられる。スチレン、酢酸ビニル、塩化ビニル、アクリル酸エステル、メタクリル酸エステル、フッ化ビニリデン、トリフルオロエチレンなどのビニル化合物の重合体および共重合体。ポリビニルアルコール、ポリビニルアセタール、ポリカーボネート、ポリエステル、ポリスルホン、ポリフェニレンオキサイド、ポリウレタン、セルロース樹脂、フェノール樹脂、メラミン樹脂、ケイ素樹脂、エポキシ樹脂、等。

【0062】

電荷発生層の膜厚は5μm以下であることが好ましく、さらには0.1〜2μmであることがより好ましい。また、電荷輸送層の膜厚は5〜50μmであることが好ましく、さらには10〜35μmであることがより好ましい。

【0063】

また、より耐久性能を発現させるために、表面層を硬化系樹脂で構成することもできる。

【0064】

電荷輸送層自体を硬化系樹脂で構成し、上述の電荷輸送層上に第二の電荷輸送層あるいは保護層として硬化系樹脂層を形成することが可能である。硬化系樹脂層に要求される特性は、膜の強度と電荷輸送能力の両立であり、電荷輸送物質および重合あるいは架橋性のモノマーやオリゴマーから構成されるのが一般的である。

【0065】

電荷輸送物質としては、公知の正孔輸送性化合物および電子輸送性化合物が挙げられる。重合あるいは架橋性のモノマーやオリゴマーとしては、アクリロイルオキシ基やスチレン基を有する連鎖重合系の材料、水酸基やアルコキシシリル基、イソシアネート基などを有する逐次重合系の材料が挙げられる。得られる電子写真特性、汎用性や材料設計、製造安定性などの観点から、正孔輸送性化合物と連鎖重合系材料の組み合わせが好ましく、さらには正孔輸送性基およびアクリロイルオキシ基の両者を分子内に有する化合物を硬化させる系が特に好ましい。

【0066】

硬化手段としては、熱、光、放射線など公知の手段が利用できる。硬化層の膜厚は、電荷輸送層の場合は前述と同様5〜50μmであることが好ましく、さらには10〜35μmであることがより好ましい。第二の電荷輸送層あるいは保護層の場合は、0.1〜20μmであることが好ましく、さらには1〜10μmであることがより好ましい。

【0067】

本発明の電子写真感光体の各層には各種添加剤を添加することができる。添加剤としては、酸化防止剤や紫外線吸収剤などの劣化防止剤や、フッ素原子含有樹脂粒子などの潤滑剤などが挙げられる。

【0068】

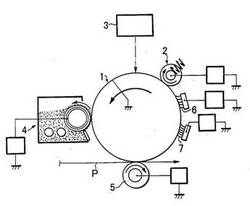

次に、本発明の電子写真装置の一例を、図8を用いて説明する。

【0069】

図8において電子写真感光体1は矢印方向に回転し、帯電手段2により帯電される。その後、露光手段3により画像情報が静電潜像として書き込まれ、現像手段4により静電潜像はトナー像として可視像化される。可視像化された感光体表面のトナー像は転写手段5により転写材Pに転写される。この転写手段において転写されずに感光体表面に残った転写残トナーは、電子写真感光体1に接触配置されたブラシ繊維部材7により均一化され、ブラシ繊維部材6によって帯電と同極性に帯電される。そして、前述の帯電手段、露光手段を経て、再度現像に供されるかもしくは現像装置に回収される。

【0070】

本発明においては、上述の電子写真感光体1、帯電手段2、現像手段4およびブラシ繊維部材7などの構成要素のうち、複数のものをプロセスカートリッジとして一体に結合して構成してもよい。そうすることで、このプロセスカートリッジは複写機やレーザービームプリンターなどの電子写真装置本体に対して着脱自在に構成してもよい。

【0071】

帯電手段2では、コロナ帯電や近接帯電のように電子写真感光体に対し非接触で電子写真感光体を帯電させる方法や、電子写真感光体に導電性ローラーやブラシ、ブレード等を接触させて帯電させる接触帯電方式や注入帯電方式が用いられる。本発明の効果として帯電手段の汚染を防止できるという点から、接触帯電方式や注入帯電方式の帯電手段がより好ましい。

【0072】

また、露光手段3より照射する画像露光は、電子写真装置が複写機やプリンタである場合には、原稿からの反射光や透過光である。あるいは、センサーで原稿を読み取り、信号化し、この信号にしたがって行われるレーザービームの走査、LEDアレイの駆動および液晶シャッターアレイの駆動などにより照射される光である。

【0073】

現像手段4には、ジャンピング現像、2成分接触現像、1成分接触現像などが用いられる。

【0074】

ブラシ部材6および7は、固定のブラシ状形態でもブラシ回転体形態でもよい。ブラシ部の繊維は、ナイロン、レーヨン、アクリルおよびポリエステル等の繊維にカーボンや金属粉を含ませて抵抗値を制御したものである。感光ドラム表面および転写残トナーに均一に接触できるように、ブラシ最長径としては100μm以下、密度としては1〜50万本/inch2以上が好ましい。このブラシ部材は、感光体に対してその長手方向にスラストさせ、電位付与性をより均一にさせることもできる。さらに接地させても、バイアスを印加することもできる。

【実施例】

【0075】

これより、本発明の実施例を詳細に説明する。ただし、本発明はこれらの実施例に限定されるものではない。

【0076】

まず、実施例において用いられる本発明の電子写真装置の全体的な構成を、図9および図10を参照しながら説明する。

【0077】

図10に示すフルカラーレーザープリンタは、転写方式電子写真プロセス利用、接触帯電方式、反転現像方式、最大通紙サイズがA3サイズのフルカラーレーザープリンタである。そして、複数個のプロセスカートリッジ8を有し、一旦第2の画像担持体である中間転写ベルト9に連続的に多重転写し、フルカラープリント画像を得る4連ドラム方式プリンタである。無端状の中間転写ベルト9は、駆動ローラー9e、テンションローラ9fおよび2次転写対向ローラー10aに懸架され、図中矢印の方向に回転している。プロセスカートリッジ8は、上記中間転写ベルト9に直列にイエロー、マゼンタ、シアン、ブラックの順に4本配置されている。

【0078】

以下、プロセスカートリッジ8について図9に基づいて説明する。

【0079】

各色トナーを現像するプロセスカートリッジ8において、1は像担持体としての回転ドラム型の電子写真感光体である。外形30mm、長手長さは370mmであり、中心支軸を中心に250mm/秒のプロセススピードをもって矢印の方向に回転駆動されている。

【0080】

接触帯電手段としては、帯電ローラー2に所定の条件の電圧が印加されており、電子写真感光体1の表面を一様に負極性に帯電処理を行う。この帯電ローラー2の長手長さは320mmであり、芯金(支持部材)2aの外回りに、下層2bと、中間層2cと、表面層2dを下から順次に積層した3層構成としている。下層2bは帯電音を低減するための発泡スポンジ層である。中間層2cは帯電ローラー全体として均一な抵抗を得るための抵抗層である。表層2dは電子写真感光体1上にピンホール等の欠陥があってもリークが発生するのを防止するために設けている保護層である。本例の帯電ローラー2は、芯金2aとして直径6mmのステンレス丸棒を用い、表層としてフッ素樹脂にカーボンを分散させており、ローラーとしての外径は14mm、ローラー抵抗は104Ω〜107Ωとしている。

【0081】

この帯電ローラー2は、芯金2aの両端部がそれぞれ軸受け部材により回転自在に保持されると共に押し圧ばねによって電子写真感光体1方向に付勢されることで、電子写真感光体1の表面に対して所定の押圧力をもって圧接している。そして、電子写真感光体1の回転に従動して回転する。そして、電源20から直流電圧に周波数fの交流電圧を重畳した所定の振動電圧(バイアス電圧Vdc+Vac)が芯金2aを介して帯電ローラー2に印加されることで、回転する電子写真感光体1の周面が所定の電位に帯電処理される。

【0082】

本実施例においては、直流電圧;−500V、交流電圧;周波数f=1500Hz、ピーク間電圧Vpp=2000Vで、正弦波を重畳した振動電圧であり、電子写真感光体1の周面は−500V(暗電位Vd)に一様に接触帯電処理される。

【0083】

図9において、帯電ローラクリーニング部材2fは、可撓性を持つクリーニングフィルムである。このクリーニングフィルム2fは、帯電ローラー2の長手方向に対し平行に配置されかつ同長手方向に対し一定量の往復運動をする支持部材2gに一端を固定され、自由端側近傍の面において帯電ローラー2と接触ニップを形成するよう配置されている。支持部材2gが、プリンタの駆動モーターによりギア列を介して長手方向に対し一定量の往復運動駆動されて帯電ローラー表層2dがクリーニングフィルム2fで摺擦される。これにより帯電ローラー表層2dの付着汚染物(微粉トナーや外添剤等)の除去がなされる。

【0084】

帯電ローラー2により所定の極性・電位に一様に帯電処理された後は、次の工程がなされる。露光装置として半導体レーザーを用いたレーザビームスキャナを用い、画像読み取り装置(不図示)等のホスト装置からプリンタ側に送られた画像信号に対応して変調されたレーザー光を出力して電子写真感光体1の一様帯電処理面をレーザー走査露光する。このレーザー走査露光により感光体1面のレーザー光で照射されたところの電位が低下することで電子写真感光体1面には走査露光した画像情報に対応した静電潜像が形成されていく。本実施例においては、露光部電位を−150Vとしている。

【0085】

次いで、その静電潜像が第1現像器4(イエロー現像器)により第1色であるイエロートナーにより現像される。

【0086】

本実施例のトナーとしては、重量平均粒径7.5μmの粉砕トナーを用いた。粉砕トナーは、結着樹脂、離型剤、荷電制御剤、着色剤をヘンシェルミキサー、加熱ロールで溶融混練した後、冷却固化後に熱球形化処理を行い、さらにシリカを外添したものを用いた。

【0087】

図10において、電子写真感光体1上に形成されたイエロー画像は、中間転写ベルト9との1次転写ニップ部へ進入する。転写ニップ部では中間転写ベルト9の裏側に転写ローラー9gを当接させている。転写ローラー9gには各ポートで独立にバイアス印加可能とするため、1次転写バイアス源9a〜9dを有している。中間転写ベルト9は1色目のポートでまずイエローを転写し、次いで先述した同様の工程を経た、各色に対応する電子写真感光体1より順次マゼンタ、シアン、ブラックの各色を各ポートで多重転写する。中間転写ベルト9上で形成された4色フルカラー画像は、次いで2次転写ローラー10により、給紙ローラー12から送られてきた転写材Pに一括転写され、不図示の定着装置によって溶融定着されカラープリント画像を得る。

【0088】

中間転写ベルト9上に残留する2次転写残トナーは、中間転写ベルトクリーナ11でブレードクリーニングされ、次の作像工程に備える。

【0089】

図9において、転写残トナーを帯電するブラシ部材6と転写残トナーを均一化するブラシ部材7が電子写真感光体1に当接されている。両者とも本実施例では導電性の繊維からなるブラシ部材を用いている。具体的には、ブラシ部材6および7は横長の電極板62および72にブラシ部61、71を具備させたものである。そして、ブラシ部61および71を電子写真感光体1面に当接させて固定支持させて配設している。本実施例では、ブラシ部61、71共にカーボンを含有するレーヨン繊維から構成されており、ブラシ最長径40μm、10万本/inch2、毛足の長さ5mmで、ブラシの抵抗は6×103Ω・cmとした。これらのブラシ部材6と7を、ブラシ部61および71が電子写真感光体1面に対して侵入量1mmとなるように当接させ、電子写真感光体1との当接ニップ部幅は5mmとした。

【0090】

本実施例において、転写残トナーを帯電させるブラシ部材6には、負極性の電圧が電源21より印加されている。また、転写残トナーを均一化するブラシ部材7には、直流電圧が重畳された交流電圧が電源22より印加されている。

【0091】

ブラシ部材6には−700Vの直流バイアスを印加、ブラシ部材7に印加したバイアスは、正弦波であり、Vpp=400V、周波数=1150Hz、Vdc=+250Vとした。

【0092】

(電子写真感光体作成例1)

ここでは、本発明にしたがう電子写真感光体の第1の例を製作した。

【0093】

まず、次の材料からなる溶液を約20時間ボールミルで分散させた。アンチモンをドープした酸化スズの被覆膜を有する酸化チタン粉体60質量部、酸化チタン粉体60質量部、レゾール型フェノール樹脂70質量部、2−メトキシ−1−プロパノール50質量部およびメタノール50質量部。前記アンチモンをドープした酸化スズの被覆膜を有する酸化チタン粉体は、商品名:クロノスECT−62で、チタン工業(株)製である。前記酸化チタン粉体は、商品名:titone SR−1Tで、堺化学(株)製である。前記レゾール型フェノール樹脂は、商品名:フェノライト J−325で、大日本インキ化学工業(株)製、固形分70%である。そのような材料からなる分散液のフィラーの平均粒径は、0.25μmであった。

【0094】

このようにして調製した分散液を、30mmφ×370mm長のアルミニウムシリンダー上に浸漬法によって塗布し、150℃に調整された熱風乾燥機中で30分間加熱乾燥、硬化することにより膜厚15μmの導電層を形成した。

【0095】

次に、共重合ナイロン樹脂10質量部およびメトキシメチル化ナイロン樹脂30質量部をメタノール500質量部およびブタノール250質量部の混合液に溶解した溶液を、上述の導電層の上に浸漬塗布した。それから、100℃に調整された熱風乾燥機中に10分間投入し加熱乾燥して、膜厚0.5μmの下引き層を形成した。ここで、前記共重合ナイロン樹脂は、商品名:アミランCM8000で、東レ(株)製である。また、前記メトキシメチル化ナイロン樹脂は、商品名:トレジンEF30Tで、帝国化学産業(株)製である。

【0096】

次に、以下の材料よりなる混合溶液を、直径1mmガラスビーズを用いてサンドミルで10時間分散させた後、酢酸エチル110質量部を加えて電荷発生層用塗工液を調製した。ヒドロキシガリウムフタロシアニン顔料4質量部、ポリビニルブチラール樹脂2質量部およびシクロヘキサノン90質量部。ここで、前記ヒドロキシガリウムフタロシアニン顔料は、CuKa特性X線回折スペクトルにおけるブラッグ角2θ±0.2°の7.4°および28.2°に強いピークを有する。また、前記ポリビニルブチラール樹脂は、商品名:エスレックBX−1で、積水化学工業(株)製である。この塗工液を上述の下引き層上に浸漬塗布し、100℃に調整された熱風乾燥機中に10分間投入し加熱乾燥して、膜厚0.2μmの電荷発生層を形成した。

【0097】

次いで、電荷輸送材料として下記構造式で示す化合物を9質量部、

【0098】

【化1】

【0099】

下記構造式で示す化合物を1質量部、

【0100】

【化2】

【0101】

バインダー樹脂として下記式で示される繰り返し構造単位を有するポリアリレート樹脂(重量平均分子量100000)12.5質量部、

【0102】

【化3】

【0103】

下記式で示されるシリコーン変性樹脂(重量平均分子量5000)0.025質量部、

【0104】

【化4】

【0105】

をジメトキシメタン40質量部とモノクロロベンゼン60質量部の混合溶液に溶解した。

【0106】

この液を上記電荷発生層上に浸漬コーティング法で塗布し、120℃で1時間乾燥し、膜厚が20μmの電荷輸送層を形成し、電子写真感光体を作製した。

【0107】

(電子写真感光体作成例2)

ここでは、本発明にしたがう電子写真感光体の第2の例を製作した。

【0108】

まず、次の材料よりなる溶液を約20時間ボールミルで分散させた。アンチモンをドープした酸化スズの被覆膜を有する酸化チタン粉体60質量部、酸化チタン粉体60質量部、レゾール型フェノール樹脂70質量部、2−メトキシ−1−プロパノール50質量部およびメタノール50質量部。前記アンチモンをドープした酸化スズの被覆膜を有する酸化チタン粉体は、商品名:クロノスECT−62で、チタン工業(株)製である。前記酸化チタン粉体は、商品名:titone SR−1Tで、堺化学(株)製である。前記レゾール型フェノール樹脂は、商品名:フェノライト J−325で、大日本インキ化学工業(株)製、固形分70%である。そのような材料よりなる分散液のフィラーの平均粒径は、0.25μmであった。

【0109】

このようにして調製した分散液を、30mmφ×370mm長のアルミニウムシリンダー上に浸漬法によって塗布し、150℃に調整された熱風乾燥機中で30分間加熱乾燥、硬化することにより膜厚15μmの導電層を形成した。

【0110】

次に、共重合ナイロン樹脂10質量部およびメトキシメチル化ナイロン樹脂30質量部をメタノール500質量部およびブタノール250質量部の混合液に溶解した溶液を、上述の導電層の上に浸漬塗布した。そして、100℃に調整された熱風乾燥機中に10分間投入し加熱乾燥して、膜厚0.5μmの下引き層を形成した。ここで、前記共重合ナイロン樹脂は、商品名:アミランCM8000で、東レ(株)製である。また、前記メトキシメチル化ナイロン樹脂は、商品名:トレジンEF30T、帝国化学産業(株)製である。

【0111】

次に、以下の材料よりなる混合溶液を直径1mmガラスビーズを用いてサンドミルで10時間分散させた後、酢酸エチル110質量部を加えて電荷発生層用塗工液を調製した。ヒドロキシガリウムフタロシアニン顔料4質量部、ポリビニルブチラール樹脂(2質量部およびシクロヘキサノン90質量部からなる混合溶液。ここで、前記ヒドロキシガリウムフタロシアニン顔料は、CuKa特性X線回折スペクトルにおけるブラッグ角2θ±0.2°の7.4°および28.2°に強いピークを有する。また、前記ポリビニルブチラール樹脂は、商品名:エスレックBX−1で、積水化学工業(株)製である。この塗工液を上述の下引き層上に浸漬塗布し、100℃に調整された熱風乾燥機中に10分間投入し加熱乾燥して、膜厚0.2μmの電荷発生層を形成した。

【0112】

次に、電子写真作成例1における化1で示される化合物45質量部、化2で示される化合物5質量部、およびビスフェノールZ型ポリカーボネート樹脂50質量部を、モノクロロベンゼン320質量部およびジメトキシメタン50質量部に溶解して調製した。そのようにして得られた電荷輸送層用塗工液を、上述の電荷発生層上に浸漬塗布し、100℃に調整された熱風乾燥機中に60分間投入し加熱乾燥して、膜厚15μmの第一の電荷輸送層を形成した。ここで、前記ビスフェノールZ型ポリカーボネート樹脂は、商品名:ユーピロンZ400で、三菱エンジニアリングプラスティックス(株)製である。

【0113】

次いで、分散剤としてフッ素原子含有樹脂0.1質量部を、1,1,2,2,3,3,4−ヘプタフルオロシクロペンタン35質量部および1−プロパノール35質量部の混液に溶解した。その後、潤滑剤として四フッ化エチレン樹脂粉体2質量部を加え、高圧分散機で59N/mm2の圧力で3回の処理を施し均一に分散させた。前記フッ素原子含有樹脂は、商品名:GF−300で、東亞合成(株)製である。前記1,1,2,2,3,3,4−ヘプタフルオロシクロペンタンは、商品名:ゼオローラHで、日本ゼオン(株)製である。前記四フッ化エチレン樹脂粉体は、商品名:ルブロンL−2で、ダイキン工業(株)製である。前記高圧分散機は、商品名:マイクロフルイダイザーM−110EHで、米Microfluidics社製である。それを、10μmのPTFEメンブレンフィルターで加圧ろ過を行い潤滑剤分散液を調製した。その後、下記構造式で示される正孔輸送性化合物25質量部

【0114】

【化5】

【0115】

を上述の潤滑剤分散液に加え、PTFE製の5μmメンブレンフィルターで加圧ろ過を行い、硬化型表面層としての第二の電荷輸送層用塗工液を調製した。この塗工液を用いて前記第一の電荷輸送層上に硬化型表面層として第二の電荷輸送層を浸漬塗布法により塗工した。その後、窒素中において加速電圧120kV、線量1.5Mrad(1.5×104Gy)の条件で電子線を照射した。引き続いて感光体の温度が120℃になる条件で90秒間加熱処理を行った。このときの酸素濃度は10ppmであった。更に、感光体を大気中で100℃に調整された熱風乾燥機中で20分間加熱処理を行って、膜厚5μmの硬化型表面層を形成した。

【0116】

(実施例1)

作成例1で得られた電子写真感光体に対して、図6に示した装置において、図11に示した形状転写用のモールドを設置し表面加工を行った。このモールドにおける感光体長手方向最長径は7.0μm、短軸径は7.0μm、高さは3.0μmの円柱形状を有し、各形状の間隔は3.0μmであった。加工時の電子写真感光体およびモールドの温度は150℃に制御し、4.9MPa(50kg/cm2)の圧力で加圧しながら、感光体を周方向に回転させ形状転写を行った。

【0117】

得られた感光体の表面形状をレーザー顕微鏡((株)キーエンス製VK−9500)で拡大観察した。すると、図12に示すように、長手方向最長径La:7.0μm、短軸径:7.0μm、深さRv:1.5μmの凹みが3.0μm間隔で形成されていることがわかった。なお、100μm四方あたりの個数は、100個であった。

【0118】

また、得た電子写真感光体を、32℃/80%の環境下で図10のフルカラー電子写真装置に装着し、画像を評価した。初めに、格子画像、ベタ白画像およびハーフトーン画像を順に出力して、転写残ゴーストおよび帯電不良によるかぶりの有無を評価した。次に、印字比率50%の画像を10000枚の1枚間欠通紙耐久実験を行い、耐久後に格子画像、ベタ白画像、ハーフトーン画像を順に出力して転写残ゴーストおよび帯電不良によるかぶり、傷による白スジ等の有無および電子写真感光体表面状態を確認した。結果を下記の表1に示す。

【0119】

(実施例2)

作成例2で得られた電子写真感光体に対し、図6に示した装置において、図11に示した形状転写用のモールドの高さFを0.6μmに変更し、表面加工を行った。加工時の電子写真感光体およびモールドの温度は120℃に制御し、4.9MPa(50kg/cm2)の圧力で加圧しながら、感光体を周方向に回転させ形状転写を行った。

【0120】

得られた感光体の表面形状をレーザー顕微鏡((株)キーエンス製VK−9500)で拡大観察した。すると、図12に示すように、長手方向最長径La:7.0μm、短軸径:7.0μm、深さRv:0.3μmの凹みが3.0μm間隔で形成されていることがわかった。なお、100μm四方あたりの個数は、100個であった。

【0121】

得られた感光体を実施例1と同様に図10のフルカラー電子写真装置に装着し、評価を行った。結果を下記の表1に示す。

【0122】

(実施例3)

作成例2で得られた電子写真感光体に対し、図6に示した装置において、図13に示した形状転写用のモールドを設置し表面加工を行った。このモールドにおける感光体長手方向最長径は7.0μm、短軸径は7.0μm、最大高さは1.5μmの山形形状を有し、各形状の間隔は3.0μmであった。加工時の電子写真感光体およびモールドの温度は120℃に制御し、4.9MPa(50kg/cm2)の圧力で加圧しながら、感光体を周方向に回転させ形状転写を行った。

【0123】

得られた感光体の表面形状をレーザー顕微鏡((株)キーエンス製VK−9500)で拡大観察した。すると、図14に示すように、長手方向最長径La:7.0μm、短軸径:7.0μm、深さRv:2.0μmの凹みが3.0μm間隔で形成されていることがわかった。なお、100μm四方あたりの個数は、100個であった。

【0124】

得られた感光体を実施例1と同様に図10のフルカラー電子写真装置に装着し、評価を行った。結果を下記の表1に示す。

【0125】

(実施例4)

作成例2で得られた電子写真感光体に対して、図6に示した装置において、図15に示した形状転写用のモールドを設置し表面加工を行った。このモールドにおける感光体長手方向最長径は12.0μm、短軸径は7.0μm、高さは0.6μmの楕円柱形状を有し、各形状の間隔は長軸側4.0μm、短軸側3.0μmであった。加工時の電子写真感光体およびモールドの温度は120℃に制御し、4.9MPa(50kg/cm2)の圧力で加圧しながら、感光体を周方向に回転させ形状転写を行った。

【0126】

得られた感光体の表面形状をレーザー顕微鏡((株)キーエンス製VK−9500)で拡大観察した。すると、図16に示すように、長手方向最長径La:12.0μm、短軸径:7.0μm、深さRv:0.3μmの凹みが感光体長手方向側4.0μm、短軸側3.0μm間隔で形成されていることがわかった。なお、100μm四方あたりの個数は、60個であった。

【0127】

得られた感光体の評価は、図10のフルカラー電子写真装置においてブラシ部材の径を60μmに変更したほかは実施例1と同様に行った。結果を下記の表1に示す。

【0128】

(実施例5)

作成例2で得られた電子写真感光体の最表面層にKrFエキシマレーザー(波長λ=248nm、パルス幅=17ns)を用いて凹みを形成した。このとき、図17に示すように、直径30μmの円形のレーザー光透過部bが10μm間隔で配列するパターンを有する石英ガラス製のマスクを用い、照射エネルギーを0.9J/cm2とし、1回照射あたりの照射面積は1.4mm四方であった。aはレーザー光遮蔽部である。図3に示すように、被加工物を回転させ、照射位置を軸方向にずらしつつ照射を行った。

【0129】

得られた感光体の表面形状をレーザー顕微鏡((株)キーエンス製VK−9500)で拡大観察した。すると、図18に示すように、長手方向最長径La:6.0μm、短軸径:6.0μm、深さRv:1.0μmの凹みが2.0μm間隔で形成されていることがわかった。なお、100μm四方あたりの個数は、144個であった。

【0130】

得られた感光体の評価は、図10のフルカラー電子写真装置においてブラシ部材の径を20μmに変更したほかは実施例1と同様に行った。結果を下記の表1に示す。

【0131】

(実施例6)

作成例1と同様にして、導電層、中間層、電荷発生層を形成した。

【0132】

次に、モノクロロベンゼン550部およびメチラール280部、水20部の混合溶剤に、上記化1の正孔輸送性化合物70部およびバインダー樹脂として上記化3で示される繰り返し構造単位を有するポリアリレート樹脂(重量平均分子量100000)を溶解した。そして、電荷輸送物質を含有する表面層用塗布液を調合した。表面層用塗布液を調合する工程は、相対湿度45%および雰囲気温度25℃の状態で行った。

【0133】

以上のように調製した表面層用塗布液を、電荷発生層上に浸漬コーティングし、円筒状支持体上に表面層用塗布液を塗布する工程を行った。表面層用塗布液を塗布する工程は、相対湿度45%および雰囲気温度25℃の状態で行った。

【0134】

塗布工程終了から180秒後、予め装置内を相対湿度50%および雰囲気温度25℃の状態にされていた円筒状支持体保持工程用装置内に、表面層用塗布液が塗布された円筒状支持体を180秒間保持した。

【0135】

円筒状支持体保持工程終了から60秒後、予め装置内が120℃に加熱されていた送風乾燥機内に、円筒状支持体を入れ、乾燥工程を60分間行った。

【0136】

このようにして、複数の凹形状部を有し膜厚20μmの電荷輸送層が表面層である電子写真感光体を作製した。

【0137】

得られた電子写真感光体の表面形状をレーザー顕微鏡((株)キーエンス製VK−9500)で拡大観察した。すると、長手方向最長径La:7.0μm、短軸径:7.0μm、深さRv:1.5μmの凹みが1.0μm間隔で形成されていることがわかった。なお、100μm四方あたりの個数は、144個であった。

【0138】

得られた感光体を実施例1と同様に図10のフルカラー電子写真装置に装着し、評価を行った。結果を下記の表1に示す。

【0139】

(比較例1)

実施例1において、作成した電子写真感光体の表面加工を行わなかった他は、実施例1と同様に電子写真感光体表面加工、および評価を行った。結果を下記の表1に示す。

【0140】

(比較例2)

実施例1の図11に示した形状転写用のモールドの形状において、感光体長手方向最長径を9.0μm、短軸径を9.0μmに変更したほかは、実施例1と同様に電子写真感光体表面加工および評価を行った。

【0141】

得られた感光体の表面形状をレーザー顕微鏡((株)キーエンス製VK−9500)で拡大観察した。すると、長手方向最長径La:9.0μm、短軸径:9.0μm、深さRv:1.5μmの凹みが3.0μm間隔で形成されていることがわかった。なお、100μm四方あたりの個数は、64個であった。結果を下記の表1に示す。

【0142】

(比較例3)

実施例1の図11に示した形状転写用のモールドの形状において、感光体長手方向最長径を5.0μm、短軸径を5.0μmに変更したほかは、実施例1と同様に電子写真感光体表面加工および評価を行った。

【0143】

得られた感光体の表面形状をレーザー顕微鏡((株)キーエンス製VK−9500)で拡大観察した。すると、長手方向最長径La:5.0μm、短軸径:5.0μm、深さRv:1.5μmの凹みが3.0μm間隔で形成されていることがわかった。なお、100μm四方あたりの個数は、144個であった。結果を下記の表1に示す。

【0144】

(比較例4)

実施例1の図11に示した形状転写用のモールドの形状において、各凹部形状の間隔を7.0μmに変更したほかは、実施例1と同様に電子写真感光体表面加工および評価を行った。

【0145】

得られた感光体の表面形状をレーザー顕微鏡((株)キーエンス製VK−9500)で拡大観察した。すると、長手方向最長径La:7.0μm、短軸径:7.0μm、深さRv:1.5μmの凹みが7.0μm間隔で形成されていることがわかった。なお、100μm四方あたりの個数は、49個であった。結果を下記の表1に示す。

【0146】

(比較例5)

実施例1の図11に示した形状転写用のモールドの形状において、凹部形状の深さを5.0μmに変更したほかは、実施例1と同様に電子写真感光体表面加工および評価を行った。

【0147】

得られた感光体の表面形状をレーザー顕微鏡((株)キーエンス製VK−9500)で拡大観察した。すると、長手方向最長径La:7.0μm、短軸径:7.0μm、深さRv:2.5μmの凹みが3.0μm間隔で形成されていることがわかった。なお、100μm四方あたりの個数は、100個であった。結果を下記の表1に示す。

【0148】

【表1】

【0149】

以上のように、本発明によれば、転写手段の下流側でかつ帯電手段の上流側に位置し電子写真感光体表面に当接されたブラシ繊維を有する電子写真装置において、印字比率の高い画像を連続で高速出力した場合でも不良画像や帯電手段の汚染を抑制することができる。

【図面の簡単な説明】

【0150】

【図1】本発明における電子写真感光体表面の凹形状部の例を示す図である。

【図2】本発明のマスクの配列パターンの例(部分拡大図)を示す図である。

【図3】本発明のレーザー加工装置の概略図の例を示す図である。

【図4】本発明により得られた感光体最表面の凹み配列パターンの例(部分拡大図)を示す図である。

【図5】本発明におけるモールドによる圧接形状転写加工装置の概略図の例を示す図である。

【図6】本発明におけるモールドによる圧接形状転写加工装置の概略図の別の例を示す図である。

【図7】本発明におけるモールドの形状の例を示す図である。

【図8】本発明の電子写真装置の概略断面図である。

【図9】本発明実施例のフルカラー電子写真装置のプロセスカートリッジの概略断面図である。

【図10】本発明実施例のフルカラー電子写真装置の概略断面図である。

【図11】実施例1、2で使用したモールドの形状を示す図である。

【図12】実施例1、2により得られた電子写真感光体表面の凹形状部の配列パターン(部分拡大図)を示す図である。

【図13】実施例3で使用したモールドの形状を示す図である。

【図14】実施例3により得られた電子写真感光体表面の凹形状部の配列パターン(部分拡大図)を示す図である。

【図15】実施例4で使用したモールドの形状を示す図である。

【図16】実施例4により得られた電子写真感光体表面の凹形状部の配列パターン(部分拡大図)を示す図である。

【図17】実施例5で使用したマスクの配列パターンの例(部分拡大図)を示す図である。

【図18】実施例5により得られた電子写真感光体表面の凹形状部の配列パターン(部分拡大図)を示す図である。

【符号の説明】

【0151】

a レーザー光遮断部

b レーザー光透過部

c エキシマレーザー光照射器

d ワーク回転用モーター

e ワーク移動装置

f 電子写真感光体

g 凹み非形成部

h 凹み形成部

A 加圧装置

B モールド

C 電子写真感光体

D モールドにおける凸部の径

E モールドにおける凸間隔

F モールドにおける凸部の高さ

1 電子写真感光体

2 帯電手段

2a 芯金(支持部材)

2b 下層

2c 中間層

2d 表面層

2f 帯電ローラクリーニング部材

2g 支持部材

3 露光手段

4 現像手段

5 転写手段

P 転写材

6 ブラシ部材

61 ブラシ部

62 電極板

7 ブラシ部材

71 ブラシ部

72 電極版

8 プロセスカートリッジ

9 中間転写ベルト

9a〜9d 1次転写バイアス源

9e 駆動ローラー

9f テンションローラー

9g 転写ローラー

10 2次転写ローラー

10a 2次転写対向ローラー

11 中間転写ベルトクリーナ

12 給紙ローラー

20、21、22 電源

【技術分野】

【0001】

本発明は、電子写真装置に関する。特には、現像手段が現像と同時にクリーニングを行う画像形成装置に関する。

【背景技術】

【0002】

従来、複写機、プリンタ、ファクシミリ等の電子写真方式を用いた電子写真装置としては、次のような構成をしたものが実用化されている。潜像担持体である電子写真感光体と、この電子写真感光体を帯電処理する帯電手段と、電子写真感光体上に形成された静電潜像を現像剤であるトナーにより顕像化する現像手段と、が設けられている。そして、紙などの転写材に顕像化されたトナーを転写する転写手段、その後の電子写真感光体上に残された残留トナーをクリーニングするクリーニング手段、転写材上のトナーを定着させる定着手段なども設けられている。

【0003】

近年、クリーニング手段を廃し、転写後の電子写真感光体上の転写残トナーを、現像手段において「現像同時クリーニング」で電子写真感光体上から除去・回収し再利用するようにした画像形成装置がある。

【0004】

現像同時クリーニングは、次のような方法である。まず、転写後の電子写真感光体上の転写残トナーを次工程以降の現像工程時、すなわち引き続き電子写真感光体を帯電し、露光して静電潜像を形成する。そして、該静電潜像の現像工程過程時にかぶり取りバイアスによって、トナーで現像されるべきではない感光体面部分上(非画像部)に存在する転写残トナーを現像装置に回収する方法である。前記かぶり取りバイアスとは、現像装置に印加する直流電圧と感光体の表面電位間の電位差であるかぶり取り電位差Vbackのことである。この方法によれば、転写残トナーは現像装置に回収されて次工程以降の静電潜像の現像に再利用される。したがって、廃トナーをなくし、またメンテナンスに手を煩わせることも少なくすることができる。また、クリーナーレスであることで画像形成装置の小型化にも有利である。

【0005】

電子写真感光体上の転写残トナーを現像手段の現像同時クリーニングにて除去・回収するためには、帯電部を通過して現像部に持ち運ばれる転写残トナーの帯電極性が正規極性である必要がある。また、その帯電量が現像手段によって感光体の静電潜像を現像できるトナーの帯電量であることも必要である。反転トナーや帯電量が適切でないトナーについては、電子写真感光体上から現像手段に回収できず、不良画像の原因となってしまう。そこで、例えば、特許文献1や特許文献2に記載の装置が提案されている。それらの装置では、転写手段の下流側でかつ帯電手段の上流側にブラシ部材を電子写真感光体に接触配置させて捕集し、パターン状の転写残トナーを電子写真感光体表面上に分散分布化して非パターン化させている。また、転写残トナーの帯電極性を正規極性へと帯電付与して正規極性に揃えるとともに帯電量を均一化させている。そういった工程の後、再度電子写真感光体表面上に転写残トナーを戻している。

【特許文献1】特開2001−215798号公報

【特許文献2】特開2003−162179号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、近年写真画像といった印字比率の高い画像を連続で出力するニーズが増えており、転写残トナーが一度に大量に発生してしまう場合がある。また、電子写真プロセスの高速化も進んでいる。その場合、転写手段の下流側でかつ該帯電手段より上流に位置し、電子写真感光体表面に当接されたブラシ繊維を備えている電子写真装置においては、各種の問題が生じる。すなわち、転写残トナーによる不良画像や、接触帯電方式を用いた電子写真装置の場合は帯電手段へのトナー付着が発生してしまう場合があった。

【0007】

本発明の目的は、上記課題に鑑みてなされたものであり、転写手段の下流側でかつ帯電手段の上流側に位置し電子写真感光体表面に当接されたブラシ繊維を有する電子写真装置において、不良画像や帯電手段の汚染を抑制することである。

【課題を解決するための手段】

【0008】

本発明者らは、電子写真感光体表面に制御された微細な凹形状部を複数個形成することによって、上述の問題を改善することができることを見いだし、本発明に至った。

【0009】

すなわち、本発明は、電子写真感光体と、該電子写真感光体を帯電させる帯電手段と、帯電処理された該電子写真感光体に静電潜像を形成する露光手段と、該静電潜像をトナーより現像する現像手段と、トナー像を転写材に転写する転写手段と、該転写手段の下流側でかつ該帯電手段より上流に位置し、該電子写真感光体の表面に当接され、転写残トナーを捕集した後に、再度、該電子写真感光体の表面に該転写残トナーを塗布するブラシ繊維と、を備えている電子写真装置であって、該電子写真感光体は、表面層に複数の各々独立した凹形状部を有し、および、該凹形状部の深さRvは0.3μm以上2.0μm以下であり、該凹形状部の該電子写真感光体の長手方向における長軸径Laと該ブラシ最長径Lcの関係は以下の式(1)

【0010】

【数1】

【0011】

を満足しており、凹形状部の表面部における短軸径は該トナーの重量平均粒径より小さく、かつ凹形状部の個数は100μm四方あたり60個以上であることを特徴とする。また、前記現像手段は、転写材に転写した後に電子写真感光体表面に残留したトナーを回収するクリーニング手段を兼ねることを特徴とする。

【0012】

また、前記凹形状部は、エキシマレーザー照射による加工によって形成されたことを特徴とする。あるいは、前記凹形状部は、表面に凹凸形状を有するモールドを圧接処理することによって形成されたことを特徴とする。あるいは、前記凹形状部は、前記電子写真感光体の表面層形成時に表面を結露させる方法で形成されたことを特徴とする。

【0013】

本発明の電子写真感光体表面形状が効果を発揮する理由としては、ブラシ繊維の先端部が電子写真感光体の凹形状部によって微細に振動することにより、ブラシ内部に転写残トナーを取り込みやすくなり、パターン状の転写残トナーを感光体表面上に分散分布化して非パターン化させたり、転写残トナーの帯電量を均一化させたりする効果が向上したと推測される。それにより、転写残トナーによる不良画像や帯電手段へのトナー付着を抑制したと考えられる。

【0014】

また、本発明は、現像手段が転写後の残トナーを回収するクリーナーレス方式を用いた電子写真装置においては、転写残トナーによる不良画像や帯電装置の汚染が発生しやすいため、本発明はクリーナーレス方式の電子写真装置により好適である。

【発明の効果】

【0015】

本発明によれば、転写手段の下流側でかつ帯電手段の上流側に位置し電子写真感光体表面に当接されたブラシ繊維を有する電子写真装置において、印字比率の高い画像を連続で高速出力した場合でも不良画像や帯電手段の汚染を抑制することができる。

【発明を実施するための最良の形態】

【0016】

これより、本発明の電子写真装置について、図を参照しながら詳しく説明する。

【0017】

本発明における電子写真感光体は、表面層に複数の各々独立した凹形状部を有する。そして、該凹形状部の深さRvは、0.3μm以上2.0μm以下である。また、該凹形状部の該電子写真感光体長手方向における長軸径Laと該ブラシ最長径Lcの関係は、以下の式(1)を満足している。

【0018】

【数1】

【0019】

さらに、該凹形状部の表面部における短軸径は、該トナーの重量平均粒径より小さく、かつ凹形状部の個数は、100μm四方あたり60個以上であることを特徴とする。

【0020】

凹形状部の深さRvは0.3μm以上の場合、本発明の効果が得られやすく、好適である。凹形状部を電子写真感光体表面に形成することにより、感光体に接触しているブラシ繊維の先端が振動することで、本発明の効果が得られているものと考えられる。よって、凹形状部の深さが0.3μm未満の場合、ブラシ繊維先端の振動が十分に得られないので好ましくない。また、2.0μmを超えると、繰り返し使用においてブラシ部材との摺擦により傷として成長し、ハーフトーン画像上に白スジとして現れる問題が生じるため、Rvは2.0μm以下が好適である。

【0021】

また、凹形状部の電子写真感光体長手方向における長軸径Laは、式(1)を満たすことが好ましい。ここで、式(1)における0.3とは、凹形状部深さRvの最小深さであり、式(1)の左項はブラシ繊維先端部が凹形状部内に入るのに必要な感光体長手方向の長軸径Laの最小長さを意味している。Laが式(1)を満足することで、感光体に接触しているブラシ繊維の先端が振動することにより、本発明の効果が得られると考えられる。長軸径Laの最大径は、20μm以下であることがより好ましい。これは感光体表面部における凹形状部の個数を多くすることで、トナーと感光体表面の接触面積が減少し、転写効率が向上して本発明の効果がより得られやすくなるためと考えられる。また、凹形状部の表面部における短軸径は、トナーの重量平均粒径より小さいほうが好適である。というのも、トナーの重量平均粒径より小さい場合、トナーと感光体表面との接触面積が小さく、ブラシ繊維に取り込まれやすくなるためである。また、凹形状部の個数を100μm四方あたり60個以上とすることで、感光体表面部に占める凹形状部の面積の割合が大きくなるため、本発明の効果が得られやすい。

【0022】

図1には、独立した凹形状部を複数有する電子写真感光体表面の一例、および各凹形状部の具体的な形状に関して、その表面および断面の形状を示している。各々の凹形状部の表面の形状は、図1−bに示したように、円、楕円、正方形、長方形、三角形、六角形などの種々の形状が形成可能である。また、その断面形状は、図1−cに示したように、三角形、四角形、多角形などのエッジを有するもの、連続した曲線からなる波型、前記三角形、四角形、多角形のエッジの一部あるいは全部に曲線を複合させたものなどの種々の形状が形成可能である。

【0023】

電子写真感光体表面において形成される複数の凹形状部は、すべてが同一の形状、大きさ、深さであってもよいし、あるいはこれらが組み合わされたものでもよい。

【0024】

次に、短軸径について説明する。まず各凹形状における短軸径を、図1−bに示したように、各凹形状開口部を横切る直線のうち、最小となる直線の長さと定義する。例えば、円の場合は直径、楕円の場合は短径、四角形の場合は対角線のうち短い方を採用する。短軸径の測定にあたっては、例えば図1−c−3のように凹形状部と平坦部の境界が明瞭でない場合は、その断面形状も考慮した上で、粗面化する前の平滑面を基準とし、図のように凹形状部表面における最小長さを短軸径と定義する。さらに、図1−c−5のように粗面化する前の平滑面が不明瞭である場合は、隣り合う凹部同志の断面図において中心線を設け、短軸径を定義する。このようにして得られた単位面積当たりの凹形状各々の短軸径を統計処理することにより、その平均値を本発明における凹形状部の短軸径と定義する。

【0025】

また、電子写真感光体の長手方向における径についても短軸径と同様に、各凹形状開口部電子写真感光体長手方向に横切る直線の内、最大となる直線の長さと定義する。

【0026】

本発明においては、各々の凹形状の配置は任意であり、最適化が可能である。

【0027】

本発明においては、電子写真感光体表面の凹形状部の測定に、市販のレーザー顕微鏡を用いることが可能である。例えば、以下の機器や機器に付属した解析プログラムが利用可能である。(株)キーエンス製の超深度形状測定顕微鏡VK−8550、VK−9000。(株)菱化システム製の表面形状測定システムSurface Explorer SX−520DR。オリンパス(株)製の走査型共焦点レーザー顕微鏡OLS3000。レーザーテック(株)製のリアルカラーコンフォーカル顕微鏡オプリテクスC130、等。これらのレーザー顕微鏡を用いて、所定の倍率によりある視野における凹形状部の個数および凹形状部各々の短軸径、長手方向の長軸径を計測することができる。なお、光学顕微鏡、電子顕微鏡、原子間力顕微鏡、走査プローブ顕微鏡などによる観察および測定の利用も可能である。

【0028】

また、本発明におけるトナーの重量平均粒径は、細孔電気抵抗法によって好適に測定できる。本発明においては、トナーの重量平均粒径の測定に、コールターマルチサイザーII(コールター社製)を用いる。電解液は1級塩化ナトリウムを用いて調製した1%NaCl水溶液を用いればよく、例えば、ISOTON R−II(コールターサイエンティフィックジャパン社製)が使用できる。測定法としては、前記電解水溶液100〜150ml中に分散剤として界面活性剤(好ましくは、アルキルベンゼンスルホン酸塩)を0.3ml加え、さらに測定試料を2〜20mg加える。試料を懸濁した電解液を超音波分散器で約1〜3分間分散処理を行い、前記測定装置によりトナーの体積、個数を測定して体積分布と個数分布とを算出し、重量平均粒径(D4)(各チャンネルの中央値をチャンネル毎の代表値とする)を求める。重量平均粒径が、6.0μmより大きい場合には、100μmアパーチャーを用いて、2〜60μmの粒子を測定し、重量平均粒径3.0〜6.0μmの場合には、50μmアパーチャーを用い、1〜30μmの粒子を測定する。重量平均粒径が3.0μm未満の場合には、30μmアパーチャーを用い、0.6〜18μmの粒子を測定する。

【0029】

また、本発明におけるブラシ最長径とは、1本のブラシ繊維の電子写真感光体に接触しているブラシ部分における最大太さの平均値と定義する。

【0030】

次に、本発明による電子写真感光体の表面形状の形成方法について説明する。この表面形状の形成方法としては、上述の凹形状部に係る要件を満たし得る方法であれば、特に制限はないが、例えば、エキシマレーザー照射による加工が挙げられる。エキシマレーザーとは、以下の工程で放出されるレーザー光である。まず、Ar、Kr、Xeなどの希ガスと、F、Clなどのハロゲンガスとの混合気体に、放電、電子ビーム、X線などでエネルギーを与えて励起して結合させる。その後、基底状態に落ちることで解離する際、エキシマレーザー光が放出される。

【0031】

エキシマレーザーにおいて用いるガスとしては、ArF、KrF、XeCl、XeFが挙げられるが、いずれを用いてもよく、特にKrF、ArFが好ましい。凹みの形成方法としては、図2に示すような、レーザー光遮断部aとレーザー光透過部bとを適宣配列したマスクを使用する。マスクを透過したレーザー光のみがレンズで集光され、被加工物に照射されることにより、所望の形状と配列を有した凹みの形成が可能となる。一定面積内の多数の凹みを、凹みの形状、面積に関わらず瞬時に同時に加工できるため、工程は短時間ですむ。マスクを用いたレーザー照射により、1回照射当たり数mm2から数cm2が加工される。レーザー加工においては、図3に示すように、まず、ワーク回転用モーターdにより被加工物を自転させる。自転させながら、ワーク移動装置eによりレーザー照射位置を被加工物の軸方向上にずらしていくことにより、被加工物の表面全域に効率良く凹みを形成することができる。凹みの深さは、レーザー光の照射時間や照射回数などによって、前記所望の範囲内に調整が可能である。本発明によれば、凹みの大きさ、形状、配列の制御性が高く、高精度かつ自由度の高い粗面加工が実現できる。また、本発明による電子写真感光体は、同じマスクパターンを用いて上述の加工を施されてもよく、これにより、電子写真感光体表面全体における粗面均一性が高くなる。また、図4に示すように、電子写真感光体の任意の周方向線上に、凹み形成部hおよび凹み非形成部gの双方が存在する配列となるようにマスクパターンを形成してもよい。

【0032】

本発明による電子写真感光体の表面形状の形成方法として、上記の他、所定の凹凸形状を有するモールドを電子写真感光体の表面に圧接して形状転写を行うという圧接処理方法が挙げられる。

【0033】

図5は、本発明におけるモールドによる圧接形状転写加工装置の概略図の例を示す図である。加圧および解除が繰り返し行うことができる加圧装置Aに所定のモールドBを取り付けた後、電子写真感光体Cに対して所定の圧力でモールドBを当接させ形状転写を行う。その後、加圧を一旦解除し、電子写真感光体Cを回転させた後に、再度加圧そして形状転写工程を行う。この工程を繰り返すことにより、電子写真感光体全周にわたって所定の凹形状部を形成することが可能である。

【0034】

また、例えば図6に示したように、まず、加圧装置Aに電子写真感光体Cの全周長程度の所定のモールドBを取り付ける。その後、電子写真感光体Cに対して所定の圧力をかけながら、電子写真感光体を回転、移動させることにより、電子写真感光体全周にわたって所定の凹形状部を形成することが可能である。他の例として、シート状のモールドをロール状の加圧装置と電子写真感光体の間に挟み、モールドシートを送りながら表面加工することなども可能である。

【0035】

なお、形状転写を効率的に行う目的で、モールドや電子写真感光体を加熱してもよい。モールド自体の材質や大きさ、形状は適宜選択することができる。材質としては、例えば、次のものが挙げられる。微細表面加工された金属や樹脂フィルム、シリコンウエハーなどの表面にレジストによりパターンニングをしたもの、微粒子が分散された樹脂フィルム、所定の微細表面形状を有する樹脂フィルムに金属コーティングされたもの、等。モールド形状の一例を図7に示す。

【0036】

また、電子写真感光体に対して圧力の均一性を付与する目的で、モールドと加圧装置との間に弾性体を設置することも可能である。

【0037】

さらに、本発明による電子写真感光体の表面形状の形成方法として、電子写真感光体の表面層形成時に表面を結露させるという、表面の形成方法が挙げられる。

【0038】

電子写真感光体の表面層形成時における、表面を結露させることでなされる形成方法とは、次の工程よりなる。まず、結着樹脂および特定の芳香族有機溶剤を含有し、芳香族有機溶剤の含有量が表面層用塗布液中の全溶剤質量に対し50質量%以上80質量%以下で含有する表面層用塗布液を作製し、該塗布液を塗布する。次いで、該塗布液を塗布された支持体を保持し、該塗布液を塗布された支持体の表面を結露させる。その後、支持体を加熱乾燥し、表面に各々独立した凹形状部が形成された表面層を作製する。

【0039】

上記、支持体の表面を結露させる工程とは、表面層塗布液を塗布された支持体を、支持体の表面が結露する雰囲気下に一定時間保持することを示す。この表面形成方法における結露とは、水の作用により表面層塗布液を塗布された支持体に液滴が形成されたことを指す。支持体の表面を結露させる条件は、支持体を保持する雰囲気の相対湿度および塗布液溶剤の揮発条件(例えば、気化熱)に影響される。だが、表面層塗布液中に、芳香族有機溶剤を全溶剤質量に対し50質量%以上含有しているため、塗布液溶剤の揮発条件の影響は少なく、支持体を保持する雰囲気の相対湿度に主に依存する。支持体の表面を結露させる相対湿度は、40%〜100%である。さらに、相対湿度70%以上であることが好ましい。支持体保持工程には、結露による液滴形成が行われるのに必要な時間があればよい。生産性の観点から、好ましくは1秒〜300秒であり、さらには10秒から180秒程度であることがより好ましい。支持体を保持する工程には、相対湿度が重要であるが、雰囲気温度としては20℃以上80℃以下であることが好ましい。

【0040】

また、上記、加熱乾燥する工程により、支持体保持工程によって表面に生じた液滴を、電子写真感光体表面の凹形状部として形成できる。均一性の高い凹形状部を形成するためには、速やかな乾燥が重要であるため、加熱乾燥が行われる。乾燥工程における乾燥温度は、100℃〜150℃であることが好ましい。加熱乾燥する乾燥工程時間は、支持体上に塗布された塗布液中の溶剤および結露工程によって形成した水滴が除去される時間があればよい。乾燥工程時間は、20分〜120分であることが好ましく、さらには40分〜100分であることがより好ましい。

【0041】

以上のような電子写真感光体の表面層形成時に表面を結露させるという、表面の形成方法により、電子写真感光体の表面には、各々独立した凹形状部が形成される。電子写真感光体の表面層形成時に表面を結露させる、表面の形成方法は、水の作用により形成される液滴を、水との親和性の低い溶剤および結着樹脂を用いて凹形状部を形成する方法である。この製造方法により作製された電子写真感光体表面に形成された凹形状部の個々の形は、水の凝集力により形成されるため、均一性の高い凹形状部となっている。この製造方法は、液滴あるいは液滴が十分に成長した状態から液滴を除去する工程を経る製造方法であるため、電子写真感光体の表面の凹形状部は、例えば、液滴形状あるいはハニカム形状(六角形状)の凹形状部が形成される。液滴形状の凹形状部とは、感光体表面の観察では、例えば、円形状あるいは楕円形状に観察される凹形状部であり、電子写真感光体断面の観察では、例えば、部分円状あるいは部分楕円状に観察される凹形状部を示す。また、ハニカム形状(六角形状)の凹形状部とは、例えば、電子写真感光体の表面に液滴が最密充填されたことにより形成された凹形状部である。具体的には、電子写真感光体表面の観察では、例えば、凹形状部が円状、六角形状あるいは角の円い六角形状であり、電子写真感光体断面の観察では、例えば、部分円状あるいは角柱のような凹形状部を示す。

【0042】

上記の凹形状部は、製造方法で示した範囲内で製造条件の調整を行うことにより制御可能である。凹形状部は、例えば、本発明記載の表面層塗布液中の溶剤種、溶剤含有量、支持体保持工程における相対湿度、保持工程における保持時間、加熱乾燥温度により制御可能である。

【0043】

次に、本発明の電子写真感光体の構成について説明する。

【0044】

本発明の電子写真感光体は、支持体および該支持体上に設けられた有機感光層(以下、単に「感光層」とも呼ぶ)を有する電子写真感光体が好ましい。一般的には、円筒状支持体上に感光層を形成した円筒状有機電子写真感光体が広く用いられるが、ベルト状あるいはシート状などの形状も可能である。

【0045】

感光層は、電荷輸送物質と電荷発生物質を同一の層に含有する単層型感光層であっても、電荷発生物質を含有する電荷発生層と電荷輸送物質を含有する電荷輸送層とに分離した積層型感光層であってもよい。電子写真特性の観点からは、積層型感光層が好ましい。また、積層型感光層には、支持体側から電荷発生層、電荷輸送層の順に積層した順層型感光層と、支持体側から電荷輸送層、電荷発生層の順に積層した逆層型感光層があるが、電子写真特性の観点からは順層型感光層が好ましい。また、電荷発生層を積層構造としてもよいし、電荷輸送層を積層構成としてもよい。さらに、耐久性能向上等を目的として、感光層上に保護層を設けることも可能である。

【0046】

支持体としては、導電性を示すもの(導電性支持体)であればよい。例えば、鉄、銅、金、銀、アルミニウム、亜鉛、チタン、鉛、ニッケル、スズ、アンチモン、インジウム、クロム、アルミニウム合金、ステンレスなどの金属製(合金製)の支持体を用いることができる。また、アルミニウム、アルミニウム合金、酸化インジウム−酸化スズ合金などを真空蒸着によって被膜形成した層を有する上記金属製支持体やプラスチック製支持体を用いることもできる。また、カーボンブラック、酸化スズ粒子、酸化チタン粒子、銀粒子などの導電性粒子を適当な結着樹脂と共にプラスチックや紙に含浸した支持体や、導電性結着樹脂を有するプラスチック製の支持体などを用いることもできる。

【0047】

また、支持体の表面は、レーザー光などの散乱による干渉縞の防止などを目的として、切削処理、粗面化処理、アルマイト処理などを施してもよい。

【0048】

支持体と後述の中間層あるいは感光層(電荷発生層、電荷輸送層)との間には、レーザー光などの散乱による干渉縞の防止や、支持体の傷の被覆を目的とした導電層を設けてもよい。

【0049】

導電層は、カーボンブラック、導電性顔料や抵抗調節顔料を結着樹脂に分散および/または溶解させた導電層用塗布液を用いて形成することができる。導電層用塗布液には、加熱または放射線照射により硬化重合する化合物を添加してもよい。導電性顔料や抵抗調節顔料を分散させた導電層は、その表面が粗面化される傾向にある。

【0050】

導電層の膜厚は、0.2〜40μmであることが好ましく、さらには1〜35μmであることがより好ましく、さらには5〜30μmであることがより一層好ましい。

【0051】

導電層に用いられる結着樹脂としては、例えば、次のものが挙げられる。スチレン、酢酸ビニル、塩化ビニル、アクリル酸エステル、メタクリル酸エステル、フッ化ビニリデン、トリフルオロエチレンなどのビニル化合物の重合体/共重合体。また、ポリビニルアルコール、ポリビニルアセタール、ポリカーボネート、ポリエステル、ポリスルホン、ポリフェニレンオキサイド、ポリウレタン、セルロース樹脂、フェノール樹脂、メラミン樹脂、ケイ素樹脂、エポキシ樹脂、等。

【0052】

導電性顔料および抵抗調節顔料としては、例えば、アルミニウム、亜鉛、銅、クロム、ニッケル、銀、ステンレスなどの金属(合金)の粒子や、これらをプラスチックの粒子の表面に蒸着したものなどが挙げられる。また、酸化亜鉛、酸化チタン、酸化スズ、酸化アンチモン、酸化インジウム、酸化ビスマス、スズをドープした酸化インジウム、アンチモンやタンタルをドープした酸化スズなどの金属酸化物の粒子でもよい。これらは、単独で用いてもよいし、2種以上を組み合わせて用いてもよい。2種以上を組み合わせて用いる場合は、単に混合するだけでもよいし、固溶体や融着の形にしてもよい。

【0053】

支持体または導電層と感光層(電荷発生層、電荷輸送層)との間には、バリア機能や接着機能を有する中間層を設けてもよい。中間層は、感光層の接着性改良、塗工性改良、支持体からの電荷注入性改良、感光層の電気的破壊に対する保護などのために形成される。

【0054】

中間層の材料としては、例えば、次のものが挙げられる。ポリビニルアルコール、ポリ−N−ビニルイミダゾール、ポリエチレンオキシド、エチルセルロース、エチレン−アクリル酸共重合体、カゼイン、ポリアミド、N−メトキシメチル化6ナイロン、共重合ナイロン、にかわおよびゼラチン、等。中間層は、これらの材料を溶剤に溶解させることによって得られる中間層用塗布液を塗布し、これを乾燥させることによって形成することができる。

【0055】

中間層の膜厚は0.05〜7μmであることが好ましく、さらには0.1〜2μmであることがより好ましい。

【0056】

次に、本発明における感光層について説明する。

【0057】

本発明の感光層に用いられる電荷発生物質としては、例えば、次のものが挙げられる。セレン−テルル、ピリリウム、チアピリリウム系染料、各種の中心金属および各種の結晶系(α、β、γ、ε、X型など)を有するフタロシアニン顔料や、アントアントロン顔料や、ジベンズピレンキノン顔料や、ピラントロン顔料。また、モノアゾ、ジスアゾ、トリスアゾなどのアゾ顔料や、インジゴ顔料や、キナクリドン顔料や、非対称キノシアニン顔料や、キノシアニン顔料や、アモルファスシリコン、等。これら電荷発生物質は1種のみ用いてもよく、2種以上用いてもよい。

【0058】

本発明の感光層に用いられる電荷輸送物質としては、例えば、次のものが挙げられる。ピレン化合物、N−アルキルカルバゾール化合物、ヒドラゾン化合物、N,N−ジアルキルアニリン化合物、ジフェニルアミン化合物、トリフェニルアミン化合物、トリフェニルメタン化合物、ピラゾリン化合物、スチリル化合物、スチルベン化合物、等。

【0059】

感光層を電荷発生層と電荷輸送層とに機能分離する場合、電荷発生層は、次のように形成される。まず、電荷発生物質を0.3〜4倍量(質量比)の結着樹脂および溶剤とともに、ホモジナイザー、超音波分散、ボールミル、振動ボールミル、サンドミル、アトライターまたはロールミルなどを用いる方法で分散する。そのようにして得られる電荷発生層用塗布液を塗布し、これを乾燥させることによって形成することができる。また、電荷発生層は、電荷発生物質の蒸着膜としてもよい。

【0060】

電荷輸送層は、電荷輸送物質と結着樹脂を溶剤に溶解させることによって得られる電荷輸送層用塗布液を塗布し、これを乾燥させることによって形成することができる。また、上記電荷輸送物質のうち単独で成膜性を有するものは、結着樹脂を用いずにそれ単独で成膜し、電荷輸送層とすることもできる。

【0061】

電荷発生層および電荷輸送層に用いる結着樹脂としては、例えば、次のものが挙げられる。スチレン、酢酸ビニル、塩化ビニル、アクリル酸エステル、メタクリル酸エステル、フッ化ビニリデン、トリフルオロエチレンなどのビニル化合物の重合体および共重合体。ポリビニルアルコール、ポリビニルアセタール、ポリカーボネート、ポリエステル、ポリスルホン、ポリフェニレンオキサイド、ポリウレタン、セルロース樹脂、フェノール樹脂、メラミン樹脂、ケイ素樹脂、エポキシ樹脂、等。

【0062】

電荷発生層の膜厚は5μm以下であることが好ましく、さらには0.1〜2μmであることがより好ましい。また、電荷輸送層の膜厚は5〜50μmであることが好ましく、さらには10〜35μmであることがより好ましい。

【0063】

また、より耐久性能を発現させるために、表面層を硬化系樹脂で構成することもできる。

【0064】

電荷輸送層自体を硬化系樹脂で構成し、上述の電荷輸送層上に第二の電荷輸送層あるいは保護層として硬化系樹脂層を形成することが可能である。硬化系樹脂層に要求される特性は、膜の強度と電荷輸送能力の両立であり、電荷輸送物質および重合あるいは架橋性のモノマーやオリゴマーから構成されるのが一般的である。

【0065】

電荷輸送物質としては、公知の正孔輸送性化合物および電子輸送性化合物が挙げられる。重合あるいは架橋性のモノマーやオリゴマーとしては、アクリロイルオキシ基やスチレン基を有する連鎖重合系の材料、水酸基やアルコキシシリル基、イソシアネート基などを有する逐次重合系の材料が挙げられる。得られる電子写真特性、汎用性や材料設計、製造安定性などの観点から、正孔輸送性化合物と連鎖重合系材料の組み合わせが好ましく、さらには正孔輸送性基およびアクリロイルオキシ基の両者を分子内に有する化合物を硬化させる系が特に好ましい。

【0066】

硬化手段としては、熱、光、放射線など公知の手段が利用できる。硬化層の膜厚は、電荷輸送層の場合は前述と同様5〜50μmであることが好ましく、さらには10〜35μmであることがより好ましい。第二の電荷輸送層あるいは保護層の場合は、0.1〜20μmであることが好ましく、さらには1〜10μmであることがより好ましい。

【0067】

本発明の電子写真感光体の各層には各種添加剤を添加することができる。添加剤としては、酸化防止剤や紫外線吸収剤などの劣化防止剤や、フッ素原子含有樹脂粒子などの潤滑剤などが挙げられる。

【0068】

次に、本発明の電子写真装置の一例を、図8を用いて説明する。

【0069】

図8において電子写真感光体1は矢印方向に回転し、帯電手段2により帯電される。その後、露光手段3により画像情報が静電潜像として書き込まれ、現像手段4により静電潜像はトナー像として可視像化される。可視像化された感光体表面のトナー像は転写手段5により転写材Pに転写される。この転写手段において転写されずに感光体表面に残った転写残トナーは、電子写真感光体1に接触配置されたブラシ繊維部材7により均一化され、ブラシ繊維部材6によって帯電と同極性に帯電される。そして、前述の帯電手段、露光手段を経て、再度現像に供されるかもしくは現像装置に回収される。

【0070】

本発明においては、上述の電子写真感光体1、帯電手段2、現像手段4およびブラシ繊維部材7などの構成要素のうち、複数のものをプロセスカートリッジとして一体に結合して構成してもよい。そうすることで、このプロセスカートリッジは複写機やレーザービームプリンターなどの電子写真装置本体に対して着脱自在に構成してもよい。

【0071】

帯電手段2では、コロナ帯電や近接帯電のように電子写真感光体に対し非接触で電子写真感光体を帯電させる方法や、電子写真感光体に導電性ローラーやブラシ、ブレード等を接触させて帯電させる接触帯電方式や注入帯電方式が用いられる。本発明の効果として帯電手段の汚染を防止できるという点から、接触帯電方式や注入帯電方式の帯電手段がより好ましい。

【0072】

また、露光手段3より照射する画像露光は、電子写真装置が複写機やプリンタである場合には、原稿からの反射光や透過光である。あるいは、センサーで原稿を読み取り、信号化し、この信号にしたがって行われるレーザービームの走査、LEDアレイの駆動および液晶シャッターアレイの駆動などにより照射される光である。

【0073】

現像手段4には、ジャンピング現像、2成分接触現像、1成分接触現像などが用いられる。

【0074】

ブラシ部材6および7は、固定のブラシ状形態でもブラシ回転体形態でもよい。ブラシ部の繊維は、ナイロン、レーヨン、アクリルおよびポリエステル等の繊維にカーボンや金属粉を含ませて抵抗値を制御したものである。感光ドラム表面および転写残トナーに均一に接触できるように、ブラシ最長径としては100μm以下、密度としては1〜50万本/inch2以上が好ましい。このブラシ部材は、感光体に対してその長手方向にスラストさせ、電位付与性をより均一にさせることもできる。さらに接地させても、バイアスを印加することもできる。

【実施例】

【0075】

これより、本発明の実施例を詳細に説明する。ただし、本発明はこれらの実施例に限定されるものではない。

【0076】

まず、実施例において用いられる本発明の電子写真装置の全体的な構成を、図9および図10を参照しながら説明する。

【0077】

図10に示すフルカラーレーザープリンタは、転写方式電子写真プロセス利用、接触帯電方式、反転現像方式、最大通紙サイズがA3サイズのフルカラーレーザープリンタである。そして、複数個のプロセスカートリッジ8を有し、一旦第2の画像担持体である中間転写ベルト9に連続的に多重転写し、フルカラープリント画像を得る4連ドラム方式プリンタである。無端状の中間転写ベルト9は、駆動ローラー9e、テンションローラ9fおよび2次転写対向ローラー10aに懸架され、図中矢印の方向に回転している。プロセスカートリッジ8は、上記中間転写ベルト9に直列にイエロー、マゼンタ、シアン、ブラックの順に4本配置されている。

【0078】

以下、プロセスカートリッジ8について図9に基づいて説明する。

【0079】

各色トナーを現像するプロセスカートリッジ8において、1は像担持体としての回転ドラム型の電子写真感光体である。外形30mm、長手長さは370mmであり、中心支軸を中心に250mm/秒のプロセススピードをもって矢印の方向に回転駆動されている。

【0080】

接触帯電手段としては、帯電ローラー2に所定の条件の電圧が印加されており、電子写真感光体1の表面を一様に負極性に帯電処理を行う。この帯電ローラー2の長手長さは320mmであり、芯金(支持部材)2aの外回りに、下層2bと、中間層2cと、表面層2dを下から順次に積層した3層構成としている。下層2bは帯電音を低減するための発泡スポンジ層である。中間層2cは帯電ローラー全体として均一な抵抗を得るための抵抗層である。表層2dは電子写真感光体1上にピンホール等の欠陥があってもリークが発生するのを防止するために設けている保護層である。本例の帯電ローラー2は、芯金2aとして直径6mmのステンレス丸棒を用い、表層としてフッ素樹脂にカーボンを分散させており、ローラーとしての外径は14mm、ローラー抵抗は104Ω〜107Ωとしている。

【0081】

この帯電ローラー2は、芯金2aの両端部がそれぞれ軸受け部材により回転自在に保持されると共に押し圧ばねによって電子写真感光体1方向に付勢されることで、電子写真感光体1の表面に対して所定の押圧力をもって圧接している。そして、電子写真感光体1の回転に従動して回転する。そして、電源20から直流電圧に周波数fの交流電圧を重畳した所定の振動電圧(バイアス電圧Vdc+Vac)が芯金2aを介して帯電ローラー2に印加されることで、回転する電子写真感光体1の周面が所定の電位に帯電処理される。

【0082】

本実施例においては、直流電圧;−500V、交流電圧;周波数f=1500Hz、ピーク間電圧Vpp=2000Vで、正弦波を重畳した振動電圧であり、電子写真感光体1の周面は−500V(暗電位Vd)に一様に接触帯電処理される。

【0083】

図9において、帯電ローラクリーニング部材2fは、可撓性を持つクリーニングフィルムである。このクリーニングフィルム2fは、帯電ローラー2の長手方向に対し平行に配置されかつ同長手方向に対し一定量の往復運動をする支持部材2gに一端を固定され、自由端側近傍の面において帯電ローラー2と接触ニップを形成するよう配置されている。支持部材2gが、プリンタの駆動モーターによりギア列を介して長手方向に対し一定量の往復運動駆動されて帯電ローラー表層2dがクリーニングフィルム2fで摺擦される。これにより帯電ローラー表層2dの付着汚染物(微粉トナーや外添剤等)の除去がなされる。

【0084】

帯電ローラー2により所定の極性・電位に一様に帯電処理された後は、次の工程がなされる。露光装置として半導体レーザーを用いたレーザビームスキャナを用い、画像読み取り装置(不図示)等のホスト装置からプリンタ側に送られた画像信号に対応して変調されたレーザー光を出力して電子写真感光体1の一様帯電処理面をレーザー走査露光する。このレーザー走査露光により感光体1面のレーザー光で照射されたところの電位が低下することで電子写真感光体1面には走査露光した画像情報に対応した静電潜像が形成されていく。本実施例においては、露光部電位を−150Vとしている。

【0085】

次いで、その静電潜像が第1現像器4(イエロー現像器)により第1色であるイエロートナーにより現像される。

【0086】

本実施例のトナーとしては、重量平均粒径7.5μmの粉砕トナーを用いた。粉砕トナーは、結着樹脂、離型剤、荷電制御剤、着色剤をヘンシェルミキサー、加熱ロールで溶融混練した後、冷却固化後に熱球形化処理を行い、さらにシリカを外添したものを用いた。

【0087】

図10において、電子写真感光体1上に形成されたイエロー画像は、中間転写ベルト9との1次転写ニップ部へ進入する。転写ニップ部では中間転写ベルト9の裏側に転写ローラー9gを当接させている。転写ローラー9gには各ポートで独立にバイアス印加可能とするため、1次転写バイアス源9a〜9dを有している。中間転写ベルト9は1色目のポートでまずイエローを転写し、次いで先述した同様の工程を経た、各色に対応する電子写真感光体1より順次マゼンタ、シアン、ブラックの各色を各ポートで多重転写する。中間転写ベルト9上で形成された4色フルカラー画像は、次いで2次転写ローラー10により、給紙ローラー12から送られてきた転写材Pに一括転写され、不図示の定着装置によって溶融定着されカラープリント画像を得る。

【0088】

中間転写ベルト9上に残留する2次転写残トナーは、中間転写ベルトクリーナ11でブレードクリーニングされ、次の作像工程に備える。

【0089】

図9において、転写残トナーを帯電するブラシ部材6と転写残トナーを均一化するブラシ部材7が電子写真感光体1に当接されている。両者とも本実施例では導電性の繊維からなるブラシ部材を用いている。具体的には、ブラシ部材6および7は横長の電極板62および72にブラシ部61、71を具備させたものである。そして、ブラシ部61および71を電子写真感光体1面に当接させて固定支持させて配設している。本実施例では、ブラシ部61、71共にカーボンを含有するレーヨン繊維から構成されており、ブラシ最長径40μm、10万本/inch2、毛足の長さ5mmで、ブラシの抵抗は6×103Ω・cmとした。これらのブラシ部材6と7を、ブラシ部61および71が電子写真感光体1面に対して侵入量1mmとなるように当接させ、電子写真感光体1との当接ニップ部幅は5mmとした。

【0090】

本実施例において、転写残トナーを帯電させるブラシ部材6には、負極性の電圧が電源21より印加されている。また、転写残トナーを均一化するブラシ部材7には、直流電圧が重畳された交流電圧が電源22より印加されている。

【0091】

ブラシ部材6には−700Vの直流バイアスを印加、ブラシ部材7に印加したバイアスは、正弦波であり、Vpp=400V、周波数=1150Hz、Vdc=+250Vとした。

【0092】

(電子写真感光体作成例1)

ここでは、本発明にしたがう電子写真感光体の第1の例を製作した。

【0093】

まず、次の材料からなる溶液を約20時間ボールミルで分散させた。アンチモンをドープした酸化スズの被覆膜を有する酸化チタン粉体60質量部、酸化チタン粉体60質量部、レゾール型フェノール樹脂70質量部、2−メトキシ−1−プロパノール50質量部およびメタノール50質量部。前記アンチモンをドープした酸化スズの被覆膜を有する酸化チタン粉体は、商品名:クロノスECT−62で、チタン工業(株)製である。前記酸化チタン粉体は、商品名:titone SR−1Tで、堺化学(株)製である。前記レゾール型フェノール樹脂は、商品名:フェノライト J−325で、大日本インキ化学工業(株)製、固形分70%である。そのような材料からなる分散液のフィラーの平均粒径は、0.25μmであった。

【0094】

このようにして調製した分散液を、30mmφ×370mm長のアルミニウムシリンダー上に浸漬法によって塗布し、150℃に調整された熱風乾燥機中で30分間加熱乾燥、硬化することにより膜厚15μmの導電層を形成した。

【0095】

次に、共重合ナイロン樹脂10質量部およびメトキシメチル化ナイロン樹脂30質量部をメタノール500質量部およびブタノール250質量部の混合液に溶解した溶液を、上述の導電層の上に浸漬塗布した。それから、100℃に調整された熱風乾燥機中に10分間投入し加熱乾燥して、膜厚0.5μmの下引き層を形成した。ここで、前記共重合ナイロン樹脂は、商品名:アミランCM8000で、東レ(株)製である。また、前記メトキシメチル化ナイロン樹脂は、商品名:トレジンEF30Tで、帝国化学産業(株)製である。

【0096】

次に、以下の材料よりなる混合溶液を、直径1mmガラスビーズを用いてサンドミルで10時間分散させた後、酢酸エチル110質量部を加えて電荷発生層用塗工液を調製した。ヒドロキシガリウムフタロシアニン顔料4質量部、ポリビニルブチラール樹脂2質量部およびシクロヘキサノン90質量部。ここで、前記ヒドロキシガリウムフタロシアニン顔料は、CuKa特性X線回折スペクトルにおけるブラッグ角2θ±0.2°の7.4°および28.2°に強いピークを有する。また、前記ポリビニルブチラール樹脂は、商品名:エスレックBX−1で、積水化学工業(株)製である。この塗工液を上述の下引き層上に浸漬塗布し、100℃に調整された熱風乾燥機中に10分間投入し加熱乾燥して、膜厚0.2μmの電荷発生層を形成した。

【0097】

次いで、電荷輸送材料として下記構造式で示す化合物を9質量部、

【0098】

【化1】

【0099】

下記構造式で示す化合物を1質量部、

【0100】

【化2】

【0101】

バインダー樹脂として下記式で示される繰り返し構造単位を有するポリアリレート樹脂(重量平均分子量100000)12.5質量部、

【0102】

【化3】

【0103】

下記式で示されるシリコーン変性樹脂(重量平均分子量5000)0.025質量部、

【0104】

【化4】

【0105】

をジメトキシメタン40質量部とモノクロロベンゼン60質量部の混合溶液に溶解した。

【0106】

この液を上記電荷発生層上に浸漬コーティング法で塗布し、120℃で1時間乾燥し、膜厚が20μmの電荷輸送層を形成し、電子写真感光体を作製した。

【0107】

(電子写真感光体作成例2)

ここでは、本発明にしたがう電子写真感光体の第2の例を製作した。

【0108】

まず、次の材料よりなる溶液を約20時間ボールミルで分散させた。アンチモンをドープした酸化スズの被覆膜を有する酸化チタン粉体60質量部、酸化チタン粉体60質量部、レゾール型フェノール樹脂70質量部、2−メトキシ−1−プロパノール50質量部およびメタノール50質量部。前記アンチモンをドープした酸化スズの被覆膜を有する酸化チタン粉体は、商品名:クロノスECT−62で、チタン工業(株)製である。前記酸化チタン粉体は、商品名:titone SR−1Tで、堺化学(株)製である。前記レゾール型フェノール樹脂は、商品名:フェノライト J−325で、大日本インキ化学工業(株)製、固形分70%である。そのような材料よりなる分散液のフィラーの平均粒径は、0.25μmであった。

【0109】

このようにして調製した分散液を、30mmφ×370mm長のアルミニウムシリンダー上に浸漬法によって塗布し、150℃に調整された熱風乾燥機中で30分間加熱乾燥、硬化することにより膜厚15μmの導電層を形成した。

【0110】

次に、共重合ナイロン樹脂10質量部およびメトキシメチル化ナイロン樹脂30質量部をメタノール500質量部およびブタノール250質量部の混合液に溶解した溶液を、上述の導電層の上に浸漬塗布した。そして、100℃に調整された熱風乾燥機中に10分間投入し加熱乾燥して、膜厚0.5μmの下引き層を形成した。ここで、前記共重合ナイロン樹脂は、商品名:アミランCM8000で、東レ(株)製である。また、前記メトキシメチル化ナイロン樹脂は、商品名:トレジンEF30T、帝国化学産業(株)製である。

【0111】

次に、以下の材料よりなる混合溶液を直径1mmガラスビーズを用いてサンドミルで10時間分散させた後、酢酸エチル110質量部を加えて電荷発生層用塗工液を調製した。ヒドロキシガリウムフタロシアニン顔料4質量部、ポリビニルブチラール樹脂(2質量部およびシクロヘキサノン90質量部からなる混合溶液。ここで、前記ヒドロキシガリウムフタロシアニン顔料は、CuKa特性X線回折スペクトルにおけるブラッグ角2θ±0.2°の7.4°および28.2°に強いピークを有する。また、前記ポリビニルブチラール樹脂は、商品名:エスレックBX−1で、積水化学工業(株)製である。この塗工液を上述の下引き層上に浸漬塗布し、100℃に調整された熱風乾燥機中に10分間投入し加熱乾燥して、膜厚0.2μmの電荷発生層を形成した。

【0112】

次に、電子写真作成例1における化1で示される化合物45質量部、化2で示される化合物5質量部、およびビスフェノールZ型ポリカーボネート樹脂50質量部を、モノクロロベンゼン320質量部およびジメトキシメタン50質量部に溶解して調製した。そのようにして得られた電荷輸送層用塗工液を、上述の電荷発生層上に浸漬塗布し、100℃に調整された熱風乾燥機中に60分間投入し加熱乾燥して、膜厚15μmの第一の電荷輸送層を形成した。ここで、前記ビスフェノールZ型ポリカーボネート樹脂は、商品名:ユーピロンZ400で、三菱エンジニアリングプラスティックス(株)製である。

【0113】

次いで、分散剤としてフッ素原子含有樹脂0.1質量部を、1,1,2,2,3,3,4−ヘプタフルオロシクロペンタン35質量部および1−プロパノール35質量部の混液に溶解した。その後、潤滑剤として四フッ化エチレン樹脂粉体2質量部を加え、高圧分散機で59N/mm2の圧力で3回の処理を施し均一に分散させた。前記フッ素原子含有樹脂は、商品名:GF−300で、東亞合成(株)製である。前記1,1,2,2,3,3,4−ヘプタフルオロシクロペンタンは、商品名:ゼオローラHで、日本ゼオン(株)製である。前記四フッ化エチレン樹脂粉体は、商品名:ルブロンL−2で、ダイキン工業(株)製である。前記高圧分散機は、商品名:マイクロフルイダイザーM−110EHで、米Microfluidics社製である。それを、10μmのPTFEメンブレンフィルターで加圧ろ過を行い潤滑剤分散液を調製した。その後、下記構造式で示される正孔輸送性化合物25質量部

【0114】

【化5】

【0115】

を上述の潤滑剤分散液に加え、PTFE製の5μmメンブレンフィルターで加圧ろ過を行い、硬化型表面層としての第二の電荷輸送層用塗工液を調製した。この塗工液を用いて前記第一の電荷輸送層上に硬化型表面層として第二の電荷輸送層を浸漬塗布法により塗工した。その後、窒素中において加速電圧120kV、線量1.5Mrad(1.5×104Gy)の条件で電子線を照射した。引き続いて感光体の温度が120℃になる条件で90秒間加熱処理を行った。このときの酸素濃度は10ppmであった。更に、感光体を大気中で100℃に調整された熱風乾燥機中で20分間加熱処理を行って、膜厚5μmの硬化型表面層を形成した。

【0116】

(実施例1)

作成例1で得られた電子写真感光体に対して、図6に示した装置において、図11に示した形状転写用のモールドを設置し表面加工を行った。このモールドにおける感光体長手方向最長径は7.0μm、短軸径は7.0μm、高さは3.0μmの円柱形状を有し、各形状の間隔は3.0μmであった。加工時の電子写真感光体およびモールドの温度は150℃に制御し、4.9MPa(50kg/cm2)の圧力で加圧しながら、感光体を周方向に回転させ形状転写を行った。

【0117】

得られた感光体の表面形状をレーザー顕微鏡((株)キーエンス製VK−9500)で拡大観察した。すると、図12に示すように、長手方向最長径La:7.0μm、短軸径:7.0μm、深さRv:1.5μmの凹みが3.0μm間隔で形成されていることがわかった。なお、100μm四方あたりの個数は、100個であった。

【0118】

また、得た電子写真感光体を、32℃/80%の環境下で図10のフルカラー電子写真装置に装着し、画像を評価した。初めに、格子画像、ベタ白画像およびハーフトーン画像を順に出力して、転写残ゴーストおよび帯電不良によるかぶりの有無を評価した。次に、印字比率50%の画像を10000枚の1枚間欠通紙耐久実験を行い、耐久後に格子画像、ベタ白画像、ハーフトーン画像を順に出力して転写残ゴーストおよび帯電不良によるかぶり、傷による白スジ等の有無および電子写真感光体表面状態を確認した。結果を下記の表1に示す。

【0119】

(実施例2)

作成例2で得られた電子写真感光体に対し、図6に示した装置において、図11に示した形状転写用のモールドの高さFを0.6μmに変更し、表面加工を行った。加工時の電子写真感光体およびモールドの温度は120℃に制御し、4.9MPa(50kg/cm2)の圧力で加圧しながら、感光体を周方向に回転させ形状転写を行った。

【0120】

得られた感光体の表面形状をレーザー顕微鏡((株)キーエンス製VK−9500)で拡大観察した。すると、図12に示すように、長手方向最長径La:7.0μm、短軸径:7.0μm、深さRv:0.3μmの凹みが3.0μm間隔で形成されていることがわかった。なお、100μm四方あたりの個数は、100個であった。

【0121】

得られた感光体を実施例1と同様に図10のフルカラー電子写真装置に装着し、評価を行った。結果を下記の表1に示す。

【0122】

(実施例3)

作成例2で得られた電子写真感光体に対し、図6に示した装置において、図13に示した形状転写用のモールドを設置し表面加工を行った。このモールドにおける感光体長手方向最長径は7.0μm、短軸径は7.0μm、最大高さは1.5μmの山形形状を有し、各形状の間隔は3.0μmであった。加工時の電子写真感光体およびモールドの温度は120℃に制御し、4.9MPa(50kg/cm2)の圧力で加圧しながら、感光体を周方向に回転させ形状転写を行った。

【0123】

得られた感光体の表面形状をレーザー顕微鏡((株)キーエンス製VK−9500)で拡大観察した。すると、図14に示すように、長手方向最長径La:7.0μm、短軸径:7.0μm、深さRv:2.0μmの凹みが3.0μm間隔で形成されていることがわかった。なお、100μm四方あたりの個数は、100個であった。

【0124】

得られた感光体を実施例1と同様に図10のフルカラー電子写真装置に装着し、評価を行った。結果を下記の表1に示す。

【0125】

(実施例4)

作成例2で得られた電子写真感光体に対して、図6に示した装置において、図15に示した形状転写用のモールドを設置し表面加工を行った。このモールドにおける感光体長手方向最長径は12.0μm、短軸径は7.0μm、高さは0.6μmの楕円柱形状を有し、各形状の間隔は長軸側4.0μm、短軸側3.0μmであった。加工時の電子写真感光体およびモールドの温度は120℃に制御し、4.9MPa(50kg/cm2)の圧力で加圧しながら、感光体を周方向に回転させ形状転写を行った。

【0126】

得られた感光体の表面形状をレーザー顕微鏡((株)キーエンス製VK−9500)で拡大観察した。すると、図16に示すように、長手方向最長径La:12.0μm、短軸径:7.0μm、深さRv:0.3μmの凹みが感光体長手方向側4.0μm、短軸側3.0μm間隔で形成されていることがわかった。なお、100μm四方あたりの個数は、60個であった。

【0127】

得られた感光体の評価は、図10のフルカラー電子写真装置においてブラシ部材の径を60μmに変更したほかは実施例1と同様に行った。結果を下記の表1に示す。

【0128】

(実施例5)

作成例2で得られた電子写真感光体の最表面層にKrFエキシマレーザー(波長λ=248nm、パルス幅=17ns)を用いて凹みを形成した。このとき、図17に示すように、直径30μmの円形のレーザー光透過部bが10μm間隔で配列するパターンを有する石英ガラス製のマスクを用い、照射エネルギーを0.9J/cm2とし、1回照射あたりの照射面積は1.4mm四方であった。aはレーザー光遮蔽部である。図3に示すように、被加工物を回転させ、照射位置を軸方向にずらしつつ照射を行った。

【0129】

得られた感光体の表面形状をレーザー顕微鏡((株)キーエンス製VK−9500)で拡大観察した。すると、図18に示すように、長手方向最長径La:6.0μm、短軸径:6.0μm、深さRv:1.0μmの凹みが2.0μm間隔で形成されていることがわかった。なお、100μm四方あたりの個数は、144個であった。

【0130】

得られた感光体の評価は、図10のフルカラー電子写真装置においてブラシ部材の径を20μmに変更したほかは実施例1と同様に行った。結果を下記の表1に示す。

【0131】

(実施例6)

作成例1と同様にして、導電層、中間層、電荷発生層を形成した。

【0132】

次に、モノクロロベンゼン550部およびメチラール280部、水20部の混合溶剤に、上記化1の正孔輸送性化合物70部およびバインダー樹脂として上記化3で示される繰り返し構造単位を有するポリアリレート樹脂(重量平均分子量100000)を溶解した。そして、電荷輸送物質を含有する表面層用塗布液を調合した。表面層用塗布液を調合する工程は、相対湿度45%および雰囲気温度25℃の状態で行った。

【0133】

以上のように調製した表面層用塗布液を、電荷発生層上に浸漬コーティングし、円筒状支持体上に表面層用塗布液を塗布する工程を行った。表面層用塗布液を塗布する工程は、相対湿度45%および雰囲気温度25℃の状態で行った。

【0134】

塗布工程終了から180秒後、予め装置内を相対湿度50%および雰囲気温度25℃の状態にされていた円筒状支持体保持工程用装置内に、表面層用塗布液が塗布された円筒状支持体を180秒間保持した。

【0135】

円筒状支持体保持工程終了から60秒後、予め装置内が120℃に加熱されていた送風乾燥機内に、円筒状支持体を入れ、乾燥工程を60分間行った。

【0136】

このようにして、複数の凹形状部を有し膜厚20μmの電荷輸送層が表面層である電子写真感光体を作製した。

【0137】

得られた電子写真感光体の表面形状をレーザー顕微鏡((株)キーエンス製VK−9500)で拡大観察した。すると、長手方向最長径La:7.0μm、短軸径:7.0μm、深さRv:1.5μmの凹みが1.0μm間隔で形成されていることがわかった。なお、100μm四方あたりの個数は、144個であった。

【0138】

得られた感光体を実施例1と同様に図10のフルカラー電子写真装置に装着し、評価を行った。結果を下記の表1に示す。

【0139】

(比較例1)

実施例1において、作成した電子写真感光体の表面加工を行わなかった他は、実施例1と同様に電子写真感光体表面加工、および評価を行った。結果を下記の表1に示す。

【0140】

(比較例2)

実施例1の図11に示した形状転写用のモールドの形状において、感光体長手方向最長径を9.0μm、短軸径を9.0μmに変更したほかは、実施例1と同様に電子写真感光体表面加工および評価を行った。

【0141】

得られた感光体の表面形状をレーザー顕微鏡((株)キーエンス製VK−9500)で拡大観察した。すると、長手方向最長径La:9.0μm、短軸径:9.0μm、深さRv:1.5μmの凹みが3.0μm間隔で形成されていることがわかった。なお、100μm四方あたりの個数は、64個であった。結果を下記の表1に示す。

【0142】

(比較例3)

実施例1の図11に示した形状転写用のモールドの形状において、感光体長手方向最長径を5.0μm、短軸径を5.0μmに変更したほかは、実施例1と同様に電子写真感光体表面加工および評価を行った。

【0143】

得られた感光体の表面形状をレーザー顕微鏡((株)キーエンス製VK−9500)で拡大観察した。すると、長手方向最長径La:5.0μm、短軸径:5.0μm、深さRv:1.5μmの凹みが3.0μm間隔で形成されていることがわかった。なお、100μm四方あたりの個数は、144個であった。結果を下記の表1に示す。

【0144】

(比較例4)

実施例1の図11に示した形状転写用のモールドの形状において、各凹部形状の間隔を7.0μmに変更したほかは、実施例1と同様に電子写真感光体表面加工および評価を行った。

【0145】

得られた感光体の表面形状をレーザー顕微鏡((株)キーエンス製VK−9500)で拡大観察した。すると、長手方向最長径La:7.0μm、短軸径:7.0μm、深さRv:1.5μmの凹みが7.0μm間隔で形成されていることがわかった。なお、100μm四方あたりの個数は、49個であった。結果を下記の表1に示す。

【0146】

(比較例5)

実施例1の図11に示した形状転写用のモールドの形状において、凹部形状の深さを5.0μmに変更したほかは、実施例1と同様に電子写真感光体表面加工および評価を行った。

【0147】

得られた感光体の表面形状をレーザー顕微鏡((株)キーエンス製VK−9500)で拡大観察した。すると、長手方向最長径La:7.0μm、短軸径:7.0μm、深さRv:2.5μmの凹みが3.0μm間隔で形成されていることがわかった。なお、100μm四方あたりの個数は、100個であった。結果を下記の表1に示す。

【0148】

【表1】

【0149】

以上のように、本発明によれば、転写手段の下流側でかつ帯電手段の上流側に位置し電子写真感光体表面に当接されたブラシ繊維を有する電子写真装置において、印字比率の高い画像を連続で高速出力した場合でも不良画像や帯電手段の汚染を抑制することができる。

【図面の簡単な説明】

【0150】

【図1】本発明における電子写真感光体表面の凹形状部の例を示す図である。

【図2】本発明のマスクの配列パターンの例(部分拡大図)を示す図である。

【図3】本発明のレーザー加工装置の概略図の例を示す図である。

【図4】本発明により得られた感光体最表面の凹み配列パターンの例(部分拡大図)を示す図である。

【図5】本発明におけるモールドによる圧接形状転写加工装置の概略図の例を示す図である。

【図6】本発明におけるモールドによる圧接形状転写加工装置の概略図の別の例を示す図である。

【図7】本発明におけるモールドの形状の例を示す図である。

【図8】本発明の電子写真装置の概略断面図である。

【図9】本発明実施例のフルカラー電子写真装置のプロセスカートリッジの概略断面図である。

【図10】本発明実施例のフルカラー電子写真装置の概略断面図である。

【図11】実施例1、2で使用したモールドの形状を示す図である。

【図12】実施例1、2により得られた電子写真感光体表面の凹形状部の配列パターン(部分拡大図)を示す図である。

【図13】実施例3で使用したモールドの形状を示す図である。

【図14】実施例3により得られた電子写真感光体表面の凹形状部の配列パターン(部分拡大図)を示す図である。

【図15】実施例4で使用したモールドの形状を示す図である。

【図16】実施例4により得られた電子写真感光体表面の凹形状部の配列パターン(部分拡大図)を示す図である。

【図17】実施例5で使用したマスクの配列パターンの例(部分拡大図)を示す図である。

【図18】実施例5により得られた電子写真感光体表面の凹形状部の配列パターン(部分拡大図)を示す図である。

【符号の説明】

【0151】

a レーザー光遮断部

b レーザー光透過部

c エキシマレーザー光照射器

d ワーク回転用モーター

e ワーク移動装置

f 電子写真感光体

g 凹み非形成部

h 凹み形成部

A 加圧装置

B モールド

C 電子写真感光体

D モールドにおける凸部の径

E モールドにおける凸間隔

F モールドにおける凸部の高さ

1 電子写真感光体

2 帯電手段

2a 芯金(支持部材)

2b 下層

2c 中間層

2d 表面層

2f 帯電ローラクリーニング部材

2g 支持部材

3 露光手段

4 現像手段

5 転写手段

P 転写材

6 ブラシ部材

61 ブラシ部

62 電極板

7 ブラシ部材

71 ブラシ部

72 電極版

8 プロセスカートリッジ

9 中間転写ベルト

9a〜9d 1次転写バイアス源

9e 駆動ローラー

9f テンションローラー

9g 転写ローラー

10 2次転写ローラー

10a 2次転写対向ローラー

11 中間転写ベルトクリーナ

12 給紙ローラー

20、21、22 電源

【特許請求の範囲】

【請求項1】

電子写真感光体と、該電子写真感光体を帯電させる帯電手段と、帯電処理された該電子写真感光体に静電潜像を形成する露光手段と、該静電潜像をトナーより現像する現像手段と、トナー像を転写材に転写する転写手段と、該転写手段の下流側でかつ該帯電手段より上流に位置し、該電子写真感光体の表面に当接され、転写残トナーを捕集した後に、再度、該電子写真感光体の表面に該転写残トナーを塗布するブラシ繊維と、を備えている電子写真装置であって、

該電子写真感光体は、表面層に複数の各々独立した凹形状部を有し、および、該凹形状部の深さRvは0.3μm以上2.0μm以下であり、該凹形状部の該電子写真感光体の長手方向における長軸径Laと該ブラシ最長径Lcの関係は以下の式(1)

【数1】

を満足しており、凹形状部の表面部における短軸径は該トナーの重量平均粒径より小さく、かつ凹形状部の個数は100μm四方あたり60個以上であることを特徴とする電子写真装置。

【請求項2】

前記現像手段は、転写材に転写した後に電子写真感光体表面に残留したトナーを回収するクリーニング手段を兼ねることを特徴とする請求項1に記載の電子写真装置。

【請求項3】

前記凹形状部は、エキシマレーザー照射による加工によって形成されたことを特徴とする請求項1または2に記載の電子写真装置。

【請求項4】

前記凹形状部は、表面に凹凸形状を有するモールドを圧接処理することによって形成されたことを特徴とする請求項1または2に記載の電子写真装置。

【請求項5】

前記凹形状部は、前記電子写真感光体の表面層形成時に表面を結露させる方法で形成されたことを特徴とする請求項1または2に記載の電子写真装置。

【請求項1】

電子写真感光体と、該電子写真感光体を帯電させる帯電手段と、帯電処理された該電子写真感光体に静電潜像を形成する露光手段と、該静電潜像をトナーより現像する現像手段と、トナー像を転写材に転写する転写手段と、該転写手段の下流側でかつ該帯電手段より上流に位置し、該電子写真感光体の表面に当接され、転写残トナーを捕集した後に、再度、該電子写真感光体の表面に該転写残トナーを塗布するブラシ繊維と、を備えている電子写真装置であって、

該電子写真感光体は、表面層に複数の各々独立した凹形状部を有し、および、該凹形状部の深さRvは0.3μm以上2.0μm以下であり、該凹形状部の該電子写真感光体の長手方向における長軸径Laと該ブラシ最長径Lcの関係は以下の式(1)

【数1】

を満足しており、凹形状部の表面部における短軸径は該トナーの重量平均粒径より小さく、かつ凹形状部の個数は100μm四方あたり60個以上であることを特徴とする電子写真装置。

【請求項2】

前記現像手段は、転写材に転写した後に電子写真感光体表面に残留したトナーを回収するクリーニング手段を兼ねることを特徴とする請求項1に記載の電子写真装置。

【請求項3】

前記凹形状部は、エキシマレーザー照射による加工によって形成されたことを特徴とする請求項1または2に記載の電子写真装置。

【請求項4】

前記凹形状部は、表面に凹凸形状を有するモールドを圧接処理することによって形成されたことを特徴とする請求項1または2に記載の電子写真装置。

【請求項5】

前記凹形状部は、前記電子写真感光体の表面層形成時に表面を結露させる方法で形成されたことを特徴とする請求項1または2に記載の電子写真装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2008−281698(P2008−281698A)

【公開日】平成20年11月20日(2008.11.20)

【国際特許分類】

【出願番号】特願2007−124685(P2007−124685)

【出願日】平成19年5月9日(2007.5.9)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成20年11月20日(2008.11.20)

【国際特許分類】

【出願日】平成19年5月9日(2007.5.9)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]