電子制御装置

【課題】 要求される性能を満たしながら、小型軽量化および製造コストを削減することができる電子制御装置を提供する。

【解決手段】 板状の回路基板30と、回路基板30の一方の面側および他方の面側にそれぞれ配置され、シール材3を介して互いに接合されることにより、回路基板30を収容する第1ケース20および第2ケース10と、を備え、第1ケース20の周縁部には、第2ケース10に向かって開口し、内側にシール材3が配置された溝22cが設けられ、第2ケース10は、プレス加工により形成されたケース本体11と、ケース本体11の周縁部に折曲げ加工によって形成され、第1および第2ケース20、10を互いに接合したときに、シール材3を介して溝22cに挿入される接合部16と、を有している。

【解決手段】 板状の回路基板30と、回路基板30の一方の面側および他方の面側にそれぞれ配置され、シール材3を介して互いに接合されることにより、回路基板30を収容する第1ケース20および第2ケース10と、を備え、第1ケース20の周縁部には、第2ケース10に向かって開口し、内側にシール材3が配置された溝22cが設けられ、第2ケース10は、プレス加工により形成されたケース本体11と、ケース本体11の周縁部に折曲げ加工によって形成され、第1および第2ケース20、10を互いに接合したときに、シール材3を介して溝22cに挿入される接合部16と、を有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、回路基板を筐体内部に収容した、車両などの制御を行う電子制御装置に関するものである。

【背景技術】

【0002】

従来の電子制御装置として、回路基板を間に配置した状態で2つの筐体を互いに接合することによって、2つの筐体の内部に回路基板を収容する構造を採用したものが知られている。このような電子制御装置では、防水性を確保するための構造を有することがあり、例えば、一方の筐体の周縁部に溝を設け、この溝にシール材を配置するとともに、他方の筐体の周縁部に凸部を形成し、2つの筐体を接合させるときに、他方の凸部を一方の溝にシール材を介して嵌合させることによって、防水性を確保している。このような防水構造による防水性能は、筐体とシール材の接触面における筐体の外側から内側までの最短長さ(以下、この長さを「リークパス」という)によって表され、通常、リークパスが長いほど、優れた防水性を有している。

【0003】

また、成型した樹脂、プレス加工した鋼材またはアルミ合金、およびアルミダイカストなどが、上述した防水機能以外に必要となる性能に応じて、例えば、価格、重量、微細加工性、放熱性および電気雑音遮断性能(以下、「電雑性能」という)に応じて、筐体の材料として使い分けられている。例えば、アルミダイカストの筐体を用いた場合、前述した防水のための溝や凸部などを容易に形成できるとともに、小型で、優れた放熱性および電雑性能を有した電子制御装置が得られる。

【0004】

また、従来の電子制御装置として、例えば特許文献1に開示されたものが知られている。この電子制御装置は、外部コネクタとの接続のためのコネクタを有する回路基板と、この回路基板を収容する上ケースおよび下ケースを備えている。上ケースおよび下ケースはは、アルミダイカスト、プレス加工または樹脂成形などによってそれぞれ形成されており、両ケースの周縁部には、互いに対向するフランジ部が形成されている。また、上ケースのフランジ部には、シール部位が凸部として形成されており、下ケースのフランジ部には、シール部位が凹部として形成されており、上ケースおよび下ケースは、回路基板を間に配置した状態で互いのフランジ部を介して接合される。その際、上ケース側の凸部が、下ケース側の溝にシール材を介して嵌合することによって、上ケースおよび下ケースは、隙間なく接合され、両ケース内の防水性が確保される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−123558号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、前述したアルミダイカストの筐体では、より低価格で軽量な電子制御装置を得ることは困難である。また、例えば樹脂で筐体を構成した場合は、低価格で軽量な電子制御装置を得られるものの、優れた放熱性や電雑性能を確保するには、表面処理などの追加加工が必要となり、その場合、低価格で実現することが困難である。また、アルミ合金などをプレス加工した場合は、微細加工性に劣り、例えば深い溝や高さの大きな凸部の形成が困難で、優れた防水性を確保するためには、溝の幅を大きくすることでその幅方向にリークパスを確保する必要があり、その分、筐体のサイズが大きくなってしまう。また、上述した特許文献1に記載された電子制御装置では、上ケースおよび下ケースの接合にフランジ部を用いており、このフランジ部は、上下のケースの周縁部から外側に突出しているので、その分、電子制御装置が大型化してしまう。以上のように、従来の電子制御装置では、小型化、価格、重量、放熱性および電雑性能などの要求される性能をいずれも満たすことは困難である。

【0007】

本発明は、以上のような課題を解決するためになされたものであり、要求される性能を満たしながら、小型軽量化および製造コストを削減することができる電子制御装置を提供することを目的としている。

【課題を解決するための手段】

【0008】

上記の目的を達成するために、特許請求の範囲に記載の請求項1に係る電子制御装置は、板状の回路基板と、前記回路基板の一方の面側および他方の面側にそれぞれ配置され、シール材を介して互いに接合されることにより、前記回路基板を収容する第1および第2ケースと、を備え、前記第1ケースの周縁部には、前記第2ケースに向かって開口し、内側に前記シール材が配置された溝が設けられ、前記第2ケースは、プレス加工により形成されたケース本体と、当該第2ケースの周縁部に折曲げ加工によって形成され、前記第1および第2ケースを互いに接合したときに、前記シール材を介して前記溝に挿入される接合部と、を有していることを特徴とする。

【0009】

この電子制御装置によれば、回路基板の一方の面側および他方の面側にそれぞれ配置された第1および第2ケースが、シール材を介して互いに接合されている。また、第1および第2ケースが互いに接合される際、第1ケースの周縁部に形成され、第2ケースに向かって開口する溝の内側にシール材が配置され、この溝に、第2ケースの接合部が挿入される。この接合部は、第2ケースのプレス加工されたケース本体の周縁部に、折曲げ加工によって形成されている。

【0010】

以上のように、第2ケースのケース本体がプレス加工によって形成されていることにより、電子制御装置全体として製造コストを削減することができるとともに、軽量化することができる。また、接合部が折曲げ加工によって形成されており、例えばプレスの絞り加工で形成する場合よりも、溝により深く挿入することのできる接合部を形成することができる。その結果、接合部を電子制御装置の外側に向かって延ばすことなく、より長いリークパスを溝の深さ方向に確保でき、電子制御装置をより小型化できるとともに、十分な防水性を確保することができる。

【0011】

請求項2に係る電子制御装置は、請求項1に記載の電子制御装置において、前記第1ケースおよび第2ケースを互いに接合した状態で固定する固定手段をさらに備えていることを特徴とする。

【0012】

この電子制御装置によれば、第1および第2ケースは、固定手段によって、互いに接合された状態で固定される。それにより、両ケースが互いに分離しないため、十分な防水性を有する電子制御装置を確実に得ることができる。

【0013】

請求項3に係る電子制御装置は、請求項1または2に記載の電子制御装置において、前記ケース本体は、周縁部に前記第1ケースに向かって延びる側壁を有し、前記接合部は、当該側壁の端部を前記第1ケースと反対側に折り返すことにより湾曲して延びる折返し部を有していることを特徴とする。

【0014】

この電子制御装置によれば、第2ケースのケース本体の周縁部から第1ケースに向かって延びる側壁の端部には、第1ケースと反対側に折り返され、湾曲して延びる折返し部を有する接合部が形成され、この接合部が、第1ケースの溝に挿入された状態で、両ケースが接合される。したがって、折返しの度合いを調整することによって、リークパスを溝の深さ方向に延びるようにすることができ、それにより十分な長さのリークパスを確保することができる。また、接合部が挿入される溝の幅を狭くすることができるので、両ケースの接続部をより小さく構成することができ、電子制御装置をより小型化することができる。

【0015】

請求項4に係る電子制御装置は、請求項3に記載の電子制御装置において、前記固定手段として、スナップフィットにより前記第1および第2ケースを互いに固定することを特徴とする。

【0016】

この電子制御装置によれば、第1および第2ケースは、スナップフィットにより互いに固定される。したがって、両ケース以外の固定のための部材を用いなくても、両ケースを互いに容易に固定でき、製造工程を簡略化できるとともに製造コストを抑制することができる。

【0017】

請求項5に係る電子制御装置は、請求項3記載の電子制御装置において、前記折返し部は、前記溝に設けられた前記シール材に埋没していることを特徴とする。

【0018】

この電子制御装置によれば、第1および第2ケースを接合する際、折返し部の全体を、第1ケースの溝内に設けられたシール材に埋没させる。それにより、側壁を折り返したことにより構成された側壁と折返し部の間の溝にシール材が流入するので、両ケースの接合の際、シール材を配置した溝の外にシール材が流出するのを抑制することができる。

【0019】

また、一般に、電子制御装置のケースをプレス加工で形成するときには、腐食防止などのために事前に塗装などのコーティングが施される。しかし、その端面には、切断や打抜きなどによりケースを構成する金属が露出しており、この端面に何らかの処置を施さない場合、ケースが端面から腐食するおそれがある。これに対し、この電子制御装置では、端面を含む折返し部をシール材に埋没させるので、プレス加工後の処置を施すことなく、端面からの腐食を防止することができ、製造工程を簡略化することができる。

【0020】

請求項6に係る電子制御装置は、請求項4に記載の電子制御装置において、前記第1ケースは、前記固定手段として、前記溝にそれぞれ隣接するとともに互いに間隔を存して設けられ、前記第2ケースの前記側壁側に形成されたケース係合溝を有する複数のケース固定部を有し、前記折返し部の先端部が、前記ケース係合溝に係合し、当該ケース係合溝により前記第1および第2ケースが互いに分離することを阻止された状態で、前記第1および第2ケースが互いに固定されることを特徴とする。

【0021】

この電子制御装置によれば、第2ケースの接合部は、第1ケースの溝に挿入され、その状態において、接合部の折返し部の先端部が、ケース固定部に設けられたケース係合溝に係合する。複数のケース固定部は、第1ケースの溝に隣接し、互いに間隔を存して設けられているので、折返し部が複数のケース固定部に挟持された状態で、第2ケースと第1ケースとが互いに固定される。このように、第2ケースの折返し部をケース固定部の溝に係合させるだけで、容易に両ケースを互いに固定させることができ、製造工程を簡略化することができる。

【0022】

請求項7に係る電子制御装置は、請求項3に記載の電子制御装置において、前記第1ケースは、前記固定手段として、前記溝にそれぞれ隣接するとともに互いに間隔を存して設けられた複数のケース固定部と、前記第2ケースの前記折返し部が前記溝に挿入された状態で前記ケース固定部を前記側壁に向かって貫通するようにねじ込まれ、前記折返し部の先端に係合したねじと、を有していること特徴とする。

【0023】

この電子制御装置によれば、第2ケースの接合部が第1ケースの溝に挿入された状態において、第1ケースの複数のケース固定部から第2ケースの側壁に向かってケース固定部を貫通するようにねじ込まれたねじが、接合部の折返し部の先端に係合する。それにより、ねじがストッパとして機能し、両ケースの分離が阻止され、両ケースが互いに固定された状態に維持される。このように、例えばフランジのような外側に突出する部位を用いることなく、両ケースを互いに固定できるので、電子制御装置をより小型化することができる。

【0024】

請求項8に係る電子制御装置は、請求項3または4に記載の電子制御装置において、前記第1ケースは、前記固定手段として、前記接合部の前記折返し部を部分的に延長することにより設けられ、前記第1および第2ケースが互いに接合された状態で折り曲げられることにより、前記第1ケースに沿って当該第1ケースの前記第2ケースと反対側の面まで延びる爪固定部を有していることを特徴とする。

【0025】

この電子制御装置によれば、第2ケースの接合部が第1ケースの溝に挿入された状態において、折返し部から部分的に延長された爪固定部が第1ケースに沿って第1ケースの第2ケースと反対側の面まで延びるように折り曲げられることによって、両ケースが互いに固定される。それにより、上述した請求項7に係る電子制御装置と同様に、フランジなどを用いることなく両ケースを互いに固定できるので、電子制御装置をより小型化することができる。

【0026】

請求項9に係る電子制御装置は、請求項1または2に記載の電子制御装置において、前記ケース本体は、周縁部に前記第1ケースに向かって延びる側壁を有し、前記接合部は、前記側壁の端部を前記第1ケースと反対側に折り曲げた折曲げ部を有していることを特徴とする。

【0027】

この電子制御装置によれば、第2ケースの折曲げ部を有する接合部が、溝に挿入された状態で、両ケースが接合される。折曲げ部は、ケース本体の周縁部に設けられた側壁の先端部を、第1ケースと反対側に折り曲げることにより形成されている。したがって、側壁と折曲げ部の間の角度が小さくなるように折り曲げることによって、リークパスを溝の深さ方向に延びるようにすることができ、それにより十分な長さのリークパスを確保することができる。また、接合部が挿入される溝の幅を狭くすることができるので、両ケースの接続部をより小さく構成することができ、電子制御装置をより小型化することができる。

【0028】

請求項10に係る電子制御装置は、請求項9に記載の電子制御装置において、前記折曲げ部は、前記溝に設けられた前記シール材に埋没していることを特徴とする。

【0029】

この電子制御装置によれば、第1および第2ケースを接合する際、折曲げ部の全体を、第1ケースの溝内に設けられたシール材に埋没させる。それにより、側壁を折り曲げたことにより構成された側壁と折曲げ部の間の溝にシール材が流入するので、両ケースの接合の際、シール材を配置した溝の外にシール材が流出するのを抑制することができる。また、折曲げ部の端面がシール材に埋没するので、プレス加工後の処置を施すことなく、端面からの腐食を防止することができ、製造工程を簡略化することができる。

【0030】

請求項11に係る電子制御装置は、請求項10に記載の電子制御装置において、前記折曲げ部は、前記側壁の端部を前記第2ケースの外側に折り曲げた第1折曲げ部と、当該第1折曲げ部の端部を前記側壁側にさらに折り曲げた第2折曲げ部と、を有し、前記第1ケースは、前記固定手段として、前記溝にそれぞれ隣接するとともに互いに間隔を存して設けられた複数のケース固定部と、前記第2ケースの前記折曲げ部が前記溝に挿入された状態で前記ケース固定部を前記側壁に向かって貫通するようにねじ込まれ、前記第2折曲げ部の斜面に係合するねじと、を有していることを特徴とする。

【0031】

この電子制御装置によれば、第2ケースの接合部が第1ケースの溝に挿入された状態において、第1ケースの溝に隣接し、互いに間隔を存して設けられた複数のケース固定部から第2ケースの側壁に向かってねじ込まれたねじが、接合部の第2折曲げ部に係合することによって、両ケースの分離が阻止され、両ケースが互いに固定された状態に維持される。

【0032】

接合部の折曲げ部は、第2ケースの外側に折り曲げられた第1折曲げ部と、側壁側にさらに折り曲げられた第2折曲げ部とを有しており、ねじは、間隔を存して設けられた複数のケース固定部から第2折曲げ部の斜面に係合する。したがって、ねじを締め付けるほど、この斜面を介して第2ケースが第1ケース側に押圧され、両ケースが互いに確実に固定される。このように、フランジなどを用いることなく両ケースを互いに固定できるので、電子制御装置をより小型化することができる。

【0033】

請求項12に係る電子制御装置は、請求項9に記載の電子制御装置において、前記第1ケースは、前記固定手段として、前記接合部の前記折曲げ部を部分的に延長することにより設けられ、前記第1および第2ケースが互いに接合された状態で折り曲げられることにより、前記第1ケースに沿って当該第1ケースの前記第2ケースと反対側の面まで延びる爪固定部を有していることを特徴とする。

【0034】

この電子制御装置によれば、第2ケースの接合部が第1ケースの溝に挿入された状態において、折曲げ部から部分的に延長された爪固定部が第1ケースに沿って第1ケースの第2ケースと反対側の面まで延びるように折り曲げられることによって、両ケースが互いに固定される。それにより、上述した請求項11に係る電子制御装置などと同様に、フランジなどを用いることなく両ケースを互いに固定できるので、電子制御装置をより小型化することができる。

【0035】

請求項13に係る電子制御装置は、板状の回路基板と、前記回路基板の一方の面側および他方の面側にそれぞれ配置され、シール材を介して互いに接合されることにより、前記回路基板を収容する第1および第2ケースと、を備え、前記第1ケースの周縁部には、前記第2ケースに向かって開口し、内側に前記シール材が配置された溝が設けられ、前記第2ケースはプレス加工により形成され、当該第2ケースの周縁部には、前記第1ケースに向かって延びる側壁が設けられ、当該側壁の先端部が、前記シール材を介して前記溝に挿入されていることを特徴とする。

【0036】

この電子制御装置によれば、回路基板の一方および他方の面側にそれぞれ配置された第1および第2ケースが、シール材を介して互いに接合されている。また、第2ケースはプレス加工によって形成されており、第2ケースの周縁部から第1ケースに向かって側壁が延びている。第1および第2ケースが接合されるときには、第1ケースの周縁部に形成された第2ケースに向かって開口する溝の内側に、シール材が配置され、この溝に、第2ケースの側壁の先端部が、シール材を介して挿入される。

【0037】

このように、第2ケースがプレス加工によって形成されていることにより、電子制御装置を軽量化できるとともに、その製造コストを削減することができる。また、第2ケースの第1ケースに向かって延びる側壁を、第1ケースとの接合部として利用し、その端部を単純に溝に挿入したことにより、接合部を電子制御装置の外側に向かって延ばすことなく、より長いリークパスを溝の深さ方向に確保でき、製造コストを削減しながら、十分な防水性を確保することができる。また、側壁の厚さに応じて、溝の幅をより狭く設定することができ、その分、電子制御装置をより小型化することができる。

【0038】

また、側壁の先端がシール材によって覆われるので、前述した請求項5および10に係る電子制御装置と同様に、先端部からの腐食を防止できるという効果を得ることができる。

【図面の簡単な説明】

【0039】

【図1】本発明の第1実施形態に係る電子制御装置を示す(A)平面図(B)背面図および(C)側面図である。

【図2】図1の電子制御装置を分解した状態の側面図であり、(A)上ケース、(B)回路基板および(C)下カバーをそれぞれ示している。

【図3】図1の電子制御装置を分解した状態で示す平面図であり、(A)上ケースと、(B)回路基板および下カバーをそれぞれ示している。

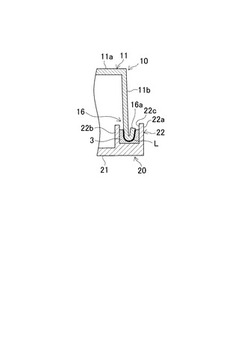

【図4】図1の線A−Aに沿う部分断面図である。

【図5】上ケースの接合部を示す(A)部分断面図および(B)部分側面図である。

【図6】下カバーのブラケット取付け部図を示す(A)部分側面図および(B)部分断面図である。

【図7】図1の線B−Bに沿う部分断面図であり、(A)上ケースの取付け前の状態および(B)取付け後の状態を示している。

【図8】図1の電子制御装置の第1の変形例の接合部およびその周辺を示す部分断面図である。

【図9】第2実施形態に係る電子制御装置の接合部およびその周辺を示す部分断面図である。

【図10】第3実施形態に係る電子制御装置の上ケースを示す平面図である。

【図11】図10の(A)線C−Cに沿う部分断面図および(B)部分側面図である。

【図12】第3実施形態の電子制御装置の接合部およびその周辺の部分断面図であり、(A)上ケースの固定前の状態および(B)固定後の状態をそれぞれ示している。

【図13】(A)〜(D)変形例および(E)第4実施形態に係る電子制御装置の接続部をそれぞれ示す部分断面図である。

【発明を実施するための形態】

【0040】

以下、本発明の第1実施形態に係る電子制御装置1について、図面を参照しながら説明する。この電子制御装置1は、防水構造を有しており、例えば車両(図示せず)のエンジンルームに配置され、運転者による運転操作などに応じて、エンジン(図示せず)の制御を実行する。

【0041】

図1および図2に示すように、電子制御装置1は、筐体2と、コネクタ32を有する板状の回路基板30を備えている。筐体2は、回路基板30の厚さ方向に分割された上ケース10(第2ケース)および下ケース20(第1ケース)によって構成されており、回路基板30のほぼ全体が、上ケース10および下ケース20の内側に構成されたスペースに収容されている。なお、便宜上、図1(A)の上側を電子制御装置1の「前」、下側を「後」として、また、右側を電子制御装置1の「右」、左側を「左」として、以下の説明を行う。

【0042】

回路基板30は、矩形の板状に形成された基板本体31を有しており、この基板本体31の両面には、多数の電子部品(図示せず)が実装されている。また、基板本体31の後端部に、多数のピン32bを有するコネクタ32が取り付けられている。このコネクタ32は、基板本体31の各種の電子部品や回路を駆動させるための電力を供給するとともに、各種の信号の送受信を行うために、外部コネクタ(図示せず)を接続するためのものである。

【0043】

また、コネクタ32には、その上下左右の面のほぼ全体に渡って連続して延びる溝32aが形成されている。この溝32aは、コネクタ32と、上ケース10および下カバー20との間の防水を後述するように確保するためのものである。以上のような回路基板30は、後述する下カバー20に例えばねじ止めによって固定されている。

【0044】

上ケース10は、例えば鋼材をプレス加工することによって、箱状に形成されたケース本体11を有しており、このケース本体11は、ほぼ矩形状の天板11aと、その周縁部に設けられた側壁11bを有している。側板11bは、天板11aの前端部および左右の端部から下方の下カバー20に向かって延びている。天板11aの中央には、通気フィルタ12が設けられており、この通気フィルタ12によって筐体2の内部空間と外部との通気が確保されている。また、通気フィルタ12よりも前側、右側および左側には、通気フィルタ12を保護するための凸部13が、通気フィルタ12に近接して設けられている。

【0045】

また、天板11aの後端部は、他の部分よりも背の高いコネクタ保持部11cになっている。このコネクタ保持部11cの内面には、上述したコネクタ32の溝32aに対応する凸部11fが形成されており、この凸部11fは、右側の下端部から左側の下端部まで、内面に沿って延びている。このコネクタ保持部11cによって、回路基板30のコネクタ32が後述するように保持される。また、右側の側壁11bには、上ケース10の内側に向かって斜めに延びる斜壁11d、11dが形成されており、それらにより、凹部11eが構成されている。同様に、左側の側壁11bにも、斜壁11d、11dによって、凹部11eが構成されている。

【0046】

図4に示すように、上ケース10の側壁11bには、上ケース10を後述する下カバー20と接合するための接合部16が設けられている。この接合部16は、側壁11bの下端部に設けられ、その全体にわたって延びている。接合部16は、側壁11bの下端部を折曲げ加工することによって形成されており、側壁11bの下端部と、これを上ケース10の外側に折り返した折返し部16aとによって構成されている。折返し部16aは、側壁11bの下端部から湾曲しながら上方に延びており、それにより、接合部16の断面がJ字型に形成されている。

【0047】

また、図3(A)および図5に示すように、接合部16の斜壁11dに対応する部位には、計4つのケース固定用凸部16b(固定手段)が設けられている。各ケース固定用凸部16bは、折返し部16aを部分的に延長することにより、折返し部16aから突出している。

【0048】

下カバー20は、アルミダイカストによって構成されており、ほぼ矩形状の底板21と、底板21に形成された上ケース取付け部22と、左右のブラケット取付け部23、23(ケース固定部)を有している。各ブラケット取付け部23は、電子制御装置1をブラケット(図示せず)を介して車両に取り付けるためのものであり、左側のブラケット取付け部23は、底板21の左端部に設けられ、前後方向に延びている。また、ブラケット取付部23の前端部および後端部には、斜壁23a、23aが形成されており、これらは、前述した上ケース10の左側の斜面11d、11dにそれぞれ対向している。右側のブラケット取付け部23は、底板21の右端部に、左側のブラケット取付け部23と間隔を隔てて設けられ、左側のブラケット取付け部23と同様に、前後方向に延びるとともに、斜壁23a、23aが形成されている。

【0049】

上ケース取付け部22は、外壁22aおよび外壁22aよりも内側に設けられた内壁22bを有しており、これらは、底板21から上ケース10側に突出していて、外壁22aおよび内壁22bの間が、上ケース10側に開口する溝22cになっている。図3(B)に示すように、この上ケース取付け部22は、ブラケット取付け部23、23を底板21の内側に回避しながら、底板21の左右および前側の外縁に沿って、その全体にわたって延びている。したがって、左右のブラケット取付け部23は、いずれも溝22cに隣接している。

【0050】

また、溝22cの内側には、シール材3が配置されている。このシール材3は、例えば湿気硬化型のシリコン接着剤で構成されており、硬化することによって、上ケース10および下カバー20が互いに接合される。前述した接合部16は、このシール材3を介して、溝22cに挿入されており、それにより、図4に示すように、リークパスLが確保されている。具体的には、リークパスLは、折返し部16aの外側の面の上端部から溝22cの底に向かって延び、湾曲しながら上ケース10の内側に向かってさらに延び、そして、溝22cの開口側に向かって、側壁11bの内面下端部まで延びている。

【0051】

また、ブラケット取付け部23は、上ケース10の左右の側壁11b、11bとほぼ同じ高さを有しており、図6に示すように、斜壁23aの側壁11b側には、高さ方向のほぼ中央において、ケース係合溝23b(固定手段)が形成されている。また、ブラケット取付け部23のケース係合溝23bよりも上側の部分には、斜面23cが形成されている。

【0052】

また、上述した上ケース取付け部22には、位置決め用ガイド22dが設けられている。この位置決め用ガイド22dは、溝22c内において、上述したケース係合溝23bの下方に設けられており、すなわち計4箇所に設けられている。各位置決め用ガイド22dは、溝22cの底面とブラケット取付け部23の間の角部に形成されていて、この位置決め用ガイド22dによって溝22cが他の部分よりも若干、底上げされている。

【0053】

また、底板21の上面後端部には、回路基板30との間の防水を確保するための凸部(図示せず)が形成されている。この凸部は、左右方向の全体にわたって延びており、前述したコネクタ32の溝32aにシール材を介して嵌合していて、その状態で、回路基板30が下カバー20に固定されている。

【0054】

以上の構成の上ケース10および下カバー20は、以下に述べるように、スナップフィットにより互いに接合される。まず、回路基板30を取り付けた下カバー20に、上ケース10を前後左右の方向を合わせて載置する。それにより、図7(A)に示すように、接合部16の計4つのケース固定用凸部16bの先端が、ブラケット取付け部23の斜面23cに接触する。そして、上ケース10を上方から押圧し、折返し部16aおよびケース固定用凸部16bの弾性に抗しながら、上ケース10を下カバー20側に押し下げると、接合部16が位置決め用ガイド22dに接触し、それとほぼ同時に、ケース固定用凸部16bが、ケース係合溝23bに係合する。これにより、折返し部16aおよびケース固定用凸部16bが、位置決め用ガイド22dとケース係合溝23bの間に係止される。その結果、上ケース10は、左右のブラケット取付け部23、23の間に狭持され、下カバー20に対し、溝22cの底面から位置決め用ガイド22dの厚さの分だけ間隔を存した状態に位置決めされた状態で、固定される。

【0055】

また、上ケース10および下カバー20を接合する際、コネクタ32とコネクタ保持部11cの間にシール材が配置される。それにより、コネクタ32の溝32aに、コネクタ保持部11cの凸部11cがシール材を介して嵌合し、コネクタ保持部11cと底板21の間にシール材を介してコネクタ32が保持される結果、筐体2とコネクタ32の間の防水が確保される。

【0056】

以上のように、本実施形態による電子制御装置1によれば、上ケース10のケース本体11がプレス加工によって形成されていることにより、電子制御装置1全体として製造コストを削減することができるとともに、軽量化することができる。また、接合部16が折曲げ加工によって形成されているので、溝22cにより深く挿入することのできる接合部16を形成することができる。その結果、接合部16を電子制御装置1の外側に向かって延ばすことなく、十分な長さのリークパスLが溝22cの深さ方向に確保されているので、電子制御装置1をより小型化できるとともに、十分な防水性を確保することができる。

【0057】

また、リークパスLが溝22cの深さ方向に延びており、接合部16が挿入される溝22cの幅を狭く設定することができるので、上ケース10および下カバー20の接続部をより小さく構成することができ、電子制御装置1をより小型化することができる。

【0058】

また、上ケース10および下カバー20は、ケース固定用凸部16bやケース係合溝23bによって、互いに接合された状態で固定されている。それにより、湿気硬化型のシリコン接着剤であるシール材3が硬化するまでの間に上ケース10および下カバー20が互いに分離せず、所要のリークパスLが確保された状態に維持できるので、十分な防水性を有する電子制御装置1を確実に得ることができる。

【0059】

また、上ケース10を下カバー20側に押圧し、折返し部16aの先端部に設けられたケース固定用凸部16bを、ブラケット取付け部23のケース係合溝23bに係合させるスナップフィットにより、上ケース10および下カバー20を容易に互いに固定させることができ、それにより、電子制御装置1の製造工程を簡略化することができる。また、例えばフランジのような筐体2から外側に突出する構成を用いることなく、上ケース10および下カバー20を互いに固定できるので、電子制御装置1をより小型化することができる。

【0060】

図8は、上述した第1実施形態に係る電子制御装置1の第1の変形例を示している。この変形例では、上述した上ケース10と下カバー20の接続部において、ブラケット取付け部23にボルト24(ねじ)が設けられている。ブラケット取付け部23のケース係合溝23bよりも上方には、ブラケット取付け部23を貫通するボルト孔23dが形成されており、ボルト24は、このボルト孔23dに外側から側壁11bに向かってねじ込まれていて、その先端部が斜面23cから突出している。

【0061】

前述したように、ケース係合溝23bには、接合部16のケース固定用凸部16bが係合しており、ボルト24の先端部は、このケース固定用凸部16bの直上に位置し、その先端に係合している。したがって、ボルト24がケース固定用凸部16bに対してストッパとして機能するので、ケース係合溝23bに加え、ボルト24の先端部によって、ケース固定用凸部16bの上方への移動が阻止され、上ケース10と下カバー20をより確実に固定することができる。

【0062】

図9は、本発明の第2実施形態に係る電子制御装置を示している。この第2実施形態の電子制御装置は、第1実施形態の電子制御装置1と比較して、主に上ケースの接合部および下ケースのブラケット取付け部の構成が異なっている。以下、本実施形態の電子制御装置について、第1実施形態との差異を中心として説明する。

【0063】

この第2実施形態の下カバー20aは、第1実施形態の接合部16に代えて接合部17を有しており、この接合部17は、接合部16と同様に、側壁11bに設けられ、側壁11bの下端部と折曲げ部17aによって構成されている。折曲げ部17aは、側壁11bの下端部を外側に折り曲げることにより形成された第1折曲げ部17bと、第1折曲げ部17bの上端部を内側の側壁11b側にさらに折り曲げることにより形成された第2折曲げ部17cによって構成されている。

【0064】

第1折曲げ部17bは、側板11bとの間の角度をより小さくするために大きく折り曲げられており、それにより、接合部17全体の幅がより小さくなるように構成されている。また、第2折曲げ部17cは、第1折曲げ部17bの上端部から側壁11b側に斜め上方に延びている。以上のような接合部17が、上ケース取付け部22の溝22cに挿入されており、第1折曲げ部17aの外面上端部から側壁11bの内面下端部まで、接合部17に沿って溝22cの深さ方向に、リークパスLが延びている。

【0065】

また、ブラケット取付け部23を貫通するボルト孔23eが、第2折曲げ部17cと高さを合わせて各ブラケット取付け部23に形成されており、ボルト24は、外側から側壁11bに向かって、このボルト孔23eにねじ込まれている。それにより、ボルト24の先端部がブラケット取付け部23から突出し、第2折曲げ部17cの斜面に係合している。

【0066】

また、位置決め用ガイド22dは、このボルト24の下方に設けられており、第1折曲げ部17bの下端部が当接することにより、上ケース10aが、溝22cの底面との間に間隔を存した状態で位置決めされている。

【0067】

以上のような状態で、各ブラケット取付け部23のボルト24を締め付けると、第1および第2折曲げ部17b、17cが、ボルト24および位置決め用ガイド22dの間に係止されることによって、上ケース10および下カバー20aが互いに固定される。また、ボルト24が第2折曲げ部の19bの斜面に係合しているので、ボルト24をさらに締め付けることによって、第1および第2折曲げ部17b、17cは、下カバー20a側に押圧され、それにより、上ケース10は下カバー20aに、より確実に固定される。他の構成は、前述した第1実施形態と同様である。

【0068】

以上のように、第2実施形態による電子制御装置によれば、第1折曲げ部17bは、側壁11bの先端部を大きく折り曲げることによって形成されており、したがって、リークパスLが溝22cの深さ方向に延びているので、十分な長さのリークパスLを確保することができる。また、第1折曲げ部17bが大きく折り曲げられ、接合部17の幅が小さく構成されているので、接合部17が挿入される溝22cの幅を狭くすることができる。それにより、上ケース10aおよび下カバー20aの接続部をより小さく構成することができ、電子制御装置をより小型化することができる。

【0069】

また、ボルト24を締め付けるだけで、第2折曲げ部17cの斜面を介して、上ケース10が下カバー20a側に押圧され、フランジなどを用いることなく、両ケース10、20aが互いに確実に固定されるので、電子制御装置をより小型化することができる。

【0070】

図10〜図12は、第3実施形態に係る電子制御装置を示している。この第3実施形態では、前述した第1および第2実施形態の電子制御装置と比較して、上ケースの接合部の構成が、主に異なっている。以下、本実施形態の電子制御装置について、第1実施形態との差異を中心として説明する。

【0071】

この第3実施形態の上ケース10bは、第1実施形態の接合部16に代えて接合部18を有しており、この接合部18は、接合部16と同様に、側壁11bに設けられ、側壁11bの下端部および折返し部18aを有している。また、第1実施形態では、計4つのケース固定用凸部16bが設けられているのに対し、本変形例の折返し部18aには、図10に示すように、計3つの爪固定部18b(固定手段)が、前側の側部11bの左右方向の中央と、左右の側壁11b、11bの後端部にそれぞれ設けられている。

【0072】

図11に示すように、上ケース10bの取付け前においては、爪固定部18bは、折返し部18aから外側に延びる基部18cと、この基部18cの先端部から下方に突出する爪部18dを有している。また、溝22c内の位置決め用ガイド22dは、上ケース10bと下ケース20を接合したときに、爪固定部18bと近接するように、前側の溝22cの左右方向の中央と、左右の溝22cの後端部にそれぞれ設けられている。

【0073】

以上の構成の接合部18を有する上ケース10bと下カバー20を接合するときには、図12に示すように、接合部18の下端部を、溝22cに挿入し、位置決め用ガイド22dに当接させる。そして、基部18cを下カバー20側に折り曲げることによって、爪部18dを下カバー20の下側に回り込ませ、底板21の下面に係合させる。これにより、爪固定部18bは、上ケース取付け部22の外壁22aに沿って底板21の下面まで延びた状態になり、上ケース10aが下カバー20に対して位置決めされた状態で固定される。

【0074】

以上のように、第3実施形態に係る電子制御装置によれば、接合部18を下カバー20の溝22cに挿入した状態で、爪固定部18bを折り曲げるだけで、フランジなどを用いることなく、上ケース10bおよび下カバー20が互いに確実に固定される。それにより、製造工程を簡略化できるとともに、前述した第1実施形態の電子制御装置1などと同様に、より小型化することができる。

【0075】

図13(A)は、第1実施形態に係る電子制御装置1の第2の変形例を示している。前述した第1実施形態の接合部16では、折り返し部16aの先端部が露出していたのに対し、本変形例においては、外壁22aおよび内壁22bの高さをより大きく設定することでより深い溝22cを構成し、折返し部16a全体を、シール材3に埋没させている。

【0076】

上ケース10と下カバー20の接続部を上記の様に構成することによって、側壁11bと折返し部16aの間に構成された溝にシール材3が流入するので、接合部16を溝22cに挿入するときに、溝22cの外にシール材3が流出するのを抑制することができる。また、シール材3の硬化に伴い、折返し部16aによって接合部16のシール材3からの分離が阻害されるので、上ケース10および下カバー20の接合強度を向上させることができる。

【0077】

また、折返し部16aの端面がシール材3によって覆われるので、ケース本体の11のプレス加工や接合部16の折曲げ加工後の処置を施すことなく、端面からの腐食を防止することができ、製造工程を簡略化することができる。

【0078】

図13(B)は、第1実施形態の第3の変形例を示している。第1実施形態の接合部16では、折返し部16aは、上ケース10の外側に折り返されていたのに対し、本変形例の折返し部16cは、上ケース10の内側に折り返されている。この構成によれば、前述した第1実施形態と同様の効果を得ることができる。また、上述した第2の変形例のように、折返し部16cをシール材3に埋没させてもよい。

【0079】

図13(C)は、前述した第2実施形態に係る電子制御装置の第1の変形例を示している。この変形例の折曲げ部17dは、側壁11bの下端部を単純に1回だけ折り曲げることにより構成されており、上述した図13(A)に示す変形例と同様に、シール材3に埋没されている。これにより、図13(A)に示す変形例と同様の効果を得ることができる。

【0080】

また、前述した第3実施形態に係る電子制御装置と同様に、折曲げ部17dを部分的に延長して爪固定部を設けて、それにより、上ケースおよび下カバー20を互いに固定するようにしてもよい。また、上述した図13(B)に示す変形例と同様に、上ケース10の内側に折り曲げて折曲げ部17dを形成してもよい。

【0081】

図13(D)は、第2実施形態に係る電子制御装置の第2の変形例を示している。この変形例では、上述した第1の変形例と比較して、折曲げ部17eの折曲げの角度がより小さく設定されており、折曲げ部17eは、側部11に対してほぼ直角に折り曲げられ、上ケースの外側に突出している。それにより、本変形例の接合部は、断面L字型に形成されている。このような接合部は、シール材3に埋没した状態で溝22cに挿入されている。

【0082】

したがって、前述した図13(A)および(C)に示す変形例と同様に、折曲げ部17eの端面からの腐食を防止することができる。また、折曲げ部17eによって、上ケースおよび下ケース20の接合強度を向上させることができる。

【0083】

図13(E)は、第4実施形態に係る電子制御装置を示している。本実施形態では、第1実施形態の電子制御装置1と比較して、側壁11bの下端部を、加工することなくそのまま接合部として利用しており、溝22cに単純に挿入することにより、上ケースと下カバー20とを接合している。

【0084】

したがって、接合部を電子制御装置の外側に向かって延ばすことなく、より長いリークパスLを溝22cの深さ方向に確保でき、製造コストを削減しながら、十分な防水性を確保することができる。また、側壁11bの厚さに応じて、溝22cの幅をより狭く設定することができ、その分、電子制御装置をさらに小型化することができる。また、側壁11bの先端がシール材3によって覆われるので、図13(A)に示す変形例などと同様、側壁11b先端部からの腐食を防止することができる。

【0085】

なお、上述した各実施形態および変形例では、上ケースをプレス加工した鋼材で、下カバーをアルミダイカストでそれぞれ構成した例を説明したが、これに限定されることなく、他の構成を採用してもよい。例えば、下ケースを成型した樹脂で構成してもよく、また、上ケースおよび下ケースの双方をプレス加工した金属で構成してもよい。

【0086】

また、第1実施形態では、計4つの位置決め用ガイド22dを、ケース係合溝23bの下方において、溝22c内に設けた例を説明したが、接合部16と溝22cの底面との間に間隔を存した状態で上ケース10を固定できれば、溝22c内の任意の位置に任意の数の位置決め用ガイド22dを設けてもよい。このことは、他の実施形態および変形例も同様である。

【0087】

また、回路基板30に代えて、コネクタを省略した回路基板を用いることにより、回路基板全体を筐体内に収容させてもよい。また、本発明による電子制御装置を、車両のエンジン以外の電子制御が行われる任意の制御対象の電子制御装置として用いてもよい。その他、本発明の趣旨の範囲内で、細部の構成を適宜、変更することが可能である。

【符号の説明】

【0088】

1 電子制御装置

2 筐体

3 シール材

10 上ケース(第2ケース)

10a 上ケース(第2ケース)

10b 上ケース(第2ケース)

11 ケース本体

11a 天板

11b 側壁

11c コネクタ保持部

11d 斜壁

11e 凹部

11f 凸部

12 通気フィルタ

13 凸部

16 接合部

16a 折返し部

16b ケース固定用凸部(固定手段)

16c 折返し部

17 接合部

17a 折曲げ部

17b 第1折曲げ部

17c 第2折曲げ部

17d 折曲げ部

17e 折曲げ部

18 接合部

18a 折返し部

18b 爪固定部(固定手段)

18c 基部

18d 爪部

20 下カバー(第1ケース)

20a 下カバー(第1ケース)

21 底板

22c 溝

22d 位置決め用ガイド

23 ブラケット取付け部(ケース固定部)

23a 斜壁

23b ケース係合溝(固定手段)

23c 斜面

23d ボルト孔

23e ボルト孔

24 ボルト(ねじ)

30 回路基板

31 基板本体

32 コネクタ

32a 溝

32b ピン

【技術分野】

【0001】

本発明は、回路基板を筐体内部に収容した、車両などの制御を行う電子制御装置に関するものである。

【背景技術】

【0002】

従来の電子制御装置として、回路基板を間に配置した状態で2つの筐体を互いに接合することによって、2つの筐体の内部に回路基板を収容する構造を採用したものが知られている。このような電子制御装置では、防水性を確保するための構造を有することがあり、例えば、一方の筐体の周縁部に溝を設け、この溝にシール材を配置するとともに、他方の筐体の周縁部に凸部を形成し、2つの筐体を接合させるときに、他方の凸部を一方の溝にシール材を介して嵌合させることによって、防水性を確保している。このような防水構造による防水性能は、筐体とシール材の接触面における筐体の外側から内側までの最短長さ(以下、この長さを「リークパス」という)によって表され、通常、リークパスが長いほど、優れた防水性を有している。

【0003】

また、成型した樹脂、プレス加工した鋼材またはアルミ合金、およびアルミダイカストなどが、上述した防水機能以外に必要となる性能に応じて、例えば、価格、重量、微細加工性、放熱性および電気雑音遮断性能(以下、「電雑性能」という)に応じて、筐体の材料として使い分けられている。例えば、アルミダイカストの筐体を用いた場合、前述した防水のための溝や凸部などを容易に形成できるとともに、小型で、優れた放熱性および電雑性能を有した電子制御装置が得られる。

【0004】

また、従来の電子制御装置として、例えば特許文献1に開示されたものが知られている。この電子制御装置は、外部コネクタとの接続のためのコネクタを有する回路基板と、この回路基板を収容する上ケースおよび下ケースを備えている。上ケースおよび下ケースはは、アルミダイカスト、プレス加工または樹脂成形などによってそれぞれ形成されており、両ケースの周縁部には、互いに対向するフランジ部が形成されている。また、上ケースのフランジ部には、シール部位が凸部として形成されており、下ケースのフランジ部には、シール部位が凹部として形成されており、上ケースおよび下ケースは、回路基板を間に配置した状態で互いのフランジ部を介して接合される。その際、上ケース側の凸部が、下ケース側の溝にシール材を介して嵌合することによって、上ケースおよび下ケースは、隙間なく接合され、両ケース内の防水性が確保される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−123558号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、前述したアルミダイカストの筐体では、より低価格で軽量な電子制御装置を得ることは困難である。また、例えば樹脂で筐体を構成した場合は、低価格で軽量な電子制御装置を得られるものの、優れた放熱性や電雑性能を確保するには、表面処理などの追加加工が必要となり、その場合、低価格で実現することが困難である。また、アルミ合金などをプレス加工した場合は、微細加工性に劣り、例えば深い溝や高さの大きな凸部の形成が困難で、優れた防水性を確保するためには、溝の幅を大きくすることでその幅方向にリークパスを確保する必要があり、その分、筐体のサイズが大きくなってしまう。また、上述した特許文献1に記載された電子制御装置では、上ケースおよび下ケースの接合にフランジ部を用いており、このフランジ部は、上下のケースの周縁部から外側に突出しているので、その分、電子制御装置が大型化してしまう。以上のように、従来の電子制御装置では、小型化、価格、重量、放熱性および電雑性能などの要求される性能をいずれも満たすことは困難である。

【0007】

本発明は、以上のような課題を解決するためになされたものであり、要求される性能を満たしながら、小型軽量化および製造コストを削減することができる電子制御装置を提供することを目的としている。

【課題を解決するための手段】

【0008】

上記の目的を達成するために、特許請求の範囲に記載の請求項1に係る電子制御装置は、板状の回路基板と、前記回路基板の一方の面側および他方の面側にそれぞれ配置され、シール材を介して互いに接合されることにより、前記回路基板を収容する第1および第2ケースと、を備え、前記第1ケースの周縁部には、前記第2ケースに向かって開口し、内側に前記シール材が配置された溝が設けられ、前記第2ケースは、プレス加工により形成されたケース本体と、当該第2ケースの周縁部に折曲げ加工によって形成され、前記第1および第2ケースを互いに接合したときに、前記シール材を介して前記溝に挿入される接合部と、を有していることを特徴とする。

【0009】

この電子制御装置によれば、回路基板の一方の面側および他方の面側にそれぞれ配置された第1および第2ケースが、シール材を介して互いに接合されている。また、第1および第2ケースが互いに接合される際、第1ケースの周縁部に形成され、第2ケースに向かって開口する溝の内側にシール材が配置され、この溝に、第2ケースの接合部が挿入される。この接合部は、第2ケースのプレス加工されたケース本体の周縁部に、折曲げ加工によって形成されている。

【0010】

以上のように、第2ケースのケース本体がプレス加工によって形成されていることにより、電子制御装置全体として製造コストを削減することができるとともに、軽量化することができる。また、接合部が折曲げ加工によって形成されており、例えばプレスの絞り加工で形成する場合よりも、溝により深く挿入することのできる接合部を形成することができる。その結果、接合部を電子制御装置の外側に向かって延ばすことなく、より長いリークパスを溝の深さ方向に確保でき、電子制御装置をより小型化できるとともに、十分な防水性を確保することができる。

【0011】

請求項2に係る電子制御装置は、請求項1に記載の電子制御装置において、前記第1ケースおよび第2ケースを互いに接合した状態で固定する固定手段をさらに備えていることを特徴とする。

【0012】

この電子制御装置によれば、第1および第2ケースは、固定手段によって、互いに接合された状態で固定される。それにより、両ケースが互いに分離しないため、十分な防水性を有する電子制御装置を確実に得ることができる。

【0013】

請求項3に係る電子制御装置は、請求項1または2に記載の電子制御装置において、前記ケース本体は、周縁部に前記第1ケースに向かって延びる側壁を有し、前記接合部は、当該側壁の端部を前記第1ケースと反対側に折り返すことにより湾曲して延びる折返し部を有していることを特徴とする。

【0014】

この電子制御装置によれば、第2ケースのケース本体の周縁部から第1ケースに向かって延びる側壁の端部には、第1ケースと反対側に折り返され、湾曲して延びる折返し部を有する接合部が形成され、この接合部が、第1ケースの溝に挿入された状態で、両ケースが接合される。したがって、折返しの度合いを調整することによって、リークパスを溝の深さ方向に延びるようにすることができ、それにより十分な長さのリークパスを確保することができる。また、接合部が挿入される溝の幅を狭くすることができるので、両ケースの接続部をより小さく構成することができ、電子制御装置をより小型化することができる。

【0015】

請求項4に係る電子制御装置は、請求項3に記載の電子制御装置において、前記固定手段として、スナップフィットにより前記第1および第2ケースを互いに固定することを特徴とする。

【0016】

この電子制御装置によれば、第1および第2ケースは、スナップフィットにより互いに固定される。したがって、両ケース以外の固定のための部材を用いなくても、両ケースを互いに容易に固定でき、製造工程を簡略化できるとともに製造コストを抑制することができる。

【0017】

請求項5に係る電子制御装置は、請求項3記載の電子制御装置において、前記折返し部は、前記溝に設けられた前記シール材に埋没していることを特徴とする。

【0018】

この電子制御装置によれば、第1および第2ケースを接合する際、折返し部の全体を、第1ケースの溝内に設けられたシール材に埋没させる。それにより、側壁を折り返したことにより構成された側壁と折返し部の間の溝にシール材が流入するので、両ケースの接合の際、シール材を配置した溝の外にシール材が流出するのを抑制することができる。

【0019】

また、一般に、電子制御装置のケースをプレス加工で形成するときには、腐食防止などのために事前に塗装などのコーティングが施される。しかし、その端面には、切断や打抜きなどによりケースを構成する金属が露出しており、この端面に何らかの処置を施さない場合、ケースが端面から腐食するおそれがある。これに対し、この電子制御装置では、端面を含む折返し部をシール材に埋没させるので、プレス加工後の処置を施すことなく、端面からの腐食を防止することができ、製造工程を簡略化することができる。

【0020】

請求項6に係る電子制御装置は、請求項4に記載の電子制御装置において、前記第1ケースは、前記固定手段として、前記溝にそれぞれ隣接するとともに互いに間隔を存して設けられ、前記第2ケースの前記側壁側に形成されたケース係合溝を有する複数のケース固定部を有し、前記折返し部の先端部が、前記ケース係合溝に係合し、当該ケース係合溝により前記第1および第2ケースが互いに分離することを阻止された状態で、前記第1および第2ケースが互いに固定されることを特徴とする。

【0021】

この電子制御装置によれば、第2ケースの接合部は、第1ケースの溝に挿入され、その状態において、接合部の折返し部の先端部が、ケース固定部に設けられたケース係合溝に係合する。複数のケース固定部は、第1ケースの溝に隣接し、互いに間隔を存して設けられているので、折返し部が複数のケース固定部に挟持された状態で、第2ケースと第1ケースとが互いに固定される。このように、第2ケースの折返し部をケース固定部の溝に係合させるだけで、容易に両ケースを互いに固定させることができ、製造工程を簡略化することができる。

【0022】

請求項7に係る電子制御装置は、請求項3に記載の電子制御装置において、前記第1ケースは、前記固定手段として、前記溝にそれぞれ隣接するとともに互いに間隔を存して設けられた複数のケース固定部と、前記第2ケースの前記折返し部が前記溝に挿入された状態で前記ケース固定部を前記側壁に向かって貫通するようにねじ込まれ、前記折返し部の先端に係合したねじと、を有していること特徴とする。

【0023】

この電子制御装置によれば、第2ケースの接合部が第1ケースの溝に挿入された状態において、第1ケースの複数のケース固定部から第2ケースの側壁に向かってケース固定部を貫通するようにねじ込まれたねじが、接合部の折返し部の先端に係合する。それにより、ねじがストッパとして機能し、両ケースの分離が阻止され、両ケースが互いに固定された状態に維持される。このように、例えばフランジのような外側に突出する部位を用いることなく、両ケースを互いに固定できるので、電子制御装置をより小型化することができる。

【0024】

請求項8に係る電子制御装置は、請求項3または4に記載の電子制御装置において、前記第1ケースは、前記固定手段として、前記接合部の前記折返し部を部分的に延長することにより設けられ、前記第1および第2ケースが互いに接合された状態で折り曲げられることにより、前記第1ケースに沿って当該第1ケースの前記第2ケースと反対側の面まで延びる爪固定部を有していることを特徴とする。

【0025】

この電子制御装置によれば、第2ケースの接合部が第1ケースの溝に挿入された状態において、折返し部から部分的に延長された爪固定部が第1ケースに沿って第1ケースの第2ケースと反対側の面まで延びるように折り曲げられることによって、両ケースが互いに固定される。それにより、上述した請求項7に係る電子制御装置と同様に、フランジなどを用いることなく両ケースを互いに固定できるので、電子制御装置をより小型化することができる。

【0026】

請求項9に係る電子制御装置は、請求項1または2に記載の電子制御装置において、前記ケース本体は、周縁部に前記第1ケースに向かって延びる側壁を有し、前記接合部は、前記側壁の端部を前記第1ケースと反対側に折り曲げた折曲げ部を有していることを特徴とする。

【0027】

この電子制御装置によれば、第2ケースの折曲げ部を有する接合部が、溝に挿入された状態で、両ケースが接合される。折曲げ部は、ケース本体の周縁部に設けられた側壁の先端部を、第1ケースと反対側に折り曲げることにより形成されている。したがって、側壁と折曲げ部の間の角度が小さくなるように折り曲げることによって、リークパスを溝の深さ方向に延びるようにすることができ、それにより十分な長さのリークパスを確保することができる。また、接合部が挿入される溝の幅を狭くすることができるので、両ケースの接続部をより小さく構成することができ、電子制御装置をより小型化することができる。

【0028】

請求項10に係る電子制御装置は、請求項9に記載の電子制御装置において、前記折曲げ部は、前記溝に設けられた前記シール材に埋没していることを特徴とする。

【0029】

この電子制御装置によれば、第1および第2ケースを接合する際、折曲げ部の全体を、第1ケースの溝内に設けられたシール材に埋没させる。それにより、側壁を折り曲げたことにより構成された側壁と折曲げ部の間の溝にシール材が流入するので、両ケースの接合の際、シール材を配置した溝の外にシール材が流出するのを抑制することができる。また、折曲げ部の端面がシール材に埋没するので、プレス加工後の処置を施すことなく、端面からの腐食を防止することができ、製造工程を簡略化することができる。

【0030】

請求項11に係る電子制御装置は、請求項10に記載の電子制御装置において、前記折曲げ部は、前記側壁の端部を前記第2ケースの外側に折り曲げた第1折曲げ部と、当該第1折曲げ部の端部を前記側壁側にさらに折り曲げた第2折曲げ部と、を有し、前記第1ケースは、前記固定手段として、前記溝にそれぞれ隣接するとともに互いに間隔を存して設けられた複数のケース固定部と、前記第2ケースの前記折曲げ部が前記溝に挿入された状態で前記ケース固定部を前記側壁に向かって貫通するようにねじ込まれ、前記第2折曲げ部の斜面に係合するねじと、を有していることを特徴とする。

【0031】

この電子制御装置によれば、第2ケースの接合部が第1ケースの溝に挿入された状態において、第1ケースの溝に隣接し、互いに間隔を存して設けられた複数のケース固定部から第2ケースの側壁に向かってねじ込まれたねじが、接合部の第2折曲げ部に係合することによって、両ケースの分離が阻止され、両ケースが互いに固定された状態に維持される。

【0032】

接合部の折曲げ部は、第2ケースの外側に折り曲げられた第1折曲げ部と、側壁側にさらに折り曲げられた第2折曲げ部とを有しており、ねじは、間隔を存して設けられた複数のケース固定部から第2折曲げ部の斜面に係合する。したがって、ねじを締め付けるほど、この斜面を介して第2ケースが第1ケース側に押圧され、両ケースが互いに確実に固定される。このように、フランジなどを用いることなく両ケースを互いに固定できるので、電子制御装置をより小型化することができる。

【0033】

請求項12に係る電子制御装置は、請求項9に記載の電子制御装置において、前記第1ケースは、前記固定手段として、前記接合部の前記折曲げ部を部分的に延長することにより設けられ、前記第1および第2ケースが互いに接合された状態で折り曲げられることにより、前記第1ケースに沿って当該第1ケースの前記第2ケースと反対側の面まで延びる爪固定部を有していることを特徴とする。

【0034】

この電子制御装置によれば、第2ケースの接合部が第1ケースの溝に挿入された状態において、折曲げ部から部分的に延長された爪固定部が第1ケースに沿って第1ケースの第2ケースと反対側の面まで延びるように折り曲げられることによって、両ケースが互いに固定される。それにより、上述した請求項11に係る電子制御装置などと同様に、フランジなどを用いることなく両ケースを互いに固定できるので、電子制御装置をより小型化することができる。

【0035】

請求項13に係る電子制御装置は、板状の回路基板と、前記回路基板の一方の面側および他方の面側にそれぞれ配置され、シール材を介して互いに接合されることにより、前記回路基板を収容する第1および第2ケースと、を備え、前記第1ケースの周縁部には、前記第2ケースに向かって開口し、内側に前記シール材が配置された溝が設けられ、前記第2ケースはプレス加工により形成され、当該第2ケースの周縁部には、前記第1ケースに向かって延びる側壁が設けられ、当該側壁の先端部が、前記シール材を介して前記溝に挿入されていることを特徴とする。

【0036】

この電子制御装置によれば、回路基板の一方および他方の面側にそれぞれ配置された第1および第2ケースが、シール材を介して互いに接合されている。また、第2ケースはプレス加工によって形成されており、第2ケースの周縁部から第1ケースに向かって側壁が延びている。第1および第2ケースが接合されるときには、第1ケースの周縁部に形成された第2ケースに向かって開口する溝の内側に、シール材が配置され、この溝に、第2ケースの側壁の先端部が、シール材を介して挿入される。

【0037】

このように、第2ケースがプレス加工によって形成されていることにより、電子制御装置を軽量化できるとともに、その製造コストを削減することができる。また、第2ケースの第1ケースに向かって延びる側壁を、第1ケースとの接合部として利用し、その端部を単純に溝に挿入したことにより、接合部を電子制御装置の外側に向かって延ばすことなく、より長いリークパスを溝の深さ方向に確保でき、製造コストを削減しながら、十分な防水性を確保することができる。また、側壁の厚さに応じて、溝の幅をより狭く設定することができ、その分、電子制御装置をより小型化することができる。

【0038】

また、側壁の先端がシール材によって覆われるので、前述した請求項5および10に係る電子制御装置と同様に、先端部からの腐食を防止できるという効果を得ることができる。

【図面の簡単な説明】

【0039】

【図1】本発明の第1実施形態に係る電子制御装置を示す(A)平面図(B)背面図および(C)側面図である。

【図2】図1の電子制御装置を分解した状態の側面図であり、(A)上ケース、(B)回路基板および(C)下カバーをそれぞれ示している。

【図3】図1の電子制御装置を分解した状態で示す平面図であり、(A)上ケースと、(B)回路基板および下カバーをそれぞれ示している。

【図4】図1の線A−Aに沿う部分断面図である。

【図5】上ケースの接合部を示す(A)部分断面図および(B)部分側面図である。

【図6】下カバーのブラケット取付け部図を示す(A)部分側面図および(B)部分断面図である。

【図7】図1の線B−Bに沿う部分断面図であり、(A)上ケースの取付け前の状態および(B)取付け後の状態を示している。

【図8】図1の電子制御装置の第1の変形例の接合部およびその周辺を示す部分断面図である。

【図9】第2実施形態に係る電子制御装置の接合部およびその周辺を示す部分断面図である。

【図10】第3実施形態に係る電子制御装置の上ケースを示す平面図である。

【図11】図10の(A)線C−Cに沿う部分断面図および(B)部分側面図である。

【図12】第3実施形態の電子制御装置の接合部およびその周辺の部分断面図であり、(A)上ケースの固定前の状態および(B)固定後の状態をそれぞれ示している。

【図13】(A)〜(D)変形例および(E)第4実施形態に係る電子制御装置の接続部をそれぞれ示す部分断面図である。

【発明を実施するための形態】

【0040】

以下、本発明の第1実施形態に係る電子制御装置1について、図面を参照しながら説明する。この電子制御装置1は、防水構造を有しており、例えば車両(図示せず)のエンジンルームに配置され、運転者による運転操作などに応じて、エンジン(図示せず)の制御を実行する。

【0041】

図1および図2に示すように、電子制御装置1は、筐体2と、コネクタ32を有する板状の回路基板30を備えている。筐体2は、回路基板30の厚さ方向に分割された上ケース10(第2ケース)および下ケース20(第1ケース)によって構成されており、回路基板30のほぼ全体が、上ケース10および下ケース20の内側に構成されたスペースに収容されている。なお、便宜上、図1(A)の上側を電子制御装置1の「前」、下側を「後」として、また、右側を電子制御装置1の「右」、左側を「左」として、以下の説明を行う。

【0042】

回路基板30は、矩形の板状に形成された基板本体31を有しており、この基板本体31の両面には、多数の電子部品(図示せず)が実装されている。また、基板本体31の後端部に、多数のピン32bを有するコネクタ32が取り付けられている。このコネクタ32は、基板本体31の各種の電子部品や回路を駆動させるための電力を供給するとともに、各種の信号の送受信を行うために、外部コネクタ(図示せず)を接続するためのものである。

【0043】

また、コネクタ32には、その上下左右の面のほぼ全体に渡って連続して延びる溝32aが形成されている。この溝32aは、コネクタ32と、上ケース10および下カバー20との間の防水を後述するように確保するためのものである。以上のような回路基板30は、後述する下カバー20に例えばねじ止めによって固定されている。

【0044】

上ケース10は、例えば鋼材をプレス加工することによって、箱状に形成されたケース本体11を有しており、このケース本体11は、ほぼ矩形状の天板11aと、その周縁部に設けられた側壁11bを有している。側板11bは、天板11aの前端部および左右の端部から下方の下カバー20に向かって延びている。天板11aの中央には、通気フィルタ12が設けられており、この通気フィルタ12によって筐体2の内部空間と外部との通気が確保されている。また、通気フィルタ12よりも前側、右側および左側には、通気フィルタ12を保護するための凸部13が、通気フィルタ12に近接して設けられている。

【0045】

また、天板11aの後端部は、他の部分よりも背の高いコネクタ保持部11cになっている。このコネクタ保持部11cの内面には、上述したコネクタ32の溝32aに対応する凸部11fが形成されており、この凸部11fは、右側の下端部から左側の下端部まで、内面に沿って延びている。このコネクタ保持部11cによって、回路基板30のコネクタ32が後述するように保持される。また、右側の側壁11bには、上ケース10の内側に向かって斜めに延びる斜壁11d、11dが形成されており、それらにより、凹部11eが構成されている。同様に、左側の側壁11bにも、斜壁11d、11dによって、凹部11eが構成されている。

【0046】

図4に示すように、上ケース10の側壁11bには、上ケース10を後述する下カバー20と接合するための接合部16が設けられている。この接合部16は、側壁11bの下端部に設けられ、その全体にわたって延びている。接合部16は、側壁11bの下端部を折曲げ加工することによって形成されており、側壁11bの下端部と、これを上ケース10の外側に折り返した折返し部16aとによって構成されている。折返し部16aは、側壁11bの下端部から湾曲しながら上方に延びており、それにより、接合部16の断面がJ字型に形成されている。

【0047】

また、図3(A)および図5に示すように、接合部16の斜壁11dに対応する部位には、計4つのケース固定用凸部16b(固定手段)が設けられている。各ケース固定用凸部16bは、折返し部16aを部分的に延長することにより、折返し部16aから突出している。

【0048】

下カバー20は、アルミダイカストによって構成されており、ほぼ矩形状の底板21と、底板21に形成された上ケース取付け部22と、左右のブラケット取付け部23、23(ケース固定部)を有している。各ブラケット取付け部23は、電子制御装置1をブラケット(図示せず)を介して車両に取り付けるためのものであり、左側のブラケット取付け部23は、底板21の左端部に設けられ、前後方向に延びている。また、ブラケット取付部23の前端部および後端部には、斜壁23a、23aが形成されており、これらは、前述した上ケース10の左側の斜面11d、11dにそれぞれ対向している。右側のブラケット取付け部23は、底板21の右端部に、左側のブラケット取付け部23と間隔を隔てて設けられ、左側のブラケット取付け部23と同様に、前後方向に延びるとともに、斜壁23a、23aが形成されている。

【0049】

上ケース取付け部22は、外壁22aおよび外壁22aよりも内側に設けられた内壁22bを有しており、これらは、底板21から上ケース10側に突出していて、外壁22aおよび内壁22bの間が、上ケース10側に開口する溝22cになっている。図3(B)に示すように、この上ケース取付け部22は、ブラケット取付け部23、23を底板21の内側に回避しながら、底板21の左右および前側の外縁に沿って、その全体にわたって延びている。したがって、左右のブラケット取付け部23は、いずれも溝22cに隣接している。

【0050】

また、溝22cの内側には、シール材3が配置されている。このシール材3は、例えば湿気硬化型のシリコン接着剤で構成されており、硬化することによって、上ケース10および下カバー20が互いに接合される。前述した接合部16は、このシール材3を介して、溝22cに挿入されており、それにより、図4に示すように、リークパスLが確保されている。具体的には、リークパスLは、折返し部16aの外側の面の上端部から溝22cの底に向かって延び、湾曲しながら上ケース10の内側に向かってさらに延び、そして、溝22cの開口側に向かって、側壁11bの内面下端部まで延びている。

【0051】

また、ブラケット取付け部23は、上ケース10の左右の側壁11b、11bとほぼ同じ高さを有しており、図6に示すように、斜壁23aの側壁11b側には、高さ方向のほぼ中央において、ケース係合溝23b(固定手段)が形成されている。また、ブラケット取付け部23のケース係合溝23bよりも上側の部分には、斜面23cが形成されている。

【0052】

また、上述した上ケース取付け部22には、位置決め用ガイド22dが設けられている。この位置決め用ガイド22dは、溝22c内において、上述したケース係合溝23bの下方に設けられており、すなわち計4箇所に設けられている。各位置決め用ガイド22dは、溝22cの底面とブラケット取付け部23の間の角部に形成されていて、この位置決め用ガイド22dによって溝22cが他の部分よりも若干、底上げされている。

【0053】

また、底板21の上面後端部には、回路基板30との間の防水を確保するための凸部(図示せず)が形成されている。この凸部は、左右方向の全体にわたって延びており、前述したコネクタ32の溝32aにシール材を介して嵌合していて、その状態で、回路基板30が下カバー20に固定されている。

【0054】

以上の構成の上ケース10および下カバー20は、以下に述べるように、スナップフィットにより互いに接合される。まず、回路基板30を取り付けた下カバー20に、上ケース10を前後左右の方向を合わせて載置する。それにより、図7(A)に示すように、接合部16の計4つのケース固定用凸部16bの先端が、ブラケット取付け部23の斜面23cに接触する。そして、上ケース10を上方から押圧し、折返し部16aおよびケース固定用凸部16bの弾性に抗しながら、上ケース10を下カバー20側に押し下げると、接合部16が位置決め用ガイド22dに接触し、それとほぼ同時に、ケース固定用凸部16bが、ケース係合溝23bに係合する。これにより、折返し部16aおよびケース固定用凸部16bが、位置決め用ガイド22dとケース係合溝23bの間に係止される。その結果、上ケース10は、左右のブラケット取付け部23、23の間に狭持され、下カバー20に対し、溝22cの底面から位置決め用ガイド22dの厚さの分だけ間隔を存した状態に位置決めされた状態で、固定される。

【0055】

また、上ケース10および下カバー20を接合する際、コネクタ32とコネクタ保持部11cの間にシール材が配置される。それにより、コネクタ32の溝32aに、コネクタ保持部11cの凸部11cがシール材を介して嵌合し、コネクタ保持部11cと底板21の間にシール材を介してコネクタ32が保持される結果、筐体2とコネクタ32の間の防水が確保される。

【0056】

以上のように、本実施形態による電子制御装置1によれば、上ケース10のケース本体11がプレス加工によって形成されていることにより、電子制御装置1全体として製造コストを削減することができるとともに、軽量化することができる。また、接合部16が折曲げ加工によって形成されているので、溝22cにより深く挿入することのできる接合部16を形成することができる。その結果、接合部16を電子制御装置1の外側に向かって延ばすことなく、十分な長さのリークパスLが溝22cの深さ方向に確保されているので、電子制御装置1をより小型化できるとともに、十分な防水性を確保することができる。

【0057】

また、リークパスLが溝22cの深さ方向に延びており、接合部16が挿入される溝22cの幅を狭く設定することができるので、上ケース10および下カバー20の接続部をより小さく構成することができ、電子制御装置1をより小型化することができる。

【0058】

また、上ケース10および下カバー20は、ケース固定用凸部16bやケース係合溝23bによって、互いに接合された状態で固定されている。それにより、湿気硬化型のシリコン接着剤であるシール材3が硬化するまでの間に上ケース10および下カバー20が互いに分離せず、所要のリークパスLが確保された状態に維持できるので、十分な防水性を有する電子制御装置1を確実に得ることができる。

【0059】

また、上ケース10を下カバー20側に押圧し、折返し部16aの先端部に設けられたケース固定用凸部16bを、ブラケット取付け部23のケース係合溝23bに係合させるスナップフィットにより、上ケース10および下カバー20を容易に互いに固定させることができ、それにより、電子制御装置1の製造工程を簡略化することができる。また、例えばフランジのような筐体2から外側に突出する構成を用いることなく、上ケース10および下カバー20を互いに固定できるので、電子制御装置1をより小型化することができる。

【0060】

図8は、上述した第1実施形態に係る電子制御装置1の第1の変形例を示している。この変形例では、上述した上ケース10と下カバー20の接続部において、ブラケット取付け部23にボルト24(ねじ)が設けられている。ブラケット取付け部23のケース係合溝23bよりも上方には、ブラケット取付け部23を貫通するボルト孔23dが形成されており、ボルト24は、このボルト孔23dに外側から側壁11bに向かってねじ込まれていて、その先端部が斜面23cから突出している。

【0061】

前述したように、ケース係合溝23bには、接合部16のケース固定用凸部16bが係合しており、ボルト24の先端部は、このケース固定用凸部16bの直上に位置し、その先端に係合している。したがって、ボルト24がケース固定用凸部16bに対してストッパとして機能するので、ケース係合溝23bに加え、ボルト24の先端部によって、ケース固定用凸部16bの上方への移動が阻止され、上ケース10と下カバー20をより確実に固定することができる。

【0062】

図9は、本発明の第2実施形態に係る電子制御装置を示している。この第2実施形態の電子制御装置は、第1実施形態の電子制御装置1と比較して、主に上ケースの接合部および下ケースのブラケット取付け部の構成が異なっている。以下、本実施形態の電子制御装置について、第1実施形態との差異を中心として説明する。

【0063】

この第2実施形態の下カバー20aは、第1実施形態の接合部16に代えて接合部17を有しており、この接合部17は、接合部16と同様に、側壁11bに設けられ、側壁11bの下端部と折曲げ部17aによって構成されている。折曲げ部17aは、側壁11bの下端部を外側に折り曲げることにより形成された第1折曲げ部17bと、第1折曲げ部17bの上端部を内側の側壁11b側にさらに折り曲げることにより形成された第2折曲げ部17cによって構成されている。

【0064】

第1折曲げ部17bは、側板11bとの間の角度をより小さくするために大きく折り曲げられており、それにより、接合部17全体の幅がより小さくなるように構成されている。また、第2折曲げ部17cは、第1折曲げ部17bの上端部から側壁11b側に斜め上方に延びている。以上のような接合部17が、上ケース取付け部22の溝22cに挿入されており、第1折曲げ部17aの外面上端部から側壁11bの内面下端部まで、接合部17に沿って溝22cの深さ方向に、リークパスLが延びている。

【0065】

また、ブラケット取付け部23を貫通するボルト孔23eが、第2折曲げ部17cと高さを合わせて各ブラケット取付け部23に形成されており、ボルト24は、外側から側壁11bに向かって、このボルト孔23eにねじ込まれている。それにより、ボルト24の先端部がブラケット取付け部23から突出し、第2折曲げ部17cの斜面に係合している。

【0066】

また、位置決め用ガイド22dは、このボルト24の下方に設けられており、第1折曲げ部17bの下端部が当接することにより、上ケース10aが、溝22cの底面との間に間隔を存した状態で位置決めされている。

【0067】

以上のような状態で、各ブラケット取付け部23のボルト24を締め付けると、第1および第2折曲げ部17b、17cが、ボルト24および位置決め用ガイド22dの間に係止されることによって、上ケース10および下カバー20aが互いに固定される。また、ボルト24が第2折曲げ部の19bの斜面に係合しているので、ボルト24をさらに締め付けることによって、第1および第2折曲げ部17b、17cは、下カバー20a側に押圧され、それにより、上ケース10は下カバー20aに、より確実に固定される。他の構成は、前述した第1実施形態と同様である。

【0068】

以上のように、第2実施形態による電子制御装置によれば、第1折曲げ部17bは、側壁11bの先端部を大きく折り曲げることによって形成されており、したがって、リークパスLが溝22cの深さ方向に延びているので、十分な長さのリークパスLを確保することができる。また、第1折曲げ部17bが大きく折り曲げられ、接合部17の幅が小さく構成されているので、接合部17が挿入される溝22cの幅を狭くすることができる。それにより、上ケース10aおよび下カバー20aの接続部をより小さく構成することができ、電子制御装置をより小型化することができる。

【0069】

また、ボルト24を締め付けるだけで、第2折曲げ部17cの斜面を介して、上ケース10が下カバー20a側に押圧され、フランジなどを用いることなく、両ケース10、20aが互いに確実に固定されるので、電子制御装置をより小型化することができる。

【0070】

図10〜図12は、第3実施形態に係る電子制御装置を示している。この第3実施形態では、前述した第1および第2実施形態の電子制御装置と比較して、上ケースの接合部の構成が、主に異なっている。以下、本実施形態の電子制御装置について、第1実施形態との差異を中心として説明する。

【0071】

この第3実施形態の上ケース10bは、第1実施形態の接合部16に代えて接合部18を有しており、この接合部18は、接合部16と同様に、側壁11bに設けられ、側壁11bの下端部および折返し部18aを有している。また、第1実施形態では、計4つのケース固定用凸部16bが設けられているのに対し、本変形例の折返し部18aには、図10に示すように、計3つの爪固定部18b(固定手段)が、前側の側部11bの左右方向の中央と、左右の側壁11b、11bの後端部にそれぞれ設けられている。

【0072】

図11に示すように、上ケース10bの取付け前においては、爪固定部18bは、折返し部18aから外側に延びる基部18cと、この基部18cの先端部から下方に突出する爪部18dを有している。また、溝22c内の位置決め用ガイド22dは、上ケース10bと下ケース20を接合したときに、爪固定部18bと近接するように、前側の溝22cの左右方向の中央と、左右の溝22cの後端部にそれぞれ設けられている。

【0073】

以上の構成の接合部18を有する上ケース10bと下カバー20を接合するときには、図12に示すように、接合部18の下端部を、溝22cに挿入し、位置決め用ガイド22dに当接させる。そして、基部18cを下カバー20側に折り曲げることによって、爪部18dを下カバー20の下側に回り込ませ、底板21の下面に係合させる。これにより、爪固定部18bは、上ケース取付け部22の外壁22aに沿って底板21の下面まで延びた状態になり、上ケース10aが下カバー20に対して位置決めされた状態で固定される。

【0074】

以上のように、第3実施形態に係る電子制御装置によれば、接合部18を下カバー20の溝22cに挿入した状態で、爪固定部18bを折り曲げるだけで、フランジなどを用いることなく、上ケース10bおよび下カバー20が互いに確実に固定される。それにより、製造工程を簡略化できるとともに、前述した第1実施形態の電子制御装置1などと同様に、より小型化することができる。

【0075】

図13(A)は、第1実施形態に係る電子制御装置1の第2の変形例を示している。前述した第1実施形態の接合部16では、折り返し部16aの先端部が露出していたのに対し、本変形例においては、外壁22aおよび内壁22bの高さをより大きく設定することでより深い溝22cを構成し、折返し部16a全体を、シール材3に埋没させている。

【0076】

上ケース10と下カバー20の接続部を上記の様に構成することによって、側壁11bと折返し部16aの間に構成された溝にシール材3が流入するので、接合部16を溝22cに挿入するときに、溝22cの外にシール材3が流出するのを抑制することができる。また、シール材3の硬化に伴い、折返し部16aによって接合部16のシール材3からの分離が阻害されるので、上ケース10および下カバー20の接合強度を向上させることができる。

【0077】

また、折返し部16aの端面がシール材3によって覆われるので、ケース本体の11のプレス加工や接合部16の折曲げ加工後の処置を施すことなく、端面からの腐食を防止することができ、製造工程を簡略化することができる。

【0078】

図13(B)は、第1実施形態の第3の変形例を示している。第1実施形態の接合部16では、折返し部16aは、上ケース10の外側に折り返されていたのに対し、本変形例の折返し部16cは、上ケース10の内側に折り返されている。この構成によれば、前述した第1実施形態と同様の効果を得ることができる。また、上述した第2の変形例のように、折返し部16cをシール材3に埋没させてもよい。

【0079】

図13(C)は、前述した第2実施形態に係る電子制御装置の第1の変形例を示している。この変形例の折曲げ部17dは、側壁11bの下端部を単純に1回だけ折り曲げることにより構成されており、上述した図13(A)に示す変形例と同様に、シール材3に埋没されている。これにより、図13(A)に示す変形例と同様の効果を得ることができる。

【0080】

また、前述した第3実施形態に係る電子制御装置と同様に、折曲げ部17dを部分的に延長して爪固定部を設けて、それにより、上ケースおよび下カバー20を互いに固定するようにしてもよい。また、上述した図13(B)に示す変形例と同様に、上ケース10の内側に折り曲げて折曲げ部17dを形成してもよい。

【0081】

図13(D)は、第2実施形態に係る電子制御装置の第2の変形例を示している。この変形例では、上述した第1の変形例と比較して、折曲げ部17eの折曲げの角度がより小さく設定されており、折曲げ部17eは、側部11に対してほぼ直角に折り曲げられ、上ケースの外側に突出している。それにより、本変形例の接合部は、断面L字型に形成されている。このような接合部は、シール材3に埋没した状態で溝22cに挿入されている。

【0082】

したがって、前述した図13(A)および(C)に示す変形例と同様に、折曲げ部17eの端面からの腐食を防止することができる。また、折曲げ部17eによって、上ケースおよび下ケース20の接合強度を向上させることができる。

【0083】

図13(E)は、第4実施形態に係る電子制御装置を示している。本実施形態では、第1実施形態の電子制御装置1と比較して、側壁11bの下端部を、加工することなくそのまま接合部として利用しており、溝22cに単純に挿入することにより、上ケースと下カバー20とを接合している。

【0084】

したがって、接合部を電子制御装置の外側に向かって延ばすことなく、より長いリークパスLを溝22cの深さ方向に確保でき、製造コストを削減しながら、十分な防水性を確保することができる。また、側壁11bの厚さに応じて、溝22cの幅をより狭く設定することができ、その分、電子制御装置をさらに小型化することができる。また、側壁11bの先端がシール材3によって覆われるので、図13(A)に示す変形例などと同様、側壁11b先端部からの腐食を防止することができる。

【0085】

なお、上述した各実施形態および変形例では、上ケースをプレス加工した鋼材で、下カバーをアルミダイカストでそれぞれ構成した例を説明したが、これに限定されることなく、他の構成を採用してもよい。例えば、下ケースを成型した樹脂で構成してもよく、また、上ケースおよび下ケースの双方をプレス加工した金属で構成してもよい。

【0086】

また、第1実施形態では、計4つの位置決め用ガイド22dを、ケース係合溝23bの下方において、溝22c内に設けた例を説明したが、接合部16と溝22cの底面との間に間隔を存した状態で上ケース10を固定できれば、溝22c内の任意の位置に任意の数の位置決め用ガイド22dを設けてもよい。このことは、他の実施形態および変形例も同様である。

【0087】

また、回路基板30に代えて、コネクタを省略した回路基板を用いることにより、回路基板全体を筐体内に収容させてもよい。また、本発明による電子制御装置を、車両のエンジン以外の電子制御が行われる任意の制御対象の電子制御装置として用いてもよい。その他、本発明の趣旨の範囲内で、細部の構成を適宜、変更することが可能である。

【符号の説明】

【0088】

1 電子制御装置

2 筐体

3 シール材

10 上ケース(第2ケース)

10a 上ケース(第2ケース)

10b 上ケース(第2ケース)

11 ケース本体

11a 天板

11b 側壁

11c コネクタ保持部

11d 斜壁

11e 凹部

11f 凸部

12 通気フィルタ

13 凸部

16 接合部

16a 折返し部

16b ケース固定用凸部(固定手段)

16c 折返し部

17 接合部

17a 折曲げ部

17b 第1折曲げ部

17c 第2折曲げ部

17d 折曲げ部

17e 折曲げ部

18 接合部

18a 折返し部

18b 爪固定部(固定手段)

18c 基部

18d 爪部

20 下カバー(第1ケース)

20a 下カバー(第1ケース)

21 底板

22c 溝

22d 位置決め用ガイド

23 ブラケット取付け部(ケース固定部)

23a 斜壁

23b ケース係合溝(固定手段)

23c 斜面

23d ボルト孔

23e ボルト孔

24 ボルト(ねじ)

30 回路基板

31 基板本体

32 コネクタ

32a 溝

32b ピン

【特許請求の範囲】

【請求項1】

板状の回路基板と、

前記回路基板の一方の面側および他方の面側にそれぞれ配置され、シール材を介して互いに接合されることにより、前記回路基板を収容する第1および第2ケースと、

を備え、

前記第1ケースの周縁部には、前記第2ケースに向かって開口し、内側に前記シール材が配置された溝が設けられ、

前記第2ケースは、

プレス加工により形成されたケース本体と、

当該ケース本体の周縁部に折曲げ加工によって形成され、前記第1および第2ケースを互いに接合したときに、前記シール材を介して前記溝に挿入される接合部と、

を有していることを特徴とする電子制御装置。

【請求項2】

前記第1ケースおよび第2ケースを互いに接合した状態で固定する固定手段をさらに備えていることを特徴とする請求項1に記載の電子制御装置。

【請求項3】

前記ケース本体は、周縁部に前記第1ケースに向かって延びる側壁を有し、

前記接合部は、当該側壁の端部を前記第1ケースと反対側に折り返すことにより湾曲して延びる折返し部を有していることを特徴とする請求項1または2に記載の電子制御装置。

【請求項4】

前記固定手段として、スナップフィットにより前記第1および第2ケースを互いに固定することを特徴とする請求項3に記載の電子制御装置。

【請求項5】

前記折返し部は、前記溝に設けられた前記シール材に埋没していることを特徴とする請求項3に記載の電子制御装置。

【請求項6】

前記第1ケースは、前記固定手段として、前記溝にそれぞれ隣接するとともに互いに間隔を存して設けられ、前記第2ケースの前記側壁側に形成されたケース係合溝を有する複数のケース固定部を有し、

前記折返し部の先端部が、前記ケース係合溝に係合し、当該ケース係合溝により前記第1および第2ケースが互いに分離することを阻止された状態で、前記第1および第2ケースが互いに固定されることを特徴とする請求項4に記載の電子制御装置。

【請求項7】

前記第1ケースは、前記固定手段として、

前記溝にそれぞれ隣接するとともに互いに間隔を存して設けられた複数のケース固定部と、

前記第2ケースの前記折返し部が前記溝に挿入された状態で前記ケース固定部を前記側壁に向かって貫通するようにねじ込まれ、前記折返し部の先端に係合したねじと、

を有していること特徴とする請求項3に記載の電子制御装置。

【請求項8】

前記第1ケースは、前記固定手段として、前記接合部の前記折返し部を部分的に延長することにより設けられ、前記第1および第2ケースが互いに接合された状態で折り曲げられることにより、前記第1ケースに沿って当該第1ケースの前記第2ケースと反対側の面まで延びる爪固定部を有していることを特徴とする請求項3または4に記載の電子制御装置。

【請求項9】

前記ケース本体は、周縁部に前記第1ケースに向かって延びる側壁を有し、

前記接合部は、前記側壁の端部を前記第1ケースと反対側に折り曲げた折曲げ部を有していることを特徴とする請求項1または2に記載の電子制御装置。

【請求項10】

前記折曲げ部は、前記溝に設けられた前記シール材に埋没していることを特徴とする請求項9に記載の電子制御装置。

【請求項11】

前記折曲げ部は、

前記側壁の端部を前記第2ケースの外側に折り曲げた第1折曲げ部と、

当該第1折曲げ部の端部を前記側壁側にさらに折り曲げた第2折曲げ部と、

を有し、

前記第1ケースは、前記固定手段として、

前記溝にそれぞれ隣接するとともに互いに間隔を存して設けられた複数のケース固定部と、

前記第2ケースの前記折曲げ部が前記溝に挿入された状態で前記ケース固定部を前記側壁に向かって貫通するようにねじ込まれ、前記第2折曲げ部の斜面に係合するねじと、

を有していることを特徴とする請求項10に記載の電子制御装置。

【請求項12】

前記第1ケースは、前記固定手段として、

前記接合部の前記折曲げ部を部分的に延長することにより設けられ、前記第1および第2ケースが互いに接合された状態で折り曲げられることにより、前記第1ケースに沿って当該第1ケースの前記第2ケースと反対側の面まで延びる爪固定部を有していることを特徴とする請求項9に記載の電子制御装置。

【請求項13】

板状の回路基板と、

前記回路基板の一方の面側および他方の面側にそれぞれ配置され、シール材を介して互いに接合されることにより、前記回路基板を収容する第1および第2ケースと、

を備え、

前記第1ケースの周縁部には、前記第2ケースに向かって開口し、内側に前記シール材が配置された溝が設けられ、

前記第2ケースはプレス加工により形成され、当該第2ケースの周縁部には、前記第1ケースに向かって延びる側壁が設けられ、当該側壁の先端部が、前記シール材を介して前記溝に挿入されていることを特徴とする電子制御装置。

【請求項1】

板状の回路基板と、

前記回路基板の一方の面側および他方の面側にそれぞれ配置され、シール材を介して互いに接合されることにより、前記回路基板を収容する第1および第2ケースと、

を備え、

前記第1ケースの周縁部には、前記第2ケースに向かって開口し、内側に前記シール材が配置された溝が設けられ、

前記第2ケースは、

プレス加工により形成されたケース本体と、

当該ケース本体の周縁部に折曲げ加工によって形成され、前記第1および第2ケースを互いに接合したときに、前記シール材を介して前記溝に挿入される接合部と、

を有していることを特徴とする電子制御装置。

【請求項2】

前記第1ケースおよび第2ケースを互いに接合した状態で固定する固定手段をさらに備えていることを特徴とする請求項1に記載の電子制御装置。

【請求項3】

前記ケース本体は、周縁部に前記第1ケースに向かって延びる側壁を有し、

前記接合部は、当該側壁の端部を前記第1ケースと反対側に折り返すことにより湾曲して延びる折返し部を有していることを特徴とする請求項1または2に記載の電子制御装置。

【請求項4】

前記固定手段として、スナップフィットにより前記第1および第2ケースを互いに固定することを特徴とする請求項3に記載の電子制御装置。

【請求項5】

前記折返し部は、前記溝に設けられた前記シール材に埋没していることを特徴とする請求項3に記載の電子制御装置。

【請求項6】

前記第1ケースは、前記固定手段として、前記溝にそれぞれ隣接するとともに互いに間隔を存して設けられ、前記第2ケースの前記側壁側に形成されたケース係合溝を有する複数のケース固定部を有し、

前記折返し部の先端部が、前記ケース係合溝に係合し、当該ケース係合溝により前記第1および第2ケースが互いに分離することを阻止された状態で、前記第1および第2ケースが互いに固定されることを特徴とする請求項4に記載の電子制御装置。

【請求項7】

前記第1ケースは、前記固定手段として、

前記溝にそれぞれ隣接するとともに互いに間隔を存して設けられた複数のケース固定部と、

前記第2ケースの前記折返し部が前記溝に挿入された状態で前記ケース固定部を前記側壁に向かって貫通するようにねじ込まれ、前記折返し部の先端に係合したねじと、

を有していること特徴とする請求項3に記載の電子制御装置。

【請求項8】

前記第1ケースは、前記固定手段として、前記接合部の前記折返し部を部分的に延長することにより設けられ、前記第1および第2ケースが互いに接合された状態で折り曲げられることにより、前記第1ケースに沿って当該第1ケースの前記第2ケースと反対側の面まで延びる爪固定部を有していることを特徴とする請求項3または4に記載の電子制御装置。

【請求項9】

前記ケース本体は、周縁部に前記第1ケースに向かって延びる側壁を有し、

前記接合部は、前記側壁の端部を前記第1ケースと反対側に折り曲げた折曲げ部を有していることを特徴とする請求項1または2に記載の電子制御装置。

【請求項10】

前記折曲げ部は、前記溝に設けられた前記シール材に埋没していることを特徴とする請求項9に記載の電子制御装置。

【請求項11】

前記折曲げ部は、

前記側壁の端部を前記第2ケースの外側に折り曲げた第1折曲げ部と、

当該第1折曲げ部の端部を前記側壁側にさらに折り曲げた第2折曲げ部と、

を有し、

前記第1ケースは、前記固定手段として、

前記溝にそれぞれ隣接するとともに互いに間隔を存して設けられた複数のケース固定部と、

前記第2ケースの前記折曲げ部が前記溝に挿入された状態で前記ケース固定部を前記側壁に向かって貫通するようにねじ込まれ、前記第2折曲げ部の斜面に係合するねじと、

を有していることを特徴とする請求項10に記載の電子制御装置。

【請求項12】

前記第1ケースは、前記固定手段として、

前記接合部の前記折曲げ部を部分的に延長することにより設けられ、前記第1および第2ケースが互いに接合された状態で折り曲げられることにより、前記第1ケースに沿って当該第1ケースの前記第2ケースと反対側の面まで延びる爪固定部を有していることを特徴とする請求項9に記載の電子制御装置。

【請求項13】

板状の回路基板と、

前記回路基板の一方の面側および他方の面側にそれぞれ配置され、シール材を介して互いに接合されることにより、前記回路基板を収容する第1および第2ケースと、

を備え、

前記第1ケースの周縁部には、前記第2ケースに向かって開口し、内側に前記シール材が配置された溝が設けられ、

前記第2ケースはプレス加工により形成され、当該第2ケースの周縁部には、前記第1ケースに向かって延びる側壁が設けられ、当該側壁の先端部が、前記シール材を介して前記溝に挿入されていることを特徴とする電子制御装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−4551(P2013−4551A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−130829(P2011−130829)

【出願日】平成23年6月13日(2011.6.13)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月13日(2011.6.13)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]