電子回路、モータ制御装置、電動パワーステアリング装置および電子回路の製造方法

【課題】より故障しにくくかつ製造しやすい電子回路、モータ制御装置、電動パワーステアリング装置および電子回路の製造方法を提供すること。

【解決手段】基板70と、基板70の表面に実装される電子部品72と、基板70と電子部品72との間に充填されたアンダーフィル76と、を有し、基板70は、電子部品72と対面する領域に、少なくとも1つの貫通孔82、84を有し、貫通孔82、84は、少なくとも一部にアンダーフィル76が充填されていることで、上記課題を解決する。

【解決手段】基板70と、基板70の表面に実装される電子部品72と、基板70と電子部品72との間に充填されたアンダーフィル76と、を有し、基板70は、電子部品72と対面する領域に、少なくとも1つの貫通孔82、84を有し、貫通孔82、84は、少なくとも一部にアンダーフィル76が充填されていることで、上記課題を解決する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板に電子部品が実装された電子回路に関する。

【背景技術】

【0002】

電子回路は、基板に電子部品が実装されている。近年、BGA(Ball grid array)、CSP(Chip Size Package)等のリードレスの電子部品を基板上に実装した電子回路がある。このような電子部品を基板に実装する電子回路は、電子部品と基板との間にアンダーフィルを充填する場合がある(特許文献1参照)。特許文献1に記載の電子回路は、電子部品(半導体素子)を基板(パッケージ、セラミック絶縁基板)に接続端子を介して接続した後、電子部品と基板との間に有機樹脂とセラミックフィラーとからなるペーストをディスペンサにて充填してアンダーフィルを形成する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−77527号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載の電子回路のように、基板と電子部品との間にアンダーフィルを設けることで、電子部品の位置ずれ等を抑制することができる。ここで、特許文献1に記載の電子回路は、電子部品と基板との間からアンダーフィルを注入するため、電子部品と基板との間にアンダーフィルが充填されない領域、つまり空気が残る領域が発生する場合がある。このように空気が残った状態で、アンダーフィルを硬化させると、アンダーフィル内に残った空気が気泡となって膨張し、電子部品に悪影響を与える恐れがある。また、アンダーフィルが充填されない領域が残ると、電子部品を基板に対して固定する力が弱くなり、電子部品が基板に対してずれやすくなり、故障の原因となる恐れがある。

【0005】

本発明は、上記に鑑みてなされたものであって、より故障しにくくかつ製造しやすい電子回路、モータ制御装置、電動パワーステアリング装置および電子回路の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上述した課題を解決し、目的を達成するために、本発明は、電子回路であって、基板と、前記基板の表面に実装される電子部品と、前記基板と前記電子部品との間に充填されたアンダーフィルと、を有し、前記基板は、前記電子部品と対面する領域に、少なくとも1つの貫通孔を有し、前記貫通孔は、少なくとも一部に前記アンダーフィルが充填されていることを特徴とする。

【0007】

ここで、前記基板は、前記貫通孔を2つ以上有し、前記貫通孔の1つは、他の貫通孔よりも長い領域に前記アンダーフィルが充填されていることが好ましい。

【0008】

また、前記貫通孔の1つは、前記電子部品と対面する領域の一方の端部近傍に配置され、前記貫通孔の他の1つは、前記電子部品と対面する領域の一方の端部に対向する端部近傍に配置されていることが好ましい。

【0009】

上述した課題を解決し、目的を達成するために、本発明は、請求項1から3のいずれか一項に記載の電子回路と、前記電子回路と電動モータとを接続する接続部材と、を有することが好ましい。

【0010】

上述した課題を解決し、目的を達成するために、本発明は、電動パワーステアリング装置であって、電動モータと、上記に記載のモータ制御装置と、を有し、前記電動モータから補助操舵トルクを得ることを特徴とする。

【0011】

上述した課題を解決し、目的を達成するために、本発明は、基板に電子部品を実装した電子回路を製造する製造方法であって、前記基板に貫通孔を形成する貫通孔形成ステップと、前記貫通孔を形成した前記基板の前記貫通孔を形成した領域に電子部品を実装する電子部品実装ステップと、前記基板の前記電子部品が実装されている面とは反対側の面から、前記貫通孔にアンダーフィル材を注入し、前記基板と前記電子部品との間にアンダーフィルを充填するアンダーフィル充填ステップと、を有することを特徴とする。

【0012】

また、前記貫通孔形成ステップは、前記基板の前記電子部品を実装する領域に前記貫通孔を複数形成し、前記アンダーフィル充填ステップは、複数の前記貫通孔の少なくとも1つからアンダーフィルを注入し、複数の前記貫通孔の少なくとも1つを空気孔として開放した状態とすることが好ましい。

【発明の効果】

【0013】

本発明は、基板に電子部品が搭載された構成の電子回路をより故障しにくくすることができかつ製造しやすくすることができる。

【図面の簡単な説明】

【0014】

【図1】図1は、電動モータおよびモータ制御装置を備える電動パワーステアリング装置の構成図である。

【図2】図2は、操舵力アシスト機構の周辺の概略構成を示す斜視図である。

【図3】図3は、操舵力アシスト機構の周辺の概略構成を模式的に示す説明図である。

【図4】図4は、図3に示す操舵力アシスト機構を拡大した説明図である。

【図5】図5は、ECUの概略構成を示す斜視図である。

【図6】図6は、ECU本体の概略構成を示す分解斜視図である。

【図7】図7は、電子回路の概略構成を示す断面図である。

【図8】図8は、電子回路の製造方法の一例を示す説明図である。

【図9】図9は、電子回路の製造方法の他の例を示す説明図である。

【図10】図10は、電子回路の他の例の概略構成を示す断面図である。

【図11】図11は、電子回路の他の例の概略構成を示す説明図である。

【図12】図12は、電子回路の他の例の概略構成を示す断面図である。

【発明を実施するための形態】

【0015】

以下、この発明につき図面を参照しつつ詳細に説明する。なお、この発明を実施するための形態(以下、実施形態という)によりこの発明が限定されるものではない。また、下記実施形態における構成要素には、当業者が容易に想定できるもの、実質的に同一のものが含まれる。本実施形態では、本発明に係る電子回路を電動パワーステアリング装置(EPS:Electric Power Steering)のモータ制御装置(ECU:Electronic Control Unit)に適用した例を説明するが、本発明の適用対象は、モータ制御装置および電動パワーステアリング装置に限定されるものではない。また、本発明を電動パワーステアリング装置に適用する場合でも、その方式は問わない。また、本実施形態の電動パワーステアリング装置は、電動モータとしてブラシモータを用いたが、電動モータの種類は特に限定されない。電動モータは、例えばブラシレスモータでもよい。

【0016】

図1は、電動モータおよびモータ制御装置を備える電動パワーステアリング装置の構成図である。まず、図1を用いて、本実施形態の電動モータおよびモータ制御装置を備える電動パワーステアリング装置の概要を説明する。電動パワーステアリング装置10は、操舵者から与えられる力が伝達する順に、ステアリングホイール11と、ステアリングシャフト12と、操舵力アシスト機構13と、ユニバーサルジョイント14と、ロアシャフト15と、ユニバーサルジョイント16と、ピニオンシャフト17と、ステアリングギヤ18と、タイロッド19と、を備える。また、電動パワーステアリング装置10は、ECU(Electronic Control Unit)20と、トルクセンサ21aと、車速センサ21bと、を備える。電動パワーステアリング装置10は、ECU20が、操舵力アシスト機構13のブラシモータ(電動モータ)30を制御するモータ制御装置となる。

【0017】

ステアリングシャフト12は、入力軸12aと出力軸12bとを含む。入力軸12aは、一方の端部がステアリングホイール11に連結され、他方の端部がトルクセンサ21aを介して操舵力アシスト機構13に連結される。出力軸12bは、一方の端部が操舵力アシスト機構13に連結され、他方の端部がユニバーサルジョイント14に連結される。本実施形態では、入力軸12a及び出力軸12bは、鉄等の磁性材料から形成される。

【0018】

ロアシャフト15は、一方の端部がユニバーサルジョイント14に連結され、他方の端部がユニバーサルジョイント16に連結される。ピニオンシャフト17は、一方の端部がユニバーサルジョイント16に連結され、他方の端部がステアリングギヤ18に連結される。ステアリングギヤ18は、ピニオン18aと、ラック18bとを含む。ピニオン18aは、ピニオンシャフト17に連結される。ラック18bは、ピニオン18aに噛み合う。ステアリングギヤ18は、ラックアンドピニオン形式として構成される。ステアリングギヤ18は、ピニオン18aに伝達された回転運動をラック18bで直進運動に変換する。タイロッド19は、ラック18bに連結される。

【0019】

操舵力アシスト機構13は、減速装置22とブラシモータ30とを含む。減速装置22は、出力軸12bに連結される。ブラシモータ30は、減速装置22に連結され、かつ、補助操舵トルクを発生させる。なお、電動パワーステアリング装置10は、ステアリングシャフト12と、トルクセンサ21aと、減速装置22とによりステアリングコラムが構成されている。ブラシモータ30は、前記ステアリングコラムの出力軸12bに補助操舵トルクを与える。すなわち、本実施形態の電動パワーステアリング装置10は、コラムアシスト方式である。

【0020】

トルクセンサ21aは、ステアリングホイール11を介して入力軸12aに伝達された運転者の操舵力を操舵トルクとして検出する。車速センサ21bは、電動パワーステアリング装置10が搭載される車両の走行速度を検出する。

【0021】

ECU20は、ブラシモータ30とトルクセンサ21aと車速センサ21bと電気的に接続される。ECU20は、ブラシモータ30の動作を制御する。つまり、上述したようにECU20は、ブラシモータ30の動作を制御するモータ制御装置である。また、ECU20は、トルクセンサ21a及び車速センサ21bのそれぞれから信号を取得する。すなわち、ECU20は、トルクセンサ21aから操舵トルクTを取得し、かつ、車速センサ21bから車両の走行速度Vを取得する。ECU20は、イグニッションスイッチ28がオンの状態で、電源装置(例えば車載のバッテリ)29から電力が供給される。ECU20は、操舵トルクTと走行速度Vとに基づいてアシスト指令の補助操舵指令値を算出する。そして、ECU20は、その算出された補助操舵指令値に基づいてブラシモータ30へ供給する電流値を調節する。

【0022】

電動パワーステアリング装置10は、以上のような構成である。ステアリングホイール11に入力された操舵者(運転者)の操舵力は、入力軸12aを介して操舵力アシスト機構13の減速装置22に伝わる。この時に、ECU20は、入力軸12aに入力された操舵トルクTをトルクセンサ21aから取得し、かつ、走行速度Vを車速センサ21bから取得する。そして、ECU20は、ブラシモータ30の動作を制御する。ブラシモータ30が作り出した補助操舵トルクは、減速装置22に伝えられる。出力軸12bを介して出力された操舵トルク(補助操舵トルクを含む)Tは、ユニバーサルジョイント14を介してロアシャフト15に伝達され、さらにユニバーサルジョイント16を介してピニオンシャフト17に伝達される。ピニオンシャフト17に伝達された操舵力は、ステアリングギヤ18を介してタイロッド19に伝達され、操舵輪を転舵させる。

【0023】

次に、図2から図4を用いて、操舵力アシスト機構13と、その周辺に配置されている各部の構成、配置位置等について説明する。図2は、操舵力アシスト機構の周辺の概略構成を示す斜視図である。図3は、操舵力アシスト機構の周辺の概略構成を模式的に示す説明図である。図4は、図3に示す操舵力アシスト機構を拡大した説明図である。

【0024】

図2及び図3に示すように、電動パワーステアリング装置10は、各部を支持する機構として、ステアリングコラム31と、アッパ取り付けブラケット32と、ロア取り付けブラケット34と、モータ取付部35と、を有する。ステアリングコラム31は、ステアリングシャフト12を回転自在に内装する。ステアリングコラム31は、減速装置22との連結部にコラプス時の衝撃エネルギーを吸収して所定のコラプスストロークを確保する内管及び外管で構成された2重管構造となっている。

【0025】

アッパ取付ブラケット32は、ステアリングコラム31の外管及び減速装置22の鉛直方向上側に配置されている。アッパ取付ブラケット32は、車体に取付けられ、ステアリングコラム31の外管及び減速装置22を支持している。アッパ取付ブラケット32は、車体側部材(図示せず)に取付けられる取付板部と、この取付板部に一体に形成された方形枠状支持部と、ステアリングコラム31の外管を支持するチルト機構と、を備えている。チルト機構は、方形枠状支持部に形成されている。

【0026】

アッパ取付ブラケット32の取付板部は、車体側部材に取付けられる左右一対のカプセルと、これらカプセルに樹脂インジェクションによって固定された摺動板部と、で構成されている。取付板部は、衝突時にステアリングコラム31を車体前方に移動させる衝撃力が作用することにより、カプセルに対して摺動板部が車体前方に摺動して樹脂インジェクションが剪断され、その剪断荷重がコラプス開始荷重となるように構成されている。

【0027】

チルト機構のチルトレバーを回動させることにより、支持状態が解除される。この操作により、ステアリングコラム31をロア取付ブラケット34の枢軸を中心として上下にチルト位置が調整可能とされている。

【0028】

ロア取付ブラケット34は、ステアリングコラム31の外管及び減速装置22の鉛直方向下側に配置されている。ロア取付ブラケット34は、車体に取付けられ、ステアリングコラム31の外管及び減速装置22を支持している。ロア取付ブラケット34は、車体側部材(図示せず)に取付けられる取付板部と、この取付板部の下面に所定間隔を保って平行に延長する一対の支持板部と、で形成されている。そして、ロア取付ブラケット34は、支持板部の先端が、減速装置22の減速装置ハウジング44の下端側即ち車体前方側に形成された部分に枢軸を介して回動自在に連結されている。

【0029】

また、モータ取付部35は、減速装置22の側面(ステアリングシャフト12の回転軸に平行かつ鉛直方向に平行な面)に設けられており、ブラシモータ30を減速機構22に固定する。なお、モータ取付部35は、減速装置22のハウジングの一部としてもよい。

【0030】

ステアリングシャフト12は、図3及び図4に示すように、入力軸12aと、出力軸12bと、入力軸12aと出力軸12bとを連結する連結軸(トーションバー)12cと、を有する。ステアリングシャフト12は、入力軸12aに入力された回転が、連結軸12cを介して出力軸12bに伝達する。

【0031】

図3及び図4に示すように、減速装置22は、ウォーム減速装置である。減速装置22は、ウォーム40と、ウォームホイール42と、減速装置ハウジング44と、を備える。ウォーム40は、ブラシモータ30の軸にスプライン、または弾性カップリングで結合される。ウォーム40は、回転自在に減速装置ハウジング44に保持されている。ウォームホイール42は、減速装置ハウジング44に回転自在に保持される。ウォーム40の一部に形成されたウォーム歯は、ウォームホイール42に形成されているウォームホイール歯に噛み合う。ブラシモータ30の回転力は、ウォーム40を介してウォームホイール42に伝達されて、ウォームホイール42を回転させる。減速装置22は、ウォーム40及びウォームホイール42によって、ブラシモータ30のトルクを増加させる。そして、減速装置22は、出力軸12bに補助操舵トルクを与える。

【0032】

ブラシモータ30は、図2から図4に示すように、回転軸が露出したフランジ側の面が減速装置22に対面して配置されている。また、ブラシモータ30の回転軸は、減速装置22の鉛直方向下側となる部分に配置されている。ブラシモータ30は、フランジがモータ取付部35と連結され、減速装置22に固定されている。なお、ブラシモータ30の詳細な構成については、後ほど説明する。

【0033】

次に、図5および図6を用いて、ECU(モータ制御装置)20について説明する。図5は、ECUの概略構成を示す斜視図である。図6は、ECU本体の概略構成を示す分解斜視図である。なお、図5は、一部を断面として示してある。ECU20は、減速装置22の入力軸12a側の面で、かつ、ステアリングシャフト12よりも鉛直方向の下側に配置されている。ECU20は、図5に示すように、ECU取付部20aとECU本体20bとECUカバー20cとを有する。ECU取付部20aは、ECU本体20bを減速装置22に固定する支持台であり、減速装置22の減速装置ハウジング44に設けられている。また、ECU取付部20aは、モータ取付部35の入力軸12a側の面にも設けられている。

【0034】

ECU本体20bは、ECU20の電子回路(制御回路)を備え、ECU取付部20aにネジ止めにより固定されている。また、ECU本体20bは、鉛直方向上側の端面にトルクセンサ21aと連結する端子20dが形成され、ブラシモータ30と隣接する端面にブラシモータ30のバスバーと接続される端子20eが形成されている。ECU本体20bは、図6に示すように、パワー基板60と、合成樹脂製フレーム64と、制御基板66と、カバー68と、を有する。

【0035】

パワー基板60は、ECU取付部20aに放熱グリースを介して直接固定される熱伝導率の高い金属製の基板の上に、ブラシモータ30を駆動制御する電界効果トランジスタ等のパワースイッチング素子で構成されるHブリッジ回路やこのHブリッジ回路のパワースイッチング素子を駆動するパルス幅変調回路等が搭載された基板である。

【0036】

合成樹脂製フレーム64は、パワー基板60を囲繞する長方形枠状の部材である。また、合成樹脂製フレーム64は、カバー68側の端面が制御基板66と連結している。また、合成樹脂製フレーム64は、長方形枠状の部材の外周には端子20dと端子20eとを設置する端子台がそれぞれ形成されている。

【0037】

制御基板66は、ブラシモータ30で発生させる操舵補助力を制御するマイクロコンピュータユニット(MCU)やその周辺機器を実装した基板である。制御基板66は、トルクセンサ21aからのトルク検出値や車速センサ21bからの車速検出値に基づいて操舵補助電流指令値を算出し、この操舵補助電流指令値とブラシモータ30に出力するモータ電流の検出値とに基づいて電流フィードバック制御を行ってパワー基板60のパルス幅変調回路への電圧指令値を算出する。ここで、制御基板66は、基板70上に電子部品72を含む各種電子部品が搭載された電子回路である。制御基板66は、上述した回路を含む各種機能を実現する電子部品72が基板70に搭載されている。また、基板70に搭載される電子部品72は、BGA(Ball grid array)、CSP(Chip Size Package)等のリードが無い電子部品も含む。また、基板70と電子部品72とについては後述する。また、基板70には、電子部品72以外の電子部品(リードを有する電子部品)も搭載されている。

【0038】

カバー68は、パワー基板60、合成樹脂製フレーム64、制御基板66を覆う。ECU本体20bは、カバー68で、パワー基板60、合成樹脂製フレーム64、制御基板66を覆うことで、電子回路を構成する各部に異物が混入することを抑制できる。なお、カバー68は、樹脂等で形成すればよい。

【0039】

ECUカバー20cは、ECU本体20bを覆う部材であり、金属で形成されている。ECUカバー20cは、ECU取付部20aにネジ止めで固定されている。これにより、ECU本体20bは、ECU取付部20aとECUカバー20cとで外周が略覆われている状態となる。ECUカバー20cは、外部の電磁波がECU本体20bに到達することを抑制し、外部の電磁波がECU本体20bにノイズを発生させることを抑制する。

【0040】

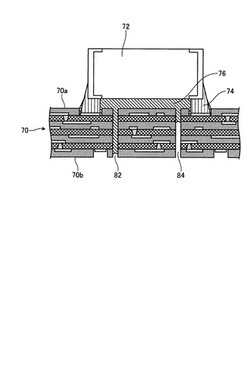

次に、ECU20の制御基板66となる電子回路について説明する。なお、以下では、制御基板66を構成する基板70と電子部品72とについて説明するが、パワー基板60となる電子回路についても同様の構成とすることができる。図7は、電子回路の概略構成を示す断面図である。また、図7は、制御基板66を構成する1つの電子部品72と当該電子部品72が固定されている基板70とを拡大して示している。制御基板66は、上述したように、基板70と、電子部品72と、を有する。また、制御基板66は、基板70と電子部品72との間にはんだ74と、アンダーフィル76と、が配置されている。

【0041】

基板70は、配線基板が多層で積層されたプリント配線板である。基板70としては、ガラスエポキシ絶縁樹脂と、配線を形成した銅張両面板を積層させた積層板が例示される。基板70は、表面70aに電子部品72が配置される。また基板70は、表面70aとは反対側の面が裏面70bとなる。基板70は、表面70aが電子部品72に覆われている領域に表面70aから裏面70bまで延在する、つまり基板70を貫通する貫通孔82、84が形成されている。

【0042】

電子部品72は、基板70の表面70aに配置された電子部品である。なお、図7に示す電子部品72は、はんだ74で基板70の表面70aに形成された回路と電気的に接続するリードがない電子部品(リードレスパッケージ)である。

【0043】

はんだ74は、導電性材料であり、基板70と電子部品72との間に配置されている。はんだ74は、基板70の回路(配線)と電子部品72の回路(配線)とを電気的に接続する。

【0044】

アンダーフィル76は、基板70と電子部品72との間に充填された部材である。また、アンダーフィル76は、基板70と電子部品72との間に加え貫通孔82と貫通孔84の一部にも充填されている。貫通孔82は、裏面70bの近傍までアンダーフィル76が充填されており、貫通孔84は、表面70aの近傍の一部のみにアンダーフィル76が充填されている。アンダーフィル76は、加熱等で硬化可能で絶縁性を備える各種材料を用いることができ、例えばエポキシを主成分とする材料を用いることができる。なおアンダーフィル76としては、複数の材料を混合することで硬化される材料を用いることもできる。アンダーフィル76は、はんだ74の周囲にも配置されており、はんだ74を気密状態とする。

【0045】

なお、制御基板66は、電子部品72の全てが図7に示すようにアンダーフィル76を介して固定されている必要はない。制御基板66は、図7に示すように、アンダーフィル76を介して基板70に固定された電子部品と、アンダーフィル76を介さずに固定された電子部品とが混在していてもよい。制御基板66は、基板70にリードを備える電子部品が搭載されていてもよい。制御基板66は、基板70の裏面70bにも電子部品を搭載することできる。また、制御基板66は、基板70の電子部品72が配置されている領域の全てに貫通孔を形成する必要はなく、電子部品72に対して選択的に貫通孔を形成すればよい。例えば、大きい電子部品72が配置される領域のみに貫通孔を設けてもよいし、電子部品72と基板70との距離が短くなる電子部品72は配置される領域のみ、貫通孔を形成してもよい。制御基板66の電子部品72の周辺部は、以上のような構成である。

【0046】

電動パワーステアリング装置10及びECU20は、ECU20を構成する電子回路(パワー基板60または制御基板66)を、基板70の電子部品72と対面する領域に貫通孔82、84を形成し、貫通孔82、84の少なくとも一部にアンダーフィル76を充填させることで、基板70と電子部品72との間のより多くの領域にアンダーフィル76が充填された状態とすることができる。つまり、基板70と電子部品72との間に連通する貫通孔82、84を設けることで、基板70と電子部品72との間(基板70の表面70aと電子部品72とが向かい合っている面の端部)以外にアンダーフィル76が露出する領域を設けることができる。これにより、基板70と電子部品72との間に空気が溜まりにくい構造とすることができ、基板70と電子部品72との間のアンダーフィル76に気泡が混入することを抑制することができる。また、アンダーフィル76で、基板70と電子部品72とをより強固に接続することができ、電子部品72が基板70に対して位置ずれすることを抑制することができる。以上より、基板に電子部品が搭載された構成の電子回路をより故障しにくくすることができる。

【0047】

次に、図8を用いて電子回路の製造方法、具体的には、電子部品72の実装方法について説明する。ここで、図8は、電子回路の製造方法の一例を示す説明図である。なお、図8に示す製造方法の各工程は、部品の移動や加工処理、加熱処理が実行できる製造装置を用いることで実現することができる。

【0048】

まず、ステップS1に示すように、配線が多層に積層されたプリント配線板である基板90を準備する。基板90は、基板70となる板状の部材であり基板70となる配線が形成されている。基板90は、電子部品72が実装される面が表面90aとなり、表面90aとは反対側となる面が裏面90bとなる。また、基板90は、表面90aの電子部品72と電気的に接続される接触する配線にはんだ92が配置されている。

【0049】

ステップS1に示す基板90を準備したら、基板90に貫通孔82、84を形成する。なお、貫通孔82、84は、半導体プロセス(マスクの形成およびエッチング)や、機械加工(サンドブラスト、ドリル加工)で形成することができる。基板90に貫通孔82、84を形成することで、ステップS2に示すように、貫通孔82、84が形成された基板70となる。

【0050】

ステップS2に示すように基板70に貫通孔82、84を形成したら、ステップS3に示すように、基板70の表面70aの所定位置に電子部品72を載置する。なお、電子部品72は、基板70の配線と連結する部分(配線)にはんだ94が配置されている。なお、本実施形態では、基板70にはんだ92を設け、電子部品72にはんだ94を設けたがいずれか一方のみとしてもよい。

【0051】

ステップS3に示すように基板70の表面70aの所定位置に電子部品72を載置したら、リフロー処理を行う。つまり、はんだ92、94を加熱し、はんだ92、94を溶かして、はんだ92とはんだ94とを連結させる。これにより、ステップS4に示すように、基板70の回路と電子部品72の回路とを接続するはんだ74が形成される。

【0052】

ステップS4に示すように、はんだ74で基板70と電子部品72とを接続したら、基板70を反転させて、ステップS5に示すように、電子部品72が基板70よりも鉛直方向下側となる向きとなる。また、基板70を反転させたら、貫通孔82に液体状のアンダーフィル(硬化前のアンダーフィル)104を注入するディスペンサの注入ノズル100の先端を挿入する。

【0053】

その後、注入ノズル100から液体状のアンダーフィル104を貫通孔82に注入することで、ステップS6に示すように、基板70と電子部品72との間に液体状のアンダーフィル104を充填する。この時、貫通孔84は、空気孔として機能する。これにより、基板70と電子部品72との間の空気は、液体状のアンダーフィル104により押し出され貫通孔84から排出される。また、一部の空気は、はんだ74とはんだ74との間つまり、基板70と電子部品72との間から排出される。

【0054】

ステップS6に示すように、注入ノズル100により貫通孔82から液体状のアンダーフィル104を注入し、基板70と電子部品72との間に充填させたら、アンダーフィルを加熱する処理(リフロー処理)を行い、液体状のアンダーフィル104を硬化させる。これにより、ステップS7に示すように、硬化したアンダーフィル76が基板70と電子部品72との間に充填された状態となる。本実施形態のパワー基板60(電子回路)は、以上のようにして製造する。

【0055】

このように、基板70の電子部品72と対面する領域に貫通孔82、84を設け、貫通孔82から液体状のアンダーフィル104を充填することで、基板70と電子部品72との間と貫通孔84とを空気抜き用の空間として用いることができる。これにより、液体状のアンダーフィル104を充填する前に基板70と電子部品72との間の空間にある空気をより確実に基板70と電子部品72との空間から排出することができ、基板70と電子部品72との間にアンダーフィル104が充填されない空間を発生しにくくすることができる。このように、基板70と電子部品72との間により確実に液体状のアンダーフィル104を充填でき、基板70と電子部品72との間に空気が溜まりにくくできることで、基板70と電子部品72とをより確実に接続することができ、電子部品72が基板70に対して位置ずれすることを抑制できる。また、アンダーフィルのリフロー処理の際に基板70と電子部品72との間に溜まった空気が気泡として膨張し、ポップコーン現象が発生することを抑制することができる。以上より、製造時の歩留まりを向上させることができ、故障が発生しにくい電子回路を製造することができる。また、貫通孔を設けることでアンダーフィルを充填しやすくすることができるため、電子回路を製造しやすくすることができる。

【0056】

ここで、図9は、電子回路の製造方法の他の例を示す説明図である。上述した図8のステップS6に示すように注入ノズル100から液体状のアンダーフィル104を注入する場合は、図9に示すように、電子部品72の外周を覆うカバー110を設けることが好ましい。カバー110は、電子部品72の基板70と対面している面以外の面を覆う形状である。なお、カバー110は、基板70との間に隙間が設けられている。図9に示すように、電子部品72の外周をカバー110で覆った状態で、注入ノズル100から液体状のアンダーフィル104を注入することで、基板70と電子部品72との間から漏れた液体状のアンダーフィル104をはんだ74の周辺で保持することができる。また、液体状のアンダーフィル104を基板70と電子部品72の周囲に保持することができ、液体状のアンダーフィル104が基板70と電子部品72との間から移動することを抑制することができる。以上より、カバー110を配置することで、基板70と電子部品72との間により確実にアンダーフィル76を充填することができる。

【0057】

次に、図10から図12を用いて、電子回路の他の例について説明する。ここで、図10は、電子回路の他の例の概略構成を示す断面図である。図11は、電子回路の他の例の概略構成を示す説明図である。図12は、電子回路の他の例の概略構成を示す断面図である。上記実施形態では、基板70に形成する貫通孔の数を2つとしたがこれに限定されない。

【0058】

図10に示す電子回路150は、基板152の電子部品72と対面する領域に3つの貫通孔160、162、164が形成されている。また、基板152と電子部品72との間にはアンダーフィル166が充填されている。なお、貫通孔160は、電子部品72と対向する領域において中央近傍に形成され、貫通孔162、164は、電子部品72と対向する領域において端部近傍に形成されている。つまり、貫通孔162と貫通孔164とは、電子部品72と対向する領域において対向する端部にそれぞれ形成されている。ここで、本実施形態では、貫通孔160がアンダーフィル166を注入する孔となり、貫通孔162、164の2つの孔が空気抜き用の孔となる。

【0059】

このように、貫通孔をより多く設けることで、空気抜きとなる孔、アンダーフィル166を注入する孔を増やすことができ、アンダーフィル166を注入しやすくなり、基板152と電子部品72との間に空気が溜まりにくくすることができる。なお、本実施形態では、貫通孔160を、アンダーフィル166を注入する孔とし、貫通孔162、164の2つの孔を、空気抜き用の孔としたがこれに限定されない。

【0060】

図11に示す電子回路180は、基板182の電子部品72と対面する領域に2つの貫通孔190、192が形成されている。貫通孔190、192は、電子部品72と対向する矩形状の領域において、対向する隅の近傍に形成されている。貫通孔190は、4隅のうちの1つの隅に形成され、貫通孔192は、貫通孔190が形成されている隅の対角線上の隅に形成されている。

【0061】

このように、貫通孔を複数形成する場合は、貫通孔を離れた位置に形成することで、本実施形態では、貫通孔190と貫通孔192とを対角線上の形成することで、基板182と電子部品72との間に空気が溜まりにくくすることができる。具体的には、貫通孔190を、アンダーフィルを注入する孔とし、貫通孔192を空気孔用の孔とした場合、貫通孔190から注入したアンダーフィルが貫通孔192に到達した際には、基板182と電子部品72との間の一定の範囲にアンダーフィルが充填された状態となっている。つまり、基板182と電子部品72との間の空気の多くが貫通孔192から排出された後、アンダーフィルが貫通孔192に到達する。これにより、基板182と電子部品72との間に空気を溜まりにくくすることができる。

【0062】

図12に示す電子回路200は、基板202の電子部品72と対面する領域に1つの貫通孔210が形成されている。また、基板202と電子部品72との間にはアンダーフィル204が充填されている。なお、貫通孔210は、電子部品72と対向する領域において中央近傍に形成される。

【0063】

電子回路200のように、基板202の電子部品72と対面する領域に設ける貫通孔を1つの貫通孔210とした場合でも、基板202に貫通孔210を設けない場合よりも基板202と電子部品72との間のアンダーフィル204が外部と接触する領域を大きくすることができる。これにより、基板202と電子部品72との間に空気を溜まりにくくすることができる。

【0064】

なお、電子回路200のように、基板202の電子部品72と対面する領域に設ける貫通孔を1つの貫通孔210とした場合は、貫通孔210を、アンダーフィル204を注入する孔としても、貫通孔210を空気孔用の孔としてもよい。

【0065】

貫通孔210を、アンダーフィル204を注入する孔とした場合は、基板202の電子部品72との間の全域(はんだ74が配置されていない領域の全域)から空気を抜くことができ、空気を抜けやすくすることができる。また、貫通孔210を用いることでアンダーフィル204を注入しやすくすることができる。また本実施形態のように、基板202の電子部品72と対面する領域の中央に貫通孔210を設けた場合は、中央から端部に向けてアンダーフィル204を充填できるため、基板202の電子部品72との間から徐々に空気を抜くことができ、基板202の電子部品72との間に空気を溜まりにくくすることができる。

【0066】

貫通孔210を空気孔とした場合は、基板202と電子部品72との間の一部からアンダーフィル204を注入することで基板202の電子部品72との間にアンダーフィル204を注入することができる。この場合も、貫通孔210を空気孔とすることができるため、基板202の電子部品72との間から空気を抜きやすくすることができる。これにより、基板202と電子部品72との間に空気を溜まりにくくすることができる。なお、電子回路200では1つの貫通孔210を設けた場合で説明したが、複数の貫通孔を設けた場合に、基板202と電子部品72との間の一部からアンダーフィル204を注入しても、同様の効果を得ることができる。

【0067】

以上のように、電子回路は、基板の電子部品72と対面する領域に貫通孔を設けることで、製造時にアンダーフィルを注入する孔または空気抜き用の孔として用いることができる。これにより、基板と電子部品72との間に空気を溜まりにくくすることができるため、アンダーフィルで基板と電子部品72とをより強固に連結することができ、位置ずれの発生を抑制することができる。これにより、上記の効果を好適に得ることができる。また、アンダーフィルが貫通孔の少なくとも一部に充填された構成とすることで、貫通孔の製造時の用途によらずアンダーフィルの充填時に基板と電子部品72との間から好適に空気が抜けた状態とすることができる。これにより、上記の効果を好適に得ることができる。

【0068】

また、貫通孔に充填するアンダーフィルの量は、液体状のアンダーフィルの粘性や、アンダーフィルの注入量によって適宜調整することができる。

【0069】

また、本実施形態の電動パワーステアリング装置は、装置をより小型化できるため、モータ制御装置であるECU20をブラシモータ30の周辺に近接して配置したがこれに限定されない。例えば、電動パワーステアリング装置は、ECU20を、ブラシモータ30、操舵力アシスト機構13、ステアリングシャフト12とは離れた位置に別体で設けてもよい。

【符号の説明】

【0070】

10 電動パワーステアリング装置

11 ステアリングホイール

12 ステアリングシャフト

12a 入力軸

12b 出力軸

13 操舵力アシスト機構

14 ユニバーサルジョイント

15 ロアシャフト

16 ユニバーサルジョイント

17 ピニオンシャフト

18 ステアリングギヤ

18a ピニオン

18b ラック

19 タイロッド

20 ECU

20a ECU取付部

20b ECU本体

20c ECUカバー

20d、20e 端子

21a トルクセンサ

21b 車速センサ

22 減速装置

28 イグニッションスイッチ

29 バッテリ

30 ブラシモータ

40 ウォーム

42 ウォームホイール

44 減速装置ハウジング

60 パワー基板

64 合成樹脂製フレーム

66 制御基板

68 カバー

70 基板

72 電子部品

74 はんだ

76 アンダーフィル

82、84 貫通孔

【技術分野】

【0001】

本発明は、基板に電子部品が実装された電子回路に関する。

【背景技術】

【0002】

電子回路は、基板に電子部品が実装されている。近年、BGA(Ball grid array)、CSP(Chip Size Package)等のリードレスの電子部品を基板上に実装した電子回路がある。このような電子部品を基板に実装する電子回路は、電子部品と基板との間にアンダーフィルを充填する場合がある(特許文献1参照)。特許文献1に記載の電子回路は、電子部品(半導体素子)を基板(パッケージ、セラミック絶縁基板)に接続端子を介して接続した後、電子部品と基板との間に有機樹脂とセラミックフィラーとからなるペーストをディスペンサにて充填してアンダーフィルを形成する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−77527号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載の電子回路のように、基板と電子部品との間にアンダーフィルを設けることで、電子部品の位置ずれ等を抑制することができる。ここで、特許文献1に記載の電子回路は、電子部品と基板との間からアンダーフィルを注入するため、電子部品と基板との間にアンダーフィルが充填されない領域、つまり空気が残る領域が発生する場合がある。このように空気が残った状態で、アンダーフィルを硬化させると、アンダーフィル内に残った空気が気泡となって膨張し、電子部品に悪影響を与える恐れがある。また、アンダーフィルが充填されない領域が残ると、電子部品を基板に対して固定する力が弱くなり、電子部品が基板に対してずれやすくなり、故障の原因となる恐れがある。

【0005】

本発明は、上記に鑑みてなされたものであって、より故障しにくくかつ製造しやすい電子回路、モータ制御装置、電動パワーステアリング装置および電子回路の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上述した課題を解決し、目的を達成するために、本発明は、電子回路であって、基板と、前記基板の表面に実装される電子部品と、前記基板と前記電子部品との間に充填されたアンダーフィルと、を有し、前記基板は、前記電子部品と対面する領域に、少なくとも1つの貫通孔を有し、前記貫通孔は、少なくとも一部に前記アンダーフィルが充填されていることを特徴とする。

【0007】

ここで、前記基板は、前記貫通孔を2つ以上有し、前記貫通孔の1つは、他の貫通孔よりも長い領域に前記アンダーフィルが充填されていることが好ましい。

【0008】

また、前記貫通孔の1つは、前記電子部品と対面する領域の一方の端部近傍に配置され、前記貫通孔の他の1つは、前記電子部品と対面する領域の一方の端部に対向する端部近傍に配置されていることが好ましい。

【0009】

上述した課題を解決し、目的を達成するために、本発明は、請求項1から3のいずれか一項に記載の電子回路と、前記電子回路と電動モータとを接続する接続部材と、を有することが好ましい。

【0010】

上述した課題を解決し、目的を達成するために、本発明は、電動パワーステアリング装置であって、電動モータと、上記に記載のモータ制御装置と、を有し、前記電動モータから補助操舵トルクを得ることを特徴とする。

【0011】

上述した課題を解決し、目的を達成するために、本発明は、基板に電子部品を実装した電子回路を製造する製造方法であって、前記基板に貫通孔を形成する貫通孔形成ステップと、前記貫通孔を形成した前記基板の前記貫通孔を形成した領域に電子部品を実装する電子部品実装ステップと、前記基板の前記電子部品が実装されている面とは反対側の面から、前記貫通孔にアンダーフィル材を注入し、前記基板と前記電子部品との間にアンダーフィルを充填するアンダーフィル充填ステップと、を有することを特徴とする。

【0012】

また、前記貫通孔形成ステップは、前記基板の前記電子部品を実装する領域に前記貫通孔を複数形成し、前記アンダーフィル充填ステップは、複数の前記貫通孔の少なくとも1つからアンダーフィルを注入し、複数の前記貫通孔の少なくとも1つを空気孔として開放した状態とすることが好ましい。

【発明の効果】

【0013】

本発明は、基板に電子部品が搭載された構成の電子回路をより故障しにくくすることができかつ製造しやすくすることができる。

【図面の簡単な説明】

【0014】

【図1】図1は、電動モータおよびモータ制御装置を備える電動パワーステアリング装置の構成図である。

【図2】図2は、操舵力アシスト機構の周辺の概略構成を示す斜視図である。

【図3】図3は、操舵力アシスト機構の周辺の概略構成を模式的に示す説明図である。

【図4】図4は、図3に示す操舵力アシスト機構を拡大した説明図である。

【図5】図5は、ECUの概略構成を示す斜視図である。

【図6】図6は、ECU本体の概略構成を示す分解斜視図である。

【図7】図7は、電子回路の概略構成を示す断面図である。

【図8】図8は、電子回路の製造方法の一例を示す説明図である。

【図9】図9は、電子回路の製造方法の他の例を示す説明図である。

【図10】図10は、電子回路の他の例の概略構成を示す断面図である。

【図11】図11は、電子回路の他の例の概略構成を示す説明図である。

【図12】図12は、電子回路の他の例の概略構成を示す断面図である。

【発明を実施するための形態】

【0015】

以下、この発明につき図面を参照しつつ詳細に説明する。なお、この発明を実施するための形態(以下、実施形態という)によりこの発明が限定されるものではない。また、下記実施形態における構成要素には、当業者が容易に想定できるもの、実質的に同一のものが含まれる。本実施形態では、本発明に係る電子回路を電動パワーステアリング装置(EPS:Electric Power Steering)のモータ制御装置(ECU:Electronic Control Unit)に適用した例を説明するが、本発明の適用対象は、モータ制御装置および電動パワーステアリング装置に限定されるものではない。また、本発明を電動パワーステアリング装置に適用する場合でも、その方式は問わない。また、本実施形態の電動パワーステアリング装置は、電動モータとしてブラシモータを用いたが、電動モータの種類は特に限定されない。電動モータは、例えばブラシレスモータでもよい。

【0016】

図1は、電動モータおよびモータ制御装置を備える電動パワーステアリング装置の構成図である。まず、図1を用いて、本実施形態の電動モータおよびモータ制御装置を備える電動パワーステアリング装置の概要を説明する。電動パワーステアリング装置10は、操舵者から与えられる力が伝達する順に、ステアリングホイール11と、ステアリングシャフト12と、操舵力アシスト機構13と、ユニバーサルジョイント14と、ロアシャフト15と、ユニバーサルジョイント16と、ピニオンシャフト17と、ステアリングギヤ18と、タイロッド19と、を備える。また、電動パワーステアリング装置10は、ECU(Electronic Control Unit)20と、トルクセンサ21aと、車速センサ21bと、を備える。電動パワーステアリング装置10は、ECU20が、操舵力アシスト機構13のブラシモータ(電動モータ)30を制御するモータ制御装置となる。

【0017】

ステアリングシャフト12は、入力軸12aと出力軸12bとを含む。入力軸12aは、一方の端部がステアリングホイール11に連結され、他方の端部がトルクセンサ21aを介して操舵力アシスト機構13に連結される。出力軸12bは、一方の端部が操舵力アシスト機構13に連結され、他方の端部がユニバーサルジョイント14に連結される。本実施形態では、入力軸12a及び出力軸12bは、鉄等の磁性材料から形成される。

【0018】

ロアシャフト15は、一方の端部がユニバーサルジョイント14に連結され、他方の端部がユニバーサルジョイント16に連結される。ピニオンシャフト17は、一方の端部がユニバーサルジョイント16に連結され、他方の端部がステアリングギヤ18に連結される。ステアリングギヤ18は、ピニオン18aと、ラック18bとを含む。ピニオン18aは、ピニオンシャフト17に連結される。ラック18bは、ピニオン18aに噛み合う。ステアリングギヤ18は、ラックアンドピニオン形式として構成される。ステアリングギヤ18は、ピニオン18aに伝達された回転運動をラック18bで直進運動に変換する。タイロッド19は、ラック18bに連結される。

【0019】

操舵力アシスト機構13は、減速装置22とブラシモータ30とを含む。減速装置22は、出力軸12bに連結される。ブラシモータ30は、減速装置22に連結され、かつ、補助操舵トルクを発生させる。なお、電動パワーステアリング装置10は、ステアリングシャフト12と、トルクセンサ21aと、減速装置22とによりステアリングコラムが構成されている。ブラシモータ30は、前記ステアリングコラムの出力軸12bに補助操舵トルクを与える。すなわち、本実施形態の電動パワーステアリング装置10は、コラムアシスト方式である。

【0020】

トルクセンサ21aは、ステアリングホイール11を介して入力軸12aに伝達された運転者の操舵力を操舵トルクとして検出する。車速センサ21bは、電動パワーステアリング装置10が搭載される車両の走行速度を検出する。

【0021】

ECU20は、ブラシモータ30とトルクセンサ21aと車速センサ21bと電気的に接続される。ECU20は、ブラシモータ30の動作を制御する。つまり、上述したようにECU20は、ブラシモータ30の動作を制御するモータ制御装置である。また、ECU20は、トルクセンサ21a及び車速センサ21bのそれぞれから信号を取得する。すなわち、ECU20は、トルクセンサ21aから操舵トルクTを取得し、かつ、車速センサ21bから車両の走行速度Vを取得する。ECU20は、イグニッションスイッチ28がオンの状態で、電源装置(例えば車載のバッテリ)29から電力が供給される。ECU20は、操舵トルクTと走行速度Vとに基づいてアシスト指令の補助操舵指令値を算出する。そして、ECU20は、その算出された補助操舵指令値に基づいてブラシモータ30へ供給する電流値を調節する。

【0022】

電動パワーステアリング装置10は、以上のような構成である。ステアリングホイール11に入力された操舵者(運転者)の操舵力は、入力軸12aを介して操舵力アシスト機構13の減速装置22に伝わる。この時に、ECU20は、入力軸12aに入力された操舵トルクTをトルクセンサ21aから取得し、かつ、走行速度Vを車速センサ21bから取得する。そして、ECU20は、ブラシモータ30の動作を制御する。ブラシモータ30が作り出した補助操舵トルクは、減速装置22に伝えられる。出力軸12bを介して出力された操舵トルク(補助操舵トルクを含む)Tは、ユニバーサルジョイント14を介してロアシャフト15に伝達され、さらにユニバーサルジョイント16を介してピニオンシャフト17に伝達される。ピニオンシャフト17に伝達された操舵力は、ステアリングギヤ18を介してタイロッド19に伝達され、操舵輪を転舵させる。

【0023】

次に、図2から図4を用いて、操舵力アシスト機構13と、その周辺に配置されている各部の構成、配置位置等について説明する。図2は、操舵力アシスト機構の周辺の概略構成を示す斜視図である。図3は、操舵力アシスト機構の周辺の概略構成を模式的に示す説明図である。図4は、図3に示す操舵力アシスト機構を拡大した説明図である。

【0024】

図2及び図3に示すように、電動パワーステアリング装置10は、各部を支持する機構として、ステアリングコラム31と、アッパ取り付けブラケット32と、ロア取り付けブラケット34と、モータ取付部35と、を有する。ステアリングコラム31は、ステアリングシャフト12を回転自在に内装する。ステアリングコラム31は、減速装置22との連結部にコラプス時の衝撃エネルギーを吸収して所定のコラプスストロークを確保する内管及び外管で構成された2重管構造となっている。

【0025】

アッパ取付ブラケット32は、ステアリングコラム31の外管及び減速装置22の鉛直方向上側に配置されている。アッパ取付ブラケット32は、車体に取付けられ、ステアリングコラム31の外管及び減速装置22を支持している。アッパ取付ブラケット32は、車体側部材(図示せず)に取付けられる取付板部と、この取付板部に一体に形成された方形枠状支持部と、ステアリングコラム31の外管を支持するチルト機構と、を備えている。チルト機構は、方形枠状支持部に形成されている。

【0026】

アッパ取付ブラケット32の取付板部は、車体側部材に取付けられる左右一対のカプセルと、これらカプセルに樹脂インジェクションによって固定された摺動板部と、で構成されている。取付板部は、衝突時にステアリングコラム31を車体前方に移動させる衝撃力が作用することにより、カプセルに対して摺動板部が車体前方に摺動して樹脂インジェクションが剪断され、その剪断荷重がコラプス開始荷重となるように構成されている。

【0027】

チルト機構のチルトレバーを回動させることにより、支持状態が解除される。この操作により、ステアリングコラム31をロア取付ブラケット34の枢軸を中心として上下にチルト位置が調整可能とされている。

【0028】

ロア取付ブラケット34は、ステアリングコラム31の外管及び減速装置22の鉛直方向下側に配置されている。ロア取付ブラケット34は、車体に取付けられ、ステアリングコラム31の外管及び減速装置22を支持している。ロア取付ブラケット34は、車体側部材(図示せず)に取付けられる取付板部と、この取付板部の下面に所定間隔を保って平行に延長する一対の支持板部と、で形成されている。そして、ロア取付ブラケット34は、支持板部の先端が、減速装置22の減速装置ハウジング44の下端側即ち車体前方側に形成された部分に枢軸を介して回動自在に連結されている。

【0029】

また、モータ取付部35は、減速装置22の側面(ステアリングシャフト12の回転軸に平行かつ鉛直方向に平行な面)に設けられており、ブラシモータ30を減速機構22に固定する。なお、モータ取付部35は、減速装置22のハウジングの一部としてもよい。

【0030】

ステアリングシャフト12は、図3及び図4に示すように、入力軸12aと、出力軸12bと、入力軸12aと出力軸12bとを連結する連結軸(トーションバー)12cと、を有する。ステアリングシャフト12は、入力軸12aに入力された回転が、連結軸12cを介して出力軸12bに伝達する。

【0031】

図3及び図4に示すように、減速装置22は、ウォーム減速装置である。減速装置22は、ウォーム40と、ウォームホイール42と、減速装置ハウジング44と、を備える。ウォーム40は、ブラシモータ30の軸にスプライン、または弾性カップリングで結合される。ウォーム40は、回転自在に減速装置ハウジング44に保持されている。ウォームホイール42は、減速装置ハウジング44に回転自在に保持される。ウォーム40の一部に形成されたウォーム歯は、ウォームホイール42に形成されているウォームホイール歯に噛み合う。ブラシモータ30の回転力は、ウォーム40を介してウォームホイール42に伝達されて、ウォームホイール42を回転させる。減速装置22は、ウォーム40及びウォームホイール42によって、ブラシモータ30のトルクを増加させる。そして、減速装置22は、出力軸12bに補助操舵トルクを与える。

【0032】

ブラシモータ30は、図2から図4に示すように、回転軸が露出したフランジ側の面が減速装置22に対面して配置されている。また、ブラシモータ30の回転軸は、減速装置22の鉛直方向下側となる部分に配置されている。ブラシモータ30は、フランジがモータ取付部35と連結され、減速装置22に固定されている。なお、ブラシモータ30の詳細な構成については、後ほど説明する。

【0033】

次に、図5および図6を用いて、ECU(モータ制御装置)20について説明する。図5は、ECUの概略構成を示す斜視図である。図6は、ECU本体の概略構成を示す分解斜視図である。なお、図5は、一部を断面として示してある。ECU20は、減速装置22の入力軸12a側の面で、かつ、ステアリングシャフト12よりも鉛直方向の下側に配置されている。ECU20は、図5に示すように、ECU取付部20aとECU本体20bとECUカバー20cとを有する。ECU取付部20aは、ECU本体20bを減速装置22に固定する支持台であり、減速装置22の減速装置ハウジング44に設けられている。また、ECU取付部20aは、モータ取付部35の入力軸12a側の面にも設けられている。

【0034】

ECU本体20bは、ECU20の電子回路(制御回路)を備え、ECU取付部20aにネジ止めにより固定されている。また、ECU本体20bは、鉛直方向上側の端面にトルクセンサ21aと連結する端子20dが形成され、ブラシモータ30と隣接する端面にブラシモータ30のバスバーと接続される端子20eが形成されている。ECU本体20bは、図6に示すように、パワー基板60と、合成樹脂製フレーム64と、制御基板66と、カバー68と、を有する。

【0035】

パワー基板60は、ECU取付部20aに放熱グリースを介して直接固定される熱伝導率の高い金属製の基板の上に、ブラシモータ30を駆動制御する電界効果トランジスタ等のパワースイッチング素子で構成されるHブリッジ回路やこのHブリッジ回路のパワースイッチング素子を駆動するパルス幅変調回路等が搭載された基板である。

【0036】

合成樹脂製フレーム64は、パワー基板60を囲繞する長方形枠状の部材である。また、合成樹脂製フレーム64は、カバー68側の端面が制御基板66と連結している。また、合成樹脂製フレーム64は、長方形枠状の部材の外周には端子20dと端子20eとを設置する端子台がそれぞれ形成されている。

【0037】

制御基板66は、ブラシモータ30で発生させる操舵補助力を制御するマイクロコンピュータユニット(MCU)やその周辺機器を実装した基板である。制御基板66は、トルクセンサ21aからのトルク検出値や車速センサ21bからの車速検出値に基づいて操舵補助電流指令値を算出し、この操舵補助電流指令値とブラシモータ30に出力するモータ電流の検出値とに基づいて電流フィードバック制御を行ってパワー基板60のパルス幅変調回路への電圧指令値を算出する。ここで、制御基板66は、基板70上に電子部品72を含む各種電子部品が搭載された電子回路である。制御基板66は、上述した回路を含む各種機能を実現する電子部品72が基板70に搭載されている。また、基板70に搭載される電子部品72は、BGA(Ball grid array)、CSP(Chip Size Package)等のリードが無い電子部品も含む。また、基板70と電子部品72とについては後述する。また、基板70には、電子部品72以外の電子部品(リードを有する電子部品)も搭載されている。

【0038】

カバー68は、パワー基板60、合成樹脂製フレーム64、制御基板66を覆う。ECU本体20bは、カバー68で、パワー基板60、合成樹脂製フレーム64、制御基板66を覆うことで、電子回路を構成する各部に異物が混入することを抑制できる。なお、カバー68は、樹脂等で形成すればよい。

【0039】

ECUカバー20cは、ECU本体20bを覆う部材であり、金属で形成されている。ECUカバー20cは、ECU取付部20aにネジ止めで固定されている。これにより、ECU本体20bは、ECU取付部20aとECUカバー20cとで外周が略覆われている状態となる。ECUカバー20cは、外部の電磁波がECU本体20bに到達することを抑制し、外部の電磁波がECU本体20bにノイズを発生させることを抑制する。

【0040】

次に、ECU20の制御基板66となる電子回路について説明する。なお、以下では、制御基板66を構成する基板70と電子部品72とについて説明するが、パワー基板60となる電子回路についても同様の構成とすることができる。図7は、電子回路の概略構成を示す断面図である。また、図7は、制御基板66を構成する1つの電子部品72と当該電子部品72が固定されている基板70とを拡大して示している。制御基板66は、上述したように、基板70と、電子部品72と、を有する。また、制御基板66は、基板70と電子部品72との間にはんだ74と、アンダーフィル76と、が配置されている。

【0041】

基板70は、配線基板が多層で積層されたプリント配線板である。基板70としては、ガラスエポキシ絶縁樹脂と、配線を形成した銅張両面板を積層させた積層板が例示される。基板70は、表面70aに電子部品72が配置される。また基板70は、表面70aとは反対側の面が裏面70bとなる。基板70は、表面70aが電子部品72に覆われている領域に表面70aから裏面70bまで延在する、つまり基板70を貫通する貫通孔82、84が形成されている。

【0042】

電子部品72は、基板70の表面70aに配置された電子部品である。なお、図7に示す電子部品72は、はんだ74で基板70の表面70aに形成された回路と電気的に接続するリードがない電子部品(リードレスパッケージ)である。

【0043】

はんだ74は、導電性材料であり、基板70と電子部品72との間に配置されている。はんだ74は、基板70の回路(配線)と電子部品72の回路(配線)とを電気的に接続する。

【0044】

アンダーフィル76は、基板70と電子部品72との間に充填された部材である。また、アンダーフィル76は、基板70と電子部品72との間に加え貫通孔82と貫通孔84の一部にも充填されている。貫通孔82は、裏面70bの近傍までアンダーフィル76が充填されており、貫通孔84は、表面70aの近傍の一部のみにアンダーフィル76が充填されている。アンダーフィル76は、加熱等で硬化可能で絶縁性を備える各種材料を用いることができ、例えばエポキシを主成分とする材料を用いることができる。なおアンダーフィル76としては、複数の材料を混合することで硬化される材料を用いることもできる。アンダーフィル76は、はんだ74の周囲にも配置されており、はんだ74を気密状態とする。

【0045】

なお、制御基板66は、電子部品72の全てが図7に示すようにアンダーフィル76を介して固定されている必要はない。制御基板66は、図7に示すように、アンダーフィル76を介して基板70に固定された電子部品と、アンダーフィル76を介さずに固定された電子部品とが混在していてもよい。制御基板66は、基板70にリードを備える電子部品が搭載されていてもよい。制御基板66は、基板70の裏面70bにも電子部品を搭載することできる。また、制御基板66は、基板70の電子部品72が配置されている領域の全てに貫通孔を形成する必要はなく、電子部品72に対して選択的に貫通孔を形成すればよい。例えば、大きい電子部品72が配置される領域のみに貫通孔を設けてもよいし、電子部品72と基板70との距離が短くなる電子部品72は配置される領域のみ、貫通孔を形成してもよい。制御基板66の電子部品72の周辺部は、以上のような構成である。

【0046】

電動パワーステアリング装置10及びECU20は、ECU20を構成する電子回路(パワー基板60または制御基板66)を、基板70の電子部品72と対面する領域に貫通孔82、84を形成し、貫通孔82、84の少なくとも一部にアンダーフィル76を充填させることで、基板70と電子部品72との間のより多くの領域にアンダーフィル76が充填された状態とすることができる。つまり、基板70と電子部品72との間に連通する貫通孔82、84を設けることで、基板70と電子部品72との間(基板70の表面70aと電子部品72とが向かい合っている面の端部)以外にアンダーフィル76が露出する領域を設けることができる。これにより、基板70と電子部品72との間に空気が溜まりにくい構造とすることができ、基板70と電子部品72との間のアンダーフィル76に気泡が混入することを抑制することができる。また、アンダーフィル76で、基板70と電子部品72とをより強固に接続することができ、電子部品72が基板70に対して位置ずれすることを抑制することができる。以上より、基板に電子部品が搭載された構成の電子回路をより故障しにくくすることができる。

【0047】

次に、図8を用いて電子回路の製造方法、具体的には、電子部品72の実装方法について説明する。ここで、図8は、電子回路の製造方法の一例を示す説明図である。なお、図8に示す製造方法の各工程は、部品の移動や加工処理、加熱処理が実行できる製造装置を用いることで実現することができる。

【0048】

まず、ステップS1に示すように、配線が多層に積層されたプリント配線板である基板90を準備する。基板90は、基板70となる板状の部材であり基板70となる配線が形成されている。基板90は、電子部品72が実装される面が表面90aとなり、表面90aとは反対側となる面が裏面90bとなる。また、基板90は、表面90aの電子部品72と電気的に接続される接触する配線にはんだ92が配置されている。

【0049】

ステップS1に示す基板90を準備したら、基板90に貫通孔82、84を形成する。なお、貫通孔82、84は、半導体プロセス(マスクの形成およびエッチング)や、機械加工(サンドブラスト、ドリル加工)で形成することができる。基板90に貫通孔82、84を形成することで、ステップS2に示すように、貫通孔82、84が形成された基板70となる。

【0050】

ステップS2に示すように基板70に貫通孔82、84を形成したら、ステップS3に示すように、基板70の表面70aの所定位置に電子部品72を載置する。なお、電子部品72は、基板70の配線と連結する部分(配線)にはんだ94が配置されている。なお、本実施形態では、基板70にはんだ92を設け、電子部品72にはんだ94を設けたがいずれか一方のみとしてもよい。

【0051】

ステップS3に示すように基板70の表面70aの所定位置に電子部品72を載置したら、リフロー処理を行う。つまり、はんだ92、94を加熱し、はんだ92、94を溶かして、はんだ92とはんだ94とを連結させる。これにより、ステップS4に示すように、基板70の回路と電子部品72の回路とを接続するはんだ74が形成される。

【0052】

ステップS4に示すように、はんだ74で基板70と電子部品72とを接続したら、基板70を反転させて、ステップS5に示すように、電子部品72が基板70よりも鉛直方向下側となる向きとなる。また、基板70を反転させたら、貫通孔82に液体状のアンダーフィル(硬化前のアンダーフィル)104を注入するディスペンサの注入ノズル100の先端を挿入する。

【0053】

その後、注入ノズル100から液体状のアンダーフィル104を貫通孔82に注入することで、ステップS6に示すように、基板70と電子部品72との間に液体状のアンダーフィル104を充填する。この時、貫通孔84は、空気孔として機能する。これにより、基板70と電子部品72との間の空気は、液体状のアンダーフィル104により押し出され貫通孔84から排出される。また、一部の空気は、はんだ74とはんだ74との間つまり、基板70と電子部品72との間から排出される。

【0054】

ステップS6に示すように、注入ノズル100により貫通孔82から液体状のアンダーフィル104を注入し、基板70と電子部品72との間に充填させたら、アンダーフィルを加熱する処理(リフロー処理)を行い、液体状のアンダーフィル104を硬化させる。これにより、ステップS7に示すように、硬化したアンダーフィル76が基板70と電子部品72との間に充填された状態となる。本実施形態のパワー基板60(電子回路)は、以上のようにして製造する。

【0055】

このように、基板70の電子部品72と対面する領域に貫通孔82、84を設け、貫通孔82から液体状のアンダーフィル104を充填することで、基板70と電子部品72との間と貫通孔84とを空気抜き用の空間として用いることができる。これにより、液体状のアンダーフィル104を充填する前に基板70と電子部品72との間の空間にある空気をより確実に基板70と電子部品72との空間から排出することができ、基板70と電子部品72との間にアンダーフィル104が充填されない空間を発生しにくくすることができる。このように、基板70と電子部品72との間により確実に液体状のアンダーフィル104を充填でき、基板70と電子部品72との間に空気が溜まりにくくできることで、基板70と電子部品72とをより確実に接続することができ、電子部品72が基板70に対して位置ずれすることを抑制できる。また、アンダーフィルのリフロー処理の際に基板70と電子部品72との間に溜まった空気が気泡として膨張し、ポップコーン現象が発生することを抑制することができる。以上より、製造時の歩留まりを向上させることができ、故障が発生しにくい電子回路を製造することができる。また、貫通孔を設けることでアンダーフィルを充填しやすくすることができるため、電子回路を製造しやすくすることができる。

【0056】

ここで、図9は、電子回路の製造方法の他の例を示す説明図である。上述した図8のステップS6に示すように注入ノズル100から液体状のアンダーフィル104を注入する場合は、図9に示すように、電子部品72の外周を覆うカバー110を設けることが好ましい。カバー110は、電子部品72の基板70と対面している面以外の面を覆う形状である。なお、カバー110は、基板70との間に隙間が設けられている。図9に示すように、電子部品72の外周をカバー110で覆った状態で、注入ノズル100から液体状のアンダーフィル104を注入することで、基板70と電子部品72との間から漏れた液体状のアンダーフィル104をはんだ74の周辺で保持することができる。また、液体状のアンダーフィル104を基板70と電子部品72の周囲に保持することができ、液体状のアンダーフィル104が基板70と電子部品72との間から移動することを抑制することができる。以上より、カバー110を配置することで、基板70と電子部品72との間により確実にアンダーフィル76を充填することができる。

【0057】

次に、図10から図12を用いて、電子回路の他の例について説明する。ここで、図10は、電子回路の他の例の概略構成を示す断面図である。図11は、電子回路の他の例の概略構成を示す説明図である。図12は、電子回路の他の例の概略構成を示す断面図である。上記実施形態では、基板70に形成する貫通孔の数を2つとしたがこれに限定されない。

【0058】

図10に示す電子回路150は、基板152の電子部品72と対面する領域に3つの貫通孔160、162、164が形成されている。また、基板152と電子部品72との間にはアンダーフィル166が充填されている。なお、貫通孔160は、電子部品72と対向する領域において中央近傍に形成され、貫通孔162、164は、電子部品72と対向する領域において端部近傍に形成されている。つまり、貫通孔162と貫通孔164とは、電子部品72と対向する領域において対向する端部にそれぞれ形成されている。ここで、本実施形態では、貫通孔160がアンダーフィル166を注入する孔となり、貫通孔162、164の2つの孔が空気抜き用の孔となる。

【0059】

このように、貫通孔をより多く設けることで、空気抜きとなる孔、アンダーフィル166を注入する孔を増やすことができ、アンダーフィル166を注入しやすくなり、基板152と電子部品72との間に空気が溜まりにくくすることができる。なお、本実施形態では、貫通孔160を、アンダーフィル166を注入する孔とし、貫通孔162、164の2つの孔を、空気抜き用の孔としたがこれに限定されない。

【0060】

図11に示す電子回路180は、基板182の電子部品72と対面する領域に2つの貫通孔190、192が形成されている。貫通孔190、192は、電子部品72と対向する矩形状の領域において、対向する隅の近傍に形成されている。貫通孔190は、4隅のうちの1つの隅に形成され、貫通孔192は、貫通孔190が形成されている隅の対角線上の隅に形成されている。

【0061】

このように、貫通孔を複数形成する場合は、貫通孔を離れた位置に形成することで、本実施形態では、貫通孔190と貫通孔192とを対角線上の形成することで、基板182と電子部品72との間に空気が溜まりにくくすることができる。具体的には、貫通孔190を、アンダーフィルを注入する孔とし、貫通孔192を空気孔用の孔とした場合、貫通孔190から注入したアンダーフィルが貫通孔192に到達した際には、基板182と電子部品72との間の一定の範囲にアンダーフィルが充填された状態となっている。つまり、基板182と電子部品72との間の空気の多くが貫通孔192から排出された後、アンダーフィルが貫通孔192に到達する。これにより、基板182と電子部品72との間に空気を溜まりにくくすることができる。

【0062】

図12に示す電子回路200は、基板202の電子部品72と対面する領域に1つの貫通孔210が形成されている。また、基板202と電子部品72との間にはアンダーフィル204が充填されている。なお、貫通孔210は、電子部品72と対向する領域において中央近傍に形成される。

【0063】

電子回路200のように、基板202の電子部品72と対面する領域に設ける貫通孔を1つの貫通孔210とした場合でも、基板202に貫通孔210を設けない場合よりも基板202と電子部品72との間のアンダーフィル204が外部と接触する領域を大きくすることができる。これにより、基板202と電子部品72との間に空気を溜まりにくくすることができる。

【0064】

なお、電子回路200のように、基板202の電子部品72と対面する領域に設ける貫通孔を1つの貫通孔210とした場合は、貫通孔210を、アンダーフィル204を注入する孔としても、貫通孔210を空気孔用の孔としてもよい。

【0065】

貫通孔210を、アンダーフィル204を注入する孔とした場合は、基板202の電子部品72との間の全域(はんだ74が配置されていない領域の全域)から空気を抜くことができ、空気を抜けやすくすることができる。また、貫通孔210を用いることでアンダーフィル204を注入しやすくすることができる。また本実施形態のように、基板202の電子部品72と対面する領域の中央に貫通孔210を設けた場合は、中央から端部に向けてアンダーフィル204を充填できるため、基板202の電子部品72との間から徐々に空気を抜くことができ、基板202の電子部品72との間に空気を溜まりにくくすることができる。

【0066】

貫通孔210を空気孔とした場合は、基板202と電子部品72との間の一部からアンダーフィル204を注入することで基板202の電子部品72との間にアンダーフィル204を注入することができる。この場合も、貫通孔210を空気孔とすることができるため、基板202の電子部品72との間から空気を抜きやすくすることができる。これにより、基板202と電子部品72との間に空気を溜まりにくくすることができる。なお、電子回路200では1つの貫通孔210を設けた場合で説明したが、複数の貫通孔を設けた場合に、基板202と電子部品72との間の一部からアンダーフィル204を注入しても、同様の効果を得ることができる。

【0067】

以上のように、電子回路は、基板の電子部品72と対面する領域に貫通孔を設けることで、製造時にアンダーフィルを注入する孔または空気抜き用の孔として用いることができる。これにより、基板と電子部品72との間に空気を溜まりにくくすることができるため、アンダーフィルで基板と電子部品72とをより強固に連結することができ、位置ずれの発生を抑制することができる。これにより、上記の効果を好適に得ることができる。また、アンダーフィルが貫通孔の少なくとも一部に充填された構成とすることで、貫通孔の製造時の用途によらずアンダーフィルの充填時に基板と電子部品72との間から好適に空気が抜けた状態とすることができる。これにより、上記の効果を好適に得ることができる。

【0068】

また、貫通孔に充填するアンダーフィルの量は、液体状のアンダーフィルの粘性や、アンダーフィルの注入量によって適宜調整することができる。

【0069】

また、本実施形態の電動パワーステアリング装置は、装置をより小型化できるため、モータ制御装置であるECU20をブラシモータ30の周辺に近接して配置したがこれに限定されない。例えば、電動パワーステアリング装置は、ECU20を、ブラシモータ30、操舵力アシスト機構13、ステアリングシャフト12とは離れた位置に別体で設けてもよい。

【符号の説明】

【0070】

10 電動パワーステアリング装置

11 ステアリングホイール

12 ステアリングシャフト

12a 入力軸

12b 出力軸

13 操舵力アシスト機構

14 ユニバーサルジョイント

15 ロアシャフト

16 ユニバーサルジョイント

17 ピニオンシャフト

18 ステアリングギヤ

18a ピニオン

18b ラック

19 タイロッド

20 ECU

20a ECU取付部

20b ECU本体

20c ECUカバー

20d、20e 端子

21a トルクセンサ

21b 車速センサ

22 減速装置

28 イグニッションスイッチ

29 バッテリ

30 ブラシモータ

40 ウォーム

42 ウォームホイール

44 減速装置ハウジング

60 パワー基板

64 合成樹脂製フレーム

66 制御基板

68 カバー

70 基板

72 電子部品

74 はんだ

76 アンダーフィル

82、84 貫通孔

【特許請求の範囲】

【請求項1】

基板と、

前記基板の表面に実装される電子部品と、

前記基板と前記電子部品との間に充填されたアンダーフィルと、を有し、

前記基板は、前記電子部品と対面する領域に、少なくとも1つの貫通孔を有し、

前記貫通孔は、少なくとも一部に前記アンダーフィルが充填されていることを特徴とする電子回路。

【請求項2】

前記基板は、前記貫通孔を2つ以上有し、

前記貫通孔の1つは、他の貫通孔よりも長い領域に前記アンダーフィルが充填されていることを特徴とする請求項1に記載の電子回路。

【請求項3】

前記貫通孔の1つは、前記電子部品と対面する領域の一方の端部近傍に配置され、

前記貫通孔の他の1つは、前記電子部品と対面する領域の一方の端部に対向する端部近傍に配置されていることを特徴とする請求項2に記載の電子回路。

【請求項4】

請求項1から3のいずれか一項に記載の電子回路と、

前記電子回路と電動モータとを接続する接続部材と、を有することを特徴とするモータ制御装置。

【請求項5】

電動モータと、

請求項4に記載のモータ制御装置と、を有し、

前記電動モータから補助操舵トルクを得ることを特徴とする電動パワーステアリング装置。

【請求項6】

基板に電子部品を実装した電子回路を製造する製造方法であって、

前記基板に貫通孔を形成する貫通孔形成ステップと、

前記貫通孔を形成した前記基板の前記貫通孔を形成した領域に電子部品を実装する電子部品実装ステップと、

前記基板の前記電子部品が実装されている面とは反対側の面から、前記貫通孔にアンダーフィル材を注入し、前記基板と前記電子部品との間にアンダーフィルを充填するアンダーフィル充填ステップと、を有することを特徴とする電子回路の製造方法。

【請求項7】

前記貫通孔形成ステップは、前記基板の前記電子部品を実装する領域に前記貫通孔を複数形成し、

前記アンダーフィル充填ステップは、複数の前記貫通孔の少なくとも1つからアンダーフィルを注入し、複数の前記貫通孔の少なくとも1つを空気孔として開放した状態とすることを特徴とする請求項6に記載の電子回路の製造方法。

【請求項1】

基板と、

前記基板の表面に実装される電子部品と、

前記基板と前記電子部品との間に充填されたアンダーフィルと、を有し、

前記基板は、前記電子部品と対面する領域に、少なくとも1つの貫通孔を有し、

前記貫通孔は、少なくとも一部に前記アンダーフィルが充填されていることを特徴とする電子回路。

【請求項2】

前記基板は、前記貫通孔を2つ以上有し、

前記貫通孔の1つは、他の貫通孔よりも長い領域に前記アンダーフィルが充填されていることを特徴とする請求項1に記載の電子回路。

【請求項3】

前記貫通孔の1つは、前記電子部品と対面する領域の一方の端部近傍に配置され、

前記貫通孔の他の1つは、前記電子部品と対面する領域の一方の端部に対向する端部近傍に配置されていることを特徴とする請求項2に記載の電子回路。

【請求項4】

請求項1から3のいずれか一項に記載の電子回路と、

前記電子回路と電動モータとを接続する接続部材と、を有することを特徴とするモータ制御装置。

【請求項5】

電動モータと、

請求項4に記載のモータ制御装置と、を有し、

前記電動モータから補助操舵トルクを得ることを特徴とする電動パワーステアリング装置。

【請求項6】

基板に電子部品を実装した電子回路を製造する製造方法であって、

前記基板に貫通孔を形成する貫通孔形成ステップと、

前記貫通孔を形成した前記基板の前記貫通孔を形成した領域に電子部品を実装する電子部品実装ステップと、

前記基板の前記電子部品が実装されている面とは反対側の面から、前記貫通孔にアンダーフィル材を注入し、前記基板と前記電子部品との間にアンダーフィルを充填するアンダーフィル充填ステップと、を有することを特徴とする電子回路の製造方法。

【請求項7】

前記貫通孔形成ステップは、前記基板の前記電子部品を実装する領域に前記貫通孔を複数形成し、

前記アンダーフィル充填ステップは、複数の前記貫通孔の少なくとも1つからアンダーフィルを注入し、複数の前記貫通孔の少なくとも1つを空気孔として開放した状態とすることを特徴とする請求項6に記載の電子回路の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−16559(P2013−16559A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−146706(P2011−146706)

【出願日】平成23年6月30日(2011.6.30)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年6月30日(2011.6.30)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

[ Back to top ]