電子回路の製造方法及び電子回路基板

【課題】少ない種類の材料で電子回路を形成する電子回路の製造方法及び電子回路基板を提供する。

【解決手段】電子回路において電子部品間接続する導体43を、金属粒子を含んだ液体Lを基板上に塗布して形成する。また、この導体43よりも電気抵抗の高い抵抗体42を、液体Lを基板上に塗布し、この液体Lに含まれる金属粒子を酸化させて形成する。これにより、導体43と抵抗体42が同じ材料によって形成され、少ない主対の材料で電子回路が形成される。

【解決手段】電子回路において電子部品間接続する導体43を、金属粒子を含んだ液体Lを基板上に塗布して形成する。また、この導体43よりも電気抵抗の高い抵抗体42を、液体Lを基板上に塗布し、この液体Lに含まれる金属粒子を酸化させて形成する。これにより、導体43と抵抗体42が同じ材料によって形成され、少ない主対の材料で電子回路が形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品として抵抗体を有する電子回路の製造方法及び電子回路基板に関する。

【背景技術】

【0002】

一般に、基板上に導電膜を形成する方法として、蒸着法、スパッタ法、スピンコート法、スクリーン印刷やオフセット印刷などの印刷方法、インクジェット法など種々の方法が知られている。

【0003】

例えば特許文献1には、半導電性材料、導電性材料等、複数のパターン形成用材料をインクジェットヘッドによって基板上に塗布、固化させ、導体(配線)及び抵抗体(抵抗器)を形成することが記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−274671号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1記載の電子回路の製造方法のように、導体、抵抗体などの基板上に形成する部品ごとにパターン形成用材料を用意すると、多数のパターン形成用材料が必要となり、材料開発に労力と時間が必要となる。

【0006】

更に、上記インクジェット法や印刷法などに代表される方法は、導電材料を含む液体を基板上に直接塗布して導電膜を形成する。そのため、使用するパターン形成用材料が増えると、装置構造、や装置制御などが複雑になるといった問題もあった。

【0007】

例えば、インクジェット法の場合、パターン形成用材料ごとにインクジェットヘッドを設ける必要があると共に、インクジェットヘッドの数が増えることによって、その制御が複雑になる。

【0008】

そこで、本発明は、少ない種類の材料で電子回路を形成する電子回路の製造方法及び電子回路基板を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、電子部品を導体によって接続して回路を形成すると共に、前記電子部品として前記導体よりも電気抵抗の高い抵抗体を有する電子回路の製造方法において、前記導体を、金属粒子を含んだ液体を基板上に塗布して形成し、前記抵抗体を、前記液体を基板上に塗布し、この液体に含まれる前記金属粒子を酸化させて形成する、ことを特徴とする。

【0010】

また、導体によって接続する電子部品として、前記導体よりも電気抵抗の高い抵抗体を有する電子回路が形成された電子回路基板において、前記導体は、金属粒子を含んだ液体が基板上で固化されて形成され、前記抵抗体は、前記導体の金属粒子が酸化されて形成された、ことを特徴とする。

【発明の効果】

【0011】

本発明によると、パターン形成用材料として金属粒子を含んだ液体を使用し、この液体を基板上に塗布して導体を形成する。また、この導体を形成する液体の金属粒子を酸化させ、電気抵抗を高めることで抵抗体を形成するため、導体と抵抗体とを同じパターン形成用材料を用いて形成することができる。これにより、電子回路を形成する際に使用されるパターン形成用材料を減らすことができると共に、パターン形成用の材料の種類が少ないため、電子回路製造装置の構造及び制御も簡単にすることができる。

【図面の簡単な説明】

【0012】

【図1】本発明の実施の形態に係る電子回路製造装置の模式図。

【図2】本発明の実施の形態に係る電子回路基板を示す断面図。

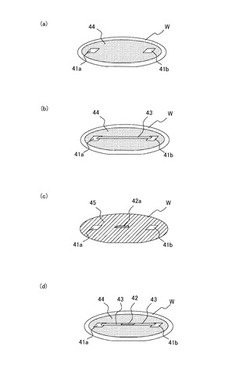

【図3】電子回路基板の製造過程を示す図であって、(a)は配線前の状態を示す図、(b)は電極間に導体を配線した状態を示す図、(c)導体にマスクをし、抵抗体を形成する部分を酸化させた状態を示す図、(d)マスクを除去した状態を示す図。

【図4】第1の電子回路基板の製造方法を示すフローチャート図。

【図5】第2の電子回路基板の製造方法を示すフローチャート図。

【図6】第3の電子回路基板の製造方法を示すフローチャート図。

【発明を実施するための形態】

【0013】

[電子回路製造装置の構成]

以下、本発明に係る実施の形態について、図1乃至図6に基づいて説明をする。なお、以下の説明中において電子部品とは、電子素子やセンサなどなど一般的に電子回路上で導体によって接続される部品を意味する。具体的には、電子素子とは、抵抗体(抵抗器)、トランジスタ、コンデンサ、電極などであり、センサとは、表示デバイス素子、フローセンサ、圧力センサ、イメージセンサなどである。

【0014】

まず、図1に基づいて、本実施の形態において使用される電子回路製造装置の構成について説明をする。図1に示すように、電子回路製造装置は、インクジェット装置1によって構成されている。このインクジェット装置1は、電子回路基板(以下単に基板ともいう)Wを載置するステージ装置2、基板上に電子回路を描画する描画部10、これら描画部10及びステージ装置2を制御する制御装置20及び詳しくは後述する酸化装置30を有している。

【0015】

上記ステージ装置2は、基板Wを載置するステージ3と、このステージ3をX軸方向に移動自在に支持するX軸駆動ステージ4と、このステージ3をY軸方向に移動自在に支持するY軸駆動ステージ5と、を有して構成されている。そして、これらXY軸駆動ステージ4,5によって、基板Wの位置をXY軸方向に自在に移動できるようになっている。

【0016】

上記描画部10は、インクジェットヘッド11と、インクタンク12と、位置検出機構13と、を備えて構成されている。インクタンク12は、パターン形成用材料が含有された液体Lを貯留しており、この液体Lをインクジェットヘッド11に供給している。インクジェットヘッド11は、ステージ3の上方に位置していると共に、液体Lを基板上に吐出する吐出ノズルを有しており、ワーク上の目的位置に液体Lを塗布するように構成されている。位置検出機構13は、インクジェットヘッド11から吐出された液体Lの着弾位置を検出するように構成されている。

【0017】

上記制御装置20は、描画制御部21と、吐出制御部22と、を有して構成されている。描画制御部21は、位置検出機構13からの情報及び描画する電子回路の設計データに基づいて、ステージ装置2を移動させて液体Lの着弾位置を制御すると共に、上記吐出制御部22に液体Lの吐出指令をする。吐出制御部22は、上記描画制御部21からの吐出指令に基づいて、インクジェットヘッド11から液体Lを吐出させる。

【0018】

このように、電子回路製造装置は、制御装置20によって、基板上へ塗布する液体Lの着弾位置を制御することにより、設計データに基づいて、ライン状の導電膜や、任意形状の導電膜を基板上に形成して、電子回路を描画するように構成されている。

【0019】

[液体の構成]

ついで、電子回路を描画する液体Lについて詳しく説明をする。図2は、電子回路40が形成された電子回路基板Wを模式的に示した図である。この電子回路40は、電子部品として、第1及び第2電極41a,41b及び抵抗体42を有しており、これら電極41a,41b及び抵抗体42からなる電子部品を導体43によって接続して、絶縁層44上に電子回路を形成している。

【0020】

上記液体Lは、パターン形成用材料として導電材料を有しており、具体的には、銀(Ag)または銅(Cu)を含有する金属粒子を有している。なお、これらAgまたはCuは、必ずしも単独の金属粒子である必要はなく、Ag−Pd、Ag−Cu等、Ag、Cu以外の金属を含む材料を金属粒子として用いても良い。

【0021】

また、液体Lは、金属粒子を分散できれば、溶媒として水系、油系のどちらでも選択することができるが、溶媒中で金属粒子を分散させるように、金属粒子の表面を覆う有機物を有している。

【0022】

更に、上記導電材料としての金属は、出来る限りその表面積を大きくするために粒子状になっている。そして、その粒径は、少なくとも粒子として存在する1nm以上であり、粒子を形成する全原子数のうち、表面原子の割合が0.1%以上となる100nm以下であることが好ましい。

【0023】

また、上記金属粒子の粒径と、金属粒子の融点Tmfとの間には、数1の関係が成り立つ。そのため、この金属粒子の融点Tmfとの関係を考慮して、金属粒子の粒径は、1nm〜30nmの間で選択されると更に好ましい。即ち、上記金属粒子の融点Tmfが、電子回路を焼成する際の焼成温度よりも高くなる範囲で金属粒子の粒径は、設定されると好ましい。

【0024】

【数1】

Tmf:金属粒子の融点、σs:金属粒子を構成する金属固相の表面張力、σl:金属粒子を構成する金属固相の表面張力、r:粒子半径、L0:金属の融解潜熱、T0:金属の融点

【0025】

なお、液体Lは、インクジェット法を用いて基板上に塗布される場合、微細のノズル穴から液体を吐出させるため、低粘度の液体である必要があり、一般的には1〜20mPa・sの粘度に調整された液体が使用される。また、インクジェットヘッド11のノズル穴の径は5μm〜50μmであり、安定的に吐出するためには金属粒子の1次粒径が0.2μm以下であることが好ましい。更に、この液体Lは、塗布方法に応じて、表面張力、粘性係数等が調整されることが好ましい。

【0026】

[酸化装置の構成]

ついで、基板上に塗布された液体Lの金属粒子を酸化させる酸化装置30(図1参照)について詳しく説明をする。上記電子回路製造装置1は、導体43よりも電気抵抗の高い抵抗体42を、導体43の金属粒子を酸化させて形成しており、この金属粒子を酸化させる部分として、酸化装置30を有している。

【0027】

上記酸化装置30は、抵抗体42が形成される部分に塗布された金属粒子(抵抗前駆体)を酸化させられればよく、例えば、紫外線照射処理装置、加熱処理装置、酸化剤による酸化装置、オゾン処理装置などから構成される。

【0028】

なお、酸化剤としては、過酸化水素水、塩素酸塩、臭素酸塩、ヨウ素酸塩などが挙げられるが、金属粒子(本実施の形態ではAgまたはCu)を酸化させることができれば、どのような酸化剤を用いても良い。

【0029】

[電子回路の製造方法]

[第1の電子回路の製造方法]

ついで、図3及び図4に基づいて、電子回路の製造方法について詳しく説明をする。まず、図3(a)に示すように、基板Wに電子回路40を形成するにあたり、基板Wの電子回路40を形成する面に絶縁層44を形成する。そして、この絶縁層上に、液体Lを用いずに形成される電子部品(例えば、電極41a,41b)を形成する。

【0030】

上記液体Lを用いずに形成される電子部品が配設されると、図3(b)に示すように、インクジェットヘッド11を用いて液体Lにより電子回路が描画される。具体的には、基板上の導体43が形成される部分に液体Lが塗布されると共に、抵抗体42となる部分に液体Lが塗布される(図4のステップS2)。これら基板上に塗布された液体Lは、時間と共に除々に乾燥して固化し、導体43となると共に、抵抗体42の前段階である抵抗前駆体42aとなる。

【0031】

基板上に塗布された液体Lが乾燥すると、図3(c)に示すように、抵抗前駆体42aを残して導体43を保護膜(マスク)45によってマスクをする。そして、抵抗体42となる部分の金属粒子のみを酸化装置30によって選択的に酸化させることによって、抵抗体42を形成する(図4のステップS3)。これにより、基板上に導体43及び抵抗体42が形成される。

【0032】

次に、上記抵抗体42が形成されると、図3(d)に示すように、導体43を覆っていたマスクを除去し(図4のステップS4)、これら導体43及び抵抗体42を焼成する。基板Wが焼成されると、金属粒子の表面が融着して導通すると共に、この金属粒子の表面を覆う有機物が除去される。これにより、基板上に電子回路が形成される(図4のステップS5)。

【0033】

なお、本発明では、金属粒子表面を酸化させ導電率を制御しているため、焼成温度は少なくとも形成した金属の融点以下に設定される。より詳しくは、焼成温度は、金属粒子の表面の金属酸化物が金属に還元しない温度に設定され、例えば、金属材料が銀である場合、焼成温度は250℃以下、より好ましくは、200℃以下に設定される。また、金属材料が銅である場合、焼成雰囲気が大気中であると、大気中の酸素と結合し、酸化物を形成してしまうため、少なくとも窒素雰囲気、好ましくは真空中で焼成すると良い。

【0034】

更に、上記焼成工程は、抵抗前駆体の酸化工程前に行っても良い。

【0035】

[実施例1]

ついで、液体Lとして銀粒子含有インク(ハリマ化成株式会社製、NPS−J)を使用して形成した電子回路40を形成し、導体43の一部を酸化させた際の電気抵抗の変化を調べた実施例1について説明をする。

【0036】

まず、スパッタ法を用いて膜厚0.1μm、1cm四方のAu膜を基板上に電極41a,41bとして、2cmの間隔を空けて二ヶ所に成膜し、これらの電極間に一直線パターンの導体(電子回路)を形成した(図3(b)参照)。より詳しくは、上記銀粒子含有インクを、電極間に、着弾精度±5μm以内、吐出量25pl、100μmピッチの条件で、300発塗布し、140度で1時間焼成することによって、幅300μm、膜厚0.5μmの一直線パターンの電子回路を得た。

【0037】

この電子回路40の電気抵抗を、ミヤチシステムズ株式会社製 FP-μ2100 フライングプローバを用いて計測した所、53.3Ωであった。

【0038】

次に、日本パリレン合同会社製、LABCOTER PDS2010型により電子回路基板Wに対して、膜厚1.6μmのパレリン膜を保護膜として成膜した(図3(c)参照)。この時、導体(電子回路)の一部及び電極部分には、マスキングを施し、パレリン膜が形成されないようにした。

【0039】

そして、低圧水銀ランプによる波長185nm、254nmのUVを30分間照射し、導体の一部を酸化させて酸化銀としたところ、電子回路40の電気抵抗は、666.7Ωとなり、酸化による抵抗値の増大が確認された。

【0040】

次に、還元剤としてエチレングリコールを140℃に加熱し、この基板を10分間浸漬した後に再度電気抵抗値を測定したところ、328.6Ωであった。さらに10分間140℃のエチレングリコール中に浸漬したところ、抵抗値は109.4Ωとなり、その後さらに10分間140℃のエチレングリコール中に浸漬したところ、抵抗値が60.8Ωとなりほぼ酸化前の水準に戻った。

【0041】

以上のように、金属粒子を含有する液体を用いて配線を形成し、その一部を酸化させることによって1種類のインクから抵抗体を含む電子回路を作製できた。さらに、酸化時間を変化させたり、酸化した抵抗体部分を還元したりすることにより、任意の抵抗値をもつ電子回路40を作製できた。

【0042】

[実施例2]

ついで、液体Lとして銅粒子含有インク(株式会社アルバック製、Cu1T)を使用して電子回路40を形成し、この電子回路40の電気抵抗の変化を調べた実施例2について説明をする。なお、本実施例での描画条件は、実施例1と同様であり、電極41a,41b間を接続する幅300μm、膜厚0.7μmの一直線のパターンの電子回路を形成した。

【0043】

また、焼成は、真空ホットプレート内に基板Wを設置し、気圧10Torr、300度で30分間、焼成した。そして、この状態でN2+4%H2ガスを導入し、30分間保持し、その後、気圧を30Torrとすると共にN2+4%H2ガスを導入し、30分間保持した。

【0044】

このようにして得られた導体(電子回路)の電気抵抗を計測したところ、3.62Ωであった。

【0045】

次に、この電子回路基板に対し、実施例1と同様のパターンでパリレンを成膜した。膜厚は1.6μmである。その後、この電子回路基板を大気中で200℃に加熱し、1時間保持した。このとき、導電膜のうちパリレンが成膜されていない部分17は酸化されて酸化銅となるが、パリレンが成膜されている部分は空気と接することがないため、酸化反応は起こらない。

【0046】

このようにして得られた配線は、導体43に挟まれた形で抵抗体42が形成されている。この導体43の一部が酸化され抵抗体42となった導電配線の電気抵抗値を計測したところ、285KΩであり、酸化による抵抗値の増大が確認された。

【0047】

以上のように、金属粒子を含有するインクを用いて配線を形成し、その一部を酸化させることによって1種類のインクから抵抗体を含む電気配線を作製できた。

【0048】

上述したように、導体43を、金属粒子を含んだ液体Lを基板上に塗布して形成すると共に、この金属粒子を酸化させることによって、液体Lを用いて抵抗体42も形成することができる。これにより、少ない材料で電子回路を形成することができ、安価に効率良く電子回路40を形成することができる。

【0049】

また、上記パターン形成用材料として銀や銅などの金属を使用すると共に、この金属を粒子状にして表面積を大きくしたことにより、容易に金属粒子の表面を酸化させることができる。

【0050】

特に、基板上に形成された導体43及び抵抗体42は、粒径100nm以下となり、粒子を形成する全原子数のうち表面原子の割合が、0.1%以上であるため、粒子表面の酸化により導電率を容易に制御することができる。即ち、金属粒子の粒径が小さいため、金属粒子の表面積が大きく、この金属粒子表面に金属酸化物を生成することにより、容易に導電率を操作することができる。

【0051】

更に、焼成温度を、少なくともパターン形成用材料として使用された金属の融点以下に設定しているため、酸化した金属粒子が還元してしまうことを極力抑えることができる。また、焼成工程において金属粒子の粒成長が十分に進まないため、導体43及び抵抗体42の粒子形状を残すことができる。よって、実施例1及び実施例2のように、基板上に塗布された液体を焼成してから抵抗前駆体42aを酸化させる場合でも、容易に導電率を操作することができる。

【0052】

[第2の電子回路の製造方法]

ついで、上記第1の電子回路の製造方法とは、抵抗体42の形成方法が相異する第2の電子回路の製造方法について、図5のフローチャートに基づいて説明をする。

【0053】

まず、電子回路40を形成するにあたり、第1の電子回路の製造方法と同様に、基板上に絶縁層44を形成し、この絶縁層44の上に液体Lを用いずに形成される電子部品を配設する(図5のステップS1)。

【0054】

次に、電子回路40における抵抗体42が形成される部分のみに、インクジェットヘッド11によって液体Lを塗布して抵抗前駆体42aを形成する(図5のステップS2)。そして、この抵抗前駆体42aを酸化装置30によって酸化させて、抵抗体42を形成する(図5のステップS3)。

【0055】

抵抗体42が形成されると、インクジェットヘッド11によって、電子部品間(例えば電極41a,41bと抵抗体42との間)に液体Lを塗布し、導体43を形成する(図5のステップS4)。

【0056】

そして、抵抗体42及び導体43が基板上に形成されと、第1の電子回路の製造方法と同様にこれら抵抗体42及び導体43を焼成し、電子回路を形成する(図5のステップS5)。

【0057】

このように、抵抗体42を形成する箇所のみ基板上に予め液体Lを塗布し、この形成された導体(抵抗前駆体)全てを酸化させた後、電子部品間に導体43を配線しても、電子回路40を基板上に形成することができる。

【0058】

[第3の電子回路の製造方法]

ついで、上記第1及び第2の電子回路の製造方法とは、抵抗体42の形成方法が相異する第3の電子回路の製造方法について、図6のフローチャートに基づいて説明をする。

【0059】

まず、電子回路40を形成するにあたり、第1の電子回路の製造方法と同様に、基板上に絶縁層44を形成すると共に、この絶縁層44の上に液体Lを用いずに形成される電子部品を配設する(図6のステップS1)。

【0060】

上記液体Lを用いずに形成される電子部品が配置されると、第1の電子回路の製造方法と同様に、インクジェットヘッド11によって電子回路を描画する(図6のステップS2)。具体的には、基板上の導体43が形成される部分及び抵抗体42となる部分に液体Lが塗布される。

【0061】

次に、酸化装置30によって、導体43及び抵抗体42になる部分の金属粒子を酸化させ、抵抗体42を形成する(図6のステップS3)。

【0062】

そして、抵抗体42が形成されると、この抵抗体42にマスクをし、酸化された導体43の金属粒子を選択的に還元する(図6のステップS4)。

【0063】

導体43が還元されると、抵抗体42を覆っていたマスクを除去し(図6のステップS5)、これら導体43及び抵抗体42を、焼成して基板上に電子回路を形成する(図6のステップS6)。

【0064】

このように、抵抗体42になる抵抗前駆体を形成した箇所を保護膜等で覆い密閉し、導体43を形成する箇所のみ還元剤等を用い、酸化物を還元しても電子回路40を形成することができる。

【0065】

なお、本実施の形態においては、第1〜第3の電子回路の製造方法を説明したが、導体43を金属粒子によって形成し、この導体43の一部分の金属粒子を酸化させて抵抗体42を形成するものであれば、どのような方法で電子回路を形成しても良い。

【0066】

また、導電材料を含んだ液体Lの材料として、金属粒子以外に金属材料が溶液中に溶解した材料も利用可能であると共に、銅や、銀以外にも、アルミニウムなどの金属粒子を、液体に含まれる金属粒子として使用しても良い。

【0067】

更に、上述した電極41a,41bなどの液体Lを用いて形成しない電子部品については、導体43及び抵抗体42を形成した後に基板上に配置されても良い。また、液体Lは、導体、抵抗体意外にも、上述した種々の電子部品を形成することができる。

【0068】

更に、本発明の導電膜は金属粒子表面の酸化状態を制御することで導電率が制御できるため、抵抗体中の酸化状態に分布をもたせることで、抵抗体中の導電率に分布を持たせることもできる。また、この金属粒子を酸化させる酸化装置30は、インクジェット装置1と一体に設けられても、別体に設けられてもどちらでも良い。

【0069】

また、上記焼成工程は、酸化工程の前に行っても良い。更に、液体Lの有機物は、焼成のような加熱処理し、金属粒子と有機物の結合を解離させ、有機物を揮発除去する方法以外にも、化学反応により有機物を除去しても良い。

【0070】

また、上述した電子回路の形成方法は、インクジェット法以外にも、ディスペンサ法、スクリーン印刷法、オフセット印刷法などによって行われても良く、基板上の任意の場所に液体を塗布できれば、本発明を適用することができる。

【0071】

更に、液体Lを塗布するインクジェットヘッド11を1つとして記載したが、同じ液体Lを塗布するインクジェットヘッド11であれば、高速化のために複数のインクジェットヘッド11を用いても良い。また、1つのインクジェットヘッド11に複数の吐出ノズルを設けても良い。更に、インクジェットヘッド11の吐出方式としては、圧電体素子の体積変化により液体材料を吐出させるピエゾ方式や、熱の印加により急激に気泡が発生することにより液体材料を吐出させるサーマル方式など、どのような方式を使用しても良い。

【0072】

また、電子回路基板として、シリコン基板以外にも、紙フェノール、紙エポキシ、ガラス、ガラスエポキシ、テフロン(登録商標)、アルミナ、セラミックス基板、ポリイミドやポリエステルなどのフィルムなど、必要な強度があればどのようなものを用いても良い。更に、必要に応じ基板W上に電極、または機能素子等を形成することも可能である。電極は、Au、Pt、Ag、Al、Cu、Ti、Cr等を用いれば良く、基板Wとの密着性を上げるために金属材料を2種以上用いても良い。

【0073】

また、上記絶縁層44は、スパッタ法、CVD法、熱酸化法等により酸化膜を形成する手法など、何れの手法を用いて形成されても良い。絶縁層44の材料は、酸化シリコン、窒化シリコン、炭化シリコン、SiNC、SiOC、エポキシ樹脂、アルミナ、ポリイミド樹脂、ポリアミド樹脂、ポリアミドイミド樹脂、ポリ尿素樹脂、シリコンラダーポリマ、又はポリパラキシレンからなることが好ましい。更に、この絶縁層44は必ずしも基板上に設ける必要はない。

【0074】

また、マスクとしての保護膜は、どのような種類の保護膜を使用しても良い。更に、上述した還元剤はグリコールおよびアルコールであれば良いが、本実施例で用いたエチレングリコール、またはジエチレングリコールやプロピレングリコールを用いるのが好適である。

【符号の説明】

【0075】

11:インクジェットヘッド、40:電子回路、41a,41b,42:電子部品、42:抵抗体、43:導体、45:マスク(保護膜)、L:液体、W:基板

【技術分野】

【0001】

本発明は、電子部品として抵抗体を有する電子回路の製造方法及び電子回路基板に関する。

【背景技術】

【0002】

一般に、基板上に導電膜を形成する方法として、蒸着法、スパッタ法、スピンコート法、スクリーン印刷やオフセット印刷などの印刷方法、インクジェット法など種々の方法が知られている。

【0003】

例えば特許文献1には、半導電性材料、導電性材料等、複数のパターン形成用材料をインクジェットヘッドによって基板上に塗布、固化させ、導体(配線)及び抵抗体(抵抗器)を形成することが記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−274671号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1記載の電子回路の製造方法のように、導体、抵抗体などの基板上に形成する部品ごとにパターン形成用材料を用意すると、多数のパターン形成用材料が必要となり、材料開発に労力と時間が必要となる。

【0006】

更に、上記インクジェット法や印刷法などに代表される方法は、導電材料を含む液体を基板上に直接塗布して導電膜を形成する。そのため、使用するパターン形成用材料が増えると、装置構造、や装置制御などが複雑になるといった問題もあった。

【0007】

例えば、インクジェット法の場合、パターン形成用材料ごとにインクジェットヘッドを設ける必要があると共に、インクジェットヘッドの数が増えることによって、その制御が複雑になる。

【0008】

そこで、本発明は、少ない種類の材料で電子回路を形成する電子回路の製造方法及び電子回路基板を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、電子部品を導体によって接続して回路を形成すると共に、前記電子部品として前記導体よりも電気抵抗の高い抵抗体を有する電子回路の製造方法において、前記導体を、金属粒子を含んだ液体を基板上に塗布して形成し、前記抵抗体を、前記液体を基板上に塗布し、この液体に含まれる前記金属粒子を酸化させて形成する、ことを特徴とする。

【0010】

また、導体によって接続する電子部品として、前記導体よりも電気抵抗の高い抵抗体を有する電子回路が形成された電子回路基板において、前記導体は、金属粒子を含んだ液体が基板上で固化されて形成され、前記抵抗体は、前記導体の金属粒子が酸化されて形成された、ことを特徴とする。

【発明の効果】

【0011】

本発明によると、パターン形成用材料として金属粒子を含んだ液体を使用し、この液体を基板上に塗布して導体を形成する。また、この導体を形成する液体の金属粒子を酸化させ、電気抵抗を高めることで抵抗体を形成するため、導体と抵抗体とを同じパターン形成用材料を用いて形成することができる。これにより、電子回路を形成する際に使用されるパターン形成用材料を減らすことができると共に、パターン形成用の材料の種類が少ないため、電子回路製造装置の構造及び制御も簡単にすることができる。

【図面の簡単な説明】

【0012】

【図1】本発明の実施の形態に係る電子回路製造装置の模式図。

【図2】本発明の実施の形態に係る電子回路基板を示す断面図。

【図3】電子回路基板の製造過程を示す図であって、(a)は配線前の状態を示す図、(b)は電極間に導体を配線した状態を示す図、(c)導体にマスクをし、抵抗体を形成する部分を酸化させた状態を示す図、(d)マスクを除去した状態を示す図。

【図4】第1の電子回路基板の製造方法を示すフローチャート図。

【図5】第2の電子回路基板の製造方法を示すフローチャート図。

【図6】第3の電子回路基板の製造方法を示すフローチャート図。

【発明を実施するための形態】

【0013】

[電子回路製造装置の構成]

以下、本発明に係る実施の形態について、図1乃至図6に基づいて説明をする。なお、以下の説明中において電子部品とは、電子素子やセンサなどなど一般的に電子回路上で導体によって接続される部品を意味する。具体的には、電子素子とは、抵抗体(抵抗器)、トランジスタ、コンデンサ、電極などであり、センサとは、表示デバイス素子、フローセンサ、圧力センサ、イメージセンサなどである。

【0014】

まず、図1に基づいて、本実施の形態において使用される電子回路製造装置の構成について説明をする。図1に示すように、電子回路製造装置は、インクジェット装置1によって構成されている。このインクジェット装置1は、電子回路基板(以下単に基板ともいう)Wを載置するステージ装置2、基板上に電子回路を描画する描画部10、これら描画部10及びステージ装置2を制御する制御装置20及び詳しくは後述する酸化装置30を有している。

【0015】

上記ステージ装置2は、基板Wを載置するステージ3と、このステージ3をX軸方向に移動自在に支持するX軸駆動ステージ4と、このステージ3をY軸方向に移動自在に支持するY軸駆動ステージ5と、を有して構成されている。そして、これらXY軸駆動ステージ4,5によって、基板Wの位置をXY軸方向に自在に移動できるようになっている。

【0016】

上記描画部10は、インクジェットヘッド11と、インクタンク12と、位置検出機構13と、を備えて構成されている。インクタンク12は、パターン形成用材料が含有された液体Lを貯留しており、この液体Lをインクジェットヘッド11に供給している。インクジェットヘッド11は、ステージ3の上方に位置していると共に、液体Lを基板上に吐出する吐出ノズルを有しており、ワーク上の目的位置に液体Lを塗布するように構成されている。位置検出機構13は、インクジェットヘッド11から吐出された液体Lの着弾位置を検出するように構成されている。

【0017】

上記制御装置20は、描画制御部21と、吐出制御部22と、を有して構成されている。描画制御部21は、位置検出機構13からの情報及び描画する電子回路の設計データに基づいて、ステージ装置2を移動させて液体Lの着弾位置を制御すると共に、上記吐出制御部22に液体Lの吐出指令をする。吐出制御部22は、上記描画制御部21からの吐出指令に基づいて、インクジェットヘッド11から液体Lを吐出させる。

【0018】

このように、電子回路製造装置は、制御装置20によって、基板上へ塗布する液体Lの着弾位置を制御することにより、設計データに基づいて、ライン状の導電膜や、任意形状の導電膜を基板上に形成して、電子回路を描画するように構成されている。

【0019】

[液体の構成]

ついで、電子回路を描画する液体Lについて詳しく説明をする。図2は、電子回路40が形成された電子回路基板Wを模式的に示した図である。この電子回路40は、電子部品として、第1及び第2電極41a,41b及び抵抗体42を有しており、これら電極41a,41b及び抵抗体42からなる電子部品を導体43によって接続して、絶縁層44上に電子回路を形成している。

【0020】

上記液体Lは、パターン形成用材料として導電材料を有しており、具体的には、銀(Ag)または銅(Cu)を含有する金属粒子を有している。なお、これらAgまたはCuは、必ずしも単独の金属粒子である必要はなく、Ag−Pd、Ag−Cu等、Ag、Cu以外の金属を含む材料を金属粒子として用いても良い。

【0021】

また、液体Lは、金属粒子を分散できれば、溶媒として水系、油系のどちらでも選択することができるが、溶媒中で金属粒子を分散させるように、金属粒子の表面を覆う有機物を有している。

【0022】

更に、上記導電材料としての金属は、出来る限りその表面積を大きくするために粒子状になっている。そして、その粒径は、少なくとも粒子として存在する1nm以上であり、粒子を形成する全原子数のうち、表面原子の割合が0.1%以上となる100nm以下であることが好ましい。

【0023】

また、上記金属粒子の粒径と、金属粒子の融点Tmfとの間には、数1の関係が成り立つ。そのため、この金属粒子の融点Tmfとの関係を考慮して、金属粒子の粒径は、1nm〜30nmの間で選択されると更に好ましい。即ち、上記金属粒子の融点Tmfが、電子回路を焼成する際の焼成温度よりも高くなる範囲で金属粒子の粒径は、設定されると好ましい。

【0024】

【数1】

Tmf:金属粒子の融点、σs:金属粒子を構成する金属固相の表面張力、σl:金属粒子を構成する金属固相の表面張力、r:粒子半径、L0:金属の融解潜熱、T0:金属の融点

【0025】

なお、液体Lは、インクジェット法を用いて基板上に塗布される場合、微細のノズル穴から液体を吐出させるため、低粘度の液体である必要があり、一般的には1〜20mPa・sの粘度に調整された液体が使用される。また、インクジェットヘッド11のノズル穴の径は5μm〜50μmであり、安定的に吐出するためには金属粒子の1次粒径が0.2μm以下であることが好ましい。更に、この液体Lは、塗布方法に応じて、表面張力、粘性係数等が調整されることが好ましい。

【0026】

[酸化装置の構成]

ついで、基板上に塗布された液体Lの金属粒子を酸化させる酸化装置30(図1参照)について詳しく説明をする。上記電子回路製造装置1は、導体43よりも電気抵抗の高い抵抗体42を、導体43の金属粒子を酸化させて形成しており、この金属粒子を酸化させる部分として、酸化装置30を有している。

【0027】

上記酸化装置30は、抵抗体42が形成される部分に塗布された金属粒子(抵抗前駆体)を酸化させられればよく、例えば、紫外線照射処理装置、加熱処理装置、酸化剤による酸化装置、オゾン処理装置などから構成される。

【0028】

なお、酸化剤としては、過酸化水素水、塩素酸塩、臭素酸塩、ヨウ素酸塩などが挙げられるが、金属粒子(本実施の形態ではAgまたはCu)を酸化させることができれば、どのような酸化剤を用いても良い。

【0029】

[電子回路の製造方法]

[第1の電子回路の製造方法]

ついで、図3及び図4に基づいて、電子回路の製造方法について詳しく説明をする。まず、図3(a)に示すように、基板Wに電子回路40を形成するにあたり、基板Wの電子回路40を形成する面に絶縁層44を形成する。そして、この絶縁層上に、液体Lを用いずに形成される電子部品(例えば、電極41a,41b)を形成する。

【0030】

上記液体Lを用いずに形成される電子部品が配設されると、図3(b)に示すように、インクジェットヘッド11を用いて液体Lにより電子回路が描画される。具体的には、基板上の導体43が形成される部分に液体Lが塗布されると共に、抵抗体42となる部分に液体Lが塗布される(図4のステップS2)。これら基板上に塗布された液体Lは、時間と共に除々に乾燥して固化し、導体43となると共に、抵抗体42の前段階である抵抗前駆体42aとなる。

【0031】

基板上に塗布された液体Lが乾燥すると、図3(c)に示すように、抵抗前駆体42aを残して導体43を保護膜(マスク)45によってマスクをする。そして、抵抗体42となる部分の金属粒子のみを酸化装置30によって選択的に酸化させることによって、抵抗体42を形成する(図4のステップS3)。これにより、基板上に導体43及び抵抗体42が形成される。

【0032】

次に、上記抵抗体42が形成されると、図3(d)に示すように、導体43を覆っていたマスクを除去し(図4のステップS4)、これら導体43及び抵抗体42を焼成する。基板Wが焼成されると、金属粒子の表面が融着して導通すると共に、この金属粒子の表面を覆う有機物が除去される。これにより、基板上に電子回路が形成される(図4のステップS5)。

【0033】

なお、本発明では、金属粒子表面を酸化させ導電率を制御しているため、焼成温度は少なくとも形成した金属の融点以下に設定される。より詳しくは、焼成温度は、金属粒子の表面の金属酸化物が金属に還元しない温度に設定され、例えば、金属材料が銀である場合、焼成温度は250℃以下、より好ましくは、200℃以下に設定される。また、金属材料が銅である場合、焼成雰囲気が大気中であると、大気中の酸素と結合し、酸化物を形成してしまうため、少なくとも窒素雰囲気、好ましくは真空中で焼成すると良い。

【0034】

更に、上記焼成工程は、抵抗前駆体の酸化工程前に行っても良い。

【0035】

[実施例1]

ついで、液体Lとして銀粒子含有インク(ハリマ化成株式会社製、NPS−J)を使用して形成した電子回路40を形成し、導体43の一部を酸化させた際の電気抵抗の変化を調べた実施例1について説明をする。

【0036】

まず、スパッタ法を用いて膜厚0.1μm、1cm四方のAu膜を基板上に電極41a,41bとして、2cmの間隔を空けて二ヶ所に成膜し、これらの電極間に一直線パターンの導体(電子回路)を形成した(図3(b)参照)。より詳しくは、上記銀粒子含有インクを、電極間に、着弾精度±5μm以内、吐出量25pl、100μmピッチの条件で、300発塗布し、140度で1時間焼成することによって、幅300μm、膜厚0.5μmの一直線パターンの電子回路を得た。

【0037】

この電子回路40の電気抵抗を、ミヤチシステムズ株式会社製 FP-μ2100 フライングプローバを用いて計測した所、53.3Ωであった。

【0038】

次に、日本パリレン合同会社製、LABCOTER PDS2010型により電子回路基板Wに対して、膜厚1.6μmのパレリン膜を保護膜として成膜した(図3(c)参照)。この時、導体(電子回路)の一部及び電極部分には、マスキングを施し、パレリン膜が形成されないようにした。

【0039】

そして、低圧水銀ランプによる波長185nm、254nmのUVを30分間照射し、導体の一部を酸化させて酸化銀としたところ、電子回路40の電気抵抗は、666.7Ωとなり、酸化による抵抗値の増大が確認された。

【0040】

次に、還元剤としてエチレングリコールを140℃に加熱し、この基板を10分間浸漬した後に再度電気抵抗値を測定したところ、328.6Ωであった。さらに10分間140℃のエチレングリコール中に浸漬したところ、抵抗値は109.4Ωとなり、その後さらに10分間140℃のエチレングリコール中に浸漬したところ、抵抗値が60.8Ωとなりほぼ酸化前の水準に戻った。

【0041】

以上のように、金属粒子を含有する液体を用いて配線を形成し、その一部を酸化させることによって1種類のインクから抵抗体を含む電子回路を作製できた。さらに、酸化時間を変化させたり、酸化した抵抗体部分を還元したりすることにより、任意の抵抗値をもつ電子回路40を作製できた。

【0042】

[実施例2]

ついで、液体Lとして銅粒子含有インク(株式会社アルバック製、Cu1T)を使用して電子回路40を形成し、この電子回路40の電気抵抗の変化を調べた実施例2について説明をする。なお、本実施例での描画条件は、実施例1と同様であり、電極41a,41b間を接続する幅300μm、膜厚0.7μmの一直線のパターンの電子回路を形成した。

【0043】

また、焼成は、真空ホットプレート内に基板Wを設置し、気圧10Torr、300度で30分間、焼成した。そして、この状態でN2+4%H2ガスを導入し、30分間保持し、その後、気圧を30Torrとすると共にN2+4%H2ガスを導入し、30分間保持した。

【0044】

このようにして得られた導体(電子回路)の電気抵抗を計測したところ、3.62Ωであった。

【0045】

次に、この電子回路基板に対し、実施例1と同様のパターンでパリレンを成膜した。膜厚は1.6μmである。その後、この電子回路基板を大気中で200℃に加熱し、1時間保持した。このとき、導電膜のうちパリレンが成膜されていない部分17は酸化されて酸化銅となるが、パリレンが成膜されている部分は空気と接することがないため、酸化反応は起こらない。

【0046】

このようにして得られた配線は、導体43に挟まれた形で抵抗体42が形成されている。この導体43の一部が酸化され抵抗体42となった導電配線の電気抵抗値を計測したところ、285KΩであり、酸化による抵抗値の増大が確認された。

【0047】

以上のように、金属粒子を含有するインクを用いて配線を形成し、その一部を酸化させることによって1種類のインクから抵抗体を含む電気配線を作製できた。

【0048】

上述したように、導体43を、金属粒子を含んだ液体Lを基板上に塗布して形成すると共に、この金属粒子を酸化させることによって、液体Lを用いて抵抗体42も形成することができる。これにより、少ない材料で電子回路を形成することができ、安価に効率良く電子回路40を形成することができる。

【0049】

また、上記パターン形成用材料として銀や銅などの金属を使用すると共に、この金属を粒子状にして表面積を大きくしたことにより、容易に金属粒子の表面を酸化させることができる。

【0050】

特に、基板上に形成された導体43及び抵抗体42は、粒径100nm以下となり、粒子を形成する全原子数のうち表面原子の割合が、0.1%以上であるため、粒子表面の酸化により導電率を容易に制御することができる。即ち、金属粒子の粒径が小さいため、金属粒子の表面積が大きく、この金属粒子表面に金属酸化物を生成することにより、容易に導電率を操作することができる。

【0051】

更に、焼成温度を、少なくともパターン形成用材料として使用された金属の融点以下に設定しているため、酸化した金属粒子が還元してしまうことを極力抑えることができる。また、焼成工程において金属粒子の粒成長が十分に進まないため、導体43及び抵抗体42の粒子形状を残すことができる。よって、実施例1及び実施例2のように、基板上に塗布された液体を焼成してから抵抗前駆体42aを酸化させる場合でも、容易に導電率を操作することができる。

【0052】

[第2の電子回路の製造方法]

ついで、上記第1の電子回路の製造方法とは、抵抗体42の形成方法が相異する第2の電子回路の製造方法について、図5のフローチャートに基づいて説明をする。

【0053】

まず、電子回路40を形成するにあたり、第1の電子回路の製造方法と同様に、基板上に絶縁層44を形成し、この絶縁層44の上に液体Lを用いずに形成される電子部品を配設する(図5のステップS1)。

【0054】

次に、電子回路40における抵抗体42が形成される部分のみに、インクジェットヘッド11によって液体Lを塗布して抵抗前駆体42aを形成する(図5のステップS2)。そして、この抵抗前駆体42aを酸化装置30によって酸化させて、抵抗体42を形成する(図5のステップS3)。

【0055】

抵抗体42が形成されると、インクジェットヘッド11によって、電子部品間(例えば電極41a,41bと抵抗体42との間)に液体Lを塗布し、導体43を形成する(図5のステップS4)。

【0056】

そして、抵抗体42及び導体43が基板上に形成されと、第1の電子回路の製造方法と同様にこれら抵抗体42及び導体43を焼成し、電子回路を形成する(図5のステップS5)。

【0057】

このように、抵抗体42を形成する箇所のみ基板上に予め液体Lを塗布し、この形成された導体(抵抗前駆体)全てを酸化させた後、電子部品間に導体43を配線しても、電子回路40を基板上に形成することができる。

【0058】

[第3の電子回路の製造方法]

ついで、上記第1及び第2の電子回路の製造方法とは、抵抗体42の形成方法が相異する第3の電子回路の製造方法について、図6のフローチャートに基づいて説明をする。

【0059】

まず、電子回路40を形成するにあたり、第1の電子回路の製造方法と同様に、基板上に絶縁層44を形成すると共に、この絶縁層44の上に液体Lを用いずに形成される電子部品を配設する(図6のステップS1)。

【0060】

上記液体Lを用いずに形成される電子部品が配置されると、第1の電子回路の製造方法と同様に、インクジェットヘッド11によって電子回路を描画する(図6のステップS2)。具体的には、基板上の導体43が形成される部分及び抵抗体42となる部分に液体Lが塗布される。

【0061】

次に、酸化装置30によって、導体43及び抵抗体42になる部分の金属粒子を酸化させ、抵抗体42を形成する(図6のステップS3)。

【0062】

そして、抵抗体42が形成されると、この抵抗体42にマスクをし、酸化された導体43の金属粒子を選択的に還元する(図6のステップS4)。

【0063】

導体43が還元されると、抵抗体42を覆っていたマスクを除去し(図6のステップS5)、これら導体43及び抵抗体42を、焼成して基板上に電子回路を形成する(図6のステップS6)。

【0064】

このように、抵抗体42になる抵抗前駆体を形成した箇所を保護膜等で覆い密閉し、導体43を形成する箇所のみ還元剤等を用い、酸化物を還元しても電子回路40を形成することができる。

【0065】

なお、本実施の形態においては、第1〜第3の電子回路の製造方法を説明したが、導体43を金属粒子によって形成し、この導体43の一部分の金属粒子を酸化させて抵抗体42を形成するものであれば、どのような方法で電子回路を形成しても良い。

【0066】

また、導電材料を含んだ液体Lの材料として、金属粒子以外に金属材料が溶液中に溶解した材料も利用可能であると共に、銅や、銀以外にも、アルミニウムなどの金属粒子を、液体に含まれる金属粒子として使用しても良い。

【0067】

更に、上述した電極41a,41bなどの液体Lを用いて形成しない電子部品については、導体43及び抵抗体42を形成した後に基板上に配置されても良い。また、液体Lは、導体、抵抗体意外にも、上述した種々の電子部品を形成することができる。

【0068】

更に、本発明の導電膜は金属粒子表面の酸化状態を制御することで導電率が制御できるため、抵抗体中の酸化状態に分布をもたせることで、抵抗体中の導電率に分布を持たせることもできる。また、この金属粒子を酸化させる酸化装置30は、インクジェット装置1と一体に設けられても、別体に設けられてもどちらでも良い。

【0069】

また、上記焼成工程は、酸化工程の前に行っても良い。更に、液体Lの有機物は、焼成のような加熱処理し、金属粒子と有機物の結合を解離させ、有機物を揮発除去する方法以外にも、化学反応により有機物を除去しても良い。

【0070】

また、上述した電子回路の形成方法は、インクジェット法以外にも、ディスペンサ法、スクリーン印刷法、オフセット印刷法などによって行われても良く、基板上の任意の場所に液体を塗布できれば、本発明を適用することができる。

【0071】

更に、液体Lを塗布するインクジェットヘッド11を1つとして記載したが、同じ液体Lを塗布するインクジェットヘッド11であれば、高速化のために複数のインクジェットヘッド11を用いても良い。また、1つのインクジェットヘッド11に複数の吐出ノズルを設けても良い。更に、インクジェットヘッド11の吐出方式としては、圧電体素子の体積変化により液体材料を吐出させるピエゾ方式や、熱の印加により急激に気泡が発生することにより液体材料を吐出させるサーマル方式など、どのような方式を使用しても良い。

【0072】

また、電子回路基板として、シリコン基板以外にも、紙フェノール、紙エポキシ、ガラス、ガラスエポキシ、テフロン(登録商標)、アルミナ、セラミックス基板、ポリイミドやポリエステルなどのフィルムなど、必要な強度があればどのようなものを用いても良い。更に、必要に応じ基板W上に電極、または機能素子等を形成することも可能である。電極は、Au、Pt、Ag、Al、Cu、Ti、Cr等を用いれば良く、基板Wとの密着性を上げるために金属材料を2種以上用いても良い。

【0073】

また、上記絶縁層44は、スパッタ法、CVD法、熱酸化法等により酸化膜を形成する手法など、何れの手法を用いて形成されても良い。絶縁層44の材料は、酸化シリコン、窒化シリコン、炭化シリコン、SiNC、SiOC、エポキシ樹脂、アルミナ、ポリイミド樹脂、ポリアミド樹脂、ポリアミドイミド樹脂、ポリ尿素樹脂、シリコンラダーポリマ、又はポリパラキシレンからなることが好ましい。更に、この絶縁層44は必ずしも基板上に設ける必要はない。

【0074】

また、マスクとしての保護膜は、どのような種類の保護膜を使用しても良い。更に、上述した還元剤はグリコールおよびアルコールであれば良いが、本実施例で用いたエチレングリコール、またはジエチレングリコールやプロピレングリコールを用いるのが好適である。

【符号の説明】

【0075】

11:インクジェットヘッド、40:電子回路、41a,41b,42:電子部品、42:抵抗体、43:導体、45:マスク(保護膜)、L:液体、W:基板

【特許請求の範囲】

【請求項1】

電子部品を導体によって接続して回路を形成すると共に、前記電子部品として前記導体よりも電気抵抗の高い抵抗体を有する電子回路の製造方法において、

前記導体を、金属粒子を含んだ液体を基板上に塗布して形成し、

前記抵抗体を、前記液体を基板上に塗布し、この液体に含まれる前記金属粒子を酸化させて形成する、

ことを特徴とする電子回路の製造方法。

【請求項2】

前記液体は、前記金属粒子として少なくとも銅又は銀を含有すると共に、この金属粒子表面を覆う有機物を備える、

請求項1記載の電子回路の製造方法。

【請求項3】

前記金属粒子の粒径は、100nm以下である、

請求項1又は2記載の電子回路の製造方法。

【請求項4】

前記導体及び抵抗体を、前記金属粒子を構成する金属の融点以下で焼成する、

請求項1乃至3のいずれか1項記載の電子回路の製造方法。

【請求項5】

インクジェットヘッドによって、前記液体を基板上に塗布して前記導体を形成すると共に、前記抵抗体となる部分に前記液体を塗布する工程と、

前記導体にマスクをし、前記抵抗体となる部分の金属粒子を選択的に酸化させて前記抵抗体を形成する工程と、

前記導体を覆うマスクを除去する工程と、を備えた、

請求項1乃至4のいずれか1項記載の電子回路の製造方法。

【請求項6】

前記回路における前記抵抗体が形成される部分に、インクジェットヘッドによって前記液体を塗布する工程と、

この塗布された液体の金属粒子を酸化させ、前記抵抗体を形成する工程と、

前記インクジェットヘッドによって、前記電子部品間に前記液体を塗布し、前記導体を形成する工程と、を備えた、

請求項1乃至4のいずれか1項記載の電子回路の製造方法。

【請求項7】

インクジェットヘッドによって、前記液体を基板上に塗布して前記導体を形成すると共に、前記抵抗体となる部分に前記液体を塗布する工程と、

前記導体及び抵抗体となる部分の金属粒子を酸化させて、前記抵抗体を形成する工程と、

前記抵抗体にマスクをし、酸化された前記導体の金属粒子を選択的に還元する工程と、

前記抵抗体を覆うマスクを除去する工程と、を備えた、

請求項1乃至4のいずれか1項記載の電子回路の製造方法。

【請求項8】

導体によって接続する電子部品として、前記導体よりも電気抵抗の高い抵抗体を有する電子回路が形成された電子回路基板において、

前記導体は、金属粒子を含んだ液体が基板上で固化されて形成され、

前記抵抗体は、前記導体の金属粒子が酸化されて形成された、

ことを特徴とする電子回路基板。

【請求項1】

電子部品を導体によって接続して回路を形成すると共に、前記電子部品として前記導体よりも電気抵抗の高い抵抗体を有する電子回路の製造方法において、

前記導体を、金属粒子を含んだ液体を基板上に塗布して形成し、

前記抵抗体を、前記液体を基板上に塗布し、この液体に含まれる前記金属粒子を酸化させて形成する、

ことを特徴とする電子回路の製造方法。

【請求項2】

前記液体は、前記金属粒子として少なくとも銅又は銀を含有すると共に、この金属粒子表面を覆う有機物を備える、

請求項1記載の電子回路の製造方法。

【請求項3】

前記金属粒子の粒径は、100nm以下である、

請求項1又は2記載の電子回路の製造方法。

【請求項4】

前記導体及び抵抗体を、前記金属粒子を構成する金属の融点以下で焼成する、

請求項1乃至3のいずれか1項記載の電子回路の製造方法。

【請求項5】

インクジェットヘッドによって、前記液体を基板上に塗布して前記導体を形成すると共に、前記抵抗体となる部分に前記液体を塗布する工程と、

前記導体にマスクをし、前記抵抗体となる部分の金属粒子を選択的に酸化させて前記抵抗体を形成する工程と、

前記導体を覆うマスクを除去する工程と、を備えた、

請求項1乃至4のいずれか1項記載の電子回路の製造方法。

【請求項6】

前記回路における前記抵抗体が形成される部分に、インクジェットヘッドによって前記液体を塗布する工程と、

この塗布された液体の金属粒子を酸化させ、前記抵抗体を形成する工程と、

前記インクジェットヘッドによって、前記電子部品間に前記液体を塗布し、前記導体を形成する工程と、を備えた、

請求項1乃至4のいずれか1項記載の電子回路の製造方法。

【請求項7】

インクジェットヘッドによって、前記液体を基板上に塗布して前記導体を形成すると共に、前記抵抗体となる部分に前記液体を塗布する工程と、

前記導体及び抵抗体となる部分の金属粒子を酸化させて、前記抵抗体を形成する工程と、

前記抵抗体にマスクをし、酸化された前記導体の金属粒子を選択的に還元する工程と、

前記抵抗体を覆うマスクを除去する工程と、を備えた、

請求項1乃至4のいずれか1項記載の電子回路の製造方法。

【請求項8】

導体によって接続する電子部品として、前記導体よりも電気抵抗の高い抵抗体を有する電子回路が形成された電子回路基板において、

前記導体は、金属粒子を含んだ液体が基板上で固化されて形成され、

前記抵抗体は、前記導体の金属粒子が酸化されて形成された、

ことを特徴とする電子回路基板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−65680(P2013−65680A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−203169(P2011−203169)

【出願日】平成23年9月16日(2011.9.16)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月16日(2011.9.16)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]