電子回路モジュールの製造方法

【課題】製造時間を短縮化するとともに電子回路モジュールの信頼性を向上させることができる電子回路モジュールの製造方法を提供すること。

【解決手段】本発明の電子回路モジュール1の製造方法は、集合基板12に形成された配線板2に係るキャビティ2hの開口部周縁2fに接着剤6を枠状に塗布する第1工程と、接着剤6を介して集合基板12に集合金属蓋13を接着する第2工程と、金属用ブレード20を用いて隣り合う枠状の接着剤6の間から集合基板に接着された集合金属蓋13を切断して金属蓋3に個片化する第3工程と、集合金属蓋13の切断後に集合基板12を複数の配線板2に分割する第4工程とを備えている。

【解決手段】本発明の電子回路モジュール1の製造方法は、集合基板12に形成された配線板2に係るキャビティ2hの開口部周縁2fに接着剤6を枠状に塗布する第1工程と、接着剤6を介して集合基板12に集合金属蓋13を接着する第2工程と、金属用ブレード20を用いて隣り合う枠状の接着剤6の間から集合基板に接着された集合金属蓋13を切断して金属蓋3に個片化する第3工程と、集合金属蓋13の切断後に集合基板12を複数の配線板2に分割する第4工程とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子回路モジュールの製造方法に係り、特に、キャビティを有するセラミック製の配線板に金属蓋を接着してキャビティ内のSAWフィルタを密封したモジュールに好適に利用できる電子回路モジュールの製造方法に関する。

【背景技術】

【0002】

図9は、従来の電子回路モジュール101の一例を示している。図9に示すように、SAWフィルタなどの湿度変化に敏感なチップ部品(以下、単に「チップ部品」という。)104を電子回路モジュール101に搭載する場合、セラミック配線板102のキャビティ102h内にチップ部品104を配置してキャビティ102hを金属蓋103により封止することにより、電子回路モジュール101を製造していた(特許文献1を参照)。

【0003】

ここで、電子回路モジュール101は大量生産されるため、セラミック配線板102および金属蓋103を1個ずつ製造するのではなく、複数個のセラミック配線板102および金属蓋103をそれぞれ一体形成した集合基板(図示せず)および集合金属蓋(図示せず)を電子回路モジュール101の製造に用いていた。

【0004】

【特許文献1】特開2003−197801号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、セラミック配線板102および金属蓋103の硬度はそれぞれ異なることから同一工程において同時に切断することができない。そのため、集合基板または集合金属蓋をセラミック配線板102または金属蓋103にそれぞれ個片化してからセラミック配線板102に金属蓋103を載置して接着しなければならず、電子回路モジュール101の製造時間が長くなるという問題があった。

【0006】

また、個片化したセラミック配線板102および金属蓋103を接着するため、金属蓋103における枠状の接着剤よりも外側にはみ出した部分103eの長さを制御することが困難であった。電子回路モジュール101の故障調査によれば、当該はみ出した部分103eが100μm以上になると金属蓋103のはみ出した部分103eが振動したり、何かに引っかかったりして金属蓋103が配線板102から剥離してしまうことが見られるため、電子回路モジュール101の信頼性の観点から当該はみ出した部分103eの長さを100μm以下に制御しなければならない。

【0007】

そこで、本発明はこれらの点に鑑みてなされたものであり、製造時間を短縮化するとともに電子回路モジュールの信頼性を向上させることができる電子回路モジュールの製造方法を提供することを本発明の目的としている。

【課題を解決するための手段】

【0008】

前述した目的を達成するため、本発明の電子回路モジュールの製造方法は、その第1の態様として、集合基板に形成された複数の配線板に設けられているキャビティの開口部周縁に接着剤を枠状に塗布する第1工程と、接着剤を介して集合基板に集合金属蓋を接着する第2工程と、金属用ブレードを用いて隣り合う枠状の接着剤の間から集合基板に接着された集合金属蓋を切断して金属蓋に個片化する第3工程と、集合金属蓋の切断後に集合基板を複数の配線板に分割する第4工程とを備えていることを特徴としている。

【0009】

第1の態様の本発明の電子回路モジュールの製造方法によれば、集合金属蓋を集合基板に接着してから切断して金属蓋を個片化しているので、接着前に個片化した金属蓋を各々の配線板に1個ずつ載置する時間を削除することができる。また、集合金属蓋の切断工程(第3工程)と集合基板の分割工程(第4工程)とを別工程にしているので、集合金属蓋の切断工程(第3工程)の際に集合金属蓋の切断に適した金属用ブレードを用いることができる。そして、集合基板と集合金属蓋との間に介在した接着剤の厚み分だけ集合基板と集合金属蓋との間に隙間ができるので、集合金属蓋の切断工程(第3工程)の際に金属用ブレードを集合基板に接触させることなく集合金属蓋を切断することができる。

【0010】

本発明の第2の態様は、第1の態様の電子回路モジュールの製造方法において、第1工程よりも前の工程においては、積層されたグリーンシートを焼成することにより集合基板が形成されるとともに、集合基板の表面または裏面であって隣り合う枠状の接着剤の間の面にブレーク溝がグリーンシートの焼成前に形成されており、第4工程においては、折り曲げ加工により集合基板を複数の配線板に分割することを特徴としている。

【0011】

第2の態様の本発明の電子回路モジュールの製造方法によれば、金属用ブレードによる切断が困難なセラミックを集合基板に用いたとしても、セラミックの焼成前にブレーク溝を予め形成しておけば、集合基板にブレーク溝を容易に形成することができる。また、セラミックは高硬度・高脆性であるため、手割りや機械曲げなどの折り曲げ加工によりブレーク溝から集合基板を容易に分割することができる。

【0012】

本発明の第3の態様は、第1または第2の態様の電子回路モジュールの製造方法において、ブレーク溝の幅は、金属用ブレードの厚さよりも広く形成されており、第3工程においては、金属用ブレードの中心線をブレーク溝の中心線に重ね合わせて金属用ブレードをブレーク溝に挿入するように集合金属蓋を切断することを特徴としている。

【0013】

第3の態様の本発明の電子回路モジュールの製造方法によれば、接着剤の厚さが薄くて集合基板と集合金属蓋と隙間を十分に設けることができなくても、金属用ブレードを集合基板に接触させることなく集合金属蓋を切断することができる。また、集合基板が集合金属蓋よりも硬質の場合、金属用ブレードが集合基板に接触して金属用ブレードが摩耗することを防止することができる。

【0014】

本発明の第4の態様は、第1から第3のいずれか1の態様の電子回路モジュールの製造方法において、金属用ブレードは、隣り合う枠状の接着剤の間に金属用ブレードが配置された際にいずれの接着剤からも0〜100μmだけ外側に離れた厚さに形成されていることを特徴としている。

【0015】

第4の態様の本発明の電子回路モジュールの製造方法によれば、金属蓋における枠状の接着剤よりも外側にはみ出した部分の長さが0〜100μmになるので、当該はみ出した部分が振動して配線板から金属蓋が剥離することを防止することができる。また、当該はみ出した部分の長さが短くなるほど当該はみ出した部分の端部(金属蓋の端部)が折れ曲がりにくくなるので、金属蓋の端部からばりが発生することを抑制することができる。

【0016】

本発明の第5の態様は、第1から第3のいずれか1の態様の電子回路モジュールの製造方法において、金属用ブレードは、隣り合う枠状の接着剤の間に金属用ブレードが配置されたときにいずれの接着剤にも接触する厚さに形成されていることを特徴としている。

【0017】

第5の態様の本発明の電子回路モジュールの製造方法によれば、金属蓋が枠状の接着剤よりも外側にはみ出さないので、金属蓋の端部が振動して配線板から金属蓋が剥離することを防止することができるとともに、金属蓋の端部からばりが発生することを防止することができる。

【発明の効果】

【0018】

本発明の電子回路モジュールの製造方法によれば、金属蓋を配線板に1個ずつ載置する時間が省けるので、電子回路モジュールの製造時間を短縮化することができるという効果を奏する。また、ブレーク溝を設けることにより集合基板を折り曲げ加工により配線板に分割することができるので、高価なセラミック用ブレードを用いずにブレードによる切断よりも速く集合基板を配線板に分割することができるという効果を奏する。また、金属用ブレードの厚さを制御することにより金属蓋が剥離することを防止することができるので、電子回路モジュールの信頼性が向上するという効果を奏する。

【発明を実施するための最良の形態】

【0019】

以下、図1から図6を用いて、本発明の電子回路モジュールの製造方法をその一実施形態により説明する。

【0020】

図1は本実施形態の電子回路モジュール1の斜視図を示しており、図2は図1の2−2矢視断面図である。本実施形態の電子回路モジュール1は、図1および図2に示すように、配線板2、金属蓋3およびチップ部品4を備えている。配線板2はグリーンシートと称される矩形もしくは矩形枠状の絶縁基板5の表面に配線パターン(図示せず)を形成して複数積層させることに形成されており、角が面取りされたような形状に仕上がっている。また、この配線板2は矩形穴状のキャビティ2hを有しており、その内部にはSAWフィルタなどの湿度変化に敏感なチップ部品4が配設されている。そして、このキャビティ2hの開口部周縁2fには接着剤6が矩形枠状に塗布されており、接着剤6を介して矩形状の金属蓋3がキャビティ2hを覆うように配線板2に接着されてキャビティ2hを封止している。

【0021】

次に、図3から図6を用いて、本実施形態の電子回路モジュール1の製造方法を説明する。ここで、図3は本実施形態の集合基板12を示す平面図である。また、図4は集合金属蓋13の切断を示す部分透視平面図であり、図5は図4の5−5矢視部分断面図である。さらに、図6は集合基板12の分割状態を示す縦断面図である。なお、図4の矢印は金属用ブレードの進行方向を示しており、図6の矢印は集合基板12の折り曲げ加工方向を示している。

【0022】

本実施形態の電子回路モジュール1は、集合基板12の形成工程、接着剤6の塗布工程(本発明の第1工程)、集合金属蓋13の接着工程(本発明の第2工程)、集合金属蓋13の切断工程(本発明の第3工程)および集合基板12の分割工程(本発明の第4工程)を経て製造される。

【0023】

集合基板12の形成工程においては、矩形平板状に形成された絶縁基板5および複数の矩形貫通孔を有する絶縁基板5の表面上に配線パターンを形成した後にそれらを順に積層させることにより(図1参照)、図3に示すように、矩形穴状のキャビティ2hを有する多層型の配線板2が一体形成された集合基板12を形成する。図3においては配線板2が3×3個に配列して一体形成されているが、配線板2の配列個数は集合基板12および配線板2の寸法にあわせて適宜変更できる。そして、集合基板12の形成後、図3に示すように、キャビティ2hの内部にチップ部品4を配置する。

【0024】

絶縁基板5としては、プラスティック基板やセラミック基板などを用いることができる。本実施形態の絶縁基板5としては、セラミック粉末とガラス粉末を混合して所定形状に成膜したグリーンシートを積層後に焼成して得られるLTCC(Low Temperature Co-fired Ceramic:低温焼成積層セラミック)基板が用いられている。

【0025】

また、集合基板12の形成工程においては、後の工程において集合基板12を手割りするため、集合基板12の表面および裏面における配線板2の境界線上にV字形状のブレーク溝7を形成している。本実施形態の絶縁基板5は高硬度のLTCC基板であるため、焼成前のLTCC基板であるグリーンシートの表面および裏面にブレーク溝7を形成している。

【0026】

接着剤6の塗布工程においては、図3に示すように、キャビティ2hの開口部周縁2fに接着剤6を枠状に塗布する。これにより、隣り合う枠状の接着剤6の間にブレーク溝7が配置されることになる。接着剤6としては、集合基板12および集合金属蓋13の使用材料に合わせて選択される。本実施形態においては、AuZn製の半田が選択されている。

【0027】

集合金属蓋13の接着工程においては、図示はしないが、集合基板12に形成された図示しないアライメントマークを基準にして集合金属蓋13を位置合わせし、接着剤6を介して集合基板12に集合金属蓋13を接着する。この集合金属蓋13はFe−Ni−Coなどの金属を用いて矩形平板状に形成されており、集合基板12の表面の大きさと同等に形成されている。

【0028】

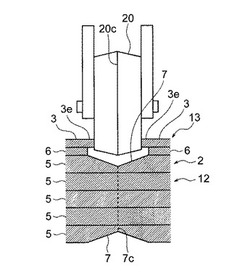

集合金属蓋13の切断工程においては、図4および図5に示すように、金属用ブレード20を用いて隣り合う枠状の接着剤6の間から集合基板12に接着された集合金属蓋13のみをダイシングにより切断し、集合金属蓋13を個々の金属蓋3に個片化する。本実施形態においては、集合基板12の図示しないアライメントマークを基準にして金属用ブレード20の中心線20cをブレーク溝7の中心線7cに重ね合わせることにより、金属用ブレード20をブレーク溝7に挿入するように集合金属蓋13を切断している。その際、ブレーク溝7の幅については、金属用ブレード20の厚さよりも広く形成されていることが好ましい。

【0029】

本実施形態に用いる金属用ブレード20としては、樹脂、金属、ビトリファイド等が用いられており、図4および図5に示すように、隣り合う枠状の接着剤6の間に金属用ブレード20が配置されたときに、いずれの接着剤6からも0〜100μmだけ外側に離れた厚さに形成されたものが選択されている。言い換えると、本実施形態の金属用ブレード20としては、隣り合う枠状の接着剤6の間隔よりも0〜200μmだけ薄く形成されたものが選択されている。

【0030】

集合基板12の分割工程においては、図6に示すように、集合金属蓋13を切断した後に集合基板12を複数の配線板2に分割する。集合基板12の分割手段としては、切断、折り曲げ加工(チョコレートブレーク)、エンドミル加工、プレス切断等を選択することができる。本実施形態においては、集合基板12にブレーク溝7が形成されているため、手割りによる折り曲げ加工により集合基板12を複数の配線板2に分割する。以上の工程を経ることにより、本実施形態の電子回路モジュール1が製造される。

【0031】

次に、図3から図6を用いて、本実施形態の電子回路モジュール1の製造方法の作用を説明する。

【0032】

本実施形態の電子回路モジュール1の製造方法においては、図4および図5に示すように、集合金属蓋13を集合基板12に接着してから金属蓋3を個片化している。そのため、従来のように接着前に個片化させた金属蓋3を各々の配線板2に1個ずつ載置する手間を排除することができるので、金属蓋3の載置時間を削除することができる。

【0033】

また、本実施形態においては集合基板12にLTCC基板を用いているため、集合金属蓋13と集合基板12とを同時に切断するには高価なダイヤモンドブレードが必要となるが、本実施形態のように、集合金属蓋13の切断工程と集合基板12の分割工程とを別工程にすることにより、集合金属蓋13の切断工程の際に集合金属蓋13の切断に適した安価な金属用ブレード20を用いることができる。

【0034】

さらに、図3から図5に示すように、集合基板12にはブレーク溝7が形成されているので、切断が困難なセラミックを集合基板12に用いたとしても、図6に示すような手割りや機械曲げなどの折り曲げ加工によりブレーク溝7から集合基板12を容易に分割することができる。このブレーク溝7については集合基板12に係るセラミックの焼成前に予め形成しておけば、焼結後の集合基板12にブレーク溝7を形成するよりも容易にブレーク溝7を形成することができる。

【0035】

なお、集合金属蓋13の切断工程の際には金属用ブレード20が集合基板12に接触しないように注意する必要がある。金属用ブレード20はダイヤモンドブレードと比較して低硬度であるため、金属用ブレード20が集合基板12に接触すると摩耗や破損の原因となるためである。そこで、本実施形態においては、集合基板12と集合金属蓋13との間に接着剤6を介在させており、接着剤6の厚み分だけ集合基板12と集合金属蓋13との間に隙間を生じさせている。この隙間により、集合金属蓋13の切断工程の際に金属用ブレード20を集合基板12に接触させることなく集合金属蓋13を切断することができる。

【0036】

ただし、接着剤6の厚さが薄くて集合基板12と集合金属蓋13と隙間を十分に設けることができない場合もある。そこで、本実施形態においては、図5に示すように、ブレーク溝7の幅を金属用ブレード20の厚さよりも広く形成しており、金属用ブレード20の中心線20cをブレーク溝7の中心線7cに重ね合わせて金属用ブレード20をブレーク溝7に挿入するように集合金属蓋13を切断している。これにより、金属用ブレード20を集合基板12に接触させることなく集合金属蓋13を切断することができる。

【0037】

集合金属蓋13の切断により得られた金属蓋3は、枠状の接着剤6よりも外側にはみ出した部分3eの長さが100μm以上になると、当該はみ出した部分3eが振動して配線板2から金属蓋3が剥離してしまう。そのため、本実施形態の金属用ブレード20は、図4および図5に示すように、隣り合う枠状の接着剤6の間に金属用ブレード20が配置された際にいずれの接着剤6からも0〜100μmだけ外側に離れた厚さに形成されている。そのため、個片化された金属蓋3における外側にはみ出した部分3eの長さは0〜100μmになる。これにより、当該はみ出した部分3eが振動して配線板2から金属蓋3が剥離することを防止することができる。また、当該はみ出した部分3eの長さが短くなるほど当該はみ出した部分3eの端部3p(すなわち金属蓋3の端部3p)が折れ曲がりにくくなるので、金属蓋3の端部3pからばりが発生することを抑制することができる。

【0038】

すなわち、本実施形態の電子回路モジュール1の製造方法によれば、金属蓋3を配線板2に1個ずつ載置する時間が省けるので、電子回路モジュール1の製造時間を短縮化することができるという作用を発揮する。また、ブレーク溝7を設けることにより集合基板12を折り曲げ加工により個々の配線板2に分割することができるので、高価なセラミック用ブレードを用いずにブレードによる切断よりも速く集合基板12を個々の配線板2に分割することができるという作用を発揮する。また、金属用ブレード20の厚さを制御することにより金属蓋3が剥離することを防止することができるので、電子回路モジュール1の信頼性が向上するという作用を発揮する。

【0039】

なお、本発明は、前述した実施形態などに限定されるものではなく、必要に応じて種々の変更が可能である。

【0040】

例えば、図7に示すように、他の実施形態においては、隣り合う枠状の接着剤6の間に金属用ブレード20が配置されたときにいずれの接着剤6にも接触する厚さに形成された金属用ブレード20を用いてもよい。これによって、図8に示すように、金属蓋3の端部3pが枠状の接着剤6よりも外側にはみ出さないので、金属蓋3の端部3pが振動して配線板2から金属蓋3が剥離することを防止することができるとともに、金属蓋3の端部3pからばりが発生することを防止することができる。

【図面の簡単な説明】

【0041】

【図1】本実施形態の電子回路モジュールを示す斜視図

【図2】図1の2−2矢視断面図

【図3】本実施形態の集合基板を示す平面図

【図4】集合金属蓋の切断を示す部分透視平面図

【図5】図4の5−5矢視部分断面図

【図6】本実施形態の集合基板の分割状態を示す縦断面図

【図7】他の実施形態の集合金属蓋の切断を示す縦断面図

【図8】他の実施形態において集合金属蓋の切断後の状態を示す縦断面図

【図9】従来の電子回路モジュールを示す縦断面図

【符号の説明】

【0042】

1 電子回路モジュール

2 配線板

2h キャビティ

3 金属蓋

4 チップ部品

5 絶縁基板

6 接着剤

7 ブレーク溝

12 集合基板

13 集合金属蓋

20 金属用ブレード

【技術分野】

【0001】

本発明は、電子回路モジュールの製造方法に係り、特に、キャビティを有するセラミック製の配線板に金属蓋を接着してキャビティ内のSAWフィルタを密封したモジュールに好適に利用できる電子回路モジュールの製造方法に関する。

【背景技術】

【0002】

図9は、従来の電子回路モジュール101の一例を示している。図9に示すように、SAWフィルタなどの湿度変化に敏感なチップ部品(以下、単に「チップ部品」という。)104を電子回路モジュール101に搭載する場合、セラミック配線板102のキャビティ102h内にチップ部品104を配置してキャビティ102hを金属蓋103により封止することにより、電子回路モジュール101を製造していた(特許文献1を参照)。

【0003】

ここで、電子回路モジュール101は大量生産されるため、セラミック配線板102および金属蓋103を1個ずつ製造するのではなく、複数個のセラミック配線板102および金属蓋103をそれぞれ一体形成した集合基板(図示せず)および集合金属蓋(図示せず)を電子回路モジュール101の製造に用いていた。

【0004】

【特許文献1】特開2003−197801号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、セラミック配線板102および金属蓋103の硬度はそれぞれ異なることから同一工程において同時に切断することができない。そのため、集合基板または集合金属蓋をセラミック配線板102または金属蓋103にそれぞれ個片化してからセラミック配線板102に金属蓋103を載置して接着しなければならず、電子回路モジュール101の製造時間が長くなるという問題があった。

【0006】

また、個片化したセラミック配線板102および金属蓋103を接着するため、金属蓋103における枠状の接着剤よりも外側にはみ出した部分103eの長さを制御することが困難であった。電子回路モジュール101の故障調査によれば、当該はみ出した部分103eが100μm以上になると金属蓋103のはみ出した部分103eが振動したり、何かに引っかかったりして金属蓋103が配線板102から剥離してしまうことが見られるため、電子回路モジュール101の信頼性の観点から当該はみ出した部分103eの長さを100μm以下に制御しなければならない。

【0007】

そこで、本発明はこれらの点に鑑みてなされたものであり、製造時間を短縮化するとともに電子回路モジュールの信頼性を向上させることができる電子回路モジュールの製造方法を提供することを本発明の目的としている。

【課題を解決するための手段】

【0008】

前述した目的を達成するため、本発明の電子回路モジュールの製造方法は、その第1の態様として、集合基板に形成された複数の配線板に設けられているキャビティの開口部周縁に接着剤を枠状に塗布する第1工程と、接着剤を介して集合基板に集合金属蓋を接着する第2工程と、金属用ブレードを用いて隣り合う枠状の接着剤の間から集合基板に接着された集合金属蓋を切断して金属蓋に個片化する第3工程と、集合金属蓋の切断後に集合基板を複数の配線板に分割する第4工程とを備えていることを特徴としている。

【0009】

第1の態様の本発明の電子回路モジュールの製造方法によれば、集合金属蓋を集合基板に接着してから切断して金属蓋を個片化しているので、接着前に個片化した金属蓋を各々の配線板に1個ずつ載置する時間を削除することができる。また、集合金属蓋の切断工程(第3工程)と集合基板の分割工程(第4工程)とを別工程にしているので、集合金属蓋の切断工程(第3工程)の際に集合金属蓋の切断に適した金属用ブレードを用いることができる。そして、集合基板と集合金属蓋との間に介在した接着剤の厚み分だけ集合基板と集合金属蓋との間に隙間ができるので、集合金属蓋の切断工程(第3工程)の際に金属用ブレードを集合基板に接触させることなく集合金属蓋を切断することができる。

【0010】

本発明の第2の態様は、第1の態様の電子回路モジュールの製造方法において、第1工程よりも前の工程においては、積層されたグリーンシートを焼成することにより集合基板が形成されるとともに、集合基板の表面または裏面であって隣り合う枠状の接着剤の間の面にブレーク溝がグリーンシートの焼成前に形成されており、第4工程においては、折り曲げ加工により集合基板を複数の配線板に分割することを特徴としている。

【0011】

第2の態様の本発明の電子回路モジュールの製造方法によれば、金属用ブレードによる切断が困難なセラミックを集合基板に用いたとしても、セラミックの焼成前にブレーク溝を予め形成しておけば、集合基板にブレーク溝を容易に形成することができる。また、セラミックは高硬度・高脆性であるため、手割りや機械曲げなどの折り曲げ加工によりブレーク溝から集合基板を容易に分割することができる。

【0012】

本発明の第3の態様は、第1または第2の態様の電子回路モジュールの製造方法において、ブレーク溝の幅は、金属用ブレードの厚さよりも広く形成されており、第3工程においては、金属用ブレードの中心線をブレーク溝の中心線に重ね合わせて金属用ブレードをブレーク溝に挿入するように集合金属蓋を切断することを特徴としている。

【0013】

第3の態様の本発明の電子回路モジュールの製造方法によれば、接着剤の厚さが薄くて集合基板と集合金属蓋と隙間を十分に設けることができなくても、金属用ブレードを集合基板に接触させることなく集合金属蓋を切断することができる。また、集合基板が集合金属蓋よりも硬質の場合、金属用ブレードが集合基板に接触して金属用ブレードが摩耗することを防止することができる。

【0014】

本発明の第4の態様は、第1から第3のいずれか1の態様の電子回路モジュールの製造方法において、金属用ブレードは、隣り合う枠状の接着剤の間に金属用ブレードが配置された際にいずれの接着剤からも0〜100μmだけ外側に離れた厚さに形成されていることを特徴としている。

【0015】

第4の態様の本発明の電子回路モジュールの製造方法によれば、金属蓋における枠状の接着剤よりも外側にはみ出した部分の長さが0〜100μmになるので、当該はみ出した部分が振動して配線板から金属蓋が剥離することを防止することができる。また、当該はみ出した部分の長さが短くなるほど当該はみ出した部分の端部(金属蓋の端部)が折れ曲がりにくくなるので、金属蓋の端部からばりが発生することを抑制することができる。

【0016】

本発明の第5の態様は、第1から第3のいずれか1の態様の電子回路モジュールの製造方法において、金属用ブレードは、隣り合う枠状の接着剤の間に金属用ブレードが配置されたときにいずれの接着剤にも接触する厚さに形成されていることを特徴としている。

【0017】

第5の態様の本発明の電子回路モジュールの製造方法によれば、金属蓋が枠状の接着剤よりも外側にはみ出さないので、金属蓋の端部が振動して配線板から金属蓋が剥離することを防止することができるとともに、金属蓋の端部からばりが発生することを防止することができる。

【発明の効果】

【0018】

本発明の電子回路モジュールの製造方法によれば、金属蓋を配線板に1個ずつ載置する時間が省けるので、電子回路モジュールの製造時間を短縮化することができるという効果を奏する。また、ブレーク溝を設けることにより集合基板を折り曲げ加工により配線板に分割することができるので、高価なセラミック用ブレードを用いずにブレードによる切断よりも速く集合基板を配線板に分割することができるという効果を奏する。また、金属用ブレードの厚さを制御することにより金属蓋が剥離することを防止することができるので、電子回路モジュールの信頼性が向上するという効果を奏する。

【発明を実施するための最良の形態】

【0019】

以下、図1から図6を用いて、本発明の電子回路モジュールの製造方法をその一実施形態により説明する。

【0020】

図1は本実施形態の電子回路モジュール1の斜視図を示しており、図2は図1の2−2矢視断面図である。本実施形態の電子回路モジュール1は、図1および図2に示すように、配線板2、金属蓋3およびチップ部品4を備えている。配線板2はグリーンシートと称される矩形もしくは矩形枠状の絶縁基板5の表面に配線パターン(図示せず)を形成して複数積層させることに形成されており、角が面取りされたような形状に仕上がっている。また、この配線板2は矩形穴状のキャビティ2hを有しており、その内部にはSAWフィルタなどの湿度変化に敏感なチップ部品4が配設されている。そして、このキャビティ2hの開口部周縁2fには接着剤6が矩形枠状に塗布されており、接着剤6を介して矩形状の金属蓋3がキャビティ2hを覆うように配線板2に接着されてキャビティ2hを封止している。

【0021】

次に、図3から図6を用いて、本実施形態の電子回路モジュール1の製造方法を説明する。ここで、図3は本実施形態の集合基板12を示す平面図である。また、図4は集合金属蓋13の切断を示す部分透視平面図であり、図5は図4の5−5矢視部分断面図である。さらに、図6は集合基板12の分割状態を示す縦断面図である。なお、図4の矢印は金属用ブレードの進行方向を示しており、図6の矢印は集合基板12の折り曲げ加工方向を示している。

【0022】

本実施形態の電子回路モジュール1は、集合基板12の形成工程、接着剤6の塗布工程(本発明の第1工程)、集合金属蓋13の接着工程(本発明の第2工程)、集合金属蓋13の切断工程(本発明の第3工程)および集合基板12の分割工程(本発明の第4工程)を経て製造される。

【0023】

集合基板12の形成工程においては、矩形平板状に形成された絶縁基板5および複数の矩形貫通孔を有する絶縁基板5の表面上に配線パターンを形成した後にそれらを順に積層させることにより(図1参照)、図3に示すように、矩形穴状のキャビティ2hを有する多層型の配線板2が一体形成された集合基板12を形成する。図3においては配線板2が3×3個に配列して一体形成されているが、配線板2の配列個数は集合基板12および配線板2の寸法にあわせて適宜変更できる。そして、集合基板12の形成後、図3に示すように、キャビティ2hの内部にチップ部品4を配置する。

【0024】

絶縁基板5としては、プラスティック基板やセラミック基板などを用いることができる。本実施形態の絶縁基板5としては、セラミック粉末とガラス粉末を混合して所定形状に成膜したグリーンシートを積層後に焼成して得られるLTCC(Low Temperature Co-fired Ceramic:低温焼成積層セラミック)基板が用いられている。

【0025】

また、集合基板12の形成工程においては、後の工程において集合基板12を手割りするため、集合基板12の表面および裏面における配線板2の境界線上にV字形状のブレーク溝7を形成している。本実施形態の絶縁基板5は高硬度のLTCC基板であるため、焼成前のLTCC基板であるグリーンシートの表面および裏面にブレーク溝7を形成している。

【0026】

接着剤6の塗布工程においては、図3に示すように、キャビティ2hの開口部周縁2fに接着剤6を枠状に塗布する。これにより、隣り合う枠状の接着剤6の間にブレーク溝7が配置されることになる。接着剤6としては、集合基板12および集合金属蓋13の使用材料に合わせて選択される。本実施形態においては、AuZn製の半田が選択されている。

【0027】

集合金属蓋13の接着工程においては、図示はしないが、集合基板12に形成された図示しないアライメントマークを基準にして集合金属蓋13を位置合わせし、接着剤6を介して集合基板12に集合金属蓋13を接着する。この集合金属蓋13はFe−Ni−Coなどの金属を用いて矩形平板状に形成されており、集合基板12の表面の大きさと同等に形成されている。

【0028】

集合金属蓋13の切断工程においては、図4および図5に示すように、金属用ブレード20を用いて隣り合う枠状の接着剤6の間から集合基板12に接着された集合金属蓋13のみをダイシングにより切断し、集合金属蓋13を個々の金属蓋3に個片化する。本実施形態においては、集合基板12の図示しないアライメントマークを基準にして金属用ブレード20の中心線20cをブレーク溝7の中心線7cに重ね合わせることにより、金属用ブレード20をブレーク溝7に挿入するように集合金属蓋13を切断している。その際、ブレーク溝7の幅については、金属用ブレード20の厚さよりも広く形成されていることが好ましい。

【0029】

本実施形態に用いる金属用ブレード20としては、樹脂、金属、ビトリファイド等が用いられており、図4および図5に示すように、隣り合う枠状の接着剤6の間に金属用ブレード20が配置されたときに、いずれの接着剤6からも0〜100μmだけ外側に離れた厚さに形成されたものが選択されている。言い換えると、本実施形態の金属用ブレード20としては、隣り合う枠状の接着剤6の間隔よりも0〜200μmだけ薄く形成されたものが選択されている。

【0030】

集合基板12の分割工程においては、図6に示すように、集合金属蓋13を切断した後に集合基板12を複数の配線板2に分割する。集合基板12の分割手段としては、切断、折り曲げ加工(チョコレートブレーク)、エンドミル加工、プレス切断等を選択することができる。本実施形態においては、集合基板12にブレーク溝7が形成されているため、手割りによる折り曲げ加工により集合基板12を複数の配線板2に分割する。以上の工程を経ることにより、本実施形態の電子回路モジュール1が製造される。

【0031】

次に、図3から図6を用いて、本実施形態の電子回路モジュール1の製造方法の作用を説明する。

【0032】

本実施形態の電子回路モジュール1の製造方法においては、図4および図5に示すように、集合金属蓋13を集合基板12に接着してから金属蓋3を個片化している。そのため、従来のように接着前に個片化させた金属蓋3を各々の配線板2に1個ずつ載置する手間を排除することができるので、金属蓋3の載置時間を削除することができる。

【0033】

また、本実施形態においては集合基板12にLTCC基板を用いているため、集合金属蓋13と集合基板12とを同時に切断するには高価なダイヤモンドブレードが必要となるが、本実施形態のように、集合金属蓋13の切断工程と集合基板12の分割工程とを別工程にすることにより、集合金属蓋13の切断工程の際に集合金属蓋13の切断に適した安価な金属用ブレード20を用いることができる。

【0034】

さらに、図3から図5に示すように、集合基板12にはブレーク溝7が形成されているので、切断が困難なセラミックを集合基板12に用いたとしても、図6に示すような手割りや機械曲げなどの折り曲げ加工によりブレーク溝7から集合基板12を容易に分割することができる。このブレーク溝7については集合基板12に係るセラミックの焼成前に予め形成しておけば、焼結後の集合基板12にブレーク溝7を形成するよりも容易にブレーク溝7を形成することができる。

【0035】

なお、集合金属蓋13の切断工程の際には金属用ブレード20が集合基板12に接触しないように注意する必要がある。金属用ブレード20はダイヤモンドブレードと比較して低硬度であるため、金属用ブレード20が集合基板12に接触すると摩耗や破損の原因となるためである。そこで、本実施形態においては、集合基板12と集合金属蓋13との間に接着剤6を介在させており、接着剤6の厚み分だけ集合基板12と集合金属蓋13との間に隙間を生じさせている。この隙間により、集合金属蓋13の切断工程の際に金属用ブレード20を集合基板12に接触させることなく集合金属蓋13を切断することができる。

【0036】

ただし、接着剤6の厚さが薄くて集合基板12と集合金属蓋13と隙間を十分に設けることができない場合もある。そこで、本実施形態においては、図5に示すように、ブレーク溝7の幅を金属用ブレード20の厚さよりも広く形成しており、金属用ブレード20の中心線20cをブレーク溝7の中心線7cに重ね合わせて金属用ブレード20をブレーク溝7に挿入するように集合金属蓋13を切断している。これにより、金属用ブレード20を集合基板12に接触させることなく集合金属蓋13を切断することができる。

【0037】

集合金属蓋13の切断により得られた金属蓋3は、枠状の接着剤6よりも外側にはみ出した部分3eの長さが100μm以上になると、当該はみ出した部分3eが振動して配線板2から金属蓋3が剥離してしまう。そのため、本実施形態の金属用ブレード20は、図4および図5に示すように、隣り合う枠状の接着剤6の間に金属用ブレード20が配置された際にいずれの接着剤6からも0〜100μmだけ外側に離れた厚さに形成されている。そのため、個片化された金属蓋3における外側にはみ出した部分3eの長さは0〜100μmになる。これにより、当該はみ出した部分3eが振動して配線板2から金属蓋3が剥離することを防止することができる。また、当該はみ出した部分3eの長さが短くなるほど当該はみ出した部分3eの端部3p(すなわち金属蓋3の端部3p)が折れ曲がりにくくなるので、金属蓋3の端部3pからばりが発生することを抑制することができる。

【0038】

すなわち、本実施形態の電子回路モジュール1の製造方法によれば、金属蓋3を配線板2に1個ずつ載置する時間が省けるので、電子回路モジュール1の製造時間を短縮化することができるという作用を発揮する。また、ブレーク溝7を設けることにより集合基板12を折り曲げ加工により個々の配線板2に分割することができるので、高価なセラミック用ブレードを用いずにブレードによる切断よりも速く集合基板12を個々の配線板2に分割することができるという作用を発揮する。また、金属用ブレード20の厚さを制御することにより金属蓋3が剥離することを防止することができるので、電子回路モジュール1の信頼性が向上するという作用を発揮する。

【0039】

なお、本発明は、前述した実施形態などに限定されるものではなく、必要に応じて種々の変更が可能である。

【0040】

例えば、図7に示すように、他の実施形態においては、隣り合う枠状の接着剤6の間に金属用ブレード20が配置されたときにいずれの接着剤6にも接触する厚さに形成された金属用ブレード20を用いてもよい。これによって、図8に示すように、金属蓋3の端部3pが枠状の接着剤6よりも外側にはみ出さないので、金属蓋3の端部3pが振動して配線板2から金属蓋3が剥離することを防止することができるとともに、金属蓋3の端部3pからばりが発生することを防止することができる。

【図面の簡単な説明】

【0041】

【図1】本実施形態の電子回路モジュールを示す斜視図

【図2】図1の2−2矢視断面図

【図3】本実施形態の集合基板を示す平面図

【図4】集合金属蓋の切断を示す部分透視平面図

【図5】図4の5−5矢視部分断面図

【図6】本実施形態の集合基板の分割状態を示す縦断面図

【図7】他の実施形態の集合金属蓋の切断を示す縦断面図

【図8】他の実施形態において集合金属蓋の切断後の状態を示す縦断面図

【図9】従来の電子回路モジュールを示す縦断面図

【符号の説明】

【0042】

1 電子回路モジュール

2 配線板

2h キャビティ

3 金属蓋

4 チップ部品

5 絶縁基板

6 接着剤

7 ブレーク溝

12 集合基板

13 集合金属蓋

20 金属用ブレード

【特許請求の範囲】

【請求項1】

集合基板に形成された複数の配線板に設けられているキャビティの開口部周縁に接着剤を枠状に塗布する第1工程と、

前記接着剤を介して前記集合基板に集合金属蓋を接着する第2工程と、

金属用ブレードを用いて隣り合う枠状の前記接着剤の間から前記集合基板に接着された前記集合金属蓋を切断して金属蓋に個片化する第3工程と、

前記集合金属蓋の切断後に前記集合基板を複数の前記配線板に分割する第4工程と

を備えていることを特徴とする電子回路モジュールの製造方法。

【請求項2】

前記第1工程よりも前の工程においては、積層されたグリーンシートを焼成することにより前記集合基板が形成されるとともに、前記集合基板の表面または裏面であって隣り合う枠状の前記接着剤の間の面においてブレーク溝が前記グリーンシートの焼成前に形成されており、

前記第4工程においては、折り曲げ加工により前記集合基板を複数の前記配線板に分割する

ことを特徴とする請求項1に記載の電子回路モジュールの製造方法。

【請求項3】

前記ブレーク溝の幅は、前記金属用ブレードの厚さよりも広く形成されており、

前記第3工程においては、前記金属用ブレードの中心線を前記ブレーク溝の中心線に重ね合わせて前記金属用ブレードを前記ブレーク溝に挿入するように前記集合金属蓋を切断する

ことを特徴とする請求項1または請求項2に記載の電子回路モジュールの製造方法。

【請求項4】

前記金属用ブレードは、隣り合う枠状の前記接着剤の間に前記金属用ブレードが配置されたときにいずれの前記接着剤からも0〜100μmだけ外側に離れた厚さに形成されている

ことを特徴とする請求項1から請求項3のいずれか1項に記載の電子回路モジュールの製造方法。

【請求項5】

前記金属用ブレードは、隣り合う枠状の前記接着剤の間に前記金属用ブレードが配置されたときにいずれの前記接着剤にも接触する厚さに形成されている

ことを特徴とする請求項1から請求項3のいずれか1項に記載の電子回路モジュールの製造方法。

【請求項1】

集合基板に形成された複数の配線板に設けられているキャビティの開口部周縁に接着剤を枠状に塗布する第1工程と、

前記接着剤を介して前記集合基板に集合金属蓋を接着する第2工程と、

金属用ブレードを用いて隣り合う枠状の前記接着剤の間から前記集合基板に接着された前記集合金属蓋を切断して金属蓋に個片化する第3工程と、

前記集合金属蓋の切断後に前記集合基板を複数の前記配線板に分割する第4工程と

を備えていることを特徴とする電子回路モジュールの製造方法。

【請求項2】

前記第1工程よりも前の工程においては、積層されたグリーンシートを焼成することにより前記集合基板が形成されるとともに、前記集合基板の表面または裏面であって隣り合う枠状の前記接着剤の間の面においてブレーク溝が前記グリーンシートの焼成前に形成されており、

前記第4工程においては、折り曲げ加工により前記集合基板を複数の前記配線板に分割する

ことを特徴とする請求項1に記載の電子回路モジュールの製造方法。

【請求項3】

前記ブレーク溝の幅は、前記金属用ブレードの厚さよりも広く形成されており、

前記第3工程においては、前記金属用ブレードの中心線を前記ブレーク溝の中心線に重ね合わせて前記金属用ブレードを前記ブレーク溝に挿入するように前記集合金属蓋を切断する

ことを特徴とする請求項1または請求項2に記載の電子回路モジュールの製造方法。

【請求項4】

前記金属用ブレードは、隣り合う枠状の前記接着剤の間に前記金属用ブレードが配置されたときにいずれの前記接着剤からも0〜100μmだけ外側に離れた厚さに形成されている

ことを特徴とする請求項1から請求項3のいずれか1項に記載の電子回路モジュールの製造方法。

【請求項5】

前記金属用ブレードは、隣り合う枠状の前記接着剤の間に前記金属用ブレードが配置されたときにいずれの前記接着剤にも接触する厚さに形成されている

ことを特徴とする請求項1から請求項3のいずれか1項に記載の電子回路モジュールの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2008−177472(P2008−177472A)

【公開日】平成20年7月31日(2008.7.31)

【国際特許分類】

【出願番号】特願2007−11269(P2007−11269)

【出願日】平成19年1月22日(2007.1.22)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【公開日】平成20年7月31日(2008.7.31)

【国際特許分類】

【出願日】平成19年1月22日(2007.1.22)

【出願人】(000010098)アルプス電気株式会社 (4,263)

[ Back to top ]