電子回路基板材料用樹脂組成物、プリプレグ及び積層板

【課題】成形性に優れ、硬化物のガラス転移温度(Tg)が高く、半導体パッケージを製造した場合にその反りを低減することができる電子回路基板材料用樹脂組成物を提供する。

【解決手段】(A)フェノール樹脂と、(B)エポキシ樹脂と、(C)無機充填材とを含有する電子回路基板材料用樹脂組成物に関する。前記(A)成分が、分子内に2つ以上の水酸基を有し、かつ前記水酸基のうち少なくとも1つ以上の水酸基を有するナフタレン骨格を持つノボラックフェノール樹脂を含有する。前記(B)成分が、分子内に2つ以上のエポキシ基を有する多官能エポキシ樹脂を含有する。前記(A)及び(B)成分100質量部に対する前記(C)成分の含有量が130〜250質量部である。硬化後のガラス転移温度(Tg)が220℃以上である。

【解決手段】(A)フェノール樹脂と、(B)エポキシ樹脂と、(C)無機充填材とを含有する電子回路基板材料用樹脂組成物に関する。前記(A)成分が、分子内に2つ以上の水酸基を有し、かつ前記水酸基のうち少なくとも1つ以上の水酸基を有するナフタレン骨格を持つノボラックフェノール樹脂を含有する。前記(B)成分が、分子内に2つ以上のエポキシ基を有する多官能エポキシ樹脂を含有する。前記(A)及び(B)成分100質量部に対する前記(C)成分の含有量が130〜250質量部である。硬化後のガラス転移温度(Tg)が220℃以上である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子・通信機器、特に半導体パッケージ等に用いられる電子回路基板材料用樹脂組成物、プリプレグ及び積層板に関するものである。

【背景技術】

【0002】

近年の電子・通信機器の小型化、軽量化、高性能化の市場動向において、半導体パッケージの反りを低減するため、特に半導体パッケージの製造に用いられる電子回路基板材料には、高いガラス転移温度(Tg)、低い熱膨張率、高い弾性率が強く求められている。

【0003】

一般的には電子回路基板材料としてエポキシ樹脂及びフェノール樹脂を含有する樹脂組成物が用いられている。このような樹脂組成物では、樹脂の架橋密度を上げることで高Tg化は容易に達成することができる。しかし、硬化反応後の冷却時に分子網目内に自由体積が生じやすく、この自由体積により熱膨張率が増加したり、反応時に発生する水酸基により吸水率が増加したりするという問題がある。

【0004】

また、上記の樹脂組成物にさらに無機充填材を添加すると熱膨張率を低減することは可能である。しかし、この場合には無機充填材を多量に添加する必要がある。そのため、樹脂組成物の流動性が低下し、これはプリプレグの回路埋め込み性を悪化させる原因となる。

【0005】

また、上記の樹脂組成物をガラス基材に含浸させてプリプレグを製造する場合に、エポキシ樹脂及びフェノール樹脂として柔軟な骨格を持つ樹脂を用いると、この樹脂の熱膨張率よりも無機充填材及びガラス基材の熱膨張率が優位となる。そのため、このようなプリプレグを用いて形成された積層板では、熱膨張率は低くなるが、ガラス転移温度(Tg)及び弾性率が低下するという問題がある。

【0006】

そこで、ガラス転移温度(Tg)が高く、熱膨張率が低い樹脂組成物として、ビフェニル型エポキシ樹脂を含有する樹脂組成物が開発されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−151991号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、従来の樹脂組成物については成形性に問題があり、またこのような樹脂組成物を用いて形成された半導体パッケージについてはガラス転移温度(Tg)及び反りについてなお改良の余地がある。

【0009】

本発明は上記の点に鑑みてなされたものであり、成形性に優れ、硬化物のガラス転移温度(Tg)が高く、半導体パッケージを製造した場合にその反りを低減することができる電子回路基板材料用樹脂組成物、プリプレグ及び積層板を提供することを目的とするものである。

【課題を解決するための手段】

【0010】

本発明に係る電子回路基板材料用樹脂組成物は、(A)フェノール樹脂と、(B)エポキシ樹脂と、(C)無機充填材とを含有する電子回路基板材料用樹脂組成物であって、前記(A)成分が、分子内に2つ以上の水酸基を有し、かつ前記水酸基のうち少なくとも1つ以上の水酸基を有するナフタレン骨格を持つノボラックフェノール樹脂を含有し、前記(B)成分が、分子内に2つ以上のエポキシ基を有する多官能エポキシ樹脂を含有し、前記(A)及び(B)成分100質量部に対する前記(C)成分の含有量が130〜250質量部であり、硬化後のガラス転移温度(Tg)が220℃以上であることを特徴とするものである。

【0011】

前記電子回路基板材料用樹脂組成物において、前記(A)成分の全量に対する前記ノボラックフェノール樹脂の含有量が50質量%以上であることが好ましい。

【0012】

前記電子回路基板材料用樹脂組成物において、前記ノボラックフェノール樹脂が下記の式(1)で示されるものであることが好ましい。

【0013】

【化1】

【0014】

前記電子回路基板材料用樹脂組成物において、前記(C)成分の70質量%以上が溶融シリカであることが好ましい。

【0015】

前記電子回路基板材料用樹脂組成物において、前記(C)成分の表面がカップリング剤で処理されていることが好ましい。

【0016】

本発明に係るプリプレグは、前記電子回路基板材料用樹脂組成物が強化繊維の基材に含浸され、加熱乾燥されて半硬化していることを特徴とするものである。

【0017】

前記プリプレグにおいて、前記強化繊維がガラス繊維であることが好ましい。

【0018】

前記プリプレグにおいて、前記強化繊維の表面がカップリング剤で処理されていることが好ましい。

【0019】

本発明に係る積層板は、前記プリプレグが1枚又は複数枚重ねられて加熱加圧成形されていることを特徴とするものである。

【発明の効果】

【0020】

本発明によれば、成形性に優れ、硬化物のガラス転移温度(Tg)が高く、半導体パッケージを製造した場合にその反りを低減することができるものである。

【図面の簡単な説明】

【0021】

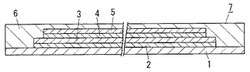

【図1】半導体パッケージの一例を示す断面図である。

【発明を実施するための形態】

【0022】

以下、本発明の実施の形態を説明する。

【0023】

本発明に係る電子回路基板材料用樹脂組成物(以下、単に「樹脂組成物」ともいう。)は、(A)フェノール樹脂と、(B)エポキシ樹脂と、(C)無機充填材とを含有するものである。この樹脂組成物は、プリプレグや積層板等の電子回路基板材料を製造する際に用いられる。

【0024】

(A)成分は、分子内に2つ以上の水酸基を有し、かつ、これらの水酸基のうち少なくとも1つ以上の水酸基を有するナフタレン骨格を持つノボラックフェノール樹脂(以下、このノボラックフェノール樹脂を「(a1)ノボラックフェノール樹脂」という。)を含有する。(A)成分には(a1)ノボラックフェノール樹脂以外のフェノール樹脂が含有されていてもよい。(A)成分の水酸基は(B)成分のエポキシ基と結合して架橋する。

【0025】

(A)成分の全量に対する(a1)ノボラックフェノール樹脂の含有量は50質量%以上(上限は100質量%)であることが好ましい。これにより、(a1)ノボラックフェノール樹脂の含有量が50質量%未満である場合に比べて、樹脂組成物の硬化物のガラス転移温度(Tg)を高い状態に維持したまま、熱膨張率を効果的に低減することができるものである。

【0026】

(a1)ノボラックフェノール樹脂は上記の式(1)で示されるものであることが好ましい。これにより、他のノボラックフェノール樹脂を用いる場合に比べて、樹脂組成物の硬化物のガラス転移温度(Tg)を高めることができると共に、熱膨張率を低減することができるものである。

【0027】

(B)成分は、分子内に2つ以上のエポキシ基を有する多官能エポキシ樹脂(以下、この多官能エポキシ樹脂を「(b1)多官能エポキシ樹脂」という。)を含有する。(B)成分には(b1)多官能エポキシ樹脂以外のエポキシ樹脂が含有されていてもよい。

【0028】

樹脂組成物には(A)及び(B)成分以外の樹脂成分が含有されていてもよい。このような樹脂成分としては、例えば、シアネート樹脂、ベンゾオキサジン系樹脂、不飽和ポリエステル樹脂、ポリアミド樹脂、ポリイミド樹脂、ポリブタジエン樹脂、熱硬化性ポリフェニレンオキサイド樹脂、フッ素樹脂、これらの変性物、これらが臭素化された難燃性樹脂等から選ばれるものを用いることができる。

【0029】

(C)成分としては、例えば、溶融シリカ、水酸化アルミニウム、水酸化マグネシウム、Eガラス粉末、アルミナ、酸化マグネシウム、二酸化チタン、チタン酸カリウム、ケイ酸カルシウム、炭酸カルシウム、クレイ、タルク等から選ばれるものを用いることができる。

【0030】

特に(C)成分の70質量%以上(上限は100%)は溶融シリカであることが好ましい。溶融シリカは球状であることが好ましい。溶融シリカは他の無機充填材に比べて線膨張率が低い。例えば、結晶シリカの線膨張率は7.0ppm/℃、水酸化アルミニウムの線膨張率は10〜15ppm/℃であるのに対して、溶融シリカの線膨張率は0.5ppm/℃である。そのため(C)成分の70質量%以上が溶融シリカであると、樹脂組成物の流動性つまり成形性が高まり、回路埋め込み性が向上し、硬化物にボイドが発生することを抑制することができる。しかも(C)成分の70質量%以上が溶融シリカであると、樹脂組成物の硬化物の高弾性率化及び低熱膨張率化を効果的に達成することができ、半導体パッケージの反りを低減することもできる。

【0031】

(A)成分と(B)成分の質量比は30:70〜60:40であることが好ましい。(A)及び(B)成分100質量部に対する(C)成分の含有量は130〜250質量部である。これにより、樹脂組成物の硬化物のガラス転移温度(Tg)及び弾性率をいずれも高い状態に維持したまま、熱膨張率を大幅に低減することができ、半導体パッケージの反りも大幅に低減することができるものである。しかし、(C)成分の含有量が130質量部未満であると、高弾性率化及び低熱膨張率化を図ることができず、半導体パッケージの反りを低減することができない。逆に(C)成分の含有量が250質量部を超えると、樹脂組成物の流動性つまり成形性が低下し、回路埋め込み性が悪化して硬化物にボイドが発生する。

【0032】

(C)成分の表面はカップリング剤で処理されていることが好ましい。カップリング剤としては、例えば、γ−グリシドキシプロピルトリメトキシシラン、γ−アミノプロピルトリエトキシシラン、N−フェニル−γ−アミノプロピルトリメトキシシラン等から選ばれるものを用いることができる。このようなカップリング剤で(C)成分の表面を処理すると、カップリング剤によって、有機成分である(A)及び(B)成分と、無機成分である(C)成分とが接着されて馴染みが良くなる。そうすると、(C)成分の熱膨張率の低さを(A)及び(B)成分の熱膨張率にも効果的に反映させることができ、樹脂組成物の硬化物の熱膨張率をさらに低下させることができるものである。

【0033】

樹脂組成物には必要に応じて硬化触媒(硬化促進剤)を含有することができる。硬化触媒としては、例えば、2−エチル−4−メチルイミダゾール、2−メチルイミダゾール、2−フェニル−4−メチルイミダゾール等のイミダゾール類、ジメチルベンジルアミン、トリエチレンジアミン、ベンジルジメチルアミン、トリエタノールアミン等のアミン類、トリフェニルホスフィン、ジフェニルホスフィン、フェニルホスフィン等の有機ホスフィン類、テトラフェニルホスホニウム・エチルトリフェニルボレート等のテトラ置換ホスホニウム・テトラ置換ボレート、2−エチル−4−メチルイミダゾール・テトラフェニルボレート等のテトラフェニルボロン塩等から選ばれるものを用いることができる。硬化触媒を用いる場合にはその含有量は、(A)及び(B)成分100質量部に対して、0.01〜0.1質量部であることが好ましい。

【0034】

(A)成分は硬化剤であるが、樹脂組成物には必要に応じてその他の硬化剤を含有することができる。その他の硬化剤としては、例えば、ジシアンジアミド、酸無水物、脂肪族アミン等から選ばれるものを用いることができる。

【0035】

樹脂組成物には必要に応じて難燃剤を含有することができる。難燃剤としては、特に限定されるものではないが、下記の式(2)、式(3)、式(4)、式(5)及び式(6)で示されるリン酸エステル系化合物及びその誘導体等のリン系難燃剤から選ばれるものを用いることが好ましい。このようなリン系難燃剤は、ハロゲンフリーであるため、人体へのハロゲンによる悪影響を抑えることができ、良好な難燃性や耐熱性を長期にわたって確保することができる。

【0036】

【化2】

【0037】

そして、樹脂組成物は、(A)フェノール樹脂、(B)エポキシ樹脂及び(C)無機充填材を配合し、必要に応じて硬化触媒等のその他の成分も配合し、この配合物をミキサーやブレンダー等で均一に混合することによってワニスとして調製することができる。樹脂組成物を調製する際には、溶媒として、メチルエチルケトン(MEK)、メトキシプロパノール(MP)、ジメチルホルムアミド(DMF)、アセトン等から選ばれるものを必要に応じて配合することによって樹脂組成物を希釈してもよい。

【0038】

上記のようにして得られた樹脂組成物の硬化後のガラス転移温度(Tg)は220℃以上(上限は300℃)となる。このように、(a1)ノボラックフェノール樹脂を含有する(A)成分と、(b1)多官能エポキシ樹脂を含有する(B)成分と、所定量の(C)成分とを用いて調製された樹脂組成物にあっては、その硬化物のガラス転移温度(Tg)を220℃以上に高めることができるものである。しかも特に(a1)ノボラックフェノール樹脂は低応力かつ剛直な骨格を持っているので、有機成分である(A)及び(B)成分と無機成分である(C)成分との間の熱膨張率の差(△CTE)から生じる応力が緩和され、高いガラス転移温度(Tg)を維持したまま、樹脂組成物の硬化物の熱膨張率を大幅に低減することができるものである。なお、ガラス転移温度(Tg)はDMA法(動的粘弾性分析)により測定することができる。

【0039】

電子回路基板材料は、上記の樹脂組成物を用いて製造することができる。電子回路基板材料としては、例えば、プリプレグや積層板等を例示することができる。積層板にはCCL等の金属張積層板が含まれる。

【0040】

プリプレグは、樹脂組成物を強化繊維の基材に含浸し、これを加熱乾燥して半硬化させることによって製造することができる。強化繊維としては、例えば、ガラス繊維、芳香族ポリアミド、液晶ポリエステル、ポリ(パラフェニレンベンゾビスオキサゾール)(PBO)、ポリフェニレンサルファイド樹脂(PPS)等から選ばれるものを用いることができる。特に強化繊維がガラス繊維であることが好ましい。すなわち、強化繊維の基材がガラス繊維の基材(例えばガラスクロス)であることが好ましい。これにより、ドリル加工性及び吸湿特性に優れたプリプレグを得ることができる。また、強化繊維の表面はカップリング剤で処理されていることが好ましい。カップリング剤としては、上述の(C)成分の表面処理に用いられるものと同様のものを用いることができる。このようなカップリング剤で強化繊維の表面を処理すると、カップリング剤によって、樹脂組成物と強化繊維の基材とが接着されて馴染みが良くなる。そうすると、強化繊維の基材の熱膨張率の低さを樹脂組成物の熱膨張率にも効果的に反映させることができ、半導体パッケージの熱膨張率をさらに低下させることができるものである。

【0041】

積層板は、上記のようにして得られたプリプレグを1枚又は複数枚重ねて加熱加圧成形することによって製造することができる。1枚のプリプレグ又は複数枚のプリプレグを重ねた積層物の片面又は両面に銅箔等の金属箔を重ねて加熱加圧成形すると、CCL等の金属張積層板を製造することができる。プリプレグの樹脂組成物は再溶融しても流動性つまり成形性に優れているので、硬化物である積層板にボイドが発生することを抑制することができるものである。さらに積層板は樹脂組成物と強化繊維の基材とを組み合わせて形成されているので、ガラス転移温度(Tg)を高い状態に維持したまま、熱膨張率、特にXY方向(面方向)の熱膨張率を大幅に低減することができるものである。この効果は積層板をプリント配線板に加工しても維持される。

【0042】

上記のようにして得られた金属張積層板に回路パターンを形成するとプリント配線板(多層プリント配線板も含む)を製造することができる。そして、図1に示すようにこのプリント配線板1にダイアタッチフィルム2によって半導体チップ3(ICチップ等)を接着固定し、この半導体チップ3にダイアタッチフィルム4によって半導体チップ5を接着固定した後、半導体チップ3、5を樹脂材料6によって封止することによって、半導体パッケージ7(PKG)を製造することができる。

【0043】

上記のようにして得られた半導体パッケージ7にあっては、半導体チップ3とプリント配線板1との間の熱膨張率の差(△CTE)が小さくなるので、反りを低減することができるものである。

【実施例】

【0044】

以下、本発明を実施例によって具体的に説明する。

【0045】

[A]使用材料

樹脂組成物を調製する際に使用した材料を以下に示す。

【0046】

(1)(A)フェノール樹脂

フェノール樹脂1:式(1)で示されるノボラックフェノール樹脂(平均水酸基当量155)

フェノール樹脂2:DIC株式会社製「TD−2090」(平均水酸基当量105)

フェノール樹脂3:明和化成株式会社製「MEH−7600」(平均水酸基当量100)

フェノール樹脂4:明和化成株式会社製「MEH−7500」(平均水酸基当量110)

フェノール樹脂5:日本化薬株式会社製「GPH−103」(平均水酸基当量230)

なお、フェノール樹脂1のみが(a1)ノボラックフェノール樹脂である。

【0047】

(2)(B)エポキシ樹脂

エポキシ樹脂1:日本化薬株式会社製「EPPN−502H」(平均エポキシ当量170)

エポキシ樹脂2:日本化薬株式会社製「NC−3000」(平均エポキシ当量275)

エポキシ樹脂3:日本化薬株式会社製「NC−7000L」(平均エポキシ当量230)

エポキシ樹脂4:DIC株式会社製「N−690」(平均エポキシ当量215)

なお、エポキシ樹脂1〜4は全て(b1)多官能エポキシ樹脂である。

【0048】

(3)(C)無機充填材

無機充填材1:株式会社アドマテックス製溶融シリカ「SC−2500SEJ」

無機充填材2:住友化学株式会社製水酸化アルミニウム「CL−303」

無機充填材3:富士タルク工業株式会社製焼成タルク「ST100」

なお、無機充填材1のみがカップリング剤で処理されている。

【0049】

(4)硬化触媒

2−エチル−4−メチルイミダゾール

(5)溶媒

メチルエチルケトン(MEK)

[B]樹脂組成物の調製

実施例1〜7及び比較例1〜3の樹脂組成物を以下のようにして調製した(表1参照)。

【0050】

(実施例1)

フェノール樹脂1(25質量部)、フェノール樹脂3(15質量部)、エポキシ樹脂1(40質量部)及びエポキシ樹脂3(20質量部)の混合物を溶媒中で攪拌した後、硬化触媒(0.05質量部)を添加し、さらに攪拌することによって均一な樹脂溶液を得た。その後、この樹脂溶液にカップリング剤で表面処理した無機充填材1(110質量部)、無機充填材2(25質量部)及び無機充填材3(5質量部)を添加し、再び攪拌することによって樹脂組成物を得た。

【0051】

(実施例2)

フェノール樹脂1(25質量部)、フェノール樹脂4(15質量部)、エポキシ樹脂1(40質量部)及びエポキシ樹脂3(20質量部)の混合物を溶媒中で攪拌した後、硬化触媒(0.05質量部)を添加し、さらに攪拌することによって均一な樹脂溶液を得た。その後、この樹脂溶液にカップリング剤で表面処理した無機充填材1(140質量部)、無機充填材2(30質量部)及び無機充填材3(10質量部)を添加し、再び攪拌することによって樹脂組成物を得た。

【0052】

(実施例3)

フェノール樹脂1(25質量部)、フェノール樹脂3(15質量部)、エポキシ樹脂1(45質量部)及びエポキシ樹脂2(15質量部)の混合物を溶媒中で攪拌した後、硬化触媒(0.05質量部)を添加し、さらに攪拌することによって均一な樹脂溶液を得た。その後、この樹脂溶液にカップリング剤によって表面処理した無機充填材1(180質量部)、無機充填材2(40質量部)及び無機充填材3(10質量部)を添加し、再び攪拌することによって樹脂組成物を得た。

【0053】

(実施例4)

フェノール樹脂1(35質量部)、フェノール樹脂5(15質量部)、エポキシ樹脂1(40質量部)及びエポキシ樹脂4(10質量部)の混合物を溶媒中で攪拌したの後、硬化触媒(0.05質量部)を添加し、さらに攪拌することによって均一な樹脂溶液を得た。その後、この樹脂溶液にカップリング剤によって表面処理した無機充填材1(200質量部)、無機充填材2(35質量部)及び無機充填材3(5質量部)を添加し、再び攪拌することによって樹脂組成物を得た。

【0054】

(実施例5)

フェノール樹脂1(35質量部)、フェノール樹脂2(10質量部)、エポキシ樹脂1(55質量部)の混合物を溶媒中で攪拌した後、硬化触媒(0.05質量部)を添加し、さらに攪拌することによって均一な樹脂溶液を得た。その後、この樹脂溶液にカップリング剤によって表面処理した無機充填材1(150質量部)、無機充填材2(40質量部)及び無機充填材3(10質量部)を添加し、再び攪拌することによって樹脂組成物を得た。

【0055】

(実施例6)

フェノール樹脂1(30質量部)、フェノール樹脂3(15質量部)、エポキシ樹脂1(55質量部)の混合物を溶媒中で攪拌した後、硬化触媒(0.05質量部)を添加し、さらに攪拌することによって均一な樹脂溶液を得た。その後、この樹脂溶液にカップリング剤によって表面処理した無機充填材1(150質量部)、無機充填材2(40質量部)及び無機充填材3(10質量部)を添加し、再び攪拌することによって樹脂組成物を得た。

【0056】

(実施例7)

フェノール樹脂1(15質量部)、フェノール樹脂2(25質量部)、エポキシ樹脂1(30質量部)及びエポキシ樹脂2(30質量部)の混合物を溶媒中で攪拌した後、硬化触媒(0.05質量部)を添加し、さらに攪拌することによって均一な樹脂溶液を得た。その後、この樹脂溶液にカップリング剤によって表面処理した無機充填材1(150質量部)、無機充填材2(40質量部)及び無機充填材3(10質量部)を添加し、再び攪拌することによって樹脂組成物を得た。

【0057】

(比較例1)

フェノール樹脂1(30質量部)、フェノール樹脂2(10質量部)、エポキシ樹脂1(30質量部)及びエポキシ樹脂2(30質量部)の混合物を溶媒中で攪拌した後、硬化触媒(0.05質量部)を添加し、さらに攪拌することによって均一な樹脂溶液を得た。その後、この樹脂溶液にカップリング剤によって表面処理した無機充填材1(85質量部)、無機充填材2(30質量部)及び無機充填材3(5質量部)を添加し、再び攪拌することによって樹脂組成物を得た。

【0058】

(比較例2)

フェノール樹脂1(30質量部)、フェノール樹脂2(10質量部)、エポキシ樹脂1(30質量部)及びエポキシ樹脂2(30質量部)の混合物を溶媒中で攪拌した後、硬化触媒(0.05質量部)を添加し、さらに攪拌することによって均一な樹脂溶液を得た。その後、この樹脂溶液にカップリング剤によって表面処理した無機充填材1(240質量部)、無機充填材2(40質量部)及び無機充填材3(5質量部)を添加し、再び攪拌することによって樹脂組成物を得た。

【0059】

(比較例3)

フェノール樹脂1(30質量部)、フェノール樹脂2(10質量部)、エポキシ樹脂1(20質量部)及びエポキシ樹脂2(40質量部)の混合物を溶媒中で攪拌した後、硬化触媒(0.05質量部)を添加し、さらに攪拌することによって均一な樹脂溶液を得た。その後、この樹脂溶液にカップリング剤によって表面処理した無機充填材1(150質量部)、無機充填材2(40質量部)及び無機充填材3(10質量部)を添加し、再び攪拌することによって樹脂組成物を得た。

【0060】

[C]プリプレグの製造

(実施例1〜7)

強化繊維の基材として、カップリング剤で処理されたガラス繊維の基材であるガラスクロス(日東紡績株式会社製「1280 S199」、厚さ60μm)を用いた。

【0061】

この基材(100質量部)に樹脂組成物(110質量部)を含浸し、150℃で加熱乾燥して半硬化させることによってプリプレグを製造した。

【0062】

(比較例1)

カップリング剤で処理されていない強化繊維の基材(日東紡績株式会社製「1280」)を用いるようにした以外は、実施例1〜7と同様にしてプリプレグを製造した。

【0063】

(比較例2、3)

実施例1〜7と同様にしてプリプレグを製造した。

【0064】

[D]積層板の製造

(実施例1〜7及び比較例1〜3)

プリプレグの両面に厚さ12μmの銅箔を重ね、これを200℃、4.0MPa、90分間の条件で加熱加圧成形することによって、厚さ0.06mmの積層板(銅張積層板)を製造した。

【0065】

[E]測定

各積層板について以下のような測定を行った。

【0066】

(1)ガラス転移温度(Tg)

ガラス転移温度(Tg)は、プリプレグを加熱加圧成形して硬化させたものをサンプルとして用いてDMA法により測定した。(損失弾性率/貯蔵弾性率)の最大値をガラス転移温度(Tg)とした。

【0067】

(2)成形性

積層板の両面の銅箔をエッチングにより除去した後、目視により表面を観察すると共にSEMにより断面を観察した。そして、ボイドの有無により成形性の良否を判断した。すなわち、ボイドのないものを「○」、ボイドのあるものを「×」と判定した。

【0068】

(3)半導体パッケージ(PKG)の反り

積層板に回路パターンを形成することによってプリント配線板1を製造し、このプリント配線板1にダイアタッチフィルム2(日立化成工業株式会社製「FH900」、厚さ0.03mm)によって半導体チップ3(10mm×10mm×厚さ0.15mm)を接着固定し、この半導体チップ3を樹脂材料6(パナソニック電工株式会社製「CV8710MLE」)によって封止することによって、図1に示すようなFBGAタイプの半導体パッケージ7(14mm×14mm×厚さ430μm)を製造した。なお、比較例2については、樹脂組成物の成形性が悪かったため、半導体パッケージを製造しなかった。そして、シャドウモアレを用いた3次元形状測定による30〜260℃での半導体パッケージの反り変位量を測定した。30〜260℃での反り変位量が±150μmである半導体パッケージは一般的な実装工程で使用可能といえる。

【0069】

(1)〜(3)の結果を表1に示す。

【0070】

【表1】

【0071】

実施例1〜7の半導体パッケージの30〜260℃での反り変位量は150μm以下(特に実施例1〜6は100μm以下)であり良好な値を示している。

【0072】

比較例1、3の半導体パッケージの30〜260℃での反り変位量は150〜200μmと大きな値を示している。

【技術分野】

【0001】

本発明は、電子・通信機器、特に半導体パッケージ等に用いられる電子回路基板材料用樹脂組成物、プリプレグ及び積層板に関するものである。

【背景技術】

【0002】

近年の電子・通信機器の小型化、軽量化、高性能化の市場動向において、半導体パッケージの反りを低減するため、特に半導体パッケージの製造に用いられる電子回路基板材料には、高いガラス転移温度(Tg)、低い熱膨張率、高い弾性率が強く求められている。

【0003】

一般的には電子回路基板材料としてエポキシ樹脂及びフェノール樹脂を含有する樹脂組成物が用いられている。このような樹脂組成物では、樹脂の架橋密度を上げることで高Tg化は容易に達成することができる。しかし、硬化反応後の冷却時に分子網目内に自由体積が生じやすく、この自由体積により熱膨張率が増加したり、反応時に発生する水酸基により吸水率が増加したりするという問題がある。

【0004】

また、上記の樹脂組成物にさらに無機充填材を添加すると熱膨張率を低減することは可能である。しかし、この場合には無機充填材を多量に添加する必要がある。そのため、樹脂組成物の流動性が低下し、これはプリプレグの回路埋め込み性を悪化させる原因となる。

【0005】

また、上記の樹脂組成物をガラス基材に含浸させてプリプレグを製造する場合に、エポキシ樹脂及びフェノール樹脂として柔軟な骨格を持つ樹脂を用いると、この樹脂の熱膨張率よりも無機充填材及びガラス基材の熱膨張率が優位となる。そのため、このようなプリプレグを用いて形成された積層板では、熱膨張率は低くなるが、ガラス転移温度(Tg)及び弾性率が低下するという問題がある。

【0006】

そこで、ガラス転移温度(Tg)が高く、熱膨張率が低い樹脂組成物として、ビフェニル型エポキシ樹脂を含有する樹脂組成物が開発されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−151991号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、従来の樹脂組成物については成形性に問題があり、またこのような樹脂組成物を用いて形成された半導体パッケージについてはガラス転移温度(Tg)及び反りについてなお改良の余地がある。

【0009】

本発明は上記の点に鑑みてなされたものであり、成形性に優れ、硬化物のガラス転移温度(Tg)が高く、半導体パッケージを製造した場合にその反りを低減することができる電子回路基板材料用樹脂組成物、プリプレグ及び積層板を提供することを目的とするものである。

【課題を解決するための手段】

【0010】

本発明に係る電子回路基板材料用樹脂組成物は、(A)フェノール樹脂と、(B)エポキシ樹脂と、(C)無機充填材とを含有する電子回路基板材料用樹脂組成物であって、前記(A)成分が、分子内に2つ以上の水酸基を有し、かつ前記水酸基のうち少なくとも1つ以上の水酸基を有するナフタレン骨格を持つノボラックフェノール樹脂を含有し、前記(B)成分が、分子内に2つ以上のエポキシ基を有する多官能エポキシ樹脂を含有し、前記(A)及び(B)成分100質量部に対する前記(C)成分の含有量が130〜250質量部であり、硬化後のガラス転移温度(Tg)が220℃以上であることを特徴とするものである。

【0011】

前記電子回路基板材料用樹脂組成物において、前記(A)成分の全量に対する前記ノボラックフェノール樹脂の含有量が50質量%以上であることが好ましい。

【0012】

前記電子回路基板材料用樹脂組成物において、前記ノボラックフェノール樹脂が下記の式(1)で示されるものであることが好ましい。

【0013】

【化1】

【0014】

前記電子回路基板材料用樹脂組成物において、前記(C)成分の70質量%以上が溶融シリカであることが好ましい。

【0015】

前記電子回路基板材料用樹脂組成物において、前記(C)成分の表面がカップリング剤で処理されていることが好ましい。

【0016】

本発明に係るプリプレグは、前記電子回路基板材料用樹脂組成物が強化繊維の基材に含浸され、加熱乾燥されて半硬化していることを特徴とするものである。

【0017】

前記プリプレグにおいて、前記強化繊維がガラス繊維であることが好ましい。

【0018】

前記プリプレグにおいて、前記強化繊維の表面がカップリング剤で処理されていることが好ましい。

【0019】

本発明に係る積層板は、前記プリプレグが1枚又は複数枚重ねられて加熱加圧成形されていることを特徴とするものである。

【発明の効果】

【0020】

本発明によれば、成形性に優れ、硬化物のガラス転移温度(Tg)が高く、半導体パッケージを製造した場合にその反りを低減することができるものである。

【図面の簡単な説明】

【0021】

【図1】半導体パッケージの一例を示す断面図である。

【発明を実施するための形態】

【0022】

以下、本発明の実施の形態を説明する。

【0023】

本発明に係る電子回路基板材料用樹脂組成物(以下、単に「樹脂組成物」ともいう。)は、(A)フェノール樹脂と、(B)エポキシ樹脂と、(C)無機充填材とを含有するものである。この樹脂組成物は、プリプレグや積層板等の電子回路基板材料を製造する際に用いられる。

【0024】

(A)成分は、分子内に2つ以上の水酸基を有し、かつ、これらの水酸基のうち少なくとも1つ以上の水酸基を有するナフタレン骨格を持つノボラックフェノール樹脂(以下、このノボラックフェノール樹脂を「(a1)ノボラックフェノール樹脂」という。)を含有する。(A)成分には(a1)ノボラックフェノール樹脂以外のフェノール樹脂が含有されていてもよい。(A)成分の水酸基は(B)成分のエポキシ基と結合して架橋する。

【0025】

(A)成分の全量に対する(a1)ノボラックフェノール樹脂の含有量は50質量%以上(上限は100質量%)であることが好ましい。これにより、(a1)ノボラックフェノール樹脂の含有量が50質量%未満である場合に比べて、樹脂組成物の硬化物のガラス転移温度(Tg)を高い状態に維持したまま、熱膨張率を効果的に低減することができるものである。

【0026】

(a1)ノボラックフェノール樹脂は上記の式(1)で示されるものであることが好ましい。これにより、他のノボラックフェノール樹脂を用いる場合に比べて、樹脂組成物の硬化物のガラス転移温度(Tg)を高めることができると共に、熱膨張率を低減することができるものである。

【0027】

(B)成分は、分子内に2つ以上のエポキシ基を有する多官能エポキシ樹脂(以下、この多官能エポキシ樹脂を「(b1)多官能エポキシ樹脂」という。)を含有する。(B)成分には(b1)多官能エポキシ樹脂以外のエポキシ樹脂が含有されていてもよい。

【0028】

樹脂組成物には(A)及び(B)成分以外の樹脂成分が含有されていてもよい。このような樹脂成分としては、例えば、シアネート樹脂、ベンゾオキサジン系樹脂、不飽和ポリエステル樹脂、ポリアミド樹脂、ポリイミド樹脂、ポリブタジエン樹脂、熱硬化性ポリフェニレンオキサイド樹脂、フッ素樹脂、これらの変性物、これらが臭素化された難燃性樹脂等から選ばれるものを用いることができる。

【0029】

(C)成分としては、例えば、溶融シリカ、水酸化アルミニウム、水酸化マグネシウム、Eガラス粉末、アルミナ、酸化マグネシウム、二酸化チタン、チタン酸カリウム、ケイ酸カルシウム、炭酸カルシウム、クレイ、タルク等から選ばれるものを用いることができる。

【0030】

特に(C)成分の70質量%以上(上限は100%)は溶融シリカであることが好ましい。溶融シリカは球状であることが好ましい。溶融シリカは他の無機充填材に比べて線膨張率が低い。例えば、結晶シリカの線膨張率は7.0ppm/℃、水酸化アルミニウムの線膨張率は10〜15ppm/℃であるのに対して、溶融シリカの線膨張率は0.5ppm/℃である。そのため(C)成分の70質量%以上が溶融シリカであると、樹脂組成物の流動性つまり成形性が高まり、回路埋め込み性が向上し、硬化物にボイドが発生することを抑制することができる。しかも(C)成分の70質量%以上が溶融シリカであると、樹脂組成物の硬化物の高弾性率化及び低熱膨張率化を効果的に達成することができ、半導体パッケージの反りを低減することもできる。

【0031】

(A)成分と(B)成分の質量比は30:70〜60:40であることが好ましい。(A)及び(B)成分100質量部に対する(C)成分の含有量は130〜250質量部である。これにより、樹脂組成物の硬化物のガラス転移温度(Tg)及び弾性率をいずれも高い状態に維持したまま、熱膨張率を大幅に低減することができ、半導体パッケージの反りも大幅に低減することができるものである。しかし、(C)成分の含有量が130質量部未満であると、高弾性率化及び低熱膨張率化を図ることができず、半導体パッケージの反りを低減することができない。逆に(C)成分の含有量が250質量部を超えると、樹脂組成物の流動性つまり成形性が低下し、回路埋め込み性が悪化して硬化物にボイドが発生する。

【0032】

(C)成分の表面はカップリング剤で処理されていることが好ましい。カップリング剤としては、例えば、γ−グリシドキシプロピルトリメトキシシラン、γ−アミノプロピルトリエトキシシラン、N−フェニル−γ−アミノプロピルトリメトキシシラン等から選ばれるものを用いることができる。このようなカップリング剤で(C)成分の表面を処理すると、カップリング剤によって、有機成分である(A)及び(B)成分と、無機成分である(C)成分とが接着されて馴染みが良くなる。そうすると、(C)成分の熱膨張率の低さを(A)及び(B)成分の熱膨張率にも効果的に反映させることができ、樹脂組成物の硬化物の熱膨張率をさらに低下させることができるものである。

【0033】

樹脂組成物には必要に応じて硬化触媒(硬化促進剤)を含有することができる。硬化触媒としては、例えば、2−エチル−4−メチルイミダゾール、2−メチルイミダゾール、2−フェニル−4−メチルイミダゾール等のイミダゾール類、ジメチルベンジルアミン、トリエチレンジアミン、ベンジルジメチルアミン、トリエタノールアミン等のアミン類、トリフェニルホスフィン、ジフェニルホスフィン、フェニルホスフィン等の有機ホスフィン類、テトラフェニルホスホニウム・エチルトリフェニルボレート等のテトラ置換ホスホニウム・テトラ置換ボレート、2−エチル−4−メチルイミダゾール・テトラフェニルボレート等のテトラフェニルボロン塩等から選ばれるものを用いることができる。硬化触媒を用いる場合にはその含有量は、(A)及び(B)成分100質量部に対して、0.01〜0.1質量部であることが好ましい。

【0034】

(A)成分は硬化剤であるが、樹脂組成物には必要に応じてその他の硬化剤を含有することができる。その他の硬化剤としては、例えば、ジシアンジアミド、酸無水物、脂肪族アミン等から選ばれるものを用いることができる。

【0035】

樹脂組成物には必要に応じて難燃剤を含有することができる。難燃剤としては、特に限定されるものではないが、下記の式(2)、式(3)、式(4)、式(5)及び式(6)で示されるリン酸エステル系化合物及びその誘導体等のリン系難燃剤から選ばれるものを用いることが好ましい。このようなリン系難燃剤は、ハロゲンフリーであるため、人体へのハロゲンによる悪影響を抑えることができ、良好な難燃性や耐熱性を長期にわたって確保することができる。

【0036】

【化2】

【0037】

そして、樹脂組成物は、(A)フェノール樹脂、(B)エポキシ樹脂及び(C)無機充填材を配合し、必要に応じて硬化触媒等のその他の成分も配合し、この配合物をミキサーやブレンダー等で均一に混合することによってワニスとして調製することができる。樹脂組成物を調製する際には、溶媒として、メチルエチルケトン(MEK)、メトキシプロパノール(MP)、ジメチルホルムアミド(DMF)、アセトン等から選ばれるものを必要に応じて配合することによって樹脂組成物を希釈してもよい。

【0038】

上記のようにして得られた樹脂組成物の硬化後のガラス転移温度(Tg)は220℃以上(上限は300℃)となる。このように、(a1)ノボラックフェノール樹脂を含有する(A)成分と、(b1)多官能エポキシ樹脂を含有する(B)成分と、所定量の(C)成分とを用いて調製された樹脂組成物にあっては、その硬化物のガラス転移温度(Tg)を220℃以上に高めることができるものである。しかも特に(a1)ノボラックフェノール樹脂は低応力かつ剛直な骨格を持っているので、有機成分である(A)及び(B)成分と無機成分である(C)成分との間の熱膨張率の差(△CTE)から生じる応力が緩和され、高いガラス転移温度(Tg)を維持したまま、樹脂組成物の硬化物の熱膨張率を大幅に低減することができるものである。なお、ガラス転移温度(Tg)はDMA法(動的粘弾性分析)により測定することができる。

【0039】

電子回路基板材料は、上記の樹脂組成物を用いて製造することができる。電子回路基板材料としては、例えば、プリプレグや積層板等を例示することができる。積層板にはCCL等の金属張積層板が含まれる。

【0040】

プリプレグは、樹脂組成物を強化繊維の基材に含浸し、これを加熱乾燥して半硬化させることによって製造することができる。強化繊維としては、例えば、ガラス繊維、芳香族ポリアミド、液晶ポリエステル、ポリ(パラフェニレンベンゾビスオキサゾール)(PBO)、ポリフェニレンサルファイド樹脂(PPS)等から選ばれるものを用いることができる。特に強化繊維がガラス繊維であることが好ましい。すなわち、強化繊維の基材がガラス繊維の基材(例えばガラスクロス)であることが好ましい。これにより、ドリル加工性及び吸湿特性に優れたプリプレグを得ることができる。また、強化繊維の表面はカップリング剤で処理されていることが好ましい。カップリング剤としては、上述の(C)成分の表面処理に用いられるものと同様のものを用いることができる。このようなカップリング剤で強化繊維の表面を処理すると、カップリング剤によって、樹脂組成物と強化繊維の基材とが接着されて馴染みが良くなる。そうすると、強化繊維の基材の熱膨張率の低さを樹脂組成物の熱膨張率にも効果的に反映させることができ、半導体パッケージの熱膨張率をさらに低下させることができるものである。

【0041】

積層板は、上記のようにして得られたプリプレグを1枚又は複数枚重ねて加熱加圧成形することによって製造することができる。1枚のプリプレグ又は複数枚のプリプレグを重ねた積層物の片面又は両面に銅箔等の金属箔を重ねて加熱加圧成形すると、CCL等の金属張積層板を製造することができる。プリプレグの樹脂組成物は再溶融しても流動性つまり成形性に優れているので、硬化物である積層板にボイドが発生することを抑制することができるものである。さらに積層板は樹脂組成物と強化繊維の基材とを組み合わせて形成されているので、ガラス転移温度(Tg)を高い状態に維持したまま、熱膨張率、特にXY方向(面方向)の熱膨張率を大幅に低減することができるものである。この効果は積層板をプリント配線板に加工しても維持される。

【0042】

上記のようにして得られた金属張積層板に回路パターンを形成するとプリント配線板(多層プリント配線板も含む)を製造することができる。そして、図1に示すようにこのプリント配線板1にダイアタッチフィルム2によって半導体チップ3(ICチップ等)を接着固定し、この半導体チップ3にダイアタッチフィルム4によって半導体チップ5を接着固定した後、半導体チップ3、5を樹脂材料6によって封止することによって、半導体パッケージ7(PKG)を製造することができる。

【0043】

上記のようにして得られた半導体パッケージ7にあっては、半導体チップ3とプリント配線板1との間の熱膨張率の差(△CTE)が小さくなるので、反りを低減することができるものである。

【実施例】

【0044】

以下、本発明を実施例によって具体的に説明する。

【0045】

[A]使用材料

樹脂組成物を調製する際に使用した材料を以下に示す。

【0046】

(1)(A)フェノール樹脂

フェノール樹脂1:式(1)で示されるノボラックフェノール樹脂(平均水酸基当量155)

フェノール樹脂2:DIC株式会社製「TD−2090」(平均水酸基当量105)

フェノール樹脂3:明和化成株式会社製「MEH−7600」(平均水酸基当量100)

フェノール樹脂4:明和化成株式会社製「MEH−7500」(平均水酸基当量110)

フェノール樹脂5:日本化薬株式会社製「GPH−103」(平均水酸基当量230)

なお、フェノール樹脂1のみが(a1)ノボラックフェノール樹脂である。

【0047】

(2)(B)エポキシ樹脂

エポキシ樹脂1:日本化薬株式会社製「EPPN−502H」(平均エポキシ当量170)

エポキシ樹脂2:日本化薬株式会社製「NC−3000」(平均エポキシ当量275)

エポキシ樹脂3:日本化薬株式会社製「NC−7000L」(平均エポキシ当量230)

エポキシ樹脂4:DIC株式会社製「N−690」(平均エポキシ当量215)

なお、エポキシ樹脂1〜4は全て(b1)多官能エポキシ樹脂である。

【0048】

(3)(C)無機充填材

無機充填材1:株式会社アドマテックス製溶融シリカ「SC−2500SEJ」

無機充填材2:住友化学株式会社製水酸化アルミニウム「CL−303」

無機充填材3:富士タルク工業株式会社製焼成タルク「ST100」

なお、無機充填材1のみがカップリング剤で処理されている。

【0049】

(4)硬化触媒

2−エチル−4−メチルイミダゾール

(5)溶媒

メチルエチルケトン(MEK)

[B]樹脂組成物の調製

実施例1〜7及び比較例1〜3の樹脂組成物を以下のようにして調製した(表1参照)。

【0050】

(実施例1)

フェノール樹脂1(25質量部)、フェノール樹脂3(15質量部)、エポキシ樹脂1(40質量部)及びエポキシ樹脂3(20質量部)の混合物を溶媒中で攪拌した後、硬化触媒(0.05質量部)を添加し、さらに攪拌することによって均一な樹脂溶液を得た。その後、この樹脂溶液にカップリング剤で表面処理した無機充填材1(110質量部)、無機充填材2(25質量部)及び無機充填材3(5質量部)を添加し、再び攪拌することによって樹脂組成物を得た。

【0051】

(実施例2)

フェノール樹脂1(25質量部)、フェノール樹脂4(15質量部)、エポキシ樹脂1(40質量部)及びエポキシ樹脂3(20質量部)の混合物を溶媒中で攪拌した後、硬化触媒(0.05質量部)を添加し、さらに攪拌することによって均一な樹脂溶液を得た。その後、この樹脂溶液にカップリング剤で表面処理した無機充填材1(140質量部)、無機充填材2(30質量部)及び無機充填材3(10質量部)を添加し、再び攪拌することによって樹脂組成物を得た。

【0052】

(実施例3)

フェノール樹脂1(25質量部)、フェノール樹脂3(15質量部)、エポキシ樹脂1(45質量部)及びエポキシ樹脂2(15質量部)の混合物を溶媒中で攪拌した後、硬化触媒(0.05質量部)を添加し、さらに攪拌することによって均一な樹脂溶液を得た。その後、この樹脂溶液にカップリング剤によって表面処理した無機充填材1(180質量部)、無機充填材2(40質量部)及び無機充填材3(10質量部)を添加し、再び攪拌することによって樹脂組成物を得た。

【0053】

(実施例4)

フェノール樹脂1(35質量部)、フェノール樹脂5(15質量部)、エポキシ樹脂1(40質量部)及びエポキシ樹脂4(10質量部)の混合物を溶媒中で攪拌したの後、硬化触媒(0.05質量部)を添加し、さらに攪拌することによって均一な樹脂溶液を得た。その後、この樹脂溶液にカップリング剤によって表面処理した無機充填材1(200質量部)、無機充填材2(35質量部)及び無機充填材3(5質量部)を添加し、再び攪拌することによって樹脂組成物を得た。

【0054】

(実施例5)

フェノール樹脂1(35質量部)、フェノール樹脂2(10質量部)、エポキシ樹脂1(55質量部)の混合物を溶媒中で攪拌した後、硬化触媒(0.05質量部)を添加し、さらに攪拌することによって均一な樹脂溶液を得た。その後、この樹脂溶液にカップリング剤によって表面処理した無機充填材1(150質量部)、無機充填材2(40質量部)及び無機充填材3(10質量部)を添加し、再び攪拌することによって樹脂組成物を得た。

【0055】

(実施例6)

フェノール樹脂1(30質量部)、フェノール樹脂3(15質量部)、エポキシ樹脂1(55質量部)の混合物を溶媒中で攪拌した後、硬化触媒(0.05質量部)を添加し、さらに攪拌することによって均一な樹脂溶液を得た。その後、この樹脂溶液にカップリング剤によって表面処理した無機充填材1(150質量部)、無機充填材2(40質量部)及び無機充填材3(10質量部)を添加し、再び攪拌することによって樹脂組成物を得た。

【0056】

(実施例7)

フェノール樹脂1(15質量部)、フェノール樹脂2(25質量部)、エポキシ樹脂1(30質量部)及びエポキシ樹脂2(30質量部)の混合物を溶媒中で攪拌した後、硬化触媒(0.05質量部)を添加し、さらに攪拌することによって均一な樹脂溶液を得た。その後、この樹脂溶液にカップリング剤によって表面処理した無機充填材1(150質量部)、無機充填材2(40質量部)及び無機充填材3(10質量部)を添加し、再び攪拌することによって樹脂組成物を得た。

【0057】

(比較例1)

フェノール樹脂1(30質量部)、フェノール樹脂2(10質量部)、エポキシ樹脂1(30質量部)及びエポキシ樹脂2(30質量部)の混合物を溶媒中で攪拌した後、硬化触媒(0.05質量部)を添加し、さらに攪拌することによって均一な樹脂溶液を得た。その後、この樹脂溶液にカップリング剤によって表面処理した無機充填材1(85質量部)、無機充填材2(30質量部)及び無機充填材3(5質量部)を添加し、再び攪拌することによって樹脂組成物を得た。

【0058】

(比較例2)

フェノール樹脂1(30質量部)、フェノール樹脂2(10質量部)、エポキシ樹脂1(30質量部)及びエポキシ樹脂2(30質量部)の混合物を溶媒中で攪拌した後、硬化触媒(0.05質量部)を添加し、さらに攪拌することによって均一な樹脂溶液を得た。その後、この樹脂溶液にカップリング剤によって表面処理した無機充填材1(240質量部)、無機充填材2(40質量部)及び無機充填材3(5質量部)を添加し、再び攪拌することによって樹脂組成物を得た。

【0059】

(比較例3)

フェノール樹脂1(30質量部)、フェノール樹脂2(10質量部)、エポキシ樹脂1(20質量部)及びエポキシ樹脂2(40質量部)の混合物を溶媒中で攪拌した後、硬化触媒(0.05質量部)を添加し、さらに攪拌することによって均一な樹脂溶液を得た。その後、この樹脂溶液にカップリング剤によって表面処理した無機充填材1(150質量部)、無機充填材2(40質量部)及び無機充填材3(10質量部)を添加し、再び攪拌することによって樹脂組成物を得た。

【0060】

[C]プリプレグの製造

(実施例1〜7)

強化繊維の基材として、カップリング剤で処理されたガラス繊維の基材であるガラスクロス(日東紡績株式会社製「1280 S199」、厚さ60μm)を用いた。

【0061】

この基材(100質量部)に樹脂組成物(110質量部)を含浸し、150℃で加熱乾燥して半硬化させることによってプリプレグを製造した。

【0062】

(比較例1)

カップリング剤で処理されていない強化繊維の基材(日東紡績株式会社製「1280」)を用いるようにした以外は、実施例1〜7と同様にしてプリプレグを製造した。

【0063】

(比較例2、3)

実施例1〜7と同様にしてプリプレグを製造した。

【0064】

[D]積層板の製造

(実施例1〜7及び比較例1〜3)

プリプレグの両面に厚さ12μmの銅箔を重ね、これを200℃、4.0MPa、90分間の条件で加熱加圧成形することによって、厚さ0.06mmの積層板(銅張積層板)を製造した。

【0065】

[E]測定

各積層板について以下のような測定を行った。

【0066】

(1)ガラス転移温度(Tg)

ガラス転移温度(Tg)は、プリプレグを加熱加圧成形して硬化させたものをサンプルとして用いてDMA法により測定した。(損失弾性率/貯蔵弾性率)の最大値をガラス転移温度(Tg)とした。

【0067】

(2)成形性

積層板の両面の銅箔をエッチングにより除去した後、目視により表面を観察すると共にSEMにより断面を観察した。そして、ボイドの有無により成形性の良否を判断した。すなわち、ボイドのないものを「○」、ボイドのあるものを「×」と判定した。

【0068】

(3)半導体パッケージ(PKG)の反り

積層板に回路パターンを形成することによってプリント配線板1を製造し、このプリント配線板1にダイアタッチフィルム2(日立化成工業株式会社製「FH900」、厚さ0.03mm)によって半導体チップ3(10mm×10mm×厚さ0.15mm)を接着固定し、この半導体チップ3を樹脂材料6(パナソニック電工株式会社製「CV8710MLE」)によって封止することによって、図1に示すようなFBGAタイプの半導体パッケージ7(14mm×14mm×厚さ430μm)を製造した。なお、比較例2については、樹脂組成物の成形性が悪かったため、半導体パッケージを製造しなかった。そして、シャドウモアレを用いた3次元形状測定による30〜260℃での半導体パッケージの反り変位量を測定した。30〜260℃での反り変位量が±150μmである半導体パッケージは一般的な実装工程で使用可能といえる。

【0069】

(1)〜(3)の結果を表1に示す。

【0070】

【表1】

【0071】

実施例1〜7の半導体パッケージの30〜260℃での反り変位量は150μm以下(特に実施例1〜6は100μm以下)であり良好な値を示している。

【0072】

比較例1、3の半導体パッケージの30〜260℃での反り変位量は150〜200μmと大きな値を示している。

【特許請求の範囲】

【請求項1】

(A)フェノール樹脂と、(B)エポキシ樹脂と、(C)無機充填材とを含有する電子回路基板材料用樹脂組成物であって、前記(A)成分が、分子内に2つ以上の水酸基を有し、かつ前記水酸基のうち少なくとも1つ以上の水酸基を有するナフタレン骨格を持つノボラックフェノール樹脂を含有し、前記(B)成分が、分子内に2つ以上のエポキシ基を有する多官能エポキシ樹脂を含有し、前記(A)及び(B)成分100質量部に対する前記(C)成分の含有量が130〜250質量部であり、硬化後のガラス転移温度(Tg)が220℃以上であることを特徴とする電子回路基板材料用樹脂組成物。

【請求項2】

前記(A)成分の全量に対する前記ノボラックフェノール樹脂の含有量が50質量%以上であることを特徴とする請求項1に記載の電子回路基板材料用樹脂組成物。

【請求項3】

前記ノボラックフェノール樹脂が下記の式(1)で示されるものであることを特徴とする請求項1又は2に記載の電子回路基板材料用樹脂組成物。

【化1】

【請求項4】

前記(C)成分の70質量%以上が溶融シリカであることを特徴とする請求項1乃至3のいずれか一項に記載の電子回路基板材料用樹脂組成物。

【請求項5】

前記(C)成分の表面がカップリング剤で処理されていることを特徴とする請求項1乃至4のいずれか一項に記載の電子回路基板材料用樹脂組成物。

【請求項6】

請求項1乃至5のいずれか一項に記載の電子回路基板材料用樹脂組成物が強化繊維の基材に含浸され、加熱乾燥されて半硬化していることを特徴とするプリプレグ。

【請求項7】

前記強化繊維がガラス繊維であることを特徴とする請求項6に記載のプリプレグ。

【請求項8】

前記強化繊維の表面がカップリング剤で処理されていることを特徴とする請求項6又は7に記載のプリプレグ。

【請求項9】

請求項6乃至8のいずれか一項に記載のプリプレグが1枚又は複数枚重ねられて加熱加圧成形されていることを特徴とする積層板。

【請求項1】

(A)フェノール樹脂と、(B)エポキシ樹脂と、(C)無機充填材とを含有する電子回路基板材料用樹脂組成物であって、前記(A)成分が、分子内に2つ以上の水酸基を有し、かつ前記水酸基のうち少なくとも1つ以上の水酸基を有するナフタレン骨格を持つノボラックフェノール樹脂を含有し、前記(B)成分が、分子内に2つ以上のエポキシ基を有する多官能エポキシ樹脂を含有し、前記(A)及び(B)成分100質量部に対する前記(C)成分の含有量が130〜250質量部であり、硬化後のガラス転移温度(Tg)が220℃以上であることを特徴とする電子回路基板材料用樹脂組成物。

【請求項2】

前記(A)成分の全量に対する前記ノボラックフェノール樹脂の含有量が50質量%以上であることを特徴とする請求項1に記載の電子回路基板材料用樹脂組成物。

【請求項3】

前記ノボラックフェノール樹脂が下記の式(1)で示されるものであることを特徴とする請求項1又は2に記載の電子回路基板材料用樹脂組成物。

【化1】

【請求項4】

前記(C)成分の70質量%以上が溶融シリカであることを特徴とする請求項1乃至3のいずれか一項に記載の電子回路基板材料用樹脂組成物。

【請求項5】

前記(C)成分の表面がカップリング剤で処理されていることを特徴とする請求項1乃至4のいずれか一項に記載の電子回路基板材料用樹脂組成物。

【請求項6】

請求項1乃至5のいずれか一項に記載の電子回路基板材料用樹脂組成物が強化繊維の基材に含浸され、加熱乾燥されて半硬化していることを特徴とするプリプレグ。

【請求項7】

前記強化繊維がガラス繊維であることを特徴とする請求項6に記載のプリプレグ。

【請求項8】

前記強化繊維の表面がカップリング剤で処理されていることを特徴とする請求項6又は7に記載のプリプレグ。

【請求項9】

請求項6乃至8のいずれか一項に記載のプリプレグが1枚又は複数枚重ねられて加熱加圧成形されていることを特徴とする積層板。

【図1】

【公開番号】特開2013−1807(P2013−1807A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−134407(P2011−134407)

【出願日】平成23年6月16日(2011.6.16)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月16日(2011.6.16)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]