電子回路部品および電子機器

【課題】被実装体に電子部品を埋め込む構成において、プリント配線の断線を防止することができる電子回路部品および電子機器を提供する。

【解決手段】樹脂製の被実装体5の表面にプリント配線3が形成された電子回路部品1であって、被実装体5に、接続端子20を有する電子部品2が埋設され、電子部品2は、接続端子20が設けられた端子面21を被実装体5の表面側に向けて配設され、端子面21には、接続端子20に被せて塗布した後に表面を研磨することで接続端子20の接続面24を露出させた接着剤6が積層され、接着剤6は、少なくとも被実装体5と接続端子20との間に介在され、プリント配線3は、被実装体5の表面上から接着剤6上を通って接続面24まで延設されて接続面24に電気的に接続されている。

【解決手段】樹脂製の被実装体5の表面にプリント配線3が形成された電子回路部品1であって、被実装体5に、接続端子20を有する電子部品2が埋設され、電子部品2は、接続端子20が設けられた端子面21を被実装体5の表面側に向けて配設され、端子面21には、接続端子20に被せて塗布した後に表面を研磨することで接続端子20の接続面24を露出させた接着剤6が積層され、接着剤6は、少なくとも被実装体5と接続端子20との間に介在され、プリント配線3は、被実装体5の表面上から接着剤6上を通って接続面24まで延設されて接続面24に電気的に接続されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プリント配線が形成された電子回路部品、およびその電子回路部品を備える電子機器に関する。

【背景技術】

【0002】

従来、例えば下記特許文献1に記載されているように、電子回路基板を筐体の中に収容した携帯型電子機器が数多く提供されている。電子回路基板は、例えばガラスエポキシ基板の表面にプリント配線を形成すると共に電子部品を表面実装した構成からなる。このような携帯型電子機器では、軽量化や薄型化の要望が強く、例えば金属に比べて軽量なプラスチック材料で筐体を形成したり、電子回路基板を薄肉軽量化したりしている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−298169号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、電子回路基板を薄肉軽量化する技術としては、ポリカーボネートなどのプラスチック材料からなる基板(被実装体)にシリコンチップ等の電子部品をインサート成形等で埋め込み、基板上に形成されたプリント配線の端部を電子部品の接続端子まで延ばして接続させる方法が考えられる。これにより、電子部品を表面実装する場合に比べて電子回路基板が薄肉化されると共に軽量化される。

【0005】

しかしながら、プラスチック基板に電子部品を埋め込むと、温度試験などの温度変化が生じたときに、プラスチック基板と電子部品の熱膨張率の差によりプラスチック基板と電子部品との境界部分に隙間が生じ、その境界部分を跨ぐプリント配線に断線が生じるおそれがある。

【0006】

本発明は、上記した従来の問題が考慮されたものであり、被実装体に電子部品を埋め込む構成において、プリント配線の断線を防止することができる電子回路部品および電子機器を提供することを目的としている。

【課題を解決するための手段】

【0007】

本発明に係る電子回路部品は、樹脂製の被実装体の表面にプリント配線が形成された電子回路部品であって、前記被実装体に、接続端子を有する電子部品が埋設され、該電子部品は、前記接続端子が設けられた端子面を前記被実装体の表面側に向けて配設され、前記端子面には、前記接続端子に被せて塗布した後に表面を研磨することで前記接続端子の接続面を露出させた接着剤が積層され、該接着剤は、少なくとも前記被実装体と前記接続端子との間に介在され、前記プリント配線は、前記被実装体の表面上から前記接着剤上を通って前記接続面まで延設されて該接続面に電気的に接続されていることを特徴としている。

【0008】

このような特徴により、被実装体と電子部品とが接着剤を介して接合されているため、温度変化が生じたとき、被実装体と電子部品との熱膨張率に差があっても、被実装体と電子部品とを離間させる相対変位が抑制され、双方の境界部分に隙間が生じにくい。また、仮に被実装体と電子部品とが離間されても、それに応じて接着剤が伸びるので被実装体と電子部品との間に隙間が生じない。したがって、接着剤上に形成されたプリント配線は、隙間を跨ぐ状態にならず、接着剤によって支持された状態が維持される。

また、接着剤を接続端子に被せて端子面に塗布した後に、その接着剤の表面を研磨することで接続端子の接続面を露出させるので、接着剤の塗布時に接続端子を露出させる必要がなく、接続端子の接続面を確実に露出させることが可能である。

【0009】

また、本発明に係る電子回路部品は、前記被実装体が電子機器の筐体であることが好ましい。

これにより、筐体を組み立てることで、電子回路基板などを収納させることなく、プリント配線及び電子部品からなる電子回路が形成される。

【0010】

また、本発明に係る電子回路部品は、前記接続端子が前記電子部品の電極上にバンプが形成された構成からなり、前記接着剤の研磨時に前記バンプが切削されることで前記接続面が形成されていることが好ましい。

これにより、接着剤の表面を研磨する際、接着剤と共にバンプの上部を削り落とすことで、その切削面が接続端子の接続面となり、接着剤の研磨面上に露出される。

【0011】

また、本発明に係る電子回路部品は、前記端子面が前記被実装体の表面と面一に配置され、前記接着剤が前記端子面上から前記被実装体の表面上まで延設されていることが好ましい。

これにより、端子面と被実装体の表面とが面一であるので、接着剤を様々な方法で塗布することが可能であり、接着剤が容易に塗布される。また、プリント配線が、接着剤の表面に沿って湾曲若しくは屈曲されるので、被実装体と電子部品との熱膨張率の差により被実装体と電子部品とが離間されても、湾曲若しくは屈曲されたプリント配線が真直ぐに変形することで、プリント配線に作用する引張応力が抑えられる。

【0012】

また、本発明に係る電子回路部品は、前記端子面が前記被実装体の表面に対して窪んでおり、前記接着剤の研磨された表面が前記被実装体の表面と面一に形成されていることが好ましい。

これにより、被実装体の表面と接着剤の表面とが面一であるので、プリント配線を様々な方法で形成することが可能であり、プリント配線が容易に形成される。

【0013】

また、本発明に係る電子機器は、上記した電子回路部品を備えることを特徴としている。

このような特徴により、電子回路部品を組み付けることで電子機器に電子回路が形成される。

【発明の効果】

【0014】

本発明に係る電子回路部品および電子機器によれば、温度変化が生じても、接着剤によって被実装体と電子部品とが離間することが抑制されると共に、プリント配線が接着剤で支持されるので、プリント配線の断線を防止することができる。

【図面の簡単な説明】

【0015】

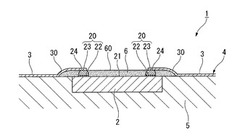

【図1】本発明に係る電子回路部品の第1の実施の形態を説明するための電子回路部品の模式的な断面図である。

【図2】本発明に係る電子回路部品の第1の実施の形態を説明するための電子回路部品の製造工程を表した模式的な断面図である。

【図3】本発明に係る電子回路部品の第2の実施の形態を説明するための電子回路部品の模式的な断面図である。

【図4】本発明に係る電子回路部品の第2の実施の形態を説明するための電子回路部品の製造工程を表した模式的な断面図である。

【図5】本発明に係る電子機器の実施の形態を説明するための電子時計のムーブメントを模式的に表した断面図である。

【発明を実施するための形態】

【0016】

以下、本発明に係る電子回路部品および電子機器の実施の形態について、図面に基いて説明する。

【0017】

[電子回路部品]

まず、本発明に係る電子回路部品の第1の実施の形態について、図1、図2に基いて説明する。

【0018】

図1に示すように、電子回路部品1は、樹脂製の被実装体5の表面にプリント配線3が形成されていると共に被実装体5にインサート成形等で電子部品2が埋設された構成からなる。

【0019】

被実装体5は、例えば電子機器の筐体(例えば電子時計の場合には地板や輪列受け等)であり、筐体の表面にプリント配線3が直接形成されている。被実装体5は、電子部品2と同等の熱膨張率を有する樹脂からなり、例えばシリコンからなる電子部品2の場合には、電子部品2の熱膨張係数が3×10e−6/℃程度であるため、この熱膨張係数に近い値を持つ液晶ポリマーで被実装体5が形成される。なお、被実装体5の材料としては、液晶ポリマーの他に、ポリカーボネートやABS樹脂(アクリロニトリル−ブタジエン−スチレンの3成分からなる熱可塑性樹脂)、ポリアセタール(POM)などを用いることも可能である。

【0020】

電子部品2は、例えばシリコンチップなどの電子部品であり、プリント配線3に電気的接続されることで電子回路4を形成するものである。この電子部品2の一方の面(端子面21)には、プリント配線3と電気的接続をとるための複数の接続端子20が形成されている。電子部品2は、上記した端子面21を被実装体5の表面側(図1における上側)に向けて配設されている。また、電子部品2の端子面21は、被実装体5の表面(プリント配線3が形成された面)と面一に形成されている。また、上記した接続端子20は、電子部品2の電極22上に例えば金や半田等からなるバンプ23が形成された構成からなる。上記したバンプ23は、例えばワイヤボンディングによって形成される電極部であり、上面に平面状の接続面24が形成されている。この接続面24は、後述する接着剤6の研磨によってバンプ23の上部が切削されることで形成される切削面であり、後述する接着剤6の研磨面60と面一に形成されている。

【0021】

上記した端子面21には、例えば紫外線(UV)硬化樹脂などからなる接着剤6が積層されている。この接着剤6は、インクジェット印刷やスクリーン印刷等で電子部品2の端子面21上に印刷された樹脂層であり、端子面21全体を被覆している。接着剤6の上面は、上記した接続端子20に被せて塗布した後に研磨シート等で研磨することで端子面21と平行な平面状に形成されており、この接着剤6の上面(研磨面60)には、接着剤6と共に研磨された接続端子20の接続面24が露出されている。接着剤6は、全周に亘って端子面21上から被実装体5の表面上まで延設されている。つまり、接着剤6は、被実装体5と電子部品2との境界線に跨って配設されており、接着剤6の外周部は、被実装体5の表面に接着されている。また、接着剤6の外周部は、接着剤6の外縁に向かって下向きに傾斜されており、接着剤6の外周部の厚さは、接着剤6の外縁に向かうに従い漸次小さくなっている。なお、上記した接着剤6は、熱膨張の差による電子部品2と被実装体5との相対変位に応じて弾性変形可能な弾性を有すると共に隣り合うプリント配線3同士が短絡しないような電気的絶縁性を有する高分子材料からなる。また、接着層6は、プリント配線3よりも破断歪が大きく、熱膨張の差による電子部品2と被実装体5との相対変位が生じても破断されない程度の破断歪を有している。

【0022】

プリント配線3は、導電性を有する膜状の配線であり、例えば銀ナノペースト等の導電性ペーストからなる。このプリント配線3は、例えばインクジェット印刷やスクリーン印刷等で被実装体5の表面上及び接着剤6の外周部の表面上に印刷されて形成されており、被実装体5の表面や接着剤6の表面に接着されている。このプリント配線3は、被実装体5の表面から接着剤6上を通って上記した接続端子20の接続面24まで延設されている。そして、プリント配線3の端部は、接続端子20の接続面24に接着されており、接続端子20に電気的に接続されている。また、プリント配線3のうち、接着剤6の外周部に接着された部分(以下、跨設部30)は、接着剤6の外周部の表面に沿って湾曲されている。

【0023】

次に、上記した構成の電子回路部品1の製造方法について説明する。

【0024】

まず、図2(a)に示すように、被実装体5に電子部品2を埋設する。詳しく説明すると、被実装体5を成形する際、金型の内側に電子部品2を配置し、電子部品2をインサート品として被実装体5をインサート成形する。このとき、電子部品2の端子面21が被実装体5の表面側に露出されると共に被実装体5の表面と面一となるように、電子部品2を所定位置に保持する。

【0025】

次に、図2(b)に示すように、電子部品2の端子面21に接着剤6を塗布する。詳しく説明すると、接着剤6を電子部品2の端子面21全体にインクジェット印刷等で塗布し、電子部品2の接続端子20を接着剤6内に埋設させる。このとき、接着剤6の外周部を端子面21上から被実装体5の表面上にはみ出させ、被実装体5と電子部品2との境界部分を接着剤6で覆う。このように接着剤6を塗布する際、電子部品2の端子面21と被実装体5の表面とが面一となっているため、境界部分に段差がある場合に比べて、接着剤6が容易に塗布されると共に、インクジェット印刷やスクリーン印刷などの様々な方法で接着剤6を塗布することが可能である。

【0026】

次に、図2(c)に示すように、上記した接着剤6の上面を研磨して接続端子20の接続面24を露出させる。詳しく説明すると、略ドーム状の接着剤6の上面を例えば研磨シートなどによって研磨し、その研磨面60を端子面21と平行に形成する。このとき、接着剤6と共にバンプ23の上部を研磨することで、接着剤6の研磨面60と面一な接続端子20の接続面24を形成する。

【0027】

次に、図1に示すように、被実装体5の表面にプリント配線3を形成する。詳しく説明すると、被実装体5の表面に導電性ペーストをインクジェット印刷やスクリーン印刷等で印刷してプリント配線3を形成する。このとき、プリント配線3は、被実装体5の表面上から上記した接着剤6の外周部の上面を通って電子部品2の接続端子20まで延設されており、プリント配線3の端部は接続端子20の接続面24に接着されている。これにより、プリント配線3は電子部品2の接続端子20に電気的に接続される。

以上により、電子回路部品1が完成する。

【0028】

上記した構成からなる電子回路部品1によれば、温度変化が生じたとき、被実装体5と電子部品2との熱膨張率に差があっても、被実装体5と電子部品2とが接着剤6を介して接合されているため、被実装体5と電子部品2とを離間させる相対変位が抑制され、被実装体5と電子部品2との境界部分に隙間が生じにくい。また、仮に被実装体5と電子部品2とが離間されても、それに応じて接着剤6が伸びるので被実装体5と電子部品2との間に隙間が生じない。したがって、接着剤6上に形成されたプリント配線3は、隙間を跨ぐ状態にならず、接着剤6によって支持された状態が維持される。これにより、プリント配線3の断線を防止することができる。

【0029】

また、接着剤6を接続端子20に被せて端子面21に塗布した後に、その接着剤6の表面を研磨することで接続端子20の接続面24を露出させているので、接着剤6を端子面21に塗布する際に接続端子20を露出させる必要がなく、接続端子20の接続面24を確実に露出させることが可能である。これにより、プリント配線3と接続端子20とを確実に電気的に接続させることができる。

【0030】

また、被実装体5が電子機器の筐体であるので、筐体を組み立てて電子機器を製作することで、電子回路基板などを収納させることなく、プリント配線3や電子部品2などからなる電子回路4が形成される。したがって、電子回路基板を省略することができ、コストダウンを図ることができると共に、電子機器の小型化を図ることができる。

【0031】

また、接続端子20が、電子部品2の電極22上にバンプ23が形成された構成からなり、接着剤6の表面を研磨する際、接着剤6と共にバンプ23の上部を削り落とすことで、その切削面が接続端子20の接続面24となるので、接着剤6の研磨時に接続端子20の上面に沿って研磨することなく、任意の位置まで接着剤6を研磨することで接続端子20の接続面24を接着剤6の研磨面60と面一に形成することができる。

【0032】

また、電子部品2の端子面21が被実装体5の表面と面一に配置され、接着剤6が端子面21上から被実装体5の表面上まで延設され、プリント配線3が接着剤6の表面に沿って湾曲されているので、仮に温度変化によって被実装体5と電子部品2とが離間されても、湾曲したプリント配線3が真直ぐに変形することで、プリント配線に3作用する引張応力が抑えられる。これにより、プリント配線3の断線を確実に防止することができる。

【0033】

また、被実装体5が電子部品2と同等の熱膨張率を有する樹脂で形成されていると、温度変化が生じても、被実装体5と電子部品2との熱膨張の差が小さく抑えられるため、プリント配線3の断線をより確実に防止することができる。

【0034】

また、電子部品2の端子面21と被実装体5の表面とが面一になっており、様々な方法で接着剤6を形成することが可能でなり、接着剤6を形成する作業が行い易いため、電子回路部品1の生産性の低下を防止することができる。

また、上記した接着剤6が、電気的絶縁性を有する高分子材料からなるため、接着剤6を介してプリント配線3同士が電気的に短絡せず、電子回路4内におけるショートを防止することができる。

【0035】

次に、本発明に係る電子回路部品の第2の実施の形態について、図3、図4に基いて説明する。

なお、上記した第1の実施の形態の構成要素に対応する構成要素には同一の符号を付し、同様の内容については説明を省略する。

【0036】

本実施の形態における電子回路部品1では、電子部品2の端子面21が被実装体5の表面に対して窪んでいる。詳しく説明すると、被実装体5には、電子部品2が埋め込まれている。この電子部品2の上面(端子面21)は、被実装体5の表面よりも下方に配置されており、被実装体5の表面には、上記した端子面21を底面とする凹部50が形成されている。そして、その凹部50の内側、つまり、端子面21上には、接着剤6が配設されている。この接着剤6は、凹部50の内側全体に充填されており、接着剤6によって端子面21全体が被覆されている。また、接着剤6の上面は、研磨シート等で研磨されて平面状に形成されており、その研磨面60は、被実装体5の表面と面一に形成され、この研磨面60には、接続端子20の接続面24が面一に形成されている。そして、上記した被実装体5の表面に配設されたプリント配線3は、上記した接着剤6の外周部の上面を通って接続端子20の接続面24上まで延設されており、接続端子20に電気的に接続されている。

【0037】

次に、上記した構成の電子回路部品1の製造方法について説明する。

【0038】

まず、図4(a)に示すように、被実装体5に電子部品2をインサート成形等で埋設する。このとき、電子部品2の端子面21に凹部50を形成する図示せぬ金型を配設しておき、電子部品2の端子面21が被実装体5の表面側に露出されると共に被実装体5の表面よりも下方に配置されるように、電子部品2を所定位置に保持する。

【0039】

次に、図4(b)に示すように、電子部品2の端子面21に接着剤6をインクジェット印刷等で塗布する。このとき、接着剤6を、上記した凹部50の内側全体に充填すると共に被実装体5の表面よりも盛り上げて塗布し、さらに、接着剤6の外周部を凹部50の外側にはみ出させて被実装体5の表面上まで拡げて塗布する。

【0040】

次に、図4(c)に示すように、上記した接着剤6の上面を研磨して接続端子20の接続面24を露出させる。このとき、接着剤6の研磨面60が被実装体5の表面と面一になるまで、接着剤6を研磨する。これにより、被実装体5の表面と接着剤6の研磨面60と接続端子20の接続面24とが面一に形成されて平面状に形成される。

【0041】

次に、図3に示すように、被実装体5の表面にプリント配線3をインクジェット印刷などで形成し、プリント配線3を、被実装体5の表面上から上記した接着剤6の外周部の上面を通って接続端子20の接続面24まで延設させる。これにより、プリント配線3と接続端子20とが電気的に接続される。このとき、被実装体5の表面と接着剤6の研磨面60と接続端子20の接続面24とがそれぞれ面一となっているため、段差のない平面状の部分にプリント配線3を形成することとなり、プリント配線3を様々な方法で形成することが可能であり、プリント配線3が容易に形成される。

【0042】

上記した構成からなる電子回路部品1によれば、被実装体5の表面と接着剤6の研磨面60とが面一であるので、プリント配線3を様々な方法で形成することが可能であり、プリント配線3が容易に形成されるため、電子回路部品1の生産性の低下を防止することができる。

【0043】

以上、本発明に係る電子回路部品の実施の形態について説明したが、本発明は上記した実施の形態に限定されるものではなく、その趣旨を逸脱しない範囲で適宜変更可能である。

例えば、上記した実施の形態では、接着剤6が、電子部品2の端子面21全体及びその周囲の被実装体5の表面上に形成されているが、本発明は、接続端子20の接続面24と被実装体5の表面との間に接着剤6が介在されていればよく、例えば、電子部品2の端子面21と被実装体5の表面との境界部分に沿って接着剤6が形成されていてもよい。

また、本発明は電子部品2の端子面21及びその周囲の被実装体5の表面上だけでなく、被実装体5の表面全体に接着剤6を形成する構成であってもよい。

さらに、本発明は、プリント配線3が通る箇所だけに接着剤を形成することも可能であり、例えば、接着剤が間欠的に配設された構成であってもよい。

【0044】

また、上記した実施の形態では、電子部品2がインサート成形により被実装体5に埋設されているが、本発明は、被実装体5に予め凹部を形成し、その凹部の内側に接着剤を介して電子部品2を嵌合させた構成であってもよい。

【0045】

また、上記した実施の形態では、バンプ23がワイヤボンディング等によって略球状に形成されるが、本発明は、他の方法で形成されたバンプであってもよく、例えば、端子面21のうち、電極22以外の部分をレジスト等によってマスキングし、その開口部分に半田などの導電性材料を充填し、その後、上記マスキングを除去することで、電極22上に柱状のバンプを形成することが可能である。

【0046】

[電子機器]

次に、本発明に係る電子機器の実施の形態について、図5に基いて説明する。

図5は本発明に係る電子機器の一例である電子時計100のムーブメントを模式的に表した断面図である。

【0047】

図5に示すように、電子時計100は、輪列受け107、その輪列受け107に重ねて取り付けられた地板105(本発明における被実装体に相当する。)、地板105に取り付けられたICチップ102(本発明における電子部品に相当する。)、及び、地板105と輪列受け107との間に軸回転可能に保持された輪列108、を備えている。

【0048】

地板105の表面(外面)には、ICチップ102が端子面121を露出させた状態で埋設されていると共に、例えば銀ナノペースト等の導電ペーストからなるプリント配線103が形成されている。このプリント配線103は、図示せぬ水晶振動子などに電気的に接続されていると共に、ICチップ102の接続端子120に電気的に接続されている。また、ICチップ102の端子面121には、接着剤106が形成されており、上記したプリント配線103は、地板105の表面から接着剤106の上を通ってICチップ102の接続端子120まで延設されている。なお、上記した接着剤106は、上述した接着剤6と同様の構成のものである。

【0049】

上記した電子時計100では、ICチップ102及びプリント配線103等からなる電子回路104が地板105に形成されているので、電子回路基板が不要となり、電子時計100を薄型化及び軽量化することができる。また、ICチップ102が地板105に埋設されているので、地板105、ICチップ102及びプリント配線103等からなる電子回路付地板101(本発明における電子回路部品に相当する。)を薄型化することができ、その結果、電子時計100を薄型化することができる。さらに、接着剤106により、ICチップ102と地板105との熱膨張の差によるプリント配線103の断線を防止することができるので、電子時計100の耐熱性の向上を図ることができる。

【0050】

以上、本発明に係る電子機器の実施の形態について説明したが、本発明は上記した実施の形態に限定されるものではなく、その趣旨を逸脱しない範囲で適宜変更可能である。

例えば、本発明に係る電子機器は、電子時計100以外であってもよく、例えば携帯電話や携帯型デジタル音楽プレーヤー、ノート型パーソナルコンピュータ、デジタルカメラ、電子手帳等の電子機器であってもよい。

【0051】

また、上記した実施の形態では、地板105にプリント配線103が形成されていると共にICチップ102が埋設されているが、本発明は、輪列受け107にプリント配線103が形成されていると共にICチップ102が埋設されていてもよい。

【符号の説明】

【0052】

1 電子回路部品

2 電子部品

3 プリント配線

4 電子回路

5 被実装体

6 接着剤

20 接続端子

21 端子面

22 電極

23 バンプ

24 接続面

100 電子時計(電子機器)

101 電子回路付地板(電子回路部品)

102 ICチップ(電子部品)

103 プリント配線

105 地板(被実装体)

106 接着剤

120 接続端子

121 端子面

【技術分野】

【0001】

本発明は、プリント配線が形成された電子回路部品、およびその電子回路部品を備える電子機器に関する。

【背景技術】

【0002】

従来、例えば下記特許文献1に記載されているように、電子回路基板を筐体の中に収容した携帯型電子機器が数多く提供されている。電子回路基板は、例えばガラスエポキシ基板の表面にプリント配線を形成すると共に電子部品を表面実装した構成からなる。このような携帯型電子機器では、軽量化や薄型化の要望が強く、例えば金属に比べて軽量なプラスチック材料で筐体を形成したり、電子回路基板を薄肉軽量化したりしている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−298169号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、電子回路基板を薄肉軽量化する技術としては、ポリカーボネートなどのプラスチック材料からなる基板(被実装体)にシリコンチップ等の電子部品をインサート成形等で埋め込み、基板上に形成されたプリント配線の端部を電子部品の接続端子まで延ばして接続させる方法が考えられる。これにより、電子部品を表面実装する場合に比べて電子回路基板が薄肉化されると共に軽量化される。

【0005】

しかしながら、プラスチック基板に電子部品を埋め込むと、温度試験などの温度変化が生じたときに、プラスチック基板と電子部品の熱膨張率の差によりプラスチック基板と電子部品との境界部分に隙間が生じ、その境界部分を跨ぐプリント配線に断線が生じるおそれがある。

【0006】

本発明は、上記した従来の問題が考慮されたものであり、被実装体に電子部品を埋め込む構成において、プリント配線の断線を防止することができる電子回路部品および電子機器を提供することを目的としている。

【課題を解決するための手段】

【0007】

本発明に係る電子回路部品は、樹脂製の被実装体の表面にプリント配線が形成された電子回路部品であって、前記被実装体に、接続端子を有する電子部品が埋設され、該電子部品は、前記接続端子が設けられた端子面を前記被実装体の表面側に向けて配設され、前記端子面には、前記接続端子に被せて塗布した後に表面を研磨することで前記接続端子の接続面を露出させた接着剤が積層され、該接着剤は、少なくとも前記被実装体と前記接続端子との間に介在され、前記プリント配線は、前記被実装体の表面上から前記接着剤上を通って前記接続面まで延設されて該接続面に電気的に接続されていることを特徴としている。

【0008】

このような特徴により、被実装体と電子部品とが接着剤を介して接合されているため、温度変化が生じたとき、被実装体と電子部品との熱膨張率に差があっても、被実装体と電子部品とを離間させる相対変位が抑制され、双方の境界部分に隙間が生じにくい。また、仮に被実装体と電子部品とが離間されても、それに応じて接着剤が伸びるので被実装体と電子部品との間に隙間が生じない。したがって、接着剤上に形成されたプリント配線は、隙間を跨ぐ状態にならず、接着剤によって支持された状態が維持される。

また、接着剤を接続端子に被せて端子面に塗布した後に、その接着剤の表面を研磨することで接続端子の接続面を露出させるので、接着剤の塗布時に接続端子を露出させる必要がなく、接続端子の接続面を確実に露出させることが可能である。

【0009】

また、本発明に係る電子回路部品は、前記被実装体が電子機器の筐体であることが好ましい。

これにより、筐体を組み立てることで、電子回路基板などを収納させることなく、プリント配線及び電子部品からなる電子回路が形成される。

【0010】

また、本発明に係る電子回路部品は、前記接続端子が前記電子部品の電極上にバンプが形成された構成からなり、前記接着剤の研磨時に前記バンプが切削されることで前記接続面が形成されていることが好ましい。

これにより、接着剤の表面を研磨する際、接着剤と共にバンプの上部を削り落とすことで、その切削面が接続端子の接続面となり、接着剤の研磨面上に露出される。

【0011】

また、本発明に係る電子回路部品は、前記端子面が前記被実装体の表面と面一に配置され、前記接着剤が前記端子面上から前記被実装体の表面上まで延設されていることが好ましい。

これにより、端子面と被実装体の表面とが面一であるので、接着剤を様々な方法で塗布することが可能であり、接着剤が容易に塗布される。また、プリント配線が、接着剤の表面に沿って湾曲若しくは屈曲されるので、被実装体と電子部品との熱膨張率の差により被実装体と電子部品とが離間されても、湾曲若しくは屈曲されたプリント配線が真直ぐに変形することで、プリント配線に作用する引張応力が抑えられる。

【0012】

また、本発明に係る電子回路部品は、前記端子面が前記被実装体の表面に対して窪んでおり、前記接着剤の研磨された表面が前記被実装体の表面と面一に形成されていることが好ましい。

これにより、被実装体の表面と接着剤の表面とが面一であるので、プリント配線を様々な方法で形成することが可能であり、プリント配線が容易に形成される。

【0013】

また、本発明に係る電子機器は、上記した電子回路部品を備えることを特徴としている。

このような特徴により、電子回路部品を組み付けることで電子機器に電子回路が形成される。

【発明の効果】

【0014】

本発明に係る電子回路部品および電子機器によれば、温度変化が生じても、接着剤によって被実装体と電子部品とが離間することが抑制されると共に、プリント配線が接着剤で支持されるので、プリント配線の断線を防止することができる。

【図面の簡単な説明】

【0015】

【図1】本発明に係る電子回路部品の第1の実施の形態を説明するための電子回路部品の模式的な断面図である。

【図2】本発明に係る電子回路部品の第1の実施の形態を説明するための電子回路部品の製造工程を表した模式的な断面図である。

【図3】本発明に係る電子回路部品の第2の実施の形態を説明するための電子回路部品の模式的な断面図である。

【図4】本発明に係る電子回路部品の第2の実施の形態を説明するための電子回路部品の製造工程を表した模式的な断面図である。

【図5】本発明に係る電子機器の実施の形態を説明するための電子時計のムーブメントを模式的に表した断面図である。

【発明を実施するための形態】

【0016】

以下、本発明に係る電子回路部品および電子機器の実施の形態について、図面に基いて説明する。

【0017】

[電子回路部品]

まず、本発明に係る電子回路部品の第1の実施の形態について、図1、図2に基いて説明する。

【0018】

図1に示すように、電子回路部品1は、樹脂製の被実装体5の表面にプリント配線3が形成されていると共に被実装体5にインサート成形等で電子部品2が埋設された構成からなる。

【0019】

被実装体5は、例えば電子機器の筐体(例えば電子時計の場合には地板や輪列受け等)であり、筐体の表面にプリント配線3が直接形成されている。被実装体5は、電子部品2と同等の熱膨張率を有する樹脂からなり、例えばシリコンからなる電子部品2の場合には、電子部品2の熱膨張係数が3×10e−6/℃程度であるため、この熱膨張係数に近い値を持つ液晶ポリマーで被実装体5が形成される。なお、被実装体5の材料としては、液晶ポリマーの他に、ポリカーボネートやABS樹脂(アクリロニトリル−ブタジエン−スチレンの3成分からなる熱可塑性樹脂)、ポリアセタール(POM)などを用いることも可能である。

【0020】

電子部品2は、例えばシリコンチップなどの電子部品であり、プリント配線3に電気的接続されることで電子回路4を形成するものである。この電子部品2の一方の面(端子面21)には、プリント配線3と電気的接続をとるための複数の接続端子20が形成されている。電子部品2は、上記した端子面21を被実装体5の表面側(図1における上側)に向けて配設されている。また、電子部品2の端子面21は、被実装体5の表面(プリント配線3が形成された面)と面一に形成されている。また、上記した接続端子20は、電子部品2の電極22上に例えば金や半田等からなるバンプ23が形成された構成からなる。上記したバンプ23は、例えばワイヤボンディングによって形成される電極部であり、上面に平面状の接続面24が形成されている。この接続面24は、後述する接着剤6の研磨によってバンプ23の上部が切削されることで形成される切削面であり、後述する接着剤6の研磨面60と面一に形成されている。

【0021】

上記した端子面21には、例えば紫外線(UV)硬化樹脂などからなる接着剤6が積層されている。この接着剤6は、インクジェット印刷やスクリーン印刷等で電子部品2の端子面21上に印刷された樹脂層であり、端子面21全体を被覆している。接着剤6の上面は、上記した接続端子20に被せて塗布した後に研磨シート等で研磨することで端子面21と平行な平面状に形成されており、この接着剤6の上面(研磨面60)には、接着剤6と共に研磨された接続端子20の接続面24が露出されている。接着剤6は、全周に亘って端子面21上から被実装体5の表面上まで延設されている。つまり、接着剤6は、被実装体5と電子部品2との境界線に跨って配設されており、接着剤6の外周部は、被実装体5の表面に接着されている。また、接着剤6の外周部は、接着剤6の外縁に向かって下向きに傾斜されており、接着剤6の外周部の厚さは、接着剤6の外縁に向かうに従い漸次小さくなっている。なお、上記した接着剤6は、熱膨張の差による電子部品2と被実装体5との相対変位に応じて弾性変形可能な弾性を有すると共に隣り合うプリント配線3同士が短絡しないような電気的絶縁性を有する高分子材料からなる。また、接着層6は、プリント配線3よりも破断歪が大きく、熱膨張の差による電子部品2と被実装体5との相対変位が生じても破断されない程度の破断歪を有している。

【0022】

プリント配線3は、導電性を有する膜状の配線であり、例えば銀ナノペースト等の導電性ペーストからなる。このプリント配線3は、例えばインクジェット印刷やスクリーン印刷等で被実装体5の表面上及び接着剤6の外周部の表面上に印刷されて形成されており、被実装体5の表面や接着剤6の表面に接着されている。このプリント配線3は、被実装体5の表面から接着剤6上を通って上記した接続端子20の接続面24まで延設されている。そして、プリント配線3の端部は、接続端子20の接続面24に接着されており、接続端子20に電気的に接続されている。また、プリント配線3のうち、接着剤6の外周部に接着された部分(以下、跨設部30)は、接着剤6の外周部の表面に沿って湾曲されている。

【0023】

次に、上記した構成の電子回路部品1の製造方法について説明する。

【0024】

まず、図2(a)に示すように、被実装体5に電子部品2を埋設する。詳しく説明すると、被実装体5を成形する際、金型の内側に電子部品2を配置し、電子部品2をインサート品として被実装体5をインサート成形する。このとき、電子部品2の端子面21が被実装体5の表面側に露出されると共に被実装体5の表面と面一となるように、電子部品2を所定位置に保持する。

【0025】

次に、図2(b)に示すように、電子部品2の端子面21に接着剤6を塗布する。詳しく説明すると、接着剤6を電子部品2の端子面21全体にインクジェット印刷等で塗布し、電子部品2の接続端子20を接着剤6内に埋設させる。このとき、接着剤6の外周部を端子面21上から被実装体5の表面上にはみ出させ、被実装体5と電子部品2との境界部分を接着剤6で覆う。このように接着剤6を塗布する際、電子部品2の端子面21と被実装体5の表面とが面一となっているため、境界部分に段差がある場合に比べて、接着剤6が容易に塗布されると共に、インクジェット印刷やスクリーン印刷などの様々な方法で接着剤6を塗布することが可能である。

【0026】

次に、図2(c)に示すように、上記した接着剤6の上面を研磨して接続端子20の接続面24を露出させる。詳しく説明すると、略ドーム状の接着剤6の上面を例えば研磨シートなどによって研磨し、その研磨面60を端子面21と平行に形成する。このとき、接着剤6と共にバンプ23の上部を研磨することで、接着剤6の研磨面60と面一な接続端子20の接続面24を形成する。

【0027】

次に、図1に示すように、被実装体5の表面にプリント配線3を形成する。詳しく説明すると、被実装体5の表面に導電性ペーストをインクジェット印刷やスクリーン印刷等で印刷してプリント配線3を形成する。このとき、プリント配線3は、被実装体5の表面上から上記した接着剤6の外周部の上面を通って電子部品2の接続端子20まで延設されており、プリント配線3の端部は接続端子20の接続面24に接着されている。これにより、プリント配線3は電子部品2の接続端子20に電気的に接続される。

以上により、電子回路部品1が完成する。

【0028】

上記した構成からなる電子回路部品1によれば、温度変化が生じたとき、被実装体5と電子部品2との熱膨張率に差があっても、被実装体5と電子部品2とが接着剤6を介して接合されているため、被実装体5と電子部品2とを離間させる相対変位が抑制され、被実装体5と電子部品2との境界部分に隙間が生じにくい。また、仮に被実装体5と電子部品2とが離間されても、それに応じて接着剤6が伸びるので被実装体5と電子部品2との間に隙間が生じない。したがって、接着剤6上に形成されたプリント配線3は、隙間を跨ぐ状態にならず、接着剤6によって支持された状態が維持される。これにより、プリント配線3の断線を防止することができる。

【0029】

また、接着剤6を接続端子20に被せて端子面21に塗布した後に、その接着剤6の表面を研磨することで接続端子20の接続面24を露出させているので、接着剤6を端子面21に塗布する際に接続端子20を露出させる必要がなく、接続端子20の接続面24を確実に露出させることが可能である。これにより、プリント配線3と接続端子20とを確実に電気的に接続させることができる。

【0030】

また、被実装体5が電子機器の筐体であるので、筐体を組み立てて電子機器を製作することで、電子回路基板などを収納させることなく、プリント配線3や電子部品2などからなる電子回路4が形成される。したがって、電子回路基板を省略することができ、コストダウンを図ることができると共に、電子機器の小型化を図ることができる。

【0031】

また、接続端子20が、電子部品2の電極22上にバンプ23が形成された構成からなり、接着剤6の表面を研磨する際、接着剤6と共にバンプ23の上部を削り落とすことで、その切削面が接続端子20の接続面24となるので、接着剤6の研磨時に接続端子20の上面に沿って研磨することなく、任意の位置まで接着剤6を研磨することで接続端子20の接続面24を接着剤6の研磨面60と面一に形成することができる。

【0032】

また、電子部品2の端子面21が被実装体5の表面と面一に配置され、接着剤6が端子面21上から被実装体5の表面上まで延設され、プリント配線3が接着剤6の表面に沿って湾曲されているので、仮に温度変化によって被実装体5と電子部品2とが離間されても、湾曲したプリント配線3が真直ぐに変形することで、プリント配線に3作用する引張応力が抑えられる。これにより、プリント配線3の断線を確実に防止することができる。

【0033】

また、被実装体5が電子部品2と同等の熱膨張率を有する樹脂で形成されていると、温度変化が生じても、被実装体5と電子部品2との熱膨張の差が小さく抑えられるため、プリント配線3の断線をより確実に防止することができる。

【0034】

また、電子部品2の端子面21と被実装体5の表面とが面一になっており、様々な方法で接着剤6を形成することが可能でなり、接着剤6を形成する作業が行い易いため、電子回路部品1の生産性の低下を防止することができる。

また、上記した接着剤6が、電気的絶縁性を有する高分子材料からなるため、接着剤6を介してプリント配線3同士が電気的に短絡せず、電子回路4内におけるショートを防止することができる。

【0035】

次に、本発明に係る電子回路部品の第2の実施の形態について、図3、図4に基いて説明する。

なお、上記した第1の実施の形態の構成要素に対応する構成要素には同一の符号を付し、同様の内容については説明を省略する。

【0036】

本実施の形態における電子回路部品1では、電子部品2の端子面21が被実装体5の表面に対して窪んでいる。詳しく説明すると、被実装体5には、電子部品2が埋め込まれている。この電子部品2の上面(端子面21)は、被実装体5の表面よりも下方に配置されており、被実装体5の表面には、上記した端子面21を底面とする凹部50が形成されている。そして、その凹部50の内側、つまり、端子面21上には、接着剤6が配設されている。この接着剤6は、凹部50の内側全体に充填されており、接着剤6によって端子面21全体が被覆されている。また、接着剤6の上面は、研磨シート等で研磨されて平面状に形成されており、その研磨面60は、被実装体5の表面と面一に形成され、この研磨面60には、接続端子20の接続面24が面一に形成されている。そして、上記した被実装体5の表面に配設されたプリント配線3は、上記した接着剤6の外周部の上面を通って接続端子20の接続面24上まで延設されており、接続端子20に電気的に接続されている。

【0037】

次に、上記した構成の電子回路部品1の製造方法について説明する。

【0038】

まず、図4(a)に示すように、被実装体5に電子部品2をインサート成形等で埋設する。このとき、電子部品2の端子面21に凹部50を形成する図示せぬ金型を配設しておき、電子部品2の端子面21が被実装体5の表面側に露出されると共に被実装体5の表面よりも下方に配置されるように、電子部品2を所定位置に保持する。

【0039】

次に、図4(b)に示すように、電子部品2の端子面21に接着剤6をインクジェット印刷等で塗布する。このとき、接着剤6を、上記した凹部50の内側全体に充填すると共に被実装体5の表面よりも盛り上げて塗布し、さらに、接着剤6の外周部を凹部50の外側にはみ出させて被実装体5の表面上まで拡げて塗布する。

【0040】

次に、図4(c)に示すように、上記した接着剤6の上面を研磨して接続端子20の接続面24を露出させる。このとき、接着剤6の研磨面60が被実装体5の表面と面一になるまで、接着剤6を研磨する。これにより、被実装体5の表面と接着剤6の研磨面60と接続端子20の接続面24とが面一に形成されて平面状に形成される。

【0041】

次に、図3に示すように、被実装体5の表面にプリント配線3をインクジェット印刷などで形成し、プリント配線3を、被実装体5の表面上から上記した接着剤6の外周部の上面を通って接続端子20の接続面24まで延設させる。これにより、プリント配線3と接続端子20とが電気的に接続される。このとき、被実装体5の表面と接着剤6の研磨面60と接続端子20の接続面24とがそれぞれ面一となっているため、段差のない平面状の部分にプリント配線3を形成することとなり、プリント配線3を様々な方法で形成することが可能であり、プリント配線3が容易に形成される。

【0042】

上記した構成からなる電子回路部品1によれば、被実装体5の表面と接着剤6の研磨面60とが面一であるので、プリント配線3を様々な方法で形成することが可能であり、プリント配線3が容易に形成されるため、電子回路部品1の生産性の低下を防止することができる。

【0043】

以上、本発明に係る電子回路部品の実施の形態について説明したが、本発明は上記した実施の形態に限定されるものではなく、その趣旨を逸脱しない範囲で適宜変更可能である。

例えば、上記した実施の形態では、接着剤6が、電子部品2の端子面21全体及びその周囲の被実装体5の表面上に形成されているが、本発明は、接続端子20の接続面24と被実装体5の表面との間に接着剤6が介在されていればよく、例えば、電子部品2の端子面21と被実装体5の表面との境界部分に沿って接着剤6が形成されていてもよい。

また、本発明は電子部品2の端子面21及びその周囲の被実装体5の表面上だけでなく、被実装体5の表面全体に接着剤6を形成する構成であってもよい。

さらに、本発明は、プリント配線3が通る箇所だけに接着剤を形成することも可能であり、例えば、接着剤が間欠的に配設された構成であってもよい。

【0044】

また、上記した実施の形態では、電子部品2がインサート成形により被実装体5に埋設されているが、本発明は、被実装体5に予め凹部を形成し、その凹部の内側に接着剤を介して電子部品2を嵌合させた構成であってもよい。

【0045】

また、上記した実施の形態では、バンプ23がワイヤボンディング等によって略球状に形成されるが、本発明は、他の方法で形成されたバンプであってもよく、例えば、端子面21のうち、電極22以外の部分をレジスト等によってマスキングし、その開口部分に半田などの導電性材料を充填し、その後、上記マスキングを除去することで、電極22上に柱状のバンプを形成することが可能である。

【0046】

[電子機器]

次に、本発明に係る電子機器の実施の形態について、図5に基いて説明する。

図5は本発明に係る電子機器の一例である電子時計100のムーブメントを模式的に表した断面図である。

【0047】

図5に示すように、電子時計100は、輪列受け107、その輪列受け107に重ねて取り付けられた地板105(本発明における被実装体に相当する。)、地板105に取り付けられたICチップ102(本発明における電子部品に相当する。)、及び、地板105と輪列受け107との間に軸回転可能に保持された輪列108、を備えている。

【0048】

地板105の表面(外面)には、ICチップ102が端子面121を露出させた状態で埋設されていると共に、例えば銀ナノペースト等の導電ペーストからなるプリント配線103が形成されている。このプリント配線103は、図示せぬ水晶振動子などに電気的に接続されていると共に、ICチップ102の接続端子120に電気的に接続されている。また、ICチップ102の端子面121には、接着剤106が形成されており、上記したプリント配線103は、地板105の表面から接着剤106の上を通ってICチップ102の接続端子120まで延設されている。なお、上記した接着剤106は、上述した接着剤6と同様の構成のものである。

【0049】

上記した電子時計100では、ICチップ102及びプリント配線103等からなる電子回路104が地板105に形成されているので、電子回路基板が不要となり、電子時計100を薄型化及び軽量化することができる。また、ICチップ102が地板105に埋設されているので、地板105、ICチップ102及びプリント配線103等からなる電子回路付地板101(本発明における電子回路部品に相当する。)を薄型化することができ、その結果、電子時計100を薄型化することができる。さらに、接着剤106により、ICチップ102と地板105との熱膨張の差によるプリント配線103の断線を防止することができるので、電子時計100の耐熱性の向上を図ることができる。

【0050】

以上、本発明に係る電子機器の実施の形態について説明したが、本発明は上記した実施の形態に限定されるものではなく、その趣旨を逸脱しない範囲で適宜変更可能である。

例えば、本発明に係る電子機器は、電子時計100以外であってもよく、例えば携帯電話や携帯型デジタル音楽プレーヤー、ノート型パーソナルコンピュータ、デジタルカメラ、電子手帳等の電子機器であってもよい。

【0051】

また、上記した実施の形態では、地板105にプリント配線103が形成されていると共にICチップ102が埋設されているが、本発明は、輪列受け107にプリント配線103が形成されていると共にICチップ102が埋設されていてもよい。

【符号の説明】

【0052】

1 電子回路部品

2 電子部品

3 プリント配線

4 電子回路

5 被実装体

6 接着剤

20 接続端子

21 端子面

22 電極

23 バンプ

24 接続面

100 電子時計(電子機器)

101 電子回路付地板(電子回路部品)

102 ICチップ(電子部品)

103 プリント配線

105 地板(被実装体)

106 接着剤

120 接続端子

121 端子面

【特許請求の範囲】

【請求項1】

樹脂製の被実装体の表面にプリント配線が形成された電子回路部品であって、

前記被実装体に、接続端子を有する電子部品が埋設され、

該電子部品は、前記接続端子が設けられた端子面を前記被実装体の表面側に向けて配設され、

前記端子面には、前記接続端子に被せて塗布した後に表面を研磨することで前記接続端子の接続面を露出させた接着剤が積層され、

該接着剤は、少なくとも前記被実装体と前記接続端子との間に介在され、

前記プリント配線は、前記被実装体の表面上から前記接着剤上を通って前記接続面まで延設されて該接続面に電気的に接続されていることを特徴とする電子回路部品。

【請求項2】

請求項1に記載の電子回路部品において、

前記被実装体は、電子機器の筐体であることを特徴とする電子回路部品。

【請求項3】

請求項1又は2に記載の電子回路部品において、

前記接続端子は、前記電子部品の電極上にバンプが形成された構成からなり、

前記接着剤の研磨時に前記バンプが切削されることで前記接続面が形成されていることを特徴とする電子回路部品。

【請求項4】

請求項1から3のいずれか一項に記載の電子回路部品において、

前記端子面が前記被実装体の表面と面一に配置され、前記接着剤が前記端子面上から前記被実装体の表面上まで延設されていることを特徴とする電子回路部品。

【請求項5】

請求項1から3のいずれか一項に記載の電子回路部品において、

前記端子面が前記被実装体の表面に対して窪んでおり、前記接着剤の研磨された表面が前記被実装体の表面と面一に形成されていることを特徴とする電子回路部品。

【請求項6】

請求項1から5のいずれか一項に記載の電子回路部品を備えることを特徴とする電子機器。

【請求項1】

樹脂製の被実装体の表面にプリント配線が形成された電子回路部品であって、

前記被実装体に、接続端子を有する電子部品が埋設され、

該電子部品は、前記接続端子が設けられた端子面を前記被実装体の表面側に向けて配設され、

前記端子面には、前記接続端子に被せて塗布した後に表面を研磨することで前記接続端子の接続面を露出させた接着剤が積層され、

該接着剤は、少なくとも前記被実装体と前記接続端子との間に介在され、

前記プリント配線は、前記被実装体の表面上から前記接着剤上を通って前記接続面まで延設されて該接続面に電気的に接続されていることを特徴とする電子回路部品。

【請求項2】

請求項1に記載の電子回路部品において、

前記被実装体は、電子機器の筐体であることを特徴とする電子回路部品。

【請求項3】

請求項1又は2に記載の電子回路部品において、

前記接続端子は、前記電子部品の電極上にバンプが形成された構成からなり、

前記接着剤の研磨時に前記バンプが切削されることで前記接続面が形成されていることを特徴とする電子回路部品。

【請求項4】

請求項1から3のいずれか一項に記載の電子回路部品において、

前記端子面が前記被実装体の表面と面一に配置され、前記接着剤が前記端子面上から前記被実装体の表面上まで延設されていることを特徴とする電子回路部品。

【請求項5】

請求項1から3のいずれか一項に記載の電子回路部品において、

前記端子面が前記被実装体の表面に対して窪んでおり、前記接着剤の研磨された表面が前記被実装体の表面と面一に形成されていることを特徴とする電子回路部品。

【請求項6】

請求項1から5のいずれか一項に記載の電子回路部品を備えることを特徴とする電子機器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−77230(P2011−77230A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2009−226003(P2009−226003)

【出願日】平成21年9月30日(2009.9.30)

【出願人】(000002325)セイコーインスツル株式会社 (3,629)

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成21年9月30日(2009.9.30)

【出願人】(000002325)セイコーインスツル株式会社 (3,629)

【Fターム(参考)】

[ Back to top ]