電子放出素子およびそれを備えた電子放出装置

【課題】微粒子層を有する電子放出素子において、電子放出素子としての機能低下を引き起こすことなく実装に適した構成として、長時間連続して安定した電子放出が得られる電子放出素子を提供する。

【解決手段】電子放出素子9は、第1電極1と、第2電極6との間に、絶縁性微粒子4aを含む電子加速層4を有する。第2電極6には、引き出し電極7が設けられ、引き出し電極7上に金属パッド8が接着されている。第1電極1上であり、第1電極1の表面を投影面として、引き出し電極7とその上に接着された金属パッド8が第1電極1の表面の法線方向に投影された領域には、この領域における電流の流れを阻止する電流阻止絶縁膜2が設けられている。

【解決手段】電子放出素子9は、第1電極1と、第2電極6との間に、絶縁性微粒子4aを含む電子加速層4を有する。第2電極6には、引き出し電極7が設けられ、引き出し電極7上に金属パッド8が接着されている。第1電極1上であり、第1電極1の表面を投影面として、引き出し電極7とその上に接着された金属パッド8が第1電極1の表面の法線方向に投影された領域には、この領域における電流の流れを阻止する電流阻止絶縁膜2が設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電圧を印加することにより電子を放出する電子放出素子およびそれを備えた電子放出装置、並びに電子放出装置を備えた各種装置に関する。

【背景技術】

【0002】

従来の電子放出素子として、スピント(Spindt)型電極、カーボンナノチューブ(CNT)型電極等で構成された電子放出素子が知られている。この電子放出素子は、例えば、FED(Field Emission Display)の分野への応用が検討されており、尖鋭形状部に電圧を印加して約1GV/mの強電界を形成し、トンネル効果により電子を放出することができる。

【0003】

しかしながら、これら2つのタイプの電子放出素子は、電子放出部の表面近傍が強電界であるため、放出された電子は、電界により大きなエネルギーを得て気体分子を容易に電離する。気体分子の電離により生じた陽イオンは、強電界により素子の表面方向に加速衝突し、スパッタリングによる素子破壊が生じるという問題がある。

【0004】

また、大気中の酸素は電離エネルギーよりも解離エネルギーの方が低いため、イオンの発生よりも先にオゾンが発生する。オゾンは人体に有害である上、その強い酸化力により様々なものを酸化することから、素子の周囲の部材にダメージを与えるという問題が存在し、これを避けるために周辺部材には耐オゾン性の高い材料を用いなければならないという制限が生じている。

【0005】

このような背景から、前記とは別のタイプの電子放出素子として、MIM(Metal Insulator Metal)型とMIS(Metal Insulator Semiconductor)型の電子放出素子が開発されている。

【0006】

これらは、素子内部の量子サイズ効果および強電界を利用して電子を加速し、平面状の素子表面から電子を放出させる面放出型の電子放出素子である。これらの電子放出素子は、素子内部の電子加速層で加速した電子を放出するため、素子外部に強電界を必要としない。

【0007】

したがって、MIM型およびMIS型の電子放出素子は、前記スピント型、CNT型、BN型の電子放出素子のように気体分子の電離によるスパッタリングで破壊されるという問題やオゾンが発生するという問題を克服できる。

【0008】

ところで、MIM型およびMIS型の電子放出素子は、一般にピンホールや絶縁破壊等が生じやすい。そのため、これらの電子放出素子には、微粒子を有する絶縁膜を用いてピンホールや絶縁破壊等の発生を防止することが知られている。

【0009】

例えば、特許文献1には、相対向する2枚の電極の間に微粒子を含む絶縁体を設けたMIM型の電子放出素子が記載されている。

【0010】

また、特許文献2には、基板と、炭素系電子放出材料(例えば、カーボンナノチューブ)で構成された基板上の電子放出部と、電子放出部よりも厚く基板上に形成された絶縁膜と、電子放出部と対向するよう絶縁膜上に形成されて電子放出部から電子を引き出すための電子引き出し電極とを備え、上記絶縁膜が、絶縁粒子からなる粉体層と、この粉体層を覆うように形成された酸化物絶縁体とからなる固定層とから構成さされている電子放出素子が記載されている。

【0011】

さらに、特許文献3には、電極基板と薄膜電極との間に、絶縁体微粒子を含む微粒子層からなる電子加速層を有する電子放出素子が記載されている。この電子放出素子は、電極基板と薄膜電極とを有し、当該電極基板と薄膜電極との間に電圧を印加することで、当該電極基板と薄膜電極との間で電子を加速させて、当該薄膜電極から当該電子を放出させる電子放出素子であり、電極基板と薄膜電極との間に、導電体からなり抗酸化力が高い導電微粒子と、該導電微粒子より大きい絶縁体微粒子とからなる電子加速層が設けられた構成の電子放出素子が記載されている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平1−298623号公報

【特許文献2】特開2000−311640号公報

【特許文献3】特開2009−146891号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

ところで、上記微粒子層からなる絶縁膜や電子加速層を有する電子放出素子においては、これを、ボンディング等で実装する場合に、ボンディングの圧力や振動などの衝撃によって微粒子層が損傷を受けやすいといった問題がある。

【0014】

また、微粒子層を有する電子放出素子の素子表面には、微粒子から構成されるために微粒子による微小な凹凸が存在する。素子表面に凹凸があると、ボンディングワイヤと素子表面の電極との接触面積が小さくなり、ボンディングの密着性が低くなるといった問題もある。

【0015】

本発明は、上記課題に鑑みてなされたものであり、微粒子層を有する電子放出素子において、電子放出素子としての機能低下を引き起こすことなく実装に適した構成として、長時間連続して安定した電子放出が得られる電子放出素子を提供することを目的としている。

【課題を解決するための手段】

【0016】

このような課題を解決する手法として、本願発明者らは、電極基板と薄膜電極との間に、絶縁体微粒子を含む微粒子層からなる電子加速層を有する電子放出素子において、素子表面の薄膜電極上に、100〜500μmの厚みを有する、表面形状が平坦な金属片をボンディングパッド(以下金属パッドとする)として設けることを試みた。

【0017】

金属パッドを設けたことで、ボンディングワイヤは金属パッドにボンディングされることとなり、ボンディングの圧力や振動などの衝撃は金属パッドに吸収されて、微粒子層(電子加速層)に伝わるのを防ぐことができる。

【0018】

また、金属パッドの表面は平坦であるので、ボンディングワイヤとの接触面積が増え、ボンディングの密着性を高めることが可能である。つまり、つまり、絶縁性微粒子4aによる微小な凹凸のある素子表面を平坦化することができる。

【0019】

ところが、金属パッドを設けた電子放出素子では、電極基板から薄膜電極へと電流が流れるにあたり、金属パッドを設置した領域において大電流が流れやすいことがわかった。特に、電子放出素子を長時間連続して動作させた場合には、金属パッドの設置領域に電流が集中してしまい、やがて素子活性領域に電流が行き渡らなくなってしまうとともに、素子が絶縁破壊してしまうという問題も発生した。

【0020】

つまり、実装に適した構成とはなったものの、長時間連続して安定した電子放出を行うといった電子放出素子としての本来の機能が低下することとなった。

【0021】

そこで、本願発明者らは、上記目的を達成するべく、さらなる鋭意検討を行い、本願発明を行うに至った。

【0022】

本発明の第1の電子放出素子は、第1電極、絶縁性微粒子を含む電子加速層、および第2電極が順次積層され、前記第1電極と前記第2電極との間に電圧を印加することにより、前記第1電極から放出される電子を前記電子加速層において加速させて前記第2電極から外部へ放出させる電子放出素子において、前記第2電極上に接着された金属パッドと、前記第1電極の表面を投影面として前記金属パッドが前記第1電極の表面の法線方向に投影された領域である第1投影領域を覆うように前記第1電極上に設けられた、前記第1投影領域における電流の流れを阻止する電流阻止絶縁膜と、を備えることを特徴としている。

【0023】

まずは、上記構成における電子放出のメカニズムを説明する。第1電極と第2電極との間に電圧が印加されると、第1電極から、第1電極と第2電極との間における電子加速層中の絶縁性微粒子の表面に電子が移る。絶縁性微粒子の内部は高抵抗であるため、電子は絶縁性微粒子の表面を伝導していく。このとき、絶縁性微粒子の表面の不純物、絶縁性微粒子が酸化物である場合の酸素欠陥、あるいは絶縁性微粒子間の接点で、電子がトラップされる。このトラップされた電子は固定化された電荷として働く。その結果、電子加速層の表面では、印加電圧と、トラップされた電子が作る電界とが合わさって強電界が発生し、その強電界によって電子が加速され、第2電極から電子が放出される。

【0024】

上記構成によれば、第2電極上に金属パッドが接着されている。これにより、ボンディングワイヤはこの金属パッドにボンディングされることとなり、ボンディングの圧力や振動などの衝撃は金属パッドに吸収されて、絶縁性微粒子層を含む微粒子層である電子加速層に伝わるのを防ぐことができる。また、金属パッドの表面は平坦であるので、ボンディングワイヤとの接触面積が増え、ボンディングの密着性を高めることが可能である。

【0025】

しかも、第1電極上には、第1電極の表面に対して金属パッドを投影した第1投影領域を覆うように、第1投影領域における電流の流れを阻止する電流阻止絶縁膜が設けられている。これにより、第1電極から金属バッドの設置領域へ電流が流れることを阻止して、素子活性領域に安定した電流を供給することが可能となり、長時間連続して動作させても、安定した電子放出を得ることができる。

【0026】

本発明の第2の電子放出素子は、第1電極、絶縁性微粒子からなる電子加速層、および第2電極が順次積層され、前記第1電極と前記第2電極との間に電圧を印加することにより、前記第1電極から放出される電子を前記電子加速層において加速させて前記第2電極から外部へ放出させる電子放出素子において、前記第2電極上に少なくとも一部が重なるように設けられた引き出し電極と、前記引き出し電極上に接着された金属パッドと、前記第1電極の表面を投影面として前記引き出し電極および前記金属パッドが前記第1電極の表面の法線方向に投影された領域である第2投影領域を覆うように前記第1電極上に設けられた、前記第2投影領域における電流の流れを阻止する電流阻止絶縁膜とを備えることを特徴としている。

【0027】

第1の電子放出素子においては、金属パッドは第2電極上に接着されている構成であったが、第2の電子放出素子においては、第2電極上に少なくとも一部が重なる引き出し電極が設けられた構成である。金属パッドはこの引き出し電極上に接着される。

【0028】

引き出し電極を設けることで、第2電極の形状を、引き出しを考慮せずに設計することができる。しかしながら、引き出し電極を設けた場合、第2電極と引き出し電極とを接合する部分で電極膜の厚みが厚くなるので、厚みの増した部分においても、金属パッドの設置領域と同様の電流集中が起こる。

【0029】

上記構成によれば、電流阻止絶縁膜は、第1電極の表面に対して金属パッドおよび引き出し電極を投影した第2投影領域を覆うように設けられている。これにより、第1電極から引き出し電極の形成領域および金属バッドの設置領域へ電流が流れることを阻止して、素子活性領域に安定した電流を供給することが可能となり、長時間連続して動作させても、安定した電子放出を得ることができる。

【0030】

また、本発明の上記第1、第2の電子放出素子においては、さらに、第1電極上に、膜厚方向に貫通した複数の小孔を有する前記第1電極からの電子の放出を制御する電子放出制御絶縁膜を備え、前記小孔に、前記電子加速層における絶縁性微粒子が埋め込まれている構成とすることが好ましい。

【0031】

上記構成によれば、前記第1電極上に膜厚方向に貫通した複数の小孔を有した、第1電極からの電子の放出を制御する電子放出制御絶縁膜が設けられている。そして、小孔には、電子加速層における絶縁性微粒子が埋め込まれている。

【0032】

このような構成では、電子は、第1電極から、電子放出制御絶縁膜に設けられた各小孔内に入り込んだ電子加速層に移動し、前記メカニズムで電子が放出される。電子放出制御絶縁膜では、電気抵抗が高く、第1電極からの電子が電子放出制御絶縁膜から上層に移動しないため、電子放出が起こらない。この結果、小孔部分でのみ電子が放出されることになり、素子全体に配置した小孔から電子が均一に電子が放出される。また、電子放制御絶縁膜のパターンにしたがって電子放出が生じる素子構造になっているので、制御性よく電子を放出させることができる。

【0033】

また、電子放出制御絶縁膜を設ける構成においては、さらに、前記電子加速層の前記第2電極側の面に、炭素薄膜が配置されている構成とすることが好ましい。

【0034】

電子放出制御絶縁膜における複数の小孔部分に電界が集中した状態が続くと、電子放出素子に局所的かつ連続的な電圧・電流ストレスがかかり、小孔周辺部分に欠陥が生じる場合がある。そして、欠陥数が増加すると電流のパスが生じて絶縁破壊につながる。

【0035】

これに対し、上記構成にように、炭素薄膜を設けることで、炭素薄膜が抵抗体として作用して、電子放出素子にかかる局所的かつ連続的な電圧・電流ストレスが緩和されることになり、この結果、欠陥が生じ難く、絶縁破壊が生じ難くなる。これにより、適度な電圧で十分な電子を放出することができると共に、絶縁破壊が生じ難く、長時間の連続動作が可能となる。

【発明の効果】

【0036】

本発明の第1の電子放出素子は、第2電極上に接着された金属パッドと、第1電極の表面を投影面として金属パッドが第1電極の表面の法線方向に投影された領域である第1投影領域を覆うように第1電極上に設けられた、第1投影領域における電流の流れを阻止する電流阻止絶縁膜とを備える構成である。

【0037】

本発明の第2の電子放出素子は、第2電極上に少なくとも一部が重なるように設けられた引き出し電極と、引き出し電極上に接着された金属パッドと、第1電極の表面を投影面として引き出し電極および金属パッドが第1電極の表面の法線方向に投影された領域である第2投影領域を覆うように第1電極上に設けられた、第2投影領域における電流の流れを阻止する電流阻止絶縁膜とを備える構成である。

【0038】

これにより、微粒子層を有する電子放出素子において、電子放出素子としての機能低下を引き起こすことなく実装に適した構成として、長時間連続して安定した電子放出が得られる電子放出素子を提供することができるという効果を奏する。

【図面の簡単な説明】

【0039】

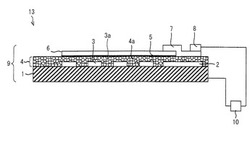

【図1】本発明の電子放出素子の実施形態1の構成を示す模式図である。

【図2】実施形態1の電子放出素子を用いた帯電装置の一例を示す模式図である。

【図3】実施形態1の電子放出素子を用いた実施形態3−1の自発光デバイスを示す模式図である。

【図4】実施形態1の電子放出素子を用いた実施形態3−2の自発光デバイスを示す模式図である。

【図5】別の電子放出素子を用いた実施形態3−3の自発光デバイスを示す模式図である。

【図6】実施形態3−3の自発光デバイスを用いた実施形態3−4の画像表示装置を示す模式図である。

【図7】実施形態1の電子放出素子を用いた実施形態4−1のイオン風発生装置を示す模式図である。

【図8】実施形態1の電子放出素子を用いた実施形態4−2のイオン風発生装置を示す模式図である。

【図9】その他の実施形態の電子放出素子の構成を示す模式図である。

【図10】その他の実施形態の電子放出素子の構成を示す模式図である。

【図11】その他の実施形態の電子放出素子の構成を示す模式図である。

【図12】実施形態1の電子放出素子を用いて電子放出実験の測定系を示す模式図である。

【図13】実施例1の電子放出素子における真空中でのエージング試験結果を示す図である。

【図14】比較例1の電子放出素子における真空中でのエージング試験結果を示す図である。

【発明を実施するための形態】

【0040】

本発明の第1の電子放出素子は、第2電極上に接着された金属パッドと、第1電極の表面を投影面として金属パッドが第1電極の表面の法線方向に投影された領域である第1投影領域を覆うように第1電極上に設けられた、第1投影領域における電流の流れを阻止する電流阻止絶縁膜とを備える構成である。

【0041】

上記構成によれば、第2電極上に金属パッドが接着されている。これにより、ボンディングワイヤはこの金属パッドにボンディングされることとなり、ボンディングの圧力や振動などの衝撃は金属パッドに吸収されて、絶縁性微粒子層を含む微粒子層である電子加速層に伝わるのを防ぐことができる。また、金属パッドの表面は平坦であるので、ボンディングワイヤとの接触面積が増え、ボンディングの密着性を高めることが可能である。

【0042】

さらに、第1電極上には、第1電極の表面に対して金属パッドを投影した第1投影領域を覆うように、第1投影領域における電流の流れを阻止する電流阻止絶縁膜が設けられている。これにより、第1電極から金属バッドの設置領域へ電流が流れることを阻止して、素子活性領域に安定した電流を供給することが可能となり、長時間連続して動作させても、安定した電子放出を得ることができる。

【0043】

本発明の第2の電子放出素子は、第2電極上に少なくとも一部が重なるように設けられた引き出し電極と、引き出し電極上に接着された金属パッドと、第1電極の表面を投影面として引き出し電極および金属パッドが第1電極の表面の法線方向に投影された領域である第2投影領域を覆うように第1電極上に設けられた、第2投影領域における電流の流れを阻止する電流阻止絶縁膜とを備える構成である。

【0044】

第1の電子放出素子においては、金属パッドは第2電極上に接着されている構成であったが、第2の電子放出素子においては、第2電極上に少なくとも一部が重なる引き出し電極が設けられた構成であり、金属パッドはこの引き出し電極上に接着される。

【0045】

引き出し電極を設けることで、第2電極の形状を引き出しを考慮せずに設計することができる。しかしながら、引き出し電極を設けた場合、第2電極と引き出し電極とを接合する部分で電極膜の厚みが厚くなるので、厚みの増した部分においても、金属パッド設置部分と同様の電流集中が起こる。

【0046】

上記構成によれば、電流阻止絶縁膜は、第1電極の表面に対して金属パッドおよび引き出し電極を投影した第2投影領域を覆うように設けられている。これにより、第1電極から引き出し電極の形成領域および金属バッドの設置領域へ電流が流れることを阻止して、素子活性領域に安定した電流を供給することが可能となり、長時間連続して動作させても、安定した電子放出を得ることができる。以下、第1、第2の電子放出素子を、特に区別する必要のない限り、単に電子放出素子と称する。

【0047】

金属パッドとしては、例えば、金、銀、アルミニウム、銅などの導電材料から成る微小な金属片を用いることができる。これらの中でも、低抵抗であること、加工のしやすさなどの観点から金がより好ましい。

【0048】

これらの金属パッドの厚みは、100〜500μmとすることができる。100μmより薄くなると、金属パッド部分へのボンディングの際、下層の絶縁性微粒子から成る電子加速層がボンディングの衝撃に耐えられず壊れてしまう。

【0049】

また金属パッドの形状は、上面および下面が平坦であれば、その平面視形状は特に限定されず、例えば、多角形(正三角形、正方形、長方形、菱形、五角形、六角形等)、円形、楕円形等が挙げられる。

【0050】

金属パッドを第2電極あるいは引き出し電極へと接着するための接着剤としては、無溶剤導電性ペーストを用いることができる。導電性材料としては、金属パッドと第2電極あるいは引き出し電極との密着性が高く、優れた導電性を有する材料であれば特に限定されず、例えば、導電性ペーストCT200シリーズ、CT284シリーズ(京セラケミカル株式会社製)やドータイトFA−705EN、SA−2024(藤倉化学株式会社製)などが挙げられる。

【0051】

また、本発明の電子放出素子においては、さらに、第1電極上に、膜厚方向に貫通した複数の小孔を有する第1電極からの電子の放出を制御する電子放出制御絶縁膜を備え、小孔に、電子加速層における絶縁性微粒子が埋め込まれている構成とすることが好ましい。

【0052】

このような構成では、電子は、第1電極から、電子放出制御絶縁膜に設けられた各小孔内に入り込んだ電子加速層に移動し、前記メカニズムで電子が放出される。電子放出制御絶縁膜では、電気抵抗が高く、第1電極からの電子が電子放出制御絶縁膜から上層に移動しないため、電子放出が起こらない。この結果、小孔部分でのみ電子が放出されることになり、素子全体に配置した小孔から電子が均一に電子が放出される。また、電子放制御絶縁膜のパターンにしたがって電子放出が生じる素子構造になっているので、制御性よく電子を放出させることができる。

【0053】

電流阻止絶縁膜および、電子放出制御絶縁膜としては、例えば、シリコン酸化膜、シリコン窒化膜、シリコン窒化酸化膜などの無機膜、シリコーン樹脂膜、アクリル系樹脂膜、ポリイミド系樹脂膜、エポキシ系樹脂膜、ポリエステル系樹脂膜、ポリウレタン系樹脂膜、ポリスチレン系樹脂膜などの有機膜等の絶縁膜を用いることができる。これらの中でも、抵抗値、耐熱性、吸水率、機械的強度などの観点から、シリコン酸化膜、シリコン窒化膜、シリコーン樹脂膜、アクリル樹脂膜およびポリイミド樹脂膜がより好ましい。

【0054】

これらの絶縁膜の膜厚は、電子放出素子に印加する電圧の大きさによって異なるが、例えば、膜厚100〜3000nmとすることができる。

【0055】

また、電流阻止絶縁膜および電子放出制御絶縁膜は、これら各種絶縁膜の単層膜であっても積層膜であってもよい。

【0056】

電流阻止絶縁膜は、金属パッドを第2電極上に直接接着する構成の場合は、第1電極の表面を投影面として金属パッドが第1電極の表面の法線方向に投影された領域である第1投影領域の面積以上の大きさの平坦膜であればよい。引き出し電極を設け、その上に金属パッドを接着する構成の場合は、第1電極の表面を投影面として引き出し電極とその上に接着された金属パッドが第1電極の表面の法線方向に投影された領域である第2投影領域の面積以上の大きさの平坦膜であればよい。

【0057】

電子放出制御絶縁膜に形成される複数の小孔のサイズ、形状、密度等は、隣接する小孔相互における電界が互いに干渉しない程度であればよい。また、小孔はランダムに配置されていて構わないが、電子放出素子からより均一に電子を放出できる観点から、縦横整然とマトリックス状に配置されていることが好ましい。

【0058】

小孔は、一辺が1〜500μmの正方形内に収まるサイズを有し、その平面視形状は特に限定されず、例えば、多角形(正三角形、正方形、長方形、菱形、五角形、六角形等)、円形、楕円形等が挙げられる。このとき、電子放出素子の第2電極の外表面から垂直方向に電子が安定して放出できるように、小孔の膜厚方向の断面形状は長方形または正方形であることが望ましい。

【0059】

また、小孔は5〜2000個/mm2の密度で電子放出制御絶縁膜に配置される。なお、小孔のサイズ、形状、密度等が、隣接する小孔相互における電界が互いに干渉する程度に設定された場合、電子放出の均一性や制御性が損なわれてしまう。

【0060】

このように、電子放出制御絶縁膜は、第1電極上に形成された絶縁膜であり、複数の小孔を有することにより、電子放出素子の電子放出を面内で均一に制御する機能を有する。

【0061】

本発明の電子放出素子の電子放出は、次のようなメカニズムによって行われる。

【0062】

つまり、第1電極と第2電極との間に電圧が印加されると、第1電極から、第1電極と第2電極との間における電子加速層中の絶縁性微粒子の表面に電子が移る。絶縁性微粒子の内部は高抵抗であるため、電子は絶縁性微粒子の表面を伝導していく。このとき、絶縁性微粒子の表面の不純物、絶縁性微粒子が酸化物である場合の酸素欠陥、あるいは絶縁性微粒子間の接点で、電子がトラップされる。このトラップされた電子は固定化された電荷として働く。

【0063】

その結果、電子加速層の表面では、印加電圧と、トラップされた電子が作る電界とが合わさって強電界が発生し、その強電界によって電子が加速され、第2電極から電子が放出される。

【0064】

電子放出制御絶縁膜を設けた構成では、電子放出制御絶縁膜に設けられた厚み方向に貫通する複数の小孔に入り込んだ電子加速層に電子が移動し、前記メカニズムで電子が放出される。電子放出制御絶縁膜では、電気抵抗が高く、第1電極からの電子が電子放出制御絶縁膜から上層に移動しないため、電子放出が起こらない。

【0065】

この結果、小孔部分でのみ電子が放出されることになり、素子全体に配置した小孔から電子が均一に電子が放出される。また、電子放制御絶縁膜のパターンにしたがって電子放出が生じる素子構造になっているので、制御性よく電子が放出される。

【0066】

このように、電子放出制御絶縁膜を設けた構成では、電子放出制御絶縁膜に電子放出させる部分(小孔)と電子放出させない部分とが交互に配列したパターン構造であるため、前記メカニズムに基づいて均一に制御性よく電子放出することができる。

【0067】

また、電子放出制御絶縁膜を設ける構成においては、さらに、電子加速層の第2電極側の面に、炭素薄膜が配置されている構成とすることが好ましい。

【0068】

詳細については後述するが、電子放出制御絶縁膜における複数の小孔部分に電界が集中した状態が続くと、電子放出素子に局所的かつ連続的な電圧・電流ストレスがかかり、小孔周辺部分に欠陥が生じる場合がある。そして、欠陥数が増加すると電流のパスが生じて絶縁破壊につながる。

【0069】

炭素薄膜を設けることで、炭素薄膜が抵抗体として作用して、電子放出素子にかかる局所的かつ連続的な電圧・電流ストレスが緩和されることになる。

【0070】

この結果、欠陥が生じ難く、絶縁破壊が生じ難くなる。これにより、適度な電圧で十分な電子を放出することができると共に、絶縁破壊が生じ難く、長時間の連続動作が可能となる。

【0071】

また、電子放出素子に印加する電圧は、直流電圧でも交流電圧でもどちらでもよいが、電子放出量が比較的安定している交流電圧の方が好ましい。以下、本明細書において、単に「電圧」というときは「交流電圧」と「直流電圧」の両方を指すものとする。

【0072】

本発明の第1の電子放出素子は、上層において金属パッドが設置される、第1電極上の領域に、平坦な電流阻止絶縁膜を形成する工程Aと、第1電極上に電流阻止絶縁膜を覆うように絶縁性微粒子を含む電子加速層を形成する工程Bと、電子加速層上に第2電極を形成する工程Cと、下層に電流阻止絶縁膜が形成されている第2電極上の領域に金属パッドを接着する工程Dとを含む電子放出素子の製造方法により製造することができる。

【0073】

また、工程Aに代えて、第1電極上に、平坦な電流阻止絶縁膜と共に、膜厚方向に貫通した複数の小孔を有する電子放出制御絶縁膜とを形成する工程A’とし、第1電極上に電流阻止絶縁膜および電子放出制御絶縁膜を覆うように絶縁性微粒子を含む電子加速層を形成する工程B’とすることで、電子放出制御絶縁膜を有する第1の電子放出素子を製造することができる。

【0074】

本発明の第2の電子放出素子は、上層において金属パッドが設置される、第1電極上の領域に、平坦な電流阻止絶縁膜を形成する工程Aと、第1電極上に電流阻止絶縁膜を覆うように絶縁性微粒子を含む電子加速層を形成する工程Bと、前記電子加速層上に第2電極を形成する工程Cと、電子加速層上における下層に電流阻止絶縁膜が形成されている領域に、第2電極と少なくとも一部が重なるように引き出し電極を形成する形成する工程Eと、引き出し電極上に金属パッドを接着する工程Fとを含む電子放出素子の製造方法により製造することができる。

【0075】

また、工程Aに代えて、第1電極上に、平坦な電流阻止絶縁膜と共に、膜厚方向に貫通した複数の小孔を有する電子放出制御絶縁膜とを形成する工程A’とし、第1電極上に電流阻止絶縁膜および電子放出制御絶縁膜を覆うように絶縁性微粒子を含む電子加速層を形成する工程B’とすることで、電子放出制御絶縁膜を有する第2の電子放出素子を製造することができる。

【0076】

ここで、電子放出制御絶縁膜を有する電子放出素子であって、電子加速層の膜厚が電子放出制御絶縁膜の膜厚と等しい電子放出素子を製造する場合、前記工程B’と工程Cの間に、例えば、エッチングまたは化学機械研磨(CMP)により、電子放出制御絶縁膜が露出するまで電子加速層を除去する工程が含まれる。この場合、工程Cにおいて、第2電極は、各小孔内の電子加速層上と電子放出制御絶縁膜上に形成される。

【0077】

前記工程A’は、例えば、第1電極上に電流阻止絶縁膜および電子放出制御絶縁膜となる絶縁膜を形成する工程と、該絶縁膜上にレジストパターン膜を形成する工程と、該レジストパターン膜をマスクとして前記絶縁膜をエッチングして、電流阻止絶縁膜および電子放出制御絶縁膜のパターニング、および電子放出制御絶縁膜となる部分の絶縁膜に複数の小孔を形成し、それによって電子放出制御絶縁膜を形成する工程とを含む。

【0078】

また、前記炭素薄膜を有する電子放出素子を製造する場合、電子加速層の第2電極側の面に、炭素薄膜を形成する工程をさらに含む。つまり、炭素薄膜の形成工程は、工程B’と工程Cの間で行われる。

【0079】

前記工程Bおよび工程B’は、例えば、絶縁性微粒子を溶媒に分散させた微粒子分散液を調製する工程と、第1電極上に微粒子分散液を、電流阻止絶縁膜を、あるいは電流阻止絶縁膜および電子放出制御絶縁膜を覆うようにを塗布する工程と、微粒子分散液の塗布膜を乾燥させる工程とを含む。

【0080】

また、微粒子分散液を塗布する上記工程においては、スピンコート法により微粒子分散液を塗布する工程であってもよく、これによれば分散液の塗布が容易にできる。

【0081】

前記工程Eは、例えば、真空蒸着によって行われる。成膜方法は、特にこれに限定されず、下層に影響がなく第2電極より厚い膜を成膜可能な方法が好ましい。

【0082】

前記工程Dおよび工程Fは、接着剤としての導電性ペーストなどを用いて、金属パッドを第2電極、あるいは引き出し電極上に接着し、必要に応じて接着剤を熱硬化する工程を含んでもよい。

【0083】

この電子放出素子の第1電極と第2電極の間に電圧を印加する電源部を備えることにより、適度な電圧(例えば10〜25V)の印加により十分な電子放出量が得られると共に、長時間でも安定して連続動作可能な電子放出装置が構成される。

【0084】

さらに、この電子放出装置は、自発光デバイス、その自発光デバイスを備えた画像表示装置、被冷却体を冷却できるイオン風発生装置、帯電装置、その帯電装置を備えた画像形成装置等の主要部に用いられることができる。

【0085】

前記自発光デバイスによれば、安定で長寿命な面発光を実現することができる。

【0086】

また、前記イオン風発生装置によれば、放電を伴わず、オゾンやNOxを始めとする有害な物質の発生がなく、被冷却体表面でのスリップ効果を利用することにより、被冷却体表面を高効率で冷却することができる。

【0087】

また、前記帯電装置によれば、放電を伴わず、オゾンやNOxを始めとする有害な物質を発生させることなく、長期間安定して被帯電体を帯電させることができる。

【0088】

なお、電子放出装置を備えたこれらの装置は、複数の電子放出素子を含んでもよい。例えば、複数の電子放出素子が平面体上に配置されて、これらの装置に適用されてもよい。また、複数の電子放出素子において、第1電極を共通化してもよい。

【0089】

以下、本発明の実施形態および実施例について、図面を参照しながら具体的に説明する。なお、以下に記述する実施形態および実施例は本発明の具体的な一例に過ぎず、本発明はこれらよって限定されるものではない。

〔実施形態1〕

図1は、本発明の電子放出素子の実施形態1の構成を示す模式図である。図1に示すように、実施形態1に係る電子放出素子9は、第1電極1と、第1電極1上に形成された電流阻止絶縁膜2および電子放出制御絶縁膜3と、第1電極1上に電流阻止絶縁膜2および電子放出制御絶縁膜3を覆うように形成された電子加速層4と、電子加速層4上に形成された炭素薄膜5と、炭素薄膜5上に形成された第2電極6と、第2電極6と少なくとも一部が重なるように形成された引き出し電極7と、引き出し電極7上に接着された金属パッド8とを備える。

【0090】

上記電子放出制御絶縁膜3は、膜厚方向に貫通した複数の小孔3aを有し、電子加速層4は、電子放出制御絶縁膜3の膜厚以上の膜厚を有すると共に、電子放出制御絶縁膜3の各小孔3a内に埋め込まれる絶縁性微粒子4aを含んでいる。そして、電流阻止絶縁膜2は、第1電極1の表面を投影面として、引き出し電極7とその上に接着された金属パッド8が第1電極1の表面の法線方向に投影された領域である第2投影領域に設けられている。

【0091】

また、この電子放出素子9と、電子放出素子9の第1電極1と第2電極6との間に電圧を印加する電源部10とを備えることにより、電子放出装置13が構成される。このとき、電源部10のマイナス極に第1電極1が電気的に接続され、電源部10のプラス極に第2電極6が、引き出し電極7および金属パッド8を介して電気的に接続される。

<第1電極>

第1電極1は、基板の機能を兼ねる電極基板であり、導体で形成された板状体で構成されている。第1電極1は、電子放出素子9の支持体として機能すると共に、電極として機能するため、ある程度の強度を有し、かつ適度な導電性を有するものであればよい。例えば、ステンレス(SUS)、Al、Ti、Cu等の金属で形成された基板、Si、Ge、GaAs等の半導体基板を用いることができる。

【0092】

また、第1電極1は、導電性膜で形成された電極が、ガラス基板またはプラスティック基板等の絶縁体基板上に形成された構造体であってもよい。

【0093】

例えば、ガラス基板を用いる場合、電子加速層4との界面となるガラス基板の表面を、例えば、マグネトロンスパッタ等を用いて導電性膜で被覆し、導電性膜で被覆されたガラス基板を第1電極1として用いてもよい。

【0094】

導電性膜の材料としては、大気中での安定動作を所望するのであれば、抗酸化力の高い導電性材料を用いることが好ましく、貴金属を用いることがより好ましい。また、導電性膜には、酸化物導電材料であり透明電極に広く利用されているITOも有用である。

【0095】

また、絶縁体基板を被覆する導電性膜には、強靭さが要求されるため、複数の導電性膜を積層してもよい。

【0096】

例えば、ガラス基板表面にTi膜を膜厚200nmで形成し、その上にCu膜を膜厚1000nmで形成した金属積層膜や、ガラス基板表面にMo膜を膜厚30nmで形成し、その上にAl膜を膜厚130nmで形成し、その上にMo膜を膜厚50nmで形成した金属積層膜を第1電極1として用いてもよいが、これら材料や数値に限定されることはない。Ti薄膜とCu薄膜でガラス基板を被覆すると、強靭な導電性薄膜を形成できる。

【0097】

なお、絶縁体基板の表面の導電性膜を、周知のフォトリソやマスクを用いて方形等にパターニングして電極を形成してもよい。

<電流阻止絶縁膜>

電流阻止絶縁膜2は、第1電極1上かつ、第1電極1の表面を投影面として、引き出し電極7とその上に接着された金属パッド8が第1電極1の表面の法線方向に投影された領域である第2投影領域(換言すると、金属パッド8、引き出し電極7を含む領域の真下)に形成された平坦な絶縁膜であり、金属パッド8の設置領域(金属パッド8の真下)に流れる電流を阻止する機能を有する。なお、電流阻止絶縁膜2の材料や膜厚等は、前記の通りである。

<電子放出制御絶縁膜>

電子放出制御絶縁膜3は、第1電極1上に形成された絶縁膜であり、複数の小孔3aを有することにより、電子放出素子9の電子放出を面内で均一に制御する機能を有する。なお、電子放出制御絶縁膜3の材料や膜厚、小孔3aのサイズ、形状および密度等は、前記の通りである。

【0098】

電子放出制御絶縁膜3は、第1電極の表面を投影面として第2電極が第1電極の表面の法線方向に投影された領域を覆うように設けられる。

<電子加速層>

絶縁性微粒子4aを含んでなる電子加速層(絶縁性微粒子層)4は、複数の小孔3aを有する電子放出制御絶縁膜3上に形成され、第1電極1から第2電極2へ向かう電子を加速させる機能を有する。

【0099】

電子加速層4は、半導電性を有する絶縁性微粒子4aを主に有して構成されているため、電圧が印加されると、極弱い電流が流れる。電子加速層4の電圧電流特性は所謂バリスタ特性を示し、印加電圧の上昇に伴い急激に電流値を増加させる。この電流の一部は、印加電圧が形成する電子加速層4内の強電界により弾道電子となり、第2電極6を透過して電子放出素子9の外部へ放出される。また、弾道電子は、絶縁性微粒子4aによる電子加速層4の表面の凹凸の影響から生じる第2電極6の隙間(微細孔)をすり抜けて外部へ放出される場合もある。弾道電子の形成過程は、電子が電界方向に加速されつつトンネルすることによるものと推測される。

【0100】

また、熱処理を行って絶縁性微粒子4aを完全に溶解させ結晶化させると、電子加速層4は絶縁物となって電子を加速させる機能が失われるため、単に絶縁性微粒子4aを材料として用いればよいのではなく、粒子形状を保った絶縁性微粒子4aで電子加速層4が形成されている必要がある。

【0101】

例えば、電子放出素子9への印加電圧および電子放出制御絶縁膜3が前記条件の場合、電子加速層4の膜厚は8〜6000nmが好ましく、30〜1000nmがさらに好ましい。

【0102】

電子加速層4の膜厚が8〜6000nmであれば、膜厚が均一な(表面が平滑な)電子加速層4を形成し易くなり、その結果、各小孔3aに対応する部分の電子加速層4の電気抵抗の値が均一となり、電子放出素子9の全体に亘ってより一様に電子を放出することができる。

【0103】

電子放出素子9は、できるだけ低い電圧で強い電界を加えて電子を加速させることが好ましい。そのため、電子放出素子9への印加電圧や電子放出制御絶縁膜3の膜厚等にもよるが、電子加速層4の膜厚は、8〜6000nmの範囲のうちでもできるだけ薄いことが好ましい。

【0104】

絶縁性微粒子4aとしては、SiO2、ZnO等の半導体酸化物、Al2O3、TiO2、CuO等の金属酸化物からなる絶縁性微粒子を用いることができる。また、これらの絶縁性微粒子を単独で、あるいは複数種類組み合わせて用いることができる。材料が異なる複数種類の絶縁性微粒子4aを用いる場合、これら複数種類の絶縁性微粒子4aが後述する数値範囲の粒径をもつ粒子であればよい。

【0105】

また、複数種類の絶縁性微粒子4aが分散液に分散され、分散液が電子放出制御絶縁膜3上に塗布されて電子加速層4を形成する場合、絶縁性微粒子4aの選定は分散液中の粒子の分散性を考慮することが望ましい。

【0106】

絶縁性微粒子4aの粒径は、電子放出制御絶縁膜3の膜厚および小孔3aのサイズが前記条件の場合、5〜1000nmが好ましい。絶縁性微粒子4aの粒径が5nmより小さいと、粒径のばらつきを小さくすることが難しいため、均一な膜厚の電子加速層4を形成することが難しい。一方、粒径が1000nmより大きいと、絶縁性微粒子4aの分散液を塗布して電子加速層4を形成する場合に、分散液中に絶縁性微粒子4aが沈降して分散性が悪くなり、その結果、分散液の塗布膜において絶縁性微粒子4aの多い箇所と少ない箇所が生じ易くなり、均一な膜厚の電子加速層4を形成することが難しい。なお、本発明において、「粒径」とは平均一次粒径を意味し、粒子径はレーザー回折法にて測定した。

【0107】

電子加速層4には、絶縁性微粒子4aの粒径よりも小さい粒径を有する導電性微粒子が含まれていてもよい。電子加速層4に導電性微粒子を添加することによって、電子加速層4を流れる電流値電子放出量を制御することができる。換言すると、電子加速層4中の絶縁性微粒子4aの含有量を調整して、電子加速層4の電気抵抗の値を任意の範囲に調整できる。

【0108】

導電性微粒子としては、特に限定されないが、例えば、金、銀、白金、パラジウムおよびニッケルからなる導電性粒子のうち少なくとも1種を含んでいてもよい。なお、導電性微粒子の粒径が絶縁性微粒子の粒径と同等以上であると、電子加速層4が必要とする絶縁性が得られなくなるため、導電性微粒子の粒径は絶縁性微粒子の粒径よりも小さい必要がある。

【0109】

さらに、電子加速層4には、バインダー成分として少量のシリコーン樹脂が含まれていてもよい。電子加速層4がシリコーン樹脂を含むことで、電子放出素子9の機械的強度を向上することができると共に、大気中の酸素および水分などによる素子劣化を防ぐことができ、長寿命化をより効果的に図ることができる。

【0110】

また、必要に応じて電子加速層4に分散剤等の添加剤が含まれていてもよい。

【0111】

また、電子加速層4は、材料が異なる2層以上の積層構造になっていてもよい。例えば、1層目が実質的な電子加速層、2層目が機械的強度アップ、防湿度効果、膜表面の平坦化を目的とする保護層といった積層構造を採用することができる。

<炭素薄膜>

炭素薄膜5は、第2電極6と電子加速層4の間の抵抗体として機能する。前記のように電子放出制御絶縁膜3には複数の小孔3aが設けられているため、この電子放出素子9をエージング試験(例えば、長時間にわたる連続動作試験)にかけると、各小孔3a部分に電界が集中した状態が続くことになり、この電子放出素子9は局所的な電圧・電流ストレスに連続的にさらされる。

【0112】

大きい電圧・電流ストレスが長時間続くと、電子放出制御絶縁膜3の小孔3a周辺部分に欠陥が生じる場合があり、欠陥数が増加すると電流のパスが生じて絶縁破壊につながる。

【0113】

抵抗体としての炭素薄膜5は、例えば、金、銀等からなる第2電極6と比較して電気的に高抵抗であるため、電子放出素子9がかかる局所的かつ連続的な電圧・電流ストレスが緩和されることになり、この結果、欠陥が生じ難く、絶縁破壊が生じ難くなる。

【0114】

この炭素薄膜の材料としては、例えば、グラファイトが好適である。

【0115】

また、炭素薄膜5の膜厚は、印加電圧、電子放出制御絶縁膜3の膜厚、小孔3aのサイズおよび密度、第2電極6の材質等の条件にもよるが、前記条件の場合は5〜20nmが好ましい。炭素薄膜の膜厚が5nmより薄いと炭素薄膜が抵抗体として機能するには十分でなく、一方、膜厚が20nmより厚いと電子放出に必要な電圧が大きくなり過ぎて好ましくない。

<第2電極>

第2電極6は、第1電極1と対の電極を構成し、第1電極1と共に電子加速層4内に電圧を印加させるための電極であるため、電極として機能する程度の導電性を有する材料にて形成されればよい。

【0116】

しかしながら、第2電極6は、電子加速層4内で加速され高エネルギーとなった電子をなるべくエネルギーロス無く透過させて放出することが好ましいため、仕事関数が低くかつ薄膜で形成することが可能な導電性材料で形成されることが好ましい。

【0117】

このような材料としては、例えば、仕事関数が4〜5eVに該当する金、銀、タングステン、チタン、アルミ、パラジウムなどが挙げられる。中でも大気圧中での動作を想定した場合、酸化物および硫化物形成反応のない金が、最良な材料となる。また、酸化物形成反応の比較的小さい銀、パラジウム、タングステンなども問題なく実使用に耐える材料である。

【0118】

第2電極6の膜厚は、電子放出素子9から外部へ電子を効率良く放出させる条件として重要であり、この観点から10〜55nmが好ましい。第2電極6を平面電極として機能させるための最低膜厚は10nmであり、これより薄い膜厚では電気的導通を確保できない。一方、電子放出素子9から外部へ電子を放出させるための最大膜厚は55nmであり、これより厚い膜厚では弾道電子の透過が起こらず、第2電極6で弾道電子の吸収あるいは反射による電子加速層4への再捕獲が生じてしまう。

<引き出し電極>

引き出し電極7は、第2電極6と少なくとも一部が重なるように形成され、第2電極6を引き出し、金属パッド8を設置するための電極である。金属パッド8を接着できる程度の厚みと金属パッド8以上の大きさがあればよい。また、電極として機能する導電性に優れた材料にて形成されればよい。

<金属パッド>

金属パッド8は、第1電極1と共に電子加速層4内に電圧を印加させるための電極であり、厚みのある金属片である。金属パッド8を設けたことで、ボンディングワイヤは金属パッド8にボンディングされることとなり、ボンディングの圧力や振動などの衝撃は金属パッド8に吸収されて、電子加速層4に伝わるのを防ぐことができる。

【0119】

また、金属パッド8の表面は平坦であるので、ボンディングワイヤとの接触面積が増え、ボンディングの密着性を高めることが可能である。つまり、絶縁性微粒子4aによる微小な凹凸のある素子表面を平坦化することができる。なお、金属パッド8の材料、膜厚、形状等は、前記の通りである。

<製造方法>

次に、図1を参照しながら実施形態1に係る電子放出素子9の製造方法について説明する。

【0120】

前記のように構成された電子放出素子9は、上層において金属パッドが設置される、第1電極上の領域に、平坦な電流阻止絶縁膜を形成すると共に、膜厚方向に貫通した複数の小孔を有する電子放出制御絶縁膜を形成する工程と、第1電極上に、電流阻止絶縁膜および電子放出制御絶縁膜を覆うように絶縁性微粒子を含む電子加速層を形成する工程と、前記電子加速層上に第2電極を形成する工程と、電子加速層上における下層に電流阻止絶縁膜が形成されている領域に、第2電極と少なくとも一部重なるように引き出し電極を形成する形成する工程と、引き出し電極上に金属パッドを接着する工程とを含む電子放出素子の製造方法により製造される。

【0121】

具体的に説明すると、電流阻止絶縁膜2および電子放出制御絶縁膜3の形成工程において、まず、絶縁体材料としてのアクリル系樹脂を溶剤に溶かした塗液を第1電極1上にスピンコート法で塗布して塗布膜を形成し、塗布膜を加熱乾燥する。その後、フォトリソグラフィーによって、乾燥した塗布膜(絶縁膜)に複数の小孔3aを形成すると共に、電子放出制御絶縁膜3と電流阻止絶縁膜2とをパターニングし、複数の小孔3aを有する電子放出制御絶縁膜3と、エッチング処理をしない平坦な電流阻止絶縁膜2とを形成する。

【0122】

絶縁体材料は、アクリル系樹脂以外にも、例えば、シリコーン樹脂、ポリイミド系樹脂、エポキシ系樹脂、ポリエステル系樹脂、ポリウレタン系樹脂、ポリスチレン系樹脂などの有機ポリマーが挙げられる。また、これらの有機ポリマーは、1種または2種以上を混合して用いてもよい。

【0123】

また、絶縁体材料は、有機ポリマー以外にも、シリコン酸化物やシリコン窒化物などの無機材料を用いて、例えば、スパッタ法、蒸着法、CVD法等によって電子放出制御絶縁膜3を形成してもよい。

【0124】

また、小孔3aの方法として、電子ビームリソグラフィ、プラズマエッチング、インクジェット等を用いてもよく、これらの方法に限定されるものではない。

【0125】

次に、電子加速層4の形成工程において、まず、溶剤に絶縁性微粒子4aが分散された絶縁性微粒子分散液を調製する。このとき、絶縁性微粒子分散液に導電性微粒子やバインダー成分を混合してもよい。

【0126】

絶縁性微粒子分散液に用いる溶剤としては、バインダー成分を溶解でき、かつ絶縁性微粒子4aや導電性微粒子を分散でき、かつ塗布後に乾燥することができれば、特に制限はなく、例えば、トルエン、ベンゼン、キシレン、ヘキサン、テトラデカン等を用いることができる。

【0127】

絶縁性微粒子分散液における絶縁性微粒子4aの濃度は10〜50重量%が好ましい。10重量%より低濃度であれば、電子放出制御絶縁膜3の小孔3a内に絶縁性微粒子4aを満充填し難く、50重量%より高濃度であれば、絶縁性微粒子分散液の粘度が上昇すると共に、凝集が生じるため、薄膜化した電子加速層4を形成することができない。

【0128】

次に、絶縁性微粒子分散液を第1電極1上にスピンコート法にて塗布する。スピンコート条件は、特に限定されないが、絶縁性微粒子分散液の塗布膜を有する第1電極1を、例えば、スピン回転数500rpmで1秒間回転させた後、スピン回転数3000rpmで10秒間回転させる。

【0129】

第1電極1上の塗布膜の塗布量は特に限定されないが、例えば、24mm角の第1電極1に塗布する場合、0.2mL/cm2以上であればよい。スピンコート法を用いることで、上記絶縁性微粒子4aや導電性微粒子を簡便に広範囲に塗布することができる。

【0130】

続いて、第1電極1上の塗布膜を乾燥させることにより、電子加速層4を形成する。なお、電子加速層4が所望の膜厚となるまで、塗布および乾燥を繰り返してもよい。

【0131】

次に、炭素薄膜5の形成工程において、例えば、蒸着法、マグネトロンスパッタ法等を用いて、電子加速層4上に炭素薄膜5を形成する。

【0132】

続いて、第2電極6および引き出し電極7の形成工程において、例えば、マグネトロンスパッタ法、インクジェット法、スピンコート法、蒸着法等を用いて、炭素薄膜5上に第2電極6を形成し、さらに第2電極6上に引き出し電極7を形成する。

【0133】

最後に、金属パッド8の形成工程において、例えば、導電性ペーストを接着剤として用いて、引き出し電極7上に金属パッド8を熱硬化により接着することにより、電子放出素子9が完成する。

【0134】

そして、この電子放出素子9の第1電極1と金属パッド8に、リード線を介して電源部10の負極と正極を電気的に接続することにより、電子放出装置13が完成する。

この電源部10としては、10〜45Vの電圧を印加可能な電源を用いることができる。

〔実施形態2〕

図2は実施形態1の電子放出素子9を用いた帯電装置の一例を示す模式図である。なお、図2において、図1中の要素と同様の要素には同一の符号を付している。

【0135】

この帯電装置90は、電子放出素子9と、これに電圧を印加する電源部10とを有する電子放出装置13から成り、電子写真方式の画像形成装置に備えられた感光体Pを帯電させるものである。

【0136】

帯電装置90を構成する電子放出素子9は、被帯電体である感光体Pに対向して設置され、電圧が印加されることにより電子を放出させ、感光体Pを帯電させる。なお、この実施形態で説明される画像形成装置において、帯電装置90以外の構成部材は、従来公知のものを用いることができる。

【0137】

ここで、帯電装置90として用いる電子放出素子9は、感光体Pから、例えば3〜5mm隔てて配置されることが好ましい。また、電子放出素子9への印加電圧は25V程度が好ましく、電子放出素子9における電子加速層4は、例えば、25Vの電圧印加で、単位時間当たり1μA/cm2の電子が放出されるように構成されていればよい。

【0138】

帯電装置90として用いられる電子放出装置13は、大気中で動作しても放電を伴わず、従って帯電装置90からのオゾンの発生は無い。オゾンは人体に有害であり、環境に対する各種規格で規制されているほか、機外に放出されなくとも機内の有機材料、例えば、感光体Pやベルトなどを酸化し劣化させてしまう。

【0139】

このような帯電装置90を画像形成装置が有することで、このような問題は生じない。

また、この電子放出素子9は電子放出量が向上しているため、帯電装置90によって感光体Pを効率よく帯電することができる。

【0140】

さらに、この電子放出素子9が同一基板に複数形成された電子放出装置13を帯電装置90として用いることにより、帯電装置90は面電子源として構成されるので、感光体Pの回転方向へも幅を持って帯電することができ、感光体Pのある箇所への帯電機会を多く稼ぐことができる。

【0141】

よって、帯電装置90は、線状で帯電するワイヤ帯電器などと比べ、均一な帯電が可能である。また、帯電装置90は、数kVの電圧印加が必要なコロナ放電器と比べて、10V程度と印加電圧が格段に低くてすむというメリットもある。

〔実施形態3〕

図3は実施形態1の電子放出素子9を用いた実施形態3−1の自発光デバイスを示す模式図であり、図4は実施形態1の電子放出素子9を用いた実施形態3−2の自発光デバイスを示す模式図であり、図5は別の電子放出素子を用いた実施形態3−3の自発光デバイスを示す模式図であり、図6は実施形態3−3の自発光デバイスを用いた実施形態3−4の画像表示装置を示す模式図である。なお、図3〜図6において、図1中の要素と同様の要素には同一の符号を付している。

【0142】

図3(実施形態3−1)に示す自発光デバイス31は、電子放出素子9およびこれに電圧を印加する電源部10とを有する電子放出装置13と、電子放出素子9と離れて対向状に配置される発光部36とを備える。

【0143】

発光部36は、基材となるガラス基板34上にITO膜33と蛍光体層32がこの順に積層された積層構造を有し、蛍光体層32が電子放出素子9の第2電極6と対面している。ITO膜33の膜厚は、導電性を確保できる膜厚であればよく、例えば、100〜300nmとすることができ、本実施形態では150nmとした。

【0144】

蛍光体層32としては、赤、緑、青色発光に対応した電子励起タイプの蛍光体材料が適しており、例えば、赤色ではY2O3:Eu、(Y,Gd)BO3:Eu、緑色ではZn2SiO4:Mn、BaAl12O19:Mn、青色ではBaMgAl10O17:Eu2+等を用いることができる。蛍光体層32の厚さ1μm程度が好ましい。

【0145】

蛍光体層32を成膜するに当たっては、バインダーとなるエポキシ系樹脂と蛍光体微粒子との混練物を用い、バーコーター法、滴下法、スピンコート法等の公知技術によって形成することができる。

【0146】

このとき、所望の発光色が得られるよう、赤、緑および青色の蛍光体微粒子の内から1色以上の蛍光体微粒子を適切な重量混合比で選択する。例えば、白い発光色が得られるようにするのであれば、赤、緑および青色の蛍光体微粒子を重量混合比1:1:1で混合した混練物を用いる。

【0147】

ここで、蛍光体層32の発光輝度を上げるには、電子放出素子9から放出された電子を蛍光体層32へ向けて加速する必要があり、その場合は、電子放出素子9の第1電極1とITO膜33の間に、電子を加速する電界を形成するための直流電圧印加用の第2電源部35を設けることが好ましい。

【0148】

このとき、蛍光体層32と電子放出素子9との距離が0.3〜1mm、電源部10からの印加電圧が18V、第2電源部35からの印加電圧が500〜2000Vに設定することが好ましい。

【0149】

図4(実施形態3−2)に示す自発光デバイス131は、電子放出素子9およびこれに電圧を印加する電源部10を有する電子放出装置13と、電子放出素子9上に形成された蛍光体層132とを備えている。

【0150】

蛍光体層132は、実施形態3−1と同様の方法で電子放出素子9の第2電極6上に形成することができる。但し、電子放出素子9は外力に対して弱く、バーコーター法を用いると電子放出素子9が壊れるおそれがあるため、滴下法またはスピンコート法を用いるのが好ましい。

【0151】

図5(実施形態3−3)に示す自発光デバイス231は、前記とは異なる電子放出素子29およびこれに電圧を印加する電源部10を有する電子放出装置210である。電子放出素子29と電子放出素子9との違いは、電子加速層にある。

【0152】

この電子放出素子29の電子加速層23は、前記絶縁性微粒子4aと蛍光体微粒子(符号省略)を混合した材料を用いた材料から形成されている。電子加速層4と電子加速層23との違いは、蛍光体微粒子を含むかどかの違いである。

【0153】

蛍光体微粒子は、一般的に電気抵抗が低く、絶縁性微粒子4aと比べても明らかに電気抵抗は低い。よって、蛍光体微粒子を用いる場合、絶縁性微粒子4aに対する蛍光体微粒子の混合量を少量に抑える必要がある。例えば、絶縁性微粒子4aとして球状シリカ粒子(粒径110nm)、蛍光体微粒子としてZnS:Mg(粒径500nm)を用いた場合、それらの重量混合比は3:1程度が適切となる。

【0154】

この場合、蛍光体微粒子全量中、所望の発光色が得られるよう、赤、緑および青色の蛍光体微粒子の内から1色以上の蛍光体微粒子を適切な重量混合比で選択する。

【0155】

実施形態3−1の自発光デバイス31の場合、電子放出素子9から外部へ放出した電子が、発光部36の蛍光体層32に衝突することにより、蛍光体層32が発光する。

【0156】

実施形態3−2の自発光デバイス131の場合、電子放出素子9から蛍光体層132に電子が入射して衝突することにより、蛍光体層132が発光する。

【0157】

実施形態3−3の自発光デバイス231の場合、第1電極1からの電子が電子加速層23を通過する際に、電子が蛍光体微粒子と衝突することにより、電子放出素子29が発光する。

【0158】

これらの電子放出素子9、29は電子放出量が向上しているため、自発光デバイス31、131、231は効率よく発光することができる。なお、自発光デバイス31、131、231は、大気中で動作可能であるが、真空封止することにより電子放出電流が上昇し、より効率よく発光することができる。

【0159】

図6(実施形態3−4)に示す画像表示装置340は、図5で示した自発光デバイス231と、液晶パネル330とを備えている。この画像表示装置340において、自発光デバイス231は液晶パネル330の後方に配置されてバックライトとして用いられる。したがって、この場合、自発光デバイス231は白い発光色が得られるよう、電子加速層23中には赤、緑および青の蛍光体微粒子が重量混合比1:1:1で分散している。

【0160】

また、この場合、例えば、自発光デバイス231が単位時間当たり10μA/cm2の電子を放出するよう、自発光デバイス231への印加電圧を20〜35Vに設定することが好ましく、自発光デバイス231と液晶パネル330との距離は、0.1mm程度が好ましい。

【0161】

なお、液晶パネル330は従来公知のもの、例えば、バックライト側から、偏光板、ガラス基板、透明電極、配向膜、液晶、配向膜、透明電極、保護膜、カラーフィルター、ガラス基板および偏光板が積層されたパネル構造を用いることができる。

【0162】

また、図示しない実施形態3−5の画像表示装置として、図3(実施形態3−1)で説明した自発光デバイス31をマトリックス状に配置して、自発光デバイス31そのものによる電界放出ディスプレイ(FED: Field Emission Display)として画像を表示させることもできる。この場合、例えば、自発光デバイス31が単位時間当たり10μA/cm2の電子を放出するよう、自発光デバイス31への印加電圧を20〜35Vに設定することが好ましい。

〔実施形態4〕

図7は実施形態1の電子放出素子9を用いた実施形態4−1のイオン風発生装置を示す模式図であり、図8は実施形態1の電子放出素子9を用いた実施形態4−2のイオン風発生装置を示す模式図である。なお、図7および図8において、図1中の要素と同様の要素には同一の符号を付している。

【0163】

図7(実施形態4−1)のイオン風発生装置150は、電子放出素子9およびこれに電圧を印加する電源部10を有する電子放出装置13からなる。このイオン風発生装置150は、その電子放出素子9が被冷却体Qに対して傾斜状に対向するように配置され、電子放出素子9が電気的に接地された被冷却体Qに向かって電子を放出することにより、イオン風を発生させて被冷却体Qを冷却する。

【0164】

つまり、従来、ファンのみで被冷却体Qの表面に風を送っても、その表面に最も近い空気分子は留まって動かないという所謂「ノースリップ効果」が発生するため、被冷却体Qの表面の冷却効果が低かった。

【0165】

実施形態4−1のイオン風発生装置150によれば、電子放出素子9からの電子が空気分子と衝突してイオンを生じ、更にこのイオンが周りの空気分子に衝突することによって空気分子やイオンが移動する。このことで「イオン風」が発生する。このとき、イオンは電位差もしくは電界によって被冷却体Qの表面まで運ばれ、被冷却体Qとの間に働く電界(鏡像力)により、熱い分子と冷たいイオンが交換するため、被冷却体Qの表面が冷却される。

【0166】

この場合、例えば、イオン風発生装置150が単位時間当たり1μA/cm2の電子を放出するように、電子放出素子9に印加する電圧を18V程度に設定することが好ましい。なお、被冷却体Qとしては、例えば、半導体、コンピューターのCPU、LEDなどの電子部品やそれらを搭載した装置等が挙げられる。

【0167】

図8(実施形態4−2)のイオン風発生装置160は、電子放出素子9およびこれに電圧を印加する電源部10を有する電子放出装置13と、電子放出素子9の周囲に回転可能に設けられた送風ファン42とを備えている。

このイオン風発生装置160も、その電子放出素子9が被冷却体Qに対して傾斜状に対向するように配置され、電子放出素子9が電気的に接地された被冷却体Qに向かって電子を放出し、さらに、送風ファン42が被冷却体Qに向かって送風することにより、イオン風およびエアー流を発生させて被冷却体Qを冷却する。

【0168】

このとき、イオン風に加えてエアー流が生じるため、被冷却体Qの表面近傍の雰囲気(空気)を効率よく入れ替えることができ、イオン風とエアー流との相乗効果により冷却効率が格段に向上する。

【0169】

この場合、例えば、イオン風発生装置160が単位時間当たり1μA/cm2の電子を放出するように、電子放出素子9に印加する電圧を18V程度に設定すると共に、送風ファン42による風量を0.9〜2L/分/cm2に設定することが好ましい。

〔他の実施形態〕

実施形態1〜4では、電子加速層4の膜厚が電子放出制御絶縁膜3の膜厚よりも厚い場合を例示したが、電子加速層4の膜厚が電子放出制御絶縁膜3の膜厚と同等あるいは薄くてもよい(図示省略)。

【0170】

前者の場合、電子放出制御絶縁膜3の表面上およびその各小孔3a内に充填された電子加速層4の表面上に炭素薄膜5および第2電極6が形成される。

【0171】

後者の場合、電子加速層4の表面が電子放出制御絶縁膜3の表面よりも凹状に低くなっているため、電子放出制御絶縁膜3の表面上およびその各小孔3a内の電子加速層4の表面上に炭素薄膜5および第2電極6が形成されると、第2電極6における各電子加速層4に対応する位置には凹部が形成される。

【0172】

また、引き出し電極7が設けられ、その上に金属パッド8が接着された構成を例示したが、図9に示す電子放出素子9xのように、第2電極6に、引き出し電極7に替わる引き出し部が形成されており、これに金属パッド8が接着されている構成でもよい。この場合は、上記電流阻止絶縁膜2は、第1電極1の表面に対して金属パッド8および引き出し電極7を投影した第2投影領域を覆うように設けられており、第2投影領域に設けられる。

【0173】

また、図10に示す電子放出素子9yのように、炭素薄膜5が設けられていない構成や、図11に示す電子放出素子9zのように、電子放出制御絶縁膜3および炭素薄膜5が設けられていない構成であってもよい。

【実施例】

【0174】

以下の実施例では、本発明に係る電子放出素子を用いて電流測定した実験について説明する。なお、この実施例は一例であって、本発明の内容を制限するものではない。

【0175】

まず、実施例1の電子放出素子および比較例1の電子放出素子を以下のように作製した。

【0176】

まず、実施例1の電子放出素子と比較例1の電子放出素子を以下のように作製した。そして、作製した電子放出素子について、図12に示す実験系を用いて単位面積あたりの電子放出電流の測定実験を行った。図12の実験系では、電子放出素子9の第2電極6側に、絶縁体スペーサー12を挟んで対向電極11を配置させる。そして、電子放出素子9および対向電極11は、それぞれ、電源部10A,10Bに接続されており、電子放出素子9にはV1の電圧、対向電極11にはV2の電圧が印加されるようになっている。このような実験系を1×10−8ATMの真空中に配置して電子放出実験を行った。本実験では、電子放出素子と対向電極との距離は5mmとした。また、対抗電極への印加電圧V2=100Vとした。

(実施例1)

第1電極1として24mm×24mm角のMAM(Mo/Al/Mo)ガラス基板を用い、第1電極1上にアクリル系樹脂からなる、膜厚2.5μmの電流阻止絶縁膜2および電子放出制御絶縁膜3および形成した。電子放出制御絶縁膜3に形成した小孔3aのサイズは60μmで、総面積は0.01cm2である。

【0177】

また、5mLの試薬瓶に、溶媒であるヘキサン1.5gと、絶縁性微粒子4aとして粒径50nmの球状シリカ粒子0.25gとを投入し、超音波分散器を用いて試薬瓶中の微粒子を分散して絶縁性微粒子分散液を調製した。そして、得られた絶縁性微粒子分散液に、銀ナノ粒子(応用ナノ粒子研究所製、銀微粒子の粒径10nm)0.06gを投入し、超音波分散器を用いて試薬瓶中の微粒子を分散して絶縁性微粒子と銀ナノ粒子の分散液を調製した。

【0178】

さらに、得られた絶縁性微粒子と銀ナノ粒子の分散液に、シリコーン樹脂(東レ・ダウコーニング株式会社製、SR2411)0.0875gを投入し、超音波分散器を用いて試薬瓶中の微粒子を分散して絶縁性微粒子と銀ナノ粒子とシリコーン樹脂の分散液Aを調製した。

【0179】

次に、電流阻止絶縁膜2と電子放出制御絶縁膜3上に分散液Aを滴下し、500rpmで1秒間、続いて3000rpmで10秒間の条件で2段階のスピンコートを行って、絶縁性微粒子と導電性微粒子とを含む塗布膜を形成し、この塗布膜をホットプレートを用いて150℃で60秒間乾燥することにより、膜厚1.0μmの電子加速層Iを形成した。この操作を6回繰り返し、電子加速層I〜VIが積層された膜厚5.6μmの電子加速層4を形成した。

【0180】

続いて、真空蒸着装置を用いて、電子加速層4上に、グラファイトを材料とする膜厚10nmの炭素薄膜5を成膜した。

【0181】

その後、マグネトロンスパッタ装置を用いて、炭素薄膜5上に、Au−Pdを材料とする膜厚40nm、面積は0.16cm2の第2電極6を形成した。さらに、真空蒸着装置を用いて、下層に電流阻止絶縁膜2が形成されている電子加速層4上であって、第2電極6上に少なくとも一部が重なるように、膜厚620nmにて引き出し電極7を形成し、引き出し電極7上に金を材料とする厚み200μm、1mm角の金属パッド8を、京セラケミカル株式会社製、導電ペーストCT223を介して接着し、電子炉を用いて150℃で1時間加熱硬化させることにより、実施例1の電子放出素子9を得た。

【0182】

この実施例1の電子放出素子9を1×10−8ATMの真空容器中に設置した。実施例1の電子放出素子を用いた、エージング結果を図13に示す。印加電圧V1=40Vにて100時間、連続して安定な電子放出が得られた。単位面積当たりの電子放出電流は、1.4×10−6A/cm2前後であった。

(比較例1)

第1電極1として24mm×24mm角のMAM(Mo/Al/Mo)ガラス基板を用い、第1電極1上に電流阻止絶縁膜2を形成しないことを除いては、実施例1と同様にして、電子放出制御絶縁膜3、電子加速層4を形成した。

【0183】

続いて、真空蒸着装置を用いて、電子加速層4上に、グラファイトを材料とする膜厚10nmの炭素薄膜5を成膜した。

【0184】

その後、マグネトロンスパッタ装置を用いて、炭素薄膜5上に、Au−Pdを材料とする膜厚40nm、面積は0.16cm2の第2電極6を形成した。さらに、真空蒸着装置を用いて、下層に電流阻止絶縁膜2が形成されていない電子加速層4上であって、第2電極6上に少なくとも一部が重なるように、膜厚620nmにて引き出し電極7を形成し、引き出し電極7上に金を材料とする厚み200μm、1mm角の金属パッド8を、京セラケミカル株式会社製、導電ペーストCT223を介して接着し、電子炉を用いて150℃で1時間加熱硬化させることにより、比較例1の電子放出素子を得た。

【0185】

この比較例1の電子放出素子を1×10−8ATMの真空容器中に設置した。比較例1の電子放出素子の初期電気特性測定結果を図14に示す。図14は、印加電圧V1を変化させた際の電子放出電流と素子内電流との変化を示すグラフである。印加電圧V1=3.0V程度で素子内電流が測定リミットの1.0A/cm2に達するまで流れてしまい、電子放出が得られなかった。

【0186】

実施例1および比較例1の結果から、電流阻止絶縁膜2がない場合、金属パッド直下に電流が集中しやすく、素子活性領域に電流が流れないため電子放出が得られないが、電流阻止絶縁膜2を設けることによって、長時間連続して安定した電子放出が得られることがわかった。

【産業上の利用可能性】

【0187】

本発明に係る電子放出素子は、適度な電圧の印加により十分な電子放出量が得られると共に、長時間連続して動作することが可能である。よって、例えば、電子写真方式の複写機、プリンタ、ファクシミリ等の画像形成装置の帯電装置や、電子線硬化装置、あるいは発光体と組み合わせることによる画像表示装置、または放出された電子が発生させるイオン風を利用することによるイオン風発生装置等に、好適に適用することができる。

【符号の説明】

【0188】

1 第1電極

2 電流阻止絶縁膜

3 電子放出制御絶縁膜

3a 小孔

4、23 電子加速層

4a 絶縁性微粒子

5 炭素薄膜

6 第2電極

7 引き出し電極7

8 金属パッド

10 電源部

9、9x、9y、9z、29 電子放出素子

11 対向電極

12 スペーサー

13、210 電子放出装置

31、131、231 自発光デバイス

32、132 蛍光体層

33 ITO膜

34 ガラス基板

35 第2電源部

36 発光部

42 送風ファン

90 帯電装置

150、160 イオン風発生装置

330 液晶パネル

P 感光体

340 画像表示装置

Q 被冷却体

【技術分野】

【0001】

本発明は、電圧を印加することにより電子を放出する電子放出素子およびそれを備えた電子放出装置、並びに電子放出装置を備えた各種装置に関する。

【背景技術】

【0002】

従来の電子放出素子として、スピント(Spindt)型電極、カーボンナノチューブ(CNT)型電極等で構成された電子放出素子が知られている。この電子放出素子は、例えば、FED(Field Emission Display)の分野への応用が検討されており、尖鋭形状部に電圧を印加して約1GV/mの強電界を形成し、トンネル効果により電子を放出することができる。

【0003】

しかしながら、これら2つのタイプの電子放出素子は、電子放出部の表面近傍が強電界であるため、放出された電子は、電界により大きなエネルギーを得て気体分子を容易に電離する。気体分子の電離により生じた陽イオンは、強電界により素子の表面方向に加速衝突し、スパッタリングによる素子破壊が生じるという問題がある。

【0004】

また、大気中の酸素は電離エネルギーよりも解離エネルギーの方が低いため、イオンの発生よりも先にオゾンが発生する。オゾンは人体に有害である上、その強い酸化力により様々なものを酸化することから、素子の周囲の部材にダメージを与えるという問題が存在し、これを避けるために周辺部材には耐オゾン性の高い材料を用いなければならないという制限が生じている。

【0005】

このような背景から、前記とは別のタイプの電子放出素子として、MIM(Metal Insulator Metal)型とMIS(Metal Insulator Semiconductor)型の電子放出素子が開発されている。

【0006】

これらは、素子内部の量子サイズ効果および強電界を利用して電子を加速し、平面状の素子表面から電子を放出させる面放出型の電子放出素子である。これらの電子放出素子は、素子内部の電子加速層で加速した電子を放出するため、素子外部に強電界を必要としない。

【0007】

したがって、MIM型およびMIS型の電子放出素子は、前記スピント型、CNT型、BN型の電子放出素子のように気体分子の電離によるスパッタリングで破壊されるという問題やオゾンが発生するという問題を克服できる。

【0008】

ところで、MIM型およびMIS型の電子放出素子は、一般にピンホールや絶縁破壊等が生じやすい。そのため、これらの電子放出素子には、微粒子を有する絶縁膜を用いてピンホールや絶縁破壊等の発生を防止することが知られている。

【0009】

例えば、特許文献1には、相対向する2枚の電極の間に微粒子を含む絶縁体を設けたMIM型の電子放出素子が記載されている。

【0010】

また、特許文献2には、基板と、炭素系電子放出材料(例えば、カーボンナノチューブ)で構成された基板上の電子放出部と、電子放出部よりも厚く基板上に形成された絶縁膜と、電子放出部と対向するよう絶縁膜上に形成されて電子放出部から電子を引き出すための電子引き出し電極とを備え、上記絶縁膜が、絶縁粒子からなる粉体層と、この粉体層を覆うように形成された酸化物絶縁体とからなる固定層とから構成さされている電子放出素子が記載されている。

【0011】

さらに、特許文献3には、電極基板と薄膜電極との間に、絶縁体微粒子を含む微粒子層からなる電子加速層を有する電子放出素子が記載されている。この電子放出素子は、電極基板と薄膜電極とを有し、当該電極基板と薄膜電極との間に電圧を印加することで、当該電極基板と薄膜電極との間で電子を加速させて、当該薄膜電極から当該電子を放出させる電子放出素子であり、電極基板と薄膜電極との間に、導電体からなり抗酸化力が高い導電微粒子と、該導電微粒子より大きい絶縁体微粒子とからなる電子加速層が設けられた構成の電子放出素子が記載されている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平1−298623号公報

【特許文献2】特開2000−311640号公報

【特許文献3】特開2009−146891号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

ところで、上記微粒子層からなる絶縁膜や電子加速層を有する電子放出素子においては、これを、ボンディング等で実装する場合に、ボンディングの圧力や振動などの衝撃によって微粒子層が損傷を受けやすいといった問題がある。

【0014】

また、微粒子層を有する電子放出素子の素子表面には、微粒子から構成されるために微粒子による微小な凹凸が存在する。素子表面に凹凸があると、ボンディングワイヤと素子表面の電極との接触面積が小さくなり、ボンディングの密着性が低くなるといった問題もある。

【0015】

本発明は、上記課題に鑑みてなされたものであり、微粒子層を有する電子放出素子において、電子放出素子としての機能低下を引き起こすことなく実装に適した構成として、長時間連続して安定した電子放出が得られる電子放出素子を提供することを目的としている。

【課題を解決するための手段】

【0016】

このような課題を解決する手法として、本願発明者らは、電極基板と薄膜電極との間に、絶縁体微粒子を含む微粒子層からなる電子加速層を有する電子放出素子において、素子表面の薄膜電極上に、100〜500μmの厚みを有する、表面形状が平坦な金属片をボンディングパッド(以下金属パッドとする)として設けることを試みた。

【0017】

金属パッドを設けたことで、ボンディングワイヤは金属パッドにボンディングされることとなり、ボンディングの圧力や振動などの衝撃は金属パッドに吸収されて、微粒子層(電子加速層)に伝わるのを防ぐことができる。

【0018】

また、金属パッドの表面は平坦であるので、ボンディングワイヤとの接触面積が増え、ボンディングの密着性を高めることが可能である。つまり、つまり、絶縁性微粒子4aによる微小な凹凸のある素子表面を平坦化することができる。

【0019】

ところが、金属パッドを設けた電子放出素子では、電極基板から薄膜電極へと電流が流れるにあたり、金属パッドを設置した領域において大電流が流れやすいことがわかった。特に、電子放出素子を長時間連続して動作させた場合には、金属パッドの設置領域に電流が集中してしまい、やがて素子活性領域に電流が行き渡らなくなってしまうとともに、素子が絶縁破壊してしまうという問題も発生した。

【0020】

つまり、実装に適した構成とはなったものの、長時間連続して安定した電子放出を行うといった電子放出素子としての本来の機能が低下することとなった。

【0021】

そこで、本願発明者らは、上記目的を達成するべく、さらなる鋭意検討を行い、本願発明を行うに至った。

【0022】

本発明の第1の電子放出素子は、第1電極、絶縁性微粒子を含む電子加速層、および第2電極が順次積層され、前記第1電極と前記第2電極との間に電圧を印加することにより、前記第1電極から放出される電子を前記電子加速層において加速させて前記第2電極から外部へ放出させる電子放出素子において、前記第2電極上に接着された金属パッドと、前記第1電極の表面を投影面として前記金属パッドが前記第1電極の表面の法線方向に投影された領域である第1投影領域を覆うように前記第1電極上に設けられた、前記第1投影領域における電流の流れを阻止する電流阻止絶縁膜と、を備えることを特徴としている。

【0023】

まずは、上記構成における電子放出のメカニズムを説明する。第1電極と第2電極との間に電圧が印加されると、第1電極から、第1電極と第2電極との間における電子加速層中の絶縁性微粒子の表面に電子が移る。絶縁性微粒子の内部は高抵抗であるため、電子は絶縁性微粒子の表面を伝導していく。このとき、絶縁性微粒子の表面の不純物、絶縁性微粒子が酸化物である場合の酸素欠陥、あるいは絶縁性微粒子間の接点で、電子がトラップされる。このトラップされた電子は固定化された電荷として働く。その結果、電子加速層の表面では、印加電圧と、トラップされた電子が作る電界とが合わさって強電界が発生し、その強電界によって電子が加速され、第2電極から電子が放出される。

【0024】

上記構成によれば、第2電極上に金属パッドが接着されている。これにより、ボンディングワイヤはこの金属パッドにボンディングされることとなり、ボンディングの圧力や振動などの衝撃は金属パッドに吸収されて、絶縁性微粒子層を含む微粒子層である電子加速層に伝わるのを防ぐことができる。また、金属パッドの表面は平坦であるので、ボンディングワイヤとの接触面積が増え、ボンディングの密着性を高めることが可能である。

【0025】

しかも、第1電極上には、第1電極の表面に対して金属パッドを投影した第1投影領域を覆うように、第1投影領域における電流の流れを阻止する電流阻止絶縁膜が設けられている。これにより、第1電極から金属バッドの設置領域へ電流が流れることを阻止して、素子活性領域に安定した電流を供給することが可能となり、長時間連続して動作させても、安定した電子放出を得ることができる。

【0026】

本発明の第2の電子放出素子は、第1電極、絶縁性微粒子からなる電子加速層、および第2電極が順次積層され、前記第1電極と前記第2電極との間に電圧を印加することにより、前記第1電極から放出される電子を前記電子加速層において加速させて前記第2電極から外部へ放出させる電子放出素子において、前記第2電極上に少なくとも一部が重なるように設けられた引き出し電極と、前記引き出し電極上に接着された金属パッドと、前記第1電極の表面を投影面として前記引き出し電極および前記金属パッドが前記第1電極の表面の法線方向に投影された領域である第2投影領域を覆うように前記第1電極上に設けられた、前記第2投影領域における電流の流れを阻止する電流阻止絶縁膜とを備えることを特徴としている。

【0027】

第1の電子放出素子においては、金属パッドは第2電極上に接着されている構成であったが、第2の電子放出素子においては、第2電極上に少なくとも一部が重なる引き出し電極が設けられた構成である。金属パッドはこの引き出し電極上に接着される。

【0028】

引き出し電極を設けることで、第2電極の形状を、引き出しを考慮せずに設計することができる。しかしながら、引き出し電極を設けた場合、第2電極と引き出し電極とを接合する部分で電極膜の厚みが厚くなるので、厚みの増した部分においても、金属パッドの設置領域と同様の電流集中が起こる。

【0029】

上記構成によれば、電流阻止絶縁膜は、第1電極の表面に対して金属パッドおよび引き出し電極を投影した第2投影領域を覆うように設けられている。これにより、第1電極から引き出し電極の形成領域および金属バッドの設置領域へ電流が流れることを阻止して、素子活性領域に安定した電流を供給することが可能となり、長時間連続して動作させても、安定した電子放出を得ることができる。

【0030】

また、本発明の上記第1、第2の電子放出素子においては、さらに、第1電極上に、膜厚方向に貫通した複数の小孔を有する前記第1電極からの電子の放出を制御する電子放出制御絶縁膜を備え、前記小孔に、前記電子加速層における絶縁性微粒子が埋め込まれている構成とすることが好ましい。

【0031】

上記構成によれば、前記第1電極上に膜厚方向に貫通した複数の小孔を有した、第1電極からの電子の放出を制御する電子放出制御絶縁膜が設けられている。そして、小孔には、電子加速層における絶縁性微粒子が埋め込まれている。

【0032】

このような構成では、電子は、第1電極から、電子放出制御絶縁膜に設けられた各小孔内に入り込んだ電子加速層に移動し、前記メカニズムで電子が放出される。電子放出制御絶縁膜では、電気抵抗が高く、第1電極からの電子が電子放出制御絶縁膜から上層に移動しないため、電子放出が起こらない。この結果、小孔部分でのみ電子が放出されることになり、素子全体に配置した小孔から電子が均一に電子が放出される。また、電子放制御絶縁膜のパターンにしたがって電子放出が生じる素子構造になっているので、制御性よく電子を放出させることができる。

【0033】

また、電子放出制御絶縁膜を設ける構成においては、さらに、前記電子加速層の前記第2電極側の面に、炭素薄膜が配置されている構成とすることが好ましい。

【0034】

電子放出制御絶縁膜における複数の小孔部分に電界が集中した状態が続くと、電子放出素子に局所的かつ連続的な電圧・電流ストレスがかかり、小孔周辺部分に欠陥が生じる場合がある。そして、欠陥数が増加すると電流のパスが生じて絶縁破壊につながる。

【0035】

これに対し、上記構成にように、炭素薄膜を設けることで、炭素薄膜が抵抗体として作用して、電子放出素子にかかる局所的かつ連続的な電圧・電流ストレスが緩和されることになり、この結果、欠陥が生じ難く、絶縁破壊が生じ難くなる。これにより、適度な電圧で十分な電子を放出することができると共に、絶縁破壊が生じ難く、長時間の連続動作が可能となる。

【発明の効果】

【0036】

本発明の第1の電子放出素子は、第2電極上に接着された金属パッドと、第1電極の表面を投影面として金属パッドが第1電極の表面の法線方向に投影された領域である第1投影領域を覆うように第1電極上に設けられた、第1投影領域における電流の流れを阻止する電流阻止絶縁膜とを備える構成である。

【0037】

本発明の第2の電子放出素子は、第2電極上に少なくとも一部が重なるように設けられた引き出し電極と、引き出し電極上に接着された金属パッドと、第1電極の表面を投影面として引き出し電極および金属パッドが第1電極の表面の法線方向に投影された領域である第2投影領域を覆うように第1電極上に設けられた、第2投影領域における電流の流れを阻止する電流阻止絶縁膜とを備える構成である。

【0038】

これにより、微粒子層を有する電子放出素子において、電子放出素子としての機能低下を引き起こすことなく実装に適した構成として、長時間連続して安定した電子放出が得られる電子放出素子を提供することができるという効果を奏する。

【図面の簡単な説明】

【0039】

【図1】本発明の電子放出素子の実施形態1の構成を示す模式図である。

【図2】実施形態1の電子放出素子を用いた帯電装置の一例を示す模式図である。

【図3】実施形態1の電子放出素子を用いた実施形態3−1の自発光デバイスを示す模式図である。

【図4】実施形態1の電子放出素子を用いた実施形態3−2の自発光デバイスを示す模式図である。

【図5】別の電子放出素子を用いた実施形態3−3の自発光デバイスを示す模式図である。

【図6】実施形態3−3の自発光デバイスを用いた実施形態3−4の画像表示装置を示す模式図である。

【図7】実施形態1の電子放出素子を用いた実施形態4−1のイオン風発生装置を示す模式図である。

【図8】実施形態1の電子放出素子を用いた実施形態4−2のイオン風発生装置を示す模式図である。

【図9】その他の実施形態の電子放出素子の構成を示す模式図である。

【図10】その他の実施形態の電子放出素子の構成を示す模式図である。

【図11】その他の実施形態の電子放出素子の構成を示す模式図である。

【図12】実施形態1の電子放出素子を用いて電子放出実験の測定系を示す模式図である。

【図13】実施例1の電子放出素子における真空中でのエージング試験結果を示す図である。

【図14】比較例1の電子放出素子における真空中でのエージング試験結果を示す図である。

【発明を実施するための形態】

【0040】

本発明の第1の電子放出素子は、第2電極上に接着された金属パッドと、第1電極の表面を投影面として金属パッドが第1電極の表面の法線方向に投影された領域である第1投影領域を覆うように第1電極上に設けられた、第1投影領域における電流の流れを阻止する電流阻止絶縁膜とを備える構成である。

【0041】

上記構成によれば、第2電極上に金属パッドが接着されている。これにより、ボンディングワイヤはこの金属パッドにボンディングされることとなり、ボンディングの圧力や振動などの衝撃は金属パッドに吸収されて、絶縁性微粒子層を含む微粒子層である電子加速層に伝わるのを防ぐことができる。また、金属パッドの表面は平坦であるので、ボンディングワイヤとの接触面積が増え、ボンディングの密着性を高めることが可能である。

【0042】

さらに、第1電極上には、第1電極の表面に対して金属パッドを投影した第1投影領域を覆うように、第1投影領域における電流の流れを阻止する電流阻止絶縁膜が設けられている。これにより、第1電極から金属バッドの設置領域へ電流が流れることを阻止して、素子活性領域に安定した電流を供給することが可能となり、長時間連続して動作させても、安定した電子放出を得ることができる。

【0043】

本発明の第2の電子放出素子は、第2電極上に少なくとも一部が重なるように設けられた引き出し電極と、引き出し電極上に接着された金属パッドと、第1電極の表面を投影面として引き出し電極および金属パッドが第1電極の表面の法線方向に投影された領域である第2投影領域を覆うように第1電極上に設けられた、第2投影領域における電流の流れを阻止する電流阻止絶縁膜とを備える構成である。

【0044】

第1の電子放出素子においては、金属パッドは第2電極上に接着されている構成であったが、第2の電子放出素子においては、第2電極上に少なくとも一部が重なる引き出し電極が設けられた構成であり、金属パッドはこの引き出し電極上に接着される。

【0045】

引き出し電極を設けることで、第2電極の形状を引き出しを考慮せずに設計することができる。しかしながら、引き出し電極を設けた場合、第2電極と引き出し電極とを接合する部分で電極膜の厚みが厚くなるので、厚みの増した部分においても、金属パッド設置部分と同様の電流集中が起こる。

【0046】

上記構成によれば、電流阻止絶縁膜は、第1電極の表面に対して金属パッドおよび引き出し電極を投影した第2投影領域を覆うように設けられている。これにより、第1電極から引き出し電極の形成領域および金属バッドの設置領域へ電流が流れることを阻止して、素子活性領域に安定した電流を供給することが可能となり、長時間連続して動作させても、安定した電子放出を得ることができる。以下、第1、第2の電子放出素子を、特に区別する必要のない限り、単に電子放出素子と称する。

【0047】

金属パッドとしては、例えば、金、銀、アルミニウム、銅などの導電材料から成る微小な金属片を用いることができる。これらの中でも、低抵抗であること、加工のしやすさなどの観点から金がより好ましい。

【0048】

これらの金属パッドの厚みは、100〜500μmとすることができる。100μmより薄くなると、金属パッド部分へのボンディングの際、下層の絶縁性微粒子から成る電子加速層がボンディングの衝撃に耐えられず壊れてしまう。

【0049】

また金属パッドの形状は、上面および下面が平坦であれば、その平面視形状は特に限定されず、例えば、多角形(正三角形、正方形、長方形、菱形、五角形、六角形等)、円形、楕円形等が挙げられる。

【0050】

金属パッドを第2電極あるいは引き出し電極へと接着するための接着剤としては、無溶剤導電性ペーストを用いることができる。導電性材料としては、金属パッドと第2電極あるいは引き出し電極との密着性が高く、優れた導電性を有する材料であれば特に限定されず、例えば、導電性ペーストCT200シリーズ、CT284シリーズ(京セラケミカル株式会社製)やドータイトFA−705EN、SA−2024(藤倉化学株式会社製)などが挙げられる。

【0051】

また、本発明の電子放出素子においては、さらに、第1電極上に、膜厚方向に貫通した複数の小孔を有する第1電極からの電子の放出を制御する電子放出制御絶縁膜を備え、小孔に、電子加速層における絶縁性微粒子が埋め込まれている構成とすることが好ましい。

【0052】

このような構成では、電子は、第1電極から、電子放出制御絶縁膜に設けられた各小孔内に入り込んだ電子加速層に移動し、前記メカニズムで電子が放出される。電子放出制御絶縁膜では、電気抵抗が高く、第1電極からの電子が電子放出制御絶縁膜から上層に移動しないため、電子放出が起こらない。この結果、小孔部分でのみ電子が放出されることになり、素子全体に配置した小孔から電子が均一に電子が放出される。また、電子放制御絶縁膜のパターンにしたがって電子放出が生じる素子構造になっているので、制御性よく電子を放出させることができる。

【0053】

電流阻止絶縁膜および、電子放出制御絶縁膜としては、例えば、シリコン酸化膜、シリコン窒化膜、シリコン窒化酸化膜などの無機膜、シリコーン樹脂膜、アクリル系樹脂膜、ポリイミド系樹脂膜、エポキシ系樹脂膜、ポリエステル系樹脂膜、ポリウレタン系樹脂膜、ポリスチレン系樹脂膜などの有機膜等の絶縁膜を用いることができる。これらの中でも、抵抗値、耐熱性、吸水率、機械的強度などの観点から、シリコン酸化膜、シリコン窒化膜、シリコーン樹脂膜、アクリル樹脂膜およびポリイミド樹脂膜がより好ましい。

【0054】

これらの絶縁膜の膜厚は、電子放出素子に印加する電圧の大きさによって異なるが、例えば、膜厚100〜3000nmとすることができる。

【0055】

また、電流阻止絶縁膜および電子放出制御絶縁膜は、これら各種絶縁膜の単層膜であっても積層膜であってもよい。

【0056】

電流阻止絶縁膜は、金属パッドを第2電極上に直接接着する構成の場合は、第1電極の表面を投影面として金属パッドが第1電極の表面の法線方向に投影された領域である第1投影領域の面積以上の大きさの平坦膜であればよい。引き出し電極を設け、その上に金属パッドを接着する構成の場合は、第1電極の表面を投影面として引き出し電極とその上に接着された金属パッドが第1電極の表面の法線方向に投影された領域である第2投影領域の面積以上の大きさの平坦膜であればよい。

【0057】

電子放出制御絶縁膜に形成される複数の小孔のサイズ、形状、密度等は、隣接する小孔相互における電界が互いに干渉しない程度であればよい。また、小孔はランダムに配置されていて構わないが、電子放出素子からより均一に電子を放出できる観点から、縦横整然とマトリックス状に配置されていることが好ましい。

【0058】

小孔は、一辺が1〜500μmの正方形内に収まるサイズを有し、その平面視形状は特に限定されず、例えば、多角形(正三角形、正方形、長方形、菱形、五角形、六角形等)、円形、楕円形等が挙げられる。このとき、電子放出素子の第2電極の外表面から垂直方向に電子が安定して放出できるように、小孔の膜厚方向の断面形状は長方形または正方形であることが望ましい。

【0059】

また、小孔は5〜2000個/mm2の密度で電子放出制御絶縁膜に配置される。なお、小孔のサイズ、形状、密度等が、隣接する小孔相互における電界が互いに干渉する程度に設定された場合、電子放出の均一性や制御性が損なわれてしまう。

【0060】

このように、電子放出制御絶縁膜は、第1電極上に形成された絶縁膜であり、複数の小孔を有することにより、電子放出素子の電子放出を面内で均一に制御する機能を有する。

【0061】

本発明の電子放出素子の電子放出は、次のようなメカニズムによって行われる。

【0062】

つまり、第1電極と第2電極との間に電圧が印加されると、第1電極から、第1電極と第2電極との間における電子加速層中の絶縁性微粒子の表面に電子が移る。絶縁性微粒子の内部は高抵抗であるため、電子は絶縁性微粒子の表面を伝導していく。このとき、絶縁性微粒子の表面の不純物、絶縁性微粒子が酸化物である場合の酸素欠陥、あるいは絶縁性微粒子間の接点で、電子がトラップされる。このトラップされた電子は固定化された電荷として働く。

【0063】

その結果、電子加速層の表面では、印加電圧と、トラップされた電子が作る電界とが合わさって強電界が発生し、その強電界によって電子が加速され、第2電極から電子が放出される。

【0064】

電子放出制御絶縁膜を設けた構成では、電子放出制御絶縁膜に設けられた厚み方向に貫通する複数の小孔に入り込んだ電子加速層に電子が移動し、前記メカニズムで電子が放出される。電子放出制御絶縁膜では、電気抵抗が高く、第1電極からの電子が電子放出制御絶縁膜から上層に移動しないため、電子放出が起こらない。

【0065】

この結果、小孔部分でのみ電子が放出されることになり、素子全体に配置した小孔から電子が均一に電子が放出される。また、電子放制御絶縁膜のパターンにしたがって電子放出が生じる素子構造になっているので、制御性よく電子が放出される。

【0066】

このように、電子放出制御絶縁膜を設けた構成では、電子放出制御絶縁膜に電子放出させる部分(小孔)と電子放出させない部分とが交互に配列したパターン構造であるため、前記メカニズムに基づいて均一に制御性よく電子放出することができる。

【0067】

また、電子放出制御絶縁膜を設ける構成においては、さらに、電子加速層の第2電極側の面に、炭素薄膜が配置されている構成とすることが好ましい。

【0068】

詳細については後述するが、電子放出制御絶縁膜における複数の小孔部分に電界が集中した状態が続くと、電子放出素子に局所的かつ連続的な電圧・電流ストレスがかかり、小孔周辺部分に欠陥が生じる場合がある。そして、欠陥数が増加すると電流のパスが生じて絶縁破壊につながる。

【0069】

炭素薄膜を設けることで、炭素薄膜が抵抗体として作用して、電子放出素子にかかる局所的かつ連続的な電圧・電流ストレスが緩和されることになる。

【0070】

この結果、欠陥が生じ難く、絶縁破壊が生じ難くなる。これにより、適度な電圧で十分な電子を放出することができると共に、絶縁破壊が生じ難く、長時間の連続動作が可能となる。

【0071】

また、電子放出素子に印加する電圧は、直流電圧でも交流電圧でもどちらでもよいが、電子放出量が比較的安定している交流電圧の方が好ましい。以下、本明細書において、単に「電圧」というときは「交流電圧」と「直流電圧」の両方を指すものとする。

【0072】

本発明の第1の電子放出素子は、上層において金属パッドが設置される、第1電極上の領域に、平坦な電流阻止絶縁膜を形成する工程Aと、第1電極上に電流阻止絶縁膜を覆うように絶縁性微粒子を含む電子加速層を形成する工程Bと、電子加速層上に第2電極を形成する工程Cと、下層に電流阻止絶縁膜が形成されている第2電極上の領域に金属パッドを接着する工程Dとを含む電子放出素子の製造方法により製造することができる。

【0073】

また、工程Aに代えて、第1電極上に、平坦な電流阻止絶縁膜と共に、膜厚方向に貫通した複数の小孔を有する電子放出制御絶縁膜とを形成する工程A’とし、第1電極上に電流阻止絶縁膜および電子放出制御絶縁膜を覆うように絶縁性微粒子を含む電子加速層を形成する工程B’とすることで、電子放出制御絶縁膜を有する第1の電子放出素子を製造することができる。

【0074】

本発明の第2の電子放出素子は、上層において金属パッドが設置される、第1電極上の領域に、平坦な電流阻止絶縁膜を形成する工程Aと、第1電極上に電流阻止絶縁膜を覆うように絶縁性微粒子を含む電子加速層を形成する工程Bと、前記電子加速層上に第2電極を形成する工程Cと、電子加速層上における下層に電流阻止絶縁膜が形成されている領域に、第2電極と少なくとも一部が重なるように引き出し電極を形成する形成する工程Eと、引き出し電極上に金属パッドを接着する工程Fとを含む電子放出素子の製造方法により製造することができる。

【0075】

また、工程Aに代えて、第1電極上に、平坦な電流阻止絶縁膜と共に、膜厚方向に貫通した複数の小孔を有する電子放出制御絶縁膜とを形成する工程A’とし、第1電極上に電流阻止絶縁膜および電子放出制御絶縁膜を覆うように絶縁性微粒子を含む電子加速層を形成する工程B’とすることで、電子放出制御絶縁膜を有する第2の電子放出素子を製造することができる。

【0076】

ここで、電子放出制御絶縁膜を有する電子放出素子であって、電子加速層の膜厚が電子放出制御絶縁膜の膜厚と等しい電子放出素子を製造する場合、前記工程B’と工程Cの間に、例えば、エッチングまたは化学機械研磨(CMP)により、電子放出制御絶縁膜が露出するまで電子加速層を除去する工程が含まれる。この場合、工程Cにおいて、第2電極は、各小孔内の電子加速層上と電子放出制御絶縁膜上に形成される。

【0077】

前記工程A’は、例えば、第1電極上に電流阻止絶縁膜および電子放出制御絶縁膜となる絶縁膜を形成する工程と、該絶縁膜上にレジストパターン膜を形成する工程と、該レジストパターン膜をマスクとして前記絶縁膜をエッチングして、電流阻止絶縁膜および電子放出制御絶縁膜のパターニング、および電子放出制御絶縁膜となる部分の絶縁膜に複数の小孔を形成し、それによって電子放出制御絶縁膜を形成する工程とを含む。

【0078】

また、前記炭素薄膜を有する電子放出素子を製造する場合、電子加速層の第2電極側の面に、炭素薄膜を形成する工程をさらに含む。つまり、炭素薄膜の形成工程は、工程B’と工程Cの間で行われる。

【0079】

前記工程Bおよび工程B’は、例えば、絶縁性微粒子を溶媒に分散させた微粒子分散液を調製する工程と、第1電極上に微粒子分散液を、電流阻止絶縁膜を、あるいは電流阻止絶縁膜および電子放出制御絶縁膜を覆うようにを塗布する工程と、微粒子分散液の塗布膜を乾燥させる工程とを含む。

【0080】

また、微粒子分散液を塗布する上記工程においては、スピンコート法により微粒子分散液を塗布する工程であってもよく、これによれば分散液の塗布が容易にできる。

【0081】

前記工程Eは、例えば、真空蒸着によって行われる。成膜方法は、特にこれに限定されず、下層に影響がなく第2電極より厚い膜を成膜可能な方法が好ましい。

【0082】

前記工程Dおよび工程Fは、接着剤としての導電性ペーストなどを用いて、金属パッドを第2電極、あるいは引き出し電極上に接着し、必要に応じて接着剤を熱硬化する工程を含んでもよい。

【0083】

この電子放出素子の第1電極と第2電極の間に電圧を印加する電源部を備えることにより、適度な電圧(例えば10〜25V)の印加により十分な電子放出量が得られると共に、長時間でも安定して連続動作可能な電子放出装置が構成される。

【0084】

さらに、この電子放出装置は、自発光デバイス、その自発光デバイスを備えた画像表示装置、被冷却体を冷却できるイオン風発生装置、帯電装置、その帯電装置を備えた画像形成装置等の主要部に用いられることができる。

【0085】

前記自発光デバイスによれば、安定で長寿命な面発光を実現することができる。

【0086】

また、前記イオン風発生装置によれば、放電を伴わず、オゾンやNOxを始めとする有害な物質の発生がなく、被冷却体表面でのスリップ効果を利用することにより、被冷却体表面を高効率で冷却することができる。

【0087】

また、前記帯電装置によれば、放電を伴わず、オゾンやNOxを始めとする有害な物質を発生させることなく、長期間安定して被帯電体を帯電させることができる。

【0088】

なお、電子放出装置を備えたこれらの装置は、複数の電子放出素子を含んでもよい。例えば、複数の電子放出素子が平面体上に配置されて、これらの装置に適用されてもよい。また、複数の電子放出素子において、第1電極を共通化してもよい。

【0089】

以下、本発明の実施形態および実施例について、図面を参照しながら具体的に説明する。なお、以下に記述する実施形態および実施例は本発明の具体的な一例に過ぎず、本発明はこれらよって限定されるものではない。

〔実施形態1〕

図1は、本発明の電子放出素子の実施形態1の構成を示す模式図である。図1に示すように、実施形態1に係る電子放出素子9は、第1電極1と、第1電極1上に形成された電流阻止絶縁膜2および電子放出制御絶縁膜3と、第1電極1上に電流阻止絶縁膜2および電子放出制御絶縁膜3を覆うように形成された電子加速層4と、電子加速層4上に形成された炭素薄膜5と、炭素薄膜5上に形成された第2電極6と、第2電極6と少なくとも一部が重なるように形成された引き出し電極7と、引き出し電極7上に接着された金属パッド8とを備える。

【0090】

上記電子放出制御絶縁膜3は、膜厚方向に貫通した複数の小孔3aを有し、電子加速層4は、電子放出制御絶縁膜3の膜厚以上の膜厚を有すると共に、電子放出制御絶縁膜3の各小孔3a内に埋め込まれる絶縁性微粒子4aを含んでいる。そして、電流阻止絶縁膜2は、第1電極1の表面を投影面として、引き出し電極7とその上に接着された金属パッド8が第1電極1の表面の法線方向に投影された領域である第2投影領域に設けられている。

【0091】

また、この電子放出素子9と、電子放出素子9の第1電極1と第2電極6との間に電圧を印加する電源部10とを備えることにより、電子放出装置13が構成される。このとき、電源部10のマイナス極に第1電極1が電気的に接続され、電源部10のプラス極に第2電極6が、引き出し電極7および金属パッド8を介して電気的に接続される。

<第1電極>

第1電極1は、基板の機能を兼ねる電極基板であり、導体で形成された板状体で構成されている。第1電極1は、電子放出素子9の支持体として機能すると共に、電極として機能するため、ある程度の強度を有し、かつ適度な導電性を有するものであればよい。例えば、ステンレス(SUS)、Al、Ti、Cu等の金属で形成された基板、Si、Ge、GaAs等の半導体基板を用いることができる。

【0092】

また、第1電極1は、導電性膜で形成された電極が、ガラス基板またはプラスティック基板等の絶縁体基板上に形成された構造体であってもよい。

【0093】

例えば、ガラス基板を用いる場合、電子加速層4との界面となるガラス基板の表面を、例えば、マグネトロンスパッタ等を用いて導電性膜で被覆し、導電性膜で被覆されたガラス基板を第1電極1として用いてもよい。

【0094】

導電性膜の材料としては、大気中での安定動作を所望するのであれば、抗酸化力の高い導電性材料を用いることが好ましく、貴金属を用いることがより好ましい。また、導電性膜には、酸化物導電材料であり透明電極に広く利用されているITOも有用である。

【0095】

また、絶縁体基板を被覆する導電性膜には、強靭さが要求されるため、複数の導電性膜を積層してもよい。

【0096】

例えば、ガラス基板表面にTi膜を膜厚200nmで形成し、その上にCu膜を膜厚1000nmで形成した金属積層膜や、ガラス基板表面にMo膜を膜厚30nmで形成し、その上にAl膜を膜厚130nmで形成し、その上にMo膜を膜厚50nmで形成した金属積層膜を第1電極1として用いてもよいが、これら材料や数値に限定されることはない。Ti薄膜とCu薄膜でガラス基板を被覆すると、強靭な導電性薄膜を形成できる。

【0097】

なお、絶縁体基板の表面の導電性膜を、周知のフォトリソやマスクを用いて方形等にパターニングして電極を形成してもよい。

<電流阻止絶縁膜>

電流阻止絶縁膜2は、第1電極1上かつ、第1電極1の表面を投影面として、引き出し電極7とその上に接着された金属パッド8が第1電極1の表面の法線方向に投影された領域である第2投影領域(換言すると、金属パッド8、引き出し電極7を含む領域の真下)に形成された平坦な絶縁膜であり、金属パッド8の設置領域(金属パッド8の真下)に流れる電流を阻止する機能を有する。なお、電流阻止絶縁膜2の材料や膜厚等は、前記の通りである。

<電子放出制御絶縁膜>

電子放出制御絶縁膜3は、第1電極1上に形成された絶縁膜であり、複数の小孔3aを有することにより、電子放出素子9の電子放出を面内で均一に制御する機能を有する。なお、電子放出制御絶縁膜3の材料や膜厚、小孔3aのサイズ、形状および密度等は、前記の通りである。

【0098】

電子放出制御絶縁膜3は、第1電極の表面を投影面として第2電極が第1電極の表面の法線方向に投影された領域を覆うように設けられる。

<電子加速層>

絶縁性微粒子4aを含んでなる電子加速層(絶縁性微粒子層)4は、複数の小孔3aを有する電子放出制御絶縁膜3上に形成され、第1電極1から第2電極2へ向かう電子を加速させる機能を有する。

【0099】

電子加速層4は、半導電性を有する絶縁性微粒子4aを主に有して構成されているため、電圧が印加されると、極弱い電流が流れる。電子加速層4の電圧電流特性は所謂バリスタ特性を示し、印加電圧の上昇に伴い急激に電流値を増加させる。この電流の一部は、印加電圧が形成する電子加速層4内の強電界により弾道電子となり、第2電極6を透過して電子放出素子9の外部へ放出される。また、弾道電子は、絶縁性微粒子4aによる電子加速層4の表面の凹凸の影響から生じる第2電極6の隙間(微細孔)をすり抜けて外部へ放出される場合もある。弾道電子の形成過程は、電子が電界方向に加速されつつトンネルすることによるものと推測される。

【0100】

また、熱処理を行って絶縁性微粒子4aを完全に溶解させ結晶化させると、電子加速層4は絶縁物となって電子を加速させる機能が失われるため、単に絶縁性微粒子4aを材料として用いればよいのではなく、粒子形状を保った絶縁性微粒子4aで電子加速層4が形成されている必要がある。

【0101】

例えば、電子放出素子9への印加電圧および電子放出制御絶縁膜3が前記条件の場合、電子加速層4の膜厚は8〜6000nmが好ましく、30〜1000nmがさらに好ましい。

【0102】

電子加速層4の膜厚が8〜6000nmであれば、膜厚が均一な(表面が平滑な)電子加速層4を形成し易くなり、その結果、各小孔3aに対応する部分の電子加速層4の電気抵抗の値が均一となり、電子放出素子9の全体に亘ってより一様に電子を放出することができる。

【0103】

電子放出素子9は、できるだけ低い電圧で強い電界を加えて電子を加速させることが好ましい。そのため、電子放出素子9への印加電圧や電子放出制御絶縁膜3の膜厚等にもよるが、電子加速層4の膜厚は、8〜6000nmの範囲のうちでもできるだけ薄いことが好ましい。

【0104】

絶縁性微粒子4aとしては、SiO2、ZnO等の半導体酸化物、Al2O3、TiO2、CuO等の金属酸化物からなる絶縁性微粒子を用いることができる。また、これらの絶縁性微粒子を単独で、あるいは複数種類組み合わせて用いることができる。材料が異なる複数種類の絶縁性微粒子4aを用いる場合、これら複数種類の絶縁性微粒子4aが後述する数値範囲の粒径をもつ粒子であればよい。

【0105】

また、複数種類の絶縁性微粒子4aが分散液に分散され、分散液が電子放出制御絶縁膜3上に塗布されて電子加速層4を形成する場合、絶縁性微粒子4aの選定は分散液中の粒子の分散性を考慮することが望ましい。

【0106】

絶縁性微粒子4aの粒径は、電子放出制御絶縁膜3の膜厚および小孔3aのサイズが前記条件の場合、5〜1000nmが好ましい。絶縁性微粒子4aの粒径が5nmより小さいと、粒径のばらつきを小さくすることが難しいため、均一な膜厚の電子加速層4を形成することが難しい。一方、粒径が1000nmより大きいと、絶縁性微粒子4aの分散液を塗布して電子加速層4を形成する場合に、分散液中に絶縁性微粒子4aが沈降して分散性が悪くなり、その結果、分散液の塗布膜において絶縁性微粒子4aの多い箇所と少ない箇所が生じ易くなり、均一な膜厚の電子加速層4を形成することが難しい。なお、本発明において、「粒径」とは平均一次粒径を意味し、粒子径はレーザー回折法にて測定した。

【0107】

電子加速層4には、絶縁性微粒子4aの粒径よりも小さい粒径を有する導電性微粒子が含まれていてもよい。電子加速層4に導電性微粒子を添加することによって、電子加速層4を流れる電流値電子放出量を制御することができる。換言すると、電子加速層4中の絶縁性微粒子4aの含有量を調整して、電子加速層4の電気抵抗の値を任意の範囲に調整できる。

【0108】

導電性微粒子としては、特に限定されないが、例えば、金、銀、白金、パラジウムおよびニッケルからなる導電性粒子のうち少なくとも1種を含んでいてもよい。なお、導電性微粒子の粒径が絶縁性微粒子の粒径と同等以上であると、電子加速層4が必要とする絶縁性が得られなくなるため、導電性微粒子の粒径は絶縁性微粒子の粒径よりも小さい必要がある。

【0109】

さらに、電子加速層4には、バインダー成分として少量のシリコーン樹脂が含まれていてもよい。電子加速層4がシリコーン樹脂を含むことで、電子放出素子9の機械的強度を向上することができると共に、大気中の酸素および水分などによる素子劣化を防ぐことができ、長寿命化をより効果的に図ることができる。

【0110】

また、必要に応じて電子加速層4に分散剤等の添加剤が含まれていてもよい。

【0111】

また、電子加速層4は、材料が異なる2層以上の積層構造になっていてもよい。例えば、1層目が実質的な電子加速層、2層目が機械的強度アップ、防湿度効果、膜表面の平坦化を目的とする保護層といった積層構造を採用することができる。

<炭素薄膜>

炭素薄膜5は、第2電極6と電子加速層4の間の抵抗体として機能する。前記のように電子放出制御絶縁膜3には複数の小孔3aが設けられているため、この電子放出素子9をエージング試験(例えば、長時間にわたる連続動作試験)にかけると、各小孔3a部分に電界が集中した状態が続くことになり、この電子放出素子9は局所的な電圧・電流ストレスに連続的にさらされる。

【0112】

大きい電圧・電流ストレスが長時間続くと、電子放出制御絶縁膜3の小孔3a周辺部分に欠陥が生じる場合があり、欠陥数が増加すると電流のパスが生じて絶縁破壊につながる。

【0113】

抵抗体としての炭素薄膜5は、例えば、金、銀等からなる第2電極6と比較して電気的に高抵抗であるため、電子放出素子9がかかる局所的かつ連続的な電圧・電流ストレスが緩和されることになり、この結果、欠陥が生じ難く、絶縁破壊が生じ難くなる。

【0114】

この炭素薄膜の材料としては、例えば、グラファイトが好適である。

【0115】

また、炭素薄膜5の膜厚は、印加電圧、電子放出制御絶縁膜3の膜厚、小孔3aのサイズおよび密度、第2電極6の材質等の条件にもよるが、前記条件の場合は5〜20nmが好ましい。炭素薄膜の膜厚が5nmより薄いと炭素薄膜が抵抗体として機能するには十分でなく、一方、膜厚が20nmより厚いと電子放出に必要な電圧が大きくなり過ぎて好ましくない。

<第2電極>

第2電極6は、第1電極1と対の電極を構成し、第1電極1と共に電子加速層4内に電圧を印加させるための電極であるため、電極として機能する程度の導電性を有する材料にて形成されればよい。

【0116】

しかしながら、第2電極6は、電子加速層4内で加速され高エネルギーとなった電子をなるべくエネルギーロス無く透過させて放出することが好ましいため、仕事関数が低くかつ薄膜で形成することが可能な導電性材料で形成されることが好ましい。

【0117】

このような材料としては、例えば、仕事関数が4〜5eVに該当する金、銀、タングステン、チタン、アルミ、パラジウムなどが挙げられる。中でも大気圧中での動作を想定した場合、酸化物および硫化物形成反応のない金が、最良な材料となる。また、酸化物形成反応の比較的小さい銀、パラジウム、タングステンなども問題なく実使用に耐える材料である。

【0118】

第2電極6の膜厚は、電子放出素子9から外部へ電子を効率良く放出させる条件として重要であり、この観点から10〜55nmが好ましい。第2電極6を平面電極として機能させるための最低膜厚は10nmであり、これより薄い膜厚では電気的導通を確保できない。一方、電子放出素子9から外部へ電子を放出させるための最大膜厚は55nmであり、これより厚い膜厚では弾道電子の透過が起こらず、第2電極6で弾道電子の吸収あるいは反射による電子加速層4への再捕獲が生じてしまう。

<引き出し電極>

引き出し電極7は、第2電極6と少なくとも一部が重なるように形成され、第2電極6を引き出し、金属パッド8を設置するための電極である。金属パッド8を接着できる程度の厚みと金属パッド8以上の大きさがあればよい。また、電極として機能する導電性に優れた材料にて形成されればよい。

<金属パッド>

金属パッド8は、第1電極1と共に電子加速層4内に電圧を印加させるための電極であり、厚みのある金属片である。金属パッド8を設けたことで、ボンディングワイヤは金属パッド8にボンディングされることとなり、ボンディングの圧力や振動などの衝撃は金属パッド8に吸収されて、電子加速層4に伝わるのを防ぐことができる。

【0119】

また、金属パッド8の表面は平坦であるので、ボンディングワイヤとの接触面積が増え、ボンディングの密着性を高めることが可能である。つまり、絶縁性微粒子4aによる微小な凹凸のある素子表面を平坦化することができる。なお、金属パッド8の材料、膜厚、形状等は、前記の通りである。

<製造方法>

次に、図1を参照しながら実施形態1に係る電子放出素子9の製造方法について説明する。

【0120】

前記のように構成された電子放出素子9は、上層において金属パッドが設置される、第1電極上の領域に、平坦な電流阻止絶縁膜を形成すると共に、膜厚方向に貫通した複数の小孔を有する電子放出制御絶縁膜を形成する工程と、第1電極上に、電流阻止絶縁膜および電子放出制御絶縁膜を覆うように絶縁性微粒子を含む電子加速層を形成する工程と、前記電子加速層上に第2電極を形成する工程と、電子加速層上における下層に電流阻止絶縁膜が形成されている領域に、第2電極と少なくとも一部重なるように引き出し電極を形成する形成する工程と、引き出し電極上に金属パッドを接着する工程とを含む電子放出素子の製造方法により製造される。

【0121】

具体的に説明すると、電流阻止絶縁膜2および電子放出制御絶縁膜3の形成工程において、まず、絶縁体材料としてのアクリル系樹脂を溶剤に溶かした塗液を第1電極1上にスピンコート法で塗布して塗布膜を形成し、塗布膜を加熱乾燥する。その後、フォトリソグラフィーによって、乾燥した塗布膜(絶縁膜)に複数の小孔3aを形成すると共に、電子放出制御絶縁膜3と電流阻止絶縁膜2とをパターニングし、複数の小孔3aを有する電子放出制御絶縁膜3と、エッチング処理をしない平坦な電流阻止絶縁膜2とを形成する。

【0122】

絶縁体材料は、アクリル系樹脂以外にも、例えば、シリコーン樹脂、ポリイミド系樹脂、エポキシ系樹脂、ポリエステル系樹脂、ポリウレタン系樹脂、ポリスチレン系樹脂などの有機ポリマーが挙げられる。また、これらの有機ポリマーは、1種または2種以上を混合して用いてもよい。

【0123】

また、絶縁体材料は、有機ポリマー以外にも、シリコン酸化物やシリコン窒化物などの無機材料を用いて、例えば、スパッタ法、蒸着法、CVD法等によって電子放出制御絶縁膜3を形成してもよい。

【0124】

また、小孔3aの方法として、電子ビームリソグラフィ、プラズマエッチング、インクジェット等を用いてもよく、これらの方法に限定されるものではない。

【0125】

次に、電子加速層4の形成工程において、まず、溶剤に絶縁性微粒子4aが分散された絶縁性微粒子分散液を調製する。このとき、絶縁性微粒子分散液に導電性微粒子やバインダー成分を混合してもよい。

【0126】

絶縁性微粒子分散液に用いる溶剤としては、バインダー成分を溶解でき、かつ絶縁性微粒子4aや導電性微粒子を分散でき、かつ塗布後に乾燥することができれば、特に制限はなく、例えば、トルエン、ベンゼン、キシレン、ヘキサン、テトラデカン等を用いることができる。

【0127】

絶縁性微粒子分散液における絶縁性微粒子4aの濃度は10〜50重量%が好ましい。10重量%より低濃度であれば、電子放出制御絶縁膜3の小孔3a内に絶縁性微粒子4aを満充填し難く、50重量%より高濃度であれば、絶縁性微粒子分散液の粘度が上昇すると共に、凝集が生じるため、薄膜化した電子加速層4を形成することができない。

【0128】

次に、絶縁性微粒子分散液を第1電極1上にスピンコート法にて塗布する。スピンコート条件は、特に限定されないが、絶縁性微粒子分散液の塗布膜を有する第1電極1を、例えば、スピン回転数500rpmで1秒間回転させた後、スピン回転数3000rpmで10秒間回転させる。

【0129】

第1電極1上の塗布膜の塗布量は特に限定されないが、例えば、24mm角の第1電極1に塗布する場合、0.2mL/cm2以上であればよい。スピンコート法を用いることで、上記絶縁性微粒子4aや導電性微粒子を簡便に広範囲に塗布することができる。

【0130】

続いて、第1電極1上の塗布膜を乾燥させることにより、電子加速層4を形成する。なお、電子加速層4が所望の膜厚となるまで、塗布および乾燥を繰り返してもよい。

【0131】

次に、炭素薄膜5の形成工程において、例えば、蒸着法、マグネトロンスパッタ法等を用いて、電子加速層4上に炭素薄膜5を形成する。

【0132】

続いて、第2電極6および引き出し電極7の形成工程において、例えば、マグネトロンスパッタ法、インクジェット法、スピンコート法、蒸着法等を用いて、炭素薄膜5上に第2電極6を形成し、さらに第2電極6上に引き出し電極7を形成する。

【0133】

最後に、金属パッド8の形成工程において、例えば、導電性ペーストを接着剤として用いて、引き出し電極7上に金属パッド8を熱硬化により接着することにより、電子放出素子9が完成する。

【0134】

そして、この電子放出素子9の第1電極1と金属パッド8に、リード線を介して電源部10の負極と正極を電気的に接続することにより、電子放出装置13が完成する。

この電源部10としては、10〜45Vの電圧を印加可能な電源を用いることができる。

〔実施形態2〕

図2は実施形態1の電子放出素子9を用いた帯電装置の一例を示す模式図である。なお、図2において、図1中の要素と同様の要素には同一の符号を付している。

【0135】

この帯電装置90は、電子放出素子9と、これに電圧を印加する電源部10とを有する電子放出装置13から成り、電子写真方式の画像形成装置に備えられた感光体Pを帯電させるものである。

【0136】

帯電装置90を構成する電子放出素子9は、被帯電体である感光体Pに対向して設置され、電圧が印加されることにより電子を放出させ、感光体Pを帯電させる。なお、この実施形態で説明される画像形成装置において、帯電装置90以外の構成部材は、従来公知のものを用いることができる。

【0137】

ここで、帯電装置90として用いる電子放出素子9は、感光体Pから、例えば3〜5mm隔てて配置されることが好ましい。また、電子放出素子9への印加電圧は25V程度が好ましく、電子放出素子9における電子加速層4は、例えば、25Vの電圧印加で、単位時間当たり1μA/cm2の電子が放出されるように構成されていればよい。

【0138】

帯電装置90として用いられる電子放出装置13は、大気中で動作しても放電を伴わず、従って帯電装置90からのオゾンの発生は無い。オゾンは人体に有害であり、環境に対する各種規格で規制されているほか、機外に放出されなくとも機内の有機材料、例えば、感光体Pやベルトなどを酸化し劣化させてしまう。

【0139】

このような帯電装置90を画像形成装置が有することで、このような問題は生じない。

また、この電子放出素子9は電子放出量が向上しているため、帯電装置90によって感光体Pを効率よく帯電することができる。

【0140】

さらに、この電子放出素子9が同一基板に複数形成された電子放出装置13を帯電装置90として用いることにより、帯電装置90は面電子源として構成されるので、感光体Pの回転方向へも幅を持って帯電することができ、感光体Pのある箇所への帯電機会を多く稼ぐことができる。

【0141】

よって、帯電装置90は、線状で帯電するワイヤ帯電器などと比べ、均一な帯電が可能である。また、帯電装置90は、数kVの電圧印加が必要なコロナ放電器と比べて、10V程度と印加電圧が格段に低くてすむというメリットもある。

〔実施形態3〕

図3は実施形態1の電子放出素子9を用いた実施形態3−1の自発光デバイスを示す模式図であり、図4は実施形態1の電子放出素子9を用いた実施形態3−2の自発光デバイスを示す模式図であり、図5は別の電子放出素子を用いた実施形態3−3の自発光デバイスを示す模式図であり、図6は実施形態3−3の自発光デバイスを用いた実施形態3−4の画像表示装置を示す模式図である。なお、図3〜図6において、図1中の要素と同様の要素には同一の符号を付している。

【0142】

図3(実施形態3−1)に示す自発光デバイス31は、電子放出素子9およびこれに電圧を印加する電源部10とを有する電子放出装置13と、電子放出素子9と離れて対向状に配置される発光部36とを備える。

【0143】

発光部36は、基材となるガラス基板34上にITO膜33と蛍光体層32がこの順に積層された積層構造を有し、蛍光体層32が電子放出素子9の第2電極6と対面している。ITO膜33の膜厚は、導電性を確保できる膜厚であればよく、例えば、100〜300nmとすることができ、本実施形態では150nmとした。

【0144】

蛍光体層32としては、赤、緑、青色発光に対応した電子励起タイプの蛍光体材料が適しており、例えば、赤色ではY2O3:Eu、(Y,Gd)BO3:Eu、緑色ではZn2SiO4:Mn、BaAl12O19:Mn、青色ではBaMgAl10O17:Eu2+等を用いることができる。蛍光体層32の厚さ1μm程度が好ましい。

【0145】

蛍光体層32を成膜するに当たっては、バインダーとなるエポキシ系樹脂と蛍光体微粒子との混練物を用い、バーコーター法、滴下法、スピンコート法等の公知技術によって形成することができる。

【0146】

このとき、所望の発光色が得られるよう、赤、緑および青色の蛍光体微粒子の内から1色以上の蛍光体微粒子を適切な重量混合比で選択する。例えば、白い発光色が得られるようにするのであれば、赤、緑および青色の蛍光体微粒子を重量混合比1:1:1で混合した混練物を用いる。

【0147】

ここで、蛍光体層32の発光輝度を上げるには、電子放出素子9から放出された電子を蛍光体層32へ向けて加速する必要があり、その場合は、電子放出素子9の第1電極1とITO膜33の間に、電子を加速する電界を形成するための直流電圧印加用の第2電源部35を設けることが好ましい。

【0148】

このとき、蛍光体層32と電子放出素子9との距離が0.3〜1mm、電源部10からの印加電圧が18V、第2電源部35からの印加電圧が500〜2000Vに設定することが好ましい。

【0149】

図4(実施形態3−2)に示す自発光デバイス131は、電子放出素子9およびこれに電圧を印加する電源部10を有する電子放出装置13と、電子放出素子9上に形成された蛍光体層132とを備えている。

【0150】

蛍光体層132は、実施形態3−1と同様の方法で電子放出素子9の第2電極6上に形成することができる。但し、電子放出素子9は外力に対して弱く、バーコーター法を用いると電子放出素子9が壊れるおそれがあるため、滴下法またはスピンコート法を用いるのが好ましい。

【0151】

図5(実施形態3−3)に示す自発光デバイス231は、前記とは異なる電子放出素子29およびこれに電圧を印加する電源部10を有する電子放出装置210である。電子放出素子29と電子放出素子9との違いは、電子加速層にある。

【0152】

この電子放出素子29の電子加速層23は、前記絶縁性微粒子4aと蛍光体微粒子(符号省略)を混合した材料を用いた材料から形成されている。電子加速層4と電子加速層23との違いは、蛍光体微粒子を含むかどかの違いである。

【0153】

蛍光体微粒子は、一般的に電気抵抗が低く、絶縁性微粒子4aと比べても明らかに電気抵抗は低い。よって、蛍光体微粒子を用いる場合、絶縁性微粒子4aに対する蛍光体微粒子の混合量を少量に抑える必要がある。例えば、絶縁性微粒子4aとして球状シリカ粒子(粒径110nm)、蛍光体微粒子としてZnS:Mg(粒径500nm)を用いた場合、それらの重量混合比は3:1程度が適切となる。

【0154】

この場合、蛍光体微粒子全量中、所望の発光色が得られるよう、赤、緑および青色の蛍光体微粒子の内から1色以上の蛍光体微粒子を適切な重量混合比で選択する。

【0155】

実施形態3−1の自発光デバイス31の場合、電子放出素子9から外部へ放出した電子が、発光部36の蛍光体層32に衝突することにより、蛍光体層32が発光する。

【0156】

実施形態3−2の自発光デバイス131の場合、電子放出素子9から蛍光体層132に電子が入射して衝突することにより、蛍光体層132が発光する。

【0157】

実施形態3−3の自発光デバイス231の場合、第1電極1からの電子が電子加速層23を通過する際に、電子が蛍光体微粒子と衝突することにより、電子放出素子29が発光する。

【0158】

これらの電子放出素子9、29は電子放出量が向上しているため、自発光デバイス31、131、231は効率よく発光することができる。なお、自発光デバイス31、131、231は、大気中で動作可能であるが、真空封止することにより電子放出電流が上昇し、より効率よく発光することができる。

【0159】

図6(実施形態3−4)に示す画像表示装置340は、図5で示した自発光デバイス231と、液晶パネル330とを備えている。この画像表示装置340において、自発光デバイス231は液晶パネル330の後方に配置されてバックライトとして用いられる。したがって、この場合、自発光デバイス231は白い発光色が得られるよう、電子加速層23中には赤、緑および青の蛍光体微粒子が重量混合比1:1:1で分散している。

【0160】

また、この場合、例えば、自発光デバイス231が単位時間当たり10μA/cm2の電子を放出するよう、自発光デバイス231への印加電圧を20〜35Vに設定することが好ましく、自発光デバイス231と液晶パネル330との距離は、0.1mm程度が好ましい。

【0161】

なお、液晶パネル330は従来公知のもの、例えば、バックライト側から、偏光板、ガラス基板、透明電極、配向膜、液晶、配向膜、透明電極、保護膜、カラーフィルター、ガラス基板および偏光板が積層されたパネル構造を用いることができる。

【0162】

また、図示しない実施形態3−5の画像表示装置として、図3(実施形態3−1)で説明した自発光デバイス31をマトリックス状に配置して、自発光デバイス31そのものによる電界放出ディスプレイ(FED: Field Emission Display)として画像を表示させることもできる。この場合、例えば、自発光デバイス31が単位時間当たり10μA/cm2の電子を放出するよう、自発光デバイス31への印加電圧を20〜35Vに設定することが好ましい。

〔実施形態4〕

図7は実施形態1の電子放出素子9を用いた実施形態4−1のイオン風発生装置を示す模式図であり、図8は実施形態1の電子放出素子9を用いた実施形態4−2のイオン風発生装置を示す模式図である。なお、図7および図8において、図1中の要素と同様の要素には同一の符号を付している。

【0163】

図7(実施形態4−1)のイオン風発生装置150は、電子放出素子9およびこれに電圧を印加する電源部10を有する電子放出装置13からなる。このイオン風発生装置150は、その電子放出素子9が被冷却体Qに対して傾斜状に対向するように配置され、電子放出素子9が電気的に接地された被冷却体Qに向かって電子を放出することにより、イオン風を発生させて被冷却体Qを冷却する。

【0164】

つまり、従来、ファンのみで被冷却体Qの表面に風を送っても、その表面に最も近い空気分子は留まって動かないという所謂「ノースリップ効果」が発生するため、被冷却体Qの表面の冷却効果が低かった。

【0165】

実施形態4−1のイオン風発生装置150によれば、電子放出素子9からの電子が空気分子と衝突してイオンを生じ、更にこのイオンが周りの空気分子に衝突することによって空気分子やイオンが移動する。このことで「イオン風」が発生する。このとき、イオンは電位差もしくは電界によって被冷却体Qの表面まで運ばれ、被冷却体Qとの間に働く電界(鏡像力)により、熱い分子と冷たいイオンが交換するため、被冷却体Qの表面が冷却される。

【0166】

この場合、例えば、イオン風発生装置150が単位時間当たり1μA/cm2の電子を放出するように、電子放出素子9に印加する電圧を18V程度に設定することが好ましい。なお、被冷却体Qとしては、例えば、半導体、コンピューターのCPU、LEDなどの電子部品やそれらを搭載した装置等が挙げられる。

【0167】

図8(実施形態4−2)のイオン風発生装置160は、電子放出素子9およびこれに電圧を印加する電源部10を有する電子放出装置13と、電子放出素子9の周囲に回転可能に設けられた送風ファン42とを備えている。

このイオン風発生装置160も、その電子放出素子9が被冷却体Qに対して傾斜状に対向するように配置され、電子放出素子9が電気的に接地された被冷却体Qに向かって電子を放出し、さらに、送風ファン42が被冷却体Qに向かって送風することにより、イオン風およびエアー流を発生させて被冷却体Qを冷却する。

【0168】

このとき、イオン風に加えてエアー流が生じるため、被冷却体Qの表面近傍の雰囲気(空気)を効率よく入れ替えることができ、イオン風とエアー流との相乗効果により冷却効率が格段に向上する。

【0169】

この場合、例えば、イオン風発生装置160が単位時間当たり1μA/cm2の電子を放出するように、電子放出素子9に印加する電圧を18V程度に設定すると共に、送風ファン42による風量を0.9〜2L/分/cm2に設定することが好ましい。

〔他の実施形態〕

実施形態1〜4では、電子加速層4の膜厚が電子放出制御絶縁膜3の膜厚よりも厚い場合を例示したが、電子加速層4の膜厚が電子放出制御絶縁膜3の膜厚と同等あるいは薄くてもよい(図示省略)。

【0170】

前者の場合、電子放出制御絶縁膜3の表面上およびその各小孔3a内に充填された電子加速層4の表面上に炭素薄膜5および第2電極6が形成される。

【0171】

後者の場合、電子加速層4の表面が電子放出制御絶縁膜3の表面よりも凹状に低くなっているため、電子放出制御絶縁膜3の表面上およびその各小孔3a内の電子加速層4の表面上に炭素薄膜5および第2電極6が形成されると、第2電極6における各電子加速層4に対応する位置には凹部が形成される。

【0172】

また、引き出し電極7が設けられ、その上に金属パッド8が接着された構成を例示したが、図9に示す電子放出素子9xのように、第2電極6に、引き出し電極7に替わる引き出し部が形成されており、これに金属パッド8が接着されている構成でもよい。この場合は、上記電流阻止絶縁膜2は、第1電極1の表面に対して金属パッド8および引き出し電極7を投影した第2投影領域を覆うように設けられており、第2投影領域に設けられる。

【0173】

また、図10に示す電子放出素子9yのように、炭素薄膜5が設けられていない構成や、図11に示す電子放出素子9zのように、電子放出制御絶縁膜3および炭素薄膜5が設けられていない構成であってもよい。

【実施例】

【0174】

以下の実施例では、本発明に係る電子放出素子を用いて電流測定した実験について説明する。なお、この実施例は一例であって、本発明の内容を制限するものではない。

【0175】

まず、実施例1の電子放出素子および比較例1の電子放出素子を以下のように作製した。

【0176】

まず、実施例1の電子放出素子と比較例1の電子放出素子を以下のように作製した。そして、作製した電子放出素子について、図12に示す実験系を用いて単位面積あたりの電子放出電流の測定実験を行った。図12の実験系では、電子放出素子9の第2電極6側に、絶縁体スペーサー12を挟んで対向電極11を配置させる。そして、電子放出素子9および対向電極11は、それぞれ、電源部10A,10Bに接続されており、電子放出素子9にはV1の電圧、対向電極11にはV2の電圧が印加されるようになっている。このような実験系を1×10−8ATMの真空中に配置して電子放出実験を行った。本実験では、電子放出素子と対向電極との距離は5mmとした。また、対抗電極への印加電圧V2=100Vとした。

(実施例1)

第1電極1として24mm×24mm角のMAM(Mo/Al/Mo)ガラス基板を用い、第1電極1上にアクリル系樹脂からなる、膜厚2.5μmの電流阻止絶縁膜2および電子放出制御絶縁膜3および形成した。電子放出制御絶縁膜3に形成した小孔3aのサイズは60μmで、総面積は0.01cm2である。

【0177】

また、5mLの試薬瓶に、溶媒であるヘキサン1.5gと、絶縁性微粒子4aとして粒径50nmの球状シリカ粒子0.25gとを投入し、超音波分散器を用いて試薬瓶中の微粒子を分散して絶縁性微粒子分散液を調製した。そして、得られた絶縁性微粒子分散液に、銀ナノ粒子(応用ナノ粒子研究所製、銀微粒子の粒径10nm)0.06gを投入し、超音波分散器を用いて試薬瓶中の微粒子を分散して絶縁性微粒子と銀ナノ粒子の分散液を調製した。

【0178】

さらに、得られた絶縁性微粒子と銀ナノ粒子の分散液に、シリコーン樹脂(東レ・ダウコーニング株式会社製、SR2411)0.0875gを投入し、超音波分散器を用いて試薬瓶中の微粒子を分散して絶縁性微粒子と銀ナノ粒子とシリコーン樹脂の分散液Aを調製した。

【0179】

次に、電流阻止絶縁膜2と電子放出制御絶縁膜3上に分散液Aを滴下し、500rpmで1秒間、続いて3000rpmで10秒間の条件で2段階のスピンコートを行って、絶縁性微粒子と導電性微粒子とを含む塗布膜を形成し、この塗布膜をホットプレートを用いて150℃で60秒間乾燥することにより、膜厚1.0μmの電子加速層Iを形成した。この操作を6回繰り返し、電子加速層I〜VIが積層された膜厚5.6μmの電子加速層4を形成した。

【0180】

続いて、真空蒸着装置を用いて、電子加速層4上に、グラファイトを材料とする膜厚10nmの炭素薄膜5を成膜した。

【0181】

その後、マグネトロンスパッタ装置を用いて、炭素薄膜5上に、Au−Pdを材料とする膜厚40nm、面積は0.16cm2の第2電極6を形成した。さらに、真空蒸着装置を用いて、下層に電流阻止絶縁膜2が形成されている電子加速層4上であって、第2電極6上に少なくとも一部が重なるように、膜厚620nmにて引き出し電極7を形成し、引き出し電極7上に金を材料とする厚み200μm、1mm角の金属パッド8を、京セラケミカル株式会社製、導電ペーストCT223を介して接着し、電子炉を用いて150℃で1時間加熱硬化させることにより、実施例1の電子放出素子9を得た。

【0182】

この実施例1の電子放出素子9を1×10−8ATMの真空容器中に設置した。実施例1の電子放出素子を用いた、エージング結果を図13に示す。印加電圧V1=40Vにて100時間、連続して安定な電子放出が得られた。単位面積当たりの電子放出電流は、1.4×10−6A/cm2前後であった。

(比較例1)

第1電極1として24mm×24mm角のMAM(Mo/Al/Mo)ガラス基板を用い、第1電極1上に電流阻止絶縁膜2を形成しないことを除いては、実施例1と同様にして、電子放出制御絶縁膜3、電子加速層4を形成した。

【0183】

続いて、真空蒸着装置を用いて、電子加速層4上に、グラファイトを材料とする膜厚10nmの炭素薄膜5を成膜した。

【0184】

その後、マグネトロンスパッタ装置を用いて、炭素薄膜5上に、Au−Pdを材料とする膜厚40nm、面積は0.16cm2の第2電極6を形成した。さらに、真空蒸着装置を用いて、下層に電流阻止絶縁膜2が形成されていない電子加速層4上であって、第2電極6上に少なくとも一部が重なるように、膜厚620nmにて引き出し電極7を形成し、引き出し電極7上に金を材料とする厚み200μm、1mm角の金属パッド8を、京セラケミカル株式会社製、導電ペーストCT223を介して接着し、電子炉を用いて150℃で1時間加熱硬化させることにより、比較例1の電子放出素子を得た。

【0185】

この比較例1の電子放出素子を1×10−8ATMの真空容器中に設置した。比較例1の電子放出素子の初期電気特性測定結果を図14に示す。図14は、印加電圧V1を変化させた際の電子放出電流と素子内電流との変化を示すグラフである。印加電圧V1=3.0V程度で素子内電流が測定リミットの1.0A/cm2に達するまで流れてしまい、電子放出が得られなかった。

【0186】

実施例1および比較例1の結果から、電流阻止絶縁膜2がない場合、金属パッド直下に電流が集中しやすく、素子活性領域に電流が流れないため電子放出が得られないが、電流阻止絶縁膜2を設けることによって、長時間連続して安定した電子放出が得られることがわかった。

【産業上の利用可能性】

【0187】

本発明に係る電子放出素子は、適度な電圧の印加により十分な電子放出量が得られると共に、長時間連続して動作することが可能である。よって、例えば、電子写真方式の複写機、プリンタ、ファクシミリ等の画像形成装置の帯電装置や、電子線硬化装置、あるいは発光体と組み合わせることによる画像表示装置、または放出された電子が発生させるイオン風を利用することによるイオン風発生装置等に、好適に適用することができる。

【符号の説明】

【0188】

1 第1電極

2 電流阻止絶縁膜

3 電子放出制御絶縁膜

3a 小孔

4、23 電子加速層

4a 絶縁性微粒子

5 炭素薄膜

6 第2電極

7 引き出し電極7

8 金属パッド

10 電源部

9、9x、9y、9z、29 電子放出素子

11 対向電極

12 スペーサー

13、210 電子放出装置

31、131、231 自発光デバイス

32、132 蛍光体層

33 ITO膜

34 ガラス基板

35 第2電源部

36 発光部

42 送風ファン

90 帯電装置

150、160 イオン風発生装置

330 液晶パネル

P 感光体

340 画像表示装置

Q 被冷却体

【特許請求の範囲】

【請求項1】

第1電極、絶縁性微粒子を含む電子加速層、および第2電極が順次積層され、前記第1電極と前記第2電極との間に電圧を印加することにより、前記第1電極から放出される電子を前記電子加速層において加速させて前記第2電極から外部へ放出させる電子放出素子において、

前記第2電極上に接着された金属パッドと、

前記第1電極の表面を投影面として前記金属パッドが前記第1電極の表面の法線方向に投影された領域である第1投影領域を覆うように前記第1電極上に設けられた、前記第1投影領域における電流の流れを阻止する電流阻止絶縁膜と、を備えることを特徴とする電子放出素子。

【請求項2】

第1電極、絶縁性微粒子からなる電子加速層、および第2電極が順次積層され、前記第1電極と前記第2電極との間に電圧を印加することにより、前記第1電極から放出される電子を前記電子加速層において加速させて前記第2電極から外部へ放出させる電子放出素子において、

前記第2電極上に少なくとも一部が重なるように設けられる引き出し電極と、

前記引き出し電極上に接着された金属パッドと、

前記第1電極の表面を投影面として前記引き出し電極および前記金属パッドが前記第1電極の表面の法線方向に投影された領域である第2投影領域を覆うように前記第1電極上に設けられた、前記第2投影領域における電流の流れを阻止する電流阻止絶縁膜とを備えることを特徴とする電子放出素子。

【請求項3】

前記金属パッドが100〜500μmの厚みを有することを特徴とする請求項1又は2に記載の電子放出素子。

【請求項4】

第1電極上に、膜厚方向に貫通した複数の小孔を有する前記第1電極からの電子の放出を制御する電子放出制御絶縁膜を備え、

前記小孔に、前記電子加速層における絶縁性微粒子が埋め込まれていることを特徴とする請求項1〜3の何れか1項に記載の電子放出素子。

【請求項5】

前記電子放出制御絶縁膜の小孔が、一辺が1〜500μmの正方形内に収まるサイズを有することを特徴とする請求項4に記載の電子放出素子。

【請求項6】

前記電子放出制御絶縁膜の小孔が、5〜2000個/mm2の密度で配置されていることを特徴とする請求項4又は5に記載の電子放出素子。

【請求項7】

前記電流阻止絶縁膜および前記電子放出制御絶縁膜は、同じ材質からなることを特徴とする請求項4〜6の何れか1項に記載の電子放出素子。

【請求項8】

前記電流阻止絶縁膜が、シリコン酸化膜、シリコン窒化膜、シリコーン樹脂膜、アクリル樹脂膜またはポリイミド樹脂膜からなることを特徴とする請求項1〜7の何れか1項に記載の電子放出素子。

【請求項9】

前記電子放出制御絶縁膜が、シリコン酸化膜、シリコン窒化膜、シリコーン樹脂膜、アクリル樹脂膜またはポリイミド樹脂膜からなることを特徴とする請求項4〜7の何れか1項に記載の電子放出素子。

【請求項10】

前記電子加速層が、8〜6000nmの層厚を有することを特徴とする請求項1〜9の何れか1項に記載の電子放出素子。

【請求項11】

前記絶縁性微粒子が、5〜1000nmの平均粒径を有することを特徴とする請求項1〜10の何れか1項に記載の電子放出素子。

【請求項12】

前記絶縁性微粒子が、SiO2、Al2O3およびTiO2のうちの少なくとも1つから形成された微粒子を含んでいることを特徴とする請求項1〜11の何れか1項に記載の電子放出素子。

【請求項13】

前記第2電極が、金、銀、タングステン、チタン、アルミおよびパラジウムのうちの少なくとも1つを含んでいることを特徴とする請求項1〜12の何れか1項に記載の電子放出素子。

【請求項14】

前記電子加速層の前記第2電極側の面に、炭素薄膜が配置されていることを特徴とする請求項4〜7の何れか1項に記載の電子放出素子。

【請求項15】

前記電子放出制御絶縁膜の小孔が、マトリックス状に配置されていることを特徴とする請求項4、5、6、7、9又は14の何れか1項に記載の電子放出素子。

【請求項16】

請求項1〜15の何れか1項に記載の電子放出素子と、該電子放出素子における前記第1電極と前記第2電極との間に電圧を印加する電源部とを備えることを特徴とする電子放出装置。

【請求項17】

請求項16に記載の電子放出装置と、発光体とを備え、前記電子放出装置から放出された電子によって前記発光体が励起して発光することを特徴とする自発光デバイス。

【請求項18】

請求項17に記載の自発光デバイスを備えた画像表示装置。

【請求項19】

請求項16に記載の電子放出装置を備え、被冷却体に向かって前記電子放出装置から電子を放出することによりイオン風を発生させることを特徴とするイオン風発生装置。

【請求項20】

前記被冷却体に向かう空気流を発生する送風ファンをさらに備えた請求項19に記載のイオン風発生装置。

【請求項21】

請求項16に記載の電子放出装置を備え、感光体に向かって前記電子放出装置から電子を放出することにより、前記感光体を帯電させることを特徴とする帯電装置。

【請求項22】

請求項21に記載の帯電装置を備えた画像形成装置。

【請求項1】

第1電極、絶縁性微粒子を含む電子加速層、および第2電極が順次積層され、前記第1電極と前記第2電極との間に電圧を印加することにより、前記第1電極から放出される電子を前記電子加速層において加速させて前記第2電極から外部へ放出させる電子放出素子において、

前記第2電極上に接着された金属パッドと、

前記第1電極の表面を投影面として前記金属パッドが前記第1電極の表面の法線方向に投影された領域である第1投影領域を覆うように前記第1電極上に設けられた、前記第1投影領域における電流の流れを阻止する電流阻止絶縁膜と、を備えることを特徴とする電子放出素子。

【請求項2】

第1電極、絶縁性微粒子からなる電子加速層、および第2電極が順次積層され、前記第1電極と前記第2電極との間に電圧を印加することにより、前記第1電極から放出される電子を前記電子加速層において加速させて前記第2電極から外部へ放出させる電子放出素子において、

前記第2電極上に少なくとも一部が重なるように設けられる引き出し電極と、

前記引き出し電極上に接着された金属パッドと、

前記第1電極の表面を投影面として前記引き出し電極および前記金属パッドが前記第1電極の表面の法線方向に投影された領域である第2投影領域を覆うように前記第1電極上に設けられた、前記第2投影領域における電流の流れを阻止する電流阻止絶縁膜とを備えることを特徴とする電子放出素子。

【請求項3】

前記金属パッドが100〜500μmの厚みを有することを特徴とする請求項1又は2に記載の電子放出素子。

【請求項4】

第1電極上に、膜厚方向に貫通した複数の小孔を有する前記第1電極からの電子の放出を制御する電子放出制御絶縁膜を備え、

前記小孔に、前記電子加速層における絶縁性微粒子が埋め込まれていることを特徴とする請求項1〜3の何れか1項に記載の電子放出素子。

【請求項5】

前記電子放出制御絶縁膜の小孔が、一辺が1〜500μmの正方形内に収まるサイズを有することを特徴とする請求項4に記載の電子放出素子。

【請求項6】

前記電子放出制御絶縁膜の小孔が、5〜2000個/mm2の密度で配置されていることを特徴とする請求項4又は5に記載の電子放出素子。

【請求項7】

前記電流阻止絶縁膜および前記電子放出制御絶縁膜は、同じ材質からなることを特徴とする請求項4〜6の何れか1項に記載の電子放出素子。

【請求項8】

前記電流阻止絶縁膜が、シリコン酸化膜、シリコン窒化膜、シリコーン樹脂膜、アクリル樹脂膜またはポリイミド樹脂膜からなることを特徴とする請求項1〜7の何れか1項に記載の電子放出素子。

【請求項9】

前記電子放出制御絶縁膜が、シリコン酸化膜、シリコン窒化膜、シリコーン樹脂膜、アクリル樹脂膜またはポリイミド樹脂膜からなることを特徴とする請求項4〜7の何れか1項に記載の電子放出素子。

【請求項10】

前記電子加速層が、8〜6000nmの層厚を有することを特徴とする請求項1〜9の何れか1項に記載の電子放出素子。

【請求項11】

前記絶縁性微粒子が、5〜1000nmの平均粒径を有することを特徴とする請求項1〜10の何れか1項に記載の電子放出素子。

【請求項12】

前記絶縁性微粒子が、SiO2、Al2O3およびTiO2のうちの少なくとも1つから形成された微粒子を含んでいることを特徴とする請求項1〜11の何れか1項に記載の電子放出素子。

【請求項13】

前記第2電極が、金、銀、タングステン、チタン、アルミおよびパラジウムのうちの少なくとも1つを含んでいることを特徴とする請求項1〜12の何れか1項に記載の電子放出素子。

【請求項14】

前記電子加速層の前記第2電極側の面に、炭素薄膜が配置されていることを特徴とする請求項4〜7の何れか1項に記載の電子放出素子。

【請求項15】

前記電子放出制御絶縁膜の小孔が、マトリックス状に配置されていることを特徴とする請求項4、5、6、7、9又は14の何れか1項に記載の電子放出素子。

【請求項16】

請求項1〜15の何れか1項に記載の電子放出素子と、該電子放出素子における前記第1電極と前記第2電極との間に電圧を印加する電源部とを備えることを特徴とする電子放出装置。

【請求項17】

請求項16に記載の電子放出装置と、発光体とを備え、前記電子放出装置から放出された電子によって前記発光体が励起して発光することを特徴とする自発光デバイス。

【請求項18】

請求項17に記載の自発光デバイスを備えた画像表示装置。

【請求項19】

請求項16に記載の電子放出装置を備え、被冷却体に向かって前記電子放出装置から電子を放出することによりイオン風を発生させることを特徴とするイオン風発生装置。

【請求項20】

前記被冷却体に向かう空気流を発生する送風ファンをさらに備えた請求項19に記載のイオン風発生装置。

【請求項21】

請求項16に記載の電子放出装置を備え、感光体に向かって前記電子放出装置から電子を放出することにより、前記感光体を帯電させることを特徴とする帯電装置。

【請求項22】

請求項21に記載の帯電装置を備えた画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2012−230792(P2012−230792A)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願番号】特願2011−97532(P2011−97532)

【出願日】平成23年4月25日(2011.4.25)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願日】平成23年4月25日(2011.4.25)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]