電子放出素子及びその製造方法

【課題】長期にわたって連続して駆動できる電子放出素子を提供する。

【解決手段】この発明によれば、第1電極と、第1電極上に形成され、開口部を有する絶縁層と、前記絶縁層上に形成され、前記開口部を挟んで第1電極と対向するとともに、その一部が前記絶縁層と重なるように配置された第2電極と、第1及び第2電極と前記絶縁層との間に配置され、絶縁性微粒子及び導電性微粒子で構成された微粒子層と、を備え、第1電極と第2電極との間に電圧を印加し、第1電極から放出される電子を前記微粒子層で加速させて第2電極を透過するように構成したことを特徴とする電子放出素子が提供される。

【解決手段】この発明によれば、第1電極と、第1電極上に形成され、開口部を有する絶縁層と、前記絶縁層上に形成され、前記開口部を挟んで第1電極と対向するとともに、その一部が前記絶縁層と重なるように配置された第2電極と、第1及び第2電極と前記絶縁層との間に配置され、絶縁性微粒子及び導電性微粒子で構成された微粒子層と、を備え、第1電極と第2電極との間に電圧を印加し、第1電極から放出される電子を前記微粒子層で加速させて第2電極を透過するように構成したことを特徴とする電子放出素子が提供される。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、電子放出素子及びその製造方法に関する。

【背景技術】

【0002】

従来の電子放出素子として、スピント(Spindt)型電極、カーボンナノチューブ(CNT)型電極などが知られている。このような電子放出素子は、例えば、FED(Field Emision Display)の分野への応用が期待されている。このような電子放出素子は、尖鋭形状部に電圧を印加して約1GV/mの強電界を形成し、トンネル効果により電子放出させる。

しかしながら、これら2つのタイプの電子放出素子は、電子放出部の表面近傍が強電界であるため、放出された電子は電界により大きなエネルギーを得て気体分子を電離しやすくなる。気体分子の電離により生じた陽イオンは、強電界により電子放出素子の表面方向に加速衝突し、スパッタリングによる電子放出素子の破壊が生じるという問題がある。

また、大気中にある酸素は、電離エネルギーよりも解離エネルギーの方が低いため、イオンの発生よりも先にオゾンを発生する。オゾンは人体に有害である上に、強い酸化力にて様々なものを酸化することから、電子放出素子の周囲の部材にダメージを与えるという問題が存在する。このような問題に対処するためには、周辺部材に耐オゾン性の高価な材料を用いなければならない。

【0003】

一方、上記の問題に対し、スパッタリングによる素子の破壊を防止し、オゾンの発生を抑制する技術として、MIM(Metal Insulator Metal)型やMIS(Metal Insulator Semiconductor)型の電子放出素子が知られている。これらは電子放出素子内部の量子サイズ効果及び強電界を利用して電子を加速し、平面状の素子表面から電子を放出させる面放出型の電子放出素子であり、素子内部の電子加速層で加速した電子を放出するため、素子外部に強電界を必要としない。従って、MIM型及びMIS型の電子放出素子においては、上記スピント型やCNT型、BN型の電子放出素子のように、気体分子の電離によるスパッタリングで破壊されるという問題やオゾンが発生するという問題を克服できる。

【0004】

また、上記の問題に対し、大気中でも安定した電子放出を可能とし、電子放出に伴うオゾンやNOX等の有害物質の発生を抑制できる電子放出素子が開発されている。例えば、電極間に、導電体からなり抗酸化作用が強い導電性微粒子と、上記導電性微粒子の大きさよりも大きい絶縁体物質とが含まれる電子加速層が設けられた電子放出素子が知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−146891号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、電子放出素子は、電子放出に伴うオゾンやNOX等の有害物質の発生を抑制できるものの、連続して駆動できない場合がある。つまり、電極の一部に不均一な電界が生じて電子加速層の一部に電界が集中する場合があり、このような電界の集中を放置して連続駆動すると、通電時間の経過とともに、より電流の流れ易い前記一部に電流の集中を引き起こし、場合によっては絶縁破壊に至り、この結果、素子に電圧がかからなくなる。このため、長期にわたって連続して駆動できる電子放出素子が望まれている。

【0007】

この発明はこのような事情に鑑みてなされたものであり、長期にわたって連続して駆動できる電子放出素子を提供するものである。

【課題を解決するための手段】

【0008】

この発明によれば、第1電極と、第1電極上に形成され、開口部を有する絶縁層と、前記絶縁層上に形成され、前記開口部を挟んで第1電極と対向するとともに、その一部が前記絶縁層と重なるように配置された第2電極と、第1及び第2電極と前記絶縁層との間に配置され、絶縁性微粒子及び導電性微粒子で構成された微粒子層と、を備え、第1電極と第2電極との間に電圧を印加し、第1電極から放出される電子を前記微粒子層で加速させて第2電極を透過するように構成したことを特徴とする電子放出素子が提供される。

【発明の効果】

【0009】

この発明の発明者らは、第1及び第2の電極間に、開口部を有する絶縁層と、前記絶縁層上に形成され、前記開口部を挟んで第1電極と対向するとともに、その一部が前記絶縁層と重なるように配置された第2電極と、第1及び第2電極と前記絶縁層との間及び前記開口部を埋め、絶縁性微粒子及び導電性微粒子で構成された微粒子層と、を備えると、第1及び第2の電極間の前記微粒子層に流れる電流が、長期の時間を経ても、特定の部分に偏在して流れないことを見出し、この発明の完成に至った。この発明によれば、長期にわたって連続して駆動できる電子放出素子が提供される。

【図面の簡単な説明】

【0010】

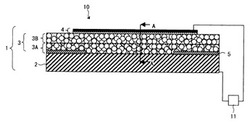

【図1】この発明の実施形態1に係る電子放出素子の構成を示す模式図である。

【図2】図1におけるA−A線断面図である。

【図3】この発明の実施形態1に係る電子放出素子の絶縁層の平面的な形状を説明するための模式図である。

【図4】電子放出実験の測定系を示す図である。

【図5】実施例1の球形遮光体をブローした段階での金パラジウム金属膜(多孔電極層)表面のSEM観察像を示す図である。

【図6】実施例1並びに比較例1及び2の素子内電流を測定した結果を示す図である。

【図7】実施例1並びに比較例1及び2の電子放出電流を測定した結果を示す図である。

【図8】比較例3を真空中で連続駆動する前と連続駆動した後の、電子放出素子の薄膜電極表面を観察した結果を示す図である。

【図9】実施例1を真空中で連続駆動する前と連続駆動した後の、電子放出素子の薄膜電極表面を観察した結果を示す図である。

【図10】実施例1を真空中で駆動したときの電子放出電流の経時変化を示す図である。

【図11】実施例1を大気中(湿度1%RH以下)で駆動したときの電子放出電流の経時変化を示す図である。

【図12】この発明の実施形態1に係る絶縁層の変形例の構成を示す模式図である。

【図13】この発明の電子放出素子を用いた帯電装置及び画像形成装置の一例を示す図である。

【図14】この発明の電子放出素子を用いた電子線硬化装置の一例を示す図である。

【図15】この発明の電子放出素子を用いた自発光デバイスの一例を示す図である。

【図16】この発明の電子放出素子を用いた自発光デバイスの他の一例を示す図である。

【図17】この発明の電子放出素子を用いた自発光デバイスの更に別の一例を示す図である。

【図18】この発明の電子放出素子を用いた自発光デバイスを備える画像表示装置の他の一例を示す図である。

【図19】この発明に係る電子放出素子を用いた送風装置の一例を示す図である。

【図20】この発明に係る電子放出素子を用いた送風装置(冷却装置)の一例を示す図である。

【発明を実施するための形態】

【0011】

この発明の電子放出素子は、第1電極と、第1電極上に形成され、開口部を有する絶縁層と、前記絶縁層上に形成され、前記開口部を挟んで第1電極と対向するとともに、その一部が前記絶縁層と重なるように配置された第2電極と、第1及び第2電極と前記絶縁層との間に配置され、絶縁性微粒子及び導電性微粒子で構成された微粒子層と、を備え、第1電極と第2電極との間に電圧を印加し、第1電極から放出される電子を前記微粒子層で加速させて第2電極を透過するように構成したことを特徴とする。

【0012】

この発明によれば、第1電極と第2電極との間に開口部を有する絶縁層が設けられ、前記開口部を挟んで第1電極と第2電極とが対向するとともに、第2電極の一部が前記絶縁層と重なるように配置されているので、第2電極の一部と第1電極との間の微粒子層に不均一な電界が生じない。このため、長時間にわたって電子放出素子を駆動しても微粒子層の一部に電界が集中せず、長期にわたって連続して駆動できる電子放出素子が提供される。

【0013】

ここで、前記絶縁層は、第1電極と第2電極との間に設けられ、前記微粒子層は、第1及び第2電極と前記絶縁層との間に設けられる。例えば、前記絶縁層は、第1電極に接して形成されるか、また、第1及び第2電極との間に対向して配置されてもよい。前記絶縁層が第1電極と接して形成される場合、前記微粒子層が第2電極と絶縁層との間に配置され、かつ第1電極と第2電極との間及び前記開口部に配置されてもよい。また、前記絶縁層が第1及び第2電極との間に対向して配置される場合、前記微粒子層が第1及び第2電極と前記絶縁層との間に配置されてもよい。(この場合、前記微粒子層は、第1電極と前記絶縁層との間に配置される微粒子層と、第2電極と前記絶縁層との間及び前記開口部に配置された微粒子層と、で構成される。)

【0014】

また、前記絶縁層は、絶縁性の層をいうが、例えば、シリコーン樹脂で形成されてもよい。

【0015】

また、この発明の実施形態において、前記発明の特徴に加え、第2電極は、その表面に凹部が形成されてもよい。ここで、凹部は、部分的に第2電極の層膜が薄くなった部分をいい、凹部は、第2電極上に均一に分散して配置される。

この実施形態によれば、第2電極の表面に凹部が形成されているので、この実施形態に係る電子放出素子は、いわゆる電流路が形成されやすくなり、凹部で形成される電流路により電子放出の確度、つまり確実に電子放出に至る点が増加する。従って、凹部が第2電極上に均一に分散して配置されることにより、電子放出量が多い電子放出素子が提供される。

【0016】

ここで、凹部の形状として、例えば、半球状、半楕円体形状を挙げることができる。このような凹部の大きさは、粒径が1〜5μmであることが好ましく、その分布は、800〜1200個/mm2の密度で分散していることが好ましい。凹部の大きさは小さいほうがよいが、粒径が1μm以上であれば、凹部に電界が集中して電流路を形成しやすくなり、また、粒径が5μm以下であれば、凹部に過大な電界が集中しにくくなり異常な電流路の形成が生じにくくなる。このため、上記粒径範囲であることが好ましい。また、凹部はその数が多いほうがよいが、凹部の分布が800個/mm2以上であれば、電流路がまばらでないので、面全体から十分な電子を放出することが可能となり、凹部の分布が1200個/mm2以下であれば、第2電極面内の導電性を均一に保つことができ、面全体に電流を供給しやすくなる。このため、上記分布範囲であることが好ましい。

【0017】

また、この発明の実施形態において、前記発明の特徴に加え、第2電極が、前記微粒子層側に形成された第1電極層と、第1電極層上に形成され、第1電極層よりも抵抗値が高い第2電極層と、で構成され、第1電極層の表面に凹部が形成されてもよい。

この実施形態によれば、第1電極層の表面に凹部が形成され、その表面上に第1電極層よりも抵抗値が高い第2電極層が形成されているので、凹部と凹部以外の個所で電気的抵抗値が異なる。このため、凹部下方の微粒子層に電流路が集中して形成され、凹部以外の個所には、電流路が形成されにくい。これにより、長期にわたって連続して駆動できるとともに、第2電極に均一に形成された凹部から電子が集中して放出される電子放出素子が提供できる。

また、第2電極層は、前記凹部が第1電極層を貫通することにより、前記微粒子層と電気的に接続されてもよい。微粒子層表面における凹部と凹部以外の個所で電気的抵抗が異なるので、凹部から電子がより集中して放出される電子放出素子が提供できる。

【0018】

ここで、第2電極は、例えば、第1電極層がアモルファスカーボン層であり、また、第2電極層が金属層であってもよい。

アモルファスカーボン層は、いわゆるSP2混成軌道を有するグラファイト構造のクラスター(数百個程度の原子の塊)が無秩序に堆積したものである。グラファイト自体は電気伝導に優れた材質であるが、クラスター間の電気伝導は良好とは言えない堆積状態にあるため、この場合、第2電極層(例えば、金属層)に対して電気的には抵抗層として機能する。このため、第1電極層の表面に凹部が形成され、その表面上に第1電極層よりも抵抗値が高い第2電極層が形成されると、抵抗値の平面的な分布の違いにより凹部に電流路が集中する。これにより、第2電極に均一に形成された凹部から電子が集中して放出される電子放出素子が提供できる。

また、第2電極層が金属層である場合、第2電極層が金、銀、タングステン、チタン、アルミ、及びパラジウムの少なくとも1つを含む材料で構成されてもよい。例えば、第2電極層が金、銀、タングステン、チタン、アルミ、及びパラジウムの少なくとも1つを主成分とする材料で形成されるとよい。これらの材料は、仕事関数が低いので、電子を加速させる層として機能する微粒子層(以下、電子加速層ともいう)の電子を効率よくトンネルさせる。このため、高エネルギーの電子をより多く放出させる電子放出素子が提供される。

【0019】

また、この発明の実施形態において、前記発明の特徴に加え、前記微粒子層が絶縁性微粒子で構成された絶縁性微粒子層をさらに備えてもよい。つまり、前記微粒子層が、絶縁性微粒子で形成された層と、前記絶縁性微粒子及び導電性微粒子で形成された層とで構成されてもよい。このような構成によれば、微粒子層の凹凸を緩和することができるので、凹凸による異常な電界が発生しにくい。このため、長期にわたって連続して駆動できる電子放出素子が提供される。

ここで、前記絶縁性微粒子層は、前記絶縁性微粒子及び導電性微粒子で形成された層上に形成されるとよいが、前記絶縁性微粒子及び導電性微粒子で形成された層の下方に接して形成されてもよい。

【0020】

また、この発明の実施形態において、前記発明の特徴に加え、前記微粒子層は、その層を構成する絶縁性微粒子及び導電性微粒子がシリコーン樹脂により固着してもよい。例えば、熱硬化性のシリコーン樹脂を用いて、このシリコーン樹脂を硬化させて、前記微粒子層を形成してもよい。これにより、前記微粒子層の機械的強度が向上し、連続駆動に耐えうる電子放出素子が提供される。

また、前記微粒子層の機械的強度が向上するので、前記微粒子層上の第2電極に凹部を形成する工程(後述する、第1電極層上に第2電極層を形成する工程)の実施が容易となる。

さらに、シリコーン樹脂が撥水機能を有するので、大気中に含まれる水分子の微粒子層への付着が抑制され、水による電気抵抗の変化を抑えることができる。このため、連続して駆動しても、安定して動作する電子放出素子が提供される。

【0021】

また、この発明の実施形態において、前記発明の特徴に加え、前記導電性微粒子は、金、銀、白金、パラジウム、及びニッケルの少なくとも1つを含む材料で構成されてもよい。例えば、第2電極層が金、銀、タングステン、チタン、アルミ、及びパラジウムの少なくとも1つを主成分とする材料で形成されるとよい。大気中の酸素による酸化などをはじめ、電子放出素子の劣化が生じにくい。このため、長期にわたって連続して駆動できる電子放出素子が提供される。

また、前記導電性微粒子は、その粒径が3〜10nmの平均径であってもよい。これによれば、微粒子層内で絶縁破壊が起こりにくくなり、原理的には明らかでないが、弾道電子が効率よく生成される。

【0022】

また、この発明の実施形態において、前記発明の特徴に加え、前記絶縁性微粒子は、SiO2、Al2O3、及びTiO2の少なくとも1つを含む材料で構成されてもよい。例えば、前記絶縁性微粒子は、SiO2、Al2O3、及びTiO2の少なくとも1つを主成分とする材料で形成されるとよい。これら物質は、絶縁性が高いので、微粒子層の抵抗値を任意の範囲に調整できる。また、絶縁性微粒子の材料として酸化物(SiO2、Al2O3、及びTiO2の)を用いるので、大気中で連続して駆動しても、大気中の酸素に起因する酸化が生じにくく、このため、電子放出素子の劣化を抑制できる。従って、長期にわたって連続して駆動できる電子放出素子が提供される。

【0023】

また、この発明の電子放出素子は、自発光デバイスにおいて、発光体とともに用いられ、電子を放出して前記発光体を発光させてもよいし、画像表示装置において、自発光デバイスとして用いられてもよい。

この発明の電子放出素子を自発光デバイス又はこの自発光デバイスを備えた画像表示装置に用いることにより、長期にわたって連続して駆動できる自発光デバイス又は画像表示装置が提供される。また、安定で長寿命な面発光を実現する自発光デバイスが提供される。

【0024】

また、この発明の電子放出素子は、送風装置において、電子を放出して送風してもよいし、また、冷却装置において、ファンとともに用いられ、イオン風を生成してファンとともに被冷却体を冷却してもよい。

この発明の電子放出素子を、送風装置又は冷却装置に用いることにより、長期にわたって連続して駆動できる送風装置又は冷却装置が提供される。また、放電を伴わず、オゾンやNOxを始めとする有害な物質が発生しない送風装置又は冷却装置が提供される。これらの装置は、被冷却体表面でのスリップ効果を利用することにより高効率で冷却することができる。

【0025】

また、この発明の電子放出素子は、帯電装置において、感光体とともに用いられ、電子を放出して前記感光体を帯電させてもよいし、画像形成装置において、帯電装置として用いられてもよい。

この発明の電子放出素子を、帯電装置又はこの帯電装置を備えた画像形成装置に用いることにより、長期にわたって連続して駆動できる帯電装置又は画像形成装置が提供される。これらの装置は、放電を伴わず、オゾンやNOxを始めとする有害な物質が発生しない帯電装置又は画像形成装置が提供される。

従って、これらの装置は、有害な物質を発生させることなく、長期間安定して被帯電体を帯電させることができる。

【0026】

また、この発明の電子放出素子は、レジストを硬化させる電子線硬化装置において、電子源として用いられ、レジストに電子を衝突させて硬化させてもよい。この発明の電子放出素子を、電子線硬化装置に用いることにより、長期にわたって連続して駆動できる電子線硬化装置が提供される。また、平面的な電子線硬化ができ、マスクレス化が図れ、低価格化・高スループット化を実現できる。

【0027】

また、この発明の電子放出素子を電子放出装置に用いてもよい。つまり、この発明は、前記いずれか一つの電子放出素子と、第1電極と第2電極との間に電圧を印加する電源部と、を備える電子放出装置であってもよい。前記電源部は、第1電極を負極とする直流電源であってもよいし、交流電源であってもよい。長期にわたって連続して駆動できる電子放出装置が提供される。

【0028】

なお、これらの装置、つまり、自発光デバイス、画像表示装置、送風装置、冷却装置、帯電装置、画像形成装置、電子線硬化装置及び電子放出装置は、複数の電子放出素子を含んでもよい。例えば、複数の電子放出素子が平面体上に配置されて、これらの装置に適用されてもよい。また、複数の電子放出素子が第1電極を兼用して用いられてもよい。

【0029】

この発明の電子放出素子の製造方法は、第1電極と、第1電極上に形成され、開口部を有する絶縁層と、前記絶縁層上に形成され、前記開口部を挟んで第1電極と対向するとともに、その一部が前記絶縁層と重なるように配置された第2電極と、第1及び第2電極と前記絶縁層との間に配置され、絶縁性微粒子及び導電性微粒子で構成された微粒子層と、を備え、第1電極と第2電極との間に電圧を印加し、第1電極から放出される電子を前記絶縁性微粒子層で加速させて第2電極を透過するように構成したこと電子放出素子の製造方法であって、第1電極上に開口部を有する絶縁層を形成する工程と、前記絶縁層上に前記開口部を埋め、絶縁性微粒子及び導電性微粒子で構成された微粒子層を形成する工程と、前記微粒子層上に、前記開口部を挟んで第1電極と対向するとともに、その一部が前記絶縁層と重なるように配置された第2電極を形成する工程と、を備えることを特徴とする。

【0030】

この発明によれば、第1電極と、第1電極上に形成され、開口部を有する絶縁層と、前記絶縁層上に形成され、前記開口部を挟んで第1電極と対向するとともに、その一部が前記絶縁層と重なるように配置された第2電極と、第1及び第2電極と前記絶縁層との間に配置され、絶縁性微粒子及び導電性微粒子で構成された微粒子層と、を備える電子放出素子を製造できる。このため、長期にわたって連続して駆動できる電子放出素子の製造方法が提供される。

【0031】

また、この発明の実施形態において、前記発明の製造方法の構成に加え、前記絶縁層を形成する工程が、紫外線硬化性及び熱硬化性のシリコーン樹脂で層を形成する工程と、前記シリコーン樹脂で形成された層に熱処理をする工程と、熱処理された層に所定の遮光パターンを備えるマスクを介して紫外線を照射する工程と、紫外線の照射後、前記シリコーン樹脂で形成された層の、前記遮光パターンにより紫外線が照射されない部分を除去する工程と、を備えてもよい。

【0032】

この実施形態によれば、前記シリコーン樹脂が熱処理され、かつマスクを介して紫外線が照射されるので、マスクのパターンがシリコーン樹脂層の硬化度の相違として、シリコーン樹脂層に転写される。つまり、紫外線の照射された部分は、照射されなかった部分に比べて硬い膜となる。このため、紫外線照射後のシリコーン樹脂層を、例えば、柔らかいウェスで拭うことにより、紫外線が照射されない部分を選択的に除去できる。これにより、開口部を有する絶縁層を容易に形成できる。

ここで、前記紫外線が照射されない部分を除去する工程は、上記に記載のように、布(例えば、ウェス)により紫外線が照射されない部分を拭き取る工程であってもよい。

【0033】

また、この発明の実施形態において、前記発明の製造方法の構成に加え、前記第2電極を形成する工程は、前記微粒子層上に、微粒子体を散布する工程と、前記微粒子体が散布された微粒子層上に、第1電極層を形成する工程と、前記微粒子体を除去した後に、第1電極層上に第2電極層を形成する工程と、を備える工程であってもよい。

この実施形態によれば、第2電極が、前記微粒子層側に形成された第1電極層と、前記層上に形成され前記層よりも抵抗値が高い第2電極層とで構成され、第1電極層の表面に凹部が形成された電子放出素子の製造方法が提供される。つまり、長期にわたって連続して駆動できるとともに、第2電極に均一に形成された凹部から電子が集中して放出される電子放出素子の製造方法が提供できる。

【0034】

なお、第1電極は、絶縁性微粒子層に電圧を印加するための導体又は半導体であり、単一の構造体であっても、複数の構造体で構成された構造体であってもよい。例えば、第1電極は、金属板であってもよいし、絶縁体上に形成された金属膜(ガラス基板に形成されたアルミ膜等)であってもよい。この第1電極は、いわゆる電極基板を含む。

【0035】

以下、この発明の実施形態および実施例について、図1〜18を参照しながら具体的に説明する。なお、以下に記述する実施形態および実施例はこの発明の具体的な一例に過ぎず、この発明はこれらよって限定されるものではない。

【0036】

〔実施形態1〕

図1は、この発明の電子放出素子の一実施形態煮に係る構成を示す模式図である。図1に示すように、この実施形態に係る電子放出素子1は、電極基板2と、電極基板2上に形成され、開口部を有する絶縁体薄膜5(絶縁層)と、絶縁体薄膜5上に形成された薄膜電極4と、電極基板2及び薄膜電極4と絶縁体薄膜5との間に配置された微粒子層3とを備えている。

【0037】

この電子放出素子1は、電極基板2と薄膜電極4との間に電圧が印加されると、電極基板2から供給される電子を微粒子層3で加速させて薄膜電極4から放出させる(以下、微粒子層3を電子加速層3ともいう)。つまり、電極基板2と薄膜電極4との間の電子加速層3に電流が流れ、その一部が、印加電圧の形成する強電界により弾道電子として電子加速層3から放出され、薄膜電極4側より素子外部へと放出される。電子加速層3から放出された電子は、薄膜電極4を通過(透過)して、或いは、薄膜電極4の下層に位置する電子加速層3の表面に凹凸等の影響から生じる薄膜電極4の孔(隙間)からすり抜けて外部へと放出される。

【0038】

電極基板2は、アルミニウムで形成されている。この電極基板2は、下部電極(図1で下方に配置された電極)であるとともに基板としての機能をもつ。つまり、電極基板2は、導電性を有する構造体(例えば、板状体)であればよく、電子放出素子を支持体する構造体であればよい。このため、電極基板2には、ある程度の強度を有し、適度な導電性を有する基板を用いる。電極基板2として、例えば、SUSやAl、Ti、Cu等の金属基板、SiやGe、GaAs等の半導体基板を挙げることができる。また、導電性材料で形成された電極がその表面に配置された絶縁体基板を用いてもよい(つまり、絶縁物からなる板状体の表面を導電性材料で被覆した構造体を用いてもよい)。このような基板として、例えば、表面に金属膜が形成されたガラス基板やプラスティック基板を挙げることができる。表面に電極が配置された絶縁体基板の場合、電極を後述する薄膜電極4側に配置して用いる。

【0039】

このような電極の形成に用いる導電性材料には、導電性に優れ、マグネトロンスパッタ等を用いて薄膜が形成できる材料を選択する。電子放出素子を大気中で安定して動作させるのであれば、抗酸化力の高い導電性材料を用いるとよい。好ましくは、貴金属を用いる。また、酸化物導電材料であり、透明電極に広く利用されているITOも有用である。また、強靭な薄膜を形成できるという点で、TiとCuとを用いてもよい。例えば、ガラス板表面にTiを200nm成膜し、さらに重ねてCuを1000nm成膜した金属薄膜を用いてもよい。

なお、電極基板2は、後述する微粒子層等を積層するため、電極基板2と直に接する層(部材)との接着性が良好である基板を選択するとよい。

【0040】

絶縁体薄膜5は、シリコーン樹脂で形成され、電極基板2上に形成され、開口部を有している。絶縁体薄膜5は、電子放出素子を駆動する駆動電圧に対して、絶縁体として機能する材料であれば、どの様な材料で形成されてもよいが、絶縁体薄膜5が開口部を有するようにするため、パターニングできる、つまり、形状を制御できる材料を用いる必要がある。このため、絶縁体薄膜5の材料には、紫外線硬化性及び熱硬化性のシリコーン樹脂が適当である。このシリコーン樹脂には、例えば、東レ・ダウコーニング・シリコン株式会社製の室温・湿気硬化タイプのSR2411シリコンレジンを利用する。

【0041】

シリコーン樹脂で絶縁体薄膜5を形成する場合、以下のような工程で開口部をパターニングすればよい。まず、シリコーン樹脂を電極基板2上に塗布し、シリコーン樹脂が塗布された電極基板2をプリベークし、次いで、マスクパターン(開口部を有する電極のパターンを備えるマスク)を重ねて紫外線を所定時間照射する。これにより、シリコーン樹脂膜の膜硬化度の違いとしてパターン転写される。紫外線の照射された部分は、照射されなかった部分に比べて硬い膜となるので、紫外線照射後のシリコーン樹脂膜を柔らかいウェスで拭うことにより、紫外線未照射部のシリコーン樹脂膜を選択的に除去できる。以上のようにして、シリコーン樹脂で開口部を有する絶縁体薄膜5を形成できる。

また、絶縁体薄膜5の材料には、酸化シリコンを挙げることができる。酸化シリコンの場合、例えば、酸化シリコン膜を形成可能な、一般的なCVD(Chemical Vaper Deposition)装置あるいはスパッター装置と各種イオンエッチング処理を用いて、開口部を有する絶縁体薄膜5を形成できる。このように、シリコーン樹脂のほか、無機材料である酸化シリコンを用いてもよい。

【0042】

また、絶縁体薄膜5は、その膜厚が500〜1000nmで形成する。この範囲であれば、微粒子層3の形成を妨げるような段差とならず、また、絶縁性も確保できる。

【0043】

薄膜電極4は、薄膜電極4全体から一様かつ十分な電子が放出されるように、複数の導電性膜で形成されている。図2に薄膜電極4と微粒子層4の構成を説明するための断面図を示す。図2は、図1におけるA−A線断面図である。

【0044】

図2に示すように、薄膜電極4は、アモルファスカーボン層7と、多孔電極層8Aと、ベタ電極層8Bとにより構成され、微粒子層3上に、アモルファスカーボン層7、多孔電極層8A、ベタ電極層8Bの順で積層されている。また、薄膜電極4は、その表面に孔部9(凹部)が形成されている。

【0045】

アモルファスカーボン層7は、いわゆるSP2混成軌道を有するグラファイト構造のクラスター(数百個程度の原子の塊)が無秩序に堆積して形成されている。グラファイト自体は電気伝導性に優れた材質であるが、クラスター間の電気伝導性が良好でない堆積された状態であるため、抵抗層として機能している。つまり、多孔電極層8Aやベタ電極層8Bと比較して電気抵抗が高い。

【0046】

また、アモルファスカーボン層7は、その層厚が約10nmで形成されている。アモルファスカーボン層7を抵抗層として機能させるには、5nm以上の膜厚で形成する。

【0047】

多孔電極層8Aは、金とパラジウムを主成分とする材料で形成されている。この多孔電極層8Aの材料は、電圧の印加が可能となるような材料であればよく、多孔電極層8Aは、例えば、金属で形成する。ただし、微粒子層3(電子加速層)内で加速されて高いエネルギーをもつようになった電子をなるべくエネルギーロスなく透過させて放出させるという電極の機能の観点から、仕事関数が低くかつ薄膜を形成することが可能な材料であれば、形成された素子から、より多くの電子を放出することが期待できる。このような材料として、例えば、仕事関数が4〜5eVに該当する金、銀、タングステン、チタン、アルミ、パラジウムなどを挙げることができる。中でも大気圧中での素子の動作を想定した場合、酸化物及び硫化物形成反応のない金が最良な材料となる。また、酸化物形成反応の比較的小さい銀、パラジウム、タングステンなども問題なく実使用に耐える材料である。

【0048】

また、多孔電極層8Aは、その表面に孔部9が形成されている。孔部9は、多孔電極層8A全体に均一に分布している。一般に微粒子層3に形成される電流路は電界の集中する点で生じ易い。従って、孔部9が微粒子層3上の電極に設けられると、微粒子層3に電流路が形成されやすくなる。一方、電界の集中が限定的であると、異常な電流路が増加し、これは電気的短絡状態を引起す要因となる。逆に電界の集中が均一に分散し広く分布すると、素子の電子放出点が増加し、結果として電子放出量が増加する。このため、多孔電極層8A全体に均一に孔部9を分布させると、微粒子層3に電流路が形成されやすくなるとともに、素子の電子放出量が増加することになる。このため、孔部9は、その粒径(面積)を小さく形成し、かつその数は多く配置するとよい。また、多孔電極層8A全体に均一に分散して配置するとよい。

【0049】

具体的には、孔部9の粒径は、1〜5μmであるのが好ましく、孔部9の配置は、800〜1200個/mm2の密度で多孔電極層8Aに配置するのが好ましい。粒径が1μm以上であれば、凹部に電界が集中して電流路を形成しやすくなり、また、粒径が5μm以下であれば、凹部に過大な電界が集中しにくくなる。このため、異常な電流路の形成が生じにくくなる。また、凹部の分布が800個/mm2以上であれば、電流路がまばらでないので、面全体から十分な電子を放出することが可能となり、凹部の分布が1200個/mm2以下であれば、第2電極面内の導電性を均一に保つことができる。このため、面全体に電流を供給しやすくなる。

【0050】

また、孔部9は、アモルファスカーボン層7及び多孔電極層8Aを貫通して形成され、ベタ電極層8Bにより被覆されている。また、孔部9で微粒子層3とベタ電極層8Bとが接触している。微粒子層3からベタ電極層8Bまでの構造に着目すると、孔部9と孔部9以外の個所とでその電気抵抗が異なり、孔部9の電気抵抗が相対的に低いので、孔部9に電流路が集中して形成され、凹部から電子がより集中して放出される。

【0051】

このような孔部9は、微粒子体を微粒子層3上に散布し、微粒子体が散布された微粒子層3上にアモルファスカーボンからなる層と金とパラジウムからなる金属層とを積層し、その後散布された微粒子体を除去することで形成できる。このため、孔部9の形状は、上記工程で散布される微粒子体の形状に依存する。つまり、後述する薄膜電極4の作成に用いられるスパッタ法、あるいは蒸着法等による、薄膜形成方法は、この散布された微粒子体の影まで回りこんで薄膜を形成する。このことから、微粒子体の大きさは、上記孔部9の粒径より数十パーセント程度、大きなものを選択すればよい。また、微粒子体としては、シリカ微粒子を用いるのが適当である。

【0052】

ベタ電極層8Bは、多孔電極層8Aと同様に、金とパラジウムを主成分とする材料で形成された金属層で形成されている。ベタ電極層8Bの材料も多孔電極層8Aの材料と同様に、電圧の印加が可能となるような材料であればよい。従って、上記で説明したように、多孔電極層8Aと同様の材料で形成すればよい。

【0053】

また、ベタ電極層8Bは、多孔電極層8Aを覆うように構成されている。つまり、多孔電極層8A表面を被覆するように形成され、孔部9もベタ電極層8Bにより被覆されている。薄膜電極4が電極として機能するためには、多孔電極層8Aとベタ電極層8Bとからなる金属層が電極として機能する必要がある。このため、多孔電極層8Aとベタ電極層8Bとあわせた層(金属層)の層厚(多孔電極層8Aの層厚とベタ電極層8Bの層厚とをあわせた合計値)が10nm以上であるとよい。10nm以上であれば、電極として十分な導電性を確保できる。なお、この実施形態では、ベタ電極層8Bは20nmの膜厚で形成されている。

【0054】

なお、薄膜電極4の膜厚は、電子放出素子1から外部へ電子を効率良く放出させるための条件として重要であり、最大膜厚部で15〜100nmの範囲とすることが好ましい。このように、薄膜電極4は100nm以下の膜厚で形成する必要があり、これを超える薄膜電極4では弾道電子の放出が極端に減少する。放出される弾道電子の減少は、薄膜電極4が弾道電子を吸収し又は反射することにより、微粒子層3に電子が再度捕獲されるためと考えられる。

【0055】

また、薄膜電極4は、電極として機能すればよいので、例えば、金とパラジウムからなる金属膜のように、単一の導電性膜で形成されてもよい。また、この実施形態のように、薄膜電極4が複数の導電性膜(いわゆる積層構造)で形成されてもよい。

【0056】

微粒子層3は、電極基板2と薄膜電極4との間に配置され、実質的に絶縁性微粒子6Aで構成されている。具体的には、図2に示すように、微粒子層3は、電極基板2上に形成された第1微粒子層3Aと、第1微粒子層3A上に形成された第2微粒子層3Bとで構成されている。

【0057】

第1微粒子層3Aは、絶縁性微粒子6A及び導電性微粒子6Bで構成され、絶縁性微粒子6A及び導電性微粒子6Bは、主としてナノサイズの粒子で構成されている。

【0058】

絶縁性微粒子6Aは、シリカ(SiO2)で形成されている。絶縁性微粒子6Aの材料は、絶縁性を持つ材料であればよく、上記SiO2のほか、Al2O3、TiO2から選ばれる材料を主成分とすればよい。より具体的には、例えば、キャボット社のフェームドシリカC413を利用できる。SiO2、Al2O3、TiO2のように絶縁性が高い材料であれば、微粒子層3の抵抗値を所望の値に調整することが容易となる。また、これらの酸化物を用いると、酸化が生じにくく素子の劣化を防止できる。

【0059】

また、絶縁性微粒子6Aは、その粒径が50nmの平均粒径を有する微粒子である。この絶縁性微粒子6Aは、その平均粒径が10〜1000nmであるものが好ましく、また、その平均粒径が10〜200nmであるものがより好ましい。絶縁性微粒子6Aは、粒子径の分散状態は平均粒径に対してブロードであってもよく、例えば平均粒径50nmの微粒子は、20〜100nmの領域にその粒子径分布を有していても問題ない。従って、このような分散状態でも平均粒径が上記絶縁性微粒子の粒子径が上記平均粒径の範囲を満たせばよい。平均粒径が小さすぎると、粒子間に働く力が強いために粒子が凝集しやすく、分散が困難になる。一方、絶縁性微粒子の粒子径が大きすぎると分散性はよいものの、薄膜微粒子層の空隙が大きくなり、微粒子層の抵抗調整の調整を困難にする。このため、上記平均粒径範囲が好ましい。

【0060】

導電性微粒子6Bは、銀で形成されている。導電性微粒子6Bは、電子放出素子が大気中で酸化して劣化することを防ぐため、貴金属を用いて形成されるとよい。例えば、上記銀のほか、金、白金、パラジウム又はニッケルを主成分とする金属材料で導電性微粒子6Bを形成するとよい。このような導電性微粒子6は、公知の微粒子製造技術であるスパッタ法や噴霧加熱法を用いて作成可能であり、応用ナノ研究所が製造販売する銀ナノ粒子等の市販の金属微粒子粉体も利用可能である。

【0061】

また、導電性微粒子6Bは、その粒径が10nmの平均粒径を有するナノ粒子である。導電性微粒子6は、第1微粒子層3Aの導電性を制御するため、絶縁性微粒子6Aの平均粒径よりも小さい平均粒径を有する微粒子を用いる必要がある。このため、導電性微粒子6の平均粒径は、3〜20nmであるのが好ましい。導電性微粒子6の平均粒径を、縁体微粒子5の平均粒径よりも小さくすることにより、電子加速層4内で、導電性微粒子6による導電パスが形成されず、電子加速層4内での絶縁破壊が起こり難くなる。また原理的には不明確な点が多いが、平均粒径が上記範囲内の導電性微粒子6を用いることで、弾道電子が効率よく生成される。

【0062】

また、第1微粒子層3Aは、絶縁性微粒子6Aと導電性微粒子6Bとがシリコーン樹脂で固着されている。このため、多孔電極層8Aに孔部9が形成されても十分な機械的強度を有する素子が形成される。また、シリコーン樹脂は撥水機能があるので、微粒子層3への水分子が付着しにくく、素子を大気中で動作させても水分子による電気抵抗の変化が生じにくい。このため、安定して動作する電子放出素子を形成できる。このシリコーン樹脂には、例えば、東レ・ダウコーニング・シリコン株式会社製の室温・湿気硬化タイプのSR2411シリコンレジンを利用する。

【0063】

第2微粒子層3Bは、絶縁性微粒子6Aで構成されている。この絶縁性微粒子6Aは、第1微粒子層3Aで用いている絶縁性微粒子6Aと同じ微粒子を用いている。このように、第2微粒子層3Bで用いる絶縁性微粒子6Aは、第1微粒子層3Aのそれと同じ微粒子を用いればよい。

【0064】

また、第2微粒子層3Bは、絶縁性微粒子6Aと絶縁性微粒子6Aとがシリコーン樹脂で固着されている。このシリコーン樹脂も第1微粒子層3Aと同じものである。このため、機械的強度と水分子付着について、上記で説明した効果と同様の効果が第2微粒子層3Bでも得られる。

【0065】

なお、この実施形態では、第1微粒子層3Aと第2微粒子層3Bとに、シリコーン樹脂を用い、微粒子間を固着しているが、いずれかの層にのみ用いてもよい。この場合、シリコーン樹脂を用いた層で、機械的強度と水分子付着について、上記で説明した効果が得られる。

【0066】

微粒子層3は、その層厚が1200nmで形成され、第1微粒子層3Aは700〜800nm、第2微粒子層3Bは、400〜500nmで形成されている。微粒子層3は、層厚を均一にし、層厚方向に一様な抵抗となるようにするため、微粒子層3は、その層厚を300〜4000nmにするとよい。微粒子層3は、電子を加速させる層としての機能から、第1微粒子層3Aのみの構成であってもよいので、第1微粒子層3Aと第2微粒子層3Bとをあわせた層厚で管理すればよい。

【0067】

なお、微粒子層3は第1微粒子層3Aのみで構成されてもよいが、この実施形態のように、微粒子層3が第1微粒子層3Aと第2微粒子層3Bとで構成されるとよい。つまり、微粒子層3の層厚と比べてその表面の凹凸があまりに大きいと、表面形状から生じる電界異常が生じ、電流集中が発生する。また長期間の素子への通電でも、微粒子層3に偶発的な電流集中点が生じてしまう。これら問題を回避するため、微粒子層3を第1微粒子層3Aと第2微粒子層3Bとで構成して微粒子層3表面の凹凸を緩和するとよい。なお、微粒子層3はその層厚が小さいほうがよいが、若干の厚膜化は上記問題には有用である。

【0068】

微粒子層3は、絶縁体薄膜5上に形成され、絶縁体薄膜5と薄膜電極4との間に配置されている。また、微粒子層3は、絶縁体薄膜5の開口部において、基板電極2と絶縁体薄膜との間に配置されている。微粒子層3の微粒子(絶縁性微粒子6A及び導電性微粒子6B)は、絶縁体薄膜5の開口部を埋めている。これらの位置関係を図3に示す。

【0069】

図3は、電子放出素子の絶縁層の平面的な形状を説明するための模式図であり、絶縁体薄膜5の形状を示すとともに微粒子層3及び薄膜電極3との位置関係を示している。この図は、絶縁体薄膜5の形状及び位置を示すために、絶縁体薄膜5の表面で、絶縁体薄膜5と微粒子層3とを切り離した状態となっている。図3において、絶縁体薄膜5上の破線は、薄膜電極4の電極端部を絶縁体薄膜5に投影したときの電極端部の投影線5B、つまり薄膜電極4の外形の投影線5Bである。

【0070】

図3に示すように、絶縁体薄膜5は開口部5Aを有し、この開口部5Aを挟んで基板電極3と薄膜電極4とが対向し、薄膜電極4は、その電極端部が絶縁性と重なるように配置されている。つまり、絶縁体薄膜5の開口部5Aの端面と薄膜電極の電極端面との間に所定の距離が設けられ、薄膜電極4は、絶縁体薄膜5の開口部5Aよりも大きく、微粒子層3を挟んで開口部5Aを覆うように配置されている。

【0071】

絶縁体薄膜5は、薄膜電極4の端部で生じる電界集中(電流集中)から微粒子層3を保護するため、電極基板2を覆うように形成される(つまり薄膜電極4の端部を被覆する)。この実施形態の場合、薄膜電極4の端部を覆うために、絶縁体薄膜5の領域に該当する基板電極3の全面が、絶縁体薄膜5により覆われている。

【0072】

一方、電子放出素子として機能するためには微粒子層3に電流を流す必要がある。このため、絶縁体薄膜5の一部が開口している。つまり電子放出点に該当する箇所を切り欠いている。そして、この切り欠いた個所、つまり微粒子層3の開口部5Aで、基板電極3が微粒子層3に接し、薄膜電極4が微粒子層3を介して開口部5Aを覆うように配置されている。図3における電極端部の投影線5Bを用いて説明すると、開口部5Aは、投影線5Bで囲まれた領域よりも内側に配置されている。(薄膜電極4の端部は、絶縁体薄膜5の上方で開口部5Aの端部とずれた位置に配置され、絶縁体薄膜5と重なっている。)

このように配置することにより、絶縁体薄膜5は、薄膜電極4の端部が微粒子層3に形成される電界の集中を緩和し、異常な電流集中の発生が抑制されることになる。つまり、次のようなメカニズムにより、第2電極の端部と第1電極との間の微粒子層に不均一な電界が生じないと考えられる。

【0073】

電極基板2と薄膜電極4との間に電圧を印加すると、微粒子層3(電子加速層)内に電流路が形成され、その一部の電荷が印加電圧の形成する強電界により弾道電子となって、薄膜電極4側より放出される。微粒子層3内部での弾道電子の発生機構については、現時点でも多くの不明な点を残すが、素子表面から放出される電子は、微粒子層3内部に形成された電流路を伝導する電荷の一部を、微粒子層3内に局所的に形成された高電界部にて加速させ、ホットエレクトロン(弾道電子)となって空間に飛び出すものと理解されている。微粒子層3を構成する微粒子層間で放出された電子は、微粒子層3内に形成された電界に沿って弾性衝突を繰り返しながら進み、その一部が表面の薄膜電極を透過あるいは電極の隙間からすり抜けて、素子表面から出てくるものと考えられる。

【0074】

この時、電極基板2と微粒子層3との間に絶縁体薄膜5を有する部分は、たとえ微粒子層3が電極基板2と薄膜電極3とに挟まれた構成となっていても、絶縁体薄膜5の電気的絶縁作用によって電流を流さない。また、電極基板2と微粒子層3との間に絶縁体薄膜5のない部分では、微粒子層3に両電極の電位差から生じる均一な電場が生じ、微粒子層3内に電流が流れてその一部をホットエレクトロンとして空間に放出する。一方、薄膜電極3端部と電極基板2に挟まれた微粒子層3には、不均一に集中した電場を生じるが、その電気力線に沿った通り道には、形状制御された絶縁体薄膜5(誘電体薄膜)が存在するため、その電気的絶縁作用によって電場は緩和され、電流を流すことはない。このため、従来であれば微粒子層3に不均一な電界を形成して電流が集中しやすい薄膜電極4端部の直下には、電流路が形成されず、長期の通電時間が経過しても、その状態は変化しない。また、薄膜電極2の開口部5Aに該当する部分から電極基板4に流れる電流は、長期の通電時間が経過しても、特定の部分に偏在することなく流れ続け、面全体からの電子放出が維持される。

【0075】

なお、図3において、開口部5Aにも微粒子層3が配置される(図示せず)。この実施形態では、絶縁体薄膜5側(電極基板2側)に第1微粒子層3Aが配置されているので、開口部5Aは、絶縁性微粒子6A及び導電性微粒子6Bで埋められている。

【0076】

また、この電子放出素子は、電極基板2と薄膜電極3とが電源7に接続されて用いられる。図1に示すように、電子放出素子1と、電極基板2と薄膜電極3とに接続された電源7とを備える電子放出装置を構成してもよい。

【0077】

〔製造方法〕

次に、実施形態1に係る電子放出素子1の製造方法について説明する。

まず、電極基板2上に開口部を有する絶縁体薄膜5を形成する。

電極基板2に紫外線硬化性及び熱硬化性のシリコーン樹脂を塗布し(例えば、スピンコート法)、シリコーン樹脂が塗布された電極基板2をプリベークする(例えば、200℃。低硬度硬化処理ともいう)。次に、開口部及び形状パターンがクロムで描画されたマスク(石英薄板)をプリベークされた電極基板2に、重ねて、電極基板2に紫外線を照射する(波長172nm)。これにより、マスクに描画された所望のパターンはシリコーン樹脂膜の膜硬化度の違いとしてパターン転写される。つまり、紫外線の照射された部分は、照射されなかった部分に比べて硬い膜となる。次に、紫外線が照射された電極基板2の表面を布(例えば、柔らかいウェス)で拭う。これにより、紫外線未照射部のシリコーン樹脂膜だけを選択的に除去できる。なお、開口部を有する絶縁体薄膜5は、上記製造方法のほか、インクジェット印刷法やフォトリソグラフィ法により形成できる。例えば、酸化シリコン膜をCVD(Chemical Vaper Deposition)装置又はスパッタ装置で形成し、形成された酸化シリコン膜を、各種イオンエッチング処理を用いて部分的に除去してもよい。

【0078】

次いで、絶縁体薄膜5上に微粒子層(微粒子層3A及び微粒子層3B)を形成する。

まず、微粒子層3Aの材料となる分散液Aと微粒子層3Bとなる分散液Bを作成する。分散液Aは、溶媒に、絶縁性微粒子と導電性微粒子を順に投入し、超音波分散器にかけて分散させて作製する。また、分散液Bは、溶媒に、絶縁性微粒子とシリコーン樹脂溶液を順に投入し、超音波分散器にかけて分散させて作製する。ここで分散溶媒は、それぞれの材料の分散したスラリーを形成出来るものであれば、特に制限はない。例えば、分散溶媒としては、トルエン、ベンゼン、キシレン、ヘキサン等を用いることができる。なお、分散法は、超音波分散器に限られず、超音波分散器以外の方法で分散させてもよい。

次に、開口部を有する絶縁体薄膜5が形成された電極基板2上に分散液Aを塗布して(例えば、スピンコート法)微粒子層3Aを形成する。分散液Aを塗布した後、ベーク処理して溶媒を蒸発させる。電極基板2表面全体に塗布し、絶縁体薄膜5上のみならず開口部5Aも分散液Aを塗布する。ここで、分散液の塗布は、スピンコート法以外に、例えば、滴下法、スプレーコート法、噴霧法、インクジェット法等の方法を利用できる。スピンコート法やこれらの方法による塗布、乾燥を繰り返すことにより、所望の膜厚を有する微粒子層3Aを形成できる。

次に、微粒子層3Aが形成された電極基板2に、分散液Aの場合と同様にして、微粒子層3Bを形成する。この時、分散液Bに含まれるシリコーン樹脂成分は、微粒子層3Aにも浸透し、結果的に微粒子層3Aを構成するそれぞれの微粒子をシリコーン樹脂で結着(固着)する事に成る。分散液B塗布後には、再びベーク処理を行う。

【0079】

次いで、微粒子層上に薄膜電極4を形成する。薄膜電極4は、アモルファスカーボン層7及び多孔電極層8A並びにベタ電極層8Bで構成され、次のように形成する。

まず、孔部9を形成するため、遮蔽体として機能する球形遮蔽体を溶媒に分散せて、分散液Cを作製し、分散液Cを微粒子層が形成された電極基板2上に塗布する。溶媒が蒸発することにより、球形遮蔽体が微粒子層上に均一に散布されることになる。

次に、薄膜電極4の形状の開口パターンを有するマスクを、球形遮蔽体が散布された電極基板2に重ね、スパッタ法にて、アモルファスカーボン層7、金属材料の薄膜層8Aを続けて成膜する。ここで、スパッタのターゲットには、金、銀、タングステン、チタン、アルミ、及びパラジウム等を用いる。

次に、成膜された電極基板2の表面に対してドライエアーをブローして、球形遮蔽体を除去する。これにより、多孔電極層8Aが完成する。

次に、薄膜電極4の形状の開口パターンを有するマスクを重ねたまま、多孔電極層8Aが形成された電極基板2全面に、スパッタ法にて金属材料の薄膜を成膜する。成膜後マスクを取り除く。これにより、ベタ電極層8Bが完成する。

以上の工程により、実施形態1に係る電子放出素子が完成する。

次に、薄膜電極4の構造と、その効果について行った実験結果について説明する。

【0080】

(実施例1)

まず、電子放出素子1の詳細な作成条件について説明する。

始めに、開口部及び所定の形状を有する絶縁体薄膜5を作成する。

10mLの試薬瓶にn−ヘキサン溶媒を0.7g入れ、次にシリコーン樹脂溶液を0.35g投入する。手振りで撹拌し、シリコーン樹脂の希釈溶液を得る。ここでシリコーン樹脂は、室温・湿気硬化タイプのSR2411シリコンレジン(東レ・ダウコーニング・シリコン株式会社)である。

【0081】

電極基板2として、24mm角のアルミ製基板を準備し、上記シリコーン樹脂の希釈溶液を滴下後、スピンコート法を用いて、基板全面にシリコーン樹脂層を形成した。スピンコート法による成膜条件は、500RPMにて1秒間回転している間に、上記希釈溶液を基板表面へ滴下し、続いて3000RPMにて10秒間の回転を行うこととした。このアルミ基板を200℃のホットプレートを用いて15分間加熱・硬化処理を行った。

【0082】

この基板へ石英薄板にクロムでパターン描画されたマスクパターンを重ね、波長172nmの真空紫外線を15分間照射する。クロムマスクのパターンは、1.4mm角の正方形の形状である。紫外線照射後、マスクに描画されたパターンはシリコーン樹脂膜の膜硬化度の違いとしてパターン転写される。紫外線の照射された部分は、照射されなかった部分に比べて硬い膜となる。真空紫外の光源には、誘電体バリア放電エキシマランプ(ウシオ電機株式会社)が用いられている。

この紫外線照射後の基板表面を柔らかいウェスで拭うことで、紫外線未照射部のシリコーン樹脂膜だけ除去し、1.4mm角のシリコーン樹脂膜の窓(アルミ基板表面の露出部)が形成された。

【0083】

次に、微粒子層(電子加速層)3を形成する。

10mLの試薬瓶にn−ヘキサン溶媒を1.5g入れ、絶縁性微粒子として0.25gのシリカ粒子を投入し、同様に試薬瓶を超音波分散器にかけて分散させた。ここでシリカ微粒子は、平均粒子径50nmのフュームドシリカC413(キャボット社)であり、表面はヘキサメチルシジラザン処理されている。5分間分散器にかけることで、シリカ微粒子はヘキサン溶媒に乳白色に分散した。次に、導電性微粒子として0.06gの銀ナノ粒子を投入し、同様に超音波分散処理を行った。この銀ナノ粒子はアルコラートの絶縁被覆を有した平均粒子径10nmのもの(応用ナノ研究所)である。ここで得られたものを分散液Aとする。同様に、10mLの試薬瓶にn−ヘキサン溶媒を1.5g入れ、絶縁性微粒子として0.25gのフュームドシリカC413のシリカ粒子を投入し、同様に試薬瓶を超音波分散器にかけて分散させた。次に、シリコーン樹脂溶液を0.036g投入し、同様に超音波分散処理を行った。このシリコーン樹脂は、室温・湿気硬化タイプのSR2411シリコンレジン(同上)とした。ここで得られたものを分散液Bとする。

【0084】

シリコーン樹脂膜の窓(アルミ基板表面の露出部)が形成された電極基板2表面に分散液Aを滴下し、スピンコート法を用いて第1微粒子層3Aを形成した。第1微粒子層3Aが形成された基板は、150℃のホットプレートを用いて1分間加熱乾燥させた。さらに、分散液Bを用いて同様に成膜して第2微粒子層3Bを形成した。第2微粒子層3Bが形成された基板は、150℃のホットプレートを用いて1分間加熱乾燥させた。

スピンコート法による成膜条件は、500RPMにて1秒間回転している間に、上記分散液を基板表面へ滴下し、続いて3000RPMにて10秒間の回転を行うこととした。

【0085】

続いて薄膜電極4を作成する。

10mLの試薬瓶にエタノール溶媒を1.0g入れ、球形遮蔽体として0.1gのシリカ粒子を投入し、超音波分散器用いてにかけて5分間分散させた。ここでシリカ微粒子は、平均粒子径8μmのフュームドシリカSE−5V(株式会社トクヤマ)であり、表面はアミノシラン処理に加えてヘキサメチルシジラザン処理されたものである。ここで得られた分散液を分散液Cとする。

微粒子層3の形成されたアルミ製の電極基板2に、分散液Cを滴下し、スピンコート法を用いて球形遮蔽体を均一に散布させた。散布後の基板は、150℃のホットプレートを用いて1分間加熱し、溶媒を蒸発させた。

その後、薄膜電極4の形状を模ったメタルマスク(2.0mm角の正方形の形状)を、球形遮蔽体の散布された電極基板2に重ねた。この時、先に成膜した絶縁体薄膜5の窓(アルミ基板表面と電子加速層3が直接積層された部分)の中心と、メタルマスクの中心を一致させ、メタルマスクの端部と絶縁体薄膜5の窓部を構成する端部とが、各辺で0.3mm離れるようにアライメント調整を行った。

【0086】

メタルマスクを固定した後、抵抗過熱式蒸着機を用いてカーボン膜を蒸着し、続けてスパッタ装置を用いて、金、パラジウムターゲット(Au―Pd)を使用して成膜し、多孔電極層8Aの元と成る電極膜が得た。α−カーボン膜7の膜厚を10nm、金パラジウムの電極膜の膜厚を20nmとした。

続いて、ドライエアーを用いて上記電極膜表面をブローして球形遮蔽体を除去した。これにより多孔電極層8Aが得られた。

【0087】

図5は、球形遮光体をブローした段階での金パラジウム金属膜表面のSEM写真である。図5で白丸で囲んだ部分が、球形遮蔽体が存在してα−カーボン膜7及び金属薄膜8が積層されなかった部分である。多孔化処理された孔部9の大きさは、直径4.5μm、その分散の程度は、930個/mm2であった。

【0088】

最後に、メタルマスクを先程と同じ位置に設置し、球形遮蔽体の無くなった多孔積層電極層4−1の全面に、金、パラジウムターゲット(Au―Pd)を使用して金属材料のみから成るベタ電極層8Bを成膜した。ベタ電極層8Bの膜厚は20nmとした。

【0089】

図4に、電子放出実験に用いた測定系を示す。図4の測定系では、電子放出素子1の多孔化処理された薄膜電極4側に、絶縁体スペーサ13(径:1mm)を挟んで対向電極12を配置させる。そして、電子放出素子1の電極基板2と薄膜電極4との間には、電源6AによりV1の電圧が印加され、対向電極12には電源6BによりV2の電圧が印加されるようになっている。薄膜電極4と電源6Aとの間を流れる電流I1を素子内電流、対向電極12と電源6Bとの間に流れる電流I2を電子放出電流として測定する。このような実験系を1×10-8ATMの真空中に配置して電子放出実験を行った。

【0090】

比較実験として、電極の多孔化処理をせずに金パラジウムのみで膜厚40nmとした素子(薄膜電極4がベタ金属層のみで構成される比較例1)、電極の多孔化処理をせずにα−カーボン膜を膜厚10nm積層後、金パラジウム膜を膜厚40nm積層した素子(薄膜電極4がアモルファスカーボン層とベタ電極層とで構成される比較例2)を作成し、電圧電流特性を計測した。

【0091】

図6及び図7に、実施例並びに比較例1及び比較例2の素子内電流I1及び電子放出電流I2の測定結果を示す。図6及び7において、「(1)Au−Pd膜のみ」が比較例1、「(2)(C膜+Au−Pd膜)ベタ膜」が比較例2、「(3)(C膜+Au−Pd膜)多孔膜+Au−Pd膜」が実施例に、それぞれ対応している。

【0092】

図6は、電子放出素子1の素子内電流I1〔単位:A/cm2〕の測定結果である。印加電圧V1は、0〜14あるいは16Vまで段階的に上げ、印加電圧V2は100Vとした。薄膜電極4を多孔化することなしに、金パラジウム膜のみで作成した素子(比較例1)の素子内電流I1を基準に見ると、α−カーボン膜を積層することで素子内電流I1が減少することから、α−カーボン膜は抵抗層として機能している事実が分かる(比較例2)。一方、薄膜電極4を上記記載通りの多孔化膜として形成した素子(実施例1)では、素子内電流I1が増加し薄膜電極4の孔部9を基点とした電流路の形成が十分機能している。

【0093】

図7は、図6の計測と同時に行った、電子放出素子1の電子放出電流I2〔単位:A/cm2〕の測定結果である。上記と同様に、薄膜電極4を多孔化することなしに、金パラジウム膜のみで作成した素子(比較例1)の電子放出電流I2を基準に見ると、α−カーボン膜を積層することで電子放出電流I2が減少している(比較例2)。これは素子内電流I1の減少に引きずられた結果である。同様に、薄膜電極4を上記記載通りの多孔化膜として形成した素子(実施例1)では電子放出電流I2が増加している。これは、薄膜電極4の孔部9の形成が、電子放出量の増加に優位なことを示している。

【0094】

次に、絶縁体薄膜5の効果について行った実験結果について説明する

電子放出素子1は上記の作成条件に従い、さらに、絶縁体薄膜5の有無のみを変えて素子を作成した(絶縁体薄膜5を備える素子が実施例1、絶縁体薄膜5を備えない素子が比較例3である)。そして、作製された素子を真空中にて連続駆動して、素子表面を観察した。結果を図8及び図9に示す。

【0095】

図8は、絶縁体薄膜5を積層しない素子(比較例3)を、真空中にて連続駆動した前後の素子表面の拡大写真である。

図8の(1)は、電子放出素子1の動作前における素子表面の拡大写真である。破線で囲った部分は、薄膜電極4の形状を示している。(この実験のみ、薄膜電極4の形状は、1.4X1.0mm2角の長方形の形状をしている。)図8の(2)は、電子放出素子1を20時間連続通電した後の、素子表面の拡大写真である。

【0096】

図8の(1)及び(2)を参照すると、連続通電をすると、薄膜電極4端部に集中して、黒色変化が生じている。黒色変化は炭素の堆積であることが元素分析結果から確認されている。この現象は、SEM等の電子ビームプローブを利用した試料表面の計測装置で生じるコンタミネーション膜として知られている。つまり、計測空間の残留ガス、或いは試料からの放出ガス等が、電子ビームのエネルギーによりハイドロカーボン主体として重合、堆積するのである。この物理現象から推察すると、図8の(2)に示された電子放出素子1は、結果的に薄膜電極4の端部のみから電子放出していたと判断できる。その理由は前述の通り、薄膜電極4端部への電流集中である。

【0097】

図9は、絶縁体薄膜5を積層した素子を、真空中にて連続駆動した前後の素子表面の拡大写真である。図9における破線で囲った部分は、薄膜電極4の形状を示している。

図9の(1)は、電子放出素子1の動作前における素子表面の拡大写真であり、図9の(2)は、電子放出素子1を20時間連続通電した後の、素子表面の拡大写真である。

【0098】

図9を参照すると、図8とは異なり、絶縁体薄膜5の端部に集中した黒色変化は見られない。それ故、電子放出素子1の連続通電に伴う、絶縁体薄膜5端部への電流集中が抑制されたと結論付けられる。

【0099】

図10は、図9に示された電子放出素子1を、真空中で駆動したときの電子放出電流I2の経時変化を示す結果である。図4に示された電子放出実験に用いた測定系のパラメータは、次の通りである。絶縁体スペーサ13の径は1mmであり、電子放出素子1の駆動電圧であるV1を14.5V、対向電極12のV2は150Vとした。

図10を参照すると、真空中での安定した電子放出特性が得られていることがわかる。

【0100】

図11は、図9に示された電子放出素子1を、大気圧中(湿度を1%RH以下に制御した室内雰囲気を使用)で駆動したときの電子放出電流I2の経時変化を示す結果である。図4に示された電子放出実験に用いた測定系のパラメータは、次の通りである。絶縁体スペーサ13の径は130μmであり、電子放出素子1の駆動電圧であるV1を17.0V、対向電極12のV2は600Vとした。

図11を参照すると、大気圧中の室内雰囲気下においても、安定した電子放出特性が得られていることがわかる。

【0101】

〔絶縁層の変形例〕

図12は、この発明の実施形態1に係る絶縁体薄膜(絶縁層)の変形例の構成を示す模式図である。

図12に示すように、絶縁体薄膜5は、第1微粒子層3Aと第2微粒子層3Bとの間に形成され、電極基板2及び薄膜電極4と対向して配置されてもよい。この場合、第1微粒子層3A上に絶縁体薄膜5が形成され、絶縁体薄膜5上に第2微粒子層3Bが形成されるとともに、絶縁体薄膜5の開口部に第2微粒子層3Bが配置される。絶縁体薄膜5の形状及び平面的な配置は実施形態1と同様に構成される。

絶縁体薄膜5をこのように配置しても、絶縁体薄膜5は、薄膜電極4の端部が微粒子層3に形成される電界の集中を緩和し、このため、異常な電流集中の発生が抑制することができる。

【0102】

〔実施の形態2〕

図13に、この発明の実施形態に係る帯電装置90及び画像形成装置の一例を示す。

帯電装置90は、実施形態1の電子放出素子1とこれに電圧を印加する電源7とで構成され、感光体ドラム15の表面を帯電させる装置として用いられる。(この構成は、上記で説明した電子放出装置10と同じである。)ものである。

また、画像形成装置は、帯電装置90を備え、帯電装置90における電子放出素子1は、被帯電体である感光体ドラム15に対向して配置されている。電子放出素子1に電圧を印加することにより、電子を放出させ、感光体ドラム15の表面を帯電させる。

なお、この発明に係る画像形成装置では、帯電装置90以外の構成部材は、従来公知のものを用いればよい。ここで、帯電装置90として用いる電子放出素子1は、感光体ドラム15の表面から、例えば3〜5mm隔てて配置するのが好ましい。

【0103】

帯電装置90として用いられる電子放出装置10は、長期にわたって連続して駆動できるので、従って帯電装置90は、長時間安定して用いることができる。また、このような帯電装置90を有する画像形成装置も長時間安定して用いることができる。

【0104】

さらに帯電装置90として用いられる電子放出装置10は、面電子源として構成されるので、感光体ドラム15の回転方向へも幅を持って帯電を行え、感光体ドラム15のある箇所への帯電機会を多く稼ぐことができる。よって、帯電装置90は、線状で帯電するワイヤ帯電器などと比べ、均一な帯電が可能である。また、帯電装置90は、数kVの電圧印加が必要なコロナ放電器と比べて、10V程度と印加電圧が格段に低くてすむというメリットもある。

【0105】

〔実施の形態3〕

図14に、この発明の実施形態に係る電子線硬化装置100の一例を示す。電子線硬化装置100は、実施形態1に係る電子放出素子1とこれに電圧を印加する電源7とを有する電子放出装置10と、電子を加速させる加速電極21とを備えている。電子線硬化装置100では、電子放出素子1を電子源とし、放出された電子を加速電極21で加速してレジスト22へと衝突させる。一般的なレジスト22を硬化させるために必要なエネルギーは10eV以下であるため、エネルギーだけに注目すれば加速電極は必要ない。しかし、電子線の浸透深さは電子のエネルギーの関数となるため、例えば厚さ1μmのレジスト22を全て硬化させるには約5kVの加速電圧が必要となる。

【0106】

従来からある一般的な電子線硬化装置は、電子源を真空封止し、高電圧印加(50〜100kV)により電子を放出させ、電子窓を通して電子を取り出し、照射する。この電子放出の方法であれば、電子窓を透過させる際に大きなエネルギーロスが生じる。また、レジストに到達した電子も高エネルギーであるため、レジストの厚さを透過してしまい、エネルギー利用効率が低くなる。さらに、一度に照射できる範囲が狭く、点状で描画することになるため、スループットも低い。

これに対し、電子放出装置10を用いたこの発明に係る電子線硬化装置は、大気中で動作可能であるため、真空封止の必要がない。また、電子放出装置10は、大気中でも長期にわたって連続して駆動できるので、電子線硬化装置も長時間安定して用いることができる。さらに、電子放出素子1は電子放出効率が高いため、電子線硬化装置は、効率よく電子線を照射できる。また、電子透過窓を通さないのでエネルギーのロスも無く、印加電圧を下げることができる。面電子源であるためスループットが格段に高くなる。また、パターンに従って電子を放出させれば、マスクレス露光も可能となる。

【0107】

〔実施の形態4〕

図15〜図18に、この発明の実施形態に係る自発光デバイスの例をそれぞれ示す。

図15に示す自発光デバイス31は、実施形態1に係る電子放出素子1とこれに電圧を印加する電源7とを有する電子放出装置と、さらに、電子放出素子1と離れ、対向した位置に、基材となるガラス基板34、ITO膜33、および蛍光体32が積層構造を有する発光部36と、から成る。

蛍光体32としては赤、緑、青色発光に対応した電子励起タイプの材料が適しており、例えば、赤色ではY2O3:Eu、(Y,Gd)BO3:Eu、緑色ではZn2SiO4:Mn、BaAl12O19:Mn、青色ではBaMgAl10O17:Eu2+等が使用可能である。ITO膜33が成膜されたガラス基板34表面に、蛍光体32を成膜する。蛍光体32の厚さ1μm程度が好ましい。また、ITO膜33の膜厚は、導電性を確保できる膜厚であれば問題なく、この実施形態では150nmとした。

【0108】

蛍光体32を成膜するに当たっては、バインダーとなるエポキシ系樹脂と微粒子化した蛍光体粒子との混練物として準備し、バーコーター法或いは滴下法等の公知な方法で成膜するとよい。

ここで、蛍光体32の発光輝度を上げるには、電子放出素子1から放出された電子を蛍光体へ向けて加速する必要があり、その場合は電子放出素子1の電極基板2と発光部36のITO膜33の間に、電子を加速する電界を形成するための電圧印加するために、電源35を設けるとよい。このとき、蛍光体32と電子放出素子1との距離は、0.3〜1mmで、電源7からの印加電圧は18V、電源35からの印加電圧は500〜2000Vにするのが好ましい。

【0109】

図16に示す自発光デバイス31’は、実施形態1に係る電子放出素子1とこれに電圧を印加する電源7、さらに、蛍光体32を備えている。自発光デバイス31’では、蛍光体32は平面状であり、電子放出素子1の表面に蛍光体32が配置されている。ここで、電子放出素子1表面に成膜された蛍光体32の層は、前述のように微粒子化した蛍光体粒子との混練物から成成る塗布液として準備し、電子放出素子1表面に成膜する。但し、電子放出素子1そのものは外力に対して弱い構造であるため、バーコーター法による成膜手段は利用すると素子が壊れる恐れがある。このため滴下法或いはスピンコート法等の方法を用いるとよい。

【0110】

図17に示す自発光デバイス31”は、実施形態1に係る電子放出素子1とこれに電圧を印加する電源7を有する電子放出装置10を備え、さらに、電子放出素子1の電子加速層4に蛍光体32’として蛍光の微粒子が混入されている。この場合、蛍光体32’の微粒子を絶縁体微粒子6Aと兼用させてもよい。但し前述した蛍光体の微粒子は一般的に電気抵抗が低く、絶縁体微粒子6Aに比べると明らかに電気抵抗は低い。よって蛍光体の微粒子を絶縁体微粒子6Aに変えて混合する場合、その蛍光体の微粒子の混合量は少量に抑えなければ成らない。例えば、絶縁体微粒子6Aとして球状シリカ粒子(平均径110nm)、蛍光体微粒子としてZnS:Mg(平均径500nm)を用いた場合、その重量混合比は3:1程度が適切となる。

【0111】

上記自発光デバイス31,31’,31”では、電子放出素子1より放出させた電子を蛍光体32,32に衝突させて発光させる。電子放出素子1は、長期にわたって連続して駆動できるので、自発光デバイス31,31’,31”も長時間安定して用いることができる。なお、自発光デバイス31,31’,31”は、電子放出装置10が大気中で電子を放出できるため、大気中動作可能であるが、真空封止すれば電子放出電流が上がり、より効率よく発光することができる。

【0112】

さらに、図18に、この発明の実施形態に係る画像表示装置の一例を示す。図18に示す画像表示装置140は、図17で示した自発光デバイス31”と、液晶パネル330とを供えている。画像表示装置140では、自発光デバイス31”を液晶パネル330の後方に設置し、バックライトとして用いている。画像表示装置140に用いる場合、自発光デバイス31”への印加電圧は、20〜35Vが好ましく、この電圧にて、例えば、単位時間当たり10μA/cm2の電子が放出されるようになっていればよい。また、自発光デバイス31”と液晶パネル330との距離は、0.1mm程度が好ましい。

【0113】

また、この発明の実施形態に係る画像表示装置として、図15に示す自発光デバイス31を用いる場合、自発光デバイス31をマトリックス状に配置して、自発光デバイス31そのものによるFEDとして画像を形成させて表示する形状とすることもできる。この場合、自発光デバイス31への印加電圧は、20〜35Vが好ましく、この電圧にて、例えば、単位時間当たり10μA/cm2の電子が放出されるようになっていればよい。

〔実施の形態5〕

【0114】

図19及び図20に、この発明の実施形態に係る送風装置の例をそれぞれ示す。以下では、この実施形態に係る送風装置を、冷却装置として用いた場合について説明する。しかし、送風装置の利用は冷却装置に限定されることはない。

図19に示す送風装置150は、電子放出素子1とこれに電圧を印加する電源7とを有する電子放出装置10からなる。送風装置150において、電子放出素子1は、電気的に接地された被冷却体41に向かって電子を放出することにより、イオン風を発生させて被冷却体41を冷却する。冷却させる場合、電子放出素子1に印加する電圧は、18V程度が好ましく、この電圧で、雰囲気下に、例えば、単位時間当たり1μA/cm2の電子を放出することが好ましい。

【0115】

図20に示す送風装置160は、図19に示す送風装置150に、さらに、送風ファン42が組み合わされている。図20に示す送風装置160は、電子放出素子1が電気的に接地された被冷却体41に向かって電子を放出し、さらに、送風ファン42が被冷却体41に向かって送風することで電子放出素子から放出された電子を被冷却体41に向かって送り、イオン風を発生させて被冷却体41を冷却する。この場合、送風ファン42による風量は、0.9〜2L/分/cm2とするのが好ましい。

ここで、送風によって被冷却体41を冷却させようとするとき、従来の送風装置あるいは冷却装置のようにファン等による送風だけでは、被冷却体41の表面の流速が0となり、最も熱を逃がしたい部分の空気は置換されず、冷却効率が悪い。しかし、送風される空気の中に電子やイオンといった荷電粒子を含まれていると、被冷却体41近傍に近づいたときに電気的な力によって被冷却体41表面に引き寄せられるため、表面近傍の雰囲気を入れ替えることができる。ここで、この発明に係る送風装置150,160では、送風する空気の中に電子やイオンといった荷電粒子を含んでいるので、冷却効率が格段に上がる。さらに、電子放出素子1は電子放出効率が高いため、送風装置150,160は、より効率よく冷却することができる。送風装置150および送風装置160は、大気中動作も可能である。

【0116】

この発明は上述した各実施形態および実施例に限定されるものではなく、請求項に示した範囲で種々の変更が可能である。すなわち、請求項に示した範囲で適宜変更した技術的手段を組み合わせて得られる実施形態についてもこの発明の技術的範囲に含まれる。例えば、第1微粒子層と第2微粒子層は入れ替えてたとしても、実施形態1の電子放出素子に適用できる。

【産業上の利用可能性】

【0117】

この発明に係る電子放出素子は、長期にわたって連続して駆動できる。よって、例えば、電子写真方式の複写機、プリンタ、ファクシミリ等の画像形成装置の帯電装置や、電子線硬化装置、或いは発光体と組み合わせることにより画像表示装置、または放出された電子が発生させるイオン風を利用することにより冷却装置等に、好適に適用することができる。

【符号の説明】

【0118】

1 電子放出素子

2 電極基板(第1電極)

3 電子加速層 (微粒子層)

3A 第1微粒子層

3B 第2微粒子層 (絶縁体微粒子層)

4 薄膜電極(第2電極)

5 絶縁体薄膜(絶縁層)

5A 開口部

5B 薄膜電極外形の投影線 (薄膜電極端部の投影線)

6 微粒子

6A 絶縁性微粒子

6B 導電性微粒子

7 アモルファスカーボン層 α−カーボン膜(第1電極層)

8A 多孔電極層 (第2電極層)

8B ベタ電極層 (第2電極層)

9 孔部 (凹部)

10 電子放出装置

11 電源

12 対向電極

13 絶縁性スペーサ

15 感光体ドラム

21 加速電極

22 レジスト

31,31',31" 自発光デバイス

32,32' 蛍光体(発光体)

33 ITO膜

34 ガラス基板

35 電源

36 発光部

41 被冷却体

42 送風ファン

90 帯電装置

100 電子線硬化装置

140 画像表示装置

150 送風装置

160 送風装置

330 液晶パネル

【技術分野】

【0001】

この発明は、電子放出素子及びその製造方法に関する。

【背景技術】

【0002】

従来の電子放出素子として、スピント(Spindt)型電極、カーボンナノチューブ(CNT)型電極などが知られている。このような電子放出素子は、例えば、FED(Field Emision Display)の分野への応用が期待されている。このような電子放出素子は、尖鋭形状部に電圧を印加して約1GV/mの強電界を形成し、トンネル効果により電子放出させる。

しかしながら、これら2つのタイプの電子放出素子は、電子放出部の表面近傍が強電界であるため、放出された電子は電界により大きなエネルギーを得て気体分子を電離しやすくなる。気体分子の電離により生じた陽イオンは、強電界により電子放出素子の表面方向に加速衝突し、スパッタリングによる電子放出素子の破壊が生じるという問題がある。

また、大気中にある酸素は、電離エネルギーよりも解離エネルギーの方が低いため、イオンの発生よりも先にオゾンを発生する。オゾンは人体に有害である上に、強い酸化力にて様々なものを酸化することから、電子放出素子の周囲の部材にダメージを与えるという問題が存在する。このような問題に対処するためには、周辺部材に耐オゾン性の高価な材料を用いなければならない。

【0003】

一方、上記の問題に対し、スパッタリングによる素子の破壊を防止し、オゾンの発生を抑制する技術として、MIM(Metal Insulator Metal)型やMIS(Metal Insulator Semiconductor)型の電子放出素子が知られている。これらは電子放出素子内部の量子サイズ効果及び強電界を利用して電子を加速し、平面状の素子表面から電子を放出させる面放出型の電子放出素子であり、素子内部の電子加速層で加速した電子を放出するため、素子外部に強電界を必要としない。従って、MIM型及びMIS型の電子放出素子においては、上記スピント型やCNT型、BN型の電子放出素子のように、気体分子の電離によるスパッタリングで破壊されるという問題やオゾンが発生するという問題を克服できる。

【0004】

また、上記の問題に対し、大気中でも安定した電子放出を可能とし、電子放出に伴うオゾンやNOX等の有害物質の発生を抑制できる電子放出素子が開発されている。例えば、電極間に、導電体からなり抗酸化作用が強い導電性微粒子と、上記導電性微粒子の大きさよりも大きい絶縁体物質とが含まれる電子加速層が設けられた電子放出素子が知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−146891号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、電子放出素子は、電子放出に伴うオゾンやNOX等の有害物質の発生を抑制できるものの、連続して駆動できない場合がある。つまり、電極の一部に不均一な電界が生じて電子加速層の一部に電界が集中する場合があり、このような電界の集中を放置して連続駆動すると、通電時間の経過とともに、より電流の流れ易い前記一部に電流の集中を引き起こし、場合によっては絶縁破壊に至り、この結果、素子に電圧がかからなくなる。このため、長期にわたって連続して駆動できる電子放出素子が望まれている。

【0007】

この発明はこのような事情に鑑みてなされたものであり、長期にわたって連続して駆動できる電子放出素子を提供するものである。

【課題を解決するための手段】

【0008】

この発明によれば、第1電極と、第1電極上に形成され、開口部を有する絶縁層と、前記絶縁層上に形成され、前記開口部を挟んで第1電極と対向するとともに、その一部が前記絶縁層と重なるように配置された第2電極と、第1及び第2電極と前記絶縁層との間に配置され、絶縁性微粒子及び導電性微粒子で構成された微粒子層と、を備え、第1電極と第2電極との間に電圧を印加し、第1電極から放出される電子を前記微粒子層で加速させて第2電極を透過するように構成したことを特徴とする電子放出素子が提供される。

【発明の効果】

【0009】

この発明の発明者らは、第1及び第2の電極間に、開口部を有する絶縁層と、前記絶縁層上に形成され、前記開口部を挟んで第1電極と対向するとともに、その一部が前記絶縁層と重なるように配置された第2電極と、第1及び第2電極と前記絶縁層との間及び前記開口部を埋め、絶縁性微粒子及び導電性微粒子で構成された微粒子層と、を備えると、第1及び第2の電極間の前記微粒子層に流れる電流が、長期の時間を経ても、特定の部分に偏在して流れないことを見出し、この発明の完成に至った。この発明によれば、長期にわたって連続して駆動できる電子放出素子が提供される。

【図面の簡単な説明】

【0010】

【図1】この発明の実施形態1に係る電子放出素子の構成を示す模式図である。

【図2】図1におけるA−A線断面図である。

【図3】この発明の実施形態1に係る電子放出素子の絶縁層の平面的な形状を説明するための模式図である。

【図4】電子放出実験の測定系を示す図である。

【図5】実施例1の球形遮光体をブローした段階での金パラジウム金属膜(多孔電極層)表面のSEM観察像を示す図である。

【図6】実施例1並びに比較例1及び2の素子内電流を測定した結果を示す図である。

【図7】実施例1並びに比較例1及び2の電子放出電流を測定した結果を示す図である。

【図8】比較例3を真空中で連続駆動する前と連続駆動した後の、電子放出素子の薄膜電極表面を観察した結果を示す図である。

【図9】実施例1を真空中で連続駆動する前と連続駆動した後の、電子放出素子の薄膜電極表面を観察した結果を示す図である。

【図10】実施例1を真空中で駆動したときの電子放出電流の経時変化を示す図である。

【図11】実施例1を大気中(湿度1%RH以下)で駆動したときの電子放出電流の経時変化を示す図である。

【図12】この発明の実施形態1に係る絶縁層の変形例の構成を示す模式図である。

【図13】この発明の電子放出素子を用いた帯電装置及び画像形成装置の一例を示す図である。

【図14】この発明の電子放出素子を用いた電子線硬化装置の一例を示す図である。

【図15】この発明の電子放出素子を用いた自発光デバイスの一例を示す図である。

【図16】この発明の電子放出素子を用いた自発光デバイスの他の一例を示す図である。

【図17】この発明の電子放出素子を用いた自発光デバイスの更に別の一例を示す図である。

【図18】この発明の電子放出素子を用いた自発光デバイスを備える画像表示装置の他の一例を示す図である。

【図19】この発明に係る電子放出素子を用いた送風装置の一例を示す図である。

【図20】この発明に係る電子放出素子を用いた送風装置(冷却装置)の一例を示す図である。

【発明を実施するための形態】

【0011】

この発明の電子放出素子は、第1電極と、第1電極上に形成され、開口部を有する絶縁層と、前記絶縁層上に形成され、前記開口部を挟んで第1電極と対向するとともに、その一部が前記絶縁層と重なるように配置された第2電極と、第1及び第2電極と前記絶縁層との間に配置され、絶縁性微粒子及び導電性微粒子で構成された微粒子層と、を備え、第1電極と第2電極との間に電圧を印加し、第1電極から放出される電子を前記微粒子層で加速させて第2電極を透過するように構成したことを特徴とする。

【0012】

この発明によれば、第1電極と第2電極との間に開口部を有する絶縁層が設けられ、前記開口部を挟んで第1電極と第2電極とが対向するとともに、第2電極の一部が前記絶縁層と重なるように配置されているので、第2電極の一部と第1電極との間の微粒子層に不均一な電界が生じない。このため、長時間にわたって電子放出素子を駆動しても微粒子層の一部に電界が集中せず、長期にわたって連続して駆動できる電子放出素子が提供される。

【0013】

ここで、前記絶縁層は、第1電極と第2電極との間に設けられ、前記微粒子層は、第1及び第2電極と前記絶縁層との間に設けられる。例えば、前記絶縁層は、第1電極に接して形成されるか、また、第1及び第2電極との間に対向して配置されてもよい。前記絶縁層が第1電極と接して形成される場合、前記微粒子層が第2電極と絶縁層との間に配置され、かつ第1電極と第2電極との間及び前記開口部に配置されてもよい。また、前記絶縁層が第1及び第2電極との間に対向して配置される場合、前記微粒子層が第1及び第2電極と前記絶縁層との間に配置されてもよい。(この場合、前記微粒子層は、第1電極と前記絶縁層との間に配置される微粒子層と、第2電極と前記絶縁層との間及び前記開口部に配置された微粒子層と、で構成される。)

【0014】

また、前記絶縁層は、絶縁性の層をいうが、例えば、シリコーン樹脂で形成されてもよい。

【0015】

また、この発明の実施形態において、前記発明の特徴に加え、第2電極は、その表面に凹部が形成されてもよい。ここで、凹部は、部分的に第2電極の層膜が薄くなった部分をいい、凹部は、第2電極上に均一に分散して配置される。

この実施形態によれば、第2電極の表面に凹部が形成されているので、この実施形態に係る電子放出素子は、いわゆる電流路が形成されやすくなり、凹部で形成される電流路により電子放出の確度、つまり確実に電子放出に至る点が増加する。従って、凹部が第2電極上に均一に分散して配置されることにより、電子放出量が多い電子放出素子が提供される。

【0016】

ここで、凹部の形状として、例えば、半球状、半楕円体形状を挙げることができる。このような凹部の大きさは、粒径が1〜5μmであることが好ましく、その分布は、800〜1200個/mm2の密度で分散していることが好ましい。凹部の大きさは小さいほうがよいが、粒径が1μm以上であれば、凹部に電界が集中して電流路を形成しやすくなり、また、粒径が5μm以下であれば、凹部に過大な電界が集中しにくくなり異常な電流路の形成が生じにくくなる。このため、上記粒径範囲であることが好ましい。また、凹部はその数が多いほうがよいが、凹部の分布が800個/mm2以上であれば、電流路がまばらでないので、面全体から十分な電子を放出することが可能となり、凹部の分布が1200個/mm2以下であれば、第2電極面内の導電性を均一に保つことができ、面全体に電流を供給しやすくなる。このため、上記分布範囲であることが好ましい。

【0017】

また、この発明の実施形態において、前記発明の特徴に加え、第2電極が、前記微粒子層側に形成された第1電極層と、第1電極層上に形成され、第1電極層よりも抵抗値が高い第2電極層と、で構成され、第1電極層の表面に凹部が形成されてもよい。

この実施形態によれば、第1電極層の表面に凹部が形成され、その表面上に第1電極層よりも抵抗値が高い第2電極層が形成されているので、凹部と凹部以外の個所で電気的抵抗値が異なる。このため、凹部下方の微粒子層に電流路が集中して形成され、凹部以外の個所には、電流路が形成されにくい。これにより、長期にわたって連続して駆動できるとともに、第2電極に均一に形成された凹部から電子が集中して放出される電子放出素子が提供できる。

また、第2電極層は、前記凹部が第1電極層を貫通することにより、前記微粒子層と電気的に接続されてもよい。微粒子層表面における凹部と凹部以外の個所で電気的抵抗が異なるので、凹部から電子がより集中して放出される電子放出素子が提供できる。

【0018】

ここで、第2電極は、例えば、第1電極層がアモルファスカーボン層であり、また、第2電極層が金属層であってもよい。

アモルファスカーボン層は、いわゆるSP2混成軌道を有するグラファイト構造のクラスター(数百個程度の原子の塊)が無秩序に堆積したものである。グラファイト自体は電気伝導に優れた材質であるが、クラスター間の電気伝導は良好とは言えない堆積状態にあるため、この場合、第2電極層(例えば、金属層)に対して電気的には抵抗層として機能する。このため、第1電極層の表面に凹部が形成され、その表面上に第1電極層よりも抵抗値が高い第2電極層が形成されると、抵抗値の平面的な分布の違いにより凹部に電流路が集中する。これにより、第2電極に均一に形成された凹部から電子が集中して放出される電子放出素子が提供できる。

また、第2電極層が金属層である場合、第2電極層が金、銀、タングステン、チタン、アルミ、及びパラジウムの少なくとも1つを含む材料で構成されてもよい。例えば、第2電極層が金、銀、タングステン、チタン、アルミ、及びパラジウムの少なくとも1つを主成分とする材料で形成されるとよい。これらの材料は、仕事関数が低いので、電子を加速させる層として機能する微粒子層(以下、電子加速層ともいう)の電子を効率よくトンネルさせる。このため、高エネルギーの電子をより多く放出させる電子放出素子が提供される。

【0019】

また、この発明の実施形態において、前記発明の特徴に加え、前記微粒子層が絶縁性微粒子で構成された絶縁性微粒子層をさらに備えてもよい。つまり、前記微粒子層が、絶縁性微粒子で形成された層と、前記絶縁性微粒子及び導電性微粒子で形成された層とで構成されてもよい。このような構成によれば、微粒子層の凹凸を緩和することができるので、凹凸による異常な電界が発生しにくい。このため、長期にわたって連続して駆動できる電子放出素子が提供される。

ここで、前記絶縁性微粒子層は、前記絶縁性微粒子及び導電性微粒子で形成された層上に形成されるとよいが、前記絶縁性微粒子及び導電性微粒子で形成された層の下方に接して形成されてもよい。

【0020】

また、この発明の実施形態において、前記発明の特徴に加え、前記微粒子層は、その層を構成する絶縁性微粒子及び導電性微粒子がシリコーン樹脂により固着してもよい。例えば、熱硬化性のシリコーン樹脂を用いて、このシリコーン樹脂を硬化させて、前記微粒子層を形成してもよい。これにより、前記微粒子層の機械的強度が向上し、連続駆動に耐えうる電子放出素子が提供される。

また、前記微粒子層の機械的強度が向上するので、前記微粒子層上の第2電極に凹部を形成する工程(後述する、第1電極層上に第2電極層を形成する工程)の実施が容易となる。

さらに、シリコーン樹脂が撥水機能を有するので、大気中に含まれる水分子の微粒子層への付着が抑制され、水による電気抵抗の変化を抑えることができる。このため、連続して駆動しても、安定して動作する電子放出素子が提供される。

【0021】

また、この発明の実施形態において、前記発明の特徴に加え、前記導電性微粒子は、金、銀、白金、パラジウム、及びニッケルの少なくとも1つを含む材料で構成されてもよい。例えば、第2電極層が金、銀、タングステン、チタン、アルミ、及びパラジウムの少なくとも1つを主成分とする材料で形成されるとよい。大気中の酸素による酸化などをはじめ、電子放出素子の劣化が生じにくい。このため、長期にわたって連続して駆動できる電子放出素子が提供される。

また、前記導電性微粒子は、その粒径が3〜10nmの平均径であってもよい。これによれば、微粒子層内で絶縁破壊が起こりにくくなり、原理的には明らかでないが、弾道電子が効率よく生成される。

【0022】

また、この発明の実施形態において、前記発明の特徴に加え、前記絶縁性微粒子は、SiO2、Al2O3、及びTiO2の少なくとも1つを含む材料で構成されてもよい。例えば、前記絶縁性微粒子は、SiO2、Al2O3、及びTiO2の少なくとも1つを主成分とする材料で形成されるとよい。これら物質は、絶縁性が高いので、微粒子層の抵抗値を任意の範囲に調整できる。また、絶縁性微粒子の材料として酸化物(SiO2、Al2O3、及びTiO2の)を用いるので、大気中で連続して駆動しても、大気中の酸素に起因する酸化が生じにくく、このため、電子放出素子の劣化を抑制できる。従って、長期にわたって連続して駆動できる電子放出素子が提供される。

【0023】

また、この発明の電子放出素子は、自発光デバイスにおいて、発光体とともに用いられ、電子を放出して前記発光体を発光させてもよいし、画像表示装置において、自発光デバイスとして用いられてもよい。

この発明の電子放出素子を自発光デバイス又はこの自発光デバイスを備えた画像表示装置に用いることにより、長期にわたって連続して駆動できる自発光デバイス又は画像表示装置が提供される。また、安定で長寿命な面発光を実現する自発光デバイスが提供される。

【0024】

また、この発明の電子放出素子は、送風装置において、電子を放出して送風してもよいし、また、冷却装置において、ファンとともに用いられ、イオン風を生成してファンとともに被冷却体を冷却してもよい。

この発明の電子放出素子を、送風装置又は冷却装置に用いることにより、長期にわたって連続して駆動できる送風装置又は冷却装置が提供される。また、放電を伴わず、オゾンやNOxを始めとする有害な物質が発生しない送風装置又は冷却装置が提供される。これらの装置は、被冷却体表面でのスリップ効果を利用することにより高効率で冷却することができる。

【0025】

また、この発明の電子放出素子は、帯電装置において、感光体とともに用いられ、電子を放出して前記感光体を帯電させてもよいし、画像形成装置において、帯電装置として用いられてもよい。

この発明の電子放出素子を、帯電装置又はこの帯電装置を備えた画像形成装置に用いることにより、長期にわたって連続して駆動できる帯電装置又は画像形成装置が提供される。これらの装置は、放電を伴わず、オゾンやNOxを始めとする有害な物質が発生しない帯電装置又は画像形成装置が提供される。

従って、これらの装置は、有害な物質を発生させることなく、長期間安定して被帯電体を帯電させることができる。

【0026】

また、この発明の電子放出素子は、レジストを硬化させる電子線硬化装置において、電子源として用いられ、レジストに電子を衝突させて硬化させてもよい。この発明の電子放出素子を、電子線硬化装置に用いることにより、長期にわたって連続して駆動できる電子線硬化装置が提供される。また、平面的な電子線硬化ができ、マスクレス化が図れ、低価格化・高スループット化を実現できる。

【0027】

また、この発明の電子放出素子を電子放出装置に用いてもよい。つまり、この発明は、前記いずれか一つの電子放出素子と、第1電極と第2電極との間に電圧を印加する電源部と、を備える電子放出装置であってもよい。前記電源部は、第1電極を負極とする直流電源であってもよいし、交流電源であってもよい。長期にわたって連続して駆動できる電子放出装置が提供される。

【0028】

なお、これらの装置、つまり、自発光デバイス、画像表示装置、送風装置、冷却装置、帯電装置、画像形成装置、電子線硬化装置及び電子放出装置は、複数の電子放出素子を含んでもよい。例えば、複数の電子放出素子が平面体上に配置されて、これらの装置に適用されてもよい。また、複数の電子放出素子が第1電極を兼用して用いられてもよい。

【0029】

この発明の電子放出素子の製造方法は、第1電極と、第1電極上に形成され、開口部を有する絶縁層と、前記絶縁層上に形成され、前記開口部を挟んで第1電極と対向するとともに、その一部が前記絶縁層と重なるように配置された第2電極と、第1及び第2電極と前記絶縁層との間に配置され、絶縁性微粒子及び導電性微粒子で構成された微粒子層と、を備え、第1電極と第2電極との間に電圧を印加し、第1電極から放出される電子を前記絶縁性微粒子層で加速させて第2電極を透過するように構成したこと電子放出素子の製造方法であって、第1電極上に開口部を有する絶縁層を形成する工程と、前記絶縁層上に前記開口部を埋め、絶縁性微粒子及び導電性微粒子で構成された微粒子層を形成する工程と、前記微粒子層上に、前記開口部を挟んで第1電極と対向するとともに、その一部が前記絶縁層と重なるように配置された第2電極を形成する工程と、を備えることを特徴とする。

【0030】

この発明によれば、第1電極と、第1電極上に形成され、開口部を有する絶縁層と、前記絶縁層上に形成され、前記開口部を挟んで第1電極と対向するとともに、その一部が前記絶縁層と重なるように配置された第2電極と、第1及び第2電極と前記絶縁層との間に配置され、絶縁性微粒子及び導電性微粒子で構成された微粒子層と、を備える電子放出素子を製造できる。このため、長期にわたって連続して駆動できる電子放出素子の製造方法が提供される。

【0031】

また、この発明の実施形態において、前記発明の製造方法の構成に加え、前記絶縁層を形成する工程が、紫外線硬化性及び熱硬化性のシリコーン樹脂で層を形成する工程と、前記シリコーン樹脂で形成された層に熱処理をする工程と、熱処理された層に所定の遮光パターンを備えるマスクを介して紫外線を照射する工程と、紫外線の照射後、前記シリコーン樹脂で形成された層の、前記遮光パターンにより紫外線が照射されない部分を除去する工程と、を備えてもよい。

【0032】

この実施形態によれば、前記シリコーン樹脂が熱処理され、かつマスクを介して紫外線が照射されるので、マスクのパターンがシリコーン樹脂層の硬化度の相違として、シリコーン樹脂層に転写される。つまり、紫外線の照射された部分は、照射されなかった部分に比べて硬い膜となる。このため、紫外線照射後のシリコーン樹脂層を、例えば、柔らかいウェスで拭うことにより、紫外線が照射されない部分を選択的に除去できる。これにより、開口部を有する絶縁層を容易に形成できる。

ここで、前記紫外線が照射されない部分を除去する工程は、上記に記載のように、布(例えば、ウェス)により紫外線が照射されない部分を拭き取る工程であってもよい。

【0033】

また、この発明の実施形態において、前記発明の製造方法の構成に加え、前記第2電極を形成する工程は、前記微粒子層上に、微粒子体を散布する工程と、前記微粒子体が散布された微粒子層上に、第1電極層を形成する工程と、前記微粒子体を除去した後に、第1電極層上に第2電極層を形成する工程と、を備える工程であってもよい。

この実施形態によれば、第2電極が、前記微粒子層側に形成された第1電極層と、前記層上に形成され前記層よりも抵抗値が高い第2電極層とで構成され、第1電極層の表面に凹部が形成された電子放出素子の製造方法が提供される。つまり、長期にわたって連続して駆動できるとともに、第2電極に均一に形成された凹部から電子が集中して放出される電子放出素子の製造方法が提供できる。

【0034】

なお、第1電極は、絶縁性微粒子層に電圧を印加するための導体又は半導体であり、単一の構造体であっても、複数の構造体で構成された構造体であってもよい。例えば、第1電極は、金属板であってもよいし、絶縁体上に形成された金属膜(ガラス基板に形成されたアルミ膜等)であってもよい。この第1電極は、いわゆる電極基板を含む。

【0035】

以下、この発明の実施形態および実施例について、図1〜18を参照しながら具体的に説明する。なお、以下に記述する実施形態および実施例はこの発明の具体的な一例に過ぎず、この発明はこれらよって限定されるものではない。

【0036】

〔実施形態1〕

図1は、この発明の電子放出素子の一実施形態煮に係る構成を示す模式図である。図1に示すように、この実施形態に係る電子放出素子1は、電極基板2と、電極基板2上に形成され、開口部を有する絶縁体薄膜5(絶縁層)と、絶縁体薄膜5上に形成された薄膜電極4と、電極基板2及び薄膜電極4と絶縁体薄膜5との間に配置された微粒子層3とを備えている。

【0037】

この電子放出素子1は、電極基板2と薄膜電極4との間に電圧が印加されると、電極基板2から供給される電子を微粒子層3で加速させて薄膜電極4から放出させる(以下、微粒子層3を電子加速層3ともいう)。つまり、電極基板2と薄膜電極4との間の電子加速層3に電流が流れ、その一部が、印加電圧の形成する強電界により弾道電子として電子加速層3から放出され、薄膜電極4側より素子外部へと放出される。電子加速層3から放出された電子は、薄膜電極4を通過(透過)して、或いは、薄膜電極4の下層に位置する電子加速層3の表面に凹凸等の影響から生じる薄膜電極4の孔(隙間)からすり抜けて外部へと放出される。

【0038】

電極基板2は、アルミニウムで形成されている。この電極基板2は、下部電極(図1で下方に配置された電極)であるとともに基板としての機能をもつ。つまり、電極基板2は、導電性を有する構造体(例えば、板状体)であればよく、電子放出素子を支持体する構造体であればよい。このため、電極基板2には、ある程度の強度を有し、適度な導電性を有する基板を用いる。電極基板2として、例えば、SUSやAl、Ti、Cu等の金属基板、SiやGe、GaAs等の半導体基板を挙げることができる。また、導電性材料で形成された電極がその表面に配置された絶縁体基板を用いてもよい(つまり、絶縁物からなる板状体の表面を導電性材料で被覆した構造体を用いてもよい)。このような基板として、例えば、表面に金属膜が形成されたガラス基板やプラスティック基板を挙げることができる。表面に電極が配置された絶縁体基板の場合、電極を後述する薄膜電極4側に配置して用いる。

【0039】

このような電極の形成に用いる導電性材料には、導電性に優れ、マグネトロンスパッタ等を用いて薄膜が形成できる材料を選択する。電子放出素子を大気中で安定して動作させるのであれば、抗酸化力の高い導電性材料を用いるとよい。好ましくは、貴金属を用いる。また、酸化物導電材料であり、透明電極に広く利用されているITOも有用である。また、強靭な薄膜を形成できるという点で、TiとCuとを用いてもよい。例えば、ガラス板表面にTiを200nm成膜し、さらに重ねてCuを1000nm成膜した金属薄膜を用いてもよい。

なお、電極基板2は、後述する微粒子層等を積層するため、電極基板2と直に接する層(部材)との接着性が良好である基板を選択するとよい。

【0040】

絶縁体薄膜5は、シリコーン樹脂で形成され、電極基板2上に形成され、開口部を有している。絶縁体薄膜5は、電子放出素子を駆動する駆動電圧に対して、絶縁体として機能する材料であれば、どの様な材料で形成されてもよいが、絶縁体薄膜5が開口部を有するようにするため、パターニングできる、つまり、形状を制御できる材料を用いる必要がある。このため、絶縁体薄膜5の材料には、紫外線硬化性及び熱硬化性のシリコーン樹脂が適当である。このシリコーン樹脂には、例えば、東レ・ダウコーニング・シリコン株式会社製の室温・湿気硬化タイプのSR2411シリコンレジンを利用する。

【0041】

シリコーン樹脂で絶縁体薄膜5を形成する場合、以下のような工程で開口部をパターニングすればよい。まず、シリコーン樹脂を電極基板2上に塗布し、シリコーン樹脂が塗布された電極基板2をプリベークし、次いで、マスクパターン(開口部を有する電極のパターンを備えるマスク)を重ねて紫外線を所定時間照射する。これにより、シリコーン樹脂膜の膜硬化度の違いとしてパターン転写される。紫外線の照射された部分は、照射されなかった部分に比べて硬い膜となるので、紫外線照射後のシリコーン樹脂膜を柔らかいウェスで拭うことにより、紫外線未照射部のシリコーン樹脂膜を選択的に除去できる。以上のようにして、シリコーン樹脂で開口部を有する絶縁体薄膜5を形成できる。

また、絶縁体薄膜5の材料には、酸化シリコンを挙げることができる。酸化シリコンの場合、例えば、酸化シリコン膜を形成可能な、一般的なCVD(Chemical Vaper Deposition)装置あるいはスパッター装置と各種イオンエッチング処理を用いて、開口部を有する絶縁体薄膜5を形成できる。このように、シリコーン樹脂のほか、無機材料である酸化シリコンを用いてもよい。

【0042】

また、絶縁体薄膜5は、その膜厚が500〜1000nmで形成する。この範囲であれば、微粒子層3の形成を妨げるような段差とならず、また、絶縁性も確保できる。

【0043】

薄膜電極4は、薄膜電極4全体から一様かつ十分な電子が放出されるように、複数の導電性膜で形成されている。図2に薄膜電極4と微粒子層4の構成を説明するための断面図を示す。図2は、図1におけるA−A線断面図である。

【0044】

図2に示すように、薄膜電極4は、アモルファスカーボン層7と、多孔電極層8Aと、ベタ電極層8Bとにより構成され、微粒子層3上に、アモルファスカーボン層7、多孔電極層8A、ベタ電極層8Bの順で積層されている。また、薄膜電極4は、その表面に孔部9(凹部)が形成されている。

【0045】

アモルファスカーボン層7は、いわゆるSP2混成軌道を有するグラファイト構造のクラスター(数百個程度の原子の塊)が無秩序に堆積して形成されている。グラファイト自体は電気伝導性に優れた材質であるが、クラスター間の電気伝導性が良好でない堆積された状態であるため、抵抗層として機能している。つまり、多孔電極層8Aやベタ電極層8Bと比較して電気抵抗が高い。

【0046】

また、アモルファスカーボン層7は、その層厚が約10nmで形成されている。アモルファスカーボン層7を抵抗層として機能させるには、5nm以上の膜厚で形成する。

【0047】

多孔電極層8Aは、金とパラジウムを主成分とする材料で形成されている。この多孔電極層8Aの材料は、電圧の印加が可能となるような材料であればよく、多孔電極層8Aは、例えば、金属で形成する。ただし、微粒子層3(電子加速層)内で加速されて高いエネルギーをもつようになった電子をなるべくエネルギーロスなく透過させて放出させるという電極の機能の観点から、仕事関数が低くかつ薄膜を形成することが可能な材料であれば、形成された素子から、より多くの電子を放出することが期待できる。このような材料として、例えば、仕事関数が4〜5eVに該当する金、銀、タングステン、チタン、アルミ、パラジウムなどを挙げることができる。中でも大気圧中での素子の動作を想定した場合、酸化物及び硫化物形成反応のない金が最良な材料となる。また、酸化物形成反応の比較的小さい銀、パラジウム、タングステンなども問題なく実使用に耐える材料である。

【0048】

また、多孔電極層8Aは、その表面に孔部9が形成されている。孔部9は、多孔電極層8A全体に均一に分布している。一般に微粒子層3に形成される電流路は電界の集中する点で生じ易い。従って、孔部9が微粒子層3上の電極に設けられると、微粒子層3に電流路が形成されやすくなる。一方、電界の集中が限定的であると、異常な電流路が増加し、これは電気的短絡状態を引起す要因となる。逆に電界の集中が均一に分散し広く分布すると、素子の電子放出点が増加し、結果として電子放出量が増加する。このため、多孔電極層8A全体に均一に孔部9を分布させると、微粒子層3に電流路が形成されやすくなるとともに、素子の電子放出量が増加することになる。このため、孔部9は、その粒径(面積)を小さく形成し、かつその数は多く配置するとよい。また、多孔電極層8A全体に均一に分散して配置するとよい。

【0049】

具体的には、孔部9の粒径は、1〜5μmであるのが好ましく、孔部9の配置は、800〜1200個/mm2の密度で多孔電極層8Aに配置するのが好ましい。粒径が1μm以上であれば、凹部に電界が集中して電流路を形成しやすくなり、また、粒径が5μm以下であれば、凹部に過大な電界が集中しにくくなる。このため、異常な電流路の形成が生じにくくなる。また、凹部の分布が800個/mm2以上であれば、電流路がまばらでないので、面全体から十分な電子を放出することが可能となり、凹部の分布が1200個/mm2以下であれば、第2電極面内の導電性を均一に保つことができる。このため、面全体に電流を供給しやすくなる。

【0050】

また、孔部9は、アモルファスカーボン層7及び多孔電極層8Aを貫通して形成され、ベタ電極層8Bにより被覆されている。また、孔部9で微粒子層3とベタ電極層8Bとが接触している。微粒子層3からベタ電極層8Bまでの構造に着目すると、孔部9と孔部9以外の個所とでその電気抵抗が異なり、孔部9の電気抵抗が相対的に低いので、孔部9に電流路が集中して形成され、凹部から電子がより集中して放出される。

【0051】

このような孔部9は、微粒子体を微粒子層3上に散布し、微粒子体が散布された微粒子層3上にアモルファスカーボンからなる層と金とパラジウムからなる金属層とを積層し、その後散布された微粒子体を除去することで形成できる。このため、孔部9の形状は、上記工程で散布される微粒子体の形状に依存する。つまり、後述する薄膜電極4の作成に用いられるスパッタ法、あるいは蒸着法等による、薄膜形成方法は、この散布された微粒子体の影まで回りこんで薄膜を形成する。このことから、微粒子体の大きさは、上記孔部9の粒径より数十パーセント程度、大きなものを選択すればよい。また、微粒子体としては、シリカ微粒子を用いるのが適当である。

【0052】

ベタ電極層8Bは、多孔電極層8Aと同様に、金とパラジウムを主成分とする材料で形成された金属層で形成されている。ベタ電極層8Bの材料も多孔電極層8Aの材料と同様に、電圧の印加が可能となるような材料であればよい。従って、上記で説明したように、多孔電極層8Aと同様の材料で形成すればよい。

【0053】

また、ベタ電極層8Bは、多孔電極層8Aを覆うように構成されている。つまり、多孔電極層8A表面を被覆するように形成され、孔部9もベタ電極層8Bにより被覆されている。薄膜電極4が電極として機能するためには、多孔電極層8Aとベタ電極層8Bとからなる金属層が電極として機能する必要がある。このため、多孔電極層8Aとベタ電極層8Bとあわせた層(金属層)の層厚(多孔電極層8Aの層厚とベタ電極層8Bの層厚とをあわせた合計値)が10nm以上であるとよい。10nm以上であれば、電極として十分な導電性を確保できる。なお、この実施形態では、ベタ電極層8Bは20nmの膜厚で形成されている。

【0054】

なお、薄膜電極4の膜厚は、電子放出素子1から外部へ電子を効率良く放出させるための条件として重要であり、最大膜厚部で15〜100nmの範囲とすることが好ましい。このように、薄膜電極4は100nm以下の膜厚で形成する必要があり、これを超える薄膜電極4では弾道電子の放出が極端に減少する。放出される弾道電子の減少は、薄膜電極4が弾道電子を吸収し又は反射することにより、微粒子層3に電子が再度捕獲されるためと考えられる。

【0055】

また、薄膜電極4は、電極として機能すればよいので、例えば、金とパラジウムからなる金属膜のように、単一の導電性膜で形成されてもよい。また、この実施形態のように、薄膜電極4が複数の導電性膜(いわゆる積層構造)で形成されてもよい。

【0056】

微粒子層3は、電極基板2と薄膜電極4との間に配置され、実質的に絶縁性微粒子6Aで構成されている。具体的には、図2に示すように、微粒子層3は、電極基板2上に形成された第1微粒子層3Aと、第1微粒子層3A上に形成された第2微粒子層3Bとで構成されている。

【0057】

第1微粒子層3Aは、絶縁性微粒子6A及び導電性微粒子6Bで構成され、絶縁性微粒子6A及び導電性微粒子6Bは、主としてナノサイズの粒子で構成されている。

【0058】

絶縁性微粒子6Aは、シリカ(SiO2)で形成されている。絶縁性微粒子6Aの材料は、絶縁性を持つ材料であればよく、上記SiO2のほか、Al2O3、TiO2から選ばれる材料を主成分とすればよい。より具体的には、例えば、キャボット社のフェームドシリカC413を利用できる。SiO2、Al2O3、TiO2のように絶縁性が高い材料であれば、微粒子層3の抵抗値を所望の値に調整することが容易となる。また、これらの酸化物を用いると、酸化が生じにくく素子の劣化を防止できる。

【0059】

また、絶縁性微粒子6Aは、その粒径が50nmの平均粒径を有する微粒子である。この絶縁性微粒子6Aは、その平均粒径が10〜1000nmであるものが好ましく、また、その平均粒径が10〜200nmであるものがより好ましい。絶縁性微粒子6Aは、粒子径の分散状態は平均粒径に対してブロードであってもよく、例えば平均粒径50nmの微粒子は、20〜100nmの領域にその粒子径分布を有していても問題ない。従って、このような分散状態でも平均粒径が上記絶縁性微粒子の粒子径が上記平均粒径の範囲を満たせばよい。平均粒径が小さすぎると、粒子間に働く力が強いために粒子が凝集しやすく、分散が困難になる。一方、絶縁性微粒子の粒子径が大きすぎると分散性はよいものの、薄膜微粒子層の空隙が大きくなり、微粒子層の抵抗調整の調整を困難にする。このため、上記平均粒径範囲が好ましい。

【0060】

導電性微粒子6Bは、銀で形成されている。導電性微粒子6Bは、電子放出素子が大気中で酸化して劣化することを防ぐため、貴金属を用いて形成されるとよい。例えば、上記銀のほか、金、白金、パラジウム又はニッケルを主成分とする金属材料で導電性微粒子6Bを形成するとよい。このような導電性微粒子6は、公知の微粒子製造技術であるスパッタ法や噴霧加熱法を用いて作成可能であり、応用ナノ研究所が製造販売する銀ナノ粒子等の市販の金属微粒子粉体も利用可能である。

【0061】

また、導電性微粒子6Bは、その粒径が10nmの平均粒径を有するナノ粒子である。導電性微粒子6は、第1微粒子層3Aの導電性を制御するため、絶縁性微粒子6Aの平均粒径よりも小さい平均粒径を有する微粒子を用いる必要がある。このため、導電性微粒子6の平均粒径は、3〜20nmであるのが好ましい。導電性微粒子6の平均粒径を、縁体微粒子5の平均粒径よりも小さくすることにより、電子加速層4内で、導電性微粒子6による導電パスが形成されず、電子加速層4内での絶縁破壊が起こり難くなる。また原理的には不明確な点が多いが、平均粒径が上記範囲内の導電性微粒子6を用いることで、弾道電子が効率よく生成される。

【0062】

また、第1微粒子層3Aは、絶縁性微粒子6Aと導電性微粒子6Bとがシリコーン樹脂で固着されている。このため、多孔電極層8Aに孔部9が形成されても十分な機械的強度を有する素子が形成される。また、シリコーン樹脂は撥水機能があるので、微粒子層3への水分子が付着しにくく、素子を大気中で動作させても水分子による電気抵抗の変化が生じにくい。このため、安定して動作する電子放出素子を形成できる。このシリコーン樹脂には、例えば、東レ・ダウコーニング・シリコン株式会社製の室温・湿気硬化タイプのSR2411シリコンレジンを利用する。

【0063】

第2微粒子層3Bは、絶縁性微粒子6Aで構成されている。この絶縁性微粒子6Aは、第1微粒子層3Aで用いている絶縁性微粒子6Aと同じ微粒子を用いている。このように、第2微粒子層3Bで用いる絶縁性微粒子6Aは、第1微粒子層3Aのそれと同じ微粒子を用いればよい。

【0064】

また、第2微粒子層3Bは、絶縁性微粒子6Aと絶縁性微粒子6Aとがシリコーン樹脂で固着されている。このシリコーン樹脂も第1微粒子層3Aと同じものである。このため、機械的強度と水分子付着について、上記で説明した効果と同様の効果が第2微粒子層3Bでも得られる。

【0065】

なお、この実施形態では、第1微粒子層3Aと第2微粒子層3Bとに、シリコーン樹脂を用い、微粒子間を固着しているが、いずれかの層にのみ用いてもよい。この場合、シリコーン樹脂を用いた層で、機械的強度と水分子付着について、上記で説明した効果が得られる。

【0066】

微粒子層3は、その層厚が1200nmで形成され、第1微粒子層3Aは700〜800nm、第2微粒子層3Bは、400〜500nmで形成されている。微粒子層3は、層厚を均一にし、層厚方向に一様な抵抗となるようにするため、微粒子層3は、その層厚を300〜4000nmにするとよい。微粒子層3は、電子を加速させる層としての機能から、第1微粒子層3Aのみの構成であってもよいので、第1微粒子層3Aと第2微粒子層3Bとをあわせた層厚で管理すればよい。

【0067】

なお、微粒子層3は第1微粒子層3Aのみで構成されてもよいが、この実施形態のように、微粒子層3が第1微粒子層3Aと第2微粒子層3Bとで構成されるとよい。つまり、微粒子層3の層厚と比べてその表面の凹凸があまりに大きいと、表面形状から生じる電界異常が生じ、電流集中が発生する。また長期間の素子への通電でも、微粒子層3に偶発的な電流集中点が生じてしまう。これら問題を回避するため、微粒子層3を第1微粒子層3Aと第2微粒子層3Bとで構成して微粒子層3表面の凹凸を緩和するとよい。なお、微粒子層3はその層厚が小さいほうがよいが、若干の厚膜化は上記問題には有用である。

【0068】

微粒子層3は、絶縁体薄膜5上に形成され、絶縁体薄膜5と薄膜電極4との間に配置されている。また、微粒子層3は、絶縁体薄膜5の開口部において、基板電極2と絶縁体薄膜との間に配置されている。微粒子層3の微粒子(絶縁性微粒子6A及び導電性微粒子6B)は、絶縁体薄膜5の開口部を埋めている。これらの位置関係を図3に示す。

【0069】

図3は、電子放出素子の絶縁層の平面的な形状を説明するための模式図であり、絶縁体薄膜5の形状を示すとともに微粒子層3及び薄膜電極3との位置関係を示している。この図は、絶縁体薄膜5の形状及び位置を示すために、絶縁体薄膜5の表面で、絶縁体薄膜5と微粒子層3とを切り離した状態となっている。図3において、絶縁体薄膜5上の破線は、薄膜電極4の電極端部を絶縁体薄膜5に投影したときの電極端部の投影線5B、つまり薄膜電極4の外形の投影線5Bである。

【0070】

図3に示すように、絶縁体薄膜5は開口部5Aを有し、この開口部5Aを挟んで基板電極3と薄膜電極4とが対向し、薄膜電極4は、その電極端部が絶縁性と重なるように配置されている。つまり、絶縁体薄膜5の開口部5Aの端面と薄膜電極の電極端面との間に所定の距離が設けられ、薄膜電極4は、絶縁体薄膜5の開口部5Aよりも大きく、微粒子層3を挟んで開口部5Aを覆うように配置されている。

【0071】

絶縁体薄膜5は、薄膜電極4の端部で生じる電界集中(電流集中)から微粒子層3を保護するため、電極基板2を覆うように形成される(つまり薄膜電極4の端部を被覆する)。この実施形態の場合、薄膜電極4の端部を覆うために、絶縁体薄膜5の領域に該当する基板電極3の全面が、絶縁体薄膜5により覆われている。

【0072】

一方、電子放出素子として機能するためには微粒子層3に電流を流す必要がある。このため、絶縁体薄膜5の一部が開口している。つまり電子放出点に該当する箇所を切り欠いている。そして、この切り欠いた個所、つまり微粒子層3の開口部5Aで、基板電極3が微粒子層3に接し、薄膜電極4が微粒子層3を介して開口部5Aを覆うように配置されている。図3における電極端部の投影線5Bを用いて説明すると、開口部5Aは、投影線5Bで囲まれた領域よりも内側に配置されている。(薄膜電極4の端部は、絶縁体薄膜5の上方で開口部5Aの端部とずれた位置に配置され、絶縁体薄膜5と重なっている。)

このように配置することにより、絶縁体薄膜5は、薄膜電極4の端部が微粒子層3に形成される電界の集中を緩和し、異常な電流集中の発生が抑制されることになる。つまり、次のようなメカニズムにより、第2電極の端部と第1電極との間の微粒子層に不均一な電界が生じないと考えられる。

【0073】

電極基板2と薄膜電極4との間に電圧を印加すると、微粒子層3(電子加速層)内に電流路が形成され、その一部の電荷が印加電圧の形成する強電界により弾道電子となって、薄膜電極4側より放出される。微粒子層3内部での弾道電子の発生機構については、現時点でも多くの不明な点を残すが、素子表面から放出される電子は、微粒子層3内部に形成された電流路を伝導する電荷の一部を、微粒子層3内に局所的に形成された高電界部にて加速させ、ホットエレクトロン(弾道電子)となって空間に飛び出すものと理解されている。微粒子層3を構成する微粒子層間で放出された電子は、微粒子層3内に形成された電界に沿って弾性衝突を繰り返しながら進み、その一部が表面の薄膜電極を透過あるいは電極の隙間からすり抜けて、素子表面から出てくるものと考えられる。

【0074】

この時、電極基板2と微粒子層3との間に絶縁体薄膜5を有する部分は、たとえ微粒子層3が電極基板2と薄膜電極3とに挟まれた構成となっていても、絶縁体薄膜5の電気的絶縁作用によって電流を流さない。また、電極基板2と微粒子層3との間に絶縁体薄膜5のない部分では、微粒子層3に両電極の電位差から生じる均一な電場が生じ、微粒子層3内に電流が流れてその一部をホットエレクトロンとして空間に放出する。一方、薄膜電極3端部と電極基板2に挟まれた微粒子層3には、不均一に集中した電場を生じるが、その電気力線に沿った通り道には、形状制御された絶縁体薄膜5(誘電体薄膜)が存在するため、その電気的絶縁作用によって電場は緩和され、電流を流すことはない。このため、従来であれば微粒子層3に不均一な電界を形成して電流が集中しやすい薄膜電極4端部の直下には、電流路が形成されず、長期の通電時間が経過しても、その状態は変化しない。また、薄膜電極2の開口部5Aに該当する部分から電極基板4に流れる電流は、長期の通電時間が経過しても、特定の部分に偏在することなく流れ続け、面全体からの電子放出が維持される。

【0075】

なお、図3において、開口部5Aにも微粒子層3が配置される(図示せず)。この実施形態では、絶縁体薄膜5側(電極基板2側)に第1微粒子層3Aが配置されているので、開口部5Aは、絶縁性微粒子6A及び導電性微粒子6Bで埋められている。

【0076】

また、この電子放出素子は、電極基板2と薄膜電極3とが電源7に接続されて用いられる。図1に示すように、電子放出素子1と、電極基板2と薄膜電極3とに接続された電源7とを備える電子放出装置を構成してもよい。

【0077】

〔製造方法〕

次に、実施形態1に係る電子放出素子1の製造方法について説明する。

まず、電極基板2上に開口部を有する絶縁体薄膜5を形成する。

電極基板2に紫外線硬化性及び熱硬化性のシリコーン樹脂を塗布し(例えば、スピンコート法)、シリコーン樹脂が塗布された電極基板2をプリベークする(例えば、200℃。低硬度硬化処理ともいう)。次に、開口部及び形状パターンがクロムで描画されたマスク(石英薄板)をプリベークされた電極基板2に、重ねて、電極基板2に紫外線を照射する(波長172nm)。これにより、マスクに描画された所望のパターンはシリコーン樹脂膜の膜硬化度の違いとしてパターン転写される。つまり、紫外線の照射された部分は、照射されなかった部分に比べて硬い膜となる。次に、紫外線が照射された電極基板2の表面を布(例えば、柔らかいウェス)で拭う。これにより、紫外線未照射部のシリコーン樹脂膜だけを選択的に除去できる。なお、開口部を有する絶縁体薄膜5は、上記製造方法のほか、インクジェット印刷法やフォトリソグラフィ法により形成できる。例えば、酸化シリコン膜をCVD(Chemical Vaper Deposition)装置又はスパッタ装置で形成し、形成された酸化シリコン膜を、各種イオンエッチング処理を用いて部分的に除去してもよい。

【0078】

次いで、絶縁体薄膜5上に微粒子層(微粒子層3A及び微粒子層3B)を形成する。

まず、微粒子層3Aの材料となる分散液Aと微粒子層3Bとなる分散液Bを作成する。分散液Aは、溶媒に、絶縁性微粒子と導電性微粒子を順に投入し、超音波分散器にかけて分散させて作製する。また、分散液Bは、溶媒に、絶縁性微粒子とシリコーン樹脂溶液を順に投入し、超音波分散器にかけて分散させて作製する。ここで分散溶媒は、それぞれの材料の分散したスラリーを形成出来るものであれば、特に制限はない。例えば、分散溶媒としては、トルエン、ベンゼン、キシレン、ヘキサン等を用いることができる。なお、分散法は、超音波分散器に限られず、超音波分散器以外の方法で分散させてもよい。

次に、開口部を有する絶縁体薄膜5が形成された電極基板2上に分散液Aを塗布して(例えば、スピンコート法)微粒子層3Aを形成する。分散液Aを塗布した後、ベーク処理して溶媒を蒸発させる。電極基板2表面全体に塗布し、絶縁体薄膜5上のみならず開口部5Aも分散液Aを塗布する。ここで、分散液の塗布は、スピンコート法以外に、例えば、滴下法、スプレーコート法、噴霧法、インクジェット法等の方法を利用できる。スピンコート法やこれらの方法による塗布、乾燥を繰り返すことにより、所望の膜厚を有する微粒子層3Aを形成できる。

次に、微粒子層3Aが形成された電極基板2に、分散液Aの場合と同様にして、微粒子層3Bを形成する。この時、分散液Bに含まれるシリコーン樹脂成分は、微粒子層3Aにも浸透し、結果的に微粒子層3Aを構成するそれぞれの微粒子をシリコーン樹脂で結着(固着)する事に成る。分散液B塗布後には、再びベーク処理を行う。

【0079】

次いで、微粒子層上に薄膜電極4を形成する。薄膜電極4は、アモルファスカーボン層7及び多孔電極層8A並びにベタ電極層8Bで構成され、次のように形成する。

まず、孔部9を形成するため、遮蔽体として機能する球形遮蔽体を溶媒に分散せて、分散液Cを作製し、分散液Cを微粒子層が形成された電極基板2上に塗布する。溶媒が蒸発することにより、球形遮蔽体が微粒子層上に均一に散布されることになる。

次に、薄膜電極4の形状の開口パターンを有するマスクを、球形遮蔽体が散布された電極基板2に重ね、スパッタ法にて、アモルファスカーボン層7、金属材料の薄膜層8Aを続けて成膜する。ここで、スパッタのターゲットには、金、銀、タングステン、チタン、アルミ、及びパラジウム等を用いる。

次に、成膜された電極基板2の表面に対してドライエアーをブローして、球形遮蔽体を除去する。これにより、多孔電極層8Aが完成する。

次に、薄膜電極4の形状の開口パターンを有するマスクを重ねたまま、多孔電極層8Aが形成された電極基板2全面に、スパッタ法にて金属材料の薄膜を成膜する。成膜後マスクを取り除く。これにより、ベタ電極層8Bが完成する。

以上の工程により、実施形態1に係る電子放出素子が完成する。

次に、薄膜電極4の構造と、その効果について行った実験結果について説明する。

【0080】

(実施例1)

まず、電子放出素子1の詳細な作成条件について説明する。

始めに、開口部及び所定の形状を有する絶縁体薄膜5を作成する。

10mLの試薬瓶にn−ヘキサン溶媒を0.7g入れ、次にシリコーン樹脂溶液を0.35g投入する。手振りで撹拌し、シリコーン樹脂の希釈溶液を得る。ここでシリコーン樹脂は、室温・湿気硬化タイプのSR2411シリコンレジン(東レ・ダウコーニング・シリコン株式会社)である。

【0081】

電極基板2として、24mm角のアルミ製基板を準備し、上記シリコーン樹脂の希釈溶液を滴下後、スピンコート法を用いて、基板全面にシリコーン樹脂層を形成した。スピンコート法による成膜条件は、500RPMにて1秒間回転している間に、上記希釈溶液を基板表面へ滴下し、続いて3000RPMにて10秒間の回転を行うこととした。このアルミ基板を200℃のホットプレートを用いて15分間加熱・硬化処理を行った。

【0082】

この基板へ石英薄板にクロムでパターン描画されたマスクパターンを重ね、波長172nmの真空紫外線を15分間照射する。クロムマスクのパターンは、1.4mm角の正方形の形状である。紫外線照射後、マスクに描画されたパターンはシリコーン樹脂膜の膜硬化度の違いとしてパターン転写される。紫外線の照射された部分は、照射されなかった部分に比べて硬い膜となる。真空紫外の光源には、誘電体バリア放電エキシマランプ(ウシオ電機株式会社)が用いられている。

この紫外線照射後の基板表面を柔らかいウェスで拭うことで、紫外線未照射部のシリコーン樹脂膜だけ除去し、1.4mm角のシリコーン樹脂膜の窓(アルミ基板表面の露出部)が形成された。

【0083】

次に、微粒子層(電子加速層)3を形成する。

10mLの試薬瓶にn−ヘキサン溶媒を1.5g入れ、絶縁性微粒子として0.25gのシリカ粒子を投入し、同様に試薬瓶を超音波分散器にかけて分散させた。ここでシリカ微粒子は、平均粒子径50nmのフュームドシリカC413(キャボット社)であり、表面はヘキサメチルシジラザン処理されている。5分間分散器にかけることで、シリカ微粒子はヘキサン溶媒に乳白色に分散した。次に、導電性微粒子として0.06gの銀ナノ粒子を投入し、同様に超音波分散処理を行った。この銀ナノ粒子はアルコラートの絶縁被覆を有した平均粒子径10nmのもの(応用ナノ研究所)である。ここで得られたものを分散液Aとする。同様に、10mLの試薬瓶にn−ヘキサン溶媒を1.5g入れ、絶縁性微粒子として0.25gのフュームドシリカC413のシリカ粒子を投入し、同様に試薬瓶を超音波分散器にかけて分散させた。次に、シリコーン樹脂溶液を0.036g投入し、同様に超音波分散処理を行った。このシリコーン樹脂は、室温・湿気硬化タイプのSR2411シリコンレジン(同上)とした。ここで得られたものを分散液Bとする。

【0084】

シリコーン樹脂膜の窓(アルミ基板表面の露出部)が形成された電極基板2表面に分散液Aを滴下し、スピンコート法を用いて第1微粒子層3Aを形成した。第1微粒子層3Aが形成された基板は、150℃のホットプレートを用いて1分間加熱乾燥させた。さらに、分散液Bを用いて同様に成膜して第2微粒子層3Bを形成した。第2微粒子層3Bが形成された基板は、150℃のホットプレートを用いて1分間加熱乾燥させた。

スピンコート法による成膜条件は、500RPMにて1秒間回転している間に、上記分散液を基板表面へ滴下し、続いて3000RPMにて10秒間の回転を行うこととした。

【0085】

続いて薄膜電極4を作成する。

10mLの試薬瓶にエタノール溶媒を1.0g入れ、球形遮蔽体として0.1gのシリカ粒子を投入し、超音波分散器用いてにかけて5分間分散させた。ここでシリカ微粒子は、平均粒子径8μmのフュームドシリカSE−5V(株式会社トクヤマ)であり、表面はアミノシラン処理に加えてヘキサメチルシジラザン処理されたものである。ここで得られた分散液を分散液Cとする。

微粒子層3の形成されたアルミ製の電極基板2に、分散液Cを滴下し、スピンコート法を用いて球形遮蔽体を均一に散布させた。散布後の基板は、150℃のホットプレートを用いて1分間加熱し、溶媒を蒸発させた。

その後、薄膜電極4の形状を模ったメタルマスク(2.0mm角の正方形の形状)を、球形遮蔽体の散布された電極基板2に重ねた。この時、先に成膜した絶縁体薄膜5の窓(アルミ基板表面と電子加速層3が直接積層された部分)の中心と、メタルマスクの中心を一致させ、メタルマスクの端部と絶縁体薄膜5の窓部を構成する端部とが、各辺で0.3mm離れるようにアライメント調整を行った。

【0086】

メタルマスクを固定した後、抵抗過熱式蒸着機を用いてカーボン膜を蒸着し、続けてスパッタ装置を用いて、金、パラジウムターゲット(Au―Pd)を使用して成膜し、多孔電極層8Aの元と成る電極膜が得た。α−カーボン膜7の膜厚を10nm、金パラジウムの電極膜の膜厚を20nmとした。

続いて、ドライエアーを用いて上記電極膜表面をブローして球形遮蔽体を除去した。これにより多孔電極層8Aが得られた。

【0087】

図5は、球形遮光体をブローした段階での金パラジウム金属膜表面のSEM写真である。図5で白丸で囲んだ部分が、球形遮蔽体が存在してα−カーボン膜7及び金属薄膜8が積層されなかった部分である。多孔化処理された孔部9の大きさは、直径4.5μm、その分散の程度は、930個/mm2であった。

【0088】

最後に、メタルマスクを先程と同じ位置に設置し、球形遮蔽体の無くなった多孔積層電極層4−1の全面に、金、パラジウムターゲット(Au―Pd)を使用して金属材料のみから成るベタ電極層8Bを成膜した。ベタ電極層8Bの膜厚は20nmとした。

【0089】

図4に、電子放出実験に用いた測定系を示す。図4の測定系では、電子放出素子1の多孔化処理された薄膜電極4側に、絶縁体スペーサ13(径:1mm)を挟んで対向電極12を配置させる。そして、電子放出素子1の電極基板2と薄膜電極4との間には、電源6AによりV1の電圧が印加され、対向電極12には電源6BによりV2の電圧が印加されるようになっている。薄膜電極4と電源6Aとの間を流れる電流I1を素子内電流、対向電極12と電源6Bとの間に流れる電流I2を電子放出電流として測定する。このような実験系を1×10-8ATMの真空中に配置して電子放出実験を行った。

【0090】

比較実験として、電極の多孔化処理をせずに金パラジウムのみで膜厚40nmとした素子(薄膜電極4がベタ金属層のみで構成される比較例1)、電極の多孔化処理をせずにα−カーボン膜を膜厚10nm積層後、金パラジウム膜を膜厚40nm積層した素子(薄膜電極4がアモルファスカーボン層とベタ電極層とで構成される比較例2)を作成し、電圧電流特性を計測した。

【0091】

図6及び図7に、実施例並びに比較例1及び比較例2の素子内電流I1及び電子放出電流I2の測定結果を示す。図6及び7において、「(1)Au−Pd膜のみ」が比較例1、「(2)(C膜+Au−Pd膜)ベタ膜」が比較例2、「(3)(C膜+Au−Pd膜)多孔膜+Au−Pd膜」が実施例に、それぞれ対応している。

【0092】

図6は、電子放出素子1の素子内電流I1〔単位:A/cm2〕の測定結果である。印加電圧V1は、0〜14あるいは16Vまで段階的に上げ、印加電圧V2は100Vとした。薄膜電極4を多孔化することなしに、金パラジウム膜のみで作成した素子(比較例1)の素子内電流I1を基準に見ると、α−カーボン膜を積層することで素子内電流I1が減少することから、α−カーボン膜は抵抗層として機能している事実が分かる(比較例2)。一方、薄膜電極4を上記記載通りの多孔化膜として形成した素子(実施例1)では、素子内電流I1が増加し薄膜電極4の孔部9を基点とした電流路の形成が十分機能している。

【0093】

図7は、図6の計測と同時に行った、電子放出素子1の電子放出電流I2〔単位:A/cm2〕の測定結果である。上記と同様に、薄膜電極4を多孔化することなしに、金パラジウム膜のみで作成した素子(比較例1)の電子放出電流I2を基準に見ると、α−カーボン膜を積層することで電子放出電流I2が減少している(比較例2)。これは素子内電流I1の減少に引きずられた結果である。同様に、薄膜電極4を上記記載通りの多孔化膜として形成した素子(実施例1)では電子放出電流I2が増加している。これは、薄膜電極4の孔部9の形成が、電子放出量の増加に優位なことを示している。

【0094】

次に、絶縁体薄膜5の効果について行った実験結果について説明する

電子放出素子1は上記の作成条件に従い、さらに、絶縁体薄膜5の有無のみを変えて素子を作成した(絶縁体薄膜5を備える素子が実施例1、絶縁体薄膜5を備えない素子が比較例3である)。そして、作製された素子を真空中にて連続駆動して、素子表面を観察した。結果を図8及び図9に示す。

【0095】

図8は、絶縁体薄膜5を積層しない素子(比較例3)を、真空中にて連続駆動した前後の素子表面の拡大写真である。

図8の(1)は、電子放出素子1の動作前における素子表面の拡大写真である。破線で囲った部分は、薄膜電極4の形状を示している。(この実験のみ、薄膜電極4の形状は、1.4X1.0mm2角の長方形の形状をしている。)図8の(2)は、電子放出素子1を20時間連続通電した後の、素子表面の拡大写真である。

【0096】

図8の(1)及び(2)を参照すると、連続通電をすると、薄膜電極4端部に集中して、黒色変化が生じている。黒色変化は炭素の堆積であることが元素分析結果から確認されている。この現象は、SEM等の電子ビームプローブを利用した試料表面の計測装置で生じるコンタミネーション膜として知られている。つまり、計測空間の残留ガス、或いは試料からの放出ガス等が、電子ビームのエネルギーによりハイドロカーボン主体として重合、堆積するのである。この物理現象から推察すると、図8の(2)に示された電子放出素子1は、結果的に薄膜電極4の端部のみから電子放出していたと判断できる。その理由は前述の通り、薄膜電極4端部への電流集中である。

【0097】

図9は、絶縁体薄膜5を積層した素子を、真空中にて連続駆動した前後の素子表面の拡大写真である。図9における破線で囲った部分は、薄膜電極4の形状を示している。

図9の(1)は、電子放出素子1の動作前における素子表面の拡大写真であり、図9の(2)は、電子放出素子1を20時間連続通電した後の、素子表面の拡大写真である。

【0098】

図9を参照すると、図8とは異なり、絶縁体薄膜5の端部に集中した黒色変化は見られない。それ故、電子放出素子1の連続通電に伴う、絶縁体薄膜5端部への電流集中が抑制されたと結論付けられる。

【0099】

図10は、図9に示された電子放出素子1を、真空中で駆動したときの電子放出電流I2の経時変化を示す結果である。図4に示された電子放出実験に用いた測定系のパラメータは、次の通りである。絶縁体スペーサ13の径は1mmであり、電子放出素子1の駆動電圧であるV1を14.5V、対向電極12のV2は150Vとした。

図10を参照すると、真空中での安定した電子放出特性が得られていることがわかる。

【0100】

図11は、図9に示された電子放出素子1を、大気圧中(湿度を1%RH以下に制御した室内雰囲気を使用)で駆動したときの電子放出電流I2の経時変化を示す結果である。図4に示された電子放出実験に用いた測定系のパラメータは、次の通りである。絶縁体スペーサ13の径は130μmであり、電子放出素子1の駆動電圧であるV1を17.0V、対向電極12のV2は600Vとした。

図11を参照すると、大気圧中の室内雰囲気下においても、安定した電子放出特性が得られていることがわかる。

【0101】

〔絶縁層の変形例〕

図12は、この発明の実施形態1に係る絶縁体薄膜(絶縁層)の変形例の構成を示す模式図である。

図12に示すように、絶縁体薄膜5は、第1微粒子層3Aと第2微粒子層3Bとの間に形成され、電極基板2及び薄膜電極4と対向して配置されてもよい。この場合、第1微粒子層3A上に絶縁体薄膜5が形成され、絶縁体薄膜5上に第2微粒子層3Bが形成されるとともに、絶縁体薄膜5の開口部に第2微粒子層3Bが配置される。絶縁体薄膜5の形状及び平面的な配置は実施形態1と同様に構成される。

絶縁体薄膜5をこのように配置しても、絶縁体薄膜5は、薄膜電極4の端部が微粒子層3に形成される電界の集中を緩和し、このため、異常な電流集中の発生が抑制することができる。

【0102】

〔実施の形態2〕

図13に、この発明の実施形態に係る帯電装置90及び画像形成装置の一例を示す。

帯電装置90は、実施形態1の電子放出素子1とこれに電圧を印加する電源7とで構成され、感光体ドラム15の表面を帯電させる装置として用いられる。(この構成は、上記で説明した電子放出装置10と同じである。)ものである。

また、画像形成装置は、帯電装置90を備え、帯電装置90における電子放出素子1は、被帯電体である感光体ドラム15に対向して配置されている。電子放出素子1に電圧を印加することにより、電子を放出させ、感光体ドラム15の表面を帯電させる。

なお、この発明に係る画像形成装置では、帯電装置90以外の構成部材は、従来公知のものを用いればよい。ここで、帯電装置90として用いる電子放出素子1は、感光体ドラム15の表面から、例えば3〜5mm隔てて配置するのが好ましい。

【0103】

帯電装置90として用いられる電子放出装置10は、長期にわたって連続して駆動できるので、従って帯電装置90は、長時間安定して用いることができる。また、このような帯電装置90を有する画像形成装置も長時間安定して用いることができる。

【0104】

さらに帯電装置90として用いられる電子放出装置10は、面電子源として構成されるので、感光体ドラム15の回転方向へも幅を持って帯電を行え、感光体ドラム15のある箇所への帯電機会を多く稼ぐことができる。よって、帯電装置90は、線状で帯電するワイヤ帯電器などと比べ、均一な帯電が可能である。また、帯電装置90は、数kVの電圧印加が必要なコロナ放電器と比べて、10V程度と印加電圧が格段に低くてすむというメリットもある。

【0105】

〔実施の形態3〕

図14に、この発明の実施形態に係る電子線硬化装置100の一例を示す。電子線硬化装置100は、実施形態1に係る電子放出素子1とこれに電圧を印加する電源7とを有する電子放出装置10と、電子を加速させる加速電極21とを備えている。電子線硬化装置100では、電子放出素子1を電子源とし、放出された電子を加速電極21で加速してレジスト22へと衝突させる。一般的なレジスト22を硬化させるために必要なエネルギーは10eV以下であるため、エネルギーだけに注目すれば加速電極は必要ない。しかし、電子線の浸透深さは電子のエネルギーの関数となるため、例えば厚さ1μmのレジスト22を全て硬化させるには約5kVの加速電圧が必要となる。

【0106】

従来からある一般的な電子線硬化装置は、電子源を真空封止し、高電圧印加(50〜100kV)により電子を放出させ、電子窓を通して電子を取り出し、照射する。この電子放出の方法であれば、電子窓を透過させる際に大きなエネルギーロスが生じる。また、レジストに到達した電子も高エネルギーであるため、レジストの厚さを透過してしまい、エネルギー利用効率が低くなる。さらに、一度に照射できる範囲が狭く、点状で描画することになるため、スループットも低い。

これに対し、電子放出装置10を用いたこの発明に係る電子線硬化装置は、大気中で動作可能であるため、真空封止の必要がない。また、電子放出装置10は、大気中でも長期にわたって連続して駆動できるので、電子線硬化装置も長時間安定して用いることができる。さらに、電子放出素子1は電子放出効率が高いため、電子線硬化装置は、効率よく電子線を照射できる。また、電子透過窓を通さないのでエネルギーのロスも無く、印加電圧を下げることができる。面電子源であるためスループットが格段に高くなる。また、パターンに従って電子を放出させれば、マスクレス露光も可能となる。

【0107】

〔実施の形態4〕

図15〜図18に、この発明の実施形態に係る自発光デバイスの例をそれぞれ示す。

図15に示す自発光デバイス31は、実施形態1に係る電子放出素子1とこれに電圧を印加する電源7とを有する電子放出装置と、さらに、電子放出素子1と離れ、対向した位置に、基材となるガラス基板34、ITO膜33、および蛍光体32が積層構造を有する発光部36と、から成る。

蛍光体32としては赤、緑、青色発光に対応した電子励起タイプの材料が適しており、例えば、赤色ではY2O3:Eu、(Y,Gd)BO3:Eu、緑色ではZn2SiO4:Mn、BaAl12O19:Mn、青色ではBaMgAl10O17:Eu2+等が使用可能である。ITO膜33が成膜されたガラス基板34表面に、蛍光体32を成膜する。蛍光体32の厚さ1μm程度が好ましい。また、ITO膜33の膜厚は、導電性を確保できる膜厚であれば問題なく、この実施形態では150nmとした。

【0108】

蛍光体32を成膜するに当たっては、バインダーとなるエポキシ系樹脂と微粒子化した蛍光体粒子との混練物として準備し、バーコーター法或いは滴下法等の公知な方法で成膜するとよい。

ここで、蛍光体32の発光輝度を上げるには、電子放出素子1から放出された電子を蛍光体へ向けて加速する必要があり、その場合は電子放出素子1の電極基板2と発光部36のITO膜33の間に、電子を加速する電界を形成するための電圧印加するために、電源35を設けるとよい。このとき、蛍光体32と電子放出素子1との距離は、0.3〜1mmで、電源7からの印加電圧は18V、電源35からの印加電圧は500〜2000Vにするのが好ましい。

【0109】

図16に示す自発光デバイス31’は、実施形態1に係る電子放出素子1とこれに電圧を印加する電源7、さらに、蛍光体32を備えている。自発光デバイス31’では、蛍光体32は平面状であり、電子放出素子1の表面に蛍光体32が配置されている。ここで、電子放出素子1表面に成膜された蛍光体32の層は、前述のように微粒子化した蛍光体粒子との混練物から成成る塗布液として準備し、電子放出素子1表面に成膜する。但し、電子放出素子1そのものは外力に対して弱い構造であるため、バーコーター法による成膜手段は利用すると素子が壊れる恐れがある。このため滴下法或いはスピンコート法等の方法を用いるとよい。

【0110】

図17に示す自発光デバイス31”は、実施形態1に係る電子放出素子1とこれに電圧を印加する電源7を有する電子放出装置10を備え、さらに、電子放出素子1の電子加速層4に蛍光体32’として蛍光の微粒子が混入されている。この場合、蛍光体32’の微粒子を絶縁体微粒子6Aと兼用させてもよい。但し前述した蛍光体の微粒子は一般的に電気抵抗が低く、絶縁体微粒子6Aに比べると明らかに電気抵抗は低い。よって蛍光体の微粒子を絶縁体微粒子6Aに変えて混合する場合、その蛍光体の微粒子の混合量は少量に抑えなければ成らない。例えば、絶縁体微粒子6Aとして球状シリカ粒子(平均径110nm)、蛍光体微粒子としてZnS:Mg(平均径500nm)を用いた場合、その重量混合比は3:1程度が適切となる。

【0111】

上記自発光デバイス31,31’,31”では、電子放出素子1より放出させた電子を蛍光体32,32に衝突させて発光させる。電子放出素子1は、長期にわたって連続して駆動できるので、自発光デバイス31,31’,31”も長時間安定して用いることができる。なお、自発光デバイス31,31’,31”は、電子放出装置10が大気中で電子を放出できるため、大気中動作可能であるが、真空封止すれば電子放出電流が上がり、より効率よく発光することができる。

【0112】

さらに、図18に、この発明の実施形態に係る画像表示装置の一例を示す。図18に示す画像表示装置140は、図17で示した自発光デバイス31”と、液晶パネル330とを供えている。画像表示装置140では、自発光デバイス31”を液晶パネル330の後方に設置し、バックライトとして用いている。画像表示装置140に用いる場合、自発光デバイス31”への印加電圧は、20〜35Vが好ましく、この電圧にて、例えば、単位時間当たり10μA/cm2の電子が放出されるようになっていればよい。また、自発光デバイス31”と液晶パネル330との距離は、0.1mm程度が好ましい。

【0113】

また、この発明の実施形態に係る画像表示装置として、図15に示す自発光デバイス31を用いる場合、自発光デバイス31をマトリックス状に配置して、自発光デバイス31そのものによるFEDとして画像を形成させて表示する形状とすることもできる。この場合、自発光デバイス31への印加電圧は、20〜35Vが好ましく、この電圧にて、例えば、単位時間当たり10μA/cm2の電子が放出されるようになっていればよい。

〔実施の形態5〕

【0114】

図19及び図20に、この発明の実施形態に係る送風装置の例をそれぞれ示す。以下では、この実施形態に係る送風装置を、冷却装置として用いた場合について説明する。しかし、送風装置の利用は冷却装置に限定されることはない。

図19に示す送風装置150は、電子放出素子1とこれに電圧を印加する電源7とを有する電子放出装置10からなる。送風装置150において、電子放出素子1は、電気的に接地された被冷却体41に向かって電子を放出することにより、イオン風を発生させて被冷却体41を冷却する。冷却させる場合、電子放出素子1に印加する電圧は、18V程度が好ましく、この電圧で、雰囲気下に、例えば、単位時間当たり1μA/cm2の電子を放出することが好ましい。

【0115】

図20に示す送風装置160は、図19に示す送風装置150に、さらに、送風ファン42が組み合わされている。図20に示す送風装置160は、電子放出素子1が電気的に接地された被冷却体41に向かって電子を放出し、さらに、送風ファン42が被冷却体41に向かって送風することで電子放出素子から放出された電子を被冷却体41に向かって送り、イオン風を発生させて被冷却体41を冷却する。この場合、送風ファン42による風量は、0.9〜2L/分/cm2とするのが好ましい。

ここで、送風によって被冷却体41を冷却させようとするとき、従来の送風装置あるいは冷却装置のようにファン等による送風だけでは、被冷却体41の表面の流速が0となり、最も熱を逃がしたい部分の空気は置換されず、冷却効率が悪い。しかし、送風される空気の中に電子やイオンといった荷電粒子を含まれていると、被冷却体41近傍に近づいたときに電気的な力によって被冷却体41表面に引き寄せられるため、表面近傍の雰囲気を入れ替えることができる。ここで、この発明に係る送風装置150,160では、送風する空気の中に電子やイオンといった荷電粒子を含んでいるので、冷却効率が格段に上がる。さらに、電子放出素子1は電子放出効率が高いため、送風装置150,160は、より効率よく冷却することができる。送風装置150および送風装置160は、大気中動作も可能である。

【0116】

この発明は上述した各実施形態および実施例に限定されるものではなく、請求項に示した範囲で種々の変更が可能である。すなわち、請求項に示した範囲で適宜変更した技術的手段を組み合わせて得られる実施形態についてもこの発明の技術的範囲に含まれる。例えば、第1微粒子層と第2微粒子層は入れ替えてたとしても、実施形態1の電子放出素子に適用できる。

【産業上の利用可能性】

【0117】

この発明に係る電子放出素子は、長期にわたって連続して駆動できる。よって、例えば、電子写真方式の複写機、プリンタ、ファクシミリ等の画像形成装置の帯電装置や、電子線硬化装置、或いは発光体と組み合わせることにより画像表示装置、または放出された電子が発生させるイオン風を利用することにより冷却装置等に、好適に適用することができる。

【符号の説明】

【0118】

1 電子放出素子

2 電極基板(第1電極)

3 電子加速層 (微粒子層)

3A 第1微粒子層

3B 第2微粒子層 (絶縁体微粒子層)

4 薄膜電極(第2電極)

5 絶縁体薄膜(絶縁層)

5A 開口部

5B 薄膜電極外形の投影線 (薄膜電極端部の投影線)

6 微粒子

6A 絶縁性微粒子

6B 導電性微粒子

7 アモルファスカーボン層 α−カーボン膜(第1電極層)

8A 多孔電極層 (第2電極層)

8B ベタ電極層 (第2電極層)

9 孔部 (凹部)

10 電子放出装置

11 電源

12 対向電極

13 絶縁性スペーサ

15 感光体ドラム

21 加速電極

22 レジスト

31,31',31" 自発光デバイス

32,32' 蛍光体(発光体)

33 ITO膜

34 ガラス基板

35 電源

36 発光部

41 被冷却体

42 送風ファン

90 帯電装置

100 電子線硬化装置

140 画像表示装置

150 送風装置

160 送風装置

330 液晶パネル

【特許請求の範囲】

【請求項1】

第1電極と、

第1電極上に形成され、開口部を有する絶縁層と、

前記絶縁層上に形成され、前記開口部を挟んで第1電極と対向するとともに、その一部が前記絶縁層と重なるように配置された第2電極と、

第1及び第2電極と前記絶縁層との間に配置され、絶縁性微粒子及び導電性微粒子で構成された微粒子層と、

を備え、

第1電極と第2電極との間に電圧を印加し、第1電極から放出される電子を前記微粒子層で加速させて第2電極を透過するように構成したことを特徴とする電子放出素子。

【請求項2】

前記絶縁層が第1電極と接して形成され、前記微粒子層が第2電極と絶縁層との間及び前記前記開口部に配置された請求項1に記載の電子放出素子。

【請求項3】

前記絶縁層がシリコーン樹脂で形成された請求項1又は2に記載の電子放出素子。

【請求項4】

第2電極は、その表面に凹部が形成されている請求項1から3のいずれか1つに記載の電子放出素子。

【請求項5】

第2電極が、前記微粒子層側に形成された第1電極層と、第1電極層上に形成され、第1電極層よりも抵抗値が高い第2電極層と、で構成され、第1電極層の表面に凹部が形成された請求項1から4のいずれか1つに記載の電子放出素子。

【請求項6】

第2電極層は、前記凹部が第1電極層を貫通することにより、前記微粒子層と電気的に接続されている請求項5に記載の電子放出素子。

【請求項7】

第1電極層がアモルファスカーボン層である請求項5又は6に記載の電子放出素子。

【請求項8】

第2電極層が金属層である請求項5から7のいずれか1つに記載の電子放出素子。

【請求項9】

第2電極層が金、銀、タングステン、チタン、アルミ、及びパラジウムの少なくとも1つを含む材料で構成された請求項8に記載の電子放出素子。

【請求項10】

前記微粒子層が絶縁性微粒子で構成された絶縁性微粒子層をさらに備える請求項1から9のいずれか1つに記載の電子放出素子。

【請求項11】

前記微粒子層は、その層を構成する絶縁性微粒子及び導電性微粒子がシリコーン樹脂により固着している請求項1から10のいずれか1つに記載の電子放出素子。

【請求項12】

前記導電性微粒子は、金、銀、白金、パラジウム、及びニッケルの少なくとも1つを含む材料で構成され、その粒径が3〜10nmの平均径である請求項1から11のいずれか1つに記載の電子放出素子。

【請求項13】

前記絶縁性微粒子は、SiO2、Al2O3、及びTiO2の少なくとも1つを含む材料で構成され、その粒径が10〜1000nmの平均径である請求項1から12のいずれか1つに記載の電子放出素子。

【請求項14】

自発光デバイスにおいて、発光体とともに用いられ、電子を放出して前記発光体を発光させる請求項1から13のいずれか1項に記載の電子放出素子。

【請求項15】

画像表示装置において、前記自発光デバイスとして用いられる請求項14に記載の電子放出素子。

【請求項16】

冷却装置において、ファンと共に用いられ、イオン風を生成してファンと共に被冷却体を冷却する請求項1から13のいずれか1項に記載の電子放出素子。

【請求項17】

帯電装置において、感光体とともに用いられ、電子を放出して前記感光体を帯電させる請求項1から13のいずれか1項に記載の電子放出素子。

【請求項18】

画像形成装置において、帯電装置として用いられる請求項17に記載の電子放出素子。

【請求項19】

レジストを硬化させる電子線硬化装置において、電子源として用いられ、レジストに電子を衝突させて硬化させる請求項1から13のいずれか1項に記載の電子放出素子。

【請求項20】

第1電極と第2電極との間に電圧を印加する電源部を備える請求項1から13のいずれか1項に記載の電子放出素子。

【請求項21】

第1電極と、第1電極上に形成され、開口部を有する絶縁層と、前記絶縁層上に形成され、前記開口部を挟んで第1電極と対向するとともに、その一部が前記絶縁層と重なるように配置された第2電極と、第1及び第2電極と前記絶縁層との間に配置され、絶縁性微粒子及び導電性微粒子で構成された微粒子層と、を備え、第1電極と第2電極との間に電圧を印加し、第1電極から放出される電子を前記絶縁性微粒子層で加速させて第2電極を透過するように構成したこと電子放出素子の製造方法であって、

第1電極上に開口部を有する絶縁層を形成する工程と、

前記絶縁層上に前記開口部を埋め、絶縁性微粒子及び導電性微粒子で構成された微粒子層を形成する工程と、

前記微粒子層上に、前記開口部を挟んで第1電極と対向するとともに、その一部が前記絶縁層と重なるように配置された第2電極を形成する工程と、

を備えることを特徴とする電子放出素子の製造方法。

【請求項22】

前記絶縁層を形成する工程が、

紫外線硬化性及び熱硬化性のシリコーン樹脂で層を形成する工程と、

前記シリコーン樹脂で形成された層に熱処理をする工程と、

熱処理された層に所定の遮光パターンを備えるマスクを介して紫外線を照射する工程と、

紫外線の照射後、前記シリコーン樹脂で形成された層の、前記遮光パターンにより紫外線が照射されない部分を除去する工程と、

を備える請求項21に記載の電子放出素子の製造方法。

【請求項23】

前記紫外線が照射されない部分を除去する工程が、布により紫外線が照射されない部分を拭き取る工程である請求項22に記載の電子放出素子の製造方法。

【請求項24】

前記第2電極を形成する工程は、

前記微粒子層上に、微粒子体を散布する工程と、

前記微粒子体が散布された微粒子層上に、第1電極層を形成する工程と、

前記微粒子体を除去した後に、第1電極層上に第2電極層を形成する工程と、

を備える工程である請求項21に記載の電子放出素子の製造方法。

【請求項1】

第1電極と、

第1電極上に形成され、開口部を有する絶縁層と、

前記絶縁層上に形成され、前記開口部を挟んで第1電極と対向するとともに、その一部が前記絶縁層と重なるように配置された第2電極と、

第1及び第2電極と前記絶縁層との間に配置され、絶縁性微粒子及び導電性微粒子で構成された微粒子層と、

を備え、

第1電極と第2電極との間に電圧を印加し、第1電極から放出される電子を前記微粒子層で加速させて第2電極を透過するように構成したことを特徴とする電子放出素子。

【請求項2】

前記絶縁層が第1電極と接して形成され、前記微粒子層が第2電極と絶縁層との間及び前記前記開口部に配置された請求項1に記載の電子放出素子。

【請求項3】

前記絶縁層がシリコーン樹脂で形成された請求項1又は2に記載の電子放出素子。

【請求項4】

第2電極は、その表面に凹部が形成されている請求項1から3のいずれか1つに記載の電子放出素子。

【請求項5】

第2電極が、前記微粒子層側に形成された第1電極層と、第1電極層上に形成され、第1電極層よりも抵抗値が高い第2電極層と、で構成され、第1電極層の表面に凹部が形成された請求項1から4のいずれか1つに記載の電子放出素子。

【請求項6】

第2電極層は、前記凹部が第1電極層を貫通することにより、前記微粒子層と電気的に接続されている請求項5に記載の電子放出素子。

【請求項7】

第1電極層がアモルファスカーボン層である請求項5又は6に記載の電子放出素子。

【請求項8】

第2電極層が金属層である請求項5から7のいずれか1つに記載の電子放出素子。

【請求項9】

第2電極層が金、銀、タングステン、チタン、アルミ、及びパラジウムの少なくとも1つを含む材料で構成された請求項8に記載の電子放出素子。

【請求項10】

前記微粒子層が絶縁性微粒子で構成された絶縁性微粒子層をさらに備える請求項1から9のいずれか1つに記載の電子放出素子。

【請求項11】

前記微粒子層は、その層を構成する絶縁性微粒子及び導電性微粒子がシリコーン樹脂により固着している請求項1から10のいずれか1つに記載の電子放出素子。

【請求項12】

前記導電性微粒子は、金、銀、白金、パラジウム、及びニッケルの少なくとも1つを含む材料で構成され、その粒径が3〜10nmの平均径である請求項1から11のいずれか1つに記載の電子放出素子。

【請求項13】

前記絶縁性微粒子は、SiO2、Al2O3、及びTiO2の少なくとも1つを含む材料で構成され、その粒径が10〜1000nmの平均径である請求項1から12のいずれか1つに記載の電子放出素子。

【請求項14】

自発光デバイスにおいて、発光体とともに用いられ、電子を放出して前記発光体を発光させる請求項1から13のいずれか1項に記載の電子放出素子。

【請求項15】

画像表示装置において、前記自発光デバイスとして用いられる請求項14に記載の電子放出素子。

【請求項16】

冷却装置において、ファンと共に用いられ、イオン風を生成してファンと共に被冷却体を冷却する請求項1から13のいずれか1項に記載の電子放出素子。

【請求項17】

帯電装置において、感光体とともに用いられ、電子を放出して前記感光体を帯電させる請求項1から13のいずれか1項に記載の電子放出素子。

【請求項18】

画像形成装置において、帯電装置として用いられる請求項17に記載の電子放出素子。

【請求項19】

レジストを硬化させる電子線硬化装置において、電子源として用いられ、レジストに電子を衝突させて硬化させる請求項1から13のいずれか1項に記載の電子放出素子。

【請求項20】

第1電極と第2電極との間に電圧を印加する電源部を備える請求項1から13のいずれか1項に記載の電子放出素子。

【請求項21】

第1電極と、第1電極上に形成され、開口部を有する絶縁層と、前記絶縁層上に形成され、前記開口部を挟んで第1電極と対向するとともに、その一部が前記絶縁層と重なるように配置された第2電極と、第1及び第2電極と前記絶縁層との間に配置され、絶縁性微粒子及び導電性微粒子で構成された微粒子層と、を備え、第1電極と第2電極との間に電圧を印加し、第1電極から放出される電子を前記絶縁性微粒子層で加速させて第2電極を透過するように構成したこと電子放出素子の製造方法であって、

第1電極上に開口部を有する絶縁層を形成する工程と、

前記絶縁層上に前記開口部を埋め、絶縁性微粒子及び導電性微粒子で構成された微粒子層を形成する工程と、

前記微粒子層上に、前記開口部を挟んで第1電極と対向するとともに、その一部が前記絶縁層と重なるように配置された第2電極を形成する工程と、

を備えることを特徴とする電子放出素子の製造方法。

【請求項22】

前記絶縁層を形成する工程が、

紫外線硬化性及び熱硬化性のシリコーン樹脂で層を形成する工程と、

前記シリコーン樹脂で形成された層に熱処理をする工程と、

熱処理された層に所定の遮光パターンを備えるマスクを介して紫外線を照射する工程と、

紫外線の照射後、前記シリコーン樹脂で形成された層の、前記遮光パターンにより紫外線が照射されない部分を除去する工程と、

を備える請求項21に記載の電子放出素子の製造方法。

【請求項23】

前記紫外線が照射されない部分を除去する工程が、布により紫外線が照射されない部分を拭き取る工程である請求項22に記載の電子放出素子の製造方法。

【請求項24】

前記第2電極を形成する工程は、

前記微粒子層上に、微粒子体を散布する工程と、

前記微粒子体が散布された微粒子層上に、第1電極層を形成する工程と、

前記微粒子体を除去した後に、第1電極層上に第2電極層を形成する工程と、

を備える工程である請求項21に記載の電子放出素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図6】

【図7】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図5】

【図8】

【図9】

【図2】

【図3】

【図4】

【図6】

【図7】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図5】

【図8】

【図9】

【公開番号】特開2011−222452(P2011−222452A)

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願番号】特願2010−93298(P2010−93298)

【出願日】平成22年4月14日(2010.4.14)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願日】平成22年4月14日(2010.4.14)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]