電子材料部材の洗浄方法

【課題】高濃度の炭酸水を簡易かつ迅速に製造することができる炭酸水の製造装置及び製造方法と、この製造装置で製造された炭酸水で電子材料部材を洗浄する方法を提供する。

【解決手段】原水を、原水配管11を経由して脱気膜モジュール1の液相室1bに供給する。真空ポンプ3を作動させて気相室1c内を減圧する。原水に溶解している溶存ガスが、気体透過膜1aを透過し、気相室及び排気配管13を経由して系外に排出される。脱気水は、脱気水配管12を経由して炭酸ガス溶解膜モジュール2の液相室2b内に流入する。また、炭酸ガス供給器4から、炭酸ガス配管15を経由して気相室1cに炭酸ガスを供給する。所定量の炭酸ガスが、気体透過膜2aを透過し、液相室2b内の脱気水に溶解する。この炭酸ガスを溶解させた脱気水は、炭酸水配管14から流出する。

【解決手段】原水を、原水配管11を経由して脱気膜モジュール1の液相室1bに供給する。真空ポンプ3を作動させて気相室1c内を減圧する。原水に溶解している溶存ガスが、気体透過膜1aを透過し、気相室及び排気配管13を経由して系外に排出される。脱気水は、脱気水配管12を経由して炭酸ガス溶解膜モジュール2の液相室2b内に流入する。また、炭酸ガス供給器4から、炭酸ガス配管15を経由して気相室1cに炭酸ガスを供給する。所定量の炭酸ガスが、気体透過膜2aを透過し、液相室2b内の脱気水に溶解する。この炭酸ガスを溶解させた脱気水は、炭酸水配管14から流出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、炭酸水の製造装置、製造方法及び電子材料部材の洗浄方法に係り、詳しくは、水に炭酸ガスを溶解させる炭酸ガス溶解部を有する炭酸水の製造装置と、この製造装置を用いた炭酸水の製造方法と、この製造装置で製造した炭酸水で電子材料部材を洗浄する方法に関する。

【背景技術】

【0002】

半導体用シリコン基板、液晶用ガラス基板などの電子材料部材を、超純水で洗浄することが行われている。しかしながら、超純水は絶縁性が高いため、洗浄時に超純水と電子材料部材との摩擦によって該電子材料部材が帯電することがある。このように電子材料部材が帯電すると、該電子材料部材に微細な回路パターンが設けられている場合に、回路が破壊されてしまうという問題がある。

【0003】

このような帯電を防止するために、洗浄水として、超純水に炭酸ガスを溶解させた炭酸水を用いることが知られている。この炭酸水は超純水よりも導電性が高いため、洗浄時における電子材料部材の帯電を防止することができる。

【0004】

例えば、特開2001−293344号には、炭酸水の製造方法の一例が記載されている。同号の方法は、中空糸膜の中空部に温水を流すと共に、該中空糸膜の外表面側に炭酸ガスを供給し、該炭酸ガスを中空部内の温水に溶解させて炭酸水を製造する方法において、この温水を中空糸膜の中空部内に繰り返し流すことにより、温水中に炭酸ガスを徐々に溶解させるものである。

【0005】

また、シリコンウェハ等の電子材料部材の洗浄においては、回路パターンの微細化が進むに従い、電子材料部材の表面に許容される凹凸(平坦度)は、数Å程度と極めて小さくなっている。このため、超純水中に極微量存在するOH−イオンによる侵食に起因する平坦度の増大も問題視されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−293344号

【発明の概要】

【発明が解決しようとする課題】

【0007】

特開2001−293344号の方法では、温水を中空糸膜の中空部に繰り返し流して徐々に温水中の溶存炭酸ガス濃度を高めているため、高濃度の炭酸水を迅速に製造することができない。

【0008】

本発明は、高濃度の炭酸水を簡易かつ迅速に製造することができる炭酸水の製造装置及び製造方法と、この製造装置で製造された炭酸水で電子材料部材を洗浄する方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明(請求項1)の炭酸水の製造装置は、水に溶解している溶存ガスを脱気する溶存ガス脱気部と、この脱気された水に炭酸ガスを溶解させる炭酸ガス溶解部とを有することを特徴とするものである。

【0010】

請求項2の炭酸水の製造装置は、請求項1において、前記炭酸ガス溶解部は、内部が気体透過膜によって気相室と液相室に区画された膜モジュールを有しており、該膜モジュールは、該液相室に前記脱気部で脱気された脱気水を供給すると共に、該気相室に前記炭酸ガスを供給し、該炭酸ガスを該気体透過膜を介して該脱気水に供給することにより、該炭酸ガスを該脱気水に溶解させるものであることを特徴とする。

【0011】

請求項3の炭酸水の製造装置は、請求項1又は2において、前記溶存ガス脱気部は、内部が気体透過膜によって気相室と液相室に区画された膜モジュールを有しており、該膜モジュールは、該液相室に前記水を供給し、該水に溶解している溶存ガスを該気体透過膜を介して該気相室に排出することにより、該溶存ガスを脱気するものであることを特徴とする。

【0012】

本発明(請求項4)の炭酸水の製造方法は、請求項1ないし3のいずれか1項の炭酸水の製造装置を用いて炭酸水を製造することを特徴とする。

【0013】

本発明(請求項5)の電子材料部材の洗浄方法は、請求項1ないし3のいずれか1項の炭酸水の製造装置を用いて炭酸水を製造し、該炭酸水を用いて電子材料部材の表面を洗浄することを特徴とするものである。

【0014】

請求項6の電子材料部材の洗浄方法は、請求項5において、前記電子材料部材の表面の一部又は全部がシリコンよりなることを特徴とする。

【0015】

請求項7の電子材料部材の洗浄方法は、請求項6において、前記電子材料部材は、フッ酸含有液で表面処理した後のシリコンウェハであることを特徴とする。

【0016】

請求項8の電子材料部材の洗浄方法は、請求項7において、前記フッ酸含有液は、フッ酸とフッ酸以外の酸を含有する水溶液であることを特徴とする。

【0017】

請求項9の電子材料部材の洗浄方法は、請求項5ないし8のいずれか1項において、前記炭酸水の溶存炭酸ガス濃度が500mg/L以上であることを特徴とする。

【発明の効果】

【0018】

本発明者は、水に溶解する窒素ガス等の溶存ガスを脱気してからこの脱気水に炭酸ガスを溶解させることにより、溶存炭酸ガス濃度が高く、かつ大気圧下で洗浄液として用いたときに、溶存炭酸ガスが気泡として発現することがない濃度に抑制された炭酸水が得られることを見出した。

【0019】

請求項1〜3の炭酸水の製造装置及び請求項4の炭酸水の製造装置によると、溶存ガス脱気部で水に溶解している溶存ガスを脱気し、次に炭酸ガス溶解部でこの脱気された水に炭酸ガスを溶解させるため、この脱気水に多量の炭酸ガスを簡易かつ迅速に溶解させることができる。これにより、高濃度の炭酸水を簡易かつ迅速に製造することができる。

【0020】

請求項2の通り、炭酸ガス溶解部が、内部が気体透過膜によって気相室と液相室に区画された膜モジュールを有するものであるのが好ましい。この場合、装置のコンパクト化が可能であると共に、炭酸ガスを無駄なく水に溶解させることができる。

【0021】

請求項3の通り、溶存ガス脱気部が、内部が気体透過膜によって気相室と液相室に区画された膜モジュールを有するものであるのが好ましい。この場合、水に溶解している溶存ガスを容易に脱気することができる。

【0022】

また、本発明者は、高濃度の炭酸水を電子材料部材の洗浄に用いることにより、電子材料部材の表面の凹凸(平坦度)の増大が抑制されることを見出した。これは、超純水に炭酸ガスを高濃度に溶解させることにより、水中に存在するOH−イオン濃度が低下し、OH−イオンによる電子材料部材の侵食が少なくなるためであると推察される。

【0023】

請求項5の通り、請求項1ないし3のいずれか1項の炭酸水の製造装置を用いて炭酸水を製造し、該炭酸水を用いて電子材料部材の表面を洗浄することにより、電子材料部材の表面の凹凸(平坦度)の増大が抑制される。

【0024】

請求項6の通り、電子材料部材の表面の一部又は全部がシリコンよりなる電子材料部材の洗浄に、この炭酸水を用いてもよい。この場合、表面のシリコンを荒らすことなく洗浄することができる。

【0025】

請求項7の通り、電子材料部材は、フッ酸含有液で表面処理した後のシリコンウェハであってもよく、請求項8の通り、このフッ酸含有液は、フッ酸とフッ酸以外の酸を含有する水溶液であってもよい。この場合にあっても、この炭酸水により、シリコンウェハの表面を荒らすことなく、この表面に残留しているフッ素含有液を十分に除去することができる。

【0026】

請求項9の通り、炭酸水の溶存炭酸ガス濃度は500mg/L以上であることが好ましい。

【図面の簡単な説明】

【0027】

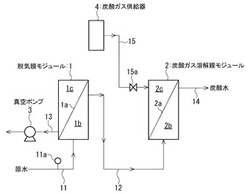

【図1】実施の形態に係るガス溶解水の炭酸水の製造装置及び製造方法を説明する図面である。

【発明を実施するための形態】

【0028】

以下、図面を参照して本発明の実施の形態を説明する。図1は実施の形態に係る炭酸水の製造装置及び製造方法を説明する系統図である。

【0029】

脱気膜モジュール1内は、気体透過膜1aによって液相室1bと気相室1cに区画されている。同様に、炭酸ガス溶解膜モジュール2内も、気体透過膜2aによって液相室2bと気相室2cに区画されている。

【0030】

これら気体透過膜1a,2aとしては、水を透過させず、かつ水に溶解しているガスを透過させるものであれば特に制限はなく、例えば、ポリプロピレン、ポリジメチルシロキサン、ポリカーボネート−ポリジメチルシロキサンブロック共重合体、ポリビニルフェノール−ポリジメチルシロキサン−ポリスルホンブロック共重合体、ポリ(4−メチルペンテン−1)、ポリ(2,6−ジメチルフェニレンオキシド)、ポリテトラフルオロエチレンなどの高分子膜などを挙げることができる。

【0031】

流量計11aを備えた原水配管11が、脱気膜モジュール1の液相室1bに接続されている。脱気膜モジュール1の気相室1cは、排気配管13を介して真空ポンプ3の吸込口に接続されている。

【0032】

真空ポンプ3には特に制限はないが、例えば、水封式真空ポンプや水蒸気除去機能を備えたスクロールポンプなどのように、水蒸気を吸気できるものが好ましい。

【0033】

この脱気膜モジュール1の液相室1bと炭酸ガス溶解膜モジュール2の液相室2bとが、脱気水配管12によって接続されている。この溶解膜モジュール2の液相室2bに、炭酸水配管14が接続されている。この溶解膜モジュール2の気相室2cが、流量調節弁15aを備えた炭酸ガス配管15を介して、炭酸ガスボンベ等の炭酸ガス供給器4に接続されている。

【0034】

炭酸水配管14の材質としては、pH4程度の弱酸に対して耐久性を有する材質であることが好ましい。このpH4程度とは、1000mg/L程度の炭酸水のpHに相当する。この炭酸水配管14としては、特に1500mg/L程度の炭酸水に対して耐久性を有する材料であることが好ましい。

【0035】

このように構成された炭酸ガスの製造装置を用いて炭酸ガスを製造する場合、原水を、原水配管11を経由して脱気膜モジュール1の液相室1bに供給する。このとき、原水配管11内を通る原水の流量が流量計11aで測定される。また、真空ポンプ3を作動させて気相室1c内を減圧する。これにより、液相室1b内の原水に溶解している溶存ガスが、気体透過膜1aを透過し、気相室及び排気配管13を経由して系外に排出される。このようにして、原水が脱気される。

【0036】

ここで、気相室1c内は、10kPa以下、特に5kPa以下に減圧されていることが好ましい。

【0037】

このようにして液相室1b内で脱気された脱気水は、脱気水配管12を経由して炭酸ガス溶解膜モジュール2の液相室2b内に流入する。また、炭酸ガス供給器4から、炭酸ガス配管15を経由して気相室2cに炭酸ガスを供給する。このとき、流量計11aで測定された原水の流量に基づいて流量調節弁15aの開度を調節し、気相室2cへの炭酸ガスの供給量を制御する。これにより、所定量の炭酸ガスが、気体透過膜2aを透過し、液相室2b内の脱気水に溶解する。

【0038】

この炭酸ガスを溶解させた脱気水は、炭酸水配管14から流出する。このようにして、炭酸水が製造される。

【0039】

この炭酸水の製造装置及び製造方法によると、最大、炭酸ガスの飽和溶解度である約1500mg/l(25℃)程度まで、炭酸ガスを溶解させることができる。

【0040】

このようにして製造された炭酸水は、電子材料部材の洗浄、特にOH−イオンによるエッチングが懸念される電子材料部材の洗浄に好適に使用される。この電子材料部材としては、表面の一部又は全部がシリコンよりなる電子材料部材、特に、フッ酸含有液で表面処理した後のシリコンウェハなどが挙げられる。とりわけ、シリコン表面の僅かな荒れも品質を著しく劣化させるHigh−kゲート形成工程におけるシリコン表面の洗浄に有用である。

【0041】

このように、電子材料部材の洗浄に使用する場合、炭酸水に溶解されている炭酸ガスの濃度は、標準状態(1atm)かつ25℃において、500mg/L以上、特に1000〜1500mg/Lであることが好ましい。500mg/L以上であると、電子材料部材の表面がOH−イオンによって荒らされる(エッチングされる)ことが十分に抑制される。

【0042】

上記実施の形態は本発明の一例であり、本発明は上記実施の形態に限定されるものではない。

【0043】

例えば、上記実施の形態では、流量計11aで測定された原水の流量に基づいて流量調節弁15aの開度を調節し、気相室2cへの炭酸ガスの供給量を制御することにより、炭酸水の溶存炭酸ガス濃度を制御しているが、溶存炭酸ガス濃度の制御方法はこれに限定されるものではない。例えば、炭酸ガス溶解膜モジュール2の気相室の圧力を制御して、脱気水に溶解させる炭酸ガスの量を調節することにより、炭酸水中の溶存炭酸ガス濃度を制御してもよい。また、真空ポンプを制御して脱気膜モジュール1の気相室1c内の圧力を調節し、脱気水の脱気の程度を調節してもよい。この場合、炭酸ガス溶解膜モジュール2において、脱気した分だけ炭酸ガスを溶解させることにより、炭酸水の溶存炭酸ガス濃度が制御される。

【0044】

上記実施の形態では、脱気膜モジュールを用いて原水の脱気を行ったが、これに限定されるものではなく、例えば、真空脱気、蒸留等によって原水の脱気を行ってもよい。

【0045】

上記実施の形態では、炭酸ガス溶解膜モジュールを用いて脱気水に炭酸ガスを溶解させたが、これに限定されるものではなく、例えば、バブリング、ラインミキシング、液化炭酸の注入等によって脱気水に炭酸ガスを溶解させてもよい。

【実施例】

【0046】

以下、実施例及び比較例を参照して、本発明をより詳細に説明する。

【0047】

[実施例1]

図1の装置を用いて炭酸水を製造した。装置及び測定条件の詳細は以下の通りである。

【0048】

脱気膜(気体透過膜1a):セルガード(株)製「リキセル G284」

溶解膜(気体透過膜2a):セルガード(株)製「リキセル G284」

原水:窒素ガスを飽和濃度まで溶解した超純水

原水送水量:20L/min

水温:25℃

脱気室の気相室の圧力:2kPa(98%脱気に相当)

炭酸ガス供給量:15.3L(標準状態)/min

ここで、この炭酸ガス供給量は、上記原水送水量の原水から溶存炭酸ガス濃度1500mg/Lの炭酸水を製造するのに必要な炭酸ガス供給量を計算によって求めた値である。

【0049】

このようにして製造した炭酸水を、洗浄槽(容積40L)に供給した。このとき、炭酸水から気泡は発生しなかった。この洗浄槽内のpHを測定した結果、pH3.9程度であった。

【0050】

また、0.5%フッ酸含有水溶液(DHF)に浸漬して表面処理を施したシリコンウェハを、直ちにこの洗浄槽内に投入し、洗浄槽に炭酸水をオーバーフローさせた状態で10分間保持した。その後、シリコンウェハを洗浄槽から取り出し、乾燥させた。処理後のウェハ平坦度は3Åであった。

【0051】

このように、実施例1によると、過飽和にすることなく、高濃度の炭酸水を製造することができた。また、リンスによるウェハ表面の荒れを十分に抑制することができた。

【0052】

[比較例1]

脱気膜モジュールによる原水の脱気を省略したこと以外は実施例1と同様にして、実験を行った。

【0053】

その結果、炭酸水を洗浄槽に導入したときに気泡が発生した。また、シリコンウェハを洗浄槽内に投入したときに、この気泡がウェハ表面に付着し、平坦度は測定できないほど荒れていた。

【0054】

このように、比較例1によると、シリコンウェハ表面を均一にリンスすることができなかった。シリコンウェハ表面は、実施例1と比べて著しく荒れていた。

【0055】

なお、炭酸水を用いずに、従来通り超純水でシリコンウェハを洗浄したところ、平坦度は5Å程度であり、実施例1と比べて荒れていた。

【符号の説明】

【0056】

1 脱気膜モジュール

2 炭酸ガス溶解膜モジュール

1a,2a 気体透過膜

1b,2b 液相室

1c,2c 気相室

3 真空ポンプ

4 炭酸ガス供給器

11a 流量計

【技術分野】

【0001】

本発明は、炭酸水の製造装置、製造方法及び電子材料部材の洗浄方法に係り、詳しくは、水に炭酸ガスを溶解させる炭酸ガス溶解部を有する炭酸水の製造装置と、この製造装置を用いた炭酸水の製造方法と、この製造装置で製造した炭酸水で電子材料部材を洗浄する方法に関する。

【背景技術】

【0002】

半導体用シリコン基板、液晶用ガラス基板などの電子材料部材を、超純水で洗浄することが行われている。しかしながら、超純水は絶縁性が高いため、洗浄時に超純水と電子材料部材との摩擦によって該電子材料部材が帯電することがある。このように電子材料部材が帯電すると、該電子材料部材に微細な回路パターンが設けられている場合に、回路が破壊されてしまうという問題がある。

【0003】

このような帯電を防止するために、洗浄水として、超純水に炭酸ガスを溶解させた炭酸水を用いることが知られている。この炭酸水は超純水よりも導電性が高いため、洗浄時における電子材料部材の帯電を防止することができる。

【0004】

例えば、特開2001−293344号には、炭酸水の製造方法の一例が記載されている。同号の方法は、中空糸膜の中空部に温水を流すと共に、該中空糸膜の外表面側に炭酸ガスを供給し、該炭酸ガスを中空部内の温水に溶解させて炭酸水を製造する方法において、この温水を中空糸膜の中空部内に繰り返し流すことにより、温水中に炭酸ガスを徐々に溶解させるものである。

【0005】

また、シリコンウェハ等の電子材料部材の洗浄においては、回路パターンの微細化が進むに従い、電子材料部材の表面に許容される凹凸(平坦度)は、数Å程度と極めて小さくなっている。このため、超純水中に極微量存在するOH−イオンによる侵食に起因する平坦度の増大も問題視されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−293344号

【発明の概要】

【発明が解決しようとする課題】

【0007】

特開2001−293344号の方法では、温水を中空糸膜の中空部に繰り返し流して徐々に温水中の溶存炭酸ガス濃度を高めているため、高濃度の炭酸水を迅速に製造することができない。

【0008】

本発明は、高濃度の炭酸水を簡易かつ迅速に製造することができる炭酸水の製造装置及び製造方法と、この製造装置で製造された炭酸水で電子材料部材を洗浄する方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明(請求項1)の炭酸水の製造装置は、水に溶解している溶存ガスを脱気する溶存ガス脱気部と、この脱気された水に炭酸ガスを溶解させる炭酸ガス溶解部とを有することを特徴とするものである。

【0010】

請求項2の炭酸水の製造装置は、請求項1において、前記炭酸ガス溶解部は、内部が気体透過膜によって気相室と液相室に区画された膜モジュールを有しており、該膜モジュールは、該液相室に前記脱気部で脱気された脱気水を供給すると共に、該気相室に前記炭酸ガスを供給し、該炭酸ガスを該気体透過膜を介して該脱気水に供給することにより、該炭酸ガスを該脱気水に溶解させるものであることを特徴とする。

【0011】

請求項3の炭酸水の製造装置は、請求項1又は2において、前記溶存ガス脱気部は、内部が気体透過膜によって気相室と液相室に区画された膜モジュールを有しており、該膜モジュールは、該液相室に前記水を供給し、該水に溶解している溶存ガスを該気体透過膜を介して該気相室に排出することにより、該溶存ガスを脱気するものであることを特徴とする。

【0012】

本発明(請求項4)の炭酸水の製造方法は、請求項1ないし3のいずれか1項の炭酸水の製造装置を用いて炭酸水を製造することを特徴とする。

【0013】

本発明(請求項5)の電子材料部材の洗浄方法は、請求項1ないし3のいずれか1項の炭酸水の製造装置を用いて炭酸水を製造し、該炭酸水を用いて電子材料部材の表面を洗浄することを特徴とするものである。

【0014】

請求項6の電子材料部材の洗浄方法は、請求項5において、前記電子材料部材の表面の一部又は全部がシリコンよりなることを特徴とする。

【0015】

請求項7の電子材料部材の洗浄方法は、請求項6において、前記電子材料部材は、フッ酸含有液で表面処理した後のシリコンウェハであることを特徴とする。

【0016】

請求項8の電子材料部材の洗浄方法は、請求項7において、前記フッ酸含有液は、フッ酸とフッ酸以外の酸を含有する水溶液であることを特徴とする。

【0017】

請求項9の電子材料部材の洗浄方法は、請求項5ないし8のいずれか1項において、前記炭酸水の溶存炭酸ガス濃度が500mg/L以上であることを特徴とする。

【発明の効果】

【0018】

本発明者は、水に溶解する窒素ガス等の溶存ガスを脱気してからこの脱気水に炭酸ガスを溶解させることにより、溶存炭酸ガス濃度が高く、かつ大気圧下で洗浄液として用いたときに、溶存炭酸ガスが気泡として発現することがない濃度に抑制された炭酸水が得られることを見出した。

【0019】

請求項1〜3の炭酸水の製造装置及び請求項4の炭酸水の製造装置によると、溶存ガス脱気部で水に溶解している溶存ガスを脱気し、次に炭酸ガス溶解部でこの脱気された水に炭酸ガスを溶解させるため、この脱気水に多量の炭酸ガスを簡易かつ迅速に溶解させることができる。これにより、高濃度の炭酸水を簡易かつ迅速に製造することができる。

【0020】

請求項2の通り、炭酸ガス溶解部が、内部が気体透過膜によって気相室と液相室に区画された膜モジュールを有するものであるのが好ましい。この場合、装置のコンパクト化が可能であると共に、炭酸ガスを無駄なく水に溶解させることができる。

【0021】

請求項3の通り、溶存ガス脱気部が、内部が気体透過膜によって気相室と液相室に区画された膜モジュールを有するものであるのが好ましい。この場合、水に溶解している溶存ガスを容易に脱気することができる。

【0022】

また、本発明者は、高濃度の炭酸水を電子材料部材の洗浄に用いることにより、電子材料部材の表面の凹凸(平坦度)の増大が抑制されることを見出した。これは、超純水に炭酸ガスを高濃度に溶解させることにより、水中に存在するOH−イオン濃度が低下し、OH−イオンによる電子材料部材の侵食が少なくなるためであると推察される。

【0023】

請求項5の通り、請求項1ないし3のいずれか1項の炭酸水の製造装置を用いて炭酸水を製造し、該炭酸水を用いて電子材料部材の表面を洗浄することにより、電子材料部材の表面の凹凸(平坦度)の増大が抑制される。

【0024】

請求項6の通り、電子材料部材の表面の一部又は全部がシリコンよりなる電子材料部材の洗浄に、この炭酸水を用いてもよい。この場合、表面のシリコンを荒らすことなく洗浄することができる。

【0025】

請求項7の通り、電子材料部材は、フッ酸含有液で表面処理した後のシリコンウェハであってもよく、請求項8の通り、このフッ酸含有液は、フッ酸とフッ酸以外の酸を含有する水溶液であってもよい。この場合にあっても、この炭酸水により、シリコンウェハの表面を荒らすことなく、この表面に残留しているフッ素含有液を十分に除去することができる。

【0026】

請求項9の通り、炭酸水の溶存炭酸ガス濃度は500mg/L以上であることが好ましい。

【図面の簡単な説明】

【0027】

【図1】実施の形態に係るガス溶解水の炭酸水の製造装置及び製造方法を説明する図面である。

【発明を実施するための形態】

【0028】

以下、図面を参照して本発明の実施の形態を説明する。図1は実施の形態に係る炭酸水の製造装置及び製造方法を説明する系統図である。

【0029】

脱気膜モジュール1内は、気体透過膜1aによって液相室1bと気相室1cに区画されている。同様に、炭酸ガス溶解膜モジュール2内も、気体透過膜2aによって液相室2bと気相室2cに区画されている。

【0030】

これら気体透過膜1a,2aとしては、水を透過させず、かつ水に溶解しているガスを透過させるものであれば特に制限はなく、例えば、ポリプロピレン、ポリジメチルシロキサン、ポリカーボネート−ポリジメチルシロキサンブロック共重合体、ポリビニルフェノール−ポリジメチルシロキサン−ポリスルホンブロック共重合体、ポリ(4−メチルペンテン−1)、ポリ(2,6−ジメチルフェニレンオキシド)、ポリテトラフルオロエチレンなどの高分子膜などを挙げることができる。

【0031】

流量計11aを備えた原水配管11が、脱気膜モジュール1の液相室1bに接続されている。脱気膜モジュール1の気相室1cは、排気配管13を介して真空ポンプ3の吸込口に接続されている。

【0032】

真空ポンプ3には特に制限はないが、例えば、水封式真空ポンプや水蒸気除去機能を備えたスクロールポンプなどのように、水蒸気を吸気できるものが好ましい。

【0033】

この脱気膜モジュール1の液相室1bと炭酸ガス溶解膜モジュール2の液相室2bとが、脱気水配管12によって接続されている。この溶解膜モジュール2の液相室2bに、炭酸水配管14が接続されている。この溶解膜モジュール2の気相室2cが、流量調節弁15aを備えた炭酸ガス配管15を介して、炭酸ガスボンベ等の炭酸ガス供給器4に接続されている。

【0034】

炭酸水配管14の材質としては、pH4程度の弱酸に対して耐久性を有する材質であることが好ましい。このpH4程度とは、1000mg/L程度の炭酸水のpHに相当する。この炭酸水配管14としては、特に1500mg/L程度の炭酸水に対して耐久性を有する材料であることが好ましい。

【0035】

このように構成された炭酸ガスの製造装置を用いて炭酸ガスを製造する場合、原水を、原水配管11を経由して脱気膜モジュール1の液相室1bに供給する。このとき、原水配管11内を通る原水の流量が流量計11aで測定される。また、真空ポンプ3を作動させて気相室1c内を減圧する。これにより、液相室1b内の原水に溶解している溶存ガスが、気体透過膜1aを透過し、気相室及び排気配管13を経由して系外に排出される。このようにして、原水が脱気される。

【0036】

ここで、気相室1c内は、10kPa以下、特に5kPa以下に減圧されていることが好ましい。

【0037】

このようにして液相室1b内で脱気された脱気水は、脱気水配管12を経由して炭酸ガス溶解膜モジュール2の液相室2b内に流入する。また、炭酸ガス供給器4から、炭酸ガス配管15を経由して気相室2cに炭酸ガスを供給する。このとき、流量計11aで測定された原水の流量に基づいて流量調節弁15aの開度を調節し、気相室2cへの炭酸ガスの供給量を制御する。これにより、所定量の炭酸ガスが、気体透過膜2aを透過し、液相室2b内の脱気水に溶解する。

【0038】

この炭酸ガスを溶解させた脱気水は、炭酸水配管14から流出する。このようにして、炭酸水が製造される。

【0039】

この炭酸水の製造装置及び製造方法によると、最大、炭酸ガスの飽和溶解度である約1500mg/l(25℃)程度まで、炭酸ガスを溶解させることができる。

【0040】

このようにして製造された炭酸水は、電子材料部材の洗浄、特にOH−イオンによるエッチングが懸念される電子材料部材の洗浄に好適に使用される。この電子材料部材としては、表面の一部又は全部がシリコンよりなる電子材料部材、特に、フッ酸含有液で表面処理した後のシリコンウェハなどが挙げられる。とりわけ、シリコン表面の僅かな荒れも品質を著しく劣化させるHigh−kゲート形成工程におけるシリコン表面の洗浄に有用である。

【0041】

このように、電子材料部材の洗浄に使用する場合、炭酸水に溶解されている炭酸ガスの濃度は、標準状態(1atm)かつ25℃において、500mg/L以上、特に1000〜1500mg/Lであることが好ましい。500mg/L以上であると、電子材料部材の表面がOH−イオンによって荒らされる(エッチングされる)ことが十分に抑制される。

【0042】

上記実施の形態は本発明の一例であり、本発明は上記実施の形態に限定されるものではない。

【0043】

例えば、上記実施の形態では、流量計11aで測定された原水の流量に基づいて流量調節弁15aの開度を調節し、気相室2cへの炭酸ガスの供給量を制御することにより、炭酸水の溶存炭酸ガス濃度を制御しているが、溶存炭酸ガス濃度の制御方法はこれに限定されるものではない。例えば、炭酸ガス溶解膜モジュール2の気相室の圧力を制御して、脱気水に溶解させる炭酸ガスの量を調節することにより、炭酸水中の溶存炭酸ガス濃度を制御してもよい。また、真空ポンプを制御して脱気膜モジュール1の気相室1c内の圧力を調節し、脱気水の脱気の程度を調節してもよい。この場合、炭酸ガス溶解膜モジュール2において、脱気した分だけ炭酸ガスを溶解させることにより、炭酸水の溶存炭酸ガス濃度が制御される。

【0044】

上記実施の形態では、脱気膜モジュールを用いて原水の脱気を行ったが、これに限定されるものではなく、例えば、真空脱気、蒸留等によって原水の脱気を行ってもよい。

【0045】

上記実施の形態では、炭酸ガス溶解膜モジュールを用いて脱気水に炭酸ガスを溶解させたが、これに限定されるものではなく、例えば、バブリング、ラインミキシング、液化炭酸の注入等によって脱気水に炭酸ガスを溶解させてもよい。

【実施例】

【0046】

以下、実施例及び比較例を参照して、本発明をより詳細に説明する。

【0047】

[実施例1]

図1の装置を用いて炭酸水を製造した。装置及び測定条件の詳細は以下の通りである。

【0048】

脱気膜(気体透過膜1a):セルガード(株)製「リキセル G284」

溶解膜(気体透過膜2a):セルガード(株)製「リキセル G284」

原水:窒素ガスを飽和濃度まで溶解した超純水

原水送水量:20L/min

水温:25℃

脱気室の気相室の圧力:2kPa(98%脱気に相当)

炭酸ガス供給量:15.3L(標準状態)/min

ここで、この炭酸ガス供給量は、上記原水送水量の原水から溶存炭酸ガス濃度1500mg/Lの炭酸水を製造するのに必要な炭酸ガス供給量を計算によって求めた値である。

【0049】

このようにして製造した炭酸水を、洗浄槽(容積40L)に供給した。このとき、炭酸水から気泡は発生しなかった。この洗浄槽内のpHを測定した結果、pH3.9程度であった。

【0050】

また、0.5%フッ酸含有水溶液(DHF)に浸漬して表面処理を施したシリコンウェハを、直ちにこの洗浄槽内に投入し、洗浄槽に炭酸水をオーバーフローさせた状態で10分間保持した。その後、シリコンウェハを洗浄槽から取り出し、乾燥させた。処理後のウェハ平坦度は3Åであった。

【0051】

このように、実施例1によると、過飽和にすることなく、高濃度の炭酸水を製造することができた。また、リンスによるウェハ表面の荒れを十分に抑制することができた。

【0052】

[比較例1]

脱気膜モジュールによる原水の脱気を省略したこと以外は実施例1と同様にして、実験を行った。

【0053】

その結果、炭酸水を洗浄槽に導入したときに気泡が発生した。また、シリコンウェハを洗浄槽内に投入したときに、この気泡がウェハ表面に付着し、平坦度は測定できないほど荒れていた。

【0054】

このように、比較例1によると、シリコンウェハ表面を均一にリンスすることができなかった。シリコンウェハ表面は、実施例1と比べて著しく荒れていた。

【0055】

なお、炭酸水を用いずに、従来通り超純水でシリコンウェハを洗浄したところ、平坦度は5Å程度であり、実施例1と比べて荒れていた。

【符号の説明】

【0056】

1 脱気膜モジュール

2 炭酸ガス溶解膜モジュール

1a,2a 気体透過膜

1b,2b 液相室

1c,2c 気相室

3 真空ポンプ

4 炭酸ガス供給器

11a 流量計

【特許請求の範囲】

【請求項1】

水に溶解している溶存ガスを脱気する溶存ガス脱気部と、

この脱気された水に炭酸ガスを溶解させる炭酸ガス溶解部と

を有することを特徴とする炭酸水の製造装置。

【請求項2】

請求項1において、前記炭酸ガス溶解部は、内部が気体透過膜によって気相室と液相室に区画された膜モジュールを有しており、

該膜モジュールは、該液相室に前記脱気部で脱気された脱気水を供給すると共に、該気相室に前記炭酸ガスを供給し、該炭酸ガスを該気体透過膜を介して該脱気水に供給することにより、該炭酸ガスを該脱気水に溶解させるものであることを特徴とする炭酸水の製造装置。

【請求項3】

請求項1又は2において、前記溶存ガス脱気部は、内部が気体透過膜によって気相室と液相室に区画された膜モジュールを有しており、

該膜モジュールは、該液相室に前記水を供給し、該水に溶解している溶存ガスを該気体透過膜を介して該気相室に排出することにより、該溶存ガスを脱気するものであることを特徴とする炭酸水の製造装置。

【請求項4】

請求項1ないし3のいずれか1項の炭酸水の製造装置を用いて炭酸水を製造することを特徴とする炭酸水の製造方法。

【請求項5】

請求項1ないし3のいずれか1項の炭酸水の製造装置を用いて炭酸水を製造し、該炭酸水を用いて電子材料部材の表面を洗浄することを特徴とする電子材料部材の洗浄方法。

【請求項6】

請求項5において、前記電子材料部材の表面の一部又は全部がシリコンよりなることを特徴とする電子材料部材の洗浄方法。

【請求項7】

請求項6において、前記電子材料部材は、フッ酸含有液で表面処理した後のシリコンウェハであることを特徴とする電子材料部材の洗浄方法。

【請求項8】

請求項7において、前記フッ酸含有液は、フッ酸とフッ酸以外の酸を含有する水溶液であることを特徴とする電子材料部材の洗浄方法。

【請求項9】

請求項5ないし8のいずれか1項において、前記炭酸水の溶存炭酸ガス濃度が500mg/L以上であることを特徴とする電子材料部材の洗浄方法。

【請求項1】

水に溶解している溶存ガスを脱気する溶存ガス脱気部と、

この脱気された水に炭酸ガスを溶解させる炭酸ガス溶解部と

を有することを特徴とする炭酸水の製造装置。

【請求項2】

請求項1において、前記炭酸ガス溶解部は、内部が気体透過膜によって気相室と液相室に区画された膜モジュールを有しており、

該膜モジュールは、該液相室に前記脱気部で脱気された脱気水を供給すると共に、該気相室に前記炭酸ガスを供給し、該炭酸ガスを該気体透過膜を介して該脱気水に供給することにより、該炭酸ガスを該脱気水に溶解させるものであることを特徴とする炭酸水の製造装置。

【請求項3】

請求項1又は2において、前記溶存ガス脱気部は、内部が気体透過膜によって気相室と液相室に区画された膜モジュールを有しており、

該膜モジュールは、該液相室に前記水を供給し、該水に溶解している溶存ガスを該気体透過膜を介して該気相室に排出することにより、該溶存ガスを脱気するものであることを特徴とする炭酸水の製造装置。

【請求項4】

請求項1ないし3のいずれか1項の炭酸水の製造装置を用いて炭酸水を製造することを特徴とする炭酸水の製造方法。

【請求項5】

請求項1ないし3のいずれか1項の炭酸水の製造装置を用いて炭酸水を製造し、該炭酸水を用いて電子材料部材の表面を洗浄することを特徴とする電子材料部材の洗浄方法。

【請求項6】

請求項5において、前記電子材料部材の表面の一部又は全部がシリコンよりなることを特徴とする電子材料部材の洗浄方法。

【請求項7】

請求項6において、前記電子材料部材は、フッ酸含有液で表面処理した後のシリコンウェハであることを特徴とする電子材料部材の洗浄方法。

【請求項8】

請求項7において、前記フッ酸含有液は、フッ酸とフッ酸以外の酸を含有する水溶液であることを特徴とする電子材料部材の洗浄方法。

【請求項9】

請求項5ないし8のいずれか1項において、前記炭酸水の溶存炭酸ガス濃度が500mg/L以上であることを特徴とする電子材料部材の洗浄方法。

【図1】

【公開番号】特開2013−8976(P2013−8976A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2012−166756(P2012−166756)

【出願日】平成24年7月27日(2012.7.27)

【分割の表示】特願2007−209203(P2007−209203)の分割

【原出願日】平成19年8月10日(2007.8.10)

【出願人】(000001063)栗田工業株式会社 (1,536)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成24年7月27日(2012.7.27)

【分割の表示】特願2007−209203(P2007−209203)の分割

【原出願日】平成19年8月10日(2007.8.10)

【出願人】(000001063)栗田工業株式会社 (1,536)

【Fターム(参考)】

[ Back to top ]