電子機器の冷却システム

【課題】電子機器の稼動状況に対応して蒸発器を流れる冷媒流量を適正に調整できるようにして、安定した制御を可能にする。

【解決手段】

電子機器の冷却システムは、電子機器10に隣接し該電子機器を冷却する蒸発器21と、電子機器で加熱された空気を前記蒸発器に流入させる送風機26と、蒸発器に供給する冷媒を凝縮させる凝縮器22とを備えている。また、凝縮器からの液冷媒を蒸発器の下部に導くための冷媒液管23、電子機器を冷却して蒸発した冷媒を蒸発器の上部から前記凝縮器に導くための冷媒ガス管24、前記冷媒液管に設けられ蒸発器に流入する冷媒流量を制御する冷媒流量制御弁25、蒸発器通過後の空気温度を検出する温度センサ27、及び該温度センサの検出値に基づき前記制御弁25を制御する制御弁用のコントローラ28を備える。前記温度センサは、蒸発器の空気出口側で且つ蒸発器の高さの半分よりも上方に配置されている。

【解決手段】

電子機器の冷却システムは、電子機器10に隣接し該電子機器を冷却する蒸発器21と、電子機器で加熱された空気を前記蒸発器に流入させる送風機26と、蒸発器に供給する冷媒を凝縮させる凝縮器22とを備えている。また、凝縮器からの液冷媒を蒸発器の下部に導くための冷媒液管23、電子機器を冷却して蒸発した冷媒を蒸発器の上部から前記凝縮器に導くための冷媒ガス管24、前記冷媒液管に設けられ蒸発器に流入する冷媒流量を制御する冷媒流量制御弁25、蒸発器通過後の空気温度を検出する温度センサ27、及び該温度センサの検出値に基づき前記制御弁25を制御する制御弁用のコントローラ28を備える。前記温度センサは、蒸発器の空気出口側で且つ蒸発器の高さの半分よりも上方に配置されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は電子機器の冷却システムに係り、特に、コンピュータ及びサーバ等の精密動作が要求され且つそれ自体からの発熱量が大きな電子機器を冷却するものに好適なものである。

【背景技術】

【0002】

サーバなどの電子機器の動作時の発熱を冷却するための冷却システムとしては、空冷方式や水冷方式など様々な方式が提案されている。

特に、冷媒を動力なしで自然循環させる冷媒自然循環を利用した冷却方式は、ポンプや圧縮機を使用する必要がないため、省エネルギーでランニングコストを低減できる冷却方式として注目されている。

【0003】

例えば、特許文献1には、サーバなどの電子機器から排出され熱風(空気)を冷却するための蒸発器を設け、該蒸発器下流側には冷却後の空気温度を検出する温度センサを設けて、この温度センサの検出値などに基づいて、蒸発器を流れる冷媒流量を制御する弁の開度を調節し、前記蒸発器出口温度を設定値に近づけるように制御する電子機器の冷却システムが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−217500号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記特許文献1のものでは、蒸発器下流側の中段に温度センサを設置し、その検出結果に基づいて蒸発器を流れる冷媒流量を調整するようにしている。しかし、冷媒自然循環方式による冷却システムなどでは、蒸発器への入口側(下部側)では、冷媒が液体であるが、電子機器のフル稼働状態では発熱量が増大するので、蒸発器の出口側(上部側)では、冷媒がほとんど気化してガス冷媒になる。このため、前記蒸発器の上部側では、電子機器があまり稼動していないときと、フル稼働のときとでは温度が大きく異なり、蒸発器下流側中段に設けられた温度センサでは電子機器の稼動状況に十分対応できず、安定した制御ができなくなるということに対しての配慮が為されていない。

【0006】

本発明の目的は、電子機器の稼動状況に対応して蒸発器を流れる冷媒流量を適正に調整することができるようにして、安定した制御が可能な電子機器の冷却システムを得ることにある。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明は、電子機器から発生する熱で冷媒を気化させる蒸発器と、前記電子機器で発生する熱により加熱された空気を前記蒸発器に流入させる送風機と、前記蒸発器よりも高所に設けられ前記蒸発器に供給する冷媒を冷却して凝縮させる凝縮器とを備えた電子機器の冷却システムにおいて、前記凝縮器からの液冷媒を前記蒸発器の下部に導く冷媒液管と、冷媒を前記蒸発器の上部から前記凝縮器に導く冷媒ガス管と、前記蒸発器通過後の空気の温度に応じて前記冷媒の流量を制御する冷媒流量制御手段と、前記蒸発器通過後の空気の温度を検知する温度センサと、を備え、前記温度センサは前記蒸発器の空気出口側で且つ前記蒸発器の高さの半分よりも上方に配置したことを特徴とする。

【0008】

ここで、前記蒸発器は、前記冷媒が下方から上方に流れるコイル状の縦管を備えており、前記温度センサは、前記コイル状の縦管の高さの半分よりも上方に配置されているようにすると良く、また前記温度センサは、前記蒸発器の上端部よりも下方に配置されると良い。更に、前記温度センサは、前記コイル状の縦管の上端部よりも下方に配置されるとなお良い。

【0009】

本発明の他の特徴は、電子機器から発生する熱で冷媒を気化させる蒸発器と、前記電子機器で発生する熱により加熱された空気を前記蒸発器に流入させる送風機と、前記蒸発器よりも高所に設けられ前記蒸発器に供給する冷媒を冷却して凝縮させる凝縮器とを備えた電子機器の冷却システムにおいて、前記凝縮器からの液冷媒を前記蒸発器の下部に導く冷媒液管と、冷媒を前記蒸発器の上部から前記凝縮器に導く冷媒ガス管と、前記冷媒液管又は前記冷媒ガス管の少なくとも何れかに設けられ、蒸発器を流れる冷媒流量を制御する冷媒流量制御弁と、前記蒸発器通過後の空気の温度を検出する温度センサと、前記温度センサの検出値に基づき、前記冷媒流量制御弁を制御する制御弁用のコントローラと、を備え、前記温度センサは、前記蒸発器の空気出口側で且つ該蒸発器の上部側に配置して設けたことにある。

【0010】

ここで、前記制御弁用のコントローラは、前記吹出空気温度センサで検出される温度が所定値より高い場合、前記冷媒流量制御弁の開度を大きくして前記蒸発器に供給される液冷媒流量を多くし、前記吹出空気温度センサで検出される温度が所定値より低い場合、前記冷媒流量制御弁の開度を小さくして前記蒸発器に供給される液冷媒流量を減少させるように制御すると良い。

【0011】

また、前記蒸発器と前記凝縮器との間における冷媒の輸送は冷媒自然循環方式により行うものに本発明は特に好適である。

前記送風機は前記蒸発器の下流側に設置されると共に、前記温度センサは前記蒸発器と前記送風機の間に設置すると良い。また、前記送風機は前記蒸発器の上下方向に複数台設置されると共に、前記温度センサは前記複数台の送風機のうちの上段に設置された送風機の近傍に設けるようにすることが好ましい。

【0012】

前記凝縮器は冷凍機により冷却されることで、前記冷媒ガス管から流入するガス冷媒を凝縮するようにすれば、外気温度が高い場合でも電子機器の冷却を行うことができる。

なお、前記凝縮器を外気或いは外部冷却水により冷却することで、前記冷媒ガス管から流入するガス冷媒を凝縮するようにしても良い。

【0013】

更に、前記凝縮器は冷凍機を構成する凝縮器であり、また前記蒸発器は前記冷凍機を構成する蒸発器であって、前記冷媒ガス管からのガス冷媒を前記冷凍機の圧縮機で圧縮して前記凝縮器に送り、外気または外部冷却水と熱交換させることにより凝縮させ、該凝縮器で凝縮された液冷媒を前記冷媒液管に送ると共に、該冷媒液管には電子膨張弁で構成された冷媒流量制御手段としての冷媒流量制御弁を備え、該冷媒流量制御弁で冷媒流量を制御しつつ膨張させて前記蒸発器に流入させるように構成することも可能である。

【0014】

なお、前記蒸発器を複数台設け、また前記冷媒流量制御弁を前記冷媒液管に設けて、前記冷媒流量制御弁の下流側で前記冷媒液管を分岐させて前記複数台のそれぞれの蒸発器の下部に接続し、前記複数台の蒸発器上部にはそれぞれ冷媒ガス管を接続し、これら複数の冷媒ガス管を合流させて前記凝縮器にガス冷媒を導くように構成し、更に前記温度センサは前記各蒸発器の上部にそれぞれ設けられ、前記冷媒流量制御弁は前記各蒸発器に設けられた温度センサでの検出値に基づき前記制御弁用のコントローラにより制御されるように構成するとなお好ましい。

【0015】

ここで、前記各蒸発器に設けられた温度センサで検出された検出値の平均値が所定の温度範囲になるように前記制御弁用のコントローラにより前記冷媒流量制御弁を制御すると良い。また、前記各蒸発器に設けられた温度センサで検出された検出値のうち最も大きな検出値が所定の温度範囲になるように前記制御弁用のコントローラにより前記冷媒流量制御弁を制御するようにしても良い。

【発明の効果】

【0016】

本発明によれば、電子機器の稼動状況に対応して蒸発器を流れる冷媒流量を適正に調整できるので、安定した制御が可能な電子機器の冷却システムを得ることができる。

【図面の簡単な説明】

【0017】

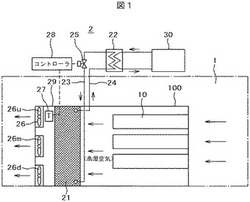

【図1】本発明の電子機器の冷却システムの実施例1を示す概略全体構成図。

【図2】図1に示す冷却システムを送風機側から見た概略側面図。

【図3】図1に示す蒸発器において液冷媒が蒸発しガス冷媒になる様子を説明する図。

【図4】本発明の実施例1におけるコントローラでの制御フローを説明するフローチャート。

【図5】本発明の電子機器の冷却システムの実施例2を説明する要部の概略構成図。

【図6】本発明の実施例2におけるコントローラでの制御フローを説明するフローチャート。

【発明を実施するための形態】

【0018】

以下、本発明の具体的実施例を、図面に基づき説明する。

【実施例1】

【0019】

本発明の電子機器の冷却システムの実施例1を図1〜図4により説明する。図1は本発明の実施例1を示す概略全体構成図、図2は図1に示す冷却システムを送風機側から見た概略側面図、図3は図1に示す蒸発器において液冷媒が蒸発しガス冷媒になる様子を説明する図、図4は本発明の実施例1におけるコントローラでの制御フローを説明するフローチャートである。

【0020】

図1は電子機器としてのサーバを冷却する電子機器の冷却システムを示している。図において、1は建屋内に設けられたサーバルームで、このサーバルーム1にはサーバ(電子機器)10を収納した複数のサーバラック100(図1では1つのみ示す)が設置されている。冷却対象となる前記サーバ10は、本実施例では、ブレード型のサーバである。このブレード型のサーバ10は、通常、前記サーバラック100に複数搭載される薄型のサーバであるが、前記サーバ10は1台からなる大型のサーバであってもよい。サーバ10には、サーバラック100の前面(図1の右側)から空気が取り込まれ、発熱しているサーバ10を冷却して熱風となり、サーバラック100から出た空気は冷却システム2の蒸発器21側に送られる。

【0021】

前記冷却システム2は、サーバ10からの熱風を冷却するための前記蒸発器21、凝縮器22、該凝縮器22で凝縮された液冷媒を前記蒸発器21の下部に導くための冷媒液管23、前記蒸発器21でサーバ10からの熱風と熱交換して蒸発した冷媒ガスを蒸発器21の上部から前記凝縮器22に戻すための冷媒ガス管24、前記冷媒液管23に設けられ、前記蒸発器21に流す液冷媒量を制御する冷媒流量制御弁(冷媒流量制御手段)25、前記サーバルーム1内の空気を前記サーバラック100に導入し、サーバ10を冷却して過熱された空気を前記蒸発器21に通過させて冷却し、この冷却された空気を再びサーバルーム1内に吹出すように、前記蒸発器21の下流側に複数台設置された送風機26、前記蒸発器21と前記送風機26の間で且つ蒸発器21の上部に設置され、前記蒸発器21から吹出される吹出空気の温度を検出する温度センサ27、この温度センサ27での検出値に基づいて前記冷媒流量制御弁25の開度を制御する制御弁用のコントローラ28、前記サーバルーム1内に設けられた前記蒸発器21、送風機26及び温度センサ27を収納するケーシング29などから構成されている。

【0022】

前記送風機26は、蒸発器下流側の上部に設けられた上段送風機26u、同じく中段に設けられた中段送風機26m、同じく下部に設けられた下段送風機26dから構成され、図2に示すように、上段送風機26uは2台、中段送風機26mは1台、下段送風機26dは2台設置されている。各送風機26はプロペラとこのプロペラを駆動するモータ(図示せず)で構成され、プロペラを回転させることで、前記サーバルーム1内の空気は、前記サーバラック100に導入されてサーバ10を通過し、その後前記蒸発器21を通過して、再びサーバルーム1内に吹出される。

【0023】

なお、前記送風機26の設置台数や配置構成はこの例に限られるものではない。また、本実施例では、前記凝縮器22は冷凍機30により冷却されることで、前記冷媒ガス管24から凝縮器に流入するガス冷媒を凝縮するように構成されている。前記冷凍機30は冷媒を圧縮機で圧縮することで冷凍サイクルを構成するものであるが、この冷凍機30を設ける代わりに、前記凝縮器22を外気や外部冷却水により冷却することで、冷媒ガス管24から凝縮器に流入するガス冷媒を凝縮するように構成することもできる。

【0024】

前記温度センサ27は、図1及び図2に示すように、蒸発器21と送風機26の間で且つ蒸発器21の上部の上段送風機26uの近傍に設置され、更にこの例では、2台設けられている上段送風機26uの間(蒸発器の幅方向中央)に設けている。温度センサ27の設置位置をこのようにすることで、蒸発器21の上部から流出する空気の温度をより精度良く安定的に検出することができる。

【0025】

この温度センサ27の検出値はコントローラ28に送られ、該コントローラ28は前記検出値に基づいて前記冷媒流量制御弁25の開度を制御し、蒸発器21出口側の空気温度が所定値(或いは所定の温度範囲)になるようにしている。即ち、前記コントローラ28は、温度センサ27の検出値が所定値より高い場合、冷媒流量制御弁25の開度を大きくして冷媒液管を流れる液冷媒流量を増加させることで、蒸発器21の冷却能力を大きする。逆に、前記検出値が所定値より低い場合、前記コントローラ28は、冷媒流量制御弁25の開度を小さくして、冷媒液管を流れる液冷媒流量を減少させ、蒸発器21の冷却能力を低下させる。

【0026】

前記温度センサ27は、前記蒸発器21の空気出口側で且つ前記蒸発器21の高さの半分よりも上方に配置されている。更に詳しくは、前記蒸発器21は、前記冷媒が下方から上方に流れるコイル状の縦管を備えており、前記温度センサ27は、前記コイル状の縦管の高さの半分よりも上方となる位置に配置されている。

【0027】

また、前記温度センサ27は、前記蒸発器21の上端部よりも下方に配置すると良く、更に、前記コイル状の縦管の上端部よりも下方に配置することが好ましい。本実施例では、前記温度センサ27は、前記蒸発器21の上端部から下方に向かって10%以内の高さ位置に設置するように構成されている。

【0028】

このように構成することにより、蒸発器上部で液冷媒の蒸発がほぼ完了するように制御することが容易に可能となり、蒸発器全体での熱交換効率を向上させることができ、また安定した冷媒自然循環も可能になる。即ち、吹出空気温度センサ27が蒸発器21の上部に設置されており、このセンサ設置位置に対応する蒸発器の部分は、液冷媒が蒸発ガス化し易い所であるため、検出される空気の温度は蒸発器21の状態に忠実に反応し、温度変化を敏感に捉えることができる。

【0029】

図3により、図1に示す蒸発器21において液冷媒が蒸発しガス冷媒になる様子を説明する。前記蒸発器21は、図3に示すように、下部横管21a、上部横管21b、及び前記下部横管21aと上部横管21bを接続する複数の縦管21cなどで構成され、前記縦管21cはコイル状の伝熱管で構成されている。また、前記下部横管21aには前記冷媒液管23が接続されており、前記上部横管21bには前記冷媒ガス管24が接続されている。

【0030】

前記凝縮器22で凝縮された液冷媒は、前記冷媒液管23を流下して前記下部横管21aに供給され、ここから前記縦管21cに流入して上昇する。前記サーバ10で加熱された空気は蒸発器21を通過する際、前記縦管21cを上昇する冷媒と熱交換して冷却され、縦管21cを通る液冷媒は蒸発してガス化される。このガス化した冷媒は上部横管21bから冷媒ガス管24に流入して上昇し、前記凝縮器22に戻される。このように、本実施例では冷媒自然循環方式によりサーバ(電子機器)10を冷却するようにしている。

【0031】

自然循環される前記冷媒としては、例えばR134a(HFC134a)を使用することができる。また、電子機器側の運転状況にもよるが、縦管21c内の冷媒の状態は、例えば、縦管21cの下部では80%が液体で20%がガス状であり、上部では、5%が液体で95%がガス状である。前記凝縮器22に戻されたガス冷媒は、前記冷凍機30により冷却されて再び凝縮される。なお、前述したように、前記凝縮器でのガス冷媒を、外気や外部冷却水により冷却するようにしても良い。前記凝縮器22で凝縮され液体となった液冷媒は前記冷媒液管23の方に再び流出される。

【0032】

次に、図4のフローチャートを用いて本発明の実施例1におけるコントローラ28での制御フローを説明する。

運転開始すると、先ず前記吹出空気温度センサ27での検出温度Tを取得する(ステップS01)。次に、ステップS02に移り、冷媒流量制御弁25の制御動作の開始時(運転開始時)であれば、前記制御弁25を初期開度にし(ステップS05)、ステップS01に戻る。

【0033】

ステップS02で制御動作の開始時でなければ、ステップS03に移り、前記制御弁25を、例えばPID制御中であればステップS06に移り、前記ステップS01で取得した吹出空気温度の検出値Tに基づき、前記制御弁25の操作量(開度など)を算出する。次に、ステップS08で制御弁25の操作が必要か否かを判断し、操作不要であればステップS01に戻り、操作要の場合には制御弁25の開度変更など必要な操作を実施後、ステップS01に戻る。

なお、前述したPID制御とは、フィードバック制御の一種であり、入力値の制御を、出力値と目標値との偏差、その積分及び微分の三つの要素によっておこなう制御方法のことである。

【0034】

前記ステップS03で、PID制御中でない場合或いはPID制御を行わない場合にはステップS04に移り、冷却装置の運転を停止しない場合ステップS01に戻り、運転を停止する場合には制御弁25を全閉にして(ステップS07)、冷却装置の運転を停止する。

【実施例2】

【0035】

本発明の実施例2を図5及び図6を用いて説明する。図5は本発明の電子機器の冷却装置の実施例2を説明する要部の概略構成図、図6は本発明の実施例2におけるコントローラでの制御フローを説明するフローチャートである。

【0036】

上記実施例1では、冷却対象となる電子機器(サーバ)に対する1台の冷却装置に蒸発器も1台のみ接続されている場合について説明したが、本実施例では、1台の冷却装置に蒸発器が複数台(この実施例では2台)接続されている例について説明する。即ち、本実施例は、1つの冷媒循環サイクルに2台の蒸発器を接続した場合の例である。なお、図5、図6において、図1〜図4と同一符号を付した部分は同一または対応する部分を示している。

【0037】

図5に示すように、本実施例では、ケーシング29の中に、2台の蒸発器21A,21Bが上下に配置され、それぞれの蒸発器21A,21Bの空気出口側上部には吹出空気温度センサ27A,27Bが設けられている。また、ぞれぞれの蒸発器21A,21Bの出口側には、前記実施例1と同様に、上下方向に3台づつの送風機26A(26Au,16Am,16Ad),26B(26Bu,16Bm,16Bd)が設置されている。前記吹出空気温度センサ27A,27Bは、制御弁用コントローラ28に接続され、これらの温度センサの検出値に基づいて、前記コントローラ28は前記冷媒流量制御弁25の開度などを制御するように構成されている。

前記吹出空気温度センサ27A,27Bの検出値に基づく前記制御弁用コントローラ28による制御弁25の制御について説明する。

【0038】

1つ目の例は、吹出空気温度センサ27A,27Bの両者で検出された値の相加平均による平均値を求めて、該平均値により制御弁25を制御するものである。即ち、吹出空気温度センサ27A,27Bでの検出温度の平均値が、所定値より高い場合、冷媒流量制御弁25の開度を大きくして、冷媒液管23から各蒸発器21A,21Bへ流入する冷媒流量を多くし、蒸発器21A,21Bの冷却能力を大きくする。逆に、吹出空気温度センサ27A,27Bでの検出温度の平均値が、所定値より低い場合、冷媒流量制御弁25の開度を小さくして、冷媒液管23から各蒸発器21A,21Bへ流入する冷媒流量を減少させ、蒸発器21A,21Bの冷却能力を小さくするように制御するものである。

【0039】

前記制御弁用コントローラ28による制御弁25の制御の2つ目の例は、複数の吹出空気温度センサ27A,27Bでの検出値のうち最大となる検出値により制御するものである。即ち、吹出空気温度センサ27A,27Bでの検出値のうち最大となる方の検出値が、所定値より高い場合、冷媒流量制御弁25の開度を大きくして、蒸発器21A,21Bの冷却能力を大きくする。逆に、吹出空気温度センサ27A,27Bでの検出値のうち最大となる方の検出値が、所定値より低い場合には、冷媒流量制御弁25の開度を小さくして、蒸発器21A,21Bの冷却能力を小さくするように制御するものである。

【0040】

この実施例2の場合には、前記吹出空気温度センサ27A,27Bは、前記蒸発器21の上端部から下方に向かって20%以内の高さ位置に設置することが望ましい。このようにすることにより、2つの蒸発器21A,21Bを合せた最大冷却能力より10%低い能力(即ち、最大冷却能力の90%の能力)以内のところで運転されるように制御することが容易に行える。また、蒸発器上部で液冷媒の蒸発がほぼ完了するように制御することが容易に可能となることから、蒸発器全体での熱交換効率も向上させることができる。

【0041】

次に、図6のフローチャートを用いて本発明の実施例2におけるコントローラ28での制御フローを説明する。前記図4と同一動作を行う部分については同一符号を付し、その詳細説明は省略する。

【0042】

この実施例での制御フローでは、各吹出空気温度センサ27A,27Bでの検出温度Tout0,Tout1を取得(ステップS01)後、ステップS10に移り、流量制御弁25を制御するコントローラ28での制御モードが、複数の吹出空気温度センサでの検出値の平均値で制御するか、或いはそれら検出値のうちの最大値で制御するかを判定する。

【0043】

吹出空気温度センサ27A,27Bでの検出値の平均値で制御する場合、

T=(ToutO+Tout1)/2

とする(ステップS12)。

吹出空気温度センサ27A,27Bでの検出値のうちの最大値で制御する場合には、

ToutO≧Tout1

であるか否かを判断し(ステップS11)、Yesのときには「T=ToutO」とし(ステップS13)、Noのときには「T=Tout1」とする(ステップS14)。

以後の動作は、図4で説明したステップS02〜S09の動作と同様の制御を行う。

【0044】

なお、上述した各実施例では冷媒自然循環方式により電子機器を冷却する例について説明したが、これに限られるものではない。例えば、前記凝縮器22は冷凍機を構成する凝縮器とし、また前記蒸発器21は前記冷凍機を構成する蒸発器として、前記冷媒ガス管24からのガス冷媒を前記冷凍機の圧縮機で圧縮して前記凝縮器22に送り、外気または外部冷却水と熱交換させることにより凝縮させる。この凝縮器22で凝縮された液冷媒を前記冷媒液管23に送ると共に、該冷媒液管には電子膨張弁などで構成された冷媒流量制御弁25を備えるようにし、該冷媒流量制御弁25で冷媒流量を制御しつつ膨張させて前記蒸発器21に流入させるように構成しても良い。

【0045】

以上説明した本発明の各実施例によれば、凝縮器からの液冷媒を蒸発器の下部に導くための冷媒液管と、電子機器を冷却して蒸発した冷媒を蒸発器の上部から前記凝縮器に導くための冷媒ガス管と、前記冷媒液管に設けられ前記蒸発器に流入する冷媒流量を制御する冷媒流量制御弁(冷媒流量制御手段)と、前記蒸発器通過後の空気の温度を検出する温度センサと、前記温度センサの検出値に基づき前記冷媒流量制御弁を制御する制御弁用コントローラとを備えると共に、前記温度センサは、前記蒸発器の空気出口側で且つ該蒸発器の上部側に配置して設けているので、電子機器の稼動状況に対応して蒸発器を流れる冷媒流量を適正に調整することが可能となり、安定した制御が可能な電子機器の冷却システムを得ることができる。

特に、本実施例によれば、電子機器を冷媒自然循環方式により冷却する冷却装置とした場合でも、制御の安定性を向上できる。

【符号の説明】

【0046】

1…サーバルーム、10…サーバ、100…サーバラック、

2…冷却システム、

21(21A,21B)…蒸発器、21a…下部横管、21b…上部横管、21c…縦管、

22…凝縮器、

23…冷媒液管、24…冷媒ガス管、

25…冷媒流量制御弁(冷媒流量制御手段)、

26(26u,26m,26d,26Au,26Am,26Ad,26Bu,26Bm,26Bd)…送風機、

27…温度センサ、

28…コントローラ、

29…ケーシング、

30…冷凍機。

【技術分野】

【0001】

本発明は電子機器の冷却システムに係り、特に、コンピュータ及びサーバ等の精密動作が要求され且つそれ自体からの発熱量が大きな電子機器を冷却するものに好適なものである。

【背景技術】

【0002】

サーバなどの電子機器の動作時の発熱を冷却するための冷却システムとしては、空冷方式や水冷方式など様々な方式が提案されている。

特に、冷媒を動力なしで自然循環させる冷媒自然循環を利用した冷却方式は、ポンプや圧縮機を使用する必要がないため、省エネルギーでランニングコストを低減できる冷却方式として注目されている。

【0003】

例えば、特許文献1には、サーバなどの電子機器から排出され熱風(空気)を冷却するための蒸発器を設け、該蒸発器下流側には冷却後の空気温度を検出する温度センサを設けて、この温度センサの検出値などに基づいて、蒸発器を流れる冷媒流量を制御する弁の開度を調節し、前記蒸発器出口温度を設定値に近づけるように制御する電子機器の冷却システムが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−217500号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記特許文献1のものでは、蒸発器下流側の中段に温度センサを設置し、その検出結果に基づいて蒸発器を流れる冷媒流量を調整するようにしている。しかし、冷媒自然循環方式による冷却システムなどでは、蒸発器への入口側(下部側)では、冷媒が液体であるが、電子機器のフル稼働状態では発熱量が増大するので、蒸発器の出口側(上部側)では、冷媒がほとんど気化してガス冷媒になる。このため、前記蒸発器の上部側では、電子機器があまり稼動していないときと、フル稼働のときとでは温度が大きく異なり、蒸発器下流側中段に設けられた温度センサでは電子機器の稼動状況に十分対応できず、安定した制御ができなくなるということに対しての配慮が為されていない。

【0006】

本発明の目的は、電子機器の稼動状況に対応して蒸発器を流れる冷媒流量を適正に調整することができるようにして、安定した制御が可能な電子機器の冷却システムを得ることにある。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明は、電子機器から発生する熱で冷媒を気化させる蒸発器と、前記電子機器で発生する熱により加熱された空気を前記蒸発器に流入させる送風機と、前記蒸発器よりも高所に設けられ前記蒸発器に供給する冷媒を冷却して凝縮させる凝縮器とを備えた電子機器の冷却システムにおいて、前記凝縮器からの液冷媒を前記蒸発器の下部に導く冷媒液管と、冷媒を前記蒸発器の上部から前記凝縮器に導く冷媒ガス管と、前記蒸発器通過後の空気の温度に応じて前記冷媒の流量を制御する冷媒流量制御手段と、前記蒸発器通過後の空気の温度を検知する温度センサと、を備え、前記温度センサは前記蒸発器の空気出口側で且つ前記蒸発器の高さの半分よりも上方に配置したことを特徴とする。

【0008】

ここで、前記蒸発器は、前記冷媒が下方から上方に流れるコイル状の縦管を備えており、前記温度センサは、前記コイル状の縦管の高さの半分よりも上方に配置されているようにすると良く、また前記温度センサは、前記蒸発器の上端部よりも下方に配置されると良い。更に、前記温度センサは、前記コイル状の縦管の上端部よりも下方に配置されるとなお良い。

【0009】

本発明の他の特徴は、電子機器から発生する熱で冷媒を気化させる蒸発器と、前記電子機器で発生する熱により加熱された空気を前記蒸発器に流入させる送風機と、前記蒸発器よりも高所に設けられ前記蒸発器に供給する冷媒を冷却して凝縮させる凝縮器とを備えた電子機器の冷却システムにおいて、前記凝縮器からの液冷媒を前記蒸発器の下部に導く冷媒液管と、冷媒を前記蒸発器の上部から前記凝縮器に導く冷媒ガス管と、前記冷媒液管又は前記冷媒ガス管の少なくとも何れかに設けられ、蒸発器を流れる冷媒流量を制御する冷媒流量制御弁と、前記蒸発器通過後の空気の温度を検出する温度センサと、前記温度センサの検出値に基づき、前記冷媒流量制御弁を制御する制御弁用のコントローラと、を備え、前記温度センサは、前記蒸発器の空気出口側で且つ該蒸発器の上部側に配置して設けたことにある。

【0010】

ここで、前記制御弁用のコントローラは、前記吹出空気温度センサで検出される温度が所定値より高い場合、前記冷媒流量制御弁の開度を大きくして前記蒸発器に供給される液冷媒流量を多くし、前記吹出空気温度センサで検出される温度が所定値より低い場合、前記冷媒流量制御弁の開度を小さくして前記蒸発器に供給される液冷媒流量を減少させるように制御すると良い。

【0011】

また、前記蒸発器と前記凝縮器との間における冷媒の輸送は冷媒自然循環方式により行うものに本発明は特に好適である。

前記送風機は前記蒸発器の下流側に設置されると共に、前記温度センサは前記蒸発器と前記送風機の間に設置すると良い。また、前記送風機は前記蒸発器の上下方向に複数台設置されると共に、前記温度センサは前記複数台の送風機のうちの上段に設置された送風機の近傍に設けるようにすることが好ましい。

【0012】

前記凝縮器は冷凍機により冷却されることで、前記冷媒ガス管から流入するガス冷媒を凝縮するようにすれば、外気温度が高い場合でも電子機器の冷却を行うことができる。

なお、前記凝縮器を外気或いは外部冷却水により冷却することで、前記冷媒ガス管から流入するガス冷媒を凝縮するようにしても良い。

【0013】

更に、前記凝縮器は冷凍機を構成する凝縮器であり、また前記蒸発器は前記冷凍機を構成する蒸発器であって、前記冷媒ガス管からのガス冷媒を前記冷凍機の圧縮機で圧縮して前記凝縮器に送り、外気または外部冷却水と熱交換させることにより凝縮させ、該凝縮器で凝縮された液冷媒を前記冷媒液管に送ると共に、該冷媒液管には電子膨張弁で構成された冷媒流量制御手段としての冷媒流量制御弁を備え、該冷媒流量制御弁で冷媒流量を制御しつつ膨張させて前記蒸発器に流入させるように構成することも可能である。

【0014】

なお、前記蒸発器を複数台設け、また前記冷媒流量制御弁を前記冷媒液管に設けて、前記冷媒流量制御弁の下流側で前記冷媒液管を分岐させて前記複数台のそれぞれの蒸発器の下部に接続し、前記複数台の蒸発器上部にはそれぞれ冷媒ガス管を接続し、これら複数の冷媒ガス管を合流させて前記凝縮器にガス冷媒を導くように構成し、更に前記温度センサは前記各蒸発器の上部にそれぞれ設けられ、前記冷媒流量制御弁は前記各蒸発器に設けられた温度センサでの検出値に基づき前記制御弁用のコントローラにより制御されるように構成するとなお好ましい。

【0015】

ここで、前記各蒸発器に設けられた温度センサで検出された検出値の平均値が所定の温度範囲になるように前記制御弁用のコントローラにより前記冷媒流量制御弁を制御すると良い。また、前記各蒸発器に設けられた温度センサで検出された検出値のうち最も大きな検出値が所定の温度範囲になるように前記制御弁用のコントローラにより前記冷媒流量制御弁を制御するようにしても良い。

【発明の効果】

【0016】

本発明によれば、電子機器の稼動状況に対応して蒸発器を流れる冷媒流量を適正に調整できるので、安定した制御が可能な電子機器の冷却システムを得ることができる。

【図面の簡単な説明】

【0017】

【図1】本発明の電子機器の冷却システムの実施例1を示す概略全体構成図。

【図2】図1に示す冷却システムを送風機側から見た概略側面図。

【図3】図1に示す蒸発器において液冷媒が蒸発しガス冷媒になる様子を説明する図。

【図4】本発明の実施例1におけるコントローラでの制御フローを説明するフローチャート。

【図5】本発明の電子機器の冷却システムの実施例2を説明する要部の概略構成図。

【図6】本発明の実施例2におけるコントローラでの制御フローを説明するフローチャート。

【発明を実施するための形態】

【0018】

以下、本発明の具体的実施例を、図面に基づき説明する。

【実施例1】

【0019】

本発明の電子機器の冷却システムの実施例1を図1〜図4により説明する。図1は本発明の実施例1を示す概略全体構成図、図2は図1に示す冷却システムを送風機側から見た概略側面図、図3は図1に示す蒸発器において液冷媒が蒸発しガス冷媒になる様子を説明する図、図4は本発明の実施例1におけるコントローラでの制御フローを説明するフローチャートである。

【0020】

図1は電子機器としてのサーバを冷却する電子機器の冷却システムを示している。図において、1は建屋内に設けられたサーバルームで、このサーバルーム1にはサーバ(電子機器)10を収納した複数のサーバラック100(図1では1つのみ示す)が設置されている。冷却対象となる前記サーバ10は、本実施例では、ブレード型のサーバである。このブレード型のサーバ10は、通常、前記サーバラック100に複数搭載される薄型のサーバであるが、前記サーバ10は1台からなる大型のサーバであってもよい。サーバ10には、サーバラック100の前面(図1の右側)から空気が取り込まれ、発熱しているサーバ10を冷却して熱風となり、サーバラック100から出た空気は冷却システム2の蒸発器21側に送られる。

【0021】

前記冷却システム2は、サーバ10からの熱風を冷却するための前記蒸発器21、凝縮器22、該凝縮器22で凝縮された液冷媒を前記蒸発器21の下部に導くための冷媒液管23、前記蒸発器21でサーバ10からの熱風と熱交換して蒸発した冷媒ガスを蒸発器21の上部から前記凝縮器22に戻すための冷媒ガス管24、前記冷媒液管23に設けられ、前記蒸発器21に流す液冷媒量を制御する冷媒流量制御弁(冷媒流量制御手段)25、前記サーバルーム1内の空気を前記サーバラック100に導入し、サーバ10を冷却して過熱された空気を前記蒸発器21に通過させて冷却し、この冷却された空気を再びサーバルーム1内に吹出すように、前記蒸発器21の下流側に複数台設置された送風機26、前記蒸発器21と前記送風機26の間で且つ蒸発器21の上部に設置され、前記蒸発器21から吹出される吹出空気の温度を検出する温度センサ27、この温度センサ27での検出値に基づいて前記冷媒流量制御弁25の開度を制御する制御弁用のコントローラ28、前記サーバルーム1内に設けられた前記蒸発器21、送風機26及び温度センサ27を収納するケーシング29などから構成されている。

【0022】

前記送風機26は、蒸発器下流側の上部に設けられた上段送風機26u、同じく中段に設けられた中段送風機26m、同じく下部に設けられた下段送風機26dから構成され、図2に示すように、上段送風機26uは2台、中段送風機26mは1台、下段送風機26dは2台設置されている。各送風機26はプロペラとこのプロペラを駆動するモータ(図示せず)で構成され、プロペラを回転させることで、前記サーバルーム1内の空気は、前記サーバラック100に導入されてサーバ10を通過し、その後前記蒸発器21を通過して、再びサーバルーム1内に吹出される。

【0023】

なお、前記送風機26の設置台数や配置構成はこの例に限られるものではない。また、本実施例では、前記凝縮器22は冷凍機30により冷却されることで、前記冷媒ガス管24から凝縮器に流入するガス冷媒を凝縮するように構成されている。前記冷凍機30は冷媒を圧縮機で圧縮することで冷凍サイクルを構成するものであるが、この冷凍機30を設ける代わりに、前記凝縮器22を外気や外部冷却水により冷却することで、冷媒ガス管24から凝縮器に流入するガス冷媒を凝縮するように構成することもできる。

【0024】

前記温度センサ27は、図1及び図2に示すように、蒸発器21と送風機26の間で且つ蒸発器21の上部の上段送風機26uの近傍に設置され、更にこの例では、2台設けられている上段送風機26uの間(蒸発器の幅方向中央)に設けている。温度センサ27の設置位置をこのようにすることで、蒸発器21の上部から流出する空気の温度をより精度良く安定的に検出することができる。

【0025】

この温度センサ27の検出値はコントローラ28に送られ、該コントローラ28は前記検出値に基づいて前記冷媒流量制御弁25の開度を制御し、蒸発器21出口側の空気温度が所定値(或いは所定の温度範囲)になるようにしている。即ち、前記コントローラ28は、温度センサ27の検出値が所定値より高い場合、冷媒流量制御弁25の開度を大きくして冷媒液管を流れる液冷媒流量を増加させることで、蒸発器21の冷却能力を大きする。逆に、前記検出値が所定値より低い場合、前記コントローラ28は、冷媒流量制御弁25の開度を小さくして、冷媒液管を流れる液冷媒流量を減少させ、蒸発器21の冷却能力を低下させる。

【0026】

前記温度センサ27は、前記蒸発器21の空気出口側で且つ前記蒸発器21の高さの半分よりも上方に配置されている。更に詳しくは、前記蒸発器21は、前記冷媒が下方から上方に流れるコイル状の縦管を備えており、前記温度センサ27は、前記コイル状の縦管の高さの半分よりも上方となる位置に配置されている。

【0027】

また、前記温度センサ27は、前記蒸発器21の上端部よりも下方に配置すると良く、更に、前記コイル状の縦管の上端部よりも下方に配置することが好ましい。本実施例では、前記温度センサ27は、前記蒸発器21の上端部から下方に向かって10%以内の高さ位置に設置するように構成されている。

【0028】

このように構成することにより、蒸発器上部で液冷媒の蒸発がほぼ完了するように制御することが容易に可能となり、蒸発器全体での熱交換効率を向上させることができ、また安定した冷媒自然循環も可能になる。即ち、吹出空気温度センサ27が蒸発器21の上部に設置されており、このセンサ設置位置に対応する蒸発器の部分は、液冷媒が蒸発ガス化し易い所であるため、検出される空気の温度は蒸発器21の状態に忠実に反応し、温度変化を敏感に捉えることができる。

【0029】

図3により、図1に示す蒸発器21において液冷媒が蒸発しガス冷媒になる様子を説明する。前記蒸発器21は、図3に示すように、下部横管21a、上部横管21b、及び前記下部横管21aと上部横管21bを接続する複数の縦管21cなどで構成され、前記縦管21cはコイル状の伝熱管で構成されている。また、前記下部横管21aには前記冷媒液管23が接続されており、前記上部横管21bには前記冷媒ガス管24が接続されている。

【0030】

前記凝縮器22で凝縮された液冷媒は、前記冷媒液管23を流下して前記下部横管21aに供給され、ここから前記縦管21cに流入して上昇する。前記サーバ10で加熱された空気は蒸発器21を通過する際、前記縦管21cを上昇する冷媒と熱交換して冷却され、縦管21cを通る液冷媒は蒸発してガス化される。このガス化した冷媒は上部横管21bから冷媒ガス管24に流入して上昇し、前記凝縮器22に戻される。このように、本実施例では冷媒自然循環方式によりサーバ(電子機器)10を冷却するようにしている。

【0031】

自然循環される前記冷媒としては、例えばR134a(HFC134a)を使用することができる。また、電子機器側の運転状況にもよるが、縦管21c内の冷媒の状態は、例えば、縦管21cの下部では80%が液体で20%がガス状であり、上部では、5%が液体で95%がガス状である。前記凝縮器22に戻されたガス冷媒は、前記冷凍機30により冷却されて再び凝縮される。なお、前述したように、前記凝縮器でのガス冷媒を、外気や外部冷却水により冷却するようにしても良い。前記凝縮器22で凝縮され液体となった液冷媒は前記冷媒液管23の方に再び流出される。

【0032】

次に、図4のフローチャートを用いて本発明の実施例1におけるコントローラ28での制御フローを説明する。

運転開始すると、先ず前記吹出空気温度センサ27での検出温度Tを取得する(ステップS01)。次に、ステップS02に移り、冷媒流量制御弁25の制御動作の開始時(運転開始時)であれば、前記制御弁25を初期開度にし(ステップS05)、ステップS01に戻る。

【0033】

ステップS02で制御動作の開始時でなければ、ステップS03に移り、前記制御弁25を、例えばPID制御中であればステップS06に移り、前記ステップS01で取得した吹出空気温度の検出値Tに基づき、前記制御弁25の操作量(開度など)を算出する。次に、ステップS08で制御弁25の操作が必要か否かを判断し、操作不要であればステップS01に戻り、操作要の場合には制御弁25の開度変更など必要な操作を実施後、ステップS01に戻る。

なお、前述したPID制御とは、フィードバック制御の一種であり、入力値の制御を、出力値と目標値との偏差、その積分及び微分の三つの要素によっておこなう制御方法のことである。

【0034】

前記ステップS03で、PID制御中でない場合或いはPID制御を行わない場合にはステップS04に移り、冷却装置の運転を停止しない場合ステップS01に戻り、運転を停止する場合には制御弁25を全閉にして(ステップS07)、冷却装置の運転を停止する。

【実施例2】

【0035】

本発明の実施例2を図5及び図6を用いて説明する。図5は本発明の電子機器の冷却装置の実施例2を説明する要部の概略構成図、図6は本発明の実施例2におけるコントローラでの制御フローを説明するフローチャートである。

【0036】

上記実施例1では、冷却対象となる電子機器(サーバ)に対する1台の冷却装置に蒸発器も1台のみ接続されている場合について説明したが、本実施例では、1台の冷却装置に蒸発器が複数台(この実施例では2台)接続されている例について説明する。即ち、本実施例は、1つの冷媒循環サイクルに2台の蒸発器を接続した場合の例である。なお、図5、図6において、図1〜図4と同一符号を付した部分は同一または対応する部分を示している。

【0037】

図5に示すように、本実施例では、ケーシング29の中に、2台の蒸発器21A,21Bが上下に配置され、それぞれの蒸発器21A,21Bの空気出口側上部には吹出空気温度センサ27A,27Bが設けられている。また、ぞれぞれの蒸発器21A,21Bの出口側には、前記実施例1と同様に、上下方向に3台づつの送風機26A(26Au,16Am,16Ad),26B(26Bu,16Bm,16Bd)が設置されている。前記吹出空気温度センサ27A,27Bは、制御弁用コントローラ28に接続され、これらの温度センサの検出値に基づいて、前記コントローラ28は前記冷媒流量制御弁25の開度などを制御するように構成されている。

前記吹出空気温度センサ27A,27Bの検出値に基づく前記制御弁用コントローラ28による制御弁25の制御について説明する。

【0038】

1つ目の例は、吹出空気温度センサ27A,27Bの両者で検出された値の相加平均による平均値を求めて、該平均値により制御弁25を制御するものである。即ち、吹出空気温度センサ27A,27Bでの検出温度の平均値が、所定値より高い場合、冷媒流量制御弁25の開度を大きくして、冷媒液管23から各蒸発器21A,21Bへ流入する冷媒流量を多くし、蒸発器21A,21Bの冷却能力を大きくする。逆に、吹出空気温度センサ27A,27Bでの検出温度の平均値が、所定値より低い場合、冷媒流量制御弁25の開度を小さくして、冷媒液管23から各蒸発器21A,21Bへ流入する冷媒流量を減少させ、蒸発器21A,21Bの冷却能力を小さくするように制御するものである。

【0039】

前記制御弁用コントローラ28による制御弁25の制御の2つ目の例は、複数の吹出空気温度センサ27A,27Bでの検出値のうち最大となる検出値により制御するものである。即ち、吹出空気温度センサ27A,27Bでの検出値のうち最大となる方の検出値が、所定値より高い場合、冷媒流量制御弁25の開度を大きくして、蒸発器21A,21Bの冷却能力を大きくする。逆に、吹出空気温度センサ27A,27Bでの検出値のうち最大となる方の検出値が、所定値より低い場合には、冷媒流量制御弁25の開度を小さくして、蒸発器21A,21Bの冷却能力を小さくするように制御するものである。

【0040】

この実施例2の場合には、前記吹出空気温度センサ27A,27Bは、前記蒸発器21の上端部から下方に向かって20%以内の高さ位置に設置することが望ましい。このようにすることにより、2つの蒸発器21A,21Bを合せた最大冷却能力より10%低い能力(即ち、最大冷却能力の90%の能力)以内のところで運転されるように制御することが容易に行える。また、蒸発器上部で液冷媒の蒸発がほぼ完了するように制御することが容易に可能となることから、蒸発器全体での熱交換効率も向上させることができる。

【0041】

次に、図6のフローチャートを用いて本発明の実施例2におけるコントローラ28での制御フローを説明する。前記図4と同一動作を行う部分については同一符号を付し、その詳細説明は省略する。

【0042】

この実施例での制御フローでは、各吹出空気温度センサ27A,27Bでの検出温度Tout0,Tout1を取得(ステップS01)後、ステップS10に移り、流量制御弁25を制御するコントローラ28での制御モードが、複数の吹出空気温度センサでの検出値の平均値で制御するか、或いはそれら検出値のうちの最大値で制御するかを判定する。

【0043】

吹出空気温度センサ27A,27Bでの検出値の平均値で制御する場合、

T=(ToutO+Tout1)/2

とする(ステップS12)。

吹出空気温度センサ27A,27Bでの検出値のうちの最大値で制御する場合には、

ToutO≧Tout1

であるか否かを判断し(ステップS11)、Yesのときには「T=ToutO」とし(ステップS13)、Noのときには「T=Tout1」とする(ステップS14)。

以後の動作は、図4で説明したステップS02〜S09の動作と同様の制御を行う。

【0044】

なお、上述した各実施例では冷媒自然循環方式により電子機器を冷却する例について説明したが、これに限られるものではない。例えば、前記凝縮器22は冷凍機を構成する凝縮器とし、また前記蒸発器21は前記冷凍機を構成する蒸発器として、前記冷媒ガス管24からのガス冷媒を前記冷凍機の圧縮機で圧縮して前記凝縮器22に送り、外気または外部冷却水と熱交換させることにより凝縮させる。この凝縮器22で凝縮された液冷媒を前記冷媒液管23に送ると共に、該冷媒液管には電子膨張弁などで構成された冷媒流量制御弁25を備えるようにし、該冷媒流量制御弁25で冷媒流量を制御しつつ膨張させて前記蒸発器21に流入させるように構成しても良い。

【0045】

以上説明した本発明の各実施例によれば、凝縮器からの液冷媒を蒸発器の下部に導くための冷媒液管と、電子機器を冷却して蒸発した冷媒を蒸発器の上部から前記凝縮器に導くための冷媒ガス管と、前記冷媒液管に設けられ前記蒸発器に流入する冷媒流量を制御する冷媒流量制御弁(冷媒流量制御手段)と、前記蒸発器通過後の空気の温度を検出する温度センサと、前記温度センサの検出値に基づき前記冷媒流量制御弁を制御する制御弁用コントローラとを備えると共に、前記温度センサは、前記蒸発器の空気出口側で且つ該蒸発器の上部側に配置して設けているので、電子機器の稼動状況に対応して蒸発器を流れる冷媒流量を適正に調整することが可能となり、安定した制御が可能な電子機器の冷却システムを得ることができる。

特に、本実施例によれば、電子機器を冷媒自然循環方式により冷却する冷却装置とした場合でも、制御の安定性を向上できる。

【符号の説明】

【0046】

1…サーバルーム、10…サーバ、100…サーバラック、

2…冷却システム、

21(21A,21B)…蒸発器、21a…下部横管、21b…上部横管、21c…縦管、

22…凝縮器、

23…冷媒液管、24…冷媒ガス管、

25…冷媒流量制御弁(冷媒流量制御手段)、

26(26u,26m,26d,26Au,26Am,26Ad,26Bu,26Bm,26Bd)…送風機、

27…温度センサ、

28…コントローラ、

29…ケーシング、

30…冷凍機。

【特許請求の範囲】

【請求項1】

電子機器から発生する熱で冷媒を気化させる蒸発器と、前記電子機器で発生する熱により加熱された空気を前記蒸発器に流入させる送風機と、前記蒸発器よりも高所に設けられ前記蒸発器に供給する冷媒を冷却して凝縮させる凝縮器とを備えた電子機器の冷却システムにおいて、

前記凝縮器からの液冷媒を前記蒸発器の下部に導く冷媒液管と、

冷媒を前記蒸発器の上部から前記凝縮器に導く冷媒ガス管と、

前記蒸発器通過後の空気の温度に応じて前記冷媒の流量を制御する冷媒流量制御手段と、

前記蒸発器通過後の空気の温度を検知する温度センサと、を備え、

前記温度センサは前記蒸発器の空気出口側で且つ前記蒸発器の高さの半分よりも上方に配置したことを特徴とする電子機器の冷却システム。

【請求項2】

請求項1に記載の電子機器の冷却システムにおいて、前記蒸発器は、前記冷媒が下方から上方に流れるコイル状の縦管を備えており、前記温度センサは、前記コイル状の縦管の高さの半分よりも上方に配置されていることを特徴とする電子機器の冷却システム。

【請求項3】

請求項1に記載の電子機器の冷却システムにおいて、前記温度センサは、前記蒸発器の上端部よりも下方に配置されていることを特徴とする電子機器の冷却システム。

【請求項4】

請求項2に記載の電子機器の冷却システムにおいて、前記温度センサは、前記コイル状の縦管の上端部よりも下方に配置されていることを特徴とする電子機器の冷却システム。

【請求項5】

電子機器から発生する熱で冷媒を気化させる蒸発器と、前記電子機器で発生する熱により加熱された空気を前記蒸発器に流入させる送風機と、前記蒸発器よりも高所に設けられ前記蒸発器に供給する冷媒を冷却して凝縮させる凝縮器とを備えた電子機器の冷却システムにおいて、

前記凝縮器からの液冷媒を前記蒸発器の下部に導く冷媒液管と、

冷媒を前記蒸発器の上部から前記凝縮器に導く冷媒ガス管と、

前記冷媒液管又は前記冷媒ガス管の少なくとも何れかに設けられ、蒸発器を流れる冷媒流量を制御する冷媒流量制御弁と、

前記蒸発器通過後の空気の温度を検出する温度センサと、

前記温度センサの検出値に基づき、前記冷媒流量制御弁を制御する制御弁用のコントローラと、を備え、

前記温度センサは、前記蒸発器の空気出口側で且つ該蒸発器の上部側に配置して設けたことを特徴とする電子機器の冷却システム。

【請求項6】

請求項5に記載の電子機器の冷却システムおいて、前記制御弁用のコントローラは、前記吹出空気温度センサで検出される温度が所定値より高い場合、前記冷媒流量制御弁の開度を大きくして前記蒸発器に供給される液冷媒流量を多くし、前記吹出空気温度センサで検出される温度が所定値より低い場合、前記冷媒流量制御弁の開度を小さくして前記蒸発器に供給される液冷媒流量を減少させるように制御することを特徴とする電子機器の冷却システム。

【請求項7】

請求項1〜6の何れかに記載の電子機器の冷却システムおいて、前記蒸発器と前記凝縮器との間における冷媒の輸送は冷媒自然循環方式により行うことを特徴とする電子機器の冷却システム。

【請求項8】

請求項1〜7の何れかに記載の電子機器の冷却システムおいて、前記送風機は前記蒸発器の下流側に設置されると共に、前記温度センサは前記蒸発器と前記送風機の間に設置されていることを特徴とする電子機器の冷却システム。

【請求項9】

請求項8に記載の電子機器の冷却システムおいて、前記送風機は前記蒸発器の上下方向に複数台設置されると共に、前記温度センサは前記複数台の送風機のうちの上段に設置された送風機の近傍に設けられていることを特徴とする電子機器の冷却システム。

【請求項10】

請求項1〜9の何れかに記載の電子機器の冷却システムおいて、前記凝縮器は冷凍機により冷却されることで、前記冷媒ガス管から流入するガス冷媒を凝縮するものであることを特徴とする電子機器の冷却システム。

【請求項11】

請求項1〜9の何れかに記載の電子機器の冷却システムおいて、前記凝縮器は外気或いは外部冷却水により冷却されることで、前記冷媒ガス管から流入するガス冷媒を凝縮するものであることを特徴とする電子機器の冷却システム。

【請求項12】

請求項1〜9の何れかに記載の電子機器の冷却システムおいて、前記凝縮器は冷凍機を構成する凝縮器であり、また前記蒸発器は前記冷凍機を構成する蒸発器であって、前記冷媒ガス管からのガス冷媒を前記冷凍機の圧縮機で圧縮して前記凝縮器に送り、外気または外部冷却水と熱交換させることにより凝縮させ、該凝縮器で凝縮された液冷媒を前記冷媒液管に送ると共に、該冷媒液管には電子膨張弁で構成された冷媒流量制御手段としての冷媒流量制御弁を備え、該冷媒流量制御弁で冷媒流量を制御しつつ膨張させて前記蒸発器に流入させるように構成したことを特徴とする電子機器の冷却システム。

【請求項13】

請求項5または6に記載の電子機器の冷却システムおいて、前記蒸発器は複数台設けられ、また前記冷媒流量制御弁は前記冷媒液管に設けられていて、この冷媒液管は前記冷媒流量制御弁の下流側で分岐されて前記複数台のそれぞれの蒸発器の下部に接続され、前記複数台の蒸発器上部にはそれぞれ冷媒ガス管が接続され、これら複数の冷媒ガス管は合流されて前記凝縮器にガス冷媒を導くように構成され、更に前記温度センサは前記各蒸発器の上部にそれぞれ設けられ、前記冷媒流量制御弁は前記各蒸発器に設けられた温度センサでの検出値に基づき前記制御弁用のコントローラにより制御されるように構成したことを特徴とする電子機器の冷却システム。

【請求項14】

請求項13に記載の電子機器の冷却装置おいて、前記各蒸発器に設けられた温度センサで検出された検出値の平均値が所定の温度範囲になるように前記制御弁用のコントローラにより前記冷媒流量制御弁を制御することを特徴とする電子機器の冷却システム。

【請求項15】

請求項13に記載の電子機器の冷却装置おいて、前記各蒸発器に設けられた温度センサで検出された検出値のうち最も大きな検出値が所定の温度範囲になるように前記制御弁用のコントローラにより前記冷媒流量制御弁を制御することを特徴とする電子機器の冷却システム。

【請求項1】

電子機器から発生する熱で冷媒を気化させる蒸発器と、前記電子機器で発生する熱により加熱された空気を前記蒸発器に流入させる送風機と、前記蒸発器よりも高所に設けられ前記蒸発器に供給する冷媒を冷却して凝縮させる凝縮器とを備えた電子機器の冷却システムにおいて、

前記凝縮器からの液冷媒を前記蒸発器の下部に導く冷媒液管と、

冷媒を前記蒸発器の上部から前記凝縮器に導く冷媒ガス管と、

前記蒸発器通過後の空気の温度に応じて前記冷媒の流量を制御する冷媒流量制御手段と、

前記蒸発器通過後の空気の温度を検知する温度センサと、を備え、

前記温度センサは前記蒸発器の空気出口側で且つ前記蒸発器の高さの半分よりも上方に配置したことを特徴とする電子機器の冷却システム。

【請求項2】

請求項1に記載の電子機器の冷却システムにおいて、前記蒸発器は、前記冷媒が下方から上方に流れるコイル状の縦管を備えており、前記温度センサは、前記コイル状の縦管の高さの半分よりも上方に配置されていることを特徴とする電子機器の冷却システム。

【請求項3】

請求項1に記載の電子機器の冷却システムにおいて、前記温度センサは、前記蒸発器の上端部よりも下方に配置されていることを特徴とする電子機器の冷却システム。

【請求項4】

請求項2に記載の電子機器の冷却システムにおいて、前記温度センサは、前記コイル状の縦管の上端部よりも下方に配置されていることを特徴とする電子機器の冷却システム。

【請求項5】

電子機器から発生する熱で冷媒を気化させる蒸発器と、前記電子機器で発生する熱により加熱された空気を前記蒸発器に流入させる送風機と、前記蒸発器よりも高所に設けられ前記蒸発器に供給する冷媒を冷却して凝縮させる凝縮器とを備えた電子機器の冷却システムにおいて、

前記凝縮器からの液冷媒を前記蒸発器の下部に導く冷媒液管と、

冷媒を前記蒸発器の上部から前記凝縮器に導く冷媒ガス管と、

前記冷媒液管又は前記冷媒ガス管の少なくとも何れかに設けられ、蒸発器を流れる冷媒流量を制御する冷媒流量制御弁と、

前記蒸発器通過後の空気の温度を検出する温度センサと、

前記温度センサの検出値に基づき、前記冷媒流量制御弁を制御する制御弁用のコントローラと、を備え、

前記温度センサは、前記蒸発器の空気出口側で且つ該蒸発器の上部側に配置して設けたことを特徴とする電子機器の冷却システム。

【請求項6】

請求項5に記載の電子機器の冷却システムおいて、前記制御弁用のコントローラは、前記吹出空気温度センサで検出される温度が所定値より高い場合、前記冷媒流量制御弁の開度を大きくして前記蒸発器に供給される液冷媒流量を多くし、前記吹出空気温度センサで検出される温度が所定値より低い場合、前記冷媒流量制御弁の開度を小さくして前記蒸発器に供給される液冷媒流量を減少させるように制御することを特徴とする電子機器の冷却システム。

【請求項7】

請求項1〜6の何れかに記載の電子機器の冷却システムおいて、前記蒸発器と前記凝縮器との間における冷媒の輸送は冷媒自然循環方式により行うことを特徴とする電子機器の冷却システム。

【請求項8】

請求項1〜7の何れかに記載の電子機器の冷却システムおいて、前記送風機は前記蒸発器の下流側に設置されると共に、前記温度センサは前記蒸発器と前記送風機の間に設置されていることを特徴とする電子機器の冷却システム。

【請求項9】

請求項8に記載の電子機器の冷却システムおいて、前記送風機は前記蒸発器の上下方向に複数台設置されると共に、前記温度センサは前記複数台の送風機のうちの上段に設置された送風機の近傍に設けられていることを特徴とする電子機器の冷却システム。

【請求項10】

請求項1〜9の何れかに記載の電子機器の冷却システムおいて、前記凝縮器は冷凍機により冷却されることで、前記冷媒ガス管から流入するガス冷媒を凝縮するものであることを特徴とする電子機器の冷却システム。

【請求項11】

請求項1〜9の何れかに記載の電子機器の冷却システムおいて、前記凝縮器は外気或いは外部冷却水により冷却されることで、前記冷媒ガス管から流入するガス冷媒を凝縮するものであることを特徴とする電子機器の冷却システム。

【請求項12】

請求項1〜9の何れかに記載の電子機器の冷却システムおいて、前記凝縮器は冷凍機を構成する凝縮器であり、また前記蒸発器は前記冷凍機を構成する蒸発器であって、前記冷媒ガス管からのガス冷媒を前記冷凍機の圧縮機で圧縮して前記凝縮器に送り、外気または外部冷却水と熱交換させることにより凝縮させ、該凝縮器で凝縮された液冷媒を前記冷媒液管に送ると共に、該冷媒液管には電子膨張弁で構成された冷媒流量制御手段としての冷媒流量制御弁を備え、該冷媒流量制御弁で冷媒流量を制御しつつ膨張させて前記蒸発器に流入させるように構成したことを特徴とする電子機器の冷却システム。

【請求項13】

請求項5または6に記載の電子機器の冷却システムおいて、前記蒸発器は複数台設けられ、また前記冷媒流量制御弁は前記冷媒液管に設けられていて、この冷媒液管は前記冷媒流量制御弁の下流側で分岐されて前記複数台のそれぞれの蒸発器の下部に接続され、前記複数台の蒸発器上部にはそれぞれ冷媒ガス管が接続され、これら複数の冷媒ガス管は合流されて前記凝縮器にガス冷媒を導くように構成され、更に前記温度センサは前記各蒸発器の上部にそれぞれ設けられ、前記冷媒流量制御弁は前記各蒸発器に設けられた温度センサでの検出値に基づき前記制御弁用のコントローラにより制御されるように構成したことを特徴とする電子機器の冷却システム。

【請求項14】

請求項13に記載の電子機器の冷却装置おいて、前記各蒸発器に設けられた温度センサで検出された検出値の平均値が所定の温度範囲になるように前記制御弁用のコントローラにより前記冷媒流量制御弁を制御することを特徴とする電子機器の冷却システム。

【請求項15】

請求項13に記載の電子機器の冷却装置おいて、前記各蒸発器に設けられた温度センサで検出された検出値のうち最も大きな検出値が所定の温度範囲になるように前記制御弁用のコントローラにより前記冷媒流量制御弁を制御することを特徴とする電子機器の冷却システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−243035(P2012−243035A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−111693(P2011−111693)

【出願日】平成23年5月18日(2011.5.18)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月18日(2011.5.18)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

[ Back to top ]