電子機器の冷却構造および冷却装置ならびに電子機器

【課題】 余計な電力を消費することなく、効率的な放熱、冷却を行うことができる電子機器の冷却構造を提供する。

【解決手段】 本発明の電子機器の冷却ユニット1は、熱伝導体2の一部が電子機器の発熱部から発生する熱を受け取る受熱部5とされ、受熱部5が受け取る熱エネルギーを電気エネルギーに変換する熱電変換素子3と、熱電変換素子3が生成する電気エネルギーを駆動力として振動し、受熱部5が受け取った熱を放熱する放熱部4とが熱伝導体2上に設置されている。放熱部4には基板6上に多数のフィン7が設けられ、これらのフィン7が放熱部4の振動に伴って振動することで効率の良い放熱、冷却が行われる。

【解決手段】 本発明の電子機器の冷却ユニット1は、熱伝導体2の一部が電子機器の発熱部から発生する熱を受け取る受熱部5とされ、受熱部5が受け取る熱エネルギーを電気エネルギーに変換する熱電変換素子3と、熱電変換素子3が生成する電気エネルギーを駆動力として振動し、受熱部5が受け取った熱を放熱する放熱部4とが熱伝導体2上に設置されている。放熱部4には基板6上に多数のフィン7が設けられ、これらのフィン7が放熱部4の振動に伴って振動することで効率の良い放熱、冷却が行われる。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、電子機器の冷却構造および冷却装置ならびに電子機器に関し、特に電子機器の内部で発生する熱を効率良く放熱し、内部を冷却するための冷却構造に関するものである。

【0002】

【従来の技術】近年、ノート型パソコン、PDA(Personal Didital Assistant)、携帯電話等に代表される携帯型電子機器の分野では機能向上、処理能力向上に伴い、機器本体に内蔵される基板上のCPU等をはじめとする電子部品からの発熱量が増大する傾向にある。従来、この種の携帯型電子機器において、機器本体内部を冷却する方法としては、(A)電子機器本体に放熱用のファンを内蔵して熱風を外部に排気し、強制的に空冷する方法、(B)ヒートパイプ等の熱伝導体により熱源から電子機器本体の筐体に熱を伝達し、筐体から自然放熱する方法、(C)上記(A)と(B)を併用する方法、などが採用されていた。

【0003】

【発明が解決しようとする課題】しかしながら、上記従来の放熱構造にはそれぞれ以下のような問題点があった。まず、強制空冷を用いた上記(A)の場合、携帯型電子機器では電源として搭載するバッテリの持続時間が重要な性能の一つであるが、放熱用ファンを用いるとファンを駆動させるのに余計な電力を消費するため、消費電力が増大し、バッテリの持続時間が低下してしまう。また、機器本体の筐体内に放熱用ファンを内蔵するスペースが必要となり、機器の小型化に適さないこと、ファンの駆動音が発生して使い心地が良くないこと、等の種々の問題点があった。次に、自然放熱を用いた上記(B)の場合、機器本体の筐体からの自然放熱に任せていることから、例えば機器本体を木製の机等の熱伝導率の低い物体の上に置くと放熱効果が低減し、充分に放熱することができないという問題があった。

【0004】本発明は、上記の課題を解決するためになされたものであって、余計な電力を消費することなく、効率的な放熱、冷却を行うことができる電子機器の冷却構造を提供することを目的とする。また、これに用いる冷却装置ならびに電子機器を提供することを目的とする。

【0005】

【課題を解決するための手段】上記の目的を達成するために、本発明の電子機器の冷却構造は、電子機器の発熱部から発生する熱を受け取る受熱部と、受熱部が受け取る熱エネルギーを電気エネルギーに変換する熱電変換部と、熱電変換部が生成する電気エネルギーを駆動力として振動し、受熱部が受け取った熱を放熱する放熱部とを電子機器に設置し、電子機器の発熱部を冷却することを特徴とする。

【0006】本発明の電子機器の冷却構造は、基本的には電子機器の発熱部から発生する熱を受熱部が受け取った後、その熱を放熱部に伝達して放熱部から放熱させるものである。しかしながら、本発明の放熱部は、静止した状態でただ単に自然放熱に任せるだけではなく、自らが振動して積極的に周囲の空気を動かして風を起こしながら強制的に空冷するものである。そのため、放熱部から周囲の空気への熱放射効率が高いものとなる。さらに、受熱部が受け取る熱エネルギーを電気エネルギーに変換する熱電変換部が設けられており、放熱部を振動させる駆動力として熱電変換部が生成する電気エネルギーを用いるので、エネルギーを外部から別途供給しなくても放熱部を振動させることができるとともに、受熱部が受け取った熱の一部を熱電変換部で消費することができる。したがって、本発明の電子機器の冷却構造によれば、冷却構造を持たない場合と比べて消費電力を増大させることなく、電子機器内部の放熱、冷却を効率良く行うことができる。

【0007】上述したように、本発明の電子機器の冷却構造では、少なくとも受熱部と放熱部、あるいは受熱部と熱電変換部との間で熱を伝達する必要がある。そのため、受熱部と、熱電変換部と放熱部の少なくともいずれか一方とを基体上に設け、基体を通じて受熱部と熱電変換部と放熱部の少なくともいずれか一方との間で熱を伝導する構成とすればよい。この構成とすれば、冷却構造自体を小型化することもできる。

【0008】前記基体は、電子機器に固定された板状体であることが望ましい。その場合、板状体の前記電子機器に対して固定された部分と離れた側の端部に放熱部を設けると、電子機器に対して固定された部分を支点として放熱部の振動が最も振幅が大きくなるので、放熱効率をより高めることができる。

【0009】また、放熱部の材料としては熱伝導率が高く、ある程度加工性の良いものを用いるのが望ましく、例えばアルミニウム、窒化アルミニウム、銅、マグネシウム、シリコンのいずれかの材料を用いることができる。さらに、放熱部の材料と基体の材料を同じものとすれば、これらを一体に形成することができる。

【0010】前記放熱部は平坦な放熱面を有するものでもよいが、その放熱面から突出する凸部または凹部を設けることがより好ましい。放熱面に凸部や凹部を設けた場合、平坦な場合に比べて放熱面の表面積が大きくなるので、放熱効率を高めることができる。また、例えば複数のフィン状の凸部を設けた場合、放熱部の振動に伴ってフィンが個々に振動するので、周囲の空気に風を起こすことができ、表面積増大の効果と相俟って放熱効率をさらに高めることができる。放熱部の駆動方式としては、圧電駆動方式、静電駆動方式等を用いることができる。前記放熱部の表面に、放熱部材料より高い熱伝導率を持つダイヤモンドライクカーボン(DLC)やダイヤモンドなどの薄膜を成膜すると、放熱効率がさらに向上する。

【0011】前記熱電変換部として、BiTe合金とBiSbTe合金とを含む熱電素子を有するものを用いることができる。n型熱電材料としてBiTe合金、p型熱電材料としてBiSbTe合金を用いた熱電素子は、室温近辺で最も特性が良好なものとされている。10℃程度の温度差で数Vの熱起電力を得ることができ、放熱部の駆動力としては充分である。

【0012】本発明の冷却装置は、熱エネルギーを電気エネルギーに変換する熱電変換部と、該熱電変換部が生成する電気エネルギーを駆動力として振動し、熱を放熱する放熱部とを有することを特徴とする。

【0013】本発明の電子機器の冷却構造については上述したが、上記の構成要素を一体に組み込んだ冷却装置として構成することもできる。本発明の冷却装置においては、熱電変換部を電子機器の発熱部に直接接触させることにより、上記の作用と同様にして効率の良い放熱を行うことができる。特に熱電変換部を板状体とし、板状体の一面側に放熱部を配置すれば、小型で場所をとらない冷却装置を実現することができる。

【0014】本発明の冷却装置においても、前記放熱部に放熱面から突出する凸部や凹部を設けるのが望ましいこと、放熱部の駆動方式として圧電駆動方式、静電駆動方式のいずれかを採用できること、熱電変換部としてBiTe合金とBiSbTe合金とを含む熱電素子を有するのが望ましいこと、は上述した通りである。

【0015】本発明の電子機器は、上記本発明の電子機器の冷却構造もしくは上記本発明の冷却装置を具備したことを特徴とするものである。本発明によれば、低消費電力で機器内部の充分な冷却が行え、信頼性の高い電子機器を実現することができる。特に消費電力が低いことで携帯用電子機器等に好適なものとなる。

【0016】

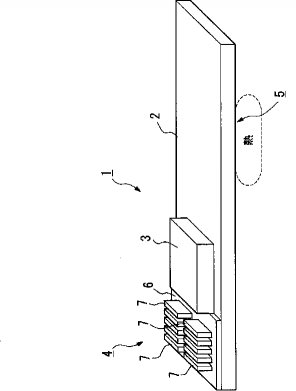

【発明の実施の形態】[第1の実施の形態]以下、本発明の第1の実施の形態を図1〜図4を参照して説明する。図1は本実施の形態の電子機器の冷却ユニット(電子機器の冷却構造)の概略構成を示す図であって、この冷却ユニット1は電子機器の筐体等に固定されることによって機器内部に収容されるものである。図中符号2は熱伝導体、3は熱電変換素子(熱電変換部)、4は放熱部、である。

【0017】熱伝導体2(基体)は電子機器の任意の箇所に固定されており、図1に示すように、一端側の下面が電子機器の発熱部に面しており、この部分が電子機器の発熱部から発生する熱を受け取る受熱部5となる。熱伝導体2は、金属等からなる単なる板体であってもよいし、これ自身がヒートパイプであってもよい。そして、熱伝導体2の他端側の上面には放熱部4が設けられ、放熱部4に隣接して熱電変換素子3が設けられている。したがって、熱伝導体2の受熱部5で受け取った熱は、熱伝導体2、熱電変換素子3、放熱部4と順次伝導される。熱電変換素子3は、その長手方向を熱の伝導する方向(熱伝導体2の長手方向)に向けて設置されている。熱伝導体2の表面に、熱伝導体2の材料より高い熱伝導率を持つダイヤモンドライクカーボン(DLC)やダイヤモンドなどの薄膜を成膜すると、放熱効率がさらに向上する。

【0018】放熱部4は、図2に示すように、放熱部本体をなす基板6と、基板6の一面(放熱面)から突出するように設けられた複数のフィン7(凸部)と、圧電振動子8とから構成されている。基板6はAl、AlN、Cu、Mg等の金属、もしくはSi等の材料からなり、基板6の上面のフィン7は、基板6と同様の材料で一体に形成してもよいし、他の材料で形成したものを固定してもよいが、図1に示すように、その長手方向が熱伝導体2の短手方向に向くように配置されている。また図2に示すように、基板6には圧電振動子8が設置されている。この圧電振動子8は、内部の圧電材料の作用により熱電変換素子3から供給される電気エネルギーを機械的振動に変換し、基板6を振動させるためのものである。

【0019】放熱部4の寸法の一例としては、例えば基板6の平面寸法が10mm×10mm、全体の高さが1mmでフィン7の高さが0.5mm、フィン7の厚さが0.5mm、隣接するフィン7間の間隔が0.5mm程度である。また、放熱部4を作製する際には、ダイシングソー、ワイヤーソー等を用いた切削加工、プレス、めっき、放電加工、特にSiを用いる場合にはエッチングなどの加工技術を用いることができる。放熱部4に成膜するDLCやダイヤモンドの膜厚は50nm以上であることが望ましい。膜厚が厚いほど伝導する熱量が増大するので好ましいが、50nm以下の膜厚では熱伝導の効果が期待できない。

【0020】熱電変換素子3は、図3に示すように、n型熱電材料としてのBiTe合金、p型熱電材料としてのBiSbTe合金からなる各柱状体18,19が組み合わされ、全体としてブロック状に形成されている。各柱状体18,19間の間隙には樹脂21が充填され、機械的強度が確保されるとともに柱状体18,19間の電気的絶縁もなされている。そして、ブロックの上面および下面にNiおよびCuからなる配線膜20が形成され、BiTe合金柱状体18とBiSbTe合金柱状体19とが直列に接続されている。

【0021】図3に示す熱電変換素子3を作製するには、図4(A)に示すように、Bi、Teの粉末とBi、Sb、Teの粉末から冶金によりそれぞれBiTe合金ブロック22とBiSbTe合金ブロック23を作製した後、図4(B)に示すように、これらブロック22,23をダイシング、研磨して一面側にこれらブロックが互いに嵌合し合うような凹凸22a,23aを形成する。次に、図4(C)に示すように、これらブロック22,23を嵌合させ、樹脂21を介して貼り合わせて積層体とする。次に、図4(D)に示すように、ダイシングソーなどを用いて図に示すダイシングライン24に沿って積層体のダイシングを行い、BiTe合金、BiSbTe合金のそれぞれを複数の柱状体に分離する。最後に、上下面から凹凸の上面までの研磨を行った後、分離した柱状体間をNiおよびCuからなる配線層20で結線すれば、熱電変換素子3が完成する。

【0022】また、図1では図示を省略するが、実際には、熱電変換素子3が作り出す起電力(電圧)を放熱部4の圧電振動子8に供給するための配線が設けられている。

【0023】次に、本実施の形態の冷却ユニット1の作用について説明する。上述したように、電子機器の内部において、熱伝導体2の一端側がCPU等の発熱源の近傍に位置し、熱伝導体2の受熱部5が充分に熱を受け取ることができる位置に本冷却ユニット1を設置する。そして、例えば熱伝導体2の受熱部5側の一端で電子機器の筐体等に固定することが望ましい。そして、電子機器の発熱源から熱が発生すると、熱伝導体2の受熱部5が熱を受け取り、その熱が熱伝導体2を通じて熱電変換素子3に伝達される。この時、熱電変換素子3では、受熱部5に近い側の端面が高温側、放熱部4に近い側の端面が低温側となるような温度差が生じ、この温度差に応じた熱起電力が発生する。

【0024】次に、熱電変換素子3が生成した起電力(電圧)が放熱部4の各圧電振動子8に供給されると、各圧電振動子8が電気エネルギーを機械的振動に変換し、基板6を振動させる。この振動により熱伝導体2の放熱部4側が大きい振幅をもって揺動するようになる。さらに、この揺動により下端を基板6に固定された個々のフィン7が揺動する。このようにして、電子機器の発熱源から発生した熱が熱伝導体2を通じて放熱部4側に伝達され、多数のフィン7の存在で表面積が大きくなった放熱部4から空気中に熱が放射される、いわば静的な放熱と、放熱部4およびフィン7が振動して積極的に周囲の空気を動かして風を起こしながら空冷する、いわば動的な放熱の双方の作用によって電子機器内部の放熱、冷却が行われる。

【0025】本発明の電子機器の冷却ユニット1によれば、上述したような静的な放熱と動的な放熱の双方の作用により放熱が行われるので、放熱部4から周囲の空気への熱放射の効率が高いものとなる。さらに、ユニット内に熱電変換素子3を具備しており、放熱部4を振動させるための駆動力として熱電変換素子3が生成する電気エネルギーを用いるので、別途外部からエネルギーを供給しなくても放熱部4を振動させることができるとともに、受熱部5が受け取った熱の一部を熱電変換素子3で消費することができる。したがって、むやみに消費電力を増大させることなく、電子機器内部の放熱、冷却を効率良く行うことができる。また、個々の構成要素が一つのユニットにまとまっているので、冷却構造を小型化でき、電子機器内部の多くのスペースを占有することがない。

【0026】熱電変換素子3は、BiTe合金とBiSbTe合金とからなる熱電対を有するものを用いたが、n型熱電材料としてBiTe合金、p型熱電材料としてBiSbTe合金を用いた熱電発電素子は室温近辺で最も特性が良好なものとされており、素子を多数並べることにより10℃程度の温度差で数Vの熱起電力を得ることができ、放熱部4の駆動力として充分である。

【0027】[第2の実施の形態]以下、本発明の第2の実施の形態を図5、図6を参照して説明する。図5は本実施の形態の電子機器の冷却ユニット(電子機器の冷却構造)の概略構成を示す図であって、本実施の形態の冷却ユニット31の基本構成は第1の実施の形態と同様であるため、図5において図1と共通の構成要素については同一の符号を付し、詳細な説明は省略する。

【0028】第1の実施の形態では熱伝導体2(基体)上の一端に放熱部4の基板6を固定していたが、本実施の形態では、図5に示すように、熱伝導体2の端と放熱部33の基板6の端とを熱的に接続して熱伝導体2と放熱部33の基板6とが固定されている。そして、放熱部33においては、基板6の上面および下面のそれぞれに複数のフィン7および圧電振動子8が設けられている。以上の構成により、本実施の形態においては、放熱部33の基板6上の圧電振動子8の部分を支点として放熱部4が振動する構成となっている。

【0029】熱伝導体2上には熱電変換素子3が設けられ、熱電変換素子3と圧電振動子8とがDC−ACコンバータ35を介して接続されている。本実施の形態においては、図6に示すように、熱電変換素子3で生成された直流電圧がDC−ACコンバータ35によって交流電圧に変換され、基板6の上下面の圧電振動子8が逆位相で駆動されることにより放熱部33全体が図5の矢印C方向に振動し、この振動に伴って個々のフィンが図5の矢印D方向に振動する。

【0030】本実施の形態の冷却ユニット31においても、フィン7により放熱面積が増大することと内蔵した熱電変換素子3からの駆動力によりフィン7が振動することによって、消費電力を増大させることなく、電子機器内部の放熱、冷却を効率良く行うことができる、小型の冷却構造により電子機器内部の多くのスペースを占有することがない、といった第1の実施の形態と同様の効果を得ることができる。特に本実施の形態では、放熱部33の上下面にフィン7を設けているため、放熱面積がより大きくなるとともに、圧電振動子8に供給する交流電圧の周波数を調整し、放熱部33を放熱部固有の共振周波数で駆動することにより、放熱部33の振幅をより大きくできるので、放熱効率をより高めることができる。

【0031】[第3の実施の形態]以下、本発明の第3の実施の形態を図7〜図10を参照して説明する。本実施の形態では、第1、第2の実施の形態の基本構成を用いた上で放熱部の他の例を示す。したがって、冷却ユニットの全体構成の図示は省略し、放熱部のみを図示する。

【0032】本実施の形態における放熱部40,41は、図7に示すように、基板42上の中央に、基板42の1辺に平行な方向に延びる支持部43が形成され、この支持部43から複数本の振動片44(凸部)が水平方向に延びている。もしくは、図8に示すように、2本の振動片45aが一対となって支持部43に接続された振動片45、いわゆる2脚音叉型の振動片45が支持部43に対して複数対設けられたものであってもよい。この放熱部40,41は、Al、Cu、Mg等の金属、もしくはSi等の材料で形成することができる。

【0033】特に本実施の形態では、放熱部40,41の振動片45の駆動方法として静電駆動方式を適用した例について説明する。静電駆動方式を用いる場合、例えば支持部43の部分を絶縁材料で形成するなどして基板42と振動片45とが電気的に絶縁された構成とする。この場合、振動片45はAl、Cu、Mg等の金属、もしくは不純物を含むSi等の材料で形成し、いずれにしろ導電性を有するものとする。

【0034】図9、図10は、振動片45を先端側から見た状態を示す側面図であって、複数本の振動片45のうちの3本のみを図示したものである。いずれの図においても、基板42上に振動片45と対向するように駆動用電極46が設けられている。静電駆動方式を用いる場合、振動片45を縦方向に駆動する構成と横方向に駆動する構成の2通りが考えられる。

【0035】図9は縦方向に駆動する場合の電極構成を示しており、振動片45が静止した状態で振動片45の下面と駆動用電極46の全面が対向するように配置されている。この場合、駆動用電極46に交流電圧を供給すると、振動片45と駆動用電極46とが接近、離間する方向に作用する静電力によって振動片45は縦方向(図中矢印Eの方向)に振動する。一方、図10は横方向に駆動する場合の電極構成を示しており、振動片45が静止した状態で振動片45の下面から外側にはみ出して2つの駆動用電極46の一部が対向するように配置されている。この場合、駆動用電極46に交流電圧を供給すると、振動片45と駆動用電極46との重なる面積が大きくなる方向に作用する静電力によって振動片45は横方向(図中矢印Fの方向)に振動する。いずれの構成を用いてもよい。

【0036】あるいは、放熱部40,41の振動片45の駆動方法として、第1、第2の実施の形態で例示したような圧電駆動方式を用いてもよい。その場合、第1、第2の実施の形態と同様、基板42上に圧電振動子を設置し、基板42の振動に連動して振動片45が振動するようにしてもよいし、振動片45に圧電振動子を設置し、振動片45自体を直接振動させるようにしてもよい。

【0037】本実施の形態の冷却ユニットにおいても、振動片45により放熱面積が増大することと内蔵した熱電変換素子からの駆動力で振動片45が振動することにより消費電力を増大させることなく、電子機器内部の放熱、冷却を効率良く行うことができる、小型の冷却構造により電子機器内部の多くのスペースを占有することがない、といった第1、第2の実施の形態と同様の効果を得ることができる。特に本実施の形態の場合、図8に示した2脚音叉型の振動片45を有する放熱部41を用いると、共振現象によって各振動片45aを小さい駆動力で大きい振幅で振動させることができ、放熱効率をより高めることができる。

【0038】[第4の実施の形態]以下、本発明の第4の実施の形態を図11〜図13を参照して説明する。図1111〜図13は本実施の形態の冷却装置の概略構成を示す図であって、この冷却装置は電子機器の発熱源近傍の任意の位置に固定されることにより機器内部を冷却するものである。

【0039】第1の実施の形態が、熱伝導体の一端側を冷却ユニットの受熱部として、他端側の熱伝導体上に熱電変換素子、放熱部を順次配列した構成であったのに対し、本実施の形態の冷却装置は、熱電変換素子と放熱部を合体させて1つの装置(デバイス)とし、熱電変換素子の一面側全体を受熱部としたものである。したがって、熱電変換素子の一面側を電子機器の発熱源近傍の任意の位置に貼り付けるなどして固定すればよい。

【0040】図11は、図2で示す第1の実施の形態で用いた放熱部4の下面に熱電変換素子3を固定した冷却装置50、図12は、図7で示す第3の実施の形態で用いた放熱部40の下面に熱電変換素子3を固定した冷却装置51、図13は、図8で示す第3の実施の形態で用いた放熱部41の下面に熱電変換素子3を固定した冷却装置52、である。本実施の形態の冷却装置50,51,52では、熱電変換素子3の下面自体が受熱部となるので、熱電変換素子3の下面側が高温側、放熱部4,40,41との接合面側が低温側となるように熱電変換素子3を構成する必要がある。

【0041】本実施の形態の冷却装置50,51,52においては、フィン7や振動片44,45aにより放熱面積が増大することと熱電変換素子3からの駆動力でフィン7や振動片44,45aが振動することによって、消費電力を増大させることなく、電子機器内部の放熱、冷却が効率良く行える、といった上記実施の形態の冷却ユニットと同様の効果を得ることができる。さらに本実施の形態の冷却装置の場合、上記実施の形態の冷却ユニットに比べてより小型化が図れ、電子機器の内部にごくわずかなスペースがあれば貼り付けて使用することができる、取り扱いがより簡単である、という効果を奏することができる。

【0042】[第5の実施の形態]以下、本発明の第5の実施の形態を図14、図15を参照して説明する。図1414は本実施の形態の電子機器の概略構成を示す図であって、ノート型パソコンの例を示している。

【0043】図14に示すノート型パソコン55は、パソコン本体56と、液晶ディスプレイ57を備えた表示部58とを有しており、パソコン本体56の内部に上記実施の形態で例示したような冷却ユニット59が収容されている。パソコン本体56の詳細を図15に示す。

【0044】図15に示すように、ボトムケース60の上方にキーボード61が配置され、これらの間にCPU62を搭載したメインボード63が収容されている。そして、冷却ユニット59の熱伝導板64の一端側がメインボード63上のCPU62に接するように配置され、他端側には放熱部65が接合されている。本実施の形態では、メインボード63の側方の空間を利用するために熱伝導板64が下側に折り曲げられ、放熱部65が固定部66を介してボトムケース60に固定されている。他の部品との干渉等で問題がなければ、熱伝導板64は必ずしも折り曲げる必要はない。そして、熱伝導板64の上面に熱電変換素子67が設けられ、放熱部65には圧電振動子68とフィン69とが設けられている。

【0045】本実施の形態のノート型パソコン55においては、CPU62から多量の熱が発生しても、上記の冷却ユニット59を備えたことによって低消費電力で機器内部の充分な冷却が行え、動作信頼性の高い電子機器を実現することができる。また、第4の実施の形態の冷却装置をパソコン本体の内部に貼り付けて用いることも勿論可能である。

【0046】なお、本発明の技術範囲は上記実施の形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。例えば第1〜第3の実施の形態では受熱部と放熱部と熱電変換素子とが一体になった冷却ユニットの例を挙げたが、必ずしもこれら全てが一体である必要はなく、場合に応じていずれかを別体として別の箇所に設置する構成としてもよい。放熱部の構成に関して、フィンや振動片の形状や数、これらの駆動方法などは任意に選択することができる。例えば放熱面積をより増大させるため、上記のフィンや振動片の表面にさらに凸部を設けるなどしてもよい。もしくは、放熱部に凹部を設けてもよい。また、前述したように、放熱部や受熱部の表面に放熱部や受熱部の材料より高い熱伝導率を持つDLCやダイヤモンドなどの薄膜を成膜すると、放熱効率がさらに向上する。

【0047】

【発明の効果】以上、詳細に説明したように、本発明によれば、ファン等を用いた従来の冷却構造のように消費電力を増大させることなく、電子機器内部の放熱、冷却を効率良く行うことができる、小型の冷却構造により電子機器内部の多くのスペースを占有することがない、といった優れた効果を得ることができる。その結果、低消費電力で機器内部の充分な冷却が行え、信頼性の高い、携帯用電子機器等の電子機器を実現することができる。

【図面の簡単な説明】

【図1】 本発明の第1の実施の形態の冷却ユニットの概略構成を示す斜視図である。

【図2】 同、冷却ユニットの放熱部の構成を示す斜視図である。

【図3】 同、冷却ユニットの熱電変換素子の構成を示す斜視図である。

【図4】 同、熱電変換素子の製造プロセスを示す工程図である。

【図5】 本発明の第2の実施の形態の冷却ユニットの概略構成を示す斜視図である。

【図6】 同、冷却ユニットの放熱部の駆動回路のブロック図である。

【図7】 本発明の第3の実施の形態の冷却ユニットの放熱部の一例を示す斜視図である。

【図8】 同、放熱部の他の例を示す斜視図である。

【図9】 同、放熱部の振動片と駆動用電極の構成の一例を示す側面図である。

【図10】 同、放熱部の振動片と駆動用電極の構成の他の例を示す側面図である。

【図11】 本発明の第4の実施の形態の冷却装置の一例を示す斜視図である。

【図12】 同、冷却装置の他の例を示す斜視図である。

【図13】 同、冷却装置のさらに他の例を示す斜視図である。

【図14】 本発明の第5の実施の形態の電子機器(ノート型パソコン)の一例を示す斜視図である。

【図15】 同、電子機器の要部を示す図である。

【符号の説明】

1,31,59 冷却ユニット(電子機器の冷却構造)

2 熱伝導体(基体)

3,67 熱電変換素子(熱電変換部)

4,33,40,41,65 放熱部

5 受熱部

7,69 フィン(凸部)

8,68 圧電振動子

44,45,45a 振動片(凸部)

46 駆動用電極

50,51,52 冷却装置

55 ノート型パソコン(電子機器)

【0001】

【発明の属する技術分野】本発明は、電子機器の冷却構造および冷却装置ならびに電子機器に関し、特に電子機器の内部で発生する熱を効率良く放熱し、内部を冷却するための冷却構造に関するものである。

【0002】

【従来の技術】近年、ノート型パソコン、PDA(Personal Didital Assistant)、携帯電話等に代表される携帯型電子機器の分野では機能向上、処理能力向上に伴い、機器本体に内蔵される基板上のCPU等をはじめとする電子部品からの発熱量が増大する傾向にある。従来、この種の携帯型電子機器において、機器本体内部を冷却する方法としては、(A)電子機器本体に放熱用のファンを内蔵して熱風を外部に排気し、強制的に空冷する方法、(B)ヒートパイプ等の熱伝導体により熱源から電子機器本体の筐体に熱を伝達し、筐体から自然放熱する方法、(C)上記(A)と(B)を併用する方法、などが採用されていた。

【0003】

【発明が解決しようとする課題】しかしながら、上記従来の放熱構造にはそれぞれ以下のような問題点があった。まず、強制空冷を用いた上記(A)の場合、携帯型電子機器では電源として搭載するバッテリの持続時間が重要な性能の一つであるが、放熱用ファンを用いるとファンを駆動させるのに余計な電力を消費するため、消費電力が増大し、バッテリの持続時間が低下してしまう。また、機器本体の筐体内に放熱用ファンを内蔵するスペースが必要となり、機器の小型化に適さないこと、ファンの駆動音が発生して使い心地が良くないこと、等の種々の問題点があった。次に、自然放熱を用いた上記(B)の場合、機器本体の筐体からの自然放熱に任せていることから、例えば機器本体を木製の机等の熱伝導率の低い物体の上に置くと放熱効果が低減し、充分に放熱することができないという問題があった。

【0004】本発明は、上記の課題を解決するためになされたものであって、余計な電力を消費することなく、効率的な放熱、冷却を行うことができる電子機器の冷却構造を提供することを目的とする。また、これに用いる冷却装置ならびに電子機器を提供することを目的とする。

【0005】

【課題を解決するための手段】上記の目的を達成するために、本発明の電子機器の冷却構造は、電子機器の発熱部から発生する熱を受け取る受熱部と、受熱部が受け取る熱エネルギーを電気エネルギーに変換する熱電変換部と、熱電変換部が生成する電気エネルギーを駆動力として振動し、受熱部が受け取った熱を放熱する放熱部とを電子機器に設置し、電子機器の発熱部を冷却することを特徴とする。

【0006】本発明の電子機器の冷却構造は、基本的には電子機器の発熱部から発生する熱を受熱部が受け取った後、その熱を放熱部に伝達して放熱部から放熱させるものである。しかしながら、本発明の放熱部は、静止した状態でただ単に自然放熱に任せるだけではなく、自らが振動して積極的に周囲の空気を動かして風を起こしながら強制的に空冷するものである。そのため、放熱部から周囲の空気への熱放射効率が高いものとなる。さらに、受熱部が受け取る熱エネルギーを電気エネルギーに変換する熱電変換部が設けられており、放熱部を振動させる駆動力として熱電変換部が生成する電気エネルギーを用いるので、エネルギーを外部から別途供給しなくても放熱部を振動させることができるとともに、受熱部が受け取った熱の一部を熱電変換部で消費することができる。したがって、本発明の電子機器の冷却構造によれば、冷却構造を持たない場合と比べて消費電力を増大させることなく、電子機器内部の放熱、冷却を効率良く行うことができる。

【0007】上述したように、本発明の電子機器の冷却構造では、少なくとも受熱部と放熱部、あるいは受熱部と熱電変換部との間で熱を伝達する必要がある。そのため、受熱部と、熱電変換部と放熱部の少なくともいずれか一方とを基体上に設け、基体を通じて受熱部と熱電変換部と放熱部の少なくともいずれか一方との間で熱を伝導する構成とすればよい。この構成とすれば、冷却構造自体を小型化することもできる。

【0008】前記基体は、電子機器に固定された板状体であることが望ましい。その場合、板状体の前記電子機器に対して固定された部分と離れた側の端部に放熱部を設けると、電子機器に対して固定された部分を支点として放熱部の振動が最も振幅が大きくなるので、放熱効率をより高めることができる。

【0009】また、放熱部の材料としては熱伝導率が高く、ある程度加工性の良いものを用いるのが望ましく、例えばアルミニウム、窒化アルミニウム、銅、マグネシウム、シリコンのいずれかの材料を用いることができる。さらに、放熱部の材料と基体の材料を同じものとすれば、これらを一体に形成することができる。

【0010】前記放熱部は平坦な放熱面を有するものでもよいが、その放熱面から突出する凸部または凹部を設けることがより好ましい。放熱面に凸部や凹部を設けた場合、平坦な場合に比べて放熱面の表面積が大きくなるので、放熱効率を高めることができる。また、例えば複数のフィン状の凸部を設けた場合、放熱部の振動に伴ってフィンが個々に振動するので、周囲の空気に風を起こすことができ、表面積増大の効果と相俟って放熱効率をさらに高めることができる。放熱部の駆動方式としては、圧電駆動方式、静電駆動方式等を用いることができる。前記放熱部の表面に、放熱部材料より高い熱伝導率を持つダイヤモンドライクカーボン(DLC)やダイヤモンドなどの薄膜を成膜すると、放熱効率がさらに向上する。

【0011】前記熱電変換部として、BiTe合金とBiSbTe合金とを含む熱電素子を有するものを用いることができる。n型熱電材料としてBiTe合金、p型熱電材料としてBiSbTe合金を用いた熱電素子は、室温近辺で最も特性が良好なものとされている。10℃程度の温度差で数Vの熱起電力を得ることができ、放熱部の駆動力としては充分である。

【0012】本発明の冷却装置は、熱エネルギーを電気エネルギーに変換する熱電変換部と、該熱電変換部が生成する電気エネルギーを駆動力として振動し、熱を放熱する放熱部とを有することを特徴とする。

【0013】本発明の電子機器の冷却構造については上述したが、上記の構成要素を一体に組み込んだ冷却装置として構成することもできる。本発明の冷却装置においては、熱電変換部を電子機器の発熱部に直接接触させることにより、上記の作用と同様にして効率の良い放熱を行うことができる。特に熱電変換部を板状体とし、板状体の一面側に放熱部を配置すれば、小型で場所をとらない冷却装置を実現することができる。

【0014】本発明の冷却装置においても、前記放熱部に放熱面から突出する凸部や凹部を設けるのが望ましいこと、放熱部の駆動方式として圧電駆動方式、静電駆動方式のいずれかを採用できること、熱電変換部としてBiTe合金とBiSbTe合金とを含む熱電素子を有するのが望ましいこと、は上述した通りである。

【0015】本発明の電子機器は、上記本発明の電子機器の冷却構造もしくは上記本発明の冷却装置を具備したことを特徴とするものである。本発明によれば、低消費電力で機器内部の充分な冷却が行え、信頼性の高い電子機器を実現することができる。特に消費電力が低いことで携帯用電子機器等に好適なものとなる。

【0016】

【発明の実施の形態】[第1の実施の形態]以下、本発明の第1の実施の形態を図1〜図4を参照して説明する。図1は本実施の形態の電子機器の冷却ユニット(電子機器の冷却構造)の概略構成を示す図であって、この冷却ユニット1は電子機器の筐体等に固定されることによって機器内部に収容されるものである。図中符号2は熱伝導体、3は熱電変換素子(熱電変換部)、4は放熱部、である。

【0017】熱伝導体2(基体)は電子機器の任意の箇所に固定されており、図1に示すように、一端側の下面が電子機器の発熱部に面しており、この部分が電子機器の発熱部から発生する熱を受け取る受熱部5となる。熱伝導体2は、金属等からなる単なる板体であってもよいし、これ自身がヒートパイプであってもよい。そして、熱伝導体2の他端側の上面には放熱部4が設けられ、放熱部4に隣接して熱電変換素子3が設けられている。したがって、熱伝導体2の受熱部5で受け取った熱は、熱伝導体2、熱電変換素子3、放熱部4と順次伝導される。熱電変換素子3は、その長手方向を熱の伝導する方向(熱伝導体2の長手方向)に向けて設置されている。熱伝導体2の表面に、熱伝導体2の材料より高い熱伝導率を持つダイヤモンドライクカーボン(DLC)やダイヤモンドなどの薄膜を成膜すると、放熱効率がさらに向上する。

【0018】放熱部4は、図2に示すように、放熱部本体をなす基板6と、基板6の一面(放熱面)から突出するように設けられた複数のフィン7(凸部)と、圧電振動子8とから構成されている。基板6はAl、AlN、Cu、Mg等の金属、もしくはSi等の材料からなり、基板6の上面のフィン7は、基板6と同様の材料で一体に形成してもよいし、他の材料で形成したものを固定してもよいが、図1に示すように、その長手方向が熱伝導体2の短手方向に向くように配置されている。また図2に示すように、基板6には圧電振動子8が設置されている。この圧電振動子8は、内部の圧電材料の作用により熱電変換素子3から供給される電気エネルギーを機械的振動に変換し、基板6を振動させるためのものである。

【0019】放熱部4の寸法の一例としては、例えば基板6の平面寸法が10mm×10mm、全体の高さが1mmでフィン7の高さが0.5mm、フィン7の厚さが0.5mm、隣接するフィン7間の間隔が0.5mm程度である。また、放熱部4を作製する際には、ダイシングソー、ワイヤーソー等を用いた切削加工、プレス、めっき、放電加工、特にSiを用いる場合にはエッチングなどの加工技術を用いることができる。放熱部4に成膜するDLCやダイヤモンドの膜厚は50nm以上であることが望ましい。膜厚が厚いほど伝導する熱量が増大するので好ましいが、50nm以下の膜厚では熱伝導の効果が期待できない。

【0020】熱電変換素子3は、図3に示すように、n型熱電材料としてのBiTe合金、p型熱電材料としてのBiSbTe合金からなる各柱状体18,19が組み合わされ、全体としてブロック状に形成されている。各柱状体18,19間の間隙には樹脂21が充填され、機械的強度が確保されるとともに柱状体18,19間の電気的絶縁もなされている。そして、ブロックの上面および下面にNiおよびCuからなる配線膜20が形成され、BiTe合金柱状体18とBiSbTe合金柱状体19とが直列に接続されている。

【0021】図3に示す熱電変換素子3を作製するには、図4(A)に示すように、Bi、Teの粉末とBi、Sb、Teの粉末から冶金によりそれぞれBiTe合金ブロック22とBiSbTe合金ブロック23を作製した後、図4(B)に示すように、これらブロック22,23をダイシング、研磨して一面側にこれらブロックが互いに嵌合し合うような凹凸22a,23aを形成する。次に、図4(C)に示すように、これらブロック22,23を嵌合させ、樹脂21を介して貼り合わせて積層体とする。次に、図4(D)に示すように、ダイシングソーなどを用いて図に示すダイシングライン24に沿って積層体のダイシングを行い、BiTe合金、BiSbTe合金のそれぞれを複数の柱状体に分離する。最後に、上下面から凹凸の上面までの研磨を行った後、分離した柱状体間をNiおよびCuからなる配線層20で結線すれば、熱電変換素子3が完成する。

【0022】また、図1では図示を省略するが、実際には、熱電変換素子3が作り出す起電力(電圧)を放熱部4の圧電振動子8に供給するための配線が設けられている。

【0023】次に、本実施の形態の冷却ユニット1の作用について説明する。上述したように、電子機器の内部において、熱伝導体2の一端側がCPU等の発熱源の近傍に位置し、熱伝導体2の受熱部5が充分に熱を受け取ることができる位置に本冷却ユニット1を設置する。そして、例えば熱伝導体2の受熱部5側の一端で電子機器の筐体等に固定することが望ましい。そして、電子機器の発熱源から熱が発生すると、熱伝導体2の受熱部5が熱を受け取り、その熱が熱伝導体2を通じて熱電変換素子3に伝達される。この時、熱電変換素子3では、受熱部5に近い側の端面が高温側、放熱部4に近い側の端面が低温側となるような温度差が生じ、この温度差に応じた熱起電力が発生する。

【0024】次に、熱電変換素子3が生成した起電力(電圧)が放熱部4の各圧電振動子8に供給されると、各圧電振動子8が電気エネルギーを機械的振動に変換し、基板6を振動させる。この振動により熱伝導体2の放熱部4側が大きい振幅をもって揺動するようになる。さらに、この揺動により下端を基板6に固定された個々のフィン7が揺動する。このようにして、電子機器の発熱源から発生した熱が熱伝導体2を通じて放熱部4側に伝達され、多数のフィン7の存在で表面積が大きくなった放熱部4から空気中に熱が放射される、いわば静的な放熱と、放熱部4およびフィン7が振動して積極的に周囲の空気を動かして風を起こしながら空冷する、いわば動的な放熱の双方の作用によって電子機器内部の放熱、冷却が行われる。

【0025】本発明の電子機器の冷却ユニット1によれば、上述したような静的な放熱と動的な放熱の双方の作用により放熱が行われるので、放熱部4から周囲の空気への熱放射の効率が高いものとなる。さらに、ユニット内に熱電変換素子3を具備しており、放熱部4を振動させるための駆動力として熱電変換素子3が生成する電気エネルギーを用いるので、別途外部からエネルギーを供給しなくても放熱部4を振動させることができるとともに、受熱部5が受け取った熱の一部を熱電変換素子3で消費することができる。したがって、むやみに消費電力を増大させることなく、電子機器内部の放熱、冷却を効率良く行うことができる。また、個々の構成要素が一つのユニットにまとまっているので、冷却構造を小型化でき、電子機器内部の多くのスペースを占有することがない。

【0026】熱電変換素子3は、BiTe合金とBiSbTe合金とからなる熱電対を有するものを用いたが、n型熱電材料としてBiTe合金、p型熱電材料としてBiSbTe合金を用いた熱電発電素子は室温近辺で最も特性が良好なものとされており、素子を多数並べることにより10℃程度の温度差で数Vの熱起電力を得ることができ、放熱部4の駆動力として充分である。

【0027】[第2の実施の形態]以下、本発明の第2の実施の形態を図5、図6を参照して説明する。図5は本実施の形態の電子機器の冷却ユニット(電子機器の冷却構造)の概略構成を示す図であって、本実施の形態の冷却ユニット31の基本構成は第1の実施の形態と同様であるため、図5において図1と共通の構成要素については同一の符号を付し、詳細な説明は省略する。

【0028】第1の実施の形態では熱伝導体2(基体)上の一端に放熱部4の基板6を固定していたが、本実施の形態では、図5に示すように、熱伝導体2の端と放熱部33の基板6の端とを熱的に接続して熱伝導体2と放熱部33の基板6とが固定されている。そして、放熱部33においては、基板6の上面および下面のそれぞれに複数のフィン7および圧電振動子8が設けられている。以上の構成により、本実施の形態においては、放熱部33の基板6上の圧電振動子8の部分を支点として放熱部4が振動する構成となっている。

【0029】熱伝導体2上には熱電変換素子3が設けられ、熱電変換素子3と圧電振動子8とがDC−ACコンバータ35を介して接続されている。本実施の形態においては、図6に示すように、熱電変換素子3で生成された直流電圧がDC−ACコンバータ35によって交流電圧に変換され、基板6の上下面の圧電振動子8が逆位相で駆動されることにより放熱部33全体が図5の矢印C方向に振動し、この振動に伴って個々のフィンが図5の矢印D方向に振動する。

【0030】本実施の形態の冷却ユニット31においても、フィン7により放熱面積が増大することと内蔵した熱電変換素子3からの駆動力によりフィン7が振動することによって、消費電力を増大させることなく、電子機器内部の放熱、冷却を効率良く行うことができる、小型の冷却構造により電子機器内部の多くのスペースを占有することがない、といった第1の実施の形態と同様の効果を得ることができる。特に本実施の形態では、放熱部33の上下面にフィン7を設けているため、放熱面積がより大きくなるとともに、圧電振動子8に供給する交流電圧の周波数を調整し、放熱部33を放熱部固有の共振周波数で駆動することにより、放熱部33の振幅をより大きくできるので、放熱効率をより高めることができる。

【0031】[第3の実施の形態]以下、本発明の第3の実施の形態を図7〜図10を参照して説明する。本実施の形態では、第1、第2の実施の形態の基本構成を用いた上で放熱部の他の例を示す。したがって、冷却ユニットの全体構成の図示は省略し、放熱部のみを図示する。

【0032】本実施の形態における放熱部40,41は、図7に示すように、基板42上の中央に、基板42の1辺に平行な方向に延びる支持部43が形成され、この支持部43から複数本の振動片44(凸部)が水平方向に延びている。もしくは、図8に示すように、2本の振動片45aが一対となって支持部43に接続された振動片45、いわゆる2脚音叉型の振動片45が支持部43に対して複数対設けられたものであってもよい。この放熱部40,41は、Al、Cu、Mg等の金属、もしくはSi等の材料で形成することができる。

【0033】特に本実施の形態では、放熱部40,41の振動片45の駆動方法として静電駆動方式を適用した例について説明する。静電駆動方式を用いる場合、例えば支持部43の部分を絶縁材料で形成するなどして基板42と振動片45とが電気的に絶縁された構成とする。この場合、振動片45はAl、Cu、Mg等の金属、もしくは不純物を含むSi等の材料で形成し、いずれにしろ導電性を有するものとする。

【0034】図9、図10は、振動片45を先端側から見た状態を示す側面図であって、複数本の振動片45のうちの3本のみを図示したものである。いずれの図においても、基板42上に振動片45と対向するように駆動用電極46が設けられている。静電駆動方式を用いる場合、振動片45を縦方向に駆動する構成と横方向に駆動する構成の2通りが考えられる。

【0035】図9は縦方向に駆動する場合の電極構成を示しており、振動片45が静止した状態で振動片45の下面と駆動用電極46の全面が対向するように配置されている。この場合、駆動用電極46に交流電圧を供給すると、振動片45と駆動用電極46とが接近、離間する方向に作用する静電力によって振動片45は縦方向(図中矢印Eの方向)に振動する。一方、図10は横方向に駆動する場合の電極構成を示しており、振動片45が静止した状態で振動片45の下面から外側にはみ出して2つの駆動用電極46の一部が対向するように配置されている。この場合、駆動用電極46に交流電圧を供給すると、振動片45と駆動用電極46との重なる面積が大きくなる方向に作用する静電力によって振動片45は横方向(図中矢印Fの方向)に振動する。いずれの構成を用いてもよい。

【0036】あるいは、放熱部40,41の振動片45の駆動方法として、第1、第2の実施の形態で例示したような圧電駆動方式を用いてもよい。その場合、第1、第2の実施の形態と同様、基板42上に圧電振動子を設置し、基板42の振動に連動して振動片45が振動するようにしてもよいし、振動片45に圧電振動子を設置し、振動片45自体を直接振動させるようにしてもよい。

【0037】本実施の形態の冷却ユニットにおいても、振動片45により放熱面積が増大することと内蔵した熱電変換素子からの駆動力で振動片45が振動することにより消費電力を増大させることなく、電子機器内部の放熱、冷却を効率良く行うことができる、小型の冷却構造により電子機器内部の多くのスペースを占有することがない、といった第1、第2の実施の形態と同様の効果を得ることができる。特に本実施の形態の場合、図8に示した2脚音叉型の振動片45を有する放熱部41を用いると、共振現象によって各振動片45aを小さい駆動力で大きい振幅で振動させることができ、放熱効率をより高めることができる。

【0038】[第4の実施の形態]以下、本発明の第4の実施の形態を図11〜図13を参照して説明する。図1111〜図13は本実施の形態の冷却装置の概略構成を示す図であって、この冷却装置は電子機器の発熱源近傍の任意の位置に固定されることにより機器内部を冷却するものである。

【0039】第1の実施の形態が、熱伝導体の一端側を冷却ユニットの受熱部として、他端側の熱伝導体上に熱電変換素子、放熱部を順次配列した構成であったのに対し、本実施の形態の冷却装置は、熱電変換素子と放熱部を合体させて1つの装置(デバイス)とし、熱電変換素子の一面側全体を受熱部としたものである。したがって、熱電変換素子の一面側を電子機器の発熱源近傍の任意の位置に貼り付けるなどして固定すればよい。

【0040】図11は、図2で示す第1の実施の形態で用いた放熱部4の下面に熱電変換素子3を固定した冷却装置50、図12は、図7で示す第3の実施の形態で用いた放熱部40の下面に熱電変換素子3を固定した冷却装置51、図13は、図8で示す第3の実施の形態で用いた放熱部41の下面に熱電変換素子3を固定した冷却装置52、である。本実施の形態の冷却装置50,51,52では、熱電変換素子3の下面自体が受熱部となるので、熱電変換素子3の下面側が高温側、放熱部4,40,41との接合面側が低温側となるように熱電変換素子3を構成する必要がある。

【0041】本実施の形態の冷却装置50,51,52においては、フィン7や振動片44,45aにより放熱面積が増大することと熱電変換素子3からの駆動力でフィン7や振動片44,45aが振動することによって、消費電力を増大させることなく、電子機器内部の放熱、冷却が効率良く行える、といった上記実施の形態の冷却ユニットと同様の効果を得ることができる。さらに本実施の形態の冷却装置の場合、上記実施の形態の冷却ユニットに比べてより小型化が図れ、電子機器の内部にごくわずかなスペースがあれば貼り付けて使用することができる、取り扱いがより簡単である、という効果を奏することができる。

【0042】[第5の実施の形態]以下、本発明の第5の実施の形態を図14、図15を参照して説明する。図1414は本実施の形態の電子機器の概略構成を示す図であって、ノート型パソコンの例を示している。

【0043】図14に示すノート型パソコン55は、パソコン本体56と、液晶ディスプレイ57を備えた表示部58とを有しており、パソコン本体56の内部に上記実施の形態で例示したような冷却ユニット59が収容されている。パソコン本体56の詳細を図15に示す。

【0044】図15に示すように、ボトムケース60の上方にキーボード61が配置され、これらの間にCPU62を搭載したメインボード63が収容されている。そして、冷却ユニット59の熱伝導板64の一端側がメインボード63上のCPU62に接するように配置され、他端側には放熱部65が接合されている。本実施の形態では、メインボード63の側方の空間を利用するために熱伝導板64が下側に折り曲げられ、放熱部65が固定部66を介してボトムケース60に固定されている。他の部品との干渉等で問題がなければ、熱伝導板64は必ずしも折り曲げる必要はない。そして、熱伝導板64の上面に熱電変換素子67が設けられ、放熱部65には圧電振動子68とフィン69とが設けられている。

【0045】本実施の形態のノート型パソコン55においては、CPU62から多量の熱が発生しても、上記の冷却ユニット59を備えたことによって低消費電力で機器内部の充分な冷却が行え、動作信頼性の高い電子機器を実現することができる。また、第4の実施の形態の冷却装置をパソコン本体の内部に貼り付けて用いることも勿論可能である。

【0046】なお、本発明の技術範囲は上記実施の形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。例えば第1〜第3の実施の形態では受熱部と放熱部と熱電変換素子とが一体になった冷却ユニットの例を挙げたが、必ずしもこれら全てが一体である必要はなく、場合に応じていずれかを別体として別の箇所に設置する構成としてもよい。放熱部の構成に関して、フィンや振動片の形状や数、これらの駆動方法などは任意に選択することができる。例えば放熱面積をより増大させるため、上記のフィンや振動片の表面にさらに凸部を設けるなどしてもよい。もしくは、放熱部に凹部を設けてもよい。また、前述したように、放熱部や受熱部の表面に放熱部や受熱部の材料より高い熱伝導率を持つDLCやダイヤモンドなどの薄膜を成膜すると、放熱効率がさらに向上する。

【0047】

【発明の効果】以上、詳細に説明したように、本発明によれば、ファン等を用いた従来の冷却構造のように消費電力を増大させることなく、電子機器内部の放熱、冷却を効率良く行うことができる、小型の冷却構造により電子機器内部の多くのスペースを占有することがない、といった優れた効果を得ることができる。その結果、低消費電力で機器内部の充分な冷却が行え、信頼性の高い、携帯用電子機器等の電子機器を実現することができる。

【図面の簡単な説明】

【図1】 本発明の第1の実施の形態の冷却ユニットの概略構成を示す斜視図である。

【図2】 同、冷却ユニットの放熱部の構成を示す斜視図である。

【図3】 同、冷却ユニットの熱電変換素子の構成を示す斜視図である。

【図4】 同、熱電変換素子の製造プロセスを示す工程図である。

【図5】 本発明の第2の実施の形態の冷却ユニットの概略構成を示す斜視図である。

【図6】 同、冷却ユニットの放熱部の駆動回路のブロック図である。

【図7】 本発明の第3の実施の形態の冷却ユニットの放熱部の一例を示す斜視図である。

【図8】 同、放熱部の他の例を示す斜視図である。

【図9】 同、放熱部の振動片と駆動用電極の構成の一例を示す側面図である。

【図10】 同、放熱部の振動片と駆動用電極の構成の他の例を示す側面図である。

【図11】 本発明の第4の実施の形態の冷却装置の一例を示す斜視図である。

【図12】 同、冷却装置の他の例を示す斜視図である。

【図13】 同、冷却装置のさらに他の例を示す斜視図である。

【図14】 本発明の第5の実施の形態の電子機器(ノート型パソコン)の一例を示す斜視図である。

【図15】 同、電子機器の要部を示す図である。

【符号の説明】

1,31,59 冷却ユニット(電子機器の冷却構造)

2 熱伝導体(基体)

3,67 熱電変換素子(熱電変換部)

4,33,40,41,65 放熱部

5 受熱部

7,69 フィン(凸部)

8,68 圧電振動子

44,45,45a 振動片(凸部)

46 駆動用電極

50,51,52 冷却装置

55 ノート型パソコン(電子機器)

【特許請求の範囲】

【請求項1】 電子機器の発熱部から発生する熱を受け取る受熱部と、該受熱部が受け取る熱エネルギーを電気エネルギーに変換する熱電変換部と、該熱電変換部が生成する電気エネルギーを駆動力として振動し、前記受熱部が受け取った熱を放熱する放熱部とを前記電子機器に設置し、前記電子機器の発熱部を冷却することを特徴とする電子機器の冷却構造。

【請求項2】 前記受熱部と、前記熱電変換部と前記放熱部の少なくともいずれか一方とを基体上に設け、該基体を通じて前記受熱部と前記熱電変換部と前記放熱部の少なくともいずれか一方との間で熱を伝導させることを特徴とする請求項1記載の電子機器の冷却構造。

【請求項3】 前記基体が前記電子機器に固定された板状体であり、該板状体の前記電子機器に対して固定された部分と離れた側の端部に前記放熱部が設けられたことを特徴とする請求項2記載の電子機器の冷却構造。

【請求項4】 前記放熱部が、アルミニウム、窒化アルミニウム、銅、マグネシウム、シリコンのいずれかの材料からなることを特徴とする請求項2記載の電子機器の冷却構造。

【請求項5】 前記放熱部に、放熱面から突出する凸部または凹部を設けたことを特徴とする請求項1記載の電子機器の冷却構造。

【請求項6】 前記放熱部が圧電駆動方式により振動することを特徴とする請求項1記載の電子機器の冷却構造。

【請求項7】 前記放熱部が静電駆動方式により振動することを特徴とする請求項1記載の電子機器の冷却構造。

【請求項8】 前記熱電変換部が、BiTe合金とBiSbTe合金とを含む熱電素子を有することを特徴とする請求項1記載の電子機器の冷却構造。

【請求項9】 前記放熱部にダイヤモンドライクカーボンまたはダイヤモンドなどの高熱伝導性薄膜が成膜されたことを特徴とする請求項1記載の電子機器の冷却構造。

【請求項10】 前記受熱部にダイヤモンドライクカーボンまたはダイヤモンドなどの高熱伝導性薄膜が成膜されたことを特徴とする請求項1記載の電子機器の冷却構造。

【請求項11】 熱エネルギーを電気エネルギーに変換する熱電変換部と、該熱電変換部が生成する電気エネルギーを駆動力として振動し、熱を放熱する放熱部とを有することを特徴とする冷却装置。

【請求項12】 前記熱電変換部が板状体であり、該板状体の一面側に前記放熱部が設けられたことを特徴とする請求項11記載の冷却装置。

【請求項13】 前記放熱部に、放熱面から突出する凸部または凹部が設けられたことを特徴とする請求項11記載の冷却装置。

【請求項14】 前記放熱部が圧電駆動方式により振動することを特徴とする請求項11記載の冷却装置。

【請求項15】 前記放熱部が静電駆動方式により振動することを特徴とする請求項11記載の冷却装置。

【請求項16】 前記熱電変換部が、BiTe合金とBiSbTe合金とを含む熱電発電素子を有することを特徴とする請求項11記載の冷却装置。

【請求項17】 請求項1記載の電子機器の冷却構造もしくは請求項11記載の冷却装置を具備したことを特徴とする電子機器。

【請求項1】 電子機器の発熱部から発生する熱を受け取る受熱部と、該受熱部が受け取る熱エネルギーを電気エネルギーに変換する熱電変換部と、該熱電変換部が生成する電気エネルギーを駆動力として振動し、前記受熱部が受け取った熱を放熱する放熱部とを前記電子機器に設置し、前記電子機器の発熱部を冷却することを特徴とする電子機器の冷却構造。

【請求項2】 前記受熱部と、前記熱電変換部と前記放熱部の少なくともいずれか一方とを基体上に設け、該基体を通じて前記受熱部と前記熱電変換部と前記放熱部の少なくともいずれか一方との間で熱を伝導させることを特徴とする請求項1記載の電子機器の冷却構造。

【請求項3】 前記基体が前記電子機器に固定された板状体であり、該板状体の前記電子機器に対して固定された部分と離れた側の端部に前記放熱部が設けられたことを特徴とする請求項2記載の電子機器の冷却構造。

【請求項4】 前記放熱部が、アルミニウム、窒化アルミニウム、銅、マグネシウム、シリコンのいずれかの材料からなることを特徴とする請求項2記載の電子機器の冷却構造。

【請求項5】 前記放熱部に、放熱面から突出する凸部または凹部を設けたことを特徴とする請求項1記載の電子機器の冷却構造。

【請求項6】 前記放熱部が圧電駆動方式により振動することを特徴とする請求項1記載の電子機器の冷却構造。

【請求項7】 前記放熱部が静電駆動方式により振動することを特徴とする請求項1記載の電子機器の冷却構造。

【請求項8】 前記熱電変換部が、BiTe合金とBiSbTe合金とを含む熱電素子を有することを特徴とする請求項1記載の電子機器の冷却構造。

【請求項9】 前記放熱部にダイヤモンドライクカーボンまたはダイヤモンドなどの高熱伝導性薄膜が成膜されたことを特徴とする請求項1記載の電子機器の冷却構造。

【請求項10】 前記受熱部にダイヤモンドライクカーボンまたはダイヤモンドなどの高熱伝導性薄膜が成膜されたことを特徴とする請求項1記載の電子機器の冷却構造。

【請求項11】 熱エネルギーを電気エネルギーに変換する熱電変換部と、該熱電変換部が生成する電気エネルギーを駆動力として振動し、熱を放熱する放熱部とを有することを特徴とする冷却装置。

【請求項12】 前記熱電変換部が板状体であり、該板状体の一面側に前記放熱部が設けられたことを特徴とする請求項11記載の冷却装置。

【請求項13】 前記放熱部に、放熱面から突出する凸部または凹部が設けられたことを特徴とする請求項11記載の冷却装置。

【請求項14】 前記放熱部が圧電駆動方式により振動することを特徴とする請求項11記載の冷却装置。

【請求項15】 前記放熱部が静電駆動方式により振動することを特徴とする請求項11記載の冷却装置。

【請求項16】 前記熱電変換部が、BiTe合金とBiSbTe合金とを含む熱電発電素子を有することを特徴とする請求項11記載の冷却装置。

【請求項17】 請求項1記載の電子機器の冷却構造もしくは請求項11記載の冷却装置を具備したことを特徴とする電子機器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9】

【図15】

【図8】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9】

【図15】

【図8】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2002−151873(P2002−151873A)

【公開日】平成14年5月24日(2002.5.24)

【国際特許分類】

【出願番号】特願2000−347987(P2000−347987)

【出願日】平成12年11月15日(2000.11.15)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

【公開日】平成14年5月24日(2002.5.24)

【国際特許分類】

【出願日】平成12年11月15日(2000.11.15)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

[ Back to top ]