電子機器の放熱構造

【課題】放熱構造を設けることによる製造作業の負担の低減、製造コストの削減を可能とする電子機器の放熱構造を得ること。

【解決手段】発熱体である半導体素子2を収納するケース3の外部に固定されたヒートシンク4と、ケース3にヒートシンク4を固定する固定手段であるリベット5と、を有し、固定手段は、ケース3内にて発熱体に接することで、発熱体で発生する熱をヒートシンク4へ伝播可能とされ、固定手段は、アルミニウムおよび銅の少なくともいずれかを使用して構成されている。

【解決手段】発熱体である半導体素子2を収納するケース3の外部に固定されたヒートシンク4と、ケース3にヒートシンク4を固定する固定手段であるリベット5と、を有し、固定手段は、ケース3内にて発熱体に接することで、発熱体で発生する熱をヒートシンク4へ伝播可能とされ、固定手段は、アルミニウムおよび銅の少なくともいずれかを使用して構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子機器の放熱構造、特に、ケースに収納された発熱性の素子を効果的に放熱するための放熱構造に関する。

【背景技術】

【0002】

電子機器は、電子回路等の各種部品をケース(筐体)内に収納した状態で使用される。ケース内に収納される部品としては、例えば半導体素子等、高い発熱量の素子が使用されることがある。発熱性の素子は、発熱するままの状態とすることで、異常なまでの高温となることにより破壊する場合や、周辺部品へ悪影響を起こす場合がある。このため、高い発熱量の素子に対しては、放熱のための方策が必要となる。

【0003】

一般的には、ケース内に収納される素子については、ケース内において素子にヒートシンクを取り付ける等により放熱が図られている。しかし、密閉されたケース内の温度は時間の経過とともに上昇することとなるため、ケース内でのヒートシンクによる放熱の効率は徐々に悪化し、結果として素子の温度上昇を招くことになる。

【0004】

これに関して、例えば特許文献1には、ケースを構成する一つの面に開口部を設け、ケースの外部から開口部を塞ぐようにヒートシンクを取り付ける放熱装置が提案されている。ケース内の素子は、開口部においてヒートシンクに固定されることで、ケース外への放熱が可能となる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−244157号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、ケースに設けられた開口部にヒートシンクを取り付ける構造では、ヒートシンクと開口部との間に生じるわずかな隙間から埃や水が入り込むことが懸念される。電子機器における埃や水の浸入は、内部回路の絶縁不良等を引き起こすおそれがある。そのため、開口部にヒートシンクを取り付ける構造には、埃や水の浸入を防ぐための防塵、防水のための構成が必要となる。

【0007】

さらに、開口部にヒートシンクを取り付ける構造では、開口部が設けられたケースを用意する必要がある。このため、標準とされるケースをそのまま使用できず、開口部を形成するための工程の追加が必要となるか、あるいは特殊品を使用することとなる。このように、従来の技術によると、放熱構造を設けることに付随する構成の追加や加工工程の追加による製造作業の負担増大、製造コストの増加が問題となる。

【0008】

本発明は、上記に鑑みてなされたものであって、放熱構造を設けることによる製造作業の負担の低減、製造コストの削減を可能とする電子機器の放熱構造を得ることを目的とする。

【課題を解決するための手段】

【0009】

上述した課題を解決し、目的を達成するために、本発明は、発熱体を収納するケースの外部に固定されたヒートシンクと、前記ケースに前記ヒートシンクを固定する固定手段と、を有し、前記固定手段は、前記ケース内にて前記発熱体に接することで、前記発熱体で発生する熱を前記ヒートシンクへ伝播可能とされたことを特徴とする。

【発明の効果】

【0010】

本発明によれば、放熱構造のケースにはヒートシンクを取り付ける開口部が不要となることで、ヒートシンクとケースとの間の防塵、防水処理を施す必要が無くなる。また、ケースに開口部を設ける加工工程が不要となる。放熱構造は、リベット等の固定手段を使用する簡易な構成にできるため、容易に製造が可能である。また、ケースとしては、特殊品を用いず標準のケースを使用することができる。これにより、放熱構造を設けることによる製造作業の負担の低減や、製造コストの削減が可能となる。

【図面の簡単な説明】

【0011】

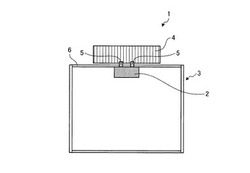

【図1】図1は、本発明の実施の形態1にかかる電子機器の放熱構造の概略構成を示す断面模式図である。

【図2】図2は、ワイドギャップ半導体素子を使用する場合の放熱構造について説明する断面模式図である。

【図3】図3は、ワイドギャップ半導体素子を使用する場合の放熱構造について説明する断面模式図である。

【図4】図4は、本発明の実施の形態1にかかる電子機器の放熱構造の概略構成を示す断面模式図である。

【発明を実施するための形態】

【0012】

以下に、本発明にかかる電子機器の放熱構造の実施の形態を図面に基づいて詳細に説明する。なお、この実施の形態によりこの発明が限定されるものではない。

【0013】

実施の形態1.

図1は、本発明の実施の形態1にかかる電子機器の放熱構造の概略構成を示す断面模式図である。電子機器1は、ヒートシンク4およびリベット5を含む放熱構造と、ケース3と、発熱体である半導体素子2を含む電子回路とを備える。なお、本実施の形態では、電子機器1のうち本発明の説明に必要な要素のみについて図示することとし、本発明の説明に不要な要素の図示を省略するものとする。

【0014】

半導体素子2は、ケース3内部の電子回路の中で、駆動時における発熱量が最も高い要素の一つであるものとする。ケース3は電子機器1の筐体であって、半導体素子2を含む電子回路等を収納する。ケース3は、金属材料や樹脂材料等、いずれの材料を使用して構成されたものであっても良い。

【0015】

ヒートシンク4は、ケース3の外部、例えば、ケース3を構成する一つの面をなす板部材6上に、固定手段であるリベット5を使用して固定されている。半導体素子2は、ケース3の内部でリベット5に接するように配置されている。半導体素子2およびヒートシンク4は、板部材6を挟んで、リベット5により接続されている。リベット5は、高い熱伝導性を持つ部材、例えば、アルミニウムや銅を材料として構成されている。

【0016】

リベット5は、半導体素子2で発生した熱を、半導体素子2に接している部分から受け取り、ヒートシンク4へ伝播させる。リベット5を経てヒートシンク4へ伝播した熱は、ヒートシンク4からケース3の外部へ放出される。放熱構造は、このようにして、半導体素子2で発生した熱をケース3の外部へ放出する。なお、放熱構造による放熱の対象とする半導体素子2の数はいくつであっても良いものとする。

【0017】

仮に、半導体素子2の放熱をケース3内部でのみ実施したとすると、ケース3内部全体の温度の上昇によって、半導体素子2の効果的な放熱が困難となる場合がある。本実施の形態にかかる放熱構造は、半導体素子2からの熱をケース3の外部へ放出可能とすることで、ケース3内部全体の温度上昇を抑制可能であるとともに、半導体素子2の効果的な放熱が可能となる。

【0018】

本実施の形態によれば、放熱構造は、リベット5によりケース3の内部から外部へ熱を伝播させる構成を採用することで、ケース3にヒートシンク4を取り付けるための開口部が不要となる。そのため、放熱構造を設けることによる埃や水の浸入は、ケース3に開口部を設ける場合に対して大幅に抑制することができる。本実施の形態によれば、放熱構造のためにケース3に開口部を設ける加工工程や、放熱構造におけるシーリング等の防塵、防水処理が不要となる。

【0019】

放熱構造は、固定手段であるリベット5を使用する簡易な構成であるため、容易に製造が可能である。また、ケース3としては、特殊品を用いず標準のケースを使用することができる。これにより、放熱構造を設けることによる製造作業の負担の低減や、製造コストの削減が可能となる。

【0020】

高い熱伝導性を持つ部材で構成されたリベット5を使用することで、放熱構造は、半導体素子2からヒートシンク4への熱伝導を促進させ、半導体素子2の効果的な放熱が可能となる。さらに、放熱構造は、半導体素子2のうちリベット5と接触する部分に、接触熱抵抗を低下させるためのシリコンパウンドを塗布することとしても良い。また、放熱構造は、半導体素子2およびリベット5の間に、熱伝導性を持つ緩衝材を設けることとしても良い。これによって、放熱構造は、半導体素子2からリベット5への熱伝導を促進させ、半導体素子2の効果的な放熱が可能となる。

【0021】

図1には二つのリベット5を示しているが、リベット5の数はいくつであっても良いものとする。放熱構造は、リベット5の数を多くするほど、半導体素子2からヒートシンク4への熱伝導を促進させることができる。複数のリベット5を設ける場合、各リベット5は、ケース3の外部ではヒートシンク4を固定するとともに、ケース3の内部にて半導体素子2に接するように配置されている。

【0022】

固定手段としてリベット5を使用する場合、ヒートシンク4をケース3に強固に固定することができる。ヒートシンク4はケース3の外部に設けられることで、例えば風雨や、外部からの衝撃等を受け易い場合があり得る。放熱構造は、リベット5によるヒートシンク4の強固な固定を可能とすることで、リベット5を通じた放熱を長期にわたって継続することが可能となる。

【0023】

なお、固定手段は、ケース3の外部におけるヒートシンク4の固定と、ケース3の内部における半導体素子2との接触により、半導体素子2の熱をヒートシンク4へ伝播可能であれば良く、リベット5である場合に限られない。固定手段は、例えば、ネジであっても良い。ボルトおよびナットを固定手段とする場合は、ボルトやナットは平坦部が多いことから、半導体素子2との接触面積を広く確保することで効果的な放熱が可能となる。

【0024】

放熱構造は、半導体素子2にリベット5を接触させる構成である他、半導体素子2を含む電子回路にリベット5を接触させる構成としても良い。この場合、放熱構造は、発熱体である電子回路で発生する熱を、リベット5を介してヒートシンク4へ伝播させることで、効果的な放熱が可能となる。

【0025】

半導体素子2のうちリベット5が接触する面、すなわち板部材6に対向する面を放熱面とすると、リベット5の本数が多いほど、リベット5一つ当たりの放熱面の面積は小さくなり、放熱効果が高くなる。ここで、Siを使用する通常の半導体素子を使用する場合と、SiC等を使用するワイドギャップ半導体素子を使用する場合との比較について述べる。

【0026】

図2は、ワイドギャップ半導体素子を使用する場合の放熱構造について説明する断面模式図である。一般に、ワイドギャップ半導体素子7は、絶縁破壊電界が大きく、扱う電流密度も大きくできることから、通常の半導体素子に比べて小型化がなされている。放熱構造は、小型化されたワイドギャップ半導体素子7の適用により放熱面が小さくなったことに応じてリベット5の数を減らしても、リベット5一つ当たりの放熱面の面積を同等とすることで、同等の放熱効果を得ることができる。ワイドギャップ半導体素子7については、通常の半導体素子の場合と比べて放熱構造を簡易な構成としても、同等の放熱効果が得られることとなる。

【0027】

図3に示すように、ワイドギャップ半導体素子8に対して、通常の半導体素子の場合とリベット5の数を同じとすれば、リベット5一つ当たりの放熱面の面積が小さくなることで、より高い放熱効果を得ることが可能となる。

【0028】

放熱構造は、電子機器1の部品寸法や組み立てのばらつき等により半導体素子2とリベット5との接触圧力が小さくなると、半導体素子2およびリベット5の間の接触熱抵抗が高くなる分、放熱効率の低下が懸念される。半導体素子2について一定の熱量の放熱を可能とするためには、シリコンパウンドの塗布や熱伝導性の緩衝材の介在等の措置を採り得る。

【0029】

ワイドギャップ半導体素子7、8は、Siを使用する通常の半導体素子に比べて耐高温性を有する。ワイドギャップ半導体素子7、8を採用する場合は、接触圧力のばらつきによる放熱効果の低下があっても、その影響によるジャンクション温度の上昇については通常の半導体素子に比べて許容範囲に余裕があることとなる。したがって、ワイドギャップ半導体素子7、8を使用する場合は、通常の半導体素子を使用する場合に比べて、接触圧力のばらつきによる影響を受けにくくでき、信頼性の高い電子機器1を構成することが可能となる。

【0030】

実施の形態2.

図4は、本発明の実施の形態2にかかる電子機器の放熱構造の概略構成を示す断面模式図である。電子機器11は、ヒートシンク4、リベット5および放熱板13を含む放熱構造と、ケース3と、発熱体である複数の半導体素子12を含む電子回路とを備える。実施の形態1と同一の部分には同一の符号を付し、重複する説明を適宜省略する。なお、放熱構造による放熱の対象とする半導体素子12の数はいくつであっても良いものとする。

【0031】

放熱板13は、固定手段であるリベット5によってケース3の内部に固定されている。放熱板13は、高い熱伝導性を持つ部材、例えば、アルミニウムや銅を材料として構成されている。リベット5は、放熱板13を貫いて取り付けられている。半導体素子12は、放熱板13、またはリベット5および放熱板13に接するように配置されている。半導体素子12およびヒートシンク4は、放熱板13および板部材6を挟んで、リベット5により接続されている。

【0032】

半導体素子12で発生した熱は、直接あるいは放熱板13を経てリベット5へ伝播し、さらにリベット5からヒートシンク4へ伝播する。リベット5を経てヒートシンク4へ伝播した熱は、ヒートシンク4からケース3の外部へ放出される。放熱構造は、このようにして、半導体素子12で発生した熱をケース3の外部へ放出する。

【0033】

本実施の形態によると、放熱構造は、放熱板13を設けることで、半導体素子12の熱を効率良くヒートシンク4へ伝播させることが可能となり、さらに効率的な放熱が可能となる。

【産業上の利用可能性】

【0034】

以上のように、本発明にかかる電子機器の放熱構造は、半導体素子を含む電子機器の放熱に適している。

【符号の説明】

【0035】

1 電子機器

2 半導体素子

3 ケース

4 ヒートシンク

5 リベット

6 板部材

7、8 ワイドギャップ半導体素子

11 電子機器

12 半導体素子

13 放熱板

【技術分野】

【0001】

本発明は、電子機器の放熱構造、特に、ケースに収納された発熱性の素子を効果的に放熱するための放熱構造に関する。

【背景技術】

【0002】

電子機器は、電子回路等の各種部品をケース(筐体)内に収納した状態で使用される。ケース内に収納される部品としては、例えば半導体素子等、高い発熱量の素子が使用されることがある。発熱性の素子は、発熱するままの状態とすることで、異常なまでの高温となることにより破壊する場合や、周辺部品へ悪影響を起こす場合がある。このため、高い発熱量の素子に対しては、放熱のための方策が必要となる。

【0003】

一般的には、ケース内に収納される素子については、ケース内において素子にヒートシンクを取り付ける等により放熱が図られている。しかし、密閉されたケース内の温度は時間の経過とともに上昇することとなるため、ケース内でのヒートシンクによる放熱の効率は徐々に悪化し、結果として素子の温度上昇を招くことになる。

【0004】

これに関して、例えば特許文献1には、ケースを構成する一つの面に開口部を設け、ケースの外部から開口部を塞ぐようにヒートシンクを取り付ける放熱装置が提案されている。ケース内の素子は、開口部においてヒートシンクに固定されることで、ケース外への放熱が可能となる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−244157号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、ケースに設けられた開口部にヒートシンクを取り付ける構造では、ヒートシンクと開口部との間に生じるわずかな隙間から埃や水が入り込むことが懸念される。電子機器における埃や水の浸入は、内部回路の絶縁不良等を引き起こすおそれがある。そのため、開口部にヒートシンクを取り付ける構造には、埃や水の浸入を防ぐための防塵、防水のための構成が必要となる。

【0007】

さらに、開口部にヒートシンクを取り付ける構造では、開口部が設けられたケースを用意する必要がある。このため、標準とされるケースをそのまま使用できず、開口部を形成するための工程の追加が必要となるか、あるいは特殊品を使用することとなる。このように、従来の技術によると、放熱構造を設けることに付随する構成の追加や加工工程の追加による製造作業の負担増大、製造コストの増加が問題となる。

【0008】

本発明は、上記に鑑みてなされたものであって、放熱構造を設けることによる製造作業の負担の低減、製造コストの削減を可能とする電子機器の放熱構造を得ることを目的とする。

【課題を解決するための手段】

【0009】

上述した課題を解決し、目的を達成するために、本発明は、発熱体を収納するケースの外部に固定されたヒートシンクと、前記ケースに前記ヒートシンクを固定する固定手段と、を有し、前記固定手段は、前記ケース内にて前記発熱体に接することで、前記発熱体で発生する熱を前記ヒートシンクへ伝播可能とされたことを特徴とする。

【発明の効果】

【0010】

本発明によれば、放熱構造のケースにはヒートシンクを取り付ける開口部が不要となることで、ヒートシンクとケースとの間の防塵、防水処理を施す必要が無くなる。また、ケースに開口部を設ける加工工程が不要となる。放熱構造は、リベット等の固定手段を使用する簡易な構成にできるため、容易に製造が可能である。また、ケースとしては、特殊品を用いず標準のケースを使用することができる。これにより、放熱構造を設けることによる製造作業の負担の低減や、製造コストの削減が可能となる。

【図面の簡単な説明】

【0011】

【図1】図1は、本発明の実施の形態1にかかる電子機器の放熱構造の概略構成を示す断面模式図である。

【図2】図2は、ワイドギャップ半導体素子を使用する場合の放熱構造について説明する断面模式図である。

【図3】図3は、ワイドギャップ半導体素子を使用する場合の放熱構造について説明する断面模式図である。

【図4】図4は、本発明の実施の形態1にかかる電子機器の放熱構造の概略構成を示す断面模式図である。

【発明を実施するための形態】

【0012】

以下に、本発明にかかる電子機器の放熱構造の実施の形態を図面に基づいて詳細に説明する。なお、この実施の形態によりこの発明が限定されるものではない。

【0013】

実施の形態1.

図1は、本発明の実施の形態1にかかる電子機器の放熱構造の概略構成を示す断面模式図である。電子機器1は、ヒートシンク4およびリベット5を含む放熱構造と、ケース3と、発熱体である半導体素子2を含む電子回路とを備える。なお、本実施の形態では、電子機器1のうち本発明の説明に必要な要素のみについて図示することとし、本発明の説明に不要な要素の図示を省略するものとする。

【0014】

半導体素子2は、ケース3内部の電子回路の中で、駆動時における発熱量が最も高い要素の一つであるものとする。ケース3は電子機器1の筐体であって、半導体素子2を含む電子回路等を収納する。ケース3は、金属材料や樹脂材料等、いずれの材料を使用して構成されたものであっても良い。

【0015】

ヒートシンク4は、ケース3の外部、例えば、ケース3を構成する一つの面をなす板部材6上に、固定手段であるリベット5を使用して固定されている。半導体素子2は、ケース3の内部でリベット5に接するように配置されている。半導体素子2およびヒートシンク4は、板部材6を挟んで、リベット5により接続されている。リベット5は、高い熱伝導性を持つ部材、例えば、アルミニウムや銅を材料として構成されている。

【0016】

リベット5は、半導体素子2で発生した熱を、半導体素子2に接している部分から受け取り、ヒートシンク4へ伝播させる。リベット5を経てヒートシンク4へ伝播した熱は、ヒートシンク4からケース3の外部へ放出される。放熱構造は、このようにして、半導体素子2で発生した熱をケース3の外部へ放出する。なお、放熱構造による放熱の対象とする半導体素子2の数はいくつであっても良いものとする。

【0017】

仮に、半導体素子2の放熱をケース3内部でのみ実施したとすると、ケース3内部全体の温度の上昇によって、半導体素子2の効果的な放熱が困難となる場合がある。本実施の形態にかかる放熱構造は、半導体素子2からの熱をケース3の外部へ放出可能とすることで、ケース3内部全体の温度上昇を抑制可能であるとともに、半導体素子2の効果的な放熱が可能となる。

【0018】

本実施の形態によれば、放熱構造は、リベット5によりケース3の内部から外部へ熱を伝播させる構成を採用することで、ケース3にヒートシンク4を取り付けるための開口部が不要となる。そのため、放熱構造を設けることによる埃や水の浸入は、ケース3に開口部を設ける場合に対して大幅に抑制することができる。本実施の形態によれば、放熱構造のためにケース3に開口部を設ける加工工程や、放熱構造におけるシーリング等の防塵、防水処理が不要となる。

【0019】

放熱構造は、固定手段であるリベット5を使用する簡易な構成であるため、容易に製造が可能である。また、ケース3としては、特殊品を用いず標準のケースを使用することができる。これにより、放熱構造を設けることによる製造作業の負担の低減や、製造コストの削減が可能となる。

【0020】

高い熱伝導性を持つ部材で構成されたリベット5を使用することで、放熱構造は、半導体素子2からヒートシンク4への熱伝導を促進させ、半導体素子2の効果的な放熱が可能となる。さらに、放熱構造は、半導体素子2のうちリベット5と接触する部分に、接触熱抵抗を低下させるためのシリコンパウンドを塗布することとしても良い。また、放熱構造は、半導体素子2およびリベット5の間に、熱伝導性を持つ緩衝材を設けることとしても良い。これによって、放熱構造は、半導体素子2からリベット5への熱伝導を促進させ、半導体素子2の効果的な放熱が可能となる。

【0021】

図1には二つのリベット5を示しているが、リベット5の数はいくつであっても良いものとする。放熱構造は、リベット5の数を多くするほど、半導体素子2からヒートシンク4への熱伝導を促進させることができる。複数のリベット5を設ける場合、各リベット5は、ケース3の外部ではヒートシンク4を固定するとともに、ケース3の内部にて半導体素子2に接するように配置されている。

【0022】

固定手段としてリベット5を使用する場合、ヒートシンク4をケース3に強固に固定することができる。ヒートシンク4はケース3の外部に設けられることで、例えば風雨や、外部からの衝撃等を受け易い場合があり得る。放熱構造は、リベット5によるヒートシンク4の強固な固定を可能とすることで、リベット5を通じた放熱を長期にわたって継続することが可能となる。

【0023】

なお、固定手段は、ケース3の外部におけるヒートシンク4の固定と、ケース3の内部における半導体素子2との接触により、半導体素子2の熱をヒートシンク4へ伝播可能であれば良く、リベット5である場合に限られない。固定手段は、例えば、ネジであっても良い。ボルトおよびナットを固定手段とする場合は、ボルトやナットは平坦部が多いことから、半導体素子2との接触面積を広く確保することで効果的な放熱が可能となる。

【0024】

放熱構造は、半導体素子2にリベット5を接触させる構成である他、半導体素子2を含む電子回路にリベット5を接触させる構成としても良い。この場合、放熱構造は、発熱体である電子回路で発生する熱を、リベット5を介してヒートシンク4へ伝播させることで、効果的な放熱が可能となる。

【0025】

半導体素子2のうちリベット5が接触する面、すなわち板部材6に対向する面を放熱面とすると、リベット5の本数が多いほど、リベット5一つ当たりの放熱面の面積は小さくなり、放熱効果が高くなる。ここで、Siを使用する通常の半導体素子を使用する場合と、SiC等を使用するワイドギャップ半導体素子を使用する場合との比較について述べる。

【0026】

図2は、ワイドギャップ半導体素子を使用する場合の放熱構造について説明する断面模式図である。一般に、ワイドギャップ半導体素子7は、絶縁破壊電界が大きく、扱う電流密度も大きくできることから、通常の半導体素子に比べて小型化がなされている。放熱構造は、小型化されたワイドギャップ半導体素子7の適用により放熱面が小さくなったことに応じてリベット5の数を減らしても、リベット5一つ当たりの放熱面の面積を同等とすることで、同等の放熱効果を得ることができる。ワイドギャップ半導体素子7については、通常の半導体素子の場合と比べて放熱構造を簡易な構成としても、同等の放熱効果が得られることとなる。

【0027】

図3に示すように、ワイドギャップ半導体素子8に対して、通常の半導体素子の場合とリベット5の数を同じとすれば、リベット5一つ当たりの放熱面の面積が小さくなることで、より高い放熱効果を得ることが可能となる。

【0028】

放熱構造は、電子機器1の部品寸法や組み立てのばらつき等により半導体素子2とリベット5との接触圧力が小さくなると、半導体素子2およびリベット5の間の接触熱抵抗が高くなる分、放熱効率の低下が懸念される。半導体素子2について一定の熱量の放熱を可能とするためには、シリコンパウンドの塗布や熱伝導性の緩衝材の介在等の措置を採り得る。

【0029】

ワイドギャップ半導体素子7、8は、Siを使用する通常の半導体素子に比べて耐高温性を有する。ワイドギャップ半導体素子7、8を採用する場合は、接触圧力のばらつきによる放熱効果の低下があっても、その影響によるジャンクション温度の上昇については通常の半導体素子に比べて許容範囲に余裕があることとなる。したがって、ワイドギャップ半導体素子7、8を使用する場合は、通常の半導体素子を使用する場合に比べて、接触圧力のばらつきによる影響を受けにくくでき、信頼性の高い電子機器1を構成することが可能となる。

【0030】

実施の形態2.

図4は、本発明の実施の形態2にかかる電子機器の放熱構造の概略構成を示す断面模式図である。電子機器11は、ヒートシンク4、リベット5および放熱板13を含む放熱構造と、ケース3と、発熱体である複数の半導体素子12を含む電子回路とを備える。実施の形態1と同一の部分には同一の符号を付し、重複する説明を適宜省略する。なお、放熱構造による放熱の対象とする半導体素子12の数はいくつであっても良いものとする。

【0031】

放熱板13は、固定手段であるリベット5によってケース3の内部に固定されている。放熱板13は、高い熱伝導性を持つ部材、例えば、アルミニウムや銅を材料として構成されている。リベット5は、放熱板13を貫いて取り付けられている。半導体素子12は、放熱板13、またはリベット5および放熱板13に接するように配置されている。半導体素子12およびヒートシンク4は、放熱板13および板部材6を挟んで、リベット5により接続されている。

【0032】

半導体素子12で発生した熱は、直接あるいは放熱板13を経てリベット5へ伝播し、さらにリベット5からヒートシンク4へ伝播する。リベット5を経てヒートシンク4へ伝播した熱は、ヒートシンク4からケース3の外部へ放出される。放熱構造は、このようにして、半導体素子12で発生した熱をケース3の外部へ放出する。

【0033】

本実施の形態によると、放熱構造は、放熱板13を設けることで、半導体素子12の熱を効率良くヒートシンク4へ伝播させることが可能となり、さらに効率的な放熱が可能となる。

【産業上の利用可能性】

【0034】

以上のように、本発明にかかる電子機器の放熱構造は、半導体素子を含む電子機器の放熱に適している。

【符号の説明】

【0035】

1 電子機器

2 半導体素子

3 ケース

4 ヒートシンク

5 リベット

6 板部材

7、8 ワイドギャップ半導体素子

11 電子機器

12 半導体素子

13 放熱板

【特許請求の範囲】

【請求項1】

発熱体を収納するケースの外部に固定されたヒートシンクと、

前記ケースに前記ヒートシンクを固定する固定手段と、を有し、

前記固定手段は、前記ケース内にて前記発熱体に接することで、前記発熱体で発生する熱を前記ヒートシンクへ伝播可能とされたことを特徴とする電子機器の放熱構造。

【請求項2】

前記固定手段によって前記ケースの内部に固定された放熱板をさらに有し、

前記放熱板は、前記発熱体に接することを特徴とする請求項1に記載の電子機器の放熱構造。

【請求項3】

前記固定手段は、アルミニウムおよび銅の少なくともいずれかを使用して構成されたものであることを特徴とする請求項1または2に記載の電子機器の放熱構造。

【請求項4】

前記固定手段は、リベットであることを特徴とする請求項1から3のいずれか一つに記載の電子機器の放熱構造。

【請求項5】

前記発熱体は、半導体素子であることを特徴とする請求項1から4のいずれか一つに記載の電子機器の放熱構造。

【請求項6】

前記半導体素子は、ワイドギャップ半導体素子であることを特徴とする請求項5に記載の電子機器の放熱構造。

【請求項1】

発熱体を収納するケースの外部に固定されたヒートシンクと、

前記ケースに前記ヒートシンクを固定する固定手段と、を有し、

前記固定手段は、前記ケース内にて前記発熱体に接することで、前記発熱体で発生する熱を前記ヒートシンクへ伝播可能とされたことを特徴とする電子機器の放熱構造。

【請求項2】

前記固定手段によって前記ケースの内部に固定された放熱板をさらに有し、

前記放熱板は、前記発熱体に接することを特徴とする請求項1に記載の電子機器の放熱構造。

【請求項3】

前記固定手段は、アルミニウムおよび銅の少なくともいずれかを使用して構成されたものであることを特徴とする請求項1または2に記載の電子機器の放熱構造。

【請求項4】

前記固定手段は、リベットであることを特徴とする請求項1から3のいずれか一つに記載の電子機器の放熱構造。

【請求項5】

前記発熱体は、半導体素子であることを特徴とする請求項1から4のいずれか一つに記載の電子機器の放熱構造。

【請求項6】

前記半導体素子は、ワイドギャップ半導体素子であることを特徴とする請求項5に記載の電子機器の放熱構造。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−227374(P2012−227374A)

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願番号】特願2011−93999(P2011−93999)

【出願日】平成23年4月20日(2011.4.20)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願日】平成23年4月20日(2011.4.20)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]