電子機器の製造方法、電子部品、および電子機器

【課題】電子部品と基板との間の接続を樹脂によって強固に補強できる電子機器の製造方法を提供する。

【解決手段】一つの実施の形態に係る電子機器の製造方法によれば、前記電子機器は、基板と、前記基板に設けられた複数のパッドと、前記基板と対向する底面を有した部品本体と、前記部品本体の底面に配置された複数の端子と、前記部品本体の底面に配置されるとともに加熱されることで酸化膜を除去する熱硬化性の樹脂と、を備えた電子部品と、を具備する。まず、前記電子部品を前記基板に載置し、前記基板に載置された前記電子部品を加熱して前記樹脂を軟化させ、軟化した前記樹脂を流動させて前記電子部品と前記基板との間に存在するガスを外に押し出すとともに、前記樹脂を前記電子部品と前記基板との間に充填し、前記電子部品をさらに加熱することで、前記電子部品と前記基板との間に充填された前記樹脂を硬化させる。

【解決手段】一つの実施の形態に係る電子機器の製造方法によれば、前記電子機器は、基板と、前記基板に設けられた複数のパッドと、前記基板と対向する底面を有した部品本体と、前記部品本体の底面に配置された複数の端子と、前記部品本体の底面に配置されるとともに加熱されることで酸化膜を除去する熱硬化性の樹脂と、を備えた電子部品と、を具備する。まず、前記電子部品を前記基板に載置し、前記基板に載置された前記電子部品を加熱して前記樹脂を軟化させ、軟化した前記樹脂を流動させて前記電子部品と前記基板との間に存在するガスを外に押し出すとともに、前記樹脂を前記電子部品と前記基板との間に充填し、前記電子部品をさらに加熱することで、前記電子部品と前記基板との間に充填された前記樹脂を硬化させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は、電子機器の製造方法、電子部品、および電子機器に関する。

【背景技術】

【0002】

ポータブルコンピュータのような電子機器において、BGAのような下面電極部品がプリント配線板に実装されている。下面電極部品がプリント配線板から剥落することを防止するため、下面電極部品とプリント配線板との間に補強用の樹脂が充填される。

【0003】

例えば、プリント配線板に実装した下面電極部品に沿って、熱硬化性の樹脂が供給される。樹脂は軟化され、毛細管現象によって下面電極部品とプリント配線板との間の隙間に浸入する。この樹脂が熱硬化することにより、下面電極部品とプリント配線板との接続が補強される。

【0004】

一方、あらかじめ樹脂が下面電極部品に塗布されている場合もある。このような下面電極部品を実装する場合、はんだ接合、樹脂の充填、および樹脂の熱硬化を同じ工程で行なうことができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−92465号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

はんだ接合や樹脂の熱硬化のために下面電極部品を加熱すると、はんだや樹脂から例えば水蒸気のようなガスが発生する。ガスが下面電極部品とプリント配線板との間に留まると、熱硬化した樹脂の内部に気泡が発生する原因になる。この気泡によって、樹脂による下面電極部品とプリント配線板との接続の補強が弱まるおそれがある。

【0007】

本発明の目的は、電子部品と基板との間の接続を樹脂によって強固に補強できる電子機器の製造方法、電子部品、および電子機器を提供することにある。

【課題を解決するための手段】

【0008】

一つの実施の形態に係る電子機器の製造方法によれば、

前記電子機器は、筐体と、前記筐体に収容された基板と、前記基板の表面に設けられた複数のパッドと、前記基板の表面と対向する底面を有した部品本体と、前記部品本体の底面に配置された端子と、該端子を覆って前記部品本体の底面に配置されるとともに加熱されることで酸化膜を除去するフラックスを含む熱硬化性の樹脂と、を備えた電子部品と、を具備する。まず、前記電子部品を前記基板の表面に載置し、前記基板に載置された前記電子部品を加熱して前記樹脂を軟化させ、軟化した前記樹脂を流動させて前記電子部品と前記基板との間に存在するガスを外に押し出すとともに、前記樹脂を前記電子部品と前記基板との間に充填し、前記電子部品をさらに加熱することで、前記複数の端子と前記複数のパッドとをはんだ接合するとともに、前記電子部品と前記基板との間に充填された前記樹脂を硬化させる。

【図面の簡単な説明】

【0009】

【図1】第1の実施の形態に係るポータブルコンピュータを一部切り欠いて示す斜視図。

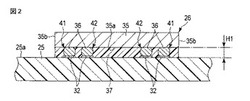

【図2】第1の実施形態の基板およびBGAを示す断面図。

【図3】第1の実施形態における実装前のBGAを示す断面図。

【図4】第1の実施形態のBGAを図3の矢印F4方向から示す平面図。

【図5】第1の実施形態のBGAが基板に載置される状態を概略的に示す断面図。

【図6】第1の実施形態の樹脂が流動する状態を概略的に示す断面図。

【図7】第1の実施形態のBGAが基板に押し付けられる状態を概略的に示す断面図。

【図8】第2の実施の形態に係る実装前のBGAを示す断面図。

【図9】第2の実施の形態のBGAを図8の矢印F9方向から示す平面図。

【図10】第3の実施の形態に係る実装前のBGAを示す断面図。

【図11】第3の実施の形態のBGAを図10の矢印F11方向から示す平面図。

【図12】第4の実施の形態に係る実装前のBGAを示す断面図。

【図13】第4の実施の形態のBGAを図12の矢印F13方向から示す平面図。

【図14】第5の実施の形態に係る実装前のBGAを示す平面図。

【図15】第6の実施の形態に係る実装前のBGAを示す断面図。

【図16】第7の実施の形態に係る実装前のBGAを示す断面図。

【図17】第8の実施の形態に係る実装前のBGAを示す平面図。

【図18】第9の実施の形態に係るBGAが基板に載置される状態を概略的に示す断面図。

【発明を実施するための形態】

【0010】

以下に、第1の実施の形態について、図1ないし図7を参照して説明する。なお、本明細書において、ユーザ側を前方、ユーザから遠い側を後方、ユーザから見て左側を左方向、ユーザから見て右側を右方向、ユーザから見て上方を上方向、ユーザから見て下方を下方向と定義する。

【0011】

図1は、ポータブルコンピュータ1を一部切り欠いて示す斜視図である。ポータブルコンピュータ1は、電子機器の一例である。図1に示すように、ポータブルコンピュータ1は、メインユニット3と、ディスプレイユニット4とを備えている。

【0012】

メインユニット3は、偏平な箱状の筐体10を備えている。筐体10の上面に、キーボード12と、パームレスト13と、タッチパッド14と、一対のボタン15とが設けられている。

【0013】

ディスプレイユニット4は、一対のヒンジ部18を介してメインユニット3の後端に連結されている。一対のヒンジ部18は、ディスプレイユニット4の下端にそれぞれ設けられている。

【0014】

ディスプレイユニット4は、ヒンジ部18を支点として、閉じ位置と開き位置との間で回動する。閉じ位置において、ディスプレイユニット4は、メインユニット3の上に横たわる。開き位置において、ディスプレイユニット4は、メインユニット3の後端から起立する。

【0015】

ディスプレイユニット4は、偏平な箱状のディスプレイ筐体21と、ディスプレイモジュール22とを備えている。ディスプレイモジュール22は、例えば液晶ディスプレイであり、ディスプレイ筐体21に収容されている。

【0016】

ディスプレイ筐体21の前面にディスプレイ開口部21aが設けられている。ディスプレイ開口部21aは、ディスプレイモジュール22のスクリーン22aをディスプレイユニット4の外に露出させる。

【0017】

図1に示すように、メインユニット3は、基板25と、BGA26と、複数の電子部品27とを有している。基板25は、例えばプリント配線板であり、筐体10に収容されている。BGA26は、電子部品の一例である。BGA26と、複数の電子部品27とは、基板25に実装されている。

【0018】

図2は、基板25とBGA26とを拡大して示す断面図である。図2に示すように、基板25の表面25aに、複数のパッド32が設けられている。複数のパッド32は、例えばマトリクス状に配置される。

【0019】

BGA26は、部品本体35と、複数の端子36と、樹脂37とを有している。部品本体35は、例えば矩形状のケースに収容されたLSIである。なお、部品本体35はこれに限らず、露出したLSIやその他の部品でも良い。部品本体35の底面35aは、基板25の表面25aと対向する。基板25と部品本体35との間の接合高さH1は、例えば0.080mm±0.01mmである。

【0020】

端子36は、例えばはんだボールである。なお、端子36はこれに限らず、例えばピン状のリード線や他の形状の端子であっても良い。複数の端子36は、複数のパッド32に対応して、部品本体35の底面35aにマトリクス状に配置される。パッド32に、端子36がはんだ接合されている。これにより、BGA26が基板25に実装されている。

【0021】

樹脂37は、例えばフラックスが添加された熱硬化性のエポキシ樹脂である。なお、樹脂37は、アクリル樹脂であっても良い。フラックスは、例えば有機酸であるが、これに限らずハロゲンのような他の物質であっても良い。樹脂37はフラックスが添加されることにより、加熱されることで酸化膜を除去する機能を有している。

【0022】

樹脂37は、部品本体35と基板25との間に充填されている。樹脂37は硬化しており、BGA26を基板25に強固に固定することで、BGA26と基板25とのはんだ接合を補強する。

【0023】

以下、ポータブルコンピュータ1の製造方法の一例について説明する。図3は、実装前のBGA26を示す断面図である。図4は、実装前のBGA26を図3の矢印F4方向から示す平面図である。

【0024】

図3に示すように、樹脂37は、BGA26が実装される前から、部品本体35の底面35aに例えばシルクスクリーン印刷によって矩形状に塗布されている。実装前の樹脂37は、熱硬化される前であるので軟らかい。

【0025】

実装前の樹脂37の厚さH2は、図2に示す接合高さH1よりも大きく、例えば0.154mmである。図4に示すように、実装前の樹脂37の長さL1は例えば20mm、幅W1は例えば16mmである。一方、部品本体35の長さL2は、樹脂37の長さL1よりも大きく、例えば26mm±0.03mmである。部品本体35の幅W2は、樹脂37の幅W1よりも大きく、例えば21mm±0.03mmである。すなわち、公差が最大の場合の部品本体35と基板25との間の容積と、実装前の樹脂37の体積とがほぼ同一となっている。

【0026】

複数の端子36は、一対の第1の端子部41と、一対の第2の端子部42とを構成している。第1の端子部41は、部品本体35の外周35bに沿って並んだ幾つかの端子36によってそれぞれ構成されている。第2の端子部42は、第1の端子部41よりも部品本体35の内側に位置する余の端子36によってそれぞれ構成されている。

【0027】

図4に示すように、第2の端子部42は、樹脂37によって覆われている。一方、実装前の第1の端子部41は、樹脂37に覆われずに露出されている。なお、第2の端子部42の一部が露出されていても良い。

【0028】

図5は、BGA26が基板25に載置される状態を概略的に示す断面図である。まず、図5に示すように、上述した実装前のBGA26が、搭載装置45に保持されて基板25の上に移動する。搭載装置45は、BGA26の移動および実装を行なう工作機械である。搭載装置45は、複数の端子36を複数のパッド32に対応させて、BGA26を基板25の表面25aに載置する。

【0029】

次に、搭載装置45は、BGA26を加熱しながら図5に矢印で示すように基板25に向けて押圧する。樹脂37は、例えば150℃まで加熱されると軟化し、流動性を有する。このため、樹脂37は搭載装置45から受ける圧力や部品本体35の重さによって流動する。

【0030】

図6は、樹脂37が圧力によって流動する状態を概略的に示す断面図である。図6に示すように、樹脂37は、二点鎖線で示す実装前に樹脂37が塗布されていた位置Aから、矢印で示すように外側に向かって広がっていく。樹脂37は、第1の端子部41に含まれる端子36に接触すると、端子36を覆うように流動する。

【0031】

樹脂37が広がる際に、加熱された樹脂37からガスが発生する。さらに、樹脂37に添加されたフラックスによって端子36で酸化還元反応が生じるため、樹脂37と接触した端子36およびパッド32から水蒸気が発生する。水蒸気はガスの一例である。加えて、加熱された基板25から水蒸気が発生する。これらのガスは、基板25とBGA26との間に存在する。

【0032】

樹脂37は、外側に向かって広がっていくため、樹脂37から発生したガスや基板25から発生した水蒸気をBGA26と基板25との間の隙間から外に押し出す。さらに、樹脂37は、端子36に沿って流動するため、端子36およびパッド32から発生した水蒸気をBGA26と基板25との間の隙間から外に押し出す。

【0033】

図7は、BGA26が基板25に押し付けられる状態を概略的に示す断面図である。図7に示すように、搭載装置45は、複数の端子36が複数のパッド32に接触するまで、BGA26を押圧する。端子36とパッド32との間に介在した樹脂37が流動し、端子36は対応するパッド32に当接する。

【0034】

端子36がパッド32に接触するときに、樹脂37は部品本体35の外周35bまで達する。すなわち、樹脂37がBGA26と基板25との間に充填される。樹脂37は、例えば表面張力によってBGA26と基板25との間に留まり、外に溢れ出ない。

【0035】

端子36がパッド32に接触した状態で、搭載装置45がBGA26をさらに加熱する。樹脂37は、例えば200℃まで加熱されると熱硬化を始める。さらに、はんだボールである端子36が溶融することで、端子36がパッド32にはんだ接合される。

【0036】

端子36がはんだ接合されると、搭載装置45がBGA26から外れる。搭載装置45による圧力から解放されるため、BGA26と基板25との間の隙間からはみ出していた樹脂37が、BGA26と基板25との間に戻る。以上により、図2に示すようにBGA26が基板25に実装される。

【0037】

前記構成のポータブルコンピュータ1およびその製造方法によれば、BGA26が実装される際に、樹脂37が流動することで水蒸気などのガスをBGA26と基板25との間の隙間から外に押し出す。これにより、熱硬化した樹脂37の内部に気泡が発生することを抑制できる。

【0038】

部品本体35の外周35bの近くに配置される第1の端子部41は、第2の端子部42よりも負荷を受け易い。第1の端子部41に含まれる端子36から発生する水蒸気が流動する樹脂37に押し出されるため、第1の端子部41の端子36に接して気泡が発生することを抑制できる。これにより、BGA26の端子36と基板25のパッド32との接続が強固に補強され、BGA26の接合信頼性が向上する。

【0039】

BGA26が実装される際に、樹脂37はBGA26と基板25との間の隙間に留まり、外に溢れ出ない。これにより、外に溢れ出た樹脂37が空気を巻き込むことによって樹脂37の内部に気泡が発生することを抑制できる。

【0040】

さらに、BGA26のはんだ接合と、樹脂37の充填とが同一の工程で行なわれる。これにより、BGA26を実装する際の工程数を低減することができ、ポータブルコンピュータ1の製造コストを低減することができる。

【0041】

次に、第2の実施の形態について、図8および図9を参照して説明する。このとき、第1の実施形態のポータブルコンピュータ1と同一の機能を有する構成部分には同一の参照符号を付してその説明を省略する。

【0042】

図8は、第2の実施形態における実装前のBGA26を示す断面図である。図9は、実装前のBGA26を図8の矢印F9方向から示す平面図である。図8に示すように、BGA26において、実装前の樹脂37は、第2の端子部42よりも部品本体35の内側に配置されている。このため、全ての端子36は、樹脂37に覆われずに露出されている。第1の実施形態と同じく、実装前の樹脂37の体積は、公差が最大の場合の部品本体35と基板25との間の容積とほぼ同一となっている。

【0043】

前記構成のBGA26を実装する際に、搭載装置45は、第1の実施形態と同様にBGA26を基板25に向かって加熱しながら押圧する。樹脂37は、実装前に樹脂37が塗布されていた位置から外側に向かって広がっていく。

【0044】

樹脂37は、第2の端子部42に含まれる端子36に接触すると、端子36を覆うように流動する。この際に、樹脂37は、第2の端子部42の端子36に沿って流動し、端子36およびパッド32から発生した水蒸気をBGA26と基板25との間の隙間から外に押し出す。樹脂37は、第2の端子部42を覆った後、第1の端子部41の端子36に接触する。

【0045】

前記構成のポータブルコンピュータ1およびその製造方法によれば、樹脂37が、全ての端子36から発生するガスをBGA26と基板25との間の隙間から外に押し出す。これにより、気泡の発生が抑制され、BGA26の接合信頼性がさらに向上する。

【0046】

次に、第3の実施の形態について、図10および図11を参照して説明する。このとき、第1の実施形態のポータブルコンピュータ1と同一の機能を有する構成部分には同一の参照符号を付してその説明を省略する。

【0047】

図10は、第3の実施形態における実装前のBGA26を示す断面図である。図11は、実装前のBGA26を図10の矢印F11方向から示す平面図である。図10に示すように、実装前の樹脂37は、第1の部分51と、第2の部分52と、第3の部分53とに分割されて部品本体35の底面35aに塗布されている。BGA26の複数の端子36は、2列に並んで配置されている。

【0048】

第1の部分51は、複数の端子36と部品本体35の一方の端部35cとの間に配置されている。第2の部分52は、2列に並んだ複数の端子36の内側に配置されている。第3の部分53は、複数の端子36と部品本体35の他方の端部35dとの間に配置されている。

【0049】

図11に示すように、第1の部分51と第2の部分52との間および第2の部分52と第3の部分53との間に、一対の溝55が形成される。一対の溝55は、電子部品の外周に向かって開口した空間の一例であり、それぞれBGA26の外周に向かって開口している。複数の端子36は、溝55の中に位置し、樹脂37に覆われずに露出されている。

【0050】

前記構成のBGA26を実装する際に、搭載装置45は、第1の実施形態と同様にBGA26を基板25に向かって加熱しながら押圧する。第1ないし第3の部分51〜53は、外側に向かって広がるとともに、図11の矢印Bで示すように溝55に流入する。

【0051】

流動する第1ないし第3の部分51〜53が溝55に流入することで、溝55内の空気と、端子36およびパッド32から発生した水蒸気とが、図11の矢印Cで示すように溝55から外に押し出される。溝55に流入する第1ないし第3の部分51〜53が互いに接合することで、樹脂37がBGA26と基板25との間に充填される。

【0052】

前記構成のポータブルコンピュータ1およびその製造方法によれば、第1ないし第3の部分51〜53が、溝55内の空気およびガスを溝55から外に押し出す。これにより、気泡の発生が抑制され、BGA26の接合信頼性が向上する。

【0053】

次に、第4の実施の形態について、図12および図13を参照して説明する。このとき、第1の実施形態のポータブルコンピュータ1と同一の機能を有する構成部分には同一の参照符号を付してその説明を省略する。

【0054】

図12は、第4の実施形態における実装前のBGA26を示す断面図である。図13は、実装前のBGA26を図12の矢印F13方向から示す平面図である。図13に示すように、実装前の樹脂37は、第1の部分61と、第2の部分62と、第3の部分63と、第4の部分64とに分割されて部品本体35の底面35aに塗布されている。第1ないし第4の部分61〜64は、部品本体35の外周35bの内側にそれぞれ配置されている。複数の端子36は、第1ないし第4の部分61〜64にそれぞれ覆われている。

【0055】

第1ないし第4の部分61〜64の間に、十字型の溝66が形成されている。溝66は、第1の部分61と第2の部分62との間、第2の部分62と第3の部分63との間、第3の部分63と第4の部分64との間、および第4の部分64と第1の部分61との間を、それぞれ隔てる。溝66は、電子部品の外周に向かって開口した空間の一例であり、BGA26の外周に向かって開口している。

【0056】

前記構成のBGA26を実装する際に、搭載装置45は、第1の実施形態と同様にBGA26を基板25に向かって加熱しながら押圧する。第1ないし第4の部分61〜64は、外側に向かって広がるとともに、図13の矢印Dで示すように溝66に流入する。

【0057】

流動する第1ないし第4の部分61〜64が溝66に流入することで、溝66内の空気が図13の矢印Eで示すように溝66から外に押し出される。溝66に流入する第1ないし第4の部分61〜64が互いに接合することで、樹脂37がBGA26と基板25との間に充填される。

【0058】

前記構成のポータブルコンピュータ1およびその製造方法によれば、第1ないし第4の部分61〜64が、溝66内の空気を溝66から外に押し出す。これにより、気泡の発生が抑制され、BGA26の接合信頼性が向上する。

【0059】

次に、第5の実施の形態について、図14を参照して説明する。このとき、第1の実施形態のポータブルコンピュータ1と同一の機能を有する構成部分には同一の参照符号を付してその説明を省略する。

【0060】

図14は、第5の実施形態における実装前のBGA26を示す平面図である。図14に示すように、樹脂37は、X字状に形成されて、部品本体35に塗布されている。言い換えると、樹脂37は、矩形状の部品本体35と異なる形状に形成されている。樹脂37は、部品本体35の外周35bの内側に配置されている。

【0061】

樹脂37は、中心部68と、中心部68からそれぞれ延びる4つの延出部69とを有している。中心部68は、部品本体35の底面35aのほぼ中央に配置されている。延出部69は、複数の端子36の一部をそれぞれ覆っている。

【0062】

4つの延出部69どうしの間に、4つのスペース70が形成されている。スペース70は、電子部品の外周に向かって開口した空間の一例であり、BGA26の外周に向かってそれぞれ開口している。

【0063】

前記構成のBGA26を実装する際に、搭載装置45は、第1の実施形態と同様にBGA26を基板25に向かって加熱しながら押圧する。4つの延出部69は、外側に向かって広がるとともに、図14の矢印で示すように互いに近づく方向に流動する。このため、スペース70に存在する空気が外に押し出される。

【0064】

前記構成のポータブルコンピュータ1およびその製造方法によれば、4つの延出部69が、延出部69どうしの間に存在する空気を外に押し出す。これにより、気泡の発生が抑制され、BGA26の接合信頼性が向上する。

【0065】

さらに、樹脂37が部品本体35と異なる形状に形成されるため、BGA26が基板25に載置される際の角度や、樹脂37の流動量を調整し易くなる。これにより、基板25とBGA26との間の隙間に満遍なく樹脂37を充填することができる。

【0066】

次に、第6の実施の形態について、図15を参照して説明する。このとき、第1の実施形態のポータブルコンピュータ1と同一の機能を有する構成部分には同一の参照符号を付してその説明を省略する。

【0067】

図15は、第6の実施形態における実装前のBGA26を示す断面図である。図15に示すように、樹脂37は、第1層71と、第2層72とを有している。第1層71は、部品本体35の底面35aに塗布されている。第2層72は、第1層71に積層されるとともに、BGA26が実装される際に基板25とパッド32とに接触する。

【0068】

第1層71は、フィラー分散量が第2層72より多く、フラックス活性力が第2層72より弱い樹脂によって形成される。すなわち、第2層72は、フィラー分散量が第1層71より少なく、フラックス活性力が第2層72より強い樹脂によって形成される。フラックス活性力は、例えば樹脂の種類やフラックスの量によって調整される。

【0069】

前記構成のポータブルコンピュータ1およびその製造方法によれば、基板25とパッド32とに接触する第2層72は、フィラー分散量が少ない樹脂によって形成される。これにより、BGA26と基板25との接合が良好になる。さらに、第2層72は、フラックス活性力が強い樹脂によって形成される。これにより、端子36とパッド32との電気的接続が良好になる。

【0070】

次に、第7の実施の形態について、図16を参照して説明する。このとき、第1の実施形態のポータブルコンピュータ1と同一の機能を有する構成部分には同一の参照符号を付してその説明を省略する。

【0071】

図16は、第7の実施の形態における実装前のBGA26を示す断面図である。図16に示すように、実装前の樹脂37の厚さH2は、例えば0.09mmである。一方、部品本体35の底面35aから実装前の端子36の先端までの距離H3は、樹脂37の厚さH2よりも長く、例えば0.10mmである。このため、複数の端子36の先端部は、樹脂37から突出している。

【0072】

前記構成のBGA26を実装する際に、搭載装置45は、第1の実施形態と同様にBGA26を基板25の表面25aに載置する。樹脂37の厚さH2よりも端子36の長さH3が長いため、端子36は樹脂37よりも先にパッド32に当接する。端子36がパッド32に当接した状態で、搭載装置45は、BGA26を基板25に向かって加熱しながら押圧する。加熱によって軟化した樹脂37は、樹脂37と基板25との間の空気を外に押し出しながら基板25の表面に付着するとともに、外側に向かって広がる。

【0073】

さらに、はんだボールである端子36が溶融することで、基板25と部品本体35との間の接合高さが短くなる。基板25と部品本体35との間の接合高さは、例えば0.08mmとなり、実装前の樹脂37の厚みH2よりも短くなる。このため、図2に示すように、樹脂37がBGA26と基板25との間に充填される。

【0074】

前記構成のポータブルコンピュータ1およびその製造方法によれば、端子36が樹脂37よりも先にパッド32に当接する。これにより、端子36とパッド32との間に樹脂が残存して端子36とパッド32とのはんだ接合が不十分になることを防止できる。

【0075】

次に、第8の実施の形態について、図17を参照して説明する。このとき、第1の実施形態のポータブルコンピュータ1と同一の機能を有する構成部分には同一の参照符号を付してその説明を省略する。

【0076】

図17は、第8の実施の形態における実装前のBGA26を示す平面図である。図17に示すように、BGA26は、部品本体35の4つの角部35eにそれぞれ最も近い4つの端子36Aと、複数のその他の端子36Bとを有している。4つの端子36Aは、それぞれ樹脂37に覆われずに露出されている。複数のその他の端子36Bは、樹脂37に覆われている。

【0077】

前記構成のBGA26を実装する際に、搭載装置45は、BGA26を基板25の上に移動させる。搭載装置45は、図示しないカメラによって露出した4つの端子36Aを検知することで、BGA26の位置合わせを行なう。言い換えると、露出した4つの端子36Aは、搭載装置45がBGA26の位置を認識するための目印として機能する。

【0078】

搭載装置45によって移動させられたBGA26は、基板25の表面25aに載置され、加熱されながら基板25に押圧される。加熱によって軟化した樹脂37は、外側に向かって広がり、4つの端子36Aを覆うように流動する。

【0079】

前記構成のポータブルコンピュータ1およびその製造方法によれば、部品本体35の角部35eに近い4つの端子36Aが、BGA26の位置合わせのための認識マークとして機能する。これにより、BGA26に別途認識マークを設ける工程が省略でき、ポータブルコンピュータ1の生産性が向上する。

【0080】

次に、第9の実施の形態について、図18を参照して説明する。このとき、第1の実施形態のポータブルコンピュータ1と同一の機能を有する構成部分には同一の参照符号を付してその説明を省略する。

【0081】

図18は、第9の実施の形態におけるBGA26が基板25に載置される状態を概略的に示す断面図である。図18に示すように、第9の実施形態の樹脂37は、部品本体35ではなく、基板25の表面25aに塗布されている。

【0082】

複数のパッド32は、一対の第1の端子部41に対応する一対の第1のパッド部75と、一対の第2の端子部42に対応する一対の第2のパッド部76とを構成する。樹脂37は、一対の第2のパッド部76よりも内側に配置されている。

【0083】

前記構成のBGA26を実装する際に、搭載装置45は、第1の実施形態と同様にBGA26を基板25に向かって加熱しながら押圧する。樹脂37は、BGA26を介して搭載装置45に加熱されることで軟化する。軟化した樹脂37は、第1の実施形態と同様に外側に向かって広がっていく。以上のように基板25の表面25aに樹脂37を塗布したとしても、第1の実施形態と同様の効果が得られる。

【0084】

次に、第10の実施の形態について、図2を参照して説明する。このとき、第1の実施形態のポータブルコンピュータ1と同一の機能を有する構成部分には同一の参照符号を付してその説明を省略する。

【0085】

第10の実施形態において、樹脂37に、例えば銀粉が混入されている。銀粉は導電体の粉末の一例である。なお、導電体の粉末は銀粉に限らず、銅粉のような他の金属粉末や、その他の導電性を有する粉末でも良い。銀粉は、隣り合う端子36どうしが短絡しないように、分量を調節されて樹脂37に混入される。

【0086】

前記構成のBGA26を実装する際に、搭載装置45は、第1の実施形態と同様にBGA26を基板25に向かって加熱しながら押圧する。BGA26が押圧されても端子36とパッド32との間に樹脂37が残留した場合、樹脂37に混入した銀粉によって端子36とパッド32との間が電気的に接続される。

【0087】

前記構成のポータブルコンピュータ1およびその製造方法によれば、端子36とパッド32との間に樹脂37が残留したとしても、端子36をパッド32に電気的に接続することができる。これにより、BGA26を基板25に確実に実装できる。

【0088】

なお、上記実施の形態において、電子部品の一例としてBGA26が用いられていたが、本発明はこれに限らない。例えばPGA、CSP、QFN、LGA、およびフリップチップのような、種々の電子部品が用いられても良い。

【0089】

さらに、加熱されることで酸化膜を除去する熱硬化性の樹脂は、フラックスが添加された樹脂に限らない。例えば、熱硬化中に発生する途中生成物によって金属表面の酸化膜から酸素を還元して、酸化膜を除去する樹脂でも良い。

【0090】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

以下に、出願当初の特許請求の範囲の内容を付記する。

(1)筐体と、

前記筐体に収容された基板と、

前記基板の表面に設けられた複数のパッドと、

前記基板の表面と対向する底面を有した部品本体と、前記部品本体の底面に配置された複数の端子と、前記部品本体の底面に配置されるとともに加熱されることで酸化膜を除去する熱硬化性の樹脂と、を備えるとともに前記基板に実装される電子部品と、

を具備した電子機器の製造方法であって、

前記電子部品を前記基板の表面に載置し、

前記基板に載置された前記電子部品を加熱して前記樹脂を軟化させ、

軟化した前記樹脂を流動させて前記電子部品と前記基板との間に存在するガスを外に押し出すとともに、前記樹脂を前記電子部品と前記基板との間に充填し、

前記電子部品をさらに加熱することで、前記複数の端子と前記複数のパッドとをはんだ接合するとともに、前記電子部品と前記基板との間に充填された前記樹脂を硬化させる電子機器の製造方法。

(2)前記部品本体の外周に沿う幾つかの前記端子は、第1の端子部を構成し、

前記第1の端子部よりも前記部品本体の内側に位置する余の前記端子は、第2の端子部を構成し、

軟化する前の前記樹脂は、前記第1の端子部を露出させるとともに、前記第2の端子部を覆った(1)に記載の電子機器の製造方法。

(3)軟化する前の前記樹脂は、前記複数の端子より前記部品本体の内側に配置された(1)に記載の電子機器の製造方法。

(4)前記電子部品が載置される前の前記樹脂は、前記電子部品の外周に向かって開口した空間を形成した(1)に記載の電子機器の製造方法。

(5)軟化する前の前記樹脂が、前記部品本体の底面に塗布された第1層と、前記第1層に積層されるとともに前記第1層よりフィラー分散量が少ない第2層と、を有した(1)に記載の電子機器の製造方法。

(6)前記端子の先端部が、軟化する前の前記樹脂から突出した(1)に記載の電子機器の製造方法。

(7)前記樹脂が軟化する前の部品本体の角部に最も近い前記端子は露出され、

前記電子部品を前記基板に載置する際に、前記露出された端子を検知することで前記電子部品の位置合わせを行なう(1)に記載の電子機器の製造方法。

(8)前記樹脂に導電体の粉末が混入された(1)に記載の電子機器の製造方法。

(9)底面を有する部品本体と、

前記部品本体の底面に配置された複数の端子と、

前記部品本体の底面に配置されるとともに、加熱されることで酸化膜を除去する熱硬化性の樹脂と、

を具備した電子部品。

(10)前記部品本体の外周に沿う幾つかの前記端子は、第1の端子部を構成し、

前記第1の端子部よりも前記部品本体の内側に位置する余の前記端子は、第2の端子部を構成し、

前記樹脂は、前記第1の端子部を露出させるとともに、前記第2の端子部を覆った(9)に記載の電子部品。

(11)前記樹脂が前記複数の端子よりも前記部品本体の内側に配置され、

前記複数の端子が露出された(9)に記載の電子部品。

(12)前記樹脂が、前記電子部品の外周に向かって開口した空間を形成した(9)に記載の電子部品。

(13)前記樹脂が、前記部品本体の底面に塗布された第1層と、前記第1層に積層されるとともに前記第1層よりフィラー分散量が少ない第2層と、を有した(9)に記載の電子部品。

(14)前記端子の先端部が、前記樹脂から突出した(9)に記載の電子部品。

(15)前記樹脂に導電体の粉末が混入された(9)に記載の電子部品。

(16)筐体と、

前記筐体に収容された基板と、

前記基板の表面に設けられたパッドと、

前記基板の表面と対向する底面を有した部品本体と、

前記部品本体の底面に配置されるとともに前記パッドと電気的に接続された端子と、

前記基板と前記部品本体との間に充填され、加熱されることで酸化膜を除去する機能を有した熱硬化性の樹脂と、

を具備した電子機器。

【符号の説明】

【0091】

1…ポータブルコンピュータ,10…筐体,25…基板,25a…表面,26…BGA,32…パッド,35…部品本体,35a…底面,35b…外周,35e…角部,36,36A,36B…端子,37…樹脂,41…第1の端子部,42…第2の端子部,51,61…第1の部分,52,62…第2の部分,53,63…第3の部分,55,66…溝,64…第4の部分,70…スペース,71…第1層,72…第2層。

【技術分野】

【0001】

本発明の実施形態は、電子機器の製造方法、電子部品、および電子機器に関する。

【背景技術】

【0002】

ポータブルコンピュータのような電子機器において、BGAのような下面電極部品がプリント配線板に実装されている。下面電極部品がプリント配線板から剥落することを防止するため、下面電極部品とプリント配線板との間に補強用の樹脂が充填される。

【0003】

例えば、プリント配線板に実装した下面電極部品に沿って、熱硬化性の樹脂が供給される。樹脂は軟化され、毛細管現象によって下面電極部品とプリント配線板との間の隙間に浸入する。この樹脂が熱硬化することにより、下面電極部品とプリント配線板との接続が補強される。

【0004】

一方、あらかじめ樹脂が下面電極部品に塗布されている場合もある。このような下面電極部品を実装する場合、はんだ接合、樹脂の充填、および樹脂の熱硬化を同じ工程で行なうことができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−92465号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

はんだ接合や樹脂の熱硬化のために下面電極部品を加熱すると、はんだや樹脂から例えば水蒸気のようなガスが発生する。ガスが下面電極部品とプリント配線板との間に留まると、熱硬化した樹脂の内部に気泡が発生する原因になる。この気泡によって、樹脂による下面電極部品とプリント配線板との接続の補強が弱まるおそれがある。

【0007】

本発明の目的は、電子部品と基板との間の接続を樹脂によって強固に補強できる電子機器の製造方法、電子部品、および電子機器を提供することにある。

【課題を解決するための手段】

【0008】

一つの実施の形態に係る電子機器の製造方法によれば、

前記電子機器は、筐体と、前記筐体に収容された基板と、前記基板の表面に設けられた複数のパッドと、前記基板の表面と対向する底面を有した部品本体と、前記部品本体の底面に配置された端子と、該端子を覆って前記部品本体の底面に配置されるとともに加熱されることで酸化膜を除去するフラックスを含む熱硬化性の樹脂と、を備えた電子部品と、を具備する。まず、前記電子部品を前記基板の表面に載置し、前記基板に載置された前記電子部品を加熱して前記樹脂を軟化させ、軟化した前記樹脂を流動させて前記電子部品と前記基板との間に存在するガスを外に押し出すとともに、前記樹脂を前記電子部品と前記基板との間に充填し、前記電子部品をさらに加熱することで、前記複数の端子と前記複数のパッドとをはんだ接合するとともに、前記電子部品と前記基板との間に充填された前記樹脂を硬化させる。

【図面の簡単な説明】

【0009】

【図1】第1の実施の形態に係るポータブルコンピュータを一部切り欠いて示す斜視図。

【図2】第1の実施形態の基板およびBGAを示す断面図。

【図3】第1の実施形態における実装前のBGAを示す断面図。

【図4】第1の実施形態のBGAを図3の矢印F4方向から示す平面図。

【図5】第1の実施形態のBGAが基板に載置される状態を概略的に示す断面図。

【図6】第1の実施形態の樹脂が流動する状態を概略的に示す断面図。

【図7】第1の実施形態のBGAが基板に押し付けられる状態を概略的に示す断面図。

【図8】第2の実施の形態に係る実装前のBGAを示す断面図。

【図9】第2の実施の形態のBGAを図8の矢印F9方向から示す平面図。

【図10】第3の実施の形態に係る実装前のBGAを示す断面図。

【図11】第3の実施の形態のBGAを図10の矢印F11方向から示す平面図。

【図12】第4の実施の形態に係る実装前のBGAを示す断面図。

【図13】第4の実施の形態のBGAを図12の矢印F13方向から示す平面図。

【図14】第5の実施の形態に係る実装前のBGAを示す平面図。

【図15】第6の実施の形態に係る実装前のBGAを示す断面図。

【図16】第7の実施の形態に係る実装前のBGAを示す断面図。

【図17】第8の実施の形態に係る実装前のBGAを示す平面図。

【図18】第9の実施の形態に係るBGAが基板に載置される状態を概略的に示す断面図。

【発明を実施するための形態】

【0010】

以下に、第1の実施の形態について、図1ないし図7を参照して説明する。なお、本明細書において、ユーザ側を前方、ユーザから遠い側を後方、ユーザから見て左側を左方向、ユーザから見て右側を右方向、ユーザから見て上方を上方向、ユーザから見て下方を下方向と定義する。

【0011】

図1は、ポータブルコンピュータ1を一部切り欠いて示す斜視図である。ポータブルコンピュータ1は、電子機器の一例である。図1に示すように、ポータブルコンピュータ1は、メインユニット3と、ディスプレイユニット4とを備えている。

【0012】

メインユニット3は、偏平な箱状の筐体10を備えている。筐体10の上面に、キーボード12と、パームレスト13と、タッチパッド14と、一対のボタン15とが設けられている。

【0013】

ディスプレイユニット4は、一対のヒンジ部18を介してメインユニット3の後端に連結されている。一対のヒンジ部18は、ディスプレイユニット4の下端にそれぞれ設けられている。

【0014】

ディスプレイユニット4は、ヒンジ部18を支点として、閉じ位置と開き位置との間で回動する。閉じ位置において、ディスプレイユニット4は、メインユニット3の上に横たわる。開き位置において、ディスプレイユニット4は、メインユニット3の後端から起立する。

【0015】

ディスプレイユニット4は、偏平な箱状のディスプレイ筐体21と、ディスプレイモジュール22とを備えている。ディスプレイモジュール22は、例えば液晶ディスプレイであり、ディスプレイ筐体21に収容されている。

【0016】

ディスプレイ筐体21の前面にディスプレイ開口部21aが設けられている。ディスプレイ開口部21aは、ディスプレイモジュール22のスクリーン22aをディスプレイユニット4の外に露出させる。

【0017】

図1に示すように、メインユニット3は、基板25と、BGA26と、複数の電子部品27とを有している。基板25は、例えばプリント配線板であり、筐体10に収容されている。BGA26は、電子部品の一例である。BGA26と、複数の電子部品27とは、基板25に実装されている。

【0018】

図2は、基板25とBGA26とを拡大して示す断面図である。図2に示すように、基板25の表面25aに、複数のパッド32が設けられている。複数のパッド32は、例えばマトリクス状に配置される。

【0019】

BGA26は、部品本体35と、複数の端子36と、樹脂37とを有している。部品本体35は、例えば矩形状のケースに収容されたLSIである。なお、部品本体35はこれに限らず、露出したLSIやその他の部品でも良い。部品本体35の底面35aは、基板25の表面25aと対向する。基板25と部品本体35との間の接合高さH1は、例えば0.080mm±0.01mmである。

【0020】

端子36は、例えばはんだボールである。なお、端子36はこれに限らず、例えばピン状のリード線や他の形状の端子であっても良い。複数の端子36は、複数のパッド32に対応して、部品本体35の底面35aにマトリクス状に配置される。パッド32に、端子36がはんだ接合されている。これにより、BGA26が基板25に実装されている。

【0021】

樹脂37は、例えばフラックスが添加された熱硬化性のエポキシ樹脂である。なお、樹脂37は、アクリル樹脂であっても良い。フラックスは、例えば有機酸であるが、これに限らずハロゲンのような他の物質であっても良い。樹脂37はフラックスが添加されることにより、加熱されることで酸化膜を除去する機能を有している。

【0022】

樹脂37は、部品本体35と基板25との間に充填されている。樹脂37は硬化しており、BGA26を基板25に強固に固定することで、BGA26と基板25とのはんだ接合を補強する。

【0023】

以下、ポータブルコンピュータ1の製造方法の一例について説明する。図3は、実装前のBGA26を示す断面図である。図4は、実装前のBGA26を図3の矢印F4方向から示す平面図である。

【0024】

図3に示すように、樹脂37は、BGA26が実装される前から、部品本体35の底面35aに例えばシルクスクリーン印刷によって矩形状に塗布されている。実装前の樹脂37は、熱硬化される前であるので軟らかい。

【0025】

実装前の樹脂37の厚さH2は、図2に示す接合高さH1よりも大きく、例えば0.154mmである。図4に示すように、実装前の樹脂37の長さL1は例えば20mm、幅W1は例えば16mmである。一方、部品本体35の長さL2は、樹脂37の長さL1よりも大きく、例えば26mm±0.03mmである。部品本体35の幅W2は、樹脂37の幅W1よりも大きく、例えば21mm±0.03mmである。すなわち、公差が最大の場合の部品本体35と基板25との間の容積と、実装前の樹脂37の体積とがほぼ同一となっている。

【0026】

複数の端子36は、一対の第1の端子部41と、一対の第2の端子部42とを構成している。第1の端子部41は、部品本体35の外周35bに沿って並んだ幾つかの端子36によってそれぞれ構成されている。第2の端子部42は、第1の端子部41よりも部品本体35の内側に位置する余の端子36によってそれぞれ構成されている。

【0027】

図4に示すように、第2の端子部42は、樹脂37によって覆われている。一方、実装前の第1の端子部41は、樹脂37に覆われずに露出されている。なお、第2の端子部42の一部が露出されていても良い。

【0028】

図5は、BGA26が基板25に載置される状態を概略的に示す断面図である。まず、図5に示すように、上述した実装前のBGA26が、搭載装置45に保持されて基板25の上に移動する。搭載装置45は、BGA26の移動および実装を行なう工作機械である。搭載装置45は、複数の端子36を複数のパッド32に対応させて、BGA26を基板25の表面25aに載置する。

【0029】

次に、搭載装置45は、BGA26を加熱しながら図5に矢印で示すように基板25に向けて押圧する。樹脂37は、例えば150℃まで加熱されると軟化し、流動性を有する。このため、樹脂37は搭載装置45から受ける圧力や部品本体35の重さによって流動する。

【0030】

図6は、樹脂37が圧力によって流動する状態を概略的に示す断面図である。図6に示すように、樹脂37は、二点鎖線で示す実装前に樹脂37が塗布されていた位置Aから、矢印で示すように外側に向かって広がっていく。樹脂37は、第1の端子部41に含まれる端子36に接触すると、端子36を覆うように流動する。

【0031】

樹脂37が広がる際に、加熱された樹脂37からガスが発生する。さらに、樹脂37に添加されたフラックスによって端子36で酸化還元反応が生じるため、樹脂37と接触した端子36およびパッド32から水蒸気が発生する。水蒸気はガスの一例である。加えて、加熱された基板25から水蒸気が発生する。これらのガスは、基板25とBGA26との間に存在する。

【0032】

樹脂37は、外側に向かって広がっていくため、樹脂37から発生したガスや基板25から発生した水蒸気をBGA26と基板25との間の隙間から外に押し出す。さらに、樹脂37は、端子36に沿って流動するため、端子36およびパッド32から発生した水蒸気をBGA26と基板25との間の隙間から外に押し出す。

【0033】

図7は、BGA26が基板25に押し付けられる状態を概略的に示す断面図である。図7に示すように、搭載装置45は、複数の端子36が複数のパッド32に接触するまで、BGA26を押圧する。端子36とパッド32との間に介在した樹脂37が流動し、端子36は対応するパッド32に当接する。

【0034】

端子36がパッド32に接触するときに、樹脂37は部品本体35の外周35bまで達する。すなわち、樹脂37がBGA26と基板25との間に充填される。樹脂37は、例えば表面張力によってBGA26と基板25との間に留まり、外に溢れ出ない。

【0035】

端子36がパッド32に接触した状態で、搭載装置45がBGA26をさらに加熱する。樹脂37は、例えば200℃まで加熱されると熱硬化を始める。さらに、はんだボールである端子36が溶融することで、端子36がパッド32にはんだ接合される。

【0036】

端子36がはんだ接合されると、搭載装置45がBGA26から外れる。搭載装置45による圧力から解放されるため、BGA26と基板25との間の隙間からはみ出していた樹脂37が、BGA26と基板25との間に戻る。以上により、図2に示すようにBGA26が基板25に実装される。

【0037】

前記構成のポータブルコンピュータ1およびその製造方法によれば、BGA26が実装される際に、樹脂37が流動することで水蒸気などのガスをBGA26と基板25との間の隙間から外に押し出す。これにより、熱硬化した樹脂37の内部に気泡が発生することを抑制できる。

【0038】

部品本体35の外周35bの近くに配置される第1の端子部41は、第2の端子部42よりも負荷を受け易い。第1の端子部41に含まれる端子36から発生する水蒸気が流動する樹脂37に押し出されるため、第1の端子部41の端子36に接して気泡が発生することを抑制できる。これにより、BGA26の端子36と基板25のパッド32との接続が強固に補強され、BGA26の接合信頼性が向上する。

【0039】

BGA26が実装される際に、樹脂37はBGA26と基板25との間の隙間に留まり、外に溢れ出ない。これにより、外に溢れ出た樹脂37が空気を巻き込むことによって樹脂37の内部に気泡が発生することを抑制できる。

【0040】

さらに、BGA26のはんだ接合と、樹脂37の充填とが同一の工程で行なわれる。これにより、BGA26を実装する際の工程数を低減することができ、ポータブルコンピュータ1の製造コストを低減することができる。

【0041】

次に、第2の実施の形態について、図8および図9を参照して説明する。このとき、第1の実施形態のポータブルコンピュータ1と同一の機能を有する構成部分には同一の参照符号を付してその説明を省略する。

【0042】

図8は、第2の実施形態における実装前のBGA26を示す断面図である。図9は、実装前のBGA26を図8の矢印F9方向から示す平面図である。図8に示すように、BGA26において、実装前の樹脂37は、第2の端子部42よりも部品本体35の内側に配置されている。このため、全ての端子36は、樹脂37に覆われずに露出されている。第1の実施形態と同じく、実装前の樹脂37の体積は、公差が最大の場合の部品本体35と基板25との間の容積とほぼ同一となっている。

【0043】

前記構成のBGA26を実装する際に、搭載装置45は、第1の実施形態と同様にBGA26を基板25に向かって加熱しながら押圧する。樹脂37は、実装前に樹脂37が塗布されていた位置から外側に向かって広がっていく。

【0044】

樹脂37は、第2の端子部42に含まれる端子36に接触すると、端子36を覆うように流動する。この際に、樹脂37は、第2の端子部42の端子36に沿って流動し、端子36およびパッド32から発生した水蒸気をBGA26と基板25との間の隙間から外に押し出す。樹脂37は、第2の端子部42を覆った後、第1の端子部41の端子36に接触する。

【0045】

前記構成のポータブルコンピュータ1およびその製造方法によれば、樹脂37が、全ての端子36から発生するガスをBGA26と基板25との間の隙間から外に押し出す。これにより、気泡の発生が抑制され、BGA26の接合信頼性がさらに向上する。

【0046】

次に、第3の実施の形態について、図10および図11を参照して説明する。このとき、第1の実施形態のポータブルコンピュータ1と同一の機能を有する構成部分には同一の参照符号を付してその説明を省略する。

【0047】

図10は、第3の実施形態における実装前のBGA26を示す断面図である。図11は、実装前のBGA26を図10の矢印F11方向から示す平面図である。図10に示すように、実装前の樹脂37は、第1の部分51と、第2の部分52と、第3の部分53とに分割されて部品本体35の底面35aに塗布されている。BGA26の複数の端子36は、2列に並んで配置されている。

【0048】

第1の部分51は、複数の端子36と部品本体35の一方の端部35cとの間に配置されている。第2の部分52は、2列に並んだ複数の端子36の内側に配置されている。第3の部分53は、複数の端子36と部品本体35の他方の端部35dとの間に配置されている。

【0049】

図11に示すように、第1の部分51と第2の部分52との間および第2の部分52と第3の部分53との間に、一対の溝55が形成される。一対の溝55は、電子部品の外周に向かって開口した空間の一例であり、それぞれBGA26の外周に向かって開口している。複数の端子36は、溝55の中に位置し、樹脂37に覆われずに露出されている。

【0050】

前記構成のBGA26を実装する際に、搭載装置45は、第1の実施形態と同様にBGA26を基板25に向かって加熱しながら押圧する。第1ないし第3の部分51〜53は、外側に向かって広がるとともに、図11の矢印Bで示すように溝55に流入する。

【0051】

流動する第1ないし第3の部分51〜53が溝55に流入することで、溝55内の空気と、端子36およびパッド32から発生した水蒸気とが、図11の矢印Cで示すように溝55から外に押し出される。溝55に流入する第1ないし第3の部分51〜53が互いに接合することで、樹脂37がBGA26と基板25との間に充填される。

【0052】

前記構成のポータブルコンピュータ1およびその製造方法によれば、第1ないし第3の部分51〜53が、溝55内の空気およびガスを溝55から外に押し出す。これにより、気泡の発生が抑制され、BGA26の接合信頼性が向上する。

【0053】

次に、第4の実施の形態について、図12および図13を参照して説明する。このとき、第1の実施形態のポータブルコンピュータ1と同一の機能を有する構成部分には同一の参照符号を付してその説明を省略する。

【0054】

図12は、第4の実施形態における実装前のBGA26を示す断面図である。図13は、実装前のBGA26を図12の矢印F13方向から示す平面図である。図13に示すように、実装前の樹脂37は、第1の部分61と、第2の部分62と、第3の部分63と、第4の部分64とに分割されて部品本体35の底面35aに塗布されている。第1ないし第4の部分61〜64は、部品本体35の外周35bの内側にそれぞれ配置されている。複数の端子36は、第1ないし第4の部分61〜64にそれぞれ覆われている。

【0055】

第1ないし第4の部分61〜64の間に、十字型の溝66が形成されている。溝66は、第1の部分61と第2の部分62との間、第2の部分62と第3の部分63との間、第3の部分63と第4の部分64との間、および第4の部分64と第1の部分61との間を、それぞれ隔てる。溝66は、電子部品の外周に向かって開口した空間の一例であり、BGA26の外周に向かって開口している。

【0056】

前記構成のBGA26を実装する際に、搭載装置45は、第1の実施形態と同様にBGA26を基板25に向かって加熱しながら押圧する。第1ないし第4の部分61〜64は、外側に向かって広がるとともに、図13の矢印Dで示すように溝66に流入する。

【0057】

流動する第1ないし第4の部分61〜64が溝66に流入することで、溝66内の空気が図13の矢印Eで示すように溝66から外に押し出される。溝66に流入する第1ないし第4の部分61〜64が互いに接合することで、樹脂37がBGA26と基板25との間に充填される。

【0058】

前記構成のポータブルコンピュータ1およびその製造方法によれば、第1ないし第4の部分61〜64が、溝66内の空気を溝66から外に押し出す。これにより、気泡の発生が抑制され、BGA26の接合信頼性が向上する。

【0059】

次に、第5の実施の形態について、図14を参照して説明する。このとき、第1の実施形態のポータブルコンピュータ1と同一の機能を有する構成部分には同一の参照符号を付してその説明を省略する。

【0060】

図14は、第5の実施形態における実装前のBGA26を示す平面図である。図14に示すように、樹脂37は、X字状に形成されて、部品本体35に塗布されている。言い換えると、樹脂37は、矩形状の部品本体35と異なる形状に形成されている。樹脂37は、部品本体35の外周35bの内側に配置されている。

【0061】

樹脂37は、中心部68と、中心部68からそれぞれ延びる4つの延出部69とを有している。中心部68は、部品本体35の底面35aのほぼ中央に配置されている。延出部69は、複数の端子36の一部をそれぞれ覆っている。

【0062】

4つの延出部69どうしの間に、4つのスペース70が形成されている。スペース70は、電子部品の外周に向かって開口した空間の一例であり、BGA26の外周に向かってそれぞれ開口している。

【0063】

前記構成のBGA26を実装する際に、搭載装置45は、第1の実施形態と同様にBGA26を基板25に向かって加熱しながら押圧する。4つの延出部69は、外側に向かって広がるとともに、図14の矢印で示すように互いに近づく方向に流動する。このため、スペース70に存在する空気が外に押し出される。

【0064】

前記構成のポータブルコンピュータ1およびその製造方法によれば、4つの延出部69が、延出部69どうしの間に存在する空気を外に押し出す。これにより、気泡の発生が抑制され、BGA26の接合信頼性が向上する。

【0065】

さらに、樹脂37が部品本体35と異なる形状に形成されるため、BGA26が基板25に載置される際の角度や、樹脂37の流動量を調整し易くなる。これにより、基板25とBGA26との間の隙間に満遍なく樹脂37を充填することができる。

【0066】

次に、第6の実施の形態について、図15を参照して説明する。このとき、第1の実施形態のポータブルコンピュータ1と同一の機能を有する構成部分には同一の参照符号を付してその説明を省略する。

【0067】

図15は、第6の実施形態における実装前のBGA26を示す断面図である。図15に示すように、樹脂37は、第1層71と、第2層72とを有している。第1層71は、部品本体35の底面35aに塗布されている。第2層72は、第1層71に積層されるとともに、BGA26が実装される際に基板25とパッド32とに接触する。

【0068】

第1層71は、フィラー分散量が第2層72より多く、フラックス活性力が第2層72より弱い樹脂によって形成される。すなわち、第2層72は、フィラー分散量が第1層71より少なく、フラックス活性力が第2層72より強い樹脂によって形成される。フラックス活性力は、例えば樹脂の種類やフラックスの量によって調整される。

【0069】

前記構成のポータブルコンピュータ1およびその製造方法によれば、基板25とパッド32とに接触する第2層72は、フィラー分散量が少ない樹脂によって形成される。これにより、BGA26と基板25との接合が良好になる。さらに、第2層72は、フラックス活性力が強い樹脂によって形成される。これにより、端子36とパッド32との電気的接続が良好になる。

【0070】

次に、第7の実施の形態について、図16を参照して説明する。このとき、第1の実施形態のポータブルコンピュータ1と同一の機能を有する構成部分には同一の参照符号を付してその説明を省略する。

【0071】

図16は、第7の実施の形態における実装前のBGA26を示す断面図である。図16に示すように、実装前の樹脂37の厚さH2は、例えば0.09mmである。一方、部品本体35の底面35aから実装前の端子36の先端までの距離H3は、樹脂37の厚さH2よりも長く、例えば0.10mmである。このため、複数の端子36の先端部は、樹脂37から突出している。

【0072】

前記構成のBGA26を実装する際に、搭載装置45は、第1の実施形態と同様にBGA26を基板25の表面25aに載置する。樹脂37の厚さH2よりも端子36の長さH3が長いため、端子36は樹脂37よりも先にパッド32に当接する。端子36がパッド32に当接した状態で、搭載装置45は、BGA26を基板25に向かって加熱しながら押圧する。加熱によって軟化した樹脂37は、樹脂37と基板25との間の空気を外に押し出しながら基板25の表面に付着するとともに、外側に向かって広がる。

【0073】

さらに、はんだボールである端子36が溶融することで、基板25と部品本体35との間の接合高さが短くなる。基板25と部品本体35との間の接合高さは、例えば0.08mmとなり、実装前の樹脂37の厚みH2よりも短くなる。このため、図2に示すように、樹脂37がBGA26と基板25との間に充填される。

【0074】

前記構成のポータブルコンピュータ1およびその製造方法によれば、端子36が樹脂37よりも先にパッド32に当接する。これにより、端子36とパッド32との間に樹脂が残存して端子36とパッド32とのはんだ接合が不十分になることを防止できる。

【0075】

次に、第8の実施の形態について、図17を参照して説明する。このとき、第1の実施形態のポータブルコンピュータ1と同一の機能を有する構成部分には同一の参照符号を付してその説明を省略する。

【0076】

図17は、第8の実施の形態における実装前のBGA26を示す平面図である。図17に示すように、BGA26は、部品本体35の4つの角部35eにそれぞれ最も近い4つの端子36Aと、複数のその他の端子36Bとを有している。4つの端子36Aは、それぞれ樹脂37に覆われずに露出されている。複数のその他の端子36Bは、樹脂37に覆われている。

【0077】

前記構成のBGA26を実装する際に、搭載装置45は、BGA26を基板25の上に移動させる。搭載装置45は、図示しないカメラによって露出した4つの端子36Aを検知することで、BGA26の位置合わせを行なう。言い換えると、露出した4つの端子36Aは、搭載装置45がBGA26の位置を認識するための目印として機能する。

【0078】

搭載装置45によって移動させられたBGA26は、基板25の表面25aに載置され、加熱されながら基板25に押圧される。加熱によって軟化した樹脂37は、外側に向かって広がり、4つの端子36Aを覆うように流動する。

【0079】

前記構成のポータブルコンピュータ1およびその製造方法によれば、部品本体35の角部35eに近い4つの端子36Aが、BGA26の位置合わせのための認識マークとして機能する。これにより、BGA26に別途認識マークを設ける工程が省略でき、ポータブルコンピュータ1の生産性が向上する。

【0080】

次に、第9の実施の形態について、図18を参照して説明する。このとき、第1の実施形態のポータブルコンピュータ1と同一の機能を有する構成部分には同一の参照符号を付してその説明を省略する。

【0081】

図18は、第9の実施の形態におけるBGA26が基板25に載置される状態を概略的に示す断面図である。図18に示すように、第9の実施形態の樹脂37は、部品本体35ではなく、基板25の表面25aに塗布されている。

【0082】

複数のパッド32は、一対の第1の端子部41に対応する一対の第1のパッド部75と、一対の第2の端子部42に対応する一対の第2のパッド部76とを構成する。樹脂37は、一対の第2のパッド部76よりも内側に配置されている。

【0083】

前記構成のBGA26を実装する際に、搭載装置45は、第1の実施形態と同様にBGA26を基板25に向かって加熱しながら押圧する。樹脂37は、BGA26を介して搭載装置45に加熱されることで軟化する。軟化した樹脂37は、第1の実施形態と同様に外側に向かって広がっていく。以上のように基板25の表面25aに樹脂37を塗布したとしても、第1の実施形態と同様の効果が得られる。

【0084】

次に、第10の実施の形態について、図2を参照して説明する。このとき、第1の実施形態のポータブルコンピュータ1と同一の機能を有する構成部分には同一の参照符号を付してその説明を省略する。

【0085】

第10の実施形態において、樹脂37に、例えば銀粉が混入されている。銀粉は導電体の粉末の一例である。なお、導電体の粉末は銀粉に限らず、銅粉のような他の金属粉末や、その他の導電性を有する粉末でも良い。銀粉は、隣り合う端子36どうしが短絡しないように、分量を調節されて樹脂37に混入される。

【0086】

前記構成のBGA26を実装する際に、搭載装置45は、第1の実施形態と同様にBGA26を基板25に向かって加熱しながら押圧する。BGA26が押圧されても端子36とパッド32との間に樹脂37が残留した場合、樹脂37に混入した銀粉によって端子36とパッド32との間が電気的に接続される。

【0087】

前記構成のポータブルコンピュータ1およびその製造方法によれば、端子36とパッド32との間に樹脂37が残留したとしても、端子36をパッド32に電気的に接続することができる。これにより、BGA26を基板25に確実に実装できる。

【0088】

なお、上記実施の形態において、電子部品の一例としてBGA26が用いられていたが、本発明はこれに限らない。例えばPGA、CSP、QFN、LGA、およびフリップチップのような、種々の電子部品が用いられても良い。

【0089】

さらに、加熱されることで酸化膜を除去する熱硬化性の樹脂は、フラックスが添加された樹脂に限らない。例えば、熱硬化中に発生する途中生成物によって金属表面の酸化膜から酸素を還元して、酸化膜を除去する樹脂でも良い。

【0090】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

以下に、出願当初の特許請求の範囲の内容を付記する。

(1)筐体と、

前記筐体に収容された基板と、

前記基板の表面に設けられた複数のパッドと、

前記基板の表面と対向する底面を有した部品本体と、前記部品本体の底面に配置された複数の端子と、前記部品本体の底面に配置されるとともに加熱されることで酸化膜を除去する熱硬化性の樹脂と、を備えるとともに前記基板に実装される電子部品と、

を具備した電子機器の製造方法であって、

前記電子部品を前記基板の表面に載置し、

前記基板に載置された前記電子部品を加熱して前記樹脂を軟化させ、

軟化した前記樹脂を流動させて前記電子部品と前記基板との間に存在するガスを外に押し出すとともに、前記樹脂を前記電子部品と前記基板との間に充填し、

前記電子部品をさらに加熱することで、前記複数の端子と前記複数のパッドとをはんだ接合するとともに、前記電子部品と前記基板との間に充填された前記樹脂を硬化させる電子機器の製造方法。

(2)前記部品本体の外周に沿う幾つかの前記端子は、第1の端子部を構成し、

前記第1の端子部よりも前記部品本体の内側に位置する余の前記端子は、第2の端子部を構成し、

軟化する前の前記樹脂は、前記第1の端子部を露出させるとともに、前記第2の端子部を覆った(1)に記載の電子機器の製造方法。

(3)軟化する前の前記樹脂は、前記複数の端子より前記部品本体の内側に配置された(1)に記載の電子機器の製造方法。

(4)前記電子部品が載置される前の前記樹脂は、前記電子部品の外周に向かって開口した空間を形成した(1)に記載の電子機器の製造方法。

(5)軟化する前の前記樹脂が、前記部品本体の底面に塗布された第1層と、前記第1層に積層されるとともに前記第1層よりフィラー分散量が少ない第2層と、を有した(1)に記載の電子機器の製造方法。

(6)前記端子の先端部が、軟化する前の前記樹脂から突出した(1)に記載の電子機器の製造方法。

(7)前記樹脂が軟化する前の部品本体の角部に最も近い前記端子は露出され、

前記電子部品を前記基板に載置する際に、前記露出された端子を検知することで前記電子部品の位置合わせを行なう(1)に記載の電子機器の製造方法。

(8)前記樹脂に導電体の粉末が混入された(1)に記載の電子機器の製造方法。

(9)底面を有する部品本体と、

前記部品本体の底面に配置された複数の端子と、

前記部品本体の底面に配置されるとともに、加熱されることで酸化膜を除去する熱硬化性の樹脂と、

を具備した電子部品。

(10)前記部品本体の外周に沿う幾つかの前記端子は、第1の端子部を構成し、

前記第1の端子部よりも前記部品本体の内側に位置する余の前記端子は、第2の端子部を構成し、

前記樹脂は、前記第1の端子部を露出させるとともに、前記第2の端子部を覆った(9)に記載の電子部品。

(11)前記樹脂が前記複数の端子よりも前記部品本体の内側に配置され、

前記複数の端子が露出された(9)に記載の電子部品。

(12)前記樹脂が、前記電子部品の外周に向かって開口した空間を形成した(9)に記載の電子部品。

(13)前記樹脂が、前記部品本体の底面に塗布された第1層と、前記第1層に積層されるとともに前記第1層よりフィラー分散量が少ない第2層と、を有した(9)に記載の電子部品。

(14)前記端子の先端部が、前記樹脂から突出した(9)に記載の電子部品。

(15)前記樹脂に導電体の粉末が混入された(9)に記載の電子部品。

(16)筐体と、

前記筐体に収容された基板と、

前記基板の表面に設けられたパッドと、

前記基板の表面と対向する底面を有した部品本体と、

前記部品本体の底面に配置されるとともに前記パッドと電気的に接続された端子と、

前記基板と前記部品本体との間に充填され、加熱されることで酸化膜を除去する機能を有した熱硬化性の樹脂と、

を具備した電子機器。

【符号の説明】

【0091】

1…ポータブルコンピュータ,10…筐体,25…基板,25a…表面,26…BGA,32…パッド,35…部品本体,35a…底面,35b…外周,35e…角部,36,36A,36B…端子,37…樹脂,41…第1の端子部,42…第2の端子部,51,61…第1の部分,52,62…第2の部分,53,63…第3の部分,55,66…溝,64…第4の部分,70…スペース,71…第1層,72…第2層。

【特許請求の範囲】

【請求項1】

筐体と、

前記筐体に収容された基板と、

前記基板の表面に設けられた複数のパッドと、

前記基板の表面と対向する底面を有した部品本体と、前記部品本体の底面に配置された端子と、該端子を覆って前記部品本体の底面に配置されるとともに加熱されることで酸化膜を除去するフラックスを含む熱硬化性の樹脂と、を備えるとともに前記基板に実装される電子部品と、

を具備した電子機器の製造方法であって、

前記電子部品を前記基板の表面に載置し、

前記基板に載置された前記電子部品を加熱して前記樹脂を軟化させ、

軟化した前記樹脂を流動させて前記電子部品と前記基板との間に存在するガスを外に押し出すとともに、前記樹脂を前記電子部品と前記基板との間に充填し、

前記電子部品をさらに加熱することで、前記複数の端子と前記複数のパッドとをはんだ接合するとともに、前記電子部品と前記基板との間に充填された前記樹脂を硬化させる電子機器の製造方法。

【請求項2】

前記部品本体の外周に沿う幾つかの前記端子は、第1の端子部を構成し、

前記第1の端子部よりも前記部品本体の内側に位置する余の前記端子は、第2の端子部を構成し、

軟化する前の前記樹脂は、前記第1の端子部を露出させるとともに、前記第2の端子部を覆った請求項1に記載の電子機器の製造方法。

【請求項3】

軟化する前の前記樹脂は、前記複数の端子より前記部品本体の内側に配置された請求項1に記載の電子機器の製造方法。

【請求項4】

前記電子部品が載置される前の前記樹脂は、前記電子部品の外周に向かって開口した空間を形成した請求項1に記載の電子機器の製造方法。

【請求項5】

軟化する前の前記樹脂が、前記部品本体の底面に塗布された第1層と、前記第1層に積層されるとともに前記第1層よりフィラー分散量が少ない第2層と、を有した請求項1に記載の電子機器の製造方法。

【請求項6】

前記端子の先端部が、軟化する前の前記樹脂から突出した請求項1に記載の電子機器の製造方法。

【請求項7】

前記樹脂が軟化する前の部品本体の角部に最も近い前記端子は露出され、

前記電子部品を前記基板に載置する際に、前記露出された端子を検知することで前記電子部品の位置合わせを行なう請求項1に記載の電子機器の製造方法。

【請求項8】

前記樹脂に導電体の粉末が混入された請求項1に記載の電子機器の製造方法。

【請求項9】

底面を有する部品本体と、

前記部品本体の底面に配置された端子と、

前記端子を覆って前記部品本体の底面に配置されるとともにフラックスを含む熱硬化性の樹脂と、

を具備した電子部品。

【請求項10】

前記部品本体の外周に沿う幾つかの前記端子は、第1の端子部を構成し、

前記第1の端子部よりも前記部品本体の内側に位置する余の前記端子は、第2の端子部を構成し、

前記樹脂は、前記第1の端子部を露出させるとともに、前記第2の端子部を覆った請求項9に記載の電子部品。

【請求項11】

前記樹脂が前記複数の端子よりも前記部品本体の内側に配置され、

前記複数の端子が露出された請求項9に記載の電子部品。

【請求項12】

前記樹脂が、前記電子部品の外周に向かって開口した空間を形成した請求項9に記載の電子部品。

【請求項13】

前記樹脂が、前記部品本体の底面に塗布された第1層と、前記第1層に積層されるとともに前記第1層よりフィラー分散量が少ない第2層と、を有した請求項9に記載の電子部品。

【請求項14】

前記端子の先端部が、前記樹脂から突出した請求項9に記載の電子部品。

【請求項15】

前記樹脂に導電体の粉末が混入された請求項9に記載の電子部品。

【請求項16】

筐体と、

前記筐体に収容された基板と、

前記基板の表面に設けられたパッドと、

前記基板の表面と対向する底面を有した部品本体と、

前記部品本体の底面に配置されるとともに前記パッドと電気的に接続された端子と、

前記端子を覆って前記基板と前記部品本体との間に充填され、フラックスを含んだ熱硬化性の樹脂と、

を具備した電子機器。

【請求項1】

筐体と、

前記筐体に収容された基板と、

前記基板の表面に設けられた複数のパッドと、

前記基板の表面と対向する底面を有した部品本体と、前記部品本体の底面に配置された端子と、該端子を覆って前記部品本体の底面に配置されるとともに加熱されることで酸化膜を除去するフラックスを含む熱硬化性の樹脂と、を備えるとともに前記基板に実装される電子部品と、

を具備した電子機器の製造方法であって、

前記電子部品を前記基板の表面に載置し、

前記基板に載置された前記電子部品を加熱して前記樹脂を軟化させ、

軟化した前記樹脂を流動させて前記電子部品と前記基板との間に存在するガスを外に押し出すとともに、前記樹脂を前記電子部品と前記基板との間に充填し、

前記電子部品をさらに加熱することで、前記複数の端子と前記複数のパッドとをはんだ接合するとともに、前記電子部品と前記基板との間に充填された前記樹脂を硬化させる電子機器の製造方法。

【請求項2】

前記部品本体の外周に沿う幾つかの前記端子は、第1の端子部を構成し、

前記第1の端子部よりも前記部品本体の内側に位置する余の前記端子は、第2の端子部を構成し、

軟化する前の前記樹脂は、前記第1の端子部を露出させるとともに、前記第2の端子部を覆った請求項1に記載の電子機器の製造方法。

【請求項3】

軟化する前の前記樹脂は、前記複数の端子より前記部品本体の内側に配置された請求項1に記載の電子機器の製造方法。

【請求項4】

前記電子部品が載置される前の前記樹脂は、前記電子部品の外周に向かって開口した空間を形成した請求項1に記載の電子機器の製造方法。

【請求項5】

軟化する前の前記樹脂が、前記部品本体の底面に塗布された第1層と、前記第1層に積層されるとともに前記第1層よりフィラー分散量が少ない第2層と、を有した請求項1に記載の電子機器の製造方法。

【請求項6】

前記端子の先端部が、軟化する前の前記樹脂から突出した請求項1に記載の電子機器の製造方法。

【請求項7】

前記樹脂が軟化する前の部品本体の角部に最も近い前記端子は露出され、

前記電子部品を前記基板に載置する際に、前記露出された端子を検知することで前記電子部品の位置合わせを行なう請求項1に記載の電子機器の製造方法。

【請求項8】

前記樹脂に導電体の粉末が混入された請求項1に記載の電子機器の製造方法。

【請求項9】

底面を有する部品本体と、

前記部品本体の底面に配置された端子と、

前記端子を覆って前記部品本体の底面に配置されるとともにフラックスを含む熱硬化性の樹脂と、

を具備した電子部品。

【請求項10】

前記部品本体の外周に沿う幾つかの前記端子は、第1の端子部を構成し、

前記第1の端子部よりも前記部品本体の内側に位置する余の前記端子は、第2の端子部を構成し、

前記樹脂は、前記第1の端子部を露出させるとともに、前記第2の端子部を覆った請求項9に記載の電子部品。

【請求項11】

前記樹脂が前記複数の端子よりも前記部品本体の内側に配置され、

前記複数の端子が露出された請求項9に記載の電子部品。

【請求項12】

前記樹脂が、前記電子部品の外周に向かって開口した空間を形成した請求項9に記載の電子部品。

【請求項13】

前記樹脂が、前記部品本体の底面に塗布された第1層と、前記第1層に積層されるとともに前記第1層よりフィラー分散量が少ない第2層と、を有した請求項9に記載の電子部品。

【請求項14】

前記端子の先端部が、前記樹脂から突出した請求項9に記載の電子部品。

【請求項15】

前記樹脂に導電体の粉末が混入された請求項9に記載の電子部品。

【請求項16】

筐体と、

前記筐体に収容された基板と、

前記基板の表面に設けられたパッドと、

前記基板の表面と対向する底面を有した部品本体と、

前記部品本体の底面に配置されるとともに前記パッドと電気的に接続された端子と、

前記端子を覆って前記基板と前記部品本体との間に充填され、フラックスを含んだ熱硬化性の樹脂と、

を具備した電子機器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2012−146995(P2012−146995A)

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願番号】特願2012−49742(P2012−49742)

【出願日】平成24年3月6日(2012.3.6)

【分割の表示】特願2010−228779(P2010−228779)の分割

【原出願日】平成22年10月8日(2010.10.8)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願日】平成24年3月6日(2012.3.6)

【分割の表示】特願2010−228779(P2010−228779)の分割

【原出願日】平成22年10月8日(2010.10.8)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]